Флюсы для сварки для алюминия, стали, нержавейки, марки флюсов

Автор admin На чтение 5 мин. Просмотров 2.1k. Опубликовано

Для оптимизации процесса образования шва необходим особый флюс для сварки. Основная задача этого участника сварочного процесса – защита зоны сварочного шва от внешней среды. Кроме того, сварочный флюс облегчает процесс отделения шлака от расплавленного шва, оптимизирует восстановление окислов и гарантирует получение наплавки нужной химической чистоты.

При этом каждая сварочная технология ориентирована на использование «своего» флюса. И в этой статье мы опишем основные разновидности флюсов, классифицировав эти вещества по типу сварочной технологии.

Содержание

- Марки флюсов для сварки электродуговым способом

- Флюсы для электрошлаковой сварки

- Флюсы для газовой сварки

Флюсы для сварки металлов электродуговым способом классифицируют по трем признакам:

- По химическому составу.

- По степени активности компонентов флюса.

- По типу соединяемых во время сварки металлов.

По первому признаку – химическому составу – флюсы разделяются на солевые, оксидные и смешанные (солеоксидные) разновидности. В основе солевых флюсов находятся фториды и хлориды железа и некоторая часть оксидов легирующих материалов. В основе оксидных флюсов находятся оксиды марганца, кремния, титана и прочих материалов. Смешанные материалы содержат до 30 процентов солей (фторидов и хлоридов) и не менее 15 процентов оксидов кремния.

По степени активности компонентов флюсы разделяют на четыре группы: пассивные, малоактивные, активные и высокоактивные. Причем активность компонентов указывают в спецификации к флюсу и измеряют по особой шкале: от 0 (пассивные) до 1 (высокоактивные).

По типу стыкуемых металлов флюсы делятся на четыре группы:

Составы для низкоуглеродистых сталей . К этой категории принадлежит любой флюс для сварки стали конструкционного типа (с содержанием легирующий присадок не более одного процента от общей массы). Причем основу состава флюса формируют из оксида кремния, к которому подмешивают оксид марганца. Массовая часть последнего компонента (оксида марганца) зависит от содержания марганца в сварочной проволоке. То есть, чем больше марганца в присадочном материала – тем меньше содержание его оксида во флюсе. Химическая активность компонентов флюса, в данном случае, высокая (до 0,9).

Причем основу состава флюса формируют из оксида кремния, к которому подмешивают оксид марганца. Массовая часть последнего компонента (оксида марганца) зависит от содержания марганца в сварочной проволоке. То есть, чем больше марганца в присадочном материала – тем меньше содержание его оксида во флюсе. Химическая активность компонентов флюса, в данном случае, высокая (до 0,9).

Составы для низколегированных сталей. Составы для сталей с содержанием легирующих компонентов до 5-7 процентов относятся к активным флюсам (до 0,6). Пониженная химическая активность компонентов препятствуют процессу окисления легирующих присадок в сварочной проволоке. По химическому составу такие флюсы тяготеют к оксидному типу (малое содержание оксида кремния, низкое содержание оксида марганца и высокое содержание CaF

Составы для высоколегированных сталей. Типовым примером подобных составов является флюс для сварки нержавейки – практически пассивный состав солевого типа (с высоким содержанием фторидов и минимальным содержанием оксида кремния). В таких сталях содержится большой объем легирующих присадок (до 25 процентов от общей массы) поэтому химическая активность флюса должна стремиться к нулю. Причем содержание оксидов металлов во флюсах для высоколегированных сталей должно быть минимальным, поскольку все легирующие компоненты уже содержатся в сварочной проволоке.

В таких сталях содержится большой объем легирующих присадок (до 25 процентов от общей массы) поэтому химическая активность флюса должна стремиться к нулю. Причем содержание оксидов металлов во флюсах для высоколегированных сталей должно быть минимальным, поскольку все легирующие компоненты уже содержатся в сварочной проволоке.

Составы для активных металлов. Эти составы относятся к пассивному, солевому типу. Содержание оксидов в таких флюсах попросту недопустимо. Ведь кислород – это основной катализатор процесса образования оксидной пленки, покрывающей любую деталь из активного металла. Зато солей (хлоридов и фторидов) металлов в таком флюсе содержится не менее 80 процентов.

Кроме того, электродуговые флюсы классифицируют еще и по способы производства, разделяя составы на:

- Плавленые составы — изготовляемые из размягченных в печи материалов.

- Керамические составы — изготовляемые из смеси на основе связки (жидкого стекла).

Флюсы для электрошлаковой сварки

Электрошлаковая технология предполагает использование совершено иных типов флюса. Ведь такой протектор должен не просто герметизировать зону сварки. Электрошлаковые флюсы обязаны проводить электрический ток и должны обладать высокой вязкостью, препятствующей проникновению вещества в зону стыка.

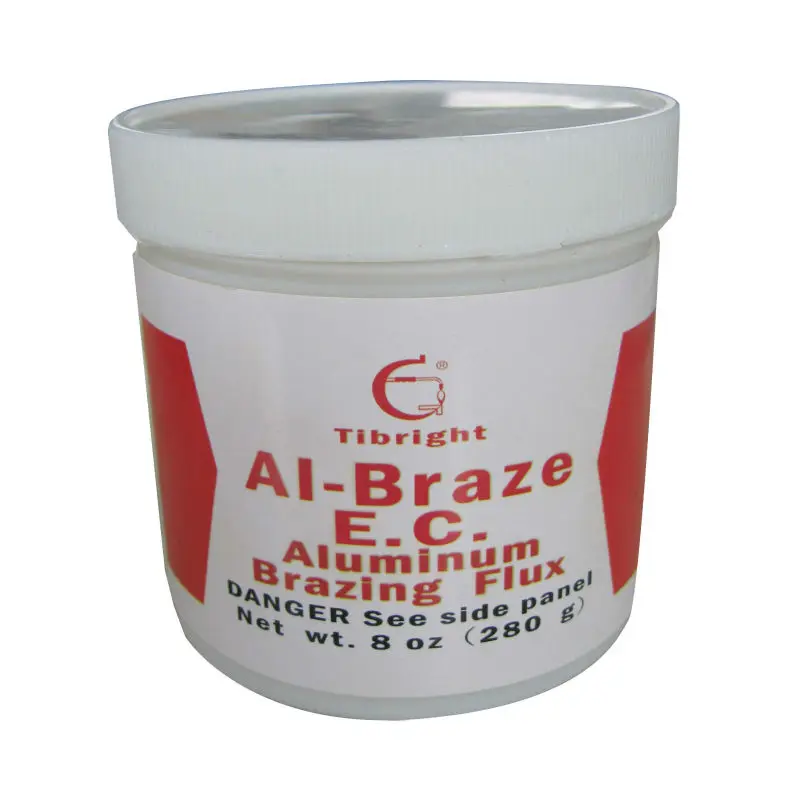

Поэтому такие флюсы насыщают большим количеством оксидов марганца, некоторым количеством оксида кремния и определенной долей фторидов. Типовым примером указанных составов является любая флюс паста для сварки, наносимая прямо на зону стыка. Причем расход такой пасты на порядок больше объемов флюса, используемого в процессе электродуговой сварки.

Причем по химическому составу такие флюсы делят на: высококремнистые и низкокремнистые; марганцевые и безмарганцевые; фторидные и содержащие минимум фтористых соединений. По степени вязкости флюса эти составы делят на: вязкие, слаботекучие и текучие разновидности.

Флюсы для газовой сварки

Сварка в среде защитных газов предполагает использование особого флюса. Основу протектора, в данном случае, составляет инертный газ (чаще всего – аргон или гелий). Впрочем, возможен вариант с использованием углекислого газа, который ограждает зону сварки и снижает окисление основного и присадочного материалов.

Основу протектора, в данном случае, составляет инертный газ (чаще всего – аргон или гелий). Впрочем, возможен вариант с использованием углекислого газа, который ограждает зону сварки и снижает окисление основного и присадочного материалов.

В зону сварки газообразный флюс подается под давлением, из особой форсунки, расположенной под неплавким электродом. Еще один вариант – подача из сопла, в которое встроен штуцер системы транспортирования присадочной проволоки.

Поэтому практически все флюсы для автоматической сварки – газообразные.

По химическому составу такие флюсы можно разделить на следующие разновидности: аргоновую (основа флюса – технически чистый аргон), гелиево-аргоновую (до 30 процентов гелия в составе), многокомпонентную (помимо аргона и гелия во флюсе встречается и азот, и кислород и прочие газы), углекислотную (флюс состоит из углекислого газа).

Выбор конкретного варианта зависит от глубины шва, типа электрода, присадочной проволоки и сорта основного металла. Причем технически чистый аргон подойдет в любом случае. Гелиево-аргоновая смесь обладает еще лучшими характеристиками, но в силу дороговизны гелия ее используют не часто. Углекислые флюсы, в основном, работаю в паре с графитовыми электродами, раскаляющими сварочную ванну до 3500 градусов Цельсия.

Причем технически чистый аргон подойдет в любом случае. Гелиево-аргоновая смесь обладает еще лучшими характеристиками, но в силу дороговизны гелия ее используют не часто. Углекислые флюсы, в основном, работаю в паре с графитовыми электродами, раскаляющими сварочную ванну до 3500 градусов Цельсия.

Причем, следует помнить, что подача флюса в зону сварочной ванны прерывается лишь после остывания шва ниже определенной температуры. Например, флюс для сварки алюминия – аргон или гелиево-аргоновую смесь – нужно «вдувать» в шов вплоть до остывания металла до 400 градусов Цельсия. Поэтому расходы газообразного флюса просто несравнимы с расходами твердых протекторов сварочной ванны.

Применение сварочного флюса, принцип работы, классификация и процесс получения

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным.

- Принцип и условия работы

- Классификация сварочных флюсов

- Процесс получения и химический состав

- Действие флюсов во время сварки

Принцип и условия работы

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы.

Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях. - Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

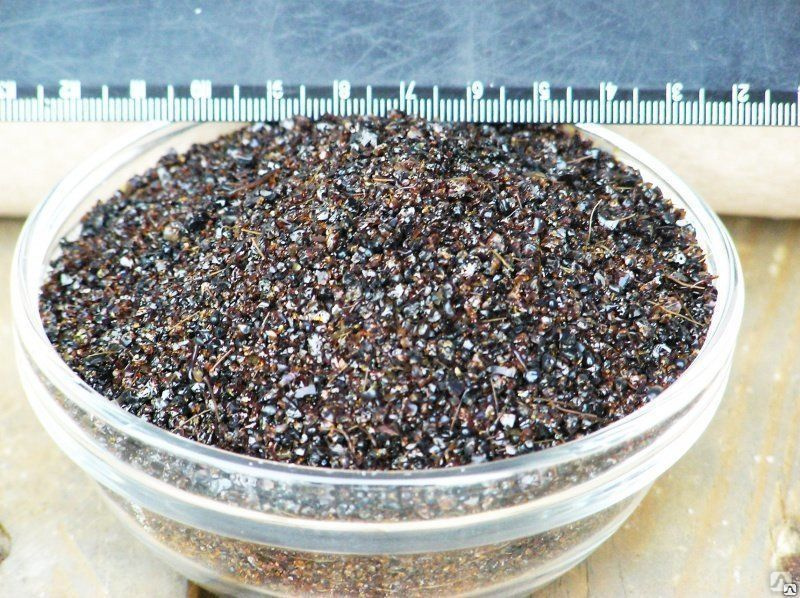

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

назначение, виды сварки, состав флюса, правила использования, требования ГОСТ, плюсы и минусы применения

Качество сварного шва определяется не только способностями мастера правильно организовать дугу, но и специальной защитой рабочей зоны от внешних воздействий. Главным врагом на пути к созданию прочного и долговечного металлического соединения является естественная воздушная среда.

Изоляцию шва от кислорода обеспечивает флюс для сварки, но не только в этом заключается его задача. Различные конфигурации состава этой добавки с сочетанием защитной газовой среды позволяют по-разному управлять параметрами шовного соединения.

Назначение флюса

Сварочный расходник данного типа направляется в зону горения и в зависимости от характеристик своего расплава оказывает защитно-модифицирующее воздействие на участок формирования шва. В частности, материал может выполнять следующие функции:

В частности, материал может выполнять следующие функции:

- Создание шлаковой и газовой изоляции для сварочной ванны.

- Наделение сварного соединения определенными технико-физическими свойствами.

- Поддержание стабильности горения дуги. Перенос электродного металла (или проволочного расплава) в зону сварки.

- Устранение нежелательных примесей в шлаковой прослойке.

Если говорить о совместимости разных флюсов для сварки с металлами, то наиболее распространенные марки имеют следующие назначения:

- ФЦ-9 – стальные углеродистые сплавы с низким легированием.

- АН-18 – стальные сплавы высокого легирования.

- АН-47 – низко- и среднелегированные стали, характеризующиеся высокими прочностными показателями.

- АН-60 – стали низкого легирования, используемые в трубопроводах.

- ФЦ-7 – используется при сварке низкоуглеродистой стали на токе большой силы.

- ФЦ-17 – гранецентрированное высокотемпературное железо.

- ФЦ-19 – сплавы с повышенным содержанием хрома.

- ФЦ-22 – применяется для выполнения углового шовного соединения в работе с легированными углеродистыми сталями.

- 48-ОФ-6 – задействуется в техниках сварки с подключением высоколегированной электродной проволоки.

Составы флюса

Сам по себе флюс, как правило, выпускается в виде гранулированного порошка с фракцией порядка 0,2–4 мм. Но наполнение и происхождение данного продукта может быть очень разным и не всегда однородным. В связи с этим выделяют следующие виды флюса для сварки:

- Оксидные. Большую часть в содержании составляют металлические оксиды и примерно на 10% приходится доля фторидных элементов. Такой флюс используется для работы с низколегированными и фтористыми стальными сплавами. Также в зависимости от содержания оксидные флюсовые составы делятся на бескремнистые, низкокремнистые и высококремнистые.

- Солеоксидные. Еще такие порошки называют смешанными, так как наполнение может в равной степени формироваться оксидами и солевыми соединениями.

Используется такой флюс для обработки легированной стали.

Используется такой флюс для обработки легированной стали. - Солевые. Вовсе исключается наличие оксидов, а основу состава образуют фториды и хлориды. Целевое назначение солевого флюса – электрошлаковый переплав и сварка активных металлов.

Технология изготовления флюса

В процессе изготовления основа для флюса (шихта) подвергается нескольким процедурам переработки, в числе которых выплавка, грануляция, формовка и проверка на качество. Сырье шихты перед производственным процессом сегментируется на мелкое, среднее и крупное. Каждая партия проходит тщательную мойку и сушку, так как чистота и точность в параметрах будущего флюса поддерживаются изначально. Затем выполняют взвешивание, дозировку и смешивание с другими технологическими компонентами. Выплавка и грануляция флюса для сварки производится на специальном оборудовании – задействуются газопламенные или электродуговые печи, бассейны для обливки холодной водой и металлические поддоны. На финальных этапах обработки выполняется сушка с просеиванием. Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Требования ГОСТа к флюсу

Нормативные требования затрагивают несколько направлений оценки качества флюса, а также регулируют правила обеспечения безопасности при обращении с материалом и методы проведения его испытаний. Что касается основных параметров, то к ним предъявляются следующие требования:

- Исключаются во флюсовом порошке зерна, размер которых превышает 1,6 мм. Процент их содержания не должен составлять более 3% от всей массы.

- Допускается производство флюса с фракцией до 0,25 мм, если это условие изначально было оговорено с потребителем.

- Также по соглашению с потребителем допустимо изготовление материала фракцией зерен от 0,35 до 2,8 мм, но только применительно к марке АН-348-А.

- Влажность флюсов в зависимости от марки не должна превышать коэффициент от 0,05 до 0,1%.

Что касается требований безопасности, то меры индивидуальной защиты являются главным предметом регуляции ГОСТа. Сварка под флюсом должна выполняться в соответствии с мерами противопожарной безопасности. Отдельно должна контролироваться концентрация применяемого флюсового порошка, который по умолчанию считается химически опасным и производственно вредным.

Сварка под флюсом должна выполняться в соответствии с мерами противопожарной безопасности. Отдельно должна контролироваться концентрация применяемого флюсового порошка, который по умолчанию считается химически опасным и производственно вредным.

Плавленый и неплавленный флюс

Содержание плавленого порошка в основном формируют шлакообразующие компоненты. Их вырабатывают в результате сплавления составляющих элементов, среди которых кварцевый песок, марганцевая руда и мел. Путем их смешивания в определенных пропорциях с последующей плавкой в печах можно получить модификатор для шва с определенным набором характеристик. Более функциональна дуговая сварка под флюсом, произведенным неплавленным способом. Это смесь зернистых и порошковых материалов, которые помимо шлакообразующей основы также включают в состав легирующие элементы и раскислители. Отсутствие операции плавления дает возможность вводить в состав флюса металлическую пыль и ферросплавы, которые расшифруют возможности улучшения соединений.

Виды сварки под слоем флюса

С применением флюса может выполняться как ручная, так и автоматическая сварка – принципиальная разница будет зависеть от выбранного оборудования. Электродуговая сварка выполняется в режиме саморегуляции или при поддержке автоматического контроля напряжения. Оптимально использовать инверторные установки, дополненные барабанами для подачи проволоки. Также распространена сварка с флюсом без газа, который по умолчанию выступает в качестве защитной среды от кислорода и азота. Чем же хороша техника, исключающая этот барьер перед негативными факторами воздействия? Во-первых, при условии выбора подходящего флюса он сможет выполнить весь перечень защитных и вспомогательных задач применительно к формируемому шву. Во-вторых, отсутствие газовой среды облегчает саму организацию процесса. Не нужно подготавливать баллон с аргонно-углекислотная смесью, а также защищать зону сварки от избыточного термического воздействия при использовании горелки.

Техника применения флюса

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Плюсы от применения флюса

Использование флюса, безусловно, сказывается на формировании шва наилучшим образом, так как минимизируются негативные факторы рабочего процесса в условиях открытого воздуха. Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования. Что еще очень важно, участок сварка под флюсом всегда виден оператору. Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски.

Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования. Что еще очень важно, участок сварка под флюсом всегда виден оператору. Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски.

Недостатки от применения флюса

Слабые места данной технологии обуславливаются более высокими требованиями к оборудованию, так как для эффективного расплава флюса требуется большая мощность. Сегодня выпускаются специальные модификации аппаратов для аргонодуговой сварки в среде флюса, имеющие специальную оснастку для его подготовки и подачи. Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава. Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Заключение

Флюс как расходный материал, улучшающий качество сварочного процесса, облегчает многие производственные и строительные мероприятия данного спектра. Но и в бытовых условиях его нередко используют на даче, в гараже или просто в ремонтных операциях. Выбирая данный материал для собственных нужд, очень важно не прогадать в оценке качества. Как отмечает тот же ГОСТ, флюс для сварки должен поставляться на рынке в плотных бумажных мешках от 20 до 50 кг с указанием транспортной маркировки. По специальному заказу можно оформлять и мелкую фасовку, но и для этого должны предусматриваться специальные контейнеры. Причем взвешивание должно производиться с максимальной погрешностью в 1% относительно общего веса тары.

Но и в бытовых условиях его нередко используют на даче, в гараже или просто в ремонтных операциях. Выбирая данный материал для собственных нужд, очень важно не прогадать в оценке качества. Как отмечает тот же ГОСТ, флюс для сварки должен поставляться на рынке в плотных бумажных мешках от 20 до 50 кг с указанием транспортной маркировки. По специальному заказу можно оформлять и мелкую фасовку, но и для этого должны предусматриваться специальные контейнеры. Причем взвешивание должно производиться с максимальной погрешностью в 1% относительно общего веса тары.

Назначение флюса в сварке (функции, преимущества и недостатки)

Если вы только начинаете заниматься сваркой или уже являетесь профессиональным сварщиком, сварочный флюс — это то, с чем вы когда-нибудь столкнетесь. Это очень важная часть сварки, которую нельзя избежать любой ценой.

Здесь я подробно расскажу о назначении сварочного флюса и о том, как все это работает. Так что, если вам интересно что-нибудь о сварочном флюсе, то это то, что вам нужно, и вы получите все ответы отсюда.

Давайте начнем с –

Рассматриваемые темы

Что такое сварочный флюсСамый простой ответ заключается в том, что сварочный флюс представляет собой химическую текучую среду внутри трубчатой проволоки. Это химический агент, который очищает, контролирует поток окисления и позволяет очистить шов от шлаков во время сварки. При сплавлении двух или более металлов с помощью сварки вам нужно будет использовать некоторые химические вещества, чтобы обеспечить правильное и аккуратное выполнение процесса.

Flux In FCAWЭти химикаты состоят из различных материалов и компонентов (хлорид аммония, хлорид цинка, соляная кислота, бура и т. д.)

Проще говоря, сварочный флюс — это химическое вещество, которое вы используете в процессе сварки, чтобы получить надлежащее результаты сварки.

Зачем он используетсяЗачем вам нужно использовать этот химический реагент? Какой смысл использовать это?

Среди множества различных причин главная причина использования сварочного флюса состоит в том, чтобы избежать любых видов окисление присадочных материалов и основного материала в процессе сварки.

Сварочный флюс обычно состоит из таких химикатов, которые могут предотвратить образование любых оксидов металлов. Это почти работает как барьер для кислорода, образующегося в процессе сварки, и удерживает припой во влажном состоянии на поверхности флюса.

Итак, если вы хотите, чтобы процесс сварки не сопровождался окислением металла, вам необходимо использовать сварочный флюс.

Типы сварочных флюсовОбычно в электродах с флюсом для сварки используется четыре типа флюсов. Давайте рассмотрим их один за другим –

Рутиловый электродЭто тип флюсового электрода, в котором в качестве сердечника используется оксид титана. С ними вы можете получить довольно хороший контроль дуги и контроль шлака. Это очень удобный для сварщиков флюс, так что вы можете привыкнуть к нему как новичок. Это идеальный тип флюса, когда вам нужно сваривать нестандартные детали.

Покрытие из оксида железа Это полная противоположность рутиловому электроду, поскольку он не будет вашим первым выбором для сварочных электродов с флюсом. Это смесь нескольких металлических оксидов кремнезема, железа и марганца. Когда вы подвергаете их нагреванию, они могут образовывать расплавленный кислый шлак, который вы можете использовать в процессе сварки.

Это смесь нескольких металлических оксидов кремнезема, железа и марганца. Когда вы подвергаете их нагреванию, они могут образовывать расплавленный кислый шлак, который вы можете использовать в процессе сварки.

Это не подходит, когда вы работаете с металлами, которые легко могут содержать кислород. При использовании этого флюса вам нужно будет добавить некоторые раскислители в сварочную сердцевину, чтобы они работали должным образом.

Флюс BasicФлюс Basic состоит из нескольких основных компонентов, обеспечивающих отличные результаты в процессе сварки. Обычно его изготавливают из карбоната магния, карбоната кальция, фторида кальция и некоторых других соединений, обладающих защитными свойствами.

Идеальный выбор флюса, если вы имеете дело со сталью с очень высокой прочностью. Но как новичок, у вас будут некоторые проблемы с этим, так как это не так прощает в приложении.

Целлюлозное покрытие Электроды с целлюлозным покрытием представляют собой смесь некоторых органических соединений и целлюлозы. Эти компоненты придают электроду характерную черту водорода и угарного газа при нагревании.

Эти компоненты придают электроду характерную черту водорода и угарного газа при нагревании.

Позже это создает защитный экран вокруг процесса и обеспечивает превосходное проплавление сварных швов. Но если вы имеете дело с металлами, которые, как правило, имеют более высокую степень включения водорода, вам следует избегать этого сварочного флюса.

Чтобы узнать еще больше подробностей, вам нужно копнуть очень глубоко и узнать все, что нужно знать о сварочных флюсах. Но это четыре основных типа, и их легко найти в любой отрасли, связанной со сваркой.

Состав сварочного флюсаОбычно в сварочном электроде можно увидеть две разные части. Один из них представляет собой настоящий металлический стержень, а другой — флюсовое покрытие. Металл может быть любым, например, чугуном, мягкой сталью, медью, алюминием или нержавеющей сталью.

Двумя наиболее важными компонентами сварочного флюса являются железо и целлюлоза. Это основа или основа сварочного флюса. Наряду с этим вы также можете увидеть смесь натрия, титана и иногда даже калия.

Наряду с этим вы также можете увидеть смесь натрия, титана и иногда даже калия.

В то время как железо обеспечивает прочную, твердую и металлическую основу, целлюлоза придает ему характеристики того, что мы знаем как фактический сварочный флюс. Что касается других смешанных компонентов, то они придают сварочному флюсу свой аромат, что также придает ему уникальную ценность.

Функции сварочного флюсаВот функции сварочного флюса, которые делают их необходимыми в процессе сварки в некоторых проектах.

- Использование сварочного флюса помогает предотвратить окисление металла в процессе сварки.

- Сварочный флюс помогает соединять основные металлы с присадочными металлами

- Он также значительно улучшает смачиваемость любого жидкого припоя.

- Сварочный флюс широко используется для очистки поверхностей свариваемых металлов от любых загрязнений.

Это наиболее распространенные функции, которые вы получаете от сварочного флюса.

Существует множество преимуществ, о которых вы, возможно, уже знаете, когда речь идет о сварочном флюсе. Однако есть и несколько недостатков. Давайте кратко рассмотрим преимущества и недостатки сварочного флюса –

Преимущества сварочного флюса- Они обеспечивают высокий уровень проплавления сварного шва, которого обычно не бывает.

- Идеально подходят для повышения производительности сварки.

- Сварке со сварочным флюсом научиться совсем несложно

- Очень прощает ошибки при правильной настройке.

- Обеспечивает превосходную видимость сварочной дуги.

- Снижает риск воспламенения благодаря предотвращению окисления.

- Может выделять много токсичных паров, для чего необходима надлежащая вентиляция.

- Электродная проволока со сварочным флюсом стоит немного дороже, чем обычные электроды

- Они не подходят для всех видов металлов, что может быть проблемой в некоторых случаях

Одним из ключевых элементов дуговой сварки под флюсом является использование сварочного флюса. Теперь вопрос в том, как это влияет на процесс сварки под флюсом и какова его функция там. Давайте узнаем это быстро. Ниже приведены функции флюса при сварке под флюсом –

Теперь вопрос в том, как это влияет на процесс сварки под флюсом и какова его функция там. Давайте узнаем это быстро. Ниже приведены функции флюса при сварке под флюсом –

- Необходим для предотвращения нестабильности и зажигания дуги при сварке.

- Сварочный флюс помогает образовывать шлак, формируя валик сварного шва и защищая его.

- Когда выступ расплавленного присадочного металла пересекает дуговой промежуток, сварочный флюс образует газовую защиту и защищает присадочный металл.

- Вступает в реакцию со сварочной ванной и обеспечивает наплавленный металл высшего качества с желаемыми свойствами.

- Чрезвычайно эффективен для раскисления сварочной ванны.

Когда говорят о сварочном флюсе, обычно думают об одном виде сварки. Но на самом деле существует три типа сварочных процессов, в которых используется сварочный флюс. Это –

Но на самом деле существует три типа сварочных процессов, в которых используется сварочный флюс. Это –

- Сварка электродом или электродуговая сварка в защитном металле или SMAW

- Дуговая сварка порошковой проволокой или FCAW

- Дуговая сварка под флюсом или SAW

Как правило, сварка электродом и сварка порошковой проволокой являются наиболее распространенными формами сварки. которые используют сварочный флюс в процессе. Что касается дуговой сварки под флюсом, то использование флюса является несколько тонким. Кроме того, в любом случае, это не так распространено с точки зрения процесса сварки.

Наконец Подводя итог, могу сказать, что назначение сварочного флюса становится намного более очевидным, когда вы используете его в процессе сварки. Влияние флюса на сварочные процессы довольно сильное. Это основа сварочных процессов, значительно упрощающая сварку таких металлов. Кроме того, это довольно сильный процесс сварки.

Итак, если вы занимаетесь сваркой, то должны знать о сварочном флюсе. Вы никогда не знаете, когда вам может понадобиться освоить эту технику сварки.

- Фейсбук

- Твиттер

- Более

Отличительные факторы флюса на ПАВ

Флюсдля дуговой сварки под флюсом (SAW) подходит не всем. Изображение: Архив WELDER

В: Мы являемся мастерской по производству сосудов под давлением, которая изготавливает сосуды из углеродистой стали. Недавно мы рассмотрели возможность изменения нашего флюса для улучшения производства SAW. Существует несколько типов потоков, и немного непонятно, чем они отличаются и что нам разрешено использовать для нашего приложения. Можете ли вы пролить свет на это?

Ответ: Да, мы можем разобрать его и, надеюсь, устранить любую путаницу, которая может у вас возникнуть. Давайте начнем с изучения того, какую роль играет флюс в процессе дуговой сварки под флюсом (SAW) и как он производится и классифицируется.

Давайте начнем с изучения того, какую роль играет флюс в процессе дуговой сварки под флюсом (SAW) и как он производится и классифицируется.

Флюс SAW играет несколько ролей в процессе сварки. Он обеспечивает усилители дуги, производит защитный газ, защищает сварной шов от атмосферы, помогает придать форму валику, раскисляет сварочную ванну, а некоторые даже добавляют сплав в металл сварного шва.

Флюс производится одним из трех способов, известных как плавление, агломерация или связывание, а также механическое перемешивание. Агломерированный и связанный используются взаимозаменяемо для описания одного и того же производственного процесса.

Плавленый флюс состоит из всех сырьевых материалов, которые затем расплавляются в высокотемпературной печи, охлаждаются для получения твердого вещества, а затем измельчаются до мелких частиц. Размер частиц должен находиться в указанном диапазоне, чтобы обеспечить стабильный флюс.

Плавленый флюс очень стабилен при высоких сварочных токах; негигроскопичен, поэтому не впитывает влагу; химически однородный, что дает более стабильные сварные швы; и имеет высокую прочность зерна, поэтому он не так легко разрушается при переработке флюса. Рециркуляция флюса — это процесс восстановления избыточной флюсовой нагрузки в сварном соединении во время сварочных работ, который отличается от повторного измельчения шлака.

Рециркуляция флюса — это процесс восстановления избыточной флюсовой нагрузки в сварном соединении во время сварочных работ, который отличается от повторного измельчения шлака.

Одним из недостатков плавленого флюса является высокая температура, используемая для его производства, чтобы предотвратить добавление металлических раскислителей в смесь, поэтому конечный продукт не подходит для применений, связанных с умеренным или высоким содержанием ржавчины или прокатной окалины.

Связанный (или агломерированный) флюс объединяет все сырьевые материалы для получения сухой смеси, которая затем связывается жидким связующим, таким как силикат калия или силикат натрия. Смесь выпекают при низких температурах и просеивают для достижения определенного размера частиц. Связанные флюсы могут содержать металлические раскислители, что делает их хорошим вариантом для сварки поверх ржавчины и прокатной окалины, и в них могут добавляться сплавы для улучшения свойств металла шва. Они также лучше предотвращают пористость, чем плавленый флюс, и подходят для удаления шлака.

Флюсы на связке имеют свои недостатки. Они подвержены влагопоглощению, поэтому перед использованием их следует прокалить, если флюс хранится в негерметичных пакетах. Кроме того, рециркуляция флюса будет разрушать частицы быстрее, чем при использовании плавленого флюса, что создает мелкие частицы, которые необходимо отфильтровывать, чтобы предотвратить пористость или образование оспин.

Механически смешанный флюс представляет собой просто комбинацию ингредиентов, смешанных всухую без связующего вещества, и их ингредиенты могут включать один или несколько сплавленных или связанных флюсов.

Влияние флюса на содержание сплава в сварном шве описывается терминами активный , нейтральный и легирующий . При активном флюсе содержание марганца и кремния в наплавленном металле существенно меняется при изменении сварочного напряжения. Нейтральный флюс образует наплавленный наплав, имеющий постоянное количество Mn и Si в диапазоне сварочного напряжения. Легирующий флюс вносит в наплавленный металл другие элементы, помимо Mn и Si, такие как хром, молибден и никель.

Легирующий флюс вносит в наплавленный металл другие элементы, помимо Mn и Si, такие как хром, молибден и никель.

Активные флюсы обычно имеют дополнительное содержание Mn и Si, что способствует раскислению сварочной ванны, очистке от примесей и улучшению смачивающего действия. Они лучше нейтральных флюсов для сварки ржавчины и прокатной окалины и могут работать при более высоких скоростях. Этот тип флюса используется там, где требования к удару минимальны или отсутствуют. Как правило, они ограничиваются однопроходными сварными швами и не используются в толстостенных сосудах под давлением, потому что дополнительный Mn в сочетании с высокими напряжениями и повышенным расходом флюса повышает риск растрескивания сварного шва.

Нейтральный флюс, как следует из названия, не изменяет химический состав металла шва и разрешен для всех видов сварки и неограниченного количества проходов. Этот тип флюса обеспечивает хорошие механические свойства и ударопрочность в холодную погоду. Однако нейтральный флюс плохо справляется с сильной ржавчиной и прокатной окалиной. Примеси основного металла увеличивают вероятность плохого внешнего вида сварного шва, непостоянства выступов сварного шва и пористости, поэтому может потребоваться подготовка соединения перед сваркой.

Примеси основного металла увеличивают вероятность плохого внешнего вида сварного шва, непостоянства выступов сварного шва и пористости, поэтому может потребоваться подготовка соединения перед сваркой.

Промышленный стандарт классификации флюса основан на расчете, который дает число, называемое основностью . В индексе основности выделяют четыре основные группы: кислые, нейтральные, основные и высокоосновные. Этот расчет дает диапазон значений от 0,2 до 4,0. Число менее 0,9 считается кислым; от 0,9 до 1,2 — нейтрально; от 1,2 до 2,5 — базовый; и от 2,5 до 4,0 очень базовый.

Как правило, флюсы с более высокой кислотностью дают металл сварного шва с высоким содержанием кислорода, что делает сварку очень хорошей, но ударная вязкость ниже идеальной. Флюсы с более высокой щелочностью дают сварные швы с более низким содержанием кислорода. Высокоосновные флюсы позволяют получать сварные швы с превосходной ударной вязкостью, но могут иметь менее желательные рабочие характеристики. Нейтральный флюс обеспечивает получение сварных швов с хорошей ударной вязкостью при очень хороших сварочных характеристиках (см. 9).0011 Рисунок 1 ).

Нейтральный флюс обеспечивает получение сварных швов с хорошей ударной вязкостью при очень хороших сварочных характеристиках (см. 9).0011 Рисунок 1 ).

Плавленые флюсы бывают кислыми, нейтральными или слабощелочными, тогда как агломерированные флюсы могут быть кислыми, нейтральными, слабощелочными или сильнощелочными.

Нейтральные и базовые флюсы обычно используются в тех случаях, когда требуется хорошая ударная вязкость при низких температурах, таких как сосуды высокого давления, мосты и конструкции, морские платформы и производство больших труб.

При определении того, какой флюс лучше всего подходит для вашего применения, первое, на что нужно обратить внимание, это стандарт сварки, с которым вы работаете, чтобы увидеть, есть ли какие-либо ограничения. Кроме того, выберите класс проводов и флюсов, отвечающий требованиям конструкции и/или основных материалов. Обязательно примите во внимание наличие термообработки после сварки, так как некоторые комбинации флюса/проволоки не будут давать металл сварного шва, соответствующий требованиям. Наконец, рассмотрите условия сварного соединения, такие как чистота, в соединении и вдоль краев сварного соединения.

Наконец, рассмотрите условия сварного соединения, такие как чистота, в соединении и вдоль краев сварного соединения.

Рис. 1: Нейтральный флюс позволяет получать сварные швы с хорошей ударной вязкостью при очень хороших сварочных характеристиках.

Порошковая сварочная проволока из углеродистой стали

115 товаров

Порошковая сварочная проволока из углеродистой стали служит присадочным металлом для сварки углеродистой стали. Флюсовая сердцевина проволоки помогает раскислять материал заготовки, стабилизировать сварочную дугу, уменьшать разбрызгивание, улучшать механические свойства сплава проволоки и/или защищать сварочную ванну от загрязнений во время сварки. Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Порошковая сварочная проволока из углеродистой стали служит присадочным металлом для сварки углеродистой стали. Флюсовая сердцевина проволоки помогает раскислять материал заготовки, стабилизировать сварочную дугу, уменьшать разбрызгивание, улучшать механические свойства сплава проволоки и/или защищать сварочную ванну от загрязнений во время сварки. Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Флюсовая сердцевина проволоки помогает раскислять материал заготовки, стабилизировать сварочную дугу, уменьшать разбрызгивание, улучшать механические свойства сплава проволоки и/или защищать сварочную ванну от загрязнений во время сварки. Эта проволока поставляется в бухте или катушке и подается через совместимый пистолет в задачах FCAW (дуговой сварки с флюсовой сердцевиной).

Порошковая проволока для производства стали общего назначения

Провод с потоком для тонкого калибра листового металла

Провод с конструктивной сталью для изготовления конструкционной стали

Порошковая проволока для производства стали общего назначения Самозащитная – все положения E71T-8 – DCEN, сортировка по диаметру проволоки, заказная0288

..

..Gas-Shielded – All Position

E71T-12C – DCEP

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

Loading.. . . |

E71T-12M – DCEP

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… |

E71T-1C/ M – DCEP

Загрузка . .. .. | ||||||||||||||

| Загрузка … | ||||||||||||||

| Загрузка … |

e71t-90. 9038 2

e71t-

04.e71t-9010.

e71t-9010.

e71t-9010.

e71t-9. -Shielded – All Position E71T-9C – DCEP, sorted by Wire Diameter, custom

..

..E71T-9C/M — DCEP

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… |

E71T-9M – DCEP

Loading. .. .. | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… | ||||||||||||||

| Loading… |

Self-Shielded – Flat & Horizontal Only

E70T-7 – DCEN

Loading. .. .. | ||||||||||||||

| Загрузка … | ||||||||||||||

| Загрузка … |

Самозащитные Shielded – All Position E71T-11 – DCEN, sorted by Wire Diameter, custom

..

..| Загрузка … | |||||||||||||||||

| Загрузка … | |||||||||||||||||

| Загрузка … |

-GAS-щит-FLAF & HORIZONTAL

-FLAF & HORIZONTAL

.

E70T-9C – DCEP

| Loading… | ||||||||||

| Loading… | ||||||||||

Loading. .. .. |

E70T-9M – DCEP

Loading. |

Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

Используется такой флюс для обработки легированной стали.

Используется такой флюс для обработки легированной стали.