изготовление значков, изготовление табличек, сувенирка из металла (044) 221-45-13

Художественное (объёмное) литье. Наиболее распространенный, известный с давних времен как “восковой”

способ литья — литье по выплавляемым моделям. Отличие от промышленного

заключается в применении более качественных восковых составов для

получения тонких художественных элементов, а также в способе изготовления

оснастки (мастер модели). Художественное литьё по выплавливаемым

моделям, как правило, используется для изготовления металлических

букв, дверных ручек, фурнитуры, элементов декора, небольших скульптур,

призов, а также небольших вывесок.

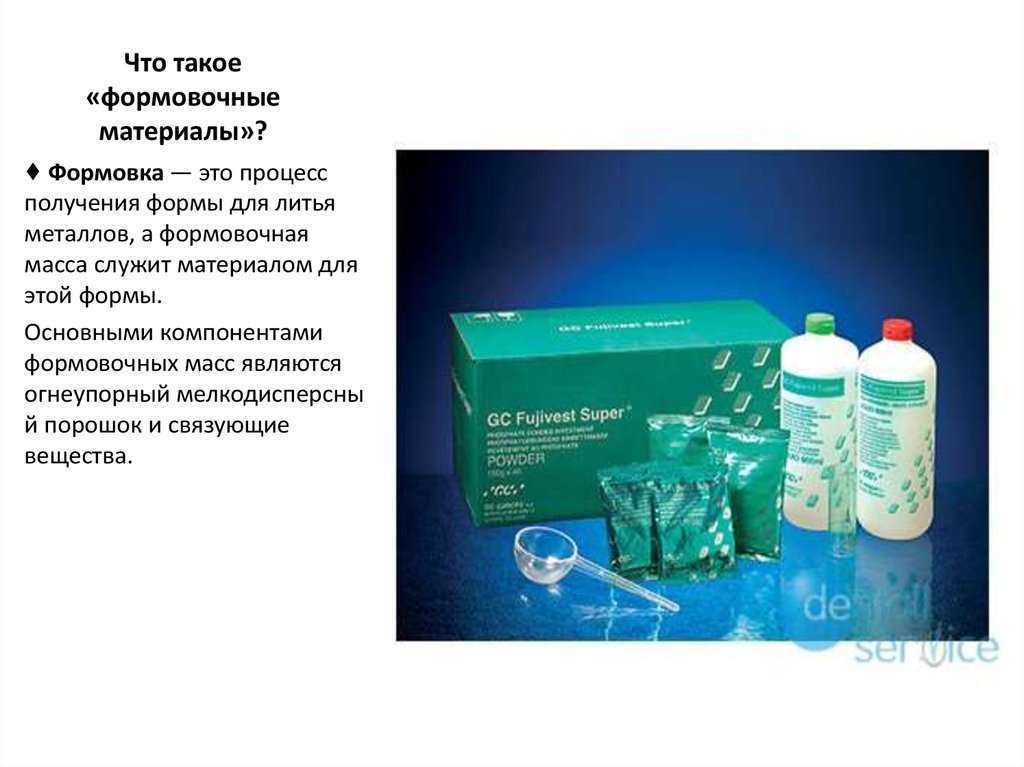

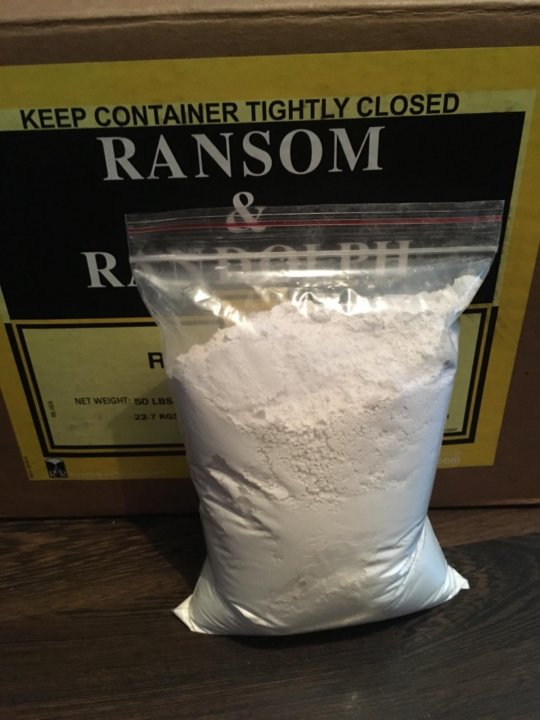

Формовочные материалы и смеси. Решающую роль в качестве художественного литья а именно поверхности

отливки, играет применение высококачественных формовочных песков.

Смесь для формовки, как правило, должна иметь повышенную сырую прочность

пластичность и текучесть. Смеси для формовки должны содержать полужирные

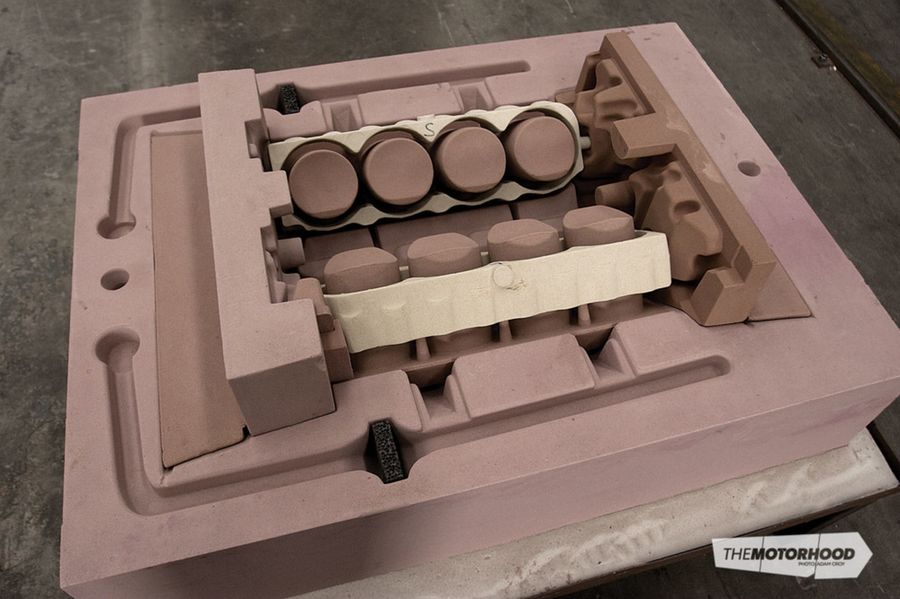

и жирные мелкозернистые пески. В зависимости от вида формовки применяются две смеси — формовочная смесь для сухих форм и смесь для сырых форм. Для стержней применяют специальную стержневую смесь. Смесь для формовки всырую приготовляют следующим образом. Крупные куски выбитой из опок горелой смеси нужно измельчить, просеять для отделения пыли и добавить в нее; для освежения песок и глину. Смесь перемешивают в сухом виде в бегунах, затем ее увлажняют и еще раз перемешивают. После этого смесь просеивают или разрыхляют в дезинтеграторе. Приготовленную смесь выдерживают перед употреблением 1,5-2 часа для равномерного распределения влаги. Формы статуй, бюстов и т. п. готовят из кусков.  Формовочная смесь

для таких форм должна иметь значительную прочность. Газопроницаемость

таких смесей обычно низкая. К вспомогательным формовочным материалам

относятся припылы и разделительные пески. Формовочная смесь

для таких форм должна иметь значительную прочность. Газопроницаемость

таких смесей обычно низкая. К вспомогательным формовочным материалам

относятся припылы и разделительные пески.Отливки художественных изделий должны иметь безукоризненно чистоту поверхности,. поэтому поверхности формы перед сборкой припыливают различными припылами: формы тонкостенного художественного литья -древесноугольным порошком тонкого помола; толстостенное архитектурное литье — чаще всего размолотым графитом. Формы можно изготовить по самому изделию только для простых отливок и без соблюдения точных размеров. Обычно формовку производят по копии изделия (модель отливки), изготовляемой из дерева, металла, гипса, воска и т. п. Модели: Модель художественной отливки должна быть прочной, в противном

случае она может, разрушиться или изменить свои размеры при уплотнении

вокруг нее формовочной смеси.  п. Деревянные модели применяются

редко. Наилучший материал для крупных моделей — гипс. Основными

материалами для скульптуры в. большинстве случаев являются пластилин,

воск или глина, однако они не отличаются достаточной прочностью.

Поэтому по художественным оригиналам обычно делают гипсовые модели.

Кроме гипса, изредка применяют также цемент и пластмассу. п. Деревянные модели применяются

редко. Наилучший материал для крупных моделей — гипс. Основными

материалами для скульптуры в. большинстве случаев являются пластилин,

воск или глина, однако они не отличаются достаточной прочностью.

Поэтому по художественным оригиналам обычно делают гипсовые модели.

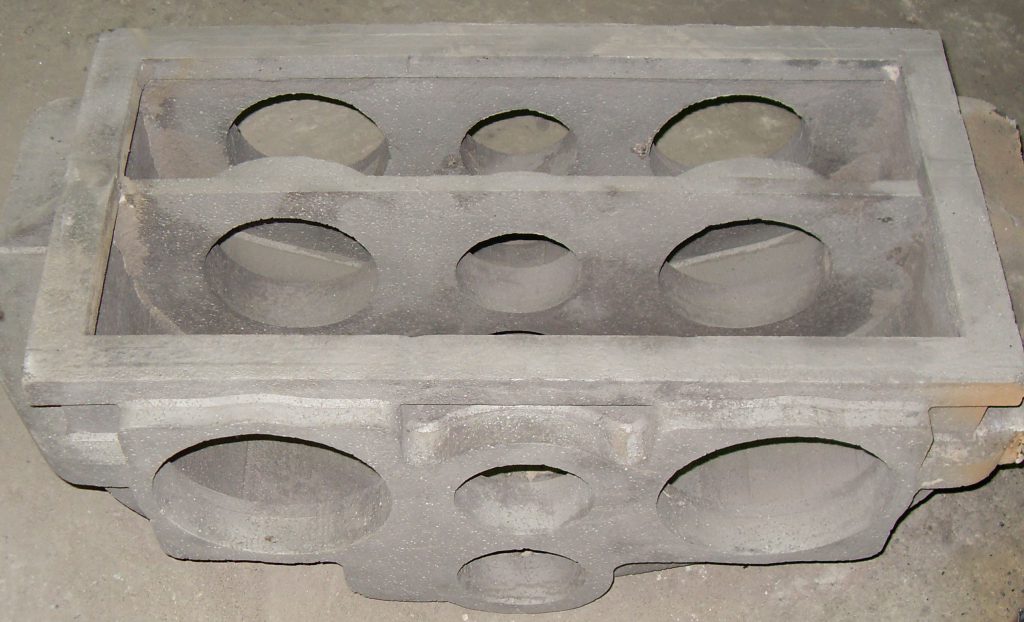

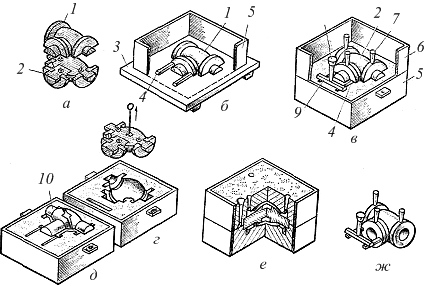

Кроме гипса, изредка применяют также цемент и пластмассу.Литейные формы: Сырые формы изготовляют: по целой модели, по разъемной модели,

по модели с отъемными частями, с подрезкой, по специальной подмодельной

плите, с верхним болваном, со стержнями, по модельным плитам для

ажурного литья, с фальшивой опокой. Формовка по целой модели является

наиболее простой. Форма, как правило, изготовляется в двух опоках

на гладкой подмодельной плите по металлической модели. Формовка

художественных изделий по разъемной модели и по модели с отъемными

частями ничем не отличается от обычной формовки. стержень делают в полости самой формы или в полости пустотелой модели. Таким образом, изготовление формы и стержня осуществляется самим формовщиком. Большинство сложных художественных изделий не имеет отверстий в полость отливки. Следовательно, у стержней, образующих эти пустоты, нет знаков, а у стержневых ящиков нет больших отверстий в стенках, через которые можно было бы набивать стержневую смесь. Поэтому изготовление стержней для форм отливок с глухими полостями производят прессованием в закрытых стержневых ящиках.  Формовка ажурных моделей имеет свои особенности. Отливки ажурных изделий тонкостенны и отличаются мелким и сложным рельефом поверхности.  Литейные формы должны соответсвовать следующим правлилам:

Формы ажурных отливок обычно набивают с подчеканкой; снятую модель

хорошо очищают от приставших частиц песка и, припылив древесно-угольным

порошком, укладывают обратно на место в форму. При этом мельчайшие

частицы древесно-угольной пыли, осевшие на сырых стенках формы,

входят в мельчайшие углубления модели. Необходимо учитывать следующие правила формовки:

При производстве художественных отливок часто приходится отливать небольшое количество пустотелых изделий, у оград точность внутренних размеров не имеет значения. В этом случае изготовлять стержневые ящики невыгодно, а стержни делают непосредственно в полости самой формы. Стержень в полости формы изготовляют следующим образом:

Поверхность стержня после отделения кусков подрезают на толщину

стенки отливки. Затем, поверхность стержня также примачивают, припыливают

и помещают в сушку. Некоторые способы защиты поверхностей формы художественных изделий от пригара:

Хорошо просушенные и остывшие стержни и части форм перед сборкой

обметают от излишка копоти мягкой щеткой. Затем устанавливают нижнюю

опоку на таганы или песок и в ней по знакам в порядке набивки укладывают

отдельные куски формы. Стержень укладывают по знакам прутков и каркасной

трубки Трубку каркаса в том месте, где, она выходит из стержня и

у знаков, слегка обмазывают глиной. |

Литье в песок + глина в домашних условиях

Процесс формовки закончился. И форма пригодна для литья. Убираем модель, продуваем песчинки, которые могут попасть в отливку и собираем форму на место, где будет проходить заливка.

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Литье латуни в гипсовые формы – Справочник металлиста

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.

Химические процессы при твердении гипсовых смесей

Твердениесистемыгипс — вода

Послеперемешивания гипсовой смеси (ее основойявляются безводный сульфат кальция,полуводный гипс и полуангидрид)с водой образуется твердый гидратированныйсульфат кальция в соответствиис уравнением

2 (CaSO4)• Н2О+ ЗН2О= 2 (CaSO4• 2Н2О). (14)

(14)

Время твердения гипса зависит от маркигипса, количества воды, от температурыводы, от дисперсности гипса. При маломсодержании воды смесь плохо заливается,быстро твердеет, выделяет повышенноеколичество тепла, с одновременнымувеличением количества объема. Времятвердения гипса с повышением температурыводы увеличивается, поэтому следуетиспользовать холодную воду.

Технологическиесвойства

гипсовыхсмесей

Придостаточномколичестве воды гипсоваясмесь кашеобразна, достаточно текуча,медленно твердеет и не имеет склонностик увеличению объема. После твердениясмеси и нагрева формы перед заливкойвозникает усадка, которая может вызватьрастрескивание гипсовых форм. Чем большеводы содержит полуводный гипс,тем больше его усадка при нагревании.

Дляснижения усадки в гипсовую смесьвводят повышенное количество пылевидногокварца, минимальное количествогипса и добавки, вызывающие расширениегипса.

Прочностьвысушенных гипсовых смесейувеличивается при снижении содержанияводы и пылевидного кварца. Смесигипса с кварцевым заполнителемотносительномалоупруги, поэтому формы, изготовленныеиз них, деформируются незначительно.Кварцевые смеси требуютменьшего количества воды, чем асбестовые,так как меньше ее поглощают. Линейнаяусадка таких смесей также меньше,чем асбестовых смесей.

Достоинства гипсовых смесей:

— Удовлетворительная прочность

— легкая выбиваемость

Недостатки:

— недостаточная термостойкость

— ограниченная область применения

— наличие усадки смеси и возможноерастрескивание форм. Для снижениярастрескивания вводят пылевидный кварци снижают количество гипса.

Литье в этилсиликатные формы

Керамическиеформы применяются при изготовленииточных отливок по выплавляемыммоделям или по Шоу-процессу. Формовочнаясмесь имеет кашеобразную консистенциюи состоит из твердого керамическогокомпонента и жидкого связующего.

Для керамических форм используютсяследующие огнеупорные наполнители:

- пылевидный кварц(маршалит) ПК1, ПК2, ПК3.

Для керамических форм ПК2, ПК3.

Для керамических форм ПК2, ПК3. - электрокорунд. Используется для тугоплавких Ме и сплавов на основе Mg.

- цирконовая мука

- двуокись титана. Применяется для высоколегированных сталей и других сплавов с основным характером оксидов.

Чаще всего для керамическихформ применяется кремнезем SiO2в виде пылевидного кварца (маршалита).Как уже отмечалось выше, кварц вследствиеизменения его кристаллическихмодификаций отличаетсярезким изменением объема при нагреваниии плавится при температуре 1550°С.

Кроме кварца при изготовлении керамическихформ используют:

Глинозем

А12О3— искусственный корунд— применяется в виде порошка и крошки,температура плавления 2045° Qпринагреве не происходит существенныхобъемныхизменений.

Силиманит

А12О3• SiO2— природный силикаталюминия — пригоден для точного литьяиз цветных сплавов; плавится притемпературе 1545° С.

Муллит

ЗА12О3• 2SiO2— силикат алюминия, получаемыйискусственно из каолина; плавится притемпературе 1810°С.

Циркон

ZrSiO4— силикат циркония; температура плавлениядо 2430° С.

Молохит

представляетсобой обожженный каолин, который, кромеSiO2иА12О3,содержит оксиды титана, железаи щелочных металлов.

В качестве жидкого связующегоприменяют:

Алкозоли,

или

гидрозоли

SiO2,которые являютсяколлоидными растворами некоторыхорганических соединений кремния. Срединих наиболее важный

тетра-этилортосиликат,

химическаяформула которогоSiO4(C2H5)4.Связь отдельных зереннаполнителя обеспечивается за счетпленокгеля, образующегося под действиемводы и кислого гидролизованногокатализатора.

Гетеросилоксаны

представляютсобой алюмосиликатныеэфиры, которые под действием влаги,содержащейся в воздухе,гидролитически расщепляются на коллоидныерастворы соединений алюминияи кремния. Образующийся гель послеобжига связывает зерна керамики вформе прочных алюмосиликатов.

-Хлор-этоксититанат

применяетсяв растворебензола в качестве связующего формдля сплавов из титана и других металловс высокой реакционной способностью.

Аминоалкилсиликат

и

основнойнитраталюминия

применяютсяв виде спиртовыхрастворов, гидролиз и гелеобразованиекоторых вызываются аммиаком.

Кашеобразнаяформовочная смесь в несколькослоев наносится на модель, присыпаетсякерамической крошкой и сушится. Послеизвлечения или выплавлениямодели образуется керамическая форма.Сушка производится медленно приповышении температуры нагрева на120° С в течение нескольких часов.

Послеудаления остатков углеродистых соединенийи упрочнения силикатного геля формыпоследовательно обжигают притемпературах 400, 600, 800, 1000° С втечение 6—8 ч. Заливку форм металломпроизводятсразу после обжига, пока онине впитали влагу из воздуха.

Как ужеуказывалось, в кварцевых материалахпри охлаждении происходит обратнаяперекристаллизация, которая можетвызватьрастрескивание форм.

Литье меди

Медь — один из первых металлов, освоенных человечеством.

Медь

Благодаря низкой температуре плавления и высокой пластичности она не теряет своей популярности уже пятое тысячелетие. Красный металл широко используется как в промышленности, так и в домашних условиях для изготовления украшений, поделок и деталей путем литья из меди.

В промышленных условиях используются такие технологии, как

Литье меди

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Горячий и холодный прокат

- Штамповка из листов

- Волочение проволоки

- Механическая обработка

Они требуют сложного и дорогого профессионального оборудования, высокой квалификации персонала и сопровождаются высокими энергозатратами.

Проволочное волочение меди

В домашних условиях небольшой мастерской применяются простые технологии, во многом повторяющие приемы работы мастеров медного века. Это медное литье и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Характеристики меди

Медь — это металл с относительно низкой температурой плавления (1083С), плотностью 8 г/см3 и высокой пластичностью. Она встречается в природе в виде самородков.

Благодаря этим качествам она стала первым металлом, освоенным человечеством. Археологи находят инструменты и оружие, в захоронениях, датируемых III тысячелетием до н.э.

Скорее всего, человечество освоило медное литье еще раньше, в конце каменного века.

Основные свойства металлов подгруппы меди

Латинское название металла- Cuprum связывают с названием острова Кипр, известного античного центра производства бронзовых изделий. Сплавы на основе меди — бронза и латунь обладают высокой прочностью и меньше подвержены окислению. Бронза широко применялась как основной металл человечества вплоть до освоения массовых технологий производства стали.

Медь обладает отличной электро- и теплопроводностью. Это обуславливает ее широкое использование в электротехнике и теплотехнике.

Кроме того, медь обладает выраженными бактерицидными свойствами.

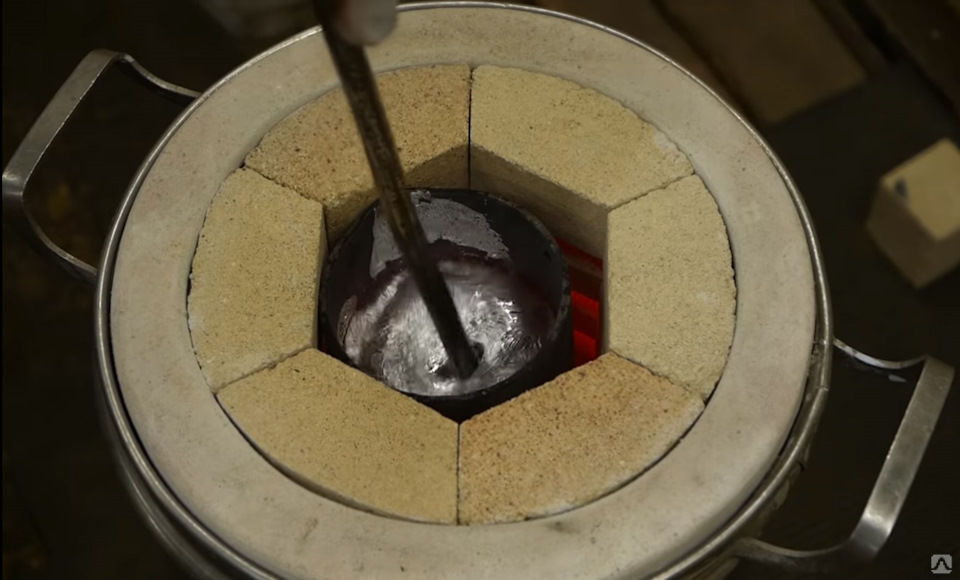

Оборудование для плавки и литья меди

Для литья меди в домашних условиях не требуется особо сложного или дорого оборудования. Приобрести его или изготовить самостоятельно вполне по плечу домашнему мастеру.

Потребуется

- Тигли — цилиндрические открытые сосуды.

Примеры графитовых тигелей

- Стальные щипцы для снятия и постановки тигля в печь.

- Муфельная печь или газовая горелка.

- Стальной крюк для снятия корки из окислов с поверхности расплава.

- Форма для литья.

Прежде всего, нужно расплавить медь. Чем лучше будет измельчено исходное сырье, тем быстрее произойдет расплав. Плавление будет происходить в тигле из керамики или огнеупорной глины.

Муфельная печь должна быть оборудована термометром и застекленным оконцем для визуального контроля.

Электронная система регулировки и поддержания температуры сделает медное литье проще и обеспечит лучшее качество отливки.

Формы для медного литья делается на основе модели. В зависимости от выбранной технологии формы бывают одноразовые (из специально отформованной в опалубке смеси) и многоразовые — стальные кокили. В последнее время получили распространение формы из высокотемпературного силикона.

В домашних условиях чаще применяют одноразовые формы. Модель изготовляют из воска или специальных сортов пластилина. Модель полностью повторяет пространственную конфигурацию будущего изделия. При заливке в форму горячего расплава воск плавится и вытесняется металлом, занимающим его место и повторяющим все детали рельефа формы. Такая форма называется выплавляемой.

Выжигаемая форма для литья меди

Существуют также выжигаемые формы. В них применяется модель, сделанная из горючего материала, например папье-маше. Модель в этом случае сгорает при заливке высокотемпературного расплава, продукты сгорания в виде газов выходят через заливное отверстие.

В них применяется модель, сделанная из горючего материала, например папье-маше. Модель в этом случае сгорает при заливке высокотемпературного расплава, продукты сгорания в виде газов выходят через заливное отверстие.

Особенности литья латуни

Человечеству известно множество металлов и сплавов на их основе. Одним из известнейших является латунь. Это соединение на основе меди, к которой добавляются сторонние цветные металлы.

Из этого материала изготавливаются различные детали, элементы для электрооборудования. Литье латуни позволяет делать из неё заготовки различной формы, размера.

Проводить его можно на предприятии или в домашних условиях.

Литье латуни

Подготовительные работы

Прежде чем начинать изготавливать отливку нужно подготовиться к проведению основных работ. Изначально нужно разработать эскиз будущего изделия, зарисовать его на бумаге.

По готовому чертежу сделать форму для заливания расплавленного сплава. Она изготавливается из глины и кварцевого песка. Существуют многоразовые, одноразовые формы.

Существуют многоразовые, одноразовые формы.

Первые изготавливать труднее, но они могут применятся при серийном изготовлении изделий из металлических сплавов.

После изготовления детали из латуни потребуется дополнительная обработка для устранения дефектов, возникающих при литье. Для этого поверхности отливки подвергается химической обработке. С помощью активнодействующих растворов с поверхности заготовок удаляются дефекты.

Поверхность отливки

Проведение работ

Чтобы расплавить латунь в домашних условиях, сделать качественную отливку, необходимо точно следовать технологическому процессу, не менять этапы местами. Проведение работ:

- Тигель заполняется измельченными расходными материалами. Желательно, чтобы их размер был как можно мельче. От этого будет зависеть скорость процесса плавки.

- Щипцами ёмкость помещается в печь. Нагревательные элементы включаются.

- Тигель разогревается до тех пор, пока все куски металла не расплавятся.

- Тигель вынимается из печи.

На поверхности расплавленной латуни будет находиться плёнка, которую нужно убрать металлическим прутиком.

На поверхности расплавленной латуни будет находиться плёнка, которую нужно убрать металлическим прутиком. - Останется перелить расплавленный сплав в форму, подождать остывания.

Если форма одноразовая, нужно разбить её молотком или разломать любым инструментом. Многоразовые конструкции разъединяются.

При литье нужно учитывать правила техники безопасности:

- Надевать защитные перчатки и одежду, изготовленную из жаропрочных материалов.

- Защитные очки уберегут глаза от испарений, капель расплавленного металла.

- Помещение должно проветриваться. Пары, концентрирующиеся во время плавления металлов, могут навредить здоровью

- Исключить контакт нагревательных элементов с легковоспламеняющимися жидкостями, материалами, веществами.

Соблюдая правила техники безопасности можно обезопасить себя от получения травм.

Литье латуни — технологический процесс, который можно повторить в домашних условиях. Для этого нужно подготовить оборудование, собрать самодельную печь, сделать формы, поэтапно выполнить плавку, отливку. Дать остыть расплавленному металлу и провести дополнительную обработку готового изделия.

Дать остыть расплавленному металлу и провести дополнительную обработку готового изделия.

( 1 оценка, среднее 5 из 5 )

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Литье латуни в гипсовые формы

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.

Технология литья в песчаные формы

Определения литья в землю

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки:

— Литье в песчаные формы, смеси;

— Литье в песчано-глинистые формы, смеси;

— Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.

Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму.

-В необходимых местах присоединяются литниковая система и выпоры.

-Удалить из опоки модель и соединить полуформы.

-Заполнить полость формы расплавленным металлом.

-Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов

Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод — жидкостекольный.

Сырые формы

Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. «Сырой песок» – это смесь:

«Сырой песок» – это смесь:

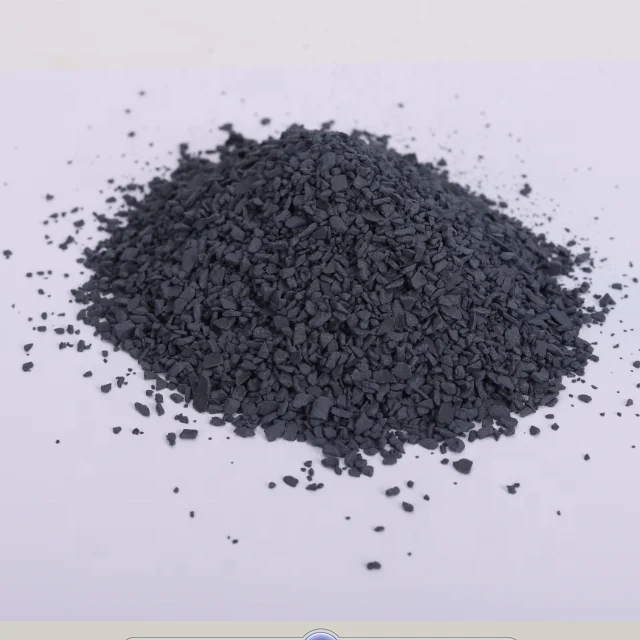

-кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%.

Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Технология ЖСС (жидко-стекольная смесь)

Эта технология состоит в следующем:

в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий.

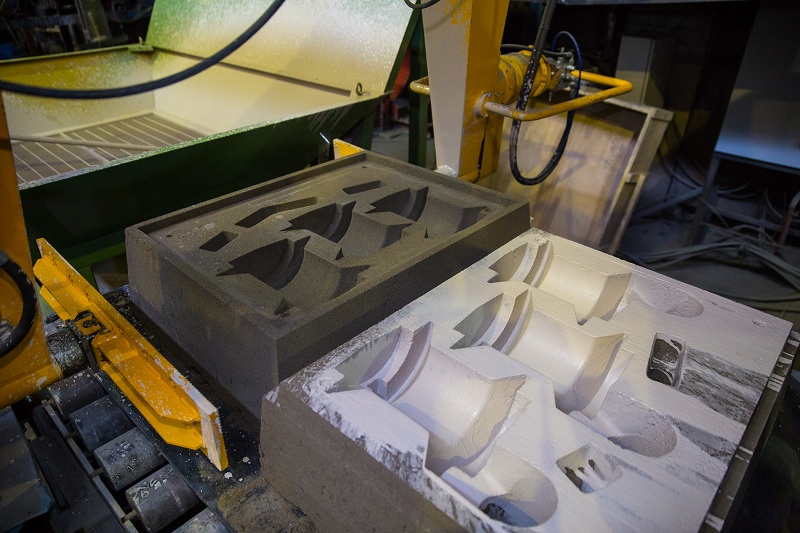

Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Формы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Код ФККО 35700000000 | Отходы литья металлов

В соответствии с ФККО с последней редакцией от 29 марта 2021 г. N 149 на 2021 год:

Наименование:

Отходы литья металлов

Иерархия: Подтип

Расшифровка кода:

3 57 000 00 00 0

3

Номер блока ФККО

- 3 — Промышленность в сфере обработки

57 000 00

35701000000

Отходы плавки черных металлов

35701100000

Отходы плавки чугуна

35701111214

шлак плавки чугуна

35701112204

шлак плавки высококремнистого чугуна (ферросилида) при его литье

35701121204

шлак плавки чугуна в вагранках

35701200000

Отходы плавки стали при литье стали

35701211204

шлак плавки стали при литье стали

35701221203

шлак при электрошлаковом литье стали с применением флюса на основе плавикового шпата и глинозема

35702000000

Отходы плавки цветных металлов

35702100000

Отходы плавки свинца, цинка и олова при их литье

35702115204

шлак плавки баббита свинцового при его литье

35702121203

шлак плавки цинка при литье цинка

35702200000

Отходы плавки магния при литье магния

35702211204

осадок печей плавки магния и магниевых сплавов

35702300000

Отходы плавки алюминия при литье алюминия

35702311203

шлак плавки алюминия при литье алюминия

35702312204

шлак плавки алюминия при литье алюминия малоопасный

35702400000

Отходы плавки меди и сплавов на ее основе при их литье

35702411204

шлак плавки меди при литье меди

35702421203

шлак плавки бронзы при литье бронзы

35702422204

шлак плавки бронзы при литье бронзы малоопасный

35702431204

шлак плавки латуни при литье латуни

35702451213

отходы сортировки шлака плавки медных сплавов при литье медных сплавов

35702500000

Отходы плавки никеля и никелевых сплавов при их литье

35702551214

отходы сортировки шлака плавки никеля при литье никеля

35702831202

шлак плавки бериллия, содержащий бериллий в количестве более 20%

35703000000

Прочие отходы плавки черных и цветных металлов

35703111204

шлаки плавки черных и цветных металлов в смеси

35704111423

пыль газоочистки при дроблении и сортировке шлаков плавки медных и никелевых сплавов

35705111204

отходы изготовления стержней и стержневой смеси на основе песка при литье металлов

35705112394

отходы этилсиликатной суспензии при изготовлении литейных форм

35705113404

отсев глины при изготовлении формовочной смеси для литья металлов

35705511404

отходы регенерации песка из брака литейных стержней

35705911404

глина формовочная, утратившая потребительские свойства

35710000000

Отходы литья черных металлов (отходы плавки черных металлов см. группу 3 57 010 00 00 0)

группу 3 57 010 00 00 0)

35710100000

Отходы подготовки сырья и материалов для литья черных металлов

35710191394

отходы зачистки емкостей приготовления меловой суспензии

35715000000

Отходы литейных форм от литья черных металлов

35715001494

песок формовочный горелый отработанный малоопасный

35715002294

керамические формы от литья черных металлов отработанные

35715011495

песок формовочный горелый отработанный практически неопасный

35715111514

гипсовые формы для литья черных металлов отработанные

35716111204

отходы модельной массы на основе воска при литье черных металлов

35719000000

Отходы газоочистки при литье черных металлов

35719121334

отходы мокрой очистки газов от вагранок

35719122393

отходы мокрой очистки газов печей электрошлакового переплава и флюсоплавильных установок от пыли и фтористых соединений известковым молоком

35719131424

пыль очистки газов плавильных печей при литье черных металлов, содержащая преимущественно соединения кальция и железа

35719132425

пыль очистки газов при литье черных металлов, содержащая преимущественно диоксид кремния

35719133424

пыль очистки газов электродуговых плавильных печей при литье черных металлов, содержащая преимущественно соединения железа и диоксид кремния

35719229494

отходы зачистки пылеулавливающего оборудования вагранок

35719511424

пыль формовочной земли

35719811603

ткань фильтровальная из синтетических волокон, отработанная при очистке выбросов плавильных печей при литье черных металлов

35720000000

Отходы литья свинца, цинка и олова (отходы плавки цветных металлов см. группу 3 57 020 00 00 0)

группу 3 57 020 00 00 0)

35721000000

Отходы литья цинка

35722000000

Отходы литья свинца

35722900000

Отходы газоочистки при литье свинца

35722911403

фильтрующая загрузка древесная газоочистки при литье свинца

35723000000

Отходы литья олова

35730000000

Отходы литья алюминия (отходы плавки цветных металлов см. группу 3 57 020 00 00 0)

35735000000

Отходы литейных форм от литья алюминия

35735111494

песок формовочный горелый от литья алюминия отработанный

35735112494

стержни на основе песка, отработанные при литье алюминия

35736111514

тигли литейные графитовые, отработанные при литье алюминия

35738121333

отходы зачистки приямков машин литья алюминия под давлением

35740000000

Отходы литья меди и сплавов на ее основе (отходы плавки цветных металлов см. группу 3 57 020 00 00 0)

35745000000

Отходы литейных форм от литья меди и сплавов на ее основе

35745111494

песок формовочный горелый от литья бронзы отработанный

35745151494

песок формовочный горелый от литья медных сплавов отработанный

35745211294

керамические формы от литья бронзы отработанные

35745231294

керамические формы от литья латуни отработанные

35749000000

Отходы газоочистки при литье меди и сплавов на ее основе

35749111423

пыль очистки газов плавильных печей при литье бронзы

35750000000

Отходы литья никеля (отходы плавки цветных металлов см. группу 3 57 020 00 00 0)

группу 3 57 020 00 00 0)

35759000000

Отходы газоочистки при литье никеля

35759111424

пыль очистки газов плавильных печей при литье никеля

35780000000

Отходы литья черных и цветных металлов прочие

35783000000

Отходы газоочистки при литье черных и цветных металлов

35783151423

отходы очистки аспирационной системы при литье цветных металлов, содержащие соединения алюминия, цинка и меди

35783152325

отходы мокрой очистки газов при литье черных и цветных металлов, содержащие преимущественно диоксид кремния

35784000000

Отходы компонентов формовочных смесей

35784111324

отходы жидкого стекла при изготовлении формовочных смесей

35785000000

Отходы литейных форм от литья черных и цветных металлов

35785111204

гипсовые формы от литья цветных металлов, загрязненные цинком и медью

35785112514

графитовая оснастка от литья цветных металлов отработанная

35785211204

отходы модельной массы на основе воска при литье черных и цветных металлов

35785221203

парафино-стеариновая масса, отработанная при литье цветных металлов

35785231304

отходы модельной массы на основе парафина при литье черных и/или цветных металлов

35786111513

тигли литейные карбидкремниевые, отработанные при литье цветных металлов

35789100000

Отходы очистки отливок из черных, цветных металлов и их сплавов

35789111495

отходы очистки отливок из черных и цветных металлов с преимущественным содержанием диоксида кремния

35789121203

расплав бифторида калия, отработанный при очистке отливок из черных, цветных металлов и их сплавов от формовочной смеси на основе песка

35789131104

раствор на основе гидроксида натрия, отработанный при очистке отливок из черных металлов

35790000000

Отходы литья прочих цветных металлов (отходы плавки цветных металлов см. группу 3 57 020 00 00 0)

группу 3 57 020 00 00 0)

Формовка художественных изделий с подрезкой или методом вдавливания модели

Автор статьи С.А. Медведчук на примере изготовления литейной формы отливки “канделябр” раскрывает тонкости «формовки с подрезкой».

В основном художественные изделия встречаются со сложным разъемом, когда края формуемой модели, имеющей сложный рельеф, не полностью прилегают к плоской подмодельной плите. При формовке по такой модели нижней полуформы, в полость между моделью и подмодельной плитой попадает формовочная смесь, что препятствует извлечению модели из формы без повреждения стенок формы.

Существует два способа изготовления формы: с подрезкой и методом вдавливания модели в форму. Рассмотрим формовку с подрезкой на примере изготовления литейной формы отливки “канделябр”. Он состоит из четырех элементов: подставки, фигуры, тарелочки и чашечки под свечи. Подставка и тарелочки имеют сложный разъем, но они устойчиво устанавливаются на подмодельную плиту. Что же касается фигуры и чашечек — они имеют округлую форму, поэтому их установить на плите в нужном положении сложно. В этом случае применяется метод вдавливания модели в форму.

Что же касается фигуры и чашечек — они имеют округлую форму, поэтому их установить на плите в нужном положении сложно. В этом случае применяется метод вдавливания модели в форму.

Процесс изготовления формы

Модели подставки и тарелочек устанавливают на подмодельную плиту, припыливают алюминиевой пудрой и накрывают нижней опокой. На модели наносят слой облицовочной смеси, затем наполнительную смесь и уплотняют её. Излишки формовочной смеси срезают линейкой. Заформованную опоку переворачивают на 180° и выполняют подрезку формовочной смеси по контуру модели гладилкой или ланцетом так, чтобы модель могла беспрепятственно удаляться из нижней полуформы. Модели слегка расталкивают и приподнимают, определяя этим точность подрезки формы. Если форма где-то нарушилась, дополнительно срезают смесь, и модель устанавливают на место. Образованная поверхность тщательно заглаживается. Разъем формы будет уже не плоский, а фасонный.

Рис. 1

Фигура канделябра изготавливается методом вдавливания модели в форму. Модель устанавливают на плоскость полуформы и по контуру модели разрыхляют смесь. При наличии более выпуклых частей модели следует выбрать излишки смеси в форме для обеспечения вдавливания модели. Затем устанавливают модель и при помощи деревянного молотка легкими ударами вдавливают ее в формовочную смесь на требуемую глубину. Вокруг модели смесь уплотняют и подрезают (Рис.1).

Модель устанавливают на плоскость полуформы и по контуру модели разрыхляют смесь. При наличии более выпуклых частей модели следует выбрать излишки смеси в форме для обеспечения вдавливания модели. Затем устанавливают модель и при помощи деревянного молотка легкими ударами вдавливают ее в формовочную смесь на требуемую глубину. Вокруг модели смесь уплотняют и подрезают (Рис.1).

Рис. 2

В обоих случаях подрезку смеси делают в виде углублений с пологими стенками так, чтобы смесь из них в виде болванов в верхней полуформе могла свободно извлекаться при разъеме формы. При изготовлении канделябра были использованы оба способа в одной форме, рационально расположив модели. Таким образом получили нижнюю полуформу. Припылив нижнюю полуформу с моделями алюминиевой пудрой, устанавливают опоку верха, стояки и производят изготовление верхней полуформы (Рис. 2 и Рис. 3).

Рис. 3

Удаляют стояки и счищают излишки земли линейкой (Рис. 4).

Рис. 4

Снимают верхнюю полуформу, удаляют из нижней полуформы модели и исправляют дефекты формы. Следующий этап подчеканка формы. Обе полуформы опрыскивают насыщенным сахарным сиропом из распылителя (Рис. 5) и припыливают маршалитом, а поверх маршалита тонким слоем алюминиевой пудры (Рис. 6).

Следующий этап подчеканка формы. Обе полуформы опрыскивают насыщенным сахарным сиропом из распылителя (Рис. 5) и припыливают маршалитом, а поверх маршалита тонким слоем алюминиевой пудры (Рис. 6).

Рис. 5

Маршалит служит для получения четкого отпечатка модели в форме и чистой поверхности отливки, а алюминиевая пудра препятствует налипанию формовочной смеси к модели и слипанию смеси верхней и нижней полуформы при прочеканке. Чтобы обеспечить равномерный слой припыла, маршалит и алюминиевую пудру засыпают в мешочки и методом встряхивания наносят их на полуформы. Затем форма должна протряхнуть в течение часа для равномерной пропитки верхнего слоя сиропом. В это время обычно производится подготовка к формовке или изготовление других форм.

Рис. 6

Готовность полуформы к подчеканке определяется обычно путем придавливания поверхности полуформы пальцем. Припыл должен вдавиться в формовочную смесь, не прилипнув к пальцу. Затем в нижнюю полуформу устанавливают предварительно хорошо очищенную модель (при необходимости элементы литниковой системы), накрывают ее верхней полуформой и производят подчеканку формы (Рис. 7).

7).

Рис. 7

Следует обратить особое внимание на правильность установки модели в форме. Установка модели в ином положении, чем она была ранее, приводит к смятию болванчиков и искажению поверхности полости формы. Чтобы исключить это на краю модели делают метку и перед первым удалением ее из формы отмечают положение этой метки на поверхности разъема формы.

Рис. 8

Подчеканку производят следующим образом: в верхнюю полуформу устанавливают стояки, рыхлят верхний слой смеси и вновь уплотняют ее. Удаляют стояки, срезают лишний слой формовочной смеси, делают вентиляционные наколы и гладилкой вырезают чаши. Затем форму переворачивают, рыхлят верхний слой смеси нижней полуформы и вновь уплотняют ее, срезают излишки смеси, делают вентиляционные наколы и переворачивают форму в исходное положение. Литниковая чаша заглаживается и красится краской ГП либо припыливается графитом и заглаживается (Рис. 8).

Рис. 9

Осторожно снимают верхнюю полуформу. Небрежность при снятии может привести к срыву болванчиков. Ручкой гладилки осторожно расталкивают модели и удаляют их из формы. После отделки поверхности обеих полуформ прорезают питатели ланцетом либо V-образно изогнутой полоской жести и красят краской ГП. В верхней полуформе делают наколы (Рис. 9 и Рис. 10).

Ручкой гладилки осторожно расталкивают модели и удаляют их из формы. После отделки поверхности обеих полуформ прорезают питатели ланцетом либо V-образно изогнутой полоской жести и красят краской ГП. В верхней полуформе делают наколы (Рис. 9 и Рис. 10).

Рис. 10

Сушка форм и стержней в производственных условиях производится в сушильных камерах, что требует дополнительных площадей и больших энергетических затрат (газ, электроэнергия). Мы применяем более простую конструкцию сушки. Она состоит из проволочного каркаса Ø6 мм. и закрепленной на нем керамической плитке, на которой намотана спираль Ø0,8 мм (Рис. 11).

Рис. 11: Конструкция сушилки форм

С двух сторон от сушки устанавливают обе полуформы, щели закрывают жестью и включают сушку. Этот метод сушки эффективен при единичном и мелкосерийном производстве. Степень высыхания полуформ определяется по их внешней стороне (Рис. 12).

Рис. 12: Сушка формы

Высушенные полуформы продувают сжатым воздухом, при необходимости устанавливают стержни, и собирают. Перед заливкой полуформы скрепляют шпильками через отверстия в ручках опок.

Перед заливкой полуформы скрепляют шпильками через отверстия в ручках опок.

Рис. 13: Заливка формы

Плавка бронзы (латуни) производится в муфельной печи в сварном стальном тигле. Заливка форм производится непосредственно из тигля (Рис. 13).

Рис. 14: Выбивка формы

Рис. 15: Отливки

Рис. 16: Готовое изделие

Формовка с фальшивой опокой

При серийном производстве отливок изготовление литейных форм способом подрезки не выгодно, так как требует высокой квалификации формовщиков и значительных затрат времени. Поэтому, при серийном изготовлении художественных отливок со сложным разъемом, применяют формовку по фальшивым опокам. Фальшивыми эти опоки называются потому, что они не принимают участия в процессе заливки форм, а используются как фасонные подмодельные плиты для изготовления полуформ верха или низа.

Фальшивые опоки изготавливаются из той же формовочной смеси, что и сами формы, но с более высокой степенью уплотнения. При необходимости изготовления большого количества форм по одной и той же фальшивой опоке, их изготавливают из гипса.

Для изготовления фальшивой опоки модель укладывают на подмодельную плиту, накрывают ее опокой, выбранной для фальшивой опоки, засыпают формовочной смесью и уплотняют. Линейкой срезают излишки формовочной смеси и переворачивают на 180°. По периметру модели срезают излишек формовочной смеси и заглаживают плоскость разъема. Фальшивая опока готова. Теперь ее можно применять, как фасонную подмодельную плиту для изготовления полуформ.

Фальшивая опока удобна для изготовления малых серий отливок, однако она не долговечна.

Рис. 17: Канделябр

Поэтому при изготовлении более 20-ти комплектов отливок целесообразно применять гипсовые фасонные подмодельные плиты. Изготовление их происходит следующим образом. Фальшивую опоку из формовочной смеси сушат, устанавливают на место модели, предварительно покрытые разделительным составом (стеарин, воск и т.д.). По периметру фальшивой опоки устанавливают рамку и заливают гипс. При переходе жидкого гипса в твердую фазу он начинает греться. В это время фальшивую опоку и гипсовую заготовку разделяют. Из гипсовой плиты аккуратно удаляют модель, зачищают разъем, исправляют дефекты. Гипсовая фасонная подмодельная плита готова.

В это время фальшивую опоку и гипсовую заготовку разделяют. Из гипсовой плиты аккуратно удаляют модель, зачищают разъем, исправляют дефекты. Гипсовая фасонная подмодельная плита готова.

Об авторе

Увеличить изображение

Сергей Адамович Медведчук — начальник техбюро ПАО «Сталь», г. Луганск (Украина), т. (моб.): +38 (050) 367-38-40; e-mail: [email protected]

Художественное литье — Технарь

Способы изготовления художественных отливок многообразны, наиболее распространенным остается способ художественного литья по выплавляемым моделям, известный с древних времен (восковой), отличие от промышленного способа ЛВМ заключается в применении более качественных восковых составов для получения тонких художественных элементов, а также в способе изготовления оснастки (по мастер модели).

Данные способ применяется при изготовлении художественных изделий из драгоценных металлов, а также работ не большого размера.

При литье более крупных художественных изделий, таких как монументальное литье, литье оград, статуй, бюстов и т.д. выполняются преимущественно «в кусках», что требует высокой квалификации формовщиков, качественных формовочных материалов, четкого контроля состава смесей.

Формовочные материалы и смеси

Решающую роль в качестве художественного литья (поверхности отливки) играет применение высококачественных формовочных песков. Смесь для кусковой формовки, как правило, должна иметь повышенную сырую прочность пластичность и текучесть. Смеси для кусковой формовки должны содержать полужирные и жирные мелкозернистые пески. В зависимости от сложности модели и способа приготовления формы содержание глины в смеси может быть 12-25%. Смеси для крупных и сложных отливок обычно содержат до 25% глины.

В зависимости от вида формовки применяются две смеси — формовочная смесь для сухих форм и смесь для сырых форм. Для стержней применяют специальную стержневую смесь. Смесь для формовки всырую приготовляют следующим образом. Крупные куски выбитой из опок горелой смеси нужно измельчить, просеять для отделения пыли и добавить в нее; для освежения песок и глину. Смесь перемешивают в сухом виде в бегунах, затем ее увлажняют и еще раз перемешивают. .После этого смесь просеивают или разрыхляют в дезинтеграторе. Приготовленную смесь выдерживают перед употреблением 1,5-2 часа для равномерного распределения влаги.

Для стержней применяют специальную стержневую смесь. Смесь для формовки всырую приготовляют следующим образом. Крупные куски выбитой из опок горелой смеси нужно измельчить, просеять для отделения пыли и добавить в нее; для освежения песок и глину. Смесь перемешивают в сухом виде в бегунах, затем ее увлажняют и еще раз перемешивают. .После этого смесь просеивают или разрыхляют в дезинтеграторе. Приготовленную смесь выдерживают перед употреблением 1,5-2 часа для равномерного распределения влаги.

Формы статуй, бюстов и т. п. готовят из кусков. Формовочная смесь для таких форм должна иметь значительную прочность. Газопроницаемость таких смесей обычно низкая.

К вспомогательным формовочным материалам относятся припылы и разделительные пески.

Отливки художественных изделий должны иметь безукоризненно чистоту поверхности,. поэтому поверхности формы перед сборкой припыливают различными припылами: формы тонкостенного художественного литья — древесноугольным порошком тонкого помола; толстостенное архитектурное литье — чаще всего размолотым графитом.

Модели

Формы можно изготовить по самому изделию только для простых отливок и без соблюдения точных размеров. Обычно формовку производят по копии изделия (модель отливки), изготовляемой из дерева, металла, гипса, воска и т. п.

Модель художественной отливки должна быть прочной, в противном случае она может, разрушиться или изменить свои размеры при уплотнении вокруг нее формовочной смеси. Кроме того, модель должна иметь чистую, плотную и гладкую поверхность. Все рельефные рисунки на поверхности, модели должны иметь четкие грани и выступы с соблюдением формовочных уклонов.

Модели для художественного литья в зависимости от сложности отливок и способов изготовления форм могут быть цельными, разъемными, с отъемными частями и знаками для пустотелых отливок.

К лучшим материалам для изготовления мелких и сложных моделей относятся латунь и бронза. Модели из латуни и бронзы хорошо воспринимают, и сохраняют чеканку и гравировку. Кроме того, эти модели можно паять, что позволяет изготовлять сложные модели по частям — после окончательной отделки собирать и припаивать отдельные части к основному корпусу модели.

Кроме того, эти модели можно паять, что позволяет изготовлять сложные модели по частям — после окончательной отделки собирать и припаивать отдельные части к основному корпусу модели.

Чугун является самым дешевым и достаточно прочным материалом для моделей. Чугун трудно обрабатывается вручную, поэтому он применяется, для крупных и простых моделей решеток, поручней, постаментов, больших скульптурных групп, колонн и т. п. Деревянные модели применяются редко.

Наилучший материал для крупных моделей — гипс.

Основными материалами для скульптуры в. большинстве случаев являются пластилин, воск или глина, однако они не отличаются достаточной прочностью. Поэтому по художественным оригиналам обычно делают гипсовые модели. Для этого покрывают оригинал тонкий слоем жира, кладут в глиняную фальшивую опоку — «постель». Затем на поверхность оригинала наносят гипсовую оболочку отдельными кусками, так чтобы они прилегали друг к другу и могли быть сняты с оригинала без его повреждения. Отделенную от оригинала и составленную вновь гипсовую оболочку предварительно смазывают жиром и используют как форму для гипсовой модели.

Отделенную от оригинала и составленную вновь гипсовую оболочку предварительно смазывают жиром и используют как форму для гипсовой модели.

Кроме гипса, изредка применяют также цемент и пластмассу. Литейные формы.

Сырые формы изготовляют: по целой модели, по разъемной модели, по модели с отъемными частями, с подрезкой, по специальной подмодельной плите, с верхним болваном, со стержнями, по модельным плитам для ажурного литья, с фальшивой опокой.

Формовка по целой модели является наиболее простой. Форма, как правило, изготовляется в двух опоках на гладкой подмодельной плите по металлической модели.

Формовка художественных изделий по разъемной модели и по модели с отъемными частями ничем не отличается от обычной формовки. Формовка с подрезкой довольно часто применяется при изготовлении художественных изделий. Каждую часть изделия отливают отдельно.

Верхний болван в формах для увеличения его прочности укрепляют специальными каркасами, обмазанными огнеупорной глиной. Формовка со стержнями имеет свои особенности, так отделить процесс набивки формы от процесса набивки стержня часто невозможно так как стержень делают в полости самой формы или в полости пустотелой модели. Таким образом, изготовление формы и стержня осуществляется самим формовщиком.

Формовка со стержнями имеет свои особенности, так отделить процесс набивки формы от процесса набивки стержня часто невозможно так как стержень делают в полости самой формы или в полости пустотелой модели. Таким образом, изготовление формы и стержня осуществляется самим формовщиком.

Большинство сложных художественных изделий не имеет отверстий в полость отливки. Следовательно, у стержней, образующих эти пустоты, нет знаков, а у стержневых ящиков нет больших отверстий в стенках, через которые можно было бы набивать стержневую смесь. Поэтому изготовление стержней для форм отливок с глухими полостями производят прессованием в закрытых стержневых ящиках. Излишек смеси срезают вровень с краями ящика и укладывают подогнанный по знакам и смазанный белой глиной каркас (трубка и припаянные прутки). На каркас накладывают слой стержневой смеси и придают ему примерно форму второй половины ящика. Окончательное уплотнение смеси осуществляется припыленной верхней частью ящика После заливки прутки срубают и расчеканивают, а через трубку высыпа. ют горелый песок.

ют горелый песок.

В случае наличия разрезной пустотелой металлической модели в ней, как в стержневом ящике, изготовляют стержень обычным порядком.

Формовка по модельным плитам ничем не отличается от обычной формовки по плитам. Модельные плиты художественных изделий также делятся на односторонние и двухсторонние. По способу приготовления различают монолитные и сборные модельные плиты.

Формовка ажурных моделей имеет свои особенности. Отливки ажурных изделий тонкостенны и отличаются мелким и сложным рельефом поверхности.

Литейные формы для таких отливок должны удовлетворять следующим требованиям.

- Для получения в форме хорошего отпечатка сложного и мелкого рельефа ажурной модели поверхность полости такой формы должна быть прочной и пластичной. Ажур в виде сквозных отверстий в стенках отливок образуется болванчиками различной величины и формы. Прочность их зависит от плотности набивки формы и прочности материалов, идущих на ее изготовление.

- Металл, заливаемый в форму, протекает по узким извилистым канатам между болванчиками, стержнями и стенками формы. Он быстро остывает и может не заполнить всей формы, поэтому заливку форм производят быстрее обычного. Одновременно необходимо, чтобы из формы были быстро удалены газы; для этого форма должна быть достаточно газопроницаемой.

- Нормальное заполнение формы металлом зависит не только от метода подвода металла к отливке, но и от его жидкотекучести. Последняя в свою очередь зависит от температуры металла. Чем выше температура заливаемого металла, тем больше его способность оплавлять стенки формы, т. е. увеличивать пригар песка в отливке. Поэтому формы должны быть достаточно огнеупорны.

Формы ажурных отливок обычно набивают с подчеканкой; снятую модель хорошо очищают от приставших частиц песка и, припылив древесно-угольным порошком, укладывают обратно на место в форму. При этом мельчайшие частицы древесно-угольной пыли, осевшие на сырых стенках формы, входят в мельчайшие углубления модели.

Формовка в кусках применяется для наиболее сложных моделей художественных отливок. Часто на таких моделях, на боковых поверхностях имеются впадины, выступы и рисунки, затрудняющие снятие с них всей формы без повреждения. Отдельные куски, из формовочной смеси повышенной прочности. Каждый из кусков отделяют один от другого слоем ликоподия или древесноугольного порошка Наружную поверхность кусков подрезают в виде болванов с пологими стенками для того, чтобы с них удобно было снимать набитую нижнюю опоку. Кроме того, на поверхности кусков для закрепления положения их в форме вырезают знаки в виде продолговатых углублений. По модели с набитыми кусками после их припыливания набивают нижнюю опоку и переворачивают ее вместе с фальшивой опокой. Фальшивую опоку снимают, а на нижнюю опоку с моделью набивают верхнюю опоку с литником. Перевернув обе опоки, снимают нижнюю опоку так, чтобы модель с прилегающими к ее поверхности кусками осталась на верхней опоке. Прилегающие к модели куски снимают в обратном порядке, т. е сначала третий, затем второй и первый Куски снимают с модели с помощью плоской иглы в таком направлении, чтобы образовавшийся на них отпечаток модели не мог получить повреждений при удалении куска. Снятые с модели куски отделывают и согласно их знаку укладывают на соответствующее место в форме Во избежание выпадения или смещения при дальнейших операциях куски укрепляют в форме шпильками. Таким образом, получают в нижней опоке полный отпечаток поверхности модели, составленной из отдельных кусков Части формы с укрепленными кусками сушат, так как набивку кусков производят из недостаточно газопроницаемой жирной формовочной смеси.

Прилегающие к модели куски снимают в обратном порядке, т. е сначала третий, затем второй и первый Куски снимают с модели с помощью плоской иглы в таком направлении, чтобы образовавшийся на них отпечаток модели не мог получить повреждений при удалении куска. Снятые с модели куски отделывают и согласно их знаку укладывают на соответствующее место в форме Во избежание выпадения или смещения при дальнейших операциях куски укрепляют в форме шпильками. Таким образом, получают в нижней опоке полный отпечаток поверхности модели, составленной из отдельных кусков Части формы с укрепленными кусками сушат, так как набивку кусков производят из недостаточно газопроницаемой жирной формовочной смеси.

Формы более сложных изделий могут иметь несколько десятков кусков, располагающихся вокруг всей поверхности модели.

Формовка бюстов отличается тем, что приходится набивать большое количество кусков. Правильное деление сложной поверхности модели на части и набивки на них соответствующих кусков представляют основную сложность формовки. При этом необходимо помнить следующие правила:

При этом необходимо помнить следующие правила:

- надо укладывать модель на фальшивую опоку так, чтобы наиболее неровная поверхность с выступами и поднутрениями была сверху;

- надо стремиться сосредоточить побольше кусков в одной нижней опоке и по возможности уменьшить их число в верхней;

- набивку кусков следует начинать снизу, постепенно набивая места поднутрения модели;

- для каждого из кусков нужно отделять, возможно- большую часть поверхности модели;

- число кусков в форме следует стремиться делать, возможно, меньше.

При производстве художественных отливок часто приходится отливать небольшое количество пустотелых изделий, у оград точность внутренних размеров не имеет значения. В этом случае изготовлять стержневые ящики невыгодно, а стержни делают непосредственно в полости самой формы.

Стержень в полости формы изготовляют следующим образом.

- Полость набитой нижней опоки с уложенными, но незакрепленными кусками припыливают и набивают стержневой смесью и осторожно уплотняют руками, чтобы не повредить поверхности формы.

- По длине стержня подгоняют железный каркас-трубку и, смазав его поверхность белой глиной, укладывают на стержневую смесь так, чтобы концы каркаса опирались на стенки формы.

- На каркас накладывают снова стержневую смесь и подрезают ее по конфигурации полости верхней опоки. Затем смесь уплотняют прессованием и накрывают несколько раз припыленной верхней опокой. Нижнюю опоку изготовляют так же, как и стержни, в закрытом стержневом ящике.

- С уплотненной таким образом поверхности стержня после снятия верхней опоки формовщик осторожно ланцетом снимает слой смеси, равный желаемой толщине стенки отливки. Подрезанную поверхность стержня заглаживают, смачивают и припыливают.

- Затем на поверхность разъема нижней опоки накладывают деревянную рамку, высота которой немного больше высоты подрезаемого стержня, и набивают наполнительной смесью. Над стержнем в смеси заформовывают чугунную сушильную плиту. На этой плите стержень помещают, потом сушат.

- Нижнюю опоку вместе с рамкой переворачивают и снимают так, чтобы куски и стержень остались на смеси в рамке.

Потом куски отнимают от стержня так же, как они отнимались от модели при удалении ее из формы.

Потом куски отнимают от стержня так же, как они отнимались от модели при удалении ее из формы.

Поверхность стержня после отделения кусков подрезают на толщину стенки отливки. Затем поверхность стержня также примачивают, припыливают и помещают в сушку.

Формовка по разборной модели отличается тем, что для удаления модели из формы разделяют по частям не форму, а модель. Это дает то преимущество, что при отсутствии кусков формовку можно производить обычной формовочной смесью а формы заливать всырую.

Формовка по разборной модели может быть еще усовершенствована установкой модели на протяжной плите, смонтированной на машине с поворотным столом. В этом случае формовку по модели производят в обычном порядке. Модель удаляют из формы по частям с обратной стороны плиты через особые вырезы.

Формовка архитектурного -литья отличается от формовки художественных отливок тем, что позволяет применять различные способы. Архитектурные отливки имеют преимущественно большие размеры и значительную толщину стенок, кроме того, их обычно выпускают большими партиями. Это дает возможность применять машинную формовку и изготовлять специальные металлические модели. Для архитектурного литья применяются шаблонная формовка и ряд других известных способов формовки.

Архитектурные отливки имеют преимущественно большие размеры и значительную толщину стенок, кроме того, их обычно выпускают большими партиями. Это дает возможность применять машинную формовку и изготовлять специальные металлические модели. Для архитектурного литья применяются шаблонная формовка и ряд других известных способов формовки.

Последующие операции: одним из основных требований, предъявляемых к отливке художественных изделий, является отсутствие на их поверхности пригара и раковин.

Существуют два способа защиты поверхностей формы художественных изделий от пригара.

- Нанесение на поверхность стенок формы тонкого слоя сажи в процессе сушки. Для этого в сжигаемое топливо добавляют смолистые корни осинового дерева. Мельчайшие частички сажи осаждаясь на стенках формы, не закрывают ее рисунка, а предохраняют их от оплавления зерен песка. Формы, заливаемые всырую, покрывают слоем сажи и в течение нескольких минут их нужно подкоптить на костре из смолистых щепок.

- Для защиты стенок форм более грубого архитектурного литья окрашивают внутреннюю поверхность форм слоем формовочных чернил, в состав которых входят вода, графит, каменноугольная и древесноугольная пыль и небольшой процент связующих веществ для увеличения клейкости чернил. Слой чернил наносят на поверхность формы кистью или распылителем. После окраски форму сушат.

Хорошо просушенные и остывшие стержни и части форм перед сборкой обметают от излишка копоти мягкой щеткой. Затем устанавливают нижнюю опоку на таганы или песок и в ней по знакам в порядке набивки укладывают отдельные куски формы. Стержень укладывают по знакам прутков и каркасной трубки

Трубку каркаса в том месте, где, она выходит из стержня и у знаков, слегка обмазывают глиной. После установки стержней на нижнюю опоку надевают собранную верхнюю опоку. Формы небольших художественных отливок, заливаемых всухую, обычно заливают в вертикальном положении для лучшего заполнения их полости, а до заливки их устанавливают и зажимают в пресс.

Заливка, выбивка, очистка отливок осуществляются обычными способами.

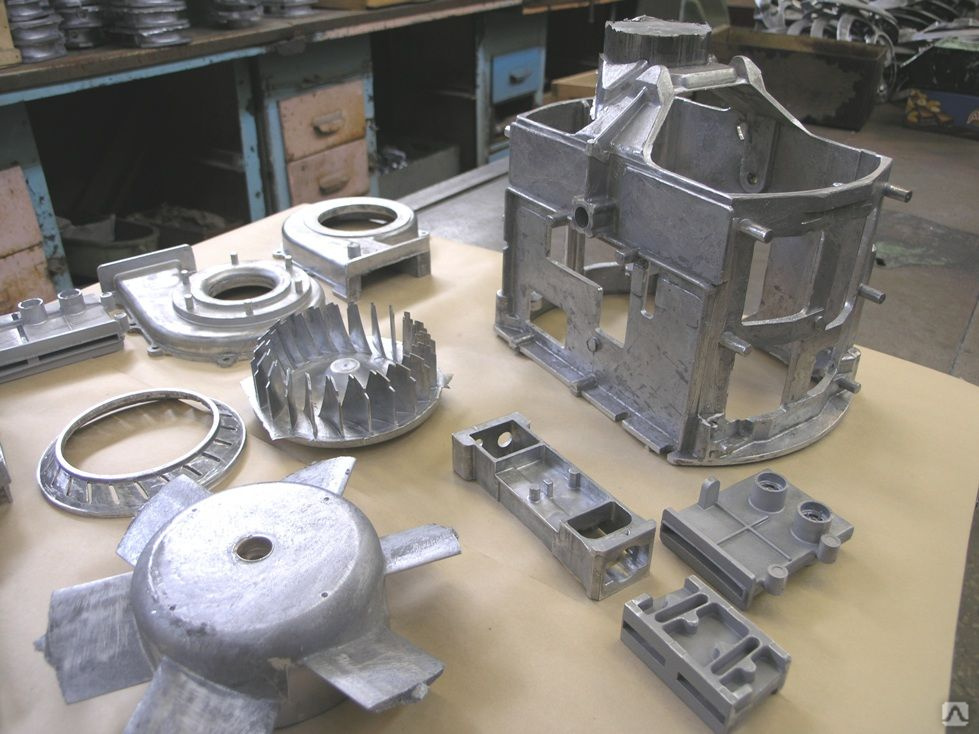

Для удобства изготовления литейных форм художественные изделия обычно отливают не целиком, а отдельными частями. Отдельно отлитые части имеют на поверхности следы от литников и выпоров и нуждаются в механической обработке. После обработки их соединяют, образуя целые изделия. Кроме того, при механической обработке восстанавливается мелкий рисунок на поверхности отливки.

Процесс обработки художественных отливок состоит из нескольких операций: отжига, механической обработки поверхности, чеканки, сборки и окраски изделий.

Чугунные тонкостенные отливки после выбивки обычно имеют твердую (закаленную) поверхность, трудно поддающуюся точной механической обработке, поэтому их подвергают отжигу. Для этой цели отливки помещают в железный ящик и засыпают древесным углем с примесью песка; ящик герметически закупоривают, замазывают глиной и отжигают в печах при температуре 800° в течение 2-2,5 час. в зависимости от толщины стенок отливок.

в зависимости от толщины стенок отливок.

После отжига отливки поступают в механическую обработку, в процессе которой зачищают следы литников, выпоров, заливов. Отдельные части соединяют в одно целое. Швы, получившиеся на отливке по разъему формы отдельных ее частей, тщательно зачищают; все отверстия заделывают. Далее изделие поступает на чеканку, где восстанавливаются мельчайшие линии, складки и другие детали поверхности, утраченные во время отливки.

Заключительной операцией является покрытие чугунных художественных отливок слоем краски. Обработанную и хорошо очищенную от пыли отливку покрывают тонким слоем краски, в состав которой входят голландская сажа и олифа. Окрашенную отливку сушат до появления легкого дымка. Остывшую отливку снова окрашивают и сушат. Неправильности при окраске и сушке снижают качество отливки.

Например, при окраске толстым слоем закрываются мелкие детали поверхности отливки. Недостаточная сушка придает отливке излишний блеск вместо матового тона. Перегрев при сушке сжигает слой краски. Иногда применяется покрытие слоем какого-либо нержавеющего металла гальванизацией.

Недостаточная сушка придает отливке излишний блеск вместо матового тона. Перегрев при сушке сжигает слой краски. Иногда применяется покрытие слоем какого-либо нержавеющего металла гальванизацией.

Метки: егэзноЛитейные формылитьеметалла гальванизациеймеханической обработки поверхностиМодели из латуниотжигапомощьсборкисложные моделиХудожественное литьечеканкиэкзамен

Литейный завод по производству бронзовых песчаников | LB Foundry

Литейный завод по производству бронзовых песчаников | LB FoundryПерейти к навигации Перейти к содержанию

- Отливки в песчаные формы

- Алюминиевые отливки в песчаные формы»

- 319 Алюминиевый сплав»

- 356 алюминиевый сплав»

- 535 Алмаг Алюминий»

- Отливки из латуни»

- Красная латунь»

- Бессвинцовая латунь»

- Желтая латунь»

- Бронзовые отливки в песчаные формы»

- Марганцевая бронза»

- Алюминий Бронза»

- Кремниевая бронза»

- Цветное литье»

- Алюминиевые отливки в песчаные формы»

- Возможности

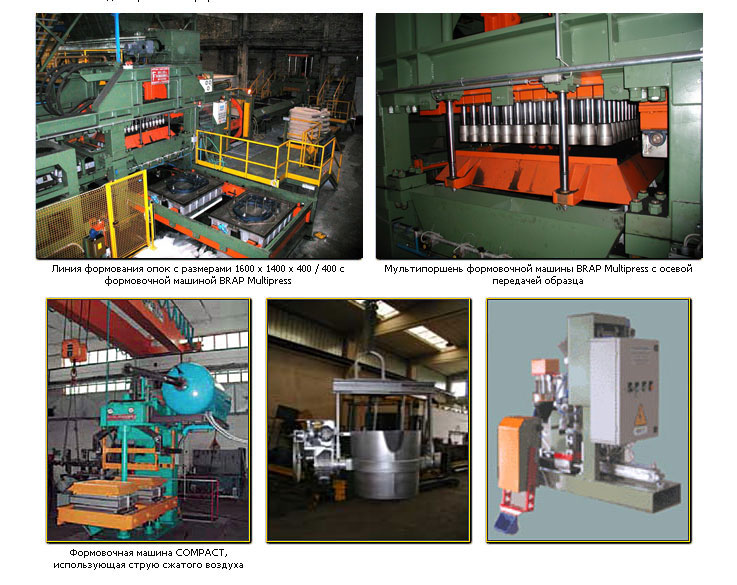

- Формовка из зеленого песка»

- Молдинг воздушной системы»

- Внутренняя обработка»

- Качество»

- Материалы»

- Преобразование сварных деталей»

- Дополнительные услуги

- Инструменты и помощь по проектированию»

- обслуживаемых отраслей

- О нас

- Преимущества литья в песчаные формы»

- Свяжитесь с нами

- Дизайн литья

- Галерея

- Часто задаваемые вопросы

- Запрос предложений

Компания Leitelt Brothers Inc. имеет большой опыт заливки бронзовых отливок в песчаные формы . Благодаря более чем вековому опыту, наши бронзовые отливки в песчаные формы известны своим качеством и мастерством. Мы специализируемся на производственных заказах весом от 1 унции до 350 фунтов.

имеет большой опыт заливки бронзовых отливок в песчаные формы . Благодаря более чем вековому опыту, наши бронзовые отливки в песчаные формы известны своим качеством и мастерством. Мы специализируемся на производственных заказах весом от 1 унции до 350 фунтов.

Бронзовые сплавы обычно состоят из 80-90% меди (Cu) и 5-15% олова (Sn) с другими элементами, такими как цинк (Zn), свинец (Pb) и железо (Fe), составляющих баланс. Марганцевая бронза и белая марганцевая бронза являются исключениями из правил, обычно они содержат от 55 до 65% Cu, от 20 до 25% Zn, от 1 до 5% марганца, от 1 до 5% Fe (железо), а остальное составляют Al (алюминий). .

Литейный завод по бронзе

Сплавы из оловянной бронзы и кремниевой бронзы, которые мы отливаем:

- C92200 (Navy M)

- C93700 (80-10-10)

- C87500 (кремниевая бронза)

Мы также заливаем Алюминий Бронзовые сплавы:

- C95300 (415 B)

- С95400 (415 С)

- С95500 (415 Д)

Специальные сплавы доступны по запросу.

Нажмите, чтобы увеличить следующий образец работы по литью в бронзовые пески.

Механические свойства бронзовых отливок в песчаные формы

| Сплав | Прочность на растяжение (KSI) мин/тип | Устойчивость к урожайности (KSI) MIN/Тип | Элнгация (KSI) MIN/Тип | (KSI) MIN/Тип | BRINELL) MIN/Тип | . Вырезать YB-100 |

|---|---|---|---|---|---|---|

| C95300 | 65/75 | 27/27 | 20/28 | 140 | 55 | |

| С95400 | 75/85 | 30/35 | 18/12 | 170 | 60 | |

| С92600 | 40/44 | 18/20 | 20/30 | 65-80 | 40 | |

| С93700 | 25/35 | 18/12 | 8/20 | 55-70 | 80 | |

| С87500 | 60/67 | 24/30 | 16/21 | 120-135 | 50 |