Гаммаграфический контроль сварных швов и соединений трубопроводов

В производстве многие сварные изделия подвергаются контролю, перед тем как вступить в эксплуатацию. Это обосновано тем, что в них могут присутствовать различного рода дефекты. Далеко не все из них можно выявить невооруженным глазом, так как дело здесь не только в размере. Некоторые из них находятся внутри валика шва, поэтому, их не видно на поверхности. Дефекты делают шов слабее, поэтому, в ответственных сооружениях их нельзя использовать, так как это может привести к поломке конструкции. Гаммаграфический контроль сварных соединений является отличным способом получить наиболее точную информацию об имеющихся дефектах, которые находятся внутри шва. Это один из самых точных современных методов контроля, который требует наличия специального оборудования. Одной из особенностей его является то, что здесь можно не только определить наличие какого-либо вида брака и его параметров, но и зафиксировать положение.

Гаммаграфический контроль сварных швов и соединений

Существует несколько типов приборов, одни из которых фиксируют результат на специальной пленке, подобно проявлению фотографии, а другие выводят все на монитор компьютера и могут сохранять все в памяти. Гаммаграфический контроль сварных швов активно используется во многих сферах производства и, несмотря на стоимость оборудования, оказывается очень востребованным.

Преимущества

- Обеспечивает точность полученных данных, благодаря чему можно получить все нужные размеры;

- Помогает выявлять даже мелкие отклонения от нормы;

- Стабильно дает хорошие показатели результативности;

- Сама процедура проведения происходит достаточно быстро.

Недостатки

- Данный метод контроля является вредным для здоровья за счет того, что идет контакт с гамма-лучами;

- Для проведения процедур нужна специальная пленка;

- Контроль оказывается дороже, чем другие разновидности;

- Практически всегда он проводится стационарно.

ГОСТ

Гаммаграфический контроль сварных соединений трубопроводов и прочих изделий проводится по ГОСТ 17636-2.

Принцип проведения

Принцип действия данного метода неразрушающей дефектоскопии основан на приникающих действиях гамма лучей. Источник создает гамма-излучение. Под действием электрической энергии в излучателе частицы вырываются и вылетают в заданном направлении. Само излучение воздействует относительно недолгое время, но аппарат должен быть настроен так, чтобы оно распространялось равномерно, иначе невозможно будет отличить слабые места от тех, где находятся дефекты.

Принцип действия метода неразрушающей дефектоскопии

После того, как лучи вылетают в заданном направлении, они должны встретиться с исследуемым объектом, для чего его располагают как раз на пути их следования. Здесь и происходит основной этап. Частицы, которые встречаются с металлической поверхностью, останавливаются ею. Задерживается не весь поток, а только одна лишь его часть, которая зависит от того, насколько большая плотность металла, его толщина и так далее. Таким образом, если в заготовке нет ни каких дефектов и вся поверхность является целостной, то в итоге через всю нее пройдет примерно одинаковое количество частиц. На пленке или экране это будет отчетливо видно, так как ни в каком месте не будет перепадов.

Контроль сварных соединений гаммаграфическим методом

Если же внутри присутствует скрытая раковина, имеются поры, как единичные, так и в скоплениях, то они не смогут задержать такое же количество частиц, как сплошной металл. Таким образом, когда весь пучок пройдет через исследуемую деталь, то на пленке станут видны те места, где было меньше металла. Соответственно, именно в этих областях находятся дефекты.

Проявление пленки происходит тогда, когда на нее непосредственно попадает гамма излучение. Это специальный материал, который меняет свой цвет при контакте с частицами. Чем больше их попадает на поверхность, тем больше контраст между не засвеченными областями. После проведения процедуры снимок не подвергается другим воздействиям и не портится от солнечного света. Результат можно узнать практически сразу. Во время проведения процедур нужно использовать специальную защиту, а также обеспечить защиту от излучения места, где все это проводится. Ведь этот метод небезопасен как и любой радиографический контроль.

Технология проведения

Гаммаграфический контроль сварных соединений – это работоспособность и исправность оборудования. Далее устанавливается исследуемый образец и пленка. После этого необходимо настроить прибор на требуемое значение, чтобы пучок излучения смог не только пройти сквозь деталь, но и показать контрастное изображение дефектов, если те имеются.

«Обратите внимание! При неправильной настройке результаты будут неточными, но всегда можно повторить анализ.»

Затем включается прибор и испускаются гамма лучи, попадающие на пленку. После этого остается только проверить результат и вычислить место расположения найденного дефекта.

Гаммаграфический контроль сварных соединений — GazSnabStroy.ru

Рентгено- и гаммаграфический метод контроля (радиография.)

В основе различных методов радиационной дефектоскопии лежат способы регистрации интенсивности излучения за исследуемым изделием. Так, если за просвечиваемым изделием поместить флуороскопический экран, то на нем получится теневое изображение просвечиваемого участка изделия; при этом внутренние дефекты, имеющие характер пустот, на экране отобразятся в виде светящихся пятен на более темном фоне. Применение экранов, а также электроннооптических преобразователей и кристаллов лежит в основе визуального метода радиационной дефектоскопии — флуороскопии. При просвечивании на рентгеновскую пленку получается негативное фотографическое изображение теневой проекции изделия с темными пятнами в местах расположения внутренних дефектов типа пустот. Применение рентгеновских пленок лежит в основе радиографического метода дефектоскопии—рентгено- и гаммаграфии. Применяют также ионизационный и ксерографический методы. При ионизационном методе контроля изделий интенсивность излучения регистрируется с помощью счетчиков или ионизационных камер, при ксерографическом методе — с помощью полупроводниковых пластин.

Основы метода

Рентгено- и гаммаграфия—это методы получения на рентгеновской пленке изображения предмета (изделия), просвечиваемого рентгеновским или у-мзлучением. Источник излучения располагается с одной стороны просвечиваемого предмета, а кассета с рентгеновской пленкой—с другой (рис. 5.1). Этот метод контроля основан на свойстве рентгеновского и у-излучений вызывать почернение эмульсии пленки. Степень почернения различных участков рентгеновской пленки после ее соответствующей фотообработки (проявления) определяется величиной поглощенной дозы излучения, которая зависит от толщины плотности и однородности поглотителя излучения.Снимок объекта, полученный просвечиванием рентгеновским излучением, называют рентгенограммой или рентгеновским снимком, а полученный при просвечивании у-излучением, —гаммаграммой или гаммаснимком.

Получаемые при радиографировании снимки характеризуют «прозрачность» различных участков контролируемого изделия для рентгеновского и у-излучений, и поэтому по снимкам легко выявляют как неоднородности (дефекты) в плотности просвечиваемого материала, так и различие в толщинах однородного материала. Встречающиеся в практике дефекты в металлах и неметаллах в большинстве случаев имеют характер пустот (раковины, трещины, непровары в сварных швах, непропаи в паяных швах). На снимках эти дефекты выявляются в виде темных пятен (раковины, поры), искривленных линий (трещины) или полос (непровары) и т. д.

Выявляемость дефеков – это количественная характеристика данного метода контроля, т. е. способность этого метода обнаруживать реальные дефекты (сварки, пайки, литья и других технологических процессов) в конкретных производственных условиях. Если при просвечивании объекта дефекты на снимке не обнаружены, то это не обязательно означает, что их нет. Дефект может быть расположен таким образом, что при выбранных режиме и схеме просвечивания он не выявляется. Не обнаруживается и слишком маленький дефект, так как чувствительность метода имеет определенную величину и в данном случае может оказаться недостаточной.

Выявляемость дефектов n характеризуется отношением числа обнаруженных дефектов N к полному числу дефектов N0 в исследуемом участке ооъекта: n = N/N0

Следовательно, максимально возможная выявляемость дефектов равна единице, однако практически она всегда меньше единицы и зависит от чувствительности метода.

Чувствительность метода

Под чувствительностью радиографического метода контроля подразумевают минимальную протяженность обнаруживаемого по рентгено- и гаммаграммам дефекта в направлении просвечивания, выраженную либо в единицах длины (абсолютная чувствительность), либо в процентах (или долях) толщины просвечиваемого материала (относительная чувствительность).

Размер дефекта в процентах толщины просвечиваемого материала (относительный размер дефекта) выражается формулой

K=ΔL/L=(L-L1)/L*100%

Где L—толщина материала в направлении просвечивания, мм;

L1—толщина материала в этом же месте, уменьшенная на величину дефекта ΔL, мм.

Чувствительность радиографического метода контроля зависит от следующих основных факторов: энергии первичного излучения, рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места расположения дефекта по толщине исследуемого материала, геометрических условий просвечивания (геометрических размеров источника, размера поля облучения и фокусного расстояния), оптической плотности и контрастности снимка, сорта и качества пленок, типа усиливающих экранов и т. д.

Последнее изменение этой страницы: 2017-02-06; Нарушение авторского права страницы

Рентгеноскопический

Гаммаграфический.

Рентгенографический.

IX. РАДИАЦИОННЫЙ КОНТРОЛЬ

Все методы радиационного контроля основаны на пропускании ионизирующего излучения через твердый материал объекта и поэтому относятся только к классу методов прохождения. Радиационные методы чаще всего применяют при контроле качества сварных соединений. К таким методам относятся:

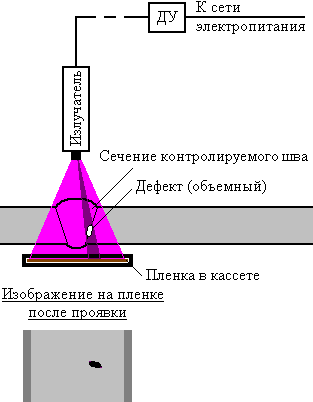

Схема рентгенографического метода показана на рисунке 25. Источником излучения является специальный генерирующий аппарат, располагаемый по одну сторону от объекта, а на другой стороне крепится рентгеновская фотопленка, упакованная в гибкую светонепроницаемую кассету. Аппарат управляется дистанционно (ДУ) с помощью реле времени, которым задается время просвечивания (экспозиции). Требования к методу изложены в ГОСТ 7512-82 «Контроль неразрушающий. Радиографический метод» [14].

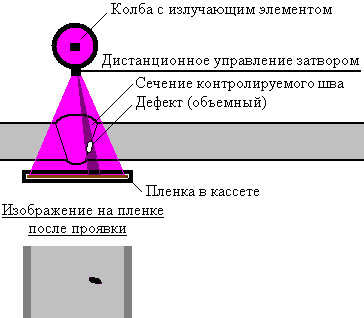

Гаммаграфический метод (рисунок 26) отличается от рентгенографического тем, что здесь применяются негенерирующие (т.е. непрерывно самоизлучающие) мощные естественные источники гамма-излучения – элементы из радиоактивных металлов (уран, стронций, иридий, кобальт), помещенные в специальные переносные свинцовые колбы с дистанционно управляемым затвором.

Этот метод характеризуется большей мощностью излучения, чем рентгенографический, и поэтому позволяет осуществлять контроль более толстых стальных объектов – до 40 мм (рентгенографический – до 25 мм). Он не требует электропитания, но лаборатории, применяющие его, должны быть обязательно обеспечены специальным хранилищем для источников излучения и специальным автомобилем для их перевозки.

Рисунок 25. Схема рентгенографического метода.

Рисунок 26. Схема гаммаграфического метода.

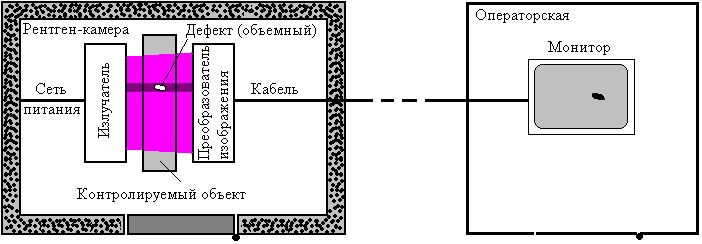

В отличие от рентгенографического и гаммаграфического рентгеноскопический метод (рисунок 27) – стационарный, так как в этом случае мощный рентгеновский аппарат, преобразователь изображения и контролируемый объект должны быть помещены в специальной камере (бункере). Толстые стены камеры выполнены из бетона со свинцовым наполнителем (дробь), помещение снабжено датчиками присутствия, а входная дверь – датчиком закрытия: система не будет работать, если дверь камеры открыта или в камере находятся люди. Из трех рассматриваемых здесь методов рентгеноскопический – самый мощный, он позволяет просвечивать стальные изделия толщиной до 80 мм. Получаемое изображение преобразуется в телевизионное и по кабелю передается на монитор, расположенный в удаленном от рентген-камеры помещении оператора.

Рисунок 27. Схема рентгеноскопического метода.

Все радиационные методы связаны с высокой опасностью. Поэтому специальными нормативными документами [15÷18] предусмотрены следующие особые меры безопасности при их осуществлении.

1. При проведении рентгенографического и гаммаграфического контроля в зоне работ не должно быть посторонних лиц. Эта зона ограничивается радиусом 25 м от места съемки для рентгенографического и 50 м для гаммаграфического метода. При этом источник излучения следует ориентировать в таком направлении, в котором наименее вероятно присутствие людей.

2. Участок проведения рентгенографического и гаммаграфического контроля должен быть обнесен съемным ограждением. В перекрытых проходах и проездах должен быть вывешен знак радиационной опасности (см. рисунок 28).

3. Оператор должен быть одет:

при проведении рентгенографического контроля – в белый халат или комбинезон и в белый головной убор;

при проведении гаммаграфического контроля – также и в специальный защитный фартук со свинцовым наполнителем.

4. При проведении контроля любыми радиационными методами оператор должен иметь при себе счетчик Гейгера для контроля окружающего радиационного фона, а также индивидуальный нагрудный радиационный дозиметр для фиксирования накопленной дозы облучения. В процессе экспозиции оператор должен следить за окружающим фоном и в случае превышения допустимого уровня удалиться от источника на безопасное расстояние. Лица, у которых индивидуальным дозиметром зафиксировано превышение допустимой дозы облучения, отстраняются от участия в проведении радиационного контроля на срок, устанавливаемый органами Роспотребнадзора.

5. На наружной стороне дверей помещений для хранения источников излучения, дверей рентген-камер для рентгеноскопического контроля и на бортах спецавтомобилей для перевозки средств гаммаграфического контроля должен быть нанесен знак радиационной опасности. На двери рентген-камеры рекомендуется смонтировать подсветку знака с загоранием синхронно с включением аппарата. Спецавтомобиль должен быть также снабжен желтым проблесковым маячком и специальным поддоном в днище салона для доставки неисправных источников к месту их захоронения (заклинивание открытого затвора источника гамма-излучения является радиационной аварией, и такой источник ремонту не подлежит).

6. Все лаборатории, осуществляющие радиационный контроль, должны иметь соответствующую лицензию и санитарно-гигиенический паспорт (заключение), выдаваемые органами Роспотребнадзора. Отдельными паспортами должны быть обеспечены рентген-камеры и спецавтомобили.

Рисунок 28. Знак радиационной опасности.

Достоинствами радиационных методов являются наглядность результатов контроля и возможность выявления мелких округлых дефектов (пор), которые ультразвуковой дефектоскопией выявляются ненадежно.

Кроме высокой опасности, радиационные методы обладают следующими недостатками.

1. Аппаратура не склонна к портативности (вес наиболее легких аппаратов серии «АРИНА» и «МИРА» в полном комплекте достигает 20 кг).

2. Аппараты для рентгеновского контроля характеризуются большим расходом электроэнергии; рентгенографический и гаммаграфический методы – расходом пленки и средств ее химической обработки.

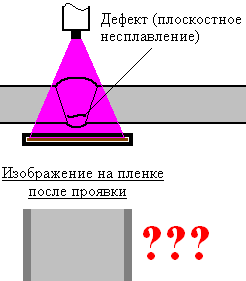

3. Главным недостатком является невозможность обнаружения наиболее опасных плоскостных дефектов, так как они практически не влияют на торможение лучистой энергии: совокупная плотность остается одинаковой в области дефекта и вне ее (см. рисунок 29). В конце 1990-х годов по результатам обширных международных исследований было установлено, что достоверность радиационного контроля металла в среднем составляет лишь 19%. В связи с этим интерес к радиационным методам сегодня постепенно снижается: большинство лабораторий предпочитает применять ультразвуковой контроль, втрое более достоверный и полностью безопасный.

Рисунок 29. Пропуск радиационным методом существующего дефекта.

| | | следующая лекция ==> | |

| VIII. РАДИОВОЛНОВЫЙ КОНТРОЛЬ | | | X. АКУСТИЧЕСКИЙ КОНТРОЛЬ |

Дата добавления: 2014-01-05 ; Просмотров: 3574 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Гаммаграфический контроль сварных соединений

В производстве многие сварные изделия подвергаются контролю, перед тем как вступить в эксплуатацию. Это обосновано тем, что в них могут присутствовать различного рода дефекты. Далеко не все из них можно выявить невооруженным глазом, так как дело здесь не только в размере. Некоторые из них находятся внутри валика шва, поэтому, их не видно на поверхности. Дефекты делают шов слабее, поэтому, в ответственных сооружениях их нельзя использовать, так как это может привести к поломке конструкции. Гаммаграфический контроль сварных соединений является отличным способом получить наиболее точную информацию об имеющихся дефектах, которые находятся внутри шва. Это один из самых точных современных методов контроля, который требует наличия специального оборудования. Одной из особенностей его является то, что здесь можно не только определить наличие какого-либо вида брака и его параметров, но и зафиксировать положение.

Гаммаграфический контроль сварных швов и соединений

Существует несколько типов приборов, одни из которых фиксируют результат на специальной пленке, подобно проявлению фотографии, а другие выводят все на монитор компьютера и могут сохранять все в памяти. Гаммаграфический контроль сварных швов активно используется во многих сферах производства и, несмотря на стоимость оборудования, оказывается очень востребованным.

Преимущества

- Обеспечивает точность полученных данных, благодаря чему можно получить все нужные размеры;

- Помогает выявлять даже мелкие отклонения от нормы;

- Стабильно дает хорошие показатели результативности;

- Сама процедура проведения происходит достаточно быстро.

Недостатки

- Данный метод контроля является вредным для здоровья за счет того, что идет контакт с гамма-лучами;

- Для проведения процедур нужна специальная пленка;

- Контроль оказывается дороже, чем другие разновидности;

- Практически всегда он проводится стационарно.

ГОСТ

Гаммаграфический контроль сварных соединений трубопроводов и прочих изделий проводится по ГОСТ 17636-2.

Принцип проведения

Принцип действия данного метода неразрушающей дефектоскопии основан на приникающих действиях гамма лучей. Источник создает гамма-излучение. Под действием электрической энергии в излучателе частицы вырываются и вылетают в заданном направлении. Само излучение воздействует относительно недолгое время, но аппарат должен быть настроен так, чтобы оно распространялось равномерно, иначе невозможно будет отличить слабые места от тех, где находятся дефекты.

Принцип действия метода неразрушающей дефектоскопии

После того, как лучи вылетают в заданном направлении, они должны встретиться с исследуемым объектом, для чего его располагают как раз на пути их следования. Здесь и происходит основной этап. Частицы, которые встречаются с металлической поверхностью, останавливаются ею. Задерживается не весь поток, а только одна лишь его часть, которая зависит от того, насколько большая плотность металла, его толщина и так далее. Таким образом, если в заготовке нет ни каких дефектов и вся поверхность является целостной, то в итоге через всю нее пройдет примерно одинаковое количество частиц. На пленке или экране это будет отчетливо видно, так как ни в каком месте не будет перепадов.

Контроль сварных соединений гаммаграфическим методом

Если же внутри присутствует скрытая раковина, имеются поры, как единичные, так и в скоплениях, то они не смогут задержать такое же количество частиц, как сплошной металл. Таким образом, когда весь пучок пройдет через исследуемую деталь, то на пленке станут видны те места, где было меньше металла. Соответственно, именно в этих областях находятся дефекты.

Проявление пленки происходит тогда, когда на нее непосредственно попадает гамма излучение. Это специальный материал, который меняет свой цвет при контакте с частицами. Чем больше их попадает на поверхность, тем больше контраст между не засвеченными областями. После проведения процедуры снимок не подвергается другим воздействиям и не портится от солнечного света. Результат можно узнать практически сразу. Во время проведения процедур нужно использовать специальную защиту, а также обеспечить защиту от излучения места, где все это проводится. Ведь этот метод небезопасен как и любой радиографический контроль.

Технология проведения

Гаммаграфический контроль сварных соединений – это работоспособность и исправность оборудования. Далее устанавливается исследуемый образец и пленка. После этого необходимо настроить прибор на требуемое значение, чтобы пучок излучения смог не только пройти сквозь деталь, но и показать контрастное изображение дефектов, если те имеются.

«Обратите внимание! При неправильной настройке результаты будут неточными, но всегда можно повторить анализ.»

Затем включается прибор и испускаются гамма лучи, попадающие на пленку. После этого остается только проверить результат и вычислить место расположения найденного дефекта.

Рентгеноскопический

Гаммаграфический.

Рентгенографический.

IX. РАДИАЦИОННЫЙ КОНТРОЛЬ

Все методы радиационного контроля основаны на пропускании ионизирующего излучения через твердый материал объекта и поэтому относятся только к классу методов прохождения. Радиационные методы чаще всего применяют при контроле качества сварных соединений. К таким методам относятся:

Схема рентгенографического метода показана на рисунке 25. Источником излучения является специальный генерирующий аппарат, располагаемый по одну сторону от объекта, а на другой стороне крепится рентгеновская фотопленка, упакованная в гибкую светонепроницаемую кассету. Аппарат управляется дистанционно (ДУ) с помощью реле времени, которым задается время просвечивания (экспозиции). Требования к методу изложены в ГОСТ 7512-82 «Контроль неразрушающий. Радиографический метод» [14].

Гаммаграфический метод (рисунок 26) отличается от рентгенографического тем, что здесь применяются негенерирующие (т.е. непрерывно самоизлучающие) мощные естественные источники гамма-излучения – элементы из радиоактивных металлов (уран, стронций, иридий, кобальт), помещенные в специальные переносные свинцовые колбы с дистанционно управляемым затвором.

Этот метод характеризуется большей мощностью излучения, чем рентгенографический, и поэтому позволяет осуществлять контроль более толстых стальных объектов – до 40 мм (рентгенографический – до 25 мм). Он не требует электропитания, но лаборатории, применяющие его, должны быть обязательно обеспечены специальным хранилищем для источников излучения и специальным автомобилем для их перевозки.

Рисунок 25. Схема рентгенографического метода.

Рисунок 26. Схема гаммаграфического метода.

В отличие от рентгенографического и гаммаграфического рентгеноскопический метод (рисунок 27) – стационарный, так как в этом случае мощный рентгеновский аппарат, преобразователь изображения и контролируемый объект должны быть помещены в специальной камере (бункере). Толстые стены камеры выполнены из бетона со свинцовым наполнителем (дробь), помещение снабжено датчиками присутствия, а входная дверь – датчиком закрытия: система не будет работать, если дверь камеры открыта или в камере находятся люди. Из трех рассматриваемых здесь методов рентгеноскопический – самый мощный, он позволяет просвечивать стальные изделия толщиной до 80 мм. Получаемое изображение преобразуется в телевизионное и по кабелю передается на монитор, расположенный в удаленном от рентген-камеры помещении оператора.

Рисунок 27. Схема рентгеноскопического метода.

Все радиационные методы связаны с высокой опасностью. Поэтому специальными нормативными документами [15÷18] предусмотрены следующие особые меры безопасности при их осуществлении.

1. При проведении рентгенографического и гаммаграфического контроля в зоне работ не должно быть посторонних лиц. Эта зона ограничивается радиусом 25 м от места съемки для рентгенографического и 50 м для гаммаграфического метода. При этом источник излучения следует ориентировать в таком направлении, в котором наименее вероятно присутствие людей.

2. Участок проведения рентгенографического и гаммаграфического контроля должен быть обнесен съемным ограждением. В перекрытых проходах и проездах должен быть вывешен знак радиационной опасности (см. рисунок 28).

3. Оператор должен быть одет:

при проведении рентгенографического контроля – в белый халат или комбинезон и в белый головной убор;

при проведении гаммаграфического контроля – также и в специальный защитный фартук со свинцовым наполнителем.

4. При проведении контроля любыми радиационными методами оператор должен иметь при себе счетчик Гейгера для контроля окружающего радиационного фона, а также индивидуальный нагрудный радиационный дозиметр для фиксирования накопленной дозы облучения. В процессе экспозиции оператор должен следить за окружающим фоном и в случае превышения допустимого уровня удалиться от источника на безопасное расстояние. Лица, у которых индивидуальным дозиметром зафиксировано превышение допустимой дозы облучения, отстраняются от участия в проведении радиационного контроля на срок, устанавливаемый органами Роспотребнадзора.

5. На наружной стороне дверей помещений для хранения источников излучения, дверей рентген-камер для рентгеноскопического контроля и на бортах спецавтомобилей для перевозки средств гаммаграфического контроля должен быть нанесен знак радиационной опасности. На двери рентген-камеры рекомендуется смонтировать подсветку знака с загоранием синхронно с включением аппарата. Спецавтомобиль должен быть также снабжен желтым проблесковым маячком и специальным поддоном в днище салона для доставки неисправных источников к месту их захоронения (заклинивание открытого затвора источника гамма-излучения является радиационной аварией, и такой источник ремонту не подлежит).

6. Все лаборатории, осуществляющие радиационный контроль, должны иметь соответствующую лицензию и санитарно-гигиенический паспорт (заключение), выдаваемые органами Роспотребнадзора. Отдельными паспортами должны быть обеспечены рентген-камеры и спецавтомобили.

Рисунок 28. Знак радиационной опасности.

Достоинствами радиационных методов являются наглядность результатов контроля и возможность выявления мелких округлых дефектов (пор), которые ультразвуковой дефектоскопией выявляются ненадежно.

Кроме высокой опасности, радиационные методы обладают следующими недостатками.

1. Аппаратура не склонна к портативности (вес наиболее легких аппаратов серии «АРИНА» и «МИРА» в полном комплекте достигает 20 кг).

2. Аппараты для рентгеновского контроля характеризуются большим расходом электроэнергии; рентгенографический и гаммаграфический методы – расходом пленки и средств ее химической обработки.

3. Главным недостатком является невозможность обнаружения наиболее опасных плоскостных дефектов, так как они практически не влияют на торможение лучистой энергии: совокупная плотность остается одинаковой в области дефекта и вне ее (см. рисунок 29). В конце 1990-х годов по результатам обширных международных исследований было установлено, что достоверность радиационного контроля металла в среднем составляет лишь 19%. В связи с этим интерес к радиационным методам сегодня постепенно снижается: большинство лабораторий предпочитает применять ультразвуковой контроль, втрое более достоверный и полностью безопасный.

Рисунок 29. Пропуск радиационным методом существующего дефекта.

| | | следующая лекция ==> | |

| VIII. РАДИОВОЛНОВЫЙ КОНТРОЛЬ | | | X. АКУСТИЧЕСКИЙ КОНТРОЛЬ |

Дата добавления: 2014-01-05 ; Просмотров: 3575 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Гаммаграфический контроль сварных соединений

Радиационная дефектоскопия – рентгено- и гаммаграфический метод контроля. Рентгено- и гаммаграфия – это метод получения на рентгеновской, пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непровары).

Как правило, просвечивают 3-15% общей длины сварного шва, у особо ответственных конструкций просвечивают все швы.

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора.

Схема просвечивания рентгеновским излучением изделия показана на рис. 137. В зависимости от режима просвечивания (при толщине металла до 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1-3% от толщины контролируемых деталей. В настоящее время широкое применение нашли рентгеновские аппараты ИРА-1Д, ИРА-2Д, РУП-120-5-1, РУП-200-5, РУП-400-5 и др.

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-137, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку гак же, как и рентгеновское, фиксирует на ней все дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков; например, на гамма-снимках при просвечивании стали толщиной 10-15 мм кобальтом-60 выявляются дефекты глубиной 0,5-0,7 мм, тогда как на рентгеновских снимках видны дефекты глубиной 0,1-0,2 мм.

Чувствительность гамма-снимков, полученных с помощью радиоактивных изотопов – тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты – гамма-установки, имеющие дистанционное управление (рис. 138).

Схема панорамного просвечивания сварных стыков трубопроводов с помощью гамма-источника показана на рис. 139.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А – отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б – цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В – скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Сварной шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

шлаковые включения или раковины по группе А и В размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 м шва;

поры, расположенные в виде сплошной сетки;

скопление на отдельных участках шва свыше пяти пор нa 1 см 2 площади шва.

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые, это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают с помощью пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, имеют обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезокристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рис. 140. Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм 2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле при наличии дефектов распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и ее «протягивают» через воспроизводящее устройство (рис. 141), состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявить макротрещины, непровары глубиной 4-5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

Рентгено- и гаммаграфический метод контроля (радиография.)

В основе различных методов радиационной дефектоскопии лежат способы регистрации интенсивности излучения за исследуемым изделием. Так, если за просвечиваемым изделием поместить флуороскопический экран, то на нем получится теневое изображение просвечиваемого участка изделия; при этом внутренние дефекты, имеющие характер пустот, на экране отобразятся в виде светящихся пятен на более темном фоне. Применение экранов, а также электроннооптических преобразователей и кристаллов лежит в основе визуального метода радиационной дефектоскопии — флуороскопии. При просвечивании на рентгеновскую пленку получается негативное фотографическое изображение теневой проекции изделия с темными пятнами в местах расположения внутренних дефектов типа пустот. Применение рентгеновских пленок лежит в основе радиографического метода дефектоскопии—рентгено- и гаммаграфии. Применяют также ионизационный и ксерографический методы. При ионизационном методе контроля изделий интенсивность излучения регистрируется с помощью счетчиков или ионизационных камер, при ксерографическом методе — с помощью полупроводниковых пластин.

Основы метода

Рентгено- и гаммаграфия—это методы получения на рентгеновской пленке изображения предмета (изделия), просвечиваемого рентгеновским или у-мзлучением. Источник излучения располагается с одной стороны просвечиваемого предмета, а кассета с рентгеновской пленкой—с другой (рис. 5.1). Этот метод контроля основан на свойстве рентгеновского и у-излучений вызывать почернение эмульсии пленки. Степень почернения различных участков рентгеновской пленки после ее соответствующей фотообработки (проявления) определяется величиной поглощенной дозы излучения, которая зависит от толщины плотности и однородности поглотителя излучения.Снимок объекта, полученный просвечиванием рентгеновским излучением, называют рентгенограммой или рентгеновским снимком, а полученный при просвечивании у-излучением, —гаммаграммой или гаммаснимком.

Получаемые при радиографировании снимки характеризуют «прозрачность» различных участков контролируемого изделия для рентгеновского и у-излучений, и поэтому по снимкам легко выявляют как неоднородности (дефекты) в плотности просвечиваемого материала, так и различие в толщинах однородного материала. Встречающиеся в практике дефекты в металлах и неметаллах в большинстве случаев имеют характер пустот (раковины, трещины, непровары в сварных швах, непропаи в паяных швах). На снимках эти дефекты выявляются в виде темных пятен (раковины, поры), искривленных линий (трещины) или полос (непровары) и т. д.

Выявляемость дефеков — это количественная характеристика данного метода контроля, т. е. способность этого метода обнаруживать реальные дефекты (сварки, пайки, литья и других технологических процессов) в конкретных производственных условиях. Если при просвечивании объекта дефекты на снимке не обнаружены, то это не обязательно означает, что их нет. Дефект может быть расположен таким образом, что при выбранных режиме и схеме просвечивания он не выявляется. Не обнаруживается и слишком маленький дефект, так как чувствительность метода имеет определенную величину и в данном случае может оказаться недостаточной.

Выявляемость дефектов n характеризуется отношением числа обнаруженных дефектов N к полному числу дефектов N0 в исследуемом участке ооъекта: n = N/N0

Следовательно, максимально возможная выявляемость дефектов равна единице, однако практически она всегда меньше единицы и зависит от чувствительности метода.

Чувствительность метода

Под чувствительностью радиографического метода контроля подразумевают минимальную протяженность обнаруживаемого по рентгено- и гаммаграммам дефекта в направлении просвечивания, выраженную либо в единицах длины (абсолютная чувствительность), либо в процентах (или долях) толщины просвечиваемого материала (относительная чувствительность).

Размер дефекта в процентах толщины просвечиваемого материала (относительный размер дефекта) выражается формулой

K=ΔL/L=(L-L1)/L*100%

Где L—толщина материала в направлении просвечивания, мм;

L1—толщина материала в этом же месте, уменьшенная на величину дефекта ΔL, мм.

Чувствительность радиографического метода контроля зависит от следующих основных факторов: энергии первичного излучения, рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места расположения дефекта по толщине исследуемого материала, геометрических условий просвечивания (геометрических размеров источника, размера поля облучения и фокусного расстояния), оптической плотности и контрастности снимка, сорта и качества пленок, типа усиливающих экранов и т. д.

гаммаграфическая дефектоскопия — это… Что такое гаммаграфическая дефектоскопия?

- gamma-ray testing

- eddy current testing

Смотреть что такое «гаммаграфическая дефектоскопия» в других словарях:

гаммаграфическая дефектоскопия — Метод, основанный на использ. радиоактивного гамма излучения в кач ве ионизирующего; выявляет внутр. дефекты (несплошности любой природы), а тж. значит. неоднородности и сегрегации по составу. [http://metaltrade.ru/abc/a.htm] Тематики металлургия … Справочник технического переводчика

Дефектоскопия — [flaw detection, nondestructive testing] неразрушающий контроль качества металлов, полуфабрикатов и изделий с целью выявления их дефектов; основан на разных физических принципах (измеряемых параметрах). Смотри также: ультразвуковая дефектоскопия… … Энциклопедический словарь по металлургии

ДЕФЕКТОСКОПИЯ ГАММАГРАФИЧЕСКАЯ — [gamma ray testing] метод, основанный на использовании радио активного гаммα излучения в качестве ионизирующего. Выявляет внутренние дефекты (несплошности любой природы), а также значительные неоднородности и сегрегации по составу материала … Металлургический словарь

магнитная дефектоскопия — [magnetic testing] дефектоскопия, основанная на регистрации магнитных полей рассеяния, возникающих над дефектами; выявляет поверхностные и подповерхностные несплошности и крупные неметаллические включения. Смотри также: Дефектоскопия … Энциклопедический словарь по металлургии

капиллярная дефектоскопия — [eddy current testing] дефектоскопия, основанная на использовании капиллярных свойств жидкости, приникающей в полости поверхностных дефектов; выявляет поверхностные открытые несплошности, не обнаруженные при визуальном осмотре. Смотри также:… … Энциклопедический словарь по металлургии

ультразвуковая дефектоскопия — [ultrasound testing] метод, основанный на регистрации отраженных от дефектов УЗ колебаний. Смотри также: Дефектоскопия радиографическая дефектоскопия магнитопорошковая дефектоскопия … Энциклопедический словарь по металлургии

радиографическая дефектоскопия — [radio graphic testing] метод, основанный на преобразовании радиационного изображения контролируемого изделия в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение.… … Энциклопедический словарь по металлургии

магнитопорошковая дефектоскопия — [mag naflux (magnetic powder) testing] метод, применяемый для изделий из ферромагнитных материалов и основанный на обнаружении магнитных полей рассеяния над дефектами с помощью ферромагнитных частиц. Смотри также: Дефектоскопия ультразвуковая… … Энциклопедический словарь по металлургии

люминесцентная дефектоскопия — [luminescent testing] метод капиллярной дефектоскопии, основанный на регистрации люминесцирующего в длинноволновом ультрафиолетовом излучении видимого изображения дефекта. Смотри также: Дефектоскопия ультразвуковая дефектоскопия радиографическая… … Энциклопедический словарь по металлургии

вихретоковая дефектоскопия — [eddy current testing] основана на измерении взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой датчика дефектоскопа в электропроводящем исследуемом объекте; используется для… … Энциклопедический словарь по металлургии

Один день из жизни лаборатории контроля качества сварных соединений

Один день из жизни лаборатории контроля качества сварных соединений

- Описание

- Фотоальбом

Неразрушающий контроль. Для многих это непонятное словосочетание, за которым стоит почти незаметная, но такая важная и ответственная работа особых специалистов ООО «Газпром трансгаз Краснодар». Лаборатория контроля качества сварных соединений Яблоновского УАВР контролирует надежность и прочность сварных стыков на всех объектах газотранспортной системы Общества. Это значит мимо «пытливого взгляда» их приборов не проскочит ни одно сварное соединение не только на магистральных газопроводах, но и на компрессорных станциях и ГРС. О том, как это происходит на деле, как работают специалисты этого подразделения расскажем в подробном фоторепортаже.

В штате лаборатории 20 человек. 17 из них занимаются конкретно радиационным контролем, так называемый персонал «группы А». Лаборатория контроля качества расположена на промплощадке участка Аварийно-восстановительных работ (АВР —2) в районе станицы Смоленской и еще две бригады относятся к Аксайскому участку, расположенному в Ростовской области.

В каждой бригаде, выезжающей на место контроля по 2–3 человека, но есть еще резервные силы, которые задействуют, когда необходима помощь. Например, если газовая труба большого диаметра, и тогда нужна работа одновременно 3–4 человек. Максимально одновременно может выезжать 6 бригад, оснащенных оборудованием на своих специализированных автомобилях-лабораториях.

Когда в службу поступает заявка от заказчиков сварочно-монтажных работ, начинается активная работа. Специалисты участвуют в организации и проведении, как контроля при производстве этих работ, так и дублирующего контроля («пересветить», то есть перепроверить сварку стыков подрядчиков).

Работником, ответственным за учет и контроль радиоактивных веществ, выписывается «Требование на получение радиационных источников». Сегодня Александр Асеев, ведущий инженер лаборатории, выписывает документ на выдачу оборудования для гаммаграфического контроля.

После утверждения заявки в Яблоновском УАВР, проводится предварительная подготовка: изучаются техническая документация на данный объект, карты контроля, готовится оборудование и материалы. Выделяется спецавтомобиль с водителем, определяется старший бригады — мастер, либо старший мастер, инженерно-технический работник — дефектоскопист или инженер. Подписываются документы.

В зависимости от типоразмеров трубы и вида работ, бригада комплектуется специальным оборудованием: загружается комплект для визуального и измерительного контроля.

Этот хитрый прибор — универсальный шаблон сварщика УШС 3, предназначен для контроля элементов разделки под сварной шов, электродов и размеров сварного шва.

Оборудование для ультразвукового контроля — установка измерительная ультразвуковая «УИУ — Сканер» модель «Скаруч». Она предназначена для обнаружения и определения характеристик дефектов, их координат в сварных соединениях и основном металле трубопроводов.

Рентгеновский аппарат непрерывного действия «ERESCO 65MF4» — оборудование для радиационного контроля и прочая комплектация, которая зависит от размера трубы и от толщины ее стенок.

В арсенале дефектоскопистов состоят отечественные аппараты: гаммадефектоскоп «РИД Se4 Р», работающий на источнике ионизирующего излучения Селен-75, и более мощный — «Гаммарид 192/120», в котором использован Иридий-192. Их применение зависит от размера и толщины стенок трубы, на которой работают.

Дефектоскопы, все оборудование и личные вещи на несколько дней поездки загружают в специальный автомобиль — лабораторию дефектоскопии на базе автомобиля КАМАЗ.

Он специально разработан для такого вида работ — это настоящий офис-дом на колесах. Для перевозки «такого» груза (особенно гамма-дефектоскопа) транспорт должен быть сертифицирован в Роспотребнадзоре.

Автомобиль состоит из технического отсека,

бытового отсека,

и фотокомнаты.

Ответственный по выездной бригаде получает оборудование в специальном хранилище. Нам представилась редкая возможность получить оттуда кадры.

Это зона особой ответственности, она надежно защищена. Радиация — вещь серьезная! Гамма-дефектоскоп лежит в колодце на глубине полтора метра и закрыт свинцовой крышкой для защиты от излучения.

В эту поездку бригада берет с собой гаммадефектоскоп «РИД Se4 Р».

Дефектоскоп помещается в автомобиль в специальный контейнер с запорными устройствами. Оборудование достаточно опасно и держится на особом учете и контроле.

Также весьма ценный груз для специалистов — без «специальной обуви» на объекте не обойтись…

Всё готово к дальней поездке.

После загрузки оборудования бригада выезжает на объект в составе старшего мастера Юрия Дубовка, дефектоскописта Виталия Горкина, а за рулем супермашины водитель Алексей Ищенко.

Задачи для дефектоскопистов могут быть разные: аварийные или ремонтные работы, диагностика на газопроводе или ГРС, или, как в нашем случае, контроль качества работ подрядной организации при капремонте старого газопровода «Майкоп — Самурская — Сочи» в горах над городом Сочи. Автомобиль едет не быстро, поэтому можно любоваться живописными видами окрестностей.

Мы все больше удаляемся от моря вверх. А в горах погода переменчива. И в этот раз она нас не баловала. Чем выше поднимались мы в гору, тем ниже опускался туман. Как говорят местные — «Просто туча зацепилась за гору».

Уже на месте руководитель работ показывает все особенности объекта и проводит целевой инструктаж по охране труда непосредственно на данном объекте.

Работы по капремонту этого газопровода проводятся в сложных условиях с большим углом уклона горы — более 70 градусов. Техника не выдерживает такого напряжения — гусеницы экскаватора лопнули из-за большой нагрузки. А люди продолжают работать…

Бригада дефектоскопистов перед началом работ выставляет специальные знаки «Осторожно, радиация» и огораживает периметр соответствующей желтой лентой.

Этот день выдался пасмурным. Но в перерывах между дождем можно было работать. Работать с такими особыми приборами можно в любых полевых условиях, главное не намочить электроинструмент и оборудование. Сварочные работы в таких «мокрых» условиях не проводились, и трасса была полностью свободна для наших задач.

В горах к некоторым участкам трассы газопровода доехать машиной невозможно. Поэтому оборудование приходится нести на себе, а это иногда 40–60 кг веса. До объекта может быть метров 300, да еще и в гору…

Мы спускаемся в траншею и специалисты разворачивают работу. Все делают размеренно, но четко, действуя по определенному стандарту. На первом этапе проводится визуально-измерительный контроль, чтоб предварительно определить возможные грубые нарушения и дефекты сварки.

Для этого используют Комплект визуально-измерительного контроля: Виталий устанавливает на стык мерный пояс, с помощью которого маркером размечается начало координат.

Юрий штангенциркулем измеряет ширину шва, а универсальный шаблон сварщика позволяет измерить высоту и глубину дефектов. Если бы наши специалисты нашли недопустимые дефекты, то сварное соединение отдали бы в ремонт, и разметили на стыке места для устранения дефектов. И тогда подрядчики (строители) тут же сами бы устранили проблему и снова отдали бы на контроль.

Но визуальные дефекты не были обнаружены, и специалисты приступили ко второму этапу — неразрушающему контролю физическими методами. В данном случае используют метод радиографии, работая с аппаратом «РИД Se4 Р». Для этого на трубу устанавливают кассету с рентгеновской пленкой, с противоположной стороны устанавливают источник излучения — гаммадефектоскоп.

Разворачивают дистанционный пульт управления для гаммадефектоскопа. Виталий уносит его на безопасное расстояние. Для работы в траншее это примерно 20 м.

В зависимости от типа и размера трубы выбирается количество экспозиций (участков) в соответствии с технологической картой контроля.

«Наша труба диаметром 720 мм, соответственно мы разбили ее на 4 сектора и „просветим“ каждый из них по всему периметру шва», — поясняет свои действия Юрий Дубовка, устанавливая аппарат на трубе.

Во время работы дефектоскопа в траншее никто не должен находиться ближе, чем на 150 метров. Это строго!

Дефектоскописты успели проконтролировать несколько сварных соединений. Но тут начался дождь, и бригаде пришлось, соблюдая технику безопасности, экстренно закончить «работу на трубе» и свернуть оборудование. Пленка в кассетах хоть и защищена от влаги, но не от ливня. С трудом выбравшись из скользкой и вязкой траншеи, увязая сапогами в глине, мы пошли к машине.

Несколько слов о наших героях. Виталий Горкин, потомственный дефектоскопист. Его отец, Виктор Горкин, проработал в лаборатории 20 лет, и теперь Виталий продолжает его дело.

Юрий Дубовка, старший мастер, в «Газпроме» с 1998 года. Всю жизнь посвятил дефектоскопии, и считается самым лучшим специалистом Лаборатории. Ему доверяют самые ответственные работы.

Чтобы исключить вероятность появления проблем со здоровьем после столь близкого контакта с гамма-излучением специалисты ежегодно проходят медосмотры по категории работ во вредных и опасных условиях труда. Для уменьшения влияния радиации они используют специальные технические пленки с усиливающими экранами, чтобы уменьшать время включения источника, уменьшая время экспозиции. А также защищают себя, уходя на безопасное расстояние от включенного источника.

Без дозиметера и радиометра такие работы не ведутся, их нужно иметь при себе. У каждого специалиста имеется индивидуальный накопительный дозиметр «ДТЛ 02» и прямопоказывающий дозиметр-радиометр типа «МКС-01СА1М» с порогом превышения мощности дозы и звуковым сигнализатором для текущего контроля радиационной обстановки на объекте. То есть перед проведением контроля они заботятся не только о своей безопасной работе, но, обязательно, и об окружающем населении.

Еще один важный и необходимый прибор. Комплекс дозиметрический «Доза ТЛД» для определения индивидуальных доз персонала. Работает совместно с накопительными дозиметрами «ДТЛ 02».

Ну а мы взяли кассеты с экспонированной пленкой и пошли к машине в фотокомнату, или другим языком, в проявочную лаборатории автомобиля. Она оборудована неактиничным освещением (то есть многим знакомой лампой красного света), ванночками и реактивами для проявки рентгеновской пленки. Пленка проявляется партиями, примерно по 20 мин.

После сушки (20–60 мин) негативы сразу смотрят на негатоскопе (устройство для просмотра на просвет чёрно-белых радиографических снимков) и расшифровывают. Так выявляются допустимые и недопустимые дефекты.

Уже находясь в лаборатории, Юрий показывает и объясняет разницу — на негативе достаточно хорошо видно видны проблемные участки на сварном шве.

А на этом снимке — виден пригодный к эксплуатации сварной шов, или, как говорят сами специалисты, «проходной».

А это таблица с нормами оценки качества сварных соединений. Специалисты определяют координаты недопустимого дефекта, его размеры. Юрий пишет заключение по результатам проведенного контроля, которое чуть позже выдаст руководителю работ, а тот отдаст распоряжение незамедлительно приступить к ремонту, и устранить недопустимый дефект непосредственно на объекте. После ремонта стыков дефектоскописты снова приступят к повторному контролю. Если дефект устранен, и не появились новые, выдается положительное заключение по результатам контроля.

Обычно свою работу специалисты должны максимально быстро закончить. Им надо уложиться со всеми в строго отведенные сроки, например, во время проведения огневых работ, когда подача газа по газопроводу приостановлена.

Пока проявлялась следующая партия пленки, туман рассеялся и мы смогли оценить красоту осеннего леса. Здесь практически дикие места…Так высоко и далеко от населенных пунктов, что грибники сюда не заходят. Поэтому почти у дороги нам встретились грибы оленьи рожки и несколько огромных белых.

Осень чувствовалась не только в погоде, но и в окружающем многоцветии…

Осенью начинает рано темнеть, вот и бригада уже закончила свою работу. Впереди еще долгий путь домой. Всего за один день сложно понять насколько у дефектоскопистов тяжелый и опасный труд. Но, глядя на безмолвную тишину и спокойствие города Сочи с вершины, где проходит газовая магистраль, приходит уверенность, что стабильное газоснабжение черноморского побережья в надежных руках наших специалистов.

Служба по связям с общественностью и СМИ ООО «Газпром трансгаз Краснодар»

Контактный телефон: (+7 861) 213-15-66

E-mail: [email protected]

2. Гаммаграфический.

3. Рентгеноскопический.

Схема рентгенографического метода показана на рисунке 25. Источником излучения является специальный генерирующий аппарат, располагаемый по одну сторону от объекта, а на другой стороне крепится рентгеновская фотопленка, упакованная в гибкую светонепроницаемую кассету. Аппарат управляется дистанционно (ДУ) с помощью реле времени, которым задается время просвечивания (экспозиции). Требования к методу изложены в ГОСТ 7512-82 «Контроль неразрушающий. Радиографический метод» [14].

Гаммаграфический метод (рисунок 26) отличается от рентгенографического тем, что здесь применяются негенерирующие (т.е. непрерывно самоизлучающие) мощные естественные источники гамма-излучения – элементы из радиоактивных металлов (уран, стронций, иридий, кобальт), помещенные в специальные переносные свинцовые колбы с дистанционно управляемым затвором.

Этот метод характеризуется большей мощностью излучения, чем рентгенографический, и поэтому позволяет осуществлять контроль более толстых стальных объектов – до 40 мм (рентгенографический – до 25 мм). Он не требует электропитания, но лаборатории, применяющие его, должны быть обязательно обеспечены специальным хранилищем для источников излучения и специальным автомобилем для их перевозки.

Рисунок 25. Схема рентгенографического метода.

Рисунок 26. Схема гаммаграфического метода.

В отличие от рентгенографического и гаммаграфического рентгеноскопический метод (рисунок 27) – стационарный, так как в этом случае мощный рентгеновский аппарат, преобразователь изображения и контролируемый объект должны быть помещены в специальной камере (бункере). Толстые стены камеры выполнены из бетона со свинцовым наполнителем (дробь), помещение снабжено датчиками присутствия, а входная дверь – датчиком закрытия: система не будет работать, если дверь камеры открыта или в камере находятся люди. Из трех рассматриваемых здесь методов рентгеноскопический – самый мощный, он позволяет просвечивать стальные изделия толщиной до 80 мм. Получаемое изображение преобразуется в телевизионное и по кабелю передается на монитор, расположенный в удаленном от рентген-камеры помещении оператора.

Рисунок 27. Схема рентгеноскопического метода.

Все радиационные методы связаны с высокой опасностью. Поэтому специальными нормативными документами [15÷18] предусмотрены следующие особые меры безопасности при их осуществлении.

1. При проведении рентгенографического и гаммаграфического контроля в зоне работ не должно быть посторонних лиц. Эта зона ограничивается радиусом 25 м от места съемки для рентгенографического и 50 м для гаммаграфического метода. При этом источник излучения следует ориентировать в таком направлении, в котором наименее вероятно присутствие людей.

2. Участок проведения рентгенографического и гаммаграфического контроля должен быть обнесен съемным ограждением. В перекрытых проходах и проездах должен быть вывешен знак радиационной опасности (см. рисунок 28).

3. Оператор должен быть одет:

при проведении рентгенографического контроля – в белый халат или комбинезон и в белый головной убор;

при проведении гаммаграфического контроля – также и в специальный защитный фартук со свинцовым наполнителем.

4. При проведении контроля любыми радиационными методами оператор должен иметь при себе счетчик Гейгера для контроля окружающего радиационного фона, а также индивидуальный нагрудный радиационный дозиметр для фиксирования накопленной дозы облучения. В процессе экспозиции оператор должен следить за окружающим фоном и в случае превышения допустимого уровня удалиться от источника на безопасное расстояние. Лица, у которых индивидуальным дозиметром зафиксировано превышение допустимой дозы облучения, отстраняются от участия в проведении радиационного контроля на срок, устанавливаемый органами Роспотребнадзора.

5. На наружной стороне дверей помещений для хранения источников излучения, дверей рентген-камер для рентгеноскопического контроля и на бортах спецавтомобилей для перевозки средств гаммаграфического контроля должен быть нанесен знак радиационной опасности. На двери рентген-камеры рекомендуется смонтировать подсветку знака с загоранием синхронно с включением аппарата. Спецавтомобиль должен быть также снабжен желтым проблесковым маячком и специальным поддоном в днище салона для доставки неисправных источников к месту их захоронения (заклинивание открытого затвора источника гамма-излучения является радиационной аварией, и такой источник ремонту не подлежит).

6. Все лаборатории, осуществляющие радиационный контроль, должны иметь соответствующую лицензию и санитарно-гигиенический паспорт (заключение), выдаваемые органами Роспотребнадзора. Отдельными паспортами должны быть обеспечены рентген-камеры и спецавтомобили.

Рисунок 28. Знак радиационной опасности.

Достоинствами радиационных методов являются наглядность результатов контроля и возможность выявления мелких округлых дефектов (пор), которые ультразвуковой дефектоскопией выявляются ненадежно.

Кроме высокой опасности, радиационные методы обладают следующими недостатками.

1. Аппаратура не склонна к портативности (вес наиболее легких аппаратов серии «АРИНА» и «МИРА» в полном комплекте достигает 20 кг).

2. Аппараты для рентгеновского контроля характеризуются большим расходом электроэнергии; рентгенографический и гаммаграфический методы – расходом пленки и средств ее химической обработки.

3. Главным недостатком является невозможность обнаружения наиболее опасных плоскостных дефектов, так как они практически не влияют на торможение лучистой энергии: совокупная плотность остается одинаковой в области дефекта и вне ее (см. рисунок 29). В конце 1990-х годов по результатам обширных международных исследований было установлено, что достоверность радиационного контроля металла в среднем составляет лишь 19%. В связи с этим интерес к радиационным методам сегодня постепенно снижается: большинство лабораторий предпочитает применять ультразвуковой контроль, втрое более достоверный и полностью безопасный.

Рисунок 29. Пропуск радиационным методом существующего дефекта.

Рентгеновский контроль — ООО «МосРентген»

Радиографический контроль — это еще один метод обследования промышленных объектов неразрушающими методами контроля. Радиографический метод контроля (рентгенографический метод) основан на регистрации и последующем анализе ионизирующего излучения, которое проникает в объект обследования, после взаимодействия его с контролируемым промышленным объектом, чаще всего это трубопроводы.

Поглощение ионного излучения материалом обследуемого объекта и дефектом разное, то в местах обнаруженных дефектов плотность прошедшего ионизирующего потока изменяется. Приемником слабого радиационного излучения служит рентгеновская пленка (радиографический метод неразрушающего контроля), сцинтилляционный счетчик (радиометрический метод контроля), флуоресцентный экран (радиоскопический метод НК).

Метод радиографического контроля применим при контроле трубопроводов, различный металлоконструкций, технологического оборудования, для выявления трещин и непроваров в сварных соединениях, шлаковых, вольфрамовых, окисных включений, контроль композитных материалов во многих отраслях промышленности и строительного комплекса. Радиографию применяют также для выявления подрезов, прожогов, оценки выпуклости и вогнутости швов, недоступных для внешнего осмотра.

При радиографическом контроле используются маркировочные знаки, которые изготовлены из материала, обеспечивающего получение четких изображений на радиографических снимках, радиографические пленки должны соответствовать требованиям технических условий. При радиографическом контроле обязательно должны использоваться металлические и флуоресцирующие экраны (усиливающие экраны). Радиографический контроль проводится только после того, как устранены обнаруженные при внешнем визуальном осмотре сварного соединения наружные дефекты и проведены зачистки его от неровностей, зашлаковки, брызг металла и других загрязнений.

Компания ООО МосРентген поставляет на российский рынок оборудование неразрушающего контроля ведущих зарубежных производителей, в том числе и рентгеновское, отличительные черты которого это компактность и легкость, большая мощность. Это важно в случаях, когда проводить радиографический контроль сварных швов и соединений производится в полевых условиях. Использование рентгеновских аппаратов высокой мощности позволяет сокращать время экспозиции, использовать недорогие пленки без флуоресцентных экранов, а также – многоразовые пластины, которые применяются в цифровой радиографии. Рентгеновский контроль трубопроводов очень редко проходит в идеальных условиях. Распространенной проблемой являются условия высокой влажности и грязи, низких температур. Для проведения работ в таких жестких условиях существует специальная серия переносных рентгеновских аппаратов бельгийской компании ICM.

Любой рентгеновский кроулер или дефектоскоп поставляемые компанией МосРентген имеют программы автоматической тренировки трубки и все необходимые защиты, что обеспечивает их очень высокую надежность. Ток и анодное напряжение рентгеновской трубки, время экспозиции регулируются, это позволяет производить радиографический контроль самых разнообразных объектов и получать снимки максимального качества.