Технология напыления металлических покрытий

В основе технологии по нанесению металлических покрытий на поверхность деталей и изделий с образованием металлического покрытия требуемого свойства, реализуемой оборудованием ДИМЕТ®, лежит процесс газодинамического напыления металлов на поверхность.

В 80-х годах 20-го века был открыт эффект закрепления твердых частиц при соударении с поверхностью, и образовании покрытия, если частицы разгоняются до сверхзвуковой скорости. Данный эффект послужил основой для разработки технологии газодинамического напыления металлов, и в дальнейшем серийного выпуска «Обнинским центром порошкового напыления» аппаратов ДИМЕТ®.

Оборудование ДИМЕТ® сертифицировано по системе ГОСТ РФ. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Базовые элементы технологии

Технология нанесения металлических покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть «наращиванием» металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ООО «ОЦПН» оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Сам способ формирования металлизации оборудованием ДИМЕТ® заключается в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения

Газодинамическое напыление в Екатеринбурге | «СТК МОТОРС»

Газодинамическое напыление металла

В основе метода холодного газодинамического напыления металла лежит способность к образованию прочного металлического слоя при взаимодействии двухфазного сверхзвукового потока с поверхностью. При этом твердые частицы металлического порошка или смеси металлов с корундом в результате воздействия потока воздуха приобретают скорость до 400-700 м/с и направляются на подложку. Температура переносимых частиц обычно не превышает 100 °С. Автомастерская СТК «Моторс» производит газодинамическое напыление металла на самых выгодных условиях.

Какие преимущества имеет газодинамическое напыление?

Холодное газодинамическое напыление позволяет:

- заполнять трещины, каверны и другие дефекты в чугунных, стальных, бронзовых и латунных деталях;

- ремонтировать детали, работающие при температуре 600-800C;

- восстанавливать посадочные места подшипников в деталях и стали и чугуна;

- восстанавливать форму алюминиевых деталей;

- герметизировать сквозные дефекты в металлических деталях;

- восстанавливать блок цилиндров, головку блока цилиндров.

Технология выполнения газодинамического напыления

Процесс нанесения покрытий происходит в такой последовательности: сжатый газ (воздух) нагревается и подается в сверхзвуковое сопло, где формируется сверхзвуковой воздушный поток. В этот поток подается порошковый материал — порошки металлов и сплавов, или их механические смеси с керамическими порошками. Он получает в сопле ускорение и направляется на поверхность обрабатываемого изделия.

При этом, изменяя режимы работы оборудования, можно подвергать поверхность изделия эрозионной обработке или наносить на него металлическое покрытие нужного состава. Если есть необходимость в изменении пористости и толщины напыляемого покрытия, это тоже делается путем изменения режимов.

Где заказать газодинамическое напыление в Екатеринбурге?

СТК «Моторс» уже много лет занимается оказанием услуг по газодинамическому напылению. Квалифицированные мастера автомастерской оперативно выполнят все необходимые работы в соответствии с вашими требованиями и пожеланиями.

Наши цены на газодинамическое напыление являются самыми низкими в Екатеринбурге! Для заказа услуги, вам нужно просто заполнить форму обратной связи на сайте с указанием своих контактных данных. После этого наши специалисты оперативно свяжутся с вами, чтобы уточнить детали заказа. Кроме того, вы можете позвонить нам по одному из телефонов из раздела «Контакты». Обращайтесь, мы ждем ваших заявок!

Смотрите также: ремонт ГБЦ

Газодинамическое напыление

Холодное газодинамическое ( газотермическое) напыление – нанесение на различные поверхности металлических покрытий. Порошковые смеси металлов разгоняются нагретым сжатым воздухом и сталкиваются с основой (подложкой). При соударении кинетическая энергия металла выделяется в виде тепла, частицы сплавляются между собой и с основой. При точном соблюдении технологии подготовки поверхности получается равномерное металлическое покрытие, когезия с основой составляет 30 МПа, как при сварке.

Этапы нанесения покрытия: газ (обычно воздух, при давлениях больше 10 МПа азот или гелий), проходя через нагревательный канал разогревается до температур 300 – 700 С, и подается под давлением 0,5 – 15 МПа в сопло. В это же сопло подается металлический порошок, который разгоняется в потоке до сверхзвуковых скоростей и соударяется с подготовленной поверхностью. Регулировка температуры газа и давления позволяет получать покрытия разной толщины.

Технология применяется для восстановления поврежденных поверхностей, наращивания металла на изношенных металлических изделиях, заделки трещин и раковин, восстановления поверхностей скольжения подшипников. Напыление антикоррозионной защиты на резьбовые соединения позволяет неоднократно продлевать срок их службы. В электротехнике напыляют электропроводящие покрытия на керамическую основу, для омеднения стали и чугуна перед пайкой.

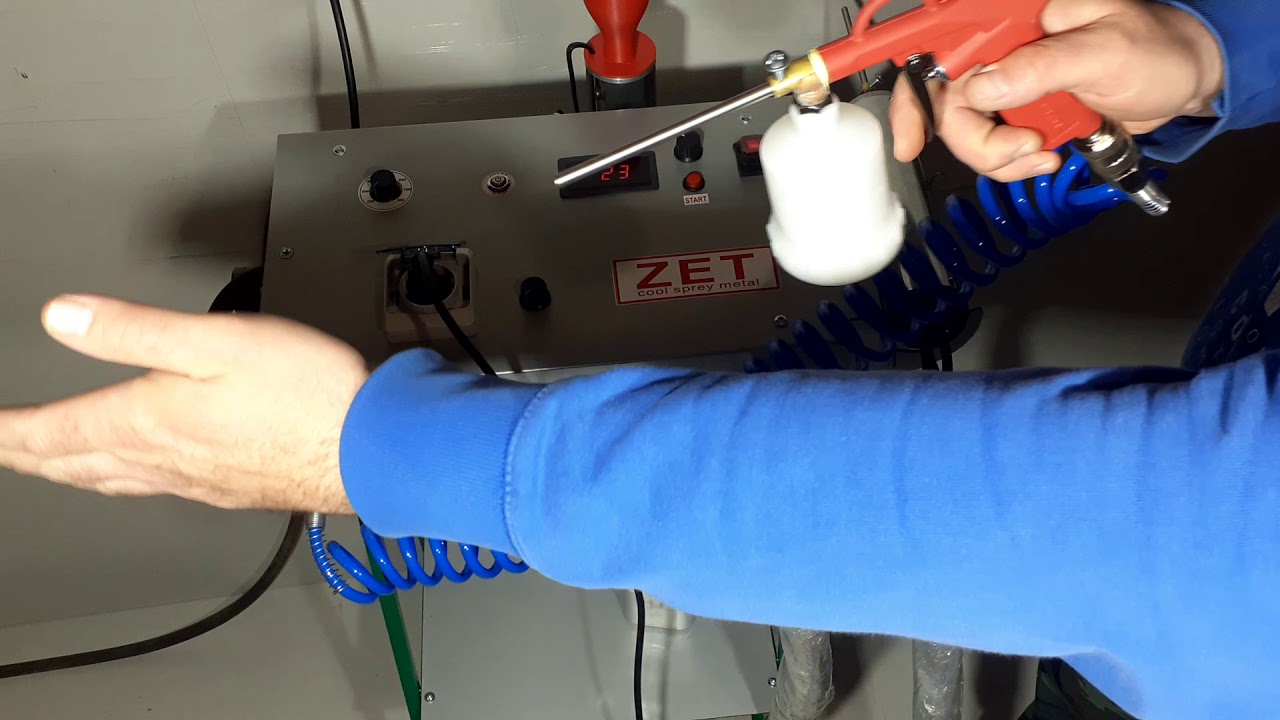

Установка для газодинамического напыления состоит из емкостей для порошка (от 1 до 4 питателей), системы подачи сжатого газа, набора сопел различной формы для разных режимов работы и рабочего пульта.

Промышленность предлагает готовые металлические порошки и порошковые смеси для различных поверхностей. Они стандартные и подходят для применения на любых установках для напыления. Типичные составы: алюминий, алюминий+цинк, никель, олово, различные марки баббита. Добавление в металлические порошки керамики существенно повышает механическую прочность покрытия. В качестве добавок чаще всего используется корунд. Для абразивной подготовки поверхности перед напылением служит порошковый оксид алюминия (его применение ведет к повышенному износу сменных сопел).

Газодинамическое напыление в Новосибирске и области

Газодинамическое напыление — это технология нанесения металлического покрытия на различные материалы и изделия с защитной или декоративной целью, при которой формирование поверхностного слоя происходит за счет удара частиц наносимого вещества о поверхность покрываемых заготовок. Газодинамическое напыление бывает холодным (ХГН) и импульсным (ИГН). В первом случае частицы не подвергаются нагреву, а их разгон обеспечивается с помощью сверхзвукового газового потока. Во втором же происходит средний нагрев и ускорение частиц серией ударных волн фиксированной частоты.

Газодинамическое напыление бывает холодным (ХГН) и импульсным (ИГН). В первом случае частицы не подвергаются нагреву, а их разгон обеспечивается с помощью сверхзвукового газового потока. Во втором же происходит средний нагрев и ускорение частиц серией ударных волн фиксированной частоты.

Газодинамическое напыление

Основная цель газодинамического напыления металла заключается в придании поверхностям заготовок определенных свойств. Эта процедура выполняется не только в отношении металлических заготовок, но и других материалов. Она направлена на увеличение прочностных характеристик, электрической и тепловой проводимости. Данная технология обеспечивает защиту от коррозии, восстанавливает геометрические размеры. Предприятия, оказывающие услуги газодинамического напыления металла в Новосибирске, прекрасно справляются с этой задачей, ведь в их распоряжении находится высокотехнологичное оборудование.

В большинстве случаев, поверхности металлизируют, при этом наносимые покрытия обладают отличными адгезивными свойствами. Сцепление с основанием получается максимально надежным, изделия обретают дополнительную прочность. Напыляться могут исключительно металлические порошки либо субстанции, содержащие помимо металла, ещё и керамическую составляющую в определенных дозировках. Это существенно удешевляет методику формирования порошкового покрытия и не отражается на его характеристиках. Суть холодной методики газодинамического напыления состоит в нанесении и фиксации на поверхности элементов твердых металлических частиц либо смесей материалов. Их размер составляет 0,01-50 мкм. Они разгоняются до требуемой скорости в воздушной, озоновой либо гелиевой среде. Подобный материал именуют порошковым.

Это алюминиевые частички, никелевые, сочетания алюминия с цинком. Среда, при помощи которой перемешают материал, может быть горячей и холодной. В первом случае максимальный нагрев составляет 700 градусов. При взаимодействии с поверхностью изделия имеет место пластинчатая трансформация, кинематическая энергия трансформируется в адгезионную и тепловую. За счет этого формируется прочный поверхностный слой. Порошок наносят не только на поверхности из металла, но и на бетонные, стеклянные, керамические, каменные. Это существенно расширяет сферу использования методики формирования поверхностей со специфичными свойствами.

За счет этого формируется прочный поверхностный слой. Порошок наносят не только на поверхности из металла, но и на бетонные, стеклянные, керамические, каменные. Это существенно расширяет сферу использования методики формирования поверхностей со специфичными свойствами.

Газодинамическое напыление бывает высоким и низким – этот зависит от уровня давления. В первом случае рабочей средой, которая перемещает порошок, служит азот и гелий. Движущиеся металлические частицы обладают давлением свыше 15 атм. Во втором случае применяют сжатый воздух, подаваемый под давлением не более 10 атм. Отличия между этими видами состоят еще и в силе подогрева, расходе рабочей среды. Напыление выполняется в несколько этапов, включающих:

- Подготовку поверхности к нанесению порошка (используют механический либо абразивный метод).

- Нагрев рабочей среды до необходимого температурного режима.

- Подачу нагретого газа в специальное сопло под требуемым давлением (газ подается вместе с порошком).

- Порошок обретает огромную скорость и соприкасается с поверхностью изделий.

Стоимость услуг газодинамического напыления металла в Новосибирской области вполне доступная.

Преимущества газодинамического напыления — УралАвтоПрофи ремонт автомобилей в Екатеринбурге

Этот метод восстановления металлических деталей становится все более популярным при ремонте автомобилей. Ремонт кондиционеров и радиаторов охлаждения, блоков цилиндров, восстановление целостности элементов двигателя — порой только напыление металла может спасти деталь от ее полной замены.

Основные преимущества напыления металлов

- не нужны специальные условия в мастерской;

- исключен риск деформации, деталь нагревается не выше 100-150 градусов;

- безопасно, отсутствует излучение, химическая реакция, экстремальная температура;

- высокоскоростной поток частиц очищает поверхность металла, активирует кристаллическую решетку.

- воздействие узконаправленное с малым поперечным пересечением, что дает возможность локальной обработки повреждения.

- возможность нанесения покрытия различных типов;

- более высокая эффективность восстановления по сравнению с другими методами.

Какова же технология одного из самых эффективных методов восстановления поврежденных автомобильных деталей.

Этапы нанесения металла

- нагрев сжатого воздуха;

- формирование воздушного скоростного потока;

- подача в поток металлического порошка;

- нанесение покрытия на обрабатываемую поверхность.

Применение метода в авторемонтных работах

Максимальный нагрев до 150° является особенностью метода, которая позволяет широко использовать нанесение покрытий при ремонте автомобилей. Что мы ремонтируем:

- герметизация топливных баков;

- восстановление радиаторов;

- ремонт обогревателей задних стекол;

- удаление прогаров и коррозии на блоках цилиндров;

- герметизация утечек в автокондиционерах;

- ремонт посадочных мест коленчатых валов;

- обработка сварных швов.

Также производим наращивание металла там, где это необходимо. Проводим напыление для зашиты от коррозии, декоративных целей, герметизации.

Подходим к каждому заказу индивидуально. Проконсультируем о возможности применения технологии напыления металлов в вашем конкретном случае. Метод имеет некоторые ограничения. Звоните, пишите, ответим на все вопросы.

Холодное газодинамическое напыление

Пользователи также искали:

аппарат газодинамического напыления металла купить,

димет напыление,

газодинамическое напыление недостатки,

хгн напыление,

холодное газодинамическое напыление своими руками,

напыление металла,

оборудование для холодного газодинамического напыления,

порошок для газодинамического напыления,

напыление,

газодинамического,

напыления,

Холодное,

газодинамическое,

холодное,

металла,

порошок для газодинамического напыления,

димет напыление,

напыление металла,

хгн напыление,

Холодное газодинамическое напыление,

аппарат,

димет,

недостатки,

своими,

руками,

оборудование,

холодного,

купить,

порошок,

газодинамическое напыление недостатки,

оборудование для холодного газодинамического напыления,

аппарат газодинамического напыления металла купить,

холодное газодинамическое напыление своими руками,

холодное газодинамическое напыление,

материаловедение. холодное газодинамическое напыление,

холодное газодинамическое напыление,

…

Холодное газодинамическое напыление — это… Что такое Холодное газодинамическое напыление?

Холодное газодинамическое напыление (ХГН) (англ. Cold Spray) металлических покрытий — это процесс формирования металлических покрытий при соударении холодных (с температурой, существенно меньшей температуры плавления) металлических частиц, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду, с поверхностью обрабатываемой детали. При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется в тепло и, частично, в энергию связи с подложкой, обеспечивая формирование сплошного слоя из плотно упакованных металлических частиц.

Основной особенностью ХГН является отсутствие высоких температур в процессе формирования металлических покрытий, следовательно, отсутствие окисления материалов частиц и основы, процессов неравновесной кристаллизации, высоких внутренних напряжений в обрабатываемых деталях.

К настоящему времени существуют две основных разновидности ХГН:

«Холодное газодинамическое напыление высокого давления» (англ. High Pressure Cold Spray). В качестве рабочего газа используются азот или гелий при давлениях выше 1,5 МПа (15 атм), расходе более 2 куб.м/мин., и мощностью подогрева более 18 кВт. Для напыления обычно используются чистые металлические порошки размером 5-50 мкм. | «Холодное газодинамическое напыление низкого давления» (англ. — Low Pressure Cold Spray). В качестве рабочего газа используется сжатый воздух давлением 0,5-1,0 МПа (5-10 атм), расходом 0,5 куб.м/мин, и мощностью подогрева 3-5 кВт. Для напыления покрытий используются механические смеси металлических и керамических порошков. |

История

Явление закрепления твердых металлических частиц на поверхности преграды было обнаружено в экспериментальных исследованиях обтекания тел сверхзвуковыми гетерофазными потоками, выполнявшихся в Институте теоретической и прикладной механики СО РАН СССР (ИТПМ) [1, 2], [1].

В последующем в исследования и разработки, связанные как с физикой процессов, происходящих при ХГН, так и с созданием оборудования для ХГН и способов его практического применения включились исследовательские и производственные предприятия разных стран. Детальный обзор интеллектуальной собственности, созданной в области холодного газодинамического напыления, представлен в [4], описание современного состояния работ — в [5]. В настоящее время в мире серийно производятся несколько типов оборудования для ХГН высокого давления — компанией CGT [www.cgt-gmbh.com], для ХГН низкого давления — компаниями ОЦПН [2] и CenterLine [3]-(по лицензии ОЦПН). В практике промышленного применения применятся портативное оборудование ДИМЕТ®, выпускаемое Обнинским центром порошкового напыления [4].

Холодное газодинамическое напыление высокого давления

[5]

Холодное газодинамическое напыление низкого давления

[6], [6]

Суть технологии ХГН низкого давления (см. рис.) состоит в следующем:

Схема холодного газодинамического напыления металлических покрытий воздухом низкого давления— сжатый воздух давлением 0,5-1,0 МПа подается в нагреватель, нагревается там до 400—600 град. С;

— поступает в сверхзвуковое сопло;

— порошковый материал, представляющий собой механическую смесь металлических и керамических частиц, подается в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

— частицы ускоряются воздушным потоком до скорости 300—600 м/с;

— частицы взаимодействуют с поверхностью преграды, формируя на ней металлокерамическое покрытие.

Особенности технологии

Технология обладает рядом осбенностей, отличающих ее от наиболее близких к ней газотермических технологий нанесения металлов, в частности:

• для работы необходим только сжатый воздух и электроэнергия;

• нет нагрева и окисления металла частиц и подложки, деформаций, изменения структуры металлов (температура подложки меньше 100—150 град С) ;

• нет вредных и агрессивных газов, веществ, излучений и др. опасных факторов;

• технологическая простота нанесения покрытий.

Покрытия

[7]

Технология позволяет создавать алюминиевые, медные, цинковые, оловянные, свинцовые, никелевые и другие металлические покрытия. В качестве керамической примеси обычно используется оксид алюминия, хотя могут быть использованы и другие материалы, отличающиеся высокой твердостью и температурой плавления.

Материалы основы

Металлы, стекло, керамика, ситаллы, гранит, бетон.

Структура

Покрытия, создаваемые таким способом, представляют собой металлическую матрицу с внедренными в нее керамическими частицами (см. рис.)

Свойства

Покрытия характеризуются высокой прочностью, хорошими эксплуатационными свойствами и могут наноситься любой толщиной.

Применение

Технология находит применение в различных отраслях промышленности для решения целого ряда задач по нанесению металлических покрытий [8] в производстве машиностроительной продукции, ремонте деталей машин и в декоративно-прикладном искусстве:

|

|

Литература

1. Алхимов А. П., Нестерович Н. И., Папырин А. Н. Экспериментальное исследование обтекания тел сверхзвуковым двухфазным потоком. — ПМТФ, 1982, № 2, с.66-74.

2. Алхимов А. П., Косарев В. Ф., Папырин А. Н. Метод «холодного» газодинамического напыления. — Докл. АН СССР, 1990, т.315, № 5, с.1062-1065.

3. Алхимов А. П., Клинков С. В., Косарев В. Ф., Фомин В. М. Холодное газодинамическое напыление. Теория и практика. — М. Физматлит, 2010, 536 с.

4. E.Irissou, J.-G.Legoux, A.N.Ryabinin, B.Jodoin, C.Moreau. Review on Cold Spray Process and Technology: Part I — Intellectual Property. Journal of Thermal Spray Technology, 2008, V. 17(4), pp. 495–516

5. Каширин А. И., Шкодкин А. В. Газодинамическое напыление металлических покрытий — возникновение метода и его современное состояние. — Упрочняющие технологии и покрытия. 2007, № 12(36), с. 22-33.

6. Буздыгар Т. В., Каширин А. И., Клюев О. Ф. Портнягин Ю. И. Способ получения покрытий. — Патент РФ № 2038411, 1993.

Примечания

Ссылки

Холодное газодинамическое напыление алюминия: роль характеристик подложки в образовании отложений

R.C. Дыхуизен, М.Ф. Смит, Газодинамические принципы холодного напыления, J. Therm. Спрей Технол. , Том 7, 1998, стр 205–212

Статья CAS Google Scholar

А.П. Алхимов, В.Ф. Косарев, С.В. Клинков, Особенности конструкции форсунок для холодного распыления, J. Therm. Спрей Технол. , Том 10, 2001, с. 375–381

Статья Google Scholar

К. Сакаки, Ю. Симидзу, Влияние увеличения длины входной конвергентной части сопла пистолета на процесс высокоскоростного кислородного топлива и холодного распыления, J. Therm. Спрей. Technol. , Том 10, 2001, стр 487–496

Статья CAS Google Scholar

К. Сакаки, Н. Хурухаси, К. Тамаки и Ю. Шимидзу, Влияние геометрии сопла на процесс холодного напыления, Международная конференция по термическому напылению , E.Лугшайдер и К. Berndt, Ed., DVS Deutscher Verband für Schweißen, Германия, 2002 г., стр. 385–389

Google Scholar

Т. Столтенхофф, Дж. Войер и Х. Крей, Холодное напыление — современное состояние и применимость, Международная конференция по термическому напылению , Э. Лугшайдер и К.С. Berndt, Ed., DVS Deutscher Verband für Schweißen, Германия, 2002 г., стр. 366–374

Google Scholar

D. Zhang, P.H. Шипвей, Д. Маккартни, Влияние технологических параметров на характеристики осаждения алюминия методом холодного газодинамического напыления, Proc. Третий Int. Конф. Surface Eng. , Z. Zhou, J. Liu и M. Zhu, Ed., Southwest Jiaotong Univ. Press, Чэнду, Китай, 2002. С. 105–110

Google Scholar

Р.Б. Бхагат, М.Ф. Amateau, A. Papyrin, JC Conway Jr., B. Stutzman и B. Jones, Нанесение порошка никель-алюминиевой бронзы методом холодного газодинамического напыления на алюминий 2618 для разработки износостойких покрытий, Thermal Spray: A United Forum научно-технического прогресса , C.К. Берндт, Эд., ASM International, 1997, стр. 361–367

361–367

Т. Столтенхофф, Х. Крей, Х. Дж. Рихтер и Х. Ассади, Оптимизация процесса холодного распыления, Thermal Spray 2001: Новые поверхности для нового тысячелетия , CC Берндт, К. Khor, ane EF Lugscheider, Ed., ASM International, 2001, p. 409–416

J. Vicek, H. Huber, H. Voggenreiter, A. Fischer, E. Lugscheider, H. Hallén, and G. Паш, Кинетическое уплотнение порошка с применением процесса холодного напыления: исследование параметров, Thermal Spray 2001: Новые поверхности для нового тысячелетия , C.К. Берндт, К.А. Хор, и Э.Ф. Лугшайдер, изд., ASM International, 2001, стр. 417–422

R.C. Дыхуизен, М.Ф. Смит, Д. Гилмор, Р. Нейзер, Х. Цзян и С. Сампат, Воздействие высокоскоростных частиц холодного напыления, J. Therm. Спрей Технол. , Том 8, 1999, стр. 559–564

Статья CAS Google Scholar

B. Crossland, Сварка металлов взрывом и ее применение, Clarendon Press, Oxford, UK, 1982

Google Scholar

А.Н. Папырин, В.Ф. Косарев, С. Клинков, А.П. Алхимов, О взаимодействии высокоскоростных частиц с подложкой при холодном напылении, International Thermal Spray Conference , E. Lugscheider, C.C. Berndt, Ed., DVS Deutscher Verband für Schweißen, Германия, 2002 г., стр. 380–384

Google Scholar

T.H. Ван Стинкисте, Дж. Р. Смит, Р. Э. Teets, J.J. Молески, Д. Горкевич, Р.П. Тисон, Д. Маранц, К.Ковальский А. Риггс, II, П. Зайховски, Б. Пилснер, Р. МакКьюн и К.Дж. Барнетт, Кинетические напыляемые покрытия, Surf. Пальто. Technol. , Vol 111, 1999, p 62–71

Статья Google Scholar

T.H. Ван Стинкисте, Дж. Р. Смит и Р. Э. Зубья, алюминиевые покрытия с помощью кинетического распыления с относительно крупными частицами порошка, Surf. Пальто. Technol. , Том 154, 2002, с. 237–252

Пальто. Technol. , Том 154, 2002, с. 237–252

Статья Google Scholar

А.В. Болеста, В. Фомин, М.Р.Шарафутдинов, Б. Толочко, Исследование границы раздела фаз при холодном газодинамическом напылении металлических частиц, Nucle. Instrum. Meth., Phys. Res. A. Vol 470, 2001, p. 249–252

Статья ОБЪЯВЛЕНИЯ CAS Google Scholar

A.O. Токарев, Структура алюминиевых порошковых покрытий, полученных методом холодного газодинамического напыления, Мет. Sci. Термическая обработка , Том 38, 1996, стр. 136–139

Статья Google Scholar

D.L. Гилмор, Р. Дыхуизен, Р.А. Neiser, T.J. Ремер, М.Ф. Смит, Скорость частиц и эффективность осаждения в процессе холодного напыления, J. Therm. Спрей Технол. , Vol 8, 1999, p 576–582

Статья CAS Google Scholar

И.М. Хатчингс, Модель эрозии металлов сферическими частицами при нормальном падении, Wear , Vol 70, 1981, p. 269–281

Article CAS Google Scholar

COLD SPRAY — Динамическое распыление холодным газом

COLD SPRAY — это процесс термического напыления, работающий при низких температурах: порошки твердых металлов ускоряются до очень высоких скоростей на новых или ремонтируемых деталях с помощью сжатого газа-носителя (до 50 бар и 1100 ° C).При ударе о подложку частицы порошка пластически деформируются и прилипают к поверхности, обеспечивая качество наплавки.

Сужающееся-расширяющееся сопло позволяет газу расширяться до давления окружающей среды, обеспечивая ускорение газа до сверхзвуковой скорости и его охлаждение до температуры ниже 100 ° C. Порошки, впрыскиваемые в сужающуюся часть сопла, ускоряются до 1200 м / с, обеспечивая прочную адгезию в точке удара и, таким образом, высококачественное покрытие без окисления.

Источник: импакт-инновации

С помощью этой новой технологии компания MALLARD расширила ноу-хау в одной из своих ключевых областей: металлизации. Эта специфика усиливается благодаря нашей способности подготовить поверхности перед нанесением покрытия и, конечно же, обработать / шлифовать после нанесения покрытия. Мы считаем, что безупречное знание процесса термического напыления неотделимо от глобального опыта нашей компании.

Mallard внедряет и осваивает эту технологию с 2012 года, укрепляя свое лидерство в инновационной сфере в этой области передового опыта: покрытиях с термическим напылением.

ХОЛОДНОЕ РАСПЫЛЕНИЕ: осаждение алюминиево-глиноземного сплава

Технические характеристики MALLARD Cold Spray: • Газ-носитель: азот или гелий

• Температура / давление газа-носителя: 1100 ° C / 50 бар

• Горелка для распыления в отверстия: минимальный диаметр 84 мм

• Центральный блок подачи

• Система охлаждения

• Специальные форсунки, адаптированные для различных чемоданы

Все эти характеристики позволяют нам использовать наш холодный распылитель в экстремальных условиях с оптимальными результатами, в том числе для непластичных материалов и / или трудно поддающихся проецированию, и это, в определенных средах.

Мы также можем реализовать Cold Spray в «портативной» версии с очень высокими уровнями температуры и давления.

Процесс ХОЛОДНОГО РАСПЫЛЕНИЯ имеет много преимуществ по сравнению с другими методами нанесения покрытий термическим напылением:

• Толстое покрытие (несколько мм)

• Покрытия высокой плотности — отсутствие пористости (близкая к теоретической плотности материала)

• Микроструктурная целостность основы и материала покрытия

• Отсутствие окисления из-за низкой температуры процесса

• Высокие механические свойства (адгезия / прочность сцепления)

• Высокая эффективность нанесения — переработка остаточных порошков

• Упрощенная подготовка и маскирование.

• Аддитивное производство

ХОЛОДНОЕ РАСПЫЛЕНИЕ — это универсальный процесс, позволяющий наносить обычный и нетрадиционный порошок:

• Медь и сплавы

• Алюминий и сплавы

• Титан и сплавы

• Ферромагнитные и нержавеющие стали

• Кермет (смесь металлокерамических)

• Тантал

• Цирконий

• Цинк

• Никель

• Кобальт

• Серебро

• Бронза

• Латунь

• И т. Д.…

И напыление может производиться на широкую панель из металлических, керамических и полимерных подложек .

Благодаря своим преимуществам метод холодного распыления в основном используется для решения таких проблем, как, но не ограничиваясь ими:

• Высокая коррозия

• Износ

• Теплопередача

• Электропроводность

• Ремонт чувствительных материалов

Кроме того, холодное напыление очень эффективно для ремонта новых деталей или деталей для обслуживания, особенно компонентов из чувствительных материалов, с применением передовых технологий.

MALLARD уже присутствует и доказал свои навыки и опыт во многих областях высоких технологий: Energy (см. Нашу квалификацию Schneider Electric для покрытий холодным напылением) , Aeronautic (см. Наши COLLINS / UTC Aerospace Systems квалификация для покрытий методом холодного напыления) , Механика, Химия, Нефтехимия…

COLD SPRAY предлагает хорошую альтернативу осаждению в контролируемой атмосфере с менее дорогим и менее сложным процессом.

Металлографический разрез алюминиевого покрытия, нанесенного на стальную основу методом холодного напыления:

| Толщина | Пористость |

| 1,2 мм | <0,3% |

Mallard в партнерстве с самыми престижными и требовательными клиентами участвует во многих инновационных проектах, в которых холодный спрей является решением, позволяющим:

• Либо найти ответы на нерешенные проблемы

• Либо обеспечить непревзойденный уровень качества работы

Это полностью соответствует нашим ключевым секторам бизнеса:

• Энергетические / вращающиеся машины

• Аэрокосмическая промышленность

• Химическая / нефтехимическая

Кто больше всего «любит» эту новую технологию.

Характеристики медного покрытия на стальной основе:

| Толщина после напыления | Толщина обработанная | Твердость |

| 8 мм | 7,3 мм | 125 HB |

Алюминиево-глиноземное композитное покрытие:

| Адгезия | Пористость |

| 40 МПа | ~ 0.2% |

ХОЛОДНЫЙ СПРЕЙ по определению является процессом аддитивного производства

Так как покрытие подразумевает нанесение покрытия путем последовательной укладки микрочастиц микрометрического размера. Помимо термического напыления, процесс COLD SPRAY является хорошим кандидатом для производства сложных деталей с помощью аддитивного производства (например, 3D-печати). Действительно, технологические достижения в области CAM и робототехники открывают новые перспективы для процесса ХОЛОДНОГО РАСПЫЛЕНИЯ.

MALLARD, в этой области аддитивного производства, участвует во многих крупных проектах, осуществляющих международное сотрудничество.

ИЗГОТОВЛЕНИЕ ДОБАВОК методом холодного распыления:

Источник: импакт-инновации

Обладая этой мощной и инновационной технологией, MALLARD стала первой французской компанией, которая предлагает своим клиентам все известные на сегодняшний день промышленные процессы термического напыления.

MALLARD гарантирует использование наиболее подходящих технических средств в соответствии с желаемым покрытием, поскольку для нас очень важно соответствие материалов и процесса.

Благодаря процессу COLD SPRAY компания MALLARD шагает вперед и обогащает свои ноу-хау, производительность, надежность и многолетний опыт металлизации (почти 50 лет).

С момента своего создания в 2012 году наша система холодного напыления все чаще пользуется спросом со стороны наших промышленных партнеров в самых разнообразных и неожиданных областях.

MALLARD находится в центре инноваций в таких высокотехнологичных областях, как аэрокосмическая, энергетическая, ядерная, с постоянной работой в партнерстве с исследованиями и разработкой конкретных приложений для холодного напыления.Действительно, компания MALLARD уже получила патенты на проектирование и производство оборудования в аэронавтике, отвечающего очень строгим требованиям в этой области.

Мы сильны в нашей способности реагировать на запросы / амбициозные вопросы, связанные с необычными материалами подложек / покрытий.

MALLARD видит далеко там, где ХОЛОДНЫЙ СПРЕЙ раздвигает границы …

Наша лаборатория материалов и металлургии уже работает…

Производство в холодном газе

Производство в холодном газе (CGDM) — это новый производственный процесс, который позволяет создавать новые комбинации материалов и металлов в одном трехмерном компоненте.Используя эту технику, можно относительно легко производить материалы с ранее невообразимыми характеристиками.

Цели

- Разработка системы производства металлических деталей методом холодного сверхзвукового напыления полимерных, металлических и керамических порошков

- Создание возможности «холодного распыления»

- Переход от технологии нанесения покрытий к процессу твердой формы и системной интеграции

- Продемонстрировать промышленную применимость и наладить сотрудничество

Процесс

Для динамического напыления холодным газом используется газообразный гелий под высоким давлением и высокой скоростью потока, нагретый до относительно низких температур (150–300 ° C).При использовании сверхзвукового сужающегося / расширяющегося сопла порошок, увлекаемый высокоскоростной газовой струей, ускоряется до скоростей, превышающих 500-1000 м / с. Когда частицы ударяются о поверхность мишени, они сталкиваются с большими пластическими деформациями, консолидируются, образуя локализованное кузнечное соединение, осаждая покрытия со скоростью до 100 г / мин.

Специальная производственная система была разработана для процесса холодного напыления. Система подачи газа включает в себя первую в мире гибкую установку для рециркуляции гелия, разработанную BOC gas.Конструкция форсунок для ускорения частиц имеет фундаментальное значение для процесса, и гидродинамическое моделирование используется для оптимизации конструкции форсунок.

Система CGDM, разработанная в Кембриджском университете, разработана специально для аддитивного производства. Используя высокую скорость сборки Cold Spray, обработка в процессе была объединена с новыми стратегиями сборки для повышения точности формования. Более того, гелий использовался в качестве технологического газа для улучшения характеристик осаждения и функциональности материала.Для обеспечения экономической жизнеспособности использовалась переработка гелия.

Схема процесса CGDM |

Буровая установка CGDM | Камера CGDM |

Направления исследований

Одним из основных направлений исследований в проекте CGDM была конструкция сопла и явления головного удара; и, в частности, как они влияют на характеристики осаждения.Что касается конструкции форсунок, Computational Fluid Dymanics (CFD) широко использовалась для помощи в создании форсунок различного профиля и длины специально для технологического процесса. Для оценки их газодинамических характеристик, а также для проверки CFD, визуализация Шлирена и скоростная визуализация частиц (PIV) были использованы для исследования потока газа и скорости частиц соответственно.

Сопло CGDM | Изображение Schlieren, показывающее сопло exi |

| Изображения из PIV, показывающие а) снимок потока порошка б) снимок, наложенный векторами скорости в) карту распределения скоростей |

Результаты

Мы успешно наносили металлический алюминий, медь и титан на различные подложки из металла, керамики, стекла и пластика (включая композиты, армированные углеродом). Толщина отложений колеблется от микрон до нескольких десятков миллиметров.

Толщина отложений колеблется от микрон до нескольких десятков миллиметров.

Трехкомпонентный сэндвич из алюминия, меди и титана. |

Заметные достижения включают:

- несколько заявок на патент на новый способ производства интерметалликов

- первая в мире разработка и реализация CGDM с полностью интегрированной системой рециркуляции гелия

Полезным показателем эффективности осаждения является эффективность осаждения (DE), которая представляет собой соотношение между количеством нанесенного порошка и общим количеством распыленного порошка.Было показано, что как длина сопла, так и профиль сопла оказывают значительное влияние на скорость частиц и, следовательно, на характеристики осаждения. При напылении алюминия, меди и титана ДЭ превышает 95%.

Также было показано, что головной скачок уплотнения, образующийся в зоне удара, оказывает отрицательное влияние на DE в результате его влияния на скорость частиц; застойный пузырь с высокой плотностью может привести к торможению частицы. Поскольку сила головного удара сильно зависит от расстояния зазора (SoD), в результате скорости падающего газа за пределами сопла были идентифицированы три различных области SoD, которые влияют на характеристики осаждения:

Схема зоны соударения |

- Короткая область SoD, где наличие ударной волны отрицательно сказывается на характеристиках осаждения из-за снижения скорости частиц.Здесь ДЭ быстро возрастает до тех пор, пока влияние головной ударной волны не станет незначительным.

- Средняя область SoD, в которой скорость частицы и DE могут продолжать увеличиваться, если скорость газа остается выше скорости частицы, а DE не достигает 100%.

В противном случае ЭД начинает выравниваться.

В противном случае ЭД начинает выравниваться.

- Область высокого SoD, где скорость газа упала ниже скорости частицы. Если скорость частицы равна или близка к критической скорости, то DE начнет уменьшаться.

Шлирен-фотографии головной ударной волны на разных дистанциях зазора |

Приложения

- Применения CGDM охватывают ряд промышленных секторов, включая аэрокосмическую, биомедицинскую, электронную и автомобильную

- Металлические покрытия на металле, стекле, керамике и пластике для обеспечения электропроводности или теплопроводности, пайки, защиты от коррозии и износа

- Умные материалы — встраиваемые устройства

- Ремонт и производство пресс-форм и инструмента

- Порошковая металлургия почти нетто — напыление в формы

Публикации

- Дж.Паттисон, С. Селотто, Р. Морган, М. Брей и У. О’Нил, Производство с использованием холодного газа: нетепловой подход к изготовлению произвольной формы, Международный журнал станков и производства, 2007 г. 47 (3-4): стр. . 627-634.

- Дж. Паттисон, С. Селотто, Р. Морган и У. О’Нил, Конструкция форсунок холодного распыления и оценка рабочих характеристик с использованием велосиметрии по изображению частиц, Международная конференция по термическому напылению, Базель, Швейцария (2005).

- Р. Морган, К. Сатклифф, Дж. Паттисон, М.Мерфи, П. Фокс и У. О’Нил, Анализ отложений алюминия, динамически распыляемых холодным газом, Материалы Letters, 58, стр. 1317-1320 (2004).

Сотрудники

BOC Gases

BAE Systems

Qineti Q

Praxair

GKN

Страйкер

Исследователи

М. Брей

А. Кокберн

У. О’Нил

Дж. Паттинсон

С. Челотто

Финансирование

EPSRC

Продолжительность

2001-2007

Холодное напыление — Технология напыления металла холодным газом Dycomet

Каждый месяц мы находим новые области применения, часто работая с компаниями или университетами, которые бросили нам вызов. Мы изучаем возможности и регулярно получаем удивительные результаты.

Мы изучаем возможности и регулярно получаем удивительные результаты.

Холодное напыление — это технология, которая теперь позволяет нам наносить новый металлический слой на заготовки, не нагревая их. Это делает Cold Spray подходящим для проведения временного или постоянного ремонта, а также для применения в серийных производственных процессах.

Последние достижения показали, что холодное напыление также хорошо подходит для аддитивного производства (3D-печати).Побочные эффекты тепла, такие как напряжения и деформации, больше не являются проблемой. В конце концов, этот метод основан не на испытанном «принципе плавления-затвердевания», а на сверхзвуковых скоростях без процесса плавления. Cold Spray можно наносить на металл, стекло, керамику и многие пластмассы.

Есть два варианта этой уникальной, инновационной и широко применяемой техники:

Dycomet является поставщиком оборудования для холодного напыления с 2006 года.Каждый вариант холодного распыления имеет свои области применения. В нашей открытой лаборатории мы можем продемонстрировать различные методы. Dycomet Europe BV может предложить все, что в настоящее время возможно, с использованием различных вариантов холодного распыления.

Холодное распыление и окружающая среда. Cold Spray помогает создать более устойчивый мир, потому что:

⦁ Не выделяются вредные газы (нет процесса сгорания)

⦁ Машины и детали имеют более длительный срок службы

⦁ Эффективно используется сырье (местное нанесение функциональных слоев)

В середине 1980-х годов российские ученые обнаружили, что когда мелкие металлические частицы распыляются на подложку со сверхзвуковой скоростью, они связываются с ней.На протяжении многих лет продолжались исследования явления связывания металлических частиц исключительно за счет кинетической энергии, и эта технология была разработана под названием «холодное напыление» или газодинамическое напыление (GDS).

Поскольку процесс включает соединение металла с использованием сверхзвуковых скоростей (то есть без процесса плавления), а не испытанный и испытанный «принцип расплава-затвердевания», отрицательные эффекты высоких температур, такие как напряжения и деформация, больше не являются проблемой. Технология холодного напыления считается новейшим представителем «семейства термических напылений»; однако эта уникальная особенность помещает «Холодный спрей» в отдельную лигу.

CenterLine — Покрытия холодным напылением

Продукты и услуги по нанесению покрытий методом холодного напыления CenterLine обеспечивают уникальные и очевидные преимущества для широкого круга отраслей. «Холодное напыление» лучше всего можно описать как процесс напыления металла в твердом состоянии. По сути, металлические частицы в форме порошка вводятся в трубку сопла для холодного, высокоскоростного газового потока и направляются к металлической или стеклянной подложке. Кинетическая энергия сверхзвуковых мелких металлических частиц используется для связывания с целью создания нового металлического покрытия.

Холодный спрей является членом семейства Thermal Spray и также известен как:

- Газодинамический распылитель

- Высокоскоростное порошковое напыление

- Кинетическое распыление

- Металлизация кинетической энергии

- Осаждение сверхзвуковых частиц

Процесс холодного напыления идеально подходит для многих типов покрытий, в том числе:

- Восстановление и герметизация металлов — Блоки двигателей, отливки, формы и штампы, сварные швы, ремонт кузовов автомобилей, оборудование HVAC, холодильное оборудование, теплообменники

- Термобарьеры — Алюминиевые головки поршней, коллекторы, дисковые тормоза, компоненты авиационных двигателей

- Рассеивание тепла — Медь или алюминий для радиаторов для микроэлектроники

- Износостойкие покрытия — Металлокерамическая матрица, Матрица твердой смазки с недрагоценными металлами

- Электропроводящие покрытия — Пятна из меди или алюминия на металлических, керамических или полимерных компонентах

- Локальная защита от коррозии — Отложения цинка или алюминия на поврежденных шлемах, сварных деталях или других соединениях

- Biomedical — Биосовместимые / биоактивные материалы для ортопедических имплантатов, протезов, зубных имплантатов

- Применение при низких температурах (по сравнению с процессами термического напыления)

- Очень низкое окисление

- Не оказывает вредного воздействия на термочувствительные зернистые структуры (напр.

г., наноструктурированный, аморфный)

г., наноструктурированный, аморфный) - Благоприятные сжимающие остаточные напряжения

- Градиентные отложения

- Подходит для многих материалов подложки (металлы, стекло, композиты)

- Покрытия с высокой плотностью и низкой пористостью (обычно <0,5%)

- Минимальная деформация подложки при толщине от (0,005 дюйма)

- Минимальные потребности в подготовке поверхности.

Twitter Feed @Centerline_Ltd:

Введение в газодинамическое напыление низкого давления: физика и технологии

Загрузить флаер продукта

Загрузить флаер продукта — загрузить PDF-файл в новой вкладке. Это фиктивное описание. Загрузить флаер продукта — загрузить PDF-файл в новой вкладке. Это фиктивное описание.Загрузить флаер продукта — загрузить PDF-файл в новой вкладке. Это фиктивное описание. Загрузить флаер продукта — загрузить PDF-файл в новой вкладке. Это фиктивное описание.

Описание

Эта первая монография по данной теме, написанная изобретателем метода газодинамического напыления (GDS), выводит понимание процесса формирования покрытия GDS на новый качественный наноструктурный уровень, одновременно знакомя с ним промышленных и технологических экспертов, чтобы они могли разработать новое поколение лакокрасочных материалов.Представляя результаты более чем десяти лет исследований в этой области, обсуждаемый здесь материал охватывает почти все аспекты физических принципов и приложений процесса GDS, включая темы прикладной физики твердого тела, материаловедения, нанотехнологии и характеристики материалов.

При участии исследователей, работающих в различных лабораториях, академических учреждениях и отраслях, эта книга написана для тех, кто желает применить эту новую технологию распыления в промышленности и кто участвует в разработке новых специфических свойств материалов, будь то инженеры или эксперты в автомобильной промышленности.

, авиация, бытовая техника, атомная энергетика, разработка материалов и другие отрасли.

, авиация, бытовая техника, атомная энергетика, разработка материалов и другие отрасли.Содержание

Предисловие

1 Введение

2 Ударные характеристики технологии газодинамического напыления

3 Уплотнение и формирование структуры ансамбля твердых частиц

4 Система GDS низкого давления

5 Общий анализ GDS низкого давления

6 Диагностика параметров распыления;

Определение характеристик струи, нагруженной порошком

7 Эффективность осаждения и эффекты ударных волн на GDS

8 Структура и свойства напыляемых покрытий GDS

9 Применения GDS низкого давления

Advanced Coating — Термическое напыление

| Техники: | |

Процесс пламенного напыления

Процесс дугового напыления

Процесс плазменного напыления

Процесс детонационного напыления

Процесс напыления HVOF (высокоскоростное кислородное топливо)

Процесс динамического напыления холодным газом

Принцип процесса динамического распыления холодного газа (CGDSP) заключается в ускорении газа до сверхзвуковых скоростей в сопле типа «Де Лаваль».

Порошок впрыскивается в часть сопла под высоким давлением (от 10 до 30 бар) и распыляется на подложку в нерасплавленном состоянии.

При определенном значении скорости удара (называемой критической скоростью), характерном для каждого напыляемого материала, частицы порошка при ударе связываются с поверхностью и образуют плотное покрытие. Для соединения требуется существенная пластическая деформация частицы.

CGDSP позволяет наносить металлы, сплавы, пластмассы и композиты на широкий спектр подложек (металлы, керамика, стекло…) толщиной от 10 мкм до 10 мм.

Формирование покрытия с частицами в твердом состоянии устраняет и / или сводит к минимуму недостатки других методов термического напыления. Окисление, испарение сведены к минимуму, плавление, кристаллизация отсутствуют, остаточные напряжения сжимающие.

Основным преимуществом является низкое содержание кислорода в покрытии (сравнимо с содержанием кислорода в исходном порошке). Следовательно, покрытия обладают высокой теплопроводностью и электропроводностью, и неразложенный порошок можно повторно использовать на 100%.

Медное покрытие Никелевое покрытие

Температура (° C) | Скорость газа (м.с-1) | | |

| | | |

| | | |

| 2000-4000 | | |

| | | |

Верх

Включение керамического компонента в напыляемую смесь обеспечивает получение качественных покрытий при сравнительно небольших энергозатратах.

Включение керамического компонента в напыляемую смесь обеспечивает получение качественных покрытий при сравнительно небольших энергозатратах. п.;

п.; В противном случае ЭД начинает выравниваться.

В противном случае ЭД начинает выравниваться. г., наноструктурированный, аморфный)

г., наноструктурированный, аморфный)