Титан

Титан особо ценится за низкую плотность в сочетании с высокой прочностью и отличной стойкостью к коррозии. Максимальный показатель прочности на разрыв чистого титана может достигнуть 740 Н/мм2, а показатель такого сплава как LT 33, содержащего алюминий, ванадий и олово, достигает 1200 Н/мм2. Температурный коэффициент расширения металла составляет около половины от температурного коэффициента расширения нержавеющей стали и меди, и одну третью часть от данного коэффициента алюминия. Его плотность составляет около 60% от плотности стали, одну вторую от плотности меди и в 1.7 раз больше, чем у алюминия. Его модуль упругости составляет половину от модуля упругости нержавеющей стали, что делает его стойким и прочным к ударам.Авиакосмическая промышленность остается самым крупным потребителем этого металла. Титановые сплавы, способные к функционированию при температурах от 0°С до 600°С, используются в авиадвигателях для дисков, лопастей, валов и корпусов. Высокопрочные сплавы широко используются в производстве различных деталей, входящих в конструкцию летательных аппаратов — от мелких крепежных деталей, которые весят несколько граммов, до тележек шасси и больших крыльевых балок, вес которых достигает 1 тонны. Титан может составлять 10 процентов ненагруженного веса некоторых серийных пассажирских самолетов. Сейчас титан в основном потребляется в виде диоксида титана — нетоксичного белого пигмента, который используют для производства красок, бумаги, пластмассы и косметики.

Начало

Хотя о существовании титановых минералов известно более 200 лет, серийное производство титана и пигмента диоксида титана для продажи началось не раньше 1940 года. В.Дж.Кроли запатентовал метод производства титана методом угле-хлорирования титанового диоксида в 1938году. Этот элемент был назван в честь Титанов из греческой мифологии немецким химиком МТ.Клапрот, который успешно отделил диоксид титана от рутила в конце восемнадцатого века.

Американское Геологическое управление подсчитало, что добыча ильменита в мире в 2004 году в целом составила 4.8 млн тонн, в то время как добыча рутила в мире в целом составила 400 000 тонн. Ильменит обеспечивает потребность в титановых минералах в мире на 90%. По подсчетам Американского Геологического управления мировые ресурсы анатаза, рутила и ильменита в общем составляют более двух миллиардов тонн.

Производство

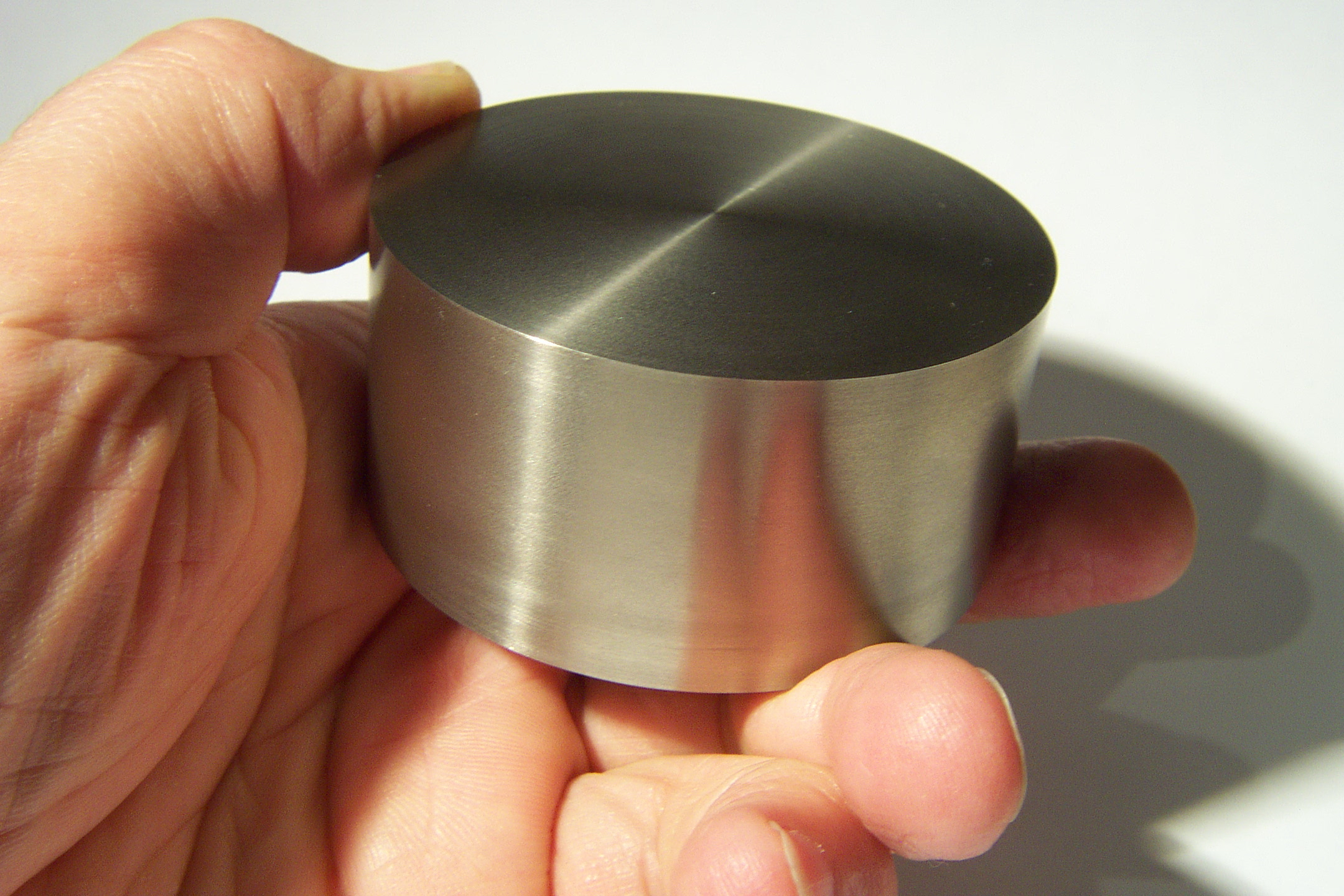

Первый этап в производстве титана заключается в изготовлении губки путем хлорирования руды рутила. Хлор и кокс соединяют с рутилом для создания тетрахлорида титана, который затем в замкнутой системе соединяют с магнием для производства титановой губки и хлорида магния. Магний и хлорид магния извлекают для переработки путем использования вакуумного дистилляционного процесса или технологического процесса выщелачивания, создателем которого является Кроль. Основными производителями титановой губки являются США, Россия, Казахстан, Украина, Япония и Китай.

Метод вакуумно-дугового переплава или электронно-лучевая холодная подовая печь используются для плавки губки со скрапом и/или легирующими элементами, такими как ванадий, алюминий, молибден, олово и цирконий для производства переплавленных электродов. Данные электроды можно вновь переплавить методом вакуумно-дугового переплава для производства материала по наиболее строгим спецификациям в авиакосмической сфере и в сфере высоких технологий, или их можно отлить прямо в слябы.

Слитки ВДП имеют цилиндрическую форму и могут весить до 7.94 тонн. Их куют для изготовления слябов или биллетов или используют для прецизионного литья. Методом прокатки производят плиты, листы прутки, стержни и проволоку. Трубы производят из нарезанных из листов штрипсов.

Применение

В повседневной жизни титан обычно ассоциируется с ценными изделиями, такими как наручные часы, оправы для очков, спортивные товары и ювелирные изделия, но кроме этого он широко используется в авиации, а также в других областях, в которых титан, благодаря сочетанию своих физических свойств и био-совместимости, имеет преимущества перед другими металлами.

Многообещающие признаки роста показывает автомобильный сектор. В системах подвесок, например, замена стальных пружин на титановые дает преимущество в виде уменьшения веса на 60%. Также титан применяют в производстве коленчатых валов, соединительных тяг и выхлопных систем. Электростанции и заводы по опреснению морской воды также являются важными областями для роста применения титана. В то же время идет развитие производства титановых подложек для компьютерных жестких дисков.

ООО «НПО ТИТАН» — Справка — Области применения титана — Титан в машиностроении

В машиностроительных отраслях народного хозяйства титан пока еще не нашел широкого применения. Главной причиной, объясняющей такое положение, является ограниченность до недавнего времени сведений о свойствах титановых сплавов, их конкурентоспособности и эффективности использования в различных конструкциях машин и механизмов. Второй, не менее важной, причиной явилась дефицитность и высокая стоимость сплавов, что практически сводило к пулю их технико-экономические преимущества. В ряде случаев сдерживающим фактором явились низкие антифрикционные свойства сплавов титана, несвариваемость его с другими металлами и др.

В отечественной промышленности титановые сплавы применяются, главным образом, в химическом, тяжелом, энергетическом и транспортном машиностроении, машиностроении для легкой, пищевой промышленности и бытовых приборов.

Промышленностью выпускается оборудование, которое можно условно разделить на две группы: стандартное — серийно изготавливаемое специализированными машиностроительными заводами, и нестандартное — изготавливаемое заводами для своих нужд.

Стандартное оборудование в основном изготавливается заводами химического машиностроения. Номенклатура оборудования этих заводов достаточно широка и включает в себя запорную, перекачивающую, емкостную, колонную, фильтрующую, автоклавную, разделительную и специальную аппаратуру.

Запорная арматура. К ней относятся различные вентили, шаровые и обратные краны.

Перекачивающая арматура. Ряд производств связан с применением большого количества насосов, перекачивающих агрессивные среды при повышенных температурах. Проточная часть арматуры должна обладать высокой стойкостью против коррозии. В настоящее время изготавливаются в большом количестве насосы из титановых сплавов. Наряду со штампосварными широко применяются насосы, собираемые из фасонных отливок. Стоимость последних ниже, эффективность применения выше.

Емкостная аппаратура широко применяется во многих отраслях промышленности для хранения, процессов смешения, кристаллизации, термообработки и т. д. Требования к ней аналогичны требованиям, предъявляемым ко всему оборудованию, работающему с агрессивными средами. Пока еще основное количество емкостей изготавливается из дорогостоящих никельсодержащих сталей с большим припуском массы на коррозию, что неэкономично. Кроме того, продукты коррозии влияют на качество готовой продукции. В настоящее время освоено изготовление титановой емкостной аппаратуры. Производство ее осуществляется на заводах «Прогресс» (г. Бердичев), машиностроительном им. Фрунзе (г. Сумы), в небольших количествах— на заводах «Уралхиммаш» (г. Свердловск) и «Узбекхиммаш» (г. Чирчик).

Колонная аппаратура. Наиболее широко применяются титановые сплавы для конструкций башен, адсорберов, в виде насадочных, барботажных, тарельчатых, ректификационных, распылительных колонн и т. д.

Для всех их стремятся повысить коррозионную стойкость, сохранив стенки достаточно тонкими с целью эффективности теплообмена. Титановые сплавы являются наиболее приемлемым материалом, отвечающим этим условиям. Кроме того, титановые сплавы подвержены меньшему смачиванию и образованию осадков на их поверхности, что позволяет получать высокий коэффициент теплопередачи за все время эксплуатации теплообменной аппаратуры.

Фильтры. Фильтрация широко применяется во всех отраслях промышленности для отделения взвешенных твердых частиц от жидкости. Для этого используют фильтры различных конструкций. Так, например, заводом «Прогресс» (г. Бердичев) освоен выпуск автоматических титановых фильтр-прессов типа ФПАКМ. Они предназначены для фильтрации агрессивных суспензий с температурой 278 до 353°С, с содержанием от 5 до 600 г/м3 взвешенных частиц, образующих осадок с большим гидравлическим сопротивлением. Детали фильтрпрессов, соприкасающиеся с агрессивной средой, изготовлены из титановых сплавов. По сравнению с рамными фильтрпрессами производительность единицы фильтрующей поверхности фильтрпрессов ФПАКМ выше в 4—15 раз.

Нестандартное оборудование. Предприятия химического машиностроения начали выпуск описанного серийного титанового оборудования сравнительно недавно. Поэтому до сих пор количество его все еще не удовлетворяет спроса. Многие предприятия химической промышленности, цветной металлургии и других отраслей освоили выпуск титанового оборудования для собственных нужд. К таким предприятиям в первую очередь следует отнести комбинат «Североникель», Норильский горно-металлургический комбинат, Славгородский химический завод и др.

Так, комбинат «Североникель» разработал конструкции титановых насосов 7КТС-9.7 КТС-13. Этим же комбинатом совместно с другими организациями разработана конструкция автоматического фильтрпресса ФПАКМ. Кроме того, разработаны конструкции электрофильтров, реакторов, запорной арматуры и другого оборудования. На комбинате имеется специализированный участок, где освоены современные прогрессивные методы сварки и обработки титана.

На комбинате имеется специализированный участок, где освоены современные прогрессивные методы сварки и обработки титана.

Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др. Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др.

Славгородский химический завод. Балхашский горно-металлургический комбинат и другие освоили способы отработки титана для изготовления нестандартного оборудования для собственных нужд. Изготовленное оборудование длительное время находится в эксплуатации и зарекомендовало себя с самой лучшей стороны.![]() Себестоимость его не превышает той, которая существует на специализированных предприятиях, а в некоторых случаях значительно ниже, что объясняется отсутствием больших накладных расходов.

Себестоимость его не превышает той, которая существует на специализированных предприятиях, а в некоторых случаях значительно ниже, что объясняется отсутствием больших накладных расходов.

Перечень нестандартного оборудования, изготавливаемого из титановых сплавов силами предприятий, весьма велики многообразен.

Он в общем виде не поддается никакой классификации. Правильнее сказать, что все изделия, которые должны быть по тем или иным причинам изготовлены из титана и заказать которые по каталогам машиностроительных предприятий невозможно, и входят в этот перечень. В качестве примера укажем на виды крупного нестандартного оборудования в цветной металлургии — дроссели, газоходы, рабочие колеса вентиляторов, течки печей, брызгала, венттрубы, бани, емкости, кюбели, электроды электрофильтров, автоклавы, реакторы, контейнеры, эжекторы, вакуум-фильтры, выпарные аппараты, адсорберы и многое другое.

Широкое распространение получил титан в изделиях, где применяются вращающиеся детали. В качестве примера укажем на детали, центробежных машин (центрифуги, сепараторы, сушилки, компрессоры и т. д.). При создании их конструкторы и разработчики разработали ряд мер по повышению антифрикционных свойств сплавов.

Применение титановых сплавов в энергомашиностроении весьма незначительно, хотя ряд технических задач наиболее эффективно решается при их использовании. Целесообразность применения титановых сплавов в энергетике определяется экономическими и техническими соображениями. В некоторых случаях применение титановых сплавов с высокой удельной прочностью необходимо, так как нет пока других металлов, например, для изготовления длинных рабочих лопаток паровых турбин (—1000—1200 мм). В некоторых случаях применение титановых сплавов целесообразно: использование титановых сплавов для рабочих лопаток длиной менее Ш0О мм, изготовляемых обычно из стали, приводит к разгрузке напряженного ротора цилиндра низкого давления турбин и повышает надежность конструкции в целом. Первый опыт использования лопаток на турбинах дал положительные результаты.

Первый опыт использования лопаток на турбинах дал положительные результаты.

Лопатки длиной 665 мм из титанового сплава типа ВТ5 цилиндра низкого давления турбины мощностью 50МВт были изготовлены Ленинградским металлическим заводом им. XXII съезда КПСС еще в 1959 г. Позже из этого же титанового сплава Пыли изготовлены лопатки длиной 766 и 960 мм и поставлены па турбины 200 и 300 МВт соответственно. Продолжительность работы лопаток к настоящему времени достигла 40 000—70 000 ч.

Длительный опыт использования титановых лопаток в турбинах Ленинградского металлического завода показал хорошую работоспособность этого материала. По коррозионно-эрозионной стойкости титановые лопатки превосходят стальные в условиях воздействия влажного пара. Одновременно с титановыми лопатками в паровых турбинах успешно применяется и титановая проволока из сплава ВТ5 для демпфирующих связей. Сейчас серийный выпуск турбин с лопатками последних ступеней из титановых сплавов организован и на других турбостроительных заводах страны.

В течение последних нескольких лет рядом организаций под руководством ЦКТИ проведен большой комплекс работ по выбору, исследованию и обработке высокопрочных титановых сплавов для лопаток последних ступеней цилиндра низкого давления создаваемой турбины мощностью 1200 МВт. В, результате работы изготовлены штампованные лопатки с длиной рабочей части 1350 мм.

Для повышения мощности автомобильных двигателей необходимо уменьшить вес деталей возвратно-поступательных систем без потери прочности. Применение высокопрочных и жаропрочных титановых сплавов с успехом решает эту задачу.

Перспективность применения титана в дизельных и автомобильных двигателях обусловливается весьма ценными его свойствами: высокими значениями предела прочности и низким удельным весом, а, следовательно, высокой удельной прочностью, высоким пределом пропорциональности и текучести. Кроме того, титан обладает тугоплавкостью (температура плавления 1600°С), являющейся необходимым условием повышенной жаропрочности, а также низким коэффициентом теплового расширения.

Кроме того, титан обладает тугоплавкостью (температура плавления 1600°С), являющейся необходимым условием повышенной жаропрочности, а также низким коэффициентом теплового расширения.

Титановые сплавы в первую очередь должны применяться для изготовления таких деталей, как шатуны, впускные и выпускные клапаны, коромысла клапанов и глушителей, являющихся наиболее ответственными деталями дизельных и автомобильных двигателей.

Так как титановые сплавы обладают лучшей удельной прочностью в сравнении со сталью, то применение их для шатунов позволяет на 30% снизить нагрузки на шатунные подшипники, что значительно повышает их надежность и долговечность и на 20% уменьшает усилие ни болты (шпильки) крепления прицепного шатуна, несущие большую нагрузку. Применение титановых сплавов для деталей клапанного механизма (клапанов и траверс) позволяет снизить напряжение в деталях до 25%, силу удара клапана о седло при посадке на 30% и увеличить запас усилия пружин по отношению к силам инерции о 1,6 до 2,1.

Шатуны дизельных и автомобильных двигателей предпочтительно изготавливать из серийных сплавов ВТ5, ВТ8, равных по прочности применяющимся для этих же целей сталям марок 40Х, 50ХФА и другим высоколегированным сталям, или из сплава ВТЗ-1, обладающего повышенной прочностью и лучшей обрабатываемостью. Были проведены исследования* по отработке технологии штамповки шатуна дизеля. Интерес к исследованию штамповки титанового шатуна был вызван также возможностью снижения магнитности. Титановые сплавы, как известно, относятся к числу немагнитных. Для выбора марок сплавов для шатунов было проведено сопоставление физико-механических свойств некоторых титановых сплавов с обычно применяемыми сталями и тщательно изучено поведение последних при штамповке, а также в условиях их длительной эксплуатации.

Сопоставление всех результатов исследований показало, что качество материала заготовки дизельного шатуна из сплава ВТЗ-1 вполне удовлетворительное, макроструктура по сечению заготовки мелкозернистая, рекристаллизованная; волокнистости, пережогов, перегрева и других дефектов режима штамповки и термообработки в микроструктуре сплава не наблюдается. Твердость, механические свойства при растяжении и ударная вязкость заготовки обычны и соответствуют данным сертификата для серийного сплава ВТЗ-1. В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

Твердость, механические свойства при растяжении и ударная вязкость заготовки обычны и соответствуют данным сертификата для серийного сплава ВТЗ-1. В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

Опыт применения титановых сплавов в России и за рубежом показывает, что наиболее целесообразно использовать титановые сплавы для деталей высоко нагруженных двигателей, несущей конструкции и ходовой части автомобилей.

В результате исследований, проведенных в институтах автомоторном (НАМИ), автотракторных материалов (НИИЛТМ), авиационных материалов (ВИАМ) и Институте титана, для деталей автомобилей и двигателей рекомендованы следующие титановые сплавы:

для несущих конструкций автомобилей — сплавы средней прочности марок ОТ4-1; ВТ5-1, ОТ4, ВТ5, ВТ6;

для ходовой части автомобилей — сплавы средней прочности и высокопрочные марок ВТ6, ВТЗ-1, ВТ8, АТ6, BT5-1, ВТ14, ВТ15, BT16;

для деталей двигателей — сплавы высокопрочные и жаропрочные марок ВТЗ-1, ВТ8, BT14, ВТ15. ВТ16, СТ-1, СТ-4, BT18.

Институтом титана совместно с отраслевыми институтами и многими заводами сейчас интенсивно проводятся работы по исследованию и испытанию деталей автомобилей и двигателей. Окончание этих работ позволит начать широкое внедрение титановых сплавов в автомобилестроение. В результате увеличения срока службы автомобилей и двигателей, повышения мощности, уменьшения срока ремонтов, осмотров, проверок, сокращения числа заводов по изготовлению запасных частей будет достигнут значительный народнохозяйственный экономический эффект, а также будут созданы принципиально новые легкие конструкции автомобилей и двигателей, обладающих высокой мощностью и маневренностью.

Из других отраслей машиностроения укажем на отдельные примеры. На Вентспилском вентиляторном заводе освоено массовое производство крышного вентилятора, изготовленного полностью из титановых сплавов, по конструкции и разработке Государственного проектного института «Сантехпроект» и Института.

Для максимального облегчения веса ручных перфораторов и определения возможности широкого применении титановых сплавов в горной технике Институтом титана совместно с криворожским заводом горного оборудования «Коммунист» были проведены необходимые исследования и конструктивные изменения. Объектом исследований был выбран перфоратор ПР-25. Тщательное изучение условий его работы, особенностей изготовления и требований к металлу и конструкции показало, что наиболее подходящим являются сплавы марок ВТ-5, OT4, ВТ60. Эксплуатация перфоратора показала, что применение титана в ручных бурильных машинах технически и экономически выгодно. Замена отдельных деталей титановыми позволили уменьшить вес перфоратора с 32 до 20 кг., что намного облегчает условия работы и повышает производительность труда. Такой перфоратор легок, удобен в работе, имеет повышенную прочность и высокую коррозионную стойкость. Последнее обстоятельство довольно существенно, поскольку на рудниках цветной металлургии их эксплуатации связана с наличием влажной и агрессивной атмосферы.

Известно, что титановые сплавы обладают высокой хладостойкостью: их механические свойства при низких температурах существенно не меняются, что особенно важно для условий работы на рудниках Крайнего Севера и Заполярья. Полученный опыт применения титановых сплавов в бурильных перфораторах позволил рекомендовать заводам горного оборудования массовое изготовление их с максимальным применением титановых сплавов.

В последние годы заводы Минлегпищемаша интенсивно осваивают изготовление из титана различных машин и аппаратов (от красильного-отделочного оборудования, упаковочно-расфасовочным автоматических линий, центрифуг с титановыми сепараторами до кухонных приборов и сувенирных изделий). Все эти машины в ближайшее время перейдут в разряд массовых и серийно изготовляемых изделий.

Применение титана в медицине

Титан необыкновенно популярен в медицине: любят титан ортопеды, кардиологи и кардиохирурги, стоматологи, офтальмологи и нейрохирурги. Из титановых сплавов делают превосходные хирургические инструменты, легкие и долговечные.

Из титановых сплавов делают превосходные хирургические инструменты, легкие и долговечные.

Часто говорят, что титан – металл хирургов.

Организм человека хорошо переносит конструкции из титанового сплава. Уже много лет такие сплавы применяются в медицине.

Они устойчивы к коррозии в агрессивных средах человеческого тела. На их поверхности образуется оксидная плёнка, которая препятствует выходу ионов имплантата в организм. Ткани вокруг таких имплантатов не изменяются и не воспаляются.

Титановые сплавы очень прочные, способны выдерживать большую нагрузку (например, протез тазобедренного сустава из титанового сплава способен выдерживать усилие до трёх тысяч кг). Они прочнее, чем хром, никель, нержавеющие стали.

При стерилизации медицинских инструментов спиртом, обжиганием, парами формалина и т.д. поверхности титановых сплавов не разрушаются.

И самое важное – титановые сплавы не вызывают аллергии.

Высокая пластичность титановых сплавов позволяет получать из них проволочную сетку и фольгу. Проволочная сетка применяется для пластики мягких тканей. Подшивается такая сетка атравматической иглой с титановой нитью. Титановая мононить иногда используется в офтальмологии.

В стоматологии применение титановых сплавов также оказалось очень успешным. Титановые сплавы легко соединяются с фарфором и композиционными цементами. Из них делают литые каркасы зубных протезов, стоматологические мосты и коронки. Титановые каркасы легко облицовываются керамикой. Такие протезы долговечны и служат 10-15 лет. Врачи широко используют самую передовую технологию для изготовления зубных протезов — титановые имплантаты. Титановый корень вживляется в челюсть, после чего на него наращивают верхнюю часть зуба.

Титановые конструкции (имплантаты, внутрикостные фиксаторы, наружные и внутренние протезы) абсолютно безопасны для костей и мышц. Протезы, изготовленные из титановых сплавов, очень прочны и износостойки, хотя все время выдерживают большие нагрузки. Вспомните, титан в 2-4 раза прочнее железа и в 6-12 раз прочнее алюминия.

Вспомните, титан в 2-4 раза прочнее железа и в 6-12 раз прочнее алюминия.

Из титана изготавливают протезы маленьких косточек внутри уха – и к людям возвращается слух! Кардиологи для лечения сердца используют такие приборы, как электронный стимулятор и дефибриллятор, корпуса которых тоже титановые.

У титана есть еще одно положительное качество, которое тоже ценится в медицине: Титан – немагнитный металл.

Возможно проведение исследований с использованием аппаратов МРТ у пациентов, имеющих титановые конструкции, или при необходимости использования хирургических инструментов во время исследования.

Больных, у которых есть титановые протезы, можно лечить с помощью физиотерапии при помощи приборов, в основе работы которых заложены физические явления – электротоки и магнит.

сложности и методы его обработки

Среди неспециалистов бытует мнение, что титан имеет явное сходство с нержавеющей сталью. А значит, его можно подвергать механической обработке. При этом такой металл все же прочнее стали, поэтому сама работа с ним примерно раз в пять труднее. Тем не менее, особых проблем металлообработка вызывать не должна.

Сложности обработки титановых изделий

На самом же деле все обстоит несколько сложнее, чем представляется на первый взгляд. Металл этот отличается сниженной теплопроводностью, способен задираться и налипать. Кроме того, сложность заключается и в том, что титан необычайно прочен и способен при термических работах спаиваться с режущим инструментом (ведь резец также состоит из металла и практически всегда оказывается более мягким, чем обрабатываемая деталь). В результате инструмент особенно быстро изнашивается и требует постоянной замены.

Говоря об обработке металла, профессионалы подразумевают несколько разных видов работ с титановыми деталями. У них существуют свои секреты, позволяющие нейтрализовать отрицательные свойства этого металла или свести их к минимуму. Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

Титановые листы разрезают с помощью гильотинных ножниц. Прокатный сортовой металл крупного диаметра обычно подвергают резке специальными пилами механического типа. Этот инструмент отличается тем, что зуб полотна у него достаточно крупный. Если пруток имеет меньший диаметр, в ход можно пустить токарный станок. Кстати, токарная обработка данного металла осуществляется резцами, изготовленными из особо прочных сплавов. Но даже при этом обстоятельстве скорость работы должна быть снижена и обычно уступает той скорости, которая наблюдается при обработке стали-нержавейки.

Фрезеровка титановых деталей также вызывает сложности: на фрезерные зубцы металл начинает налипать. Чтобы избежать этого, необходимо использовать фрезу, изготовленную из сплавов высокой твердости. В качестве охладителей применяют жидкости, уровень вязкости которых повышен.

Отдельное внимание следует уделить сверлению титановых элементов. В канавках может скапливаться стружка, вследствие чего сверло начинает деформироваться. Сверлить титан можно с помощью стальных быстрорежущих инструментов.

Титан можно использовать также и в качестве материала для составляющих каких-либо конструкций. Детали из этого металла требуется соединять, и здесь применяют несколько методов. Стоит рассмотреть этот вопрос подробнее.

Особенности сварочных работ по титану

Сварка является наиболее часто используемым вариантом соединения титановых деталей. Поначалу любая попытка титановой сварки заканчивалась неудачей. Причины этого назывались разные. Считалось, что в микроструктуре металла происходят изменения, что титан вступает в реакцию в азотом, кислородом и водородом, которые содержатся в воздухе. Среди других факторов называлось возрастание зернистости при разогреве металла. В любом случае, швы оказывались предельно хрупкими. Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Вместе с тем, определенные нюансы при проведении сварочных работ все же наблюдаются. Чаще всего, это выражается в том, что сварочный шов требуется постоянно оберегать от примесей, которые его загрязняют. Чтобы избежать этого, сварщики применяют флюсы, действующие без кислорода, а также чистый инертный газ. Используются также специализированные прокладки и козырьки для защиты – они позволяют прикрывать остывающие швы и препятствуют загрязнению.

Подобные услуги по металлообработке предполагают повышенную скорость сварки. Это позволяет снизить возрастание зернистости и задержать любые деформации микроструктуры материала. Сварка осуществляется в стандартных условиях. Для того чтобы защитить горячий металл от вступления в реакцию с воздухом, используются отдельные предупреждающие меры.

Сварка может осуществляться и в атмосфере полной контролируемости. Соблюдать ее необходимо, когда требуется избежать даже возможности загрязнения шва. Такие требования выдвигаются для самых ответственных сварочных работ при гарантии чистоты в 100%.

В случае, если нужно соединить небольшие по объему детали, работа проводится в особой камере, которая полностью заполняется инертным газом. Чтобы сварщику был виден весь фронт работ, камеру оснащают специальным окошком.

Если же необходимо соединить крупные элементы конструкции, работа проводится в помещении, герметично закрытом. Любая сварка должна осуществляться подготовленными людьми, а в данной ситуации к работе допускаются лишь профессиональнее сварщики с внушительным опытом. Для них в помещении предусматриваются системы жизнеобеспечения.

Другие способы соединения титановых деталей

Иногда сварка титана выглядит нецелесообразной. В этом случае зачастую используют пайку. Такой вид обработки титанового материала является довольно сложным. Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Еще один способ соединения титановых изделий между собой или с деталями из иных металлов – это клепка. Этот метод, как и применение болтов, является механическим. Если ставится заклепка из титана, работа существенно удлиняется. При использовании болтов необходимо покрывать их тефлоном либо серебром, в противном случае не избежать налипания титана, а само соединение окажется достаточно хрупким.

Способы нейтрализации минусов титана

Недостатком этого уникального металла является задирание, налипание, которое возникает при трении. В результате происходит ускоренное изнашивание титанового сплава. Если применяется фрезеровка металла, это обстоятельство нельзя не учитывать. Скользя по металлической поверхности, титан вступает в реакцию и начинает налипать, постепенно поглощая всю деталь.

Однако верхний слой титана можно сделать более прочной, устойчивой к истиранию и налипанию. В том числе, для этой цели используется азотирование. Метод состоит в выдерживании детали в азотном газе. Изделие должно быть разогрето в среднем до 900 градусов, а время выдержки составляет свыше суток. В результате азотирования поверхность элемента покрывается нитридной пленкой, придающей титану особую твердость. Как следствие – повышение износостойкости титановой детали.

Еще один метод, позволяющий повысить свойства металла, – это его оксидирование. Оно помогает устранить задирание. Титановую деталь необходимо нагреть, чтобы на ее поверхности возникла оксидная пленка. Она плотно покрывает верхний слой металла, не пропуская внутрь воздух.

Оксидирование может быть низко- и высокотемпературным. В последнем случае изделие выдерживают в течение нескольких часов в нагретом состоянии, а после чего опускают его в холодную воду. Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Фрезерование титановых деталей

Титан применяется в самых разных промышленных сферах, в том числе, в самолетостроении и космонавтике. В этих отраслях чаще всего используются детали, выполненные из титана.

Нужно учитывать, что фрезерная обработка металла отличается сложностью. Поэтому для таких работ требуется применять острые фрезы с повышенной скоростью. Следует также максимально снизить контакт детали с резцом. Фрезерование начинается по дуге, а в конце работы фаска должна сниматься под определенным углом.

Квалификация фрезеровщика играет серьезную роль не только в выполнении самих работ, но и в определении их стоимости. Многое будет также зависеть и от того, насколько сложной выглядит геометрия создаваемого из титана элемента.

Обыкновенный титан

Тезка мифологического сына Урана и Геи, тезка спутника планеты Сатурн, тезка очень большого кипятильника… Легкий, серебристо-белый металл с атомным номером 22… Титан!

Тезка мифологического сына Урана и Геи, тезка спутника планеты Сатурн, тезка очень большого кипятильника. Легкий, серебристо-белый металл с атомным номером 22. Это – титан. Во всех смыслах слова.

1. Сегодня, когда в истории науки осталось немного белых пятен,

уже точно известно, что первооткрывателем титана был совсем даже

не химик, а обыкновенный сельский священник. Случилось это на

исходе XVIII века, в 1791 году. В свободное от служения Господу

время Уильям Грегор посвящал своим научным увлечениям

– минералогии и химии. Как-то прогуливаясь в окрестностях

своего прихода в деревне Менакэн в Корнуолле, викарий набрел на

странные залежи темного крупного песка. Грегор набрал песка

и начал его исследовать. И выделил новую, как тогда говорили

«землю», то есть оксид металла. Землю Грегор назвал менакеновой,

песок – менаканитом, а новый элемент менакином – увековечил

родные места.

Землю Грегор назвал менакеновой,

песок – менаканитом, а новый элемент менакином – увековечил

родные места.

2. Родные места дилетанта Грегора в науке не задержались. Четыре года спустя до нового элемента добрался специалист – немецкий химик Мартин Клапрот. Он покопался в минерале рутиле и обнаружил, что это оксид нового элемента, который назвал возвышенным именем «титан».

3. Еще через пару лет тот же Клапрот определил, что рутил и менакеновая земля – оксиды одного и того же элемента. Но куда менакину до греческих богов! И элемент стали именовать титаном.

4. Правда, кое-кто сомневается, что Клапрот дал название титану по аналогии с ранее открытым ураном – в честь персонажей древнегреческой мифологии. Есть версия в основе не титаны, а Титания – королева эльфов в германской мифологии. Объясняют это название необычайной легкостью, то есть малой плотностью титана.

5. Название «менаканит» тоже не уцелело – теперь этот минерал называют ильменитом.

6. Титаническую задачу выделения металла из окиси ни Грегор, ни Клапрот не выполнили. Считают, что первым образец металлического титана получил известный шведского химик Йёнс Якоб Берцелиус в 1825 году.

7. Этот титан тоже не был чистым – проблема получения чистого титана ровно сто лет упиралась в его высокую химическую активность и сложность очистки. В 1925 году проблему окончательно решили – эта честь выпала ученым из Нидерландов Антону Эдуарду ван Аркелу и Яну Хендрику де Буру.

8. Иногда титан называют редким металлом и сильно преувеличивают: по распространённости в природе он на десятом месте.

9. Науке известны более 100 минералов, содержащих титан.

Важнейшие из них – уже упомянутый ильменит, рутил,

титаномагнетит, перовскит и титанит. Месторождения титановых руд

есть во многих странах мира: в Китае и России, в ЮАР и Украине, в

Японии и Австралии, в Индии и в Бразилии в Южной Корее и

Казахстане.

Месторождения титановых руд

есть во многих странах мира: в Китае и России, в ЮАР и Украине, в

Японии и Австралии, в Индии и в Бразилии в Южной Корее и

Казахстане.

10. Широкая распространенность титана – счастье для человечества. Легкий – вдвое легче железа, прочный – прочнее многих сталей и коррозионноустойчивый в воздухе, морской воде и большинстве реагентов титан нашел широчайшее применение в промышленности.

11. Часто титан называют крылатым, и по заслугам – титан широко применяют в авиации и космической технике.

12 . И другие стихии не дремлют. Титан используют в судостроении вплоть до подлодок, кстати сказать, первую советскую титановую подводную лодку называли «золотой рыбкой» намекая на дороговизну.

13. Титан широко применяют в химической, в военной и в медицинской промышленности – известны титановые бронежилеты и титановые протезы.

14. Основной продукт титановой индустрии – это представьте себе… краска: ведь в машиностроении используется семь процентов потребляемого миром титана, а для производства красок, в том числе титановых белил – шестьдесят.

15. Титановые белила дают сто очков вперед, к примеру, цинковым: в отличие от цинковых они не темнеют со временем.

16. На языке химиков титановые белила называются диоксидом титана. Второй его псевдоним, представьте себе, пищевая добавка Е171.

17. Из диоксида титана делают пластмассы, бумагу, его используют в производстве резиновых и стеклянных изделий, например, термостойкого и оптического стекла.

18. Пищевую добавку Е171, то есть тот же диоксид титана, используют в косметической промышленности. Это неотъемлемый компонент кремов для загара: диоксид титана непроницаем для ультрафиолетовых лучей, вызывающих заболевания кожи.

19. Раз добавка называется пищевой, резонно поискать ее в

продуктах. Она тут же найдется: именно диоксидом титана

отбеливают части крабовых палочек. Сухое молоко, быстрые завтраки

– во всех этих смесях часто присутствует Е171. Ученые

довольно давно ведут исследования этой пищевой добавки, но никого

вреда для человеческого организма пока не обнаружили.

Сухое молоко, быстрые завтраки

– во всех этих смесях часто присутствует Е171. Ученые

довольно давно ведут исследования этой пищевой добавки, но никого

вреда для человеческого организма пока не обнаружили.

20. Карбидом титана покрывают режущие инструменты, и титановое покрытие сильно улучшает режущие свойства инструмента – и качество обработанных поверхностей тоже.

21. Хорош и нитрид титана: по виду и блеску это соединение напоминает золото и используется как его заменитель. Нитрид титана жаропрочен и изностостоек. Первому качеству нитрид титана обязан тем, что из него делают тигли для бескислородной плавки металла, второму – тем, что его используют как различные покрытия вплоть до церковных куполов. Золотом горит купол Богоявленского собора Ниловой пустыни близ Осташкова на озере Селигер – он как раз покрыт нитридом титана.

22. И уж совсем необыкновенные свойства демонстрирует сплав 45% титана и 55% никеля. Названный нитинолом по первым буквам металлов и месту открытия – лаборатории в США этот легкий, прочный, коррозионностойкий и пластичный сплав вдруг обнаружил уникальную способность помнить прежнюю форму. Если из нитинола изготовить деталь сложной формы, а потом нагреть ее и охладить, то с полученную деталь можно деформировать сколько угодно. Стоит нитиноловую штучку нагреть опять, как она вспомнит прошлое и вновь восстановится в прежней форме.

23. Американские ученые разработали бумагу, в которой волокна целлюлозы заменены на нанотрубки из оксида титана. Она не подвержена гниению и обладает обеззараживающими свойствами. Ее даже можно стерилизовать в автоклаве. Если эта бумага получит широкое распространение, то знаменитая фраза Михаила Булгакова из романа «Мастер и Маргарита» «Рукописи не горят» обретет буквальный смысл. Ведь титановая бумага не воспламеняется.

прочность сплавов титана при ударах уменьшается в 10 раз

Учёные физико-технического факультета проводят эксперименты по проверке прочности сплавов на основе титана, которые используются для строительства новой космической, авиационной техники, судостроения. Они рассчитали, что если в детали из этого сплава есть отверстие, вытачка или надрез, то её способность испытывать резкие нагрузки уменьшается более чем в 10 раз.

Они рассчитали, что если в детали из этого сплава есть отверстие, вытачка или надрез, то её способность испытывать резкие нагрузки уменьшается более чем в 10 раз.

О результатах своей работы физики рассказали на международной конференции «Деформация и разрушение материалов и наноматериалов», где было представлено более 500 докладов от участников из 16 стран: США, стран Западной Европы, стран БРИКС и ближнего зарубежья. Перед материаловедами выступали представители фирм, которые занимаются строительством, разработкой новой техники для Арктики и новыми технологиями в энергетике, – Oxford Instruments, INSTRON, Reicherter, LIMMESS и других. Они отметили ключевые проблемы, на которых учёные должны сосредоточить свои усилия.

Учёные лаборатории свойств веществ в экстремальных состояниях ТГУ под руководством профессора Владимира Скрипняка проводят эксперименты на ключевых марках титановых сплавов, например, Ti-Nb. Эти сплавы обладают высокой коррозионной стойкостью, поэтому подходят для строительства космической и авиационной техники, а также для судостроения.

– Когда вы проектируете конструкцию, то в расчет закладываете определенные показатели, например, прочности. Эти числа берутся из справочников, но основная масса этих характеристик получена в условиях медленного нагружения. Если идет резкий удар – шасси перед посадкой самолета, удар льдин о корпус судов, различные вибрации, вы не можете использовать эти показатели, вы получите прогноз, который приведет к аварии, разрушению и катастрофе, – рассказал Владимир Скрипняк. – Мы смотрим, насколько условия высокоскоростного нагружения влияют на характеристики, которые закладываются в прочностные расчеты при проектировании.

Учёные ТГУ сосредоточились на повреждении материалов, в которых присутствуют концентраторы напряжений – это различные отверстия, вытачки, надрезы. Эксперименты показали, что в таком случае при резких ударах предельные степени деформации уменьшаются более чем в 10 раз. То есть при наличии разного рода отверстий в деталях из титановых сплавов резко понижается способность испытывать нагрузки.

То есть при наличии разного рода отверстий в деталях из титановых сплавов резко понижается способность испытывать нагрузки.

– Чтобы не допустить аварий, которые возникают при динамических нагрузках, при проектировании показатели прочности берут с запасом, их увеличивают в 5-6 раз. Но на самом деле нужно увеличивать в 10, – подчеркнул Владимир Скрипняк. – В месте, где есть концентратор, вы можете конструктивно увеличить толщину и уменьшить напряжение, и вам не надо увеличивать всю конструкции в целом, где этого концентратора нет. Это избыточный вес и это чрезвычайно невыгодно, особенно когда мы имеем дело с техникой, которая используется в авиации, космонавтике, судостроении.

Профессор подчеркнул, что исследования в области материалов, их свойств и характеристик важны для ключевых отраслей промышленности – космоса, химических производств, транспортных систем.

– Например, при освоении Арктики нужны новые материалы, которые обладают прочностью, коррозийной стойкостью и долговечностью при большом перепаде температур, – отметил Владимир Скрипняк. – Вопросы, связанные с применением новых материалов в жестких условиях, стоит сейчас как нельзя остро. И эти проблемы мы должны решать своими силами, так как аналогичных задач не стоит ни в Юго-Восточной Азии, ни в Австралии, ни в Европе. У них таких жестких условий нет.

Новые материалы также важны в сфере строительства, например, при возведении мостов. Так, строительство Крымского моста было связано с монтажом стальных конструкций, которые должны обеспечить прочность и сопротивляться ржавлению в достаточно агрессивной среде – морской воде. Свойства важны и при возведении зданий большой высотности – дома будут вынуждены существовать в условиях резких перепадов температур и при порывах ветра.

Выводы учёных ТГУ будут опубликованы в научных журналах с высоким импакт-фактором.

Исследования лаборатории свойств веществ в экстремальных состояниях поддержаны Научным фондом ТГУ им. Д.И. Менделеева.

Д.И. Менделеева.

The New York Times о роли российского титана для Boeing

Компания Boeing пытается уменьшить вес своих самолетов, для чего ей необходим титан. За этим легким и прочным металлом американская компания отправляется в небольшой городок Верхняя Салда на Урале.

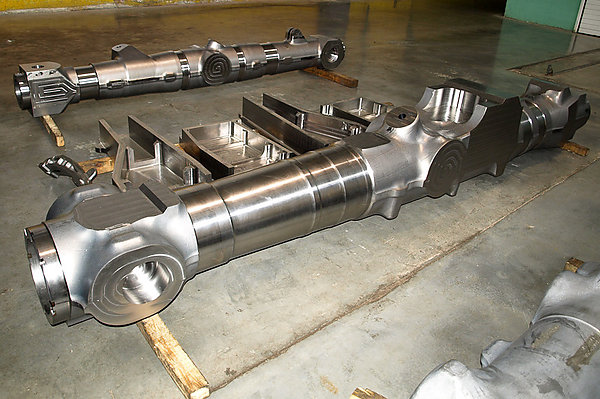

Титановый завод ВСМПО-АВИСМА во времена холодной войны был засекреченным предприятием по производству деталей для ядерных ракет. Сейчас там горой лежат титановые прутья для самолетов Boeing. В СП Boeing и ВСМПО-АВИСМА под названием Ural Boeing Manufacturing шлифуются кованые детали, предназначенные для транспортировки в Америку. Треть всех сборочных производств стоек шасси для самолетов Boeing использует титановые балки из России.

Российские детали не видны с первого взгляда, но тоже очень важны. Их применяют на таких самолетах, как Boeing 787 Dreamliner или рядовой пассажирский 737.

Boeing закупает у ВСМПО-АВИСМА настолько много титана (в будущем компания планирует выделить на закупки еще 18 миллиардов долларов), что сейчас даже принимает участие в разработке новых сплавов в России. В Москве, на тысячу километров западнее, команда из 1 400 аэрокосмических инженеров разрабатывает новые фюзеляжи и крылья, применяя российские титановые детали.

Также важен этот союз и для Boeing. Благодаря новому Dreamliner, компания освоила новые технологии и расширила мировую сеть поставщиков. Однако стратегия сильно пошатнулась из-за японских литий-ионных аккумуляторов. Риск взрыва аккумуляторов заставил Boeing на месяцы приостановить работу всей серии самолетов.

Российские же титановые технологии наоборот полностью оправдали себя. Уверенность в российском титане крепка даже несмотря на натянутые отношения между Россией и Соединенными Штатами. Геополитические риски делают легкий металл даже более экономичным, поэтому Boeing использует его все больше. Снижение веса делает самолет более экономичным в использовании и, таким образом, более привлекательным для авиакомпаний. Завод ВСМПО-АВИСМА, расположенный в чаще соснового леса, производит 35% всего титана для пассажирских самолетов Boeing.

Снижение веса делает самолет более экономичным в использовании и, таким образом, более привлекательным для авиакомпаний. Завод ВСМПО-АВИСМА, расположенный в чаще соснового леса, производит 35% всего титана для пассажирских самолетов Boeing.

«Существуют детали, которые кроме нас никто не производит», — заявил директор и совладелец завода Михаил Воеводин.

Титановые детали невероятно трудно производить. В главном плавильном цехе вдоль стен стоят гигантские кольцевые печи, похожие на трубы вулканического органа, высотой в шесть этажей, в церкви из преисподней. В этих вакуумных трубах электричество плавит металл.

Гигантские опоры, столбы и листы накаляются до красна и опускаются в воду, где их ударяют невероятно сильными гидравлическими молотками весом в 5 тонн.

«Россия – стратегический партнер, производящий детали для Boeing 787», – считает Сергей Кравченко, директор представительства Boeing в России. На заводе «находится самый крупный в мире пресс для титановых поковок, и Boeing полностью использует это уникальное преимущество», – написал он в своем письменном интервью.

В России титан начали использовать для изготовления кабины космического корабля «Восток», на котором в 1961 полетел Юрий Гагарин. К началу 70-х этот металл увлек советских генералов. Началась секретная программа, требующая невероятных ресурсов. В Союзе из титана строили не только самолеты, но и подводные лодки.

Из музея при заводе стало известно, что корпуса полудюжины торпедных подводных лодок класса Alfa, Mike и Papa на 30% были выполнены из титана. На производство каждой лодки требовалось более 2000 тонн титана. Легкие и прочные подлодки называли «золотыми рыбками», они могли развивать скорость под водой до 44 узлов или 80 км/ч.

Сама история уже позволяла компании Boeing быть уверенной в стабильности российских поставок. Кроме России и других бывших советских республик выплавкой титана занимаются только США, Германия, Япония и Китай.

Холодная война принесла ВСМПО-АВИСМА технологии и поразительные производственные возможности. В 70-х предприятие производило 90 000 тонн в год, больше, чем все остальные предприятия в мире вместе взятые. Сейчас там производится около 32 000 тонн, однако эта цифра растет. В целом, ВСМПО-АВИСМА производит 45% всего титана в мире, который используется в авиакосмической промышленности.

В 70-х предприятие производило 90 000 тонн в год, больше, чем все остальные предприятия в мире вместе взятые. Сейчас там производится около 32 000 тонн, однако эта цифра растет. В целом, ВСМПО-АВИСМА производит 45% всего титана в мире, который используется в авиакосмической промышленности.

Сотрудничество Boeing и российской компании укрепилось в 2007, когда Госкорпорация Ростех приняла руководство над производством. Ростех организовал поиск клиентов для продукции двойного назначения в гражданском секторе и, таким образом, возрождения российской военной промышленности. Корпорация снабжала титаном как Boeing, так и его главного соперника Airbus, а также Embraer, Bombardier и двигателестроительные компании.

Для Boeing союз с российской аэрокосмической промышленностью не ограничивается поставками титана. В 1990-х при государственной поддержке США Boeing открыла центр проектно-конструкторских работ, так как хотела предотвратить утечку российских авиакосмических инженеров и ракетчиков в страны-изгои. Центр трудоустраивал специалистов, недавно покинувших такие российские компании, как «Илюшин», «Сухой» и «Хруничев», где создаются космические капсулы и спутники.

Большая часть стоимости создается за счет изобретения новых сплавов. Чистый титан стоит около 14 долларов за килограмм, в то время как стоимость сплавов титана с цирконием, никелем и другими металлами может достигать 300 долларов за килограмм. Московский технологический центр уже запатентовал 3 таких сплава.

ВСМПО-ВИСМА – один из немногих успешных производителей в России. В прошлом году Ростех продал контрольный пакет акций руководству компании. Акции ВСМПО-АВИСМА размещены на ММВБ, их рыночная капитализация достигает примерно 2 миллиардов долларов.

Также ВСМПО-АВИСМА снабжает российскую армию. На складе деталей для ракет и самолетов лежат огромные титановые кольца для корпуса МБР «Булава», новейшей российской разработки. Внушительная гора этих деталей похожа на порцию луковых колец, одну из таких, которые обычно подают в конце света. (Большинство потребительских товаров из титана, например, клюшки для гольфа или ледорубы делают в Китае из более дешевых металлов без сплавов.)

(Большинство потребительских товаров из титана, например, клюшки для гольфа или ледорубы делают в Китае из более дешевых металлов без сплавов.)

Три года назад на ВСМПО-АВИСМА открылось дополнительное производство титана для имплантатов. Линия быстро развивалась, и теперь компания занимает примерно четверть мирового рынка в своей сфере.

По словам Михаила Воеводина, директора предприятия, процесс особенно не изменился, детали штамповки создаются по тем же технологиям. Единственное дополнение – теперь продукция титанового гиганта становится частью человека, а не самолета.

Источник: The New York Times

WebElements Periodic Table »Titanium» использует

Следующие варианты использования титана взяты из ряда источников, а также из отдельных комментариев. Я был бы рад получить исправления, а также дополнительные ссылок на использования.

Металлический титан используется для сплавов с алюминием, молибденом, марганцем, железом и другими металлами. Эти сплавы титана используются в основном в аэрокосмической промышленности, как для корпусов самолетов, так и для двигателей, где важны легкая прочность и способность выдерживать экстремальные температуры.Титан прочен, как сталь, но намного легче. Он вдвое прочнее алюминия. Он почти так же устойчив к коррозии, как платина.

Титан — компонент запасных частей суставов, в том числе тазобедренного сустава и суставов. Они могут длиться около 20 лет. Титан используется в дентальных имплантатах, потому что он способен «остеоинтегрировать» (необычная способность, благодаря которой титан сливается с костной тканью, возможно, через слой оксида титана на металлическом тиянии). В результате получаются имплантаты, которые хоть и недешевы, но служат 30 лет.

Обладает отличной стойкостью к морской воде и используется для гребных валов, такелажа и других частей судов, подверженных воздействию соленой воды. Титановый анод, покрытый платиной, обеспечивает катодную защиту от коррозии в соленой воде. Титановая краска является отличным отражателем инфракрасного излучения и широко используется в солнечных обсерваториях, где высокая температура ухудшает условия просмотра.

Титановая краска является отличным отражателем инфракрасного излучения и широко используется в солнечных обсерваториях, где высокая температура ухудшает условия просмотра.

Чистый диоксид титана относительно прозрачен и имеет чрезвычайно высокий показатель преломления с оптической дисперсией выше, чем у алмаза.Его производят искусственно для использования в качестве драгоценного камня, но он относительно мягкий. Звездчатые сапфиры и рубины проявляют свой астеризм в результате присутствия TiO 2 . Диоксид широко используется в красках, поскольку он устойчив и обладает хорошей укрывистостью. Пигмент оксида титана составляет наибольшее использование элемента.

Изображение предоставлено: Superior Wedding Rings.

Титан чрезвычайно эластичный (упругий), легкий, устойчивый к коррозии и немагнитный, что приводит к новым применениям, таким как зажимы для денег, используемые для хранения банкнот и даже кредитных карт (поскольку титан немагнитен, он не влияет на магнитная полоса карты).

Титановый зажим для денег, поставляемый Superior Titanium.

Титан обычно покрыт очень тонким оксидным слоем. Этот слой можно утолщить посредством процесса анодирования, чтобы получить продукт, воспринимаемый цвет которого можно регулировать, контролируя толщину оксида. Титан также используется для изготовления украшений (титановые кольца и серьги), несмотря на трудности с ним, поскольку он считается гипоаллергенным и не обесцвечивает кожу.

Где титан используется сегодня

Один из самых распространенных элементов на Земле, титан, все чаще используется в современном обществе.Он встречается в минералах ильмените, сфене и рутиле, а также в титанатах и многочисленных железных рудах. Такой же прочный, как сталь, но гораздо менее плотный, титан является важным легирующим агентом со многими металлами, такими как железо, молибден и алюминий.

Одной из ключевых особенностей титановых сплавов является их способность противостоять экстремальным условиям окружающей среды. Благодаря своей живучести титан широко используется в аэрокосмической, медицинской, энергетической, нефтяной и газовой отраслях. Менее задумываются отрасли, для которых также закупается титан, — это автомобилестроение, электрика и опреснение.

Благодаря своей живучести титан широко используется в аэрокосмической, медицинской, энергетической, нефтяной и газовой отраслях. Менее задумываются отрасли, для которых также закупается титан, — это автомобилестроение, электрика и опреснение.

Аэрокосмическая промышленность

Почти две трети всего производимого титана используется в каркасах и двигателях самолетов — например, A380 Airbus использует около 70 тонн. Военные самолеты, такие как вертолет UH-60 Black Hawk и F-22, F / A-18, C-17 и F-35, также используют большое количество титана.

Металл используется в шасси, планере, крепежах и двигателях. Детали двигателя, изготовленные из титана, включают валы, лопасти, диски и кожухи от переднего вентилятора до задней части двигателя.Одним из примеров экстремальных условий, с которыми должны справляться некоторые из этих частей, является диапазон температур от минусовой до 600 градусов по Цельсию.

Титан также идеально подходит для космических аппаратов, для которых требуются высокопрочные, устойчивые к коррозии и легкие материалы. Этот материал активно использовался при строительстве космических кораблей и международной космической станции.

Автомобильная промышленность

В прошлом титан использовался в автомобильной промышленности, прежде всего, в гонках.Однако в начале 2000-х компания Volkswagen первой применила титановый сплав в серийном автомобиле Lupo. В частности, они использовали титановые пружины вместо стальных. Сегодня Tesla использует титановую пленку для защиты днища своего седана Model S. Он разработан для значительного повышения безопасности, поскольку помогает защитить чувствительные передние компоненты днища от повреждений.

Для более широкого использования в автомобильной промышленности необходимы дальнейшие разработки для улучшения экономических показателей титана; эти разработки можно найти в новых методах производства.

Электронная промышленность

Гибриды печатных плат с титаном открывают новую эру в производстве печатных плат. Они могут сделать больше, чем традиционные печатные платы или печатные платы, они выносливы и хорошо работают в агрессивных средах.

Они могут сделать больше, чем традиционные печатные платы или печатные платы, они выносливы и хорошо работают в агрессивных средах.

Титановая электронная плата изготавливается путем точной трафаретной печати и обжига проводников, диэлектриков и резисторов на металлическом титане. Затем добавляются другие электронные и неэлектронные компоненты, чтобы создать электронную схему, которую можно «прикрутить».

ГибридыTitanium имеют гораздо более высокую надежность из-за меньшего количества паяных соединений, а также имеют чрезвычайно точную калибровку активной цепи. Они работают в более широком диапазоне рабочих температур, очень компактны — вдвое меньше самых сложных печатных плат — и полностью закрыты для полной защиты от окружающей среды.

Цепи из титанатакже могут использоваться в приложениях, включающих нагревательные элементы, взвешивание, датчики веса и измерение силы, а также могут использоваться для измерения расхода, давления и температуры жидкости, а также для тензодатчиков.

Биомедицинская инженерия

Титан — один из наиболее биосовместимых металлов — человеческий организм может обращаться с ним без вредных воздействий. Его механические свойства включают улучшенную износостойкость, высокую эластичность и хорошую формуемость в горячем и холодном состоянии, что делает его идеальным для использования в хирургических имплантатах, таких как тазобедренные суставы, эндопротезы суставов, сердечные стенты и зубные имплантаты.

Откройте для себя следующую большую возможность роста. Загрузите нашу техническую документацию бесплатно, чтобы узнать о новых и будущих возможностях для поставщиков титана и о простом способе привлечь новых покупателей в Интернете.

От хирургических титановых инструментов до ортопедических титановых стержней, пластин и штифтов, медицинский и стоматологический титан теперь стал предпочтительным материалом. Титан 6AL4V и 6AL4V ELI, сплавы, состоящие из 4% ванадия и 6% алюминия, являются наиболее распространенными типами титана, используемыми в медицине, а при использовании в качестве зубных имплантатов они обеспечивают более высокую стойкость к излому. Титан также нетоксичен и способен противостоять коррозии от жидкостей организма.

Титан также нетоксичен и способен противостоять коррозии от жидкостей организма.

Титан не только невероятно прочен, но и долговечен, и когда титановые сепараторы, стержни, пластины и штифты вставляются в корпус, они могут прослужить двадцать и более лет.Что еще более удивительно, так это то, что титановые зубные имплантаты и стойки служат еще дольше.

Благодаря неферромагнитным свойствам титана пациенты с титановыми имплантатами могут безопасно проходить обследование с помощью МРТ и ЯМРТ. Кость и ткань тела также связываются с искусственным титановым имплантатом в процессе, известном как остеоинтеграция, который надежно фиксирует титановый имплантат на месте.

Титан обладает множеством сильных сторон, и в будущем его можно будет использовать по-новому.В Matmatch мы внимательно следим за новыми разработками. Если вы хотите узнать больше, свяжитесь с одним из наших сотрудников сегодня по телефону [email protected] .

Титан | Коалиция по образованию в области полезных ископаемых

Вернуться к таблице МенделееваГод открытия

1791

обнаружил

Преподобный Уильям Грегор из Англии

Биологический рейтинг

Не нужно для жизни.

Описание

Названный в честь титанов из греческой мифологии, титан — это твердый, блестящий белый металл. Он очень устойчив к коррозии и, как правило, не подвержен воздействию воздуха, воды, кислот или щелочей. Титан очень распространен в земной коре, являясь девятым по распространенности элементом. Он также часто встречается в метеоритах, Солнце и Луне. Спектры оксида титана используются астрономами для идентификации холодных красных карликов. Титан находит множество применений в химическом производстве и там, где необходимы легкие и прочные сплавы. Титан прочен, как сталь, но на 45% легче. Его высокая температура плавления используется в высокотемпературных приложениях, где важен вес, особенно в двигателях и других частях самолетов и космических кораблей. Титан устойчив к коррозии морской водой, поэтому он популярен для применений, которые постоянно подвергаются воздействию моря. Бывший Советский Союз построил несколько корпусов своих подводных лодок из титана, сделав очень прочные и очень дорогие подводные лодки. Диоксид титана используется как краситель в некоторых белых красках и как желтая пищевая добавка.Он также непрозрачен для ультрафиолета и часто используется в солнцезащитных лосьонах. Титан используется в фейерверках из-за того цвета, который он дает при сгорании. Титан — единственный элемент, который будет гореть в атмосфере чистого азота.

Титан прочен, как сталь, но на 45% легче. Его высокая температура плавления используется в высокотемпературных приложениях, где важен вес, особенно в двигателях и других частях самолетов и космических кораблей. Титан устойчив к коррозии морской водой, поэтому он популярен для применений, которые постоянно подвергаются воздействию моря. Бывший Советский Союз построил несколько корпусов своих подводных лодок из титана, сделав очень прочные и очень дорогие подводные лодки. Диоксид титана используется как краситель в некоторых белых красках и как желтая пищевая добавка.Он также непрозрачен для ультрафиолета и часто используется в солнцезащитных лосьонах. Титан используется в фейерверках из-за того цвета, который он дает при сгорании. Титан — единственный элемент, который будет гореть в атмосфере чистого азота.

Биологические преимущества

О биологическом применении титана в организме человека не известно, хотя известно, что он действует как стимулятор. На некоторых заводах титан используется в производстве химической энергии.

Роль в жизненных процессах

Польза для жизненных процессов животных не известна; имеет незначительную пользу для здоровья растений.

Источники

Титан получают в основном из рутила, ильменита и реже из анатаза (бета-диоксида титана). Другие титансодержащие минералы включают перовскит, сфен и титанит. Эти минералы устойчивы к атмосферным воздействиям и сосредоточены в россыпях и переносимых ветром песчаных отложениях. Титан добывают в Австралии, Сьерра-Леоне, ЮАР, России и Японии. Ильменит — распространенный минерал на Луне. Любые будущие поселения на Луне, вероятно, будут использовать титан в качестве основного строительного материала.

Вернуться к таблице МенделееваТитан — металл будущего — Science Learning Hub

Титан все чаще используется в нашем современном обществе. Он легкий, прочный и устойчивый к коррозии. Эти свойства позволяют использовать его в аэрокосмической промышленности, строительстве, производстве спортивных товаров и в качестве имплантатов при различных хирургических вмешательствах.

Он легкий, прочный и устойчивый к коррозии. Эти свойства позволяют использовать его в аэрокосмической промышленности, строительстве, производстве спортивных товаров и в качестве имплантатов при различных хирургических вмешательствах.

Использование титана

Титан прочен, как сталь, но на 45% легче.Он устойчив к коррозии благодаря наличию тонкого оксидного покрытия на поверхности металла.

Благодаря отличной устойчивости к морской воде, он используется в морских буровых установках, гребных винтах и такелажном оборудовании судов, а также в опреснительных установках. Поскольку титан легкий, стабильный, термостойкий и простой в использовании, он также находит множество применений в авиации и космонавтике.

Человеческое тело не отвергает титан, поэтому его можно использовать для замены суставов и имплантации зубов. Обычно это сплавы титана с 6% алюминия и 4% ванадия.Титановые сплавы также используются в оправе для очков.

Существуют архитектурные применения титана. Музей Гуггенхайма в Бильбао, Испания, покрыт 33000 квадратных метров чистого титанового листа.

Компьютеры Apple недавно выпустили на рынок титановые портативные компьютеры из-за их небольшого веса.

Традиционно предназначенный для промышленного использования, титан только недавно стал использоваться в качестве ювелирного материала и становится все более популярным. В отличие от золота и серебра, которые традиционно плавят и отливают, титан требует, чтобы кольца были выкованы из цельного куска металла.Размер титановых колец изменить нельзя. Большая часть затрат на изготовление титанового кольца связана с квалифицированным трудом, чтобы создать кольцо из такого твердого металла.

Титановые велосипедные рамы, которые обычно считаются дорогостоящими, считаются наиболее прочными. По сравнению со стальной рамой, титановая велосипедная рама тех же размеров будет казаться «хлипкой», потому что она будет менее жесткой. Это может быть более заметно на велосипеде с тяжелым грузом. Однако титановые рамы изготавливаются из трубок большего диаметра, чтобы компенсировать этот эффект.

Однако титановые рамы изготавливаются из трубок большего диаметра, чтобы компенсировать этот эффект.

Традиционно спортивные ракетки изготавливались из дерева, стали, алюминия и графита. Титан — самая последняя разработка. Титан более твердый и тяжелый, чем графитовые волокна, поэтому он не используется в твердых частях ракеток. Вместо этого он используется в виде сетки, расположенной в критических точках на раме ракетки. Это улучшает как сопротивление, так и стабильность во время использования, а также снижает скручивающие силы при ударе.

Диоксид титана

Диоксид титана на сегодняшний день является наиболее важным из соединений титана, и на его долю приходится наибольшее использование металла.Производится около 5 миллионов тонн в год. Это блестящий белый нетоксичный пигмент, который имеет множество применений, в том числе белые краски, солнцезащитные кремы, инфракрасные отражатели, глазурь для свадебного торта и самоочищающееся стекло.

Сапфиры и рубины в основном состоят из оксида алюминия (оксида алюминия). Если есть следы диоксида титана (рутила), присутствующие в виде «включений», это может придать этим драгоценным камням их «звездные» качества.

Производство

Титан не находится в исходном состоянии, а в основном присутствует в виде его оксида.Ильменит представляет собой сложный оксид железа и титана (FeTiO 3 ), а рутил — в основном диоксид титана (TiO 2 ).

Промышленный процесс извлечения — процесс Кролла — включает обработку руды газообразным хлором для получения тетрахлорида титана. Затем его очищают и восстанавливают до металлической титановой губки реакцией с магнием или натрием.

| TiO 2 (с) + 2Cl 2 (г) + C (с) | → | TiCl 4 (л) + CO 2 (г) |

| TiCl 4 (l) + 2Mg (s) | → | Ti (s) + 2MgCl 2 (s) |

Затем титановая губка подвергается процессу легирования и плавления.

Этот процесс дорогостоящий, так как требует трудоемких процедур. Мировое производство металла составляет около 100 000 тонн в год.

Природа науки

Наука — это смесь логики и воображения. Одна из привычек ума ученых — непредубежденность, когда рассматриваются новые идеи.

Сопутствующие материалы

Посмотрите это видео, чтобы узнать о новозеландской компании Titanium Technologies New Zealand (TiTeNZ), которая стремится создать новозеландскую платформу мирового класса для порошковой металлургии титана.

7 увлекательных применений титана

Титан — немагнитный металл, который плохо проводит электричество. Тем не менее, несмотря на это, он остается востребованным металлом, который удовлетворяет требованиям различных отраслей промышленности — а применение титана в безгранично.

Но что в нем такого особенного?

Титан в чистом виде — это самый распространенный металл 9 th , который можно найти в земной коре, и его название происходит от титанов греческой мифологии.

Одним из наиболее желательных свойств металла является его высокое отношение прочности к массе. Он прочен, как сталь, но почти на 45% легче и устойчив к коррозии при высоких температурах. В отличие от других металлов, титан имеет оксидное покрытие, которое обеспечивает защитный слой от экстремальных температур и коррозии.

Найти титан в таблице Менделеева легко. Обладая атомным символом Ti, он прижимается к переходным металлам, имеет атомный номер 22, температуру плавления 3034 ° F и точку кипения 5949 ° F.

Как ведущий поставщик титана в Великобритании, мы поставляем этот блестящий материал, который легко узнать по его белому металлическому цвету.

Здесь мы рассмотрим 7 удивительных применений титана , включая то, как металл используется в повседневных применениях:

- Производство самолетов

Аэрокосмическая промышленность является крупнейшим потребителем титановой продукции — будь то титановые листы, прутки, трубы и т. Д.

Д.

Существует несколько причин расширения использования титана на рынке авиакосмической промышленности.Тем не менее, высокое соотношение прочности и веса металла делает его идеальным для изготовления самолетов, особенно для изготовления шпангоутов, двигателей и крепежных элементов.

Boeing и Airbus — это всего лишь два примера самолетов, в которых на протяжении всего процесса проектирования использовался титан для повышения их надежности и характеристик.

- Автомобильная промышленность

Одно из наиболее распространенных применений титана включает выхлопные системы.

Он используется в автомобилестроении с начала 1980-х годов и сегодня используется в глушителях супермотоциклов и ограниченных моделях высокопроизводительных автомобилей.

Титановая выхлопная система гарантированно улучшит характеристики вашего автомобиля, позволит вам ускориться быстрее и будет издавать более плавный и металлический звук. Это также повысит эстетическое качество вашего автомобиля или велосипеда.

Можете ли вы позволить себе не инвестировать в один из Ti-Tek сегодня?

- Товары для дома

Возможно, более удивительное использование металла включает предметы домашнего обихода и электрические приборы.

Диоксид титана — соединение переходного металла, обычно используемое для производства белых красок.Тем не менее, это вещество также используется для производства зубной пасты, бумаги и пластика, не говоря уже о солнцезащитных кремах и кухонной посуде, что придает им блестящий белый цвет.

Титаниум присутствует в почти все! Его низкая плотность делает его идеальным для часов, ноутбуков, компьютеров и мобильных телефонов.

- Область медицины

Список применений титана обширен. А благодаря устойчивости металла к коррозии и врожденной способности соединяться с человеческой костью (биосовместимость) он является основным продуктом в области медицины.

От протезов суставов и ортопедических стержней, штифтов и пластин до хирургических инструментов, кардиостимуляторов и костылей — вы удивитесь, для чего можно использовать титан. Фактически, он также стал основным материалом, используемым в стоматологии — идеальным для зубных имплантатов и замены отсутствующих зубов.

- Изготовление ювелирных изделий

Учитывая долговечность и устойчивость титана к вмятинам, его часто выбирают ювелиры.

Титановые листы можно использовать для создания потрясающих модных и обручальных колец, которые быстро обгоняют золото и серебро.Они также отлично подходят для оправы очков. Титановые стержни можно использовать даже при производстве ювелирных изделий, особенно застежек, что придает сияющий вид любому изделию.

- Морская инженерия

Благодаря устойчивости к коррозии, применение титана значительно увеличилось с годами.

Titanium соответствует всем требованиям для применения в океанской инженерии, и его можно найти по адресу:

- атомные ледоколы

- судов на воздушной подушке

- суда на подводных крыльях

- тральщики

- винты

- подводных лодок

Здесь, в Ti-Tek, мы поставляем титановые трубы и листы индивидуальной резки, которые идеально подходят для оборудования, которое подвергается воздействию морской или соленой воды.

- Спортивное оборудование

Мы быстро находим более широкое применение титана , включая спортивное оборудование, такое как велосипеды, клюшки для гольфа, теннисные ракетки, биты для крикета и хоккейные клюшки. Несмотря на износостойкость и легкость, титановые стержни невероятно универсальны и могут использоваться также для решеток шлема.

Если вы хотите обеспечить прочность без снижения качества или увеличения общего веса, наша титановая проволока, прутки и листы станут привлекательной альтернативой.

Свяжитесь с Ti-Tek сегодня

Здесь, в Ti-Tek, мы специализируемся на всем, что касается титана, поэтому, если у вас есть какие-либо вопросы о наших продуктах, вы хотите узнать больше о применении титана или подробно обсудить ваши требования, пожалуйста, не стесняйтесь обращаться нас.

Мы поставляем титановые стержни, листы, трубы и выхлопные трубы различной длины и размеров и стремимся удовлетворить некоторые из самых разнообразных требований, предоставляя вам высокопроизводительный металл, идеально соответствующий потребностям вашего проекта.

Для получения дополнительной информации позвоните нам по телефону 0121 382 4121 или по электронной почте [email protected].

История титана и его применения

История титана восходит к 1791 году, когда он был обнаружен пастором в Корнуолле, Англия. Однако только в 1910 году он стал заметным на производстве, когда металлург Мэтью А. Хантер начал производить его в Соединенных Штатах. Как девятый по распространенности элемент на Земле, он содержится в таких минералах, как рутил и сфен.

По прочности, как сталь, но вдвое легче, титановые сплавы широко используются в аэрокосмической и автомобильной промышленности не только из-за своей малой прочности, но и потому, что титан прочен и не подвержен коррозии. Этот универсальный металл также используется для фиксации костей, искусственных бедер и других медицинских имплантатов для человеческого тела.

История титана

Не всегда называли титаном. Первоначально он был известен как грегорит — в честь преподобного Уильяма Грегора, который открыл его в 1791 году.Хороший пастор в свободное время был геологом-любителем и, анализируя магнитный черный песок, понял, что наткнулся на новый металл. Два года спустя он был снова «открыт», на этот раз немецким химиком, который назвал его титаном, что является намеком на силу Титанов из греческой мифологии. В 1797 году он понял, что его титан был таким же, как и вышеупомянутый грегорит, но потребовалось более 100 лет, прежде чем титан был успешно выделен и запущен для использования во всех продуктах, которые вы можете найти сегодня. Титан, занимающий 22 место в периодической таблице Менделеева, используется во многих отраслях промышленности благодаря своей прочности, коррозионной стойкости и совместимости с человеческим телом.

Титан, занимающий 22 место в периодической таблице Менделеева, используется во многих отраслях промышленности благодаря своей прочности, коррозионной стойкости и совместимости с человеческим телом.

Титановые приложения

Титан популярен в любой ситуации, когда важно поддерживать высокое соотношение прочности на разрыв к плотности, например, в автомобилях, самолетах, космических кораблях, военно-морских кораблях и мотоциклах. Это также ценно для этих целей, поскольку повышает долговечность, топливную экономичность и безопасность.Вы найдете титан в аэрокосмической, промышленной, медицинской и архитектурной отраслях, а также в различных потребительских товарах, таких как теннисные ракетки, клюшки для гольфа, решетки для шлемов, стержни клюшек для лакросса и рамы велосипедов. Он используется в хирургических инструментах и медицинских имплантатах, инвалидных колясках, костылях и многом другом в клинических условиях.

По сравнению со сталью титан такой же по прочности, но легче по весу. По сравнению с алюминием титан несколько тяжелее, но в два раза прочнее.В зависимости от ситуации это может быть идеальной альтернативой любому из этих материалов.

Давайте более внимательно рассмотрим использование титана в двух основных отраслях: аэрокосмической и медицинской.

Титан в аэрокосмической и медицинской промышленности

В аэрокосмической промышленности обычно используется титан:

- Роторы

- Компрессионные лезвия

- Компоненты гидравлической системы

- Броня

- Военно-морские корабли

- Космический корабль

- Ракеты

- Конструкционные детали

- Шасси шасси

- Выхлопные каналы для вертолетов