Чем и как заделать глушитель на машине? 🦈 AvtoShark.com

Можно варить глушитель, не снимая с машины, электродами, выбрав материал минимальной толщины и установив низкую силу тока. Важно перед началом работ отключить аккумулятор. Снимать АКБ не обязательно, достаточно снять с клеммы провод массы.

Автор статьи: Роман Красинец

Автор статьи: Роман КрасинецНеисправность выхлопной системы сложно не заметить. Лучший вариант ремонта — сварка глушителя автомобиля в автосервисе. Но иногда приходится решать, чем и как залатать глушитель авто в «полевых условиях».

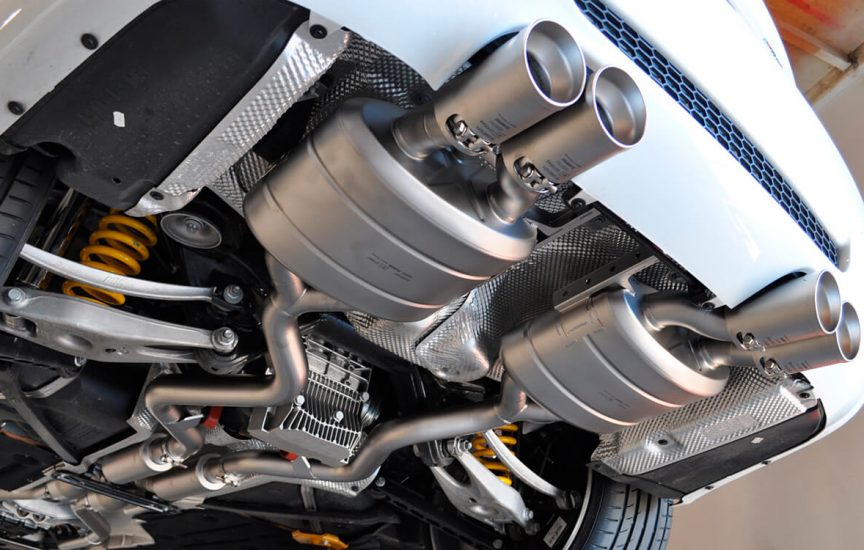

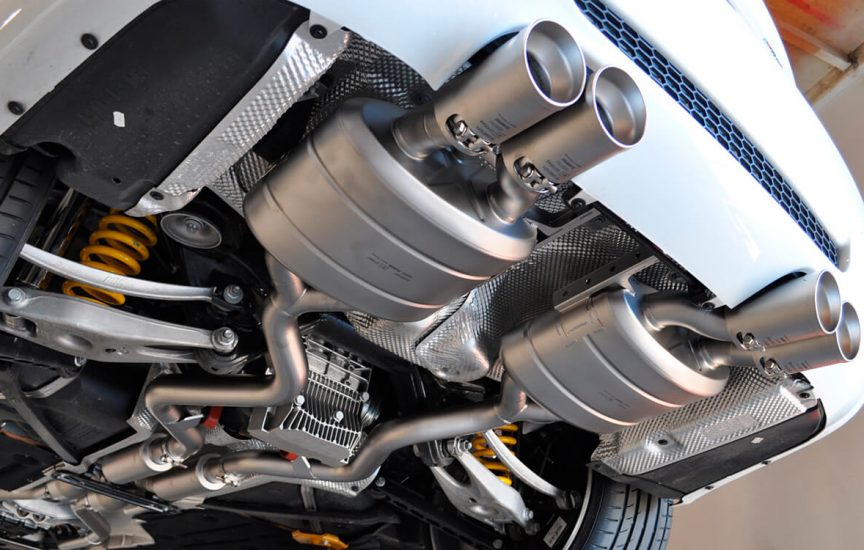

Электросварка глушителя автомобиля

Глушитель автомобиля работает в агрессивной среде, поэтому со временем металл разрушается. Также при езде по неровным дорогам выхлопную трубу легко пробить камнем. Такое повреждение сразу же проявляется ревом мотора. А еще опаснее, что выхлопные газы могут проникать в салон.

Эти проблемы легко решить заменой поврежденной запчасти. Но если глушитель еще крепкий, а появилась трещина или дыра, то его можно отремонтировать. И лучший способ — это сварка глушителя автомобиля.

Сварка глушителя автомобиля

В зависимости от вида повреждения выбирают тип ремонта:

- При большой площади повреждения используют наложение заплат. Вырезают поврежденную часть, накладывают заплату и проваривают по периметру.

- Трещины и мелкие дырочки можно заварить без заплат. Повреждения сплавляются непосредственно электродугой.

Металл трубы тонкий, поэтому рекомендуется использовать полуавтоматическую электросварку, углекислый газ будет предотвращать перегревание.

Предварительные работы перед сваркой

На первом этапе работ нужно подготовить инструменты и материалы. Проводится сварка глушителя автомобиля с использованием:

- Сварочного аппарата. Нужен агрегат небольшой мощности, лучше применять полуавтомат с диаметром проволоки 0,8-1 мм и защитным газом.

- Щетки из металла. Используются для зачистки поверхности от продуктов коррозии. Если нет такой щетки, подойдет крупная наждачная бумага.

- УШМ (болгарки). Этот инструмент нужен, если требуется вырезать поврежденную часть перед наложением заплатки.

- Обезжиривателя. Раствор используют для очищения поверхности перед сваркой.

- Молотка и зубила. Инструменты применяют для удаления окалины при проверке качества свариваемых швов.

- Термостойкого грунта. На последнем этапе работ глушитель покрывают слоем защитного грунта или краски, это продлит срок его работы.

Дополнительно потребуется листовой металл толщиной 2 мм для заплат. Размер кусков должен быть таким, чтобы полностью перекрыть дефект на выхлопной трубе.

Восстановление глушителя авто

Прежде чем заваривать повреждения, подготавливают поверхность. Работа заключается в очищении поверхности щеткой с металлическими щетинками или крупнозерновой наждачкой, нужно удалить следы коррозии. Далее поврежденный участок вырезают болгаркой, еще раз хорошо очищают и обезжиривают поверхность.

Электроды для сварки

Сваривать детали выхлопной системы можно электродами толщиной до 2 мм. Если есть возможность приобрести электроды диаметром 1,6 мм, то лучше взять их.

Можно ли варить выхлопную трубу, не снимая ее с машины

Можно варить глушитель, не снимая с машины, электродами, выбрав материал минимальной толщины и установив низкую силу тока. Важно перед началом работ отключить аккумулятор. Снимать АКБ не обязательно, достаточно снять с клеммы провод массы.

Чем заделать глушитель автомобиля без сварки

Не каждый автомобилист имеет опыт сварщика и сварочный аппарат, а обращение в сервис может быть по каким-то причинам невозможным. В этом случае предстоит заделать глушитель автомобиля без сварки. Такой ремонт имеет смысл проводить, если повреждение небольшое.

Глушитель предварительно лучше снять, работать будет удобнее. Но если повреждение расположено так, что достать до него просто, то можно обойтись без демонтажа.

Ремонт глушителя холодной сваркой

Восстановление целостности детали проводится полимерными составами, которые называют «холодной сваркой». Этот вид ремонта легко провести своими руками. Есть два варианта составов:

- двухкомпонентные жидкие, поставляемые в шприцах;

- в виде пластичной массы, может быть одно- или двухкомпонентной.

Холодная сварка глушителя

Используется холодная сварка для глушителя автомобиля так:

- Первый этап — зачистка. Наждачной бумагой или металлической щеткой снять загрязнения, признаки коррозии. Затем поверхность обезжирить.

- Подготовить холодную сварку по инструкции.

- Аккуратно замазать глушитель для автомобиля, стараясь полностью перекрыть отверстие.

- Зафиксировать детали в необходимом положении до полного отвердевания состава.

Полное отвердевание происходит в течение суток, до этого времени деталь использовать нельзя.

Керамическая лента для ремонта

Еще один способ залатать глушитель авто без сваривания основан на использовании бандажной керамической ленты. Приобрести этот материал можно в магазине автомобильных товаров. Применение ленты оправдано, если дефект небольшой.

Порядок работы:

- Тщательно зачистите зону ремонта, участок должен быть чистым, сухим и обезжиренным.

- Ленту немного смочите водой и накладывайте, как бинт. Витки кладите в 8-10 слоев с нахлестом. Намотку начните, отступив на 2-3 см от места повреждения.

Теперь остается дождаться затвердевания клеевого слоя, это занимает 45-60 минут. За это время несколько раз пригладьте ленту, это повысит качество ремонта.

Герметик

Можно заделать дырку в глушителе на авто при помощи герметика. Этот способ можно порекомендовать, если повреждения мелкие.

Заделка проводится при помощи высокотемпературного герметика. Пример: герметик «Абро» красного цвета.

Порядок работы:

- Готовьте глушитель так же, как и при использовании керамической ленты, то есть зачистите и обезжирьте.

- Далее смочите губку водой, увлажните обрабатываемую поверхность.

- Герметиком залепляйте повреждения, нанося состав равномерным слоем, заходя на неповрежденные участки рядом.

- Подождите 30 минут, после этого трубу можно поставить на место.

- Запустите двигатель машины на холостом ходу, дайте мотору поработать 15 минут. За это время металл успеет нагреться.

- Отключите двигатель, оставьте автомобиль на 12 часов для полного отвердевания герметика.

Заклеивать глушитель любым способом имеет смысл, если повреждение небольшое. Срок службы после такого ремонта — используется ли холодная сварка для глушителя автомобиля или другой быстрый способ — зависит от степени нагрузки. Чем активнее используется автомобиль и чем хуже общее состояние системы выхлопа, тем меньше прослужит отремонтированная деталь. При серьезных нагрузках лучше сразу обратиться в сервис, сварка глушителя автомобиля поможет отремонтировать трубу качественно и на долгий срок.

Можно ли замазать глушитель холодной сваркой

Глушитель — важный элемент любого автомобиля, ведь благодаря ему подавляется шум, возникающий из-за двигателя внутреннего сгорания. Являясь частью выхлопной системы, помимо подавления шумов он ещё и снижает вредность выбросов. Поэтому, когда глушитель ломается — это серьёзная проблема, часто требующая немедленного решения. Со сломанным глушителем пользоваться автомобилем дальше не самая лучшая идея, но отремонтировать глушитель можно и без сварки. Есть несколько методов починки, самый популярный из них — холодная сварка для глушителя.

Причины поломки глушителя

Так как глушитель практически не имеет защиты от влияния внешней среды, его делают из прочных материалов, чтобы срок службы его был дольше. Качество дорог, препятствия и даже простые отскоки камней приводят к повреждениям глушителя.

Однако, механическое влияние — это не самая распространенная причина, приводящая к пробоям. В основном к поломкам приводят химические коррозии. Среда, в которой работает глушитель, можно назвать агрессивной. Потому что на его корпус попадает вода, снег, а также разнообразные реагенты для защиты дорог от обледенения. Всё это налипает на поверхность и приводит к прогоранию глушителя.

В конечном итоге в глушителе появляется дыра, которую проделывает ржавчина, или из-за тех самых препятствий на дорогах. Если повреждения серьёзные, то обычно глушитель меняют. Но если поломки небольшие, то используется один из способов его ремонта.

Способы ремонта выхлопной системы

Весь процесс сводится к заделыванию дырок в глушителе и трещин, возникших из-за разъедания металла или внешних повреждений. Выделяют следующие способы:

- Сварка. Чтобы её выполнить, швы должны быть определённой жёсткости и герметичности, а этого невозможно добиться при больших пробоинах или трещинах. Иногда правильно не сварить, а наварить на деталь новую часть. Но все эти работы требуют техники, помещения и навыков.

- Герметики. Можно использовать герметики, которые не восприимчивы к высокой температуре. Ими замазываются совсем незначительные пробоины, а также они герметизирует систему выхлопа при замене части в ней или сборке.

- Бандаж. Ленты на керамической основе тоже могут выдерживать большую температуру и являются простым способом починки глушителя. Чаще всего бандаж используется для небольших дыр и на местах стыков и сварки.

- Холодная сварка. Она отличается от сварки обычной. Соединения происходят без воздействия температуры, за счёт проникновения сварочной массы в необходимые части.

Каждый из этих методов имеет плюсы и минусы, поэтому выбор не всегда прост. Из-за частого использования холодной сварки, которая не требует специального оборудования и подготовки, однако имеет очень действенный эффект, о ней стоит сказать подробнее.

Ремонт глушителя холодной сваркой

Чтобы понять, как заделать глушитель холодной сваркой, начать стоит с определения, что она собой представляет. Это 2-составной клей широкого применения. У него есть много преимуществ, среди которых:

- Стойкость к воздействию воды, реагентов, высоких температур (до 150 градусов).

- Противостояние ударным нагрузкам (до 120 кгс/ см²) и вибрациям.

- Простота применения, так что с холодной сваркой справится любой.

- Стоимость не велика.

- Сварка легко высыхает, но для полного схватывания обычно выжидают сутки.

- Применяется в любых условиях.

Конечно, есть и недостатки. Среди них:

- Пользоваться нужно с осторожностью из-за токсичности материала.

- Холодная сварка не подойдёт для масштабных пробоин.

- Необходимо подобрать правильный состав.

- Пользоваться только до окончания срока годности.

Преимуществ, конечно, больше чем недостатков, поэтому этот способ ремонта и приобрёл такую популярность. Среди положительных есть простота применения и это легко доказать, взглянув на алгоритм ремонта глушителя холодной сваркой:

- Для фиксации пригодятся ткань, жгут или струбцина.

- Перед работой поверхность очищается, обезжиривается и зачищается наждачной бумагой.

- Надеть перчатки, чтобы не повредить руки реагентами.

- Смесь смешивается по инструкции. Если она в шприце, стоит перемешать ещё раз.

- Чтобы избежать риска отравления, ремонт проводится на открытом воздухе. На склевываемые поверхности быстро укладывается клей, для высокой прочности соединения нужно подержать детали вместе.

- Всё фиксируется жгутом.

- Через час можно зачистить склеенное место от остатков клея. Сушка ускоряется до 20 минут, если привлечь температуру в 20-30 градусов.

- Смесь окрепнет через сутки и будет готова к новым нагрузкам.

Многие озадачены тем, можно ли холодной сваркой заварить глушитель. И ответ, конечно, положительный. Ведь это действенный и достаточно быстрый способ устранить все дефекты, а это самое главное.

Как выбрать холодную сварку

При выборе холодной сварки для ремонта глушителя нужно обратить внимание на такие параметры:

- Время первичного и полного застывания. Последнее обычно не отличается и составляет 24 часа, а вот первое меняется у разных производителей.

- Время пластичности. Показывает, сколько времени можно будет подгонять детали, пока клей не схватится.

- Температура использования. В среднем она будет от -20 до +15.

- Термостойкость. В среднем это значение находится где-то до +260 градусов по Цельсию. Если нужно что-то более стойкое, то есть и с пределом +1300 градусов по Цельсию.

- Расход клея. Зависит от плотности деталей, которые нужно соединить, и от опыта пользователя. На шов длиной 25-30 мм хватит обычного тюбика в 60 мл пастообразного клея.

С одной стороны, столько критериев подбора холодной сварки для глушителя усложняет выбор. Однако с другой стороны благодаря такому широкому выбору каждый подберёт себе подходящий материал.

Ремонт керамической лентой

Керамическая лента не менее лёгкий способ починки. Она переносит нагрузки температуры до 1000 градусов по Цельсию благодаря как раз керамической основе. Чтобы менять целые части, лента не поможет, а вот чтобы исправить проблему с небольшой дырой или щелью — вполне.

Применять керамическую ленту легко:

- Очистить глушитель перед починкой.

- Смочить ленту водой.

- Обмотать вокруг места поврежденного места минимум в 2 слоя.

Керамическая лента всё же временный вариант и продержится до трех месяцев. Решить проблему окончательно с её помощью не получится, так что она подходит только как экстренная мера.

Ремонт глушителя герметиком

Используется для небольших поломок и для герметизации выхлопной системы. Этот метод один из самых простых, потому что не требует ничего, кроме действия по инструкции и внимательности.

Чтобы отремонтировать глушитель герметиком, следуют таким шагам:

- Участок под герметик зачищается наждачной бумагой.

- Перед нанесением состава поверхность смачивается водой.

- Нанести герметик.

- Подождать полчаса, пока он не высохнет.

- Запустить мотор на 15 минут, чтобы из герметика испарилась влага.

- Оставить двигатель на 12 часов.

Герметиками не получится залатать каждое повреждение. Их лучше всего использовать как дополнение.

Какой метод выбрать

Итак, как стало известно ранее, основных технологий ремонта глушителя без сварки три и выбрать среди них один получится, только если знать особенности действия каждого:

- Холодная сварка. Это простой и надёжный способ ремонта выхлопной системы. Она не требует никаких специальных навыков, обеспечивает прочность соединения, поэтому так популярная среди автолюбителей. Главное — подобрать правильный состав, а всё остальное сложностей не вызовет.

- Бандажи. Чаще всего используются для деталей, которые можно ими обмотать. Для выхлопных труб, к примеру. Имеют керамическую основу, а также пропитаны составами, позволяющим выдерживать большие температуры, до 1000 градусов по Цельсию.

- Герметики. Не долговечны, но для небольших повреждений, особенно в швах — незаменим

Если повреждение внушительное, то поможет только замена деталей. Это самый лучший выход из ситуации.

Глушитель является важной частью систем выпуска отработанных газов автомобилей. Назначение этого элемента заключается в уменьшении уровня акустических волн, возникающих при выхлопах из двигателя внутреннего сгорания, снижении температуры и скорости отводимых газов.

В случае повреждения глушитель можно заменить или отремонтировать. Одним из вариантов ремонта является сварка.

Способы ремонта

Условия работы глушителя следует отнести к экстремальным. В процессе эксплуатации, он подвергается воздействию повышенной температуры, давления, огромным вибрационным нагрузкам.

Работая в круглогодичном режиме, глушитель испытывает большие температурные перепады, способствующие образованию конденсата, приводящего к внутренней коррозии деталей.

А если добавить сюда повышенный риск наружного повреждения глушителя элементами ландшафта при движении, чему способствует его низкое расположение под днищем автомобиля, станет ясно, что выход из строя этой детали не является редкостью.

Если это случилось, а вариант замены повреждённой детали, по какой-либо причине не подходит, во многих случаях можно обойтись ремонтом. Для этого проводится сварка глушителя или соединительных патрубков системы выхлопа.

Вторым способом ремонта является герметизация элементов выхлопной системы без применения сварки. Первый способ более надежный, но для его применения необходимо сварочное оборудование.

Ремонт эпоксидным клеем

В случае, когда повреждение не носит глобальный характер, а заключается в небольшой потере герметизации системы, целесообразней всего устранить дефект без сварки, используя штатные или подручные средства.

Чтобы заделать небольшую трещину или дырку в глушителе, можно воспользоваться специализированным средством, представляющим собой двухкомпонентный клеящий состав на основе полимерных композиций. Благодаря своей уникальной прочности клей называется холодная сварка для глушителя.

Перед ремонтом нужно тщательно очистить место повреждения от грязи и ржавчины, затем обезжирить спиртом или бензином. Подготовку клея к работе следует выполнять в соответствии с инструкцией.

Обычно для этого требуется смешать два компонента в необходимых количествах в указанной пропорции и довести состав до однородности, разминая его в пальцах, как пластилин. После этого можно просто заклеить отверстие или щель, выровняв состав пальцем или шпателем.

Если отверстие довольно крупное, на него можно наложить латку из обрезка подходящего стального листа, приклеив его по краям. В этом случае до полного затвердевания состава латку нужно крепко прижать, используя бандаж.

Окончательное упрочнение состава происходит обычно в течение суток, после чего автомобиль можно эксплуатировать.

Ремонт силикатным клеем и стеклотканью

Другой широко известный способ починить повреждённый глушитель без сварки заключается в применении подручных средств, таких как жидкое стекло и ткань из стекловолокна.

Этот способ иногда применяют даже при множественных повреждениях корпуса глушителя в результате коррозии и прогара. Поверхность повреждённого корпуса очищают от грязи и ржавчины металлической щёткой, после чего наносят слой жидкого стекла.

После этого, корпус глушителя плотно, с перекрытием обматывается в несколько слоёв лентой из стеклоткани. Каждый слой пропитывается жидким стеклом. После намотки ленты, она закрепляется сверху бандажом из проволоки.

Указанные способы также годятся для того, чтобы отремонтировать соединительные патрубки системы выпуска. Иногда таким способом можно выполнить временный ремонт гофры глушителя.

Указанные способы также годятся для того, чтобы отремонтировать соединительные патрубки системы выпуска. Иногда таким способом можно выполнить временный ремонт гофры глушителя.

Гофра представляет собой эластичный элемент, служащий для гашения вибраций, передаваемых двигателем. Ремонт гофры, как временная мера целесообразен только для заделки небольших отдельных отверстий.

Элемент не должен при этом полностью терять эластичность, в противном случае вибрация разрушит либо результаты ремонта, либо другие элементы системы выпуска.

Сварочные работы

Наиболее прочно и надёжно отремонтировать глушитель можно, используя сварочные работы. Ремонт сваркой также можно выполнить самостоятельно.

Браться за такую работу стоит только при наличии специальной сварочной аппаратуры и определённого навыка сварки тонколистовых материалов.

Технология ремонта чаще всего сводится к приварке тонкого стального листа поверх повреждённого корпуса глушителя. Второй часто встречающийся вид неисправности – коррозионное разрушение сварного шва между соединительным патрубком и торцом корпуса. В этом случае повреждённую часть патрубка нужно заменить отрезком трубы и приварить глушитель к нему.

В случае, когда корпус глушителя имеет многочисленные сквозные отверстия и весь изъеден коррозией, ремонт с использованием сварки можно осуществить в следующей последовательности:

- вырезать из листовой стали заготовку, которая плотно покроет повреждённую оболочку, прилегая при этом к боковым рёбрам жёсткости;

- аккуратно прижимая лист к корпусу глушителя, осуществить точечную сварку листа сварочным полуавтоматом к рёбрам жёсткости корпуса. Сварочные точки следует выполнять с обеих сторон листа. К выполнению сварки следующих точек можно переходить, согнув лист и прижав его к старой оболочке;

- осуществив точечный провар по всему периметру корпуса, выполнить сваркой чистовой герметичный шов.

Приведённый выше перечень работ выполняется с помощью полуавтоматической сварки.

Безусловно, существуют сварщики – виртуозы, которые смогут выполнить эту работу, используя обыкновенный инвертор, предназначенный для ручной электродуговой сварки штучным электродом, но если вы за собой таких способностей не замечали, лучше не экспериментировать.

Дело в том, что тонкий стальной лист легко прожигается насквозь даже при сварке полуавтоматом в среде углекислого газа с минимальными настройками по току.

Использовать же более толстый материал затруднительно, так как его будет очень трудно сгибать, не говоря о том, что конструкция будет чересчур тяжёлой, и её могут просто не выдержать штатные подвески глушителя.

Выхлопная система — это не самая простая часть автомобильной конструкции. Достаточно часто она подвергается вредному воздействию химических веществ, а впоследствии и разрушению. К самым распространённым причинам повреждения выхлопной трубы относятся трещины, коррозия или сколы. Поэтому очень важно для каждого автомобилиста, пусть и не очень опытного, знать, как можно эксплуатировать холодную сварку для глушителя.

Этот способ достаточно прост, поэтому, имея за плечами даже базовые знания, каждый сможет справиться с подобной задачей. Наши советы от экспертов помогут разобраться в вопросе и расскажут о правильном подборе холодного клея и способе его применения.

Преимущества использования холодной сварки для ремонта глушителя

Холодный клей изначально отличается рядом положительных характеристик. Он стойкий к высоким температурам, влаге и реагентам.

Поэтому этот способ является одним из лучших решений проблем в данной ситуации. К остальным преимуществам ремонта глушителей холодной сваркой можно отнести следующие моменты:

- такое соединение будет надёжно противостоять механическому воздействию и вибрациям;

- стыковка будет обладать высокой температурной стойкостью;

- холодный клей прост в использовании, он не требует использования сложного сварочного оборудования, а сам способ будет под силу даже неопытному специалисту;

- низкая цена на сварочный состав для ремонта глушителя;

- благодаря быстрому высыханию ремонт занимает несколько минут;

- холодную сварку можно применить не только для того, чтобы починить глушитель, но и для других немаловажных деталей.

Недостатки

Несмотря на все преимущества, способ может иметь и некоторые недостатки, к ним относятся:

- высокая токсичность, поэтому его стоит использовать с осторожностью;

- всегда стоит соблюдать сроки годности клея, если дата просрочена, он должен подлежать немедленной утилизации;

- если состав подобран неправильно, ремонт глушителя холодной сваркой станет бесполезным;

- проведение масштабных работ в этом случае будет неприемлемым.

Как применить холодную сварку для ремонта глушителя?

Первым этапом перед нанесением холодной сварки является проведение подготовительных работ. Для этого нужно найти щетку для работы с металлом или наждачную бумагу. После зачистки зона стыковки обязательно обезжиривается. В этом поможет спиртосодержащий растворитель.

По теме: холодная сварка для алюминия

Теперь можно приступить к подготовке непосредственно состава для соединения. Чтобы его приготовить, оба компонента клея смешиваются до тех пор, пока не образуется однородная масса. Когда он готов, его наносят на поврежденное и подготовленное место как латку или стандартное сварочное соединение. Если повреждение было сложным, такой способ разрешает дополнительное использование жгута в месте стыковки, для увеличения надежности.

Как выбрать холодную сварку?

Придя за холодным клеем в магазин, можно запутаться в разнообразии представленных на прилавке видов и марок холодной сварки. Какие-то из них будут идеально подходить для ремонта выхлопной системы, а какие-то окажутся полностью бесполезными. Чтобы не потратить деньги зря, дадим несколько рекомендаций по правильному выбору клея для данного вида сварочных работ.

Одним из лучших вариантов будет использование сварки Abro Stell. Страной-производителем являются США. Это первый признак качественного состава клея. Её полное застывание происходит в течение суток, а время первичного застывания — 1 час.

Также можно выделить один из самых качественных аналогов Абро — это отечественная сварка Титан. Она производится фирмой Эльф Филлинг и представлена в форме пары отдельных компонентов. Её технические параметры лишь немного уступают американской компании.

Чтобы сделать на сто процентов правильный выбор, всегда стоит обращать внимание на максимальную температуру плавления. Поскольку глушитель подразумевает частый нагрев, клей должен быть полностью готов к подобным испытаниям. Температурный показатель плавления клея должен быть существенно выше возможной температуры нагретого до предела глушителя, лишь в таком случае сварка окажется максимально надежной и прослужит на протяжении долгого времени.

Заключение

Холодная сварка — это один из самых простых и надежных способов провести ремонт выхлопной системы своего автомобиля. Способ не требует высокой квалификации специалиста. Правильность и надежность соединения будут в большей степени зависеть от подбора надежного и отвечающего требованиям состава и ответственного подхода к подготовке поверхности к процессу соединения.

Можно ли выпускной коллектор замазать холодной сваркой? ᐉ Ответы экспертов Техничка Экспресс

Трещины, сколы, коррозии – самые частые проблемы элементов выхлопной системы. Оставлять их без внимания нельзя, а замена выпускного коллектора требует ощутимых затрат. Одним из вариантов становится восстановление детали с помощью сварки, но это сложная задача и выполнить ее самостоятельно сможет не каждый. Есть и альтернативное решение – холодная сварка. Но можно ли выпускной коллектор замазать холодной сваркой и тем самым устранить дефекты?

Что такое холодная сварка?

Это двухсоставный клей на основе эпоксидной смолы и отвердителя. В состав отвердителя входит металлическая пыль, которая делает соединение более прочным, армируя его, повышает стойкость к высоким температурам и механическим воздействиям. Клей невосприимчив к химическим реагентам, влаге, перепадам температур.

Герметик может выдерживать тепловые нагрузки от 200 до 1400 градусов. Причем за счет повышения температуры во время полимеризации можно еще больше упрочнить смесь.

В каких случаях можно использовать герметик?

Любые дырки в выхлопной системе нужно устранять сразу же, пока они небольшого размера. В противном случае вам вряд ли удастся обойтись без обращения в автосервис. Ограничиться герметиком можно, если площадь повреждения сравнима с размером булавочной головки. В этом случае смело можно браться за ремонт своими руками. Можно ли выпускной коллектор замазать холодной сваркой, если дырка по размерам больше монеты или продольная? Да, с такой задачей термоклей тоже может справиться, но работа потребует больше стараний.

Проведение работ

В первую очередь необходимо обезжирить место ремонта с помощью растворителя. Сам клей смешивается непосредственно перед началом работ.

Устранение небольших повреждений

- Трещина засверливается по краям сверлом, что снимает внутренне напряжение металла.

- Если дыра имеет диаметр не более 10 мм, ее укрывают слоем герметика в 5-7 мм, по периметру – 8 мм.

- Первичное схватывание занимает 5-20 минут, в это время еще можно исправить форму без механической обработки.

- Спустя 4 часа можно прогреть узел до рабочей температуры.

- Если ремонтируемый участок в процессе работы авто испытывает давление, заплата фиксируется хомутами для дополнительной механической прочности.

Если вы заметили, что термоклей пузырится, состав нужно удалить, более тщательно обезжирить и просушить поверхность, и только после этого снова приступать к ремонтным работам.

Устранение больших повреждений

Большие дыры заделываются наложением заплат из нержавеющей стали. Термоклей при этом также используется.

- Края трещины обрабатываются, удаляются заусеницы.

- Герметиком с запасом промазываются края отверстия и заплата.

- Заплата накладывается с нахлестом в 30 мм на поврежденный участок.

Излишки герметика обычно сложно удалить растворителем, поэтому для этой цели используется напильник или электроинструмент.

Приобрести термоклей и комплектующие для ремонта авто вы можете в интернет-магазине «Техничка-Экспресс». Мы предлагаем огромный выбор надежных автозапчастей от ведущих производителей.

Как заделать дырку в глушителе без сварки

Глушитель — важный элемент любого автомобиля, ведь благодаря ему подавляется шум, возникающий из-за двигателя внутреннего сгорания. Являясь частью выхлопной системы, помимо подавления шумов он ещё и снижает вредность выбросов. Поэтому, когда глушитель ломается — это серьёзная проблема, часто требующая немедленного решения. Со сломанным глушителем пользоваться автомобилем дальше не самая лучшая идея, но отремонтировать глушитель можно и без сварки. Есть несколько методов починки, самый популярный из них — холодная сварка для глушителя.

Причины поломки глушителя

Так как глушитель практически не имеет защиты от влияния внешней среды, его делают из прочных материалов, чтобы срок службы его был дольше. Качество дорог, препятствия и даже простые отскоки камней приводят к повреждениям глушителя.

Однако, механическое влияние — это не самая распространенная причина, приводящая к пробоям. В основном к поломкам приводят химические коррозии. Среда, в которой работает глушитель, можно назвать агрессивной. Потому что на его корпус попадает вода, снег, а также разнообразные реагенты для защиты дорог от обледенения. Всё это налипает на поверхность и приводит к прогоранию глушителя.

В конечном итоге в глушителе появляется дыра, которую проделывает ржавчина, или из-за тех самых препятствий на дорогах. Если повреждения серьёзные, то обычно глушитель меняют. Но если поломки небольшие, то используется один из способов его ремонта.

Способы ремонта выхлопной системы

Весь процесс сводится к заделыванию дырок в глушителе и трещин, возникших из-за разъедания металла или внешних повреждений. Выделяют следующие способы:

- Сварка. Чтобы её выполнить, швы должны быть определённой жёсткости и герметичности, а этого невозможно добиться при больших пробоинах или трещинах. Иногда правильно не сварить, а наварить на деталь новую часть. Но все эти работы требуют техники, помещения и навыков.

- Герметики. Можно использовать герметики, которые не восприимчивы к высокой температуре. Ими замазываются совсем незначительные пробоины, а также они герметизирует систему выхлопа при замене части в ней или сборке.

- Бандаж. Ленты на керамической основе тоже могут выдерживать большую температуру и являются простым способом починки глушителя. Чаще всего бандаж используется для небольших дыр и на местах стыков и сварки.

- Холодная сварка. Она отличается от сварки обычной. Соединения происходят без воздействия температуры, за счёт проникновения сварочной массы в необходимые части.

Каждый из этих методов имеет плюсы и минусы, поэтому выбор не всегда прост. Из-за частого использования холодной сварки, которая не требует специального оборудования и подготовки, однако имеет очень действенный эффект, о ней стоит сказать подробнее.

Ремонт глушителя холодной сваркой

Чтобы понять, как заделать глушитель холодной сваркой, начать стоит с определения, что она собой представляет. Это 2-составной клей широкого применения. У него есть много преимуществ, среди которых:

- Стойкость к воздействию воды, реагентов, высоких температур (до 150 градусов).

- Противостояние ударным нагрузкам (до 120 кгс/ см²) и вибрациям.

- Простота применения, так что с холодной сваркой справится любой.

- Стоимость не велика.

- Сварка легко высыхает, но для полного схватывания обычно выжидают сутки.

- Применяется в любых условиях.

Конечно, есть и недостатки. Среди них:

- Пользоваться нужно с осторожностью из-за токсичности материала.

- Холодная сварка не подойдёт для масштабных пробоин.

- Необходимо подобрать правильный состав.

- Пользоваться только до окончания срока годности.

Преимуществ, конечно, больше чем недостатков, поэтому этот способ ремонта и приобрёл такую популярность. Среди положительных есть простота применения и это легко доказать, взглянув на алгоритм ремонта глушителя холодной сваркой:

- Для фиксации пригодятся ткань, жгут или струбцина.

- Перед работой поверхность очищается, обезжиривается и зачищается наждачной бумагой.

- Надеть перчатки, чтобы не повредить руки реагентами.

- Смесь смешивается по инструкции. Если она в шприце, стоит перемешать ещё раз.

- Чтобы избежать риска отравления, ремонт проводится на открытом воздухе. На склевываемые поверхности быстро укладывается клей, для высокой прочности соединения нужно подержать детали вместе.

- Всё фиксируется жгутом.

- Через час можно зачистить склеенное место от остатков клея. Сушка ускоряется до 20 минут, если привлечь температуру в 20-30 градусов.

- Смесь окрепнет через сутки и будет готова к новым нагрузкам.

Многие озадачены тем, можно ли холодной сваркой заварить глушитель. И ответ, конечно, положительный. Ведь это действенный и достаточно быстрый способ устранить все дефекты, а это самое главное.

Как выбрать холодную сварку

При выборе холодной сварки для ремонта глушителя нужно обратить внимание на такие параметры:

- Время первичного и полного застывания. Последнее обычно не отличается и составляет 24 часа, а вот первое меняется у разных производителей.

- Время пластичности. Показывает, сколько времени можно будет подгонять детали, пока клей не схватится.

- Температура использования. В среднем она будет от -20 до +15.

- Термостойкость. В среднем это значение находится где-то до +260 градусов по Цельсию. Если нужно что-то более стойкое, то есть и с пределом +1300 градусов по Цельсию.

- Расход клея. Зависит от плотности деталей, которые нужно соединить, и от опыта пользователя. На шов длиной 25-30 мм хватит обычного тюбика в 60 мл пастообразного клея.

С одной стороны, столько критериев подбора холодной сварки для глушителя усложняет выбор. Однако с другой стороны благодаря такому широкому выбору каждый подберёт себе подходящий материал.

Ремонт керамической лентой

Керамическая лента не менее лёгкий способ починки. Она переносит нагрузки температуры до 1000 градусов по Цельсию благодаря как раз керамической основе. Чтобы менять целые части, лента не поможет, а вот чтобы исправить проблему с небольшой дырой или щелью — вполне.

Применять керамическую ленту легко:

- Очистить глушитель перед починкой.

- Смочить ленту водой.

- Обмотать вокруг места поврежденного места минимум в 2 слоя.

Керамическая лента всё же временный вариант и продержится до трех месяцев. Решить проблему окончательно с её помощью не получится, так что она подходит только как экстренная мера.

Ремонт глушителя герметиком

Используется для небольших поломок и для герметизации выхлопной системы. Этот метод один из самых простых, потому что не требует ничего, кроме действия по инструкции и внимательности.

Чтобы отремонтировать глушитель герметиком, следуют таким шагам:

- Участок под герметик зачищается наждачной бумагой.

- Перед нанесением состава поверхность смачивается водой.

- Нанести герметик.

- Подождать полчаса, пока он не высохнет.

- Запустить мотор на 15 минут, чтобы из герметика испарилась влага.

- Оставить двигатель на 12 часов.

Герметиками не получится залатать каждое повреждение. Их лучше всего использовать как дополнение.

Какой метод выбрать

Итак, как стало известно ранее, основных технологий ремонта глушителя без сварки три и выбрать среди них один получится, только если знать особенности действия каждого:

- Холодная сварка. Это простой и надёжный способ ремонта выхлопной системы. Она не требует никаких специальных навыков, обеспечивает прочность соединения, поэтому так популярная среди автолюбителей. Главное — подобрать правильный состав, а всё остальное сложностей не вызовет.

- Бандажи. Чаще всего используются для деталей, которые можно ими обмотать. Для выхлопных труб, к примеру. Имеют керамическую основу, а также пропитаны составами, позволяющим выдерживать большие температуры, до 1000 градусов по Цельсию.

- Герметики. Не долговечны, но для небольших повреждений, особенно в швах — незаменим

Если повреждение внушительное, то поможет только замена деталей. Это самый лучший выход из ситуации.

Бывает так, что из-под машины вдруг доносится странный необычно громкий гул. И тогда даже несведущий водитель понимает – проблема с «глушаком»! Чаще всего появляются прогорания, реже отрываются друг от друга элементы этого узла.

Но, к счастью, большинство поломок можно устранить, сделав ремонт глушителя своими руками. Главное, понять, какая из перечисленных ниж

Признаки неисправного или неисправного глушителя

Знаете ли вы, что на первом двигателе внутреннего сгорания был установлен глушитель? Хотя он не соответствовал сегодняшним стандартам и не был разработан для уменьшения выбросов или шума, первый двигатель внутреннего сгорания, разработанный Дж. Дж. Этьеном Леной в 1859 году, имел небольшой металлический редуктор на конце выхлопной трубы, предназначенный для уменьшения обратного огня. С тех пор глушители развивались и стали обязательными компонентами любого транспортного средства, которое работает на дорогах в Соединенных Штатах.

Современные глушители выполняют две функции:

- Для уменьшения шума выхлопной системы, направляемого от выхлопных отверстий к выхлопным трубам

- Для вывода выхлопных газов из двигателя

Распространенное заблуждение состоит в том, что глушители также являются важной частью выбросов транспортных средств. Хотя внутри глушителя есть камеры, которые помогают разрушать выбросы твердых частиц, контроль выбросов является обязанностью каталитических нейтрализаторов; которые устанавливаются перед задним глушителем и могут снизить количество вредных химических выбросов, исходящих из задней части современных двигателей внутреннего сгорания.Когда глушители изнашиваются, они обычно теряют способность эффективно «заглушать» звук выхлопных газов автомобиля.

Глушителиобычно служат от пяти до семи лет на большинстве автомобилей США, но могут преждевременно изнашиваться из-за нескольких проблем, в том числе:

- Воздействие соли; либо на дорогах, которые обычно покрыты льдом или снегом, либо с соленой водой в населенных пунктах, расположенных вблизи океанов.

- Частые удары из-за лежачих полицейских, выбоин с низким зазором или других ударов.

- Чрезмерное использование или изготовление на заказ, не рекомендованное производителем.

Независимо от точной причины сломанные глушители обычно проявляют несколько общих симптомов, которые будут предупреждать владельца автомобиля о том, что проблема существует и требует ремонта или замены техником, сертифицированным ASE. Ниже приведены некоторые предупреждающие признаки сломанного, плохого или неисправного глушителя, которые необходимо заменить.

1. Двигатель пропускает зажигание

Сегодняшние двигатели — это точно настроенные машины, в которых все компоненты должны работать вместе, чтобы работать эффективно и действенно.Одной из таких систем является выхлоп автомобиля, который начинается в камере выпускного клапана внутри головки блока цилиндров, течет к выпускным коллекторам, в выхлопные трубы, затем в каталитический нейтрализатор, в глушитель и из выхлопной трубы. Повреждение любого из этих компонентов может повлиять на характеристики автомобиля, в том числе вызвать пропуски зажигания в двигателе. Если глушитель имеет отверстие внутри агрегата и теряет свою эффективность, это может вызвать пропуски зажигания в двигателе, особенно при замедлении.

2.Выхлоп громче обычного

Громкий шум выхлопа обычно является результатом утечки выхлопных газов, которая обычно возникает в глушителе, а не в компонентах выхлопных газов, расположенных рядом с двигателем. Когда выхлопные газы двигателя проходят через выхлопную систему, они сдерживаются и в конечном итоге проходят через глушитель. Внутри глушителя находится ряд камер, которые помогают уменьшить вибрацию выхлопных газов, которая обычно ассоциируется со звуком. Когда глушитель поврежден или в нем есть отверстие, это приводит к утечке предварительно заглушенного выхлопа, что увеличивает звук, исходящий из выхлопной системы.

Хотя возможно, что утечки выхлопных газов могут произойти до глушителя, в большинстве случаев громкий выхлоп вызван утечкой в самом глушителе. В любом случае сертифицированный механик должен будет проверить и устранить эту проблему.

3. Конденсат из выхлопных труб

Когда выхлопная система, включая глушитель, охлаждается от работающего двигателя, влага в воздухе конденсируется внутри выхлопной трубы и глушителя. Эта влага оседает и медленно разъедает выхлопную трубу и кожух глушителя.Со временем и бесчисленными циклами прогрева / охлаждения выхлопная труба и швы глушителя ржавеют и начинают пропускать выхлопные газы и шум. Когда вы замечаете чрезмерный конденсат, идущий из выхлопной трубы, особенно в полдень или в более теплые периоды дня, это может быть сигналом о том, что глушитель начинает изнашиваться.

Поскольку глушитель является важным компонентом всей работы вашего автомобиля, следует серьезно отнестись к любому из вышеперечисленных предупреждающих знаков и побудить вас как можно скорее связаться с местными сертифицированными механиками ASE.

.Как отремонтировать глушитель с помощью ленты

от Джастина Куплера

Изображение выхлопной трубы A74.FR Бен Фонтейн с Fotolia.comПосле того, как вы владеете автомобилем в течение нескольких лет, глушитель может нуждаться в незначительных ремонтах ремонт. Он может быть поврежден в результате столкновения с мусором на дороге или стать жертвой коррозионного воздействия ржавчины. Небольшую дырочку в глушителе можно заделать с помощью ленты глушителя. Эта лента предназначена для приклеивания к металлическому глушителю за счет тепла выхлопных газов.Важно как можно скорее закрыть все отверстия в глушителе, поскольку утечки выхлопных газов вредны для окружающей среды, вызывают шум и могут привести к загрязнению пассажирского салона испарениями. Этот ремонтный проект прост и требует всего нескольких инструментов.

Шаг 1

Поднимите заднюю часть автомобиля с помощью напольного домкрата и разместите стойки домкрата под точками домкрата с каждой стороны автомобиля. Опустите автомобиль на опоры домкрата и оставьте напольный домкрат на месте для дальнейшего использования.

Step 2

Найдите глушитель на вашем автомобиле — это банка овальной формы в задней части выхлопных труб. Осмотрите глушитель и найдите отверстие.

Шаг 3

Протрите глушитель полностью, используя тряпку, смоченную водой с мылом. Дайте глушителю полностью высохнуть на воздухе.

Step 4

Потяните бумажную основу из [ленты глушителя] (https://itstillruns.com/muffler-tape-5935679.html) и начните обматывать глушитель на несколько дюймов от отверстия.Оборачивайте ленту примерно на 2,5 см каждый раз вокруг глушителя.

Шаг 5

Продолжайте обматывать, пока отверстие не будет полностью закрыто и лента глушителя не выступит на один дюйм за отверстие на другой стороне.

Шаг 6

Поднимите заднюю часть автомобиля с опор с помощью напольного домкрата. Снимите домкраты и опустите автомобиль на землю. Вытащите напольный домкрат из-под автомобиля.

Запустите двигатель и дайте ему поработать около 15 минут на холостом ходу, чтобы лента приклеилась к глушителю.

Наконечник

- Если температура на улице ниже 70 градусов по Фаренгейту, дайте автомобилю поработать, пока глушитель не станет теплым на ощупь, прежде чем устанавливать ленту.

Предупреждение

- Всегда проверяйте законы вашего штата и местные законы о выбросах на предмет законности использования ленты глушителя в качестве постоянного ремонта.

Вещи, которые вам понадобятся

- Напольный домкрат

- Подставка для домкрата

- Торговая ткань

- Смесь мыла и воды

- Лента глушителя

Еще статьи

.22 возможных причины пористости металла шва

Рис. 1. Круглые отверстия в валике сварного шва являются признаком дефекта, называемого пористостью металла шва. Фото любезно предоставлено Бернаром.

Пористость металла сварного шва не приветствуется в сварном шве, но она проявляется слишком часто.

Пористость — это загрязнение металла шва в виде захваченного газа. Защитные газы или газы, выделяемые в результате воздействия горелки на обрабатываемый металл, абсорбируются расплавленным металлом и выделяются по мере затвердевания.В других случаях защитный газ не доходит до сварочной ванны, и атмосферный воздух отрицательно влияет на сварной шов.

Свидетельство пористости проявляется в форме закругленных отверстий, называемых сферической пористостью (см. , рис. 1 ). Если отверстия имеют удлиненную форму, дефект можно назвать червоточинами или трубами.

Поскольку пористость имеет приемлемый уровень, она редко считается серьезным дефектом. Однако, в зависимости от правил сварки или стандарта, пористость может быть причиной брака сварного шва.

К счастью, пористость — это дефект, который предотвращается примерно на 90 процентов. Имея несколько советов по выявлению возможных причин пористости, сварщик может быстро превратить бракованные детали в сварные детали, приемлемые для большинства сварочных норм.

Возможные проблемы, связанные с пористостью

От наиболее частых до наименее распространенных, давайте рассмотрим некоторые из причин пористости сварных швов:

- В баллоне закончился газ. Такое случается довольно часто.

- Воздух или какой-либо сквозняк мешает подаче защитного газа во время процесса сварки.Подвесные или напольные вентиляторы даже на расстоянии 25 футов могут нанести серьезный ущерб подаче газа. Сварщики также должны знать об открытых дверях и выходе воздуха из оборудования. Эти сквозняки, если они превышают 4-5 миль в час, могут повлиять на дуговую сварку защищенным металлом (SMAW) и сварка порошковой проволокой (FCAW).

- Присутствие влаги может вызвать проблемы. Это может быть обычная вода или утренняя роса, но также может быть конденсат от сварки толстых листов и соединений внахлест, что может произойти, особенно когда температура опускается ниже 50 градусов F.Простое решение — предварительно нагреть металл до 200–220 градусов по Фаренгейту, чтобы испарить влагу.

- Засорение сопел горелок для дуговой сварки металлическим электродом (GMAW) или с ограничениями. — обычно из-за брызг сварочного шва — препятствуют подаче защитного газа. Чтобы устранить это препятствие, сварщик должен смотреть на отверстие сопла перед началом сварки. Такая двойная проверка может предотвратить попадание сварочных брызг в сварной шов.

- Сварочное сопло расположено слишком далеко от сварочной ванны.Объем защитного газа, достигающего сварного шва, уменьшается, и разбавление защитного газа атмосферой серьезно влияет на сварной шов.

- Пистолет GMAW расположен под углом , который будет распространять поток газа и фактически всасывать атмосферу с задней стороны, противоположной направлению сопла. Угол от 5 до 15 градусов, перпендикулярный суставу, является приемлемым углом для методов удара справа или слева с пистолетами GMAW или FCAW и электродами SMAW.

- Краска, смазка, масло, клей и пот выделяют большие объемы газа при воздействии температур дуговой сварки.Это особенно верно в случае GMAW сплошной проволокой и дуговой сварки вольфрамовым электродом (GTAW), но процессы FCAW и SMAW также уязвимы. Состав флюса не был рассчитан на такое загрязнение.

- Когда прокатная окалина и ржавчина свариваются поверх , образуются газы разложения и начинается окисление, которое может быть связано с присутствием влаги. Также существует большая вероятность холодной притирки и отсутствия плавления на носке сварного шва. Когда металл окисляется, он больше не является металлом, и нельзя ожидать, что он будет реагировать на сварку так же, как металл, особенно когда сварочный флюс не используется.

- Гальванический компаунд с цинком , например, в процессе гальванизации, может создать проблемы. Цинк плавится примерно при 420 градусах по Фаренгейту. При температурах сварки, намного превышающих 2000 градусов по Фаренгейту, цинк переходит из твердого состояния в газообразное за доли секунды. Также цинковая пыль является побочным продуктом процесса сварки. Выбросы газов и пыли делают сварку оцинкованного металла непростой задачей. неприятный опыт. (Чтобы предотвратить письма и призывы протеста, позвольте мне сказать, что для успешной сварки оцинкованного материала были разработаны электроды и процедуры сварки.Тем не менее, обучение и много практики абсолютно необходимы, чтобы преодолеть присутствие всего этого застрявшего газа.)

- Электроды SMAW, электроды FCAW и флюс для дуговой сварки под флюсом (SAW) поглощают влагу в незащищенной среде. Что касается влажности в процессе сварки, в правилах довольно четко прописано использование сушилок и печей для хранения этих материалов. В частности, флюс под ПАВ похож на губку. После открытия контейнера сварщик должен хранить упаковку в соответствии с указания производителя.

- Слишком большой поток газа. Расход газа от 50 до 60 кубических футов в час (CFH) на сопле GMAW и от 20 до 30 CFH в резаке GTAW должен быть достаточным. Если нет, спросите, почему. Широко открытый поток газа у сопла фактически создает турбулентность и может втягивать наружный воздух в зону сварного шва. Кроме того, это ужасная трата газа и ненужные затраты на проект. Единственное исключение может быть, если защитный газ содержит более 50 процентов гелия.

- Пережатый или сломанный газовый шланг не подает защитный газ должным образом.Если длина газового шланга превышает 20 футов, вероятность его перегиба весьма высока.

- Неправильное использование составов, спреев или гелей, предотвращающих разбрызгивание, может быть основным фактором пористости. При избыточном использовании материал, предотвращающий разбрызгивание, становится загрязняющим веществом, превращаясь в газ при воздействии высоких температур сварочной дуги. Кроме того, заклинивание пистолета GMAW в емкость с гелем для предотвращения разбрызгивания может привести к тому, что гель будет стекать обратно в сварочную ванну. Оператор следует использовать антибрызгивающий материал правильно или не использовать вообще.

- Сварные присадочные материалы, загрязненные краской, смазкой, маслом, лентой и клеем , могут выделять газы при воздействии очень горячей сварочной дуги. Даже грязные перчатки, используемые во время GTAW, могут загрязнить расходные детали. Хорошей идеей является очистка сплошной проволоки и порошковой проволоки с помощью салфеток для проволоки и наполнителей GTAW со стальной ватой.

- Загрязненная футеровка горелки GMAW может привести к попаданию нежелательных элементов в сварочную ванну. Вся смазка, масло, пыль и грязь, встречающиеся в цехе, собираются на проволоке и попадают в защитную оболочку пистолета.Проволока из нержавеющей стали и высоконикелевого сплава особенно восприимчива к этим загрязнениям.

- GMAW прямо на краю внешнего углового соединения может создать проблемы, учитывая неудобное положение сопла. Сопло часто неправильно закрывает стык, вызывает турбулентность и втягивает наружный воздух в сварное соединение.

- Если сварной шов открыт у корня, он будет всасывать воздух с тыльной стороны. Незащищенный жидкий металл легко впитывает воздух.

- Сварочный газ может быть загрязнен . Если сварочный газ является подозрительным, цеху необходимо, чтобы поставщик газа удостоверил, что газ имеет правильную точку росы.

- Загрязненный газовый шланг может быть виновником, в частности, шланги, которые использовались для других видов деятельности до использования в сварке. В одном из реальных примеров шланг был взят из кладовой, чтобы отремонтировать разрезанный шланг, прикрепленный к механизму подачи проволоки.К сожалению, жук свил гнездо в шланге, пока он спокойно лежал в кладовой. В Другой пример, воздушный шланг, который ранее использовался в качестве воздуховода для инструмента на линии с системой смазки на нем, был быстро подключен к сварочному оборудованию только для того, чтобы позже узнать, что шланг был заполнен маслом для пневматического инструмента.

- Поврежденные кольцевые уплотнения на штыре горелки GMAW в месте соединения с механизмом подачи проволоки или крышкой горелки GTAW, где она ввинчивается в горелку, может привести к попаданию нежелательного воздуха в процесс сварки.

- Обрезанный или сгоревший шланг в любом месте от расходомера регулятора до соединения на питателе может создать проблемы.

- Неисправный газовый соленоид в механизме подачи проволоки или автомате GTAW может способствовать возникновению пористости.

Процедура сварки

С процедурной точки зрения сварщик должен помнить об этих двух сценариях:

- При начале сварки в узком углу оператору потребуется больше, чем небольшой выброс защитного газа, который выделяется в начале сварки.Этого небольшого разрыва редко бывает достаточно, чтобы очистить угловой карман до начала сварочной лужи.

- Продувка газовой линии после перерыва или обеденного перерыва часто приводит к запуску без защитного газа. Сварщик должен нажать на курок на секунду или две, отрезать проволоку и поехать.

Сварщики, работающие с высокопрочными низколегированными сталями, такими как A514, A588 и A709, должны знать о пористости, вызванной выделением водорода. Этот газ попадает в сталь во время затвердевания и может вызвать водородное растрескивание.Эти трещины развиваются со временем, и когда усталость металла достигает определенного уровня, происходит катастрофический отказ.

Очевидно, что все 22 возможных причины пористости металла шва неприменимы, когда дело доходит до исследования дефектов. Однако имеет смысл предпринять шаги для устранения наиболее распространенных возможных причин.

Проверить систему на утечки очень просто. В начале дня сварщик должен открыть маховик цилиндра, создать давление в системе в течение 15–20 секунд, выключить цилиндр и посмотреть на шкалу регулятора.Если шкала остается на месте, сварщик готов зажечь дугу. Если примерно через одну-две минуты он начинает выбегать по инерции, значит где-то есть утечка, и сварщик должен ее найти.

Еще одна вещь, о которой стоит упомянуть, заключается в том, что тип или положение пористости часто является ключом к тому, что ее вызывает. Копия AWS B1.11 «Руководство по визуальному осмотру сварных швов» подробно объясняет, какова вероятная причина пористости.

.Можно ли вырыть дыру в земле?

Читатель Луи задает интересный вопрос, спрашивая: «Если бы можно было вырыть яму на всем протяжении всей Земли, что бы случилось, если бы вы прыгнули в нее?»

Это потрясающий вопрос, заставляющий задуматься. Еще раз спасибо, Луи.

Во-первых, нет, это невозможно. Извините за разочарование. Ведь придется покопаться:

- Более 8000 миль твердых пород и расплавленной магмы.

- Температура до 6000 градусов.

- Экстремальные давления, которые в 300 миллионов раз превышают то, что мы испытываем на поверхности Земли.

Но, скажем так, каким-то образом это было возможно. Что дыра, проходящая прямо через нашу планету, действительно существовала. Какими будут свойства этой дыры?

Во-первых, упасть или прыгнуть прямо в яму сложнее, чем кажется. Примерно через милю падения вы врежетесь в сторону ямы и, вероятно, даже не доберетесь до другой стороны.Но почему?

Из-за эффекта Кориолиса. Поверхность Земли постоянно вращается со скоростью более 1000 миль в час. Если вы погрузитесь глубже в Землю, она все еще будет двигаться вокруг вас, но массе внутри не так далеко путешествовать. Это немного похоже на полосы на беговой дорожке. Внутренняя полоса самая короткая, и они становятся длиннее по мере того, как вы уходите. Итак, если вы прыгнете в дыру, вы скоро будете двигаться быстрее, чем стороны дыры вокруг вас, заставляя вас врезаться в стороны.

Единственный способ заставить это работать — это вырыть яму прямо через полюса Земли. Тогда эффект Кориолиса неприменим, и эта гипотеза становится намного интереснее.

Если бы вам не мешал эффект Кориолиса, вы бы упали прямо вниз под действием силы тяжести, как если бы вы спрыгнули со здания, невесты или другой высокой платформы. И, поскольку ничто не мешает вашей скорости, вы скоро будете двигаться со скоростью 6 миль в секунду. Ой.

Но, когда вы приблизитесь к центру Земли, произойдет что-то дикое.Масса над вами начнет нейтрализовать притяжение массы под вами, а это означает, что тяга вниз будет ослабевать, пока вы не достигнете центра. И здесь все сходит с ума.

Как только вы достигнете центра, вы испытаете гравитационное притяжение NO . Достижение, по сути, невесомости. Вы просто будете плавать, будучи одинаково тянущимися под действием силы тяжести во всех направлениях. Тем не менее, вы все равно будете путешествовать с беспрецедентной скоростью, поэтому вы быстро преодолеете это удивительное чувство.

Когда вы пройдете через центр Земли, продолжая двигаться со скоростью 6 миль в секунду, процесс начнет обратный процесс. И притяжение снова будет усиливаться, пока вы не окажетесь на другой стороне земного шара примерно через 40 минут.

Итак, если предположить, что такая невозможность действительно возможна, это звучит довольно круто, не так ли? Вы сможете путешествовать на другой конец света, испытывая невесомость и скорость звука. И вся поездка займет меньше часа.

Хотите более подробный ответ? Видео ниже отлично объясняет науку, стоящую за этим ответом.

Также на всякий случай допустим, что можно было копать прямо сквозь Землю. Если бы вы начали дома, где бы вы оказались на другой стороне? Щелкните здесь, чтобы понять это.