ООО НПО «ТИТАН» — титан и его сплавы. Прутки, листы, плиты, проволока, трубы — Справка — Области применения титана — Титан в машиностроении

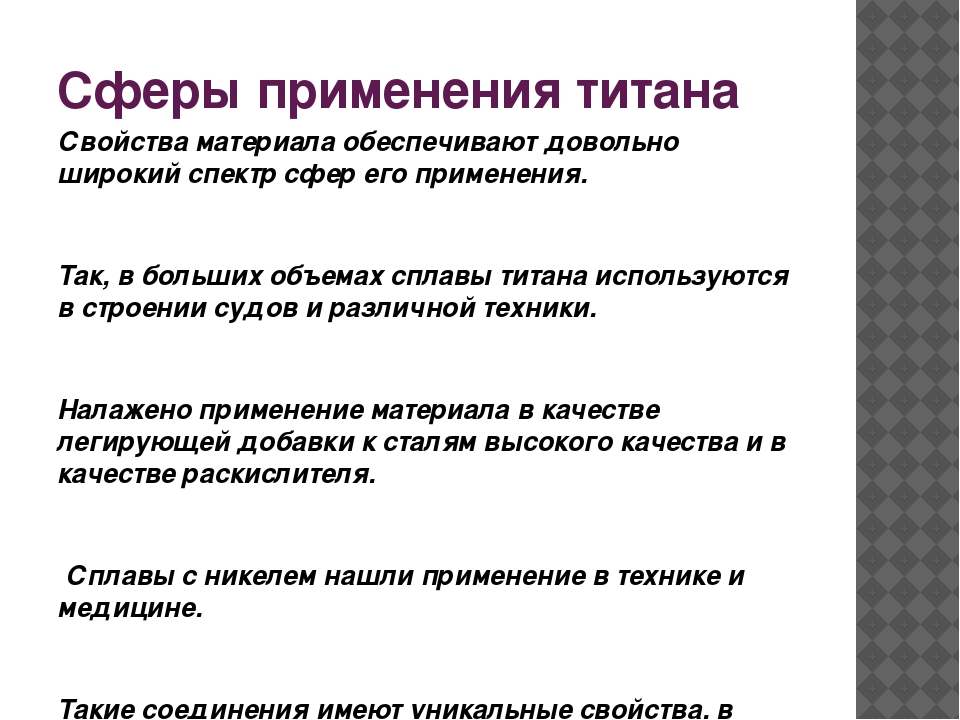

В машиностроительных отраслях народного хозяйства титан пока еще не нашел широкого применения. Главной причиной, объясняющей такое положение, является ограниченность до недавнего времени сведений о свойствах титановых сплавов, их конкурентоспособности и эффективности использования в различных конструкциях машин и механизмов. Второй, не менее важной, причиной явилась дефицитность и высокая стоимость сплавов, что практически сводило к пулю их технико-экономические преимущества. В ряде случаев сдерживающим фактором явились низкие антифрикционные свойства сплавов титана, несвариваемость его с другими металлами и др.

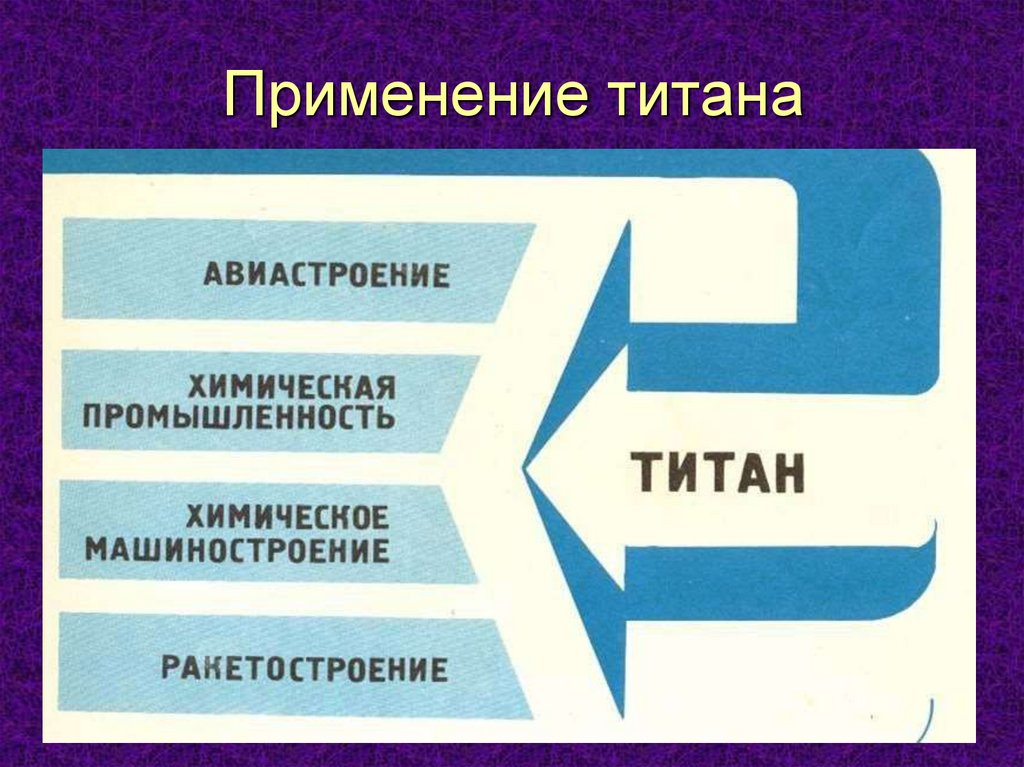

В отечественной промышленности титановые сплавы применяются, главным образом, в химическом, тяжелом, энергетическом и транспортном машиностроении, машиностроении для легкой, пищевой промышленности и бытовых приборов.

Промышленностью выпускается оборудование, которое можно условно разделить на две группы: стандартное — серийно изготавливаемое специализированными машиностроительными заводами, и нестандартное — изготавливаемое заводами для своих нужд.

Стандартное оборудование в основном изготавливается заводами химического машиностроения. Номенклатура оборудования этих заводов достаточно широка и включает в себя запорную, перекачивающую, емкостную, колонную, фильтрующую, автоклавную, разделительную и специальную аппаратуру.

Запорная арматура. К ней относятся различные вентили, шаровые и обратные краны.

Перекачивающая арматура. Ряд производств связан с применением большого количества насосов, перекачивающих агрессивные среды при повышенных температурах. Проточная часть арматуры должна обладать высокой стойкостью против коррозии. В настоящее время изготавливаются в большом количестве насосы из титановых сплавов.

Емкостная аппаратура широко применяется во многих отраслях промышленности для хранения, процессов смешения, кристаллизации, термообработки и т. д. Требования к ней аналогичны требованиям, предъявляемым ко всему оборудованию, работающему с агрессивными средами. Пока еще основное количество емкостей изготавливается из дорогостоящих никельсодержащих сталей с большим припуском массы на коррозию, что неэкономично. Кроме того, продукты коррозии влияют на качество готовой продукции. В настоящее время освоено изготовление титановой емкостной аппаратуры. Производство ее осуществляется на заводах «Прогресс» (г. Бердичев), машиностроительном им. Фрунзе (г. Сумы), в небольших количествах— на заводах «Уралхиммаш» (г. Свердловск) и «Узбекхиммаш» (г. Чирчик).

Колонная аппаратура. Наиболее широко применяются титановые сплавы для конструкций башен, адсорберов, в виде насадочных, барботажных, тарельчатых, ректификационных, распылительных колонн и т. д.

д.

Теплообменная аппаратура широко применяется в промышленности для подогрева, кипячения, испарения, конденсации и охлаждения различных агрессивных сред. Рабочие агрессивные среды могут быть жидкие, пастообразные, твердые, газо- и парообразные, В промышленности эксплуатируются конструкции теплообменников: аппараты с рубашками; змеевиковые, спиральные; двухтрубные; кожухотрубные с двойными трубами; с ребристой поверхностью и др.

Для всех их стремятся повысить коррозионную стойкость, сохранив стенки достаточно тонкими с целью эффективности теплообмена. Титановые сплавы являются наиболее приемлемым материалом, отвечающим этим условиям. Кроме того, титановые сплавы подвержены меньшему смачиванию и образованию осадков на их поверхности, что позволяет получать высокий коэффициент теплопередачи за все время эксплуатации теплообменной аппаратуры.

Фильтры. Фильтрация широко применяется во всех отраслях промышленности для отделения взвешенных твердых частиц от жидкости. Для этого используют фильтры различных конструкций. Так, например, заводом «Прогресс» (г. Бердичев) освоен выпуск автоматических титановых фильтр-прессов типа ФПАКМ. Они предназначены для фильтрации агрессивных суспензий с температурой 278 до 353°С, с содержанием от 5 до 600 г/м3 взвешенных частиц, образующих осадок с большим гидравлическим сопротивлением. Детали фильтрпрессов, соприкасающиеся с агрессивной средой, изготовлены из титановых сплавов. По сравнению с рамными фильтрпрессами производительность единицы фильтрующей поверхности фильтрпрессов ФПАКМ выше в 4—15 раз.

Для этого используют фильтры различных конструкций. Так, например, заводом «Прогресс» (г. Бердичев) освоен выпуск автоматических титановых фильтр-прессов типа ФПАКМ. Они предназначены для фильтрации агрессивных суспензий с температурой 278 до 353°С, с содержанием от 5 до 600 г/м3 взвешенных частиц, образующих осадок с большим гидравлическим сопротивлением. Детали фильтрпрессов, соприкасающиеся с агрессивной средой, изготовлены из титановых сплавов. По сравнению с рамными фильтрпрессами производительность единицы фильтрующей поверхности фильтрпрессов ФПАКМ выше в 4—15 раз.

Нестандартное оборудование. Предприятия химического машиностроения начали выпуск описанного серийного титанового оборудования сравнительно недавно. Поэтому до сих пор количество его все еще не удовлетворяет спроса. Многие предприятия химической промышленности, цветной металлургии и других отраслей освоили выпуск титанового оборудования для собственных нужд. К таким предприятиям в первую очередь следует отнести комбинат «Североникель», Норильский горно-металлургический комбинат, Славгородский химический завод и др.

Так, комбинат «Североникель» разработал конструкции титановых насосов 7КТС-9.7 КТС-13. Этим же комбинатом совместно с другими организациями разработана конструкция автоматического фильтрпресса ФПАКМ. Кроме того, разработаны конструкции электрофильтров, реакторов, запорной арматуры и другого оборудования. На комбинате имеется специализированный участок, где освоены современные прогрессивные методы сварки и обработки титана.

Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др. Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др.

Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др. Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др.

Славгородский химический завод. Балхашский горно-металлургический комбинат и другие освоили способы отработки титана для изготовления нестандартного оборудования для собственных нужд. Изготовленное оборудование длительное время находится в эксплуатации и зарекомендовало себя с самой лучшей стороны. Себестоимость его не превышает той, которая существует на специализированных предприятиях, а в некоторых случаях значительно ниже, что объясняется отсутствием больших накладных расходов.

Перечень нестандартного оборудования, изготавливаемого из титановых сплавов силами предприятий, весьма велики многообразен.

Он в общем виде не поддается никакой классификации. Правильнее сказать, что все изделия, которые должны быть по тем или иным причинам изготовлены из титана и заказать которые по каталогам машиностроительных предприятий невозможно, и входят в этот перечень. В качестве примера укажем на виды крупного нестандартного оборудования в цветной металлургии — дроссели, газоходы, рабочие колеса вентиляторов, течки печей, брызгала, венттрубы, бани, емкости, кюбели, электроды электрофильтров, автоклавы, реакторы, контейнеры, эжекторы, вакуум-фильтры, выпарные аппараты, адсорберы и многое другое.

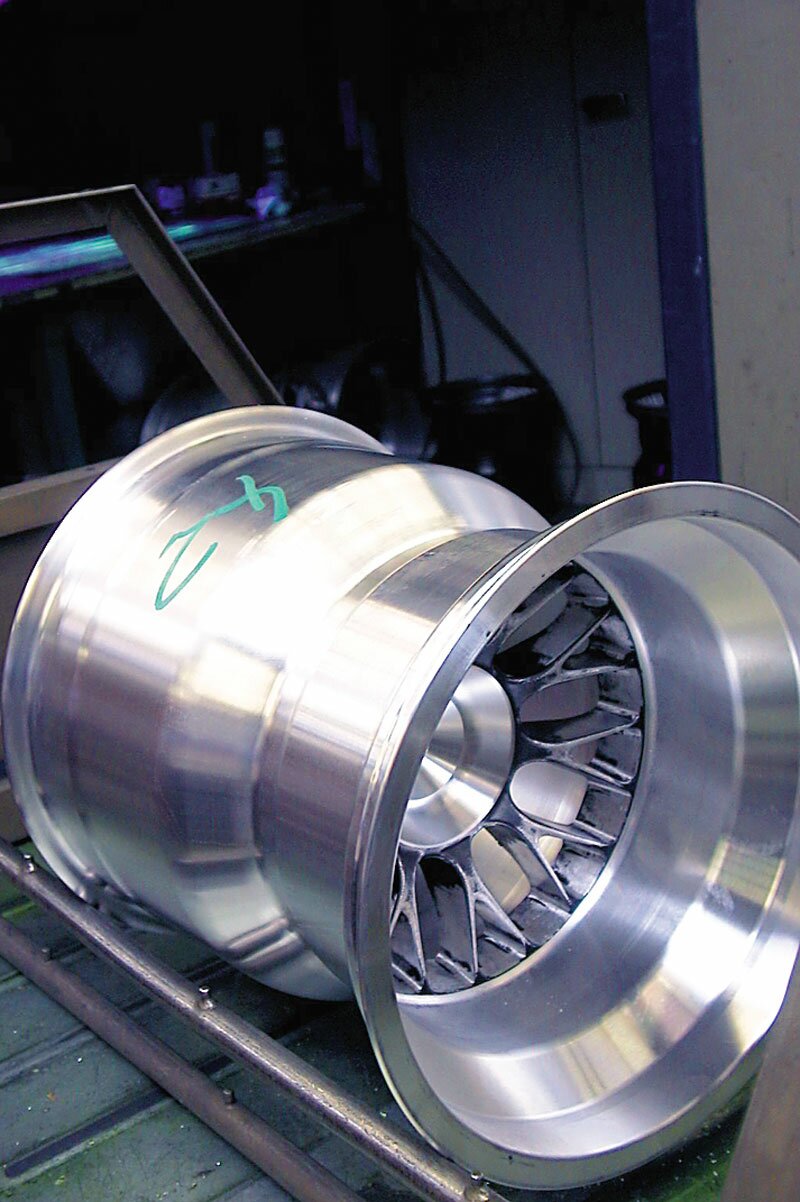

Широкое распространение получил титан в изделиях, где применяются вращающиеся детали. В качестве примера укажем на детали, центробежных машин (центрифуги, сепараторы, сушилки, компрессоры и т. д.). При создании их конструкторы и разработчики разработали ряд мер по повышению антифрикционных свойств сплавов.

Применение титановых сплавов в энергомашиностроении весьма незначительно, хотя ряд технических задач наиболее эффективно решается при их использовании. Целесообразность применения титановых сплавов в энергетике определяется экономическими и техническими соображениями. В некоторых случаях применение титановых сплавов с высокой удельной прочностью необходимо, так как нет пока других металлов, например, для изготовления длинных рабочих лопаток паровых турбин (—1000—1200 мм). В некоторых случаях применение титановых сплавов целесообразно: использование титановых сплавов для рабочих лопаток длиной менее Ш0О мм, изготовляемых обычно из стали, приводит к разгрузке напряженного ротора цилиндра низкого давления турбин и повышает надежность конструкции в целом.

Лопатки длиной 665 мм из титанового сплава типа ВТ5 цилиндра низкого давления турбины мощностью 50МВт были изготовлены Ленинградским металлическим заводом им. XXII съезда КПСС еще в 1959 г. Позже из этого же титанового сплава Пыли изготовлены лопатки длиной 766 и 960 мм и поставлены па турбины 200 и 300 МВт соответственно. Продолжительность работы лопаток к настоящему времени достигла 40 000—70 000 ч.

Длительный опыт использования титановых лопаток в турбинах Ленинградского металлического завода показал хорошую работоспособность этого материала. По коррозионно-эрозионной стойкости титановые лопатки превосходят стальные в условиях воздействия влажного пара. Одновременно с титановыми лопатками в паровых турбинах успешно применяется и титановая проволока из сплава ВТ5 для демпфирующих связей. Сейчас серийный выпуск турбин с лопатками последних ступеней из титановых сплавов организован и на других турбостроительных заводах страны.

В течение последних нескольких лет рядом организаций под руководством ЦКТИ проведен большой комплекс работ по выбору, исследованию и обработке высокопрочных титановых сплавов для лопаток последних ступеней цилиндра низкого давления создаваемой турбины мощностью 1200 МВт. В, результате работы изготовлены штампованные лопатки с длиной рабочей части 1350 мм.

Для повышения мощности автомобильных двигателей необходимо уменьшить вес деталей возвратно-поступательных систем без потери прочности. Применение высокопрочных и жаропрочных титановых сплавов с успехом решает эту задачу.

Перспективность применения титана в дизельных и автомобильных двигателях обусловливается весьма ценными его свойствами: высокими значениями предела прочности и низким удельным весом, а, следовательно, высокой удельной прочностью, высоким пределом пропорциональности и текучести. Кроме того, титан обладает тугоплавкостью (температура плавления 1600°С), являющейся необходимым условием повышенной жаропрочности, а также низким коэффициентом теплового расширения.

Титановые сплавы в первую очередь должны применяться для изготовления таких деталей, как шатуны, впускные и выпускные клапаны, коромысла клапанов и глушителей, являющихся наиболее ответственными деталями дизельных и автомобильных двигателей.

Так как титановые сплавы обладают лучшей удельной прочностью в сравнении со сталью, то применение их для шатунов позволяет на 30% снизить нагрузки на шатунные подшипники, что значительно повышает их надежность и долговечность и на 20% уменьшает усилие ни болты (шпильки) крепления прицепного шатуна, несущие большую нагрузку. Применение титановых сплавов для деталей клапанного механизма (клапанов и траверс) позволяет снизить напряжение в деталях до 25%, силу удара клапана о седло при посадке на 30% и увеличить запас усилия пружин по отношению к силам инерции о 1,6 до 2,1.

Шатуны дизельных и автомобильных двигателей предпочтительно изготавливать из серийных сплавов ВТ5, ВТ8, равных по прочности применяющимся для этих же целей сталям марок 40Х, 50ХФА и другим высоколегированным сталям, или из сплава ВТЗ-1, обладающего повышенной прочностью и лучшей обрабатываемостью. Были проведены исследования* по отработке технологии штамповки шатуна дизеля. Интерес к исследованию штамповки титанового шатуна был вызван также возможностью снижения магнитности. Титановые сплавы, как известно, относятся к числу немагнитных. Для выбора марок сплавов для шатунов было проведено сопоставление физико-механических свойств некоторых титановых сплавов с обычно применяемыми сталями и тщательно изучено поведение последних при штамповке, а также в условиях их длительной эксплуатации.

Были проведены исследования* по отработке технологии штамповки шатуна дизеля. Интерес к исследованию штамповки титанового шатуна был вызван также возможностью снижения магнитности. Титановые сплавы, как известно, относятся к числу немагнитных. Для выбора марок сплавов для шатунов было проведено сопоставление физико-механических свойств некоторых титановых сплавов с обычно применяемыми сталями и тщательно изучено поведение последних при штамповке, а также в условиях их длительной эксплуатации.

Сопоставление всех результатов исследований показало, что качество материала заготовки дизельного шатуна из сплава ВТЗ-1 вполне удовлетворительное, макроструктура по сечению заготовки мелкозернистая, рекристаллизованная; волокнистости, пережогов, перегрева и других дефектов режима штамповки и термообработки в микроструктуре сплава не наблюдается. Твердость, механические свойства при растяжении и ударная вязкость заготовки обычны и соответствуют данным сертификата для серийного сплава ВТЗ-1. В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

Опыт применения титановых сплавов в России и за рубежом показывает, что наиболее целесообразно использовать титановые сплавы для деталей высоко нагруженных двигателей, несущей конструкции и ходовой части автомобилей.

В результате исследований, проведенных в институтах автомоторном (НАМИ), автотракторных материалов (НИИЛТМ), авиационных материалов (ВИАМ) и Институте титана, для деталей автомобилей и двигателей рекомендованы следующие титановые сплавы:

для несущих конструкций автомобилей — сплавы средней прочности марок ОТ4-1; ВТ5-1, ОТ4, ВТ5, ВТ6;

для ходовой части автомобилей — сплавы средней прочности и высокопрочные марок ВТ6, ВТЗ-1, ВТ8, АТ6, BT5-1, ВТ14, ВТ15, BT16;

для деталей двигателей — сплавы высокопрочные и жаропрочные марок ВТЗ-1, ВТ8, BT14, ВТ15. ВТ16, СТ-1, СТ-4, BT18.

Институтом титана совместно с отраслевыми институтами и многими заводами сейчас интенсивно проводятся работы по исследованию и испытанию деталей автомобилей и двигателей. Окончание этих работ позволит начать широкое внедрение титановых сплавов в автомобилестроение. В результате увеличения срока службы автомобилей и двигателей, повышения мощности, уменьшения срока ремонтов, осмотров, проверок, сокращения числа заводов по изготовлению запасных частей будет достигнут значительный народнохозяйственный экономический эффект, а также будут созданы принципиально новые легкие конструкции автомобилей и двигателей, обладающих высокой мощностью и маневренностью.

Из других отраслей машиностроения укажем на отдельные примеры. На Вентспилском вентиляторном заводе освоено массовое производство крышного вентилятора, изготовленного полностью из титановых сплавов, по конструкции и разработке Государственного проектного института «Сантехпроект» и Института.

Для максимального облегчения веса ручных перфораторов и определения возможности широкого применении титановых сплавов в горной технике Институтом титана совместно с криворожским заводом горного оборудования «Коммунист» были проведены необходимые исследования и конструктивные изменения. Объектом исследований был выбран перфоратор ПР-25. Тщательное изучение условий его работы, особенностей изготовления и требований к металлу и конструкции показало, что наиболее подходящим являются сплавы марок ВТ-5, OT4, ВТ60. Эксплуатация перфоратора показала, что применение титана в ручных бурильных машинах технически и экономически выгодно. Замена отдельных деталей титановыми позволили уменьшить вес перфоратора с 32 до 20 кг., что намного облегчает условия работы и повышает производительность труда. Такой перфоратор легок, удобен в работе, имеет повышенную прочность и высокую коррозионную стойкость. Последнее обстоятельство довольно существенно, поскольку на рудниках цветной металлургии их эксплуатации связана с наличием влажной и агрессивной атмосферы.

Известно, что титановые сплавы обладают высокой хладостойкостью: их механические свойства при низких температурах существенно не меняются, что особенно важно для условий работы на рудниках Крайнего Севера и Заполярья. Полученный опыт применения титановых сплавов в бурильных перфораторах позволил рекомендовать заводам горного оборудования массовое изготовление их с максимальным применением титановых сплавов.

В последние годы заводы Минлегпищемаша интенсивно осваивают изготовление из титана различных машин и аппаратов (от красильного-отделочного оборудования, упаковочно-расфасовочным автоматических линий, центрифуг с титановыми сепараторами до кухонных приборов и сувенирных изделий). Все эти машины в ближайшее время перейдут в разряд массовых и серийно изготовляемых изделий.

Титан

Доставка до транспортных компаний БЕСПЛАТНО: Деловые линии, Энергия.

Титан

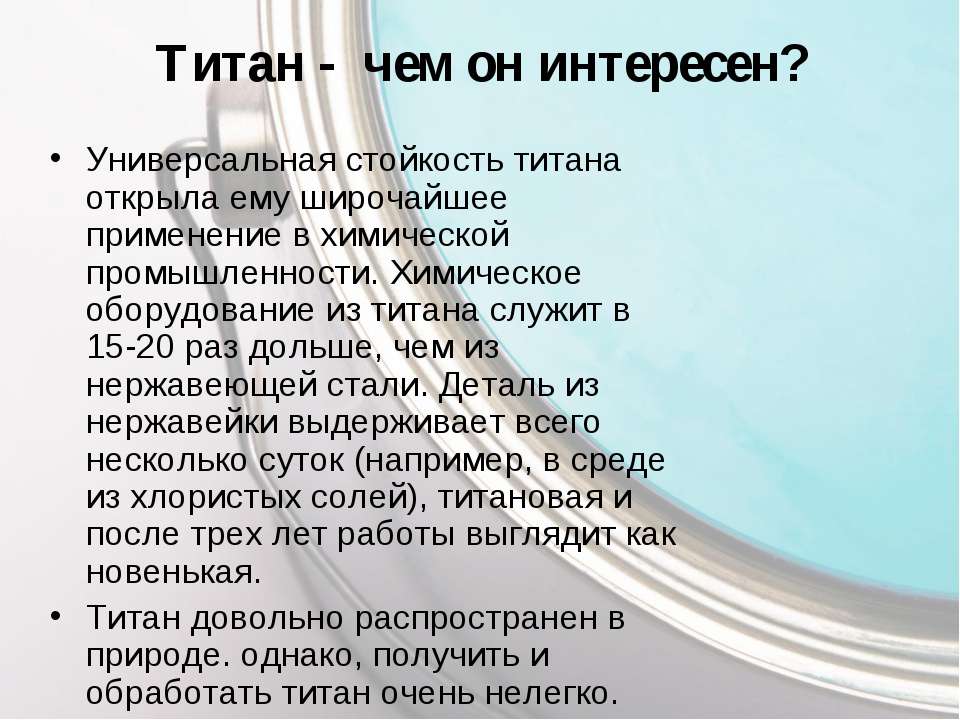

Титан почти в два раза легче и прочнее железа, по удельной прочности он превосходит и алюминий: не намного тяжелее его, а прочнее в шесть раз.

1200р — 1кг

А сплавы титана по этому показателю вышли на одно из первых мест среди металлических конструкционных материалов.

В наибольшей степени заинтересована в применении титана и его сплавов авиация. Это реактивные двигатели, роторы турбин, детали фюзеляжа, вплоть до таких простейших, как болты и гайки. Сопла газотурбинных авиадвигателей изготавливают из чистого титана, а клапаны, втулки, уплотнения – из его сплавов. Применение последних вместо алюминиевых позволяет снизить массу самолета на 20 %.

Титан важен и в автомобилестроении. Из титана и его сплавов изготавливают клапаны, подвески, соединительные тяги, шатуны. Титановые шатуны намного легче стальных, поэтому подвергаются меньшим инерционным нагрузкам, а это позволяет увеличить число оборотов и мощность двигателя. Перспективно применение титана вместо стали при изготовлении рам и других ответственных деталей грузовых автомобилей.

Использование титановых сплавов на железнодорожном транспорте также позволит увеличить полезную грузоподъемность, снизить расход горючего, повысить срок службы, надежность транспортных средств, что в конечном итоге приведет к существенной экономии.

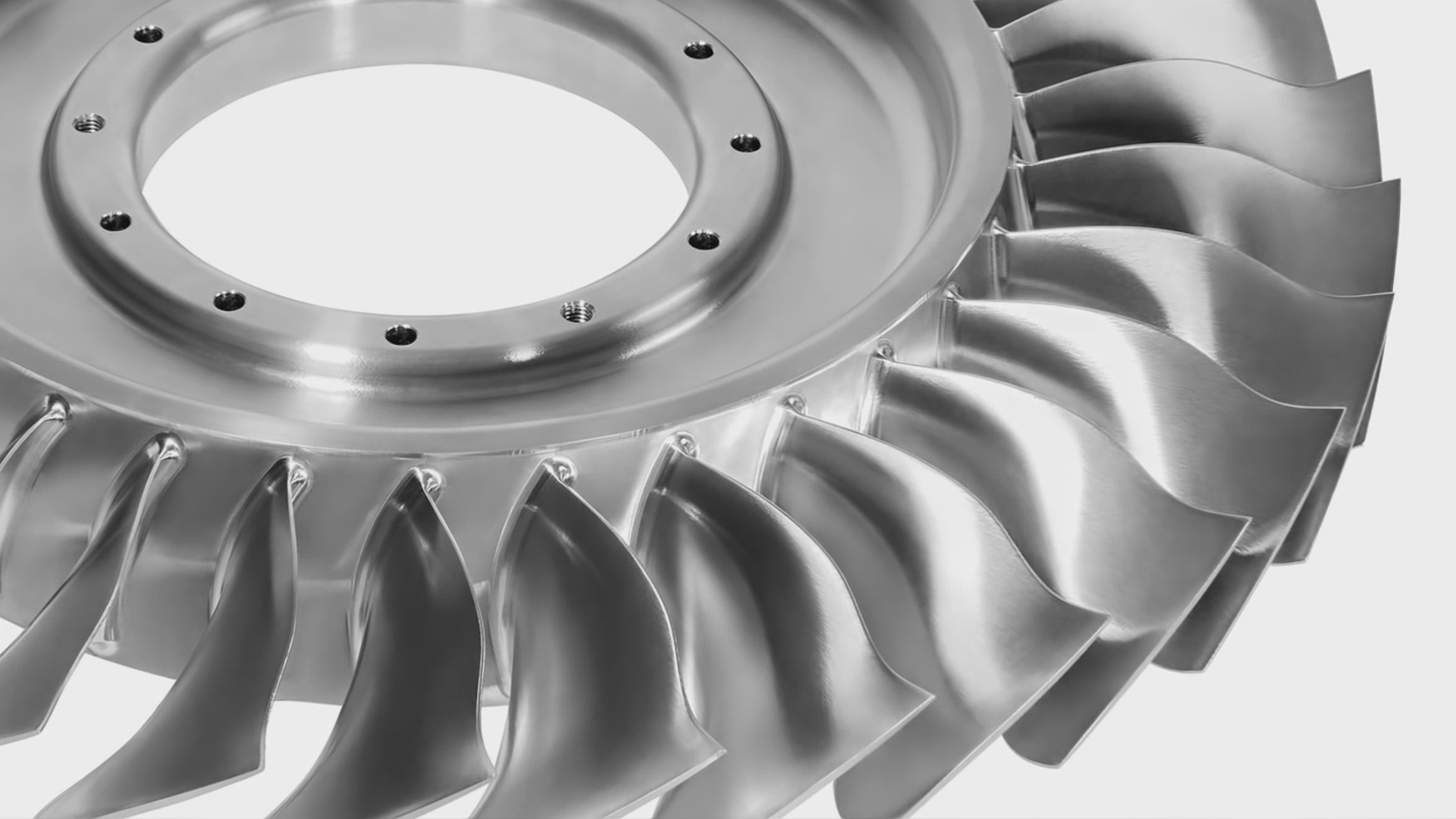

Преимущества титана и его сплавов особенно ярко проявляются при изготовлении из них деталей, вращающихся с большой скоростью: роторов турбин, центрифуг, гироскопов и др. Возможна ситуация, когда запас прочности стали не позволит выдержать значительные нагрузки, возникающие под действием центробежных сил.

Простое увеличение толщины деталей ничего не дает – с увеличением толщины возрастает и масса детали, а, значит, и действие центробежных сил. Необходим материал с большей удельной прочностью, например, тот же титан. Так стальной ротор компрессора реактивного двигателя разрушается при 17 тыс. об/мин, в то время как такой же ротор, но из титана, выдерживает 25 тыс. об/мин.

Многие металлы и сплавы обладают способностью переходить в пассивное состояние по отношению к коррозионной среде, что связывают с образованием на их поверхности защитных пленок, чаще всего оксидных. Особой склонностью к возникновению пассивного состояния обладают титан, алюминий и хром.

Титан по своим химическим свойствам вполне соответствует данному имени. Он чрезвычайно прочен, термостоек, хорошо противостоит действию агрессивных жидкостей. На него не действует ни азотная кислота, ни «царская водка» (смесь азотной и соляной кислот).

Он чрезвычайно прочен, термостоек, хорошо противостоит действию агрессивных жидкостей. На него не действует ни азотная кислота, ни «царская водка» (смесь азотной и соляной кислот).

Коррозионную стойкость титана в сильных кислотах, не обладающих окислительной активностью, можно улучшить легированием благородными металлами, например, палладием. Небольшая, до 1 %, добавка палладия делает титан стойким и к другим минеральным кислотам – серной и соляной.

Благородные металлы образуют на поверхности титана активные катодные участки, которые способствуют его самопассивации в растворах агрессивных веществ. При этом даже не надо сплавлять титан с палладием. Для пассивации титана достаточно подвергнуть его ионной бомбардировке ионами палладия, и он с минимальным расходом благородного металла станет пассивным уже через несколько минут.

Итак, титан вполне оправдывает свое имя – синоним стойкости и прочности. Этот металл ждет большое будущее.

Титановый лист производиться по ГОСТу 22178, в его состав входят сплавы ВТ-20, ВТ-6, ВТ-14,ВТ1-0, ВТ1-00, ОТ4-0, ОТ4-1, ОТ5-4, ВТ-4 (химический состав которых регулируется по Государственному стандарту 19807 или по отраслевому стандарту 1 90013) такой титановый лист применяется в основном для приминения с сфере народного хозяйства. Толщина листов регулируется номенклатурой:

Толщина листов регулируется номенклатурой:

— от 0,3 миллиметров до 10,5 миллиметров.

— при ширине от 600 миллиметров доступная толщина от 0,3-0,4 миллиметров до 400 миллиметров

— при ширине титанового листа 1200 миллиметров доступная толщина от 0,3÷0,6 миллиметров до 600 мм, а также от 0,8мм÷1,8мм до 1000 миллиметров.

Из такого же по составу сплава, химсостав которого регулирует отраслевой стандарт ОСТ 1 90013, изготавливается титановый лист для специализированных отраслей в промушленности. Данное производство регулирует отраслевой стандарт ОСТ 1 90218.

Кто и как открыл титан? Интересные факты. Характеристика и применение титана и сплавов на его основе Как добывают титан

Области применения титана

При существующих высоких ценах на титан его применяют преимущественно для производства военного оборудования, где главная роль принадлежит не стоимости, а техническим характеристикам. Тем не менее известны случаи использования уникальных свойств титана для гражданских нужд. По мере снижения цен на титан и роста его производства применение этого металла в военных и гражданских целях будет все больше расширяться.

По мере снижения цен на титан и роста его производства применение этого металла в военных и гражданских целях будет все больше расширяться.

Авиация. Малый удельный вес и высокая прочность (особенно при повышенных температурах) титана и его сплавов делают их весьма ценными авиационными материалами. В области самолетостроения и производства авиационных двигателей титан все больше вытесняет алюминий и нержавеющую сталь. С повышением температуры алюминий быстро утрачивает свою прочность. С другой стороны, титан обладает явным преимуществом в отношении прочности при температуре до 430° С, а повышенные температуры такого порядка возникают при больших скоростях благодаря аэродинамическому нагреванию. Преимущество замены стали титаном в авиации заключается в снижении веса без потери прочности. Общее снижение веса с повышением показателей при повышенных температурах позволяет увеличить полезную нагрузку, дальность действия и маневренность самолетов. Этим объясняются усилия, направленные на расширение применения титана в самолетостроении при производстве двигателей, постройке фюзеляжей, изготовлении обшивки и даже крепежных деталей.

При постройке реактивных двигателей титан применяется преимущественно для изготовления лопаток компрессора, дисков турбины и многих других штампованных деталей. Здесь титан вытесняет нержавеющую и термически обрабатываемую легированную стали. Экономия в весе двигателя в один килограмм позволяет сберегать до 10 кг в общем весе самолета благодаря облегчению фюзеляжа. В дальнейшем намечено применять листовой титан для изготовления кожухов камер сгорания двигателя.

В конструкции самолета титан находит широкое применение для деталей фюзеляжа, работающих при повышенных температурах. Листовой титан применяется для изготовления всевозможных кожухов, защитных оболочек кабелей и направляющих для снарядов. Из листов легированного титана изготовляются различные элементы жесткости, шпангоуты фюзеляжа, нервюры и т. д.

Кожухи, закрылки, защитные оболочки для кабелей и направляющие для снарядов изготовляются из нелегированного титана. Легированный титан применяется для изготовления каркаса фюзеляжа, шпангоутов, трубопроводов и противопожарных перегородок.

Титан получает все большее применение при постройке самолетов F-86 и F-100. В будущем из титана будут делать створки шасси, трубопроводы гидросистем, выхлопные патрубки и сопла, лонжероны, закрылки, откидные стойки и т. д.

Титан можно применять для изготовления броневых плит, лопастей пропеллера и снарядных ящиков.

В настоящее время титан применяется в конструкции самолетов военной авиации Дуглас Х-3 для обшивки, Рипаблик F-84F, Кертисс-Райт J-65 и Боинг В-52.

Применяется титан и при постройке гражданских самолетов DC-7. Фирма «Дуглас» заменой алюминиевых сплавов и нержавеющей стали титаном при изготовлении мотогондолы и противопожарных перегородок уже добилась экономии в весе конструкции самолета около 90 кг. В настоящее время вес титановых деталей в этом самолете составляет 2%, причем эту цифру предусматривается довести до 20% общего веса самолета.

Применение титана позволяет уменьшить вес геликоптеров. Листовой титан используется для полов и дверей. Значительное снижение веса геликоптера (около 30 кг) было достигнуто в результате замены легированной стали титаном для обшивки лопастей его несущих винтов.

Военно-морской флот. Коррозионная стойкость титана и его сплавов делает их весьма ценным материалом на море. Военно-морское министерство США обстоятельно исследует коррозионную стойкость титана против воздействия дымовых газов, пара, масла и морской воды. Почти такое же значение в военно-морском деле имеет и высокое значение удельной прочности титана.

Малый удельный вес металла в сочетании с коррозионной стойкостью повышает маневренность и дальность действия кораблей, а также снижает расходы по уходу за материальной частью и ее ремонту.

Применение титана в военно-морском деле включает изготовление выхлопных глушителей для дизельных двигателей подводных лодок, дисков измерительных приборов, тонкостенных труб для конденсаторов и теплообменников. По мнению специалистов, титан, как никакой другой металл, способен увеличить срок службы выхлопных глушителей на подводных лодках. Применительно к дискам измерительных приборов, работающих в условиях соприкосновения с соленой водой, бензином или маслом, титан обеспечит лучшую стойкость. Исследуется возможность применения титана для изготовления труб теплообменников, которые должны обладать коррозионной стойкостью в морской воде, омывающей трубы снаружи, и одновременно противостоять воздействию выхлопного конденсата, протекающего внутри них. Рассматривается возможность изготовления из титана антенн и узлов радиолокационных установок, от которых требуется стойкость к воздействию дымовых газов и морской воды. Титан может найти применение и для производства таких деталей, как клапаны, пропеллеры, детали турбин и т. д.

Исследуется возможность применения титана для изготовления труб теплообменников, которые должны обладать коррозионной стойкостью в морской воде, омывающей трубы снаружи, и одновременно противостоять воздействию выхлопного конденсата, протекающего внутри них. Рассматривается возможность изготовления из титана антенн и узлов радиолокационных установок, от которых требуется стойкость к воздействию дымовых газов и морской воды. Титан может найти применение и для производства таких деталей, как клапаны, пропеллеры, детали турбин и т. д.

Артиллерия. По-видимому, наиболее крупным потенциальным потребителем титана может явиться артиллерия, где в настоящее время ведутся интенсивные исследования различных опытных образцов. Тем не менее в этой области стандартизовано производство лишь отдельных деталей и частей из титана. Весьма ограниченное использование титана в артиллерии при большом размахе исследований объясняется его высокой стоимостью.

Были исследованы различные детали артиллерийского оборудования с точки зрения возможности замены титаном обычных материалов при условии снижения цен на титан. Главное внимание уделялось деталям, для которых существенно снижение веса (детали, переносимые вручную и перевозимые по воздуху).

Главное внимание уделялось деталям, для которых существенно снижение веса (детали, переносимые вручную и перевозимые по воздуху).

Опорная плита миномета, изготовленная из титана вместо стали. Путем такой замены и после некоторой переделки вместо стальной плиты из двух половинок общим весом 22 кг удалось создать одну деталь весом 11 кг. Благодаря такой замене можно уменьшить число обслуживающего персонала с трех человек до двух. Рассматривается возможность применения титана для изготовления орудийных пламегасителей.

Проходят испытания изготовленные из титана орудийные станки, крестовины лафетов и цилиндры противооткатных приспособлений. Широкое применение титан может получить при производстве управляемых снарядов и ракет.

Проведенные первые исследования титана и его сплавов показали возможность изготовления из них броневых плит. Замена стальной брони (толщиной 12,7 мм) титановой броней одинаковой снарядостойкости (толщиной 16 мм) позволяет получить, по данным этих исследований, экономию в весе до 25%.

Сплавы титана повышенного качества позволяют надеяться на возможность замены стальных плит титановыми равной толщины, что дает экономию в весе до 44%. Промышленное применение титана позволит обеспечить большую маневренность, увеличит дальность перевозки и долговечность орудия. Современный уровень развития воздушного транспорта делает очевидными преимущества легких броневиков и других машин из титана. Артиллерийское ведомство намерено снарядить в будущем пехоту касками, штыками, гранатометами и ручными огнеметами, сделанными из титана. Первое применение в артиллерии титановый сплав получил для изготовления поршня некоторых автоматических орудий.

Транспорт. Многие из тех выгод, которые сулит использование титана при производстве бронетанковой материальной части, относятся и к транспортным средствам.

Замена конструкционных материалов, потребляемых в настоящее время предприятиями транспортного машиностроения, титаном должна привести к снижению расхода топлива, росту полезной грузоподъемности, повышению предела усталости деталей кривошипно-шатунных механизмов и т. п. На железных дорогах исключительно важно снизить мертвый груз. Существенное уменьшение общего веса подвижного состава за счет применения титана позволит сэкономить в тяге, уменьшить габариты шеек и букс.

п. На железных дорогах исключительно важно снизить мертвый груз. Существенное уменьшение общего веса подвижного состава за счет применения титана позволит сэкономить в тяге, уменьшить габариты шеек и букс.

Важное значение вес имеет и для прицепных автотранспортных средств. Здесь замена стали титаном при производстве осей и колес также позволила бы увеличить полезную грузоподъемность.

Все эти возможности можно было бы реализовать при снижении цены титана с 15 до 2-3 долларов за фунт титановых полуфабрикатов.

Химическая промышленность. При производстве оборудования для химической промышленности самое важное значение имеет коррозионная стойкость металла. Существенно также снизить вес и повысить прочность оборудования. Логически следует предположить, что титан мог бы дать ряд выгод при производстве из него оборудования для транспортировки кислот, щелочей и неорганических солей. Дополнительные возможности применения титана открываются в производстве такого оборудования, как баки, колонны, фильтры и всевозможные баллоны высокого давления.

Применение трубопроводов из титана способно повысить коэффициент полезного действия нагревательных змеевиков в лабораторных автоклавах и теплообменниках. О применимости титана для производства баллонов, в которых длительно хранятся газы и жидкости под давлением, свидетельствует применяемая при микроанализе продуктов сгорания вместо более тяжелой трубки из стекла (показана в верхней части снимка). Благодаря малой толщине стенок и незначительному удельному весу эта трубка может взвешиваться на более чувствительных аналитических весах меньших размеров. Здесь сочетание легкости и коррозионной стойкости позволяет повысить точность химического анализа.

Прочие области применения. Применение титана целесообразно в пищевой, нефтяной и электротехнической промышленности, а также для изготовления хирургических инструментов и в самой хирургии.

Столы для подготовки пищи, пропарочные столы, изготовленные из титана, по качествам превосходят стальные изделия.

В нефте- и газобурильной областях серьезное значение имеет борьба с коррозией, поэтому применение титана позволит реже заменять корродирующие штанги оборудования. В каталитическом производстве и для изготовления нефтепроводов желательно применять титан, сохраняющий механические свойства при высокой температуре и обладающий хорошей коррозионной устойчивостью.

В каталитическом производстве и для изготовления нефтепроводов желательно применять титан, сохраняющий механические свойства при высокой температуре и обладающий хорошей коррозионной устойчивостью.

В электропромышленности титан можно применить для бронирования кабелей благодаря хорошей удельной прочности, высокому электрическому сопротивлению и немагнитным свойствам.

В различных отраслях промышленности начинают применять крепежные детали той или иной формы, изготовленные из титана. Дальнейшее расширение применения титана возможно для изготовления хирургических инструментов главным образом благодаря его коррозионной стойкости. Инструменты из титана в этом отношении превосходят обычные хирургические инструменты при многократном кипячении или обработке в автоклаве.

В области хирургии титан оказался лучше виталлиума и нержавеющих сталей. Присутствие титана в организме вполне допустимо. Пластинка и винты из титана для крепления костей находились в организме животного несколько месяцев, причем имело место прорастание кости в нитки резьбы винтов и в отверстие пластинки.

Преимущество титана заключается также в том, что на пластине образуется мышечная ткань.

Основная часть титана расходуется на нужды авиационной и ракетной техники и морского судостроения. Его, а также ферротитан используют как легирующую добавку к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали электровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала Ti находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность данного металла делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применение в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость данного металла и материалов на его основе во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным сырьем, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Ti легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из материалов на основе Ti изготавливают обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

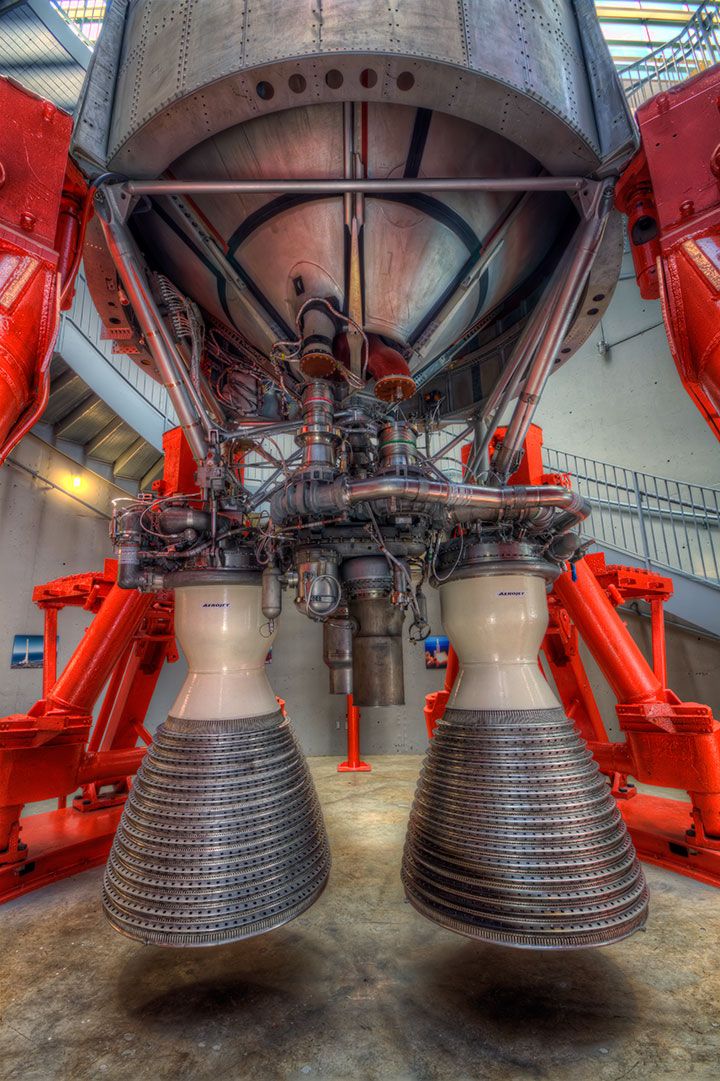

Еще одной областью применения является ракетостроение. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой тепловой прочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только Ti обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и недостаточной распространенностью данного металла.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид (TiC) обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид (TiO 2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (например, тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB 2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB 2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Является одним из важнейших конструкционных материалов, поскольку сочетает прочность, твердость и легкость. Однако другие свойства металла весьма специфичны, что делает процесс получения вещества тяжелым и дорогостоящим. И сегодня нами будет рассмотрена мировая технология производства титана, кратко упомянем и .

Существует металл в двух модификациях.

- α-Ti – существует до температуры в 883 С, обладает плотной гексагональной решеткой.

- β-Ti – имеет объемно-центрированную кубическую решетку.

Переход осуществляется с очень небольшим изменением плотности, поскольку последняя при нагревании постепенно уменьшается.

- Во время эксплуатации титановых изделий в большинстве случаев имеют дело с α-фазой.

А вот при плавке и изготовлении сплавов металлурги работают с β-модификацией.

А вот при плавке и изготовлении сплавов металлурги работают с β-модификацией. - Вторая особенность материала – анизотропия. Коэффициент упругости и магнитная восприимчивость вещества зависит от направления, причем разница довольно заметная.

- Третья черта – зависимость свойств металл от чистоты. Обычный технический титан не годится, например, для использования в ракетостроении, поскольку из-за примесей теряет свою жаростойкость. В этой области промышленности применяют только исключительно чистое вещество.

О составе титана поведает это видео:

Производство титана

Использовать металл начали только в 50-е годы прошлого века. Его добыча и производство являются сложным процессом, благодаря чему этот относительно распространенный элемент относили к условно редким. И далее мы рассмотрим технологию, оборудование цехов по производству титана.

Сырье

Титан занимает 7 место по распространенности в природе. Чаще всего это оксиды, титанаты и титаносиликаты. Максимальное количество вещества содержится в двуокисях – 94–99%.

Максимальное количество вещества содержится в двуокисях – 94–99%.

- Рутил – самая устойчивая модификация, представляет собой минерал синеватого, буровато-желтого, красного цвета.

- Анатаз – довольно редкий минерал, при температуре в 800–900 С переходит в рутил.

- Брукит – кристалл ромбической системы, при 650 С необратимо переходит в рутил с уменьшением объема.

- Более распространены соединения металла с железом – ильменит (до 52,8% титана). Это гейкилит, пирофанит, кричтон – химический состав ильменита весьма сложен и колеблется в широких переделах.

- Используется в промышленных целях результат выветривания ильменита – лейкоксен . Здесь происходит довольно сложная химическая реакция, при которой из ильменитовой решетки удаляется часть железа. В результате объем титана в руде повышается – до 60%.

- Также используют руду, где металл связан не с закисным железом, как в ильмените, а выступает в виде титаната окисного железа – это аризонит, псевдобрукит .

Наибольшее значение имеют месторождения ильменита, рутила и титаномагнетита. Разделяют их на 3 группы:

- магматические – связаны с участками распространения ультраосновных и основных пород, проще говоря, с распространением магмы. Чаще всего это ильменитовые, титаномагнетитовые ильменит-гематитовые руды;

- экзогенные месторождения – россыпные и остаточные, аллювиальные, аллювиально-озерные месторождения ильменита и рутила. А также прибрежно-морские россыпи, титановые, анатазовые руды в корах выветривания. Наибольшее значение имеет прибрежно-морские россыпи;

- метаморфизированные месторождения – песчаники с лейкоксеном, ильменит-магнетитовые руды, сплошные и вкрапленные.

Экзогенные месторождения – остаточные или россыпные, разрабатываются открытым методом. Для этого используют драги и экскаваторы.

Разработка коренных месторождений связана с проходкой шахт. Полученную руду на месте дробят и обогащают. Применяют гравитационное обогащение, флотацию, магнитную сепарацию.

В качестве исходного сырья может использоваться титановый шлак. Он содержит до 85% диоксида металла.

Технология получения

Процесс производства металла из ильменитовых руд состоит из нескольких стадий:

- восстановительная плавка с целью получения титанового шлака;

- хлорирование шлака;

- производства металла восстановлением;

- рафинирование титана – как правило, проводится с целью улучшения свойств продукта.

Процесс это сложный, многоэтапный и дорогостоящий. В результате достаточно доступный металл оказывается весьма дорогим в производстве.

О производстве титана расскажет данный видеосюжет:

Получение шлака

Ильменит является ассоциацией оксида титана с закисным железом. Поэтому целью первого этапа производства является отделение диоксида от оксидов железа. Для этого оксиды железа восстанавливают.

Процесс осуществляют в электродуговых печах. Ильменитовый концентрат загружают в печь, затем вводят восстановитель – древесный уголь, антрацит, кокс, и прогревают до 1650 С. При этом железо восстанавливается из оксида. Из восстановленного и науглероживающегося железа получают чугун, а оксид титана переходит в шлак. Последний в итоге содержит 82–90% титана.

При этом железо восстанавливается из оксида. Из восстановленного и науглероживающегося железа получают чугун, а оксид титана переходит в шлак. Последний в итоге содержит 82–90% титана.

Чугун и шлак разливают по отдельным изложницам. Чугун используют в металлургическом производстве.

Хлорирование шлака

Целью процесса является получение тетрахлорида металла, для дальнейшего применения. Непосредственно хлорировать ильменитовый концентрат оказывается невозможным, из-за образования большого количества хлорного железа – соединение очень быстро разрушает оборудование. Поэтому без стадии предварительного удаления оксида железа обойтись нельзя. Хлорирование проводится в шахтных или солевых хлораторах. Процесс несколько отличается.

- Шахтный хлоратор – футерованное цилиндрическое сооружение высотой до 10 м и диаметром до 2 м. Сверху в хлоратор укладывают брикеты из измельченного шлака, а через фурмы подают газ магниевых электролизеров, содержащий 65–70% хлора.

Реакция между титановых шлаком и хлором происходит с выделением тепла, что обеспечивает требуемый для процесса температурный режим. Газообразный тетрахлорид титана отводят через верх, а остатки шлака непрерывно удаляют снизу.

Реакция между титановых шлаком и хлором происходит с выделением тепла, что обеспечивает требуемый для процесса температурный режим. Газообразный тетрахлорид титана отводят через верх, а остатки шлака непрерывно удаляют снизу. - Солевой хлоратор , камера, футерованная шамотом и наполовину заполненная электролитом магниевых электролизеров – отработанным. В расплаве содержаться хлориды металлов – натрия, калия, магния и кальция. В расплав сверху подают измельченный титановый шлак и кокс, снизу вдувают хлор. Поскольку реакция хлорирования экзотермична, температурный режим поддерживается самим процессом.

Тетрахлорид титана очищают, причем несколько раз. Газ может содержать углекислый газ, угарный газ, другие примеси, так что очистка производится в несколько этапов.

Отработанный электролит периодически заменяют.

Получение металла

Металл восстанавливают из тетрахлорида магнием или натрием. Восстановление происходит с выделением тепла, что позволяет проводить реакцию без дополнительного обогрева.

Для восстановления используют электрические печи сопротивления. Сначала в камеру помещают герметичную колбу из хромо- сплавов высотой в 2–3 м. После того как емкость прогреют до +750 С, в нее вводят магний. А затем подают тетрахлорид титана. Подача регулируется.

1 цикл восстановления длится 30–50 ч, чтобы температура не повышалась выше 800–900 С, реторту обдувают воздухом. В итоге получают от 1 до 4 тонн губчатой массы – металл осаждается в виде крошек, которые спекаются в пористую массу. Жидкий хлорид магния периодически сливают.

Пористая масса впитывает довольно много хлорида магния. Поэтому после восстановления осуществляют вакуумную отгонку. Для этого реторту прогревают до 1000 С, создают в ней вакуум и выдерживают 30–50 часов. За это время примеси испаряются.

Восстановление натрием протекает почти таким же образом. Разница наличествует только в последнем этапе. Чтобы удалить примеси хлорида натрия, титановую губку измельчают и выщелачивают из нее соль обычной водой.

Рафинирование

Полученный описанным выше образом технический титан вполне годится для производства оборудования и емкостей для химической промышленности. Однако для областей, где требуется высокая жаростойкость и однородность свойств, металл не годится. В этом случае прибегают к рафинированию.

Рафинирование производится в термостате, где поддерживается температура в 100–200 С. В камеру помещают реторту с титановой губкой, а затем с помощью специального устройства в закрытой камере разбивают капсулу с йодом. Йод реагирует с металлом, образуя йодид титана.

В реторте натянуты титановые проволоки, по которым пропускают электрический ток. Проволока раскаляется до 1300–1400 С, полученный йодид разлагается на проволоке, формируя кристаллы чистейшего титана. Йод освобождается, вступает в реакцию. С новой порцией титановой губки и процесс продолжается, пока не исчерпается металл. Получение останавливают, когда благодаря наращиванию титана диаметр проволоки становится равным 25–30 мм. В одном таком аппарате можно получить 10 кг металла с долей в 99,9–99,99%.

В одном таком аппарате можно получить 10 кг металла с долей в 99,9–99,99%.

Если необходимо получить ковкий металл в слитках, поступают иначе. Для этого титановую губку переплавляют в вакуумной дуговой печи, поскольку металл при высокой температуре активно впитывает газы. Расходуемый электрод получают из титановых отходов и губки. Жидкий металл затвердевает в аппарате в кристаллизаторе, охлаждаемом водой.

Плавку, как правило, повторяют дважды, чтобы улучшить качество слитков.

Из-за особенностей вещества – реакции с кислородом, азотом и впитывание газов, получение всех титановых сплавов также возможно лишь в электрических дуговых вакуумных печах.

Про Россию и другие страны-производители титана читайте ниже.

Популярные изготовители

Рынок производства титана достаточно закрытый. Как правило, страны, производящие большое количество металла, сами же и являются его потребителями.

В России самой большой и едва ли не единственной компанией, занимающейся получением титана, является «ВСМПО-Ависма». Она считается крупнейшим изготовителем металла, но это не совсем верно. Компания производит пятую часть титана, однако мировое потребление его выглядит иначе: около 5% расходуется на изделия и приготовление сплавов, а 95% – на получение диоксида.

Она считается крупнейшим изготовителем металла, но это не совсем верно. Компания производит пятую часть титана, однако мировое потребление его выглядит иначе: около 5% расходуется на изделия и приготовление сплавов, а 95% – на получение диоксида.

Итак, производство титана в мире по странам:

- Ведущей страной-производителем является Китай. Страна обладает максимальными запасами титановых руд. Из 18 известных заводов по получению титановой губки 9 расположены в Китае.

- Второе место занимает Япония. Интересно, что в стране на авиакосмический сектор уходит только 2–3% металла, а остальной используется в химической промышленности.

- Третье место в мире по производству титана занимает Россия и ее многочисленные заводы. Затем следует Казахстан.

- США – следующая в списке страна-производитель, расходует титан традиционным образом: 60–75% титана использует авиакосмическая промышленность.

Производство титана – процесс технологически сложный, дорогостоящий и длительный. Однако потребности в этом материале настолько велики, что прогнозируется изрядное увеличение выплавки металла.

Однако потребности в этом материале настолько велики, что прогнозируется изрядное увеличение выплавки металла.

О том, как происходит резка титана на одном из производств в России, расскажет это видео:

НАПИШИТЕ НАМ СЕЙЧАС!

ЖМИТЕ НА КНОПКУ В ПРАВОМ НИЖНЕМ УГЛУ ЭКРАНА, ПИШИТЕ И ПОЛУЧИТЕ ЕЩЕ ЛУЧШУЮ ЦЕНУ!

Компания «ПерфектМеталл» закупает, наряду с другими металлами, лом титана. Любые пункты приема металлолома компании примут у вас титан, изделия из сплавов титана, титановую стружку и т.п. Откуда титан попадает в пункты сдачи металлолома? Все очень просто, этот металл нашел очень широкое применение как в промышленных целях, так и в быту человека. Сегодня этот металл используется при строительстве космических и военных ракет, много его используется и в самолетостроении. Из титана строят прочные и легкие морские суда. Химическая промышленность, ювелирное дело, не говоря уже об очень широком применении титана в медицинской промышленности. И все это из за того, что титан и его сплавы обладают рядом уникальных свойств.

Титан – описание и свойства

Земная кора, как известно, насыщенна многочисленным рядом химических элементов. Среди часто встречающихся среди них — титан. Можно сказать, что он находится на 10-м месте ТОПа самых распространенных хим элементов Земли. Титан — металл серебристо-белого цвета, стоек ко многим агрессивным средам, не подвержен окислению в ряде мощнейших кислот, исключениями являются лишь плавиковая, ортофосфорная серная кислота в высокой концентрации. Титан в чистом виде относительно молод, его получили лишь в 1925 году.

Пленка оксида, которая покрывает титан в чистом виде, служит весьма надежной защитой этого металла от коррозии. Ценится титан и за его низкую теплопроводность, для сравнения — титан в 13 раз хуже проводит тепло чем алюминий, а вот с проводимостью электричества обратная картина — титан обладает гораздо большим сопротивлением. Все же самой главная отличительная черта титана — его колоссальная прочность. Опять же если сравнить ее теперь с чистым железом, то титан в два раза превышает его прочность!

Сплавы титана

Сплавы из титана обладают так же выдающимися свойствами, среди которых на первом месте, как вы уже могли догадаться — прочность. Как конструкционный материал, титан уступает в прочности лишь бериллиевым сплавам. Однако неоспоримым преимуществом сплавов титана является их высокая стойкость к истиранию, износу и в то же время достаточная пластичность.

Как конструкционный материал, титан уступает в прочности лишь бериллиевым сплавам. Однако неоспоримым преимуществом сплавов титана является их высокая стойкость к истиранию, износу и в то же время достаточная пластичность.

Титановые сплавы устойчивы к воздействию целого ряда активных кислот, солей, гидроксидов. Эти сплавы не боятся и высокотемпературных воздействий, именно поэтому из титана и его сплавов изготавливают турбины реактивных двигателей, да и вообще широко используются в ракетостроении и авиационной промышленности.

Где используется титан

Титан используется там, где необходим очень прочный материал, обладающий максимальной стойкостью к различным видам негативного воздействия. Например, в химической промышленности титановые сплавы применяются для производства насосов, емкостей и трубопроводов для транспортировки агрессивных жидкостей. В медицине титан служит для протезирования и обладает отличной биологической совместимостью с организмом человека. Кроме того, сплав титана и никеля – нитинол – обладает “памятью”, что позволяет использовать его в ортопедической хирургии. В металлургии титан служит легирующим элементом, который вводят в состав некоторых видов стали.

Кроме того, сплав титана и никеля – нитинол – обладает “памятью”, что позволяет использовать его в ортопедической хирургии. В металлургии титан служит легирующим элементом, который вводят в состав некоторых видов стали.

Благодаря сохранению пластичности и прочности под воздействием низких температур, металл используют в криогенной технике. В авиа- и ракетостроении титан ценится за свою жаропрочность, а наиболее широкое распространение здесь получил его сплав с алюминием и ванадием: именно из него изготавливают детали для корпусов летательных аппаратов и реактивных двигателей.

В свою очередь, в судостроении титановые сплавы применяют для изготовления металлических изделий с повышенной коррозийной устойчивостью. Но, помимо промышленного использования, титан служит сырьем для создания украшений и аксессуаров, так как он хорошо поддается таким методам обработки, как полировка или анодирование. В частности, из него отливают корпуса наручных часов и ювелирные украшения.

Титан получил широкое применение в составе различных соединений. Например, диоксид титана входит в состав красок, используется в процессе производства бумаги и пластика, а нитрид титана выступает в роли защитного покрытия инструментов. Несмотря на то, что титан называют металлом будущего, на данном этапе сфера его применения серьезно ограничена высокой стоимостью получения.

Таблица 1

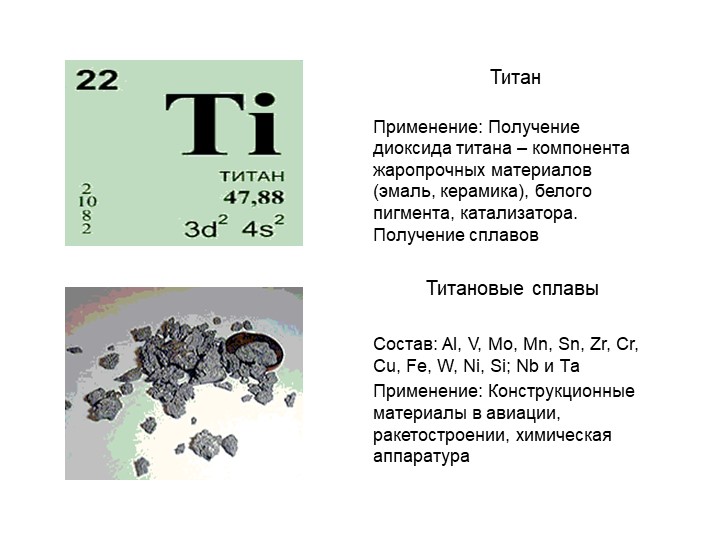

| Химический состав промышленных титановых сплавов. | ||||||||

| Тип сплава | Марка сплава | Химический состав, % (остальное Ti) | ||||||

| Аl | V | Mo | Mn | Cr | Si | Другие элементы | ||

| a | ВТ5 ВТ5-1 | 4,3-6,2 4,5-6,0 | — — | — — | — — | — — | — — | — 2-3Sn |

| Псевдо-a | ОТ4-0 ОТ4-1 ОТ4 ВТ20 ВТ18 | 0,2-1,4 1,0-2,5 3,5-5,0 6,0-7,5 7,2-8,2 | — — — 0,8-1,8 — | — — — 0,5-2,0 0,2-1,0 | 0,2-1,3 0,7-2,0 0,8-2,0 — — | — — — — — | — — — — 0,18-0,5 | — — — 1,5-2,5Zr 0,5-1,5Nb 10-12Zr |

| a + b | ВТ6С ВТ6 ВТ8 ВТ9 ВТ3-1 ВТ14 ВТ16 ВТ22 | 5,0-6,5 5,5-7,0 6,0-7,3 5,8-7,0 5,5-7,0 4,5-6,3 1,6-3,0 4,0-5,7 | 3,5-4,5 4,2-6,0 — — — 0,9-1,9 4,0-5,0 4,0-5,5 | — — 2,8-3,8 2,8-3,8 2,0-3,0 2,5-3,8 4,5-5,5 4,5-5,0 | — — — — — — — — | — — — — 1,0-2,5 — — 0,5-2,0 | — — 0,20-0,40 0,20-0,36 0,15-0,40 — — — | — — — 0,8-2,5Zr 0,2-0,7Fe — — 0,5-1,5Fe |

| b | ВТ15 | 2,3-3,6 | — | 6,8-8,0 | — | 9,5-11,0 | — | 1,0Zr |

Физические и химические свойства титана, получение титана

Применение титана в чистом виде и в виде сплавов, применение титана в виде соединений, физиологическое действие титана

Раздел 1. История и нахождение в природе титана.

История и нахождение в природе титана.

Титан — это элемент побочной подгруппы четвёртой группы, четвёртого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 22. Простое вещество титан (CAS-номер: 7440-32-6) — лёгкий металл серебристо-белого цвета. Существует в двух кристаллических модификациях: α-Ti с гексагональной плотноупакованной решёткой, β-Ti с кубической объёмно-центрированной упаковкой, температура полиморфного превращения α↔β 883 °C. Температура плавления 1660±20 °C.

История и нахождение в природе титана

Титан был назван так в честь древнегреческих персонажей Титанов. Назвал его так немецкий химик Мартин Клапрот по своим личным соображениями в отличии от французов которые старались давать названия в соответствии с химическими особенностями элемента, но так как тогда свойства элемента были неизвестны, было выбрано такое название.

Титан является 10 элементов по кол-ву его на нашей планете. Кол-во титана в земной коре равно 0.57 % по массе и 0.001 миллиграмм на 1 литр морской воды. Месторождения титана находятся на территории: Южно Африканской Республики, Украины, России, Казахстана, Японии, Австралии, Индии, Цейлона, Бразилии и Южной Кореи.

Кол-во титана в земной коре равно 0.57 % по массе и 0.001 миллиграмм на 1 литр морской воды. Месторождения титана находятся на территории: Южно Африканской Республики, Украины, России, Казахстана, Японии, Австралии, Индии, Цейлона, Бразилии и Южной Кореи.

По физическим свойствам титан легкий серебристый металл, кроме того характерна высокая вязкость при механической обработке и склонен к прилипанию к режущему инструменту, поэтому используют специальные смазки или напыление для устранения этого эффекта. При комнатной температуре покрывается лассивирующей пленкой оксида TiO2, благодаря этому имеет стойкость к коррозии в большинстве агрессивных сред, кроме щелочей. Титановая пыль имеет свойство взрываться, при этом температура вспышки равна 400 °C. Титановая стружка пожароопасна.

Чтобы произвести титан в чистом виде или его сплавы в большинстве случаев используют диоксид титана с небольшим кол-вом соединений входящих в него. Например, рутиловый концентрат, получаемый при обогащении титановых руд. Но запасы рутила крайне малы и в связи с этим используют так называемый синтетический рутил или титановый шлак, получаемый при обработке ильменитовых концентратов.

Но запасы рутила крайне малы и в связи с этим используют так называемый синтетический рутил или титановый шлак, получаемый при обработке ильменитовых концентратов.

Первооткрывателем титана считается 28-летний английский монах Уильям Грегор. В 1790 г., проводя минералогические изыскания в своем приходе, он обратил внимание на распространенность и необычные свойства черного песка в долине Менакэна на юго-западе Англии и принялся его исследовать. В песке священник обнаружил крупицы черного блестящего минерала, притягивающегося обыкновенным магнитом. Полученный в 1925 г. Ван Аркелем и де Буром иодидным методом чистейший титан оказался пластичным и технологичным металлом со многими ценными свойствами, которые привлекли к нему внимание широкого круга конструкторов и инженеров. В 1940 г. Кролль предложил магниетермический способ извлечения титана из руд, который является основным и в настоящее время. В 1947 г. были выпущены первые 45 кг технически чистого титана.

В периодической системе элементов Менделеева титан имеет порядковый номер 22. Атомная масса природного титана, вычисленная по результатам исследований его изотопов, составляет 47,926. Итак, ядро нейтрального атома титана содержит 22 протона. Количество же нейтронов, т. е. нейтральных незаряженных частиц, различно: чаще 26, но может колебаться от 24 до 28. Поэтому и число изотопов титана различно. Всего сейчас известно 13 изотопов элемента № 22. Природный титан состоит из смеси пяти стабильных изотопов, наиболее широко представлен титан-48, его доля в природных рудах 73,99%. Титан и другие элементы подгруппы IVВ очень близки по свойствам к элементам подгруппы IIIВ (группы скандия), хотя и отличаются от последних способностью проявлять большую валентность. Сходство титана со скандием, иттрием, а также с элементами подгруппы VВ – ванадием и ниобием выражается и в том, что в природных минералах титан часто встречается вместе с этими элементами. С одновалентными галогенами (фтором, бромом, хлором и йодом) он может образовывать ди- три- и, тетрасоединения, с серой и элементами ее группы (селеном, теллуром) – моно- и дисульфиды, с кислородом – оксиды, диоксиды и триоксиды.

Атомная масса природного титана, вычисленная по результатам исследований его изотопов, составляет 47,926. Итак, ядро нейтрального атома титана содержит 22 протона. Количество же нейтронов, т. е. нейтральных незаряженных частиц, различно: чаще 26, но может колебаться от 24 до 28. Поэтому и число изотопов титана различно. Всего сейчас известно 13 изотопов элемента № 22. Природный титан состоит из смеси пяти стабильных изотопов, наиболее широко представлен титан-48, его доля в природных рудах 73,99%. Титан и другие элементы подгруппы IVВ очень близки по свойствам к элементам подгруппы IIIВ (группы скандия), хотя и отличаются от последних способностью проявлять большую валентность. Сходство титана со скандием, иттрием, а также с элементами подгруппы VВ – ванадием и ниобием выражается и в том, что в природных минералах титан часто встречается вместе с этими элементами. С одновалентными галогенами (фтором, бромом, хлором и йодом) он может образовывать ди- три- и, тетрасоединения, с серой и элементами ее группы (селеном, теллуром) – моно- и дисульфиды, с кислородом – оксиды, диоксиды и триоксиды.

Титан образует также соединения с водородом (гидриды), азотом (нитриды), углеродом (карбиды), фосфором (фосфиды), мышьяком (арсиды), а также соединения со многими металлами – интерметаллиды. Образует титан не только простые, но и многочисленные комплексные соединения, известно немало его соединений с органическими веществами. Как видно из перечня соединений, в которых может участвовать титан, он химически весьма активен. И в то же время титан является одним из немногих металлов с исключительно высокой коррозионной стойкостью: он практически вечен в атмосфере воздуха, в холодной и кипящей воде, весьма стоек в морской воде, в растворах многих солей, неорганических и органических кислотах. По своей коррозионной стойкости в морской воде он превосходит все металлы, за исключением благородных – золота, платины и т. п., большинство видов нержавеющей стали, никелевые, медные и другие сплавы. В воде, во многих агрессивных средах чистый титан не подвержен коррозии. Противостоит титан и эрозионной коррозии, происходящей в результате сочетания химического и механического воздействия на металл. В этом отношении он не уступает лучшим маркам нержавеющих сталей, сплавам на основе меди и другим конструкционным материалам. Хорошо противостоит титан и усталостной коррозии, проявляющейся часто в виде нарушений целостности и прочности металла (растрескивание, локальные очаги коррозии и т. п.). Поведение титана во многих агрессивных средах, в таких, как азотная, соляная, серная, «царская водка» и другие кислоты и щелочи, вызывает удивление и восхищение этим металлом.

В этом отношении он не уступает лучшим маркам нержавеющих сталей, сплавам на основе меди и другим конструкционным материалам. Хорошо противостоит титан и усталостной коррозии, проявляющейся часто в виде нарушений целостности и прочности металла (растрескивание, локальные очаги коррозии и т. п.). Поведение титана во многих агрессивных средах, в таких, как азотная, соляная, серная, «царская водка» и другие кислоты и щелочи, вызывает удивление и восхищение этим металлом.

Титан весьма тугоплавкий металл. Долгое время считалось, что он плавится при 1800° С, однако в середине 50-х гг. английские ученые Диардорф и Хейс установили температуру плавления для чистого элементарного титана. Она составила 1668±3° С. По своей тугоплавкости титан уступает лишь таким металлам, как вольфрам, тантал, ниобий, рений, молибден, платиноиды, цирконий, а среди основных конструкционных металлов он стоит на первом месте. Важнейшей особенностью титана как металла являются его уникальные физико-химические свойства: низкая плотность, высокая прочность, твердость и др. Главное же, что эти свойства не меняются существенно при высоких температурах.

Главное же, что эти свойства не меняются существенно при высоких температурах.

Титан – легкий металл, его плотность при 0° С составляет всего 4,517 г/см8, а при 100° С – 4,506 г/см3. Титан относится к группе металлов с удельной массой менее 5 г/см3. Сюда входят все щелочные металлы (натрий, кадий, литий, рубидий, цезий) с удельной массой 0,9–1,5 г/см3, магний (1,7 г/см3), алюминий (2,7 г/см3) и др. Титан более чем в 1,5 раза тяжелее алюминия, и в этом он, конечно, ему проигрывает, но зато в 1,5 раза легче железа (7,8 г/см3). Однако, занимая по удельной плотности промежуточное положение между алюминием и железом, титан по своим механическим свойствам во много раз их превосходит.). Титан обладает значительной твердостью: он в 12 раз тверже алюминия, в 4 раза–железа и меди. Еще одна важная характеристика металла – предел текучести. Чем он выше тем лучше детали из этого металла сопротивляются эксплуатационным нагрузкам. Предел текучести у титана почти в 18 раз выше, чем у алюминия. Удельная прочность сплавов титана может быть повышена в 1,5–2 раза. Его высокие механические свойства хорошо сохраняются при температурах вплоть до нескольких сот градусов. Чистый титан пригоден для любых видов обработки в горячем и холодном состоянии: его можно ковать, как железо, вытягивать и даже делать из него проволоку, прокатывать в листы, ленты, в фольгу толщиной до 0,01 мм.

Его высокие механические свойства хорошо сохраняются при температурах вплоть до нескольких сот градусов. Чистый титан пригоден для любых видов обработки в горячем и холодном состоянии: его можно ковать, как железо, вытягивать и даже делать из него проволоку, прокатывать в листы, ленты, в фольгу толщиной до 0,01 мм.

В отличие от большинства металлов титан обладает значительным электрическим сопротивлением: если электропроводность серебра принять за 100, то электропроводность меди равна 94, алюминия – 60, железа и платины –15, а титана–всего 3,8. Титан – парамагнитный металл, он не намагничивается, как железо, в магнитном поле, но и не выталкивается из него, как медь. Его магнитная восприимчивость очень слаба, это свойство можно использовать при строительстве. Титан обладает сравнительно низкой теплопроводностью, всего 22,07 Вт/(мК), что приблизительно в 3 раза ниже теплопроводности железа, в 7 раз–магния, в 17–20 раз–алюминия и меди. Соответственно и коэффициент линейного термического расширения у титана ниже, чем у других конструкционных материалов: при 20 С он в 1,5 раза ниже чем у железа, в 2 — у меди и почти в 3 — у алюминия. Таким образом, титан – плохой проводник электричества и тепла.

Таким образом, титан – плохой проводник электричества и тепла.

Сегодня титановые сплавы широко применяют в авиационной технике. Титановые сплавы в промышленном масштабе впервые были использованы в конструкциях авиационных реактивных двигателей. Применение титана в конструкции реактивных двигателей позволяет уменьшить их массу на 10…25%. В частности, из титановых сплавов изготавливают диски и лопатки компрессора, детали воздухозаборника, направляющего аппарата и крепежные изделия. Титановые сплавы незаменимы для сверхзвуковых самолетов. Рост скоростей полета летательных аппаратов привел к повышению температуры обшивки, в результате чего алюминиевые сплавы перестали удовлетворять требованиям, которые предъявляются авиационной техникой сверхзвуковых скоростей. Температура обшивки в этом случае достигает 246…316 °С. В этих условиях наиболее приемлемым материалом оказались титановые сплавы. В 70-х годах существенно возросло применение титановых сплавов для планера гражданских самолетов. В среднемагистральном самолете ТУ-204 общая масса деталей из титановых сплавов составляет 2570 кг. Постепенно расширяется применение титана в вертолетах, главным образом, для деталей системы несущего винта, привода, а также системы управления. Важное место занимают титановые сплавы в ракетостроении.

В среднемагистральном самолете ТУ-204 общая масса деталей из титановых сплавов составляет 2570 кг. Постепенно расширяется применение титана в вертолетах, главным образом, для деталей системы несущего винта, привода, а также системы управления. Важное место занимают титановые сплавы в ракетостроении.

Благодаря высокой коррозионной стойкости в морской воде титан и его сплавы находят применение в судостроении для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении. Постепенно области применения титана расширяются. Титан и его сплавы применяют в химической, нефтехимической, целлюлозно-бумажной и пищевой промышленности, цветной металлургии, энергомашиностроении, электронике, ядерной технике, гальванотехнике, при производстве вооружения, для изготовления броневых плит, хирургического инструмента, хирургических имплантатов, опреснительных установок, деталей гоночных автомобилей, спортинвентаря (клюшки для гольфа, снаряжение альпинистов), деталей ручных часов и даже украшений. Азотирование титана приводит к образованию на его поверхности золотистой пленки, по красоте не уступающей настоящему золоту.

Азотирование титана приводит к образованию на его поверхности золотистой пленки, по красоте не уступающей настоящему золоту.

Открытие TiO2 сделали практически одновременно и независимо друг от друга англичанин У. Грегор и немецкий химик М. Г. Клапрот. У. Грегор, исследуя состав магнитного железистого песка (Крид, Корнуолл, Англия, 1791), выделил новую «землю» (оксид) неизвестного металла, которую назвал менакеновой. В 1795 г. немецкий химик Клапрот открыл в минерале рутиле новый элемент и назвал его титаном. Спустя два года Клапрот установил, что рутил и менакеновая земля — оксиды одного и того же элемента, за которым и осталось название «титан», предложенное Клапротом. Через 10 лет открытие титана состоялось в третий раз. Французский учёный Л. Воклен обнаружил титан в анатазе и доказал, что рутил и анатаз — идентичные оксиды титана.

Первый образец металлического титана получил в 1825 году Й. Я. Берцелиус. Из-за высокой химической активности титана и сложности его очистки чистый образец Ti получили голландцы А. ван Аркел и И. де Бур в 1925 году термическим разложением паров иодида титана TiI4.

ван Аркел и И. де Бур в 1925 году термическим разложением паров иодида титана TiI4.

Титан находится на 10-м месте по распространённости в природе. Содержание в земной коре 0,57 % по массе, в морской воде 0,001 мг/л. В ультраосновных породах 300 г/т, в основных — 9 кг/т, в кислых 2,3 кг/т, в глинах и сланцах 4,5 кг/т. В земной коре титан почти всегда четырёхвалентен и присутствует только в кислородных соединениях. В свободном виде не встречается. Титан в условиях выветривания и осаждения имеет геохимическое сродство с Al2O3. Он концентрируется в бокситах коры выветривания и в морских глинистых осадках. Перенос титана осуществляется в виде механических обломков минералов и в виде коллоидов. До 30 % TiO2 по весу накапливается в некоторых глинах. Минералы титана устойчивы к выветриванию и образуют крупные концентрации в россыпях. Известно более 100 минералов, содержащих титан. Важнейшие из них: рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3 + Fe3O4, перовскит CaTiO3, титанит CaTiSiO5. Различают коренные руды титана — ильменит-титаномагнетитовые и россыпные — рутил-ильменит-цирконовые.

Различают коренные руды титана — ильменит-титаномагнетитовые и россыпные — рутил-ильменит-цирконовые.

Основные руды: ильменит (FeTiO3), рутил (TiO2), титанит (CaTiSiO5).

На 2002 год, 90 % добываемого титана использовалось на производство диоксида титана TiO2. Мировое производство диоксида титана составляло 4,5 млн т. в год. Подтверждённые запасы диоксида титана (без России) составляют около 800 млн т. На 2006 год, по оценке Геологической службы США, в пересчёте на диоксид титана и без учёта России, запасы ильменитовых руд составляют 603-673 млн т., а рутиловых — 49.7-52.7 млн т. Таким образом, при нынешних темпах добычи мировых разведанных запасов титана (без учёта России) хватит более, чем на 150 лет.

Россия обладает вторыми в мире, после Китая, запасами титана. Минерально-сырьевую базу титана России составляют 20 месторождений (из них 11 коренных и 9 россыпных), достаточно равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений (Ярегское) находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн руды со средним содержанием диоксида титана около 10 %.

Запасы месторождения оцениваются в 2 миллиарда тонн руды со средним содержанием диоксида титана около 10 %.

Крупнейший в мире производитель титана — российская компания «ВСМПО-АВИСМА».

Как правило, исходным материалом для производства титана и его соединений служит диоксид титана со сравнительно небольшим количеством примесей. В частности, это может быть рутиловый концентрат, получаемый при обогащении титановых руд. Однако запасы рутила в мире весьма ограничены, и чаще применяют так называемый синтетический рутил или титановый шлак, получаемые при переработке ильменитовых концентратов. Для получения титанового шлака ильменитовый концентрат восстанавливают в электродуговой печи, при этом железо отделяется в металлическую фазу (чугун), а не восстановленные оксиды титана и примесей образуют шлаковую фазу. Богатый шлак перерабатывают хлоридным или сернокислотным способом.

В чистом виде и в виде сплавов

Титановый памятник Гагарину на Ленинском проспекте в Москве

Металл применяется в: химической промышленности (реакторы, трубопроводы, насосы, трубопроводная арматура), военной промышленности (бронежилеты, броня и противопожарные перегородки в авиации, корпуса подводных лодок), промышленных процессах (опреснительных установках, процессах целлюлозы и бумаги), автомобильной промышленности, сельскохозяйственной промышленности, пищевой промышленности, украшениях для пирсинга, медицинской промышленности (протезы, остеопротезы), стоматологических и эндодонтических инструментах, зубных имплантатах, спортивных товарах, ювелирных изделиях (Александр Хомов), мобильных телефонах, лёгких сплавах и т. д. Является важнейшим конструкционным материалом в авиа-, ракето-, кораблестроении.

д. Является важнейшим конструкционным материалом в авиа-, ракето-, кораблестроении.

Титановое литье выполняют в вакуумных печах в графитовые формы. Также используется вакуумное литье по выплавляемым моделям. Из-за технологических трудностей, в художественном литье используется ограниченно. Первой в мировой практике монументальной литой скульптурой из титана является памятник Юрию Гагарину на площади его имени в Москве.

Титан является легирующей добавкой во многих легированных сталях и большинстве спецсплавов.

Нитинол (никель-титан) — сплав, обладающий памятью формы, применяемый в медицине и технике.

Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов.

Титан является одним из наиболее распространённых геттерных материалов, используемых в высоковакуумных насосах.

Белый диоксид титана (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Пищевая добавка E171.

Пищевая добавка E171.