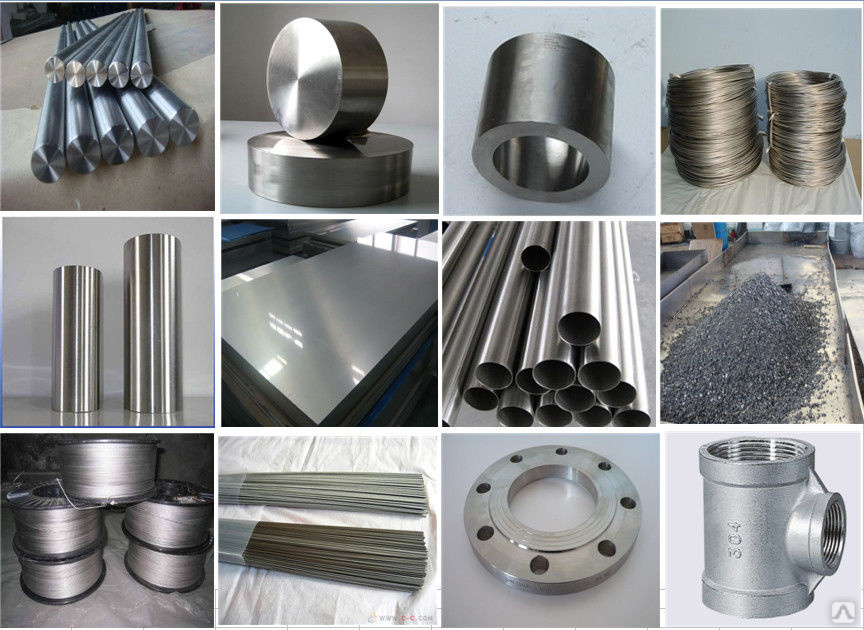

Титан и титановые сплавы для различных отраслей промышленности

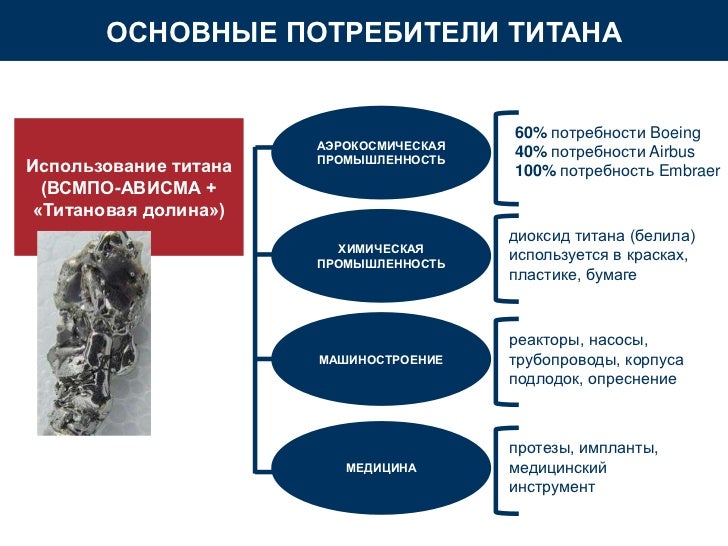

Основным потребителем российского титана остается зарубежное авиа- и двигателестроение, но есть тенденция на увеличение спроса со стороны предприятий других отраслей промышленности. Перспективные отрасли, в которых целесообразно применение титана – это атомная энергетика, нефтегазодобывающий комплекс, цветная металлургия.

Титановые сплавы для атомной энергетики

Все шире титан используют в качестве конструкционного материала для строящихся объектов российской атомной энергетики: для изготовления конденсаторов и рабочих лопаток паровых турбин, теплообменного оборудования. Титан обеспечивает гарантированный ресурс работы на период до 60 лет, что сопоставимо с закладываемым ресурсом ядерного реактора. Подобное оборудование уже поставлено на Ростовскую АЭС, Белоярскую АЭС и запланировано на строящиеся блоки Нововоронежской и Ленинградской АЭС. Основным поставщиком тонкостенных сварных труб для этих объектов является ОАО «Корпорация ВСМПО-АВИСМА». Предприятие поставляет штампованную заготовку лопатки паровой турбины длиной 1200 мм, тонкостенные сварные трубы с толщиной стенки от 0,45 мм до 1,24 мм как по российским, так и по американским и европейским стандартам. Для российских атомных объектов поставка труб осуществляется по техническим условиям, согласованным с Федеральной службой по экологическому,технологическому и атомному надзору.

Предприятие поставляет штампованную заготовку лопатки паровой турбины длиной 1200 мм, тонкостенные сварные трубы с толщиной стенки от 0,45 мм до 1,24 мм как по российским, так и по американским и европейским стандартам. Для российских атомных объектов поставка труб осуществляется по техническим условиям, согласованным с Федеральной службой по экологическому,технологическому и атомному надзору.

Титан для добычи нефти и газа на шельфе

Титан – незаменимый материал для строительства установок опреснения морской воды, в сооружении морских платформ для разведки месторождений, добычи нефти и природного газа на шельфе. Процесс освоения нефтедобычи на морском шельфе, несмотря на более жесткие природные условия, сложную ледовую обстановку, представляет особый интерес для российских нефтяников. В настоящий момент реализуются работы на Каспийском шельфе, интенсивно идут работы на объекте «Сахалин-2» – введен в эксплуатацию завод по производству СПГ. Практически закончены работы по переоснащению плавучей буровой станции для месторождения «Приразломное». Смещены сроки по реализации проекта освоения Штокмановского месторождения. Но возможно эта отсрочка во времени позволит еще раз проверить конструкторские решения, т.к. ошибка на стадии проектирования является наиболее дорогой.

Смещены сроки по реализации проекта освоения Штокмановского месторождения. Но возможно эта отсрочка во времени позволит еще раз проверить конструкторские решения, т.к. ошибка на стадии проектирования является наиболее дорогой.

Дальнейшие прогнозы по шельфовой добыче достаточно оптимистичны: применение титана в этой области будет расти вследствие запланированного перемещения промысла на более глубокие участки шельфа. Так, газоконденсатное месторождение Штокмановское в Баренцовом море находится на глубине от 280 до 380 метров, а пласты с газовым конденсатом находятся на глубине от 1800 до 2300 метров. В связи с этим основные принципы проектирования и строительства морских установок, выбор материалов для морского применения при бурении в тяжелых геологических условиях становятся сегодня основополагающим вопросом в первую очередь для генерального заказчика как эксплуатирующей организации.

Морское применение титановых сплавов перспективно для следующих систем и оборудования для освоения нефтегазовых месторождений на шельфе: глубоководные бурильные райзеры; обсадные трубы; добывающие райзеры; насосы и системы забортной, питьевой, буровой и попутной воды; трубопроводы циркуляционной системы технологических растворов; сепараторы жидкостные, теплообменное оборудование различного назначения; сосуды высокого давления; высокопрочные гибкие растяжки для фиксации платформы.

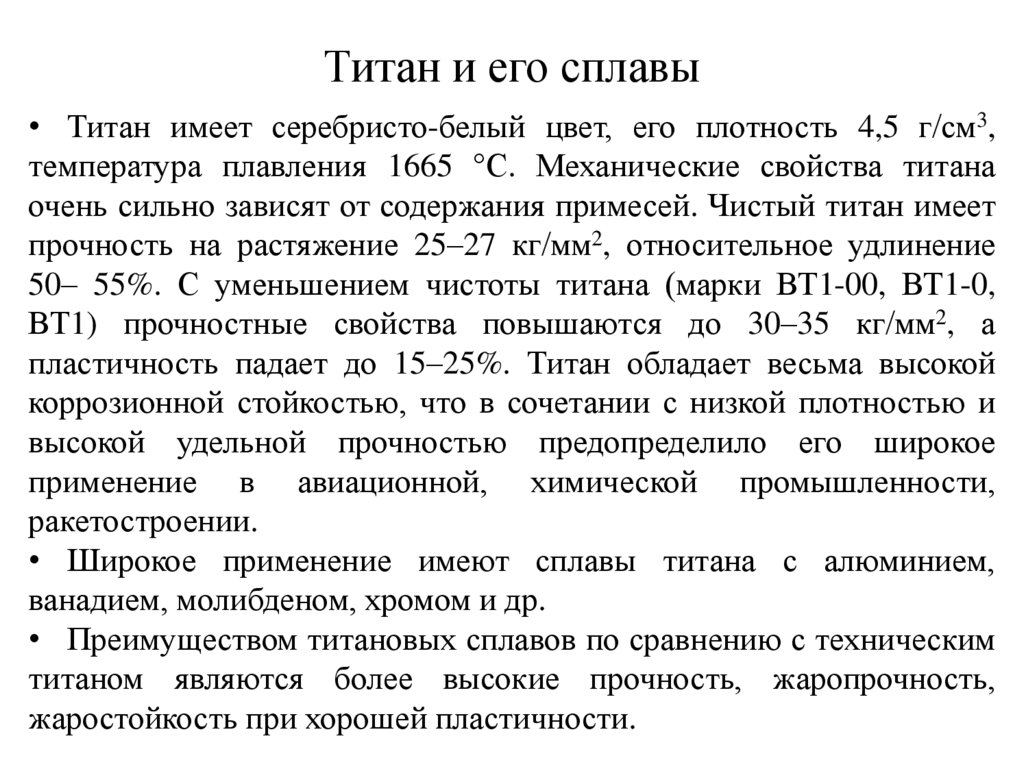

На сегодняшний день тысячи тонн титана эксплуатируются в атомной энергетике, в судовых и наземных объектах, в опреснительных системах, в сфере морского нефте-и газопромысла, что свидетельствует о целесообразности применения титана в этих отраслях. Титан обладает рядом уникальных свойств:

1. Прочностные и коррозионные свойства. Титан по прочностным характеристикам аналогичен традиционным конструкционным сталям, но при этом на 45% легче. По коррозионной устойчивости титан превосходит многие широко применяемые конструкционные стали.

2. Эксплуатация при низких температурах. Титан и его сплавы характеризуются низкой температурой перехода от пластичного поведения к хрупкому и отличаются благоприятными уровнями вязкости разрушения даже при температурах ниже нуля градусов, и все титановые сплавы являются механически надежными при низких температурах как минимум вплоть до -100°С.

3. Наводораживание. Поглощение водорода и результирующее охрупчивание является ообщепризнанной опасностью для многих металлов в условиях их применения в морском нефте- и газопромысле. Оксидная пленка на титане обычно служит отличной преградой для водорода. Существуют условия, при которых возникает проблема наводораживания титана, однако этого можно избежать при правильном подходе к проектированию.

Оксидная пленка на титане обычно служит отличной преградой для водорода. Существуют условия, при которых возникает проблема наводораживания титана, однако этого можно избежать при правильном подходе к проектированию.

4. Сопротивление эрозии и кавитации. С помощью титана можно легко обеспечивать перемещение морской воды, текущей со скоростью вплоть до 30 м/сек. Присутствие абразивных частиц в воде обуславливает снижение максимально допустимой скорости, но любой титановый сплав будет по своим рабочим характеристикам превосходить большинство других материалов в тех условиях, при которых его оксидная пленка в случае ее повреждения будет автоматически восстанавливаться благодаря эффекту «самозалечивания». В тех случаях, когда имеются насосы достаточной мощности, скорости потока в системе титановых труб можно безопасно увеличивать, тем самым позволяя проектировать трубопроводы с трубами меньшего диаметра и меньшими радиусами загиба нитки. Выгодными последствиями использования титана являются экономия веса, пространства и затрат. В случае с титаном никакой защиты от эрозии на входе или выходе из трубопровода или в местах загиба нитки трубопровода не требуется.

В случае с титаном никакой защиты от эрозии на входе или выходе из трубопровода или в местах загиба нитки трубопровода не требуется.

5. Подходы к оценке затрат проекта. Не следует планировать бюджет для проекта титанового оборудования, исходя из стоимости по весу, особенно по весу стали или медных сплавов. Например, на стальных трубопроводах закладывается припуск на коррозию в размере 6 мм на сторону, учитывая при этом разницу в удельном весе титана и стали, то масса 1 п.м. трубы на Ду200 из титана составит 12,2 кг, а из стали 09Г2С 51,78 кг. Если к этому добавить экономию на эксплуатационных затратах за счет малого веса титановой конструкции и гарантированного длительного срока эксплуатации, то преимущества титана очевидны.

ВСМПО-АВИСМА для российских проектов

Корпорация ВСМПО-АВИСМА участвовала в крупнейших нефте- и газодобывающих проектах страны: переоснащение буровой плавучей станции «Приразломное» и строительство нефтедобывающего объекта «Обский-1» (титан применяется для подогревателя флюида с трубным пучком). Для проекта морской ледостойкой стационарной платформы (МЛСП) «Приразломное» Корпорация поставила под проект около 180 тонн титана, из них порядка 120 тонн – оборудование и элементы трубопроводов. Блок фильтров, предназначен для удаления взвешенных твердых частиц и органических частиц из морской воды Корпуса фильтров станции тонкой очистки для МПСП Приразломная

Для проекта морской ледостойкой стационарной платформы (МЛСП) «Приразломное» Корпорация поставила под проект около 180 тонн титана, из них порядка 120 тонн – оборудование и элементы трубопроводов. Блок фильтров, предназначен для удаления взвешенных твердых частиц и органических частиц из морской воды Корпуса фильтров станции тонкой очистки для МПСП Приразломная

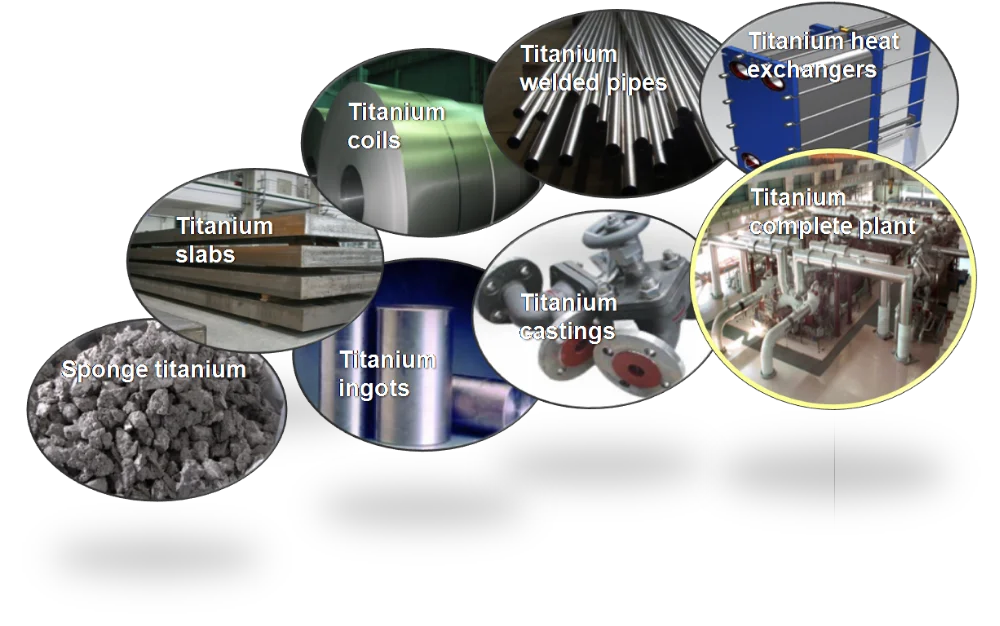

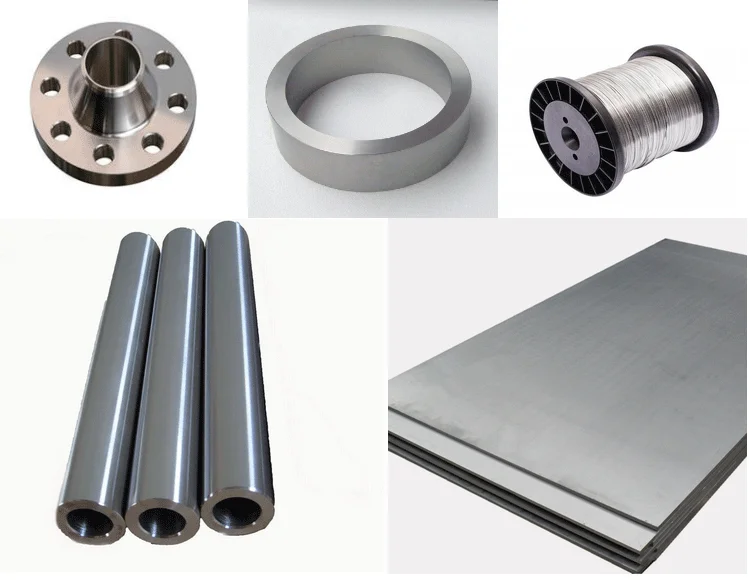

При строительстве буровых платформ наибольшая доля титана задействована для организации трубопроводных систем различного назначения. Корпорация может полностью обеспечить весь сортамент труб, необходимый для этих целей. Трубное производство ВСМПО оснащено мощным комплексом оборудования: гидравлическими прессами (усилием 20 000, 12 500, 3 500 тонн) для производства труб из алюминиевых сплавов, гидравлическими прессами (усилием 3 150 и 660 тонн) для производства труб и трубных заготовок, станом поперечно-винтовой прокатки ПВП 40-80

для производства горячекатаных труб, станом холодной прокатки труб ХПТ и ХПТР, волочильным станом, трубосварочным станом, а так же современными средствами ультразвукового контроля, токовихревого контроля, гидро- и пневматическими испытательными стендами.

Современные и перспективные направления применения титана и титановых сплавов в России единственным производителем губчатого титана и титановых изделий является корпорация «ВСМПО-Ависма». Это крупнейшая в мире титановая компания. Текст научной статьи по специальности «Технологии материалов»

Титан расширяет сферы применения. Первый и основной потребитель титана — это авиация. Военная авиатехника широко использует титан, который рассматривается как стратегический материал. Однако сегодня отмечается положительная тенденция по расширению применения сплавов на основе титана в гражданских отраслях промышленности, таких как атомная и тепловая энергетика, шельфовая нефтедобыча и др. Сегодня предъявляются более жесткие требования к безопасности гражданских объектов.

Федеральные целевые программы предусматривают интенсивное развитие топливно-энергетического комплекса — предприятий по нефтедобыче, объектов использования атомной энергии. Поэтому очень важно при формировании программ освоения бюджетных средств в полной мере учесть существующий мировой и отечественный опыт в части конструктивных разработок и выборе современных конструкционных материалов.

СОВРЕМЕННЫЕ И ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ПРИМЕНЕНИЯ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ

В РОССИИ ЕДИНСТВЕННЫМ ПРОИЗВОДИТЕЛЕМ ГУБЧАТОГО ТИТАНА И ТИТАНОВЫХ ИЗДЕЛИЙ ЯВЛЯЕТСЯ КОРПОРАЦИЯ «ВСМПО-АВИСМА». ЭТО КРУПНЕЙШАЯ В МИРЕ ТИТАНОВАЯ КОМПАНИЯ.

КАКОЙ материал наиболее

ЭФФЕКТИВЕН ДЛЯ

НЕФТЕПРОМЫСЛОВОГО

ОБОРУДОВАНИЯ?

Российские нефтяники активно осваивают нефтедобычу на морских шельфах. Это проекты на Каспии, «Сахалин — 1», «Сахалин — 4,5». Отдельно стоит отметить строительство (а более точно — переоснащение) плавучей буровой станции для месторождения «Приразломное».

Ведутся работы по строительству станции для Обской губы, проектные работы по МЛСП для Штокмановского месторождения. Дальнейшие прогнозы по шельфовой добыче также достаточно оптимистичны.

Условия эксплуатации нефтепромыслового оборудования достаточно жесткие: высокая степень минерализации пластовой воды, наличие в рабочих средах сероводорода и углекислого газа, наличие аэробных и анаэробных (особенно сульфидообразующих) составляющих в продуктах добычи и окружающей среде, повышенные температуры и высокое давление рабочих сред, пониженные температуры атмосферы до -40-500С,

возможность солевых и парафиноообраз-ных отложений на поверхностях, наличие абразивных компонентов в транспортируемых продуктах.

В связи с этим разработка основных принципов проектирования и строительства морских установок, выбора материалов является сегодня основополагающим фактором как для проектных российских организаций, так и для машиностроительных. И в этом вопросе большую помощь окажет опыт зарубежных фирм.

А КАК У НИХ?

Наибольший опыт применения титановых сплавов в оффшорной промышленности накоплен в Норвегии и Великобритании. Более 30 лет опыту применения легированных нержавеющих сталей в оффшорной промышленности в Северном море (норвежский и британский сектор).

Первый опыт применения на норвежских ПБУ титановых сплавов относится к 1986 году, когда фирма Mobil Exploration Norway Inc. решила использовать титан взамен стали в системе балластной воды платформы Statfjord A (Норвегия). Срок эксплуатации составил 5,5 лет. В последующие годы

аналогичная замена выполнена для платформы Statfjord-B и Statfjord-C после 3-4 лет эксплуатации стальных конструкций.

На введенных в эксплуатацию в 1994-1995 гг. платформах Heidran и Troll используется 300 и 400 тонн титана соответственно. Расчетный срок эксплуатации платформы Troll составляет 70 лет. Этот выбор указывает на то, что, наконец-то, может быть установлено приемлемое соотношение между сроком эксплуатации платформ (месторождения) и сроком эксплуатации оборудования этих платформ.

платформах Heidran и Troll используется 300 и 400 тонн титана соответственно. Расчетный срок эксплуатации платформы Troll составляет 70 лет. Этот выбор указывает на то, что, наконец-то, может быть установлено приемлемое соотношение между сроком эксплуатации платформ (месторождения) и сроком эксплуатации оборудования этих платформ.

ВСЁ ГЛУБЖЕ И ГЛУБЖЕ

Большинство компаний предсказывает достижение к 2010 году уровня глубин, где будет вестись нефтедобыча, до 2,5 км! По мере создания таких глубоководных систем морской нефтедобычи резко возрастает необходимость применения титановых сплавов для изготовления подводного оборудования. Причин этому несколько:

• ряд элементов подводного оборудования требует использования сплавов с высокой удельной прочностью и малым модулем упругости; ►

Панорама ВСМПО

ЭКСПОЗИЦИЯ 4/Н (69) август 2008 г.

ОБОРУДОВАНИЕ 31

• требуется экономия массы оборудования на платформе. По данным компании Shell Oil, снижение массы подводного оборудования на 1 тонну позволяет уменьшить массу опорного оборудования на 3 тонны;

• титан и его сплавы обладают высокой надежностью, в том числе и высокой коррозионной стойкостью в морской воде и в рабочих средах при нефтедобыче.

По мнению ведущих фирм, в глубоководной нефтедобыче титан и его сплавы должны стать одним из основных конструкционных материалов.

В СТОЙКОСТИ К КОРРОЗИИ ТИТАНУ НЕТ РАВНЫХ

Большой интерес представляют результаты исследований по коррозионной устойчивости различных материалов, полученные ведущим материаловедческим институтом Японии «КОБЭ СТИЛ, ЛТД».

Если сравнить скорость эрозионной коррозии медных сплавов и титана в морской воде с содержанием песка, то обнаружится, что скорость коррозии титана ничтожна мала.

Исключительно высока коррозионная стойкость титана даже в сильно загрязненной морской воде. Поверхности титана не подвержены коррозии и эрозии в тех условиях, которые вызывают быстрое разрушение других металлов и сплавов. Титан стоек к щелевой коррозии в морской воде при температурах до 800С, в то время как для некоторых нержавеющих сталей пределом является 100С.

Для нефтегазодобывающих систем континентального шельфа особо стоит отметить уникальную стойкость титана к разрушению в среде сероводорода, который в той или иной концентрации всегда присутствует в смеси нефтегазовых продуктов, получаемых из пласта.

Также следует отметить исключительную стойкость титановых сплавов в повышенных концентрациях хлор-иона (а в пластовой воде концентрация данного реагента в два раза выше, чем в забортной морской воде).

Все эти вопросы необходимо учитывать при разработке конструкторской документации и выдаче требований к применяемым материалам.

Для примера в таблице 1 приведены рекомендации проектной организации KBR в задании, выданном для реконструкции платформы «HUTTON» для МЛСП «При-разломная». Анализируя эти рекомендации, нельзя не обратить внимание, что на стальных трубопроводах закладывается припуск на коррозию в размере 6 мм на сторону. Если учесть разницу в удельном весе титана и стали, то обнаружится, что масса 1 п.м. трубы на Ду200 из титана составит 12,2 кг, а из стали 09Г2С — 51,78 кг

Отсюда краткий вывод: титан не требует припуска на коррозию, поэтому оборудование может быть спроектировано так, чтобы удовлетворялись минимальные требования к механической прочности и к возможности манипулирования им. Выбор с самого начала титана в сочетании с рациональным проектированием, изготовлением,

Выбор с самого начала титана в сочетании с рациональным проектированием, изготовлением,

монтажом и эксплуатацией служит предпосылкой для безопасной и надежной работы оборудования. Это касается как судов, так и морских платформ с плановыми сроками службы до 70 лет

ПРИЧИНЫ И ПРЕДПОСЫЛКИ ПРИМЕНЕНИЯ ТИТАНОВЫХ СПЛАВОВ В АТОМНОМ ЭНЕРГОМАШИНОСТРОЕНИИ

При строительстве и эксплуатации АЭС особое значение имеют вопросы технической и экологической безопасности. Следует учитывать также экономическую эффективность использования блоков АЭС на протяжении всего расчетного ресурса (не менее 60 лет), а также основного электрогенерирующего и теплофикационного оборудования (его ресурс работы должен быть не менее расчетного ресурса реактора).

После ввода в 1989 г. нового комплекса нормативов по безопасности начались масштабные мероприятия по реконструкции основного и вспомогательного оборудования действующих АЭС. Одно из мероприятий предусматривало реконструкцию теплообменного оборудования с применением титановых сплавов — это касается и парогенераторов, и конденсаторов.

Большой опыт применения титановых сплавов накоплен на атомных электроустановках (АЭУ) в отечественном судостроении. Изготовлено около 12 тысяч теплообменных аппаратов и 3 тысячи парогенераторов.

Трубные системы парогенераторов являются ответственнейшей частью транспортных АЭУ. Именно эта часть является самой уязвимой из-за коррозионного растрескивания под воздействием хлоридов и кислорода при применении сталей аусте-нитного класса. Если со стороны первого контура коррозионное растрескивание можно предотвратить применением чистой воды (бидистиллята) и надежной замкнутостью контура, то чистоту от хлоридов и кислорода второго контура, связанного с турбинной установкой, обеспечить очень трудно, тем более в условиях работы на морской воде или сильноминерализованной.

Водный режим второго контура при использовании сталей часто нарушался, несмотря на очистку воды по жестким режимам. Это приводило к течи и нарушению радиационного режима. Кроме того, очень трудно обеспечить герметичность труб из аустенитных сталей второго контура от гелиевых течей в местах сварки. Титановые сплавы, наоборот, принципиально

Титановые сплавы, наоборот, принципиально

не склонны к коррозионному растрескиванию при наличии в контуре хлоридов и кислорода.

Это подтверждается и многолетней практикой использования титановых сплавов для строительства подводных лодок и судовых энергетических установок, а также опытом работы титана с 1956 года в составе опреснительных установок.

Титан марки ВТ1-0 (зарубежный аналог Gr2) прекрасно зарекомендовал себя при изготовлении конденсаторов АЭС. Он сочетает в себе высокую коррозионную стойкость с необходимыми физическими и механическими свойствами. Несмотря на большие различия в теплопроводности титана марки Вт1-0 и сплава МНЖ, высокая механическая прочность и коррозионная стойкость позволяют применять в конструкциях минимальные толщины.

Так, сегодня для изготовления конденсаторов на АЭС применяются титановые сварныетрубыстолщинойстенки0,4-0,5мм. Единственным в России производителем таких труб является корпорация «ВСМПО-АВИСМА.» Следует отметить, что высокой коррозионной устойчивостью характеризуется не только основной материал, но и сварные соединения, чего нельзя сказать про аустенитно-ферритные стали.

Еще одно уникальное свойство титана — низкая адгезия. Благодаря этому свойству не происходит образования накипи на поверхности теплообменных трубок и тем самым длительное время сохраняются первоначальные характеристики теплопроводности материала.

Медноникелевые же сплавы склонны к образованию отложений на поверхности. Однако самое опасное в этом случае — в местах отложений развивается точечная и щелевая коррозия с последующим образованием свищей.

При этих видах коррозии процессы износа конструктивных элементов происходят намного быстрее. Когда конструкторы делают теплотехнические расчеты, они вводят поправочный коэффициент, учитывающий образование отложений на тепло-обменных поверхностях.

Основная причина применения титана в конденсаторах — совершенно неудовлетворительная коррозионная стойкость конденсаторных труб, изготавливаемых традиционно из медных и медно-никелевых сплавов или из коррозионностойких сталей аустенитного класса. Особенно низкая коррозионная стойкость наблюдалась при их использовании в качестве охладителя морской воды. ►

►

Тип Назначение трубопровода Материал Российский эквивалент

Система забортной воды Хранение нефти Все трубопроводы Забортная вода Отгрузка нефти Титан сорт 2 Титан сорт 2 Углер. сталь +3мм на коррозию Титан Вт 1-0 Титан Вт 1-0 09Г2С

Обработка пластовой воды До гидроциклонов Углер. сталь +6мм на коррозию 09Г2С

Система противопожарного водоснабжения Все трубопроводы Титан сорт 2 Титан Вт 1-0

Табл. 1 Материалы для трубопроводов (рекомендации KBR для Приразломной)

Кроме высокой коррозионной стойкости (на уровне благородных металлов) титана в морской воде, его применение дает экономический эффект и за счет продления ресурса, сокращения ремонтных работ.

Очень важен и значительный экологический эффект. Сегодня большой проблемой практически для всех электростанций, использующих конденсаторы с латунными теплообменными трубками, является загрязнение технических и сбросных вод ионами меди. Применение титана снимает эту проблему.

Итак, в среде морской солоноватой воды химически подготовленной титан марки Вт1-0 демонстрирует прекрасные эксплуатационные свойства и гарантирует работоспособность конструкции на протяжении необходимого ресурса — не менее 40 лет.

РАБОТЫ, ПОДТВЕРЖДАЮЩИЕ ЭФФЕКТИВНОЕ ПРИМЕНЕНИЕ ТИТАНОВЫХ СПЛАВОВ ВСМПО-АВИСМЫ

На атомных станциях применяется ряд сложных химических растворов для проведения плановых технологических промывок. Специалисты ВСМПО-АВИСМЫ провели ряд экспериментальных работ по определению коррозионной стойкости листов из различных титановых сплавов в технологических промывных средах, используемых на АЭС.

Использовались титановые сплавы марок ВТ6, ВТ1-0, ОТ4, ВТ18у и ВТ9. Коррозионные испытания проводились при температуре 950С в различных средах при полном погружении. Были получены следующие результаты (таблица 2).

В результате коррозионных испытаний выявлено различие в стойкости в зависимости от состава кислотной среды, в которой находились образцы:

1. Показана высокая стойкость образцов титановых сплавов в средах №1А, №2А, №4Б, содержащих в своем составе окислители.

2. Образцы титановых сплавов показали низкую стойкость в растворах №1Б, №3, №4А, содержащих щавелевую кислоту при температуре 950С.

3. Сравнивая коррозионную стойкость титановых сплавов, в четырех композициях наибольшую стойкость показал сплав ВТ1-0, в двух композициях — сплав ВТ6, в одной композиции — сплав ВТ9.

В табл. 3 указана скорость коррозии титановых сплавов в различных композициях.

Таким образом, титан марки ВТ1-0, относящийся к технически чистым материалам, показал наиболее стабильные характеристики по коррозионной устойчивости за исключением сред, содержащих щавелевую кислоту.

ПРИЧИНЫ И ЦЕЛИ РАЗРАБОТКИ НОРМАТИВНОЙ ДОКУМЕНТАЦИИ НА ТИТАНОВЫЕ СПЛАВЫ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ

Сегодня многолетний опыт строительства и эксплуатации судовых энергоустановок с применением титановых сплавов, характеризующихся длительными жизненным циклом и межремонтным периодом,

Номер Характеристика Продолжительность

компо- композиции обработки оборудования выдержки

зиции на станции, час/год образца, час

1 А) 40г/л NaOH + 5 г/л КМп04 (40 г/л едкого натрия + 5г/л марганцовокислого калия) Б) 30г/л Н2С204 + 1и/к HNO3 (30г/л щавелевой кислоты + 1г/л азотной кислоты) До 10 часов в год каждым раствором 10

2 6г/л Н3В03 + 1 г/л КМп04 (6г/л борной кислоты + 1г/л марганцовокислого калия) До 5 часов в год 5

3 50г/л HNO3 + 5г/л Н2С204 (50 г/л азотной кислоты + 5г/л щавелевой кислоты) До 10 часов в год 10

4 А) 20г/л Н2С204 + Nh4 (20г/л щавелевой кислоты + аммиак до рН=2,0) Б) 5г/л Н202 (5г/л перекиси водорода) До 15 часов с периодичностью 1 раз в 2 года 15

6 5 г/л КМп04 + 5г/л HNO3 + 30г/л ОЭДФ (оксиэтилиденди-фосфоновая кислота) 1 час с периодичностью 10 раз в год. 22

22

Табл. 2 Результаты коррозионных испытаний

Марка сплава Скорость коррозии по композициям, мм/год 1А 1Б 2А 3 4А 4Б

ВТ6 0,0035 30,87 0,0301 0,346 15,035 0,0013

ВТ1-0 0,02 25,346 0,0083 0,07 14,036 0,01

ОТ4 0,0268 41,468 0,0121 0,154 16,347 0,011

ВТ18у 0,0258 58,679 0,0267 1,154 37,47 0,0179

ВТ9 0,0614 5,4319 0,048 0,651 28,312 0,026

Табл. 3 Скорость коррозии титановых сплавов в различных композициях

атомному надзору

используется при разработке наземных АЭС и плавучих атомных установок (ПАУ).

Но если при проектировании ПАУ проектные организации имеют возможность пользоваться широкой нормативной базой по титановым полуфабрикатам, накопленной в судостроении, то при проектировании оборудования для наземных АЭС такой нормативной базы по титановым полуфабрикатам, согласованной с Федеральной службой по экологическому, технологическому и атомному надзору, до 2006 года не существовало. Это сдерживало применение титановых сплавов в отечественном атомном энергомашиностроении.

Чтобы решить этот вопрос, корпорация «ВСМПО-АВИСМА» совместно с ФГУП ЦНИИ КМ «ПРОМЕТЕЙ» (ведущий матери-аловедческий институт в области судостроения и атомных энергоустановок), начиная с 1996 года, проводит аттестационные испытания титановых сплавов, разрабатывает технические условия и согласовывает их в надзорных органах.

Первым совместным результатом была аттестация трубосварочного производства титановых прямошовных сварных труб для изготовления конденсаторов. Работа нашла свое логическое завершение в виде технических условий ТУ 1825-489-07510017-2007 «Трубы сварные прямошовные повышенного качества из титана марок Вт1-00, Вт1-0» (первая версия выпущена в 1998 году). Эти трубы предназначены для оборудования и трубопроводов энергоблоков атомных станций, подведомственных Федеральной службе по экологическому,

технологическому и России.

На этом же производственном участке ВСМПО-АВИСМА производит трубы по АSTM В338 для своих зарубежных заказчиков. Общий объем реализации с 1999 г по 2006 г. составил 2800 тн сварной трубы.

составил 2800 тн сварной трубы.

Из последних поставок корпорации «ВСМПО-АВИСМА» следует отметить большую работу по изготовлению трубы 28*0,5*13400мм для проекта Волгодонской АЭС.

В последующем специалисты ВСМПО-АВИСМЫ продолжили работы по расширению нормативной базы и разработали еще 5 технических условий, которые практически полностью закрывают сортамент, необходимый для изготовления теплообменно-го оборудования из титановых сплавов для нужд атомного энергомашиностроения. ■ Ю. ШАШКОВА, начальник управления продаж в машиностроении

ОАО «Корпорация ВСМПО-АВИСМА» Россия 624760, Свердловская обл., г. Верхняя Салда, ул. Парковая, 1 т/ф (34345) 21795 [email protected]

Предпочтительные марки титана в стоматологии

Многочисленные фундаментальные и прикладные исследования заявляют, что лучшим материалом для изготовления дентальных имплантатов является титан.

В России для производства различных конструкций используется технически чистый титан марок BT 1-0 и BT 1-00 (ГОСТ 19807−91), а за рубежом применяют так называемый «коммерчески чистый» титан, который делят на 4 марки (Grade 1−4 ASTM, ISO). Также применяется титановый сплав Ti-6Al−4V (ASTM, ISO), являющийся аналогом отечественного сплава BT-6. Все эти вещества различны по химическому составу и механическим свойствам.

Также применяется титановый сплав Ti-6Al−4V (ASTM, ISO), являющийся аналогом отечественного сплава BT-6. Все эти вещества различны по химическому составу и механическим свойствам.

Титан марки Grade 1,2,3 – не используется в стоматологии, т.к. слишком мягкий.

Преимущества чистого титана марки Grade 4 (СP4)

- Лучшая биологическая совместимость

- Отсутствие в составе токсичного ванадия (V)

- Лучшая стойкость к коррозии

- 100% отсутствие аллергических рекаций

По данным исследования научных статей, методических и презентационных публикаций зарубежных компаний, стандартов ASTM, ISO, ГОСТ имеются сравнительные таблицы свойств и состава титана разных марок.

Таблица 1. Химический состав титана по ISO 5832/II и ASTM F 67−89.

| Элемент | Grade 1, % | Grade 2, % | Grade 3, % | Grade 4, % | Ti-6Al−4V, % |

| Азот | 0,03 | 0,03 | 0,05 | 0,05 | (0,05) |

| Углерод | 0,1 | 0,1 | 0,1 | 0,1 | (0,1) |

| Водород | 0,015 | 0,015 | 0,015 | 0,015 | (0,015) |

| Железо | 0,2 | 0,3 | 0,3 | 0,5 | (0,4) |

| Кислород | 0,18 | 0,25 | 0,35 | 0,5 (0,4)** | (0,2) |

| Алюминий | нет | нет | нет | нет | (5,5−6,75) |

| Ванадий | нет | нет | нет | нет | (3,5−4,5) |

| Титан | остальное | остальное | остальное | остальное | остальное |

** Данные ISO и ASTM совпадают во многих пунктах, при их расхождении показатели ASTM приведены в скобках.

Таблица 2. Механические свойства титана по ISO 5832/II и ASTM F 67−89.

| Grade 1, МПа | Grade 2, МПа | Grade 3, МПа | Grade 4, МПа | Ti-6Al−4V, МПа | |

| Предел прочности на растяжение | 240 | 345 | 450 | 550 | (895) |

| Предел текучести | 170 | 230 (275) | 300 (380) | 440 (483) | (830) |

Таблица 3. Химический состав титановых сплавов по ГОСТ 19807−91.

| Элемент | Титановый сплав ВТ 1−0, % | Титановый сплав ВТ 1−00, % | Титановый сплав ВТ-6, % |

| Азот | 0,04 | 0,04 | 0,05 |

| Углерод | 0,07 | 0,05 | 0,1 |

| Водород | 0,01 | 0,008 | 0,015 |

| Железо | 0,25 | 0,15 | 0,6 |

| Кислород | 0,2 | 0,1 | 0,2 |

| Алюминий | нет | нет | 5,3−6,8 |

| Ванадий | нет | нет | 3,5−4,5 |

| Цирконий | нет | нет | 0,3 |

| Другие примеси* | 0,3 | 0,1 | 0,3 |

* В титане марки ВТ 1−00 допускается массовая доля алюминия не более 0,3%, в титане марки ВТ 1−0 не более 0,7%.

Таблица 4. Механические свойства титановых сплавов по ГОСТ 19807−91.

| Показатели механических свойств | Титановый сплав ВТ 1−0, МПа | Титановый сплав ВТ 1−00, МПа | Титановый сплав ВТ-6, МПа |

| Предел прочности на растяжение | 200−400 | 400−550 | 850−1000*** |

| Предел текучести | 350 | 250 | *** |

** Данные приведены по ОСТ 1 90 173−75.

*** В доступной литературе данных не обнаружено.

Самым прочным из рассмотренных материалов является сплав Ti-6Al−4V (отечественный аналог ВТ-6). Увеличение прочности достигается за счет введения в его состав алюминия и ванадия. Однако, данный сплав относится к биоматериалам первого поколения и, несмотря на отсутствие каких-либо клинических противопоказаний, он используется все реже. Это положение приведено в аспекте проблем эндопротезирования крупных суставов.

С точки зрения лучшей биологической совместимости, более перспективными представляются вещества, относящиеся к группе «чистого» титана.

Важен также вопрос о прочности этих материалов. Лучшими характеристиками в этом отношении обладает титан класса 4.

При рассмотрении его химического состава можно отметить, что в титане этой марки увеличено содержание кислорода и железа. Принципиальным является вопрос: ухудшает ли это биологическую совместимость?

Увеличение кислорода, вероятно, не будет являться отрицательным. Увеличение содержания железа на 0,3% в титане Grade 4 (по сравнению с Grade 1) может вызвать некоторые опасения, так как, по экспериментальным данным, железно (так же как и алюминий) при имплантации в ткани организма приводит к образованию вокруг имплантата соединительно-тканной прослойки, что является признаком недостаточной биоинертности металла.

В данном случае важным является вопрос: возможен ли выход ионов железа через слой окиси титана в окружающие ткани, и если возможен, то с какой скоростью и каков из дальнейший метаболизм? В доступной литературе мы не встретили информации по этому поводу.

При сопоставлении зарубежных и отечественных стандартов можно отметить, что разрешенные для клинического применения в нашей стране титановые сплавы ВТ 1−0 и ВТ 1−00 практически соответствуют маркам «чистого» титана Grade 1 и 2. Пониженное содержание кислорода и железа в этих марках приводит к снижению их прочностных свойств, что не может считаться благоприятным. Хотя у титана марки ВТ 1−00 верхняя граница предела прочности на растяжение соответствует аналогичному показателю Grade 4, предел текучести при этом у отечественного сплава почти в два раза ниже. Кроме того, в его состав может входить алюминий, что, как указывалось выше, нежелательно.

При сопоставлении зарубежных стандартов можно отметить, что американский стандарт является более строгим, и стандарты ISO ссылаются на американские в ряде пунктов. Кроме того, делегация США выразила несогласие при утверждении стандарта ISO в отношении титана, используемого в хирургии.

Таким образом, можно утверждать, что:

Лучшим материалом для изготовления дентальных имплантатов, на сегодняшний день, является «чистый» титан класса 4 по стандарту ASTM, так как он:

- не содержит токсичного ванадия, как, например, сплав Ti-6Al−4V;

- наличие в его составе Fe (измеряемого в десятых долях %) не может считаться отрицательным, так как даже в случае возможного выхода ионов железа в окружающие ткани воздействие их на ткани не является токсичным, как у ванадия;

- титан класса 4 обладает лучшими прочностными свойствами по сравнению с другими материалами группы «чистого» титана;

Цены, распространение, добыча и использование титана

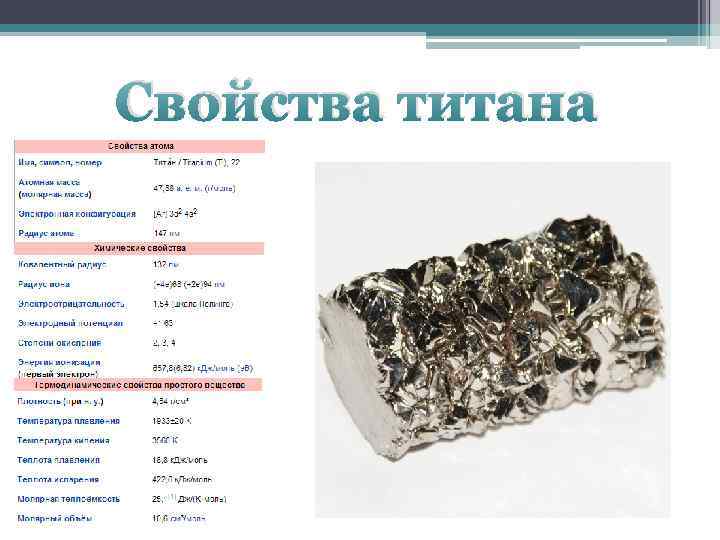

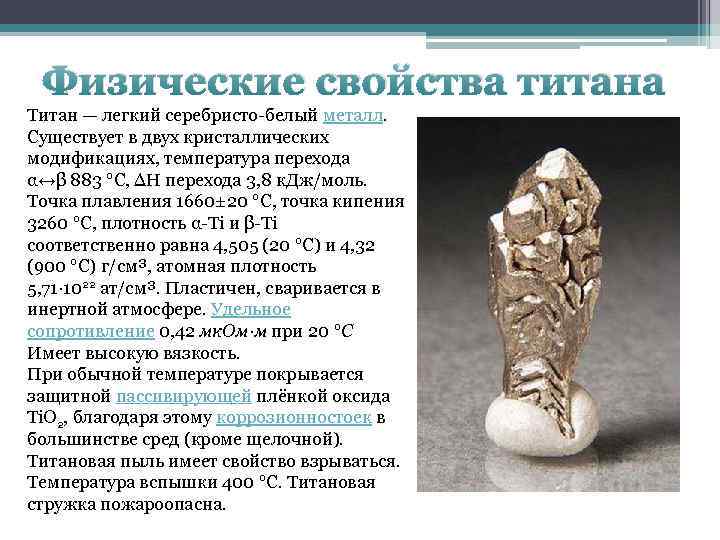

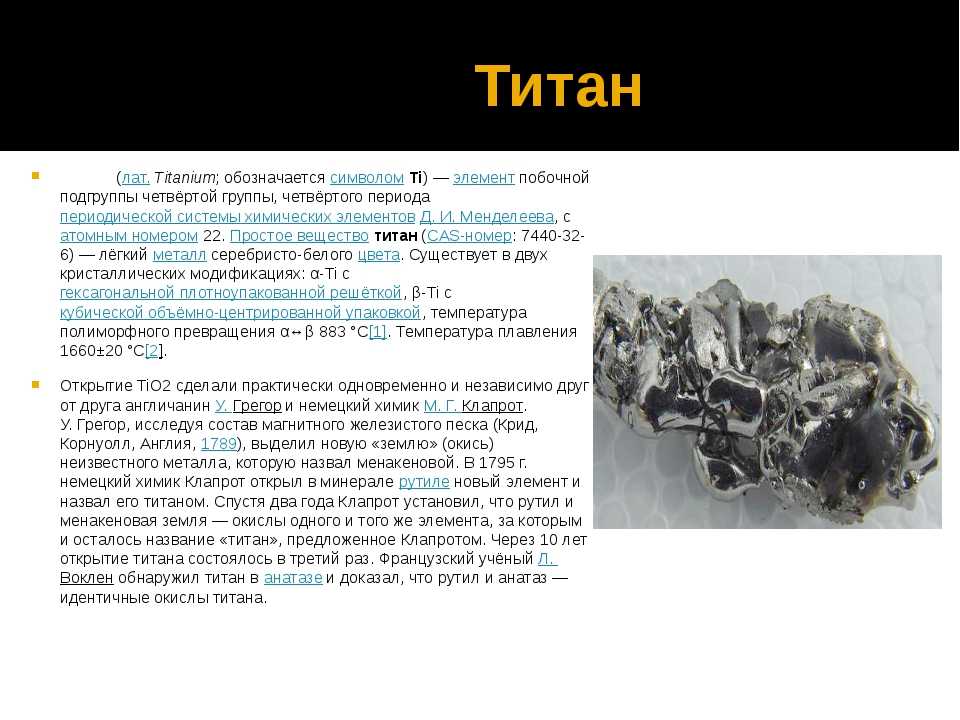

Титан — химический элемент с символом элемента Ti и атомным номером 22. Он относится к переходным металлам и находится в 4-й подгруппе (группа 4) или группе титана в периодической таблице. Металл блестящий, белый и металлический, легкий, прочный, гибкий, устойчивый к коррозии и температуре. Поэтому он особенно подходит для применений, требующих высокой коррозионной стойкости, прочности и небольшого веса. Из-за сложного производственного процесса титан в десять раз дороже обычной стали.

Он относится к переходным металлам и находится в 4-й подгруппе (группа 4) или группе титана в периодической таблице. Металл блестящий, белый и металлический, легкий, прочный, гибкий, устойчивый к коррозии и температуре. Поэтому он особенно подходит для применений, требующих высокой коррозионной стойкости, прочности и небольшого веса. Из-за сложного производственного процесса титан в десять раз дороже обычной стали.

Титан был открыт в 1791 году в Англии священником и химиком-любителем Уильямом Грегором в титановом железе. В 1795 году немецкий химик Генрих Клапрот также обнаружил его в рутиловой руде и дал элементу его нынешнее название — в честь греческих богов титанов.

Однако только в 1831 году Юстусу фон Либиху удалось извлечь металлический титан из руды. Чистый металлический титан (99,9%) был впервые произведен Мэтью А. Хантером в 1910 году путем нагревания тетрахлорида титана с натрием до 700-800 ° C в стальной бомбе.

Только в 1940-х годах Уильяму Джастину Кроллу удалось открыть титан для коммерческого применения с помощью процесса Кролла, внедрив крупномасштабное восстановление тетрахлорида титана магнием.

Титан встречается в земной коре только в связи с кислородом в виде оксида. Это отнюдь не редкость, с содержанием 0,565% занимает 9 место по содержанию элементов в континентальной коре. Обычно он доступен только в низких концентрациях.

Важными минералами являются:

- Ильменит (титановая железная руда), FeTiO3

- Лейкоксен, ильменит с низким содержанием железа

- Перовскит, CaTiO3

- Рутил, TiO2

- Титанит (сфен), CaTi [SiO4] O

- Титанаты, такие как титанат бария (BaTiO3)

- Компаньон в железных рудах.

Основные месторождения находятся в Австралии, Скандинавии, Северной Америке, на Урале и в Малайзии. Месторождения были обнаружены в Парагвае в 2010 году, но их разработка только планируется.

Метеориты могут содержать титан. Титан обнаружен также на Солнце и в звездах спектрального класса М. Есть также месторождения на Луне Земли. Образцы горных пород из лунной миссии Apollo 17 содержали до 12,1% TiO. 2. Есть соображения по добыче астероидов.

2. Есть соображения по добыче астероидов.

Он также содержится в угольной золе, растениях и в организме человека.

| Позиция | Страна | 2003 | 2004 | 2005 |

|---|---|---|---|---|

| 1 | Австралия | 1 300 | 2 110 | 2 230 |

| 2 | ЮАР | 1 070 | 1 130 | 1 130 |

| 3 | Канада | 810 | 870 | 870 |

| 4 | Китай | 400 | 840 | 820 |

| 5 | Норвегия | 380 | 370 | 420 |

Чистый титан почти не встречается на Земле. Титан получают из ильменита или рутила. Используемый производственный процесс очень сложен, что отражается в высокой цене на титан. В 2008 году тонна титановой губки стоила в среднем 12.000 XNUMX евро.

Титан получают из ильменита или рутила. Используемый производственный процесс очень сложен, что отражается в высокой цене на титан. В 2008 году тонна титановой губки стоила в среднем 12.000 XNUMX евро.

Производственный процесс практически не изменился с момента открытия процесса Кролла. Обычно на основе ильменита или рутила обогащенный диоксид титана превращается при нагревании с хлором и углеродом в хлорид титана (IV) и монооксид углерода. Затем происходит восстановление до титана с использованием жидкого магния. Для производства обрабатываемых сплавов полученную титановую губку необходимо переплавить в дуговой вакуумной печи.

Крупнейшим производителем титана и титановых сплавов является ВСМПО-АВИСМА со штаб-квартирой в Верхней Салде или Екатеринбурге на Урале, которая с 12 сентября 2006 года косвенно принадлежит российскому государству через холдинговую компанию «Рособоронэкспорт».

Чистейший титан получают с помощью процесса Ван Аркеля де Бура.

EigenschaftenНа воздухе титан образует чрезвычайно стойкий оксидный защитный слой, который делает его коррозионно-стойким во многих средах. Замечательна высокая прочность при относительно низкой плотности. Однако выше температуры 400 ° C прочностные свойства быстро ухудшаются. Сверхчистый титан пластичен. При более высоких температурах он очень быстро становится хрупким из-за поглощения кислорода, азота и водорода. Также следует учитывать высокую реакционную способность титана со многими средами при повышенных температурах или повышенном давлении, если пассивный слой не способен противостоять химическому воздействию. Здесь скорость реакции может увеличиваться до взрыва. В чистом кислороде при 25 ° C и 25 бар титан полностью сгорает от свежеотрезанной кромки с образованием диоксида титана. Несмотря на пассивирующий слой, он реагирует с кислородом при температуре выше 880 ° C и с хлором при температуре выше 550 ° C. Титан также реагирует («горит») с чистым азотом, что необходимо учитывать при механической обработке, например, из-за выделяемого тепла.

Замечательна высокая прочность при относительно низкой плотности. Однако выше температуры 400 ° C прочностные свойства быстро ухудшаются. Сверхчистый титан пластичен. При более высоких температурах он очень быстро становится хрупким из-за поглощения кислорода, азота и водорода. Также следует учитывать высокую реакционную способность титана со многими средами при повышенных температурах или повышенном давлении, если пассивный слой не способен противостоять химическому воздействию. Здесь скорость реакции может увеличиваться до взрыва. В чистом кислороде при 25 ° C и 25 бар титан полностью сгорает от свежеотрезанной кромки с образованием диоксида титана. Несмотря на пассивирующий слой, он реагирует с кислородом при температуре выше 880 ° C и с хлором при температуре выше 550 ° C. Титан также реагирует («горит») с чистым азотом, что необходимо учитывать при механической обработке, например, из-за выделяемого тепла.

Титан устойчив к разбавленной серной кислоте, соляной кислоте, растворам, содержащим хлорид, холодную азотную кислоту и большинство органических кислот и оснований, таких как гидроксид натрия. Напротив, он медленно растворяется в концентрированной серной кислоте с образованием фиолетового сульфата титана. Из-за опасности взрыва необходимо строго соблюдать условия эксплуатации при использовании газообразного хлора.

Напротив, он медленно растворяется в концентрированной серной кислоте с образованием фиолетового сульфата титана. Из-за опасности взрыва необходимо строго соблюдать условия эксплуатации при использовании газообразного хлора.

Механические свойства и коррозионное поведение можно значительно улучшить, добавляя в основном второстепенные сплавы алюминия, ванадия, марганца, молибдена, палладия, меди, циркония и олова.

Титан становится сверхпроводящим ниже температуры 0,4 К.

Ниже 880 ° C титан присутствует в плотнейшей гексагональной упаковке сфер. При температуре выше 880 ° C образуется объемноцентрированная кубическая структура решетки.

титановые сплавыТитановые сплавы часто используются в соответствии со стандартом США ASTM. Класс 1 в 35 характеризует. Класс 1–4 обозначают чистый титан различной степени чистоты.

Чистый титан имеет номер материала 3.7034; наиболее экономически важный используемый материал (также для лопаток турбокомпрессора) Ti-6Al-4V (6% алюминия, 4% ванадия, ASTM:Класс 5) имеет номера 3.

Другие важные титановые сплавы, в основном используемые в аэрокосмической промышленности:

| обозначение | химреагент состав | Модуль Юнга в ГПа | Плотность в г см-3 |

|---|---|---|---|

| Ti6246 | Ti-6Al 2Sn-4Zr-6Mo | 125,4 | 4,51 |

| Ti6242 | Ti-6Al 2Sn-4Zr-2Mo | 4,50 |

Нитинол (никель-титан) — это так называемый сплав с памятью формы.

ИспользоватьТитан в основном используется в качестве микролегированного компонента стали. Он придает стали высокую вязкость, прочность и пластичность даже в концентрациях 0,01-0,1 процента по массе. В нержавеющих сталях титан предотвращает межкристаллитную коррозию.

Сплавы на основе титана значительно дороже суперсплавов — около 45 евро / кг. Поэтому они используются только для самых высоких требований:

Применения в морской воде и средах, содержащих хлорид

- Детали судового гребного винта, такие как валы и распорки для морского применения

- Встроенные детали в опреснительных установках морской воды

- Компоненты для испарения растворов хлорида калия

- Аноды подводных кабельных передач HVDC

- Аппаратура на предприятиях химии хлора

Уличные и спортивные товары

- для высококачественных велосипедов в сочетании с алюминием и ванадием в качестве материала рамы

- (Дайвинг) ножи с лезвиями из титана или титанового сплава, а также столовые приборы

- как колышки для палаток (высокая прочность, несмотря на небольшой вес)

- для клюшек в качестве головки клюшки

- с теннисными ракетками в раме

- в стрельбе из палки в качестве чрезвычайно стабильной палки с палкой для льда

- как особо легкий ледобур для альпинизма

- как голенище для лакросса для большей прочности и меньшего веса

- как твердый лидер при ловле хищной рыбы с острыми зубами

- Производство относительно мягких искусственных драгоценных камней

- Монокристаллы сапфира, легированного титаном, служат активной средой в титан-сапфировом лазере для ультракоротких импульсов фемтосекундного диапазона.

- как тетрахлорид титана для производства стеклянных зеркал и искусственного тумана

- Образование интерметаллических фаз (Ni3Ti) в жаропрочных никелевых сплавах

- сверхпроводящие ниобий-титановые сплавы (например, в качестве сверхпроводящих кабелей в электромагнитах от HERA в DESY)

- в пиротехнике

- Более 90% производимой титановой руды в основном перерабатывается в диоксид титана с использованием хлорида и, в меньшей степени, сульфатного процесса.

- в качестве титановых титритов для покрытий индексируемых вставок и фрез в технологии производства

с бором, углеродом или азотом используются как твердые материалы. Соединения титана также используются для производства металлокерамики, композиционных материалов из керамики и металла.

строительные детали

- Изнашиваемые детали в системах пайки, прямой контакт с электрическим припоем до 500 ° C

- Пружины в шасси автомобилей

- в самолетах и космических кораблях для особо нагруженных деталей, которые все еще должны быть легкими (внешняя обшивка на сверхзвуковых скоростях, лопатки компрессора и другие детали двигателя)

- в паровых турбин для наиболее нагруженной лопастей со стороны низкого давления

- в броне: некоторые типы подводных лодок бывшего Советского Союза имели прочный корпус из титанового сплава (например, класс Mike, класс Alfa, класс Papa или класс Sierra).

Кроме того, в военной авиации титан используется чаще, чем в гражданской. В результате на пике производства советских вооружений большая часть титана, добываемого во всем мире, производилась в России и перестраивалась.

Кроме того, в военной авиации титан используется чаще, чем в гражданской. В результате на пике производства советских вооружений большая часть титана, добываемого во всем мире, производилась в России и перестраивалась. - из-за его низкой плотности при производстве указателей уровня и поплавков

Медицина

- В качестве биоматериала для имплантатов в медицинской технике и стоматологии (дентальные имплантаты, около 200.000 XNUMX штук в год только в Германии) из-за его очень хорошей коррозионной стойкости по сравнению с другими металлами. Нет иммунологической реакции отторжения (аллергия на имплант). Он также используется для изготовления зубных коронок и зубных мостов из-за его значительно более низкой стоимости по сравнению с сплавами золота. В хирургической ортопедии с металлическими протезами ног (протезы тазобедренного сустава) и заменой головки бедренной кости, заменой коленного сустава после остеоартроза применяется массово. Слой оксида титана позволяет костям прочно врастать в имплант (остеоинтеграция) и, таким образом, позволяет искусственному имплантату прочно закрепиться в теле человека.

- В хирургии среднего уха титан является предпочтительным материалом для протезов слуховых косточек и тимпаностомических трубок.

- В нейрохирургии титановые зажимы (для операций при аневризме) в значительной степени заменили зажимы из нержавеющей стали из-за их более благоприятных свойств ЯМР.

электроника

- В 2002 году Nokia выпустила мобильный телефон 8910, а годом позже — мобильный телефон 8910i в титановом корпусе.

- В апреле 2002 года Apple Inc. выпустила на рынок ноутбук PowerBook G4 Titanium. Крупные части корпуса были выполнены из титана, а версия с экраном 15,2 дюйма и толщиной 1 дюйм весила всего 2,4 кг.

- Некоторые ноутбуки серии ThinkPad от Lenovo (ранее IBM) имеют корпус из армированного титаном пластика или раму корпуса из титано-магниевого композита.

Другие приложения

- Ювелирные изделия, оправы для часов и очков из титана

- Монеты с титановым сердечником (например, австрийские монеты номиналом 200 шиллингов)

- Насос для сублимации титана для создания сверхвысокого вакуума

- Гальваника как опора для анодного окисления алюминия (ELOXAL)

- В составе пуленепробиваемых жилетов, стандартизированных по CRISAT

доказательство

TiO2+ образует характерный желто-оранжевый комплекс с перекисью водорода (комплекс триаквогидроксооксотитана (IV)), который также подходит для фотоспектрометрического обнаружения.

Стандартизировать

Титан и титановые сплавы стандартизированы в:

- DIN 17850, издание: 1990-11 Титан; химический состав

- ASTM B 348: Стандартные спецификации для титана и титановых сплавов, прутков и заготовок

- ASTM B 265: Стандартные спецификации для титана и титанового сплава, листов и плит

- ASTM F 67: Стандартная спецификация для нелегированного титана, для применения в хирургических имплантатах

- ASTM F 136: Стандартная спецификация для деформируемого сплава титан-6Алюминий-4-ванадий ELI (сверхнизкий интерстициальный) для применения в хирургических имплантатах

- ASTM B 338: Стандартная спецификация для бесшовных и сварных труб из титана и титанового сплава для конденсаторов и теплообменников

- ASTM B 337: Технические условия на бесшовные и сварные трубы из титана и титановых сплавов

Титан легко воспламеняется в виде порошка и безвреден. Большинство солей титана считаются безвредными. Несовместимые соединения, такие как трихлорид титана, очень агрессивны, поскольку они образуют соляную кислоту со следами воды.

Несовместимые соединения, такие как трихлорид титана, очень агрессивны, поскольку они образуют соляную кислоту со следами воды.

Тетрахлорид титана используется в дымовых свечах и дымовых гранатах; он вступает в реакцию с влажностью и образует белый дым из диоксида титана, а также туман соляной кислоты.

Биологические недостатки титана в организме человека в настоящее время неизвестны. Таким образом, титановые тазобедренные суставы или челюстные имплантаты, в отличие от никеля, не вызывали аллергии.

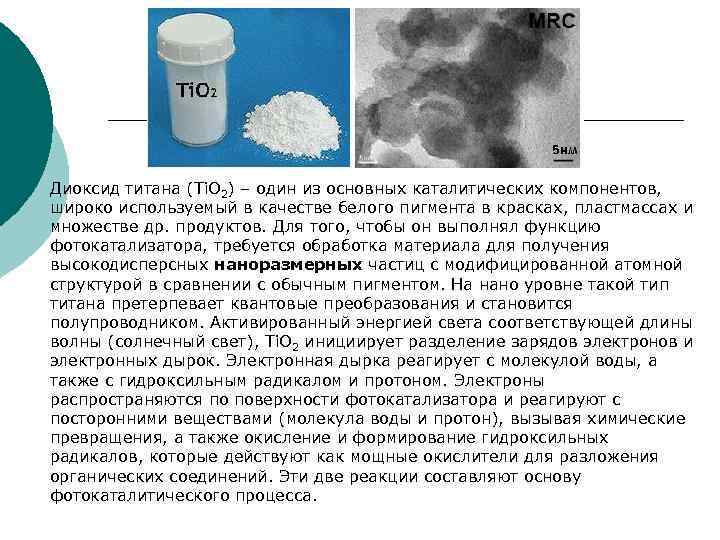

СвязиВ то время как металлический титан предназначен только для сложных технических применений из-за его высокой стоимости производства, относительно недорогой и нетоксичный цветной пигмент диоксид титана стал спутником в повседневной жизни. Практически все белые пластмассы и краски сегодня, включая пищевые красители, содержат диоксид титана (его можно найти в продуктах питания как E 171). Однако соединения титана также используются в электротехнике и технологиях материалов, а в последнее время при производстве высокоэффективных батарей для силовых установок транспортных средств (литий-титанатные батареи).

- Титанат бария, BaTiO3

- титанат лития

- Хлорид титана (III), TiCl3

- Борид титана, TiB

- Карбид титана, TiC

- Нитрид титана, TiN

- Хлорид титана (IV), TiCl4

- Оксид титана (II) TiO

- Оксид титана (III) Ti2O3

- Оксид титана (IV) (титановый белила), TiO2

- Субоксиды титана состава от TiO до Ti.2O

- Оксид сульфата титана (IV) (титанилсульфат), TiOSO4

- ферротитана

- Нитинол, металл с памятью

- Гидрид титана, TiH2

| Общий | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Имя, символ, атомный номер | Титан, Ti, 22 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| серия | Переходные металлы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Группа, период, блок | 4, 4, д | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Внешний вид | серебристый металлик | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| номер CAS | 7440-32-6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Массовая доля земной оболочки | 0,41% | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ядерной | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| атомная масса | 47,867 XNUMX человека | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Атомный радиус (рассчитанный) | 140 (176) вечера | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ковалентный радиус | 160 м. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| электронная конфигурация | [Ar] 3d2 4s2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| работа | 4,33 eV | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1. ионизация | 658,8 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2. ионизация | 1309,8 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. ионизация | 2652,5 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4. ионизация | 4174,6 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| физически | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Физическое состояние | Праздник | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| кристаллическая структура | шестиугольный (до 882 ° C, выше короткий) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| плотность | 4,50 г / см3 (25 ° С) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| твердость по Моосу | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| магнетизм | парамагнитный ( = 1,8 10-4) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| точка плавления | 1941 К (1668 ° С) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Температура кипения | 3560 К (3287 ° С) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Молярный объем | 10,64 · 10-6 m3/ моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Теплота парообразования | 425 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| теплота плавления | 18,7 кДж / моль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| скорость звука | 4140 м / с на 293,15 K | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Удельная теплоемкость | 523 Дж / (кг · К) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Электропроводность | 2,5 · 106 А / (В · м) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| теплопроводность | 22 Вт / (м · К) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| машинально | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| модуль | 105 ГПа (= 105 кН / мм2) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пуассон | 0,34 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Химический | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| состояния окисления | + 2, + 3, +4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Оксиды (основность) | TiO2 (Амфотерные) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| нормальный потенциал | −0,86 В (TiO2+ + 2 H. + + 4 е— + + 4 е—→ Ti + H2O) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| электроотрицательность | 1,54 (шкала Полинга) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изотоп | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| свойства ЯМР | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| безопасности | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Фразы опасности H и P H: 250EUH: нет ставок EUHP: 222-231-422 Маркировка опасных веществ (порошок)Порошок

| легкий легковоспламеняющийся | прекрасный |

| (F) | (Xi) |

R- und S-SätzeR: 17-36/37/38S: 26 (Pulver)

Титан цены

Титан, его сплавы и 3D‑печать с помощью Ti6Al4V

Среди материалов, применяемых в 3D-печати металлами, особое место занимают титан и его сплавы, в особенности Ti6Al4V. Титан – это металл, который существует в природе в виде оксидов. Чаще всего встречаются рутил (TiO2) и ильменит (FeTiO3). Получение чистого титана производится методом Кролла.

Титан – это металл, который существует в природе в виде оксидов. Чаще всего встречаются рутил (TiO2) и ильменит (FeTiO3). Получение чистого титана производится методом Кролла.

Если не вдаваться в подробности, процесс выглядит следующим образом. Сначала хлорированием в присутствии оксида углерода при 1000 °C получают тетрахлорид титана (TiCl4). После этого с помощью магния или натрия оксид углерода удаляют в инертной атмосфере при 800–850 °C. В результате получается чистый титан. Абсолютно чистый титан добыть сложно из-за его высокой реакционной способности, поэтому на рынке за него принимаются образцы с чистотой 99,9%. По этой причине титан в основном используют в виде сплава с другими элементами.

Основными физико-химическими свойствами этого металла являются высокая механическая прочность, низкая плотность и высокая коррозионная стойкость. По этой причине титан и его сплавы – привлекательные материалы для различных отраслей, в том числе авиационной промышленности и медицины. Единственный существенный недостаток титана – дороговизна. Благодаря свойствам своих сплавов этот материал обладает огромным потенциалом для производства деталей и элементов аддитивным способом.

По этой причине титан и его сплавы – привлекательные материалы для различных отраслей, в том числе авиационной промышленности и медицины. Единственный существенный недостаток титана – дороговизна. Благодаря свойствам своих сплавов этот материал обладает огромным потенциалом для производства деталей и элементов аддитивным способом.

Классификация и группы титановых сплавов

В зависимости от микроструктуры и фазового состава титановые сплавы делятся на три группы: α, α + β и β. Что такое микроструктура и фаза? Микроструктура – строение материала, различимое под оптическим или электронным микроскопом. По ней можно определить размер, форму и ориентацию отдельных кристаллов и гранул, из которых состоит материал. Также она в значительной степени определяет его физико-химические свойства. Фаза, наоборот, представляет собой участок материала с одинаковыми физико-химическими свойствами. Каждая фаза отличается от других по своей микроструктуре и/или составу. Обе эти характеристики зависят от скорости, с которой материал при остывании переходит из жидкого состояния в твердое, а также от применения термической обработки.

Сплавы распределяются по группам в зависимости от элементов, входящих в их состав помимо титана. В сплавах группы α преобладают α-стабилизаторы (алюминий, углерод, кислород, азот). В сравнении с остальными титановыми сплавами такие сплавы обладают относительно низкими механическими свойствами и высокой коррозионной стойкостью. Наиболее широко из этой группы применяются Ti3Al2.5V и Ti5Al2.5V.

Сплавы группы β разрабатывались для повышения механических свойств материала. В их состав входят β-стабилизаторы (железо, молибден, ванадий). К этим сплавам относятся, в том числе, Ti10.2.3, Ti555.3 и Ti17.

Наконец, существуют сплавы группы α + β. Они лучше всего изучены и содержат стабилизаторы обеих групп, в результате чего обладают микроструктурой смешанного типа и хорошим набором свойств. Наиболее широко применяется Ti6Al4V. Благодаря оптимальному соотношению между механической прочностью, пластичностью, сопротивлению усталости и трещиностойкостью его доля составляет 56% от всего рынка титановых сплавов. В зависимости от группы рынок сплавов делится в следующих пропорциях: 26% (α), 4% (β) и 70% (α + β).

В зависимости от группы рынок сплавов делится в следующих пропорциях: 26% (α), 4% (β) и 70% (α + β).

Слева изображена равноосная микроструктура сплава Ti6Al4V (без термической обработки). Справа – диаграмма фазового состава сплава Ti6Al4V © 3dnatives.com

Применение Ti6Al4V в аддитивном производстве

Если брать рынок в целом, сплав Ti6Al4V наиболее широко применяется в 3D-печати, поскольку обладает высокой прочностью, низкой плотностью, высокой коррозионной стойкостью и высокой биосовместимостью. Такой набор свойств делает его ценным материалом в таких отраслях, как автомобилестроение, авиакосмическая индустрия, медицина и биомедицина, химическая, оборонная промышленность и в других сферах.

Перед началом 3D-печати с использованием Ti6Al4V сплав необходимо превратить в порошок. Это делается с помощью двух основных технологий: плазменной и газовой атомизации.

Плазменная атомизация применяется для производства особо чистого металлического порошка (Ti6Al4V). Сплав в форме прутка подается в емкость атомайзера и плавится под воздействием плазматрона. Падая, расплавленный металл застывает в форме сферических частиц.

Сплав в форме прутка подается в емкость атомайзера и плавится под воздействием плазматрона. Падая, расплавленный металл застывает в форме сферических частиц.

© 3dnatives.com

Чаще всего применяется технология газовой атомизации. Расплавленный материал подается в сопло и распыляется с помощью инертного газа (аргона или азота). В потоке газа расплавленный материал затвердевает и распадается на сферические частицы, которые скапливаются на дне камеры.

Выбор технологии производства металлического порошка (в данном случае – Ti6Al4V) чрезвычайно важен. От него зависят размер частиц и свойства порошка, что, в свою очередь, определяет характеристики конечного продукта. Сегодня на рынке представлены три промышленных сплава Ti6Al4V:

TC4, соответствующий стандарту GB/T 3620.1-2017;

Ti6Al4V класса 5;

Ti6Al4V класса 23, соответствующий стандарту ASTM B348-13.

Они отличаются друг от друга размером частиц, что ограничивает минимальную толщину печатного слоя. Чаще всего 3D-печать с помощью Ti6Al4V осуществляется по DMLS- или SLM-технологии. Выбор технологии зависит от типа детали и нужных характеристик.

Чаще всего 3D-печать с помощью Ti6Al4V осуществляется по DMLS- или SLM-технологии. Выбор технологии зависит от типа детали и нужных характеристик.

Источник: 3dnatives.com

Bugatti оптимизирует гиперкар Bolide с помощью бионического дизайна и 3D-печати титаном

© bugatti.com

Производитель люксовых автомобилей Bugatti уже не первый год использует аддитивные технологии. Новые достижения 3D-печати были применены в разработке гиперкара Bolide, представленного в октябре 2020 года. Bolide оснащен восьмилитровым двигателем W16, весит всего 1240 кг и при этом способен разгоняться до более чем 500 км/ч.

Вдохновившись структурой кости, команда разработчиков создала на 3D-принтере автомобильные компоненты полой конструкции с тонкими стенками (до 0,4 мм) и мелкими разветвлениями. Использование бионического дизайна позволило придать деталям исключительную жесткость и в то же время значительно уменьшить их вес.

Из компонентов, произведенных для Bugatti Bolide аддитивным методом, особо выделяются штанги толкателя. Несмотря на легкий вес – всего 100 г – они могут выдерживать давление до 3,5 тонн.

Еще одна напечатанная деталь, которой особенно гордится Bugatti, – титановый кронштейн крепления заднего крыла гиперкара. При весе в 600 г кронштейн способен выдерживать аэродинамическую прижимную силу до 800 кг, при этом у него полая конструкция и толщина стенок 0,7 мм.

Титановый кронштейн крепления заднего крыла Bolide © bugatti.com

Ранее Bugatti создала тормозной суппорт из титана для гиперкара Chiron – он был первым, изготовленным на 3D-принтере, и самым большим в истории автомобильной промышленности. 3D-печать была выполнена на мощной 4-лазерной установке SLM 500. Титановый суппорт примерно на 40% легче и одновременно прочнее исходной алюминиевой детали.

Кронштейн для самолета стал легче на треть

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный из Ti6AI4V на установке SLM 280 компанией ASCO Industries. Его элегантная форма – результат жестких требований к распределению пространства и высоких нагрузок на посадочные поверхности. Изначальный проект предполагал изготовление кронштейна из высокопрочной нержавеющей стали и сложную механическую обработку.

Его элегантная форма – результат жестких требований к распределению пространства и высоких нагрузок на посадочные поверхности. Изначальный проект предполагал изготовление кронштейна из высокопрочной нержавеющей стали и сложную механическую обработку.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета

Конструкция изделия была переработана под аддитивное производство путем топологической оптимизации. Ее целью было минимизировать массу с сохранением необходимой прочности, позволяющей выдерживать аэродинамические нагрузки, оговоренные в проекте.

Результаты применения селективного лазерного плавления:

cнижение массы на 31% и сокращение общего времени сборки;

объединение трех деталей в одну;

уменьшение коэффициента использования материала с 17 до 1,5;

значительное сокращение времени механической обработки.

Результат топологической оптимизации кронштейна

Благодаря титановому протезу пациент смог вернуться к нормальной жизни

Биосовместимость титановых сплавов (таких, как Ti6Al4V ELI) делает их идеальным решением для 3D-печати протезов костей челюстно-лицевой области, межпозвоночных дисков, ключиц, коленных суставов, лопаток, тазобедренных костей, а также различных имплантатов. В стоматологии эти материалы применяются для изготовления цельных имплантатов, а также металлических основ коронок и мостов из титана, кобальт-хрома и других сплавов.

В стоматологии эти материалы применяются для изготовления цельных имплантатов, а также металлических основ коронок и мостов из титана, кобальт-хрома и других сплавов.

Пациент в возрасте 81 года страдал от дефекта вертлужной впадины типа 3B по классификации Paprosky. Предыдущие ревизионные восстановительные операции этого пациента были неудачными из-за расшатывания чашечки и смещения в заднюю краниальную область.

Для проведения операции был спроектирован протез тазобедренного сустава aMace, индивидуально выполненный на 3D-принтере в соответствии с дефектом. Именно благодаря этому протез помог достичь нужной степени восстановления и фиксации.

Индивидуальный протез aMace, использованный для операции

Протез aMace (разработка компании Materialise) позволяет учесть все медицинские особенности пациента и сложные механические требования к этой важной подвижной части человеческого тела. Сложная пористая структура задней части изделия, обеспечивающая врастание кости, – особенность, которую легко можно воспроизвести с помощью 3D-печати.

Протез помог восстановить центр вращения с учетом нужного расположения и ориентации, а также обеспечил достаточную поддержку, несмотря на ограниченное количество костного вещества (особенно в задней краниальной области).

Итак, наиболее важными особенностями протезов, созданных с помощью 3D-печати титаном, являются:

отличная биосовместимость и идеальная геометрия, учитывающая индивидуальные особенности пациента;

отсутствие побочных эффектов и осложнений после операции;

уменьшение веса протеза, в том числе за счет возможности создания полой или пористой конструкции;

более быстрое в изготовлении и экономичное решение по сравнению с традиционными методами.

Фото в заставке: деталь передней стойки шасси бизнес-джета, напечатанная компанией Safran на установке SLM 800 © slm-solutions.com

Автор Виктор Наумов

Источник

Теги:

3D-печать металлами, титан и его сплавы, Ti6Al4V, металлический порошок (Ti6Al4V), высокая коррозионная стойкость, высокая биосовместимость, 3D-печать титаном, Bugatti, установка SLM 280, компания ASCO Industriesу, имплантат, 3D-печать протезов

Применение титановых сплавов

Титан широко распространен на земле. После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

Общая характеристика свойств титана и его сплавов

Атомный вес Ti составляет 47.88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Он имеет чрезвычайно низкую плотность примерно 60.0% от плотности Fe. Его можно упрочнить путем легирования растворенным веществом. Ti немагнитен и обладает отличными теплообменными способностями. Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725.0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725.0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Ti пассивирован, и, следовательно, его сплавы имеют высокую степень устойчивости к воздействию большинства минеральных кислот. Он нетоксичен и совместим с биологическими тканями и минералами. Превосходная коррозионная устойчивость и биосовместимость совместно с превосходной прочностью сделали их полезными для химической промышленности и биоматериалов. Ti не является хорошим проводником электротока. Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

Слиток титана

Литье титана

Во время нагрева до температуры плавления титан активно реагирует с компонентами воздуха.

Чтобы этого не происходило, воздух в печах откачивали, создавали вакуум. Остатки воздуха стали вытеснять инертными газами: смесью аргона и гелия. На промышленных литейных установках остаточное давление инертных газов колеблется от 1,33 до 0,13 Па.

На промышленных литейных установках остаточное давление инертных газов колеблется от 1,33 до 0,13 Па.

Разработано несколько технологий:

В вакуумной камере металл расплавляют, разливают по формам. Охлаждают до температуры, когда металл теряет химическую активность, образует кристаллическую структуру.

Метод вакуумного литья (МВЛ) по выплавляемым моделям заключается в использовании выплавляемых или выжигаемых форм. На поверхности модели создают огнеупорную оболочку. Отливки получаются максимально приближенной формы.

Технология оболочечного литья предусматривает использование тонкостенных разъемных форм. Их устанавливают на разогретую модельную плиту, чтобы покрыть термоактивной смолой. Заливка производится вертикально и горизонтально.

Специально разрабатывается температурный режим остывания отливок. Предусмотрено равномерное структурирование по всему объему, чтобы в литье не возникали внутренние напряжения.

Классификация групп

Сплавы Ti подразделяют на следующие группы:

- Высокопрочные конструкционные — твердые растворы, с оптимальным соотношением прочностных характеристик и пластичности.

- Жаропрочные титановые сплавы — твердые растворы с необходимым количеством присадок, обеспечивающих стойкость в зонах с высокими температурами при незначительном снижении пластичности.

- ТС на базе химического соединения, способных конкурировать со сплавами Ni в определенном интервале температур.

Высокопрочные конструкционные ТС

Высокопрочные сплавы – ВТ-14, ВТ-22, ВТ-23, ВТ-15 (1000.0-1500.0 МПа).

ВТ-22 – свариваемый ТС с высокими прочностными характеристиками и прокаливаемостью. Он нашел широкое применение при изготовлении отечественных самолетов: Ил-76/ 86/ 96, Ан-72/ 74/124/224/148, Як-42, МиГ-29 и других. Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

ВТ- 22И, полученный высокотехнологичным методом изотермического деформирования в условиях сверхпластичности, может обеспечить выпуск тонкостенных деталей сложной конфигурации и гарантирует надежную сварку титановых сплавов. Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Трубы из титанового сплава для теплообменников

Жаропрочные Ti-сплавы

Жаропрочные титановые сплавы – ВТ3 1, ВТ8-1,ВТ-9, ВТ8М-1, ВТ-18, ВТ-25 (1000.0-1500.0МПа).

ВТ8-1, ВТ8М-1 — эти марки титановых сплавов отличаются жаропрочностью, стойкостью от трещин и стабильностью при Т 400-550С. Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Отечественный сплав ВТ-25 с прочностным показателем до 1150.0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

ВТ-18 обладает самыми прочными свойствами при Т до 600.0С – лучший среди отечественных сплавов, используемых в промышленности.

Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами. TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами. TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Плотность титановых сплавов и другие характеристики

Поскольку по составу титановые сплавы представляют собой сочетание карбида титана и стальных связок, то они проявляют свойства, промежуточные между свойствами составляющих компонентов. Промежуточное положение занимают такие свойства сплавов, как плотность, коэффициент линейного расширения, прочность, электропроводность. Твердые титановые сплавы благодаря наличию стальной связки в составе материалов сохраняют магнитные свойства сталей.

Безвольфрамовые сплавы характеризуются довольно высокой механической прочностью, которая при сжатии возрастает с увеличением содержания тугоплавкой составляющей и уменьшением количества стальной связки, а при сжатии закаленных образцов превышает эти же значения для отожженных образцов, что связано с упрочнением стальной связки Прочность при изгибе увеличивается с ростом содержания стали в составе сплавов.

Основные физико-механические свойства, в том числе и плотность, титановых сплавов в сравнении со свойствами стандартных наиболее распространенных сплавов ВК8, Т15К6 и Т5К10 приведены в табл. 16.

16.

Для повышения износостойкости безвольфрамовых сплавов рекомендуется проводить азотирование после их закалки в атмосфере диссоциированного аммиака при температуре 500…600 °С. Глубина азотированного слоя может составлять 0,075…0,10 мм. Азотирование увеличивает твердость материалов на 5… 6 единиц по HRC и их износостойкость.

Новые маловольфрамовые металлокерамические твердые сплавы на основе карбида и нитрида титана условно названы сплавами типа Т.

В сплавах Т отсутствует кобальт, а вольфрама в 4 – 7 раз меньше, чем в сплавах типа ВК и ТК. Плотность новых сплавов составляет 7,8… 8,8 г/см3, пористость – 1,0…1,5 %, предел прочности при изгибе различных модификаций сплавов равен 900… 1400 МПа, твердость HRA 86,5… 91,0.

Отличительной особенностью сплава типа Т является стабильность его механических свойств.

Твердые сплавы типа ТП имеют твердость HRA 89… 90 и ?из = 500… 2700 МПа. Они подразделяются на две группы: содержащие в связке железо и не содержащие. Сплавы первой группы, несмотря на высокие механические свойства, очень быстро изнашиваются при обработке стали даже на низких скоростях. Очевидно, наличие железа в связке из-за химического сродства со сталью делает сплавы непригодными для обработки стали резанием.

Очевидно, наличие железа в связке из-за химического сродства со сталью делает сплавы непригодными для обработки стали резанием.

Маркировка титановых сплавов

Существуют две кристаллографические формы титана, учитывающихся при маркировке:

- Альфа-титан, в котором атомы расположены в кристаллической решетке;

- бета-титан, в котором атомы расположены в кристаллической решетке с кубическим телом (BCC).

Чистый титан существует в форме альфа-фазы при температуре выше 883 C и в форме бета-фазы при температуре ниже 883 C.Температура аллотропического превращения альфа-титана в бета-титан называется температурой бета-трансуса. Легирующие элементы в ТС могут стабилизировать либо альфа-фазу, либо бета-фазу сплава.

Алюминий (Al), галлий (Ga), азот (N), кислород (O) стабилизируют альфа-фазу.

Молибден (Mo), ванадий (V), вольфрам (W), тантал (Ta), кремний (Si) стабилизируют вета-фазу.

Титановые сплавы подразделяются на четыре группы по фазовому составу:

- Коммерчески чистые и низколегированные ТС.

Он состоит из зерен-фазы и дисперсных сфероидных частиц бета-фазы. Небольшие количества железа, присутствующие в сплавах, стабилизируют бета-фазу и обладает относительно низкой механической прочностью и хорошей коррозионной стойкостью.