Контактная сварка | Рудетранс

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Родоначальник контактной сварки — английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

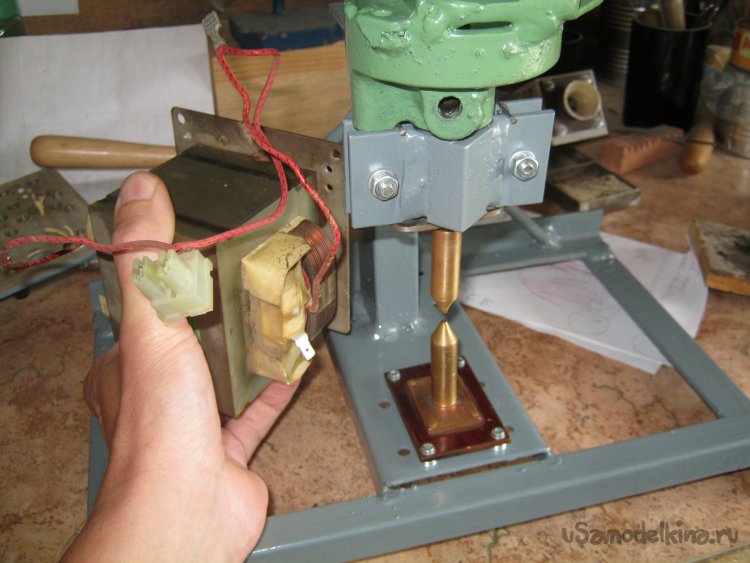

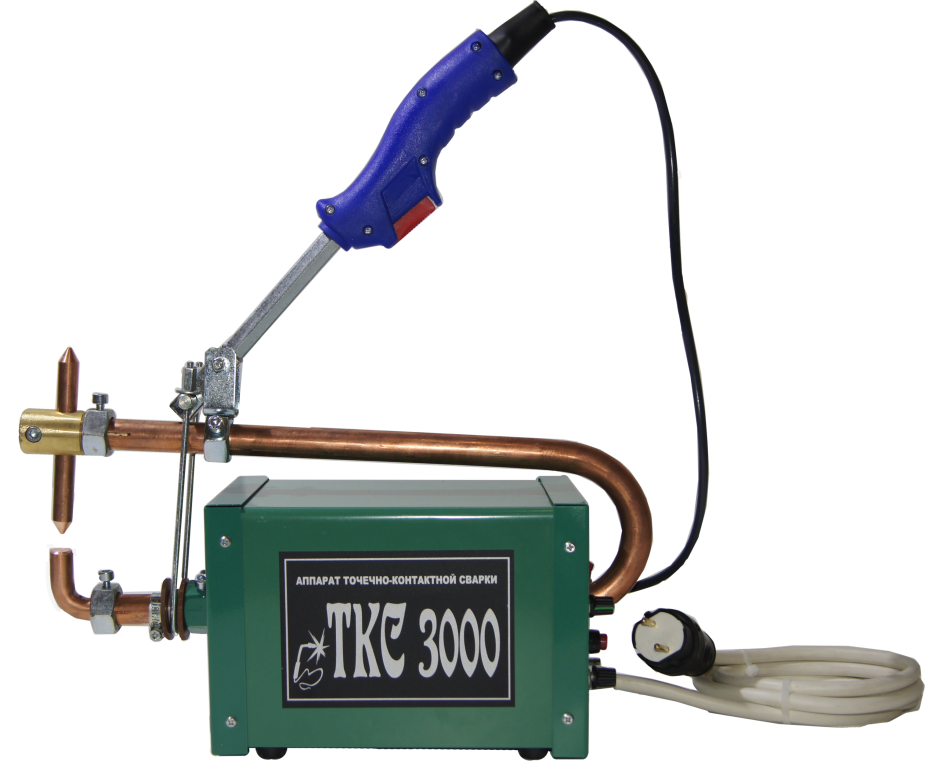

Машины для контактной сварки

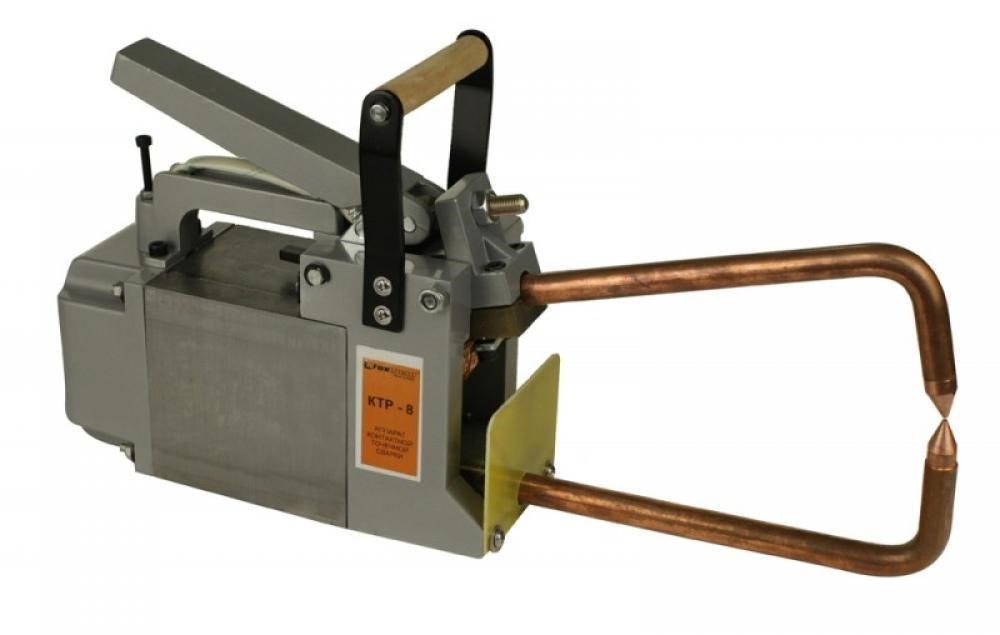

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7 — привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10 — аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок. С органов управления поступают команды на сжатие «С» электродов или зажатие «3» деталей, на включение «Т» и отключение «О» сварочного тока, на вращение «В» роликов, на включение «а» регулятора цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

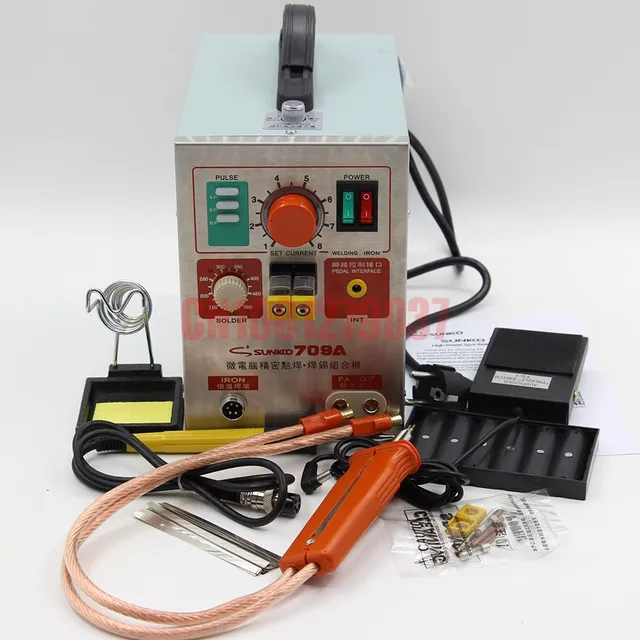

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600  Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Т пл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация.

Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Т пл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм и 1 : 5 при D > 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока I

Q= Iсв2Rсвt,

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z,

где U2 — напряжение на вторичном контуре сварочной машины, a Z — полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов.

С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки — это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим — выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке — это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод — деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Контактная сварка что это такое

Технология контактной сварки известна уже давно. В настоящее время она незаменима в строительстве самолетов, автомобилей, судов, сельскохозяйственной и другой техники. Метод имеет особенности, которые заинтересуют не только специалистов.

СОДЕРЖАНИЕ

- Что такое контактная сварка

- Немного истории

- Оборудование и технология контактной сварки

- Подготовка поверхности

- Машины для контактной сварки

- Электроды для контактной сварки

- Дефекты и контроль качества

- Виды контактной сварки

- Точечная

- Рельефная

- Шовная

- Стыковая

- Другие процессы

- Преимущества и недостатки

- Обозначение на чертежах

Контактная сварка активно используется и в быту, и на производстве. Оборудование предназначено для соединения металлических заготовок под воздействием давления при высокой температуре. Результатом является прочное соединение металлических деталей и ровная поверхность готовой конструкции. Технология отлично показала себя при сваривании тонкостенных, листовых и прочих однотипных материалов.

Оборудование предназначено для соединения металлических заготовок под воздействием давления при высокой температуре. Результатом является прочное соединение металлических деталей и ровная поверхность готовой конструкции. Технология отлично показала себя при сваривании тонкостенных, листовых и прочих однотипных материалов.

Что такое контактная сварка

Контактная сварка – это технологический процесс соединения металлических заготовок посредство воздействия высокой температуры и давления. Нагрев достигается за счет сопротивления материалов электрическому току, который проходит через них, а давление обеспечивают специальные механизмы. Применяется технология преимущественно в промышленности и серийном производстве продукции.

Немного истории

Первый случай использования контактной сварки был зафиксирован документально. Это в 1856 году сделал Уильям Томсон – английский физик. Независимо от его исследований другой ученый – американец Элиу Томсон разработал и внедрил на производстве стыковую сварку. В это же время и в том же году известный российский изобретатель Николай Николаевич Бенардос предложил варианты точечного и шовного сваривания металлических заготовок.

Независимо от его исследований другой ученый – американец Элиу Томсон разработал и внедрил на производстве стыковую сварку. В это же время и в том же году известный российский изобретатель Николай Николаевич Бенардос предложил варианты точечного и шовного сваривания металлических заготовок.

Для практической реализации технологии в то время использовались специальные клещи, имеющие в своей конструкции угольные электроды. К ним подавался электрический ток. Далее заготовки в виде двух металлических пластин укладывались одна поверх другой и прижимались клещами. Проходящий через заготовки ток был достаточно большой силы, чтобы нагреть обе пластинки до нужной температуры, при которой образуются сварные точки.

Элиу Томсон после ряда удачных экспериментов и получения стабильного результата в 1886 году обратился за получением патента на контактную сварку. Это был инновационный способ соединения металлов при помощи электричества. Его описание уточняло, что «металлические предметы должны соприкасаться теми местами, которые предполагается сваривать. Через них проходит огромной силы ток – до 200 тысяч ампер. При этом его величина напряжения составляет всего лишь 1-2 вольта. В месте соприкосновения металл греется сильнее из-за высокого сопротивления. В это время заготовки нужно сжимать и место сварки часто ковать. После остывания заготовки будут хорошо сваренными.» Данный метод в то время называли «безогненной сваркой» или электрической ковкой».

Через них проходит огромной силы ток – до 200 тысяч ампер. При этом его величина напряжения составляет всего лишь 1-2 вольта. В месте соприкосновения металл греется сильнее из-за высокого сопротивления. В это время заготовки нужно сжимать и место сварки часто ковать. После остывания заготовки будут хорошо сваренными.» Данный метод в то время называли «безогненной сваркой» или электрической ковкой».

Практическое применение технологии нашлось сразу же. Она была задействована для соединения проводов телеграфной связи. Но это было только начало продвижения. Элиу Томсон продолжал исследования, комбинируя гидравлические системы сжатия и воздействие электрического тока на соединяемые заготовки. Благодаря этому вскоре технология стала использоваться в авиастроении, в частности, для производства самолетных двигателей.

В 1928 году компания Stout Metal Airplane впервые задействовала оборудование точечной сварки на конвейере по обработке дюралюминия. А уже в тридцатых годах прошлого столетия в Соединенных Штатах были проведены первые испытания в области контактной сварки деталей из легкоплавких материалов, а также их сплавов. методы работы в дальнейшем применялись известными авиастроительными компаниями – Douglas, Boeing и Sikorsky Aircraft.

методы работы в дальнейшем применялись известными авиастроительными компаниями – Douglas, Boeing и Sikorsky Aircraft.

Оборудование и технология контактной сварки

Подготовка поверхности

Существуют различные методы предварительной обработки поверхности заготовок. Полный набор состоит из таких манипуляций: удаление оксидных или других видов пленок, обезжиривание, нейтрализация среды, пассивирование, промывка, сушка и контроль состояния. Предварительная подготовка рабочей поверхности имеет большое влияние на конечное качество сварного соединения. Поэтому важно соблюдать следующие требования:

- поверхность соединяемых заготовок должна быть ровной, а плоскости совпадать по всей площади;

- в соединении двух деталей рабочими поверхностями должно обеспечиваться одинаковое сопротивление;

- цепь электрод-деталь должна обладать наименее возможным для материала сопротивлением.

Машины для контактной сварки

В работе применяются специальные контактные сварочные машины. Они бывают стационарными, подвесными или передвижными. По назначению – универсальными или специализированными. В зависимости от вида тока, протекаемого в сварочном контуре, аппараты делятся на два класса – постоянного и переменного тока. Также они отличаются способом сварки – точечная, рельефная, шовная или стыковая.

Они бывают стационарными, подвесными или передвижными. По назначению – универсальными или специализированными. В зависимости от вида тока, протекаемого в сварочном контуре, аппараты делятся на два класса – постоянного и переменного тока. Также они отличаются способом сварки – точечная, рельефная, шовная или стыковая.

Для уменьшения сварочного тока сварочные машины комплектуются трансформаторами, которые понижают напряжение до уровня 1-15 вольт в сети. Используются электроды, выполненные из медного сплава. Мощность оборудование варьируется в диапазоне от 0,5 до 500 кВА, а усилие сжатия — 1-1000 кгс. Прижим обеспечивается за счет пружинного механизма или пневматического привода.

Независимо от уровня и предназначения машина для контактной сварки имеет несколько обязательных блоков: пневматической или гидравлической системы, контура охлаждения, механической и электрической части. Основные блоки, в свою очередь, делятся на несколько составляющих. Так, электрическая часть включает сварочный трансформатор, регулятора цикла сварки, прерывателя цепи. Регулятор обеспечивает последовательность выполнения манипуляций, своевременное начало и окончание как всего цикла, так и его отдельных операций.

Регулятор обеспечивает последовательность выполнения манипуляций, своевременное начало и окончание как всего цикла, так и его отдельных операций.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Механическая часть включает разны элементы в зависимости от типа установки. Так, точечные машины имеют только привод сжатия, тогда как шовные, помимо этого, включают и привод вращения роликов. Стыковой сварной аппарат комплектуется приводом зажатия и осадки свариваемых заготовок.

В состав пневмогидравлической системы входят лубрикаторы для смазки подвижных механизмов и фильтры, вместе составляющие группу предварительной подготовки. Есть элементы регулирования – клапаны, манометры, редукторы, а также узлы подвода воздуха – штуцера, клапаны, краны и вентили.

Система водяного охлаждения состоит из нескольких элементов. В нее входят штуцера приемной и разводящей гребенки, полости водяного контура в трансформаторе и вторичной обмотке; реле, вентили и шланги.

Стыковые машины включаются кнопками на щитке управления, а точечные и шовные – при помощи педали. Помимо этого, предусмотрены элементы контроля над сжатием электродов, подачей и отключением тока, работой регулятора сварочного цикла, вращением роликов, зажиганием деталей.

Электроды для контактной сварки

Электроды замыкают вторичный контур сварки, что приводит к повышению температуры и свариванию заготовок. Перемещение деталей при шовной сварке происходит при участии прижимных роликов. Они помимо этого, необходимы для того, чтобы прижимать соединяемые поверхности, удерживать их в процессе нагрева и усадки.

При контакте электроды сильно нагреваются и достаточно быстро изнашиваются. Поэтому к ним предъявляются высокие требования в плане устойчивости к высоким температурам и сопротивляемости на сжатие, которое достигает 5 кг на квадратный миллиметр. Производятся расходные материалы из бронзы и меди. форма электродов подбирается максимально близкой к рельефу поверхности заготовок, которые свариваются. Для аппаратов шовного типа они производятся в виде дисков.

Для аппаратов шовного типа они производятся в виде дисков.

Дефекты и контроль качества

Насколько прочным получится соединение, выполненное контактной сваркой, во многом определяется качеством подготовительных работ и выбором режима работы. Основной показатель шовной и точечной сварки – размер ядра соединения. Этот показатель должен находиться в пределах трех толщин самого тонкого свариваемого листа. Заготовка должна плавиться на не менее чем на 20 и не более чем на 80% своей толщины. В случае нарушения этих параметров образуется брак – непровар металла в первом случае и его прожиг – во втором.

Контроль над качеством сварного соединения осуществляется визуальным осмотром или с помощью специальных технических средств из списка неразрушающего контроля. Технический способ определения брака чаще всего необходим для обнаружения непроваров, которые при первичном осмотре определить очень сложно. Наиболее эффективна ультразвуковая диагностика. При однородном и качественном сварном соединении ультразвуковые излучения не отражаются и не слабеют.

При необходимости применяются и разрушающие методы определения брака. Они применяются выборочно. В контрольных образцах измеряется диаметр литого ядра, полученного с помощью точечной или шовной сварки.

Виды контактной сварки

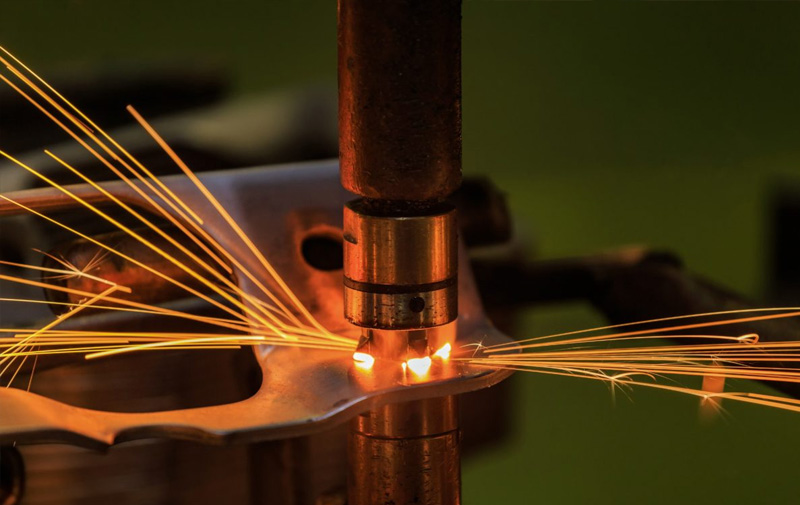

Точечная

Сварочный процесс характеризуется тем, что соединяемые детали могут привариваться одновременно не только в одной, но и в нескольких точках. Прочность соединения определяется структурой и диаметром точки. Эти показали напрямую зависят от размера электрода, формы его контактирующей поверхности; состояния заготовок, прилагаемого усилия на сжатие, силы тока и времени его воздействия на металл.

При помощи аппаратов точечной сварки реально за одну минуту создавать до шестисот сварных соединений. Технология наиболее эффективна для соединения тонких листовых деталей. Применяется она для сваривания заготовок со стенками толщиной до 20 мм. Метод широкой используется в создании разной техники. Он востребован в самолетостроении, производстве и ремонте автомобилей; судостроении и изготовлении сельскохозяйственной техники. Часто используется и в других отраслях, в частности в строительстве.

Часто используется и в других отраслях, в частности в строительстве.

Рельефная

Подобно точечной технология предполагает возможность одновременного соединения заготовок в нескольких местах. Отличается наличием специально подготовленных рельефных выступов. Прочность контакта во многом определяется формой заготовок в месте их соединения. Форма электрода при этом не влияет на конечный результат. Рельеф заготовок подготавливается заранее с помощью прессовальной техники или иным способом. Он может формироваться как на одной, так и на обеих деталях.

В автомобилестроении рельефная сварка применяется для установки кронштейнов. Самый простой пример – это крепления скоб к автомобильному капоту. Другой наглядный вариант использования технологии – установка петель на двери. В радиотехнической промышленности метод сварки востребован для крепления проводки к тонким элементам деталей схемы.

Шовная

Соединение заготовок выполняется при помощи шва, состоящего из нужного количества литых участков или сварных точек. Для получения герметичного шва сварочные соединения располагаются максимально близко. Шовная сварка точно так же представляет собой большое количество сварных точек, которые частично перекрывают дуг друга.

Для получения герметичного шва сварочные соединения располагаются максимально близко. Шовная сварка точно так же представляет собой большое количество сварных точек, которые частично перекрывают дуг друга.

Выполняется операция на специальных станках для шовной сварки, оснащенными дисковыми электродами-роликами, которые вращаются. Не менее важная их задача заключается в том, чтобы прокатывать и прижимать свариваемые поверхности. Для таких работ подходят листы толщиной 0,2-3 мм. Применяется технология в производстве разного рода герметичных резервуаров.

Стыковая

Заготовки соединяются по всей плоскости их соприкосновения под воздействием высокой температуры, вызывающей плавление кромок. Способ выполнения стыковой сварки выбирается в зависимости от ряда показателей – марки металла, требований по качеству сварного соединения, площади сечения соприкасаемых поверхностей. Существует несколько методов, любым из которых можно выполнить работы: оплавлением с подогревом, постоянным оплавлением без перерывов, сопротивлением.

Последний способ используется для соединения заготовок с площадью сечения до 200 квадратных миллиметров. На практике оно востребован для соединения стержней, проволоки и труб малого сечения, изготовленных из низкоуглеродистой стали.

Сварка оплавлением подходит для работы с заготовками сечением до 100000 мм кв. В эту категорию материалов попадают магистральные трубопроводы, стыки металлоконструкций из профиля, арматура для строительного бетона и множество других конструктивных элементов. Технология востребована в создании железнодорожных безстыковых путей, любых других длинномерных конструкций из разных материалов. в кораблестроении с ее помощью создаются якорные цепи; теплообменники для судов-рефрижераторов. Если необходимо восстановить целостность режущего или сверлильного инструмента, то данный метод сварки подходит как нельзя лучше.

Другие процессы

К разновидности контактной относится импульсная сварка. Дуга горит постоянно, даже в промежутках между импульсами тока, не оказывая при этом сколь-нибудь существенного влияния на глубину плавления материала. Основной сварочный ток дополняется импульсами, обеспечивающими глубокое и качественное соединение металлических заготовок. Помимо одинарного разработан также метод двойного модулированного импульса тока. Благодаря модуляции можно управлять формой импульсов, что необходимо для мелкокапельного переноса металла при сварке.

Основной сварочный ток дополняется импульсами, обеспечивающими глубокое и качественное соединение металлических заготовок. Помимо одинарного разработан также метод двойного модулированного импульса тока. Благодаря модуляции можно управлять формой импульсов, что необходимо для мелкокапельного переноса металла при сварке.

Одним из достоинств импульсной сварки является стабильное горение дуги, маловероятно образования кратеров в точках сварки, участки перекрытия в сварном шве минимальны. Импульсная сварка используется для соединения различных марок стали, цветных металлов, включая медные, алюминиевые, никелевые сплавы, а также титана. Толщина заготовок может варьироваться в диапазоне от 1 до 50 миллиметров.

Преимущества и недостатки

Контактная сварка часто используется для соединения нержавеющей стали и других металлов, в том числе цветных. Широкое распространение технологии в разных областях хозяйствования обусловлена большим перечнем достоинств:

- Метод дает возможность быстро выполнить необходимый объем работы.

- Контактная сварка позволяет сформировать ровный и в тоже время прочный шов.

- На создание одной сварочной точки уходит порядка десятой доли секунды. Опытный специалист за минуту рабочего времени может создать до 600 таких точек, а это уже приличный шов.

- Технология не требует применения расходных материалов – электродов, присадочной проволоки, флюса или инертного газа. В результате себестоимость единицы сварного соединения существенно снижается.

- Металл деформируется только в местах формирования точек сварного соединения. Готовая конструкция получается ровной, без видимых дефектов поверхности.

- Работа характеризуется простотой и не требует высокой квалификации сварщика. С ней могут справиться специалисты среднего уровня и даже новички.

- Контактные электроды обладают длительным сроком службы и мало изнашиваются.

- Метод считается наиболее безопасным по сравнению с другими, поскольку при работе нет открытого пламени.

Риск возгорания небольшой.

Риск возгорания небольшой. - Контактная технология является экологически чистой. Ее влияние на окружающую среду и здоровье специалиста несущественно.

Тем не менее существует ряд недостатков, которые необходимо учитывать при работе с контактной точечной сваркой:

- оборудование стоит немалых денег и назвать его массовым нельзя;

- требуется высокая сила тока – свыше 1000 ампер. Это значит, что необходимо подключаться к мощным линиям энергоснабжения;

- герметичность швов, выполненных контактным способом, не такая высокая, как у соединений, сделанных электродами;

- необходимо внимательно следить за напряжением. Оно не должно быть высоким.

Обозначение на чертежах

В некоторых случаях для выполнения работы может понадобиться чертеж либо другие графические материалы. Они должны передать специалисту информацию о важных критериях и основных параметрах будущего соединения. Пример такой схемы:

Из нее опытный сварщик сразу может выделить несколько явных моментов:

- видимый шов обозначается сплошной линией;

- штрих-пунктир обозначает невидимое сварное соединение;

- знаком плюс маркируется видимая сварная точка;

- невидимые сварные точки на схеме не обозначаются.

Контактная точечная сварка чаще всего востребована на производственных участках. Технология позволяет быстро создавать прочные сварные соединения. Она широко используется в судо-, самолето- и машиностроении. Способ подходит для работы с металлами разного состава, в том числе и с нержавейкой. Он характеризуется высокой безопасностью и экологичностью. Но перед началом работ необходимо определиться с оптимальной силой тока и убедиться, что подводящие линии энергоснабжения смогут обеспечить нужные параметры.

Контактная электрическая сварка

Сеть профессиональных контактов специалистов сварки

Контактная сварка -это один из наиболее эффективных, экономичных, высокомеханизированных и автоматизированных способов сварки, обеспечивающих высокую прочность, качество и надежность сварного соединения и широко используемых в строительстве для сварки арматуры, трубопроводов, рельсов и т. д. Изготовление наиболее дорогих и сложных узлов легковых и грузовых автомобилей — кузовов и кабин тоже основывается на электроконтактной сварке. Многие конструктивно сложные детали в машиностроении изготовляются путем точечной сварки штампованных из листового проката заготовок.

д. Изготовление наиболее дорогих и сложных узлов легковых и грузовых автомобилей — кузовов и кабин тоже основывается на электроконтактной сварке. Многие конструктивно сложные детали в машиностроении изготовляются путем точечной сварки штампованных из листового проката заготовок.

Способы электроконтактной сварки подразделяются на три группы: стыковая сварка, точечная сварка и шовная сварка.

Электроконтактная сварка деталей выполняется следующим образом: детали сжимают усилием Р , через стык их пропускается электрический ток J в течении времени t , происходит нагрев металла в зоне контакта до температуры плавления, выключается электрический ток, деталь охлаждается и кристаллизуется сварной шов, снимается нагрузка.

Количество тепла, выделившегося при прохождении электрического тока находится по формуле:

Q= J 2 R t, Дж.

Напряжение сварки U по сравнению с электродуговой сваркой очень низкое (всего 1-6 В), а токи измеряются сотнями и тысячами А. Поэтому понижающий трансформатор конструктивно отличается от сварочных трансформаторов для электродуговой сварки: вторичная обмотка имеет от 1 до 6 витков, а сила тока J регулируется изменением количества витков первичной обмотки (рис. 1). Сопротивление R зависит от чистоты, шероховатости и загрязнения поверхности свариваемых деталей, электрического сопротивления материала, давления сжатия деталей и др. Время сварки t изменяется от сотых долей секунды до нескольких минут. Из-за малого времени сварки снижаются окисляемость материалов деталей и величина зоны термического влияния, поэтому при сварке будут минимальные деформации и хорошее качество наплавленного металла.

Поэтому понижающий трансформатор конструктивно отличается от сварочных трансформаторов для электродуговой сварки: вторичная обмотка имеет от 1 до 6 витков, а сила тока J регулируется изменением количества витков первичной обмотки (рис. 1). Сопротивление R зависит от чистоты, шероховатости и загрязнения поверхности свариваемых деталей, электрического сопротивления материала, давления сжатия деталей и др. Время сварки t изменяется от сотых долей секунды до нескольких минут. Из-за малого времени сварки снижаются окисляемость материалов деталей и величина зоны термического влияния, поэтому при сварке будут минимальные деформации и хорошее качество наплавленного металла.

Стыковой сваркой (рис. 1) свариваются арматурные стержни, полосы, трубы, фланцы, швеллера, рельсы. Применяются три разновидности стыковой сварки: сопротивлением, непрерывным и периодическим оплавлением.

Рис.1. Схема электроконтактной стыковой сварки

При сварке сопротивлением торцы свариваемых деталей тщательно обрабатывают, детали сводят до соприкосновения и включают электрический ток. После нагрева металла до пластичного состояния выключают ток и снимают нагрузку. Сваркой сопротивлением можно сваривать детали сечением до 300 мм2, например, трубы — диаметром до 40 мм.

После нагрева металла до пластичного состояния выключают ток и снимают нагрузку. Сваркой сопротивлением можно сваривать детали сечением до 300 мм2, например, трубы — диаметром до 40 мм.

При сварке непрерывным оплавлением после сжатия деталей производят нагрев стыка до его оплавления электрическим током. С торца выдавливается жидкий металл, а с ним окислы и загрязнения с поверхности контакта, поэтому особой подготовки детали перед сваркой не надо. После выключения электрического тока кристаллизуется расплавленный металл и образуется сварной шов. Этим способом можно сварить детали значительно большего сечения (до 3000 мм2 ) чем при сварке сопротивлением.

Сварка прерывистым оплавлением выполняется периодическими короткими замыканиями и размыканиями электрического тока за счет перемещения детали . При этом появляются искры и разбрызгивание металла. Этот способ сварки эффективен для легированных сталей (30ХГСА,…).

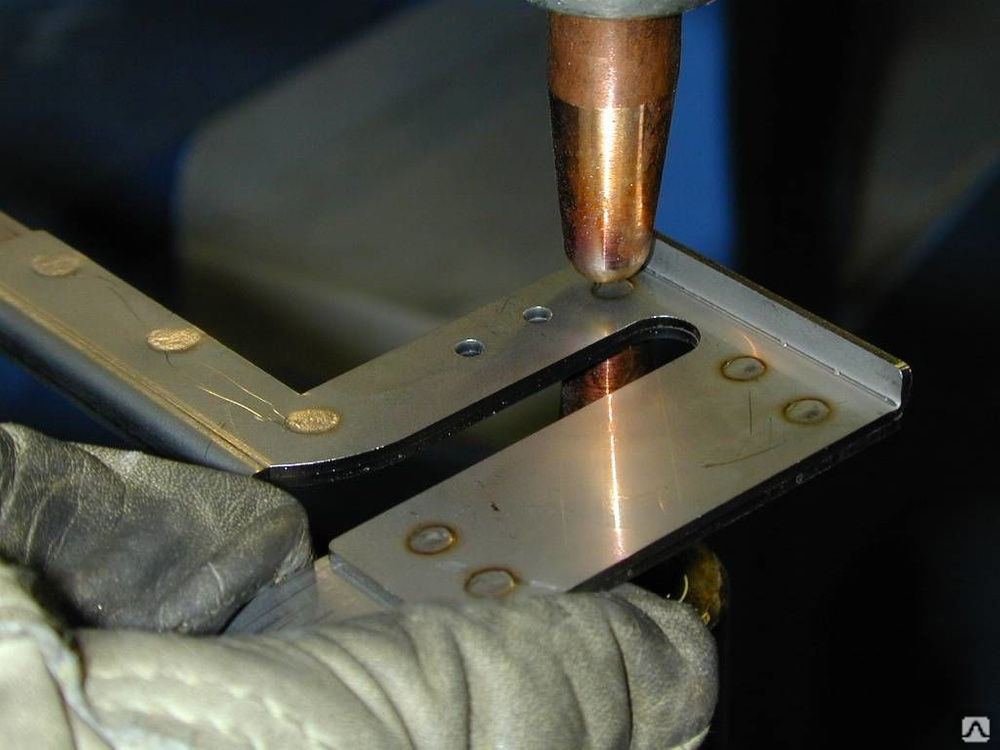

Точечная сварка используется в основном для сварки листовых конструкций, соединения пересекающих стержней (арматура железобетонных конструкций). Суммарная толщина листов обычно не превышает 10-12 мм (возможна до 20 мм для листовой сварки), а других элементов до 30 мм.

Суммарная толщина листов обычно не превышает 10-12 мм (возможна до 20 мм для листовой сварки), а других элементов до 30 мм.

Рис.2. Способы получения точечных сварных швов

Сварные соединения могут реализовываться по разному ( рис. 2) : одноточечная 2-х сторонняя; 2-х точечная односторонняя и многоточечная односторонняя. Последний способ обеспечивается аналогично как и 2-х точечная односторонняя, только в этом случае для каждой пары точек сварки необходима своя вторичная обмотка, так, например, для 40 -точечной контактной сварки необходимо 20 вторичных обмоток трансформатора.

При двухсторонней одноточечной сварке нижний электрод неподвижен, а верхний перемещается с помощью механизма сжатия (механический, пневматический или электрический привод).

После установки и сжатия (рис.3) деталей включается трансформатор, металл нагревается в зоне контакта до образования ядра из расплавленного металла, увеличивается нагрузка сжатия и выключается ток, кристаллизуется расплавленный металл и детали свариваются. Место контакта электрода с деталью нагревается меньше, т.к. тепло отводится через водоохлаждаемые медные электроды. Для сварки конкретных деталей могут использоваться схемы выполнения сварки. отличающиеся от схемы, представленной на рис. 3.

Место контакта электрода с деталью нагревается меньше, т.к. тепло отводится через водоохлаждаемые медные электроды. Для сварки конкретных деталей могут использоваться схемы выполнения сварки. отличающиеся от схемы, представленной на рис. 3.

Для сварки углеродистых и низколегированных сталей применяются мягкие режимы (большое время выдержки ( t=0,2-3 с и небольшая плотность тока J=80-160 А/ мм2), а для сварки низкоуглеродистых и высоколегированных сталей, не склонных к закалке, – жесткие режимы (t=0,001-0,1 с , J=150-350 А/ мм2).

Рис.3. Изменение силы тока J и усилия сжатия P деталей по времени Τ выполнения электроконтактной сварки.

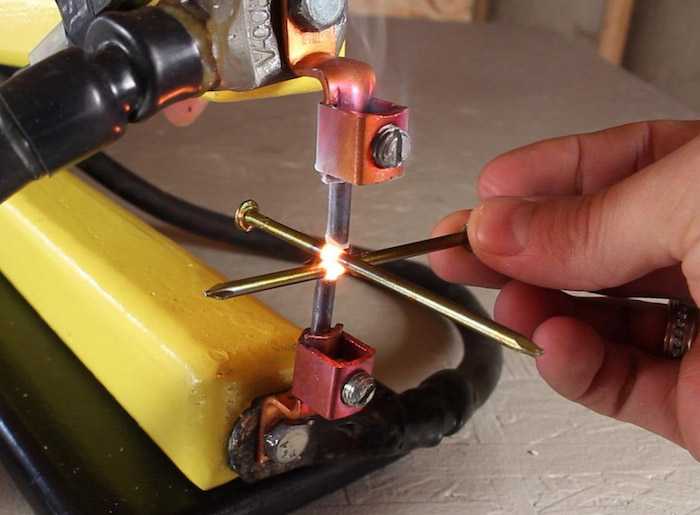

Разновидность точечной сварки — рельефная (рис.4). Сначала создаются холодной пластической деформацией выступы на свариваемых поверхностях, а затем детали сжимаются и через них пропускается электрический ток, т.е. производится электроконтактная сварка.

Рис. 4. Рельефная сварка

4. Рельефная сварка

Рис. 5. Шовная сварка

Шовная контактная сварка ( рис.5) применяется для получения прочных и герметичных швов (тонкостенные сосуды, тонкостенные сварные трубы ,..) Листы толщиной 0,3-3 мм собирают внахлестку, сжимают двумя медными роликами, пропускают через них электрический ток, ролики вращаются, листы или ролики перемещаются, происходит контактная сварка.

Есть два способа шовной сварки :

- При непрерывной контактной сварке изделий из малоуглеродистой стали толщиной менее 1мм выполняется непрерывная подача электрического тока.

- Для более толстых изделий используется прерывистая сварка : ролики вращаются непрерывно, а ток подается периодическими импульсами ; образуется ряд непрерывных точек, которые перекрывая друг друга в итоге образуют сплошной сварной шов.

Конденсаторная сварка. Энергия накапливается в конденсаторах, которые разряжаются или непосредственно через изделие или через дополнительный трансформатор на изделие. Чаще всего используется второй способ. Конденсаторной сваркой соединяют металлические детали толщиной 0,005 … 2 мм., но можно приварить тонкий металл (толщиной 0,2…0,3 мм ) к металлическим деталям большой толщины (до 10…15 мм). Конденсаторные установки имеют маленькую мощность и обеспечивают высокое качество сварных соединений.

Чаще всего используется второй способ. Конденсаторной сваркой соединяют металлические детали толщиной 0,005 … 2 мм., но можно приварить тонкий металл (толщиной 0,2…0,3 мм ) к металлическим деталям большой толщины (до 10…15 мм). Конденсаторные установки имеют маленькую мощность и обеспечивают высокое качество сварных соединений.

Для повышения твердости и износостойкости рабочих поверхностей деталей и при ремонте посадочных мест под подшипники качения валов, отверстий редукторов, коробок перемены передачи, шеек коленчатых валов двигателей широко используется электроконтактная приварка ленты, проволоки или порошка. Технология приварки ленты включает в себя : подготовку детали (шлифование до размера : dн -0,3мм), нарезку заготовок ленты по ширине и длине (периметру) и очистку ленты, предварительную приварку ленты в середине. Далее выполняется приварка ленты (порошка, проволоки) с помощью роликов установки электроконтактной сварки.

Тепловые деформации при этом малы, материал подбирается высокой износостойкости, обеспечивается долговечность не ниже новых деталей, исключается термическая деформация деталей.

Другие материалы относящиеся к теме «

«:

Машины ( аппараты ) для контактной сварки

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Контактная сварка

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Преимущества контактной сварки перед другими способами:

— Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

— Малый расход вспомогательных материалов (воды, воздуха)

— Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

— Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки разлчают машины для точечной, рельефной, шовной и стыковой сварки.

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис. 1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки:

1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7- привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10- аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок. С органов управления поступают команды на сжатие «С» электродов или зажатие «3» деталей, на включение «Т» и отключение «О» сварочного тока, на вращение «В» роликов, на включение «а» регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки — это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Но материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы,а также смену материала для их производства. В настоящее время многие производственные компании и заводы предпочитают традиционным материалам дисперсно-упрочненные материалы на основе порошковой меди( ДУКМ ). Они обладают уникальными характеристиками: высокой электро- и теплопроводностью,высокой твердостью и износостойкостью,низкой способностью к адгезии (прилипанию )к различным металлам.Температура рекристаллизации таких материалов достигает 900 ºС, в следствие чего электроды из ДУКМ имеют очень высокий ресурс,что является определяющим показателем на производстве.

Но материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы,а также смену материала для их производства. В настоящее время многие производственные компании и заводы предпочитают традиционным материалам дисперсно-упрочненные материалы на основе порошковой меди( ДУКМ ). Они обладают уникальными характеристиками: высокой электро- и теплопроводностью,высокой твердостью и износостойкостью,низкой способностью к адгезии (прилипанию )к различным металлам.Температура рекристаллизации таких материалов достигает 900 ºС, в следствие чего электроды из ДУКМ имеют очень высокий ресурс,что является определяющим показателем на производстве. Немаловажным фактором является также то, что стоимость электродов из ДУКМа будет существенна ниже, чем на аналогичные из бронз из-за разной себястоимости материалов. Материалы БрХ, БрХЦр,БрНБТ стоят неоправданно дорого.

Немаловажным фактором является также то, что стоимость электродов из ДУКМа будет существенна ниже, чем на аналогичные из бронз из-за разной себястоимости материалов. Материалы БрХ, БрХЦр,БрНБТ стоят неоправданно дорого.

В случае интенсивных и постоянных сварочных работ, сэкономив на покупке высокоресурсных электродов, в итоге Вы получаете ощутимо большие затраты на их постоянную покупку в огромных количествах. В этом случае рекомендации однозначны – используйте электроды из ДУКМ. Бронзы — для специфических производств.

Теперь о стоимости: самые дешёвые электроды – медные, их стоимость самая низкая, следующие в ценовом ряду электроды из дисперсно-упрочнённой меди (ДУКМ) и самые дорогие – бронзовые.

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца: Q= Iсв2Rсвt, где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z, где U2 — напряжение на вторичном контуре сварочной машины, a Z — полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки — это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим — выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке — это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод — деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Источник: Сварка и резка материалов. М.Д. Банов, Ю.В. Казаков, М.Г. Козулин.

Информация о методе виды контактной сварки

Контактная сварка является методом сварки, при которой соединение получается с использованием тепловой энергии и давления. Для получения тепла через свариваемый материал пропускают электрический ток. Одновременно с этим зона соединения подвергается сжимающему усилию для пластической деформации. После этого изделие охлаждается, а в месте контакта образуется прочное неразъемное соединение. Соответственно при определении, к какому виду относится контактная сварка, данную сварку относят к термомеханическому классу.

Контактная сварка в последнее время получила широкое распространение благодаря универсальности. Она позволяет работать с различными материалами по составу и толщине. Особое распространение виды контактной сварки получили в сфере производства однотипных массовых изделий. Основные виды сварки контактных соединений, а также советы по ее выполнению приведены в статье.

Типы сварки отличаются по форме выполнения соединений. В основном применяются четыре вида сварки контактным способом:

- точечная с получением соединений в одной или нескольких заданных точках,

- рельефная с получением соединений в точках по заранее подготовленным рельефным выступам,

- шовная с получением швов из ряда точек, перекрывающих или не перекрывающих друг друга,

- стыковая с соединением по всей плоскости касания деталей.

Точечная проводится с помощью специальных электродов. Они могут иметь различную форму и размер, на прямую влияющих на форму и размер получаемого соединения. Помимо этого, прочность и размер соединений зависит от состояния поверхности деталей, силой и временем протекания тока через точку соединения и величины сжимающего усилия. Современное оборудование обеспечивает высокую скорость точечной сварки. Точечная варка позволяет эффективно соединять даже очень тонкие детали до 0,02мкм и при этом отлично подходит для сварки более толстых стальных конструкций. Итоговая толщина соединяемых деталей может достигать 20мм. Точечная сварка широко используется при производстве электроники, приборов, оборудования, автомобилей, машин, судов, самолетов и многих других отраслях.

Точечная варка позволяет эффективно соединять даже очень тонкие детали до 0,02мкм и при этом отлично подходит для сварки более толстых стальных конструкций. Итоговая толщина соединяемых деталей может достигать 20мм. Точечная сварка широко используется при производстве электроники, приборов, оборудования, автомобилей, машин, судов, самолетов и многих других отраслях.

Рельефная сварка по схеме схожа с точечной. Отличие заключается в предварительном создании рельефных выступов в процессе штамповки изделия. Соответственно контакт определяется формой выступов, а не видом электродов. Выступы могут выполняться только на одном или на обоих соединяемых изделиях. Такая сварка применяется, например, для крепления проволоки к тонким элементам, разных деталей к листовым элементам, соединения крепежных элементов в автомобилестроении, радиоэлектронике.

Шовная сварка позволяет получить соединение в виде герметичных или негерметичных швов. Герметичные швы представляют собой выполнение сварки точками, перекрывающими друг друга. Негерметичные швы представляют собой ряд точек, не перекрывающих друг друга и похожих на соединения, выполняемые точечной сваркой. Но в отличие от точечной шовная сварка выполняется на станках со специальными роликовыми электродами. Они плотно сжимают детали, сваривают их в заданных точках, прокатываясь по ним. Швами можно эффективно соединить тонкие листы толщиной до 3мм. Поэтому такая сварка подходит для производства емкостей и труб из листов металла, например, в автомобилестроении, электротехнике, радиоэлектронике.

Герметичные швы представляют собой выполнение сварки точками, перекрывающими друг друга. Негерметичные швы представляют собой ряд точек, не перекрывающих друг друга и похожих на соединения, выполняемые точечной сваркой. Но в отличие от точечной шовная сварка выполняется на станках со специальными роликовыми электродами. Они плотно сжимают детали, сваривают их в заданных точках, прокатываясь по ним. Швами можно эффективно соединить тонкие листы толщиной до 3мм. Поэтому такая сварка подходит для производства емкостей и труб из листов металла, например, в автомобилестроении, электротехнике, радиоэлектронике.

Стыковая сварка предполагает получение соединения по всей плоскости касания деталей за счет их оплавления с последующим соединением под давлением. По сути такой метод относится к видам контактной сварки и сварки давлением. Стыковая сварка подходит для соединения проволоки, стержней и труб различной толщины в железнодорожной отрасли, строительстве, судостроении, при производстве инструментов. Площадь сечения деталей, соединяемых стыковой сваркой, может достигать 0,1кв.м.

Площадь сечения деталей, соединяемых стыковой сваркой, может достигать 0,1кв.м.

Контактные методы соединения применяются только для сварки и не подходят для наплавки.

Виды сварки контактных соединений: технология и процессыВажным этапом является подготовка поверхности. Перед проведением сварки нужно тщательно промыть и высушить плоскость, обезжирить и пассивировать ее, удалить с нее оксидные и другие пленки. Схема подготовки зависит от вида материала и метода соединения. Обработка поверхности выполняется для обеспечения ровных поверхностей и минимального сопротивления между электродом и поверхностью.

Контактная сварка выполняется специализированными машинами, состоящими из электрической и механической части. Электрическая предназначена для нагрева, а механическая сдавливает детали по местам соединения. Дополнительно машины контактной сварки могут иметь элементы для обработки поверхностей перед сваркой, а также систему охлаждения.

Контактная сварка

Главная » Статьи » Контактная сварка

Виды и характеристика контактной сварки

Сварка — неотъемлемая процедура любого строительного процесса или ремонта. Ведь с ее помощью можно надежно скрепить различные металлические детали, создавать каркасы, ограждения, заборы.

Контактная сварка.

Однако, чтобы умело пользоваться сварочным аппаратом, необходим опыт. Особенно это касается контактной сварки, ведь этот процесс требует высокой точности и хорошего уровня владения аппаратом. Подробнее об этом методе скрепления деталей и различных его видах читайте ниже.

Характеристика контактного метода сварки

Контактная сварка — это процесс соединения металлических элементов, который происходит за счет прохождения через них электрического тока, поступающего из сварочного аппарата.

Очень важной составляющей контактного метода является зона сопротивления, находящаяся в зоне соединения металлических элементов. Именно поэтому данный вид называют еще электрической сваркой сопротивлением. Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Технические характеристики контактной сварки.

Подобный тип широко применяется благодаря ряду преимуществ, которые он имеет в сравнении с другими. Большая электрическая мощность позволяет работать с прекрасной скоростью и производительностью. Производство одного стыка занимает до 1 сек! Работа с данным методом отличается высоким качеством.

Очевидным преимуществом является то, что в процессе контактной сварки не требуется использование никаких расходных материалов: ни газа, ни флюса, ни присадочной проволоки. Что немаловажно, подобный метод является экологически чистым, поэтому не влияет ни на работника, ни на окружающую среду. Отметим, что работы, проводимые контактным методом, может выполнять даже сварщик-новичок, благодаря простоте процесса.

Точечный вид соединения

Контактная сварка отличается вариативностью процесса соединения металлических деталей.

Существует множество разновидностей данного вида.

Точечная контакатная сварка.

Для выполнения особо кропотливой и тонкой работы обычно используется точечный вид сваривания. Он заключается в соединении металла в небольших точках, которые зависят от размера электродов в сварочном аппарате. Именно электроды подводят ток и производят сжатие нагретых материалов. Несмотря на то что размер точек соединения небольшой (4-12 мм), металлические части скрепляются друг с другом намертво, поэтому беспокоиться о разрушении соединения не стоит.

Диаметр точек соединения зависит от силы электродов и тока, силы давления, приложенного на металл, размеров нагревающих частей электродов, а также состояния, в котором находятся соединяемые детали. В процессе точечной работы используются импульсы постоянного тока.

Рельефный метод сваривания

Схема рельефной сварки.

Следующая разновидность контактного способа соединения металлических деталей — рельефная. Суть процесса в том, что соединяются между собой предварительно подготовленные выступы на поверхности деталей. Эти выступы штампуются с помощью специального оборудования. Они могут быть разнообразной формы: от круглой до продолговатой. Таким образом, предварительная поверхность детали рельефная, отсюда и название процесса работы над ними.

Эти выступы штампуются с помощью специального оборудования. Они могут быть разнообразной формы: от круглой до продолговатой. Таким образом, предварительная поверхность детали рельефная, отсюда и название процесса работы над ними.

Главное отличие рельефного способа от точечного в том, что при первой разновидности площадь воздействия и размер шва обуславливаются размером подготовленных выступов, а не электродов, как при втором способе. Данный вид контактной работы с деталями требует повышенной мощности электричества, что можно назвать недостатком.

Шовное варение: характеристика

Другим методом контактной сварки является шовный. Данный тип отличается тем, что детали соединяются между собой с помощью прерывистого или непрерывного шва. Прерывистый состоит из частых участков точечной сварки. Само сваривание происходит благодаря дисковым электродам, подводящим ток на достаточно большое пространство сразу. Прерывистый шовный способ используется чаще, чем непрерывный.

Схема шовной контактной сварки.

Дело в том, что непрерывный шов требует большей квалификации работника, а также оказывает куда большее влияние на оборудование, чем прерывистый, работать с которым можно постепенно, не перегружая аппаратуру и сварщика.

Существует также шаговый метод шовной варки, при котором ток на ролик электрода подается только после передвижения деталей. Ролики при этом постоянно находятся на деталях. Последний способ практически не используется, так как он недостаточно производительный и требует более сложного оборудования.

Стыковой метод — еще один способ соединения деталей под воздействием электрического тока. Этот вид отличается от других тем, что детали соединяются в местах, где стыкуются специально подготовленные торцы, находящиеся на поверхности деталей. Существует несколько способов стыковой сварки металлических деталей: сопротивлением, непрерывным и прерывистым оплавлением.

В первом случае детали предварительно стыкуются и сжимаются, после чего к ним подводится ток, доводящий металл до пластичного состояния. При двух последних способах детали нагревают, а потом соединяют. Только при непрерывном оплавлении металл нагревают на протяжении всего процесса варения, а при прерывистом — детали то нагревают, то разводят, чтобы сэкономить ресурсы оборудования.

При двух последних способах детали нагревают, а потом соединяют. Только при непрерывном оплавлении металл нагревают на протяжении всего процесса варения, а при прерывистом — детали то нагревают, то разводят, чтобы сэкономить ресурсы оборудования.

https://moyasvarka.ru/youtu.be/b6oDwggNeUE

Стоит отметить, что существуют и комбинированные методы варки металлических частей: шовно-стыковой, рельефно-точечный. Они существуют для того, чтобы адаптировать процесс сваривания под конкретную ситуацию.

Вот и все, что нужно знать про различные виды контактного соединения металлов под действием электрического тока! Правильный выбор типа контактной сварки — залог успешной работы.

moyasvarka.ru

Контактная сварка

В связи с тем, что соединение при контактной сварке формируется за время, гораздо меньшее сварки плавлением, то это обеспечивает более высокую производительность и меньшее коробление детали, т.к. ЗТВ мала.Т.к. процесс легко автоматизируется и более легко встраиваются поточные конвейеры, этот способ лучше применять при массовом и серийном производстве. Этот способ нашел применение в автомобильной и авиакосмической промышленности. Благодаря тому, что соединения, полученные контактной сваркой, обладают очень высокой прочностью и качество мало зависит от квалификации сварщика, то этот способ находит применение и в других отраслях.Контактной сваркой сваривают толщины от сотых до десятых долей мм, а также до десятков мм. Также сваривают нефте- и газопроводы.Для роботов применяют системы с повышенной частотой питающего напряжения, что позволяет уменьшить габариты трансформатора.

Этот способ нашел применение в автомобильной и авиакосмической промышленности. Благодаря тому, что соединения, полученные контактной сваркой, обладают очень высокой прочностью и качество мало зависит от квалификации сварщика, то этот способ находит применение и в других отраслях.Контактной сваркой сваривают толщины от сотых до десятых долей мм, а также до десятков мм. Также сваривают нефте- и газопроводы.Для роботов применяют системы с повышенной частотой питающего напряжения, что позволяет уменьшить габариты трансформатора.

Классификация способов контактной сварки

По ГОСТ 158-78-77 «Контактная сварка и соединения сварные» выделяют 3 основные вида:- точечная сварка;- шовная сварка;- стыковая сварка.Однако разновидность этих способов достигает 300 наименований.

Точечная контактная сварка (Кт) – способ, при котором детали сваривают по отдельным точкам двумя электродами и к ним прикладывают давление сварки и пропускают ток сварки.

tu – время протекания сварочного импульсаQ = J^2RtuСнимаем давление, деталь остывает и получаем литое ядро. 2свRtu2. Теплоотвод тепла из зоны сварки λ-теплопроводностьТ.е. в зоне между электродами действует тепло, выделяемое при прохождении тока и отводимое тепло в массу детали и электрода.Т.к. Э. Томсон решил применить медные электроды, а λсu >> λстали, то форма литого ядра имеет благоприятную для сварного соединения чичевицеобразную форму.Если увеличить Jсв и tсв, то начинает развиваться литое ядро.Т.е. применение литых электродов и повышенный теплоотвод в них по сравнению с массой детали определяют развитие процесса плавления в литом ядре именно в массу детали, а не в сторону электрода.В связи с этим снижается вероятность брака по причине плавления в ядре, т.е. прожег затруднителен, что определяет производительность точечной контактной сварки.Рельефная сварка – ее можно отнести к одной из разновидностей точечной сварки.Соединение при точечной сварке формируется при местном нагреве детали электрическим током и пластической деформацией в зоне соединения в счет усилия сжатия.+ Q (R) – за счет повышенного сопротивления;- Q (λ) – металлы активно отводят тепло.

2свRtu2. Теплоотвод тепла из зоны сварки λ-теплопроводностьТ.е. в зоне между электродами действует тепло, выделяемое при прохождении тока и отводимое тепло в массу детали и электрода.Т.к. Э. Томсон решил применить медные электроды, а λсu >> λстали, то форма литого ядра имеет благоприятную для сварного соединения чичевицеобразную форму.Если увеличить Jсв и tсв, то начинает развиваться литое ядро.Т.е. применение литых электродов и повышенный теплоотвод в них по сравнению с массой детали определяют развитие процесса плавления в литом ядре именно в массу детали, а не в сторону электрода.В связи с этим снижается вероятность брака по причине плавления в ядре, т.е. прожег затруднителен, что определяет производительность точечной контактной сварки.Рельефная сварка – ее можно отнести к одной из разновидностей точечной сварки.Соединение при точечной сварке формируется при местном нагреве детали электрическим током и пластической деформацией в зоне соединения в счет усилия сжатия.+ Q (R) – за счет повышенного сопротивления;- Q (λ) – металлы активно отводят тепло. 2R — Qλ

2R — Qλ

Шовная контактная сварка (роликовая)

Кш – обозначение швов, детали сваривают перекрывающимися точками по линии качения роликов (электродов), сжатия детали р, подвода тока Jсв и перемещения детали со скоростью сварки Vсв – тоже с помощью этих роликов.Применяется в тех случаях, когда нужно получить герметичное сварное соединение с помощью контактной сварки.

Герметичный шов – для сварки резервуаров, бензобаков, емкостей, полостей и др.

J = I / S – плотность токаJш – ток шунтированияПроцесс производится засчет выделения тепла и теплоотвода.Шовная сварка разделяется на 3 процесса:- непрерывная

При этом способе, когда ток протекает непрерывно, получаем сплошной шов без явно выраженных литых ядер, перекрывающих друг друга. Недостатком является повышенный нагрев электрода и необходимость их частой перезаточки.- отдельными импульсами (прерывистая)

+ Q = J2св R tсв- Q = f (λ) (tсв + tn)Изменением тока Jсв по амплитуде, длительности его протекания — Jс, длительности его паузы — tn и скорости сварки — Uсв можно регулировать величину перекрытия литых ядер ln, обычно достаточно 25%, но не следует делать ln>50%. Благодаря лучшему отводу от электродов стойкость их значительно повышается. При сварке жаропрочных сталей, обладающих низкой теплопроводностью и высокой стойкостью к деформациям при высокой t (жаростойкость) необходимо применять повышенные сварочные усилия, т.е. шаговую сварку.

Благодаря лучшему отводу от электродов стойкость их значительно повышается. При сварке жаропрочных сталей, обладающих низкой теплопроводностью и высокой стойкостью к деформациям при высокой t (жаростойкость) необходимо применять повышенные сварочные усилия, т.е. шаговую сварку.

Шаговая сварка – сварочный ток включают прерывисто, электроды останавливаются в момент пропускания сварочного тока.

Позволяет в момент остановки электродов и пропускания сварочного импульса осуществить более надежный контакт в зону протекания тока.После выключения тока сварочные усилия в зоне контакта позволяют избежать горячих трещин.

Контактно – стыковая сварка

Существует несколько разновидностей контактно-стыковой сварки (Кс).

Рассмотрим способ контактной сварки сопротивлением, при этом детали сначала прижимают к электродам губками (призматические электроды) для обеспечения электрического контакта и невозможности проскальзывания детали между электродами.

Затем сжимают с усилием сварки Р нагрева, включают сварочный ток и детали в стыке нагреваются этим током Iсв. Затем прикладывают Росадки, в 1,5 – 2 раза меньше Рнагрева, потом включают ток и детали находятся под действием Р осадки.

Затем прикладывают Росадки, в 1,5 – 2 раза меньше Рнагрева, потом включают ток и детали находятся под действием Р осадки.