Плавленный флюс сварочный — Энциклопедия по машиностроению XXL

Пиленые заготовки древесины 234—235 Пиломатериалы 234 Пищевая алюминиевая фольга 81 Пищевая резина 244 Пихтовый бальзам 281 Плавиковый шпат 277 Плавленный флюс сварочный 276 Пластина резиновая 244 Пластики древесно-слоистые 161 Пластификаторы 195 Пластичность картона 293 Пластические массы 151—186 Платина и сплавы 97 [c.342]Потапов Н. И. К вопросу об оценке химической активности кремнемарганцовистых плавленых флюсов. — Сварочное производство, 1974. 7. [c.167] В сварочной металлургии особая роль принадлежит электролитам типа ионных растворов, которые образуются при плавлении флюсов, электродных покрытий и порошковых проволок и активно взаимодействуют с металлами. Остальные виды электролитов используются при подготовке металлов под сварку для травления или участвуют в процессах электрохимической коррозии сварных соединений.

Основность сварочных шлаков, полученных при плавлении флюсов для автоматической сварки, колеблется в пределах от 0.6…0,7 до 2 в зависимости от назначения флюсов, сочетания состава электродного металла и основного свариваемого металла. [c.361]

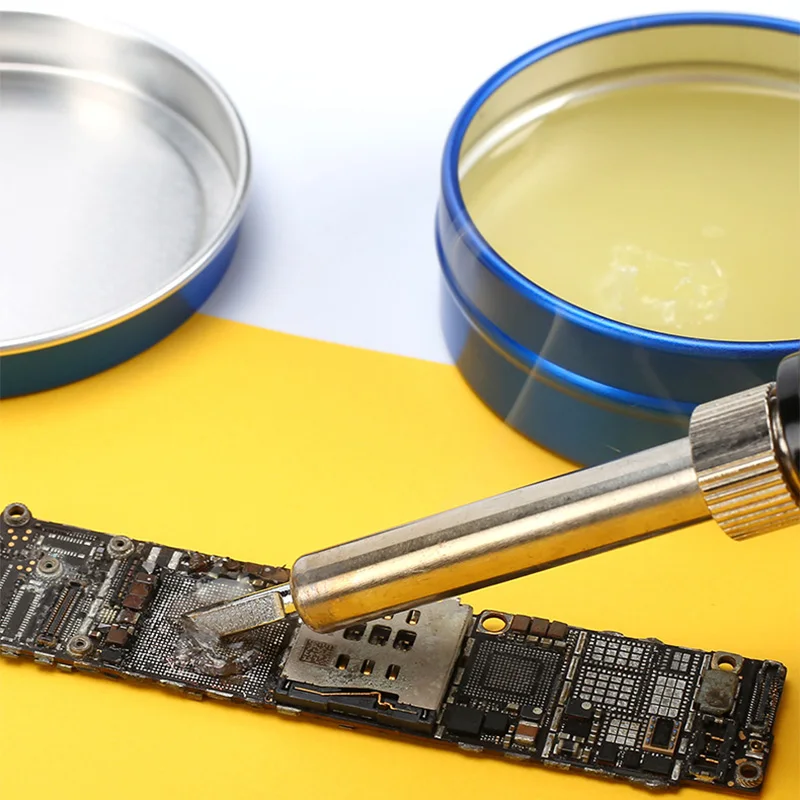

Шлаковая защита сварочной ванны реализуется при механизированной сварке под слоем флюса (рис. 10.1). Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы — пары металла и компонентов флюса — поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса— высокопроизводительный процесс (более 20 г/А- ч), обеспечивающий хорошее формирование сварного шва и высокое использование электродного металла — проволоки ( 98%), так как не происходит разбрызгивания и, следовательно, не образуется грат.

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов. Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам по структуре зерна они делятся на стекловидные и пемзовидные, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

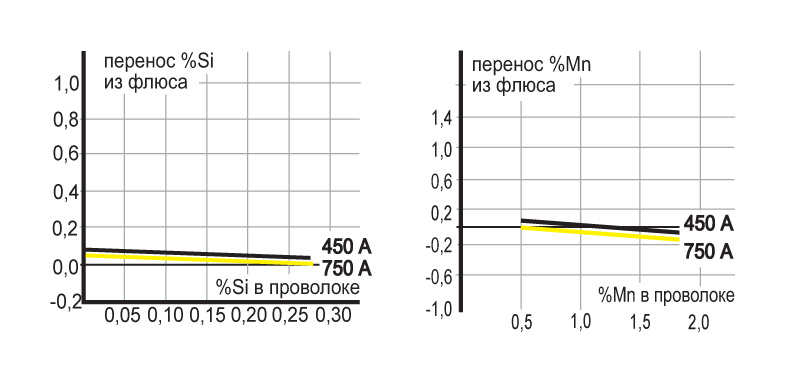

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см. рис. 9.40). [c.369]

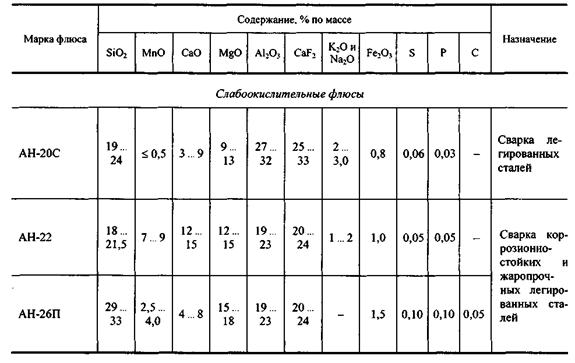

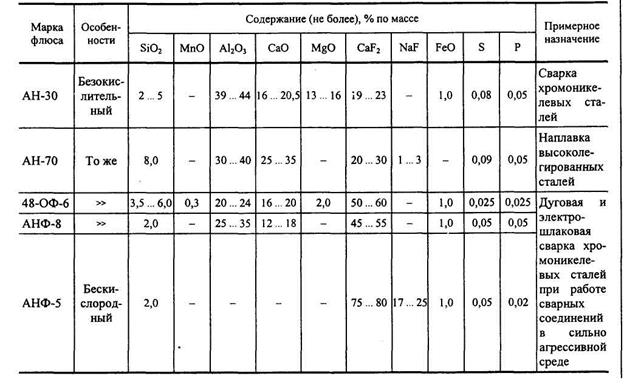

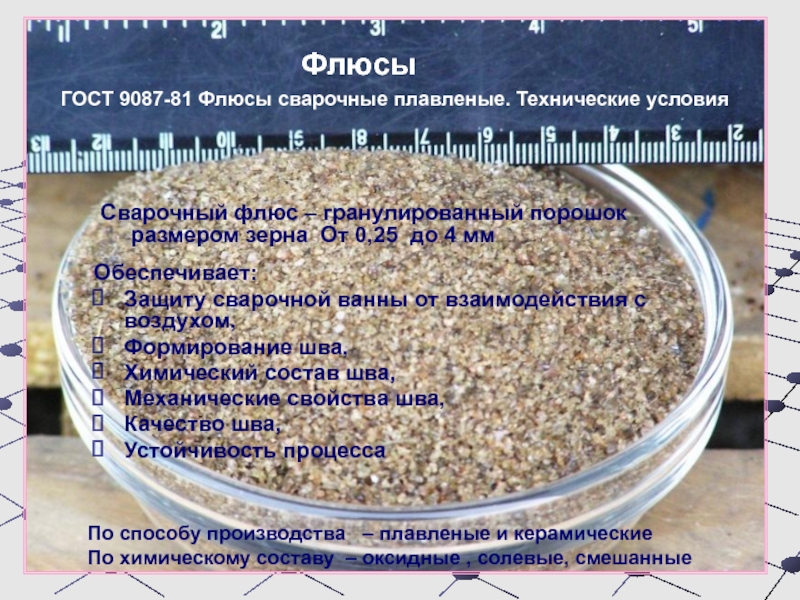

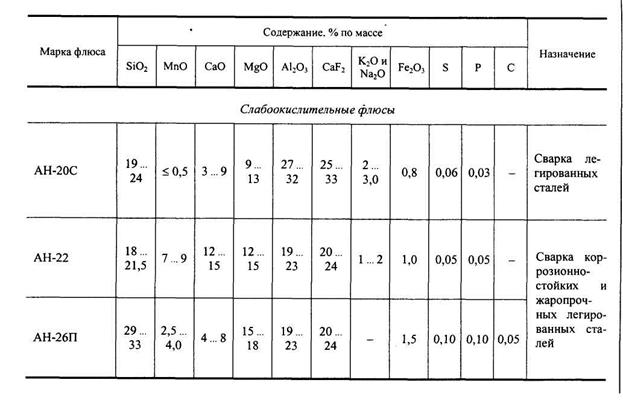

Флюс сварочный плавленый (ГОСТ 9087—59) поставляют в виде однородных стекловидных зерен от светло-желтого до темно-бурого и коричневого цвета. Объемный вес 1,3—1,7 г см . Влажность не более 0,1%. Химический состав приведен в табл. 14. [c.276]

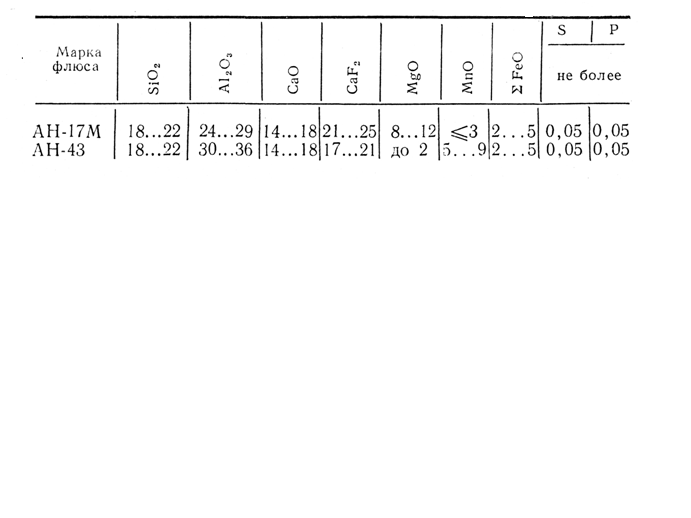

Химический состав сварочного плавленого флюса в % [c.276]

Флюсы сварочные плавленые, применяемые для автоматической сварки, должны соответствовать ГОСТ 9087—81. [c.330]

В связи с широким применением плавленых флюсов на основные марки флюсов существует ГОСТ 9087-81 (в ред. 1990 г.) «Флюсы сварочные плавленые», в котором регламентирован химический состав 21 марки плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 2.8).

[c.65]

1990 г.) «Флюсы сварочные плавленые», в котором регламентирован химический состав 21 марки плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 2.8).

[c.65]

Флюсы сварочные плавленые (по ГОСТ 9087-81, в ред. 1990 г.) [c.66]

Флюс плавится при 650 °С и служит индикатором начала процесса. Пайку выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Пламя должно быть нормальным. Кромки подготавливают механической обработкой. На поверхности чугуна не допускается грязь, окалина. Следы жиров удаляют протиркой растворителями (ацетоном, бензином и др.). Флюс наносят на основной металл после предварительного подогрева кромок до 300. .. 400 °С. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки основного металла во избежание раздувания флюса. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности свариваемого места затем пламя направляют на конец прутка, оплавляют его и по спирали снизу вверх заполняют разделку металлом припоя.

Примеры выбора сварочной проволоки для наплавки автомобильных дета, лей, восстанавливаемых автоматической наплавкой под слоем плавленного флюса, приведены в табл. 97. [c.112]

Флюс сварочный плавленый, химический состав в % [c.376]

При сварке малоуглеродистых и конструкционных сталей большое значение имеют процессы окисления марганца и других элементов. Поэтому флюс надо выбирать так, чтобы он мог хорошо раскислять металл в сварочной ванне. Температура плавления флюса при автоматической сварке не должна превышать 1200°С, а его вязкость в расплавленном состоянии должна быть незначительной. Для автоматической сварки применяют флюсы, в состав которых обычно входит ферросилиций, марганцевая руда, известняк, доломит, плавиковый шпат, глинозем. [c.474]

Дуга под флюсом. Сварочная дуга, горящая под флюсом, отличается от других дуг тем, что процесс горения дуги возникает под слоем твердого сыпучего зернистого или пемзовидного флюса.

Плавленые флюсы в настоящее время являются основными а сварочном производстве.

[c.110]

[c.110]Коэффициенты 2 и являются переменными величинами, зависящими не только от марки флюса и рода тока, но и от режима сварки. В связи с недостаточной изученностью в настоящее время влияния отдельных составляющих режима на плавление флюса приходится ограничиваться лишь областью наиболее часто применяемых режимов. Как известно, изменение сварочного тока сопровождается соответствующим изменением напряжения дуги. На фиг. 5 представлен график 1 = f (I) для рекомендованных рабочих режимов при сварке в стык металла толщиной до 20 мм, а также при сварке угловых швов тавровых соединений в лодочку при размере катета шва до 12 X 12 мм [1], [22]. Из графика видно, что в интервале изменения тока от 200 до 1600 а наблюдается линейная зависимость между напряжением и током, соответствующая уравнению

По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленый флюс — сварочный флюс, полученный сплавлением его составляющих. Сплавленную массу после охлаждения подвергают дроблению на зерна требуемого размера. Неплавленыефлюсы представляют собой механическую смесь порошкообразных и зернистых материалов. К ним относятся и керамические флюсы для дуговой сварки, получаемые перемешиванием порошкообразных материалов со связующим веществом.

[c.52]

Неплавленыефлюсы представляют собой механическую смесь порошкообразных и зернистых материалов. К ним относятся и керамические флюсы для дуговой сварки, получаемые перемешиванием порошкообразных материалов со связующим веществом.

[c.52]

При дуговой сварке под флюсом (см. рис. 26.17) сварочная дуга и ванна изолированы от окружающей среды слое.м флюса значительной толщшгы и оболочкой шлака, образующегося при плавлении флюса. Сварочная дуга горит в газовом и зыре. При сварке под флюсом защита металла более надежная, чем при ручной сварке электродами с покрытием. Это позволяет получать соединения более высокого качества. [c.385]

В связи с широким применением плавленых флюсов па оспов-ньте марки флюсов существует ГОСТ 9087—09 люсы сварочные плавленые , в котором р( гламентирован химический состав [c.116]

Высокие температуры, используемые при сварке плавлением, с одной стороны, понижают термодинамическую устойчивость оксидов, как это было показано в п. 9.2, но, с другой стороны, скорость их образования резко увеличивается и за очень небольшое время сварочного цикла металлы поглощают значительное количество кислорода. Поглощенный кислород может находиться в металле или в растворенном состоянии в виде оксидов (обычно низшей степени окисления), или субоксидов (TieO, TisO, Ti20), а также может создавать неметаллические включения эндогенного типа, образовавшиеся при раскислении металла более активными элементами. И то, и другое резко снижает качество сварных соединений, особенно пластичность металла шва. Исследования этого вопроса показали, что основная масса кислорода в металле обычно находится в неметаллических включениях [20]. Источниками кислорода в металле при сварке служат окислительно-восстановительные реакции между металлом и атмосферой сварочной дуги, металлом и шлаками, образующимися в результате плавления флюсов или при разложении и плавлении компонентов электродного покрытия, а также при взаимодействии с наполнителями порошковой проволоки.

9.2, но, с другой стороны, скорость их образования резко увеличивается и за очень небольшое время сварочного цикла металлы поглощают значительное количество кислорода. Поглощенный кислород может находиться в металле или в растворенном состоянии в виде оксидов (обычно низшей степени окисления), или субоксидов (TieO, TisO, Ti20), а также может создавать неметаллические включения эндогенного типа, образовавшиеся при раскислении металла более активными элементами. И то, и другое резко снижает качество сварных соединений, особенно пластичность металла шва. Исследования этого вопроса показали, что основная масса кислорода в металле обычно находится в неметаллических включениях [20]. Источниками кислорода в металле при сварке служат окислительно-восстановительные реакции между металлом и атмосферой сварочной дуги, металлом и шлаками, образующимися в результате плавления флюсов или при разложении и плавлении компонентов электродного покрытия, а также при взаимодействии с наполнителями порошковой проволоки.

Особенности металлургических процессов при сварке под керамическими флюсами. Керамические или неплавленые флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем плавленого флюса (малые потери) металла, высокая производительность, высокое качество сварных соединений), но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, н ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия NaaSiOs ( жидкое стекло ) и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состав а. [c.373]

[c.373]

Сварку листов осуществляли встык с применением электродуговой ручной сварки и автоматической сварки под флюсом. Ручную электродуговую сварку выполняли качественными электродами с различным составом покрытия с фтористокальциевым покрытием (марки УОНИ 13/45 и АНО-7) и рутиловым покрытнем (марки МР-3 и АНО-4). Химический состав металла сварных швов й основного металла приведен в табл. 8. Автоматическую сварку производили на сварочном тракторе ТС-17Р под слоем плавленого флюса АН-348А. Исследование влияния термической обработки на коррозионное поведение сварных соединений вели на образцах после двух видов отжига низкотемпературного (/ = 680 °С) и полного (i = 920 Q, [c.237]

Флюсы сварочные плавленые — продукты сплавления SiOj, МпО, СаО, MgO, AI0O3, aF и других компонентов по нормам, установленным ГОСТ 9087—69 в зависимости от назначения марок флюсов. [c.415]

Для автоматической сварки малоуглеродистых сталей применяется сварочная проволока по ГОСТ 2246-54, марок Св. 08, Св. 08А, Св. 08Г, СВ.08ГА и Св. 15 и плавленые флюсы марок ОСЦ-45, АН-348А, ФЦ-6 и др. (табл. 48).

[c.62]

08, Св. 08А, Св. 08Г, СВ.08ГА и Св. 15 и плавленые флюсы марок ОСЦ-45, АН-348А, ФЦ-6 и др. (табл. 48).

[c.62]

Для автоматической и полуавтоматической сварки под флюсом следует применять флюсы марок АН-348А и ОСЩ-45 по ГОСТ 9070—59 Флюс сварочный плавленый , [c.636]

Плавленые флюсы хорошо защищают сварочную ванну, обеспечивают малую склонность к образованию трещин в покрытии, удовлетворительную отделяемость шлаковой корки, но не содержат легирующих веществ. Флюсы АН-348А, ОСЦ-45, АН-8 применяют для наплавки деталей из углеродистых сталей, а флюсы АН-22, АН-26 — для наплавки деталей из легированных сталей. [c.284]

Г азы и парь1, выделяющиеся при плавлении флюса и металла, образуют пузырь, поднимая слой ишака над поверхностью сварочной ванны. Давление в пузыре уравновешивает слой флюса и шлака. По мере накопления в пузыре газов давление возрастает настолько, что оболочка пузыря разрывается, газы выходят наружу. Затем пузырь образуется вновь.

[c.460]

Затем пузырь образуется вновь.

[c.460]

Назначение сварочных плавленых флюсов автоматической и мехаиизироваиной дуговой сварки сталей [c.189]

Для сварки латуней применяют плавленые флюсы (АН-20, АНФ-5, ФН-10), а также специально разработанные флюсы со сварочными проволоками диаметром 3…6 мм из меди марок Ml и М2 или бронз КМцЗ-1, БрОЦ4-3 и др., содержащими раскис-лители (табл. 8.33). Применение электродов из медной проволоки уменьшает угар цинка. [c.270]

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-М1) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4. .. 5 мм из меди МБ, Ml, бронзы БрКМц 3-1, БрОЦ 4-3 и т. д. За один проход можно сваривать без разделки кромок толщины до 15. .. 20 мм, а при использовании сдвоенного (расщепленного) электрода — до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2. .. 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5. .. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 12.12.

[c.460]

д. За один проход можно сваривать без разделки кромок толщины до 15. .. 20 мм, а при использовании сдвоенного (расщепленного) электрода — до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2. .. 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5. .. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 12.12.

[c.460]

Бор довольно сильно окисляется в условиях дуговой сварки. Так, при сварке открытой дугой проволоками с малыми добавками бора он окисляется почти полностью. Обладая большим сродством к кислороду (см. рис. 15), бор может участвовать в развитии не только кремне- и марганцевовосстановительных процессов, но и восстанавливать титан из шлака, содержащего кислородные соединения титана. Разумеется, речь идет о довольно больших концентрациях бора в сварочной ванне, измеряемых десятыми долями процента. В иных условиях, при наличии в составе флюса довольно больших количеств окислов бора (например, 20%) возможно восстановление бора не только титаном и алюминием, но и хромом, углеродом, кремнием и марганцем. В табл. 19 приведены данные о переходе бора в металл шва из бористого фторидного флюса системы СаРа—В2О3 (АНФ-22). При отсутствии бора в сварочной проволоке и основном металле конечное содержание его в металле шва может достигнуть 0,2—0,3%, а при наличии в шве титана — даже 0,5—0,6%. Это обстоятельство несомненно расширяет возможности сварки под флюсом применительно к жаропрочным сталям и сплавам. Здесь имеется в виду не само по себе легирование металла шва бором через флюс, а возможность предотвращения угара бора при использовании проволоки или стали, легированной бором, в сочетании с бористым плавленым флюсом. 76

[c.76]

Разумеется, речь идет о довольно больших концентрациях бора в сварочной ванне, измеряемых десятыми долями процента. В иных условиях, при наличии в составе флюса довольно больших количеств окислов бора (например, 20%) возможно восстановление бора не только титаном и алюминием, но и хромом, углеродом, кремнием и марганцем. В табл. 19 приведены данные о переходе бора в металл шва из бористого фторидного флюса системы СаРа—В2О3 (АНФ-22). При отсутствии бора в сварочной проволоке и основном металле конечное содержание его в металле шва может достигнуть 0,2—0,3%, а при наличии в шве титана — даже 0,5—0,6%. Это обстоятельство несомненно расширяет возможности сварки под флюсом применительно к жаропрочным сталям и сплавам. Здесь имеется в виду не само по себе легирование металла шва бором через флюс, а возможность предотвращения угара бора при использовании проволоки или стали, легированной бором, в сочетании с бористым плавленым флюсом. 76

[c.76]

Совершенно иная картина наблюдается при сварке под флюсом. По сравнению с электродным покрытием зерна флюса имеют в сотни раз большую поверхность, способную адсорбировать влагу. С другой стороны, плавленые флюсы в отличие от электродных покрытий обычно не содержат конституционной влаги или органических соединений. Исключение составляют фторидные флюсы, содержащие СаО и обладающие, как показал Ю. Д. Брус-ницын, повышенной склонностью к гидратации. Поэтому главным источником водорода при сварке под флюсом является адсорбированная влага, причем количество водорода, вносимого в пла-вйльное пространство, в отличие от ручной сварки мало зависит от металлургической характеристики флюса, а определяется главным образом его гранулометрическим составом. Это значит, что все флюсы данного гранулометрического состава, как правило, вносят в зону дуги практически одинаковое количество водорода. Однако при равных количествах внесенного в дугу водорода конечное содержание его в металле шва будет различным и зависит от металлургических свойств флюса. Если шлак содержит углерод или способен выделять фтор или кислород, связывающие водород в соединения, не растворимые в жидком металле (HF, ОН, С Н ), конечное содержание его будет небольшим.

По сравнению с электродным покрытием зерна флюса имеют в сотни раз большую поверхность, способную адсорбировать влагу. С другой стороны, плавленые флюсы в отличие от электродных покрытий обычно не содержат конституционной влаги или органических соединений. Исключение составляют фторидные флюсы, содержащие СаО и обладающие, как показал Ю. Д. Брус-ницын, повышенной склонностью к гидратации. Поэтому главным источником водорода при сварке под флюсом является адсорбированная влага, причем количество водорода, вносимого в пла-вйльное пространство, в отличие от ручной сварки мало зависит от металлургической характеристики флюса, а определяется главным образом его гранулометрическим составом. Это значит, что все флюсы данного гранулометрического состава, как правило, вносят в зону дуги практически одинаковое количество водорода. Однако при равных количествах внесенного в дугу водорода конечное содержание его в металле шва будет различным и зависит от металлургических свойств флюса. Если шлак содержит углерод или способен выделять фтор или кислород, связывающие водород в соединения, не растворимые в жидком металле (HF, ОН, С Н ), конечное содержание его будет небольшим. Если же шлак не способствует образованию HF, ОН или С Ну, содержание водорода в шве может быть значительным. Ниже приведены данные о влиянии сварочного флюса на содержание водорода в металле шва.

[c.82]

Если же шлак не способствует образованию HF, ОН или С Ну, содержание водорода в шве может быть значительным. Ниже приведены данные о влиянии сварочного флюса на содержание водорода в металле шва.

[c.82]

Флюсы общего назначения должны изготовляться в соответствии с ГОСТ 9070—59 Флюс сварочный плавленый , которым предусмотрены следующие марки флюсов АН-348А, АН 348АМ, ОСЦ-45, ОСЦ-45М. [c.110]

ФЛЮСЫ СВАРОЧНЫЕ ПЛАВЛЕННЫЕ Плавленые флюсы изготовляют следующих марок: АН-384-А, АН-348-АМ, ОСЦ-45М, ОСЦ-45П, АН-8,АН-20С, АН-20СМ, АН-20П, АН-22, АН-42, АН-26С, АН-26СП, АН-26СП, АН-26П, АН-43, АН-47, АН-60. Таблица 1

Химический состав флюсов должен соответствовать табл. Таблица 2

| ||||||||

Флюсы | Сварочные работы

При автоматической и полуавтоматической сварке для обеспечения устойчивого горения дуги, защиты металла от вредного воздействия на него составляющих воздуха и частичного легирования применяют сварочные флюсы, представляющие собой зернистое вещество, которые при расплавлении образуют шлак, покрывающий металл сварочной ванны.

Флюс замедляет процесс затвердевания жидкого металла и тем самым создает благоприятные условия для выделения газов из металла, способствует лучшему формированию шва, уменьшает потери тепла сварочной дуги в окружающую среду, сокращает потери электродного металла на угар и разбрызгивание.

По способу производства флюсы делятся на плавленые и керамические.

Плавленые флюсы изготовляют путем плавления марганцевой руды, кварцевого песка, плавикового шпата и других компонентов в электрических или пламенных печах. Их выпускают в соответствии с требованиями ГОСТ 9087—81, который устанавливает состав флюса, размер его зерен, плотность, методы испытания, требования по маркировке, упаковке, транспортированию и хранению.

ГОСТом регламентированы размеры зерен флюса от 0,25 до 4,0 мм с различными, в зависимости от марки флюса, максимальными размерами зерен. Например, флюсы АН-348А, ОСЦ-45, АН-26П могут иметь размер зерна от 0,35 до 3 мм, флюс АН-60 и АН-20П — от 0,35 до 4 мм, а флюс АН-348АМ, ОСЦ-45М, ФЦ-9 — размер зерна от 0,23 до 1 мм.

Плавленый флюс по строению зерна может быть стекловидным и пемзовидным.

Керамические флюсы представляют собой механическую смесь мелко измельченных компонентов, связанных жидким стеклом. Сырьем для их изготовления служит титановый концентрат, марганцевая руда, кварцевый песок, мрамор, плавиковый шпат, ферросплавы и др.

Эти флюсы очень гигроскопичны и требуют хранения в герметичной упаковке, а малая прочность флюса требует транспортировки его в жесткой таре.

Преимуществом керамического флюса является то, что он дает возможность легирования металла шва и снижает чувствительность процесса сварки к ржавчине.

При сварке проволокой диаметром более 3 мм рекомендуется применять флюс, имеющий крупную грануляцию (размер зерна 3,0—3,5 мм). С уменьшением диаметра проволоки, повышением плотности тока рекомендуется и снижение грануляции флюса.

Расход флюса, идущего на образование шлаковой корки, ориентировочно равен массе наплавленного металла. Расход флюса с учетом потерь при уборке и подаче на свариваемое изделие составляет массу, равную по массе расходу сварочной проволоки.

Расход флюса с учетом потерь при уборке и подаче на свариваемое изделие составляет массу, равную по массе расходу сварочной проволоки.

Сварочные флюсы для электродуговой, газовой и кузнечной сварки: виды и классификация

В процессе газовой и электродуговой сварки высокотемпературная зона обработки чрезвычайно увеличивает свою химическую активность. Следствием являются интенсивное окисление металла, испарение части материала сварочной проволоки, снижение интенсивности металлургических процессов, что препятствует эффективному плавлению. Наконец, с увеличением продолжительности сварки в ванне начинается скапливаться всё больше шлаков. Поэтому такую зону необходимо эффективно изолировать, что и выполняется сварочными флюсами – неметаллическими композициями с определённым набором свойств.Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода).

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва. - В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Требования к вспомогательным материалам

Существуют общие требования, которые относятся ко всем видам вспомогательных веществ. Какими основные свойствами они должны обладать:

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки.- Флюсы должны реагировать только с окисленными плёнками, а не с соединяемыми деталями и припоем.

- Флюс должен обладать меньшей адгезией, чем припой.

- Вещество не должно испаряться или выгорать.

- Флюс должен легко удаляться после окончания работ.

Как паять флюсом: сначала нужно подготовить детали, потом обработать их материалом, далее разогреть детали до нужной температуры и внести припой в обрабатываемую зону.

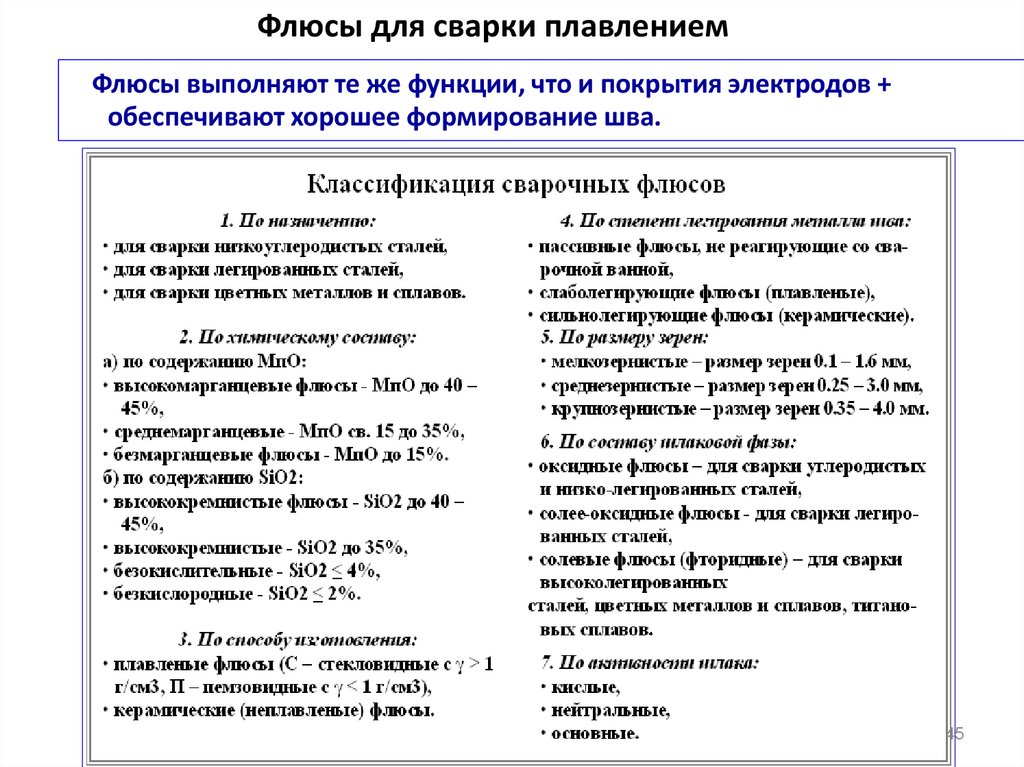

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Электродная проволока: марки, обозначение, поставка

Стальная сварочная проволока, изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках проволоки обозначаются буквами:

- А — азот;

- Ю — алюминий;

- Р — бор;

- Ф — ванадий;

- В — вольфрам;

- К — кобальт;

- С — кремний;

- Г — марганец;

- Д — медь;

- М — молибден;

- Н -никель;

- Б — ниобий;

- Е — селен;

- Т — титан;

- Х — хром.

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46. - Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Активность

Важной характеристикой флюсовых композитов является условная единица Аф – активность сварочного флюса. Ее значения укладываются в диапазон от 1 до 10. Чем выше цифра, тем большую активность проявляет добавка. Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1.

При взаимодействии компонентов флюса со шлаком происходит химическое вытеснение одних элементов другими, механическое перемешивание либо два процесса одновременно.

Интенсивность внедрения флюса в сварочную зону зависит от режима сварки и активности флюса. При умелом сочетании параметров, правильном подборе всех материалов выполняется поставленная задача.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т.

д.) — например, такие марки, как МБ-2 или БМ-1;

д.) — например, такие марки, как МБ-2 или БМ-1; - чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в .

Товары этой категории

Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013 Флюс керамический UF-02 мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013

Функции флюсовых добавок

Большинство металлов обладают высокой активностью, поэтому покрыты сверху слоем оксидов. Содержания в воздухе кислорода (21 %) вполне хватает для реакции окисления.

Содержания в воздухе кислорода (21 %) вполне хватает для реакции окисления.

При работе с металлами в место контакта неизбежно попадает оксидная пленка. Даже если накануне вы ее сняли каким-либо методом, то она очень быстро образуется заново.

Особенно легко окислительные реакции происходят на алюминиевых поверхностях. Сваривать их обычными методами практически невозможно. Нужно обязательно использовать флюсы, инертную газовую среду.

Оксиды, попадая в сварочную ванну, нарушают процесс формирования шва. Компоненты флюса могут предотвратить контакт металла с кислородом, убрать слой продуктов окисления. Образующееся облако газов уменьшает расход электрода, предотвращает разбрызгивание сварочной массы.

Для качественной сварки нужна постоянная дуга. Газы, образующиеся из флюсов, стабилизируют процесс горения дуги.

Сварочный шов формируется в нормальных условиях без дефектов. Компоненты флюсов взаимодействуют с расплавом металлов, улучшая свойства и внешнюю поверхность соединения.

Выбор флюса обусловлен составом металла, условиями сварки в каждой производственной ситуации.

RussianGost|Official Regulatory Library — GOST 9087-81

Welding melted fluxes

Флюсы сварочные плавленые

Status: Effective — Supersedes. IUS 8-1981 The limitation of effectiveness period has been lifted: Protocol No. 4-93 of the IGU dated 10.21.93 (IUS 4-1994)

The standard applies to fused fluxes used for automatic and mechanized arc welding, and steel surfacing, as well as for electroslag welding of steel intended for the needs of the national economy and export.

Стандарт распространяется на плавленые флюсы, применяемые для автоматической и механизированной электродуговой сварки, и наплавки стали, а также для электрошлаковой сварки стали, предназначенные для нужд народного хозяйства и экспорта.

Choose Language: EnglishGermanItalianFrenchSpanishChineseRussian

Format: Electronic (pdf/doc)

Page Count: 12

Approved: USSR State Committee for Standards, 5/26/1981

SKU: RUSS18542

The Product is Contained in the Following Classifiers:

Construction (Max) » Standards » Other state standards used in construction » 25 Mechanical Engineering »

Welding regulations » Welding work »

Welding regulations » Main materials »

Welding regulations » Welding materials »

Welding regulations » Documentation »

Welding regulations » Heat treatment »

Welding regulations » Welding work » Mechanized welding »

Welding regulations » Welding work » Automatic welding »

Welding regulations » Welding work » Surfacing »

Welding regulations » Main materials » Steel, cast iron »

Welding regulations » Main materials » Non-ferrous metals »

Welding regulations » Welding materials » Fluxes »

Welding regulations » Welding materials » Gases »

PromExpert »

SECTION I. TECHNICAL REGULATION »

V Testing and control »

4 Testing and control of products »

4.12 Testing and control of products of metallurgical industry »

4.12.6 Metal products »

TECHNICAL REGULATION »

V Testing and control »

4 Testing and control of products »

4.12 Testing and control of products of metallurgical industry »

4.12.6 Metal products »

ISO classifier » 25 MECHANICAL ENGINEERING » 25.160 Welding, brazing and hard soldering » 25.160.20 Welding consumables »

National standards » 25 MECHANICAL ENGINEERING » 25.160 Welding, brazing and hard soldering » 25.160.20 Welding consumables »

National Standards for KGS (State Standards Classification) »

Latest edition »

V Metals and metal products »

V0 General rules and regulations on metallurgy »

V05 Welding and cutting of metals. Soldering, riveting »

Soldering, riveting »

As a Replacement Of:

GOST 5.1929-73: Welding melted fluxes grades АН-20С and АН-20П. Requirements for quality of certified of production

GOST 9087-69: Welding fluxes

The Document References:

GOST 12.1.005-88: General sanitary requirements for working zone air

GOST 12.1.007-76: Noxious substances. Classification and general safety requirements

GOST 12.3.003-86: Occupational safety standards system Electric welding works. Safety requirements

GOST 14192-96: Cargo marking

GOST 15150-69: Machines, instruments and other industrial products. Modifications for different climatic regions. Categories, operating, storage and transportation conditions as to environment climatic aspects influence

GOST 15846-79: Products for transportation to the areas of the far north and remote regions

GOST 1770-74: Laboratory volumetric glassware. Cylinders, beakers, measuring flasks, test tubes. General specifications

General specifications

GOST 19360-74: Film liner-bags. General specifications

GOST 2226-88: Paper bags

GOST 22974.0-96: Melted welding fluxes. General requirements for methods of analysis

GOST 22974.10-96: Melted welding fluxes. Methods of sodium and potassium oxides determination

GOST 22974.11-96: Melted welding fluxes. Methods of calcium fluoride determination

GOST 22974.12-96: Melted welding fluxes. Method of sulphur determination

GOST 22974.13-96: Melted welding fluxes. Method of carbon determination

GOST 22974.14-90: Melted welding fluxes. Method for determination of moisture content

GOST 22974.1-96: Melted welding fluxes. Methods of flux decomposition

GOST 22974.2-96: Melted welding fluxes. Methods of silicon oxide determination

GOST 22974.3-96: Melted welding fluxes. Methods of marganese oxide (II) determination

GOST 22974.4-96: Melted welding fluxes. Method of aluminium oxide determination

GOST 22974. 5-96: Melted welding fluxes. Methods of calcium and magnesium oxides determination

5-96: Melted welding fluxes. Methods of calcium and magnesium oxides determination

GOST 22974.6-96: Melted welding fluxes. Methods of iron oxide (III) determination

GOST 22974.7-96: Melted welding fluxes. Method of phosphorus determination

GOST 22974.8-96: Melted welding fluxes. Methods of zirconium oxide determination

GOST 22974.9-96: Melted welding fluxes. Methods of titanium oxide (IV) determination

GOST 3826-82: Wire cloth nets with square mesh. Specifications

GOST 5.1929-73: Welding melted fluxes grades АН-20С and АН-20П. Requirements for quality of certified of production

GOST 6613-86: Square meshed woven wire gauzes

GOST 9087-69: Welding fluxes

The Document is Referenced By:

GOST 10037-83: Autoclaves for building industry

GOST 12367-85: Tube mills of grinding units. General technical specifications

GOST 15860-84: Steel welded cylinders for liquefied hydrocarbon gases at pressure up to 1. 6 MPa.

6 MPa.

GOST 17366-80: Welded thick-walled steel barrels for chemical products

GOST 18130-79: Semi-automatic machines for consumable electrode arc welding

GOST 18896-73: Steel thick-walled drums for chemical products. Specifications

GOST 22974.0-85: Melted welding fluxes

GOST 22974.0-96: Melted welding fluxes. General requirements for methods of analysis

GOST 26155-84: Barrels from corrosion-resistant steel

GOST 29166-91: Mechanical attractions. Steel structures. Principal rules of the design

GOST 30482-97: Electroslag welding of steels. Requirements for technological process

GOST 30765-2001: Metal transport packagings. General specifications

GOST 31841-2012: Petroleum and natural gas industries. Well service equipment. General technical requirements

GOST 31901-2013: Pipeline valves for nuclear stations. General specifications

GOST 32569-2013: Steel pipe technology. Requirements for design and operation of explosive and chemically dangerous production

GOST 33258-2015: Pipeline valves. Surfacing and quality control of surfaced surfaces. Technical requirements

Surfacing and quality control of surfaced surfaces. Technical requirements

GOST 33796-2016: Railway multiple units. Durability and dynamics requirements

GOST 33857-2016: Pipe fittings. Welding and quality control of welded joints. Technical requirements

GOST 33976-2016: Welded joints in steel structures of railway rolling stock. Requirements for design, implementation and quality control

GOST 6247-79: Steel welded barrels with rolling hoops on the shell

GOST 7413-80: Bridge overhead traveling cranes, single-girder suspension, general purpose. Specification

GOST 8213-75: Automatic consumable electrode arc welding machines.

GOST R 52170-2003: Mechanized attractions safety. Principal rules of the design of steel constructions

GOST R 52664-2006: Welded pipe sheet piles. General specifications

GOST R 53192-2008: Welded steel structures of freight cars. Technical requirements

GOST R 53192-2014: Welded joints in steel structures of railway rolling stock. Requirements for design, production and quality control

Requirements for design, production and quality control

GOST R 53337-2009: Special rolling stock. Requirements for bearing structure stength and for dynamic properties

GOST R 53680-2009: Petroleum and natural gas industries. Well service equipment. General technical requirements

GOST R 54803-2011: High-pressure welded steel vessels. General technical requirements

GOST R 54892-2012: Installation of air separation plants and other cryogenic equipment. General provisions

GOST R 55495-2013: Railway multiple units. Durability and dynamics requirements

GOST R 55513-2013: Locomotives. Requirements for strength and dynamic properties

GOST R 56064-2014: Safety of attractions. Capital repair of attractions. Procedure

GOST R 56204-2014: Steam and hot-water stationary boilers. Steel structures. General operating specification

GOST R 57898-2017: Induction-metallurgical method of surfacing. Materials for surfacing

GOST R 58095. 1-2018: Gas distribution systems. Requirements for gas consumption networks. Part 1. Steel gas pipelines

1-2018: Gas distribution systems. Requirements for gas consumption networks. Part 1. Steel gas pipelines

GOST R 58721-2019: Welded joints from steel grades 10ГН2МФА, 15Х2НМФА of equipment parts and pipelines of nuclear power plants. Requirements for welding, surfacing and heat treatment

GOST R 59136-2020: Main pipeline transportation of oil and oil products. Welding materials. General specifications

Manual: Manual for impulse and low consumption fire extinguishing systems

Manual to SNiP II-23-81: Manual to SNiP II-23-81 on design of strengthening of steel structures

OST 108.030.30-79: Stationary structural steel boilers. General specifications.

OST 108.030.45-82: Tubular air heaters for stationary boilers. General Specifications.

OST 24.050.34-84: Wagon steel structures design and production. Specifications.

OST 24.125.31-89: Welded seams for CHP plant pipeline joints. Types and main dimensions.

OST 24.200. 02-91: Assembling units of steel pipelines on nominal pressure<=10 MPa (100 kgf/cm2) of complete technological lines. General specifications.

02-91: Assembling units of steel pipelines on nominal pressure<=10 MPa (100 kgf/cm2) of complete technological lines. General specifications.

OST 24.201.03-90: Steel high-pressure vessels and devices. General technical requirements.

OST 26.260.01-2001: Steel enamel vessels and devices. General technical specifications.

OST 26.260.18-2004: Process modules for oil and gas industry. General technical specifications

OST 26.260.480-2003: Two-ply steel vessels and devices. Welding and weld deposition.

OST 26.260.758-2003: Metal structures. General technical requirements.

OST 26-01-1434-87: Welding of steel technological pipelines on nominal pressure over 10 to 100 MPa (over 100 to 1000 kgf/cm2). Technical requirements.

OST 26-18-6-88: Vessels, Apparatus and Process Units, Operating at Temperature Below Minus 70°C. Technical requirements

OST 26-291-94: Steel welded vessels and devices. General technical requirements.

OST 26-3-87: Welding in chemical mechanical engineering. Main provisions.

Main provisions.

OST 32.48-95: Air reservoirs for traction rolling stock. Overall and mounting dimensions and technical requirements

OST 34-42-816-85: Welding of pipelines from the pearlitic and austenitic steels on nuclear power plants. Main provisions.

OST 34-72-645-83: Steel structures of pylons with voltage of 0.38-35 kV. General Specifications.

OST 36-128-85: mounting Devices and assemblies. Calculation and design Methods.

OST 36-145-88: Steel technological pipelines for pressure Ру up to 10 MPa. Fluxing automatic arc welding. Typical technological process.

OST 36-58-81: Steel building structures. Welding. Basic requirements.

OST 36-60-81: Welding at installation of steel building constructions. Main provisions.

OST 36-62-81: Hoisting equipment. General technical requirements.

OST 5 9137-83: Welding of casting defects in steel and cast iron. Technical requirements

OTT 1.5.2.01.999.0157-2013: The supporting structures of the elements of nuclear plants with water-cooled power reactors. General technical requirements

General technical requirements

PB 03-108-96: Process pipeline design and safe operation rules

PB 03-384-00: Rules for design, manufacture and acceptance of steel welded vessels and apparatus

PNAE G-10-031-92: Basic provisions for localizing safety system elements welding on nuclear stations

PNAE G-7-009-89: Equipment and pipelines of nuclear power installations. Welding and overlaying, general provisions

RD 059/01-2019: Instructions for welding and surfacing during the repair of freight cars (with Amendment No. 1)

RD 153-34.0-04.185-2003: Machines and equipment for construction, technical re-equipment and repair of energy facilities. Requirements for design, materials, manufacturing, acceptance and testing

RD 153-39.4-075-01: Rules of maintenance overhaul of oil-trunk pipeline at waterway, railway and category I-IV highway crossings.

RD 22-158-86: Shovel hydraulic excavators. Work equipment. Calculation of metal structures for static strength

RD 22-16-2005*: Guiding regulatory material. Hoisting machines. Selection of materials for the manufacture, repair and reconstruction of welded steel structures

Hoisting machines. Selection of materials for the manufacture, repair and reconstruction of welded steel structures

RD 24.090.52-90: Lifting-transport machines. Materials for welded metal structures.

RD 24.942.02-90: Electroslag welding of chemical and petroequipment from low-alloyed and heat-resistant steels

RD 26-02-63-87: Technical requirements for designing and manufacturing of vessels, vehicles and technological blocks installations of oil and gas, operating environments, causing hydrogen sulphide stress corrosion cracking.

RD 26-17-049-85: Organization of storage, preparation and control of welding materials

RD 2730.300.06-98: Fixtures for nuclear plants and thermal stations. Cladding of sealing surfaces. Specifications

RD 2730.940.102-92: Steam and hot water boilers, steam and hot-water-pipelines. Welding. General requirements.

RD 31.1.02-04: Rules of technical operation of lifting and transport equipment of sea trading ports

RD 31. 44.01-97: Rules of technical operation of lifting and transport equipment of sea trading ports

44.01-97: Rules of technical operation of lifting and transport equipment of sea trading ports

RD 31.52.21-88: Recommendations on selection of welding materials in enterprises of Ministry of Marine.

RD 31.52.23-89: Ship diesel engines. Restoring cylinder covers using welding. Typical Processes

RD 32 TsV 052-2005: Repair of freight car trucks

RD 34 02.028-2007: Technical rules. Mechanical equipment and special steel structures for hydraulic structures. Manufacturing, installation and acceptance.

RD 34.10.124-94: Instructions for the preparation and storage of welding materials

RD 34.10.306-88: Material allowances for repairs. Stationary steam boilers.

RD 34.15.132-96: Welding and Quality Control of Welded Joints in Metal Structures of Buildings During Construction of Industrial Facilities

RD 36-62-00: Hoisting equipment. General technical requirements.

RD 39-0147014-535-87: Instructions for welding at installation and repair of pipelines and critical metal structures in organizations and enterprises of the Ministry of oil and gas industry.

RD RTM 26-07-246-80: Design, manufacturing and control regulations for steel pipeline fittings welded joints.

RTM 108.940.08-85: Welded structures of power equipment. General requirements for structural and process design

RTM 393-94: Technical Guides for welding and quality control of the joints of reinforcement and embedded items of concrete elements

Rules on the Selection of Pressure Vessels and Equipment: Instruction on the selection of pressure vessels and devices operating under pressure of 100 kgf/cm2 and overpressure protection, Ministry of Petroleum Energy

SA 03-005-07: Industrial pipelines of oil-refining, petrochemical and chemical industry. Requirements to configuration and operation

SN 393-78: Instructions for welding of reinforcement joints and embedded parts of reinforced concrete structures

SNiP 3.03.01-87: Bearing and enclosing structures

SNiP II-45-75: Main pipelines

SP 105-34-96: Code of regulations on construction of trunk gas pipelines. Welding works and quality control of welding joints

Welding works and quality control of welding joints

SP 16.13330.2011: Steel structures

SP 294.1325800.2017: The construction of steel. Design rules

SP 34-116-97: Instructions For Design, Construction and Redesign of Field Oil and Gas Pipelines

SP 36.13330.2012: Trunk pipelines

SP 42-102-2004: Design and construction of gas pipelines from metal pipes. To replace SP 42-102-96

SP 53-101-98: Manufacturing and quality control of steel structures for construction

SP 53-102-2004: General rules for steel structure design

SP 70.13330.2012: Bearing and enclosing structures. Updated living edition of SNiP 3.03.01-87

ST RK 1358-2005: Pressure vessels. Requirements for welding steels

ST RK 1454-2005: Air reservoir for traction railway stock. Basic requirements for structure

ST TsKBA 025-2006: Pipe fittings. Welding and quality control of welded joints. Technical requirements

ST TsKBA 053-2008: Pipe fittings. Surfacing and quality control of weld surfaces. Technical requirements

Surfacing and quality control of weld surfaces. Technical requirements

ST TsKBA 089-2010: Pipe fittings. Welding defects castings. Technical requirements

ST TsKBA 098-2011: Pipe fittings. Repair of surfacing. Technical requirements

STB 1026-2008: Section metal railing for bridges and overpasses. Technical conditions

TU 24-09.411-82: Special electric bridge cranes

TU 35-1757-87: Buildings spanning railway bridges with riding on top on the ballast of box section Lp = 33.6 m; 45.0 m. Specifications

TU 36-2009-77: Steel structures of steel vertical cylindrical tanks with a capacity from 100 to 20,000 m3 for the storage of oil and oil products. Technical conditions

VSN 006-89: Construction Of Main And Field Pipelines Welding

VSN 136-78/Mintransstroj: Instructions for the design of auxiliary structures and devices for the construction of bridges

VSN 349-87: Welding of Galvanized Steel Ribbed Roof Decks for Light-Weight Roofing

VSN 41. 88: Design of ice-resistant stationary platforms

88: Design of ice-resistant stationary platforms

VSN 467-85: General Specified Quantity Allowances for Building Materials. Compendium 7: Installation of Metal Structures for Tanks and Gasholders

|

Customers Who Viewed This Item Also Viewed:

|

YOUR ORDERING MADE EASY!

RussianGost.com is an industry-leading company with stringent quality control standards and our dedication to precision, reliability and accuracy are some of the reasons why some of the world’s largest companies trust us to provide their national regulatory framework and for translations of critical, challenging, and sensitive information.

Our niche specialty is the localization of national regulatory databases involving: technical norms, standards, and regulations; government laws, codes, and resolutions; as well as RF agency codes, requirements, and Instructions.

We maintain a database of over 220,000 normative documents in English and other languages for the following 12 countries: Armenia, Azerbaijan, Belarus, Kazakhstan, Kyrgyzstan, Moldova, Mongolia, Russia, Tajikistan, Turkmenistan, Ukraine, and Uzbekistan.

Placing Your Order

Please select your chosen document, proceed to the ‘checkout page’ and select the form of payment of your choice. We accept all major credit cards and bank wire transfers. We also accept PayPal and Google Checkout for your convenience. Please contact us for any additional arrangements (Contract agreements, PO, etc.).

Once an order is placed it will be verified and processed within a few hours up to a rare maximum of 24 hours.

For items in stock, the document/web link is e-mailed to you so that you can download and save it for your records.

For items out of stock (third party supply) you will be notified as to which items will require additional time to fulfil. We normally supply such items in less than three days.

Once an order is placed you will receive a receipt/invoice that can be filed for reporting and accounting purposes. This receipt can be easily saved and printed for your records.

Your Order Best Quality and Authenticity Guarantee

Your order is provided in electronic format (usually an Adobe Acrobat or MS Word).

We always guarantee the best quality for all of our products. If for any reason whatsoever you are not satisfied, we can conduct a completely FREE revision and edit of products you have purchased. Additionally we provide FREE regulatory updates if, for instance, the document has a newer version at the date of purchase.

We guarantee authenticity. Each document in English is verified against the original and official version. We only use official regulatory sources to make sure you have the most recent version of the document, all from reliable official sources.

Сварочные флюсы классификация и особенности

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода).

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва. - В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Как работает

Вне зависимости от материалов при ведении дуговой сварки можно выделить основные элементы рабочей зоны, в которой формируется шов. В верхнем слое аккумулируется шлак, так как он легче расплавленного металла. Сам металл находится в нижнем слое в жидком состоянии. Температура внутри электрической дуги достигает 5000°C градусов. Наконец, в результате испарения материалов образуется газовый пузырь.

В верхнем слое аккумулируется шлак, так как он легче расплавленного металла. Сам металл находится в нижнем слое в жидком состоянии. Температура внутри электрической дуги достигает 5000°C градусов. Наконец, в результате испарения материалов образуется газовый пузырь.

При ведении сварки в полуавтоматическом режиме картина несколько изменяется за счет наличия проволоки, однако основные элементы остаются неизменными. Негатив в весь процесс вносит шлаковая корка и процесс окисления. В результате образуются трещины, поры и примеси в металле, что ухудшает показатели прочности соединения. Чтобы исключить химическую активность материала, необходимо использовать вещества, дающие защиту в виде слоя инертного газа. Для облегчения работы флюс изготавливают из элементов, имеющих относительно невысокие температуры плавления.

Флюсы, помимо защиты от воздуха, обеспечивают изоляцию сварной ванны от пыли и инородных частиц, служат расходным материалом при проведении наплавки. К веществам предъявляются некоторые требования. Прежде всего, флюс не должен осложнять сварочный процесс. Его изоляционные свойства не могут проявляться частично. Если обеспечивается защита от атмосферного кислорода, то она должна быть надежной. Остатки флюса должны с легкостью удаляться с застывшего металла.

Прежде всего, флюс не должен осложнять сварочный процесс. Его изоляционные свойства не могут проявляться частично. Если обеспечивается защита от атмосферного кислорода, то она должна быть надежной. Остатки флюса должны с легкостью удаляться с застывшего металла.

Выполнять все требования достаточно сложно, поэтому и существует много разных марок флюсов, в которых наиболее выражены те или иные свойства.

Принцип работы сварочного флюса достаточно прост. Порошок насыпается на поверхности деталей. Под действием температуры электрической дуги он плавится, в результате чего образуется газ. Этот газ и защищает поверхность ванны от проникновения кислорода.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

д.).

Создание условий для использования флюса

Оксиды при попадании в ванну для сварки мешают процессу создания прочного шва. Флюс своими компонентами предотвращает контакт кислорода с металлом, удаляя слой окиси. Образующееся при работе облако газов помогает уменьшить расход материалов и не дает разбрызгиваться жидкой сварочной массе.

Для качественной работы нужно создать постоянно функционирующую электрическую дугу. Газы, выделяемые флюсовым веществом, стабилизируют ее горение. В такой ситуации создаются нормальные условия для сварочного процесса. Защитное вещество взаимодействует с заготовкой, улучшая внешний вид и свойства свариваемых деталей. Для организации таких условий необходимо соблюдать условия:

- флюс не вступает в реакцию со стержнем и заготовкой;

- сварная ванна остается изолированной во время процесса соединения деталей;

- остатки защитной смеси вместе с коркой шлака после работы легко удаляются со шва.

Примерно 80% удаленного флюса засыпается в бункер сварочного аппарата и используется еще раз. У данного способа имеется ряд недостатков:

У данного способа имеется ряд недостатков:

- стоимость защитной смеси сопоставима с ценой проволоки;

- шов осмотреть сразу невозможно, поэтому металл перед сваркой тщательно готовится

Если отсутствует возможность осмотра места формирования шва, можно не использовать химическую защиту.

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов.

Пример — флюс для сварки стали АН-46.

Пример — флюс для сварки стали АН-46. - Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность).

Для пайки или газосварки лучше взять пасту, порошок или газ.

Для пайки или газосварки лучше взять пасту, порошок или газ. - Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||