Когда пора на сварку? Оцениваем состояние кузова автомобиля

Вопрос состояния кузовных деталей — один из передовых аспектов сохранности вашего автомобиля. Сегодня самая ценная деталь транспортного средства — это кузов. Все остальное является запчастями, всю начинку можно заменить и отремонтировать. А вот с кузовом дела обстоят иначе. Если дверь или капот можно просто поменять на новый или даже б/у, то вот несъемные части кузова требуют более серьезного внимания. В частности, важно не допускать коррозии, чтобы не пришлось заниматься дорогостоящим восстановлением. Но условия в нашей стране не самые лучшие для сохранности транспортного средства. Поэтому многим автовладельцам приходится регулярно посещать станции кузовного ремонта и выполнять сварочные работы, покраску автомобиля и прочие неприятные дорогостоящие процессы. В этих вопросах есть тысячи нюансов, о которых не знают владельцы автомобилей. Стоит внимательнее подойти ко всем задачам, связанным с кузовным ремонтом вашего автомобиля.

Самые неприятные повреждения — это ржавчина на порогах, колесных арках, а также на днище. Все детали, которые невозможно просто открутить и заменить, ржавеют незаметно для владельца. Когда визуальные признаки начинают появляться, уже поздно что-либо делать. Если вы приняли решение ремонтировать машину, нужно знать о многих тонкостях кузовного ремонта и сварочных работ. А еще лучше не допустить развития ржавчины, провести превентивные работы для этого. Сегодня мы поговорим как о запущенных вариантах, так и о профилактических мерах. Также обсудим, как можно продиагностировать кузов на предмет сквозной коррозии, если вы покупаете автомобиль на вторичном рынке. Все эти вопросы помогут не только осмотреть собственное авто и принять решение по кузовному ремонту, но и совершить удачную сделку по приобретению автомобиля.

Как провести диагностику кузова и определить повреждения?

Сегодня можно встретить сотни предложений экспертов по осмотру и диагностике кузова. Такие специалисты помогают принять решение при покупке машины./eb86692433c03cf.s.siteapi.org/img/7899264110dfdee049f6509ef3716ecb54b66020.jpg) Осмотр кузова можно провести и самостоятельно, для этого достаточно понимать стадии развития коррозии. Обычно стоит искать зачатки ржавчины на колесных арках в местах установки подкрылков, а также на порогах в нижней их части. Нередко ржавеют углы дверей, а также днище при отсутствии обработки. Есть несколько стадия появления ржавчины:

Осмотр кузова можно провести и самостоятельно, для этого достаточно понимать стадии развития коррозии. Обычно стоит искать зачатки ржавчины на колесных арках в местах установки подкрылков, а также на порогах в нижней их части. Нередко ржавеют углы дверей, а также днище при отсутствии обработки. Есть несколько стадия появления ржавчины:

- незаметный для глаза процесс начинается под краской в микротрещинах и различных негерметичных местах, увидеть его можно только под специальными приборами, но это не критичные повреждения;

- далее в данных местах вздувается краска, и это действительно серьезный признак развития ржавчины, это еще не сквозная коррозия, но уже нужно плотно заниматься кузовом, чтобы избежать проблем;

- отшелушивание краски на месте ржавчины, рост пятна, которое постепенно оголяет металл и продолжает увеличивать место повреждения, подрывая близлежащие слои лакокрасочного материала;

- сквозная коррозия — это необратимый этап, на котором уже необходимо проводить сложные сварочные работы, обойтись простой обработкой не получится, начиная с данной стадии;

- разрушение кузовной детали — если и на этой стадии ремонт не проводится, то машину можно будет вскоре сдать на металлолом, при полностью разрушенном кузове транспорт ничего не стоит.

Сварочные работы реально требуются только на четвертой стадии, когда появляется сквозная коррозия. До этого можно обойтись зачисткой поврежденного места, обработкой специальными грунтами, покраской и аккуратной эксплуатацией в дальнейшем. После появления сквозных дырок в металле никакая обработка уже не поможет. Вам придется проводить сварочные работы и подвергать кузов дополнительным неприятностям. Также ценник таких работ зачастую очень высокий.

Коррозия днища и порогов — главная проблема вашего авто

Один из самых разрушительных типов ржавчины на кузове — это коррозия днища. Проблема в том, что данную часть кузова вы не осматриваете каждый день, и начавшийся процесс ржавчины может остаться незамеченным. Также эта часть кузова находится в самом благоприятном для развития коррозийных процессов месте. Здесь часто много влаги, а при работе двигателя происходит нагрев днища от выхлопной трубы. Все это способствует ускоренному развитию коррозийных процессов. Последствия следующие:

Последствия следующие:

- сначала все выглядит вполне безопасно — металлические детали просто покрываются еле заметным налетом ржавчины, это совсем не беспокоит владельца автомобиля даже при осмотре;

- затем происходят более глубокие процессы, которые не всегда видны невооруженным глазом, образуются сквозные отверстия, проходящие прямо в салон к элементам ковра и антишумки;

- начинается гниение тканевых деталей в салоне, постоянно скапливается влага, а ржавчина затрагивает совершенно все детали нижней части кузова, это уже необратимые процессы разрушения;

- дальше коррозия добирается до мест соединений и сварочных швов, переходит на пороги, при этом могут просто вываливаться целые куски днища, которые подвержены наибольшему разрушению;

- следующий этап — водитель рискует побежать ногами по асфальту, нередко выгнивают места крепления рычагов и балки подвески, отваливаются колеса прямо на ходу, это катастрофические последствия.

Если коррозия двери решается банальной ее заменой, то днище заменить крайне сложно. Даже если на рынке есть отдельные запчасти в виде металлических деталей дна, то вваривать их нереально сложно. Да и сварочные швы в мастерских далеко не такие качественные и герметичные, как на заводе. Тем более, с завода эта деталь идет целостной вместе с боковыми частями, что обеспечивает монолитность и безопасность кузова в эксплуатации. так что на последнем этапе ремонт уже лишен смысла.

Как варить днище — главные предостережения экспертов

Опытные мастера, которые проработали в сварочных цехах много лет, знают некоторые секреты кузовного ремонта. Сварка днища и порогов имеет много особенностей, которые часто не соблюдаются на СТО. К примеру, можно отдельно заменить пороги — практически для всех автомобилей есть комплекты для такой работы. Сварка днища чаще всего должна быть локальной. Такой ремонт позволяет устранить начавшиеся коррозийные процессы. Секреты грамотного ремонта днища авто следующие:

- выбирая мастера, лучше отдать предпочтение хорошей станции с качественным оборудованием, гаражный мастер даже при большом желании не сможет сделать все качественно;

- для ремонта используют подготовленный металл без зачатков коррозии, иначе ржавчина снова начнет просачиваться даже под обработкой, такие эффекты снижают срок службы транспорта;

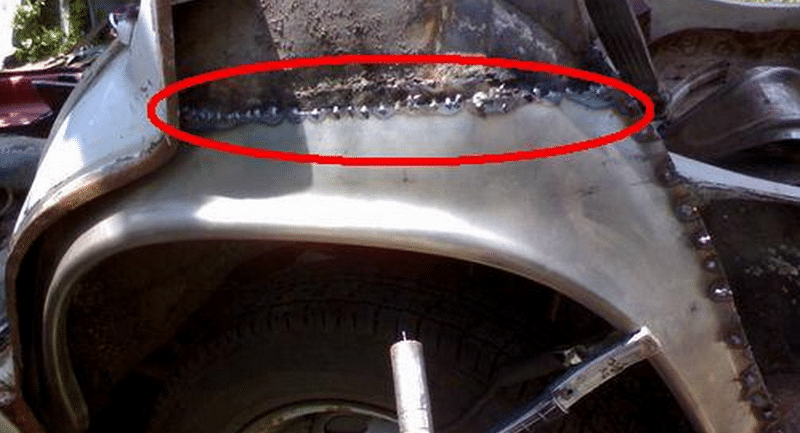

- перед сваркой необходимо не просто удалить поврежденный участок, а полностью вырезать его с запасом и зачистить края оставшегося металла до блеска, чтобы убедится в отсутствии коррозии;

- сварка проводится на полуавтоматическом оборудовании с помощью специальной проволоки, именно такой метод применяют для машин, никакие электроды в этом случае не подойдут;

- после сварки сразу же производится обработка, будет лучше, если место погрунтуют и подготовят к дальнейшим действия по защите от ржавчины, грунтуют даже детали днища после установки.

Если вы когда-нибудь видели процесс изготовления авто на заводе, то знаете, что весь кузов после сборки окунают в огромную ванну с грунтом. Это значит, что каждая металлическая деталь получает покрытие кислотного грунта, который обеспечивает неплохую защиту от коррозийного воздействия. Если после сварки не выполнить эту процедуру, то и эффект от такого процесса окажется намного хуже, чем вы можете ожидать.

Как защитить кузов от коррозии с гарантией?

Ни один мастер не может дать гарантию отсутствия коррозии на автомобиле. Дороги в России зимой посыпают различными типами солей, которые крайне негативно влияют на состояние кузова. Климатические условия идеальные для развития ржавчины. Поэтому раз в 2 года рекомендуется внимательно осматривать все детали кузова и обновлять антикоррозийную защиту. Это поможет дольше сохранить целостность кузова и избавиться от неприятностей. Обработка имеет такие особенности:

- Мастика. Это простейший состав, которым можно обработать все невидимые открытые металлические элементы.

С помощью простой кисточки можно покрыть днище мастикой даже самостоятельно.

С помощью простой кисточки можно покрыть днище мастикой даже самостоятельно. - Антикор. Существуют десятки смесей, специально предназначенных для антикоррозийной обработки металлических поверхностей. Но их лучше заливать под давлением на специальном оборудовании.

- Грунт. При покраске деталей или после сварочных работ следует провести грунтование. Грунт покупайте качественный, лучше использовать кислотные варианты для защиты металла.

- Ремонт царапин. Все сколы и царапины важно вовремя устранять, так как со временем эти неприятности неизбежно перерастают в очаги коррозии и разрушают весь кузов автомобиля.

- Качественное восстановление после ДТП. Самая распространенная причина развития ржавчины — плохое восстановление после аварий. При повреждения заводская защита кузова сильно повреждается.

Не стоит надеяться только на то, что в вашем автомобиле оцинкованный кузов. Многие производители пишут в каталогах и характеристиках о том, что кузов вообще не подвержен коррозии. Но проблема в том, что стандарты оцинковки для каждого случая разные. И если Volkswagen действительно противостоит ржавчине 7-10 лет, то Daewoo или Renault ржавеют уже после 3 лет эксплуатации. Так что верить на слово производителям не стоит, важно отслеживать все негативные изменения в кузовных деталях и вовремя устранять проблемы.

Многие производители пишут в каталогах и характеристиках о том, что кузов вообще не подвержен коррозии. Но проблема в том, что стандарты оцинковки для каждого случая разные. И если Volkswagen действительно противостоит ржавчине 7-10 лет, то Daewoo или Renault ржавеют уже после 3 лет эксплуатации. Так что верить на слово производителям не стоит, важно отслеживать все негативные изменения в кузовных деталях и вовремя устранять проблемы.

Предлагаем посмотреть видео про кузовной ремонт авто своими руками:

Подводим итоги

Современный автомобиль должен выполнять свою основную функцию — ежедневно возить владельца в комфорте и безопасности в нужные места. С ржавым кузовом эти функции машина выполнять не может никак. Так что важно правильно выполнять защиту кузовных деталей и всегда следить за наличием ржавчины и ее развитием в вашем авто. Если кузов будет поврежден сквозной ржавчиной, отремонтировать его в ряде случаев будет невозможно. А это значит, что придется искать способы утилизации или срочной продажи автомобиля за копейки. Гораздо выгоднее следить за вашим авто и не допускать таких неприятностей, как полное разрушение цельных участков кузова.

Если кузов будет поврежден сквозной ржавчиной, отремонтировать его в ряде случаев будет невозможно. А это значит, что придется искать способы утилизации или срочной продажи автомобиля за копейки. Гораздо выгоднее следить за вашим авто и не допускать таких неприятностей, как полное разрушение цельных участков кузова.

Выберите хорошую станцию и опытного мастера, чтобы предотвратить неожиданное появление сквозных дырок в кузовных элементах. Регулярно проводите осмотр кузова, чтобы убедиться в отсутствии значительных проблем в эксплуатации. Это поможет вам без особых проблем сохранять транспортное средство в полном порядке и не переживать о возможном сокращении ресурса из-за неприятной ржавчины. Также стоит регулярно проводить антикоррозийную обработку, чтобы не дать шанса незаметным процессам полностью уничтожить ваш автомобиль. Недорогой антикор можно выполнить и своими руками, не обязательно для этого переплачивать в мастерских. А как вы беретесь с коррозией на кузове вашего автомобиля?

Понравился этот контент? Подпишитесь на обновления!

Чем обработать днище автомобиля, чтобы избежать коррозии?

Устранение коррозии на кузове и защита от распространения

Почему сильно ржавеет кузов: пять главных причин

Пошла ржавчина на арках колес – что делать и как предотвратить?

К списку статей

Социальные комментарии Cackle

Сварка кузова автомобиля: виды, описание, технология

Машина – целый комплекс разных механизмов, заключенных в металлический корпус. Именно он встречает нагрузки от природного воздействия, пытаясь защитить важные узлы, элементы, каждый винтик большого механизма. Дорожный путь для корпуса простым назвать сложно, он сопряжен с постоянным риском: помимо ливней, снегопадов, града, приходится противостоять ударам летящих с дорожного полотна камней. При столкновении с другим средством передвижения корпус неминуемо страдает, подвергаясь деформации, лишаясь презентабельного вида, задуманного производителем. Частицы грязи, соли, влаги ведут к коррозии металла, появлению трещин, потере лакокрасочного покрытия. Наибольший процент износа, деформация, коррозия приходятся на днище транспорта. Водитель вынужден задумываться о ремонте, который дешевым не назовешь. Часто требуется сварка кузова автомобиля

Именно он встречает нагрузки от природного воздействия, пытаясь защитить важные узлы, элементы, каждый винтик большого механизма. Дорожный путь для корпуса простым назвать сложно, он сопряжен с постоянным риском: помимо ливней, снегопадов, града, приходится противостоять ударам летящих с дорожного полотна камней. При столкновении с другим средством передвижения корпус неминуемо страдает, подвергаясь деформации, лишаясь презентабельного вида, задуманного производителем. Частицы грязи, соли, влаги ведут к коррозии металла, появлению трещин, потере лакокрасочного покрытия. Наибольший процент износа, деформация, коррозия приходятся на днище транспорта. Водитель вынужден задумываться о ремонте, который дешевым не назовешь. Часто требуется сварка кузова автомобиля

Сварка и принципы ее грамотного проведения

Независимо от типа ремонта, будь то сварка кузова автомобиля полуавтоматом или точечная, процесс не является легко выполнимым. Напротив, он достаточно трудоемок. Секрет успеха мастеров лежит в хорошем материально-техническом оснащении СТО, качественном оборудовании, изготовленном для профессиональных целей. Имеют значение опыт, мастерство профессионалов, квалификация. Все указанные выше факторы в совокупности выступают определяющими компонентами, дающими положительный результат: шов получается тонким, прочным, точным. Предъявляются повышенные требования к помещению.

Имеют значение опыт, мастерство профессионалов, квалификация. Все указанные выше факторы в совокупности выступают определяющими компонентами, дающими положительный результат: шов получается тонким, прочным, точным. Предъявляются повышенные требования к помещению.

Где должна проводиться работа?

В помещении обязательно наличие электрической сети, розеток с нужными техническими параметрами, подходящими для сварочно-монтажных работ с определенными показателями частоты тока, напряжения. Самостоятельно сварить можно только небольшие повреждения, при этом работу нужно проводить с особой осторожностью и строжайшим соблюдением правил безопасности. В условиях сервисов пожарные службы проверят наличие пожарного щита, обменной вентиляции. Полы должны быть выполнены из негорючих покрытий, как и стены сварочного поста. Выдвигаются требования к квадратным метрам: нормативные параметры площади составляют не менее 10 кв. м. с проходами шириной не меньше 0,8 м.

Тонкости сварочного шва

Специальное оборудование для сварки от надежного производителя позволит получить работу высокого качества. Каковы критерии, важные для мастера?

Каковы критерии, важные для мастера?

- Тип шва подбирается, исходя из особенностей возникшего дефекта.

- Выбирается вид работ в зависимости от характеристики металла.

- Индивидуальные особенности авто диктуют выбор сварочной методики. Она может быть газовой, ручной, дуговой, полуавтоматической, прогрессивной лазерной.

В ходе одного ремонта могут использоваться разные методы. Объясняется это тем, что возможная сила воздействия на элементы корпуса разнится в зависимости от их расположения. Проведение своевременной диагностики в сервисе способствует раннему распознаванию дефектов, их устранению, сохранности внутреннего содержимого машины. Иногда отличного результата позволяет добиться сочетание ремонта кузова автомобиля без сварки и сварочных манипуляций. Это помогает избежать больших денежных трат.

Секреты выбора сварки

Кузовной ремонт, сварку можно доверить только специалистам, умеющим оптимально подобрать способ работ, аппарат, подходящий для каждого конкретного случая. Они принимают во внимание в первую очередь состав корпуса.

Они принимают во внимание в первую очередь состав корпуса.

Какие виды сварки применяют специалисты?

О многообразии сварочного ремонта

Какой сваркой варят кузов автомобиля в каждом конкретном случае, определяет только автоэксперт-ремонтник. Используется несколько способов получения швов.

- Может быть выбран ручной дуговой вариант с обращением к многопостовому выпрямителю ВДМ-1202.

- Эффективностью характеризуется газовая сварка кузова, производимая с помощью горелки в ацетилено-кислородном пламени.

- Основным элементом в полуавтоматической сварке выступает баллон, наполненный углекислым газом с проволокой до 0,8 мм в диаметре. Можно в этом случае пользоваться порошковой проволокой.

В случае необходимости ремонта картера, трубок кондиционерных конструкций, радиаторов пригодится аргоновая сварка, способная эффективно работать с алюминием, легированной сталью, титаном. Она помогает избежать окислов от кислорода, присутствующего в воздухе. Благодаря этому выдерживается нужный слой проплавления, что ценно в работе с ограниченным доступом к деталям. Металл нагревается мало, увеличенная тепловая мощность дуги обеспечивает повышенную скорость работы. Минус в том, что на открытом воздухе использовать ее очень проблематично, мешает солнечное излучение. Также невозможно применить высокоамперную дугу ввиду необходимости охлаждения. Как выход для защиты металла от влияния влаги из окружающего воздуха можно использовать аргон с добавкой кислорода. Сварка кузова автомобиля электродами имеет ограниченное применение, поскольку получающиеся швы на видимых поверхностях имеют неэстетичный вид.

Благодаря этому выдерживается нужный слой проплавления, что ценно в работе с ограниченным доступом к деталям. Металл нагревается мало, увеличенная тепловая мощность дуги обеспечивает повышенную скорость работы. Минус в том, что на открытом воздухе использовать ее очень проблематично, мешает солнечное излучение. Также невозможно применить высокоамперную дугу ввиду необходимости охлаждения. Как выход для защиты металла от влияния влаги из окружающего воздуха можно использовать аргон с добавкой кислорода. Сварка кузова автомобиля электродами имеет ограниченное применение, поскольку получающиеся швы на видимых поверхностях имеют неэстетичный вид.

5 плюсов и особенности сварочного инвертора

Для выполнения ремонтных работ с бампером применяется сварка кузова автомобиля инвертором. Высокочастотный электроток нужен при желании клиента разместить противотуманные огни на крыше автотранспорта. Главное достоинство подобной тактики автомехаников – обеспечение высокой скорости получения результата. Шов получается надежным даже на металле толщиной более 3 мм. Инверторы по стоимости обходятся дороже стандартных моделей, но цена их оправдана. Контроль сварки осуществляется гораздо проще благодаря сложному химическому устройству прибора. Можно выделить преимущества работы с данным аппаратом для сварки кузова автомобиля.

Шов получается надежным даже на металле толщиной более 3 мм. Инверторы по стоимости обходятся дороже стандартных моделей, но цена их оправдана. Контроль сварки осуществляется гораздо проще благодаря сложному химическому устройству прибора. Можно выделить преимущества работы с данным аппаратом для сварки кузова автомобиля.

- Удобство эксплуатации.

- Компактные габариты.

- Обучение работе на нем протекает быстрее.

- Возможность работать от обычной розетки, с разными металлами, не вызывая риска воспламенения проводки в доме.

- Шов будет красивым, надежным.

Единственное требование – сухое, чистое помещение. Процедура не терпит попадания пыли, грязи в корпус, иначе это негативно отразится на качестве шва. Какие еще виды сварок популярны?

Ликбез по «полуавтомату»

К полуавтоматическому методу обращаются при необходимости починить днище. Данный способ помогает сделать правильно заплатки на участках, пораженных ржавчиной. Средство это универсальное, проводят работу при помощи специальной проволоки, соединяя листы до 6 мм толщиной. За что эксперты ценят эту сварку?

За что эксперты ценят эту сварку?

- Вредные вещества в процессе не выделяются.

- Возможность получить качественные соединения на лонжеронах, восстановить вмятины.

- Отличный результат при косметическом ремонте кузова. Действие кислорода в месте контакта исключено. Пристальный контроль оператора не дает железу плавиться.

Как выбирать сварочный агрегат?

Ремонтники склоняются к мнению, что полуавтоматический вариант – самый верный. Приспособление дает возможность получить аккуратный во всех смыслах шов, используется для металлов разной толщины, состава. Полуавтомат применяется для сварки цветных металлов. Выбирается аппарат с учетом электропитания, мощности устройства, регулировки скорости подачи проволоки, объема баллонов. По источникам питания аппараты бывают инверторного типа или трансформаторного. Первые намного легче, компактнее и удобнее в эксплуатации. «Трансформаторы» оправданы в тех случаях, когда изделие не нужно перемещать. В некоторых ситуациях целесообразно воспользоваться дуговым аппаратом.

Достоинства дуговой сварки

Дилетантству в данном вопросе нет места. На качество ремонта оказывает влияние подготовленность рабочего, особенно при необходимости синхронизировать тонкослойные материалы. Среди преимуществ можно отметить достаточно низкую цену на расходники, маленькую зону нагрева, можно автоматизировать процедуру. Прибор помогает полностью закрыть насквозь проржавевшие поверхности, используя при этом любой металл. Многообразие электродов позволяет применять в сварке разные стальные составы: углеродистые или легирующие. Применение прогрессивных технологий и мастерство сварщика играют главенствующую роль при работе данным методом.

Особенность сварки кузова автомобиля своими руками сводится к соблюдению мер безопасности, проверке исправности электросети. Для гаражного ремонта наиболее оптимальным вариантом станет аппарат, работающий на углекислом газе. Это универсальный агрегат, доступный для непрофессионального применения. Проволочная техника участвует и здесь. Сварщик более свободно по сравнению с другими способами контролирует процесс.

Сварщик более свободно по сравнению с другими способами контролирует процесс.

Углекислотная сварка иной раз эффективнее газовой, осуществляется с высокой скоростью ввиду быстрого расплавления проволоки. Варить можно в любом пространстве, позволяя произвести ремонт труднодоступных участков. Данным методом можно выполнить большой объем работы. В этом деле не требуется смена электродов, зачистка сварной поверхности от корки из шлаков. Это незаменимый инструмент при необходимости заделать множество мелких трещин. Он широко используется на промышленных предприятиях. Углекислотный газ стал выгодной альтернативой аргону, давая возможность выполнить работу красиво и качественно.

каким инвертором варить кузов и холодная сварка для глушителя

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Отметим! Технология выполнения сварных работ при сборке транспортных средств отличается от той, что применяется на производствах разного рода металлоконструкций.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

Стоит заметить, что данный тип сварных операций не подразумевает герметичность соединений, но этот минус можно устранить путем нанесения специального герметика на контактирующие участки деталей.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор имеет специфический принцип подачи напряжения на электрод, что обеспечивает минимальное разбрызгивание, возможность получить качественный сварной шов.

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

В некоторых случаях применение электродов приведет к деформации и даже возгоранию материала, поэтому на автозаводах используется еще одна технология выполнения сварных работ – холодная сварка: для глушителя, бензобака, двигателя и других деталей авто из тонкого металла.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка углекислотным полуавтоматом

Углекислотный полуавтомат считается одним из наиболее доступных и универсальных сварных инструментов для работы с металлом, толщиной 0,8-6 мм.

Он позволяет создавать термоустойчивые соединения наилучшего качества и применяется с целью выполнения таких работ:

- переварка порогов, лонжеронов;

- заплатка дыр;

- устранение вмятин.

На заметку! Углекислотный полуавтомат или сварка инвертором отлично подойдут для ремонтных работ с недорогими авто или машинами низкой долговечности.

Такая сварка работает по следующему принципу: двуокись углерода подается под давлением в зону выполнения сварных операций, что приводит к вытеснению воздушной смеси и обеспечивают металлу защиту от окисления. Кромки из металла плавятся, поэтому детали прочно скрепляются в единое целое.

Огромное преимущество углекислотного автомата заключается в том, что им можно варить абсолютно любой метал, но для этого в отдельных случаях может потребоваться замена двуокиси углерода на аргон. Поэтому агрегат подходит не только для ремонта рамы кузова, но и иных деталей грузовых и легковых авто.

Схема точечной сварки элементов кузова авто.

К примеру, применяется полуавтоматическая сварка для глушителя из тонкого металла. Чтобы обеспечить шву прочность важно наносить стежки длиной 2 см с шагом в 5 см. Такой сварочный аппарат выбирают для ремонта двигателя, но в сочетании с аргоном.

Для начала готовят подлежащие сварке участки авто: их полностью очищают от краски, ржавчины, загрязнения и пыли. После этого готовят само сварочное оборудование, проверяя нагрузочную способность сети.

Агрегат заряжают проволокой, сняв газовое сопло сварочной горелки, отвинтив ключом ее наконечник из меди, отведя прижимной ролик с проволокой и выставив актуальную полярность.

При наличии флюсовой проволоки на зажим нужно установить плюс, а на горелке ‒ минус. Если же применяется обычная проволока, то ‒ наоборот.

Далее конец электрода следует завести на 10-20 см в подающий канал и подвести прижимной ролик для предотвращения его осыпания, чтобы он попал в ложбинку ведущего ролика.

Оборудование включают в сеть и нажимают клавишу для подачи газа, сварной проволоки, тока. На самой проволоке важно одеть, а после закрутить наконечник из меди и установить газовое сопло.

На самой проволоке важно одеть, а после закрутить наконечник из меди и установить газовое сопло.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Точечная контактная сварка — основные принципы и преимущества

Точечная сварка – это разновидность контактной сварки, при котором происходит локальный кратковременный нагрев и сжатие деталей в одной или нескольких точках.

Точечная сварка состоит из 3 основных этапов:

- Обжатие деталей электродами;

- Подача сварочного тока, интенсивный кратковременный нагрев и расплавление металла в месте контакта;

- Выключение тока и остывание металла в зоне сварки с сохранением усилия сжатия.

Преимущества точечной сварки:

- Благодаря нагреву и плавлению металла только в точке контакта – не происходит деформации металла из-за перегрева;

- Скорость сварки выше, по сравнению с дуговой сваркой, так как сварные точки ставятся на расстоянии друг от друга, а за счет высоких значений тока требуется меньше времени на разогрев и расплавление металла;

- Высокая степень автоматизации и роботизации процесса, что важно в условиях серийного производства;

- Стабильное качество и повторяемость результата сварки при соблюдении точности сборки;

- Меньшее потребление электроэнергии, по сравнению с полуавтоматической сваркой;

- Отсутствие необходимости применения газа или присадочных материалов.

Благодаря своим преимуществам, контактная сварка активно применяется при производстве кузова автомобиля. В конструкциях современных автомобилей насчитывается — до 5000–7000 сварных точек.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Дмитрий Ягольник

Эксперт по сварочному оборудованию

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Как варить машину электродами и полуавтоматом?

Сварка полуавтоматом со сварным электродом считается наиболее приемлемым видом оборудования, актуальным для ремонта ТС.

Проведение сварочных работ на грузовом или легковом автомобиле с помощью полуавтомата позволяет без дополнительных трудностей достать любой уголок авто для создания сварного шва. Это не требует глубоких знаний в области сварки и опыта в выполнении таких работ.

Таблица характеристик проволоки для сварки.

Сварочный полуавтомат в техническом плане устроен довольно просто: в его работе применяется тот же преобразователь тока, что и в остальных типах подобного оборудования, специфическими являются только актуальные расходные материалы.

Сварка полуавтоматическим агрегатом выполняется при использовании сварочной проволоки с диаметром 0,2-2мм, а также углекислого газа.

Зачастую проволока имеет медное покрытие, обеспечивающее хороший электрический контакт. А углекислота необходима для предотвращения процессов окисления, поскольку не позволяет расплавленному металлу контактировать с кислородом.

Так как в процессе сварки машины применяется углекислый газ в баллоне, полуавтомат требует и наличия редуктора для снижения давления. Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

На заметку! Полуавтомат для сварки авто на СТО позволяет отредактировать и силу тока, и скорость подачи сварной проволоки. Поэтому можно добиться точной настройки агрегата, что в свою очередь позволит создавать почти незаметные глазу, но очень прочные сварные швы на поверхности кузова автотранспортного средства.

Иногда работники СТО или частные владельцы вместо углекислого газа применяют особую сварную проволоку, которая хоть и не имеет медного покрытия, но содержит внутри специальный флюс.

Порошок позволяет осуществлять сварку выхлопной системы, кузова авто без подачи газа. Применить при таких условиях стандартную проволоку нельзя, потому что она сгорит без газа.

Отдельно стоит отметить сварные работы по устранению дефектов на глушителе авто. Выполнить данную задачу с помощью электросварки сможет только опытный мастер и только путем точечной сварки без движения электорода.

Выполнить данную задачу с помощью электросварки сможет только опытный мастер и только путем точечной сварки без движения электорода.

Неопытному мастеру лучше выполнять сварку глушителей автомобиля инвертором. А если в скором времени планируется заменить эту часть авто, то на некоторое время хватит и более экономичной холодной сварки.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Какой металл использовать для ремонта кузова автомобиля, какой сваркой варить кузов авто?

Содержание

- Сварка кузова автомобиля и особенности ремонта

- Как сваривают кузов на заводе

- Как делается сварка и ремонт кузова в условиях автосервиса или гаража

- Полуавтомат

- Инвертор

- Полезные советы

- Борьба с коррозией

- Как сваривают кузов на заводе

- Сварочные работы для кузова автомобиля

- Какой сваркой варят кузов авто на заводах?

- Как варят машину на СТО: инверторная, холодная сварка

- Как варить машину электродами и полуавтоматом?

- Инверторная сварка

- Сварка углекислотным полуавтоматом

- Требования к проведению сварки кузова автомобиля

- Какой сваркой варить кузов?

- Сварка кузова полуавтоматом

- Особенности сварки кузова автомобиля электродом

- Читайте также:

Сварка кузова автомобиля и особенности ремонта

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.

).

).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Отметим! Технология выполнения сварных работ при сборке транспортных средств отличается от той, что применяется на производствах разного рода металлоконструкций.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

Стоит заметить, что данный тип сварных операций не подразумевает герметичность соединений, но этот минус можно устранить путем нанесения специального герметика на контактирующие участки деталей.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор имеет специфический принцип подачи напряжения на электрод, что обеспечивает минимальное разбрызгивание, возможность получить качественный сварной шов.

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

В некоторых случаях применение электродов приведет к деформации и даже возгоранию материала, поэтому на автозаводах используется еще одна технология выполнения сварных работ – холодная сварка: для глушителя, бензобака, двигателя и других деталей авто из тонкого металла.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Как варить машину электродами и полуавтоматом?

Сварка полуавтоматом со сварным электродом считается наиболее приемлемым видом оборудования, актуальным для ремонта ТС.

Проведение сварочных работ на грузовом или легковом автомобиле с помощью полуавтомата позволяет без дополнительных трудностей достать любой уголок авто для создания сварного шва. Это не требует глубоких знаний в области сварки и опыта в выполнении таких работ.

Таблица характеристик проволоки для сварки.

Сварочный полуавтомат в техническом плане устроен довольно просто: в его работе применяется тот же преобразователь тока, что и в остальных типах подобного оборудования, специфическими являются только актуальные расходные материалы.

Сварка полуавтоматическим агрегатом выполняется при использовании сварочной проволоки с диаметром 0,2-2мм, а также углекислого газа.

Зачастую проволока имеет медное покрытие, обеспечивающее хороший электрический контакт. А углекислота необходима для предотвращения процессов окисления, поскольку не позволяет расплавленному металлу контактировать с кислородом.

Так как в процессе сварки машины применяется углекислый газ в баллоне, полуавтомат требует и наличия редуктора для снижения давления. Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

На заметку! Полуавтомат для сварки авто на СТО позволяет отредактировать и силу тока, и скорость подачи сварной проволоки. Поэтому можно добиться точной настройки агрегата, что в свою очередь позволит создавать почти незаметные глазу, но очень прочные сварные швы на поверхности кузова автотранспортного средства.

Иногда работники СТО или частные владельцы вместо углекислого газа применяют особую сварную проволоку, которая хоть и не имеет медного покрытия, но содержит внутри специальный флюс.

Порошок позволяет осуществлять сварку выхлопной системы, кузова авто без подачи газа. Применить при таких условиях стандартную проволоку нельзя, потому что она сгорит без газа.

Отдельно стоит отметить сварные работы по устранению дефектов на глушителе авто. Выполнить данную задачу с помощью электросварки сможет только опытный мастер и только путем точечной сварки без движения электорода.

Неопытному мастеру лучше выполнять сварку глушителей автомобиля инвертором. А если в скором времени планируется заменить эту часть авто, то на некоторое время хватит и более экономичной холодной сварки.

Инверторная сварка

В последние годы все чаще при необходимости выполнить сварочные работы для кузова применяется инвертор.

Это усовершенствованный технологически, компактный и легкий сварочный аппарат, работающий на современных компонентах и с особенным методом преобразования тока. Он отличается низкой чувствительностью к пониженному напряжению питания и обеспечивает легкое разжигание дуги.

Электрическая схема аппарата контактной сварки.

Для неопытного сварщика сварочный аппарат инверторного типа – настоящая находка. Инвертор действительно стоит выбрать для ремонта автомобиля в бытовых условиях, ведь не справится с таким аппаратом разве что ребенок.

А примененные в работе электроды ничем не отличаются от расходных материалов при стандартной сварке. Но справедливости ради добавим: при всей простате инверторной сварки ее результаты редко отличаются высочайшим качеством.

Зачастую швы получаются толстыми и недостаточно ровными, из-за неравномерного нагрева металла появляются деформации, даже если держать и управлять прибором мастерски.

По этой причине инвертором варят незаметные глазу места на кузове авто: поверхности в багажнике авто, под крыльями и т.п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

Сварка углекислотным полуавтоматом

Углекислотный полуавтомат считается одним из наиболее доступных и универсальных сварных инструментов для работы с металлом, толщиной 0,8-6 мм.

Он позволяет создавать термоустойчивые соединения наилучшего качества и применяется с целью выполнения таких работ:

- переварка порогов, лонжеронов;

- заплатка дыр;

- устранение вмятин.

На заметку! Углекислотный полуавтомат или сварка инвертором отлично подойдут для ремонтных работ с недорогими авто или машинами низкой долговечности.

Такая сварка работает по следующему принципу: двуокись углерода подается под давлением в зону выполнения сварных операций, что приводит к вытеснению воздушной смеси и обеспечивают металлу защиту от окисления. Кромки из металла плавятся, поэтому детали прочно скрепляются в единое целое.

Огромное преимущество углекислотного автомата заключается в том, что им можно варить абсолютно любой метал, но для этого в отдельных случаях может потребоваться замена двуокиси углерода на аргон. Поэтому агрегат подходит не только для ремонта рамы кузова, но и иных деталей грузовых и легковых авто.

Схема точечной сварки элементов кузова авто.

К примеру, применяется полуавтоматическая сварка для глушителя из тонкого металла. Чтобы обеспечить шву прочность важно наносить стежки длиной 2 см с шагом в 5 см. Такой сварочный аппарат выбирают для ремонта двигателя, но в сочетании с аргоном.

Для начала готовят подлежащие сварке участки авто: их полностью очищают от краски, ржавчины, загрязнения и пыли. После этого готовят само сварочное оборудование, проверяя нагрузочную способность сети.

Агрегат заряжают проволокой, сняв газовое сопло сварочной горелки, отвинтив ключом ее наконечник из меди, отведя прижимной ролик с проволокой и выставив актуальную полярность.

При наличии флюсовой проволоки на зажим нужно установить плюс, а на горелке ‒ минус. Если же применяется обычная проволока, то ‒ наоборот.

Далее конец электрода следует завести на 10-20 см в подающий канал и подвести прижимной ролик для предотвращения его осыпания, чтобы он попал в ложбинку ведущего ролика.

Оборудование включают в сеть и нажимают клавишу для подачи газа, сварной проволоки, тока. На самой проволоке важно одеть, а после закрутить наконечник из меди и установить газовое сопло.

Многие автовладельцы задаются вопросом, какой сваркой лучше варить кузов. Специалисты при выполнении реставрационных работ для кузова рекомендуют следующее. Ремонт кузова на видных местах осуществляйте полуавтоматом с электродом.

Ремонт кузова на видных местах осуществляйте полуавтоматом с электродом.

Если повреждения находятся в скрытых от глаз частях машины, воспользуйтесь инвертором. А реставрацию глушителя своими руками лучше выполнять холодной сваркой.

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С;

- сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом

Ручная дуговая сварка позволяет сварить тонкослойный металл, но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.