ГОСТ 14776-79

Группа В05

МКС 25.160.40

ОКП 06 0200

Дата введения 1980-07-01

1. РАЗРАБОТАН Министерством высшего и среднего специального образования РСФСР; Госстроем СССР

ВНЕСЕН Министерством высшего и среднего специального образования РСФСР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.04.79 N 1439

3. ВЗАМЕН ГОСТ 14776-69

4. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

5. ПЕРЕИЗДАНИЕ. Декабрь 2002 г.

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов, выполняемых дуговой сваркой.

2. Термины и их определения, принятые в стандарте, приведены в приложении.

3. В стандарте приняты следующие обозначения способов сварки:

Ф — под флюсом;

УП — в углекислом газе плавящимся электродом;

УПм — в углекислом газе плавящимся электродом с наложением продольного магнитного поля;

УПмс — в углекислом газе плавящимся электродом с наложением продольного магнитного поля со сквозным проплавлением и формированием;

УН — в углекислом газе неплавящимся электродом;

ИП — в инертных газах плавящимся электродом;

ИН — в инертных газах неплавящимся электродом;

ПП — плавящимся покрытым электродом с принудительным несквозным проплавлением и формованием;

ППс — плавящимся покрытым электродом с принудительным сквозным проплавлением и формованием;

ИПп — в инертных газах плавящимся электродом на съемной подкладке.

4. Основные типы сварных соединений должны соответствовать указанным в табл.1.

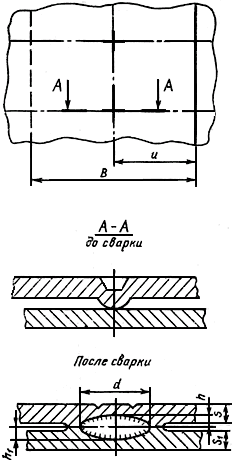

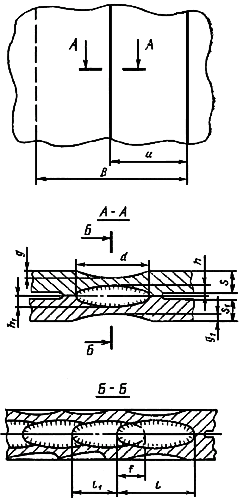

5. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным на черт.1, 2 и в табл.2-5.

6. Для способов сварки ПП, ППп, ППс размер (черт.1 и 2) должен быть не менее 1,2.

7. Размер (черт.1 и 2) должен быть не менее 2при сварке неплавящимся электродом и не менее при всех остальных способах сварки.

Черт.1

Черт.2

Таблица 1

Форма поперечного сечения | ||||||||

Тип соеди- | Форма подгото- | Характер выпол- | подготовленных кромок | выполненного шва | Способ сварки | Толщина верхней детали, мм | Материал свариваемых деталей | Обозна- |

Нахлеc- | Без подготовки кромок | Односто- | | Ф | 0,8-5,0 | Углеродистая или низколегированная сталь | Н1 | |

УП | 0,8-6,6 | |||||||

УПм | 6,0-16,0 | |||||||

УН | 0,4-3,3 | |||||||

ИН | Легированная сталь и сплавы: медные, алюминиевые и никелевые | |||||||

ИП | 0,8-6,6 | |||||||

ПП | 0,8-1,5 | Верхней детали — оцинкованная углеродистая сталь: нижней детали — углеродистая или низколегированная сталь | ||||||

1,5-2,5 | Верхней детали — нержавеющая хромоникелевая | |||||||

3,0-12,0 | Углеродистая или низколегированная сталь | |||||||

3,0-5,0 | Углеродистая или низколегированная сталь | |||||||

Двусто- | ПП | 4,0-6,0 | Н2 | |||||

Односто- | ППп | Н3 | ||||||

ИПп | 0,9-3,0 | Алюминий или его сплавы | ||||||

Односто- | ППс | 4,0-18,0 | Углеродистая или низколегированная сталь | Н4 | ||||

УПмс | 6,0-16,0 | |||||||

С круглым отверстием в верхней детали | Односто- | ИП | 4,5-15,0 | Легированная сталь и сплавы: медные, алюминиевые и никелевые | Н5 | |||

Ф | 3,5-14,0 | Углеродистая или низколегированная сталь | ||||||

УП | 4,5-30,0 | |||||||

С накладной шайбой | Односто- | ПП | 1,5-4,0 | Накладной шайбы — хромистая сталь; средней детали — хромистая ферритная нержавеющая сталь; нижней детали — углеродистая или низколегированная сталь | Н6 | |||

Таблица 2

Размеры в миллиметрах

Конструктивные элементы | |||||||||||||

Обозна- нения | подготовленных кромок свариваемых деталей | сварного шва | Спо- | Материал свариваемых деталей | , не ме- | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | , не бо- | |

Н1 | Ф | Углеродистая или низколегированная сталь | От 0,8 до 1,1 | 0,8 | 0 | +0,2 | 5 | ±1,0 | 11 | ±2 | 1,5 | ||

Св. 1,1 до 1,5 | 1,1 | 6 | 13 | 2,0 | |||||||||

Св. 1,5 до 2,0 | 1,5 | +0,5 | 7 | 15 | 2,5 | ||||||||

Св. 2,0 до 2,5 | 2,2 | 8 | 17 | ||||||||||

Св. 2,5 до 3,1 | 2,5 | 9 | ±1,5 | 19 | 3,5 | ||||||||

Св. 3,1 до 3,6 | 3,1 | 10 | 20 | ±3 | |||||||||

Св. 3,6 до 4,2 | 3,6 | +0,8 | 11 | 21 | |||||||||

Св. 4,2 до 5,0 | 4,2 | 12 | 23 | ||||||||||

УП | От 0,8 до 1,1 | 0,8 | +0,2 | 4 | ±1,0 | 11 | ±2 | 1,5 | |||||

1,4 | 5 | 14 | |||||||||||

Св. 1,1 до 1,4 | 1,1 | 15 | |||||||||||

Св. 1,4 до 1,7 | 1,4 | +0,5 | 6 | 17 | 2,0 | ||||||||

Св. 1,7 до 2,1 | 1,7 | 7 | 18 | 2,5 | |||||||||

Св. 2,1 до 2,6 | 2,1 | 19 | 3,0 | ||||||||||

Св. 2,6 до 3,3 | 2,6 | 8 | 21 | 3,5 | |||||||||

Св. 3,3 до 4,2 | 3,3 | +0,8 | 9 | ±1,5 | 23 | ±3 | 4,0 | ||||||

Св. 4,2 до 5,3 | 4,2 | +1,0 | 10 | 24 | |||||||||

Св. 5,3 до 6,6 | 5,3 | 11 | 25 | ||||||||||

УН | От 0,4 до 0,6 | 0,4 | +0,2 | 4 | ±1 | 6 | ±1 | ±0,1 | |||||

Св. 0,6 до 0,9 | 0,6 | 5 | 8 | ||||||||||

Св. 0,9 до 1,2 | 0,9 | 6 | 9 | ±0,2 | |||||||||

Св. 1,2 до 1,7 | 1,2 | 7 | 10 | ||||||||||

Св. 1,7 до 2,2 | 1,7 | +0,5 | 8 | 11 | ±0,3 | ||||||||

УПм | Св. 2,2 до 2,7 | 2,2 | 9 | ±2 | 13 | ±2 | ±0,4 | ||||||

Св. 2,7 до 3,3 | 2,7 | 10 | 14 | ±0,5 | |||||||||

От 6,0 до 8,0 | 6,0 | +1,0 | 14 | 32 | ±4 | 4,0 | |||||||

Св. 8,0 до 10,0 | 8,0 | 16 | 34 | ±4 | |||||||||

Св. 10,0 до 13,0 | 10,0 | 18 | 36 | 5,0 | |||||||||

Св. 13,0 до 16,0 | 12,0 | 20 | 40 | ||||||||||

ИН | Легированная сталь и сплавы: медные, алюминиевые и никелевые | От 0,4 до 0,6 | 0,4 | +0,2 | 4 | ±1 | 6 | ±1 | ±0,1 | ||||

Св. 0,6 до 0,9 | 0,6 | 5 | 8 | ||||||||||

Св. 0,9 до 1,2 | 0,9 | 6 | 9 | ±0,2 | |||||||||

Св. 1,2 до 1,7 | 1,2 | 7 | 10 | ||||||||||

Св. 1,7 до 2,2 | 1,7 | +0,5 | 8 | 11 | ±0,3 | ||||||||

Св. 2,2 до 2,7 | 2,2 | 9 | ±2 | 13 | ±2 | ±0,4 | |||||||

Св. 2,7 до 3,3 | 2,7 | 10 | 14 | ±0,5 | |||||||||

ИП | От 0,8 до 1,1 | 0,8 | +0,2 | 4 | ±1 | 11 | 2,0 | ||||||

1,4 | 5 | 13 | |||||||||||

5,0 | +1,0 | 9 | ±2 | 18 | 2,5 | ||||||||

Св. 1,1 до 1,4 | 1,1 | +0,3 | 5 | ±1 | 15 |

| |||||||

Св. 1,4 до 1,7 | 1,4 | +0,5 | 6 | 17 | |||||||||

5,0 | +0,8 | 10 | ±2 | 18 | 2,5 | ||||||||

Св. 1,7 до 2,1 | 1,7 | +0,5 | 6 | ±1 | |||||||||

Св. 2,1 до 2,6 | 2,1 | 7 | 19 | ||||||||||

Св. 2,6 до 3,3 | 2,6 | ||||||||||||

ГОСТ 14111-90

ГОСТ 14111-90

(СТ СЭВ 3237-89,

ИСО 5184-79)

Группа Е73

ОКП 34 4193

Срок действия с 01.07.91

до 01.07.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11-12, 1994 год). — Примечание «КОДЕКС»

1. РАЗРАБОТАН И ВНЕСЕН Минэлектротехприбором СССР

РАЗРАБОТЧИКИ

А.И.Данилов, И.Н.Кондратенко, А.А.Кузнецов, Л.У.Манчинский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 12.04.90 N 866

3. СРОК ПРОВЕРКИ — 1996 г.

4. Стандарт полностью соответствует СТ СЭВ 3237-89

5. В стандарт введен международный стандарт ИСО 5184-79

6. ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт распространяется на прямые электроды для точечной сварки и устанавливает размеры и допустимые отклонения размеров электродов, когда усилия на электродах не превышают значений, указанных в таблице для диаметра , где осевые линии электродов перпендикулярны к свариваемым деталям.

Настоящий стандарт не распространяется на электроды, изготовляемые выдавливанием.

1. Типы и размеры должны соответствовать приведенным на чертеже и в таблице.

_________________

* Размер для справок.

Примечания:

1. Можно выбрать по желанию уменьшенную или увеличенную длину плоскостей под гаечный ключ или без плоскости.

2. — диаметр конуса в плоскости измерения.

Размеры, мм

±0,5 при | |||||||||||||||||||||

|

| 1: |

| , max | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | Усилие на электроде *, кН | ||||||||

10 | 4 | 9,8 | 5,5 | 1:10 | 2 | 8 | 13 | 14 | 13 | 7 | 25 | 4 | 29 | 33 | 38 | 45 | 53 | 63 | — | — | 2,5 |

13 | 5 | 12,7 | 7,5 | 3 | 11 | 16 | 15 | 14 | 7 | 32 | 5 | 32 | 36 | 41 | 48 | 56 | 66 | 79 | — | 4 | |

16 | 6 | 15,5 | 8,5 | 4 | 13 | 20 | 16 | 15 | 8 | 40 | 6 | — | 40 | 45 | 52 | 60 | 70 | 83 | 100 | 6,3 | |

20 | 8 | 19 | 10,5 | 5 | 17 | 25 | 17 | 16 | 8 | 50 | 8 | — | — | 50 | 57 | 65 | 75 | 88 | 105 | 10 | |

25 | 10 | 24,5 | 13,5 | 6,5 | 21 | 31,5 | 18 | 17 | 9 | 63 | 10 | — | — | 56,5 | 63,5 | 71,5 | 81,5 | 94,5 | 111,5 | 16 | |

32 | 12,5 | 31 | 14 | 1:5 | 8,5 | 24 | 40 | 20 | 15 | 10 | 80 | 12,5 | — | — | — | 72 | 80 | 90 | 103 | 120 | 25 |

40 | 16 | 39 | 16 | 11 | 32 | 50 | 25 | 16 | 10 | 100 | 16 | — | — | — | — | 90 | 100 | 113 | 130 | 40 | |

___________________ | |||||||||||||||||||||

2. Неуказанные на чертеже и в таблице предельные отклонения размеров:

отверстий — по Н13;

валов — по h23;

остальных — по .

3. Пример условного обозначения прямого электрода типа F с увеличенной плоскостью под гаечный ключ (), =16 мм, =25 мм:

Электрод FL 16х25 ГОСТ 14111-90

То же, прямого электрода типа С с уменьшенной плоскостью под гаечный ключ (), =16 мм, =25 мм:

Электрод CS 16х25 ГОСТ 14111-90

То же, прямого электрода типа А без плоскости под гаечный ключ, =16 мм, =25 мм:

Электрод А 16х25 ГОСТ 14111-90

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1990

: Металлургия: образование, работа, бизнес :: MarkMet.ru

ГОСТ 15878-79

Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТАКТНАЯ СВАРКА

СОЕДИНЕНИЯ СВАРНЫЕ

Конструктивные элементы и размеры

Resistance welding. Welded joints.

Design elements and dimensions

ОКП 0602000

Срок действия с 01.07.80

до 01.07.85*

________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4 1994 г.).

Примечание

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 28 мая 1979 г. N 1926

ВЗАМЕН ГОСТ 15878-70.

ПЕРЕИЗДАНИЕ. Сентябрь 1983 г.

1. Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой.

Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла.

2. В стандарте приняты следующие обозначения способов контактной сварки:

— точечная;

— точечная;

— рельефная;

— рельефная;

— шовная.

— шовная.

Для конструктивных элементов сварных соединений приняты следующие обозначения:

| — | толщина детали; | |||

| — | расчетный диаметр литого ядра точки или ширина литой зоны шва; | |||

| — | величина проплавления; | |||

| — | глубина вмятины; | |||

| — | расстояние между центрами соседних точек в ряду; | |||

| — | расстояние между осями соседних рядов точек при цепном расположении; | |||

| — | расстояние между осями соседних рядов точек при шахматном расположении; | |||

| — | длина литой зоны шва; | |||

| — | величина перекрытия литых зон шва; | |||

| — | длина неперекрытой части литой зоны шва; | |||

| — | величина нахлестки; | |||

| — | расстояние от центра точки или оси шва до края нахлестки; | |||

| — | число рядов точек. | |||

3. Конструктивные элементы сварных соединений, их размеры должны соответствовать указанным на черт. 1, 2, 3 и в табл. 1, 3, 5 для соединений группы  и в табл. 2, 4, 6 — для соединений группы

и в табл. 2, 4, 6 — для соединений группы

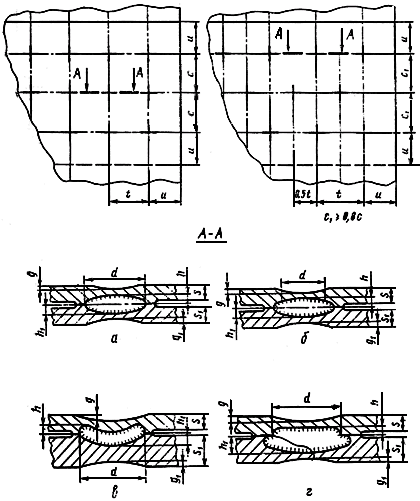

Конструктивные элементы сварных соединений,

выполненных контактной точечной сваркой

— неплакированные металлы; б — плакированные металлы; в — детали неравной толщины; г — разноименные металлы

— неплакированные металлы; б — плакированные металлы; в — детали неравной толщины; г — разноименные металлы

Черт. 1

|

|

|

|

|

|

Черт. 2 |

| Черт. 3 |

Таблица 1

мм | |||||||

|

|

|

| Однорядный шов |

| с, | |

|

|

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

|

|

0,3 | 2,5 | 6 |

| | |||

Св. 0,3 до 0,4 | 2,7 | 7 | 10 | ||||

Св. 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |||

Св. 0,6 до 0,7 | 3,3 | 9 |

| 11 | 13,0 | ||

Св. 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |||

Св. 0,8 до 1,0 | 4,0 | 11 | 14 | 15 | 18,0 | ||

Св. 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 | ||

Св. 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 | ||

Св. 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 | ||

Св. 1,8 до 2,2 | 7,0 | 17 | 20 | 25 | 30,0 | ||

|

| Св. 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 |

Св. 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 | ||

Св. 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 | ||

Св. 3,7 до 4,2 | 12,0 | 28 | 32 | 45 | 54,0 | ||

Св. 4,2 до 4,7 | 13,0 | 31 | 36 | 50 | 60,0 | ||

Св. 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 | ||

Св. 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 | ||

Св. 5,7 до 6,0 | 16,0 | 42 | 50 | 65 | 78,0 | ||

Примечание. Допускается уменьшение размеров  и

и при этом размер

при этом размер  должен соответствовать указанным в таблице.

должен соответствовать указанным в таблице.

Таблица 2

мм | |||||||

Способ сварки | Группа соединения |

|

| Однорядный шов |

| с, | |

|

|

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

|

|

0,3 | 1,5 | 4 | 6 |

|

| ||

Св. 0,3 до 0,4 | 1,7 | 5 | 7 | 7 | 8,5 | ||

Св. 0,4 до 0,5 | 2,0 | 6 | 8 |

|

| ||

Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||||

Св. 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 | ||

|

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | 12 | 15,0 |

Св. 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 | ||

Св. 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 | ||

Св. 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 | ||

Св. 1,8 до 2,2 | 5,0 | 13 | 16 | 20 | 24,0 | ||

Св. 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 | ||

Св. 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 | ||

Примечание. Допускается уменьшение размеров  и

и  при этом размер

при этом размер  должен соответствовать указанным в таблице.

должен соответствовать указанным в таблице.

Таблица 3

мм | ||||

Способ сварки | Группа соединения |

|

| Однорядный шов |

0,3 | 2,5 |

| ||

Св. 0,3 до 0,4 | 2,7 | |||

Св. 0,4 до 0,6 | 3,0 |

| ||

Св. 0,6 до 0,7 | 3,3 | |||

Св. 0,7 до 0,8 | 3,5 | 7 | ||

|

| Св. 0,8 до 1,0 | 4,0 | 8 |

Св. 1,0 до 1,3 | 5,0 | 10 | ||

Св. 1,3 до 1,6 | 6,0 | 12 | ||

Св. 1,6 до 1,8 | 6,5 | 13 | ||

Св. 1,8 до 2,2 | 7,0 | 14 | ||

|

| Св. 2,2 до 2,7 | 8,0 | 16 |

| | Св. 2,7 до 3,2 | 9,0 | 18 |

| | Св. 3,2 до 3,7 | 10,5 | 21 |

| | Св. 3,7 до 4,2 | 12,0 | 22 |

|

| Св. 4,2 до 4,7 | 13,0 | 24 |

| | Св. 4,7 до 5,2 | 14,0 | 26 |

| | Св. 5,2 до 5,7 | 15,0 | 28 |

| | Св. 5,7 до 6,0 | 16,0 | 30 |

Таблица 4

мм | ||||

Способ сварки | Группа соединения |

|

|

|

0,3 | 1,5 |

| ||

Св. 0,3 до 0,4 | 1,7 | |||

Св. 0,4 до 0,5 | 2,0 |

| ||

Св. 0,5 до 0,6 | 2,2 | |||

Св. 0,6 до 0,8 | 2,5 | 5,0 | ||

Св. 0,8 до 1,0 | 3,0 |

| ||

Св. 1,0 до 1,3 | 3,5 | |||

Св. 1,3 до 1,6 | 4,0 | 8,0 | ||

Св. 1,6 до 1,8 | 4,5 | 9,0 | ||

|

| Св. 1,8 до 2,2 | 5,0 | 10,0 |

Св. 2,2 до 2,7 | 6,0 | 12,0 | ||

Св. 2,7 до 3,2 | 6,5 | 13,0 | ||

Св. 3,2 до 3,7 | 7,0 | 14,0 | ||

Св. 3,7 до 4,2 | 8,0 | 16,0 | ||

Св. 4,2 до 4,7 | 9,0 | 18,0 | ||

Св. 4,7 до 5,2 | 10,0 | 20,0 | ||

Св. 5,2 до 5,7 | 11,0 | 22,0 | ||

Св. 5,7 до 6,0 | 12,0 | 24,0 | ||

Таблица 5

мм | |||||

|

|

| Однорядный шов | ||

Способ сварки | Группа соединения |

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

0,3 |

| 6 | |||

Св. 0,3 до 0,4 | 7 | 10 | |||

Св. 0,4 до 0,6 | 3,0 | 8 | |||

Св. 0,6 до 0,8 | 3,5 | 10 | 12 | ||

Св. 0,8 до 1,0 | 4,0 | 11 | 14 | ||

Св. 1,0 до 1,3 | 5,0 | 13 | 16 | ||

|

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 |

Св. 1,6 до 1,8 | 6,5 | 15 | 19 | ||

Св. 1,8 до 2,2 | 7,0 | 17 | 20 | ||

Св. 2,2 до 2,7 | 7,5 | 19 | 22 | ||

Св. 2,7 до 3,2 | 8,0 | 21 | 26 | ||

Св. 3,2 до 3,7 | 9,0 | 24 | 28 | ||

Св. 3,7 до 4,0 | 10,0 | 28 | 30 | ||

Таблица 6

мм | |||||

Однорядный шов | |||||

Способ сварки | Группа соединения |

|

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

0,3 | 1,5 | 4 | 6 | ||

Св. 0,3 до 0,4 | 1,7 | 5 | 7 | ||

|

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 |

Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||

Св. 0,6 до 0,8 | 2,5 | 8 | 10 | ||

Св. 0,8 до 1,0 | 3,0 | 9 | 12 | ||

|

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 |

Св. 1,3 до 1,6 | 4,0 | 11 | 14 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | |

|

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 |

Св. 2,2 до 2,7 | 6,0 | 15 | 18 | ||

Св. 2,7 до 3,2 | 7,0 | 17 | 20 | ||

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

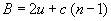

4. Величина нахлестки  для многорядных швов при цепном расположении точек

для многорядных швов при цепном расположении точек  ; при шахматном расположении точек

; при шахматном расположении точек  .

.

5. В зависимости от вида нахлестки сварного соединения величину нахлестки  следует определять в соответствии с черт. 4.

следует определять в соответствии с черт. 4.

Виды нахлестки сварных соединений, выполняемых

контактной точечной рельефной и шовной сваркой

Черт. 4

6. Расстояние от центра точки или оси шва до края нахлестки  должно быть не менее половины минимальной величины нахлестки.

должно быть не менее половины минимальной величины нахлестки.

7. Допускается сварка деталей неодинаковой толщины; при этом размеры конструктивных элементов следует выбирать по детали меньшей толщины.

В случае  минимальные величины нахлестки

минимальные величины нахлестки  , расстояние между центрами соседних точек в ряду

, расстояние между центрами соседних точек в ряду  и расстояние между осями соседних рядов точек

и расстояние между осями соседних рядов точек  следует увеличить в 1,2-1,3 раза.

следует увеличить в 1,2-1,3 раза.

8. При сварке трех и более деталей расчетный диаметр литого ядра точки  следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

9. Величина проплавления  должна быть для магниевых сплавов от 20 до 70%, титановых — от 20 до 95% и остальных металлов и сплавов — от 20 до 80% толщины деталей.

должна быть для магниевых сплавов от 20 до 70%, титановых — от 20 до 95% и остальных металлов и сплавов — от 20 до 80% толщины деталей.

10. При шовной контактной сварке величина перекрытия литых зон герметичного шва  должна быть не менее 25% длины литой зоны шва

должна быть не менее 25% длины литой зоны шва  .

.

При шовной контактной сварке деталей толщиной менее 0,6 мм допускается уменьшение величины перекрытия литых зон шва до значений, гарантирующих герметичность сварного шва.

11. Глубина вмятины  не должна быть более 20% толщины детали. При сварке деталей с отношением

не должна быть более 20% толщины детали. При сварке деталей с отношением  , в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30% толщины детали.

, в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30% толщины детали.

Текст документа сверен по:

официальное издание

Госстандарт СССР —

М.: Издательство стандартов, 1984

ГОСТ Р ИСО 15614-12-2009

Группа Т51

ОКС 25.160.10

Дата введения 2011-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э.Баумана (ФГУ НУЦСК при МГТУ им. Н.Э.Баумана) и Национальным Агентством Контроля и Сварки (НАКС) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1077-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15614-12:2005* «Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 12. Точечная, шовная и рельефная сварка» (ISO 15614-12:2005 «Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 12: Spot, seam and projection welding»)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Международный стандарт ИСО 15609-12:2004 разработан Техническим комитетом СЕН/ТК 121 «Сварка» Европейского комитета по стандартизации (СЕН), секретариат которого закреплен за ДИН (Институт по стандартизации Германии), в сотрудничестве с Техническим комитетом ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом ПК 10 «Унификация требований в области сварки металлов» в соответствии с Соглашением о техническом сотрудничестве ИСО и СЕН (Венское соглашение).

ИСО 15614 состоит из следующих частей под общим наименованием «Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки»:

— Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов.

— Часть 2. Дуговая сварка алюминия и алюминиевых сплавов.

— Часть 3. Испытания процедуры дуговой сварки чугуна.

— Часть 4. Отделочная сварка алюминиевых отливок.

— Часть 5. Дуговая сварка титана, циркония и их сплавов.

— Часть 6. Медь и медные сплавы.

— Часть 7. Наплавка.

— Часть 8. Сварка соединений труб с трубной доской.

— Часть 9. Подводная гипербарическая мокрая сварка.

— Часть 10. Гипербарическая сухая сварка.

— Часть 11. Электронно-лучевая и лазерная сварка.

— Часть 12. Точечная, шовная и рельефная сварка.

— Часть 13. Контактная стыковая сварка сопротивлением и оплавлением.

Настоящий стандарт является частью серии стандартов, которые приведены в ИСО 15607 (приложение А).

1 Область применения

Настоящий стандарт устанавливает, как именно технические требования к сварке могут быть оценены по испытаниям процедуры точечной, шовной и рельефной сварки.

Настоящий стандарт — часть серии стандартов, описание которой представлено в ИСО 15607 (приложение А).

Настоящий стандарт определяет условия проведения испытаний и объективность аттестованной процедуры сварки для всех практических операций сварки, охваченных настоящим стандартом.

Испытания, требуемые для аттестации процедуры сварки конкретного изделия, зависят от применения и требований качества для данного изделия, которые должны быть установлены до проведения какой-либо аттестации.

Испытания необходимо проводить в соответствии с настоящим стандартом, если не требуется проведение более тщательных испытаний согласно основному применяемому стандарту или контракту.

Приемлемость применения принципов настоящего стандарта к другим процессам контактной сварки должна быть установлена до проведения какой-либо аттестации.

Примечание — Особенности применения (обслуживания), материал и производственные условия могут требовать проведения более полных испытаний, нежели это предписано настоящим стандартом.

Подобные испытания могут включать:

— испытания на усталость для соединений, сваренных точечной сваркой;

— размеры образцов и процедуру испытаний на удар, отрыв и срез для соединений точечной и рельефной сварки;

— испытания на изгиб;

— определение поверхностных трещин;

— ультразвуковые исследования, радиографию;

— химический анализ, коррозионные испытания;

— микроэкспертизу, включая сопротивляемость образованию горячим трещинам;

— испытания сварного изделия в целом или частями.

Настоящий стандарт включает следующие процессы сварки в соответствии с ИСО 4063:

— 21 — точечная контактная сварка;

— 211 — односторонняя точечная контактная сварка;

— 212 — двухсторонняя точечная контактная сварка;

— 22 — контактная шовная сварка;

— 221 — шовная сварка внахлестку;

— 222 — шовная контактная сварка с раздавливанием кромок;

— 225 — шовная контактная стыковая сварка по фольге;

— 226 — шовная контактная сварка с накладками;

— 23 — рельефная сварка;

— 231 — односторонняя рельефная сварка;

— 232 — двухсторонняя рельефная сварка.

2 Нормативные ссылки

Для датированных ссылок применяются только указанные ниже издания. Для недатированных ссылок применяются последние издания документов, на которые ссылаются в настоящем стандарте, включая все поправки.

В настоящем стандарте использованы ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ИСО 669:2000 Сварка контактная. Оборудование для контактной сварки. Требования к механическим и электрическим характеристикам (ISO 669:2000, Resistance welding. Resistance welding equipment. Mechanical and electrical requirements)

ИСО 10447 Сварка контактная сопротивлением. Испытание на отрыв и обрубание сварных точек и соединений, полученных рельефной сваркой (ISO 10447, Resistance welding — Peel and chisel testing of resistance sport and projection welds)

ИСО 14270:2000 Размеры образца и методика механизированного испытания на отрыв для сварных швов, полученных при контактной точечной, роликовой и рельефной сварке (ISO 14270:2000, Specimen dimensions and procedure for mechanized peel testing resistance sport, seam and embossed projection welds)

ИСО 14271:2000 Испытание на определение твердости по Виккерсу для сварных швов, полученных при контактной точечной, рельефной и роликовой сварке (низкая нагрузка и микротвердость) (ISO 14271:2000, Vickers hardness testing of resistance spot, projection and seam welds (low load and microhardness))

ИСО 14272:2000 Размеры образца и методика испытания на поперечное растяжение сварных швов, полученных при контактной точечной и рельефной сварке (ISO 14272:2000, Specimen dimensions and procedure for cross tension testing resistance spot and embossed projection welds)

ИСО 14273:2000 Размеры образца и методика испытания на срез для сварных швов, полученных при контактной точечной, рельефной и шовной сварке (ISO 14273:2000, Specimen dimensions and procedure for shear testing resistance spot, seam and embossed projection welds)

ИСО 14732 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов (ISO 14372, Welding personnel — Approval testing of welding operators for fusion welding and of resistance weld setters for fully mechanized and automatic welding of metallic materials)

ИСО 15607:2003 Технические требования и аттестация процедур сварки металлических материалов. Общие правила (ISO 15607:2003, Specification and qualification of welding procedures for metallic materials — General rules)

ИСО 15609-5:2004 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка (ISO 15609-5:2004, Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 5: Resistance welding)

ИСО 17653:2003 Контроль разрушающий сварных швов металлических материалов. Испытание на скручивание сварных точек (ISO 17653:2003, Destructive tests on welds in metallic materials — Torsion test of resistance spot welds)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ИСО 15607:2003.

4 Предварительные технические требования к процедуре сварки

Предварительные технические требования к процедуре сварки должны быть разработаны в соответствии с ИСО 15609-5.

5 Проверка процедуры сварки

Сварка и испытания образцов должны соответствовать положениям разделов 6 и 7.

6 Контрольное сварное соединение

6.1 Основные положения

В соответствии с 6.2 необходимо подготовить стандартное контрольное сварное соединение, в качестве которого может быть использовано сварное изделие целиком.

Образцы для испытаний должны быть вырезаны из соответствующих частей, контрольных сварных соединений или сварены отдельно согласно 6.3.

Необходимо использовать образцы для испытаний и контрольные сварные соединения из одного материала и с одинаковыми шириной кромок и длиной нахлеста. Если возможно, необходимо учитывать шунтирующие и индукционные эффекты. Если в применяемом стандарте есть соответствующее требование, необходимо указать направление проката на контрольном сварном соединении.

6.2 Форма и размеры контрольных сварных соединений и образцов для разрушающих испытаний

6.2.1 Основные положения

Форма и размеры контрольных сварных соединений и образцов для испытаний и испытания процедуры сварки представлены в следующих стандартах: ИСО 14270, ИСО 14271, ИСО 14272, ИСО 14273, ИСО 17653 и ИСО 10447.

6.2.2 Макрошлиф

Образец для испытаний должен быть подготовлен и протравлен, чтобы изготовить поперечные и продольные шлифы для выявления вкраплений, зоны термического влияния и при необходимости сечение сварного шва.

Поперечный макрошлиф должен содержать неповрежденный основной металл.

6.3 Сварка контрольных сварных соединений или образцов для испытаний

Подготовку узлов (деталей), контрольных сварных соединений или образцов для испытаний и сварку контрольных сварных соединений или образцов для испытаний необходимо проводить в соответствии с pWPS и согласно общим правилам производства сварочных работ (параметры, оборудование и т.д.).

Если при точечной сварке используют прихватки, то они должны быть и на конечном контрольном сварном соединении.

До проведения аттестации процедура сварки и программа испытаний контрольных сварных соединений должны быть согласованы с экспертом или экспертным органом.

7 Испытания и оценка результатов

7.1 Объем контроля

Испытания включают как неразрушающие, так и разрушающие.

Выбор вида испытаний и количества образцов для испытаний зависит от условий эксплуатации и требований к качеству сварного изделия. Вид испытаний и количество образцов должны быть установлены до проведения аттестации (таблица 1).

Таблица 1 — Примеры испытаний точечных, шовных и рельефных сварных соединений

Контрольные сварные соединения/образцы для испытаний | Вид испытаний | Количество образцов |

Одноточечный образец точечной или рельефной сварки | Визуальный осмотр | Все |

Испытания на срез | 11 | |

Растяжение | 11 | |

Макрошлиф | 2 | |

Твердость | Если требуется | |

Испытание на кручение | 11 | |

Испытания на отрыв | 11 | |

Испытание зубилом | 11 | |

Двухточечный образец точечной или рельефной сварки | Визуальный осмотр | Все |

Испытания на срез | 11 | |

Растяжение (перекрестное) | 11 | |

Макрошлиф | 2 | |

Твердость | Если требуется | |

Испытания на отрыв | 11 | |

Испытание зубилом | 11 | |

Многоточечные или рельефные образцы | Визуальный осмотр | Все |

Испытания на срез (сдвиг) | 11 | |

Макрошлиф | 11 | |

Твердость | 2 | |

Испытания на отрыв | Если требуется | |

Испытание зубилом | 11 | |

Образцы шовной сварки внахлестку (контрольные сварные соединения) | Визуальный осмотр | Все |

Испытания на расслаивание | 11 | |

Испытания на срез (сдвиг) | 11 | |

Испытания на отрыв | 3 | |

Испытание на герметичность | 3 | |

Макрошлиф | 2 | |

Твердость | Если требуется | |

Шовная сварка с раздавливанием кромок | Визуальный осмотр | Все |

Испытания на срез | 11 | |

Испытания на изгиб | 2 | |

Испытания на отрыв | 9 | |

Раздувание | 3 | |

Испытание на герметичность | 3 | |

Макрошлиф | 2 | |

Твердость | Если требуется | |

Вместо испытания на срез. Два образца, смещенные на 90° и зажатые перпендикулярно плоскости пластины. Должно быть установлено ограничение деформации на главные оси. Вместо испытания на срез, если невозможно подготовить стандартный образец или в случае, когда преобладает кручение. Только для одностороннего токоподвода. Двухточечное соединение должно быть разрезано на образцы с одной точкой. Отклонение ширины образца от стандартного зависит от шага точек. Двухточечное соединение. Многоточечный шов должен быть выполнен с расположением точек так, как это делается на готовой продукции. В том случае, если точечный шов получен таким же образом, что и для двухточечных испытаний. Вместо испытания на разрыв в случае преобладания срезывающей нагрузки. Только при наличии требований по герметичности (гидроиспытание). Только при наличии повышенных требований по герметичности (течеискание). Один продольный и один поперечный образец. Если возможно, с правым углом ко шву. Наружная и внутренняя стороны. Только для шовной сварки: три образца — из начала, середины и конца шва. | ||

Если нет необходимости в определении среднеквадратичного отклонения результатов испытаний в поперечном и продольном направлениях, то допускается использовать меньшее количество образцов.

7.2 Расположение и вырезка образцов для испытаний

Образцы для испытания следует выбирать после визуального осмотра или других альтернативных испытаний.

Вырезка образцов согласно 6.2.

Допускается вырезать образцы для испытаний из областей, не содержащих допустимых дефектов.

7.3 Визуальный контроль

Точечные сварные соединения и сварные соединения, выполненные шовной сваркой, должны быть обследованы с использованием лупы с 6-10-кратным увеличением, зеркала или эндоскопа, чтобы определить следующие поверхностные характеристики: поверхностные трещины, выгорание металла, брызги, осаждение материала электрода, выбоины от электрода и несплошности.

7.4 Повторные испытания

Если деталь или контрольное сварное соединение не удовлетворяют любому требованию визуального контроля или какому-либо другому виду контроля, то необходимо проконтролировать еще одну дополнительную деталь или контрольное сварное соединение. Если и эта дополнительная деталь или контрольное сварное соединение не удовлетворяют требованиям, то pWPS должны быть изменены. Измененные pWPS должны быть аттестованы в соответствии с настоящим стандартом.

Если любой образец для испытаний не удовлетворяет основным требованиям 6.2 из-за геометрических дефектов (например, положение, форма), то необходимо изготовить дополнительные образцы для испытаний, по одному на каждый не прошедший испытания. Эти образцы могут быть взяты из того же контрольного сварного соединения, если в нем достаточно материала, или из нового соединения

Если какой-либо из этих дополнительных образцов не будет удовлетворять основным требованиям, то pWPS необходимо изменить. Измененные pWPS должны быть аттестованы в соответствии с настоящим стандартом.

8 Область распространения аттестации

8.1 Основные положения

Все перечисленные ниже требования необходимо применять независимо друг от друга.

Если параметры выходят за пределы допустимых значений, необходимо проведение новых испытаний процедуры сварки.

8.2 Относящееся к производителю

Аттестация pWPS посредством испытаний в соответствии с настоящим стандартом разрешает производить работы по сварке в цехах и на площадках под единовременным техническим контролем и контролем качества со стороны производителя.

Технический контроль и контроль качества распространяются на процедуру сварки, если изготовитель, проводивший аттестацию процедуры сварки, несет полную ответственность за сварку, выполняемую в соответствии с данной процедурой.

8.3 Относящееся к материалу

Все испытания необходимо проводить с использованием материалов, аналогичным применяемым при производстве (по толщине, химическому составу, механическим свойствам). В случае отклонений от указанных требований все изменения должны быть установлены до проведения аттестации.

8.4 Общее для всех процедур сварки

8.4.1 Процесс сварки

Аттестация распространяется только на процесс сварки, который используют при испытаниях.

В тех случаях, когда оборудование имеет дистанционное управление или более одной сварочной программы, используемой в работе как часть последовательности операций, WPS должны содержать описание всех используемых сварочных программ.

Для автоматического или роботизированного управления более чем одной сварочной программой WPS должны содержать описание всех используемых сварочных программ, каждая из которых требует аттестации.

8.4.2 Род тока

Процедуру сварки аттестуют по роду тока (переменный, постоянный или импульсный), частоте и полярности, используемых в испытаниях процедуры сварки.

8.4.3 Сварочный цикл

Процедуру сварки аттестуют по сварочному циклу, используемому при сварке.

8.4.4 Термообработка после сварки

Любая предусмотренная термообработка должна быть учтена при проведении испытания процедуры сварки.

8.4.5 Тип сварочного оборудования

Процедуры сварки аттестуют по типу используемого в испытаниях оборудования.

8.4.6 Сварочные электроды

Процедуры сварки аттестуют по материалам и конструкции используемых электродов.

9 Протокол аттестации процедуры сварки

Протокол аттестации процедуры сварки (WPQR) представляет собой отчет о результатах оценки каждого контрольного соединения, включая повторные испытания. Необходимо включить в протокол основные пункты, перечисленные для WPS в ИСО 15609-5 вместе с описанием характеристик, приведенных в разделе 7.

Если не обнаружено недопустимых результатов испытаний, WPQR, описывающий результаты испытаний, считается положительным и должен быть подписан и датирован экспертом или экспертным органом.

WPQR должен иметь вид, облегчающий восприятие данных.

Приложение ZA (обязательное). Сведения о соответствии ссылочных международных стандартов ссылочным европейским стандартам

Приложение ZA

(обязательное)

Представленные ниже документы являются необходимыми для применения настоящего стандарта. При датированных ссылках действует только издание, на которое ссылаются. При недатированных ссылках действует актуальное издание упомянутого документа (включая все изменения).

Публикация | Год | Название | ЕН | Год |

ИСО 14732 | 1998 | Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов | ЕН 1418 | 1997 |

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации

Приложение ДА

(справочное)

Таблица ДА.1

Библиография

ИСО 4063 Сварка и родственные процессы. Перечень и условное обозначение процессов (ISO 4063:1998).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2011

Количество тепла зависит от теплопроводности и электрического сопротивления металла, а также от времени подачи тока. Это тепло можно выразить уравнением:

Q = I 2 Rt

В этом уравнении «Q» — это тепловая энергия, «I» — ток, «R» — электрическое сопротивление, а «t» — время, за которое подается ток.

Материалы, подходящие для точечной сварки

Благодаря низкой теплопроводности и более высокому электрическому сопротивлению, сталь сравнительно легко подвергается точечной сварке, а низкоуглеродистая сталь наиболее подходит для точечной сварки.Однако стали с высоким содержанием углерода (углеродная эквивалентность> 0,4 мас.%) Склонны к плохой вязкости разрушения или растрескиванию в сварных швах, так как они имеют тенденцию к образованию твердых и хрупких микроструктур.

Оцинкованная сталь (оцинкованная) требует несколько более высоких сварочных токов, чем стали без покрытия. Кроме того, с цинковыми сплавами медные электроды быстро разрушают поверхность и приводят к потере качества сварного шва. При точечной сварке оцинкованных сталей электроды необходимо либо часто заменять, либо поверхность наконечника электрода должна быть «заправлена», когда резак удаляет загрязненный материал, обнажая чистую медную поверхность, и изменяет форму электрода.

Другие материалы, которые обычно подвергаются точечной сварке, включают нержавеющие стали (в частности, аустенитные и ферритные), никелевые сплавы и титан.

Хотя алюминий имеет теплопроводность и электрическое сопротивление, близкое к медному, температура плавления алюминия ниже, что означает возможность сварки. Однако из-за его низкого сопротивления при сварке алюминия необходимо использовать очень высокие уровни тока (в два-три раза выше, чем для стали эквивалентной толщины).

Кроме того, алюминий ухудшает поверхность медных электродов в очень небольшом количестве сварных швов, что означает, что добиться стабильной высококачественной сварки очень трудно. По этой причине в промышленности в настоящее время используются только специальные применения точечной сварки алюминия. Разрабатываются различные новые технологические разработки, которые помогают обеспечить стабильную высококачественную точечную сварку алюминия.

Медь и ее сплавы также могут быть соединены контактной точечной сваркой, хотя точечная сварка меди не может быть легко достигнута с помощью обычных электродов для точечной сварки медных сплавов, так как тепловыделение в электродах и заготовке очень похоже.

Решением для сварки меди является использование электрода, изготовленного из сплава с высоким электрическим сопротивлением и температурой плавления, значительно превышающей температуру плавления меди (намного превышающей 1080 ° C). Электродные материалы, обычно используемые для точечной сварки меди, включают молибден и вольфрам.

Где используется точечная сварка?

Точечная сварканаходит применение в ряде отраслей, включая автомобильную, аэрокосмическую, железнодорожную, бытовую, металлическую мебель, электронику, медицинское строительство и строительство.

Учитывая простоту, с которой точечная сварка может быть автоматизирована в сочетании с роботами и системами манипуляции, это наиболее распространенный процесс соединения в производственных линиях большого объема, и, в частности, он был основным процессом соединения в строительстве стальных вагонов на протяжении более 100 лет ,

Сварка кузова автомобиля на автомобильной производственной линии.

Вопросы и ответы по теме

,Что такое сварка сопротивлением

Резистивная сварка — это соединение металлов путем приложения давления и пропускания тока в течение некоторого времени через металлическую область, которая должна быть соединена. Основным преимуществом контактной сварки является то, что для создания соединения не требуются другие материалы, что делает этот процесс чрезвычайно экономически эффективным.

Существует несколько различных форм контактной сварки (например,грамм. точечная и шовная, проекционная, мгновенная и осаждаемая сварка), которые отличаются в основном типами и формами сварочных электродов, которые используются для приложения давления и проведения тока. Электроды, обычно изготавливаемые из сплавов на основе меди благодаря превосходным проводящим свойствам, охлаждаются водой, протекающей через полости внутри электрода, и другим проводящим инструментом сварочной машины для контактной сварки.

Машины для контактной сварки разработаны и изготовлены для широкого спектра применения в автомобильной, аэрокосмической и промышленной сферах.Благодаря автоматизации действие этих машин строго контролируется и повторяется, что позволяет производителям легко обслуживать производство.

Типы применений контактной сварки:

Точечная сварка и шовная сварка

- Точечная сварка сопротивлением, как и все процессы контактной сварки, создает сварные швы с использованием тепла, создаваемого сопротивлением потоку сварочного тока между поверхностями сглаживания, а также усилие, чтобы толкать заготовки вместе, примененные в течение определенного периода времени.В точечной сварке сопротивлением используются геометрические формы самих сварочных электродов для фокусировки сварочного тока в требуемом месте сварки, а также для приложения усилия к заготовкам. Как только будет получено достаточное сопротивление, материалы укладываются и объединяются, и формируется слепок сварного шва.

- Сварка швом с сопротивлением — это разновидность точечной сварки сопротивлением с использованием электродов в форме колеса для подачи усилия и сварочного тока на детали. Разница заключается в том, что заготовка катится между колесными электродами при подаче сварочного тока.В зависимости от конкретного тока сварки и настроек времени сварки созданные сварные швы могут перекрывать друг друга, образовывать полный сварной шов или просто представлять собой отдельные точечные сварные швы с определенными интервалами.

Проекционная сварка

- Как и другие процессы контактной сварки, в проекционной сварке используется тепло, генерируемое сопротивлением потоку сварочного тока, а также сила, с которой стягиваются заготовки, прикладываемые в течение определенного периода времени. Проекционная сварка локализует сварные швы в заданных точках, используя выступы, тиснения или пересечения, которые фокусируют выделение тепла в точке контакта.Как только сварочный ток создает достаточное сопротивление в точке контакта, выступы разрушаются, образуя слепок сварного шва.

- Твердые выступы часто используются при сварке крепежных деталей к деталям. Тиснения часто используются при соединении листового или листового материала. Примером проекционной сварки с использованием пересечений материалов является сварка поперечной проволокой. В этом случае пересечение самих проводов локализует тепловыделение и, следовательно, сопротивление. Провода прилегают друг к другу, образуя при этом сварной слепок.

Сварка методом мгновенной сварки

- Как и другие процессы сварки методом контактной сварки, в сварке методом мгновенной сварки используется тепло, генерируемое сопротивлением потоку сварочного тока, а также усилие, сжимающее детали вместе, прикладываемые в течение определенного периода времени. Сварка методом мгновенной сварки — это процесс сварки сопротивлением, который генерирует сопротивление с помощью мигания. Это действие создается с использованием очень высокой плотности тока в очень маленьких точках контакта между заготовками. В заданной точке после начала процесса прошивки к заготовке прикладывается сила, и они перемещаются вместе с контролируемой скоростью.Быстрое расстройство, созданное этой силой, удаляет оксиды и примеси из сварного шва.

Сварка с нарушением режима

- Как и другие процессы сварки сопротивлением, сварка с нарушением угла использует тепло, генерируемое сопротивлением потоку сварочного тока, а также усилие, сжимающее заготовки вместе, приложенное в течение определенного периода времени. В то же время, как при сварке с использованием мгновенной сварки, в сварке с наклоном заготовки уже плотно соприкасаются друг с другом, поэтому мигание не происходит. Давление прикладывается до запуска тока и поддерживается до завершения процесса.

Источник: C1.1M / C1.1: 2012 — Рекомендуемые методы сварки сопротивлением

,Сварка давлением с помощью аппарата точечной сварки

Независимо от того, какой аппарат точечной сварки используется, при точечной сварке металлические заготовки всегда соединяются путем сжатия двух электродов и подачи тока. , Локальный ток создает тепло. Обе заготовки нагреваются в той точке, где вы хотите сварить сквозь ток, пока материал не расплавится, и под действием силы сжатия электродов из медного сплава образуется так называемый сварной слепок.Требуемое время сварки зависит от конкретной работы по сварке бетона, а также от сварочного тока и силы электрода. Однако всегда применимо следующее: точечная сварка действительно быстрая — всего за несколько секунд, хотя фактическое время сварки обычно даже меньше одной секунды. Никаких дополнительных материалов не требуется. Этот процесс создает постоянные стабильные соединения, прост в обращении и является одним из наиболее экономически эффективных методов соединения. Это еще одна причина, по которой установки контактной точечной сварки используются во многих автоматизированных производственных процессах.Точечная сварка алюминия предъявляет особые требования ко всем типам сварочных агрегатов.

Устройство точечной сварки сопротивлением: могут использоваться различные технологии

Работы точечной сварки, как можно понять из названия, с сопротивлением между металлическими и проводящими материалами, которые вы хотите сварить, которые лежат друг на друге. , Сварочный ток создает наибольшее тепло в точке перехода между компонентами — там, где сопротивление самое большое. Это необходимо, чтобы соединить материалы, к которым вы хотите присоединиться, и связать их друг с другом.Это делает сварочный ток — наряду со сварочным усилием — наиболее решающим параметром при контактной сварке. В зависимости от используемой технологии длительность сварочного тока колеблется от нескольких миллисекунд до нескольких секунд.

Четыре наиболее распространенных типа генерации сварочного тока:

- 1-фазная сварка переменным током (AC)

- 3-фазная сварка постоянным током (DC)

- Среднечастотная сварка (MF-DC)

- Конденсаторная сварка (KE)

Однофазная сварка переменным током была наиболее распространенным вариантом для создания сварочного тока в течение длительного времени, поскольку это одновременно самый дешевый и простой способ изготовления установки для контактной сварки или сварочных пистолетов. ,Однако это не лучший способ в технологическом плане. Поскольку здесь только во время каждой положительной полуволны классического переменного тока соответствующая энергия вводится в металл сварного шва, подвод тепла до плавления материала занимает соответственно больше времени, и тепло имеет достаточно времени для расширения в окружающую среду. будущая точечная сварка. Это приводит к нежелательным обесцвечиванию (потускнению) и выгоранию любых, возможно, сохранившихся покрытий. Наряду с этим существуют дополнительные недостатки, такие как высокое потребление тока, несимметричная нагрузка на сеть, потеря мощности при больших вторичных цепях, параметры настройки и управления в диапазоне периодов вместо миллисекунд.

При трехфазной сварке с постоянным током три вторичных трансформатора переменного тока соединены на вторичной стороне и, используя пакет диодного выпрямителя, переменный ток преобразуется в постоянный ток. Это обеспечивает значительно больший и более высокий энергетический сварочный ток, более крупные вторичные цепи могут быть перекрыты без каких-либо значительных потерь мощности, а подключение к сети симметрично, что приводит к уменьшению подачи питания и плавких предохранителей. Недостатками системы являются относительно высокие инвестиционные затраты, пространство, необходимое для трех трансформаторов и выпрямителя, а также относительно длительный рост тока.

Среднечастотная сварка является квази-комбинацией обеих вышеупомянутых систем. Это также включает в себя только один трансформатор, как в системе переменного тока, но он запускается с частотой 1000 Гц вместо 50 Гц и имеет выпрямитель на вторичной стороне. Это позволяет использовать преимущества сварки постоянным током (более высокий энергетический сварочный ток, более низкое подключение и плавление сети, перекрытие больших вторичных цепей без каких-либо значительных потерь мощности и т. Д.). Но в дополнение к этому есть ряд преимуществ, таких как быстрое нарастание тока, которое в сочетании с более высоким энергетическим сварочным током обеспечивает очень короткое время сварки и, таким образом, значительно уменьшает потускнение и выгорание покрытий, что позволяет в 20 раз более точные настройки и регулировки, поскольку система работает с частотой 1000 Гц вместо 50 Гц, а также уменьшение размера и веса трансформатора, что позволяет использовать его в ручных и роботизированных сварочных пистолетах.

С другой стороны, сварка разряда конденсатора продолжает считаться несколько «экзотической». Но NIMAK неоднократно доказывает, что дело обстоит не так со сложными установками и концепциями для сварочных работ, которые могут быть надежно решены только с помощью технологии KE. При сварке KE во время простоя машины, например, при заполнении компонентами аккумуляторная батарея заряжается от сети. Это может быть выполнено менее чем за 1 секунду, но также может растянуться на несколько секунд.Чем больше времени доступно для зарядки, тем меньше требуется подключение к сети и, в зависимости от размера, такая машина может быть квази заряжена в обычной «розетке». Когда машина готова к работе, ранее заряженный конденсатор разряжается через сварочный трансформатор. То, что происходит менее чем за 10 миллисекунд, необходимая энергия сварки находится только в зоне плавления, а окружающий материал не нагревается. Это также одна из причин того, что машины KE иногда даже обходятся без собственного водяного охлаждения! Таким образом, через число конденсаторов можно достичь сварочных токов до 800 000 ампер.Недостатком системы KE являются требования к пространству, вызванные корпусом конденсатора и относительно большими и тяжелыми трансформаторами, что допускает только частичное использование, например. в сварочных пистолетах. Однако взгляд на прайс-лист опровергает распространенное мнение о том, что машины KE всегда значительно дороже систем MF. Напротив, чем больше необходим сварочный ток, тем дешевле становится установка с технологией KE по сравнению с технологией MF.

Соединение материалов с помощью контактной точечной сварки

Точечная сварка соединяет металлы вместе, вызывая взаимодействие атомов двух частей — например, в расплавленном состоянии.То, насколько хорошо детали можно соединять друг с другом с помощью точечной сварки, зависит от физических свойств соединяемых деталей. И об их поведении взаимодействия с материалами электродов. Предпосылки для использования метода точечной сварки особенно благоприятны, если оба материала имеют одинаковые точки плавления и демонстрируют низкую электрическую и теплопроводность. Высокая пластичность материала также облегчает точечную сварку. В практических сварочных работах различают три группы материалов:

- Материалы с высокой электрической и теплопроводностью и низкими сварочными характеристиками: например, алюминий и драгоценные металлы, такие как золото, серебро и бронза

- Материалы, которые можно легко сваривать вместе: никель, титан, платина

- Твердые и хрупкие материалы с высокими температурами плавления и средней электропроводностью, такие как хром и железо

Сварочные пистолеты и машины точечной сварки

Наряду с машинами точечной сварки, ручные и роботизированные сварочные пистолеты также могут использоваться для контактной точечной сварки.Эти пистолеты в основном содержат привод, сварочный трансформатор, систему выработки электроэнергии и два электрода. Сварочные пистолеты могут быть выполнены в X- или C-дизайне. Первые роботизированные сварочные пистолеты были разработаны и выпущены на рынок компанией NIMAK в 70-х годах. В настоящее время они используются во всем мире в автоматизированных производственных процессах для всего, что касается обработки и обработки листового металла. Для промышленного производства наряду с мобильными сварочными пистолетами — как ручными, так и роботизированными — также используются стационарные точечные сварочные аппараты.В зависимости от требований к сварке они доступны как настольные или напольные станки. Точечная сварка алюминия создает особые проблемы для сварочных аппаратов и требует больших токов, которые могут быть достигнуты только с помощью специальных высокопроизводительных трансформаторов.

Методы точечной сварки в различных секторах

Методы точечной сварки используются, например, в автомобильном производстве, при производстве предметов домашнего обихода, а также в металлообработке и механической обработке. В аэрокосмической промышленности детали также соединяются с помощью точечной сварки для создания надежных и надежных соединений.В то время как роботизированные сварочные пистолеты используются в автоматизированных производственных процессах, компаниям нравится работать с прототипами или на этапах испытаний с ручными пистолетами. Ремесленные и торговые предприятия специально используют ручные пистолеты и соответствующую точечную сварку.

Наши решения для ваших задач: Приобретите установку для точечной сварки.

. В качестве вашего партнера для всего, что связано с точечной сваркой, мы разрабатываем, проектируем и изготавливаем сварочные пистолеты и сварочные аппараты, которые точно соответствуют вашим требованиям.Ассортимент продукции охватывает от совершенно новых разработок и модульных систем с опциями индивидуализации до стандартных машин, которые мы ориентируем на ваши потребности и производим в соответствии с вашими требованиями. Познакомьтесь с нашим выбором для вашей установки точечной сварки:

Роботизированные сварочные пистолеты NIMAK:

.| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Ультразвуковой гомогенизатор, Ультразвуковой аппарат для сварки пластмасс , Ультразвуковой точечный аппарат Сварка , Машина для ультразвуковой резки, Ультразвуковой преобразователь |

| Mgmt.Сертификация: | ISO 9001, HSE |

| R & D Емкость: | ODM |

| Расположение: | Ханчжоу, Чжэцзян |

| Линии производства: | Выше 10 |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Ультразвуковой преобразователь, Ультразвуковой генератор, Ультразвуковая резка, Ультразвуковая сварка , Ультразвуковая резка пищи |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | ODM, OEM |

| Расположение: | Ханчжоу, Чжэцзян |

| Линии производства: | Выше 10 |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Светодиодная лента, светодиодная лампа, светодиодная трубка, светодиодный модуль, светодиодный светильник |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Шэньчжэнь, Гуандун |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Полупроводниковое устройство |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Тяньцзинь, Тяньцзинь |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Чистка для курения, Маскировочная машина, Автоматическая машина, Сварочный аппарат Spot , Сварка углекислого газа |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM |

| Расположение: | Сучжоу, Цзянсу |

| Линии производства: | 2 |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Сварка Машина, Медный сплав, Сварщик, Барабанная машина, Барабанщик. |

| Mgmt. Сертификация: | ISO9001: 2008 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Инвертор Сварочный аппарат , Аппарат для стыковой сварки , Сварочный аппарат , Сварочный аппарат с конденсаторным разрядом, Ручная сварка Сварочный аппарат , Сварочный аппарат Сварка |

| Mgmt.Сертификация: | ISO 9001, ISO 14064 |

| владение фабрикой: | Общество с ограниченной ответственностью |

и

и

и

и

и

и

не менее

не менее не менее

не менее не менее

не менее