соединения стальных трубопроводов, кольцевые стыки, швы – Определенных деталей и элементов на Svarka.guru

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Содержание

- 1 Условные обозначения соединений

- 2 Конструктивные элементы и размеры кромок заготовок и шва

- 3 Типы сварных швов

- 4 Таблица размеров катета шва

- 5 Разделка труб под сварку

- 6 Фаски под сварку

- 7 Заключение

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

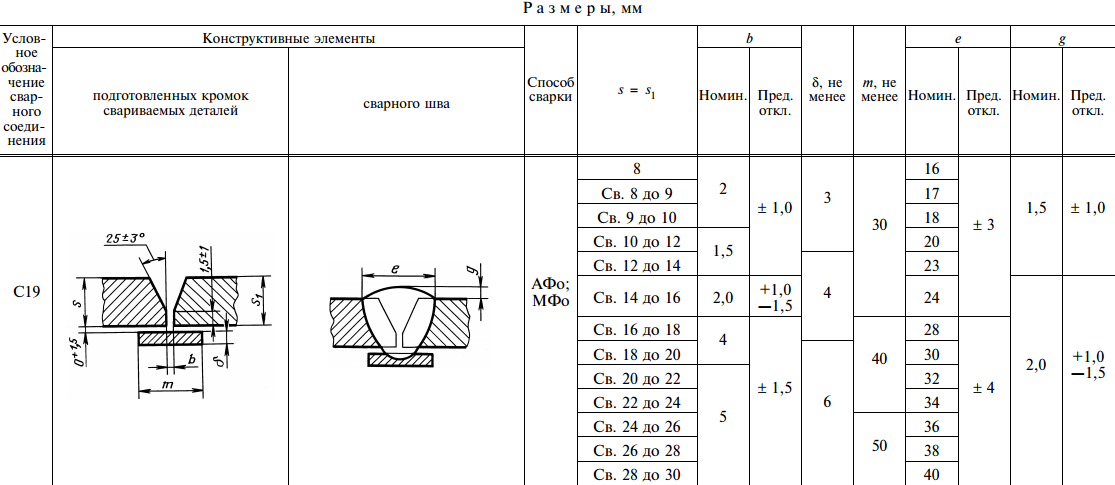

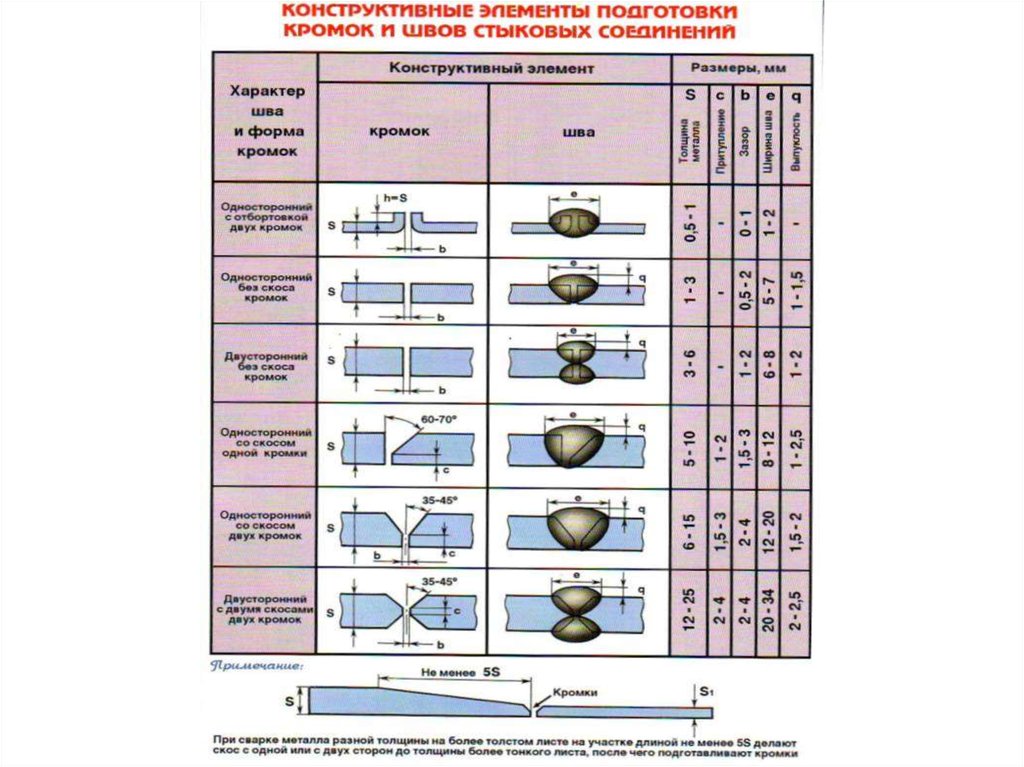

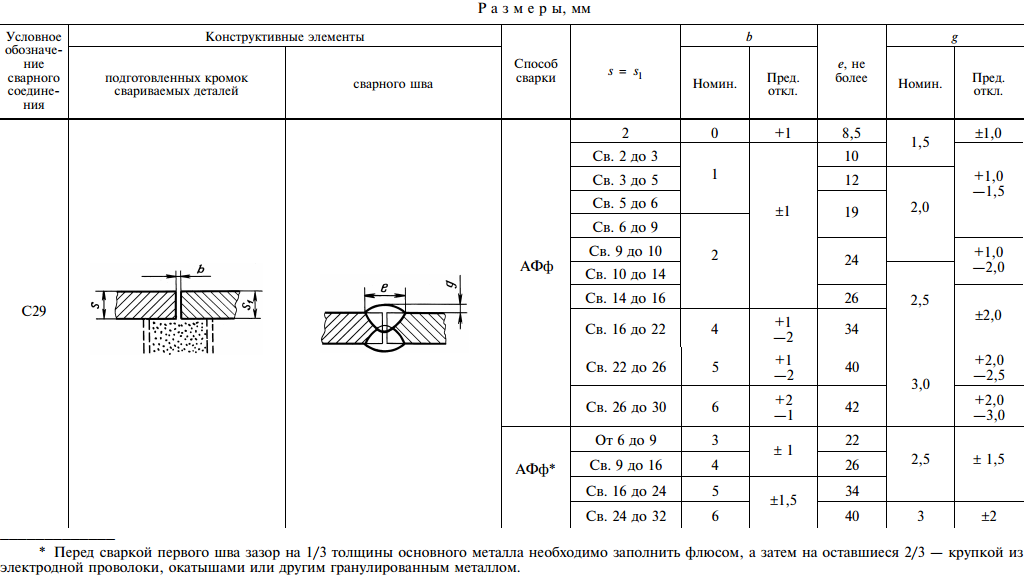

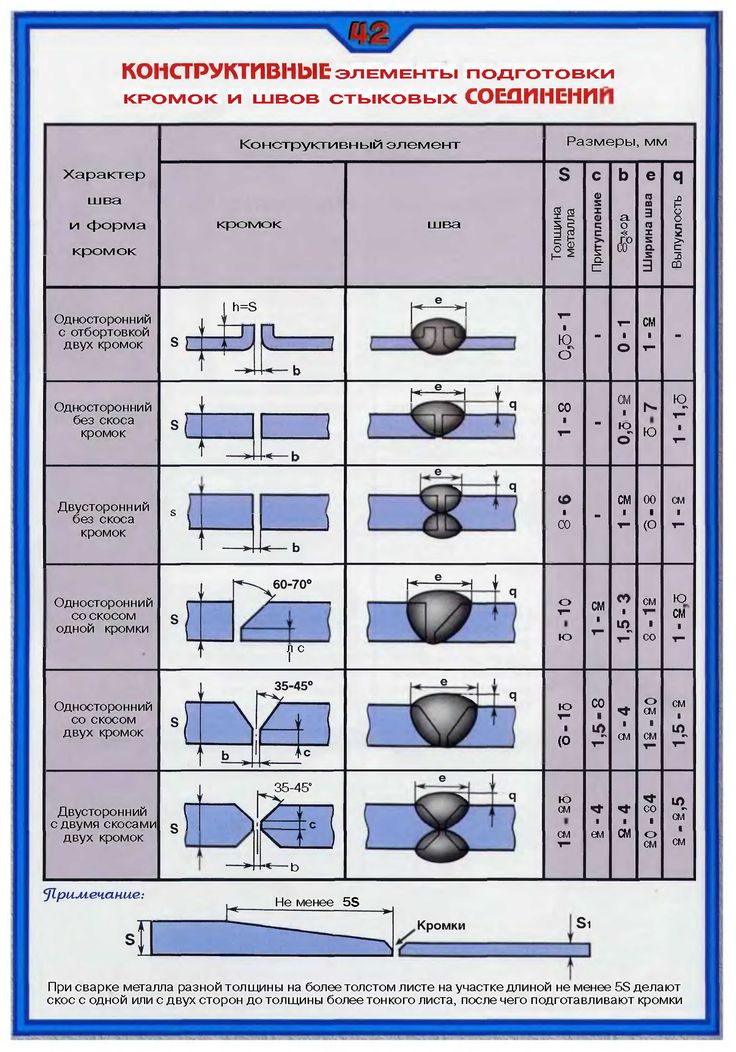

Конструктивные элементы и размеры кромок заготовок и шва

Сварка труб ГОСТ 16037-80 подразумевает следующие основные элементы:

- s: толщина заготовки;

- b: расстояние между кромками заготовок;

- e: ширина шва;

- g: его выпуклость;

- а –общая толщина шва;

- с -притупление кромки;

- В –глубина нахлеста;

- K — катет углового шва;

- Dn – общий диаметр трубы;

- f – размер фланцевой фаски.

[stextbox id=’info’]Для ряда швов актуальными являются только часть указанных параметров. Значения размеров приведены в стандарте в зависимости от метода трубной сварки, регламентируемой ГОСТ.[/stextbox]

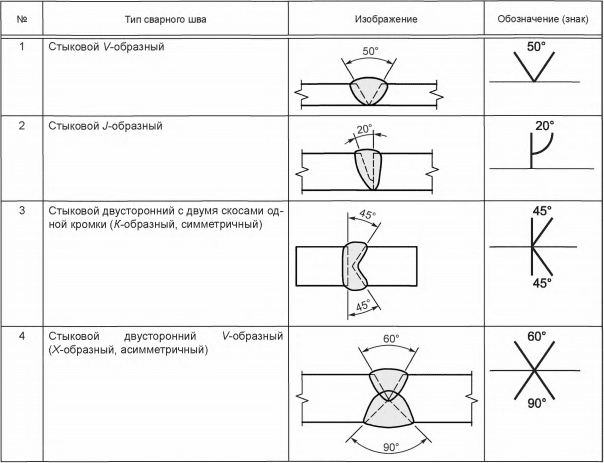

Типы сварных швов

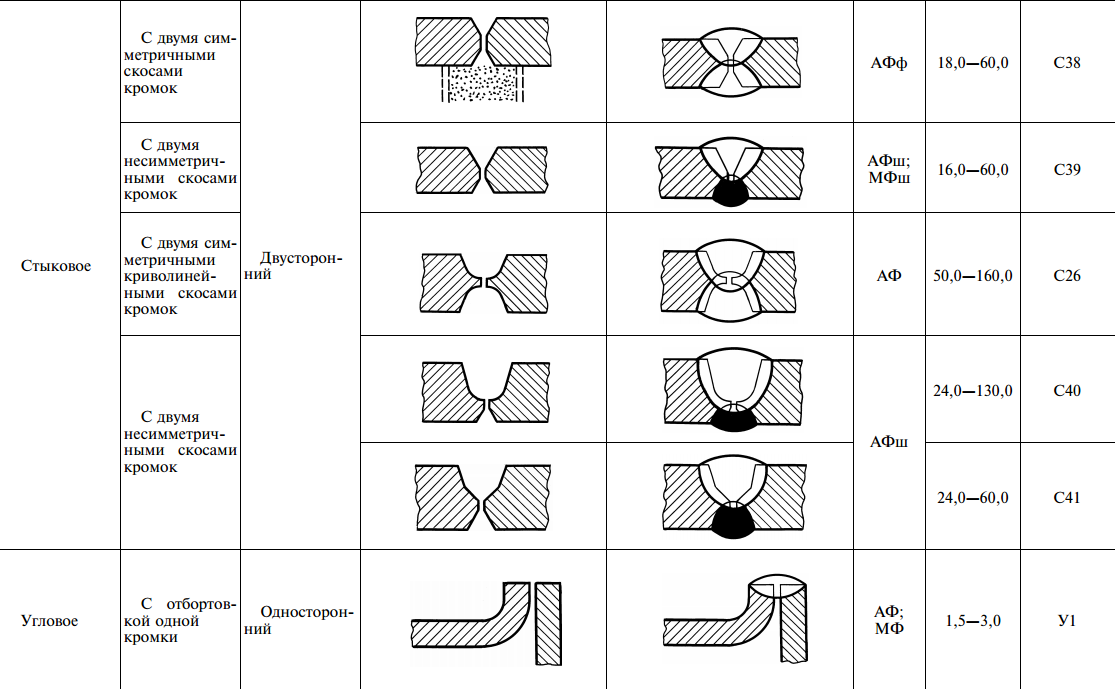

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Таблица размеров катета шва

Значения катетов шва в зависимости от типа шва, расстояния между кромками, сварочного метода и размера фланцевой фаски сведены в таблицы для каждого типа отдельно.

Таблица размеров катетов для У21.

Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

[stextbox id=’alert’]До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.[/stextbox]

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

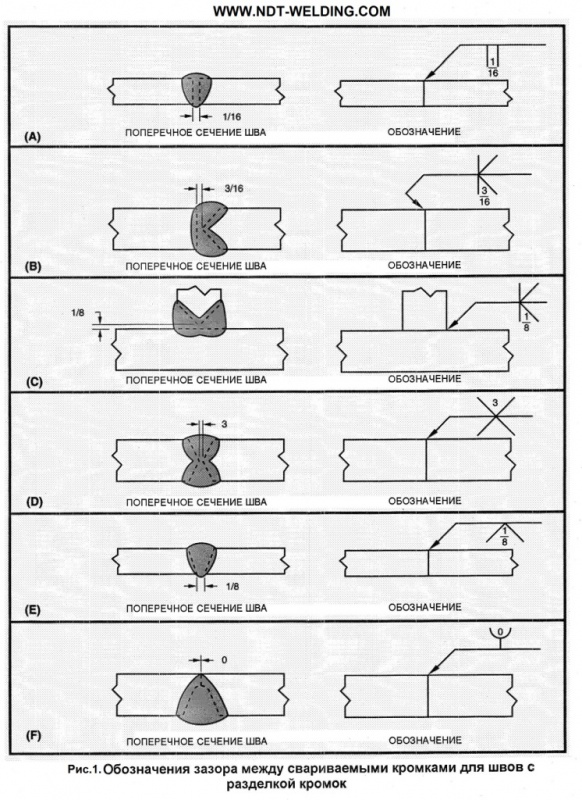

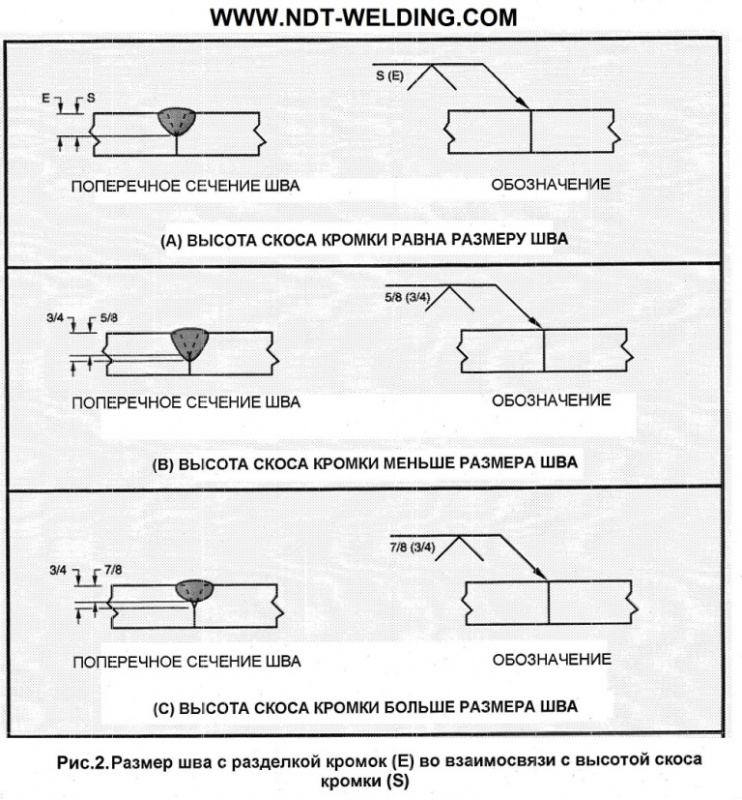

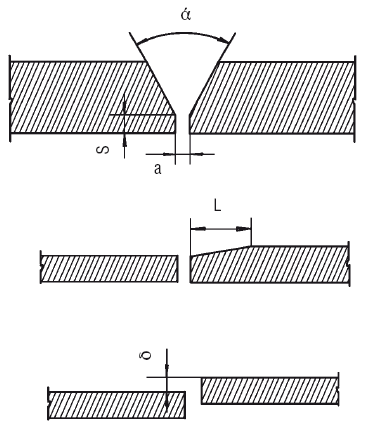

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

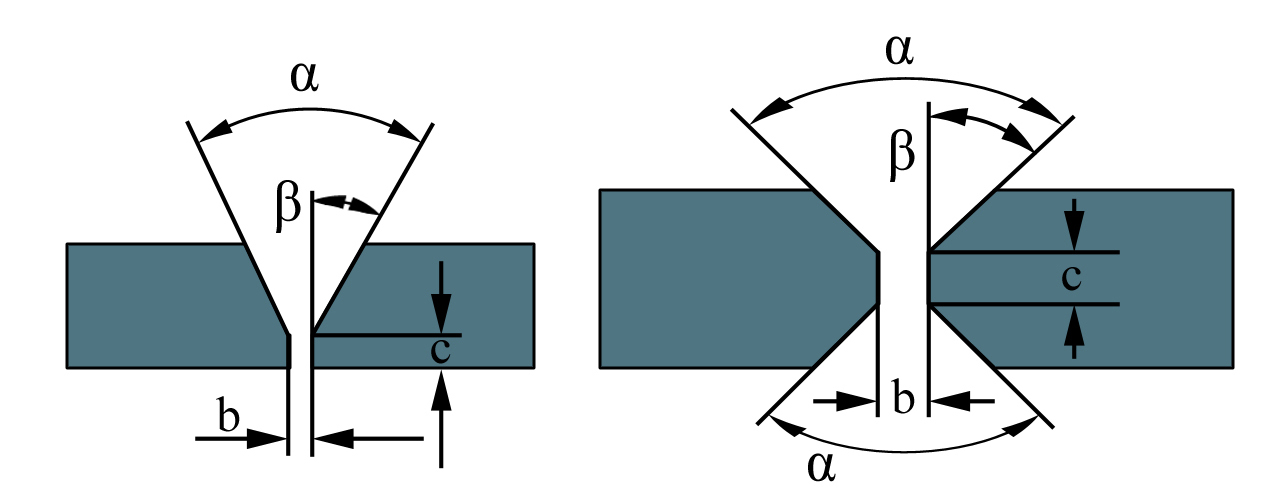

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

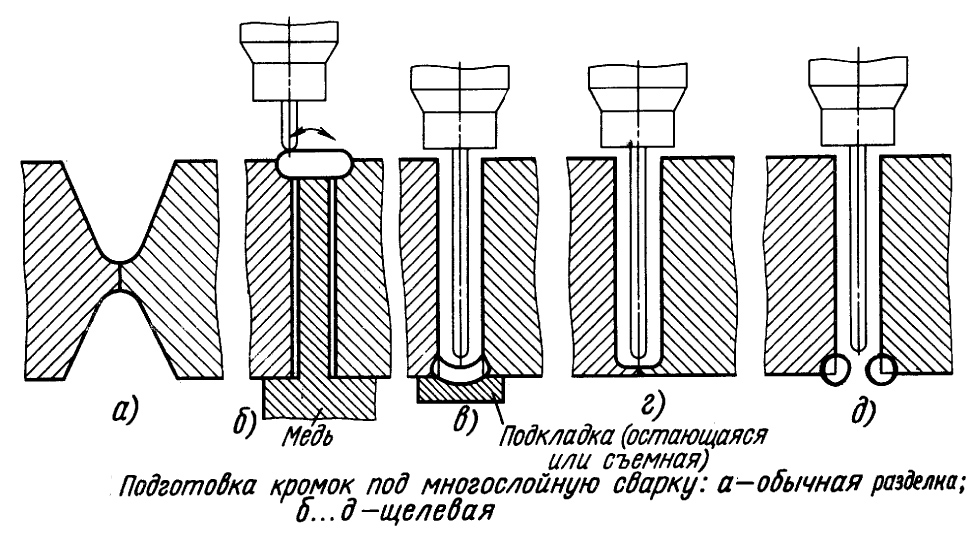

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

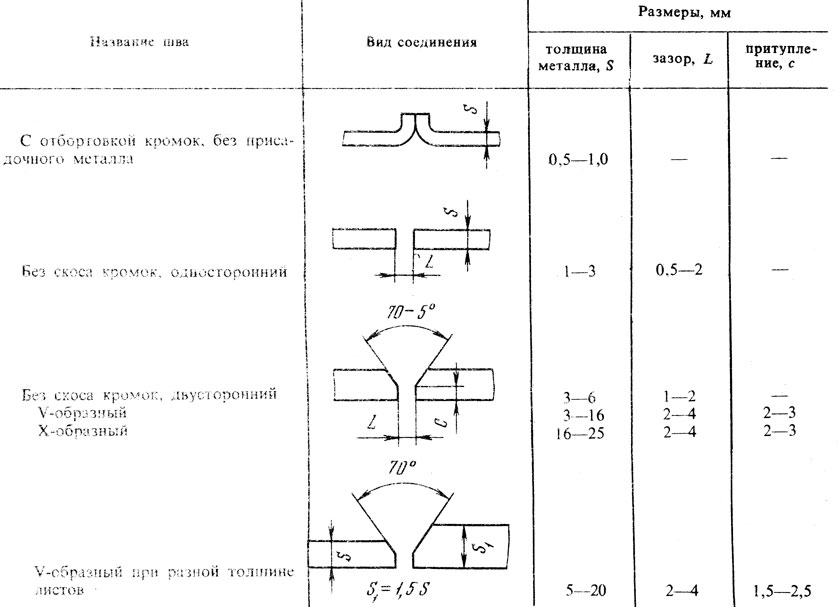

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

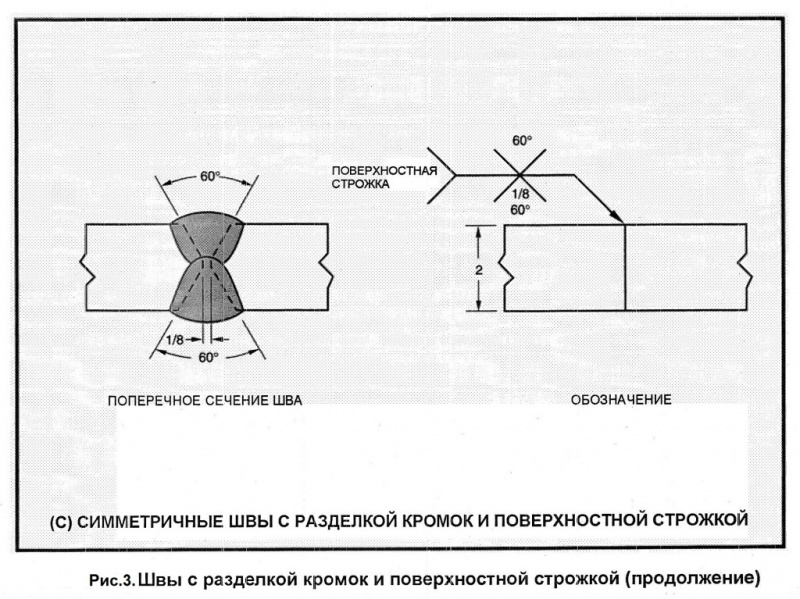

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – важный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он определяет методы сварки, типы соединений, статус разделки и конструктивные параметры для каждого из них. Трубопровод служит не один год. Он также должен выдерживать давление жидкости или газа. Строгое соблюдение требований гост 16037 на сварку трубопроводов необходимо для обеспечения прочности, долговечности и герметичности сварных соединений.

Гост 23518-79 дуговая сварка в защитных газах. соединения сварные под острыми и тупыми углами. основные типы, конструктивные элементы и размеры

Содержание

- 1 Основные типы, конструктивные элементы и размеры

- 2 И ТУПЫМИ УГЛАМИ

- 3 2,0

- 3.

0.0.1 0,7№

0.0.1 0,7№

- 3.

- 3.0.1 +1

- 3.0.2 +1

- 3.0.3 +1

- 4 2,0

- 4.0.0.1 +

- 4.0.0.2 +

- 4.0.0.3 +

- 4.0.0.4 +

- 4.0.0.5 +

- 4.0.0.5.1 ±1

- 4.0.0.5.2 10

- 4.0.0.6 +

- 4.0.0.7 +

- 4.0.0.8 +

- 4.0.0.8.1 11

- 4.0.0.9 +

- 4.0.0.10 +

- 4.0.0.11 +

- 4.0.0.12 +

- 4.0.0.12.1 10

- 4.0.0.12.2 ±4

- 4.0.0.12.3 13

- 4.0.0.12.4 60′

- 4.0.0.12.5 11

- 4.0.0.13 0,60 + 3

Основные типы, конструктивные элементы и размеры

Hand arc welding. Acute and blunt weld joints. Main types, design elements and dimensions

Дата введения 1977-01-01

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-17.

Таблица 2

| ГОСТ 11534-75-У1 |

Таблица 3

| ГОСТ 11534-75-У2 |

Таблица 4

| ГОСТ 11534-75-У3 |

Таблица 5

| ГОСТ 11534-75-У4 |

Таблица 6

| ГОСТ 11534-75-У5 |

Таблица 7

| ГОСТ 11534-75-У6 |

Таблица 8

| ГОСТ 11534-75-У7 |

Таблица 9

| ГОСТ 11534-75-У8 |

Таблица 10

| ГОСТ 11534-75-Т1 |

Таблица 11

| ГОСТ 11534-75-Т2 |

Таблица 12

| ГОСТ 11534-75-Т3 |

Таблица 13

| ГОСТ 11534-75-Т4 |

Таблица 14

| ГОСТ 11534-75-Т5 |

Таблица 15

| ГОСТ 11534-75-Т6 |

Таблица 16

| ГОСТ 11534-75-Т7 |

Таблица 17

| ГОСТ 11534-75-Т8 |

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 — s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл.18.

Таблица 18

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

При разности толщин кромок (s1 — s), свариваемых под углом B = 179°-160°, превышающей пределы, указанные в табл.18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 — s) при одностороннем превышении кромок и 2,5(s1 — s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

1, 2.

7. Допускается смещение свариваемых кромок относительно друг друга не более:

— 0,5 мм — для кромок толщиной до 4 мм;

— 1,0 мм — для кромок толщиной 4-10 мм;

— 0,1s, но не более 3 мм — для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

И ТУПЫМИ УГЛАМИ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

Издание официальное

Москва

Стандартинформ

2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ

Основные типы, конструктивные элементы и размеры

Cas—shielded arc welding. Welded joints.

Main types, design elements and dimensions

гост

23518-79

МКС 25.160.40

Постановлением Государственного комитета СССР по стандартам от 11.03.79 № 870 дата введения установлена 01. 01.80 Ограничение срока действия снято по протоколу № 4—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4—94)

01.80 Ограничение срока действия снято по протоколу № 4—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4—94)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитных газах.

2. Приняты следующие обозначения способов сварки:

ИН — в инертных газах неплавящимся электродом без присадочного металла;

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2—20.

Издание официальное Перепечатка воспрещена

★ Переиздание. Февраль 2011 г.

Февраль 2011 г.

Издательство стандартов, 1979 Стандартинформ, 2011

Тип

Форма

Характер

Форма поперечного сечения и

Толщина свариваемых деталей, мм, для способов сварки

ИН

ИНп

ИП

УП

Угол

Условное

обозначе-

Односто-ронний на

тающеися

0,5-3,0

1-3,0

0,8-4,0

179-91

У2

Без ско-кромок

Односторонний

0,5-4,0

6,0-10

179-91;

89-5

135-91;

89-5

У1

Угловое

Двусторонний

3-6

3-12

3-30

3-60

179-136

135-91;

89-45

135-91

УЗ

Односторонний

5-‘

179 — 136;

У4

Со ско-

Односто-ронний на

кромки

5-‘

179-136

У7

2 ГОСТ 23518-79

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подго-товленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | |||||||

ИН | ИНп | ип | УП | ||||||||||

Угловое | Со скосом одной кромки | Двусто ронний | у | 1 | fit | 3-10 | 3-10 | 5-40 | 179 — 136; 89-46 | У5 | |||

С двумя скосами одной кромки | Двусто ронний | Д)> | ш | 6-20 | 6-20 | 6-100 | 179 — 165; 80-75 | У6 | |||||

С двумя скосами одной кромки и одним скосом второй кромки | 6-20 | 6-20 | 6-120 | 179-36 | У8 | ||||||||

Со скосом двух кромок | Одно сторонний | — | 3-10 3-20 | 3-10 3-20 | 3-60 | 179-122 89-61 179 — 142; 89-71 | У9 | ||||||

Двусто ронний | 1 | 3-10 3-20 | 3-10 3-20 | 3-60 | 179-122 89-61 179 — 142; 89-71 | У10 |

ГОСТ 23518-79 С-

Прокате так 1 О

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | |||||

ИН | ИНп | ип | УП | ||||||||

Тавровое | Без скоса кромок | Односторон ний | 1 | ,Й | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 91-175 | Т1 | ||

Двусторон ний | V | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 91-135; 89-45 | Т2 | |||||

Со скосом одной кромки | Односторон ний | ш | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 89-45; 91-135 | Т5 | ||||

Двусторон ний | А | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 89 -45; 91-135 | Тб | |||||

Односторон ний | 1 | V | 4,0-10,0 | 4,0-10,0 | 4,0-40,0 | 91-134 | ТЗ |

4 ГОСТ 23518-79

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | ||||||

ИН | ИНп | ип | УП | |||||||||

Тавровое | Со скосом одной кромки | Двусторон ний | If | 4,0-10,0 | 4,0-10,0 | 4,0-40,0 | 91-134 | Т4 | ||||

С двумя скосами одной кромки | Двусторон ний | > | h | 6-20 | 6-60 | 6-20 | 91-100; 89-80 | Т7 | ||||

С двумя несимметричными скосами одной кромки | и | 1 | $ f | 1 | 12-100 | 12-100 | 101-110; 79-70 | Т8 | ||||

С двумя криволинейными скосами одной кромки | щ | 18-100 | 18-100 | 91-105; 89-75 | T9 |

ГОСТ 23518-79 С-

Обозначе

ние

ния

Конструктивные элементы

Способ

не более

179-160 159-136 135-91

Но-

Пред.

Но-

Пред.

У2

ЙН

От 0,5 до 3,0

S+6

От 0,8 до 1,0

ИНп

Св.1,0 до 2,0

S+6

Св.2,0 до 3,0

От 0,8 до 1,0

ип

Св.1,0 до 2,0

Св.2,0

От 0,8 до 1,0

S+6

Св.1,0 до 3,0

Св.3,0

УП

Св.4,0 до 6,0

+0,5

+1,0

+1,5

+1,0

2,0

±0,5

6 ГОСТ 23518-79

ГОСТ 23518-79 С-

8 ГОСТ 23518-79

с

ГОСТ 23518-79 С-

Ю ГОСТ 23518-79

с

и

и

ГОСТ 23518

12 ГОСТ 23518

ГОСТ 23518

14 ГОСТ 23518-79

нения

Конструктивные элементы

Спо

соб

свар

ки

t не более

OpOlj

Св, 90

До 90

Но-

Пред.

Но-

Но-

Пред.

8

L

0.0

£1(4

ОШ

№

са

о 1

00

н

а

о

0

0,7№

/—N

са

о 1

00

Н

са

I I

о

0

+1

-2

+1

-2

+1

-2

и

Ih

ГОСТ 23518

16 ГОСТ 23518-79

Обозначе

ние

ния

Конструктивные элементы

Способ

l не более

Р, град

б,не

Но-

Пред. +5

+5

0,95+5

1,15+5

+0,5

+1,0

+2,0

±2

и

ГОСТ 23518

18 ГОСТ 23518-79

с

1

и

с

ГОСТ 23518

20 ГОСТ 23518-79

ГОСТ 23518

22 ГОСТ 23518-79

ГОСТ 23518

24 ГОСТ 23518-79

ГОСТ 23518-79 С. 25

5. Для сварных соединений У7, У5, У6, У8, Т7, Т8, T9, выполняемых сваркой в углекислом газе, допускается притупление С=5±2 мм.

6. Сварка деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 21, должна проводиться также как для деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Толщина тонкой детали | Разность толщин деталей |

2-3 | 1 |

4-30 | 2 |

32-40 | 4 |

Свыше 40 | 6 |

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 21 на детали, имеющей большую толщину должен быть сделан скос с одной или двух сторон до толщины тонкой детали под углом 15°, как указано на черт. 1 и 2.

21 на детали, имеющей большую толщину должен быть сделан скос с одной или двух сторон до толщины тонкой детали под углом 15°, как указано на черт. 1 и 2.

7. Размеры выполненных швов на участке перекрытия для замкнутых соединений, а также в местах, исправленных подваркой, могут отличаться от установленных настоящим стандартом. В этом случае они должны соответствовать нормативно-технической документации.

8. При переменном угле сопряжения деталей (3 шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

9. При сварке в углекислом газе проволокой диаметром 0,8—1,4 мм допускается применять основные типы сварных соединений и их конструктивных элементов по ГОСТ 11534—75.

Редактор М. И, Максимова Технический редактор Н, С, Гришанова Корректор Е. Ю. Митрофанова Компьютерная верстка Е, Н. Евтеевой

Сдано в набор 06.12.2010. Подписано в печать 28.03.2011. Формат 60x84V8. Бумага офсетная.

Печать офсетная. Уел. печ. л. 3,26. Уч.-изд. л. 3,35. Тираж 88 экз. Зак. 2.

Гарнитура Таймс.

, 123995 Москва, Гранатный пер., 4.

Набрано и отпечатано в Калужской типографии стандартов, 248021 Калуга, ул. Московская, 256.

2,0

±0,5

±1,0

+2.0

ГОСТ 27580—88 С.

I. 10 ГОСТ 27580—88

Обозначение

соединения

ГОСТ 27580—88 С. II

Обозначение

соединения

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

12 ГОСТ 27580—88

Обозначе! не соединение

Конструктивные элементы

подготовленных кромок свариваемых деталей

СиосиП

сварного шва

сварки

51 ? 0,5s

От | 4 |

ДО | б |

Св | 6 |

ДО | 8 |

Св | 8 |

до | 10 |

Св | 10 |

до | 12 |

Св. | 12 |

до | 20 |

От | 4 |

до | 6 |

От 6 до 10

г пе более

<±2

при б

С-1

<м

о

с-

о

<о

ф

со

о

О)

о

ч

1.5S + 6

1.55+8

1.6s 4 10

1,4s 4 6

l,5s+8

l.Cs I 5

1.4S+6

10

13

10

о

Ь | |||

н | и | ||

о | о | ||

X | X | ||

X | я | fc{ | |

2 | <У | 2 | <и |

о | а | о | а |

X | С | X | X |

СО.

8~Si

ffi

я

s

о

X

X

H

о

tt

0)

a

К

+i

tt

+i

±2

о

+1

+2

+i

60!

+1

ГОСТ 27580—88 C. 13

Обозначение

соединения

14 ГОСТ 27580—88

<и

Я h»

И й <и Й!

« 5

2 к

* s

о ч

п О о

Конструктивные элементы | |

подготовленных кромок свариваемых деталей | сварного шва |

Способ

сварки

не более

ПОИ 3

»л h- | О | fe | о | О Ю СО | о | о £ | о | о iC ю | 9 | |

1C | О | ю | о | 1Л | ||||||

J <л | 7 | оТ -‘t- | 00 1 g | т о СП | к 1 О | т | 00 1 о | 1 о 05 | ь- 1 о | о? (0 О |

t- | 3 | г- | со | СГз | г^ | ю | О) | |||

00 | оо | Г’- | со | г- |

8

О

Ч

g=gi

пои В

СВ. 90° I до 90°

90° I до 90°

к

я

£

о

X

£ f-

С о

я

я

£

О

X

&£

X о

О | |

я | |

я | ч |

£ | о |

о | (i |

X | С |

+1

-н

л:

■н

ь

От | m |

до | 14 |

Св. | и |

до | 16 |

Св. | 16 |

до | 18 |

Св. | 18 |

до | 20 |

Св. | 20 |

ДО | 22 |

Св. | 22 |

до | 24 |

У6

Si*0,ns

РИН,

СО

+

со

05

О

LO

+

со

00

О

о

+

со

05

оо

+

со

сч

о

02.

о

5а

о

5а

о

Q2.

I

Ф

Ф

+

е

±1

10

±2

О

+2

±3

60е

8

10

ГОСТ 27580—88 С. 1&

5 к * к

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

Св. | 24 |

ДО | 26 |

С в. | 26 |

до | 28 |

Св. | 28 |

ДО | 30 |

Св. | 30 |

ДО | 32 |

Св. | 32 |

ДО | 35 |

От | 12 |

до | И |

р—ег | е | е |

не более |

а,

при В

v

£

Ю (D | О | О О | о | О Ю ю | о | <Ь СП |

Ю | 1—1 | О | fH | Ю | ||

| | *г | 1 | 00 1 | | | 1 | |

О) | о | о | 1 о | О 05 | 1 о | Св. |

CD | СП | Г- | Ю | а | ||

Г» | 1—1 | 00 | 1-Н |

о

О)

5

8

при В

СВ

90° I до 90°

Я

Я

%

о

а» 5

Со

х

К

Е

о

Е

а* Е о

h-

о

<и

а

К

У6

РИНд

ю

+

to

00

о

о

+

to

О

00

+

со

(N

СО.

о

£

о

оа

еа

о

О)

+

в

±1

+1

—2

10

±3

О

+2

11

12

13

14

60(

16 ГОСТ 27580—88

ГОСТ 27580—88 С. 1>

Обозначение

соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

е=ех | | е | ||||

не более | >i | а2 | ах |

а 1

g=g 1

g

при В

при В

ю | ь | О 1C | о О | о Л | ||||||

h- | с Ю | О | (О *** | ю | г- | ь | СО | 2a | ь | |

т | 00 | т | 00 | 1 | к | 7 | 00 | 7 | h- I | о |

о 03 | о’ | 1 | J | о О | 1 О | ■чГ | 1: | % | l | в |

О) 00 | S | со | 79 | г- *■* | 84 | CD | 79 | и |

св. 90° I До 90°

90° I До 90°

О

Ч

X

S

Е

о

X

$ к

ак

С о

х

%

Е

о

X

а * СЗ о

н

о

аз

о

С

■н

в

пип

Св. 26 до 28

11

У6

Св, 28 до 30

Св, 30 до 32

со

+

<0

О

Ю

+

SO

00

о»

+

to

СП

00

+

to

о

о

GQ.

о

СО.

со

I

о

+

в

Св. 32 до 35

+i

—2

10

±4

О

+2

12

13

60′

18 ГОСТ 27580—88

Обозначение

соединения

ГОСТ 27580—88 С. 19

ф

3 « 3 я

X

СО

ф

rt к £2 oS

Конструктивные элементы | |

подготовленных кромок свариваемых деталей | сварного шва |

Способ

сварки

hf=h

±1,5

е=ех

±3

а1

а2=а3

при Й 179е—13)6°

х

S

о

К

х

о

Ф

U

С

с

±1

+1

У8

5, г 0. 75

75

РИН„;

АИНд

ЛИП

11А

От 10 до 14

Св. 14 до 17

Св. 17 до 20

Св. 20 до 23

Св. 23 до 26

Св. 26 до 30

Or 32 до 36

От 36 до 40

10

11

13

11

13

0+5

0,9s+5

0,8s+5

0,60 + 3

С этим читают

- Гост р исо 4063-2010 сварка и родственные процессы. перечень и условные обозначения процессов

- Разделка кромок под сварку

- Гост 14771-76: «дуговая сварка в защитном газе. соединения сварные. основные типы, конструктивные элементы и размеры»

- Гост 14098-91 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры

- Крупа манная. технические условия

- Условные обозначения покрытых электродов

- Гост 14098-2014 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры (с изменением n 1, с поправкой)

- Гост 24901-89.

печенье. общие технические условия

печенье. общие технические условия - Гост 13276-79 арматура линейная. общие технические условия (с изменениями n 1, 2, 3, 4, 5)

- Гост р 51808-2001 картофель свежий продовольственный, реализуемый в розничной торговой сети. технические условия

3 Конструктивные элементы сварныхсоединений при дуговой и электрошлаковой сварке

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов.

ГОСТ 5264—69 «Швы сварных соединений. Ручная электродуговая сварка» регламентирует конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

ГОСТ 8713—70 «Швы сварных

соединений. Автоматическая и

полуавтоматическая сварка» регламентирует

форму и размеры подготовки кромок и

выполненных швов при дуговой

механизированной

(автоматической и полуавтоматической)

сварке под флюсом.

Дополнительно к этим стандартам выпущены

стандарты, которые регламентируют

конструктивные элементы сварных

соединений при

механизированной сварке под флюсом

(ГОСТ 11533— 75) и при ручной дуговой сварке

(ГОСТ 11534—75) для соединений элементов

под острым и тупым углами.

Автоматическая и

полуавтоматическая сварка» регламентирует

форму и размеры подготовки кромок и

выполненных швов при дуговой

механизированной

(автоматической и полуавтоматической)

сварке под флюсом.

Дополнительно к этим стандартам выпущены

стандарты, которые регламентируют

конструктивные элементы сварных

соединений при

механизированной сварке под флюсом

(ГОСТ 11533— 75) и при ручной дуговой сварке

(ГОСТ 11534—75) для соединений элементов

под острым и тупым углами.

ГОСТ 15164—69 «Сварные соединения и швы. Электрошлаковая сварка» регламентирует форму и размеры подготовки кромок и выполненных швов при электрошлаковой сварке.

ГОСТ 14771—69 «Швы сварных соединений. Электродуговая сварка в защитных газах» регламентирует форму и размеры подготовки кромок и сварных швов при сварке сталей в защитных газах: активных (С0а), инертных (Аг, Не) и смесях газов.

ГОСТ 16098—70 «Швы сварных

соединений из двухслойной коррозионно-стойкой

стали» регламентирует форму и размеры

подготовки

кромок и выполненных сварных швов

сварных соединений из двухслойных

коррозионно-стойких сталей при

электродуговой

и электрошлаковой сварке.

ГОСТ 16037—70 «Швы сварных соединений стальных трубопроводов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов стальных трубопроводов при ручной и механизированной сварке в защитных газах или под флюсом.

ГОСТ 14806—69 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при ручной и механизированной сварке в защитных газах конструкций из алюминия и его сплавов.

ГОСТ 16038—70 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при механизированной сварке в защитных газах труб из меди и ее сплавов.

Необходимо

отметить некоторые особенности применения

стандартов.

Различные способы электрической сварки

плавлением в

силу их технологических особенностей

позволяют получить различную

максимальную глубину проплавления. Варьируя ос-

Варьируя ос-

новными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине все упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора (например, при механизированной сварке под флюсом и в защитных газах).

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление

кромок изделия при сварке односторонних

стыковых или угловых швов при толщине

листов свыше 4 мм, сварку приходится

вести по заранее разделанным кромкам. При ручной сварке сварщики не могут

существенно изменить глубину проплавления

основного металла, но, меняя размах

поперечных колебаний электрода, они

могут значительно изменять ширину шва.

При ручной сварке сварщики не могут

существенно изменить глубину проплавления

основного металла, но, меняя размах

поперечных колебаний электрода, они

могут значительно изменять ширину шва.

При толщине листов 9—100 мм ГОСТ 5264—69 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения. Аналогичное решение для полуавтоматической сварки в среде углекислого газа тонкой электродной проволокой диаметром 0,8—1,2 мм, при сварке такой проволокой подготовку кромок можно выполнять, придерживаясь требований ГОСТ 5264—69 наравне с ГОСТ 14771—69.

При механизированной сварке под флюсом глубина проплавления основного металла в определенных пределах не зависит от формы подготовки кромок и величины зазора, что объясняется высокой плотностью тока и концентрированностью теплового действия дуги при этом способе сварки.

В принципе за два прохода (по одному

проходу с каждой стороны) можно сварить

встык без разделки кромок листы толщиной

60 мм. Однако в этих случаях при обычном

зазоре швы получаются дефектными по

двум причинам: во-первых, количество

наплавленного металла настолько велико,

что внешняя часть шва оказывается

чрезмерно большой и уродливой формы;

во-вторых, шов получается настолько

узким, что при быстром остывании,

характерном для сварки, в средней части

шва возникают усадочные трещины.

Однако в этих случаях при обычном

зазоре швы получаются дефектными по

двум причинам: во-первых, количество

наплавленного металла настолько велико,

что внешняя часть шва оказывается

чрезмерно большой и уродливой формы;

во-вторых, шов получается настолько

узким, что при быстром остывании,

характерном для сварки, в средней части

шва возникают усадочные трещины.

По указанным причинам, согласно ГОСТ 8713—70, без скоса кромок при обычном зазоре можно сваривать встык листы толщиной до 20 мм, при больших толщинах требуется либо повышенный зазор, либо разделка кромок. При разделке с прямолинейным скосом кромок угол разделки 60 ± 5°, при криволинейном скосе кромок угол разделки 25 —26°. Притупление с = 2 — 6 мм; зазор b = 0 + 1 мм.

Прямолинейный скос кромок применяют

для листов толщиной до 60 мм; для листов

большей толщины (до 160 мм) предусмотрен

криволинейный скос кромок с углом

разделки 25—26°, так как это обеспечивает

значительно меньший объем наплавленного

металла и уменьшает угловые деформации. Сварка тавровых соединений без скоса

кромок возможна для металла толщиной

до 40 мм. В зависимости от требований к

прочности соединений, связанных со

сквозным проваром, предусмотрены

соединения с односторонним несимметричным

скосом для толщин 8—30 мм и двусторонним

симметричным для толщин 30—60 мм.

Сварка тавровых соединений без скоса

кромок возможна для металла толщиной

до 40 мм. В зависимости от требований к

прочности соединений, связанных со

сквозным проваром, предусмотрены

соединения с односторонним несимметричным

скосом для толщин 8—30 мм и двусторонним

симметричным для толщин 30—60 мм.

Наиболее простая форма подготовки кромок — при электрошлаковой сварке (ГОСТ 15164—69), что видно из рис. 8. В стандарте регламентированы толщины минимальные (не менее 16 мм), и наибольшие (до 800 мм), а также зазоры величиной 16—26 мм.

При сварке в защитных газах особенности

подготовки соединений зависят от

вида и диаметра электрода (плавящийся

или неплавящийся) и вида защитного газа

(активный или инертный). ГОСТ 14771—69

обычно руководствуются при сварке

проволокой диаметром от 1,6 мм и выше.

Стандарт предусматривает сварку металла

толщиной до 120 мм (в углекислом газе) с

обязательной разделкой кромок металла

толщиной свыше 10 мм. При этом уменьшены

углы разделки до 40° и величина притупления

до 1—2 мм при зазорах в пределах 0—3 мм.

При сварке в инертном газе плавящимся электродом сохраняются те же особенности, что и при сварке неплавящимся электродом (толщина до 20 мм), но предусмотрена сварка металла толщиной до 100 мм.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Наряду с формой разделки кромок и их размерами, регламентируемыми стандартами, в связи с широким применением толстолистового металла, а также высокопрочной стали возникла необходимость и в других, нестандартных их формах. Так, например, для толстолистового металла (стали, титановых сплавов) разработан метод сварки по узкому зазору (по так называемой щелевой разделке), при которой свариваемые кромки не имеют скоса, а зазор имеет величину 10—12 мм при толщине до 100—150 мм

Для некоторых соединений стали и

титановых сплавов с целью повышения их

выносливости при действии динамических

нагрузок плавность сопряжения металла

шва с основным достигается за счет

оплавления мест перехода теплотой дуги,

горящей между неплавящимся электродом

и основным металлом. Эта операция может

быть выполнена без подачи и с подачей

присадочного металла. В результате

образуются так называемые галтельные

валики, заметно улучшающие внешнюю

форму шва (рис. 9, б).

Эта операция может

быть выполнена без подачи и с подачей

присадочного металла. В результате

образуются так называемые галтельные

валики, заметно улучшающие внешнюю

форму шва (рис. 9, б).

При сварке высокопрочной стали и некоторых сплавов цветных металлов сварочными материалами, дающими металл шва менее прочный, чем основной, приходится дополнительно наплавлять металл и увеличивать внешнюю часть швов, чтобы получить равнопрочное соединение. Это также изменяет форму сварного соединения (рис. 9, в).

Большое влияние на качество сварных

соединений и экономичность процесса

сварки оказывают чистота кромок и

прилегающей к ним поверхности основного

металла, точность подготовки кромок и

сборки под сварку. Заготовки для

свариваемых деталей следует изготовлять

из предварительно выправленного и

зачищенного металла. Вырезку деталей

и подготовку кромок осуществляют

механической обработкой (на пресс-ножницах,

кромкострогаль-ных и фрезерных станках),

газокислородной и плазменной резкой и

др. После применения тепловых способов

резки кромки зачищают от грата,

окалины и т. п. (шлифовальными кругами,

металлическими щетками и др.).

После применения тепловых способов

резки кромки зачищают от грата,

окалины и т. п. (шлифовальными кругами,

металлическими щетками и др.).

Труба сварная для магистральных газонефтепроводов ГОСТ 20295-85» Металлургпром

Постановлением Госстандарта СССР от 25 ноября 1985 г. № 3693 дата введения установлена

01.01.87

Ограничение срока действия снято Постановлением Госстандарта от 14.08.91 № 1353

Настоящий стандарт распространяется на стальные сварные прямошовные и спиральношовные трубы диаметром 159-820 мм применяется для строительства магистральных газонефтепроводов, нефтепродуктопроводов, технологических и промысловых трубопроводов.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Трубы бывают трех видов:

1 — продольно-шовные диаметром 159-426 мм, выполненные контактной сваркой токами высокой частоты;

2 — спиральный шов диаметром 159-820 мм, выполненный электродуговой сваркой;

3 — продольный шов диаметром 530-820 мм, выполненный электродуговой сваркой.

1.2. В зависимости от механических свойств трубы изготовляют классов прочности: К 34, К 38, К 42, К 50, К 52, К 55, К 60.

1.3. Размеры труб должны соответствовать указанным в табл. 1.

1.4. Трубы изготовляют длиной от 10,6 до 11,6 м. До 1 января 1989 г. допускается изготавливать до 15 % (по массе) труб типа 3 (горяченаправленных) и до 3 % (по массе) трубы типа 1 длиной не менее 5 м. Для труб типов 1, 2 и расширенных типа 3 допускается изготавливать до 10 % (по массе) труб длиной не менее 8 м.

Таблица 1

Примечания: 1. Теоретическая масса определяется по номинальным размерам (без учета усиления сварного шва) при плотности стали 7,85 г/см 3 . 2. При изготовлении труб типа 2 теоретическая масса увеличивается за счет усиления шва на 1,5%, труб типа 3 на 1%. По требованию потребителя допускается изготовление труб с промежуточной толщиной стенки в пределах табл. 1 с интервалом 0,1 мм.

1.5. Предельные отклонения по наружному диаметру тела трубы должны соответствовать таблице 2.

По требованию потребителя предельные отклонения по наружному диаметру тела трубы типа 2 диаметром 159-377 мм должны соответствовать к приведенным в табл. 3.

Таблица 2

Таблица 3

1.6. Предельные отклонения по наружному диаметру концов труб типа 1 должны соответствовать табл. 2, тип 2 диаметром 159 — 377 мм — табл. 2 и 3.

1.7. Предельные отклонения по наружному диаметру концов труб типа 2 диаметром 530 мм и более и типа 3 (расширенные) не должны превышать ±2,0 мм при нормальной точности изготовления и ±1,6 мм при повышенной точности изготовления.

До 1 января 1990 г. предельные отклонения наружного диаметра концов труб типа 3 (горяченаправленные) не должны превышать ±2,5 мм.

1.8. Предельные отклонения по толщине стенки трубы должны соответствовать допускам по толщине металла, предусмотренным ГОСТ 19.903-74 для максимальной ширины листовой и рулонной стали.

1.9. Овальность концов труб не должна выводить их размеры за пределы предельных отклонений, приведенных в табл. 2 — для труб типа 1, а в табл. 2 и 3 — для труб типа 2 диаметром 159-377 мм.

2 — для труб типа 1, а в табл. 2 и 3 — для труб типа 2 диаметром 159-377 мм.

Овальность концов труб типа 2 диаметром 530 мм и более и труб типа 3 не должна превышать 1 % номинального наружного диаметра.

1.10. Кривизна труб 1 типа, без учета участка поперечного шва, не должна превышать 1,5 мм на 1 м длины, по требованию потребителя — 1 мм на 1 м длины.

Суммарная кривизна труб всех типов не должна превышать 0,2 % длины трубы. По требованию потребителя суммарная кривизна труб типа 2 диаметром 530 мм и более не должна превышать 0,1 %, остальных труб — 0,15 % длины трубы.

1.11. Высота армирования всех наружных швов труб 2 и 3 типов должна быть:

0,5-2,5 мм — для труб с толщиной стенки менее 10 мм,

0,5-3,0 мм — для труб с толщиной стенки размером 10 мм и более.

Высота армирования внутренних швов должна быть не менее 0,5 мм. На внутреннем шве допускается седловина или отдельные углубления до уровня основного металла.

На концах расширенных труб типа 3, а также термоупрочненных труб типа 2 на длине не менее 150 мм усиление внутреннего шва должно быть удалено на высоту не более 0,5 мм (исключая смещение края). При этом допускается изготовление до 7 % труб из партии (от которой отобраны образцы для механических испытаний) с несъемным усилением внутренних швов. Расширение труб с неснятым усилением сварного шва не допускается.

При этом допускается изготовление до 7 % труб из партии (от которой отобраны образцы для механических испытаний) с несъемным усилением внутренних швов. Расширение труб с неснятым усилением сварного шва не допускается.

1.12. Высота остатка наружного заусенца на трубах типа 1 не должна превышать 1 мм. Внутренний заусенец не удаляется.

1.13. В сварном соединении труб типа 2 допускается относительное смещение кромок по высоте до 15 % от номинальной толщины стенки, для труб типа 1 и 3 — до 10 %.

По требованию потребителя для труб типа 2 диаметром 530 мм и более допускается отклонение от теоретической окружности в районе спирального шва по концам трубы по дуге окружности при длине не менее 100 мм не должен превышать 1,5 мм.

1.14 Концы труб должны быть обрезаны под прямым углом. Предельные отклонения от прямого угла (косого среза) должны соответствовать табл. 4

Размеры и масса прецизионных бесшовных труб по ГОСТ (размеры соответствуют и другим стандартам) —

Снаружи | Толщина стенки [мм] | |||||||||||||||||||||||||||

диаметр | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3 ,0 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | |||||||||||||

[mm] | Tube weight [kg/m] | |||||||||||||||||||||||||||

4 | 0,043 | 0,074 | ||||||||||||||||||||||||||

5 | 0,055 | 0,099 | ||||||||||||||||||||||||||

6 | 0,068 | 0,123 | 0,166 | 0,197 | 9027 | 0087 | 0,093 | 0,173 | 0,240 | 0,296 | 0,339 | 0,370 | ||||||||||||||||

10 | 0,117 | 0,222 | 0,314 | 0,395 | 0,395 | 90,395 | 90,518 | |||||||||||||||||||||

12 | 0,142 | 0,271 | 0,388 | 0,493 | 0,586 | 0,666 | 0,734 | 0,789 | ||||||||||||||||||||

14 | 0,166 | 0,321 | 0,462 | 0,592 | 0,709 | 0,814 | 0,906 | 0,986 | 1,054 | |||||||||||||||||||

15 | 0,179 | 0,345 99999 | 0,345 9000 | 0,345 900099999992 | 0,345 90009999992 | 095 9999 | .0,499 | 0,641 | 0,771 | 0,888 | 0,993 | 1,085 | 1,165 | |||||||||||||||

16 | 0,191 | 0,370 | 0,536 | 0,691 | 0,832 | 0,962 | 1,079 | 1,184 | 1,276 | |||||||||||||||||||

18 | 0,216 | 0,419 | 0,610 | 0,789 | 0,956 | 1110 | 1,252 | 1,381 | 9000 1,4992 1,381 | ,499 281 | ,499 281 | 9000 1,499 281 | 9000 1,499 100028 | |||||||||||||||

20 | 0,240 | 0,469 | 0,684 | 0,888 | 1,079 | 1,258 | 1 424 | 1 578 | 1 720 | 1 850 | 2 071 | 9027 | 971 | 9027 | 971 | 9027 | 971 | . | ||||||||||

22 | 0,518 | 0,758 | 0,986 | 1,202 | 1,406 | 1,597 | 1,777 | 1,942 | 2 096 | 2,367 | ||||||||||||||||||

24 | 90273999 24 | 90279 24 | 9 24||||||||||||||||||||||||||

0,832 | 1,085 | 1,326 | 1,554 | 1,769 | 1,973 | 2,164 | 2,343 | 2,663 | ||||||||||||||||||||

25 | 0,592 | 0 869 | 11344 999 969 | 11344 999 999 | 1,387 | 1,628 | 1,856 | 2,072 | 2,275 | 2,446 | 2,811 | |||||||||||||||||

28 | 0,666 | 0,980 | 1,282 | 1 572 | 1,850 | 1,850 | 1,850 | 1,850 90099 | 1,850 9202192,115 | 2,368 | 2,608 | 2,836 | 3,255 | |||||||||||||||

30 | 0,715 | 1,054 | 1 381 | 1 695 | 1 988 | 2 887 | 2 565 | 3339 2 565 | 3,083 | 3,551 | ||||||||||||||||||

32 | 0,764 | 1,128 | 1,480 | 1,819 | 2,146 | 2 460 | 2 762 | 3 052 | 3329 | 3 847 | 23 847 | 3 847 | 0223||||||||||||||||

35 | 0,838 | 1,239 | 1,628 | 2,004 | 2,367 | 2,719 | 3,058 | 3,385 | 3 699 | 4,291 | 4 834 | 69 9 834 | 69 9 834 | 69 9 834 | 6 9 834 | 9000 2 4 834 | 4 834 | 0099 | ||||||||||

36 | 0,863 | 1,276 | 1,677 | 2,065 | 2,441 | 2,805 | 3,157 | 3,496 | 3,822 | 4,439 | ||||||||||||||||||

38 | 0,912 | 1,350 | 1,766 | 2,189 | 2,589 | 2,978 | 3,354 | 3,718 | 4,069 | 4,735 | 5,352 | 5919 | ||||||||||||||||

40 | 0,962 | 2924 1000 | 444444444444924..0005 | 1,874 | 2,312 | 2,737 | 3,150 | 3,551 | 3,940 | 4,316 | 5,031 | 5,697 | 6,313 | |||||||||||||||

42 | 1,498 | 1 973 | 1,973 | 1,973 | 1 973 | 0002 2,435 | 2,885 | 3,323 | 3,749 | 4,162 | 4,562 | 5,327 | 6,042 | 6,708 | ||||||||||||||

46 | 1,646 | 2,170 | 2,682 | 318119000 9000 | 31811959 9000 | 31811959 9000 | 31811959 9000 | 31811959999 | 3181195999 | 3,668 | 4,143 | 4,605 | 5,055 | 5,919 | 6,733 | 7,497 | ||||||||||||

48 | 1 720 | 2 269 | 2 805 | 3,329 | 3 841 | 9023 9000 4,3402 9000 9023 9000 4,3409 9000 9023 9000 4,3402 9000 2 3 8413 841 | 3 841 | 0005 | 4,827 | 5,302 | 6,215 | 7,078 | 7,892 | 8,656 | 9,371 | |||||||||||||

50 | 1 794 | 2 368 | 2 929 | 3 477 | 4 014 | 9000 4 588 9. 014 014 | 4 5889999999 9000 | 9000 43899 9000 9000 | 90000005 | 5,049 | 5,549 | 6,511 | 7,423 | 8,286 | 9,100 | 9,865 | ||||||||||||

52 | 1 868 | 2 466 | 3 052 | 3 625 | 4,188 | 9000 4 73599999 | 4 73599999999 | 5,271 | 5,795 | 6,807 | 7,768 | 8,681 | 9,544 | 10,36 | ||||||||||||||

55 | 1,979 | 2,614 | 3,237 | 3,847 | 4,445 | 5,031 | 5,604 | 6,165 | 7,250 | 8,286 | 9,273 | 10,21 | 11,10 | |||||||||||||||

58 | 2,090 | 2,762 | 3,422 | 4,069 | 4,704 | 5,327 | 5,937 | 6,535 | 7,694 | 8,804 | 9,865 | 10,88 | 11,84 | |||||||||||||||

60 | 2,164 | 2,861 | 3,545 | 4,217 | 4,877 | 5,524 | 6,159 | 6,782 | 7,990 | 9,149 | 10,26 | 11,32 | 12,33 | |||||||||||||||

62 | 2,238 | 2,959 | 3,668 | 4,365 | 5,049 | 5,721 | 6,381 | 7,028 | 8,286 | 9,495 | 10,65 | 11,76 | 12,82 | |||||||||||||||

65 | 2,349 | 3,107 | 3,853 | 4,587 | 5,308 | 6,017 | 6,714 | 7,398 | 8,730 | 10,01 | 11,25 | 12,43 | 13,56 | |||||||||||||||

70 | 2,534 | 3,354 | 4,162 | 4,957 | 5,740 | 6,511 | 7,269 | 8,015 | 9,470 | 10,88 | 12,23 | 13,54 | 14,80 | |||||||||||||||

75 | 3,601 | 4,470 | 5,327 | 6,172 | 7,004 | 7,824 | 8,632 | 10,21 | 11,74 | 13,22 | 14,65 | 16,03 | ||||||||||||||||

80 | 3,874 | 4,778 | 5,697 | 6,603 | 7,497 | 8,379 | 9,248 | 10,95 | 12,60 | 14,21 | 15,76 | 17,26 | ||||||||||||||||

85 | 4,094 | 5,086 | 6,067 | 7,035 | 7,990 | 8,934 | 9,865 | 11,69 | 13,47 | 15,19 | 16,87 | 18,50 | ||||||||||||||||

90 | 4,340 | 5,395 | 6,437 | 7,466 | 8,484 | 9,489 | 10,48 | 12,43 | 14,33 | 16,18 | 17,98 | 19,73 | ||||||||||||||||

100 | 4,834 | 6,011 | 7,176 | 8,329 | 9,470 | 10,60 | 11,71 | 13,91 | 16,06 | 18,15 | 20,20 | 22,20 | ||||||||||||||||

110 | 6,628 | 7,916 | 9,193 | 10,46 | 11,71 | 12,95 | 15,39 | 17,78 | 20,12 | 22,42 | 24,66 | |||||||||||||||||

120 | 8,656 | 10,06 | 11,44 | 12,82 | 14,18 | 16,87 | 19,51 | 22,10 | 24,64 | 27,13 | ||||||||||||||||||

+421 48 6451111

Спросите цитату

Заявление об обработке персональных данных | Политика в отношении файлов cookie

Copyright © Železiarne Podbrezová, a. s. 2022, все права защищены Веб-дизайн и хостинг ŽP Informatika s.r.o.. Декларация о доступности

s. 2022, все права защищены Веб-дизайн и хостинг ŽP Informatika s.r.o.. Декларация о доступности

ГОСТ 12821-80 PN2.5 Фланцы приварные встык Давление PN 2,5 МПа Производители и поставщики — Фабрика Китая

Фланец ЭО предоставил ГОСТ 12821-80 PN2.5 Фланцы приварные встык. Мы производим, экспортируем и поставляем фланцы, соответствующие национальным и международным стандартам качества, и производственная база, которая владеет оборудованием, соответствующим международному техническому уровню, и хорошо оснащена всем набором передового оборудования для плазменной очистки.

Давление PN =2,5 МПа (25 кгс/см²) | ||||||||||

Описание | D, мм. | D1, мм. | d, мм. | DM, MM | DN, MM | D1, MM. | б, мм. | h5, мм. | Отр., шт. | Масса, кг. |

Flange GOST 12821-80 1-15-25 ст.3 (20) | 95 | 65 | 14 | 30 | 19 | 12 | 14 | 33 | 4 | 0,79 |

фланцевой GOST 12821-80 1-20-25. | 18 | 34 | 0,97 | |||||||

Flance GOST 12821-80 1-25-25 м. | 45 | 33 | 25 | 36 | 118 | |||||

GOST GOST 12821-80 1-323338 | . | 100 | 18 | 56 | 39 | 31 | 16 | 43 | 1,83 | |

Flange GOST 12821-80 1-40-25 ст.3 (20) | 145 | 110 | 64 | 46 | 38 | 45 | 219 | |||

Фланец GOST 12821-80 1-50-25. | 17 | 2 78 | ||||||||

Фланец GOST 12821-80 1-65-25. | 77 | 66 | 19 | 50 | 8 | 3,71 | ||||

Flange GOST 12821-80 1-80-25 ст.3 ( 20) | 195 | 160 | 110 | 90 | 78 | 52 | 4,44 | |||

Flange GOST 12821-80 1-100-25 ст.3 (20) | 230 | 190 | 22 | 132 | 110 | 96 | 21 | 58 | 6,51 | |

Фланцевой GOST 12821-80 1-125-25. 160 | 135 | 121 | 23 | 7000 | 9,41 | 9000 9000 9000 59575 | 9000 9000 9009.11888959589595895895895895895895895895898 | 9000 2 | . )300 | 250 | 186 | 161 | 146 | 25 | 68 | 12,52 |

Flange GOST 12821- 80 1-200-25 ст.3 (20) | 360 | 310 | 245 | 222 | 202 | 27 | 75 | 12 | 17,44 | |

| 222421-80 1-250-25 м. | 30 | 300 | 278 | 254 | 29 | 24,4 | ||||

Flange GOST 12821-80 1-300-25 ст.3 ( 20) | 485 | 430 | 352 | 330 | 303 | 32 | 80 | 16 | 33,29 | |

Flange GOST 12821-80 1-350-25 ст.3 (20) | 550 | 490 | 33 | 406 | 382 | 351 | 36 | 85 | 46 57 | |

11-8099. 15.925.1925.1925.925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925. 15.925.1925.1925.925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925.1925. | ||||||||||

550 | 464 | 432 | 398 | 40 | 100 | 64,81 | ||||

Flange GOST 12821-80 1-500 -25 ст.3 (20) | 730 | 660 | 39 | 570 | 535 | 500 | 44 | 20 | 88,91 | |

Flange GOST 12821-80 1-600-25 ст. | 840 | 770 | 670 | 636 | 600 | 49 | 115 | 123,7 | ||

Flange GOST 12821-80 1-800-25 ст.3 (20) | 1075 | 990 | 45 | 874 | 826 | 790 | 55 | 135 | 24 | 213,9 |

Flange GOST 12821-80 1-1000-25 ст.3 (20) | 1315 | 1210 | 56 | 1084 | 1028 | 992 | 59 | 150 | 28 | 312,12 |

Flange GOST 12821-80 1-1200-25 ст. | 1525 | 1420 | 1288 | 1228 | 1192 | 62 | 160 | 32 | 387,5 | |

Conditional pass Dy | d 1 | b | h 4 | Dm | Dn | Weight, kg | |||||||

With a connecting protrusion | with a protrusion | with a hollow | with a spike | с Groove | |||||||||

10 | 8 | 14 | 33 | 33 | 33 | 90002 2615 | 0,68 | 0,69 | 0,66 | 0,68 | 0,67 | ||

15 | 12 | 30 | 19 | 0,79 | 0,78 | 0,75 | 0,80 | 0,78 | |||||

20 | 18 | 34 | 38 | 26 | 0,97 | 0,99 | 0,93 | 0,97 | 0,95 | ||||

25 | 25 | 36 | 45 | 33 | 1,18 | 1,19 | 1,13 | 1,16 | 1,15 | ||||

32 | 31 | 16 | 43 | 56 | 39 | 1,83 | 1,85 | 1,78 | 1,81 | 1,80 | |||

40 | 38 | 45 | 64 | 46 | 2,19 | 2,16 | 2,10 | 2 ,11 | 2,15 | ||||

50 | 49 | 17 | 76 | 58 | 2,78 | 2,76 | 2,47 | 2,69 | 2,75 | ||||

65 | 66 | 19 | 50 | 96 | 77 | 3,71 | 3,62 | 3,60 | 3,55 | 3,62 | |||

80 | 78 | 52 | 110 | 90 | 4,44 | 4,32 | 4,27 | 4, 26 | 4,48 | ||||

100 | 96 | 21 | 58 | 132 | 110 | 6,51 | 6,58 | 6,27 | 6,41 | 6,49 | |||

125 | 121 | 23 | 65 | 160 | 135 | 9,41 | 9,45 | 9,14 | 9,27 | 9,37 | |||

150 | 146 | 25 | 68 | 186 | 161 | 12,52 | 12,56 | 11,90 | 12,01 | 12,17 | |||

-175 | 177 | 70 | 216 | 196 | 13,88 | 13,94 | 13,63 | 13,65 | 13,83 | ||||

200 | 202 | 27 | 75 | 245 | 222 | 17,44 | 17,21 | 16,86 | 16,36 | 16,62 | |||

-225 | 226 | 29 | 270 | 248 | 21,56 | 21,68 | 21,15 | 22,54 | 22,86 | ||||

250 | 254 | 300 | 278 | 24,40 | 24,08 | 23,27 | 25,37 | 25,74 | |||||

300 | 303 | 32 | 80 | 352 | 330 | 33,29 | 32,40 | 31,94 | 32,42 | 33,16 | |||

350 | 351 | 36 | 85 | 406 | 382 | 46,57 | 45,60 | 44,68 | 45,40 | 46,23 | |||

400 | 398 | 40 | 100 | 464 | 432 | 64,81 | 63,58 | 62,41 | 63,48 | 64 ,59 | |||

-450 | 450 | 42 | 515 | 484 | 72,26 | 71,60 | 70,70 | 70,80 | 71,95 | ||||

500 | 500 | 44 | 570 | 535 | 88,91 | 88,20 | 86,50 | 86,48 | 88,08 | ||||

600 | 600 | 49 | 115 | 670 | 636 | 123,70 | 122,00 | 105,70 | 119,50 | 122,17 | |||

-700 | 690 | 53 | 125 | 766 | 726 | 166,81 | 164,02 | 162,70 | 157,53 | 160,82 | |||

800 | 790 | 55 | 135 | 874 | 826 | 213,90 | 211,00 | 209,00 | 210,00 | 214,68 | |||

-900 | 892 | 57 | 145 | 980 | 926 | 252,91 | — | — | — | — | |||

1000 | 992 | 59 | 150 | 1084 | 1028 | 312,12 | |||||||

1200 | 1192 | 62 | 160 | 1288 | 1228 | 387,50 | |||||||

ГОСТ PN25 12821 Стальной фланец

Технические характеристики:

Наименование: Сталь ГОСТ2 28 01 Фланец PN 160005

Допустимый материал:

Углеродистая сталь, легированная сталь, нержавеющая сталь, сталь, чугун, алюминий и другие материалы.

0.0.1 0,7№

0.0.1 0,7№

печенье. общие технические условия

печенье. общие технические условия 0002 0,462

0002 0,462 2

2 0227

0227 4444449223

4444449223

49

49

3 (20)

3 (20) 3 (20)

3 (20)