Гост на сварные швы металлоконструкций

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНТОПЭНЕРГО РОССИИ)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО

ЖИЛИЩНОЙ И СТРОИТЕЛЬНОЙ ПОЛИТИКЕ

(ГОССТРОЙ РОССИИ)

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД 34.15.132-96

СВАРКА И КОНТРОЛЬ

КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ

ПРИ СООРУЖЕНИИ

ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

14 марта 1996 г.

Разработчик: ОАО «Оргэнергострой»

Составители: С.С. Якобсон, канд. техн. наук;

Н.Д. Курносова, канд. техн. наук; Г.С. Зислин, канд. техн. наук;

М.Л. Эльяш, канд. техн. наук

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов.

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772 :

фасонный прокат (уголки, двутавры, швеллеры) – из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили – из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм 2 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) – с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик.

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др. ), а при необходимости – по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

), а при необходимости – по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации – производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться тех нико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А – не менее 16 мм 2 , при 250 А – 25 мм 2 , при 300 А – 50 мм 2 . Длина гибкого провода должна быть не менее 5 м.

Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

Максимальный сварочный ток источника питания, А

Сечение медного* провода, мм 2 , при напряжении сети, В

Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80

Дата издания: 01.12.2006

Дата введения в действие: 01.07.1977

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Сварочные ГОСТы:Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сваркиГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

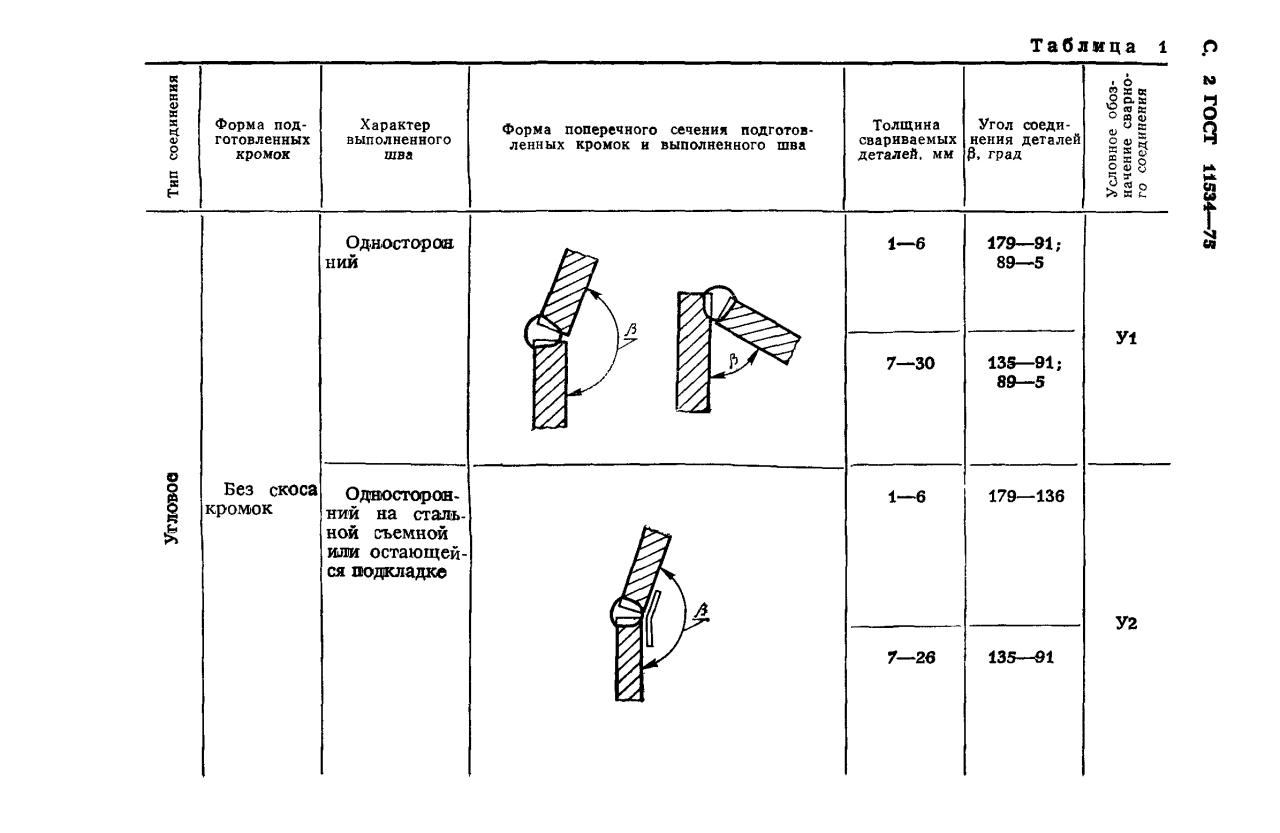

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминияГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ: cварка трубопроводовГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТы: сварочные материалыГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

Технические условия.

ГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429.1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 21548-76 Пайка. Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930.7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429.8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31. 2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974. 2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974.5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

Метод определения смачивания материалов припоями

ГОСТ 1429.10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

ГОСТ 4.44-89 Система показателей качества продукции. Оборудование сварочное механическое. Номенклатура показателей

ГОСТ 11930.1-79 Материалы наплавочные. Методы определения углерода

ГОСТ 24715-81 Соединения паяные. Методы контроля качества

ы контроля качества. Общие требования

ГОСТ 19140-84 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

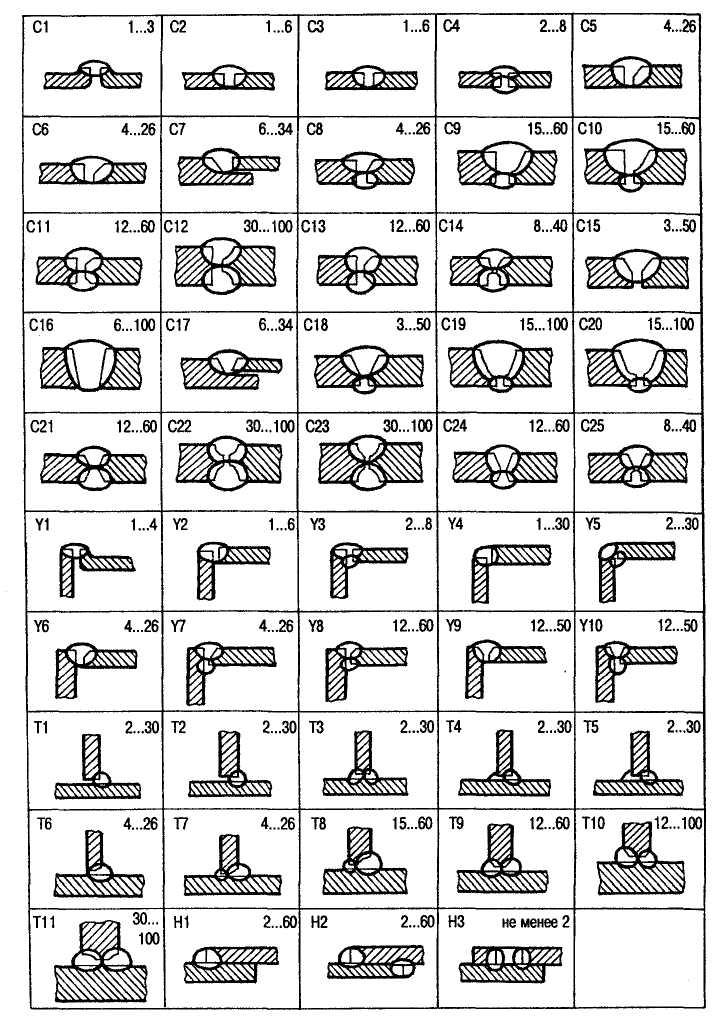

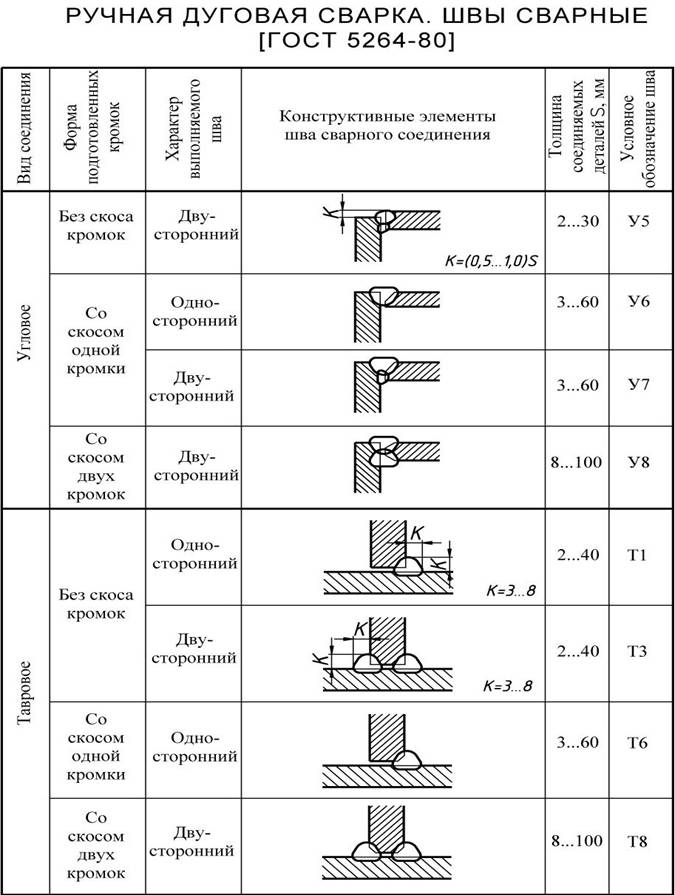

ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

ГОСТ 5264–80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов ГОСТ 16037–80.

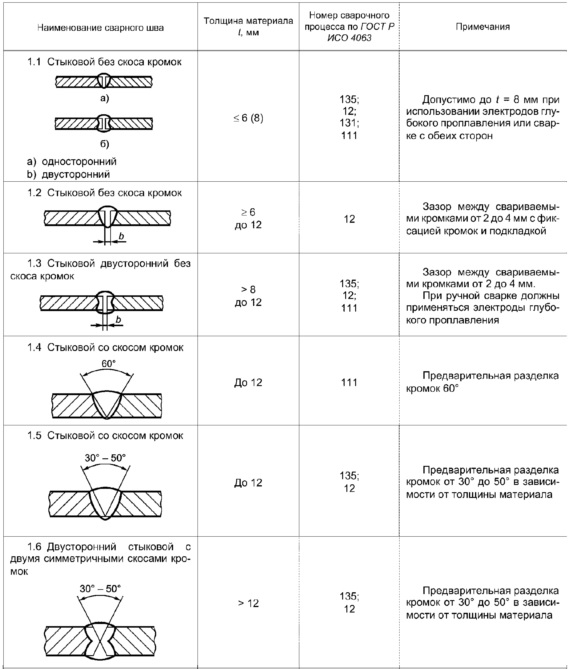

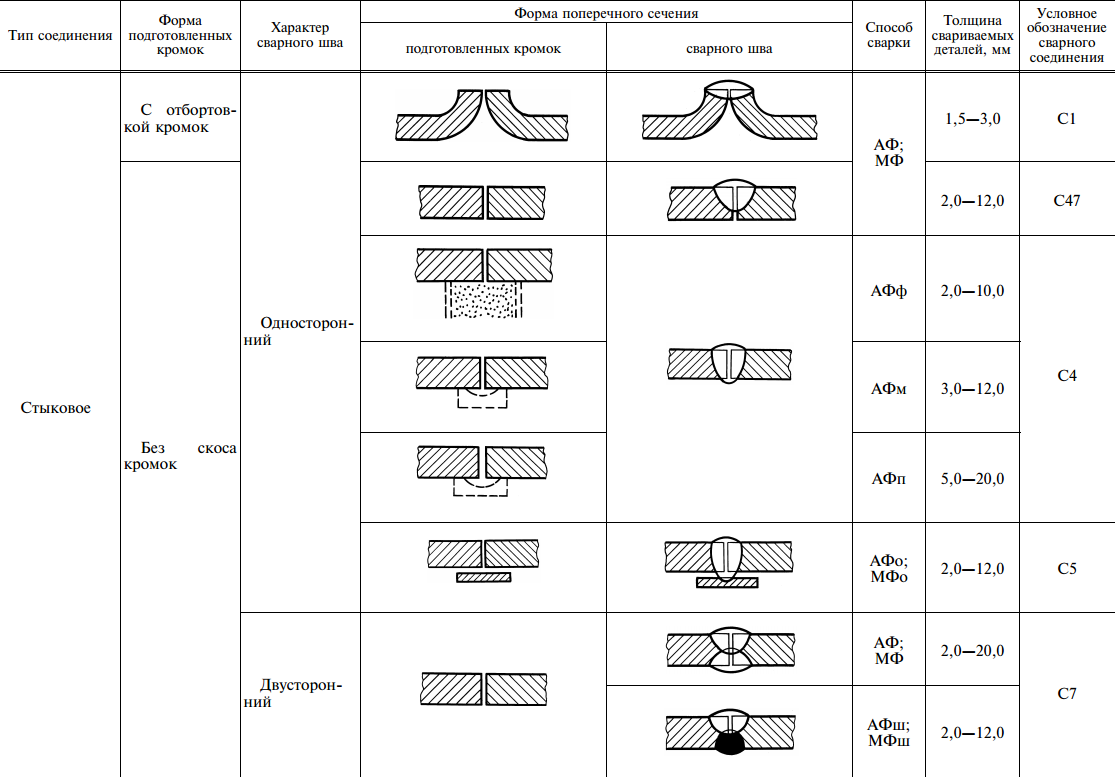

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 54.

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

| С1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 2 до 4 |

+1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R | е, не более | g | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| С28 | От 1 до 2 | От s до 2s | 3s + 2 | 0 | +1 | ||

| Св. 2 до 6 | 2s + 3 | ||||||

| Св. 6 до 9 | +2 | ||||||

| Св. 9 до 12 | 2s + 4 | +3 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | |||||

| С3 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

| Св. 2 до 4 | +1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 1,5 до 3,0 |

1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | е1, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 1,5 до 3,0 |

1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 1,5 до 3,0 |

1 | ±1 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 1,5 до 3,0 |

1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g ±1 |

||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| С7 | 2 | 2 | ±1,0 | 8 | 1,5 | ||

Св. 2 до 4 2 до 4 |

9 | ||||||

| Св. 4 до 5 | +1,5 -1,0 |

10 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

f ±1 |

е, не более | е1, не более | |

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| С42 | От 6 до 8 | 4 | 7 | 10 | 12 | ||

| Св. 8 до 10 | 6 | 9 | 12 | 14 | |||

Св. 10 до 12 10 до 12 |

8 | 11 | 14 | 16 | |||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 20 | ||||||

Св. 14 до 17 14 до 17 |

24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | e1 ±2 |

g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| С9 | От 3 до 5 | 3 | 10 | +2 | 4 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 14 | ||||||||

| Св. 8 до 11 | 4 | 18 | |||||||

| Св. 11 до 14 | 22 | 6 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 30 | ||||||||

| Св. 20 до 24 | 34 | 8 | |||||||

| Св. 24 до 28 | 38 | ||||||||

Св. 28 до 32 28 до 32 |

41 | ||||||||

| Св. 32 до 36 | 44 | ||||||||

| Св. 36 до 40 | 49 | ||||||||

| Св. 40 до 44 | 53 | ±4 | |||||||

| Св. 44 до 48 | 56 | ||||||||

| Св. 48 до 52 | 60 | ||||||||

| Св. 52 до 56 | 64 | ||||||||

| Св. 56 до 60 | 68 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. откл. |

|||

| С10 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 14 | |||||||

| Св. 8 до 11 | 4 | 18 | ||||||

| Св. 11 до 14 | 22 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 30 | |||||||

| Св. 20 до 24 | 34 | |||||||

| Св. 24 до 28 | 38 | |||||||

| Св. 28 до 32 | 41 | |||||||

| Св. 32 до 36 | 44 | |||||||

| Св. 36 до 40 | 49 | |||||||

Св. 40 до 44 40 до 44 |

53 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 64 | |||||||

| Св. 56 до 60 | 68 | |||||||

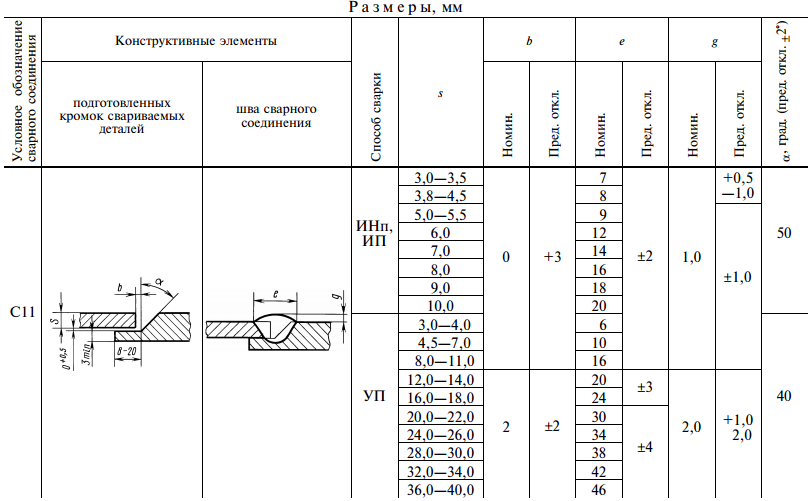

| Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 |

e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С11 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

14 | |||||||

| Св. 8 до 11 | 4 | 18 | ||||||

| Св. 11 до 14 | 22 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 30 | |||||||

| Св. 20 до 24 | 34 | |||||||

| Св. 24 до 28 | 38 | |||||||

| Св. 28 до 32 | 41 | |||||||

| Св. 32 до 36 | 44 | |||||||

| Св. 36 до 40 | 49 | |||||||

| Св. 40 до 44 | 53 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 64 | |||||||

| Св. 56 до 60 | 68 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С12 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | |||||||

| Св. 8 до 11 | 16 | 10 | ||||||

| Св. 11 до 14 | 20 | |||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 28 | |||||||

| Св. 20 до 24 | 32 | |||||||

| Св. 24 до 28 | 35 | |||||||

| Св. 28 до 32 | 38 | |||||||

| Св. 32 до 36 | 41 | 12 | ||||||

Св. 36 до 40 36 до 40 |

44 | |||||||

| Св. 40 до 44 | 49 | ±4 | ||||||

| Св. 44 до 48 | 53 | |||||||

| Св. 48 до 52 | 56 | |||||||

| Св. 52 до 56 | 60 | |||||||

| Св. 56 до 60 | 64 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 |

е | e1 ±2 |

s =s1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| С13 | От 15 до 17 | 8 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

17 | ||||||||

| Св. 20 до 24 | 18 | ||||||||

| Св. 24 до 28 | 19 | ||||||||

| Св. 28 до 32 | 20 | ||||||||

| Св. 32 до 36 | 22 | 12 | |||||||

| Св. 36 до 40 | 24 | ||||||||

| Св. 40 до 44 | 26 | ±4 | |||||||

| Св. 44 до 48 | 28 | ||||||||

| Св. 48 до 52 | 30 | ||||||||

| Св. 52 до 56 | 32 | ||||||||

| Св. 56 до 60 | 34 | ||||||||

| Св. 60 до 64 | 10 | 36 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 38 | ||||||||

| Св. 70 до 76 | 40 | ||||||||

| Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 82 до 88 |

44 | ||||||||

| Св. 88 до 94 | 46 | ||||||||

| Св. 94 до 100 | 48 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

е | е1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| С14 | От 15 до 17 | 10 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

17 | ||||||||

| Св. 20 до 24 | 18 | ||||||||

| Св. 24 до 28 | 19 | ||||||||

| Св. 28 до 32 | 20 | ||||||||

| Св. 32 до 36 | 12 | 22 | 12 | ||||||

| Св. 36 до 40 | 24 | ||||||||

| Св. 40 до 44 | 26 | ±4 | |||||||

| Св. 44 до 48 | 28 | ||||||||

| Св. 48 до 52 | 30 | ||||||||

| Св. 52 до 56 | 32 | ||||||||

| Св. 56 до 60 | 34 | ||||||||

| Св. 60 до 64 | 36 | ±5 | 14 | +3,0 -0,5 |

|||||

| Св. 64 до 70 | 38 | ||||||||

| Св. 70 до 76 | 40 | ||||||||

| Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 82 до 88 |

44 | ||||||||

| Св. 88 до 94 | 46 | ||||||||

| Св. 94 до 100 | 48 | ||||||||

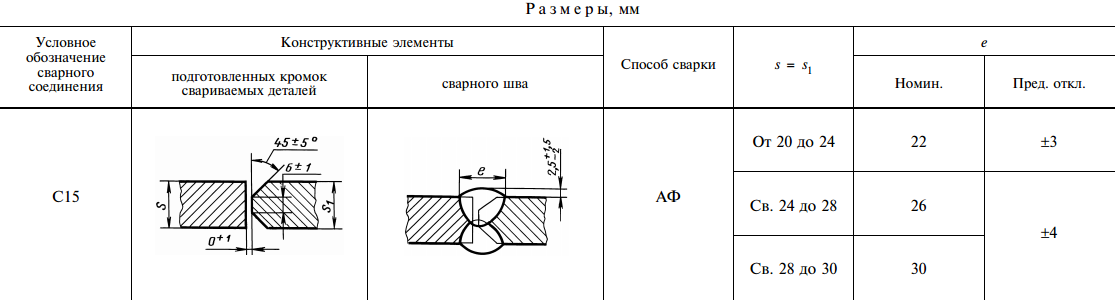

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С15 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 12 | ||||||

Св. 14 до 17 14 до 17 |

14 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 16 | ||||||

| Св. 20 до 24 | 18 | ||||||

| Св. 24 до 28 | 20 | ||||||

| Св. 28 до 32 | 22 | ||||||

| Св. 32 до 36 | 24 | ||||||

| Св. 36 до 40 | 26 | ||||||

| Св. 40 до 44 | 28 | ||||||

| Св. 44 до 48 | 30 | ||||||

| Св. 48 до 52 | 32 | ||||||

| Св. 52 до 56 | 34 | ||||||

| Св. 56 до 60 | 36 | ||||||

| Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | ||||||

| Св. 70 до 76 | 45 | ||||||

| Св. 76 до 82 | 48 | ||||||

Св. 82 до 88 82 до 88 |

51 | ||||||

| Св. 88 до 94 | 54 | ||||||

| Св. 94 до 100 | 58 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С16 | От 30 до 32 | 8 | 16 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 32 до 36 32 до 36 |

17 | |||||||

| Св. 36 до 40 | 18 | |||||||

| Св. 40 до 44 | 19 | |||||||

| Св. 44 до 48 | 20 | |||||||

| Св. 48 до 52 | 21 | |||||||

| Св. 52 до 56 | 22 | |||||||

| Св. 56 до 60 | 23 | |||||||

| Св. 60 до 64 | 10 | 24 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 25 | |||||||

| Св. 70 до 76 | 26 | |||||||

| Св. 76 до 82 | 27 | |||||||

| Св. 82 до 88 | 28 | |||||||

| Св. 88 до 94 | 29 | |||||||

| Св. 94 до 100 | 30 | |||||||

| Св. 100 до 106 | 32 | |||||||

| Св. 106 до 112 | 34 | |||||||

| Св. 112 до 118 | 36 | |||||||

Св. 118 до 120 118 до 120 |

38 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С43 | От 12 до 14 | 18 | ±2 | 15 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 14 до 17 | 19 | ±3 | 16 | +2,0 -0,5 |

|||||

Св. 17 до 20 17 до 20 |

20 | 17 | |||||||

| Св. 20 до 24 | 22 | 18 | |||||||

| Св. 24 до 28 | 24 | 19 | |||||||

| Св. 28 до 32 | 27 | 20 | |||||||

| Св. 32 до 36 | 30 | 21 | |||||||

| Св. 36 до 40 | 33 | 22 | |||||||

| Св. 40 до 44 | 36 | 23 | |||||||

| Св. 44 до 48 | 39 | 25 | |||||||

| Св. 48 до 52 | 42 | 27 | |||||||

| Св. 52 до 56 | 45 | 29 | |||||||

| Св. 56 до 60 | 48 | 31 | |||||||

| Св. 60 до 64 | 51 | ±4 | 33 | ±3 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 54 | 35 | |||||||

Св. 70 до 76 70 до 76 |

57 | 37 | |||||||

| Св. 76 до 82 | 60 | 39 | |||||||

| Св. 82 до 88 | 63 | 41 | |||||||

| Св. 88 до 94 | 66 | 43 | |||||||

| Св. 94 до 100 | 69 | 45 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С17 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

| Св. 44 до 48 | 54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | e1 ±1 |

g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| С18 | От 3 до 5 | 3 | 10 | ±2 | 4 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 16 | ||||||||

| Св. 8 до 11 | 4 | 20 | |||||||

| Св. 11 до 14 | 24 | 6 | |||||||

| Св. 14 до 17 | 5 | 28 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 32 | ||||||||

| Св. 20 до 24 | 36 | 8 | |||||||

| Св. 24 до 28 | 40 | ||||||||

Св. 28 до 32 28 до 32 |

44 | ||||||||

| Св. 32 до 36 | 48 | ||||||||

| Св. 36 до 40 | 50 | ||||||||

| Св. 40 до 44 | 54 | ±4 | |||||||

| Св. 44 до 48 | 56 | ||||||||

| Св. 48 до 52 | 60 | ||||||||

| Св. 52 до 56 | 63 | ||||||||

| Св. 56 до 60 | 68 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. откл. |

|||

| С19 | От 6 до 10 | 8 | 17 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 10 до 14 | 19 | |||||||

| Св. 14 до 18 | 22 | ±3 | +2,0 -0,5 |

|||||

| Св. 18 до 22 | 24 | |||||||

| Св. 22 до 26 | 12 | 26 | ||||||

| Св. 26 до 30 | 28 | |||||||

| Св. 30 до 35 | 30 | |||||||

| Св. 35 до 40 | 32 | |||||||

| Св. 40 до 47 | 34 | ±4 | ||||||

| Св. 47 до 54 | 36 | |||||||

| Св. 54 до 60 | 38 | |||||||

Св. 60 до 66 60 до 66 |

40 | ±5 | +3,0 -0,5 |

|||||

| Св. 66 до 72 | 44 | |||||||

| Св. 72 до 78 | 48 | |||||||

| Св. 78 до 85 | 52 | |||||||

| Св. 85 до 92 | 56 | |||||||

| Св. 92 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С20 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

16 | |||||||

| Св. 8 до 11 | 4 | 20 | ||||||

| Св. 11 до 14 | 24 | |||||||

| Св. 14 до 17 | 5 | 28 | +3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 32 | |||||||

| Св. 20 до 24 | 36 | |||||||

| Св. 24 до 28 | 40 | |||||||

| Св. 28 до 32 | 44 | |||||||

| Св. 32 до 36 | 48 | |||||||

| Св. 36 до 40 | 50 | |||||||

| Св. 40 до 44 | 54 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 63 | |||||||

| Св. 56 до 60 | 68 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С21 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | |||||||

| Св. 8 до 11 | 16 | 10 | ||||||

| Св. 11 до 14 | 19 | |||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 26 | |||||||

| Св. 20 до 24 | 30 | |||||||

| Св. 24 до 28 | 34 | |||||||

| Св. 28 до 32 | 38 | |||||||

| Св. 32 до 36 | 42 | 12 | ||||||

Св. 36 до 40 36 до 40 |

47 | |||||||

| Св. 40 до 44 | 52 | ±4 | ||||||

| Св. 44 до 48 | 54 | |||||||

| Св. 48 до 52 | 56 | |||||||

| Св. 52 до 56 | 60 | |||||||

| Св. 56 до 60 | 65 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | с +2 -1 |

h +2 -1 |

f +2 -1 |

е | e1 ±2 |

g =g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||||

| С45 | От 8 до 11 | 4 | 6 | 12 | 14 | ±2 | 18 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 16 | ||||||||||

| Св. 14 до 17 | 20 | ±3 | +2,0 -0,5 |

||||||||

| Св. 17 до 20 | 7 | 9 | 14 | 24 | 20 | ||||||

| Св. 20 до 24 | 27 | ||||||||||

| Св. 24 до 28 | 30 | ||||||||||

| Св. 28 до 32 | 10 | 12 | 16 | 34 | 22 | ||||||

Св. 32 до 36 32 до 36 |

36 | ||||||||||

| Св. 36 до 40 | 38 | ||||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С23 | От 15 до 17 | 26 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

28 | |||||||

| Св. 20 до 24 | 30 | |||||||

| Св. 24 до 28 | 32 | |||||||

| Св. 28 до 32 | 33 | |||||||

| Св. 32 до 36 | 34 | 12 | ||||||

| Св. 36 до 40 | 35 | |||||||

| Св. 40 до 44 | 36 | ±4 | ||||||

| Св. 44 до 48 | 38 | |||||||

| Св. 48 до 52 | 40 | |||||||

| Св. 52 до 56 | 42 | |||||||

| Св. 56 до 60 | 44 | |||||||

| Св. 60 до 64 | 46 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 48 | |||||||

| Св. 70 до 76 | 50 | |||||||

| Св. 76 до 82 | 52 | |||||||

| Св. 82 до 88 | 54 | |||||||

Св. 88 до 94 88 до 94 |

56 | |||||||

| Св. 94 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С24 | От 15 до 17 | 24 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

26 | |||||||

| Св. 20 до 24 | 28 | |||||||

| Св. 24 до 28 | 30 | |||||||

| Св. 28 до 32 | 32 | |||||||

| Св. 32 до 36 | 34 | 12 | ||||||

| Св. 36 до 40 | 36 | |||||||

| Св. 40 до 44 | 38 | ±4 | ||||||

| Св. 44 до 48 | 40 | |||||||

| Св. 48 до 52 | 42 | |||||||

| Св. 52 до 56 | 44 | |||||||

| Св. 56 до 60 | 46 | |||||||

| Св. 60 до 64 | 48 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 50 | |||||||

| Св. 70 до 76 | 52 | |||||||

| Св. 76 до 82 | 54 | |||||||

| Св. 82 до 88 | 56 | |||||||

Св. 88 до 94 88 до 94 |

58 | |||||||

| Св. 94 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С25 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 12 | ||||||

| Св. 14 до 17 | 14 | ±3 | +2,0 -0,5 |

||||

Св. 17 до 20 17 до 20 |

16 | ||||||

| Св. 20 до 24 | 18 | ||||||

| Св. 24 до 28 | 20 | ||||||

| Св. 28 до 32 | 22 | ||||||

| Св. 32 до 36 | 24 | ||||||

| Св. 36 до 40 | 26 | ||||||

| Св. 40 до 44 | 28 | ||||||

| Св. 44 до 48 | 30 | ||||||

| Св. 48 до 52 | 32 | ||||||

| Св. 52 до 56 | 34 | ||||||

| Св. 56 до 60 | 36 | ||||||

| Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | ||||||

| Св. 70 до 76 | 45 | ||||||

| Св. 76 до 82 | 48 | ||||||

| Св. 82 до 88 | 51 | ||||||

| Св. 88 до 94 | 54 | ||||||

Св. 94 до 100 94 до 100 |

57 | ||||||

| Св. 100 до 106 | 60 | ||||||

| Св. 106 до 112 | 63 | ||||||

| Св. 112 до 118 | 66 | ||||||

| Св. 118 до 120 | 68 | ||||||

| z | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С26 | От 30 до 34 | 23 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 34 до 38 34 до 38 |

24 | ||||||

| Св. 38 до 42 | 25 | ||||||

| Св. 42 до 46 | 26 | ||||||

| Св. 46 до 50 | 27 | ||||||

| Св. 50 до 54 | 28 | ||||||

| Св. 54 до 60 | 29 | ||||||

| Св. 60 до 66 | 31 | ±4 | +3,0 -0,5 |

||||

| Св. 66 до 72 | 33 | ||||||

| Св. 72 до 78 | 34 | ||||||

| Св. 78 до 84 | 36 | ||||||

| Св. 84 до 90 | 38 | ||||||

| Св. 90 до 96 | 40 | ||||||

| Св. 96 до 100 | 42 | ||||||

| Св. 100 до 108 | 44 | ||||||

| Св. 108 до 116 | 46 | ||||||

| Св. 116 до 124 | 48 | ||||||

| Св. 124 до 132 | 50 | ±5 | |||||

Св. 132 до 140 132 до 140 |

52 | ||||||

| Св. 140 до 148 | 54 | ||||||

| Св. 148 до 156 | 56 | ||||||

| Св. 156 до 164 | 60 | ||||||

| Св. 164 до 170 | 64 | ||||||

| Св. 170 до 175 | 68 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С27 | От 30 до 34 | 8 | 17 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 34 до 38 34 до 38 |

18 | |||||||

| Св. 38 до 42 | 20 | |||||||

| Св. 42 до 46 | 21 | |||||||

| Св. 46 до 50 | 22 | |||||||

| Св. 50 до 54 | 23 | |||||||

| Св. 54 до 60 | 25 | |||||||

| Св. 60 до 66 | 12 | 28 | ±4 | +3,0 -0,5 |

||||

| Св. 66 до 72 | 30 | |||||||

| Св. 72 до 78 | 32 | |||||||

| Св. 78 до 84 | 34 | |||||||

| Св. 84 до 90 | 36 | |||||||

| Св. 90 до 96 | 38 | |||||||

| Св. 96 до 100 | 40 | |||||||

| Св. 100 до 108 | 20 | 42 | ||||||

| Св. 108 до 116 | 44 | |||||||

| Св. 116 до 124 | 46 | |||||||

Св. 124 до 132 124 до 132 |

50 | ±5 | ||||||

| Св. 132 до 140 | 54 | |||||||

| Св. 140 до 148 | 57 | |||||||

| Св. 148 до 156 | 60 | |||||||

| Св. 156 до 164 | 64 | |||||||

| Св. 164 до 170 | 68 | |||||||

| Св. 170 до 175 | 72 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | Е1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. |

Пред. откл. | ||

| С39 | От 12 до 14 | 16 | ±2 | 11 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 14 до 17 | 18 | ±3 | 12 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 20 | 13 | |||||||

| Св. 20 до 24 | 22 | 14 | |||||||

| Св. 24 до 28 | 25 | 16 | |||||||

| Св. 28 до 32 | 28 | 18 | |||||||

| Св. 32 до 36 | 30 | 20 | |||||||

| Св. 36 до 40 | 32 | 22 | |||||||

| Св. 40 до 44 | 35 | 24 | |||||||

Св. 44 до 48 44 до 48 |

38 | 25 | |||||||

| Св. 48 до 52 | 41 | 26 | |||||||

| Св. 52 до 56 | 44 | 77 | |||||||

| Св. 56 до 60 | 47 | 28 | |||||||

| Св. 60 до 64 | 49 | ±4 | 29 | ±3 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 51 | 30 | |||||||

| Св. 70 до 76 | 53 | 31 | |||||||

| Св. 76 до 82 | 55 | 32 | |||||||

| Св. 82 до 88 | 57 | 33 | |||||||

| Св. 88 до 94 | 60 | 34 | |||||||

| Св. 94 до 100 | 63 | 35 | |||||||

| Св. 100 до 106 | 66 | 36 | |||||||

| Св. 106 до 112 | 69 | 38 | |||||||

Св. 112 до 118 112 до 118 |

72 | 40 | |||||||

| Св. 118 до 120 | 75 | 42 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | E1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С40 | От 12 до 14 | 20 | ±2 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 14 до 17 14 до 17 |

22 | ±3 | 11 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 23 | 12 | |||||||

| Св. 20 до 24 | 24 | 13 | |||||||

| Св. 24 до 28 | 25 | 14 | |||||||

| Св. 28 до 32 | 26 | 15 | |||||||

| Св. 32 до 36 | 27 | 16 | |||||||

| Св. 36 до 40 | 28 | 18 | |||||||

| Св. 40 до 44 | 29 | 20 | |||||||

| Св. 44 до 48 | 30 | 21 | |||||||

| Св. 48 до 52 | 31 | 23 | |||||||

| Св. 52 до 56 | 32 | 25 | |||||||

| Св. 56 до 60 | 33 | 27 | |||||||

| Св. 60 до 64 | 34 | ±4 | 29 | ±3 | +3,0 -0,5 |

||||

Св. 64 до 70 64 до 70 |

36 | 30 | |||||||

| Св. 70 до 76 | 38 | 31 | |||||||

| Св. 76 до 82 | 40 | 32 | |||||||

| Св. 82 до 88 | 42 | 34 | |||||||

| Св. 88 до 94 | 44 | 36 | |||||||

| Св. 94 до 100 | 47 | 38 | |||||||

| Св. 100 до 106 | 50 | 40 | |||||||

| Св. 106 до 112 | 52 | 42 | |||||||

| Св. 112 до 118 | 54 | 44 | |||||||

| Св. 118 до 120 | 56 | 46 | |||||||

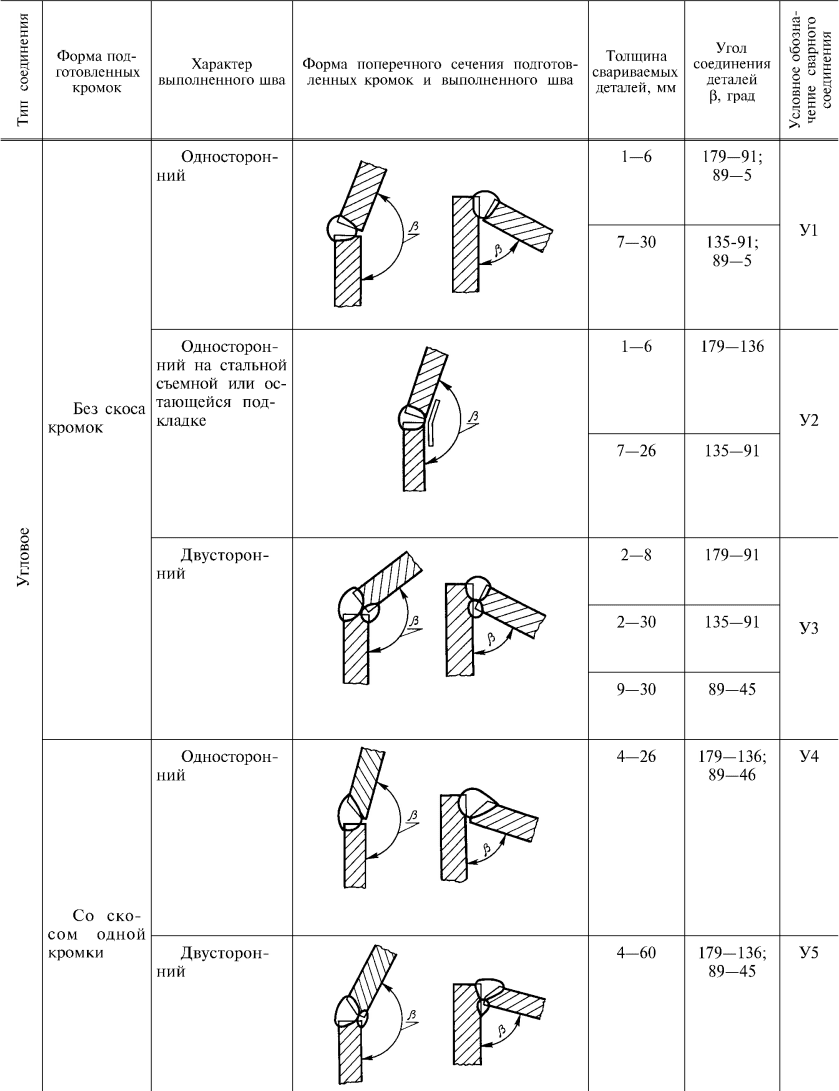

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

| У1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

| Св. 2 до 4 | + 1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R | е, не более | g | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У2 | От 1 до 2 | От s до 2s | 5 | 0 | +1 | ||

| Св. 2 до 6 | 7 | +2 | |||||

| Св. 6 до 9 | 13 | ||||||

| Св. 9 до 12 | 17 | ||||||

| Условное обозначение сварного соединения | Конструктивные | элементы | s | n | b | е, не более | |

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У4 | От 1,0 до 1,5 | От 0 до 0,5 | 0 | +0,5 | 6 | ||

| Св. 1,5 до 3,0 | +1,0 | 8 | |||||

| Св. 3,0 до 5,0 | +2,0 | 10 | |||||

| Св. 5,0 до 6,0 | 12 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| У4 | От 1,0 до 1,5 | Св. 0,5s до s | 0 | +0,5 | ||

| Св. 1,5 до 3,0 | +1,0 | |||||

| Св. 3,0 до 30,0 | +2,0 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У5 | От 2 до 3 | От 0 до 0,5s | 0 | +1 | 8 | ||

| Св. 3 до 5 | +2 | 10 | |||||

| Св. 5 до 6 | 12 | ||||||

| Св. 6 до 8 | 14 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| У5 | От 2 до 3 | Св. 0,5s до s | 0 | +1 | ||

| Св. 3 до 30 | +2 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У6 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 20 | ||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У7 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 20 | ||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | e1 | g | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У8 | От 8 до 11 | 10 | ±2 | 9 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 12 | 11 | |||||||

| Св. 14 до 17 | 14 | ±3 | 12 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 16 | 14 | |||||||

| Св. 20 до 24 | 18 | 16 | |||||||

| Св. 24 до 28 | 20 | 18 | |||||||

| Св. 28 до 32 | 22 | 20 | |||||||

| Св. 32 до 36 | 24 | 22 | |||||||

| Св. 36 до 40 | 26 | 24 | |||||||

| Св. 40 до 44 | 28 | 26 | |||||||

| Св. 44 до 48 | 30 | 28 | |||||||

| Св. 48 до 52 | 32 | 30 | |||||||

| Св. 52 до 56 | 34 | 32 | |||||||

| Св. 56 до 60 | 36 | 34 | |||||||

| Св. 60 до 64 | 39 | ±4 | 37 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | 40 | |||||||

| Св. 70 до 76 | 45 | 43 | |||||||

| Св. 76 до 82 | 48 | 46 | |||||||

| Св. 82 до 88 | 51 | 48 | |||||||

| Св. 88 до 94 | 54 | 52 | |||||||

| Св. 94 до 100 | 58 | 56 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У9 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

| Св. 44 до 48 | 54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У10 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

| Св. 44 до 48 | 54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. |

||

| Т1 | От 2 до 3 | 0 | +1 | ||

| Св. 3 до 15 | +2 | ||||

| Св. 15 до 40 | +3 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т3 | От 2 до 3 | 0 | +1 | ||

| Св. 3 до 15 | +2 | ||||

| Св. 15 до 40 | +3 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т6 | От 3 до 5 | 7 | ±2 | ||

| Св. 5 до 8 | 10 | ||||

| Св. 8 до 11 | 14 | ||||

| Св. 11 до 14 | 18 | ||||

| Св. 14 до 17 | 22 | ±3 | |||

| Св. 17 до 20 | 26 | ||||

| Св. 20 до 24 | 30 | ||||

| Св. 24 до 28 | 33 | ||||

| Св. 28 до 32 | 36 | ||||

| Св. 32 до 36 | 40 | ||||

| Св. 36 до 40 | 44 | ||||

| Св. 40 до 44 | 47 | ±4 | |||

| Св. 44 до 48 | 50 | ||||

| Св. 48 до 52 | 54 | ||||

| Св. 52 до 56 | 58 | ||||

| Св. 56 до 60 | 62 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т7 | От 3 до 5 | 7 | ±2 | ||

| Св. 5 до 8 | 10 | ||||

| Св. 8 до 11 | 14 | ||||

| Св. 11 до 14 | 18 | ||||

| Св. 14 до 17 | 22 | ±3 | |||

| Св. 17 до 20 | 26 | ||||

| Св. 20 до 24 | 30 | ||||

| Св. 24 до 28 | 33 | ||||

| Св. 28 до 32 | 36 | ||||

| Св. 32 до 36 | 40 | ||||

| Св. 36 до 40 | 44 | ||||

| Св. 40 до 44 | 47 | ±4 | |||

| Св. 44 до 48 | 50 | ||||

| Св. 48 до 52 | 54 | ||||

| Св. 52 до 56 | 58 | ||||

| Св. 56 до 60 | 62 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R ±1 |

е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| Т2 | От 15 до 17 | 8 | 14 | ±3 | ||

| Св. 17 до 20 | 15 | |||||

| Св. 20 до 24 | 16 | |||||

| Св. 24 до 28 | 17 | |||||

| Св. 28 до 32 | 18 | |||||

| Св. 32 до 36 | 20 | |||||

| Св. 36 до 40 | 22 | |||||

| Св. 40 до 44 | 24 | ±4 | ||||

| Св. 44 до 48 | 26 | |||||

| Св. 48 до 52 | 28 | |||||

| Св. 52 до 56 | 30 | |||||

| Св. 56 до 60 | 32 | |||||

| Св. 60 до 64 | 10 | 34 | ±5 | |||

| Св. 64 до 70 | 36 | |||||

| Св. 70 до 76 | 38 | |||||

| Св. 76 до 82 | 40 | |||||

| Св. 82 до 88 | 42 | |||||

| Св. 88 до 94 | 44 | |||||

| Св. 94 до 100 | 46 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т8 | От 8 до 11 | 9 | ±2 | ||

| Св. 11 до 14 | 11 | ||||

| Св. 14 до 17 | 12 | ±3 | |||

| Св. 17 до 20 | 14 | ||||

| Св. 20 до 24 | 16 | ||||

| Св. 24 до 28 | 18 | ||||

| Св. 28 до 32 | 20 | ||||

| Св. 32 до 36 | 22 | ||||

| Св. 36 до 40 | 24 | ||||

| Св. 40 до 44 | 26 | ||||

| Св. 44 до 48 | 28 | ||||

| Св. 48 до 52 | 30 | ||||

| Св. 52 до 56 | 32 | ||||

| Св. 56 до 60 | 34 | ||||

| Св. 60 до 64 | 37 | ±4 | |||

| Св. 64 до 70 | 40 | ||||

| Св. 70 до 76 | 43 | ||||

| Св. 76 до 82 | 46 | ||||

| Св. 82 до 88 | 48 | ||||

| Св. 88 до 94 | 52 | ||||

| Св. 94 до 100 | 56 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т9 | От 12 до 14 | 8 | ±2 | ||

| Св. 14 до 17 | 10 | ±3 | |||

| Св. 17 до 20 | 12 | ||||

| Св. 20 до 24 | 14 | ||||

| Св. 24 до 28 | 16 | ||||

| Св. 28 до 32 | 17 | ||||

| Св. 32 до 36 | 18 | ||||

| Св. 36 до 40 | 19 | ||||

| Св. 40 до 44 | 20 | ||||

| Св. 44 до 48 | 21 | ||||

| Св. 48 до 52 | 22 | ||||

| Св. 52 до 56 | 24 | ||||

| Св. 56 до 60 | 26 | ||||

| Св. 60 до 64 | 28 | ±4 | |||

| Св. 64 до 70 | 30 | ||||

| Св. 70 до 76 | 32 | ||||

| Св. 76 до 82 | 34 | ||||

| Св. 82 до 88 | 36 | ||||

| Св. 88 до 94 | 38 | ||||

| Св. 94 до 100 | 40 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R ±1 |

е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| Т5 | От 30 до 32 | 8 | 14 | ±3 | ||

| Св. 32 до 36 | 15 | |||||

| Св. 36 до 40 | 16 | |||||

| Св. 40 до 44 | 17 | |||||

| Св. 44 до 48 | 18 | |||||

| Св. 48 до 52 | 19 | |||||

| Св. 52 до 56 | 20 | |||||

| Св. 56 до 60 | 21 | |||||

| Св. 60 до 64 | 10 | 22 | ±4 | |||

| Св. 64 до 70 | 23 | |||||

| Св. 70 до 76 | 24 | |||||

| Св. 76 до 82 | 25 | |||||

| Св. 82 до 88 | 26 | |||||

| Св. 88 до 94 | 27 | |||||

| Св. 94 до 100 | 28 | |||||

| Св. 100 до 106 | 30 | |||||

| Св. 106 до 112 | 32 | |||||

| Св. 112 до 118 | 34 | |||||

| Св. 118 до 120 | 36 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | В | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| h2 | От 2 до 5 | 3 — 20 | 0 | +1,0 | ||

| Св. 5 до 10 | 8 — 40 | +1,5 | ||||

| Св. 10 до 29 | 12 — 100 | +2,0 | ||||

| Св. 29 до 60 | 30 — 240 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | В | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| Н2 | От 2 до 5 | 3 — 20 | 0 | +1,0 | ||

| Св. 5 до 10 | 8 — 40 | +1,5 | ||||

| Св. 10 до 29 | 12 — 100 | +2,0 | ||||

| Св. 29 до 60 | 30 — 240 | |||||

4. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 55, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

| Толщина тонкой детали | Разность толщин деталей |

| От 1 до 4 | 1 |

| Св. 4 до 20 | 2 |

| Св. 20 до 30 | 3 |

| Св. 30 | 4 |

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 55, на детали, имеющей большую толщину s1, должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

5. Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4 — 10 мм;

0,1s, но не более 3 мм — для деталей толщиной 10 — 100 мм;

0,01s + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

6. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно сможет быть увеличена ширина шва е, e1.

(Измененная редакция, Изм. № 1).

7. При сварке в положениях, отличных от нижнего, допускается увеличение размера g и g1не более:

1,0 мм — для деталей толщиной до 60 мм;

2,0 мм — для деталей толщиной свыше 60 мм.

8. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла. Для несимметричных соединений с двусторонним швом в случае строжки корня первого шва допускается увеличение размеров подварочного шва до размеров первого шва.

9. Размер и предельные отклонения катета углового шва K, K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1, 2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 3.

8, 9. (Измененная редакция, Изм. № 1).

10. (Исключен, Изм. № 1).

11. Минимальные значения катетов угловых швов приведены в приложении 1.

12. При применении электродов с более высоким временным сопротивлением разрыву, чем у основного металла, катет углового шва в расчетном соединении может быть уменьшен до значений, приведенных в приложении 2.

13. Допускается выпуклость и вогнутость углового шва до 30% его катета. При этом вогнутость не должна приводить к уменьшению значения катета Kп (черт. 5), установленного при проектировании.

Примечание. Катетом Kп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Kп принимается любой из равных катетов, при несимметричном шве — меньший.

(Измененная редакция, Изм. № 1).

14. Допускается применять установленные настоящим стандартом основные типы сварных соединений, конструктивные элементы и размеры сварных соединений при сварке в двуокиси углерода электродной проволокой диаметром 0,8 — 1,4 мм (УП).

15. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

16. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ±5°.

При этом соответственно может быть изменена ширина шва е, е1.

15, 16. (Введены дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

| Предел текучести свариваемой стали, МПа | Минимальный катет углового шва для толщины более толстого из свариваемых элементов | |||||||

| От 3 до 4 | Св. 4 до 5 | Св. 5 до 10 | Св. 10 до 16 | Св. 16 до 22 | Св. 22 до 32 | Св. 32 до 40 | Св. 40 до 80 | |

| До 400 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Св. 400 до 450 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

Примечание. Минимальное значение катета не должно превышать 1,2 толщины более тонкого элемента.

ПРИЛОЖЕНИЕ 2

| Катет углового шва для отношения временного сопротивления разрыву металла шва к временному сопротивлению разрыву основного металла | ||||

| 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

| 4 | 4 | 4 | 3 | 3 |

| 5 | 5 | 4 | 4 | 4 |

| 6 | 6 | 5 | 5 | 4 |

| 7 | 7 | 6 | 6 | 5 |

| 8 | 7 | 7 | 6 | 6 |

| 9 | 8 | 8 | 7 | 7 |

| 10 | 9 | 9 | 8 | 7 |

| 11 | 10 | 9 | 9 | 8 |

| 12 | 11 | 10 | 9 | 9 |

| 13 | 12 | 11 | 10 | 9 |

| 14 | 13 | 12 | 11 | 10 |

| 15 | 14 | 13 | 12 | 11 |

| 16 | 15 | 14 | 13 | 12 |

| 17 | 16 | 14 | 13 | 12 |

| 18 | 17 | 15 | 14 | 13 |

| 19 | 17 | 16 | 15 | 14 |

| 20 | 18 | 17 | 16 | 14 |

ПРИЛОЖЕНИЕ 3

| Номинальный размер катета углового шва | Предельное отклонение размера катета углового шва |

| От 3 до 5 | +1,0 |

| -0,5 | |

| Св. 5 до 8 | +2,0 |

| -1,0 | |

| Св. 8 до 12 | +2,5 |

| -1,5 | |

| Св. 12 | +3,0 |

| -2,0 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 1).

Требования, предъявляемые к качеству сварных соединений

Основные требования к качеству сварных соединений

13 июля 2019 Новости

Сварное соединение металлических элементов – один из наиболее часто применяемых методов неразрывного скрепления металлоконструкций. От качества сварных швов зависят безопасность и надёжность трубопроводов, каркасов зданий, мостовых ферм и т. д., поэтому разработаны государственные стандарты, определяющие требования к данным соединениям. Проверка качества сварных швов на соответствие их требованиям ГОСТов и испытания на прочность проводятся в лаборатории неразрушающего контроля.

Критерии определения качества швов

Сварные соединения должны обеспечивать прочное монтажное крепление элементов, позволяющее выдержать значительные нагрузки. Для отдельных швов существуют требования к герметичности и непроницаемости.

Существует ряд критериев, закрепленных в ГОСТ 31385-2008, по которым определяется качество сварного соединения:

- Механические свойства. Требования к данным характеристикам сварного шва предъявляются по таким показателям, как относительное удлинение металла, ударная вязкость материала, временное сопротивление на статическом изгибе, твёрдость. Так, удлинение не должно превышать 16%. Вязкость шва определяется в единицах измерения Дж/кв. см, и минимальное значение должно быть равно 29. Показатель временного разрыва шва при статическом изгибе должен быть таким же, как и у основного металла конструкции. Твёрдость сварного соединения регламентируется СНиП II-23.

- Технические характеристики. Внешний вид сварного соединения должен соответствовать требованиям государственного стандарта. Так, основной металл конструкции должен плавно соединяться швом, на котором не допустимы трещины, свищи, чешуйки и наружные поры.

Существует классификация качества сварных соединений, определяемая СТО 02494680-0046-2005:

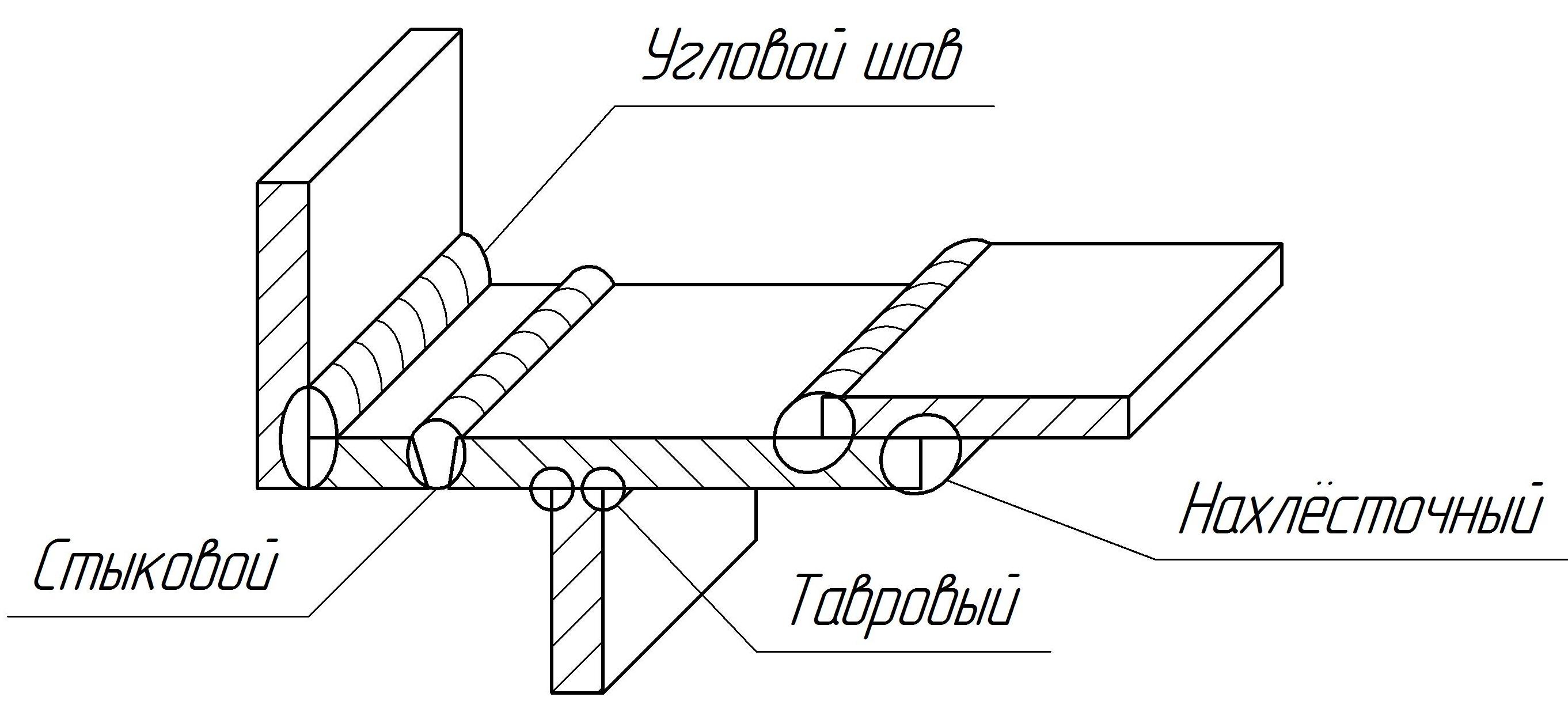

- I категория (высшее качество) – к ней относятся швы различных типовых конфигураций (простой стыковочный, наварной внахлёст, угловой, тавровый). Такие соединения должны выдерживать максимальные нагрузки, иметь высокие показатели напряжения на растяжение, могут располагаться на металлических фермах, балках, ригелях или стенах. Металлоконструкции должны принадлежать к 1-й и 2-й (при эксплуатации в -40° С) группам.

- II категория (среднее качество) – угловые и стыковые швы, которые соединяют основные элементы металлоконструкций 2-й и 3-й групп, а также сжатых и растянутых деталей сооружений.

- III категория (низкие требования к качеству) – относятся швы, соединяющие вспомогательные элементы металлоконструкций, не имеющие опорных функций и не подвергающиеся интенсивным нагрузкам.

Наш лабораторно-учебный центр проводит предподготовку и аттестацию сварщиков в соответствии с требованиями законодательства. Прохождение обучения со сдачей экзаменов позволит обеспечить необходимую квалификацию работников.

Сварные швы и болты металлоконструкций

Согласно действующим нормам и стандартам, чертежи металлических конструкций выполняются с применением разнообразных графических обозначений. Они необходимы для того, чтобы отображать условные либо упрощенные изображения крепежа, различных конструктивных особенностей строений и пр. Графические обозначения наносятся на чертежи в соответствии с определенными правилами.

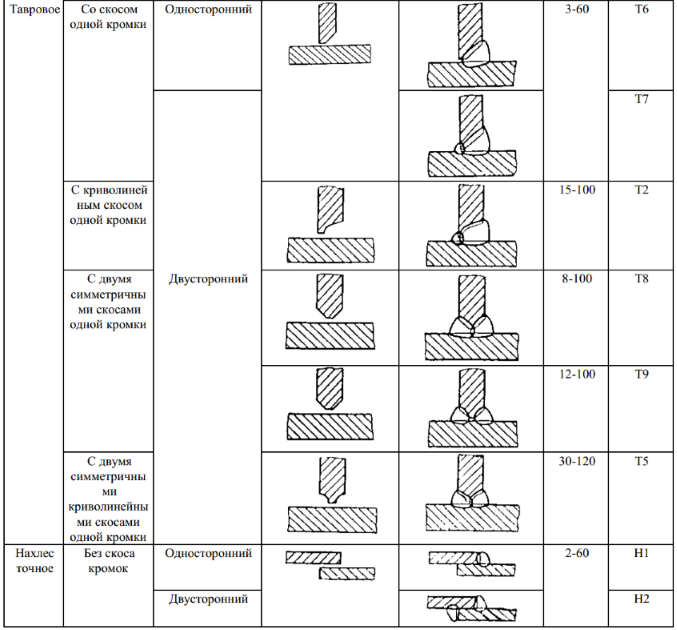

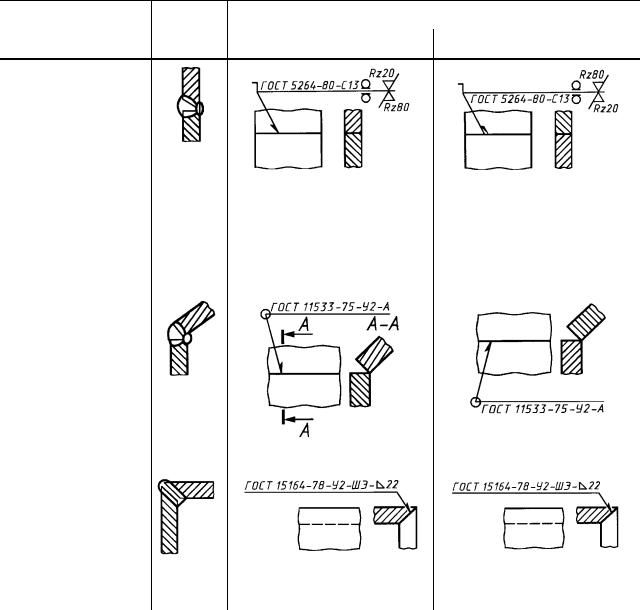

Когда проектировщики выполняют чертежи различных металлических конструкций, то для изображения на них сварных швов используют условные изображения, предусмотренные ГОСТ 2.312 – 72. Однако из этого правила есть свое исключение, и состоит оно в том, что в соответствии с теми стандартами, которые приняты на предприятиях, занимающихся изготовлением металлических конструкций, на чертежах марки КМ можно указывать изображения швов сварных соединений, которые приведены в следующей таблице.

Металлические конструкции