ГОСТ УЗК (ультразвуковой контроль) сварных швов. ГОСТ на ультразвуковую дефектоскопию

- Главная

- Блог

- ГОСТ УЗК (ультразвуковой контроль) сварных швов

Чтобы более полно раскрыть тему, разберемся для начала, что такое ГОСТы. Как следует из официального определения, ГОСТ – государственный стандарт, который отражает требования к качеству изделий, услуг или работ. В ГОСТах отражаются современные достижения технологий и практический опыт.

Для грамотного и правильного выполнения неразрушающего обследования методом ультразвуковой дефектоскопии сварных швов, существует ГОСТ и специальные нормативные документы, которые регламентируют основные требования и правила выполнения работ.

Дефектоскопия методом УЗК хоть и простая в исполнении процедура, однако, она требует внимательности и определенных знаний для получения наиболее достоверных результатов, именно поэтому так важно соблюдать все предписания нормативной документации.

Важным является тот факт, что проведения подобного рода исследования должно производится сертифицированным специалистом по данной услуге.

На данный момент, в России действует нормативный документ, введенный в 2015 году: ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Данный документ является переработанной редакцией ГОСТ, введенного в 1988 году.

Кроме ГОСТов на сварные работы, при ультразвуковом обследовании руководствуются ГОСТами на работу толщиномеров, методы и средства проверки, общие технические требования и т.д.

Стандарт 2015 года регламентирует соединения угловые, стыковые, тавровые, соединения внахлест. И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

Проводится ультразвуковой контроль сварных соединений согласно ГОСТ для трубопроводов различного назначения (транспортирование газо- и нефтепродуктов, воды и других веществ), резервуаров, строительных конструкций, изделий промышленного и хозяйственного назначения, различных транспортных средств для общего пользования и сельскохозяйственного – перечень очень широкий.

ГОСТы на ультразвуковой контроль

Всего существует около 30 нормативных документов, которые определяют порядок проведения испытаний или обследований, применяемое оборудование и др.

Перечислим некоторые действующие на данный момент ГОСТы по ультразвуковому контролю:

- ГОСТ Р 55724-2013 — Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 8.502-84 — Толщиномеры покрытий. Методы и средства поверки.

- ГОСТ Р 55725-2013 — Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования.

- ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

- ГОСТ Р 55809-2013 — Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров.

- ГОСТ 27750-88 — Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий.

- ГОСТ 23858-79 — Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

- ГОСТ 17624-87 — Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ 24983-81 — Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости.

- ГОСТ 26266-90 — Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

- ГОСТ 12.1.001-89 — Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

- ГОСТ Р ИСО 10332-99 — Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

- ГОСТ 24507-80 — Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ ИСО 4386-1-94 — Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

- ГОСТ 21397-81 — Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

Проведение ультразвуковой дефектоскопии по ГОСТ

Проведение ультразвукового (эхо-импульского, зеракально-теневого или эхо-теневого) контроля описано в главе 9 Национального Стандарта РФ «Контроль неразрушающий. Соединения сварные.»

В данной главе описываются ультразвуковые методы неразрушающего контроля сварных соединений по ГОСТ. Приведены нормативы по уровням чувствительности (поисковый, опорный, браковочный и т.д.). Определена максимальная скорость сканирования участков – 150 мм/с. Приведены нормы прозвучивания изделий, имеющих различную форму и диаметры. А также имеется пункт, который напоминает, что каждое оборудование следует использовать в соответствии с эго эксплуатационными характеристиками и правилами, которые описаны в руководстве к данному устройству.

Если говорить о последовательности выполнения звуковой дефектоскопии сварных швов, то процесс выглядит так:

- В первую очередь с соединения удаляются старые покрытия (краска, лак, грунтовка и т.п.) и ржавчина.

- Далее того, чтобы звуковые волны беспрепятственно проникали в металл, поверхность его обрабатывается специальными проводящими растворами и веществами (некоторые масла, глицерин).

- После этого производится настройка прибора согласно заданным начальным параметрам обследования.

- После настройки, прибор прикладывается к поверхности и начинает двигаться вдоль и поперек соединения, просматривая внутреннюю поверхность.

- При обнаружении дефектов, они фиксируются в специальный акт, если возможно, определяются и записываются их размеры и конкретное местоположение.

Согласно ГОСТ ультразвуковая дефектоскопия одного соединения должна проводиться в несколько подходов.

Теория ультразвуковой дефектоскопии сварных швов

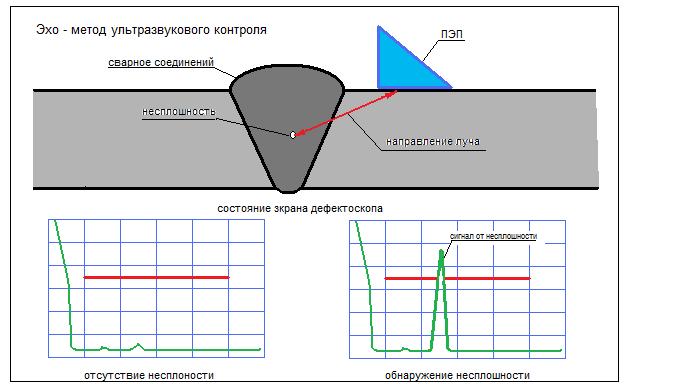

В основе метода УЗК контроля лежит способность колебаний высокой частоты (от 0. 8 до 2.5 Мгц) проникать в металл сварочного шва и отражаться от поверхности находящихся в швах дефектов.

8 до 2.5 Мгц) проникать в металл сварочного шва и отражаться от поверхности находящихся в швах дефектов.

Контроль ультразвуковой неразрушающий требует применения узконаправленных пучков УЗК колебаний. Их получают с использованием пьезоэлектрических пластин из титана бария или кварца. Кристаллы, размещенные в электрическом поле, обладают обратным пьезоэлектрическим эффектом — преобразуют колебания электрические в механические. Чем создают источник ультразвуковых колебаний, проникающих в металл.

Отраженные колебания принимаются щупом (искателем), после чего опять преобразуются в электрические колебания. Электрические импульсы передаются на осциллограф. Несплошности определяются по характеру отклонений, наблюдаемых на экране осциллографа. Размер образования устанавливается оператором по амплитуде отраженного импульса, расстояние до которого зависит от времени распространения акустической волны.

Интересное: Сварные швы — дефекты и их устранение

На экране слева — шов без дефектов, справа — с дефектами

Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

Способы контроля

По ГОСТ ультразвук можно проводить различными методами, такими как: зеркально-теневой, эхо-теневой, эхо-импульсный, дифракционный, эхо-зеркальный или дельта метод.

Проведение обследования любым из упомянутых способов не обходится без преобразователей, которые подключены к совмещенной или раздельной схеме.

Эхо-импульсный

Зеркально-теневой

Эхо-теневой прямым лучом (а) и наклонными лучами (б) ПЭП

Эхо-зеркальный

Дифракционный

Вариации дельта-метода

Способы сканирования

Согласно ГОСТ, ультразвуковой контроль имеет два основных метода сканирования: продольное и поперечное. На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

Варианты поперечно-продольного сканирования

Наименее популярен способ сканирования качающимся лучом, но он также допускается государственным стандартом к проведению.

Способ качающегося луча

Схемы прозвучивания

Схемы прозвучивания для каждого типа сварного шва разные. Например, согласно ГОСТу на ультразвуковой контроль сварных швов стыковые соединения обследуются прямым, однократно-отраженным или двукратно-отраженным лучом.

Прозвучивания стыкового шва двукратно-отраженным лучом

Согласно ГОСТ по ультразвуковому контролю сварных соединений, исследование можно вести с прямыми и наклонными преобразователями, схемой прямого или однократно-отраженного луча.

Схема прозвучивания углового шва совмещенными наклонными и прямым преобразователями

Стоит отметить, что стандарты допускают применение различных схем прозвучивания в любых видах сварных соединений, которые имеются в нормативных документах для контроля.

Эхо-импульсных контроль пересекающихся сварных швов производят наклонными преобразователями схемой прозвучивания, которая приведена на рисунке:

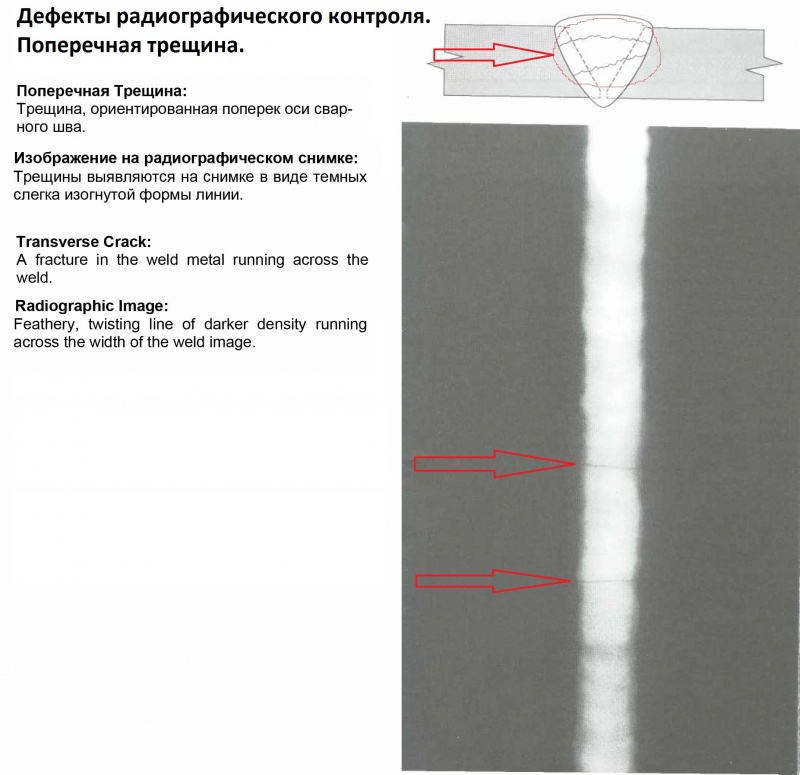

УЗК точно выявляет поперечные трещины. Такая процедура проводится наклонными преобразователями схемами прозвучивания, которые представлены ниже:

Исследование стыковых сварных соединений на наличие поперечных трещин: а) — со снятым валиком шва; б) – в присутствии валика шва

Требования безопасности

Обязательным пунктом в любой нормативной литературе, является пункт о безопасности. В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

Также в нем имеются ограничения по уровню шума, который создается на рабочем месте специалиста по дефектоскопии. Регламентируются нормы пожарной безопасности.

Документы, упомянутые в данном разделе, применяются не только к УЗК контролю, они имеют широкое распространение на другие виды работ и обследования, соответственно.

Работы, выполненные согласно утвержденным стандартам, являются более качественными, а значит, в их достоверности не стоит сомневаться. ГОСТы ультразвукового контроля сварных швов помогают регулировать качество выпускаемой продукции, правильно проводить обследования, тем самым защищая людей от некачественных изделий, которые могут принести вред их жизни и здоровью.

Как правильно применять методику УЗК

Технология УЗК контроля соединения зависит от типоразмера сварного шва и требований к его качеству. Основные этапы:

Основные этапы:

- внешний осмотр;

- выбор способа проверки;

- определение разновидности искателя и пределов его перемещения;

- подготовка поверхности объекта;

- проверка и настройка аппаратуры;

- прозвучивание металла соединения;

- оформление результатов проверки;

- оценка качества.

На достоверность результатов УЗК-исследования также влияют квалификация оператора, его сосредоточенность при выполнении работы и степень соответствия контрольных параметров нормам, предусмотренным инструкцией.

Для сварных швов трубопроводов

Методика УЗК соединений трубопроводов приведена в документе ОСТ 36-75-83 «Контроль неразрушающий. Сварные соединения трубопроводов. Ультразвуковой метод». Стандарт охватывает соединения стыковые кольцевые сварные технологических трубопроводов, образованные всеми видами сварки плавлением, из низколегированной и низкоуглеродистой стали.

Необходимость УЗК контроля сварных швов труб, объем, требования к качеству оговариваются в документации на трубопроводы.

С помощью этого способа в швах и близлежащей зоне выявляются непровары, трещины, шлаковые включения, поры, несплавления. Расшифровка характера дефектов не приводится. Указывается количество несплошностей, условные размеры и координаты.

Важные моменты:

- Температура окружающего воздуха — в интервале 5-40°С. При подогреве исследуемого объекта до нормативной температуры допускается проверка при температуре воздуха до -10°С. При низкой температуре используются дефектоскопы, сохраняющие (по паспортным данным) работоспособность в таких условиях.

- Расположение в пространстве сварного соединенья трубопровода — любое.

Требования к дефектоскопам:

- Рекомендуется применять приборы, удовлетворяющие требованиям стандарта 14782-76.

- Для исследований в труднодоступных местах использовать малогабаритные, облегченные устройства.

Подготовка к контролю:

- Основание — письменная заявка заказчика.

- Принимается соединение, удовлетворяющее требованиям ГОСТ 16037-80, в соответствии с результатами внешнего осмотра.

- Поверхность в оба направления от шва должна быть чистой от краски, грязи, окалины, брызг металла, ржавчины. В очищенной зоне должны отсутствовать забоины, неровности, вмятины. А коррозированная поверхность — предварительно механически обработана до достижения гладкого и ровного участка.

- Запрещен контроль швов трубопроводов, заполненных жидкостью.

- Рабочее место готовится заранее.

- Выбирается метод прозвучивания, вид искателя, контактная жидкость, схема контроля.

- В зависимости от толщины соединяемых элементов трубопровода (ГОСТ 16037-80), определяется способ прозвучивания.

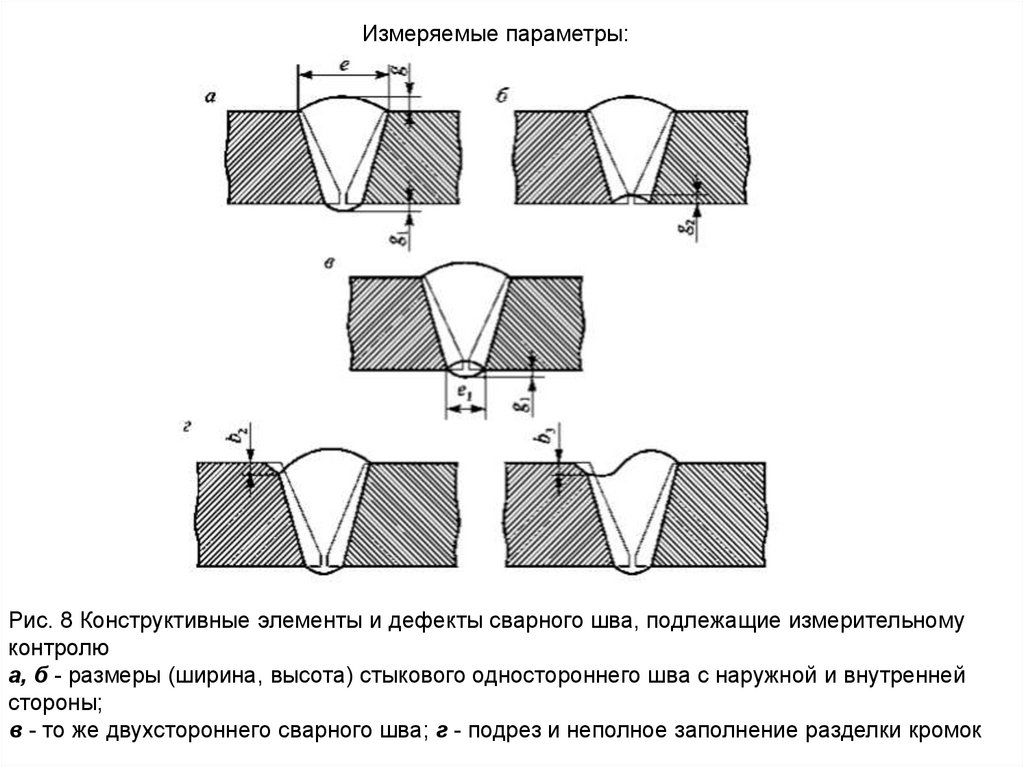

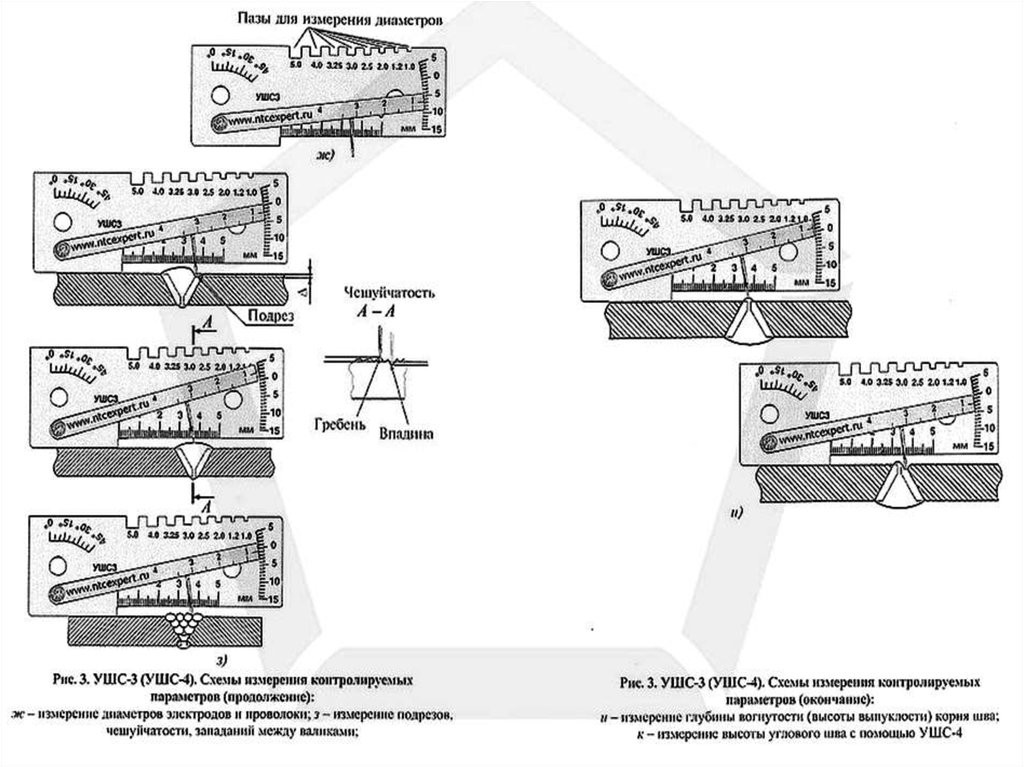

Интересное: Особенности измерительного контроля сварных соединений

Параметры УЗК контроля сварных швов трубопроводов

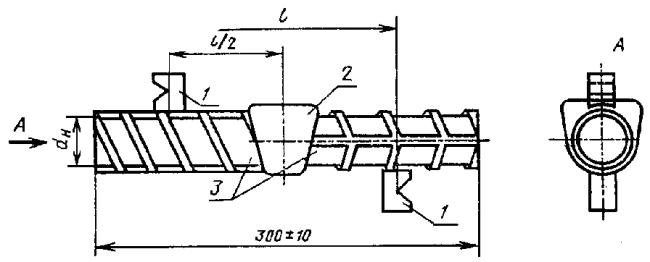

Обработанное кольцевое соединение размечается по окружности на 12 равных участков и нумеруется по ходу часовой стрелки, с целью однозначного установления места пролегания дефекта по всей длине. Указывается направление движения продукта в трубопроводе.

Разметка и нумерация кольцевого сварного соединения трубопровода

Проведение контроля:

- Настраивается и подготавливается к работе дефектоскоп, в соответствии с инструкцией по эксплуатации.

- Выполняется проверка: прозвучивается металл шва и околошовная зона, определяются измеряемые параметры обнаруженных изъянов.

Результаты записываются в таблицу.

Для качества сварных соединений

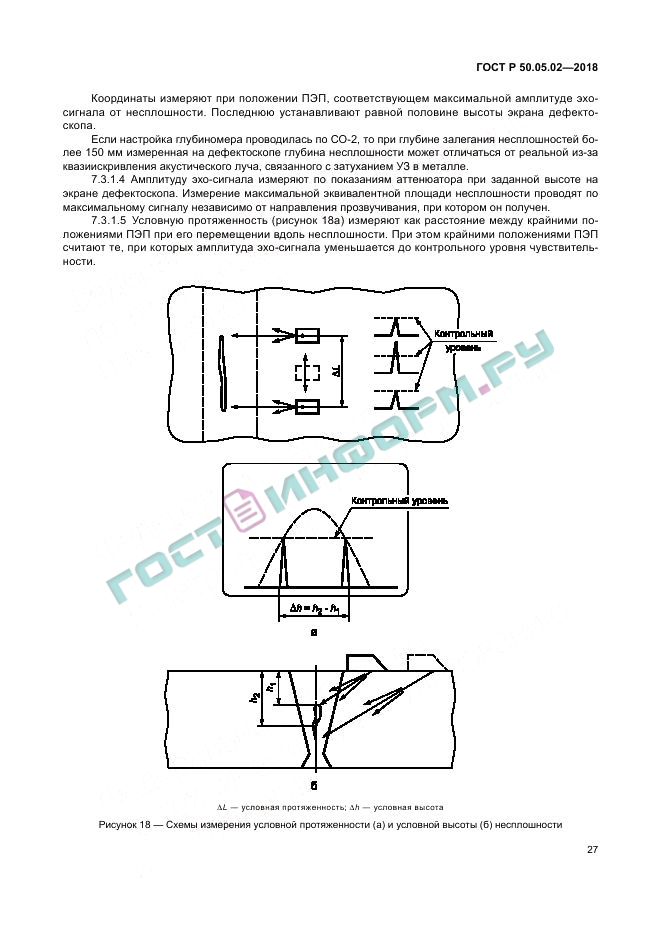

Оценка качества УЗК соединений проводится на основании измеренных характеристик дефектов, в соответствии с нормами и требованиями технической документации на исследуемое изделие. К основным измеряемым характеристикам выявленных несплошностей относятся:

- Амплитуда эхо-сигнала от изъяна с измеренным до него расстоянием.

- Количество несплошностей на участке определенной длины.

- Координаты дефектов, их условные размеры и условное расстояние между ними.

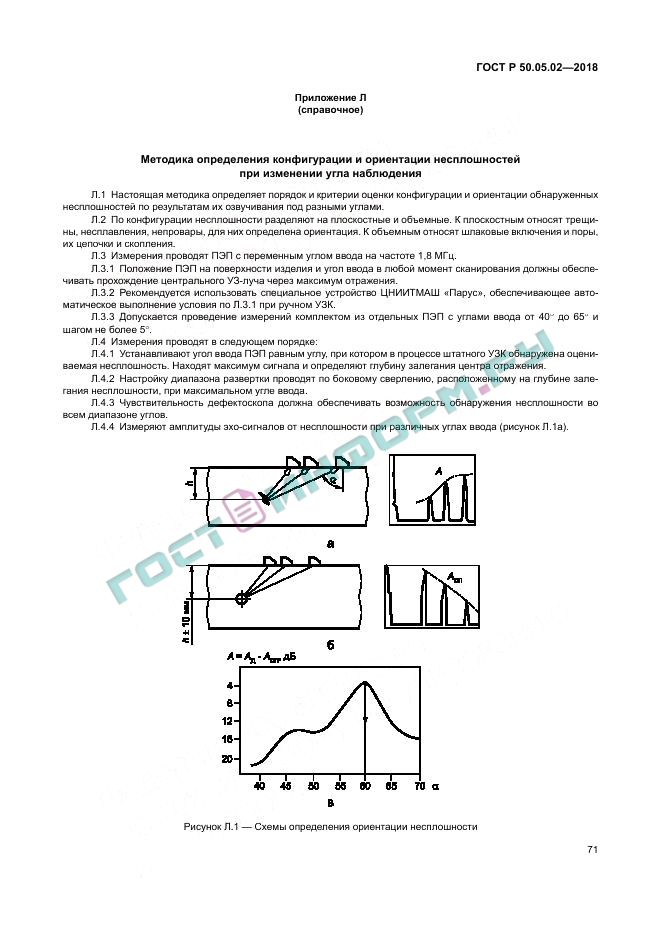

Дополнительные характеристики — ориентация и конфигурация несплошности, необходимость оценки которых оговаривается в технической документации.

Качество оценивают по принципу «Годен» или «Негоден», в зависимости от результатов контроля. Термин «Годен» присваивается швам без дефектов или с наличием несплошностей, измеряемые параметры которых не превышают допустимых норм. «Негоден» — если характеристики изъянов превышают нормы.

ТК 371 Неразрушающий контроль \ КонсультантПлюс

ТК 371 Неразрушающий контроль | |||||||||||

1.17.371-1.003.18 | Контроль неразрушающий. Определение характеристик и поверка ультразвуковой аппаратуры с фазированными решетками. Часть 2. Преобразователи | Разработка ГОСТ Р Идентичен (IDT) ISO 18563-2:2017 | ТК 371 | Средства разработчика | 30.06.2018 | 31.03.2019 | 31.03.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1. | Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Определение характеристик дефектов сварных соединений | Разработка ГОСТ Идентичен (IDT) ISO 23279:2017 | ТК 371 | Средства разработчика | 31.01.2018 | 31.08.2018 | 31.08.2018 | 31.07.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1.17.371-2.009.18 | Неразрушающий контроль. Ультразвуковой контроль. Техника с применением дифракции в зависимости от времени пролета в качестве метода обнаружения и определения размера несплошностей | Разработка ГОСТ Идентичен (IDT) ISO 16828:2012 | ТК 371 | Средства разработчика | 31.01.2018 | 31.08.2018 | 31.08.2018 | 31.07.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1. | Неразрушающий контроль. Квалификация и аттестация персонала | Разработка ГОСТ Идентичен (IDT) ISO 9712:2012 | ТК 371 | Средства разработчика | 28.02.2018 | 30.10.2018 | 30.10.2018 | 31.08.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1.17.371-2.010.18 | Неразрушающий контроль сварных соединений. Магнитопорошковый контроль | Разработка ГОСТ Идентичен (IDT) ISO 17638:2016 | ТК 371 | Средства разработчика | 28.02.2018 | 31.10.2018 | 31.10.2018 | 30.08.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1.17.371-2.004.18 | Неразрушающий контроль. | Разработка ГОСТ Идентичен (IDT) ISO/TR 25108:2006 | ТК 371 | Средства разработчика | 28.02.2018 | 30.10.2018 | 30.10.2018 | 31.08.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1.17.371-2.011.18 | Неразрушающий контроль. Несплошности образцов для использования в квалификационных экзаменах | Разработка ГОСТ Идентичен (IDT) ISO/TS 22809:2007 | ТК 371 | Средства разработчика | 28.02.2018 | 30.10.2018 | 30.10.2018 | 31.08.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

1. | Контроль неразрушающий сварных швов. Контроль сварных швов методом вихревых токов путем анализа в комплексной плоскости | Разработка ГОСТ Идентичен (IDT) ISO 17643:2015 | ТК 371 | Средства разработчика | 31.01.2018 | 31.08.2018 | 31.07.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.007.18 | Контроль неразрушающий. Определение характеристик и поверка ультразвуковой аппаратуры с фазированными решетками. Часть 1. Приборы | Разработка ГОСТ Р Идентичен (IDT) ISO 18563-1:2015 | Средства разработчика | 01.02.2018 | 31.12.2019 | 31.12.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | ||

1. | Амплитудный метод вихретокового вида НК измерения толщины диэлектрических покрытий на электропроводящих основаниях | Разработка ГОСТ Р Идентичен (IDT) ISO 2360:2017 | ТК 371 | Средства разработчика | 31.03.2018 | 30.06.2019 | 30.06.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.015.18 | Магнитный метод измерения толщины немагнитных покрытий на магнитных основаниях | Разработка ГОСТ Р Идентичен (IDT) ISO 2178:2016 | ТК 371 | Средства разработчика | 31.03.2018 | 30.06.2019 | 30.06.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1. | Контроль неразрушающий. Контроль качества изделий из титановых сплавов, изготовленных методом селективного электронно-лучевого сплавления. Общие требования | Разработка ГОСТ Р | ТК 371 | Средства разработчика | 30.06.2018 | 30.04.2019 | 30.04.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.016.18 | Контроль неразрушающий. Акустическая эмиссия. Словарь | Пересмотр ГОСТ Р ИСО 12716-2009 Контроль неразрушающий. Акустическая эмиссия. Словарь | ТК 371 | Средства разработчика | 28.02.2018 | 31.12.2018 | 31.12.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1. | Контроль неразрушающий. Акустико-эмиссионный метод. Общие принципы | Разработка ГОСТ Р | Средства разработчика | 30.06.2018 | 30.04.2019 | 30.04.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | ||

1.17.371-1.014.18 | Контроль неразрушающий. Вихретововый контроль. Часть 2. Преобразователи | Разработка ГОСТ Р Идентичен (IDT) ISO 15548-2:2013 | ТК 371 | Средства разработчика | 31.03.2018 | 30.06.2019 | 30.06.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.012.18 | Фазовый метод вихретокового вида НК измерения толщины немагнитных электропроводящих покрытий на металлических и неметаллических основаниях | Разработка ГОСТ Р Идентичен (IDT) ISO 21968:2005 | ТК 371 | Средства разработчика | 31. | 30.06.2019 | 30.06.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.018.18 | Контроль неразрушающий. Акустико-эмиссионный метод контроля качества бетона | Разработка ГОСТ Р | ТК 371 | Средства разработчика | 01.02.2018 | 30.04.2020 | 30.04.2020 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

1.17.371-1.001.18 | Контроль неразрушающий. Ультразвуковые методы контроля механических напряжений. Общие требования | Разработка ГОСТ Р | ТК 371 | Средства разработчика | 30.06.2018 | 30.04.2019 | 30.04.2019 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

3. | Контроль неразрушающий. Методы оптические. Эндоскопы технические. Общие требования | Разработка ГОСТ Р | ТК 371 | Средства разработчика | 30.11.2017 | 30.11.2018 | 30.11.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

3.17.371-2.006.16 | Контроль неразрушающий. Классификация методов | Разработка ГОСТ | Федеральный бюджет | 30.11.2016 | 31.05.2019 | 31.05.2019 | 30.11.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

3.17.371-2.008.16 | Контроль неразрушающий. Термины и определения в области теплового контроля | Разработка ГОСТ Идентичен (IDT) ISO 10878:2013 | Федеральный бюджет | 31. | 31.05.2018 | 31.05.2018 | 28.02.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | |

3.17.371-1.003.16 | Контроль неразрушающий. Вихретоковый метод. Часть 1. Характеристики и проверка приборов | Разработка ГОСТ Р Идентичен (IDT) ISO 15548-1:2013 | Федеральный бюджет | 30.11.2016 | 30.11.2018 | 30.11.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль | ||

3.17.371-2.004.17 | Контроль неразрушающий. Соединения сварные. Методы ультразвуковые | Разработка ГОСТ на базе Нет; ГОСТ Р ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые | НИИ мостов | Средства разработчика | 30. | 31.03.2018 | 31.03.2018 | 31.01.2018 | Действует | 17 Метрологический | ТК 371 Неразрушающий контроль |

ГОСТ УЗК (ультразвуковой контроль) сварных швов. ГОСТ на ультразвуковую дефектоскопию

- Главная

- Блог

- ГОСТ УЗК (ультразвуковой контроль) сварных швов

Чтобы более полно раскрыть тему, разберемся для начала, что такое ГОСТы. Как следует из официального определения, ГОСТ – государственный стандарт, который отражает требования к качеству изделий, услуг или работ. В ГОСТах отражаются современные достижения технологий и практический опыт.

Для грамотного и правильного выполнения неразрушающего обследования методом ультразвуковой дефектоскопии сварных швов, существует ГОСТ и специальные нормативные документы, которые регламентируют основные требования и правила выполнения работ.

Дефектоскопия методом УЗК хоть и простая в исполнении процедура, однако, она требует внимательности и определенных знаний для получения наиболее достоверных результатов, именно поэтому так важно соблюдать все предписания нормативной документации.

Важным является тот факт, что проведения подобного рода исследования должно производится сертифицированным специалистом по данной услуге.

На данный момент, в России действует нормативный документ, введенный в 2020 году: ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Данный документ является переработанной редакцией ГОСТ, введенного в 1988 году.

Кроме ГОСТов на сварные работы, при ультразвуковом обследовании руководствуются ГОСТами на работу толщиномеров, методы и средства проверки, общие технические требования и т.д.

Стандарт 2020 года регламентирует соединения угловые, стыковые, тавровые, соединения внахлест. И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

Проводится ультразвуковой контроль сварных соединений согласно ГОСТ для трубопроводов различного назначения (транспортирование газо- и нефтепродуктов, воды и других веществ), резервуаров, строительных конструкций, изделий промышленного и хозяйственного назначения, различных транспортных средств для общего пользования и сельскохозяйственного – перечень очень широкий.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Принцип работы

Ультразвуковой контроль сварки – метод поиска внутренних дефектов швов, не воздействующий на целостность сварочного соединения. Данная технология наиболее эффективна при выявлении воздушных пустот, неоднородного состава металла, присутствия неметаллических вкраплений.

Схема работы ультразвукового дефектоскопа

Ультразвуковая дефектоскопия швов основывается на способности акустических волн отражаться от плотных поверхностей после столкновения. При прохождении волны сквозь соединение с трещиной выявляется дополнительное отражение, вызванное прохождением ультразвука сквозь границу металла и воздуха. Специальный преобразователь улавливает разницу во времени и локализацию изъяна.

При прохождении волны сквозь соединение с трещиной выявляется дополнительное отражение, вызванное прохождением ультразвука сквозь границу металла и воздуха. Специальный преобразователь улавливает разницу во времени и локализацию изъяна.

Специальный усилитель, передающий сигнал, помогает построить схему, с помощью которой опытный специалист может определить все особенности и дефекты швов.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Литература

- Шрайбер Д. С.

Ультразвуковая дефектоскопия //М.: Металлургия. — 1965. — Т. 392. — С. 29. - Гурвич А. К., Ермолов И. Н.

Ультразвуковая дефектоскопия сварных швов — Киев: Техника, 1972, 460 с. - Выборнов Б. И.

Ультразвуковая дефектоскопия — М.: Металлургия, 1985. - Щербинский В. Г., Пафос С. К., Гурвич А. К.

Ультразвуковая дефектоскопия: вчера, сегодня, завтра //В мире неразрушающего контроля. — 2002. — №. 4. — С. 18. - Ермолов И. Н.

Достижения в теоретических вопросах ультразвуковой дефектоскопии, задачи и перспективы //Дефектоскопия. — 2004. — №. 10. — С. 13-48.

— 2004. — №. 10. — С. 13-48. - Кретов Е. Ф.

Ультразвуковая дефектоскопия в энергомашиностроении. — Изд.3-е, перераб.и доп. -Санкт-Петербург: СВЕН, 2011, 312с., ISBN 978-5-91161-014-2 - Марков А. А., Шпагин Д. А.

Ультразвуковая дефектоскопия рельсов, — Изд. 2-е, исправл. и доп. — СПб.: Образование — Культура, 2013, 283с., ISBN 5-88857-104-0

Виды ультразвукового контроля

Операция контроля сварного шва позволяет определить расстояние до дефекта по временной шкале распространения отражения, размер амплитуды, ширины акустической волны.

Методы контроля

В настоящем времени существует несколько способов, которыми проводится ультразвуковой контроль, основанием служит ГОСТ-23829, основные отличия происходят в оценке, регистрации данных:

- Диагностика теневым методом производится с использованием двух инструментов, установленных по разные стороны материала. Предназначение первого – излучать волны, второго принимать. Устанавливаются по перпендикулярной плоскости исследуемого сварного соединения.

Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком.

Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком. - Эхо — импульсный метод применяет один дефектоскоп, параметрами которого обусловлено направление, прем ультразвукового контроля. Технология отражения происходит путем отсвечивания отражения от участков с дефектами. Когда допускается прохождение волн напрямую, участок считается нормальным, если происходит отражение, возврат волны к дефектоскопу, это место помечается как дефект.

- В эхо — зеркальном методе используется такой же принцип работы, что и способом, приведенным выше. Отличительной особенностью является применение отражателя. Устанавливается оборудование под прямым углом, волны посылаются к материалу, в случае наличия повреждений отражаются на приемник. Данный тип проверки зачастую используют при поиске трещин, других вертикальных дефектов.

- Симбиоз зеркального и теневого метода контроля использует два прибора.

Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.

Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект. - В основе дельта метода ультразвукового контроля происходит излучение дефектом направленных отражений внутрь сварного шва. Волны разделяются на подкатегории зеркальных, трансформируемых, продольных и поперечных, приемником удается поймать не все типа волн. Метод не славится популярностью, т.к. требует настройки оборудования, продолжительной расшифровки результатов. Также при контроле дельта методом предъявляются жесткие требования по качеству очистки сварного соединения.

Наиболее популярными являются теневой и эхо – импульсный методы, остальные реже ввиду требуемой настройки оборудования и неудобного использования инструментов.

Техническое диагностирование

Техническое диагностирование,

согласно ГОСТ 20911-89 – определение технического состояния объектов.

Техническое диагностирование (далее ТД) является составной частью технического обслуживания. Основной задачей ТД является обеспечение безопасности, функциональной надёжности и эффективности работы технического объекта, а также сокращение затрат на его техническое обслуживание и уменьшение потерь от простоев в результате отказов и преждевременных выводов в ремонт.

Основной задачей ТД является обеспечение безопасности, функциональной надёжности и эффективности работы технического объекта, а также сокращение затрат на его техническое обслуживание и уменьшение потерь от простоев в результате отказов и преждевременных выводов в ремонт.

Диагностирование технических объектов включает в себя следующие функции:

- оценка технического состояния объекта;

- обнаружение и определение места локализации неисправностей и дефектов;

- прогнозирование остаточного ресурса объекта;

- мониторинг технического состояния объекта.

В зависимости от технических средств и диагностических параметров, которые используют при проведении ТД, можно составить следующий неполный список основных методов неразрушающего контроля (НК):

- Визуально-оптический метод НК;

- Магнитопорошковый метод НК;

- Ультразвуковой метод НК;

- Капиллярный метод НК;

- Метод НК акустической эмиссии.

Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального).

При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи:

- обеспечение получения достоверной информации;

- обеспечение приемлемой оперативности получения информации.

При проведении технического диагностирования для выявления аномалий выделяют две основные проблемы:

- вероятность пропуска неисправности;

- вероятность «ложной тревоги», то есть вероятность ложного сигнала о наличии неисправности.

Чем выше вероятность «ложной тревоги», тем меньше вероятность пропуска неисправности, и наоборот. Задача технической диагностики неисправностей состоит в нахождении «золотой середины» между этими двумя проблемами.

Как проводится ультразвуковая дефектоскопия

Процесс проверки ультразвуковым оборудованием относится практически ко всем типам металлов, чугуне, меди, стали и других легированных соединениях.

Проведение дефектоскопии ультразвуковым методом

Существует определенный стандарт выполнения проверочных работ, которому необходимо придерживаться:

- зачищается ржавчина, лакокрасочное покрытие со шва на расстоянии 5-7 см;

- для получения достоверных результатов при ультразвуковом контроле сварных соединений, поверхности необходимо обработать турбинным, трансформаторным, либо машинным маслом;

- контролер или прибор подстраивается под определенные параметры проверки;

- стандартные настройки применяются при толщине сварного шва не более 2 см;

- более толстые детали требуют применения АРД диаграмм;

- проверка качества шва выполняется с помощью AVG или DSG параметров;

- излучатель аппарата ультразвукового контроля перемещается вдоль шва зигзагом, проворачивается вокруг своей оси на небольшой угол;

- искатель проводится по материалу до выявления максимально четкого, устойчивого сигнала, после чего разворачивается для поиска максимальной амплитуды;

- контроль, проверку ультразвуковой дефектоскопии сварных швов производят согласно ГОСТу;

- отклонения, дефекты прописываются в регистрационную таблицу.

Сварочные швы основываются на контроле, достаточным проверкой УЗД. При соответствующей квалификации оператора, правильно настроенном оборудовании, возможно получить исчерпывающий ответ о наличии дефектов. При тех случаях, когда применяются более подробные исследования сварных швов, используют гамма — дефектоскопию или рентгенодефектоскопию. Рамки применения теневого метода ультразвуковой дефектоскопии и других способов существуют, основные дефекты, которые возможно выявить с помощью УЗД:

- расслоения наплавленного метала, различные поры;

- трещины, неровности шва, а также не проваренные участки;

- не сплавления, дефекты свище образного происхождения;

- поврежденные окислами и коррозией участки, провисание металла;

- несоответствующий химический состав соединения, поврежденный геометрически размер.

Ультразвуковой диагностике подвержены различные типы швов, плоские, продольные, кольцевые, сварные трубы и стыки, а также тавровые соединения. Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

- в определении степени износа труб в магистралях, сварных соединений;

- диагностика агрегатов, материалов в аналитических целях;

- машиностроение, нефтегазовая, тепловая, химическая и атомная промышленности требуют использование технологии при обеспечении безопасности эксплуатации будущего изделия;

- в соединениях сварного типа с крупнозернистой структурой, сложной геометрией;

- установка и соединение изделий, подверженных крупным физическим, температурным нагрузкам, потребует проверки ультразвуковым контролем.

К работе с дефектоскопом допускаются лица, имеющие удостоверение, ознакомленные с правилами техники безопасности. Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Примечания

- В. Н. Волченко, А. К. Гурвич, А. Н. Майоров, Л. А. Кашуба, Э. Л. Макаров, М. Х. Хусанов.

Контроль качества сварки / Под ред. В. Н. Волченко. — Учебное пособие для машиностроительных вузов. — М.: Машиностроение, 1975. — 328 с. — 40 000 экз. - ПНАЭ Г-7-032-91 Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса. П.1.4.

- Клюев В. В.

Неразрушающий контроль. Том 3.: Справочник. В 7-и книгах / Под ред. Клюева В. В. — М.: Машиностроение, 2004. - Некоторые «болезненные» вопросы УЗК традиционными методами, журнал «В мире неразрушающего контроля», № 2(60) — июнь 2013.

Параметры оценки результатов

Аппарат настраивается путем определения наименьшего размера дефекта на эталонной детали. В роли эталонов выступают расположенные перпендикулярно направлению прозвучивания отверстия плоскодонного типа. Используются эталонные детали также с боковыми прорезями, зарубками.

В роли эталонов выступают расположенные перпендикулярно направлению прозвучивания отверстия плоскодонного типа. Используются эталонные детали также с боковыми прорезями, зарубками.

Результаты ультразвукового контроля

Минимальным расстоянием между дефектами обуславливается разрешающая способность для эхо – метода, это делается, чтобы определить несколько различных дефектов.

Оценка качества сварных соединений при ультразвуковом контроле происходит по следующим параметрам:

- условная протяженность;

- ширина, высота дефекта, а также его форма;

- амплитуда звуковой волны.

Длинна сварного дефекта определяется расстоянием перемещения излучателя по отношению к зафиксированному показанию сигналов с прибора. Способ определяется также для определения ширины дефекта. По разнице времени излученной, отраженной форме волны от дефекта определяется высота дефекта.

Факторы, влияющие на результат

Определение точного значения дефекта при ультразвуковой проверке практически невозможно. Именно поэтому, за основу берется площадь эталонного изделия. Максимально допустимыми параметрами являются эквивалентные величины, которые сопоставляются с эталоном. Стоит учитывать, что вычисленная площадь, практически во всех случаях, меньше настоящего размера.

Именно поэтому, за основу берется площадь эталонного изделия. Максимально допустимыми параметрами являются эквивалентные величины, которые сопоставляются с эталоном. Стоит учитывать, что вычисленная площадь, практически во всех случаях, меньше настоящего размера.

Результаты дефектоскопии ультразвукового типа оформляются в специально отведенном журнале, согласно ГОСТ-14782. При регистрации проверки в обязательном порядке проставляются:

- индексы и наименование типа сварного стыка, длина подверженного контролю шва;

- техническое задание, условие, при которых производилась проверка;

- тип, наименование устройства;

- частота колебаний в ГЦ;

- условная, предельная чувствительность, углы ввода в металл, а также тип искателя;

- результаты, дата проверки, а также фамилия оператора.

К описанию характеристик в журналах при проверке применяются сокращения. Прописная буква А указывает на то, что дефект и его протяженность не переступает технические условия. Буквы Б, В характеризуют протяженность дефекта по нарастающей. Цифрами следом обозначается количество дефектов, их размеры, глубину.

Буквы Б, В характеризуют протяженность дефекта по нарастающей. Цифрами следом обозначается количество дефектов, их размеры, глубину.

Дефекты сварных швов

Определение формы дефекта происходит за счёт специальной методики, основой данных является эхо-сигнал, отображаемый дефектоскопом. Точность показаний определяется квалификацией оператора, его внимательностью, тщательность проведения. Измеряемые показатели должны быть в соответствии с инструкцией.

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ПВТ

Течеискание — процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств. К ним относятся:

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек. Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек. Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

ПВК

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т. д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

Испытательная лаборатория

Испытательная лаборатория TÜV Rheinland group – LRTDEA аккредитована в соответствии с требованиями стандарта LVS EN ISO/IEC 17025. Номер аккредитации LATAK-T-028.

Неразрушающий контроль (НК)

Специалисты лаборатории НК аттестованы в соответствии с ISO 9712.

Лаборатория неразрушающего контроля имеет лицензию на проведение работ с источниками ионизирующего излучения.

Номер лицензии: RD 13 JL 138.

Визуальное тестирование (VT)

EN ISO 17637 Неразрушающий контроль сварных швов. Визуальный контроль сварных соединений. EN ISO 13018 Неразрушающий контроль. Визуальное тестирование. Общие принципы.

Капиллярный контроль (PT)

EN ISO 3452-1 Неразрушающий контроль. Пенетрантные испытания. Общие принципы. EN ISO 23277 Неразрушающий контроль сварных швов. Пенетрантные испытания. Уровни принятия.

Пенетрантные испытания. Общие принципы. EN ISO 23277 Неразрушающий контроль сварных швов. Пенетрантные испытания. Уровни принятия.

Магнитопорошковый контроль (МТ)

EN ISO 17638, EN ISO 23278, EN ISO 9934, EN 10228-1

Неразрушающий контроль сварных швов. Магнитопорошковый контроль. Уровни принятия.

Радиографический контроль (RT)

EN ISO 17636-1, EN ISO 10675-1,2 Неразрушающий контроль сварных швов. Радиографическое тестирование. Рентгеновские и гамма-методы с пленкой. Уровни приемлемости для радиографического контроля. Алюминий и его сплавы. Сталь, никель, титан и их сплавы.

Ультразвуковой контроль (UT)

EN ISO 17640, EN ISO 23279, EN ISO 11666 — Ультразвуковой контроль. Методы, уровни тестирования и оценка.

ГОСТ 14782-86 – Контроль ультразвуковой.

Ультразвуковой контроль плоского стального проката толщиной

EN 10160 Ультразвуковой контроль плоского стального проката толщиной равной или большей 6 мм (метод отражения).

Ультразвуковое измерение толщины

EN 14127 Неразрушающий контроль. Ультразвуковая толщинометрия.

Контроль толщины покрытия

Ультразвуковой контроль неметаллического покрытия.

Проверка герметичности (LT)

EN 1593, EN 1779. Неразрушающий контроль. Проверка на утечку. Методы эмиссии пузырьков. Критерии выбора метода и техники.

Текстура поверхности Ra, Rz

ISO 4287 Геометрическая спецификация продукта (GPS). Текстура поверхности: профильный метод. Термины, определения и параметры текстуры поверхности.

Выравнивание

Испытание на усадку основания бака. Тестирование геометрической формы объекта.

Термографические испытания (ТТ)

Проверка температуры поверхности и потери тепла.

Разрушающий (механический) контроль — ДТ

Эксперты, признанные компетентными для выполнения работ по разрушающему (механическому) контролю:

• Ленточное испытание

EN ISO 7438 — Ленточное испытание (Статья 6 — Процедура)

EN ISO 5173 — Ленточное испытание (п. 6.2. Испытания)

6.2. Испытания)

• Испытание на твердость, испытание на твердость по Виккерсу (шкала A; B; C)

EN ISO 9015-1 — Разрушающие испытания сварных швов металлических материалов. Испытание на твердость. Испытание на твердость соединений дуговой сварки (Статья 6. Процедура испытаний)

ISO 6507-01 Металлические материалы. Испытание на твердость по Виккерсу. Часть 1. Метод испытания

DIN 50159 Металлические материалы. Испытание на твердость по методу UCI. Часть 1. Метод испытания 9.0011 • Испытание на удар маятником по Шарпи – испытание в помещении и при отрицательных температурах до – 60 ⁰C

EN ISO 148-1- Металлические материалы. Испытание на удар маятником Шарпи. Метод испытания.

EN ISO 9016 — Разрушающие испытания сварных швов металлических материалов. Испытания на удар. Расположение испытательного образца, ориентация надреза и осмотр.

• Испытание на поперечное растяжение

EN ISO 4136- Разрушающие испытания сварных швов металлических материалов. Испытание на поперечное растяжение.

Испытание на поперечное растяжение.

• Теста на излом

EN ISO 9017 – Разрушающие испытания сварных швов металлических материалов. Испытание на излом (Статья 8 – Процедура испытания)

• Макроскопическое испытание сварных швов

EN ISO 17639 – Разрушающие испытания сварных швов металлических материалов. Макроскопическое и микроскопическое исследование сварных швов (Макроскопические испытания – Статья 8-Испытания).

• Испытание на удлинение, прочность, предел текучести, предел прочности при растяжении, сжатие

EN ISO 6892-1:2016 — Металлические материалы. Испытание на растяжение. Метод испытания при комнатной температуре (Статья 7-16- Условия испытаний).

• Испытание на растяжение крестообразных соединений и соединений внахлестку

EN ISO 9018 – Разрушающие испытания сварных швов металлических материалов. Испытание на растяжение крестообразных и нахлесточных соединений.

• Испытание на продольное растяжение металла шва в сварных соединениях плавлением

EN ISO 5178 — Разрушающие испытания сварных швов металлических материалов. Испытание на продольное растяжение металла шва в сварных соединениях плавлением.

Испытание на продольное растяжение металла шва в сварных соединениях плавлением.

• Качество Z/ тест Z (Z15, Z25, Z 35)

EN 10164 — Изделия из стали с улучшенными свойствами деформации перпендикулярно поверхности изделия — Технические условия поставки.

Варианты испытаний в производственной среде

Предлагаем выполнить:

— испытания на шум в производственной среде, испытания на шумы окружающей среды и шумы окружающей среды в помещениях;

— испытание освещения в рабочей среде.

Электрические измерения

Предлагаем выполнить:

– Измерение и испытание технических параметров электроустановок;

– Испытания заземления зданий и защиты от перенапряжения до 1 кВ.

Работа с «фантомными сигналами» | Журнал Gear Solutions Ваш ресурс для производителей зубчатых колес

За время моей работы в области неразрушающего контроля я постоянно сталкивался с одной аномалией, возникающей при выполнении определенных ультразвуковых исследований поковок. Я говорю о явлении, которое часто называют «зацикливанием» или «фантомными сигналами», которое возникает из-за нежелательной частоты повторения импульсов в электронных настройках дефектоскопа. Лично я видел, как это вызывало у различных организаций и технических специалистов большое разочарование, трату времени, денег и усилий. Необходимо понять эти сигналы, чтобы найти способ уменьшить или устранить их.

Я говорю о явлении, которое часто называют «зацикливанием» или «фантомными сигналами», которое возникает из-за нежелательной частоты повторения импульсов в электронных настройках дефектоскопа. Лично я видел, как это вызывало у различных организаций и технических специалистов большое разочарование, трату времени, денег и усилий. Необходимо понять эти сигналы, чтобы найти способ уменьшить или устранить их.

Суть ультразвукового исследования состоит в том, чтобы послать ультразвуковые звуковые волны через исследуемую среду и вернуть их обратно в датчик. Любые помехи передаваемой звуковой энергии вызовут результирующую «индикацию» или потерю звука, которые должны быть дополнительно исследованы обученным специалистом по неразрушающему контролю. Техник обычно устанавливает электронные настройки в соответствии с текущим обследованием. Одной из таких настроек является частота повторения импульсов (PRF). PRF — это количество импульсов в секунду, когда преобразователь подает импульс для возбуждения энергии в тестируемую среду (это не следует путать с частотой фактического преобразователя). При высокой ЧПИ будет больше переданных ультразвуковых импульсов, запускаемых в течение фиксированного интервала времени, чем при низкой частоте повторения. Это более высокое значение было бы желательно при контроле с более высокими скоростями сканирования, более высокой чувствительностью и тонкими материалами, чтобы гарантировать, что датчик получает необходимые сигналы для создания индикации на экране дефектоскопа.

При высокой ЧПИ будет больше переданных ультразвуковых импульсов, запускаемых в течение фиксированного интервала времени, чем при низкой частоте повторения. Это более высокое значение было бы желательно при контроле с более высокими скоростями сканирования, более высокой чувствительностью и тонкими материалами, чтобы гарантировать, что датчик получает необходимые сигналы для создания индикации на экране дефектоскопа.

Эффект «зацикливания» возникает, когда ЧПИ слишком высока для данного размера секции или когда отражения звука мешают предшествующему импульсу и распространяются по «правильному» пути с «правильной» скоростью и достаточно сильны, чтобы вернуться к датчику после того, как будет инициирован следующий импульс. Выравнивание всех этих переменных приведет к звону внутри компонента. Эта комбинация факторов создает «фантомный сигнал» и не представляет собой реальный дефект или дефект. Для аналогии рассмотрим удары мяча (ультразвуковые сигналы) о стену и ловлю их (обратное отражение). При этом, если скорость, с которой вы отскакиваете от последовательных мячей (PRF), позволяет вам поймать отскочивший мяч, прежде чем выпустить другой мяч, последовательные мячи не будут мешать друг другу. Если, с другой стороны, вы выпускаете мяч, а затем отпускаете мячи до того, как первый мяч вернется, шары, направляющиеся к стене, могут столкнуться с мячами, возвращающимися от стены, и нарушить траекторию движения (закрученные или призрачные сигналы).

При этом, если скорость, с которой вы отскакиваете от последовательных мячей (PRF), позволяет вам поймать отскочивший мяч, прежде чем выпустить другой мяч, последовательные мячи не будут мешать друг другу. Если, с другой стороны, вы выпускаете мяч, а затем отпускаете мячи до того, как первый мяч вернется, шары, направляющиеся к стене, могут столкнуться с мячами, возвращающимися от стены, и нарушить траекторию движения (закрученные или призрачные сигналы).

Во время моего начального обучения ультразвуку я хорошо познакомился с осциллографами с электронно-лучевой трубкой A-scan или дефектоскопами с ЭЛТ. Чем больше раз срабатывает ЭЛТ в течение определенного интервала времени, тем меньше времени остается на угасание яркости последнего сигнала. Я был обучен работе с этими устройствами при очень высокой частоте повторения импульсов, чтобы создать более яркий дисплей. В некоторых случаях это был единственный предсказуемый протокол при проведении исследований на открытом воздухе в яркий летний день. Если размер исследуемого участка достаточно велик, а все переменные выровнены, как упоминалось ранее, этот сценарий может привести к «призрачным сигналам». Добавьте к этому положительное влияние на прочность и микроструктуру поковки по сравнению с отливкой и, следовательно, более легкую передачу звука, и вероятность значительно возрастет. Во время моих исследований типичные испытательные опоры включали в себя сварные пластины, небольшие отливки и тонкие кованые диски толщиной не более четырех дюймов из низколегированной стали. Только когда я начал свою карьеру в ОСП в Scot Forge, я впервые столкнулся с «зацикливанием».

Если размер исследуемого участка достаточно велик, а все переменные выровнены, как упоминалось ранее, этот сценарий может привести к «призрачным сигналам». Добавьте к этому положительное влияние на прочность и микроструктуру поковки по сравнению с отливкой и, следовательно, более легкую передачу звука, и вероятность значительно возрастет. Во время моих исследований типичные испытательные опоры включали в себя сварные пластины, небольшие отливки и тонкие кованые диски толщиной не более четырех дюймов из низколегированной стали. Только когда я начал свою карьеру в ОСП в Scot Forge, я впервые столкнулся с «зацикливанием».

Scot Forge хорошо известна своими поковками в открытых штампах, как большими, так и маленькими. Когда я использую термин «большой», я имею в виду ультразвуковые испытания радиальной толщины, превышающей 50 дюймов, и осевой толщины, превышающей 200». Как можно догадаться, не прошло много времени, как в одном из моих обследований стало очевидным «зацикливание». Дублируя один из этих сценариев, я показал, как эти «призрачные сигналы» могут варьироваться в зависимости от ваших настроек PRF. С регулятором скорости дефектоскопа, установленным на стандартную скорость стали, 0,2330 дюйма/мкс, я расширил контроль ЧПИ до максимально возможного значения 109.5 Гц. Я поместил ультразвуковой датчик примерно в середине радиуса на кованом диске, чтобы звуковая энергия распространялась в осевом направлении через поверхность компонента. Это представило несколько «призрачных сигналов» на презентации (см. Рисунок 1).

С регулятором скорости дефектоскопа, установленным на стандартную скорость стали, 0,2330 дюйма/мкс, я расширил контроль ЧПИ до максимально возможного значения 109.5 Гц. Я поместил ультразвуковой датчик примерно в середине радиуса на кованом диске, чтобы звуковая энергия распространялась в осевом направлении через поверхность компонента. Это представило несколько «призрачных сигналов» на презентации (см. Рисунок 1).

Оба сигнала A и B являются классическими представлениями типичных ультразвуковых показаний, показывающих резкий, четкий выброс на экране. После того, как значение PRF было вручную снижено до 545 Гц, при этом преобразователь оставался нетронутым в том же месте, исходные «фантомные сигналы» фактически исчезли, и появился новый «фантомный сигнал» «С». Это показано на рисунке 2.9.0003 Рисунок 2: Призрачный сигнал C.

Наконец, значение частоты повторения импульсов было вручную снижено до минимально возможного значения 15 Гц, при этом преобразователь снова оставался ненарушенным и находился в том же месте. При этом условии все «призрачные сигналы» исчезли. На экране присутствует только начальный импульс, сигнал «D», и обратное отражение, сигнал «E» (см. рис. 3). Пониженная настройка частоты повторения импульсов также очистила представление от неуместного шума, полученного из-за чрезмерного рассеяния звука.

При этом условии все «призрачные сигналы» исчезли. На экране присутствует только начальный импульс, сигнал «D», и обратное отражение, сигнал «E» (см. рис. 3). Пониженная настройка частоты повторения импульсов также очистила представление от неуместного шума, полученного из-за чрезмерного рассеяния звука.

Дополнительным подходом к проверке соответствующих (истинных) ультразвуковых показаний является проверка временных и пространственных положений сигнала(ов). В каждом случае, с которым я сталкивался, ложные сигналы располагались не по центру относительно средней точки контрольной толщины. Кроме того, если с одной стороны компонента поступает резкий сигнал, то ориентацию и местоположение сигнала следует проверить при испытании с противоположной стороны. Например, если индикация отображается на глубине 2,5 дюйма внутри 10-дюймового блока, следует ожидать, что соответствующая индикация также будет отображаться при испытании прямо напротив (противоположная поверхность) на ¾ расстояния или на глубине 7,5 дюйма. Нерелевантные циклические сигналы не будут иметь этой характеристики.

Нерелевантные циклические сигналы не будут иметь этой характеристики.

Поскольку технологии меняются со временем, производители дефектоскопов учли это явление. В современных ультразвуковых аппаратах А-скана установлены ограничения на настройки частоты повторения импульсов для данной комбинации преобразователя, скорости и толщины. В большинстве случаев это устраняет интерференцию. Это не означает, что проблема полностью устранена, потому что часто компании продолжают использовать старое оборудование до тех пор, пока оно находится в рабочем состоянии и способно проводить требуемые проверки.

Снова и снова возможные ультразвуковые показания были опровергнуты вышеупомянутыми методами; часто наши клиенты чувствуют себя «застрявшими» между нами и их внешними службами тестирования с понятным вопросом: «Кому я верю?»

Подводя итоги, чтобы проверить «переход» по сравнению с истинной ультразвуковой индикацией, обязательно:

• Измените частоту повторения импульсов (PRF) осциллографа на более низкую частоту, чтобы проверить изменение проверяемого сигнала.

• Выполните тест. с противоположной стороны

• Используйте дефектоскоп с обновленным программным обеспечением, которое ограничивает ультразвуковую систему наиболее полезными настройками

Неразрушающий контроль аустенитной нержавеющей стали: переход к ультразвуковому анализу с фазированной решеткой

- Домашняя

- Неразрушающий контроль аустенитной нержавеющей стали: переход к ультразвуковому анализу с фазированной решеткой

Неразрушающий контроль аустенитной нержавеющей стали: переход к ультразвуковому анализу с фазированной решеткой

В течение многих лет промышленная радиография была стандартным методом контроля аустенитной нержавеющей стали. Но это изменилось. Теперь все больше владельцев активов полагаются на ультразвуковой контроль с фазированной решеткой (PAUT) для получения более быстрых и точных результатов.

По мере развития этой области появляются новые идеи о лучших методах неразрушающего контроля (НК) аустенитной нержавеющей стали. В этой статье будет рассказано, как использование этих передовых методов может помочь сэкономить деньги, время и защитить активы.

Проблема радиографического контроля аустенитной нержавеющей стали

Во многих отраслях радиографический контроль (RT) по-прежнему является стандартом при проведении неразрушающего контроля аустенитной нержавеющей стали. В конце концов, он используется в течение многих лет.

Однако у этого вида испытаний есть некоторые основные недостатки, в том числе:

- Нечувствительность к неправильно ориентированным плоским дефектам

- Отсутствие немедленной обратной связи

- Нарушение безопасности других рабочих и их безопасность

Третье чрезвычайно важно. Рентгенография сопровождается чрезвычайно строгими нормативными требованиями для непользовательской близости. Таким образом, когда проводится тестирование, другие работники не могут находиться рядом, а если они есть, возникает множество рисков для безопасности. Это может вызвать много сбоев, особенно когда речь идет о критически важных объектах.

Это может вызвать много сбоев, особенно когда речь идет о критически важных объектах.

| Пример: Ультразвуковая технология с фазированной решеткой (UT) для контроля аустенитных сварных швов (сварные швы из однородной нержавеющей стали, сварные швы из разнородных металлов) применяется и официально сертифицирована для контроля аустенитных сварных швов в процессе эксплуатации уже более 10 лет. |

Поскольку правила во всем мире стали более строгими, стандарты и нормы изменились, чтобы освободить место для более безопасных и менее разрушительных испытаний неразрушающего контроля.

Переход к PAUT в неразрушающем контроле аустенитной нержавеющей стали

Ранее технология PAUT требовала дорогостоящего высококачественного программного обеспечения, внешнего по отношению к блоку с фазированной решеткой. Иногда также требовались дополнительные сторонние программные пакеты для обеспечения большей гибкости и возможностей.

Однако это изменилось. Например, TOPAZ32 представляет собой полностью интегрированный пакет PAUT с проверенным на практике программным обеспечением UltraVision. Благодаря этому дополнительному ускорению технические специалисты могут максимально повысить эффективность в таких областях, как:

- Создание настроек

- Расчет закона фокусировки

- Объединение данных

- Отчетность

Интеграция аппаратного и программного обеспечения является ключевым преимуществом высокопроизводительных инструментов PAUT.

Преимущества PAUT NDT для аустенитной нержавеющей стали

Программное обеспечение, совместимое с PAUT, управляет расчетами и отчетами, в то время как аппаратное обеспечение выполняет проверку. Обычно это достигается с помощью двойных двухмерных матричных массивов на сменных клиновых узлах, контур которых может быть изменен в соответствии с компонентом проверяемой поверхности. Технология двухмерного матричного массива дает вам возможность оптимизировать фокусировку и управление акустическим лучом. Это, в сочетании с одновременным изменением углов наклона и углов преломления, улучшает общие возможности обнаружения как плоских, так и объемных дефектов.

Это, в сочетании с одновременным изменением углов наклона и углов преломления, улучшает общие возможности обнаружения как плоских, так и объемных дефектов.

Идеально гладкие поверхности встречаются редко, и в ряде мест могут быть изъяны. Когда аналитик изучает коррозию в трубопроводах или микродефекты в авиационных турбинах, испытания не могут проходить под неправильными углами.

PAUT может быть полезен для большого количества поверхностей, в том числе:

- Окружные дефекты в сварных швах из разнородных металлов

- Осевые дефекты в условиях сварки «заподлицо»

- Дефекты, параллельные сварным швам

- Обнаружение трещин в сварных швах с заглушками

- Обнаружение на круглых или продолговатых поверхностях

- Возможность обнаружения на крупнозернистых поверхностях

Во всех этих областях PAUT может помочь устранить мертвые зоны и паразитные шумы. Это приводит к лучшему качеству сигнала, снижению шума и более точным данным.

17.371-2.006.18

17.371-2.006.18

Руководящие указания для организаций по подготовке персонала для проведения неразрушающего контроля

Руководящие указания для организаций по подготовке персонала для проведения неразрушающего контроля 17.371-2.005.18

17.371-2.005.18 17.371-1.013.18

17.371-1.013.18

03.2018

03.2018 17.371-1.003.17

17.371-1.003.17 07.2016

07.2016 06.2017

06.2017 — 2004. — №. 10. — С. 13-48.

— 2004. — №. 10. — С. 13-48. Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком.

Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком. Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.

Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.