График зависимости температуры плавления от времени. График плавления. Аморфные тела. Плавление аморфных тел

Одно и тоже вещество в реальном мире в зависимости от окружающих условий может находиться в различных состояниях. Например, вода может быть в виде жидкости, в идее твердого тела — лед, в виде газа — водяной пар.

- Эти состояния называются агрегатными состояниями вещества.

Молекулы вещества в различных агрегатных состояниях ничем не отличаются друг от друга. Конкретное агрегатное состояние определяется расположением молекул, а так же характером их движения и взаимодействия между собой.

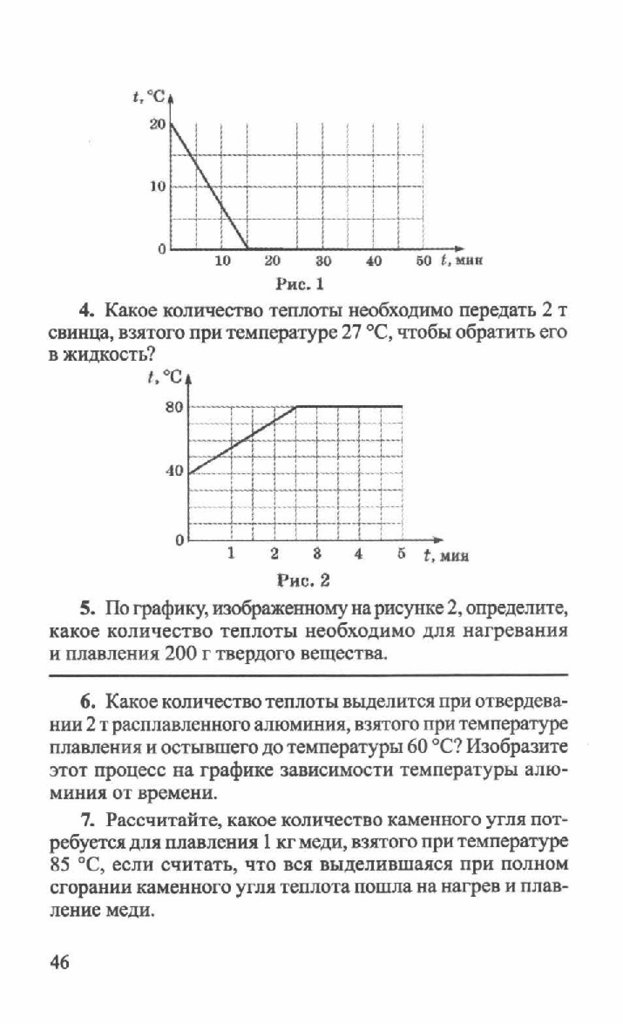

Газ — расстояние между молекулами значительно больше размеров самих молекул. Молекулы в жидкости и в твердом теле расположены достаточно близко друг к другу. В твердых телах еще ближе.

Чтобы изменить агрегатное состояние тела, ему необходимо сообщить некоторую энергию. Например, чтобы перевести воду в пар её надо нагреть.Чтобы пар снова стал водой, он должен отдать энергию.

Переход из твердого состояния в жидкое

Переход вещества из твердого состояние в жидкое называется плавлением. Для того чтобы тело начало плавиться, его необходимо нагреть до определенной температуры. Температура, при которой вещество плавится,

Каждое вещество имеет свою температуру плавления. У каких-то тел она очень низкая, например, у льда. А у каких-то тел температура плавления очень высокая, например, железо. Вообще, плавление кристаллического тела это сложный процесс.

График плавления льда

Ниже на рисунке представлен график плавления кристаллического тела, в данном случае льда.

- График показывает зависимость температуры льда от времени, которое его нагревают. На вертикально оси отложена температура, по горизонтальной — время.

Из графика, что изначально температура льда была -20 градусов. Потом его начали нагревать. Температура начала расти. Участок АВ это участок нагревания льда.

Затем, когда весь лед расплавился и превратился в жидкость, температура воды снова стала увеличиваться. Это показано на графике лучом C. То есть делаем вывод, что во время плавления температура тела не изменяется, вся поступающая энергия идет на плвление.

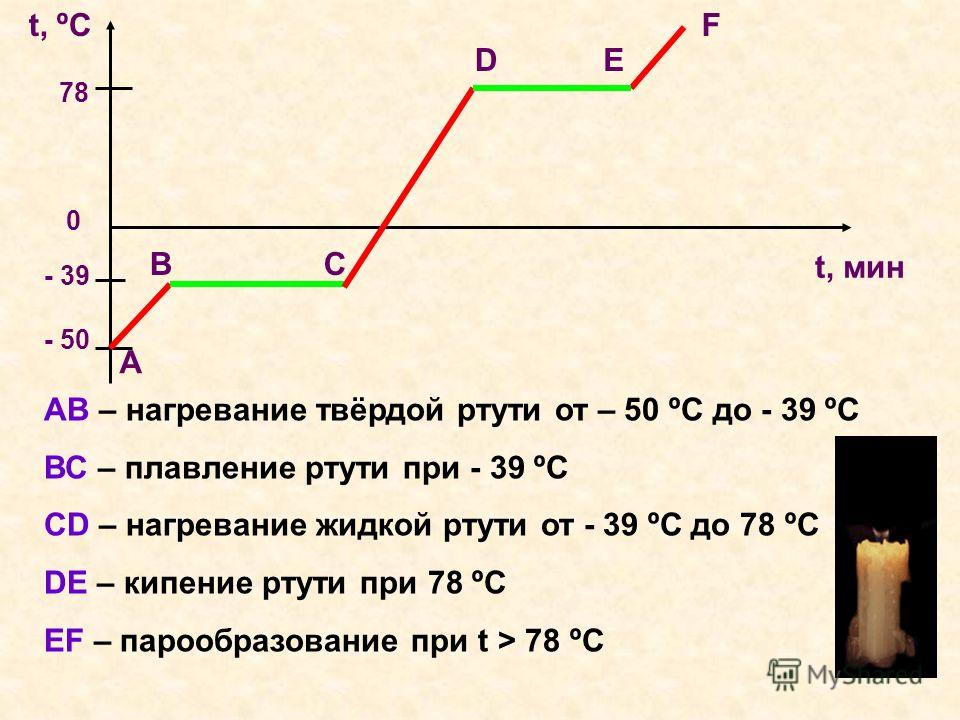

Теория: В начальный момент времени вещество взято в твердом состоянии, к нему подводят количество теплоты +Q (нагревают), затем отводят -Q.

Процесс нагревания:

AB — нагревание вещества в твердом состоянии до температуры плавления. Q=cm(t 2 -t 1)

BC — плавление вещества при температуре плавления Q=λm

CD — нагревание вещества в жидком состоянии до температуры кипения.

DE — кипение (парообразование) вещества при температуре кипения Q=Lm

EF — нагревание вещества в газообразном состоянии до температуры кипения. Q=cm(t 2 -t 1)

Процесс охлаждения:

FG — охлаждение вещества в газообразном состоянии до температуры кипения. Q=cm(t 2 -t 1)

GH — конденсация вещества при температуре кипения Q=Lm

HI — охлаждение вещества в жидком состоянии до температуры плавления. Q=cm(t 2 -t 1)

IK — кристаллизация вещества при температуре плавления Q=λm

KL — охлаждение вещества в твердом состоянии. Q=cm(t 2 -t 1)

На рисунке представлен график зависимости температуры от времени для процесса нагревания льда. Процессу плавления льда соответствует участок графика

1)

АВ

2)

BC

3)

CD

4)

DE

Решение: Процессу плавления льда соответствует горизонтальный участок графика, плавление происходит при меньшей температуре, чем кипение. Участок ВС соответствует процессу плавления льда.

Задание ОГЭ по физике(фипи): На рисунке представлен график зависимости температуры от полученного количества теплоты для двух веществ одинаковой массы.

Первоначально каждое из веществ находилось в твёрдом состоянии.

Первоначально каждое из веществ находилось в твёрдом состоянии.1)

Удельная теплоёмкость первого вещества в твёрдом состоянии меньше удельной теплоёмкости второго вещества в твёрдом состоянии.

2)

В процессе плавления первого вещества было израсходовано большее количество теплоты, чем в процессе плавления второго вещества.

3)

Представленные графики не позволяют сравнить температуры кипения двух веществ.

4)

Температура плавления у второго вещества выше.

5)

Удельная теплота плавления у второго вещества больше.

2) Процесс плавления соответствует горизонтальному участку графика. Из рисунка видно, что в процессе плавления первого вещества было израсходовано большее количество теплоты, чем в процессе плавления второго вещества.

3) Представленные графики позволяют сравнить температуры кипения двух веществ.

4) Так как горизонтальный участок второго графика выше чем у первого то значит температура плавления у второго вещества выше.

5) Массы веществ одинаковы, следовательно количество теплоты необходимое для плавления тела будет зависить от удельной теплоты плавления Q=λm, для того что бы расплавить первое вещество нужно больше количества теплоты, следовательно удельная теплота плавления у второго вещества меньше.

Ответ: 24

Задание ОГЭ по физике(фипи): На рисунке представлен график зависимости температуры некоторого вещества от полученного количества теплоты. Первоначально вещество находилось в твёрдом состоянии.

Используя данные графика, выберите из предложенного перечня два верных утверждения. Укажите их номера.

1)

Удельная теплоёмкость вещества в твёрдом состоянии меньше удельной теплоёмкости вещества в жидком состоянии.

2)

Температура плавления вещества равна t 1 .

3)

В точке Б вещество находится в жидком состоянии.

4)

В процессе перехода из состояния Б в состояние В внутренняя энергия вещества не изменяется.

5)

Участок графика ВГ соответствует процессу кипения вещества.

Решение: 1) На участках АБ и ВГ вещество получило одинаковое количество теплоты, изменение температуры на участке АБ больше чем на участке ВГ, следовательно удельная теплоёмкость вещества в твёрдом состоянии меньше удельной теплоёмкости вещества в жидком состоянии.

3) В точке Б вещество находится в твердом состоянии.

4) В процессе перехода из состояния Б в состояние В внутренняя энергия вещества изменяется, так как тело поглощает количество теплоты.

5) Участок графика ВГ соответствует процессу нагревания вещества в жидком состоянии.

Ответ: 12

Задание ОГЭ по физике2017: На рисунке приведены графики зависимости от времени температуры двух тел одинаковой массы, изготовленных из разных веществ и выделяющих одинаковое количество теплоты в единицу времени. Первоначально вещества находились в жидком состоянии.

Из приведённых ниже утверждений выберите два правильных и запишите их номера.

1)

Температура кристаллизации вещества 1 ниже, чем вещества 2.

2)

Вещество 2 полностью переходит в твёрдое состояние, когда начинается кристаллизация вещества 1.

3)

Удельная теплота кристаллизации вещества 1 меньше, чем вещества 2.

4)

Удельная теплоёмкость вещества 1 в жидком состоянии больше, чем вещества 2.

5)

В течение промежутка времени 0–t 1 оба вещества находились в твёрдом состоянии.

Решение: 1) По графику видно, что горизонтальный участок вещества 1 выше чем у вещества 2. Значит температура кристаллизации вещества 1 выше, чем вещества 2.

2) В момент времени t 1 , вещество 2 полностью переходит в твёрдое состояние, когда начинается кристаллизация вещества 1.

3)

Удельная теплота кристаллизации вещества 1 и вещества 2 равны, так как горизонтальные участки графиков равны.

5) В момент времени t 1 , вещество 2 полностью переходит в твёрдое состояние, а вещество 1 только начало кристаллизоваться.

Плавление кристаллического тела — сложный процесс. Для его изучения рассмотрим график зависимости температуры кристаллического тела (льда) от времени его нагревания (рис. 18). На нём по горизонтальной оси отложено время, а по вертикальной — температура льда.

Рис. 18. График зависимости температуры льда от времени нагревания

Из графика видно, что наблюдение за процессом началось с момента, когда температура льда была -40 °С. При дальнейшем нагревании температура льда росла. На графике это участок АВ. Увеличение температуры происходило до 0 °С — температуры плавления льда. При 0 °С лёд начал плавиться, а его температура перестала расти. В течение всего времени плавления температура льда не менялась, хотя горелка продолжала гореть . Этому процессу соответствует горизонтальный участок графика — ВС.

После того как весь лёд расплавился и превратился в воду, температура снова стала подниматься (участок CD). Когда температура достигла +40 °С (точка D), горелка была погашена. Как видно из графика, температура воды после этого начала снижаться (участок DE). Вода стала охлаждаться. Когда её температура упала до 0 °С, начался процесс отвердевания воды — её кристаллизация, и пока вся вода не отвердеет, температура её не изменится (участок EF). Лишь после этого температура твёрдой воды — льда стала уменьшаться (участок FK).

Когда температура достигла +40 °С (точка D), горелка была погашена. Как видно из графика, температура воды после этого начала снижаться (участок DE). Вода стала охлаждаться. Когда её температура упала до 0 °С, начался процесс отвердевания воды — её кристаллизация, и пока вся вода не отвердеет, температура её не изменится (участок EF). Лишь после этого температура твёрдой воды — льда стала уменьшаться (участок FK).

Вопросы

- Пользуясь графиком (см. рис. 18) и текстом, относящимся к нему, объясните, что происходит с водой в отрезки времени, соответствующие каждому из участков графика.

- Как по графику можно судить об изменении температуры вещества при нагревании и охлаждении?

- Какие участки графика соответствуют плавлению и отвердеванию льда? Почему эти участки параллельны оси времени?

Задание

Начертите график плавления меди. По вертикали отложите температуру (1 клетка — 20 °С), а по горизонтали — время (1 клетка — 10 мин). Начальная температура меди равна 1000 °С, время нагревания до температуры плавления 20 мин, время перехода меди в жидкое состояние 30 мин.

Это любопытно…

Аморфные тела. Плавление аморфных тел

Существует особый вид тел, который принято также называть твёрдыми телами. Это аморфные тела. В естественных условиях они не обладают правильной геометрической формой.

К аморфным телам относятся: твёрдая смола (вар, канифоль), стекло, сургуч, эбонит, различные пластмассы.

По многим физическим свойствам, да и по внутреннему строению аморфные тела стоят ближе к жидкостям, чем к твёрдым телам.

Кусок твёрдой смолы от удара рассыпается на осколки, т. е. ведёт себя как хрупкое тело, но вместе с тем обнаруживает и свойства, присущие жидкостям. Твёрдые куски смолы, например, медленно растекаются по горизонтальной поверхности, а находясь в сосуде, со временем принимают его форму. По описанным свойствам твёрдую смолу можно рассматривать как очень густую и вязкую жидкость.

Стекло обладает значительной прочностью и твёрдостью, т. е. свойствами, характерными для твёрдого тела. Однако стекло, хотя и очень медленно, способно течь, как смола.

В отличие от кристаллических тел, в аморфных телах атомы или молекулы расположены беспорядочно, как в жидкостях .

Кристаллические твёрдые тела, как мы видели (см. рис. 18), плавятся и отвердевают при одной и той же строго определённой для каждого вещества температуре. Иначе ведут себя аморфные вещества, например смола, воск, стекло. При нагревании они постепенно размягчаются, разжижаются и, наконец, превращаются в жидкость. Температура их при этом изменяется непрерывно. При отвердевании аморфных тел температура их также понижается непрерывно.

В аморфных твёрдых телах, как и в жидкостях, молекулы могут свободно перемещаться друг относительно друга. При нагревании аморфного тела скорость движения молекул увеличивается, увеличиваются расстояния между молекулами, а связи между ними ослабевают. В результате аморфное тело размягчается, становится текучим.

Зная строение аморфных тел, можно создавать материалы с заданными свойствами. В последние годы аморфные тела находят широкое применение при производстве считывающих головок аудио- и видеомагнитофонов, устройств записи и хранения информации в компьютерной технике, магнитных экранов и др.

T°,Ct°,C t,мин График зависимости температуры кристаллического тела (льда) от времени его нагревания. Начальная температура льда – 40 ° С. А F E D C B K АB – нагревание льда ВС– плавление льда CD — нагревание воды DE – охлаждение воды EF – отвердевание воды FK – охлаждение льда Пока лед плавится, температура его не меняется. Q Q

Лед Вода t°,Ct°,C t,мин А D C B АB – нагревание льда ВС– плавление льда CD — нагревание воды Пока лед плавится, температура его не меняется. Q Q Энергия, которую получает кристаллическое тело при плавлении, расходуется на разрушение кристалла. Поэтому температура его не меняется. ?!

Олово Свинец 1 кг Q = 0, Дж Q = 0, Дж Удельная теплота плавления () – это физическая величина, показывающая, какое количество теплоты необходимо сообщить кристаллическому телу массой 1 кг, чтобы при температуре плавления полностью перевести его из твердого состояния в жидкое Единицей удельной теплоты плавления в СИ служит 1 Дж/кг. = [Дж/кг] Q = m Q/mm Q/

Отвердевание Охлаждение Выделение Q t = t плавления = t отвердевания Охлаждение t,°C t,мин t1t1 t2t2 t 1. При охлаждении уменьшается температура жидкости. 2. Скорость движения частиц уменьшается. 3. Уменьшается внутренняя энергия жидкости. 4. Когда тело охлаждается до температуры плавления, кристаллическая решетка начинает восстанавливаться. Начальная температура жидкости Q = — m Температуру, при которой вещество отвердевает, называют температурой отвердевания. Количество теплоты, выделяющееся при отвердевании (кристаллизации), равно количеству теплоты, поглощённому при плавлении.

При охлаждении уменьшается температура жидкости. 2. Скорость движения частиц уменьшается. 3. Уменьшается внутренняя энергия жидкости. 4. Когда тело охлаждается до температуры плавления, кристаллическая решетка начинает восстанавливаться. Начальная температура жидкости Q = — m Температуру, при которой вещество отвердевает, называют температурой отвердевания. Количество теплоты, выделяющееся при отвердевании (кристаллизации), равно количеству теплоты, поглощённому при плавлении.

Удельная теплота плавления некоторых веществ (при температуре плавления и нормальном атмосферном давлении. Вещество Температура плавления, °C Удельная теплота плавления, 10 5 Дж/кг Удельная теплота плавления, к Дж/кг Алюминий 6603,9390 Лед 03,4340 Железо 15392,7270 Медь 10852,1210 Парафин 801,5150 Спирт- 1141,1110 Серебро 9620,8787 Сталь 15000,8484 Золото 10640,6767 Водород- 2590,5959 Олово 2320,5959 Свинец 3270,2525 Кислород- 2190,1414 Ртуть- 390,1212 Удельная теплота плавления некоторых веществ (при температуре плавления и нормальном атмосферном давлении. Вещество Температура плавления, °C Удельная теплота плавления, 10 5 Дж/кг Удельная теплота плавления, к Дж/кг Алюминий 6603,9390 Лед 03,4340 Железо 15392,7270 Медь 10852,1210 Парафин 801,5150 Спирт- 1141,1110 Серебро 9620,8787 Сталь 15000,8484 Золото 10640,6767 Водород- 2590,5959 Олово 2320,5959 Свинец 3270,2525 Кислород- 2190,1414 Ртуть- 390,1212 Что означает число = 84 к Дж/кг для стали? При плавлении 1 кг стали при температуре плавления и нормальном атмосферном давлении поглощается 84 к Дж теплоты. Удельная теплота плавления некоторых веществ (при температуре плавления и нормальном атмосферном давлении. Вещество Температура плавления, °C Удельная теплота плавления, 10 5 Дж/кг Удельная теплота плавления, к Дж/кг Алюминий 6603,9390 Лед 03,4340 Железо 15392,7270 Медь 10852,1210 Парафин 801,5150 Спирт- 1141,1110 Серебро 9620,8787 Сталь 15000,8484 Золото 10640,6767 Водород- 2590,5959 Олово 2320,5959 Свинец 3270,2525 Кислород- 2190,1414 Ртуть- 390,1212 Чему равна удельная теплота плавления для меди? Что означает это число? При плавлении 1 кг меди при температуре плавления и нормальном атмосферном давлении поглощается 2, Дж теплоты.

Вещество Температура плавления, °C Удельная теплота плавления, 10 5 Дж/кг Удельная теплота плавления, к Дж/кг Алюминий 6603,9390 Лед 03,4340 Железо 15392,7270 Медь 10852,1210 Парафин 801,5150 Спирт- 1141,1110 Серебро 9620,8787 Сталь 15000,8484 Золото 10640,6767 Водород- 2590,5959 Олово 2320,5959 Свинец 3270,2525 Кислород- 2190,1414 Ртуть- 390,1212 Что означает число = 84 к Дж/кг для стали? При плавлении 1 кг стали при температуре плавления и нормальном атмосферном давлении поглощается 84 к Дж теплоты. Удельная теплота плавления некоторых веществ (при температуре плавления и нормальном атмосферном давлении. Вещество Температура плавления, °C Удельная теплота плавления, 10 5 Дж/кг Удельная теплота плавления, к Дж/кг Алюминий 6603,9390 Лед 03,4340 Железо 15392,7270 Медь 10852,1210 Парафин 801,5150 Спирт- 1141,1110 Серебро 9620,8787 Сталь 15000,8484 Золото 10640,6767 Водород- 2590,5959 Олово 2320,5959 Свинец 3270,2525 Кислород- 2190,1414 Ртуть- 390,1212 Чему равна удельная теплота плавления для меди? Что означает это число? При плавлении 1 кг меди при температуре плавления и нормальном атмосферном давлении поглощается 2, Дж теплоты.

Решение задач по теме «Удельная теплота плавления»

Какое количество теплоты выделится при кристаллизации 10 граммов серебра, взятого при температуре плавления, и последующем и охлаждении его до 62°С? Дано: m = 10 г t 2 = 62ºС Q — ? СИ 0,01 кг t 1 = 962 ºС АВ – кристаллизация серебра ВС – охлаждение жидкого серебра Q 1 = — mλ Q 2 = c m (t 2 — t 1) Q = Q 1 + Q 2 АВ С Q 1 = — 0,01 кг х 87 к Дж/кг = -870 Дж Q 2 = 250 Дж/кг ºС х 0,01 кг х (-900)ºС = Дж Q = -(870 Дж Дж) = Дж Ответ: Q = 3120 Дж λ = 0, Дж/кг с = 250 Дж/кг ºС t,мин t,ºСt,ºС Решение:

Какое количество теплоты необходимо для того, чтобы расплавить 400 г олова, взятого при температуре плавления? Какова масса расплавленного олова, если для плавления олова было затрачено 35,4 к Дж тепла? Олово взято при температуре плавления. 1 вариант 2 вариант 3 вариант* Какое количество теплоты необходимо для того, чтобы расплавить 200 см 3 алюминия, взятого при температуре 66º С?

§ 15. Ответить на вопросы (устно), выучить определения. Упр. 12 на стр 47 (1,4,5). Письменно В тетрадях для домашних работ. Вы скачали данную презентацию… Наверное, вы ее будете использовать на уроке. А автору «спасибо» сказать не забыли? Новации: 1)Домашние задания отныне выполнять в отдельных (тонких) тетрадях для домашних работ 2)Двойки за невыполненное задание отныне будут выставляться немедленно и без отсрочки в виде «минусов»

Ответить на вопросы (устно), выучить определения. Упр. 12 на стр 47 (1,4,5). Письменно В тетрадях для домашних работ. Вы скачали данную презентацию… Наверное, вы ее будете использовать на уроке. А автору «спасибо» сказать не забыли? Новации: 1)Домашние задания отныне выполнять в отдельных (тонких) тетрадях для домашних работ 2)Двойки за невыполненное задание отныне будут выставляться немедленно и без отсрочки в виде «минусов»

Расчет объемной теплоты сгорания газа

Электропроводность воды, или что такое кондуктометрия

Урок «Удельная теплота плавления. Графики плавления и отвердевания кристаллических тел» – Документ 1 – УчМет

8 класс «Тепловые явления»

Тема урока: «Удельная теплота плавления. Графики плавления и

отвердевания кристаллических тел.»

Цели урока:

Формировать умение стоить график зависимости температуры кристаллического тела от времени нагревания;

Ввести понятие удельной теплоты плавления;

Ввести формулу для расчета количества теплоты, необходимого для плавления кристаллического тела массой т, взятой при температуре плавления .

Формировать умение сравнивать, сопоставлять, обобщать материал.

Аккуратность в составлении графиков, трудолюбие, умение доводить начатое дело до конца.

Эпиграф к уроку:

«Без сомнения, всё наше знание начинается с опыта»

Кант (Немецкий философ 1724 – 1804 г г.)

«Не стыдно не знать, стыдно не учиться»

(Русская народная пословица)

Ход урока:

І. Организационный момент. Постановка темы и целей урока.

ІІ. Основная часть урока.

Актуализация знаний:

У доски 2 человека:

Вставить пропущенные слова в

определение.

«Молекулы в кристаллах расположены …, они движутся …., удерживаясь в определенных местах силами молекулярного притяжения. При нагревании тел средняя скорость движения молекул …, а колебания молекул …, силы, их удерживающие, …, вещество переходит из твердого состояния в жидкое, этот процесс называется… ».

«Молекулы в расплавленном веществе расположены …, они движутся … и … удерживаются в определенных местах силами молекулярного притяжения. При охлаждении тела средняя скорость движения молекул …, размах колебаний … , а силы, удерживающие их …, вещество переходит из жидкого состояния в твердое, этот процесс называется …».

Остальной класс работает по карточкам мини — тест (дифференцированно)

Используя табличные значения в сборнике задач Лукашика.

Плавление и отвердевание кристаллических тел.

Вариант №1

Свинец плавится при температуре 327 0С.

Что можно казать о температуре

отвердевания свинца?

Что можно казать о температуре

отвердевания свинца?

А) Она равна 327 0С.

Б) Она ниже температуры плавления.

В) Она выше температуры

плавления.

При какой температуре ртуть приобретает кристаллическое строение?

А) 4200С; Б) — 390С;

В) 1300 — 15000С; Г) 00С; Д) 3270С.

В земле на глубине 100 км температура около 10000С. Какой из металлов: Цинк, олово или железо – находится там в нерасплавленном состоянии.

А) цинк. Б) Олово. В) Железо

Газ выходящий из сопла реактивного самолета, имеет температуру 500 – 7000С.

Можно

ли сопло изготовлять из алюминия?

Можно

ли сопло изготовлять из алюминия?

А) Можно. Б) Нельзя.

Плавление и отвердевание кристаллических тел.

Вариант №2

При плавлении кристаллического вещества его температура …

А) не изменится. Б) увеличивается.

В) уменьшается.

При какой температуре цинк может быть в твердом и жидком состоянии?

А) 4200С; Б) — 390С;

В) 1300 — 15000С; Г) 00С; Д) 3270С.

Какой из металлов: цинк, олово или железо – расплавится при температуре плавления меди?

А) цинк. Б) Олово. В) Железо

Температура наружной поверхности ракеты во время полета повышается до 1500 — 20000С.

Какие металлы пригодны для изготовления

наружной обшивки ракет?

Какие металлы пригодны для изготовления

наружной обшивки ракет?

А) Сталь. Б). Осмий. В) Вольфрам

Г) Серебро. Д) Медь.

Плавление и отвердевание кристаллических тел.

Вариант №3

Алюминий отвердевает при температуре 6600С. Что можно сказать о температуре плавления алюминия?

А) Она равна 660 0С.

Б) Она ниже температуры плавления.

В) Она выше температуры

плавления.

При какой температуре разрушается кристаллическое строение стали?

А) 4200С; Б) — 390С;

В) 1300 — 15000С;

Г) 00С; Д) 3270С.

На пове6рхности Луны ночью температура опускается до -1700С. Можно ли измерять такую температуру ртутным и спиртовым термометрами?

А) Нельзя.

Б) Можно спиртовым термометром.

В) Можно ртутным термометром.

Г) Можно как ртутным, так и спиртовым термометрами.

Какой металл, находясь в расплавленном состоянии может заморозить воду?

А) Сталь. Б) цинк. В) Вольфрам.

Г) Серебро. Д) Ртуть.

Плавление и отвердевание кристаллических тел.

Вариант №4

При кристаллизации (отвердевании) расплавленного вещества его температура …

А) не изменится. Б) увеличивается.

В) уменьшается.

Наиболее низкая температура воздуха -88,30С была зарегистрирована в 1960 г.

В Антарктиде

на научной станции «Восток». Каким

термометром можно пользоваться в этом

месте Земли?

В Антарктиде

на научной станции «Восток». Каким

термометром можно пользоваться в этом

месте Земли?

А) Ртутным. Б) Спиртовым

В) Можно как ртутным, так и спиртовым термометрами.

Г) Нельзя пользоваться ни ртутным, ни спиртовым термометрами.

Можно ли в алюминиевой кастрюле расплавлять медь?

А) Можно. Б) Нельзя.

У какого металла кристаллическая решетка разрушается при самой высокой температуре?

А) У стали. Б) У меди. В) У вольфрама.

Г) У платины Д) У осмия.

Проверка написанного у доски. Исправление ошибок.

Изучение нового материала.

а) Демонстрация фильма. «Плавление и кристаллизация твердого тела»

(1 слайд)

б)Построение графика изменения

агрегатного состояния тела. (2 слайд)

(2 слайд)

в) подробный анализ графика с разбором каждого отрезка графика изучение всех физических процессов происходящих на том или ином промежутке графика. (3 слайд)

Формирование понятия «удельная теплота плавления», физический смысл, единицы измерения, обозначение. (4 слайд презентации)

Работа с учебником:

а) познакомьтесь с таблицей №4 стр. 37, где приведены значения удельной теплоты плавления разных веществ.

б) удельная теплота плавления алюминия равна 3,9 . 105 Дж/кг. Что это значит?

в) найдите значение удельной теплоты плавления льда, оцените её значение по сравнению с другими веществами. Попытайтесь объяснить, почему весной во время таяния снега температура воздуха поднимается медленно.

г) сравните удельную теплоту

плавления железа и свинца.

д) алюминиевое, медное и оловянное тела нагрели так, что каждое находится при температуре плавления. Какому из них потребуется большее количество теплоты для плавления, если их массы одинаковы?

Решение задач (дифференцированно)

Низкий уровень – вместе с учителем у доски;

Какая энергия требуется для плавления олова массой 4 кг, свинца массой10 кг, алюминия массой 2 кг, взятых при температуре плавления?

Средний уровень и достаточный – по карточкам индивидуально.

График плавления и отвердевания кристаллических тел.

Вариант №1 0С

1.Какой процесс на графике характеризует 1200 Г

отрезок АБ? Б В

А) Нагревание. Б) Охлаждение. В)

Плавление.

Б) Охлаждение. В)

Плавление.

Г) Отвердевание.

2. Какой процесс на графике характеризует

отрезок БВ?

А) Нагревание. Б) Охлаждение. В) Плавление. 600

Г) Отвердевание.

3. При какой температуре начался процесс

плавления?

А) 50 0С Б) 1000С В) 6000С Г) 12000С

Д) 10000С.

4. Какое время тело плавилось? А

А) 8 мин. Б) 4 мин. В) 12 мин. 0 3 6 9 мин.

Г) 16 мин. Д) 7 мин.

5. Изменялась ли температура во время плавления?

А) Увеличивалась. Б) Уменьшалась.

В) Не изменялась.

Б) Уменьшалась.

В) Не изменялась.

6. Какой процесс на графике характеризует отрезок ВГ?

А) Нагревание. Б) Охлаждение. В) Плавление. Г) Отвердевание.

График плавления и отвердевания кристаллических тел.

Вариант №2 0С

1. Какой процесс на графике характеризует А

отрезок АБ? 1000

А) Нагревание. Б) Охлаждение. В) Плавление.

Г) Отвердевание. Б В

2. . Какой процесс на графике характеризует

отрезок БВ?

А) Нагревание. Б) Охлаждение. В)

Плавление. 500

Б) Охлаждение. В)

Плавление. 500

Г) Отвердевание Г

3. При какой температуре начался процесс

отвердевания?

А) 80 0С. Б) 350 0С В) 3200С

Г) 450 0С Д) 1000 0С

4. Какое время отвердевало тело? 0 5 10 мин.

А) 8 мин. Б) 4 мин. В) 12 мин.

Г) 16 мин. Д) 7 мин.

5. Изменялась ли температура во время отвердевания?

А) Увеличивалась. Б) Уменьшалась.

В) Не изменялась.

6. Какой процесс на графике характеризует отрезок ВГ?

А) Нагревание. Б) Охлаждение. В) Плавление. Г) Отвердевание.

График плавления и отвердевания кристаллических тел.

Вариант №3 0С

1.Какой процесс на графике характеризует 600 Г

отрезок АБ?

А) Нагревание. Б) Охлаждение. В) Плавление.

Г) Отвердевание. Б В

2. Какой процесс на графике характеризует

отрезок БВ?

А) Нагревание. Б) Охлаждение. В)

Плавление. 300

Б) Охлаждение. В)

Плавление. 300

Г) Отвердевание.

3. При какой температуре начался процесс

плавления?

А) 80 0С Б) 3500С В) 3200С Г) 4500С

Д) 10000С.

4. Какое время тело плавилось? А

А) 8 мин. Б) 4 мин. В) 12 мин. 0 6 12 18 мин.

Г) 16 мин. Д) 7 мин.

5. Изменялась ли температура во время плавления?

А) Увеличивалась. Б) Уменьшалась. В) Не изменялась.

6. Какой процесс на графике характеризует отрезок ВГ?

А) Нагревание. Б) Охлаждение. В)

Плавление. Г) Отвердевание.

Г) Отвердевание.

График плавления и отвердевания кристаллических тел.

Вариант №4 0С

1. Какой процесс на графике характеризует А

отрезок АБ? 400

А) Нагревание. Б) Охлаждение. В) Плавление.

Г) Отвердевание. Б В

2. . Какой процесс на графике характеризует

отрезок БВ?

А) Нагревание. Б) Охлаждение. В) Плавление. 200

Г) Отвердевание

3. При какой температуре начался процесс

При какой температуре начался процесс

отвердевания?

А) 80 0С. Б) 350 0С В) 3200С Г

Г) 450 0С Д) 1000 0С

4. Какое время отвердевало тело? 0 10 20 мин.

А) 8 мин. Б) 4 мин. В) 12 мин.

Г) 16 мин. Д) 7 мин.

5. Изменялась ли температура во время отвердевания?

А) Увеличивалась. Б) Уменьшалась. В) Не изменялась.

6. Какой процесс на графике характеризует отрезок ВГ?

А) Нагревание. Б) Охлаждение. В)

Плавление. Г) Отвердевание.

Г) Отвердевание.

ІІІ. Итог урока.

ІV. Домашнее задание (Дифференцированно) 5 слайд

V. Выставление оценок за урок.

Рекомендуемая литература

контрольная работа «Аграгатные состояния вещества» 8 класс

Автор: edu1

Методическая копилка — Физика

Контрольные работы составлены на основе контрольных тестов А.Е. Марона

Вариант 1

|

I |

|

|

II |

|

|

III |

|

Вариант 2

|

I |

|

|

II |

|

|

III |

|

Вариант 3

|

I |

|

|

II |

|

|

III |

|

Вариант 4

|

I |

|

|

II |

|

|

III |

|

Печи реперных точек МТШ-90 | АО «НПП «Эталон»

В соответствии с ГОСТ Р 8.611-2005 термопары первого разряда подлежат обязательной градуировке в реперных точках международной температурной шкалы МТШ-90. Градуировка выполняется в реперных точках меди, алюминия и цинка.

Кроме термопар первого разряда на территории Российской федерации широкое распространение получили эталонные термометры сопротивления 2-го и 3-го разрядов типа ЭТС-100, ПТСВ и ТСПВ. Они подлежат ежегодной градуировке в реперных точках МТШ-90. В основном при градуировке используются реперные точки индия, олова, цинка и алюминия.

Важной является задача обеспечения государственных национальных эталонов аппаратурой для воспроизведения реперных точек. Согласно государственной поверочной схеме для средств измерений температуры эта аппаратура применяется на уровне государственных первичных, вторичных эталонов и на уровне рабочих эталонов нулевого и первого разряда.

В течение последних лет значительно усилился интерес к реперным точкам МТШ-90 и аппаратуре для их воспроизведения со стороны ведущих поверочных лабораторий нашей страны. Это такие организации как «РОСТЕСТ-МОСКВА», «Тест-С.Петербург», «УРАЛТЕСТ», «Челябинский ЦСМ», «Тюменский ЦСМ».

Для решения перечисленных выше задач АО «НПП «Эталон» выпускает печи реперных точек ПРТ 50-700 и ПРТ 600-1100-2, а также отжиговую печь ОП 700-1.

Печь ПРТ 50-700 предназначена для обеспечения температурных режимов плавления и затвердевания при реализации реперных точек индия, олова, цинка и алюминия, печь ПРТ 600-1100-2 для реперных точек серебра и меди, а отжиговая печь для снятия эффекта закалки вакансий при градуировке термометров типа ПТС и ВТС в реперных точках алюминия и серебра. Разработка печей велась в период с 2008 по 2014 год под методическим руководством ФГУП «ВНИИМ им. Менделеева».

Разработка печей велась в период с 2008 по 2014 год под методическим руководством ФГУП «ВНИИМ им. Менделеева».

Печь ПРТ 50-700 воспроизводит любую температуру в диапазоне от +50 до +700°C, она имеет моноблочную конструкцию (рисунок 2), то есть в одном корпусе размещаются тепловая башня, цифровой микропроцессорный регулятор температуры, узел индикации и твёрдотельные реле.

Узлы микропроцессорного регулятора температуры расположены на стальной панели, которая отделена от тепловой башни значительным воздушным зазором, что обеспечивает хорошие условия для работы микроконтроллера и АЦП и существенно повышает надежность печи.

В Тепловую башню (рисунок 3) входят: нагревательная труба, на которой расположены три нагревателя, датчики обратной связи нагревателей, тепловая изоляция, кожух и радиационные экраны.

Печь ПРТ 50-700 рассчитана на работу с ампулами олова, цинка и алюминия классической конструкции (рисунок 4), которые состоят из ячейки с чистым металлом, защитной арматуры и набора тепловых изоляторов.

Защитная арматура для ячейки с чистым металлом представляет собой контейнер специальной конструкции. Благодаря этому контейнеру в печь ПРТ 50-700 можно помещать как ячейки производства ФГУП ВНИИМ имени Менделеева, так и ячейки производства компании FLUKE.

Внешний вид ячеек олова и цинка представлен на рисунке 3.

При реализации реперных точек олова, точек цинка или точек алюминия печь ПРТ 50-700 работает следующим образом. Оператор самостоятельно устанавливает температурный режим в печи для каждого этапа реализации реперной точки металла. Он задает температуры верхнего, центрального и нижнего нагревателей с учётом настроек градиента для обеспечения изотермичного температурного поля вдоль ампулы реперной точки.

На рисунке 6 показана стабильность поддержания температуры в печи ПРТ 50-700 при режиме 700 оС, т.е. на максимальной рабочей температуре печи. Как видно из графика стабильность не превышает значение ±0,02 оС. При остальных режимах печь обеспечивает стабильность поддержания температуры не хуже, чем ±0,02 оС.

При остальных режимах печь обеспечивает стабильность поддержания температуры не хуже, чем ±0,02 оС.

На рисунке 7 показан вертикальный перепад температуры в печи ПРТ 50-700 при режиме 650 оС. Как видно из графика вертикальный перепад не превысил значение 0,1 оС на длине 200 мм. Измерения выполнялись в выравнивающем блоке.

На рисунке 8 показан вертикальный перепад температуры при режиме 157, 7 оС в ампуле цинка, при температуре близкой к реперной точке индия. Перепад не превысил значение 0,1 оС на длине 150 мм.

На рисунке 9 показан вертикальный перепад при режиме 232,9 оС в ампуле цинка, при температуре близкой к реперной точке олова. Перепад так же не превысил значение 0,1 оС на длине 150 мм.

На рисунке 10 показан вертикальный перепад температуры при режиме 401 оС в ампуле цинка, при температуре близкой к реперной точке цинка. Перепад так же не превысил значение 0,1 оС на длине 150 мм. Полученные значения градиента и стабильности говорят о том, что печь настроена правильно, и можно уверенно приступать к реализации реперных точек.

Полученные значения градиента и стабильности говорят о том, что печь настроена правильно, и можно уверенно приступать к реализации реперных точек.

На рисунке 11 приведена реализация реперной точки затвердевания цинка в печи ПРТ 50-700. Как видно из графика площадка затвердевания цинка продолжается более 3 часов. Окончание площадки вызвано плановым отключением печи в конце рабочего дня

На рисунке 12 мы видим площадку затвердевания цинка, реализованную во ФГУП ВНИИМ им. Менделеева в печи ПРТ 50-700. Как видно из графика площадка длится 14 часов. При такой длительности площадки можно выполнить градуировку большого числа термометров.

Печь ПРТ 600-1100-2 воспроизводит любую температуру в диапазоне от +600 до +1100°C. Она состоит из печи реализации реперных точек, силового узла и блока управления БУ-7 (рисунок 13).

Силовой узел печи выполнен в отдельном корпусе и содержит в себе понижающий трансформатор и твердотельные реле. Управление печью осуществляет цифровой микропроцессорный регулятор температуры БУ-7, в котором реализован адаптивный и ПИД-закон регулирования.

Управление печью осуществляет цифровой микропроцессорный регулятор температуры БУ-7, в котором реализован адаптивный и ПИД-закон регулирования.

На рисунке 14 показана конструкция нагревателя печи реализации реперных точек, входящей в состав ПРТ 600-1100-2. Нагреватель имеет три секции, которые уложены на поверхности никелевой трубы, они питаются пониженным напряжением 36 вольт переменного тока. Поверх нагревателей уложена тепловая изоляция для уменьшения тепловых потерь в печи и защиты атмосферы рабочего помещения от нагрева. Конструкция нагревателя позволяет получать хорошее изотермическое температурное поле в рабочем объеме благодаря тому, что секции нагревателя расположены непосредственно на никелевой трубе.

При реализации реперных точек серебра и меди печь работает следующим образом. Оператор самостоятельно устанавливает температурный режим в печи для каждого этапа реализации реперной точки металла. Он задает температуры верхнего, центрального и нижнего нагревателей с учётом настроек градиента для обеспечения изотермического температурного поля вдоль ампулы реперной точки.

На рисунке 15 показана стабильность поддержания температуры в печи ПРТ 600-1100-2 при режиме 1050 оС. Как видно из графика стабильность не превышает значение ±0,2 оС. При остальных режимах печь обеспечивает стабильность поддержания температуры не хуже, чем ±0,2 оС.

На рисунке 16 приведен вертикальный перепад температуры в ПРТ 600-1100-2 при режиме 1075 оС. Измерения выполнялись в выравнивающем блоке при помощи термоэлектрического термопреобразователя типа ППО 2 разряда и мультиметра универсально прецизионного В7-99 производства АО «НПП «Эталон». Как видно из графика перепад не превысил значение 0,3 оС на длине 300 мм.

На рисунке 17 приведен вертикальный перепад температуры в ампуле реперной точки меди в печи ПРТ 600-1100-2 при режиме 1075 оС. При этом режиме металл в ампуле не расплавлен, и ампула имеет свойства близкие к металлическому выравнивающему блоку. Как видно из графика вертикальный перепад не превысил значение 0,1 оС на длине 100 мм. Измерения так же выполнялись при помощи ППО 2 разряда и измерителя В7-99.

Измерения так же выполнялись при помощи ППО 2 разряда и измерителя В7-99.

Полученные значения градиента и стабильности говорят о том, что печь настроена правильно, и можно приступать к реализации реперных точек.

На рисунке 18 приведена площадка плавления реперной точки меди в печи ПРТ 600-1100-2, реализованная во ФГУП ВНИИМ им. Менделеева. Как видно из графика плавление меди длится 120 минут. Это говорит о том, что в печи обеспечено изотермичное тепловое поле, благодаря которому металл равномерно плавится без резких ударных переходных процессов. Такое медленное плавление металла гарантирует исправность ампулы и исключает ее разрушение из-за неправильного нагрева.

На рисунке 19 мы видим площадку затвердевания реперной точки меди в печи ПРТ 600-1100-2, реализованную во ФГУП ВНИИМ им. Менделеева. Площадка была зафиксирована при помощи аппаратуры, входящей в состав Государственного вторичного эталона единицы температуры (эталон-копии). Состав аппаратуры — это преобразователь термоэлектрический платинородий-платинородиевый типа ПРО эталон 1-ого разряда и мультиметр «KEITHLEY 2002». Длительность площадки составила 1час 15 минут.

Длительность площадки составила 1час 15 минут.

На рисунке 20 показана еще одна площадка затвердевания реперной точки меди в печи ПРТ 600-1100-2 также реализованная во ФГУП ВНИИМ им. Менделеева и зафиксированная аппаратурой того же эталона, только вместо ПРО был использован преобразователь термоэлектрический платинородий-платинородиевый типа ППО эталон 1-ого разряда. Длительность площадки составила 1 час 30 минут. Такая длительность площадки затвердевания позволяет отградуировать 8 термопреобразователей, если они были предварительно подогреты или 4 термопреобразователя без подогрева. Этой производительности волне достаточно для обеспечения нужд метрологических лабораторий или метрологических институтов.Отжиговая печь ОП 700-1 предназначена для снятия эффекта закалки вакансий в кристаллической решетке платины при быстром охлаждении термометров от температур, превышающих 500 °С. Закалка может привести к росту сопротивления термометра в тройной точке воды на 10-20 мК (при охлаждении от 960 °С) и 2-5 мК (при охлаждении от 660 °С). Для устранения эффекта закалки термометры дополнительно отжигают при температуре 660 °С не менее 3 ч с последующим медленным охлаждением в печи за 3,5 ч до 450 °С и выводом из печи при этой температуре.

Для устранения эффекта закалки термометры дополнительно отжигают при температуре 660 °С не менее 3 ч с последующим медленным охлаждением в печи за 3,5 ч до 450 °С и выводом из печи при этой температуре.

Отжиговая печь состоит из термоблока, блока управления БУ-7 и комплекта кабелей. Термоблок выполнен в отдельном корпусе и состоит из вертикального трубчатого нагревателя, тепловой изоляции и датчика обратной связи для блока управления.

Блок управления БУ-7 является одноканальным микропроцессорным регулятором температуры, который осуществляет измерение, индикацию и регулирование температуры в термоблоке по ПИД-закону. Оператор имеет возможность изменять и задавать любые параметры температурного профиля для процесса отжига.

Отжиг термометров осуществляется следующим образом. При помощи блока управления оператор задает температурный профиль: температуру отжига, температуру стабилизации термометров, время отжига при высокой температуре в минутах и время стабилизации так же в минутах. Далее оператор запускает процесс отжига, и блок управления автоматически осуществляет нагрев и остывание печи в соответствии с заданным температурным профилем. При достижении температуры стабилизации (450 °С) блок управления начнет издавать звуковой сигнал, и поддерживать температуру стабилизации до выключения печи.

Далее оператор запускает процесс отжига, и блок управления автоматически осуществляет нагрев и остывание печи в соответствии с заданным температурным профилем. При достижении температуры стабилизации (450 °С) блок управления начнет издавать звуковой сигнал, и поддерживать температуру стабилизации до выключения печи.

На рисунке 22 приведен график стабильности поддержания температуры в отжиговой печи при режиме 675 °С. Как мы видим стабильность не превышает значение ±0,1°С за 30 минут работы.

На рисунке 23 показан график работы отжиговой печи в процессе отжига. Сначала был выполнен нагрев, затем отжиг при высокой температуре, после этого остывание за заданное время до температуры стабилизации термометров и последующее поддержание этой температуры.

На рисунке 24 для сравнения приведены основные технические характеристики печей реперных точек зарубежного и отечественного производства. В Российских организациях из зарубежных производителей чаще всего встречается продукция компании FLUKE, а из отечественных производителей НПП «Элемер». В таблице представлены три печи на диапазон от +50 до +700 оС и две печи на диапазон от +550 до +1100 оС. Для печей реперных точек главной технической характеристикой является вертикальный градиент температуры, чем меньше градиент, тем дольше будет длительность площадки затвердевания или плавления металла. Как видим из таблицы печи ПРТ 50-700 и ПРТ 600-1100-2 по этой характеристике не уступают зарубежным и отечественным аналогам.

В таблице представлены три печи на диапазон от +50 до +700 оС и две печи на диапазон от +550 до +1100 оС. Для печей реперных точек главной технической характеристикой является вертикальный градиент температуры, чем меньше градиент, тем дольше будет длительность площадки затвердевания или плавления металла. Как видим из таблицы печи ПРТ 50-700 и ПРТ 600-1100-2 по этой характеристике не уступают зарубежным и отечественным аналогам.

Основные достоинства печей ПРТ 50-700 и ПРТ 600-1100-2:

1. совместимость с ампулами производства ФГУП «ВНИИМ им. Менделеева», ампулами советского производства и ампулами корпорации «FLUKE».

Универсальная конструкция печи ПРТ 50-700 и ПРТ 600-1100-2 позволяет работать с ампулами чистых металлов производства ФГУП «ВНИИМ», с ампулами старого советского образца, а так же с ампулами производства компании «FLUKE»,

2. хорошие теплофизические параметры, позволяющие реализовывать длительные площадки реперных точек.

Печи ПРТ 50-700 и ПРТ 600-1100-2 обеспечивают хорошее изотермическое поле, которое позволяет получать длительные плато затвердевания или плавления металлов. Длительность плато затвердевания таких металлов как индий, олово, цинк и алюминий составляет не менее 3 часов, а длительность плато затвердевания меди не менее 1 часа.

3. надёжная конструкция печей, позволяющая эксплуатировать их длительное время без ремонта.

Надежность конструкции и управляющей электроники печей подтверждается длительными испытаниями и успешной опытной эксплуатацией печей во ФГУП «ВНИИМ». Печь ПРТ 600-1100-2 успешно эксплуатируется во ФГУП «ВНИИМ» с 2009 года и обеспечивает воспроизведение реперной точки затвердевания меди в составе государственного эталона температуры. Печь ПРТ 50-700 неоднократно применялась во ФГУП «ВНИИМ для аттестации ампул реперных точек как Российского, так и зарубежного производства.

Печь ПРТ 50-700 неоднократно применялась во ФГУП «ВНИИМ для аттестации ампул реперных точек как Российского, так и зарубежного производства.

Таким образом, можно уверенно сказать, что печи ПРТ 50-700 и ПРТ 600-1100-2 хорошо зарекомендовали себя в качестве аппаратуры для воспроизведения реперных точек в составе государственного эталона температуры, имеют хорошие теплофизические характеристики и способны удовлетворить потребность в аппаратуре для воспроизведения реперных точек как в поверочных лабораториях, так и в метрологических институтах.

Ключевые слова: метрология, поверка, температура, печь, международная температурная шкала, МТШ-90, ПРТ 50-700, ПРТ 600-1100-2, ОП 700-1, градуировка в реперных точках, реперные точки, точка индия, точка олова, точка цинка, точка алюминия, снятие эффекта закалки.

просто и доходчиво – формула, таблица

Под плавлением в физике подразумевают процесс превращения тела из твердого состояния в жидкое, под действием температуры. Классическим повсеместным примером плавления из жизни является таяние льдов, их превращение в воду, или превращение твердого куска олова в жидкий припой под действием паяльника. Передача тому или иному телу определенного количества тепла может изменить его агрегатное состояние, это удивительное свойство твердых тел превращаться в жидкие под действием температуры имеет большое значение для науки и техники. Ученым (а также техникам, инженерам) важно знать при каких температурах плавятся те или иные

Классическим повсеместным примером плавления из жизни является таяние льдов, их превращение в воду, или превращение твердого куска олова в жидкий припой под действием паяльника. Передача тому или иному телу определенного количества тепла может изменить его агрегатное состояние, это удивительное свойство твердых тел превращаться в жидкие под действием температуры имеет большое значение для науки и техники. Ученым (а также техникам, инженерам) важно знать при каких температурах плавятся те или иные

металлы(а порой и не только металлы), и для этого в физику вошло такое понятие как «удельная теплота плавления». О том, что означает удельная теплота плавления, какая ее формула расчета, читайте далее.

Почему твердое тело становится жидким?

Но давайте для начала разберем, как происходит сам процесс плавления на атомно-молекулярном уровне. Как мы знаем, в любом твердом теле все атомы и молекулы находятся четко и упорядочено в узлах

кристаллической решетки, благодаря этому твердое тело и является твердым.

Но что происходит, если мы начинает это самое гипотетическое твердо тело сильно нагревать – под действием температуры атомы и молекулы резко увеличивают свою кинетическую энергию и по достижении определенных критических значений, они начинают покидать кристаллическую решетку, вырываться из нее. А само твердое тело начинает буквально распадаться, превращаясь в некое жидкое вещество – так происходит плавление.

При этом процесс плавления происходит не резким скачком, а постепенно. Также стоит заметить, что плавление относится к эндотермическим процессам, то есть процессам, при которых происходит поглощение теплоты.

Процесс обратный к плавлению называют кристаллизацией – это когда тело из жидкого состояния наоборот превращается в твердое. Если вы оставите воду в морозилке, она через какое-то время превратится в лед – это самый типичный пример кристаллизации из реальной жизни.

youtube.com/embed/vwQ2vuz10FA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Эффекты от воздействия соединений олова

Активность соединений с этим элементом, так или иначе, влияет, как на организм человека, так и на экологию.

На здоровье человека

Как уже упоминалось, наиболее опасными для здоровья человека являются органические химические соединения олова. Эти вещества широко используются в индустрии, например, при производстве красок, пластика и пестицидов для агрикультуры. Кроме того, объемы производства органических соединений с этим металлом постоянно растут несмотря на то, что известны последствия отравления ими.

Эффекты от воздействия этих веществ на человека разнообразны, все зависит от типа соединения и от индивидуальных особенностей организма. Опасность соединения коррелирует с длиной связи между металлом и водородом, чем длиннее эта связь, тем менее опасно соединение. В связи с этим, самым опасным органическим веществом считается соединение олова с тремя этиловыми группами, водородные связи которого являются относительно короткими.

Опасность соединения коррелирует с длиной связи между металлом и водородом, чем длиннее эта связь, тем менее опасно соединение. В связи с этим, самым опасным органическим веществом считается соединение олова с тремя этиловыми группами, водородные связи которого являются относительно короткими.

Попасть в организм человека эти вещества могут через еду, воздушно-капельным путем или от простого прикосновения к ним. Известны следующие эффекты воздействия органических соединений олова на организм человека:

- При нахождении в помещении, содержащем пары этого металла, сильное раздражение верхних дыхательных путей, кожных покровов и глаз;

- Головные боли, боли в желудке и отсутствие аппетита;

- Тошнота и рвота;

- Проблемы при мочеиспускании;

- Сильное потоотделение и одышка.

Перечисленные эффекты могут привести к более серьезным последствиям:

- Депрессия;

- Проблемы с печенью;

- Нарушение работы иммунной системы;

- Повреждение хромосом клеток и недостаток красных телец в крови;

- Повреждения мозга (нарушения сна, головные боли, провалы памяти, раздраженное состояние).

На окружающую среду

Как атомы олова, так и сам металл в чистом состоянии не являются токсичными ни для одного организма на земле, в свою очередь, практически все соединения с этим элементом органического характера являются вредными. Эти соединения могут находиться в окружающей среде в течение длительного периода времени. Они являются достаточно стойкими и практически не разлагаются под воздействием микроорганизмов, благодаря своим прочным водородным связям. Насколько бы малы ни были концентрации соединений этого металла в почве и воде, ввиду сказанного выше, они постоянно растут.

Известно, что органические оловянные соединения наносят большой вред водным экосистемам, поскольку они являются ядовитыми для грибов, водорослей и фитопланктона. Фитопланктон же является важным звеном водной экосистемы, поскольку он производит кислород для всех остальных живых организмов этой системы, а также является важной частью в пищевой цепи. Токсичность соединений олова различна для разных живых существ, например, трибутиловое олово является ядовитым для рыб и грибов, в то время как самым токсичным соединением для фитопланктона является трифеноловое олово.

Также известно, что органические соединения этого элемента оказывают отрицательное влияние на рост и репродуктивную функцию животных, нарушают работу ферментов. Такие соединения накапливаются главным образом в верхних слоях почвы и воды.

Определение удельной теплоты плавления

Удельной теплотой плавления называют физическую величину равную количеству тепла (в джоулях), которое необходимо передать твердому телу массой 1 кг, чтобы полностью перевести его в жидкое состояние. Удельную теплоту плавления обозначают греческой буквой «лямбда» – λ.

Формула удельной теплоты плавление выглядит так:

λ = Q/m

Где m – масса плавящегося вещества, а Q – количество тепла, переданное веществу при плавлении.

Зная значение удельной теплоты плавления, мы можем определить, какое количество тепла необходимо передать для тела с той или иной массой, для его полного расплавления:

Q = λ * m

Для разных веществ удельная теплота плавления была определена экспериментально.

При какой температуре плавится медь

Плавления происходит, когда из твердого состояния металл переходит в жидкое. Каждый элемент имеет собственную температуру плавления. Многое зависит от примесей в металле. Обычная температура плавления меди — 1083 ° C. Когда добавляется олово, температура снижается до 930- 1140 ° C. Температура плавления зависит здесь от содержания в сплаве олова. В сплаве купрума с цинком плавление происходит при 900- 1050 ° C .

При нагреве любого металла разрушается его кристаллическая решетка. По мере нагревания повышается температура плавления, но затем выравнивается по достижении определенного предела температуры. В этот момент и плавится металла. Полностью расплавляется, и температура повышается снова.

По мере нагревания повышается температура плавления, но затем выравнивается по достижении определенного предела температуры. В этот момент и плавится металла. Полностью расплавляется, и температура повышается снова.

Когда металл охлаждается, температура снижается, в определенный момент остается на прежнем уровне, пока металл не затвердеет полностью. После полного затвердевания температура снижается опять. Это демонстрирует фазовая диаграмма, где отображен температурный процесс с начала плавления до затвердения. При нагревании разогретая медь при 2560 ° C начинает закипать. Кипение подобно кипению жидких веществ, когда выделяется газ и появляются пузырьки на поверхности. В момент кипения при максимально больших температурах начинается выделение углерода, образующегося при окислении.

Таблица удельной теплоты плавления

Значение удельной теплоты для разных веществ: золота, серебра, цинка, олова и многих других металлов можно найти в специальных таблицах и справочниках. Обычно эти значения приводятся в виде таблицы.

Вашему вниманию таблица удельной теплоты плавления разных веществ

| Вещество | 105 * Дж/кг | ккал/кг | Вещество | 105 * Дж/кг | ккал/кг |

| Алюминий | 3,8 | 92 | Ртуть | 0,1 | 3,0 |

| Железо | 2,7 | 65 | Свинец | 0,3 | 6,0 |

| Лед | 3,3 | 80 | Серебро | 0,87 | 21 |

| Медь | 1,8 | 42 | Сталь | 0,8 | 20 |

| Нафталин | 1,5 | 36 | Цинк | 1,2 | 28 |

| Олово | 0,58 | 14 | Платина | 1,01 | 24,1 |

| Парафин | 1,5 | 35 | Золото | 0,66 | 15,8 |

Интересный факт: самым тугоплавким металлом на сегодняшний день является карбид тантала – ТаС. Для его плавления необходима температура 3990 С. Покрытия из ТаС применяют для защиты металлических форм, в которых отливают детали из алюминия

Для его плавления необходима температура 3990 С. Покрытия из ТаС применяют для защиты металлических форм, в которых отливают детали из алюминия

Сплавы на основе олова

Сплавы на основе олова также известны, как белые металлы, обычно содержат в своем составе медь, сурьму и свинец. Сплавы обладают различными механическими свойствами в зависимости от их состава.

Сплавы олова со свинцом нашли свое коммерческое использование для широкого набора составов. Так, 61,9% олова и 38,1% свинца соответствуют эвтектическому составу, градус затвердевания которого составляет 183 °C. Сплавы с другим соотношением этих металлов плавятся и кристаллизуются в широком интервале температур, когда существует равновесие между твердой и жидкой фазами. При такой кристаллизации в расплаве начинают выделяться твердые сегрегации, которые приводят к образованию различных структур. Сплав эвтектического состава, так как имеет наименьшую температуру плавления, используется в качестве предохранителя от перегрева компонентов электроники.

Также существуют сплавы, в которых помимо указанных металлов присутствует небольшое количество сурьмы (до 2,5%). Основной проблемой сплавов на основе олова и свинца является их отрицательное влияние на экологию, поэтому в последнее время разрабатываются их заменители, в которых не используется свинец, например, сплавы с серебром и медью.

Сплавы олова со свинцом и сурьмой используют для декоративных украшений, а некоторые сплавы олова, меди и сурьмы используют в качестве смазки для уменьшения трения в подшипниках, благодаря их антифрикционным свойствам. Помимо вышесказанных сплавов, олово используют в бронзовых сплавах и в сплавах с титаном и цирконием.

Рекомендованная литература и полезные ссылки

Краткий справочник по физике. — М.: «Высшая школа», 1976. — С. 114. — 288 с.

Краткий справочник по физике. — М.: «Высшая школа», 1976. — С. 114. — 288 с.Физика 8 класс. Плавление и кристаллизация

Физика 8 класс Конспект Плавление

Плавление и кристаллизация. Удельная теплота плавления.

Задачи на тему Тепловые явления

Переход вещества из твердого состояния в жидкое называется плавлением.

Плавление кристаллических тел происходит только при определенной температуре.

Температуру, при которой вещество плавится, называют температурой плавления вещества.

Примеры плавления веществ:

лед можно расплавить при комнатной температуре, олово плавится в стальной ложке при нагреве на спиртовке, железо плавят в специальных печах при высоких температурах.

Чтобы провести процесс плавления, сначала надо нагреть твердое тело до температуры плавления.

Если тело нагреть до температуры плавления и убрать нагреватель (перестать подводить тепло к телу) — то плавления не происходит.

Чтобы осуществить плавление тела, надо выполнить два условия: 1. нагреть тело до температуры плавления 2. продолжить передачу теплоты

Температура плавления — важная тепловая характеристика вещества. У разных веществ температура плавления различна.

Плавление металла

Переход вещества из жидкого состояния в твердое называют отвердеванием или кристаллизацией.

Чтобы началась кристаллизация расплавленного (жидкого) тела, оно должно остыть до определенной температуры.

Температура, при которой вещество отвердевает (кристаллизуется), называют температурой отвердевания или кристаллизации.

График плавления и отвердевания кристаллических тел.

График плавления и отвердевания

Опыт показывает, что вещества отвердевают при той же температуре, при которой плавятся.

Чтобы осуществить процесс отвердевания нужно выполнить два условия: 1. охладить жидкость до температуры отвердевания (плавления) 2. продолжать отводить тепло до тех пор, пока вся жидкость не отвердеет.

Примеры:

вода кристаллизуется (лед плавится) при t = 0 ºC, железо плавится и кристаллизуется при t = 1539 ºC.

Физическая величина, показывающая, какое количество теплоты необходимо сообщить кристаллическому телу массой 1 кг, чтобы при температуре плавления полностью перевести его в жидкое состояние, называется удельной теплотой плавления.

Удельную теплоту плавления обозначают буквой λ, измеряют в Дж/кг.

Чтобы вычислить количество теплоты Q, необходимое для плавления кристаллического тела массой m, взятого при его температуре плавления и нормальном атмосферном давлении,

нужно удельную теплоту плавления λ умножить на массу тела:

где Q– количество теплоты, m– масса тела.

Температура плавления и кристаллизации для данного вещества при неизменном внешнем давлении равны.

Кристаллизация

Количество теплоты, выделяющееся при кристаллизации вещества, при неизменном внешнем давлении равно количеству теплоты, полученному этим веществом при плавлении.

Задачи

Испарение и конденсация

Конспект составлен на основании теоретического материала учебника «Физика 8 класс» А.В. Перышкин, «Физика 8 класс»А.В.Грачев.

Скачать конспект:

teoriya_8_plavleniekristallizacziya

Похожие записи:

Физика 8 класс. Сопротивление. Единицы сопротивления. Закон Ома.

Физика 8 класс. Тепловые явления. Внутренняя энергия.

Физика 8 класс. Напряжение. Единицы напряжения

Физика 8 класс. Испарение. Насыщенный пар. Влажность воздуха.

Открытый урок доклад, проект

«Есть только одно благо- знание

и только одно зло-невежество»

Сократ

Я в школу принесла кусочки льда,

Для изученья свойства вещества.

Пока готовила урок, друзья,

То вместо льда, в стакане

Появилась вдруг вода!

Как назовем подобное явленье?

ПЛАВЛЕНИЕ

А если льдом становится вода?

Всем ясно- это…

КРИСТАЛЛИЗАЦИЯ

ТЕМА УРОКА:

ПЛАВЛЕНИЕ И КРИСТАЛЛИЗАЦИЯ

Из чего состоит вещество?

Какую энергию называют внутренней энергией тела?

От чего зависит внутренняя энергия тела?

Как можно изменить внутреннюю энергию?

В каких агрегатных состояниях может находиться вещество?

Любое вещество, состоящее из атомов или молекул, может находиться в одном из трех агрегатных состояний

а) твердом

б) жидком

в) газообразном

Что же отличает одно состояние вещества от другого?

Каковы особенности молекулярного строения газов, жидкостей и твердых тел?

http://files. school-collection.edu.ru/dlrstore/644fda5c-fa87-0742-5447-ca1c13f52ec6/00144676669092274.htm

school-collection.edu.ru/dlrstore/644fda5c-fa87-0742-5447-ca1c13f52ec6/00144676669092274.htm

http://files.school-collection.edu.ru/dlrstore/405e0e67-81a8-480d-bae2-09c60078a304/16.swf

Поведение молекул в газах, жидкостях, твердых телах.

Твердое тело

Жидкость

Газ

U

U

«СМИРНО !»

«ВОЛЬНО !»

«РАЗОЙДИСЬ !»

U

ВЫВОД:

1. В разных агрегатных состояниях расположение атомов и молекул различно;

2. Внутренняя энергия одинаковых масс твердого тела, жидкости и газа при одинаковых температурах различна.

опорный конспект

ЖИДКОСТЬ

Твердое тело

ГАЗ

кристаллизация

плавление

парообразование

конденсация

сублимация

десублимация

Существует шесть процессов, которые определяют варианты перехода вещества из одного агрегатного состояния в другое.

схема 2

http://files.school-collection.edu.ru/dlrstore/0236df4e-047a-4063-8d40-f599b7a32bd2/8_53.swf

АВ — нагрев льда; t>>; U>>.

BC — плавление льда ; t= const; U>>.

CD — нагревание воды;t >>; U>>.

DE – охлаждение воды; t EF – кристаллизация воды; t=const; U FK –охлаждение льда ;t

а) Температура, при которой происходит переход твердого вещества в жидкое называется температурой плавления.

б) Во время процесса плавления температура остается постоянной, хотя телу передается количество теплоты, т.е. внутренняя энергия увеличивается.

в) Вещество отвердевает при той же температуре, при которой плавится.

tпл = tкр

Температура плавления некоторых веществ ( таблица №3 стр. 32)

32)

1.Какой из металлов, приведенных в таблице № 3, самый легкоплавкий?

2. Какой из металлов самый тугоплавкий?

3.Какой из двух металлов алюминий или медь, вы бы выбрали, чтобы изготовить посуду годную для расплавления в ней другого металла?

4.Какой из кусков стальной или вольфрамовый останется твердым, если будет брошен в расплавленное железо? 5.Будет ли плавиться чугунная деталь, брошенная в расплавленную медь?

Характеризует способность вещества плавиться и отвердевать-

Удельная теплота плавления

Удельная теплота плавления показывает какое количество теплоты необходимо для превращения 1кг твердого тела в жидкость

λ – удельная теплота плавления

[λ]- Дж/кг

Количество теплоты, необходимое для плавления

Удельная теплота плавления

(λ, 10 ³Дж/кг) ( таблица №4 стр. 37)

37)

Закрепление полученных знаний

Решим задачу и ответим на несколько вопросов

*

8 класс

Какое количество теплоты потребуется для плавления 2кг меди?

Дано Решение

m=2кг Q=λ · m

λ=176000Дж/кг Q= 2кг · 176000Дж/кг =352кДж

Q-?

Какое количество теплоты потребуется для плавления 2кг меди?

Где на практике применяется процесс плавления?

С докладом о плавлении меди в Медногорскрском металлургическом комбинате выступит Худайгулова Карина, которая совместно с учащимися, Зарецкой Ольгой, Султановым Русланом и их родителями, Султановым Фаридом Камидалловичем и Зарецким Владимиром Владимировичем подготовили доклад о получение меди на ММСК.

ПЛАВЛЕНИЕ МЕДИ НА ММСК

Презентацию подготовили ученики 8 –х классов:

Зарецкая Ольга(8 «а» класс),Султанов Руслан (8 «б» класс),Худайгулова Карина (8 «а» класс)

при поддержке родителей:

Султанова Фарида Камидалловичам и

Зарецкго Владимира Владимировича

www.themegallery.com

«Мне иногда кажется, что главной резиденцией сказочной хозяйки Медной горы был не средний Урал, а его юг. Именно здесь задолго до начала нашей эры она показала степным племенам медь. Археологи подтверждают своими находками… древность металлургии нынешнего Оренбуржья. Как же не назвать эту южную оконечность Урала исконной медной землей…»

Евгений Пермяк

www.themegallery.com

Город Медногорск на карте Оренбургской области появился в апреле 1939 года, благодаря строительству медно-серного комбината, который за 75 — летнюю историю прошел большую историю производственного развития получения меди. В 2014 году Медногорскому медно-серному комбинату исполняется 75 лет.

В 2014 году Медногорскому медно-серному комбинату исполняется 75 лет.

www.themegallery.com

В составе производственного комплекса Медногорского медно-серного комбината действуют медеплавильный завод, брикетная фабрика, цех электролиза меди, цех переработки пылей, цех производства серной кислоты, цех по производству технологического кислорода и ряд вспомогательных производств.

www.themegallery.com

В медеплавильном цехе концентрат (медная руда) поступает в шахтные печи, где под действием огня начинается процесс плавление руды. В ходе плавления образуется черновая медь.

Для чего нужна медь?

www.themegallery.com

Для чего нужна медь?

www.themegallery.com

Для чего нужна медь?

www. themegallery.com

themegallery.com

www.themegallery.com

Для чего нужна медь?

График плавления и кристаллизации меди

1. Какова была температура меди, когда начали наблюдение?

2. Через сколько минут температура перестала расти?

3.Какие участки графика соответствуют росту температуры меди?

4. Какие участки графика соответствуют росту внутренней энергии?

5. Какие участки графика соответствуют уменьшению температуры?

6. На каких участках температура не изменялась?

7. Какой участок соответствует уменьшению внутренней энергии?

8. За сколько минут расплавилась медь?

9. Какова температура плавления меди?

1.Одно и то же вещество может находиться в различных агрегатных состояниях. Какая физическая величина не изменяется при переходе вещества из одного агрегатного состояния в другое?

А) Масса. Б) Внутренняя энергия.

Б) Внутренняя энергия.

В) Температура. Г) Средняя кинетическая

энергия молекул.

2. Укажите единицу измерения удельной теплоемкости вещества.

А) Дж. Б) Дж/кг. В) Дж/кг ˚С. Г) ˚С.

Тест : Проверь себя.

3. В каком случае расходуется наибольшее количество теплоты?

А) При нагревании воды массой 1г от 0 до 20˚С.

Б) При нагревании воды массой 100г от 0 до 20˚С.

В) При нагревании воды массой 100г от 60 до 90˚С.

Г) При охлаждении воды массой 1000г от 80 до 10˚С.

4.Какая из указанных физических величин изменяется при охлаждении жидкости?

А) Масса тела.

Б) Объем тела.

В) Внутренняя энергия.

Г) Удельная теплоемкость вещества.

5.На сколько увеличится внутренняя энергия медной гири массой 200г, если ее расплавить? Удельная теплота плавления меди 210 000 Дж/кг.

А) 42 000 000 Дж. Б) 42 000 Дж.

В) 4,2 кДж. Г) 0,8 Дж.

6. Как называется процесс перехода вещества из твердого состояния в газообразное?

А) Конденсация. Б) Плавление.

В) Сублимация. Г) Десублимация.

7. Каковы особенности молекулярного строения газов?

А) Расстояние между молекулами соизмеримо с размерами самих молекул.

Б) Расстояние между молекулами намного больше размера самих молекул.

В) Расстояние между молекулами меньше размера самих молекул.

8. Процесс перехода вида “твердое вещество – жидкость – газ” связан

А) С увеличением внутренней энергии.

Б) С уменьшением внутренней энергии.

В) С выделением тепла.

9. Количество процессов, которые определяют варианты перехода вещества из одного агрегатного состояния в другое равно

А) Шести. Б) Трем.

Б) Трем.

В) Восьми. Г) Одному.

10. Агрегатные состояния вещества отличаются друг от друга

А) Расположением молекул.

Б) Размерами молекул. В) Формой молекул.

Проверь себя

Проверяем тесты. Сами себе выставляем оценки за тест.

Оценка «5»- количество правильных ответов 9-10

Оценка «4»- количество правильных ответов 7-8

Оценка «3»- количество правильных ответов 4-6

Оценка «2»- количество правильных ответов 1—3

Поднимите руки с оценкой «5», «4», «3», «2».

В процессе плавления температура тела не изменяется. На что тратиться получаемая энергия?

На увеличение скорости движения молекул

На увеличение объёма тела

На уменьшение скорости движения молекул

Проверь себя

Какое из перечисленных веществ можно расплавить в алюминиевой ложке?

НАТРИЙ

МЕДЬ

ЖЕЛЕЗО

Какое из перечисленных веществ можно расплавить в кипящей воде?

МЕДЬ

НАФТАЛИН

ЙОД

При переходе вещества из твердого состояния в жидкое…

Увеличивается внутренняя энергия

Уменьшается внутренняя энергия

Внутренняя энергия не изменяется

Выполните самостоятельную работу.

РЕШИ КРОССВОРД

А

К

Е

И

Н

Е

Р

А

П

С

И

2

Л

Р

А

Б

Я

И

Ц

А

С

Н

Е

Д

Н

О

К

1

П

С

Ё

1

4

Е

Л

В

2

3

По горизонтали:

1. Что такое, расскажите,

Переход из газа в жидкость?

2. Как явление называется,

Когда в пар вода превращается?

По вертикали:

1. Прямо с неба, свысока, на нас смотрят…

2. Он известен иногда, как замерзшая вода.

3. Время, когда снеговые горы тают, им не до сна.

4. Скажем, между нами, его много в бане.

Домашнее задание:

§15,16.

Упр.8(1,3).

Для любознательных: найти в литературе занимательные факты по физике фазовых переходов.

Подумай!

Отлично!

Скачать презентацию

Как отделить медь от отколочка путем таяния

Соглашение

- Благодарности

- Лабораторная оценка

- Экспериментальная процедура

- Потол с другими предсказаниями.

- Описание процессов

- Метод оценки

- Капитальные затраты

- Эксплуатационные затраты

- Оценка, результаты, обсуждение и выводы

Вторичная металлургия на протяжении многих лет является основным сегментом отечественной экономики. Многие вторичные товары (тяжелоплавкая сталь и свинцовые аккумуляторные батареи являются известными примерами) настолько хорошо зарекомендовали себя и перерабатываются так быстро, что без них отраслевые обязательства по металлу были бы невозможны.

Хотя некоторые процессы рекуперации и рафинирования, разработанные для первичных металлов, также используются в ломе, технология рекуперации вторичных металлов отстает.

Хотя некоторые процессы рекуперации и рафинирования, разработанные для первичных металлов, также используются в ломе, технология рекуперации вторичных металлов отстает.Это отставание вызвано рядом причин. Трудности со сбором, разнообразие материалов и быстрое устаревание готовых изделий — вот некоторые из факторов, способствующих увеличению накопления твердых отходов. Ситуация усугубляется возрастающей сложностью современной научной. и инженерных технологий. Компоненты очень сложных инструментов, аппаратов и оборудования часто представляют собой сложные соединения нескольких металлов и неметаллов, восстановить которые из изношенных предметов практически невозможно.

Экономика переработки обычно является единственным соображением при принятии решения о том, следует ли извлекать вторичные металлы из конкретных товаров из лома. В настоящее время это может иметь экономический смысл, но социальные и экологические последствия могут иметь первостепенное значение в будущем. Повышение осведомленности общественности о сохранении и последствиях загрязнения земель вызвало необходимость в промышленности и правительстве найти приемлемые способы удаления или переработки твердых отходов.

Благодаря уникальному сочетанию физических свойств, которыми обладают железо и медь, они подходят для изготовления различных типов электротехнических изделий. Поскольку медь обладает высокой электропроводностью и пластичностью, а железо имеет высокую механическую и ферромагнитную прочность, из них можно изготавливать сложные механические композиты, такие как якоря двигателей, сердечники возбуждения, трансформаторы, омедненные провода и т. д. По истечении срока службы эти позиции израсходованы, извлечение железа и меди как отдельных фракций представляет проблему. Как чистая сталь с высоким содержанием кремния, так и медь имеют относительно высокую стоимость брака, но каждый материал является вредным загрязнителем другого. Таким образом, чистое разделение обоих материалов в настоящее время невозможно, за исключением утомительных и/или медленных методов.

В этом отчете горнорудного управления представлены результаты исследований по разделению и извлечению меди и стали из металлолома, в котором присутствует значительное процентное содержание обоих металлов.

Есть несколько процедур, с помощью которых это можно сделать, некоторые из них практикуются на коммерческой основе. Эти процедуры включают выщелачивание, механическое концентрирование, такое как дробление и магнитное разделение, а также разборку ручным трудом. Выщелачивание является эффективным способом извлечения меди, но экономически выгодно только в больших масштабах. Другие способы также могут быть дорогостоящими или страдать недостатками в извлечении или качестве продукта. Прекрасная подборка этих и других методов получения вторичной меди была подготовлена Спендловом.

Есть несколько процедур, с помощью которых это можно сделать, некоторые из них практикуются на коммерческой основе. Эти процедуры включают выщелачивание, механическое концентрирование, такое как дробление и магнитное разделение, а также разборку ручным трудом. Выщелачивание является эффективным способом извлечения меди, но экономически выгодно только в больших масштабах. Другие способы также могут быть дорогостоящими или страдать недостатками в извлечении или качестве продукта. Прекрасная подборка этих и других методов получения вторичной меди была подготовлена Спендловом.Бюро разработало метод восстановления компонентов изделий из медно-железного лома, арматуры, некоторого электронного лома и позолоченного металла; подробности были опубликованы в 1968 году. Продолжающиеся исследования привели к значительному повышению эффективности разделения, особенно для арматуры.

БлагодарностиАвторы хотели бы процитировать Группу экономической оценки Металлургического исследовательского центра Солт-Лейк-Сити, Солт-Лейк-Сити, Юта, за их экономическую оценку.

Рисунки 5–7 были предоставлены с любезного разрешения A. F. Holden Cos, Милфорд, штат Мичиган, 9.0003

Рисунки 5–7 были предоставлены с любезного разрешения A. F. Holden Cos, Милфорд, штат Мичиган, 9.0003Приложение B предоставлено с любезного разрешения Upton Industries, Inc., Розвилл, Мичиган

Лабораторная оценка Экспериментальная процедураПредпочтительная плавка представляется подходящим средством для разделения меди и стали, учитывая широкий разброс температур плавления (1083° и около 1450°С соответственно). Методы выпотевания эффективны при восстановлении металлов с низкой температурой плавления, таких как свинец, олово, цинк и алюминий, и уже некоторое время используются в коммерческих целях. Однако эксперименты в газовой атмосфере горения показали, что обычные процедуры выпаривания не были удовлетворительными для системы медь-железо из-за окисления железа и захвата меди в оксидной окалине. Восстановительная атмосфера уменьшает образование накипи, но усиливает склонность меди к сплавлению с железом.

В ходе исследований Бюро было обнаружено, что если выпаривание осуществляется в нейтральном расплавленном веществе, таком как хлорид бария, снижается как окисление, так и сплавление меди и железа, а жидкая ванна способствует быстрой теплопередаче.

Хотя это было значительным улучшением, стальной сердечник (как и в металлоломе арматуры) по-прежнему содержал несколько процентов меди. Недавно почти количественное разделение было достигнуто за счет предварительной обработки химическими реагентами, которые изменяют и покрывают поверхность чугуна, так что он менее подвержен пайке в расплавленной ванне. По сути, на поверхности стали создается барьерный интерфейс, предотвращающий тесный контакт жидкой меди, когда она течет по поверхности арматуры. Точная процедура выглядит следующим образом: несколько небольших (диаметром 1-3/4 дюйма) арматуры погружают в насыщенные растворы сульфата натрия (от 5 до 40 процентов в зависимости от температуры) или силиката натрия (примерно от 40 до 60 процентов) и затем сушат примерно при 100°С. Время погружения не имеет решающего значения. Это также может быть достигнуто распылением раствора на лом или полным погружением, как во вращающемся барабане.