Титановые сплавы: классификация, свойства, прочность, маркировка

Титан широко распространен на земле. После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

Содержание

- 1 Общая характеристика свойств титана и его сплавов

- 2 Классификация групп

- 3 Высокопрочные конструкционные ТС

- 4 Жаропрочные Ti-сплавы

- 5 Химические сплавы

- 6 Маркировка титановых сплавов

- 7 Производство титана и его сплавов

- 8 Область применения

- 9 Нюансы термообработки титановых сплавов

Общая характеристика свойств титана и его сплавов

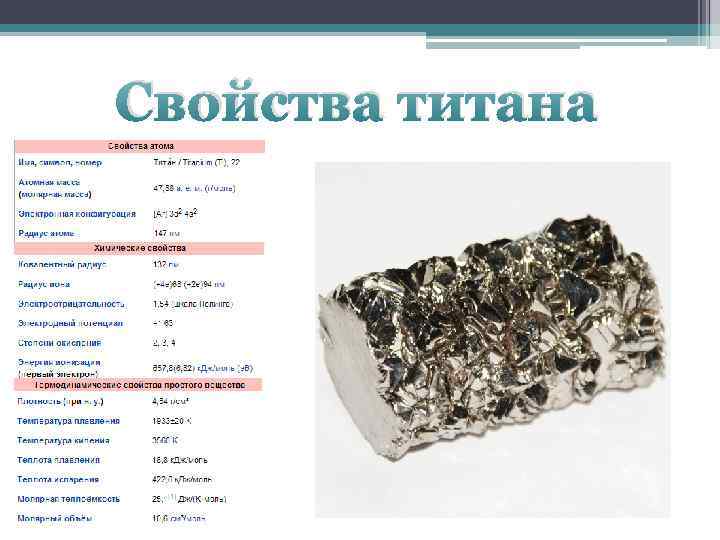

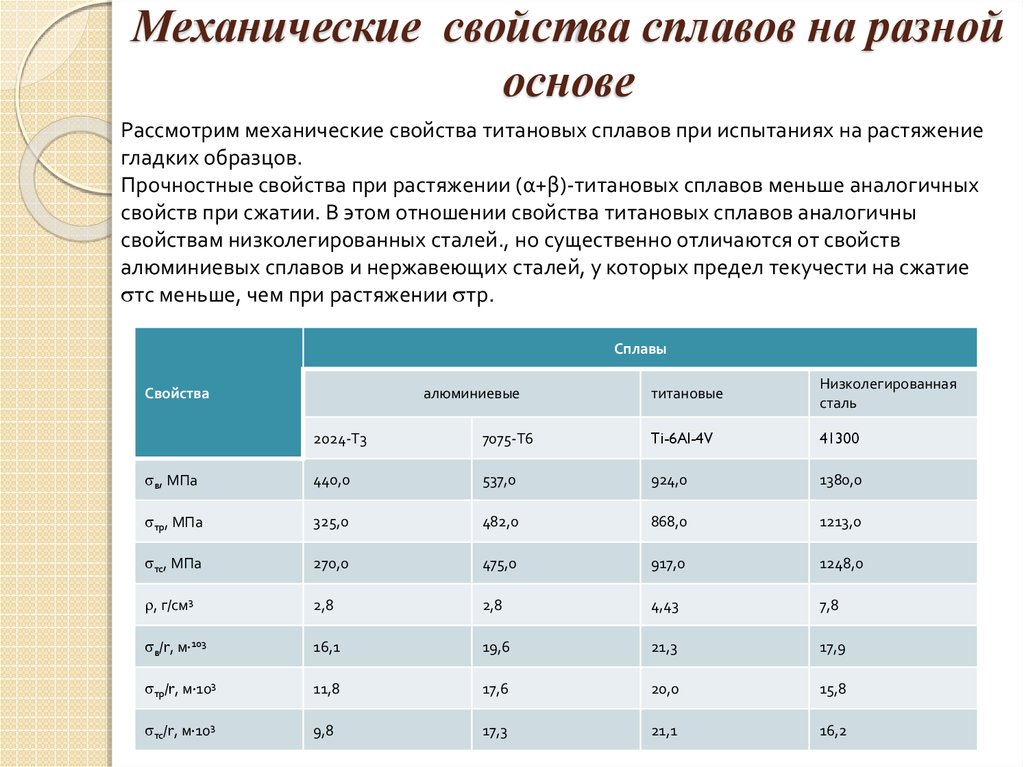

Атомный вес Ti составляет 47. 88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Он имеет чрезвычайно низкую плотность примерно 60.0% от плотности Fe. Его можно упрочнить путем легирования растворенным веществом. Ti немагнитен и обладает отличными теплообменными способностями. Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725.0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Ti пассивирован, и, следовательно, его сплавы имеют высокую степень устойчивости к воздействию большинства минеральных кислот. Он нетоксичен и совместим с биологическими тканями и минералами. Превосходная коррозионная устойчивость и биосовместимость совместно с превосходной прочностью сделали их полезными для химической промышленности и биоматериалов. Ti не является хорошим проводником электротока. Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

Классификация групп

Сплавы Ti подразделяют на следующие группы:

- Высокопрочные конструкционные — твердые растворы, с оптимальным соотношением прочностных характеристик и пластичности.

- Жаропрочные титановые сплавы — твердые растворы с необходимым количеством присадок, обеспечивающих стойкость в зонах с высокими температурами при незначительном снижении пластичности.

- ТС на базе химического соединения, способных конкурировать со сплавами Ni в определенном интервале температур.

Высокопрочные конструкционные ТС

Высокопрочные сплавы – ВТ-14, ВТ-22, ВТ-23, ВТ-15 (1000.0-1500.0 МПа).

ВТ-22 – свариваемый ТС с высокими прочностными характеристиками и прокаливаемостью. Он нашел широкое применение при изготовлении отечественных самолетов: Ил-76/ 86/ 96, Ан-72/ 74/124/224/148, Як-42, МиГ-29 и других. Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

ВТ- 22И, полученный высокотехнологичным методом изотермического деформирования в условиях сверхпластичности, может обеспечить выпуск тонкостенных деталей сложной конфигурации и гарантирует надежную сварку титановых сплавов. Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Трубы из титанового сплава для теплообменниковЖаропрочные Ti-сплавы

Жаропрочные титановые сплавы – ВТ3 1, ВТ8-1,ВТ-9, ВТ8М-1, ВТ-18, ВТ-25 (1000.0-1500.0МПа).

ВТ8-1, ВТ8М-1 — эти марки титановых сплавов отличаются жаропрочностью, стойкостью от трещин и стабильностью при Т 400-550С. Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Отечественный сплав ВТ-25 с прочностным показателем до 1150. 0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

ВТ-18 обладает самыми прочными свойствами при Т до 600.0С – лучший среди отечественных сплавов, используемых в промышленности.

Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами.

TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Маркировка титановых сплавов

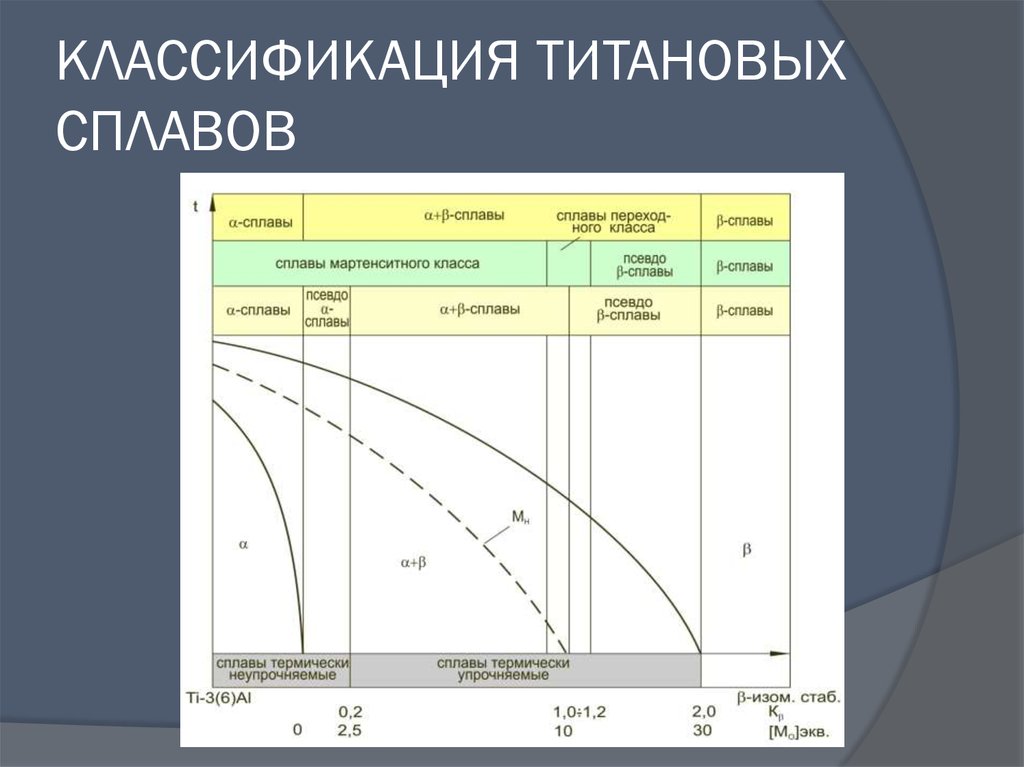

Существуют две кристаллографические формы титана, учитывающихся при маркировке:

- Альфа-титан, в котором атомы расположены в кристаллической решетке;

- бета-титан, в котором атомы расположены в кристаллической решетке с кубическим телом (BCC).

Чистый титан существует в форме альфа-фазы при температуре выше 883 C и в форме бета-фазы при температуре ниже 883 C.Температура аллотропического превращения альфа-титана в бета-титан называется температурой бета-трансуса.

Алюминий (Al), галлий (Ga), азот (N), кислород (O) стабилизируют альфа-фазу.

Молибден (Mo), ванадий (V), вольфрам (W), тантал (Ta), кремний (Si) стабилизируют вета-фазу.

Титановые сплавы подразделяются на четыре группы по фазовому составу:

- Коммерчески чистые и низколегированные ТС. Он состоит из зерен-фазы и дисперсных сфероидных частиц бета-фазы. Небольшие количества железа, присутствующие в сплавах, стабилизируют бета-фазу и обладает относительно низкой механической прочностью и хорошей коррозионной стойкостью.

- Титановые альфа сплавы состоят исключительно из альфа-фазы. Они содержат алюминий в качестве основного легирующего элемента, стабилизирующего альфа-фазу. Они имеют хорошую вязкость разрушения и сопротивление ползучести в сочетании с умеренной механической прочностью, которая сохраняется при повышенных температурах. Такие ТС легко свариваются, но их работоспособность в горячем состоянии оставляет желать лучшего.

- Титановые альфа-бета сплавы, содержат 4-6% стабилизаторов вета-фазы, поэтому они состоят из смеси обеих фаз.

Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов.

Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов. - Титановые бета-сплавы богаты вета-фазой. Они содержат значительное количество вета-фазных стабилизаторов, термически обрабатываемыедо очень высокой прочности и имеют хорошую форму в горячем состоянии. Пластичность и усталостная прочность этих ТС в условиях термообработки низкие.

Титановые сплавы обозначаются согласно их составам:

- Ti-5Al-2.5Sn идентифицирует титановый сплав, содержащий 5% алюминия и 2,5% олова.

- Ti-6Al-4V идентифицирует Ti-сплав, содержащий 6% алюминия и 4% ванадия.

Параллельно этой системе обозначений существуют и другие системы обозначения титановых сплавов (ASTM, IMI, военная система).

Производство титана и его сплавов

Титан производится с использованием процесса Kroll. Основные стадии включают извлечение, очистку, производство губки, создание сплава, а также формование. В начале выплавки производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

В начале выплавки производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

Прореагировавший металл помещается в большие дистилляционные емкости и нагревается. На этом этапе примеси отделяются с помощью фракционной перегонки и осаждения. На этом этапе удаляются хлориды металлов, в том числе железо, ванадий, цирконий, кремний и магний.

Очищенный тетрахлорид титана переносится в виде жидкости в реакторную емкость из нержавеющей стали. Затем добавляют магний, и контейнер нагревают до температуры около 1100 C. Аргон закачивается в емкость для удаления воздуха и предотвращает загрязнение сплава кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. Это оставляет твердое титановое твердое вещество, так как температура плавления титана выше, чем в реакции.

Аргон закачивается в емкость для удаления воздуха и предотвращает загрязнение сплава кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. Это оставляет твердое титановое твердое вещество, так как температура плавления титана выше, чем в реакции.

Твердое титановое вещество удаляют из реактора путем бурения, а затем обрабатывают водой и соляной кислотой для удаления избытка магния. Полученное твердое вещество представляет собой пористый металл, называемый губкой. Чистая титановая губка может быть преобразована в пригодный для использования сплав с помощью дуговой печи с расходуемым электродом. В этот момент губка смешивается с различными добавками сплава. Точное соотношение материала губки к сплаву формулируется в лаборатории до производства. Затем эту массу прессуют в компакты и сваривают вместе, образуя губчатый электрод.

Губчатый электрод помещают в вакуумно-дуговую печь для плавления. В этом охлаждаемом водой медном контейнере электрическая дуга используется для плавления губчатого электрода с образованием слитка. Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения.

Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения.

После изготовления слитка его вынимают из печи и проверяют на наличие дефектов. Поверхность может быть кондиционирована по требованию заказчика. Затем слиток отправляется покупателю готовой продукции, где он может быть измельчен и изготовлен в различные продукты.

Производство титанаОбласть применения

Титановый сплав, который имеет высокую коррозионную стойкость, высокую удельную прочность и хорошую термостойкость, используется для различных частей космического корабля, включая наружную оболочку топливного бака и крылья. Сочетая легкий вес с высокой прочностью, титан помогает усилить планеры и повысить производительность реактивных двигателей. В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В самолетах используется большое количество титанового сплава, потому что он легкий и чрезвычайно прочный при высоких температурах.

Титановые сплавы применение:

- Установки для сжиженного природного газа;

- установки опреснения морской воды;

- нефтеперерабатывающие заводы;

- атомные электростанции;

- автоцистерны для химических реагентов, потому что ТС легок, устойчив к коррозии, и чрезвычайно сильный;

- теплообменники, которые используются в экстремальных условиях высокой температуры и высокого давления;

- биомедицинские приложения.

Огромными преимуществами титана являются его высокое отношение прочности к весу и антикоррозионность. В сочетании с нетоксичным состоянием и способностью эффективно противостоять коррозии от биологических жидкостей титан стал базовым металлом для имплантата в области медицины, со сроком службы более 20 лет.

Еще одним преимуществом Ti для применения в медицинской отрасли является его неферромагнитное свойство, позволяющее безопасно обследовать больных с применением МРТ и ЯМР.

Нюансы термообработки титановых сплавов

В настоящее время из-за растущего спроса на титан и его сплавы с улучшенными физическими и химическими свойствами многие исследователи проявляют большой интерес к улучшению процессов обработки под воздействием температуры для получения новых видов сплавов.

ТС подвергаются термообработке для достижения следующего:

- Снятие напряжения, чтобы уменьшить остаточные явления, возникающие в процессе изготовления.

- Отжиг для достижения оптимального сочетания пластичности, обрабатываемости, стабильности размеров и структурной устойчивости.

- Обработка раствора и старение, для увеличения прочности.

Комбинации процессов используются для оптимизации свойств и получения других преимуществ, таких как:

- Вязкости разрушения;

- предела выносливости;

- высокой температуры ползучести;

- стойкости к преимущественному химическому воздействию;

- предотвращение искажения;

- подготовки ковки для последующих операций формования и изготовления.

Термическая обработка титановых сплавов ее типы:

- Снятие напряжения. С ТС снимается стресс, без отрицательного влияния на прочность или пластичность. Процесс ковки происходит при температуре от 595 до 705 C в течение до двух часов с последующим воздушным охлаждением. Это уменьшает нежелательные остаточные напряжения, которые могут возникнуть в процессе ковки.

- Отжиг, который обычноприменяется для ковки заготовок, не является полным отжигом и может оставить следы холодной или теплой обработки. Дуплексный и триплексный отжиг используются для улучшения сопротивления ползучести и вязкости разрушения.

- Обработка раствора и старение. Этот процесс состоит из нагрева сплава до определенной температуры, закалки с контролируемой скоростью в масле, воздухе или воде и старении. Выдержка состоит из повторного нагревания до температуры от 425 до 650 C в течение примерно двух часов. Этот процесс развивает более сильные стороны, чем другие.

Таким образом, Ti -сплавы обладают огромным потенциалом для выбора дизайнером «материала будущего» из-за его уникального сочетания металлургических свойств, таких как высокое отношение прочности к весу в диапазоне температур от минус до 540 C. В этом отношении его базовые сплавы превосходят все обычные конструкционные материалы, что позволяет применять их в самых важных процессах.

В этом отношении его базовые сплавы превосходят все обычные конструкционные материалы, что позволяет применять их в самых важных процессах.

Титановые сплавы: классификация, свойства, прочность, маркировка

Титан широко распространен на земле. После Al, Fe и Mg он занимает четвертое место из присутствующих металлов в земной коре и является девятым элементом по распространенности на Земле. Титановые сплавы (ТС) обладают уникальным спектром свойств, благодаря сочетанию высокой прочности и жесткости, ударной вязкости и аникоррозионности, что обеспечивает широкий спектр применения для работы в средах, как с низкими, так и высокими температурами, позволяя снизить вес аэрокосмических конструкций и узлов крупногабаритной техники.

Общая характеристика свойств титана и его сплавов

Атомный вес Ti составляет 47.88. Он является упруго жестким, около 115 ГПа модуля Юнга, прочным, легким, устойчивым к коррозионным процессам. Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Ti и титановые сплавы обладают пределом прочности на разрыв в диапазоне 210-1380 МПа, что приближается к пределу прочности, характерному для многих сложных сталей.

Он имеет чрезвычайно низкую плотность примерно 60.0% от плотности Fe. Его можно упрочнить путем легирования растворенным веществом. Ti немагнитен и обладает отличными теплообменными способностями. Одним из его важных свойств титановых сплавов — высокая Т плавления – 1725.0 C, то есть почти на 200 C больше, чем у стали, и на 1000 C – чем у Al.

Ti пассивирован, и, следовательно, его сплавы имеют высокую степень устойчивости к воздействию большинства минеральных кислот. Он нетоксичен и совместим с биологическими тканями и минералами. Превосходная коррозионная устойчивость и биосовместимость совместно с превосходной прочностью сделали их полезными для химической промышленности и биоматериалов. Ti не является хорошим проводником электротока. Если проводимость Cu принять за 100.0%, то у Ti будет только 3.1%, из этого следует, что он довольно хороший резистор.

Слиток титана

Характеристики титана

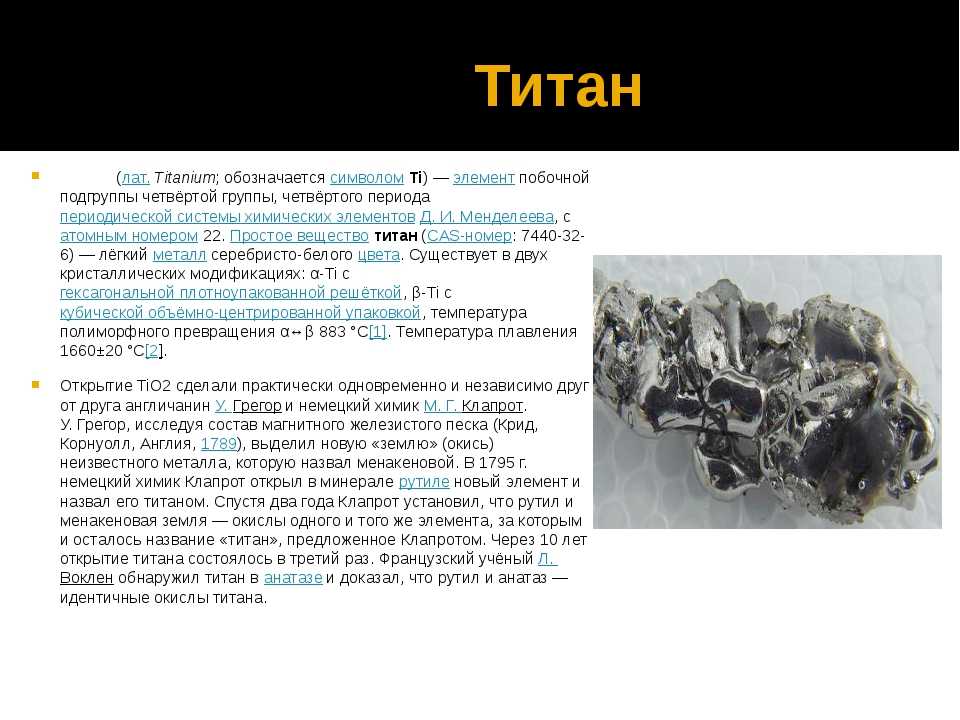

В таблице Менделеева Титан (Ti) можно найти под номером 22. Этот металл и его сплавы являются четырехвалентными. Кипение достигается при температуре +3330 °С, а плавление при +1168 °С.

Выделяют два вида титана, которые имеют идентичный химический состав при разном строении. Это обуславливает отличия в их свойствах. Низкотемпературная α-модификация сохраняет устойчивость только до температуры +882,5 °С, β-модификация может выдерживать большую температуру и сохраняет устойчивость до температуры плавления.

Титан и его сплавы парамагнитны. Удельное электросопротивление этого материала достаточно высоко 5.562*10-7–7.837*10-7 Ом/м. Он отличается низкой восприимчивостью температуры при нагревании. В случае снижения температуры до 0,45 К, титан становится проводником. Сталь и титан внешне очень похожи.

Если сравнивать титан с алюминием или железом, то его плотность и удельная теплоемкость находятся где-то посередине. Зато он обладает высокой механической прочностью, превосходя в этом параметре алюминий в 6 раз, а чистое железо в 13 раз. Данный материал может быть представлен в любой форме: листами, плитами, трубами и прутками.

Зато он обладает высокой механической прочностью, превосходя в этом параметре алюминий в 6 раз, а чистое железо в 13 раз. Данный материал может быть представлен в любой форме: листами, плитами, трубами и прутками.

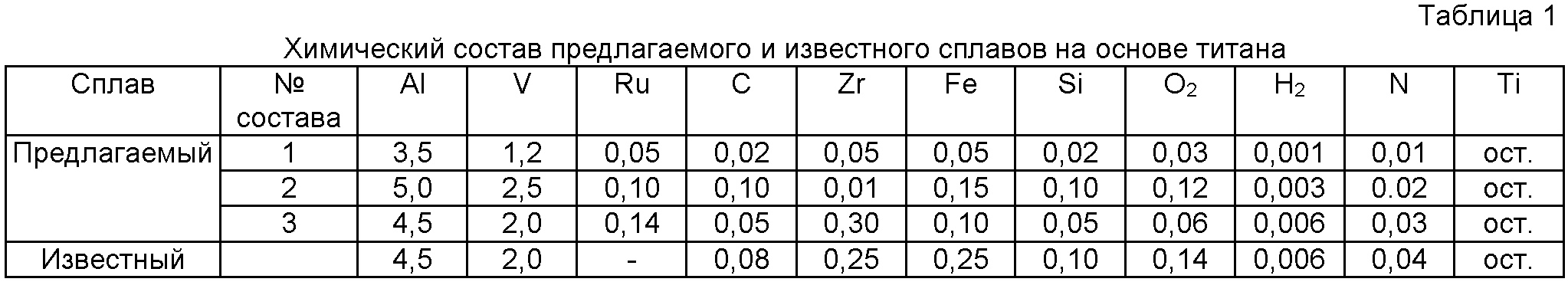

Механические и технические свойства титана и его сплавов, а также их химический состав определяются маркой материала. В его состав могут входить следующие элементы:

- алюминий;

- молибден;

- ванадий;

- марганец;

- хром;

- олово;

- кремний;

- цирконий;

- железо.

Классификация групп

Сплавы Ti подразделяют на следующие группы:

- Высокопрочные конструкционные — твердые растворы, с оптимальным соотношением прочностных характеристик и пластичности.

- Жаропрочные титановые сплавы — твердые растворы с необходимым количеством присадок, обеспечивающих стойкость в зонах с высокими температурами при незначительном снижении пластичности.

- ТС на базе химического соединения, способных конкурировать со сплавами Ni в определенном интервале температур.

Виды сплавов

Титановые сплавы можно разделить на три большие группы:

- Соединения на основе химических соединений. Представители этой группы имеют жаропрочную структуру и низкую плотность. Снижение плотности напрямую влияет на снижение веса материала. Такие сплавы используют при изготовлении деталей для автомобилей, каркасов для летательных аппаратов и корпусов для кораблей.

- Жаропрочные сплавы с низкой плотностью. Это аналог соединений с никелем, но с меньшей ценой. В зависимости от химического состава меняется устойчивость сплава титана к высоким температурам.

- Конструкционные — высокопрочные соединения, которые легко поддаются обработке благодаря высокому показателю пластичности. Из этих сплавов изготавливаются детали, которые устанавливаются в оборудовании, работающим с большими нагрузками.

При производстве титановых сплавов используется официальная маркировка, которая указывает на то, с какими металлами он соединён.

Высокопрочные конструкционные ТС

Высокопрочные сплавы – ВТ-14, ВТ-22, ВТ-23, ВТ-15 (1000. 0-1500.0 МПа).

0-1500.0 МПа).

ВТ-22 – свариваемый ТС с высокими прочностными характеристиками и прокаливаемостью. Он нашел широкое применение при изготовлении отечественных самолетов: Ил-76/ 86/ 96, Ан-72/ 74/124/224/148, Як-42, МиГ-29 и других. Из данного ТС изготовляются крупногабаритные детали для внутреннего силового набора, узлов шасси и сварных узлов, например, траверс и балок тележек основных шасси.

ВТ- 22И, полученный высокотехнологичным методом изотермического деформирования в условиях сверхпластичности, может обеспечить выпуск тонкостенных деталей сложной конфигурации и гарантирует надежную сварку титановых сплавов. Высокий и стабильный уровень механических свойств достигается однородной мелкозернистой структурой, что снижает трудоемкость мехобработки деталей на 35–40%.

Трубы из титанового сплава для теплообменников

Жаропрочные Ti-сплавы

Жаропрочные титановые сплавы – ВТ3 1, ВТ8-1,ВТ-9, ВТ8М-1, ВТ-18, ВТ-25 (1000.0-1500.0МПа).

ВТ8-1, ВТ8М-1 — эти марки титановых сплавов отличаются жаропрочностью, стойкостью от трещин и стабильностью при Т 400-550С. Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Они имеют низкую чувствительность к местным напряжениям и используются для авиационных двигателей, имеющих большой ресурс работы.

Отечественный сплав ВТ-25 с прочностным показателем до 1150.0 МПа, значительно превосходит зарубежные аналоги, обладает самыми высокими свойствами при Т до 550.0С.

ВТ-18 обладает самыми прочными свойствами при Т до 600.0С – лучший среди отечественных сплавов, используемых в промышленности.

Маркировка

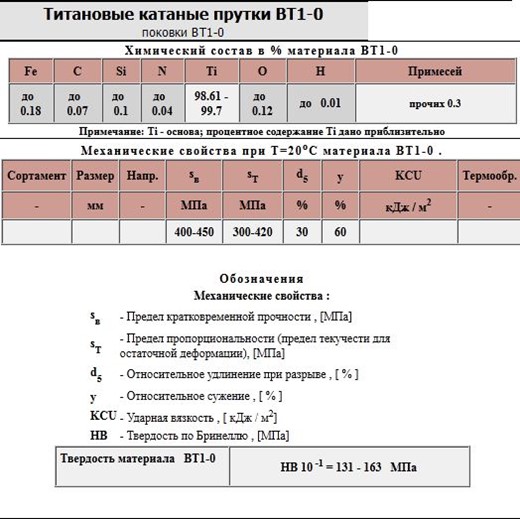

Кроме упомянутого общего разделения, сплавам из титана присваивается специальная маркировка, которая соответствует составу и параметрам конкретного титан-материала. Технические марки ВТ1-1, ВТ1-0, ВТ1-00 содержат титан от 99,3 до 99,9%:

Разновидность титанового сплава, называемая титановой губкой (ТГ), может производиться одной из следующих маркировок: ТГ-90, ТГ-110, ТГ-150, ТГ-120, ТГ-Тв, ТГ-130, ТГ-100.

Литейные титановые виды имеют маркировки ВТ20Л, ВТ21Л, ВТ14Л, ВТ9Л, ВТ6Л, ВТ1Л, ВТ3-1Л, ВТ5Л (ВТ — высокопрочный титан, Л — литейный).

Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами. TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Интерметаллические сплавы титана

Сегодня увеличивается потребность в принципиально новых конструкционных материалах. Например, упрочненные жаропрочные сплавы уже не могут в полной мере удовлетворить требованиям авиакосмической техники. Из интерметаллических сплавов титана наиболее широкое применение нашли:

Среди преимуществ можно выделить высокую температуру плавления, упругость, низкую плотность, возрастание предела текучести с повышением температуры, устойчивость к окислению и возгоранию, жаропрочность. Используют для изготовления аэрокосмических деталей нового поколения, в транспортном машиностроении, в газо- и нефтеперерабатывающих установках химпромышленности, а также в атомном машиностроении.

Среди преимуществ можно выделить высокую температуру плавления, упругость, низкую плотность, возрастание предела текучести с повышением температуры, устойчивость к окислению и возгоранию, жаропрочность. Используют для изготовления аэрокосмических деталей нового поколения, в транспортном машиностроении, в газо- и нефтеперерабатывающих установках химпромышленности, а также в атомном машиностроении.Маркировка титановых сплавов

Существуют две кристаллографические формы титана, учитывающихся при маркировке:

- Альфа-титан, в котором атомы расположены в кристаллической решетке;

- бета-титан, в котором атомы расположены в кристаллической решетке с кубическим телом (BCC).

Чистый титан существует в форме альфа-фазы при температуре выше 883 C и в форме бета-фазы при температуре ниже 883 C.Температура аллотропического превращения альфа-титана в бета-титан называется температурой бета-трансуса. Легирующие элементы в ТС могут стабилизировать либо альфа-фазу, либо бета-фазу сплава.

Алюминий (Al), галлий (Ga), азот (N), кислород (O) стабилизируют альфа-фазу.

Молибден (Mo), ванадий (V), вольфрам (W), тантал (Ta), кремний (Si) стабилизируют вета-фазу.

Титановые сплавы подразделяются на четыре группы по фазовому составу:

- Коммерчески чистые и низколегированные ТС. Он состоит из зерен-фазы и дисперсных сфероидных частиц бета-фазы. Небольшие количества железа, присутствующие в сплавах, стабилизируют бета-фазу и обладает относительно низкой механической прочностью и хорошей коррозионной стойкостью.

- Титановые альфа сплавы состоят исключительно из альфа-фазы. Они содержат алюминий в качестве основного легирующего элемента, стабилизирующего альфа-фазу. Они имеют хорошую вязкость разрушения и сопротивление ползучести в сочетании с умеренной механической прочностью, которая сохраняется при повышенных температурах. Такие ТС легко свариваются, но их работоспособность в горячем состоянии оставляет желать лучшего.

- Титановые альфа-бета сплавы, содержат 4-6% стабилизаторов вета-фазы, поэтому они состоят из смеси обеих фаз.

Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов.

Сплавы альфа-вета подвергаются термообработке. Они имеют высокую механическую прочность и хорошую горячую форму. Сопротивление ползучести таких ТС ниже, чем у альфа-сплавов. - Титановые бета-сплавы богаты вета-фазой. Они содержат значительное количество вета-фазных стабилизаторов, термически обрабатываемыедо очень высокой прочности и имеют хорошую форму в горячем состоянии. Пластичность и усталостная прочность этих ТС в условиях термообработки низкие.

Титановые сплавы обозначаются согласно их составам:

- Ti-5Al-2.5Sn идентифицирует титановый сплав, содержащий 5% алюминия и 2,5% олова.

- Ti-6Al-4V идентифицирует Ti-сплав, содержащий 6% алюминия и 4% ванадия.

Параллельно этой системе обозначений существуют и другие системы обозначения титановых сплавов (ASTM, IMI, военная система).

Сфера применения титана

Сплавы на основе титана нашли широкое применение в металлургии, а том числе и в роли легирующего элемента в производстве жаростойких и нержавеющих сталей. Также Ti добавляют в медь, алюминий, никель с целью повышения прочности последних. Двуокись титана применяется в производстве сварочных электродов, четыреххлористый Ti используется в военном деле для организации дымовых завес. В радиотехнике и электротехнике применяется порошкообразный титан в роли поглотителя газов. В ряде случаев Ti является незаменимым в судостроении и промышленности – из него производятся детали, использующиеся для работы с агрессивными жидкостями, в коррозионно активных средах, при анодировании различных деталей. Также титан используется в производстве элементов для гальванических ванн, гидрометаллургических аппаратов и многого другого.

Также Ti добавляют в медь, алюминий, никель с целью повышения прочности последних. Двуокись титана применяется в производстве сварочных электродов, четыреххлористый Ti используется в военном деле для организации дымовых завес. В радиотехнике и электротехнике применяется порошкообразный титан в роли поглотителя газов. В ряде случаев Ti является незаменимым в судостроении и промышленности – из него производятся детали, использующиеся для работы с агрессивными жидкостями, в коррозионно активных средах, при анодировании различных деталей. Также титан используется в производстве элементов для гальванических ванн, гидрометаллургических аппаратов и многого другого.

1 Февраля 2021

Производство титана и его сплавов

Титан производится с использованием процесса Kroll. Основные стадии включают извлечение, очистку, производство губки, создание сплава, а также формование. В начале выплавки производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 900 C, и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и оксида углерода. Далее различные нежелательные хлориды металлов, которые образуются, должны быть удалены.

Прореагировавший металл помещается в большие дистилляционные емкости и нагревается. На этом этапе примеси отделяются с помощью фракционной перегонки и осаждения. На этом этапе удаляются хлориды металлов, в том числе железо, ванадий, цирконий, кремний и магний.

Очищенный тетрахлорид титана переносится в виде жидкости в реакторную емкость из нержавеющей стали. Затем добавляют магний, и контейнер нагревают до температуры около 1100 C. Аргон закачивается в емкость для удаления воздуха и предотвращает загрязнение сплава кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. Это оставляет твердое титановое твердое вещество, так как температура плавления титана выше, чем в реакции.

Твердое титановое вещество удаляют из реактора путем бурения, а затем обрабатывают водой и соляной кислотой для удаления избытка магния. Полученное твердое вещество представляет собой пористый металл, называемый губкой. Чистая титановая губка может быть преобразована в пригодный для использования сплав с помощью дуговой печи с расходуемым электродом. В этот момент губка смешивается с различными добавками сплава. Точное соотношение материала губки к сплаву формулируется в лаборатории до производства. Затем эту массу прессуют в компакты и сваривают вместе, образуя губчатый электрод.

Губчатый электрод помещают в вакуумно-дуговую печь для плавления. В этом охлаждаемом водой медном контейнере электрическая дуга используется для плавления губчатого электрода с образованием слитка. Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения.

После изготовления слитка его вынимают из печи и проверяют на наличие дефектов. Поверхность может быть кондиционирована по требованию заказчика. Затем слиток отправляется покупателю готовой продукции, где он может быть измельчен и изготовлен в различные продукты.

Поверхность может быть кондиционирована по требованию заказчика. Затем слиток отправляется покупателю готовой продукции, где он может быть измельчен и изготовлен в различные продукты.

Производство титана

Титановая промышленность

В мире имеется порядка одного миллиарда тон подтверждённых запасов титана. Хотя титан бал обнаружен в XVIII веке, в XIX веке был выделен в чистом виде, промышленные обороты производство титана приняло только в XX веке. Титановая промышленность и основные запасы титановых руд сосредоточены в КНР, России, США, Японии, Казахстане и Украине. С сохранением темпов расходования ресурсов титана, запасов Ti хватит ещё примерно на 150 лет. Для наглядности нами приведена сводка по титановой промышленности за 1996-2001 годы.

Титановая промышленность в России набирает обороты, ВСМПО-Ависма является одним из ведущих производителей в этой отрасли. Опыт этого предприятия весьма интересен и наглядно описывается в статье журнала Forbes — «Титаническое производство: как работает крупнейший производитель титана в мире». В этой статье говориться о том, что ВСМПО располагает двумя заводами вблизи Уральского хребта. ТГ — титановая губка производится в Березняках Пермского края, а заготовки в виде слитков и других полуфабрикатов производят в Верхней Следе.

В этой статье говориться о том, что ВСМПО располагает двумя заводами вблизи Уральского хребта. ТГ — титановая губка производится в Березняках Пермского края, а заготовки в виде слитков и других полуфабрикатов производят в Верхней Следе.

На заводе, где из титана изготавливают детали, работает порядка 100 человек в три смены. Продукция производится по передовым технологиям, с применением дорогостоящих станков и автоматов, стоимость каждого составляет порядка 5 млн $. Станки доставлены из США, с согласия самого президента — Барака Обамы. Продукция заводов пользуется спросом по всему миру. На этом предприятии изготавливают детали для болидов формулы-1, продукции Boeing, Airbus и других.

Область применения

Титановый сплав, который имеет высокую коррозионную стойкость, высокую удельную прочность и хорошую термостойкость, используется для различных частей космического корабля, включая наружную оболочку топливного бака и крылья. Сочетая легкий вес с высокой прочностью, титан помогает усилить планеры и повысить производительность реактивных двигателей. В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В случае космического челнока, титан используется для многих критических частей, включая наружные панели топливного бака и детали крыла.

В самолетах используется большое количество титанового сплава, потому что он легкий и чрезвычайно прочный при высоких температурах. ТС применяется для укрепления каркасной конструкции и способствует техническому прогрессу реактивных двигателей.

Титановые сплавы применение:

- Установки для сжиженного природного газа;

- установки опреснения морской воды;

- нефтеперерабатывающие заводы;

- атомные электростанции;

- автоцистерны для химических реагентов, потому что ТС легок, устойчив к коррозии, и чрезвычайно сильный;

- теплообменники, которые используются в экстремальных условиях высокой температуры и высокого давления;

- биомедицинские приложения.

Огромными преимуществами титана являются его высокое отношение прочности к весу и антикоррозионность. В сочетании с нетоксичным состоянием и способностью эффективно противостоять коррозии от биологических жидкостей титан стал базовым металлом для имплантата в области медицины, со сроком службы более 20 лет.

Еще одним преимуществом Ti для применения в медицинской отрасли является его неферромагнитное свойство, позволяющее безопасно обследовать больных с применением МРТ и ЯМР.

Титановый протез сустава

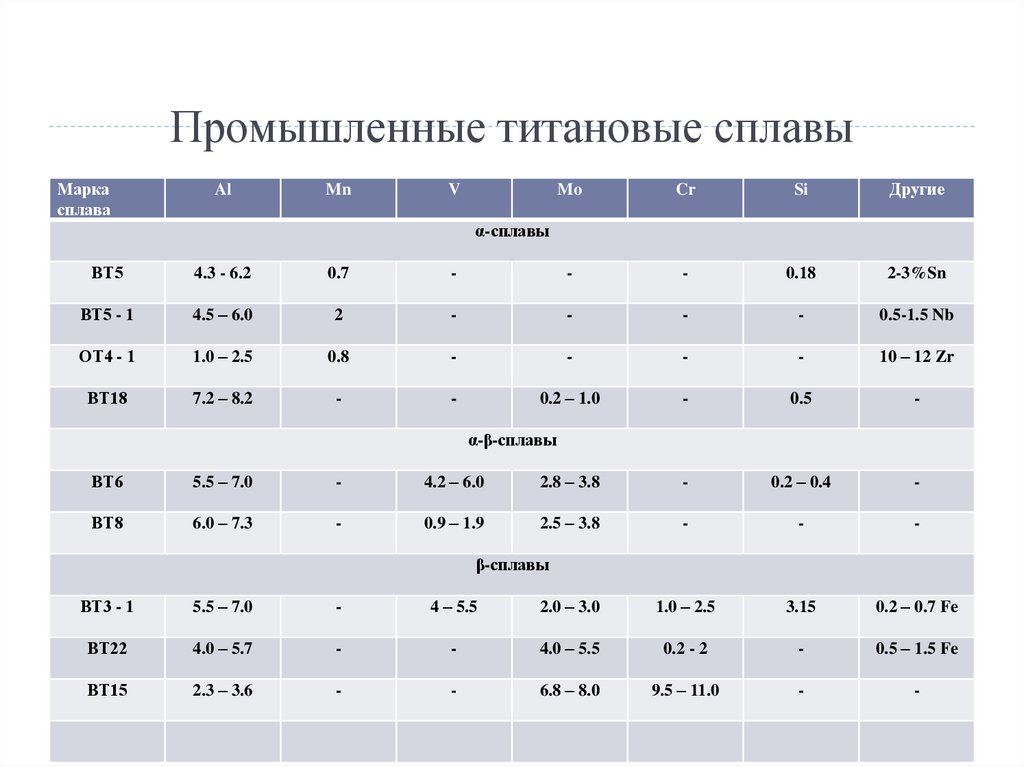

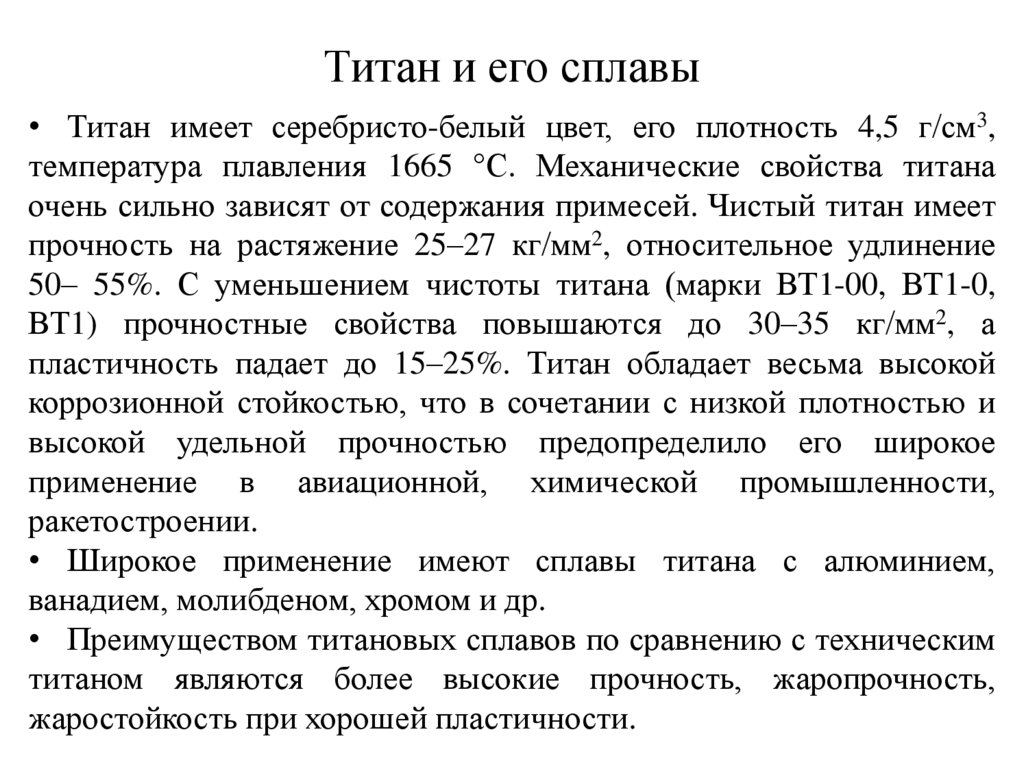

Титан и его сплавы

Содержание страницы

- Механические свойства титана.

- Фазовые превращения в титановых сплавах

- Промышленные титановые сплавы.

- Дефармируемые титановые сплавы

- Титановые сплавы невысокой прочности и повышенной пластичности

- Титановые сплавы средней прочности

- Литейные титановые сплавы

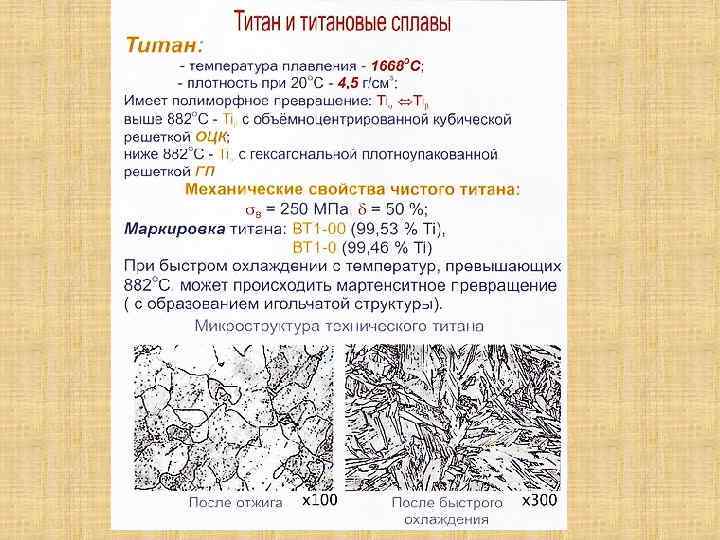

Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию (рис. 1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~1665± 5оС. Титан – парамагнитный металл.

а б

Рис. 1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

Титан – твердый металл: он в 12 раз твёрже алюминия, в 4 раза — железа и меди. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка

Титан имеет две полиморфные модификации (рис. 2):

- низкотемпературную модификацию α – Ti, устойчивую до 882°С, (ГП – решетка, а = 0,296 нм, с = 0,472 нм)

- высокотемпературную β – Ti, устойчивую выше 882 оС (ОЦК – решетка, а= 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а – αТi (гексагональная плотноупакованная решётка), б – β-Тi (объёмноцентрированная кристаллическая решётка)

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

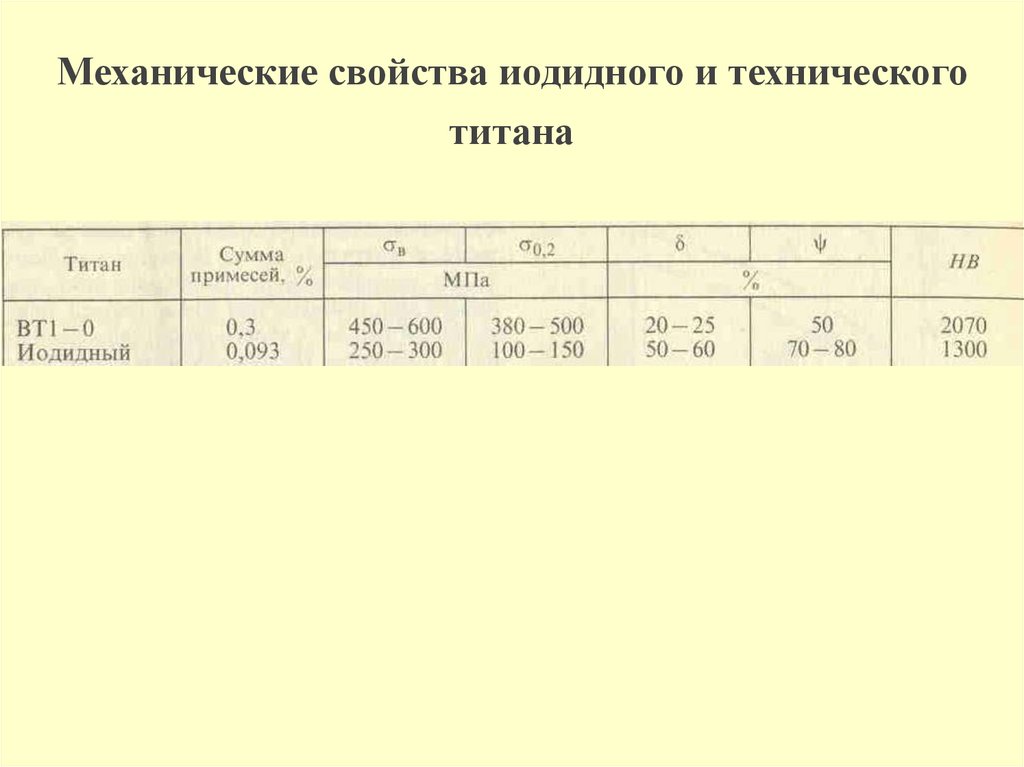

Значительное влияние на механические свойства титана оказывают примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента.

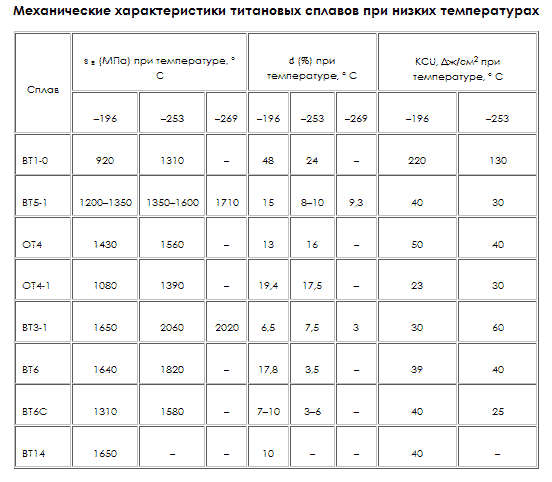

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность.

| ТоС | +20 | -70 | -196 | ||

| δ, % | 20-30 | 10-5 | 3-10 | ||

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

Высокая пластичность титана по сравнению с другими металлами, имеющими ГПУ— решетку (Zn, Mg, Cd), объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. По-видимому, с этим связана высокая хладостойкость титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод). Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746–79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | – | – | 0,10 | 0,15 | 0,10 | – | – |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375–540 МПа, σ0,2 = 295–410 МПа, δ = 20 %, и по этим характеристикам не уступает ряду углеродистых и Cr—Ni коррозионностойких сталей.

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Фазовые превращения в титановых сплавах

На формирование структуры и, следовательно, свойств титановых сплавов решающее влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В табл.2 представлены схемы диаграмм состояния «титан – легирующий элемент», отражающие подразделение легирующих элементов по характеру влияния на полиморфные превращения титана на четыре группы.

- α – Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α –титана. Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются.

- Изоморфные β – стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру α↔β превращения и расширяют область твердых растворов на основе β – титана.

- Эвтектоидообразующие β – стабилизаторы (Cr, Mn, Cu и др.

) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность. Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение).

) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность. Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение). - Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и др. элементами. Легирующие элементы оказывают большое влияние на полиморфные превращения титана.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (α + β) – структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз β и α с последующем их распаде с выделением дисперсных частиц α и β – фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Таблица 2

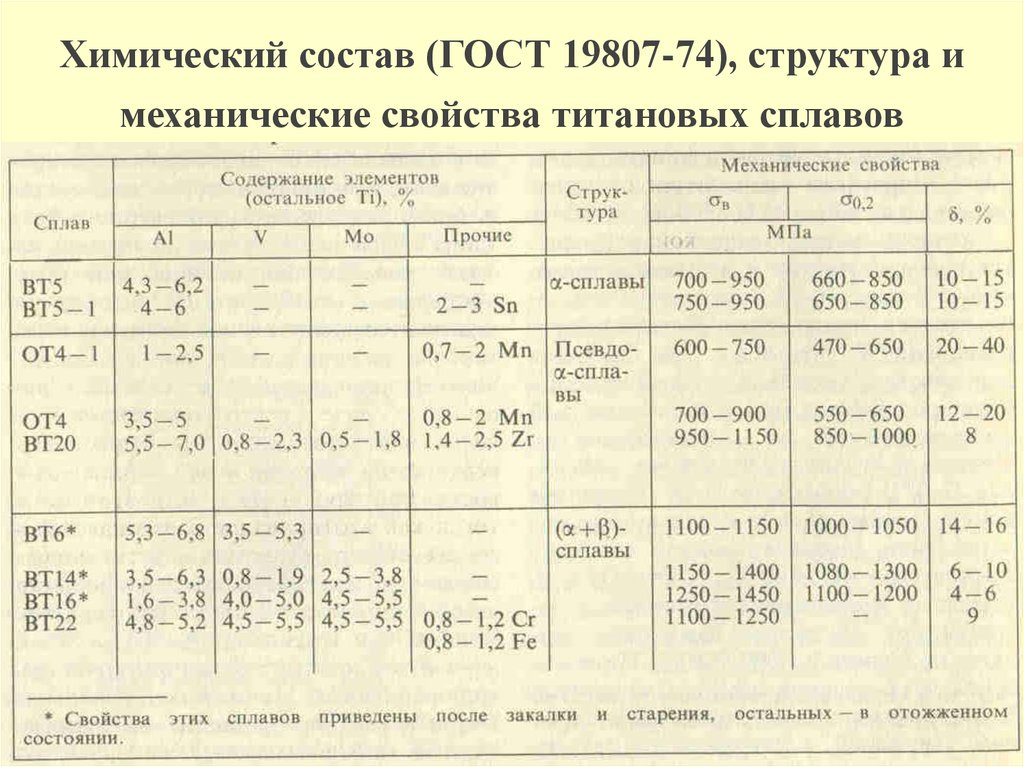

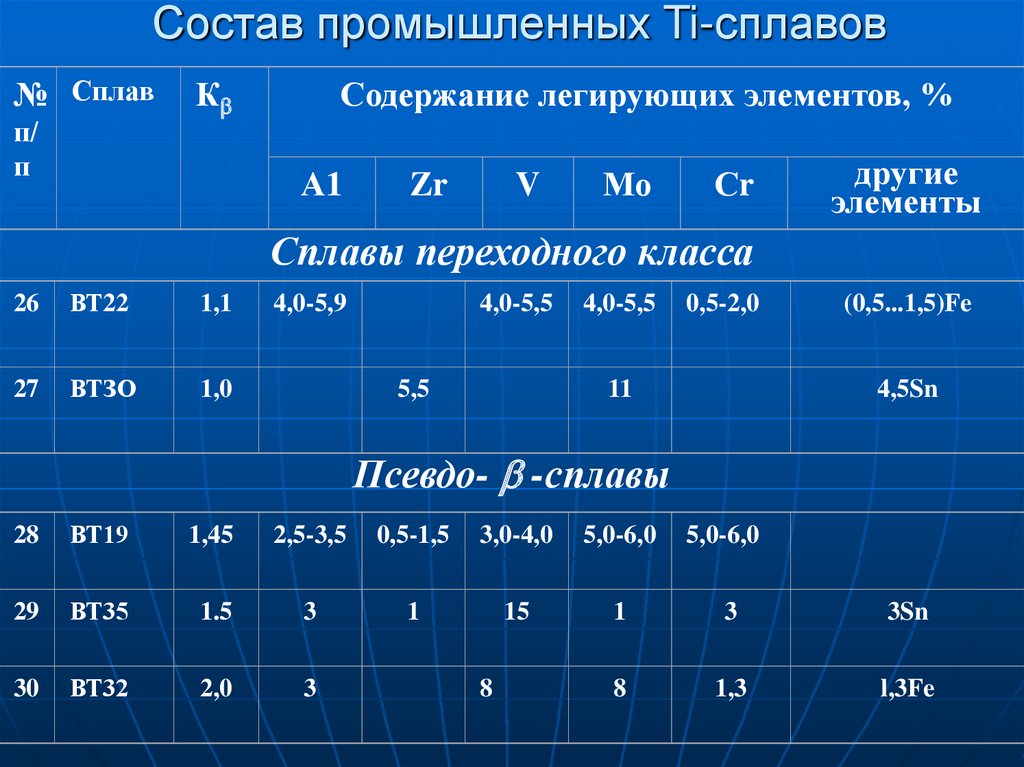

Промышленные титановые сплавы.

Титановые сплавы по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

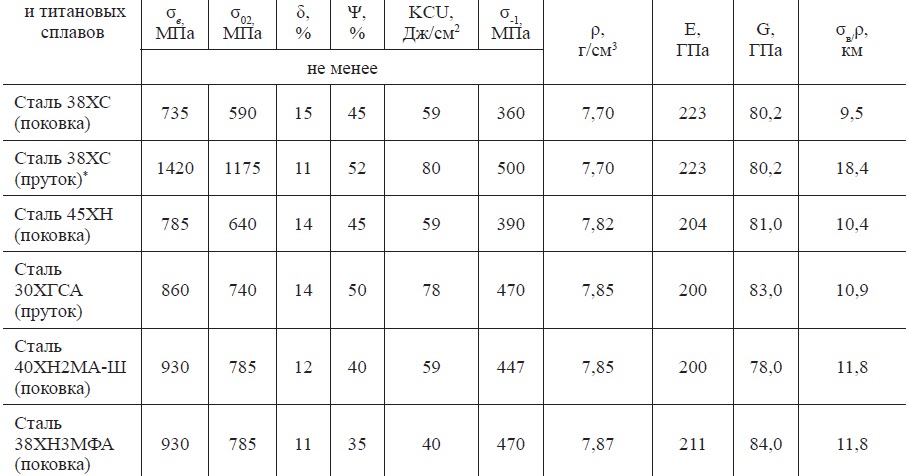

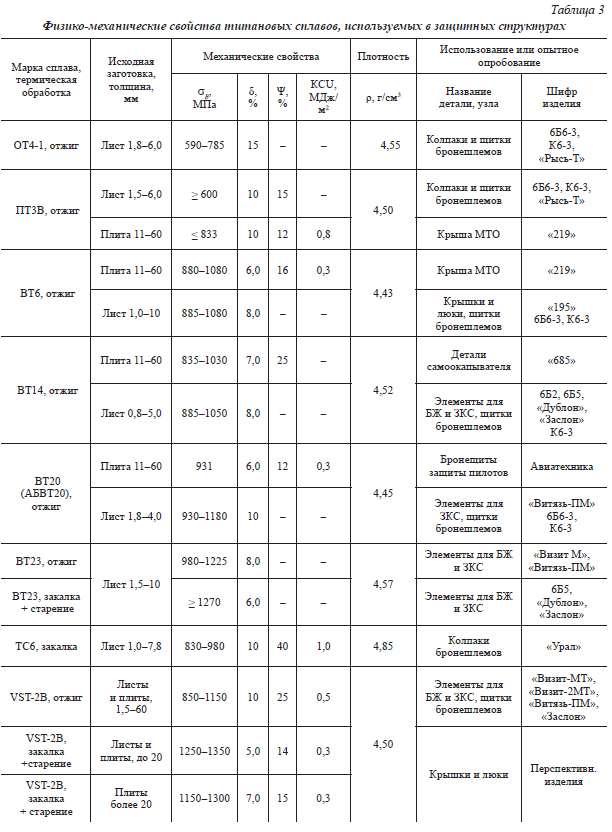

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

Таблица 3

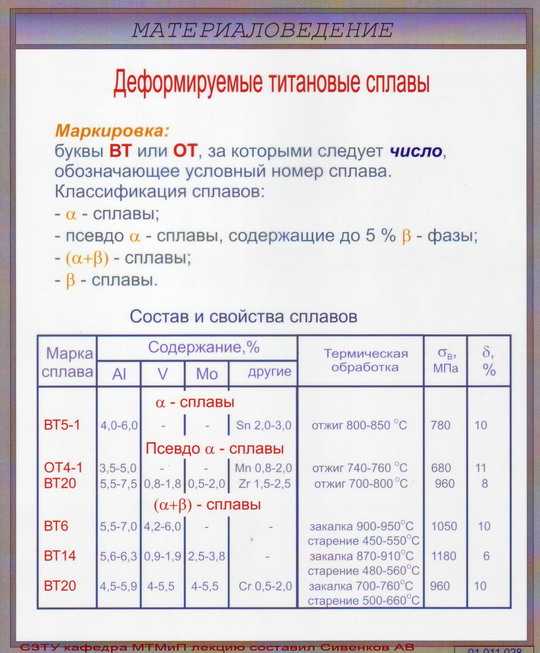

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичностиК этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, а именно: α – сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4- 0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо – α-сплавам с небольшим количеством β-фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. (рис. 6).

Рис. 6. Изделия из титановых сплавов

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, H2SO4, HCl и некоторых других.

п.), кроме растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в

авиационно-космической технике (рис. 7), в химическом машиностроении, криогенной технике (высокая ударная вязкость сохраняется до –253oС), (табл. 4), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Рис. 7. Применение титановых сплавов в авиационно-космической технике

Таблица 4 Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, ° С | δ (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200– 1350 | 1350– 1600 | 1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Титановые сплавы средней прочности

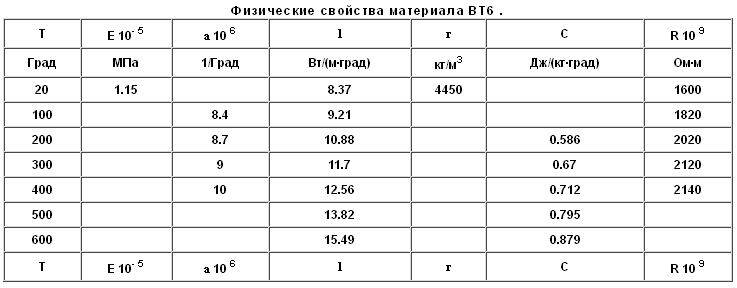

К этой группе относятся сплавы с пределом прочности σв = 750–1000 МПа, а именно: α – сплавы марок ВТ5 и ВТ5-1; псевдо – α – сплавы марок ОТ4, ВТ20; (α + β) – сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов смотри табл. 5.

Классификация и химический состав этих сплавов смотри табл. 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество β – фазы (2–7 % β – фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.

Рассматриваемые сплавы, наряду с повышенной прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую пластичность в горячем состоянии, что позволяет получать из них все виды полуфабрикатов: листы, ленту, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности.

На эту категорию сплавов приходится основной объем производства полуфабрикатов, применяемых в машиностроении.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близка к прочности и пластичности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9– 0,95). После сварки рекомендован неполный отжиг для снятия внутренних сварочных напряжений.

Таблица 5

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Применение. Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и ёмкостей высокого давления (рис. 8). Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике.

8). Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике.

Рис. 8. Изделия из титановых сплавов ВТ6С Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности σв ≥ 1000 МПа, а именно (α + β) – сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет σв > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению. Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 6.6.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40 – 45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (α + β) – структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 9.

Таблица 6. Режимы упрочняющей термической обработки титановых сплавов

| Марка сплава | Температура полиморфного превращения Тпп, ° С | Температура нагрева под закалку, ° С | Температура старения, ° С | Продолжительность старения, ч |

| ВТ3-1 | 960–1000 | 860–900 | 500–620 | 1–6 |

| ВТ6 | 980–1010 | 900–950 | 450–550 | 2–4 |

| ВТ6С | 950–990 | 880–930 | 450–500 | 2–4 |

| ВТ8, ВТ9 | 980–1020 | 920–940 | 500–600 | 1–6 |

| ВТ14 | 920–960 | 870–910 | 480–560 | 8–16 |

| ВТ22 | 840–880 | 690–750 | 480–540 | 8–16 |

Рис. 9. Структура ВТ14 сплава перед упрочняющей термообработки

9. Структура ВТ14 сплава перед упрочняющей термообработки

Применение. Высокопрочные титановые сплавы применяются для изготовления деталей и узлов ответственного назначения: сварные конструкции (ВТ6, ВТ14) рис. 10, турбины (ВТ3-1), штампосварные узлы (ВТ14), высоконагруженные детали и штампованные конструкции (ВТ22). Эти сплавы могут длительно работать при температурах до 400 ° С и кратковременно до 750 ° С.

Особенность высокопрочных титановых сплавов как конструкционного материала — их повышенная чувствительность к концентраторам напряжения. Поэтому при конструировании деталей из этих сплавов необходимо учитывать ряд требований (повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и т. п.), аналогичных тем, которые существуют при применении высокопрочных сталей.

Рис. 10. Сварная конструкция из ВТ14 сплава

Литейные титановые сплавы

Титановые литейные сплавы подразделяется на 5 групп в зависимости от микроструктуры (α – сплавы, псевдо α – сплавы, α + β сплавы, псевдо β – сплавы, β – сплавы).

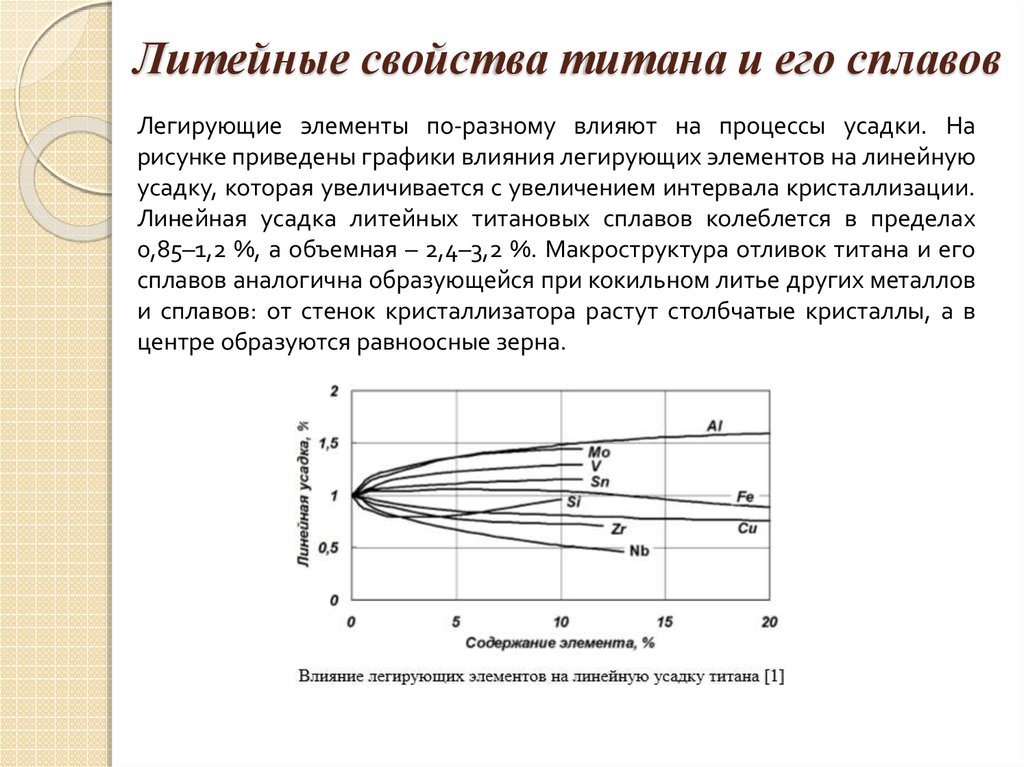

В состав титановых сплавов входят алюминий, ванадий, молибден, кремний, хром, цирконий и др. Эти сплавы обладают свойствами, выгодно выделяющих их из остальных сплавов: по прочности они не уступают сталям, имеют достаточно низкую плотность (~4,5 г/мм3), высокую химическую стойкость при температуре до 500 °С, высокую коррозионную стойкость во влажном воздухе, морской воде, азотной и соляной кислоте. Благодаря этим свойствам титановые сплавы интенсивно внедряются в авиа-, ракета- и кораблестроении.

В справочной литературе приводятся химический состав и механические свойства восьми литейных титановых сплавов – ВТ1Л, ВТ5Л, ВТ20Л, ВТ3-1Л, ВТ6Л, ВТ9Л, ВТ14Л, ВТ22Л, где буква В означает наименование организации-разработчика (ВИАМ), Т – титановый сплав, Л – литейный, цифра – номер сплава. Упоминается и новый сплав ВТ35Л.

Титановые сплавы обладают хорошей жидкотекучестью (460–520 мм), небольшой линейной (0,8–1,2 %) и объемной (2,4–3,2%) усадкой.

Сплав ВТ3-1Л относится к числу наиболее освоенных в производстве (рис. 11).

Прочность титановых сплавов σв = 34…93 кг/мм2, пластичность δ = 4–10%.

Главный недостаток титановых литейных сплавов – высокая температура плавления (до 1665 °С) и активное взаимодействие (при плавке) со всеми газами и огнеупорными материалами. Отсюда – проблема плавки (вакуумная, в атмосфере нейтральных газов) и материалов для литейных форм, что резко удорожает технологические процессы литья.

Рис. 11. Детали из титана марки ВТ3-1Л

Просмотров: 4 926

Марки титановых сплавов | Техника и человек

Поскольку титан представляет собой металл, обладающий хорошей твердостью, но невысокой прочностью в промышленном производстве большее распространение получили сплавы на основе титана. Сплавы с различной структурой зерна, отличаются между собой строением и типом кристаллической решетки.

Их можно получить при обеспечении в процессе производства определенных температурных режимов. А путем добавления к титану различных легирующих элементов можно получать сплавы, характеризующиеся более высокими эксплуатационными и технологическими свойствами.

При добавлении легирующих элементов и различных типах кристаллических решеток в структурах на основе титана можно получить более высокую по сравнению с чистым металлом жаропрочность и прочность. При этом полученные структуры характеризуются небольшой плотностью, хорошими антикоррозионными свойствами и хорошей пластичностью, что расширяет сферу их использования.

Характеристика титана

Титан представляет собой легкий металл, сочетающий в себе высокую твердость и небольшую прочность, что усложняет его обработку. Температура плавления этого материала в среднем составляет 1665°С. Материал характеризуется невысокой плотностью (4,5г/см3) и хорошей антикоррозионной способностью.

На поверхности материала образуется окисная пленка толщиной в несколько нм, что исключает процессы коррозии титана в морской и пресной воде, атмосфере, окислению под действием органических кислот, процессов кавитации и в конструкциях, находящихся под напряжением.

В обычном состоянии материал не обладает жаропрочностью, для него характерно явление ползучести при комнатных температурах. Однако в условиях холода и глубокого холода материал характеризуется высокими прочностными характеристиками.

Титан отличается низким значением модуля упругости, это ограничивает его использование для изготовления конструкций, в которых необходима жесткость. В чистом состоянии металл обладает высокими противорадиационными характеристиками и не обладает магнитными свойствами.

Титан характеризуется хорошими пластическими свойствами и легко поддается обработке при комнатных температурах и выше. Сварные швы из титана и его соединений обладают пластичностью и прочностью. Однако, для материала свойственны интенсивные процессы поглощения газов при нахождении в неустойчивом химическом состоянии, возникающем при повышении температуры. Титан в зависимости от газа, с которым соединяется, образует гидридные, оксидные, карбидные соединения, плохо влияющие на его технологические свойства.

Однако, для материала свойственны интенсивные процессы поглощения газов при нахождении в неустойчивом химическом состоянии, возникающем при повышении температуры. Титан в зависимости от газа, с которым соединяется, образует гидридные, оксидные, карбидные соединения, плохо влияющие на его технологические свойства.

Материал характеризуется плохой приспособленностью к обработке резанием, в результате ее проведения он в течение короткого промежутка времени прилипает на инструмент, что снижает его ресурс. Проведение обработки титана резанием возможно с использованием охлаждения интенсивного типа на больших подачах, при низких скоростях обработки и значительной глубине резания. Кроме того в качестве инструмента для обработки выбирается быстрорежущая сталь.

Материал характеризуется высокой химической активностью, что обуславливает использование инертных газов при проведении работ по выплавке, литье титана или проведении дуговой сварки. В процессе использования титановые изделия необходимо защищать от возможного поглощения газов при вероятности повышения эксплуатационных температур.

Титановые сплавы

Широкое распространение получили структуры на основе титана с добавлением таких легирующих элементов, как:

- алюминий,

- медь,

- железо,

- никель,

- молибден,

- олово,

- ванадий,

- хром,

- цирконий.

Структуры, получаемые деформированием сплавов титановой группы, используются для изготовления изделий, проходящих механическую обработку.

По прочности различают:

- Высокопрочные материалы, прочность которых составляет более 1000МПа;

- Структуры, обладающие средней прочностью, в диапазоне значений от 500 до 1000МПа;

- Низкопрочные материалы, с прочностью ниже 500МПа.

По области использования:

- Структуры, обладающие коррозионной стойкостью.

- Конструкционные материалы;

- Жаропрочные структуры;

- Структуры с высокой стойкостью к действию холода.

Виды сплавов

По входящим в состав легирующим элементам выделяют шесть основных видов сплавов.

Сплавы типа α-сплавы

Сплавы типа α-сплавы на основе титана с применением для легирования алюминия, олова, циркония, кислорода характеризуются хорошей свариваемостью, понижением границы застывании титана и увеличением его жидкотекучести. Указанные свойства позволяют использовать так называемые α-сплавы для получения заготовок фасонным способом или при отливке деталей. Получаемые изделия этого типа обладают высокой термической стойкостью, что позволяет использовать их для изготовления ответственных деталей, работающих в температурных условиях до 400°С.

При минимальных количествах легирующих элементов соединения называются техническим титаном. Он характеризуется хорошей термической устойчивостью, и обладают отличными сварными характеристиками при проведении сварочных работ на различных аппаратах. Материал обладает удовлетворительными характеристиками по возможности обработки резанием. Не рекомендуется повышение прочности для сплавов этого типа с применением термообработки, материалы этого типа используются после проведения отжига. Сплавы, содержащие цирконий обладают наибольшей стоимостью и отличаются высокой технологичностью.

Сплавы, содержащие цирконий обладают наибольшей стоимостью и отличаются высокой технологичностью.

Формы поставки сплава представлены в виде проволоки, труб, прутков сортового проката, поковок. Наиболее используемым материалом этого класса является сплав ВТ5-1, характеризующийся средней прочностью, жаропрочностью до 450°С и отличными характеристиками при работе в условиях низких и сверхнизких температур. Этот сплав не практикуется упрочнять термическими способами, однако его использование в условиях низких температур предполагает минимальное количество легирующих материалов.

Сплавы типа β-сплавы

Сплавы β-типа получаются при легировании титана ванадием, молибденом, никелем, при этом получаемые структуры характеризуются повышением прочности в диапазоне от комнатных до отрицательных температур по сравнению с α-сплавами. При их использовании увеличивается жаропрочность материала, его температурная стабильность, однако при этом наблюдается снижение пластических характеристик сплавов этой группы.

Для получения устойчивых характеристик сплавы этой группы должны быть легированы значительным количеством указанных элементов. Исходя из высокой стоимости этих материалов, широкого промышленного распространения структуры этой группы не получили. Для сплавов этой группы характерно противодействие ползучести, возможность повышения прочности различными способами, возможность механической обработки. Однако, с увеличением рабочей температуры до 300°С сплавы этой группы приобретают хрупкость.

Псевдо α-сплавы

Псевдо α-сплавы, большую часть легирующих элементов которых составляют компоненты α-фазы с добавлениями до 5% элементов группы β. Наличие β-фазы в сплавах добавляет к преимуществам легирующих элементов α-группы свойство пластичности. Увеличение жаростойкости сплавов этой группы достигается использованием алюминия, кремния и циркония. Последний из перечисленных элементов оказывает положительное воздействие на растворение β-фазы в структуре сплава. Однако, для этих сплавов характерны и недостатки, среди которых хорошее поглощение титаном водорода и образование гидридов, с возможностью возникновения водородной хрупкости. Водород фиксируется в соединении в форме гидридной фазы, уменьшает вязкость и пластические характеристики сплава и способствует увеличению хрупкости соединения.Одним из наиболее распространенных материалов этой группы является титановый сплав марки ВТ18, обладающий жаропрочностью до 600°С, обладает хорошими характеристиками пластичности. Перечисленные свойства позволяют применять материал для изготовления деталей компрессоров в авиастроении. Термическая обработка материала включает отжиг при температурах около 1000°С с дальнейшим воздушным охлаждением или двойной отжиг, позволяющий на 15% увеличить его сопротивление разрыву.

Однако, для этих сплавов характерны и недостатки, среди которых хорошее поглощение титаном водорода и образование гидридов, с возможностью возникновения водородной хрупкости. Водород фиксируется в соединении в форме гидридной фазы, уменьшает вязкость и пластические характеристики сплава и способствует увеличению хрупкости соединения.Одним из наиболее распространенных материалов этой группы является титановый сплав марки ВТ18, обладающий жаропрочностью до 600°С, обладает хорошими характеристиками пластичности. Перечисленные свойства позволяют применять материал для изготовления деталей компрессоров в авиастроении. Термическая обработка материала включает отжиг при температурах около 1000°С с дальнейшим воздушным охлаждением или двойной отжиг, позволяющий на 15% увеличить его сопротивление разрыву.

Псевдо β- сплавы

Псевдо β- сплавы характеризуются наличием после проведения закалки или нормализации наличием только β-фазы. В состоянии отжига структура этих сплавов представлена α-фазой со значительным количеством легирующих компонентов группы β. Эти сплавы характеризуются самым большим среди титановых соединений показателем удельной прочности, обладают низкой термической стойкостью. Кроме того, сплавы этой группы мало подвержены хрупкости при воздействии водорода, однако обладают высокой чувствительностью к содержанию углерода и кислорода, влияющим на снижение вязких и пластичных свойств сплава. Эти сплавы характеризуются плохой свариваемостью, широким диапазоном механических характеристик, обуславливаемых неоднородностью состава и низкой стабильностью при работе в условиях высоких температур.Форма выпуска сплава представлена листами, поковками, прутками и полосовым металлом, с рекомендуемым использованием в течение длительного времени при температурах не выше 350°С. Примером такого сплава является ВТ 35, для которого свойственна обработка давлением при воздействии температуры.

В состоянии отжига структура этих сплавов представлена α-фазой со значительным количеством легирующих компонентов группы β. Эти сплавы характеризуются самым большим среди титановых соединений показателем удельной прочности, обладают низкой термической стойкостью. Кроме того, сплавы этой группы мало подвержены хрупкости при воздействии водорода, однако обладают высокой чувствительностью к содержанию углерода и кислорода, влияющим на снижение вязких и пластичных свойств сплава. Эти сплавы характеризуются плохой свариваемостью, широким диапазоном механических характеристик, обуславливаемых неоднородностью состава и низкой стабильностью при работе в условиях высоких температур.Форма выпуска сплава представлена листами, поковками, прутками и полосовым металлом, с рекомендуемым использованием в течение длительного времени при температурах не выше 350°С. Примером такого сплава является ВТ 35, для которого свойственна обработка давлением при воздействии температуры. После выполнения закалки материал характеризуется высокими пластическими характеристиками и способностью к деформации в холодном состоянии. Проведение операции старения для этого сплава обуславливает многократное упрочнение при наличии высокой вязкости.

После выполнения закалки материал характеризуется высокими пластическими характеристиками и способностью к деформации в холодном состоянии. Проведение операции старения для этого сплава обуславливает многократное упрочнение при наличии высокой вязкости.

Сплавы типа α+β

Сплавы типа α+β с возможными включениями интерметаллидов характеризуются меньшей хрупкостью при воздействии гидритов по сравнению со сплавами 1 и 3 групп. Кроме того, для них свойственна большая технологичность и удобство обработки с использованием различных методов по сравнению со сплавами α-группы. При проведении сварки с использованием материала этого типа для повышения пластичности шва после окончания операции требуется проведение отжига. Материалы этой группы изготавливаются в форме лент, листового металла, поковок, штамповок и прутков. Самым распространенным материалом этой группы является сплав ВТ6, характеризуется хорошей деформируемостью при температурной обработке, сниженной вероятностью водородной хрупкости. Из этого материала производят несущие детали самолетов и жаропрочные изделия для компрессоров двигателей в авиации. Практикуется использование отожженных или упрочненных температурной обработкой сплавов ВТ6. Например, детали тонкостенного профиля или листовые заготовки отжигают при температуре 800°С в дальнейшем охлаждая на воздухе или оставляя в печи.

Из этого материала производят несущие детали самолетов и жаропрочные изделия для компрессоров двигателей в авиации. Практикуется использование отожженных или упрочненных температурной обработкой сплавов ВТ6. Например, детали тонкостенного профиля или листовые заготовки отжигают при температуре 800°С в дальнейшем охлаждая на воздухе или оставляя в печи.

Сплавы из титана на базе интерметаллидов.

Интерметаллиды — сплав 2ух металлов, один из которых титан.

Получение изделий

Структуры, получаемые литьем, осуществляемым в специальные формы из металла в условиях ограничения доступа активных газов, учитывая высокую активность титановых сплавов при повышении температуры. Сплавы, получаемые при помощи литья, обладают худшими свойствами, по сравнению со сплавами, получающимися методом деформации. Термическая обработка с целью повышения прочности для сплавов этого типа не проводится, поскольку оказывает существенное воздействие на показатели пластичности этих структур.

Повышение прочностных характеристик титановых сплавов

Авторы: Яшкова Софья Сергеевна, Бобков Николай Владимирович

Рубрика: Технические науки

Опубликовано в Молодой учёный №28 (132) декабрь 2016 г.

Дата публикации: 15.12.2016 2016-12-15

Статья просмотрена: 1119 раз

Скачать электронную версию

Скачать Часть 2 (pdf)

Библиографическое описание: Яшкова, С. С. Повышение прочностных характеристик титановых сплавов / С. С. Яшкова, Н. В. Бобков. — Текст : непосредственный // Молодой ученый. — 2016. — № 28 (132). — С. 215-217. — URL: https://moluch.ru/archive/132/36752/ (дата обращения: 23.09.2022).

С. Повышение прочностных характеристик титановых сплавов / С. С. Яшкова, Н. В. Бобков. — Текст : непосредственный // Молодой ученый. — 2016. — № 28 (132). — С. 215-217. — URL: https://moluch.ru/archive/132/36752/ (дата обращения: 23.09.2022).

Современное машиностроение трудно представить без термической обработки. С её помощью можно повысить прочностные характеристики любого металла (Рис. 1). В нашей статье речь пойдет о термической обработке титановых сплавов. В зависимости от состава и назначения их можно подвергать таким видам термической обработки как: отжиг, закалка, старение и химико-термическая обработка.

Рис. 1. термическая обработка металла

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколеса (Рис. 2), представляющего собой диск с лопатками для забора воздуха. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий.

А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий.

Рис. 2. Моноколесо

Чаще всего изделия из титана подвергают отжигу. Нагрев до 870–980град и далее выдержка при 530–660град. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения подвергаются химико-термической обработке. Для повышения износостойкости титан азотируют при 850–950 град в течение 30–60 часов в атмосфере азота (слой 0,05–0,15 мм). ВТ5 хорошо обрабатывается давлением и сваривается. ВТ6 обладает хорошими механическими и технологическими свойствами и упрочняется термической обработкой. ВТ14 применяют для изготовления тяжелонагруженных деталей. Сплав упрочняется закалкой (Рис. 3) при 850–880град в воде с последующим старением при 480–500град 12–16 часов. ВТ8 применяют после изотермического отжига. Для фасонного литья применяют сплавы ВТ5Л, ВТ6Л, ВТ14Л, которые обладают достаточно хорошими литейными и механическими свойствами.

ВТ14 применяют для изготовления тяжелонагруженных деталей. Сплав упрочняется закалкой (Рис. 3) при 850–880град в воде с последующим старением при 480–500град 12–16 часов. ВТ8 применяют после изотермического отжига. Для фасонного литья применяют сплавы ВТ5Л, ВТ6Л, ВТ14Л, которые обладают достаточно хорошими литейными и механическими свойствами.

Рис. 3 Термическая обработка в печи

Рассмотрено влияние интенсивной пластической деформации и режимов обработки на структуру и механические свойстватитанового сплава ВТ6. Показано, что применение всесторонней изотермической ковки (ВИК) и оптимальных режимов последующей термической и термомеханической обработки позволяет получить в сплаве повышенные прочностные свойства. Так, после ВИК и последующей закалки с температуры 960 °С с последующим старением при температуре 480 °С достигаются предел прочности σ = 1540 МПа и условный предел текучести ψ = 1485 МПа при удовлетворительном уровне относительного удлинения σ = 7 % и относительном сужении ψ = 34 %. Повышенныемеханические свойстваявляются результатом формирования мелкозернистой глобулярной микроструктуры в ходе ВИК, а также наследования дислокационной структуры деформации, которые позволяют при старении получить высокодисперсные продукты распада, обеспечивающие высокие прочностные характеристики.