Рутиловые электроды для сварки – Где применять | Как использовать

На что обратить внимание при выборе электродов для сварки инвертором? Материал, толщина, производитель? Что еще? Один из важнейших параметров – покрытие (обмазка) электрода. Химический состав, нанесенный на металлический стержень, защищает сварочную ванну от негативного влияния окружающих газов и гарантирует получение шва с заранее известными свойствами.

Чаще всего в профильных магазинах встречаются следующие варианты покрытий:- Основное

- Целлюлозное

- Кислотное

- Рутиловое

- Смешанные типы

Помимо перечисленных существуют электроды с другими видами обмазок (имеют маркировку П). Они пользуются меньшим спросом и реже применяются, чем вышеупомянутые.

Покрытия наделяют электроды уникальными свойствами. Каждый из видов обладает собственными преимуществами и недостатками, а также имеет определенные ограничения по применению.

Рутиловые электроды – Состав | Характеристики | Маркировка

Конструкция электродов проста: внутри находится металлический стержень, снаружи – покрытие. Материал стержня и свариваемых деталей должен совпадать, чтобы гарантировано получить качественный сварной шов без дефектов.

Что представляет собой рутиловое покрытие:- Двуокись титана

- Полевой шпат

- Ферромарганец

- Магнезит

- Декстрин

Это классический «рецепт» рутилового покрытия. Однако встречаются и смешанные типы обмазок:

- Рутилово-целлюлозные (РЦ) – дают возможность варить в любом положении, включая сварной шов (сверху-вниз)

- Рутилово-основные (РБ) – позволяют осуществлять сварку не ограничиваясь в положениях, отличаются легким удалением шлака и наделяют шов высокой вязкостью

- Рутилово-кислые (РA) – отличаются легкостью устранения шлака, имеющего пористую структуру

Какие рутиловые электроды выбрать? На сегодняшний день больше всего востребованы варианты с маркировкой Э42 и Э46. Каждый из них предлагает определенные показатели ударной вязкости и прочности сварочного шва, в зависимости от которых профессионалы выбирают тот или ной вариант расходного материала.

Что содержит полная маркировка? В качестве примера возьмем рутилово-целлюлозные электроды FUBAG FB 46 D3.0 мм.

Что содержит полная маркировка? В качестве примера возьмем рутилово-целлюлозные электроды FUBAG FB 46 D3.0 мм.

На упаковке электродов указано следующее:

Э46-FB46-∅-УДE431(3)-РЦ12

Расшифруем полностью:

— «Э46» – Электрод для ручной дуговой сварки (буква Э) с пределом прочности 46 кгс/мм2 (число 46).— «FB46» – Название электрода данное производителем.

— «∅» – Символ указывает на диаметр, представленный в характеристиках на упаковке.

— «У» – Определяет возможность применения. В данном случае это низколегированная сталь с пределом прочности 60 кгс/мм2.

— «Д» – Указывает на толщину обмазки и означает толстое покрытие (тонкое обозначается маркером «М», среднее – «С», а очень толстое «Г»).

— «Е» – Означает, что покрытие подвергается плавлению.

— «43» – Еще одно значение предела прочности.

Временное сопротивление разрыву не менее – 44 кгс/мм2

Временное сопротивление разрыву не менее – 44 кгс/мм2— «1» — Относительное удлинение составляет не менее 20%

— «(3)» — Указывает на показатель температуры равный -20оС. Это минимальное значение при котором соблюдается условие – ударная связь не опускается ниже 34 Дж/см2 (считается показатель ежду металлом шва и направленным металломы)

— «РЦ» — Тип покрытия – рутилово-целлюлозное

— «1» — Отсутствие ограничений в положениях сварки

— «2» — Сварка проводится на прямой полярности и рекомендованное напряжение холостого тока, которого стоит придерживаться, составляет 50 В (допустимое отклонение от показателя 5 в большую и меньшую сторону)

Где применяются рутиловые электроды

Химический состав наделяет электроды с рутиловым покрытием устойчивостью к высокой влажности. За счет этого сварщику гарантирована стабильность сварочной дуги даже в случае попадания воды в зону горения. Конечно же, это преимущество невозможно проигнорировать. Рутиловые электроды часто используются при ремонте трубопровода или других конструкций, которые находятся во влажной среде.

За счет этого сварщику гарантирована стабильность сварочной дуги даже в случае попадания воды в зону горения. Конечно же, это преимущество невозможно проигнорировать. Рутиловые электроды часто используются при ремонте трубопровода или других конструкций, которые находятся во влажной среде.

Немаловажной является возможность наплавлять толстый сварочный шов на металлическую поверхность. Это делает их востребованным среди мастеров, которые ремонтируют (восстанавливают) разнообразные детали и инструменты со стертой поверхностью.

Дополнительным бонуса от применения рутиловых электродов во время сварки инвертором идет минимальное разбрызгивание. Таким образом значительно экономится материал, что уменьшает расходы на выполнение сварочных работ. Это наверняка будет важно как для профессионала, так и новичка.

Почему продавцы рекомендуют рутиловые электроды

- Универсальность – стабильная дуга в независимости от вида тока (постоянный/переменный).

- Легкий розжиг дуги – отсутствие заминок повторном зажигании.

- Малый коэффициент разбрызгивания.

- Возможность работы с влажным материалом, поверхностью с небольшим коррозийным слоем или грунтовкой.

- Отличный показатель ударной вязкости шва.

- Отсутствие вредоносных испарений.

Сравнение – рутиловое относительно других типов покрытий

Электрод с кислотным покрытием проигрывает рутиловому типу в стабильности сварочной дуги. При этом интенсивность сохраняется как в случае постоянного тока, так и переменного.

Основное покрытие проигрывает в легкости розжига и удобстве применения, ведь при использовании рутилового электрода нет необходимости в постоянной зачистке нагара, образовавшегося после некоторого времени. Такой вид идеален для создания коротких швов, не принося никаких неудобств во время работы.

В отличие от прочих разновидностей электродов при использовании рутиловой обмазки не требуется специальная подготовка поверхности. Работа с рутиловым покрытием гарантирует качественный и стойкий шов, на котором уж точно не будет трещин.

Дополнительным бонусом станет возможность быстрой зачистке поверхности шва. После работы не понадобится долгая шлифовка. Шлак легко отделится, экономя драгоценное время сварщика.

Говоря о достоинствах, стоит быть объективным. Не все так гладко и, конечно же, имеются и свои недостатки:- Ограниченный диапазон металлов, которые можно сваривать данным электродом.

- Перед тем, как приступить к работе расходнику требуется просушка и прокалка.

- Обязательное внимание на номинальное напряжение – серьезное отклонение в большую сторону может привести к ухудшению свойств сварочного шва.

Подготовка перед сваркой (Прокалка электродов)

Как уже говорилось ранее, перед использованием рутилового электрода, обязательным этапом работы является его прокалка.

Существуют разновидности требующие температуры до 90С, но есть и такие, которые вовсе не требуют прокалки.

Обратите внимание на то, что прокалка может повторно потребоваться, если:- При осмотре обнаружилось, что обмазка слишком сырая

- Электроды начали липнуть к металлу

- Расходные материалы хранились в ненадлежащих условиях в течение долгого времени

Стоит ли постоянно прокаливать электроды? Конечно же, нет. Существует даже рекомендация – прокаливать не более 3-х раз. Именно поэтому новичкам следует не спешить и прокаливать лишь столько электродов, сколько понадобится для выполнения текущих задач, а не всю коробку.

Что нужно для прокалки? Лучше всего прокаливать в термопенале или специальной печи. Существуют и другие варианты, которые используют разные домашние мастера, но мы не будем их упоминать в виду сложности и побочных эффектов.

Немного советов по применению рутиловых электродов

Обратите внимание на материал сердечника. Стержень должен соответствовать свариваемому металлу. Только так вы достигните максимального качества сварного шва.

Не забывайте о диаметре электродов. Показатель должен соответствовать толщине металла свариваемой конструкции с возможным небольшим отклонением (смотрите таблицу ниже). Отметим, что опытные сварщики могут использовать и более толстый или тонкий электрод, полагаясь на свой богатый опыт в работе.

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Чем хороши рутиловые электроды для новичков | Ручная дуговая сварка

Всех приветствую . Давайте сегодня разберем такую важную тему для новичка в сварке , а чем же хороши рутиловые электроды . Начну с того что рутиловые электроды — это так называют сварщики эти электроды в разговорной речи , на самом деле их так называют за обмазку металлического стержня . В состав этой обмазки входит природная двуокись титана — минерал рутил .

Начну с того что рутиловые электроды — это так называют сварщики эти электроды в разговорной речи , на самом деле их так называют за обмазку металлического стержня . В состав этой обмазки входит природная двуокись титана — минерал рутил .

это порошок рутил , а не то что вы подумали !

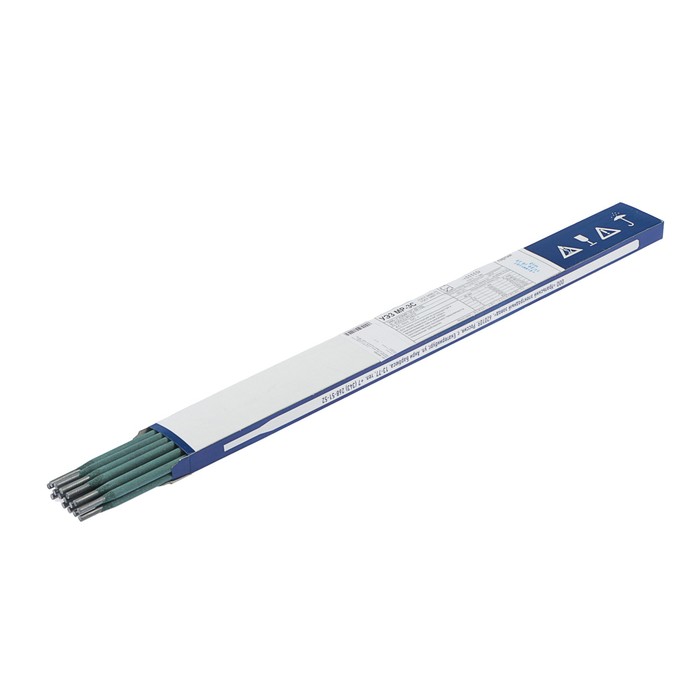

Самые популярные и распространенные из рутиловых электродов это марки ОК-46 , МР — 3С , АНО — 21 , МОНОЛИТ , и тд .

Начнем перечислять их достоинства , особенно для начинающего сварщика .

Перво наперво это то , что при сварке рутиловыми электродами выделяемые газы при горении электрода имеют меньшую концентрацию вредных веществ , что довольно важно , так как сама по себе сварка — это довольно вредный процесс для здоровья человека .

яндекс картинкияндекс картинки

Варить можно как на переменке , так и на постоянке .При правильном подобранном токе и длине дуги минимальное разбрызгивание металла . Довольно легко отделяется шлак .

Довольно легко отделяется шлак .

яндекс картинки

Ну и , на мой взгляд , основным преимуществом электродов с рутиловым покрытием является их легкость зажигания не только когда электрод новый и целый , а также на всем протяжении горения электрода . В любой момент если прервал сварку — поднеси электрод и он снова загорится . То есть возможно производить сварку тонкого металла точками с частым отрывом .

Еще одним большим преимуществом рутиловых электродов является их неприхотливость к поверхностям свариваемого металла ( конечно пусть он будет чистым и не ржавым ) . Вполне можно варить по ржавчине ( ну в пределах разумного ) , можно варить окрашенные поверхности сварного соединения ( правда вонь будет мама не горюй ) , не боятся влажных поверхностей металла .

яндекс картинкияндекс картинки

Подведя итог вышесказанному , можно сделать вывод что электроды с рутиловым покрытием это как автомат калашникова — по воде , по грязи ,от любого аппарата , как для спеца так и для новичка .

Они самые доступные по цене и получили самое массовое распространение в сварке дома , в гараже , на калымах .

Сам варю , в основном такими электродами и вполне доволен .

источник яндекс картинкиисточник яндекс картинки

Надеюсь статья была полезной! Если ты решил самостоятельно осваивать Ручную дуговую сварку, то просто кликай на этот текст, чтобы перейти на главную страницу канала, где можно сразу подписаться и выбрать для себя наиболее интересные статьи!Электроды рутиловые

Выбор, как сварочного аппарата, так и необходимых электродов зависит, в первую очередь, от свариваемого материала. Основные характеристики электродов — это свойства шва и сварного соединения. Сварной шов может отличаться внешним видом, шириной, качеством прохождения электрической дуги. Сварное соединение характеризуется относительным удлинением, ударной вязкостью, углом изгиба и временным сопротивлением разрыву. В зависимости от покрытия электроды подразделяют на рутиловые, кислые, целлюлозные и основные.

В зависимости от покрытия электроды подразделяют на рутиловые, кислые, целлюлозные и основные.

Электроды рутиловые более чем на 50% состоят из природного рутилового концентрата. В результате использования данного вида электродов образуется металлический шов, соответствующий спокойной или полуспокойной стали. Благодаря своим техническим свойствам, рутиловый шов по сравнению с кислым покрытием более устойчив к образованию трещин.

Химический состав электродов рутиловых включает одноименный минерал рутил, алюмосиликаты и карбонаты. Содержание кислорода и кремния в наплавленном металле находится в обратной зависимости от количества карбонатов. Из-за повышения щелочности шлака возрастает ударная вязкость металла и увеличивается защищенность от возникновения горячих трещин. Электроды подвергаются сушке в течение около 1 часа, при этом температура должна быть не менее 200 градусов. Использоваться могут готовые рутиловые электроды после сушки только через одни сутки. При проведении сварочных работ могут появляться поры в готовом шве в результате высокой температуры прокалки электрода. Сократить наличие пор поможет гарантированная влажность покрытия, которая приводит к снижению водорода в металлическом шве. Поры не появятся, если стали имеют окалину или ржавчину, при изменении длины дуги, если покрытие грунтовано толщиной 20-25 мкм.

При проведении сварочных работ могут появляться поры в готовом шве в результате высокой температуры прокалки электрода. Сократить наличие пор поможет гарантированная влажность покрытия, которая приводит к снижению водорода в металлическом шве. Поры не появятся, если стали имеют окалину или ржавчину, при изменении длины дуги, если покрытие грунтовано толщиной 20-25 мкм.

Рутиловые электроды способны легко зажигаться, создавать дугу, характеризуются небольшой склонностью к созданию пор. Технологические свойства электродов обеспечивают хорошее горение дуги при проведении сварочных работ постоянным и переменным токами, имеют невысокий коэффициент разбрызгивания металла. Используются, как правило, в основном, для сварки швов в потолочном и вертикальном положениях. Для снижения углерода в образовавшемся рутиловом шве в покрытие вводят достаточное количество железного порошка. Это также повышает стойкость металла к образованию нежелательных трещин.

Широкое применение электроды с рутиловым покрытием нашли в сфере малоуглеродистых и низколегированных сталей. Квалифицированные специалисты не советуют использовать данный вид электродов в работе при очень высоких температурах.

Квалифицированные специалисты не советуют использовать данный вид электродов в работе при очень высоких температурах.

Как отличить рутиловые электроды, какие марки и производители рутиловых электродов?

Как известно всем, в электроде можно выделить две составные части — сердцевина (металлический стержень из проволоки соответствующей марки) и покрытие (еще одно название — обмазка). Весьма часто именно покрытие и определяет качество электрода, являясь непреодолимой преградой для некоторых технологов при изготовлении качественных электродов.

Сейчас есть возможность приобрести электроды с особым покрытием — рутиловым (добавка титана оксида), которые обладают целым спектром преимуществ:

- газов токсического действия выделяется на порядок меньше, что немаловажно для сохранения здоровья сварщику;

- зажигаются они легче электродов с обычным покрытием, удерживают дугу лучше (при переменном токе), горение не только стабильное, но и сильное, позволяют проводить работы в плоскости как горизонтальной, так и вертикальной;

- минимизируют потери металла от возможного разбрызгивания, шов получается куда более качественным;

- шлак в виде корки отделить легче и, что весьма важно, повышается его щелочность из-за обилия карбонатов, что дает мало кремния с кислородом на выходе, а значит у металла повышается стойкость к трещинообразованию, увеличивается вязкость (ударная).

Водорода тоже будет меньше, что означает уменьшение количества пор;

Водорода тоже будет меньше, что означает уменьшение количества пор; - TiO2 в рутиловом типе покрытия позволяет без проблем образовать повторную дугу, причем без удаления препятствующей этому пленки, а все из-за полупроводниковых особенностей оксида титана — для него меньшее значение имеет непосредственный контакт металла стержня и свариваемой поверхности.

Есть, конечно, и некоторые особенности использования электрода с таким типом обмазки, не знание которых может свести на нет все их положительные особенности — сушка перед использованием обязательна, причем делают это при 200-тах градусах по Цельсию, не более, чем один час. Превышать, как температуру, так и время, категорически возбраняется, поскольку это однозначно приведет к появлению излишних пор в процессе сварки. Используют после температурной обработки только на протяжении суток. Режим подачи тока тоже очень важен, поскольку при высоких показателях (превышение номинальных) идет ухудшение сварочных свойств.

Теперь немного по составу — рутила (в среднем) тут 48%, 30% шпата полевого и по 15% магнезита с ферромарганцем, а также 2% оставшихся приходятся на декстрин. Стержень электрода по массе в два раза больше покрытия. По самым распространенным маркам, рутиловые электроды представлены таким вот рядом — АНО-21, ОЗС-4 и 6, ЗРС-1 и 2, МР-3 и АНО. Далее по маркировке (смотреть нужно на этикетке в полном названии электрода) — рутиловый тип покрытия обозначается соответствующей буквой — «Р», а если покрытие имеет смешанный тип, то добавляется еще буква другого покрытия, например — РЦ обозначает, что обмазка имеет целлюлозно-рутиловое покрытие:

Стержень электрода по массе в два раза больше покрытия. По самым распространенным маркам, рутиловые электроды представлены таким вот рядом — АНО-21, ОЗС-4 и 6, ЗРС-1 и 2, МР-3 и АНО. Далее по маркировке (смотреть нужно на этикетке в полном названии электрода) — рутиловый тип покрытия обозначается соответствующей буквой — «Р», а если покрытие имеет смешанный тип, то добавляется еще буква другого покрытия, например — РЦ обозначает, что обмазка имеет целлюлозно-рутиловое покрытие:

Критерии выбора:

- стержень по составу должен совпадать (или быть сходным) с тем металлом, который сваривается;

- толщина непосредственно электрода также должна подходить для металла, по крайней мере превышая ее не более 1 мм;

- если подобрать сложно, то следует обратить внимание на тот факт, что подобные казусы решаются с помощью подбора нужного флюса.

По нюансам использования, которые напрямую могут зависеть от толщины самого электрода:

По ценам:

РУТИЛОВЫЕ БАЗОВЫЕ ЭЛЕКТРОДЫ С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L

РУТИЛОВЫЕ ЭЛЕКТРОДЫ С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ

Это рутиловый электрод, который даёт возможность производить сварку низкоуглеродистой аустенитной нержавеющей стали (316L). Используется для сварки аустенитных нержавеющих сталей 18/8/3 и сталей с покрытием. Даёт высочайшую устойчивость к коррозии. Гладкая сварка. Лёгкая отчистка от шлака.

Используется для сварки аустенитных нержавеющих сталей 18/8/3 и сталей с покрытием. Даёт высочайшую устойчивость к коррозии. Гладкая сварка. Лёгкая отчистка от шлака.

ДИАПАЗОН СВАРОЧНЫХ СТАЛЕЙ:

Нержавеющая сталь типа 18/8/3(316L) и ей подобные.

ОСНОВНОЕ ПРИМЕНЕНИЕ:

Химические и нефтехимические производства, кораблестроение, баки, трубы, радиаторы, пищевая промышленность.

ПРЕИМУЩЕСТВА:

- Низкоуглеродистая универсальная нержавеющая сталь

- Высочайшая устойчивость к коррозии

- Исключительно удобны для сварщиков

- Покрытие с очень низким влагопоглощением

СТАНДАРТЫ:

- AWS A5.4: E316L-16

- EN 1600: E 19 12 3L R 32

- ISO 3581-A: E 19 12 3L R 32

| Типичный состав металла шва(%): | Fe: (base) |

C: <0,03 |

Si: 0,8 |

Mn: 0,7 |

Cr: 18,5 |

Ni: 12 |

Mo: |

| Механические свойства сварного шва | Rp 0,2: > 400 мПа Rm: > 560 мПа A5: > 35% |

||||||

| Полярность электрода: | Положительная | ||||||

| Напряжение выходного контура (НВК): | ∼ 70 В | ||||||

Aрт. Nо. Nо. |

∅ × Длина (mm) |

Штук в упаковке | kg/pack | Packs/box |

| E310101S | 1,6 × 250 | 235 | 1,5 | 1 |

| E310102S | 2,0 × 300 | 145 | 1,7 | 1 |

| E310103S | 2,5 × 350 | 90 | 2,0 | 1 |

| E310104S | 3,2 × 350 | 55 | 1,9 | 1 |

| Aрт. Nо. | ∅ × Длина (mm) |

Штук в упаковке | kg/pack | Packs/box |

| E220105S | 2,5 × 350 | 15 | 0,330 | 1 |

| E220106S | 3,2 × 350 | 10 | 0,350 | 1 |

электроды, сварочное оборудование, газорезка металлов в Красноярске и Новосибирске

Тип покрытия: Рутиловый, Рутил-кислый

Используется для сварки коррозионно-стойких сталей, типа 321,347.

S-347.16 это покрытый электрод рутилового типа с отличными сварочно-техническими свойствами для всепозиционной сварки.

Наплавленный металл имеет высокие механические свойства при высоких температурах, отлично подходит для сварки деталей и конструкций, работающих при высокой температуре. Металл шва имеет аустенитную структуру и стабилизирован Nb.

- Перед использованием необходима прокалка электродов при 350°С в течении 60 мин.

- Сварку рекомендуется производить короткой дугой.

- Убедитесь, что свариваемые кромки тщательно зачищены от любого загрязнения.

|

Положение сварки |

Ток |

|

1G(PA) 2F(PB) 3G(PF) 4G(PE) |

AC, DC+ |

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0,02 | 0,75 | 0,82 | 0,027 | 0,014 | 18,5 | 9,8 | 0,36 |

| Предел прочности, МПа |

EL % |

| 603 | 42,4 |

| Сертификаты |

Упаковка |

KR, ABS, LR, BV, DNV, NK, CWB, TÜV,CE, DB, CCS (S-316L. 16N) ABS (S-316L.17) 16N) ABS (S-316L.17) |

Упаковка 2,5 кг |

| Диаметр, мм | 2,0 | 2,6 | 3,2 | 4,0 | 5,0 |

| Длина, мм | 300 | 300 | 350 | 350 | 350 |

| F | 25~55 | 50~85 | 70~115 | 95~150 | 135~180 |

| V-up, OH | 20~50 | 45~80 | 65~110 | 85~135 | — |

Преимущества рутиловых электродов перед основными

Преимущества рутиловых электродов перед основнымиЭлектроды с основным покрытием создаются из плавикового шпата, магнезита и доломита. Присутствует в составе их обмазки и кальций, что резко снижает в сварочном шве количество серы и фосфорных включений.

Присутствует в составе их обмазки и кальций, что резко снижает в сварочном шве количество серы и фосфорных включений.

Однако при сварке основными электродами могут возникать определённые трудности. Во-первых, это сложный розжиг дуги из-за высокого содержания фтора в обмазке. Во-вторых, если дуга длинная или металл, плохо подготовлен к сварке, на соединении может появляться большое количество пор.

Большинство этих проблем с использованием основных электродов отсутствует при сварке рутиловыми. Например, электродуга зажигается мгновенно и горит стабильно, а металл для сварки практически не требует никакой подготовки.

Ниже мы рассмотрим, чем именно рутиловые электроды хороши, и какие недостатки им присущи. Статья предназначена для новичков в сварке, чтобы определиться с выбором электродов для обучения.

Основные плюсы рутиловых электродов перед основными

Итак, как понятно из названия, большую часть состава обмазки рутиловых электродов составляет рутил, а если быть точнее, то, диоксид титана. Рутил является отличным проводником электрического тока, что в свою очередь благоприятно сказывается на розжиге дуги.

Рутил является отличным проводником электрического тока, что в свою очередь благоприятно сказывается на розжиге дуги.

И правду, рутиловые электроды разжигаются буквально мгновенно, поддерживая устойчивую дугу на всей протяжности горения электрода. Именно с розжигом электродов, а также с их прилипанием к поверхности металла, чаще всего и возникает проблемы при обучении у начинающих сварщиков.

Взяв в руки электроды УОНИ с основным покрытием, не у всех получается их сразу же разжечь. Электрод то и дело прилипает к металлу, а дуга постоянно гаснет. Кроме того, не все на первых порах умеют выдерживать короткую дугу, да и вообще знают, что варить электродами УОНИ нужно на обратной полярности постоянным током.

Во многом данной проблемы лишены именно рутиловые электроды, ведь они предназначены для сварки не только на постоянном, но и на переменном токе. Кроме того, наваренный шов рутиловыми электродами имеет легкую отделяемость корки, а при правильной технологии сварки он получается ровным и мелкочешуйчатым.

Но самое главное, пожалуй, достоинство электродов с рутиловым покрытием заключается в том, что ими допускается варить металл даже со следами коррозии. Простыми словами, это именно те электроды, которые не столь требовательны к подготовке свариваемых металлов, как любые другие.

Единственный недостаток рутиловых электродов состоит в некоторой ограниченности применения. Так, если основные электроды применяются для сварки ответственных металлоконструкций, например те же УОНИ, то вот варить рутиловыми можно далеко не всё.

Где применяются рутиловые электроды

Рутиловые электроды можно использовать для сварки самых различных конструкций, но только не ответственных, на которые будут приходиться серьёзные нагрузки. Такие электроды хороши для бытового применения, при ремонте и монтаже водопроводных труб, например.

Электродами с рутиловым покрытием удобно осуществлять ремонтную наплавку шва на восстанавливаемые детали. Однако такие электроды не стоит применять для сварки металлоконструкций из высокоуглеродистых сталей.

Поделиться в соцсетях

РУТИЛОВЫЕ ЭЛЕКТРОДЫ от Группы компаний ГЦЭ, ведущего производителя оборудования для контроля расхода газа

ВСЕ ПОЛОЖЕНИЯ РУТИЛОВЫЙ ЭЛЕКТРОД

Этот электрод можно действительно использовать универсально. Его можно использовать в любом положении и с различными приложениями. Это обеспечивает исключительную уверенность в себе для сварщиков. Хороший внешний вид сварного шва. Легкое удаление шлака.

СЕРИЯ WEBDABLE STEEL:

Конструкционная сталь общего назначения

ОСНОВНОЕ ПРИМЕНЕНИЕ:

Металлоконструкции в целом, листовой металл, трубопроводы, металлоконструкции, контейнеры, резервуары, котлы, изделия ручной работы, скобяные изделия и т. д…

ПРЕИМУЩЕСТВА:

- Универсальный для всех позиций

- Отличная управляемость

- Гладкая и стабильная дуга

- Самоотделяющийся шлак

СТАНДАРТЫ:

- EN 60974-13

- AWS A5,1: E 6013

- ISO 2560-A: E 42 0 RC 11

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Типовой состав металла сварного шва (%): | Fe: | С: <0,10 | Мн: 0,6 | Si: 0,4 | С: <0,025 | Р: <0,025 |

| Механические свойства всех сварных металлов: | Rp 0,2: > 400 МПа Rm: 510-580 МПа A5: > 22 % | |||||

| Полярность электрода: | Отрицательный | |||||

| Напряжение выходной цепи (OCV): | ∼ 40 В | |||||

Арт. номер номер | ∅ × Длина (мм) | Шт/уп | кг/уп | Упаковки/коробка |

| C101022S | 2,0 × 300 | 292 | 3,0 | 3 |

| C101023S | 2,5 × 350 | 220 | 4,2 | 3 |

| C101024S | 3,2 × 350 | 133 | 4,0 | 3 |

| C101025S | 3,2 × 450 | 133 | 5,1 | 3 |

| C101026S | 4,0 × 350 | 88 | 4,0 | 3 |

| C101027S | 4,0 × 450 | 82 | 4,7 | 3 |

Арт. номер номер | ∅ × Длина (мм) | Шт/уп | кг/уп | Упаковки/коробка |

| E220100S | 1,6 х 300 | 200 | 1,2 | 1 |

| E220101S | 2,0 х 300 | 93 | 1,0 | 1 |

| E220102S | 2,5 × 350 | 56 | 1,0 | 1 |

| E220103S | 3,2 × 350 | 34 | 1,0 | 1 |

Урок 3. Покрытые электроды для сварки низкоуглеродистых сталей

Урок 3. Покрытые электроды для сварки низкоуглеродистых сталей © АВТОРСКОЕ ПРАВО 2000 ГРУППА ЭСАБ, ИНК.УРОК III б) Е6011 электроды аналогичны E6010, за исключением того, что достаточно соединения калия были добавлены в покрытие, чтобы стабилизировать поток дуги и позволить электрод, используемый при чередовании Текущий. Проникновение чуть меньше

типа Е6010.в)

Электроды E6012

имеют несколько общих названий. В Европе их называют

рутиловые (см. Глоссарий) электроды. Многие

сварщики называют их холодными стержнями. Покрытие

содержит большое количество минерального рутила (диоксида титана), т.е.

титания, упомянутая в классификации.

Дуга имеет низкое проплавление и

при правильном манипулировании широкие промежутки могут быть преодолены. Хотя специфика-

требует операции либо на

Переменный или постоянный ток, дуга более плавная и уровень разбрызгивания

ниже при использовании постоянного тока.г)

Электроды E6013

также содержат большой процент диоксида титана в их

покрытие. Они предназначены для

имеют дугу с низким проплавлением, позволяющую работать с тонким листовым металлом

сваривать без прожогов. Покрытие содержит достаточно

соединения калия для стабилизации

дуги достаточно для сварки с переменным

Текущий. д)

Электроды E7014

относятся к электродам 6013, за исключением того, что железный порошок имеет

добавлено более тяжелое покрытие

применяется к сердечнику провода.

Проникновение чуть меньше

типа Е6010.в)

Электроды E6012

имеют несколько общих названий. В Европе их называют

рутиловые (см. Глоссарий) электроды. Многие

сварщики называют их холодными стержнями. Покрытие

содержит большое количество минерального рутила (диоксида титана), т.е.

титания, упомянутая в классификации.

Дуга имеет низкое проплавление и

при правильном манипулировании широкие промежутки могут быть преодолены. Хотя специфика-

требует операции либо на

Переменный или постоянный ток, дуга более плавная и уровень разбрызгивания

ниже при использовании постоянного тока.г)

Электроды E6013

также содержат большой процент диоксида титана в их

покрытие. Они предназначены для

имеют дугу с низким проплавлением, позволяющую работать с тонким листовым металлом

сваривать без прожогов. Покрытие содержит достаточно

соединения калия для стабилизации

дуги достаточно для сварки с переменным

Текущий. д)

Электроды E7014

относятся к электродам 6013, за исключением того, что железный порошок имеет

добавлено более тяжелое покрытие

применяется к сердечнику провода. Это приводит к более высокому

скорости осаждения с электродом E7014, чем с электродом E6013.

е) Е7015

электроды были первыми электродами с низким содержанием водорода.

Они были разработаны

в 1940-х годах для сварки закаливаемых сталей, таких как броневой лист. Все

ранее рассмотренные электроды

содержат значительное количество водорода в

покрытия в виде воды или химически связанного водорода в хим.

кал. соединения. При закалке

сталь сваривается любым из этих электродов

содержащий значительное количество водорода, «растрескивание под бортом»

обычно происходит.Эти трещины появляются в основном металле обычно чуть ниже и параллельно

к, сварной шов. Известняк

и другие ингредиенты с низким содержанием влаги

используется в покрытии, устраняя растрескивание, вызванное водородом. То

покрытие низководородное, натриевое

что ограничивает использование этих электродов только

с постоянным током, обратной полярностью. Электроды E7015 обычно не

доступен сегодня после замены

по типу E7016 и E7018.

Это приводит к более высокому

скорости осаждения с электродом E7014, чем с электродом E6013.

е) Е7015

электроды были первыми электродами с низким содержанием водорода.

Они были разработаны

в 1940-х годах для сварки закаливаемых сталей, таких как броневой лист. Все

ранее рассмотренные электроды

содержат значительное количество водорода в

покрытия в виде воды или химически связанного водорода в хим.

кал. соединения. При закалке

сталь сваривается любым из этих электродов

содержащий значительное количество водорода, «растрескивание под бортом»

обычно происходит.Эти трещины появляются в основном металле обычно чуть ниже и параллельно

к, сварной шов. Известняк

и другие ингредиенты с низким содержанием влаги

используется в покрытии, устраняя растрескивание, вызванное водородом. То

покрытие низководородное, натриевое

что ограничивает использование этих электродов только

с постоянным током, обратной полярностью. Электроды E7015 обычно не

доступен сегодня после замены

по типу E7016 и E7018. г)

Электроды E7016

очень похожи на тип E7015, за исключением того, что использование

калий в покрытии позволяет этим

электроды для работы с переменным током

а также постоянный ток, обратной полярности.

г)

Электроды E7016

очень похожи на тип E7015, за исключением того, что использование

калий в покрытии позволяет этим

электроды для работы с переменным током

а также постоянный ток, обратной полярности.Урок 3 — Покрытые электроды для сварки углеродистой стали

Урок 3 — Покрытые электроды для сварки углеродистой стали © АВТОРСКОЕ ПРАВО 2000 ГРУППА ЭСАБ, ИНК.УРОК III 3.2.1 Функции электрода Покрытия — ингредиенты которые обычно используются в покрытиях Физически их можно классифицировать в широком смысле как жидкости и твердые тела. То жидкости, как правило, силикат натрия или силикат калия. Твердые вещества порошкообразные или гранулированные материалы, которые могут быть найдены свободными в природе, и требуется только концентрация и измельчение, чтобы правильная частица размер. Другие используемые твердые материалы производятся в результате химических реакций, такие как сплавы или другие сложные синтетические соединения. В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

которые, если они присутствуют в металле сварного шва выше определенного минимального количества, вызывают хрупкость.

плотность и пористость. Азот

главная проблема, поскольку трудно контролировать его эффект после того, как он

поступил на депозит.Кислород

можно противодействовать использованием подходящих раскислителей. В

во избежание загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, исключающими окружающую атмосферу из дуги и расплавленного шва

металл. Это достигается за счет

использование газообразующих материалов в покрытии, которые разрушаются

во время сварочных работ и производить

газовый щит. б) Стабилизация

принадлежащий

Дуга. Стабилизированная дуга начинается

легко, горит ровно

даже при низких токах и может поддерживаться с помощью длинной или короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

— Различные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл сварного шва путем их включения

в составе покрытия.

В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

которые, если они присутствуют в металле сварного шва выше определенного минимального количества, вызывают хрупкость.

плотность и пористость. Азот

главная проблема, поскольку трудно контролировать его эффект после того, как он

поступил на депозит.Кислород

можно противодействовать использованием подходящих раскислителей. В

во избежание загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, исключающими окружающую атмосферу из дуги и расплавленного шва

металл. Это достигается за счет

использование газообразующих материалов в покрытии, которые разрушаются

во время сварочных работ и производить

газовый щит. б) Стабилизация

принадлежащий

Дуга. Стабилизированная дуга начинается

легко, горит ровно

даже при низких токах и может поддерживаться с помощью длинной или короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

— Различные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл сварного шва путем их включения

в составе покрытия. Это

часто необходимо добавлять сплавы в покрытие, чтобы сбалансировать

ожидаемые потери сплавов активной зоны

проволоки во время операции сварки из-за испарения и

Это

часто необходимо добавлять сплавы в покрытие, чтобы сбалансировать

ожидаемые потери сплавов активной зоны

проволоки во время операции сварки из-за испарения иЦеллюлозный электрод – обзор

ОБСУЖДЕНИЕ

Эта работа показала, что материалы демонстрируют поперечные и продольные трещины в ЗТВ при сварке целлюлозными электродами при низком уровне предварительного нагрева с помощью испытаний в небольшом масштабе.Металлографическое исследование валиков на пластине показало, что трещины могут быть как поперечными, так и продольными или смешанными, а по микроструктуре они могут быть либо транскристаллитными, либо межкристаллитными, либо теми и другими. Все трещины относятся к водородному типу и имеют характерный характер коротких прямых участков и очень острых профилей вершин.

Водородное растрескивание происходит при соблюдении следующих условий: присутствие водорода, растягивающие напряжения действуют на сварной шов, присутствует чувствительная микроструктура и достигается низкая температура. Использование целлюлозных электродов приводит к высокому уровню водорода (<30 мл H 2 /100 г расплавленного металла сварного шва), который может диффундировать из металла шва в ЗТВ. При испытаниях с использованием процессов с низким содержанием водорода (4-6 мл H 2 /100 г расплавленного металла шва) растрескивания обнаружено не было. Низкие уровни предварительного нагрева и низкие тепловложения (стандартные для корневого прохода кольцевого шва) означают, что в ЗТВ был получен твердый продукт превращения (мартенсит с твердостью в диапазоне 320-400 VH 200 г).Низкие уровни предварительного нагрева также означают, что низкая температура после сварки достигается быстро. Наконец, напряжения возникают в результате термического сжатия остывающего сварного шва, и они должны компенсироваться деформацией металла шва и зоны термического влияния. Эти прямые напряжения возникают локально и обусловлены прежде всего неравномерным распределением температур, к которым добавляются эффекты превращений.

Использование целлюлозных электродов приводит к высокому уровню водорода (<30 мл H 2 /100 г расплавленного металла сварного шва), который может диффундировать из металла шва в ЗТВ. При испытаниях с использованием процессов с низким содержанием водорода (4-6 мл H 2 /100 г расплавленного металла шва) растрескивания обнаружено не было. Низкие уровни предварительного нагрева и низкие тепловложения (стандартные для корневого прохода кольцевого шва) означают, что в ЗТВ был получен твердый продукт превращения (мартенсит с твердостью в диапазоне 320-400 VH 200 г).Низкие уровни предварительного нагрева также означают, что низкая температура после сварки достигается быстро. Наконец, напряжения возникают в результате термического сжатия остывающего сварного шва, и они должны компенсироваться деформацией металла шва и зоны термического влияния. Эти прямые напряжения возникают локально и обусловлены прежде всего неравномерным распределением температур, к которым добавляются эффекты превращений. При высоком содержании водорода и достаточно выраженном упрочнении растрескивание происходит быстро и самопроизвольно только под действием прямых напряжений без необходимости выполнения надреза.Путь трещины в этом случае не зависит от микроструктуры в микроскопическом масштабе и, следовательно, очень зависит от напряжения. Величина напряжения является функцией уровня предварительного нагрева, температуры превращения и продукта, а также предела текучести. Уровни водорода и напряжения будут переменными процесса. Однако все образовавшиеся трещины относятся к водородному типу, и, независимо от их ориентации, испытание валиком на пластине все же дает представление о стойкости материала к растрескиванию.

При высоком содержании водорода и достаточно выраженном упрочнении растрескивание происходит быстро и самопроизвольно только под действием прямых напряжений без необходимости выполнения надреза.Путь трещины в этом случае не зависит от микроструктуры в микроскопическом масштабе и, следовательно, очень зависит от напряжения. Величина напряжения является функцией уровня предварительного нагрева, температуры превращения и продукта, а также предела текучести. Уровни водорода и напряжения будут переменными процесса. Однако все образовавшиеся трещины относятся к водородному типу, и, независимо от их ориентации, испытание валиком на пластине все же дает представление о стойкости материала к растрескиванию.

Хотя было проведено много экспериментальных и аналитических исследований остаточных напряжений в сварных соединениях ( 2 , 3 ), мало информации о роли фазового превращения в развитии остаточных сварочных напряжений.В недавнем исследовании Джонса и Олберри (4) была предпринята попытка экспериментального определения остаточных напряжений, связанных с фазовыми превращениями. Изучив поведение ряда сталей, авторы смогли установить общие тенденции, связанные с характеристиками трансформации. Их результаты показывают, что величина конечного остаточного напряжения при растяжении зависит от температуры превращения. Как правило, чем ниже температура превращения, тем ниже остаточное растягивающее напряжение по завершении цикла охлаждения.Это следует уточнить, заявив, что продукт превращения должен иметь разумную способность к пластической деформации в сочетании с низкой температурой превращения.

Изучив поведение ряда сталей, авторы смогли установить общие тенденции, связанные с характеристиками трансформации. Их результаты показывают, что величина конечного остаточного напряжения при растяжении зависит от температуры превращения. Как правило, чем ниже температура превращения, тем ниже остаточное растягивающее напряжение по завершении цикла охлаждения.Это следует уточнить, заявив, что продукт превращения должен иметь разумную способность к пластической деформации в сочетании с низкой температурой превращения.

Приведенные выше наблюдения о влиянии фазового превращения на остаточное напряжение могут быть применены при учете результатов настоящей программы. Для наплавленных образцов последовательность действий при охлаждении после сварки может быть следующей. Начальное сжатие сварного шва при охлаждении от пиковой температуры приведет к возникновению растягивающих напряжений в ЗТВ.Объемное расширение в результате мартенситного превращения в ЗТВ вызовет сжимающие напряжения, которые соответственно снизят остаточное напряжение. По завершении превращения в мартенсит возобновится нормальное сужение за счет охлаждения. При окончательном сжатии растягивающие напряжения в ЗТВ должны быть достаточно большими из-за наличия жесткой мартенситной структуры. Если эти растягивающие напряжения достигают достаточно высокого уровня, может возникнуть локальное растрескивание.

По завершении превращения в мартенсит возобновится нормальное сужение за счет охлаждения. При окончательном сжатии растягивающие напряжения в ЗТВ должны быть достаточно большими из-за наличия жесткой мартенситной структуры. Если эти растягивающие напряжения достигают достаточно высокого уровня, может возникнуть локальное растрескивание.

Причины определенного типа или направления растрескивания ЗТВ можно постулировать следующим образом.Предполагается, что растягивающие напряжения, возникающие в ЗТВ на заключительном этапе цикла охлаждения, носят преимущественно двухосный, а не трехосный характер. Двуосные растягивающие напряжения будут действовать в ЗТВ параллельно границе сплавления. Когда эти напряжения достигают определенной величины, могут образовываться наблюдаемые поперечные трещины (при высоких уровнях водорода). Причина двухосных растягивающих напряжений, развивающихся в зоне ЗТВ, аналогична картине напряжения, присутствующей в поверхностных областях стали, демонстрирующей линейное упругое поведение. Из-за того, что составляющая растягивающего напряжения, нормальная к поверхности, очень низка в приповерхностных областях, будет развиваться состояние плоского напряжения, что приведет к узкой области срезающей кромки на поверхности разрушения. Внутри образца возникают трехосные растягивающие напряжения, которые приводят к хрупкому разрушению. В настоящей программе узкая область ЗТВ находится близко к поверхности, и, по-видимому, растягивающие напряжения, нормальные к поверхности, уменьшаются, при этом двуосные растягивающие напряжения имеют большую величину и, следовательно, вызывают поперечные трещины.

Из-за того, что составляющая растягивающего напряжения, нормальная к поверхности, очень низка в приповерхностных областях, будет развиваться состояние плоского напряжения, что приведет к узкой области срезающей кромки на поверхности разрушения. Внутри образца возникают трехосные растягивающие напряжения, которые приводят к хрупкому разрушению. В настоящей программе узкая область ЗТВ находится близко к поверхности, и, по-видимому, растягивающие напряжения, нормальные к поверхности, уменьшаются, при этом двуосные растягивающие напряжения имеют большую величину и, следовательно, вызывают поперечные трещины.

По мере увеличения уровня предварительного нагрева температурный интервал между условиями трансформации и предварительного нагрева уменьшается, образуется более мягкий продукт трансформации и снижается уровень водорода. Постулируется, что эффекты трансформации уменьшают растягивающее напряжение, действующее вдоль ЗТВ, и напряжение по толщине становится доминирующим. При более низких уровнях водорода (более высоком предварительном нагреве) напряжение, необходимое для образования трещин, увеличивается, и, как утверждалось выше, сквозные напряжения по толщине больше, чем продольные напряжения, следовательно, происходит переход от поперечного к продольному способу растрескивания.

Наконец, комментарий к предсказанию склонности к растрескиванию материала трубопроводной трубы на основе обычных формул эквивалента углерода. Эти формулы дают показатель прокаливаемости и могут быть связаны с некоторыми критериями растрескивания. Однако современные составы трубопроводных труб, т. е. низкоуглеродистые, средне- или высокомарганцевые с различными добавками микросплавов, не дают хороших корреляций с формулами CE (5). Все формулы, начинающиеся с C + Mn/6, указывают на относительную чувствительность к растрескиванию, которая почти противоположна той, которая была обнаружена в настоящем исследовании.Единственная формула (5) , которая давала какую-либо разумную корреляцию между растрескиванием сварного шва, твердостью и химическим составом в низкоуглеродистых сталях HSLA, была:

CE=C+Mn+Cu+Cr20+Si30+V10+Mo15+Ni60+5B

, что дает 0,215 для А и 0,25 для В.

Однако было обнаружено ( 6 , 7 ), что сварная трещина недостаточно оценивается по этим формулам. Определено несколько новых параметров ( 6 , 7 ), которые включают химический состав, диффузионный водород, время охлаждения и т. д.Кроме того, для количественного понимания растрескивания сварного шва необходимо установить критерии, касающиеся напряжения зарождения трещины, содержания водорода, скорости охлаждения и т. д. Получена хорошая корреляция между критическим напряжением и логарифмическим содержанием диффузионного водорода, ранее обсуждавшимся McParlan и Graville . (7) .

Определено несколько новых параметров ( 6 , 7 ), которые включают химический состав, диффузионный водород, время охлаждения и т. д.Кроме того, для количественного понимания растрескивания сварного шва необходимо установить критерии, касающиеся напряжения зарождения трещины, содержания водорода, скорости охлаждения и т. д. Получена хорошая корреляция между критическим напряжением и логарифмическим содержанием диффузионного водорода, ранее обсуждавшимся McParlan и Graville . (7) .

Рутиловые электроды, обогащенные наночастицами TiO2

[1]

Б.Ветцель, П. Россо, Ф. Хауперт, К. Фридрих, Эпоксидные нанокомпозиты – механизмы разрушения и упрочнения. англ. Фракт. мех. 73 (2006) 2375–2398.

73 (2006) 2375–2398.

DOI: 10.1016/j.engfracmech.2006.05.018

[2] М.Кивио, Л. Холаппа, Т. Юнг, Добавление включений дисперсного оксида титана в сталь и их влияние на измельчение зерна, Металл. Матер. Транс. Б 41 (2010) 1194–1204.

DOI: 10.1007/s11663-010-9416-y

[3]

Д. Чжан, Х. Терасаки, Ю. Комизо, Наблюдение на месте образования внутризеренного игольчатого феррита на неметаллических включениях в стали C – Mn, Acta. Матер. 58 (2010) 1369–1378.

Чжан, Х. Терасаки, Ю. Комизо, Наблюдение на месте образования внутризеренного игольчатого феррита на неметаллических включениях в стали C – Mn, Acta. Матер. 58 (2010) 1369–1378.

DOI: 10.1016/j.actamat.2009.10.043

[4] С.Хоссейн Неджад и А. Фарзанех, Формирование мелкозернистого внутризеренного феррита в литой простой углеродистой стали, модифицированной нанопорошком оксида титана Scr. Матер. 57 (2007) 937-940.

DOI: 10. 1016/j.scriptamat.2007.07.016

1016/j.scriptamat.2007.07.016

[5] А.К. Дэвис, Наука и практика сварки, 6-е изд., Издательство Кембриджского университета, Кембридж, (1972).

[6]

Дж.Х. Шим, Ю. Дж. О, Дж. Ю. Suh, Y. Cho, J.D. Shim, J.S. Бьюн и др. Способность зародышеобразования феррита неметаллических включений в среднеуглеродистых сталях // Acta. Матер. 49 (2001) 2115–2122.

Матер. 49 (2001) 2115–2122.

DOI: 10.1016/s1359-6454(01)00134-3

[7] С.Балош, Л. Сиджанин, М. Драмиканин, Л. Данка, Сварка SMAW с помощью наночастиц TiO2, Конгресс IIW по сварке в Юго-Восточной Европе, 2015., 1-6.

[8]

М. Emailian, Влияние скорости охлаждения и размера зерна аустенита на температуру превращения аустенита в феррит и различные морфологии феррита в микролегированных сталях, Иран. Джей Матер. науч. англ. 7 (2010) 7-14.

Emailian, Влияние скорости охлаждения и размера зерна аустенита на температуру превращения аустенита в феррит и различные морфологии феррита в микролегированных сталях, Иран. Джей Матер. науч. англ. 7 (2010) 7-14.

[9] С.С. Бабу, Механизм образования игольчатого феррита в сварных швах, Curr. мнение Твердый. Состояние. Матер. науч. 8 (2004) 267–78.

[10]

М. Фаттахи, Н. Набхани, М. Р. Ваези, Э. Рахими. Повышение ударной вязкости металла шва AWS E6010 за счет добавления наночастиц TiO2 в покрытие электрода, Матер. науч. англ. А, 528 (2011) 8031–8039.

Фаттахи, Н. Набхани, М. Р. Ваези, Э. Рахими. Повышение ударной вязкости металла шва AWS E6010 за счет добавления наночастиц TiO2 в покрытие электрода, Матер. науч. англ. А, 528 (2011) 8031–8039.

DOI: 10.1016/j.msea.2011.07.035

[11] Т.К. Пал, Влияние наноразмерных частиц TiO2 на механические свойства электрода типа AWS E 11018M, Материал. науч. заявл. 02 (2011) 1285–1292.

[12]

Д. Чжан, Х. Терасаки, Ю.И. Комизо, наблюдение на месте образования внутризеренного игольчатого феррита при неметаллических включениях в сталях C–Mn, Acta Mater. 58 (2010) 1369–1378.

Чжан, Х. Терасаки, Ю.И. Комизо, наблюдение на месте образования внутризеренного игольчатого феррита при неметаллических включениях в сталях C–Mn, Acta Mater. 58 (2010) 1369–1378.

DOI: 10.1016/j.actamat.2009.10.043

Влияние замены мелкодисперсного рутила во флюсе наночастицами TiO2 на повышение эффективности массопереноса и снижение сварочного дыма в электроде для сварки SMAW из нержавеющей стали

Ссылки

[1] Karthick, K., С. Маларвижи, В. Баласубраманян, С. А. Кришнан, Г. Сасикала и С. К. Альберт. Свойства растяжения и ударной вязкости различных участков разнородных соединений сталей атомного класса. Ядерная техника и технологии, Vol. 50, № 1, 2018 г., стр. 116–125. Поиск в Google Scholar

[2] Йелла, П. , П. Венкатешварлу, Р. К. Буддду, Д. В. Видьясагар, К. Б. Рао, П. П. Киран и К. В. Раджулапати. Исследования лазерной ударной обработки пластины SS316LN с различными жертвенными слоями. Прикладная наука о поверхности, Vol.435, 2018, стр. 271–280. Поиск в Google Scholar

, П. Венкатешварлу, Р. К. Буддду, Д. В. Видьясагар, К. Б. Рао, П. П. Киран и К. В. Раджулапати. Исследования лазерной ударной обработки пластины SS316LN с различными жертвенными слоями. Прикладная наука о поверхности, Vol.435, 2018, стр. 271–280. Поиск в Google Scholar

[3] Васантхараджа П., М. Васудеван и П. Паланичами. Влияние сварочных процессов на остаточное напряжение и деформацию сварных соединений из нержавеющей стали марки 316LN. Журнал производственных процессов, Vol. 19, 2015, стр. 187–193. Поиск в Google Scholar

[4] Суриан, Э. С., и Н. Р. де Риссоне. Взаимосвязь между составом покрытия, всеми свойствами металла шва, рабочими характеристиками и диффундирующим водородом в металле шва рутиловых электродов типов ANSI/AWS A5.1–91 E6013 и E7024. Наука и техника сварки и соединения. 4, № 3, 1999, стр. 133–142. Поиск в Google Scholar

[5] Вишну, Б. Р., С. П. Шивапиракасам, К. К. Сатпати, С. К. Альберт и Г. Чакраборти. Влияние наноразмерных флюсов на снижение содержания Cr (VI) в дыме при сварке нержавеющей стали. Журнал производственных процессов, Vol. 34, 2018, стр. 713–720. Поиск в Google Scholar

Журнал производственных процессов, Vol. 34, 2018, стр. 713–720. Поиск в Google Scholar

[6] Канджилал П., Т. К. Пал и С. К. Маджумдар. Совместное влияние флюса и параметров сварки на химический состав и механические свойства металла шва под флюсом.Журнал технологии обработки материалов, Vol. 171, № 2, 2006 г., стр. 223–231. Поиск в Google Scholar

[7] Паниагуа-Меркадо, А. М. и В. М. Лопес-Хирата. Химические и физические свойства флюсов для ПАВ малоуглеродистых сталей. In Arc Welding, InTech, 2011. Поиск в Google Scholar

[8] Банг, К. С., К. Парк, Х. К. Юнг и Дж. Б. Ли. Влияние состава флюса на перенос элементов и механические свойства металла шва при дуговой сварке под флюсом. Международная организация по металлам и материалам, Vol.15, № 3, 2009, стр. 471–477. Поиск в Google Scholar

[9] Палм, Дж. Х. Как флюсы определяют металлургические свойства сварки под флюсом. Сварочный журнал, Vol. 51, № 7, 1972, стр. 358. Поиск в Google Scholar

[10] Sham, K. , and S. Liu. Разработка флюсового покрытия для плавящегося электрода SMAW из сплавов с высоким содержанием никеля. Сварочный журнал, Vol. 93, 2014, стр. 273-s. Поиск в Google Scholar

, and S. Liu. Разработка флюсового покрытия для плавящегося электрода SMAW из сплавов с высоким содержанием никеля. Сварочный журнал, Vol. 93, 2014, стр. 273-s. Поиск в Google Scholar

[11] Сингх, Б., З. А. Хан, А. Н. Сиддики и С. Махешвари. Экспериментальное исследование влияния состава флюса на перенос элемента при сварке под флюсом.Садхана, Том. 43, № 2, 2018, стр. 26. Поиск в Google Scholar

[12] Duan, Z., R. Qin, and G. He. сварка. Металлургические и сырьевые операции. A, Металлургия и материаловедение, Vol. 45, № 2, 2014, стр. 843–853. Поиск в Google Scholar

[13] Qin, R., and G. He. Массоперенос покрытого электрода из сплава на основе никеля при дуговой сварке защищенным металлом. Металлургические и сырьевые операции.A, Металлургия и материаловедение, Vol. 44, № 3, 2013, стр. 1475–1484. Поиск в Google Scholar

[14] Qin, R., and G. He. Массоперенос покрытого электрода из сплава на основе никеля с покрытием из нейтрального флюса при дуговой сварке защищенным металлом. Международный журнал тепло- и массообмена, Vol. 78, 2014, стр. 1095–1104. Поиск в Google Scholar

Международный журнал тепло- и массообмена, Vol. 78, 2014, стр. 1095–1104. Поиск в Google Scholar

[15] Baune, E., C. Bonnet, and S. Liu. Оценка стабильности переноса металла и интенсивности разбрызгивания при дуговой сварке порошковой проволокой.Наука и техника сварки и соединения. 6, № 3, 2001, стр. 139–148. Поиск в Google Scholar

[16] Deam, R.T., S.W. Симпсон и Дж. Хайдар. Полуэмпирическая модель образования дыма при дуговой сварке металлическим электродом в среде защитного газа. Журнал физики. D, Прикладная физика, Vol. 33, № 11, 2000, стр. 1393–1402. Поиск в Google Scholar

[17] Циммер, А. Т., П. А. Барон и П. Бисвас. Влияние рабочих параметров на средневзвешенное распределение размеров аэрозолей, образующихся в процессе дуговой сварки металлическим электродом в среде защитного газа.Журнал Aerosol Science, Vol. 33, № 3, 2002, стр. 519–531. Search in Google Scholar

[18] Sanibondi, P. Численное исследование влияния реакций окисления железа на механизм образования дыма при дуговой сварке. Журнал физики. D, Прикладная физика, Vol. 48, № 34, 2015, стр. 345202. Поиск в Google Scholar

Журнал физики. D, Прикладная физика, Vol. 48, № 34, 2015, стр. 345202. Поиск в Google Scholar

[19] Боселли, М., В. Коломбо, Э. Гедини, М. Герарди и П. Санибонди. Двумерное нестационарное моделирование образования дыма в процессе импульсной газовой дуговой сварки.Журнал физики. D, Прикладная физика, Vol. 2013. Т. 46, № 22. С. 224006. Поиск в Google Scholar

[20] Вишняков В.И., Киро С.А., Эннан А.А. Образование первичных частиц в сварочном дыму. Журнал Aerosol Science, Vol. 58, 2013, стр. 9–16. Поиск в Google Scholar

[21] Таширо С., Т. Зения, К. Ямамото, М. Танака, К. Наката, А. Б. Мерфи и др. Численный анализ Механизм образования дыма при дуговой сварке. Журнал физики. D, Прикладная физика, Vol. 43, нет.43, 2010, стр. 434012. Поиск в Google Scholar

[22] Лиз, Э., Дж. Мортон, П. Х. Э. Гардинер и В. А. Кэролан. Одновременное обнаружение трехвалентного и шестивалентного хрома в конденсате выдыхаемого воздуха: технико-экономическое обоснование, сравнивающее рабочих и контрольную группу. Международный журнал гигиены и гигиены окружающей среды, Vol. 220, No. 2, Part B, 2017, pp. 415–423. Search in Google Scholar

Международный журнал гигиены и гигиены окружающей среды, Vol. 220, No. 2, Part B, 2017, pp. 415–423. Search in Google Scholar

[23] Pesch, B., B. Kendzia, K. Hauptmann, R. Van Gelder, R. Stamm, JU Hahn , и другие. Воздействие вдыхаемого шестивалентного хрома в воздухе у сварщиков и других профессий: оценки из немецкой базы данных MEGA.Международный журнал гигиены и гигиены окружающей среды, Vol. 218, № 5, 2015, стр. 500–506. Поиск в Google Scholar

[24] Bowler, R.M., S. Nakagawa, M. Drezgic, H.A. Roels, R.M. Park, E. Diamond, et al. Последствия воздействия дыма при сварке в замкнутом пространстве: серия неврологических и нейропсихологических случаев. Нейротоксикология, Vol. 28, № 2, 2007 г., стр. 298–311. Поиск в Google Scholar

[25] Чаудхари Р., Аджит М.К., Верма М. и Сривастава Р. Комбинированное исследование сварочных работ и эргономических рисков процесс анализа.Международный журнал компьютерных наук и техники связи IJCSCE Специальный выпуск о новых тенденциях в инженерии. Раджастхан, Индия, 2013 г., стр. 56-59. Поиск в Google Scholar

Раджастхан, Индия, 2013 г., стр. 56-59. Поиск в Google Scholar

[26] Рана, Х.К., М.Р. Ахтар, М.Б. Ахмед, П. Линь, Дж.М.В. Куинн, Ф. Хук и М.А. Мони. Генетические эффекты сварочного дыма на прогрессирование нейродегенеративных заболеваний. Нейротоксикология, Vol. 71, 2019, стр. 93–101. Поиск в Google Scholar

[27] ван дер Марк, М., Р. Вермеулен, П. К. Нийссен, В.М. Мюллерс, А. М. Сас, Т. ван Лаар и др. Профессиональное воздействие растворителей, металлов и сварочного дыма и риск болезни Паркинсона. Паркинсонизм и связанные с ним расстройства, Vol. 21, № 6, 2015, стр. 635–639. Поиск в Google Scholar

[28] Кин М., А. Сирт, С. Стоун, Б. Чен, Дж. Славен, А. Кампстон и Дж. Антонини. Выбор процессов для минимизации шестивалентного хрома при сварке нержавеющей стали: восемь комбинаций сварочных процессов/защитного газа были оценены на предмет образования шестивалентного хрома в сварочных дымах для нержавеющей стали.Сварочный журнал, Vol. 91, № 9, 2012, стр. 241–246. Поиск в Google Scholar

[29] Кин, М. , С. Стоун, Б. Чен, Дж. Славен, Д. Швеглер-Берри и Дж. Антонини . Содержание шестивалентного хрома в сварочных дымах для нержавеющей стали зависит от процесса сварки и типа защитного газа. Журнал мониторинга окружающей среды, Vol. 11, № 2, 2009 г., стр. 418–424. Поиск в Google Scholar

, С. Стоун, Б. Чен, Дж. Славен, Д. Швеглер-Берри и Дж. Антонини . Содержание шестивалентного хрома в сварочных дымах для нержавеющей стали зависит от процесса сварки и типа защитного газа. Журнал мониторинга окружающей среды, Vol. 11, № 2, 2009 г., стр. 418–424. Поиск в Google Scholar

[30] Лиз Э., Дж. Мортон, П. Х. Э. Гардинер и В. А. Кэролан. Одновременное обнаружение трехвалентного и шестивалентного хрома в конденсате выдыхаемого воздуха: технико-экономическое обоснование, сравнивающее рабочих и контрольную группу.Международный журнал гигиены и гигиены окружающей среды, Vol. 220, № 2, часть B, 2017 г., стр. 415–423. Поиск в Google Scholar

[31] Кин, М., А. Сирт, С. Стоун и Б. Т. Чен. Профилирование процессов сварки нержавеющей стали для снижения выбросов дыма, выбросов шестивалентного хрома и эксплуатационных расходов на рабочем месте. Журнал гигиены труда и окружающей среды, Vol. 13, № 1, 2016, стр. 1–8. Поиск в Google Scholar

[32] Topham, N., M. Kalivoda, Y. M. Hsu, C.Y. Wu, S.О, и К. Чо. Снижение выбросов Cr 6+ при дуговой сварке вольфрамовым электродом в среде защитного газа с использованием прекурсора кремнезема. Журнал Aerosol Science, Vol. 41, № 3, 2010, стр. 326–330. Поиск в Google Scholar

M. Hsu, C.Y. Wu, S.О, и К. Чо. Снижение выбросов Cr 6+ при дуговой сварке вольфрамовым электродом в среде защитного газа с использованием прекурсора кремнезема. Журнал Aerosol Science, Vol. 41, № 3, 2010, стр. 326–330. Поиск в Google Scholar

[33] Ван, Дж., М. Каливода, Дж. Гуан, А. Теодор, Дж. Шарби, С.И. Ву, К. Полсон и О. Эс-Саид. Двойной кожух подачи прекурсора диоксида кремния для снижения содержания шестивалентного хрома в сварочном дыму. Журнал гигиены труда и окружающей среды, Vol. 9, № 12, 2012, стр. 733–742. Поиск в Google Scholar

[34] Wang, J., М. Каливода, Дж. Гуан, А. Теодор, Дж. Шарби, С.Ю. Ву, К. Полсон и О. Эс-Саид. Двойной кожух подачи прекурсора диоксида кремния для снижения содержания шестивалентного хрома в сварочном дыму. Журнал гигиены труда и окружающей среды, Vol. 9, № 12, 2012 г., стр. 733–742. Поиск в Google Scholar

[35] Пачеко, Р. П., Дж. Ф. Гомес, Р. М. Миранда и М. Л. Квинтино. Оценка количества наночастиц, выбрасываемых в сварочный дым из нержавеющей стали с использованием различных защитных газов. Ингаляционная токсикология, Vol.29, № 6, 2017, стр. 282–289. Поиск в Google Scholar

Ингаляционная токсикология, Vol.29, № 6, 2017, стр. 282–289. Поиск в Google Scholar

[36] Шивапиракасам С. П., С. Мохан, М. С. Кумар и М. Суриа-нараянан. Уменьшение сварочного дыма за счет покрытия электродов нанооксидом алюминия — переход к экологичному процессу сварки. Журнал чистого производства, Vol. 108, 2015, стр. 131–144. Поиск в Google Scholar

[37] Мохан, С., С. П. Шивапиракасам, М. С. Кумар и М. Суриа-нараянан. Снижение сварочного дыма за счет покрытия электродов нано-TiO2. Журнал технологии обработки материалов, Vol.219, 2015, стр. 237–247. Поиск в Google Scholar

[38] Шивапиракасам С.П., С. Мохан, М.С. Сантош Кумар, А. Томас Пол и М. Сурианараянан. Контроль воздействия концентрации шестивалентного хрома в дымовых газах при дуговой сварке в среде защитного металла путем нанопокрытия электродов. Международный журнал гигиены труда и окружающей среды, Vol. 23, № 2, 2017, стр. 128–142. Поиск в Google Scholar

[39] Вишну, Б. Р., С. П. Шивапиракасам, К. К. Сатпати, С. К. Альберт и Г. Чакраборти.Cr 6+ снижение сварочного дыма за счет нанокомпозитных покрытий на электродах для ручной дуговой сварки нержавеющей стали. Технологическая безопасность и защита окружающей среды, Vol. 114, 2018, стр. 334–346. Поиск в Google Scholar

К. Сатпати, С. К. Альберт и Г. Чакраборти.Cr 6+ снижение сварочного дыма за счет нанокомпозитных покрытий на электродах для ручной дуговой сварки нержавеющей стали. Технологическая безопасность и защита окружающей среды, Vol. 114, 2018, стр. 334–346. Поиск в Google Scholar

[40] Ситхараман С. Трактат по технологической металлургии, Том 3: Промышленные процессы. Newnes, 2013. Поиск в Google Scholar

[41] ISO.standard: ‘ISO 15011-1:2009: Здоровье и безопасность при сварке и родственных процессах. Лабораторный метод отбора проб дыма и газов, образующихся при дуговой сварке. Часть 1. Определение. скорости выброса и отбора проб для анализа твердых частиц. Поиск в Google Scholar

[42] NIOSH, 1994.Хром шестивалентный в руководстве по аналитическим методам NIOSH, метод 7604, выпуск 2, 15 августа 1994 г., 4-е изд. Поиск в Google Scholar

[43] NIOSH, 2003. Руководство NIOSH по аналитическим методам. Элементы по ICP, метод 7300, выпуск 3, 15 марта 2003 г. , 4-е изд. Поиск в Google Scholar

, 4-е изд. Поиск в Google Scholar

[44] Ellingham, H. J. Восстанавливаемость оксидов и сульфидов в металлургических процессах. Журнал Общества химической промышленности, Vol. 63, 1944, стр. 125–133. Поиск в Google Scholar

[45] Попович, О., Р. Прокич-Цветкович, М. Бурзич, У. Лукич и Б. Белич Выделение дыма и газа при дуговой сварке: опасности и рекомендации. Обзоры возобновляемых и устойчивых источников энергии, Vol. 37, 2014, pp. 509–516. Поиск в Google Scholar

Модификация целлюлозно-рутилового покрытия сварочных электродов инфильтрованными наночастицами TiO2

R. Zhang and L. Gao, Mater. Рез. Бык. 36 , 1957 (2001).

Артикул Google Scholar

Дж. Ян, С. Мэй и Дж. М. Ф. Феррейра, Дж. Ам. Керам. соц. 84 , 1696 (2001).

Артикул Google Scholar

Б. Ветцель, П. Россо, Ф. Хауперт и К. Фридрих, Eng. Фракт. мех. 73 , 2375 (2006).

Артикул Google Scholar

С.Х. Неджад и А. Фарзанех, шр. Матер. 57 , 937 (2007).

Артикул Google Scholar

М. Кивио, Л. Холаппа и Т. Юнг, Metall. Матер. Транс. Б 41 , 1194 (2010).

Артикул Google Scholar

S. St-Laurent and G. L’Esperance, Mater.науч. англ. А 149 , 203 (1992).

Артикул Google Scholar

Д. Чжан, Х. Терасаки и Ю. Комизо, Acta. Матер. 58 , 1369 (2010).

Артикул Google Scholar

Ж.-С. Бьюн, Дж.-Х. Шим, Дж.-Ю. Су, Ю.-Дж. О, Ю. В. Чо, Ж.-Д. Шим и Д.Н.Ли, мэтр. науч. англ. А 319-321 , 326 (2001).

Артикул Google Scholar

Дж. С. Бьюн, Дж. Х. Шим и Ю. В. Чо, Scr. Матер. 48 , 449 (2003).

Артикул Google Scholar

Дж. А. Джанетто, Н. Дж. Смит, Дж. Т. МакГрат и Дж. Т. Боукер, Дж.Сварка. Дж. 11 , 407 (1992).

Google Scholar

С. С. Бабу, Curr. мнение Твердый. Состояние. Матер. науч. 8 , 267 (2004).

Артикул Google Scholar

A. F. Gourgues, H. M. Flower и T. C. Lindley, Mater. науч. Технол. 16 , 26 (2000).

Артикул Google Scholar

М. Диас-Фуэнтес, А. Иза-Мендиа и И. Гутьеррес, Metall. Матер. Транс. физ. Металл. Матер. науч. 34А , 2505 (2003).

Артикул Google Scholar

М. Фаттахи, Н. Набхани, М. Р. Ваези и Э. Рахими, Mater. науч. англ. А 528 , 8031 (2011).

Артикул Google Scholar

Т. К. Пал, Матер. науч. заявл. 02 , 1285 (2011).

Google Scholar

Н. Гринвуд и А. Эрншоу, Химия элементов , 2-е изд., стр. 961–962, Butterworth-Heinemann, Woburn (1997).

Google Scholar

JH Shim, YJOh, JY Suh, YW Cho, JD Shim, JS Byun и DN Lee, Acta.

Водорода тоже будет меньше, что означает уменьшение количества пор;

Водорода тоже будет меньше, что означает уменьшение количества пор;