марка, свойства и применение, характеристики и состав, плотность

Металлы и сплавыВ нашем обзоре мы подробнее остановимся на особенностях и физико-химических параметрах медь-беррилиевого сплава, больше известного как бериллиевая бронза. Расскажем о физических и химических характеристиках, а также области применения этого уникального состава.

Определение

Бериллиевая бронза – это медь-беррилиевый сплав, включающий от 0,5 до 3% бериллия, в ряде случаев возможно добавление иных примесей. Бериллиевая бронза отличается:

- Повышенной плотностью и крепостью в сочетании с немагнитными характеристиками и полным отсутствием искровыделения.

- Она способна подвергаться любым типам обработки — разрезанию и формовке.

- Сплав повсеместно используется для изготовления инструментов, в том числе и музыкальных, а также высокоточных приборов и пуль для огнестрельного оружия.

- Нашел свое применение медь-бериллий и в воздушно-космических технологиях.

Важно! Помните, что сплавы, включающие любое количество бериллия, высокотоксичны и представляют опасность для человека на этапе производства.

Бериллиевая бронза относится к группе так называемых дисперсионно упрочняемых составов. Их отличительной характеристикой является зависимость степени растворимости легирующих ингредиентов от нагрева.

При выполнении закалки из однофазного участка в твердом веществе формируется чрезмерное число атомов основного легирующего компонента в сравнении с равновесным состоянием подобной системы. Получившийся концентрированный твердый раствор отличается термодинамической неустойчивостью и стремлением к распаду, с повышением уровня температуры этот процесс активируется. Эффект уплотнения объясняется дисперсностью выделений, полученных в результате распада веществ.

Получившийся концентрированный твердый раствор отличается термодинамической неустойчивостью и стремлением к распаду, с повышением уровня температуры этот процесс активируется. Эффект уплотнения объясняется дисперсностью выделений, полученных в результате распада веществ.

Состав

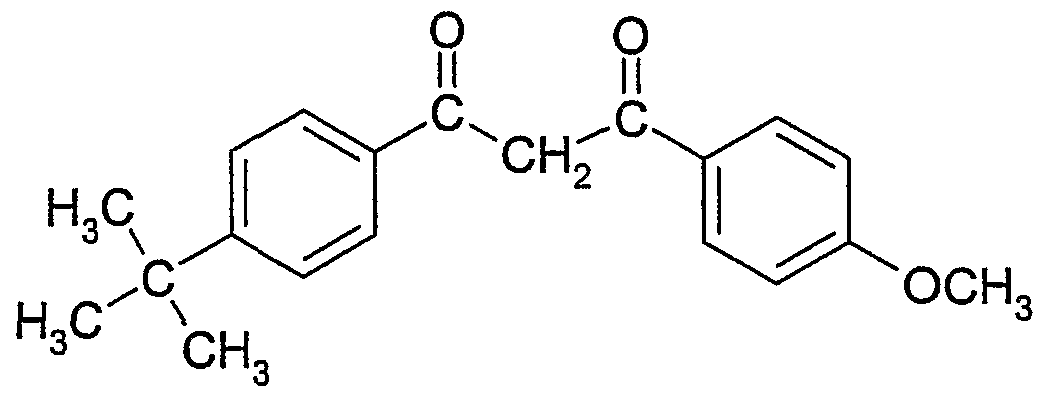

Химическая формула бериллиевой бронзы – БрБ2, ее состав подробно прописан в действующем ГОСТ.

- медь 97-98%;

- бериллий 1,9-2,1%;

- никель 0,2-0,5%;

- менее 0,5% добавок.

Чаще всего используются медь-бериллиевые составы, содержащие 2% бериллия, а также медь-бериллий-кобальтовые сплавы, где процентное присутствие бериллия не превышает 0,8%. Первый сплав получил название высоколегированной бериллиевой бронзы, второй относят к группе низколегированных марок.

Первый сплав получил название высоколегированной бериллиевой бронзы, второй относят к группе низколегированных марок.

Свойства

Бериллиевая медь обладает следующими физико-химическими характеристиками.

- Завышенная электро- и теплопроводность. По этим параметрам вещество лишь ненамного уступает меди.

- Повышенный предел упругости.

- Отсутствие искровыделения при механических ударах.

- Высокие параметры коррозийной стойкости, твёрдости и временного сопротивления.

Все эти характеристики максимально проявляются для всех моментов, когда бериллиевая бронза подвергается разнообразным способам обработки и закалки. К примеру, при искусственном состаривании предельной пластичности такие вещества достигают после выполнения закалки, которая производятся при температуре примерно 770 градусов — в этом состоянии бериллиевая бронза отличается исключительной легкостью.

Типовое сопротивление вещества соответствует 450 МПа. Этот параметр возрастает в 2 раза при процессах пластической деформации сплава на 35-50%. Как следствие, после старения, которое выполняется сразу же по завершении процесса закалки, механические свойства бериллия становятся исключительно высокими.

Принципиальные для промышленности параметры медь-бериллиевого состава далеко не ограничиваются перечисленными. Все бронзовые сплавы, в структуру которых входят бериллий, характеризуются высокой теплостойкостью — изделия, выполненные из них, могут функционировать без изменений своих возможностей при температурах до 340 градусов тепла. А при нагреве до 500 градусов механические свойства и плотность любых бериллиевых бронз становятся полностью идентичны по своим показателям алюминиевым, а также оловянно-фосфоритным композициям при стандартной температуре эксплуатации около +20 градусов.

Такое свойство позволяет использовать бериллиевую бронзу для производства фасонных отливок высочайшего качества.

В большинстве случаев сплав производится в форме полуфабрикатов, которые прошли стадию формовки. Чаще всего это тонкая лента, полоска или проволока.

Бериллиевые сплавы с легкостью поддаются любой мехобработке (резка, пайка и сваривание). Хотя имеются некоторые ограничения на проведение перечисленных манипуляций. Так, любые сплавы бериллия следует паять сразу же по завершении их механической зачистки. При этом обязательно следует использовать серебряный припой, а также флюс. Важно, чтобы в самом флюсе непременно присутствовали соли фтора. В последние годы большое распространение получила так называемая вакуумная пайка — её проводят под толстым покрытием из флюса. Таким образом, обеспечивается уникальное качество изделия.

А вот электродуговую сварку в наши дни практически не применяют при работе с бериллиевой медью, поскольку она имеет значительный кристаллизационный термический интервал.

Отдельного внимания заслуживает такой показатель, как скорость охлаждения. Этот показатель должен быть предельно резким, чтобы и предотвратить распад пересыщенного твердого состава. Именно поэтому при подборе рабочих закалочных сред в первую очередь стоит исходить из показателей критической скорости. Эти данные подтверждают, что в ходе закалки бронзы максимальные скорости охлаждения должны находиться в коридоре 500—250 градусов.

Замедленные процессы на данном интервале влекут раннее выделение упрочнителя и вызывают снижение способности к дальнейшему отвердению. Критическая скорость охлаждения, которая позволяет добиться оптимального сочетания физико-технических характеристик, соответствует 30-60 г/секунду для меди с добавлением бериллия. Чтобы добиться нужного значения, сплав обычно закаляют в воде. Для того чтобы сократить параметры критической скорости, в сплав обычно вводят немного кобальта. Минимальные добавки такого металла вызывают повышение стойкости переохлажденного раствора. Аналогичным образом на стойкость бронзы могут повлиять магниевые примеси.

Применение

При частых деформациях и постоянных перегрузках такая проволока имеет повышенную электропроводимость, её используют в низкочастотных контактах для изготовления электрических соединителей.

При частых деформациях и постоянных перегрузках такая проволока имеет повышенную электропроводимость, её используют в низкочастотных контактах для изготовления электрических соединителей.Крепкая немагнитная и при этом не искрящаяся бериллиевая медь нашла широкое применение при изготовлении плоскогубцев, зубил ножей, молотков и гаечных ключей. Сплав оптимален для выполнения манипуляций с некоторыми взрывоопасными веществами, к примеру, на зерновых элеваторах, буровых вышках или в угольных шахтах.

Берилий-медный сплав часто используют изготовления ударных музыкальных инструментов для обеспечения их поступательного тона и акустического резонанса — обычно материал востребован при создании треугольников и бубнов.

Распространено применение сплава для криогенного оборудования, применяемого при самых сниженных температурах. Например, рефрижераторов. Актуальность использования медь-бериллия в данной сфере объясняется её крепостью и повышенной теплопроводностью в данном температурном диапазоне.

Например, рефрижераторов. Актуальность использования медь-бериллия в данной сфере объясняется её крепостью и повышенной теплопроводностью в данном температурном диапазоне.

Используют состав для производства огнестрельных пуль. Хотя подобное применение достаточно необычно, так как пуля из стали стоят дешевле и при этом имеют довольно схожие характеристики. Проволока, выполненная из медь-бериллия, выпускается сразу в нескольких формах. Она может быть фигурной либо плоской, округлой либо квадратной, в продаже представлены разные прямых пластов, а также катушки или мотки.

Интересная информация о бериллии представлена в следующем видео.

youtube.com/embed/luzDZKIbl9M?modestbranding=1&iv_load_policy=3&rel=0″/>

HyperChrome Chronograph Bronze от RADO

12.04.2018

Изысканным хронографом Rado HyperChrome Automatic Chronograph Bronze пополнила RADO коллекцию автоматических хронографов с надёжными монолитными корпусами из высокотехнологичной керамики.

Это лимитированный выпуск, о чём сообщено на обратной стороне корпуса – каждая модель является эксклюзивной, одной из 999-ти, составивших уникальную линейку Bronze.

Изысканность хронографа – в его органичности. Это удивительно, но технологии современные и античные здесь переплелись, образовав неповторимый ансамбль высокотехнологичной керамики и оловянной бронзы. Для осознания масштаба этой удивительной гармонии времён напомним, что высокотехнологичную керамику еще тридцать лет назад использовали лишь в космических и медицинских разработках, а появление сплава из меди и олова археологи датируют концом IVтысячелетия до н. э.

э.

Монолитная конструкция корпуса из иссиня-чёрной керамики декорирована по бокам контрастными бронзовыми вставками с гравировкой CuSn8 (химическая формула бронзы). Пушеры хронографа и заводная коронка также выполнены из бронзы.

Со временем бронзовые элементы приобретут особый оттенок, покроются так называемой патиной – тончайшим матовым налётом, образующимся от воздействия окружающей среды. Часы обретут различных владельцев, которые разобщат коллекцию, поместив каждую модель в неодинаковые условия, с учетом климата, образа жизни; ведь, вероятно, кто-то увезет HyperChrome Automatic Chronograph Bronze в изнывающий от дождей Лондоне, кто-то – в солнечно-томный Лос-Анджелес, а кто-то — в субтропический Токио. Поэтому и оттенок патины на каждой модели не будет идентичным – собственно, в этом и есть уникальность, помимо гравировки и самого факта ограниченного выпуска коллекции.

Сердце хронографа – автоматический механизм 12 ½ ETA 2894-2 с четырехгерцевым балансом и запасом хода в 42 часа. Его изящный декор можно увидеть через прозрачную крышку корпуса.

Его изящный декор можно увидеть через прозрачную крышку корпуса.

Чёрная разнородная текстура циферблата гармонично объединяет бронзовый и белый, однако бронза здесь лишь визуальная, потому что точно подобранный оттенок достигнут при помощи позолоты.

В вертикальное сатинирование основной части циферблата очень интересно вписываются счётчики хронографа, находящиеся симметрично относительно центральной оси в позициях «3 часа» и «9 часов». Поверхность счётчиков подвергнута круговому зернению, смотрится очень интересно в сочетании с вертикальной шлифовкой.

На полированном безеле выгравирована тахиметрическая шкала, заполненная белым лаком. Белая же шкала на циферблате вступает в эффектный контраст с чёрной окружностью и розовым золотом стрелок и индексации.

Часовая и минутная стрелки, а также часовые деления покрыты белым светящимся материалом Super-LumiNova®, так что отличная считываемость времени в темноте гарантирована.

Окошку идентификации даты отведено место в положении «4:30», оно изящно нарушает строгую симметрию циферблата.

Образ модели завершает коричневый ремешок из телячьей кожи, состаренный и приведённый к винтажному стилю. Контрастная бежевая прострочка на ремешке очень ярко подчеркивает эту имитацию под старину.

Уровень водонепроницаемости хронографа – до 10 бар. Кстати, бронза, использованная здесь, характеризуется высокой коррозионной стойкостью в морской воде, поскольку обычно такой материал применяется для морских инструментов. Так что в этих часах можно плавать, однако думаем, что это закончится плачевно для винтажного кожаного ремешка.

…Сдержанный золотистый оттенок древнейшего сплава, узнанного человечеством, и чёрная глубина прочности высокотехнологичной керамики явили удивительный симбиоз. Итак, перед нами поистине поразительная комбинация, восхитительное сочетание авангарда и античности, винтажа и современных технологий, неспешного течения времени самой истории и акцента на каждом мгновении, отсчитываемого мегаточным хронографом…

Характеристики Rado HyperChrome Automatic Chronograph Bronze

- коллекция: HyperChrome Chronograph,

- часовой механизм: 12 ½ ETA 2894-2, автоматический, с 37 камнями, запас хода 42 часа,

- корпус: монолитная конструкция из чёрной матовой высокотехнологичной керамики,

- безель из полированной чёрной высокотехнологичной керамики с выгравированной тахиметрической шкалой белого цвета,

- бронзовые (CuSn8) боковые вставки с гравировкой, бронзовая (CuSn8) заводная коронка, бронзовые (CuSn8) кнопки хронографа,

- стекло: выпуклое сапфировое, с двусторонним антибликовым покрытием,

- обратная сторона корпуса: задняя крышка из полированной высокотехнологичной керамики чёрного цвета с сапфировым стеклом, особая гравировка: «LIMITED EDITION ONE OUT OF 999»,

- циферблат: чёрный, с чёрной окантовкой

- индексация: накладные арабские цифры цвета розового золота, накладные деления цвета розового золота с белым люминесцентным покрытием Super-LumiNova®,

- ремешок: кожаный, коричневого цвета, в стиле винтаж,

- застежка из нержавеющей стали с наращиваемой длиной,

- размеры корпуса: 45 x 50,3 мм,

- толщина корпуса: 13 мм,

- водонепроницаемость: 10 ATM.

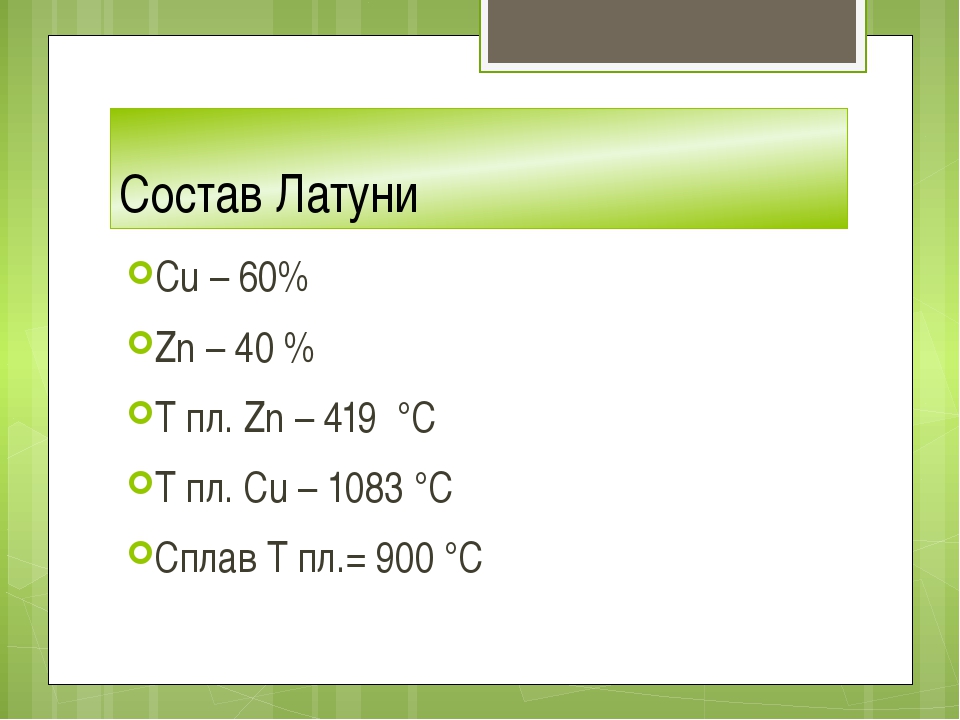

Латунные резьбовые фитинги SANHA | SANHA GmbH & Co. KG

Латунные резьбовые фитинги SANHA (материал № CW 617 N, химическая формула CuZn40Pb2) предназначены для длительного использования в таких областях, как отопительные трубопроводы, трубопроводы дождевой воды и/или трубопроводы для смеси вода-гликоль (вода с добавкой антифриза). Министерство экологии ФРГ (UBA) классифицирует этот материал как пригодный для контакта с питьевой водой («Перечень материалов, пригодных с точки зрения гигиены питьевой воды – Металлы, кремнийсодержащие медные сплавы. Состояние: сентябрь 2013 г.»). Для предотвращения выделения свинца, SANHA рекомендует для этой цели применять не содержащие свинца фитинги серий PURAFIT®, PURAPRESS® или 3fit®.

Латунные удлинители кранов SANHA CW 617 N отвечают требованиям качества и испытаний Gütegemeinschaft Messing-Sanitär (GMS) и на них нанесён соответствующий знак качества RAL-GZ 643. Благодаря широкому ассортименту размеров от 1/8“ до 2 1/2“ и вариантов хромирования, наши сварные фитинги дают возможность выбора для каждого вида применения.

Благодаря широкому ассортименту размеров от 1/8“ до 2 1/2“ и вариантов хромирования, наши сварные фитинги дают возможность выбора для каждого вида применения.

Условия эксплуатации латунных резьбовых фитингов SANHA® | |

|---|---|

| Наружный диаметр труб | Рабочее давление |

| Вода и водные растворы | |

| 1/8″…2 1/2″ | 10 бар до 90 °C |

Резьба: 1. Короткая трубная резьба: Резьба Rk по EN 1254-42. Крепёжная резьба: Резьба G по ISO 228 | |

Большие преимущества

- Быстрый и надёжный монтаж, крепёжная резьба по ISO 228, тип G для каталожных номеров 421, 521, 523, 551, 552, 611, 612, 613, 614, 622, 626, 751, 761, 911, 976, 976F, 977, 977F

- Короткая трубная резьба по EN 1254-4, тип Rk или Rp для каталожных номеров 221, 222, 223, 224, 271, 272, 522, 531, 541, 542

- Высокая коррозионная стойкость благодаря оптимизации материала (<110 HB)

- Площадь под ключ для удобного, простого и быстрого монтажа

- Обширный ассортимент от 1/8“ до 2 1/2“ в т.

ч. удлинители кранов и труб

ч. удлинители кранов и труб

- Чистая поверхность фитинга для высокой коррозионной стойкости и гигиены

Области применения

- Дождевая вода

- Инертные газы

- Трубопроводы системы охлаждения

- Отопление

Другие приложения по запросу.

сплав меди, обычно с оловом в качестве основного компонента, но к бронзам также относят медные сплавы с алюминием, кремнием, бериллием, свинцом и други

2. История

Самые древние бронзовые изделия, датируемые 5-м тысячелетием до н. э., были обнаружены на Иранском нагорье и у деревни Плочник в Сербии. В России наиболее древние бронзовые артефакты были обнаружены русским археологом Николаем Веселовским в 1897 году в районе реки Кубани так называемая Майкопская культура, вторая половина 4-го тысячелетия до н. э. Бронза майкопских курганов в основном представлена сплавом меди с мышьяком. Постепенно знания о прочном и пластичном металле распространились на Ближний Восток и Египет. Здесь, после перехода к оловянно-медному сплаву, бронза обрела положение одного из важнейших декоративных материалов.

э. Бронза майкопских курганов в основном представлена сплавом меди с мышьяком. Постепенно знания о прочном и пластичном металле распространились на Ближний Восток и Египет. Здесь, после перехода к оловянно-медному сплаву, бронза обрела положение одного из важнейших декоративных материалов.

Исторически первой бронзой был сплав меди с мышьяком — так называемая мышьяковистая бронза. По своим технофизическим свойствам мышьяковая бронза не уступала оловянной, а по разнообразию сортов, пригодных для тех или иных видов хозяйственной деятельности — от ответственных деталей до ювелирных изделий — даже превосходила её. Как явствует из археологических данных, в начале и даже в середине бронзового века мышьяковая бронза почти безраздельно господствовала на всём евразийском пространстве, за исключением, быть может, нескольких регионов, богатых «оловянным камнем» современные Англия, Притяньшанье или одновременно медными и свинцовыми рудами Этрурия на северо-западе современной Италии.

Повсеместное вытеснение к концу бронзового века мышьяковой бронзы более дорогими сортами, в том числе оловянной, по-видимому, было связано сразу с несколькими причинами, в зависимости от региона действовавшими совместно или порознь. Среди них:

Среди них:

- высокая токсичность производства мышьяковой бронзы, с неизбежностью приводившая к инвалидизации металлургов и кузнецов со стажем ;

- непригодность мышьяковой бронзы для металлургического передела: металлургический брак из такой бронзы, равно как и сломанные изделия из неё, переплавке на сортовой металл не подлежали, так как при переплавке часть мышьяка просто испарялась или выделялась в виде шлака, и бронза становилась очень хрупкой, и в лучшем случае могли быть использованы для изготовления бижутерии или неответственных деталей;

- выработка за многие века поверхностно залегающих, богатых медью и мышьяком месторождений теннантита и других блеклых руд, наиболее удобных для выделки мышьяковой бронзы использование других источников мышьяка и меди значительно усложняло процесс и делало его более дорогостоящим;

- мышьяк встречался реже, чем олово или некоторые другие металлы, использующиеся для создания бронзы, поэтому изготовление бронзы при помощи мышьяка было дороже.

Поэтому с развитием гужевого транспорта, а вместе с ними и международных экономических связей, во многих регионах стало рентабельнее импортировать немышьяковые сорта бронзы, чем производить собственную мышьяковую. А с развитием крупного промышленного производства самым массовым видом бронзы стала оловянная, которую лишь в последнее столетие стали теснить конкуренты на основе ранее недоступных заменителей олова. По некоторым свойствам такие безоловянные бронзы превосходят оловянные. Например, алюминиевые, кремниевые и особенно бериллиевые бронзы — по механическим свойствам, алюминиевые — по коррозионной стойкости, кремнецинковые — по текучести. Алюминиевая бронза благодаря красивому золотисто-жёлтому цвету и высокой коррозионной стойкости иногда также применяется как заменитель золота для изготовления бижутерии и монет. Прочность алюминиевой и бериллиевой бронз может быть дополнительно увеличена при помощи специальной термической обработки.

Классической маркой бронзы, применяемой издревле и до сих пор для литья колоколов, является колокольная бронза: 80 % меди и 20 % олова с разбросом соотношения 3 %. Его недостатком является повышенная хрупкость, которой способствует большое содержание олова.

Его недостатком является повышенная хрупкость, которой способствует большое содержание олова.

О материале: металлозаменяющий полимер Римамид

Римамид – это высокопрочный полимер, который разработан для замены бронзы, латуни, фторопласта, текстолита, капролона, спеченных порошков, ЦАМ, чугуна, нержавеющей и других видов стали.

Различные марки Римамида классифицируются по химическому составу и физическим свойствам. Для решения каждой конкретной задачи рекомендуется подбирать определенную марку Римамида, которых на сегодняшний день существует более 70.

В лабораториях ООО «НПО СтартПласт» непрерывно ведутся разработки новых видов Римамида в соответствии с потребностями наших заказчиков.

В сравнении с традиционными материалами Римамид обладает многими преимуществами, которые рассмотрены ниже.

Сертификат соответствия ТУ 2224-001-92264043-2012

Свидетельство на товарный знак

Санитарно-гигиенические исследования

Полимерный материал РИМАМИД изготавливается в виде заготовок (плита, стержень и др. геометрические формы) различных размеров для дальнейшей механической обработки на токарных, фрезерных и других обрабатывающих станках.

геометрические формы) различных размеров для дальнейшей механической обработки на токарных, фрезерных и других обрабатывающих станках.

Основным преимуществом данного материала является низкий коэффициент трения по стали, который обеспечивает увеличение ресурса деталей узла трения в 3-4 раза. При использовании материала РИМАМИД с добавлением (или применением покрытий) антифрикционных компонентов (масло, сульфид молибдена, графит и др.) коэффициент трения снижается, и пропадет необходимость добавления смазки в узел трения.

Материал РИМАМИД в 6,8 раз легче стали, в 6,5-8 раз легче бронзы, почти в 2 раза легче фторопласта. Таким образом, стоимость заготовки материала РИМАМИД в 9-10 раз ниже стоимости такой же заготовки из бронзы или фторопласта. Помимо этого, лёгкость материала обеспечивает сокращение времени на монтаж и замену деталей.

Высокая износостойкость материала (в 1,5 раза превосходит текстолит и в 10 раз – бронзу) и низкий коэффициент трения снижают уровень шума в узлах скольжения, а также дают возможность использовать детали в запылённых местах установки. Помимо этого, данный материал стоек к ударным динамическим нагрузкам, что позволяет сохранить работоспособность узла в критический момент.

Помимо этого, данный материал стоек к ударным динамическим нагрузкам, что позволяет сохранить работоспособность узла в критический момент.

Таблица устойчивости Римамид к различным химическим средам.

Приложение — Коммерсантъ Стиль (110380)

Роман Белов

Поклонники часов итальянского бренда Officine Panerai находятся в состоянии ажиотажа. 15 ноября 2017 года бренд обнародовал информацию об умопомрачительной новинке. К сожалению, возможность приобрести эту модель будет предоставлена только одному счастливчику. В связи с открытием своего первого бутика в Великобритании компания объявила о выпуске созданной в единственном экземпляре модели Luminor Submersible 1950 3 Days Automatic Bronzo.

Часы в бронзовом корпусе прекрасно передают дух морской стихии. Компания Officine Panerai в течение многих лет была поставщиком высокоточных инструментов, приборов и оборудования для итальянского военно-морского флота. И решение о начале производства часов было связано с получением в 1935 году заказа на разработку и поставку модели, предназначенной для аквалангистов Королевских военно-морских сил Италии.

И решение о начале производства часов было связано с получением в 1935 году заказа на разработку и поставку модели, предназначенной для аквалангистов Королевских военно-морских сил Италии.

При выборе такого материала, как бронза, часы в процессе ношения со временем покрываются патиной как результат взаимодействия металла с окружающей средой. Это не снижает прочностные характеристики корпуса, но изменяет внешний вид часов, придает им индивидуальность.

Модель под референсом PAM 907 стала не первой в подобном материале, выпущенной Officine Panerai. И надо сказать, ни один из предшественников — ни вышедшие в 2011 году PAM 382, ни последовавшие в 2013-м PAM 507, ни совсем свежие, представленные в январе текущего года на Международном салоне высокого часового искусства в Женеве (SIHH) PAM 671 на прилавках не залеживались. Более того, они даже до них не доходили, а расхватывались по предзаказам, сделанным в первые минуты после презентации модели.

Новая модель, как и вышеназванные, выполнена в корпусе Luminor Submersible 1950 диаметром 47 мм с прекрасно гармонирующим с бронзовым корпусом темно-коричневым циферблатом. Мануфактурный калибр P.9010 с автоподзаводом обеспечивает запас хода 72 часа. Часы снабжены запатентованным устройством защиты заводной головки, свойственным всем современным моделям Luminor.

Мануфактурный калибр P.9010 с автоподзаводом обеспечивает запас хода 72 часа. Часы снабжены запатентованным устройством защиты заводной головки, свойственным всем современным моделям Luminor.

Часы PAM 907 Luminor Submersible 1950 3 Days Automatic Bronzo, бронза

Продажа часов осуществляется через онлайн-аукцион на сайте аукционного дома Sotheby’s. Вся прибыль от торгов будет направлена на поддержку программы помощи молодым яхтсменам и серфингистам. Существующая уже более десяти лет программа On Board ставит своей целью создание равных условий для детей и молодежи, стремящихся попробовать себя в яхтинге и виндсерфинге. Сроки аукциона — с 30 ноября по 15 декабря. На протяжении этих дней модель была выставлена в специальной витрине в офисе дома Sotheby’s. Победитель будет приглашен в новый бутик Panerai на Нью-Бонд-стрит, где глава часового подразделения расскажет о приобретенных часах и продемонстрирует их особенности.

Новый бутик на Нью-Бонд-стрит стал вторым по размерам в Европе после флагманского бутика во Флоренции. Более 150 кв. м посвящены коллекциям итальянского бренда. Кроме того, в бутике будет на постоянной основе работать часовщик, чтобы проверить точность хода часов, поменять ремешок или сделать несложный ремонт уже имеющихся у клиентов моделей.

Более 150 кв. м посвящены коллекциям итальянского бренда. Кроме того, в бутике будет на постоянной основе работать часовщик, чтобы проверить точность хода часов, поменять ремешок или сделать несложный ремонт уже имеющихся у клиентов моделей.

Надо сказать, что созданные флорентинской компанией часы пользуются высоким спросом на торгах крупнейших аукционных домов. А для коллекционеров такие мероприятия — один из наиболее серьезных источников пополнения собраний.

Три года назад один из достаточно молодых, но уже уважаемых в часовом мире аукционных домов, парижский Artcurial, провел аукцион Panerai Only. Торги были полностью посвящены историческим и современным моделям Officine Panerai. На аукционе, состоявшемся 8 декабря 2014 года, было представлено 69 лотов. В Милане, Женеве и Париже прошли предаукционные выставки, на которых можно было увидеть основные жемчужины торгов. Главной стал «Большой Египтянин», модель 50-х годов из поставки для военно-морского флота Египта. Огромные 60-миллиметровые часы с восьмидневным механизмом Angelus (кстати, в 2009 году Panerai выпустили замечательный трибьют этой модели — PAM 341). На торгах часы оправдали свой статус, установив рекордную цену. Один из азиатских коллекционеров приобрел их чуть более чем за €125 тыс.

На торгах часы оправдали свой статус, установив рекордную цену. Один из азиатских коллекционеров приобрел их чуть более чем за €125 тыс.

Часы PAM 300 Radiomir Mare Nostrum Limited Edition

Еще один рекорд установила модель из современной истории компании — Panerai Radiomir PAM 21, лимитированные часы 1997 года (60 экземпляров), платиновый корпус и оригинальный, произведенный в 1930-х годах механизм Rolex-Cortebertcal 618 внутри. Один из европейских коллекционеров не пожалел за них €103,5 тыс.

Но и это не предел по ценам. На одном из аукционов Important Watches, проводимых домом Sotheby’s в Женеве, редкая стальная модель Luminor с референсом 6152/1 1955 года была продана за сумму немного ниже $500 тыс. Уникальные часы принадлежали скончавшемуся в 2011 году адмиралу ВМФ Италии Джино Биринделли.

Представленная в ноябре новинка также имеет все шансы установить новый рекорд. И представители часовой прессы, и подавляющая часть коллекционеров с воодушевлением приняли PAM 907. Борьба за победу будет ожесточенной.

Борьба за победу будет ожесточенной.

Коррозионная стойкость оксидных щелочных бронз вольфрама, молибдена в растворах сильных электролитов Текст научной статьи по специальности «Химические науки»

Коррозионная стойкость оксидных щелочных бронз вольфрама, молибдена в растворах сильных электролитов

Т.И. Дробашева1, С.Б. Расторопов2

1 Ростовский государственный строительный университет, Ростов-на-Дону 2Южный федеральный университет, Ростов-на-Дону

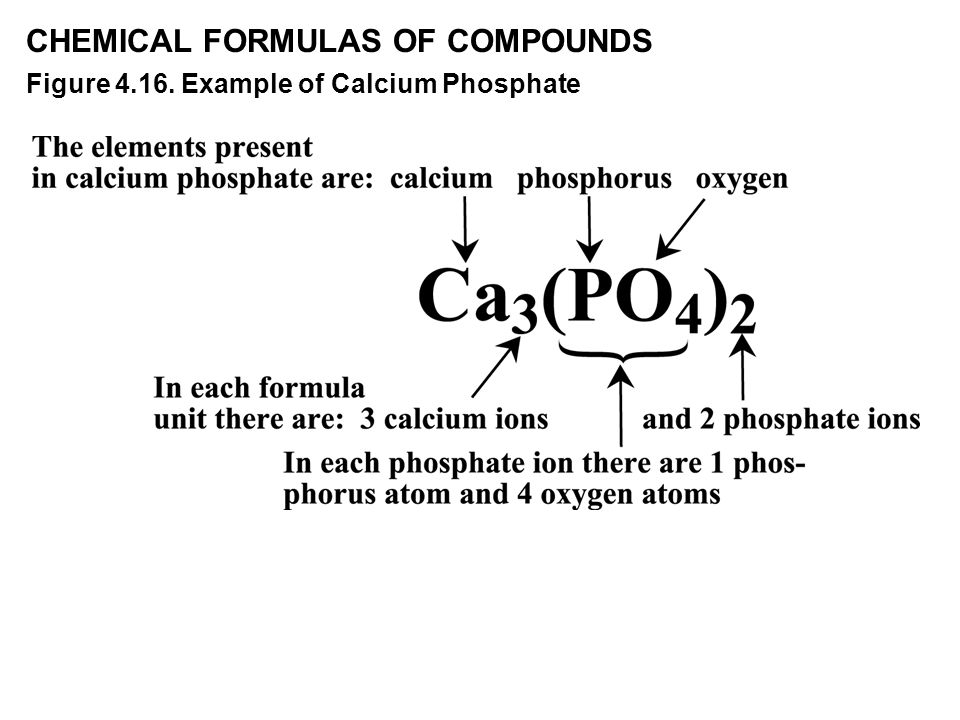

Аннотация. Исследована коррозионная стойкость 25-ти составов образцов одно- и двущелочных бронз вольфрама, молибдена в растворах HCl (25-26%), h3SO4 (21-60%), HNO3 (60%) кислот и щелочей NaOH (20%), KOH (50%) при 293-358К в течение 1-15 месяцев. Образцы поликристаллов бронз получены электролизом расплавов поливольфраматов и — молибдатов элементов от лития до цезия. Общая формула состава бронз — Mx’My»ЭО3, где М и M’ — щелочные металлы, Э-W, Mo.

Общая формула состава бронз — Mx’My»ЭО3, где М и M’ — щелочные металлы, Э-W, Mo.

Установлена высокая степень коррозионной стойкости исследованных составов бронз вольфрама в растворах трех минеральных кислот и едкого натра. Для бронз молибдена лучшие результаты получены в растворах серной кислоты. Эти различия связаны с особенностями кристаллохимии и нестехиометрии сложных тройных оксидов бронз вольфрама, молибдена.

Ключевые слова: оксидная щелочная бронза W, Mo, коррозионная стойкость, сильный электролит, кислота, щелочь.

Впервые оксидные бронзы были получены Ф. Велером в 1823 г. восстановлением водородом расплавов поливольфраматов натрия. Впоследствии это название было дано другим близким к ним неорганическим нестехиометрическим соединениям переходных металлов четвертой — шестой групп периодической системы Д.И. Менделеева. В данной работе исследована химическая стойкость в растворах сильных электролитов одно — и двущелочных оксидных бронз вольфрама, молибдена Mx303, Mx’My»ЭО3 (М — щелочной элемент, Э — W, Mo). Интерес к ним значительно возрос в последнее время в связи с особыми химическими, физическими свойствами и перспективой применения в виде электропроводящих покрытий, сенсоров, электрохромных материалов, катализаторов, в других областях современной техники [1-8].

Образцы кристаллов бронз выращены нами электролитическим осаждением на платиновом катоде в ионных расплавах щелочных

поливольфраматов, — молибдатов лития — цезия [1, 2]. Важной особенностью состава и строения оксидных бронз является их нестехиометрия, обусловленная переменной зарядовой плотностью ионов переходного металла.

Физические свойства оксидных бронз определяются электронной структурой и гибридизацией химической связи ионно-ковалентного типа

3 2

8р d вольфрама (молибдена) и кислорода, при этом заполнение ^-орбитали влияет на тип проводимости соединений, то есть металлическая, полупроводниковая сверхпроводимость при низких температурах. Установлено влияние нестехиометрии на химический состав, структуру, электрофизические [9], каталитические свойства кислородных многощелочных бронз вольфрама, молибдена.

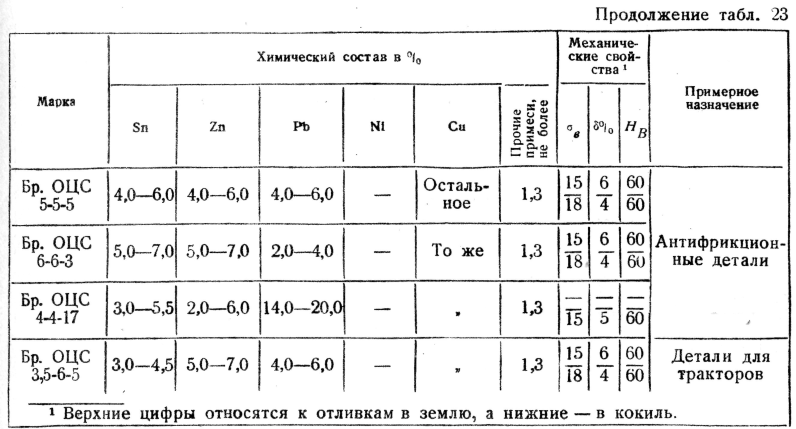

Цель исследования — определение весовым методом химической коррозионной стойкости одно — и двущелочных оксидных бронз в растворах минеральных кислот: соляной (20-26%), серной (21-60%), азотной (60%), и щелочей: гидроксида натрия (20%) и калия (50%) при комнатной температуре и нагреве (358К). Масса образцов бронз составляла ~ 0,5 г, объем растворов — 20-50 мл. Для опытов взяты чистые, однородные по виду кусочки, иглы и пластинки бронз. С условием приближенности значений рН концентрированных растворов использованных электролитов интервал рН составлял 1-4,5 (кислоты) и около 14 (щелочи). Выбраны очень агрессивные среды с участием кислот-окислителей. Данные испытаний представлены в табл.1.

В табл. 1 включены опытные результаты изменения масс образцов оксидных одно — и двущелочных бронз под действием концентрированных соляной, серной, азотной кислот и двух видов щелочей — натрия, калия. Время выдержки составляло 1-15 месяцев. Апробированы 19 составов вольфрамовых и 6 составов молибденовых оксобронз, в том числе 8

многощелочных, четырех типов кристаллической структуры. Способ получения и определение химического состава образцов приведены в [1]. Бронзы Rb и Cs изучены впервые. Наибольшее количество двущелочных бронз представлено для калия и натрия. Важно отметить, что интервал электронных плотностей зарядов Wn+ составляет у Мх» Му» WO3 5.01-5.75, Mon+ у Мх’Му»MoO3 5.51-5.71, так как зона нестехиометрии первых значительно шире. Учтено влияние концентрации, температуры, времени выдержки, коэффициента активности электролита.

Наибольшая стойкость в кислых растворах наблюдается у натриевой и натрий-калиевых вольфрамовых бронз кубической структуры (HCl, h3SO4) и пяти видов моно — и двущелочных бронз вольфрама с натрием, литием, калием кубической и тетрагональной структуры, калий-рубидиевых бронз гексагональной структуры (HNO3) в широком интервале п+ = 5.08 — 5.60 при 293 и 358К в течение 1-15 месяцев (табл. 1). Менее стойки вольфрамовые бронзы цезия и его двойных производных гексагонального типа. Коэффициенты активности HCl и h3SO4 даны в табл. 2, для h3SO4 они ниже, чем у HCl при сходных т, что проявилось в поведении цезиевых бронз.

Таблица 1

Коррозионная стойкость щелочных оксидных бронз вольфрама, молибдена в

растворах кислот и щелочей

Бронзы вольфрама Сингония Заряд W Дефицит массы через 30 сут. Вес. %, 295К

n+ HCl (20%) h3SO4 (50%) NaOH (20%)

Nü0.5iLi0.03WO3 Кубическая 5.40 0.0 5.1 16.9

K0.41L/0.05WO3 Тетрагональная 5.54 1.8 0.0 1.2

K0.О3 Кубическая 5.01 0.0 0.0 2.4

Nao.92Rbo.o2WOз Кубическая 5.06 0.4 0.6 4.0

Ko.47WOз Тетрагональная 5.5з 0.2 0.1 2.8

Ko.2oCso.wWO3 Тетрагональная 5.70 6.9 9.0 18.0

Nao.olRbo.з2WOз Гексагональная 5.67 4.7 4.6 13.6

CSo.25WOз Гексагональная 5.75 0.8 10.0 19.3

В общем, стойкость молибденовых бронз Li, Na, K существенно уступает бронзам вольфрама этих щелочных элементов, причем наилучшие данные получены для натриевых и натрий- литиевых образцов в растворе серной кислоты 5.1 моляльной концентрации. В щелочных растворах натрия, калия более стойкими являются вольфрамовые бронзы натрия, калия,

рубидия кубической, тетрагональной структуры и калий-рубидиевые бронзы гексагональной структуры.ЗД 60 6.1 1.503 0.261

НИОз 60 9.5 1.372

ИаОН 20 5.0 1.228 1.077

КОН 50 8.9 1.540 3.766

Различие в коррозионной стойкости испытанных видов одно- и двущелочных бронз вольфрама, молибдена, видимо, можно объяснить большой шириной зоны нестехиометрии оксидных бронз вольфрама, что способствует формированию у них нестехиометрического полимерного вольфрам-кислородного каркаса кристаллических структур и многих физико-химических свойств.

На основе проведенного исследования многощелочные оксидные бронзы вольфрама можно рекомендовать для применения в технике в качестве антикоррозионных неорганических материалов, стойких в агрессивных средах сильных кислот и оснований при 293-358К.

Литература

1. Оксидные бронзы. М.: Наука, 1982. С.40-75.

2. Третьяков Ю.Д., Путляев В.И. Введение в химию твердофазных материалов. Москва: Изд. МГУ, Наука, 2006. 400 с.

3. Lee S.-M., Saji V.S., Lee C.W. Electrochemical multi-coloration of molybdenum oxide bronzes //Bull. Korean Chem. Soc. 2013. V.34. N8. pp. 23482352.

4. Green M., Smith W.C. Weiner J.A. Thin-film electrochromic display based on tungsten bronzes //Thin Solid Films. 1976. V.38. N1. pp.89-100.

5. Sepa D.B., Vojnovic M.V., Ovcin D.S., Pavlovic N.D. Behavior of sodium tungsten bronze electrode in alkaline solutions //Electroanalitical Chem. and Interfacial Electrochem. 1974. V.51. pp.99-106.

6. Sepa D.B., Ovcin D.S., Vojnovic M.N. Hydrogen evolution reaction of sodium tungsten bronzes in acid solutions // J. Electrochem. Soc.: Electrochem. sci. and technology, 1972. V.119. N10. pp.1285-1288.

7. Дробашева Т.И., Расторопов С.Б. Термостойкость кислородных щелочных вольфрамовых и молибденовых бронз. Инженерный вестник Дона,

2013, №1 URL: ivdon.ru/magazine/archive/n1y2013/1488.

8. Randin J.P., Vijh A.K., Chughtai A.B. Electrochemical behavior of sodium tungsten bronze electrodes in acidic media // J. Electrochem. Soc.: Electrochem. sci. and technology. 1973. V.120. N9. pp.1174-1184.

9. Дробашева Т.И., Расторопов С.Б. Нестехиометрия и электрохромизм оксидов и многощелочных бронз вольфрама //Инженерный вестник Дона.

2014, N1 URL: ivdon.ru/magazine/archive/n1y2014/2274.

10. Справочник химика. М.-Л.: Химия, 1968. Т.3. С.580-594.

References

1. Oksidnye bronzy [Oxide bronzes], Moscow: Nauka, 1982. pp. 40-75.

2. Tretyakov Yu. D., Putlyaev V.I. Vvedenie v khimiyu tverdofaznykh materialov [Introduction to the chemistry of solid phase materials]. Moscow: MGU Publ., Nauka, 2006. 400 p.

3. Lee S.-M., Saji V.S., Lee C.W. Bull. Korean Chem. Soc. 2013. V.34. N8. pp.2348-2352.

4. Green M., Smith W.C., Weiner J.A. Thin Solid Films. 1976. V.38. N1. pp.89-100.

5. Sepa D.V., Vojnovich M.V., Ovcin D.S., Pavlovic N.D. Electroanalitical Chem. and Interfacial Electrochem. 1974. V.51. pp.99-106.

6. Sepa D.V., Ovcin D.S., Vojnovich M.V. J. Electrochem. Soc.: Electrochem. sci. and technology. 1972. V. 119. N10. pp.1285-1288.

7. Drobasheva T.I., Rastoropov S.B. Inzhenernyj vestnik Dona (Rus), 2013, N1 URL: ivdon.ru/magazine/archive/n1y2013/1488.

8. Randin J.P., Vijh A.K., Chughtai A.B. J. Electrochem. Soc.: Electrochem. sci. and technology. 1973. V.120. N9. pp.1174-1184.

9. Drobasheva T.I., Rastoropov S.B. Inzhenernyj vestnik Dona (Rus), 2014, N1 URL: ivdon.ru/magazine/archive/n1y2014/2274.

10. Spravochnik khimika [Chemist’s reference book]. Moscow-Leningrad: Khimiya, 1968. T.3. pp.580-594.

Формулы патины для латуни, бронзы и меди

Компания Science собрала эти рецепты из разных источников на протяжении многих лет. Формулы не тестировались лично, поэтому нет гарантии, что они будут работать. Мы предлагаем использовать их сначала методом проб и ошибок, чтобы пользователь мог оценить их эффективность. Холодный процесс = Холодный раствор, Холодный металл, Холодная вода для ополаскивания.

Горячий процесс = Горячий раствор, Горячий металл, Горячая вода для ополаскивания.

ИНДЕКС

Выберите эффект окраски и узнайте, как создать его с помощью формулы.

Нажмите на название предпочитаемого химического вещества, чтобы подтвердить цену и разместить заказ.

1. От светлого до темно-коричневого

Состав

Процесс

Горячий или холодный процесс. (От красного до красновато-коричневого также сообщалось об использовании этого рецепта.)

Вернуться к оглавлению

2. От коричневого до черного

Состав

Процесс

Горячий или холодный процесс. Каждый раз используйте свежий раствор.

Вернуться к оглавлению

3.Черновато-коричневый

Состав

Процесс

Горячий или холодный процесс. Смешайте в указанном порядке.

Вернуться к оглавлению

4. Коричневый флорентийский

Состав

Процесс

Горячий или холодный процесс. Эта старая итальянская формула дает богатую коричневую патину.

Вернуться к оглавлению

5. Античный зеленый

Состав

Процесс

Горячий процесс. Горячий раствор (от 180 до 190 ° F), горячий металл (200 ° F), холодная вода для стирки применяется после того, как металл остынет примерно до 100 ° F.Промойте металлическую поверхность раствором, дайте высохнуть, затем промойте изделие в прохладной воде. Повторяйте, пока не появится цвет.

Вернуться к оглавлению

6. Базовый зеленый

Состав

Процесс

Горячая обработка, полупрозрачная патина. Нагрейте металл и нанесите свежую смесь для каждой окраски.

Вернуться к оглавлению

7. Сине-зеленый

Состав

Процесс

Горячий процесс. Горячий раствор (от 180 до 190 ° F), горячий металл (200 ° F), холодная вода для стирки применяется после того, как металл остынет примерно до 100 ° F.Промойте металлическую поверхность раствором, дайте высохнуть, затем промойте изделие в прохладной воде. Повторяйте, пока не появится цвет. Для желто-зеленого окуните в разбавленную азотную кислоту, затем промойте и высушите.

Вернуться к оглавлению

8. Холодный процесс Зеленый

Состав

Процесс

Холодный процесс, матовая патина. Зеленая лягушка — результат после нескольких применений с интервалом в 1/2 часа. Сам по себе цвет не вызывает нареканий. Хорошо сочетается с большинством коричневых и черных патин холодного отверждения.

Вернуться к оглавлению

9.Светло-зеленый

Состав

Процесс

Горячий процесс. Раствор и металл горячий (от 140 до 160 ° F).

Вернуться к оглавлению

10. Зеленый

Состав

Процесс

Холодный процесс, который, как говорят, хорошо работает с латуни.

Вернуться к оглавлению

11. Зеленый — синий (фламандский)

Состав

Процесс

Температура от 170 до 190 ° F, горячий процесс, особенно для латуни.

Вернуться к оглавлению

12. От фиолетового до светло-зеленого

Состав

Процесс

частей по весу. На ранних стадиях этого рецепта получается фиолетовый. Дополнительные аппликации и химическое воздействие делают металл светло-зеленым.

Вернуться к оглавлению

13. Прозрачный синий

Состав

Процесс

Прозрачная патина, нанесенная методом окунания. Необходим консервант, например восковая паста или полиуретан.При использовании водопроводной воды может выделяться серо-синий цвет.

Вернуться к оглавлению

14. Синий

Состав

Процесс

Нанести кистью на поверхность.

Вернуться к оглавлению

15. Соломенно-желтый

Состав

Процесс

Нагрейте металл и нанесите горячую жидкость.

Вернуться к оглавлению

16. Золотисто-желтый

Состав

Процесс

Нагрейте раствор до кипения.Окунать.

Вернуться к оглавлению

17. Темно-красный

Состав

Процесс

Нанести кистью на поверхность для цвета. Затем окуните в разбавленную (1 кислота: 8 воды) азотную кислоту на 1/2 часа, удалите, промойте и высушите.

Вернуться к оглавлению

18. Фиолетовый

Состав

Процесс

частей по весу. Расчешите на поверхность.

Вернуться к оглавлению

19. Античный белый

Состав

Процесс

Нагрейте металл и нанесите жидкость.Варианты этой формулы добавляют щепотку сульфированного калия, нитрата железа или нитрата меди для легкого окрашивающего эффекта.

Вернуться к оглавлению

Формулы, предлагаемые для определенных металлов.

20. Красный — полуматовый (для меди и медной плиты)

Состав

Процесс

Погружение в кипящую воду (A) 15 мин.

Погружение в кипящую воду (A) + (B) 10 мин.

Погрузить в кипящий раствор сульфата меди примерно на 15 мин. или пока цвет не станет хорошо развитым.

Вынести в горячую воду, одновременно добавив хлорид аммония к раствору сульфата меди. Затем погрузите примерно на 10 мин. Снять и промыть горячей водой. Высушить и закончить.

Важное примечание: Как правило, химически индуцированные покрытия непригодны для использования на изделиях, предназначенных для использования с пищевыми продуктами.

Вернуться к оглавлению

21. Тускло-розовый (для меди и медной пластины)

Состав

Процесс

Горячее погружение — 5 мин.

Погрузить в горячий раствор (140–158 ° F, 60–70 ° C), который протравливает поверхность.Удалить через 5 мин., Промыть теплой водой и высушить на воздухе. Восковая отделка.

Вернуться к оглавлению

22. Красно-фиолетовый сатин (для литой бронзы и латуни)

Состав

Процесс

Погружение в кипящую воду (от 10 до 30 мин.)

Погрузить в кипящий раствор. Красновато-оранжевый цвет появляется через 2-3 мин. и углубляется при продолжительном погружении. При достижении красновато-пурпурного цвета от 10 до 30 мин. удалить и хорошо промыть в горячей воде. Высушите и нанесите воск, если хотите.

Вернуться к оглавлению

23. Оранжево-коричневый (для литой бронзы и латуни)

Состав

Процесс

Тепловое погружение (15 мин)

Погрузить в горячий раствор (176 ° F, 80 ° C). Цвет развивается постепенно и удаляется через 15 мин. Вымойте и высушите восковое покрытие, если хотите.

Вернуться к оглавлению

24. Черный — полуглянцевый (для литой бронзы и латуни)

Состав

Процесс

Горячее погружение (20 мин.)

Погрузить в горячий раствор (140–158 ° F, 60–70 ° C). Через минуту поверхность окрашивается в сине-фиолетовый цвет. Цвет становится коричневым, а затем становится серым. Через 20 мин. Снять, промыть горячей водой и просушить на воздухе. Обращайтесь как можно реже.

Вернуться к оглавлению

25. Сине-зеленый (для литой бронзы и латуни)

Состав

Процесс

Паста наносится — несколько дней.

Используя ступку и пестик, измельчите ингредиенты до кремообразной пасты с уксусной кислотой.Нанесите пасту на объект мягкой кистью, создав толстый слой. Сушить одни сутки. Сухие остатки смойте под холодной водой с помощью мягкой щетки. Нанесите пасту тонким слоем мягкой тканью и снова просушите в течение суток. Снова смыть остатки. Нанести тонким слоем и просушить до получения хорошей пестрой патины. По окончании обработки тщательно просушите. Можно покрыть воском.

Вернуться к оглавлению

26. Золотисто-желтый (для литой бронзы и латуни)

Состав

Процесс

Погружение в кипящую воду (15 мин.)

Погрузить объект в кипящий раствор. Через 1-2 мин на поверхности образуется темно-коричневый слой. Удалите предмет и щетку под горячей водой. Заново погрузите и повторите процесс через 2 мин. если необходимо. Снова погрузите примерно на 15 мин. удалите и при необходимости тщательно промойте в горячей воде щеткой из щетины. Сухая и восковая отделка по выбору.

Вернуться к оглавлению

27. Blue Green — полуматовый (для литой бронзы и латуни)

Состав

Процесс

Применяемая жидкость.

С помощью ступки и пестика растереть ингредиенты в небольшом количестве воды. Затем добавьте в оставшуюся воду. Промокните и осторожно протрите мягкой тканью, чтобы поверхность оставалась равномерно влажной. Дать высохнуть на воздухе. Повторяйте процедуру один раз в день в течение нескольких дней по мере появления цвета. Высушите в течение нескольких дней, в течение которых патина усиливается. Когда больше не будет изменений поверхности, нанесите воск для отделки.

Самая важная часть — дать ему полностью высохнуть между нанесениями и до двух недель перед нанесением воска.

Вернуться к оглавлению

28. Коричнево-зеленовато-желтый (для литой бронзы и латуни)

Состав

Процесс

Погрузить в горячий раствор (140–158 ° F, 60–70 ° C), чтобы вызвать травление поверхности и постепенное потемнение. Через 5 минут снимите и смойте теплой водой. Дайте высохнуть на воздухе. Когда высохнет, нанесите воск.

Вернуться к оглавлению

29. Красновато-коричневый (для литой бронзы и латуни)

Состав

Процесс

Погружение в кипящую воду (10-15 мин)

Цвет проявится через 10-15 мин.Снять и промыть горячей водой. Тщательно просушите, восковое покрытие.

Вернуться к оглавлению

30. Черный (для литой бронзы и латуни)

Состав

Процесс

Тепловое погружение — 1 минута.

При погружении изделия в горячий раствор (120–140 ° F, 50–60 ° C) возникает последовательность цветов. Примерно через 45 секунд он становится пурпурным. Цвет быстро темнеет, и примерно через 1 минуту изделие снимается. Тщательно промойте в горячей воде и высушите на воздухе, восковое покрытие.

Вернуться к оглавлению

31. Пестрый золотисто-коричневый (для литой бронзы и латуни)

Состав

Процесс

Горячее погружение (3-5 мин.)

Погрузить в горячий раствор (194 ° F, 90 ° C). Золотой блеск появляется в течение одной минуты и становится более интенсивным. Когда глянец полностью проявится через 3-5 минут, удалите и постирайте в горячей воде, что также является процессом охлаждения. Наконец, вымойте изделие в холодной воде. Сначала осторожно высушите, промокнув излишки влаги впитывающей салфеткой, а затем высушите на воздухе.Восковое покрытие при высыхании.

Вернуться к оглавлению

32. Красный (для литой бронзы и латуни)

Состав

Процесс

Нагреть металл и нанести горячую жидкость

Покрыть патину окунанием, погрузить объект в раствор на несколько минут, затем удалить. Повторяйте, пока не появится цвет. Консервант не является обязательным. Сообщается, что эта патина дает больше бирюзового цвета, чем зеленого. Цвет появляется при удалении из раствора. Наносить кистью — это нормально.

Интенсивный процесс погружения, прозрачная патина. Погрузите объект на 20-30 минут. Консервант следует наносить сразу после того, как объект будет удален и высушен.

Холодный процесс, тяжелая непрозрачная патина, которая проявляется после нескольких нанесений. Консервант не является обязательным.

Микроструктура и химический состав римских монет с орихалком, выпущенных после денежной реформы Августа (23 г. до н.э.)

XRF-исследование для предварительного распознавания монет

Предварительный XRF-анализ позволяет подтвердить, что большинство образцов находится в орихалке; хотя те, на кого влияет важный процесс децинкификации, могут ошибочно считаться сплавами на основе меди.Это исследование полезно для проверки присутствия Zn на поверхностях даже при низком процентном содержании, избегая ненужного разрезания образцов, не содержащих орихалк. Действительно, корродированные монеты из орихалка внешне похожи на монеты из бронзового сплава.

Несмотря на нумизматические ссылки, скрининг методом XRF неорихалкового сестерция , отчеканенного под Tiberius , выявил присутствие цинка (образец 6 #, RIC I, 2 48 var.). Вдобавок два асса , теоретически из бронзы и отчеканенные во время империй Калигула и Клавдий , по-видимому, также состояли из орихалка (образец C9, RIC I, 2 Caligula 35, образец A9, RIC I, 2 48) 42 .

Анализ поверхности с помощью XRF показывает присутствие Cu и Zn как двух основных компонентов сплава, за которыми следуют Fe и Pb. Олово присутствует во всех образцах, с более высокими пиками, особенно в образцах A2, A и B14, чем в других. Хлор присутствует во всех образцах (рис. 1S), но в небольших количествах, что подчеркивается низкой интенсивностью его характерных пиков. Экзогенные элементы, такие как Ca, S, Si, Al, P и Mn, также присутствуют 19 и представляют собой загрязнители из почв через пористость внешнего слоя.

СЭМ-исследование микроструктуры, качественного химического состава и распределения элементов

Результаты анализа поперечных сечений всех монет позволяют изучать микроструктуру и вариации состава по толщине монет. Микроструктура сплава представляет (изображение SE при большом увеличении) типичную структуру α-зерен, отчетливо видимую около внешнего края образца A3 (рис. 2b). Это результат эффективной практики охлаждения литья, предполагающей хорошо контролируемый процесс цементации 44 .Размер зерен варьируется от ~ 50 мкм до ~ 300 мкм, что указывает на невысокую скорость охлаждения. Кроме того, некоторые зерна имеют деформированные границы с тонкими линиями деформации внутри (рис. 2а, образец B4 и рис. 2b, образец A3) из-за тяжелой холодной обработки, которая вызывает скольжение кристаллических плоскостей в результате серии параллельные движения, создававшие тонкие линии 44,45 . Вдобавок двойные линии не представляют дальнейшей деформации, что говорит о том, что монеты были отчеканены только один раз. Дендритных структур не наблюдается.

Рисунок 2Изображения BSE монет B4 (a), 5 # (c) и B14 (d) и изображение SE монеты A3 (b). Структура α-зерен и линии деформации очевидны в ( a ) и ( b ). Процесс децинкификации показан в ( c ) и ( d ), достигая 1,2 мм как максимальную глубину коррозии ( c ). Красные стрелки в ( b ) указывают на трансгранулярную коррозию под напряжением.

Мы представляем и обсуждаем здесь результаты образцов 5 # и B14 (рис.2в, г) от внешних корродированных слоев к внутреннему сердечнику, имеющему соответственно высокую и низкую степень коррозии. Кроме того, химический состав неизмененной области дает информацию о соотношении двух основных металлов в сплаве.

Корродированная патина имеет неравномерную толщину с разной степенью децинкификации, за которой следует высокая пористость на внешних участках. Образец B14 (рис. 2d) имеет два разных слоя патины: и . e ., Внешний (темно-серый) имеет толщину несколько микрон с частичными отрывами от образца; второй слой (средний серый) более согласован с не корродированной сердцевиной (светло-серый).Напротив, патина образца 5 # (рис. 2в) имеет один слой с неправильной формой поверхности. В этом образце происходит важный процесс удаления цинка, который распространяется на глубину до 1,2 мм. Коррозия распространяется от обода к внутреннему сердечнику с микроплощадками избирательной коррозии (рис. 3, изображение BSE), вызванной границами зерен α-зеренной структуры 6 сплава. Эта избирательная коррозия очевидна в образце 5 # (рис. 3), где содержание Zn в корродированных микродоменах (темно-серый) ниже 20%; тогда как в более светлых серых микродоменах содержание Zn аналогично содержанию некорродированного ядра (Таблица 2).Избирательное удаление легирования можно отнести к трансгранулярной коррозии под напряжением, обычно наблюдаемой в сплавах с содержанием Zn от 20% до 30% 46 и отчетливо наблюдаемой на контакте пограничных зон образца A3 (рис. 2б, красные стрелки). По мере развития процесса обесцинкования во внешнем слое образуется структура губчатого типа, типичная для латуни с низким содержанием Sn, как наблюдали Константинидес и др. . 47 в стандартном образце представитель археологической латуни.Более того, в наиболее корродированных областях этого слоя была обнаружена пористая микроструктура, как сообщалось также в предыдущих исследованиях 21,48 , в основном состоящих из оксидов меди.

Рис. 3Изображение BSE внешней патины образца 5 # в поперечном сечении. Спектр ЭСД, полученный в более светлой области, показывает сплав Cu-Zn, а в более темных областях — только Cu из-за потери Zn.

Таблица 2 Количественный анализ ЭМИ основного элемента образца 5 #. Данные более темных и более светлых серых областей относятся к изображению BSE на рис.4.Кроме того, был проведен качественный EDS-анализ (Рис. 3, EDS-спектры) для оценки химического состава неизмененной сердцевины монет. Спектры EDS подтвердили, что Cu и Zn являются двумя основными элементами, составляющими сплав. Свинец присутствует в образцах A1, A2, B5 и 20 #, тогда как Sn — в образцах A3, 20 #, причем эти элементы присутствуют в виде незначительных количеств и / или следов. Железо встречается в A1, A2, A, B4, 5 #, 20 #.

Рентгеновские карты элементов, составляющих сплав, дают информацию об их распределении по поперечным сечениям обод-сердечник-обод.Карты образцов 5 # и B5 (рисунки 4 и 5) иллюстрируют две различные степени децинкификации, выявленные при изучении всего набора монет: высокий уровень коррозии, например, в образце 5 (рисунок 4) и средний уровень коррозии, как в образце В5 (рис. 5). Ядро почти всех образцов, как показано на рентгеновских картах (рис. 4 и рис. 5), представляет собой однородное распределение Cu, Zn и, если присутствует, также Sn. Эти образцы указывают на опыт римлян в процессе цементации и хорошо контролируемую процедуру во время фазы плавления-охлаждения сплавов в римском монетном дворе с диффузией Zn на наноразмерном уровне наряду с отсутствием микродоменов Cu и Zn.Свинец, когда он присутствует в сплаве, образует капли разного размера по всей монете из-за низкой растворимости этих двух металлических элементов, которые при низкой температуре не дают твердого раствора 18 . Однородное присутствие Fe (рис. 4) предполагает использование богатой халькопиритом руды для извлечения меди. Однако поверхностное обогащение Fe можно объяснить вкладом экзогенного Fe из почв. Наличие Pb предполагает использование сырья, состоящего из смеси неблагородных металлов, таких как халькопирит, галенит и сфалерит, или использование каламина из месторождений цинковой (Pb) руды, содержащих карбонат, 49 .Как ранее показал рентгенофлуоресцентный анализ, появление экзогенного Cl, вероятно, вызвало коррозионные процессы, вызывающие точечную коррозию на поверхности монет из-за высокого потенциала питтинга сплава Cu-Zn, связанного с присутствием Cu 2 O и ZnO. по патине монет 50 .

Рисунок 4Изображение BSE образца 5 # ( a ) и рентгеновские карты Cu ( b ), Zn ( c ) и Fe ( d ).

Рисунок 5Изображение BSE образца B5 ( a ) и рентгеновские карты Cu ( b ), Zn ( c ) и Pb ( d ).

Ободок монет, как показано на рентгеновских картах (рис. 4 и 5), представляет собой свидетельство процесса децинкификации, включающего обогащение Cu на внешних поверхностях.

Исследование экзотических образцов с помощью SEM

Три экзотических образца, asses C9, asses A9 и sestertius 6 #, также были исследованы с использованием техники SEM.

Как и другие образцы орихалка, C9 представляет собой ржавую патину, протяженную до глубины ~ 400 мкм, со средней степенью пористости (рис.6а). Также в этом случае корродированная область характеризуется микродоменами с различным количеством Zn из-за селективного удаления сплава. Однако распределение корродированных микродоменов следует полосчатой структуре (рис. 6a, b), в которой участки с высоким содержанием цинка (более темный серый цвет) чередуются с участками с низким содержанием цинка (более светлым серым). Качественный анализ EDS подтверждает наличие корродированных полос по сравнению с таковой на непорродированной области. Действительно, неизмененный сплав представляет собой типичный Cu-Zn состав орихалка (рис.6d, спектр EDS, соответствующий точке 1 на рис. 6b), тогда как корродированные полосы обеднены цинком (рис. 6e, h EDS-спектры, соответствующие соответственно точкам 2 и 4 на рис. 6b), а полосы с низкой степенью обесцинкования. (Рис. 6b, точка 3) представляют собой промежуточный состав между неизмененным сплавом и корродированными участками (рис. 6g, спектр EDS).

Рисунок 6Изображения BSE экзотических образцов C9 ( a , b ) и A9 ( c ). Спектры EDS образца C9 в точках 1, 2, 3 и 4 ( d — h ) были получены при анализе пятен, как показано в ( b ).Спектры EDS образца A9 были получены в точках 1 и 2 ( f , i ), как показано в ( c ).

Образец A9 демонстрирует заметное отделение патины от образца (рис. 6c). Патина состоит из двух разных слоев, причем внешний слой имеет более высокую степень коррозии, чем внутренний слой. Анализ EDS показывает присутствие экзогенных элементов, таких как C, O, Al, Si, Ca, P, S, Ti и Fe, в качестве загрязнителей из почвы, на внешней поверхности и внутри пустого пространства, образовавшегося в результате отделения патины ( Инжир.6i, спектр EDS, соответствующий точке 2 на рис. 6c). Присутствие Zn, показанное спектром EDS внутреннего слоя (рис. 6f, спектр EDS, соответствующий точке 1 на рис. 6c), предполагает более низкую степень коррозии и меньшее присутствие загрязняющих элементов, вероятно, из-за индуцированного защитного эффекта. внешним пассивным слоем.

Также Cl присутствует в обоих корродированных слоях патины (рис. 6f, i), вызывая процесс коррозии и, в свою очередь, отслаивание слоев от образца.

Образец 6 # является одним из двух сестерций , отчеканенных во время правления г. Тиберий , изученных здесь (второй образец 5 #). Сплав этого образца представляет собой сплав на основе Cu-Sn (бронза), вопреки правилам денежной реформы Августа (23 г. до н.э.), и имеет однородный узор по всему сечению (анализ обода-сердечника-обода с помощью SEM- ЭЦП). Патина, обедненная медью, простирается на глубину до ~ 120 мкм и в результате особенно корродирует в межзеренной зоне. Хлор присутствует в областях, где происходит обеднение Cu, и патина характеризуется высокой пористостью.

ЭМИ-анализ некорродированного ядра

ЭМИ-анализ некорродированного ядра позволяет получить количественный химический состав монет и вместе с изображениями СЭМ и рентгеновскими картами позволяет реконструировать картину децинкификации и декупрификации через разрез ( обод-ядро-обод). Этот анализ был необходим для определения состава орихалкового сплава без влияния корродированных внешних поверхностей и для выявления различий между сплавами, отлитыми под разными императорами.

Образцы с низкой степенью коррозии показывают однородное распределение Cu% и Zn% по сечению ( i . e ., Образец A), тогда как в корродированных образцах процентное содержание Zn варьируется от 1,33% до 23,49%. (образец 5 #, рис. 7а). Экзотическая монета C9 демонстрирует тенденцию изменения значений двух основных элементов от одного обода к другому, сравнимую с образцами с высокой степенью коррозии (рис. 7c). Действительно, первые 4 точки измерения (около 400 мкм) имеют 98–99% Cu и значения Zn <0.5%. Это подтверждает высокую степень децинкификации образца. В некорродированном сердечнике монеты сплав на 77% состоит примерно из 77%. Cu и 20% ок. Zn, тогда как на последних 100 мкм поперечного сечения значения основных элементов возвращаются к значениям патины с другой стороны. Экзотическая монета A9 не показывает вариации состава Cu и Zn на всем разрезе, что подтверждает низкую степень коррозии такого образца. Кроме того, A9 состоит из сплава с максимальным средним значением Zn (30.64%) от всей коллекции.

Рис. 7Паттерны анализа ЭМИ на поперечном сечении и хронологическое сравнение образцов. ( a ) Линейный график представляет сравнение между структурой Cu и Zn в образцах 5 # и A. Пунктирными линиями обозначена площадь не корродированного керна образца 5 #; ( b ) линейный график, представляющий тенденцию содержания минорных и следовых элементов (Pb, Sn, Fe и As) в образце B5; ( c ) линейный график, представляющий тенденцию изменения содержания Cu и Zn в образце C9; ( d ) гистограмма хронологического сравнения средних значений основных элементов в орихалковых монетах.Столбики с рисунком линий представляют собой средние значения Cu или Zn для экзотических образцов. Данные были получены с учетом не корродированного керна каждого образца с использованием минимум 8–22 точечных анализов.

Минорные и следовые элементы, такие как Sn, As и Fe, имеют однородные значения на не корродированных участках сплава (рис. 7b), тогда как Pb часто неоднороден, так как в некоторых образцах он встречается в виде доменов распада от ~ 400 мкм до ~ 5 мкм, что приводит к образованию участков, богатых свинцом (рис. 5). Низкое содержание Fe и их тенденция от края к краю внутри образцов может указывать на использование халькопирита для извлечения Cu (Таблица 3).

Таблица 3 Максимальный (Макс.), Минимум (Мин.) И средний (Средн.) Анализ ЭМИ на основные, второстепенные и следовые элементы.Данные EMPA, полученные в некорродированной сердцевине каждой монеты, сравниваются со средними значениями Caley 51 , из этого сравнения наши данные показывают нерегулярные колебания Cu и Zn на протяжении 100 лет чеканки орихалковых монет (рис. 7d) . Таким образом, колебания содержания Cu и Zn, по-видимому, указывают на трудности с поставкой сырья, а также на нерегулярный контроль процесса цементации для производства слитков орихалка.

Предыдущие исследования 51 предложили возможность приблизительно датировать монеты и другие предметы из орихалка, сравнивая содержание Zn в сплаве с серией датированных монет. Кейли описал уменьшение Zn, которое соответствовало регулярному увеличению средней доли Sn и Pb от самых старых монет к самым последним (23 г. до н.э. — 162 г. н.э.). Он обосновал хронологическое уменьшение Zn необходимостью переделки металлов. Однако, сравнивая частную коллекцию, проанализированную в настоящем исследовании, с результатами Кейли 51 , хронология по процентным показателям Cu и Zn отличается.Действительно, среднее значение Zn с 88 г. до н. Э. до 96 г. н.э., результаты чрезвычайно изменчивы и колеблются (рис. 7d), иногда превышая значение в 28%, которое некоторыми авторами считается максимально возможным пределом для древних латуни 44 .

Химический состав и компоненты бронзы фирмы Auramo / Auremo

Технические характеристики

Использование дополнительных компонентов значительно улучшает характеристики материала, тем самым расширяя области применения.Чтобы узнать, какие металлы входят в состав того или иного сплава бронзы, нужно обратить внимание на маркировку. Например, оловянную бронзу называют сплавами с маркировкой Bro, где буквенные обозначения после цифр указывают на процентное содержание олова. Чаще всего такое соединение встречается в такой продукции, как подшипники.

Ассортимент

В зависимости от наличия или отсутствия олова — одного из основных компонентов бронзы делятся на такие большие группы, как: олово и без олова .В качестве дополнительных легирующих элементов используют алюминий, фосфор, никель; утюг; кремний; Свинец; магний; цирконий; и хром. В зависимости от технологии обработки сплава бывает литых и штампов кованых. Последние характеризуются тем, что хорошо справляются с давлением.

Легирование

Легирование оказывает многомерное влияние на качество бронзы. Хром повышает твердость, коррозионную стойкость. Никель придает сплаву пластичность; Бериллий увеличивает прочность, устойчивость к ударам и истиранию; кобальт увеличивает термостойкость, магнитную проницаемость.Доля марганца выше 1% повышает ударную вязкость, износостойкость. Сплав алюминиевой бронзы с добавлением железа и никеля имеет исключительно высокие навыки в фасонном литье, а марганец — в производстве паровых клапанов. Широкая сфера применения — это бронзовый сплав с добавкой свинца или бериллия.

Алюминиевая бронза. С95500

Химический состав и технологические свойства бронзы регламентируются стандартами производства. С95500 — это алюминиевый бронзовый сплав, который относится к прокатным европейским бронзовым сплавам.Химический состав сплава включает: Cu — 91%, Al — 10-11,5%, Fe и 3-5%, Mn 3,5%, Ni — 3-5%, P 0,015%, примеси 0,5%. бронза С95500 применяется в судостроении, изделиях крепежа. Обладает хорошей обрабатываемостью.

С95400

С95400 Этот сплав может содержать от 5 до 12% алюминия и имеет золотистый цвет. Сплав С95400 обладает высокой коррозионной стойкостью. Химическая формула сплава — CuAl11Fe4. Из сплава UNS C95400 изготавливают подшипники, высокопрочные хомуты, детали шасси, детали насосов для откачки шахтных вод.Также может применяться в судостроении, автомобилестроении.

Поставщик

Вас интересуют химический состав и компоненты бронзы? Химический состав и компоненты бронзы от производителя «Ауремо» соответствуют ГОСТу и международным стандартам качества, цена оптимальная от поставщика.Предлагаем купить бронзу на специализированных складах с доставкой в любой город.Покупать бронзу сегодня. Для оптовых покупателей цена снижена.

Купить, лучшая цена

Вас интересуют химический состав и компоненты бронзы от производителя «Auremo»? В наличии «Auremo» широчайший выбор товаров.Всегда в наличии бронза, цена обусловлена технологическими особенностями производства без включения дополнительных затрат. Оптимальная цена от производителя. Купи сегодня. Жду ваших заказов. У нас лучшая цена и качество на весь ассортимент продукции. Подключены опытные менеджеры — помогут быстро приобрести бронзу оптом или в рассрочку. Постоянные клиенты могут приобрести бронзовую аренду со скидкой. Компания «Ауремо» — признанный эксперт на рынке металлов.В наличии в наличии широкий ассортимент изделий из бронзы разных марок, как литейных, так и деформируемых сплавов. Имея офисы в Восточной Европе, у нас есть возможность оперативного сотрудничества с торговыми партнерами.

Химические аналитические и археологические аспекты

Kaczmarek, M., 2002, Zachodniowielkopolskie społecznos´ci kultury łuzyckiej w epoce bra˛zu, Wydawnictwo Naukowe

Uniwersytetuza.

Кадров С., 2001, У прогу новой эпохи.Gospodarka i społeczen´stwo wczesnego okresu epoki bra˛zu w Europie

S

´rodkowej, Instytut Archeologii i Etnologii Polskiej Akademii Nauk, Краков.

Калетин, Т., 1975, Ratownicze badania wykopaliskowe na cmentarzysku kultury unietyckiej w Mierczycach, pow.

Легница, Silesia Antiqua, 17, 59–73.

Кинлин, Т., 2007, Фон ден Шмиден дер Бейле: Zu Verbreitung und Angleichung Metallurgischen Wissens im Verlauf

der Frühbronzezeit, Prähistorische Zeitschrift, 82 (1), 1–22.

Кинлин, T., 2008, Frühes Metall im nordalpinen Raum: eine Untersuchung zu technologischen und kognitiven Aspekten

früher Metallurgie anhand der Gefüge frühbronzeitlicher Beile GmbH, Universitätsfäorschungischengischenghungen,

Кинлин, Т., 2010, Традиции и трансформации: подходы к обработке металлов энеолита (медный век) и бронзового века

и общество в восточной части Центральной Европы и Карпатском бассейне, BAR International Series, vol.2184, Археопресс,

Оксфорд.

Краузе, Р., 2003, Studien zur kupfer- und frühbronzezeitlichen Metallurgie zwischen Karpatenbecken und Ostsee,

Vorgeschichtliche Forschungen 24, Verlag Marie Leidorf, Rahden, Westphalia.

Крисмер, М., Вавтар, Ф., Троппер, П., Кейндл, Р., Сартори, Б., 2011, Химический состав тетраэдритовых —

теннантитовых руд из доисторических и исторических месторождений Швац и Брикслегг (Северный Тироль, Австрия), European

Journal of Mineralogy, 23, 925–36.

Lasak, I., 2001, Epoka bra˛ zu na pograniczu s´la˛ sko-wielkopolskim, Che˛s´c´ II — Zagadnienia kulturowo-osadnicze,

Monogra e Archeologiczne nr 6, Uniwersławcétét Wrosto-Wrosto. .

Lasak, I., 1988, Cmentarzysko ludnos´ci kultury unietyckiej w Przecławicach, Studia Archeologiczne 18, Pan´stwowe

Wydawnictwo Naukowe, Вроцлав.

Линг, Дж., Стос-Гейл, З., Грандин, Л., Бильстрём, К., Хьертнер-Холдар, Э., и Перссон, П.О., 2014, Движущиеся металлы II:

, происхождение артефактов скандинавского бронзового века по изотопному и элементному анализу свинца, Археологический журнал

Science, 41, 106–32.

Machnik, J., 1977, Frühbronzeit Polens (Übersicht über die Kulturen und Kulturgruppen), Оссолинеум, Вроцлав.

Mierzwin´ ski, A., 2012, Tajemnice pól popielnicowych. Pogranicze doczesnos´ci i zas´wiatów, Instytut Archeologii i

Etnografi Polskiej Akademii Nauk, Вроцлав.

Муха, В., 1963, Die Periodisierung der Úneˇticer Kultur in Böhmen, Sborník C

SSA, 3, 9–60.

Pernicka, E., 1999, Отпечатки следов микроэлементов древней меди: руководство по технологии или происхождению? В «Металлах в

древности» (ред. С. М. М. Янг, А. М. Поллард, П. Бадд и Р. А. Иксер), 163–71, BAR International Series, vol. 792,

Археопресс, Оксфорд.

Rassmann, K., 2004, Die Bemerkungen zu den Chemischen Analysen von Kupferartefakten aus der Siedlung

von Bruszczewo, Bruszczewo: Ausgrabungen und Forschungen in einer prähistorischen Groielgiels.1, Forschungsstand, erste Ergebnisse, das

östliche Feuchtbodenareal = Stan badan´, pierwsze wyniki, wschodnia, torfowa cze˛s´c´ stanowiska (ред. J. Chebreszuk

, Verl 257–2. Лейдорф, Раден, Вестфалия.

Romanow, J., Wachowski, K., and Miszkiewicz, B., 1973, Tomice, pow. Дзержонюв. Wielokulturowe stanowisko

archeologiczne, Оссолинеум, Вроцлав.

Sarnowska, W., 1969, Kultura unietycka w Polsce, t. Я, Оссолинеум, Вроцлав.

Sarnowska, W., 1975, Kultura unietycka w Polsce, t. II, Оссолинеум, Вроцлав.

Tichelka, K., 1960, Moravský veˇterˇovský typ, Památky Archeologické, 15, 27–135.

Вандкилде, Х., 1996, От камня к бронзе. металлические изделия позднего неолита и раннего бронзового века в Дании,

Публикации археологического общества Ютландии 32, Орхус.

Zich, B., 1996, Studien zur regionalen und chronologischen Gliederung der nördlichen Aunjetitzer Kultur,

Vorgeschichtliche Forschungen 20, Walter de Gruyter, Berlin.

J. Puziewicz et al.

© 2014 Оксфордский университет, Археометрия 57, 4 (2015) 653–676

676

Какая химическая формула получается при смешивании меди и алюминия?

Медь и алюминий могут быть объединены в медно-алюминиевый сплав. Сплав представляет собой смесь и поэтому не имеет химической формулы. Однако при очень высокой температуре медь и алюминий могут образовывать твердый раствор. Когда этот раствор охлаждается, интерметаллическое соединение CuAl2 или алюминид меди может образовываться в виде осадка.

Соединения и сплавы

Соединение имеет фиксированное соотношение между составляющими его элементами. Независимо от того, сколько у вас соединения, соотношение между различными атомами одинаково. С другой стороны, смесь может включать различные количества составляющих ее элементов. Металлический сплав — это смесь двух или более металлов в любом соотношении. Следовательно, у сплава нет химической формулы. Вместо этого сплавы описываются в процентах. Эти проценты могут измениться при добавлении большего количества одного из металлов.

Твердый раствор

Когда медь и алюминий нагреваются до 550 градусов по Цельсию (1022 градуса по Фаренгейту), твердая медь растворяется в алюминии, образуя раствор. При этой температуре медно-алюминиевый раствор может содержать до 5,6% меди по массе. Этот раствор насыщен; он больше не может удерживать медь. По мере охлаждения насыщенного медно-алюминиевого раствора растворимость меди снижается, и раствор становится перенасыщенным. Когда медь в конечном итоге выпадает из раствора, она образует интерметаллическое соединение CuAl2.

Интерметаллические соединения

Интерметаллическое соединение CuAl2 медленно образуется после создания исходного раствора. Со временем атомы меди могут перемещаться через сплав за счет диффузии. Это движение приводит к образованию кристаллов CuAl2. Это соединение всегда содержит два атома алюминия на каждый атом меди; это 49,5 процентов алюминия по весу. Благодаря этому фиксированному соотношению соединение имеет определенную химическую формулу.

Закалка с осаждением

Особая ориентация атомов в алюминии приводит к скольжению между плоскостями атомов.Это приводит к снижению силы. Когда образуются кристаллы CuAl2, это проскальзывание уменьшается. Этот процесс называется дисперсионным твердением и помогает повысить прочность медно-алюминиевого сплава. Производители могут регулировать температуру с течением времени, чтобы добиться максимального затвердевания.

Другие соединения меди и алюминия

CuAl2 — это доминирующее интерметаллическое соединение меди и алюминия. Однако оба металла могут также образовывать интерметаллические соединения CuAl и Cu9Al4.Эти соединения могут образовываться с течением времени после начального образования CuAl2. Образование этих других соединений зависит от температуры, времени и места осаждения меди.

| Химический символ | Название элемента | Атомный N o | Происхождение символа |

| Ac | Актиний | 89 | |

| Ag | Серебро | 47 | От латинского Argentum , что первоначально означало сияющий металл |

| Al | Алюминий | 13 | |

| Am | Америций | 95 | |

| Ar | Аргон | 18 | |

| Как | Мышьяк | 33 | |

| по телефону | Астатин | 85 | |

| Au | Золото | 79 | От латинского Aurum , что первоначально означало желтый |

| B | Бор | 5 | |

| Ba | Барий | 56 | |

| Be | Бериллий | 4 | |

| Bh | борий | 107 | |

| Би | висмут | 83 | |

| Bk | Беркелиум | 97 | |

| Br | Бром | 35 | |

| С | Углерод | 6 | |

| Ca | Кальций | 20 | |

| Cd | Кадмий | 48 | |

| CE | Церий | 58 | |

| Cf | Калифорний | 98 | |

| Класс | Хлор | 17 | |

| См | Кюрий | 96 | |

| Co | Кобальт | 27 | |

| Cr | Хром | 24 | |

| CS | Цезий | 55 | |

| Cu | Медь | 29 | Из Cuprum , латинское название Кипра, римского источника меди |

| DS | Дармштадтиум | 110 | |

| ДБ | Дубний | 105 | |

| Dy | Диспрозий | 66 | |

| Er | Эрбий | 68 | |

| Es | Эйнштейний | 99 | |

| ЕС | Европий | 63 | |

| Факс | Фтор | 9 | |

| Fe | Утюг | 26 | Из Ferrum , латинское название железа |

| Fm | Фермий | 100 | |

| Fr | Франций | 87 | |

| Ga | Галлий | 31 | |

| Gd | Гадолиний | 64 | |

| Ge | Германий | 32 | |

| H | Водород | 1 | |

| He | Гелий | 2 | |

| Hf | Гафний | 72 | |

| Hg | Меркурий | 80 | От латинского Hydragyrum , что означает жидкое серебро |

| Ho | Гольмий | 67 | |

| HS | Калий | 108 | |

| Я | Йод | 53 | |

| В | Индий | 49 | |

| Ir | Иридий | 77 | |

| К | Калий | 19 | От латинского Kalium , что означает щелочь |

| Kr | Криптон | 36 | |

| La | лантан | 57 | |

| Li | Литий | 3 | |

| Lr | Лоуренсий | 103 | |

| Лю | Лютеций | 71 | |

| Md | Менделевий | 101 | |

| мг | Магний | 12 | |

| Mn | Марганец | 25 | |

| Пн | молибден | 42 | |

| Mt | Мейтнерий | 109 | |

| N | Азот | 7 | |

| Na | Натрий | 11 | Из Natrium , латинское название карбоната натрия |

| Nb | Ниобий | 41 | |

| Nd | Неодим | 60 | |

| Ne | Неон | 10 | |

| Ni | Никель | 28 | |

| № | Нобелий | 102 | |

| НП | Нептуний | 93 | |

| О | Кислород | 8 | |

| Ос | Осмий | 76 | |

| п. | фосфор | 15 | |

| Па | Протактиний | 91 | |

| Пб | Свинец | 82 | От латинского Plumbum , что означает мягкий белый металл |

| Pd | Палладий | 46 | |

| PM | Прометий | 61 | |

| Po | Полоний | 84 | |

| Pr | празеодим | 59 | |

| Pt | Платина | 78 | |

| Pu | Плутоний | 94 | |

| Ra | Радий | 88 | |

| руб. | Рубидий | 37 | |

| Re | Рений | 75 | |

| Rf | Резерфордий | 104 | |

| Rg | Рентген | 111 | |

| Rh | Родий | 45 | |

| Rn | Радон | 86 | |

| Ру | Рутений | 44 | |

| S | сера | 16 | |

| Сб | Сурьма | 51 | От латинского Stibium , что означает косметическая пудра |

| SC | Скандий | 21 | |

| SE | Селен | 34 | |

| Sg | Сиборгий | 106 | |

| Si | Кремний | 14 | |

| См | Самарий | 62 | |

| Sn | Олово | 50 | Из Stannum , латинское слово для олова |

| Sr | Стронций | 38 | |

| Ta | Тантал | 73 | |

| ТБ | Тербий | 65 | |

| Tc | Технеций | 43 | |

| Te | Теллур | 52 | |

| Вт | торий | 90 | |

| Ti | Титан | 22 | |

| Тл | Таллий | 81 | |

| TM | Тулий | 69 | |

| U | Уран | 92 | |

| В | Ванадий | 23 | |

| Вт | вольфрам | 74 | Из Wolfram , старое название элемента, полученного из его руды, Wolframite |

| Xe | Ксенон | 54 | |

| Y | Иттрий | 39 | |

| Yb | Иттербий | 70 | |

| Zn | цинк | 30 | |

| Zr | цирконий | 40 |

Литейный цех по отливке бронзы в песчаные формы | Литейный завод LB