Визуальный и измерительный контроль от «НДВ-Комплект»

Визуальный и измерительный контроль — это начальный этап диагностики элементов сварных конструкций и всевозможных механизмов. Суть его заключается в том, чтобы обнаружить видимые дефекты, классифицировать их, составить заключение о более детальном исследовании. Основное преимущество методики — ее доступность и относительная простота.

Визуальный и измерительный контроль: основные особенности диагностики

Этот тип контроля относится к неразрушающим методам. Он не требует вывода изучаемого объекта из эксплуатации, не нарушает его целостность и функциональность. Способ позволяет выделить на поверхности сварных швов такие изъяны, как:

- Продольные и поперечные трещины.

- Открытые кратеры.

- Непровары.

- Расслоения.

- Коррозию.

- Смещение шва.

- Изменения его толщины, не соответствующие установленным стандартам.

Алгоритм проведения проверки предельно прост. Контроль осуществляется на всех этапах, начиная от подготовительного, предшествующего процессу сварки, и заканчивая дополнительным надзором незадолго до окончания срока эксплуатации швов.

Контроль осуществляется на всех этапах, начиная от подготовительного, предшествующего процессу сварки, и заканчивая дополнительным надзором незадолго до окончания срока эксплуатации швов.

На первом этапе мастер определяет то, насколько хорошо детали обработаны и подготовлены к сварке. Учитывается степень шлифовки, наличие загрязнений и масла. В дальнейшем, когда элементы уже соединены визуально оценивается сам шов. После составления протокола осмотра в случае обнаружения дефектов, производят их более детальное изучение:

- Измеряется длина и ширина найденного дефекта.

- Классифицируются геометрические параметры. В помощь мастеру созданы специальные шаблоны.

- Оценивается степень нарушения установленных ГОСТов.

- Выносится заключение о необходимости дополнительной диагностики. Это может быть ультразвуковой, рентгенографический или любой иной подходящий контроль.

Основными преимуществами этого метода изучения считаются простота и оперативность его проведения, относительная доступность.

Заказать качественное оборудование для визуального и измерительного контроля в Беларуси вы можете у нас. ООО «НДВ-Комплект» поставляет исключительно оригинальную технику и инструменты от ведущих производителей. Мы сотрудничаем с изготовителями напрямую, поэтому можем предложить интересующую продукцию на самых привлекательных условиях. Загляните в наш каталог, и выберете идеальную технику для решения ваших задач.

Контроль качества сварных соединений и проверка швов: журнал осмотра оборудования

Качество сварного шва напрямую влияет на надежность всего элемента, особенно это важно для деталей испытывающих повышенные или несущие нагрузки. Поэтому, для контроля качества, после основных работ проводится проверка с целью выявить дефекты.

Существует множество способов диагностики, которые разделяют на

Существует множество способов диагностики, которые разделяют на- разрушающие

- неразрушающие.

Первые подразумевают механическое или другое воздействие на сварной шов, с целью выявить его погрешности. При этом часть или весь сваренный участок теряет свои конструктивные свойства.

По этой причине более популярными и целесообразными считаются неразрушающие методы контроля сварных швов, которые мы рассмотрим далее.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Проверка качества сварочных швов в системе неразрушающего контроля

14 Марта 2018

Ультразвуковое обследование сварных соединений металлоконструкций.

Контроль проводился в соответствии с требованиями ГОСТ 14782-86.

Объект контроля: сварные соединения усиливающих деталей 7-4 в переходе из 2-го строения в 14-ое,1-й этаж.

СХЕМА ОБЪЕКТА КОНТРОЛЯ №1

ФОТО ОБЪЕКТА КОНТРОЛЯ №1

РЕЗУЛЬТАТЫ КОНТРОЛЯ ОБЪЕКТА КОНТРОЛЯ №1

| № П. | № Сварного соединения | Типо размер соединения, мм | Контроле доступность | Оценка, балл | Примечание |

| 1 | 1 | 5 | 1ДК | Не годен | Присутствуют недопустимые дефекты |

| 2 | 2 | 5 | 1ДК | Годен | |

| 3 | 1а | 5 | 1ДК | Не годен | Присутствуют недопустимые дефекты |

| 4 | 2а | 5 | 1ДК | Годен |

Проверка сварного шва — сопровождение и завершение сварочных работ

Всесторонний и полный контроль сварных швов – ключевой компонент обеспечения надёжного и качественного соединения деталей в узел и работоспособности обследуемого объекта. Правильная оценка качества шва важна всегда, но в ответственных соединениях параметры шва нормируются. Регламентируется и контроль этого типа соединений.

Нормы государственных стандартов, отраслевые нормы задают все необходимые требования к сварке:

- Обработку кромок и деталей

- Сварочные материалы и технологии

- Регламент контроля.

Вот почему качество объекта, в котором предусмотрена сварка, закладывается на стадии проектирования. Грамотный дизайн конструкции любого объекта предусматривает удобство выполнения сварочных работ, обработку швов и их контроль, а впоследствии – антикоррозионные и отделочные мероприятия. Таким образом, качество сварного шва определяется до начала его исполнения — грамотным дизайнерским и конструкторским решением.

Качество сварного соединения

Соединения металлических деталей сваркой играют различную роль в общей работе конструкции. Ответственные соединения при деформации или разрушении делают невозможной эксплуатацию всего узла, изделия или конструкции. Очень часто угроза потери сварным соединением работоспособности неизбежно ведёт к крупной аварии и большой опасности для многих людей. Это – важные, ответственные соединения, контроль которых осуществляется самым тщательным образом, строго нормируемым соответствующими правилами и законами.

Это – важные, ответственные соединения, контроль которых осуществляется самым тщательным образом, строго нормируемым соответствующими правилами и законами.

Измерение геометрии сварного шва

Во многих конструкциях использованы такие соединения сваркой, деформации и разрушение которых приведут к незначительным негативным явлениям без угрозы людям и без серьёзных убытков. Такие соединения должны соответствовать нормам самого общего характера. Проверка таких швов выполняется в общем порядке, без детального анализа и полной проверки.

Важная часть сварочной технологии – точная настройка режима каждой операции. Такое уточнение режима сварки реализуется выполнением пробных швов с использованием проектных материалов для будущего соединения. Эти образцы можно подвергать любому виду контроля, в том числе – со вскрытием (разрезкой) швов для анализа. Пробы позволяет уточнить параметры тока, проверить точность выбора электродов или других сварочных материалов.

Вся подготовительная работа значительно уменьшает риск брака в выполнении соединений сваркой, а проверка качества сварных швов всегда доказывает целесообразность пробных образцов.

Порядок проверки сварных соединений

Порядок выполнения оценки качества сварных соединений приблизительно одинаков для всех случаев применения технологии сварки. Проверку выполняют таким образом:

- Выполненный участок шва зачищают от шлака и окалины, а при необходимости – обрабатывают раствором кислоты для получения однородной поверхности шва

- Выполняют визуальный осмотр и замеры параметров шва

- Производят инструментальную проверку качества шва согласно регламенту, предусмотренному нормами для изготавливаемого изделия или конструкции.

На практике первые фазы такого контроля проводят в процессе выполнения сварки. Специалист-сварщик проверяет выполнение операции, добиваясь достаточного уровня качества, для чего требуется контролировать параметры сечения шва (величину катета), его длину и другие требования, например – к выполнению прерывистого шва.

Магнитный метод проверки образца сварного шва

Только добившись полного выполнения технологических требований, сварщик объявляет шов выполненным и предъявляет его к проверке, зачистив от шлака и окалины. На практике исполнение важных и ответственных швов делается в присутствии специалистов, отвечающих за качество такой работы. Эти специалисты выполняют текущий контроль процесса сварки, корректируют этот процесс, контролируют его.

На практике исполнение важных и ответственных швов делается в присутствии специалистов, отвечающих за качество такой работы. Эти специалисты выполняют текущий контроль процесса сварки, корректируют этот процесс, контролируют его.

Хорошая организация сварочных работ, участие в них компетентных специалистов нужного уровня обеспечивают высокое качество, которое почти всегда подтверждается точным инструментальным контролем.

Особенности контроля сварочных работ

Выполняемый контроль сварных соединений преследует цель не только выяснить качество шва, но и его соответствие особенным требованиям узла, изделия или конструкции, для которой он выполнен. Одно из основных таких требований – герметичность шва и его способность выдержать давление.

Особенности некоторых изделий, изготавливаемых с применением сварки таковы, что контроль под давлением осуществить невозможно. В таком случае эта проверка откладывается на момент испытания полностью готового объекта. Так поступают при испытаниях ёмкостей и трубопроводов, работающих под высоким давлением. Дефекты швов, обнаруженные при испытании давлением, исправляют и проверяют качество повторным испытанием.

Дефекты швов, обнаруженные при испытании давлением, исправляют и проверяют качество повторным испытанием.

Одна из главных особенностей проверки качества сварных соединений заключается в необходимости контролировать весь процесс, от разделки кромок до зачистки готового шва от шлака и окалины. Отчасти такая необходимость объясняется тем, что сварку выполняет один человек и надёжность многих сложных, дорогостоящих и опасных конструкций нельзя оставлять в зависимости от одного, самого ответственного исполнителя или подрядчика.

Небольшая группа специалистов, в которую хорошо включать инженера, способна обеспечить хорошую поддержку непосредственному исполнителю сварочных работ, квалификация которого в самом лучшем случае ограничена практическими навыками. В такой группе могут приниматься более точные решения о корректировке режима сварки, что в конечном итоге отражается на качестве готового шва. Важна мотивация сварщика и всей группы, заинтересованных в качественном выполнении сварочных работ.

Осмотр и замеры сварочных швов

При выполнении серьёзных, ответственных сварочных операций к контролю шва относят проверку разделки кромок соединяемых деталей, от которых зависит соответствие всей операции проектным требованиям.

Цель первой стадии контроля сварных соединений – проверка параметров шва и обнаружение видимых изъянов, а также – признаков внутренних дефектов. Вот что проверяет эксперт, выполняющий такую работу:

- Делаются замеры длины шва

- Шаблоном проверяют профиль (сечение) шва

- Оценивается равномерность шва, его внешний вид, свидетельствующий о качестве наплавленного металла

- Шов тщательно осматривается на предмет поиска непроваров, подрезов, следов обрыва дуги — основных дефектов сварочной технологии

- Уточняется характер последующих фаз контроля, учитывающих требования норм и характер операции.

Внешний вид шва многое говорит опытному специалисту, неспроста некоторые швы подвергают самому придирчивому контролю. В случае обнаружения недопустимого брака шов срезают или вырубают, после чего выполняют заново. Есть изделия и конструкции, в которых повторное выполнение сварочной операции не допускается, такие детали и узлы изготавливают заново.

В случае обнаружения недопустимого брака шов срезают или вырубают, после чего выполняют заново. Есть изделия и конструкции, в которых повторное выполнение сварочной операции не допускается, такие детали и узлы изготавливают заново.

Сварщик выполняет первые этапы визуального контроля в процессе сварки шва

Значительные дефекты, обнаруженные визуально, являются достаточным основанием для признания шва браком, другие виды диагностики при этом не требуются. После исправления дефектов проверку сварных швов выполняют заново.

Ультразвуковой контроль сварки

Проверка сварочных швов ультразвуковой аппаратурой – самый распространённый метод неразрушающего контроля соединений такого рода. Это объясняется самыми широкими возможностями такой аппаратуры, простотой и безопасностью её работы, пригодностью для применения в полевых условиях.

Ультразвуковые дефектоскопы предназначены для обнаружения мест с нарушением цельности и плотности металла, для поиска трещин, пустот, каверн, включений шлака и других дефектов.

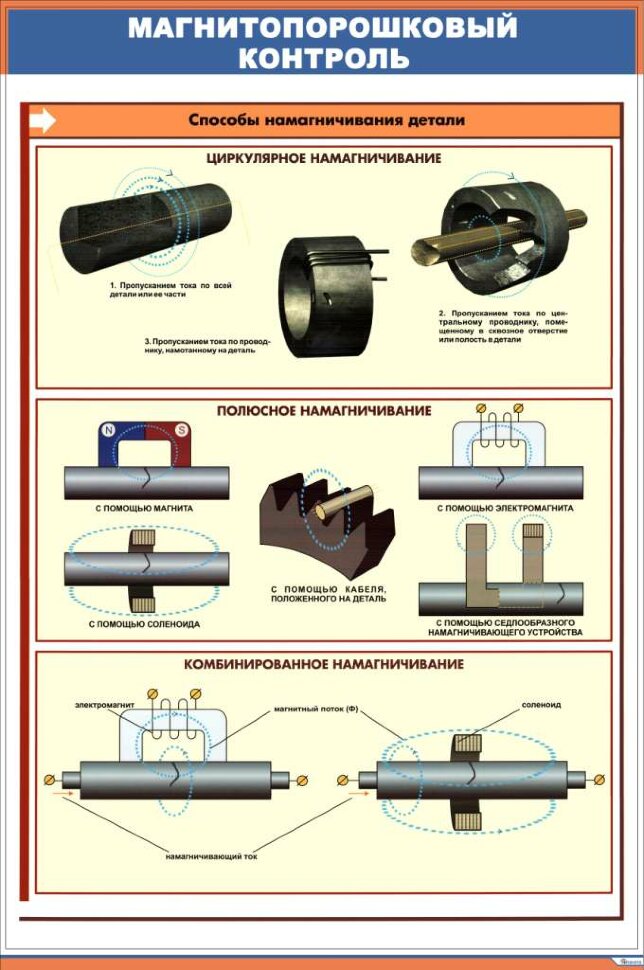

Магнитная проверка швов

Ещё один достаточно распространённый способ контроля качества сварных швов основан на использовании свойств магнитного поля, на состоянии которого отражаются внутренние дефекты сварного соединения. Этот метод особенно хорош в стационарных условиях производства, но есть и портативная аппаратура для его применения «на выезде».

В зоне проверки выполненной сварки создаётся сильное магнитное поле, а на поверхность шва наносят мелкодисперсную смесь или взвесь со стальными опилками, которые занимают характерное положение, отражающее состояние магнитного поля в необходимом месте.

На равномерном фоне такого изображения отчётливо видны места, где магнитное поле неравномерно – это и есть место расположения дефекта или брака. Одно из важных достоинств этого метода – его наглядность и простота. Рисунок характера магнитного поля, отображённый на поверхности сварочных швов детали можно сфотографировать и включить в документацию о выполнении контроля.

Капиллярный контроль

Ещё один хороший способ проверки качества сварки – капиллярный контроль, который в старые времена назывался керосиновой пробой. Суть этого метода заключается в том, что керосин, обладающий очень высокой степенью текучести, способен проникать в самые тонкие зазоры и трещины, где он потом обнаруживается с помощью специальных вспомогательных материалов.

Эта технология применяется и сейчас, причём в старинном виде, с использованием керосина и мела, который наносят на обследуемое место. На поверхности, покрытой мелом, проявляются следы керосина, сохранившегося в дефектных местах – трещинах шва.

Интересны особенности выполнения сплошного шва нахлестом. Такая технология формирования стыка листовых материалов или заготовок приводит к образованию небольшого промежутка между двумя швами, расположенными с обеих сторон плоскостного (в пределах ограниченного участка) по характеру объекта.

Для выполнения капиллярного контроля проникающую жидкость, керосин или пенетрант закачивают в этот промежуток под небольшим давлением через специально сделанное для этого отверстие. Следы проникновения пенетранта стараются обнаружить с одной, иногда – с обеих сторон фрагмента объекта.

Следы проникновения пенетранта стараются обнаружить с одной, иногда – с обеих сторон фрагмента объекта.

Так же работает и современная замена керосину – пенетрант, который сохраняется в трещинах, полостях и прочих дефектных местах. Кстати, во многих современных составах для капиллярного анализа пенетрант либо содержит керосин, либо является полноценным керосином с добавками.

Теоретически возможны ситуации, при которых керосиновая проба может не отреагировать на наличие полостей в теле шва, но вероятность такого дефекта ничтожна.

Сварка рельсов

Рельсы железнодорожных и трамвайных путей соединяют сваркой на сложных узлах пересечений и разветвлений, а также – для уменьшения количества стыков. Для этого применяют три основные технологии:

- Обычная ручная дуговая сварка электродом

- Контактная сварка, в том числе — в виде газопрессовой технологии

- Термитная сварка – оригинальная технология, аналогичная процессу плавки и литья.

В особенных условиях протяжённых рельсовых путей используют специальные передвижные установки, представляющие собой мобильный сварочный пост, в составе которого есть и аппаратура неразрушающего контроля сварных швов и стыков. Такая организация сварки и её проверки важна для оперативного выполнения всех работ. Скорость сооружения или ремонта рельсового пути – важный фактор экономического характера.

Такая организация сварки и её проверки важна для оперативного выполнения всех работ. Скорость сооружения или ремонта рельсового пути – важный фактор экономического характера.

Другие методы проверки качества сварки

В производственных, а иногда – в полевых условиях применяют и другие методы контроля сварных швов. Ограничения в их использовании обусловлены дороговизной, громоздкой или опасной аппаратурой. Вот несколько таких методов:

- Радиационный (рентгенографический) контроль, использование которого ограничивает дороговизна и опасность радиационного поражения для человека. Точность и наглядный характер этой проверки не позволяют отказаться от его применения

- Проверка высоким давлением – этот метод применим только для испытания объектов, формирующих замкнутый порожний объём. Места, где шов «пропускает», обнаруживаются при помощи обычного мыльного раствора

- Испытание герметичности аммиаком – эта методика, применяемая для проверки герметичности швов, имеет ограниченное применение из-за опасности аммиака для человека, однако отличается очень высокой точностью.

Идея такой проверки состоит в том, что пары аммиака, которым удаётся проникнуть в самых малых количествах через обследуемый шов, вступают в реакцию с индикаторным составом с обратной стороны.

Идея такой проверки состоит в том, что пары аммиака, которым удаётся проникнуть в самых малых количествах через обследуемый шов, вступают в реакцию с индикаторным составом с обратной стороны.

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали

- Нержавеющей стали

- Алюминия

- Чугуна

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

Общее качество сварочных работ принципиально выше на отлаженных производственных участках и линиях, работающих в стационарном режиме. В таком же постоянном, стационарном режиме работает и система контроля сварных соединений. Количество дефектов и брака в таких производственных условиях минимально.

Такой поточный режим применяют при изготовлении многих изделий и деталей в разных отраслях. Качественная наладка постоянного, стабильного режима сварки – гарантия высокого качества. В такой технологии серийного стационарного производства можно изготавливать даже крупноразмерные строительные конструкции.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Работа

Последовательность действий при капиллярном контроле очень проста. Теперь мы расскажем всё подробнее, и вы сможете самостоятельно убедиться в лёгкости этого способа проверки.

Теперь мы расскажем всё подробнее, и вы сможете самостоятельно убедиться в лёгкости этого способа проверки.

Первым этапом будет очистка поверхности соединения. Для этого можно использовать растворитель. Необходимо убрать с наружной стороны шва всю грязь, остатки краски и масла.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Бракованные места проявляются через несколько часов в виде темных пятен.

Испытание сварных швов керосином

Данный метод контроля основан на свойстве жидкостей, в данном случае, керосина, подниматься по трубкам с небольшим поперечным сечением. В данном испытании роль таких трубок исполняют сквозные сварочные трещины и другие сквозные дефекты.

Сущность такого испытания состоит в следующем. На одну сторону стыкового сварного шва наносят водный раствор мела и выдерживают некоторое время, пока данный раствор не высохнет. После высыхания, противоположную поверхность сварного шва смачивают керосином и выдерживают некоторое время. Продолжительность выдерживания определяется толщиной свариваемых деталей и температурой окружающего воздуха. Чем толще детали и чем ниже температура, тем больше время выдержки.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Основные данные

Для капиллярного контроля соединений применяются специальные жидкости, на этом и основывается весь метод. У этих жидкостей есть и другие названия.

Например, индикаторы или пенетранты. У них есть свои особенности, которые вы должны знать. Одна из таких особенностей это проникание внутрь самых маленьких дефектов и оставление яркого следа после себя.

Этот след можно заметить без какого-либо оборедования, поэтому рабочий может легко вычислить расположение дефектов. При маленьком размере дефекта, иногда используют увеличительную лупу.

При маленьком размере дефекта, иногда используют увеличительную лупу.

Как можно заметить, ничего сложного в применении капиллярного метода нет.

Капиллярным методом вы можете найти много разных дефектов, не просто трещинки, но и прожоги, непроваренные участки.

Все изъяны можно распознать не приобретая при этом дорогие аппараты. Также вы сможете вычислить величину дефектов, и где они точно расположены на всём протяжении соединения.

При этом вы можете проводить контроль разного вида заготовок. Например, металлических, стеклянных или керамических деталей, а также заготовок из искусственного полимера.

Поэтому с таким контролем можно работать в нескольких отраслях и это хорошее качество для производства.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Как проводить очистку

После нанесения пенетрантового вещества, нужно провести очистку от лишних частиц. Для этого вам понадобится тряпка или губка. Можно взять те, которые вы используете, когда моете посуду.

Для этого вам понадобится тряпка или губка. Можно взять те, которые вы используете, когда моете посуду.

Смочите тряпку и протрите все участки соединения. Этот метод очистки самый простой и мало затратный, но эффективности в нём не много.

Также можно воспользоваться растворителем, это будет эффективней обычной воды. Для того, чтобы применить растворитель, нужно сначала хорошо высушить деталь. Хотя растворитель использовать эффективней, чем воду, есть способы ещё лучше.

Первое, что приходит в голову – это соединить два предыдущих метода. Сначала использовать воду, а затем применить растворитель. Но если вы хотите максимальной эффективности, вы можете купить очиститель в баллончике.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Как наносить жидкость

Мы уже говорили, что нанесение жидкости при капиллярном контроле может происходить, используя баллончик или кисть. Эти способы являются самыми простыми. При работе с баллончиком и кистью, вещество само проникает внутрь швов.

Ещё можно использовать один знакомый метод: погружение детали в резервуар с веществом. Температурный режим пенетратов от пяти до пятидесяти градусов. Поэтому нанесение можно делать в уличных условиях.

Ещё один метод нанесения пенетранта называется вакуумным. Он гораздо дороже, но при этом эффективней. Заготовку размещают в вакуумной камере, а затем выкачивают воздух. На участках с дефектами понижается уровень давления.

Затем запускается вещество, которое выделяет нужные вам места. Этот метод используется, когда необходима качественная проверка на дефекты, но применить другой метод невозможно.

Последний способ включает в себя использование звуковых и ультразвуковых волн. Они воздействуют на жидкость и вгоняют её в соединения. Однако при применении такого способа, дефект может деформироваться.

Однако при применении такого способа, дефект может деформироваться.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Виды

Работа с капиллярным контролем может пойти двумя путями. Первый называется основным и состоит в том, что при работе вы применяете только один метод.

Второй путь называют комбинированным, в нём, как не сложно догадаться, используется несколько видов проверки дефектов. При работе с капиллярным, вы пользуетесь и радиографическим методом.

Эти два вида также имеют свои ответвления. При использовании первого, можно столкнуться с выбором: работать со специальным раствором или выбрать способ, при котором нужна фильтрующая суспензия.

А для выявления результатов проверки существует ещё четыре способа. Ваш выбор может упасть в сторону хроматического или ахроматического способа, а может, вы остановитесь на люминесцентном или люминесцентно-хроматическом методе.

И это всё только о первом виде капиллярного контроля.

В комбинированный метод входит наличие капиллярного контроля, а в связке с ним, могут применять множество других видов проверки. Например, использование магнитного, индукционного, радиографического и других методов.

При любом из этих способов необходимо работать с химическими жидкостями.

А чтобы обнаружить результаты, для каждого отдельного способа нужно применять оборудование, которое подходит под вид применяемого контроля. Для радиографического контроля используют рентгеновское оборудование.

При такой проверке нужно провести капиллярный контроль, а затем пропустить деталь через рентгеновский аппарат и сделать снимок, чтобы найти расположение всех дефектов.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Как наносить проявляющее вещество

Теперь вам известно, как наносить пенетрантовое вещество и проводить очистку детали. Осталось подробнее разобраться с самым последним этапом – нанесение проявителя.

Этот этап самый важный, так как он оказывает большое влияние на результаты контроля. Каким способом вы будете наносить проявитель, не сильно важно. Важным моментом здесь является выбор правильного вещества.

Существует несколько видов проявителей. И каждый предназначен для отдельных ситуаций. Например, сухой проявитель применяют в соединении с флуоресцентным пенетрантом. Этот вид довольно дорогой.

Применяют его не так часто. Однако результаты проверки очень хорошие.

Также существуют жидкие вещества для проявления. Они изготавливаются на различных основах. У наиболее популярных за основу берут водную суспензию.

У наиболее популярных за основу берут водную суспензию.

Для нанесения можно использовать как баллончики для распыления, так и полностью погружать деталь в ёмкость с проявителем. При использовании ёмкости, погружать, надолго не стоит. После этого необходимо снова просушить деталь, используя специальный фен.

Ещё один вид жидких проявителей бывает на веществах, которые похожи на растворители своими свойствами. Низкая цена и высокая эффективность. Для нанесения пользуются распылителями.

На проявление уходит от десяти до двадцати минут. Если вы не достигли нужного вам результата, увеличьте это время ещё на десять минут.

Когда проводится

Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате).

На следующей стадии контролируется сборка деталей под сварку, правильность очистки поверхности от мусора, коррозии и масла. Обращается внимание на выполнение разделки кромок, которая должна соответствовать толщине металла и сварочному току, а также виду соединения.

Обращается внимание на выполнение разделки кромок, которая должна соответствовать толщине металла и сварочному току, а также виду соединения.

После окончания сварочных работ исследуются швы на все виды дефектов, которые возможно выявить визуально: раковины, подрезы, непровары, поры, трещины и т. д. Если работа заключается в наплавке нескольких слоев на изношенную конструкцию, то освидетельствование производится после выполнения каждого слоя. После окончания всех работ происходит итоговая сдача изделия с актом проверки.

Визуальный измерительный метод может быть применен и на уже введенной в эксплуатацию конструкции, если срок службы сварных швов подходит к концу. При любом подозрении на ухудшение качества соединений, во избежание поломок или травм, заказывается экспертиза контролера.

Преимущества и недостатки

Достоинства:

- низкая трудоемкость исследований, контролирует соединения один человек в течение нескольких минут;

- безопасность проведения контроля, только радиационная диагностика предполагает влияние вредных факторов;

- разнообразие контролирующих приборов, для основных методов дефектоскопии выпускают мобильные дефектоскопы;

- разнообразие контролируемых объектов: проверяют плоские, объемные детали, трубы;

- контроль швов, произведенных любым видом сварочного аппарата.

Недостатки:

- у каждого из методов существуют определенные ограничения по применению, ввиду выявляемых изъянов;

- необходимость использования специальных реагентов, расходных материалов;

- приходится специально подготавливать исследуемые поверхности;

- контролируемые фрагменты после диагностики необходимо дополнительно обрабатывать антикоррозионными средствами, при снятии окалины, оксидной пленки защитные свойства металла ухудшаются.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой, превышающей 20кГц. Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно точки равновесия. Расстояние между двумя частицами металла, колеблющимися в одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на рисунке не показана. При определённом критическом значении угла падения β= βкр1, преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Визуальный контроль

Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии. Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов.

Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала. Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты — документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ.

Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты — документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ.

Проведение измерительного контроля регламентируется инструкцией по визуальному и измерительному контролю — РД 03-606-03 скачать.

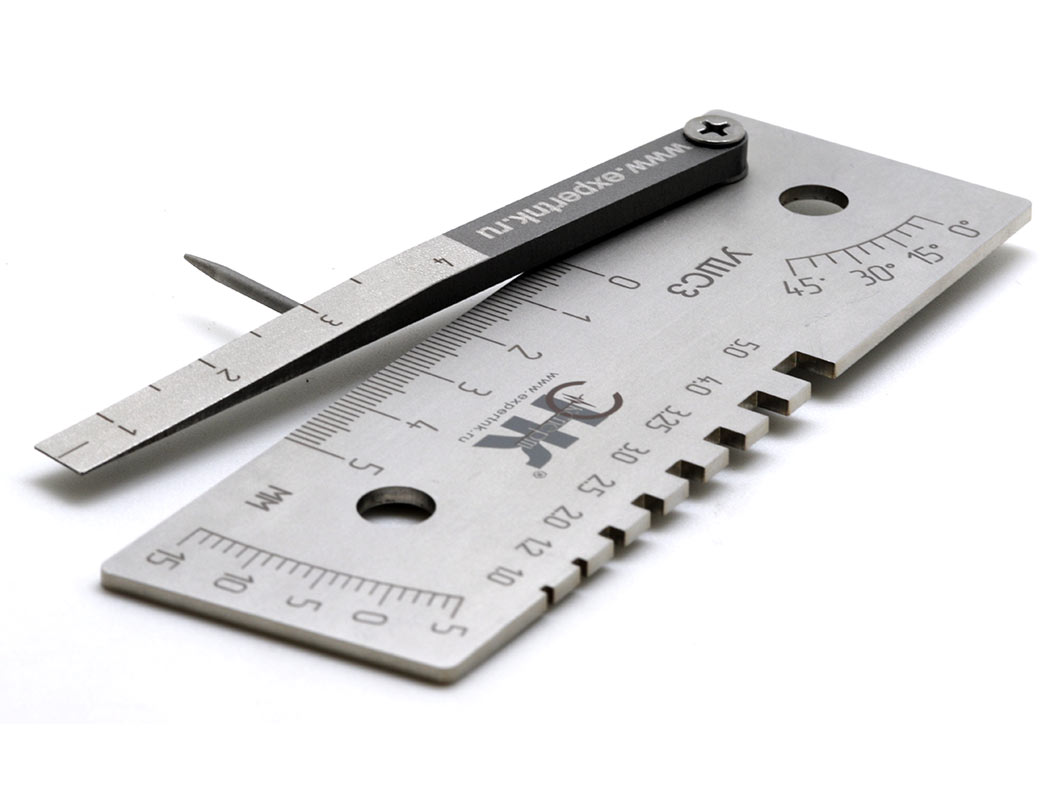

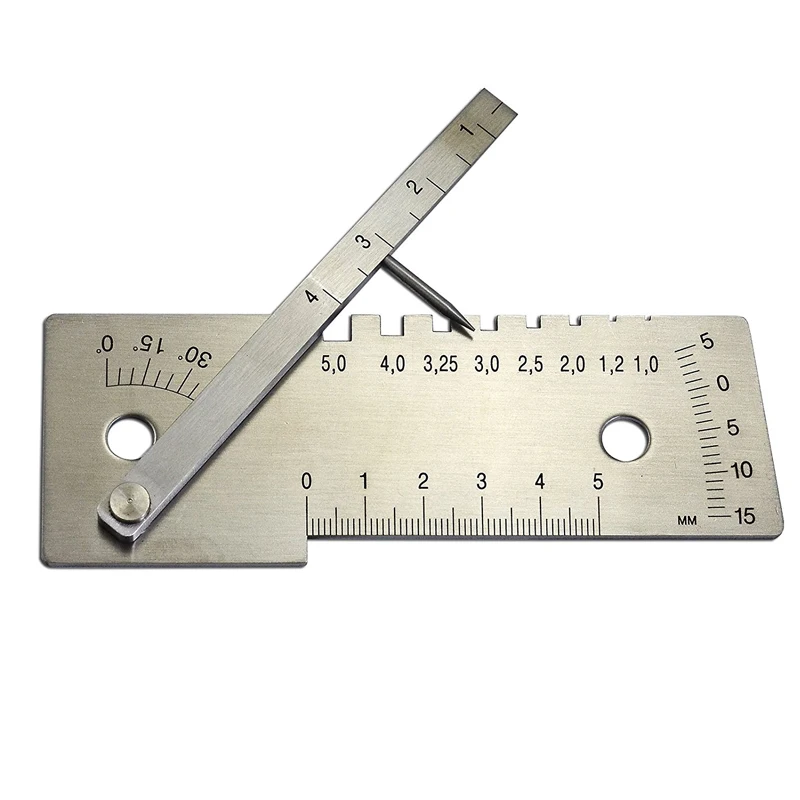

В инструкции содержатся требования к квалификации персонала, средствам и процессу контроля, а также к способам оценки и регистрации его результатов.Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения.

Наша лаборатория оказывает услуги по визуальному и измерительному контролю (ВИК) различных объектов. Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение визуального контроля возможно как лабораторно, так и с выездом.

Лаборатория укомплектована всем необходимым оборудованием и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение визуального контроля возможно как лабораторно, так и с выездом.

Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

К проведению визуально-измерительного контроля допускаются только квалифицированные специалисты, аттестованные в соответствии с правилами аттестации персонала в области неразрушающего контроля – ПБ 03-440-02. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации — I, II, III. Согласно ПБ-03-440-02 квалификация 1 уровня не дает права подписи заключений о результатах контроля, такую возможность имеют специалисты II уровня квалификации и выше. Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

При подготовке и аттестации специалистов могут быть дополнительно использованы следующие учебные материалы:

Видео Чувствительность визуального и измерительного контроля

Подпишитесь на наш канал YouTube

Купить оборудование и заказать услуги по визуальному и измерительному контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым.

суть проведения и поэтапный порядок

По мере совершенствования технологий выполнения сварочных работ снижаются риски образования разного рода дефектов и отклонений от нормативных параметров. Тем не менее полностью исключить риски получения некачественных соединений не позволяют даже автоматические и роботизированные аппараты для сварки. Поэтому, независимо от примененной технологии производства сварочных операций, после ее исполнения реализуется процедура комплексной проверки качества швов. Метод визуального контроля является начальным этапом в рамках общего процесса сварочной дефектовки.

Основные положения

Контроль сварочных соединений следует понимать как технологическую процедуру, которая может выполняться на разных этапах производственного процесса, но в любом случае его следует осуществлять в соответствии с нормативными указаниями. К основным принципам данной операции относятся:

- Контроль выполняется применительно к деталям, заготовкам и готовым изделиям с целью определения соответствия данного объекта проектным характеристикам.

- При выполнении контроля должен учитываться текущий статус объекта исследования, особенности структурных и размерных параметров.

- К проверке допускается только квалифицированный персонал, знакомый с техническими правилами визуального контроля по ГОСТу Р ЕН 13018-2014. Кроме того, зрение непосредственных участников проверки должно удовлетворять требованиям стандарта ИСО 9712.

- В процессе выполнения операций контроля целевой объект не должен подвергаться разрушению и механическому воздействию, которое в принципе может повлечь изменения в структуре материала и его эксплуатационных характеристиках.

Принципы и задачи метода

Суть данного метода контроля заключается в исследовании поверхностей целевых объектов путем внешнего осмотра. На начальном уровне оператор изучает зону сварного шва, используя собственное зрение, но могут применяться и специальные технические устройства. Например, оптические приборы дают возможность исследования поверхностей в условиях приближения и акцентирования зоны путем светового излучения. Это дает возможность не просто визуального контроля, но и фиксации определенных параметров уже выявленного дефекта.

Это дает возможность не просто визуального контроля, но и фиксации определенных параметров уже выявленного дефекта.В результате осмотра должна сформироваться дефектологическая карта с указанием мест повреждения, изъянов и отклонений в месте сварного соединения. На основе полученных данных производится доработка шва или утилизация детали в зависимости от возможностей восстановления участка.

Целевые дефекты для выявления

К основным дефектам и отклонениям сварного шва, которые выявляются при внешнем контроле, относятся:

- Непровары. Неплотность или частичное несхождение поверхностей двух деталей из-за недостаточно расплавленных кромок.

- Вогнутости. Напротив, был допущен чрезмерный проплав корня сварного шва, в результате чего деформировалась структура основы. В данном случае визуальный контроль лишь фиксирует факт наличия дефекта, а его характеристики выявляются методами внутреннего неразрушающего контроля.

- Подрезы. Углубление, идущее по линии сплава.

Допускается из-за неправильного направления дуги при сварке или по причине внешнего механического повреждения.

Допускается из-за неправильного направления дуги при сварке или по причине внешнего механического повреждения. - Выпуклости. Обычно формируются из-за неправильной подачи защитной газовой смеси или при нарушении температурного режима в ходе расплава.

Применяемый инструмент контроля

На базовом уровне применяются простейшие средства визуального осмотра, среди которых лупы, штангенциркули, линейки и угольники. К специализированным аппаратам для профессионального контроля можно отнести вихретоковые и ультразвуковые толщиномеры, которые дают представление о размерных параметрах дефектов.

Широко применяются при визуальном контроле и шаблоны, по которым и без конкретных замеров можно определить отклонения характеристик шва от нормативных значений. Таким способом сравнения обычно определяются формы зазоров, кромок и собранных деталей для последующего соединения. Специально для определения степени волнистости и шероховатости поверхности задействуют профилографы-профилометры.

Особенности лазерного визуального контроля

И человеческое зрение, и возможности оптических приборов имеют свои ограничения при исследовании поверхностей с повышенной точностью наблюдения. Наиболее же эффективным средством глубинного визуального контроля сварных соединений является система лазерного сканирования с высокоточной камерой. Такие аппараты позволяют делать трехмерные графические снимки участков наблюдения с моментальным вычислением погрешностей шва. То есть в режиме оперативного анализа составляет карта дефектов в виде компьютерной модели.

Причем устройство не просто дает необходимый перечень исходных параметров для последующего анализа, а в зависимости от заложенных алгоритмов обработки данных может самостоятельно классифицировать соединение на основе геометрических показателей, вида дефекта и т. д. Модуль сканирования с микропроцессором выносит решение о возможностях дальнейшего использования детали с учетом тяжести обнаруженных отклонений от нормы.

Подготовка места проведения контроля

Согласно нормативам, работы производятся на стационарном участке, снабженном специальными платформами, стендами и столами для размещения исследуемого объекта и оборудования. Нередко контроль осуществляется в пределах производственного участка, что обусловлено минимизацией логистических издержек при перемещении деталей от непосредственного места выполнения сварки до зоны контроля. В этом случае особое внимание уделяется ограждениям от участка, где выполняются технологические операции. Место для исследования подбирается и с учетом санитарно-экологической обстановки, что особенно касается предприятий химической и металлургической промышленности.

Чем лучше освещен рабочий участок, тем точнее будет результаты визуально-измерительного контроля сварных швов. Освещение должно быть достаточно ярким для надежного исследования контролируемой поверхности, но не превышать в показателе интенсивности свечения 500 Лк.

Подготовка к выполнению осмотра

Независимо от типа и характеристик исследуемого объекта, его поверхности должны быть соответствующим образом зачищены. Удалению подлежат любые инородные покрытия, не входящие в естественную структуру шва. Это касается окалины, краски, грязи, следов ржавчины и оставшегося после сварки шлака. Не всегда к контролю допускаются и объекты, поверхности которых имеют цвета побежалости. Если контролируемая поверхность относится к частям работающего оборудования, то агрегат необходимо остановить на время исследований.

Удалению подлежат любые инородные покрытия, не входящие в естественную структуру шва. Это касается окалины, краски, грязи, следов ржавчины и оставшегося после сварки шлака. Не всегда к контролю допускаются и объекты, поверхности которых имеют цвета побежалости. Если контролируемая поверхность относится к частям работающего оборудования, то агрегат необходимо остановить на время исследований.

Как правило, это относится к технологическому оборудованию, прошедшему ремонт сваркой. Речь идет о системах вентиляции, охлаждения, компрессорных установках и т. д. Особое внимание при подготовке отводится инструментальному комплекту визуального контроля и расходным материалам, которые будут задействоваться в ходе работы. Инструменты должны быть соответствующим образом настроены, откалиброваны, проверены на работоспособность и точность показаний.

Порядок проведения входного контроля

Первый этап внешнего контроля в рамках производственного процесса, который ставит целью проверку заготовок и деталей перед сборочными операциями. На этой стадии выявляются трещины, закаты, забоины, расслоения и раковины сварных швов, которые несовместимы с требованиями дальнейших технологических операций. Согласно инструкции по визуальному контролю на этапе входного осмотра, длина участков, которые можно проверять без вспомогательного оборудования, может составлять не более 100 мм.

На этой стадии выявляются трещины, закаты, забоины, расслоения и раковины сварных швов, которые несовместимы с требованиями дальнейших технологических операций. Согласно инструкции по визуальному контролю на этапе входного осмотра, длина участков, которые можно проверять без вспомогательного оборудования, может составлять не более 100 мм.

В ином случае задействуются измерительные приборы, позволяющие в поточном режиме фиксировать геометрические параметры дефектов. К слову, помимо непосредственно сварных швов, на этом этапе может оцениваться состояние кромок деталей, которые еще будут собираться посредством сварки.

Учет контролируемых параметров после сварки

Основной этап работ по визуальному осмотру деталей, который производится после завершения сборки конструкций путем термической сварки. Основным объектом исследования является наплавка в виде готового соединения. Как правило, производится послойный визуальный контроль сварных швов с фиксацией поверхностных дефектов. Если нет возможности точного выявления и оценки параметров свищей, трещин и признаков разрушения валика шва, то выполняется внутренний анализ структуры с подключением радиационной или ультразвуковой аппаратуры.

Если нет возможности точного выявления и оценки параметров свищей, трещин и признаков разрушения валика шва, то выполняется внутренний анализ структуры с подключением радиационной или ультразвуковой аппаратуры.

Измеряемые параметры при контроле

С точки зрения требований к технологической сборке металлических деталей и конструкций, в большей степени важна не фиксация самого факта наличия дефекта, а его размерные показатели. В соответствии с инструкцией по визуальному и измерительному контролю, при комплексном исследовании должны регистрироваться следующие величины:

- Ширина, длина и глубина шва.

- Размер выпуклости шва.

- Параметры сколов, трещин и раковин.

- Глубина подреза.

- Катет углового шва.

- Длина несплошностей.

В индивидуальном порядке согласно проектным предписаниям может составляться и карта взаимного расположения швов. К примеру, соблюдение определенной дистанции между точками соединений нередко является условием обеспечения надежности всей конструкции, поэтому учет промежутков рассматривается как одна из первостепенных величин контроля.

Контроль в рамках мероприятий по устранению дефектов

В процессе ремонта дефектных швов и при восстановлении поврежденной структуры металлических деталей также выполняются контролирующие операции, к целям которых относится:

- Отслеживание полноты устранения дефекта.

- Выявление новых дефектов, вызванных применением средств коррекции структуры шва.

- Контроль общей формы дефектного участка.

- Контроль чистоты участка – в частности, отслеживание загрязнений места соединения маслом, продуктами коррозии, технической пылью и т.д.

Также визуальный метод контроля позволяет удерживать в нормативных рамках параметры механических операций, требующихся для исправления структуры сварного соединения. В частности, контролируется глубина выборки дефектного шва, ширина зоны зачистки, величина разделки кромок, углы скосов и т.д.

Регистрация результатов

Данные контроля заносятся в специальный журнал учета, после чего составляется документация в виде акта, протокола или заключения по итогам проведенного обследования. При выполнении визуального контроля качества на поверхности целевого участка также ставится маркировка с указанием результатов проведенной проверки. Например, это может быть клеймо с допуском к дальнейшим технологическим операциям в рамках производственного процесса. В ином случае заготовка отправляется на ремонт или доработку.

При выполнении визуального контроля качества на поверхности целевого участка также ставится маркировка с указанием результатов проведенной проверки. Например, это может быть клеймо с допуском к дальнейшим технологическим операциям в рамках производственного процесса. В ином случае заготовка отправляется на ремонт или доработку.

Заключение

Технологии организации и проведения контрольно-проверочных операций применительно к твердотельным деталям и материалам постоянно совершенствуются, позволяя без повреждений объекта исследования выявлять его мельчайшие дефекты. Тем не менее до сих пор активно применяются простейшие способы визуального осмотра, существенно ограниченные в возможностях точечного контроля.

Данная практика действительно несравнима по степени эффективности с современными средствами неразрушающегося внутреннего анализа тех же сварных швов. Но, как отмечается в инструкции по визуальному и измерительному контролю, внешний осмотр затрагивает лишь наиболее выраженные дефекты поверхности, часть которых можно ликвидировать без применения специализированных аппаратов и расходных материалов.

Иными словами, с минимальными затратами на организацию контрольно-технических мероприятий выявляется наиболее грубый брак. Далее заготовка отправляется на следующие этапы более точного контроля, требующего применения специализированных магнитных, рентгеновских и ультразвуковых аппаратов, которые нецелесообразно использовать при первичном контроле явных поверхностных дефектов.

Методы контроля сварных соединений металлоконструкций

Это последствия прорыва нефтепровода, а причина — чаще всего в некачественных соединениях.

В предыдущей статье мы рассказали о том, кем и где проводится контроль сварных швов и соединений. Теперь давайте рассмотрим подробнее, как именно должен проводиться этот контроль.

Как проводят контроль качества при изготовлении металлоконструкций, трубной продукции, емкостного и прочего оборудования?

Начинается контроль за сваркой с визуального осмотра и измерений. Для этого используются специальные инструментальные наборы ВИК.

Справочная информация: Наборы, применяемые cпециалистами SGS, соответствуют необходимым инструкциям и методике ПНАЭ. Входящие в комплект средства отвечают требованиям ГОСТ и ТУ. Комплектация:

- штангенциркуль и стальная линейка;

- угольник и шаблоны;

- щупы;

- измерительный инструмент;

- лупы просмотровые;

- лупа измерительная;

- фонарик и маркеры;

- паспорт и инструкция.

Контролю качества подлежит не только материал, но также сборка и сварка продукции. Обращается внимание на наружные дефекты: подрезы, микротрещины, чешуйки, непровары.

Если такие недостатки выявлены при осмотре и измерениях, то остальные виды контроля не проводятся вплоть до момента устранения обнаруженных дефектов.

Михаил Бондарь, операционный менеджер департамента услуг для промышленного сектора, SGS

При визуально-измерительном контроле используется, в том числе, шаблон сварщика. Это универсальный инструмент, который не только подтверждает геометрию сварного шва, но и позволяет проверить его на соответствие ГОСТам.

Это универсальный инструмент, который не только подтверждает геометрию сварного шва, но и позволяет проверить его на соответствие ГОСТам.

Однако внутренние недостатки обнаружить визуально невозможно. Они возникают, когда нарушен технологический процесс сварки и/или применены материалы низкого качества. Трещины, непровары, шлаковые включения, газовые поры — чрезвычайно опасны, потому что со временем швы с такими дефектами могут разойтись.

При рентгенографическом и ультразвуковом контроле выявляют внутренние повреждения и определяют превышают ли эти несоответствия допустимые нормы.

Когда образуется напряжение, от скрытого дефекта может пойти трещина и произойти разрыв трубопровода или сварного шва металлоконструкций. Подумайте, что произойдет, если разорвется газопровод или нефтепровод. Может пострадать не только экология, но и люди.

Василий Артюшенко, эксперт департамента услуг для промышленного сектора, SGS

Этими методами проверяется не только результат сварки (сварные соединения), но и процесс производства.

Для надлежащего контроля производства могут применяться различные технологии. Если рентгеном мы можем выявлять дефекты, которые распределены на максимальной площади, то посредством ультразвукового контроля хорошо просматриваются боковые несоответствия.

Цветная или капиллярная дефектоскопия используется для выявления микротрещин на поверхностях. Для ее проведения сначала зачищаются околошовная зона и сам шов, затем на всю поверхность наносится специальным краситель и дается время выдержки. Затем смывается и наносится следующий раствор. При такой технологии микротрещины окрашиваются и становятся видны на белом фоне.

Суть магнитопорошковой дефектоскопии — в выявлении магнитного поля в зоне дефекта. Для этой цели применяются ферромагнетики. Если в сварном шве присутствует несоответсвие, то вокруг него формируются искажения. Такие изменения фиксируются при помощи дефектоскопа. При большом дефекте происходит большее рассеивание, а значит растет вероятность обнаружения.

О компании SGS

Группа SGS является мировым лидером на рынке контроля, экспертизы, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. Более 94,000 сотрудников работает в сети SGS, насчитывающей свыше 2,600 офисов и лабораторий по всему миру со штаб-квартирой в Женеве, Швейцария.

сварщиков, инспекторов CWI, инструкторов, наборы инструментов, WG-12, сварочные манометры, калибр, g.a.l. датчик

, обслуживающий канадские провинции и территории Ньюфаундленд, NF, NL, Nova

Шотландия, NS, Нью-Брансуик, NB, Остров Принца Эдуарда, PEI, PE, Квебек, PQ, QC, Онтарио, ON,

Манитоба, MB, Саскачеван, SK, Альберта, AB, Британская Колумбия, Британская Колумбия, Северо-Западные территории, NT, Нунавут, Нью-Йорк, Юкон, YT,

обслуживание канадских городов,

Торонто, Миссиссауга, Скарборо, Лаваль, Монреаль, Монреаль, Ванкувер, Оттава, Гатино, Калгари, Эдмонтон, Квебек, Виннипег, Гамильтон, Китченер, Кембридж, Ватерлоо, Лондон, Св. Катаринс, Ниагара, Галифакс, Ошава, Виктория, Виндзор, Саскатун, Реджайна, Шербрук, Сент-Джонс,

Барри, Келоуна, Абботсфорд, Миссия, Садбери-Кингстон, Сагеней, Труа-Ривьер, Труа-Ривьер, Труа-Ривьер, Гвельф, Монктон, Брантфорд, Сент-Джон, Тандер-Бей, Питерборо,

Аякс, Аврора, Брэмптон, Брок, Берлингтон, Каледон, Кларингтон, регион Дарем, Ошава, Пикеринг, Уитби, Холтон-Хиллз, Милтон, Оквилл, Миссисога, Новый рынок, Ричмонд-Хилл, Вон, Оранжвилл,

обслуживает города США,

Нью-Йорк, Лос-Анджелес, Чикаго, Хьюстон, Филадельфия, Феникс, Сан-Антонио, Сан-Диего, Даллас, Сан-Хосе, Остин, Джексонвилл, Сан-Франциско, Индианаполис,

Колумбус, Форт-Уэрт, Шарлотта, Сиэтл, Денвер, Эль-Пасо, Детройт, Вашингтон, Бостон, Мемфис, Нашвилл, Портленд, Оклахома-Сити, Лас-Вегас,

Балтимор, Луисвилл, Милуоки, Альбукерке, Тусон, Фресно, Сакраменто, Канзас-Сити, Лонг-Бич, Меса, Роли, Омаха, Майами, Окленд,

Миннеаполис, Талса, Уичито, Новый Орлеан, Арлингтон, Кливленд, Бейкерсфилд, Тампа,

Аврора, Гонолулу, Анахайм, Санта-Ана, Корпус-Кристи, Риверсайд, Св.

Катаринс, Ниагара, Галифакс, Ошава, Виктория, Виндзор, Саскатун, Реджайна, Шербрук, Сент-Джонс,

Барри, Келоуна, Абботсфорд, Миссия, Садбери-Кингстон, Сагеней, Труа-Ривьер, Труа-Ривьер, Труа-Ривьер, Гвельф, Монктон, Брантфорд, Сент-Джон, Тандер-Бей, Питерборо,

Аякс, Аврора, Брэмптон, Брок, Берлингтон, Каледон, Кларингтон, регион Дарем, Ошава, Пикеринг, Уитби, Холтон-Хиллз, Милтон, Оквилл, Миссисога, Новый рынок, Ричмонд-Хилл, Вон, Оранжвилл,

обслуживает города США,

Нью-Йорк, Лос-Анджелес, Чикаго, Хьюстон, Филадельфия, Феникс, Сан-Антонио, Сан-Диего, Даллас, Сан-Хосе, Остин, Джексонвилл, Сан-Франциско, Индианаполис,

Колумбус, Форт-Уэрт, Шарлотта, Сиэтл, Денвер, Эль-Пасо, Детройт, Вашингтон, Бостон, Мемфис, Нашвилл, Портленд, Оклахома-Сити, Лас-Вегас,

Балтимор, Луисвилл, Милуоки, Альбукерке, Тусон, Фресно, Сакраменто, Канзас-Сити, Лонг-Бич, Меса, Роли, Омаха, Майами, Окленд,

Миннеаполис, Талса, Уичито, Новый Орлеан, Арлингтон, Кливленд, Бейкерсфилд, Тампа,

Аврора, Гонолулу, Анахайм, Санта-Ана, Корпус-Кристи, Риверсайд, Св. Луи, Лексингтон, Стоктон, Питтсбург, Сент-Пол, Анкоридж, Цинциннати,

Хендерсон, Гринсборо, Плано, Ньюарк, Толедо, Линкольн, Орландо, Чула Виста, Джерси-Сити, Чендлер, Форт Уэйн, Буффало, Дарем, Санкт-Петербург, Ирвин,

Ларедо, Лаббок, Мэдисон, Гилберт, Норфолк, Рино, Уинстон Салем, Глендейл, Хайалиа, Гарланд, Скоттсдейл, Чесапик, Северный Лас-Вегас, Фремонт,

Батон-Руж, Ричмонд, Бойсе, Сан-Бернардино, Спокан, Бирмингем, Модесто, Де-Мойн, Рочестер, Такома, Фонтана, Окснард, Долина Морено, Фейетвилл,

Хантингтон-Бич, Йонкерс, Глендейл, Аврора, Монтгомери, Колумбус, Амарилло, Литл-Рок, Акрон, Шривпорт, Огаста, Гранд-Рапидс,

Мобил, Солт-Лейк-Сити, Хантсвилл, Таллахасси, Гранд-Прери, Оверленд-Парк, Ноксвилл, Вустер, Браунсвилл, Ньюпорт-Ньюс, Санта-Кларита,

Порт Св.Люси, Провиденс, Форт-Лодердейл, Чаттануга, Темпе, Оушенсайд, Гарден-Гроув, Ранчо Кукамонга, Кейп-Корал, Санта-Роза, Ванкувер,

Су-Фолс, Пеория, Онтарио, Джексон, Элк-Гроув, Спрингфилд, Пембрук-Пайнс, Салем, Корона, Юджин, Мак-Кинни, Форт-Коллинз, Ланкастер,

Кэри, Палмдейл, Хейворд, Салинас, Фриско, Спрингфилд, Пасадена, Мейкон, Александрия, Помона, Лейквуд, Саннивейл, Эскондидо, Канзас-Сити, Голливуд,

Кларксвилл, Торранс, Рокфорд, Джолиет, Патерсон, Бриджпорт, Напервиль, Саванна, Мескит, Сиракузы, Пасадена, Оранж, Фуллертон, Киллин,

Дейтон, Макаллен, Белвью, Мирамар, Хэмптон, Уэст-Вэлли-Сити, Уоррен, Олат, Колумбия, Торнтон, Кэрроллтон, Мидленд, Чарльстон, Уэйко

и государства

Алабама, Алабама, Аляска, AK, Аризона, Аризона, Арканзас, АР, Калифорния, Калифорния, Колорадо, Колорадо, Коннектикут, Коннектикут,

Делавэр, Делавэр, Округ Колумбия, Округ Колумбия, Флорида, Флорида, Джорджия, Джорджия, Гавайи, Гавайи, Айдахо, Айдахо, Иллинойс, Иллинойс, Индиана, Индиана,

Айова, Айова, Канзас, Канзас, Кентукки, Кентукки, Луизиана, Лос-Анджелес, Мэн, Мэн, Мэриленд, Мэриленд, Массачусетс, Массачусетс,

Мичиган, Мичиган, Миннесота, Миннесота, Миссисипи, MS, Миссури, Миссури, Монтана, MT, Небраска, NE,

Невада, Невада, Нью-Гэмпшир, NH, Нью-Джерси, Нью-Джерси, Нью-Мексико, Нью-Мексико, Нью-Йорк, Нью-Йорк, Север

Каролина, Северная Каролина, Северная Дакота, Северная Дакота, Огайо, Огайо, Оклахома, Оклахома, Орегон, Орегон, Пенсильвания, Пенсильвания,

Род-Айленд, Род-Айленд, Южная Каролина, Южная Дакота, Южная Дакота, Теннесси, Теннесси, Техас, Техас,

Юта, Юта, Вермонт, Вирджиния, Вирджиния, Вирджиния, Вашингтон, Вашингтон, Западная Вирджиния, Западная Вирджиния, Висконсин, Висконсин, Вайоминг, Вайоминг

Возможна доставка в Афганистан, Аландские острова, Албанию,

Алжир, Американское Самоа, AS, Андорра, Ангола, Ангилья, Антигуа

и Барбуда, Аргентина, Армения, Аруба, Австралия, Австрия

, Азербайджан, Азорские острова, Багамы, Бахрейн, Бангладеш, Барбадос

, Беларусь, Бельгия, Белиз, Бенин, Бермуды, Бутан, Боливия

, Бонэйр, Босния, Ботсвана, Бразилия, Британские Виргинские острова

, Бруней, Болгария, Буркина-Фасо, Бурунди, Камбоджа, Камерун

, Канада, Канарские острова, Кабо-Верде, Каймановы острова, Центральный

Африканская Республика, Чад, Чили, Китай, Колумбия, Коморские Острова,

Конго, Острова Кука, Коста-Рика, Хорватия, Кюрасао, Кипр

, Чехия, Демократическая Республика Конго, Дания, Джибути

, Доминика, Доминиканская Республика, Эквадор, Египет, Сальвадор

, Англия, Экваториальная Гвинея, Эритрея, Эстония, Эфиопия,

Фарерские острова, Фиджи, Финляндия, Франция, Французская Гвиана, французский

Полинезия, Габон, Гамбия, Грузия, Германия, Гана, Гибралтар

, Греция, Гренландия, Гренада, Гваделупа, Гуам, GU, Гватемала

, Гернси, Гвинея, Гвинея-Бисау, Гайана, Гаити, Голландия

, Гондурас, Гонконг, Венгрия, Исландия, Индия, Индонезия

, Ирак, Ирландия, Израиль, Италия, Кот-д’Ивуар, Ямайка, Япония

, Джерси, Иордания, Казахстан, Кения, Кирибати, Косраэ, Кувейт

, Кыргызстан, Лаос, Латвия, Ливан, Лесото, Либерия, Ливия

, Лихтенштейн, Литва, Люксембург, Макао, Македония (Fyrom)

, Мадагаскар, Мадейра, Малави, Малайзия, Мальдивы, Мали,

Мальта, Маршалловы Острова, MH, Мартиника, Мавритания, Маврикий

, Майотта, Мексика, Микронезия, Молдова, Монако, Монголия

, Черногория, Монтсеррат, Марокко, Мозамбик, Н.

Луи, Лексингтон, Стоктон, Питтсбург, Сент-Пол, Анкоридж, Цинциннати,

Хендерсон, Гринсборо, Плано, Ньюарк, Толедо, Линкольн, Орландо, Чула Виста, Джерси-Сити, Чендлер, Форт Уэйн, Буффало, Дарем, Санкт-Петербург, Ирвин,

Ларедо, Лаббок, Мэдисон, Гилберт, Норфолк, Рино, Уинстон Салем, Глендейл, Хайалиа, Гарланд, Скоттсдейл, Чесапик, Северный Лас-Вегас, Фремонт,

Батон-Руж, Ричмонд, Бойсе, Сан-Бернардино, Спокан, Бирмингем, Модесто, Де-Мойн, Рочестер, Такома, Фонтана, Окснард, Долина Морено, Фейетвилл,

Хантингтон-Бич, Йонкерс, Глендейл, Аврора, Монтгомери, Колумбус, Амарилло, Литл-Рок, Акрон, Шривпорт, Огаста, Гранд-Рапидс,

Мобил, Солт-Лейк-Сити, Хантсвилл, Таллахасси, Гранд-Прери, Оверленд-Парк, Ноксвилл, Вустер, Браунсвилл, Ньюпорт-Ньюс, Санта-Кларита,

Порт Св.Люси, Провиденс, Форт-Лодердейл, Чаттануга, Темпе, Оушенсайд, Гарден-Гроув, Ранчо Кукамонга, Кейп-Корал, Санта-Роза, Ванкувер,

Су-Фолс, Пеория, Онтарио, Джексон, Элк-Гроув, Спрингфилд, Пембрук-Пайнс, Салем, Корона, Юджин, Мак-Кинни, Форт-Коллинз, Ланкастер,

Кэри, Палмдейл, Хейворд, Салинас, Фриско, Спрингфилд, Пасадена, Мейкон, Александрия, Помона, Лейквуд, Саннивейл, Эскондидо, Канзас-Сити, Голливуд,

Кларксвилл, Торранс, Рокфорд, Джолиет, Патерсон, Бриджпорт, Напервиль, Саванна, Мескит, Сиракузы, Пасадена, Оранж, Фуллертон, Киллин,

Дейтон, Макаллен, Белвью, Мирамар, Хэмптон, Уэст-Вэлли-Сити, Уоррен, Олат, Колумбия, Торнтон, Кэрроллтон, Мидленд, Чарльстон, Уэйко

и государства

Алабама, Алабама, Аляска, AK, Аризона, Аризона, Арканзас, АР, Калифорния, Калифорния, Колорадо, Колорадо, Коннектикут, Коннектикут,

Делавэр, Делавэр, Округ Колумбия, Округ Колумбия, Флорида, Флорида, Джорджия, Джорджия, Гавайи, Гавайи, Айдахо, Айдахо, Иллинойс, Иллинойс, Индиана, Индиана,

Айова, Айова, Канзас, Канзас, Кентукки, Кентукки, Луизиана, Лос-Анджелес, Мэн, Мэн, Мэриленд, Мэриленд, Массачусетс, Массачусетс,

Мичиган, Мичиган, Миннесота, Миннесота, Миссисипи, MS, Миссури, Миссури, Монтана, MT, Небраска, NE,

Невада, Невада, Нью-Гэмпшир, NH, Нью-Джерси, Нью-Джерси, Нью-Мексико, Нью-Мексико, Нью-Йорк, Нью-Йорк, Север

Каролина, Северная Каролина, Северная Дакота, Северная Дакота, Огайо, Огайо, Оклахома, Оклахома, Орегон, Орегон, Пенсильвания, Пенсильвания,

Род-Айленд, Род-Айленд, Южная Каролина, Южная Дакота, Южная Дакота, Теннесси, Теннесси, Техас, Техас,

Юта, Юта, Вермонт, Вирджиния, Вирджиния, Вирджиния, Вашингтон, Вашингтон, Западная Вирджиния, Западная Вирджиния, Висконсин, Висконсин, Вайоминг, Вайоминг

Возможна доставка в Афганистан, Аландские острова, Албанию,

Алжир, Американское Самоа, AS, Андорра, Ангола, Ангилья, Антигуа

и Барбуда, Аргентина, Армения, Аруба, Австралия, Австрия

, Азербайджан, Азорские острова, Багамы, Бахрейн, Бангладеш, Барбадос

, Беларусь, Бельгия, Белиз, Бенин, Бермуды, Бутан, Боливия

, Бонэйр, Босния, Ботсвана, Бразилия, Британские Виргинские острова

, Бруней, Болгария, Буркина-Фасо, Бурунди, Камбоджа, Камерун

, Канада, Канарские острова, Кабо-Верде, Каймановы острова, Центральный

Африканская Республика, Чад, Чили, Китай, Колумбия, Коморские Острова,

Конго, Острова Кука, Коста-Рика, Хорватия, Кюрасао, Кипр

, Чехия, Демократическая Республика Конго, Дания, Джибути

, Доминика, Доминиканская Республика, Эквадор, Египет, Сальвадор

, Англия, Экваториальная Гвинея, Эритрея, Эстония, Эфиопия,

Фарерские острова, Фиджи, Финляндия, Франция, Французская Гвиана, французский

Полинезия, Габон, Гамбия, Грузия, Германия, Гана, Гибралтар

, Греция, Гренландия, Гренада, Гваделупа, Гуам, GU, Гватемала

, Гернси, Гвинея, Гвинея-Бисау, Гайана, Гаити, Голландия

, Гондурас, Гонконг, Венгрия, Исландия, Индия, Индонезия

, Ирак, Ирландия, Израиль, Италия, Кот-д’Ивуар, Ямайка, Япония

, Джерси, Иордания, Казахстан, Кения, Кирибати, Косраэ, Кувейт

, Кыргызстан, Лаос, Латвия, Ливан, Лесото, Либерия, Ливия

, Лихтенштейн, Литва, Люксембург, Макао, Македония (Fyrom)

, Мадагаскар, Мадейра, Малави, Малайзия, Мальдивы, Мали,

Мальта, Маршалловы Острова, MH, Мартиника, Мавритания, Маврикий

, Майотта, Мексика, Микронезия, Молдова, Монако, Монголия

, Черногория, Монтсеррат, Марокко, Мозамбик, Н. Мариана

Острова, Намибия, Непал, Нидерланды, Нидерландские Антильские острова

, Новая Каледония, Новая Зеландия, Никарагуа, Нигер, Нигерия,

Остров Норфолк, Северная Ирландия, Норвегия, Оман, Пакистан,

Палау, PW, Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины

, Польша, Понапе, Португалия, Пуэрто-Рико, PR, Катар, Реюньон,

Румыния, Рота, Россия, Руанда, Саба, Сайпан, Сан-Марино

, Саудовская Аравия, Шотландия, Сенегал, Сербия, Сейшельские Острова, Сьерра

Леоне, Сингапур, Словакия, Словения, Соломоновы Острова, Юг

Африка, Южная Корея, Испания, Шри-Ланка, Св.Бартелеми, св.

Кристофер, Санта-Крус, Сент-Эстатиус, Сент-Джон, Сент-Китс

и Невис, Сент-Люсия, Сен-Мартен, Сен-Мартен, Сент-Томас

, Сент-Винсент / Гренадины, Суринам, Свазиленд, Швеция, Швейцария

, Сирия, Таити, Тайвань, Таджикистан, Танзания, Таиланд,

Восточный Тимор, Тиниан, Того, Тонга, Тортола, Тринидад и

Тобаго, Трук, Тунис, Турция, Туркменистан, турки и

Острова Кайкос, Тувалу, Уганда, Украина, Остров Юнион, США

Арабские Эмираты, Великобритания, США, Уругвай, US Virgin

Острова, VI, Узбекистан, Ванату, Ватикан, Венесуэла

, Вьетнам, Верджин-Горда, Уэльс, Острова Уоллия и Футуна

, Западное Самоа, Яп, Йемен, Замбия, Зимбабве

Мариана

Острова, Намибия, Непал, Нидерланды, Нидерландские Антильские острова

, Новая Каледония, Новая Зеландия, Никарагуа, Нигер, Нигерия,

Остров Норфолк, Северная Ирландия, Норвегия, Оман, Пакистан,