Как производится сварка инверторная?

Сварка инверторная – новое слово в электросварке. Сегодня такой вид сваривания набирает популярность. Разработчики готовы предложить широкий выбор инверторов современного поколения. Благодаря меньшему весу и объему инверторные аппараты серьезно потеснили классические трансформаторы и позволили во много раз повысить производительность работы.

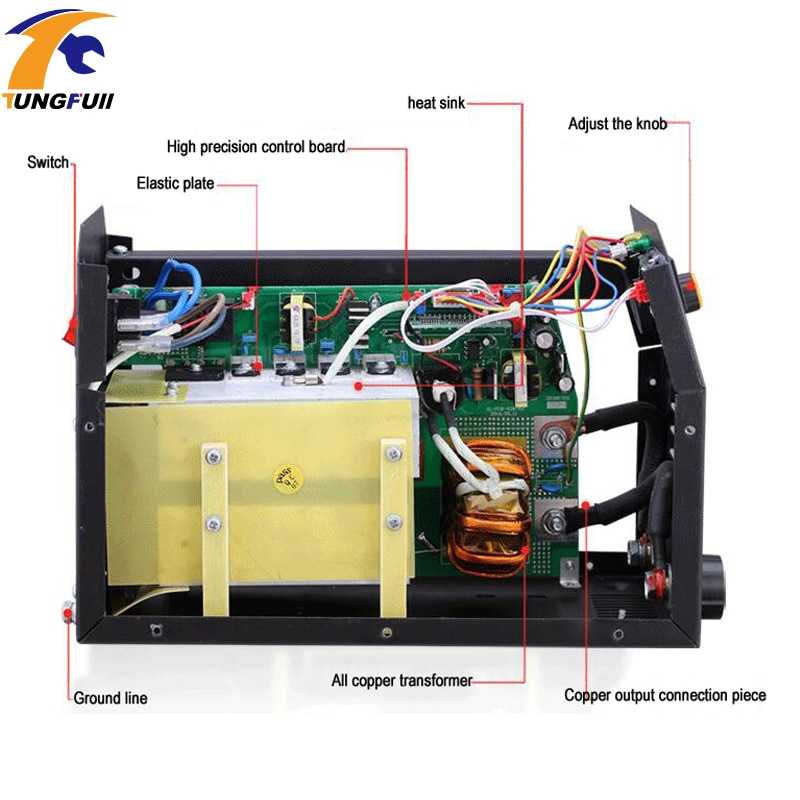

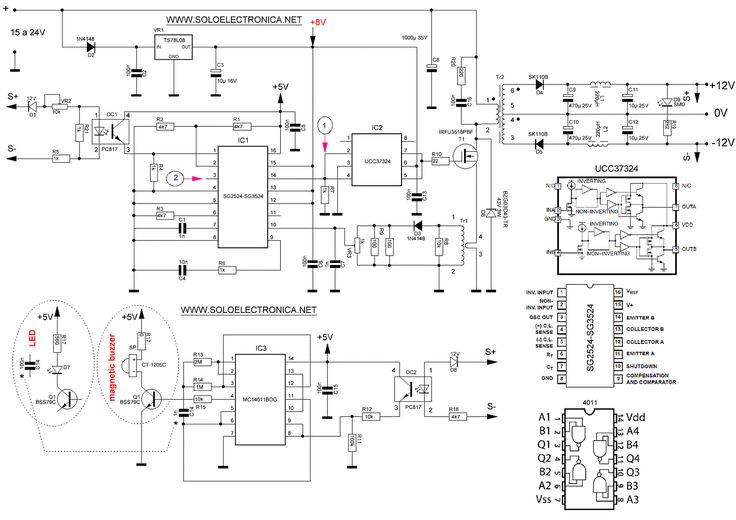

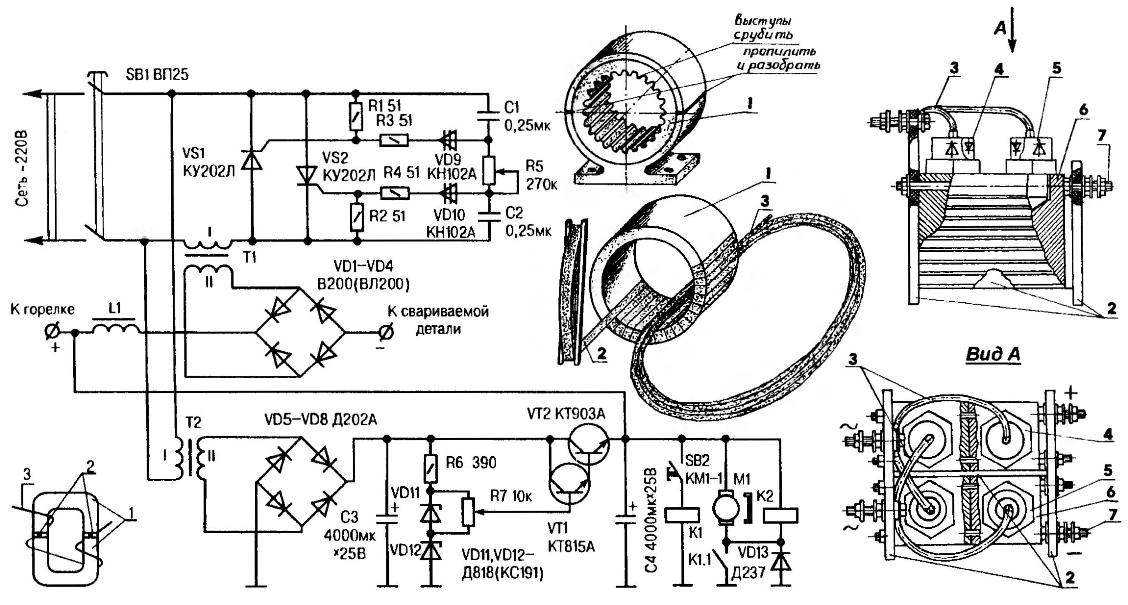

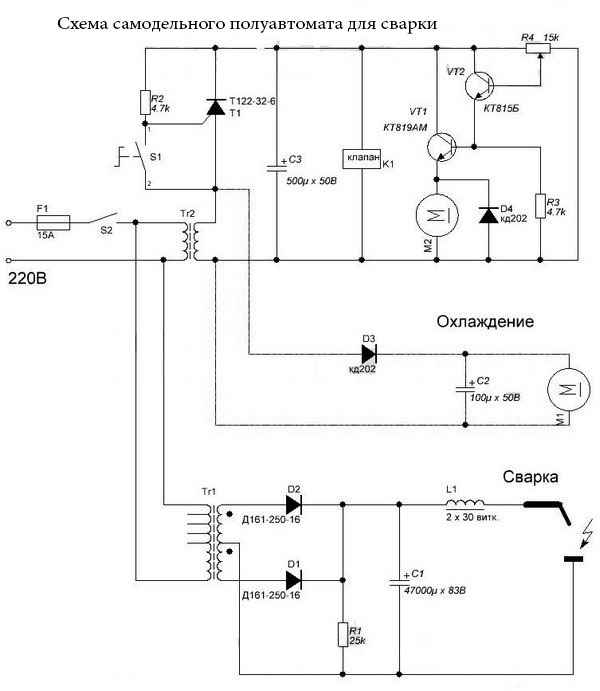

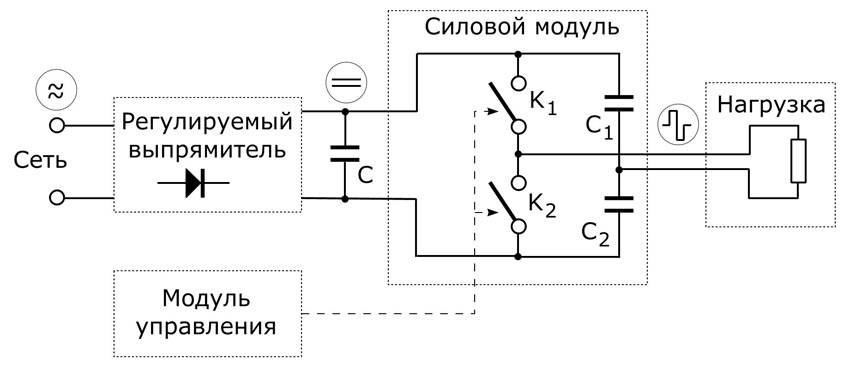

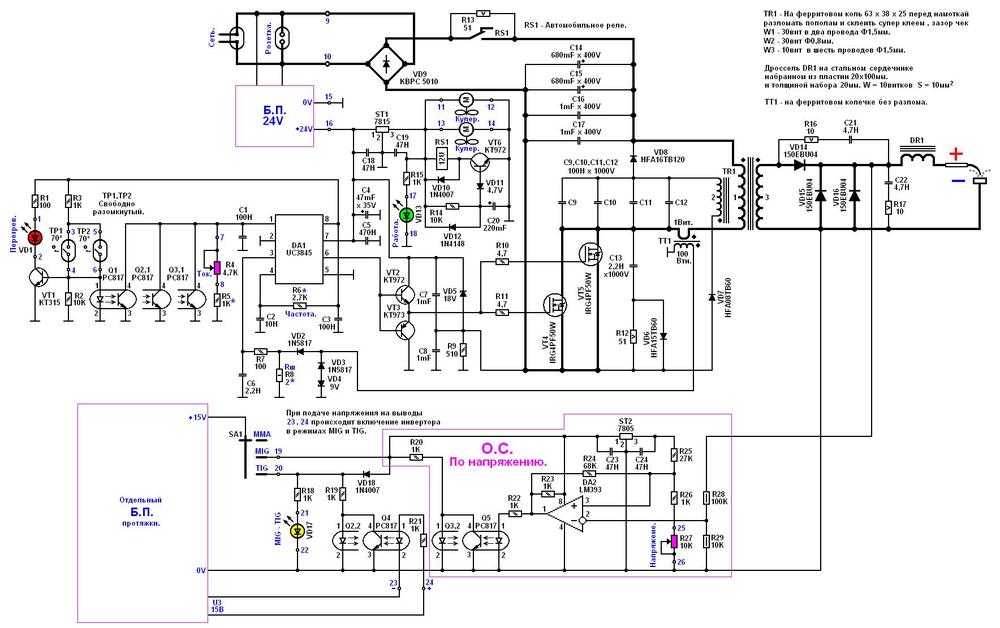

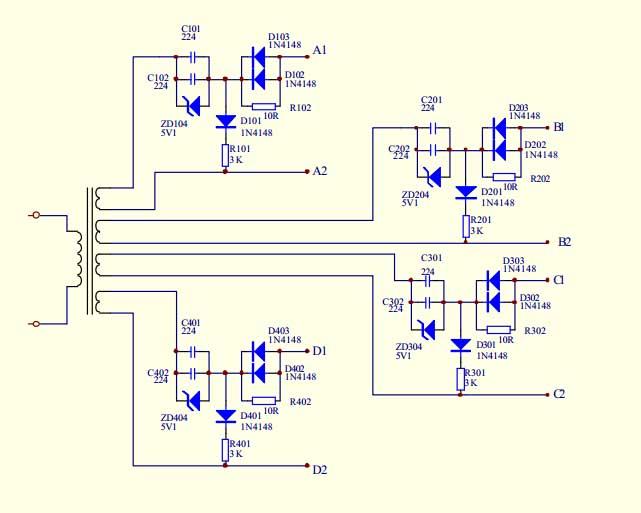

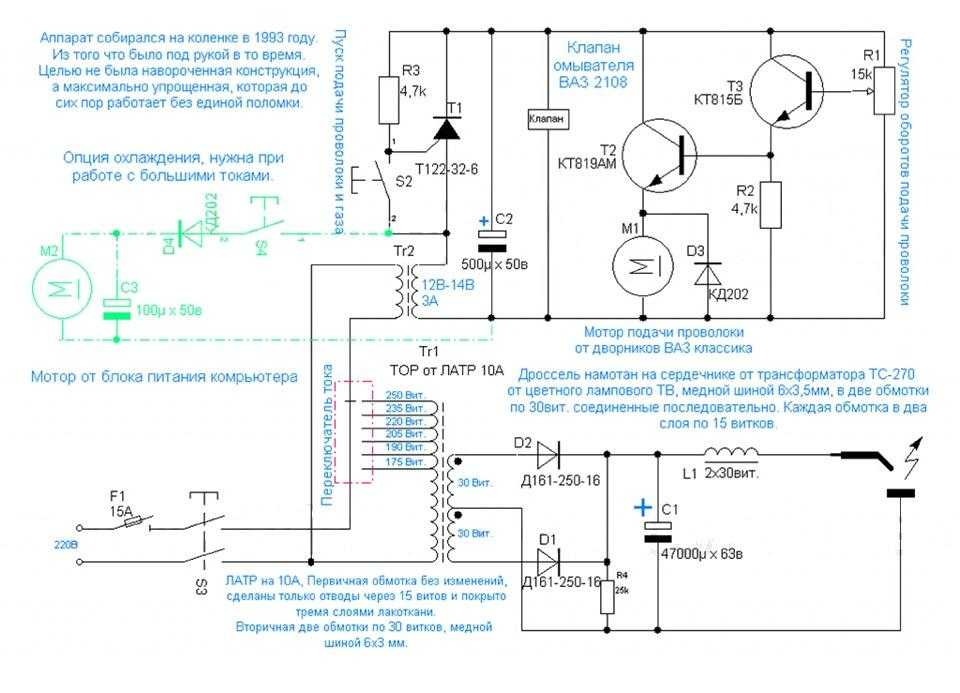

Схема устройства сварочного инвертора.

В былые времена сварочные работы были сопряжены с определенного рода неудобствами, заключающимися главным образом в весе сварочного оборудования. Классические сварочные трансформаторы представляют собой тяжеловесные, объемные сооружения. Из-за этих характеристик их неудобно перемещать, что уменьшает мобильность рабочего. Кроме того, работа с таким трансформатором связана с серьезными энергетическими затратами. И, конечно же, работа с таким аппаратом требует высокой квалификации сварщика.

Сравнение принципов работы инверторного и трансформаторного сварочных аппаратов

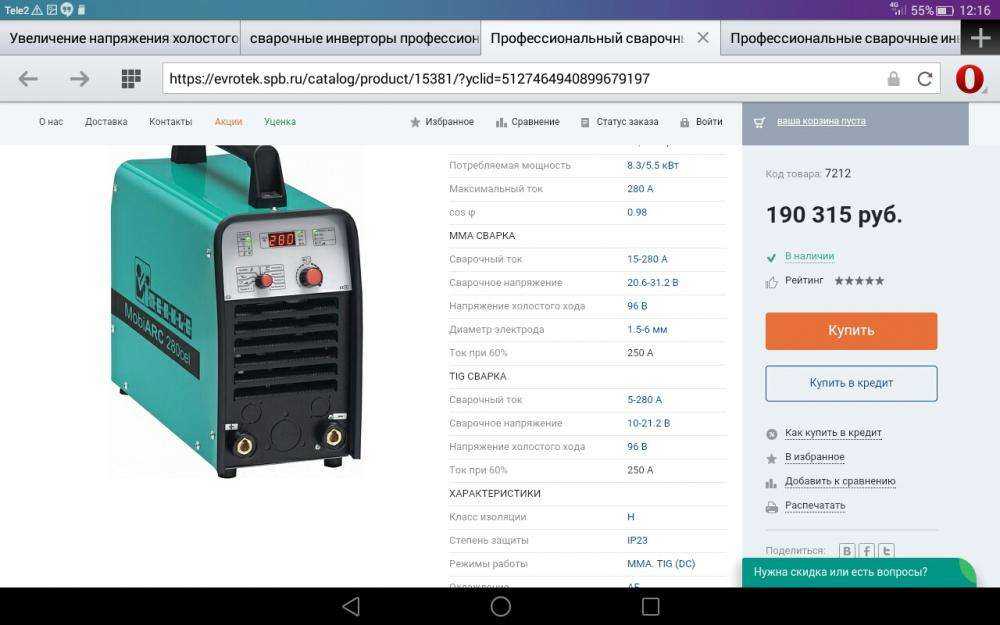

Сравнение некоторых сварочных инверторов.

В классических трансформаторах преобразование тока, необходимого для сварки, достигается за счет электромагнитной индукции. Индукционных катушек в трансформаторном сварочном аппарате две: на одну из них, первичную, подается сетевое напряжение, на другую, вторичную, в этот момент наводится напряжение необходимой величины. Трансформатор снижает напряжение, тем самым получая ток необходимой для сварки силы, а затем ток выпрямляется. Регулировать силу тока необходимо ступенчато, путем подключения дополнительных витков.

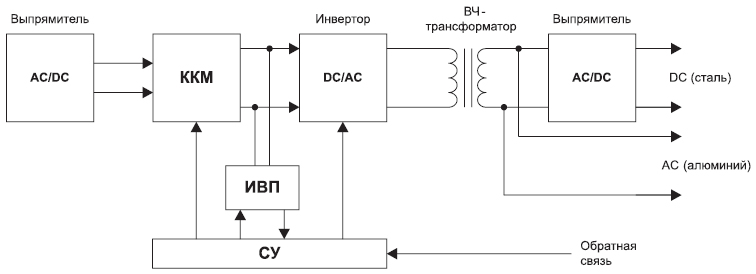

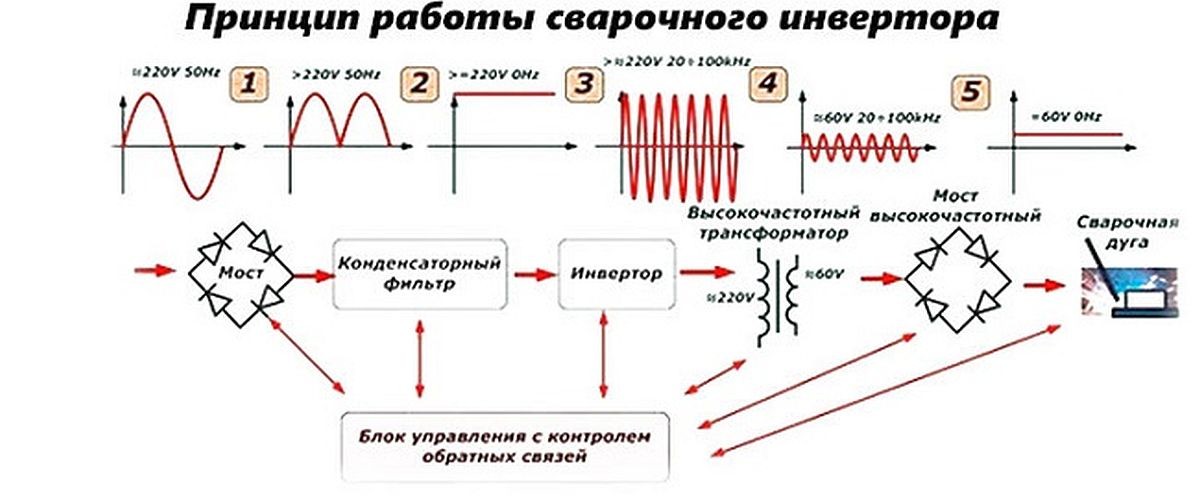

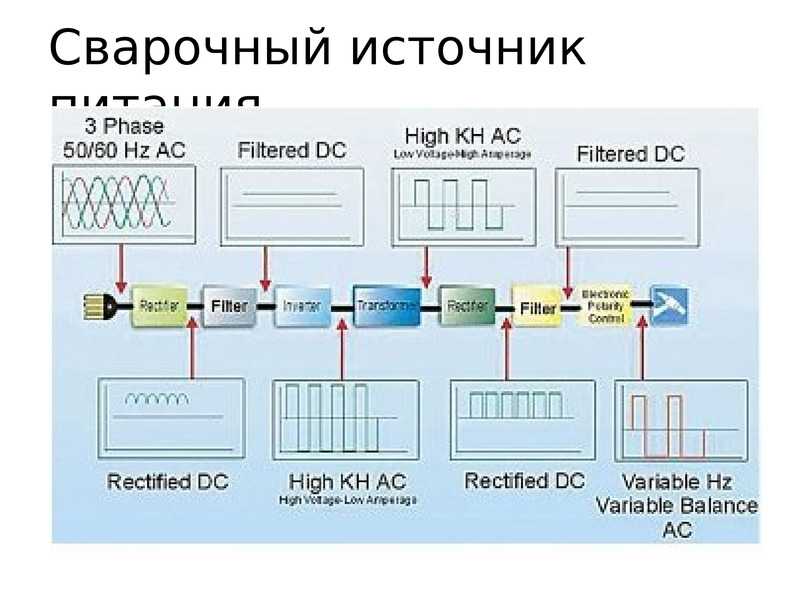

В инверторном же сварочном аппарате несколько иная схема: переменный ток выпрямляется еще до трансформатора, преобразуется при помощи инвертора и транзисторов в ток с частотой от 20 до 50 кГц. После этого высокочастотное напряжение снижается до 70-90 В, что и повышает силу тока до необходимых для сварки 100-200 А. Причем, в отличие от обычного сварочного аппарата, в инверторном регулировка силы тока происходит плавно (а не ступенчато). Такая схема предрасполагает к следующим изменениям:

- снижению веса аппарата;

- повышению точности регуляции сварочного тока;

- отсутствию необходимости постоянного контроля за напряжением электрической сети;

- расширению функций сварочного аппарата;

- понижению требований к уровню профессионализма и опыту сварщика.

Вернуться к оглавлению

Сварка инвертором: преимущества и недостатки

Как и любая техника, сварочные инверторы имеют ряд достоинств и недостатков.

К достоинствам можно отнести:

Характеристики сварочных инверторов.

- Вес и размер аппарата. За счет измененного принципа преобразования тока инверторный аппарат весит от 3 до 10 кг. Для сравнения, обычный сварочный трансформатор на 160 А в силу особенностей принципов работы и устройства должен весить не менее 18 кг.

- При помощи инверторного аппарата можно работать даже в условиях нестабильности электрической сети. Эти новые сварочные аппараты могут работать при напряжении 180 В без встроенного стабилизатора. Однако у почти всех инверторов такая защита от перепадов напряжения есть. У более дорогих моделей уровень защиты составляет 20-25%, у бытовых – 10-15%.

- Для выполнения сварочных работ с применением инверторного аппарата не обязательно быть профессионалом. В работе с ним справится и новичок.

Все дело в доступности нескольких важных функций, позволяющих не следить постоянно за состоянием инвертора, а переложить этот контроль на сам аппарат.

Все дело в доступности нескольких важных функций, позволяющих не следить постоянно за состоянием инвертора, а переложить этот контроль на сам аппарат.

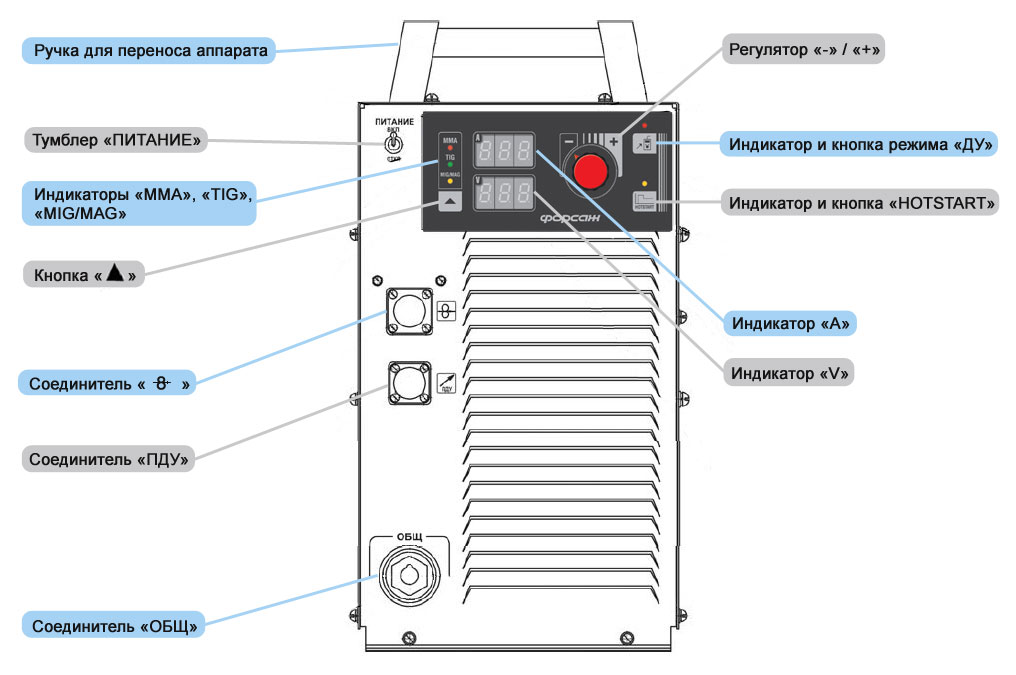

Основные функции подразделяются на:

- hotstart;

- arcforce;

- anti-sticking.

Принцип работы инвертора с переменным и постоянным током.

Функция hotstart (или «горячий старт») – это облегчение розжига дуги. Инвертор автоматически кратковременно повышает силу сварочного тока, облегчая тем самым начало сварочного процесса.

Функция arcforce (или «форсирование дуги») – это увеличение силы сварочного тока и предотвращение залипания. Инвертор увеличивает сварочный ток на короткий промежуток времени, что понижает вероятность залипания электрода. Данная функция инвертора также позволяет регулировать дугу – делать ее более жесткой или мягкой в зависимости от предполагаемых результатов сварки.

Функция anti-sticking (или «антизалипание») при возникшем залипании снижает и отключает ток и исключает перегрев электрода. При прекращении залипания данная функция позволяет механизму самостоятельно вернуться в рабочий режим.

При прекращении залипания данная функция позволяет механизму самостоятельно вернуться в рабочий режим.

Указанные функции присутствуют в каждом инверторном аппарате в большей или меньшей степени, однако в более дорогих моделях каждую из функций можно самостоятельно регулировать.

Благодаря наличию этих функций при сварке инвертором человеку не нужно отвлекаться ни на что и можно сосредоточиться только на качестве выполнения своей работы.

Инверторные аппараты потребляют значительно меньшее количество энергии. Обычному трансформатору требуется в среднем от 10 до 12 кВт, тогда как инверторный сможет обойтись всего 6-7 кВт. До 90% потребляемой инвертором электроэнергии расходуется на дуге.

Вернуться к оглавлению

Недостатки инверторных аппаратов

К недостаткам можно отнести следующее:

Способы подключения сварочного инвертора.

- Зачастую инверторные сварочные аппараты имеют высокую стоимость. Иногда они вдвое и втрое дороже обычного сварочного трансформатора.

- Обслуживание данного аппарата тоже обходится дороже. Если в инверторе полетит силовой модуль, то для его ремонта придется оплатить одну четвертую часть от общей стоимости приобретенного инвертора.

- Из-за легкости и малого объема инвертор часто подвергается кражам. Действительно, классический сварочный трансформатор весом от 30 до 300 кг не так-то просто сдвинуть с места, чего не скажешь об инверторах.

- Сложность использования аппарата при низких температурах. Резкие температурные перепады могут привести к образованию конденсата на платах, в результате чего могут быть повреждены некоторые механизмы. Приобретая инвертор для работы в условиях низких температур, нужно внимательно читать технические характеристики. Если в них не указан диапазон рабочей минусовой температуры, то от работы на морозе стоит воздержаться.

- Инверторные сварочные аппараты чувствительны к пыли, потому нужно заранее обеспечить проветривание рабочего помещения. Следить за аппаратом, прочищать и продувать его придется намного чаще, чем классический трансформатор.

Обычно для проведения электродуговой сварки необходимо обладать определенного уровня навыками, знаниями и опытом. Появление инверторных сварочных аппаратов позволило значительно упростить процесс сварки.

С какими же стандартными проблемами сталкивались сварщики при работе с классическим трансформаторным аппаратом?

Схема дросселя сварочного инвертора.

Во-первых, это розжиг дуги. В трансформаторных аппаратах выходное значение напряжения зависит от входного. При недостаточном напряжении электрод начинает залипать из-за невозможности розжига. А при добавлении силы тока есть опасность пережечь металл. Инверторная сварка отличается созданием устойчивой электрической дуги, что предотвращает залипание электрода.

Во-вторых, при работе со старыми сварочными аппаратами велика вероятность ухудшения качества сварочного шва. Трансформаторный аппарат недостаточно ровно держит силу тока на необходимой величине, так как она напрямую зависит от входящего напряжения.

В-третьих, длину дуги удерживать и контролировать очень сложно. При сварочных работах трансформатором повышенный контроль за дугой предполагает наличие определенных навыков: нужно держать электрод под углом и перемещать его по стыку соединяемых деталей не только параллельно шву, но и перпендикулярно. Большинство электродов трансформатора предусмотрено для работы короткой дугой. Инвертор же, благодаря постоянному поддержанию силы тока, позволяет не столь внимательно следить за длиной дуги, и качество сварочного шва при пользовании инвертором с длиной ее не связано.

Как видно, инверторы способны существенно облегчить сварочный процесс как на производстве, так и на бытовом уровне, поэтому инверторная сварка сейчас очень популярна.

Вернуться к оглавлению

Правильный выбор инвертора: что необходимо учесть при покупке?

Как же правильно выбрать инверторный сварочный аппарат? Будете вы покупать бытовой или профессиональный инвертор, зависит от его целевого использования. Для мелкого домашнего ремонта вполне подойдет бытовой инвертор. Он рассчитан на полчаса работы, после чего ему необходим будет небольшой перерыв. Вследствие этого бытовые инверторы дешевле профессиональных, которые, в свою очередь, рассчитаны на восьмичасовой рабочий день. Есть также и промышленные инверторы, которые могут работать в несколько смен с кратковременным перерывом.

Для мелкого домашнего ремонта вполне подойдет бытовой инвертор. Он рассчитан на полчаса работы, после чего ему необходим будет небольшой перерыв. Вследствие этого бытовые инверторы дешевле профессиональных, которые, в свою очередь, рассчитаны на восьмичасовой рабочий день. Есть также и промышленные инверторы, которые могут работать в несколько смен с кратковременным перерывом.

Что касается силы тока, для бытового использования вполне подойдет инвертор с максимальным значением 160 А. Однако если предполагается, что напряжение сети менее 210 В, то лучше будет приобрести инвертор на 200 А.

Стоит отметить, что не нужно гнаться за дешевизной. Зачастую дешевые инверторы не соответствуют указанным характеристикам. Также есть недостатки в так называемых одноплатных инверторах, в которых все силовые элементы и элементы питания и управления соединены в одной плате. Если случится поломка одного из элементов, потребуется замена всей платы, что по стоимости равно покупке нового инвертора.

Данный вид сварки значительно превосходит трансформаторную по многим показателям. При всех своих недостатках этот вид сварки доступен любому, кому необходимо выполнить сварочные работы, экономя тем самым и время, и деньги, и нисколько не ухудшая качество выполняемых работ.

Инвертор сварочный. Принцип работы. | «СМС». Строительное оборудование по ценам производителей.

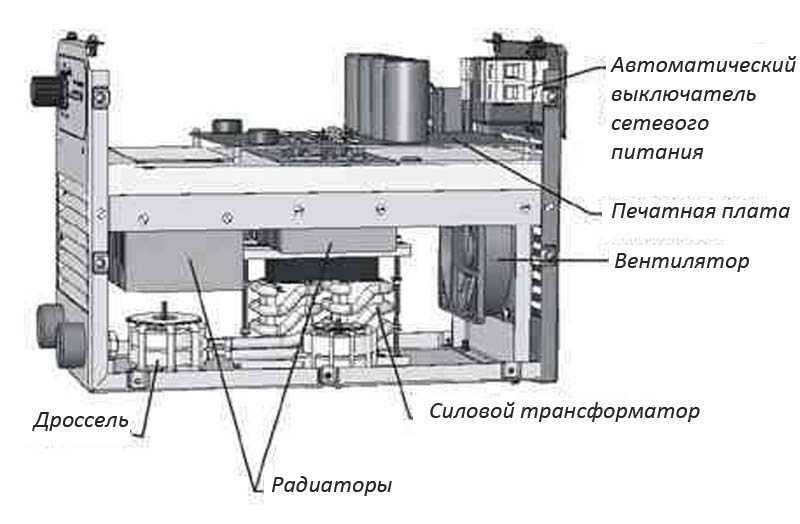

Инвертор сварочный получает все большее распространение. Это связано в первую очередь с их высокими характеристиками, малой массой и габаритами, по сравнению с классическими сварочными трансформаторами. При этом принцип действия таких аппаратов для многих специалистов остается загадкой.

На самом деле работа сварочного инвертора не сильно отличается от классического сварочного аппарата на основе трансформатора и выпрямителя. Для получения больших значений тока в обоих приборах применяется понижающий трансформатор, преобразующий высокое значение входного напряжения в напряжение сварочного электрода. Отличие заключается в том, что на трансформатор инвертора подается не сетевое напряжение с промышленной частотой 50Гц, а более высокочастотное. Обычно частота преобразования находится в районе 400Гц. Использование переменного напряжения такой частоты позволяет уменьшить размеры и массу применяемого трансформатора. Это сказывается и на габаритах всего аппарата. Для получения необходимых характеристик напряжения используется электронная схема, состоящая из двух частей — выпрямителя и инвертора. Первый выполняет функции получения постоянного напряжения. Второй преобразует это напряжение в переменное с нужной частотой. Такой процесс носит название инвертирования. Для его реализации используются мощные транзисторы, являющиеся последними достижениями электронной техники. Обладая множеством достоинств, такое решение не избежало недостатков. Главным из них является нагрев силовых электронных приборов, который снижает продолжительность непрерывной работы аппарата.

Отличие заключается в том, что на трансформатор инвертора подается не сетевое напряжение с промышленной частотой 50Гц, а более высокочастотное. Обычно частота преобразования находится в районе 400Гц. Использование переменного напряжения такой частоты позволяет уменьшить размеры и массу применяемого трансформатора. Это сказывается и на габаритах всего аппарата. Для получения необходимых характеристик напряжения используется электронная схема, состоящая из двух частей — выпрямителя и инвертора. Первый выполняет функции получения постоянного напряжения. Второй преобразует это напряжение в переменное с нужной частотой. Такой процесс носит название инвертирования. Для его реализации используются мощные транзисторы, являющиеся последними достижениями электронной техники. Обладая множеством достоинств, такое решение не избежало недостатков. Главным из них является нагрев силовых электронных приборов, который снижает продолжительность непрерывной работы аппарата.

Инвертор Торус-200

Питающая сеть: 165-253 В, 50 Гц

Диапазон регулирования сварочного тока, А: 20-220

Мощность макс, кВт: 7,2

Диаметр электрода, мм: 2-5

Процент времени работы при 200 А, ПВ: 100%

Напряжение холостого хода, В: 65

Сварка TIG: да

Индикатор сварочного тока: Нет

Габаритные размеры, мм: 300х186х125

Масса, кг: 5,1

Быстрый просмотр

Инвертор Торус-165

Питающая сеть: 165. ..242 В, 50 Гц

..242 В, 50 Гц

Максимальная потребляемая мощность, кВт 4,8: 4,8

Характер сварочного тока: постоянный

Регуляция сварочного тока: плавная

Диапазон сварочного тока, А: 30–165

Процент времени работы при токе до 140 А, ПВ: 100%

Напряжение холостого хода, В: 65

Вес, кг: 4,6

Размеры, мм: 125х190х270

Быстрый просмотр

Сварочный аппарат инверторный САИ 220

Диаметр электрода, мм: 1.6-5.0

Пределы регул. свар. тока, А: 10-220

Напряжение, В: 220

Вес, кг: 5

Напряжение холостого хода, В: 80

Быстрый просмотр

Сварочный аппарат инверторный САИ 190

Диаметр электрода, мм: 1.6-5.0

Пределы регул. свар. тока, А: 10-190

Напряжение, В: 220

Вес, кг: 4.7

Напряжение холостого хода, В: 80

Быстрый просмотр

Сварочный аппарат инверторный САИ 160

Напряжение сети, В: 220±10%

Максимальный потребляемый ток, А: 22

Напряжение холостого хода, В: 80

Напряжение дуги, В: 26

Диапазон регулирования сварочного тока, А: 10–160

Продолжительность нагружения, %: 40% 160А

Максимальный диаметр электрода, мм: 3,2–4

Класс защиты: IP21

Масса, кг: 4,5

Быстрый просмотр

Master ММА-250

Диаметр электрода, мм: 1. 6 — 5.0

6 — 5.0

Пределы регул. свар. тока, А: 20-250

Напряжение, В: 380

Мощность, кВт: 9.4

Вес, кг: 19

Сила тока, А:

Напряжение холостого хода, В: 70

Габаритные размеры, мм: 480х204х303

Напряжение, В: 380

Быстрый просмотр

Master 252

Диаметр электрода, мм: 1.6-5.0

Пределы регул. свар. тока, А: 20-250

Напряжение, В: 220

Мощность, кВт: 9.4

Вес, кг: 17.5

Напряжение холостого хода, В: 69

Габаритные размеры, мм: 480х200х300

Быстрый просмотр

Master 202 с комплектом

Диаметр электрода, мм: 1.6-5.0

Пределы регул. свар. тока, А: 30-200

Напряжение, В: 220

Мощность, кВт: 7

Вес, кг: 8

Быстрый просмотр

Master 162 с комплектом без кейса

Напряжение питающей сети, В: 220В ± 15%

Первичный ток, А: 33

Номинальный сварочный ток, А: ПВ % t=25°C

Напряжение холостого хода, В: 62

Плавная регулировка тока, А: 30-160

Степень защиты: IP21

Класс изоляции: Н

Встроенная термозащита: есть

Габариты, мм: 290 x 132 х 203

Масса источника, кг: 5,5

Быстрый просмотр

Master 162 с комплектом

Напряжение питания: 180-240 V50 Hz

Напряжение холостого хода, В: 62

Диапазон сварочного тока, А: 20-160

Номинальное сварочное напряжение: 26,4

Продолжительность нагрузки (ПН, %): 60

Вес, кг: 5,5

Быстрый просмотр

IN 160-230V-160A D=4,0mm в пластиковом кейсе

Диаметр электрода, мм: 1. 6-4.0

6-4.0

Пределы регул. свар. тока, А: 10-160

Напряжение, В: 75

Мощность, кВт: 5

Вес, кг: 4.2

Габаритные размеры, мм: 420х170х370

Напряжение, В: 220

Быстрый просмотр

GYSMI 161

Диаметр электрода, мм: 1.6-4.0

Пределы регул. свар. тока, А: 10-160

Напряжение, В: 75

Мощность, кВт: 3.5

Вес, кг: 4.1

Быстрый просмотр

GYSMI 131 DC

Диаметр электрода, мм: 1.6-3.2

Пределы регул. свар. тока, А: 10-130

Напряжение, В: 80

Мощность, кВт: 5

Вес, кг: 3

Габаритные размеры, мм: 125х240х170

Напряжение, В: 220

Быстрый просмотр

Последним функциональным устройством инвертора является выходной выпрямитель. Его использование обусловлено невозможностью применения высокочастотного напряжения для процессов сварки. Именно по этому инвертор сварочный относится к классу аппаратов, работающих на постоянном токе. Применение электронной схемы из выпрямителя и инвертора, поначалу кажется усложнением конструкции. Тем не менее, эта связка, кроме выполнения главной задачи — преобразования напряжения, позволяет получить и некоторые дополнительные функциональные возможности. Например, она обеспечивает плавное регулирование сварочного тока, позволяет реализовывать процесс зажигания дуги на малых значениях тока и многое другое. В итоге некоторое усложнение схемы оборачивается уменьшением массы и габаритов и придает новые свойства оборудованию.

Именно по этому инвертор сварочный относится к классу аппаратов, работающих на постоянном токе. Применение электронной схемы из выпрямителя и инвертора, поначалу кажется усложнением конструкции. Тем не менее, эта связка, кроме выполнения главной задачи — преобразования напряжения, позволяет получить и некоторые дополнительные функциональные возможности. Например, она обеспечивает плавное регулирование сварочного тока, позволяет реализовывать процесс зажигания дуги на малых значениях тока и многое другое. В итоге некоторое усложнение схемы оборачивается уменьшением массы и габаритов и придает новые свойства оборудованию.

Принцип преобразования с использованием инвертора сегодня получает все большее распространение. Подобным образом устроены импульсные блоки питания, автомобильные преобразователи 12/220 вольт и многие другие устройства. Отличаются они лишь некоторыми характеристиками.

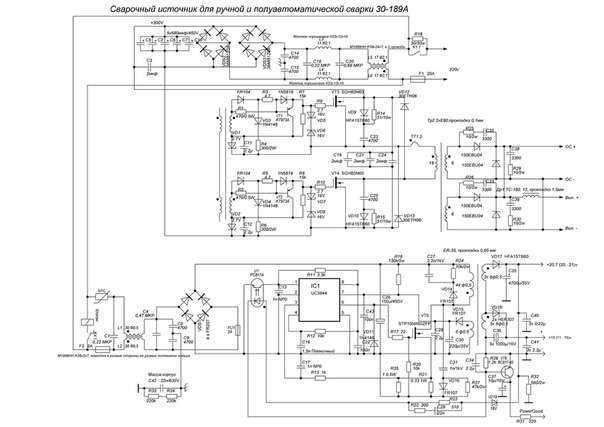

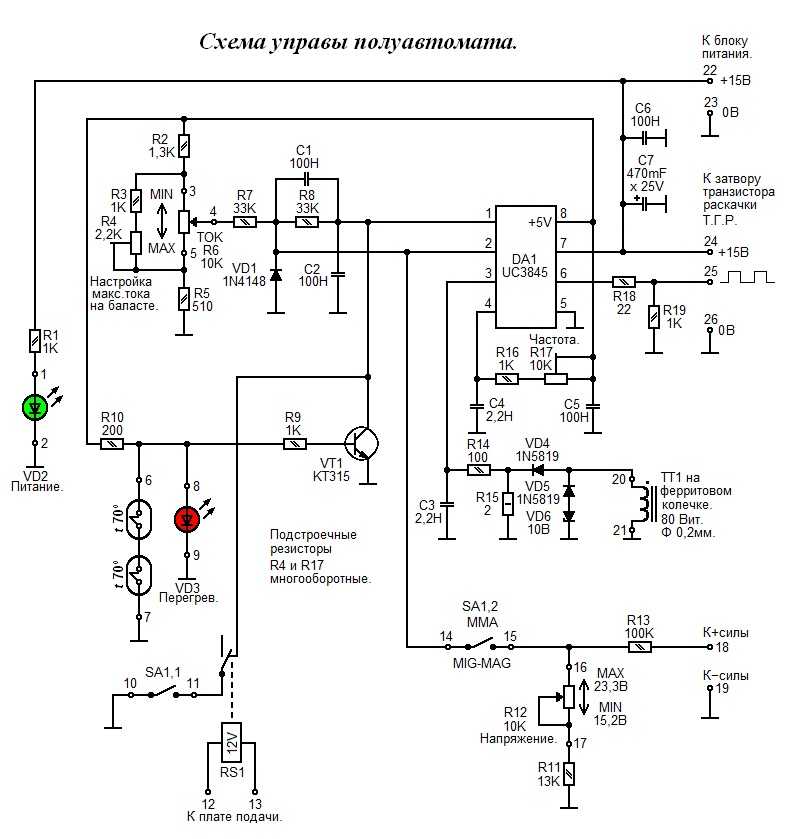

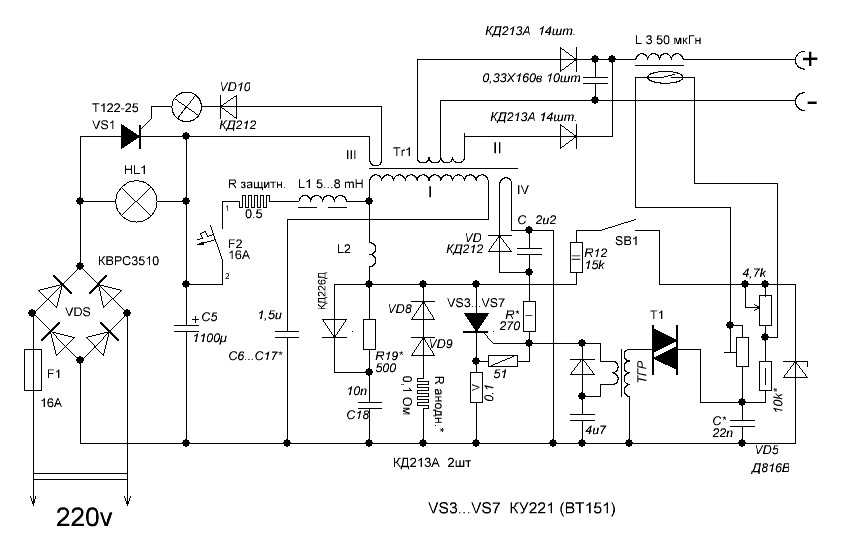

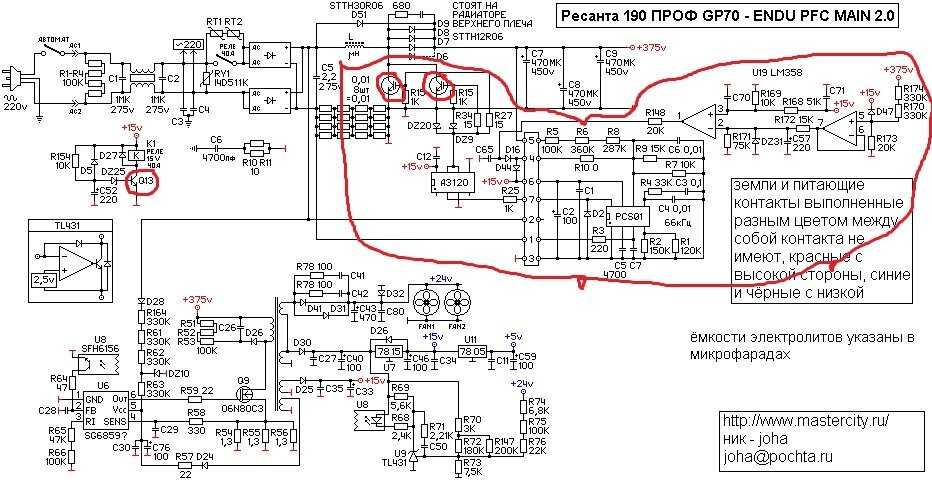

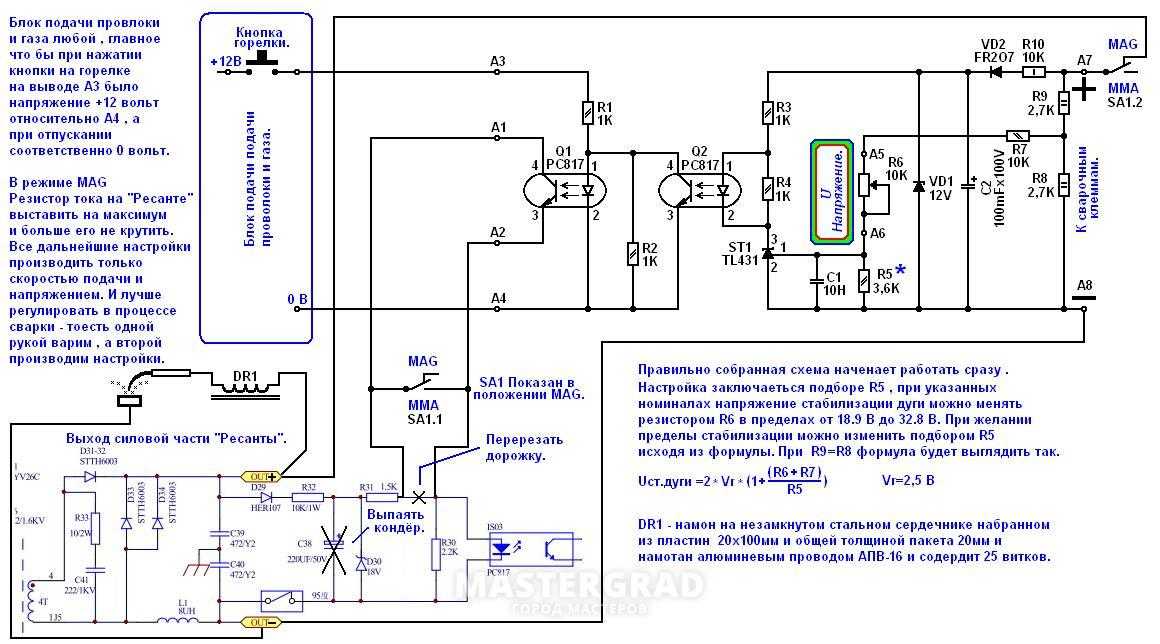

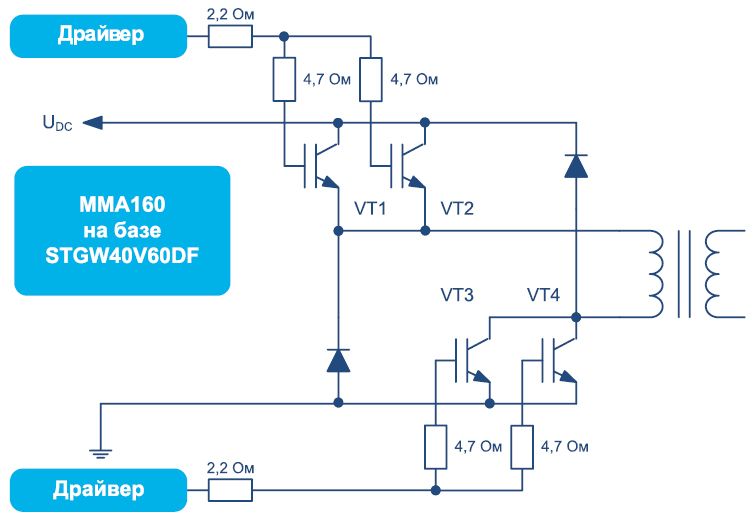

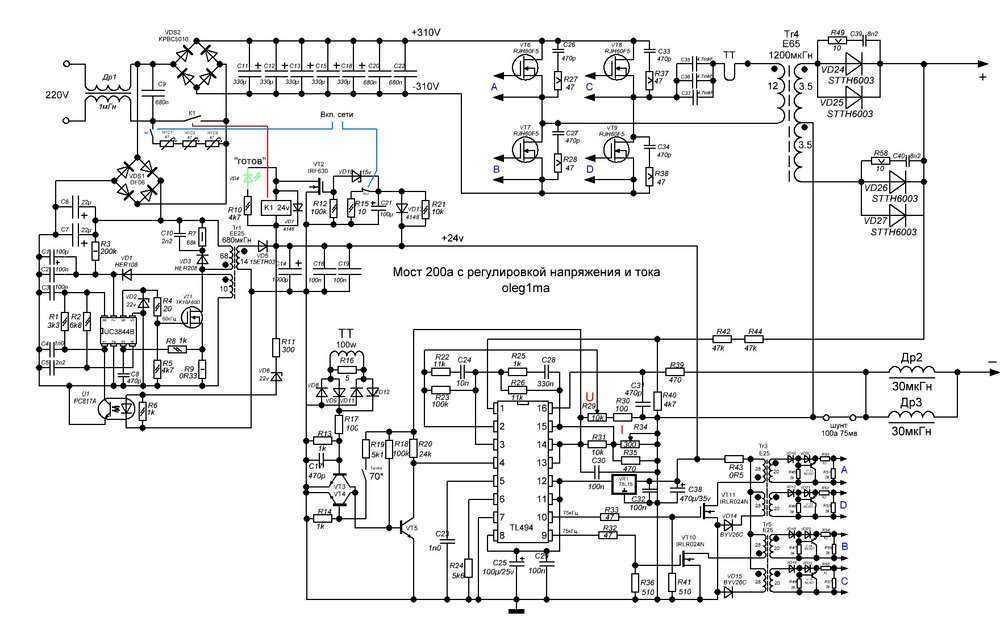

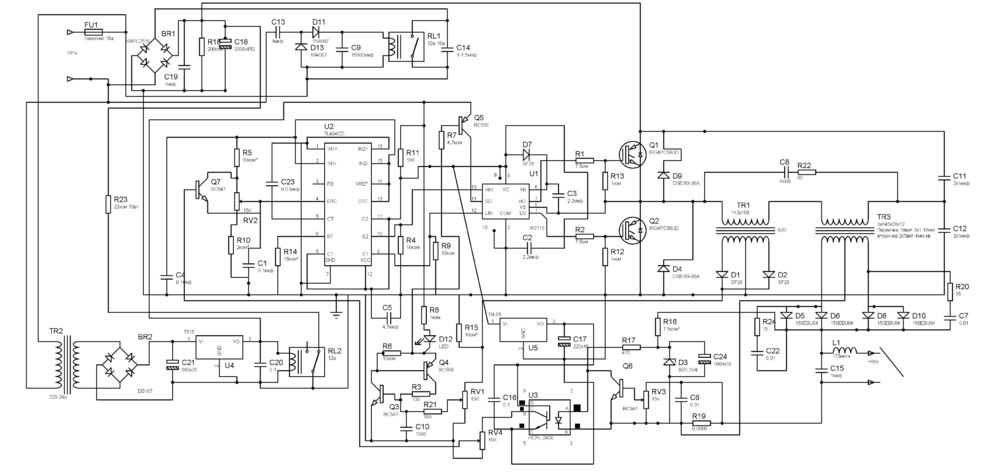

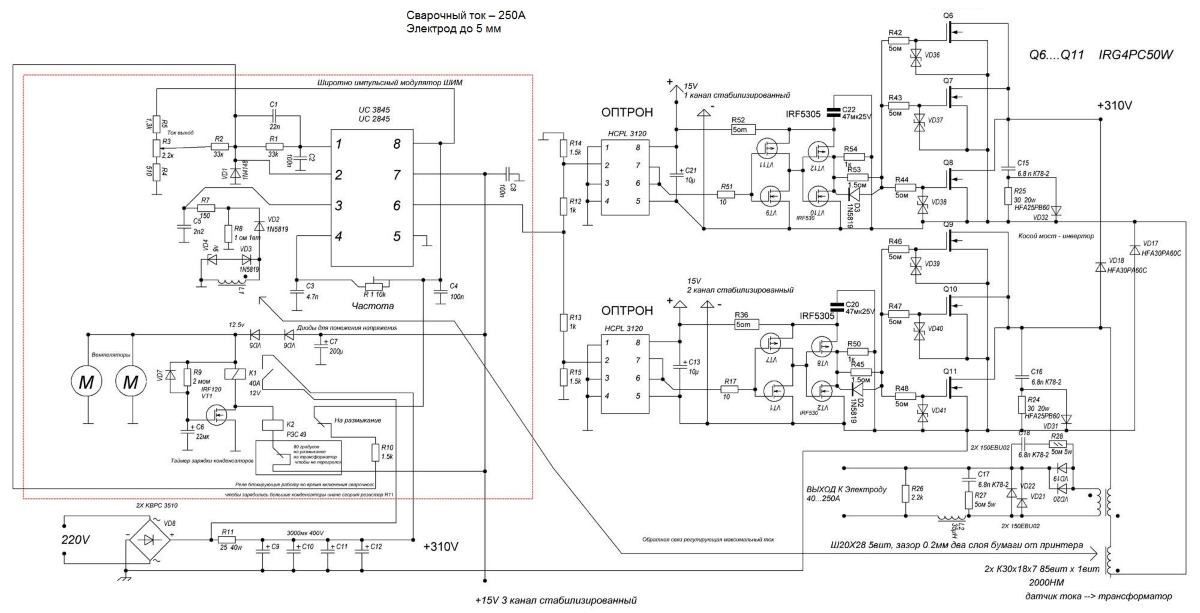

Схемотехника сварочных инверторов

Нужны еще сервисы? Архив Каталог тем Добавить статью. Как покупать? В статье представлен обзор публикаций, посвященных разработке силовой части мощных ключевых преобразователей, которые применяются для построения сварочных инверторов. Однотактные сварочные инверторы 2. Двухтактные сварочные инверторы 3.

Как покупать? В статье представлен обзор публикаций, посвященных разработке силовой части мощных ключевых преобразователей, которые применяются для построения сварочных инверторов. Однотактные сварочные инверторы 2. Двухтактные сварочные инверторы 3.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

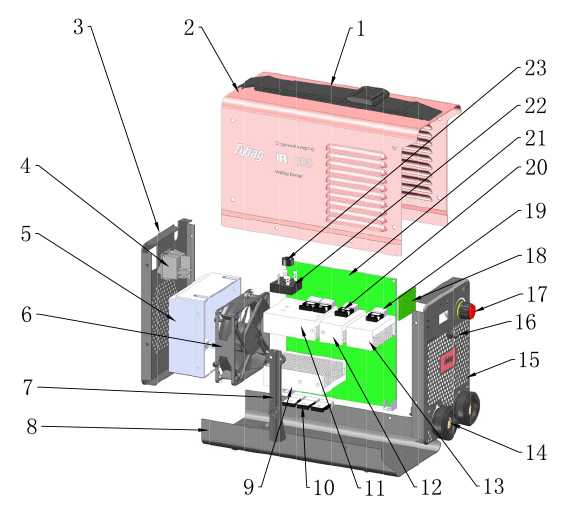

- Устройство сварочного инвертора

- Сварочный инвертор своими руками

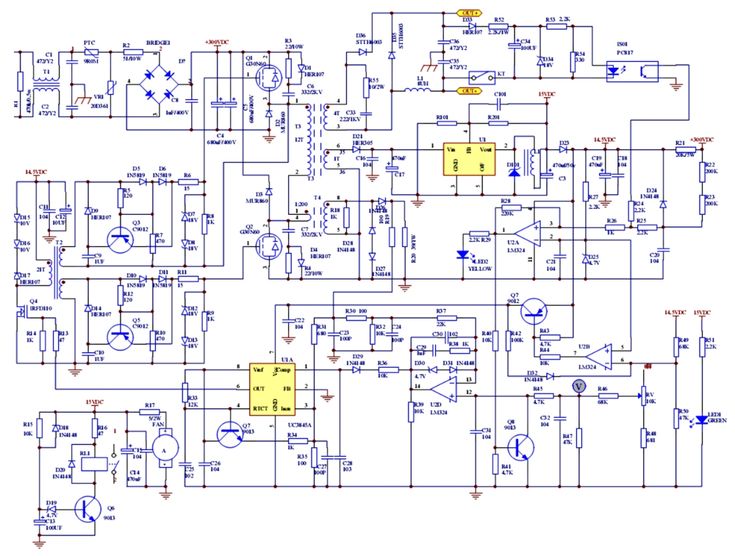

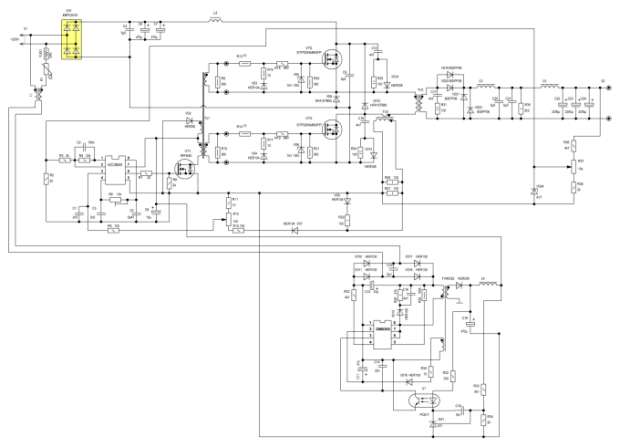

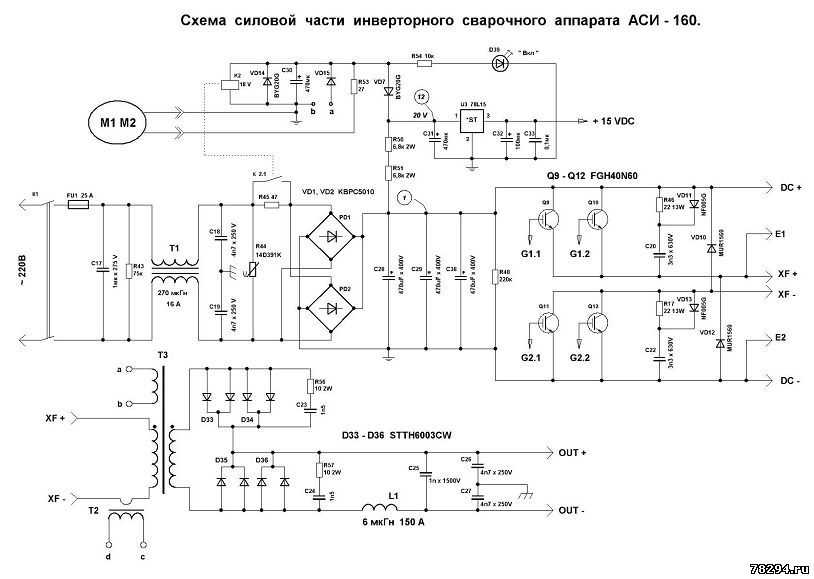

- Электрическая схема сварочного инвертора

- Схема сварочного инвертора fubag in 203 ремонт своими руками

- Принципиальная схема сварочного инвертора

- Что важно знать о схеме сварочного инвертора?

- Перспективная схемотехника сварочных инверторов

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ПЕРЕДЕЛКА СВАРОЧНОГО ИНВЕРТОРА в ИНДУКЦИОННУЮ ПЕЧЬ. Подробный обзор. Сварочный аппарат — нагревателя

Подробный обзор. Сварочный аппарат — нагревателя

Устройство сварочного инвертора

Использование инверторных источников сварочного тока ИИСТ в наши дни практически полностью заменяет применение трансформаторных источников, которые являлись их предшественниками. В основе их принципа действия был заложен понижающий трансформатор, работающий от сети частотой Гц. Он представлял собой довольно громоздкое устройство. Для создания современных сварочных инверторов используются принципиальные электрические схемы, отличающиеся от схем трансформаторных аппаратов.

При использовании сварочного инвертора необходимо использовать электроды с покрытием ММА. Для каждой модели инвертора характерно подходящее схемное решение, обеспечивающее качественные конструктивные особенности агрегата.

Электрическая схема предполагает работу агрегата на основе импульсных преобразователей высокой частоты. Электрическая дуга должна держаться долго, чтобы шов получился очень ровным, поэтому сама принципиальная электрическая схема позволяет выпускать сварочные инверторы с легким весом, чтобы их было удобно держать и перемещать. Рынок аппаратов для сварки снабжает приборами не только промышленность, но и бытовую сферу, причем ИИСТ больше всего используют в быту.

Электрическая дуга должна держаться долго, чтобы шов получился очень ровным, поэтому сама принципиальная электрическая схема позволяет выпускать сварочные инверторы с легким весом, чтобы их было удобно держать и перемещать. Рынок аппаратов для сварки снабжает приборами не только промышленность, но и бытовую сферу, причем ИИСТ больше всего используют в быту.

Производители ежегодно поставляют новейшее сварочное оборудование данного типа. Высокий уровень спроса на инверторные устройства обусловлен применением электрической схемы, основанной на широтно-импульсной модуляции. Повсеместным спросом пользуются ИИСТ, которые применяются для:. Широко применяемая дуговая ручная сварка MMA с помощью ручного электрода монолит не требует слишком большого расхода электроэнергии. Аппарат, имеющий достаточно сниженный вес, позволяет сварщику с легкостью его перемещать ближе к необходимой точке подключения.

Прибор ручной дуговой сварки совместим с генератором, который служит для выработки переменного напряжения В. Используемая электрическая схема аргонодуговой сварки TIG переменного либо постоянного тока связана с расширенными возможностями, позволяющими осуществлять точное регулирование различных параметров установленного режима. Для сварки используется вольфрамовый электрод, которым можно точно выполнять все работы. Это позволяет сделать внешний вид шва и его качество соответствующим.

Используемая электрическая схема аргонодуговой сварки TIG переменного либо постоянного тока связана с расширенными возможностями, позволяющими осуществлять точное регулирование различных параметров установленного режима. Для сварки используется вольфрамовый электрод, которым можно точно выполнять все работы. Это позволяет сделать внешний вид шва и его качество соответствующим.

Вместе с тем особыми преимуществами обладают и габариты прибора, его вес, а также энергопотребление. Варианты могут быть связаны с капельной, струйной переноской и пр. Данный способ не предполагает разбрызгивание капель металла. Новый вид передовых технологий обеспечивается за счет плазменно-дуговой резки PAC.

Сварочный процесс и паузы происходят при высокой стабильности дуги инверторного аппарата. Процесс резки должен происходить на высокой скорости для получения ровной и аккуратной кромки, которая не требует обработки.

Для некоторых инверторов характерно самоограничение мощности, поскольку их действие основано на резонансных инверторах. Если настроить прибор в режим максимального тока, то короткое замыкание не случится.

Если настроить прибор в режим максимального тока, то короткое замыкание не случится.

В целом ИИСТ — это сварочный аппарат, принцип работы которого напоминает действие блока питания компьютера. В этом и состоит отличие ИИСТ от классического трансформаторного источника питания. Меньшие размеры инвертора отличают его от трансформаторного прибора. Вместе с тем для ИИСТ характерен высокий уровень частот, превосходящий частоту работы трансформаторного аппарата в 50 Гц. Принципиальная электрическая схема сварочного инвертора предусматривает работу на частотах от 55 до 75 кГц.

Инвертор, принципиальная схема которого основана на действии блока транзисторов высокой частоты от 55 до 75 кГц , предусматривает процесс коммутирования входного тока высокой мощности, поступающего с диодного моста. Элемент одновременно служит для выпрямления входного напряжения.

После его выравнивания за счет фильтрующих конденсаторов можно получить постоянный ток при напряжении более В. Выход первоначального этапа связан с наличием первичного выпрямителя напряжения сети В с частотой переменного тока, равной 50 Гц.

Сборка данного источника производится на основе диодного моста, а конденсатор служит простым фильтром. Лимитирование тока после включения устройства связано с наличием нелинейной зарядной цепи. Ее основными элементами являются шунтирующий тиристор и токоограничивающий резистор. В целом принципиальная электрическая схема инверторного сварочного аппарата связана с выполнением функции источника питания, обеспечивающего работу транзисторному блоку ИИСТ.

Действие данного блока происходит при частоте кГц, поэтому потребуется понижающий трансформатор, работающий на требуемых частотах. Эта возможность позволяет выпускать сварочные инверторы меньших размеров, чем трансформаторные аппараты. При наименьших размерах современного ИИСТ, в отличие от трансформаторного аппарата, мощность прибора имеет постоянный уровень.

Важным этапом является решение задачи, связанной с выбором необходимой технологии, оптимизирующей работу силовой части. Ее представляют составляющим элементом принципиальной электрической схемы любого профессионального инвертора.

Построить силовую часть можно на основе топологии, предусматривающей использование мостового конвертера, однотактного прямоходового мостового и полумостового конвертера. Принципиальную схему сварочного инвертора можно проследить, опираясь на порядок выполнения действий данным устройством. Первоначально включенный в сеть прибор для сварки ИИСТ получает переменный ток с напряжением В, выпрямление которого происходит при наличии в схеме диодного моста. Для устранения лишних помех с целью защиты высококачественного конденсатора устанавливают специальные помеховые фильтры, которые являются препятствием.

Затем происходит выравнивание тока при наличии конденсатора и его поступление к блоку транзистора. Через конденсаторы проходит ток, имеющий напряжение выше, чем на выходе диодных мостов.

Понижающий трансформатор имеет обмотку, где должна присутствовать частота, с которой происходит прохождение постоянного тока, в несколько раз превышающую ее первоначальную величину. В результате на выходе происходит получение высокочастотного переменного сварочного тока. Далее ток проходит через цепь понижающего высокочастотного трансформатора, который имеет вторичную обмотку с большим сечением. При этом могут быть использованы разные виды обмоточных материалов.

Далее ток проходит через цепь понижающего высокочастотного трансформатора, который имеет вторичную обмотку с большим сечением. При этом могут быть использованы разные виды обмоточных материалов.

Трансформатор понижает ток до уровня напряжения, равного В. Одновременно происходит возрастание силы сварочного тока, которая превышает А. Если сборка кустарная, то используют трансформатор со вторичной обмоткой, изготовленной с применением меди размер толщины — 0,3, ширины — 40 мм. Условия данного подхода заключаются в вытеснении тока высоких частот на поверхность проводников, сердцевина которых не задействуется, поэтому происходит нагревание прибора.

Далее полученный ток выпрямляется за счет выходных диодов. Особенностью действия выходного диода является его функционирование при высокочастотном токе, с чем справляются не все виды диодов.

Поэтому следует применять те диоды, которые являются быстродействующими. Они имеют время восстановления не более 50 наносекунд. В одинаковых условиях обычным диодом нельзя будет воспользоваться по причине отсутствия его срабатывания при установленной высокой частоте тока. Получаемый результат связан с выходом постоянного сварочного тока, сила которого является очень высокой, а напряжение низким.

Получаемый результат связан с выходом постоянного сварочного тока, сила которого является очень высокой, а напряжение низким.

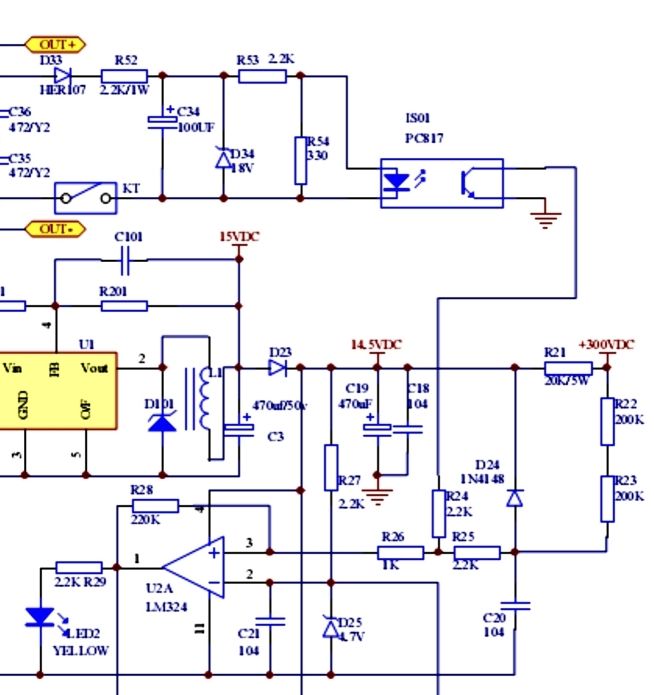

Электрическая схема, по которой действует инвертор, приведена на рис. Производители предусматривают для любой модели определенные характеристики, позволяющие увеличить надежность эксплуатации прибора и обеспечить меры безопасности при работе с ним.

Электрическая схема прибора предполагает наличие блока термоконтроля, служащего защитой агрегата от сильного нагревания и перегрева. Блок регулирует и работу системы охлаждения. Присутствие различий в деталях сварочных инверторов определенных типов не влияет на принципиальные схемы их работы, которые сводятся к описанному ранее принципу.

Рассматриваемое оборудование имеет электрическую схему, включающую несколько важных элементов. Блок температурного контроля позволяет схеме управлять работой системы вентиляции, обеспечивающей принудительное охлаждение всего агрегата. Радиатор охлаждения силового транзистора контролируется интегральным датчиком, отвечающим за его температуру. Принципиальная электрическая схема инвертора, выпускаемого отечественным производителем Ресанта, позволяет фирме поставлять на рынок компактные агрегаты, помещающиеся в кейс не очень больших размеров.

Принципиальная электрическая схема инвертора, выпускаемого отечественным производителем Ресанта, позволяет фирме поставлять на рынок компактные агрегаты, помещающиеся в кейс не очень больших размеров.

Несмотря на различную мощность выпускаемых фирмой приборов, им свойственна определенная электрическая схема рис. Она объединяет принцип работы плазменных резаков и аргонодуговых сварочных аппаратов Ресанта.

Оно отличается особой надежностью, многофункциональностью, являясь одновременно узкоспециализированным. Для сварочных инверторов немецкого производства характерно наличие большого количества функций, которые являются дополнительными. Они включают принудительное охлаждение, работу в режиме пониженной мощности, микропроцессорное управление и др. Есть мастера, для которых сборка сварочного инвертора не отнимает большого количества времени. Следует просто иметь начальные знания по электротехнике.

Принципиальные схемы сварочных инверторов являются доступными, если для самостоятельного изготовления потребуется чертеж или инструкция. Важно создавать сварочные инвертора, принципиальные электрические схемы, которых сводятся к получению высокой стабильности сварочной дуги. Автор статьи Андрей. Как правильно залудить паяльник? До того как залудить паяльник, следует узнать, в чем заключается данная процедура и для чего ее нужно проводить. Суть состоит в том, что в результате паек из-за перегрева жало паяльника окисляется и, соответственно, теряет способность нормально расплавлять припой.

Важно создавать сварочные инвертора, принципиальные электрические схемы, которых сводятся к получению высокой стабильности сварочной дуги. Автор статьи Андрей. Как правильно залудить паяльник? До того как залудить паяльник, следует узнать, в чем заключается данная процедура и для чего ее нужно проводить. Суть состоит в том, что в результате паек из-за перегрева жало паяльника окисляется и, соответственно, теряет способность нормально расплавлять припой.

Основные неисправности сварочных инверторов. Ремонт неисправностей сварочных инверторов начинается в первую очередь с диагностики. Данная аппаратура позволяет выполнять сварочные работы в более комфортных условиях.

Схемы самодельного сварочного инвертора. Сделать самодельный сварочный инвертор несложно, особенно если вы ладите с электроникой. Главное, чтобы у вас было свободное время часов и желание выполнить эту работу. Как применяют сварочный инвертор: электрическая принципиальная схема 50 Схема устройства сварочного инвертора. Схема панели сварочного инвертора. Схема работы сварочного инвертора. Рисунок 1. Электрическая схема, по которой действует инвертор.

Схема панели сварочного инвертора. Схема работы сварочного инвертора. Рисунок 1. Электрическая схема, по которой действует инвертор.

Рисунок 2.

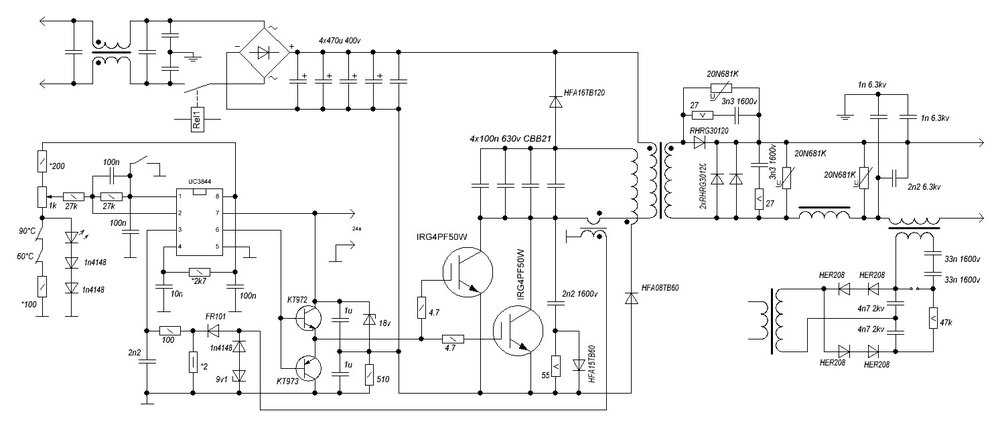

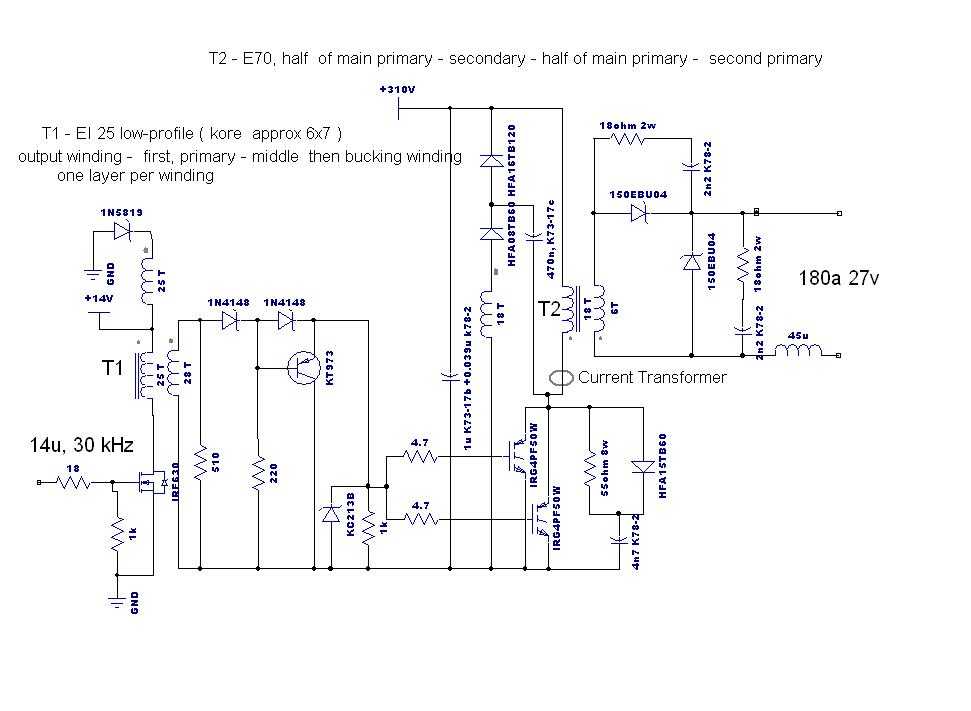

Сварочный инвертор своими руками

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, вольт. Ток сварки — около ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше имеется в виду инверторные. На рисунке 2 — схема сварочника. Частота — 41 кГц, но можно попробовать и 55 кГц.

Перспективная схемотехника сварочных инверторов — Для дома и быта, Перспективная схемотехника сварочных инверторов (часть 1).

Электрическая схема сварочного инвертора

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя. Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа. Дальше будет много букв — наберитесь терпения. Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Схожесть заключается в принципе преобразования энергии. Это кратко, так сказать, на пальцах. Такие же преобразования происходят в импульсных блоках питания для ПК.

Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа. Дальше будет много букв — наберитесь терпения. Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Схожесть заключается в принципе преобразования энергии. Это кратко, так сказать, на пальцах. Такие же преобразования происходят в импульсных блоках питания для ПК.

Схема сварочного инвертора fubag in 203 ремонт своими руками

Подробно: схема сварочного инвертора fubag in ремонт своими руками от настоящего мастера для сайта olenord. Fubag in — профессиональный сварочный аппарат инверторного типа. Очень популярная модель. В ремонт fubag in приходит очень часто.

Уникальные возможности инверторов и вполне понятная схема сварочного аппарата объясняют тот высокий интерес, который проявляют к ним многие пользователи.

Принципиальная схема сварочного инвертора

Современные сварочные работы проводятся при применении специальных инверторов. Ранее для подобной обработки металла использовали обычные трансформаторы, которые характеризуются меньшей эффективностью. Принципиальная схема сварочного инвертора может несколько отличаться, но все они характеризуются легкостью и компактностью. Только при учете конструктивных особенностей можно провести ремонт сварочного инвертора и его точную настройку. Принципиальная электрическая схема инверторного сварочного аппарата предусматривает сочетание нескольких элементов, которые связаны между собой. Основными можно назвать:.

Что важно знать о схеме сварочного инвертора?

Использование инверторных источников сварочного тока ИИСТ в наши дни практически полностью заменяет применение трансформаторных источников, которые являлись их предшественниками. В основе их принципа действия был заложен понижающий трансформатор, работающий от сети частотой Гц. Он представлял собой довольно громоздкое устройство. Для создания современных сварочных инверторов используются принципиальные электрические схемы, отличающиеся от схем трансформаторных аппаратов. При использовании сварочного инвертора необходимо использовать электроды с покрытием ММА. Для каждой модели инвертора характерно подходящее схемное решение, обеспечивающее качественные конструктивные особенности агрегата.

Он представлял собой довольно громоздкое устройство. Для создания современных сварочных инверторов используются принципиальные электрические схемы, отличающиеся от схем трансформаторных аппаратов. При использовании сварочного инвертора необходимо использовать электроды с покрытием ММА. Для каждой модели инвертора характерно подходящее схемное решение, обеспечивающее качественные конструктивные особенности агрегата.

Принципиальная схема сварочного аппарата инверторного типа с транзисторами и диодными мостами. Процесс преобразования частоты тока в.

Перспективная схемотехника сварочных инверторов

Саранск Тел. В статье представлен обзор схемотехники силовой части источников сварочного тока инверторного типа, рассмотрены общие принципы работы, недостатки и преимущества каждой из схем. Приведены несколько запатентованных способов стимулирования зажигания дуги, представлена синтезированная типовая структурная схема инверторного сварочного аппарата.

Современные сварочные работы проводятся при применении специальных инверторов. Ранее для подобной обработки металла использовали обычные трансформаторы, которые характеризуются меньшей эффективностью. Принципиальная схема сварочного инвертора может несколько отличаться, но все они характеризуются легкостью и компактностью. Только при учете конструктивных особенностей можно провести ремонт сварочного инвертора и его точную настройку.

Ранее для подобной обработки металла использовали обычные трансформаторы, которые характеризуются меньшей эффективностью. Принципиальная схема сварочного инвертора может несколько отличаться, но все они характеризуются легкостью и компактностью. Только при учете конструктивных особенностей можно провести ремонт сварочного инвертора и его точную настройку.

Читать полностью. Главная страница :: Статьи :: Сварочное оборудование Сварочный инвертор — новое направление в схемотехнике Сегодня лидирующие позиции среди существующей сварочной техники по праву заняли инверторные источники питания.

Надежный аппарат позволяет производить более качественные и долговечные соединения, швы. Источник, предназначенный для получения питания силовой частью оборудования, — первичный выпрямитель напряжения сети переменного тока В, частотой 50 Гц, собранный на диодных мостах, простой фильтр — конденсатор. Для лимитирования тока зарядки при включении устройства используется нелинейная зарядная цепь, которая, в свою очередь, состоит из шунтирующего тиристора, токоограничивающего резистора. Силовая часть оборудования строится по топологии следующих видов: мостовой конвертер, однотактный прямоходовой мостовой конвертер, полумостовой конвертер. Основным преимуществом ОПМК, исполняющего основу инверторного устройства, есть высокая надежность.

Силовая часть оборудования строится по топологии следующих видов: мостовой конвертер, однотактный прямоходовой мостовой конвертер, полумостовой конвертер. Основным преимуществом ОПМК, исполняющего основу инверторного устройства, есть высокая надежность.

ИИСТ инверторные источники сварочного тока в наше время практически целиком вытеснили своих предшественников — трансформаторные источники, принцип работы которых базируется на понижающем трансформаторе. Подобные трансформаторы работали на частоте электросети — Гц и были довольно громоздкими устройствами. Схема сварочного инвертора отличается от трансформаторного и далее мы поясним, чем именно.

Сварочный аппарат принцип действия. Принцип работы сварочного инвертора.

Скрываются инверторные преобразователи напряжения на широкий диапазон мощностей, от единиц ватт до десятков киловатт.

Принцип работы позволяет понять его устройство и другие важные моменты, а поэтому считаем необходимым подробный обзор данного приспособления.

Ближе к сути

Особенность сварочного инвертора заключается в возможности его работы на статическую нагрузку. За минувшие несколько десятилетий инверторные преобразователи токов стали использоваться в условиях построения электросварочных аппаратов, конструкция которых располагает нагрузкой в виде электрической дуги. Но обо всем по порядку.

Принцип работы (рис. 1)

Принцип работы любого сварочного аппарата построен на преобразовании переменного тока напряжением 220В или 380В с частотой 50 Гц в постоянный рабочий параметр с соответствующими характеристиками по напряжению холостого хода, рабочему параметру, а также подающей вольтамперной характеристике.

Однако принцип работы рассматриваемого сварочного инвертора отличается от сварочных выпрямителей, которые основаны на диодно мостовых схемах сварочных выпрямителей. В том случае, если на обыкновенных выпрямителях производится однократное выпрямление переменного рабочего параметра после понижающего трансформатора, то в случае с использованием сварочного инвертора применяется многократное преобразование по напряжению, частоте, а также выпрямлению. Разумеется, что качественные технические параметры выпрямленного тока производятся выше.

Разумеется, что качественные технические параметры выпрямленного тока производятся выше.

Принцип работы рассматриваемого сварочного аппарата разбирается на основании работы последовательного инвертора. На рисунке находится изображение структурной схемы. Глядя на изображение схемы, можно понять, что нагрузочные сопротивления, а также коммутационные элементы (ёмкостные, индукционные) включаются в последовательную цепь. Управляющий модуль строится на работе 2 тиристоров.

Преобразованием тока занимается первичный сетевой выпрямитель, после чего постоянный ток проходит на фильтр, при этом показатель напряжения остается неизменным. Постоянный рабочий параметр сглаживается посредством сетевого фильтра, после чего производится его подача на частотный преобразователь для последующего преобразования в переменный высокочастотный параметр.

Частота сварочного тока может достигать пределов 50-100 кГц. Высокочастотный параметр подается на импульсный трансформатор, после чего сварочный трансформатор производит понижение рабочего параметра высокой частоты до предела напряжения холостого сварочного тока. Выпрямление высокочастотного рабочего параметра сварки производится на выходе рассматриваемого устройства во вторичном выпрямляющем блоке.

Выпрямление высокочастотного рабочего параметра сварки производится на выходе рассматриваемого устройства во вторичном выпрямляющем блоке.

Силовой выпрямительный блок располагает сглаживающими ёмкостными фильтрами для последующего улучшения качественных показателей выпрямителей тока. В свою очередь, управляющий модуль производит контроль, а также изменение характеристик работы рассматриваемого инверторного аппарата.

Принцип работы практически любого сварочного инвертора, в том числе и преобразователя, заключается в области применения импульсного резонанса. Данное направление является новым в области электротехники, с появлением которого стало возможным уменьшение габаритов громоздких сварочных устройств, функционирование которых основано на классической электротехнике.

Нужно заметить, что любое оборудование, основанное на принципиальные инверторные преобразования рабочего параметра, остается на порядок дороже выпрямителей, а также силовых трансформаторов. Сложные принципиальные схемы управления и преобразования позволяют снизить их надежность, а все остальные преимущественные стороны могут поспорить с соединительными работами во многих отраслях.

Структурная схема

Рисунок состоит из трех основных блоков:

- На входе схемы располагается выпрямитель с ёмкостью, которая подключена параллельно. Относительно роли конденсаторов схемы, то они служат в качестве накопителей, с помощью которых появляется возможность поднимать напряжение постоянного тока до показателя 300В;

- Модуля рассматриваемого аппарата, посредством которого постоянный ток преобразуется в высокочастотный переменный;

- Выходного выпрямительного блока, преобразующего переменный ток после аппарата в постоянный рабочий параметр.

Разные решения модульного блока, который имеют принципиальные схемы инвертора, становятся доступными для понимания благодаря всматриванию в предоставленные схемы.

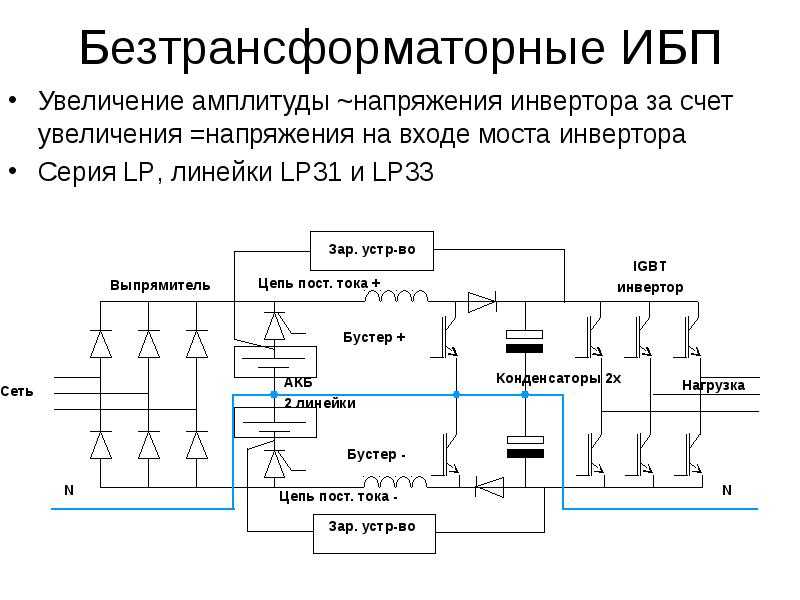

Двухконтактный модуль (мостовая схема — рис. 2)

Двухполярные импульсы в мостовом типе образуются за счет парной эксплуатации ключевых транзисторов (VT1-VT3; VT2-VT4), сквозь которые проходит половина тока от моста. Разумеется, показатель напряжения будет составлять половину от ёмкости «С».

Разумеется, показатель напряжения будет составлять половину от ёмкости «С».

Двухконтактный модуль (полумостовая схема – рис. 3)

В этом случае полумостовой модуль снаряжен емкостным делителем на транзисторах, а также в первичной обмотке будет составлять 0,5 от значения на входе устройства. В результате этого при питании от выпрямителя на входе установки напряжение будет составлять 150В. Рисунок данной схемы при значительных рабочих токах используются мощные транзисторы. Потребление рабочего параметра сети повышено, если производить сравнение с полным мостом.

Инверторный модуль (косой полумост — 4)

На изображение данной схемы ключевые транзисторы VT1-VT2 функционируют одновременно на отпирании, а также запирание. Показатель напряжение в транзисторах не достигает 0,5 напряжения на входе. При закрытии транзисторов энергия поглощается конденсатором «С», расположенным на входе посредством диодов VD1-VD2. Однако среди недостатков «косого полумоста» стоит выделить особым образом подмагничивание стержня трансформатора путем использования составляющей константы рабочего параметра на выходе. Принципиальные схемы устройства и работы аппарата инверторного типа дают возможность максимально качественно понять, каким образом функционируют данные полезные установки.

Принципиальные схемы устройства и работы аппарата инверторного типа дают возможность максимально качественно понять, каким образом функционируют данные полезные установки.

- Преимущества и недостатки сварочных инверторов

Для удачного приобретения инверторной продукции необходимо знать устройство сварочного инвертора и принципы его работы, чтобы в случае поломки можно было его отремонтировать, поскольку сегодня очень востребованы и доступны по стоимости аппараты для сварки инверторного типа. Приобрести их можно в магазине или же изготовить самостоятельно.

Принцип действия сварочного инвертора

Сам сварочный инвертор – это своеобразный блок питания с большой мощностью. Принцип его работы схож с импульсными блоками питания. Сходство заключается в особенностях трансформирования энергии, а именно в следующих шагах.

Шаги преобразования энергии в аппарате для сварки:

- выпрямление переменного тока сети 220 вольт;

- преобразование постоянного тока в высокочастотный переменный;

- снижение напряжения высокой частоты;

- выходное выпрямление пониженного тока.

Раньше основой сварочного устройства был силовой высокомощный трансформатор. Уменьшая переменный ток сети, он давал возможность получать нужные для сварки высокие токи благодаря вторичной обмотке. Трансформаторы, работающие на обычной частоте сети переменного тока 50 Гц, очень объемные по размерам и много весят.

Поэтому, чтобы избавиться от этого недостатка, был придуман сварочный инвертор. Его размеры удалось уменьшить благодаря увеличению частоты для его работы до 80 и более кГц. Чем больше рабочая частота, тем меньше габариты устройства. Масса, соответственно, тоже меньше. А это экономия на материалах для его производства.

Откуда взять эти частоты при показателе 50 Гц в сети? Для этих целей придумана инверторная схема, которая складывается из транзисторов высокой мощности, переключаемых с частотой от 60 до 80 кГц. Но для того чтобы они функционировали, им нужно подавать постоянный ток. Его можно получить при помощи выпрямителя, состоящего из диодного моста, а также фильтров для сглаживания. В конечном результате выходит постоянный ток 220 вольт. Инверторные транзисторы подсоединены к трансформатору, понижающему напряжение.

В конечном результате выходит постоянный ток 220 вольт. Инверторные транзисторы подсоединены к трансформатору, понижающему напряжение.

Поскольку переключение транзисторов происходит при высокой частоте, то и трансформатор работает на такой же. Для работы на высокочастотных токах нужны менее объемные трансформаторы. Получается, что размеры инвертора небольшие, а рабочая мощность не меньше, чем у его громоздкого предшественника, работающего с частотой 50 Гц.

Вследствие необходимости преобразования устройства появился ряд дополнительных деталей для его бесперебойной работы. Познакомимся с ними поближе.

Вернуться к оглавлению

Особенности устройства сварочного инвертора

Чтобы уменьшить размеры и вес, устройства для сварки собирают по инверторной схеме.

Базовая схема сборки:

- низкочастотный выпрямитель;

- инвертор;

- трансформатор;

- высокочастотный выпрямитель;

- рабочий шунт;

- электронный блок управления.

Каждая модель инвертора имеет свои особенности, но все они основаны на применении высокочастотных импульсных преобразователей. Как писалось ранее, переменный ток 220В с помощью мощного диодного моста выпрямляется и сглаживается конденсаторами.

На конденсаторах для фильтрации сила тока будет в 1,41 раза больше, чем на выходе из диодов для выпрямления. То есть при напряжении в 220 вольт на диодном мосту на конденсаторах получим 310 вольт постоянного тока. В сети сила тока может меняться, следовательно, конденсаторы рассчитаны на рабочую область с запасом (400 вольт). Обычно используются диоды Д161 или В200. Диодная сборка GBPC3508 работает при прямом токе 35 А. Через диоды проходит высокое напряжение, и они нагреваются. Поэтому их устанавливают на радиатор для охлаждения. В качестве элемента защиты на радиатор прикреплен температурный предохранитель. Он размыкается, если температура повышается до +90°С.

Конденсаторы устанавливают разного объема, в зависимости от модификации устройства. Емкость их может достигать размера 680 мкф.

Емкость их может достигать размера 680 мкф.

Постоянный ток с выпрямителя и фильтра поступает на инвертор. Он собирается по схеме «косого моста» и складывается из двух ключевых транзисторов большой мощности. В аппарате для сварки основными транзисторами могут быть IGBT или высоковольтные MOSFET. Эти составляющие крепятся на радиатор, чтобы отводить лишнее тепло.

В сварочном аппарате должен еще быть качественный высокочастотный трансформатор, который является источником для понижения напряжения. В инверторе он весит в разы меньше, чем силовой трансформатор в сварочном аппарате. Первичная обмотка состоит из 100 витков ПЭВ толщиной 0,3 мм. Вторичные обмотки: 15 витков медной проволоки 1 мм, 2 обмотки по 20 витков с сечением 0,35 мм. Намотки первичной и вторичных обмоток должны совпадать. Все обмотки должны быть изолированы с помощью лакоткани или фторопластовой ленты для улучшения проводимости. Выходы всех обмоток на месте скрепления защищают и запаивают.

Кроме основных компонентов инвертора есть еще режим антиприлипания электрода, плавная регулировка сварочного тока, защитная система от перегрузок.

Специалист с легкостью может настроить необходимый сварочный ток и регулировать его во время сварочных работ. Диапазон тока достаточно широк – 30-200 А.

Выходной выпрямитель состоит из мощных двойных диодов и одного общего катода. Их особенность в высокой скорости действия. Поскольку их задача – выпрямлять высокочастотный переменный ток, то простые диоды с этим не справятся. У них скорость закрытия и открытия слишком мала, а это повлекло бы перегревание и быструю поломку. При поломке выходных диодов их нужно менять именно на быстродействующие. Они, как и обычные, монтируются на радиатор.

Во время включения сварочного инвертора идет заряд на электролитические конденсаторы. Сила этого тока сначала очень большая и может спровоцировать перегревание и поломку выпрямительных диодов. Чтобы этого избежать, используется схема «мягкого пуска». Главный компонент ее – резистор мощностью 8 Вт. Как раз он является ограничителем силы тока во время запуска аппарата.

После окончания зарядов конденсаторов и начала штатной работы устройства контакты электромагнитного поля замыкаются. Дальше резистор не принимает участия в работе, ток курсирует через реле.

Дальше резистор не принимает участия в работе, ток курсирует через реле.

Трудно недооценить необходимость сварочных аппаратов в домашнем или дачном хозяйстве. Простота конструкции устройства позволяет производить их сборку самостоятельно.

Однако качество выполняемых работ зависит не только от умений, но и внутреннего устройства изделия. Данная статья посвящена устройству и принципам работы этих аппаратов.

Назначение

Сварочный аппарат относится к классу электрических устройств, предназначенных для формирования напряжения питания сварочной дуги. Принцип работы сварочного аппарата основан на преобразовании напряжения сети в сварочную дугу. Поскольку в дуге присутствуют большие токи (до 250 А), то чтобы их получить используют подход понижения напряжения питания дуги. Основная задача конструкции обеспечить устойчивую дугу, температура горения которой может доходить до нескольких тысяч градусов.

Типы сварочных аппаратов

Существует большое количество классификационных признаков, но в конструктивном плане электрические сварочные аппараты подразделяются на:

- трансформаторные;

- выпрямительные;

- инверторные.

Устройство и принцип работы инверторной сварки

Устройство и принцип работы сварочного аппарата трансформаторного типа предполагают, что поддержание стабильности дуги при сварке происходит путём изменения индуктивного сопротивления вторичной (нагрузочной) обмотки. Это достигается введением реактивной катушки, а в мощных версиях – специальными магнитными шунтами.

Популярное решение состоит в раздвижении катушек, что приводит к изменению магнитного потока, в, свою очередь, к регулированию тока. Выпрямительная схема – самая простая. Регулировку выходного тока организуют с помощью тиристоров. Лучшими нагрузочными характеристиками обладает трёхфазная схема выпрямления.

Именно эту операцию реализует инвертор. Используя широтно-импульсное модулирование (ШИМ) происходит регулирование выходного тока. Этот принцип регулирования основан на изменении длительности выходных импульсов.

- Работа платы управления

- Особые возможности инверторов

Традиционный сварочный аппарат, в состав которого входит в обязательном порядке громоздкий трансформатор, в последнее время активно вытесняется инверторами. Чтобы понять, как работает сварочный инвертор, необходимо разобраться с его конструкцией, принципом действия, эксплуатационными особенностями, что определяет достоинства и выявляет минусы данного устройства.

Чтобы понять, как работает сварочный инвертор, необходимо разобраться с его конструкцией, принципом действия, эксплуатационными особенностями, что определяет достоинства и выявляет минусы данного устройства.

Инверторный сварочный аппарат используется для сварки различных деталей из металла.

Общие принципы работы инвертора

В отличие от более привычных сварочных трансформаторов, в этом устройстве преобразование электрического напряжения в сварной ток происходит в несколько этапов: посредством маломощного трансформатора, по габаритам почти соизмеримого с пачкой сигарет, и электронной схемы. Также инверторный аппарат имеет систему (блок) управления, которая значительно облегчает процесс сваривания и позволяет формировать качественный шов. Как же работает инверторный сварочный аппарат?

Сначала входной ток в 220 В частотой 50 А проходит через выпрямитель сварочного аппарата, преобразуется в постоянный и попутно сглаживается фильтрами (обычно в виде электролитических конденсаторов). Полученное постоянное напряжение посредством модулятора, собранного на полупроводниках, преобразуется опять в переменное, но уже с более высокой частотой (до 100 кГц). Далее производится выпрямление и понижение напряжения до значения, нужного для сваривания металла.

Полученное постоянное напряжение посредством модулятора, собранного на полупроводниках, преобразуется опять в переменное, но уже с более высокой частотой (до 100 кГц). Далее производится выпрямление и понижение напряжения до значения, нужного для сваривания металла.

Использование высокочастотного преобразователя позволило применить трансформатор относительно небольших размеров, в результате чего габариты и масса инверторного аппарата значительно уменьшились. Например, чтобы получить в инверторе сварочный ток в 160 ампер, понадобится трансформатор весом примерно в 0,25 кг: чтобы достичь аналогичного результата на традиционном сварочном агрегате, придется использовать трансформатор весом не менее 18 кг. При работе инверторного сварочного аппарата важную роль играет электроника: она осуществляет обратную связь с электрической дугой, что позволяет жестко регулировать и поддерживать на нужном уровне ее параметры. Их малейшее отклонение тут же «пресекается» микропроцессорами. Все эти «дополнения» гарантируют стабильную дугу, которая гарантирует высокое качество работ при использовании сварочного аппарата инверторного типа.

Вернуться к оглавлению

Как работает основная электронная схема?

В сетевом выпрямителе электрический ток (220 В) выпрямляется при помощи сильного диодного моста (обычно это диодная сборка), сглаживание пульсаций переменного тока производится за счет электролитических конденсаторов. Т.к. диодный мост при работе сильно нагревается, то его устанавливают на охлаждающие радиаторы. Плюс имеется термопредохранитель, срабатывающий при нагреве диодов более +90°С и защищающий недешевую диодную сборку. Рядом с выпрямительным мостом выделяются своими габаритами электролитические конденсаторы (круглые «бочонки»), емкость которых колеблется в пределах 140-800 мкФ. Дополнительно в сварочный аппарат ставят фильтр, который не допускает возникновения радиопомех.

В схему самого инвертора входят 2 мощных транзистора (чаще MOSFET или IGBT), также устанавливаемые на радиаторы. Эти полупроводники коммутируют ток, проходящий через импульсный трансформатор: при этом частота переключений достигает десятков кГц. В итоге формируется переменный ток большой частоты. Чтобы защитить дорогие транзисторы от выбросов напряжения, применяют защитные цепи, включающие в себя резисторы и конденсаторы небольшой емкости. После того как транзисторы свое «отработали», со вторичной обмотки понижающего трансформатора снимается меньшее напряжение (до 70 В), но ток при этом может быть равен 130-140 и выше ампер.

В итоге формируется переменный ток большой частоты. Чтобы защитить дорогие транзисторы от выбросов напряжения, применяют защитные цепи, включающие в себя резисторы и конденсаторы небольшой емкости. После того как транзисторы свое «отработали», со вторичной обмотки понижающего трансформатора снимается меньшее напряжение (до 70 В), но ток при этом может быть равен 130-140 и выше ампер.

Чтобы на выходе получить постоянное напряжение, используется надежный выходной выпрямитель. Обычно это устройство собирают на основе сдвоенных диодов, имеющих общий катод. Эти приборы отличаются максимальным быстродействием, т.е. быстро открываются и закрываются, при этом время восстановления не превышает 50 наносекунд. Последнее качество очень важно, т.к. эти диоды выпрямляют ток очень высокой частоты: обычные полупроводники с подобной задачей не справились бы, они не успевали бы переключаться. Поэтому при ремонте важно заменять эти диоды на такие же высокочастотные (наиболее распространены приборы типа VS 60CPH03, STTH6003CW, FFh40US30DN), которые должны быть рассчитаны на обратное напряжение 300 В и ток 30 А.

Вернуться к оглавлению

Работа платы управления

Для питания элементов платы применяется стабилизатор напряжения, рассчитанный на 15 В и установленный на теплоотводящий радиатор. Напряжение питания поступает из основного выпрямителя. Одна из функций стабилизатора питания – подача напряжения на реле, обеспечивающее «плавный пуск» устройства. При подаче напряжения начинают заряжаться конденсаторы: при этом напряжение возрастает и, чтобы защитить диодную сборку, применяется схема ограничения, в которую входит мощный (на 8 Вт) резистор. Как только конденсаторы зарядятся, инвертор заработает, реле замкнет свои контакты, и резистор в дальнейшей работе участвовать не будет.

Помимо стабилизатора напряжения, в электронной схеме инвертора есть множество других систем, обеспечивающих высокие эксплуатационные качества устройства. Основными из этих электронных блоков является:

- Система управления и драйверы: здесь главный элемент – микросхема ШИМ-контроллера, которая «занимается» управлением работы мощных транзисторов;

- Регулировочные и контрольные цепи: основной элемент – трансформатор тока, чья задача заключается в контролировании силы тока выходного трансформатора;

- Система контроля напряжения питающей сети и тока на выходе: состоит из ОУ (операционного усилителя), собранного на микросхеме (например, LM324).

Назначение системы – при необходимости включать аварийную защиту, отслеживать работу и исправность основных элементов электронного блока.

Назначение системы – при необходимости включать аварийную защиту, отслеживать работу и исправность основных элементов электронного блока.

Техника постоянно развивается и оборудование для сварки не стало исключением. В последнее время на рынке становится все больше аппаратов инверторного типа, которые уже практически вытеснили сварочные трансформаторы во всех сегментах. Конкуренция еще может оставаться только на самом простом уровне, который необходим для использование ручной дуговой сварки, так как более сложные технические процедуры, для которых нужны специальные функции, сейчас выполняются преимущественно инвертерами. Многие специалисты уже смогли на практике оценить все преимущества данных изделий, не говоря уже о том, что в частной сфере они стали практически незаменимы. Это простые в использовании и многофункциональные аппараты. Устройство и принцип работы сварочного инвертора обеспечивает надежное горение дуги, а также формирование качественных и надежных швов.

В последние годы появляется все больше различных моделей, от достаточно миниатюрных аппаратов, которые могут использоваться для переносной сварки и питаться от автономных источников, до больших многофункциональных изделий, применяемых в частной сфере. Большое разнообразие производителей также способствует данному увеличению количества моделей. Компоновка сварочного полуавтомата, простого аппарата и других разновидностей может меняться в зависимости от конкретной модели, но основные принципы сохраняются изменения сильно задевают дополнительные функции, так как для них создаются отдельные блоки. Все это в целом обеспечивает отличные возможности для легкого выполнения сложных операций, благодаря чему оборудование и заслужило высокую популярность у современных специалистов. Но здесь имеются не только сплошные преимущества, так как встречаются и недостатки.

Большое разнообразие производителей также способствует данному увеличению количества моделей. Компоновка сварочного полуавтомата, простого аппарата и других разновидностей может меняться в зависимости от конкретной модели, но основные принципы сохраняются изменения сильно задевают дополнительные функции, так как для них создаются отдельные блоки. Все это в целом обеспечивает отличные возможности для легкого выполнения сложных операций, благодаря чему оборудование и заслужило высокую популярность у современных специалистов. Но здесь имеются не только сплошные преимущества, так как встречаются и недостатки.

Преимущества сварочного инвертора

- Устройство сварочного полуавтомата инверторного типа, а также обыкновенного аппарата позволяет уменьшить размеры корпуса оборудования, так как все комплектующие оказываются более компактными;

- За счет снижения габаритов корпуса, снижается и общий вес, который в современных моделях может достигать всего 3-4 кг;

- Оборудование не сильно чувствительно к перепадам напряжения, так как встроенная электроника помогает поддерживать стабильность горения дуги и подстраиваться под скачки электричества в сети;

- Стабильное горение дуги не позволяет металлу сильно разбрызгиваться;

- Устройство сварочного инвертора позволяет дополнять технику дополнительными функциями, которые были недоступны и которые помогают улучшить качество сварного шва;

- Техника может работать от обыкновенной бытовой сети, так что здесь не требуется подключение к трехфазной сети;

- Затраты электроэнергии на работу инвертора значительно меньше, чем при работе трансформатором.

Недостатки сварочного инвертора

- Стоимость техники заметно выше, чем у предыдущего поколения, особенно заметно это становится с ростом мощности и количества функций;

- Устройство инверторного сварочного аппарата оказывается сильно чувствительным к перегревам, поэтому, его не рекомендуют использовать для длительных и беспрерывных работ;

- Аппарат может создавать высокий уровень электромагнитных помех вокруг себя, что может повлиять на другие виды техники, находящиеся рядом;

- Здесь также присутствует большая чувствительность к вибрациям, ударам встряскам и так далее, так как внутри присутствует электроника, которая может выйти из строя.

Принцип работы сварочного инвертора

Основной функцией данной техники является преобразование тока из сети в те параметры, которые необходимы для сваривания металла. Для этого ток проходит через сложную систему преобразований. Эта схема выглядит следующим образом:

- Первым делом все поступает на выпрямитель инвертора.

Переменный ток из обыкновенной розетки входит в выпрямитель и становится постоянным на выходе.

Переменный ток из обыкновенной розетки входит в выпрямитель и становится постоянным на выходе. - Затем происходит снижение напряжения. В сети оно подается с параметрами в 220 В, а специальный инверторный блок понижает его до требуемого значение, заданного настройками. Здесь же постоянный ток снова переходит в переменный, но на этот раз специальный блок повышает его частоту.

- После этого все переходит на трансформатор. Здесь напряжение снова понижается до требуемого значения. Благодаря понижению силы высокочастотного напряжения, начинает возрастать сила высокочастотного тока.

- На последнем этапе преобразованный высокочастотный ток поступает на вторичный выпрямитель, где он снова становится постоянным. Здесь же происходит окончательная регулировка его параметров, которые будут соответствовать заявленным на датчиках характеристикам.

Таким образом, принцип работы сварочного инвертора помогает четко контролировать его параметры и повышать частоту тока и напряжения. Благодаря этому улучшается возможность работы с тугоплавкими и сложно свариваемыми металлами. Сюда относится , алюминия и прочих разновидностей.

Благодаря этому улучшается возможность работы с тугоплавкими и сложно свариваемыми металлами. Сюда относится , алюминия и прочих разновидностей.

Схема инвертора

Устройство

Устройство каждой модели может иметь ряд особенностей, но в целом многие технические узлы повторяются. В основном плата техники состоит из следующих частей:

- Радиатор выходного выпрямителя – это одна из наиболее объемных деталей, которая служит для вторичного выпрямителя сварочного тока;

- Радиаторы транзисторов – несколько радиаторов, которые в целом своем объеме занимают около четверти платы;

- Кулер – обязательное для инверторов устройство охлаждения, так как здесь большая чувствительность к перегреву;

- Сетевой выпрямитель – первичное устройство для выпрямления поступаемого из сети тока перед последующим его преобразованием;

- Датчик тока – датчик, показывающий параметры получаемого тока;

- Реле мягкого пуска – устройство, помогающее обеспечить легкий старт во время сварочного процесса;

- Интегральный стабилизатор – дополнительный блок, который помогает стабилизировать параметры электричества, даже если идут скачки в сети;

- Помеховый фильтр;

- Конденсаторы помехового фильтра.

Режимы

Принцип работы инверторного сварочного аппарата позволяет ввести несколько дополнительных функций, которые помогут сделать работу более простой.

- Горячий старт. Данная функция помогает увеличить сварочный ток в тот момент, когда электрод касается заготовки. После этого сила тока возвращается на те параметры, которые указаны на датчике. Количество добавленных Ампер зависит от изначальной силы тока, так как она показывается в относительном соотношении, от 5 до 100%. Некоторые модели обладают только фиксированной величиной добавки. С помощью данной функции легче поджигать плохие электроды.

- Форсаж дуги. Данная функция становится незаменимой при сваривании тонких листов металла во время формирования и продвижения сварочной ванны она уберегает электрод от залипания и от прожигания. Здесь постоянно добавляется и убавляется количество тока, чтобы дуга горела стабильно. Принцип действия очень похож на «Горячий старт», но при этом регулировка идет постоянно.

Здесь также может присутствовать фиксированное значение или регулируемое.

Здесь также может присутствовать фиксированное значение или регулируемое. - Антизалипание. Данная функция не обеспечивает постоянное горение дуги, как это было в предыдущих случаях. Это одно из наиболее ранних и простых нововведений, которые были реализованы в инверторах. В то время, когда электрод залипает, образуется короткое замыкание, нагревающее аппарат и воздействующее на него прочими негативными свойствами. Чтобы избежать этого, при включенной функции антизалипания техника просто отключит подачу питания. Таким образом, ей не будет нанесено никакого вреда и можно будет спокойно продолжить сварку. При желании ее можно отключить или отрегулировать.

принцип действия, устройство и схема инверторной сварки на транзисторах

Главная / Аппараты

Назад

Время на чтение: 5 мин

0

366

На сегодняшний день инверторные сварочные аппараты получили широкое распространение благодаря своим характеристикам и областям применения.

В самом деле, аппараты эти достаточно универсальны и могут выполнять целый ряд функций, от соединения металлических деталей до запуска двигателя вашего автомобиля в морозный день.

Выбор таких аппаратов огромен, на рынке присутствует множество моделей. Вы всегда можете подобрать себе сварочный аппарат с необходимыми вам характеристиками и по приемлемой цене.

Слишком экономить при покупке такого аппарата не рекомендуется, если вы не хотите в скором времени его ремонтировать. Считается, что оптимальная цена на такие аппараты начинается где-то со 100 $.

Однако не все согласны тратить такие деньги на аппарат, который будет использоваться несколько раз в год. Проще собрать собственный сварочный аппарат Бармалея.

- Общая информация

- Принцип работы

- Отличительные особенности сборки Силовые ключи

- Силовой трансформатор

- Реле

Проверка работоспособности

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Потом сварка проверяется в действии. С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода. Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать.

После раскраивания двух-трех швов радиаторы нагреются до большой температуры, и важно дать им остыть. Для этого хватит двух-трехминутной паузы, в итоге температура выровняется до оптимальной.

Для схемы «Защита импортных ТА»

Импортные телефонные аппараты и трубки в основном рассчитаны на телефонную сеть с напряжением 48 В. В сетях СНГ с напряжением 60 В они часто выходят из строя. Для снижения напряжения питания автор использует устройство, приведенное на рисунке.В качестве ограничителя используются стабилитроны VD1, VD2 типа Д814Д и резистор R1 типа МЛТ 0,5 Вт. Сопротивление резистора может меняться от 51 до 150 Ом в зависимости от длины линии.Устройство монтируется внутри телефонного аппарата, телефонной вилки или розетки.Литература 1.

Для снижения напряжения питания автор использует устройство, приведенное на рисунке.В качестве ограничителя используются стабилитроны VD1, VD2 типа Д814Д и резистор R1 типа МЛТ 0,5 Вт. Сопротивление резистора может меняться от 51 до 150 Ом в зависимости от длины линии.Устройство монтируется внутри телефонного аппарата, телефонной вилки или розетки.Литература 1.

Кизлюк А. И. Справочник по устройству и ремонту телефонных аппаратов зарубежного и отечественного производства….

Смотреть описание схемы …

Общая информация

Что же из себя представляет данный аппарат, и почему он имеет такое странное название? Более 15 лет схема этого аппарата была представлена на одном из тематических форумов назад пользователем с ником Бармалей.

Схема оказалась простой и понятной, а сам аппарат — достаточно функциональным, удобным в работе и простым в обслуживании.

Что немаловажно – при сборке данного аппарата пользователь может сам выбирать многие компоненты для сборки, тем самым самостоятельно регулирую его окончательную стоимость.

Ремонт сварочного аппарата Бармалея также несложен, с ним сможет справиться даже пользователь, не имеющий серьезного опыта в данной области.

Не нужно быть специалистом в области электроники, чтобы собрать этот инвертор. Однако есть ряд нюансов, которые требуют базовых теоретических знаний.

Также следует отметить, что существует множество вариаций этой схемы, которые появились за все эти годы благодаря тому, что было предпринято множество попыток улучшить эту схему и привнести в нее что-то свое.

Мы хотим рассказать вам об одной из этих бюджетных схем, не претендуя на то, что наш вариант является самым лучшим.

Используя информацию из нашей статьи вы сможете собрать и аппарат с пусково-зарядной функцией, но для этого вам понадобятся дополнительные навыки, так как это тема для отдельной статьи, здесь мы рассмотрим только модель для сварки.

Хотя для сборки сварочного аппарата Бармалея особые знания не требуются, мастера, которые не разбираются в силовой электронике и не стремящиеся в ней разобраться, должны быть готовы к тому, что при попытке первого включения аппарата после сборки, транзисторы могут сгореть, и придется начинать все с начала. Для успешной сборки основные понятия силовой электроники должны быть вам знакомы.

Для успешной сборки основные понятия силовой электроники должны быть вам знакомы.

Для схемы «ПЕРЕНОСНЫЙ АППАРАТ ДЛЯ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ»

Бытовая электроникаПЕРЕНОСНЫЙ АППАРАТ ДЛЯ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИВ. ПАПЕНИН, г.. ЛенинградПереносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм. Он может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Внешний вид сварочногоаппарата

показан на 3-й с. вкладки (вверху). Масса силового блока

аппарата

— приблизительно 8 кг, габариты-225х135Х120 мм.Как видно из принципиальной электрической схемы, (рис.1) аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. Рис.1К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. усилитель мощности на кт904 Сетевая обмотка

Рис.1К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. усилитель мощности на кт904 Сетевая обмотка

сварочного

трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь менеджмента тринистором (обмотка ///) и лампу HI подсветки места сварки (обмотка //).Аппарат работает следующим образом. При замыкании контактов выключателя S1 «Вкл.» напряжение питания 220 В поступает на первичную обмотку трансформатора Т1 узла менеджмента тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатор…

Смотреть описание схемы …

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.