ГОСТ 14019-2003 «Материалы металлические. Метод испытания на изгиб»

ГОСТ 14019-2003

(ИСО 7438:1985)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ

МЕТОД ИСПЫТАНИЯ НА ИЗГИБ

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 145 «Методы контроля металлопродукции»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 23 от 22 мая 2003 г.). Зарегистрирован Бюро по стандартам МГС № 4478

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджан |

Азстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Казахстан |

Госстандарт Республики Казахстан |

| Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Узстандарт |

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7438:1985 «Материалы металлические. Испытание на изгиб». При этом разделы полностью идентичны, а приложение А дополняет их с учетом потребностей национальной экономики указанных выше государств

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 января 2004 г. № 23-ст м

ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 14019-2003

(ИСО 7438:1985)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ

Метод испытания на изгиб

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 145 «Методы контроля металлопродукции»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 23 от 22 мая 2003 г.). Зарегистрирован Бюро по стандартам МГС № 4478

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджан |

Азстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Узстандарт |

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7438:1985 «Материалы металлические. Испытание на изгиб». При этом разделы полностью идентичны, а приложение А дополняет их с учетом потребностей национальной экономики указанных выше государств

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 января 2004 г. № 23-ст межгосударственный стандарт ГОСТ 14019-2003 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 сентя

ГОСТ Р ИСО 22034-1-2013 Проволока стальная и изделия из нее. Часть 1. Общие методы испытаний, ГОСТ Р от 22 ноября 2013 года №ИСО 22034-1-2013

ГОСТ Р ИСО 22034-1-2013

ОКС 77.040.10*

_______________

* В ИУС 11-2014 ГОСТ Р ИСО 22034-1-2013 приводится с ОКС 77.140.65. —

— Примечание изготовителя базы данных.

Дата введения 2014-10-01

1 ПОДГОТОВЛЕН И ВНЕСЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «ВНИЦСМВ») на основе аутентичного перевода на русский язык указанного в пункте 3 стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1565-ст

3 Настоящий стандарт идентичен международному стандарту ИСО 22034-1:2007* «Проволока стальная и изделия из нее. Часть 1. Общие методы испытания» (ИСО 22034-1:2007 Steel wire and wire products — Part 1: General test methods)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы испытаний стальной проволоки и изделий из нее, которые прошли холодную обработку, отжиг, закалку в масле и отпуск и/или покрытие, и имеют постоянное поперечное сечение (круглое или специального профиля).

Стандарт устанавливает следующие методы испытаний: испытание на растяжение, испытание на кручение, испытание на перегиб, испытание на завивку, испытание на изгиб, испытание на кручение с изменением направления, испытание на сжатие, испытание на глубокое травление, определение твердости, определение прокаливаемости при закалке, испытание на усталость, измерение проволочных бунтов, искусственное старение, испытание на определение глубины обезуглероживания, испытание методами неразрушающего контроля, определение размера зерна, определение сегрегации, определение неметаллических включений и химический анализ.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ИСО 377 Сталь и стальные изделия. Расположение и приготовление образцов и образцов для механических испытаний (ISO 377 Steel and steel products — Location and preparation of samples and test pieces for mechanical testing)

ИСО 404 Сталь и стальные изделия. Общие технические условия поставки (ISO 404 Steel and steel products — General technical delivery requirements)

ИСО 643 Сталь. Микрографическое определение видимого размера зерна (Steels — Micrographic determination of the apparent grain size)

ИСО 3887 Стали. Определение глубины обезуглероживания (Steels — Determination of depth of decarburization)

ИСО 4967 Сталь. Определение содержания неметаллических включений. Металлографический метод с использованием эталонных шкал (ISO 4967 Steel — Determination of content of non-metallic inclusions — Micrographic method using standard diagrams)

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод измерения (ISO 6506-1 Metallic materials — Brinell hardness test — Part 1: Test method)

ИСО 6507-1 Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод измерения (ISO 6507-1 Metallic materials — Vickers hardness test — Part 1: Test method)

ИСО 6508-1 Материалы металлические. Определение твердости по Роквеллу. Часть 1. Метод измерения (шкалы А, В, С, D, Е, F, G, Н, K, N, Т) (ISO 6508-1 Metallic materials — Rockwell hardness test — Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T))

ИСО 6892 Материалы металлические. Испытания на растяжение. Часть 1. Метод испытания при комнатной температуре (ISO 6892 Metallic materials — Tensile testing — Part 1: Method of test at room temperature)

ИСО 7800 Материалы металлические. Проволока. Испытания на простое скручивание (ISO 7800 Metallic materials — Wire — Simple torsion test)

ИСО 7801 Материалы металлические. Проволока. Испытание на перегиб (ISO 7801 Metallic materials — Wire — Reverse bend test)

ИСО 7802 Материалы металлические. Проволока. Метод испытания на навивание (ISO 7802 Metallic materials — Wire — Wrapping test)

ИСО 9649-90 Материалы металлические. Проволока. Испытание на кручение с изменением направления (ISO 9649 Metallic materials — Wire — Reverse torsion test)

ИСО/ТО 9769 Сталь и чугун. Обзор существующих методов анализа (ISO/TR 9769 Steel and iron — Review of available methods of analysis)

ИСО 16120-1 Катанка из нелегированной стали для производства проволоки. Часть 1. Общие требования (ISO 16120-1 Non-alloy steel wire rod for conversion to wire — Part 1: General requirements)

3 Испытание на растяжение

3.1 Общее положение

Испытание на растяжение проводят по ИСО 6892 при температуре окружающей среды.

3.2 Тип испытательного образца

Испытательные образцы отбирают по ИСО 377, используя полное поперечное сечение, т.е. они должны являться необработанными частями проволоки.

3.3 Подготовка испытательных образцов

Испытательные образцы должны быть выпрямлены с осторожностью, чтобы не допустить повреждений, по ИСО 377 и ИСО 6892.

3.4 Площадь поперечного сечения

Для расчетов при растяжении используют реальные размеры испытательных образцов. Допускается использовать номинальные размеры, если это указано в стандарте на изделие или заказе. Для проволоки некруглого сечения исходное поперечное сечение можно определять по массе проволоки известной длины и ее плотности.

3.5 Метод захвата испытательных образцов

При испытании образцов малых диаметров (менее или равных 1 мм), рекомендуется закатывать концы проволоки вокруг круглого стержня или диска и закреплять во избежание поломки проволоки в зоне захвата.

3.6 Испытание на растяжение связанной проволоки

Испытания на растяжение проволоки, связанной простым узлом в середине испытательного образца, проводят по ИСО 6892.

4 Испытание на простое кручение

Испытания на простое скручивание проводят по ИСО 7800. В случае начального разрушения необходимо провести повторное испытание в соответствии с ИСО 404. Если возможно, повторное испытание проводят со скоростью (1±0,2) оборотов/с.

При необходимости характеристики разрыва при испытании на скручивание определяют на основании Таблицы 1.

Примечание: Для проволоки малых диаметров иногда невозможно различить типы разрыва, описанные в таблице 1 (т.н. 2b и 3b).

Таблица 1 — Оценка разрушений при испытании на скручивание

Тип разрыва | Обозначение | Внешний вид | Описание и характеристики | Плоскость разрыва | |

Нормальный разрыв при скручивании | 1 | а | Гладкий — плоскость разрыва перпендикулярна оси проволоки (или немного наклонна). Нет трещин в плоскости разрыва | ||

b | Хрупкий — плоскость разрыва под углом 45° к оси проволоки. Нет трещин в плоскости разрыва | ||||

Разрыв с местными трещинами | 2 | а | Гладкий — плоскость разрыва перпендикулярна оси проволоки и частично с трещинами | ||

Обычный разрыв (дефект материала) | b | Ступенчатый — часть плоскости разрыва еще гладкая. Частично с трещинами | |||

с | Неравномерная плоскость разрыва. Нет трещин в плоскости разрыва | ||||

Разрыв со спиральными трещинами по всей длине образца (или большей части его) Образование трещин происходит после нескольких скручиваний (от 3 до 5) и лучше всего видно во время испытания | 3 | а | Гладкий — Плоскость разрыва перпендикулярна оси проволоки и частично или полностью с трещинами | ||

b | Ступенчатый — Часть плоскости разрыва еще гладкая и частично или полностью с трещинами | ||||

с | Хрупкий — Плоскость разрыва находится под углом 45° к оси проволоки и частично или полностью с трещинами | ||||

Или Неравномерная плоскость разрыва и частично или полностью с трещинами | |||||

5 Испытание на перегиб

Испытание на перегиб проводят по ИСО 7801, со следующими поправками для автоматических счетчиков.

Если испытательный стенд оснащен автоматическим счетчиком, работающим на концевых выключателях, то первый перегиб за 90° считается как один перегиб, а вторым будет перегиб на 180° в противоположном направлении. Числом перегибов считают последнее число, полученное до разрушения.

6 Испытания на навивание

Испытания на навивание проводят по ИСО 7802. Это испытание может проводят для оценки пластичности, сцепления покрытия или способности проволоки образовывать бунт, как установлено в соответствующем стандарте на изделие.

7 Испытания на изгиб

При испытании на изгиб проволоку гнут вокруг оправки определенного диаметра на установленный угол за одну операцию при температуре окружающей среды. Подробности приведены в соответствующем стандарте на изделие.

8 Испытания на знакопеременное скручивание

Испытания на знакопеременное скручивание с изменением направления проводят в соответствии с ИСО 9649 со следующим дополнением.

Испытания проводятся для обнаружения поверхностных дефектов, а также для оценки пластичности.

9 Испытание на сжатие

9.1 Назначение

Испытание предназначено для обнаружения поверхностных дефектов. Данное испытание не проводят для проволоки диаметром менее 4,0 мм.

9.2 Принцип

Прямой испытательный образец проволоки, равный по длине 1 (или 1,5) диаметру проволоки, отрезается так, что срезы находятся под прямым углом к оси проволоки. Испытательный образец помещается на плоскую поверхность испытательного стенда на сжатие и сжимается при комнатной температуре в направлении оси проволоки до установленного процента от его общей длины. Сжатый испытательный образец исследуется на поверхностное растрескивание. Степень приемлемости устанавливается в стандарте на изделие.

10 Испытание на глубокое травление

10.1 Назначение

Испытания на глубокое травление проводят для обнаружения поверхностных дефектов.

10.2 Принцип

Холодный испытываемый образец, деформированный вытяжкой, обезжиривают по мере необходимости путем мойки и сушки. Для высокоуглеродистой стали проводят снятие напряжений с испытываемого образца нагревом и выдержкой при температуре от 400°С до 500°С в течение 15 мин и последующим охлаждением при температуре окружающей среды перед травлением. За исключением образцов диаметром более 5,00 мм и образцов с отожженными структурами, испытываемый образец погружают в смесь, состоящую из 50% по объему концентрированной соляной кислоты и 50% по объему воды, при температуре не менее 60 °С на период, равный 2 с на каждые 0,025 мм диаметра, но не более 5 мин. Испытываемые образцы диаметром более 5,00 мм и образцы с отожженными структурами допускается погружать в раствор не более чем на 10 мин.

Испытываемый образец исследуют на поверхностные дефекты. Для определения глубины дефектов их заполняют, разность в толщине до и после заполнения регистрируют как глубину дефекта. Для окончательной оценки дефектов применяют оптический микроструктурный анализ.

11 Определение твердости

Определение твердости проводят в соответствии с ИСО 6506-1, ИСО 6507-1 или ИСО 6508-1 как установлено в стандарте на продукцию или в заказе. Желательно делать различие между твердостью поверхности, твердостью сердцевины и сквозной твердостью.

Примечание — не существует подходящей взаимосвязи между твердостью и прочностью на растяжение.

12 Определение прокаливаемости

Испытываемые образцы для определения прокаливаемости нагревают в нейтральной или восстановительной атмосфере печи до температуры закалки, установленной для типа стали, и выдерживают при этой температуре до полной аустенизации.

Затем образцы вынимают из печи и сразу же закаливают в закалочном масле для тяжелых условий до полного выравнивания температуры. Закалочное масло для тяжелых условий должно иметь температуру (50±10)°С, должно быть достаточного объема и хорошо перемешано и, вместе со скоростью погружения, должно обеспечивать достижение испытываемыми образцами температуры закалочного масла без значительной задержки. Затем проводят определение твердости, в соответствии с разделом 11 на соответственно приготовленном испытательном образце. Желательно проводить различие между твердостью сердцевины и сквозной твердостью. В случае разногласий необходимо обратиться к величине прокаливаемости по Джомини исходной заготовки конкретной стали.

13 Испытание на усталость (при изгибе с вращением и при осевой нагрузке)

Испытаниями, применяемыми для проволоки, являются испытание на сопротивление усталости при осевой нагрузке или испытание на усталость при изгибе с вращением. Для этих испытаний возможна вариабельность. Поэтому необходимо очень осторожно подходить к интерпретации результатов одного испытания по отношению к результатам, полученным при другом испытании. Сложность интерпретации в том, что специальные инструкции приведены в соответствующих стандартах на изделие.

14 Измерение набора витков проволоки

14.1 Общие положения

14.1.1 Набор витков проволоки характеризуется формой витка проволоки, отмотанной от бунта или с барабана и свободно лежащей на плоской горизонтальной поверхности или свободно подвешенной на стержне, как установлено в одном из испытаний, описанных ниже. На плоской горизонтальной поверхности концы витка могут лежать вместе (закрытый виток) или раздельно (открытый виток).

Примечание — Для данной части настоящего стандарта термины «бунт», «барабан», «катушка» и «бобина» являются синонимами.

14.1.2 От бунта отрезают достаточное количество проволоки, чтобы получить несколько полных витков проволоки (по одному на каждое испытание), обеспечивая при этом отсутствие изгиба и повреждения проволоки (Рисунок 1).

Рисунок 1 — Отбор образцов проволоки

а Отрезают несколько витков проволоки от бунта и от полученного образца отрезают один виток для измерения.

Рисунок 1 — Отбор образцов проволоки

14.1.3 Проводят измерения в соответствии с 14.2-14.4, чтобы определить степень округлости и спиральности набора витков.

14.2 Округлость набора витков

Чтобы измерить степень округлости витков, т.е. внутреннего диаметра витка, виток помещают на плоскую горизонтальную поверхность и измеряют средний диаметр (см. Рисунки 2 и 3, на которых показана разница между закрытым и открытым витками).

Рисунок 2 — Закрытый виток

а Отрезанные концы касаются друг друга.

Рисунок 2 — Закрытый виток

Рисунок 3 — Открытый виток

а Отрезанные концы разделены.

Рисунок 3 — Открытый виток

14.3 Бунт со спиральностью, измеряемой под прямым углом к плоскости витка

14.3.1 Общие положения

Чтобы измерить бунт со спиральностью (т.е. со смещением концов среза витка проволоки) под прямым углом к плоскости витка проволоки, применяют либо метод А, либо метод В в соответствии с 14.3.2 и 14.3.3 соответственно. Для выбора метода испытаний необходимо использовать нормативную документацию на соответствующую продукцию.

14.3.2 Метод А

Виток проволоки подвешивают на середине стержня, как на круглом карандаше, так, чтобы концы среза находились в самой нижней точке витка и два конца свободно висели прямо под точкой подвеса. Измеряют разделение концов под прямым углом к плоскости витка (см. Рисунок 4).

Рисунок 4 — Бунт со спиральностью, измеряемой под прямым углом к плоскости витка (метод А)

Рисунок 4 — Бунт со спиральностью, измеряемой под прямым углом к плоскости витка (метод А)

14.3.3 Метод В

Виток проволоки помещают на плоскую горизонтальную поверхность и измеряют вертикальное расстояние между концами (см. Рисунок 5).

Рисунок 5 — Бунт со спиральностью, измеряемой под прямым углом к плоскости витка (метод В)

Рисунок 5 — Бунт со спиральностью, измеряемой под прямым углом к плоскости витка (метод В)

Этот метод используется только в том случае, когда комбинация диаметра проволоки и округлости набора витков не создает условия, уменьшающие степень спиральности витков или полностью исключающие ее.

14.4 Бунт со спиральностью, измеряемой в плоскости витка

Для оценки степени спиральности витков в плоскости витка, на плоскую горизонтальную поверхность помещают один виток и измеряют горизонтальное смещение между его концами (Рисунок 6).

Рисунок 6 — Бунт со спиральностью, измеряемой в плоскости витка

Рисунок 6 — Бунт со спиральностью, измеряемой в плоскости витка

15 Искусственное старение

Чтобы провести искусственное старение, испытательный образец нагревают до температуры не менее 100°С ± 5°С и выдерживают при этой температуре не менее 1 ч ±5 мин, а затем проводят соответствующее испытание на холодном образце.

16 Определение глубины обезуглероживания

Глубину обезуглероживания определяют в соответствии с ИСО 3887. Подробности метода испытания для специфической продукции находятся в соответствующем стандарте на продукцию.

17 Неразрушающий контроль

Проволока и изделия из нее, имеющие определенное назначение, могут непрерывно проверяться методом вихревых токов или ультразвуковым способом при согласовании чувствительности применяемого метода. Там где необходимо, соответствующие подробности установлены в стандартах на продукцию.

18 Определение размера зерна

Определение размера зерна проводят в соответствии с ИСО 643.

19 Определение сегрегации

Определение сегрегации проводят в соответствии с ИСО 16120-1.

20 Определение неметаллических включений

Определение содержания неметаллических включений проводят в соответствии с ИСО 4967.

21 Химический анализ

Химический состав определяют одним из методов, приведённых в ИСО/ТО 9769.

22 Повторные испытания

При всех повторных испытаниях применяют требования ИСО 404.

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве международным стандартам)

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение и наименование ссылочного международного стандарта (международного документа) | Обозначение и наименование ссылочного международного стандарта (международного документа) другого года издания | Степень соответствия | Обозначение и наименование национального стандарта |

ИСО 643:2012 Сталь. Микрографическое определение видимого размера зерна | ИСО 643:2003 Сталь. Микрографическое определение видимого размера зерна | IDT | ГОСТ Р ИСО 643-2011 |

ИСО 3887:2003 Стали. Определение глубины обезуглероживания | ИСО 3887-77 Стали нелегированные и низколегированные. Определение глубины обезуглероживания | IDT | ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя |

ИСО 4967:2013 Сталь. Определение содержания неметаллических включений. Микрографический метод с применением стандартных диаграмм | ИСО 4967:2003 Сталь. Определение содержания неметаллических включений. Микрографический метод с применением стандартных диаграмм | IDT | ГОСТ Р ИСО 4967-2009 Сталь. Определение содержания неметаллических включений. Металлографический метод с использованием эталонных шкал |

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод измерения | ИСО 6506-81 Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю | IDT | ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю |

ИСО 6507-1-2007 Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод измерения | — | IDT | ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения |

ИСО 6508-1:2005 Материалы металлические. Определение твердости по Роквеллу. Часть 1. Метод измерения (шкалы А, В, С, D, Е, F, G, Н, К, N, T) | ИСО 6508-86 Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы А-В-C-D-E-F-G-H-K) | IDT | ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу |

ИСО 7800:2012 Материалы металлические. Проволока. Метод испытания на простое скручивание | ИСО 7800:2003 Материалы металлические. Проволока. Метод испытания на простое скручивание | IDT | ГОСТ ISO 7800-2013 Материалы металлические. Проволока. Метод испытания на простое скручивание |

ИСО 7801:1984 Материалы металлические. Проволока. Испытание на перегиб | ИСО 7801:1984 Материалы металлические. Проволока. Испытание на перегиб | IDT | ГОСТ 1579-93 (ИСО 7801:1984) Проволока. Метод испытания на перегиб |

ИСО 7802:83 Материалы металлические. Проволока. Метод испытания на навивание | ИСО 7802:83 Материалы металлические. Проволока. Метод испытания на навивание | IDT | ГОСТ 10447-93 (ИСО 7802:83) Проволока. Метод испытания на навивание |

ИСО 9649:90 Материалы металлические. Проволока. Испытание на кручение с изменением направления | — | IDT | ГОСТ Р 50708-94 (ИСО 9649-90) Проволока. Метод испытания на знакопеременное скручивание |

Примечания: 1 В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: — IDT — идентичные стандарты 2 Для других ссылочных стандартов соответствующие национальные стандарты отсутствуют. До их утверждения рекомендуется использовать перевод на русский язык данных стандартов. Перевод данных стандартов находится в Федеральном информационном фонде технических регламентов и стандартов. | |||

__________________________________________________________________________

УДК 669.14-426-272.43:006.354 ОКС 77.040.10

Ключевые слова: проволока стальная, методы испытаний

__________________________________________________________________________

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2014

Проведение испытаний металла на статический изгиб

При испытаниях на статический изгиб определяется способность металла и сварного соединения выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины.

1 Отбор образцов

1.1 Вырезка заготовок для образцов производится на металлорежущих станках, пилах, путём применения газо-плазменной, воздушно-плазменной резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

1.2 Форма и размеры образцов для сварных соединений должны соответствовать требованиям ГОСТ 6996, для металлов – требованиям ГОСТ 14019.

1.3 Шероховатость поверхности образцов после механической обработки должна быть не более 6,3 мкм.

1.4 Острые кромки образца должны быть притуплены радиусом закругления не более 0,2 от толщины стенки образца, но не более 3 мм.

2 Испытательное оборудование и средства измерения

2.1 Машина разрывная испытательная Super L 60.

2.2.Штангенциркуль ШЦ-1-150.

3 Подготовка к испытанию

3.1 Проверить форму и размеры образцов на соответствие требованиям ГОСТ 6996, ГОСТ 14019.

3.2 В образцах из сварных соединений усиление сварного шва снимается до основного металла.

3.3 Количество образцов для испытаний устанавливается нормативной документацией.

4.Проведение испытаний.

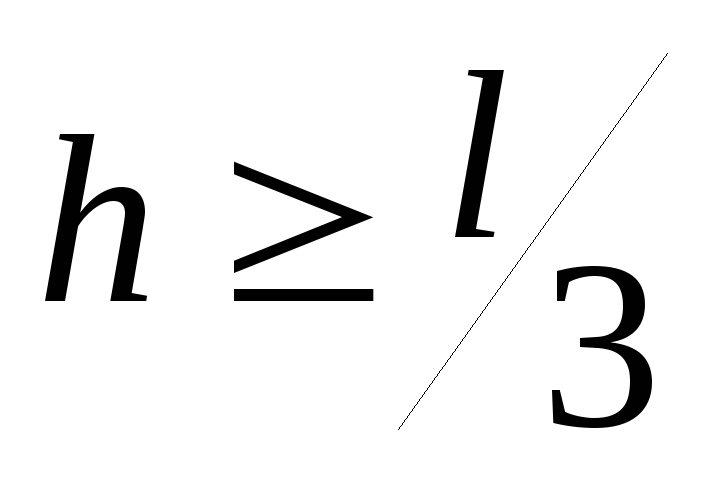

4.1.Образец подвергается изгибу сосредоточенной нагрузкой с помощью оправки согласно приведённой схеме нагружения.

4.2 Испытание на изгиб производится при плавном увеличении нагрузки на образец, чтобы обеспечить свободное пластическое течение металл; скорость перемещения оправки не более 15 мм/мин.

4.3 Испытание на изгиб проводят в зависимости от требований НД: либо до фиксированного угла изгиба, либо до появления первой трещины в растянутой зоне образца с фиксацией угла изгиба.

4.4 Образец устанавливают на опоры и изгибают посередине между опорами (а), либо образец изгибают в средней части в направлении, перпендикулярном к оси сварного шва (б).

4.7 Ширина оправки и опор выбирается согласно НД.

4.8 При отсутствии указаний в НД диаметр оправки (d) принимается равным двум толщинам испытуемого образца.

4.9 Расстояние между опорами если оно не оговорено в НД, принимается равным 2,5 d.

5 Определение результатов испытаний

5.1 После изгиба произвести визуальный осмотр испытанного образца.

5.2 Оценка результатов испытания должна проводиться в соответствие с требованиями НД на контролируемое изделие.

5.3.Результаты испытания записать в журнале и составить Заключение по установленной форме.

ГОСТ Р ИСО 7257-2011 Техника авиационная. Муфты и фитинги гидравлических трубопроводов соединительные. Испытания на изгиб с вращением, ГОСТ Р от 24 мая 2011 года №ИСО 7257-2011

ГОСТ Р ИСО 7257-2011

Группа Д15

ОКС 49.080

Дата введения 2012-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Научно-исследовательский институт стандартизации и унификации» (ФГУП «НИИСУ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 мая 2011 г. N 76-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 7257:1983* Авиационная техника. Соединительные муфты и фитинги гидравлических трубопроводов. Испытания на изгиб с вращением. (ISO 7257:1983 «Aircraft — Hydraulic tubing joints and fittings — Rotary flexure test»)

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке. — Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии

Введение

Настоящий стандарт устанавливает порядок испытаний на изгиб для проверки прочности различных типов соединительных муфт гидравлических трубопроводов в широком диапазоне радиусов изгиба. Данное испытание выполняется для изделий различных типов конструкции и материалов изготовления в широком диапазоне изгибающих нагрузок, которые увеличиваются до точки разрушения и отражаются в виде цикла на графике испытания. Данное испытание предназначено только для сравнительной оценки прочностных характеристик. Порядок выполнения квалификационных испытаний трубопроводных соединений описан в ИСО 7169. Для сравнительной оценки прочностных характеристик допускается использовать другие методы испытаний, если они позволяют получить тот же объем данных о прочностных характеристиках изделий, что и метод, описанный в настоящем стандарте.

1 Область применения

Настоящий стандарт устанавливает порядок выполнения испытания на изгиб с вращением для оценки и классификации прочностных характеристик съемных или несъемных соединительных муфт гидравлических трубопроводов.

В качестве образцов для испытания используют фитинги и соединительные муфты в сборе с высокопрочными гидравлическими трубопроводами, изготовленными из различных видов сплавов, включая коррозионно-стойкую сталь, нимоник, титан и алюминиевый сплав, которые используются на военных и гражданских самолетах.

Во время испытаний в изделие подают номинальное давление, после чего оно сгибается на вращающемся испытательном стенде.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ИСО 2964 Авиация и космонавтика. Трубы. Наружные диаметры и толщины. Метрическая серия (ISO 2964 Aircraft — Tubing outside diameters and thicknesses, metric dimensions)

ИСО 7169:2007 Авиация и космонавтика. Съемные фитинги для гидравлических систем конусностью 24°, работающих под давлением до 3000 фунтов на квадратный дюйм или 21000 кПа. Технические условия на закупку в дюймах и метрической системе (ISO 7169:2007 Aerospace — Separable tube fittings for fluid systems, for 24° cones, for pressures up to 3000 psi or 21000 kPa — Procurement specification, inch/metric)*

_______________

* На момент принятия ISO 7257 стандарт ISO 7169 был в стадии утверждения с наименованием ISO 7169 Separable tube fittings for fluid systems — General specification.

3 Требования

3.1 Испытательный стенд

Испытательный стенд должен обеспечивать возможность испытания линейных или переборочных муфт, а также других типов трубопроводных соединений, таких как патрубки и тройники.

Испытательный стенд должен быть аналогичен показанному на рисунке 1. Стенд должен обеспечивать возможность испытания как минимум одного образца, однако допускается установка нескольких образцов на одной платформе одновременно, если это позволяет конструкция стенда.

Рисунок 1 — Схема стандартного стенда для испытаний на изгиб

Рисунок 1 — Схема стандартного стенда для испытаний на изгиб

На стенде должен поддерживаться установленный уровень рабочего давления в течение всего испытания. В качестве испытательной жидкости используется вода или жидкость, применяемая в основной системе (рабочая жидкость), за исключением случаев, особо оговоренных соответствующими организациями. На рисунке 2 показана стандартная система наддува и автоматической остановки наддува. Остановку наддува следует выполнять автоматически в случае разрушения образца или падения давления. Оборудование стенда должно обеспечивать возможность установки и контроля постоянной температуры, если такое требование предъявляется поставляющей стороной.

Рисунок 2 — Схема гидравлической системы стандартного стенда для испытаний на изгиб с вращением

— контрольный манометр, проградуированный приблизительно до 35000 кПа;

— контрольный манометр, проградуированный приблизительно до 14000 кПа;

— игольчатый клапан;

— микровыключатель для выключения электромотора и счетчика циклов

Рисунок 2 — Схема гидравлической системы стандартного стенда для испытаний на изгиб с вращением

Конструкцией задней бабки стенда должна быть предусмотрена возможность обеспечения центрирования изделия при монтаже и установке на платформу и выполнения функции нагнетательной магистрали. Вращающаяся передняя бабка должна иметь саморегулирующуюся опору с низким коэффициентом трения и обеспечивать возможность суммарного прогиба на 25 мм с постоянной частотой вращения в диапазоне 1500-3600 об/мин. Основание стенда должно иметь жесткую неподвижную конструкцию.

3.2 Образцы для испытаний

В качестве образцов для испытания используют штуцер трубопровода (устанавливается на передней бабке), прямая секция трубопровода и испытательный фитинг (устанавливается на задней бабке). Стандартные образцы для испытаний показаны на рисунке 3. Размер и толщина стенок трубопровода должны соответствовать параметрам, указанным эксплуатационником или поставщиком.

Рисунок 3 — Способы установки образцов с несъемной муфтой

Рисунок 3 — Способы установки образцов с несъемной муфтой

3.3 Требования к длине образцов и отклонению

3.3.1 Длина образцов

Длина образцов, используемых для испытаний на изгиб с вращением, должна соответствовать значениям, указанным в таблице, и измеряться согласно рисунку 1 или 3 в зависимости от конструкции фитинга. Для определения промежуточных размеров допускается использовать интерполированные значения из таблицы.

Таблица — Длины испытательных образцов

Размер трубопровода* | DN 05 | DN 06 | DN 08 | DN 10 | DN 12 | DN 14 | DN 16 | DN 20 | DN 25 | DN 32 | DN 40 |

Длина , мм | 130 | 155 | 180 | 190 | 230 | 245 | 255 | 280 | 305 | 355 | 400 |

* Взято из ИСО 2964. DN означает номинальный наружный диаметр трубопровода. Например, DN 05 означает наружный диаметр 5 мм. | |||||||||||

3.3.2 Определение нагрузки

Требуемые значения натяжения или изгибающей нагрузки для каждой группы образцов устанавливаются с помощью отклонения образца в точке крепления на передней бабке. Значения изгибающей нагрузки для различных регулировок отклонения определяют до подачи давления с помощью показаний тензометров и методов, описанных в разделе 4. Для этих целей всегда используются показания тензометров, за исключением случаев, когда выполняют непрерывную серию испытаний с одними и теми же образцами и комплектом оборудования и достаточно показаний одного шкального указателя. Однако показания шкального указателя должны быть подтверждены в ходе предыдущих испытаний показаниями тензометров. При использовании нового испытательного оборудования всегда применяют тензометры. Стандартный цикл нагрузок показан на рисунке 4.

Рисунок 4 — Стандартный цикл переменной нагрузки при внутреннем давлении

— средняя осевая нагрузка, создаваемая внутренним давлением; — нагрузка, создаваемая сгибанием; — суммарная нагрузка

Рисунок 4 — Стандартный цикл переменной нагрузки при внутреннем давлении

3.3.3 Отклонение

Значение отклонений образцов на стенде, необходимое для создания нагрузок, указанных в 4.2, измеряют с помощью шкального указателя в точке , как показано на рисунке 1 или 3.

Примечание — При квалификационных испытаниях или в случаях, когда требуется построение графика значений отклонения, например в целях сравнения прочностных характеристик стальных и титановых трубопроводов, вместо показаний тензометра допускается использовать установленные параметры отклонения изделия на стенде.

3.4 Метод классификации фитингов в соответствии с S/N характеристиками изгиба

Для классификации различных комбинаций фитингов и трубопроводов используют кривые характеристик, показанных на рисунке 5. Все значения выше данных кривых представляют собой точки разрушения. Метод построения кривых характеристик описан в 4.2, где показано число циклов до разрушения для различных уровней изгибающих нагрузок.

Рисунок 5 — S/N кривые, характеризующие различные типы трубопроводов и соединений

Примечание — Подобные кривые допускается проводить для демонстрации различий, которые могут наблюдаться при сравнительных испытаниях соединений, отличающихся по типу конструкции и материалам изготовления.

Рисунок 5 — кривые, характеризующие различные типы трубопроводов и соединений

3.5 Метод определения усталостной прочности при отклонении

Пример построения графика с циклами до разрушения для различных регулировок отклонения показан на рисунке 6 (регулировки отклонения могут соответствовать кривым изгибающей нагрузки, указанным в 3.4).

Примечание — Построение кривой отклонений вместо кривой циклов до разрушения может представлять интерес при оценке характеристик жесткости фитингов или сравнения гибкости трубопроводов из различных материалов, например из коррозионно-стойкой стали и титана.

Рисунок 6 — D/N кривая отклонение/усталостная прочность

Примечание — Корреляция между показаниями тензометра и значением отклонения может варьироваться в зависимости от типа конструкции соединения. Например, механически закрепленный фитинг может незначительно перемещаться в ходе испытания, при этом приваренный фитинг будет оставаться неподвижным. Кроме того, при сравнении кривых изгибающих нагрузок и циклов до разрушений с кривыми отклонения и усталостной прочности для трубопроводов, изготовленных из различных материалов, например титанового сплава и коррозионно-стойкой стали, могут наблюдаться существенные различия.

Рисунок 6 — кривая отклонение/усталостная прочность

4 Порядок проведения испытаний

4.1 Подготовка к испытаниям

4.1.1 Средства измерения — тензометры

Тензометры устанавливают на каждый образец. Размеры и место установки тензометров должны быть следующими:

размеры:

— для трубопроводов диаметром до DN 16 включительно: примерно 4 мм,

— для трубопроводов диаметром не менее DN 20: примерно 8 мм;

место установки: тензометры устанавливают в соответствии с рисунком 1 с интервалом 90°.

Примечание — Попарная установка четырех тензометров на осях и не является обязательным требованием.

4.1.2 Центрирование и установка образцов на стенд

Точный наружный диаметр и толщину стенок образцов измеряют и регистрируют до начала испытаний. До начала испытаний также рекомендуется проверить прямолинейность образцов и в случае ее нарушения заменить или пометить образец, у которого оба конца находятся на разных уровнях.

Трубопровод устанавливают на задней бабке, а фитинги затягивают вручную отдельно для обеспечения возможности дальнейшего регулирования, в случае необходимости. Ниже приведено подробное описание подготовки образцов и стенда к испытаниям.

Показания о микронагрузках на образцах в свободном состоянии следует снимать и регистрировать до установки на стенд и затягивания гайки фитинга.

Саморегулирующаяся опора задней бабки выставляется примерно по центру, после чего в нее вставляют адаптер. Конец задней бабки осторожно затягивается, при этом необходимо следить, чтобы образец не сместился из выставленного положения.

Симметричность образцов во время затягивания стендовых креплений обеспечивается с помощью одного, желательно двух, шкальных указателей, установленных на ведомом конце трубопровода. После затягивания регулировочных болтов в центрированном положении образца необходимо проверить его симметричность в вертикальной и горизонтальной плоскостях. При повороте передней бабки вручную каждый шкальный указатель должен показывать несимметричное отклонение не более ±0,08 мм. Для образцов с тензометрами показания микронагрузки не должны отличаться от показаний микронагрузки в свободном состоянии более чем на ±20 от значения, указанного выше. Для выполнения каждой проверки симметричности вал передней бабки можно перемещать в оба направления на его опоре. Если изделие правильно выставлено по центру, вал должен перемещаться свободно.

4.1.3 Измерение отклонения образца при изгибе

Регулирование отклонения измеряют шкальным указателем согласно рисунку 1 и таблице.

4.1.4 Рабочее давление

После измерения изгибающих нагрузок на образцах с помощью тензометра или шкального указателя согласно методике, описанной в разделе 3, в образцы подают заданное давление основной системы.

4.2 S/N испытания

4.2.1 При проведении испытаний на изгиб используют не менее четырех комплектов пар образцов каждого размера. Результаты испытаний отображают на графике в полулогарифмическом масштабе и наносят на сетку кривых изгибающих нагрузок и числа циклов до разрушения согласно рисунку 4.

4.2.2 Первый комплект образцов подвергают изгибающей нагрузке, равной 35% предельной прочности.

Примечание — Значение изгибающей перегрузки должно быть задано до подачи давления, которое должно поддерживаться на установленном уровне до разрушения образца или завершения испытаний.

4.2.3 Если точка разрушения будет достигнута в диапазоне 5000-50000 циклов, изгибающую нагрузку необходимо уменьшить примерно на 25% предельной прочности при испытаниях второго комплекта.

4.2.4 Если точка разрушения для второго комплекта образцов будет достигнута в диапазоне 200000 — 1 млн циклов, изгибающую нагрузку необходимо постепенно уменьшать с шагом 2%.

4.2.5 На основе данных испытаний двух комплектов образцов определяют примерное значение нагрузки для оставшихся комплектов. Данные значения наносят на график кривых изгибающих нагрузок и числа циклов до разрушения, при этом число циклов нагружения последнего комплекта образцов должно составлять не менее 10 млн. При числе циклов нагружения менее 10 млн допускается разрушение не менее трех комплектов образцов.

Примечание — После разрушения образца необходимо снять значение отклонения и коэффициент затяжки гайки фитинга на данном образце.

4.3 Испытание на усталостную прочность при отклонении

Данный вид испытаний выполняют по аналогичной методике, изложенной в 4.2, за исключением того, что вместо оси изгибающей нагрузки на график наносят ось отклонений, как показано на рисунке 6.

5 Оборудование для испытаний

Рекомендуемое оборудование приведено на рисунках 7 и 8.

Рисунок 7 — Стенд для испытаний на изгиб трубопроводов диаметром не менее DN 20

Рисунок 7 — Стенд для испытаний на изгиб трубопроводов диаметром не менее DN 20

Рисунок 8 — Стенд для испытаний на изгиб трубопроводов диаметром не более DN 16

Рисунок 8 — Стенд для испытаний на изгиб трубопроводов диаметром не более DN 16

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 2964 | — | * |

ИСО 7169:2007 | — | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2011

ГОСТ 422-75 Резина для низа обуви. Методы испытаний на многократный изгиб (с Изменениями N 1, 2), ГОСТ от 15 августа 1975 года №422-75

ГОСТ 422-75

Группа Л69

ОКСТУ 8709

Дата введения 1977-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 15.08.75 N 2163

3. ВЗАМЕН ГОСТ 422-41

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (январь 2002 г.) с Изменениями N 1, 2, утвержденными в августе 1981 г., марте 1989 г. (ИУС 10-81, 6-89)

Настоящий стандарт распространяется на резину для низа обуви и устанавливает методы испытаний на многократный изгиб образцов из подошвенных пластин и деталей.

Метод А предназначен для определения сопротивления образованию и разрастанию трещин при изгибе образца на 90°, чередующемся с его выпрямлением под действием упругих сил резины.

Метод Б предназначен для определения сопротивления образованию и разрастанию трещин при изгибе образца, чередующемся с принудительным выпрямлением.

Метод В предназначен для определения сопротивления разрастанию трещины в образце с проколом при его изгибе, чередующемся с принудительным выпрямлением.

(Измененная редакция, Изм. N 2)

1. ОТБОР ОБРАЗЦОВ

1.1. Для испытаний непористых резин по методу А отбор образцов производят по ГОСТ 7926. Для пористых резин от каждой пластины отбирают не менее 10 образцов в поперечном или продольном направлениях.

1.2. Для испытаний по методам Б и В от каждой пластины отбирают не менее 10 образцов в поперечном и продольном направлениях.

1.1, 1.2. (Измененная редакция, Изм. N 1).

1.3. Образцы должны иметь форму полоски с размерами, указанными в таблице.

мм

Метод | Вид резины | Длина | Ширина | Толщина |

А | Непористая | 68±2 | 10±1 | От 2 до 10 |

Пористая | 20±1 | |||

Б и В | Непористая | |||

Пористая | 140±2 | 20±1 | От 2 до 7 | |

Кожеподобная | 160±5 | » 7 » 10 |

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Подготовку к испытанию проводят по ГОСТ 7926 и ГОСТ 269.

3. МЕТОД А

3.1. Аппаратура

3.1.1. Для проведения испытаний используют следующую аппаратуру:

машину типа Торренса, которая состоит из двух дисков, жестко насаженных на вал. По обе стороны дисков находятся свободно вращающиеся прижимные ролики, что обеспечивает два изгиба образца за один оборот диска:

частота вращения дисков — (250±20) мин;

диаметр дисков — (220±2) мм;

диаметр роликов — (75±2) мм;

радиус закругления пазов дисков — 5 мм;

глубина пазов дисков — (20±1) мм;

расстояние между пазами — не менее 43 мм.

Ролики должны свободно вращаться вокруг своей оси.

Машина должна обеспечивать изгиб образца на 90°±2° и надежное закрепление образцов в пазах дисков, выползание образцов в процессе испытания не допускается.

Зазор между дисками и роликами должен регулироваться, максимальный зазор должен быть не менее 11 мм. Не допускается изменение установленного зазора в процессе испытания.

Машина должна быть снабжена счетчиком для подсчета числа оборотов диска.

Примечание. Допускается применять машину без автоматического устройства для подсчета числа оборотов дисков. Число оборотов дисков в тыс. об. вычисляют по формуле

,

где — частота вращения дисков, об/мин,

— время испытания, мин.

Толщиномеры по ГОСТ 11358 с нормированным измерительным усилием, ценой деления шкалы 0,1 мм и диаметром измерительных поверхностей 10 мм.

Меры длины концевые плоскопараллельные по ГОСТ 9038.

Измерительная лупа с 10-кратным увеличением по ГОСТ 25706 или любое оптическое средство измерения с погрешностью не более 0,01 мм.

(Измененная редакция, Изм. N 1, 2).

3.2. Проведение испытания

3.2.1. Измеряют толщину образцов по месту изгиба на расстоянии 20 мм от конца, который закрепляют в пазу диска.

Подбирают для одновременного испытания группу образцов, отличающихся по толщине не более чем на 0,2 мм.

Устанавливают зазор между прижимными роликами и диском с погрешностью не более 0,1 мм с помощью плоскопараллельных концевых мер длины. Зазор должен быть равен максимальной толщине образца в испытуемой группе и максимальной толщине плюс 1 мм для резин механического способа крепления.

Закрепляют шпильками в пазах диска образцы одной группы лицевой стороной по направлению вращения диска. Схема изгиба образцов при испытании указана на черт.1.

Черт.1

3.2.2. Для наблюдения за образцами при испытании машину периодически выключают, изгибают образцы рукой до соприкосновения с диском и контролируют с помощью измерительной лупы длину трещины в месте изгиба.

(Измененная редакция, Изм. N 2).

3.2.3. (Исключен, Изм. N 2).

3.2.4. Частота осмотров зависит от сопротивления резин образованию трещин. Рекомендуется проводить осмотр образцов через интервалы циклов изгибов, указанные в приложении 1.

3.2.5. Испытание образцов заканчивают при достижении длины трещины 1,9-2,1 мм и регистрируют число оборотов диска для каждого образца отдельно.

(Измененная редакция, Изм. N 2).

3.3. Обработка результатов

3.3.1. Сопротивление резин для низа обуви многократному изгибу определяют числом изгибов в килоциклах, которое выдерживает образец при достижении длины трещины 1,9-2,1 мм и вычисляют по формуле

,

где 2 — количество изгибов образца за один оборот диска;

— число оборотов диска, тыс. об.

Примечание. Число изгибов определяют в килоциклах (1 килоцикл равен 1 тыс. изгибов).

3.3.2. За результат испытания принимают среднеарифметическое результатов всех параллельных определений, округленное до первого десятичного знака, при величине до 10,0 килоциклов и при величине свыше 10,0 килоциклов, округленное до целого значения.

3.3.1, 3.3.2. (Измененная редакция, Изм. N 2).

4. МЕТОД Б

4.1. Аппаратура

4.1.1. Для проведения испытания используют следующую аппаратуру:

испытательный стенд типа МРС или ИР с зажимами, один из которых в процессе испытания неподвижен, а другой совершает возвратно-поступательное движение с частотой (1,67±0,17) с или (4,17±0,33) с. Смещение подвижного зажима от крайнего верхнего до нижнего положения должно быть равно (78,0±0,5) мм, минимальное расстояние, регулируемое установкой неподвижного зажима, — от (2,0±0,2) до (62,0±0,2) мм. Торцовые плоскости каждой пары зажимов (подвижного и неподвижного) должны быть параллельными, отклонение от непараллельности не должно превышать 0,5 мм. Испытательный стенд должен быть снабжен автоматическим устройством для подсчета числа циклов движения нижнего зажима.

Примечание. Допускается применять испытательный стенд без автоматического числа циклов движения подвижного зажима. Число изгибов образца в килоциклах вычисляют по формуле

,

где — частота колебаний подвижного зажима, килоцикл/мин;

— время испытания, с.

Толщиномеры, лупа — по п.3.1.1.

Штангенциркуль по ГОСТ 166.

(Измененная редакция, Изм. N 2).

4.2. Проведение испытания

4.2.1. Измеряют толщину образцов в середине их длины. Вычисляют минимальное расстояние между зажимами в мм по формуле

,

где — толщина образца, мм;

2,43 — коэффициент растяжения наружного слоя резины на 70%.

Полученный результат округляют до первого десятичного знака.

Устанавливают неподвижный зажим на рассчитанное минимальное расстояние между зажимами с погрешностью не более 0,1 мм (с помощью штангенциркуля). Закрепляют образцы при максимальном расстоянии между зажимами в строго вертикальном положении, без натяжения и изгиба, на расстоянии не менее 2 мм друг от друга. Устанавливают испытательный стенд на заданную частоту циклов изгибов образцов.

(Измененная редакция, Изм. N 2).

4.2.2. Схема изгиба образца при испытании дана на черт.2.

Черт.2

4.2.3. При испытании следят за тем, чтобы образцы при изгибе были обращены лицевой поверхностью наружу.

4.2.4. Испытательный стенд периодически останавливают и осматривают образцы по месту изгиба при минимальном расстоянии между зажимами. Частоту осмотров устанавливают в соответствии с п.3.2.4. Длину трещин измеряют в соответствии с п.3.2.2.

4.2.5. Испытание образца заканчивают при достижении длины трещины 1,9-2,1 мм. Регистрируют число изгибов для каждого образца отдельно.

4.2.4, 4.2.5. (Измененная редакция, Изм. N 2).

4.3. Обработка результатов

4.3.1. Сопротивление резин для низа обуви многократному изгибу определяют числом изгибов в килоциклах, которое выдерживает образец при достижении длины трещины 1,9-2,1 мм.

(Измененная редакция, Изм. N 2).

4.3.2. Результат испытания рассчитывают по п.3.3.2.

5. МЕТОД В

5.1. Аппаратура

5.1.1. Для проведения испытания применяют аппаратуру по п.4.1.1 и копье для прокола образцов в соответствии с черт.3.

Черт.3

(Измененная редакция, Изм. N 2).

5.2. Проведение испытания

5.2.1. Образец помещают на подложку из картона. Устанавливают посередине копье перпендикулярно к плоскости образца. Прокол наносят одним ударом так, чтобы копье выступало из образца с противоположной стороны на 2,5-3,0 мм. Трещина прокола должна быть перпендикулярна к продольной оси образца.

Допускается смачивать копье водой или мыльным раствором.

5.2.2. Испытание проводят по методу Б.

Примечание. При закреплении образца прокол должен находиться посередине максимального расстояния между зажимами в месте наибольшего изгиба образца.

5.2.3. Испытание образцов заканчивают при достижении трещиной от прокола длины 9,8-10,2 мм. Регистрируют число изгибов для каждого образца отдельно.

(Измененная редакция, Изм. N 2).

5.3. Обработка результатов

5.3.1. Сопротивление резин для низа обуви разрастанию трещины, образованной при проколе образца, при многократном изгибе определяют числом изгибов в килоциклах, которое выдерживает образец при достижении длины трещины от прокола 9,8-10,2 мм.

(Измененная редакция, Изм. N 2).

5.3.2. Результат испытания рассчитывают по п 3.3.2.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ЧАСТОТА ОСМОТРОВ ОБРАЗЦОВ ПРИ ИСПЫТАНИИ НА МНОГОКРАТНЫЙ ИЗГИБ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Килоциклы

Продолжительность испытания | Интервалы между осмотрами |

До 10 | 0,5 |

От 10 до 20 | 1,0 |

» 20 » 30 | 2,0 |

» 30 » 39 | 3,0 |

» 39 » 51 | 4,0 |

» 51 » 61 | 5,0 |

» 61 » 73 | 6,0 |

» 73 » 87 | 7,0 |

» 87 » 103 | 8,0 |

Более 103 | 10,0 |

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. N 2).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002

Испытания на изгиб

И спытание

на изгиб — один из основных и широко

распространенных видов испытания

материалов [2] — рекомендуется для

определения механических свойств

хрупких и малопластичных при растяжении

металлов (чугунов, инструментальных

сталей, литых сталей и сплавов),

чувствительных к перекосу и требующих

специальных мер его предотвращения при

испытании на растяжение. Этот метод

применяется, для оценки склонности к

хрупкому разрушению высокопрочных

сталей (метод «приборного изгиба»), а

также при определении вязкости

разрушения и чувствительности к острым

трещинам. Им широко пользуются в практике

коррозионных испытаний и при приемочном

контроле материалов как технологической

пробой для оценки пластичности и

штампуемости материала, качества сварки

и т. п. Существует два способа испытания

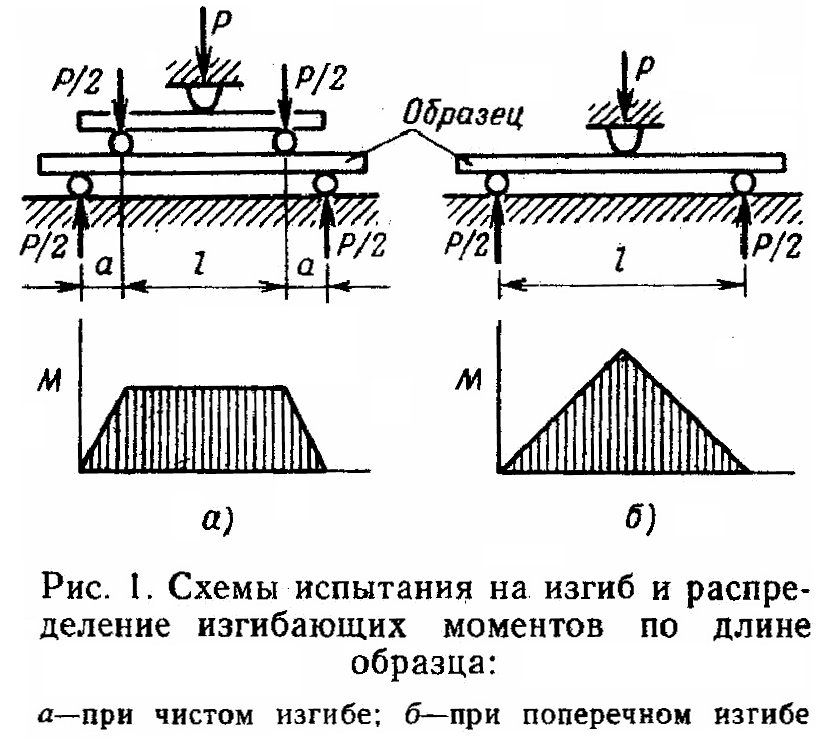

на изгиб. Чистый (круговой) изгиб (рис.

1, а) с нагруженном образца через жесткую

траверсу двумя силамиР/2, приложенными на одинаковых расстояниях

(плечах)от

опор, при этом эпюра изгибающих

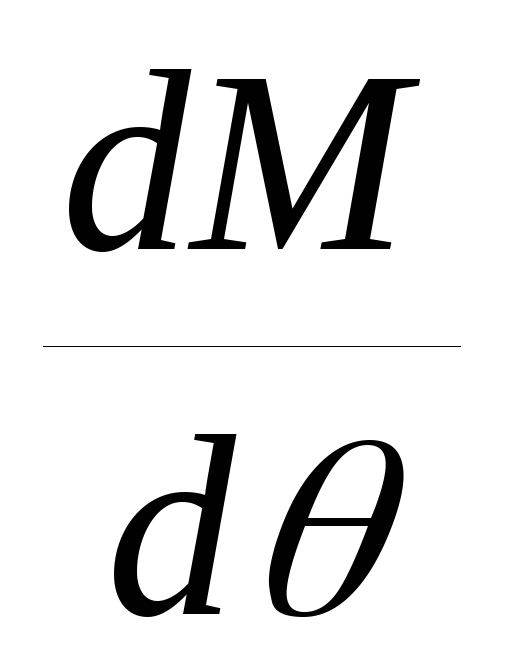

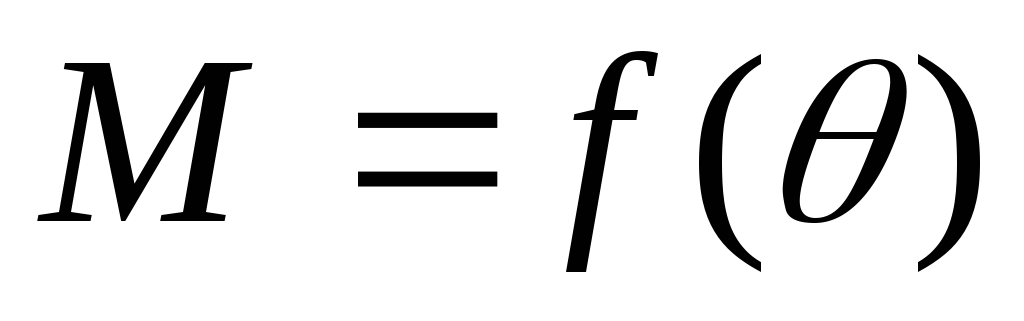

моментов имеет форму трапеции, на длине

l

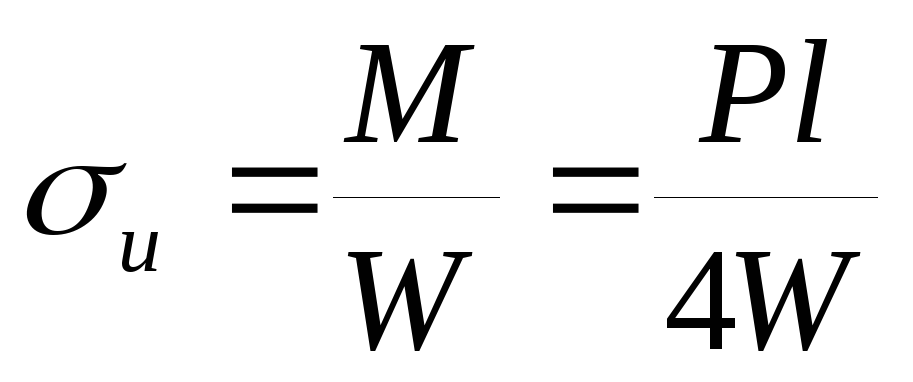

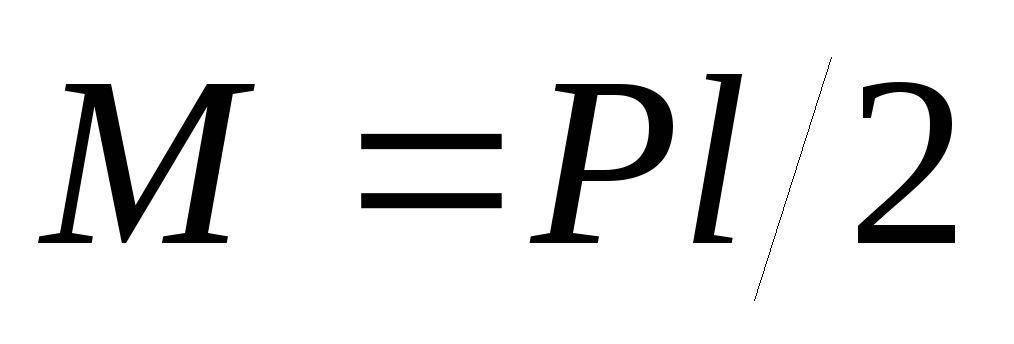

изгибающий момент М постоянен и равен (Р/2)а. Испытание на изгиб сосредоточенной

силой, приложенной в середине пролета

l

(см. рис. 1, б), при этом эпюра изгибающих

моментов—треугольник с наибольшим

моментом М в середине длины образца, равным (Р/4)1.

спытание

на изгиб — один из основных и широко

распространенных видов испытания

материалов [2] — рекомендуется для

определения механических свойств

хрупких и малопластичных при растяжении

металлов (чугунов, инструментальных

сталей, литых сталей и сплавов),

чувствительных к перекосу и требующих

специальных мер его предотвращения при

испытании на растяжение. Этот метод

применяется, для оценки склонности к

хрупкому разрушению высокопрочных

сталей (метод «приборного изгиба»), а

также при определении вязкости

разрушения и чувствительности к острым

трещинам. Им широко пользуются в практике

коррозионных испытаний и при приемочном

контроле материалов как технологической

пробой для оценки пластичности и

штампуемости материала, качества сварки

и т. п. Существует два способа испытания

на изгиб. Чистый (круговой) изгиб (рис.

1, а) с нагруженном образца через жесткую

траверсу двумя силамиР/2, приложенными на одинаковых расстояниях

(плечах)от

опор, при этом эпюра изгибающих

моментов имеет форму трапеции, на длине

l

изгибающий момент М постоянен и равен (Р/2)а. Испытание на изгиб сосредоточенной

силой, приложенной в середине пролета

l

(см. рис. 1, б), при этом эпюра изгибающих

моментов—треугольник с наибольшим

моментом М в середине длины образца, равным (Р/4)1.

Изгиб от сосредоточенной силы более распространен, однако предпочтительнее испытания на чистый изгиб, позволяющие более надежно оценивать механические свойства материала.

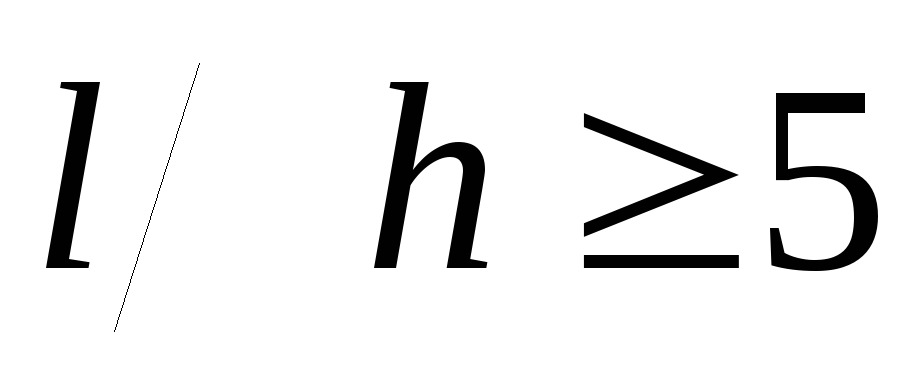

Используемые образцы представляют собой стержни прямоугольного, реже квадратного или круглого сечений. Длина образца обычно на 40—60 мм больше, чем расстояние между опорами, которое для уменьшения смятия образца под опорой задается равным (10—20)h, где h—высота сечения или диаметр образца (обычно h =10—30 мм). Ширина образца прямоугольного сечения должна быть меньше трех толщин, иначе за пределом упругости из-за стеснения деформации по ширине образца в нем создается двухосное напряженное состояние. Образцы из чугунных отливок, как и метод их испытания на изгиб в целом, регламентированы ГОСТом 2055—43.

* (ГОСТ 14019—68. Проба на загиб в холодном и горячем состоянии;

ГОСТ 14019—68. Проба на закаливаемость загибом; ОСТ 1685. Проба на свариваемость загибом; ГОСТ 13813—68. Проба на перегиб; ГОСТ 3728—66. Трубы. Метод испытания на загиб;

ГОСТ 1579—63. Проволока. Испытание на перегиб).

Испытания на изгиб проводятся на универсальных машинах, которые имеют специальные приспособления в виде траверс с укрепленными на них опорами и нажимными клиньями для передачи нагрузки на образец. Для уменьшения трения опоры выполняются в виде роликоподшипников.

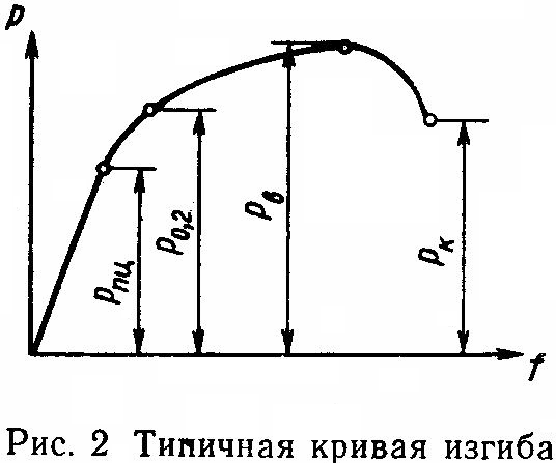

При испытаниях на

изгиб по силоизмерителю машины отмечают

действующее усилие и пересчитывают

по нему, как было показано выше, значение

изгибающего момента; прогиб образца

измеряют обычно в середине пролета, в

сечении с наибольшим прогибом, диаграммными

аппаратами, которыми снабжены машины

типа ИМ, пресс Гагарина и т. п. или с

помощью индикаторных и стрелочных

тензометров. Исходной кривой при изгибе

служит диаграмма «нагрузка—прогиб»

(рис. 2). При использовании проволочных

тензодатчиков сопротивления, наклеиваемых

на образец, измеряют удлинение  ,

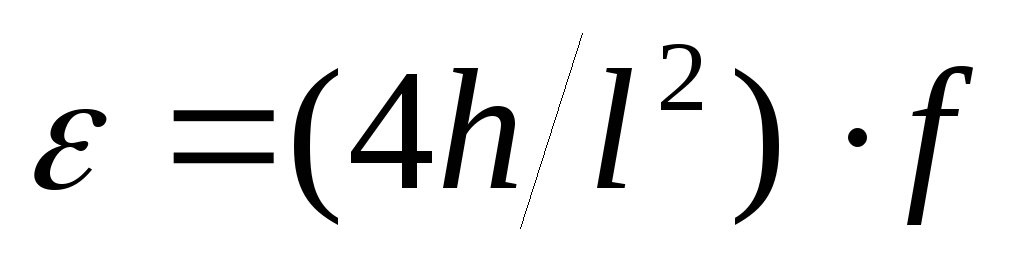

,

которое пересчитывают

на прогиб: для чистого изгиба  ;

для изгиба сосредоточенной силой

;

для изгиба сосредоточенной силой .

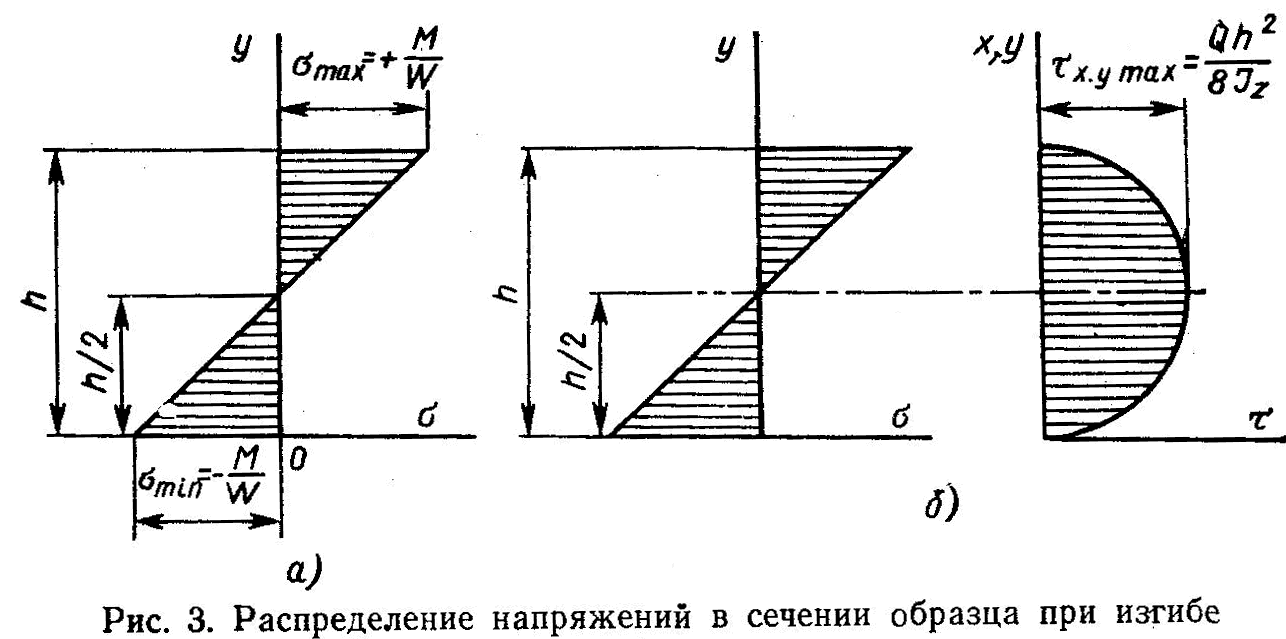

При чистом изгибе в поперечных сечениях

прямоугольных образцов на длинеl

возникают только нормальные напряжения,

наибольшие у поверхности (рис. 3, а).

Для достаточно узкого образца можно

считать, что материал находится в

одноосном напряженном состоянии.

.

При чистом изгибе в поперечных сечениях

прямоугольных образцов на длинеl

возникают только нормальные напряжения,

наибольшие у поверхности (рис. 3, а).

Для достаточно узкого образца можно

считать, что материал находится в

одноосном напряженном состоянии.

В широких образцах

( )

возникает двухосное напряженное

состояние: поперечные деформации

затруднены тем больше (это относится

как к чистому изгибу, так и изгибу

сосредоточенной силой), чем шире образец.

При изгибе сосредоточенной силой помимо

изгибающих моментов, вызывающих

нормальные напряжения, возникают

перерезывающие силыQ

и соответствующие им касательные

напряжения

)

возникает двухосное напряженное

состояние: поперечные деформации

затруднены тем больше (это относится

как к чистому изгибу, так и изгибу

сосредоточенной силой), чем шире образец.

При изгибе сосредоточенной силой помимо

изгибающих моментов, вызывающих

нормальные напряжения, возникают

перерезывающие силыQ

и соответствующие им касательные

напряжения  ,

которые действуют попарно в сечениях,

параллельных и перпендикулярных оси

образца.

,

которые действуют попарно в сечениях,

параллельных и перпендикулярных оси

образца.

Касательные

напряжениядостигают

максимума в центре образца (см. рис.

3,б), где нормальные равны нулю. Касательные

напряжения могут оказать существенное

влияние на прочность и жесткость при

изгибе лишь в случае короткого образца,

когда  ,

гдеh

и l

— высота и длина образца.

,

гдеh

и l

— высота и длина образца.

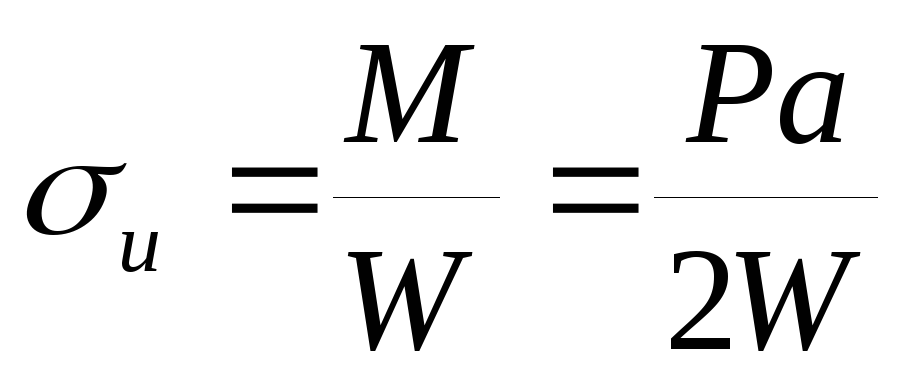

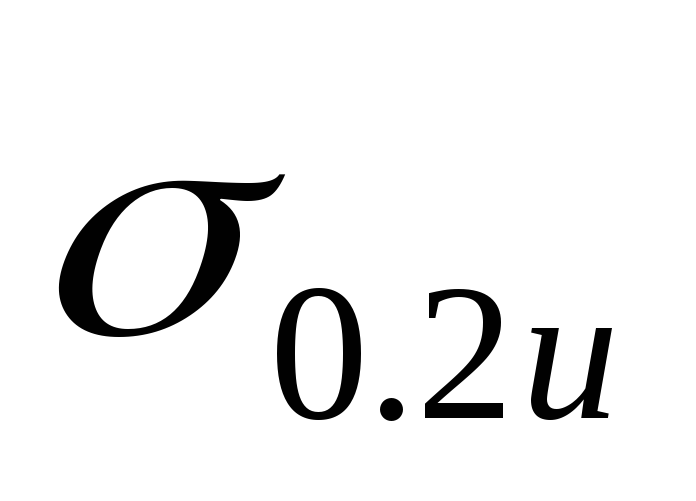

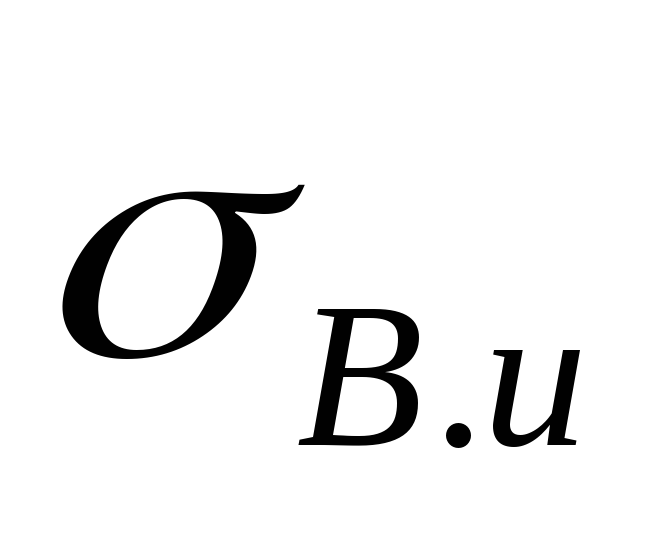

Результаты испытаний образцов на изгиб представляются в виде диаграмм изгиба в координатах

«изгибающее

усилие—стрела прогиба», по которым

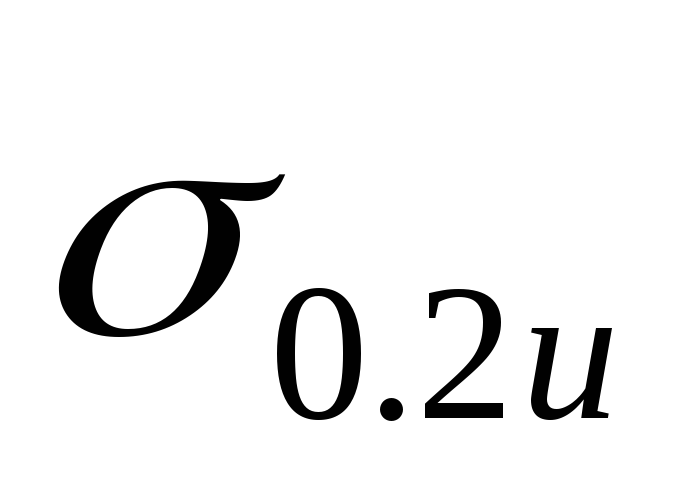

определяются пределы пропорциональности  ,

,

упругости ,

текучести

,

текучести и

прочности

и

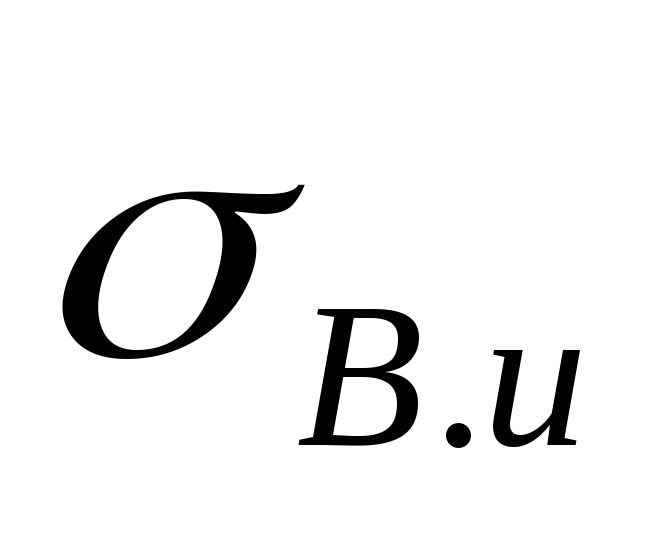

прочности .

По формулам упругого изгиба могут быть

определены

.

По формулам упругого изгиба могут быть

определены ,

, и

для любых и предел прочности

и

для любых и предел прочности — для хрупких материалов:

— для хрупких материалов: —

для случая изгиба сосредоточенной силой

и

—

для случая изгиба сосредоточенной силой

и ,

где Р – нагрузка;W

– момент сопротивления;

,

где Р – нагрузка;W

– момент сопротивления;

l

— расстояние между опорами или а

— между

точками приложения нагрузок (см. рис.

1). Значения сопротивления малым

упруго-пластическим деформациям ( ,

, ,

, )

определяются с теми же допусками на

остаточную деформацию, что и при

растяжении.

)

определяются с теми же допусками на

остаточную деформацию, что и при

растяжении.

Для определения

напряжений при значительных пластических

деформациях (например,  )

эти формулы непригодны, тем более, что

многие достаточно пластичные материалы

при изгибе не разрушаются.

)

эти формулы непригодны, тем более, что

многие достаточно пластичные материалы

при изгибе не разрушаются.

Отличительной особенностью испытаний на изгиб, также как и на кручение, является неравномерное распределение напряжений по сечению образца. Вследствие этого при изгибе, также как и при кручении, различают два вида предела текучести [5]: номинальный, рассчитываемый по формулам упругого изгиба в предположении линейного распределения напряжений по сечению вплоть до достижения крайними растянутыми волокнами заданного допуска на остаточное удлинение при определении предела текучести, и реальный, учитывающий действительное распределение напряжений по сечению образца при изгибе и определяемый как истинное напряжение, при котором в крайних волокнах образца возникает остаточная деформация, равная по величине заданному условному допуску. Обычно при определении пределов текучести при изгибе, также, как и при растяжении, принимается допуск на остаточное удлинение, равный 0,2%.

Номинальный предел текучести при изгибе, значение которого используется в инженерных расчетах, для большинства металлических материалов приблизительно на 20% превосходит предел текучести при растяжении.

Реальный предел

текучести, используемый обычно в

исследовательских целях, например, для’

сопоставления сопротивления малым

упруго-пластическим деформациям при

разных видах нагружения, рек9мендуется

определять при испытании прямоугольного

образца на чистый изгиб графически по

диа- ‘ грамме «наибольшее нормальное

напряжение — наибольший сдвиг»,

полученной последовательным пересчетом

из диаграмм «изгибающее усилие —

прогиб» и «изгибающий момент —

удлинение»:  ;

; .

Наибольшее нормальное напряжение

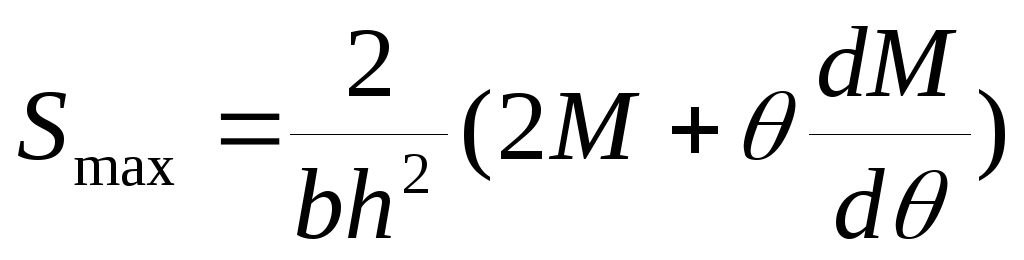

находят по формуле [3]

.

Наибольшее нормальное напряжение

находят по формуле [3] ,

где

,

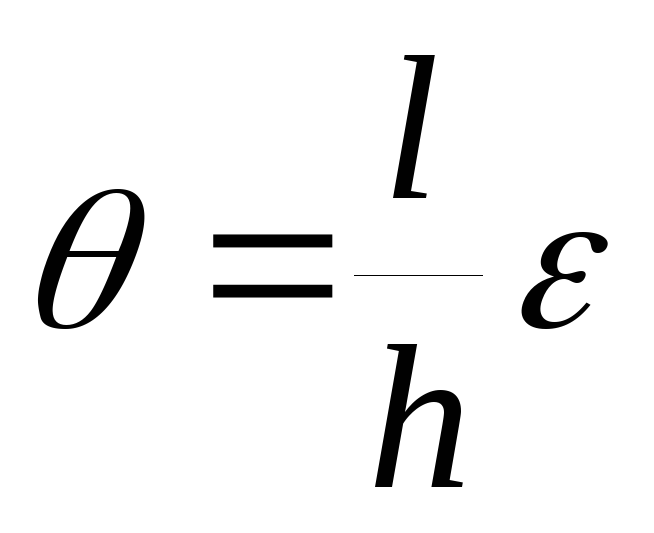

где — угол наклона касательной к упругой

линии изогнутого образца (

— угол наклона касательной к упругой

линии изогнутого образца ( ).

).

Производная  —

касательная к кривой

—

касательная к кривой определяется

графически с помощью зеркальной линейки

(см. стр. 44). По кривойSmax=f(е)

при допуске на

определяется

графически с помощью зеркальной линейки

(см. стр. 44). По кривойSmax=f(е)

при допуске на  =0,2%

находят истинный предел текучести при

изгибе, значение которого, как показал

эксперимент [б], совпадает с пределом

текучести при растяжении, что указывает

на отсутствие влияния неоднородности

распределения напряжений (имеющейся

при изгибе и отсутствующей при растяжении)

на реальный предел текучести.

=0,2%

находят истинный предел текучести при

изгибе, значение которого, как показал

эксперимент [б], совпадает с пределом

текучести при растяжении, что указывает

на отсутствие влияния неоднородности

распределения напряжений (имеющейся

при изгибе и отсутствующей при растяжении)

на реальный предел текучести.

Изгиб широких

образцов, главным образом из стальных

листов, был предложен как метод оценки

их склонности к хрупкому разрушению [7]. Образец

c соотношениями

размеров

, ,

,

(b

u

h

ширинаи толщина

образца; l

— расстояние между опорами; R—радиус

нагружающего клина) нагружается

сосредоточенной силой; при этом создается

стеснение деформации по ширине

образца и таким образом — двухосное

напряженное состояние. При испытании

необходима запись диаграммы в координатах

«усилие—стрела прогиба», так как

основной критерий оценки склонности к

хрупкому разрушению (так называемый

«бендтест, параметр») определяется из

диаграммы как разность максимальной и

критической нагрузок или, точнее, как

разность напряжений, соответствующих

этим нагрузкам. Уменьшение разности

( )

свидетельствует об увеличении склонности

к хрупкому разрушению.

)

свидетельствует об увеличении склонности

к хрупкому разрушению.