Испытания на изгиб – определяем пределы пластичности материала

Большинство конструкционных элементов из относительно гибких материалов, которые являются частью зданий, сооружений или других важных структур, нуждаются в проведении исследований, способных установить пределы прочности их поверхностных слоев. Одной из наиболее распространенных проверок является статическое испытание на изгиб. Оно осуществляется для определения способности материала или сварного шва выдерживать заданную деформацию и выявления пределов их пластичности. От качества проведения этого теста во многом зависит точность проектных расчетов. Зная об этом, специалисты ИЦ «Кипсал» выполняют испытание на изгиб с минимально возможной погрешностью.

Выявление пределов пластичности

Существуют две общепринятые методики проведения испытаний материалов на изгиб:

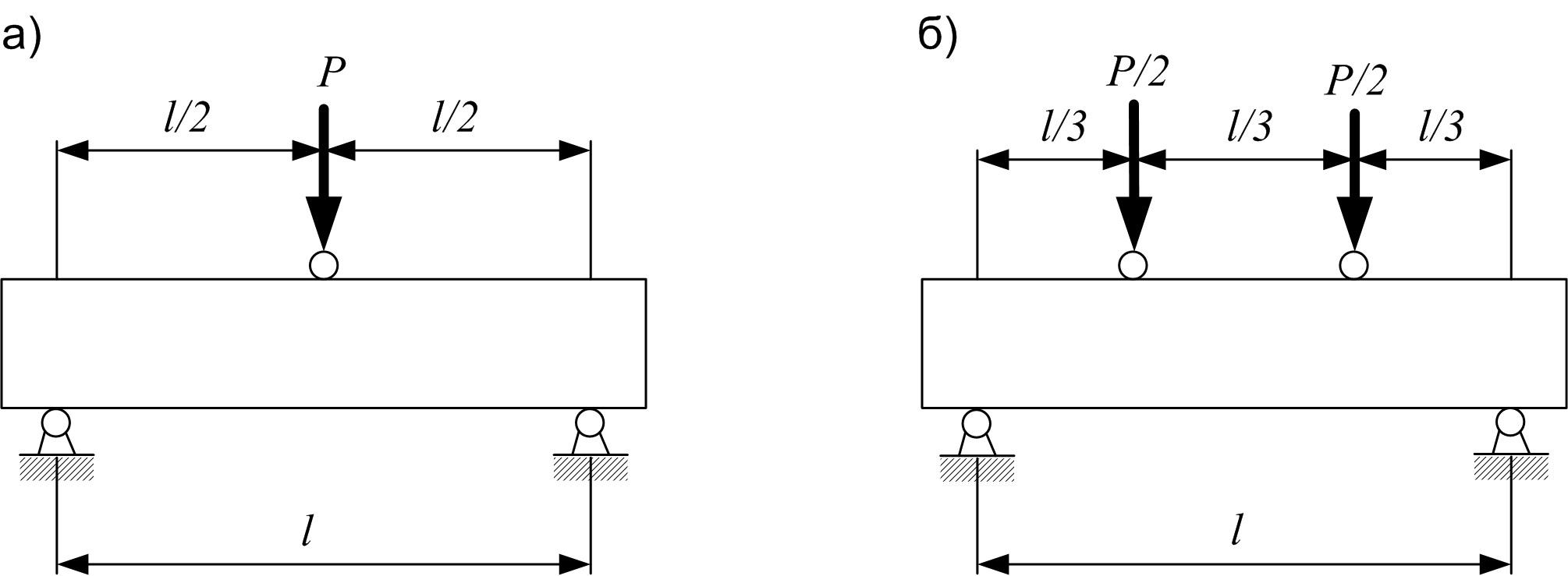

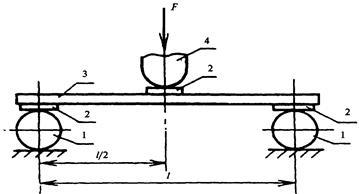

- Трехточечная. Исследуемая деталь устанавливается на две опоры. Ровно по центру прикладывается нагрузка. Этот способ получил массовое распространение ввиду простоты реализации.

- Четырехточечная. В этом случае нагрузка прикладывается в двух местах, которые одинаково удалены от опор. В отличие от трехточечной схемы, здесь пиковый изгибающий момент создается на установленном участке длины детали, что дает более точные результаты.

ГОСТ испытания на изгиб предписывает выполнять его до появления трещины или до того момента, когда стороны образца станут параллельны.

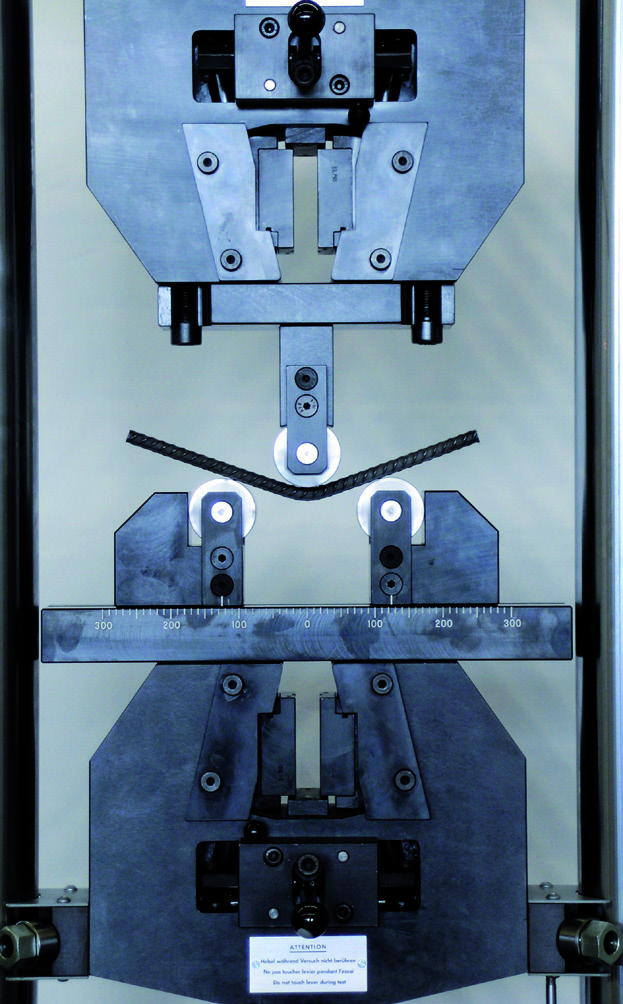

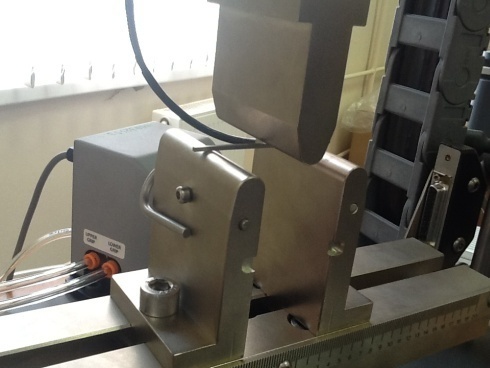

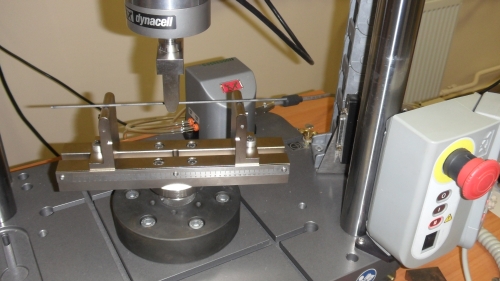

Оборудование центра

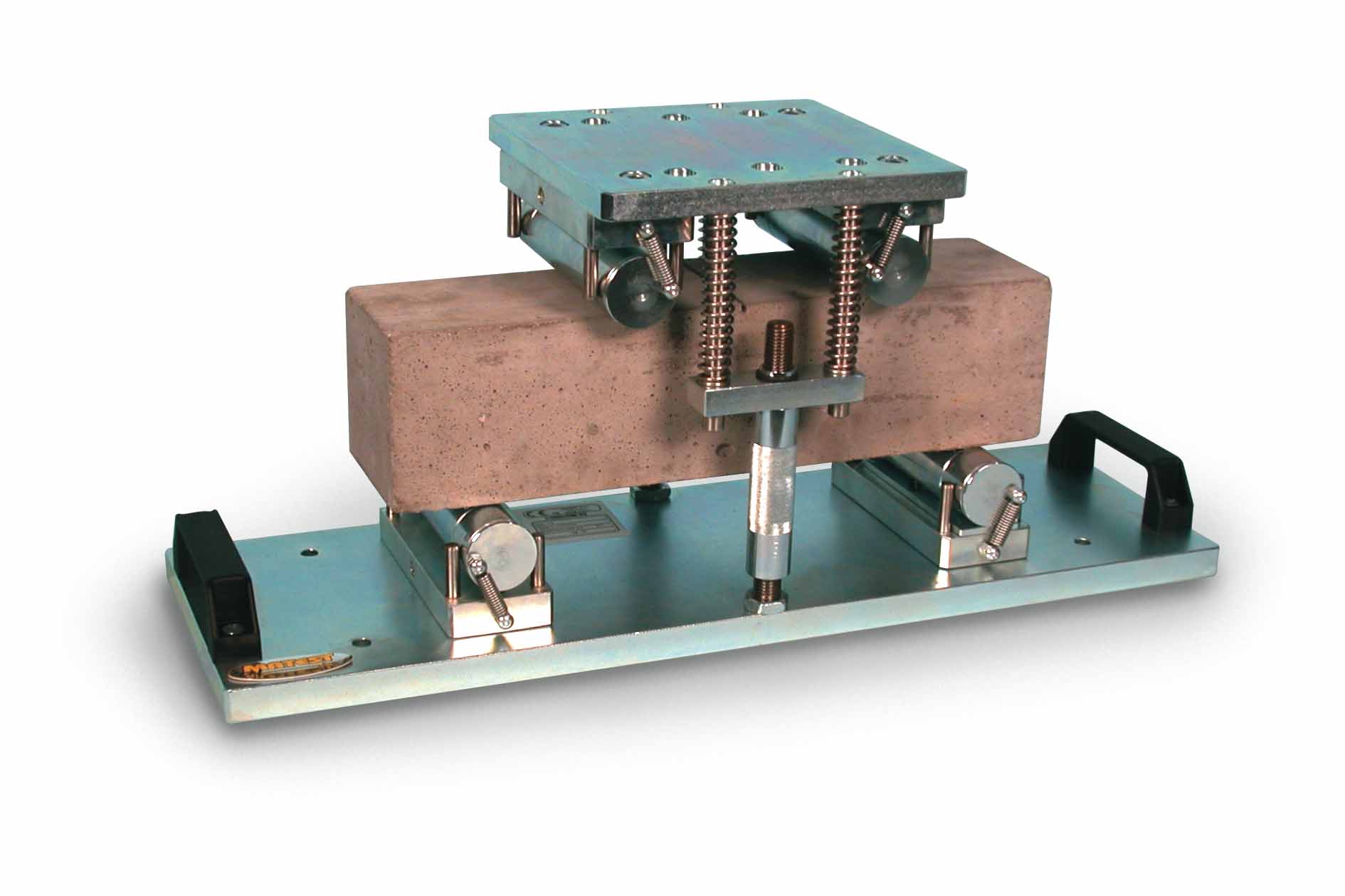

Исследовательский центр «Кипсал» оснащен по последнему слову техники. Для проведения испытаний образцов на изгиб здесь применяют современное оборудование, позволяющее дозировано увеличивать нагрузку, которая прилагается к тестируемым деталям. С этой целью используются мощные гидравлические прессы, в которых предусмотрены функции цифровой индикации. Благодаря им оператор имеет возможность точно установить силу давления, прикладываемого к детали и зафиксировать его значение, которое привело к появлению трещины. Использование таких установок является залогом высокой точности испытаний материалов на изгиб, которые проводятся сотрудниками центра.

Преимущества испытательного центра

Компания «Кипсал» имеет ряд достоинств, выгодно отличающих его от похожих организаций. Среди них гибкая ценовая политика, кратчайшие сроки выполнения заказа, наиболее точный метод испытания на изгиб, индивидуальный подход к каждому клиенту и большой опыт работы.

Испытание на изгиб и кручение

Во время испытаний на изгиб деформация происходит в средней точке испытуемого материала, а изгибающая сила вызывает вогнутую поверхность или изгиб от разрушения. Испытания на изгиб обычно проводят для определения пластичности или устойчивости указанного материала к разрушению. Во время этих испытаний материал формируется в определенную форму. Сила прикладывается к испытательному образцу в его средней точке, чтобы сформировать вогнутую поверхность с радиусом кривизны, определяемым в соответствии с базовым стандартом. Испытания на изгиб в различных секторах так же распространены, как испытания на растяжение, испытания на сжатие и испытания на усталость.

Испытание материала на изгиб позволяет определить гибкость, прочность на изгиб, прочность на разрыв и сопротивление разрушению материала. Эти свойства показывают поведение материала под давлением. Разрушение материалов под давлением может привести к нежелательным последствиям в будущем. Например, в любом процессе строительства использование пластичных материалов, нагруженных изгибающими силами, всегда сопряжено с риском. Если материал начинает ломаться или полностью ломаться во время испытания на кручение в трех или четырех точках, неизбежно, что этот материал вызовет катастрофу в любой конструкции.

На практике в передовых лабораториях проводятся различные испытания на изгиб. Одним из них является тест на управляемый поворот. Образец для испытания помещают горизонтально вдоль двух опор, а затем к средней точке прикладывают усилие, которое деформирует образец в U-образной форме. Испытание на изгиб — это испытание на полууправляемый поворот. Во время этого теста средняя точка образца изгибается под углом или внутренним радиусом. Третий метод изгиба — это тест на свободное кручение. Здесь концы образца сдвинуты вместе, но к самому кручению сила не приложена. Наконец, еще один тест на изгиб — это обычный тест на вязкость разрушения. Этот метод испытаний описан в стандарте ASTM E399, разработанном Американской организацией по испытаниям и материалам (ASTM) (ASTM E399 — 17 Стандартный метод испытаний для линейно-упругой вязкости при разрушении при плоском растяжении металлических материалов). Во время этого обычно применяемого испытания используется трехточечный изгибающий якорь для приложения силы средней точки к противоположной грани без разрушения, и определяется самое высокое значение, достигаемое трещиной, определенной ниже средней точки.

Третий метод изгиба — это тест на свободное кручение. Здесь концы образца сдвинуты вместе, но к самому кручению сила не приложена. Наконец, еще один тест на изгиб — это обычный тест на вязкость разрушения. Этот метод испытаний описан в стандарте ASTM E399, разработанном Американской организацией по испытаниям и материалам (ASTM) (ASTM E399 — 17 Стандартный метод испытаний для линейно-упругой вязкости при разрушении при плоском растяжении металлических материалов). Во время этого обычно применяемого испытания используется трехточечный изгибающий якорь для приложения силы средней точки к противоположной грани без разрушения, и определяется самое высокое значение, достигаемое трещиной, определенной ниже средней точки.

Как правило, испытания на изгиб проводят на металлах или металлических материалах. Однако другие материалы, которые могут подвергаться пластической деформации, такие как полимеры и пластмассы, также могут быть применены к этому испытанию. Такие материалы могут иметь любую возможную форму, но материалы, которые подвергаются испытанию на изгиб, представляют собой в основном листы, полосы, стержни, покрытия и трубки. Машины для испытания на изгиб обычно используются в материалах с приемлемой пластичностью.

Машины для испытания на изгиб обычно используются в материалах с приемлемой пластичностью.

Испытания на изгиб также используются для сварки. Цель этих испытаний — убедиться, что сварной шов правильно приварен к основному металлу, и продемонстрировать, насколько сам шов устойчив к изгибающим напряжениям. Таким образом, гарантируется, что сварной шов не имеет дефекта, который может привести к его разрушению при любом давлении. Во время испытания образец сварного шва деформируется путем проведения испытания на изгиб, чтобы сформировать «U a», который подвергает материал на внешней поверхности воздействию растягивающей силы и силы давления материала на внешней поверхности. Если сварной шов держится и не имеет признаков растрескивания, шов имеет приемлемое качество

EUROLAB также предлагает услуги по испытаниям на изгиб в широком спектре лабораторных услуг. Благодаря этим испытаниям предприятия получают более эффективные, высокопроизводительные и качественные услуги тестирования и предоставляют своим клиентам безопасное, быстрое и бесперебойное обслуживание.

В дополнение к услугам по испытаниям на изгиб, предоставляемым в рамках лабораторных услуг, EUROLAB также предоставляет другие услуги по испытаниям.

Испытания на статический изгиб от лаборатории Квалитет

Испытания на статический изгиб в соответствии с ГОСТ 14019-03 и ИСО 7438-2005 определяют

возможность металла выдерживать заданную степень пластической деформации и оценку предельной пластичности металла при изгибе, которые характеризуются углом изгиба до появления первой трещины. Образец, площадь поперечного сечения которого постоянна, подвергают изгибу сосредоточенной нагрузкой в середине пролета между опорами. При этом в одной из наружных зон возникают растягивающие, а в противоположной – сжимающие напряжения. Если напряжения достигают предела текучести, наступает пластическая деформация — трещина.Испытания на изгиб проводят:- до заданного угла изгиба;- до появления первой трещины в растянутой зоне образца с определением угла изгиба;- до параллельности сторон образца;- до соприкосновения противоположных сторон образца.

Качество — важнейшая составляющая в работе с металлами. Тестирующие испытания проводят для оценки прочности, пластичности, устойчивости материалов к различным внешним воздействиям. Отбор образцов для проведения испытаний на статический изгиб

ГОСТы: 7564-73, 6996-66, 14019-80 определяют критерии для испытательных образцов . Тесты проводятся на заготовках квадратного, круглого, прямоугольного либо многоугольного сечения. Если металлопродукция имеет толщину менее 25 мм, то для испытания используются образцы номинальной толщины. Когда номинальная толщина превышает данный показатель, для оптимальной ширины образца необходимо использовать определенный стандарт, применяемый для конкретного типа металлопродукции.

Кромки должны быть механически обработаны, при этом, угол их закругления не должен превышать 0,1 толщины испытуемого образца.ГОСТ 2789-73 устанавливает допускаемую шероховатость, которая не должна превышать 40 мкм.

Метод испытаний на изгиб — Энциклопедия по машиностроению XXL

Всем этим условиям отвечает разработанный нами метод испытания на изгиб. [c.63]Трубы стальные профильные. Технические требования. Металлы. Методы испытания на изгиб. [c.770]

Испытания стекол на прочность относятся к механическим испытаниям. Среди практических методов механических испытаний стекол можно отметить методы испытаний на изгиб, особенно симметричный [11, 12, 22]. [c.51]

Метод испытаний на изгиб проводят для определения способности паяного соединения выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или предельную пластическую деформацию, характеризуемую углом изгиба и нагрузкой в момент появления первой трещины в паяном шве (ГОСТ 24167-80).

[c.248]

[c.248]Метод испытания на изгиб. Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластической деформации металла, характеризуемой углом изгиба до появления первой трещины. [c.256]

Наибольшие нормальные напряжения возникают на поверхности диска с одной стороны, от срединной плоскости — растягивающие, с другой — сжимающие. Жесткость метода испытания на изгиб дисков возрастает с увеличением толщины диска, диаметра пуансона й с понижением температуры испытания. Для проведения испытаний при пониженных температурах приспособление (см. рис. 1) помещают в ванну с соответствующей охлаждающей смесью.

Эта формула показывает, чго при изгибе до соприкосновения (г = 0) = 0,5 или 50%. Таким образом, материалы с сужением шейки более 50% такие, как медь, алюминий, железо и многие их сплавы в отожженном состоянии будут выдерживать изгиб до соприкосновения без разрушения. Невозможность довести пластичные материалы до разрушения и определить максимальную пластичность и сопротивление разрушению ограничивает применение метода испытания на изгиб. Поэтому для оценки пластичности высокопластичных материалов в виде листов, проволоки, лент, полос и т. д. применяют так называемую пробу на перегиб, при которой показателем пластичности является число последовательных изгибов образца в противоположных направлениях на 180 до разрушения (не считая первого изгиба на 90°). Это испытание проводится с помощью специального настольного приспособления [1].

[c.48]

Невозможность довести пластичные материалы до разрушения и определить максимальную пластичность и сопротивление разрушению ограничивает применение метода испытания на изгиб. Поэтому для оценки пластичности высокопластичных материалов в виде листов, проволоки, лент, полос и т. д. применяют так называемую пробу на перегиб, при которой показателем пластичности является число последовательных изгибов образца в противоположных направлениях на 180 до разрушения (не считая первого изгиба на 90°). Это испытание проводится с помощью специального настольного приспособления [1].

[c.48]

Метод используется для сравнительных ускоренных испытаний относительно близких по жаропрочности материалов, но так же, как и метод испытаний на изгиб, не дает необходимых для конструкторских расчетов характеристик. [c.259]

Центробежный метод испытаний на изгиб 235 [c.235]

В. ЦЕНТРОБЕЖНЫЙ МЕТОД ИСПЫТАНИИ НА ИЗГИБ [c.235]

Механические свойства. Присадка хрома повышает твердость и снижает пластичность золота. Изменение с составом временного сопротивления богатых золотом сплавов показано на рис. 21 [12]. Введение 0,1% Аи в йодид-ный хром снижает температуру перехода его из хрупкого в пластичное состояние от —45 до —80°. При дальнейшем повышении содержания золота до 0,5 и 3,0% температура этого перехода возрастает до 40 и >400° соответственно [13]. Исследование проводили методом испытания на изгиб (при

[c.287]

Присадка хрома повышает твердость и снижает пластичность золота. Изменение с составом временного сопротивления богатых золотом сплавов показано на рис. 21 [12]. Введение 0,1% Аи в йодид-ный хром снижает температуру перехода его из хрупкого в пластичное состояние от —45 до —80°. При дальнейшем повышении содержания золота до 0,5 и 3,0% температура этого перехода возрастает до 40 и >400° соответственно [13]. Исследование проводили методом испытания на изгиб (при

[c.287]

Температуру перехода в хрупкое состояние определяли методом испытания на изгиб. / [c.725]

Метод испытания на сжатие Метод испытания на абразивный износ Метод испытания на изгиб на приборе типа Дин-стат [c.6]

Метод испытания на изгиб листового металла [c.207]

Метод испытаний на изгиб [c.180]

Широкое применение нашел стандартный метод испытания на изгиб на шкале эластичности НИИЛК (ОСТ 10086—39 М. И. 22).

[c.253]

И. 22).

[c.253]

Соединения паяные. Метод испытаний на изгиб [c.466]

Всем этим требованиям отвечает разработанный во ВНИИАВТОГЕНМАШе метод испытания на изгиб. [c.133]

МЕТОД ИСПЫТАНИЯ НА ИЗГИБ [c.222]

ТРУБЫ. МЕТОДЫ ИСПЫТАНИЙ НА ИЗГИБ [c.222]

Методы испытания на изгиб образцов в виде отрезков труб, размеры образцов, место вырезки образцов для испытания и оценка результатов определяются в соответствии с требованиями стандартов технических условий на поставку. [c.222]

Испытания на изгиб проводят для оценки запаса пластичности покрьггия и влияния покрытия, а также метода его нанесения Щ пластичность подложки. Применяют много различных методов испытания на изгиб. Например, пластинчатый образец с покрытием изгибают вокруг шаблона с известным радиусом закругления. При этом используют серию шаблонов с постепенно уменьшаю щимися радиусами. Радиус самого крупного из них 40 мм, а ра диус самого маленького представляет собой острую кромку. Испытательное устройство показано на рИс. 82.

[c.257]

Радиус самого крупного из них 40 мм, а ра диус самого маленького представляет собой острую кромку. Испытательное устройство показано на рИс. 82.

[c.257]

ГОСТ 14019. Металлы. Методы технологических испытаний на изгиб. [c.354]

Для определения допустимых режимов нагрева, температурных интервалов ковки и штамповки, степени, скорости и схемы деформации, условий охлаждения поковок, а также необходимого усилия оборудования следует знать зависимость механических свойств обрабатываемого материала от температуры деформирования. Механические свойства определяют различными методами испытаний на растяжение, сжатие, кручение и ударный изгиб. [c.89]

Для определения пределов прочности при сдвиге слоистых материалов широко используется как изгиб коротких балок с отношением l/h 5, так и Испытание пластинок в шарнирном четырехзвеннике. Использование этих методов для испытаний пространственно-армированных материалов не дает положительных результатов. При испытании на изгиб коротких балок даже с отношением llh яг 3 не происходит их разрушения от сдвига. Изменение формы поперечного сечения балки с прямоугольника на двутавр не. дает положительных результатов.

[c.46]

При испытании на изгиб коротких балок даже с отношением llh яг 3 не происходит их разрушения от сдвига. Изменение формы поперечного сечения балки с прямоугольника на двутавр не. дает положительных результатов.

[c.46]

Результаты испытания на изгиб 0°-ных волокон в N1 и Ni — Сг матрицах после различных термообработок приведены на рис. 20. Очевидно, что волокна меньше разупрочняются в Ni — Сг-матрице. Последующие испытания на растяжение 0°-ных волокон, извлеченных из Ni — Сг-композитов, показали, что средние величины прочности превосходят 140 кГ/мм , а максимальные значения составляют около 190 кГ/мм . В этом исследовании прочность волокон, находящихся в матрице, была оценена методом акустической эмиссии при испытаниях композита на растяжение. Таким способом была определена деформация разрушения волокна, причем деформации волокна и матрицы предполагались одинаковыми. Прочность самого слабого волокна в матрице составила 253 кГ/мм , чтО существенно превосходит прочность извлеченных волокон. Судя по множеству фотографий и наблюдений структуры поверхности волокон, разупрочненных при взаимодействии с металлом, снижение прочности можно отнести на счет действия тех трещин, которые образуются на поверхности волокон при их изъязвлении. Влияние такого повреждения поверхности волокон на их высокотемпературную прочность в предполагаемом температурном интервале работы различных композитов является одной из интересных проблем, возникающих при анализе множества экспериментальных данных такого рода.

[c.343]

Судя по множеству фотографий и наблюдений структуры поверхности волокон, разупрочненных при взаимодействии с металлом, снижение прочности можно отнести на счет действия тех трещин, которые образуются на поверхности волокон при их изъязвлении. Влияние такого повреждения поверхности волокон на их высокотемпературную прочность в предполагаемом температурном интервале работы различных композитов является одной из интересных проблем, возникающих при анализе множества экспериментальных данных такого рода.

[c.343]

Метод изгиба. Испытания на изгиб можно проводить для проверки как адгезии, так и эластичности покрытия. В обоих случаях производят деформацию опытного образца на шаблоне определенной кривизны. Разница между двумя видами испытаний заключается лишь в критерии, принятом для оценки надежности при испытании на эластичность выявляют появление трещин в поперечном сечении покрытия при испытании на адгезию покрытие считается бракованным в случае его отслаивания от основного металла. Согласно Английскому стандарту 443, адгезия гальванических покрытий на стальной проволоке должна выдерживать плотную намотку на шаблоне, диаметр которого в четыре-пять раз больше диаметра опытного образца проволоки. В соответствии с требованиями Английского стандарта 2816 серебряные покрытия должны выдерживать трехкратный изгиб радиусом 4 мм под углом 90° с возвращением в исходное положение.

[c.150]

Согласно Английскому стандарту 443, адгезия гальванических покрытий на стальной проволоке должна выдерживать плотную намотку на шаблоне, диаметр которого в четыре-пять раз больше диаметра опытного образца проволоки. В соответствии с требованиями Английского стандарта 2816 серебряные покрытия должны выдерживать трехкратный изгиб радиусом 4 мм под углом 90° с возвращением в исходное положение.

[c.150]

Определение долговечности зубчатых колес. К основным видам разрушения зубчатых колес, как уже указывалось выше, относятся усталостный излом зубьев, происходящий обычно у основания ножки зуба, и усталостное разрушение рабочих поверхностей зубьев. В соответствии с этими видами разрушения зубчатых колес применяют два основных метода испытаний для определения их долговечности усталостные испытания на изгиб зубьев и испытания на контактную выносливость рабочих поверхностей. При испытании на контактную выносливость в эксплуатационных условиях можно наблюдать и другие виды износа. [c.274]

[c.274]

Метод испытания на статический изгиб — ГОСТ 4648—63 предусматривает определение предела прочности образца при изгибе, прогиб образца в момент разрушения его и изгибающего напряжения при величине прогиба образца, равной [c.16]

ГОСТ 4648—63. Пластические массы. Методы испытания на статический изгиб. [c.419]

Для образцов разработан ряд таких методов, но, как правило, их нельзя без корректировки переносить с образцов на реальные детали. Одним из самых простых и распространенных методов ускорения испытаний на усталость является увеличение числа циклов нагружения изделия в единицу времени. При этом некоторые авторы считают, что изменение числа циклов нагружения (или числа оборотов в случае испытания на изгиб с вращением) в широких пределах не оказывает влияния на предел выносливости. [c.61]

ГОСТ 9454-78 (СТ СЭВ 472-77, СТ СЭВ 473-77). Металлы. Методы испытания на ударный изгиб при пониженной, комнатной и повышенной температурах. [c.353]

[c.353]

Проверка механических свойств сварного соединения на контрольных образцах производится вне зависимости от вида сварного соединения изделия путем испытаний на растяжение и на изгиб образцов, сваренных в стык. Образцы изготовляются по Г(ХТ 6996—54 Швы сварные. Методы определения механических свойств металла и сварного соединения . Образцы на растяжение и изгиб испытываются со снятым усилением. В образцах, предназначенных для испытания на изгиб, сварной шов должен располагаться поперек образца. [c.515]

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. [c.769]

Возможность использования перечисленных гипотез щля однородных изотропных материалов проверена многолетней практикой. Возможность использования перечисленных гипотез для композитов зависит от степени анизотропии материала и реализуемого напряженно-деформированного состояния, т. е. от схемы нагружения и опирания образца. Для рассматриваемых материалов, к сожалению, отсутствуют четко сформулированные оценки границ применимости перечисленных гипотез. Поэтому даже в самых простых расчетных случаях могут возникать трудности при выборе размеров образцов и режима нагружения. Опыт показывает, что необоснованное применение формул элементарной теории изгиба при обработке результатов испытаний стержней из сильно анизотропных неоднородных материалов, какими являются современные армированные пластики, ведет к грубым ошибкам в толковании резу.иьтатов эксперимента и к недооценке возможностей методов испытаний на изгиб. Более детальный разбор применимости перечисленных выше

[c.169]

Для рассматриваемых материалов, к сожалению, отсутствуют четко сформулированные оценки границ применимости перечисленных гипотез. Поэтому даже в самых простых расчетных случаях могут возникать трудности при выборе размеров образцов и режима нагружения. Опыт показывает, что необоснованное применение формул элементарной теории изгиба при обработке результатов испытаний стержней из сильно анизотропных неоднородных материалов, какими являются современные армированные пластики, ведет к грубым ошибкам в толковании резу.иьтатов эксперимента и к недооценке возможностей методов испытаний на изгиб. Более детальный разбор применимости перечисленных выше

[c.169]

Стали легированные и высоколегированные. Мстху1Ы определения циркония, трубы стальные профильные. Технические требопания. Металлы. Методы испытания на изгиб. [c.661]

ГОСТ 9454. Металлы. Методы испытаний на удар-нiIй изгиб при пониженной, комнатной и повышенной температурах.

[c. 353]

353]

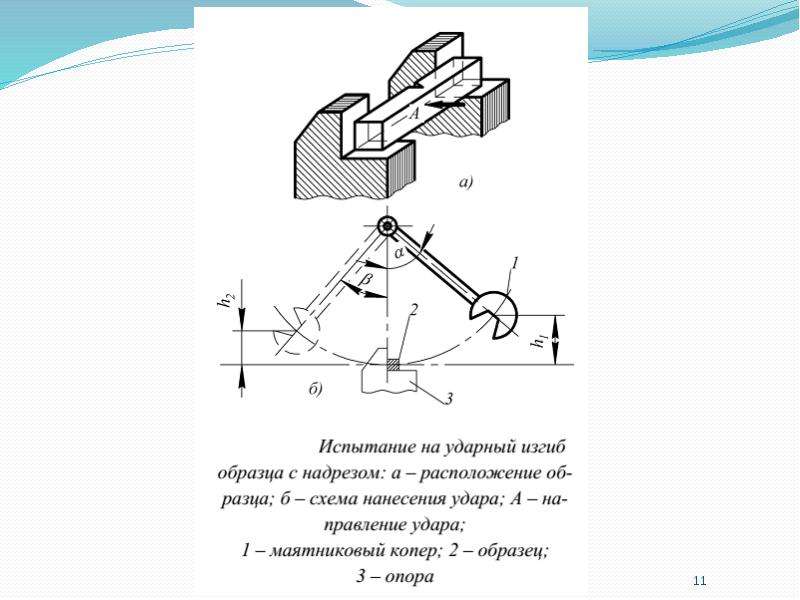

Ударное испытание на изгиб образцов 10ХЮХ55 мм с надрезом (глубиной 2 мм и радиусом 1 мм) на маятниковом копре. Образцы быстро переносили из печи и помещали на опоры копра для испытаний. Метод производителен, так как испытания кратковременны, а в печи нагревали несколько образцов. Недостатки метода следующие а) удельная работа деформации не характеризует пластичность образцов, так как зависит и от прочности. Прочность металла понижается с повышением температуры, поэтому кривая температурной зависимости ударной вязкости показывает ошибочные (заниженные) значения температуры максимальной пластичности б) при переносе образца из печи и нахождении на опорах копра довольно значительно понижается температура, что зависит от температуры, скорости переноса и материала образца в) невозможность количественной оценки высокопластичных материалов, которые, не разрушаясь, проходят через опоры копра. [c.13]

Различают два вида определений предела выносливости длительные (основные) и ускоренные (косвенные). Длительные испытания, проведенные на серии одинаковых образцов, дают возможность установить зависимость между максимальным напряжением цикла Ornas И ЧИСЛОМ 6ГО повторений Л/, нсобходимым для разрушения образца. Эту зависимость представляют обычно графически (рис. 88) в виде так называемой диаграммы выносливости (кривой Велера). Ускоренные методы позволяют лишь косвенным образом приближенно установить величину предела выносливости на основании результато1в испытания одного образца. Использование ускоренных методов возможно только при наличии дополнительного оборудования, и применимы они лишь для стали при испытании на изгиб по специально разработанной методике.

[c.152]

Длительные испытания, проведенные на серии одинаковых образцов, дают возможность установить зависимость между максимальным напряжением цикла Ornas И ЧИСЛОМ 6ГО повторений Л/, нсобходимым для разрушения образца. Эту зависимость представляют обычно графически (рис. 88) в виде так называемой диаграммы выносливости (кривой Велера). Ускоренные методы позволяют лишь косвенным образом приближенно установить величину предела выносливости на основании результато1в испытания одного образца. Использование ускоренных методов возможно только при наличии дополнительного оборудования, и применимы они лишь для стали при испытании на изгиб по специально разработанной методике.

[c.152]

Метод испытания на ударный изгиб — ГОСТ 4647—62 устанавливает два вида испытаний а) испытание ненадрезанного образца, свободно лежащего на двух опорах б) испытание образца с надрезом, свободно лежащего на двух опорах. [c.16]

Предел выносливости (усталостная долговечность) — наибольшее напряжение, при котором образец выдерживает без разрушения заданное количество циклов напряжения, принимаемое за базу испытания. Методы испытания на предел выносливости при изгибе, растяжении и крученпи установлены ГОСТ 2860—65. Ускоренная оценка пределов выносливости методом ступенчатого нагружения (метод Локати) установлена ГОСТ 19533—74.

[c.6]

Методы испытания на предел выносливости при изгибе, растяжении и крученпи установлены ГОСТ 2860—65. Ускоренная оценка пределов выносливости методом ступенчатого нагружения (метод Локати) установлена ГОСТ 19533—74.

[c.6]

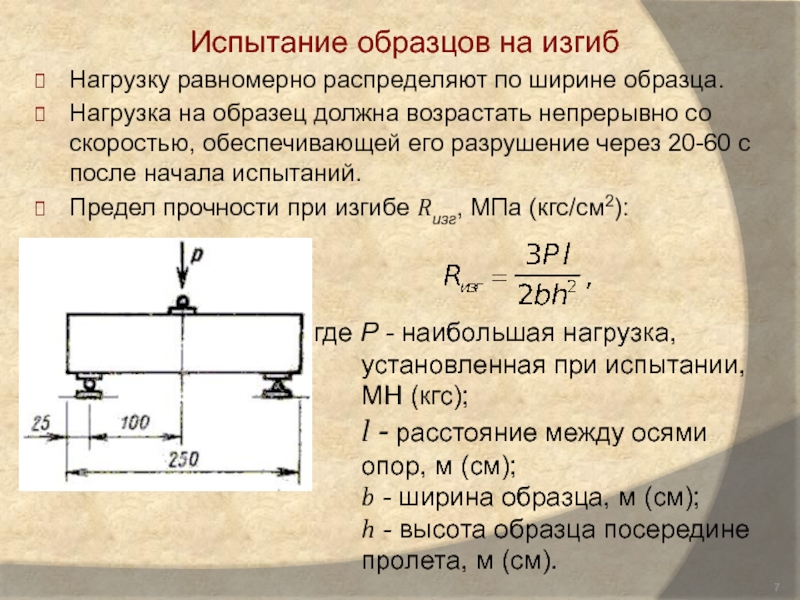

Испытание стали на изгиб | Судостроительная сталь для корпусных конструкций

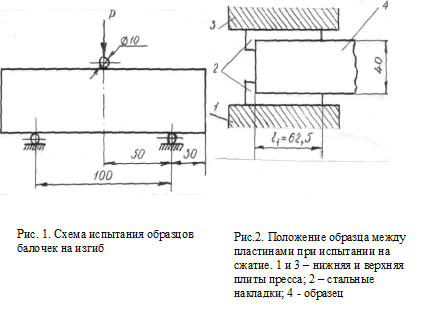

Испытанием на изгиб образцов, вырезанных из листового, полосового или фасонного проката (ГОСТ 14019—80), оценивают способность стали к холодной пластической деформации.

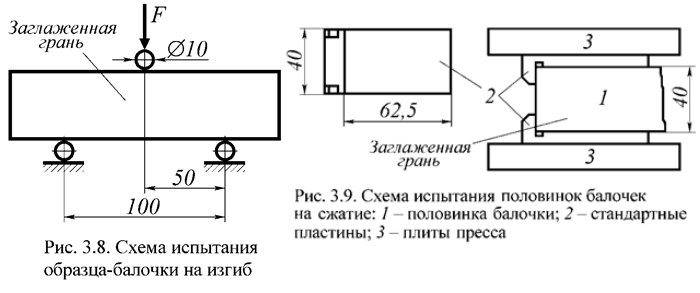

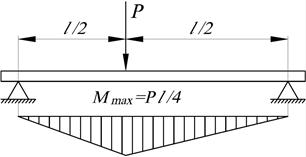

Схема нагружения при испытаниях на изгиб приведена на рис. 5.1. На образец, установленный на две опоры или на матрицу (рис. 5.1, а) передается с помощью оправки плавно увеличивающаяся нагрузка Р. Размеры образца зависят от толщины проката а. При а≤30 мм образцы изготовляют с сохранением противоположных поверхностных слоев катаной заготовки, т. е. высота образца в этом случае равна толщине листа или профиля. Если а>30 мм, то при изготовлении образца производят механическую обработку одной из поверхностей заготовки до получения высоты 25 мм.

Таким образом на образце сохраняется поверхность, получаемая прокаткой. При испытаниях эта поверхность располагается со стороны опор и, следовательно, испытывает наибольшие деформации растяжения.

Рис. 5.1. Испытание образцов на изгиб 1 — образец после испытания; 2 —образец до испытания; 3 — матрица; 4 — параллельные плоскости; 5 — прокладка

Ширина образца для испытания на изгиб должна быть равна пяти толщинам проката или больше их, но она должна быть не менее 50 и не более 150 мм. Длину образца выбирают также исходя из толщины заготовки: например, 250±20 мм при толщине листа до 14 мм, 300±20 мм при толщине от 14 до 24 мм и 350±20 мм при толщине от 24 до 32 мм.

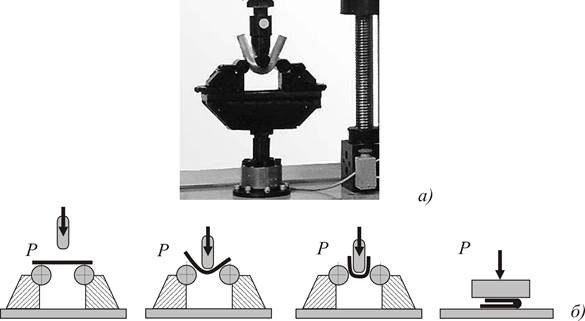

Толщину оправки d и расстояние между опорами l устанавливают в соответствии с документацией на металлопродукцию, в которой могут быть предусмотрены следующие виды испытаний: изгиб до получения заданного угла (5 без образования надрывов и трещин (рис. 5.1, а), до появления первой трещины в растянутой зоне образца с определением угла изгиба а (рис. 5.1, б), до образования параллельности сторон (рис. 5.1, б) или до соприкосновения сторон (рис. 5.1, г) без образования трещин и разрушений. Образцы, предназначенные для испытаний до образования параллельности сторон, предварительно изгибают на угол не менее 150° по схеме рис. 5.2, а, затем догибают между параллельными плоскостями с использованием прокладки толщиной, равной толщине оправки. Изгиб образцов до соприкосновения сторон производят также после их предварительного изгиба на угол не менее 150°. Изгиб продолжают между двумя параллельными плоскостями и доводят его до соприкосновения сторон образца.

5.1, б), до образования параллельности сторон (рис. 5.1, б) или до соприкосновения сторон (рис. 5.1, г) без образования трещин и разрушений. Образцы, предназначенные для испытаний до образования параллельности сторон, предварительно изгибают на угол не менее 150° по схеме рис. 5.2, а, затем догибают между параллельными плоскостями с использованием прокладки толщиной, равной толщине оправки. Изгиб образцов до соприкосновения сторон производят также после их предварительного изгиба на угол не менее 150°. Изгиб продолжают между двумя параллельными плоскостями и доводят его до соприкосновения сторон образца.

Рис. 5.2. Схема испытания на осадку: а — образец до испытания; б — образец после испытания

|

|

| ||||||||

Испытание на изгиб и анализ факторов влияния тавровых балок, усиливаемых предварительно напрягаемым углепластиком и стальной плитой Текст научной статьи по специальности «Строительство и архитектура»

УДК 69. 07

07

ЧЖУ ГУАНШАНЬ, аспирант, jiandazgs@126. com

ЧЖУ ФУШЭН, докт. техн. наук, профессор,

Северо-Восточный университет,

110819, Китай, г. Шеньян, ул. Вэньхуа, пер. № 3, д. 11

ИСПЫТАНИЕ НА ИЗГИБ

И АНАЛИЗ ФАКТОРОВ ВЛИЯНИЯ ТАВРОВЫХ БАЛОК, УСИЛИВАЕМЫХ ПРЕДВАРИТЕЛЬНО НАПРЯГАЕМЫМ УГЛЕПЛАСТИКОМ И СТАЛЬНОЙ ПЛИТОЙ

Проведены испытания на изгиб 10 тавровых балок, описаны методика испытаний, формы разрушения образцов, исследовано воздействие предварительного напряжения различного уровня и количества слоев усиливающего углепластика (на английском языке CFRP), степени предварительного повреждения тавровых балок на несущую способность и жесткость тавровых балок, комбинированно усиливаемых предварительно напрягаемым углепластиком и стальным листом. Результаты испытаний показали, что проявилось изги-бное разрушение усиливаемых тавровых балок, а по сравнению со сравнительными балками предельная несущая способность Pu повысилась более чем на 90 %. При повышении уровня предварительного напряжения от 5 до 15 % значения Pcr и Py повысились, а Pu снизилось. До текучести жесткость изменилась незначительно. При степени предварительного напряжения до 10-15 % жесткость после текучести заметно увеличилась. С увеличением количества слоев усиления значения Pcr, Py и Pu линейно увеличились, также заметно повысилось Pu. После текучести, усиливаемой одним слоем углепластика, жесткость тавровой балки, усиливаемой двумя слоями углепластика, повысилась в два раза по сравнению с тавровой балкой.

Результаты испытаний показали, что проявилось изги-бное разрушение усиливаемых тавровых балок, а по сравнению со сравнительными балками предельная несущая способность Pu повысилась более чем на 90 %. При повышении уровня предварительного напряжения от 5 до 15 % значения Pcr и Py повысились, а Pu снизилось. До текучести жесткость изменилась незначительно. При степени предварительного напряжения до 10-15 % жесткость после текучести заметно увеличилась. С увеличением количества слоев усиления значения Pcr, Py и Pu линейно увеличились, также заметно повысилось Pu. После текучести, усиливаемой одним слоем углепластика, жесткость тавровой балки, усиливаемой двумя слоями углепластика, повысилась в два раза по сравнению с тавровой балкой.

Ключевые слова: железобетонная тавровая балка; предварительно напрягаемый углепластик; стальной лист; испытание на изгиб; комбинированное усиление; несущая способность; жесткость.

ZHU GUANG-SHAN, Research Assistant, jiandazgs@126. com ZHU FU-SHENG, DSc, Professor, [email protected]. cn Northeastern University,

com ZHU FU-SHENG, DSc, Professor, [email protected]. cn Northeastern University,

No. 3-11, Wenhua Road, 110819, Shenyang, China

FLEXURE TEST AND STRENGTH ANALYSIS OF T-BEAMS REINFORCED WITH PRESTRESSED CFRP AND STEEL SHEET

The paper presents flexure tests of 10 T-beams, their methodology, specimen fracture, the investigation of prestressed carbon fiber-reinforced plastic (CFRP) layers, T-beam carrying capacity and rigidity subjected to a combined reinforcement with presetressed CFRP and a steel sheet. It is shown that T-beam undergoes flexural fracture and its carrying capacity increased more than by 90 %. T-beam prestressing ranging between 5- 15%, results in the in-

© Чжу Гуаншань, Чжу Фушэн, 2017

crease in prestress and yield load values and the decrease in the ultimate load. The rigidity has no obvious change before the yield. In presetressing, it increased up to 10-15 %. The values of prestress, yield and ultimate loads increase with the number of reinforced layers. After the yield, the rigidity of T-beam reinforced with two CFRP layers increased twice as compared to that reinforced with one CFRP layer. When the number of CFRP layers is more than two, the rigidity tends to a gradual increase. With the increase in predamage, the yield and ultimate loads linearly reduce. After the yield, the rigidity of T-beam reinforced with two CFRP layers increased twice.

The rigidity has no obvious change before the yield. In presetressing, it increased up to 10-15 %. The values of prestress, yield and ultimate loads increase with the number of reinforced layers. After the yield, the rigidity of T-beam reinforced with two CFRP layers increased twice as compared to that reinforced with one CFRP layer. When the number of CFRP layers is more than two, the rigidity tends to a gradual increase. With the increase in predamage, the yield and ultimate loads linearly reduce. After the yield, the rigidity of T-beam reinforced with two CFRP layers increased twice.

Keywords: reinforced concrete T-beam; prestressed CFRP; steel plate; combined reinforcement; flexural test; carrying capacity; rigidity.

В Китае бетонные балки таврового сечения являются наиболее распространенным пролетным строением старых мостов. Длительная эксплуатация стала причиной серьезных повреждений многих тавровых балок, также выявились недостаточная прочность, низкая долговечность и безопасность главных балок, поэтому срочно требуется их усиление. Чтобы повысить рабочие характеристики поврежденных мостов, обычно усиливают бетонные балки путем внешней наклейки стального листа [1-3] или наклейки армированного полимерного материала (FRP) [4-9]. Наклейка (стальной лист) ограничена толщиной усиливающей стальной пластины, а использование только армированного полимерного материала неэффективно из-за хрупкого разрушения. Отсюда следует, что для усиления бетонных балок применение единственного материала имеет существенные недостатки. В связи с этим китайские ученые исследовали комбинированное усиление бетонных балок с использованием углепластика и стального листа [10-12]. Исследования в этой области были проведены для прямоугольных балок, также было выполнено комбинированное усиление только с использованием обычного углепластика и стального листа [10-13]. Тавровые балки и предварительно напрягаемый углепластик не исследовались. Тавровые балки являются конструкцией, которая широко применяется в области строительства мостов в Китае. Применение предварительно напрягаемого углепластика позволяет использовать высокопрочные характеристики композиционного материала и заметно повышает жесткость усиливаемых конструкций, так что исследование характеристик на изгиб тавровых балок, комбинированно усиливаемых предварительно напрягаемым углепластиком и стальным листом, имеет большое значение.

Чтобы повысить рабочие характеристики поврежденных мостов, обычно усиливают бетонные балки путем внешней наклейки стального листа [1-3] или наклейки армированного полимерного материала (FRP) [4-9]. Наклейка (стальной лист) ограничена толщиной усиливающей стальной пластины, а использование только армированного полимерного материала неэффективно из-за хрупкого разрушения. Отсюда следует, что для усиления бетонных балок применение единственного материала имеет существенные недостатки. В связи с этим китайские ученые исследовали комбинированное усиление бетонных балок с использованием углепластика и стального листа [10-12]. Исследования в этой области были проведены для прямоугольных балок, также было выполнено комбинированное усиление только с использованием обычного углепластика и стального листа [10-13]. Тавровые балки и предварительно напрягаемый углепластик не исследовались. Тавровые балки являются конструкцией, которая широко применяется в области строительства мостов в Китае. Применение предварительно напрягаемого углепластика позволяет использовать высокопрочные характеристики композиционного материала и заметно повышает жесткость усиливаемых конструкций, так что исследование характеристик на изгиб тавровых балок, комбинированно усиливаемых предварительно напрягаемым углепластиком и стальным листом, имеет большое значение. В настоящей статье путем испытания на изгиб 10 тавровых балок показана прочность на изгиб тавровых балок при условии комбинированного усиления и исследовано влияние степени предварительного напряжения и количества слоев усиливающего углепластика, степени предварительного повреждения тавровых балок на характеристики при изгибе. Настоящее исследование имеет важное значение для инженерной практики.

В настоящей статье путем испытания на изгиб 10 тавровых балок показана прочность на изгиб тавровых балок при условии комбинированного усиления и исследовано влияние степени предварительного напряжения и количества слоев усиливающего углепластика, степени предварительного повреждения тавровых балок на характеристики при изгибе. Настоящее исследование имеет важное значение для инженерной практики.

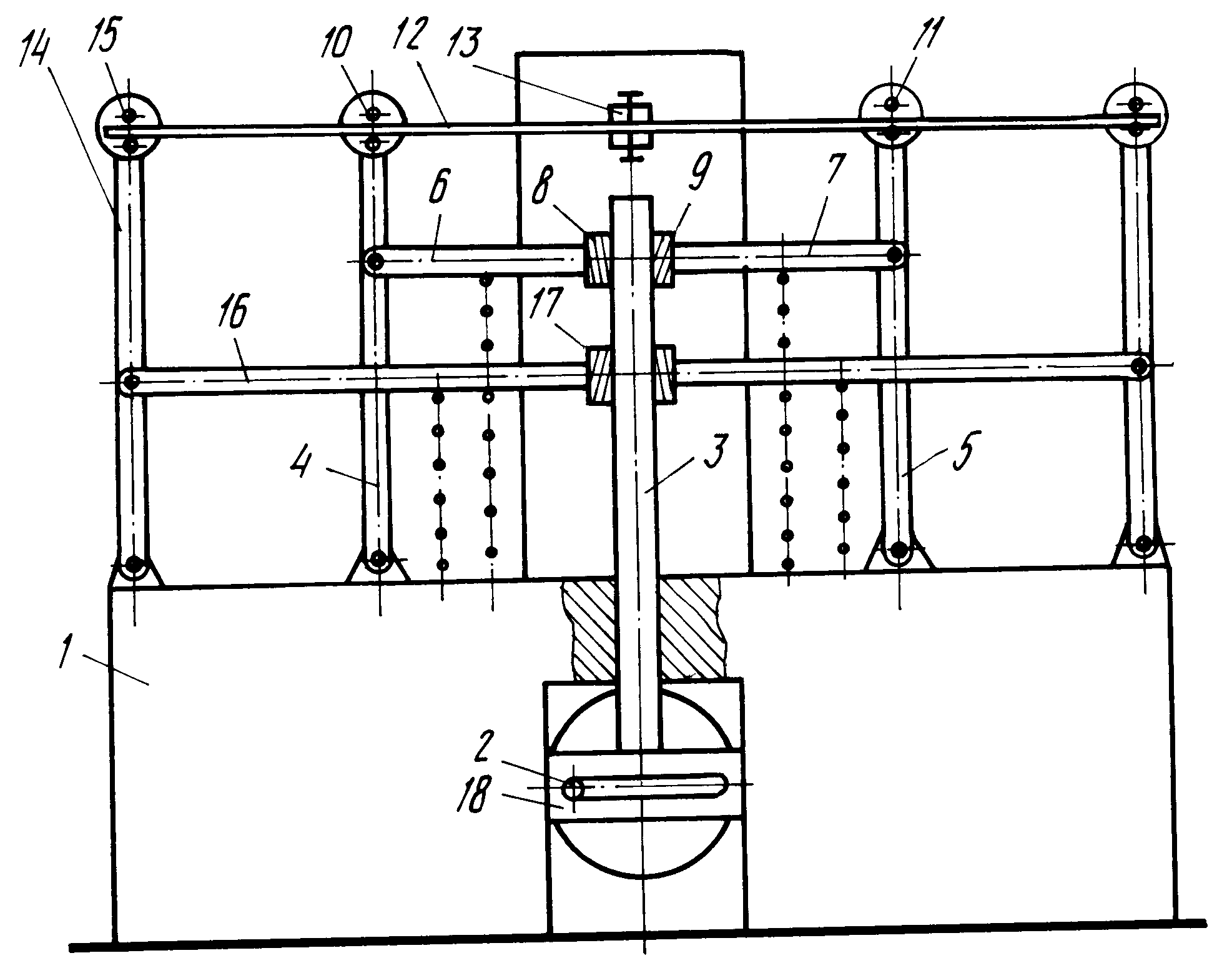

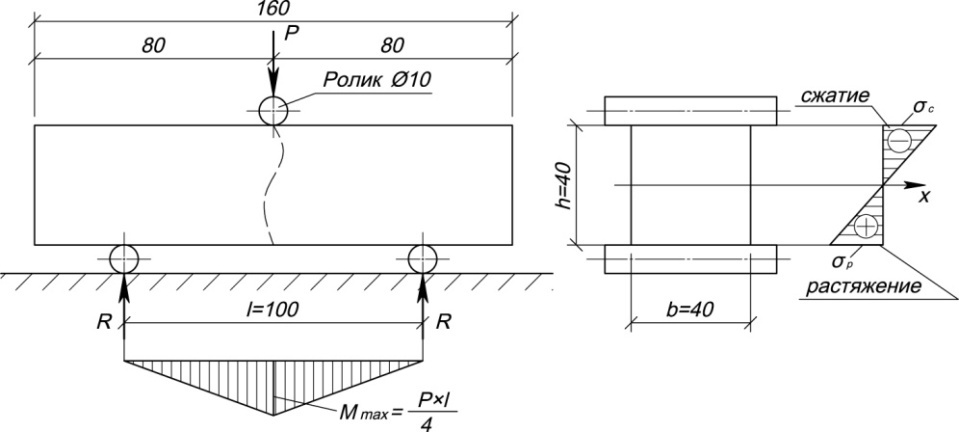

1. Общее положение испытаний

Изготовление моделей. В соответствии с китайскими нормами JTC D62-2012 «Проектные нормы для железобетонных и предварительно напряженных бетонных мостов и труб на автомобильных дорогах» в качестве испытуемых тавровых балок применяются масштабные модели стандартных сборных тавровых балок длиной 16 м (масштаб 1:6). Марка бетона по прочности — 240. Измеряемая прочность на сжатие кубов бетона составляет

47,2 МПа. В качестве продольной растянутой рабочей арматуры применяются стержни диаметром 12 мм, а в качестве хомутов — стержни диаметром 6 мм. Конструкция моделей и армирование приведены на рис. 1.

В качестве продольной растянутой рабочей арматуры применяются стержни диаметром 12 мм, а в качестве хомутов — стержни диаметром 6 мм. Конструкция моделей и армирование приведены на рис. 1.

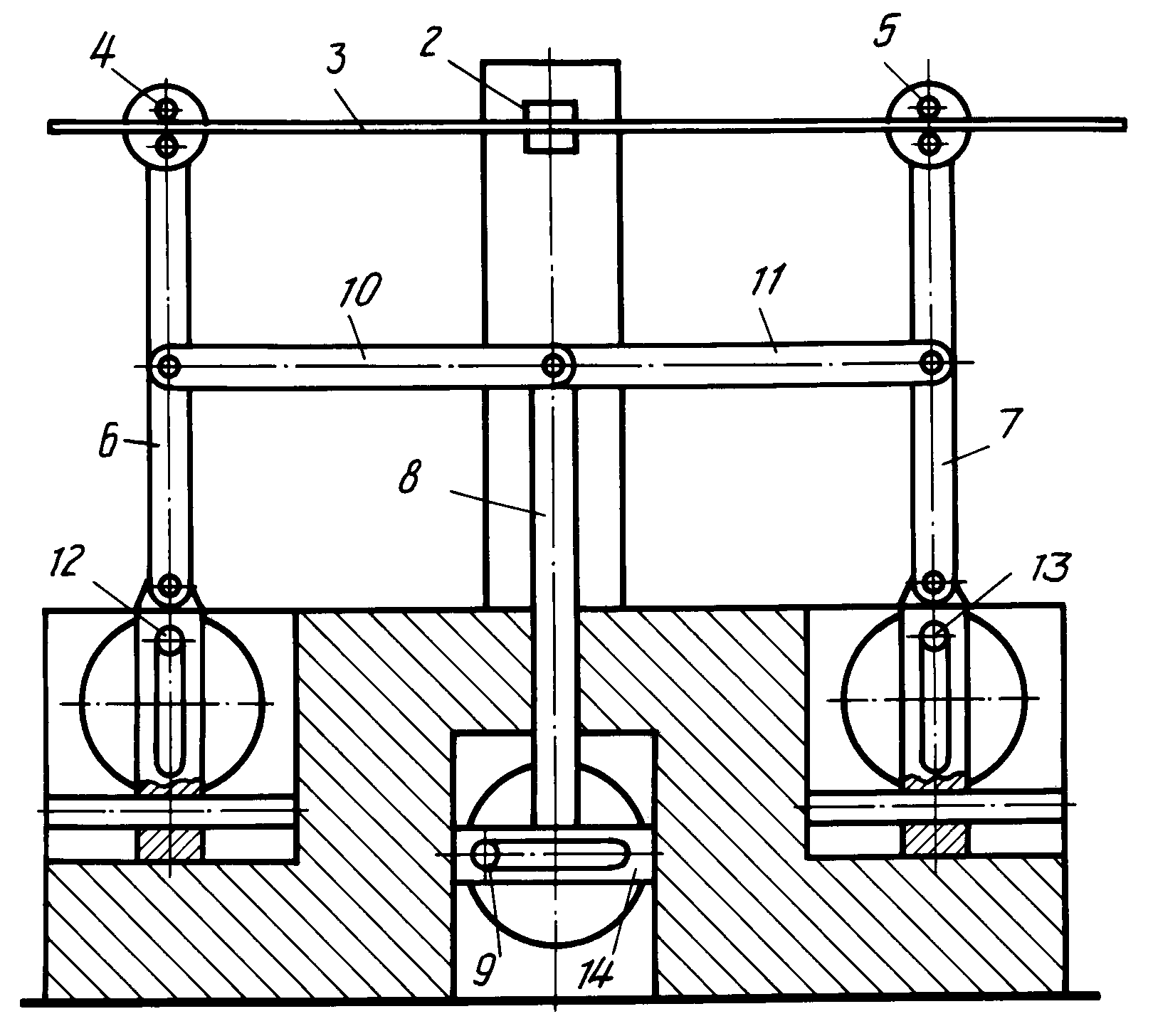

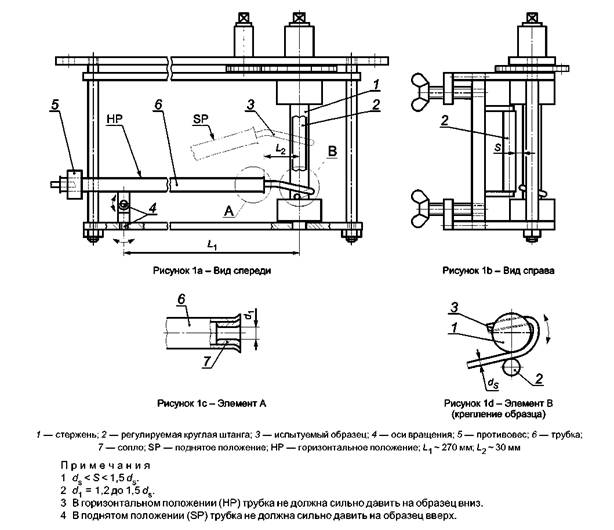

Рис. 1. Конструкция моделей и армирование

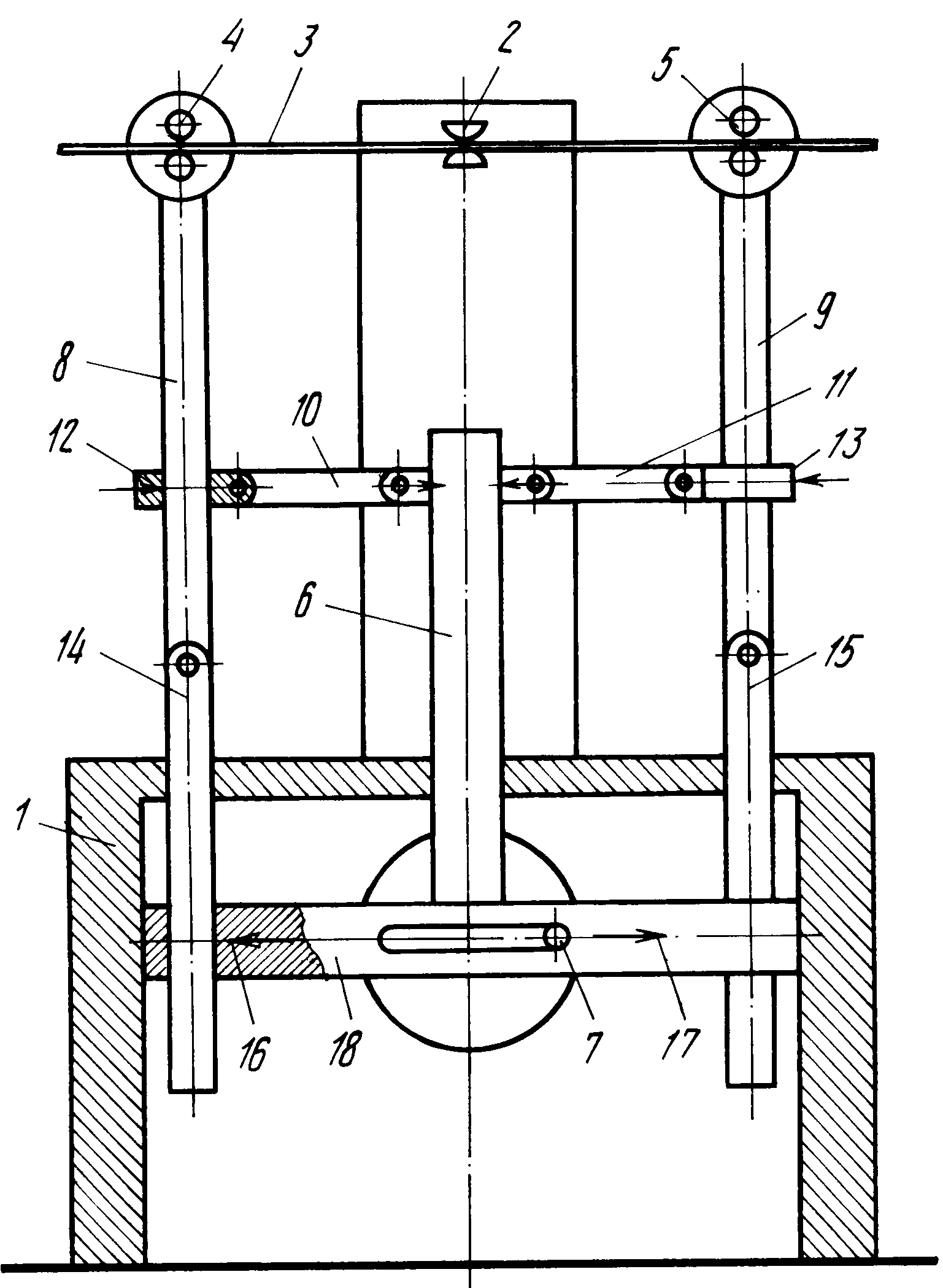

Для растяжения предварительно напрягаемого армированного полимерного материала применяется самостоятельно разработанная натяжная машина (рис. 2), рабочие принципы освещены в патенте на изобретение [13]. Для усиления тавровых балок применяется углепластик I-й степени, изготовленный ООО по производству композиционных материалов «CARBON» (в г. Тяньцзин, Китай). Прочность на растяжение углепластика составляет 3536 МПа. Модуль упругости — 231 ГПа. Усиливающий стальной лист изготовлен из стали марки Q235 толщиной 2 мм.

а б

Рис. 2. Натяжная машина предварительно напрягаемого армированного полимерного материала:

а — вид спереди; б — вид сбоку

Процесс комбинированного усиления бетонных тавровых балок: 1) растяжение углепластика с использованием натяжной машины; 2) наклейка растянутого углепластика на нижнюю поверхность тавровых балок; 3) наклейка стального листа снизу предварительно напрягаемого углепластика; 4) установка анкерного устройства на двух сторонах тавровых балок и анкерное крепление предварительно напрягаемого углепластика, стального листа и тавровых балок; 5) после твердения смоляного клея перерезка углепластика и удаление натяжной машины. Процесс комбинированного усиления показан на рис. 3. Тавровые балки после усиления приведены на рис. 4.

Процесс комбинированного усиления показан на рис. 3. Тавровые балки после усиления приведены на рис. 4.

Рис. 3. Процесс комбинированного усиления бетонных тавровых балок

а

Предварительно напрягаемый углепластик

Стальная плита (толщина 2 мм)

Дно тавровой балки

290

б

Рис. 4. Размер и положение комбинированного усиления:

а — вид спереди комбинированно усиливаемой тавровой балки; б — вид снизу комбинированно усиливаемой тавровой балки (единица: мм)

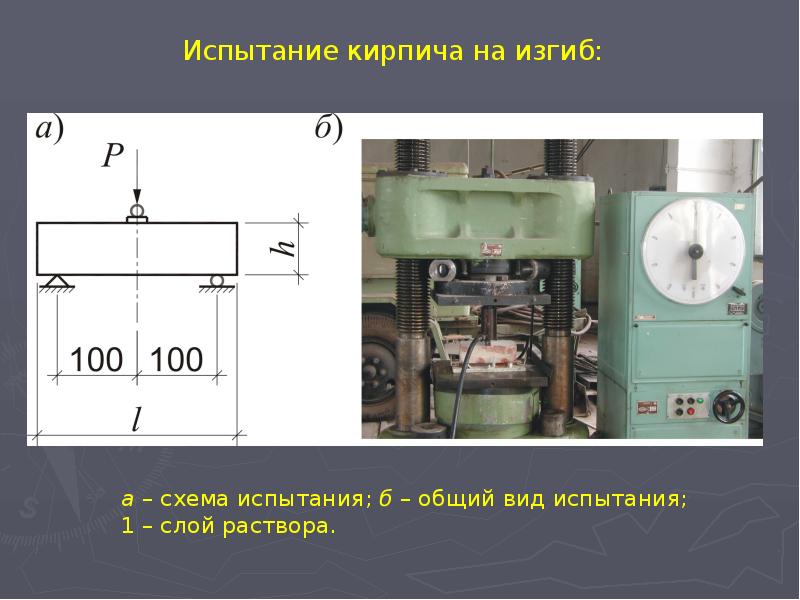

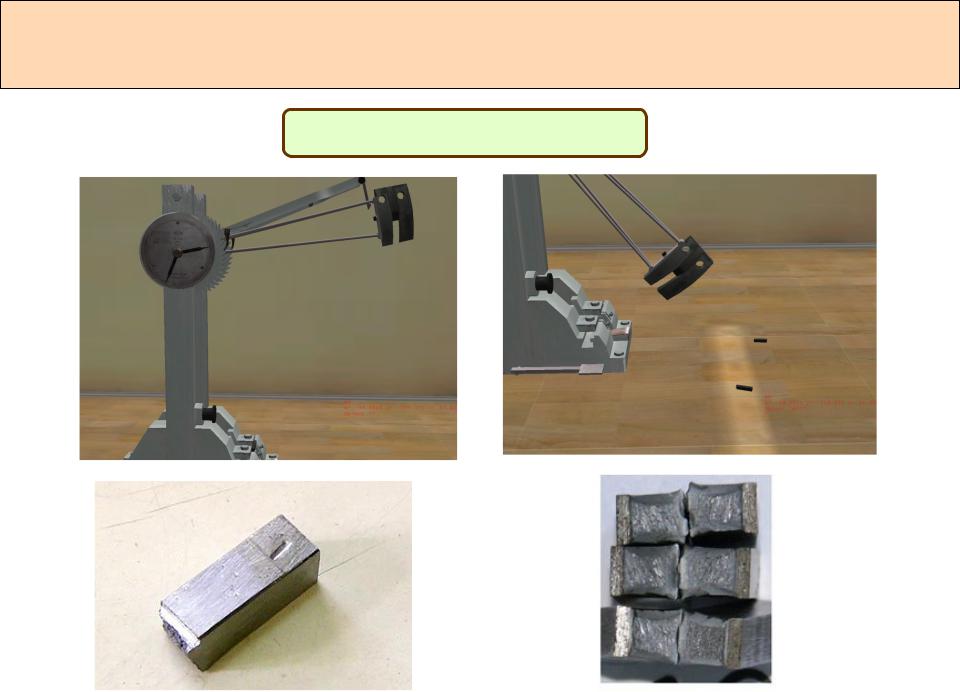

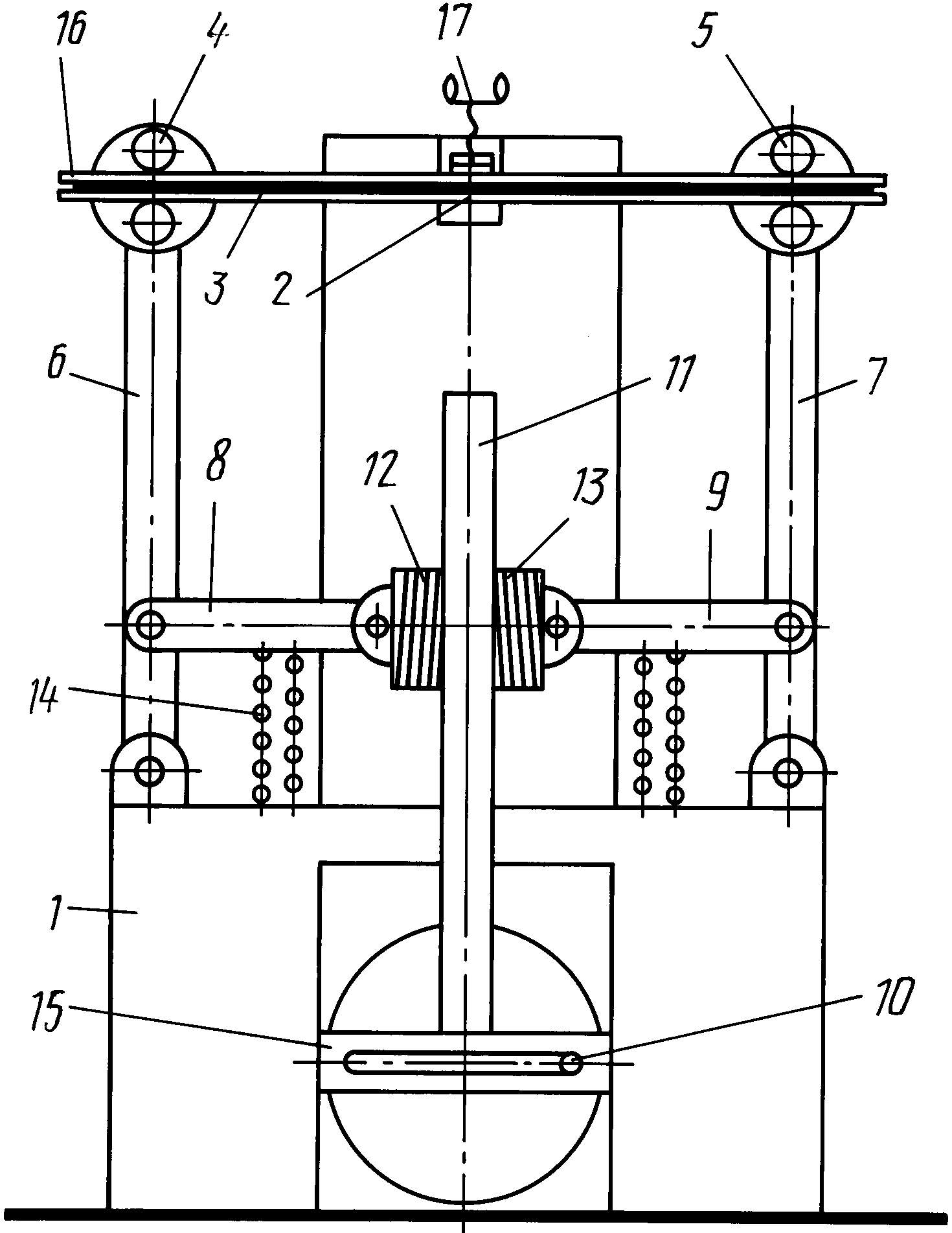

План испытаний. Испытания на изгиб выполнены в лаборатории испытаний конструкций Шеньянского строительного университета в Китае. Для испытуемых балок нагрузка передавалась в четырех точках. Перед образованием трещин в испытуемых изделиях осуществлялось ступенчатое увеличение нагрузки на 2 кН. После образования трещин производилось ступенчатое увеличение нагрузки на 3 кН. Продолжительность каждой степени нагрузки составляла 5 мин. С использованием системы для получения данных Solartron IMP (Англия) выполнена запись величин деформаций, также своевременно наблюдалось развитие трещин в усиливаемых балках и записана ситуация их развития. Испытания и нагрузочный механизм приведены на рис. 5. Проектные параметры усиления испытуемых изделий приведены в табл. 1.

Испытания на изгиб выполнены в лаборатории испытаний конструкций Шеньянского строительного университета в Китае. Для испытуемых балок нагрузка передавалась в четырех точках. Перед образованием трещин в испытуемых изделиях осуществлялось ступенчатое увеличение нагрузки на 2 кН. После образования трещин производилось ступенчатое увеличение нагрузки на 3 кН. Продолжительность каждой степени нагрузки составляла 5 мин. С использованием системы для получения данных Solartron IMP (Англия) выполнена запись величин деформаций, также своевременно наблюдалось развитие трещин в усиливаемых балках и записана ситуация их развития. Испытания и нагрузочный механизм приведены на рис. 5. Проектные параметры усиления испытуемых изделий приведены в табл. 1.

Рис. 5. Нагрузочный механизм для испытаний

Таблица 1

Проектные параметры усиления испытуемых изделий

Номер испытуемых изделий Форма усиления или количество слоев углепластика Степень предварительного напряжения углепластика Степень предварительного трещинообразования

Ь-0-1 Не усилено — Отсутствие предварительного трещинообразования

Ь-1-1 1 слой стальной плиты — То же

Ь-1-2 1 слой углепластика 10 % »

Ь-1-3 1 слой стальной плиты + + 1 слой углепластика 10 % »

Ь-1-4 1 слой стальной плиты + + 1 слой углепластика 5 % »

Ь-1-5 1 слой стальной плиты + + 1 слой углепластика 15 % »

Ь-2-1 1 слой стальной плиты + + 2 слоя углепластика 10 % »

Ь-2-2 1 слой стальной плиты + + 3 слоя углепластика 10 % »

Ь-3-1 1 слой стальной плиты + + 1 слой углепластика 10 % 30 % предварительного трещинообразования

Ь-3-2 1 слой стальной плиты + + 1 слой углепластика 10 % 60 % предварительного трещинообразования

* Имеется в виду, что на балки приложена нагрузка, составляющая 30 и 60 % предельной нагрузки.

2. Проведение испытаний

Балка L-0-1 является неусиленной сравнительной балкой. Ее процесс разрушения разделяется на три этапа. Перед образованием трещин балка выдерживала малую нагрузку. Когда нагрузка увеличивалась до нагрузки образования трещин, вокруг точек приложения нагрузки испытуемой балки возникали мелкие трещины. Когда нагрузка дальше увеличивалась, количество трещин постепенно увеличивалось, и ширина трещин постепенно возрастала. После достижения текучести арматуры количество трещин незначительно изменилось, а ширина трещин быстро увеличилась. Высота трещин достигала полки тавровой балки. Бетон на верхней грани полки тавровой балки незначительно разрушился. Испытуемая балка повреждена.

Балка L-1-1 была усилена стальным листом. Ее процесс разрушения также разделяется на 3 этапа. Перед образованием трещин испытуемая балка выдерживала большую нагрузку. Потом вокруг точек приложения нагрузки возникали первичные трещины. Когда нагрузка дальше повышалась, количество и ширина трещин постепенно увеличивались. Высота некоторых трещин продлялась до полки тавровой балки. В процессе нагружения появился незначительный звук, свидетельствующий о нарушении сцепления стального листа с бетоном. После достижения текучести арматуры и стального листа ширина почти всех трещин начала быстро увеличиваться. Ширина трещин на нижней части балки имела наибольшую величину. Прогиб достиг максимального значения.

Потом вокруг точек приложения нагрузки возникали первичные трещины. Когда нагрузка дальше повышалась, количество и ширина трещин постепенно увеличивались. Высота некоторых трещин продлялась до полки тавровой балки. В процессе нагружения появился незначительный звук, свидетельствующий о нарушении сцепления стального листа с бетоном. После достижения текучести арматуры и стального листа ширина почти всех трещин начала быстро увеличиваться. Ширина трещин на нижней части балки имела наибольшую величину. Прогиб достиг максимального значения.

Балка L-1-2 была усилена предварительно напрягаемым углепластиком. Ее процесс разрушения разделяется на 4 этапа. Перед образованием трещин испытуемая балка выдерживала малую нагрузку. Сначала вокруг точек приложения нагрузки возникали первичные трещины, постепенно появились другие трещины. Высота трещин сильно увеличилась. При дальнейшем увеличении нагрузки количество и ширина трещин постепенно возрастали. В процессе нагрузки появился незначительный звук, свидетельствующий о нарушении сцепления углепластика с бетоном. После достижения текучести арматуры зарегистрировали непрерывные звуки, связанные с отслоением углепластика, а ширина трещин продолжала увеличиваться. Когда углепластик достиг предельной несущей способности, он издал громкий звук, и на середине углепластика появился мгновенный разрыв. Ширина почти всех трещин сразу достигла максимального значения.

В процессе нагрузки появился незначительный звук, свидетельствующий о нарушении сцепления углепластика с бетоном. После достижения текучести арматуры зарегистрировали непрерывные звуки, связанные с отслоением углепластика, а ширина трещин продолжала увеличиваться. Когда углепластик достиг предельной несущей способности, он издал громкий звук, и на середине углепластика появился мгновенный разрыв. Ширина почти всех трещин сразу достигла максимального значения.

Балка L-1-3 комбинированно усилена углепластиком и стальным листом. Ее процесс разрушения разделяется на 4 этапа. Перед образованием трещин испытуемая балка выдерживала большую нагрузку. Вокруг точек приложения нагрузки начали возникать первичные трещины. С увеличением нагрузки количество, ширина и высота трещин постепенно возрастали. После достижения текучести арматуры и стального листа на углепластике зарегистрировали непрерывные звуки, а ширина трещин заметно увеличилась. Когда углепластик достиг предельной несущей способности, он издал громкий звук, и произошел мгновенный разрыв. В связи с тем, что в это время испытуемая балка еще ограничена стальным листом, после появления разрыва углепластика ширина трещин быстро увеличивалась.

В связи с тем, что в это время испытуемая балка еще ограничена стальным листом, после появления разрыва углепластика ширина трещин быстро увеличивалась.

Балки L-1-4, Ь-1-5, Ь-2-1 и L-2-2 являются балками, комбинированно усиливаемыми углепластиком и стальным листом. Их процесс разрушения был аналогичным с балкой L-1-3. Разница была в том, что с изменением параметров усиления нагрузка образования трещин, нагрузка текучести арматуры и стального листа, нагрузка разрушения углепластика и предельная нагрузка тавровой балки были разными.

Балки L-3-1 и L-3-2 являются предварительно поврежденными балками, комбинированно усиленными углепластиком и стальным листом. Процесс их разрушения разделяется на 3 этапа. В связи с наличием предварительных трещин не было этапа перед образованием трещин. С увеличением нагрузки ширина трещин постепенно возрастала. Процесс развития трещин был аналогичным с балкой L-1-3, но нагрузка текучести арматуры и стального листа, нагрузка разрушения углепластика и предельная нагрузка тавровой балки были меньше, чем для балки без предварительного повреждения. При разрушении тавровой балки максимальная ширина трещин была больше, чем в балке без предварительного повреждения. На рис. 6 показано окончательное состояние разрушения некоторых типичных балок при испытаниях.

При разрушении тавровой балки максимальная ширина трещин была больше, чем в балке без предварительного повреждения. На рис. 6 показано окончательное состояние разрушения некоторых типичных балок при испытаниях.

Рис. 6. Состояние разрушения типичных балок в испытаниях (окончание см. на с. 90): а — Ь-0-1; б — Ь-1-1; в — Ь-1-2; г — Ь-1-3

Рис. 6. Состояние разрушения типичных балок в испытаниях (начало см. на с. 89): д — Ь-3-1; е — Ь-3-2

3. Результаты и анализ испытаний

Анализ нагрузок. В табл. 2 приведены нагрузка образования трещин, нагрузка текучести и предельная нагрузка при испытаниях.

Таблица 2

Результаты испытаний на изгиб

Номер испытуемых изделий Нагрузка образования трещин Нагрузка текучести Предельная нагрузка

Ь-0-1 7,6 41,2 44,2

Ь-1-1 15,9 62,1 69,0

Ь-1-2 13,6 56,9 65,5

Ь-1-3 18,4 75,2 87,0

Ь-1-4 16,8 72,0 90,9

Ь-1-5 19,4 76,4 85,4

Ь-2-1 26,5 80,4 111,1

Ь-2-2 29,8 90,3 133,0

Ь-3-1 — 68,6 82,6

Ь-3-2 — 58,1 74,6

На рис. 7 представлено влияние формы усиления, степени предварительного напряжения, количества слоев усиления и степени предварительного повреждения на нагрузку образования трещин Рсг, нагрузку текучести Ру и предельную нагрузку тавровых балок. С учетом наличия существующих трещин в степень предварительного повреждения не входит сравнение Рсг. На рис. 7, а показано, что по сравнению с неусиленной балкой три способа усиления могут повышать Рсг, Ру и тавровых балок, наиболее высокая степень повышения комбинированно усиленной балки Рсг повышалось на 142,1 %, Ру — 82,5 %, Ри — 96,8 %.

7 представлено влияние формы усиления, степени предварительного напряжения, количества слоев усиления и степени предварительного повреждения на нагрузку образования трещин Рсг, нагрузку текучести Ру и предельную нагрузку тавровых балок. С учетом наличия существующих трещин в степень предварительного повреждения не входит сравнение Рсг. На рис. 7, а показано, что по сравнению с неусиленной балкой три способа усиления могут повышать Рсг, Ру и тавровых балок, наиболее высокая степень повышения комбинированно усиленной балки Рсг повышалось на 142,1 %, Ру — 82,5 %, Ри — 96,8 %.

100

100

* 60

1 20

Per Ру Ри

Ключевая нагрузка

Per Ру Ри

Ключевая нагрузка

б

140-, 120-,

в в L-1-3(1 layer) _ г

120. Ш/ luu»

Ш/ luu»

Ilk I

Per Py Pu Py Pu

Ключевая нагрузка Ключевая нагрузка

Рис. 7. Сравнительная схема нагрузки текучести и предельной нагрузки:

а — сравнительная схема форм усиления; б — сравнительная схема степени предварительного напряжения; в — сравнительная схема количества слоев усиления; г — сравнительная схема степени предварительного повреждения

Порядок степени повышения нагрузки для трех форм усиления: 1 слой стального листа + 1 слой углепластика с предварительным напряжением 10 %: > 1 слоя стального листа и > 1 слоя углепластика с предварительным напряжением 10 %. На рис. 7, б показано, что степень предварительного напряжения составляет в диапазоне 5-15 %. С повышением степени предварительного напряжения Pcr и Py повышались, а Pu снижалась, но разница незначительная. Если степень предварительного напряжения повышается на 5 %, средняя повышаемая или снижаемая нагрузка не больше 5 %. На рис. 7, в показано, что если количество слоев усиления не больше 3, с увеличением слоев усиления Pcr, Py и Pu проявили линейную зависимость, степень увеличения Pu заметная (при усилении 3 слоями больше на 52,8 %, чем при усилении 1 слоем), а с повышением количества слоев усиления Pcr и Py различаются примерно на 10 %. На рис. 7, г показано, что если степень предварительного повреждения не больше 60 %, с усилением степени предварительного повреждения Py и Pu проявили линейное уменьшение, разница уменьшения значительная. Если степень предварительного повреждения повышается на 30 %, Py снижается на 10 %.

Если степень предварительного напряжения повышается на 5 %, средняя повышаемая или снижаемая нагрузка не больше 5 %. На рис. 7, в показано, что если количество слоев усиления не больше 3, с увеличением слоев усиления Pcr, Py и Pu проявили линейную зависимость, степень увеличения Pu заметная (при усилении 3 слоями больше на 52,8 %, чем при усилении 1 слоем), а с повышением количества слоев усиления Pcr и Py различаются примерно на 10 %. На рис. 7, г показано, что если степень предварительного повреждения не больше 60 %, с усилением степени предварительного повреждения Py и Pu проявили линейное уменьшение, разница уменьшения значительная. Если степень предварительного повреждения повышается на 30 %, Py снижается на 10 %.

Анализ жесткости. Рис. 8 является сравнительной схемой графика нагрузки и прогиба в середине пролета при разных формах усиления, степени

L-1-3(0%) ■ L-3-1(30%) М L-3-2(60%)

предварительного напряжения, количестве слоев усиления и степени предварительного повреждения.

Гибкость (шгп) Гибкость (шш)

Гибкость (тт) Гибкость (шш)

Рис. 8. Сравнительная схема графика нагрузки и прогиба в середине пролета:

а — сравнительная схема форм усиления; б — сравнительная схема степени предварительного напряжения; в — сравнительная схема количества слоев усиления; г — сравнительная схема степени предварительного повреждения

На рис. 8, а видно, что графики нагрузки и прогиба балок L-0-1 и L-1-1 являются линиями с тремя характерными точками. Переломные точки соответственно являются точкой образования трещин, точкой текучести и предельной точкой. На рис. 8, г видно, что до текучести жесткость балок L-3-1 и Ь-3-2 почти не имеет заметного изменения. Графики являются линиями с тремя характерными точками. Переломные точки соответственно являются точкой текучести, пиковой точкой нагрузки и предельной точкой. На графиках нагрузки и прогиба видно, что до и после образования трещин изменение жесткости незначительное. Точка текучести является переломной точкой. Жесткость резко снижается. За пиковой точкой отмечена «отрицательная» жесткость, что вызвало снижение нагрузки. На этапе использования балок исследование отрицательной жесткости не имеет большого значения, так что в целом изменение жесткости разделяется на жесткость до текучести Ву и жесткость после текучести Ви. В соответствии с рис. 8 определен закон влияния форм усиления, степени предварительного напряжения, количества сло-

Переломные точки соответственно являются точкой текучести, пиковой точкой нагрузки и предельной точкой. На графиках нагрузки и прогиба видно, что до и после образования трещин изменение жесткости незначительное. Точка текучести является переломной точкой. Жесткость резко снижается. За пиковой точкой отмечена «отрицательная» жесткость, что вызвало снижение нагрузки. На этапе использования балок исследование отрицательной жесткости не имеет большого значения, так что в целом изменение жесткости разделяется на жесткость до текучести Ву и жесткость после текучести Ви. В соответствии с рис. 8 определен закон влияния форм усиления, степени предварительного напряжения, количества сло-

ев усиления и степени предварительного повреждения на изменение Ву и Ви (рис. 9). На рис. 9 ордината выражает отношение жесткостей Ву и Ви тавровых балок с жесткостью до текучести Ву0 и жесткостью после текучести Ви0 сравнительных балок, отсюда определяется степень повышения жесткости.

в 2С

Жесткость до текучести ♦ Жесткость после текучести

1.-1-1

1.-1-2

Способ усиления

Жесткость до тскучссти Жесткость после текучести

1.-1-3

Количество слоев усиления

б

Э

со

з3

со» со»

12-, 108642 0

— Жесткость до тскучссти

— Жесткость после тскучссти

5%

10%

15%

Степень предварительного напряжения

г

ю-

ВД°= 8-

са= е-

— Жесткость до текучести Жесткость после текучести

ад щ*

420 —

0%

30%

60%

Степень предварительного расщепления

а

Рис. 9. Сравнительная схема жесткости до и после текучести:

9. Сравнительная схема жесткости до и после текучести:

а — сравнительная схема форм усиления; б — сравнительная схема степени предварительного напряжения; в — сравнительная схема количества слоев усиления; г — сравнительная схема степени предварительного повреждения

На рис. 9, а показано, что три формы усиления повышали жесткость до и после текучести. Порядок повышения жесткости до текучести: 1 слой стального листа + 1 слой углепластика с предварительным напряжением 10 %; > 1 слоя стального листа; > 1 слоя углепластика с предварительным напряжением 10 %. Порядок повышения жесткости после текучести: 1 слой стального листа + 1 слой углепластика с предварительным напряжением 10 %; > 1 слоя углепластика с предварительным напряжением 10 %; > 1 слоя стального листа. Видно, что комбинированно усиленная тавровая балка является конструкцией, которая имеет самый значительный эффект повышения жесткости из трех форм усиления. Для сравнительных балок жесткость до и после текучести соответственно повышалась в 2 и 7 раз. На рис. 9, б показано, что с увеличением степени предварительного напряжения жесткость до текучести не имеет значительного изменения, но при условии степени предварительного

Для сравнительных балок жесткость до и после текучести соответственно повышалась в 2 и 7 раз. На рис. 9, б показано, что с увеличением степени предварительного напряжения жесткость до текучести не имеет значительного изменения, но при условии степени предварительного

напряжения 10-15 % жесткость после текучести имеет значительное повышение. На рис. 9, в показано, что с увеличением слоев усиления жесткость до и после текучести заметно повышалась, но жесткость до текучести незначительно повышалась. При условии количества слоев усиления не больше 2 жесткость после текучести заметно повышалась. По сравнению с жесткостью после текучести с 1 слоем усиления жесткость после текучести с 2 слоями усиления повышалась примерно в 2 раза. При условии слоев усиления больше 2 повышение становилось плавным. На рис. 9, г показано, что жесткость до текучести неповрежденной тавровой балки и тавровой балки при условии степени предварительного повреждения на 30 % почти одинаковая. Для тавровой балки при условии степени предварительного повреждения на 60 % жесткость до текучести снижалась, а жесткость после текучести повышалась.

Для тавровой балки при условии степени предварительного повреждения на 60 % жесткость до текучести снижалась, а жесткость после текучести повышалась.

Выводы

Комбинированно усиливаемые тавровые балки испытаны на изгиб до разрушения. По сравнению с неусиливаемой балкой 3 формы усиления могут повышать Рсг, Ру и Ри тавровых балок, в том числе степень повышения комбинированно усиленной балки самая большая. Рсг повышалось более чем на 140 %, Ру — на 80 %, Ри — на 90 %. Комбинированно усиливаемая тавровая балка является усиливаемой балкой, которая имеет самый значительный эффект повышения жесткости из трех форм усиления. Для сравнительных балок жесткость до и после текучести соответственно повышалась в 2 и 7 раз.

Влияние степени предварительного напряжения на ключевую нагрузку незначительное. При условии предварительного напряжения 5-15 % с повышением степени предварительного напряжения Рсг и Ру повысились, а Ри снизилось. До текучести жесткость незначительно изменилась. При условии степени предварительного напряжения 10-15 % жесткость после текучести существенно увеличилась.

До текучести жесткость незначительно изменилась. При условии степени предварительного напряжения 10-15 % жесткость после текучести существенно увеличилась.

Влияние количества слоев усиления с использованием углепластика на ключевую нагрузку значительное. С увеличением количества слоев усиления значения Рсг, Ру и Ри линейно увеличились, также Ри заметно повысилось. По сравнению с жесткостью после текучести с 1 слоем усиления жесткость после текучести с 2 слоями усиления повышалась примерно в 2 раза. При условии слоев усиления больше 2 повышение становилось плавным.

С усилением степени предварительного повреждения Ру и Ри проявили линейное уменьшение. Если степень предварительного повреждения повышается на 30 %, Ру и Ри снижаются на 10 %. Жесткость до текучести неповрежденной тавровой балки и тавровой балки при условии степени предварительного повреждения на 30 % почти одинаковая. Для тавровой балки при условии степени предварительного повреждения 60 % жесткость до текучести снижалась, а жесткость после текучести повышалась.

Библиографический список

1. Су, Р.К.Л. Влияние болтовых пластин на железобетонные балки, укрепленные стальными плитами. Ч. 32 : пер. с англ. / Р.К.Л. Су, В.Н. Сиу, S.T. Смит // Инженерное сооружение. — 2010. — № 6. — С. 1769-1778.

2. Исследование характеристики на изгиб железобетонных балок, укрепленных анкером и наклейкой стальных плит. Ч. 34 : пер. с китайск. / Гао Цзяньпин, Би Хан, Сюй Цзямин, Дэн Цзяньхуа // Борьба с землетрясением в инженерной области и реконструкция. -2012. — № 6. — C. 120-124.

3. Чжан Мэй. Исследование испытаний бетонных балок, усиливаемых стальной плитой. Ч. 27 : пер. с китайск. / Чжан Мэй, Чжан Чжэ, Чжао Чжо // Вестник Шеньянского строительного университета в Китае (Версия естественных наук). — 2011. — № 3. — C. 485-489.

4. Лепин, Е. Применение и развитие армированного полимерного материала в инженерной конструкции. Ч. 39 : пер. с китайск. / Е Лепин, Фэн Пэн // Вестник по специальности гражданского строительства. — 2006. — № 3. — C. 24-36.

Лепин, Е. Применение и развитие армированного полимерного материала в инженерной конструкции. Ч. 39 : пер. с китайск. / Е Лепин, Фэн Пэн // Вестник по специальности гражданского строительства. — 2006. — № 3. — C. 24-36.

5. Исследование напряженной характеристики железобетонных балок, усиливаемых углепластиком. Ч. 29 : пер. с китайск. / Пэн Хуй, Чжан Цзяньжэнь, Хэ Сяньфэн, Цзян Синь // Техническая механика. — 2012. — Вспомогательное изание I. — C. 79-91.

6. Исследование характеристики на изгиб железобетонных напряженных компонентов, усиливаемых углепластиком. Ч. 24 : пер. с китайск. / Шан Шоупин, Пэн Хуй, Тун Хуа, Вэй Дунхуй, Зэн Линхун // Вестник по строительной конструкции. — 2003. — № 5. -C. 24-30.

7. Плевков, В.С. К определению расчетных напряжений в стальной и углекомпозитной арматуре нормальных сечений железобетонных элементов / В. С. Плевков, И.В. Балдин, А.В. Невский // Вестник Томского государственного архитектурно-строительного университета. — 2017. — № 1 (60). — С. 96-113.

С. Плевков, И.В. Балдин, А.В. Невский // Вестник Томского государственного архитектурно-строительного университета. — 2017. — № 1 (60). — С. 96-113.

8. Прочность и деформативность арматуры композитной полимерной при статическом и кратковременном динамическом растяжении и сжатии / В.С. Плевков, И.В. Балдин, К.Л. Кудяков, А.В. Невский // Вестник Томского государственного архитектурно-строительного университета. — 2016. — № 5 (58). — С. 91-101.

9. Experimental and numerical investigation of concrete structures with metal and non-metal reinforcement at impulse loadings / P.A. Radchenko, S.P. Batuev, A.V. Radchenko, V.S. Plevkov, K.L. Kudyakov // IOP Conf. Series: Journal of Physics. — 2016. — V. 774. — Р. 2-8.

10. Лу Иянь. Исследование характеристических испытаний на изгиб железобетонных балок, комбинированно усиливаемых углеродно-волоконным материалом и стальной плитой. Ч. 28 : пер. с китайск. / Лу Иянь, Чжоу Тин // Вестник по железной дороге. — 2006. -№ 1. — C. 80-87.

Ч. 28 : пер. с китайск. / Лу Иянь, Чжоу Тин // Вестник по железной дороге. — 2006. -№ 1. — C. 80-87.

11. Лу Иянь. Исследование характеристических испытаний на усталость при изгибе железобетонных балок, комбинированно усиливаемых углепластиком и стальной плитой. Ч. 36 : пер. с китайск. / Лу Иянь, Ху Лин, Лян Хунцзюнь // Вестник по строительной конструкции. — 2015. — № 11. — C. 64-71.

12. Сюн Сюеюй. Исследование испытаний на трещины железобетонных балок, комбинированно усиливаемых углеродно-волоконным материалом и стальной плитой. Ч. 33 : пер. с китайск. / Сюн Сюеюй, Сюй Хайфэн // Китайская железнодорожная наука. — 2012. -№ 3. — C. 21-27.

13. Пат. 2026447 КНР, ZL 2014 1 0554300.4 [P]. Натяжная машина предварительно напрягаемого армированного полимерного материала для дозировочного управления углепластика/ Чжу Гуаншань, Гао кайлун, Шэн Гохуа. Опубл. 13.04.2016.

Опубл. 13.04.2016.

References

1. Su R.K.L., Siu W.H., Smith S.T. Effects of bolt plate arrangements on steel plate strengthened reinforced concrete beams. Engineering Structure. 2010. V. 32. No. 6. Pp. 1769-1778.

2. Gao Jian-ping, Bi Hang, Xu Jia-ming, Deng Yan-hua. A review of the flexural behavior of re-inforced-concrete beam strengthened with bolted side steel plate. Earthquake Resistant Engineering and Retrofitting. 2012. V. 34. No. 6. Pp. 120-124.

3. Zhang Mei, Zhang Zhe, Zhao Zhuo. Experiment research on concrete beans reinforced by steel plate. Journal of Shenyan Jianzhu University (Natural Science). 2011. V. 27. No. 3. Pp. 485-489.

4. Ye Lieping, Feng Peng. Applications and development of fiber — reinforced polymer in engineering structures. China Civil Engineering Journal. 2006. V. 39. No. 3. Pp. 24-36.

China Civil Engineering Journal. 2006. V. 39. No. 3. Pp. 24-36.

5. Peng Hui Zhang Jian-Ren, He Xian-Feng, Jiang Xin. Study of mechanical behavior of reinforced concrete beams strengthened with near-surface-mounted prestressed CFRP strips. Engineering Mechanics. 2012. V. 29. Pp. 79-91.

6. Shang Shouping, Peng Hui, Tong Hua, Wei Dong-hui, Zeng Ling-hong. Study of strengthening reinforced concrete beam using prestressed carbon fiber sheet. Journal of Building Structures. 2003. V. 24. No. 5. Pp. 24-30.

7. Plevkov V.S., Baldin I. V., Nevskii A. V. K opredeleniyu raschetnykh napryazhenii v stal’noi i uglekompozitnoi armature normal’nykh sechenii zhelezobetonnykh elementov [Estimated stresses in steel and carbon reinforced composite rebar of normal sections in concrete structures]. Vestnik of Tomsk State University of Architecture and Building. 2017. No. 1. Pp. 96-113. (rus)

2017. No. 1. Pp. 96-113. (rus)

8. Plevkov V.S., Baldin I. V., Kudyakov K.L., Nevskii A. V. Prochnost’ i deformativnost’ armatury kompozitnoi polimernoi pri staticheskom i kratkovremennom dinamicheskom rastyazhenii i szhatii [Strength and deformability of polymer composites under tensile and compressive loads]. Vestnik of Tomsk State University of Architecture and Building. 2016. No. 5. Pp. 91-101. (rus)

9. Radchenko P.A., Batuev S.P., Radchenko A.V., Plevkov V.S., Kudyakov K.L. Experimental and numerical investigation of concrete structures with metal and non-metal reinforcement at impulse loadings. IOP Conf. Series: Journal of Physics. 2016. V. 774. Pp. 2-8.

10. Lu Yi-Yan, Zhou Ting. Experimental research on flexural performance of reinforced concrete scams combination strengthened with bonded carbon fiber reinforced polymer and steel plates. Journal of the China Railway Society. 2006. V. 28. No. 1. Pp. 80-87.

Journal of the China Railway Society. 2006. V. 28. No. 1. Pp. 80-87.

11. Lu Yi-Yan, Hu Ling, Liang Hong-Jun. Research on bend fatigue performance test for composite reinforced concrete beam of CFRP cloth and steel plate. Journal of Building Structures, 2015. V. 36. No. 11. Pp. 64-71.

12. XiongXue-yu, Xu Hai-feng. Research on test for composite reinforced concrete beam crack of carbon fiber and steel plate. China Railway Science. 2012. V. 33. No. 3. Pp. 21-27.

13. Zhu Guang-Shan, Gao Kai-Long, Sheng Guo-Hua. Self-anchorage prestressed tensioning equipment for quantitative control of FRP. Pat. Chin. Fed. N 2026447. 2016.

Подходит как для хрупких, так и для пластичных материалов

Что такое испытание на изгиб?

Испытание на изгиб (испытание на растяжение при изгибе) — это метод испытания материалов на их прочность на изгиб и другие важные свойства. Испытания на разрушающие материалы используются для пластмасс, армированных волокном пластиков (FRP), металлов и керамических материалов. Испытания на изгиб аналогичны по своей последовательности. В зависимости от количества точек давления и опоры испытуемого образца различают следующие:

Испытания на разрушающие материалы используются для пластмасс, армированных волокном пластиков (FRP), металлов и керамических материалов. Испытания на изгиб аналогичны по своей последовательности. В зависимости от количества точек давления и опоры испытуемого образца различают следующие:

- Испытание на изгиб в одной точке

- Испытание на трехточечный изгиб

- Испытание на 4-точечный изгиб

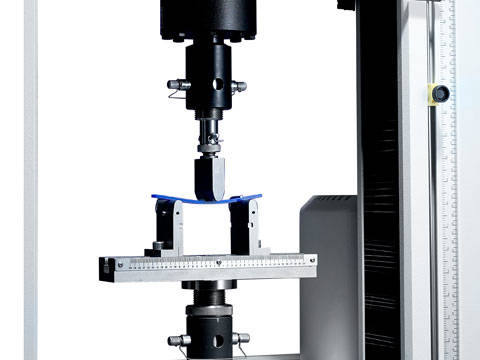

При испытаниях на изгиб стандартные образцы, в основном цилиндрические, помещают в центр контрольного приспособления.Округлые опорные ролики (подшипники) расположены параллельно друг другу на определенном расстоянии (ширине опоры). Диаметр цилиндрического образца пропорционален ширине опоры подшипников. Пробный пуансон, который движется вниз медленно и с постоянной скоростью, нагружает образец с возрастающей силой до тех пор, пока он не сломается или не достигнет предварительно определенной деформации. Максимальная нагрузка, оказываемая во время испытания на изгиб, называется разрывной силой.

Во время испытания регистрируются значения изгибающей силы и прогиба.Затем определяются характеристики материала. Вся последовательность испытаний отображается в виде кривой напряжения-деформации, а также может быть записана с помощью видеокамеры. Испытания на изгиб выполняются для получения информации о поведении испытуемого материала при изгибе от напряжения одноосного изгиба. В случае хрупких материалов таким образом определяется прочность на изгиб. При работе с пластичными материалами определяется предел текучести, максимально возможный угол изгиба, а также модуль Юнга в случае упругой деформации.

Во время испытаний материалов с использованием испытания на изгиб современные оптические измерительные системы с камерами высокого разрешения обеспечивают точные изображения испытываемого образца. Для документирования плоского образца обычно достаточно устройств с одной камерой. Более сложные геометрические формы образцов можно точно измерить с помощью двух камер. Тестер материалов сначала применяет к образцу стохастический точечный узор или использует существующую структуру поверхности. В оптических измерительных системах используются алгоритмы корреляции изображений: в изображениях с высоким разрешением они распознают деформацию, вызванную испытанием на изгиб, а затем вычисляют отклонение, используя пиксельные координаты точечного рисунка.

Что такое напряжение изгиба?

При испытании на изгиб наибольшее напряжение изгиба находится в центре образца (наибольший прогиб). В этот момент всегда присутствует наибольший изгибающий момент. От центральной точки давления изгибающий момент линейно уменьшается в обоих направлениях к подшипникам. Материал подвергается давлению с внутренней стороны и растяжению с внешней стороны. Во внешних волокнах образца напряжение изгиба (растягивающее и сжимающее напряжение) является наибольшим и уменьшается по направлению к нейтральному волокну.Это также называется неоднородным распределением напряжений.

Если частично пластически деформированный образец разгружается во время испытания на изгиб путем подъема испытательного пуансона, только внутренние напряжения (остаточные напряжения), присутствующие в материале, и результирующий крутящий момент все еще остаются эффективными. Это частично изменит форму образца.

Поведение пластичных материалов при изгибе

Если изгибающее напряжение в образце, изготовленном из пластичного материала, ниже, чем предельное напряжение пластической деформации, изгибающее напряжение является исключительно упругим.По мере увеличения напряжения изгиба предел текучести (критическое напряжение) превышается в первую очередь на периферийных участках образца. Затем эти области пластически деформируются (так называемый материальный поток). Предел текучести — это предельное напряжение изгиба, до которого легко деформируемые материалы могут быть нагружены изгибом без остаточной деформации в краевой зоне.

Момент возникновения такой деформации можно определить непосредственно с помощью испытательного пуансона: прогиб измеряется в зависимости от приложенной силы.Определенные значения показаны на диаграмме отклоняющей силы. При неуклонном увеличении прогиба все больше и больше внутренних областей образца вовлекаются в пластическую деформацию. Это результат увеличения стресса. Для сталей, например, предел текучести на 10–20 процентов выше предела текучести из-за увеличения линейного напряжения. Если предел текучести краевых волокон превышен во время испытания на изгиб, внутренние и исключительно упруго напряженные волокна препятствуют движению потока.

Испытания пластичных материалов на изгиб отличаются от испытаний хрупких материалов: прочные материалы могут подвергаться экстремальной пластической деформации, но их нельзя сломать, независимо от того, насколько сильна приложенная сила. В худшем случае образец будет протянут между подшипниками. Таким образом, испытание на изгиб пластичного образца заканчивается, когда предел текучести превышен. Прочность на изгиб пластичных материалов определяется моментом времени, в котором происходит пластическая деформация.

Поведение хрупких материалов при изгибе

Образцы, изготовленные из хрупких материалов, при испытании материалов демонстрируют различное поведение при изгибе. Они ломаются без четко видимого поведения потока материала. Поэтому определение предела текучести для хрупких материалов сложнее. Тем не менее, чтобы иметь возможность определить прочность на изгиб, определяют максимальное напряжение изгиба, при котором образец ломается. Однако прочность на изгиб — это вымышленное значение, которое не идентично напряжению изгиба, фактически возникающему в материале.Другой характеристикой испытаний на изгиб хрупких материалов является прогиб при разрушении. Этот технический термин описывает максимально возможный прогиб образца незадолго до разрушения.Прогиб излома зависит от ширины опоры: большие расстояния между подшипниками допускают больший прогиб. Для проверки прочности хрупких материалов испытание на изгиб часто бывает более подходящим, чем испытание на растяжение, поскольку материалы подвергаются только нагрузке на изгиб. Если этот образец подвергнуть испытанию на растяжение, он преждевременно сломается и возникнут проблемы с измерением.Поэтому для некоторых хрупких материалов испытание на растяжение заменяется испытанием на изгиб. В соответствии с DIN EN ISO 178 к этим критическим материалам относятся термореактивные листы и формовочные материалы, термопластические смеси для литья под давлением и армированные волокном пластмассы.

Виды испытаний на изгиб

При испытании материалов с использованием испытания на изгиб проводится различие между испытанием на 1-, 3- и 4-точечный изгиб, в зависимости от количества точек давления и типа опоры для образца.

Испытание на одноточечный изгиб

Процедура испытания на изгиб при использовании устройства для одноточечного изгиба следующая: образец зажимается с одного конца, а его открытая сторона нагружается испытательным пуансоном. Затем рассчитывается модуль упругости при изгибе. Модуль упругости при изгибе или модуль упругости при изгибе — это отношение максимального напряжения волокна к максимальной деформации в пределах предела текучести.

Заключение

Испытания на изгиб проводятся с использованием стандартизованных образцов и трех или четырех точек давления (испытание на трех-, четырехточечный изгиб).Они приводят либо к разрушению образца, либо к его пластической деформации (только для пластичных материалов). Оптическая метрология последнего поколения обеспечивает гораздо более точные результаты, чем традиционные методы измерения.Испытание на изгиб

Испытания на изгиб деформируют исследуемый материал в средней точке, вызывая образование вогнутой поверхности или изгиба без возникновения разрушения и обычно выполняются для определения пластичности или сопротивления разрушению этого материала.В отличие от испытания на изгиб, цель состоит не в том, чтобы нагружать материал до разрушения, а в том, чтобы деформировать образец до определенной формы. Образец для испытаний нагружается таким образом, чтобы в средней точке образовалась вогнутая поверхность с заданным радиусом кривизны в соответствии со стандартом, по отношению к которому проводится испытание. Испытания на изгиб так же популярны, как испытание на растяжение, испытание на сжатие и испытания на усталость.

Узнайте о машинах для испытания на изгиб …

Цель испытания на изгиб:

Испытание материала на изгиб позволяет определить пластичность, прочность на изгиб, прочность на излом и сопротивление разрушению.Эти характеристики могут использоваться для определения того, разрушится ли материал под давлением, и они особенно важны в любом процессе строительства, в котором используются пластичные материалы, нагруженные изгибающими силами. Если материал начинает разрушаться или полностью разрушается во время испытания на трех- или четырехточечный изгиб, можно предположить, что материал выйдет из строя при аналогичных условиях в любом применении, что может привести к катастрофическому разрушению.

Узнайте о приспособлениях для испытаний на изгиб на изгиб …

Четыре обычных испытания на изгиб: