| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

REC. Испытание на прочность!

— Здрасьте, а шо это у Вас?

-Детали, изготовленные методом 3D печати.

-А шо, крепкие получаются? Машину и дом напечатаешь мне? Ну-ка дай, я на прочность проверю…

*ХРЯК*

-…Опа!Не выдержала! Ну, это ваще как-то не очень, только игрушки делать из пластика этого, баловство одно…

Приветствуем, уважаемые читатели портала!

Вы тоже хотя бы раз сталкивались с подобными индивидами, предпочитающими измерять прочность чего угодно с помощью силушки своих рук? Мы сталкиваемся с этим постоянно. Причем, даже если бедная деталька так и не покорилась недюжинной силе проверяющего, ясности в вопрос прочности пластика это едва ли приносило больше – сила воздействия на наши выставочные образцы разниться от одного сомневающегося к другому. И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда!

Поэтому мы решили не останавливаться на достигнутом и провести те испытания, которые так интересовали многих наших клиентов в частности и посетителей портала в целом. Мы говорим об испытаниях наших пластиков на изгиб, растяжение и сжатие.

Итак, обо всем по порядку!

В этот раз мы подошли к процессу испытаний довольно серьезно (даже по нашим педантичным меркам) и обратились с нашей проблемой в Центр Испытаний, Сертификации и Стандартизации Функциональных Материалов и Технологий (ЦИСС ФМТ).

Данный Центр создан при поддержке государственных научных компаний, Правительства Москвы и Московского Государственного Университета имени М.В. Ломоносова. Цель работы Центра — обеспечение малых и средних предприятий Москвы возможностью сертификации и проведения испытаний своих продуктов на самом современном мировом уровне.

Преимуществами данного Центра являются квалифицированные сотрудники, (зачастую, как мы узнали, выпускники-отличники Химфака МГУ), уникальное для России испытательное оборудование и чрезвычайно профессиональный подход к делу.

Так что за чистоту результатов мы можем смело ручаться – эти ребята ни специально, ни случайно ошибок в цифрах не допустят!

Перейдем к конкретике.

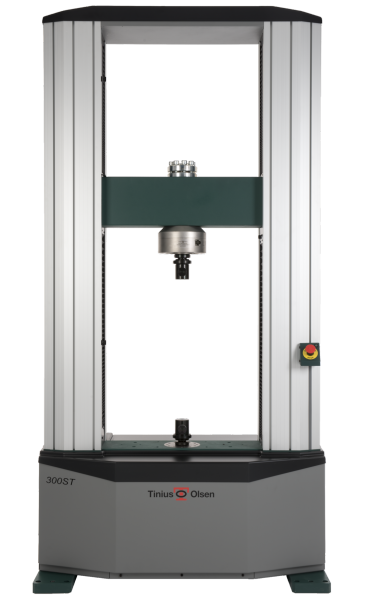

В нашем случае для испытаний использовалась Универсальная испытательная машина с серво-электромеханическим приводом для статических испытаний материалов на растяжение, сжатие и изгиб Tinius Olsen 300ST

Для справки — Tinius Olsen – имя ставшее нарицательным. С 19 века до настоящего времени этот бренд является эталоном качества физико-механических испытаний.

Вот так выглядит эта красавица, произведенная суровыми учеными-скандинавами:

[IMG ID=67552 WIDTH=723 HEIGHT=406]

[IMG ID=67552 WIDTH=723 HEIGHT=406][IMG ID=67553 WIDTH=849 HEIGHT=477]

Внушает больше доверия, нежели руки скептически настроенных знакомых, не так ли? J

А пример работы данной машины заинтересовавшиеся читатели могут посмотреть на официальном канале Tinius Olsen ниже:

Следующим необходимым шагом следует вернуться в далекие школьные годы на уроки физики и вспомнить определения некоторых явлений и величин, о которых далее будет идти речь. Те, кто может похвастаться хорошей памятью школьной программы или имеет честь постоянно прибегать к этой информации, может упустить эту часть рассказа.Изгиб — вид деформации, при котором происходит искривление осей прямых брусьев или изменение кривизны осей кривых брусьев, изменение кривизны/искривление срединной поверхности пластины или оболочки.

Растяжение/сжатие— вид продольной деформации стержня или бруса, возникающий в том случае, если нагрузка к нему прикладывается по его продольной оси (равнодействующая сил, воздействующих на него, нормальна поперечному сечению стержня и проходит через его центр масс).

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Иначе говоря, это свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

Модуль упругости — общее название нескольких физических величин, характеризующих способность твёрдого тела упруго деформироваться (т.е. не постоянно) при приложении к нему силы.

Максимальную нагрузку тут следует понимать под определением максимальной силы, приложенной к испытательному образцу. Сила, в свою очередь, определяется как физическая величина, являющаяся мерой воздействия на данное тело других тел. Приложенная к массивному телу сила является причиной возникновения в нём деформаций и напряжений.

Предел прочности на сжатие/растяжение — пороговая величина переменного механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет/разорвет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Прочитали? Респект за серьезный подход к ознакомлению!

Итак, с целью, способом и процессом испытаний, испытателями и оборудованием для всего этого мы разобрались. Вдобавок вникли в определения. Чего же не хватает? Ну конечно, результатов самих испытаний. Милости просим ознакомиться с цифрами!

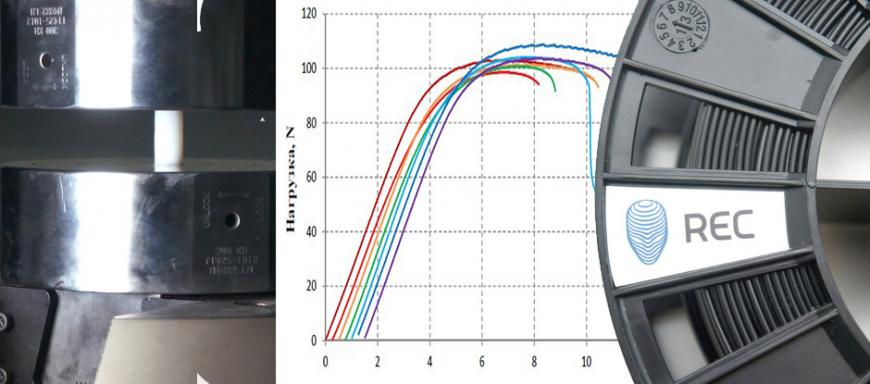

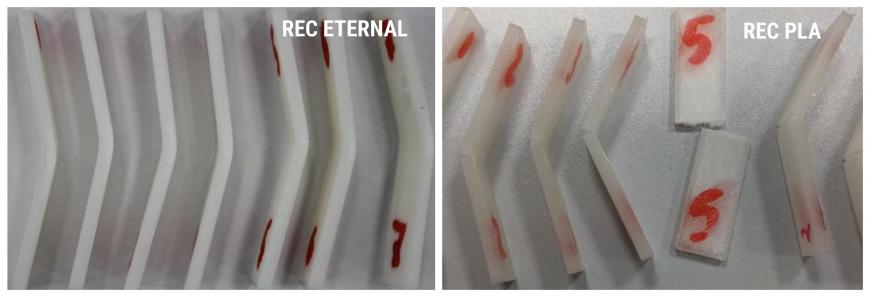

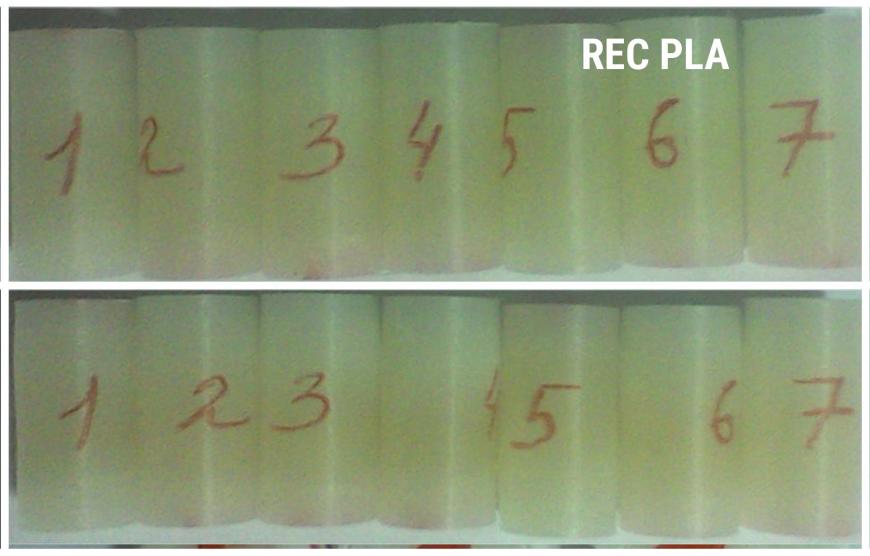

Глава 1. ИЗГИБОбъектом испытаний выступили образцы наших пластиков формы параллелепипедов, их толщина 3 мм, ширина 13 мм, длина 60 мм.

Испытания стандартными методами для изгибных свойств неармированных и армированных

пластмасс и электроизоляционных материалов ASTM D790 – 03.

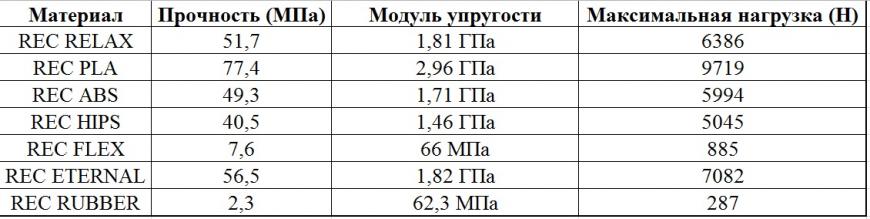

Итак, самым прочным при изгибе показал себя материал REC PLA

Итак, самым прочным при изгибе показал себя материал REC PLAЗа ним с отставанием в 18 Мпа следует REC RELAX

Замыкает тройку REC ETERNAL.

REC ABS и REC HIPS расположились на 4 и 5 месте.

Очевидно, что и максимальная нагрузка прямо пропорциональна увеличению прочности.

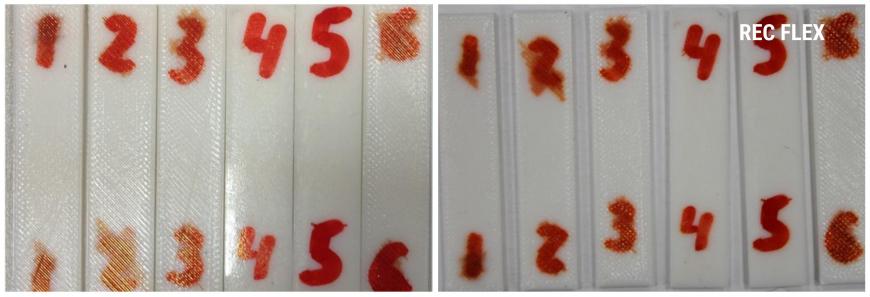

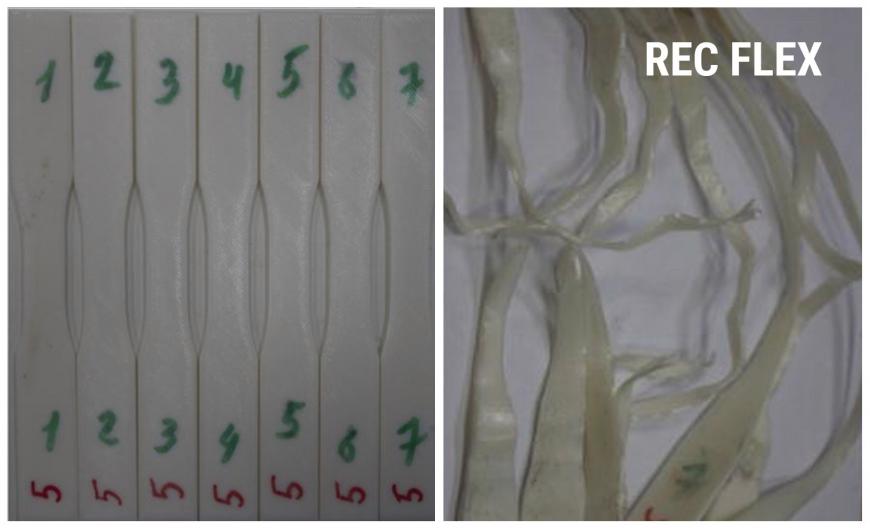

Хотелось бы также отметить, что гибкие материалы, по понятным всем причинам, следует рассматривать в несколько ином ключе. Поэтому соревноваться REC FLEX и REC RUBBER будут только между собой.

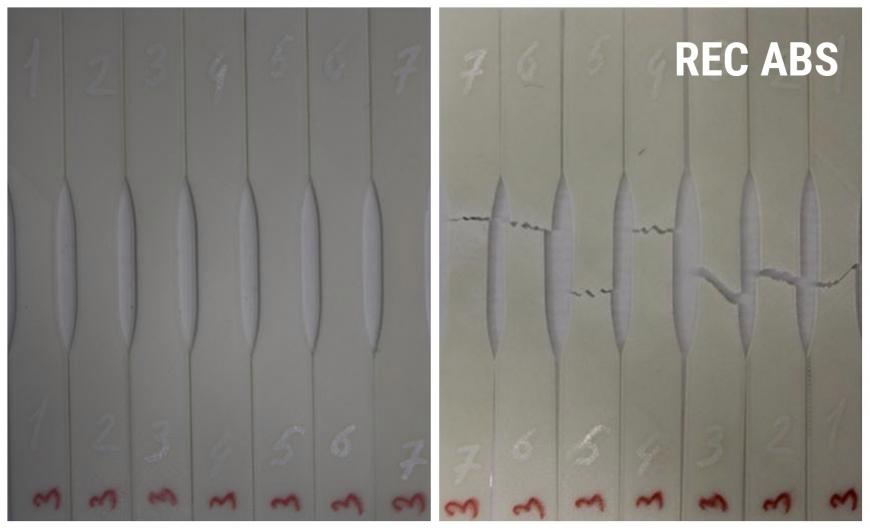

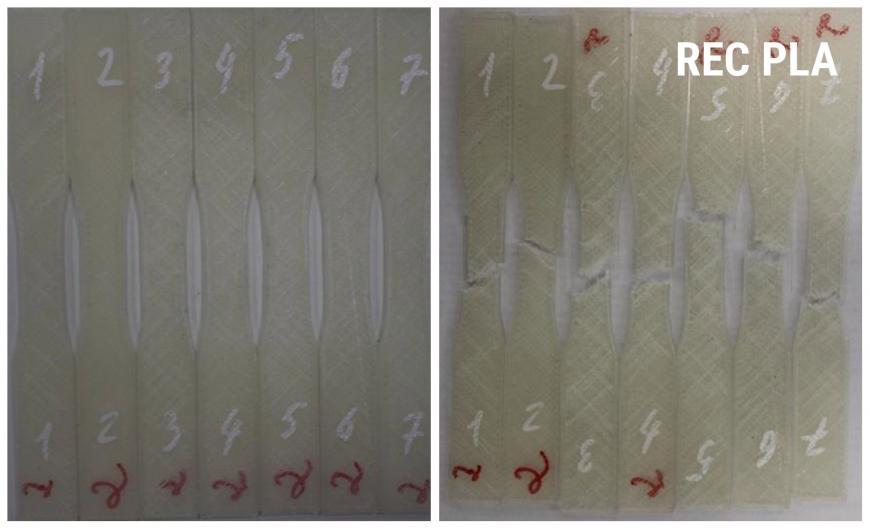

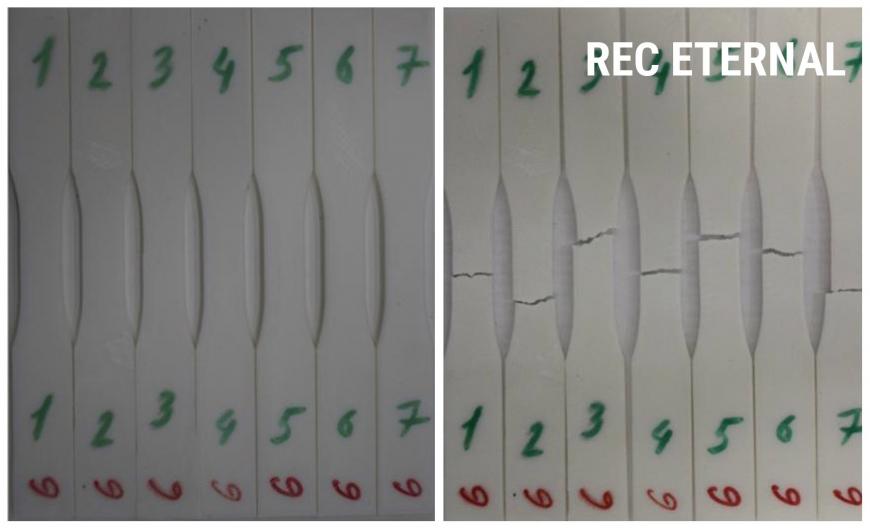

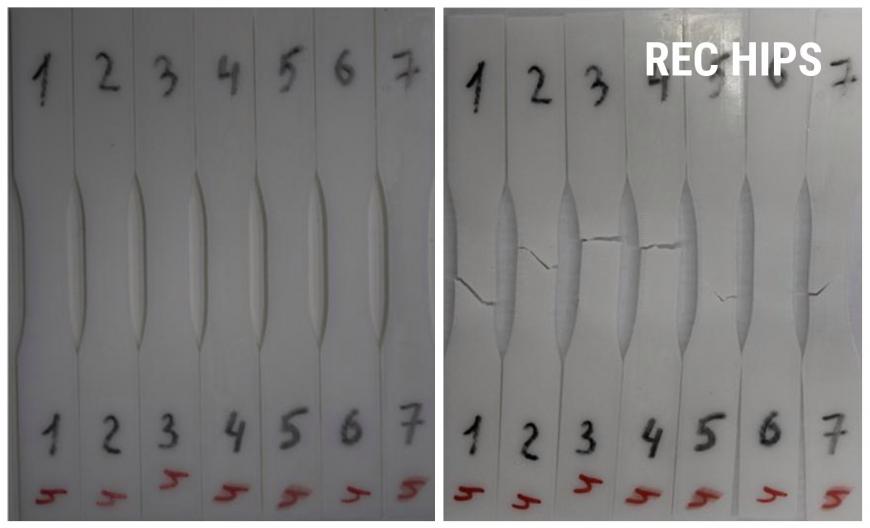

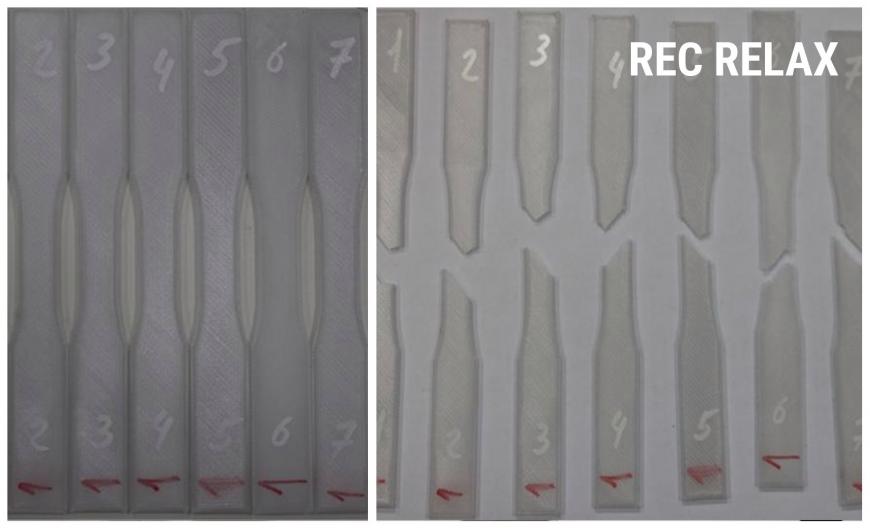

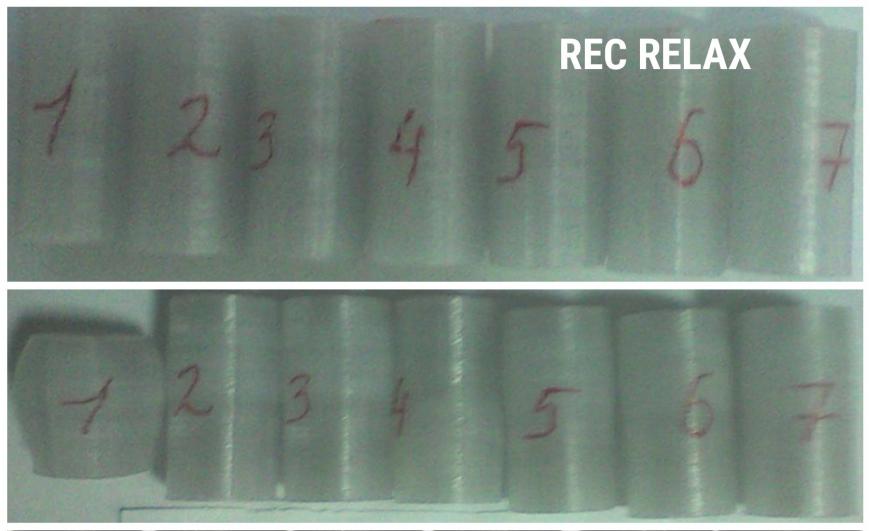

Глава 2. РАСТЯЖЕНИЕИспользовалась напечатанная двусторонняя лопатка толщиной 3мм, шириной и длиной 13 и 165 мм соответственно. Результат стандартного метода испытаний для прочности при растяжении пластмасс ASTM D638 – 14:

В испытании на растяжение вперед выдвинулся наш новый материал на основе PET-G REC RELAX.

В испытании на растяжение вперед выдвинулся наш новый материал на основе PET-G REC RELAX.В спину ему дышат совсем чуть-чуть менее прочные REC ETERNAL и REC PLA на втором и третьем местах соответственно.

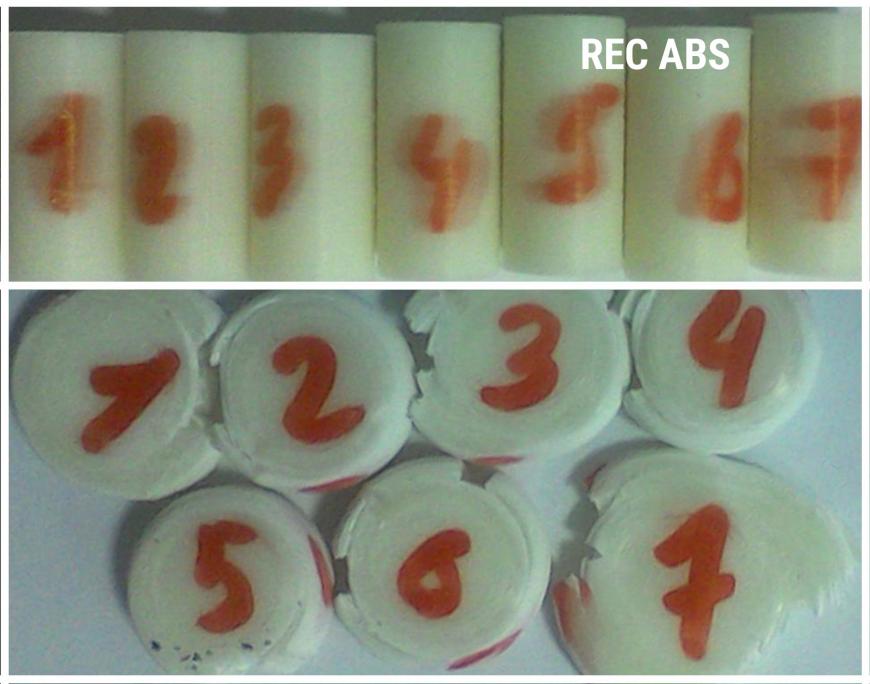

Глава 3. СЖАТИЕ

На этом этапе использовались цилиндры диаметром 12,5 мм и высотой 25,5 мм. Испытывались стандартным методом испытаний сжимающих свойств твердых пластмасс ASTM D695 – 15.

В сжатии REC PLA наверстал отставание по очкам и снова взял первенство. Его прочность при сжатии превосходит ETERNAL в 1,4 раза, а RELAX в полтора раза. Достойно!

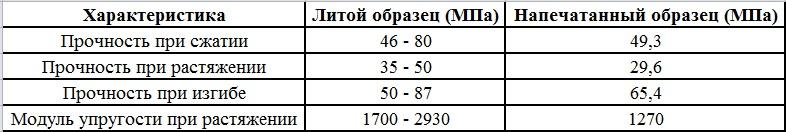

В сжатии REC PLA наверстал отставание по очкам и снова взял первенство. Его прочность при сжатии превосходит ETERNAL в 1,4 раза, а RELAX в полтора раза. Достойно!Также предлагаем сравнить характеристики ABS пластика для 3D печати с литьевым ABS, чтобы ответить на вопрос, насколько литые изделия прочнее напечатанных (характеристики взяты с http://himcompany.com):

Выводы

Итак, теперь стоит сделать мощный концентрат из всего вышенаписанного:

Вывод 1:

Самые прочные, если гнуть:

1. REC PLA

2. REC RELAX

3. REC ETERNAL

Самые прочные, если тянуть:

1. REC RELAX

2. REC ETERNAL

3. REC PLA

Самые прочные, если сжимать:

1. REC PLA

2. REC ETERNAL

3. REC RELAX

Вывод 2:

Напечатанные модели из ABS пластика имеют ту же прочность, что и литые при сжатии и изгибе, но не дотягивают до их показателей при растяжении. Модуль упругости при сжатии находится на уровне 75% от «литьевых» показателей.На этом все, друзья, спасибо за внимание, надеемся, данная информация была для Вас полезной! (А если Вам кажется, что не была – не спешите загадывать наперед, возможно, она пригодится в будущем!)

А если пропустили прошлые исследования, рассказы о них Вы можете найти здесь, на портале 3DToday по ссылкам:

Вредность 3D печати. Часть 1. http://3dtoday.ru/blogs/rec/the-dangers-of-3d-printing-mystery-solved-3-part-one/ Вредность 3D печати. Часть 2. http://3dtoday.ru/blogs/rec/the-harmfulness-of-3d-printing-part-2-the-main/ Масло- и бензостойкость материалов REC http://3dtoday.ru/blogs/rec/oil-and-gasoline-resistance-of-materials-rec/ Материалы для 3D печати REC «Испытание огнем» http://3dtoday.ru/blogs/rec/materials-for-3d-printing-rec-trial-by-fire/ Диэлектрические свойства материалов REC http://3dtoday.ru/blogs/rec/dielectric-properties-of-materials-rec/Если Вас заинтересовали полный отчет о проведенном исследовании или результаты предыдущих наших испытаний, вы сможете найти все это на нашем новом сайте – rec3d.ru

У вас есть вопросы? Пишите комментарии, звоните, связывайтесь с нами в соц сетях или по почте. И не забывайте, что мы всегда рады гостям в нашем офисе. У нас в шоуруме много всего интересного!Напоминаем, что Черная Пятница в компании REC продолжается! Сегодня последний день, когда Вы можете приобрести лучшие филаменты для 3D печати со скидкой в 30%!

Наша почта: [email protected] Телефон: +7 (800) 775-7331 (бесплатно из любой точки России)

Офис: г. Москва, ул. Годовикова д. 9, строение 1, подъезд 1.19, офис 2.3. Технопарк «Калибр».

Спасибо за внимание и удачной печати!

- Испытание на прочность

Испытание на прочность — гидравлическое испытание давлением, устанавливающее конструктивную прочность трубопровода.

3.14 испытание на прочность: Гидравлическое либо пневматическое испытание пробным давлением с выдержкой в течение установленного времени.

Примечания

1 Испытание на прочность является разновидностью приемочных испытаний по ГОСТ 16504.

2 Испытание на прочность технологических трубопроводов регламентируется title=»Правила устройства и безопасной эксплуатации технологических трубопроводов» [3].

Смотри также родственные термины:

6.7. Испытание на прочность соединения головки со стержнем

Испытание на прочность соединения головки со стержнем должно проводиться в соответствии с черт. 4.

Значения dh и R -по табл. 9а. Толщина матрицы — более 2 d. Значения угла b — по табл. 11.

После нескольких ударов молотком головка должна согнуться на угол 90° — b без следов трещин в округлении под головкой при контроле с увеличением не менее 8´ и не более 10´. Винты с резьбой до головки считаются выдержавшими испытания, даже если в первом витке резьбы появятся трещины, но головка не отрывается.

Черт. 4

Таблица 11

Класс прочности

3.6; 4.6; 5.6

4.8; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Угол b

60°

80°

Испытанию подлежат болты и винты с диаметром резьбы d£M16, имеющие недостаточную длину, чтобы провести испытание на разрыв на косой шайбе.

Данное испытание может проводиться и для более длинных болтов и винтов, однако решающим для них является испытание на косой шайбе.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- испытание на применение

- Испытание на прочность соединения головки со стержнем

Смотреть что такое «Испытание на прочность» в других словарях:

испытание на прочность — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN strength test … Справочник технического переводчика

испытание на прочность — stiprumo bandymas statusas T sritis chemija apibrėžtis Bandymas, kuriuo nustatomi objekto stiprio parametrai. atitikmenys: angl. strength test; structural test rus. испытание на прочность … Chemijos terminų aiškinamasis žodynas

Испытание на прочность — кого. Книжн. Экспрес. Проверка сил, выдержки, выносливости человека в экстремальных условиях. Война присутствует во всех романах Юрия Бондарева, присутствует постоянно как неутихающая боль и наивысшая мера нравственности, душевного «испытания на… … Фразеологический словарь русского литературного языка

Испытание на прочность — Публ. Проверка сил, выдержки, выносливости человека в экстремальных ситуациях. Ф 1, 225; Мокиенко 2003, 38 … Большой словарь русских поговорок

Испытание на прочность соединения головки со стержнем — 6.7. Испытание на прочность соединения головки со стержнем Испытание на прочность соединения головки со стержнем должно проводиться в соответствии с черт. 4. Значения dh и R по табл. 9а. Толщина матрицы более 2 d. Значения угла b по табл. 11.… … Словарь-справочник терминов нормативно-технической документации

испытание на прочность к импульсному напряжению — impulsinio elektrinio atsparumo bandymas statusas T sritis radioelektronika atitikmenys: angl. impulsive withstand voltage test vok. Stehstoßspannungsprüfung, f rus. испытание на прочность к импульсному напряжению, n pranc. essai de tension d… … Radioelektronikos terminų žodynas

ИСПЫТАНИЕ — на прочность. Публ. Проверка сил, выдержки, выносливости человека в экстремальных ситуациях. Ф 1, 225; Мокиенко 2003, 38 … Большой словарь русских поговорок

испытание — 3.10 испытание: Техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой. Источник: ГОСТ Р 51000.4 2008: Общие требования к аккредитации… … Словарь-справочник терминов нормативно-технической документации

испытание электрической прочности изоляции кабеля — 7.2.3 Электрическая прочность изоляции Если изготовителем указывается номинальное импульсное выдерживаемое напряжение (Uimp), то действительны требования 7.2.3 МЭК 60947 1 и аппарат должен выдерживать испытания на электрическую прочность изоляции … Справочник технического переводчика

испытание на электрическую прочность — испытание на стойкость по отношению к напряжению — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия Синонимы испытание… … Справочник технического переводчика

Книги

- Искусник Испытание на прочность, Чиркова В.. Трудно, почти невозможно найти счастье в нескончаемой череде лишений, погонь и сражений, но еще тяжелее вовремя поверить в драгоценную находку и понять ее истиннуюценность. А Инквару не… Подробнее Купить за 310 руб

- Искусник. Испытание на прочность, Чиркова Вера Андреевна. Трудно, почти невозможно найти счастье в нескончаемой череде лишений, погонь и сражений, но еще тяжелее вовремя поверить в драгоценную находку и понять ее истиннуюценность. А Инквару не… Подробнее Купить за 279 руб

- Искусник. Испытание на прочность, Вера Чиркова. Трудно, почти невозможно найти счастье в нескончаемой череде лишений, погонь и сражений, но еще тяжелее вовремя поверить в драгоценную находку и понять ее истиннуюценность. А Инквару не… Подробнее Купить за 176 руб электронная книга

ГОСТ 10145-81

Группа В09

МЕТАЛЛЫ

Метод испытания на длительную прочность

Metals. Stressorupture test method

Срок действия с 01.07.1982

до 01.07.1987*

______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 2, 1993 год). — Примечание «КОДЕКС».

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 02.09.1981 г. N 4138

Настоящий стандарт устанавливает метод испытания на длительную прочность черных и цветных металлов и сплавов при температуре до 1200 °С.

Сущность метода заключается в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре.

В результате испытаний определяют предел длительной прочности, т.е. напряжение, вызывающее разрушение металла за определенное время испытания при постоянной температуре, или (при приемо-сдаточных и других контрольных испытаниях) устанавливают контрольную характеристику — время до разрушения при заданном напряжении, которое равно или превышает норму времени, указанную в стандартах или технических условиях на металлопродукцию.

Применение метода предусматривается в стандартах или технических условиях на металлопродукцию.

Стандарт соответствует РС 63-64*.

_______________

* В соответствии с Изменением N 1 ссылка заменяется на ИСО/Р-206**.

** Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1.1. Устанавливают основные образцы:

цилиндрический образец диаметром 5 мм с начальной расчетной длиной 25 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 50 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 100 мм;

цилиндрический образец диаметром 7 мм с начальной расчетной длиной 70 мм;

плоские образцы с начальной расчетной длиной мм, где -начальная площадь поперечного сечения рабочей части образца в мм. Толщина плоского образца определяется толщиной проката.

Допускается при наличии технических обоснований применять пропорциональные образцы других размеров и форм. Диаметр цилиндрических образцов должен быть не менее 3 мм. Форму и размеры образца для испытаний устанавливают стандартами или техническими условиями на металлопродукцию.

При применении образцов различных размеров необходимо учитывать возможное влияние масштабного фактора на результаты испытания.

1.2. Допускаемые отклонения на размеры и параметр шероховатости обрабатываемой поверхности образцов должны соответствовать требованиям, указанным в табл.1.

Таблица 1

Образец | Измеряемая величина | Допускаемое отклонение, мм | Параметр шероховатости по ГОСТ 2789-73, мкм, не более | ||

Цилиндрический | Диаметр рабочей части | ±0,02 | 0,63 | ||

с сохранением поверхностного слоя | Ширина рабочей части | ±0,1 | 2,5 | ||

Плоский прямоугольного сечения | Ширина рабочей части | ±0,1 | |||

обрабатываемый с четырех сторон | Толщина рабочей части, мм | до 5 включ. | ±0,05 | 1,25 | |

более 5 | ±0,1 | ||||

1.2.1. Биение цилиндрического образца при проверке в центрах не должно превышать 0,02 мм.

1.2.2. Допускаемое отклонение по величине площади поперечного сечения не должно превышать ±0,5%.

1.3. Образцы по форме и размерам головок образца и переходной части от головки к его рабочей длине определяют принятым способом крепления образца в захватах испытательной машины и способом крепления измерителя удлинения, если испытание сопровождается измерением деформации образца. Сопряжение головки образца с его рабочей частью должно быть плавным.

1.4. Образцы можно применять двух видов: с обработанной поверхностью или с сохранением поверхностного слоя (например, образцы из листового проката или образцы, изготовленные методом точного литья) в соответствии со стандартами и техническими условиями на металлопродукцию.

1.5. Образцы, имеющие коробление, механические повреждения, поверхностные дефекты в виде инородных включений, расслоений, пор, раковин, трещин (возникающих в результате механической или термической обработки), испытаниям не подвергаются. Рихтовка или другой вид правки заготовок или образцов для испытаний не допускается.

1.6. Если металл подлежит испытанию в термически обработанном виде, то термической обработке подвергаются заготовки для образцов. Если после термообработки металл плохо обрабатывается резанием, то эти заготовки предварительно должны быть доведены до размеров, включающих припуск на окончательную обработку и возможное коробление. Требования к металлу и размерам заготовок устанавливаются стандартами или техническими условиями на металлопродукцию.

При изготовлении образцов не должно происходить изменения структуры и свойств испытываемого металла (например, вследствие нагрева или наклепа).

1.7. Требования к точности измерения образцов до испытаний должны соответствовать ГОСТ 9651-73, если не предъявляются более жесткие требования.

2. АППАРАТУРА

Технические требования к машинам для испытания металлов на длительную прочность должны соответствовать ГОСТ 15533-80*.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 28845-90. — Примечание изготовителя базы данных.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец, установленный в захватах испытательной машины и помещенный в печь, нагревают до заданной температуры (время нагрева должно быть не более 8 ч) и выдерживают при этой температуре не менее 1 ч. При необходимости продолжительность выдержки регламентируется в стандартах или технических условиях на металлопродукцию.

Примечания:

1. В особых случаях, если испытываемый материал имеет стабильную структуру и предназначен для длительных сроков службы, время нагрева может быть более 8 ч, а для материала, имеющего нестабильную структуру и предназначенного для небольших сроков службы, время предварительной выдержки — менее 1 ч.

2. Нагревательное устройство может применяться с защитной или иной атмосферой, если этого требуют условия испытания.

3.2. Для измерения температуры образцов на концах их рабочей части должно быть установлено не менее двух термопар, а на образцах с расчетной длиной свыше 100 мм не менее трех, распределенных равномерно по всей расчетной длине. Термопары устанавливают так, чтобы горячие спаи плотно соприкасались с поверхностью образца. Горячий спай термопары должен быть защищен от воздействия раскаленных стенок печи.

3.3. Термопары должны поверяться по ГОСТ 8.338-78*. Сроки поверки термопар из неблагородных металлов должны соответствовать указанным в табл.2.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8.338-2002. — Примечание изготовителя базы данных

Таблица 2

| Срок эксплуатации, ч, | |

0,5-1,2 | 1,5-3,2 | |

100-450 | 2000 | 2000 |

500-800 | 500 | 1000 |

850-1000 | 100 | 250 |

Если продолжительность испытания превышает указанные сроки поверки термопар, последние должны поверяться между испытаниями. В случае изменения показаний термопар применяются иные термопары, сохраняющие стабильность показаний до конца испытаний.

Холодный спай термопары в процессе испытаний должен иметь постоянную температуру.

В случае аварийного выхода из строя второй термопары, допускается окончание испытаний при одной термопаре при условии ее работы не менее 70% времени испытания, предусмотренного в стандартах или технических условиях на металлопродукцию.

3.4. Отклонения от заданной температуры в любой момент в течение всего времени испытания и в любой точке расчетной длины образца не должны превышать:

температура нагрева | |

±3°С | до 600 °С |

±4°С | от 600 до 900 °С |

±6°С | от 900 до 1200 °С. |

3.5. Необходимо периодически, не реже чем через 2 ч, измерять температуру испытания. Рекомендуется автоматическая запись температуры на протяжении всего испытания.

Примечание. При арбитражных испытаниях автоматическая запись температуры обязательна.

3.6. Температура испытания выбирается кратной 25, если по условиям исследования не требуется специальная температура.

3.7. После нагрева образца и выдержки при заданной температуре к образцу плавно прикладывают нагрузку.

Время до разрушения при заданной величине напряжения, т. е. нагрузки, отнесенной к начальной площади поперечного сечения образца, является основным показателем данного вида испытания.

3.8. После разрушения образца определяют относительное удлинение и относительное сужение образца .

Примечание. В случае проведения приемо-сдаточных испытаний доводить образец до разрушения не обязательно, если образец выдержал норму времени, требуемую стандартами или техническими условиями на металлопродукцию, и при этом не требуется определение относительного удлинения и сужения образца.

3.9. Продолжительность испытания устанавливается для каждого материала в зависимости от его назначения.

При определении пределов длительной прочности рекомендуется проводить испытания продолжительностью 50, 100, 500, 1000, 3000, 5000, 10000 ч, если не требуется другая база испытания.

3.10. В случае вынужденного перерыва при проведении испытаний нагрузка может сниматься полностью или частично. Если разгружение образца не производится, то при этом необходимо обеспечить отсутствие дополнительных напряжений в образце при его охлаждении.

Результаты приемо-сдаточных и других контрольных испытаний с перерывами считаются действительными, если суммарная продолжительность испытания образца в нагруженном состоянии при заданной температуре не ниже установленной стандартами или техническими условиями на металлопродукцию.

3.11. Результаты испытаний считаются недействительными:

при разрыве образца по разметочным рискам или кернам, а также за пределами его расчетной длины или в зоне галтелей, за исключением испытания, при котором суммарная продолжительность испытания или суммарное удлинение не ниже установленных стандартами или техническими условиями на металлопродукцию;

при разрыве образца по дефектам металлургического производства (расслой, пузыри, плены и др.).

3.12. Температура помещения во время испытания должна быть по возможности постоянной, для обеспечения температуры образца в соответствии с требованиями п.3.3.

3.13. Метод применим для испытаний на длительную прочность одновременно нескольких образцов на одной машине (испытание «цепочкой») и цилиндрических образцов с надрезом. Проведение указанных испытаний принципиально не отличается от испытания гладкого образца.

3.13.1. При испытании «цепочкой» температуру каждого образца допускается измерять одной термопарой, установленной в средней его части, при условии, что температурный градиент на испытываемых образцах не превышает норм настоящего стандарта. Температуру образцов с надрезом измеряют одной термопарой, установленной в надрезе.

3.13.2. Параметры надреза (форма, угол, радиус в основании) указываются в стандартах или технических условиях на металлопродукцию. Если эти параметры не указаны, их устанавливают, исходя из конфигурации детали или целей испытания. Диаметр образца в надрезе должен быть равен диаметру гладкого образца.

Надрез на образцах должны наносить после термической обработки в соответствии с требованиями п.1.4.

3.14. Испытания гладких образцов на длительную прочность рекомендуется проводить с измерением удлинения образца до момента разрушения.

4. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

4.1. В результате испытаний устанавливается зависимость между напряжением и временем до разрушения при заданной постоянной температуре. При этом число уровней напряжений должно быть не менее трех. Каждому напряжению должно ориентировочно соответствовать время до разрушения из ряда, приведенного в п.3.8.

По результатам испытаний серии образцов для каждого напряжения определяется среднее значение времени до разрушения. Количество образцов в серии должно обеспечивать необходимую точность определения предела длительной прочности. Графически зависимость между напряжением и средним значением времени до разрушения представляется в логарифмических или полулогарифмических координатах. По этим графикам интерполяцией или экстраполяцией определяют средние значения пределов длительной прочности материала, записывая полученные величины с точностью до 5 МПа, при этом указывается метод определения этих величин.

Рекомендуется определять значения пределов длительной прочности для времени до разрушения из ряда, приведенного в п.3.8.

При необходимости статистической оценки значений пределов длительной прочности используют стандартные методы математической статистики.

При экстраполяции интервал экспериментальных средних значений времени до разрушения должен быть не менее 1,3 порядка.

Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более, чем на один-полтора порядка.

Пример условного обозначения предела длительной прочности за 1000 ч испытания при температуре 700 °С:

или .

4.2. Относительное удлинение цилиндрических, гладких и плоских образцов после разрыва () в процентах подсчитывают по формуле

где — начальная расчетная длина, измеренная при комнатной температуре перед испытанием образца, мм;

— расчетная длина после разрыва, мм.

Начальную расчетную длину — длину участка рабочей части образца, на котором измеряется удлинение — перед началом испытания ограничивают рисками или кернами с погрешностью ±1%.

Допускается за начальную расчетную длину принимать расстояние между головками образца или расстояние между кернами, нанесенными на галтелях последнего.

4.3. Для измерения расчетной длины после разрыва разрушенные части образца плотно складываются так, чтобы оси их образовали прямую линию.

Если после испытания образца в месте разрыва образуется частичный зазор, обусловленный выкрашиванием металла или другими причинами, то он включается в длину расчетной части образца после разрыва.

Расчетная длина образца до и после испытания измеряется с погрешностью до 0,05 мм.

4.4. Относительное сужение после разрыва цилиндрических гладких образцов и образцов с надрезом в процентах подсчитывают по формуле

где — начальная площадь поперечного сечения рабочей части образца, измеренная при комнатной температуре перед испытанием, мм;

— площадь поперечного сечения образца после разрушения, подсчитанная по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в двух взаимно перпендикулярных направлениях, мм.

Измерение образцов после испытаний производится с погрешностью до 0,01 мм.

Примечание. Допускается измерять диаметр образца в месте разрушения после испытания с точностью до 0,05 мм.

4.5. В протоколе испытания должны быть указаны: температура испытания, напряжение, материал и размеры испытательного образца, параметры надреза, если образец имеет надрез, время до разрушения или продолжительность испытания, относительное удлинение образца и сужение площади поперечного сечения образца после разрушения.

Если во время испытания имели место перерывы, то следует указать их количество и условия, в которых находился образец во время перерыва.

Результаты испытаний на длительную прочность записывают по форме, приведенной в рекомендуемом приложении.

ПРИЛОЖЕНИЕ (рекомендуемое). ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ

ПРИЛОЖЕНИЕ

Рекомендуемое

1. Материал

1. Марка.

2. Химический состав.

3. Вид полуфабриката (прокат сортовой, прокат листовой, труба, поковка, отливка и т. д.) и его размеры.

4. Виды и режимы термической обработки.

5. Микроструктура, величина зерна и излом.

2. Образцы

1. Из какого места заготовки или изделия взят образец.

2. Направление вырезки образца (продольный, поперечный образец).

3. Форма образца.

3. Аппаратура

1. Тип установки для испытания.

2. Точность измерения температуры.

3. Точность прилагаемой нагрузки.

4. Условия и результаты испытаний

Номер образца | Темпе- | Напря- | Размер образца, мм | Продолжи- | Относи- | Попе- речное сужение | Перепад темпе- | Коле- бание темпе- ратуры образца | Коле- бание темпе- ратуры поме- | |

до испы- | после испы- | % | °С | |||||||

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

ГОСТ 10145-81

Группа В09

МЕТАЛЛЫ

Метод испытания на длительную прочность

Metals. Stressorupture test method

Срок действия с 01.07.1982

до 01.07.1987*

______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 2, 1993 год). — Примечание «КОДЕКС».

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 02.09.1981 г. N 4138

Настоящий стандарт устанавливает метод испытания на длительную прочность черных и цветных металлов и сплавов при температуре до 1200 °С.

Сущность метода заключается в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре.

В результате испытаний определяют предел длительной прочности, т.е. напряжение, вызывающее разрушение металла за определенное время испытания при постоянной температуре, или (при приемо-сдаточных и других контрольных испытаниях) устанавливают контрольную характеристику — время до разрушения при заданном напряжении, которое равно или превышает норму времени, указанную в стандартах или технических условиях на металлопродукцию.

Применение метода предусматривается в стандартах или технических условиях на металлопродукцию.

Стандарт соответствует РС 63-64*.

_______________

* В соответствии с Изменением N 1 ссылка заменяется на ИСО/Р-206**.

** Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1.1. Устанавливают основные образцы:

цилиндрический образец диаметром 5 мм с начальной расчетной длиной 25 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 50 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 100 мм;

цилиндрический образец диаметром 7 мм с начальной расчетной длиной 70 мм;

плоские образцы с начальной расчетной длиной мм, где -начальная площадь поперечного сечения рабочей части образца в мм. Толщина плоского образца определяется толщиной проката.

Допускается при наличии технических обоснований применять пропорциональные образцы других размеров и форм. Диаметр цилиндрических образцов должен быть не менее 3 мм. Форму и размеры образца для испытаний устанавливают стандартами или техническими условиями на металлопродукцию.

При применении образцов различных размеров необходимо учитывать возможное влияние масштабного фактора на результаты испытания.

1.2. Допускаемые отклонения на размеры и параметр шероховатости обрабатываемой поверхности образцов должны соответствовать требованиям, указанным в табл.1.

Таблица 1

Образец | Измеряемая величина | Допускаемое отклонение, мм | Параметр шероховатости по ГОСТ 2789-73, мкм, не более | ||

Цилиндрический | Диаметр рабочей части | ±0,02 | 0,63 | ||

с сохранением поверхностного слоя | Ширина рабочей части | ±0,1 | 2,5 | ||

Плоский прямоугольного сечения | Ширина рабочей части | ±0,1 | |||

обрабатываемый с четырех сторон | Толщина рабочей части, мм | до 5 включ. | ±0,05 | 1,25 | |

более 5 | ±0,1 | ||||

1.2.1. Биение цилиндрического образца при проверке в центрах не должно превышать 0,02 мм.

1.2.2. Допускаемое отклонение по величине площади поперечного сечения не должно превышать ±0,5%.

1.3. Образцы по форме и размерам головок образца и переходной части от головки к его рабочей длине определяют принятым способом крепления образца в захватах испытательной машины и способом крепления измерителя удлинения, если испытание сопровождается измерением деформации образца. Сопряжение головки образца с его рабочей частью должно быть плавным.

1.4. Образцы можно применять двух видов: с обработанной поверхностью или с сохранением поверхностного слоя (например, образцы из листового проката или образцы, изготовленные методом точного литья) в соответствии со стандартами и техническими условиями на металлопродукцию.

1.5. Образцы, имеющие коробление, механические повреждения, поверхностные дефекты в виде инородных включений, расслоений, пор, раковин, трещин (возникающих в результате механической или термической обработки), испытаниям не подвергаются. Рихтовка или другой вид правки заготовок или образцов для испытаний не допускается.

1.6. Если металл подлежит испытанию в термически обработанном виде, то термической обработке подвергаются заготовки для образцов. Если после термообработки металл плохо обрабатывается резанием, то эти заготовки предварительно должны быть доведены до размеров, включающих припуск на окончательную обработку и возможное коробление. Требования к металлу и размерам заготовок устанавливаются стандартами или техническими условиями на металлопродукцию.

При изготовлении образцов не должно происходить изменения структуры и свойств испытываемого металла (например, вследствие нагрева или наклепа).

1.7. Требования к точности измерения образцов до испытаний должны соответствовать ГОСТ 9651-73, если не предъявляются более жесткие требования.

2. АППАРАТУРА

Технические требования к машинам для испытания металлов на длительную прочность должны соответствовать ГОСТ 15533-80*.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 28845-90. — Примечание изготовителя базы данных.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец, установленный в захватах испытательной машины и помещенный в печь, нагревают до заданной температуры (время нагрева должно быть не более 8 ч) и выдерживают при этой температуре не менее 1 ч. При необходимости продолжительность выдержки регламентируется в стандартах или технических условиях на металлопродукцию.

Примечания:

1. В особых случаях, если испытываемый материал имеет стабильную структуру и предназначен для длительных сроков службы, время нагрева может быть более 8 ч, а для материала, имеющего нестабильную структуру и предназначенного для небольших сроков службы, время предварительной выдержки — менее 1 ч.

2. Нагревательное устройство может применяться с защитной или иной атмосферой, если этого требуют условия испытания.

3.2. Для измерения температуры образцов на концах их рабочей части должно быть установлено не менее двух термопар, а на образцах с расчетной длиной свыше 100 мм не менее трех, распределенных равномерно по всей расчетной длине. Термопары устанавливают так, чтобы горячие спаи плотно соприкасались с поверхностью образца. Горячий спай термопары должен быть защищен от воздействия раскаленных стенок печи.

3.3. Термопары должны поверяться по ГОСТ 8.338-78*. Сроки поверки термопар из неблагородных металлов должны соответствовать указанным в табл.2.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8.338-2002. — Примечание изготовителя базы данных

Таблица 2

| Срок эксплуатации, ч, | |

0,5-1,2 | 1,5-3,2 | |

100-450 | 2000 | 2000 |

500-800 | 500 | 1000 |

850-1000 | 100 | 250 |

Если продолжительность испытания превышает указанные сроки поверки термопар, последние должны поверяться между испытаниями. В случае изменения показаний термопар применяются иные термопары, сохраняющие стабильность показаний до конца испытаний.

Холодный спай термопары в процессе испытаний должен иметь постоянную температуру.

В случае аварийного выхода из строя второй термопары, допускается окончание испытаний при одной термопаре при условии ее работы не менее 70% времени испытания, предусмотренного в стандартах или технических условиях на металлопродукцию.

3.4. Отклонения от заданной температуры в любой момент в течение всего времени испытания и в любой точке расчетной длины образца не должны превышать:

температура нагрева | |

±3°С | до 600 °С |

±4°С | от 600 до 900 °С |

±6°С | от 900 до 1200 °С. |

3.5. Необходимо периодически, не реже чем через 2 ч, измерять температуру испытания. Рекомендуется автоматическая запись температуры на протяжении всего испытания.

Примечание. При арбитражных испытаниях автоматическая запись температуры обязательна.

3.6. Температура испытания выбирается кратной 25, если по условиям исследования не требуется специальная температура.

3.7. После нагрева образца и выдержки при заданной температуре к образцу плавно прикладывают нагрузку.

Время до разрушения при заданной величине напряжения, т. е. нагрузки, отнесенной к начальной площади поперечного сечения образца, является основным показателем данного вида испытания.

3.8. После разрушения образца определяют относительное удлинение и относительное сужение образца .

Примечание. В случае проведения приемо-сдаточных испытаний доводить образец до разрушения не обязательно, если образец выдержал норму времени, требуемую стандартами или техническими условиями на металлопродукцию, и при этом не требуется определение относительного удлинения и сужения образца.

3.9. Продолжительность испытания устанавливается для каждого материала в зависимости от его назначения.

При определении пределов длительной прочности рекомендуется проводить испытания продолжительностью 50, 100, 500, 1000, 3000, 5000, 10000 ч, если не требуется другая база испытания.

3.10. В случае вынужденного перерыва при проведении испытаний нагрузка может сниматься полностью или частично. Если разгружение образца не производится, то при этом необходимо обеспечить отсутствие дополнительных напряжений в образце при его охлаждении.

Результаты приемо-сдаточных и других контрольных испытаний с перерывами считаются действительными, если суммарная продолжительность испытания образца в нагруженном состоянии при заданной температуре не ниже установленной стандартами или техническими условиями на металлопродукцию.

3.11. Результаты испытаний считаются недействительными:

при разрыве образца по разметочным рискам или кернам, а также за пределами его расчетной длины или в зоне галтелей, за исключением испытания, при котором суммарная продолжительность испытания или суммарное удлинение не ниже установленных стандартами или техническими условиями на металлопродукцию;

при разрыве образца по дефектам металлургического производства (расслой, пузыри, плены и др.).

3.12. Температура помещения во время испытания должна быть по возможности постоянной, для обеспечения температуры образца в соответствии с требованиями п.3.3.

3.13. Метод применим для испытаний на длительную прочность одновременно нескольких образцов на одной машине (испытание «цепочкой») и цилиндрических образцов с надрезом. Проведение указанных испытаний принципиально не отличается от испытания гладкого образца.

3.13.1. При испытании «цепочкой» температуру каждого образца допускается измерять одной термопарой, установленной в средней его части, при условии, что температурный градиент на испытываемых образцах не превышает норм настоящего стандарта. Температуру образцов с надрезом измеряют одной термопарой, установленной в надрезе.

3.13.2. Параметры надреза (форма, угол, радиус в основании) указываются в стандартах или технических условиях на металлопродукцию. Если эти параметры не указаны, их устанавливают, исходя из конфигурации детали или целей испытания. Диаметр образца в надрезе должен быть равен диаметру гладкого образца.

Надрез на образцах должны наносить после термической обработки в соответствии с требованиями п.1.4.

3.14. Испытания гладких образцов на длительную прочность рекомендуется проводить с измерением удлинения образца до момента разрушения.

4. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

4.1. В результате испытаний устанавливается зависимость между напряжением и временем до разрушения при заданной постоянной температуре. При этом число уровней напряжений должно быть не менее трех. Каждому напряжению должно ориентировочно соответствовать время до разрушения из ряда, приведенного в п.3.8.

По результатам испытаний серии образцов для каждого напряжения определяется среднее значение времени до разрушения. Количество образцов в серии должно обеспечивать необходимую точность определения предела длительной прочности. Графически зависимость между напряжением и средним значением времени до разрушения представляется в логарифмических или полулогарифмических координатах. По этим графикам интерполяцией или экстраполяцией определяют средние значения пределов длительной прочности материала, записывая полученные величины с точностью до 5 МПа, при этом указывается метод определения этих величин.

Рекомендуется определять значения пределов длительной прочности для времени до разрушения из ряда, приведенного в п.3.8.

При необходимости статистической оценки значений пределов длительной прочности используют стандартные методы математической статистики.

При экстраполяции интервал экспериментальных средних значений времени до разрушения должен быть не менее 1,3 порядка.

Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более, чем на один-полтора порядка.

Пример условного обозначения предела длительной прочности за 1000 ч испытания при температуре 700 °С:

или .

4.2. Относительное удлинение цилиндрических, гладких и плоских образцов после разрыва () в процентах подсчитывают по формуле

где — начальная расчетная длина, измеренная при комнатной температуре перед испытанием образца, мм;

— расчетная длина после разрыва, мм.

Начальную расчетную длину — длину участка рабочей части образца, на котором измеряется удлинение — перед началом испытания ограничивают рисками или кернами с погрешностью ±1%.

Допускается за начальную расчетную длину принимать расстояние между головками образца или расстояние между кернами, нанесенными на галтелях последнего.

4.3. Для измерения расчетной длины после разрыва разрушенные части образца плотно складываются так, чтобы оси их образовали прямую линию.

Если после испытания образца в месте разрыва образуется частичный зазор, обусловленный выкрашиванием металла или другими причинами, то он включается в длину расчетной части образца после разрыва.

Расчетная длина образца до и после испытания измеряется с погрешностью до 0,05 мм.

4.4. Относительное сужение после разрыва цилиндрических гладких образцов и образцов с надрезом в процентах подсчитывают по формуле

где — начальная площадь поперечного сечения рабочей части образца, измеренная при комнатной температуре перед испытанием, мм;

— площадь поперечного сечения образца после разрушения, подсчитанная по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в двух взаимно перпендикулярных направлениях, мм.

Измерение образцов после испытаний производится с погрешностью до 0,01 мм.

Примечание. Допускается измерять диаметр образца в месте разрушения после испытания с точностью до 0,05 мм.

4.5. В протоколе испытания должны быть указаны: температура испытания, напряжение, материал и размеры испытательного образца, параметры надреза, если образец имеет надрез, время до разрушения или продолжительность испытания, относительное удлинение образца и сужение площади поперечного сечения образца после разрушения.

Если во время испытания имели место перерывы, то следует указать их количество и условия, в которых находился образец во время перерыва.

Результаты испытаний на длительную прочность записывают по форме, приведенной в рекомендуемом приложении.

ПРИЛОЖЕНИЕ (рекомендуемое). ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ

ПРИЛОЖЕНИЕ

Рекомендуемое

1. Материал

1. Марка.

2. Химический состав.

3. Вид полуфабриката (прокат сортовой, прокат листовой, труба, поковка, отливка и т. д.) и его размеры.

4. Виды и режимы термической обработки.

5. Микроструктура, величина зерна и излом.

2. Образцы

1. Из какого места заготовки или изделия взят образец.

2. Направление вырезки образца (продольный, поперечный образец).

3. Форма образца.

3. Аппаратура

1. Тип установки для испытания.

2. Точность измерения температуры.

3. Точность прилагаемой нагрузки.

4. Условия и результаты испытаний

Номер образца | Темпе- | Напря- | Размер образца, мм | Продолжи- | Относи- | Попе- речное сужение | Перепад темпе- | Коле- бание темпе- ратуры образца | Коле- бание темпе- ратуры поме- | |

до испы- | после испы- | % | °С | |||||||

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

ГОСТ 10145-81

Группа В09

МЕТАЛЛЫ

Метод испытания на длительную прочность

Metals. Stressorupture test method

Срок действия с 01.07.1982

до 01.07.1987*

______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 2, 1993 год). — Примечание «КОДЕКС».

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 02.09.1981 г. N 4138

Настоящий стандарт устанавливает метод испытания на длительную прочность черных и цветных металлов и сплавов при температуре до 1200 °С.

Сущность метода заключается в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре.

В результате испытаний определяют предел длительной прочности, т.е. напряжение, вызывающее разрушение металла за определенное время испытания при постоянной температуре, или (при приемо-сдаточных и других контрольных испытаниях) устанавливают контрольную характеристику — время до разрушения при заданном напряжении, которое равно или превышает норму времени, указанную в стандартах или технических условиях на металлопродукцию.

Применение метода предусматривается в стандартах или технических условиях на металлопродукцию.

Стандарт соответствует РС 63-64*.

_______________

* В соответствии с Изменением N 1 ссылка заменяется на ИСО/Р-206**.

** Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1.1. Устанавливают основные образцы:

цилиндрический образец диаметром 5 мм с начальной расчетной длиной 25 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 50 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 100 мм;

цилиндрический образец диаметром 7 мм с начальной расчетной длиной 70 мм;

плоские образцы с начальной расчетной длиной мм, где -начальная площадь поперечного сечения рабочей части образца в мм. Толщина плоского образца определяется толщиной проката.

Допускается при наличии технических обоснований применять пропорциональные образцы других размеров и форм. Диаметр цилиндрических образцов должен быть не менее 3 мм. Форму и размеры образца для испытаний устанавливают стандартами или техническими условиями на металлопродукцию.

При применении образцов различных размеров необходимо учитывать возможное влияние масштабного фактора на результаты испытания.

1.2. Допускаемые отклонения на размеры и параметр шероховатости обрабатываемой поверхности образцов должны соответствовать требованиям, указанным в табл.1.

Таблица 1

Образец | Измеряемая величина | Допускаемое отклонение, мм | Параметр шероховатости по ГОСТ 2789-73, мкм, не более | ||

Цилиндрический | Диаметр рабочей части | ±0,02 | 0,63 | ||

с сохранением поверхностного слоя | Ширина рабочей части | ±0,1 | 2,5 | ||

Плоский прямоугольного сечения | Ширина рабочей части | ±0,1 | |||

обрабатываемый с четырех сторон | Толщина рабочей части, мм | до 5 включ. | ±0,05 | 1,25 | |

более 5 | ±0,1 | ||||

1.2.1. Биение цилиндрического образца при проверке в центрах не должно превышать 0,02 мм.

1.2.2. Допускаемое отклонение по величине площади поперечного сечения не должно превышать ±0,5%.

1.3. Образцы по форме и размерам головок образца и переходной части от головки к его рабочей длине определяют принятым способом крепления образца в захватах испытательной машины и способом крепления измерителя удлинения, если испытание сопровождается измерением деформации образца. Сопряжение головки образца с его рабочей частью должно быть плавным.

1.4. Образцы можно применять двух видов: с обработанной поверхностью или с сохранением поверхностного слоя (например, образцы из листового проката или образцы, изготовленные методом точного литья) в соответствии со стандартами и техническими условиями на металлопродукцию.

1.5. Образцы, имеющие коробление, механические повреждения, поверхностные дефекты в виде инородных включений, расслоений, пор, раковин, трещин (возникающих в результате механической или термической обработки), испытаниям не подвергаются. Рихтовка или другой вид правки заготовок или образцов для испытаний не допускается.

1.6. Если металл подлежит испытанию в термически обработанном виде, то термической обработке подвергаются заготовки для образцов. Если после термообработки металл плохо обрабатывается резанием, то эти заготовки предварительно должны быть доведены до размеров, включающих припуск на окончательную обработку и возможное коробление. Требования к металлу и размерам заготовок устанавливаются стандартами или техническими условиями на металлопродукцию.

При изготовлении образцов не должно происходить изменения структуры и свойств испытываемого металла (например, вследствие нагрева или наклепа).

1.7. Требования к точности измерения образцов до испытаний должны соответствовать ГОСТ 9651-73, если не предъявляются более жесткие требования.

2. АППАРАТУРА

Технические требования к машинам для испытания металлов на длительную прочность должны соответствовать ГОСТ 15533-80*.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 28845-90. — Примечание изготовителя базы данных.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец, установленный в захватах испытательной машины и помещенный в печь, нагревают до заданной температуры (время нагрева должно быть не более 8 ч) и выдерживают при этой температуре не менее 1 ч. При необходимости продолжительность выдержки регламентируется в стандартах или технических условиях на металлопродукцию.

Примечания:

1. В особых случаях, если испытываемый материал имеет стабильную структуру и предназначен для длительных сроков службы, время нагрева может быть более 8 ч, а для материала, имеющего нестабильную структуру и предназначенного для небольших сроков службы, время предварительной выдержки — менее 1 ч.

2. Нагревательное устройство может применяться с защитной или иной атмосферой, если этого требуют условия испытания.

3.2. Для измерения температуры образцов на концах их рабочей части должно быть установлено не менее двух термопар, а на образцах с расчетной длиной свыше 100 мм не менее трех, распределенных равномерно по всей расчетной длине. Термопары устанавливают так, чтобы горячие спаи плотно соприкасались с поверхностью образца. Горячий спай термопары должен быть защищен от воздействия раскаленных стенок печи.

3.3. Термопары должны поверяться по ГОСТ 8.338-78*. Сроки поверки термопар из неблагородных металлов должны соответствовать указанным в табл.2.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8.338-2002. — Примечание изготовителя базы данных

Таблица 2

| Срок эксплуатации, ч, | |

0,5-1,2 | 1,5-3,2 | |

100-450 | 2000 | 2000 |

500-800 | 500 | 1000 |

850-1000 | 100 | 250 |

Если продолжительность испытания превышает указанные сроки поверки термопар, последние должны поверяться между испытаниями. В случае изменения показаний термопар применяются иные термопары, сохраняющие стабильность показаний до конца испытаний.

Холодный спай термопары в процессе испытаний должен иметь постоянную температуру.

В случае аварийного выхода из строя второй термопары, допускается окончание испытаний при одной термопаре при условии ее работы не менее 70% времени испытания, предусмотренного в стандартах или технических условиях на металлопродукцию.

3.4. Отклонения от заданной температуры в любой момент в течение всего времени испытания и в любой точке расчетной длины образца не должны превышать:

температура нагрева | |

±3°С | до 600 °С |

±4°С | от 600 до 900 °С |

±6°С | от 900 до 1200 °С. |

3.5. Необходимо периодически, не реже чем через 2 ч, измерять температуру испытания. Рекомендуется автоматическая запись температуры на протяжении всего испытания.

Примечание. При арбитражных испытаниях автоматическая запись температуры обязательна.

3.6. Температура испытания выбирается кратной 25, если по условиям исследования не требуется специальная температура.

3.7. После нагрева образца и выдержки при заданной температуре к образцу плавно прикладывают нагрузку.

Время до разрушения при заданной величине напряжения, т. е. нагрузки, отнесенной к начальной площади поперечного сечения образца, является основным показателем данного вида испытания.

3.8. После разрушения образца определяют относительное удлинение и относительное сужение образца .

Примечание. В случае проведения приемо-сдаточных испытаний доводить образец до разрушения не обязательно, если образец выдержал норму времени, требуемую стандартами или техническими условиями на металлопродукцию, и при этом не требуется определение относительного удлинения и сужения образца.

3.9. Продолжительность испытания устанавливается для каждого материала в зависимости от его назначения.

При определении пределов длительной прочности рекомендуется проводить испытания продолжительностью 50, 100, 500, 1000, 3000, 5000, 10000 ч, если не требуется другая база испытания.

3.10. В случае вынужденного перерыва при проведении испытаний нагрузка может сниматься полностью или частично. Если разгружение образца не производится, то при этом необходимо обеспечить отсутствие дополнительных напряжений в образце при его охлаждении.

Результаты приемо-сдаточных и других контрольных испытаний с перерывами считаются действительными, если суммарная продолжительность испытания образца в нагруженном состоянии при заданной температуре не ниже установленной стандартами или техническими условиями на металлопродукцию.

3.11. Результаты испытаний считаются недействительными:

при разрыве образца по разметочным рискам или кернам, а также за пределами его расчетной длины или в зоне галтелей, за исключением испытания, при котором суммарная продолжительность испытания или суммарное удлинение не ниже установленных стандартами или техническими условиями на металлопродукцию;

при разрыве образца по дефектам металлургического производства (расслой, пузыри, плены и др.).

3.12. Температура помещения во время испытания должна быть по возможности постоянной, для обеспечения температуры образца в соответствии с требованиями п.3.3.

3.13. Метод применим для испытаний на длительную прочность одновременно нескольких образцов на одной машине (испытание «цепочкой») и цилиндрических образцов с надрезом. Проведение указанных испытаний принципиально не отличается от испытания гладкого образца.

3.13.1. При испытании «цепочкой» температуру каждого образца допускается измерять одной термопарой, установленной в средней его части, при условии, что температурный градиент на испытываемых образцах не превышает норм настоящего стандарта. Температуру образцов с надрезом измеряют одной термопарой, установленной в надрезе.

3.13.2. Параметры надреза (форма, угол, радиус в основании) указываются в стандартах или технических условиях на металлопродукцию. Если эти параметры не указаны, их устанавливают, исходя из конфигурации детали или целей испытания. Диаметр образца в надрезе должен быть равен диаметру гладкого образца.

Надрез на образцах должны наносить после термической обработки в соответствии с требованиями п.1.4.

3.14. Испытания гладких образцов на длительную прочность рекомендуется проводить с измерением удлинения образца до момента разрушения.

4. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

4.1. В результате испытаний устанавливается зависимость между напряжением и временем до разрушения при заданной постоянной температуре. При этом число уровней напряжений должно быть не менее трех. Каждому напряжению должно ориентировочно соответствовать время до разрушения из ряда, приведенного в п.3.8.

По результатам испытаний серии образцов для каждого напряжения определяется среднее значение времени до разрушения. Количество образцов в серии должно обеспечивать необходимую точность определения предела длительной прочности. Графически зависимость между напряжением и средним значением времени до разрушения представляется в логарифмических или полулогарифмических координатах. По этим графикам интерполяцией или экстраполяцией определяют средние значения пределов длительной прочности материала, записывая полученные величины с точностью до 5 МПа, при этом указывается метод определения этих величин.

Рекомендуется определять значения пределов длительной прочности для времени до разрушения из ряда, приведенного в п.3.8.

При необходимости статистической оценки значений пределов длительной прочности используют стандартные методы математической статистики.

При экстраполяции интервал экспериментальных средних значений времени до разрушения должен быть не менее 1,3 порядка.

Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более, чем на один-полтора порядка.

Пример условного обозначения предела длительной прочности за 1000 ч испытания при температуре 700 °С:

или .

4.2. Относительное удлинение цилиндрических, гладких и плоских образцов после разрыва () в процентах подсчитывают по формуле

где — начальная расчетная длина, измеренная при комнатной температуре перед испытанием образца, мм;

— расчетная длина после разрыва, мм.

Начальную расчетную длину — длину участка рабочей части образца, на котором измеряется удлинение — перед началом испытания ограничивают рисками или кернами с погрешностью ±1%.

Допускается за начальную расчетную длину принимать расстояние между головками образца или расстояние между кернами, нанесенными на галтелях последнего.

4.3. Для измерения расчетной длины после разрыва разрушенные части образца плотно складываются так, чтобы оси их образовали прямую линию.

Если после испытания образца в месте разрыва образуется частичный зазор, обусловленный выкрашиванием металла или другими причинами, то он включается в длину расчетной части образца после разрыва.

Расчетная длина образца до и после испытания измеряется с погрешностью до 0,05 мм.

4.4. Относительное сужение после разрыва цилиндрических гладких образцов и образцов с надрезом в процентах подсчитывают по формуле

где — начальная площадь поперечного сечения рабочей части образца, измеренная при комнатной температуре перед испытанием, мм;

— площадь поперечного сечения образца после разрушения, подсчитанная по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в двух взаимно перпендикулярных направлениях, мм.

Измерение образцов после испытаний производится с погрешностью до 0,01 мм.

Примечание. Допускается измерять диаметр образца в месте разрушения после испытания с точностью до 0,05 мм.

4.5. В протоколе испытания должны быть указаны: температура испытания, напряжение, материал и размеры испытательного образца, параметры надреза, если образец имеет надрез, время до разрушения или продолжительность испытания, относительное удлинение образца и сужение площади поперечного сечения образца после разрушения.

Если во время испытания имели место перерывы, то следует указать их количество и условия, в которых находился образец во время перерыва.

Результаты испытаний на длительную прочность записывают по форме, приведенной в рекомендуемом приложении.

ПРИЛОЖЕНИЕ (рекомендуемое). ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ

ПРИЛОЖЕНИЕ

Рекомендуемое

1. Материал

1. Марка.

2. Химический состав.

3. Вид полуфабриката (прокат сортовой, прокат листовой, труба, поковка, отливка и т. д.) и его размеры.

4. Виды и режимы термической обработки.

5. Микроструктура, величина зерна и излом.

2. Образцы

1. Из какого места заготовки или изделия взят образец.

2. Направление вырезки образца (продольный, поперечный образец).

3. Форма образца.

3. Аппаратура

1. Тип установки для испытания.

2. Точность измерения температуры.

3. Точность прилагаемой нагрузки.

4. Условия и результаты испытаний

Номер образца | Темпе- | Напря- | Размер образца, мм | Продолжи- | Относи- | Попе- речное сужение | Перепад темпе- | Коле- бание темпе- ратуры образца | Коле- бание темпе- ратуры поме- | |

до испы- | после испы- | % | °С | |||||||

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

CliftonStrengths Интернет Оценка талантов | EN

Copyright © 2020 Gallup, Inc. Все права защищены.

Copyright © 2016 Gallup, Inc. Все права защищены.

Gallup, Inc. поддерживает несколько зарегистрированных и незарегистрированных товарных знаков, которые включают, но не ограничиваются: A8, Индекс подотчетности, Анализ влияния на бизнес, BE10, CE11, CE11 Accelerator, Clifton StrengthsExplorer, Clifton StrengthsFinder, Индекс вовлеченности клиентов, Управление вовлечением клиентов, Dr ,Gallup Portrait, Индекс вовлеченности сотрудников, Enetrix, Индекс создания вовлеченности, Gallup, Gallup Brain, Gallup Business Journal, GBJ, Gallup Consulting, Индекс благополучия Gallup-Healthways, Gallup Management Journal, GMJ, Панель Gallup, Gallup Press , Gallup вторник брифинг, Университет Гэллапа, Gallup World News, HumanSigma, HumanSigma Accelerator, ICE11, I10, L3, ME25, NurseInsight, NurseStrengths, Система качества пациентов, Оптимизация производительности, Мощность 2, PrincipalInsight, Q12, Ускоритель Q12, Преимущество Q12, Выбор Исследования, Inc., SE25, SF34, SRI, Душа города, Центр внимания сильных сторон, Продажа на основе сильных сторон, StatShot, StrengthsCoach, Исследователь силы, StrengthsFinder, StrengthsInsight, StrengthsQuest, SupportInsight, TX (R + E + Rall) = Pup Theall, GI, Учитель , Опрос Гэллапа, Школа Гэллапа, VantagePoint, Университетское управление, Поиск благополучия, Успешность, Активатор, Адаптивность, Аналитика, Аранжировщик, Вера, Команда, Коммуникация, Конкурс, Связность, Последовательность, Контекст, Умышленный, Разработчик, Дисциплина, Сочувствие, Справедливость Фокус, Футуристический, Гармония, Идея, Вдохновение, Индивидуализация, Вход, Интеллект, Учащийся, Максимизатор, Позитивность, Релатор, Ответственность, Восстановительный, Уверенность в себе, Значимость, Стратегический и Ву.Все остальные торговые марки являются собственностью их соответствующих владельцев. Эти материалы предоставляются только для некоммерческого использования. Воспроизведение запрещено без специального разрешения Gallup, Inc.