Сварка лазерной резкой: виды и особенности

Сварка лазерной резкой – инновационный и эффективный вариант соединения металлов. Технология предполагает нагрев и последующее плавление материала под воздействием лазерного луча, продуцируемого квантовым генератором. Аппарат для лазерной сварки обеспечивает высокую точность соединения без физического контакта с материалом. Когда между металлами полностью образован стык, их кристаллическая решетка преобразуются, формируя единую систему.

Технические особенности сварки лазерным лучом

Сварка и лазерная резка металла – это сложный термический процесс, вызывающий местное плавление и последующую кристаллизацию. Энергия лазерного излучения, которая выступает источником тепловой энергии для расплава, оказывает мощное воздействие на различные виды металла и остальные материалы, подверженные термической деформации.

Преимущества лазерной сварки в сравнении с другими технологиями:

- Отличная фокусировка оптическими линзами благодаря монохроматичности лазерного луча.

- Высокая когерентность потока или способность лазерного луча к резонансу, увеличивающего мощность.

- Направленность узкого луча лазера обеспечивает сосредоточение тепловой энергии в одном месте, благодаря чему шов получается тонким и аккуратным.

- Управляя лазерным лучом специальными отражателями и системой зеркал, можно достичь труднодоступных участков.

- Легко дозировать энергию в широком диапазоне, создавая соединения высокого качества на любых поверхностях.

- Даже при большой глубине оплавления термическое повреждение имеет локальный характер – не расходится в ширину. Это экономит материал и минимизирует количество отходов.

Виды лазерной сварки

Сварка лазерным лучом востребована при изготовлении полупроводниковых и электровакуумных приборов, сложных интегральных схем, приборов точной механики. После появления технологии сварки металлов лазерной резкой произошло условное разделение на следующие направления:

- Мини-сварка – методика востребована в производстве разнообразных предметов обихода, меблировки, интерьера.

Характеристики: глубина и толщина плавления от 0.1 до 1 мм.

Характеристики: глубина и толщина плавления от 0.1 до 1 мм. - Макро-сварка лазерной резкой – предполагает грубую работу. При этом способе воздействия глубина плавки составляет 1 мм. Оборудование для данной разновидности технологии используется редко и находится на этапе проработки эффективности.

- Микросварка – технология применяется для изготовления высокоточных изделий. Основные характеристики: глубина и толщина плавления до 100 мкм.

Технология лазерной сварки высокоэффективна и позволяют в пять раз повысить производительность процесса обработки листового металла.

Лазерная сварка и пайка в Москве: просто и недорого

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Этот способ относится к одним из самых универсальных и высокопроизводительных.

С его помощью можно фиксировать крупногабаритные объекты. А можно проводить и лазерную сварку мелких деталей — например, в области микроэлектроники.

С его помощью можно фиксировать крупногабаритные объекты. А можно проводить и лазерную сварку мелких деталей — например, в области микроэлектроники. Лазерная сварка в Москве

Лазерная сварка в Москве — услуга, которая будет популярна всегда. Она востребована в приборостроении, сборке механизмов, в производстве и ремонте бытовых изделий — таких, как оправы для очков и украшения. Выполняются работы на автоматических или полуавтоматических станках. Одними из самых популярных производителей такого оборудования являются компании Alfa и LaserMaster.Лазерная сварка металла, нержавеющей стали, титана

Немаловажное преимущество услуг лазерной сварки в Москве — в их универсальности. Лазерный луч аккуратно и без рисков пережогов может соединить материалы, которые считаются сложными для обработки. Многие заказчики давно предпочитают лазерную сварку нержавейки в Москве пусть и более недорогой, но не всегда эффективной аргоновой. И, конечно, не знает себе равных по качеству такая работа, как лазерная сварка титана в Москве — металла, известного своей жесткостью и “неприступностью”.

3d трехмерная лазерная сварка металла

В последнее время все большее распространение приобретает лазерная сварка на заказ в формате 3d. Современное роботизированное оборудование помогает формировать швы не в двух- а в трехмерной плоскости. Это универсальное решение для производителей мебели, бытовой техники, электроники, автомобилей и многих других вещей, без которых наша жизнь намного усложнилась бы.Описание технологии лазерной сварки

Суть лазерной сварки металла в Москве заключается в том, что края двух примыкающих друг к другу поверхностей расплавляются, а затем образуют надежное и герметичное сплавление. При этом работы проводятся локально, на очень небольшом участке, и нагрев материала происходит только в зоне обработки. Чтобы провести и лазерную точечную сварку, и соединение более крупных деталей, достаточно обычных атмосферных условий, в то время как некоторые другие разновидности сварки должны проводиться с вакуумной среде.Единственная сложность сварки лазером в том, что испаряющийся металл негативно воздействует на лазер: луч начинает преломляться, и шов может получиться неровным или негерметичным.

Чтобы избежать этого, во время процесса рабочая зона насыщается гелием, минимизирующим эффект испарения.

Чтобы избежать этого, во время процесса рабочая зона насыщается гелием, минимизирующим эффект испарения. Экономичность лазерной сварки

Заказчикам, которым необходима лазерная сварка, Москва предоставляет большое количество преимуществ. Одно из самых существенных — это минимальные расходы. Лазерное сварочное оборудование — производительная техника, работающая в разы быстрее сварщика с обычным аппаратом. Представьте: луч способен за час “пройти” от ста до двухсот метров, что, конечно, намного выше возможностей электродуговой сварки. Кроме того, лазерное сварочное оборудование экономно потребляет электроэнергию и не требует использования сопутствующих материалов: флюса, электродов и т.п.Сфера применения лазерной сварки

Мы уже упоминали, что лазерная сварка металла — услуги в Москве — могут применяться и для мельчайших, и для крупногабаритных деталей. Хотя оптимальными для обработки все-таки считаются заготовки средних размеров. Но так как цену на эту услугу трудно назвать демократичной, к ней обращаются тогда, когда других вариантов нет — например, если требуется лазерная точечная сварка.

Лазерная пайка — прекрасный способ вернуть изделиям прежний вид

Услуги лазерной сварки в Москве (в обиходе ее часто называют пайкой) используются не только для создания новых вещей, но и для того, чтобы вернуть утраченные функции старым. Вышедшая из строя микросхема электроники, “отлетевшая” дужка очков, отломленное крепление на любимых бусах или кулоне — казалось бы, всё это уже не поддается починке. Но лазерная сварка мелких деталей доказывает: невозможное возможно.3d трехмерная лазерная сварка применяется

для металлов, относящихся к категории свариваемых Что касается 3d сварки, ее возможности столь же широки. Как и сварка изделий в двух плоскостях, она допускает соединение заготовок из разнородных материалов. При этом вероятность их деформации полностью исключается. Лазерный луч может добраться не только до открытых, но и до труднодоступных мест, что делает возможным соединение сложных деталей.

Лазерная сварка выводов обмотки якоря с коллектором

Одной из специфических операций по лазерной сварке металла в Москве является работа над устройством статора. Каждый раз сварщику предстоит ответственная задача: спаять выводы обмотки якоря с двигателем, а конкретно, с его коллектором. Эту достаточно ювелирную операцию тоже рекомендуется выполнить при помощи лазерной сварки: токопроводящее соединение в этом случае получается более надежным.

Каждый раз сварщику предстоит ответственная задача: спаять выводы обмотки якоря с двигателем, а конкретно, с его коллектором. Эту достаточно ювелирную операцию тоже рекомендуется выполнить при помощи лазерной сварки: токопроводящее соединение в этом случае получается более надежным. Изготовление датчиков давления с помощью

лазерной сварки Лазерная сварка в Москве активно применяется в сборке электроники, в том числе датчиков высокого давления. При использовании обычных методик приборы часто грешат неточностью. Благодаря соединению частей датчика лазером допустимая погрешность составляет не более 0,04%. А диапазон рабочего давления, которое воспринимают эти устройства, намного возрастает.

Лазерная сварка зубчатых колес

Не менее успешно лазерная точечная сварка применяется и для работы с зубчатыми колесами — например, часовыми. Бывает, механизм часов настолько изнашивается, что у хрупких шестерней попросту истачиваются зубья. Если деталь редкая и ей трудно найти замену, можно произвести восстановление шестерни методом лазерной сварки (наплавки).

Выбирайте профессиональные услуги лазерной сварки!

Мы описали только часть возможностей лазерной сварки металла — услуги в Москве. На самом деле их намного больше. И все операции, связанные с этим способом обработки деталей, уже сегодня готов предложить наш цех. Заказчики выбирают нас за:- неизменный профессионализм,

- аккуратность,

- четкое соблюдение сроков,

- ответственность в исполнении любого заказа,

- мягкую ценовую политику.

Открывайте раздел “Стоимость”, знакомьтесь с нашими ценами и оформляйте заказ практически в пару кликов. Будем рады сотрудничеству с вами!

История и технологии лазерной резки

Предыстория

За 40 лет со времени изобретения технологии лазерной резки сфера ее применения, и создание различных видов лазеров достигли внушительных масштабов. Менее двух лет после появления первого лазера понадобилось специалистам американской фирмы «Спектра физикс», чтобы разработать и выпустить первые образцы коммерческих лазерных установок. За все это время создано такое количество типов лазеров, что их трудно перечислить. Среди них установки, поражающие не только своими возможностями, но и размерами. Это микроскопический, размером всего в несколько микрон, лазер, который считается самым миниатюрным в мире, и огромная 137 –ми метровая «Нова» — лазерная установка в американской Национальной лаборатории Ливермора, общая мощность которой составляет 1014 Вт. Она применяется при термоядерном синтезе для облучения смеси дейтерия и трития. Еще более мощный лазер, рассчитанный на 1012 Вт, находится в институте Макса Планка. Это йодный «Астерикс», через оптический резонатор которого пропускают излучение фотовспышек.

Менее двух лет после появления первого лазера понадобилось специалистам американской фирмы «Спектра физикс», чтобы разработать и выпустить первые образцы коммерческих лазерных установок. За все это время создано такое количество типов лазеров, что их трудно перечислить. Среди них установки, поражающие не только своими возможностями, но и размерами. Это микроскопический, размером всего в несколько микрон, лазер, который считается самым миниатюрным в мире, и огромная 137 –ми метровая «Нова» — лазерная установка в американской Национальной лаборатории Ливермора, общая мощность которой составляет 1014 Вт. Она применяется при термоядерном синтезе для облучения смеси дейтерия и трития. Еще более мощный лазер, рассчитанный на 1012 Вт, находится в институте Макса Планка. Это йодный «Астерикс», через оптический резонатор которого пропускают излучение фотовспышек.

Но область применения лазеров и созданной на их основе техники намного шире, чем многообразие их схем и конструкций. Лазерная техника применяется в сотнях различных областей науки и промышленности, но самой востребованной сегодня является лазерная обработка всевозможных материалов. Эта технология использует, главным образом, тепловое воздействие излучения лазера.

Эта технология использует, главным образом, тепловое воздействие излучения лазера.

Сфера использования лазерной техники значительно расширилась после создания в 70-х годах прошлого века лазеров с газообразной активной средой, работающих в непрерывном режиме, мощность которых составила более 1 кВт. С этого момента появилась возможность внедрения технологии обработки материалов лазером в таких отраслях промышленности, как микроэлектроника, металлургия, машиностроение и т.д. благодаря уникальной способности лазера обрабатывать различные по свойствам и строению материалы, при этом производительность обработки значительно увеличивается, по сравнению с другими методами. Такой результат получается за счет высоких показателей плотности мощного лазерного излучения, которая, как в непрерывном, так и в импульсном режиме существенно превосходит остальные источники энергии (до 109 и 1016 Вт/см2 соответственно). При этом обрабатываемые материалы получают качественно новые свойства.

Если рассматривать луч лазера, как источник энергии, то он, наряду с особенностями, присущими всем высококонцентрированным источникам, имеет и специфические преимущества, которые можно разделить на две крупные категории.

Локальность и высокая плотность подводимой энергии.

Благодаря этому можно производить обработку не всего объема, а лишь определенного участка материала. Поэтому нагревается только конкретный участок, а остальная часть сохраняет структуру и свойства неизменными, снижая риск коробления деталей. В этом заключаются технологические и экономические преимущества данного метода. Кроме того, за счет высокой плотности подводимой энергии, нагрев и охлаждение материала происходят очень быстро при кратковременном воздействии. Это дает возможность уникальным образом изменить свойства и структуру обрабатываемой поверхности.

Технологичность лазера.

Это качество открывает широкие возможности для автоматизации процесса обработки, регулирования ее параметров в большом диапазоне режимов, обработки материала без механического воздействия на него, проведения операций на открытом воздухе, исключения вредных отходов, транспортировки луча и т.д.

Таким образом, теперь доступны многие технологические процессы и возможность применения большого числа способов обработки материалов, нереальных при использовании других инструментов (наплавка, сварка, закалка, маркировка, резка и т. д.)

д.)

Создание высокотехнологичного, надежного, экономичного лазерного оборудования стало началом возникновения принципиально новой технологии – обработки материалов с помощью лазерного излучения.

В настоящее время во многих отраслях промышленности начинают внедряться новейшие разработки из области лазерных технологий, что способствует ускорению научно-технического прогресса и более интенсивному развитию промышленного производства. Уже проведено огромное количество исследований по применению лазерного излучения для обработки материалов, наработан практический опыт использования лазерной техники на различных производствах, определены главные направления научных разработок в этой сфере.

Рассмотрим особенности применение лазерной обработки материалов в конкретных технологических процессах.

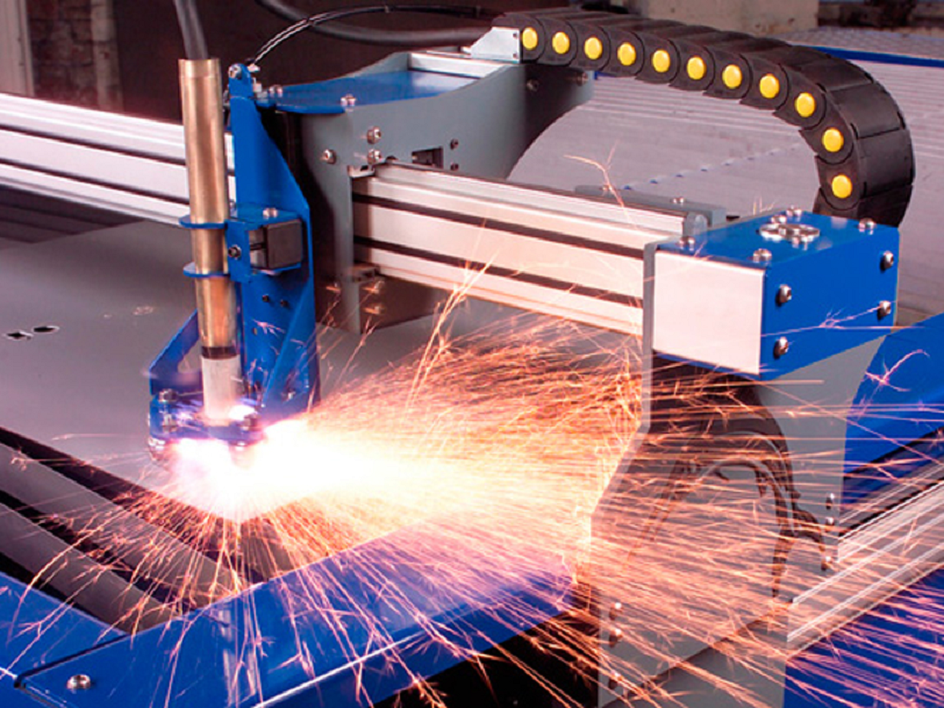

Резка металлов.

Одним из наиболее востребованных в промышленности технологических процессов обработки является резка лазером по сложному контуру листов стали толщиной до 0,6 см. Этим способом вырезают такие сложные детали, как кронштейны, прокладки, панели, двери, приборные щитки, дисковые пилы, декоративные решетки. Возможность быстрой перенастройки лазерного оборудования позволила повысить эффективность освоения производства новых фигурных изделий. Как показала практика, в этом случае лазерная резка существенно экономичнее применения для этих же целей эрозионной проволоки и водяной струи. В последнее время все быстрее развивается обработка пространственных изделий с вовлечением в этот процесс роботов-манипуляторов. При проведении данных операций луч лазера в обрабатываемой зоне может передаваться по оптоэлектронному проводнику.

Этим способом вырезают такие сложные детали, как кронштейны, прокладки, панели, двери, приборные щитки, дисковые пилы, декоративные решетки. Возможность быстрой перенастройки лазерного оборудования позволила повысить эффективность освоения производства новых фигурных изделий. Как показала практика, в этом случае лазерная резка существенно экономичнее применения для этих же целей эрозионной проволоки и водяной струи. В последнее время все быстрее развивается обработка пространственных изделий с вовлечением в этот процесс роботов-манипуляторов. При проведении данных операций луч лазера в обрабатываемой зоне может передаваться по оптоэлектронному проводнику.

Фигурная обработка древесины.

Многие малые предприятия, производящие мебель, карнизы и наличники, кронштейны, сувенирную и художественную продукцию, изделия из ценных пород древесины, заинтересованы во внедрении этого процесса. Технология раскроя древесных материалов толщиной до 4 см основана на резке по сложному контуру со скоростью до 3 м/мин. Очень актуален этот метод при изготовлении художественного паркета с инкрустированной поверхностью.

Очень актуален этот метод при изготовлении художественного паркета с инкрустированной поверхностью.

Лазерная резка неметаллических труднообрабатываемых материалов.

Фторопласт (до 3 см), оргстекло (до 5 см), гетинакс, стеклотекстолит, поливинилхлорид (до 0,2 см), полиэтилен, асбоцемент, базальтовые ткани, кожа, материалы для бронежилетов, упаковочный картон, ситалл, керамика, текстиль и ковры легко режутся с помощью лазера. Эффективность этого процесса доказана на практике. Разработана и уже применяется экономичная технология термораскалывания и резки стекла, особенно этот способ ценен для резки по сложному контуру.

Маркировка.

Маркировка с использованием лазерной технологии находит широкое распространение при изготовлении размерных шкал для мерительного инструмента, производстве табличек и указателей, сувенирных значков, нанесении технологических пометок на инструмент, создании объемных изображений внутри стеклянных изделий. Себестоимость процесса маркировки мала, а производительность при этом достаточно высокая. Все чаще стал использоваться лазер для нанесения декоративной гравировки на панно, мебель, кожу, стекло и т.д.

Все чаще стал использоваться лазер для нанесения декоративной гравировки на панно, мебель, кожу, стекло и т.д.

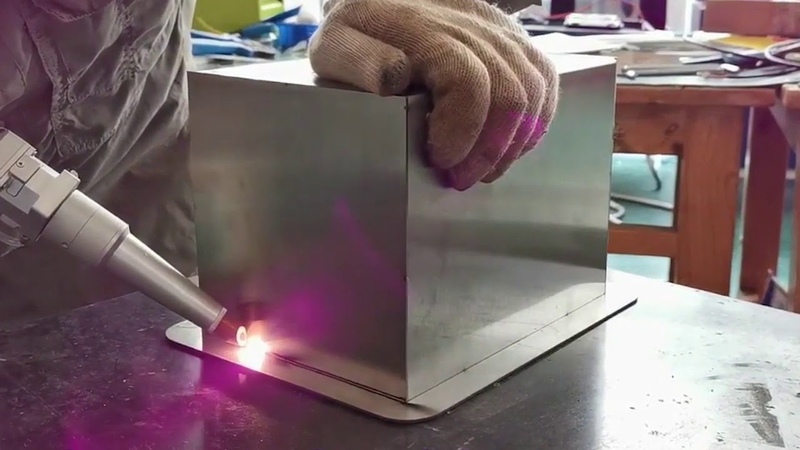

Лазерная сварка.

Этим методом легко соединяются элементы из легированных и углеродистых сталей толщиной до 1 см. Особенно эффективна сварка лазером при формировании соединений изделий толщиной до 0,1 см – корпусов батарей аккумуляторов, приборов, сильфонов, переключателей, электроконтактов, трансформаторных сердечников, термопар, токовводов, золотых и платиновых ювелирных изделий и т.д.

Закалка лазером.

Воздействуя излучением лазера на поверхность сплавов, удается получить глубину упрочнения до 0, 15 см, ширина единичных полос при этом составляет от 0,2 до 1,5 см. Обрабатывая таким образом детали двигателей, направляющие станков, валы, кольца подшипников, запорную арматуру, барабаны, штамповую оснастку и режущий инструмент, т.е. детали, подвергающиеся интенсивному износу, добиваются увеличению их износостойкости от полутора до пятикратной величины.

Пробивка отверстий.

Размер отверстий, которые пробивает лазер в материале толщиной до 0,3 см, составляет 0,02-0,12 см. Лазерный метод пробивки отверстий, высота которых в 16 раз превышает их диаметр, оказывается экономичнее всех остальных методов. Данная технология используется при изготовлении игл, форсунок, фильтров, ювелирных изделий. При промышленной пробивке лазером отверстий в камнях для часовых механизмов и волочильных фильерах, производительность достигает 700 тысяч отверстий за рабочую смену.

Процессы микрообработки.

В настоящее время еще не до конца раскрыты все возможности использования лазерной обработки в микроэлектронике, но на практике уже широко применяются такие технологические процессы, как отжиг внедренных покрытий на поверхности транзисторов, диодов и других полупроводников, тонкопленочное напыление, подгонка номиналов пьезоэлементов и резисторов, выращивание кристаллов и зонная очистка.

Легирование и наплавка.

В результате лазерной обработки на поверхности сплавов удается получить слои, отличающиеся повышенной износостойкостью, устойчивостью к повышенным температурам и другими уникальными свойствами. Особенно востребована лазерная наплавка, позволяющая продлить эксплуатацию изношенных деталей машин и механизмов – клапанов, коленвалов, распредвалов, штампов, шестерен за счет повышения износостойкости поверхности. При этом детали практически не деформируются.

Особенно востребована лазерная наплавка, позволяющая продлить эксплуатацию изношенных деталей машин и механизмов – клапанов, коленвалов, распредвалов, штампов, шестерен за счет повышения износостойкости поверхности. При этом детали практически не деформируются.

Лазерная стереолитография.

Эта технология заключается в изготовлении детали, спроектированной на компьютере с помощью пакета трехмерной графики, путем последовательного выращивания ее тончайших слоев. Поэтапно этот процесс выполняется следующим образом. Сначала создается трехмерный компьютерный образ изделия и разбивается на последовательность тонких поперечных слоев с заданным шагом. Затем эти поперечные сечения последовательно воспроизводятся из жидкой фотополимеризующейся композиции (ФПК). Полимеризация слоев происходит под воздействием сфокусированного лазерного излучения, движущегося по поверхности ФПК. Законченный макет изделия образуется из последовательно наложенных слоев, имеющих сложную конфигурацию. Размеры сфокусированного излучения составляют десятки микрон, а скорость движения лазера достигает 1 м/с. Т.е. данная компьютерная технология создания пространственных объектов является высокоточным сверхскоростным методом. Завершающим этапом этого технологического процесса является преобразование полученных полимерных образов в различные изделия. Этим этапом, логически завершающим процесс стереолитографии, может быть литье.

Т.е. данная компьютерная технология создания пространственных объектов является высокоточным сверхскоростным методом. Завершающим этапом этого технологического процесса является преобразование полученных полимерных образов в различные изделия. Этим этапом, логически завершающим процесс стереолитографии, может быть литье.

Перспективные технологии, использующие лазерное излучение. Одним из наиболее перспективных направлений в технологии лазерной резки являются комбинированные методы обработки. Это подразумевает совместное использование лазерного луча и других технологических процессов. Например, толщину сварки или закалки можно увеличить, если лазерный луч использовать совместно с плазменной струей, электрической дугой или газовой горелкой, отчего эффективность его воздействия увеличивается в несколько раз. Если до или после лазерной закалки сплавов применить пластическую деформацию, то их поверхность приобретет новые полезные свойства. Сейчас быстрыми темпами развиваются технологии совместного использования лазерной обработки и направленного деформирования тонкостенных листовых материалов для создания объемных конструкций. Если лазерное излучение применять в процессе механической обработки металлов и сплавов, то в разы можно улучшить качество обработки и поднять ее производительность.

Если лазерное излучение применять в процессе механической обработки металлов и сплавов, то в разы можно улучшить качество обработки и поднять ее производительность.

В нашей стране и за рубежом уже изданы работы по скоростной обработке лазерным излучением поверхностей электротехнических сплавов и сталей, в результате чего изменяются их электромагнитные свойства. Очень перспективным является изучение процессов, основанных на возбуждении химических реакций на поверхности различных материалов. Например, большой интерес представляют реакции синтеза карбидов, нитридов, а также восстановления металлов. Достигнуты успехи в проведении реставрационных работ, в процессе которых с поверхности произведений искусства с помощью лазера были сняты окислы и загрязнения, а также очищено лаковое покрытие картин. Созданы проекты по применению лазерного излучения для разрезания льда по ходу следования ледоколов, разрушению горных пород, их бурению, и даже в хлебопекарной промышленности.

В итоге можно сказать, что изучение и применение на практике лазерной технологии обработки материалов обеспечивает условия для эффективного развития промышленности, при этом производство меняется коренным образом и выходит на более высокий интеллектуальный уровень, который характеризуется применением технологий будущего.

Реклаб 2005-2017

Лазерная обработка материалов

— Резка листовых конструкционных и нержавеющих сталей, медных, алюминиевых и титановых сплавов, пластика, органического стекла, дерева и пр.

— Резка и перфорация труб, профилей. Все марки сталей, пластики (круг, квадрат, прямоугольник, овал). Максимальный диаметр — 350мм.

— Маркировка и гравировка. Нанесение текстовой или графической информации на Вашу продукцию.

— Лазерная сварка. Применяется при невозможности достижения желаемого результата традиционными методами сварки.

— Лазерная закалка. Локальное упрочнение детали, позволяющее достичь результатов, в ряде случаев, превышающих результаты традиционных методов термической обработки.

Позволяет проводить обработку отдельных участков после сборки конструкции или узла.

— Лазерная наплавка. Локальное восстановление изношенных поверхностей деталей.

Минимальное перемешивание присадочного материала с основой, высокая износостойкость наплавленных слоев.

— 3D печать. Послойное формирование изделия.

Позволяет проводить быстрое прототипирование или непосредственное изготовление детали.

— Гибка металлов. Широко применяемая операция при изготовлении деталей из листового металла. От соблюдения точности угла, минимальной деформации поверхности зависит качество изделия.

Изготовление металлоизделий и металлоконструкций.

Все технологические операции могут быть объединены в единую цепочку для производства готового изделия.

Изготовим, как типовые, так и нестандартные конструкции — стеллажи и шкафы, декоративные панели, корпуса РЭА, электротехнические шкафы, лестничные ограждения, светильники, изделия из металла для украшения загородного дома и др.

Лазерное оборудование.

Поставка. Ремонт. Сервис. Обучение.

Подберем, согласно ТЗ, новые или б/у системы для резки, сварки, термообработки, наплавки.

Обеспечим квалифицированную техническую поддержку, гарантийное и сервисное обслуживание, обучение персонала.

Обеспечим квалифицированную техническую поддержку, гарантийное и сервисное обслуживание, обучение персонала.Возьмем на себя заботы о монтаже, ремонте, настройке и диагностике установок.

Специалисты нашего предприятия прошли обучение и стажировку в Германии, имеют высокую квалификацию и большой опыт работы с лазерной техникой.

Поставка лазерного технологического оборудования из Китая

ООО «СП»Лазертех» является официальным дистрибьютором компании HGlaser — одного из лидеров лазерной отрасли КНР.

Лазерные системы комплектуются, в зависимости от требований Заказчика, разными по конструкции и длине волны излучения лазерами. Это твердотельные волоконные, YAG, дисковые и газовые лазеры с длиной волны 335 нм; 553 нм; 1,07 мкм, и 10,6 мкмм, работающие как в непрерывном режиме, так и в импульсном, в т.ч. пикосекундном режиме.

Мы обеспечиваем монтаж и запуск, гарантийное и постгарантийное обслуживание, ремонт, поставку ЗИПа, обучение персонала.

Подробная информация и каталог на сайте www.laserteh.ru

Окажем содействие в модернизации лазерных установок.

На базе предприятия создан учебно-производственный центр НИУ ИТМО. Студенты учебных заведений Санкт-Петербурга имеют возможность получить практические навыки, а специалисты пройти переподготовку и аттестацию.

Окажем помощь в освоении технологических процессов

Всего 3 шага, чтобы сделать заказ

Приём и оформление заказов — Санкт-Петербург, Коломяжский проспект 10,

тел.: (812) 394-76-02; 394-37-51; 8-960-232-20-85

факс: (812) 394-49-68

E-mail: [email protected]

Опытные специалисты подготовят Ваш заказ к производству и обеспечат высокое качество, сжатые сроки, разумные цены.

Требования к макетам и материалам изложены в соответствующих разделах сайта.

Видео о технологиях ООО «СП «Лазертех»

Наши партнеры

Лазерная резка, гибка, сварка металла во Владимире Преимущества лазерной резки металла

Лазерная резка на сегодняшний день считается самым прогрессивным и высокотехнологическим методом раскроя металлических изделий и материалов.

При оптимальной стоимости данный современный способ раскроя дает возможность производить широкий номенклатурный ряд готовых металлических изделий. Возможности современного немецкого оборудования позволяют в короткие сроки выполнить ваши заказы на лазерную резку металла, резку листового металла, фигурную резку, производство нестандартных металлоизделий по чертежам заказчика, при этом предельно качественно и относительно недорого. Лазерная резка производится на оборудовании TRUMPF (Германия) с полем обработки 4000*2000 мм, 3000*1500 мм и мощностью до 2500 Вт, а высокотехнологичное современное оборудование обеспечит резку точностью до 0,1 мм, а также высокую скорость производства.

Раскрой заготовки производится посредством сквозного прожига листа высокоэнергичным лазерным лучом, при этом термическое воздействие на обрабатываемый материал остается незначительным. Эта технология выгодно отличается от других способов обработки металла:

- Нет механического контакта с заготовкой, что позволяет работать с особо хрупкими изделиями;

- Точная обработка материалов из твердых и хрупких сплавов;

- Возможна высокоскоростная резка тонколистовой стали;

- Высочайшая точность резки — до 0,1 мм, в том числе и при изготовлении сложных по форме изделий;

- Нет необходимости в креплении заготовки, что исключает любое механическое воздействие;

- Не имеет значения — серийное производство или малое количество изделий. Одинаково целесообразно воспользоваться услугами лазерной резки, вместо изготавления для этого дорогих специальных литейных или пресс-форм.

За счет высокого темпа раскроя данная технология гарантирует оптимальную стоимость готовых изделий. В сравнении с обычной механической резкой металла, резка металла лазером — более быстрый и достаточно недорогой способ. Выбрав резка лазером металла, у вас появляется возможность создать уникальные детали и металлоконструкции по вашим чертежам или же заказать серийное производство нужного вам количества готовых изделий в кратчайшие сроки. Кроме того, данный способ резки металла подразумевает минимум производственных отходов.

Компания «TECH-GRUPP» готова выполнить ваш заказ на лазерную резку, гибку и сварку металлоизделий из ваших материалов, произвести закупку необходимого количества материала под определенный заказ без наценки, обеспечить круглосуточную отгрузку в самые короткие сроки, а также оказать техподдержку на всех этапах выполнения заказа.

Лаборатория лазерных технологий — буквы из нержавейки лазерная сварка знаки нержавейка таблички лазерные технологии

Лаборатироия лазерных технологий предлагает услуги по изготовлению знаков, логотипов, букв, табличек из нержавеющей стали и оптоволоконную сварку лазером.Объемные буквы, знаки, логотипыб таблички из нержавеющей стали

Лаборатория лазерных технологий предлагает Вам изготовление объёмных букв и других элементов дизайна из нержавеющей стали. При изготовлении букв применяется исключительно пищевая нержавеющая сталь, что способствует долговечности и качественности наших изделий. Как известно, изделия из нержавеющей стали очень прочны и прослужат много лет. Нержавеющая сталь применяется разных толщин (от 0,4мм до 1,5 (2)мм), в зависимости от размера изделия и пожелания заказчика.Для изготовления букв, знаков и табличек применяется зеркальная, матовая, шлифованная, перфорированная и другая декоративная (дизайнерская) листовая нержавеющая сталь. А также листовая нержавеющая сталь может быть с напылением нитрида титана (цвет — жёлтый «под золото»), «синий» (оксид титана), или покраска краской (по желанию заказчика)

При изготовлении металлической рекламы используется лазерная порезка, что позволяет повторить разнообразную нестандартную форму и добиться высокого уровня качества. Сборка изделий после лазерного раскроя осуществляется лазерной сваркой.

Размер изделий может ограничиваться только фантазией:

- цельное лицо можно получить учитывая размеры листов материала 1000х2000мм или 1250х2500мм

- более габбаритные изделия можно получить путём комбинирования данных листов

- Плоские буквы — не имеют бортов и крепятся всей площадью на фон, или на выносе от стены, имитируя объём.

- Объёмные не световые буквы — имеют борт различного размера, могут комбинироваться из разных материалов, быть с прямыми или косыми бортами, а также крепиться вплотную к фону или на выносе.

Лазерная резка

Лаборатория лазерных технологий оказывает услуги по лазерной резке и гравировке листовых металов и пластиков. Лазерная резка — это технология обработки лазером материалов, которые используются как в промышлености, так и для декораций.Процесс лазерной резки на станке осуществляется с помощью програмного управления и контролируется компьютером, что позволяет изготовить детали высокой точности и сложности. Также после резки листовых материалов лазером остается чистый и аккуратный край(торец) и не требует дополнительной доработки и зачистки.Оптоволоконная сварка лазером

Лазерная сварка — это высоко технологичный метод сварки, по плотности мощности лазерная сварка не уступает ЭЛС, при том не требует построения вакуумной камеры. При лазерной сварке рабочим телом служит кварцевое оптоволокно, легированное редкоземельными металлами. Лазерная сварка позволяет сваривать любые металлы: золото, платину, титан, нержавеющую сталь, серебро и любые сплавы: медно-никелевые, цинковые и т.д.Преимущества лазерной сварки:

- Ремонт точечных пор в отливках из благородных металлов;

- Сварка, ремонт изделий, изготовленных по технологии литья с камнями;

- Cварка на расстоянии 0,5-1 мм от камней или тонких сварных соединений в изделиях;

- Cварка платины, золота, серебра и любых других металлов;

- Быстрая сборка сложных изделий, уменьшение размера колец;

- Монтаж деталей из разных сплавов в одно изделие;

- Ремонт и сборка полированных изделий.

Лазерную сварку следует рекомендовать к применению, когда необходимо получить следующие требования к изделию:

- получение прецизионной конструкции и размеры которой практически не должны меняться;

- малой зоны термического влияния;

- минимальных остаточных напряжённых состояний;

- высокой коррозионной стойкости, а также других требований, при которых другие технологии изготовления сварной конструкции не могут выполнить данные условия.

| Лазерная сварка на изделии «Поплавок» | Лазерная сварка датчика (герметизация) |

Equipment / Unimach

Согласие на обработку персональных данных

Пользователь, посещающий Сайт unimach.ru (далее – «Сайт»), вправе принять настоящее Согласие на обработку персональных данных (далее — Согласие). А акцептом оферты является проставление Пользователем «галочки» и нажатие кнопки «Дать согласие на обработку персональных данных» в размещенной для этой цели веб-форме раздела Сайта, касающегося предоставления персональных данных в формах обратной связи. Пользователь дает свое согласие ООО «НПК Морсвязьавтоматика» (далее – ООО «НПК МСА», «Оператор»), которому принадлежит Сайт, расположенное по адресу: 192174, г. Санкт-Петербург, ул. Кибальчича, д.26, лит. Е, на обработку своих персональных данных со следующими условиями:

Данное Согласие дается на обработку персональных данных как без, так и с использованием средств автоматизации.

Согласие на обработку персональных данных Пользователя дается с целью использования ООО «НПК МСА» данных для осуществления обработки запросов, коммуникаций и аналитики действий Пользователей на Сайте. Согласие предоставлено для использования следующих персональных данных: фамилия, имя, отчество; номера контактных телефонов; адреса электронной почты; место работы и занимаемая должность; адрес; сведения о местоположении; тип, версия, язык операционной системы, браузера; тип устройства и разрешение его экрана; страницы, открываемые пользователем; ip-адрес и др.

С персональными данными могут быть совершены следующие действия: сбор, запись, систематизация, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передача (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение.

Сбор персональных данных Пользователей Сайта производится через формы обратной связи, которые Пользователь заполняет собственноручно. Также персональные данные могут быть получены Компанией, если их владелец указывает их в электронном письме, отправляемом в Компанию на адреса, указанные на Сайте. Оператор обеспечивает сохранность персональных данных и принимает все возможные меры, исключающие доступ к персональным данным неуполномоченных лиц.

Также на Сайте происходит сбор и обработка обезличенных данных о Пользователях (в т.ч. файлов «cookie») с помощью сервисов интернет-статистики (Яндекс Метрика и Гугл Аналитика и других). Обезличенные данные Пользователей, собираемые с помощью сервисов интернет-статистики, служат для сбора информации о действиях Пользователей на Сайте, улучшения качества сайта и его содержания. Оператор обрабатывает обезличенные данные о Пользователе в случае, если это разрешено в настройках браузера Пользователя (включено сохранение файлов «cookie» и использование технологии JavaScript).

Передача персональных данных третьим лицам осуществляется на основании законодательства Российской Федерации, договора с участием субъекта персональных данных или с его согласия.

Обработка может быть прекращена по запросу субъекта персональных данных.

Срок обработки персональных данных является неограниченным. Пользователь может в любой момент отозвать свое согласие на обработку персональных данных, направив Оператору уведомление с помощью электронной почты на электронный адрес Оператора [email protected] с пометкой «Отзыв согласия на обработку персональных данных».

Лазерная резка и лазерная сварка на простом английском языке

Многие варианты лазерной технологии в настоящее время используются в производственных процессах, включая резку, сварку, маркировку, обработку поверхностей и прямое изготовление деталей.

Область применения охватывает металлы, пластмассы, полупроводники и керамику в масштабе от субмикронного до нескольких метров. Многие отрасли промышленности, включая автомобилестроение, судостроение и аэрокосмическую промышленность, используют технологии лазерной сварки и лазерной резки.

Лазерная сварка с глубоким проникновением

Лазерная сварка с глубоким проплавлением — это бесконтактный процесс соединения, характеризующийся высокой сфокусированной плотностью энергии, который позволяет создавать сварные швы с высоким соотношением сторон (ширина шва: глубина шва) во многих металлических материалах. Его можно выполнять при атмосферном давлении и с относительно низким тепловложением по сравнению с процессами дуговой сварки в инертном газе.

Лазерная сварка с глубоким проплавлением — это универсальный процесс сварки плавлением, нашедший широкое применение в промышленности; от точечной сварки бритвенных лезвий до сварки конструкций в авиакосмической и морской отрасли.2 для нанесения на сустав. Этой плотности мощности достаточно, чтобы сформировать «замочную скважину» (см. Видео) ниже точки падения лазерного луча. Эффективное поглощение лазерного луча этой замочной скважиной позволяет производить сварные швы с низким тепловложением на высоких скоростях обработки. Эти высокие скорости обработки в сочетании с простотой автоматизации промышленных лазерных источников обеспечивают надежное, воспроизводимое и автономное крупносерийное производство.

Поглощение тепла обычно на порядок ниже, чем при дуговой сварке, что способствует применению лазерной сварки с глубоким проплавлением в компонентах, требующих минимальных тепловых искажений.

TWI имеет значительный опыт успешной разработки и аттестации процедур лазерной сварки с глубоким проплавлением для различных применений во многих отраслях промышленности.

• Глубокие узкие сварные швы

• Низкое тепловложение и, как следствие, минимальное тепловое искажение

• Простота автоматизации

• Гибкость конструкции соединения

• Высокая повторяемость

• Гибкость конструкции соединения

• Эстетичный вид сварных швов

Вы сейчас пользуетесь газорезательной машиной? Если вы перейдете на Laser — помните, что Westermans International купит вам излишки машины и заплатит вам за это сверх шансов.

Гибридная лазерная дуговая сварка

Другой метод лазерной сварки — это гибридный процесс лазерно-дуговой сварки. Этот метод лазерной сварки, сочетающий дуговую сварку и лазерную сварку с глубоким проплавлением одновременно в одной сварочной ванне, сочетает в себе индивидуальные преимущества как дуговой сварки, так и лазерных процессов.

Сюда входят сварные швы с глубоким проплавлением, аналогичное качеству лазерной сварки, с большим допуском на стыковку стыков, сравнимым с дуговой сваркой.Более высокий контроль качества и свойств сварного шва, чем при автогенной лазерной сварке, также достигается за счет использования расходных материалов и газов для дуговой сварки.

Теоретически можно использовать комбинацию любого процесса дуговой сварки и лазерного луча, однако наиболее распространенными вариантами являются лазер — TIG и гибридный лазер — MIG / MAG.

Гибридная лазерная сварка используется или рассматривается для использования в следующих областях и отраслях:

• Дорожный транспорт — высокая скорость и большие объемы, необходимые в автомобильной промышленности, также идеально подходят для возможностей гибридной лазерной сварки. поскольку допуски на сборку деталей больше по сравнению с автогенной лазерной сваркой.

• Судостроение — стандартные процессы MIG / MAG или SAW создают больше искажений при сварке, по сравнению с низкими искажениями гибридной сварки, которые сокращают количество и стоимость за счет исправления искажений и доработки.

• Железнодорожный транспорт — опять же снижение производственных затрат при производстве железнодорожных вагонов достигается за счет низких искажений от гибридной лазерной сварки, как и в вышеупомянутых применениях в судостроении.

• Нефть и газ — в настоящее время тестируется и разрабатывается гибридная орбитальная кольцевая сварка и продольная сварка труб.Это потенциально может означать увеличение скорости заканчивания корневого прохода и стыков в зависимости от условий эксплуатации и используемых марок стали для труб.

Основные преимущества гибридной лазерно-дуговой сварки можно резюмировать следующим образом:

• Улучшение допусков на стыковку по сравнению с автогенной сваркой.

• Лучшее качество сварки по сравнению с лазерной сваркой.

• Увеличение глубины проплавления за один проход.

• Увеличена скорость сварки.

• Более низкая степень деформации за счет уменьшения подводимого тепла за счет увеличения скорости сварки и глубины проплавления.

В течение последнего десятилетия TWI занималась разработкой гибридного процесса сварки для ряда материалов в рамках основной исследовательской программы (CRP) и проектов, спонсируемых группой, а также для своих промышленных участников.

Примеры работы TWI в области гибридной сварки:

• Сварка с использованием CO2-лазера и MAG стыковых соединений между стальными плитами из C-Mn, включая оценку способности перекрытия зазоров стыков, а также качеств и свойств сварных швов.

• Nd: YAG-лазерная сварка Т-образных соединений C-Mn сталей и полученные свойства для применения в судостроении.

• Высокоскоростная гибридная сварка алюминиевых сплавов с низким уровнем искажений с использованием волоконных лазеров последнего поколения.

• Гибридная сварка аэрокосмических алюминиевых сплавов с низким содержанием внутренней пористости с использованием волоконных лазеров.

• Гибридная сварка нержавеющих сталей повышенной прочности.

• Управление процессом в реальном времени при гибридной сварке стыковых соединений сталей, нержавеющих сталей

или алюминиевых сплавов

Подробнее об этом можно прочитать здесь.

Лазерная резка

Промышленные лазеры чаще всего используются для резки, в большинстве случаев используются два типа лазеров — CO2 и новейшие технологии волоконного лазера.

Полученный лазерный луч имеет такую высокую мощность, что он используется для плавления материала в очень ограниченной области. Коаксиальная газовая струя используется для выброса расплавленного материала и создания пропила. Как и в случае с другими процессами механизированной резки, затем используется система ЧПУ для перемещения лазерной головки и выполнения непрерывной резки. Существует три основных разновидности лазерной резки: резка плавлением, газовая резка и дистанционная резка.

Лазерная резка — это универсальный процесс, который можно использовать при резке металлов и неметаллов, включая дерево и термопласт.Точность и прямоугольность кромок, а также больший контроль подводимого тепла означают, что в некоторых случаях его отдают предпочтение перед другими методами резки, такими как кислородное топливо и плазма. Лазерная резка считается современной технологией, и за нее есть соответствующая цена! Преимущества использования лазерной резки по сравнению с другими более традиционными вариантами включают:

- Отсутствие дефектов поверхности — отсутствие контакта с заготовкой.

- Идеально подходит для небольших партий благодаря быстрой настройке

- Низкое тепловложение означает меньшую зону теплового воздействия и меньшую деформацию.

- Высокое качество резки означает отсутствие необходимости в дополнительных отделочных операциях.

- Универсальность — может использоваться для легкой резки множества материалов, простых и сложных деталей.

- Узкие пропилы обеспечивают высокую точность

Технология волоконного лазера была недавно разработана для увеличения скорости резки и снижения эксплуатационных расходов. Волоконный лазер также может резать медь, латунь и алюминий. Он также намного безопаснее, чем CO2-лазер, поскольку луч не отражается, а поглощается, однако CO2 может обеспечить лучшую резку на более толстых материалах, поэтому может быть более подходящим для требований промышленного производства.

Co2 лазер:

- Вырабатывается электрическим разрядом через газовую смесь Co2, гелия и азота.

- Может резать более толстый материал (обычно более 5 мм) по сравнению с волоконным лазером той же мощности.

- Обеспечивает более гладкую поверхность при резке более толстого материала.

- В основном используется 3-х осевая система (X, Y и Z).

- Чаще всего заготовка не перемещается, поэтому реального ограничения на вес листа нет.

- Более легкий доступ к заготовке, поскольку это не закрытая система.

Волоконный лазер:

- Может предлагать гораздо более высокие скорости, чем Co2.

- Значительно сниженное энергопотребление по сравнению с лазерной резкой Co2.

- Волоконный лазер намного опаснее СО2-лазера, поэтому это полностью закрытая система с зоной обзора, однако увидеть, что происходит, гораздо сложнее.

- Значительно снижены эксплуатационные расходы за счет мощности и электрического КПД лазерного луча.

TWI обладает необходимым оборудованием, знаниями и опытом для выполнения научно-исследовательских работ в области лазерной резки с источниками лазерного излучения с оптоволоконной доставкой.TWI может оказывать поддержку своим членам, начиная от спецификации и закупки систем лазерной резки до разработки процедур резки, решая вопросы проектирования материалов, оптики и газоструйных конструкций.

Trumpf, Bystronic, Amada, LCD и ESAB — отличные марки лазерного оборудования

Если вы покупаете станок для лазерной резки — означает ли это, что у вас больше нет необходимости или места для установки плазменной резки с ЧПУ? Почему бы не продать нам вашу излишнюю машину, и мы заплатим вам за это сверх шансов?

Мы организуем осмотр / демонтаж и вывоз, если вам это нужно.Позвоните нам, чтобы обсудить дальнейшие действия.

Последовательная лазерная резка и сварка

РИСУНОК 1. Показан станок FLC (гибкий лазерный элемент) с одной головкой для резки и двумя головками для сварки.

DAN ROBINSONЧтобы соответствовать ужесточающимся экологическим нормам, выхлопные системы современных легковых и грузовых автомобилей стали довольно сложными. Выхлопная система в коммерческом автомобиле теперь может быть вторым по стоимости модулем после двигателя.Выхлопные системы легковых автомобилей могут включать переключающие заслонки для изменения пути прохождения газа для различных условий нагрузки, системы рекуперации выхлопных газов (EGR), которые сокращают выбросы оксида азота (NOx) и быстрее нагревают двигатель до температуры, а также системы впрыска мочевины для уменьшения выбросов дизельного топлива. . Все эти новые активные компоненты управления выхлопом требуют большего количества датчиков в системе и дополнительных резьбовых соединений для установки датчиков.

Традиционно бобышка датчика с резьбой, имеющая сложную седловидную форму, приваривается к промежуточным трубам с использованием сварки в среде инертного газа (MIG) с присадочной проволокой вручную или в роботизированной ячейке.Для крепления бобышек к деталям из листового металла будет использоваться сварка выступами, для чего потребуется бобышка другого типа с коническим выступом. Поскольку потребность в головках датчиков возросла, производитель выхлопных газов первого уровня начал искать более быстрый и менее дорогостоящий метод сборки и сварки. Последовательная лазерная обработка, новый передовой метод установки компонентов в листовой металл или трубчатые детали с помощью лазера, прибыл (РИСУНОК 1). РИСУНОК 2. Станок FLC вырезает отверстие выступа датчика в трубе.

Идея последовательной лазерной обработки заключается в том, чтобы один раз загрузить заготовку в инструментальную оснастку, а затем вырезать в ней прецизионные детали (РИСУНОК 2) и сварить другие компоненты на месте (РИСУНОК 3), чтобы собрать сборку. даже не снимая деталь с приспособления.Благодаря лазерной вырезке отверстия для бобышки датчика непосредственно перед сваркой, отверстие достаточно точное для автогенной лазерной сварки, а точное положение отверстия всегда известно контроллеру рабочей ячейки. Высокий уровень точности обеспечивает автоматическое размещение деталей и автоматическую сварку, что дает производителям выхлопных газов быстрый и надежный процесс, который предлагает множество преимуществ (также см. ТАБЛИЦУ):

- Более короткое время цикла

- Упрощенная конструкция втулки, потому что они больше не требуются седла для крепления труб или выступы для листового металла.

- Присадочная проволока исключается, поскольку точные отверстия, вырезанные лазером, соответствуют диаметру выступа, что позволяет выполнять сварку самотеком.

- Благодаря лазерной сварке в деталях из листового металла уменьшается тепловая деформация.

- Сварной шов стал более привлекательным с косметической точки зрения.

- Укороченный путь сварочного инструмента (благодаря новой вращающейся сварочной головке с нулевым смещением)

Новый процесс находит больше применений у клиентов

Новое решение для лазерной обработки оказалось оптимальным вариантом для сокращения материальных затрат и времени цикла для их сварки бобышкой датчика.Первая новая машина клиента заставила их задуматься о других компонентах выхлопной системы, в которых они недавно применили лазерную технологию. Они сразу поняли, что выпускные заслонки и смесители мочевины, где они уже использовали системы лазерной сварки, также могут выиграть от последовательного процесса резки, позиционирования, прихватывания и сварки. РИСУНОК 3. Машина FLC приваривает бобышку датчика на месте.

Заслонки переключателя рециркуляции ОГ используются для обхода охлаждающих модулей рециркуляции ОГ во время фазы прогрева двигателя, чтобы двигатель быстрее достигал максимальной эффективности.Когда двигатель прогревается до нормальной рабочей температуры, заслонка будет подавать выхлопные газы через узел рециркуляции отработавших газов, чтобы уменьшить выбросы NOx. Поскольку они расположены рядом с двигателем в горячем конце выхлопа, компоненты системы рециркуляции выхлопных газов должны быть прочными. Гидроформованные кожухи обычно используются на входе модуля рециркуляции отработавших газов для подсоединения выхлопной трубы и размещения отводной заслонки. Чтобы перекрыть поток выхлопных газов, когда они не используются, кожух заслонки должен быть точным компонентом.

Идея использования станка для последовательной лазерной обработки для изготовления кожуха клапана позволяет им изготавливать две недорогие штампованные полукорпуса в прецизионный кожух (РИСУНОК 4).Сначала две штампованные полуоболочки загружаются в инструментальную оснастку, где они обрезаются лазером до точных размеров с помощью двух лазерных режущих головок, эффективно превращая типичные штамповки в прецизионные компоненты. Затем то же приспособление сжимает две половинки корпуса вместе, и головка для лазерной сварки входит внутрь и сваривает полукорпуса в одно целое, опять же за одну плавную операцию без вмешательства оператора. изготовлен из двух полуоболочек.

Выхлопные заслонки (РИСУНОК 5) — еще один компонент выхлопной системы, где часто используется лазерная сварка. Выхлопная заслонка — это, по сути, дроссельная заслонка, расположенная в холодном конце выхлопной системы. При изменении нагрузки двигателя заслонка будет приводиться в действие, чтобы изменить газовый тракт и объем полости, чтобы оптимизировать мощность в зависимости от выхода звука. Для выпускных заслонок требуется точная сварка для соединения заслонки с вращающимся валом, и эта сварка должна выполняться после того, как заслонка будет точно расположена внутри кожуха клапана.Лазерная сварка — отличный выбор, поскольку низкое тепловложение не искажает вал или заслонку, как при сварке MIG. РИСУНОК 5. Показаны заслонки выхлопной системы, сваренные лазерной сваркой.

Станок превращается в широко используемый инструмент.

Поскольку на некоторых предприятиях это уже были заслонки для лазерной сварки, заказчик спросил, можно ли приваривать заслонки лазером на одной и той же системе, заменяя одно приспособление на другое. В этом случае функция резки не требуется, но возможность разместить заслонку внутри кожуха, а затем приварить ее к валу, делает его хорошим применением для того же лазерного станка.Это желание запускать несколько приложений на одной машине привело к идее использования инструментальных поддонов с быстроразъемными соединениями для подачи питания, пневматики и сигналов управления. Наконец, в новой машине была использована система с двумя кабинами, чтобы можно было выполнять несколько работ одновременно (РИСУНОК 6). Заказчик загружал бы два поддона с быстро заменяемыми инструментами для выполнения любых работ, которые ему необходимо выполнить, и использовал бы производственный режим, в котором одна деталь обрабатывается, а другая кабина загружается заново.Машина FLC с защитным ограждением.

Разработав новый лазерный процесс, а затем универсальный лазерный станок, тот же клиент нашел ряд применений для системы FLC и заказал свой второй станок. Смесители мочевины, используемые для смешивания впрыскиваемой мочевины с выхлопными газами дизельного двигателя, могут иметь лазерную резку внутренних компонентов, собираться с помощью роботов, а затем свариваться с помощью лазерной сварки для создания трехмерной сборки — и все это без вмешательства человека.

Прецизионная резка перед сваркой

Опытные специалисты по автоматической сварке часто признают, что «не все детали являются идеальными кандидатами для автоматической сварки», поскольку любая автоматическая сварка требует высокого уровня повторяемости расположения сварных швов. Это верно вдвойне, если источником сварного шва является лазер, обеспечивающий точные узкие сварные швы. Пытаясь сварить с помощью лазера формованные детали из листового металла, вы комбинируете детали, размеры которых изменяются, с источником сварки, который не допускает изменений в месте соединения.

Последовательная лазерная резка — это элегантное решение, поскольку оно позволяет по существу вырезать прецизионную деталь в сформированный компонент непосредственно перед сваркой. Это гарантирует, что сварное соединение будет всегда находиться в известном и повторяемом месте. Поскольку заказчик заранее предвидел различные варианты применения, еще до сборки первого станка, Weil Technology (Мюльхайм, Германия) смогла максимально увеличить полезность станка с помощью быстро заменяемых поддонов с инструментами.

По словам Андреаса Шольца из Weil: «Это была необычайно целостная программа разработки лазерного оборудования и оборудования, которая выросла из множества проектов для выхлопной промышленности.«Приложение, разработанное для одного конкретного клиента, теперь выглядит широко применимым в других отраслях. «Сейчас мы находим применения для последовательной лазерной обработки в других областях, таких как приборы и оборудование. А поскольку машина изначально была разработана для нескольких сборок и быстрой смены заданий, мы можем применять эту технологию в новых областях необычайно быстро ».

ДЭН РОБИНСОН ( drobinson @ weilengineering.com ) — вице-президент по продажам в Weil Engineering N.A., Нови, Мичиган; weil-technology.com .

Различия между головкой для лазерной сварки и головкой для лазерной резки

Головка для лазерной сварки и головки для лазерной резки являются двумя важными компонентами в двух лазерных приложениях. Итак, некоторые люди могут спросить, в чем разница между головками для лазерной сварки и режущими головками? На самом деле это два совершенно разных вида работы. На самом деле разница между головкой для лазерной сварки и режущей головкой другая.Лазерный сварочный аппарат используется для сварки металла, лазерная резка используется для резки ремесел.

Головка для лазерной сварки

1. Головка для лазерной сварки, установленная на аппарате для лазерной сварки. Это новый вид сварки. Фактически, он в основном используется для сварки тонкостенных материалов и прецизионных деталей. Он может выполнять точечную сварку, стыковую сварку, сварку штабелями, сварку с уплотнением и т.д. с высоким соотношением сторон. Малая ширина сварного шва, небольшая зона термического влияния, небольшая деформация, высокая скорость сварки, гладкий и красивый сварной шов, отсутствие необходимости в обработке после сварки или простой обработки, высокое качество сварки, отсутствие пористости, точное управление, небольшой прожектор, высокая точность позиционирования, простота для достижения автоматизации.Лазерный сварочный аппарат использует лазерный импульс высокой энергии для локального нагрева материала на небольшой площади. Энергия лазерного излучения распространяется внутрь материала за счет теплопроводности, и материал плавится, образуя определенную ванну расплава

Головка для лазерной резки

Во-вторых, головка для лазерной резки, установленная на станке для лазерной резки, которая использует лазерный луч с высокой плотностью энергии для нагрева заготовки, поэтому температура быстро растет, за очень короткое время достигается точка кипения материала, и материал начинает испаряться, образуя пар.Эти пары выбрасываются с высокой скоростью, и в материале образуется щель, когда пар выбрасывается. С постоянным развитием отрасли передних резервуаров для хранения все больше и больше отраслей и предприятий применяют резервуары для хранения с лазерной резкой, и все больше и больше предприятий входят в отрасль резервуаров для хранения. Однако из-за снижения стоимости последующей обработки такое оборудование по-прежнему возможно использовать в крупном производстве.

Выше показано различие между головкой для лазерной сварки и режущей головкой.Итак, я надеюсь, что эта статья поможет всем.

Лазерная сварка: типы, преимущества и применение

Лазерная сварка (усиление света за счет вынужденного излучения) — одна из наиболее технически совершенных форм сварки. Его приложения охватывают широкий спектр отраслей от аэрокосмической до изготовления ювелирных украшений.

Однако есть несколько типов сварки, которые использовались задолго до лазерной сварки, поэтому возникает вопрос, зачем нам лазерная технология, когда у нас есть другие альтернативы?

Мы углубимся в это после краткого ознакомления с созданием технологии.Именно Эйнштейн предсказал вынужденное излучение, которое является основным принципом лазера.

СВЯЗАННЫЙ С: УЛЬТРАЗВУКОВАЯ СВАРКА: ПЕРСПЕКТИВНАЯ ТЕХНОЛОГИЯ ДЛЯ СВАРКИ ПЛАСТИКОВ И МЕТАЛЛОВ

Однако только в 1967 году мы впервые использовали лазер для сварки и резки. В лазере, который использовался в экспериментах 1967 года, использовался газ с кислородом и концентрированный луч CO2-лазера.

Руководителем проекта был доктор Питер Хоулдкрофт. Эксперимент и его детали были объяснены в статье под названием «Газоструйная лазерная резка» А. Б. Дж. Салливана и П. Т. Хоулдкрофта.

Лазерная резка положила начало лазерной сварке, поскольку она включает плавление металла без пробивания отверстий.

Лазерная сварка использует высококонцентрированный луч света в очень крошечном пятне, так что область под лазерным лучом поглощает свет и становится очень энергичной. При использовании мощных лазерных лучей электроны в этой области возбуждаются до такой степени, что материал плавится в результате разрыва связей между атомами.

Лазерная сварка также может использоваться для соединения пластмасс.

Это плавление двух материалов в их швах соединяет их в единое целое. Удивительно, как свет может быть достаточно мощным, чтобы расплавить металл за миллисекунды. Чтобы получить такие мощные лазерные лучи, в аппарате для лазерной сварки используются несколько частей, которые направляют и усиливают лазер.

Газовые лазеры, твердотельные лазеры и волоконные лазеры — три наиболее распространенных лазера, используемых в аппаратах для лазерной сварки.

Обычно лазерный луч подводится к аппарату лазерной сварки по оптоволоконным кабелям.Существуют аппараты для сварки одиночных волокон и аппараты для сварки нескольких волокон. В машинах для сварки нескольких волокон есть лазер, подключенный к каждому волокну, с каждым волокном сила лазера увеличивается.

Чтобы сконцентрировать луч в точке до того, как он покинет машину, часто используется коллиматорная линза в сочетании с фокусирующей линзой.

Четыре основных сварных шва подходят для лазерной сварки:

- Стыковая сварка

- Приварной шов внахлест

- Сварка внахлест

- Краевой сварной шов с фланцем

Если вы изучали лазерную сварку, вы могли заметил постоянный спутник лазерного сопла — еще одно сопло, которое подает газ, называемый технологическим газом или режущим газом.

В основном, это поток газа, который чаще всего представляет собой CO2, который также направляется к месту сварки с целью предотвращения контакта поверхности сварного шва с атмосферой.

Без использования режущего газа есть только два варианта сварочной атмосферы — нормальная атмосфера или вакуум. Лазерная сварка в вакууме, безусловно, возможна, но маловероятна из-за ее высокой стоимости и необходимости специальной настройки.

В нормальной атмосфере лазерная сварка без технологического газа может иметь неблагоприятные последствия.Поскольку азот в воздухе имеет очень высокую концентрацию, он может смешиваться с расплавленным металлом и вызывать образование пустот или отверстий в сварном шве. Такие случаи могут привести к повреждению сварного шва.

Такие факторы, как влажность в воздухе, могут вызвать образование водорода при сварке. Диффузия водорода в металл также приводит к слабым сварным швам. Следовательно, лазерная сварка в нормальной атмосфере без защиты вообще не приветствуется.

Сварочные аппараты поставляются с насадкой для режущего газа, которая подает газ на поверхность сварного шва, следя за тем, чтобы загрязнения не смешивались со сварным швом.

Лазерная сварка может выполняться двумя способами — теплопроводная сварка и сварка с отверстием.

Сварка с теплопроводностью: В этом процессе поверхность металла нагревается выше точки плавления металла, но не до такой степени, что он испаряется. Этот процесс используется для сварных швов, для которых не требуется высокая прочность сварного шва.

Преимущество сварки горячей проводимостью заключается в том, что окончательный сварной шов будет очень гладким и эстетичным. Для теплопроводной сварки используется маломощный лазер в диапазоне <500 Вт.

Сварка «замочная скважина»: В этом процессе лазерный луч нагревает металл таким образом, что контактная поверхность испаряется, углубляясь в металл. Это создает замочную скважину, в которой создается состояние, подобное плазме, когда температура поднимается намного выше 10 000 К.

Для этого процесса потребовались мощные лазеры с мощностью выше 105 Вт / мм2.

Лазерная сварка часто используется в сочетании с дуговой сваркой для создания так называемой гибридной лазерной дуговой сварки.При гибридной лазерной дуговой сварке любой из процессов дуговой сварки, например MIG, TIG или SAW, используется с лазерной сваркой с глубоким проплавлением.

В результате получается сварной шов, обладающий преимуществами как лазерной, так и дуговой сварки.

Полученный сварной шов будет иметь соединения с глубоким проплавлением благодаря лазерной сварке, а также будет иметь улучшенные допуски на стыковку. Также уменьшаются другие нежелательные эффекты, такие как растрескивание и внутренняя пористость.

Лазерная сварка имеет ряд преимуществ, которые часто не встречаются в других методах сварки.Некоторые из определяющих характеристик лазерной сварки:

- Весь процесс сварки можно легко автоматизировать с помощью настройки CAD / CAM

- В процессе не используется электрод

- Никакой формы износа инструмента не происходит

- Лазерная сварка очень высока конкретные цели

- Получены высококачественные сварные швы

СВЯЗАННЫЕ С: РУКОВОДСТВО ПО ЗАРАБОТКЕ ДЕНЕГ ОТ СВАРКИ: ВАРИАНТЫ И СОВЕТЫ ДЛЯ КАРЬЕРЫ

Сварка лазерным лучом используется для высокоточных сварных швов.Поскольку в нем не используются электроды, окончательный сварной шов будет легким, но прочным. Первоначальные вложения, безусловно, дороги, но качество и характеристики лазерной сварки нелегко воспроизвести.

По мере того, как лазеры становятся все более мощными и энергоэффективными, будущее лазерной сварки, безусловно, радужно!

Лазерная сварка — SSAB

Метод

При чисто лазерной сварке расходный присадочный материал не используется. Ключевой особенностью чистой лазерной сварки при соединении стали является то, что сварной шов имеет свойства материала, близкие к тем же свойствам, что и основной металл.В некоторых случаях к лазерной сварке можно добавить присадочную проволоку, и это может быть проволока для холодной подачи или проволока с индукционным нагревом, чтобы уменьшить тепловые эффекты в ванне расплава. Другой распространенный метод — это гибридная сварка, при которой сочетаются процессы лазерной сварки и сварки MAG. При гибридной сварке тепловложение выше, чем при чисто лазерной сварке, но все же намного ниже, чем при традиционной сварке MAG. Гибридная сварка обеспечивает более высокую скорость сварки и позволяет использовать более толстые материалы.

Процесс лазерной сварки почти всегда используется в крупномасштабных приложениях с автоматизацией, обеспечивая скорость сварки 1-5 м / мин.Традиционный лазер CO2 все еще используется; в основном на линиях сварки больших панелей, но волоконный лазер становится все более распространенным в недавно установленных линиях лазерной сварки и является единственным вариантом на современных передовых роботизированных линиях 3D сварки. Лазерная сварка и лазерная гибридная сварка являются стандартными методами работы в автомобильной, судостроительной и железнодорожной промышленности, и эта тенденция быстро растет в области сельскохозяйственного оборудования, самосвальных кузовов и контейнеров.

Изготовленные с помощью лазерной сварки индивидуальные заготовки используются в каждом автомобиле, произведенном на протяжении многих лет, с различной толщиной и разными марками стали в таких конструктивных элементах, как подрамник, штанги подвески, арматура и детали безопасности и т. Д.сотни миллионов LWTB ежегодно производятся роботизированными сварочными линиями 3D.

Лазерная сварка — это метод сварки с низким тепловложением и узким швом с полным проплавлением, который обеспечивает эстетичный конечный результат. Когда соединяются тонкие большие листы, во многих случаях лазерная сварка является единственным методом сварки, позволяющим избежать термической деформации конечного продукта. Лазерная сварка — лучший метод сварки, позволяющий свести к минимуму потерю таких свойств основного материала, как твердость и прочность.

Ручная система лазерной сварки для ручной сварки

LightWELD Часто задаваемые вопросы (FAQ)

Какова максимальная толщина свариваемого материала?

Для нержавеющей стали, оцинкованной стали, низкоуглеродистой стали и алюминия вы можете сваривать одностороннюю сварку до 4 мм и до 10 мм, двустороннюю — медь, одностороннюю сварку до 1 мм и двустороннюю сварку до 2 мм.

Может ли LightWELD сваривать разнородные металлы или детали разной толщины?

Да, вы можете легко сваривать разнородные металлы, такие как медь, нержавеющую сталь или алюминий, а также детали разной толщины для всех типов сварных соединений: тройников, стыков, углов, внахлестку и кромок.

А как насчет вертикальной сварки или сварки вверх ногами?

Light WELD отлично справляется как с вертикальной сваркой, так и с перевернутой сваркой, поскольку обычно отсутствуют расходные материалы и образуются минимальные брызги, что делает сварку безопасной и простой в любом положении.

Действительно ли LightWELD быстрее, чем сварка MIG и TIG?

Да, Light WELD Скорость перемещения в четыре раза выше, чем при использовании традиционных методов, кроме того, крепление проще или не требуется, а шлифовка или шлифование после сварки также не требуются или значительно сокращаются — все это увеличивает производительность, в то время как минимизация переделок.

Что такое рабочий цикл?

Вы можете запустить Light WELD при 100% рабочем цикле и максимальной мощности лазера 1500 Вт.

Луч лазера постоянно или он может быть импульсным?

Light WELD предлагает пять режимов работы в соответствии с вашими потребностями:

- Непрерывная волна — лазер постоянно включен для максимального проникновения и скорости перемещения

- Импульсный режим — лазерные импульсы производят меньше энергии для более медленной сварки с меньшим тепловложением

- Режим прихваточных швов — для создания одинаковых прихваточных швов

- Режим Stich — используется для повторных прихваток или сварных швов внахлест

- Режим высокой пиковой мощности — короткие импульсы большой мощности, используемые для проникновения в отражающие металлы

Действительно ли LightWELD так прост в освоении?

Да, по сравнению со сваркой MIG и TIG, освоение которой может занять целую жизнь, пользователи нового Light WELD могут выполнять высококачественные сварные швы всего за несколько часов.

Элементы управления выглядят сбивающими с толку, как мне узнать, что нужно настроить?

Light WELD поставляется с предварительно загруженными параметрами сварки, оптимизированными для наиболее распространенных материалов и толщин. Вы можете увеличить или уменьшить мощность в соответствии со скоростью движения и желаемым проникновением, а также сохранить эти настройки и вызвать их по мере необходимости.

Что такое сварка качанием?

Сварка с колебаниями приводит к колебаниям луча вперед и назад с различной частотой для получения более широких швов, более эстетичных сварных швов и деталей с плохой подгонкой.Light WELD поставляется с оптимизированными, предварительно запрограммированными параметрами вобуляции и позволяет на лету контролировать вобуляцию до 5 мм с регулируемой частотой до 300 Гц.

Есть лист данных?

Да, вы можете скачать его здесь.

Где я могу увидеть демонстрацию LightWELD?

Вы можете зарегистрироваться для участия в живой демонстрации здесь.

Как купить LightWELD?

Нажмите здесь, заполните форму и специалист Light WELD свяжется с вами в ближайшее время.Если вы хотите поговорить с кем-нибудь сейчас, позвоните по телефону (508) 506.2877

.Laser Cutting — обзор

8.4 Лазерная резка керамических и стеклянных материалов

Лазерная резка толстых керамических образцов путем тщательного контроля разрушения облучаемого участка была изучена Цай и Ченом. 78 Они сфокусировали Nd-YAG-лазер, чтобы создать бороздку-трещину на поверхности подложки, а затем использовали несфокусированный лазер CO 2 для создания теплового напряжения.Они разработали модель для прогнозирования геометрии разреза и уровней напряжений в области разреза. Им удалось показать влияние параметров резания на геометрию реза.

Ji et al. Компания 79 представила метод лазерной резки без трещин для керамики Al 2 O 3 за один проход. Они могли изготавливать как прямые, так и изогнутые профили. Было обнаружено, что для получения реза без трещин параметры процесса должны быть следующими: скорость резания должна быть в пределах 0.23 и 0,42 мм с -1 , когда лазерная головка движется со скоростью 3 мм с -1 , время прожига должно быть от 0,1 до 0,5 с, шаг прожига должен быть от 0,03 до 0,05 мм. Пиковая мощность должна составлять 3500 Вт, а продолжительность цикла должна быть менее 30%. Был сделан вывод, что эти результаты продемонстрировали, что метод лазерной резки без трещин является многообещающим методом для получения сложных профилей в керамических материалах.

CO 2 лазерная резка толстой керамической плитки толщиной от 8.5 и 9,2 мм были исследованы Блэком и Чуа. 80 Они использовали комбинацию различных скоростей резки для резки плитки, чтобы определить необходимые параметры резки для плитки различной геометрии. Они также изучили влияние на резку использования различных защитных газов. Многопроходная резка и подводная резка были выполнены, чтобы изучить их влияние на тепловую нагрузку во время обработки. Было продемонстрировано, что наиболее критическим фактором, возникающим при использовании лазера CO 2 для резки керамической плитки, является повреждение трещин, вызванное высоким градиентом температуры внутри основы.Был сделан вывод, что уменьшение образования трещин, вызванных технологическим процессом, жизненно важно для коммерческого использования лазеров при резке керамической плитки.

В другом отчете коммерчески доступная керамическая плитка была вырезана с использованием станка для лазерной резки CO 2 с целью создания базы данных лазерной обработки (LBM), которая будет содержать важную информацию о параметрах для успешной обработки. Это было выполнено Black et al. 81 Они исследовали различные параметры лазерной резки, которые позволили бы получить надрезы в керамической плитке, но которые требуют минимальной последующей обработки.Они также исследовали влияние различных защитных газов, многопроходной резки и подводной резки. Влияние этих параметров было описано выше.

Импульсный CO 2 Лазерная резка инженерной керамики Si3N4 была исследована Hong et al. 82 Они разработали модель для исследования влияния формы фронта среза на поглощение лазерного луча. Было показано, что резка «без трещин», при которой длина микротрещин ограничивается размером зерна, может быть получена с помощью высокоскоростного процесса резки с многопроходной подачей.

Влияние параметров процесса на качество, достигаемое при лазерной резке оксида алюминия, было представлено Wee et al. 83 Было изучено влияние времени взаимодействия, освещенности и давления вспомогательного газа на качественные выходные переменные, такие как угол, длина волны страт и расстояние до четко определенных страт. Было замечено, что наклон страты больше всего зависит от времени взаимодействия, при этом давление вспомогательного газа имеет вторичный эффект, а освещенность играет второстепенную роль.Кроме того, сообщалось, что длина волны полосы, а также длина верхней и нижней полосок больше всего зависит от времени взаимодействия и освещенности, что приводит к увеличению длины волны.

Grabowski et al. 84 исследовали лазерную резку сплава AlSi / SiC p путем моделирования геометрии пропила. Они использовали численную модель, которая описывает неоднородные оптические и теплофизические свойства композита AlSi-сплав / SiC p . Было обнаружено, что увеличение скорости сканирования лазерного луча увеличивает наклон режущего фронта.

Hong и Lijum 85 исследовали лазерную резку керамики SiN 4 . Их цель состояла в том, чтобы добиться без трещин в этой технической керамике с высокой эффективностью за счет использования импульсного лазера CO 2 с модуляцией добротности с механическим прерывателем и оптимальными параметрами процесса. Было обнаружено, что длительность импульса должна быть небольшой, чтобы уменьшить нежелательные тепловые эффекты при лазерной резке. Более того, они сообщили, что эти нежелательные тепловые эффекты можно уменьшить еще больше, если использовать высокую скорость резания и несколько проходов.

Boutinguiza et al. 86 исследовали лазерную резку сланца CO 2 . Они изучили влияние некоторых параметров процесса (средней мощности и давления вспомогательного газа) на геометрию и качество резки. Было показано, что лазер CO 2 представляет собой реальный инструмент для успешной резки сланца. Также было подтверждено, что механизм лазерной резки сланцевой плитки CO 2 аналогичен механизму резки металлов. Было заявлено, что использование кислорода в качестве вспомогательного газа приводит к небольшому увеличению скорости резания.Наконец, было обнаружено, что плитку толщиной до 13 мм можно разрезать с приемлемой скоростью резки при мощности лазера 1200 Вт.

Цзяо и Ван предложили метод двойного луча лазера. резаные стеклянные подложки для улучшения качества резки. Они использовали сфокусированный лазерный луч CO 2 для нанесения прямой линии на подложку, а затем несфокусированный лазерный луч CO 2 был использован для облучения линии скрайбирования для создания растягивающего напряжения и разделения различных частей подложки. .Они использовали программное обеспечение ANSYS для метода конечных элементов (МКЭ) для расчета распределения температуры и результирующего поля термических напряжений. Был сделан вывод, что стеклянная подложка может быть разделена по выбранному пути с помощью этой системы с двумя лазерными лучами, и качество резки улучшено по сравнению с резкой с использованием только несфокусированного лазерного луча.