Арочная металлообработка используется в 9 случаях из 10. Есть некоторые виды арочной сварки, которые применяют как дома, так и на производстве.

Они работают на электрической арке. Она расплавляет конструкции и создает швы. При этом сварочное соединение будет прочным. Арка нагревается до такой температуры, что позволяет обрабатывать практически все существующие металлы.

Но дуга не работает самостоятельно. Для ее функционирования необходимо применять источник питания. Пойдет речь о том, какие они бывают, если идет речь об арочной сварке. Вы узнаете, чем они различаются и какими свойствами обладают.

Содержание статьиПоказать

Общие данные

В первую очередь следует выяснить, что собой представляет арка. Она считается сильным зарядом электричества, который создан возле базового сплава и концом сетки. Она отвечает за создание горячего тепла. Его хватает, чтобы работать с разными видами металлов.

Для поджигания арки применяют наружный источник напряжения. Их роль играют преобразователи, выпрямители, альтернаторы и обращатели.

Для того, чтобы работать с ними, нужно знать особенности каждого. Вы сможете разбираться в видах оборудования после прочтения статьи.

Поговорим о том, какие источники питания выпускают и какими характеристиками они могут похвастаться.

Виды аккумуляторов электроэнергии для дуги

По виду тока

Мы уже поговорили о том, что есть разное оборудование для металлообработки. Но чем же оно кардинально отличается? Все просто: все механизмы разделяют по генерации их источником определенного вида тока:

- Статичный. Его производит выпрямитель.

- Активный (переменный). Его получают по итогу работы преобразователя и генератора.

У них есть некоторые различия. Логично, что аппараты, работающие на постоянке, будут отличаться от тех, которые генерируют активный ток.

Основная разница в том, что «переменный» агрегат будет собран из сниженного преобразователя и аксессуара, что отвечает за контроль тока. Когда используется арка, тогда в работу вступает активный ток.

Если говорить о постоянном напряжении, то он состоит из сниженного трансформатора и выпрямителя. Последний отвечает за изменение активного тока в статичный.

Также вам понадобится конструкция, которая будет контролировать показатели силы тока. Сварка осуществляется на статичном электричестве.

Речь идет о базовых отличиях в конструкции агрегатов. Есть еще нюансы, которые касаются использования аппаратов питания. Постоянный ток позволяет сделать устройство простым в использовании.

Если работать с активным током, то вы рискуете получить арку, которая горит нестабильно. В первом случае новичку будет проще, потому что не нужно контролировать уровень горения.

Если говорить об инверторах, то стоит отметить их широкую распространенность среди сварщиков. Они способны изменять ток и полировать его при помощи фильтра. В итоге он становится прямым.

Вы получите статичный заряд, что позволит работать с устойчивой дугой. Она будет разжигаться без труда. Обращатели оснащены механическим блоком, что позволяет управлять всей конструкцией на расстоянии.

Инверторы применяют в 8 случаях из 10. Аппараты имеют простую конструкцию весом до пяти килограмм. У них есть удобные функции, создающие простую металлообработку.По числу блоков и типу монтажа

Этот момент не зависит от того, какой источник питания будет у механизма. Все преобразователи, обращатели и выпрямители работают с единым сварочным штекером, тремя или больше.

В первом случае это будет однопостовая конструкция, которая создает одну сварочную арку. С ней может работать один мастер.

Многопостовые механизмы позволяют варить от единого аппарата питания нескольким мастерам. Это удобно, что значительно упрощает весь сварочный процесс.

Говоря о видах монтажа, источник может быть портативным или статичным.

Наружные свойства источников питания сварочной арки

Выделяют такие характеристики извне:

- крутоподающая;

- жесткая;

- пологоподающая;

- пологовозрастающая.

Для корректной работы следите за тем, чтобы характеристики дуги соотносились с ее вольтамперными свойствами.

Наружные свойства напрямую зависят от того, с какой технологией сварки вы работаете. Для защитного аргона подойдет последний и второй тип. А для арочной обработки в ручном режиме нужно применять падающее свойство. Арка будет работать бесперебойно.

Блок питания арки и правила работы

Арочная сварка требует соблюдения особых правил. Это важно, чтобы работа получилась качественной. Источники энергии производят стабильную арку.

Она без труда разжигается, горя стабильно. В источнике должны быть все свойства, которые касаются силы напряжения и дуги.

Также мастера хотят, чтобы после короткого замыкания можно было быстро восстановить арку. Это случается тогда, когда напряжение снижается до нуля.

В источнике питания должен быть механизм, в котором можно контролировать уровень тока. Это позволит влиять на процесс сварки.

Физические характеристики типов металлообработки

Эта тема в некоторой степени действует на источник энергии. Благодаря ей можно варить определенным методом и с заданной скоростью.

Выделяют такие виды обработки по физическим качествам:

- тепловая. Позволяет источнику питания создавать дугу, которая обрабатывает сплав посредством теплового источника. Речь идет о газовой, плазменной, электрошлаковой и других видах сварки;

- термоавтоматическая. Отвечает за работу источника тепла и использование давления. Актуальная при контактной металлообработке. Метод подойдет, если вы используете индукционно-прессовую, диффузную и другие типы обработки металла;

- автоматическая. Это механический тип, который состоит в соединении конструкций при помощи силы и механической работы. При этом не применяется дуга. Вам не нужно использовать источник энергии. Сварка подойдет, если нужно провести металлообработку при помощи взрыва, холодного метода и силы трения.

Подведем итоги

Вы узнали, какие характеристики металлообработки выделяют при работе активного и статичного тока. Мы рассказали, что собой представляет арочная металлообработка и какие у нее особенности.

От того, как будет работать источник энергии, напрямую зависит корректность горения арки. А вы работаете с арочной сваркой? Поделитесь мнением в комментариях. Успехов в сварочном деле!

Источники питания для электродуговой сварки

Источники питания для такого энергоемкого процесса, как электродуговая сварка, представляют собой специализированные электрические машины, предназначенные для получения постоянного и переменного тока.

Сварка на постоянном токе требует создания генераторов, способных устойчиво работать при переменных нагрузках, которые возникают в моменты возбуждения дугового разряда или замыкания дугового промежутка каплями расплавленного электродного металла, когда ток также сильно возрастает.

Условия работы сварочного генератора, таким образом, резко отличаются от условий работы обычных генераторов постоянного тока.

Рис. 14. Характеристики источников тока.

На рис. 14 приведены зависимости тока от напряжения для обычного источника и для сварочного генератора с так называемой крутопадающей характеристикой.

Напряжение сварочных источников питания при oтсутствии нагрузки принято равным 60—65 В. Это напряжение называется напряжением холостого хода генератора или трансформатора (Uxx). Его величина достаточна для возбуждения дугового разряда и его поддержания в процессе сварки, а с другой стороны, безопасна для сварщика в случае каких-либо нарушений техники безопасности при эксплуатации.

Генератор сварочного типа обеспечивает энергией все процессы при дуговой сварке (нормальный процесс сварки и короткие замыкания). В момент короткого замыкания напряжение может падать почти до нуля, обеспечивая максимальную силу тока. При появлении дугового разряда и установлении Uд ток будет нужной величины I д. На рис. 14 нанесены несколько крутопадающих характеристик, при одном и том же напряжении Uл можно получать различные силы тока, что достигается соответствующей регулировкой генератора (плавной или ступенчатой).

Сварочный генератор соединен общим валом с электродвигателем, питающимся от сети переменного тока. Регулировка генератора возможна в основном за счет изменения магнитного потока в обмотках якоря машины.

Сварочные генераторы могут обслуживать один сварочный пост или несколько, однако к. п. д. однопостового генератора несколько выше.

В полевых условиях сварочный генератор может работать от двигателя внутреннего сгорания.

В последнее время для сварки начали применять выпрямители переменного тока полупроводникового типа.

Питание дугового разряда переменным током гораздо удобнее и проще. Сварочные трансформаторы отличаются от обычных силовых трансформаторов тем, что имеют крутопадающую характеристику, обеспечивающую устойчивую работу сварочного поста при переменных нагрузках, вызываемых процессом сварки.

Сварочные трансформаторы имеют напряжение холостого хода 60 В, а получение нужной характеристики и ее регулирование достигается изменением индуктивного сопротивления в цепи трансформатора. Схема сварочного трансформатора и его внешний вид показаны на рис. 15.

Рис. 15. Схема сварочного трансформатора.

Сварочные трансформаторы имеют высокий к. п. д. (80—85%), просты в обращении и устойчивы в работе. Сварочные трансформаторы в комбинации с полупроводниковыми выпрямителями, о которых уже упоминалось ранее, могут обеспечить снабжение сварочного поста постоянным током прямой и обратной полярности.

Источники питания | Сварка и сварщик

Основная особенность источников питания при ручной сварке W-электродом в защитных газах — наличие крутопадающей внешней статической характеристики. Она обеспечивает стабильность сварочного тока при изменениях длины дуги и устойчивость процесса сварки. Используют источники питания с высоким напряжением холостого хода, в 4-6 раз превышающим напряжение на дуге.

В качестве источников переменного тока могут применяться трансформаторы для ручной дуговой сварки.

1 — Внешняя вольтамперная характеристика источника питания; 2 — Вольтамперная характеристика дуги.

Технические характеристики сварочных трансформаторов

Марка | Номинальный сварочный ток, А | Продолжительность нагрузки (ПН), % | Диапазон регулирования сварочного тока, А | Потребляемая мощность, кВА | Габариты, мм | Масса, кг |

Напряжение питающей сети 220 В | ||||||

ТДМ — 163 | 160 | 20 | 50-150 | 7 | 335x190x220 | 15 |

ТДМ — 171 | 170 | 20 | 80-200 | 5 | 310x235x430 | 19 |

ТДМ — 168 | 160 | 20 | 50-175 | 5.3 | 198x325x380 | 31 |

ТДМ — 209 | 200 | 40 | 18-200 | 10 | 386x225x415 | 40 |

ТДМ — 121 | 125 | 15 | 50-125 | 7,5 | 185x270x430 | 25 |

ТДМ — 180 | 180 | 20 | 45-180 | 13,5 | 360x360x430 | 55 |

Напряжение питающей сети 380 В | ||||||

ТДМ — 2510 | 250 | 60 | 50-250 | 15 | 400х520×920 | 100 |

ТДМ — 401Э | 400 | 60 | 70-460 | 28 | 585x555x850 | 140 |

ТДМ — 300 | 320 | 60 | 80-320 | 18 | 375x390x590 | 70 |

ТДМ — 504 | 500 | 40 | 90-500 | 35 | 520x590x810 | 150 |

ТДМ — 301 | 300 | 40 | 90-320 | 19 | 470x350x350 | 75 |

ТДМ — 403 | 400 | 60 | 50-400 | 38 | 650x550x750 | 150 |

Глубина проплавления весьма чувствительна к колебаниям тока при изменениях напряжения питающей сети. Степень стабилизации тока должна быть не менее 5 %. Источники питания должны обладать широким диапазоном регулирования сварочного тока, так как при заварке кратера необходимо плавное снижение тока в 2,5-3 раза. Поэтому источники со ступенчатым или механическим регулированием тока малоэффективны. Все источники для этого вида сварки содержат специальное устройство для заварки кратера. В специальных установках (типа УПС), кроме того, обеспечивается плавное нарастание сварочного тока в начале сварки, что исключает разрушение и перенос в шов частиц электрода из-за бросков тока при зажигании дуги касанием об изделие.

В качестве источников постоянного тока можно использовать универсальные сварочные выпрямители ВДУ. Они работают с принудительным воздушным охлаждением, имеют крутопадающие внешние статистические характеристики, обеспечивают плавное дистанционное регулирование режима сварки, стабилизацию сварочного тока при колебаниях напряжения в питающей сети. Источники сварочного тока современных установок поддерживают режимы сварки импульсной дугой. Время импульса и паузы изменяется от 0,01 до 1-3 с, а глубина модуля — в 10-12 раз

Технические характеристики сварочных выпрямителей

Марка | Сварочный ток, А | Напряжение, В | КПД | Габариты, мм | Масса, кг | ||

номинальный ПН=60% | пределы регулирования | номинальное | холостого хода | ||||

ВДУ-504 | 500 | 70-500 | 45 | 72-76 | 82 | 1275x816x940 | 385 |

ВДУ-505 | 500 | 50-500 | 22-46 | 85 | 84 | 800x700x920 | 300 |

ВДУ-506 | 500 | 50-500 | 22-46 | 85 | — | 820x620x1100 | 310 |

ВС8У-160 | 160 | 5-180 | 30 | 100 | — | 520x700x1195 | 240 |

ВС8У-315 | 315 | 8-350 | 30 | 100/200 | — | 520x700x1195 | 360 |

ВС8У-630 | 630 | 10-700 | 30 | 100/200 | — | 520x850x1250 | 480 |

ТИР-300 Д | 300 | 10-300 | 30 | 65 | 75 | 1230x620x1000 | 480 |

ТЦЭ-315 | 315 | 20-315 | 30 | 65 | 75 | 1230x620x1000 | 320 |

Источники серии ВСВУ служат для ручной и автоматической сварки. Они обеспечивают работу в непрерывном и импульсном режимах; автоматическое, плавное и регулируемое нарастание тока в начале процесса сварки — от минимального значения до заданного; плавное регулирование тока дежурной дуги в импульсном режиме от 2 до 3% номинального сварочного тока; модулирование формы импульса от прямоугольной до треугольной; плавное снижение тока при заварке кратера; стабилизацию режима сварки в пределах 2,5% при изменениях напряжения сети до 10%. Напряжение холостого хода имеет два значения: 100 В для сварки в аргоне и 200 В в гелии. Для бесконтактного возбуждения дуги в приборах ВСВУ установлен осциллятор последовательного включения.

Специализированный источник ТИР-300Д предназначен для сварки в среде аргона постоянным или переменным током прямоугольной формы. Аппарат пригоден для сварки любых металлов. Регулирование сварочного тока — ступенчато-плавное. Сварочная дуга обладает высокой стабильностью горения как в установившемся, так и в переходных режимах. При возбуждении дуги касанием об изделие или при помощи осциллятора ток дуги плавно увеличивается с 5 А до указанной величины за 0,4 с. При гашении дуги ток снижается по линейному закону, обеспечивая заварку кратера

Эффективны ИНВЕРТОРНЫН ИСТОЧНИКИ ПИТАНИЯ ДУГИ отечественного производства.

Источник ДС 200 А.3 предназначен для сварки в непрерывном и импульсном режимах сталей, цветных металлов и их сплавов. Он обеспечивает режим контактного и бесконтактною зажигания дуги на малом токе; регулируемое время нарастания и спада тока после окончания сварки, а также регулировку тока зажигания. Предусмотрен продув газа перед началом сварки и обдув сварочной ванны после окончания. Плавные нарастания и спад сварочного тока позволяют получить качественный шов. Пульсирующий режим предназначен для управления процессами тепловложения и кристаллизации сварочной ванны.

ЦИКЛОГРАММА ПРОЦЕССА ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ

Источник ДС 200 АУ.3 служит для сварки не только сталей и цветных металлов, но и алюминия и его сплавов. Для этого предусмотрен режим работы на переменном токе с регулировкой амплитуды, частоты и доли сварочного тока положительного и отрицательного импульсов. Это позволяет повысить очищающую способность сварочной дуги, необходимую для разрушения о киской пленки. Источник также обеспечивает режим контактного и бесконтактного зажигания дуги, плавное нарастание и уменьшение тока в начале и при окончании сварки, продувку газом перед началом сварки и обдув сварочной ванны после сварки.

Влияние соотношений длительности импульсов тока на качество шва

При преобладании положительного импульса достигается лучшая очистка алюминиевых деталей от окисной пленки

При преобладании отрицательного импульса достигается максимальная глубина проплавления

Технические характеристики инверторных источников питания

Марка | Напряжение сети, В | Диапазон регулирования, В | Напряжение холостого хода, В | ПН, % | КПД | Габариты, мм | Масса, кг |

«Адонис»-3 | 1×220 | 35-160 | 86 | 60 | 85 | 155x330x520 | 17 |

«Фора»-160 Пр | 1×220 | 40-160 | 100 | 60 | 88 | 410x180x290 | 10 |

«Фора»-200 Пр | 3×380 | 70-250 | 100 | 40 | 88 | 410x180x290 | 12 |

ВДУЧ-16 | 1×220 | 30-160 | 86 | 80 | 86 | 280x600x365 | 23 |

ВДУЧ-200 | 3×380 | 30-200 | 86 | 80 | 86 | 280x600x365 | 27 |

ДС 200 А.З | 3×380 | 5-200 | 60 | 60 | 89 | 500x220x430 | 25 |

ДС 200 АУ.З | 3×380 | 10-200 | DC-60, АС-80 | 60 | 89 | 510x240x430 | 30 |

ФЕБ-200 М | 1×220 | 40-200 | 55 | — | 85 | 215x350x500 | 23 |

ФЕБ-350 М | 3×380 | 40-350 | 60 | 60 | 85 | 300x440x690 | 45 |

Специализированные установки снабжены автоматическими системами управления сварочными режимами и коммутационной аппаратурой. Установка УДГ-161 предназначена для сварки коррозионностойких сталей постоянным током. Защитный газ подается за 1-2 с до начала сварки и прекращается через 10 с после ее окончания. Дистанционный пульт управления позволяет с расстояния до 10 м регулировать режим сварки, изменять время заварки кратера, управлять газовым клапаном и встроенным осциллятором. Установка УДГ-501-1 предназначена для сварки переменным током алюминия и его сплавов. У этого аппарата две ступени плавного регулирования сварочного тока. Время заварки кратера от 0 до 30 с, после чего ток автоматически отключается

Технические характеристики специализированных установок

Марка | Номинальный сварочный ток, А | ПН, % | Режим работы | Диапазон регулирования тока, A | Потребляемая мощность, кВА | Габариты, мм установки / возбудителя | Масса, кг |

Напряжение питающей сети 220 В | |||||||

УДГ-82 | 75 | 20 | DC | 8-80 | 7 | 550x292x394 | 50 |

УДГ-121 | 125 | 20 | АС | 20-125 | 10 | 500x292x394 | 50 |

УД ГУ-1220 | 125 | 20 | АС | 20-125 | 10 | 490x292x394 | 52 |

УДГ-161 | 150 | 35 | DC | 5-150 | 8 | 360x360x930 | 60 |

УДГ-180 | 170 | 20 | AC | 40-170 | 13,5 | 360x380x960 | 60 |

Напряжение питающей сети 380 В | |||||||

УД ГУ-302 | 315 | 60 | DC | 10-135 | 25 | 800x700x900 | 250 |

УД Г-501-1 | 500 | 60 | AC | 40-500 | 40 | 700x685x885 | 300 |

УДГ-251-1 | 250 | 35 | DC | 5-250 | 21 | 370x800x730 | 120 |

УД Г-350 | 315 | 60 | DC | 12-315 | 7,5 | 650x450x1000 | 50 |

УДГУ-501 | 500 | 60 | AC | 25-525 | 35 | 650x450x1000 | 140 |

Работа представляет интерес для технологов предприятий судостроения с целью обоснованного применения различных сварочных установок для сварки плавящимся электродом в защитных газах.

Однако, в ряде отраслей промышленности, где используются форсированные режимы сварки, эти выпрямители не имеют альтернативы. На ОАО «ЭЛЕКТРИК» выпускались сварочные установки типов ВДУ-505 и ВДУ-3010 с аналогичными характеристиками. На ОАО «СЭЛМА» аналогичные установки выпускаются по настоящее время под названием ВДУ-506С. Импортным аналогом является выпрямитель LAW-520 фирмы «ESAB», Швеция.

Высокие сварочные свойства этих выпрямителей достигаются за счет тщательно подобранных индуктивностей трансформатора и дросселя в определенном диапазоне сварочного тока. Эти сварочные установки вместе с подающими механизмами ранцевого типа (Адмиралтеец, ПДГ-322 и др.) по настоящее время широко используются в российском судостроении на таких предприятиях, как «Адмиралтейские верфи», С-Петербург, ЦСС «Звездочка», Северодвинск и многих других предприятиях. Основной диаметр сварочной проволоки составляет 1,2 мм, ток дуги – не более 300А. Их главными положительными чертами являются высокая ремонтопригодность и простота в обслуживании. Недостатком является высокие требования к точности поддержания сварочного режима. В последнее время появились сварочные установки такого типа с элементами синергетики (ВС-450 и др.).

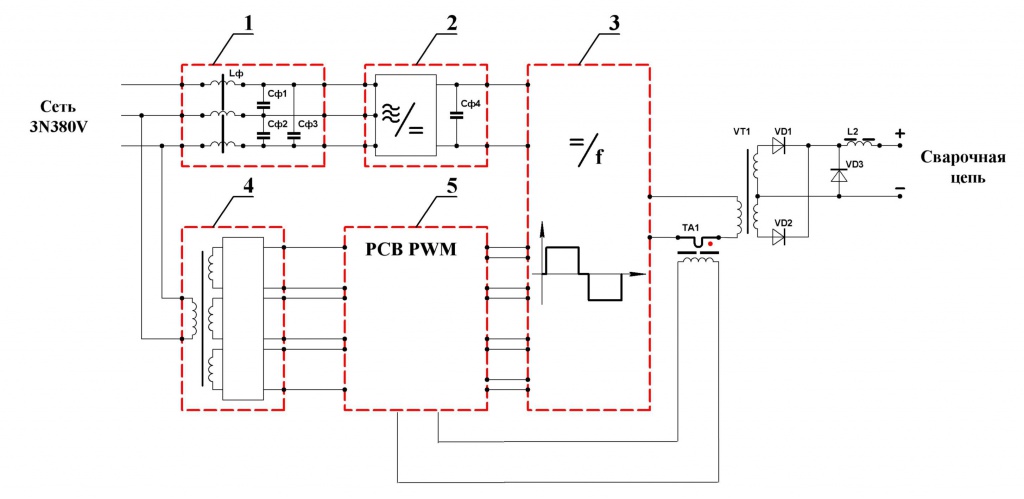

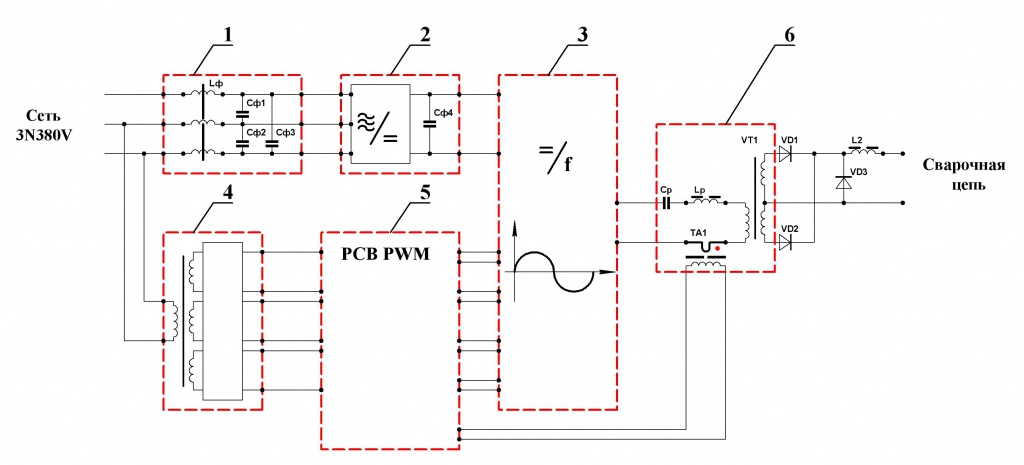

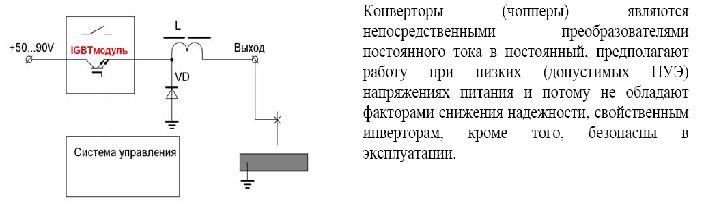

Основным отличием от любых других сварочных источников питания является то, что электрическое питание сварочных конверторов осуществляется от традиционных электрических шин напряжением постоянного тока -50…90В. Выполняется также исполнение сварочных конверторов при питании от стандартной электрической сети напряжением 380В, 50Гц. Для сварочных конверторов типовой является несущая частота 19-21 кГц. На рис.1 приведена схема использования сварочных конверторов для ручной дуговой сварки и общий вид сварочных конверторов. Использование сварочных коверторов можно условно разделить на два направления – использование сетевых сварочных конверторов (для работы от сетевого напряжения 380В, 50Гц) и использование сварочных конверторов при питании от низковольтных шин постоянного тока. Использование электрического питания конверторов от низковольтных шин в судостроении имеет следующие преимущества по сравнению с любыми другими источниками питания:

Впервые в России работы по созданию сварочных конверторов начались в ЗАО НПФ «ИТС». Создана и промышленно освоена гамма сварочных конверторов КСУ-320 (серия 06 и серия 01-10) и КСУ-500 для ручной дуговой и механизированной сварки, КСС-50ТИГ – для аргонодуговой сварки титана и его сплавов, а также сетевые сварочные конверторы — ВДУ-1500 для автоматической сварки под слоем флюса с подачей ультразвука в область сварочной ванны, ВД-320КС (серия 03 и серия 01-10) и ВД-500КС для ручной дуговой, аргонодуговой и механизированной сварки. В 2012 году на серийное производство поставлены новые конверторные источники КСУ-320 (серия 01-10), КСУ-500 и сетевые конверторы ВД-320КС (серия 01-10) и ВД-500КС со значительно улучшенными характеристиками по механизированной сварке в защитных газах. Основные потребители этих установок – ОАО «СЕВМАШ» — более 400 сварочных конверторов и ЦСС «Звездочка». За рубежом наибольшие достижения по проектированию сварочных конверторов у фирм «ESSETI», Италия и LINCOLN ELECTRIC, США. Рис.1 Схема включения сварочных конверторов (А), общий вид универсального сварочного конвертора типа КСУ-320(Б) и сварочного конвертора КСС-500 ТИГ для аргонодуговой сварки титана..

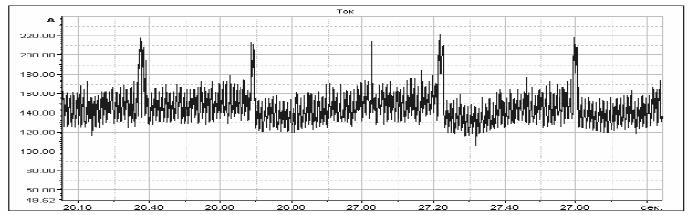

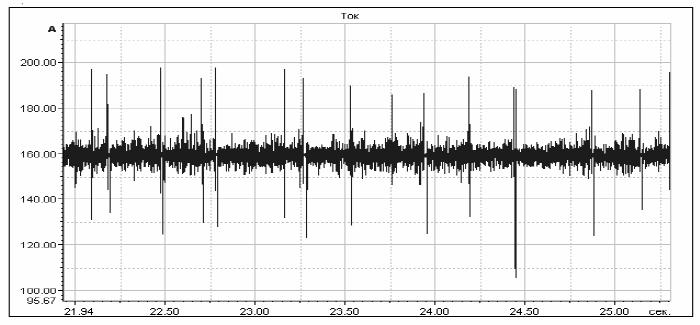

Рис.2 Осциллограммы сварочного тока при многопостовой сварке с использованием балластных реостатов (А) и сварочных конверторов (Б).

Рис.3 Общий вид сетевых сварочных конверторов ВД-320КС (А) и ВД-500КС (Б)

Кроме того, фирма – производитель оказывается жестко привязана к поставкам комплектующих изделий конкретного производителя. Собственно, на примере многих других российских фирм очевидна неперспективность такого подхода. Поэтому, был взят курс на собственную разработку. За базу были выбраны некоторые сварочные инверторные источники питания ведущих мировых фирм. При этом очень важным фактором был принцип недорогой цены и возможность достижения максимальных сварочных свойств новых установок по сравнению с ведущими мировыми сварочными фирмами – производителями. Другим принципом разработки новых инверторных сварочных установок была максимальная адаптация элементной базы и схемных решений с новыми конверторными источниками (группа 5), чтобы обслуживание их на предприятиях вела одна группа специалистов. Схемотехнически инверторы ВДУ-508 «ПИОНЕР» построены на основе резонансного преобразования с коммутацией силовых ключей в ноле тока (ZCS). Источник характерен тем, что при коротком замыкании дугового промежутка (сварка в среде CO2), или резком повышении тока (сварка в смеси Ar — CO2) происходит увеличение собственной резонансной частоты сварочного контура, что, при неизменной несущей частоте задающего генератора преобразователя частоты, ведет к ограничению тока короткого замыкания и уменьшению разбрызгивания. На рис.4 приведены сравнительные блок-схемы традиционных инверторных источников, инверторных источников резонансного типа и конверторных сварочных источников .

Рис.4 Блок схемы традиционных сварочных инверторов, сварочных инверторов резонансного типа и сварочных конверторов.

Быстродействие резонансного контура в силовой цепи, намного превышает быстродействие, которое можно получить при помощи электронных схем управления, поэтому динамика отслеживания процесса переноса капель электродного металла у резонансных инверторов выше, как и выше стабильность процесса сварки.

Таким образом, из приведенной классификации следует, что дальнейшее развитие применения сварочной техники в судостроении пойдет в жесткой конкуренции между сварочными установками 4, 5 и 6 групп (инверторные и конверторные источники). Самым серьезным вопросом здесь является наличие специалистов по техническому обслуживанию сварочных установок. Далеко не на всех предприятиях произведена подготовка таких специалистов. Следует отметить, что для их эффективного применения требуются хорошие электрические сети.

Авторы: Карасев М.В., Работинский Д.Н., Симонова А.В., Павлов К.А., Беляев А.Е., Стешенкова Н.А. |

Выбор сварочного источника питания

Выбор сварочного аппарата напоминает покупку автомобиля. В обоих случаях нужно найти мощный, экономичный, удобный и – самое важное – подходящий именно Вашим нуждам продукт. Но как выбрать лучший аппарат при том, что на рынке сейчас доступен огромный выбор сварочного оборудования?Первый шаг – разобрать потребности предприятия. Для этого нужно проанализировать распространенные процессы сварки и для каких материалов они лучше всего подходят.

Сварка в защитных газах (MIG/MAG) и порошковой проволокой (FCAW)

В процессах MIG/MAG и FCAW (которые чаще называют MIG сваркой и сваркой порошковой проволокой) используется катушка сварочной проволоки, которая может быть расположена внутри источника питания или поступать из внешнего механизма подачи. Эта проволока, т. е. материал наплавления, подается через сварочную горелку. Источник питания служит для зажигания и сохранения электрической дуги между проволокой и основным металлом.

Сплошная проволока, которая используется в процессе MIG/MAG, требует применения инертного или активного газа для защиты сварочной ванны от воздействия воздуха. В процессе FCAW, напротив, используется заполненная флюсом и металлическим порошком трубчатая проволока. Некоторые виды порошковой проволоки не требуют использования защитного газа, потому что его выделяет флюс внутри проволоки во время горения в дуге. Порошок внутри проволоки по большому счету имеет те же функции, что и покрытие электродов для РДС.

Сплошная проволока, которая используется в процессе MIG/MAG, требует применения инертного или активного газа для защиты сварочной ванны от воздействия воздуха. В процессе FCAW, напротив, используется заполненная флюсом и металлическим порошком трубчатая проволока. Некоторые виды порошковой проволоки не требуют использования защитного газа, потому что его выделяет флюс внутри проволоки во время горения в дуге. Порошок внутри проволоки по большому счету имеет те же функции, что и покрытие электродов для РДС.

Процесс MIG/MAG доступен даже начинающим сварщикам, потому что в его случае за подачу проволоки отвечает отдельный механизм. Оператору достаточно взять в руку горелку, нажать на триггер и начать сварку. При этом защитный газ делает дугу очень мягкой и стабильной. Так как другие процессы сварки обычно требуют очень точного расположения и перемещения электрода, MIG/MAG сварка завоевала большую популярность. Также это вызвано тем, что компактные модели аппаратов для MIG сварки стоят меньше 500 долларов и позволяют вести сварку по значительно меньшим толщинам, чем РДС.

Кроме того, этот процесс имеет более высокую скорость сварки благодаря непрерывной подаче проволоки, отсутствию шлака и более высокой производительности наплавки. Коэффициент использования оборудования обычно составляет 30-50%, то есть из каждых 10 минут можно работать по 3-5 мин. При этом процессы MIG и FCAW не требуют такого высокого навыка сварки, как, например, аргонодуговая или ручная дуговая.

MIG/MAG сварка подходит для всех распространенных металлов. Сварка порошковой проволокой в основном используется для обычных и нержавеющих сталей. Эти два процесса подходят для сварки материалов разной толщины в любых пространственных положениях. По этим причинам их чаще всего выбирают для промышленного производства.

С другой стороны, для MIG и FCAW сварки требуется более сложное, дорогостоящее и громоздкое оборудование по сравнению с РДС (хотя в последнее время стали появляться и мобильные модели). Из-за этого сварка обычно происходит в пределах 3-4 метров от механизма подачи проволоки, поэтому рабочие изделия приходится приносить к сварочной станции.

РДС (SMAW)

РДС (SMAW)

SMAW, или ручная дуговая сварка – это самый распространенный метод сварки. Электроды для РДС крепятся на электрододержателе. Ток от источника питания зажигает электрическую дугу между кончиком электрода и рабочей поверхностью металла. Жар от дуги расплавляет торец электрода, который образует материал наплавления по мере сгорания электрода. Материал покрытия на электроде при сгорании выделяет CO2, который защищает сварочную ванну от атмосферного воздействия. Также при этом образуется шлак, который очищает металл наплавления и защищает его во время остывания.

РДС – это один из самых простых и универсальных методов сварки, так как он позволяет с легкостью менять сварочные материалы в зависимости от состава металла – для этого достаточно просто поменять электрод. Вы сможете выполнить любой проект, в том числе сварки обычной и нержавеющей стали, чугуна или высоколегированной стали. Еще больше универсальности способствует то, что для ручной дуговой сварки нужно очень мало оборудования, поэтому его просто настраивать и перевозить с места на место.

При этом аппараты для РДС обычно имеют самую низкую стоимость среди всех сварочных источников питания. Поэтому они часто используются начинающими сварщиками, фермерами, на небольших производствах, в сервисных центрах, а также подрядчиками, которые занимаются сваркой различных материалов на больших площадях.

Главный недостаток РДС – это время простоя. Электрод имеет ограниченную длину, поэтому его нужно регулярно менять. Для этого сварщику приходится постоянно прерывать работу. Часто для РДС требуется более высокий уровень навыков, чем для сварки проволокой.

Также сварщику придется удалять шлак со сварного соединения. Доля времени, когда сварщик «ведет сварку», обычно составляет 2-3 минут из 10-минутного цикла. В целом, ручная дуговая сварка жертвует производительностью ради универсальности.

Аргонодуговая сварка (TIG)

При аргонодуговой сварке дуга возникает между неплавким вольфрамовым электродом и основным металлом. Пространство вокруг дуги заполняется инертным газом – обычно аргоном, который защищает вольфрам и расплавленный металл от окисления и образует легко ионизируемую дорожку для возникновения дуги. Аргонодуговая сварка отличается высоким качеством сварки практически по любым металлам и сплавам. Также она может использоваться с очень низкой силой тока, что идеально подходит для сварки тонкопрофильных пластин и пленок.

Самое большое преимущество аргонодуговой сварки – это высокое качество сварки практически любых свариваемых металлов и сплавов. Еще одно преимущество – это независимая от силы сварочного тока скорость подачи металла наплавления. В случае остальных процессов сварки для изменения скорости добавления металла также нужно изменить сварочный ток. Среди других плюсов также нужно упомянуть низкое разбрызгивание, отсутствие шлака и относительно легкую чистку после сварки.

Самое большое преимущество аргонодуговой сварки – это высокое качество сварки практически любых свариваемых металлов и сплавов. Еще одно преимущество – это независимая от силы сварочного тока скорость подачи металла наплавления. В случае остальных процессов сварки для изменения скорости добавления металла также нужно изменить сварочный ток. Среди других плюсов также нужно упомянуть низкое разбрызгивание, отсутствие шлака и относительно легкую чистку после сварки.

Главный недостаток TIG – это самая низкая производительность наплавки среди всех процессов сварки. Этот процесс предназначается для создания сварных швов с идеальным внешним видом, что означает более низкий сварочный ток и большее время на сварку. Сварщику нужно научиться координировать точные движения горелки в одной руке и подачу металла наплавления другой рукой, и при этом контролировать сварочный ток педальным регулятором.

Также нужно научиться правильно настраивать аппарат для аргонодуговой сварки. Для этого нужно учитывать множество параметров: подготовку вольфрама, интенсивность разбрызгивания, продолжительность снижения сварочного тока, частоту пульсаций, максимумы в пике, базовый ток, частоту и правильное заземление. Если учесть низкую производительность наплавки, становится понятно, почему аргонодуговая сварка настолько распространена, например, в аэрокосмической отрасли, где высокое качество гораздо важнее цены.

Сварка под флюсом (SAW)

Для сварки под флюсом используется непрерывно подаваемая проволока и гранулированный материал, называемый флюсом, который покрывает зону сварки. Такой метод в основном используется для сварки толстопрофильных пластин , например, конструкционной стали, и специализированной высокоростной сварки легких секций.

Флюс играет ключевую роль для обеспечения высокой скорости и качества сварки. При этом выделяется очень мало дыма, и воздух в цеху остается чистым. Так как флюс полностью покрывает сварочную дугу, сварщику становится не нужна маска, что упрощает работу. При долгой сварке соединений большой длины этот процесс может достигать 100% рабочего цикла. Также сварка под флюсом отличается высокой производительностью, в частности, благодаря силе тока до 1000А, которая часто используется при автоматической сварке.

Флюс играет ключевую роль для обеспечения высокой скорости и качества сварки. При этом выделяется очень мало дыма, и воздух в цеху остается чистым. Так как флюс полностью покрывает сварочную дугу, сварщику становится не нужна маска, что упрощает работу. При долгой сварке соединений большой длины этот процесс может достигать 100% рабочего цикла. Также сварка под флюсом отличается высокой производительностью, в частности, благодаря силе тока до 1000А, которая часто используется при автоматической сварке.

Недостатки включают ограниченное число доступных пространственных положений из-за того, что флюс поставляется в гранулированном виде. Для того, чтобы он полностью покрывал сварочную ванну, сварка может проводиться только на плоских поверхностях. Еще один минус – это риск прожигания горячим флюсом и сложности в организации сварки.

Зная доступные методы сварки, Вы сможете выбрать из них самый подходящий Вашим потребностям. Следующий шаг – выбор источника питания. В идеале он должен поддерживать нужные Вам процессы сварки, подходить по размеру, соответствовать бюджету и иметь необходимые функции и технологии. В конце концов, надежный сварочный аппарат, как и надежный автомобиль, будет служить Вам долгие годы.

Источники питания для сварки под флюсом

Какой должна быть внешняя ВАХ источника питания дуги для сварки под флюсом [c.107]Для сварки под флюсом используют источники питания дуги переменного и постоянного тока, обеспечивающие силу тока от 50 до 2000 А с падающей вольт-амперной характеристикой и продолжительностью включения 100 %. Механизмы подачи электродной проволоки не имеют существенных отличий от аналогичных устройств для других способов сварки. Состоят они из двигателя постоянного тока с редуктором и содержат одну или более пар подающих и правящих роликов в зависимости от диаметра подаваемой проволоки. Для подачи одновременно двух проволок используют двойные механизмы. Проволоки в этом случае могут располагаться поперек стыка деталей или вдоль его друг за другом. Скорость подачи проволоки может изменяться специальными устройствами в зависимости от напряжения на дуге автоматически или независимо вручную. [c.139]

Электрошлаковая сварка осуществляется также постоянным током. В этом случае используются источники питания с жесткими (пологопадающими) внешними характеристиками, обладающие достаточно широким диапазоном регулирования напряжения, применяемые для сварки под флюсом и многопостовой дуговой сварки. Так, достаточно широкое применение нашел сварочный выпрямитель ВДУ-1602 УЗ. [c.150]

Шланговый полуавтомат, состоящий из узлов полуавтомата ПДЩ-500, предназначенного для сварки под флюсом. Состоит из сварочной горелки (пистолета) с гибким кабелем и шлангами механизма подачи сварочной проволоки шкафа распределительного устройства и источника питания сварочным током (техническая характеристика приведена в табл. 4) [c.433]

Пример 2. Выбрать источник питания переменного тока для сварки под флюсом в автоматическом режиме на переменном токе силой 800 А. [c.52]

В книге описаны электрические, магнитные и тепловые свойства сварочной дуги изложены данные о конструкциях современных сварочных автоматов и полуавтоматов для сварки под флюсом и в атмосфере защитных газов приведены краткие сведения по устройству и обслуживанию источников питания дуговой сварки освещены вопросы сварки цветных металлов и сплавов описаны методы контроля и испытания сварных соединений и конструкций. [c.223]

Трактор АДС 1000-2 рассчитан на сварку электродной проволокой диаметром 3—6 мм силой тока до 1200 А. Скорость сварки равна 15—70 м/ч. Применяется обычно для сварки под флюсом переменным током. В качестве источника питания может использоваться трансформатор ТСД-1000-3. Без флюса и электродной проволоки масса трактора около 60 кг. [c.205]

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ. Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой. [c.57]

К общепромышленным относятся источники питания для ручной дуговой сварки покрытыми электродами, а также для механизированной сварки под флюсом. [c.95]

Для питания дуги с жесткой характеристикой применяются источники тока с падающей внешней характеристикой (ручная дуговая сварка, автоматическая сварка под флюсом, сварка в защитных газах неплавящимся электродом). Взаимосвязь статической характеристики дуги 1 и падающей характеристики источника питания дуги 2 приведена на рис. 18.7. [c.378]

Для выполнения автоматической сварки под флюсом используется комплект оборудования, включающий в себя источник питания, сварочный аппарат, механическое оборудование и приспособления, обеспечивающие необходимую точность сборки изделия. Этот комплект называется сварочной установкой. [c.394]

Трансформаторы снабжены фильтрами для подавления радиопомех. Кроме применения для автоматической и полуавтоматической сварки под флюсом, трансформаторы ТСД-1000-3 и ТСД-2000-2 применяются в качестве источника питания для термической обработки сварных соединений из легированных и низколегированных сталей. [c.144]

Для ручной дуговой сварки применяют любые источники питания с крутопадающей внешней характеристикой для автоматической н полуавтоматической сварки под флюсом — источники питания большой мощности с пологопадающими, а иногда с жесткими характеристиками для сварки в углекислом газе — источники-питания постоянного тока с жесткими или возрастающими характеристиками. [c.62]

В универсальных однопостовых выпрямителях ВСУ-300 и ВСУ-500 при помощи дросселя насыщения могут быть получены жесткие, пологопадающие и крутопадающие характеристики. Следовательно, они могут служить источниками питания для автоматической сварки под флюсом, сварки в защитных газах и ручной дуговой сварки. Технические данные выпрямителей типа ВСУ приведены в табл. 30. [c.81]

При автоматической сварке под флюсом с саморегулированием дуги, когда статическая характеристика дуги также жесткая, внешняя характеристика источника питания для повышения интенсивности саморегулирования должна быть пологопадающей (рис. 33, кривая 3). [c.51]

Третья буква — способ сварки (Ф — под слоем флюса, Г — в среде защитных газов, У — универсальный источник питания для нескольких способов сварки). Отсутствие буквы на третьем месте соответствует ручной сварке покрытыми электродами. [c.28]

Различают источники питания для ручной дуговой сварки (РДС) штучным электродом, для полуавтоматической и автоматической сварки сплошной или порошковой проволокой в защитных газах или под слоем флюса одно-или многопостовые, использующие энергию электрической сети или двигателей внутреннего сгорания источники общепромышленного назначения и специализированные, созданные для решения конкретных технологических задач. [c.219]

Сварочные выпрямители типа ВСУ и ВДУ являются универсальными источниками питания дуги. Они предназначены для питания дуги при автоматической и полуавтоматической сварке под флюсом, в защитных газах, порошковой проволокой, а также при ручной сварке. Выпрямители ВСУ, кроме обычных—блока трехфазного понижающего трансформатора и выпрямительного блока, имеют дроссель насыщения с четырьмя обмотками. Переключением этих обмоток можно получать жесткую, пологопадающую и крутопадающую внешние характеристики. Выпрямители ВДУ основаны на использовании в выпрямляющих силовых обмотках управляемых вентилей —тиристоров. Схема управления тиристорами позволяет получать необ-.ходимый для сварки вид внешней характеристики, обеспечивает широкий диапазон регулирования сварочного тока и стабилизацию режи.ма сварки при колебаниях напряжения питающей сети. [c.32]

Аргоно-дуговая и автоматическая сварка под флюсом титана производится на постоянном токе прямой полярности с использованием сварочной аппаратуры и источников питания дуги, применяющейся при газоэлектрической и автоматической сварке под флюсом сталей. Для уменьшения склонности к росту зерна в зоне термического влияния сварку титана следует производить с малой погонной энергией. [c.87]

Подавляющее больщинство источников питания, выпускаемых в СССР, имеет общее назначение как для однодуговой ручной сварки плавящимся электродом открытой дугой, так и для автоматической сварки под флюсом. В соответствии с большим разнообразием режимов сварки источники питания выпускаются различной мощности, регламентируемой ГОСТ. Каждый источник питания рассчитывается на определенное номинальное рабочее напряжение и соответствующий номинальный ток при заданной относительной продолжительности работы (ПР) или относительной продолжительности включения (ПВ) в прерывистом режиме. [c.56]

При автоматической сварке под флюсом статическая характеристика дуги также жесткая, но для обеспечения саморегулирования сварочного процесса статическая характеристика источника питания должна быть пологопадающей или жесткой. [c.13]

ИСТОЧНИКИ ПИТАНИЯ для РУЧНОЙ ДУГОВОЙ и АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ [c.85]

Эти многопостовые источники питания применяют для ручной дуговой сварки, автоматической сварки под флюсом и сварки в среде защитного газа. Они обеспечивают централизованное питание сварочных постов. [c.88]

При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное балластное сопротивление. Схема подключения показана на рис. 8.20. Многопостовой источник (В) обслуживает п сварочных постов (СП1—СП ) через общий шинопровод (ШП). Каждый сварочный пост подключен к шинопроводу через балластное сопротивление (РБ), с помощью которого регулируют силу сварочного тока и получают падающую вольт-амперную характеристику для сварки. Для ручной дуговой сварки и сварки под флюсом выходное напряжение источника питания дуги обычно не изменяют. Многопостовые источники для сварки в углекислом газе отличаются тем, что в них имеется несколько выходных шинопроводов на разные напряжения холостого хода. Каждый сварочный пост в этом случае подключают к соответствующему шинопроводу с соответствующим напряжением. [c.150]

Флюсы для сварки титана относятся к разряду так называемых бескислородных, составленных на основе тугоплавюк фторидов и хлоридов щелочных и щелочноземельных металлов. Они должны обеспечивать устойчивое горение дуги, хорошее формирование шва, легкую отделимость шлаковой корки, отсутствие в шве шлаковых включений н других дефектов. В Институте электросварки им. Е. О. Патона АН УССР разработаны плавленые флюсы серии АНТ. Флюс АНТ-7, основным компонентом которого является фтористый кальций, обладает высокой температурой плавления (около 1380 С), что очень важно при сварке кольцевых швов и сварке электродной проволокой больших диаметров при больших плотностях тока. Использование этого флюса расширило область применения автоматической сварки. Для сварки используют стандартные источники питания автоматическая сварка под флюсом выполняется с большими скоростями (до 50—60 м/ч), что энергетически выгодно. [c.85]

В последние годы предприятиями России выпчскается значительное количество нового сварочного оборудования. Основу этого оборудования для сварки плавлением составляют источники питания для сварки штучными электродами, полуавтоматы и автоматы для сварки в среде защитных газов и под флюсом, а также установки для имп льсно-дуго-вой, плазменной и лазерной сварки и полуавтоматы и автоматы для термической резки. Наиболее систематизированные данные о сварочном оборудовании изложены в /7/. Выбор оборудования для сварочных операций в значительной мере определяется гфиня1Ъ1м способом сварки, но при этом необходимо руководствоваться следующими соображениями. [c.25]

Оборудование для сварки под флюсом состоит из электрической и механической частей. В электрическую часть входят источник питания дуги, сварочная цепь и цепь управления, в механическую — механизм подачи электродной проволоки, флюса н держателя. Перемещение изделия относительно дуги, кантовка свариваемых изделий, уборка флюса и др. производятся с помощью вспомогательного сварочного оборудования (стендов, маиппуляторов, вращателей, кантователей п др.). [c.86]

Полуавтоматы для сварки в защитных газах выполняются в основном по той же конструктивной схеме, что и полуавтоматы для сварки под флюсом. Полуавтомат состоит из легкой сварочной головки, переносного механизма подачи электродной проволоки, шкафа управления и специального источника питания постоянного тока. Отличительная особенность его — нали- [c.78]

При отсутствии специального сварочного оборудования и источников питания можно применять установки с однопроволочной электродной системой. В этом случае в качестве сварочной головки используются различные проволоко-подающие механизмы, например, головки от шланговых полуавтоматов, головки автоматов, предназначенных для сварки под флюсом и др. Источником тока могут служить любые сварочные трансформаторы или машины постоянного тока соответствующей мощности. [c.44]

Для сварки под флюсом на переменном токе автоматы серии АДФ укомплектованы сварочными трансформаторами ТДФ-1002, ТДФ-1601 и ТДФЖ-2002. Для сварки под флюсом и в среде защитного газа на постоянном токе автоматы серии АДФ и АДГ укомплектованы универсальными выпрямителями ВДУ-505 или ВДУ-1201. Высокое качество сварных изделий достигается совокупной стабилизацией выходных параметров автоматов данного типа и источников питания, которыми укомплектованы эти автоматы. [c.147]

Сварочные трансформаторы Сварочные трансформаторы являются широко распространенными однопостовыми источниками питания переменного тока для ручной дуговой сварки штучными электродами, автоматической сварки под флюсом, а также для аргонодуговой сварки неплавяшимся электродом (в виде установок). [c.55]

Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питания (рис. 56, кривая 3) необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами. порошковых проволок, например ЭПС-15/2. Для сварки в защитных газах допустимы также источники питания с пологовозрастающи-м и в н е ш н и м и характеристиками (рис. 56, кривая 4). [c.136]

Источники питания для автоматической и механизированной сваркв под флюсом должны иметь пологопадающую характеристику, для сварки в защитных газах — жесткую или пологопадающую. [c.111]

Источники питания дуги классифицируют по следующим признакам роду тока —на источники постоянного и переменного тока общепромышленного назначения количеству одновременно подключаемых сварочных постов — на однопостовые и многопостовые назначению — на источники для ручной дуговой сваркн покрытыми электродами автоматической и механизированной сварки под флюсом сваркн в защитных газах электрошлаковой сварки плазменной сварки и резки источники специального назначения (для сварки трехфазной дугой, импульснодуговой сварки и др.) принципу действия и конструктивному исполнению специализированные источники питания в установках. [c.112]

Эле1кт1рическая дуговая сварка на постоянном токе получила-за последние годы весьма широкое развитие. Постоянный ток. применяется для сварки в полевых условиях при отсутствии-электроэнергии, при шланговой сварке под флюсом, для сварки плавящимся электродом в среде углекислого газа и аргона, для сварки легированных сталей а также во м.ногих случаях, где требуется особая стабильность процесса сварки. В результате за последние годы производство источников питания постоянного тока увеличилось с 15 до 22% от общего количества источников питания для дуговой сварки и в ближайшие годы это количество будет доведено до 30%. [c.9]

Источниками питания автоматов для дуговой сварки под флюсом служат сварочные трансформаторы, агрегаты (преобразовате- [c.88]

Очень важным вопросом для всех видов автоматической сварки является обеспечение промышленности источниками питания. Применяются сварочные трансформаторы ТСД-1000 для питания автоматических установок под флюсом, ТТСД-1000 — специально для сварки трехфазной дугой, генераторы ЗД-7,5-30, на которых могут быть без большого труда получены жесткие и возрастающие вольт-амперные характеристики для сварки в среде защитных газов при больших плотностях токов. Ряд исследований проводится по обеспечению промышленности источниками питания, удовлетворяющими техническим требованиям сварки под флюсом и в особенности в среде защитных газов. [c.285]

Многопостовой источник питания постоянного тока (рис. 71) для ручной дуговой сварки и автоматической сварки под флюсом, обслуживающий п сварочных постов (СП — СПп), получает питание через шинопровод ШП от выпрямителя В. Сварочный ток г-го поста регулируется постовым (балластным) переменным сопротивлением (ПБПС). [c.82]

Источники питания, используемые для импульсно-дуговой сварки плавящимся электродом, состоят из двух блоков: источника постоянного тока и генератора импульсов. Блок постоянного тока обеспечивает стабильное горение дуги и течение процесса, а также установку заданного режима сварки. Импульсный блок генерирует импульсы строго определенных параметров, необходимых для изменения и управления процессом, и обеспечивает наложение их на разрядный промежуток.

Существующие генераторы импульсов для сварки плавящимся электродом можно разделить на следующие типы:

1) без накопления энергии, формирующие импульсы из целой полуволны или части полуволны переменного тока различной частоты или из постоянного тока;

2) с накоплением энергии в емкости;

3) с накоплением энергии в индуктивности.

По режиму работы существуют генераторы импульсов, работающие по жесткой наперед заданной программе и работающие по программе с обратной связью от процесса сварки.

По типу генерируемых импульсов:

1) источники униполярных импульсов одинаковых параметров;

2) источники, генерирующие группу униполярных импульсов различных наперед заданных параметров;

3) источники, генерирующие импульсы неодинаковой величины, задаваемые блоком управления с обратной связью от характера процесса;

4) источники импульсов переменной полярности.

По конструктивному исполнению существуют генераторы импульсов статические и вращающиеся. Рассмотрим некоторые типы источников питания для импульсно-дуговой сварки плавящимся электродом.

В источниках питания с накоплением энергии в индуктивности блок постоянного тока и генератор импульсов обычно включены последовательно. Простейшим источником питания такого типа является выпрямитель с индуктивной катушкой в цепи выпрямленного тока, например типа ВС. При сварке тон — ними проволоками в углекислом газе и гелии ка режимах с частыми короткими замыканиями, когда сила тока в цепи изменяется в значительных пределах, индуктивная катушка работает как генератор импульсов с сбратноіі связью от процесса сварки. Вторым примером источников данного типа является источник с вращающимся индуктивным генератором импульсов (50], также включенный последовательно с блоком постоянного тока. Большие возможности генераторов импульсов с индуктивным накопителем энергии пока еще не реализованы.

Рис. 69. Электрическая схема источника питания с генератором импульсов на основе неуправляемого (а) и управляемого (б) вентилей во вторичной и первичной цепи трансформатора при параллельном (в) и смешанном (г) включениях с источником постоянного тока: СГ — сварочный генератор: ИП — сварочный выпрямитель; ТрИ — импульсный трансформатор; Д и Д/ — неуправляемый и управляемый вентили; БУ — блок управления; Др — индуктивность |

Генераторы импульсов с накоплением энергии в емкости и без накопления энергии в большинстве случаев изготовляют статическими и включают параллельно блоку постоянного тока (рис. 69). В качестве блока постоянного тока используют обычные сварочные выпрямители и генераторы постоянного тока с жесткой, пологоиадающей или крутопадающей внешней характеристикой. Для сварки тонкого металла, а также в ряде случаев наплавки целесообразно использовать источники постоянного тока с крутонадающей внешней характеристикой k >—0,10 В/A, в остальных случаях — источники с пологопадающей внешней характеристикой.

Динамические свойства блока постоянного тока имеют существенное значение при ведении импульсного процесса с ко-

ротними замыканиями и значительно меньшее при сварке без них. Однако для быстрого установления процесса сварки целесообразно в обоих случаях использовать источники, имеющие скорости нарастания силы тока короткого замыкания 50— ПО кА/с.

Для обеспечения нормальной работы максимально допустимое напряжение выпрямителя постоянного тока должно быть выше, чем напряжение импульсов. В противном случае возможен пробой вентилей. Поскольку обратное напряжение выпрямителей с пологопадающей внешней характеристикой невелико, то обычно генераторы импульсов снабжают схемами защиты, обеспечивающими отключение генератора импульсов на холостом ходу. При использовании в качестве блока постоянного тока генераторов для предупреждения шунтирования импульсов тока якорем генератора в цепь якоря последовательно включают защитный вентиль. В качестве защитного вентиля используют кремниевые и германиевые вентили, реже блок селеновых вентилей, имеющие обратное напряжение не менее 150 В и рассчитанные на сварочный ток.

Генераторы импульсов без накопителя энергии. Генератор импульсов с шунтируемым сопротивлением состоит из источника постоянного тока с жесткой или пологопадающей внешней характеристикой сопротивления и блока переключателя [96, 97]. Периодическое кратковременное шунтирование сопротивления приводит к импульсному повышению напряжения и силы тока. В качестве переключателей используют механические вращающиеся коммутаторы, малогабаритные силовые контакторы с блоком управления и другие устройства.

Генератор импульсов на основе неуправляемого выпрямителя изготовляют однополупериод — ным или двухполупериодным (рис. 69, а) [97]. Такой генератор обеспечивает получение импульсов длительностью, близкой к длительности полуволны питающего напряжения. Для получения импульсов тока длительностью 4,8—5,0 мс необходима частота сети 100 Гц, а длительностью 2,0—2,1 мс — 450 Гц.

Генератор импульсов на основе управляемого выпрямителя имеет выпрямительный мост, набранный из управляемых, обычно кремниевых, вентилей. Генератор этого типа изготовляют однофазным — однополупериодным, двухполупериодным или трехполупериодным (рис. 69,6 ), при этом получают частоту следования импульсов, равную соответственно одинарной, удвоенной и утроенной частоте питающей сети. Длительность импульсов может изменяться примерно ОТ V4 длительности полуволны питающей сети. Параметры импульсов можно регулировать изменением коэффициента трансформации, угла включения управляемого вентиля и индуктивности Др в импульсной цепи. По данной схеме изготовлен генератор импульсов типа ГИ-ИДС-1 [56], предназначенный для импульсно-

дуговой сварки в инертных газах плавящимся электродом алюминия, меди, титана и их сплавов, нержавеющих и углеродистых сталей. Характеристики генератора типа ГИ-ИДС-1 приведены в табл. 53.

Таблица 53 Технические характеристики, промышленных генераторов импульсов

|

Генератор импульсов с управляющим прерывателем в цепи первичной обмотки трансформатора показан на рис. 69, в. Наиболее часто в качестве управляющего прерывателя используют электронные или ионные управляемые выпрямители, включенные встречно-параллельно [50]. В отдельных случаях в качестве управляющего прерывателя используют дроссели насыщения [84]. В зависимости от конкретной электрической схемы исполнения генератор обеспечивает возможность получения разнообразной программы изменения силы тока импульсов.

При использовании в качестве прерывателей игнитронов или кремниевых вентилей генератор обеспечивает получение импульсов тока длительностью от 1/ъ до 2/3 и более длительности полуволны питающего напряжения. Параметры импульсов можно регулировать изменением угла открытия управляющих прерывателей, коэффициента трансформации трансформатора, индуктивного и активного сопротивлений первичной и вторичной цепей. Частота следования импульсов задается блоком управления прерывателей и схемой включения выпрямительного моста генератора импульсов. Включение одного плеча выпрямительного блока на сопротивление R, по величине близкого к сопротивлению дуги согласно схеме, показанной на рис. 71, позволяет в 2 раза уменьшить частоту следования импульсов.

На генераторах данного типа могут быть получены частоты следования импульсов 200, 150, 100, 50, 33, 25 имп./с и менее. Блок управления прерывателями обычно работает по жесткой программе, независимой от процесса сварки. По данной схеме устроен серийный генератор импульсов типа ГИД-1 (табл. 53).

Генераторы импульсов с емкостными накопителями энергии. Генераторы с емкостными накопителями энергии по сравнению с генераторами без емкости обеспечивают возможность получения импульсов значительно меньшей длительности (от 0,5 мс при 5и Гц питающей сети) и ведения процесса сварки с обратной связью. Эти генераторы обычно имеют меньшую мощность и требуют менее мощной питающей сети при тех же параметрах импульсов, поскольку накопление энергии происходит за более длительное время, чем ее расходование.

Рис. 70. Электрическая схема генератора импульсов типа ИИП-2: Грі и Тр2 — основной и вспомогательный трансформаторы; ДІ, Д2, ДЯ — неуправляемые выпрямители; Д4 — управляемый диод типа УПВК-І50; С/ — С5 конденсаторы; ВІ — ВЗ — выключатели; Pi воздушное реле; Р2, РЗ — реле блока зашиты; Вк — контакт воздушного реле; Rl — R3 — сопротивления; М — двигатель воздушного охлаждения; Пр1 — Пр9 — предохранители; Др — дроссель |

Генератор импульсов с емкостью и управляемым диодом в цепи вторичной обмотки трансформатора (56, 97] наиболее широко используется в промышленности. Генераторы импульсов изготовляют однофазными с частотой следования 50 и 100 имп./с и трехфазными со 150 имп./с. По этому принципу устроены серийно выпускаемые генераторы типа ИИП-1 и ИИП-2 (табл. 53).

Электрическая схема обоих генераторов одинакова (рис. 70).

Дроссель Др служит для уменьшения скорости нарастания силы тока импульса и некоторого увеличения длительности импульсов. Схема защиты состоит из реле PI, Р2 и потенциометра R4 и обеспечивает автоматическое прекращение подачи импульсов при прекращении сварки и при случайных длительных коротких замыканиях. Величину импульса тока и его длительность регулируют путем изменения зарядного напряжения, изменяя коэффициент трансформации трансформатора, емкости батареи конденсаторов С, выполняемых ступенчато при помощи переключателей Вк1 и Вк2. Различаются генераторы главным образом мощностью трансформатора и емкостью, обеспечивающими получение различных импульсов тока.

Генератор типа ИПП-1 предназначен для сварки в инертных газах алюминиевых сплавов толщиной более 2,5 мм проволоками диаметром 1,6—2,0 мм и может быть использован для сварки меди и нержавеющих сталей в аргоне проволоками диаметром 0,8—1,2 мм. Генератор типа ИПП-2 предназначен для сварки алюминия, меди, титана и их сплавов в аргоне и гелии, а также нержавеющих и углеродистых сталей в аргоне, аргоне с кислородом и гелии проволоками диаметром 0,8—2,5 мм. При необходимости увеличения частоты следования импульсов при исполь-

Рис. 71. Электрическая схема источника питания с генератором импульсов, с емкостью и управляемым прерывателем в первичной цепи трансформатора:

Тр — сварочный трансформатор; В, BI. В2 — выпрямительные блоки; ТИ — импульсный трансформатор; Др — дроссель выпрямителя; ИІ, И2 — игнитронные прерыватели; С — емкость; Rl, R2, КЗ — сопротивления; Вк — переключатель; Др1, Др2 — индуктивные сопротивления; БУІ, БУ2 — блоки управления

зовании генераторов ИИП их подключают параллельно на соседние фазы питающей сети.

Генератор импульсов с емкостью и управляемым прерывателем в цепи первичной обмотки трансформатора (рис. 71) позволяет получать разнообразные программы импульсов тока. Наличие емкости, разряжаемой с удвоенного напряжения питающей сети, обеспечивает возможность получения импульсов тока длительностью от 0,5 мс и более

и величиной до 3000 А. В качестве переключателей обычно используют игнитроны и реже управляемые кремниевые вентили, которые включают встречно-параллельно. Включают генератор импульсов параллельно, последовательно и смешанно (часть параллельно, а часть последовательно) с блоком постоянного тока аналогично схеме, показанной на рис. 69. Помимо описанной схемы, емкость в цепи переменного тока может быть подключена параллельно первичной обмотке импульсного трансформатора, а в качестве управляемого переключателя использован дроссель насыщения. Изменение параметров импульсов осуществляется дросселем Др цепи первичной обмотки трансформатора.

Генераторы импульсов с емкостным накопителем энергии, работающие по схеме с обратной связью от процесса сварки, показаны на рис. 72. Зарядка емкости генератора, приведенного на рис. 72, а, производится от трехфазного выпрямителя высокого напряжения ВЗ. Питание зарядной цепи постоянным током с малой пульсацией напряжения обеспечивает стабильность параметров импульсов при значительных изменениях времени между подачей отдельных импульсов. Генератор импульсов с зарядным и разрядным управляемыми диодами (рис. 72, б) обеспечивает получение импульсов в широком диапазоне параметров. Генератор импульсов, имеющий управляемый диод только в цепи разряда емкости (рис. 72,а), а в зарядной цепи — ограничительное сопротивление R, обеспечивает получение импульсов тока в значительно более узком диапазоне параметров.

Управление разрядом емкости осуществляется блоком управления от блока обратной связи. В качестве обратной связи могут быть использованы различные схемы. Наиболее часто используют ждущие мультивибраторы с реле времени. Сигналом на подачу импульса принимают резкое изменение напряжения при коротких замыканиях цепи.

Выбор источника сварочного тока

Процесс выбора источника сварочного тока очень похож на процесс покупки автомобиля. Он включает в себя поиск продукта, который был бы эффективным, мощным, простым в обращении и, что наиболее важно, подходящим для конкретных потребностей клиента. Но с таким широким выбором источников питания на рынке, как сварщики выбирают подходящий для них?Первый шаг — понять внутренние потребности своего магазина. Чтобы определить это, изучите некоторые обычно используемые сварочные процессы и для каких материалов они лучше всего подходят.

Газовая дуговая сварка (GMAW) и дуговая сварка порошковой проволокой (FCAW)

GMAW и FCAW (чаще всего именуемые сваркой MIG или порошковой сваркой) используют катушку с проволокой, которая либо размещается внутри источника питания, либо подается от внешнего механизма подачи проволоки. Эта проволока или присадочный материал подается через сварочный пистолет. Источник питания используется для запуска и поддержания дуги между проволокой и основным металлом.

При сварке  GMAW или MIG используется сплошная металлическая проволока, для защиты которой сварочная ванна от атмосферы требует использования защитного газа.В FCAW используется полая проволока, заполненная порошком флюса, которому может понадобиться или не потребоваться внешний защитный газ, потому что газ может быть получен из флюса внутри проволоки, поскольку он горит в дуге. Флюс в проволоке служит многим из тех же целей, что и электродное покрытие в SMAW.

GMAW или MIG используется сплошная металлическая проволока, для защиты которой сварочная ванна от атмосферы требует использования защитного газа.В FCAW используется полая проволока, заполненная порошком флюса, которому может понадобиться или не потребоваться внешний защитный газ, потому что газ может быть получен из флюса внутри проволоки, поскольку он горит в дуге. Флюс в проволоке служит многим из тех же целей, что и электродное покрытие в SMAW.

GMAW требует минимальных навыков оператора, потому что машина подает проволоку. Оператор сварки держит пистолет в одной руке, нажимает на курок и сваривает. Это так просто! Защитный газ создает очень гладкую дугу, которая остается стабильной.Поскольку другие процессы обычно требуют очень специфического позиционирования и манипулирования электродами, GMAW является наиболее быстро растущим процессом. Благодаря компактным устройствам, продаваемым в настоящее время менее чем за 500 долларов, и возможности легко сваривать гораздо более тонкий материал, чем стержневой электрод, этот тип устройств стал очень популярным.

Скорость сварки также выше из-за непрерывно подаваемого электрода, отсутствия шлака (с GMAW) и более высоких скоростей осаждения присадочного металла. Его рабочий коэффициент обычно составляет 30-50 процентов, поэтому 3-5 минут из каждых 10 можно потратить на создание дуги.Кроме того, GMAW / FCAW не требует такой степени квалификации оператора, как сварка TIG или палочковой сваркой.

GMAW может использоваться на всех основных коммерческих металлах. FCAW в настоящее время используется в основном на сталях и нержавеющих сталях. Эти два процесса также могут использоваться в широком диапазоне толщины материала и работать во всех положениях. По этим причинам они обычно являются предпочтительными сварочными процессами для большинства производственных и производственных цехов.

С другой стороны, оборудование для GMAW и FCAW является более сложным, более дорогостоящим и традиционно менее портативным, чем процессы палковой сварки (хотя некоторые новые портативные модели существуют).Сварка обычно выполняется в радиусе от 10 до 12 футов от механизма подачи проволоки, и работа обычно осуществляется на сварочной станции.

MIG Сварщики

Дуговая сварка в дуговой проволоке (SMAW)

Дуговая сварка в дуговой проволоке (SMAW)

SMAW, или палочная сварка, является наиболее распространенной формой дуговой сварки. При этом палочка или электрод помещаются на конце держателя. При использовании электричества от источника питания между наконечником электрода и поверхностью сварки металла возникает дуга.Тепло дуги расплавляет кончик электрода, создавая материал наполнителя, который осаждается по мере расходования электрода. Материал с покрытием на электроде горит и защищает дугу от атмосферы. При сжигании покрытия образуется CO2, который становится защитным газом. Также образуется шлак, который помогает улучшить качество металла шва и защитить его от замерзания.

SMAW — это один из самых простых и универсальных способов сварки, так как присадочный материал может быть легко изменен для соответствия различным металлам, просто переключая палочные электроды.Будь то сталь, нержавеющая сталь, чугун или высоколегированные металлы, пользователи могут закрепить новый стержень, чтобы подготовиться к следующему проекту. Кроме того, ручка универсальна, потому что она требует наименьшего количества оборудования, что облегчает настройку или перемещение в другое место.

По сравнению с другими типами источников питания сварщики SMAW, как правило, являются наименее дорогими. В результате они чаще всего используются начинающими сварщиками, фермерами, мелкими производственными цехами, ремонтными мастерскими и крупными строительными подрядчиками, которые выполняют сварочные работы на различных работах в большой физической зоне.

Основным недостатком SMAW является количество простоев, связанных с процессом. Длина электрода составляет всего несколько дюймов, и его необходимо заменить после его использования. Это требует от оператора прекращения сварки для замены электрода. Зачастую количество навыков, требуемых от оператора, больше, чем требующихся для процессов с подачей проволоки.

Кроме того, требуется время для измельчения или измельчения шлака или примесей в сварном шве. Фактор работы или время, когда сварщик фактически «создает искры», обычно составляет две-три минуты за 10-минутный интервал.В общем, сварщики с палками жертвуют производительностью ради универсальности.

Присоски Сварщики

Газовая вольфрамовая дуговая сварка (GTAW)

В GTAW создается электрическая дуга между неплавящимся вольфрамовым электродом и основным металлом. Зона дуги заполнена инертным газом, обычно аргоном, который защищает вольфрам и расплавленный металл от окисления и обеспечивает легко ионизированный путь тока дуги. GTAW производит высококачественные сварные швы практически на всех металлах и сплавах.Поскольку его можно контролировать при очень низких силах тока, он идеально подходит для сварки тонких металлических листов и фольги.

Самым большим преимуществом GTAW является то, что сварные швы высокого качества могут быть изготовлены практически на любом свариваемом металле или сплаве. Другое важное преимущество заключается в том, что присадочный металл можно добавлять в сварочную ванну независимо от тока дуги. В других процессах дуговой сварки скорость добавления присадочного металла контролирует ток дуги. Другие преимущества включают низкий разбрызгивание, отсутствие шлака и относительно легкую очистку.

Самым большим преимуществом GTAW является то, что сварные швы высокого качества могут быть изготовлены практически на любом свариваемом металле или сплаве. Другое важное преимущество заключается в том, что присадочный металл можно добавлять в сварочную ванну независимо от тока дуги. В других процессах дуговой сварки скорость добавления присадочного металла контролирует ток дуги. Другие преимущества включают низкий разбрызгивание, отсутствие шлака и относительно легкую очистку.

Основным недостатком GTAW является то, что он обеспечивает самую низкую скорость осаждения металлов из всех процессов. Акцент делается на создании сварных швов, которые выглядят идеально, что означает меньший сварочный ток и большее время сварки. Оператору необходимо научиться координировать точные движения горелки в одной руке, добавляя присадочный металл из другой руки и управляя током с помощью ножной педали.

Оператору также необходимо научиться правильно настраивать машину GTAW.Подготовка вольфрама, интенсивность искры, наклон, наклон, частота пульсации, пиковая интенсивность, фоновый ток, высокая частота и правильное заземление могут быть очень важными вопросами для сварщика GTAW. В сочетании с более низкими ставками по вкладам легко увидеть, что процесс GTAW пользуется большим спросом в таких отраслях, как авиакосмическая промышленность, где качество гораздо важнее, чем стоимость.

Сварочные аппараты TIG

Дуговая сварка под флюсом (SAW)

SAW использует проволоку с непрерывной подачей и гранулированным материалом, называемым флюсом, для покрытия зоны сварки.Этот тип сварки используется, в основном, для более толстых пластин, таких как конструкционная сталь, и для высокоскоростной сварки легких секций.

Флюс играет центральную роль в достижении высокой скорости и качества сварки. Вырабатывается очень мало сварочного дыма, благодаря чему воздух в цехе становится намного чище. Поскольку флюс покрывает всю дугу, сварочный шлем не требуется, что приводит к более высокому эксплуатационному коэффициенту. На длинных, больших сварных швах, многопроходных и оверлейных приложениях процесс может приближаться к 100-процентному рабочему коэффициенту.Производительность может быть очень высокой при сварочных токах свыше 1000 ампер, что характерно для автоматических применений.

Флюс играет центральную роль в достижении высокой скорости и качества сварки. Вырабатывается очень мало сварочного дыма, благодаря чему воздух в цехе становится намного чище. Поскольку флюс покрывает всю дугу, сварочный шлем не требуется, что приводит к более высокому эксплуатационному коэффициенту. На длинных, больших сварных швах, многопроходных и оверлейных приложениях процесс может приближаться к 100-процентному рабочему коэффициенту.Производительность может быть очень высокой при сварочных токах свыше 1000 ампер, что характерно для автоматических применений.

Недостатки включают ограниченные позиции сварки, потому что флюс имеет гранулированную форму. Операторы должны выполнять сварку на плоских поверхностях, чтобы флюс покрывал сварочную ванну. Другим недостатком является то, что горячий флюс может обжечь обувь и вызвать проблемы с обработкой, которые необходимо устранить.

Имея некоторые знания о доступных типах сварочных процессов, вы теперь сможете принять решение о том, какой процесс лучше всего соответствует вашим потребностям.Следующим шагом является поиск источника питания. Ваш идеальный источник питания должен соответствовать вашему сварочному процессу, соответствовать вашим размерам, соответствовать вашему бюджету и предлагать технологические функции, которые необходимы в вашем магазине. В конце концов, надежный источник питания, такой как надежный автомобиль, будет служить вам долгие годы.

Сварочные аппараты с дуговой сваркой под флюсом

Сварочные аппараты с многопроцессорным и усовершенствованным технологическим процессом

Вы также можете выбрать многопроцессные сварочные аппараты в различных категориях тока для стержневой сварки, сварки TIG, MIG, с флюсовой сердцевиной, для сварки под флюсом и строжки или для продвинутых Сварщики процесса автоматически регулируют входную мощность, фазу и герц.

Многопроцессные сварщики

Усовершенствованные сварщики процесса

,| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Ультразвуковой сварщик, Пластиковый сварщик, Цифровой сварщик, Вибрационный сварщик, Фильтр-сварщик |

| Mgmt.Сертификация: | ISO 9001, HSE |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Сучжоу, Цзянсу |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Проволочный клин, проволочный шариковый обжим, вакуумный молекулярный насос, робот для пайки, робот с винтовым креплением |

| владение фабрикой: | Частный владелец |

| R & D Емкость: | Собственный бренд |

| Расположение: | Гуанчжоу, Гуандун |

| Линии производства: | 8 |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Индукционное нагревательное оборудование, Индукционная паяльная машина, Сквозное нагревательное оборудование, Braze Сварочный аппарат , Цифровая индукционная нагревательная машина |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Чжэнчжоу, Хэнань |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Индукционная нагревательная машина, Индукционная плавильная печь, Индукционная ковочная печь |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Дунгуань, Гуандун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Сварочный аппарат , Индукционный нагреватель. |

| Mgmt. Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный бренд, OEM |

| Расположение: | Гуанчжоу, Гуандун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Крепежные гайки и болты, машина для холодной ковки гайки, бывшая гайка, машина для нарезания гаек, трубки для проводов Оборудование для индукционного нагрева металла, Оборудование для индукционного нагрева металла |

| Mgmt.Сертификация: | ISO 9001, ISO 20000, GMP |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный бренд |

| Расположение: | Цанчжоу, Хэбэй |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Индукционная закалочная машина, Индукционная термообработка, Индукционный нагреватель, Индукционная нагревательная машина, Промышленный чиллер |

| Mgmt.Сертификация: | ISO 9001 |

Everlast Inverter Welders Оборудование — Сварочная компания

Лидер в новой эре сварочной промышленности.

Сварочные изделия, включая сварочные аппараты TIG, сварочные аппараты MIG, сварочные аппараты Stick и изделия для плазменной резки от Everlast Power Equipment, получают национальное признание и всемирное признание. Если Everlast — это новое имя для вас, или вам интересны наши инверторные сварочные аппараты, плазменные резаки и сварочные продукты, мы надеемся, что этот сайт окажется для вас полезным.Наш сайт предназначен для того, чтобы предоставить вам быстрый и легкий доступ к требуемым сварочным или генерирующим продуктам. Если вам нужна более подробная информация о компании Everlast Welders или о ее правилах, вы найдете дополнительную информацию на вкладке «О нас» и в разделе «Часто задаваемые вопросы» над панелью навигации. Теперь, если вы ищете краткий обзор о том, кто мы такие, продолжайте читать ниже.