История развития сварки

Написать нам

8 (495) 374-63-53 — Москва

8 (812) 426-10-19 — С.Петербург

Время работы склада: 10:00 — 21:00

Прием заказов: 8:00 — 19:00

В субботу: с 8:00 до 15:00

Склад в субботу: с 10 до 17:00

Адрес склада: 2-й Южнопортовый проезд 10/46

Баллоны

Шкафы для баллонов

Транспортировка баллонов

Автономная газификация

Сварочное оборудование

Оборудование для дома и дачи

Средства пожаротушения

ВНИМАНИЕ! Актуальные цены на товары Вы можете узнать у менеджера по телефону! Цены меняются несколько раз в день!Электрическую дугу еще в 1802 году впервые в мире смог открыть В.В. Петров- профессор физики Санкт-Петербургской медико-хирургической академии. Он указал, какие явления происходят в электрической дуге и возможность ее практического применения. Потом, через 79 лет российский изобретатель Н.Н, Бенардос смог применить электрическую дугу для того, чтобы соединять и разъединять сталь.

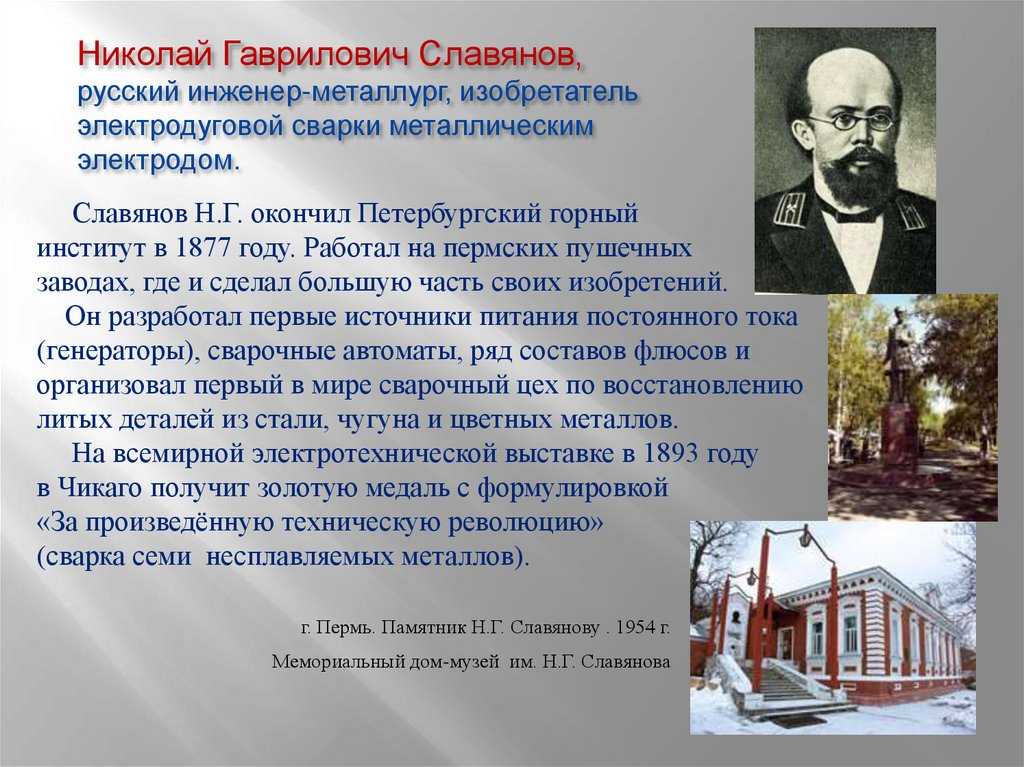

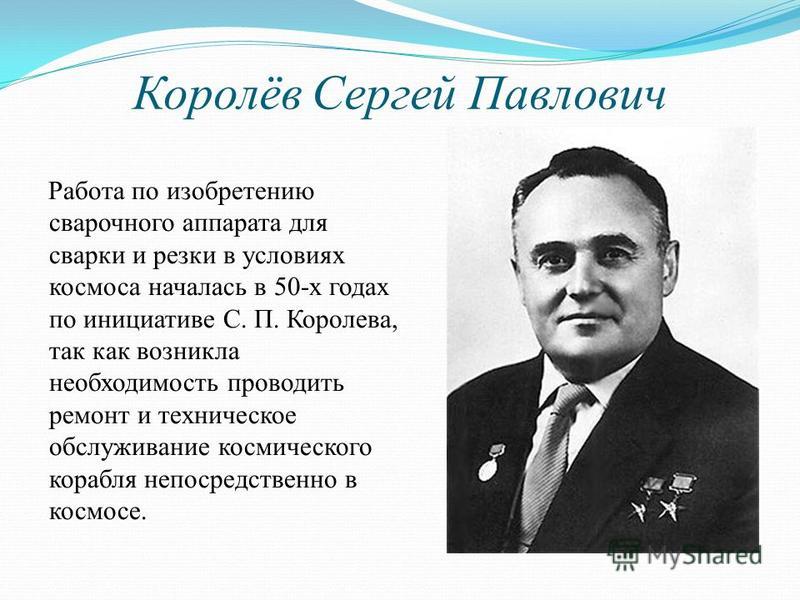

Еще через 7 лет, в 1888 году Н.Г. Славянов смог предложить дуговую сварку при помощи плавящихся металлических электродов. Он смог разработать научные основы дуговой сварки, за счет того, что стал применять флюс для того, чтобы защитить металл сварочной ванны от воздействия воздуха, предложив наплавку и сварку чугуна. Он так же смог изготовить сварочный генератор своей конструкции и смог организовать первый в мире электросварочный цех, который находился в Пермских пушечных мастерских, где в дальнейшем Н.

Юенардос и Славянов смогли положить начало автоматизации сварочного процесса. Но, тем не менее, в условиях царской России, из изобретения не смогли найти большого применения. Только после Октябрьской Революции, сварка смогла получить распространение на территории нашей страны. Уже в начале 20-х годов ХХ века, под чутким руководством профессора В.П. Вологдина, на Дальнем Востоке, начали производить ремонт судов при помощи дуговой сварки, а так же, начали изготавливать сварочные котлы. Еще немного позже, смогли производить сварку судов и многих ответственных конструкций.

Само по себе развитие, а так же промышленное применение сварки требовало разработки, а так же изготовления довольно надежных источников питания, которые могли бы обеспечить устойчивое горение дуги. Такого вида оборудование, к примеру, сварочный генератор СМ-1, а так же сварочный трансформер с нормальным магнитным рассеиванием СТ-2 были в первый раз изготовлены в 1924 году на Ленинградском заводе «Электрик».

-

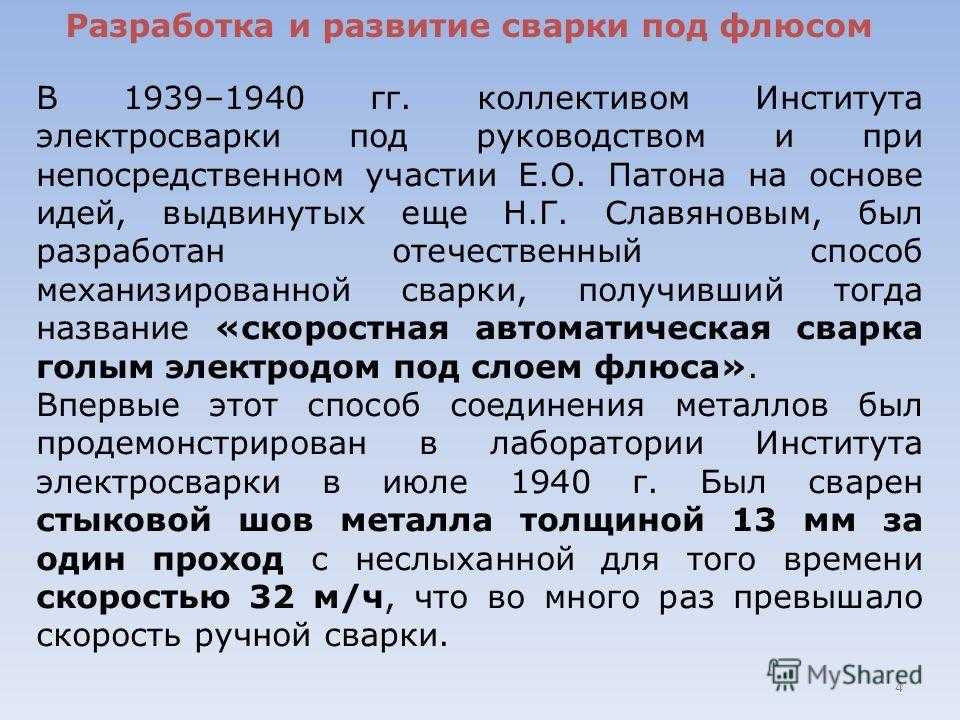

- Позже, ученый Д.А Дульчевский смог изобрести автоматическую сварку под флюсом. В конце 30-х годов, коллектив института электроники, под чутким руководством электроника Е.О Патона смогли разработать промышленный способ автоматической сварки под флюсом, которая стала новым этапом в развитии сварки. В 40-х годах уже сварка в защитном газе смогла получить промышленное применение. Коллектив центрального научно-исследовательского института технологий машиностроения и институт электросварки им. Е.О. Патонова смогли разработать ми в 1952 году внедрить полуавтоматическую сварку в углекислом газе.

-

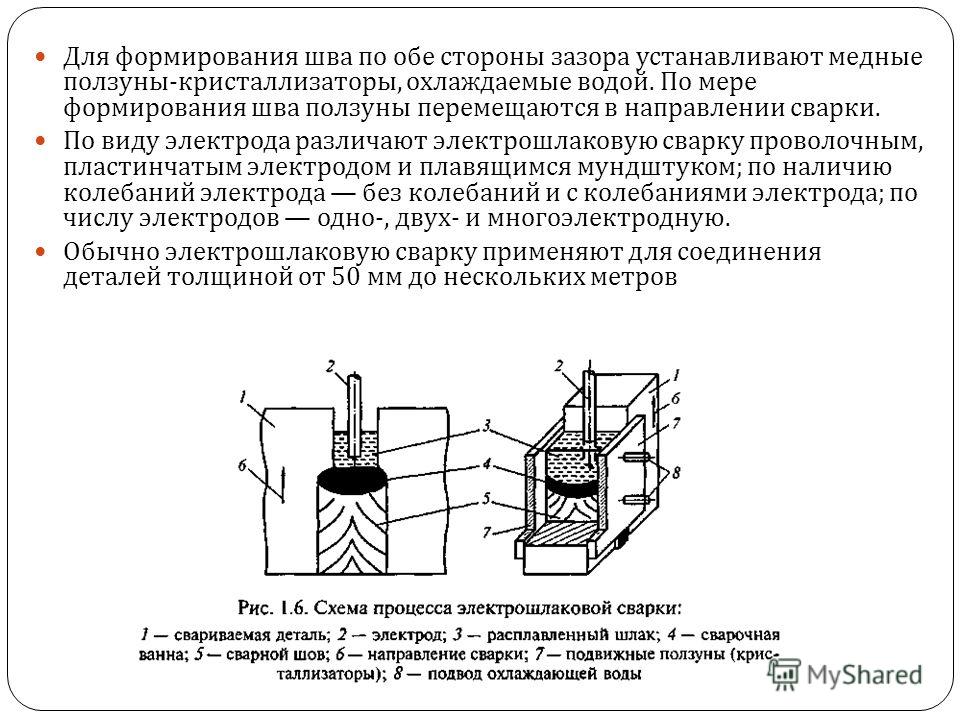

Одним из самых главных достижений сварочной техники стала разработка коллективом ИЭС в 1949 году так называемой электрошлаковой сварки, которая дает возможность сваривать металлы практически любой толщины.

Авторами сварки в углекислом газе считаются К.М Новожилев, Г.З. Волошкевич, К.В. Любавский и прочие авторы были удостоены Ленинской премии. После этого в стране стали применять сварку ультразвуком, электронно-лучевую сварку, сварку плазменну, диффузионную, холодную, сварку трением и другие виды.

-

- Во-первых — это экономия металла на 30 и больше процентов в зависимости от того, насколько сложна конструкция. Во-вторых — уменьшается трудоемкость работы, сокращаются сроки работы, а так же, уменьшается их стоимость. Третье преимущество это то, что оборудование становится намного дешевле. Появляется возможность механизировать и автоматизировать сварочные процессы.

Можно использовать наплавку для того, чтобы можно было восстановить изношенные детали. Еще два преимущества состоят в том, что намного выше герметичность сварных соединений, по сравнению с клепаными или резьбовыми и то, что уменьшается производимость шума и улучшаются условия труда рабочих.

Можно использовать наплавку для того, чтобы можно было восстановить изношенные детали. Еще два преимущества состоят в том, что намного выше герметичность сварных соединений, по сравнению с клепаными или резьбовыми и то, что уменьшается производимость шума и улучшаются условия труда рабочих. -

Виды сварки.

Сварка может быть двух типов — сварка плавлением и сварка давлением. Во время сварки плавлением делают нагрев сильным концентрированным источником тепла, вроде электрической дуги или плазмы, кромок свариваемых деталей. За счет этого кромки в месте соединения расплавляются и после чего самопроизвольно сливаются, образуя тем самым общую сварочную ванну, в которой в дальнейшем и происходят различные как физические, так и химические процессы. Сварку давлением делают при помощи пластической деформации металла в месте соединения за счет действия сжимающих усилий. В результате таких действий, разные загрязнения и окислы на свариваемых поверхностях вытесняются наружу, а чистые поверхности самопроизвольно сближаются по всему сечению на расстоянии атомного сцепления.

Основные виды сварки.

К основным видам сварки можно отнести:

1.Ручная дуговая сварка. Это сварка, которая осуществляется при помощи покрытых металлических электродов. К электроду, а так же к свариваемому металлу подводят либо переменный, либо постоянный ток. В результате этих манипуляций возникает дуга. Постоянную длину дуги нужно поддерживать весь процесс сварки.

2.Дуговая сварка под флюсом. Сущность такой сварки состоит в том, что дуга начинает гореть под слоем сварочного флюса между концами голой электродной проволоки. Во время горения дуги, а так же при плавлении флюса создается своеобразная газошлаковая оболочка, которая препятствует отрицательному воздействию атмосферного воздуха на качество сварного соединения.

-

- 3.Дуговая сварка в защитном газе. Такая сварка производится как плавящими и так и неплавящими (в большинстве случаев вольрамовыми)электродами.

Во время сварки неплавящими электродами дуга горит между электродом и свариваемым металлом, который находится в защитном инертном газе. Сварочную проволоку вводят в зону сварки со стороны. Сварку плавящимися электродами выполняют на полуавтоматах и автоматах. Дуга в таком случае возникает между непрерывно падающей голой проволокой и свариваемым металлом. В виде защитного газа используют инертный газ, такой как, к примеру, аргон, гелий, азот; активные газы, такие как углекислый газ, водород, кислород, а так же смеси из аргона с гелием, с углекислым газом, с кислородом, либо смесь углекислого газа с кислородом.

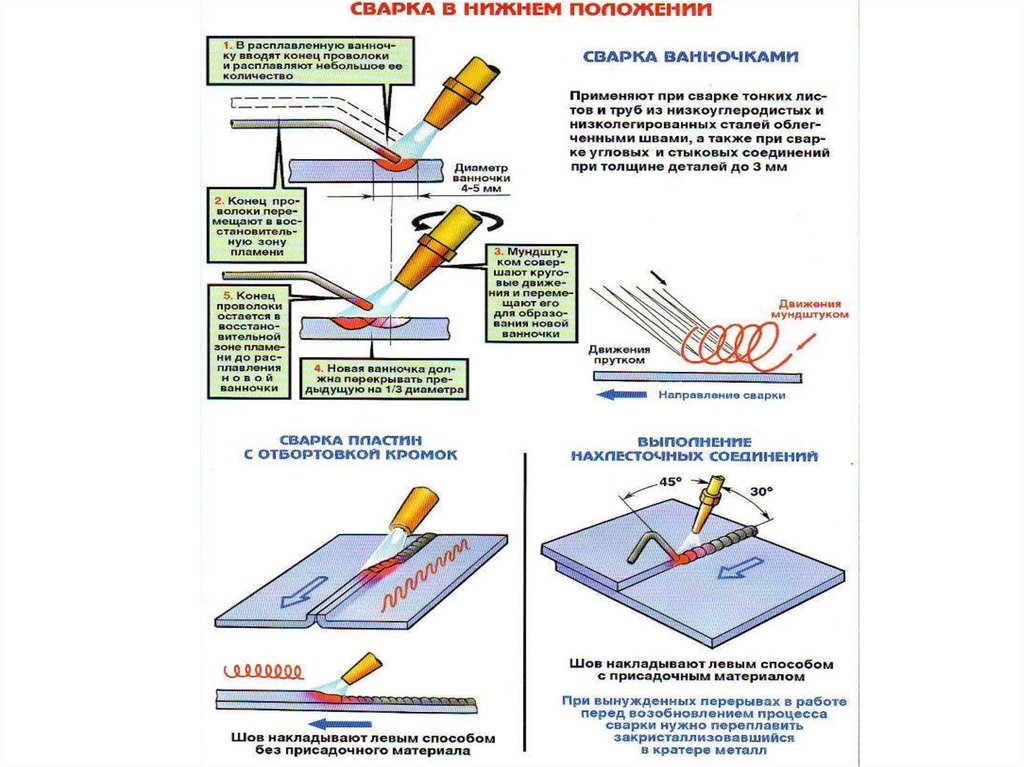

Во время сварки неплавящими электродами дуга горит между электродом и свариваемым металлом, который находится в защитном инертном газе. Сварочную проволоку вводят в зону сварки со стороны. Сварку плавящимися электродами выполняют на полуавтоматах и автоматах. Дуга в таком случае возникает между непрерывно падающей голой проволокой и свариваемым металлом. В виде защитного газа используют инертный газ, такой как, к примеру, аргон, гелий, азот; активные газы, такие как углекислый газ, водород, кислород, а так же смеси из аргона с гелием, с углекислым газом, с кислородом, либо смесь углекислого газа с кислородом. - 4.Газовая сварка. Такую сварку делают при помощи нагрева до расплавления свариваемых кромок вместе со сварочной проволокой при помощи высокотемпературного газокислородного пламени от сварочной горелки. В виде горючего газа используют ацителен, а так же его заменители в виде пропан-бутана, природного газа, паров жидких горючих и другие заменители.

- 5.Электрошлаковая сварка.

Ее применяют в основном для того, чтобы соединить изделия абсолютно любой толщины в вертикальном положении. При такой сварке листы устанавливают с зазором между свариваемыми кромками. Так же в зону сварки подают проволоку вместе с флюсом. В это время начинает гореть дуга, но она горит только лишь в начале сварки. После этого. Когда происходит расплавление определенного количества флюса дуга начинает гаснуть, в результате чего ток начинает проходить через расплавленный шлак.

Ее применяют в основном для того, чтобы соединить изделия абсолютно любой толщины в вертикальном положении. При такой сварке листы устанавливают с зазором между свариваемыми кромками. Так же в зону сварки подают проволоку вместе с флюсом. В это время начинает гореть дуга, но она горит только лишь в начале сварки. После этого. Когда происходит расплавление определенного количества флюса дуга начинает гаснуть, в результате чего ток начинает проходить через расплавленный шлак. - 6.Контактная сварка. Эту сварку делают при помощи нагрева деталей электрическим током и их последующей деформации или сдавливании в месте прогрева. Место нагрева достигают при помощи сопротивления электрического тока свариваемым деталям, которые отличаются формой сварного соединения, какими-либо технологическими особенностями, способами подвода тока, а также питанием электроэнергии.

- Контактная сварки имеет несколько видов, а именно:

- 6.1.Стыковая контактная сварка, при помощи которой сваривают части по поверхности стыкуемых торцов.

- 6.2.Точечная контактная сварка, при помощи которой сварку делают на участках, которые имеют ограниченную площадь торцов электродов, которые подводят ток и передают усилие сжатия.

- 6.3.Рельефная контактная сварка, которая сваривает на отдельных участках по заранее подготовленным выступам — рельефам.

- 6.4.Шовная контактная сварка. Во время этой сварки соединяют элементы внахлест вращающим дисковым электродам в виде непрерывного либо прерывистого шва.

- 7.Электронно-лучевая сварка. Вся сущность такой сварки заключается в использовании кинетической энергии электронов, которые быстро движутся в глубоком вакууме. Во время бомбардировки поверхности металла электронами подавляется часть их кинетической энергии превращается в теплоту, которая в итоге и используется для расплавления металла. Для того, чтобы сделать сварку нужно получить свободные электроны, сконцентрировать их и придать им большую скорость, чтобы можно было увеличить их энергию, которая во время торможения электродов в металле, который нужно сварить, превращается в теплоту.

- 8.Диффизионная сварка в вакууме. Такая сварка имеет целый ряд преимуществ, к примеру, металл не доводится до расплавления, что дает вам возможность получить намного более прочное сварное соединение, а так же, высокую точность размеров; дает возможность сварить самые разновидные материалы, к примеру, сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом, медь с алюминием и титаном, титан с платиной и прочие металлы.

- 9.Плазменная сварка. При помощи такой сварки можно с легкостью сварить как однородные. Так и разнотипные металлы, а так же, даже неметаллические материалы. Температура плазменной дуги, которую применяют в сварочной технике порой достигает 30тысяч градусов. Для того, чтобы получить дугу используют плазмотроны с дугой прямого либо косвенного действия. В плазмотронах прямого действия дуга создается между вольфрамовым электродом и основным металлом.

Сопло в этом случае электрически нейтрально, поэтому оно служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга появляется между вольфрамовым электродом и соплом, а струя плазмы в свою очередь выделяется из столба дуги в виде своеобразного факела. Дугу плазменного сопла по другому называют еще и плазменной струей. Для того, чтобы образовать сжатую дугу, вдоль ее столба через канал в сопле пропускаю нейтральный одноатомный или двухатомный газ. Газ в свою очередь сжимает столб дуги, и тем самым повышает температуру столба.

Сопло в этом случае электрически нейтрально, поэтому оно служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга появляется между вольфрамовым электродом и соплом, а струя плазмы в свою очередь выделяется из столба дуги в виде своеобразного факела. Дугу плазменного сопла по другому называют еще и плазменной струей. Для того, чтобы образовать сжатую дугу, вдоль ее столба через канал в сопле пропускаю нейтральный одноатомный или двухатомный газ. Газ в свою очередь сжимает столб дуги, и тем самым повышает температуру столба. - 10.Лазерная сварка. Лазер сам по себе это оптический квантовый генератор. В качестве излучателя здесь может быть различные твердые тела, такие как, к примеру, стекло с неодимом, рубин и прочие твердые тела; различные жидкости, такие как раствор окиси неодима, красители и прочее; газы и газовые смеси, к примеру, водород, углерод, углекислый газ и прочее; полупроводниковые монокристаллы, такие как арсенид галлия и индия, сплав кадмия с селеном и серой и прочее.

Обработать можно металлы и неметаллические материалы в атмосфере, вакууме и во многих других различных газах. При всем при этом, луч лазера абсолютно спокойно может проникнуть через стекло, кварц, воздух.

Обработать можно металлы и неметаллические материалы в атмосфере, вакууме и во многих других различных газах. При всем при этом, луч лазера абсолютно спокойно может проникнуть через стекло, кварц, воздух. -

11.Холодная сварка металлов. Смысл такого вида сварки состоит в том, что во время приложения большого давления к соединяемым элементам в месте их контакта происходит своеобразная пластическая деформация, которая способствует возникновению межатомных сил сцепления и приводит к образованию металлических связей. Сварку делают без применения нагрева. Холодной сваркой можно с легкостью соединить стык. Внахлестку и втавр. Таким способом обычно сваривают пластичные металлы, такие как медь, алюминий, свинец, олово, титан. Сварку делают в твердом состоянии под воздействием теплоты, которая возникает в результате трения поверхностей свариваемых деталей с последующим приложением сжимающихся усилий. Довольно прочное соединение образуется за счет возникновения металлических связей между контактирующими поверхностями свариваемых деталей.

12.Сварка ультразвуком. Такая сварка осуществляется при помощи неразъемного соединения металлов, которое образуется при одновременном воздействии на детали металлических колебаний высокой частоты и относительно небольших сдавливающих усилий. Применяют такой способ сварки, для металлов, которые особенно чувствительны к нагреву.

Возврат к списку

с древних времен и до современности

Можно с уверенностью сказать, что сварка на сегодняшний день — это одна из основ развития человечества. И это не голословное утверждение. Именно благодаря этому процессу люди имеют возможность возводить небоскребы, прокладывать инженерные коммуникации, развивать промышленность и науку. И конечно же возникает закономерный вопрос: а когда появилась сварка? Когда люди научились соединять между собой тугоплавкие материалы? Может, 50-100 лет назад? Или это одно из новейших открытий человечества? Постараемся разобраться в этом вопросе и рассмотреть, какая история развития сварки.

Древние времена и Средневековье

Способ получения цельных металлических конструкций путем сварки и пайки пришел к нам с глубокой древности. Доказательством этому служат золотые украшения с оловянной пайкой, которые были найдены во время раскопок в египетских пирамидах и свинцовые водопроводные трубы с поперечным паянным швом, которые были найдены во время раскопок в итальянском городе Помпеи. В древние времена была распространена и кузнечная сварка, при которой металлы разогревались до состояния пластичности, после чего спрессовывались в местах соединения.

Доказательством этому служат золотые украшения с оловянной пайкой, которые были найдены во время раскопок в египетских пирамидах и свинцовые водопроводные трубы с поперечным паянным швом, которые были найдены во время раскопок в итальянском городе Помпеи. В древние времена была распространена и кузнечная сварка, при которой металлы разогревались до состояния пластичности, после чего спрессовывались в местах соединения.

Технологический процесс сварки развивался и в Средние века. Примером этому служит огромная пушка Дол Грайет, созданная в 1382 году. Пушка представляла собой кованную трубу, которая была усилена наружными металлическими обручами, присоединенными к ней с помощью кузнечной сварки. Такой способ изготовления артиллерийских орудий применялся во всем мире. Самые большие экземпляры таких пушек были изготовлены в XVI веке в Индии. Вес орудий был более 50 тонн, а общая длина — более 9 метров.

Большинство древних строений предусматривали наличие мощной несущей конструкции из камня, а в качестве балок и перекладин использовались деревянные брусья. Однако в некоторых случаях при создании особо крупных конструкций были необходимы узлы, которые работали на растяжение. Для их создания использовались металлические анкера, изготовленные путем кузнечной сварки или ковки. В Венеции аркады дворца Дожей поддерживались стальными анкерами, причем это было не просто архитектурное излишество, а необходимость. Большинство зданий эпохи Возрождения содержали в себе стальные сварные соединения несущих конструкций. Это было начало применения сварки как обязательного процесса при создании различных сооружений.

Однако в некоторых случаях при создании особо крупных конструкций были необходимы узлы, которые работали на растяжение. Для их создания использовались металлические анкера, изготовленные путем кузнечной сварки или ковки. В Венеции аркады дворца Дожей поддерживались стальными анкерами, причем это было не просто архитектурное излишество, а необходимость. Большинство зданий эпохи Возрождения содержали в себе стальные сварные соединения несущих конструкций. Это было начало применения сварки как обязательного процесса при создании различных сооружений.

Индустриализация и появление сварочных электродов

Благодаря быстрым темпам развития научного и технического прогресса, многие элементы сооружений, которые ранее изготавливались из камня и дерева, были заменены металлом. Преобладающим материалом все так же являлось железо или более крепкие сплавы на его основе — стали.

Большинство сварочных процессов и технологий были разработаны в начале ХХ века, хотя уже в XIX веке они использовались в единичных случаях. Например, в 1802 году профессор медико-хирургической академии в Санкт-Петербурге Василий Владимирович Петров открыл явление дугового разряда. В ходе дальнейших исследований профессором была доказана возможность использования дугового разряда для плавления и освещения металлов. Именно профессор Петров был первым в мире, кто предложил использовать электрическую дугу для мгновенного расплавления всех существующих металлов.

Например, в 1802 году профессор медико-хирургической академии в Санкт-Петербурге Василий Владимирович Петров открыл явление дугового разряда. В ходе дальнейших исследований профессором была доказана возможность использования дугового разряда для плавления и освещения металлов. Именно профессор Петров был первым в мире, кто предложил использовать электрическую дугу для мгновенного расплавления всех существующих металлов.

Изначально при применении электрической дуговой сварки не использовались расходные сварочные материалы, а применялся неплавящийся угольный электрод. Впервые сварка с использованием такого электрода была применена в 1881 году, а уже в 1888 году российский ученый Н. Г. Славянов заменил его металлическим электродом. Однако постоянную температуру горения дуги было очень сложно поддерживать, к тому же процесс сварки сопровождался образованием пористых поверхностей и неровностей на металлических конструкциях.

Первые флюсы были изготовлены в 1902 году. Металлические стержни электродов опускались в пасту, которая состояла из окисей металлов и карбонатов, смешанных с водой. Такое покрытие высыхало при обычной температуре (20-40 градусов), после чего электрод был готов к использованию. Несмотря на то, что по современным стандартам применение такого флюса считается достаточно примитивным, такое покрытие электродов обеспечивало стабилизацию электрической дуги и обеспечивало газовую защиту.

Металлические стержни электродов опускались в пасту, которая состояла из окисей металлов и карбонатов, смешанных с водой. Такое покрытие высыхало при обычной температуре (20-40 градусов), после чего электрод был готов к использованию. Несмотря на то, что по современным стандартам применение такого флюса считается достаточно примитивным, такое покрытие электродов обеспечивало стабилизацию электрической дуги и обеспечивало газовую защиту.

Новое время и развитие современных видов сварки

Развитие истории сварки особо активно продолжалось в ХХ столетии. Большинство изобретений в данной сфере, которые были придуманы и разработаны ещё в начале века, используются и по сей день. Единственная разница «наших» сварочных аппаратов от аппаратов прошлого столетия — это технологический уровень. Принцип работы остался точно таким же.

В 1903 году французскими учеными Эдмоном Фуше и Шарлем Пикаром была сконструирована первая ацетиленокислородная сварочная горелка. Конструкция, которая была предложена ими, принципиально не изменилась до наших дней. В 1906 году появились первые надежные ацетиленовые генераторы, после чего началось промышленное использование данного вида сварки для создания газопроводов, технологического оборудования и других конструкций.

Конструкция, которая была предложена ими, принципиально не изменилась до наших дней. В 1906 году появились первые надежные ацетиленовые генераторы, после чего началось промышленное использование данного вида сварки для создания газопроводов, технологического оборудования и других конструкций.

В 1912 году было создано толстое электродное покрытие, которое представляло собой обертку из синего асбеста. Электроды с толстым покрытием, которые были пропитаны жидким стеклом, нашли свое применение в военной промышленности и кораблестроении. Толстое флюсовое покрытие использовалось благодаря тому, что оно не только обеспечивало защиту от загрязнения, но и стабилизировало горение электрической дуги благодаря ионизируемым компонентам. Благодаря этому стало возможно создавать сварочные швы без дефектов, а плотность шва впервые стала такой же, как и плотность самого металла.

В 1940 году был впервые применен вольфрамовый электрод, электрическая дуга которого поддерживалась в гелии. Инертный газ обеспечивал самый высокий уровень стабилизации дуги и защиты от загрязнения. В связи с потребностью более чистых инертных газов для сварки реактивных металлов и алюминиевых конструкций в 1946 году стал использоваться аргон, который зарекомендовал себя как наиболее чистый и безопасный для работы инертный газ.

Инертный газ обеспечивал самый высокий уровень стабилизации дуги и защиты от загрязнения. В связи с потребностью более чистых инертных газов для сварки реактивных металлов и алюминиевых конструкций в 1946 году стал использоваться аргон, который зарекомендовал себя как наиболее чистый и безопасный для работы инертный газ.

В 1960 году была разработана новая технология сварки, которая предусматривала использование нескольких электродов. Технология заключалась в следующем: две или более сварочные проволоки под флюсом подаются в одну сварочную ванну, причем они могут использоваться как в качестве присадки, так и находится под напряжением. Данный технологический процесс позволяет существенно увеличить скорость плавления металла и улучшить эксплуатационную гибкость.

60-е годы ХХ столетия отметились наибольшим количеством новейших разработок в области процесса сварки. Именно тогда впервые были изобретены, а впоследствии распространились по всему миру процесс сварки металлов с помощью порошкового электрода в инертном газе и без него, электрогазосварка и так далее.

В конце 70-х и начале 80-х годов началась разработка газолазерной резки. На тот момент она считалась наиболее перспективной среди всех существующих способов резки металла.

История сварки по нашему мнению будет писаться ещё очень долго.

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Преимущества и недостатки технологии газовой сварки ацетиленом

- Сварка конструкций — способ сделать надежное изделие

- Полярность при сварке предоставляет все возможности качества

История развития дуговой сварки в России (кратко)

История развития сварки – это несколько десятилетий, которые несут за собой очень много экспериментов и часов, проведенных за изучением и усовершенствованием этого направления. За это время технология сварки претерпела множественные изменения, которые сделали ее по-настоящему популярной. Сегодня практически ни одно предприятие или производство, будь-то строительство или машиностроение, не обходится без сварочных материалов: сварочной проволоки и электродов.

Во время «промышленного переворота» девятнадцатого века – произошел большой прорыв технологий в сфере сварочных работ. Электричество стало достаточно развито, а сварка и электроэнергия непосредственно связаны друг с другом. Это на прямую повлияло на историю развития сварки в России и мире в целом.

Русский ученый (физик) Петров Василий Владимирович в начале 18 века сделал открытие – начал использование электрической дуги на практике. Это очень важное открытие, как в жизни ученого, так и в истории сварки в целом. По сути он изобрел первый прототип сварочного аппарата.

В 1803 году, Василий Петрович подробно изложил свои открытия в книге «Известия о гальвано-вольтовских опытах», но Петрова знали не многие и на тот момент не придали особого значения его летописям и достижениям.

Время шло и процесс появления сварки, как массового явление, потихоньку начинал зарождаться. В 1821 британский химик Сэр Гемфри Дэви проводил много опытов и исследований с использованием электрической дуги. А его ученик Майк Фарадей, достаточно активно исследовал области электричества и магнетизма, устанавливая связь между ними, в итоге к 1830 году он открыл для общества – электромагнитную индукцию

А его ученик Майк Фарадей, достаточно активно исследовал области электричества и магнетизма, устанавливая связь между ними, в итоге к 1830 году он открыл для общества – электромагнитную индукцию

На дворе 1881 год, русский инженер и изобретатель Николай Николаевич Бенардос открыл сварочный электродуговой процесс и назвал его «Электрогефест». Горящая между угольным электродом и металлической деталью дуга – соединяла разъединения кромок из металла. К 1887 году изобретение было запатентовано и начало распространяться по всему миру. Далее последовали новые открытия от Бенардоса — механизированная подача электрода, точечная сварка (контактная), а так же дуговая сварка только уже с использованием нескольких сварочных электродов в защищающем их газе.

В конце 18-го века не только Николай Николаевич был заинтересован в усовершенствовании технологии сварки. В 1888 году инженер-изобретатель из России Николай Гаврилович Славянов, начал использовать дуговую сварку с плавящемся металлическим электродом. Так же он разработал азы дуговой сварки с применением флюса, который защищает металл сварочной ванны от воздействия воздуха. Имея свои наработки Славянов открыл электросварочный цех, который стал первым в мире. А располагался он в пушечных мастерских, где впоследствии и проработал вплоть до 1897 года.

Так же он разработал азы дуговой сварки с применением флюса, который защищает металл сварочной ванны от воздействия воздуха. Имея свои наработки Славянов открыл электросварочный цех, который стал первым в мире. А располагался он в пушечных мастерских, где впоследствии и проработал вплоть до 1897 года.

19 век полон изобретений и открытий для человека. Промышленник и изобретатель из Швеции Оскар Кьельберг в 1904 году открывает фирму «ESAB», которая занимается сварочными работами в сфере судостроения. Исходя из необходимости развивать свое направление и будучи ученым Кьельберг стабилизирует горение электрической дуги за счет новой технологии (собственной разработки) по сварке покрытыми плавящимися электродами, которую он запатентовал в 1906 году. Это был большой рывок в истории сварочных работ и послужил еще большей популяризации этого направления в мире.

Чуть позже в 1914 году был получен патент на методику добычи электрода, где покрытие создавалось за счет опрессовки. Стержень из металла проходит внутри фильеры в одно время с шихтой, которая в свою очередь ложится на стержень. Данная технология активно используется в наше время во всем мире.

Данная технология активно используется в наше время во всем мире.

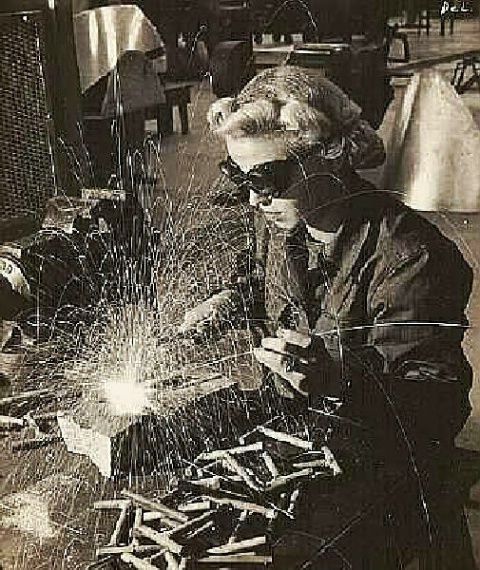

Последующее развитие сварочного дела связано с ученым и инженером Евгением Патоном. Он организовал первый институт сварки в 1929 году. В этот период развитие сварочных процессов происходило под его руководством. Во время Великой Отечественной войны новые методы использовались в оборонной промышленности. Проводилась усиленная разработка новых видов флюсов, электродов для изделий с толстыми стенками. Их применяли при изготовлении военной техники — танков, оружия, бомбардировщиков и их оснащения.

Именно он смог разработать данные методы сваривания порошкового, шлакового, контактного вида в жидкой и разряженной среде. В это время для защиты соединения стали применяться инертные газы. В 1940 году впервые стали применять электроды с покрытием из вольфрама, а поддержание электрической дуги осуществлялось с использованием гелия.

В связи с тем, что для сваривания реактивных металлов и алюминия необходимы более чистые инертные газы, в 1946 году стали применять аргон. Он является наиболее чистым и безопасным инертным газом для сварочных работ.

Он является наиболее чистым и безопасным инертным газом для сварочных работ.

В 1960 году появилась новая технология сварки с применением нескольких стержней. Ее принцип состоял в следующем: две или более сварочные проволоки подаются в область сварочной ванны. Во время этого процесса они могут применяться в виде присадки, но одновременно с этим они прибывают под электрическим напряжением. Благодаря этому технологическому процессу можно существенно повысить скорость плавления металла, а также улучшить свойства эксплуатационной жидкости.

Развитие сварки в современности вывело данную технологию на новый уровень. В этот период были созданы новые виды сварочных работ, во время которых применялось оборудование с разными функциями. Ученые смогли разработать технологии, которые можно было применять для сваривания конструкций их разных металлов.

Всего за первую четверть двадцатого века были разработаны основные конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Роль электродного покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Роль электродного покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Дальнейшее разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства. Автоматизация процессов сварки постепенно привела к разработке методов производства сварных соединений с применением сварочной проволоки

Оба материала ( сварочный электрод и сварочная проволока) решают одну задачу – они позволяют получить высокопрочный качественный сварной шов. Однако методы решения таких задач технологически разные.

• Электродные стержни имеют обмазку и обеспечивают легирование металла шва не только за счет металла стержня, но и состава покрытия. Легирование в случае с проволокой обеспечивается только за счет ее металла.

• Сварка проволокой – всегда механизированный процесс: полуавтоматизированный или полностью автоматический.

• При сварке электродами не требуется защитной газовой среды. К тому же она может создаваться в труднодоступных местах – непосредственно на строительной площадке, что невозможно или затруднительно в случае со стационарными автоматами.

Однако в ряде случаев предпочтительна именно сварочная проволока. В частности, ее рекомендуют при работе с нержавейкой, варить которую достаточно трудно. Именно она позволяет получить идеально точное соединение в работе с ответственными конструкциями – в случае с ММА такой же результат работ может дать только опытный профессиональный сварщик.

Кроме того, часто электроды требуют предварительной прокалки – а это дополнительный рабочий этап, требующий соответствующего оборудования и времени (от получаса до двух часов). Наконец, не последнюю роль играет и вопрос цены: проволока значительно дешевле электродных стержней с обмазкой.

Сварка во многих случаях заменила такие трудоемкие процессы изготовления конструкции, как клепка, литье, соединение на резьбе и ковка.

Преимущество сварки перед этими процессами следующие:

— Экономия металла — 10-30% и более зависимости от сложности конструкции;

— Уменьшение трудоемкости работ, а соответственно сокращение сроков работ и уменьшение их стоимости;

— Удешевление оборудования;

— Возможность использования наплавки для восстановления изношенных деталей;

— Герметичность сварных соединений выше, чем клепаных и резьбовых.

Краткая история сварки – Superior Welding & Fabrication Supply, LLC

Описание:

- Когда возникла сварка?

- Где началась сварка?

- Когда сварка впервые использовалась в больших количествах?

- Какие существуют виды сварки?

- Дуговая сварка

- Газовая сварка

- Какие существуют типы сварочных процессов?

- Сварка МИГ

- Сварка ВИГ

- Точечная сварка

- Сварка плавлением

- Твердотельная сварка

- Пайка

- Какие существуют типы сварочных аппаратов?

- Ручные сварочные аппараты

- Полуавтоматические сварочные аппараты

- Сварочные автоматы

- Какие существуют типы сварочных материалов?

- Черные металлы

- Цветные металлы

- Сплавы

- Купоны на испытания сварки

- Как изменилась сварка?

- Что ждет сварку в будущем?

- Где взять сварочные материалы

Сварка — это древнее ремесло, которое веками использовалось для соединения двух кусков металла вместе. Первые кузнецы, вероятно, были первыми сварщиками, и они использовали методы сварки для ковки инструментов и оружия из железа.

Первые кузнецы, вероятно, были первыми сварщиками, и они использовали методы сварки для ковки инструментов и оружия из железа.

С годами сварка превратилась в более сложную процедуру, и теперь она используется в различных приложениях. В этой статье блога кратко рассматривается история сварки и то, как она менялась с течением времени.

Когда возникла сварка?

Вероятно, древние кузнецы разработали первый процесс сварки. Они использовали технику сварки, называемую кузнечной сваркой, которая включала нагревание двух кусков металла в кузне, а затем их скрепление молотком.

Способность сваривать железо была одним из первых достижений металлургии. В это время кузнецы могли сваривать железо в формы и размеры.

С чего началась сварка?

Считается, что процесс сварки зародился в Древнем Египте. На многих картинах и иероглифах этого периода изображены люди, сваривающие железо.

Один из первых сварочных процессов назывался стыковой сваркой. Это включает в себя сварку двух кусков металла вместе на их концах или «стыках». Этот тип сварки использовался для изготовления мечей и другого оружия в древние времена.

Это включает в себя сварку двух кусков металла вместе на их концах или «стыках». Этот тип сварки использовался для изготовления мечей и другого оружия в древние времена.

Когда сварка впервые использовалась в больших количествах?

Процесс сварки не получил широкого распространения до промышленной революции. Это связано с тем, что для сварки требовалось много тепла, а его было трудно производить в больших масштабах до появления паровой энергии.

Во время промышленной революции сварка стала более распространенной, поскольку заводы начали использовать ее для соединения железных балок и пластин. Это позволило построить более значительные здания и мосты.

Какие существуют виды сварки?

Существует множество различных видов сварки, но их можно разделить на две основные категории: дуговая сварка и газовая сварка.

Дуговая сварка В 1836 году Эдмунду Дэви из Англии приписывают открытие ацетилена. В 1800 году сэр Хамфри Дэви изобрел электрический генератор, и дуговое освещение получило широкое распространение. Электрический генератор был разработан в середине девятнадцатого века, и популярность дугового освещения начала расти.

Электрический генератор был разработан в середине девятнадцатого века, и популярность дугового освещения начала расти.

Была разработана дуговая сварка углеродными и металлическими дугами, и контактная сварка стала жизнеспособной технологией соединения.

Дуговая сварка углеродом

Дуговая сварка углеродом — это процесс сварки, в котором используется электрическая дуга между угольным электродом и заготовкой. Этот процесс сварки был впервые разработан в конце 1800-х годов и широко использовался в кораблестроении во время Первой мировой войны.

Этот процесс до сих пор используется для сварки, где требуются высокие скорости сварки.

Дуговая сварка металлическим электродом в среде защитного газа

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) — это процесс сварки, в котором используется электрическая дуга между плавящимся электродом и заготовкой. Электрод покрыт флюсом, который помогает защитить сварной шов от загрязнения. Сварка металлическим электродом с покрытием была впервые разработана в 1930-х годах.

Сварка металлическим электродом с покрытием была впервые разработана в 1930-х годах.

Этот процесс сварки был разработан в начале 1900-х годов и до сих пор широко используется. Это универсальный процесс сварки, используемый для различных материалов, включая металлы, сплавы и пластмассы.

Плазменно-дуговая сварка

Плазменно-дуговая сварка (PAW) — это процесс сварки, в котором используется электрическая дуга между неплавящимся электродом и заготовкой. Электрод изготовлен из вольфрама, а сварочная горелка также содержит защитный газ.

Этот процесс сварки был разработан в 1950-х годах и широко используется при сварке, где требуются высокие скорости сварки.

Два процесса, дуговая сварка под флюсом и дуговая сварка металлическим газом, используют электрическую дугу между плавящимся электродом и заготовкой.

Газовая сварка Газовая сварка и резка появились в конце 1800-х и начале 1900-х годов. Этот тип сварки использует газовое пламя для расплавления металла, соединенного вместе.

Газовая сварка сегодня не так стандартна, как дуговая сварка, но в некоторых случаях она все еще используется. Газовая сварка является менее распространенным методом сварки. Он включает в себя использование газового пламени для нагрева и расплавления металла. Этот вид сварки часто используется для сварки тонких листов металла.

Какие существуют типы сварочных процессов?

Многие различные сварочные процессы можно разделить на категории:

Сварка MIGВ этом процессе сварки используется проволока, которая подается через сварочный пистолет. Сварочный пистолет плавит проволоку и соединяет ее с металлом.

Сварка ВИГВ процессе сварки ВИГ используется электрическая дуга для сварки двух кусков металла.

Точечная сваркаВ этом процессе сварки используется электрический ток для сварки двух кусков металла вместе в определенных точках или «точках».

Сварка плавлением Сварка плавлением является наиболее распространенным типом сварочного процесса. Он включает в себя сплавление двух кусков металла вместе, чтобы образовать соединение. Сварка плавлением может выполняться с присадочным материалом или без него.

Он включает в себя сплавление двух кусков металла вместе, чтобы образовать соединение. Сварка плавлением может выполняться с присадочным материалом или без него.

Сварка в твердом состоянии не включает плавление металла. Вместо этого два куска металла соединяются вместе с помощью давления и тепла. Это заставляет атомы в металле перестраиваться и образовывать связь.

ПайкаПайка — это процесс сварки, в котором используется присадочный материал для соединения двух кусков металла. Присадочный материал плавится при более низкой температуре, чем соединяемые металлы. Пайка может использоваться для соединения разнородных металлов.

Какие существуют типы сварочных аппаратов?

Существует множество различных типов сварочных аппаратов, но их можно разделить на три основные категории: ручные сварочные аппараты, полуавтоматические сварочные аппараты и автоматические сварочные аппараты.

Аппараты для ручной сварки Ручная сварка — самый простой вид сварки. Он включает в себя использование ручных инструментов для сварки двух кусков металла вместе. Ручная сварка — процесс медленный и не очень точный.

Он включает в себя использование ручных инструментов для сварки двух кусков металла вместе. Ручная сварка — процесс медленный и не очень точный.

Сварка с помощью сварочного полуавтомата более технологична, чем ручная сварка. Он использует оборудование для сварки двух металлов вместе. Полуавтоматическая сварка быстрее и точнее, чем ручная сварка.

Автоматические сварочные аппаратыАвтоматическая сварка – это самый передовой вид сварки. Он включает в себя использование роботов для сварки двух кусков металла вместе. Автоматизированная сварка — самый быстрый и точный вид сварки.

Какие существуют типы сварочных материалов?

Существует множество различных сварочных материалов, но их можно разделить на три основные категории: черные металлы, цветные металлы и сплавы.

Черные металлы Черные металлы – это металлы, содержащие железо. Сталь и чугун — два примера черных металлов. Черные металлы прочны и долговечны, но они также подвержены ржавчине.

Черные металлы прочны и долговечны, но они также подвержены ржавчине.

Цветные металлы – это металлы, не содержащие железа. Алюминий, медь и латунь являются тремя примерами цветных металлов. Цветные металлы не так прочны, как черные, но более устойчивы к ржавчине.

СплавыСплавы представляют собой материалы, изготовленные путем объединения двух или более различных типов металлов. Сталь является примером сплава. Сплавы прочнее и долговечнее, чем чистые металлы. Сварка прошла долгий путь с момента своего скромного начала.

Купоны для проверки сваркиКупоны для проверки сварки используются для проверки сварочных способностей сварщика. Сварочный испытательный образец представляет собой кусок металла, сваренный вместе с помощью сварочного аппарата. Сварочный аппарат настроен на определенные параметры сварки для проверяемого типа сварки.

Как изменилась сварка?

Сварка прошла долгий путь со времен кузнецов. В начале 1900-х годов была изобретена дуговая сварка. В этом процессе сварки используется электрическая дуга для нагрева металла, что упрощает сварку таких металлов, как сталь.

В начале 1900-х годов была изобретена дуговая сварка. В этом процессе сварки используется электрическая дуга для нагрева металла, что упрощает сварку таких металлов, как сталь.

В 1940-х годах был разработан еще один сварочный процесс, называемый дуговой сваркой вольфрамовым электродом (GTAW). В этом процессе сварки используется вольфрамовый электрод для создания дуги между металлом и сварочной горелкой.

Сегодня сварка используется в различных отраслях промышленности, от строительства до производства. Он также используется во многих областях, таких как сварка труб и сосудов под давлением.

Что ждет сварку в будущем?

Будущее сварки выглядит блестящим. Разрабатываются новые технологии, и сварщики постоянно находят новые способы использования сварки для создания удивительных вещей.

Сварка — увлекательная область, которая, несомненно, продолжит развиваться в ближайшие годы. Кто знает, каким будет следующий большой прорыв в области сварки? Время покажет.

Где взять сварочные материалы

Итак, вот и все — краткая история сварки и немного информации о сварке своими руками. Если вы чувствуете вдохновение попробовать сварку, посетите Superior Welding & Fabrication или позвоните нам сегодня, чтобы узнать обо всех ваших потребностях в сварочных материалах!

У нас есть все необходимое для сварщиков, поэтому у нас есть все, что вам нужно, чтобы приступить к следующему проекту «Сделай сам». Посетите наш веб-сайт сегодня или позвоните нам.

С первых дней до настоящего времени

К вашему сведению: Некоторые из приведенных ниже ссылок являются партнерскими ссылками, то есть без каких-либо дополнительных затрат для вас мы получаем комиссию, если вы переходите по ссылке и совершаете покупку. Дополнительную информацию см. в разделе «Раскрытие информации о партнерских программах».

Я работал над трейлером моего зятя с внуком, когда он поднял хороший вопрос: «Как кому-то пришла в голову идея делать сварочные аппараты?» А какие были самые ранние? Меня это тоже заинтересовало, поэтому я решил изучить его подробнее.

Николай Бенардос и Станислав Ольшевский разработали первый аппарат для дуговой сварки в 1881 году. В 1926 году H.M. Хобарт и П.К. Деверс использовал газ, подаваемый вокруг дуги, а также продемонстрировал сварку с подачей электрода в виде проволоки через сопло. Это был предшественник процесса дуговой сварки металлическим газом.

Возможно, история сварки не из тех вещей, поиском которых вы с готовностью захотите заниматься в Интернете. Даже если академическая курсовая работа требует от вас узнать о событиях и историях, которые породили историю сварки, сколько исследований вы готовы вложить в нее?

Мы сэкономили ваше время, собрав в этом посте всю необходимую информацию и подробности, которые вы, возможно, не захотите тратить на поиски своей энергии, переходя с одного сайта на другой.

Пост имеет удобную структуру. Мы проведем вас через различные события, составляющие историю сварки, от древних времен до наших дней. Наш последний этап посвящен тому, во что превратилась сварка в современном 21 веке.

Это будет одно из самых захватывающих чтений, которые вы когда-либо встречали. Будь то для вашего отдыха или серьезных исследований, любопытства или академического предприятия, вы не должны пропустить ни строчки.

Содержание

История сварки: начало

В древности было много преимущественно сырых технологий. Это не нетрадиционно; Поэтому говорить о том, что история и развитие сварки можно проследить с древних времен. Историки говорят, что самые ранние формы сварки возникли в бронзовом веке.

Согласно отчету, техники еще в 1000 г. до н.э. сваренные под давлением соединения внахлест вместе, чтобы сделать маленькие золотые круглые коробки. В железном веке профессионалы-сварщики в Египте и во всем восточном Средиземноморье много занимались сваркой.

В те времена люди сваривали железо, изготавливая из него множество инструментов. Произошло улучшение по сравнению с тем, что существовало в бронзовом и железном веках, во времена Темных или Средневековья.

В качестве усовершенствования существующей модели было разработано и внедрено кузнечное искусство, что привело к изготовлению различных предметов из железа путем ковки. Во все эти периоды не существовало термина, технически известного как «сварка», и все виды подобного искусства не были должным образом развиты в заметную технологию.

Дуговая сварка углеродом и технология 19-го века

Предшественником того, что, по-видимому, превратило научное искусство сварки в увлекательную отрасль, начало 19-го века принесло множество изобретений. Британский химик и изобретатель сэр Хамфри Дэви первым изготовил дугу из двух угольных электродов в 1800 году.

Между тем, ирландский изобретатель Эдмунд Дэви открыл ацетилен в 1836 году до открытия электрических генераторов и дуговой молнии в середине 19-го.век.

Однако настоящее искусство сварки стало популярным, когда ученые начали и развили искусство газовой сварки и резки. Примерно в этот период среди художников стали популярны углеродная дуговая сварка и сварка сопротивлением.

В конце 19 века, примерно в 1881 году, французский ученый Огюст де Меритенс со своим русским дублером Николаем Бенардосом в лаборатории Кабота во Франции работали над использованием тепла, выделяемого дугой, для сварки свинцовых пластин и производства аккумуляторных батарей.

Хотя Бенардос получил патент на успех, результат был приписан дуэту. Благодаря Бернадосу и его соотечественнику Станиславу Ольшевскому дуговая сварка углеродом стала популярной в 20 веке.

Защитив британские и американские патенты в 1885 и 1887 годах, соответственно, вместе с Ольшевским, усилия Бернадоса положили начало дуговой сварке углеродом.

От металлического электрода к процессам контактной сварки (1890-1920)

Много достижений произошло между 1890 и 1920 в отрасли сварочных технологий. В первые годы изобретатель из Детройта К.Л. Коффин получил американский патент за новаторское открытие дуговой сварки с использованием металлического электрода.

Процесс использования металлического электрода для сварки металлов поперек дуги положил начало процессу, который впоследствии доминировал в отрасли более трех десятилетий, прежде чем появилось новое изобретение. Идея Коффина была аналогична тому, что Н.Г. Позже Славянов модифицировал свой метод литья металла по дуге в форму.

Идея Коффина была аналогична тому, что Н.Г. Позже Славянов модифицировал свой метод литья металла по дуге в форму.

На пороге 20-го века Строменгер опирался на изобретение Коффина и Славянова, используя процесс сварки металлическим электродом с покрытием. Хотя система металлического покрытия работала с тонким покрытием из глины или извести, она оказалась более эффективной в качестве более стабильной дуги, чем металлический электрод.

Через семь лет после открытия Штроменгера шведу Оскару Чельбергу пришла в голову идея, которая представляла собой гибрид идей Коффина-Славянова и Штроменгера. Электрод с покрытием Кьельберга использовал метод погружения в смеси карбонатов и силикатов коротких отрезков голой железной проволоки. В результате допускается обезвоживание.

Позднее было разработано несколько других процессов сварки. В начале 20-го века выделялся метод контактной сварки, разработанный американским инженером и изобретателем английского происхождения Элиу Томпсоном. Его методы сварки сопротивлением породили несколько других методов, включая рельефную сварку, шовную сварку, стыковую сварку оплавлением и точечную сварку.

Его методы сварки сопротивлением породили несколько других методов, включая рельефную сварку, шовную сварку, стыковую сварку оплавлением и точечную сварку.

Восхождение из Первой мировой войны и начало Второй мировой войны

В 1903 году немецкий изобретатель Гольдшмидт изобрел процесс термитной сварки, чей метод впервые был использован для сварки железнодорожных рельсов. Примерно в этот период газовая сварка стала популярным сварочным процессом. Это привело к производству кислорода и сжиженного воздуха. Попутно ученые внедрили факельную систему (которая пришла на смену смеси водорода и угля с воздухом). Следовательно, новая идея была использована для усовершенствования сварки и резки. Факельная система была предпочтительнее из-за использования ацетилена низкого давления.

События во время и после Первой мировой войны изменили повествование, поскольку потребность в новых формах технологий стала насущной в научном пространстве. Был агрессивный голод по более продвинутой сварке и связанным с ней процессам. В ответ CJ Holslag ввел в 1919 году переменный ток. Это было позже развито в автоматическую сварку П. О. Нобелем. Метод Нобеля с использованием электродной проволоки без покрытия (а не с покрытием) затмил изобретение Холслага своей универсальностью в автомобильной промышленности. Из него изготавливали изношенные валы двигателей, изношенные крановые колеса, а также кожухи заднего моста.

В ответ CJ Holslag ввел в 1919 году переменный ток. Это было позже развито в автоматическую сварку П. О. Нобелем. Метод Нобеля с использованием электродной проволоки без покрытия (а не с покрытием) затмил изобретение Холслага своей универсальностью в автомобильной промышленности. Из него изготавливали изношенные валы двигателей, изношенные крановые колеса, а также кожухи заднего моста.

1920-е годы были периодом великих технологических революций в этой отрасли, когда многие изобретения и исследования были направлены на методы экранирования. Смесь подаваемого газа (кислород и азот) вплавлялась в металл сварного шва с целью получения хрупких и пористых сварных швов. Работы дуэта Александра и Ленгмюра привели к использованию углеродных и вольфрамовых электродов с использованием водорода в качестве сварочной атмосферы. Между тем атомарный водород так и не получил широкого распространения, хотя его и использовали для сварки сталей.

В период до Второй мировой войны многие ученые и научные сообщества в области сварки выдвигали новые идеи. Нью-Йоркская военно-морская верфь впервые разработала процесс сварки под названием «приварка шпилек». Идея была специально разработана для крепления деревянного настила к металлической поверхности. Это в основном использовалось в строительной отрасли, такой как судостроение. Внедрение этого процесса быстро подняло планку для автоматического процесса, который стал популярным после Первой мировой войны.

Нью-Йоркская военно-морская верфь впервые разработала процесс сварки под названием «приварка шпилек». Идея была специально разработана для крепления деревянного настила к металлической поверхности. Это в основном использовалось в строительной отрасли, такой как судостроение. Внедрение этого процесса быстро подняло планку для автоматического процесса, который стал популярным после Первой мировой войны.

В трубе методом дуговой сварки с удушением, разработанной Национальной трубной компанией, выполнены продольные швы. Патент на дуговую сварку под флюсом, которая стала самым эффективным сварочным процессом после Первой мировой войны, был передан Робиноффу (хотя позже он был продан компании Linde Air Products). Этот метод использовался во время строительства обороны в 1938 году.

Идея Коффина была далее расширена Х. М. Хобартом, а затем П. К. Деверсом с введением дуговой сварки вольфрамовым электродом (GTAW), в которой использовалась неокисляющая воздушная атмосфера. В то время как Хобарт использовал гелий, Деверс предпочитал аргон, и оба процесса экранирования были очень эффективны при сварке магния, нержавеющей стали и алюминия. Мередит с помощью своей сварки Heliarc усовершенствовал эту систему, сделав GTAW самым эффективным методом сварки того времени.

Мередит с помощью своей сварки Heliarc усовершенствовал эту систему, сделав GTAW самым эффективным методом сварки того времени.

Дуговая сварка металлическим газом (GMAW) пришла на смену существующей GTAW с уникальной особенностью, в которой вместо вольфрамового электрода использовался газовый металл. Цветные металлы теперь можно было сваривать бесшовно. Метод GMAW получил широкое распространение из-за его зависимости от постоянного источника питания и использования электродных проволок малого диаметра.

Однако в 1950-х и 60-х годах было много новых изобретений, в том числе сварочный процесс Любавского и Новошилова СО 2 . Он стал популярным благодаря использованию оборудования, которое можно было использовать как для дуговой сварки в среде инертного газа, так и для сварки стали. Это также требовало довольно высоких токов с большими электродными проводами. Между тем, в процессе по-прежнему использовались электродные проволоки малого диаметра. Чтобы еще больше поддерживать этот новый процесс сварки и снизить потребность во внешнем газе, ученые разработали электрод «внутри-наружу».

В период между 1950 и 1960 годами процесс электрошлаковой сварки был внедрен дуэтом советских компаний Лаборатория Института Патона в Украине и Научно-исследовательская лаборатория сварки в Братиславе, Чехословакия. Оба они основаны на более ранних работах К. Хопкинса, который получил патент в 1940 году. Первым успехом системы стало изготовление сварных блоков дизельных двигателей. Впоследствии он использовался для сварки толстых материалов с использованием расходуемой направляющей трубки.

Был введен метод вертикальной сварки под названием «Электрогаз», который активно конкурировал с существующим электрошлаковым механизмом и перенял его. В нем использовалась порошковая электродная проволока с газовой защитой, которая подавалась извне. В то время как электрошлаковая сварка толстых материалов, электрогазовая сварка тонких материалов.

Затем появилась плазменно-дуговая сварка, изобретенная Гейджем в 1957 году. В этом новом процессе используется дуга, проходящая через отверстие, создающая более высокотемпературную дуговую плазму, чем вольфрамовая дуга. В отличие от электрошлакового и электрогазового, плазменно-дуговой метод применяется для напыления, строжки и резки металлов.

В отличие от электрошлакового и электрогазового, плазменно-дуговой метод применяется для напыления, строжки и резки металлов.

Сварочные процессы 21 века: сварка трением и лазерная сварка

21 век принес много достижений, и сварка трением была одним из таких нововведений в отрасли. Сварка трением, разработанная в Советском Союзе, является первым видом сварки, в котором используются скорость вращения и давление осадки, обеспечивающие выделение тепла от трения. Этот процесс оказался отличным источником тепла. Следовательно, он используется для резки металлов и неметаллов.

Другим методом, разработанным в последнее время, является лазерная сварка, первоначально разработанная как устройство связи компанией Bell Telephone Laboratories.

Окончательная обертка

Эта история сварки — это история науки и техники, и в Welding Pro есть все необходимое для качественного сварного шва.

история сварки хронология | Timetoast таймлайны

История развития сварки уходит корнями в глубокую древность.

Самые ранние образцы относятся к бронзовому веку. Маленькие золотые круглые коробки были изготовлены методом сварки под давлением внахлестку. Подсчитано, что эти ящики были изготовлены более 2000 лет назад. В железном веке египтяне и жители восточного Средиземноморья научились сваривать куски железа. Было найдено множество инструментов, изготовленных примерно за 1000 лет до н.э.

Самые ранние образцы относятся к бронзовому веку. Маленькие золотые круглые коробки были изготовлены методом сварки под давлением внахлестку. Подсчитано, что эти ящики были изготовлены более 2000 лет назад. В железном веке египтяне и жители восточного Средиземноморья научились сваривать куски железа. Было найдено множество инструментов, изготовленных примерно за 1000 лет до н.э.Эдмунду Дэви из Англии приписывают открытие ацетилена в 1836 году. Создание дуги между двумя угольными электродами с использованием батареи приписывают сэру Хамфри Дэви в 1800 году. В середине девятнадцатого века был изобретен электрический генератор и дуга. освещение стало популярным. В конце 1800-х годов были разработаны газовая сварка и резка. Была разработана дуговая сварка угольной дугой и металлической дугой, и контактная сварка стала практичным процессом соединения.

Огюст де Меритенс, работавший в лаборатории Кабота во Франции, использовал тепло дуги для соединения свинцовых пластин аккумуляторных батарей в 1881 году.

Это был его ученик, русский Николай Н. Бенардос, работавший во французской лаборатории, получил патент на сварку. Он вместе с соотечественником из России Станиславом Ольшевским получил британский патент в 1885 году и американский патент в 1887 году. Патенты показывают один из первых электрододержателей. Это было началом углеродной дуговой сварки. Усилия Бернардоса были

Это был его ученик, русский Николай Н. Бенардос, работавший во французской лаборатории, получил патент на сварку. Он вместе с соотечественником из России Станиславом Ольшевским получил британский патент в 1885 году и американский патент в 1887 году. Патенты показывают один из первых электрододержателей. Это было началом углеродной дуговой сварки. Усилия Бернардоса были- В этот же период были усовершенствованы газовая сварка и резка

. Производство кислорода, а затем сжижение воздуха, а также появление в 1887 году паяльной трубы или горелки способствовали развитию как сварки, так и резки. До 1900 года водород и угольный газ использовались с кислородом. Однако примерно в 1900 году была разработана горелка, подходящая для использования с ацетиленом низкого давления.

В 1890 году К.Л. Компания Coffin of Detroit получила первый патент США на процесс дуговой сварки с использованием металлического электрода. Это была первая запись о расплавлении металла от электрода, проходящего через дугу, для осаждения присадочного металла в стыке для создания сварного шва.

Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.

Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.Приблизительно в 1900 году компания Strohmenger представила в Великобритании металлический электрод с покрытием. Был тонкий слой глины или извести, но он обеспечивал более стабильную дугу. Оскар Чельберг из Швеции изобрел электрод с покрытием или покрытием в период с 1907 по 1914 год. Стержневые электроды изготавливались путем погружения коротких отрезков оголенной железной проволоки в густую смесь карбонатов и силикатов и выдерживания покрытия для высыхания.

Тем временем были разработаны процессы контактной сварки, включая точечную сварку, seПервая мировая война вызвала огромный спрос на производство вооружений, и сварка была пущена на вооружение. В Америке и Европе возникло множество компаний по производству сварочных аппаратов и электродов, отвечающих требованиям.

В 1903 году немец Гольдшмидт изобрел термитную сварку, которая впервые использовалась для сварки железнодорожных рельсов.

Сразу после войны в 1919 году двадцать членов Комитета по сварке военного времени Корпорации аварийного флота под руководством Комфорт Эйвери Адамс основали Американское общество сварщиков как некоммерческую организацию, занимающуюся развитием сварки и смежных процессов.

Переменный ток был изобретен в 1919 году Ч. Дж. Холслагом; однако он не стал популярным до 1930-х годов, когда электрод с толстым покрытием нашел широкое применение.

В 1920 году была введена автоматическая сварка. В нем использовалась неизолированная электродная проволока, работающая от постоянного тока, и использовалось напряжение дуги в качестве основы для регулирования скорости подачи. Автоматическую сварку изобрел П.О. Нобеля компании General Electric. Его использовали для наращивания изношенных валов двигателей и изношенных крановых колес. Он также использовался в автомобильной промышленности для производства картеров заднего моста.

Выполнены исследовательские работы с использованием методов газовой защиты. Александр и Ленгмюр действительно работали в камерах, используя водород в качестве сварочной атмосферы. Они использовали два электрода, начиная с угольных электродов, но позже перейдя на вольфрамовые электроды. Водород был заменен на атомарный водород в дуге. Затем он выдувался из дуги, образуя сильно горячее пламя атомарного водорода во время молекулярной формы и выделяя тепло. Эта дуга производила вдвое меньше тепла, чем кислородно-ацетиленовый факел.0003

Х.М. Хобарт и П.К. Деверс проделал аналогичную работу, но с использованием атмосферы аргона и гелия. В их патентах, поданных в 1926 году, дуговая сварка с использованием газа, подаваемого вокруг дуги, была предшественником процесса дуговой сварки вольфрамовым электродом. Также была показана сварка с концентрическим соплом и с подачей электрода в виде проволоки через сопло. Это был предшественник процесса дуговой сварки металлическим газом.

Эти процессы получили развитие гораздо позже.

Эти процессы получили развитие гораздо позже.В 1920-е годы были разработаны различные типы сварочных электродов. В 1920-е годы велись серьезные споры о преимуществах удилищ с толстым покрытием по сравнению со стержнями с легким покрытием. Электроды с толстым покрытием, изготовленные методом экструзии, были разработаны Лангстротом и Вундером из A.O. Smith Company и использовались этой компанией в 1927 году. В 1929 году Lincoln Electric Company произвела экструдированные электродные стержни, которые были проданы населению. К 1930 году широко использовались покрытые электроды.

- Сварка шпилек

была разработана в 1930 году на военно-морской верфи Нью-Йорка специально для крепления деревянных настилов к металлическим поверхностям. Сварка шпилек стала популярной в судостроении и строительстве.

Популярным стал автоматический процесс дуговой сварки под флюсом. Этот процесс дуговой сварки «под порошком» или «тушением» был разработан компанией National Tube Company для трубного завода в Маккиспорте, штат Пенсильвания.

г. Он был предназначен для выполнения продольных швов в трубе. Процесс был запатентован Робинофф в 1930, а затем была продана компании Linde Air Products, где она была переименована в сварку Unionmelt®. Сварка под флюсом применялась при строительстве обороны в 1938 г. на верфях и

Он был предназначен для выполнения продольных швов в трубе. Процесс был запатентован Робинофф в 1930, а затем была продана компании Linde Air Products, где она была переименована в сварку Unionmelt®. Сварка под флюсом применялась при строительстве обороны в 1938 г. на верфях иДуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) началась с идеи К.Л. Гроб для сварки в атмосфере неокисляющего газа, который он запатентовал в 1890 году. В конце 1920-х годов эта концепция была усовершенствована Х.М.Хобартом, который использовал гелий для защиты, и П.К. Деверс, использовавший аргон. Этот процесс идеально подходит для сварки магния, а также для сварки нержавеющей стали и алюминия. Он был усовершенствован в 1941, запатентованная компанией Meredith и названная сваркой Heliarc®. Позже лицензия была передана компании Linde Air Products, где wa

Процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) был успешно разработан в Мемориальном институте Баттеля в 1948 году при спонсорской поддержке компании Air Reduction Company.

В этой разработке использовалась дуга в газовой защите, аналогичная газовой вольфрамовой дуге, но вместо вольфрамового электрода использовалась электродная проволока с непрерывной подачей. Одним из основных изменений, сделавших процесс более удобным, были электродные проволоки малого диаметра и источник постоянного напряжения. Этот принцип был запатентован ранее

В этой разработке использовалась дуга в газовой защите, аналогичная газовой вольфрамовой дуге, но вместо вольфрамового электрода использовалась электродная проволока с непрерывной подачей. Одним из основных изменений, сделавших процесс более удобным, были электродные проволоки малого диаметра и источник постоянного напряжения. Этот принцип был запатентован ранееВ 1953 году Любавский и Новошилов объявили о применении сварки плавящимися электродами в атмосфере газа СО2. Процесс сварки CO2 сразу завоевал популярность, поскольку в нем использовалось оборудование, разработанное для дуговой сварки в инертном газе, но теперь его можно было использовать для экономичной сварки сталей. Дуга CO2 является горячей дугой, и электродные проволоки большего размера требуют довольно высоких токов. Этот процесс стал широко использоваться с появлением электродных проволок меньшего диаметра и усовершенствованных источников питания.

Роберт Ф.

Гейдж изобрел плазменную дуговую сварку в 1957 году. В этом процессе используется суженная дуга или дуга, проходящая через отверстие, что создает дуговую плазму с более высокой температурой, чем вольфрамовая дуга. Он также используется для напыления металла и резки.

Гейдж изобрел плазменную дуговую сварку в 1957 году. В этом процессе используется суженная дуга или дуга, проходящая через отверстие, что создает дуговую плазму с более высокой температурой, чем вольфрамовая дуга. Он также используется для напыления металла и резки.Процесс электронно-лучевой сварки, в котором в качестве источника тепла в вакуумной камере используется сфокусированный пучок электронов, был разработан во Франции. Дж.А. Штор из Французской комиссии по атомной энергии впервые публично раскрыл процесс 23 ноября 19 года.57. В Соединенных Штатах автомобилестроение и производство авиационных двигателей являются основными пользователями электронно-лучевой сварки.

вариант дуговой сварки с коротким замыканием, известный как Micro-wire®, сварка короткой дугой и сварка погружением, появившаяся в конце 1958 и начале 1959 года. Этот вариант позволял выполнять сварку во всех положениях тонких материалов и вскоре стал самый популярный из вариантов процесса дуговой сварки металлическим газом.

В 1959, был изготовлен внутренний-внешний электрод, который не требовал внешней газовой защиты. Отсутствие защитного газа сделало процесс популярным для некритичных работ. Этот процесс получил название Innershield®.

Процесс электрошлаковой сварки был анонсирован Советами на Всемирной выставке в Брюсселе в Бельгии в 1958 году. Он использовался в Советском Союзе с 1951 года, но основывался на работе, проделанной в Соединенных Штатах Р.К. Хопкинса, которому в 1940 году были выданы патенты. Процесс Хопкинса никогда не использовался в значительной степени для соединения. Процесс был усовершенствован, и оборудование было разработано в лаборатории Института Патона в Киеве, Украина, а также в Исследовательской лаборатории сварки в Братиславе, Чехословакия 9.0003

Другим вариантом было использование инертного газа с небольшим количеством кислорода, что обеспечивало перенос дуги спрей-типа. Он стал популярным в начале 1960-х годов.

Недавняя вариация — использование импульсного тока. Ток переключается с высокого на низкое значение со скоростью, в один или два раза превышающей частоту сети.

Недавняя вариация — использование импульсного тока. Ток переключается с высокого на низкое значение со скоростью, в один или два раза превышающей частоту сети.Корпорация Arcos представила еще один метод вертикальной сварки, названный Electrogas, в 1961 году. В нем использовалось оборудование, разработанное для электрошлаковой сварки, но использовалась электродная проволока с флюсовой сердцевиной и газовая защита, поставляемая извне. Это процесс с открытой дугой, поскольку шлаковая ванна не используется. В более новой разработке используются самозащитные электродные проволоки, а в другом варианте используется сплошная проволока, но с газовой защитой. Эти методы позволяют сваривать более тонкие материалы, чем можно сваривать с помощью электрошлака pro 9.0003

Сварка трением, в которой скорость вращения и давление осадки используются для обеспечения теплоты трения, была разработана в Советском Союзе. Это специализированный процесс, который применяется только там, где необходимо сварить достаточное количество однотипных деталей из-за первоначальных затрат на оборудование и инструменты.

Этот процесс называется инерционной сваркой.

Лазерная сварка является одним из новейших процессов. Лазер был первоначально разработан в Bell Telephone Laboratories как устройство связи. из-за тр

Этот процесс называется инерционной сваркой.

Лазерная сварка является одним из новейших процессов. Лазер был первоначально разработан в Bell Telephone Laboratories как устройство связи. из-за тр

История JTPL: 120 лет и счет

Хронология COVID-19

Warner Bros Entertainment Inc.

Eje cronológico de la 1a Evaluación

Управление водного хозяйства Барбадоса

История дамбы WES-ERDC

COVID-19

Открытия химии

Временная шкала CALM DEIJ — ПРОЕКТ

Бурные двадцатые 1921-1941

Период 5 — Кир Великий

История математики Автор: Донелла Остин. Ссылка: Berlinghoff, WP, & Gouvêa Fernando Q. (2015). …

Управление проектами U9

ВОЙНЫ КОЛА ПРОДОЛЖАЮТСЯ: КОКА И ПЕПСИ В 2010 ГОДУ

Форрест Гамп- Автор: Гвендолин Бошам

Важные открытия в области химии

Завершающий этап хронологии 2021

Классический балет

Джон Дюпре

Фульхенсио Батиста, с 1941 г.

Можно использовать наплавку для того, чтобы можно было восстановить изношенные детали. Еще два преимущества состоят в том, что намного выше герметичность сварных соединений, по сравнению с клепаными или резьбовыми и то, что уменьшается производимость шума и улучшаются условия труда рабочих.

Можно использовать наплавку для того, чтобы можно было восстановить изношенные детали. Еще два преимущества состоят в том, что намного выше герметичность сварных соединений, по сравнению с клепаными или резьбовыми и то, что уменьшается производимость шума и улучшаются условия труда рабочих. Во время сварки неплавящими электродами дуга горит между электродом и свариваемым металлом, который находится в защитном инертном газе. Сварочную проволоку вводят в зону сварки со стороны. Сварку плавящимися электродами выполняют на полуавтоматах и автоматах. Дуга в таком случае возникает между непрерывно падающей голой проволокой и свариваемым металлом. В виде защитного газа используют инертный газ, такой как, к примеру, аргон, гелий, азот; активные газы, такие как углекислый газ, водород, кислород, а так же смеси из аргона с гелием, с углекислым газом, с кислородом, либо смесь углекислого газа с кислородом.

Во время сварки неплавящими электродами дуга горит между электродом и свариваемым металлом, который находится в защитном инертном газе. Сварочную проволоку вводят в зону сварки со стороны. Сварку плавящимися электродами выполняют на полуавтоматах и автоматах. Дуга в таком случае возникает между непрерывно падающей голой проволокой и свариваемым металлом. В виде защитного газа используют инертный газ, такой как, к примеру, аргон, гелий, азот; активные газы, такие как углекислый газ, водород, кислород, а так же смеси из аргона с гелием, с углекислым газом, с кислородом, либо смесь углекислого газа с кислородом. Ее применяют в основном для того, чтобы соединить изделия абсолютно любой толщины в вертикальном положении. При такой сварке листы устанавливают с зазором между свариваемыми кромками. Так же в зону сварки подают проволоку вместе с флюсом. В это время начинает гореть дуга, но она горит только лишь в начале сварки. После этого. Когда происходит расплавление определенного количества флюса дуга начинает гаснуть, в результате чего ток начинает проходить через расплавленный шлак.

Ее применяют в основном для того, чтобы соединить изделия абсолютно любой толщины в вертикальном положении. При такой сварке листы устанавливают с зазором между свариваемыми кромками. Так же в зону сварки подают проволоку вместе с флюсом. В это время начинает гореть дуга, но она горит только лишь в начале сварки. После этого. Когда происходит расплавление определенного количества флюса дуга начинает гаснуть, в результате чего ток начинает проходить через расплавленный шлак.

Сопло в этом случае электрически нейтрально, поэтому оно служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга появляется между вольфрамовым электродом и соплом, а струя плазмы в свою очередь выделяется из столба дуги в виде своеобразного факела. Дугу плазменного сопла по другому называют еще и плазменной струей. Для того, чтобы образовать сжатую дугу, вдоль ее столба через канал в сопле пропускаю нейтральный одноатомный или двухатомный газ. Газ в свою очередь сжимает столб дуги, и тем самым повышает температуру столба.

Сопло в этом случае электрически нейтрально, поэтому оно служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга появляется между вольфрамовым электродом и соплом, а струя плазмы в свою очередь выделяется из столба дуги в виде своеобразного факела. Дугу плазменного сопла по другому называют еще и плазменной струей. Для того, чтобы образовать сжатую дугу, вдоль ее столба через канал в сопле пропускаю нейтральный одноатомный или двухатомный газ. Газ в свою очередь сжимает столб дуги, и тем самым повышает температуру столба. Обработать можно металлы и неметаллические материалы в атмосфере, вакууме и во многих других различных газах. При всем при этом, луч лазера абсолютно спокойно может проникнуть через стекло, кварц, воздух.

Обработать можно металлы и неметаллические материалы в атмосфере, вакууме и во многих других различных газах. При всем при этом, луч лазера абсолютно спокойно может проникнуть через стекло, кварц, воздух. Самые ранние образцы относятся к бронзовому веку. Маленькие золотые круглые коробки были изготовлены методом сварки под давлением внахлестку. Подсчитано, что эти ящики были изготовлены более 2000 лет назад. В железном веке египтяне и жители восточного Средиземноморья научились сваривать куски железа. Было найдено множество инструментов, изготовленных примерно за 1000 лет до н.э.

Самые ранние образцы относятся к бронзовому веку. Маленькие золотые круглые коробки были изготовлены методом сварки под давлением внахлестку. Подсчитано, что эти ящики были изготовлены более 2000 лет назад. В железном веке египтяне и жители восточного Средиземноморья научились сваривать куски железа. Было найдено множество инструментов, изготовленных примерно за 1000 лет до н.э. Это был его ученик, русский Николай Н. Бенардос, работавший во французской лаборатории, получил патент на сварку. Он вместе с соотечественником из России Станиславом Ольшевским получил британский патент в 1885 году и американский патент в 1887 году. Патенты показывают один из первых электрододержателей. Это было началом углеродной дуговой сварки. Усилия Бернардоса были

Это был его ученик, русский Николай Н. Бенардос, работавший во французской лаборатории, получил патент на сварку. Он вместе с соотечественником из России Станиславом Ольшевским получил британский патент в 1885 году и американский патент в 1887 году. Патенты показывают один из первых электрододержателей. Это было началом углеродной дуговой сварки. Усилия Бернардоса были Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.

Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.

Эти процессы получили развитие гораздо позже.

Эти процессы получили развитие гораздо позже. Он был предназначен для выполнения продольных швов в трубе. Процесс был запатентован Робинофф в 1930, а затем была продана компании Linde Air Products, где она была переименована в сварку Unionmelt®. Сварка под флюсом применялась при строительстве обороны в 1938 г. на верфях и