Сварные соединения и швы презентация, доклад, проект

Сварные соединения и швы

Сварной

шов

ОСНОВНЫЕ ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

СТРОЕНИЕ СВАРНОГО соединения

1 – основной металл

2 – зона термического влияния (ЗТВ)

3 – сварной шов

4 – зона сплавления

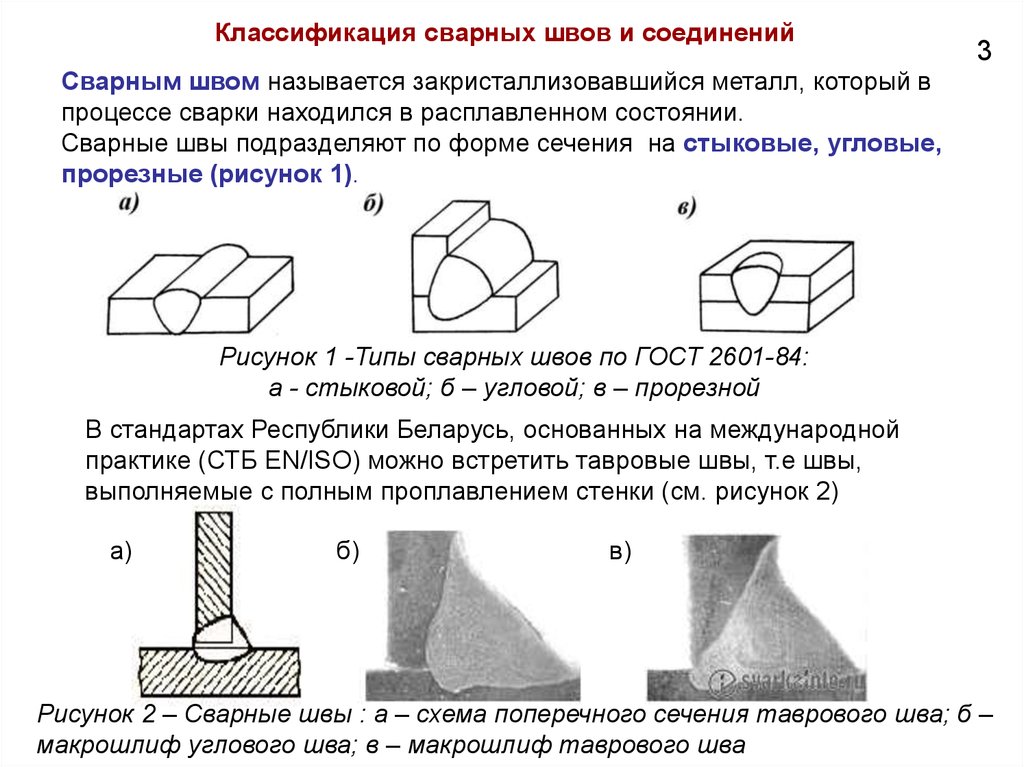

ВИДЫ СВАРНЫХ ШВОВ

По типу соединений:

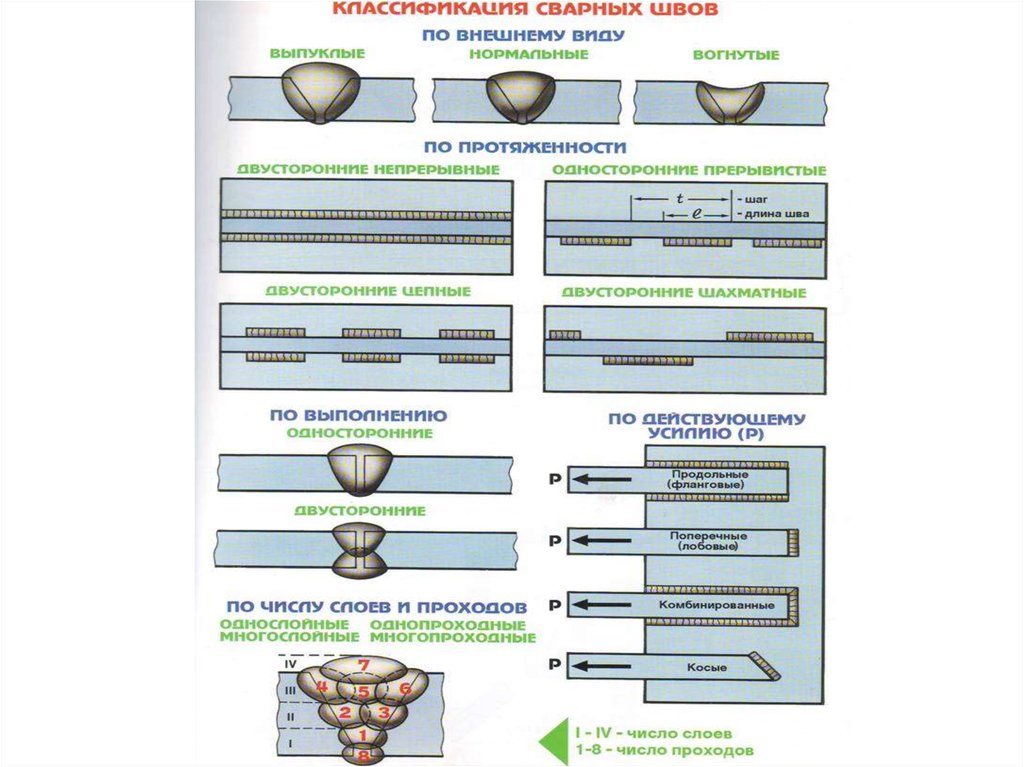

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

СВАРНЫЕ СОЕДИНЕНИЯ

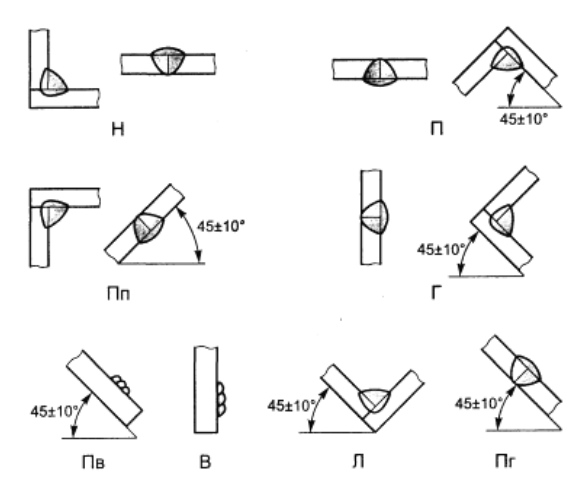

2. По положению в пространстве

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

3.

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

4. По форме наружной поверхности

(по профилю)

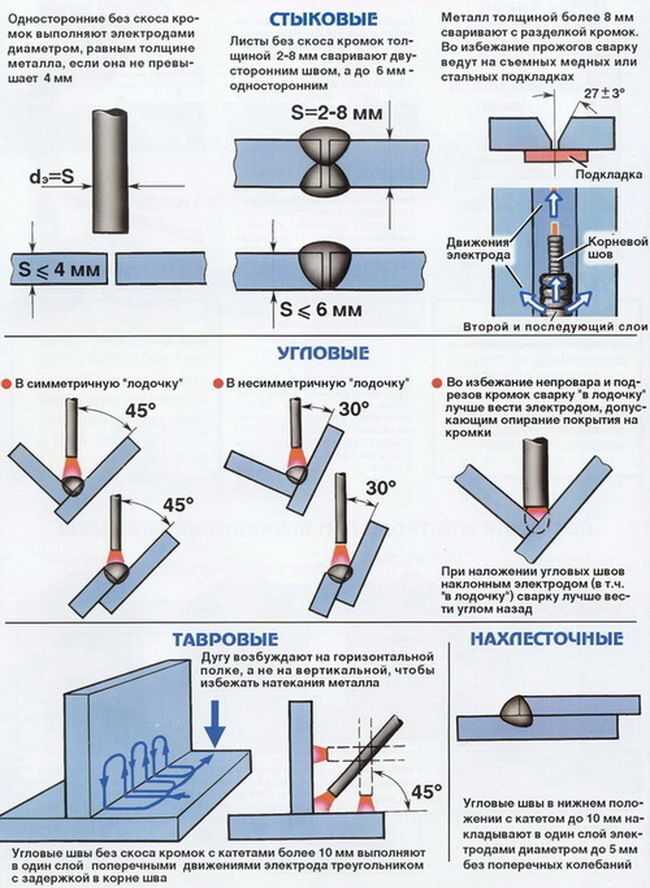

А) Стыковые швы

Б) угловые швы

5. По количеству слоев

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Проход – однократное перемещение источника тепла в одном направлении при сварке или наплавке.

Валиком называется часть металла сварного шва, которая была наплавлена за один проход.

Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва.

Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности.

Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

6. По выполнению

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

7. По направлению действующего усилия

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

8. По назначению сварные швы делятся на:

Прочные — обеспечивают передачу нагрузки с одного элемента на другой.

Плотные — обеспечивают герметичность соединения (непроницаемость для жидкостей и газов).

Прочно-плотные — обеспечивают передачу нагрузки и герметичность соединения ( непроницаемость для жидкостей и газов).

9. В зависимости от условий работы сварного изделия швы делятся на:

Рабочие — предназначены для работы под нагрузкой

Связующие используются только для соединения частей сварного изделия и рабочих нагрузок не передают.

10. По конфигурации сварного шва:

Кольцевые

Прямолинейные

Кольцевые спиральные

Криволинейные

Продольные

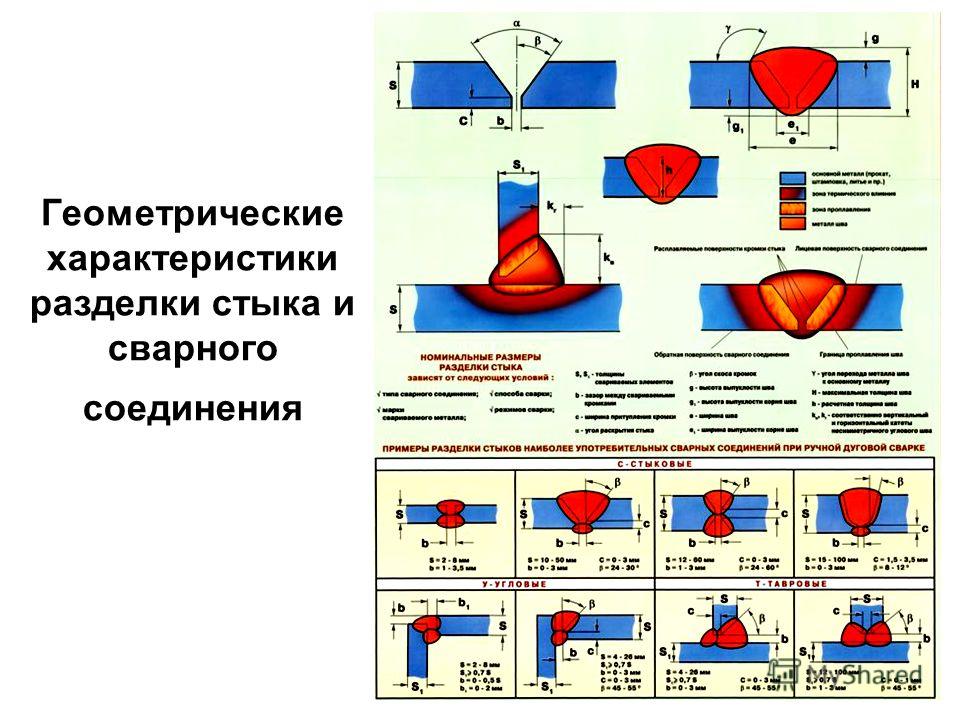

е – ширина шва

g – выпуклость шва (усиление, высота)

h – глубина провара

t – толщина шва

S – толщина металла

b – зазор

k – катет

p – расчетная высота углового шва

a – толщина углового шва, a = g+p.

m — вогнутость

ОСНОВНЫЕ ФОРМЫ РАЗДЕЛКИ КРОМОК

и конструктивные элементы

Разделка одной кромки

Разделка двух кромок

1. Без разделки

2. С отбортовкой

3. Прямолинейный скос или V-образный

4. Прямолинейный двусторонний скос или Х-образный

5. Криволинейный или U — образный

Криволинейный или U — образный

Разделка кромок листов разной толщины

α – угол скоса 2х кромок (60-90°)

β – угол скоса кромки (30-50°)

b – зазор (1-4 мм) в зависимости от S металла

с – притупление кромок (1-3мм) в зависимости от S металла

l – высота отбортовки

R — радиус скругления

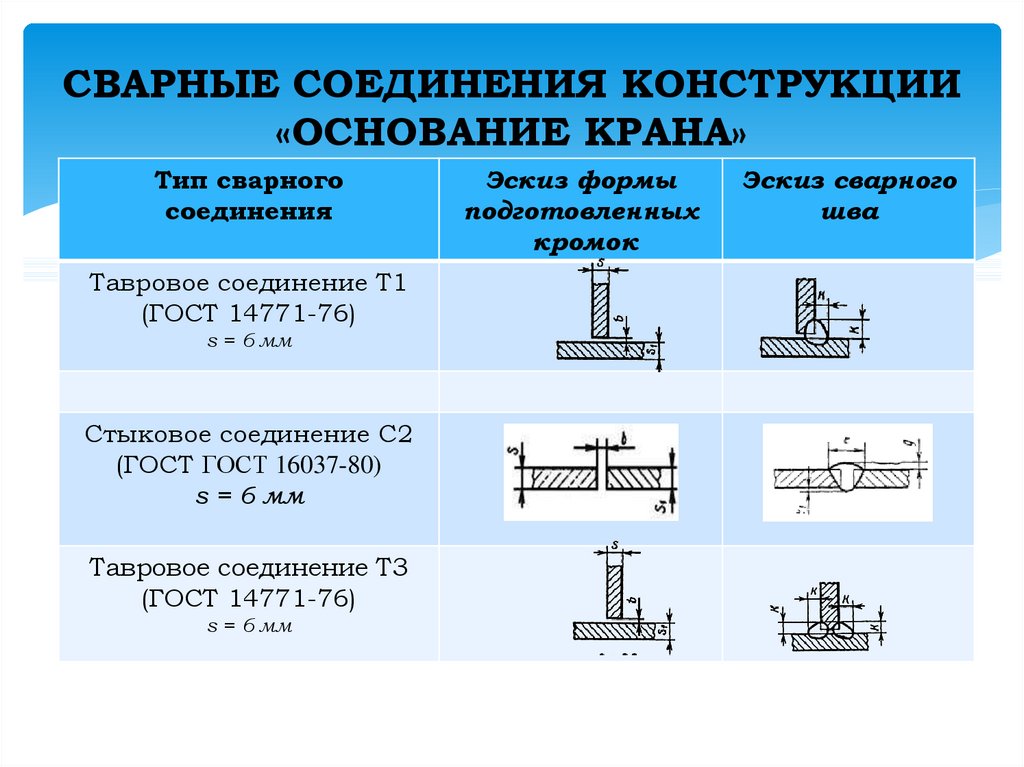

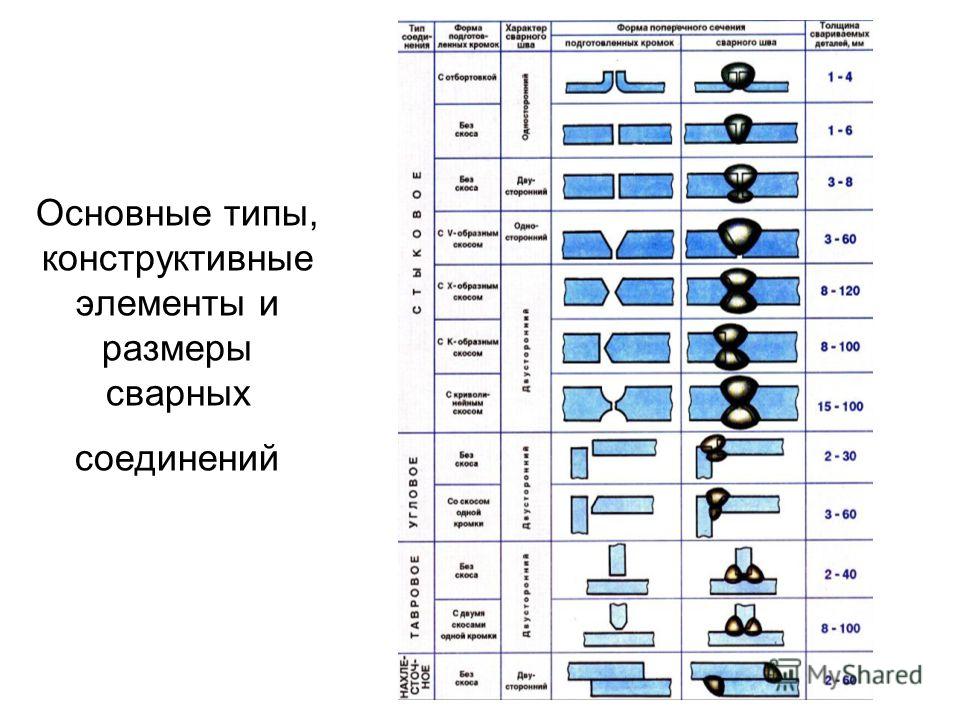

Вид соединения

Форма подготовленных кромок

Характер выполненного шва

Количество слоев

Назовите:

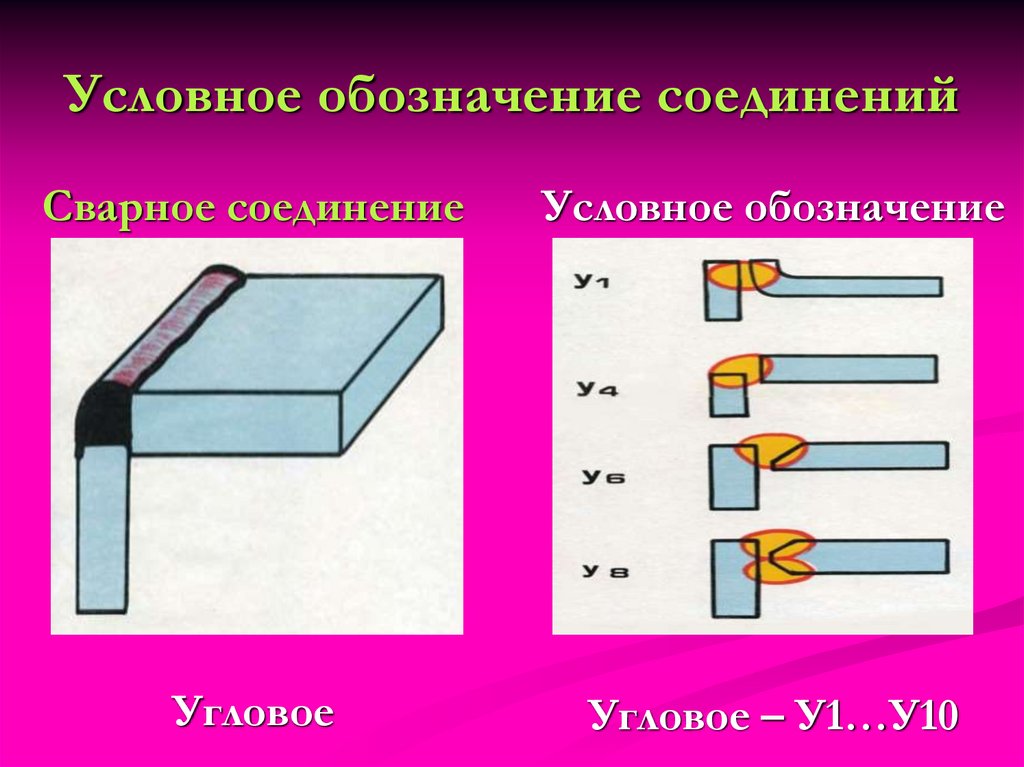

Условные изображения и обозначения швов сварных соединений

(ГОСТ2.312-72)

Структура условного обозначения стандартного шва

1. Вспомогательные знаки

Вспомогательные знаки

Структура условного обозначения стандартного шва

2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений:

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами»

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

Структура условного обозначения стандартного шва

ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 16098-80 «Соединения сварные из двухслойной коррозионно-стойкой стали»;

ГОСТ 16038-80 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом.

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

23518-79 «Дуговая сварка в защитных газах (под острыми и тупыми углами)»

3. Буквенно-цифровое обозначение шва:

С – стыковое;

У – угловое;

Т – тавровое;

Н – нахлесточное.

Например: С1, Т4, У3

Структура условного обозначения стандартного шва

4. Условное обозначение способа сварки:

Ручная дуговая сварка – не обозначается

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе плавящимся электродом;

И – сварка в инертных газах;

ИП – сварка в инертном газе плавящимся электродом;

ИН – сварка в инертном газе неплавящимся электродом;

Кт – контактная точечная сварка

Кр – контактная рельефная сварка

Структура условного обозначения стандартного шва

5. Знак и размер катета шва, мм

6. 1) Для прерывистого или цепного шва – размер длины шва, знак , размер шага (50 150)

2) Для шахматного шва – размер длины шва, знак Z, размер шага (30 Z 70)

3) Для одиночной сварной точки указывается ее расчетный диаметр, мм

Структура условного обозначения стандартного шва

7. Вспомогательные знаки:

Структура условного обозначения стандартного шва

ОБОЗНАЧЕНИЕ ОДИНАКОВЫХ ШВОВ

Скачать презентацию

разбираемся в классификации и особенностях

Из этого материала вы узнаете:

- Слои сварного шва

- Основные виды сварных швов

- Классификация сварных швов

- Методы контроля качества сварных швов

- Наиболее распространенные дефекты сварных швов

Для качественного соединения деталей в различных условиях необходимо правильно подбирать виды сварных швов, которые будут соответствовать всем требованиям.

Не менее важным вопросом является и проверка качества шва после его создания. В нашей статье мы расскажем, какие бывают сварные соединения, по каким признакам их классифицируют, а также поговорим о том, как происходит их проверка, и перечислим наиболее распространенные дефекты.

Слои сварного шва

Сварной шов – место, в котором соединяются кромки обрабатываемых деталей и конструкций. Формируется он под воздействием электрической дуги, расплавляющей металл заготовок. Разные виды сварных швов выполняют различными способами в зависимости от материала соединяемых изделий, их толщины и формы, мощности используемого для работы оборудования и т. п.

Независимо от вида, сварной шов состоит из нескольких разграниченных между собой слоев:

Область наплавления металла – выглядит как единый литой слой, формирующийся при взаимодействии плавящегося электрода и кромок соединяемых заготовок. Металлические частицы в этой зоне очень твердые, мелкие и плотно спаянные друг с другом. Из-за нарушения технологии проведения сварных работ в этой области появляются дефекты.

Металлические частицы в этой зоне очень твердые, мелкие и плотно спаянные друг с другом. Из-за нарушения технологии проведения сварных работ в этой области появляются дефекты.

VT-metall предлагает услуги:

Причина их образования может заключаться в воздействии кислорода, попадании шлаков, частиц флюса и т. п.

Зона сплавления металлов – образуется за счет термодиффузии, которой обладают обрабатываемые материалы. При активном взаимодействии молекул одного металла с молекулами другого глубина их проникновения составляет свыше 50 % монолитного наплавления. Для этой области не характерна однородность, в ней могут присутствовать соединения углерода с железом, хромом, азотом и пр.

Слой термического воздействия – структурно напоминает металл, образующийся в процессе поверхностной закалки. Область механического сплава граничит с так называемой белой зоной. Металл в этой области обладает максимальной твердостью и прочностью. Появление этой участка особенно заметно при сварке в защитной среде инертных газов. Возникает он благодаря тепловой энергии, которая уже не расплавляет материал заготовки.

Возникает он благодаря тепловой энергии, которая уже не расплавляет материал заготовки.

Зона структурных преобразований материала – расположена следом за белым слоем. Изменения в структуре металла зависят от его марки.

Переходная область за которой следует основной металл. Слой включает в себя компоненты, образующиеся при незначительных температурных колебаниях (троостит, перлит, аустенит и др.).

Таким образом, ни один из видов сварных соединений и швов нельзя назвать однородными и гомогенными. Качество их составных частей влияет на надежность и прочность соединения в целом.

Основные виды сварных швов

Стыковые соединения.

Это простейшие сварные швы, используемые для соединения торцевых частей деталей, расположенных на одной плоскости или ровной поверхности. Если заготовки имеют разную толщину, то поверхности могут быть смещены относительно друг друга. Стыковой вид сварных соединений используют при работе с листовыми металлами, для сварки труб и резервуаров. Среди преимуществ этого способа обработки заготовок можно отметить высокую скорость работы, небольшой расход материалов. К недостаткам метода относится необходимость тщательной подготовки кромок соединяемых деталей.

Среди преимуществ этого способа обработки заготовок можно отметить высокую скорость работы, небольшой расход материалов. К недостаткам метода относится необходимость тщательной подготовки кромок соединяемых деталей.

Угловые соединения.

Этот вид сварных швов используют в том случае, когда металлические заготовки соединяют под углом друг к другу. При разнице в толщине металла толстостенная деталь размещается снизу и, расплавляясь, образует сварочную ванну. Этот прием помогает предотвратить появление таких дефектов, как подрезы и прожиги. Чтобы сделать шов более прочным, место соединения деталей проваривают с обеих сторон. Для внутреннего угла используют ток небольшой мощности, в таком случае снаружи не образуется закругления.

Для создания такого вида сварных соединений используют способ «в лодочку». Заготовки располагают под нужным углом относительно друг друга и слегка прихватывают их. Непосредственно сварку выполняют, установив конструкцию в положение плывущего кораблика. Расплавленный металл будет равномерно стекать с двух сторон обрабатываемых заготовок. Такой прием помогает избежать образования дефектов.

Расплавленный металл будет равномерно стекать с двух сторон обрабатываемых заготовок. Такой прием помогает избежать образования дефектов.

Угловой вид сварных швов подходит для работы с небольшими по размеру строительными каркасами, емкостями, навесами, элементами автомобильных кузовов, а также используется для сварки элементов конструкций в труднодоступных местах.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Нахлесточные соединения.

Этот вид сварных швов применяют при необходимости соединения металлических листов, расположенных параллельно друг другу, при этом край одного из листов слегка накладывается на край другого. Чтобы увеличить прочность соединения, а также предотвратить попадание внутрь шва влаги и, как следствие, появление коррозии, область стыка деталей проваривают с двух сторон. Нахлесточные швы подходят для соединения заготовок толщиной не более 1,2 см.

Нахлесточные швы подходят для соединения заготовок толщиной не более 1,2 см.

Технология не требует высокой квалификации мастера, поскольку отсутствует необходимость в тщательной подготовке поверхностей свариваемых деталей, вероятность появления прожигов при применении этого способа минимальна. К недостаткам такого вида соединения относится больший расход металла по сравнению с другими.

Тавровые соединения.

При тавровом соединении заготовки сваривают под прямым углом или незначительно отклоняющимся от угла 90° относительно друг друга. При толщине деталей свыше 0,4 см шов выполняют с двух сторон. Кромки вертикальной заготовки должны быть тщательно подготовлены. Технологию используют в основном при сборке несущих конструкций. По возможности ее элементы следует располагать «в лодочку», чтобы повысить прочность узлов.

Торцевые соединения.

Торцевой вид сварных швов предполагает соединение плотно прилегающих друг к другу краев заготовок. Угол между ними не должен превышать 30°. При помощи такой технологии изготавливают кожухи, вентиляционные короба, контейнеры, металлические шкафы и др.

Угол между ними не должен превышать 30°. При помощи такой технологии изготавливают кожухи, вентиляционные короба, контейнеры, металлические шкафы и др.

Среди достоинств этого способа соединения металлов можно отметить небольшую вероятность появления прожогов, внутренних деформирующих напряжений. К недостаткам относятся повышенный расход материалов, риск возникновения коррозии в случае попадания влаги внутрь соединения.

Классификация сварных швов

Различные виды сварных швов выделяют в зависимости от:

- пространственного положения заготовок;

- конфигурации;

- степени выпуклости соединений;

- количества подходов;

- направления прилагаемого усилия и вектора воздействия внешних сил;

- вида сварки;

- протяженности шва.

Пространственное положение сварного шва влияет на выбор технологии сварки и уровень сложности работы. В зависимости от положения в пространстве выделяют следующие виды сварных швов:

- нижние – самые простые в исполнении, могут выполняться начинающими сварщиками;

- горизонтальные;

- вертикальные;

- потолочные – наиболее сложные, требуют от мастера высокой квалификации и опыта работы, поскольку в данном случае увеличивается степень травмоопасности для сварщика из-за вероятности попадания на него капель расплавленного металла.

В зависимости от конфигурации выделяют следующие виды сварных швов:

- прямолинейные;

- криволинейные;

- кольцевые.

В зависимости от степени выпуклости существуют следующие виды сварных швов:

- вогнутые;

- плоские;

- выпуклые.

При выполнении вогнутых и плоских швов расходуется меньше металла, однако их качество нельзя назвать высоким. Выпуклые отличаются большей прочностью. Однако слишком рельефные сварные соединения накапливают высокие напряжения.

Для выполнения разных видов сварных швов используют различные типы сварки:

- электрическую дуговую;

- автоматическую и полуавтоматическую под флюсом;

- электродуговую в среде защитных газов;

- электрошлаковую;

- электрозаклепочную;

- контактную;

- пайку.

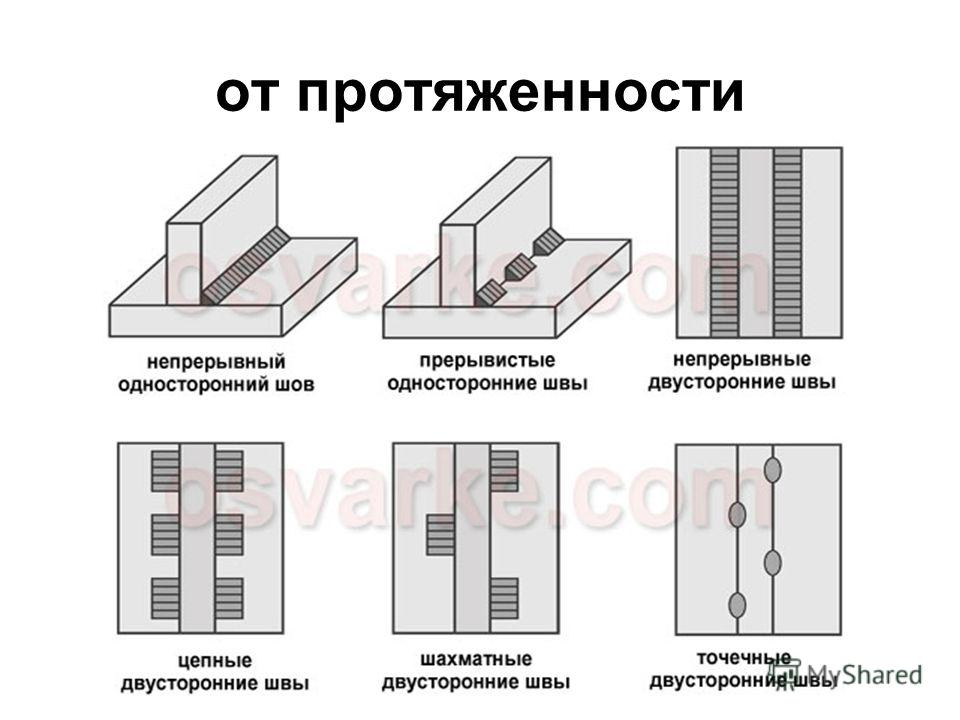

В зависимости от протяженности различают следующие виды сварных швов:

- сплошные – более прочные, качественные, устойчивые к коррозии;

- прерывистые (в свою очередь делятся на цепные и шахматные) – более дешевые в исполнении, требующие меньших усилий, но при этом менее прочные и подверженные коррозии.

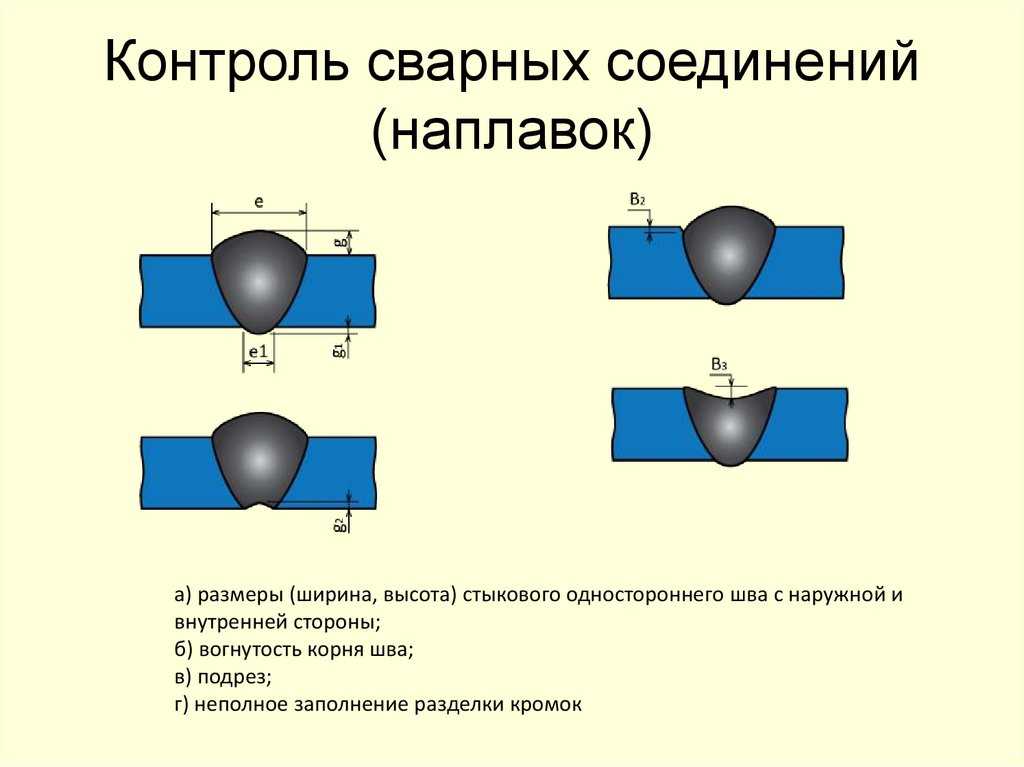

Методы контроля качества сварных швов

Любые сварные соединения в обязательном порядке подвергаются контролю качества выполнения. Самые высокие требования предъявляют к несущим конструкциям и ответственным узловым соединениям. Готовые детали и конструкции оценивают визуально, а также при помощи других видов контроля сварных швов:

Капиллярный способ.

Самый распространенный метод, требующий применения специальных жидкостей – индикаторов, или пенетрантов. Ярко окрашенные жидкие составы проникают в малейшие трещины сварных соединений. Таким образом, окрашивание определенной области шва свидетельствует о наличии в ней дефектов. Увидеть их можно невооруженным глазом.

Индикаторы наносят на сухую очищенную поверхность изделия или конструкции. Если деталь небольшая, ее полностью погружают в емкость со специальной жидкостью. Более крупные изделия смачивают пенетрантом или наносят его с помощью баллончика. При вакуумном способе проверки качества жидкость втягивается в пустоты швов, при компрессионном – попадает внутрь сварных соединений за счет давления воздуха, при ультразвуковом – под воздействием ультразвука, при деформационном – благодаря колебаниям звуковых волн.

Магнитная дефектоскопия.

Подходит для контроля качества разных видов ферромагнитных сварных швов. Способ помогает обнаружить внутренние трещины, включая микротрещинки, и инородные включения. Контроль проводится при помощи дефектоскопа – аппарата, создающего магнитное поле.

Различают несколько видов контроля сварных швов при помощи магнитного дефектоскопа:

- Магнитопорошковый предполагает использование ферримагнитного порошка, в составе которого присутствуют частицы железа. Он может быть сухим, в виде водной эмульсии или суспензии. Состав скапливается в области дефекта, определяя его форму и размеры.

- Магнитографический, при котором контроль осуществляют с помощью ленты-магнитоносителя. Информация с нее записывается дефектоскопом.

Индукционный способ.

Контроль качества разных видов сварных швов выполняют индукционными катушками, соединенными с регистраторами. Катушку перемещают вдоль шва, при обнаружении дефекта магнитный поток меняется, его изменения регистрируются специальным прибором.

Ультразвуковой способ.

При обнаружении дефекта сварного соединения меняется направление ультразвука. Изменение регистрируется специальным прибором. У ультразвукового метода несколько разновидностей. Он подходит для выявления большого количества недочетов, в том числе для проведения контроля качества разных видов сварных швов. К его достоинствам также относятся безопасность и возможность использования при выездных работах.

Радиационный способ.

С его помощью можно выявить трещины, непровары, инородные включения в зоне соединения заготовок. Разные виды сварных швов просвечивают рентгеновскими и гамма-лучами с регистрацией результатов специальной аппаратурой. На полученной рентгенограмме видны дефекты.

В ГОСТ 5264-80 перечислены и подробно описаны основные виды сварных швов, а также предъявляемые к ними требования.

Наиболее распространенные дефекты сварных швов

Наиболее часто встречающимися видами дефектов сварных швов являются следующие:

- Непровары – возникают, если при обработке заготовок используется маломощный ток, дуга перемещается вдоль места соединения слишком быстро, шов накладывается мимо линии стыка (у сварщика в защитной маске ограничен обзор).

- Наплывы – представляют собой бугры, неравномерные волны застывшего металла в области соединения заготовок. Причины их появления – нарушения технологии выполнения вертикальных и потолочных швов, неравномерная скорость создания сварного соединения в нижнем положении.

- Подрезы – могут появиться на боковой части сварного шва, если сварщик использует слишком мощный ток или неправильно перемещает электрод при работе. Дефект представляет собой выхваченные области из основного материала.

- Поры – образуются, если поверхность обрабатываемого металла не была предварительно очищена либо при сварке в среде защитного газа сварщик некачественно защитил сварочную ванну от попадания в нее воздуха.

- Кратеры – представляют собой отверстия в конце сварного шва, из-за которых соединение перестает быть герметичным. Причина возникновения дефекта – резкое прерывание дуги при аргонной сварке или попадание шлака при ручной дуговой сварке.

- Трещины – образуются, если сварной шов слишком резко охлаждают, например, помещая изделие в холодную воду.

При работе с чугуном причиной образования дефекта является неравномерный прогрев заготовки.

При работе с чугуном причиной образования дефекта является неравномерный прогрев заготовки.

Научиться выполнять разные виды сварных швов можно самостоятельно, начиная с простых соединений и постепенно переходя к более сложным. Самые легкие для исполнения – нахлесточные швы, самые трудные – потолочные.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварные соединения и швы презентация, доклад

Сварные соединения и швы

Сварной

шов

ОСНОВНЫЕ ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

СТРОЕНИЕ СВАРНОГО ШВА

ВИДЫ СВАРНЫХ ШВОВ

По типу соединений:

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

СВАРНЫЕ СОЕДИНЕНИЯ

2. По положению в пространстве

По положению в пространстве

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

3. По протяженности

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

4. По форме наружной поверхности

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

5. По количеству слоев

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

6. По выполнению

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

7. По направлению действующего усилия

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

8. По конфигурации сварного шва

9. В зависимости от условий работы сварного изделия

Геометрические параметры сварных швов

ОСНОВНЫЕ ФОРМЫ РАЗДЕЛКИ КРОМОК

Разделка одной кромки

Разделка двух кромок

Разделка двух кромок

Разделка кромок листов разной толщины

α – угол разделки кромок (60-90°)

β – угол скоса кромки (30-50°)

b – зазор (1-4 мм) в зависимости от S металла

с – притупление кромок (1-3мм) в зависимости от S металла

Вид соединения

Форма подготовленных кромок

Характер выполненного шва

Количество слоев

Назовите:

Условные изображения и обозначения швов сварных соединений

(ГОСТ2. 312-72)

312-72)

Структура условного обозначения стандартного шва

1. Вспомогательные знаки

Структура условного обозначения стандартного шва

2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений:

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами»

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

Структура условного обозначения стандартного шва

ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 16098-80 «Соединения сварные из двухслойной коррозионно-стойкой стали»;

ГОСТ 16038-80 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные по острыми и тупыми углами»;

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 16098-80 «Соединения сварные из двухслойной коррозионно-стойкой стали»;

ГОСТ 16038-80 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные по острыми и тупыми углами»;

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

3. Буквенно-цифровое обозначение шва:

С – стыковое;

У – угловое;

Т – тавровое;

Н – нахлесточное.

Например: С1, Т4, У3

Структура условного обозначения стандартного шва

4. Условное обозначение способа сварки:

Ручная дуговая сварка – не обозначается

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе плавящимся электродом;

И – сварка в инертных газах;

ИП – сварка в инертном газе плавящимся электродом;

ИН – сварка в инертном газе неплавящимся электродом;

Г – газовая сварка;

Ш – электрошлаковая сварка.

Структура условного обозначения стандартного шва

5. Знак и размер катета шва, мм

1) Для прерывистого или цепного шва – размер длины шва, знак , размер шага (50 150)

2) Для шахматного шва – размер длины шва, знак Z, размер шага (30 Z 70)

Структура условного обозначения стандартного шва

6. Вспомогательные знаки:

Структура условного обозначения стандартного шва

ОБОЗНАЧЕНИЕ ОДИНАКОВЫХ ШВОВ

ISO 2553:2013: “Сварные и паяные швы. Символьное представление на чертежах”

Символьное представление на чертежах”

Европейская версия EN 22553.

УСЛОВНОЕ ИЗОБРАЖЕНИЕ СВАРНЫХ ШВОВ СОГЛАСНО ISO 2553:2013

ОСНОВНЫЕ СИМВОЛЫ СВАРНЫХ ШВОВ

Использование комбинации основных символов

Дополнительные символы

Примеры использования дополнительных символов

РАСПОЛОЖЕНИЕ СИМВОЛОВ НА ЧЕРТЕЖАХ

ДОПОЛНИТЕЛЬНЫЕ ДАННЫЕ ШВА

ISO 4063 – код используемого сварочного процесса

ISO 5817 и ISO 10042 – требуемый уровень качества

ISO 6947 – положения сварки

ISO 544, ISO 2560, ISO 3581 – сварочный материал

НА ВИЛКЕ:

Скачать презентацию

Какие существуют типы сварных соединений?

Сварной шов является основным строительным элементом современного строительства. Сварка стала неотъемлемой частью большинства видов промышленной деятельности, и на то есть веские причины: она быстра, надежна, универсальна и экономична.

Сварка стала неотъемлемой частью большинства видов промышленной деятельности, и на то есть веские причины: она быстра, надежна, универсальна и экономична.

Существует множество различных типов сварных соединений, которые можно использовать в различных ситуациях. В следующей статье мы обсудим, как выбрать правильный тип для вашего проекта, исходя из его характеристик и предполагаемого использования.

Какие существуют типы сварных соединений?

Существует огромный выбор сварных соединений, но наиболее распространены следующие типы.

Стыковое соединение

Самый простой тип сварного соединения, стыковое соединение представляет собой шов, образованный между двумя деталями, соединенными друг с другом на концах.

Это наиболее часто используемый метод сварки труб и стальных стержней, поскольку он может легко выдерживать большое усилие без образования трещин или деформации. Стыковые соединения особенно удобны для соединения деталей в углах.

Хотя с помощью этой техники можно выполнить клиновидные швы, удаляя металл вдоль одной стороны, они, как правило, слабее Т-образных швов из-за более низких точек контакта поверхности между каждой деталью.

- Одинарное и двойное U-образное соединение

- Квадратное стыковое соединение

- Одинарное и двойное соединение со скошенным пазом

- Одинарное и двойное соединение с V-образным пазом Соединение

Соединение внахлест включает в себя соединение двух частей вместе по их длине с дополнительным металлическим перекрытием между ними.

Этот тип сварного соединения часто используется, когда необходимо, чтобы обе части оставались соединенными после разделения или если их предполагается снова разъединить в будущем.

Его главное преимущество заключается в гибкости, которая позволяет каждой части двигаться независимо, не повреждая ни одну из них во время использования. Цель определяет, является ли соединение внахлестку, внахлест или внахлестку.

Различные типы коленных суставов S:- Spot

- Bevel-Grove

- Филе

- J-Grove

- Bevel-Grove

- Plug

- SLOT

Швы образованы двумя деталями, соединенными друг с другом перпендикулярно концами. Использование этого метода позволяет создать прочное соединение, которое может легко выдерживать большие усилия, не деформируясь.

Швы образованы двумя деталями, соединенными друг с другом перпендикулярно концами. Использование этого метода позволяет создать прочное соединение, которое может легко выдерживать большие усилия, не деформируясь.Также можно сделать треугольное отверстие в центре каждой детали, сначала разрезав их, прежде чем соединить вместе. Эта функция удобна при построении конструкций, содержащих перекрывающиеся компоненты, поскольку она освобождает место для большего количества элементов между швами.

Различные типы матча S:- Филе

- Расплавление

- Flare-Bevel

- J-Grove

- Plugn

- Слот

- Bevel-Grove

- Bevel-Grove

- Bevel-Grove.0024

Угловые сварные соединения

Этот тип сварного соединения отличается от стыковых, нахлесточных и тавровых соединений тем, что образует угол 90 градусов между двумя деталями. Это обеспечивает каждой части большую опору, чем другие типы, поэтому этот тип особенно полезен при строительстве больших конструкций или объектов, которые должны нести значительный вес.

Также возможно формирование Т-образных соединений путем прорезания прорезей на концах двух частей перед их соединением по длине. Цель определяет, закрывается ли разрез после соединения или освобождает место для отверстия в центре.

Different types of Corner Joint s:

- Corner-Flange

- Butt

- Spot

- Fillet

- J-Groove

- V-Groove

- Flare V Groove

- U-Groove

- Edge- Фланец

- Скошенная канавка

Краевое соединение

Краевое соединение является одним из самых простых типов сварных соединений, так как в нем задействованы только две детали. Чтобы сформировать его, каждый кусок разрезают по длине, оставляя один неразорванный край для сварки.

Этот тип шва менее прочен, чем другие, так как единственные точки контакта находятся на его концах. Тем не менее, он все еще может выдерживать значительные усилия без дополнительной подготовки.

Different types of Edge Joint s:

- Corner-Flange

- Square-Groove

- J-Groove

- V-Groove

- U-Groove

- Edge-Flange

- Bevel Groove

What пазовая сварка?

Сварка разделкой кромок представляет собой тип широко используемого метода сварки, при котором используется V-образный разрез на кромках двух деталей, предназначенных для соединения.

Наиболее распространенным типом является соединение с V-образным пазом, которое чаще всего используется в строительных конструкциях, где детали перекрывают друг друга. Другие примеры включают стыковые швы, U-образные канавки и канавки с двойным скосом.

Существует множество способов соединения металлических деталей, но выбор лучшего зависит от предполагаемого использования. Понимание их основных особенностей позволяет выбрать правильный тип сварного соединения для любого проекта.

Что такое скос?

Скос — это разрез, образующий угол между двумя деталями.

Обычно это включает в себя размещение их вместе в 90 градусов перед обрезкой лишнего металла на одной стороне каждой детали.

Обычно это включает в себя размещение их вместе в 90 градусов перед обрезкой лишнего металла на одной стороне каждой детали.Этот метод удобен при соединении двух деталей с большой площадью поверхности, но иногда можно срезать кромки и на меньших деталях.

При создании скошенной кромки цель определяет, нужно ли сначала распилить перед сваркой или просто обрезать их после. Любой способ работает нормально, поскольку оба метода имеют свои плюсы и минусы.

Кроме того, если вам необходимо добиться более глубокого проплавления при сварке стыка под углом, вы можете зашлифовать срез на каждой детали перед соединением их вместе. Это увеличит его досягаемость, позволяя большему количеству расплавленного металла проходить через зазор.

Положения сварки

Наряду с различными типами сварных соединений, при сварке также необходимо учитывать различные положения.

Плоское положение

Это наиболее распространенное положение для сварки, когда вы стоите под углом 90° к заготовке, вытянув руки прямо.

Это также самое простое положение для начинающих и профессиональных сварщиков благодаря простой настройке.

Это также самое простое положение для начинающих и профессиональных сварщиков благодаря простой настройке.Горизонтальное положение

Горизонтальное положение предполагает сварку руками в положении 9Угол 0° к заготовке. Эта ориентация похожа на плоскую, но обеспечивает больший доступ к вертикальным компонентам, что может оказаться полезным при построении высоких конструкций.

Вертикальное положение

Вертикальное положение сварки используется для сварки объектов вдоль их длины и перпендикулярно вашему телу. Эта ориентация позволяет сваривать высокие объекты, не наклоняясь, что может быть легче для тела, чем в других положениях. Также можно перемещаться вперед и назад между различными типами сварных соединений во время работы в этой настройке, слегка поворачивая объект по мере необходимости.

Положение над головой

Одно из самых сложных положений сварки — это положение сварки над головой, при котором руки держат над головой и за головой.

Это может быть полезно для некоторых работ, но выполнять его сложнее, чем другие типы.

Это может быть полезно для некоторых работ, но выполнять его сложнее, чем другие типы.При сварке в положении над головой важно отрабатывать технику и как можно дольше сохранять правильную осанку. Это может помочь предотвратить травмы, снизив нагрузку на тело и предотвратив распространенные проблемы с усталостью, такие как судороги и боль.

Читать далее

- Что такое холодная сварка?

- 5 ошибок начинающих сварщиков

- Различия между сваркой пайкой и пайкой

- Проекты для новичков для начинающих сварщиков

- Что мне нужно, чтобы начать сварку?

- Сварка пробкой

- Подрезка при сварке

Категория сварного соединения согласно ASME Section VIII Div 1 UW-3

Категория сварного соединения сосуда под давлением является очень важным аспектом изготовления сосудов под давлением. Классификация категории сварного соединения проводится на основе прочности соединения.

В этой классификации более слабому соединению уделялось больше внимания, и оно включается в более высокую категорию.

В этой классификации более слабому соединению уделялось больше внимания, и оно включается в более высокую категорию.Прежде чем изучать категорию сварного соединения, мы должны иметь базовые знания о продольном сварном соединении и кольцевом сварном соединении. Итак, давайте изучим типы этих соединений, а затем мы изучим категории сварных соединений.

Как мы знаем, производство сосудов под давлением – очень ценная работа. Потому что одна ошибка при производстве становится большой проблемой как для пользователя, так и для производителя. Изготовление сосуда высокого давления из одного листа невозможно, а также требует больших затрат. Поэтому нам потребовалось, чтобы разрезанные листы соединились друг с другом, чтобы получить желаемый сосуд высокого давления. Поэтому качественная сварка этих листов является очень важной задачей.

Здесь мы имеем два основных типа сварного соединения.

- Продольный сварной шов

- Окружной сварной шов

Продольный сварной шов:

Сварной шов выполняется по длине или в продольном направлении и называется продольным швом.

Этот стык также называется L – стыковым соединением или длинным стыковым соединением.

Этот стык также называется L – стыковым соединением или длинным стыковым соединением.Само название говорит о продольном стыке, что эти сварные швы соединяют два листа горизонтально, вертикально или в любом направлении. Короче говоря, мы можем сказать, что эти сварные соединения представляют собой длинные соединения, соединяющие два листа. Если мы соединяем два листа в тарелке, также используется L-образный шов.

Окружное сварное соединение :Сварное соединение выполняется по окружности или в окружном направлении называется кольцевым соединением. Кольцевое сварное соединение также известно как сварное соединение C-образного шва или кольцевое сварное соединение.

Кольцевой сварной шов может быть своего рода сварным швом, который обычно соединяет два круглых объекта по их окружности. Говоря простым языком, мы можем сказать, что С-образный шов используется для соединения двух листов в круглом или окружном направлении. Например. присоединение Shell к Dish End.

или Shell to Shell Joint.

или Shell to Shell Joint.Кольцевой сварной шов часто выполняется с помощью множества различных видов сварочных процессов, и различные диаметры ткани и типы материалов часто соединяются кольцевым сварным швом. Место сварки может быть подвержено коррозии. Внутри трубы или трубки вокруг зоны сварки может собираться мусор, что увеличивает опасность коррозии. Кроме того, свойства ткани труб или труб вблизи окружной зоны сварки могут измениться в процессе сварки, что приведет к возникновению различных типов коррозии вокруг сварного шва, как по внутреннему диаметру, так и по внешнему диаметру. Может потребоваться нанесение покрытия на окружную зону сварки после выполнения сварки для защиты сварного шва.

Продольное напряжение по сравнению с окружным напряжением:При проектировании сосуда высокого давления очень важно учитывать продольное и окружное напряжение.

Продольное напряжение:Продольные напряжения, возникающие в корпусе судна под действием ветра и землетрясений, должны быть добавлены к продольным напряжениям, связанным с внутренним давлением.

Окружное напряжение:

окружное напряжение, или кольцевое напряжение, традиционное напряжение в тангенциальном (азимутальном) направлении. осевое напряжение, традиционное напряжение, параллельное оси цилиндрической симметрии. Радиальное напряжение, напряжение или сила в направлениях, компланарных, но перпендикулярных оси симметрии.

С помощью приведенного ниже уравнения мы можем понять взаимосвязь между этими напряжениями, влияющими на сварной шов.

σL = 2 x σC

Где,

σL = продольное напряжение

σC = продольное напряжение всегда можно узнать из уравнения окружности

9000. Следовательно, продольные сварные швы испытывают большее напряжение или давление, поэтому вероятность разрыва сосуда больше на продольных сварных швах, чем на кольцевых сварных швах.Согласно ASME, раздел VIII, разд. 01 UW-03, существует четыре типа сварных соединений: категории

- Сварное соединение категории A

- Сварное соединение категории B

- Сварное соединение категории C

- Сварное соединение категории D

Чтобы помочь вам лучше понять сварное соединение категории, мы взяли снимок из ASME sec VIII Div.

1, который показывает вид категории соединения, как показано ниже,

1, который показывает вид категории соединения, как показано ниже,Сварное соединение категории A:

Продольные сварные соединения внутри основного корпуса сосуда, тарелки сосуд, переход в диаметре или патрубки; любое сварное соединение в формованном или плоском днище или в бортовых листах плоскобортного сосуда подпадает под категорию А.

Вкратце:

- Все продольные сварные швы в кожухе и патрубках

- Все сварные швы в головках, сварное соединение полусферической головки с кожухом

Все сварные соединения категории А показаны на рисунке выше и выделены кружком A. Таким образом, согласно приведенному выше рисунку сварное соединение категории А предназначено для продольных соединений корпуса или тарелки или L — шовных соединений, и все соединения L-шва подпадают под категорию сварного соединения А.

Сварное соединение категории B :Кольцевые сварные соединения или С-образные швы внутри основной обечайки сосудов, сообщающихся с камерами, патрубками сосудов или переходы по диаметру, включая сварные соединения между переходом и цилиндром либо на большом, либо на малом конце; кольцевые сварные соединения или шовные соединения типа «с», соединяющие образованные днища, отличные от полусферических, с основными обечайками, с переходами по диаметру в патрубки или в сообщающиеся камеры.

Вкратце:

- Все круговые сварные швы корпуса и патрубков.

- Соединение головки с оболочкой, кроме головки Hemisphere.

Все сварные соединения категории B показаны на рисунке выше и выделены кружком B. Таким образом, согласно приведенному выше рисунку все кольцевые соединения или соединения C-шва будут относиться к сварному соединению категории B.

Сварное соединение категории C :Сварные соединения в соединительных фланцах сосудов, нахлестов Ванстоуна, трубных решетках или плоских головках к основной обшивке сосуда, к фасонным днищам, к переходу по диаметру, к патрубкам или к сообщающимся камерам любые сварные соединения, соединяющие один бортовой лист с другим бортовым листом плоскобортного сосуда, относятся к категории С.

Коротко:

Все фланцевые сварные соединения.

Все сварные соединения категории C показаны на приведенном выше рисунке и выделены кружком C. Таким образом, согласно приведенному выше рисунку все фланцевые сварные соединения относятся к сварным соединениям категории C.

Сварное соединение категории D:

Сварные соединения патрубков с основным кожухом или тарелкой относятся к категории D. Соединения люка, выходных патрубков входного патрубка, входных патрубков мешалки с кожухом или тарелкой являются примерами патрубков категории D.

Вкратце:

Все сварные соединения насадок.

Все сварные соединения категории D показаны на рисунке выше и выделены кружком D. Таким образом, согласно приведенному выше рисунку все сварные соединения крепления сопла относятся к сварным соединениям категории D.

Все о сварных соединениях категорий A, B, C, D в сосудах под давлением.

Взаимосвязь между категорией сварных соединений, эффективностью соединения и радиографией:

Американское общество инженеров-механиков (ASME) разработало некоторые правила, касающиеся производства сосудов под давлением.

Давайте начнем с краткого объяснения этих терминов:

Радиографический контроль – это метод неразрушающего контроля, позволяющий исследовать некоторые скрытые трещины в материале с помощью проникновения через материалы радиомагнитного излучения.

Цель состоит в том, чтобы убедиться в структурной целостности сварного соединения. Согласно ASME существует четыре вида рентгенографических испытаний (RT), то есть RT1, RT2, RT3 и RT4.

Цель состоит в том, чтобы убедиться в структурной целостности сварного соединения. Согласно ASME существует четыре вида рентгенографических испытаний (RT), то есть RT1, RT2, RT3 и RT4.Эффективность соединения заключается в том, что число не определяет прочность сварного соединения, которая в основном зависит от типа РТ. Эта эффективность соединения играет важную роль в определении толщины компонентов сосуда высокого давления при механическом расчете. Для рентгенографического теста 1 (RT1) и рентгенографического теста 2 (RT2) эффективность соединения составляет 1,0, для RT3 эффективность составляет 0,85, а для RT4 эффективность составляет 0,70.

Категория сварного соединения — это то, как каждый сварной шов на сосуде оценивается по категории соединения, поддерживаемой критичностью. Согласно ASME существует четыре типа категорий сварных соединений: Категория A, Категория B, Категория C и Категория D.

Теперь мы увидим, как эти три категории взаимосвязаны согласно ASME Sec VIII Div.

1

1Согласно ASME Раздел VIII, раздел 1, тип RT 1 или 2, или 3, или 4 будут выбраны при поддержке типа сварного соединения категории A или B, или C, или D. В свою очередь, тип RT 1, или 2, или 3, или 4 определит значение совместной эффективности 1,0, 0,85 или 0,7. Таким образом, в соответствии с ASME Sec VIII Div.1 часто именно так взаимосвязаны радиографический тест, эффективность соединения и категория сварного соединения.

В качестве примера мы детализировали тип RT с категорией сварки, поддерживаемой эффективностью соединения.

Стыковые сварные швы категорий A и D должны быть полностью радиографическими (RT1), следовательно, эффективность соединения составляет 1,0.

Стыковые сварные швы категорий B и C должны подвергаться точечной рентгенографии (RT3), следовательно, эффективность соединения составляет 0,85.

Это связано с тем, что продольные швы или L-образные швы более критичны, чем кольцевые швы.

Как правило, головки, соединяющиеся с оболочкой, относятся к категории B (точечная рентгенография RT-3), однако только в случае полусферической головки вершина с соединением оболочки относится к категории A (полная рентгенография RT-2), поскольку этот сустав более критичен, иначе он будет подвергаться двойной нагрузке.

Это все о продольном соединении, кольцевом соединении, продольном напряжении, окружном напряжении, категории сварного соединения, эффективности сварного соединения и рентгенографии. Мы надеемся, что вы подробно изучите все понятия.

Если вы работаете в области производства, то мы упростили вашу повседневную деятельность по изготовлению, разработав различные калькуляторы, чтобы вы могли минимизировать свое время и стоимость изготовления, а также повысить точность ваших производственных работ и улучшить свое мастерство, поэтому давайте попробуем наши бесплатные приложения, Нажмите здесь для получения более подробной информации…

Если вы хотите расширить свои знания, обучаясь у нас, вы можете присоединиться к нашим различным видеокурсам в области производства, Нажмите здесь для получения более подробной информации.

6 типов сварных швов и когда их использовать

Какие существуют 6 типов сварных швов и когда следует использовать каждый из них?

Официально существует 5 типов сварных соединений: стыковые, тавровые, внахлестку, кромочные и угловые.

Однако многие могут счесть прихватку шестым — и очень полезным — типом сварки. Тип необходимого сварного соединения зависит от многих факторов, наименьшим из которых является величина напряжения, которое может выдержать сварной шов.

Однако многие могут счесть прихватку шестым — и очень полезным — типом сварки. Тип необходимого сварного соединения зависит от многих факторов, наименьшим из которых является величина напряжения, которое может выдержать сварной шов. Хотите узнать больше о 6 типах сварных швов? Продолжай читать! Мы подробно обсудим каждый тип сварки, в том числе, когда использовать каждый из них и для каких целей. Вы, наверное, видели многие из этих типов сварных соединений в своей повседневной жизни. Вы просто не перестали считать и уважать их полезность.

Все дело в позиционированииСварка определяется как соединение двух отдельных металлических частей посредством процесса плавления материала обоих компонентов и добавления дополнительного материала. Сварка 101 учит нас этому. Однако упрощение процесса сварки в таких словах означает, что мы теряем определенную сложность, связанную с задачей. Сила тока, состав присадочного стержня, размер лужи: все это лишь незначительные примеры мыслительного процесса, необходимого для получения надлежащих сварных швов.

И это даже не учитывая металлы, лежащие перед вами на сварочном столе.

И это даже не учитывая металлы, лежащие перед вами на сварочном столе.Действительно, правильный тип сварного соединения в любой конкретной ситуации зависит от того, как вы соединяете 2 куска металла. Нужно ли их перекрывать? Будет ли внешняя сила или силы действовать либо (а) на два металла, либо (б) на само соединение? Ответы на эти вопросы часто могут означать разницу между большой конструкцией, выдерживающей большую силу, или короблением под высоким/сильным давлением.

5 типов сварных соединений различаются в зависимости от способа соединения двух металлических деталей. Расположение двух деталей относительно друг друга часто указывает на то, какой тип сварного соединения вам нужно использовать, но часто может быть несколько способов достижения одного и того же результата. Пока мы обсуждаем каждый тип, подумайте, какие факторы и области применения наиболее точно подходят для вашего проекта.

В то время как теоретизировать, как сустав может реагировать на стресс, может быть легко для некоторых, ничто не заменит реальную стрессовую среду.

6 типов сварных соединений В идеале вам нужно создать несколько пробных образцов, если вы не уверены, какой сварной шов использовать, но общее практическое правило гласит, что чем прочнее вы сможете его сделать, тем лучше.

В идеале вам нужно создать несколько пробных образцов, если вы не уверены, какой сварной шов использовать, но общее практическое правило гласит, что чем прочнее вы сможете его сделать, тем лучше.Давайте подробнее рассмотрим каждый из этих 5 типов сварных соединений, а также прихваточные швы. Если вы уже знакомы с 5 типами, вы, вероятно, знаете о полезности прихваточных швов. Однако, если вы хотите узнать больше о прихваточных швах, перейдите к концу этого раздела для получения дополнительной информации. Крайне важно знать об этих 5 типах, но из всех прихваточные сварные швы пригодятся больше всего. На самом деле, вы можете обнаружить, что используете прихваточные швы чаще, чем любой другой вид сварного соединения.

Стыковые сварные соединенияПервый тип сварного соединения, который мы обсудим, — это сварка встык. Это, пожалуй, самый распространенный тип сварного соединения, потому что 2 куска металла соединяются в одной плоскости встык друг к другу.

Подумайте о том, чтобы положить один кусок хлеба рядом с другим на столе. Сторона, которая соединяет обе части, использует сварку встык. То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб.

Подумайте о том, чтобы положить один кусок хлеба рядом с другим на столе. Сторона, которая соединяет обе части, использует сварку встык. То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб.При использовании стыкового сварного соединения крайне важно учитывать глубину провара и качество сварных швов. Стыковые сварные швы лучше всего выдерживают большие нагрузки при правильном выполнении. Несмотря на то, что даже самые лучшие стыковые сварные швы дают усадку поперек шва, опытные сварщики должны использовать эту усадку в своих интересах. Соедините металлы крепче, и общая деталь должна быть прочнее, чем две по отдельности.

Если вы хотите сохранить гладкую поверхность, вам подойдет сварка встык. Поскольку стыковые сварные швы требуют глубокого провара и работают только в одной плоскости, можно легко сваривать детали и стачивать лишний валик до плоского состояния. По этой причине стыковые сварные швы многочисленны и часто используются при изготовлении. WeldingGeek.

T-образные сварные швы com утверждает, что стыковые сварные швы используются в трубах, фитингах и рамах, и если вы посмотрите достаточно внимательно, стыковые сварные швы не должны быть трудно обнаружить. Стыковые сварные швы просты для автоматизированных сварщиков, так как для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить.

com утверждает, что стыковые сварные швы используются в трубах, фитингах и рамах, и если вы посмотрите достаточно внимательно, стыковые сварные швы не должны быть трудно обнаружить. Стыковые сварные швы просты для автоматизированных сварщиков, так как для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить.Возможно, это одно из наиболее визуально очевидных сварных соединений, T-образное соединение (иногда называемое тройником), которое соединяет один кусок металла с плоской поверхностью другого куска металла. По сути, у вас есть перевернутая буква «Т». Вы также можете думать о сварных швах Т-образного соединения как о паре углов 90 градусов, противоположных друг другу.

По этой причине, среди прочего, Т-образные соединения наиболее распространены при сварке конструкций. Плоское основание обеспечивает структурную поддержку.

Сварные соединения внахлестку Поскольку Т-образные соединения требуют сварки с двух сторон заготовок, они часто прочнее, чем другие распространенные типы сварных соединений. В некоторых случаях они могут потребовать ластовицы. Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы.

Поскольку Т-образные соединения требуют сварки с двух сторон заготовок, они часто прочнее, чем другие распространенные типы сварных соединений. В некоторых случаях они могут потребовать ластовицы. Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы.Самый простой способ запомнить, как выглядят соединения, сваренные внахлестку, — представить перекрывающиеся куски металла. Хотя соединения внахлестку могут быть не самым прочным соединением, они являются отличным способом удлинить вашу заготовку, чтобы выполнить работу.

Соединения внахлестку обычно свариваются как минимум по самому длинному шву двух заготовок. В зависимости от применения и факторов нагрузки, вы также можете разместить сварной шов вокруг самого соединения. Размещение валика поперек самых длинных швов обеспечивает более высокую жесткость конечной детали.

Сами отдельные детали не могут оторваться друг от друга, не встретив сначала сварного соединения.

Сами отдельные детали не могут оторваться друг от друга, не встретив сначала сварного соединения.Соединения внахлест можно найти в различных областях применения. WeldingGeek.com утверждает, что вы можете найти их во многих весах и тренажерах, но эти соединения предназначены не только для сварки металлов. Согласно Corrosionpedia.com, соединения внахлест также используются в деревообработке и производстве пластмасс. Однако чаще всего они используются в автомобильной сфере. Нахлесточные соединения используются в рамах транспортных средств и даже фюзеляжах самолетов. Их часто можно использовать для ремонта цельных автомобильных рам, где они будут подвергаться статической нагрузке. Поскольку они не являются самым прочным суставом из 6, на которых мы сосредоточены, не стоит ожидать слишком многого от суставов внахлестку, когда уровень нагрузки выше, чем обычно.

Краевые сварные соединенияСварите стыковое соединение, соединение внахлестку и угловое соединение, и вы получите что-то похожее на краевое соединение.

Чтобы визуализировать, как выглядит общий краевой сустав, поставьте руки перед собой, вытянув руки так, чтобы ладони соприкасались. Теперь потяните их к себе в молитвенном положении, кончиками пальцев вверх. Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.

Чтобы визуализировать, как выглядит общий краевой сустав, поставьте руки перед собой, вытянув руки так, чтобы ладони соприкасались. Теперь потяните их к себе в молитвенном положении, кончиками пальцев вверх. Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.Краевые соединения не самые прочные соединения. На самом деле, вам может быть лучше перейти к деталям, в которых вместо этого используется Т-образное соединение. С Т-образным соединением вам не нужно сваривать столько материала, и легче добиться более глубокого проплавления. Однако в некоторых случаях краевые соединения необходимы и неизбежны. В таких случаях, как можно больше направляйте ударение на другие точки финальной части. Краевые соединения плохо выдерживают нагрузки и из-за этого часто являются наиболее часто заменяемыми соединениями.

Угловые сварные соединения

Как и следовало ожидать, угловые соединения получаются путем сварки углов двух кусков материала вместе. Существует 2 основных типа угловых сварных соединений: открытые и закрытые. Различие между парой зависит, как вы уже догадались, от позиционирования.

Однако в каждом случае вам потребуется сварить внутренний шов двух кусков материала. Хотя это минимум для углового сварного соединения, приложения могут потребовать, чтобы вы сшивали детали вместе по всей поверхности соединения. В зависимости от того, для чего будет использоваться готовое изделие, может потребоваться сварка шва за один проход и/или обеих сторон стыка. Углы, как правило, подвергаются большим нагрузкам и износу, поэтому выбор более прочного соединения с самого начала отвечает интересам любого сварщика.

Некоторые могут даже считать угловые соединения почти типом стыкового сварного соединения. Однако стыковые швы соединяются по гладкой поверхности.

Прихватка Угловые сварные швы добавляют к этому уравнению второе измерение, увеличивая сложность. При правильной сварке (и шлифовке) стыковые сварные швы могут легко стать невидимыми невооруженным глазом. В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла.

Угловые сварные швы добавляют к этому уравнению второе измерение, увеличивая сложность. При правильной сварке (и шлифовке) стыковые сварные швы могут легко стать невидимыми невооруженным глазом. В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла. Как мы уже упоминали, прихватка может рассматриваться как еще один тип сварного соединения. Размер прихваточных швов может быть больше в процессе сварки, чем в готовом изделии, в зависимости от области применения. Прихваточный шов удерживает детали вместе, чтобы они правильно выровнялись при сварке. Вы можете использовать другие методы закрепления вашей работы на месте, но иногда прихватки — это все, что у вас есть в области, в которой вы работаете.

Прихватки — это, по сути, небольшие сварные швы.

При необходимости их можно отшлифовать, и они не сильно портят детали, над которыми вы работаете. Если вы работаете с деталями, требующими прочного соединения, ключевыми являются более толстые прихваточные швы с высоким проплавлением. Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага.

При необходимости их можно отшлифовать, и они не сильно портят детали, над которыми вы работаете. Если вы работаете с деталями, требующими прочного соединения, ключевыми являются более толстые прихваточные швы с высоким проплавлением. Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага.Знание того, сколько прихваток использовать, опять же зависит от того, что вы свариваете вместе. Как правило, чем меньше прихваточных швов вы добавите, тем лучше. Ваш шлифовальный станок скажет вам спасибо, и вы не будете тратить сварочные материалы впустую. В большинстве случаев прихваточные швы варьируются от ½ дюйма до ¾ дюйма. Иногда они имеют диаметр около 1 дюйма, но все, что больше, является чрезмерным.

Прихваточные швы — отличный инструмент для использования в процессе сварки, и фактически они могут даже стать частью окончательных сварных швов. В следующий раз, когда вы окажетесь в травиле во время сварки, попробуйте несколько прихваточных швов.

Какой сварной шов мне подходит? Ведь у вас уже есть все, что вам нужно!

Ведь у вас уже есть все, что вам нужно!Теперь, когда вы знаете различные типы сварных соединений, как вы можете точно (и легко) выбирать между ними? Ответ заключается в вашем конкретном приложении и различных факторах, влияющих на вашу заготовку.

При выборе сварных соединений необходимо учитывать несколько моментов. Очевидно, что в некоторых случаях за вас выбирают сварной шов. Если вам нужно соединить 2 детали на углу, вот и все! Задача решена. Все таки, возможно, вы еще даже не на стадии сварки. Корректировка дизайна на этапе планирования может даже помочь вам заранее избежать любых дилемм. Чем больше вы будете осведомлены об этих факторах, тем лучше.

Еще один способ убедиться в правильности выбора сварного соединения — это рассмотреть то, что другие использовали в прошлом. Что у них сработало хорошо и что они рекомендуют всем, кто работает в том же приложении? Вы можете отдать предпочтение прочности, а не эстетике.

При работе с чугуном причиной образования дефекта является неравномерный прогрев заготовки.

При работе с чугуном причиной образования дефекта является неравномерный прогрев заготовки.

Обычно это включает в себя размещение их вместе в 90 градусов перед обрезкой лишнего металла на одной стороне каждой детали.

Обычно это включает в себя размещение их вместе в 90 градусов перед обрезкой лишнего металла на одной стороне каждой детали. Это также самое простое положение для начинающих и профессиональных сварщиков благодаря простой настройке.

Это также самое простое положение для начинающих и профессиональных сварщиков благодаря простой настройке. Это может быть полезно для некоторых работ, но выполнять его сложнее, чем другие типы.

Это может быть полезно для некоторых работ, но выполнять его сложнее, чем другие типы. В этой классификации более слабому соединению уделялось больше внимания, и оно включается в более высокую категорию.

В этой классификации более слабому соединению уделялось больше внимания, и оно включается в более высокую категорию. Этот стык также называется L – стыковым соединением или длинным стыковым соединением.

Этот стык также называется L – стыковым соединением или длинным стыковым соединением. или Shell to Shell Joint.

или Shell to Shell Joint.

1, который показывает вид категории соединения, как показано ниже,

1, который показывает вид категории соединения, как показано ниже,

Цель состоит в том, чтобы убедиться в структурной целостности сварного соединения. Согласно ASME существует четыре вида рентгенографических испытаний (RT), то есть RT1, RT2, RT3 и RT4.

Цель состоит в том, чтобы убедиться в структурной целостности сварного соединения. Согласно ASME существует четыре вида рентгенографических испытаний (RT), то есть RT1, RT2, RT3 и RT4. 1

1

Однако многие могут счесть прихватку шестым — и очень полезным — типом сварки. Тип необходимого сварного соединения зависит от многих факторов, наименьшим из которых является величина напряжения, которое может выдержать сварной шов.

Однако многие могут счесть прихватку шестым — и очень полезным — типом сварки. Тип необходимого сварного соединения зависит от многих факторов, наименьшим из которых является величина напряжения, которое может выдержать сварной шов.  И это даже не учитывая металлы, лежащие перед вами на сварочном столе.

И это даже не учитывая металлы, лежащие перед вами на сварочном столе. В идеале вам нужно создать несколько пробных образцов, если вы не уверены, какой сварной шов использовать, но общее практическое правило гласит, что чем прочнее вы сможете его сделать, тем лучше.

В идеале вам нужно создать несколько пробных образцов, если вы не уверены, какой сварной шов использовать, но общее практическое правило гласит, что чем прочнее вы сможете его сделать, тем лучше. Подумайте о том, чтобы положить один кусок хлеба рядом с другим на столе. Сторона, которая соединяет обе части, использует сварку встык. То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб.

Подумайте о том, чтобы положить один кусок хлеба рядом с другим на столе. Сторона, которая соединяет обе части, использует сварку встык. То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб. com утверждает, что стыковые сварные швы используются в трубах, фитингах и рамах, и если вы посмотрите достаточно внимательно, стыковые сварные швы не должны быть трудно обнаружить. Стыковые сварные швы просты для автоматизированных сварщиков, так как для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить.

com утверждает, что стыковые сварные швы используются в трубах, фитингах и рамах, и если вы посмотрите достаточно внимательно, стыковые сварные швы не должны быть трудно обнаружить. Стыковые сварные швы просты для автоматизированных сварщиков, так как для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить. Поскольку Т-образные соединения требуют сварки с двух сторон заготовок, они часто прочнее, чем другие распространенные типы сварных соединений. В некоторых случаях они могут потребовать ластовицы. Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы.

Поскольку Т-образные соединения требуют сварки с двух сторон заготовок, они часто прочнее, чем другие распространенные типы сварных соединений. В некоторых случаях они могут потребовать ластовицы. Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы. Сами отдельные детали не могут оторваться друг от друга, не встретив сначала сварного соединения.

Сами отдельные детали не могут оторваться друг от друга, не встретив сначала сварного соединения. Чтобы визуализировать, как выглядит общий краевой сустав, поставьте руки перед собой, вытянув руки так, чтобы ладони соприкасались. Теперь потяните их к себе в молитвенном положении, кончиками пальцев вверх. Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.

Чтобы визуализировать, как выглядит общий краевой сустав, поставьте руки перед собой, вытянув руки так, чтобы ладони соприкасались. Теперь потяните их к себе в молитвенном положении, кончиками пальцев вверх. Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.

Угловые сварные швы добавляют к этому уравнению второе измерение, увеличивая сложность. При правильной сварке (и шлифовке) стыковые сварные швы могут легко стать невидимыми невооруженным глазом. В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла.

Угловые сварные швы добавляют к этому уравнению второе измерение, увеличивая сложность. При правильной сварке (и шлифовке) стыковые сварные швы могут легко стать невидимыми невооруженным глазом. В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла.  При необходимости их можно отшлифовать, и они не сильно портят детали, над которыми вы работаете. Если вы работаете с деталями, требующими прочного соединения, ключевыми являются более толстые прихваточные швы с высоким проплавлением. Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага.

При необходимости их можно отшлифовать, и они не сильно портят детали, над которыми вы работаете. Если вы работаете с деталями, требующими прочного соединения, ключевыми являются более толстые прихваточные швы с высоким проплавлением. Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага. Ведь у вас уже есть все, что вам нужно!

Ведь у вас уже есть все, что вам нужно!