Развитие сварочной техники и технологии в России реферат по технологии

Федеральное агентство науки и образования РФ Московский государственный технический университет «МАМИ» Кафедра АССиИ Предмет «История и методология науки в области технологии машиностроения» Реферат на тему: «Развитие сварочной техники и технологии в России» Выполнил Магистр 1 курса Проверил Москва 2006 PAGE 27 СОДЕРЖАНИЕ Введение 3 Возникновение и начальный период развития сварки 4 Развитие сварки металлов в XVIII – XIX вв. 10 Создание дуговой сварки 10 Дальнейшее усовершенствование дуговой сварки 15 Бурное развитие сварки в первой половине XX века 20 О современной сварке 26 Список использованных источников 29 PAGE 27 деятельности человека в хозяйстве. Древнейшие изделия из железа относятся к IV тыс. до н. э. и обнаружены в Египте. При сыродутном, или кричном, способе получения железа, который господствовал на протяжении тысячелетий, железо добывали непосредственно из руд в виде криц, применяя неоднократные проковки, чередовавшиеся с нагревом, выжимая шлак и добиваясь сваривания отдельных частиц железа. В те же отдаленные времена выработалось умение сваривать отдельные куски железа для соединения деталей и при починке сломанных железных орудий труда и оружия путем нагрева и последующей проковки. Так появилась кузнечная сварка – наиболее ранний широко распространенный способ сварочных работ. Археологические находки показывают, что кузнечная сварка применялась уже в очень отдаленные времена. В VIII – VII вв. до н. э. в Восточной Европе появляются биметаллические мечи и кинжалы, при изготовлении которых соединяли бронзу и железо. Появление их, видимо, было связано с тем, что еще не было освоено изготовление из железа деталей сложной конфигурации и ручки с навершием и перекрестием легче было отлить из бронзы. Подтверждением этого может служить тот факт, что относящиеся к тому же времени цельножелезные мечи делались без перекрестия и с очень слабо выраженным брусковидным навершием. Исследования биметаллических мечей показали, что лезвия их выковывались из железа низко или среднеуглеродистой стали (до 0,6 %).

В те же отдаленные времена выработалось умение сваривать отдельные куски железа для соединения деталей и при починке сломанных железных орудий труда и оружия путем нагрева и последующей проковки. Так появилась кузнечная сварка – наиболее ранний широко распространенный способ сварочных работ. Археологические находки показывают, что кузнечная сварка применялась уже в очень отдаленные времена. В VIII – VII вв. до н. э. в Восточной Европе появляются биметаллические мечи и кинжалы, при изготовлении которых соединяли бронзу и железо. Появление их, видимо, было связано с тем, что еще не было освоено изготовление из железа деталей сложной конфигурации и ручки с навершием и перекрестием легче было отлить из бронзы. Подтверждением этого может служить тот факт, что относящиеся к тому же времени цельножелезные мечи делались без перекрестия и с очень слабо выраженным брусковидным навершием. Исследования биметаллических мечей показали, что лезвия их выковывались из железа низко или среднеуглеродистой стали (до 0,6 %). Здесь мы встречаемся с древнейшими случаями применения сварки черных металлов кузнецами киммерийской эпохи. Крицы, получавшиеся в сыродутых горнах, и сделанные из них заготовки были еще маленькими, и из них нельзя было выковать более или менее крупные вещи. Поэтому, когда кузнецам понадобилось изготовить мечи с длинными лезвиями (найдены мечи до 95 см.), они вынуждены были применить кузнечную сварку однородного металла, соединяя внахлестку концы двух заготовок. В скифскую эпоху (VII – III вв. до н. э.) все основные виды металлических орудий производства и оружия у племен Восточной Европы изготавливали из железа и стали. Была хорошо освоена преднамеренная цементация железа для получения стали и увеличения твердости режущих кромок орудий. Основным способом обработки железа и стали по-прежнему была свободная ковка. В то же время наряду с простыми изделиями из железа или стали кузнецы Скифии широко применяли также технологические приемы, в которых использовались различные виды кузнечной сварки.

Здесь мы встречаемся с древнейшими случаями применения сварки черных металлов кузнецами киммерийской эпохи. Крицы, получавшиеся в сыродутых горнах, и сделанные из них заготовки были еще маленькими, и из них нельзя было выковать более или менее крупные вещи. Поэтому, когда кузнецам понадобилось изготовить мечи с длинными лезвиями (найдены мечи до 95 см.), они вынуждены были применить кузнечную сварку однородного металла, соединяя внахлестку концы двух заготовок. В скифскую эпоху (VII – III вв. до н. э.) все основные виды металлических орудий производства и оружия у племен Восточной Европы изготавливали из железа и стали. Была хорошо освоена преднамеренная цементация железа для получения стали и увеличения твердости режущих кромок орудий. Основным способом обработки железа и стали по-прежнему была свободная ковка. В то же время наряду с простыми изделиями из железа или стали кузнецы Скифии широко применяли также технологические приемы, в которых использовались различные виды кузнечной сварки. Сварку применяли для увеличения размеров заготовки, придания изделиям нужной формы, соединения разнородных металлов с целью улучшения качества лезвий режущих и рубящих орудий. Для увеличения длины изделий сварку вели внахлестку. Таким образом, из нескольких полос среднеуглеродистой стали (0,3 – 0,4 % С) был выкован клинок меча VI – начала V вв. до н. э. (коллекция Государственного исторического музея Узбекистана). Во всех этих случаях сварка выполнена хорошо и сварные швы видны только на микрошлифах. Для лучшего соединения при такой сварке концы одной из стыкующихся деталей иногда делали с фигурным вырезом в виде ласточкина хвоста. Таким образом была PAGE 27 оформлена заготовка для навершия меча, украшенная стилизованной головкой грифона. Очень широко в скифский период применяли наварку накладных деталей при изготовлении мечей и деталей. Этот прием зафиксирован неоднократно. Так, для получения фигурного перекрестия скифского меча при помощи зубила вырезали соответствующую заготовку, которую обрабатывали точильным камнем, надевали на меч у начала рукоятки и затем сваривали кузнечным способом.

Сварку применяли для увеличения размеров заготовки, придания изделиям нужной формы, соединения разнородных металлов с целью улучшения качества лезвий режущих и рубящих орудий. Для увеличения длины изделий сварку вели внахлестку. Таким образом, из нескольких полос среднеуглеродистой стали (0,3 – 0,4 % С) был выкован клинок меча VI – начала V вв. до н. э. (коллекция Государственного исторического музея Узбекистана). Во всех этих случаях сварка выполнена хорошо и сварные швы видны только на микрошлифах. Для лучшего соединения при такой сварке концы одной из стыкующихся деталей иногда делали с фигурным вырезом в виде ласточкина хвоста. Таким образом была PAGE 27 оформлена заготовка для навершия меча, украшенная стилизованной головкой грифона. Очень широко в скифский период применяли наварку накладных деталей при изготовлении мечей и деталей. Этот прием зафиксирован неоднократно. Так, для получения фигурного перекрестия скифского меча при помощи зубила вырезали соответствующую заготовку, которую обрабатывали точильным камнем, надевали на меч у начала рукоятки и затем сваривали кузнечным способом. При изготовлении втулок копий и дротиков заготовку изгибали на конической оправке и иногда производили сварку краев внахлестку. Но хороших соединений при этом не наблюдается, видимо, потому, что при работе на оправке трудно было произвести хорошую проковку. Наконец, можно отметить еще один прием, применявшийся при изготовлении боевых топоров. Для получения проушины заготовку с одной стороны сначала разрубали, затем при помощи круглой оправки формировали среднюю часть топора с отверстием, а обушную часть сваривали. Такая технология, зафиксированная на топоре VI в. до н. э., может быть объяснена тем, что кузнецу трудно было произвести прошивку толстой стальной заготовки для получения отверстия. Гораздо большее значение для развития техники обработки черных металлов имела сварка железа с разным содержанием углерода с целью улучшения качества лезвия режущих и рубящих орудий. Среди таких изделий можно выделить пять видов кузнечной сварки, требовавших большого мастерства кузнецов, ввиду того, что температура сварки железа с различным содержанием углерода неодинакова.

При изготовлении втулок копий и дротиков заготовку изгибали на конической оправке и иногда производили сварку краев внахлестку. Но хороших соединений при этом не наблюдается, видимо, потому, что при работе на оправке трудно было произвести хорошую проковку. Наконец, можно отметить еще один прием, применявшийся при изготовлении боевых топоров. Для получения проушины заготовку с одной стороны сначала разрубали, затем при помощи круглой оправки формировали среднюю часть топора с отверстием, а обушную часть сваривали. Такая технология, зафиксированная на топоре VI в. до н. э., может быть объяснена тем, что кузнецу трудно было произвести прошивку толстой стальной заготовки для получения отверстия. Гораздо большее значение для развития техники обработки черных металлов имела сварка железа с разным содержанием углерода с целью улучшения качества лезвия режущих и рубящих орудий. Среди таких изделий можно выделить пять видов кузнечной сварки, требовавших большого мастерства кузнецов, ввиду того, что температура сварки железа с различным содержанием углерода неодинакова. При изготовлении копий, дротиков, серпов, ножей и пр. Применяли сварку двух полос железа и стали с выходом последней на режущую часть лезвия. Это давало хорошее сочетание мягкого и вязкого железа или низкоуглеродистой стали с твердой, но хрупкой сталью, содержащей большое количество углерода. Хорошим примером такого изделия является нож из городища скифской эпохи. Лезвие его сделано сваркой полосы низкоуглеродистой стали (0,1 – 0,2 % С) с высокоуглеродистой сталью (0,6 – 0,7 С). Довольно часто при изготовлении ножей, серпов и топоров кузнецы ограничивались наваркой небольшой стальной пластины на режущую часть лезвия. К числу таких изделий относится нож из Бельского городища скифской эпохи, у которого на основу из низкоуглеродистой стали, практически железа (0,1 – 0,15 % С), наварена пластина из стали (0,4 – 0,5 % С). В одном случае при исследовании обломка меча из Восточно-Бельского городища оказалось, что стальные пластинки наварены с обеих сторон обоюдоострого клинка. Реже встречалась в скифское время сварка, при которой между двумя более мягкими пластинами заключалась пластина из более твердой стали.

При изготовлении копий, дротиков, серпов, ножей и пр. Применяли сварку двух полос железа и стали с выходом последней на режущую часть лезвия. Это давало хорошее сочетание мягкого и вязкого железа или низкоуглеродистой стали с твердой, но хрупкой сталью, содержащей большое количество углерода. Хорошим примером такого изделия является нож из городища скифской эпохи. Лезвие его сделано сваркой полосы низкоуглеродистой стали (0,1 – 0,2 % С) с высокоуглеродистой сталью (0,6 – 0,7 С). Довольно часто при изготовлении ножей, серпов и топоров кузнецы ограничивались наваркой небольшой стальной пластины на режущую часть лезвия. К числу таких изделий относится нож из Бельского городища скифской эпохи, у которого на основу из низкоуглеродистой стали, практически железа (0,1 – 0,15 % С), наварена пластина из стали (0,4 – 0,5 % С). В одном случае при исследовании обломка меча из Восточно-Бельского городища оказалось, что стальные пластинки наварены с обеих сторон обоюдоострого клинка. Реже встречалась в скифское время сварка, при которой между двумя более мягкими пластинами заключалась пластина из более твердой стали. В результате получалось высококачественное самозатачивающееся лезвие, так как мягкие боковые пластины изнашивались быстрее средней. Также редкостью в скифскую эпоху являются изделия, лезвия которых имеют структуру, напоминающую сварной дамаск. К таким изделиям относится PAGE 27 нож из Басовского городища, выкованный из заготовки, в которой перемежается несколько слоев железа и высокоуглеродистой стали, создающих на боковой поверхности ножа узор из темных и светлых полос. Таким образом, в скифский период раннего железного века кузнецы степных и лесостепных племен Восточной Европы уже хорошо освоили и широко применяли разнообразные приемы кузнечной сварки. В скифский период в некоторых случаях делались попытку произвести сварку бронзы с бронзой путем прилива, например при починке больших котлов на одной ножке и для присоединения к ним фигурных ручек. Однако прочного сварного соединения не получалось. Литейщики раннего железного века при починке котлов иногда просверливали в стенках их отверстия и заливали металл таким образом, что получалась соединяющая отливка, напоминающая по форме заклепку.

В результате получалось высококачественное самозатачивающееся лезвие, так как мягкие боковые пластины изнашивались быстрее средней. Также редкостью в скифскую эпоху являются изделия, лезвия которых имеют структуру, напоминающую сварной дамаск. К таким изделиям относится PAGE 27 нож из Басовского городища, выкованный из заготовки, в которой перемежается несколько слоев железа и высокоуглеродистой стали, создающих на боковой поверхности ножа узор из темных и светлых полос. Таким образом, в скифский период раннего железного века кузнецы степных и лесостепных племен Восточной Европы уже хорошо освоили и широко применяли разнообразные приемы кузнечной сварки. В скифский период в некоторых случаях делались попытку произвести сварку бронзы с бронзой путем прилива, например при починке больших котлов на одной ножке и для присоединения к ним фигурных ручек. Однако прочного сварного соединения не получалось. Литейщики раннего железного века при починке котлов иногда просверливали в стенках их отверстия и заливали металл таким образом, что получалась соединяющая отливка, напоминающая по форме заклепку. Интересно, что греческие мастера также не овладели полностью технологией сварки бронзы и редко ее применяли. Это хорошо видно на примере одной из амфор, найденных у с. Песчаное и относящихся к первой четверти V в. до н. э. При изготовлении ювелирных изделий из золота серебра и бронзы в раннем железном веке широко использовали пайку. В странах Древнего Востока, в том числе Египте, применялась пайка золота золотым припоем, меди серебром или сплава меди с серебром, а мягкий припой долго не был известен. С помощью пайки сделаны многие ювелирные изделия, найденные в курганах Скифии, начиная от золотых блях первой половины VI в. до н. э. с изображением пантеры (курган Келермес) и оленя (курган у станции Костромской) и кончая золотой пекторалью IV в. до н. э. из Толстой Могилы. Особо следует отметить такой шедевр микропайки золота, как золотые серьги из Кургана у Феодосии, на которых изображена миниатюрная четверка мчащихся лошадей с крылатой богиней Никой в колеснице, а также другие, сопровождающие эту центральную композицию фигуры и украшения, многие из которых трудно даже заметить невооруженным глазом.

Интересно, что греческие мастера также не овладели полностью технологией сварки бронзы и редко ее применяли. Это хорошо видно на примере одной из амфор, найденных у с. Песчаное и относящихся к первой четверти V в. до н. э. При изготовлении ювелирных изделий из золота серебра и бронзы в раннем железном веке широко использовали пайку. В странах Древнего Востока, в том числе Египте, применялась пайка золота золотым припоем, меди серебром или сплава меди с серебром, а мягкий припой долго не был известен. С помощью пайки сделаны многие ювелирные изделия, найденные в курганах Скифии, начиная от золотых блях первой половины VI в. до н. э. с изображением пантеры (курган Келермес) и оленя (курган у станции Костромской) и кончая золотой пекторалью IV в. до н. э. из Толстой Могилы. Особо следует отметить такой шедевр микропайки золота, как золотые серьги из Кургана у Феодосии, на которых изображена миниатюрная четверка мчащихся лошадей с крылатой богиней Никой в колеснице, а также другие, сопровождающие эту центральную композицию фигуры и украшения, многие из которых трудно даже заметить невооруженным глазом. В большинстве случаев пайка произведена золотом или реже серебром. В раннем железном веке, как и прежде, развитие металлообработки у различных племен в силу многих исторических причин происходило неравномерно. Даже у населения одной и той же зарубинецкой археологической культуры (II в. до н. э. – II в. н. э.) в технике обработки железа не наблюдается единства. Если среди изделий полесской, средне- и верхнеднепровской групп зафиксирована сварка только однородного металла и, по-видимому, не применялась сварка железа и стали, то исследования орудий зарубинецких племен Южного Побужья показали более высокий уровень развития металлообработки. В этой группе имеются ножи, выкованные с применением кузнечной сварки железа и стали, и с использованием закалки. Обработка железа у сарматских племен VI в. до н. э. – II в. н. э. изучена еще недостаточно. В Прохоровской культуре с IV в. до н. э. появляются своеобразные сарматские мечи, при изготовлении лезвий которых применялась сварка двух или трех полос железа и стали.

В большинстве случаев пайка произведена золотом или реже серебром. В раннем железном веке, как и прежде, развитие металлообработки у различных племен в силу многих исторических причин происходило неравномерно. Даже у населения одной и той же зарубинецкой археологической культуры (II в. до н. э. – II в. н. э.) в технике обработки железа не наблюдается единства. Если среди изделий полесской, средне- и верхнеднепровской групп зафиксирована сварка только однородного металла и, по-видимому, не применялась сварка железа и стали, то исследования орудий зарубинецких племен Южного Побужья показали более высокий уровень развития металлообработки. В этой группе имеются ножи, выкованные с применением кузнечной сварки железа и стали, и с использованием закалки. Обработка железа у сарматских племен VI в. до н. э. – II в. н. э. изучена еще недостаточно. В Прохоровской культуре с IV в. до н. э. появляются своеобразные сарматские мечи, при изготовлении лезвий которых применялась сварка двух или трех полос железа и стали. Дальнейшее развитие металлообработки наблюдается при изучении железных изделий сложной по этническому составу Черняховской культуры PAGE 27 РАЗВИТИЕ СВАРКИ МЕТАЛЛОВ В XVIII – XIX ВВ. Создание дуговой сварки Как известно, сварка металлов развивалась очень медленно. Совершенствовались кузнечная сварка, сварка заливкой жидким металлов и родственный процесс – пайка. В XIX в. в промышленности кузнечная сварка была механизирована. От кустарного производства перешли к заводскому цеху высокой производительности. Ручной труд молотобойца заменяется работой машин, механическими молотами с весом бойка до 1 т., производящими от 100 до 400 ударов в минуту. Стыки более крупных деталей обжимаются на мощных гидравлических прессах. Значительно улучшились конструкции печей для нагрева свариваемых деталей, заменивших первоначальные примитивные горны. Печи переводятся на твердое жидкое и газообразное топливо. Технология кузнечной сварки также была усовершенствована. Способом кузнечной сварки готовили биметалл.

Дальнейшее развитие металлообработки наблюдается при изучении железных изделий сложной по этническому составу Черняховской культуры PAGE 27 РАЗВИТИЕ СВАРКИ МЕТАЛЛОВ В XVIII – XIX ВВ. Создание дуговой сварки Как известно, сварка металлов развивалась очень медленно. Совершенствовались кузнечная сварка, сварка заливкой жидким металлов и родственный процесс – пайка. В XIX в. в промышленности кузнечная сварка была механизирована. От кустарного производства перешли к заводскому цеху высокой производительности. Ручной труд молотобойца заменяется работой машин, механическими молотами с весом бойка до 1 т., производящими от 100 до 400 ударов в минуту. Стыки более крупных деталей обжимаются на мощных гидравлических прессах. Значительно улучшились конструкции печей для нагрева свариваемых деталей, заменивших первоначальные примитивные горны. Печи переводятся на твердое жидкое и газообразное топливо. Технология кузнечной сварки также была усовершенствована. Способом кузнечной сварки готовили биметалл. Листы разнородных металлов собирали в пакет, который нагревали в печах и пропускали через валки прокатного стана. Значительное применение кузнечная сварка находила в производстве сварных стальных труб с прямолинейным продольным нахлесточным швом; кромки шва предварительно скашивали, заготовку нагревали в печи и, затем шов прокатывали на сердечнике. Таким способом изготавливали трубы диаметром от 40 до нескольких сотен миллиметров. Для повышения производительности сварки и качества сварного соединения стали применять сварку водяным газом на специальных установках, где металл нагревали мощными горелками, работавшими на водяном газе с воздухом, а нагретые кромки на той же машине сваривали проковкой механическими молотами и прокаткой нажимными роликами. Широко применялась кузнечная сварка в производстве разного вида инструментов и орудий труда. Однако во многих отраслях производства кузнечная сварка уже не удовлетворяла возросшим требованиям техники. В конце XIX в. на основе достижений в области физики и электротехники в развитии сварки произошел прорыв.

Листы разнородных металлов собирали в пакет, который нагревали в печах и пропускали через валки прокатного стана. Значительное применение кузнечная сварка находила в производстве сварных стальных труб с прямолинейным продольным нахлесточным швом; кромки шва предварительно скашивали, заготовку нагревали в печи и, затем шов прокатывали на сердечнике. Таким способом изготавливали трубы диаметром от 40 до нескольких сотен миллиметров. Для повышения производительности сварки и качества сварного соединения стали применять сварку водяным газом на специальных установках, где металл нагревали мощными горелками, работавшими на водяном газе с воздухом, а нагретые кромки на той же машине сваривали проковкой механическими молотами и прокаткой нажимными роликами. Широко применялась кузнечная сварка в производстве разного вида инструментов и орудий труда. Однако во многих отраслях производства кузнечная сварка уже не удовлетворяла возросшим требованиям техники. В конце XIX в. на основе достижений в области физики и электротехники в развитии сварки произошел прорыв. За короткий срок был создан ряд новых способов сварки, являющихся основой сварочной техники и в наше время. Источником нагрева для самого распространенного до настоящего времени вида сварки служит электрическая дуга. Честь открытия явления электродугового разряда принадлежит русскому ученому академику В. В. Петрову. Василий Владимирович Петров родился в 1761 г. В городе Обояни Курской губернии. Преподавал физику и математику в горном училище в Барнауле, в 1793 г. был переведен в Медико-хирургическое училище в Петербург. Здесь Петров проработал 41 год — до конца своей жизни (1834) и создал большой физический кабинет, в свое время бывшей одной из лучших физических лабораторий мира. Высокообразованный человек, он владел многими языками, внимательно следил за иностранной литературой и поддерживал связи с европейскими учеными. Был искусным экспериментатором и прекрасным педагогом. Петров был назначен ординарным PAGE 27 профессором Медико-хирургической академии в 1801 г., избран членом- корреспондентом Петербургской академии наук в 1803 г.

За короткий срок был создан ряд новых способов сварки, являющихся основой сварочной техники и в наше время. Источником нагрева для самого распространенного до настоящего времени вида сварки служит электрическая дуга. Честь открытия явления электродугового разряда принадлежит русскому ученому академику В. В. Петрову. Василий Владимирович Петров родился в 1761 г. В городе Обояни Курской губернии. Преподавал физику и математику в горном училище в Барнауле, в 1793 г. был переведен в Медико-хирургическое училище в Петербург. Здесь Петров проработал 41 год — до конца своей жизни (1834) и создал большой физический кабинет, в свое время бывшей одной из лучших физических лабораторий мира. Высокообразованный человек, он владел многими языками, внимательно следил за иностранной литературой и поддерживал связи с европейскими учеными. Был искусным экспериментатором и прекрасным педагогом. Петров был назначен ординарным PAGE 27 профессором Медико-хирургической академии в 1801 г., избран членом- корреспондентом Петербургской академии наук в 1803 г. и академиком в 1807г. Открытие В. В. Петровым электродугового разряда стало возможным благодаря созданию источника электрического тока. В 1799 г. А. Вольта в Италии построил первый в мире источник электрического тока «вольтов столб», который состоял из разнородных металлических кружков (медь + цинк, серебро + цинк), проложенных бумажными кружками, смоченными водным раствором нашатыря. Через год, в 1800 г., Петров в Петербурге изготовил «вольтовы столбы» разного размера, а через два года он создал огромнейший в мире «вольтов столб» из 2100 пар металлических кружков-элементов. Эта батарея была наиболее мощным источником электрического тока в свое время. В 1802 г. впервые в мире В. В. Петров наблюдал дуговой разряд от построенного им сверхмощного «вольтова столба». Он отметил, что дуговой разряд является источником чрезвычайно яркого света, пригодного для освещения. Им было установлено, что дуговой разряд вызывает весьма высокую температуру, расплавляет и обращает в пары все металлы, которые в форме полосок и проволочек были введены в пламя дугового разряда.

и академиком в 1807г. Открытие В. В. Петровым электродугового разряда стало возможным благодаря созданию источника электрического тока. В 1799 г. А. Вольта в Италии построил первый в мире источник электрического тока «вольтов столб», который состоял из разнородных металлических кружков (медь + цинк, серебро + цинк), проложенных бумажными кружками, смоченными водным раствором нашатыря. Через год, в 1800 г., Петров в Петербурге изготовил «вольтовы столбы» разного размера, а через два года он создал огромнейший в мире «вольтов столб» из 2100 пар металлических кружков-элементов. Эта батарея была наиболее мощным источником электрического тока в свое время. В 1802 г. впервые в мире В. В. Петров наблюдал дуговой разряд от построенного им сверхмощного «вольтова столба». Он отметил, что дуговой разряд является источником чрезвычайно яркого света, пригодного для освещения. Им было установлено, что дуговой разряд вызывает весьма высокую температуру, расплавляет и обращает в пары все металлы, которые в форме полосок и проволочек были введены в пламя дугового разряда. Таким образом, наметились возможности практического применения дугового разряда для освещения и плавления металлов. К моменту открытия дугового разряда электротехника только начинала создаваться, электротехнической промышленности не было. Для технического использования дугового разряда прежде всего не хватало сколько-нибудь приемлемых источников тока для питания дуги. Кроме источников тока, необходима была различная электрическая аппаратура: выключатели, регуляторы, измерительные приборы, электрические провода, кабели и прочее. От открытия Петрова до крупнейшего технического применения его – изобретения Н. Н. Бенардосом дуговой сварки – прошло около 80 лет. Выдающийся английский физик М. Фарадей, в начале своего жизненного пути простой рабочий, в конце – член Королевского общества, экспериментально изучая электромагнетизм, открыл явление электромагнитной индукции и отсюда вывел принципы устройства электродвигателя (1821 г.) и электрического генератора. Английский физик Д. Максвелл провел математическую обработку исследований и вывел уравнения, характеризующие электромагнитные поля и происходящие в них процессы.

Таким образом, наметились возможности практического применения дугового разряда для освещения и плавления металлов. К моменту открытия дугового разряда электротехника только начинала создаваться, электротехнической промышленности не было. Для технического использования дугового разряда прежде всего не хватало сколько-нибудь приемлемых источников тока для питания дуги. Кроме источников тока, необходима была различная электрическая аппаратура: выключатели, регуляторы, измерительные приборы, электрические провода, кабели и прочее. От открытия Петрова до крупнейшего технического применения его – изобретения Н. Н. Бенардосом дуговой сварки – прошло около 80 лет. Выдающийся английский физик М. Фарадей, в начале своего жизненного пути простой рабочий, в конце – член Королевского общества, экспериментально изучая электромагнетизм, открыл явление электромагнитной индукции и отсюда вывел принципы устройства электродвигателя (1821 г.) и электрического генератора. Английский физик Д. Максвелл провел математическую обработку исследований и вывел уравнения, характеризующие электромагнитные поля и происходящие в них процессы. Большой вклад в развитие теоретических основ электротехники внесли русские ученые: академик Б. С. Якоби, академик Э. Х. Ленц, профессор Д. А. Лаченов и др. В середине XIX в. в ряде стран были разработаны конструкции дуговых ламп для бытового освещения и для прожекторов. Крупным изобретателем был П. Н. Яблочков. Он в 1876 г. создал так называемую «свечу Яблочкова», получившую применение в Петербурге, Париже и Лондоне. Были созданы и мощные дуговые лампы с автоматическими регуляторами, поддерживающими постоянную длину дуги. Работы над дуговыми лампами, прожекторами и их регуляторами позволили глубже изучить свойства дугового разряда и, несомненно, были полезны при создании и совершенствовании дуговой сварки. PAGE 27 Одним из важнейших этапов было создание З. Т. Граммом (Франция) в 1870 г. кольцевого якоря для электромагнитной машины, которая может быть электрическим генератором (динамо-машиной) или электрическим двигателем. Занимаясь дуговыми источниками света и источниками питания к ним – аккумуляторами, начал свою деятельность в области прикладной электротехники и электротехнологии Н.

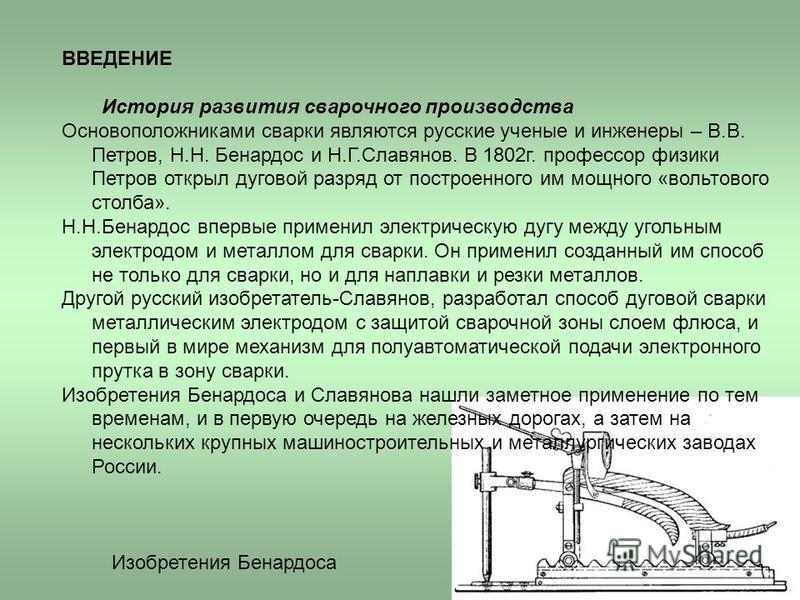

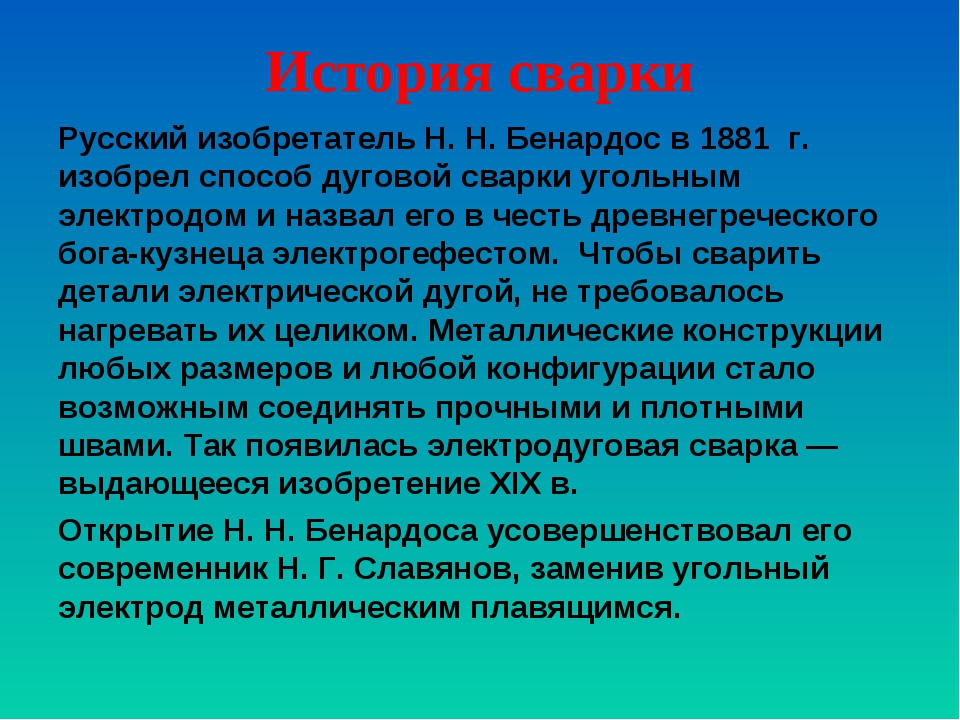

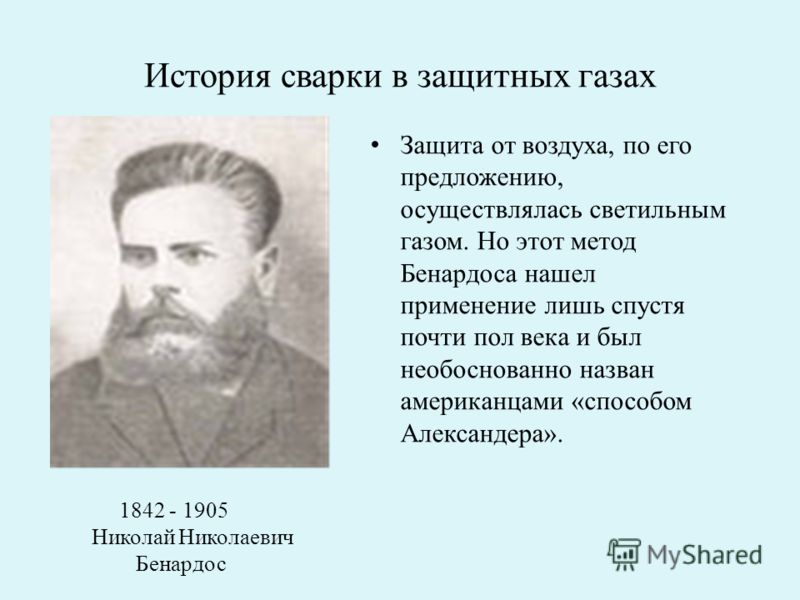

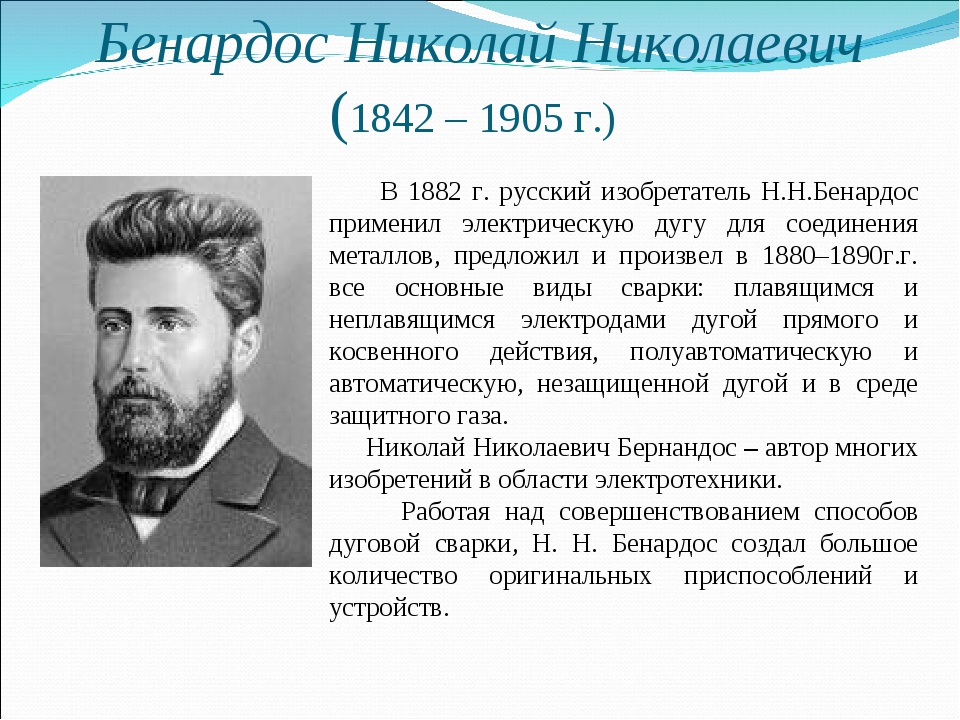

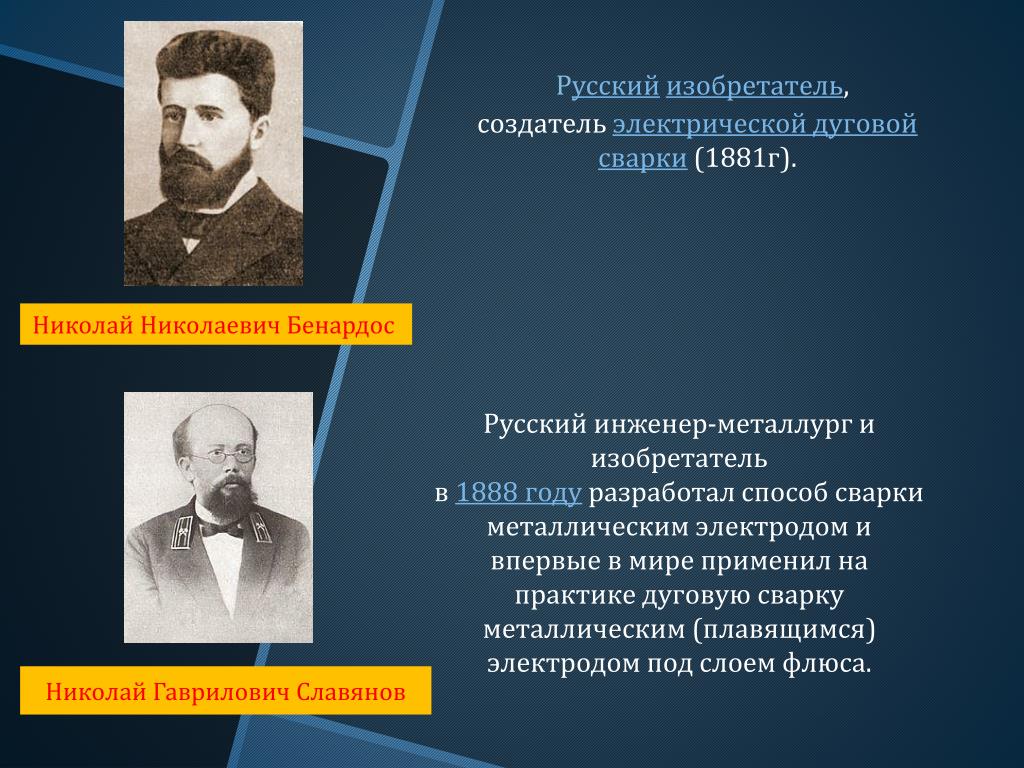

Большой вклад в развитие теоретических основ электротехники внесли русские ученые: академик Б. С. Якоби, академик Э. Х. Ленц, профессор Д. А. Лаченов и др. В середине XIX в. в ряде стран были разработаны конструкции дуговых ламп для бытового освещения и для прожекторов. Крупным изобретателем был П. Н. Яблочков. Он в 1876 г. создал так называемую «свечу Яблочкова», получившую применение в Петербурге, Париже и Лондоне. Были созданы и мощные дуговые лампы с автоматическими регуляторами, поддерживающими постоянную длину дуги. Работы над дуговыми лампами, прожекторами и их регуляторами позволили глубже изучить свойства дугового разряда и, несомненно, были полезны при создании и совершенствовании дуговой сварки. PAGE 27 Одним из важнейших этапов было создание З. Т. Граммом (Франция) в 1870 г. кольцевого якоря для электромагнитной машины, которая может быть электрическим генератором (динамо-машиной) или электрическим двигателем. Занимаясь дуговыми источниками света и источниками питания к ним – аккумуляторами, начал свою деятельность в области прикладной электротехники и электротехнологии Н. Н. Бенардос. Н. Н. Бенардос родился в 1842 г. в деревне Херсонской губернии. Род Бенардосов ведет свое начало от деда П. Е. Бенардоса, который родился в 1763 г. в Греции и юношей приехал в Петербург, где окончил гимназию и кадетское училище, участвовал в войнах России с Турцией. Отец Бенардоса также был военным, участвовал в должности командира полка в Крымской войне 1853-1856 гг. Н. Н. Бенардос по обычаям того времени получил воспитание и образование дома. В 1862 г. он поступил в Киевский университет на медицинский факультет, но в 1866 г. перевелся в Петровскую земледельческую и лесную академию в Москве (ныне Тимирязевская академия). В конце 70 – начале 80-х гг. Н. Н. Бенардос, работая на электротехническом заводе в Петербурге на предприятии П. Н. Яблочкова, начал соединять элементы свинцовых аккумуляторов, расплавляя кромки теплом электрической дуги. В 1881 г. он демонстрирует новый способ сварки металлов в лаборатории Кабота в Париже. Вот что сказано о первых работах Бенардоса в известном электротехническом словаре Дюмона (Dumont): «Работая в 1881 г.

Н. Бенардос. Н. Н. Бенардос родился в 1842 г. в деревне Херсонской губернии. Род Бенардосов ведет свое начало от деда П. Е. Бенардоса, который родился в 1763 г. в Греции и юношей приехал в Петербург, где окончил гимназию и кадетское училище, участвовал в войнах России с Турцией. Отец Бенардоса также был военным, участвовал в должности командира полка в Крымской войне 1853-1856 гг. Н. Н. Бенардос по обычаям того времени получил воспитание и образование дома. В 1862 г. он поступил в Киевский университет на медицинский факультет, но в 1866 г. перевелся в Петровскую земледельческую и лесную академию в Москве (ныне Тимирязевская академия). В конце 70 – начале 80-х гг. Н. Н. Бенардос, работая на электротехническом заводе в Петербурге на предприятии П. Н. Яблочкова, начал соединять элементы свинцовых аккумуляторов, расплавляя кромки теплом электрической дуги. В 1881 г. он демонстрирует новый способ сварки металлов в лаборатории Кабота в Париже. Вот что сказано о первых работах Бенардоса в известном электротехническом словаре Дюмона (Dumont): «Работая в 1881 г. в лаборатории Кабота, Бенардос сделал первые попытки применения электрической энергии для сварки свинцовых пластин аккумуляторов. Так как результаты опытов оказались удовлетворительными, то Бенардос применил свой способ сварки и для других металлов, и таким путем был проведен к созданию новой промышленности». Своему изобретению Н. Н. Бенардос дал название «Электрогефест», произведя его от имени Гефеста – бога-кузнеца, покровителя ремесел в древнегреческой мифологии. После детальной разработки своего способа «Электрогефест» Н. Н. Бенардос получил патенты на него в Англии, Бельгии, Германии, Италии, России, США, Франции, Швеции и других странах. Русский патент или, как тогда называли, привилегию он получил только в 1886 г. за № 11982 на «Способ соединения и разъединения металлов непосредственным действием электрического тока». Сущность изобретения и его возможное применение сформулированы в изобретении следующим образом: «Предмет изобретения составляет способ соединения и разъединения металлов действием электрического тока, названный «Электрогефест» и основанный на непосредственном образовании вольтовой дуги между местом обработки металла, составляющим один электрод, и подводимою к этому месту рукояткою, содержащей другой электрод, соединенный с соответственным полюсом электрического тока.

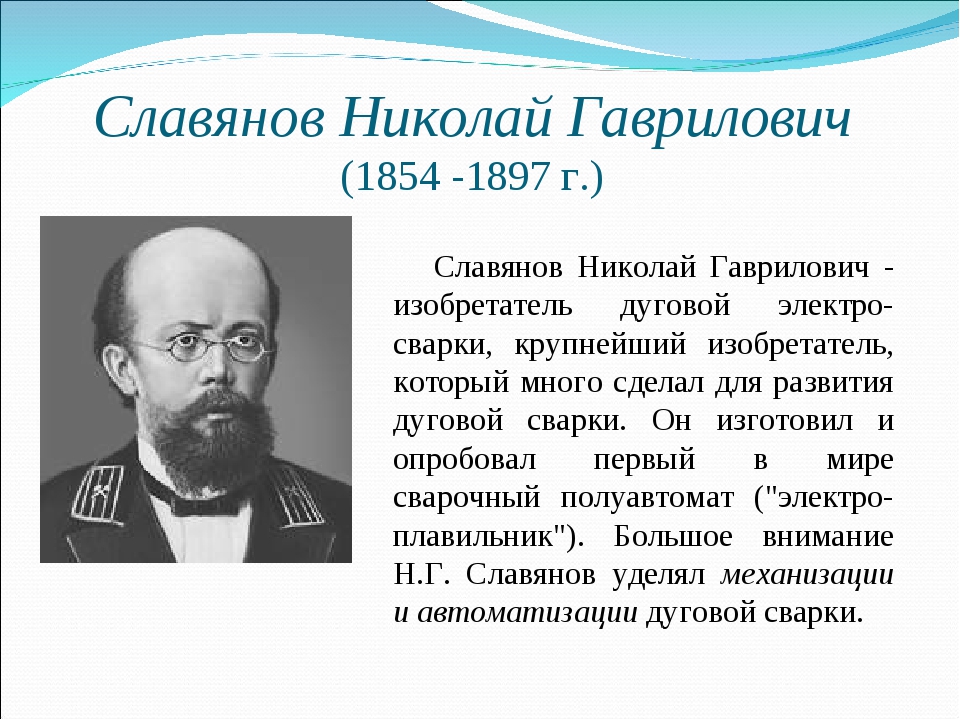

в лаборатории Кабота, Бенардос сделал первые попытки применения электрической энергии для сварки свинцовых пластин аккумуляторов. Так как результаты опытов оказались удовлетворительными, то Бенардос применил свой способ сварки и для других металлов, и таким путем был проведен к созданию новой промышленности». Своему изобретению Н. Н. Бенардос дал название «Электрогефест», произведя его от имени Гефеста – бога-кузнеца, покровителя ремесел в древнегреческой мифологии. После детальной разработки своего способа «Электрогефест» Н. Н. Бенардос получил патенты на него в Англии, Бельгии, Германии, Италии, России, США, Франции, Швеции и других странах. Русский патент или, как тогда называли, привилегию он получил только в 1886 г. за № 11982 на «Способ соединения и разъединения металлов непосредственным действием электрического тока». Сущность изобретения и его возможное применение сформулированы в изобретении следующим образом: «Предмет изобретения составляет способ соединения и разъединения металлов действием электрического тока, названный «Электрогефест» и основанный на непосредственном образовании вольтовой дуги между местом обработки металла, составляющим один электрод, и подводимою к этому месту рукояткою, содержащей другой электрод, соединенный с соответственным полюсом электрического тока. С помощью этого способа могут выполнены следующие работы: соединение частей между собою, разъединение и разрезывание металлов на части, сверление или производство отверстий и полостей и направление слоями». PAGE 27 трудились известные металлурги, мастера-умельцы, прославившие Урал, где применялись многие наиболее прогрессивные методы получения и обработки металлов, стали для Славянова хорошей школой практической подготовки. В 1881 г. Н. Г. Славянов перешел на Омутнинские чугунолитейные и железоделательные заводы, где работал инженером для технических занятий. Здесь также, как и в Воткинском заводе, молодой энергичный инженер неоднократно пытался внести некоторые усовершенствования в производство. С 1883 г. и до конца своей жизни Н. Г. Славянов работал на Пермских казенных пушечных заводах, оснащенных новой техникой, которые выпускали артиллерийские орудия, успешно справлялись с изготовлением и ремонтом сложных машин и механизмов различного назначения и были укомплектованы опытными специалистами.

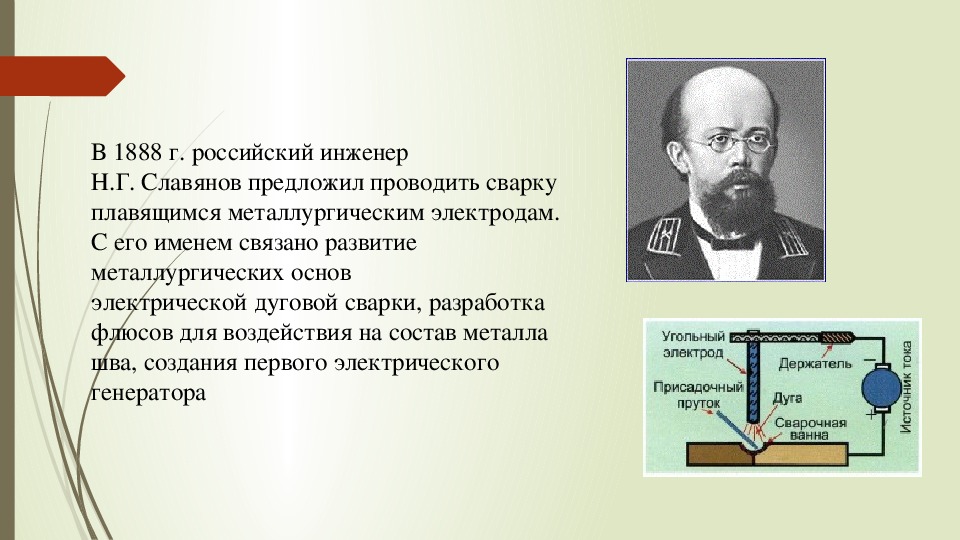

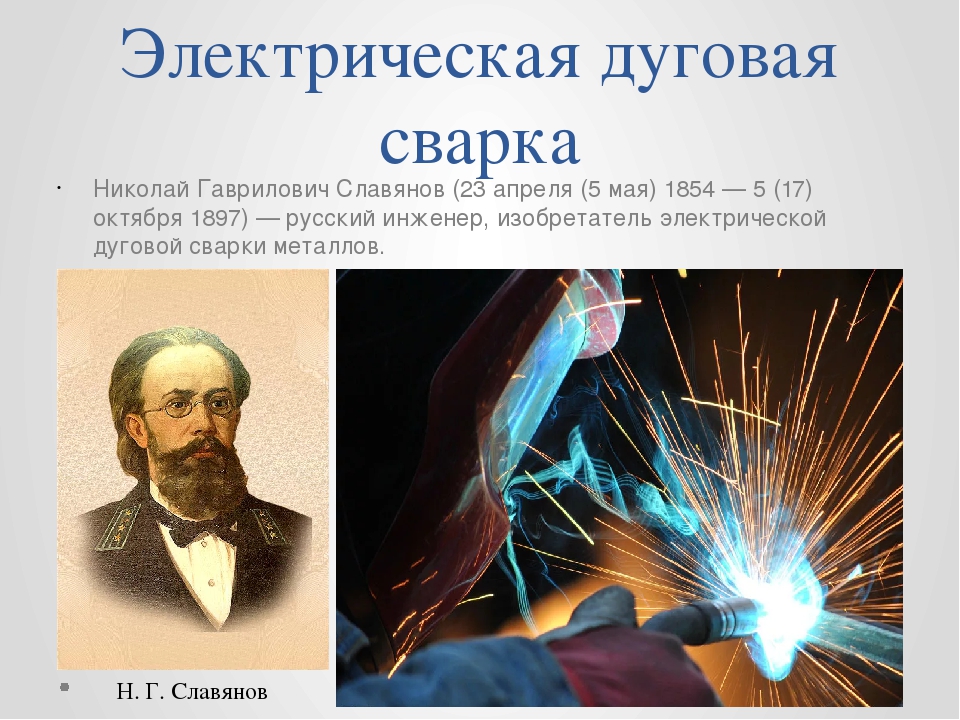

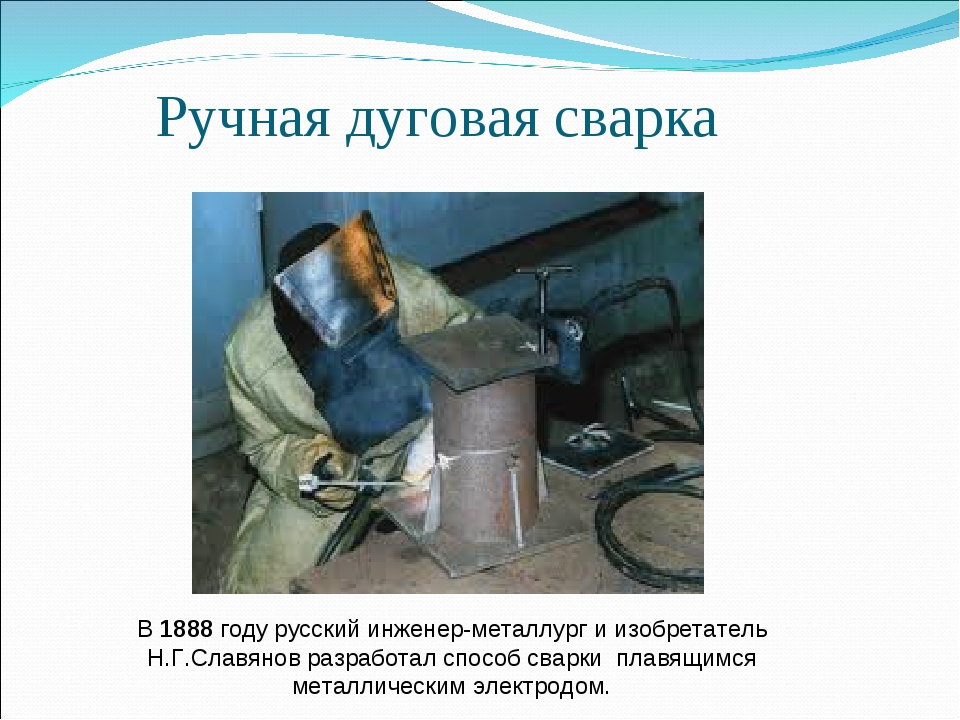

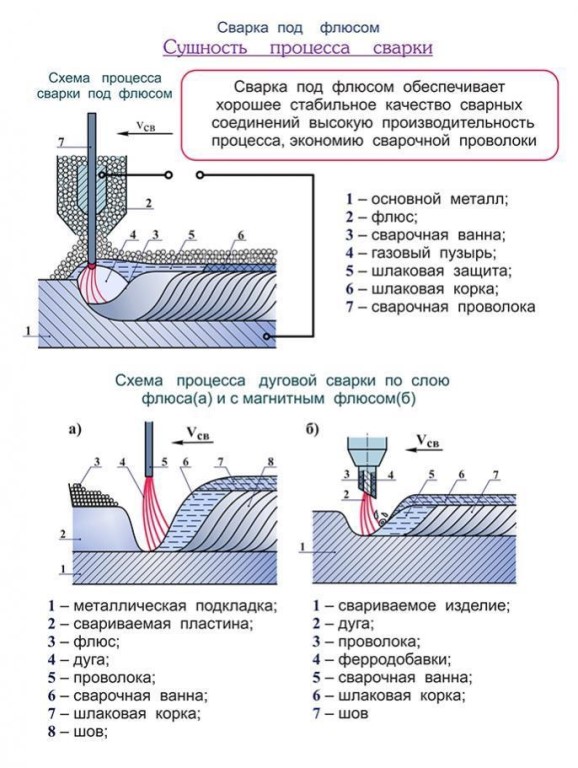

С помощью этого способа могут выполнены следующие работы: соединение частей между собою, разъединение и разрезывание металлов на части, сверление или производство отверстий и полостей и направление слоями». PAGE 27 трудились известные металлурги, мастера-умельцы, прославившие Урал, где применялись многие наиболее прогрессивные методы получения и обработки металлов, стали для Славянова хорошей школой практической подготовки. В 1881 г. Н. Г. Славянов перешел на Омутнинские чугунолитейные и железоделательные заводы, где работал инженером для технических занятий. Здесь также, как и в Воткинском заводе, молодой энергичный инженер неоднократно пытался внести некоторые усовершенствования в производство. С 1883 г. и до конца своей жизни Н. Г. Славянов работал на Пермских казенных пушечных заводах, оснащенных новой техникой, которые выпускали артиллерийские орудия, успешно справлялись с изготовлением и ремонтом сложных машин и механизмов различного назначения и были укомплектованы опытными специалистами. Н. Г. Славянов прилагал большие усилия к дальнейшему развитию производства на основе электротехники и электротехнологии, стремясь в первую очередь улучшить качество изготавливаемой продукции. Для целей электрометаллургии и освещения он спроектировал и построил две мощные по тому времени динамо-машины постоянного тока с приводами от паровых машин: на номинальный ток 300 А при напряжении 60 В и 1000 А при напряжении 100 В. Обладая глубокими знаниями металлургии и электротехники, Н. Г. Славянов разработал способ дуговой сварки металлическим плавящимся электродом с защитой сварочной зоны слоем порошкообразного вещества- флюса и первый в мире механизм – «электроплавильник» для полуавтоматической подачи электродного прутка в зону сварки. Новаторской была идея исключить из сварочной цепи аккумуляторную батарею, оставив в качестве источника питания только генератор (1888 г.). Способ получил название «дуговая сварка по способу Славянова». Под ним подразумевают сварку плавящимся металлическим электродом.

Н. Г. Славянов прилагал большие усилия к дальнейшему развитию производства на основе электротехники и электротехнологии, стремясь в первую очередь улучшить качество изготавливаемой продукции. Для целей электрометаллургии и освещения он спроектировал и построил две мощные по тому времени динамо-машины постоянного тока с приводами от паровых машин: на номинальный ток 300 А при напряжении 60 В и 1000 А при напряжении 100 В. Обладая глубокими знаниями металлургии и электротехники, Н. Г. Славянов разработал способ дуговой сварки металлическим плавящимся электродом с защитой сварочной зоны слоем порошкообразного вещества- флюса и первый в мире механизм – «электроплавильник» для полуавтоматической подачи электродного прутка в зону сварки. Новаторской была идея исключить из сварочной цепи аккумуляторную батарею, оставив в качестве источника питания только генератор (1888 г.). Способ получил название «дуговая сварка по способу Славянова». Под ним подразумевают сварку плавящимся металлическим электродом. Ввиду значительных размеров ванны сварка выполнялась только в нижнем положении. Способ отличался значительной сложностью подготовки и выполнения, требовал высокого искусства от сварщика и мало походил на обычный в наши дни способ ручной сварки плавящимся электродом. При сварке по способу Славянова дуга плавит одновременно как металл изделия, так и электрод, и сварочный флюс, образуя общую сварочную ванну из жидкого металла, покрытого шлаком. Коэффициент полезного использования тепла дуги при этом значительно возрастает. Перед сваркой изделие нужно значительно подогреть для предупреждения слишком быстрого охлаждения сварочной ванны. По окончании сварки изделие покрывают теплоизолирующими материалами, замедляя охлаждение и делая его более равномерным. Для удержания жидкого металла ванны значительного объема нужно заформовывать изделие, ограждать ванну угольными или графитными пластинами. В 1891 г. Н. Г. Славянов получил патент (привилегию) № 8748 в России на способ дуговой сварки («электрической отливки» металлов).

Ввиду значительных размеров ванны сварка выполнялась только в нижнем положении. Способ отличался значительной сложностью подготовки и выполнения, требовал высокого искусства от сварщика и мало походил на обычный в наши дни способ ручной сварки плавящимся электродом. При сварке по способу Славянова дуга плавит одновременно как металл изделия, так и электрод, и сварочный флюс, образуя общую сварочную ванну из жидкого металла, покрытого шлаком. Коэффициент полезного использования тепла дуги при этом значительно возрастает. Перед сваркой изделие нужно значительно подогреть для предупреждения слишком быстрого охлаждения сварочной ванны. По окончании сварки изделие покрывают теплоизолирующими материалами, замедляя охлаждение и делая его более равномерным. Для удержания жидкого металла ванны значительного объема нужно заформовывать изделие, ограждать ванну угольными или графитными пластинами. В 1891 г. Н. Г. Славянов получил патент (привилегию) № 8748 в России на способ дуговой сварки («электрической отливки» металлов). Большая группа опытных электросварщиков, которых Славянов готовил сам, мощная по тем временам электролитейная фабрика, или сварочный цех, созданная электрическая аппаратура, генераторы постоянного тока позволили Пермским PAGE 27 пушечным заводам в короткие сроки и качественно выполнить всевозможные, преимущественно ремонтные, сварочные работы. Сварка стала применяться при изготовлении основной продукции заводов – орудийных систем. Пермские пушечные заводы обслуживали обширный район Урала и Поволжья и выполняли заказы многих предприятий. Для улучшения качества металла были применены раскислители (ферросилиций и ферроалюминий) и легирующие присадки, в первую очередь ферромарганец, вводимый в сварочную ванну. Раскислители и легирующие присадки были разработаны также для меди и бронзы. Специфичной работой того времени было исправление церковных колоколов – заварка образовавшихся трещин, причем обязательным требованием было сохранение частоты звука. В 1893 – 1894 гг. на электролитейной фабрике пушечных заводов было исправлено 34 колокола общим весом 26,5 т.

Большая группа опытных электросварщиков, которых Славянов готовил сам, мощная по тем временам электролитейная фабрика, или сварочный цех, созданная электрическая аппаратура, генераторы постоянного тока позволили Пермским PAGE 27 пушечным заводам в короткие сроки и качественно выполнить всевозможные, преимущественно ремонтные, сварочные работы. Сварка стала применяться при изготовлении основной продукции заводов – орудийных систем. Пермские пушечные заводы обслуживали обширный район Урала и Поволжья и выполняли заказы многих предприятий. Для улучшения качества металла были применены раскислители (ферросилиций и ферроалюминий) и легирующие присадки, в первую очередь ферромарганец, вводимый в сварочную ванну. Раскислители и легирующие присадки были разработаны также для меди и бронзы. Специфичной работой того времени было исправление церковных колоколов – заварка образовавшихся трещин, причем обязательным требованием было сохранение частоты звука. В 1893 – 1894 гг. на электролитейной фабрике пушечных заводов было исправлено 34 колокола общим весом 26,5 т. Исправлением московского Царь- колокола весом в 200 т. занимались Н. Н. Бенардос и Н. Г. Славянов, которые детально обследовали колокол, провели предварительные опыты и представили проекты исправления колокола. Эта работа не была разрешена и осталась неосуществленной. Известность Славянова и изобретенного им способа быстро возрастали. Помимо патента в России, Славянов получил патенты во Франции, Германии, Италии, Австро-Венгрии, Бельгии, США, Швеции. В 1892 г. он был награжден золотой медалью Русского технического общества на IV электротехнической выставке в Петербурге. В 1893 г. получил диплом и большую золотую медаль на Всемирной электротехнической выставке в Чикаго, США. С дуговой сваркой тесно связано другое крупное изобретение Н. Г. Славянова – уплотнение отливок (патент № 8747, выданный в 1891г.). Он предложил в отлитом слитке расплавлять верхнюю часть мощной дугой и достаточно долго удерживать метал в верхней части слитка в расплавленном состоянии. Благодаря этому газовые пузыри и неплотности выходят на поверхность слитка.

Исправлением московского Царь- колокола весом в 200 т. занимались Н. Н. Бенардос и Н. Г. Славянов, которые детально обследовали колокол, провели предварительные опыты и представили проекты исправления колокола. Эта работа не была разрешена и осталась неосуществленной. Известность Славянова и изобретенного им способа быстро возрастали. Помимо патента в России, Славянов получил патенты во Франции, Германии, Италии, Австро-Венгрии, Бельгии, США, Швеции. В 1892 г. он был награжден золотой медалью Русского технического общества на IV электротехнической выставке в Петербурге. В 1893 г. получил диплом и большую золотую медаль на Всемирной электротехнической выставке в Чикаго, США. С дуговой сваркой тесно связано другое крупное изобретение Н. Г. Славянова – уплотнение отливок (патент № 8747, выданный в 1891г.). Он предложил в отлитом слитке расплавлять верхнюю часть мощной дугой и достаточно долго удерживать метал в верхней части слитка в расплавленном состоянии. Благодаря этому газовые пузыри и неплотности выходят на поверхность слитка. Металл становится более плотным. Особенно важное значение имела книга Славянова «Электрическая отливка металлов». Это первое в мире научное руководство по дуговой сварке. Изобретения Бенардоса и Славянова нашли заметное применение по тем временам в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах. В начальный период дуговую сварку применяли для ремонта простых изделий, обычно наплавляли изношенные поверхности и заваривали трещины. Дальнейшее усовершенствование технологии сварки позволило применять ее для более ответственных работ. С помощью сварки ремонтировали паровозные цилиндры, рамы, изготовленные из проката, вагонные колеса. Заваривали трещины в бронзовых золотниках и в перемычках между отверстиями дымогарных решеток, наплавляли шейки паровозных и вагонных осей и пр. На Коломенском машиностроительном заводе «Электрогефест» применяли для сварки труб, резервуаров пневматических тормозов, керосиновых бачков и для ремонта чугунных изделий.

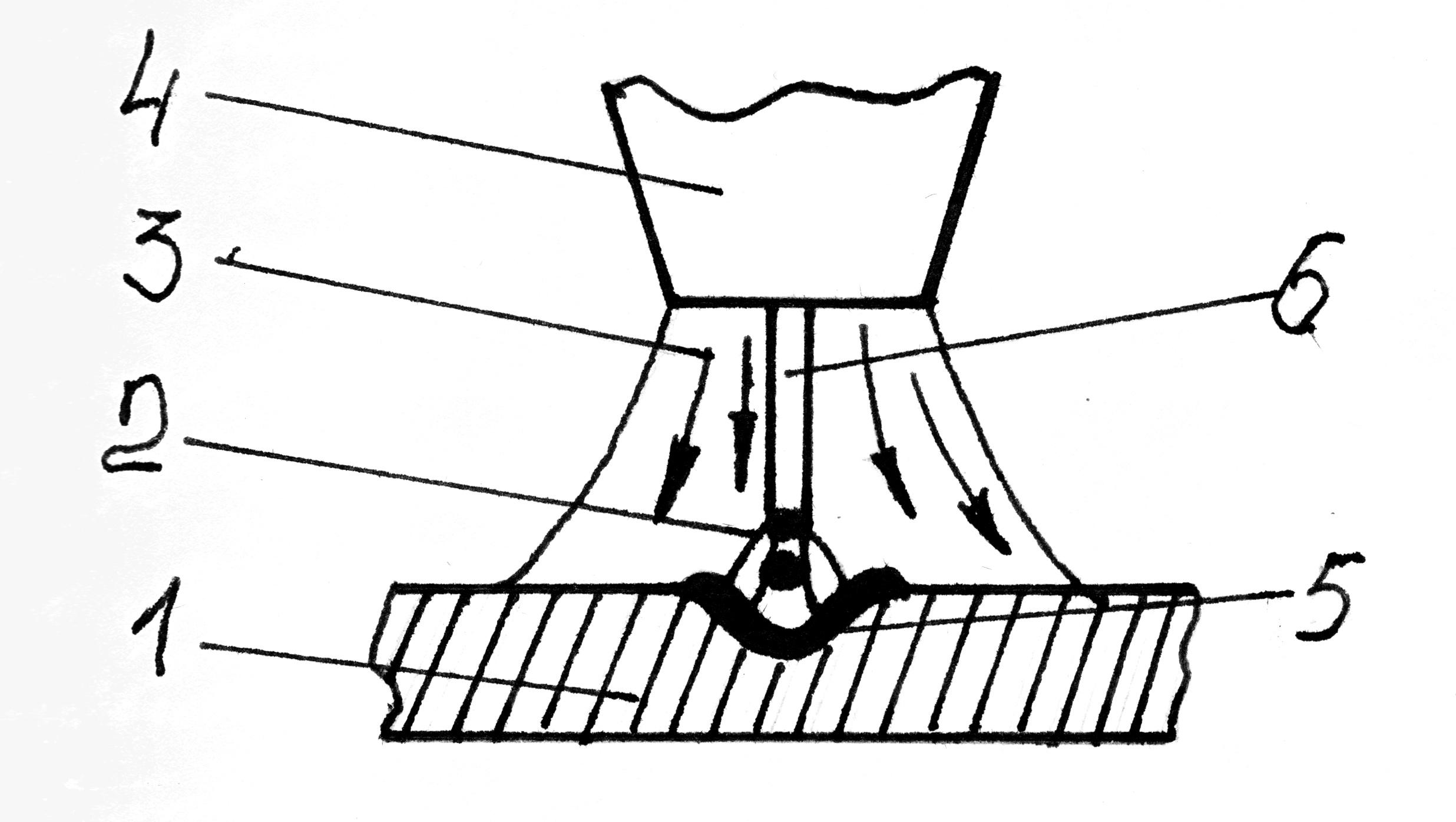

Металл становится более плотным. Особенно важное значение имела книга Славянова «Электрическая отливка металлов». Это первое в мире научное руководство по дуговой сварке. Изобретения Бенардоса и Славянова нашли заметное применение по тем временам в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах. В начальный период дуговую сварку применяли для ремонта простых изделий, обычно наплавляли изношенные поверхности и заваривали трещины. Дальнейшее усовершенствование технологии сварки позволило применять ее для более ответственных работ. С помощью сварки ремонтировали паровозные цилиндры, рамы, изготовленные из проката, вагонные колеса. Заваривали трещины в бронзовых золотниках и в перемычках между отверстиями дымогарных решеток, наплавляли шейки паровозных и вагонных осей и пр. На Коломенском машиностроительном заводе «Электрогефест» применяли для сварки труб, резервуаров пневматических тормозов, керосиновых бачков и для ремонта чугунных изделий. На Невском машиностроительном заводе в Петербурге при помощи сварки исправляли стальное и чугунное литье и выполняли наплавочные работы. PAGE 27 По способу Славянова успешно сваривали чугун и бронзу, стальные детали значительного сечения и ремонтировали всевозможные изделия. Качество сварочных работ находилось на высоком уровне, что подтверждается актами заказчиков и другими лицами. В 1897 г. по проекту Славянова сооружена крупная промышленная установка дуговой сварки (см. рисунок 2) на сталелитейном и машиностроительном заводе в Екатеринославле. Сварку применяли для исправления поверхностных дефектов стальных отливок. Эта установка имела большое значение в развитии промышленного применения дуговой сварки в России и в других Рисунок 2. Сварочная установка Славянова. Деталь (1) и металлический электрод (2) соединены с генератором тока (3). Устройство автоматической регулировки зазора между концами электродов (4) поддерживает непрерывное горение дуги. странах. В технических кругах зарубежных стран в тот период этот способ сварки был мало известен.

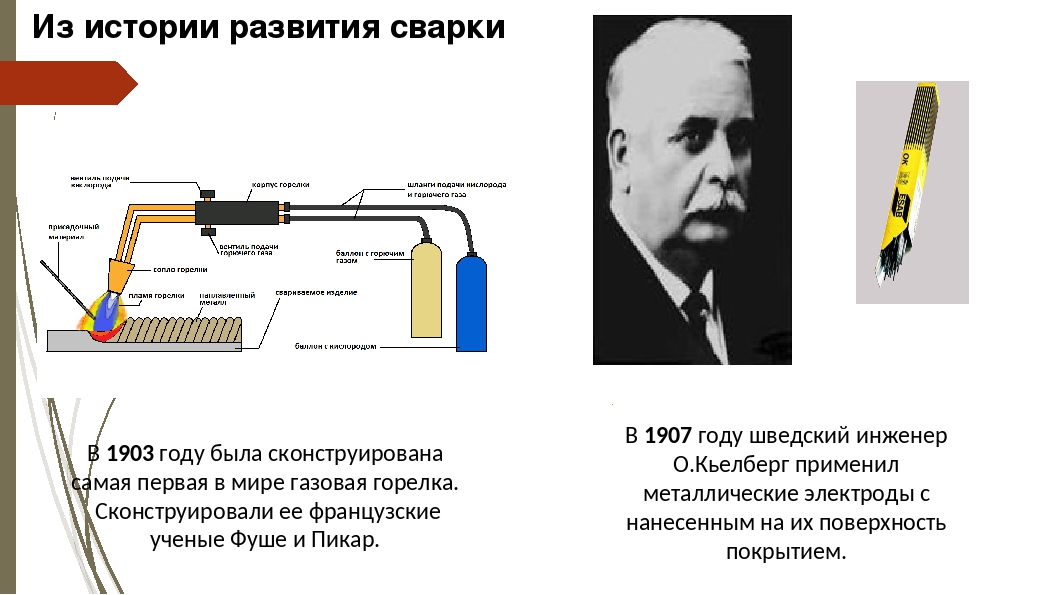

На Невском машиностроительном заводе в Петербурге при помощи сварки исправляли стальное и чугунное литье и выполняли наплавочные работы. PAGE 27 По способу Славянова успешно сваривали чугун и бронзу, стальные детали значительного сечения и ремонтировали всевозможные изделия. Качество сварочных работ находилось на высоком уровне, что подтверждается актами заказчиков и другими лицами. В 1897 г. по проекту Славянова сооружена крупная промышленная установка дуговой сварки (см. рисунок 2) на сталелитейном и машиностроительном заводе в Екатеринославле. Сварку применяли для исправления поверхностных дефектов стальных отливок. Эта установка имела большое значение в развитии промышленного применения дуговой сварки в России и в других Рисунок 2. Сварочная установка Славянова. Деталь (1) и металлический электрод (2) соединены с генератором тока (3). Устройство автоматической регулировки зазора между концами электродов (4) поддерживает непрерывное горение дуги. странах. В технических кругах зарубежных стран в тот период этот способ сварки был мало известен. В конце XIX в. установки «электрической отливки» металлов Славянова работали на заводе общества пароходства и торговли в Севастополе, на Луганском, Златоустовском, Сормовском и Ижевском заводах, в Одесских и Кронштадтских портовых мастерских. Для сварки по способу Славянова, требовавшей значительных сил тока, часто применяли импортные электрические генераторы. Передовые деятели русской техники понимали значение дуговой сварки для промышленности. Для дуговой сварки по способу Славянова нужны плавящиеся стальные электроды. Уже в 1907 г. шведский инженер О. Кьельберг предложил наносить на электроды слой покрытия из различных веществ, повышающих устойчивость горения дуги как на постоянном, так и на переменном токе. Позднее в состав покрытия стали вводить легирующие, газо- и шлакообразующие компоненты, что существенно повысило качество сварки. В Томском технологическом институте уже в 1914 г. выполнялись дипломные проекты по дуговой сварке. С 1913 г. в Москве начал выходить журнал автогенное дело.

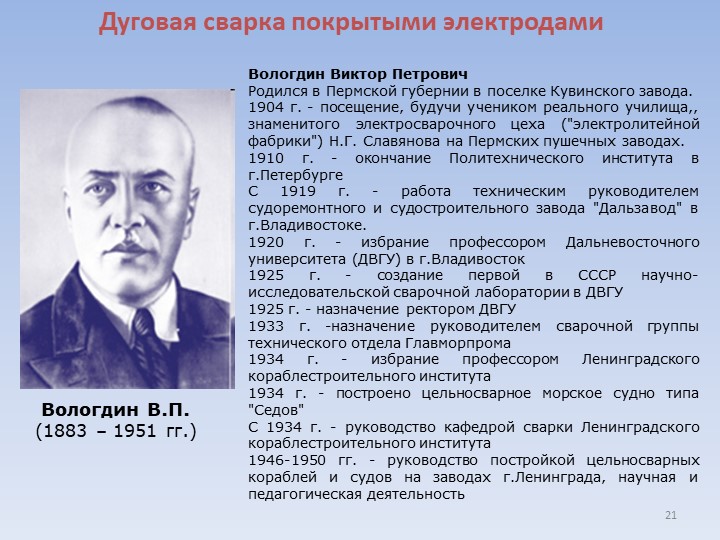

В конце XIX в. установки «электрической отливки» металлов Славянова работали на заводе общества пароходства и торговли в Севастополе, на Луганском, Златоустовском, Сормовском и Ижевском заводах, в Одесских и Кронштадтских портовых мастерских. Для сварки по способу Славянова, требовавшей значительных сил тока, часто применяли импортные электрические генераторы. Передовые деятели русской техники понимали значение дуговой сварки для промышленности. Для дуговой сварки по способу Славянова нужны плавящиеся стальные электроды. Уже в 1907 г. шведский инженер О. Кьельберг предложил наносить на электроды слой покрытия из различных веществ, повышающих устойчивость горения дуги как на постоянном, так и на переменном токе. Позднее в состав покрытия стали вводить легирующие, газо- и шлакообразующие компоненты, что существенно повысило качество сварки. В Томском технологическом институте уже в 1914 г. выполнялись дипломные проекты по дуговой сварке. С 1913 г. в Москве начал выходить журнал автогенное дело. Однако, несмотря на первоначальные успехи русских изобретателей, инженеров и промышленников в деле разработки и внедрения дуговой PAGE 27 0 0 1 FБольшой Невер (Уссурийская желез ная дорога) по способу подращивания, предложенному В. П. Вологдиным2. Во Владивостоке было выполнено много других сварочных работ, 0 0 1 F 0 0 1 Fособен но следует отметить применение свар ки в судостроении. В 1930 г. под 0 0 1 Fруко водством В. П. Вологдина на Дальзаводе спроектирован, построен и 0 0 1 Fсдан в эксплуатацию первый в СССР цель носварной буксирный катер, при 0 0 1 Fизго товлении которого сэкономлено 22% металла и более 30% рабочей силы. В 20-е годы в нашей стране получила некоторое развитие термитная 0 0 1 Fсварка. В 1923 г. в Москве было сварено 612 сты ков трамвайных рельсов, а в 0 0 1 F1924 г. — около 4 тыс. стыков. Если в первое вре мя стыки рельсов сваривали 0 0 1 Fтермитом, который ввозился из-за границы, то на чиная с 1923 г. было 0 0 1 Fорганизовано про мышленное производство отечественного термита.

Однако, несмотря на первоначальные успехи русских изобретателей, инженеров и промышленников в деле разработки и внедрения дуговой PAGE 27 0 0 1 FБольшой Невер (Уссурийская желез ная дорога) по способу подращивания, предложенному В. П. Вологдиным2. Во Владивостоке было выполнено много других сварочных работ, 0 0 1 F 0 0 1 Fособен но следует отметить применение свар ки в судостроении. В 1930 г. под 0 0 1 Fруко водством В. П. Вологдина на Дальзаводе спроектирован, построен и 0 0 1 Fсдан в эксплуатацию первый в СССР цель носварной буксирный катер, при 0 0 1 Fизго товлении которого сэкономлено 22% металла и более 30% рабочей силы. В 20-е годы в нашей стране получила некоторое развитие термитная 0 0 1 Fсварка. В 1923 г. в Москве было сварено 612 сты ков трамвайных рельсов, а в 0 0 1 F1924 г. — около 4 тыс. стыков. Если в первое вре мя стыки рельсов сваривали 0 0 1 Fтермитом, который ввозился из-за границы, то на чиная с 1923 г. было 0 0 1 Fорганизовано про мышленное производство отечественного термита. Способ производства алюминиевого порошка путем воздушной пульверизации жидкого алюминия, предложенный М. А. Карасевым в 1925 г., оказался наиболее эффективным и широко используется в настоящее время в 0 01 Fмиро вой практике 0 0 1 Fпри изготовлении различ ных металлических порошков. К середине 20-х годов термитная сварка применялась в основном при сварке стыков рельсов и частично для исправления брака литья. Позднее, в 40-х 0 01 Fгодах, термит ная сварка начала применяться в судостроении для соединения деталей больших сечений. Учитывая возрастающую потребность в электросварочном оборудовании, советская электропромышленность приступила к изготовлению опытных электросварочных машин и аппаратов. Творчески осваивая достижения зарубежной техники, советские конструкторы создали ряд образцов отечественного сварочного оборудования. Первоначально создавались источники питания для дуговой сварки, а в дальнейшем и простейшие машины для контактной сварки. В 1924 г. В. П. Никитин3 разработал конструкцию сварочного трансформатора типа СТН без отдельного дросселя, который обеспечивал устойчивое горение дуги.

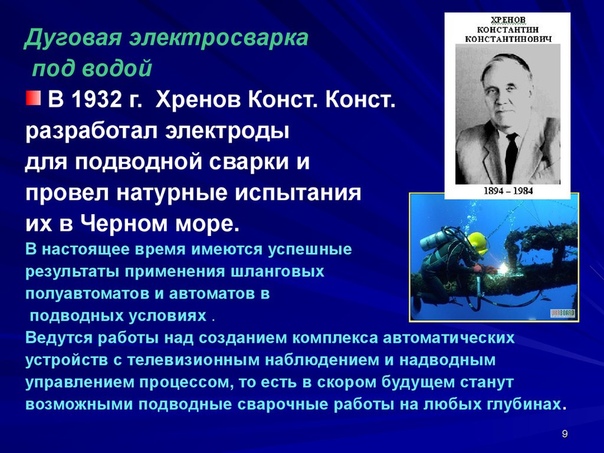

Способ производства алюминиевого порошка путем воздушной пульверизации жидкого алюминия, предложенный М. А. Карасевым в 1925 г., оказался наиболее эффективным и широко используется в настоящее время в 0 01 Fмиро вой практике 0 0 1 Fпри изготовлении различ ных металлических порошков. К середине 20-х годов термитная сварка применялась в основном при сварке стыков рельсов и частично для исправления брака литья. Позднее, в 40-х 0 01 Fгодах, термит ная сварка начала применяться в судостроении для соединения деталей больших сечений. Учитывая возрастающую потребность в электросварочном оборудовании, советская электропромышленность приступила к изготовлению опытных электросварочных машин и аппаратов. Творчески осваивая достижения зарубежной техники, советские конструкторы создали ряд образцов отечественного сварочного оборудования. Первоначально создавались источники питания для дуговой сварки, а в дальнейшем и простейшие машины для контактной сварки. В 1924 г. В. П. Никитин3 разработал конструкцию сварочного трансформатора типа СТН без отдельного дросселя, который обеспечивал устойчивое горение дуги. Сварочные машины и аппараты в те годы кустарно изготовляли многие предприятия. Одно из первых промышленное производство сварочного оборудования было организовано на ленинградском заводе «Электрик». Этот небольшой завод изготовлял различное электрическое оборудование. В 1923 г. по инициативе ведущих работников завода — начальника технического отдела PAGE 27 2 В. П. Вологдин (1883—1950) — доктор технических наук, профессор, один из пионеров электросварки в СССР. В 1925 г. при Дальневосточном университете создал кафедру сварки. В 1929 г. состоялся первый в СССР выпуск инженеров- сварщиков, Вологдин написал свыше 30 научных трудов, в том числе книги «Технология дуговой сварки», «Деформации и внутренние напряжения при сварке судовых конструкций. 3 В. П. Никитин (1893—1956) — крупный ученый в области электромеханики и электросварки, академик, заслуженный деятель науки и техники. Им написано около 150 работ по сварке. В. П. Никитина, инженеров К. К. Хренова и А. Е. Алексеева, ставших впоследствии известны ми учеными, начата разработка, а в марте 1924 г.

Сварочные машины и аппараты в те годы кустарно изготовляли многие предприятия. Одно из первых промышленное производство сварочного оборудования было организовано на ленинградском заводе «Электрик». Этот небольшой завод изготовлял различное электрическое оборудование. В 1923 г. по инициативе ведущих работников завода — начальника технического отдела PAGE 27 2 В. П. Вологдин (1883—1950) — доктор технических наук, профессор, один из пионеров электросварки в СССР. В 1925 г. при Дальневосточном университете создал кафедру сварки. В 1929 г. состоялся первый в СССР выпуск инженеров- сварщиков, Вологдин написал свыше 30 научных трудов, в том числе книги «Технология дуговой сварки», «Деформации и внутренние напряжения при сварке судовых конструкций. 3 В. П. Никитин (1893—1956) — крупный ученый в области электромеханики и электросварки, академик, заслуженный деятель науки и техники. Им написано около 150 работ по сварке. В. П. Никитина, инженеров К. К. Хренова и А. Е. Алексеева, ставших впоследствии известны ми учеными, начата разработка, а в марте 1924 г. изготовлен первый сварочный преобразователь типа СМ-1 для питания дуги постоянного тока. Первые сварочные генераторы и агрегаты изготавливались в индивидуальном порядке, были дорогими и малонадежными. В 1926 г. в номенклатуре завода «Электрик» появились сварочные трансформаторы СТ-2 с отдельным дросселем, более дешевые и надежные, чем генераторы постоянного тока. Началась разработка контактных сварочных машин, производство которых было переведено с Харьковского электромеханического завода. К этому времени на ХЭМЗ был разработан ряд машин для контактной сварки — точечной (АТ-8), стыковой (АС-25), шовной (АШ-8) и т. д. В 1926 г. на заводе «Электрик» была создана первая машина для точечной сварки. В 1928 г. на заводе создается электросварочная лаборатория, которая провела большие исследования по технологии дуговой и контактной сварки, позволившие разработать необходимое стране различное электросварочное оборудование. Большое значение для развития сварки имела организация собственного производства электродов для дуговой сварки.

изготовлен первый сварочный преобразователь типа СМ-1 для питания дуги постоянного тока. Первые сварочные генераторы и агрегаты изготавливались в индивидуальном порядке, были дорогими и малонадежными. В 1926 г. в номенклатуре завода «Электрик» появились сварочные трансформаторы СТ-2 с отдельным дросселем, более дешевые и надежные, чем генераторы постоянного тока. Началась разработка контактных сварочных машин, производство которых было переведено с Харьковского электромеханического завода. К этому времени на ХЭМЗ был разработан ряд машин для контактной сварки — точечной (АТ-8), стыковой (АС-25), шовной (АШ-8) и т. д. В 1926 г. на заводе «Электрик» была создана первая машина для точечной сварки. В 1928 г. на заводе создается электросварочная лаборатория, которая провела большие исследования по технологии дуговой и контактной сварки, позволившие разработать необходимое стране различное электросварочное оборудование. Большое значение для развития сварки имела организация собственного производства электродов для дуговой сварки. В нашей стране в 20-е годы электроды изготовляли кустарным способом и в небольшом количестве. Пионерами электродного производства являются металлургический завод им. Г. И. Петровского в Днепропетровске и Белорецкий завод на Урале. Для развития сварки в нашей стране историческую роль сыграло специальное постановление Совета Труда и Обороны от 11 августа 1929 г. Этим постановлением было намечено создание материально-технической базы производства сварочного оборудования и материалов. В ноябре 1931 г. создано Всесоюзное научное инженерно-техническое общество сварщиков (ВНИТОС). Основной задачей общества было содействие дальнейшему развитию сварочной техники и сварочного производства в нашей стране. В период 1930—1935 гг. в СССР было изготовлено не менее 150 тыс. т. сварных конструкций. В 1940 г. выпуск сварных изделий в СССР составлял 2,5 млн. т. К 1931 г. всем к тому времени известный завод «Электрик» превратился в крупнейший завод электросварочного оборудования в Европе, и на нем было прекращено производство машин СМ и освоен выпуск более совершенных однопостовых генераторов типа СМГ.

В нашей стране в 20-е годы электроды изготовляли кустарным способом и в небольшом количестве. Пионерами электродного производства являются металлургический завод им. Г. И. Петровского в Днепропетровске и Белорецкий завод на Урале. Для развития сварки в нашей стране историческую роль сыграло специальное постановление Совета Труда и Обороны от 11 августа 1929 г. Этим постановлением было намечено создание материально-технической базы производства сварочного оборудования и материалов. В ноябре 1931 г. создано Всесоюзное научное инженерно-техническое общество сварщиков (ВНИТОС). Основной задачей общества было содействие дальнейшему развитию сварочной техники и сварочного производства в нашей стране. В период 1930—1935 гг. в СССР было изготовлено не менее 150 тыс. т. сварных конструкций. В 1940 г. выпуск сварных изделий в СССР составлял 2,5 млн. т. К 1931 г. всем к тому времени известный завод «Электрик» превратился в крупнейший завод электросварочного оборудования в Европе, и на нем было прекращено производство машин СМ и освоен выпуск более совершенных однопостовых генераторов типа СМГ. В 1932 г. на заводе «Электрик» начат выпуск сварочных трансформаторов и агрегатов САК-2-1 с бензиновым двигателем внутреннего сгорания, в 1935 г. — сварочного передвижного однокорпусного преобразователя типа СУГ-2, работающего от асинхронного двигателя. В 1933 г. выпущены первые многопостовые преобразователи СМГ-3 и СМГ-4. Освоены новые типы машин для контактной сварки: АТН-8, АТН-16 АТН-25, АТА-40, АШ-40, АСН-3, АСН-25, АСП-60, АШП-8 и др. PAGE 27 В 1934 г. вышла в свет первая в Советском Союзе книга по оборудованию для дуговой сварки Ю. П. Петрунькина и первая книга по оборудованию для контактной сварки А. А. Алексеева и А. И. Ахуна. Сварка с начала 20-х годов также стала активно применяться в строительстве металлоконструкций. На первом этапе при помощи сварки 0 0 1 Fизготовляли неответственные из делия — хозяйственный инвентарь, 0 0 1 Fле стницы и т. д., но уже в 1930 г. начали сваривать стропильные фермы, 0 0 1 Fколон ны, подкрановые балки, межэтажные перекрытия и др. Одной из первых 0 0 1 Fработ по приме нению дуговой сварки в строительстве было устройство в начале 30-х годов перекрытия машинного зала Киевского политехнического института.

В 1932 г. на заводе «Электрик» начат выпуск сварочных трансформаторов и агрегатов САК-2-1 с бензиновым двигателем внутреннего сгорания, в 1935 г. — сварочного передвижного однокорпусного преобразователя типа СУГ-2, работающего от асинхронного двигателя. В 1933 г. выпущены первые многопостовые преобразователи СМГ-3 и СМГ-4. Освоены новые типы машин для контактной сварки: АТН-8, АТН-16 АТН-25, АТА-40, АШ-40, АСН-3, АСН-25, АСП-60, АШП-8 и др. PAGE 27 В 1934 г. вышла в свет первая в Советском Союзе книга по оборудованию для дуговой сварки Ю. П. Петрунькина и первая книга по оборудованию для контактной сварки А. А. Алексеева и А. И. Ахуна. Сварка с начала 20-х годов также стала активно применяться в строительстве металлоконструкций. На первом этапе при помощи сварки 0 0 1 Fизготовляли неответственные из делия — хозяйственный инвентарь, 0 0 1 Fле стницы и т. д., но уже в 1930 г. начали сваривать стропильные фермы, 0 0 1 Fколон ны, подкрановые балки, межэтажные перекрытия и др. Одной из первых 0 0 1 Fработ по приме нению дуговой сварки в строительстве было устройство в начале 30-х годов перекрытия машинного зала Киевского политехнического института. Сварные конструкции были разработаны Е. О. Патоном4 и его 0 0 1 Fсотрудниками по Электро сварочному комитету АН УССР. На Кузнецком металлургическом заводе также были сварены все газопроводы, водоотделители, пылеуловители, экскрубберы, кауперы и 0 0 1 Fнаклонные мосты. Американские эксперты, консультиро вавшие строительство Кузнецкого металлургического завода, в письменном виде уведомили управление строительства, что они считают совершенно невозможным допустить применение сварки при сооружении таких ответственных объектов. Однако советские специалисты не согласились с мнением американских экспертов и широко применили сварку. В 30-е годы сварка начала интенсивно внедряться в транспортном машиностроении (производство вагонов, локомотивов, подъемно-транспортных машин, в частности кранов), а также в котлостроении, дизелестроении, судостроении, химическом машиностроении и т. д. В середине 30-х годов в транспортном машиностроении совершился широкий переход с клепки на сварку основных вагонных конструкций.

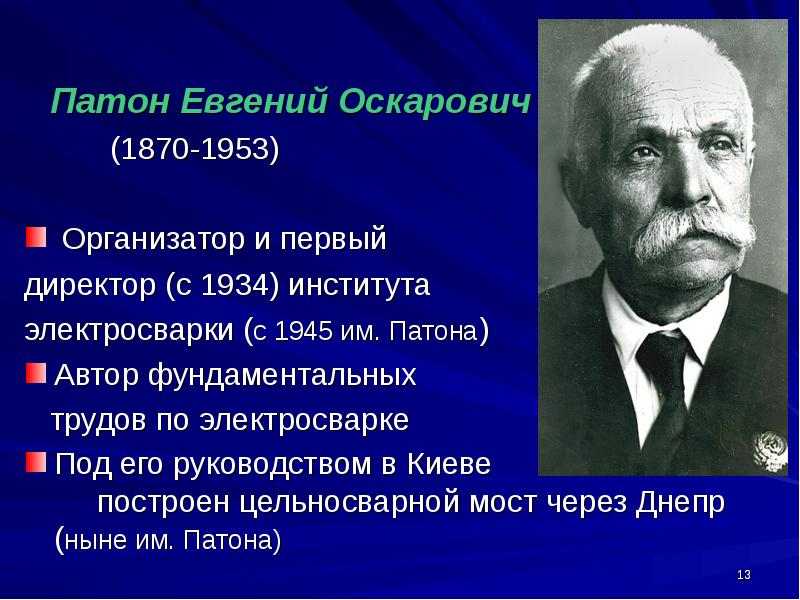

Сварные конструкции были разработаны Е. О. Патоном4 и его 0 0 1 Fсотрудниками по Электро сварочному комитету АН УССР. На Кузнецком металлургическом заводе также были сварены все газопроводы, водоотделители, пылеуловители, экскрубберы, кауперы и 0 0 1 Fнаклонные мосты. Американские эксперты, консультиро вавшие строительство Кузнецкого металлургического завода, в письменном виде уведомили управление строительства, что они считают совершенно невозможным допустить применение сварки при сооружении таких ответственных объектов. Однако советские специалисты не согласились с мнением американских экспертов и широко применили сварку. В 30-е годы сварка начала интенсивно внедряться в транспортном машиностроении (производство вагонов, локомотивов, подъемно-транспортных машин, в частности кранов), а также в котлостроении, дизелестроении, судостроении, химическом машиностроении и т. д. В середине 30-х годов в транспортном машиностроении совершился широкий переход с клепки на сварку основных вагонных конструкций. Обстоятельные испытания сварных и клепаных рам пассажирских вагонов железнодорожного транспорта на заводах им. Егорова в Ленинграде и «Красный Профинтерн» в г. Бежице, а также сварных и клепаных рам вагонов-цистерн и тяжелогрузных товарных вагонов, выполненные Г. А. Николаевым и В. И. Возняком, способствовали совершенствованию вагоностроения. Вагоностроительная промышленность СССР с 1934 г. перешла с клепки на сварку. Вагоны на всех заводах СССР стали выпускать исключительно цельносварными. В 1931 г. сварку начали применять на заводе «Красное Сормово» в дизелестроении. В 1933 г. завод освоил изготовление цельносварных корпусов мощных дизелей. PAGE 27 4 Е. О. Патон (1870—1953) — выдающийся ученый в области мостостроения и электросварки металлов, академик, доктор технических наук, профессор, Герой Социалистического Труда, лауреат Государственной премии. Одной из больших заслуг Е. О. Патона — создание первого в мире научно- исследовательскогоИнститута электросварки АН УССР. Е. О. Патон 0 0 1 Fопубликовал свыше 400 научных трудов.

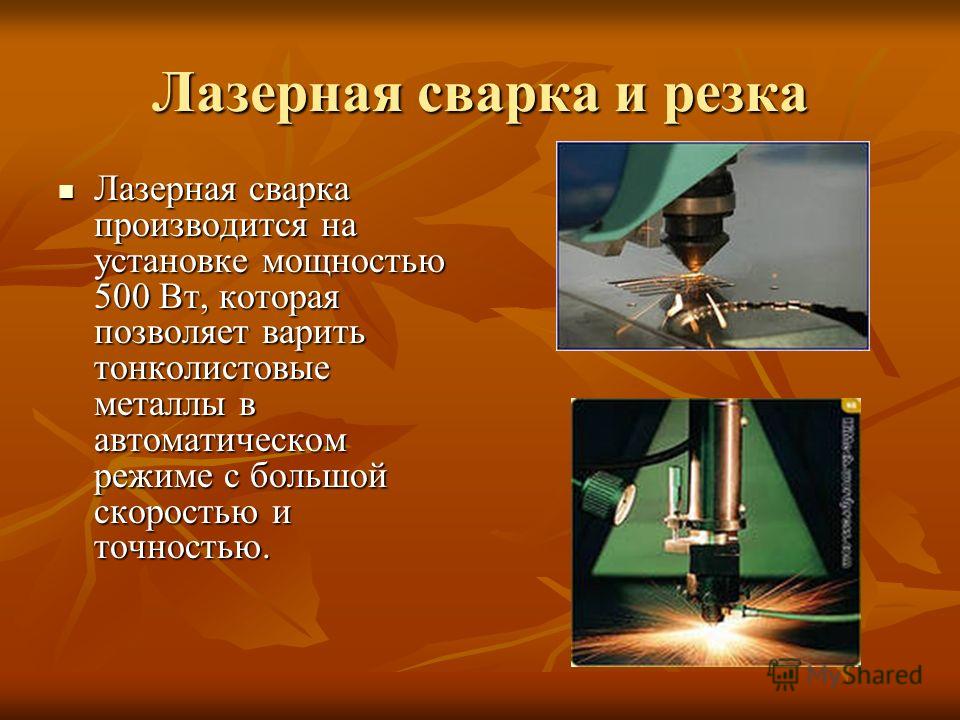

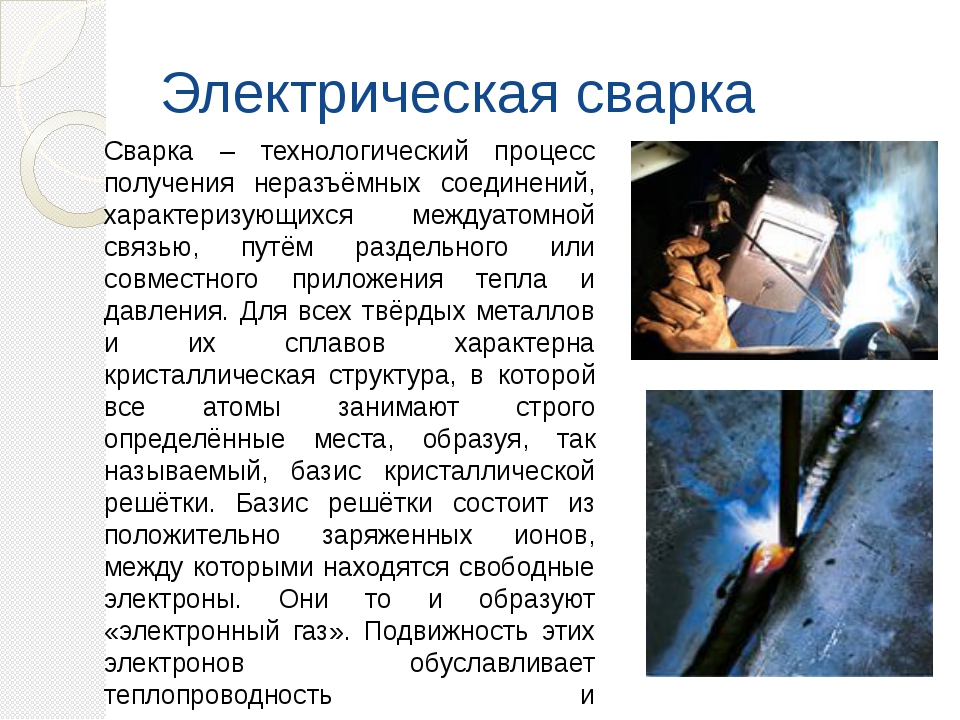

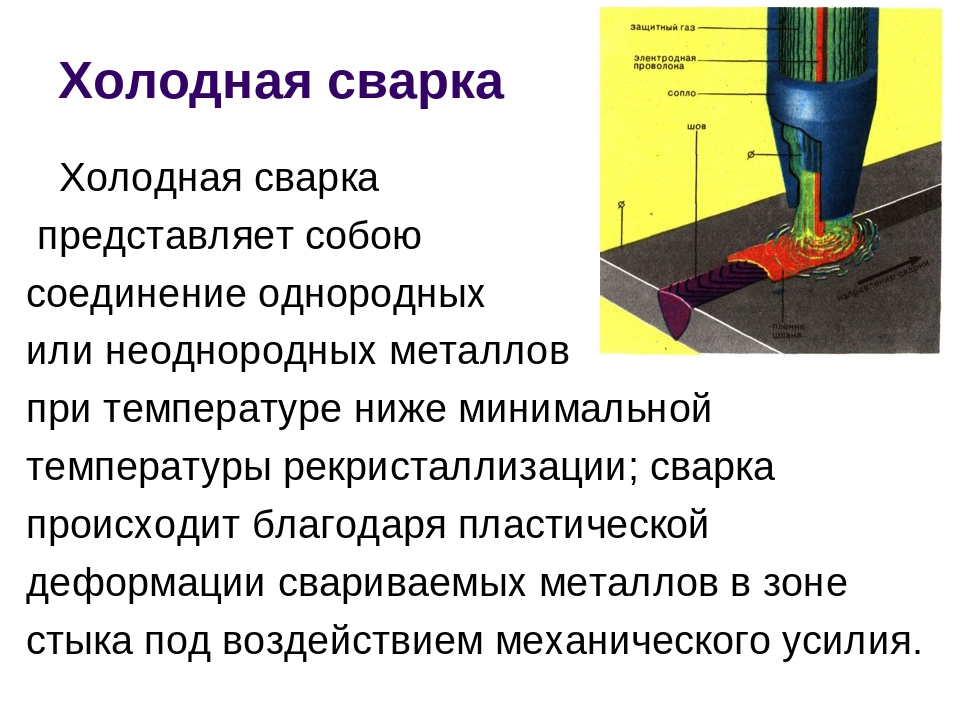

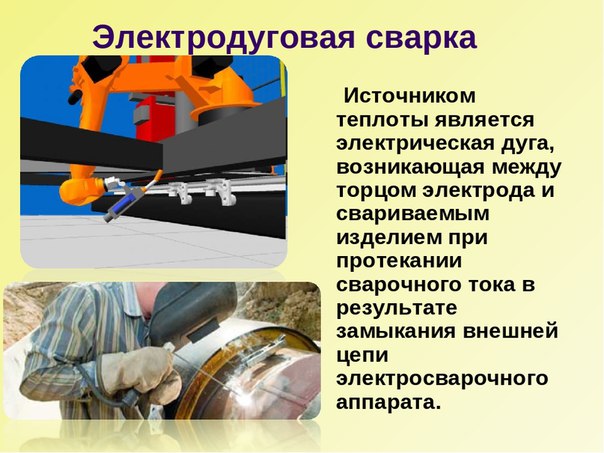

Обстоятельные испытания сварных и клепаных рам пассажирских вагонов железнодорожного транспорта на заводах им. Егорова в Ленинграде и «Красный Профинтерн» в г. Бежице, а также сварных и клепаных рам вагонов-цистерн и тяжелогрузных товарных вагонов, выполненные Г. А. Николаевым и В. И. Возняком, способствовали совершенствованию вагоностроения. Вагоностроительная промышленность СССР с 1934 г. перешла с клепки на сварку. Вагоны на всех заводах СССР стали выпускать исключительно цельносварными. В 1931 г. сварку начали применять на заводе «Красное Сормово» в дизелестроении. В 1933 г. завод освоил изготовление цельносварных корпусов мощных дизелей. PAGE 27 4 Е. О. Патон (1870—1953) — выдающийся ученый в области мостостроения и электросварки металлов, академик, доктор технических наук, профессор, Герой Социалистического Труда, лауреат Государственной премии. Одной из больших заслуг Е. О. Патона — создание первого в мире научно- исследовательскогоИнститута электросварки АН УССР. Е. О. Патон 0 0 1 Fопубликовал свыше 400 научных трудов. Патон возглавил ис следования в 0 0 1 F 0 0 1 Fобласти комплексной меха низации дуговой сварки и работы по внед рению 0 0 1 Fавтоматической сварки в промыш ленности. Он сыграл большую роль в 0 0 1 Fсо здании научных основ сварки и сварных конструкций. Существующие на сегодняшний день способы сварки можно разделить на две основные группы: сварку давлением (кузнечная, контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная). Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга. Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки: • электрическая дуговая, где источником тепла является электрическая дуга; • электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток; • электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом; • лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

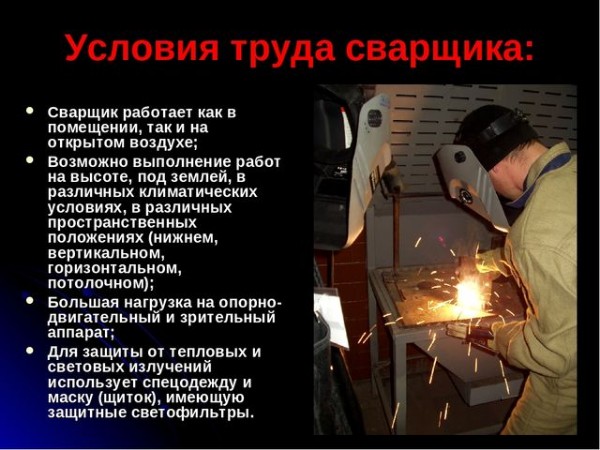

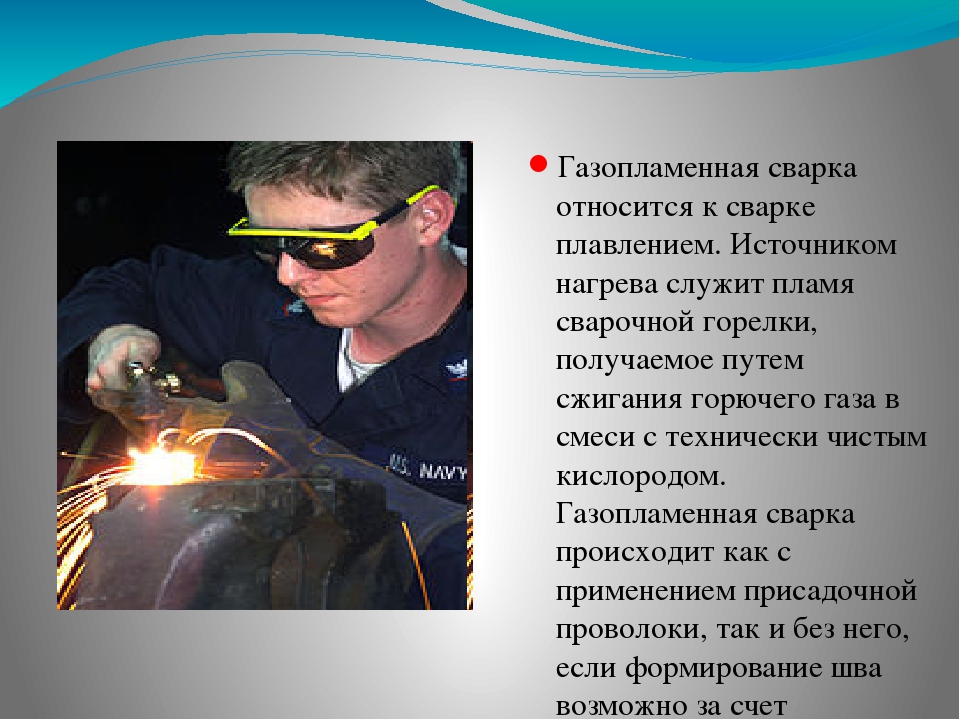

Патон возглавил ис следования в 0 0 1 F 0 0 1 Fобласти комплексной меха низации дуговой сварки и работы по внед рению 0 0 1 Fавтоматической сварки в промыш ленности. Он сыграл большую роль в 0 0 1 Fсо здании научных основ сварки и сварных конструкций. Существующие на сегодняшний день способы сварки можно разделить на две основные группы: сварку давлением (кузнечная, контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная). Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга. Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки: • электрическая дуговая, где источником тепла является электрическая дуга; • электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток; • электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом; • лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов. По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки. При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов. При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную. При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

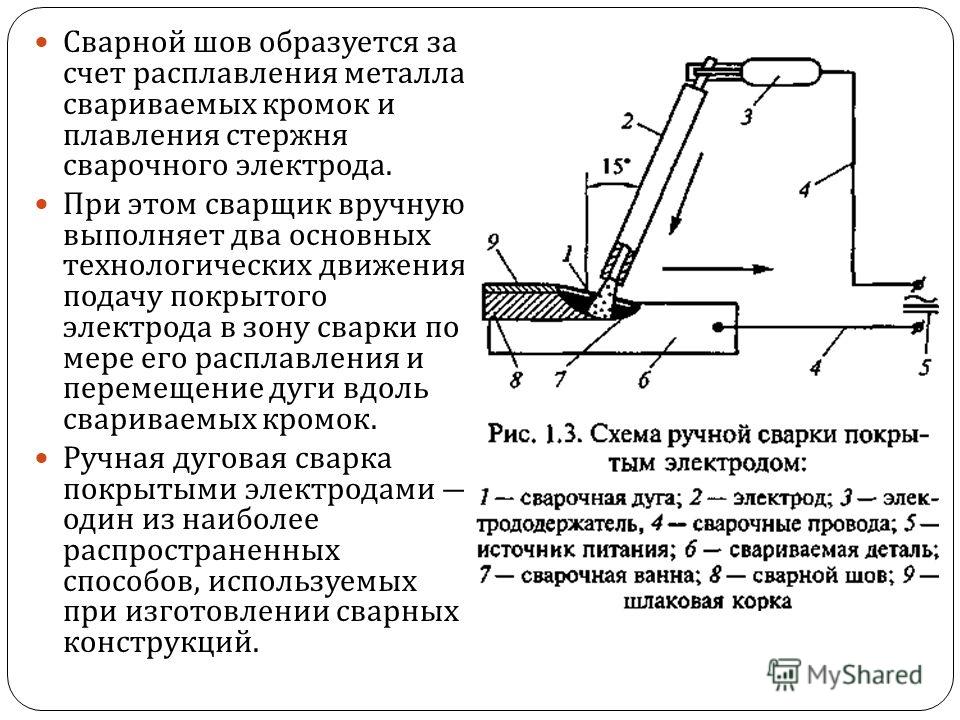

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки. При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов. При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную. При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку. По роду тока различают дуги, питаемые постоянным током прямой или обратной полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности. По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной PAGE 27 цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности). По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым).

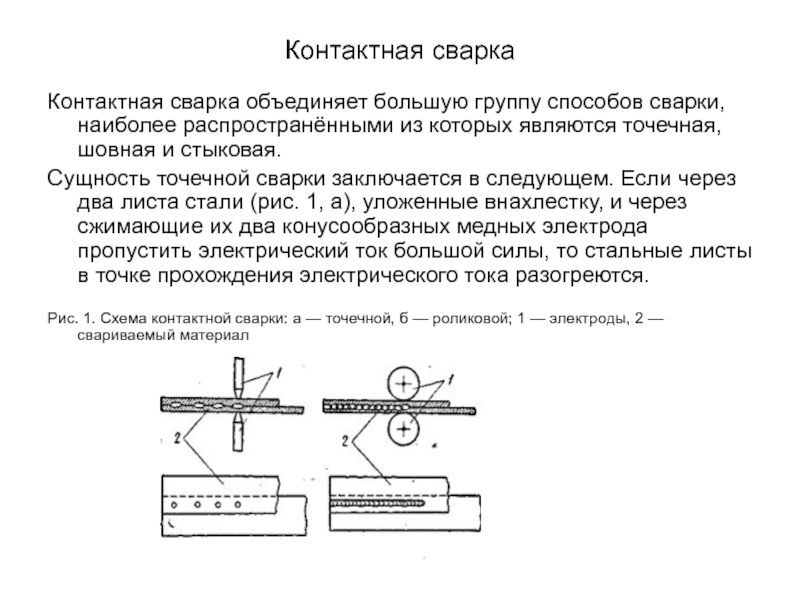

По роду тока различают дуги, питаемые постоянным током прямой или обратной полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности. По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной PAGE 27 цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности). По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9. По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима.