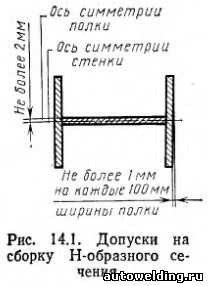

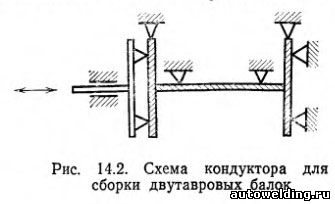

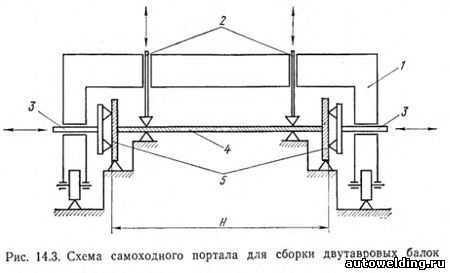

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Наиболее широкое применение имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилии горизонтальных прижимов. Если балка имеет весьма большую высоту, например элементы мостовых пролетных строений, ее стенку изготовляют из нескольких продольных листов. Для сборки таких балок также может использоваться установка со сборочным порталом, но с большим числом вертикальных прижимов.

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а,б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячном передачи 4 устанавливается в требуемое положение. Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины. Цепной кантователь (рис. 14.5,б) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и блоку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балка поворачивается в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях применяют кантователи на кольцах (рис. 14.5,в). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

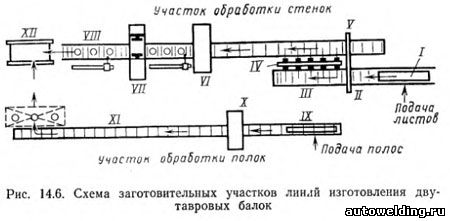

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия. Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок на заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

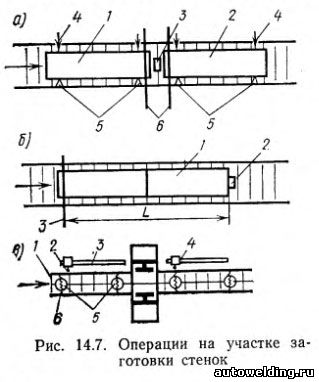

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обрезку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу пневмо-цилиндром (рис. 14.7,а).

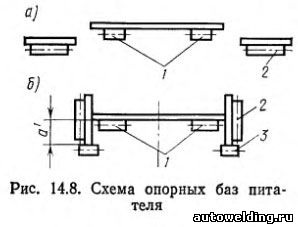

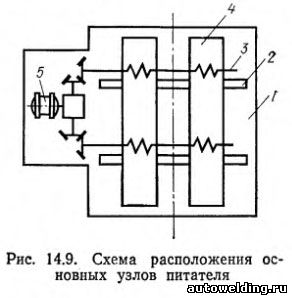

Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга н самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 подают рольгангом до упора 2 (рис. 14.7,б) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Подъемные столы 5 (рис. 14.7,в) с поперечным перемещением от ходовых винтов 6 приподнимают заготовку стенка над роликами рольганга 1, ориентируют ее и устанавливают по оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается тем, что задний конец заготовки захватывается пневмозажимом 2, скользящим по направляющей 3. Такой же пневмо-зажим 4 захватывает передний конец стенки на выходе из ножниц. Затем на позиции VIII (см. рис. 14.6) обрезанные кромки проходят очистку под сварку вращающимися щетками н готовая стенка рольгангом подается на позицию XII в питатель сборочного участка. Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в много. валковую правильную машину X для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы защищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный стан. Питатель принимает элементы в горизонтальном положении (рис. 14.8,а), поворачивает полки на 90° и подает все три элемента в сборочный стан. Опорными базами питателя служат ролики. Поворотом роликов 2 (рис. 14.8,б) полки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2. Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,б) стенка балки 6 ложится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 {рис. 14.10,в).

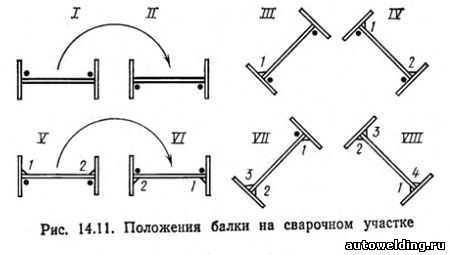

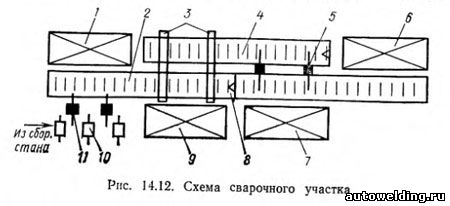

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем швелерным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

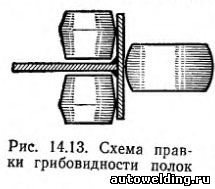

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка.

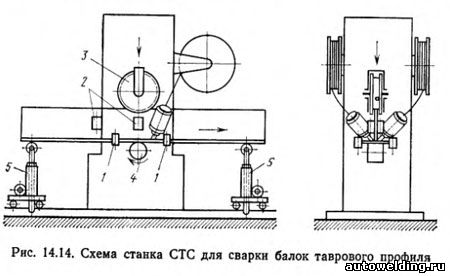

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 14.14). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на средину пояса. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Для плавного изменения скорости применен вариатор. Концы балки поддерживаются роликами опорных тележек 5.Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10— 60 м/мин, т. е. на порядок выше, чем при сварке под слоем флюса.

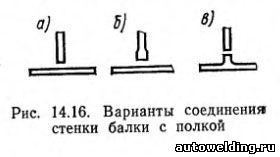

Американской фирмой «АМФ—Термантул» выпущены агрегаты для производства сварных двутавров из рулонного проката или обычных полос и листов. Заготовки для стенки и полос двутавра из рулонной стали подают к сварочному агрегату из трех разматывателей. Гибочное устройство обеспечивает подачу полок в зону сварки под углом 4—7° к кромкам стенки (рис. 14.15). Скользящие контакты 1 и 2 подводят ток к одной из полок и отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а) сварное соединение приобретает неблагоприятную форму. Холодная деформация кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис. 14.16,б).

В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непроваренных стыков полок. Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотного индукционного нагрева свариваемых кромок без скользящих контактов. Полки фиксируют относительно стенки за выступ тавра (рис. 14.16,в), а не за наружные кромки. Такая технология отработана на опытно-промышленной установке ВНИИМетмаша и ИЭС им. Е. О. Патона, и для ее реализации строится цех производства сварных двутавров. Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовыхэлементов. Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,б). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

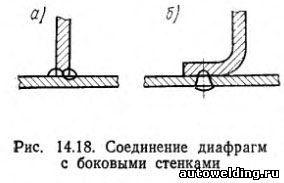

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,б), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде СО2. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплавными соединениями (рис. 14.18,б) с отбортовкой кромок диафрагм не нашло применения в производстве.

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде CO2.

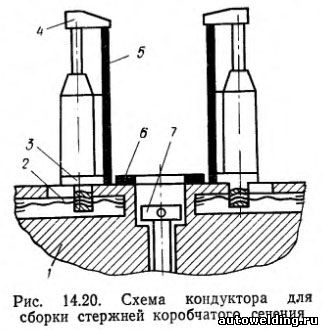

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым крапом собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок соковых стенок, полученные во время приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15. выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После кантовки балки таким же образом выполняют вторую пару швов. Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ. Схема сборочного кондуктора показана на рис. 14.20. На раме1с помощью ходовых винтов 2 передвигаются упоры 3 пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов. Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14,21,а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на 90° (рис. 14.21,б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,д), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21,ж,з).

Стан для сварки балок ESAB. Beam weldingВидео: ESAB.ru |

Изготовление сварной балки на заказ в Москве.

Прежде чем говорить об изготовлении сварной балки, полезно разобраться с вопросом – зачем она нужна? Чем обычный, горячекатанный двутавр не устраивает потребителя? Какие преимущества может дать технология сварки по сравнению с горячей прокаткой?

По сути своей сварная балка аналогична горячекатанной с параллельными полками ГОСТ 26020-83. Этот стандарт описывает горячекатаные балки высотой от 100 до 1000 мм и шириной полок от 55 до 400 мм. Балки с параллельными гранями полок производятся трех видов.

- Б — нормальные двутавровые;

- Ш — широкополочные двутавровые;

- К — колонные двутавровые.

Сварные балки из 16-го листа

Процесс изготовления сварной балки

Сварные балки с полками разной толщины

Характеристики изготовления сварных двутавровых балок и сортамент соответствуют этому стандарту. Разница у серийной продукции заключается в основном в цене. Прокатывать балку больших размеров очень затратный процесс, проще и дешевле ее сварить на автоматической линии. Поэтому, начиная с 55 номера, в конструкциях часто применяется сварной тип.

Технологии производства сварных балок

Следующей важной причиной является необходимость изготовления балки с размером более 1000 мм. Такие изделия часто применяются в качестве несущих конструкций для подкрановых путей. Мостовые краны большой грузоподъемности требуют применения мощных двутавров большого номера, но они не прокатываются. Выход один – производство сварной балки. Подобные ситуации, когда нагрузки превышают возможности горячекатаных балок, встречаются достаточно часто.

Последним фактором в пользу сварных двутавров является возможность получения специальных размеров и геометрии, под заказ. Технология прокатки обеспечивает очень широкий ассортимент размеров и соотношений ширины полок к высоте, но изготовление сварной балки с иной геометрией принципиально, ни чем не ограничено.

Наша компания осуществляет производство сварных двутавровых балок с сортаментом по ГОСТ26020-83 и по специальным размерам на заказ. Причем стоить отметить важное преимущество – заказывая на заводе металлоконструкций «ИнТехПром» двутавр, вы можете получить готовое, нужное вам изделие. Т.е. будут просверлены все отверстия для крепления деталей, приварены ребра жесткости и т.д. Разумеется, все будет зачищено и покрашено в соответствии с ГОСТом. В этом случае, покупателю отгружается не просто изготовленная сварная балка, стоимость которой меньше чем цена обычного двутавра, он получает готовую к установке металлоконструкцию. Такой подход снижает затраты и экономит время производства.

Наши изделия

Колонны сварные из двутавра

Колонный двутавр редко используется в качестве балок перекрытия, или других элементов, не связанных с вертикальной нагрузкой. Широкие и толстые полки практически не дают преимущества при горизонтальной нагрузке, при этом значительно увеличивают расход металла. В итоге колонный двутавр имеет самый большой вес погонного метра среди двутавров, главным его предназначением остаются колонны, в ином качестве его использовать не выгодно.

В связи с этим, заказывая в нашей компании сварные балки для колонн, строители получают дополнительное преимущество по сравнению с приобретением горячекатаного проката. Покупатель может сразу получить не просто колонный двутавр, а полностью готовые к установке колонны. Изделие будет точно соответствовать всем размерам. В заводских условиях, в соответствии с чертежами будут просверлены необходимые отверстия, на колонну будут установлены все дополнительные элементы необходимые по проекту.

Операции сварки будут выполнены в соответствии с ГОСТами и с обязательным контролем качества. При необходимости колонны будут загрунтованы и покрашены.

Выполненные проекты

Производство Сварной балки двутавровой | КОМПАНИЯ “СТАЛЬМАСТЕР”

Производственное предприятие «СтальМастер» осуществляет изготовление стальных сварных балок в соответствии с ТУ 0908-135-02494680-03 на автоматизированном оборудовании сваркой под слоем флюса в положении «лодочка», что обеспечивает глубину проплавления, высокое качество сварного соединения и аккуратный внешний вид. Производственные возможности и опыт позволяют выпускать сварную балку двутаврового сечения, таврового, коробчатого, балку переменного сечения. Выпускаются бистальные балки.

Балки двутаврового сечения могут изготавливаться как замещающие по геометрическим характеристикам двутавры горячекатаные (СТО АСЧМ 20-93, ГОСТ 26020-83), так и по индивидуальным размерам.

Основное направление использования сварных двутавровых балок – несущие конструкции современных зданий гражданского и промышленного назначения.

Сварная двутавровая балка — это сварная конструкция из листового металлопроката, механические характеристики которой эквивалентны горячекатаной балке по ГОСТ 26020-83 и СТО АЧМС 20-93: 40Б1, 40Б2, 45Б1, 45Б2, 50Б1, 50Б2, 50Б3, 55Б1, 55Б2, 60Б1, 60Б2, 70БС, 70Б1,70Б2, 80Б1, 80Б2, 90Б1, 90Б2, 100Б1, 100Б2, 100Б3, 40Ш1, 40Ш2, 45Ш1, 50Ш1, 50Ш2, 50Ш3, 60Ш1, 60Ш2, 60Ш3, 70Ш1, 70Ш2, 70Ш3, 80Ш1, 80Ш2, 90Ш1, 90Ш2, 100Ш1, 100Ш2, 100Ш3, 100Ш4, 40К1, 40К2, 40К3, 40К4, 40К5.

Основные преимущества сварных балок двутавровых:

- Снижение стоимости изготовления и монтажа.

- Увеличение пролётов зданий.

- Минимизация отходов, за счет изготовления балки нужной длины.

- Сокращение времени на изготовление металлоконструкций.

Таким образом, сварная балка имеет огромное количество преимуществ, благодаря чему нашла широкое применение во всех областях строительства.

Технология производства сварных балок очень проста и весьма экономична, поэтому данная балка конкурентоспособна балкам, изготовленным прокатным методом.

В изготовлении сварной балки используется сертифицированный металлопрокат. Качество продукции подтверждается документом о качестве стальных металлоконструкций ГОСТ 23118-78. При отгрузке продукции предоставляется паспорт изделия, включающий в себя сертификат качества на листовой металлопрокат и на все применяемые при производстве материалы.

Для высоко нагруженных двутавров, а также балок с циклическими и переменными нагрузками, подкрановых балок сварные швы выполняются с полным проваром с толщиной стенки до 12 мм, с толщиной стенки выше 12 мм для достижения полного провара со стенки снимается фаска (тип шва Т8 ГОСТ 8713-79) по 1 и 2 категориям в соответствии с ГОСТ23118-99, СП 53-101-98.

Для рядовых сварных двутавров используемых в качестве колонн, а также малонагруженных балок и балок с постоянными нагрузками, поясничные (тавровые) сварные швы выполняются по 2 категории в соответствии с ГОСТ23118-99, СП 53-101-98, тип шва Т3 по ГОСТ 8713-79.

Стыковые швы для всех сварных балок выполняются с разделкой фасок и с полным проваром по 1 и 2 категориям в соответствии с ГОСТ 23118-99, СП 53-101-98.

Аттестованной лабораторией неразрушающего контроля осуществляется ультразвуковой контроль (УЗК) стыковочных и Т-образного швов с последующей выдачей документа о качестве.

Сварные балки, согласно техническому заданию, могут изготавливаться с вырезами и отверстиями, а также перфорацией – перфорированные балки. Перфорированная стенка балки образуется резанием стенки двутавра по зигзагообразной линии с последующим сдвигом половинок и сваркой встык частей двутавров по выступам стенки. Несущая способность таких сквозных двутавров в 1,5 раза выше несущей способности исходного двутавра, т.к. за счет использования перфорированного профиля достигается большая высота конструктивного элемента.

Механические параметры данного изделия регламентируются в ГОСТ 23118-99, предельные отклонения по поперечному сечению и форме в ГОСТ 26020-83

Размеры сварной двутавровой балки. ТУ 0908-135-02494680-03.

| Обозначение профиля | Размеры сварной балки в мм | Площадь сечения F, см2 | Масса погонного метра, кг | |||||

| Н | h | B | S | t | Кt (катет сварного шва) | |||

| СД 30Б1 | 300 | 280 | 145 | 5 | 10 | 4 | 43 | 34,1 |

| СД 30Б2 | 300 | 280 | 150 | 6 | 10 | 4 | 46,8 | 37,1 |

| СД 35Б1 | 345 | 325 | 175 | 6 | 10 | 4 | 54,5 | 43,1 |

| СД 40Б1 | 394 | 370 | 200 | 7 | 12 | 5 | 73,9 | 58,5 |

| СД 40Б2 | 398 | 370 | 200 | 8 | 14 | 5 | 85,6 | 67,7 |

| СД 40Ш1 | 383 | 355 | 300 | 8 | 14 | 5 | 112,4 | 94,37 |

| СД 40Ш2 | 397 | 365 | 310 | 10 | 16 | 5 | 135,7 | 104,03 |

| СД 45Б1 | 443 | 415 | 200 | 8 | 14 | 5 | 89,2 | 70,5 |

| СД 45Б2 | 447 | 415 | 200 | 8 | 16 | 5 | 97,2 | 76,8 |

| СД 45Ш1 | 446 | 410 | 310 | 12 | 18 | 6 | 160,8 | 126,9 |

| СД 50Б1 | 493 | 465 | 200 | 8 | 14 | 5 | 93,2 | 74,99 |

| СД 50Б2 | 497 | 465 | 200 | 8 | 16 | 5 | 101,2 | 81,26 |

| СД 50Б3 | 501 | 465 | 200 | 10 | 18 | 5 | 118,5 | 87,54 |

| СД 50Ш1 | 482 | 450 | 300 | 12 | 16 | 5 | 150 | 118,32 |

| СД 50Ш2 | 485 | 445 | 300 | 14 | 20 | 6 | 182,3 | 143,8 |

| СД 50Ш3 | 494 | 450 | 295 | 16 | 22 | 6 | 201,8 | 159,1 |

| СД 50Ш4 | 500 | 450 | 300 | 16 | 25 | 7 | 222 | 175,3 |

| СД 55Б1 | 543 | 515 | 230 | 10 | 14 | 5 | 115,9 | 89,4 |

| СД 55Б2 | 547 | 515 | 230 | 10 | 16 | 5 | 125,1 | 98,7 |

| СД 60Б1 | 597 | 565 | 200 | 10 | 16 | 5 | 120,5 | 95,1 |

| СД 60Б2 | 601 | 565 | 200 | 12 | 18 | 6 | 139,8 | 110,5 |

| СД 60Ш1 | 591 | 555 | 300 | 12 | 18 | 6 | 174,6 | 137,8 |

| СД 60Ш2 | 594 | 550 | 300 | 16 | 22 | 6 | 220 | 173,4 |

| СД 70Б1 | 697 | 665 | 265 | 12 | 16 | 5 | 164,6 | 129,7 |

| СД 70Б2 | 700 | 660 | 260 | 12 | 20 | 6 | 183,2 | 144,5 |

| СД 80Б1 | 791 | 755 | 280 | 14 | 18 | 5 | 206,5 | 162,7 |

| СД 80Б2 | 799 | 755 | 280 | 14 | 22 | 6 | 228,9 | 180,5 |

| СД 90Б1 | 895 | 855 | 300 | 16 | 20 | 5 | 258,8 | 202,34 |

| СД 90Б2 | 909 | 865 | 310 | 16 | 22 | 6 | 274,8 | 212,14 |

| СД 100Б1 | 999 | 955 | 320 | 16 | 22 | 6 | 293,6 | 231,3 |

| СД 100Б2 | 1010 | 960 | 325 | 18 | 25 | 7 | 335,5 | 264,3 |

| СД 100Б3 | 1015 | 955 | 320 | 18 | 30 | 7 | 363,9 | 286,7 |

| СД 100Б4 | 1019 | 955 | 330 | 20 | 32 | 7 | 402,2 | 316,8 |

Чтобы заказать сварную балку, заказчику нужно знать класс прочности металла, марку стали, номер и длину балки (L), а также нужный объём поставки и требования деталированных чертежей конструкций (деталировка к монтажному комплекту КМД).

Сварная двутавровая балка изготавливается из листовой стали по стандарту 19903, классов: С245 (ст3) и С345 (ст 09Г2С). Исходный металлопрокат используется в соответствии с ГОСТ 27772 и ГОСТ 14637, ГОСТ 19281. Протяжённостью сварные балки производятся от 3 до 16м. Номер балки указывает на округлённую величину высоты (Н) двутавра в см. Как и прокатная балка, сварная имеет такие характеристики, как ширина полки (B) и толщина стенки (S).

С целью контроля качества сварного соединения осуществляется УЗК (Ультра-звуковой контроль) стыковочных и T-образного швов.

В технологии производства сварной двутавровой балки используется правильный гидро-механический стан, который предназначен исправлять деформацию (грибовидность полок) возникшую в результате нагрева металла , путем её прокатки через систему роликов.

Все сварные изделия в обязательном порядке проходят пескоструйную обработку на агрегатах очистки металлических конструкции (удаляется ржавчина, грязь, сварочный шлак, масляный налёт), после проведения сварных работ.

Замыкает технологическую цепочку участок нанесения защитного покрытия:

— производится противокоррозионная защита сварной балки по требованию заказчика;

— согласовывается с потребителем система защиты, марка материала, количество слоев, толщина каждого слоя, общая толщина покрытия, которыми обладает сварная двутавровая балк.

Стоимость изготовления сварной балки — от 15 000 р/т с НДС.

Расчет стоимости изготовления не стандартной сварной балки производится по чертежам КМД (КМ) в зависимости от исходных параметров.

Изготовление двутавровой балки сварной — технология

1. Порезка листовых заготовок

Установка термической резки с числовым программным управлением, которую мы используем для раскроя листового металлопроката, позволяет разрезать листы от 6 до 100 мм толщиной с технологической точностью до ±1 мм. На данном оборудовании мы производим нарезку полос металла, которые впоследствии становятся полками и стенками сварного двутавра, а также порезку деталей со сложной геометрией (фланцев, опорных плит колонн, косынок и т.д.) Скорость резки, в зависимости от толщины металла, доходит до 1 метра в минуту.

Установка термической резки с числовым программным управлением, которую мы используем для раскроя листового металлопроката, позволяет разрезать листы от 6 до 100 мм толщиной с технологической точностью до ±1 мм. На данном оборудовании мы производим нарезку полос металла, которые впоследствии становятся полками и стенками сварного двутавра, а также порезку деталей со сложной геометрией (фланцев, опорных плит колонн, косынок и т.д.) Скорость резки, в зависимости от толщины металла, доходит до 1 метра в минуту.

Часть деталей, имеющих прямоугольную или квадратную форму заготавливаются на гильотинных ножницах.

2. Подготовка

При больших толщинах металла для соблюдения технологии сварки необходимо производить подготовку кромок свариваемых деталей. Это производится путем снятия на кромках деталей фаски под заданным углом.

Данная операция может проводиться как на специальном кромкофрезерном станке, так и вручную при помощи специализированного ручного инструмента. Контроль правильности угла контролируется угломерами.

3. Сборка балок

Подготовленные заготовки (полосы) укладываются с помощью крана на входной конвейер сборочного стана, позиционируются и фиксируются с помощью комплектов роликов сборочного стана. Затем сборочный стан, в соответствии с исходными параметрами стенки и полок, производит центрирование и гидравлическое обжатие заготовок, производится сварка балки прихватками по всей длине.

Подготовленные заготовки (полосы) укладываются с помощью крана на входной конвейер сборочного стана, позиционируются и фиксируются с помощью комплектов роликов сборочного стана. Затем сборочный стан, в соответствии с исходными параметрами стенки и полок, производит центрирование и гидравлическое обжатие заготовок, производится сварка балки прихватками по всей длине.

Процесс сборки:

— сборка профиля T-образной; к нижней полке двутавра приваривается на прихватках стенка двутавра под углом 90°

— собранная тавровая конструкция при помощью крана кантуется на 180° и возвращается на входной рольганг сборочного стана;

— происходит сварка прихватками второй полки двутавра.

4. Сварка поясных швов

Во время сварки поясных швов балка располагается на стапелях портальной сварочной установки под углом 45 градусов (тип шва «в лодочку»). Данная технология обеспечивает хороший провар и плавный переход сварочного шва к основному металлу. На портальной сварочной установке смонтированы два комплекта сварочных головок, которые могут перемещаться в горизонтальном или вертикальном направлении и производят сварку одновременно с движением портала по рельсам .

Во время сварки поясных швов балка располагается на стапелях портальной сварочной установки под углом 45 градусов (тип шва «в лодочку»). Данная технология обеспечивает хороший провар и плавный переход сварочного шва к основному металлу. На портальной сварочной установке смонтированы два комплекта сварочных головок, которые могут перемещаться в горизонтальном или вертикальном направлении и производят сварку одновременно с движением портала по рельсам .

Сварочные головки оснащены лазерной системой слежения за положением сварного шва,. Также на установке располагается система подачи, фильтрации и уборки сварочного флюса. В процессе сварки поясных швов установленные ранее прихватки переплавляются и становятся частью сварного шва.

5. Правка грибовидности полок

Во время сварки поясных швов непременно возникает нарушение “геометрии” полок балки -“грибовидность”, которая появляется в результате неравномерного нагрева металла по ширине полки.

Во время сварки поясных швов непременно возникает нарушение “геометрии” полок балки -“грибовидность”, которая появляется в результате неравномерного нагрева металла по ширине полки.

Станок для правки сварных двутавровых балок предназначен исправлять эту деформацию, путем ее прокатки через систему роликов, используя при этом свойства упругости металла. Данный способ правки исключает повреждение готовой балки, а также не воздействует на поясные швы и исключает возникновение трещин в сварных швах.

6. Сборка и обварка металлоконструкций

Для производства металлоконструкций, кроме сварной двутавровой балки, также часто используются горячекатанные двутавры, швеллер, уголки, профильные и круглые трубы.

Заготовка элементов из горячекатанного проката производится на ленточнопильных станках, которые позволяют осуществлять резку элементов не только под прямым, но и под заданным углом.

Сборка конструкций производится в соответствии с требовании чертежей на конкретный элемент. После сборки конструкций на прихватках и контроля правильности геометрии, элементы передаются на окончательную обварку, производимую полуавтоматической сваркой в среде защитного газа.

7. Очистка и покраска

После обварки конструкции очищают от брызг и наплывов металла, после чего производится дробеструйная очистка конструкций. Дробеструйная установка — это разновидность оборудования, предназначенная для очистки металлических конструкций перед проведением окрасочных работ.

После обварки конструкции очищают от брызг и наплывов металла, после чего производится дробеструйная очистка конструкций. Дробеструйная установка — это разновидность оборудования, предназначенная для очистки металлических конструкций перед проведением окрасочных работ.

Машина производит мощные струи стальной дроби, направленные на поверхность конструкции под разными углами, удаляющие ржавчину, окалину, различные загрязнения. После прохождения элементов конструкций через дробеструйную камеру, мы получаем чистую шероховатую поверхность металла, имеющую превосходную адгезию к лакокрасочному покрытию.

По окончанию очистных работ, обезжиривания и обеспыливания конструкции огрунтовывают и окрашивают в соответствии с пожеланиями Заказчика и требованиями проектной документации. На выбор представляются различные варианты защиты металлоконструкций от коррозии- от нанесения временного транспортного слоя грунтовки до качественной окраски современными системами антикоррозионной защиты.

Сварные балки — Завод металлоконструкций АСТ

Производство сварной балки

Завод металлоконструкций АСТ изготавливает сварную балку на собственном автоматизированном производстве.

Сварная балка — изготовленная на нашем заводе соответствует ТУ5260-001-63269097-2012 разработанного по заказу нашего предприятия. Производимая балка стандартных размеров является аналогом ГОСТ 26020-83 и СТО АСЧМ 20-93, так же производим сварную балку по любым необходимым параметрам.

Зона, подверженная интенсивным нагрузкам в двутавровой балке, работающей на изгиб, — это горизонтальная полка. Стенка подвергается гораздо меньшим нагрузкам. Следовательно, именно в полках должна присутствовать основная часть металла.

Такой технологический процесс, как сварка, позволяет изготавливать рациональные профили. Благодаря применению сварки на заводе по изготовлению металлоконструкций «АСТ» удается производить балки любых размеров: любой высоты (до 1,6 м и более) , а также любой длины, необходимой для изготовления металлоконструкций.

В том числе, сварка позволяет наиболее рациональным образом совмещать размеры горизонтальных листов, часто называемых полками, с вертикальной стенкой.

Используются балки с широкими, толстыми полками в сочетании с тонкими высокими стенками. Полки часто изготавливаются не только из горячекатаного листа, но и из иных профилей, например, прокатных швеллеров, а также при необходимости из гнутых профилей.

Полки могут изготавливаться из нескольких видов стали, при необходимости иметь разные свойства.

Преимущества использования сварной балки:

• Уменьшение веса металлоконструкций до 20% по сравнению с горячекатаными, за счет рационального подбора составного сечения.

• Возможность использования в сечении балки различных типов сталей для полок и стенок.

• Возможность производства сварных балок с несимметричным сечениям.

• Исключение отходов за счет изготовления сварной балки необходимой длины.

Сварная балка произведенная на заводе металлоконструкций АСТ проходит 100% неразрушающий ультразвуковой контроль.

Применение электросварной балки постоянного и переменного сечения в строительстве — это возможность изготовления сварных строительных конструкций по заданным техническим характеристикам, уменьшая расход металла и как следствие, делая их более экономичными и рентабельными по стоимости. Произведенная на заводе по изготовлению металлоконструкций «АСТ» сварная балка применяется в металлоконструкциях промышленного и гражданского строительства и при возведении мостов. За счет применения в строительных конструкциях сварной балки переменного сечения, появляется возможность строить большепролетные здания. Экономическая эффективность достигается благодаря снижению металлоемкости конструкций и увеличению полезной площади здания. Особо эффективны сварные балки в большепролетных конструкциях промышленных зданий, цехов и прочих сооружениях, т. к. становятся более эффективны по нагрузке на двутавр, за счет уменьшения собственного веса на них, а также снижается общая стоимость строительства (фундаментов, металлоконструкций, ж\б конструкций).

Изготовление сварных балок

Сварная балка

Возможно изготовление под заказ сварных балок для строительных металлоконструкций тех размеров, выпуск которых был прекращен на НТМК достаточно давно. К указанным балкам относятся балки размеров от 40Б1 до 100Б4, от 40Ш1 до 100Ш4 и 40К1-40К5

Изготавливаемая сварная балка представляет собой сварную конструкцию из стальных листов с механическими параметрами не хуже, чем у горячекатаной по ГОСТ 26020-83 или по СТО АСЧМ 20-93. Мы гарантируем расчетные механические свойства сварной балки не хуже, чем у соответствующего размера горячекатаной. Предельные отклонения по размерам и форме поперечного сечения соответствуют СТО АСЧМ 20-93 или ГОСТ 26020-83.

Сварная балка выпускается высотой (Н) от 200 до 2500 мм, толщина листа (t,s) от 8 до 40 мм

Сварные балки изготавливаются длиной от 3 до 12 м. Допускается изготовление балок длиной до 14.5 м.

Расчетный вес указывается с точностью +/- 3 %. Окончательный вес определяется по факту изготовления.

- При изготовлении сварной балки используется лист длинной 12 метров.

- Осуществляется УЗК (Ультра звуковой контроль) стыковочных и T-образного швов

- Производится грунтовая окраска.

- Сварная балка изготавливается по индивидуальным чертежам заказчика или взамен аналогичной горячекатаной длиной до 14,5 м.

- На складе постоянно имеется в наличии сварная балка размерами 60ш — 100ш и 70б-100б.

При изготовлении сварной балки используется лист марки стали

- 3СП,ПС

- 3СП5

- 09Г2С

- 09Г2С-12

Сварная балка изготавливается аналогично размерам гостов

- ГОСТ 26020-83

- ГОСТ 8239-105

- ГОСТ 23118-99

- СТО АСЧМ 20-9

- ГОСТ 23118-99 — х

Перечень типо-размеров изготавливаемой сварной балки

- Балка сварная 10Б1

- Балка сварная 12Б1, 12Б2

- Балка сварная 14Б1, 14Б2

- Балка сварная 16Б1, 16Б2

- Балка сварная 18Б1, 18Б2

- Балка сварная 20K1, 20K2, 20Б1, 20Ш1

- Балка сварная 23K1, 23K2, 23Б1, 23Ш1

- Балка сварная 24ДБ1

- Балка сварная 25K1, 25K2, 25K3, 25Б1, 25Б2, 25Ш1

- Балка сварная 26K1, 26K2, 26K3, 26Б1, 26Б2, 26Ш1, 26Ш2

- Балка сварная 27ДБ1

- Балка сварная 30K1, 30K2, 30К3, 30К4, 30Б1, 30Б2, 30ДШ1, 30Ш1, 30Ш2, 30Ш3

- Балка сварная 35Б1, 35Б2, 35ДБ1, 35К1, 35К2, 35K3, 35Ш1, 35Ш2, 35Ш3

- Балка сварная 36ДБ1

- Балка сварная 40Б1, 40Б2, 40ДБ1, 40ДШ1, 40К1, 40К2, 40K3, 40К4, 40К5, 40Ш1, 40Ш2, 40Ш3

- Балка сварная 45Б1, 45Б2, 45ДБ1, 45ДБ2, 45Ш1

- Балка сварная 50Б1, 50Б2, 50Б3, 50ДШ1, 50Ш1, 50Ш2, 50Ш3, 50Ш4

- Балка сварная 55Б1, 55Б2

- Балка сварная 60Б1, 60Б2, 60Ш1, 60Ш2, 60ШЗ, 60Ш4

- Балка сварная 70Б1, 70Б2, 70БС, 70Ш1, 70Ш2, 70Ш3, 70Ш4, 70Ш5

- Балка сварная 80Б1, 80Б2, 80Ш1, 80Ш2

- Балка сварная 90Б1, 90Б2, 90Ш1, 90Ш2

- Балка сварная 100Б1, 100Б2, 100Б3, 100Б4, 100Ш1, 100Ш2, 100Ш3, 100Ш4

Типы сварных балков

- Сварная балка с уклоном внутренних граней — без буквы;

- Сварная балка для подвесных путей с уклоном внутренних граней — М;

- Сварная балка с параллельными гранями полок узкополочная — У;

- Сварная балка с параллельными гранями полок колонная — К;

- Сварная балка с параллельными гранями полок широкополочная — Ш;

- Сварная балка с параллельными гранями полок нормальная — Б;

- Сварная балка с параллельными гранями полок среднеполочная — Д;

- Сварная балка для армирования шахтных стволов с уклоном внутренних граней не более 16% — С

Технические требования для изготовления сварных балок

- Балки стальные сварные двутавровые, изготавливаются в соответствии с требованиями настоящей технологической инструкции, ГОСТ 23118, ТИ№1-2008 (балки сварные двутаврового сечения), по рабочим чертежам КМД, утвержденными в установленном порядке.

- Балки изготавливаются из листового горячекатаного проката из углеродистых и низколегированных сталей по ГОСТ 27772, ГОСТ 19281.

Сборка производится только из выправленных листов, очищенных от заусениц, загрязнений, ржавчины, влаги, грата.

Марка, категория качества, класс прочности стали оговариваются в заказе и указывается в чертежах КМД. - Предельные отклонения по толщине стенки балки и полок балки соответствуют предельным отклонениям по толщине исходной заготовки шириной свыше 1500 до 2000 мм точности прокатки Б по ГОСТ 19903.

- Неперпендикулярность торцов балки не должна выводить ее длину за предельные отклонения. В качестве длины сварной балки принимается максимальная длина условно собранной сварной балки с торцами, перпендикулярными продольной оси.

- По требованию заказчика производится резка торцов. Предельные отклонения косины реза соответствуют значению, указанному в таблице предельных отклонений сварной балки.

- Предельные отклонения размеров, геометрической формы сварной балки и сварных швов не превышают значения приведенные в таблице предельных отклонений сварной балки;

- Кромки поясов балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

- Материалы для сварки ( сварочная проволока, электроды, флюс, углекислый газ и/или газовые смеси) применяться в соответствии со СНиП II-23 и обеспечивают значения временного сопротивления металла шва не ниже чем у основного металла.

- Тавровые (поясные) и стыковые (стыки листов полок и стенок) швы выполняются механизированной сваркой (автоматической под флюсом и /или полуавтоматической в среде защитного газа) с плавным переходом швов к основному металлу.

По требованию заказчика тавровые (поясные) швы выполняются с полным проваром. - Стыки листов полок и стенок балок выполняются встык без накладок с применением двухсторонней сварки. При этом, стыки листов полок относительно стыка стенки балки, находиться на расстоянии не менее 100 мм по обе стороны от стыка стенки.

Допускается односторонняя сварка при условии подварки корня шва. - Все сварные швы являются непрерывными.

- Поверхность стыкованных швов листов поясов в местах сопряжения со стенкой зачищается заподлицо с основным металлом. По требованию заказчика допускается снятие усиления стыкового шва листов поясов и стенки балки с двух сторон

- При выполнении стыковых швов обеспечивается полный провар. Временное сопротивление наплавленного металла равно временному сопротивлению основного металла.

- Сварные швы соответствуют II категории и среднему уровню качества в соответствии с ГОСТ 23118. Другие категории и уровни качества сварных швов могут оговариваться при заказе.

- Допускаются следующие дефекты в поясных швах: Виды испытаний, объем контроля сварных соединений выбираются в зависимости от установленного уровня качества в соответствии с ГОСТ 23118.

- Непровары в корне шва в соединениях, доступных сварке с двух сторон, глубиной до 5% от толщины металла, но не более 50 мм при расстоянии между концами не менее 400 мм, (возможность установления более льготных требований может быть согласована с проектной организацией в зависимости от условий эксплуатации).

- Поры. Шлаковые включения. Допускаются скопления и цепочки дефектов на отдельных участках шва суммарной площадью не более 5% площади продольного сечения шва на участке длиной не более 50 мм, при этом расстояние между ближайшими концами цепочки должно быть не менее 400 мм.

- Допускаются единичные дефекты диаметром не более 2 мм в количестве не более шести на участке длиной не менее 400 мм при расстоянии между ними не менее 10 мм.

- Подрезы. Несплавления по кромкам не допускаются.

- Межваликовые впадины в многопроходных швах. Допускаются глубиной не более 1 мм.

- Трещины. Не допускаются трещины любой ориентации и длины.

- Временное сопротивление разрыву сварного соединения не должно быть ниже временного сопротивления металла сварной балки.

- Швы сварных соединений и конструкции по окончании сварки очищаются от шлака, брызг и натеков металла.

- Приваренные сборочные приспособления и выводные планки удаляются без применения ударных воздействий и повреждения основного металла, а места их приварки зачищаются до основного металла с удалением всех дефектов.

- Около шва сварного соединения ставится номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 40 мм от границы шва, если нет других указаний в чертежах КМД. При сварке сборочной единицы одним сварщиком ставится знак сварщика рядом с маркировкой.

- Допускается производить ремонт сварных соединений, при этом исправленные участки швов подвергаются повторному контролю.

- На поверхности балки не должно быть трещин, расслоений, плен, закатов, рванин, раскатанных загрязнений.

- Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска проката, но не более 1 мм по толщине и 3 мм по габаритам сечения.

- Разрешается удалять дефекты наружной поверхности пологой зачисткой или сплошной шлифовкой, при этом толщина стенки и/или полки после зачистки не выходит за минимальные допустимые значения.

- По требованию заказчика производится противокоррозионная защита балок.

- Система защиты, марка материала, количество слоев, толщина каждого слоя, общая толщина покрытия согласовывается с потребителем.

- Покрытие не имеет пропусков, пузырей, трещин, сколов, кратеров и других дефектов, влияющих на защитные свойства, а по внешнему виду соответствует требованиям ГОСТ 9. 301.

Требования к сырью и материалам для производства сварных балок

- Балки стальные сварные двутавровые изготавливаются из горячекатаного проката, поставляемого в листах по ГОСТ 19903-74, из стали:

- углеродистой общего назначения и низколегированной — по ГОСТ 27772-88;

- углеродистой обыкновенного качества — по ГОСТ 14637-89;

- низколегированной — по ГОСТ 19281-89.

Марка, категория качества, класс прочности стали указываются в заказе.

| Наименование стали | Марки по действующим стандартам | |

| Ммарка стали | Обозначение стандарта | |

| С235 | Ст3кп2 | ГОСТ 380-88 |

| С245 | Ст3пс5 | ГОСТ 380-88 |

| Ст3сп5 | ГОСТ 380-88 | |

| С255 | Ст3Гпс, Ст3Гсп | ГОСТ 380-88 |

| С275 | Ст3пс | ГОСТ 380-88 |

| С285 | Ст3сп, Ст3Гпс | ГОСТ 380-88 |

| С345 | 09Г2С | ГОСТ 19281-89 |

- Сварочные материалы, применяемые для изготовления сварных двутавровых балок:

- Сварочная проволока Св08ГА; Св-10НМА, СВ08Г2С по ГОСТ 2246-70; S2, S2Мо, L61 по EN-756 для автоматической сварки под флюсом.

- Сварочный флюс АН-348-А по ГОСТ 9087, ОР-139, ОР-181, ОР-10U по EN-760.

- Сварочная проволока Св08Г2С по ГОСТ 2246-70, G3Si1 по EN-440 для п/автоматической сварки в защитной смеси газов 80%Ar +20 %СО2 по ГОСТ 10157-79.

- Электроды типа Э46 марки МР-3, АНО-4 по ГОСТ 9466-75

Сортамент сварных балок

Поперечное сечение балки должно соответствовать указанному на рисунке.

Н — высота балки; h — высота стенки балки; s — толщина стенки; t — толщина полки; В — ширина полки

Размеры сварных балок, площадь поперечного сечения, масса 1 метра балки и геометрические значения для осей приведены в таблице

Сварные балки в соответствии с заказом изготавливают длиной от 3 до 12 м. По требованию потребителя допускается поставка балок до 14.5 м.

| № п/п | Аналог прокатной балки | Размеры | Площадь поперечного сечения,см2 | Масаа 1 м,кг | Справочные значения для осей | Примечание ( аналог сечения по документу) | |||||||||

| Н | h | S | t | В | X — Х | Y — Y | |||||||||

| мм. | Iх,см4 | Wх,см3 | iх,см | Iy,см4 | Wy,см3 | iy,см | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 1 | 40Б1 | 396 | 372 | 8 | 12 | 200 | 77,76 | 61,61 | 21132,403 | 1067,293 | 16,485 | 1061,587 | 160,159 | 4,538 | СТО АСЧМ20-93 |

| 2 | 40Б2 | 400 | 372 | 8 | 14 | 200 | 85,76 | 67,89 | 24300,51 | 1215,025 | 16,833 | 1868,254 | 186,825 | 4,667 | СТО АСЧМ20-93 |

| 3 | 45Б1 | 446 | 422 | 8 | 12 | 200 | 81,76 | 64,75 | 27618,577 | 1238,501 | 18,379 | 1601,801 | 160,18 | 4,426 | СТО АСЧМ20-93 |

| 4 | 45Б2 | 450 | 422 | 10 | 14 | 200 | 98,2 | 77,66 | 32885,207 | 1461,565 | 18,3 | 1870,183 | 187,018 | 4,364 | СТО АСЧМ20-93 |

| 5 | 50Б1 | 492 | 468 | 10 | 12 | 200 | 94,8 | 74,99 | 36195,696 | 1471,37 | 19,54 | 1603,9 | 160,39 | 4,113 | СТО АСЧМ20-93 |

| 6 | 50Б2 | 496 | 468 | 10 | 14 | 200 | 102,8 | 81,26 | 41076,443 | 1656,308 | 19,989 | 1870,567 | 187,057 | 4,266 | СТО АСЧМ20-93 |

| 7 | 50Б3 | 500 | 468 | 10 | 16 | 200 | 110,8 | 87,54 | 46036,549 | 1841,462 | 20,384 | 2137,233 | 213,723 | 4,392 | СТО АСЧМ20-93 |

| 8 | 55Б1 | 543 | 515 | 10 | 14 | 200 | 113,1 | 89,35 | 54488,148 | 2006,93 | 21,949 | 2488,825 | 226,257 | 4,691 | СТО АСЧМ20-93 |

| 9 | 55Б2 | 547 | 515 | 10 | 16 | 200 | 121,9 | 91,23 | 61022,728 | 2231,178 | 22,374 | 2843,758 | 258,523 | 4,83 | СТО АСЧМ20-93 |

| 10 | 60Б1 | 596 | 564 | 10 | 16 | 200 | 120,4 | 95,08 | 68788,165 | 2308,328 | 23,903 | 2138,033 | 213,803 | 4,214 | СТО АСЧМ20-93 |

| 11 | 60Б2 | 600 | 564 | 12 | 18 | 200 | 139,68 | 110,65 | 78930,374 | 2631,012 | 23,771 | 2408,122 | 240,812 | 4,152 | СТО АСЧМ20-93 |

| 12 | 70БС | 693 | 661 | 12 | 16 | 230 | 152,92 | 120,61 | 113228,715 | 3267,784 | 27,211 | 3254,052 | 282,961 | 4,613 | СТО АСЧМ20-93 |

| 13 | 70Б1 | 691 | 659 | 12 | 16 | 260 | 162,28 | 127,96 | 123406,867 | 3571,834 | 27,576 | 4696,423 | 361,263 | 5,38 | СТО АСЧМ20-93 |

| 14 | 70Б2 | 697 | 657 | 14 | 20 | 260 | 195,98 | 154,85 | 152286,103 | 4396,759 | 27,876 | 5873,69 | 451,822 | 5,475 | СТО АСЧМ20-93 |

| 15 | 80Б1 | 791 | 755 | 14 | 18 | 280 | 206,5 | 163,11 | 200814,226 | 5077,477 | 31,184 | 6602,864 | 471,633 | 5,655 | ГОСТ 26020-93 |

| 16 | 80Б2 | 798 | 758 | 14 | 20 | 280 | 218,12 | 172,23 | 220327,463 | 5521,992 | 31,782 | 7334,666 | 523,905 | 5,799 | ГОСТ 26020-93 |

| 17 | 90Б1 | 893 | 853 | 16 | 20 | 300 | 256,48 | 202,34 | 311432,097 | 6974,963 | 34,846 | 9029,116 | 601,941 | 5,933 | ГОСТ 26020-93 |

| 18 | 90Б2 | 900 | 856 | 16 | 22 | 300 | 268,96 | 212,14 | 338074,562 | 7512,768 | 35,454 | 9929,218 | 661,948 | 6,076 | ГОСТ 26020-93 |

| 19 | 100Б1 | 990 | 946 | 16 | 22 | 320 | 292,16 | 230,35 | 442767,975 | 8944,808 | 38,929 | 12047,223 | 752,951 | 6,421 | ГОСТ 26020-93 |

| 20 | 100Б2 | 998 | 948 | 18 | 25 | 320 | 330,64 | 260,56 | 506570,642 | 10151,716 | 39,142 | 13699,406 | 856,213 | 6,437 | ГОСТ 26020-93 |

| 21 | 100Б3 | 1006 | 946 | 18 | 30 | 320 | 362,28 | 285,39 | 584369,06 | 11617,675 | 40,163 | 16429,976 | 1026,873 | 6,734 | ГОСТ 26020-93 |

| 22 | 100Б4 | 1013 | 949 | 20 | 32 | 320 | 394,6 | 310,77 | 635348,653 | 12543,902 | 40,126 | 17539,533 | 1096,221 | 6,667 | ГОСТ 26020-93 |

| 23 | 40Ш1 | 383 | 355 | 10 | 14 | 300 | 119,5 | 94,37 | 32335,77 | 1688,552 | 16,45 | 6302,958 | 420,197 | 7,623 | СТО АСЧМ20-93 |

| 24 | 40Ш2 | 390 | 358 | 10 | 16 | 300 | 131,8 | 104,03 | 37414,279 | 1918,681 | 16,848 | 7202,983 | 480,199 | 7,393 | СТО АСЧМ20-93 |

| 25 | 45Ш1 | 440 | 404 | 12 | 18 | 300 | 159,48 | 123,84 | 54705,766 | 2486,626 | 18,698 | 8105,818 | 540,388 | 7,197 | СТО АСЧМ20-93 |

| 26 | 50Ш1 | 482 | 450 | 12 | 16 | 300 | 150,0 | 118,32 | 61250,42 | 2541,511 | 20,207 | 7206,48 | 480,432 | 6,931 | СТО АСЧМ20-93 |

| 27 | 50Ш2 | 487 | 451 | 16 | 18 | 300 | 180,16 | 142,43 | 71649,81 | 2942,497 | 19,942 | 8115,394 | 541,026 | 6,712 | СТО АСЧМ20-93 |

| 28 | 50Ш3 | 493 | 453 | 16 | 20 | 300 | 192,48 | 152,10 | 79553,324 | 3227,315 | 20,33 | 9015,462 | 601,031 | 6,844 | СТО АСЧМ20-93 |

| 29 | 50Ш4 | 499 | 449 | 18 | 25 | 300 | 230,82 | 182,20 | 97909,452 | 3924,227 | 20,596 | 11271,821 | 751,455 | 6,988 | СТО АСЧМ20-93 |

| 30 | 60Ш1 | 582 | 546 | 12 | 18 | 300 | 173,52 | 137,22 | 102192,214 | 3511,76 | 24,268 | 8107,862 | 540,524 | 6,836 | СТО АСЧМ20-93 |

| 31 | 60Ш2 | 589 | 549 | 16 | 20 | 300 | 207,84 | 164,16 | 119230,853 | 4048,586 | 23,951 | 9018,739 | 601,249 | 6,587 | СТО АСЧМ20-93 |

| 32 | 60Ш3 | 597 | 547 | 18 | 25 | 300 | 248,46 | 196,05 | 147322,223 | 4935,418 | 24,35 | 11276,584 | 751,772 | 6,737 | СТО АСЧМ20-93 |

| 33 | 60Ш4 | 605 | 545 | 20 | 30 | 300 | 289,0 | 227,87 | 175896,021 | 5814,744 | 24,671 | 13536,333 | 902,422 | 6,844 | СТО АСЧМ20-93 |

| 34 | 70Ш1 | 692 | 652 | 14 | 20 | 300 | 211,28 | 166,86 | 167851,444 | 4851,198 | 28,186 | 9014,909 | 600,994 | 6,532 | СТО АСЧМ20-93 |

| 35 | 70Ш2 | 698 | 648 | 16 | 25 | 300 | 253,68 | 200,14 | 206206,206 | 5908,487 | 28,511 | 11272,118 | 751,475 | 6,666 | СТО АСЧМ20-93 |

| 36 | 70Ш3 | 707 | 647 | 18 | 28 | 300 | 284,46 | 224,31 | 232098,263 | 6603,08 | 28,564 | 12631,444 | 842,096 | 6,664 | СТО АСЧМ20-93 |

| 37 | 70Ш4 | 715 | 651 | 20 | 32 | 300 | 322,2 | 253,93 | 270060,968 | 7554,153 | 28,951 | 14443,4 | 962,893 | 6,695 | СТО АСЧМ20-93 |

| 38 | 70Ш5 | 725 | 653 | 25 | 36 | 300 | 379,25 | 299,28 | 314592,011 | 8678,4 | 28,801 | 16285,026 | 1085,668 | 6,553 | СТО АСЧМ20-93 |

| 39 | 80Ш1 | 782 | 746 | 14 | 18 | 300 | 212,44 | 167,77 | 206062,523 | 5270,141 | 31,144 | 8117,059 | 541,137 | 6,181 | СТО АСЧМ20-93 |

| 40 | 80Ш2 | 792 | 748 | 14 | 22 | 300 | 236,72 | 186,83 | 244536,289 | 6175,159 | 32,141 | 9917,104 | 661,14 | 6,473 | СТО АСЧМ20-93 |

| 41 | 90Ш1 | 881 | 841 | 16 | 20 | 300 | 254,56 | 200,83 | 301746,076 | 6850,081 | 34,429 | 9028,706 | 601,914 | 5,955 | СТО АСЧМ20-93 |

| 42 | 90Ш2 | 890 | 840 | 16 | 25 | 300 | 284,4 | 224,26 | 359689,7 | 8028,915 | 35,563 | 11278,672 | 751,911 | 6,297 | СТО АСЧМ20-93 |

| 43 | 100Ш1 | 990 | 946 | 16 | 22 | 320 | 292,16 | 230,35 | 442767,975 | 8944,808 | 38,929 | 12047,223 | 752,951 | 6,421 | СТО АСЧМ20-93 |

| 44 | 100Ш2 | 998 | 948 | 18 | 25 | 320 | 330,64 | 260,56 | 506570,642 | 10151,716 | 39,142 | 13699,406 | 856,213 | 6,437 | СТО АСЧМ20-93 |

| 45 | 100Ш3 | 1006 | 946 | 18 | 30 | 320 | 362,28 | 285,96 | 584369,06 | 11617,675 | 40,163 | 16429,976 | 1026,873 | 6,734 | СТО АСЧМ20-93 |

| 46 | 100Ш4 | 1013 | 949 | 20 | 32 | 320 | 394,6 | 311,33 | 635348,653 | 12543,902 | 40,126 | 17539,533 | 1096,221 | 6,667 | СТО АСЧМ20-93 |

| 47 | 40К1 | 394 | 358 | 12 | 18 | 398 | 186,24 | 147,20 | 55267,84 | 2805,474 | 17,227 | 18918,593 | 950,683 | 10,097 | СТО АСЧМ20-93 |

| 48 | 40К2 | 400 | 356 | 14 | 22 | 400 | 225,84 | 178,29 | 68203,715 | 3410,186 | 17,378 | 23474,807 | 1173,74 | 10,195 | СТО АСЧМ20-93 |

| 49 | 40К3 | 406 | 356 | 16 | 25 | 403 | 258,46 | 203,90 | 79245,537 | 3903,721 | 17,51 | 27283,329 | 1354,011 | 10,274 | СТО АСЧМ20-93 |

| 50 | 40К4 | 414 | 354 | 18 | 30 | 405 | 306,72 | 242,35 | 96416,05 | 4657,78 | 17,73 | 33232,267 | 1641,1 | 10,409 | СТО АСЧМ20-93 |

| 51 | 40К5 | 429 | 357 | 25 | 36 | 400 | 377,25 | 297,71 | 120993,339 | 5640,715 | 17,909 | 38446,484 | 1922,324 | 10,095 | СТО АСЧМ20-93 |

Примечания:

- Площадь поперечного сечения и масса 1 м сварной балки вычислены по номинальным размерам с учетом массы наплавленного металла тавровых (поясных) сварных швов; плотность стали принята равной 7,85 г/см3,. Увеличение массы 1 м балки за счет массы наплавленного металла стыковых сварных швов полок и стенки оговариваются чертежами КМД и согласовываются с заказчиком.

- Сечения сварных балок даны без учета сохранения площади поперечных сечений аналогов прокатных балок.

- В таблице использованы следующие обозначения

I — момент инерции;

W — максимальный момент сопротивления;

i — радиус инерции. - Минимальное значение катета приведено ниже. Расчетное значение должно быть назначено главным конструктором, или оговорено заказчиком.

Кf = 6 мм для балок: 40Б1, 40Б2, 45Б1, 45Б2, 50Б1, 50Б2, 50Б3, 55Б1, 55Б2, 60Б1, 70БС, 70Б1, 40Ш1, 40Ш2, 50Ш1;

Кf = 8 мм для балок: 60Б2, 70Б2, 80Б1, 80Б2, 90Б1, 90Б2, 100Б1, 100Б2, 100Б3, 100Б4, 45Ш1, 50Ш2, 50Ш3, 50Ш4, 60Ш1, 60Ш2, 60Ш3, 60Ш4, 70Ш1, 70Ш2, 70Ш3, 70Ш4, 80Ш1, 80Ш2, 90Ш1, 90Ш2, 100Ш1, 100Ш2, 40К1, 40К2, 40К3;

Кf = 10 мм для балок: 70Ш5, 100Ш3, 100Ш4, 40К4, 40К5.

Кf — катет сварного шва.

Методы контроля и средства измерений качества сварных балок

- Контроль отклонения формы и линейных размеров сечения сварной балки проводятся универсальными методами контроля и средствами измерений в соответствии с СП 53-101 и ГОСТ 23118. Проверка размеров проводится на расстоянии не менее 500 мм от торца балки. Высота балки измеряется по оси Y-Y.

- Контроль качества швов сварных соединений и размеров их сечений производятся в соответствии с ГОСТ 23118.

- Проверка комплектности производится сличением подготовленной к отправке партии сварных балок с нарядом — заказом.

- Марка, химический состав и механические свойства материала балки удостоверяются документом о качестве предприятия — поставщика листового проката.

Маркировка, транспортирование и хранение сварных балок

- Маркировка наносится на каждую сварную балку. Маркировка содержит:Маркировку наносят с обеих сторон стенки сварной балки на расстоянии не менее 500 мм от торца.

- номер заказа;

- номер чертежа КМД, по которому изготовлена балка;

- условное обозначение балок по чертежу КМД с указанием порядкового номера изготовления.

Пример маркировки:

308-9- 50Б3св-5,где 308 — номер заказа;

9 — номер чертежа;

50Б3св- условное обозначение;

5 — порядковый номер изготовления.

- На полках и на стенке выбивается марка стали на расстоянии не менее 80 мм от края указанных деталей.

- Маркировку наносят несмываемой краской.

- Транспортирование сварных балок допускается любым видом транспорта при условии защиты от механических повреждений.

- Погрузку, транспортирование, выгрузку и хранение балок необходимо производить соблюдая меры, исключающие возможность их повреждения.

Не допускается выгружать балки сбрасыванием, а также перемещать их волоком. - Условия транспортирования и хранения балок устанавливаются зависимости от климатических факторов внешней среды по ГОСТ 15150 и оговариваются в заказе.

- Балки хранятся на специально оборудованных складах рассортированными по сечению и маркам стали.

При хранении балки сварные опираются на деревянные подкладки и прокладки. Толщина деревянных подкладок не менее 100 мм. - При хранении сварных балок обеспечивается устойчивое положение балок, исключающее соприкосновение их с грунтом, а также предусмотренные меры против скапливания атмосферной влаги на балках или внутри них.

- Схемы складирования сварных балок исключают деформации балок и обеспечивать безопасность их расстроповки и строповки.

- Сварные балки храниться в штабелях высотой не более чем 2,3 м.

Гарантии изготовителя

- Гарантируется соответствие сварных балок требованиям настоящей технологической инструкции при соблюдении потребителем условий транспортирования и хранения.

- Гарантийный срок хранения сварных балок — 24 месяца с момента отгрузки с завода — изготовителя при соблюдении условий транспортировки и хранения.

Изготовление сварочных балок — по низким ценам в Москве

Уточнить наличие у менеджера

Описание: металлическая деталь для соединения конструкцийВиды:

- для колонн

- для армирования шахт

- для подвесных путей

- высокоточные

- обычной точности

Сварная балка изготавливается из листового металла. Она намного легче горячекатаной балки и при этом не уступает ей по прочности и другим качественным характеристикам. Применяется она в строительстве несущих конструкций и каркасов зданий различного назначения.

При строительстве конструкции из сварных балок ее вес снижается на 16%, плюс еще 12% благодаря оптимизации ее составного сечения. Это экономит затраты на фундамент, и снижает стоимость строительства здания.

Наш завод-производитель занимается ее проектированием и производством много лет. Заводские специалисты накопили колоссальный опыт в этой области и способны выполнить конструкцию любой сложности по чертежам заказчика. Наши изделия отвечают требованиям ГОСТа и имеют высокое качество. Мы заслужили среди клиентов хорошую репутацию.

Купить металлические сварные балки можно на сайте компании. Мы их изготовляем сами, поэтому продажа осуществляется по оптимальной цене. Стоимость зависит от размеров, материала, сложности сборки и пр. Заказать продукцию можно по указанному на сайте телефону, здесь же можно получить дополнительную информацию.

Этапы производства

Получение или разработка ТЗ Мы получаем от Вас техническое задание или помогаем с его разработкой

Компьютерное моделирование Применение современных технологий для получения 3D модели требуемого изделия

Изготовление Непосредственно производство, обработка деталей на станках и вручную

Поставка Упаковка и доставка готовой партии или штучного изделия на Ваш объект

Способы производства Собственное производство

Мы изготавливаем детали на своем промышленном предприятии, не обращаясь к третьим лицам

Собственное производство

Мы изготавливаем детали на своем промышленном предприятии, не обращаясь к третьим лицам  Оптимальные цены

Наша ценовая политика удивит даже самого придирчивого клиента

Оптимальные цены

Наша ценовая политика удивит даже самого придирчивого клиента  Сервис

Мы отвечаем за качество наших изделий

Сервис

Мы отвечаем за качество наших изделий  Всегда на связи

Наши менеджеры ответят Вам в самые короткие сроки

Всегда на связи

Наши менеджеры ответят Вам в самые короткие срокиДля заказа и консультации

Отдел продаж (Москва)

+7(499)390-03-33

По России (бесплатно)

8(800)444-11-31

или оставьте заявку ⟶

Полезная информация

| Обозначение профиля | H | h | b | s | t | Масса, кг/м |

| ДСМ 35 Ш1 | 334 | 310 | 250 | 8 | 12 | 67,3 |

| ДСМ(и) 35 Ш1 | 334 | 310 | 249 | 8 | 12 | 67,1 |

| ДСМ 35 Ш2 | 342 | 310 | 240 | 8 | 16 | 80,5 |

| ДСМ(и) 35 Ш2 | 340 | 308 | 250 | 8 | 16 | 82,9 |

| ДСМ 40 Ш1 | 383 | 355 | 300 | 8 | 14 | 88,9 |

| ДСМ(и) 40 Ш1 | 383 | 355 | 299 | 8 | 14 | 88,7 |

| ДСМ 40 Ш2 | 397 | 365 | 310 | 10 | 16 | 107,2 |

| ДСМ(и) 40 Ш2 | 390 | 354 | 300 | 10 | 18 | 113,6 |

| ДСМ 45 Ш1 | 446 | 410 | 310 | 12 | 18 | 127,2 |

| ДСМ(и) 45 Ш1 | 440 | 400 | 300 | 10 | 20 | 126,6 |

| ДСМ 50 Ш1 | 482 | 450 | 300 | 12 | 16 | 118,5 |

| ДСМ(и) 50 Ш1 | 482 | 450 | 300 | 12 | 16 | 118,5 |

| ДСМ 50 Ш2 | 485 | 445 | 300 | 14 | 20 | 144,2 |

| ДСМ(и) 50 Ш2 | 487 | 447 | 300 | 14 | 20 | 144,3 |

| ДСМ 50 Ш3 | 494 | 450 | 295 | 16 | 22 | 159,8 |

| ДСМ(и) 50 Ш3 | 493 | 449 | 300 | 16 | 22 | 161,0 |

| ДСМ 60 Ш1 | 591 | 555 | 300 | 12 | 18 | 138,0 |

| ДСМ(и) 60 Ш1 | 582 | 542 | 300 | 12 | 20 | 146,3 |

| ДСМ 60 Ш2 | 594 | 550 | 300 | 16 | 22 | 173,8 |

| ДСМ(и) 60 Ш2 | 589 | 545 | 300 | 16 | 22 | 173,1 |

| ДСМ 70 Ш1 | 694 | 650 | 305 | 12 | 22 | 167,6 |

| ДСМ(и) 70 Ш1 | 692 | 648 | 300 | 14 | 22 | 175,8 |

| ДСМ 80 Ш1 | 781 | 754 | 300 | 14 | 18 | 167,7 |

| ДСМ(и) 80 Ш1 | 782 | 746 | 300 | 14 | 18 | 167,8 |

| ДСМ 80 Ш2 | 794 | 750 | 320 | 14 | 22 | 194 |

| ДСМ 90 Ш1 | 880 | 840 | 295 | 16 | 20 | 199,2 |

| ДСМ(и) 90 Ш1 | 881 | 841 | 299 | 16 | 20 | 200,5 |

| ДСМ 100 Ш1 | 989 | 945 | 325 | 16 | 22 | 232,0 |

| Обозначение профиля | H | h | b | s | t | Масса, кг/м |

|---|---|---|---|---|---|---|

| ДСМ 30К1 | 303 | 275 | 300 | 10 | 14 | 88,0 |

| ДСМ(и) 30К1 | 298 | 266 | 299 | 10 | 16 | 96,7 |

| ДСМ 30К2 | 297 | 265 | 300 | 10 | 16 | 122,5 |

| ДСМ(и) 30К2 | 300 | 268 | 300 | 10 | 16 | 122,8 |

| ДСМ 30К3 | 302 | 270 | 300 | 16 | 16 | 139,2 |

| ДСМ(и) 30К3 | 300 | 268 | 305 | 14 | 16 | 135,1 |

| ДСМ 30К4 | 306 | 270 | 300 | 10 | 18 | 135,0 |

| ДСМ(и) 30К4 | 304 | 268 | 301 | 12 | 18 | 140,5 |

| ДСМ 35К1 | 342 | 310 | 350 | 10 | 16 | 112,9 |

| ДСМ(и) 35К1 | 342 | 310 | 348 | 10 | 16 | 112,5 |

| ДСМ 35К2 | 355 | 315 | 350 | 12 | 20 | 140,5 |

| ДСМ(и) 35К2 | 350 | 310 | 350 | 12 | 20 | 140,1 |

| ДСМ 40К1 | 395 | 355 | 390 | 10 | 20 | 151,3 |

| ДСМ(и) 40К1 | 394 | 354 | 398 | 10 | 20 | 153,8 |

| ДСМ 40К2 | 404 | 360 | 400 | 12 | 22 | 173,0 |

| ДСМ(и) 40К2 | 400 | 356 | 400 | 12 | 22 | 172,7 |

| ДСМ 40К3 | 410 | 360 | 400 | 16 | 25 | 203,5 |

| ДСМ(и) 40К3 | 406 | 356 | 403 | 16 | 25 | 204,2 |

| ДСМ 40К4 | 415 | 355 | 400 | 18 | 30 | 239,8 |

| ДСМ(и) 40К4 | 414 | 354 | 405 | 18 | 30 | 242,1 |

| ДСМ 40К5 | 432 | 360 | 405 | 22 | 36 | 292,7 |

| ДСМ(и) 40К5 | 429 | 357 | 400 | 25 | 36 | 297,8 |

| Обозначение профиля | H | h | b | s | t | Масса, кг/м |

| ДСМ 35 Б1 | 345 | 325 | 175 | 6 | 10 | 43,3 |

| ДСМ(и) 35 Б1 | 346 | 326 | 174 | 6 | 10 | 43,3 |

| ДСМ 35 Б2 | 349 | 325 | 175 | 7 | 12 | 51,5 |

| ДСМ(и) 35 Б2 | 350 | 326 | 175 | 8 | 12 | 54,2 |

| ДСМ 40 Б1 | 394 | 370 | 200 | 8 | 12 | 61,6 |

| ДСМ(и) 40 Б1 | 396 | 372 | 199 | 8 | 12 | 61,6 |

| ДСМ(и) 40 Б2 | 400 | 372 | 200 | 8 | 14 | 68,0 |

| ДСМ 45 Б1 | 443 | 415 | 200 | 8 | 14 | 70,7 |

| ДСМ(и) 45 Б1 | 446 | 418 | 199 | 8 | 14 | 70,7 |

| ДСМ 45 Б2 | 447 | 415 | 200 | 8 | 16 | 77,0 |

| ДСМ(и) 45 Б2 | 450 | 418 | 200 | 8 | 16 | 77,2 |

| ДСМ 50 Б1 | 493 | 465 | 200 | 8 | 14 | 73,9 |

| ДСМ(и) 50 Б1 | 492 | 464 | 199 | 8 | 14 | 73,6 |

| ДСМ 50 Б2 | 497 | 465 | 200 | 8 | 16 | 80,2 |

| ДСМ(и) 50 Б2 | 496 | 464 | 199 | 10 | 16 | 87,1 |

| ДСМ 50 Б3 | 501 | 465 | 200 | 10 | 18 | 94,0 |

| ДСМ(и) 50 Б3 | 500 | 646 | 200 | 10 | 18 | 93,9 |

| ДСМ 55 Б1 | 543 | 515 | 230 | 10 | 14 | 91,7 |

| ДСМ(и) 55 Б1 | 543 | 511 | 220 | 10 | 16 | 96,1 |

| ДСМ 55 Б2 | 547 | 515 | 230 | 10 | 16 | 98,9 |

| ДСМ(и) 55 Б2 | 547 | 511 | 220 | 10 | 18 | 103,3 |

| ДСМ 60 Б1 | 597 | 565 | 200 | 10 | 16 | 95,3 |

| ДСМ(и) 60 Б1 | 596 | 560 | 199 | 10 | 18 | 101,2 |

| ДСМ 60 Б2 | 601 | 565 | 200 | 12 | 18 | 110,7 |

| ДСМ(и) 60 Б2 | 600 | 560 | 200 | 10 | 20 | 107,8 |

| ДСМ 70 БС | 697 | 665 | 230 | 12 | 16 | 121,1 |

| ДСМ(и) 70 БС | 693 | 657 | 230 | 12 | 18 | 127,7 |

| ДСМ 70 Б1 | 697 | 665 | 265 | 12 | 16 | 129,9 |

| ДСМ(и) 70 Б1 | 691 | 655 | 260 | 12 | 18 | 136,2 |

| ДСМ 70 Б2 | 700 | 660 | 260 | 12 | 20 | 144,8 |

| ДСМ(и) 70 Б2 | 697 | 653 | 260 | 12 | 22 | 152,3 |

| ДСМ 80 Б1 | 791 | 755 | 280 | 14 | 18 | 163,1 |

| ДСМ(и) 80 Б1 | 791 | 755 | 280 | 14 | 18 | 163,1 |

| ДСМ 80 Б2 | 799 | 755 | 280 | 14 | 22 | 180,7 |

| ДСМ(и) 80 Б2 | 798 | 754 | 280 | 14 | 22 | 180,6 |

| ДСМ 90 Б1 | 895 | 855 | 300 | 16 | 20 | 180,7 |

| ДСМ(и) 90 Б1 | 893 | 853 | 300 | 16 | 20 | 202,6 |

| ДСМ 90 Б2 | 909 | 865 | 310 | 16 | 22 | 216,7 |

| ДСМ 100 Б1 | 999 | 955 | 320 | 16 | 22 | 231,5 |

| ДСМ(и) 100 Б1 | 990 | 940 | 320 | 16 | 25 | 264,9 |

| ДСМ 100 Б2 | 1010 | 960 | 325 | 18 | 25 | 280,2 |

| ДСМ(и) 100 Б2 | 990 | 940 | 320 | 16 | 28 | 287,4 |

| ДСМ 100 Б3 | 1015 | 955 | 320 | 18 | 30 | 315,3 |