Что такое сварочная ванна при сварке

Для всех не секрет что сварочная ванна относится к процессу сварки во время которой происходит расплавления металла и формируется сварочный шов. Не обязательно что туда вносят присадочный материал. Есть вид с отбортовкой. Сварочная ванна под воздействие высокой температуры расплавляет в себе окружающий ее металл а электрической дугой под воздействием силы плазмы происходит перемешивание металла, или силы давления горячего газа ( ацетилена).

От угла наклона электрода при ММА сварки или ТИГ, МИГ/МАГ зависит формирование сварочной ванны. Для каждого положения шва в пространстве и вида стыка выбирают правильный угол наклона. От этого зависит структура наплавленного металла шва, форма, качество. Не соблюдение этих мер приводит к образованию пористости структуры, не сплавлению, подрезов по краям, различные уличение в процесс сваривания твердых частиц.

При сварке TIG сварочную ванну удобно формировать и контролировать. Расплавлению подлежит либо кромка, либо присадочный материал. Плавят порциями по капле. Появилась капля, начинают ее смешивать с основным металлом. Плавными движениями руки струю горячей плазмы направляют на расплавленный участок. Плазма под давлением начинает толкать расплавленную массу по участку, тем самым перемешивает содержимое и смачивает края. В этот момент происходит сваривание в однородную массу. После кристаллизации структуры металла образуется прочное сварное соединение неразделимое.

Не все сварочные ванны можно рассмотреть некоторые процессы проводят под слоем флюса. Дугу зажигают искусственно либо о край кромки. Подается непрерывно присадочный материал и засыпается сверху порошком. Весь цикл происходит под ним. В данном случае все опирается на силу тока, напряжение, скорость подачи присадочного материала и его диаметра, толщины металла свариваемого. На фото видно что применяют только ниже положение.

- Способы движения электрода при сварке

Существует множество движений электрода при сварке. Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые…

- Сварочная проволока гост виды

В первую очередь что может попасться на глаза при покупке сварочной проволоки. Ярлык или наклейка и множество надписей. Начну с простого по ГОСТ 2246-76 для начала. Проволока стальная сварочная. Для…

- Электроды тмл-5

В энергоснабжения используют сталь углеродистую с легирующим добавками. Они создают коррозиестойкость к атмосферным осадкам и в то же время хорошо проводят ток. После литья остаются дефекты на деталях их устраняют…

- Электрод АНЦ/ОЗМ 3

Для сваривания медных электропроводящих шин проводов клемм разработаны электроды АНЦ/ОЗМ-3. Шов способен пропускать до 60% тока от основного металла. Можно выполнять ими ремонтные работы с технической чистой медью, мало легированных…

- Сварочная медная проволока OK Autrod 19.49

Медно никелевая проволока OK Autrod 19.49 предназначен для сварки бронза никелевых сплавов с содержанием никеля от 10% до 30% (мельхиор). Может служить буферным металлом по нержавейки. Так как она с…

Сварочная ванна — это… Что такое Сварочная ванна?

- Сварочная ванна

117. Сварочная ванна

Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварные соединения и швы

- Сварочная головка

Смотреть что такое «Сварочная ванна» в других словарях:

сварочная ванна — Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welding bathwelding poolwelding puddle DE Schweißbad FR bain de fusionbain de soudage … Справочник технического переводчика

Сварочная ванна — Molten weld pool Сварочная ванна. Жидкое состояние сварочного шва до застывания как свариваемого металла. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

сварочная ванна — [welding pool] объем жидкого металла, образующийся при расплавлении основного и (в некоторых случаях) присадочного металлов при сварке плавлением для полного заполнения сварного шва. Смотри также: Ванна шлаковая ванна ванна для термической… … Энциклопедический словарь по металлургии

СВАРОЧНАЯ ВАННА — [welding pool; welding bath; welding puddle] часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии … Металлургический словарь

сварочная ванна (металлургия) — сварочная ванна Объем жидкого металла, образующийся при расплавлении основного и (в некоторых случаях) присадочного металлов при сварке плавлением для полного заполнения сварного шва. [http://metaltrade.ru/abc/a.htm] Тематики металлургия в целом… … Справочник технического переводчика

Кратер (Сварочная ванна) — Crater Кратер (Сварочная ванна). В дуговой сварке ослабление в конце валика сварного шва или в расплавленной сварочной ванне. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт… … Словарь металлургических терминов

ванна для термической обработки — [heat treatment tank] ванна (2.) с раствором или расплавом солей, металлов и т. п., в которой поддерживается постоянная температура и нагреваются для закалки или изотермически обрабатываются изделия (полуфабрикаты) из металлов и сплавов. Ванну с… … Энциклопедический словарь по металлургии

Ванна — [bath, tank] 1. Расплавленная среда в металлургическом агрегате. 2. Открытая емкость для жидкой среды: Смотри также: шлаковая ванна сварочная ванна ванна для термической обработки … Энциклопедический словарь по металлургии

Ванна сварочная — – зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Ванна сварочная – часть металла свариваемого шва, находящаяся при… … Энциклопедия терминов, определений и пояснений строительных материалов

ванна сварочная — Зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] EN molten poolweld poolwelding pool DE SchweißbadSchweißgut FR bain de fusion … Справочник технического переводчика

Сварочная ванна — Карта знаний

- Сварочная ванна — часть сварного шва в изделии, где основной металл достиг точки плавления и куда проникает присадочный материал. Наличие сварочной ванны является залогом успешного процесса сварки.

Источник: Википедия

Связанные понятия

Холодная сварка — технологический процесс сварки давлением с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и / или путём сдвига (скольжения). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания (без диффузии). Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Стыкова́я сва́рка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом. Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.Упоминания в литературе

Для понимания особенностей сваривания металлов необходимо иметь представление об основных химических реакциях, которые протекают в зоне сварки. Сам процесс в упрощенной форме выглядит так: под воздействием высокой температуры электрической дуги кромки сваривающихся металлов, электродного металла и флюса расплавляются. В ходе этого формируется сварочная ванна, вокруг которой находится относительно холодный металл, причем его толщина может быть значительной, и которая покрыта расплавленным шлаком. В результате при сварке наблюдается взаимодействие между расплавленным металлом с одной стороны и шлаком, атмосферным воздухом и выделяющимися в процессе плавления газами – с другой. Начало этого процесса отмечается с того момента, как только появляются первые капли металла электрода, а его завершение знаменуется полным охлаждением металла шва. Наиболее важен процесс кристаллизации металла шва. Во время сварки вместе с перемещением дуги передвигается и сварочная ванна, а расплавленный металл, оставшийся в ее тылу, постепенно охлаждается и затвердевает. Так образуется сварной шов. Величина и протяженность сварочной ванны определяются различными факторами, в частности типом источника тепла, его мощностью, режимом сварки, характеристиками металла, подвергающегося сварке, и др. Первыми кристаллизуются частично сплавленные зерна основного металла, находящегося на границе расплавления, к решетке которых прикрепляются атомы кристаллизующейся фазы. По окончании затвердения в зоне расплавления формируются зерна, которые состоят из основного металла и металла сварного шва, благодаря чему и обеспечивается соединение, т. е. непрерывная металлическая связь «основной металл – шов – основной металл». Образование сварочных аэрозолей (СА). При дуговой сварке, вследствие влияния на основной металл и материал электрода тепла дуги, возникает их плавление и частичное выпаривание. Пары материалов электрода и сварочной ванны, которые образуются при высокой температуре, выделяются в воздух окружающей среды. Воздух имеет более низкую температуру, поэтому пары, конденсируются в мелкодисперсные частицы, которые за счет аэродинамических сил продолжительное время могут находиться во взвешенном состоянии, образуя СА. Химический состав и интенсивность выделения СА зависят от характера переноса электродного металла в сварочную ванну. Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства – понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3 %, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, – к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка металла толщиной более 40 мм при температуре О°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30-40 мм при температуре ниже -10° С, для сталей толщиной 16-30 мм при температуре ниже -20 °С и для сталей толщиной менее 16 мм при температуре ниже -30 °С. К сожалению, флюсы не позволяют полностью освободиться от вредных примесей в сварочной ванне, но их роль в сварочном процессе огромна. Они снижают скорость кристаллизации, что способствует более полному выводу газов из расплавленного металла, осуществляют его металлургическую обработку, раскисляя металл и легируя сварочный шов. Кроме того, флюсы стабилизируют дугу и тем самым способствуют качественному формированию шва. Поверхностные и внутренние поры возникают вследствие попадания в металл шва газов (водород, азот, углекислый газ и др.), образовавшихся при сварке. Водород образуется из влаги, масла и компонентов покрытия электродов. Азот в металл шва попадает из атмосферного воздуха при недостаточно качественной защите расплавленного металла шва. Оксид углерода образуется в процессе сварки стали при выгорании углерода, содержащегося в металле. Если свариваемая сталь и электроды имеют повышенное содержание углерода, то при недостатке в сварочной ванне раскислителей и при большой скорости сварки оксид углерода не успевает выделиться и остается в металле шва. Таким образом, пористость является результатом плохой подготовки свариваемых кромок (загрязненность, ржавчина, замасленность), применения электродов с сырым покрытием, влажного флюса, недостатка раскислителей, больших скоростей сварки. Для получения сварного шва высокого качества необходимо принять меры по защите расплавленного металла сварочнои ванны главным образом от воздействия кислорода, азота и водорода. Защита сварочной ванны осуществляется созданием вокруг дуги газовой оболочки и шлакового слоя над ванной расплавленного металла. Однако эти меры полностью не предохраняют от насыщения металла кислородом, поэтому необходимо производить как раскисление металла, так и удаление образовавшихся оксидов из сварочной ванны. Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциируется на оксид углерода и свободный кислород. При этом происходит частичное окисление расплавленного металла сварочной ванны и, как следствие, металл шва получается пористым с низкими механическими свойствами. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). Шов получается беспористый, с хорошими механическими свойствами.Связанные понятия (продолжение)

Сварка оплавлением металлов — один из способов контактной стыковой сварки. При сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают с заданной скоростью. При соприкосновении деталей в образующихся отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Часть выделившегося при этом тепла безвозвратно теряется в атмосфере с брызгами металла, другая часть благодаря теплопроводности накапливается… Сва́рка тре́нием — разновидность сварки давлением (часто упоминается как «сварка без расплавления»), при которой нагрев осуществляется трением, вызванным — в базовом варианте данного метода — перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам… Па́йка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного металла (припоя), имеющего более низкую температуру плавления, чем материал соединяемых деталей. Данная операция производится паяльником. Цемента́ция ста́ли — поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости. Дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа — метод дуговой сварки, который используется для сварки алюминия, магния и их сплавов, нержавеющей стали, никеля, меди, бронзы, титана, циркония и других неферромагнитных металлов. Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высокой квалификации сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании… Электрогазовая сварка (ЭГС) — это непрерывный процесс дуговой сварки в вертикальном положении, разработанный в 1961 году, в котором дуга горит между плавящимся электродом и изделием. Железнение — процесс электролитического осаждения железа из водных растворов его закисных солей. Железо осаждают на катоде; анодом служат прутки или полосы малоуглеродистой стали. Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления теплом шлаковой ванны, нагреваемой электрическим током. Шлак защищает зону кристаллизации от окисления и насыщения водородом. Металлургический эффект — явление в металлах, заключающееся в способности растворения некоторых относительно тугоплавких металлов (меди, серебра и др.) во многих расплавленных легкоплавких металлах (олове, свинце и др.), при этом получающийся сплав обладает иными физическими характеристиками, чем исходные компоненты. Аморфные металлы (металлические стёкла) — класс металлических твердых тел с аморфной структурой, характеризующейся отсутствием дальнего порядка и наличием ближнего порядка в расположении атомов. В отличие от металлов с кристаллической структурой, аморфные металлы характеризуются фазовой однородностью, их атомная структура аналогична атомной структуре переохлаждённых расплавов. Гибридная лазерная сварка — вид сварки, который совмещает принципы лазерной и дуговой сварки.Использование лазерного луча и электрической дуги в одном сварочном процессе было известно с 1970-х годов. Но только недавно этот метод был применен в промышленных целях. В зависимости от типа дуги существует три основных типа гибридного процесса сварки: Сварка неплавящимся электродом (TIG), плазменная сварка и дуговая сварка в защитных газах (MIG) дополненная лазерной сваркой. Для сварки используется пучок… Элетрошлаковое литьё (ЭШЛ) — вид электрошлакового процесса (ЭШП), литейная технология с защитой металлической ванны от взаимодействия с воздухом находящейся сверху шлаковой ванной, подогреваемой проходящим через неё электрическим током. Используется, например, при изготовлении биметаллических прокатных валков. Анодирование (синонимы: анодное оксидирование, анодное окисление) — процесс создания оксидной плёнки на поверхности некоторых металлов и сплавов путём их анодной поляризации в проводящей среде. Существуют различные виды анодирования, в том числе электрохимическое анодирование — процесс получения оксидного покрытия на поверхности различных металлов (Al, Mg, Ti, Ta, Zr, Hf и др.) и сплавов (алюминиевых, магниевых, титановых) в среде электролита, водного или неводного. Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости и коррозионной стойкости. Так же при качественном процессе ионно-плазменного азотирования шлифованные поверхности приобретают лучшие триботехнические свойства — т.е. уменьшается коэффициент трения. Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки. Хроми́рование — диффузионное насыщение поверхности стальных изделий хромом, либо процесс осаждения на поверхность детали слоя хрома из электролита под действием электрического тока. Слой хрома может наноситься для декоративных целей, для обеспечения защиты от коррозии или для увеличения твердости поверхности. Термическое упрочнение проката — повышение качества проката (фасонных профилей, арматуры, листового) за счёт термической обработки в потоке прокатного производства. О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация. Азоти́рование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время незначительно превосходя цементацию и нитроцементацию. Жаросто́йкая (окалиносто́йкая) сталь — сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии. Нитроцемента́ция ста́лей — процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле… Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжения. Газотермическое напыление, наплавка, химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность…Подробнее: Закалка (металлургия)

Порошковая проволока — это трубчатая проволока, заполненная флюсом и металлическим порошком. Эту проволоку используют в процессе MIG/MAG — сварки. Проволока изготавливается из ленты путём холодного формования в U-образной форме с последующим наполнением флюсом или металлическим порошком. Затем проволока растягивается до нужного диаметра с помощью экструдера. Горя́чие тре́щины — хрупкие межкристаллические разрушения металла шва и зоны термического влияния, возникающие в твёрдо-жидком состоянии при завершении кристаллизации, а также в твёрдом состоянии при высоких температурах на этапе преимущественного развития межзёренной деформации. Они могут возникать при неблагоприятном сочетании некоторых факторов, связанных с понижением деформационной способности металла вследствие наличия в структуре легкоплавких эвтектик, дефектов кристаллического строения, выделения… Напыление с оплавлением — один из наиболее распространённых методов газотермического напыления, позволяющий получить плотные износостойкие коррозионностойкие покрытия с высокой адгезией. Сталь (от нем. Stahl) — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.Сварочная ванна — что такое и зачем нужна?

Разнотипная арматура — это достаточно востребованный стройматериал для каркасного домостроения. Из железобетона, армированного металлическими прутами, производятся сваи, блоки под фундамент, балки, плиты перекрытия. Армированный железобетон очень часто используется также для обустройства фундаментных оснований, цокольных этажей, стен зданий, перемычек для оконных, дверных конструкций, балконных плит, межэтажных лестниц в высотных жилых домах. Стальные пруты используются для укрепления половой стяжки. Применяя в бытовых условиях арматуру, ее приходится соединять между собой. Наилучший способ для этого — ванная технология сварки арматуры.

Специфика технологии

Соединение отдельных металлических элементов в сварочной ванне используется чаще всего для арматурных прутьев диаметром не больше 100 мм, для стыковых фланцев, получаемых с помощью сгибания полос металла крупного сечения, сваривания многорядных арматурных прутов, иных деталей. Еще такая методика сваривания деталей используется в процессе строительства металлических каркасов из арматуры, жилых домов, промышленных сооружений.

Ванная сварка предоставляет возможность получать по всему предмету цельный силовой каркас. При этом технология позволяет производить работы с арматурными прутами под любым углом, в разном расположении.

Чтобы получился желаемый высококачественный результат при выполнении сварных работ, нужно точно выдерживать смещение выпусков, когда параметр смещения осей свариваемых прутьев допускается до 0,05 части диаметра заготовки. Для соблюдения данного параметра в соединениях с совмещением арматурного каркаса необходимо работать в специально предназначенных для этого кондукторах, в которых предусматривается фиксация положения больших стальных прутов. При приемке деталей обязательно проверяются размеры, расположение выпусков арматуры.

Преимущества применения ванной техники сварки

- Возможность использования для соединения металлических образцов стандартных инструментов, предназначенных для дуговой электросварки.

- Отсутствует потребность в период выполнения работ постоянно поворачивать свариваемую конструкцию.

- Возможность контроля качества шовного соединения.

Сегодня технологически различают такие виды ванной сварки, как:

- автоматическая шлаковая в сварочной ванне;

- ванная полуавтоматическая;

- ванная ручная в скобе одно-, трехфазной дугой.

Наиболее экономным вариантом является сваривание стержней из железобетона без использования специальных накладок. А из-за неудобства встраивать накладки в сечения стержней такая методика предоставляет возможность существенно экономить в плане дополнительных расходов на материал и производство накладок, а также снижает трудозатраты.

Ванная сварка арматурных прутьев

Подобная методика соединения используется:

- при соединении стальных прутов диаметром 20–100 мм;

- для сваривания арматурных стержней в изделиях из железобетона;

- для соединения фланцев, изготовленных из полос металла крупного сечения.

Данная методика прекрасно себя показала в процессе сваривания деталей крупных железобетонных конструкции, при возведении жилых домов, производственных зданий. При сваривании целостного каркаса из арматуры данная технология гарантирует высокую прочность, жесткость сооружения по всей длине. Данный вид сварочных работ может также осуществляться в самых разных ракурсах: вертикально, горизонтально, под наклоном. Это значительно облегчает выполнение работ.

Главное преимущество ванного способа — возможность применения обычных инструментов для стандартной электродуговой сварки.

Особенности методики

Сваривание выпусков прутьев арматуры производится в нескольких вариантах:

- встык;

- при помощи специальных накладок.

Сваривание встык

В данном случае применяется сварочная ванна. Для соединений используются такие виды сварки:

- ванно-шовная;

- ручная, в инвентарных формах;

- электродами покрытого типа;

- многослойной порошковой проволокой с использованием специальных подкладок;

- порошковой проволокой, имеющей флюсовый сердечник;

- проволокой под флюсом (полуавтомат).

Соединение при помощи специальных накладок осуществляется электродуговой ручной сваркой.

Методика сваривания с использованием сварочной ванны предоставляет возможность получать высококачественные соединения, прочные, жесткие металлические каркасные сооружения по всему их периметру. Благодаря возможности выполнять работы в любой плоскости технология сегодня является одной из наиболее востребованных в сфере строительства.

Сварочная ванна — это… Что такое Сварочная ванна?

- Сварочная ванна

- Molten weld pool — Сварочная ванна.

Жидкое состояние сварочного шва до застывания как свариваемого металла.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

.

- Molten weld pool

- Mond process

Смотреть что такое «Сварочная ванна» в других словарях:

сварочная ванна — Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welding bathwelding poolwelding puddle DE Schweißbad FR bain de fusionbain de soudage … Справочник технического переводчика

Сварочная ванна — 117. Сварочная ванна Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

сварочная ванна — [welding pool] объем жидкого металла, образующийся при расплавлении основного и (в некоторых случаях) присадочного металлов при сварке плавлением для полного заполнения сварного шва. Смотри также: Ванна шлаковая ванна ванна для термической… … Энциклопедический словарь по металлургии

СВАРОЧНАЯ ВАННА — [welding pool; welding bath; welding puddle] часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии … Металлургический словарь

сварочная ванна (металлургия) — сварочная ванна Объем жидкого металла, образующийся при расплавлении основного и (в некоторых случаях) присадочного металлов при сварке плавлением для полного заполнения сварного шва. [http://metaltrade.ru/abc/a.htm] Тематики металлургия в целом… … Справочник технического переводчика

Кратер (Сварочная ванна) — Crater Кратер (Сварочная ванна). В дуговой сварке ослабление в конце валика сварного шва или в расплавленной сварочной ванне. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт… … Словарь металлургических терминов

ванна для термической обработки — [heat treatment tank] ванна (2.) с раствором или расплавом солей, металлов и т. п., в которой поддерживается постоянная температура и нагреваются для закалки или изотермически обрабатываются изделия (полуфабрикаты) из металлов и сплавов. Ванну с… … Энциклопедический словарь по металлургии

Ванна — [bath, tank] 1. Расплавленная среда в металлургическом агрегате. 2. Открытая емкость для жидкой среды: Смотри также: шлаковая ванна сварочная ванна ванна для термической обработки … Энциклопедический словарь по металлургии

Ванна сварочная — – зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Ванна сварочная – часть металла свариваемого шва, находящаяся при… … Энциклопедия терминов, определений и пояснений строительных материалов

ванна сварочная — Зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] EN molten poolweld poolwelding pool DE SchweißbadSchweißgut FR bain de fusion … Справочник технического переводчика

сварочная ванна — это… Что такое сварочная ванна?

- welding pool

- heat treatment tank

Смотреть что такое «сварочная ванна» в других словарях:

сварочная ванна — Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welding bathwelding poolwelding puddle DE Schweißbad FR bain de fusionbain de soudage … Справочник технического переводчика

Сварочная ванна — Molten weld pool Сварочная ванна. Жидкое состояние сварочного шва до застывания как свариваемого металла. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Сварочная ванна — 117. Сварочная ванна Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

СВАРОЧНАЯ ВАННА — [welding pool; welding bath; welding puddle] часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии … Металлургический словарь

сварочная ванна (металлургия) — сварочная ванна Объем жидкого металла, образующийся при расплавлении основного и (в некоторых случаях) присадочного металлов при сварке плавлением для полного заполнения сварного шва. [http://metaltrade.ru/abc/a.htm] Тематики металлургия в целом… … Справочник технического переводчика

Кратер (Сварочная ванна) — Crater Кратер (Сварочная ванна). В дуговой сварке ослабление в конце валика сварного шва или в расплавленной сварочной ванне. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт… … Словарь металлургических терминов

ванна для термической обработки — [heat treatment tank] ванна (2.) с раствором или расплавом солей, металлов и т. п., в которой поддерживается постоянная температура и нагреваются для закалки или изотермически обрабатываются изделия (полуфабрикаты) из металлов и сплавов. Ванну с… … Энциклопедический словарь по металлургии

Ванна — [bath, tank] 1. Расплавленная среда в металлургическом агрегате. 2. Открытая емкость для жидкой среды: Смотри также: шлаковая ванна сварочная ванна ванна для термической обработки … Энциклопедический словарь по металлургии

Ванна сварочная — – зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Ванна сварочная – часть металла свариваемого шва, находящаяся при… … Энциклопедия терминов, определений и пояснений строительных материалов

ванна сварочная — Зона сварного соединения, находящаяся в процессе сварки в расплавленном состоянии [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] EN molten poolweld poolwelding pool DE SchweißbadSchweißgut FR bain de fusion … Справочник технического переводчика

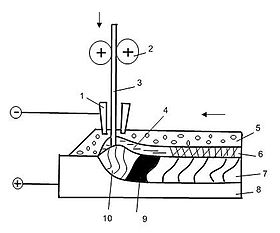

Формирование сварочной ванны. 1 — токопровод, 2 — механизм перемещения проволоки, 3 — проволока, 4 — жидкий шлак, 5 — флюс, 6 — шлаковая корка, 7 — сварной шов, 8 — основной металл заготовки, 9 — жидкий металл в сварочной ванне, 10 — электрическая дуга.

Формирование сварочной ванны. 1 — токопровод, 2 — механизм перемещения проволоки, 3 — проволока, 4 — жидкий шлак, 5 — флюс, 6 — шлаковая корка, 7 — сварной шов, 8 — основной металл заготовки, 9 — жидкий металл в сварочной ванне, 10 — электрическая дуга.Сварочная ванна — часть сварного шва в изделии, где основной металл достиг точки плавления и куда проникает присадочный материал. Наличие сварочной ванны является залогом успешного процесса сварки.

История

Сварочная ванна впервые была описана Фуше (Fouché) и Пикаром (Picard) при работе с газокислородной сваркой в 1903 году после открытия ацетилена Эдмундом Дэви в 1836 году.

Свойства

Сварочная ванна вытянута вдоль шва и оказывает непосредственное влияние на качество сварного шва. Шов, выполненный в сварочной ванне без добавления присадочного материала называется автогенной сваркой.[1]

Зона термического влияния в сварочной ванне состоит из нескольких структурных участков, которые отличаются по форме и строению зерен:

- Зона неполного расплавления

- Зона перегрева

- Зона нормализации

- Зона неполной перекристаллизации

- Зона рекристаллизации

- Зона синеломкости.

Неполное расплавление — находится в твердо-жидком состоянии и определяет качество сварного соединения. В данной зоне проходит сплавления основного металла с металлом шва. Температура в зоне выше температуры плавления металла (1500 ° C).

Перегрев — область основного, сильно нагретого металла с крупно зернистой структурой и пониженными механическими свойствами. В этой зоне возможно образование закаливаемых структур. Температура колеблется от 1100 ° C до 1500 ° C.

Нормализация — область основного металла в которой образуется мелкозернистая структура с высокими механическими свойствами. Температура колеблется в пределах 930—1100 °C.

Неполная перекристаллизация — область основного металла в которой вокруг крупнозернистой структуры образуются мелкозернистая, в результате перекристаллизации. Температура колеблется в пределах 720—930 ° C.

Рекристаллизация — часть основного металла для которой характерно восстановление формы и размеров разрушенных зерен металла, ранее подвергся обработке давлением. Температура колеблется в пределах 450—720 ° C.

Синеломкость — видимых структурных изменений нет, но характеризуется снижением пластических свойств. Температура колеблется в пределах 200—450 ° C. Для улучшения свойств и структуры металла шва околошовной зоны используют горячее проковки металла шва и часть основного металла, которая подверглась нагреву, сразу после сварки. Также проводят общую термообработку в печах с последующим медленным охлаждением. Ширина зоны термического влияния зависит от способа и режимов сварки, и составляет:

- При ручной дуговой сварке — 3-6 мм;

- При сварке под флюсом — 2-4 мм;

- При сварке в защитных газах — 1-3 мм;

- При электрошлаковой сварке — 11-14 мм;

- При газовой сварке — 8-28 мм.

Также ширина ОТО увеличивается при увеличении режимов сварки и уменьшается с повышением скорости сварки.

При сварке в потолочном положении расплавленный металл в сварочной ванне удерживается от вытекания в основном силой его поверхностного натяжения. Для качественной сварки вес расплавленного металла не должен превышать эту силу. Для этого уменьшают размеры сварочной ванны, путем выполнения сварки периодическими короткими замыканиями, давая возможность металлу шва частично закристаллизоваться. Применяют уменьшенные диаметры электродов, снижают силу сварочного тока, используют специальные электроды, обеспечивающие получение вязкой сварочной ванны.

Примечания

- ↑ Moniz, B.J. Welding Skills / B.J. Moniz, Miller. — American Technical Publishers, 2010. — ISBN 978-0-8269-2992-1.

Литература

- Мотяхов М. А. Электродуговая сварка металлов. М., Высш. школа, 1975.

- Рыбаков В. М. Дуговая и газовая сварка. М., Высш. школа, 1981. 256 с.

- Технология электродуговой сварки: Учебник / И. В. Гуменюк, А. В. Иваськив, А. В. Гуменюк . — М .: Грамота, 2006. — 512с

- Теория сварочных процессов: Учеб. для вузов по спец. «Оборуд. и технология сварочн. пр-ва «/ В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров и др .; Под ред. В. В. Фролова. — М .: — Высшая школа, 1988. — 559 с. ISBN 5-06-001473-8

Как TIG Weld — базовая техника

Полные начинающие для TIG должны начинаться с 2 мм или 3 мм стали. Сварочная ванна больше и легче контролировать на более толстой стали, что облегчает развивать технику — пытаться учиться на более тонком материале будет более неприятно. Мы использовали 2 мм сталь для этого урока. Сварщик был настроен на 50 ампер, и стержень из вольфрама и наполнителя был 1,6 мм.

Настройка станка и вольфрамового шлифования и торможения рассматриваются на страница настройки TIG.Советы по настройке мощности для различной толщины стали можно найти на TIG График усилителя.

Найти устойчивую позицию

При сварке TIG необходимо уметь контролировать расстояние между вольфрам и работа с точностью до 1 мм. Это возможно только с хорошей сварочной позицией. На фотографиях сварщик использовал несколько хитрости:

- Просто чтобы запутать вас, мы сфотографировали сварщика левой рукой.Если Вы правша держите факел в правой руке.

- Сварщик садится и работает на скамейке. Его верхняя часть тела вес не поддерживается скамейкой — скамейка используется только для позиционирование.

- На фото используется гибкая головка горелки (очень удобная) для поддерживать угол наклона резака, слегка опираясь рукой на скамья. Рука должна опираться на кусок дерева для правильной угол со стандартной горелкой.

- Факел свинца обернут вокруг его руки. Это берет вес отведения от факела и снижает вероятность отрыва зацепление в процессе сварки.

- Головка расположена в сторону для хорошего обзора сварочной ванны. Начинающие очень часто прячут шов за газовым кожухом.

- Освещение со стороны, а также накладные расходы — это позволяет сварщику видеть положение вольфрама до начиная сварку.

- Факел будет двигаться в направлении красной стрелки на фотографии (этот не совсем трюк, но стоит упомянуть, пока фото здесь).

Расслабленные мышцы помогут контролировать горелку — старайтесь не выполнять сварку TIG непосредственно после удара или другой физической активности, и обеспечить В мастерской комфортная температура.

Красная точка на фотографии чуть ниже факела показывает область Сварщик будет смотреть во время сварки.Это крошечная область, поэтому для При хорошем обзоре его глаза должны быть близко к сварному шву. Это очень распространено для люди обнаруживают, что им нужны очки, когда они впервые начинают сварку TIG.

Угол Факела и Движение

Видео демонстрирует угол, положение и движение горелки. Превыше всего это показывает, что такое деликатный процесс TIG. Движение горелки устойчивое в видео и кратковременно останавливается, пока добавляется материал наполнителя.

Факел удерживается под углом около 20 градусов от вертикали, наклоняя вольфрам указывает в направлении сварного шва. Наклон поощряет сварочная ванна формируется впереди горелки, что облегчает добавление наполнителя стержень.

Зазор между вольфрамом и работой должен поддерживаться между 1x и 1.5x диаметр вольфрама. Мы используем 1,6 мм вольфрама таким образом, зазор составляет около 2 мм.

Хорошей практикой является перемещение резака по работе в режиме сухого хода. перед сваркой, чтобы убедиться, что угол резака и расстояние до работы можно поддерживать естественным образом, и что нет ничего, что будет препятствовать движению.

Обучение TIG Weld

Начните с запуска дуги на стали. Почувствуйте дугу и сварку лужа.

Затем попробуйте выполнить сварку на поверхности листа без использования наполнителя. стержень.Это поможет вам почувствовать, как движется лужа, и практиковаться. в поддержании жесткой длины дуги. Наконец, перейти к добавлению наполнителя провод как на видео ниже.

Мы использовали присадочный стержень 1,6 мм, но было бы намного проще подайте стержень наполнителя 1,0 мм в бассейн.

Что смотреть в видео:

Вольфрам расположен примерно в 2 мм от сталь.положение можно проверить, нажав на вольфрам против работы перед началом сварки. Есть короткий предварительный поток газа, а затем дуга начинает использовать HF (высокочастотный запуск).

Факел остается неподвижным в течение нескольких секунд, чтобы обеспечить сварку бассейн для формирования. Размер начальной сварочной ванны устанавливает ширину сварного шва. Большой пул будет иметь тенденцию приводить к широкому сварному шву с много проникновения, и небольшой бассейн в более узком сварном шве с меньшее проникновение

Вы можете увидеть наконечник отраженного вольфрама в сварочной ванне. Длина дуги можно судить по расстоянию между концом вольфрама и отражением в бассейне. По мере того, как вы становитесь более знакомым с TIG, становится легче судить длина дуги по ширине и высоте самой дуги.

Стержень наполнителя добавляется к самой передней части сварочной ванны — это сварочная ванна, которая плавит присадочный стержень, а не дугу.Добавление Стержень наполнителя охлаждает сварочную ванну.

Стержень наполнителя находится на низком уровне — слишком высокий и дуга отбросит его назад. Если длина дуги слишком велика, присадочная проволока будет стремиться растаять до того, как достигнет лужи.

Стержень заливочной горловины постоянно находится под газовым кожухом. это держать его близко к дуге, чтобы держать его в тепле и облегчить тает, а также предотвращает его окисление.

В конце сварного шва горелка вернули немного и выключили. Факел проводится в положение до остановки подачи газа. Пост поток защищает вольфрам и конец сварочной ванны.

С первой попытки не получится — их так много вещи происходят в то же время, что вы будете иметь тенденцию сосредоточиться на одном другие сбиваются с пути.Лучше всего начать с правильного определения дугового промежутка. После некоторой практики это станет естественным, и вы можете сосредоточиться на Сварочная ванна и добавление присадочной штанги. Как только это там, посмотрите на то, как широко В сварочной ванне регулируется скорость движения для контроля проникновения. Только когда все это будет на месте, вы начнете добиваться аккуратного сварные швы, на которые способен TIG.

Длина дуги

Длина дуги контролирует количество тепла в сварном шве.ТИГ является константой текущий процесс (усилители, которые вы устанавливаете на машине, — это те, которые вы получаете), но увеличение длины дуги увеличит напряжение, которое в свою очередь помещает больше тепла в шов.

Начинающие склонны иметь слишком большую длину дуги, опасаясь загрязнения. вольфрам. Следует поддерживать от 1 до 1,5 раз диаметр вольфрама (длина дуги от 1,6 до 2,4 мм) за 1.6 мм вольфрам мы используем).

Чрезмерная длина дуги затруднит управление дугой, и это также сделает вольфрам очень горячим, так что если вы коснетесь сварочная ванна вольфрама будет всасывать немало стали. Это что случилось с вольфрамом на фото, и это большое разочарование для начинающих. Тугой дугой вольфрам остается прохладным и трогательным вниз едва ли отнимает точку у вольфрама.

Размер и скорость

Видео и фото не дают ощущения масштаба. Сварка в ширина видео составляет всего 4 мм, что, возможно, вдвое меньше ширины MIG или Arc шарик для той же толщины материала.

Скорость движения была около 1 мм в секунду, опять же намного медленнее, чем MIG или дуги, но быстрее, чем вы можете себе представить, пока вы отвлекаетесь все остальное, что связано с обучением сварке TIG.

Сварной шов достаточно плоский — менее 0,5 мм. Идеал для совместного будет иметь толщину сварного шва над работой около 10% от толщины материала.

Наш шов не проник через нижнюю часть листа толщиной 2 мм. Мы не стремимся к проникновению здесь, просто некоторая практика в укладке бусы.

Если ваш шарик проникает через заднюю часть стали, прежде чем вы получите повод положить хороший шарик, вероятно, ваша скорость движения слишком медленно.

Скорость перемещения может быть оценена по ширине зоны термического влияния вокруг сварного шва (обесцвеченная часть). На фотографии это довольно узкий, может быть 15 мм от края до края.

Если сварка была сделана при более низких усилителях и более медленной скорости перемещения до компенсировать зону термического влияния было бы гораздо шире. Так низко Скорость перемещения фактически увеличивает количество тепла в сварном шве от сварочной ванны до того, как сварочная ванна установлена.

Подающая шпилька TIG

С TIG-сваркой происходит так много всего, что, наверное, лучше не кормить проволокой для первых нескольких тренировочных бус. Просто держись провод и прекратите добавлять его, пока ваши пальцы не сгорели.

Как только все остальное в порядке, происходит подача стержня наполнителя. естественно. Провод можно подавать любым удобным для вас способом. Вы, но вот видео легкого пути.

Вам нужно только подать проволоку, чтобы сохранить расстояние между пальцы и дуга — скорость подачи намного ниже, чем показано в видео.

Стержни наполнителя довольно длинные. С ними гораздо легче работать, если ты разрезал их пополам.

Бороться?

Вы начали с 2 или 3 мм стали, не так ли? Это действительно много легче, чем тонкие вещи.

Два сварных шва на фото справа были сделаны новичком TIG сварщик. На первом фото сварщик изо всех сил пытался контролировать сварная ванна, и возникли проблемы с добавлением стержня наполнителя.

Второй сварной шов был сделан сразу после этого без дальнейшей подготовки. Разница лишь в толщине стали (и ампер отрегулирован в соответствии с). Увеличенная толщина означает, что сварочная ванна больше и легче контролировать, что значительно облегчает добавление стержня наполнителя.

Пластина на втором фото не была подготовлена должным образом — сталь должен быть полностью блестящим и без ржавчины или окалины, иначе сварной шов сплюнет сталь на вольфраме и загрязнит его как вы начинаете сварку

Легкость сварки более толстого материала облегчает понимание и разработать технику. Также это обеспечивает большую уверенность в себе. Если у вас есть техника, она легко переносится на более тонкий материал.

Следующий шаг

Скучно укладывать бусы на тарелку. Как только у вас есть базовая техника попробуйте несколько стыковых сварных швов. Они дадут намного лучшая обратная связь по скорости движения и количеству стержня Добавить. После этого попробуйте несколько угловых швов — это было правильно, что заставило меня щелкнуть сваркой TIG.

,Эти примеры могут содержать грубые слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

внутри расплавленной сварочной ванны , генерируемой электрической дугой

При лазерной сварке алюминия сварочная ванна является достаточно отчетливой жидкостью.

Лазерный лазер для альянса алюминия, Bain de Fusion EST, флюид для частиц.Сварочная ванна очень жидкая.

погрузить вал в направлении колеса в сварочную ванну

Во время сварки металлическая составляющая вводится в переднюю кромку сварочной ванны , перед лазерным лучом вдоль направления сварки.

По ходу дела, единственная в своем роде программа знакомств Bain de Soudage , Devant Le Faisceau Laser Dans La Direction de Soudage.способ определения включенного угла узкой сварочной кромки с использованием математической модели, которая накладывает тепловую нагрузку на сварочную ванну и на стенки фаски

Процедура определения подлинности шанфрейна Шеджа Эдуарта и современного математического импровизирующего сборщика терминов бен де Сьюдаж и сюрреалистов Дудита ШанфрейнаДля защиты сварочной ванны вокруг нее установлена керамическая втулка (3).

Это может быть сделано из керамики (3) в стиле протеже Bain de Fusion .Начните движение сварочной ванны по металлу.

Дуга и сварочная ванна покрыты гранулированным порошком (флюсом).

L’arc électrique et le bain de fusion не подлежит восстановлению с помощью гранулезы.Металлы сварного шва наносятся с использованием источника питания с контролем формы волны тока, который создает плавную управляемую сварочную дугу и сварочную ванну в отсутствие CO2 или кислорода в защитном газе.

Les metaux fondus не имеет аппликаций в качестве помощника по вопросам, связанным с созданием и созданием новых стандартов, а также заявок на слияние в связи с выбросами CO2 и кислорода. Ле Газ Защита.может формировать сварочную ванну в заготовке

Защитный газ может подаваться в сварочную горелку для создания области газовой защиты вокруг сварочной ванны .

Защита от проникновения в мир безопасности и охраны окружающей среды и безопасности Bain de Fusion .Предусмотрен способ, с помощью которого при лазерной сварке желаемая глубина проникновения сварного шва может быть достигнута без каких-либо задержек оксидной пленки в глубокой части сварочной ванны .

Признание в духе техники, в том числе и лазерной, возможно более широкое представление о творчестве фильма без границ, фильм о девизе о любви к профессии художника Bain de Soudure ,Перемещая сварочную ванну , вы можете двигаться по прямой линии (полоса стрингера) или передвигаться маленькими кругами.

Lors du déplacement du bain de soudure , vous pouvez soit avancer en ligne droite (un cordon de soudure) или декорации для детей.Торированные вольфрамовые электроды обеспечивают отличную стойкость к загрязнению сварочной ванны , в то же время предлагая сварщику более легкие возможности запуска дуги и более стабильную дугу.

Четырехстороннее превосходное сопротивление при контаминации Bain de Fusion Tоtвременное времяпрепровождение с высокой степенью готовности и высокой производительностью и стабильностью.Важным фактором при сварке плавлением является дуговое экранирование для защиты сварочной ванны .

L’un des facteurs importants of décérédes de soudage à l’arc est la Protection du Bain de Fusion .В соответствии с изобретением защитное устройство (3a) сварочной ванны выполнено за одно целое на жатке (1) и обеспечивает сварной шов (2).

Селон о изобретении, поддержке bain de soudure (3a), образовании (1) и поддержке озвучки (2).Плотность мощности, приложенная вдоль каждой области, варьируется, чтобы приспособиться к различиям в характеристиках материала каждого материала, в то же время позволяя создать более однородный сплав сварочной ванны .

Прикладная школа в области длинных чакеских зон имеет различный характер и адаптацию к отличным чертам материально-технических знаний, включая создание альянса в долларов США.В варианте осуществления сварочная система имеет систему подачи сварочного газа, сконфигурированную для подачи потока газа, включающего в себя защитный газ и фторсодержащий газ, в сварочную ванну

. Доступ к режиму реализаций, системам представления данных и системам измерений в газете конфигурируется для обеспечения непрерывной работы и защиты газа и газаСварочная дуга (30) вырабатывает тепло, которое плавит части первого и второго компонентов (16, 18) и присадочный элемент вблизи места (42) сварки, образуя сварочную ванну .

Вокальная арена (30) Четырехлетний период творчества и творчества премьер-министра и второго композитора (16, 18) и промежуточного звена (42) до прежнего (9) Bain de Fusion . ,TIG Tutorial — Сварные швы

Горелка расположена под углом 45 градусов к углу наклона (угол наклона) а также наклонен назад примерно на 20 градусов в направлении движения (уклон угол). Металл нержавеющий 2 мм, и мы установили машину на 75 ампер (см. диаграмма усиления тигра).

Для угловых сварных швов используется меньший кожух, чем обычно — мы использовали номер 4. Это позволяет факелу приблизиться к углу солидарной.Газовая защита хуже с меньшим кожухом, но для филе суставы газ содержится в углу, компенсируя меньшие пелена.

Конец вольфрама составляет около 3 мм от угла соединения, когда Горелка находится в положении сварки. Трудно оценить расстояние в угол. Можно использовать кусок сварочного стержня 1,6 мм в углу чтобы установить вольфрамовых палочек гораздо точнее.

Автогенная сварка на филе

Угловые швы очень хороши для выделения дефектов техники. Если дуговой разрядник слишком велик или если добавлено слишком много присадочного стержня сварного шва, чтобы вольфрам был слишком далеко от угла), то сварочная ванна будет стремиться растопить края листа, а не угол соединения. В результате получается неопрятный шов с плохим проникновением в корень.

Автогенные сварные швы — это путь развития техники филе. автогенный просто означает, что сварные швы выполняются без присадочной штанги. Без наполнитель, если вольфрам слишком далеко от угла, он будет дугой против одна сторона листа или другая, и не будет возможности поддерживать сварочная ванна. Это стоит попробовать, изучая филе с Направляющие стержни выполняются с точно такой же техникой.

Вот видео автогенного углового шва. Мы начали с конца прихватки, поэтому у нас есть немного материала наполнителя, чтобы сделать в сварном шве бассейн, то сварочная ванна манипулирует вдоль шва без дальнейшей добавлен стержень

ОК, так что здесь есть приземление. Вольфрам очень близок к Сварочная ванна, так что это случается иногда, но это не конец Мир.Узкий дуговой разрядник сохраняет вольфрам прохладным, чтобы он не заедал излишки металла из сварочной ванны. Приличный инвертор сварщика TIG уменьшит мощность вольфрама, как только он опустится, что еще больше уменьшает загрязнение вольфрама. Мы продолжили идти и закончили сварка

Край керамики можно упереть с одной стороны филе и используется в качестве руководства для факела.

Автогенные сварные швы красивые, но не такие прочные, как обычные сварочные швы TIG.Металл в сварочной ванне идет со стороны угла, так что подрезает, и усиление, добавленное сварным швом, довольно мало — обычно это составляет около 0,8 толщины стали.

Это тот же самый 2-миллиметровый лист нержавеющей стали, с которого мы начали — это выглядит очень на фотографии толще!

Филе Сварное с присадкой

Основная причина попробовать автогены в первую очередь, чтобы понять, как шов должен вести себя хорошо.На фото автогенный шов от первое видео слева и филе из следующего видео в право.

Два сварных шва очень похожи по размеру. Добавляемый наполнитель заменить металл, расплавленный в сварочной ванне. Слишком много наполнителя чрезмерно нарастит сварной шов и заставит тепло уходить в стороны филе, а не угол.

Мы остались на 75 ампер и использовали 1.Шток 0 мм для филе.

В видео стержень касается только передней части сварная ванна и не принудительно в бассейн. Вам не нужно добавлять очень много наполнителя.

Присадочный стержень заменяет металл, используемый для формирования сварочной ванны, поэтому нет подрезки.

Ошибка

Ошибка— слишком длинный дуговой разрядник

Каждый сварщик TIG, у которого не было формального обучения, скорее всего, пострадает из этого.Сварка справа нормальная — аккуратная с соломенным цветом. Тот, что слева был специально сделан с зазором дуги 4 мм (слишком много долго) что увеличивало тепло в сварном шве и вообще оставляло беспорядок.

Дуга будет формироваться на одном листе или другом, и факел манипулировать между листами, чтобы придать сварочной ванне форму оба листа. Это уменьшило скорость сварки и увеличило нагрев вход можно увидеть в сером цвете сварного шва и расстояние прилипание материала к сварному шву.

,

,