Сварные и перфорированные балки, фермы, колонны

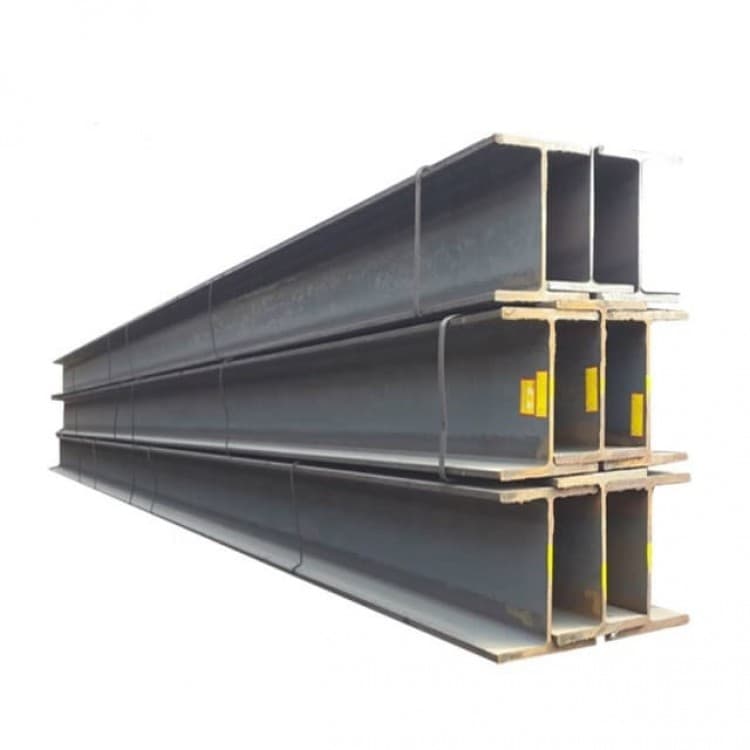

Сварные двутавровые балки являются очень прочным и надежным элементом несущих конструкций и применяются в современных зданиях и сооружениях промышленного, социального и сельскохозяйственного назначения. Популярность двутавровых балок объясняется тем, что при всей своей простоте строения и изготовления, они обладают высокой несущей способностью и способны выдерживать довольно значительные нагрузки.

Сварные двутавровые балки изготавливаются в цехе, техническая оснащенность которого находится на высоком уровне. Производственные мощности позволяют изготовить до 2 000 тонн сварных балок в месяц.

Широкий ассортимент продукции в сравнении с прокатной балкой: марка стали ст.3сп/пс, ст.09Г2С-12, 10 ХСНД, 390, 690. Длина в размер от 3 до 18 метров. Уникальные балки со стенкой переменного сечения. Ультразвуковой контроль качества сварных швов. Мы принимаем заказы на изготовление сварных балок разного типа: по чертежу заказчика, в соответствии с размерами, принятыми для катаных балок по ГОСТ или ТУ, а также балочных изделий нестандартного исполнения.

Составные сварные двутавры с параллельными или наклонными гранями полок используют в конструкциях зданий, мостах, эстакадах, гидротехнических сооружениях. В строительных конструкциях балки присутствуют в составе балочных клеток, предназначенных для восприятия нагрузок и передачи их на колонны и стены. В усложненных балочных клетках составные балки являются главными, а прокатные двутавровые балки используют в качестве вспомогательных балок и балок настила. Составные балки ориентированы вдоль пролета и в балочной клетке располагаются с определенным шагом между колоннами в перпендикулярном направлении.

Вы можете заказать изготовление сварной балки или купить готовую прокатную продукцию следующих конструкций:

• составные балки, сваренные из листовой стали, полосового проката, уголков, тавровых профилей;

• легкие балки с гибкой стенкой;

• балки с гофрированной стенкой;

• перфорированные балки, сваренные из разрезанной определенным образом вдоль двутавровой балки;

• бистальные балки из марок стали разной прочности, в которых сталь повышенной прочности используется в напряженных участках поясов двутавра, а сталь более низкой прочности — в участках, испытывающих нормальные напряжения.

Балки с гибкой стенкой выполняются с утонченной (по сравнению со стандартной) стенкой и ребрами жестокости, расположенными на определенном расстоянии, устанавливаемом по расчету. Работа таких балок напоминает работу раскосной фермы, в которой растянутые участки стенки двутавра играют роль растянутых раскосов, а сжатые стойки выполняют роль ребер жесткости, поэтому балка может нести заявленную нагрузку, а ее использование в строительных конструкциях позволяет добиться снижения расхода металла.

Изготовление сварных балок

Сварная балка

Возможно изготовление под заказ сварных балок для строительных металлоконструкций тех размеров, выпуск которых был прекращен на НТМК достаточно давно. К указанным балкам относятся балки размеров от 40Б1 до 100Б4, от 40Ш1 до 100Ш4 и 40К1-40К5

Изготавливаемая сварная балка представляет собой сварную конструкцию из стальных листов с механическими параметрами не хуже, чем у горячекатаной по ГОСТ 26020-83 или по СТО АСЧМ 20-93. Мы гарантируем расчетные механические свойства сварной балки не хуже, чем у соответствующего размера горячекатаной. Предельные отклонения по размерам и форме поперечного сечения соответствуют СТО АСЧМ 20-93 или ГОСТ 26020-83.

Сварная балка выпускается высотой (Н) от 200 до 2500 мм, толщина листа (t,s) от 8 до 40 мм

Сварные балки изготавливаются длиной от 3 до 12 м. Допускается изготовление балок длиной до 14.

Расчетный вес указывается с точностью +/- 3 %. Окончательный вес определяется по факту изготовления.

- При изготовлении сварной балки используется лист длинной 12 метров.

- Осуществляется УЗК (Ультра звуковой контроль) стыковочных и T-образного швов

- Производится грунтовая окраска.

- Сварная балка изготавливается по индивидуальным чертежам заказчика или взамен аналогичной горячекатаной длиной до 14,5 м.

- На складе постоянно имеется в наличии сварная балка размерами 60ш — 100ш и 70б-100б.

При изготовлении сварной балки используется лист марки стали

- 3СП,ПС

- 3СП5

- 09Г2С

- 09Г2С-12

Сварная балка изготавливается аналогично размерам гостов

- ГОСТ 26020-83

- ГОСТ 8239-105

- ГОСТ 23118-99

- СТО АСЧМ 20-9

- ГОСТ 23118-99 — х

Перечень типо-размеров изготавливаемой сварной балки

- Балка сварная 10Б1

- Балка сварная 12Б1, 12Б2

- Балка сварная 14Б1, 14Б2

- Балка сварная 16Б1, 16Б2

- Балка сварная 18Б1, 18Б2

- Балка сварная 20K1, 20K2, 20Б1, 20Ш1

- Балка сварная 23K1, 23K2, 23Б1, 23Ш1

- Балка сварная 24ДБ1

- Балка сварная 25K1, 25K2, 25K3, 25Б1, 25Б2, 25Ш1

- Балка сварная 26K1, 26K2, 26K3, 26Б1, 26Б2, 26Ш1, 26Ш2

- Балка сварная 27ДБ1

- Балка сварная 30K1, 30K2, 30К3, 30К4, 30Б1, 30Б2, 30ДШ1, 30Ш1, 30Ш2, 30Ш3

- Балка сварная 35Б1, 35Б2, 35ДБ1, 35К1, 35К2, 35K3, 35Ш1, 35Ш2, 35Ш3

- Балка сварная 36ДБ1

- Балка сварная 40Б1, 40Б2, 40ДБ1, 40ДШ1, 40К1, 40К2, 40K3, 40К4, 40К5, 40Ш1, 40Ш2, 40Ш3

- Балка сварная 45Б1, 45Б2, 45ДБ1, 45ДБ2, 45Ш1

- Балка сварная 50Б1, 50Б2, 50Б3, 50ДШ1, 50Ш1, 50Ш2, 50Ш3, 50Ш4

- Балка сварная 55Б1, 55Б2

- Балка сварная 60Б1, 60Б2, 60Ш1, 60Ш2, 60ШЗ, 60Ш4

- Балка сварная 70Б1, 70Б2, 70БС, 70Ш1, 70Ш2, 70Ш3, 70Ш4, 70Ш5

- Балка сварная 80Б1, 80Б2, 80Ш1, 80Ш2

- Балка сварная 90Б1, 90Б2, 90Ш1, 90Ш2

- Балка сварная 100Б1, 100Б2, 100Б3, 100Б4, 100Ш1, 100Ш2, 100Ш3, 100Ш4

Типы сварных балков

- Сварная балка с уклоном внутренних граней — без буквы;

- Сварная балка для подвесных путей с уклоном внутренних граней — М;

- Сварная балка с параллельными гранями полок узкополочная — У;

- Сварная балка с параллельными гранями полок колонная — К;

- Сварная балка с параллельными гранями полок широкополочная — Ш;

- Сварная балка с параллельными гранями полок нормальная — Б;

- Сварная балка с параллельными гранями полок среднеполочная — Д;

- Сварная балка для армирования шахтных стволов с уклоном внутренних граней не более 16% — С

Технические требования для изготовления сварных балок

- Балки стальные сварные двутавровые, изготавливаются в соответствии с требованиями настоящей технологической инструкции, ГОСТ 23118, ТИ№1-2008 (балки сварные двутаврового сечения), по рабочим чертежам КМД, утвержденными в установленном порядке.

- Балки изготавливаются из листового горячекатаного проката из углеродистых и низколегированных сталей по ГОСТ 27772, ГОСТ 19281.

Сборка производится только из выправленных листов, очищенных от заусениц, загрязнений, ржавчины, влаги, грата.

Марка, категория качества, класс прочности стали оговариваются в заказе и указывается в чертежах КМД. - Предельные отклонения по толщине стенки балки и полок балки соответствуют предельным отклонениям по толщине исходной заготовки шириной свыше 1500 до 2000 мм точности прокатки Б по ГОСТ 19903.

- Неперпендикулярность торцов балки не должна выводить ее длину за предельные отклонения. В качестве длины сварной балки принимается максимальная длина условно собранной сварной балки с торцами, перпендикулярными продольной оси.

- По требованию заказчика производится резка торцов. Предельные отклонения косины реза соответствуют значению, указанному в таблице предельных отклонений сварной балки.

- Предельные отклонения размеров, геометрической формы сварной балки и сварных швов не превышают значения приведенные в таблице предельных отклонений сварной балки;

- Кромки поясов балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

- Материалы для сварки ( сварочная проволока, электроды, флюс, углекислый газ и/или газовые смеси) применяться в соответствии со СНиП II-23 и обеспечивают значения временного сопротивления металла шва не ниже чем у основного металла.

- Тавровые (поясные) и стыковые (стыки листов полок и стенок) швы выполняются механизированной сваркой (автоматической под флюсом и /или полуавтоматической в среде защитного газа) с плавным переходом швов к основному металлу.

По требованию заказчика тавровые (поясные) швы выполняются с полным проваром. - Стыки листов полок и стенок балок выполняются встык без накладок с применением двухсторонней сварки. При этом, стыки листов полок относительно стыка стенки балки, находиться на расстоянии не менее 100 мм по обе стороны от стыка стенки.

Допускается односторонняя сварка при условии подварки корня шва. - Все сварные швы являются непрерывными.

- Поверхность стыкованных швов листов поясов в местах сопряжения со стенкой зачищается заподлицо с основным металлом.

По требованию заказчика допускается снятие усиления стыкового шва листов поясов и стенки балки с двух сторон

По требованию заказчика допускается снятие усиления стыкового шва листов поясов и стенки балки с двух сторон - При выполнении стыковых швов обеспечивается полный провар. Временное сопротивление наплавленного металла равно временному сопротивлению основного металла.

- Сварные швы соответствуют II категории и среднему уровню качества в соответствии с ГОСТ 23118. Другие категории и уровни качества сварных швов могут оговариваться при заказе.

- Допускаются следующие дефекты в поясных швах: Виды испытаний, объем контроля сварных соединений выбираются в зависимости от установленного уровня качества в соответствии с ГОСТ 23118.

- Непровары в корне шва в соединениях, доступных сварке с двух сторон, глубиной до 5% от толщины металла, но не более 50 мм при расстоянии между концами не менее 400 мм, (возможность установления более льготных требований может быть согласована с проектной организацией в зависимости от условий эксплуатации).

- Поры. Шлаковые включения.

Допускаются скопления и цепочки дефектов на отдельных участках шва суммарной площадью не более 5% площади продольного сечения шва на участке длиной не более 50 мм, при этом расстояние между ближайшими концами цепочки должно быть не менее 400 мм.

Допускаются скопления и цепочки дефектов на отдельных участках шва суммарной площадью не более 5% площади продольного сечения шва на участке длиной не более 50 мм, при этом расстояние между ближайшими концами цепочки должно быть не менее 400 мм. - Допускаются единичные дефекты диаметром не более 2 мм в количестве не более шести на участке длиной не менее 400 мм при расстоянии между ними не менее 10 мм.

- Подрезы. Несплавления по кромкам не допускаются.

- Межваликовые впадины в многопроходных швах. Допускаются глубиной не более 1 мм.

- Трещины. Не допускаются трещины любой ориентации и длины.

- Временное сопротивление разрыву сварного соединения не должно быть ниже временного сопротивления металла сварной балки.

- Швы сварных соединений и конструкции по окончании сварки очищаются от шлака, брызг и натеков металла.

- Приваренные сборочные приспособления и выводные планки удаляются без применения ударных воздействий и повреждения основного металла, а места их приварки зачищаются до основного металла с удалением всех дефектов.

- Около шва сварного соединения ставится номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 40 мм от границы шва, если нет других указаний в чертежах КМД. При сварке сборочной единицы одним сварщиком ставится знак сварщика рядом с маркировкой.

- Допускается производить ремонт сварных соединений, при этом исправленные участки швов подвергаются повторному контролю.

- На поверхности балки не должно быть трещин, расслоений, плен, закатов, рванин, раскатанных загрязнений.

- Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска проката, но не более 1 мм по толщине и 3 мм по габаритам сечения.

- Разрешается удалять дефекты наружной поверхности пологой зачисткой или сплошной шлифовкой, при этом толщина стенки и/или полки после зачистки не выходит за минимальные допустимые значения.

- По требованию заказчика производится противокоррозионная защита балок.

- Система защиты, марка материала, количество слоев, толщина каждого слоя, общая толщина покрытия согласовывается с потребителем.

- Покрытие не имеет пропусков, пузырей, трещин, сколов, кратеров и других дефектов, влияющих на защитные свойства, а по внешнему виду соответствует требованиям ГОСТ 9. 301.

Требования к сырью и материалам для производства сварных балок

- Балки стальные сварные двутавровые изготавливаются из горячекатаного проката, поставляемого в листах по ГОСТ 19903-74, из стали:

- углеродистой общего назначения и низколегированной — по ГОСТ 27772-88;

- углеродистой обыкновенного качества — по ГОСТ 14637-89;

- низколегированной — по ГОСТ 19281-89.

Марка, категория качества, класс прочности стали указываются в заказе.

| Наименование стали | Марки по действующим стандартам | |

| Ммарка стали | Обозначение стандарта | |

| С235 | Ст3кп2 | ГОСТ 380-88 |

| С245 | Ст3пс5 | ГОСТ 380-88 |

| Ст3сп5 | ГОСТ 380-88 | |

| С255 | Ст3Гпс, Ст3Гсп | ГОСТ 380-88 |

| С275 | Ст3пс | ГОСТ 380-88 |

| С285 | Ст3сп, Ст3Гпс | ГОСТ 380-88 |

| С345 | 09Г2С | ГОСТ 19281-89 |

- Сварочные материалы, применяемые для изготовления сварных двутавровых балок:

- Сварочная проволока Св08ГА; Св-10НМА, СВ08Г2С по ГОСТ 2246-70; S2, S2Мо, L61 по EN-756 для автоматической сварки под флюсом.

- Сварочный флюс АН-348-А по ГОСТ 9087, ОР-139, ОР-181, ОР-10U по EN-760.

- Сварочная проволока Св08Г2С по ГОСТ 2246-70, G3Si1 по EN-440 для п/автоматической сварки в защитной смеси газов 80%Ar +20 %СО2 по ГОСТ 10157-79.

- Электроды типа Э46 марки МР-3, АНО-4 по ГОСТ 9466-75

- Сварочная проволока Св08ГА; Св-10НМА, СВ08Г2С по ГОСТ 2246-70; S2, S2Мо, L61 по EN-756 для автоматической сварки под флюсом.

Сортамент сварных балок

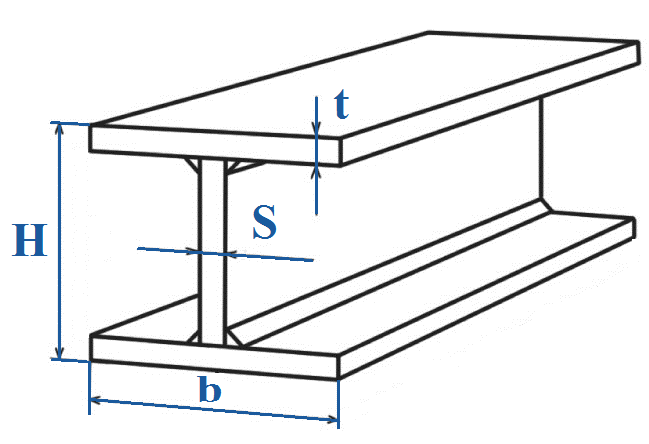

Поперечное сечение балки должно соответствовать указанному на рисунке.

Н — высота балки; h — высота стенки балки; s — толщина стенки; t — толщина полки; В — ширина полки

Размеры сварных балок, площадь поперечного сечения, масса 1 метра балки и геометрические значения для осей приведены в таблице

Сварные балки в соответствии с заказом изготавливают длиной от 3 до 12 м. По требованию потребителя допускается поставка балок до 14.5 м.

| № п/п | Аналог прокатной балки | Размеры | Площадь поперечного сечения,см2 | Масаа 1 м,кг | Справочные значения для осей | Примечание ( аналог сечения по документу) | |||||||||

| Н | h | S | t | В | X — Х | Y — Y | |||||||||

мм. | Iх,см4 | Wх,см3 | iх,см | Iy,см4 | Wy,см3 | iy,см | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 1 | 40Б1 | 396 | 372 | 8 | 12 | 200 | 77,76 | 61,61 | 21132,403 | 1067,293 | 16,485 | 1061,587 | 160,159 | 4,538 | СТО АСЧМ20-93 |

| 2 | 40Б2 | 400 | 372 | 8 | 14 | 200 | 85,76 | 67,89 | 24300,51 | 1215,025 | 16,833 | 1868,254 | 186,825 | 4,667 | СТО АСЧМ20-93 |

| 3 | 45Б1 | 446 | 422 | 8 | 12 | 200 | 81,76 | 64,75 | 27618,577 | 1238,501 | 18,379 | 1601,801 | 160,18 | 4,426 | СТО АСЧМ20-93 |

| 4 | 45Б2 | 450 | 422 | 10 | 14 | 200 | 98,2 | 77,66 | 32885,207 | 1461,565 | 18,3 | 1870,183 | 187,018 | 4,364 | СТО АСЧМ20-93 |

| 5 | 50Б1 | 492 | 468 | 10 | 12 | 200 | 94,8 | 74,99 | 36195,696 | 1471,37 | 19,54 | 1603,9 | 160,39 | 4,113 | СТО АСЧМ20-93 |

| 6 | 50Б2 | 496 | 468 | 10 | 14 | 200 | 102,8 | 81,26 | 41076,443 | 1656,308 | 19,989 | 1870,567 | 187,057 | 4,266 | СТО АСЧМ20-93 |

| 7 | 50Б3 | 500 | 468 | 10 | 16 | 200 | 110,8 | 87,54 | 46036,549 | 1841,462 | 20,384 | 2137,233 | 213,723 | 4,392 | СТО АСЧМ20-93 |

| 8 | 55Б1 | 543 | 515 | 10 | 14 | 200 | 113,1 | 89,35 | 54488,148 | 2006,93 | 21,949 | 2488,825 | 226,257 | 4,691 | СТО АСЧМ20-93 |

| 9 | 55Б2 | 547 | 515 | 10 | 16 | 200 | 121,9 | 91,23 | 61022,728 | 2231,178 | 22,374 | 2843,758 | 258,523 | 4,83 | СТО АСЧМ20-93 |

| 10 | 60Б1 | 596 | 564 | 10 | 16 | 200 | 120,4 | 95,08 | 68788,165 | 2308,328 | 23,903 | 2138,033 | 213,803 | 4,214 | СТО АСЧМ20-93 |

| 11 | 60Б2 | 600 | 564 | 12 | 18 | 200 | 139,68 | 110,65 | 78930,374 | 2631,012 | 23,771 | 2408,122 | 240,812 | 4,152 | СТО АСЧМ20-93 |

| 12 | 70БС | 693 | 661 | 12 | 16 | 230 | 152,92 | 120,61 | 113228,715 | 3267,784 | 27,211 | 3254,052 | 282,961 | 4,613 | СТО АСЧМ20-93 |

| 13 | 70Б1 | 691 | 659 | 12 | 16 | 260 | 162,28 | 127,96 | 123406,867 | 3571,834 | 27,576 | 4696,423 | 361,263 | 5,38 | СТО АСЧМ20-93 |

| 14 | 70Б2 | 697 | 657 | 14 | 20 | 260 | 195,98 | 154,85 | 152286,103 | 4396,759 | 27,876 | 5873,69 | 451,822 | 5,475 | СТО АСЧМ20-93 |

| 15 | 80Б1 | 791 | 755 | 14 | 18 | 280 | 206,5 | 163,11 | 200814,226 | 5077,477 | 31,184 | 6602,864 | 471,633 | 5,655 | ГОСТ 26020-93 |

| 16 | 80Б2 | 798 | 758 | 14 | 20 | 280 | 218,12 | 172,23 | 220327,463 | 5521,992 | 31,782 | 7334,666 | 523,905 | 5,799 | ГОСТ 26020-93 |

| 17 | 90Б1 | 893 | 853 | 16 | 20 | 300 | 256,48 | 202,34 | 311432,097 | 6974,963 | 34,846 | 9029,116 | 601,941 | 5,933 | ГОСТ 26020-93 |

| 18 | 90Б2 | 900 | 856 | 16 | 22 | 300 | 268,96 | 212,14 | 338074,562 | 7512,768 | 35,454 | 9929,218 | 661,948 | 6,076 | ГОСТ 26020-93 |

| 19 | 100Б1 | 990 | 946 | 16 | 22 | 320 | 292,16 | 230,35 | 442767,975 | 8944,808 | 38,929 | 12047,223 | 752,951 | 6,421 | ГОСТ 26020-93 |

| 20 | 100Б2 | 998 | 948 | 18 | 25 | 320 | 330,64 | 260,56 | 506570,642 | 10151,716 | 39,142 | 13699,406 | 856,213 | 6,437 | ГОСТ 26020-93 |

| 21 | 100Б3 | 1006 | 946 | 18 | 30 | 320 | 362,28 | 285,39 | 584369,06 | 11617,675 | 40,163 | 16429,976 | 1026,873 | 6,734 | ГОСТ 26020-93 |

| 22 | 100Б4 | 1013 | 949 | 20 | 32 | 320 | 394,6 | 310,77 | 635348,653 | 12543,902 | 40,126 | 17539,533 | 1096,221 | 6,667 | ГОСТ 26020-93 |

| 23 | 40Ш1 | 383 | 355 | 10 | 14 | 300 | 119,5 | 94,37 | 32335,77 | 1688,552 | 16,45 | 6302,958 | 420,197 | 7,623 | СТО АСЧМ20-93 |

| 24 | 40Ш2 | 390 | 358 | 10 | 16 | 300 | 131,8 | 104,03 | 37414,279 | 1918,681 | 16,848 | 7202,983 | 480,199 | 7,393 | СТО АСЧМ20-93 |

| 25 | 45Ш1 | 440 | 404 | 12 | 18 | 300 | 159,48 | 123,84 | 54705,766 | 2486,626 | 18,698 | 8105,818 | 540,388 | 7,197 | СТО АСЧМ20-93 |

| 26 | 50Ш1 | 482 | 450 | 12 | 16 | 300 | 150,0 | 118,32 | 61250,42 | 2541,511 | 20,207 | 7206,48 | 480,432 | 6,931 | СТО АСЧМ20-93 |

| 27 | 50Ш2 | 487 | 451 | 16 | 18 | 300 | 180,16 | 142,43 | 71649,81 | 2942,497 | 19,942 | 8115,394 | 541,026 | 6,712 | СТО АСЧМ20-93 |

| 28 | 50Ш3 | 493 | 453 | 16 | 20 | 300 | 192,48 | 152,10 | 79553,324 | 3227,315 | 20,33 | 9015,462 | 601,031 | 6,844 | СТО АСЧМ20-93 |

| 29 | 50Ш4 | 499 | 449 | 18 | 25 | 300 | 230,82 | 182,20 | 97909,452 | 3924,227 | 20,596 | 11271,821 | 751,455 | 6,988 | СТО АСЧМ20-93 |

| 30 | 60Ш1 | 582 | 546 | 12 | 18 | 300 | 173,52 | 137,22 | 102192,214 | 3511,76 | 24,268 | 8107,862 | 540,524 | 6,836 | СТО АСЧМ20-93 |

| 31 | 60Ш2 | 589 | 549 | 16 | 20 | 300 | 207,84 | 164,16 | 119230,853 | 4048,586 | 23,951 | 9018,739 | 601,249 | 6,587 | СТО АСЧМ20-93 |

| 32 | 60Ш3 | 597 | 547 | 18 | 25 | 300 | 248,46 | 196,05 | 147322,223 | 4935,418 | 24,35 | 11276,584 | 751,772 | 6,737 | СТО АСЧМ20-93 |

| 33 | 60Ш4 | 605 | 545 | 20 | 30 | 300 | 289,0 | 227,87 | 175896,021 | 5814,744 | 24,671 | 13536,333 | 902,422 | 6,844 | СТО АСЧМ20-93 |

| 34 | 70Ш1 | 692 | 652 | 14 | 20 | 300 | 211,28 | 166,86 | 167851,444 | 4851,198 | 28,186 | 9014,909 | 600,994 | 6,532 | СТО АСЧМ20-93 |

| 35 | 70Ш2 | 698 | 648 | 16 | 25 | 300 | 253,68 | 200,14 | 206206,206 | 5908,487 | 28,511 | 11272,118 | 751,475 | 6,666 | СТО АСЧМ20-93 |

| 36 | 70Ш3 | 707 | 647 | 18 | 28 | 300 | 284,46 | 224,31 | 232098,263 | 6603,08 | 28,564 | 12631,444 | 842,096 | 6,664 | СТО АСЧМ20-93 |

| 37 | 70Ш4 | 715 | 651 | 20 | 32 | 300 | 322,2 | 253,93 | 270060,968 | 7554,153 | 28,951 | 14443,4 | 962,893 | 6,695 | СТО АСЧМ20-93 |

| 38 | 70Ш5 | 725 | 653 | 25 | 36 | 300 | 379,25 | 299,28 | 314592,011 | 8678,4 | 28,801 | 16285,026 | 1085,668 | 6,553 | СТО АСЧМ20-93 |

| 39 | 80Ш1 | 782 | 746 | 14 | 18 | 300 | 212,44 | 167,77 | 206062,523 | 5270,141 | 31,144 | 8117,059 | 541,137 | 6,181 | СТО АСЧМ20-93 |

| 40 | 80Ш2 | 792 | 748 | 14 | 22 | 300 | 236,72 | 186,83 | 244536,289 | 6175,159 | 32,141 | 9917,104 | 661,14 | 6,473 | СТО АСЧМ20-93 |

| 41 | 90Ш1 | 881 | 841 | 16 | 20 | 300 | 254,56 | 200,83 | 301746,076 | 6850,081 | 34,429 | 9028,706 | 601,914 | 5,955 | СТО АСЧМ20-93 |

| 42 | 90Ш2 | 890 | 840 | 16 | 25 | 300 | 284,4 | 224,26 | 359689,7 | 8028,915 | 35,563 | 11278,672 | 751,911 | 6,297 | СТО АСЧМ20-93 |

| 43 | 100Ш1 | 990 | 946 | 16 | 22 | 320 | 292,16 | 230,35 | 442767,975 | 8944,808 | 38,929 | 12047,223 | 752,951 | 6,421 | СТО АСЧМ20-93 |

| 44 | 100Ш2 | 998 | 948 | 18 | 25 | 320 | 330,64 | 260,56 | 506570,642 | 10151,716 | 39,142 | 13699,406 | 856,213 | 6,437 | СТО АСЧМ20-93 |

| 45 | 100Ш3 | 1006 | 946 | 18 | 30 | 320 | 362,28 | 285,96 | 584369,06 | 11617,675 | 40,163 | 16429,976 | 1026,873 | 6,734 | СТО АСЧМ20-93 |

| 46 | 100Ш4 | 1013 | 949 | 20 | 32 | 320 | 394,6 | 311,33 | 635348,653 | 12543,902 | 40,126 | 17539,533 | 1096,221 | 6,667 | СТО АСЧМ20-93 |

| 47 | 40К1 | 394 | 358 | 12 | 18 | 398 | 186,24 | 147,20 | 55267,84 | 2805,474 | 17,227 | 18918,593 | 950,683 | 10,097 | СТО АСЧМ20-93 |

| 48 | 40К2 | 400 | 356 | 14 | 22 | 400 | 225,84 | 178,29 | 68203,715 | 3410,186 | 17,378 | 23474,807 | 1173,74 | 10,195 | СТО АСЧМ20-93 |

| 49 | 40К3 | 406 | 356 | 16 | 25 | 403 | 258,46 | 203,90 | 79245,537 | 3903,721 | 17,51 | 27283,329 | 1354,011 | 10,274 | СТО АСЧМ20-93 |

| 50 | 40К4 | 414 | 354 | 18 | 30 | 405 | 306,72 | 242,35 | 96416,05 | 4657,78 | 17,73 | 33232,267 | 1641,1 | 10,409 | СТО АСЧМ20-93 |

| 51 | 40К5 | 429 | 357 | 25 | 36 | 400 | 377,25 | 297,71 | 120993,339 | 5640,715 | 17,909 | 38446,484 | 1922,324 | 10,095 | СТО АСЧМ20-93 |

Примечания:

- Площадь поперечного сечения и масса 1 м сварной балки вычислены по номинальным размерам с учетом массы наплавленного металла тавровых (поясных) сварных швов; плотность стали принята равной 7,85 г/см3,.

Увеличение массы 1 м балки за счет массы наплавленного металла стыковых сварных швов полок и стенки оговариваются чертежами КМД и согласовываются с заказчиком.

Увеличение массы 1 м балки за счет массы наплавленного металла стыковых сварных швов полок и стенки оговариваются чертежами КМД и согласовываются с заказчиком. - Сечения сварных балок даны без учета сохранения площади поперечных сечений аналогов прокатных балок.

- В таблице использованы следующие обозначения

I — момент инерции;

W — максимальный момент сопротивления;

i — радиус инерции. - Минимальное значение катета приведено ниже. Расчетное значение должно быть назначено главным конструктором, или оговорено заказчиком.

Кf = 6 мм для балок: 40Б1, 40Б2, 45Б1, 45Б2, 50Б1, 50Б2, 50Б3, 55Б1, 55Б2, 60Б1, 70БС, 70Б1, 40Ш1, 40Ш2, 50Ш1;

Кf = 8 мм для балок: 60Б2, 70Б2, 80Б1, 80Б2, 90Б1, 90Б2, 100Б1, 100Б2, 100Б3, 100Б4, 45Ш1, 50Ш2, 50Ш3, 50Ш4, 60Ш1, 60Ш2, 60Ш3, 60Ш4, 70Ш1, 70Ш2, 70Ш3, 70Ш4, 80Ш1, 80Ш2, 90Ш1, 90Ш2, 100Ш1, 100Ш2, 40К1, 40К2, 40К3;

Кf = 10 мм для балок: 70Ш5, 100Ш3, 100Ш4, 40К4, 40К5.

Кf — катет сварного шва.

Методы контроля и средства измерений качества сварных балок

- Контроль отклонения формы и линейных размеров сечения сварной балки проводятся универсальными методами контроля и средствами измерений в соответствии с СП 53-101 и ГОСТ 23118.

Проверка размеров проводится на расстоянии не менее 500 мм от торца балки. Высота балки измеряется по оси Y-Y.

Проверка размеров проводится на расстоянии не менее 500 мм от торца балки. Высота балки измеряется по оси Y-Y. - Контроль качества швов сварных соединений и размеров их сечений производятся в соответствии с ГОСТ 23118.

- Проверка комплектности производится сличением подготовленной к отправке партии сварных балок с нарядом — заказом.

- Марка, химический состав и механические свойства материала балки удостоверяются документом о качестве предприятия — поставщика листового проката.

Маркировка, транспортирование и хранение сварных балок

- Маркировка наносится на каждую сварную балку. Маркировка содержит:Маркировку наносят с обеих сторон стенки сварной балки на расстоянии не менее 500 мм от торца.

- номер заказа;

- номер чертежа КМД, по которому изготовлена балка;

- условное обозначение балок по чертежу КМД с указанием порядкового номера изготовления.

Пример маркировки:

308-9- 50Б3св-5,где 308 — номер заказа;

9 — номер чертежа;

50Б3св- условное обозначение;

5 — порядковый номер изготовления.

- На полках и на стенке выбивается марка стали на расстоянии не менее 80 мм от края указанных деталей.

- Маркировку наносят несмываемой краской.

- Транспортирование сварных балок допускается любым видом транспорта при условии защиты от механических повреждений.

- Погрузку, транспортирование, выгрузку и хранение балок необходимо производить соблюдая меры, исключающие возможность их повреждения.

Не допускается выгружать балки сбрасыванием, а также перемещать их волоком. - Условия транспортирования и хранения балок устанавливаются зависимости от климатических факторов внешней среды по ГОСТ 15150 и оговариваются в заказе.

- Балки хранятся на специально оборудованных складах рассортированными по сечению и маркам стали.

При хранении балки сварные опираются на деревянные подкладки и прокладки. Толщина деревянных подкладок не менее 100 мм. - При хранении сварных балок обеспечивается устойчивое положение балок, исключающее соприкосновение их с грунтом, а также предусмотренные меры против скапливания атмосферной влаги на балках или внутри них.

- Схемы складирования сварных балок исключают деформации балок и обеспечивать безопасность их расстроповки и строповки.

- Сварные балки храниться в штабелях высотой не более чем 2,3 м.

Гарантии изготовителя

- Гарантируется соответствие сварных балок требованиям настоящей технологической инструкции при соблюдении потребителем условий транспортирования и хранения.

- Гарантийный срок хранения сварных балок — 24 месяца с момента отгрузки с завода — изготовителя при соблюдении условий транспортировки и хранения.

Изготовление нестандартных сварных балок от производителя | ООО «МетТерра»

ООО «МетТерра» располагает современным станочным оборудованием, способным производить металлоконструкции любой сложности. Производство стальных балок происходит с полным контролем всех стадий технологических процессов.

Балка сварная. Нестандартная балка

Преимуществом нашей работы является то, что мы изготавливаем балки любых нестандартных размеров и параметров.

Производство сварной балки

Материал, из которого изготавливается сварная балка — сталь. Для сварной балки используется сталь таких марок, как:

- сталь 10ХСНД

- сталь Ст3 сп/пс5

- сталь Ст 09Г2С

- сталь С245

- сталь С345

По всем вопросам относительно стоимости, сроков изготовления и производства нестандартных сварных балок обращайтесь по телефону: +7 (351) 245-34-14, специалисты в подробностях проинформируют вас и предложат наиболее оптимальное решение вашей задачи.

Балка сварная

Купить балку

На нашем производстве можно приобрести следующие типы сварных балок:

- Металлические подкрановые балки

- Сварная балка переменного сечения

- Сварные колонны

- Сварная балка по индивидуальным размерам (изготовление сварных балок на основании чертежей заказчика)

- Сварная балка металлическая широкополочная

- Сварная балка металлическая с уклоном граней полок

- Сварная балка с параллельными гранями полок

Балка сварная переменного сечения

Цена балки

Стоимость готового изделия зависит от следующих факторов:

- Объем металлопроката

- Сложность изготавливаемой продукции

- Необходимость разработки КМ и КМД

- Сроки выполнения заказа

- Требования к характеристикам, отличным от действующих стандартов

Заказать изготовление балки в Челябинске

ООО «МетТерра» выполнит заказ на изготовление нестандартной сварной балки любой сложности. Ваши заявки принимаем в любой удобной форме связи:

Ваши заявки принимаем в любой удобной форме связи:

Контактный телефон: +7 (351) 245-34-14

E-mail: [email protected]

Форма обратной связи на сайте.

сварные балки, балки переменного сечения, балки для железнодорожных вагонов и платформ

Ни один возводимый объект не обходится без основного строительного элемента — балок. Металлические конструкции балок находят всё большее применение в строительстве объектов различного назначения, оттесняя на задний план тяжёлые – железобетонные конструкции.

Преимущества сварных балок:

- значительное снижение веса сооружаемого объекта;

- сокращение сроков его возведения;

- быстрота монтажа;

- снижение себестоимости строительства;

- быстрая окупаемость капиталовложений;

- получение прибыли построенного объекта.

Компания ООО «КРОНВЕРК» является одним из ведущих производителей всех видов металлоконструкций. В его ассортименте строительные балки различных назначений:

В его ассортименте строительные балки различных назначений:

- балки перекрытий;

- балки для железнодорожных вагонов и платформ;

- балка – ферма;

- балка – колонна;

- несущие балки;

- балки пролётные.

Балки для железнодорожных вагонов и платформ

Проектирование и производство всех видов металлоконструкций, в том числе и балок, осуществляется в соответствие с действующими стандартами, а вся готовая продукция сертифицирована и имеет гарантийный срок эксплуатации.

Сварные балки двутавровые и составного сечения широко применяются для строительства сооружений, имеющих большие пролёты. Они служат опорами для вертикальных плоскостей и основой для возводимого каркаса сооружения.

За счёт сварного – составного сечения вес несущих конструкций сокращается до 30%.

Применяются для возведения различных объектов промышленного и гражданского строительства.

Это могут быть и небольшие ангары, склады, производственные помещения, а также конструкции, предназначенные для оказания различных услуг населению.

Незаменимы двутавровые балки и при возведении мостов и строительстве эстакад.

Металлические балки делятся на 3 –и категории:

- повышенной точности,

- высокой

- и обычной.

Металлические балки производят как горячей прокаткой металла, так и холодной обработкой. Горячекатаные балки – изделия повышенной прочности и высокой точности. Для производства всех видов балок применяется металл высокого качества.

Горячекатаные балки бывают: обычными и специальными. Они применяются в жёстких конструкциях при строительстве объектов особого назначения.

По профилю изготовления данные балки делятся на:

- двутавровые,

- нормальные,

- широкополочные

- и колонные.

Если вы затрудняетесь в выборе, квалифицированные специалисты всегда придут вам на помощь и посоветуют какие балки подойдут к объекту вашего строительства.

Если не подойдут вам типовые параметры, наши проектировщики подготовят эскизы и сделают чертежи конструкций, устраивающих вас.

Сотрудничество с компанией « КРОНВЕРК» — экономия времени, денежных средств, своевременное выполнение заказов, доставка и монтаж любого вида металлоконструкций.

«КРОНВЕРК» — качественная сертифицированная продукция и квалифицированный персонал.

Изготовление сварных балок на заводе Кронверк — видео:

Сварные балки — СИБПРОМСНАБ

Сварная балка – это металлическое изделие из верхнего и нижнего протяженных листов, соединенных стенкой. По форме она напоминает букву «Н». Также существуют прокатные балки, изготовленные из цельного слитка на специальных станках.

По форме она напоминает букву «Н». Также существуют прокатные балки, изготовленные из цельного слитка на специальных станках.

Сварные балки производятся путем сваривания стенки и полок и для их изготовления используются углеродистые, конструкционные и другие виды сталей в зависимости от назначения изделия.

Области применения сварных балок

Элемент используется для возведения несущих конструкций объектов промышленного и гражданского сектора. Изготовление занимает минимум времени, а стоимость доступна для реализации большинства проектов. Сфера использования таких базовых конструкций широка:

- жилые и торговые здания, бизнес-центры;

- балки применяются как для возведения каркаса, так и для формирования фундамента;

- конструкции распространены в качестве междуэтажных перекрытий;

- их применяют для возведения мостов и эстакад;

- используют для путепроводов, тоннелей, виадуков;

- применяют при строительстве складов, цехов, стадионов.

Надежная балка, изготовленная в соответствии с ГОСТом и техническими требованиями, — залог качественно построенного сооружения. А чтобы производство соответствовало этим параметрам, обращаться нужно в ответственную компанию. ЗАВОД «СИБПРОМСНАБ» изготавливает сварные балки и другие конструкции из горячекатаных листов, 100% следуя рекомендациям и требованиям.

Виды стальных балок

Существует несколько способов классификации металлических изделий. Один из них – по сфере использования. Существенные отличия в конструкции и параметрах сварных балок наблюдаются:

- в изделиях для подвесных путей. Длина самой большой стенки будет меньше, чем в других конструкциях. Также используются для горизонтальных перекрытий.

- в балках для армирования шахт. Они отличаются весом и длиной.

- в балках для колонн. Конструкция изделия зависит от формы и размера возводимой колонны.

Существует еще один способ классификации – по классу точности. Изделия делятся на высокоточные и обычные.

Изделия делятся на высокоточные и обычные.

Какие документы регулируют изготовление продукции?

При производстве сварных балок ЗАВОД «СИБПРОМСНАБ» руководствуется общепринятыми государственными документами:

- СП 16.13330.2011. Регулирует качество стыковых швов. Также указывает, каким способом проверяется изделие.

- ГОСТ 23118-2012. Определяет допустимые отклонения геометрических размеров и параметры оценки качества швов. Дополнительно для контроля используется СП 53-101-98.

- ГОСТ 8713-79. Регулирует параметры поясных швов балок. Сюда входят 1 и 2 категории качества, а также конструктивные типы швов.

- ГОСТ 26020-83. Определяет особенности изготовления сварных балок по индивидуальным размерам заказчика.

Для производства элементов используются сертифицированные марки сталей. Компания «СИБПРОМСНАБ» выбирает только качественную продукцию от проверенных поставщиков.

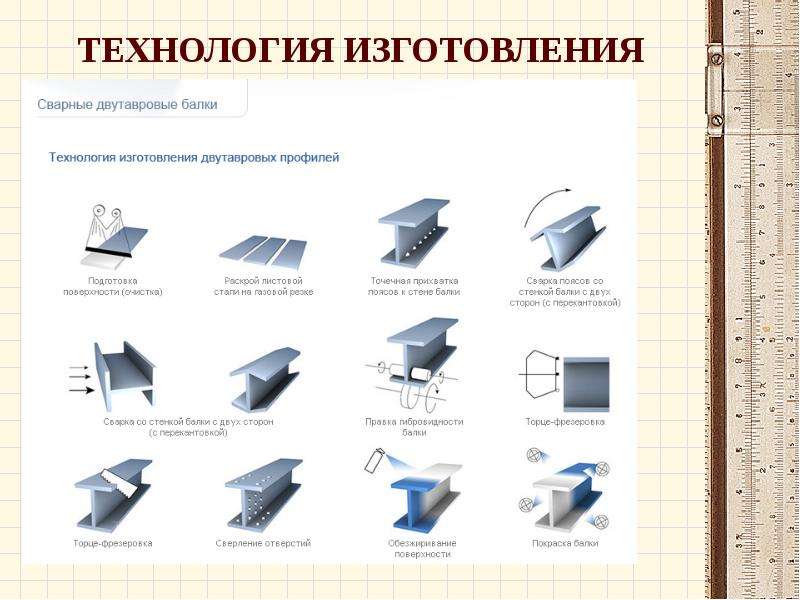

Как производят балки?

В изготовлении металлических конструкций важно придерживаться рекомендованного технологического процесса:

- Раскройка металла. Стальной лист тщательно раскраивают, обрабатывают кромки для устранения неровностей и повышения качества сваривания.

- Сбор заготовки. Важно плотно прижимать полки к стенке, используя промышленный автомат. Также соблюдают строгую точность прямого угла.

- Корректировка. После нагрева и соединения балки пропускают через стан для придания правильной формы.

- Сваривание. В большинстве случаев используется жидкий флюс, за счет чего сокращаются потери металла и повышается качество швов.

После изготовления каждое изделие проходит ОТК – отдел технического контроля. Выдается сертификат качества. И только после этого отправляется заказчику!

Изготовление сварных двутавровых балок на заказ

Виды двутавровых балок

Используемые в строительно-монтажных работах сварные балки позволяют на 10–15% снизить общий вес конструкций при сохранении расчетных несущих характеристик. Мы изготавливаем сварные двутавры на заказ, что позволяет клиентам получать необходимые конструкции по минимальной себестоимости. Благодаря оптимальному отношению веса и физической прочности конструкции применяются в качестве:

Мы изготавливаем сварные двутавры на заказ, что позволяет клиентам получать необходимые конструкции по минимальной себестоимости. Благодаря оптимальному отношению веса и физической прочности конструкции применяются в качестве:

- Несущих опор каркасов промышленных, сельскохозяйственных и иных зданий большой полезной площади. Балка двутавровая может использовать как в качестве вертикальных, так и горизонтальных элементов каркаса.

- При строительстве открытых навесов и закрытых ангаров различного назначения. Из двутавровой балки изготавливаются наиболее нагруженные элементы.

- Во время монтажа грузоподъемных механизмов внутри производственных помещений. Двутавры могут выдерживать значительные усилия на изгиб и сжатие, что дает возможность монтировать различные подъемники.

- Для сооружения подвесных рельсовых дорог для транспортировки насыпных технологически грузов. Такие балки двутаврового сечения изготавливаются по специальному заказу, могут иметь различную длину и линейные размеры.

Преимущества сварных балок

Балка двутавровая стандартного сортамента не всегда отвечает фактическим требованиям проектировщиков, часто приходится выбирать прокат с неподходящими физическими характеристиками. В отличие от них сварная двутавровая балка учитывает все требования и имеет следующие преимущества:

- За счет оптимизации поперечного сечения снижается общий вес. Уменьшение веса конструкции составляет 10% и более, при этом показатели прочности в точности соответствуют расчетным значениям, балка двутавровая полностью отвечает техническому заданию.

- Заметное уменьшение сметной стоимости строительства объектов. Стоимость нашей двутавровой балки ниже, чем горячекатаных промышленного производства.

- За счет сочетания различных сортов листовой стали удается подобрать оптимальные физические показатели для каждого конкретного случая. Двутавры не имеют дорогостоящих марок стали.

- Широкий ассортимент. Сварная двутавровая балка почти не имеет ограничений по размерам.

Параметры ограничиваются только технологическими возможностями оборудования.

Параметры ограничиваются только технологическими возможностями оборудования.

Заказчику нет надобности обращаться в несколько компаний для приобретения полного сортамента двутавров, наше предприятие выполнит все пожелания в соответствии с поданной спецификацией.

Мы можем изготавливать:

- Специальные балки по размерам заказчика, в том числе и перфорированные (с отверстиями) Последние виды имеют меньшую массу при идентичных физических параметрах, позволяют уменьшить массу конструкций и снизить их себестоимость.

- Двутавры с переменным сечением. По длине меняется толщина полок или стенок. Возможно изготовление балок с дополнительными ребрами жесткости.

Производство сварной двутавровой балкиПосле получения технического задания рассчитываются параметры двутавровой балки: высота, ширина полки, толщина стенки, толщина полок. Размеры даются заказчиком или подбираются специалистами нашей компании с учетом максимальных нагрузок на сжатие, кручение и изгиб.

На производство поступают рабочие чертежи, по которым технологии разрабатывают перечень и последовательность технологических операций. Изготовление состоит из нескольких этапов.

На производство поступают рабочие чертежи, по которым технологии разрабатывают перечень и последовательность технологических операций. Изготовление состоит из нескольких этапов.- Раскрой заготовок. Толстолистовая сталь замеряется и раскраивается. В зависимости от толщины металла резка осуществляется на рубочных агрегатах или при помощи термической резки. От точности раскроя зависит расход материала, наша компания имеет в наличии самое современное оборудование – количество непродуктивных отходов минимизируется. Размеры заготовок проверяются ответственными сотрудниками компании.

- Подготовка кромок к свариванию. Линии срезов заготовок двутавровой балки выравниваются на фрезерных станках. Все углы кромок должны быть строго под прямым углом, запрещается отклонение от прямолинейности более чем ±2 мм. При обнаружении тепловых деформаций заготовки ровняются.

- Прихватывание отдельных заготовок. Прихватывание делается с двух сторон, при этом постоянно контролируется положение плоскостей заготовок.

Вначале прихватывается одна сторона, после выравнивания угла прихватывается противоположная.

Вначале прихватывается одна сторона, после выравнивания угла прихватывается противоположная. - Сварка всех швов с перекантовкой. В зависимости от толщины и марки стали выбираются электроды и режимы сварки. Балки двутаврового сечения провариваются со всех сторон. Проверка качества шва делается визуально, окалина удаляется. При обнаружении пропусков накладывается повторный шов.

- Правка геометрии элементов двутавров. Процесс выполняется на специальных станках, ролики устанавливаются под заданными углами, балка двутавровая подается транспортером, захватывается вращающимися роликами и протягивается сквозь агрегат. После правки геометрии визуально повторно проверяются сварные швы.

- Фрезеровка торцов. Во время этой технологической операции торцы двутавровой балки выравниваются по плоскостности и углу.

- Распил больших двутавров по длине. В зависимости от спецификации заказа элементы распиливаются по указанным заказчиком размерам.

Продукция отправляется на склад временного хранения или сразу клиентам.

При желании могут выполняться дополнительные операции обработки: высверливание крепежных отверстий, очистка поверхностей дробеструйными или пескоструйными машинами и окраска антикоррозионными покрытиями. Готовая балка двутавровая проверяется на соответствие качества, на каждую партию товаров оформляется пакет сопроводительных документов.

При желании могут выполняться дополнительные операции обработки: высверливание крепежных отверстий, очистка поверхностей дробеструйными или пескоструйными машинами и окраска антикоррозионными покрытиями. Готовая балка двутавровая проверяется на соответствие качества, на каждую партию товаров оформляется пакет сопроводительных документов.Материал изготовленияДля изготовления двутавровой балки применяется толстолистовой прокат, технические условия отвечают требованиям ГОСТ 1577-93. Толщина листового проката составляет 160 мм, рулонного 12 мм и широкополосного 60 мм. Длина может быть мерной, немерной и кратной мерной. Химический состав стали отвечает ГОСТ 1050. Качество поверхности и отклонения по толщине регулируются полями допусков, по согласованию с заказчиком пределы допусков могут изменяться. Запрещается расслоение, скопление флокенов и шлаков в толщине листов.

Точность прокатки по толщине может быть нормальной или повышенной, вид плоскостности нормальным, улучшенным, высоким и особо высоким. При желании потребителя для улучшения физических свойств выполняется дополнительная термическая обработка. По геометрическим размерам балка двутавровая контролируется специальными измерительными приборами и инструментами, толщина измеряется на расстоянии не менее 40 мм от кромок и 100 мм от торцов. Состояние поверхности оценивается визуально, при обнаружении отклонений может сниматься стружка на предмет выявления отслоений. Раздвоение стружки указывает на расслоение проката.

При желании потребителя для улучшения физических свойств выполняется дополнительная термическая обработка. По геометрическим размерам балка двутавровая контролируется специальными измерительными приборами и инструментами, толщина измеряется на расстоянии не менее 40 мм от кромок и 100 мм от торцов. Состояние поверхности оценивается визуально, при обнаружении отклонений может сниматься стружка на предмет выявления отслоений. Раздвоение стружки указывает на расслоение проката.

Твердость, ударная вязкость, предел текучести, временное сопротивление, относительное удлинение, относительное сужение и сопротивление на изгиб нормируется таблицами действующего стандарта. Перечень контролируемых механических свойств толстолистовой стали может корректироваться по взаимному согласию сторон. Балка двутавровая изготавливается только из качественного проката, на все партии металла у нас есть документы соответствия от производителя.

Требования к варочным швамСварка элементов производится электродуговым методом согласно положениям ГОСТ 5264-80. Стандарт контролирует типы и конструктивные элементы соединений стальных поверхностей. Конструкция сварных балок предполагает наличие следующих типов соединений:

Стандарт контролирует типы и конструктивные элементы соединений стальных поверхностей. Конструкция сварных балок предполагает наличие следующих типов соединений:

- Односторонний без кромок скоса. Применятся для листовой стали толщиной 6–12 мм.

- Односторонний со скосом одной кромки. Для листов толщиной 15–100 мм

- Двухсторонний со скосами кромок. Таким способом могут свариваться листы толщиной 6–100 мм.

- Угловой односторонний или двусторонний. По такому методу к двутаврам привариваются полки. Толщина листовой стали до 100 мм. Чаще всего используется двусторонний шов.

- Угловой со скосом одной или двух кромок. Применяется на особо нагруженных элементах, увеличивает прочность соединения.

- Угловой без скоса кромок. Используется односторонний или двухсторонний, выбор конкретного метода зависит от условий эксплуатации.

- Тавровый со скосом одной или двух кромок. Толщина металла до 100 мм. Балка двутавровая, сваренная по такому способу, может выдерживать длительные разнонаправленные нагрузки за счет обеспечения более глубокого приваривания составных элементов.

- Нахлесточный. Может быть односторонним или двухсторонним. Применяется при необходимости изготовления балок с различным поперечным сечением по длине.

Испытание прочности сварных швов производится согласно требованиям ГОСТ 6996-66, делается выборочным методом производителем или по требованию заказчика. Во время испытаний контролируются следующие параметры:

- Устойчивость шва к кратковременному статическому растяжению и на ударный изгиб. Ударный изгиб контролируется на надрезанных образцах.

- Стойкость шва к коррозионным процессам. Проверяются только незащищенные элементы, антикоррозионное покрытие считается дополнительной защитой.

- Твердость наплавленного металла, максимальное статическое растяжение, испытания на ударный разрыв.

- Максимальное сопротивление статическому изгибу.

Для проб образцы могут вырезаться из готовой продукции или делаться специальные сварочные соединения на подготовленных элементах. При подготовке контрольных сварных соединений все характеристики металлов и параметры сварки должны быть полностью идентичны изделиям. Дополнительная правка подготовленных образцов запрещается. Данные испытаний заносятся в специальный журнал и подписываются ответственными лицами. Протокол содержит полное описание метода, характеристику образца и технологию наложения сварного шва. На его основании выписываются сертификаты качества готовых изделий.

Дополнительная правка подготовленных образцов запрещается. Данные испытаний заносятся в специальный журнал и подписываются ответственными лицами. Протокол содержит полное описание метода, характеристику образца и технологию наложения сварного шва. На его основании выписываются сертификаты качества готовых изделий.

Сортамент сварных балок

| Обозначение | Размеры, мм | Теоретическая масса 1 м, кг | Количество метров в тонне | |||

| высота | ширина | толщина стенки | толщина полки | |||

| 20К1 | 195 | 200 | 8 | 10 | 42,39 | 23,59 |

| 20К2 | 198 | 200 | 8 | 12 | 48,61 | 20,57 |

| 23К1 | 227 | 240 | 8 | 12 | 57,96 | 17,25 |

| 23К2 | 230 | 240 | 8 | 12 | 58,15 | 17,19 |

| 26К1 | 255 | 260 | 8 | 12 | 63,49 | 15,75 |

| 26К2 | 258 | 260 | 10 | 14 | 75,20 | 13,20 |

| 26К3 | 262 | 260 | 10 | 16 | 83,37 | 11,99 |

| 30К1 | 296 | 300 | 10 | 14 | 86,98 | 11,49 |

| 30К2 | 300 | 300 | 10 | 16 | 96,40 | 10,37 |

| 30К3 | 304 | 300 | 12 | 18 | 110,03 | 9,08 |

| 30Ш1 | 291 | 200 | 8,0 | 12 | 54,45 | 18,36 |

| 30Ш2 | 295 | 200 | 10 | 14 | 64,92 | 15,40 |

| 30Ш3 | 299 | 200 | 10 | 16 | 71,20 | 14,04 |

| 35Ш1 | 338 | 250 | 10 | 14 | 79,29 | 12,61 |

| 35Ш2 | 250 | 10 | 14 | 79,52 | 12,57 | |

| 35Ш3 | 345 | 250 | 12 | 16 | 92,28 | 10,83 |

| 35К1 | 343 | 350 | 10 | 16 | 112,33 | 8,90 |

| 35К2 | 350 | 350 | 12 | 18 | 128,30 | 7,79 |

| 35К3 | 353 | 350 | 14 | 20 | 144,30 | 6,93 |

| 40К1 | 394 | 398 | 12 | 18 | 147,20 | 6,79 |

| 40К2 | 400 | 400 | 14 | 22 | 178,29 | 5,60 |

| 40К3 | 406 | 400 | 16 | 25 | 203,90 | 4,90 |

| 40Ш1 | 383 | 300 | 10 | 14 | 119,50 | 8,36 |

| 40Ш2 | 390 | 300 | 10 | 16 | 131,80 | 7,58 |

| 40Ш3 | 396 | 300 | 12 | 18 | 123,4 | 8,106 |

| 40Б1 | 396 | 200 | 8 | 12 | 61,61 | 16,23 |

| 40Б2 | 400 | 200 | 8 | 14 | 67,89 | 14,72 |

| 45Б1 | 446 | 200 | 8 | 12 | 64,75 | 15,44 |

| 45Б2 | 450 | 200 | 10 | 14 | 77,66 | 12,87 |

| 45БС1 | 444 | 200 | 8 | 12 | 64,06 | 15,6 |

| 45БС2 | 460 | 300 | 12 | 20 | 133,8 | 7,48 |

| 45Ш1 | 440 | 300 | 12 | 18 | 123,84 | 8,07 |

| 50Б1 | 492 | 200 | 10 | 12 | 74,99 | 13,33 |

| 50Б2 | 496 | 200 | 10 | 14 | 81,26 | 12,30 |

| 50Б3 | 500 | 200 | 10 | 16 | 87,54 | 11,42 |

| 50БС1 | 482 | 200 | 10 | 16 | 85,57 | 11,7 |

| 50БС2 | 482 | 300 | 12 | 16 | 117,8 | 8,49 |

| 50БС3 | 500 | 300 | 12 | 25 | 160,1 | 6,24 |

| 50БС4 | 510 | 300 | 14 | 30 | 190,8 | 5,24 |

| 50Ш1 | 482 | 300 | 12 | 16 | 118,32 | 8,45 |

| 50Ш2 | 487 | 300 | 16 | 18 | 142,43 | 7,02 |

| 50Ш3 | 493 | 300 | 16 | 20 | 152,10 | 6,57 |

| 50Ш4 | 499 | 300 | 18 | 25 | 182,20 | 5,49 |

| 55Б1 | 543 | 200 | 10 | 14 | 89,35 | 11,19 |

| 55Б2 | 547 | 200 | 10 | 16 | 91,23 | 10,96 |

| 55БС1 | 551 | 220 | 10 | 18 | 102,6 | 9,75 |

| 55БС2 | 547 | 200 | 10 | 16 | 90,67 | 11,0 |

| 60Б1 | 596 | 200 | 10 | 16 | 95,08 | 10,51 |

| 60Б2 | 600 | 200 | 12 | 18 | 110,65 | 9,03 |

| 60БС1 | 577 | 240 | 12 | 16 | 111,6 | 8,96 |

| 60БС2 | 585 | 240 | 12 | 20 | 126,7 | 7,89 |

| 60БС3 | 585 | 320 | 12 | 20 | 151,8 | 6,59 |

| 60БС4 | 595 | 320 | 14 | 25 | 185,5 | 5,39 |

| 60БС5 | 605 | 320 | 16 | 30 | 219,2 | 4,56 |

| 60Ш1 | 582 | 300 | 12 | 18 | 137,22 | 7,28 |

| 60Ш2 | 589 | 300 | 16 | 20 | 164,16 | 6,09 |

| 70Б1 | 691 | 260 | 12 | 16 | 127,96 | 7,81 |

| 70Б2 | 697 | 260 | 14 | 20 | 154,85 | 6,45 |

| 70БС | 693 | 230 | 12 | 16 | 120,61 | 8,29 |

| 70БС1 | 685 | 260 | 12 | 20 | 142,4 | 7,02 |

| 70БС2 | 685 | 320 | 14 | 20 | 171,4 | 5,84 |

| 70БС3 | 695 | 320 | 14 | 25 | 196,5 | 5,09 |

| 70БС4 | 705 | 320 | 16 | 30 | 231,7 | 4,32 |

| 70БС5 | 725 | 320 | 20 | 40 | 302,2 | 3,31 |

| 70БС6 | 692 | 230 | 12 | 16 | 119,9 | 8,34 |

| 70Ш1 | 692 | 300 | 14 | 20 | 166,86 | 5,99 |

| 80Ш1 | 782 | 300 | 14 | 18 | 167,77 | 5,96 |

| 80Б1 | 791 | 280 | 14 | 18 | 206,50 | 4,84 |

| 80Б2 | 798 | 280 | 14 | 20 | 218,12 | 4,58 |

| 80БС1 | 791 | 280 | 14 | 18 | 162,1 | 6,17 |

| 80БС2 | 815 | 300 | 18 | 30 | 248,0 | 4,03 |

| 90Ш1 | 881 | 300 | 16 | 20 | 200,83 | 4,97 |

| 90БС1 | 895 | 300 | 16 | 20 | 201,6 | 4,96 |

| 90БС2 | 927 | 300 | 16 | 36 | 276,9 | 3,61 |

| 100БС1 | 995 | 320 | 16 | 25 | 244,3 | 4,09 |

| 100Ш1 | 990 | 320 | 16 | 22 | 292,16 | 3,42 |

| 100БС2 | 1005 | 320 | 16 | 30 | 269,4 | 3,71 |

| 100БС3 | 1017 | 320 | 20 | 36 | 329,2 | 3,04 |

| 120БС1 | 1280 | 400 | 12 | 20 | 242,4 | 4,13 |

| 120БС2 | 1280 | 450 | 14 | 20 | 277,6 | 3,60 |

| 140БС1 | 1440 | 400 | 12 | 20 | 257,5 | 3,88 |

| 140БС2 | 1440 | 450 | 12 | 20 | 273,2 | 3,66 |

| 140БС3 | 1450 | 500 | 14 | 25 | 350,1 | 2,86 |

| 160 БС1 | 1568 | 600 | 12 | 16 | 323,43 | 3,09 |

| 160 БС2 | 1576 | 650 | 12 | 20 | 384,69 | 2,06 |

| 160 БС3 | 1572 | 700 | 14 | 25 | 480. 86 86 | 2,08 |

| 180 БС1 | 1772 | 600 | 14 | 25 | 498,82 | 2,00 |

| 180 БС2 | 1768 | 700 | 16 | 25 | 543,72 | 1,84 |

| 180 БС3 | 1760 | 800 | 20 | 30 | 692,31 | 1,44 |

| 200 БС1 | 1960 | 800 | 20 | 30 | 741,29 | 1,35 |

| 200 БС2 | 1950 | 800 | 25 | 40 | 963,35 | 1,04 |

| 200 БС3 | 1940 | 800 | 30 | 50 | 1183,78 | 0,84 |

Особенности работы нашей компанииМы имеем самое современное оборудование, что дает нам право гарантировать надлежащее качество балок двутаврового сечения. У нас можно приобрести как готовый стандартный сортамент, так и заказать изделия по собственному техническому заданию. Цена на нашу продукцию считается самой низкой в регионе. За счет высокопроизводительного оборудования, профессиональных сотрудников и оптимальной организации производства компании удалось значительно снизить себестоимость изготовления. Это оказывает положительное влияние ценовую политику компании, она становится максимально лояльной к потребителям. Связывайтесь с нами и подробно оговаривайте условия договора. Мы гарантируем, что все пункты будут безусловно выполненными.

За счет высокопроизводительного оборудования, профессиональных сотрудников и оптимальной организации производства компании удалось значительно снизить себестоимость изготовления. Это оказывает положительное влияние ценовую политику компании, она становится максимально лояльной к потребителям. Связывайтесь с нами и подробно оговаривайте условия договора. Мы гарантируем, что все пункты будут безусловно выполненными.

Изготовление сварных балок — Инструмент, проверенный временем

г0сь симметрии полки |

Ось симметрии стенки я |

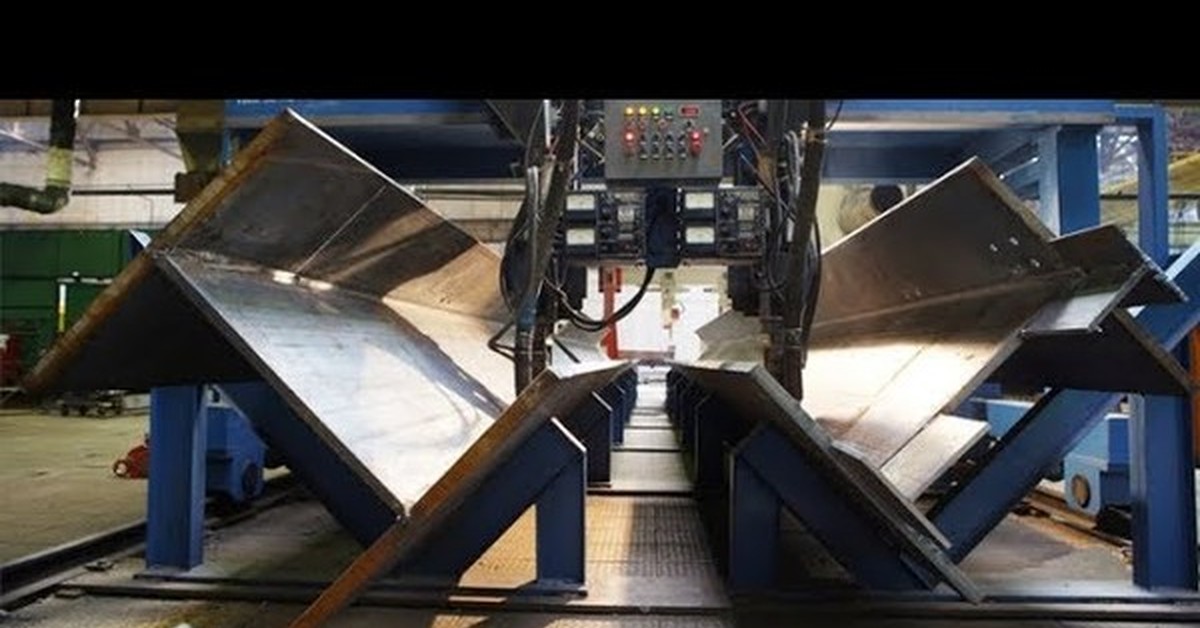

Наиболее широкое применение имеют двутавровые балки с поясными швами, содиняющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они

14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они

ш

Рис. 14.2. Схема кондуктора для сборки двутавровых балок |

ширины полки Рис. 14.1. Допуски на сборку Н-образного сечения |

прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов. |

Не более 1 мм на камдые 100 мм

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а, б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные

Рис. 14.4. Способы укладки швов при сварке балок |

условия их формирования и проплавления, зато приходится пово* рачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение.

Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение.

Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины.

Цепной кантователь (рис. 14.5,6) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и бло — ку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вра* щением ведущих звездочек балка поворачивается в требуемое по-* ложение. Следует иметь в виду, что такой кантователь не обес-* печивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, переме-* щающейся непосредственно по балке. В некоторых случаях при* меняют кантователи на кольцах (рис. 14.5,в). Собранная бал-* ка укладывается на нижнюю часть кольца 1, откидная часть 2

замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового

Рис. 14.5. Схемы позиционеров-кантователей для сварки балок: а — в центрах; 6 — цепной; в — с кольцами |

изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия.

Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок «а заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обреаку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу иневмоцилиндром (рис. 14.7,а). Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга и самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кром

ками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 лодают рольгангом до упора 2 (рис. 14.7,6) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости

На позицию III сваренную заготовку 1 лодают рольгангом до упора 2 (рис. 14.7,6) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости

Участок обработки стенок |

4—ЬН°І!°і ІРІ і *=*■ |

Подача листов |

Учаетоп обработки полок |

Рис. 14.6. Схема заготовительных участков линлй изготовления двутавровых балок |

Го:хх;оj «mfa — і и и і n |

Рис. 14.7. Операции на участке заготовки стенок |

в многовалковой правйльной машине. кромок обеспечивается тем, что зад- Для полок используют стальные Затем на рольганге XI средняя часть на, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный |

ки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2.

Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,5) стенка балки 6 ло-

0]

5)

‘З

Рис. 14.8. Схема опорных баз питателя

Рис. 14.9. Схема расположения основных узлов питателя

жится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 (рис. 14.10,в).

Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 (рис. 14.10,в).

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифра;ми на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем шлеперным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка.

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тав-

ровых балок (рис. 14.14). Взаимное центрирование заготовок, их ролика 3. Центрирование эле- Концы балки поддерживаются Для высокопроизводительно- 60 м/мин, т. е. на порядок вы- Американской фирмой «АМФ — Термантул» выпущены агрега* |

Ж |

Рис. 14.11. Положения балки на сварочном участке |

или обычных полос и листов. Заготовки для стенки и полос дву* тавра из рулонной стали подают к сварочному агрегату из трех разматывателей. 79 |

! | ! | d V ■ | I-«»’ | ||

=1 *■ | ІІЙ’ | ,ж |

Рис. 14.10. Схемы расположения опорных баз и прижимов сборочного стана: а — при приеме элементов; б — при сборке; в —• при выдаче собранной балки |

отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а)

Рис. 14.12. Схема сварочного участка |

сварное соединение приобретает неблагоприятную форму.

Рис. 14.17. Изготовление балки коробчатого сечения: а —* установка боковых стенок; б — сварка внутренних швов |

(рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образ — ный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,6). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последую

щей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,6), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде С02. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплав-

Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,6), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде С02. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплав-

ными соединениями (рис. 14.18,6) с отбортовкой кромок диафрагм не нашло применения в производстве.

ж

Рис. 14.18. Соединение диафрагм с боковыми стенками

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Пор — тальный кран 10 с электромагнитными

14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Пор — тальный кран 10 с электромагнитными

А

Ю

и

□ □ □ О

Рис. 14.19. Схема поточной линии изготовления балок коробчатого

сечения

захватами подает поочередно «а рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку

Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку

Рис. 14.20. Схема кондуктора для сборки стержней коробчатого сечения |

по высоте. Это позволяет задавать

верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде С02.

Сборка балки завершается на стенде 2, куда без кантовки передается мостовый краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные во время приварки диафраш. Для этого расположенные на

тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15, выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поя/ного шва. После кантовки балки таким же образом выполняют вторую пару швов.

В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поя/ного шва. После кантовки балки таким же образом выполняют вторую пару швов.

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществля

ют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ.

Схема сборочного кондуктора показана на рис. 14.20. На раме 1 с помощью ходовых винтов 2 передвигаются упоры 3 с пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов.

Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14.21,а) и двух боковых листов через отверстие в нижнем листе

Рис. 14.21. Последовательность сборочно-сварочных операций при изготовлении стержней коробчатого сечения |

выдвигают подставку и поворачивают ее иа 90° (рис. 14.21,6). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движе

ния гоакгора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,(5), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21 ,0fCy з) .

После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,(5), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21 ,0fCy з) .

Сварка и автоматизация металлоконструкций

С 2004 года спрос в США на конструкционную сталь, используемую при строительстве зданий, электростанций, нефтехимических предприятий, мостов и других проектов, вырос на 25%, что обеспечивает более широкие рыночные возможности для отрасли конструкционной стали.

Столкнувшись с другими проблемами, такими как нехватка квалифицированной рабочей силы и рост затрат на материалы и энергию, производители ищут технологии и процессы, которые дадут им конкурентное преимущество, позволяющее воспользоваться преимуществами этого роста. Это включает в себя стремление к повышению производительности сварки и использование возможностей, которые сочетают в себе оборудование, расходные материалы, передовые процессы сварки и автоматизацию.

Это включает в себя стремление к повышению производительности сварки и использование возможностей, которые сочетают в себе оборудование, расходные материалы, передовые процессы сварки и автоматизацию.

Гибкая автоматизация (роботы) предлагает множество преимуществ для производства металлоконструкций — повышение качества, производительности и гибкости производства — и в результате становится все более популярной.

Автоматизация повышает предсказуемость производственных затрат

Для производства металлоконструкций роботизированная автоматизация может повысить предсказуемость фактических затрат.Роботы обеспечивают средства для обеспечения точности и воспроизводимости, а также жесткого контроля процедур. В сочетании с мощным оборудованием для позиционирования они также часто обеспечивают улучшенный доступ к деталям.

Несмотря на то, что в ручных процессах распространена избыточная сварка, робот можно запрограммировать и аттестовать для выполнения экономичных повторяемых процедур, которые соответствуют нужному размеру сварного шва и нагрузке.

Там, где время ручного позиционирования является препятствием для крупного производства, дизайнеры обычно предусматривают односторонний скос, а не двойной скос, чтобы избежать трудозатрат на позиционирование.Это фактически удваивает количество металла сварного шва при том же эффективном проходе. Роботизированная автоматизация позволяет автоматически размещать более крупные изделия для облегчения доступа и сокращает время сварки, что приводит к улучшению способности снижать и контролировать усадочное напряжение.

Роботизированный процесс импульсного напыления для отличных характеристик сварки и низкого содержания водорода при сварке

Исторически сложилось так, что дуговая сварка металлическим электродом в среде защитного газа (GMAW) ассоциировалась с дефектами неполного сплавления в сталелитейной промышленности.Импульсный струйный перенос металла (GMAW-P) использует преимущества высокой энергии осевого струйного переноса металла и чередует этот высокоэнергетический (пиковый) ток с более низким (фоновым) током. Многими аспектами формы волны GMAW-P можно управлять, а преимущество импульсной энергии заключается в том, что она обеспечивает превосходные характеристики сварки и значительно снижает подводимое тепло. Динамика импульса также позволяет использовать GMAW-P для сварки в нерабочем положении. Сварка вне положения в сочетании с более низким подводом тепла помогает достичь более низких скоростей разбавления, отличных механических свойств металла шва и улучшенных показателей испытания на удар по Шарпи.

Многими аспектами формы волны GMAW-P можно управлять, а преимущество импульсной энергии заключается в том, что она обеспечивает превосходные характеристики сварки и значительно снижает подводимое тепло. Динамика импульса также позволяет использовать GMAW-P для сварки в нерабочем положении. Сварка вне положения в сочетании с более низким подводом тепла помогает достичь более низких скоростей разбавления, отличных механических свойств металла шва и улучшенных показателей испытания на удар по Шарпи.

В тех случаях, когда возникает проблема растрескивания сварного шва, вызванного водородом, отличным выбором также является наплавка GMAW-P с низким содержанием водорода (<5 мл H(2)/100 грамм).

GMAW-P обычно обеспечивает более высокую эффективность переноса металла (98%) для сплошных электродов или электродов с металлическим сердечником. Для сравнения, более низкое тепловложение процесса GMAW-P может привести к меньшему образованию сварочного дыма, помогая соответствовать стандартам EPA и OSHA.

Синхронизированный тандемный процесс MIG для повышения производительности