Как электродом приварить тонкий металл 1 мм к толстому 15 мм | Ручная дуговая сварка

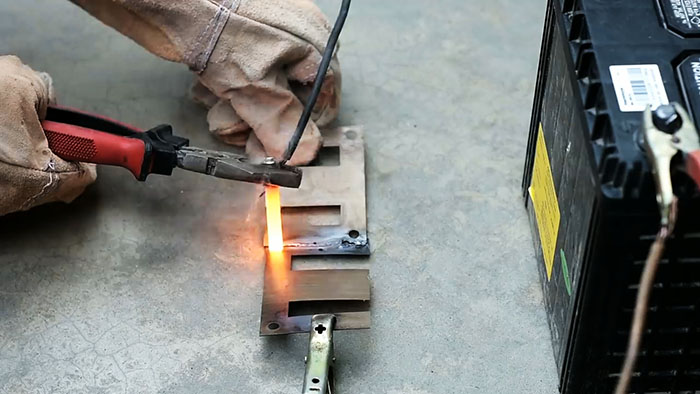

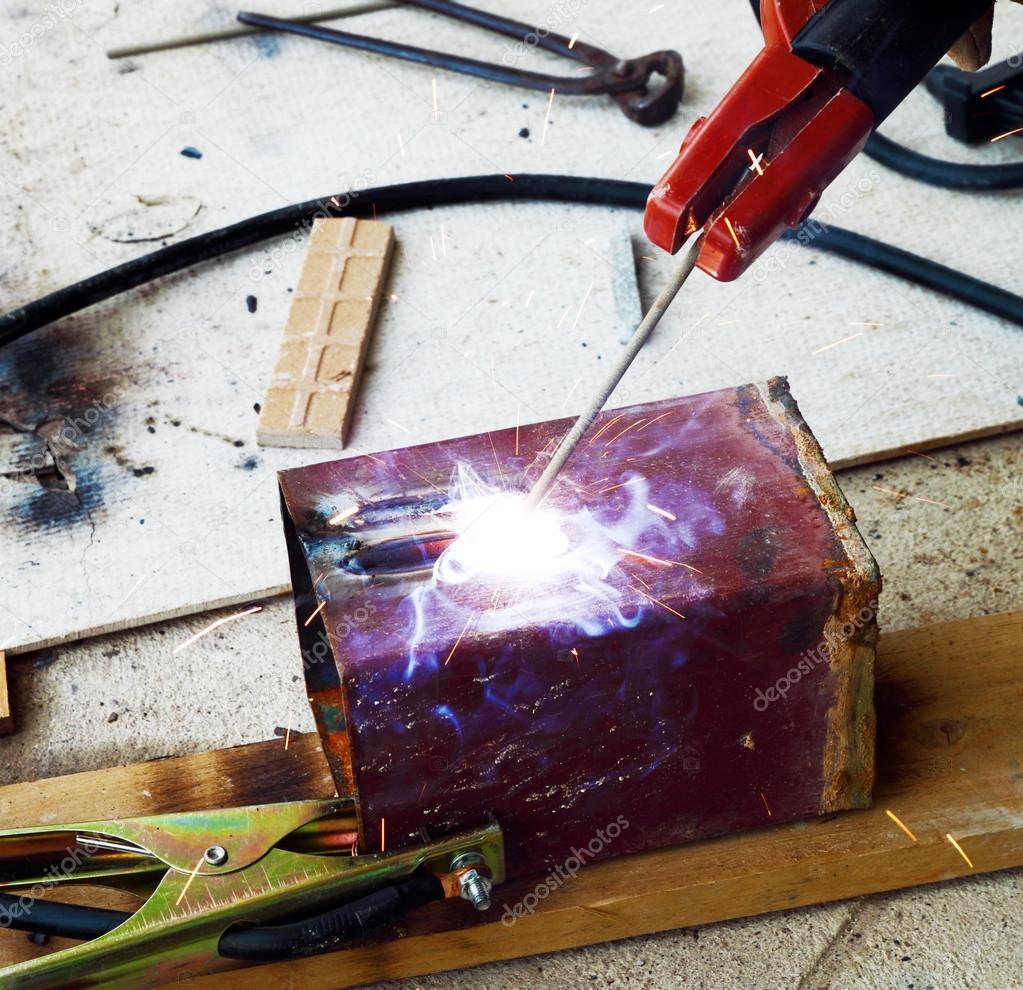

Это фото из интернета для иллюстрации к статье. Источник яндекс картинки.Это фото из интернета для иллюстрации к статье. Источник яндекс картинки.

Друзья, всех приветствую на нашем канале. Кто первый раз у нас, тот должен знать, что этот канал для начинающих самоучек в ручной дуговой сварке. Здесь мы даём только проверенные советы, основанные на многолетней сварочной практике. Таких рекомендаций вы не найдёте в книгах.

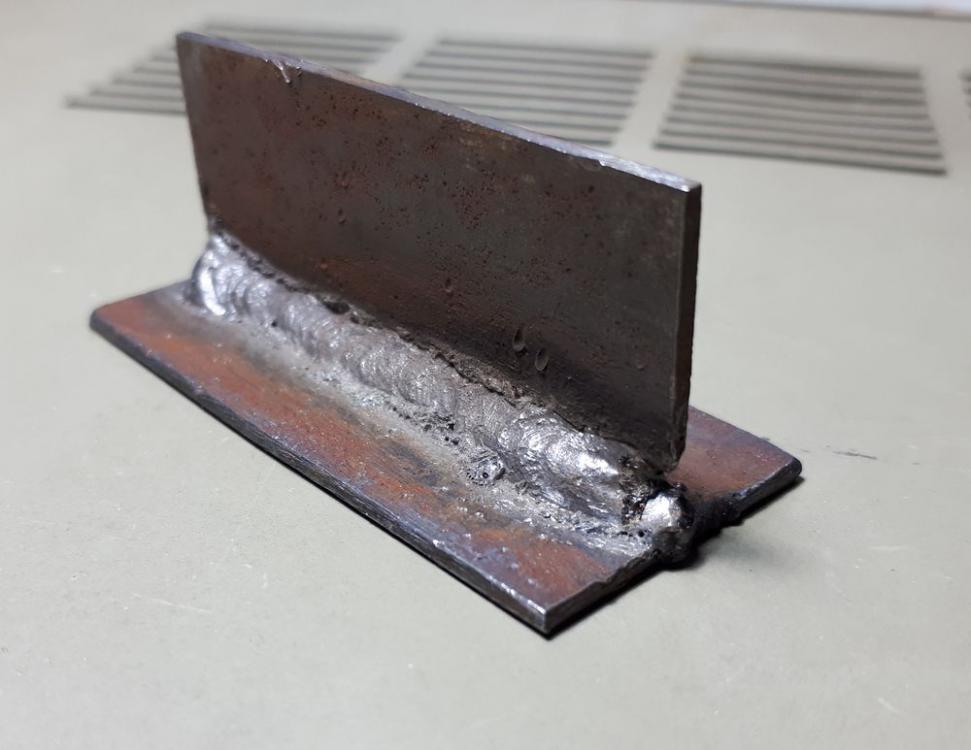

Сегодня расскажу важную информацию, как начинающему самоучке сварить металлы разных толщин между собой. Для примера будут сварены две пластины толщиной 1 мм и 15 мм. Удивлены? Нет, это вполне возможно, если знать три основных правила такой сварки.

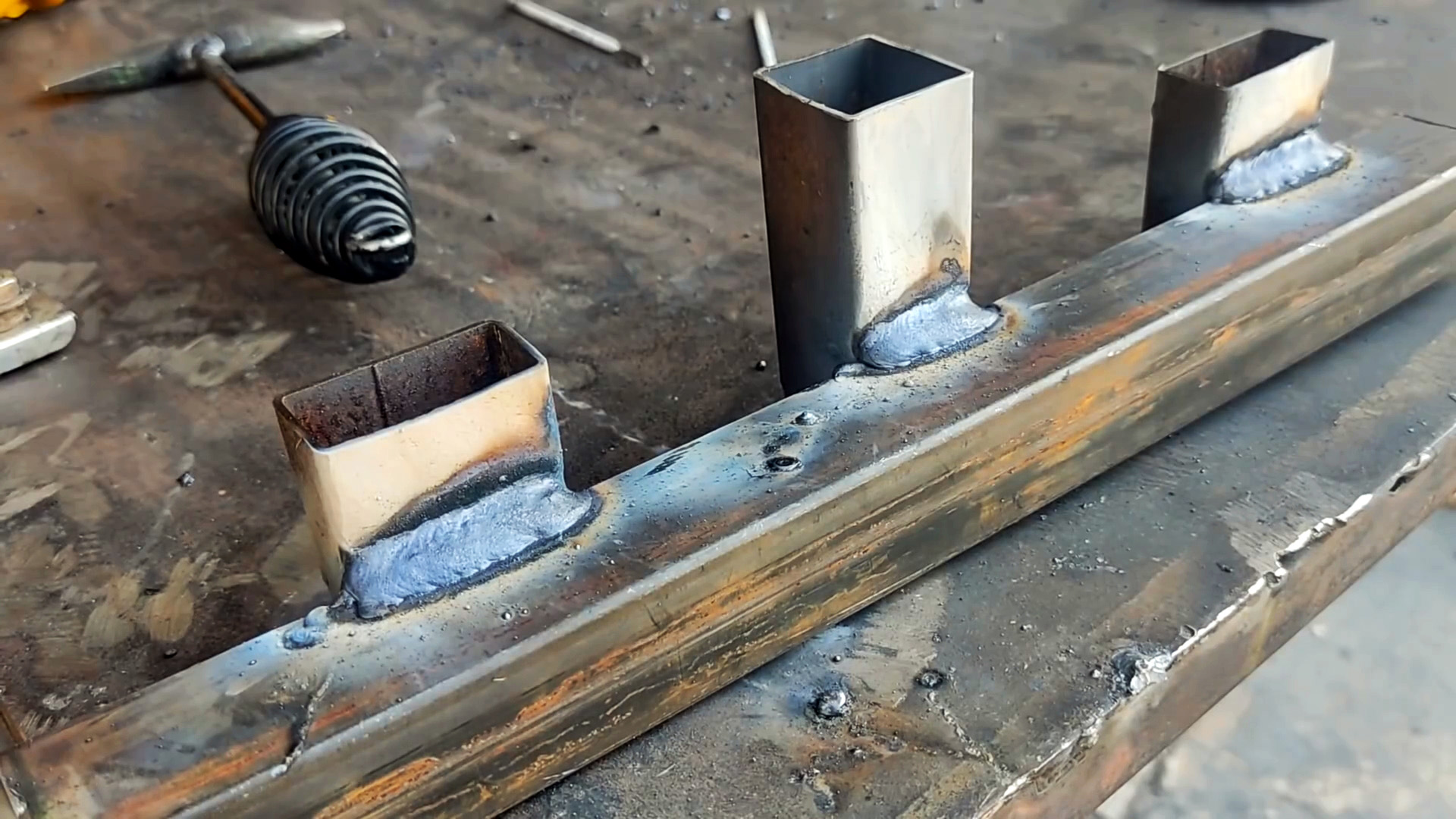

Начнём!Друзья смотрите, на верхних 4 фотографиях я показал материал, который нам предстоит сваривать. Это толстая пластина толщиной 15 мм, плюс она приварена к толстостенному уголку. И пластинки толщиной 1 мм, я их нарезал из старого электрического ящика.

И пластинки толщиной 1 мм, я их нарезал из старого электрического ящика.

Правило первое- ток подбираем на детали большей толщины. Если сделаем наоборот, то такая сварка будет проблемной, электрод будет липнуть к толстой пластине, и нормального соединения добиться будет трудно.

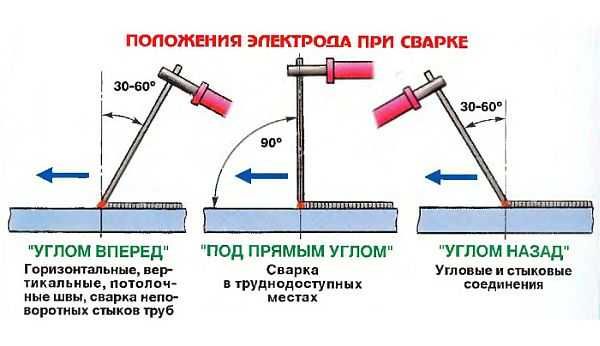

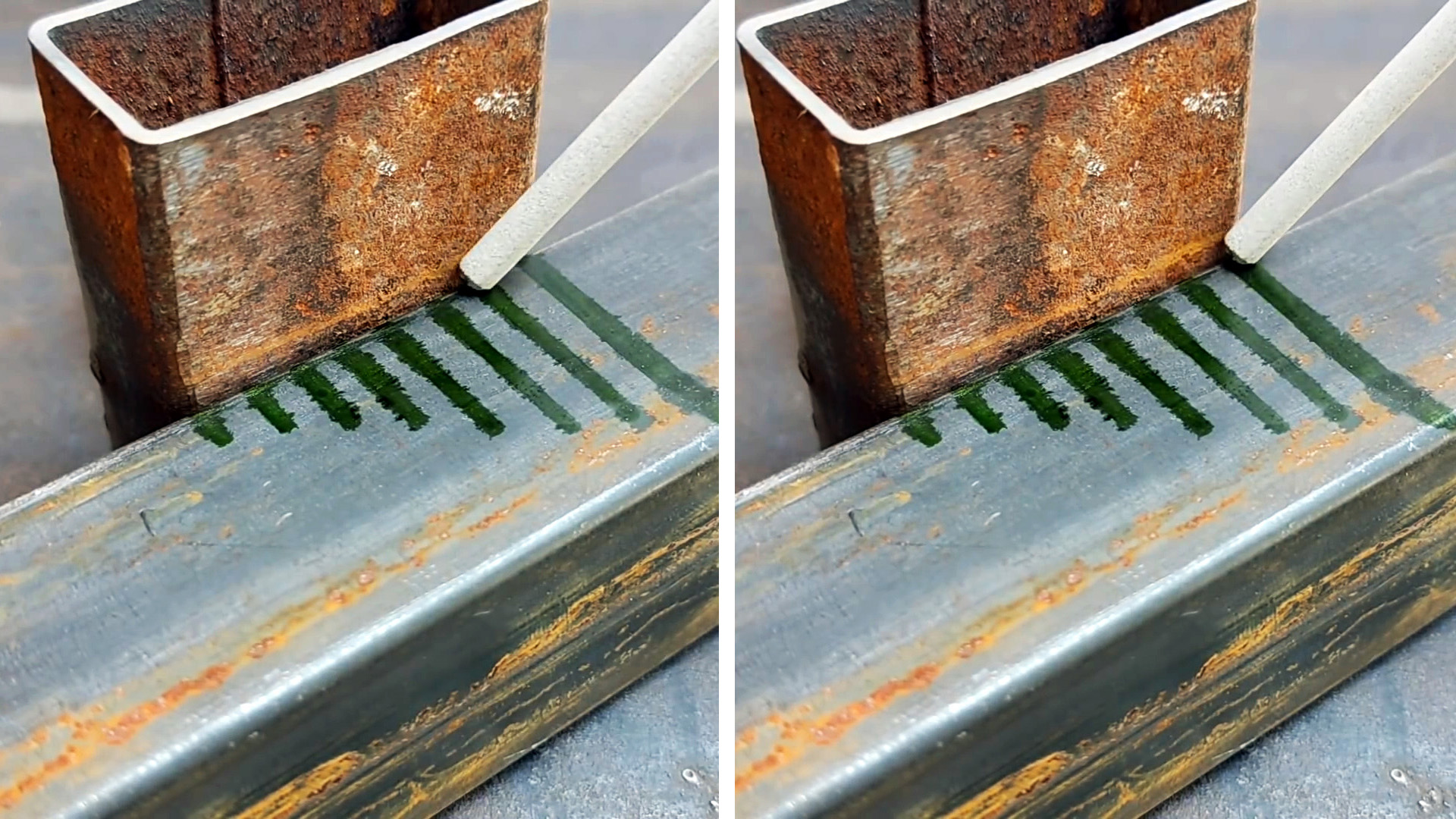

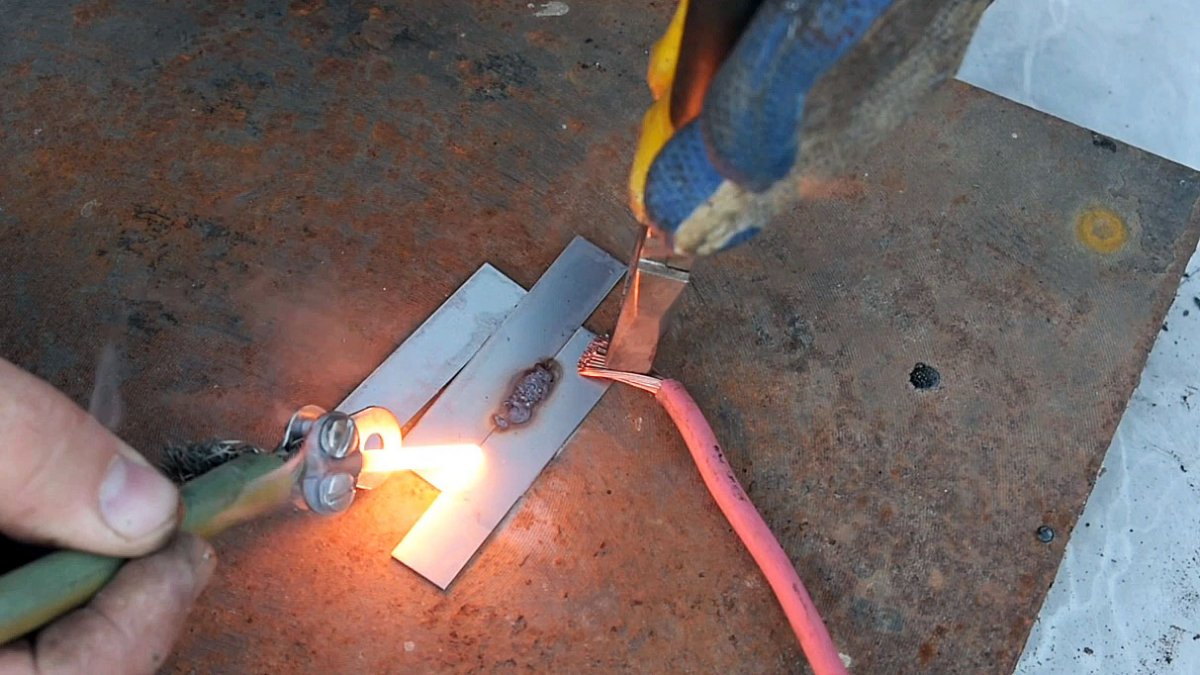

Правило второе, если бы свариваемые пластины имели одинаковую толщину, то электрод во время сварки мы должны держать посередине, те на равных расстояниях от свариваемых деталей. А вот в случае разных толщин, электрод стоит сильнее наклонять в сторону более тонкого металла.

На фото вверху мы представим что вертикальная полка уголка имеет меньшую толщину, поэтому электрод сильнее наклоняем к этой детали. Просто при таком наклоне энергия сварочной ванночки будет меньше взаимодействовать с тонким металлом, то что нам нужно.

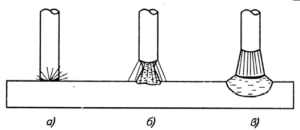

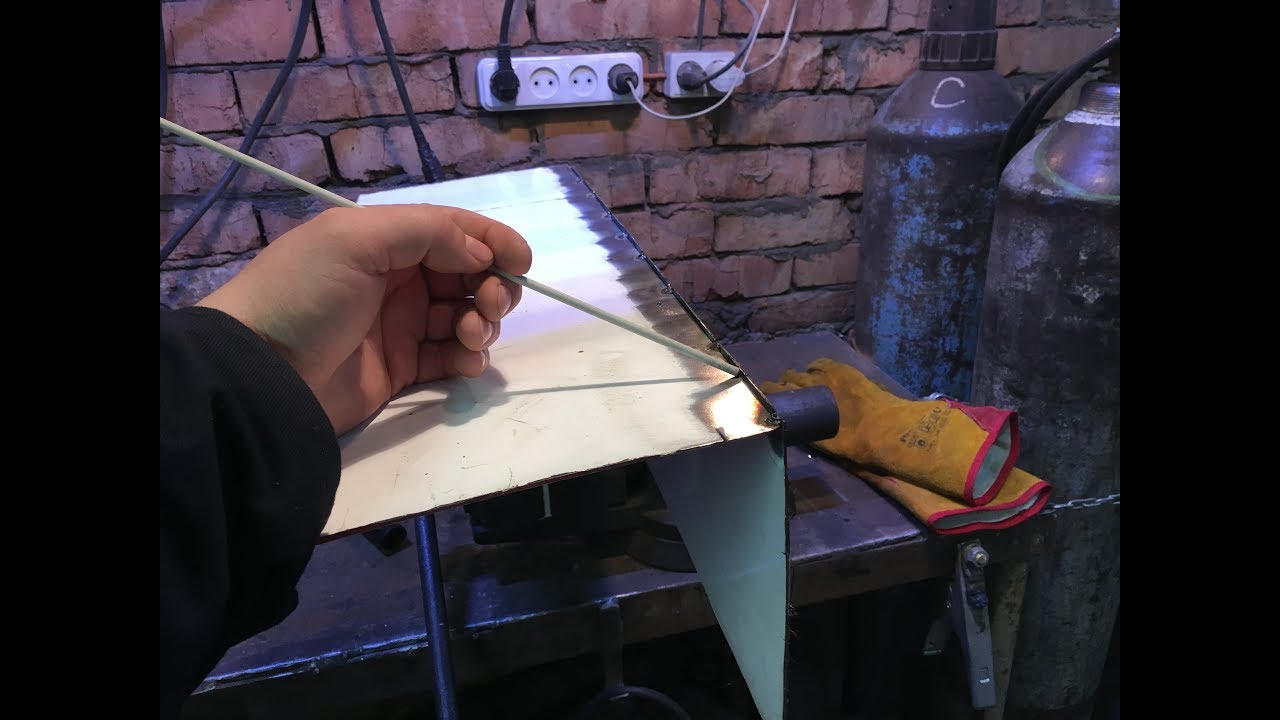

Третье правило, это правило наложения сварочного шва при такой сварке. Здесь я нарисовал ( попытался нарисовать!) электрод, а за ним формируется сварочный шов.

А вот рисунок шва в разрезе, он имеет форму плавной ямки, что всё это нам даёт? Смотрите дальше.

Середина шва имеет максимальную глубину проплавления, здесь будет максимальная энергия.

А вот к краям шва энергия уменьшается, и уменьшается глубина проплавления основного металла.

Поэтому при сварке тонкого к толстому, мы цепляем тонкий металл лишь краешком сварочной ванны, поэтому он будет свариваться с толстым металлом, и при этом не будет прожигаться.

Вот мы и узнали в теории три главных правила для сварки тонкого и толстого металла, давайте приступим к самой сварки.

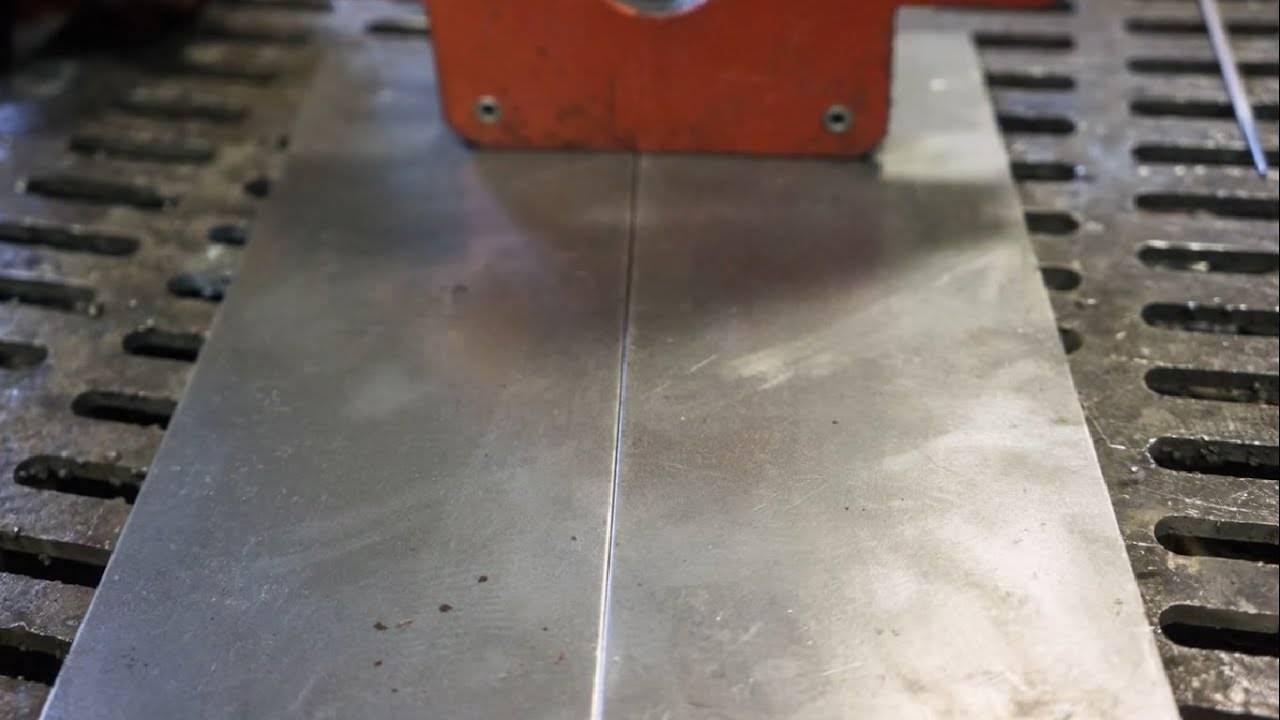

Поставили две прихватки, в некоторых местах оказался зазор, придётся заваривать и его.

Шов заварили, проблем не было.

Отбиваем шлак и зачищаем металлической щёткой, теперь нам всё будет хорошо видно.

Я вынес сваренные детали на улицу, здесь хорошее естественное освещение, и мы можем наблюдать что наша сварка тонкого и толстого металла получилась отлично.

Просто мы знали эти главные правила, теперь их знаете и вы, дело за практикой, и всё будет хорошо!

Друзья, давайте посмотрим видео с процессом этой сварки. Ролик дополнит информацию, которую я дал в тексте.

Сварка тонкого металла MMА

Общие сведения и процесс

Для того чтобы разобраться как правильно сварить металл электросваркой, надо понять, что речь идет о сварке, а не о металлургическом процессе выплавки и для чего необходимы такие знания. Освоить сварочное производство с нынешним количеством обучающих материалов можно и в домашних условиях, но и только для собственных бытовых нужд. Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Сварка предметов, находящихся в твердом состоянии, путем нагрева и расплавления с применением эклектической энергии называется электросваркой.

Процесс происходит под непосредственным воздействием электрической дуги, температура которой превосходит температуру плавления любого из известных металлов и их сплавов и составляет 70000С.

Сваривание нержавейки электросваркой требует специальных электродов

Дуга образуется от подачи электрической энергии постоянного или переменного напряжения от сварочного трансформатора к электроду и свариваемому предмету. Под воздействием возникающей высокой температуры металлы плавятся и образуют сварочную ванну, в которой перемешиваются, а входящие в них примеси в виде шлаков всплывают на поверхность и создают защитную пленку. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

По степени механизации сварку разделяют на:

Электрическая дуга может оставить ожоги на теле и глазах

- ручную;

- полуавтоматическую;

- автоматическую.

Электрическая дуга может образовываться при помощи постоянного тока прямой полярности, когда отрицательный полюс подводиться на электрод, и обратной полярности – на электроде положительный полюс. Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Уделять внимание защите от окружающего воздуха надо и зоне сварки. Защитой может быть шлак, выделяющийся при плавлении, газ и флюс.

Флюс – это специальное вещество или смесь из различных материалов, которым защищают от атмосферного воздействия, для стабилизации горения дуги и придаче сварочному шву дополнительных свойств. Как правило, эту смесь наносят на электрод.

Технология и обучение

Спецодежда для сварщиков

Процесс варки металла как электросваркой, так и другими способами, начинается с подбора рабочей одежды и оборудования. Для электросварки необходимы:

- маска или очки для защиты глаз со специальным светофильтром;

- перчатки, предпочтительнее из замши;

- одежда с длинными рукавами;

- закрытая обувь.

Из оборудования:

- сварочный аппарат;

- трансформатор для преобразования переменного тока в постоянный;

- электроды в комплекте;

- молоток и другой инструмент для сбивания шлака и зачистки шва.

Набор сварщика: защитная маска, аппарат и электроды

Научиться и правильно сваривать металл электросваркой как раз зависит от подбора оборудования, и, в первую очередь, электродов. От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Опыт сварочных работ лучше получать под руководством профессионального наставника, потому что часто выбор оборудования, режима его работы, расходных материалов, размещение соединяемых элементов, скорость перемещения дуги и так далее происходит эмпирическим, то есть пробным путем. С опытом придут навыки, равномерность движения, качество кромки и шва.

Особенности работы с тонким металлом

Сварка тонкого металла требует опыта работы

Металл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Если нужно сварить электросваркой тонкий металл, то к выбору оборудования, его мощности, вида электрода и сварного шва требуется подход со знанием дела и опытом.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина. При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется.

Лист нержавеющей стали толщиной до 3 мм

Для работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Сварочный аппарат полуавтомат

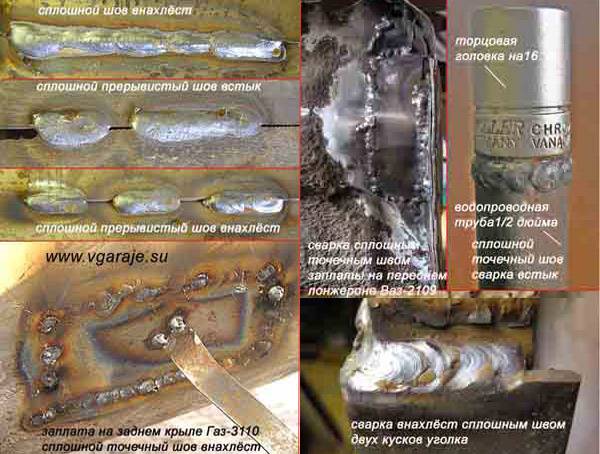

При наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

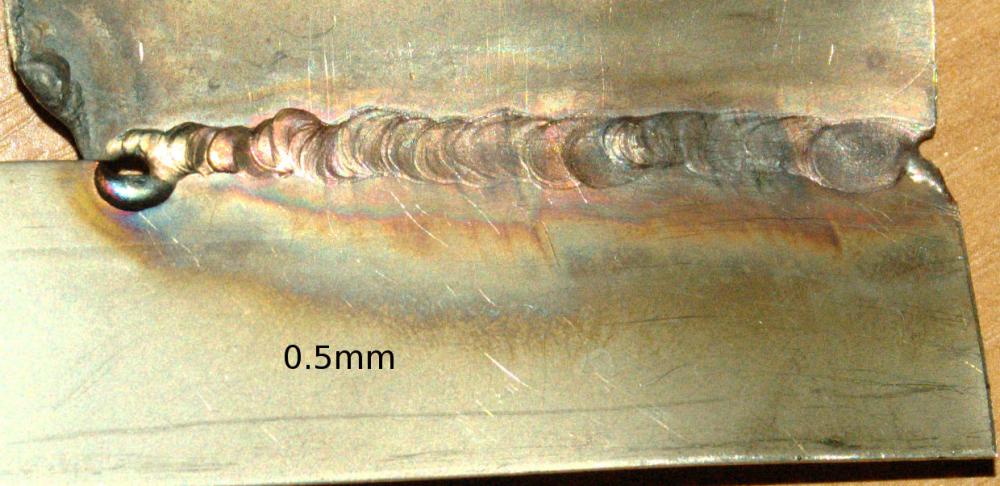

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металлами

Однако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

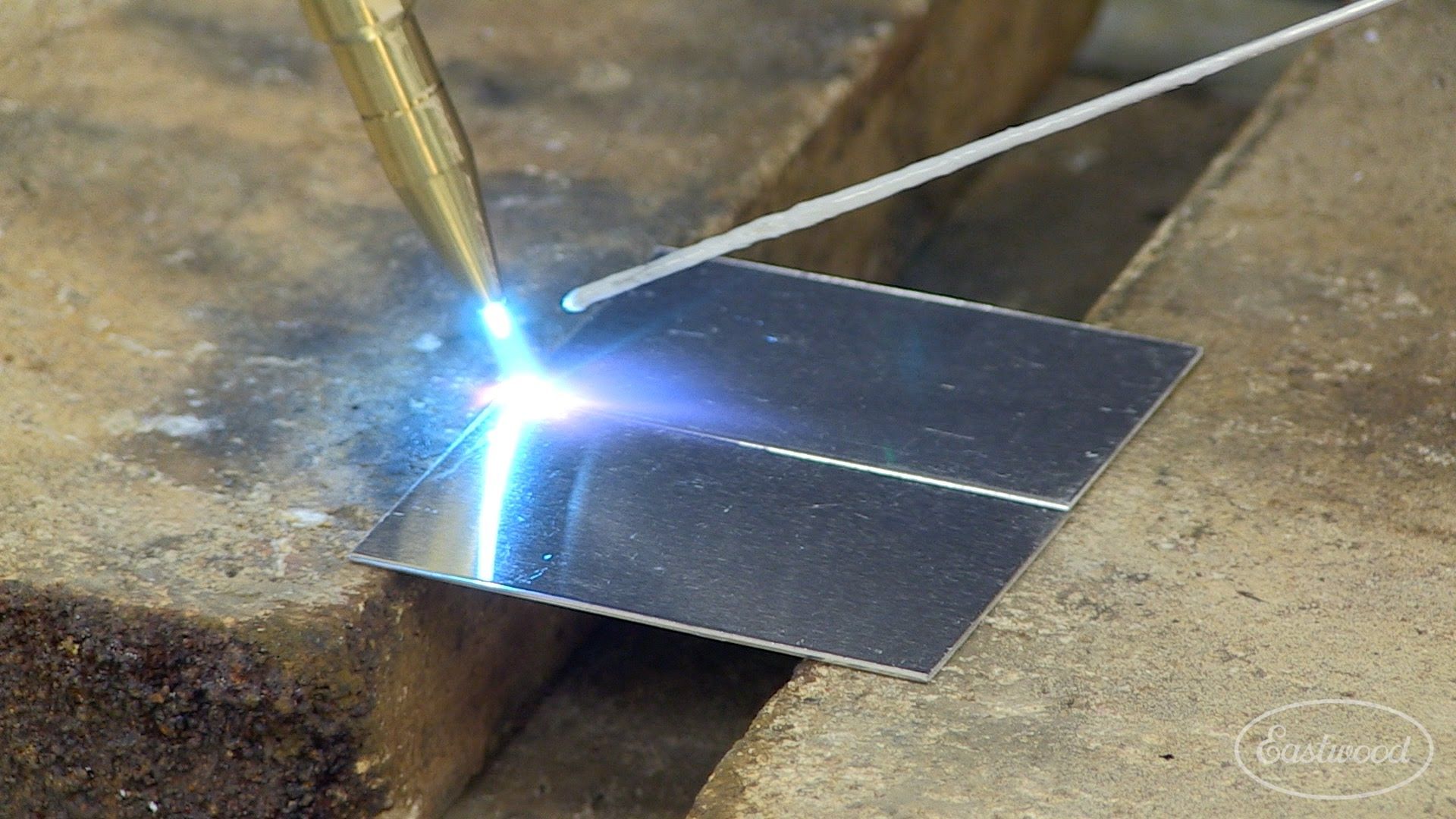

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Качественная сварка толстого металла

Сварка толстого металла основана на методе многослойного шва, при котором элементы должны накладываться на кромки стыков с применением особых технологических процессов. Существует несколько приемов для осуществления сварки металла с толстыми стенками, где предусматривается технологическая подготовка кромок и некоторые тонкости при соединении изделий со стенкой от 20 мм и выше.

Существует несколько приемов для осуществления сварки металла с толстыми стенками, где предусматривается технологическая подготовка кромок и некоторые тонкости при соединении изделий со стенкой от 20 мм и выше.

В месте соединения двух деталей необходимо оставить зазор там, где будет проходить электрод.

Как подготовить кромку: особенности

Перед началом сварки заготовок, какое бы сечение ни имел бы материал, кромки необходимо подготовить, тщательно подходя к этому вопросу:

- первую кромку нужно сточить под U — образную форму;

- под ступенчатый профиль стачивается другая кромка.

Предварительная подготовка перед сваркой толстого металла необходима, так как без нее соединение невозможно.

В верхней части стыкуемых деталей, в месте введения электрода, необходим зазор в 1-1.5 см и больше, а внутри плоскости его не должно быть.

Сварка толстостенного металла

При сварке металла с толстыми стенками существует несколько технологий:

- последовательное наложение шва горкой;

- наложение в виде каскада;

- последовательная или параллельная накладка блоками.

Метод сварки «горкой»

Схема сварки тонкого металла с толстым.

Первоначальный шов накладывается на зазор между деталями, используя для работы электрод сечением 5 мм. Накладываемый элемент должен составлять 1/3 толщины металла, который подвергается обработке.

После снятия окалин и брызг на первостепенный элемент накладывают второй. Размер общей высоты обоих швов будет равен 2/3 толщины.

Следуя первым двум принципам, создавая «горку», накладывается и третий слой. В этом случае толщина наваренного компонента такая же, как и сечение металла.

Накладывая четвертый элемент, выравнивается пространство, которое образовалось между кромкой и горкой.

Метод сварки «каскадом»: нюансы

Применяя этот метод, наложенный шов будет иметь несколько другой вид:

Варианты сварных соединений.

- перед тем как начать основной стык, накладывают корневой шов длиной около 20 см;

- следующий стык, имеющий длину в 40 см, как бы наползает на первый, при этом 20 см будут являться корневыми для третьего шва, а остальные 20 будут наползать на первый;

- 20 см третьего шва также будут корневыми, 20 лягут на корневой шов второго, и оставшиеся 20 будут располагаться сверху первого и второго шва;

- третий закрывается четвертым, который имеет такую же длину в 60 см и переходит на корневой участок второго шва.

Если при каскадной сварке использовать полуавтомат, то качество получается намного лучше, чем при ручном методе.

Использование сварки «блоками»

Если нет возможности использовать сварочный аппарат с полуавтоматом, то метод каскадной сварки легко изменить на блочный метод накладки швов.

При использовании блочного варианта сварка металла выглядит так:

- сварка металла начинается с корневого шва;

- поверх корневого шва наваривается следующий, который является промежуточным. Длина его составляет расстояние меньше, чем у первого шва.

- сверху промежуточного шва укладывается последующий, который выходит на поверхность толстого металла, длина его практически равна длине корневого шва.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки

Свои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую сталь

У «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра.

На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение.

Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности.

С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва. - Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

0. 5 5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А.

Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы.

Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков.

Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к.

иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего.

Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к.

проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода.

Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм.

Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным.После рассмотрения данных советов становится понятно как правильно варить тонкий металл.

Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром.

Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер.

Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно.

В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги.

Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги.

Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык.

В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку.

Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом.

При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга. - Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металла

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно.

Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом.

Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

Узнаем как варить тонкий металл электродом правильно? Советы сварщикам и процесс

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

В чем заключаются трудности?

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

- Ввиду того, что работать приходится с достаточно тонким материалом, важно правильно рассчитать силу тока.

В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

- Стремясь не допустить прожогов, многие сварщики слишком торопятся, проходя стык. Как результат, на обрабатываемой поверхности остается непроваренное место. Специалисты такие участки называют непроварами. В итоге соединение получается с плохой герметичностью, а изделие считается непригодным для работы с жидкостью. Кроме того, металл обладает невысоким показателем сопротивления на разрыв и излом.

- Нередко те, кто не знает, как варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют с обратной стороны соединяемых изделий наплывы. Если с лицевой стороны поверхность выглядит нормально, то с обратной оставляет желать лучшего. Предотвратить это можно с помощью специальных подложек. Также желательно снизить силу тока или изменить технику сварки.

- Бывает, что конструкция деформируется. Причина – перегрев листовой стали.

Поскольку у самых краев металлическая конструкция остается холодной, а в точке сваривания расширяется межмолекулярная составляющая, на поверхности стали начинают образовываться волны, что приводит к общему изгибу. Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Поскольку у самых краев металлическая конструкция остается холодной, а в точке сваривания расширяется межмолекулярная составляющая, на поверхности стали начинают образовываться волны, что приводит к общему изгибу. Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Чтобы не допустить этих недочетов, нужно знать, как варить тонкий металл электродом.

Об источниках тока

Для сварки такими источниками могут быть трансформаторы и инверторы. Как утверждают специалисты, первый вариант сегодня считается давно устаревшим и вскоре от него откажутся. Несмотря на наличие неоспоримых достоинств (высокая надежность и выносливость), трансформаторы слишком просаживают электросеть, что часто влечет за собой порчу проводки и электрической аппаратуры. Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

О дуговой сварке

Как утверждают опытные мастера, успех дуговой сварки зависит от качества прокалки расходных материалов. Оптимальной температурой считается 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. При этом удобно манипулировать дугой, формируя шов. Сварочные электроды для тонких металлических листов обязательно должны быть с качественным покрытием. В соответствии с технологией прерывистая дуга образуется путем кратковременных отделений от электродов от сварочных ванн. Если изделие имеет тугоплавкую обмазку, то на его конце обязательно будет образовываться своеобразный «козырек», который будет мешать контакту и созданию дуги.

О сечении электродов

Как утверждают специалисты, мощность выдаваемого тока напрямую зависит от того, какой диаметр имеет электрод. Для толстого потребуется источник, который способен обеспечить большим количеством тока. Таким образом, для определенного диаметра предусмотрен конкретный показатель мощности, за пределы которого выходить нельзя.

Если его умышленно занизить, то сварочный шов просто не образуется. Вместо него на обрабатываемой поверхности останутся только металлические прожилки с шлаками и электродной обмазкой. Например, если работать 2,5-миллиметровым электродом, минимальный показатель тока должен составить 80 ампер. До 110 ампер его завышают, когда работают электродом толщиной 3 мм. Судя по многочисленным отзывам, идея выполнять сварочные работы электродами с сечением 3 мм при показателе тока 70 ампер изначально является провальной, так как никакого шва не получится.

С чего следует начать?

Перед тем как варить тонкий металл электродом, его нужно правильно выбрать. Ввиду того, что варить придется с пониженным напряжением тока, использовать 4-5-миллиметровые электроды нецелесообразно. Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Ввиду того, что варить придется с пониженным напряжением тока, использовать 4-5-миллиметровые электроды нецелесообразно. Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Что посоветуют специалисты?

Тому, кто не знает, как варить тонкий металл 2 мм электродом, следует воспользоваться специальной таблицей расчетов. Для материала, толщина которого не превышает 1 мм, применяют силу тока 10 А и 1-миллиметровые электроды. Судя по многочисленным отзывам, они прогорают достаточно быстро. Если работать приходится с металлом 1 мм, показатель силы тока должен варьироваться в пределах от 25 до 35 А. Для такой сварки понадобятся электроды с сечением 1,6 мм. 2-миллиметровые рекомендованы для листов с толщиной 1,5 мм. Показатель силы тока в данном случае выше и составляет 45-55 А. Для металла толщиной 2 мм предусмотрены электроды с сечением 2 мм. При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

О стыковом соединении

Ввиду того, что соединяют тонколистные стальные листы в стык, нередко прожигают материал. Чтобы это предотвратить, нужно грамотно подвести края пластин. Большинство сварщиков предпочитают располагать пластины внахлест. Таким образом будет формироваться основание для наплавляемого металла, предотвращающее его прожигание. Тем не менее многих новичков интересует, как варить тонкий металл электродом 3 мм в стык? Как рекомендуют опытные сварщики, при размещении пластин выполнять разделку их кромок не обязательно. Также не имеется потребности в наличии между ними зазора. Достаточно только поплотнее приблизить друг к другу торцы свариваемых листов и осуществить их прихватку. Работать будет легче в режиме невысокой силы тока и с помощью относительно тонких электродов.

О способах сваривания в стык

Сваривание в стык осуществляется несколькими способами:

- Сначала агрегат выставляется на слабый режим. Формирование шва выполняется быстро и четко по линии стыка. Производить при этом колебательные движения не нужно.

- В данном способе используется немного увеличенная сила тока. Для формирования шва рекомендуют использовать прерывистую дугу. Данная мера обусловлена тем, чтобы дать материалу время на остывание, прежде чем к нему будет применена новая «порция» присадки.

- Третий способ практически не отличается от предыдущего. Однако в данном случае сварщики используют специальные подложки, задача которых заключается в том, чтобы поддерживать разогретый участок и предотвращать его проваливание. Судя по отзывам, пользоваться в качестве такой подложки металлическим столом нежелательно. В противном случае он просто приварится к самому изделию. Оптимальным вариантом станет подкладка из графита.

- Некоторые мастера практикуют шахматный порядок расположения сварных швов.

Данный способ предотвращает деформирование конструкции. Также можно располагать швы маленькими участками. Для этого новый шов начинают формировать из той точки, в которой заканчивается предыдущий. Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Данный способ предотвращает деформирование конструкции. Также можно располагать швы маленькими участками. Для этого новый шов начинают формировать из той точки, в которой заканчивается предыдущий. Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Ход работы

Перед сваркой соединяемые детали тщательно чистятся от ржавчины. Агрегаты, обеспечивающие постоянным током, хороши тем, что для сварки можно использовать обратную полярность.

Достаточно в держатель, который подключен к кабелю с обозначением «+», вставить электрод, а кабель с «-» к поверхности стальной детали. Такой способ подключения обеспечит большим прогревом электрод, а металлическая поверхность прогреется меньше. Если же мастер преследует цель нагреть соединяемые изделия слабее, то располагать их нужно вертикально. Как утверждают специалисты, важно, чтобы они были под наклоном в пределах 30-40 градусов. Варка осуществляется сверху-вниз. Кончиком электрода следует двигать в одном направлении без каких-либо отклонений в стороны.

О сваривании оцинкованной стали

Данный материал еще называют оцинковкой. Представляет собой тонкие листы стали, на которые нанесено цинковое покрытие. Прежде чем соединить кромки, в данном месте оцинковки покрытие полностью снимается. Выполнить это можно механическим путем посредством абразивного круга, наждачной бумаги или металлической щетки.

Неплохо покрытие выжигается сварочным аппаратом. Ввиду того, что цинк, испаряясь при температуре 900 градусов, выделяет очень ядовитые пары, выполнять эти работы нужно на свежем воздухе или в хорошо проветриваемых помещениях. После каждого прохода электродом нужно сбивать флюс. Когда цинк с поверхности будет удален окончательно, можно приступать непосредственно к сварке. Оцинкованные трубы преимущественно соединяют двумя проходами электродами разных марок. Для первого прохода используют изделия, содержащие рутиловое покрытие. Хорошо себя зарекомендовали электроды ОЗС-4, АНО-4 и МР-3. В ходе сварки колебания ими должны осуществляться с небольшой амплитудой. Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

полуавтоматическая и газовая. Технология проведения работ

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги.

Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва. - Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания.

Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка. - Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Сварка листов тонкого металла инвертором позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов.

В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва. - Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх.

При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

При этом во время сварки нужно делать поперечные движения зигзагами (елочкой). - Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Тонколистовым считается металл, толщина которого составляет в пределах 3-5 мм. Такой материал сегодня используется достаточно часто и поэтому для специалистов, вопрос выполнения сварочных работ остаётся как нельзя более актуальным. Но в то же время есть и определённые сложности, которые имеют место при выполнении подобных операций.

Но в то же время есть и определённые сложности, которые имеют место при выполнении подобных операций.

Основная проблема –это высокая вероятность того, что при неосторожном движении сварка тонкого металла электродомзакончится прожогом металла с образованием на детали сквозного отверстия. В то же время при противоположном подходе к выполнению подобных работ проблемой может стать некачественный сварной шов – «непровар».

Ещё одной технологической проблемой сварки тонких листов металла становится использование в ходе работ исключительно малых токов. При этом даже в случае незначительного увеличения расстояния от электрода до поверхности детали произойдёт обрыв дуги. Именно поэтому из всего вышесказанного можно сделать вывод о том, что сварка тонколистовых деталей требует достаточно большого практического опыта и знания тонкостей процесса.

Сварка тонколистового металла: основные требования

При выполнении сварки тонкого металла электродомважно правильно выбрать его толщину в зависимости от толщины металлической детали, которая будет подвержена обработке.

Как правило, принимаются равные размеры (для листа толщиной 3 мм берётся электрод 3-4 мм).

Существует строгая зависимость между величиной задействованного тока и толщиной металла. Деталь с толщиной 3 мм требует использования 140-180 А сварного тока при электроде диаметром 3-4 мм. Если же берётся более тонкий электрод, необходимо снизить величину тока до 10-90 А.

Сварка тонких листов металлатребует использования электродов, которые имеют покрытие, обеспечивающее стабильное устойчивое горение и лёгкое возбуждение электрической дуги. Также важно, чтобы электрод плавился достаточно медленно для того, чтобы в результате давать необходимый для сварки жидкотекучий металл .

Виды тонколистовой сварки

Дуговая сварка

В ходе технологического процесса для соединения отдельных металлических деталей используется электрическая дуга. Этот вид сварки в свою очередь принято делить на плазменную, электроннолучевую, электрошлаковую и термитную.

Вне зависимости от используемого при сварке метода суть процесса заключается в том, что под действием высокой температуры образуется жидкий металл, который оплавляет кромки элементов конструкции, заполняя собой расстояние между ними. В результате образуется сварной шов.

В ходе этого процесса активно используется воздействие на металл давления. Сварка по этой технологии может быть выполнена с использованием стыкового или точечного метода. Зажимаются обе заготовки при помощи электродов, которые под действием высокой температуры расплавляются, соединяя под давлением детали.

Ультразвуковая сварка

Сварка тонколистового металлапроисходит путём размещения изделия между специальной опорой и рабочим наконечником сварочной установки. На детали оказывается вертикальное сжимающее усилие и колебания ультразвуковых волн, в результате чего возникают силы трения, за счёт которых и создаётся сварное соединение.

Сварка инвертором (полуавтоматом) тонкого металла

Одним из эффективных инструментов для сварки тонколистового металла тал сварочный полуавтомат. Он обеспечивает высококачественное соединение подобных материалов, так как способен отлично работать на малых токах. При этом должны учитываться качество свариваемого металла, марка электродов, стабильность рабочих характеристик самого аппарата на малых токах.

Он обеспечивает высококачественное соединение подобных материалов, так как способен отлично работать на малых токах. При этом должны учитываться качество свариваемого металла, марка электродов, стабильность рабочих характеристик самого аппарата на малых токах.

Лазерная сварка

Операция выполняется при помощи светового луча, который получен от газового или твердотельного излучателя. Потребности в использовании вакуума в данном случае нет, сварка выполняется в воздухе (при этом расстояние от детали до излучателя может быть значительным).

Способы выполнения сварки тонких листов металла

Шов выполняется непрерывно. Ключевыми факторами, которые влияют на успешность выполнения операции, являются правильно выбранный ток (порядка 40-60 А) и скорость ведения электрода вдоль линии соединения.

Прерывистая сваркатонколистового металла (сварка точками). Этот способ наиболее популярен у сварщиков при работе с изделиями из подобного материала. Каждая операция представляет собой короткое точечное касание электрода к металлу (как вариант возможно проведение коротких линий вдоль будущего шва). В данном случае стоит учитывать, что значение сварного тока будет несколько выше в сравнении с непрерывной сваркой.

Каждая операция представляет собой короткое точечное касание электрода к металлу (как вариант возможно проведение коротких линий вдоль будущего шва). В данном случае стоит учитывать, что значение сварного тока будет несколько выше в сравнении с непрерывной сваркой.

Стоит заметить, что именно этот способ выполнения сварочного соединения металла малой толщины считается самым экономичным: при этом обеспечивается высококачественный шов и минимум деформации металла.