|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования… Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении… Основы обеспечения единства измерений: Обеспечение единства измерений — деятельность метрологических служб, направленная на достижение… Интересное: Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все… Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

Свариваемость сталей

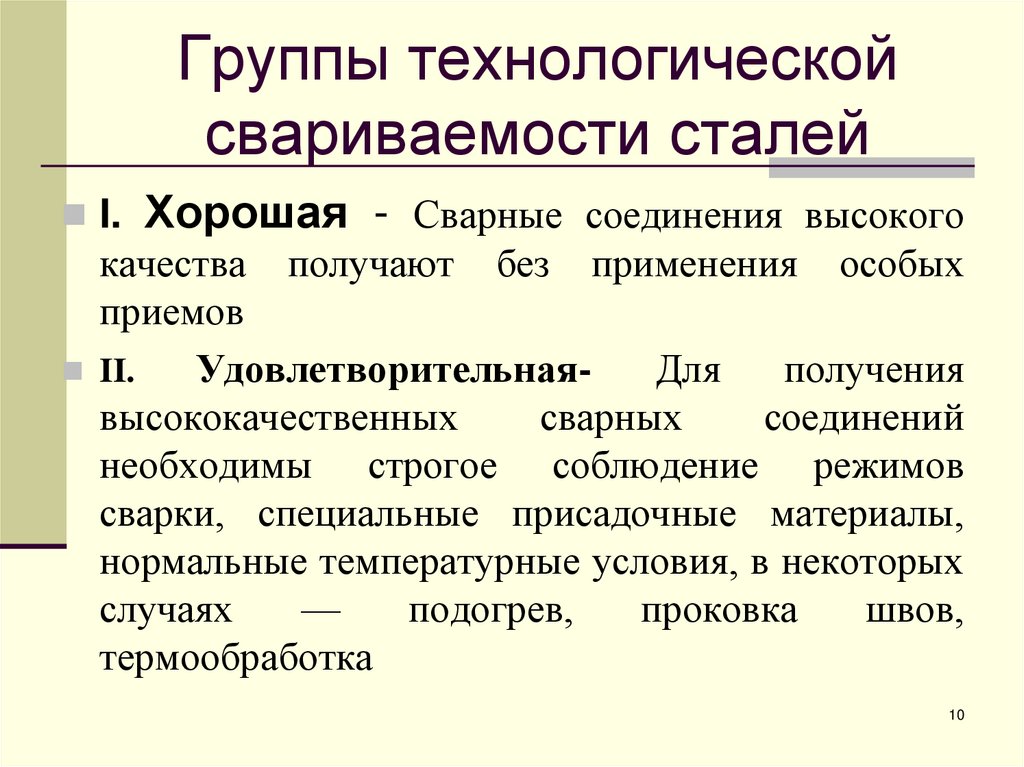

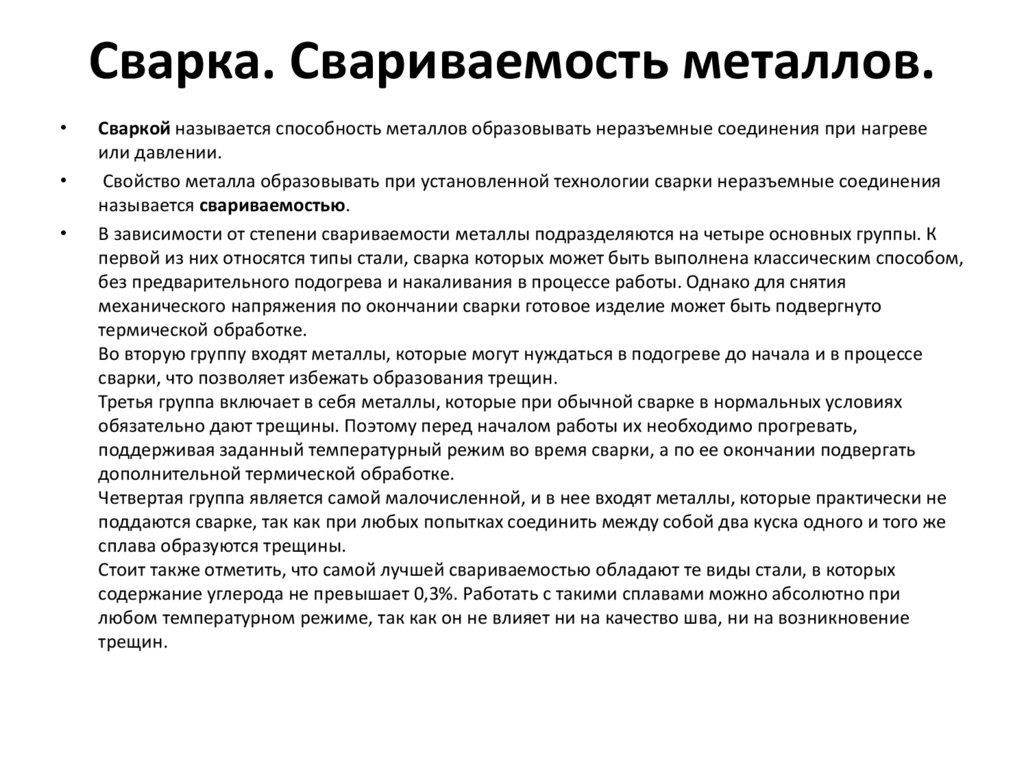

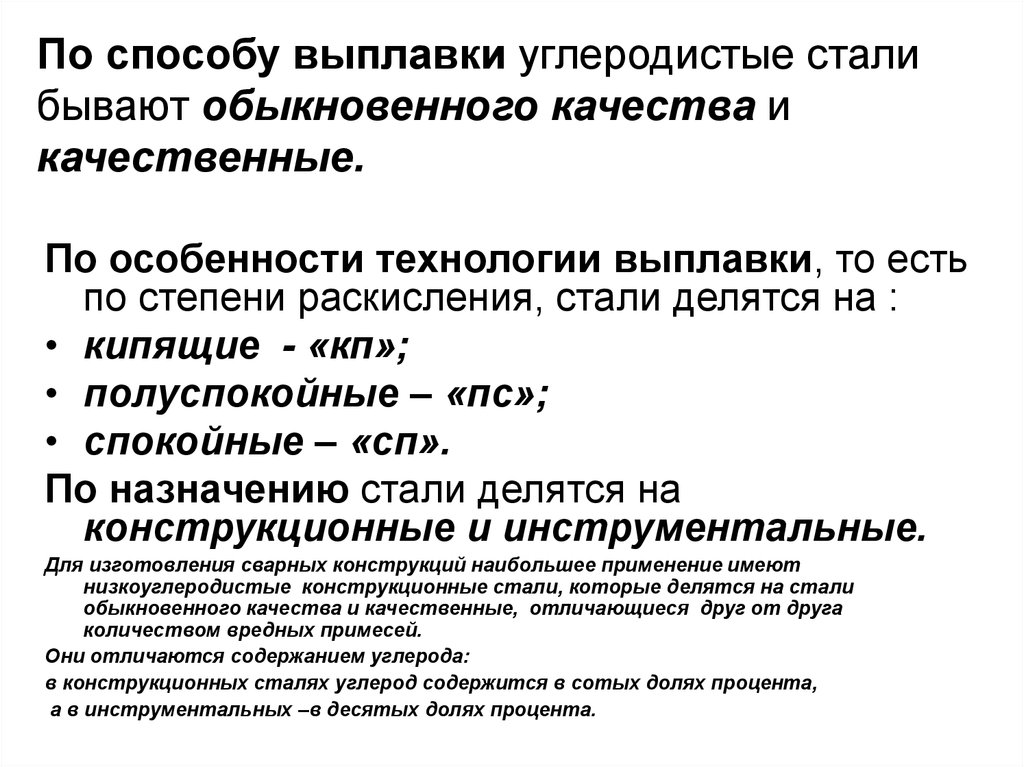

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Свариваемость сталей Содержание · Основные критерии, устанавливающие свариваемость · Классификация сталей по свариваемости · Группы свариваемости · Как влияют на свариваемость легирующие примеси · Влияние содержания углерода на свариваемость стали · Свариваемость низкоуглеродистых сталей · Свариваемость закаленной стали o Вам также могут быть интересны статьи: Классификация сталей по свариваемости Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. 1. Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие. 2. Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты. 3. Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса. 4. Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов. Классификация сталей по свариваемости Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Группы свариваемости Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты: 1. Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва. Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода. 2. Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений. 3. При ограниченном показателе сталь склонна к образованию трещин. Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка. 4. Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение. Группы свариваемости Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки. Свариваемость сталей

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее. Свариваемость сталей Содержание · Основные критерии, устанавливающие свариваемость · Классификация сталей по свариваемости · Группы свариваемости · Как влияют на свариваемость легирующие примеси · Влияние содержания углерода на свариваемость стали · Свариваемость низкоуглеродистых сталей · Свариваемость закаленной стали o Вам также могут быть интересны статьи: Основные критерии, устанавливающие свариваемость Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин. Понятие свариваемости К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты: 1. Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой. 2. Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость. 3. Сера становится причиной появления горячих трещин и появлению красноломкости. 4. Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель. 5. Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре. 6. Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. 7. Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала. 8. Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты. 9. В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой. Критерии свариваемости В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… |

Свариваемость сталей: классификация, характеристики, определение

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Содержание

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

- Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

- Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

- Сера становится причиной появления горячих трещин и появлению красноломкости.

- Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

- Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

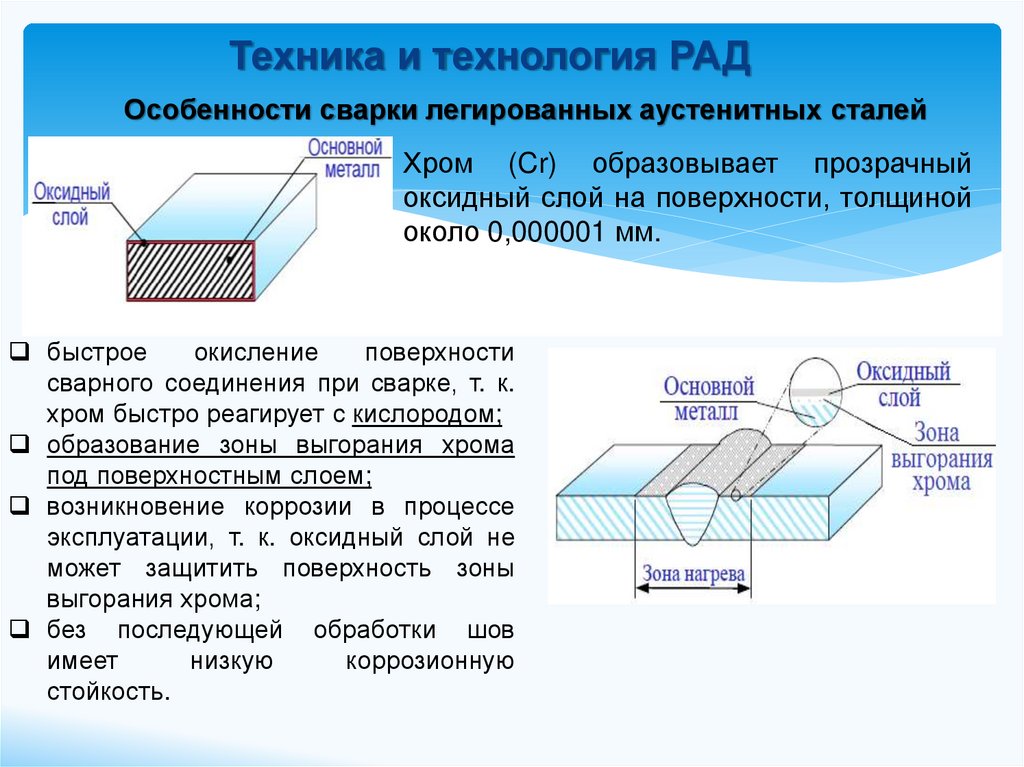

- Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%.

При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов. - Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

- Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

- В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Группы свариваемости

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

- Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва. Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода.

- Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений.

- При ограниченном показателе сталь склонна к образованию трещин.

Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка.

Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка. - Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение.

Группы свариваемости

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

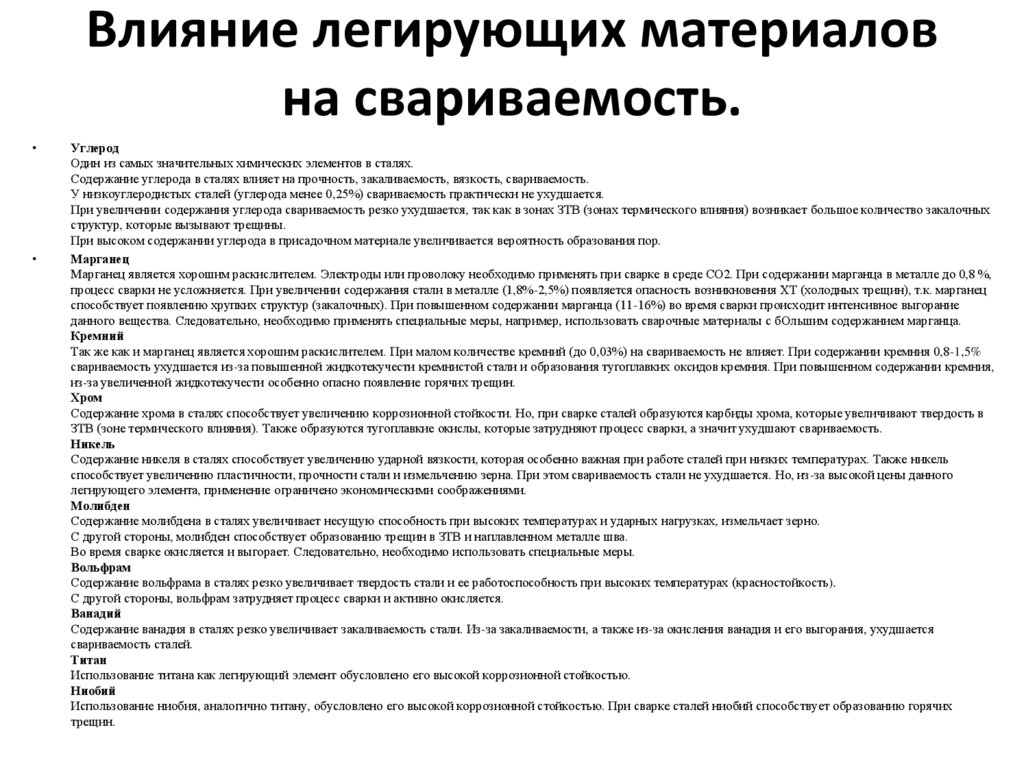

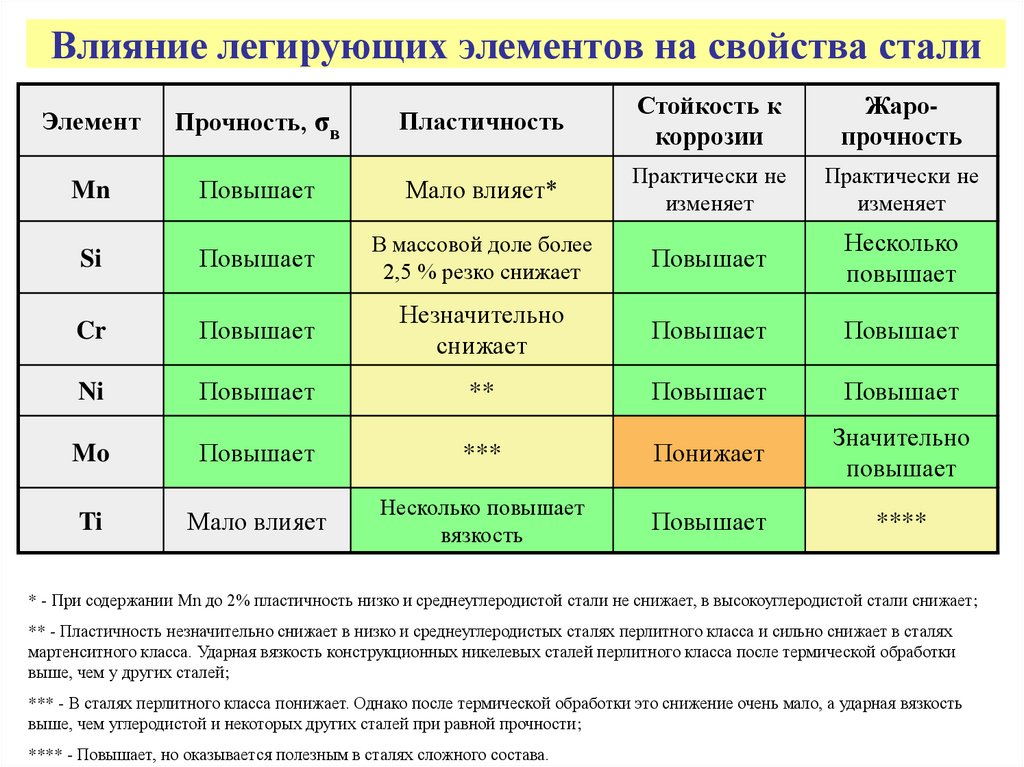

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

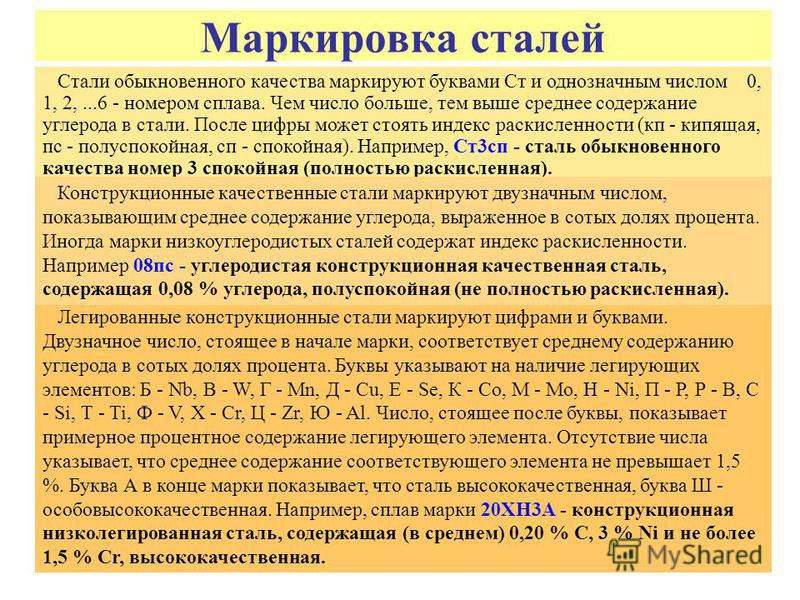

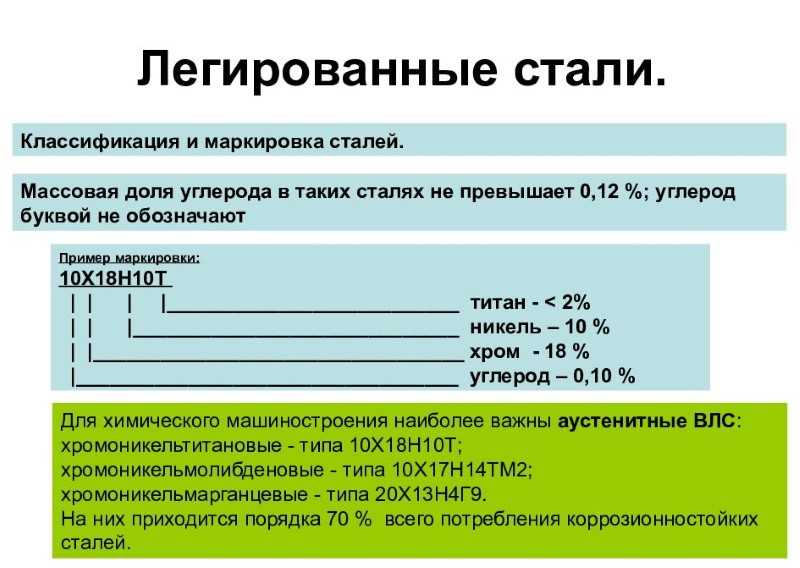

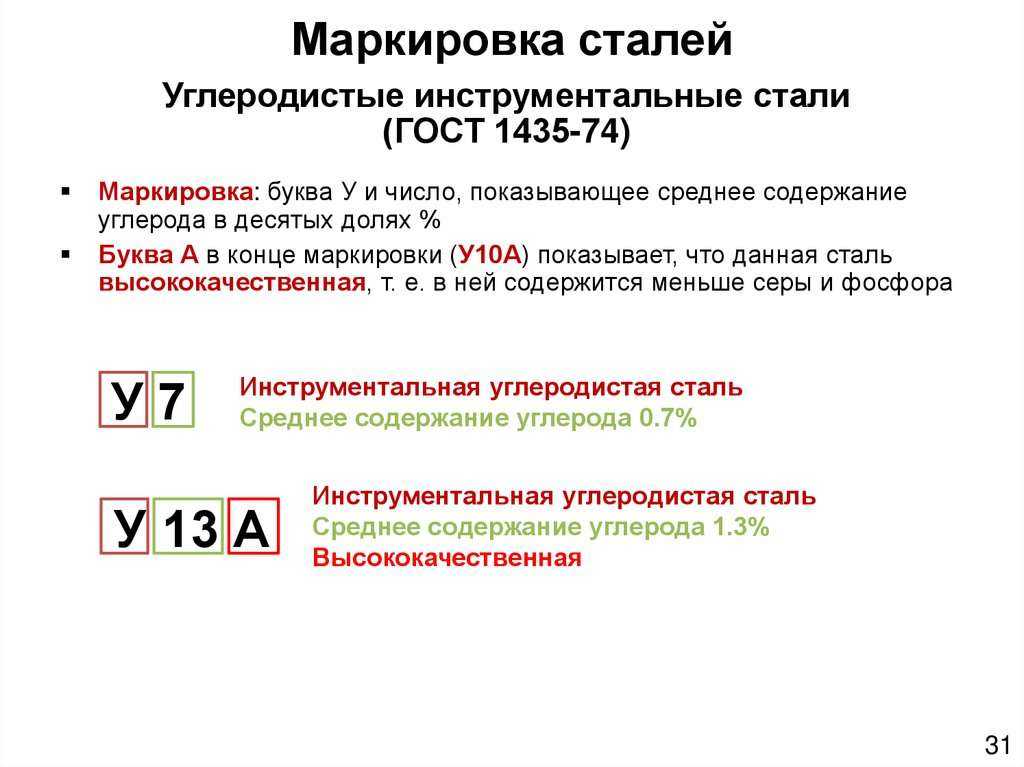

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Влияние содержания углерода на свариваемость стали

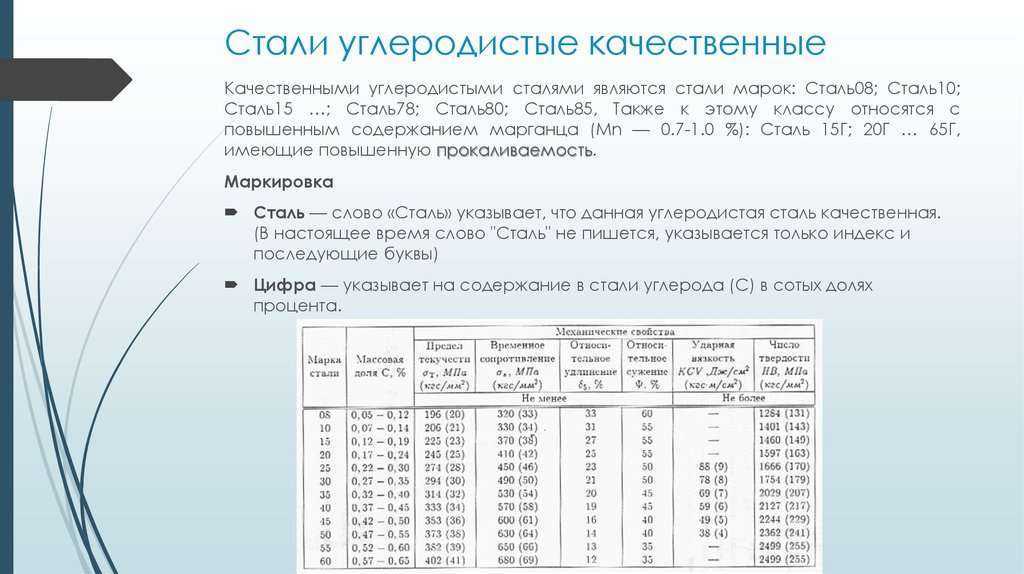

Во многом именно углерод определяет основные эксплуатационные характеристики сплава. Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

- Если в составе углерода не более 0,25%, то рассматриваемый показатель остается на достаточно высоком уровне.

- Слишком большое количество углерода в составе приводит к тому, что металл после термического воздействия начинает менять свою структуру, за счет чего появляются трещины.

Стоит учитывать, что проводимая химикотермическая процедура может привести к снижению податливости к рассматриваемому способу соединения. Именно поэтому улучшение сплава проводится после создания конструкции путем обработки шва.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

- В подобных сплава концентрация углерода менее 0,25%. Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

- Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве.

Примером можно назвать марганец и никель, а также титан.

Примером можно назвать марганец и никель, а также титан.

Низкоуглеродистая сталь

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

Свариваемость закаленной стали

Распространенной термической обработкой можно назвать закалку. Она предусматривает воздействие высокой температуры, которая может изменить структуру материала. После охлаждения происходит перестроение структуры, за счет чего происходит упрочнение структуры и повышение твердости поверхностного слоя. К другим особенностям отнесем следующие моменты:

- Закалка предусматривает увеличение концентрации углерода в поверхностном слое. Именно поэтому степень свариваемости существенно снижается.

- Подогрев заготовки проводится для того, чтобы упростить проводимую работу. Для этого может использоваться газовая грелка или иной источник тепла.

Закаленная сталь сложна в обработке.

Кроме этого, если ранее не проводился отпуск в структуре может быть переизбыток напряжения, что и приводит к появлению трещин.

Повторная обработка швов может не привести к повышению их прочности.

Закаленная сталь

В заключение отметим, что хорошей податливость сварке обладают металлы из различных групп. Примером можно назвать некоторые нержавейки, которые даже после воздействия тепла обладают коррозионной устойчивостью. Именно поэтому для сварочных работ рекомендуется выбирать материал, который характеризуется хорошей обрабатываемостью.

Свариваемость сталей: классификация, характеристики, определение

Со стороны кажется, что сваркой заниматься легко, нужно просто научиться держать в руках сварочный аппарат, а потом можно варить что угодно. Но на самом деле это процесс, который требует не только физических, но и интеллектуальных усилий, например, при правильной организации работы. Предстоит учесть множество параметров, в том числе и свариваемость сталей.

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

- Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

- Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

- Сера становится причиной появления горячих трещин и появлению красноломкости.

- Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

- Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

- Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

- Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

- Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

- В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

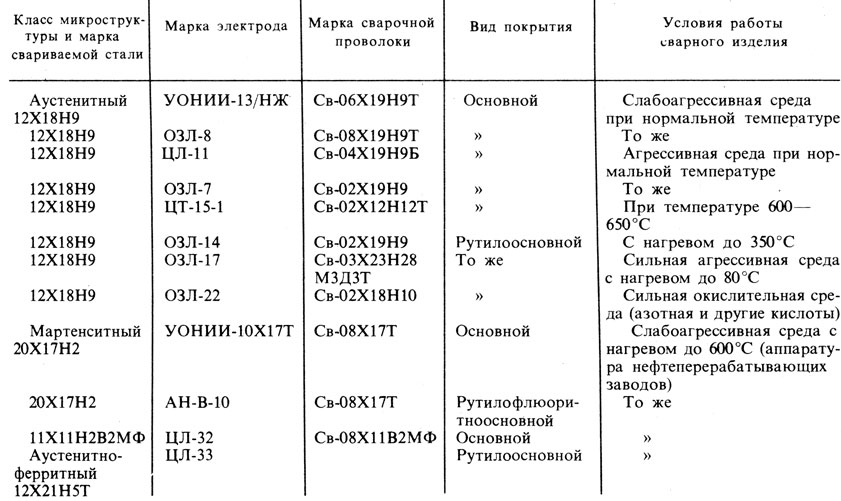

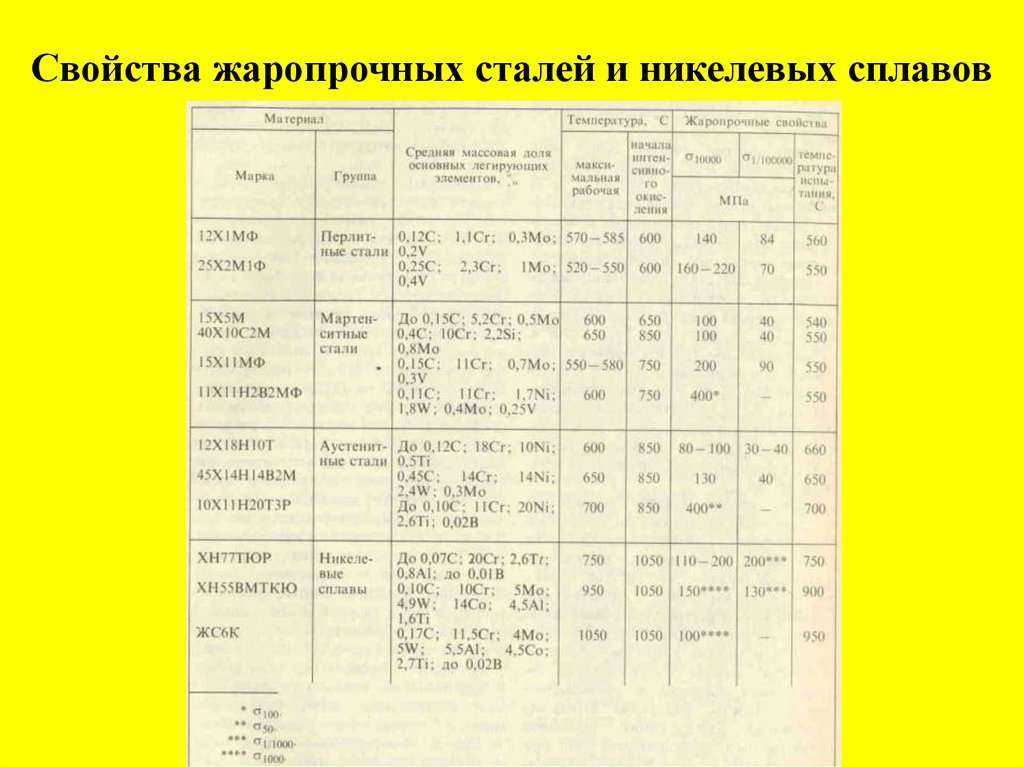

Способы и технологии сварки в зависимости от разнородности сталей

Выбор способа сварки тех или иных разнородных сталей зависит, в первую очередь, от их физико-химических свойств. В настоящее время чаще всего встречаются следующие виды соединений разнородных сталей:

- стали низкоуглеродистые, низколегированные, инструментальные и стали неизвестного состава.

Для оценки свариваемости разнородных сталей следует обратить внимание на эквивалент углерода Се. Когда свариваются стали с различным Се, параметры сварки подбираются по стали с большим Се, а присадочный материал – по стали с меньшим Се. При правильно выбранных режимах и присадочном материале твёрдость и механические свойства наплавленного металла будут находиться в диапазоне между свариваемыми сталями. В противном случае высока вероятность образования трещин. Выбор температуры подогрева перед сваркой также зависит от эквивалента углерода и подбирается по стали с большим Се. При сварке сталей со значительной разницей в значениях Се рекомендуется произвести отпуск для снятия напряжений. Контролируемое остывание свариваемых деталей или снижение скорости их остывания уменьшают риск образования трещин;

Для оценки свариваемости разнородных сталей следует обратить внимание на эквивалент углерода Се. Когда свариваются стали с различным Се, параметры сварки подбираются по стали с большим Се, а присадочный материал – по стали с меньшим Се. При правильно выбранных режимах и присадочном материале твёрдость и механические свойства наплавленного металла будут находиться в диапазоне между свариваемыми сталями. В противном случае высока вероятность образования трещин. Выбор температуры подогрева перед сваркой также зависит от эквивалента углерода и подбирается по стали с большим Се. При сварке сталей со значительной разницей в значениях Се рекомендуется произвести отпуск для снятия напряжений. Контролируемое остывание свариваемых деталей или снижение скорости их остывания уменьшают риск образования трещин; - нержавеющие стали с низкоуглеродистыми сталями. Сварка таких сталей приводит к одновременному образованию в сварочном шве твёрдых и хрупких структур, что может быть вызвано нарушением технологий сварки.

При этом при сварке нержавеющей стали с низкоуглеродистой или низколегированной сталью сварочные швы получаются высокого качества при условии тщательного соблюдения всех технологических требований к процессу. Однако следует обратить внимание на то, что многообразие комбинаций этих сталей не позволяет сформулировать общих рекомендаций по их сварке, которые для всех случаев гарантировали бы хороший результат. Для сварки высоколегированной и низколегированной сталей обычно используют присадочный материал повышенного легирования или на основе никеля. Также предварительно перед сваркой можно наплавить на кромку из низкоуглеродистой или низколегированной стали переходной слой из нержавеющей стали. Затем сварка ведётся с присадкой, аналогичной нержавеющему металлу;

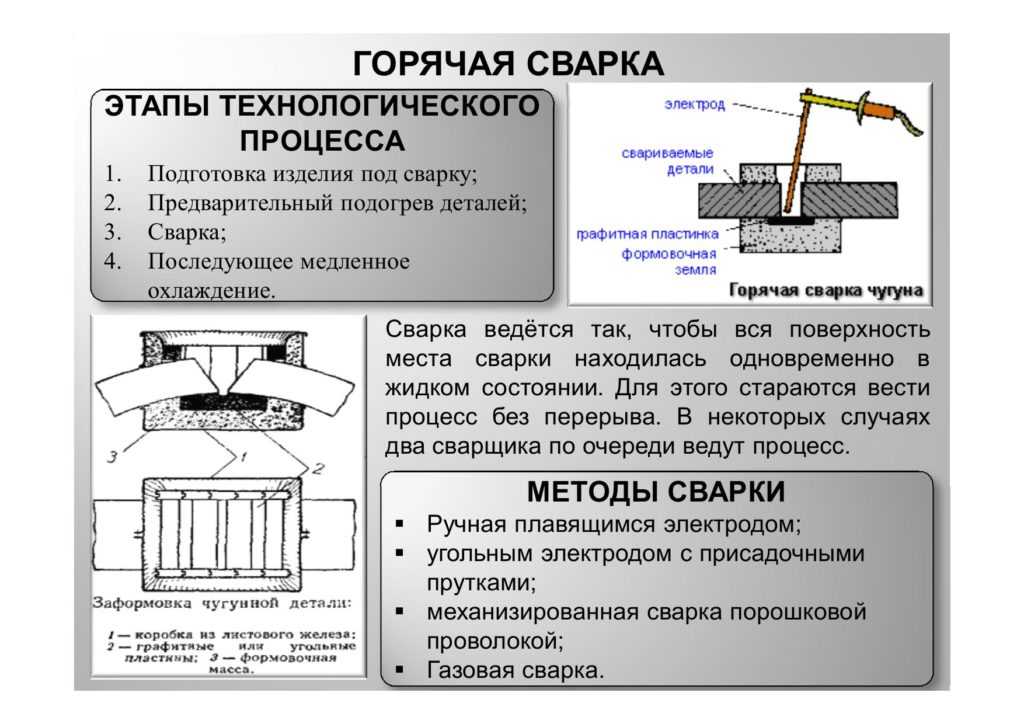

При этом при сварке нержавеющей стали с низкоуглеродистой или низколегированной сталью сварочные швы получаются высокого качества при условии тщательного соблюдения всех технологических требований к процессу. Однако следует обратить внимание на то, что многообразие комбинаций этих сталей не позволяет сформулировать общих рекомендаций по их сварке, которые для всех случаев гарантировали бы хороший результат. Для сварки высоколегированной и низколегированной сталей обычно используют присадочный материал повышенного легирования или на основе никеля. Также предварительно перед сваркой можно наплавить на кромку из низкоуглеродистой или низколегированной стали переходной слой из нержавеющей стали. Затем сварка ведётся с присадкой, аналогичной нержавеющему металлу; - чугун со сталью. Чугун обладает ограниченной свариваемостью, это является основным критерием выбора сварочных материалов и параметров сварки. Если к сварочному шву не предъявляются особые требования, то сварка ведётся с применением присадочных материалов на основе никеля.

Нежелательно применять сварочные процессы, связанные с высоким тепловложением или образованием большой сварочной ванны. Белый чугун и некоторые другие виды чугуна с высоким содержанием углерода являются несвариваемыми из-за их склонности к образованию трещин. В некоторых случаях целесообразно на чугунные кромки наплавить переходной слой с присадочным материалом на основе никеля. Небольшие детали перед сваркой подвергают общему нагреву, большие заготовки подогреваются вокруг зоны сварки. Немаловажным является тот факт, что чугун обладает низкой пластинчатостью и низким коэффициентом линейного расширения. Для решения этой проблемы необходимо снизить усадочные напряжения. Лучшим способом достижения этого является проковка сварного шва сразу после сварки ударным инструментом со скруглённым бойком. Также во время сварки рекомендуется применять электроды меньшего диаметра. Для наплавки переходного слоя на чугунную кромку применяют ручную дуговую сварку и дуговую сварку порошковой проволокой.

Нежелательно применять сварочные процессы, связанные с высоким тепловложением или образованием большой сварочной ванны. Белый чугун и некоторые другие виды чугуна с высоким содержанием углерода являются несвариваемыми из-за их склонности к образованию трещин. В некоторых случаях целесообразно на чугунные кромки наплавить переходной слой с присадочным материалом на основе никеля. Небольшие детали перед сваркой подвергают общему нагреву, большие заготовки подогреваются вокруг зоны сварки. Немаловажным является тот факт, что чугун обладает низкой пластинчатостью и низким коэффициентом линейного расширения. Для решения этой проблемы необходимо снизить усадочные напряжения. Лучшим способом достижения этого является проковка сварного шва сразу после сварки ударным инструментом со скруглённым бойком. Также во время сварки рекомендуется применять электроды меньшего диаметра. Для наплавки переходного слоя на чугунную кромку применяют ручную дуговую сварку и дуговую сварку порошковой проволокой. Для сварки со стальной кромкой применяют ручную дуговую сварку и сварку плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

Для сварки со стальной кромкой применяют ручную дуговую сварку и сварку плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах; - низколегированные стали с низкоуглеродистыми сталями. Ограниченная миграция легирующих элементов при сварке из низколегированной стали обычно не приводит к повышению склонности наплавленного металла к закалке для всех основных видов сварки. Сварочные материалы подбирают под низкоуглеродистую сталь, а режимы сварки – под низколегированную. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка под флюсом, плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- различные низкоуглеродистые стали друг с другом. Если обе свариваемые кромки относятся к одному типу легирования, но при этом имеют различные эквиваленты углерода Се, то сварка ведётся с использованием сварочных материалов идентичного типа легирования.

Для сварки сталей с высокой склонностью к закалке рекомендуется применять ручную дуговую сварку. Во избежание образования холодных трещин в зоне термического влияния желательно уменьшить удельное тепловложение при сварке и избегать медленной скорости сварки. Высокопрочные стали, обладающие очень высокой склонностью к закалке, требуют предварительного подогрева до достаточно высоких температур, а также послесварочную обработку. Альтернативой может быть применение специальных аустенитных присадочных материалов с минимальным предварительным подогревом. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

Для сварки сталей с высокой склонностью к закалке рекомендуется применять ручную дуговую сварку. Во избежание образования холодных трещин в зоне термического влияния желательно уменьшить удельное тепловложение при сварке и избегать медленной скорости сварки. Высокопрочные стали, обладающие очень высокой склонностью к закалке, требуют предварительного подогрева до достаточно высоких температур, а также послесварочную обработку. Альтернативой может быть применение специальных аустенитных присадочных материалов с минимальным предварительным подогревом. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах; - инструментальные, пружинные стали с углеродистыми и низколегированными сталями. По причине полиморфных фазовых превращений, происходящих при нагреве и охлаждении, эти стали являются тяжело свариваемыми.

Сварка таких сталей требует применения специальных приёмов. При сварке изделий небольшой толщины сварку можно осуществлять без предварительного подогрева. В остальных случаях требуется подогрев до температуры около 300 градусов, которую необходимо поддерживать во время всего сварочного процесса. Необходимо минимальное тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

Сварка таких сталей требует применения специальных приёмов. При сварке изделий небольшой толщины сварку можно осуществлять без предварительного подогрева. В остальных случаях требуется подогрев до температуры около 300 градусов, которую необходимо поддерживать во время всего сварочного процесса. Необходимо минимальное тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах; - высоколегированные нержавеющие стали с инструментальными и пружинными сталями. Основное требование при сварке таких сталей – применение сварочных материалов, которые дают аустенитную нержавеющую сталь или сплав на основе никеля. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- разнородные высоколегированные нержавеющие стали друг с другом.

При сварке таких сталей сварочные швы получаются высокого качества. Однако когда свариваются карбидостабилизированные нержавеющие высоколегированные стали с нестабилизированными нержавеющими сталями, следует применять карбидостабилизированные сварочные материалы или сварочные материалы с пониженным содержанием углерода. Также необходимо ограничить тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

При сварке таких сталей сварочные швы получаются высокого качества. Однако когда свариваются карбидостабилизированные нержавеющие высоколегированные стали с нестабилизированными нержавеющими сталями, следует применять карбидостабилизированные сварочные материалы или сварочные материалы с пониженным содержанием углерода. Также необходимо ограничить тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах; - стали неизвестного или вызывающего сомнения состава с другими сталями. При ремонте стальных конструкций не всегда представляется возможным проанализировать химический состав сталей. Выполняя сварочные работы со сталями неизвестного химического состава, следует подбирать сварочные материалы и режимы как для тяжелосвариваемых сталей.

Предпочтительным способом сварки является ручная дуговая сварка штучным покрытым электродом. Высокое качество сварных соединений при сварке разнородных сталей обеспечивается соблюдением технологии сварки, применяемыми сварочными материалами, способами и режимами сварки. Даже незначительные отклонения от требований, предъявляемых к сварке таких соединений, приводит к образованию дефектов и трещин.

Предпочтительным способом сварки является ручная дуговая сварка штучным покрытым электродом. Высокое качество сварных соединений при сварке разнородных сталей обеспечивается соблюдением технологии сварки, применяемыми сварочными материалами, способами и режимами сварки. Даже незначительные отклонения от требований, предъявляемых к сварке таких соединений, приводит к образованию дефектов и трещин.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования.

Именно поэтому повышается себестоимость самого процесса.

Именно поэтому повышается себестоимость самого процесса. - Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Оборудование для сварки

Вне зависимости от того, о каких свариваемых разнородных сталях идет речь, оборудование для выполнения сварочных работ делится на две группы:

- Рабочее оборудование, которое включает в себя: источник сварочного тока, силовые кабели питания источника от электрической сети или генераторов; кабели для подведения сварочного тока к свариваемым изделиям и создания сварочной цепи, в случае использования технологий с защитным газом – баллоны с газом или специальные устройства-генераторы, сварочные молотки, щетки по металлу, электроинструмент (болгарки и угловые шлифовальные машинки) для итоговой обработки сварных соединений.

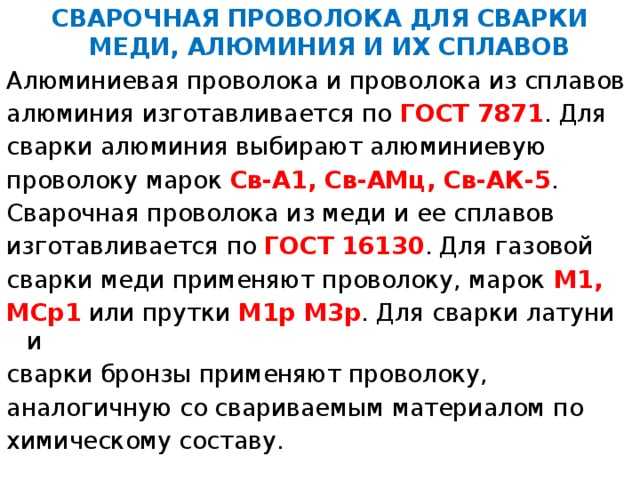

Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов).

Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов). - Защитное оборудование. Данный вид оборудования является чаще всего индивидуальным и включает в себя: защитную одежду, прошедшую пропитку с целью огнезащиты, сварочную маску с темным стеклом или самозатемняющуюся маску, краги или перчатки, защитную обувь.

В качестве дополнительного оборудования сварочного поста рассматривается сварочный стол, а также инструменты для закрепления свариваемых деталей в необходимых пространственных положениях.

Группы свариваемости

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

- Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва.

Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода.

Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода. - Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений.

- При ограниченном показателе сталь склонна к образованию трещин. Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка.

- Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение.

Группы свариваемости

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

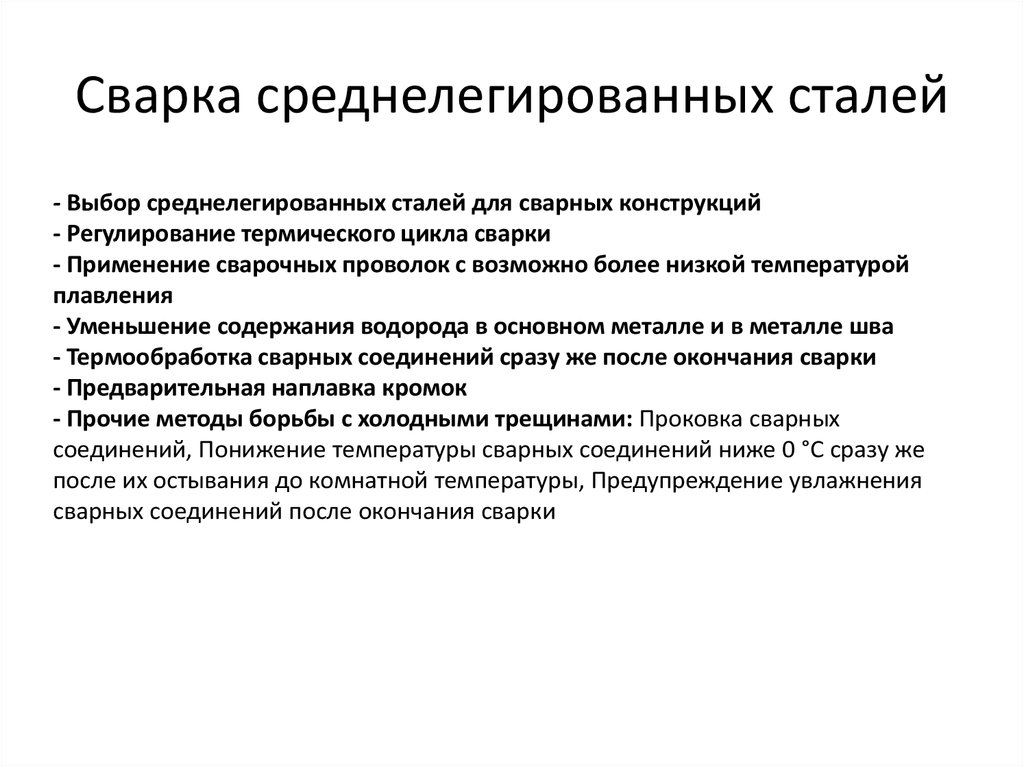

Способы устранения холодных трещин при сварке

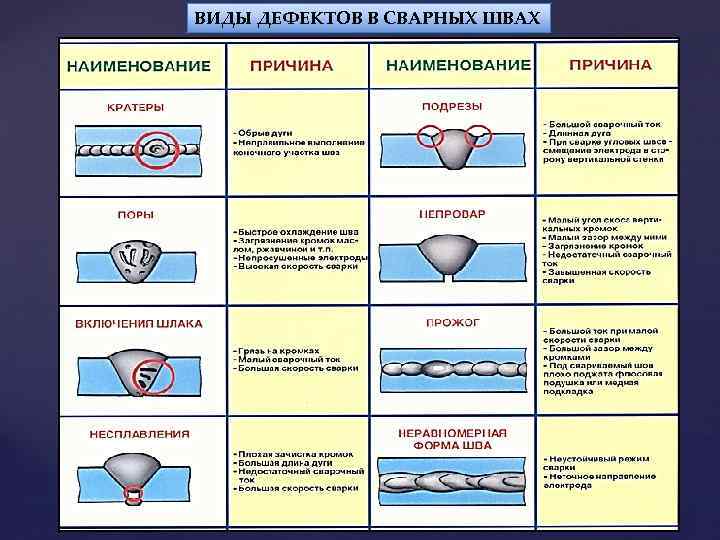

Образование трещин ухудшает поверхность металла и, соответственно, уменьшает прочность готовой конструкции. Предотвратить их появление поможет следующее:

- пересмотр (изменение) конструктивных решений, который позволит снизить жесткость в области сварного узла;

- тщательный контроль за ходом проведения сварки при оптимальном режиме поможет уменьшить содержание диффузионного водорода;

- проведение сварочных работ с соблюдением особых параметров, которые воспрепятствуют охрупчиванию металла и будут содействовать удалению из шва диффузионное водорода.

Из перечисленных способов, снижения вероятности появления холодных трещин при проведении сварочных работ, самый востребованный — последний.

К оглавлению справочника

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Влияние содержания углерода на свариваемость стали

Во многом именно углерод определяет основные эксплуатационные характеристики сплава. Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

- Если в составе углерода не более 0,25%, то рассматриваемый показатель остается на достаточно высоком уровне.

- Слишком большое количество углерода в составе приводит к тому, что металл после термического воздействия начинает менять свою структуру, за счет чего появляются трещины.

Стоит учитывать, что проводимая химикотермическая процедура может привести к снижению податливости к рассматриваемому способу соединения. Именно поэтому улучшение сплава проводится после создания конструкции путем обработки шва.

Понятие разнородных сталей и особенности их сварки

Разнородные стали – это стали, которые различаются по своему химическому составу, степени легирования, классам, типам, степени теплопроводности и подверженности сваривания между собой.

При осуществлении сварки разнородных сталей следует учитывать ключевую особенность, которая присуща подавляющему большинству создаваемых сварных соединений: в процессе сварки могут образовываться интерметаллидные структуры, то есть соединения двух и более металлов, обладающих более высокой температурой плавления, нежели те исходные стали, что были использованы для создания изделия. Однако такие структуры могут быть очень хрупкими, и это может привести к разрушению сварного шва при несоблюдении технологии сварки.

Для того чтобы полученный шов был максимально плотным и качественным, края свариваемых деталей необходимо предварительно подогревать с помощью газовой горелки или паяльной лампы. Это не только позволит выпарить лишнюю влагу на подготовительном этапе, но также и подготовить деталь к сварке в соответствии с ее физико-химическими параметрами.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

- В подобных сплава концентрация углерода менее 0,25%. Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

- Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве.

Примером можно назвать марганец и никель, а также титан.

Примером можно назвать марганец и никель, а также титан.

Низкоуглеродистая сталь

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

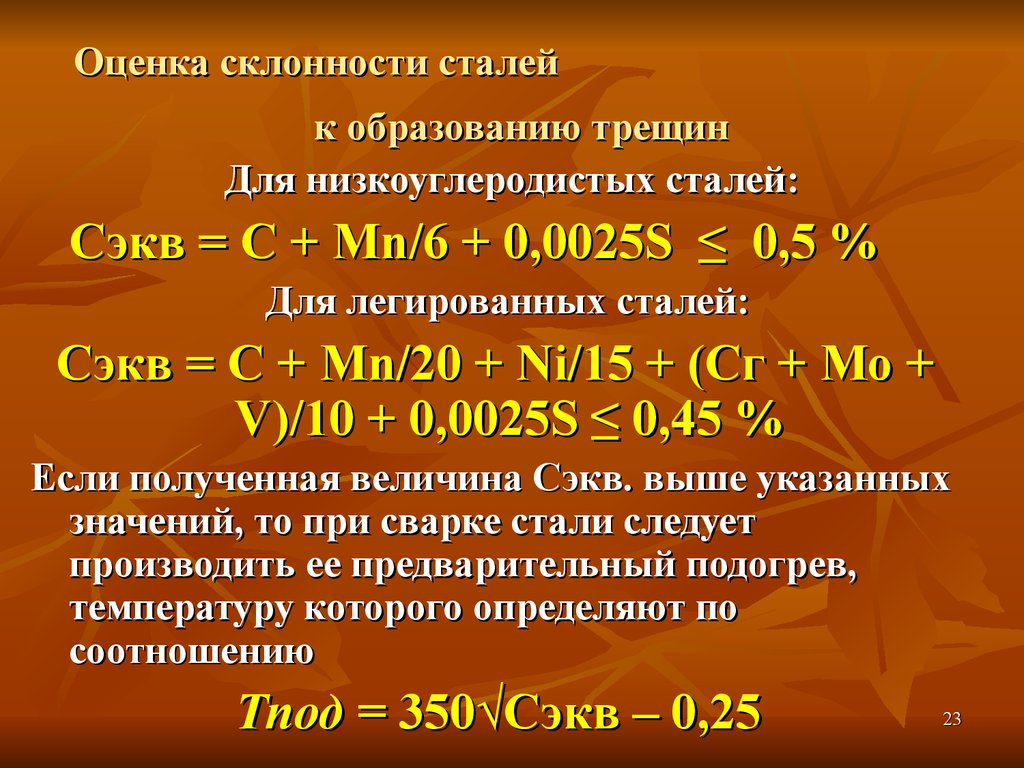

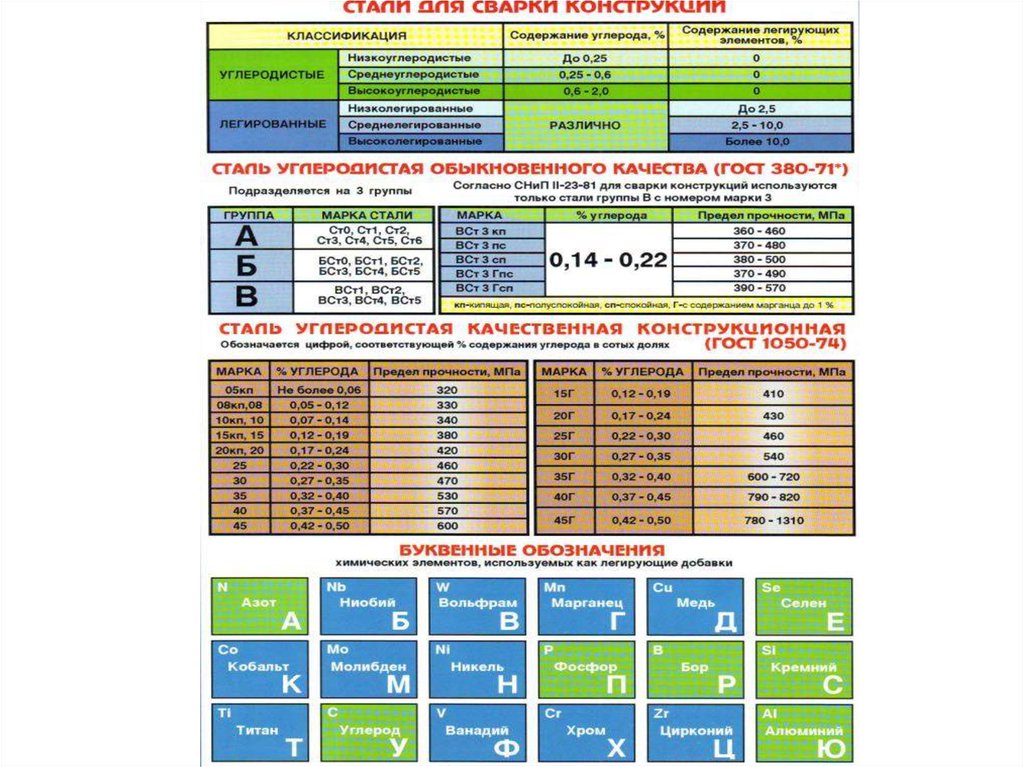

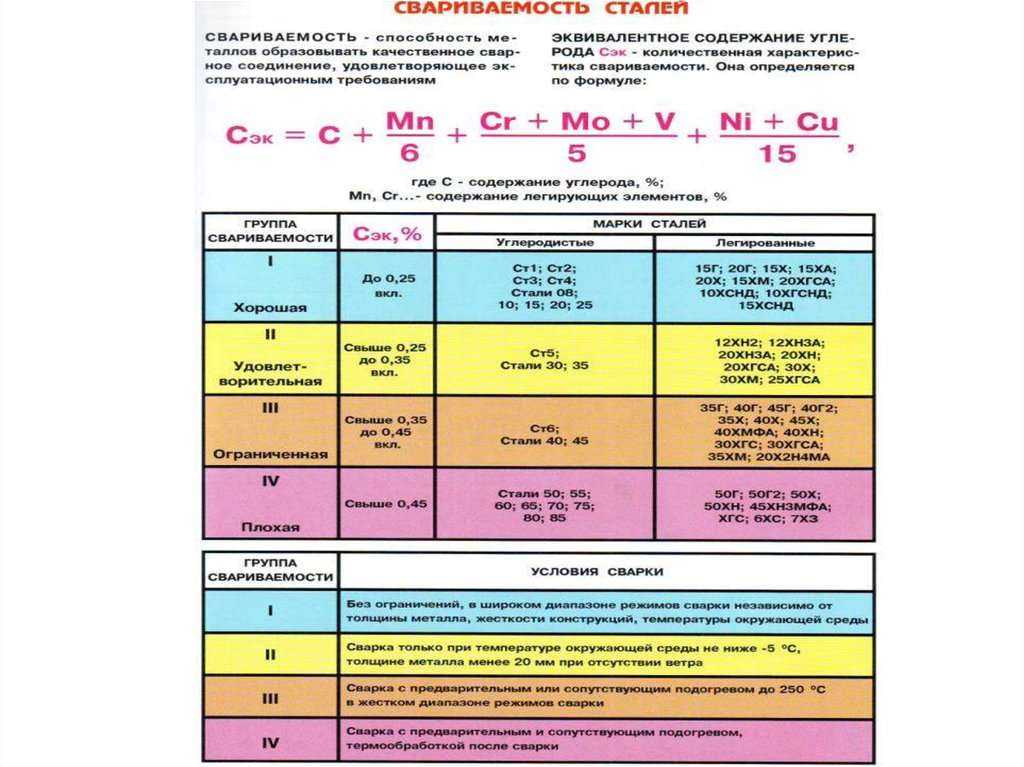

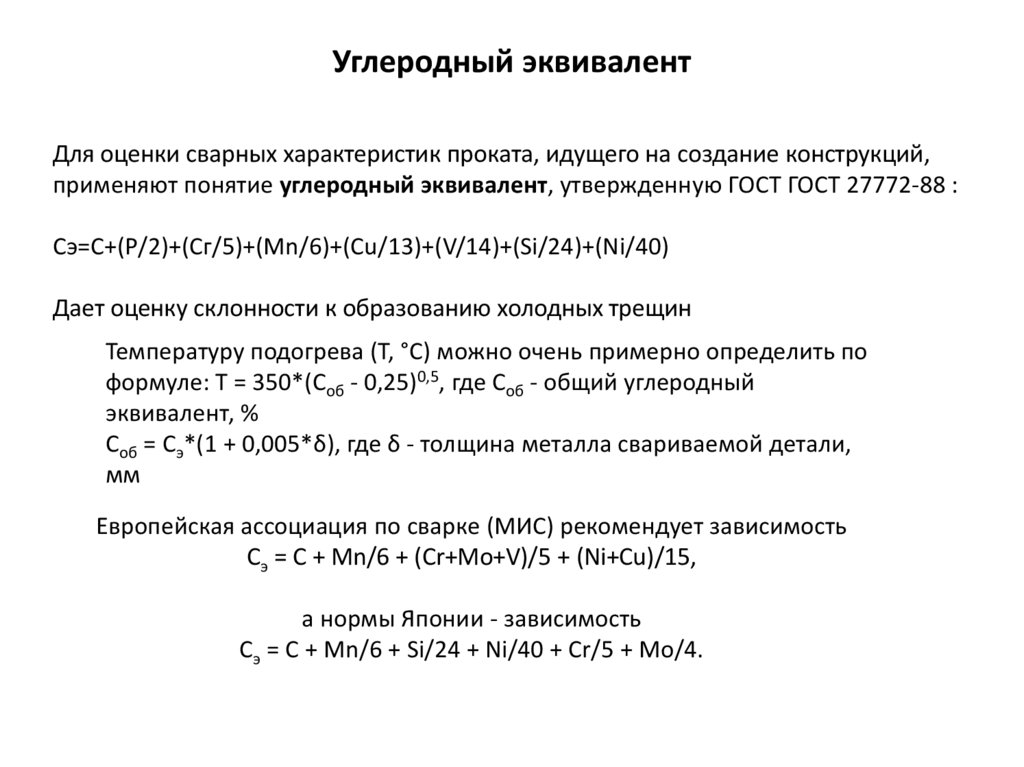

Методы расчета углеродного эквивалента

Свойства стали вообще зависят от присутствия в сплаве железа и углерода других металлов. Зная их содержание, с помощью эмпирической формулы не составляет труда рассчитать значение так называемого углеродного эквивалента (Сэ). Эта величина позволяет определить, каких результатов ждать от сварки металлических изделий.

В России для оценки сварных характеристик проката, идущего на создание конструкций, используют формулу, утвержденную ГОСТ ГОСТ 27772-88 :

Сэ=С+(Р/2)+(Сг/5)+(Mn/6)+(Cu/13)+(V/14)+(Si/24)+(Ni/40).

В Европе для расчетов применяется следующая зависимость:

Сэ=С+(Мп/6)+(Cr+Mo+V)/5 + (Ni+Cu)/15.

В Японии такая методика определения углеродного эквивалента:

Сэ=С+(Мо/4)+(Сг/5)+(Мп/6)+(Si/24)+(Ni/40),

где С, P, Cr, Mn, Cu, V, Si, Ni, Мо — массовые доли (в %) углерода, фосфора, хрома, марганца, меди, ванадия, кремния, никеля, молибдена.

Сталь считается не склонной к трещинообразованию, если значение углеродного эквивалента «С» меньше 0,45%. В противном случае, когда уже существует вероятность их появления, перед сваркой части, требующие соединения, необходимо прогреть.

Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства. Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках. Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений. Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию. Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках. Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений. Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва. Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки. В таком случае первый сварочный шов производится автоматической аргонодуговой сваркой с использованием неплавящегося электрода без присадки по всей длине сварочного шва, обеспечивая 100% равномерного проплавки металла.

Сварка алюминиевого профиля Электроды для аргонной сварки | ||||||

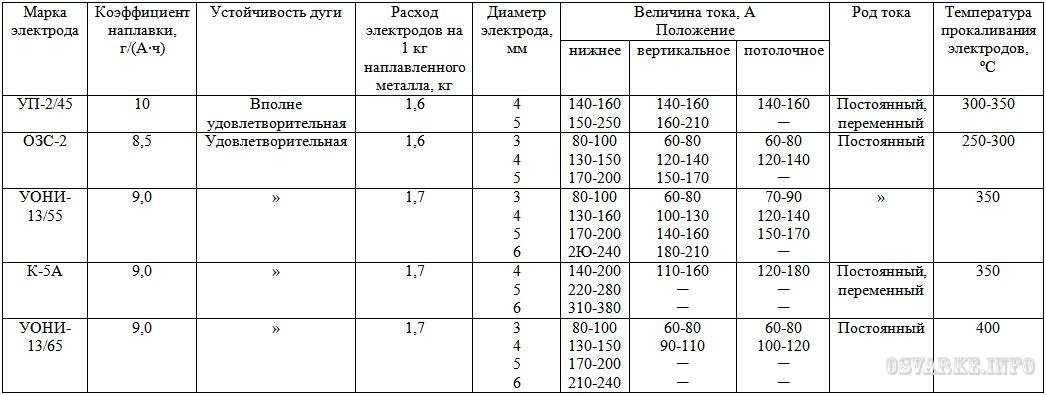

| Марка электрода | Диаметр электрода, мм | Сила сварочного тока, А, при положении сварки | Характер сварочного тока | Температура прокаливания электрода, °C | ||

| нижнем | вертикальном | потолочном | ||||

| ОЗС-2 | 3 | 80-100 | 60-80 | 60-80 | Постоянный | 250-300 |

| 4 | 130-150 | 120-140 | 120-140 | |||

| 5 | 170-200 | 150-170 | Неприменим | |||

| УОНИ-13/55 | 3 | 80-100 | 60-80 | 70-90 | 350 | |

| 4 | 130-160 | 100—130 | 120-140 | |||

| 5 | 170-200 | 140-160 | 150-170 | |||

| 6 | 210-240 | 180-210 | Неприменим | |||

Для того, уменьшить риск возникновения закалочных структур, перед сваркой выполняют предварительный подогрев изделия, а во время сварки производят сопутствующий подогрев.

Рекомендуемая температура предварительного подогрева составляет 100-200°C. При сварке толстого металла, температура подогрева несколько выше. Подогрев выполняют на расстоянии 50-70мм от сварного шва. По окончании сварки рекомендуется обеспечить медленное охлаждение сварного соединения.

Сварку металла большой толщины выполняют, используя схему сварки «каскадом» или «горкой». Подробнее об этих схемах рассказано на странице «Технология ручной дуговой сварки Ч.3. Техника ручной дуговой сварки». Применение этих схем способствует замедлению охлаждения сварного соединения. И это позволяет снизить риск возникновения закалочных структур в сварном шве и зоне термического влияния.

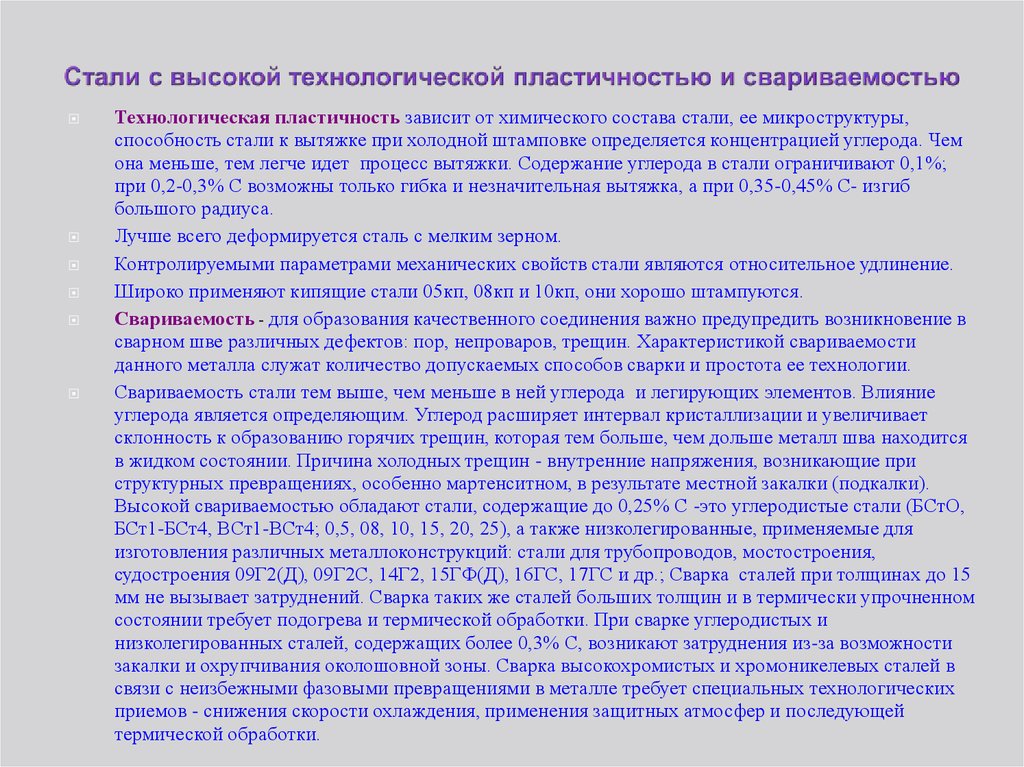

Способы сварки низкоуглеродистых сталей

Низкоуглеродистые стали относятся к хорошо свариваемым материалам и практически не требуют предварительной подготовки заготовок. Если их толщина не превышает 4 мм, кромкование не проводится, а все предварительные операции ограничиваются очисткой и обезжириванием стыка. В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

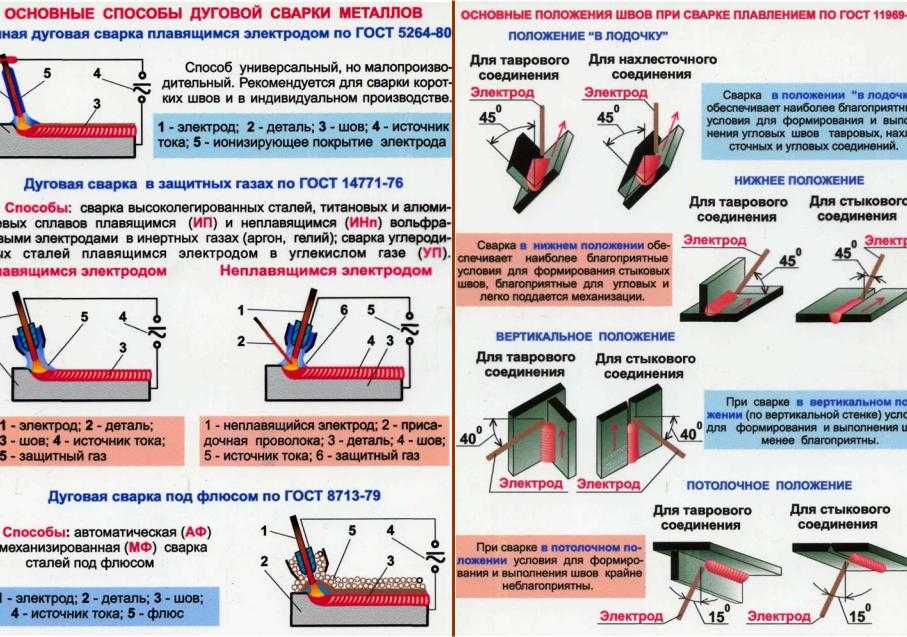

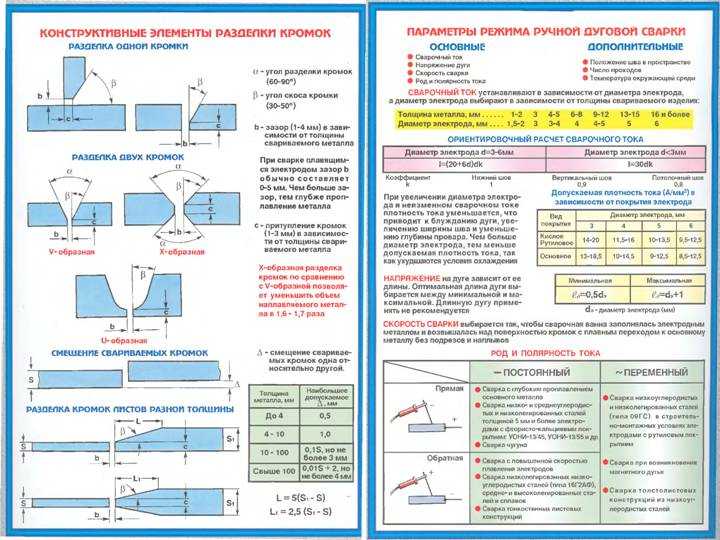

Ручная дуговая сварка

Ручная дуговая сварка проводится покрытым плавящимся электродом с углом наклона в 40-50° в направлении движения инструмента.

Для предотвращения образования закалочных структур рекомендуется выполнять швы каскадом или горкой, что способствует равномерному теплообмену с окружающим металлом и медленному остыванию стыка. Если заготовки уже подвергались закалке, шов наносят послойно, после каждого подхода ожидая полного его остывания.

Особые рекомендации даются в случае устранения трещин, сколов и других дефектов в деталях из низкоуглеродистой стали. В таком случае выбранный тип шва должен обеспечить достаточное заглубление сварочной ванны, что достигается повышением тока или сокращением длины дуги до 1-1,5 мм. Вне зависимости от размера дефекта, длина шва не должна быть меньше 100 мм. При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

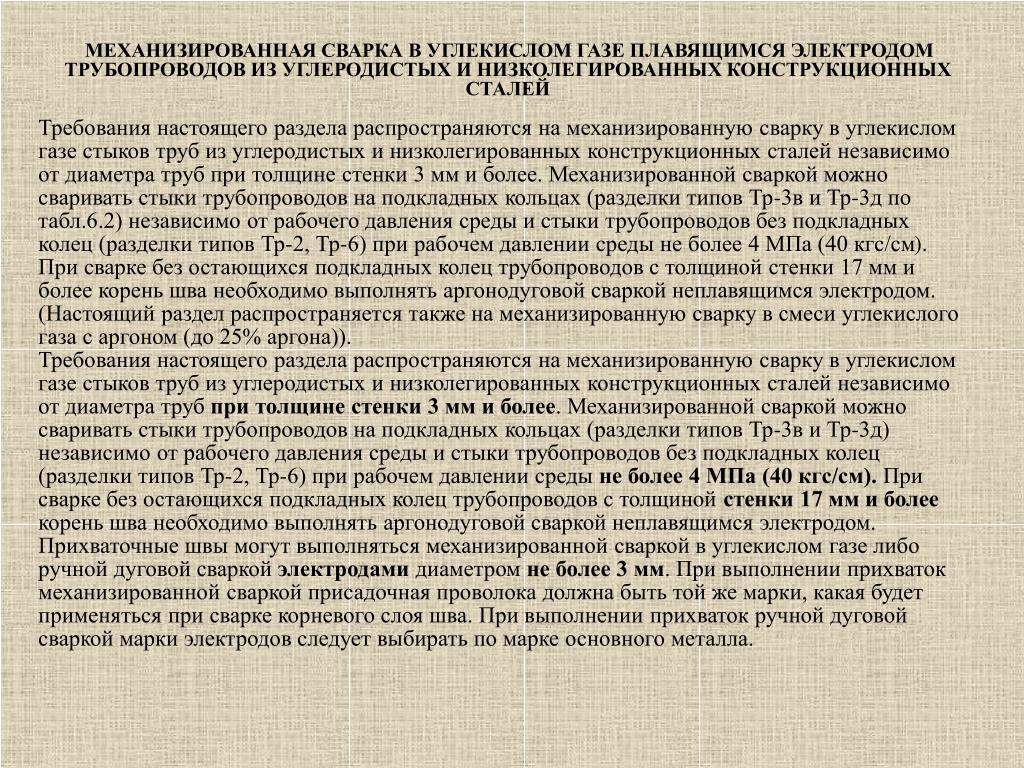

Дуговая сварка в защитных газах

Роль защитной среды при электродуговой сварке чаще всего играет углекислый газ (MAG-технология). Более эффективную защиту обеспечивает смесь активных газов (не более 30% кислорода) или сочетание углекислого газа с аргоном. Для ответственных соединений зачастую выбирается MIG-сварка, которая предполагает подачу к стыку аргона или гелия.

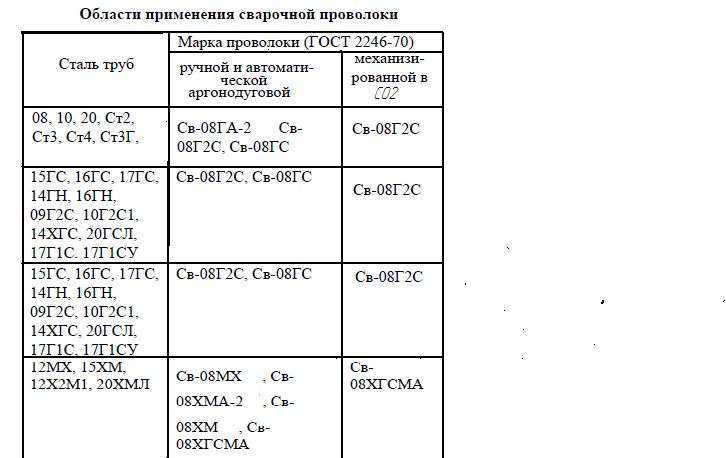

Самым распространенным присадочным материалом при дуговой сварке низкоуглеродистой стали в защитной среде является проволока Св-08Г2С. Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

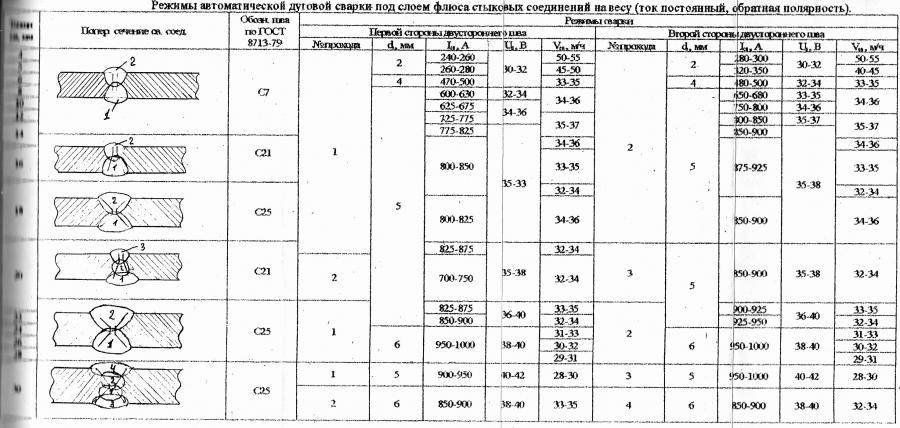

Сварка под флюсом

Автоматическая и полуавтоматическая сварка низкоуглеродистых сталей проводится под слоем флюса плавящимся прутком СВ-08 (-А, -ГА) диаметром от 1,2 до 3 мм. Роль защитных составов обычно играет смесь АН-348-А или ОСЦ-45.

Роль защитных составов обычно играет смесь АН-348-А или ОСЦ-45.

Обратите внимание, что при сварке без разделывания кромок в зоне шва может повыситься содержание углерода, что повысит прочность соединения, но снизит его пластичные свойства.

Полуавтоматическая сварка малопригодна для создания угловых и сложносоставных соединений низкоуглеродистой стали, так как способствует образованию закалочных структур в околошовной зоне. Частично решить эту проблему позволяет предварительный прогрев заготовок.

Классификация металлов по свариваемости

Классификация сталей по свариваемости. Группы свариваемости сталей

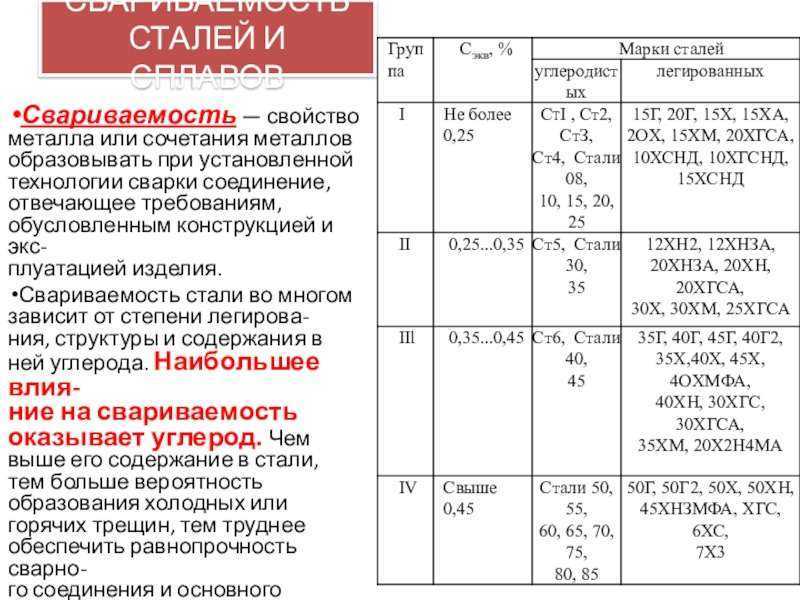

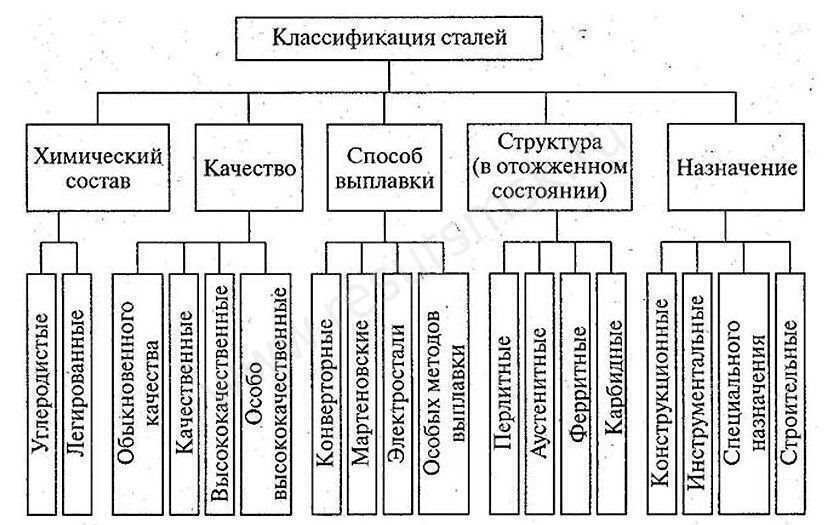

Классификация сталей по свариваемости определяется, в основном, их склонностью к образованию горячих и холодных трещин при сварке, а также механическими свойствами сварного шва и зоны термического влияния.

Классифицировать стали по свариваемости достаточно точно можно с помощью формул углеродного эквивалента (Сэкв) и других параметрических выражений, определив склонность той, или иной стали к образованию дефектов сварных швов.

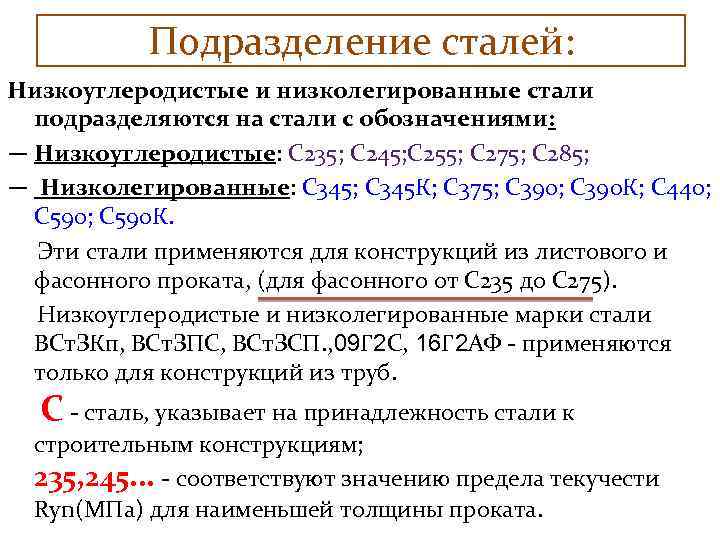

Различают четыре группы свариваемости сталей:

1. Хорошо сваривающиеся стали (Сэкв 0,45)

К первой группе свариваемости относятся стали, которые свариваются без ограничений, любыми видами сварки, без предварительного подогрева и подогрева в процессе сварки, без предварительной и последующей термической обработки. Хотя, в некоторых случаях последующую термообработку выполняют.

Ко второй группе свариваемости относятся стали, которые, обычно, также хорошо свариваются в обычных производственных условиях, однако. Необходим предварительный подогрев таких сталей до температуры 100-150°C и последующая термообработка.

Третья группа сталей сваривается ограниченно. Необходим предварительный подогрев до температуры 200-250°C, подогрев во время процесса сварки, а также, предварительная и последующая термообработка для уменьшения остаточных напряжений в сварном шве, которые могут привести к возникновению холодных и горячих трещин при сварке.

Последняя группа свариваемости — плохо свариваемые стали. Эти стали склонны к образованию горячих и холодных трещин. Сварку металов производят с предварительным нагревом до температуры 250-300°C, с подогревом в процессе сварки и с предварительной и последующей термообработкой. Но, даже эти меры не во всех случаях позволяют предотвратить появление дефектов в сварных швах. Качество сварки невысокое и прочность сварных соединений оказывается сниженным.

Эти стали склонны к образованию горячих и холодных трещин. Сварку металов производят с предварительным нагревом до температуры 250-300°C, с подогревом в процессе сварки и с предварительной и последующей термообработкой. Но, даже эти меры не во всех случаях позволяют предотвратить появление дефектов в сварных швах. Качество сварки невысокое и прочность сварных соединений оказывается сниженным.

Более точно температуру предварительного подогрева, в зависимости от марки стали и толщины свариваемых листов, можно определить по формулам, приведённым на странице: «Оценка свариваемости сталей».

Об особенностях свариваемости различных групп сталей (углеродистых, низко-, средне- и высоколегированных) мы расскажем на других страницах и, для наглядности, приведём таблицу свариваемости сталей, наиболее применяемых на практике, включающей в себя более 300 марок стали и которая позволит сразу определить, к какой группе свариваемости относятся та, или иная марка стали, и какой способ сварки подходит для этой марки.

Источник: taina-svarki.ru

Классификация сталей по свариваемости

Сообщение об ошибке

Классификация сталей по свариваемости

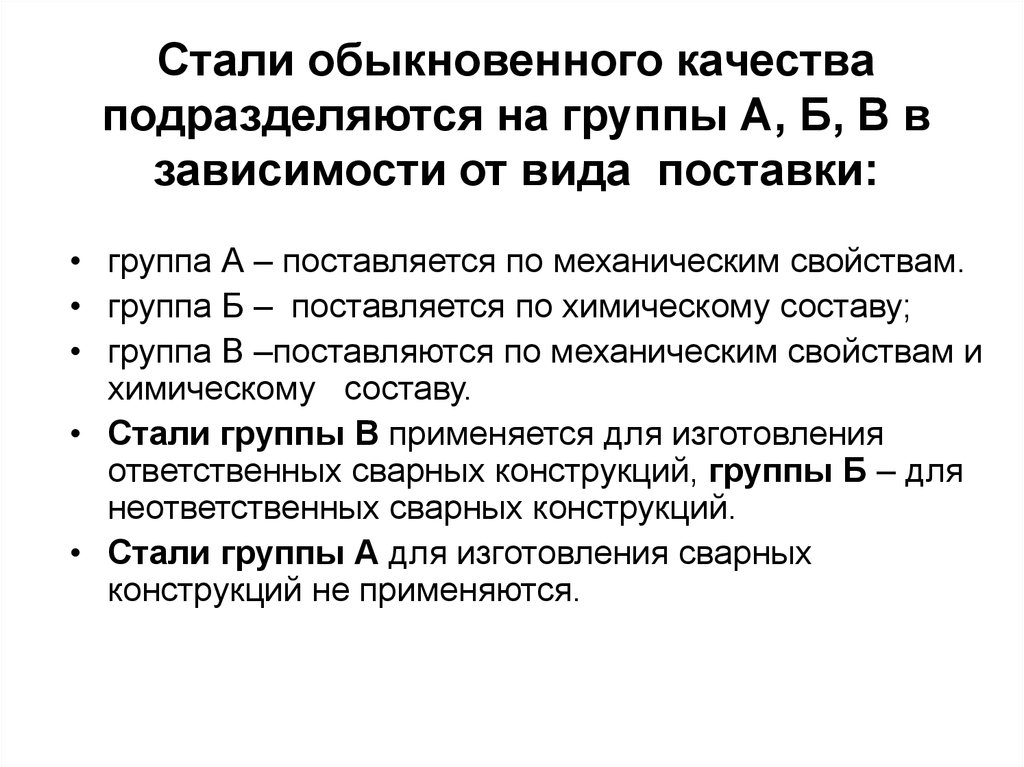

По свариваемости стали подразделяют на четыре группы: первая группа — хорошо сваривающиеся; вторая группа — удовлетворительно сваривающиеся; третья группа — ограниченно сваривающиеся; четвертая группа — плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,- склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Хорошо сваривающиеся углеродистые, низко- и среднелегированные стали. Условия сварки нормальные. Литые детали с большим объемом наплавленного металла рекомендуется варить с промежуточной термообработкой (отжиг или высокий отпуск по режиму термообработки для данной стали). Для конструкций, работающих под статической нагрузкой, термообработку после сварки не производят.

Для ответственных конструкций, работающих под динамическими нагрузками или при высокой температуре, термообработка производится в соответствии с техническими условиями. Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 (ГОСТ 9467 — 75) сварное соединение обрабатывают нормальным режущим инструментом.

Свариваемость сталей по маркам приведена в табл. 1.

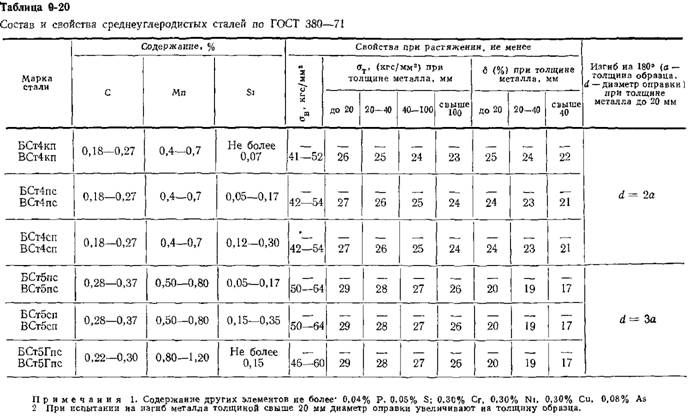

Удовлетворительно сваривающиеся углеродистые, низко- и средне- легированные стали. Термообработка стали до сварки различна в зависимости от марки стали и конструкции деталей. Для отливок из стали 30Л и 35Л обязателен отжиг. Детали машин из проката или из поковок, не имеющие жестких контуров, могут подвергаться сварке в термически обработанном состоянии (закалка и отпуск).

Сварка на морозе не допускается. Сварку деталей с большим объемом наплавленного металла, а также сварку усилительных вкладышей рекомендуется производить с промежуточной термообработкой (отжиг или высокий отпуск). При заварке мелких раковин на деталях и элементах из углеродистой стали, содержащей углерода 0,35%, и при невозможности последующего отпуска завариваемую деталь подвергают местному подогреву.

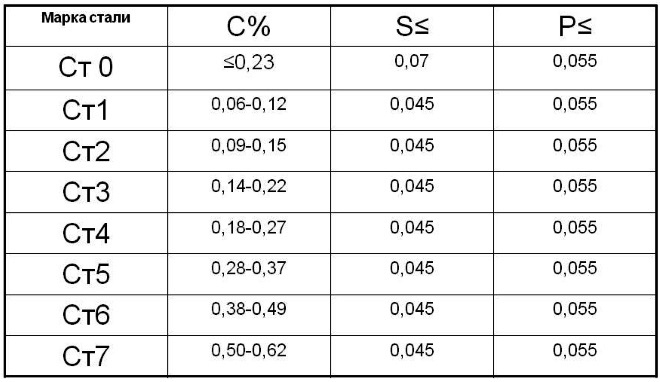

Таблица 1. Свариваемость сталей

Углеродистые, низко- или среднелегированные стали

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп

О,8; 10, 15, 20, 25, 15Г, 20Г

15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15НМ

БСт5сп, БСт5сп, БСт5Гсп

15ХСНД (СХЛ-1, НЛ-2)

Ст6пс, Ст6сп, БСт6пс, БСт6сп

35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А

40Г, 45Г, 50Г, 60Г, 65Г, 70Г

50ХГ, 50ХГА, 55С2, 55С2А, 65, 75, 85, 60С2, 60С2А

У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А

0Х20Н14С2 (ЭИ732), Х23Н18 (ЭИ417), ОХ18Н10 (ОХ18Н9, ЭЯ0), Х18Н9Т (1Х18Н9Т, ЭЯ1Т)

2Х18Н9 (ЭЯ2), Х18Н9 (1Х18Н9, ЭЯ1)

Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4ХС. Ф, 8ХФ, В1, ЗХ2В8Ф, 4ХВ2С, 5ХВ2С, ХВГ, 9ХВГ, 6ХВГ, 5ХНВ, ХВ5, 5ХГМ, 6ХВ2С

Термообработка после сварки различна для разных марок стали.

Для отливок из стали 30Л и 35Л при заварке сквозных трещин и сварке усилительных вкладышей обязателен отжиг или высокий отпуск. При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

Сварные соединения, выполненные электродами Э42, Э42А, Э50, Э50А, Э55, можно обрабатывать нормальным режущим инструментом при условии, если содержание углерода в углеродистой стали не превышает 0,35% и объем наплавленного металла не меньше 20х20х10 мм.

Металл, наплавленный электродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 — 62), обрабатывают твердосплавным инструментом.

Ограниченно сваривающиеся углеродистые низко- и среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Тепловой режим сварки следующий. Без предварительного подогрева, можно сваривать в случаях, когда сварные соединения не имеют жестких контуров, толщина металла не более 15 мм, температура окружающего воздуха не ниже 5°С, а сварные соединения имеют вспомогательный характер. Во всех других случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка после сварки имеет следующие особенности.

При заварке крупных дефектов на деталях из стали ЛХН2 требуется термообработка по режиму для данной стали. После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 сварные соединения обрабатываются без затруднении, если деталь подвергнута отпуску при температуре не ниже 550 — 650°С.

Плохо сваривающиеся углеродистые низко- и среднелегированные стали. Сталь перед сваркой должна быть отожжена. Независимо от толщины свариваемых элементов и типа сварного соединения сталь необходимо предварительно подогревать до температуры не ниже 200°С.

Термообработку после сварки производят по специальной инструкции в зависимости от марки стали и ее назначения.

Механическая обработка сварного соединения возможна только после отжига или высокого отпуска.

Хорошо сваривающиеся легированные стали. Термообработку до сварки не производят. При значительном наклепе металл необходимо закалить до температуры 1050 — 1100°С. Тепловой режим сварки нормальный. Термообработку после сварки не производят.

Термообработку после сварки не производят.

Механическая обработка сварных соединений ввиду высокой вязкости большинства сталей рассматриваемой группы затруднена.

Удовлетворительно сваривающиеся легированные стали. Рекомендуется до сварки применять отпуск при температуре 650 — 710°С с охлаждением на воздухе. Тепловой режим сварки нормальный.

На морозе сварка не допускается. Предварительный подогрев до 150 — 200°С необходим лишь при сварке элементов с толщиной стенок более 10 мм.

После сварки для снятия напряжений и снижения твердости околошовной зоны, особенно при сварке электродами из стали 0Х14А, рекомендуется заваренные детали подвергать отпуску при температуре 650 — 710°С с охлаждением деталей на воздухе.

При сварке электродами ЦЛ-2 и ЦЛ-4 термообработку производят по специальному режиму. Механическая обработка возможна только после термообработки по специальному режиму.

Ограниченно сваривающиеся легированные стали. Термообработка до сварки для различных сталей различна. Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 — 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 — 1100°С.

Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 — 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 — 1100°С.

При сварке для сталей 18Х14А, СХНА, Х25Н13Л обязателен предварительный подогрев до температуры 200 — 300°С. Стали 9Х19НА, Х18Н9 и 2Х18Н9 сваривают в нормальных условиях с минимальным разогревом и минимальной скоростью охлаждения металла шва и зоны термического влияния.

После сварки для снятия напряжений и понижения твердости металла сварного соединения детали из стали 18Х14А должны подвергаться отпуску при температуре 650 — 710°С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обязательна закалка в воде от температуры 1050- 1100°С.

Механическая обработка сварного соединения из стали 18Х14А возможна только после отпуска. Для всех других сталей обрабатываемость сварного соединения — на уровне основного металла.

Плохо сваривающиеся легированные стали. До сварки рекомендуется отпуск по определенным режимам для различных сталей.

Допускается сварка инструментальной стали в термически обработанном состоянии, если шов наплавляется не на режущую часть инструмента.

Для стали Г13Л обязательна закалка. При сварке обязателен предварительный подогрев до 200 — 300°С, за исключением сталей РФ18 и Р9, подогрев которых должен быть не ниже 600°С. Сварка стали Г1ЗЛ в состоянии закалки должна производиться без подогрева.

Термообработку после сварки выполняют по специальным инструкциям в зависимости от марки стали и назначения. Для стали Г1ЗЛ термообработка не требуется.

Источник: oitsp.ru

Свариваемость сталей

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

- Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

- Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

- Сера становится причиной появления горячих трещин и появлению красноломкости.

- Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

- Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

- Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

- Никель также является основным легирующим элементом, концентрация которого достигает 35%.

Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала. - Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

- В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным.

При этом создаваемый шов может выдерживать существенное механическое воздействие.

При этом создаваемый шов может выдерживать существенное механическое воздействие. - Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Группы свариваемости

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

Среди них можно отметить следующие моменты:

- Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва. Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода.

- Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений.

- При ограниченном показателе сталь склонна к образованию трещин. Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка.

- Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение.

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Влияние содержания углерода на свариваемость стали

Во многом именно углерод определяет основные эксплуатационные характеристики сплава. Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

- Если в составе углерода не более 0,25%, то рассматриваемый показатель остается на достаточно высоком уровне.

- Слишком большое количество углерода в составе приводит к тому, что металл после термического воздействия начинает менять свою структуру, за счет чего появляются трещины.

Стоит учитывать, что проводимая химикотермическая процедура может привести к снижению податливости к рассматриваемому способу соединения. Именно поэтому улучшение сплава проводится после создания конструкции путем обработки шва.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

- В подобных сплава концентрация углерода менее 0,25%.

Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость. - Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве. Примером можно назвать марганец и никель, а также титан.

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

Свариваемость закаленной стали

Распространенной термической обработкой можно назвать закалку. Она предусматривает воздействие высокой температуры, которая может изменить структуру материала. После охлаждения происходит перестроение структуры, за счет чего происходит упрочнение структуры и повышение твердости поверхностного слоя. К другим особенностям отнесем следующие моменты:

К другим особенностям отнесем следующие моменты:

- Закалка предусматривает увеличение концентрации углерода в поверхностном слое. Именно поэтому степень свариваемости существенно снижается.

- Подогрев заготовки проводится для того, чтобы упростить проводимую работу. Для этого может использоваться газовая грелка или иной источник тепла.

Закаленная сталь сложна в обработке. Кроме этого, если ранее не проводился отпуск в структуре может быть переизбыток напряжения, что и приводит к появлению трещин.

Повторная обработка швов может не привести к повышению их прочности.

В заключение отметим, что хорошей податливость сварке обладают металлы из различных групп. Примером можно назвать некоторые нержавейки, которые даже после воздействия тепла обладают коррозионной устойчивостью. Именно поэтому для сварочных работ рекомендуется выбирать материал, который характеризуется хорошей обрабатываемостью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Классификация свариваемости сталей

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Основные критерии, устанавливающие свариваемостьГлавным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода