Настройка сварочного полуавтомата перед сваркой

Настройка сварочного полуавтомата перед сваркой – важный этап перед началом процесса. Идеально подобрать сам аппарат и расходники под конкретную задачу – только половина дела. Не выставив правильно параметров сварки, даже самому опытному исполнителю не получить качественного шва и не добиться оптимальной производительности процесса. Поэтому значения этого этапа нельзя преуменьшать. А вопросу о том, как же все-таки правильно реализовать его, и посвящена данная статья.

Содержание

- Настройка сварочного аппарата: общие сведения

- Настройка сварочного полуавтомата: регулируем напряжение

- Настройка силы тока и скорости подачи проволоки

- Подбор газа и настройка сварочного полуавтомата по его расходу

- Настройка полярности при сварке полуавтоматическим инвертором

- Как настроить сварочный полуавтомат для сварки алюминиевых конструкций

Настройка сварочного аппарата: общие сведения

Прежде всего, необходимо понимать, что процесс настройки регулирует параметры сварочных работ. Они же, в свою очередь, ощутимо зависят от ряда факторов выполняемой задачи. В числе таковых толщина и сплав заготовки, положение соединения в пространстве, конфигурация стыка, внешние условия выполнения работ и другие. Кроме того, свой вклад осуществляют текущее реальное напряжение в сети, состав газа в баллоне (если есть), смена катушки проволоки и так далее. Соответственно, настройка сварочного аппарата полуавтоматического типа должна учитывать их все при выполнении корректировок параметров.

Они же, в свою очередь, ощутимо зависят от ряда факторов выполняемой задачи. В числе таковых толщина и сплав заготовки, положение соединения в пространстве, конфигурация стыка, внешние условия выполнения работ и другие. Кроме того, свой вклад осуществляют текущее реальное напряжение в сети, состав газа в баллоне (если есть), смена катушки проволоки и так далее. Соответственно, настройка сварочного аппарата полуавтоматического типа должна учитывать их все при выполнении корректировок параметров.

При этом в распоряжении сварщика всего четыре возможные регулировки:

- Значение силы тока;

- Скорость подачи присадочной проволоки выбранной толщины;

- Величина напряжения дуги;

- Расход защитного газа.

Разумеется, многие эти факторы являются взаимосвязанными. Поэтому для настройки первичных значений, осуществляемых путем ручек на лицевой панели инверторного автомата, можно воспользоваться таблицей. Но тонкая подстройка аппарата в процессе работы все равно понадобится. И это станет наиболее сложной задачей, решение которой позволит получить оптимальный результат работы.

И это станет наиболее сложной задачей, решение которой позволит получить оптимальный результат работы.

Настройка сварочного полуавтомата: регулируем напряжение

Регулировка напряжения сварочной дуги является первым шагом при настройке сварочного полуавтомата. Рекомендуется установить для начала (тестового процесса варения) невысокие значения – 15-20 В и силу тока до 100 А.

Процесс варения требует наличия горелки в одной руке сварщика, в то время как вторая остается свободной. Вот ею и регулируются параметры в режиме реального времени. Для этого применяется цифровые или механические регуляторы на инверторе. Регулировка может выполняться плавно либо ступенчато. При этом отслеживаются несколько факторов – процесс формирования сварного валика, звук дуги и ее горение, степень разбрызгивания металла.

Таким образом, возможно прийти к оптимальному показателю рабочего напряжения. Это имеет важное значение, потому что:

- Слишком низкое в сравнении с оптимальным значение параметра дает слишком узкий шов с плохим проваром.

Это негативно сказывается на прочности соединения;

Это негативно сказывается на прочности соединения; - Слишком высокое напряжение (в сравнении с оптимальной величиной) дает очень широкий шов, приводит к риску прожига и привару проволоки к наконечнику горелки.

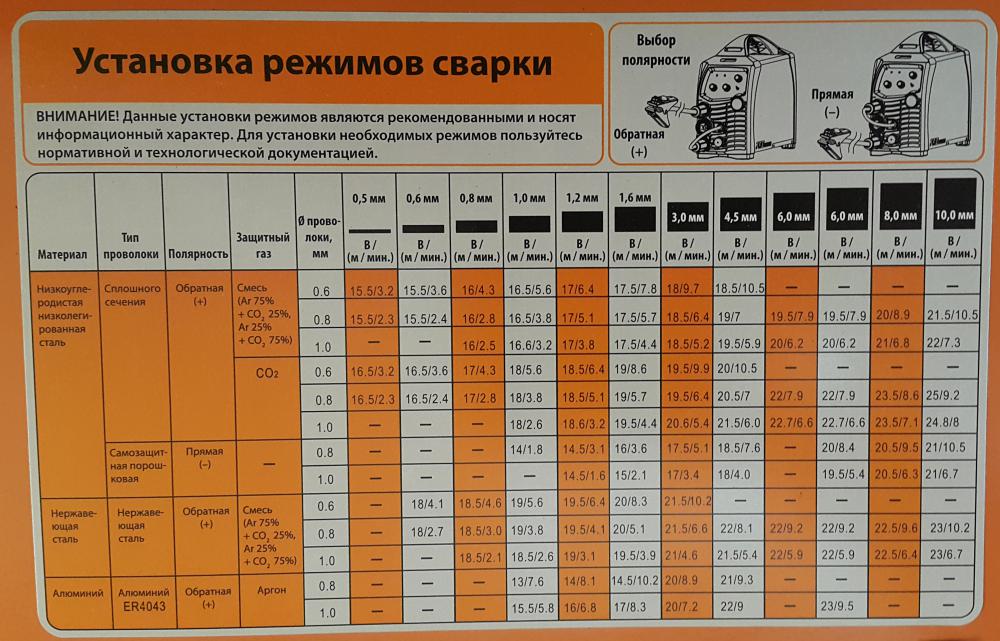

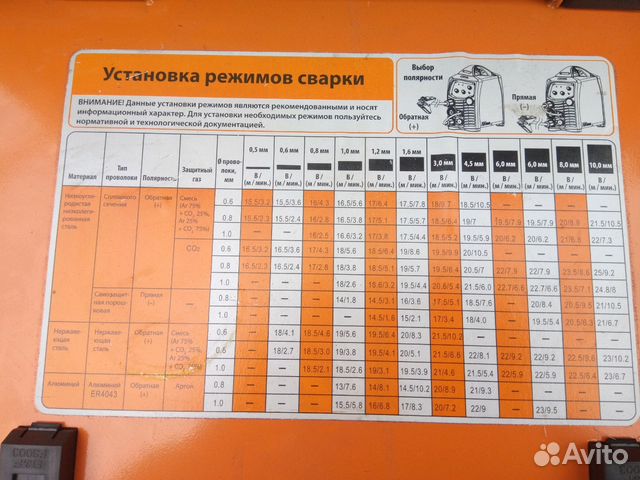

Для конкретных полуавтоматических аппаратов производители нередко вкладывают табличку с рекомендуемыми значениями напряжений. Ее удобно разместить на внутренней стороне крышки емкости с присадками.

Настройка силы тока и скорости подачи проволоки

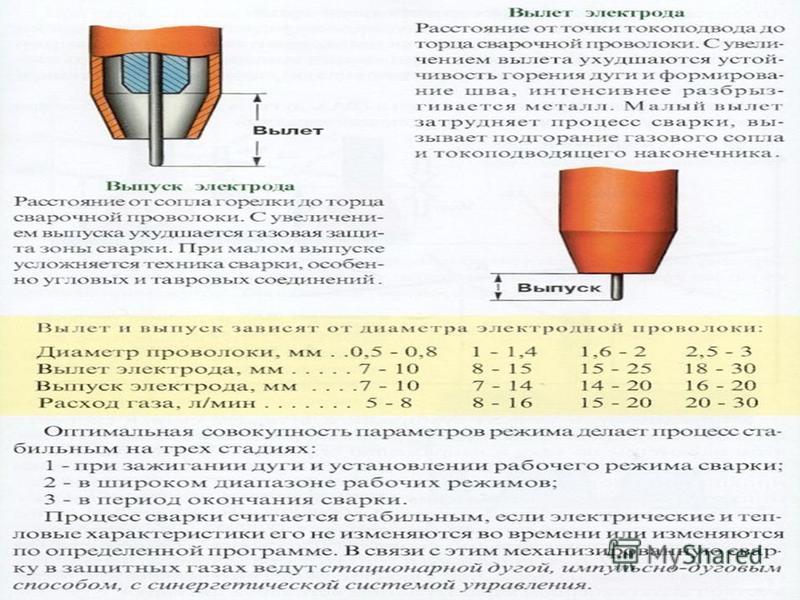

Эти взаимосвязанные величины подбираются по своим оптимальным значения после напряжения и постоянно определенном диаметре проволоки. Чем выше скорость подачи расходника, тем выше должен был рабочая сила тока для его расплавления. Ряд моделей полуавтоматов, имеющих синергетический режим SYN, могут автоматически регулировать скорость подачи проволоки в зависимости от показателей выставленного вольтажа.

Ошибки в осуществлении этой регулировке приводят к негативным эффектам. В частности:

- Слишком высокое значение скорости подачи обеспечит большой разлет брызг металла, неравномерный шов с наплывами;

- Слишком низкое значение скорости подачи обеспечит ее расплавление еще до выхода из сопла горелки.

Это приведет к повышенному засорению сопла и частым остановкам сварочного процесса. Кроме того, риск разрыва шва и просадок также ощутимо растет.

Это приведет к повышенному засорению сопла и частым остановкам сварочного процесса. Кроме того, риск разрыва шва и просадок также ощутимо растет.

Подбор газа и настройка сварочного полуавтомата по его расходу

Выбор защитного газа – фактор, не выбираемый исполнителем по желанию. То, какой конкретно газ будет использован в конкретной сварочной задаче, определяется несколькими факторами. Наиболее существенные их них – материал соединяемых элементов, их толщина и дополнительные требования по качеству исполнения.

Исходя из этого мы рекомендуем придерживаться следующих рекомендаций:

- Углекислый газ как наиболее дешевый вариант защитного покрытия сварочной ванны предпочтителен. Но стоит помнить, что несмотря на глубокий проплав, его применение дает довольной грубый шов. Поэтому для изделий с высокими требованиями по эстетике или аэродинамике такой вариант не подходит;

- Сочетание аргона и углекислоты в пропорции 3:1 отлично подходит для сварки тонкостенных конструкций.

Брызгообразование при этом минимально. Конечный шов отличает высокое качество во всех отношениях;

Брызгообразование при этом минимально. Конечный шов отличает высокое качество во всех отношениях; - Алюминий и алюминиевые сплавы требуют применения чистого аргона;

- Оптимальным вариантом защиты для соединения нержавейки является аргон (98%) с небольшой добавкой углекислого газа (2%).

Осуществлять контроль правильности соблюдения этого фактора можно даже визуально. Если при формировании шва он получается пористым, это говорит о том, что воздух попадает в рабочую зону и взаимодействует с раскаленным металлом. То есть, подачу защитного газа необходимо увеличивать. А вот чрезмерный расход газов определить может только человек с большим опытом. Как правило, это осуществляется на слух при работе с одной и той же моделью полуавтомата.

Настройка полярности при сварке полуавтоматическим инвертором

Фактор полярности – прямая или обратная – также ощутимо влияет на конечный результат сварочных работ, выполняемых полуавтоматом.

Прямая полярность подразумевает соединение горелки с минусовой клеммой, а соединяемых элементов – к плюсу. Такой вариант применяется при использовании флюсовой проволоки. При таком варианте активное выделение теплоты направлено на материал расходника. Флюс отлично плавится, но при этом наблюдается активное шлакообразование.

Такой вариант применяется при использовании флюсовой проволоки. При таком варианте активное выделение теплоты направлено на материал расходника. Флюс отлично плавится, но при этом наблюдается активное шлакообразование.

Обратная полярность с подключение горелки к плюсовой клемме аппарата применяется при использовании сплошной сварочной проволоки.

Как настроить сварочный полуавтомат для сварки алюминиевых конструкций

Алюминиевые конструкции ввиду специфики материала являются наиболее сложными при сварке и требуют особого подхода. Но если следовать рекомендациям, то проблем с соединением таких элементов не возникнет. В числе таковых особенностей:

- Сварочные работы необходимо выполнять с обратной полярностью подключения. Такой вариант эффективнее разрушает оксидную пленку на поверхности конструкций;

- В подающем механизме должно быть четыре ролика для подачи расходника без ощутимого смятия мягкого металла;

- Диаметр используемой проволоки должен быть меньшим в сравнении с диаметров наконечника горелки.

За счет внушительного расширения при нагреве несоблюдение этого условия будет приводить к застреванию проволоки в горелке;

За счет внушительного расширения при нагреве несоблюдение этого условия будет приводить к застреванию проволоки в горелке; - Канал подачи расходника в горелке для снижения трения должен быть тефлоновым.

Выполняя перечисленные рекомендации, Вы получите оптимальный результат сварки, который потребует минимальной доработки.

Как правильно настроить сварочный полуавтомат для работы?

Сварочные технологии уверенно вошли в нашу жизнь. Сегодня сварка используется не только для производственных целей, но и для бытового использования, естественно, потребители задаются вопросом, как настроить полуавтомат сварочный для правильной работы. Если инверторный сварочный аппарат доступен практически каждому, то покупка полуавтомата вызывает ряд вопросов и выполнения, определённых правил эксплуатации. Перечислять все возможные положительные характеристики полуавтоматов можно бесконечное количество раз, но многие покупатели, которые приобретают сварочное оборудование, не знают, как правильно настроить сварочный полуавтомат.

Сварочный аппарат Вестер

Операции перед началом работы

Перед тем, как приступить к работе, опытный сварщик проводит качественную настройку и регулировку сварочного полуавтомата. В частности производится непосредственная регулировка подачи силы тока, а также вспомогательные узлы и компоненты, в частности – скоростной режим подачи проволоки, иные вспомогательные характеристики. В самом процессе работы, даже если вы все установили, так как надо, необходимо дополнительно осуществлять настройку сварочного полуавтомата, в зависимости от условий эксплуатации и целевого предназначения сварочного оборудования.

Устройство в обязательном порядке должно быть подключено к специальной системе подачи защитных видов газа – аргон, углекислотный баллон или к смеси газовых компонентов. Обязательно проверяем требуемое количество, и объем проволоки, которую мы используем в барабанном механизме. Если проволоки недостаточно или мало, заправляем барабан новым материалом и протягиваем до рабочей рукоятки.

Для того чтобы обеспечить качественные и необходимые первичные параметры подготовки к работе, необходимо выполнить следующие условия и принцип как настроить сварочный полуавтомат инверторного типа для конкретных характеристик работы:

- Определяемся с размерами и толщиной свариваемой поверхности металлов любого типа.

- Выявляем характеристики пространственного положения сверяемых частей металла- вертикальное или горизонтальное.

- Учитываем толщину используемой проволоки для технологической работы.

Учитывая вышеуказанные требования, можно потом с лёгкостью решить вопрос как настроить сварочный полуавтомат для работы с различными видами и вариантами металлических изделий. Далее вы можете по своим ощущениям и по условиям проведения технологической операции производить корректировку агрегата, и добавлять свои функционалы управления.

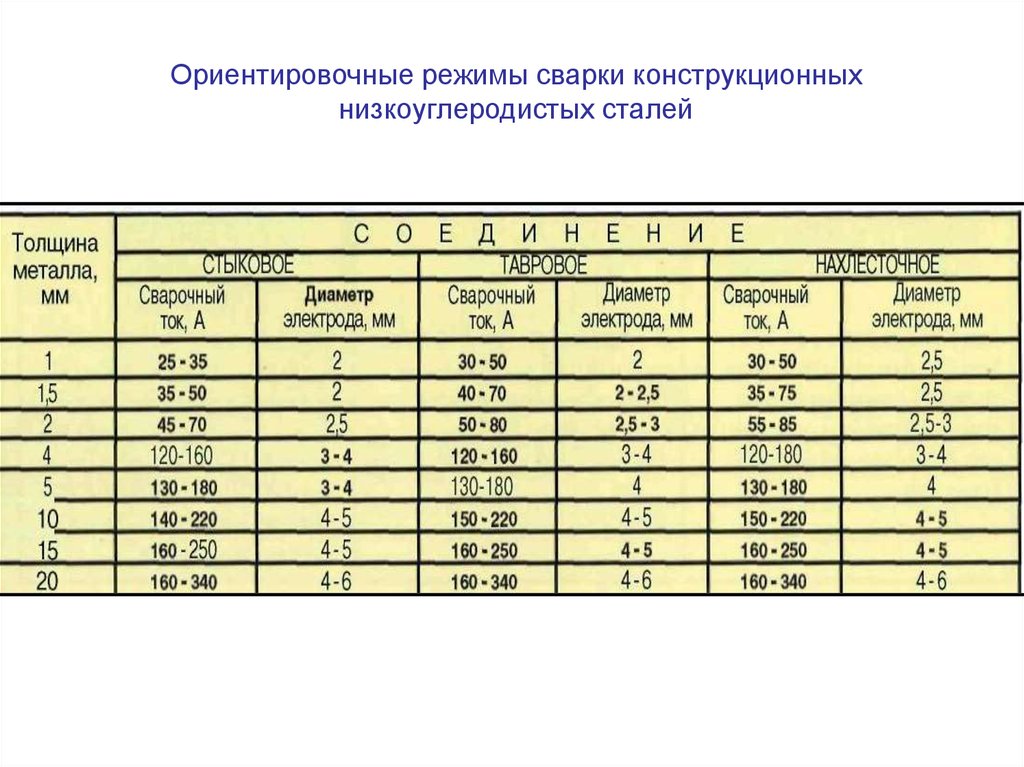

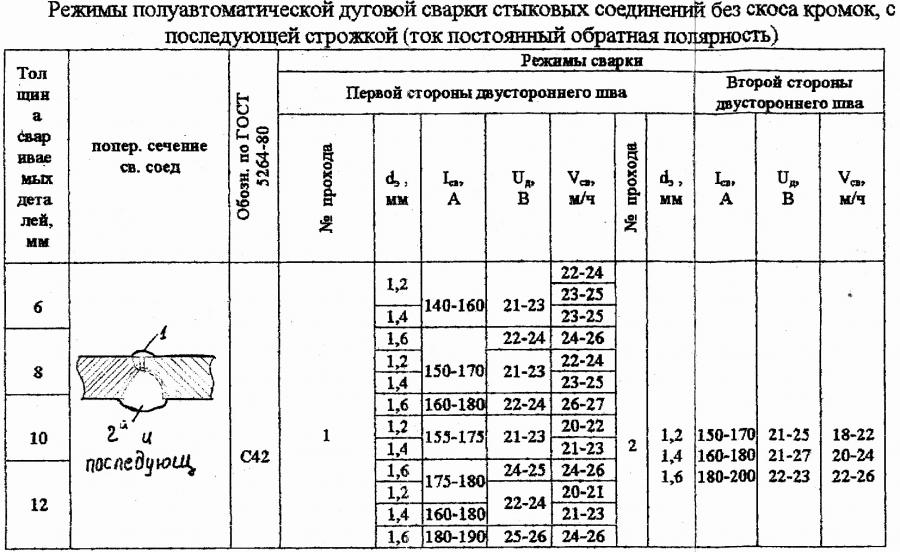

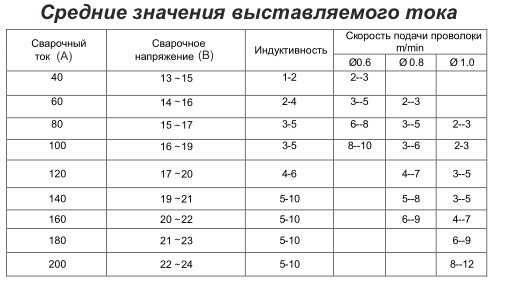

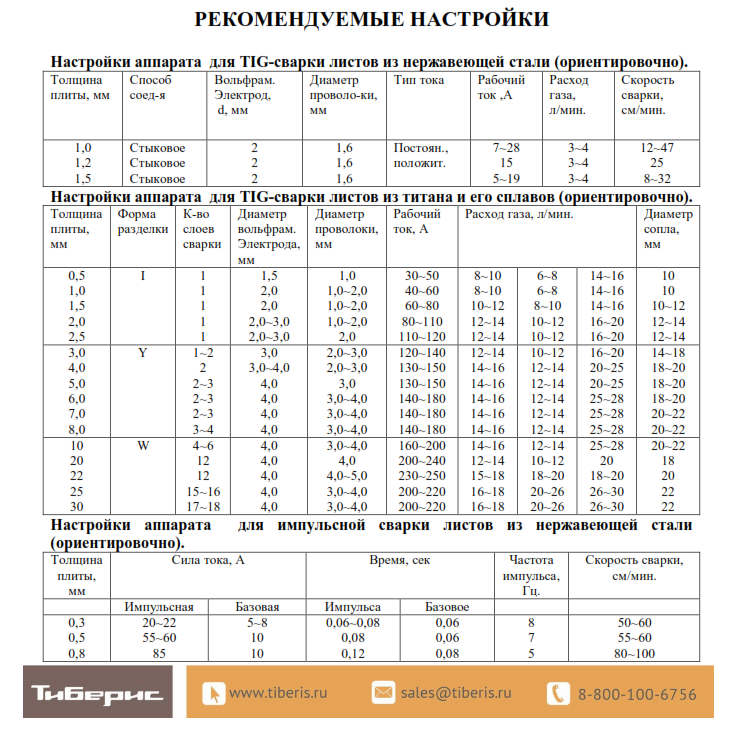

Табличные значения данных для сварочных работ

Существует определённый регламент, разработанный опытным путём, и таблица сварочных токов для полуавтомата поможет вам сделать правильную регулировку и настройку оборудования. Ниже мы приведём таблицу, которая поможет вам правильно настроить агрегат, исходя из конкретных условий работы с металлическими поверхностями

Ниже мы приведём таблицу, которая поможет вам правильно настроить агрегат, исходя из конкретных условий работы с металлическими поверхностями

Толщина свариваемых деталей, мм | Диаметр проволоки, мм | Показатели Вольтметра, V | Показатели Амперметра, А | Скорость подачи присадки, м/ч |

1 -1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 – 180 |

3 | 1,2 | 21 | 180-230 | 180 – 240 |

| 4 – 5 | 1,2 | 25 | 200-300 | 350 – 450 |

8 | 1,6 | 30 | 300 | 550 – 650 |

Этих данных вполне достаточно для вас, чтобы можно было решить вопрос, как настроить полуавтомат сварочный Ресанта для сварки. В любом случае, это рекомендуемые параметры, а более точные данные настройки вы можете отрегулировать непосредственно в рабочем процессе.

Скоростной режим подачи газа

Настройка подачи газа

Хотя этот параметр не является важным и существенным, тем не менее, вы должны контролировать требуемый расход газа по показателям редуктора, который установлен на газобаллоном оборудование. Рекомендуется установить общий режим расхода газа на отметке 6-16 литров. Более точный параметр расхода потребуется установить только в том случае, если вы будете использовать в своей работе определённую толщину металла.

Сколько вольт нужно для сварки?

Теперь остаётся решить, как настроить сварочный полуавтомат Telwin Bimax, используя данные таблицы по вольтажу. Как видно чем толще металл для сварки и резки, тем выше вольтаж оборудования. Используя ведомые данные, можно настроить оборудование для эффективного расплавления и резки металла. Таким образом, правильно установив вольтаж, мы эффективно проведём расплавление и нагрев металла. Сложность вызывает только то, если мы будем в своей работе использовать нестандартные размеры конструкции, которые имеют разницу не только по толщине, но и по основным характеристикам металлических соединений.

Сложность вызывает только то, если мы будем в своей работе использовать нестандартные размеры конструкции, которые имеют разницу не только по толщине, но и по основным характеристикам металлических соединений.

Выбор напряжения полуавтомата

Для высоколегированных материалов и цветных металлов, можно найти данные в интернете. Некоторые пользователи недоуменно говорят, почему для одного и того же материала указывается большой диапазон разброса вольтажа от 1 до 10. В данном случае необходимо руководствоваться техническими данными производителя оборудования, а также особенностями проведения сварочных работ.

Режим скорости подачи проволоки

Скоростной режим подачи проволоки является вспомогательным решением вопроса, как настроить полуавтомат сварочный Сварог. В данном случае необходимо учитывать скорость подачи совместно с силой используемого тока. Оба ведомых параметра взаимосвязаны между собой. Чем выше сила тока, тем быстрее подаётся проволока. Вместе с этим качество скоростного режима подачи может упасть по одной причине, если вы увидите на шве сильные эффекты наплавления или неправильный сдвиг. В данном случае необходимо регулировать в большую или меньшую сторону зависимости от дальнейшего эффекта работы сварочного оборудования.

В данном случае необходимо регулировать в большую или меньшую сторону зависимости от дальнейшего эффекта работы сварочного оборудования.

Регулировка скорости подачи проволоки

Сегодня промышленность выпускает автоматические режимы скоростной подачи проволоки, но такие агрегаты, как правило, рассчитаны на профессиональную работу сварщика. Для бытовых вариантов сварочного оборудования решить задачу как настроить полуавтомат сварочный Lorch придётся самостоятельно, точнее, путём подбора соответствующего режима на панельной части прибора полуавтомата для сварки.

Дополнительные параметры точной настройки

Кроме этого, есть варианты дополнительной настройки регулировки оборудования, которые предполагают реализацию таких вариантов:

- Индуктивность. Параметр позволяет настроить основную жёсткость дуги и добиться эффективного показателя качества шва. Этот параметр подходи для случаев сварки с тонкими листовыми материалами стали.

- High/Low. Переключатели подачи скоростного режима проволоки «быстро-медленно», в отличие от стандартного варианта скоростного режима подачи проволоки в барабане.

Обратите внимание, что это функционал предусмотрен во многих моделях сварочного оборудования, поэтому вам придётся тщательно изучить особенности применения данного эффекта на практике.

Обратите внимание, что это функционал предусмотрен во многих моделях сварочного оборудования, поэтому вам придётся тщательно изучить особенности применения данного эффекта на практике.

Заключение

Полуавтомат стал незаменимым помощником, как в быту, так и в промышленном производстве. Чтобы точно настроить оборудование, необходимо тщательно изучить инструкцию, и найти оптимальное решение для настройки рабочего оборудования в соответствии с критериями сварки, резки металла. Никогда не бойтесь экспериментировать, но в то же время, всегда помните о технике пожарной и электрической безопасности. На результатах экспериментов можно построить необходимый режим регулировки сварочного полуавтомата в действии.

Видео: настройка полуавтомата

индуктивность, подключение, параметры режима, (ток, напряжение, подача проволоки)

Во многих отраслях промышленности, а также и в быту применяется сварка полуавтоматом. Это простой и эффективный способ соединения металлических поверхностей при помощи оборудования работающего в полуавтоматическом режиме.

Это простой и эффективный способ соединения металлических поверхностей при помощи оборудования работающего в полуавтоматическом режиме.

В различных источниках данный способ называют по-разному сварка mig, mag иногда даже пишут так миг маг. Правильное название это способа механизированная в среде защитного газа плавящимся электродом.

В зависимости от защитного газа данный способ называют mig если для защитной атмосферы используется инертный газ или mag, если газ является активным. В качестве активного газа очень часто используется углекислота CO2.

Во время сваривания металлических поверхностей полуавтоматом, проволока подается в точку стыковки деталей автоматически при помощи подающего механизма.

Вместе с проволокой в зону сварки подается защитный газ через сопло, расположенное на горелке сварочного полуавтомата. Газ защищает расплавленный метал проволоки и изделия от атмосферных газов. Формирование шва идет за счет плавления как металла сварочной проволоки, так и металла изделия и их перемешивания в сварочной ванне.

Содержание

- Перенос металла

- Настройка полуавтомата перед началом работ

- Основные параметры режима при полуавтоматической сварке стали

- Основные ошибки при настройке

- Схема настройки полуавтомата

- Индуктивность

- Газы. Инертные, активные, смеси

- Порошковая проволока.

- Особенности сварки полуавтоматом

- Плюсы сварки полуавтоматом очевидны:

- К минусам можно отнести:

- Полуавтомат для сварки — что это такое

- Основные элементы конструкции сварочного полуавтомата:

- Какие бывают сварочные полуавтоматы

- Как правильно выполнять полуавтоматом сварку

- Проверяем все ли готово

- Зажигание дуги

- Основной этап

- Положения и различия сварочных швов полуавтоматической сварки

- Вертикальное положение

- Потолочное положение

- Горизонтальное положение

- Как сварить сварочным полуавтоматом алюминиевые детали?

- Сварка в углекислом газе

Перенос металла

Плавящийся металл может переноситься как капельным, так и струйным. Капельный подразделяется на крупнокапельный, мелкокапельный.

Капельный подразделяется на крупнокапельный, мелкокапельный.

Последний в свою очередь более предпочтителен так как при нем разбрызгивание металла минимально. Это будет зависеть сварочного аппарата, используемой присадочной проволоки, а также от защитной газовой среды. Все остальные манипуляции, как и в случае сварки штучным электродом, мастер проделывает ручным способом.

Электродом служит проволока из алюминия, медного сплава, стали. С помощью данного способа можно сделать множество операций, например, выполнить кузовной ремонт автомобиля, соединить детали из алюминия, черного металла, цветных сплавов, починить ювелирные украшения и т.п.

Настройка полуавтомата перед началом работ

Чтобы правильно варить начинающие работать с полуавтоматической или как ее еще называют механизированной сваркой необходимо выполнять следующее:

- Перед началом работы полуавтомат необходимо настроить напряжение, силу сварочного тока по заводской инструкции. В комплект сварочного полуавтомата входит инструкция, в которой подробно описано каким образом подбирается эта величина.

- Настройка механизма подачи. В инструкции написано, с какой скоростью необходимо подавать электродную проволоку к месту сварки для конкретного случая. Регулировка скорости подачи осуществляется при помощи рукоятки. Когда нет инструкции полуавтомат можно настроить согласно усредненным значениям, приведенным в таблице ниже.

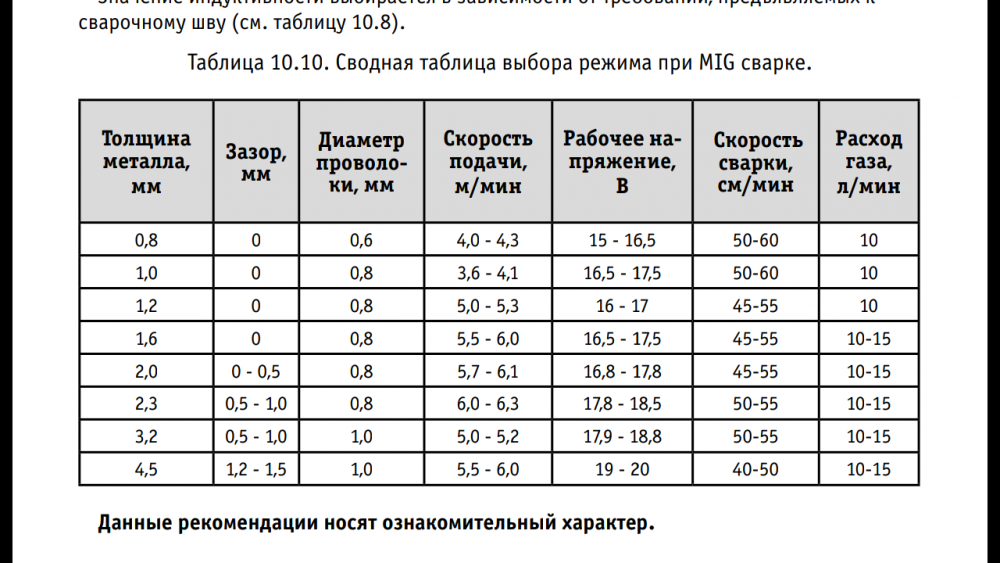

Основные параметры режима при полуавтоматической сварке стали

После настройки полуавтомата, необходимо проверить, как он работает, правильно ли выполнен расчет режимов для полуавтоматической сварки. Проверка выполняется на пробных заготовках.

Настроить полуавтомат для выполнения сварки не получится без сварки пробных деталей, так как условия сварки отличаются. Также каждый сварщик варит по своему, кто-то быстро на большом токе, кто-то медленно. Пробные швы осматриваются на наличие сварочных дефектов, размер валика, глубины проплавления. Если, что-то не соответствует нормативным стандартам, то можно изменить параметры, внести корректировки.

Если сварочный полуавтомат настроен правильно, то шов получается прочным, ровным. Аппарат выдает стабильную дугу, процесс идет без треска и брызг.

👉Разработка техкарт по сварке👈

Основные ошибки при настройке

Если при выполнении сварки летят брызги и громкий треск от дуги, то скорее всего у Вас недостаточно сварочного тока. Необходимо добавить силу тока и увеличить скорость подачи проволоки.

На большинстве сварочный аппаратов настройка силы тока совмещена с настройкой скорости подачи проволоки. Но есть и с отдельной настройкой.

Если в процессе сварки получается наплывы. Расплавленного металла очень много или сварочный валик получается широким. В случае сварки такого металла он прогорает, то необходимо уменьшить напряжение или увеличить скорость сварки. Быстрее вести горелку.

Вообще настройка напряжения влияет на глубину и ширину сварочного шва. Если напряжение высокое, то появляются брызги и увеличивается ширина шва. Глубина же провара уменьшается.

Также после завершения процесса сварки посмотрите нет ли на шве пор. Если есть, по скорее всего у вас подается мало газа. Это также будет заметно и при сварке так как процесс будет нестабилен. Причиной брызг металла также может служить и недостаток газовой защиты.

Вообще расход газа зависит от того как быстро идет сварка и где она происходить. Потому что на улице, где ветер или в помещении со сквозняком, защитный газ сдувает. От этого процесс сварки идет, как уже говорилось нестабильно и результат будет неудовлетворительный.

Схема настройки полуавтомата

- Выставляем параметры от заводи или из таблицы с сайта

- Начинаем варить заготовку

- Если перенос металла крупнокапельный, летят брызги, то добавляем скорость подачи и напряжение.

- Если при этом металл прожигается или проволока утыкается в дно ванны — уменьшаем скорость подачи.

- Ищем оптимальный вариант. Как это выглядит, можете посмотреть на видео в конце статьи.

Перед свариванием металлические поверхности необходимо подготовить. С помощью специальных инструментов и веществ, кроки металл зачищают, обезжиривают. Диаметр сварочной проволоки необходимо тщательно подбирать под толщину свариваемых деталей. Марку нужно подбирать исходя из материала, который нужно варить. В противном случае получим брак. Как правило, используют проволоку от 1,0 до 2,4 мм. Кабель массы подключаем к сварочному аппарату.

С помощью специальных инструментов и веществ, кроки металл зачищают, обезжиривают. Диаметр сварочной проволоки необходимо тщательно подбирать под толщину свариваемых деталей. Марку нужно подбирать исходя из материала, который нужно варить. В противном случае получим брак. Как правило, используют проволоку от 1,0 до 2,4 мм. Кабель массы подключаем к сварочному аппарату.

Индуктивность

Индуктивность полезная настройка в сварочном полуавтомате. На сварочном полуавтомате при наличии регулировке значений индуктивности ее нужно правильно использовать что бы это улучшало процесс сварки. Она обеспечивает более плавное протекание процесса сварки, за счет управления переносом металла. Настраиваем индуктивность исходя из поставленной задачи к примеру для сварки в потолочном положении можно сделать дугу мягче, а при сварке в узкий зазор жестче.

На практике индуктивность влияет на жесткость дуги. Увеличивая жесткость дуги увеличивается глубина проплавления. С уменьшением же увеличивается ширина шва, но уменьшается глубина провара. Настройка дросселя (индуктивности) делает процесс более комфортным. Значения сварщик выбирает в зависимости от своих индивидуальных привычек варить.

Настройка дросселя (индуктивности) делает процесс более комфортным. Значения сварщик выбирает в зависимости от своих индивидуальных привычек варить.

Надо знать то что индуктивность нужно увеличивать при увеличении силы тока. Потому что на малых токах до 140А перенос металла идет мелкокапельный и увеличение индуктивности лишь нарушить процесс. Шов будет грубый и появится много брызг. В режимах до 140-160 индуктивность должна быть минимальна.

С увеличением тока необходимо добавлять индуктивность для более плавного формирования шва. Вообще наличие регулировки индуктивности у полуавтомата заметно улучшает процесс и уменьшает количество брызг.

Газы. Инертные, активные, смеси

Чаще всего применяется полуавтомат с газовой защитой в виде инертного (аргон, гелий), активного (СО2) или смесей газов в различных соотношениях. Самые часто используемыми смесями является смесь Ar с СО2 в соотношении 5-15% и 85-95% соответственно.

При использовании данной смеси становиться возможным мелкокапельный и струйный перенос металла. Процесс идет плавно вследствие стабильного горения дуги. Еще одна зачастую использующаяся в промышленности газовая смесь гелия аргона в соотношении 25-30% Ar и 70-75% He. Добавление гелия увеличит температуру на дуге и существенно облегчит сварку толстого металла.

Процесс идет плавно вследствие стабильного горения дуги. Еще одна зачастую использующаяся в промышленности газовая смесь гелия аргона в соотношении 25-30% Ar и 70-75% He. Добавление гелия увеличит температуру на дуге и существенно облегчит сварку толстого металла.

Данная смесь обеспечивает весьма высокие показатели защиты в результате минимум дефектов сварного шва. Для снижения стоимости сварочных работ также используется смесь гелия совместно с аргоном в соотношении один к одному. Данная смесь универсальна для тонких и толстых изделий обеспечивая высокое качество.

Порошковая проволока.

Полуавтоматическую сварку в некоторых случаях ведут без газовой защиты, но с использованием порошковой проволоки. Данные методы редко используются ввиду дороговизны порошковой проволоки, а работа с флюсом ограничивает область применения данного способа в потолочном и вертикальном положении.

Что неприменимо в монтажных условиях. Их очевидный плюс — это возможность варить при ветре так как газовая защита сдувается и это приводит к сварочным дефектам в виде пор, несплавления и кратеров.

Особенности сварки полуавтоматом

Плюсы сварки полуавтоматом очевидны:

- Очень простой способ. Очень быстро можно научиться варить качественные соединения. Начинающим будет легко его освоить.

- Скорость соединения металлических поверхностей намного выше, чем при использовании обычной ручной сварки электродом.

- В процессе возможно наблюдение за сварочной ванной и процессом формирования и кристаллизации шва. Что в свою очередь повышает качество получаемого изделия ввиду своевременного обнаружения дефектов и внесения корректив в сам процесс.

- Сварочный шов отличного качества. Мелкая чешуйчатость соединения обеспечивает высокую пластичность.

- Также имеет место высокая степень автоматизации, а это увеличение производительности в целом.

- Механизированную сварка можно вести как в нижнем положении, так вертикальное и потолочное без ограничений.

- Не большой нагрев изделия и как следствие возможность выполнение процесса тонких изделий и снижение деформаций металла.

- Место соединения не требует зачистки.

- Цена выполнения процесса полуавтоматическим оборудованием ниже, чем при других способах сваривания.

- Сварка полуавтоматом позволяет соединить оцинкованные поверхности без повреждения покрытия.

К минусам можно отнести:

Что при сваривании деталей полуавтоматом, уровень дугового излучения сильнее, чем при использовании других способов.

Также во время работы идёт сильное разбрызгивание металла. Это ведет к существенным потерям электродной проволоки, а также необходимости зачистки. Какой газ лучше подходит для сварки полуавтоматом? В подавляющем большинстве ситуаций для сварочных работ применяют углекислый газ.

Также подходит гелий и аргон. Данные газы используют как в чистом виде, так и в смесях. На полуавтомат подается постоянный ток с подключением обратной полярностью: на проволоку– подается плюс, на заготовку – минус.

Полуавтомат для сварки — что это такое

Это специальный прибор для выполнения сварки расплавленным электродом. Электродом является сварочная проволока, подающаяся автоматически.

Электродом является сварочная проволока, подающаяся автоматически.

Основные элементы конструкции сварочного полуавтомата:

- Источник электрического тока;

- Проволочная катушка;

- Горелка. Ее еще иногда называют держак;

- Электрические кабели для подсоединения полуавтомата к электрической сети;

- Сварочные кабель массы с зажимом;

- Рукав стыковки с емкостью, заполненной газом;

- Контрольные и пускорегулирующие механизмы для управления оборудованием.

- Механизм, подающий электродную проволоку к месту сваривания.

Во время сваривания используется баллон, заполненный газом под давлением.

Электродная проволока, поставляемая в катушках и установленная в аппарат, подается автоматически особым подающим механизмом, входящим в состав аппарата.

Выбор скорости сваривания поверхностей, напряжения для полуавтомата, перемещение электродной проволоки в месте стыковки производится вручную.

Какие бывают сварочные полуавтоматы

Данный вид оборудования бывает разных видов. Различают компоновочные, однокорпусные, двухкорпусные модели.

Различают компоновочные, однокорпусные, двухкорпусные модели.

По способу перемещения на месте соединения деталей полуавтоматы делят на стационарные, мобильные.

По способу присоединения оборудования к источнику питания полуавтоматы делятся на однофазные, трехфазные.

В зависимости от вида применяемого материала:

- Применяемые для стыковки деталей под флюсовым слоем. Применяются редко.

- Применяемые для работ в защитной среде из газов. Используются чрезвычайно часто.

- Аппараты, выполняющие сваривание с применением порошковой проволоки. В этом случае шов также защищают газы. Широкую популярность приобрели сварочные аппараты фирмы kemppi (кемпи). Иногда даже данный вид называют кемпинговая сварки или кемпингом.

По способу подачи, полуавтоматы разделяются на три вида – тянущие, тянуще-толкающие, а также толкающие устройства.

Как правильно выполнять полуавтоматом сварку

Проверяем все ли готово

Проверяем размер вылета сварочной проволоки. Если проволочный конец торчит слишком сильно, то кончик можно обрезать специальным инструментом. Важно, следить за остротой кончика электродной проволоки. Заостренный конец загорается быстрее и легче. Перед каждым рабочим циклом, наложением шва, проволочка откусывается. Это облегчает начало работы.

Если проволочный конец торчит слишком сильно, то кончик можно обрезать специальным инструментом. Важно, следить за остротой кончика электродной проволоки. Заостренный конец загорается быстрее и легче. Перед каждым рабочим циклом, наложением шва, проволочка откусывается. Это облегчает начало работы.

Проверяем подается ли защитный газ при нажатии кнопки. Если сварка ведется в холодное время года, то необходимо использовать подогрев газа. Для этого применяют специальное подогревающее устройство.

Зажигание дуги

Поджигаем дугу. Для этого требуется коснуться концом сварочной проволокой заготовки в нижнем углу разделки кромок, нажать кнопку, расположенную на корпусе горелки.

Сразу после запуска происходит одновременно два процесса – подается газ и электродная проволока в зону процесса. Горелку в процессе сварки необходимо держать таким образом, чтобы была возможность контроля сварочной ванны. Это обеспечить правильное расположение сварочного шва.

Основной этап

В процессе работы необходимо контролировать звук сварочной дуги. Треск с большой громкостью сигнализирует о неправильно настроенной скорости подачи сварочной проволоки. В таком случае необходимо либо увеличивать скорость подачи.

Треск с большой громкостью сигнализирует о неправильно настроенной скорости подачи сварочной проволоки. В таком случае необходимо либо увеличивать скорость подачи.

Важно следить за геометрией получаемого сварочного соединения. Если получается малое проплавление основного металла, а валик узкий необходимо увеличить напряжение сварочного тока. Сварка выполняется зажженной дугой.

Во время работы необходимо вести горелку не только вдоль стыка, но и перемещать ее, совершая колебательные горизонтальные движения изображенные на рисунке. Этим можно улучшить структуру сварочного шва, значительно измельчив структуру сварного соединения.

I – сварка корневого прохода, II – заполнение кромок (второй слой),

III- заполнение и облицовка шва (3 и последующие слои)

Необходимо обязательно защищать тело от разбрызгивания металла.

Чтобы остановить сварочный процесс, нужно просто перестать нажимать кнопку и убрать горелку с места сваривания металлических поверхностей.

Положения и различия сварочных швов полуавтоматической сварки

Для того чтобы быстро освоить сварку полуавтоматом нужно понимание положений в которых приходится вести процесс.

Положения сварочных швов в пространстве различны. Они делятся на швы, которые выполняемые сварщиком в нижнем положении, отсюда и название – нижнее. Варить в этом положении можно вести как справа на лево, так и с лева на право. Можно использовать технику наложения узких валиков или варить с поперечными колебательными движениями.

Вертикальное положение

Следующее положение это вертикальное. Выполнять сварочные швы удобнее на спуск при расположении горелки углом к низу. Это обеспечить удерживание металла сварочной ванны от вытекания за счет давления сварочной дуги.

Данный метод хорош для тонкого металла, когда не требуется глубокое проплавление. В случаях, когда это требуется, применяют метод сварки на подъем. Оно выполняется при угле наклона сварного шва в пределах от 60 до 120 градусов.

Потолочное положение

Более 120 до 180 градусов идет так называемое потолочное положение сварочного шва. Он наиболее сложный для выполнения. Так как метал сварочной ванны вытекает, создавая дефект в виде наплыва, а процесс ведется в крайне неудобном положении практически над головой сварщика. Для его сварки горелку расположить перпендикулярно изделию или с наклоном назад. Также необходимо совершать колебательные движения горелкой в процессе сварки.

Горизонтальное положение

Рассмотрим еще одно положение сварочного шва – горизонтальное. Его выполнение более сложно чем нижнее ввиду все того же вытекания металла. При сварке горизонтальных швов удобнее всего осуществлять колебания поперечные горелки начиная с нижней части кромок изделия.

Горизонтальные швы необходимо выполнять с колебаниями горелки, начиная варить от каря кромки.

Для выполнения вертикальных швов тонких листов используется метод сварки на спуск (сверху вниз), так как использование метода на подъем дает большое тепло вложение, что негативно отражается на конструкции прожогами и деформацией. Наклон электрода 20-35º

Наклон электрода 20-35º

Существует множество видов сварных соединений. Для механизированной сварки их определяет ГОСТ 14771-76. Согласно которому определяются виды швов: стыковые, нахлесточные, угловые, тавровые. Применяемые как для сваривания труб и профильных конструкций, так и для листовых конструкций.

Так выглядят основные стыковые соединения С4, С5, С7 и С18

Так выглядят основные стыковые соединения С4, С5, С7 и С18

Угловой сварной шов У1

Знания, что представляют собой сварочные полуавтоматы, как ими пользоваться позволяет соединять металлы максимально эффективно, качественно.

Управление горелкой можно осуществлять как одной, так и двумя руками. Во втором случае, сварочный шов будет намного ровнее, качественнее, потому что сварщик работает увереннее, крепче удерживает устройство в руке.

Одна рука обхватывает горелку таким образом, чтобы указательный палец смог расположиться на кнопке запуска. Другая рука кладется сверху на ведущую руку, направляет и контролирует движения первой.

Другая рука кладется сверху на ведущую руку, направляет и контролирует движения первой.

Как сварить сварочным полуавтоматом алюминиевые детали?

Соединения алюминиевых поверхностей необходимо пользоваться проволокой из алюминия. Пластичная проволока может легко залипать внутри горелки, загибаться в разные стороны. Избежать этого можно, применяя особые токосъемы.

Для защиты места соединения применяют высококачественный аргон. Давление выбирайте правильно. Оно должно ограждать сварочную ванну от подсасывания воздуха.

Подобное явление возникает, когда защитный газ подается слишком быстро. Необходимо правильно выполнить на сварочном полуавтомате регулировку индуктивности.

При выполнении сваривания сварщику нужно пробить пленку, которая покрывает алюминий, с определенной скоростью тянуть дугу, следить за сварочной ванной. Только так можно добиться ровного, прочного шва.

Сварка в углекислом газе

СО2 – один из самых недорогих газов. Сваривание металла полуавтоматом в углекислоте – распространенный вид сварки.

Подходит для соединения цветных и черных металлов, в том числе тонких заготовок. Для соединения деталей достаточно узкой кромки.

Проволока расплавляется очень быстро, что сокращает период сварки в несколько раз. Получается шов превосходного качества.

Полуавтомат качественно соединяет металлические поверхности разной толщины.

Сварка полуавтоматического типа расплавляющимися электродами помогает сваривать поверхности намного качественнее, легче, быстрее, чем при пользовании другими методами.

Шов получается, прочным, ровным, устойчивым к коррозии и загрязнениям. Освоить, как правильно работать сваркой полуавтоматом несложно. С каждым разом, результат работы будет все лучше и лучше.

Много полезной информации читайте на сайте mrmetall.ru

подбор и отладка оптимальных режимов

Эксплуатация сварочного аппарата предполагает осваивание обширных знаний и практик. Табличные схемы с пропорциональностью силы тока и металла — это всего лишь база.

Табличные схемы с пропорциональностью силы тока и металла — это всего лишь база.

Только практикой возможно достичь качественного результата, используя разные настройки, в частности — свойства самого полуавтомата и заготовок.

Ниже изложены универсальные рекомендации по самостоятельной настройке полуавтоматического сварочного аппарата, включая критерии, с учетом которых возможно добиться рационального режима сварки.

Они будут особенно полезны для новичков, но сведущие мастера тоже могут почерпнуть что-то новое.

Содержание статьиПоказать

- Краткие сведения

- Критерии регулировки

- Наладка сварочного полуавтомата

- Этап подготовки

- Подбор оптимальных настроек : 1 этап

- Подбор оптимальных настроек : 2 этап

- График настроек

- Заключение

Краткие сведения

Прежде чем начать рассчитывать оптимальный режим сварки, нужно принять во внимание следующие факты. Настроить режим сварки для частного случая возможно, но он не будет универсальным.

Настроить режим сварки для частного случая возможно, но он не будет универсальным.

Чтобы получить оптимальный результат, нужно просчитать тип, толщину металла, тип шва, пространственное положение при сварке. Опираясь на эти данные, подбирать необходимые настройки полуавтомата.

Для этого, однозначно, требуется правильно отрегулировать аппарат. Принцип его работы заключается в корректировании величины тепла, применяемого к плавлению присадочной проволоки.

Логично, что количество тепла для металла разной толщины, потребуется разное. Игнорируя этот фактор, тонкий металл может быть прожжен, а толстый — непроварен.

Теперь перейдем к конкретике. Полуавтомат имеет две базовые установки: напряжение дуги и сила сварочного тока. Сила тока пропорциональна скорости, с которой проволока подается в зону сварки.

С возрастанием силы тока увеличивается скорость подачи проволоки.

При самостоятельной настройке сварочного полуавтоматического аппарата стоит помнить о том, что значения напряжения дуги и силы тока — взаимосвязанные величины.

Неприемлемо устанавливать регулировки наобум.

Наиболее подходящий режим сварки будет достигнут только при точных показателях, пропорциональных друг другу, силы тока и напряжения дуги. На иллюстрации показан принцип этой связи. Сила тока обозначается «скоростью подачи».

Критерии регулировки

Чтобы самостоятельно отрегулировать настройки сварочного полуавтомата, нужно опираться на определенные критерии. Однозначно, при работе потребуется делать постоянную регулировку аппарата и корректировать режим сварки. О причинах обязательности таких действий расписано ниже.

Завод-производитель выпускает одинаковые модели полуавтоматических аппаратов, но в силу несущественных различий деталей появляется специфичность позиции каждого полуавтомата по сравнению с другими, такой же модели.

Поэтому любые сведения о настройке определенной модели, неактуальны для конкретно вашего полуавтомата. Такая информация поможет приблизиться к нужным вам настройкам, но в случае слепого следования, вряд ли они подойдут на 100%.

Чтобы предупредить сгорание прибора, либо его выход из строя, нужно учитывать несколько факторов. Особое влияние имеет напряжение электросети.

Его перепад, проседание могут спровоцировать разные причины — от немощной проводки до электроприбора, параллельно включенного в общую сеть.

Также на параметры влияет температура при сварочных работах, диаметр и марка присадочной проволоки. Кроме того, необходимо постоянно перенастраивать устройство, если был дозаправлен газовый баллон.

Характеристики и свойства состава защитной смеси или газа могут различаться, что тоже влияет на наладку.

Помимо указанных критериев, нужно брать в расчет потребность корректировки установок аппарата при смене катушки проволоки, или при изменении положения в пространстве самого сварочного аппарата.

Эти характеристики базовые. Описанные ситуации могут не возникнуть, к тому же далеко не всегда понадобится перенастройка прибора. Однако есть обстоятельства, которые делают надстройку обязательной.

Например, при смене типа, марки сварочной проволоки, или же замене модели аппарата. Или при смене газа, в частности, если заменили углекислоту аргоном.

Либо газовой смесью заменили аргон. Существуют различные критерии, которые нужно учитывать, поднастраивая аппарат.

Наладка сварочного полуавтомата

Конкретизируем, какие именно самостоятельные настройки полуавтомата понадобятся для подбора подходящего режима сварки. В статье не будет затрагиваться тема заправки присадочной проволоки или регулировки подачи защитного газа.

С особенностями этих этапов рекомендуем ознакомиться заранее. Сейчас же сделаем упор именно на подбор силы тока и напряжения.

Именно эти две величины играют большую роль при регулировке для наиболее подходящего режима сварки, как показано на схеме выше.

Этап подготовки

Первоначально понадобится лист металла небольшой величины, толщиной около 5 мм. Его необходимо подготовить к сварке. Почистить все загрязнения, удалить коррозию, а также возможные остатки краски.

После этого следует зачистить поверхность. Можно использовать наждачную бумагу, металлическую щётку или шлифовальную машинку.

Этот кусок металла нужен для того, чтобы на нем можно было пробовать установленный режим, при этом обучаясь.

Не стоит сразу брать детали и заготовки. Чтобы их не повредить, для таких случаев лучше использовать куски металла, испортить которые не жаль.

Подбор оптимальных настроек : 1 этап

В первую очередь рекомендуем отрегулировать напряжение дуги. Изначально лучше выставить низкий показатель, примерно 15-20В, справедливо будет также выставить невысокий показатель силы тока, не более 100А.

Очень удобно, что в работе свободна одна рука, так как вы держите горелку одной рукой. Задействуйте вторую для подстройки. Так вы сможете корректировать режим, не отвлекаясь от процесса.

Пробуем сформировать сварной валик, акцентируем внимание на дугу и звук, параллельно надстраивая сварочный аппарат.

Показателями правильно отрегулированных настроек сварочного полуавтомата является чистый, равномерный звук и относительно постоянное горение дуги с минимальным разбрызгиванием.

Не следует озадачиваться глубиной проплава и формой валика, сейчас нужно определить при каких показателях можно добиться правильного горения дуги. При этом важно делать регулировку буквально на 1-2 значения, чтобы максимально точно подстроить аппарат.

Подбор оптимальных настроек : 2 этап

Теперь приступаем к рутинной части. Обязательно фиксируйте все значения! Самыми первыми запишем исходные параметры начальной точки работы дуги. Затем пробуем уменьшать силу тока при постоянном значении величины напряжения.

Снижайте ток на несколько значений, пытаясь подобрать то граничащее, при котором дуга горит стабильно, но ещё устойчива. Фиксируйте эти показатели.

Далее, не изменяя значение напряжения, постепенно увеличивайте ток, подбирая значение, при котором дуга будет гореть относительно стабильно. Зафиксируйте эти данные также.

В итоге вы сделаете 3 записи. При постоянной величине напряжения 15-20В, сила тока: менее 100А, минимально допускаемая сила тока и максимально допускаемая сила тока.

Далее пробуем понизить на 0,5В начальную величину напряжения (15-20В) и снова регулировать ток, находя показатели, при которых дуга будет гореть стабильно. Зафиксируйте эти данные.

Продублируйте процесс понижения значения напряжения на 0,5В с целью выведения подходящих значений силы тока до той границы, пока полуавтомат не прекратит варить. Опять фиксируйте все показатели.

После проведения описанных манипуляций, вы получите значение минимальной величины напряжения и значение минимальной, а также максимальной силы тока, при которой аппарат сможет выполнять сварочные работы.

На последующем этапе верните исходные показатели (15-20В, 100А) и повторите процесс самостоятельной настройки сварочного полуавтомата, только изменяя напряжение дуги на 0,5В больше установленного значения.

Шаг за шагом, вы приблизитесь к значению точки напряжения, при которой сварка станет нереальной. Запишите этот показатель.

График настроек

Что дают проведенные действия? Вы составляете рабочую схему, применимую именно для вашего аппарата. Для наглядности хорошо начертить график с указанием ваших настроек.

Для наглядности хорошо начертить график с указанием ваших настроек.

За образец можно использовать график самостоятельной настройки сварочного полуавтомата, изображенный на иллюстрации выше.

Вы ориентируетесь в возможностях вашего сварочного аппарата, осведомлены о минимально и максимально дозволенных величинах силы тока и напряжения для нужного режима.

При выполнении последующих работ вы сможете легко разобраться в деталях сварочного процесса и выстроить подходящие настройки.

Заключение

Подведем итоги. В статье собран опыт практикующих специалистов, которые неоднократно сталкивались с самостоятельной настройкой полуавтоматического аппарата и осуществлением сварочных работ.

Учитывайте, что не бывает комплекса установок, единственно подходящего для всех видов сварочных работ.

При настройке берите в расчет тип и толщину металла, диаметр и тип посадочной проволоки,положение аппарата в пространстве, тип газа и другие факторы, способные влиять на результат.

Не нужно слепо следовать схемам настроения, представленным в интернете либо в пособиях. Они дают лишь примерные рекомендованные значения напряжения и силы тока.

На деле их применение редко оказывается возможным. Каждый аппарат необходимо настраивать отдельно. Особенно важно следить за настройками при сварке тонкого или толстого металла, и корректировать их.

Настройка полуавтомата для сварки своими руками

Содержание

- Техника безопасности при работе с полуавтоматом

- Что влияет на настройку аппарата

- Толщина металла

- Наличие газовой среды и ее состав

- Полярность и необходимое напряжение

- Положение электрода и подача проволоки

- Начальные настройки

- Общая детальная таблица настроек автомата

Сварочный полуавтомат удобен для использования в небольших мастерских или в домашних условиях. Он отличается компактными размерами и не требует подготовки специального рабочего места. С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

Он отличается компактными размерами и не требует подготовки специального рабочего места. С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

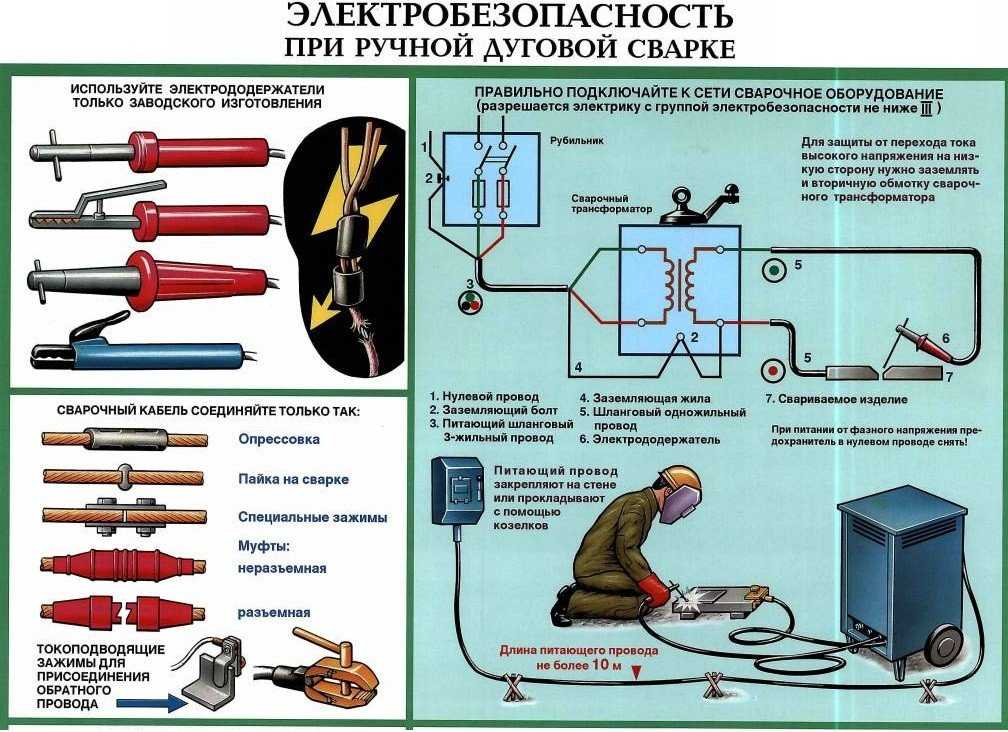

Техника безопасности при работе с полуавтоматом

Перед соединением заготовок необходимо заземлить аппарат, после чего начать настройку с подключения газового баллона, проверить катушку с проволокой. Последняя иногда перезаряжается и припой протягивается к рукоятке горелки.

При использовании полуавтомата необходимо соблюдать требования техники безопасности.

Главные ее положения:

- Не допускать прямого попадания лучей солнца на газовый баллон, не заправлять его самостоятельно, беречь вентили от повреждения, не заносить резервуар с холода в теплое помещение.

- Все действия производить в огнестойком костюме, защитной маске, специальной обуви и перчатках.

- Убрать подальше взрывоопасные и горючие вещества.

- Использовать полное освещение.

- Не сваривать бензобаки, канистры и бочки, в которых хранились опасные составы.

При соблюдении перечисленных правил результаты будут хорошими у всех сварщиков.

Что влияет на настройку аппарата

Изменение положения швов в пространстве и конфигурации стыков зависит от:

- напряжения дуги и полярности тока;

- скорости подачи проволоки, ее диаметра и марки;

- толщины металла;

- вида газа в баллоне и его расхода;

- состояния отдельных частей прибора.

К комплектующим относятся:

- блок управления;

- встроенный источник питания;

- подающий механизм для припоя;

- горелка;

- силовой кабель;

- баллон с аргоном или углеродом.

Устройство подачи проволоки включает в себя тянущие ролики, редуктор и электродвигатель.

По результатам проверки режима сварки с использованием ПА настройки корректируются.

Толщина металла

Немного о том, как правильно настроить сварочный полуавтомат в зависимости от параметров заготовок.

Тонкие листы соединяют внахлест, при этом в верхнем высверливают отверстия, через которые поступает припой.

При регулировке следует установить значения рабочего тока и напряжения, а также изменить скорость подачи проволоки на меньшую. Если дуга будет неустойчивой, нужно немного увеличить выбранные показатели.

Во избежание прожога металла электрод ведут без остановки. Варить лучше с середины материала, чтобы не залить расплавом остальные отверстия. Если шов не требует герметичности, заготовки соединяют отдельными точками, расположив их на дистанции 1-5 см.

Детали толщиной от 4 мм подвергаются снятию фасок. Это дает возможность формировать ровный и качественный шов. Работы рекомендуется проводить на улице.

Ниже приведена таблица главных параметров.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все значения относятся к начальным показателям. В процессе работы они корректируются.

Наличие газовой среды и ее состав

При сварке используют газы нескольких видов, чаще гелий, углекислый или аргон. Их применяют для увеличения прочности шва.

Выбор смеси зависит от требуемого качества работы и характеристик металла:

- СО² хорошо предохраняет конструкционные металлы (полностью закрывает сварочную ванну, обеспечивает глубокий проплав), однако создает брызги, отчего шов получается грубым.

Мастера не рекомендуют применять эту смесь для производства тонких работ.

Мастера не рекомендуют применять эту смесь для производства тонких работ. - Аргон с добавлением углекислого газа (Ar – 75%, СО² – 25%). Состав с таким сочетанием годится для соединения конструкций из тонких листов металла. Шов получается ровным, разбрызгивание минимальное.

- Ar – 98% + СО² – 2%. Смесь используется при сварке нержавеющей стали.

- Чистый аргон применяется для работы с алюминием и его сплавами.

Режим сварки полуавтоматом с защитным газом требует правильной подготовки аппарата. Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Полярность и необходимое напряжение

Полярность существует 2 видов: прямая и обратная. Первый устанавливается перед соединением толстых заготовок. Электрод нужно подключить к минусу сварочного оборудования, детали – к плюсу. Металл будет расплавляться глубже, что позволит работать с алюминием, чугуном и другими сложными составами, а также использовать порошковую проволоку.

При подключении обратной полярности плюс идет к горелке, минус – к заготовке, которая остается в относительно холодном состоянии, электрод тем временем разогревается. Метод годится для соединения тонкого металла.

На образование и поддержание дуги оказывает влияние рабочее напряжение. Оно растет с увеличением диаметра сварочной проволоки и толщины металла. При низких настройках шов образуется узкий и непрочный, при высоких – уплощенный, с потеками и прожогами. Правильные регулировки можно определить опытным путем. Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция – индуктивность. Она используется при настройке формы шва.

Положение электрода и подача проволоки

На качество сварки влияют много факторов, в том числе положение горелки. Ее рекомендуется вести ровно, не слишком приближая к заготовке. Между кромками деталей остается интервал: при толщине металла 1 см и менее – до 1 мм, при больших размерах заготовки – 10% от их величины.

Проволока поступает по шлангу с катушки с помощью валиков или шестерен, при замене которых скорость ее подачи увеличивается или уменьшается. В некоторых аппаратах для настроек имеется специальная коробка передач. При быстром перемещении проволоки электрод не всегда успевает расплавиться, при медленном – припой сгорает без образования шва.

Начальные настройки

Сначала устанавливается сила тока, которая зависит от толщины и вида материала. Следующий этап – регулировка скорости движения проволоки. Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Если настройки выполнены с ошибками, полуавтомат будет издавать треск. Щелчки громкие: скорость движения припоя малая. Ее увеличивают до наступления относительной тишины. Расплавленный металл сильно разбрызгивается: в месте сварки мало защитного газа. Его подачу увеличивают, регулируя редуктор.

Как подключить сварочный аппарат

Общая детальная таблица настроек автомата

На качество сварочных работ влияют многие факторы.

Для регулировки аппарата существуют различные таблицы, например:

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19,0-21,0 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18,0-19,0 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19,0-22,0 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20,0-22,0 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18,0-22,0 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20,0-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24,0 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22,0-28,0 | 300 | 7-9 |

Даже после полного изучения рекомендаций мастеров и производителей настроить аппарат правильно не всегда удается. Регулировка режимов должна осуществляться постоянно.

Как настроить сварочный полуавтомат, отрегулировать величину тока, напряжения и скорость подачи проволоки

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве.

При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне).

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки. - Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали.

При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения. - Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

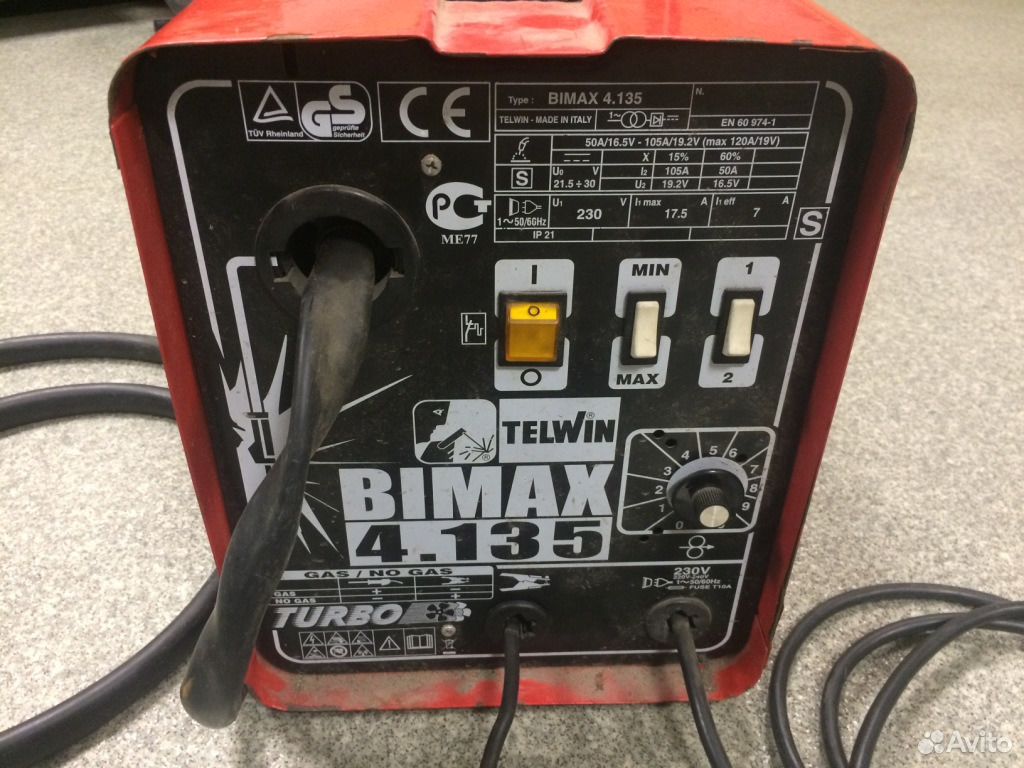

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

[adsp-pro‑3]

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки.

В них скорость увеличивается автоматически при увеличении напряжения.

В них скорость увеличивается автоматически при увеличении напряжения. - Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее.

Когда образуется дуга, скорость проволоки снижается.

Когда образуется дуга, скорость проволоки снижается. - Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Параметры режимов сварки

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании; - для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

- Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок.

Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги - для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям

По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям.

Поэтому поверхность нужно подготавливать тщательно.