Какими электродами варить лучше | Выбор под задачу

Сварочный электрод представляет собой стержень относительно небольшого размера, который изготавливается из различных металлов и обладает электропроводными свойствами. Его основное назначение – подача тока во время сваривания. То, насколько качественным будет шов, во многом зависит от выбранного электрода. Учитывая, что существует достаточно большое количество разновидностей, возникает вопрос «какие электроды лучше для решения определенной задачи?»

Ключевые критерии выбора

Выбирая, каким электродом варить металл, нужно учитывать такие параметры:

-

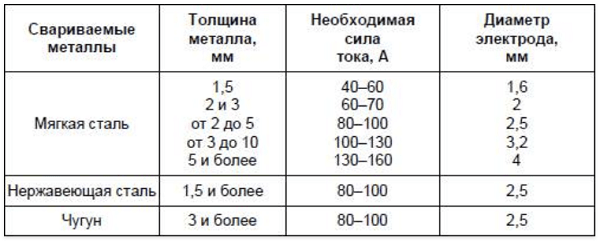

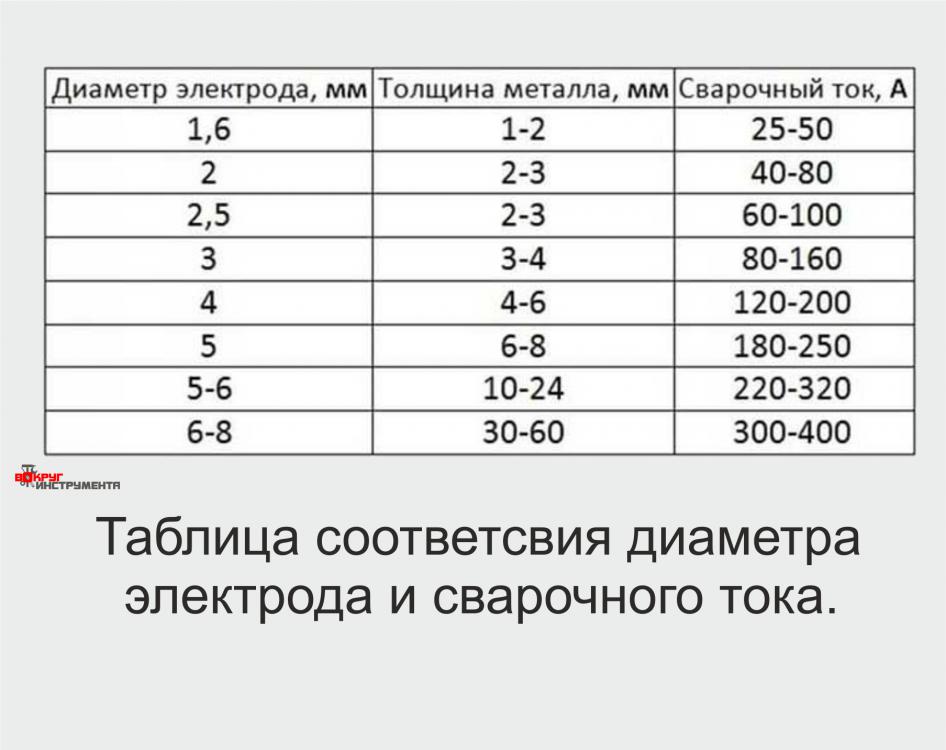

Диаметр стержня. Подбирается в зависимости от толщины свариваемой конструкции. Самые тонкие стержни имеют диаметр 1,6 мм. Они предназначаются для соединения листов не толще 2 мм, тогда как стержни диаметром 5-6 мм позволяют сваривать листы толщиной до 13 мм.

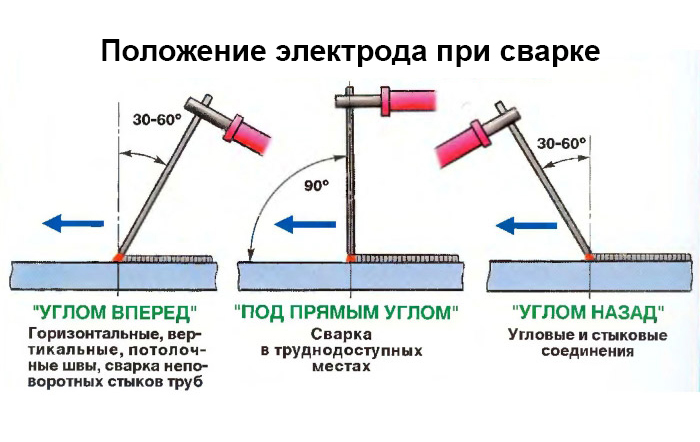

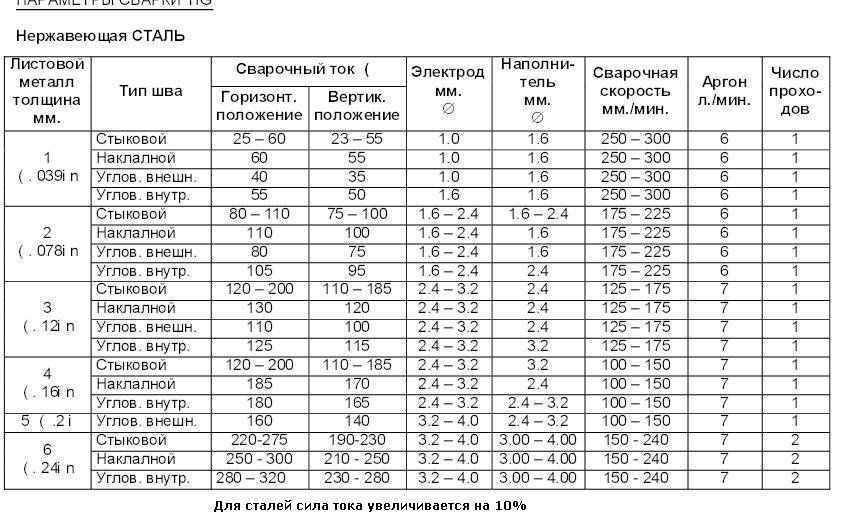

- Сила сварочного тока. Данный параметр рассчитывается таким образом, чтобы на каждый миллиметр стержня приходилось порядка 30-40 Ампер тока. Если сваривание производится в вертикальном положении, сила тока уменьшается на 15%.

-

Марка металла. Каждая из них имеет свой уникальный химический состав и физические свойства. Так, например, для работы с жароустойчивыми сталями нужно использовать электроды, обеспечивающие температуру порядка 1100°С.

Следует учесть, что сила сварочного тока не должна быть слишком низкой, поскольку это приведет к залипанию наконечника. Если же значения будут чрезмерно высокими, дуга будет хорошо гореть, однако таким образом поверхность материала можно прожечь. В таком режиме стержни, имеющие небольшой диаметр, сгорают очень быстро, не справляясь со своей задачей.

Важно и то, из каких компонентов состоит обмазка стержня.

Основные из них:

- слой целлюлозы – создает облако газа с восстанавливающим агентом;

- фторид кальция – делает оксиды железа более плавкими, а выделяемый газ стабилизирует процесс горения;

- карбонаты – отвечают за образование шлаков;

- ферроматериалы (Mg и Si) – раскисляют шов после сваривания;

- диоксид титана – позволяет шлаку затвердевать, что улучшает текучесть расплава;

- камедь с элементами глины – делает покрытие более прочным;

- железный порошок – улучшает качество шва путем выравнивания температуры.

Необходимо, чтобы материал электродов и тип свариваемых металлов совпадали по своим характеристикам.

Сварка углеродистых и низколегированных сталей

В данном случае основную роль играет материал покрытия электрода. Так, для сваривания кипящих марок стали (имеет низкое содержание углеродов и слабораскисленная) подходит любая обмазка. Чтобы сваривать полуспокойные стали, которые имеют большую толщину листов, требуется основное или рутиловое покрытие. При сваривании конструкций из спокойной стали при низких температурах или при динамических нагрузках, также используются электроды с основным покрытием.

Так, для сваривания кипящих марок стали (имеет низкое содержание углеродов и слабораскисленная) подходит любая обмазка. Чтобы сваривать полуспокойные стали, которые имеют большую толщину листов, требуется основное или рутиловое покрытие. При сваривании конструкций из спокойной стали при низких температурах или при динамических нагрузках, также используются электроды с основным покрытием.

Нестабильное горение дуги может ухудшить качество шва и не позволит нормально сваривать металлоконструкции с помощью переменного тока. Лучше всего дуга горит при наличии целлюлозного, кислого и рутилового покрытия. В таком случае можно пользоваться сварочными трансформаторами. Кроме того, нужно тщательно очистить свариваемые кромки от ржавчины, масла и грязи, дабы избежать образования пара.

Чем проводится сварка и наплавка чугуна

Процедура позволяет устранить дефекты в чугунных отливках, а также восстановить поврежденные и израсходовавшие эксплуатационный ресурс детали. В результате получается сталь, различные сплавы, в основе которых – медь, никель и т. д. Лучше всего с вышеописанной задачей справляются модели марок ЦЧ-4, ОЗЧ-2, ОЗЧ-6 и похожие. В отдельных случаях, например во время ремонта чугунных тюбингов при сильном загрязнении и высокой влажности целесообразно использовать марки ОЗЛ-25Б, ОЗЛ-27 и ОЗЛ-28.

В результате получается сталь, различные сплавы, в основе которых – медь, никель и т. д. Лучше всего с вышеописанной задачей справляются модели марок ЦЧ-4, ОЗЧ-2, ОЗЧ-6 и похожие. В отдельных случаях, например во время ремонта чугунных тюбингов при сильном загрязнении и высокой влажности целесообразно использовать марки ОЗЛ-25Б, ОЗЛ-27 и ОЗЛ-28.

Сварка цветных металлов

Каждый из этих металлов имеет свой порог плавления и физико-химические свойства. Так, например, интенсивная окисляемость не позволяет проводить сварку титана и его сплавов. В случае с алюминием, процесс усложняет окисная пленка, которая плавится при температуре 2060°С, а для того чтобы расплавить сам алюминий достаточно 660°С. Образовавшаяся из-за окиси пленка, может привести к нарушению целостности швов и снижению их прочности. Убирается она благодаря добавлению хлористых и фтористых солей щелочных и щелочно-земельных металлов.

Медь также имеет свои проблемы при сваривании – в шве под воздействием пузырьков газа (в особенности кислорода и водорода) образовываются поры. Во избежание этого медь должна быть хорошо раскисленной, а до начала сварки следует хорошо зачистить кромки. В свою очередь, бронза отличается высокой хрупкостью, а никель и его сплавы чувствительны к растворенным в сварочной ванне газам – азоту, кислороду и водороду. В результате этого процесса в металлоконструкции возникают горячие трещины и поры.

Во избежание этого медь должна быть хорошо раскисленной, а до начала сварки следует хорошо зачистить кромки. В свою очередь, бронза отличается высокой хрупкостью, а никель и его сплавы чувствительны к растворенным в сварочной ванне газам – азоту, кислороду и водороду. В результате этого процесса в металлоконструкции возникают горячие трещины и поры.

Резка металла

Резка металлоконструкций дугой применяется для установки и ремонта различных конструкций из металла. Она не отличается эффективностью, от нее не стоит ждать «красивого» шва, как и точного реза.

Тем не менее, такой способ резки не требует дополнительного оборудования и высококвалифицированных работников. Он легко осваивается новичком. Резка электродуговой сваркой часто применяют при обучении, в частности осваивании принципов работы с инвертором. Нередко подобный метод используют домашние мастера для недорогой резки металлов.

Сварка легированных сталей с повышенной теплоустойчивостью

Легированные теплоустойчивые стали свариваются специальными электродами, обеспечивающими определенную жаропрочность сварных соединений. Полученная конструкция должна выдерживать значительные механические нагрузки и высокие температуры.

Полученная конструкция должна выдерживать значительные механические нагрузки и высокие температуры.

Также минимизируется вероятность образования трещин при температурных перепадах. Так, при температурах до 475°С, используются модели из молибдена наподобие Э-09М, а при температурах до 540°С – модели с высоким содержанием хрома и молибдена (Э-09МХ, Э-09Х1М, Э-09Х2М1 и Э-05Х2М). В Э-10Х5МФ высокое содержание хрома, благодаря чему ими можно сваривать конструкции из стали с соответствующим химическим составом.

Какими электродами варить высоколегированную сталь

Такие стали, содержат 13% хрома и обладают антикоррозийными свойствами. В данном случае металлический шов должен быть устойчив к воздействию атмосферных осадков в слабо агрессивных средах, жаростойким (максимальная температура 650°С) и жаропрочным (максимальная температура 550°С).

Такими свойствами обладают модели типа Э-12Х13 марок ЛМЗ-1, АНВ-1 и т. п. Если же в стали пониженное содержание углерода и имеется легирование никелем предпочтение лучше отдать изделиям под индексом Э-06Х13Н.

Сварки разнородных сталей и сплавов

Речь идет о сталях и сплавах, которые имеют уникальные физико-механические качества, химический состав, а также способность к свариваемости. Такие стали могут быть углеродистыми и легированными, высокопрочными, теплоустойчивыми, а также высоколегированными.

Сваривание сталей и сплавов с разнородной структурой также имеет ряд характерных особенностей. Чтобы избежать образования трещин, участков с неоднородной структурной в месте оплавления, а также чрезмерного роста остаточных напряжений используются модели наподобие АНЖР-1, ОЗЛ-27, НИАТ-5, ЭА-395/9, ОЗЛ-25Б, ИМЕТ-10 и ЦТ-28, обладающие специальными свойствами.

Совместимость со сварочным аппаратом

Выбирая, какими электродами варить сталь, необходимо учитывать не только тип материала, для которого они предназначены, но и особенности сварочного аппарата.

Конечно же, в теории и на практике владелец электродугового аппарата может использовать любой электрод. Однако на деле встречаются аппараты, которые лучше подходят для использования со стрежнями определенного вида обмазки (например, IN226 CEL – отлично подходит для электродов с целлюлозным покрытием).

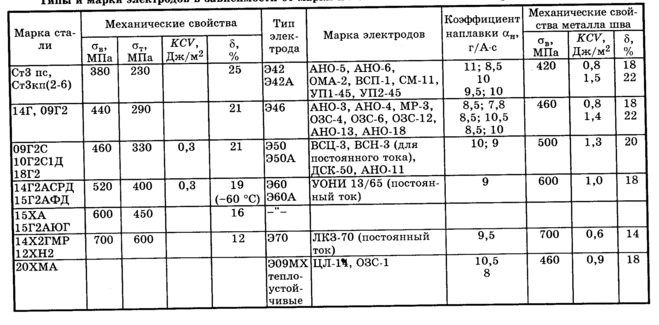

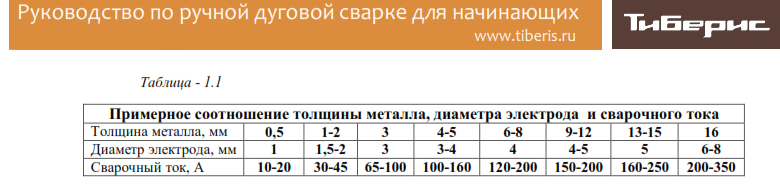

Помимо этого, у сварочных аппаратов есть ограничение по силе тока. Этот диапазон накладывает собственные рамки на использование электродов по диаметру. Как определить подходят ли расходные материалы? Достаточно взглянуть на таблицу ниже:

Теперь вы ближе познакомились с электродуговой сваркой и некоторыми нюансами выбора сварочных электродов. Советуем вам ознакомиться и с другими статьями раздела, чтобы почерпнуть полезные знания о сварочных процессах, материалах и важных нюансах для повышения качества сварочных работ.

Получите 10 самых читаемых статей + подарок!

*

Какой металл каким электродом варить?

Автор admin На чтение 4 мин. Просмотров 1.9k. Опубликовано

Просмотров 1.9k. Опубликовано

Казалось бы: выбрал диаметр электрода, выставил значение сварочного тока и «вари» себе на здоровье. Но нет – сварка это очень капризная технология и только лишь подбором диаметра дело не обойдется. И в этой статье мы расскажем вам, какой металл, каким электродом варить и какие при этом использовать режимы сварки.

Содержание

- Основные типы электродов

- Неметаллические электроды

- Металлические электроды

- Неплавкие металлические электроды

- Плавкие металлические электроды

Сортамент всех сварочных электродов можно разбить на две условные группы. В первую войдут неметаллические электроды, а во вторую – изделия из металла. И далее по тексту мы рассмотрим обе группы.

Неметаллические электроды

Причем представители первой группы – угольные или графитовые электроды – встречаются на сварочных площадках очень редко. Хотя такими электродами можно «варить» и толстый и тонколистовой металл любого типа.

Хотя такими электродами можно «варить» и толстый и тонколистовой металл любого типа.

Причем в последнем случае, при толщине металла менее 1,5 миллиметров, угольный электрод может сплавить кромки даже без введения в зону стыка присадочного материала. При большей толщине кромок в раскрой вводится присадочная проволока.

Определяя, каким электродом варить металл, в данном случае, обращают внимание на диаметр изделия. Сорт металл для угольного/графитового электрода не важен. Ведь с помощью него можно поднять температуру в зоне сварочной ванны до 3500 градусов. Поэтому с помощью таких электродов можно «варить» даже тугоплавкие сплавы.

Диаметр угольного/графитового электрода подбирают по толщине свариваемых кромок, сварочный ток – исходя из диаметра присадочной проволоки и диаметра неплавкого электрода. Словом – все стандартно, но с поправкой на природу материала электрода. Конкретные значения диаметров и токов можно узнать из справочников.

В качестве флюса при сварке угольными электродами используется заранее нанесенное покрытие или газовая ванна. Неплохие результаты дает и сварка угольными/графитовыми электродами в вакууме. Словом, с флюсом, в данном случае, все сложно. Поэтому, в большинстве случаев, для сварки металлоконструкций используют электроды из металла.

Неплохие результаты дает и сварка угольными/графитовыми электродами в вакууме. Словом, с флюсом, в данном случае, все сложно. Поэтому, в большинстве случаев, для сварки металлоконструкций используют электроды из металла.

Металлические электроды

Представители второй группы – металлические электроды – используются в процессе сварки цветных и черных металлов, а равно и их сплавов. Причем у этой группы есть своя внутренняя классификация, которая основана на принадлежности электродов к плавкой или неплавкой подгруппе.

Неплавкие металлические электроды

Эти изделия используются в процессе аргонодуговой или углекислотной сварки. В качестве флюса, в данном случае, выступает углекислый газ. Диаметр неплавкого электрода подбираются исходя из глубины стыка.

Причем, выбирая какими электродами варить тонкий металл, следует обратить внимание на необходимость отбортовки кромок на стыках. Ведь минимальный диаметр большинства неплавких электродов равен 1,6 миллиметра и слишком тонкие кромки придется отбортовать (загнуть края стыка, увеличив толщину металла в два раза).

Кроме того, очень важна и форма наконечника неплавкого электрода, а равно и его химический состав. Эти параметры следует подбирать в справочниках исходя из типа металла. Ведь от состава и формы наконечника зависит качество сварочного шва. Кроме того, у электродов для выпрямителя и переменного сварочного аппарата форма наконечника будет разной.

Поэтому визуально неплавкие электроды отличаются друг от друга цветовой маркировкой на хвостовике прутка. Например, «зеленые» электроды (WP серия) используются для сварки алюминия и магния. А «синие» прутки (WL серия) – для сварки высоколегированных сталей. А универсальные электроды из чистого вольфрама маркированы белым цветом.

Плавкие металлические электроды

Плавкие электроды классифицируются исходя из диаметра, типа присадочной проволоки и типа покрытия. По первому признаку электроды разделяются на несколько разновидностей сортамента, диаметры которых лежат в пределах от 1 до 12 миллиметров. Конкретный диаметр подбирается по справочнику, исходя из типа покрытия, сорта свариваемого металла и типа сварочного тока (переменный или постоянный).

Типы присадочной проволоки – низкоуглеродистый, высокоуглеродистый, низколегированный, высоколегированный – определяют исходя из сорта свариваемого металла.

Причем высокоуглеродистым прутком можно варить и одноименные и низколегированные стали. Подробные схемы подбора ищите в справочнике.

Тип покрытия (флюса) определяется составом материала, нанесенного на пруток. Причем в три электрода из четырех покрыты рутилом – универсальным, многокомпонентным покрытием на основе оксида титана. Кроме того, в качестве покрытия может быть задействована даже обычная целлюлоза.

К прочим разновидностям покрытий можно отнести смеси из «кислой» группы, составленные на основе оксидов марганца и ферросплавов и смеси из «фтористой» группы, составленные на основе карбидов кальция и магния, усиленных ферросплавами.

Рекомендации по подбору покрытия можно найти в справочнике по сварочным работам или в спецификации к приобретаемым электродам.

youtube.com/embed/DnpDfZAfvxo»>Какими электродами лучше варить

Мы стремимся уважать информацию личного характера, касающуюся посетителей нашего сайта. В настоящей Политике конфиденциальности разъясняются некоторые из мер, которые мы предпринимаем для защиты Вашей частной жизни.

Конфиденциальность информации личного характера

«Информация личного характера» обозначает любую информацию, которая может быть использована для идентификации личности, например, фамилия или адрес электронной почты.

Использование информации частного характера

Информация личного характера, полученная через наш сайт, используется нами, среди прочего, для целей регистрирования пользователей, для поддержки работы и совершенствования нашего сайта, отслеживания политики и статистики пользования сайтом, а также в целях, разрешенных вами.

Раскрытие информации частного характера

Мы нанимаем другие компании или связаны с компаниями, которые по нашему поручению предоставляют услуги, такие как обработка и доставка информации, размещение информации на данном сайте, доставка содержания и услуг, предоставляемых настоящим сайтом, выполнение статистического анализа. Чтобы эти компании могли предоставлять эти услуги, мы можем сообщать им информацию личного характера, однако им будет разрешено получать только ту информацию личного характера, которая необходима им для предоставления услуг. Они обязаны соблюдать конфиденциальность этой информации, и им запрещено использовать ее в иных целях.

Чтобы эти компании могли предоставлять эти услуги, мы можем сообщать им информацию личного характера, однако им будет разрешено получать только ту информацию личного характера, которая необходима им для предоставления услуг. Они обязаны соблюдать конфиденциальность этой информации, и им запрещено использовать ее в иных целях.

Мы можем использовать или раскрывать Ваши личные данные и по иным причинам, в том числе, если мы считаем, что это необходимо в целях выполнения требований закона или решений суда, для защиты наших прав или собственности, защиты личной безопасности пользователей нашего сайта или представителей широкой общественности, в целях расследования или принятия мер в отношении незаконной или предполагаемой незаконной деятельности, в связи с корпоративными сделками, такими как разукрупнение, слияние, консолидация, продажа активов или в маловероятном случае банкротства, или в иных целях в соответствии с Вашим согласием.

Мы не будем продавать, предоставлять на правах аренды или лизинга наши списки пользователей с адресами электронной почты третьим сторонам.

Доступ к информации личного характера

Если после предоставления информации на данный сайт, Вы решите, что Вы не хотите, чтобы Ваша персональная информация использовалась в каких-либо целях, связавшись с нами по следующему адресу: [email protected].

Наша практика в отношении информации неличного характера

Мы можем собирать информацию неличного характера о Вашем посещении сайта, в том числе просматриваемые вами страницы, выбираемые вами ссылки, а также другие действия в связи с Вашим использованием нашего сайта. Кроме того, мы можем собирать определенную стандартную информацию, которую Ваш браузер направляет на любой посещаемый вами сайт, такую как Ваш IP-адрес, тип браузера и язык, время, проведенное на сайте, и адрес соответствующего веб-сайта.

Использование закладок (cookies)

Файл cookie — это небольшой текстовый файл, размещаемый на Вашем твердом диске нашим сервером. Cookies содержат информацию, которая позже может быть нами прочитана. Никакие данные, собранные нами таким путем, не могут быть использованы для идентификации посетителя сайта. Не могут cookies использоваться и для запуска программ или для заражения Вашего компьютера вирусами. Мы используем cookies в целях контроля использования нашего сайта, сбора информации неличного характера о наших пользователях, сохранения Ваших предпочтений и другой информации на Вашем компьютере с тем, чтобы сэкономить Ваше время за счет снятия необходимости многократно вводить одну и ту же информацию, а также в целях отображения Вашего персонализированного содержания в ходе Ваших последующих посещений нашего сайта. Эта информация также используется для статистических исследований, направленных на корректировку содержания в соответствии с предпочтениями пользователей.

Никакие данные, собранные нами таким путем, не могут быть использованы для идентификации посетителя сайта. Не могут cookies использоваться и для запуска программ или для заражения Вашего компьютера вирусами. Мы используем cookies в целях контроля использования нашего сайта, сбора информации неличного характера о наших пользователях, сохранения Ваших предпочтений и другой информации на Вашем компьютере с тем, чтобы сэкономить Ваше время за счет снятия необходимости многократно вводить одну и ту же информацию, а также в целях отображения Вашего персонализированного содержания в ходе Ваших последующих посещений нашего сайта. Эта информация также используется для статистических исследований, направленных на корректировку содержания в соответствии с предпочтениями пользователей.

Агрегированная информация

Мы можем объединять в неидентифицируемом формате предоставляемую вами личную информацию и личную информацию, предоставляемую другими пользователями, создавая таким образом агрегированные данные. Мы планируем анализировать данные агрегированного характера в основном в целях отслеживания групповых тенденций. Мы не увязываем агрегированные данные о пользователях с информацией личного характера, поэтому агрегированные данные не могут использоваться для установления связи с вами или Вашей идентификации. Вместо фактических имен в процессе создания агрегированных данных и анализа мы будем использовать имена пользователей. В статистических целях и в целях отслеживания групповых тенденций анонимные агрегированные данные могут предоставляться другим компаниям, с которыми мы взаимодействуем.

Мы планируем анализировать данные агрегированного характера в основном в целях отслеживания групповых тенденций. Мы не увязываем агрегированные данные о пользователях с информацией личного характера, поэтому агрегированные данные не могут использоваться для установления связи с вами или Вашей идентификации. Вместо фактических имен в процессе создания агрегированных данных и анализа мы будем использовать имена пользователей. В статистических целях и в целях отслеживания групповых тенденций анонимные агрегированные данные могут предоставляться другим компаниям, с которыми мы взаимодействуем.

Изменения, вносимые в настоящее Заявление о конфиденциальности

Мы сохраняем за собой право время от времени вносить изменения или дополнения в настоящую Политику конфиденциальности — частично или полностью. Мы призываем Вас периодически перечитывать нашу Политику конфиденциальности с тем, чтобы быть информированными относительно того, как мы защищаем Вашу личную информацию. С последним вариантом Политики конфиденциальности можно ознакомиться путем нажатия на гипертекстовую ссылку «Политика конфиденциальности», находящуюся в нижней части домашней страницы данного сайта. Во многих случаях, при внесении изменений в Политику конфиденциальности, мы также изменяем и дату, проставленную в начале текста Политики конфиденциальности, однако других уведомлений об изменениях мы можем вам не направлять. Однако, если речь идет о существенных изменениях, мы уведомим Вас, либо разместив предварительное заметное объявление о таких изменениях, либо непосредственно направив вам уведомление по электронной почте. Продолжение использования вами данного сайта и выход на него означает Ваше согласие с такими изменениями.

Во многих случаях, при внесении изменений в Политику конфиденциальности, мы также изменяем и дату, проставленную в начале текста Политики конфиденциальности, однако других уведомлений об изменениях мы можем вам не направлять. Однако, если речь идет о существенных изменениях, мы уведомим Вас, либо разместив предварительное заметное объявление о таких изменениях, либо непосредственно направив вам уведомление по электронной почте. Продолжение использования вами данного сайта и выход на него означает Ваше согласие с такими изменениями.

Связь с нами. Если у Вас возникли какие-либо вопросы или предложения по поводу нашего положения о конфиденциальности, пожалуйста, свяжитесь с нами по следующему адресу: [email protected] .

Как выбрать электроды для ручной электросварки?

Электродов для РДС — ручной дуговой сварки огромное множество. И как-то их классифицировать по единой схеме не представляется возможным. И хотя их делят по:

- назначению,

- механическим характеристикам,

- химическому содержанию наплавленного металла,

- толщине обмазки.

Но.. для многих это больная тема и даже сварщики со стажем стараются обходить ее стороной используя, как говорится, свои, проверенные электроды, которые подходят по соотношению «цена-качество» и применяются во всех работах.

Многих пугает большой выбор электродов, ведь предполагается, что придется что-то учить или пользоваться таблицами, справочниками для подбора необходимой марки…

- Металл, который будете варить

Зачастую, в домашних условиях, используется обычный «черный» металл. И принципиальным моментом здесь является только процент углерода в нем. В зависимости от величины этого процента различают:

- низкоуглеродистую,

- среднеуглеродистую,

- высокоуглеродистую сталь

- и чугун.

Еще широко применяется такая легированная сталь, как нержавейка.

2. Требования, предъявляемые к конструкции

Вы собираетесь варить гаражные ворота и переживаете за то, чтобы ваши петли или завесы не оторвало от тяжелых створок… Или вы собираетесь варить себе козырек над входом в дом, так же переживаете о том, чтобы он у вас не свалился на голову. В этих случаях используются конструктивные методы: подбор необходимого профиля, его толщины, сечения, длины швов, применение накладок, растяжек, раскосов, косынок. Но они никак не влияют на выбор электродов.

В этих случаях используются конструктивные методы: подбор необходимого профиля, его толщины, сечения, длины швов, применение накладок, растяжек, раскосов, косынок. Но они никак не влияют на выбор электродов.

А в отношении требований, применяемых к данной конструкции, может быть перепад температур. Например, вы собираетесь варить печь-каменку в баню или это, возможно пиролизный или твердотопливный котел и ваши швы будут подвергаться перепадам температур. Так же швы могут держать на себе вибрационные нагрузки. Например, конструкция под вибростол под изготовление бетонных изделий. Здесь более существенная нагрузка ложится на ваши швы. Или это особый узел. на который будет ложиться колоссальная нагрузка: стульчик под несущую балку, на которую будут опираться плитоперекрытия. В этих и остальных подобных случаях вам нужны электроды, которые обладают повышенными свойствами.

Рассмотрим электроды по типу покрытия. Существует четыре типа покрытий:

• Рутиловое;

• Основное;

• Кислое;

• Целлюлозное.

Мы разберем первые два. Хотя электроды с рутиловым покрытием вы будете использовать в 90-95% работ.

Для того, чтобы правильно выбрать электроды вам нужно знать марку вашей стали, а так же ту металлоконструкцию, которую вы собираетесь сварить. Если вы предполагаете сварить обычную, рядовую металлоконструкцию, например, двери, решетки, ворота, калитки, навес и тому подобное, то вы используете металл, который куплен на металлобазе, а это сталь 3. Поэтому в данном случае вам подойдут электроды с рутиловым покрытием. К ни относят такие марки как:

• АНО-4

• АНО-6

• АНО-21

• АНО-36

• МР-3

• ОЗС-12

• ОК46.00

• Монолит

• Гранит

• Арсенал и тому подобное.

Преимуществами этих электродов является легкий поджиг дуги, как первичный, так и повторный. А значит, они хорошо подходят, как для обварки, так и для прихватки. Эти электроды дают возможность проводить сварку с отрывом дуги, не вызывая при этом пористости шва. Так же они горят при разной длине дуги, особенно у новичков, которые не набили руку и не могут удерживать дугу постоянно на протяжении всей сварки и по мере сгорания электродного тела. Для сварки можно приобрести как инвертор постоянного тока, так и трансформатор переменного.

Для сварки можно приобрести как инвертор постоянного тока, так и трансформатор переменного.

Электроды с рутиловым покрытием не особо привередливы к состоянию металла, а так же к самому сварщику и их могут «палить» даже новички.

При каких же условиях использовать электроды с основным покрытием?

Если вспомнить два критерия по выбору электрода: марка металла, а так же требования, которые предъявляются к конструкции, то даже если один из критериев отличается от тех, что мы рассматривали ранее, то вам необходимо использовать электроды с основным покрытием. Например, у вас обычная конструкция, но сталь высокоуглеродистая. Или, наоборот, у вас обычная сталь 3, но на вашу конструкцию будет возлагаться особая нагрузка. Вы так же будете использовать в этом случае электроды с основным покрытием, которые будут давать более надежное соединение, а так же повышенные механические свойства самого шва.

К электродам с основным покрытием относятся такие марки как:

отечественные

• УОНИИ 13/45

• УОНИИ 13/55

• УОНИИ 13/65

Зарубежного производства от ESAB

• ОК 48. 00

00

• ОК 53.70

Японские электроды

• Lb 52U и подобные им.

Применение электродов с основным покрытием для начинающего сварщика очень проблематично. Они тяжелее поджигаются, особенно повторно, больше подходят для сварки сплошным швом, не допустимы для сварки с отрывом, а значит, требуют особо точных настроек сварочного тока. Так же ими варят на короткой дуге и они очень требовательны к металлу, который вы собираетесь варить. Кромки должны быть очищены от ржавчины, краски, пятен масла, грязи тому подобного. Они имеют повышенную жидкотекучесть и их достоинством является то, что более отчетливо видна сварочная ванна и меньшее количество шлака выделяется при горении. Однако, для сварки можно подходит только аппарат с постоянным током, т.е инвертор, так же необходимо соблюдать определенную полярность. Что такое полярность, и какая она бывает, читайте здесь.

По мере того, как вы будете набираться опыта, для вас станут более явными отличия использования одних электродов от других, особенности их горения, а так же применения. Это может быть заметно на одной марке электродов от разных производителей.

Это может быть заметно на одной марке электродов от разных производителей.

Всегда перед покупкой электродов, особенно новых для вас, обращайте внимание на ту информацию, которая указана на упаковке. Хотя у наших людей такой менталитет, что смотрят руководство пользователя, когда уже возникли какие-то проблемы, но вы постарайтесь посмотреть эту информацию. Так вы будете заранее знать о свойствах, назначении и применении тех или иных электродов.

На что следует обратить внимание:

- Назначение, марки стали, которые можно варить данными электродами;

- Практически на любой упаковке электродов приводятся данные по силе сварочного тока. Сразу хочется сказать, что это не таблица сварочных токов, которые необходимо выставлять, это всего-лишь крайние пределы: минимальный предел регулировок тока для данного диаметра электрода, его пространственного положения и максимальный. То есть это гарантийные рекомендации данного производителя, чтобы ваш электрод уверенно горел.

- Так же на упаковке можно увидеть информацию о свойствах сварочных швов.

К сожалению, не всегда информацию, которая необходима для работы, можно прочитать на родном языке. Но вы всегда можете найти ее в интернете.

Бытуют разные мнения, какие же все-таки электроды использовать на начальных этапах обучения электросварке. Некоторые склоняются к самым обычным и дешевым, полагая, что научившись ими работать вы сможете варить любыми. Однако, на этапе обучения постарайтесь приобрести более качественные и дорогие электроды. Почему так? С ними вы более отчетливо увидите и поймете сварочный процесс, а потом сможете повышать свой профессиональный уровень, варя менее качественными дешевыми электродами.

Осознание того, что варишь качественными электродами, добавляет 10-15% профессионализма, учитывая ваш психологический настрой во время сварки. Не верите? Попробуйте и убедитесь!

Электроды для сварки инвертором

Быстро и оперативно сварить любые, даже самые сложные конструкции из металла, можно при помощи инверторов. Эти агрегаты быстро вошли в современные операционные процессы, потому что просты в эксплуатации, при этом сварной шов получается высокого качества, ровным и аккуратным. Конечно, главной составляющей сварного процесса – это электроды для сварки инвертором. По сути, это металлический стержень, который покрыт специальным материалом, называемым обмазкой.

Конечно, главной составляющей сварного процесса – это электроды для сварки инвертором. По сути, это металлический стержень, который покрыт специальным материалом, называемым обмазкой.

Сварочные электроды изготавливаются из разных стальных проволок, соответствующих ГОСТу 2246-70. Поэтому электроды для инверторной сварки делятся по сырьевому материалу на несколько групп.

- Изготовленные из легированной проволоки. К примеру, из Св-08Х3Г2СМ.

- Из высоколегированной – Св-30Х15Н35В3Б3Т.

- Из углеродистой – Св-10Г2.

Марки сварочной проволоки указаны по одной, но их список достаточно широкий.

Что касается защитного покрытия (обмазки), то его специально наносят на стержень, чтобы предохранить сварочную ванну от воздействия на расплавляемый металл кислорода. Именно этот химический элемент негативно сказывается на качестве материала, создавая на его поверхности оксидные пленки. Это перовое. Второе – это стабилизация дуги.

Защитное покрытие наносится на сварочный стержень методом прессования, поэтому связь двух материалов очень высокая. Сама же обмазка делится на четыре типа.

Сама же обмазка делится на четыре типа.

- Основная.

- Рутиловая.

- Кислая.

- Целлюлозная.

Первый и последний тип используются только при сварке постоянным током. Остальные и при постоянном токе, и при переменном.

Содержание страницы

- 1 Какими электродами лучше варить инвертором

- 2 Марки электродов

- 2.1 УОНИ

- 2.2 МР

- 2.3 АНО

- 2.4 ОК 63.34

- 2.5 Угольные и графитовые электроды

- 3 Сварочный процесс

Какими электродами лучше варить инвертором

Электроды для инвертора делятся на две группы.

- Обычные, которые используются повсеместно для любых конструкций. К ним относятся марки АНО и МР.

- Расходники для ответственных конструкций. К ним относится марка УОНИ.

Все сварщики считают, что марка УОНИ очень капризна. Не каждый может варить этими электродами, здесь нужен опыт и квалификация. Поэтому сварку инвертором для начинающих мастеров лучше проводить обычными видами.

Марки электродов

Чтобы ответить на вопрос, как выбрать электроды, необходимо разобраться с марками, обозначенными выше.

УОНИ

Основное их назначение – сварка изделий из углеродистых и низколегированных сталей. Как уже говорилось выше, их используют для сборки конструкций, к которым предъявляются повышенные требования. Особенно жесткие требования к сварным швам, которые должны обладать повышенной ударной вязкостью и пластичностью.

Сварка может производиться при низких температурах. Обмазка – основная, ток – постоянный, полярность – обратная. Диаметр стержня: 2-5 мм. Сварочный шов – качественный, высокой плотности. Сваренные этими электродами конструкции прекрасно справляются с перепадами температуры, нагрузками на изгиб и ударами.

МР

В этой категории две позиции.

- МР-3. Используются для соединения углеродистых заготовок, стык которых может выдержать сопротивление (временное) до 490 МПа. Обмазка – рутиловая, ток – переменный или постоянный, полярность – любая.

Варить электродом можно в любых положениях с оговоркой. Так при нижнем положении сварка проводится электродами диаметром до 6 мм, в вертикальном положении до 5 мм, в потолочном (верхнем) до 4 мм. С помощью МР-3 можно варить заготовки с ржавым покрытием, загрязненные. С ними сварка проводится с повышенной производительностью.

Варить электродом можно в любых положениях с оговоркой. Так при нижнем положении сварка проводится электродами диаметром до 6 мм, в вертикальном положении до 5 мм, в потолочном (верхнем) до 4 мм. С помощью МР-3 можно варить заготовки с ржавым покрытием, загрязненные. С ними сварка проводится с повышенной производительностью. - МР-3С. Это модель, которая используется для тех же целей, что и предыдущая. Сваренный ею стык может выдержать сопротивление до 450 МПа. Обмазка – рутило-целлюлозная, ток – переменный и постоянный, полярность – любая. Положение сварки – любое. Ими можно варить даже влажные металлы.

Марка расходников МР для начинающих можно назвать, как самые лучшие электроды. Не капризны, легко переносят сам процесс, небольшое разбрызгивание металла, плюс отличный шов.

АНО

Надо отдать должное этой марке, которую все специалисты считают универсальной. Именно АНО сегодня является самым популярным брендом. Если уж выбирать из всех видов, предложенных производителями, то именно этот.

С помощью этих электродов (сварочных для инвертора) можно варить заготовки толщиною до 5 мм в разных положениях, даже в вертикальном сверху вниз. При этом стыковка двух металлов может быть: стыковочной, внахлест, угловой. К чистоте свариваемых кромок не большие требования, можно проводить сварку окисленных поверхностей. Производится ими и корневая сварка толстых заготовок. Обмазка – рутило-целлюлозная. Ток – переменный или постоянный. Полярность – любая.

Есть в модельном ряду данного вида марка АНО-4 с рутил-карбонатной обмазкой, которую используют для сваривания ответственных конструкций.

ОК 63.34

Если появляется необходимость сварить две заготовки из нержавеющей стали, то это можно сделать при помощи инвертора, используя электрод от шведского производителя ESAB. Кстати, этим электродом можно соединять изделия из конструкционной стали.

Шов от такого расходника получается равным с плавным переходом от основного металла. При этом шлак образуется в малых количествах, отбивать его легко. Можно варить любые положения стыков в металлах толщиною 6-8 мм в корневой сварке. Хотя сам электрод был разработан для сваривания тонких изделий из нержавейки. Можно соединять им стыковые соединения и нахлесточные. Используется также для многослойной сварки не только в горизонтальной плоскости, но и в вертикальной.

Можно варить любые положения стыков в металлах толщиною 6-8 мм в корневой сварке. Хотя сам электрод был разработан для сваривания тонких изделий из нержавейки. Можно соединять им стыковые соединения и нахлесточные. Используется также для многослойной сварки не только в горизонтальной плоскости, но и в вертикальной.

Угольные и графитовые электроды

Графитовым и угольным электродом варят металлы дугой редко. Такой вид сварки производится в защитных газах с присадочной проволокой или прямым действием. При этом сам электрод не расплавляется, плавится металл, который сваривают. Угольным электродом сварку ведут постоянным током с прямой полярностью.

Важная составляющая сварочного процесса – это плотное прижатие кромок заготовок друг к другу. Это можно сделать прихватками, точечной сваркой или механическими приспособлениями (струбцинами, зажимами и так далее). Кстати, эта технология может быть использована только в нижнем положении.

Сварочный процесс

Работа сварщика зависит не только от правильно выбранной марки электродов. Придется правильно подбирать их диаметр, точно выставить параметры сварки на самом инверторе. В основном это касается силы тока. К тому же будет немаловажным знать, к какому выходу (плюсу или минусу) подключить выбранный вами расходник.

Придется правильно подбирать их диаметр, точно выставить параметры сварки на самом инверторе. В основном это касается силы тока. К тому же будет немаловажным знать, к какому выходу (плюсу или минусу) подключить выбранный вами расходник.

Диаметр сварочного стержня должен быть равен толщине заготовки, которые нужно приварить. К примеру, толщина свариваемых деталей равна 3 мм. Значит, их лучше варить электродом диаметром 3 мм. Если варится толстый металл, к примеру, 10 мм, то можно использовать любой из диаметров, потому что сварка в данном случае будет проводиться послойно. Но даже здесь лучше использовать толстый расходник.

Что касается полярности, то она зависит от того, к какому выходу подключается электрод: к минусу или к плюсу. Если к минусу, а плюс соответственно подсоединяется к свариваемой заготовке, то это прямая полярность. Если наоборот, то это обратная.

В чем отличия двух видов подключения. Всем известно, что поток электронов (он же и является электрическим током) движется от минуса к плюсу. И тот элемент сварочного процесса, который подключен к плюсу, нагревается сильнее. То есть, если менять расположение электрода относительно положения подключения, можно менять интенсивность его нагрева.

И тот элемент сварочного процесса, который подключен к плюсу, нагревается сильнее. То есть, если менять расположение электрода относительно положения подключения, можно менять интенсивность его нагрева.

Внимание! Электродом диаметром 3 мм варить металл толщиною 2 мм лучше на обратной полярности. А тем же расходником варить металл толщиною 6 мм лучше на прямой полярности.

Теперь, что касается силы тока при сварке инвертором. Обычно он указывается на упаковке. Но можно использовать простое соотношение: на один миллиметр диаметра стержня 20-30 ампер тока. Скажем прямо, диапазон достаточно широкий. Но необходимо будет учитывать режим укладки сварного шва. То есть, он будет укладываться непрерывно без отрыва, или с отрывом. В первом случае при расчете берется показатель 20 ампер, при втором 30. Хотя все это лишь рекомендации, потому что нужно учитывать достаточно широкий список критериев сварочного режима.

- Текучесть основного металла, его марка.

- Скорость движения руки сварщика.

- Положение электрода во время сваривания. К примеру, в потолочном положении ток уменьшают.

Оптимальный режим придет со временем с опытом. Поэтому сварщик должен обращать внимание на сварочную ванну. Именно она показатель качества выбранного режима. Правильный шов должен быть равномерным. Если в ванной образовалось много металла, значит, или дуга слишком короткая, или скорость сварки была недостаточной. Если в ванной получилось седло, то слишком быстро варился шов, или дуга отказалась длиной. Смещение металла в ванной в одну из сторон говорит о том, что не было выдержано ровное строго по оси движение электрода. К тому же при этом сила тока была большой.

Выбрать хороший вариант, который соответствует режиму и металлу, не всегда просто. Новичку это не под силу, поэтому производители на упаковке дают рекомендации. Более или менее они совпадают с фактическими. Но, как было сказано выше, все придет с опытом. Предлагаем ознакомиться с видео – какие электроды лучше выбрать для сварки инвертором.

Какими электродами лучше варить кузов автомобиля

Содержание

Очень часто, приобретая подержанный автомобиль, покупатели сталкиваются с различными проблемами состояния кузова. Перед сделкой необходимо уделить большое внимание даже самым незначительным нюансам, потому что они практически всегда оказывают сильнейшее влияние в будущем.

При покупке подержанной машины большинство людей уделяют должное внимание только техническим характеристикам, внешнему вида, количеству лошадиных сил и т.д. Но как не странно, кузов автомобиля практически не проверяют, а всего лишь бегло осматривают его с внешней части. Стоит сказать, что внутренняя часть кузова не всегда находится в таком же состоянии, как внешняя.

Большинство экспертов говорит нам о том, что практически все модели отечественного автомобильного производства исправно сохраняют первоначальное состояние кузова в течении десяти лет эксплуатации. Иномарки в этом плане выигрывают у наших машин, их кузов может «держать» заводское состояние в течение пятнадцати лет.

Области наиболее подверженные гниению, которые нуждаются в сварке

После истечения срока, который описан выше, кузов автомобиля чаще всего начинает гнить. Сначала это может никак не сказаться на характеристиках, однако со временем гниение может привести к тому, что автомобиль полностью сломается.

Если вы приобрели машину, возраст которой больше десяти-пятнадцати лет, вам нужно внимательно изучить ее кузов. Участки, пораженные гниению, необходимо ремонтировать как можно скорее. В идеале нужно менять кузов автомобиля капитально, однако не у всех на это есть средства.

Для ремонта прогнивших частей кузова используется не что иное, как сварка. С ее помощью можно без особых трудностей отремонтировать пораженную область. Итоговый результат нисколько не уступает в характеристиках заводскому состоянию кузова.

Чаще всего первыми начинают гнить такие детали автомобиля как двери, области под крыльями и бамперами. Эти места больше всего подвержены процессу загрязнения в процессе эксплуатации. Также двери во многом подвергаются гниению из-за человеческого фактора – водитель и пассажиры наступают на пороги грязной обувью и т.д. Помимо вышеперечисленных частей, гниению может подвергаться внутренняя область багажника, именно то место, в котором размещается запасное колесо. Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Также двери во многом подвергаются гниению из-за человеческого фактора – водитель и пассажиры наступают на пороги грязной обувью и т.д. Помимо вышеперечисленных частей, гниению может подвергаться внутренняя область багажника, именно то место, в котором размещается запасное колесо. Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Чаще всего полностью убрать обширные области гниения можно только с помощью капитального ремонта. В специализированных центрах для этого используется профессиональное оборудование. Этот процесс также затратный, в том случае если вы не располагаете необходимыми средствами, то вы вполне можете сварить нужное место самостоятельно. Однако перед тем как приступить к ремонту, нужно досконально понять, как выполнять сварочные работы, а также каким из многочисленных способов сварки всего варить кузов автомобиля.

Можно ли использовать инвертор для сварки автомобильного кузова?

Чаще всего сварка, в классическом понимании этого слова, выполняется с применением расходных материалов в виде электродов различного состава. С помощью данного вида сварки достаточно легко соединить что либо, процесс не требует большого количества денежных средств. Однако ремонтировать видимую часть кузова данным методом нежелательно, так как сварное соединение очень заметно и его эстетичность оставляет желать лучшего.

С помощью данного вида сварки достаточно легко соединить что либо, процесс не требует большого количества денежных средств. Однако ремонтировать видимую часть кузова данным методом нежелательно, так как сварное соединение очень заметно и его эстетичность оставляет желать лучшего.

Области около в багажнике автомобиля, под крыльями и другие скрытые участки без проблем можно отремонтировать, используя для этого сварочный инвертор. В этом случае важно использовать оборудование небольшого размера, чтобы без проблем ремонтировать участки, к которым трудно подобраться.

При сварке чего-либо инвертором в обязательном порядке необходимо соблюдать все меры безопасности. Поэтому не стоит рисковать безопасностью процесса и пытаться сварить труднодоступную область. Стоит отметить, инвертор чаще сего применяется для громоздких деталей больших размеров.

На сегодняшний день для проведения ремонтных работ с кузовом автомобиля широко применяется как сварка инвертором, так и полуавтоматическими приборами.

Использование того или иного способа сварки имеет свои преимущества и недостатки. В любом случае для того чтобы работать со сварочными аппаратами необходимо обладать специфическими знаниями. Если же вы не имеет никакого опыта в данной отрасли, то весь процесс лучше всего доверить человеку с опытом за плечами. При выполнении сварных соединений большое внимание должно быть уделено уровню безопасности, также помещение должно быть хорошо освещено.

Сварки кузовом автомобиля инвертором

Во-первых, ремонт кузова с применением данного метода не занимает много времени. Профессиональный сварщик сможет выполнить все работы в кратчайшие сроки. К помощи инвертора в ремонте кузовов автомобилей обращались еще во времена существования Советского Союза. Большинство автомобильных сервисов с помощью сварки инвертором осуществляют крепеж различного дополнительного оборудования: багажная решетка на крыше, так называемый «кенгурятник», стойки под дополнительные осветительные приборы и т.д.

Сварка инвертором осуществляется с помощью создания тока высоких частот. Большинство бюджетных сварочных инверторных сварочных аппаратов довольно громоздкие. Но дорогостоящие модели могут иметь компактные размеры. Основным преимуществом сварки инвертором является то, что качество итогового сварного соединения практически не зависит от человеческого фактора. Научиться пользоваться инверторным сварочным оборудованием можно всего лишь за пару тройку часов. Однако ремонт автомобильного кузова с помощью сварки инвертором имеет несколько минусов:

- относительно других методов сварки, данный способ достаточно дорогой;

- с помощью данного оборудования просто невозможно создать шов в том случае, если толщина детали превышает отметку в три миллиметра;

- аппарат очень сильно чувствителен к грязи и пыли, в случае если что-либо попадает внутрь его корпуса, он выйдет их строя.

Большинство экспертов негативно отзываются о дешевых сварочных инверторов. Лучше всего приобрести модель подороже, но быть уверенным в ее качестве и долгом сроке эксплуатации. Также стоит отметить то, что инвертор может без особых проблем работать от источников питания с низким напряжением. Важно знать, что все ремонтные процессы, связанные со сваркой и не только нужно выполнять строго следую технике безопасности.

Лучше всего приобрести модель подороже, но быть уверенным в ее качестве и долгом сроке эксплуатации. Также стоит отметить то, что инвертор может без особых проблем работать от источников питания с низким напряжением. Важно знать, что все ремонтные процессы, связанные со сваркой и не только нужно выполнять строго следую технике безопасности.

Ремонт кузова автомобиля с помощью полуавтоматической сварки

Кузова большинства советских автомобилей создавались очень не качественно. Спустя всего лишь десять лет активного использования кузов начинал гнить и ломаться. Советские модели были гораздо сильнее, чем другие подвержены данному процессу из-за того, что металл просто напросто неправильно окрашивался. Банально в целях экономии краска накладывалась сразу на металл, без выполнения предварительной грунтовки поверхности.

На сегодняшний день автомобилей окрашенных таких способом практически не существует, а те модели, которые были окрашены подобным образом, преобразились с помощью полуавтоматической сварки. Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Для полуавтоматической сварки используется специальная проволока, она является расходным материалом и может быть создано их различных веществ. Ремонт автомобильного кузова с помощью данного метода на сегодняшний день является самым популярным в нашей стране, это обуславливается его универсальностью. С помощью полуавтоматической сварки можно соединить детали, толщина которых может достигать отметки в шесть миллиметров.

С помощью полуавтоматической сварки можно выполнить следующие манипуляции:

- создать соединения высокой прочности на лонжеронах;

- создать заплатки в областях, подверженных влиянию коррозии;

- выпрямить небольшие вмятины на кузове.

Аппарат полуавтоматической сварки работает с помощью углекислого газа. В процессе выполнения сваривания чего-либо он подается в рабочую область из специального баллона, который находится под давлением. С его помощью удается защитить обрабатываемую область от процесса окисления. Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

С его помощью удается защитить обрабатываемую область от процесса окисления. Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

Процесс ремонта данным методом подразумевает выполнения постепенного плавление металла. Сварочный агрегат имеет широкие возможности для настройки, вследствие чего шанс прожечь металл насквозь полностью сходит на нет.

Одно из главных преимуществ данного метода сварки является то, что его можно использовать на металлах любого типа. Также если произвести замену углекислого газа аргоном, сварщику откроется доступ для соединения изделий из цветных металлов и нержавеющей антикоррозийной стали. Для получения качественного итогового результата рекомендуется выполнять сварные соединения длиной не более двух сантиметров, интервал между ними должен принимать значение не менее пяти сантиметров. Перед непосредственным выполнением ремонта, область работ в обязательном порядке должна быть загрунтована.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором. Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам. Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

Этот прибор также используется для создания сварных швов в местах соединения:

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

На устройстве могут быть указаны и другие функции, якобы позволяющие добиться шва с более высоким качеством, чем при использовании аналогов. На самом деле, дополнительные возможности – рекламный ход от производителя, рассчитанный на неопытных пользователей. Практически все современные и отечественные сварочные инверторы априори оснащены такими функциями.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Если в свободном доступе имеется сеть на 24 В, на ней нельзя работать с устройством на 12 В. Одновременно допускается использование только одного аппарата.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С;

- сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Можно ли варить кузов автомобиля сварочным инвертором?

Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом

Ручная дуговая сварка позволяет сварить тонкослойный металл, но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

По понятным причинам сварка кузова автомобиля своими руками дешевле, но не качественнее, тем более, если полуавтомат сварочный для кузовных работ оставляет желать лучшего. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

SMAW, основы электродов для наплавки

Вам понадобится книга, содержащая все необходимые знания, касающиеся электродов для дуговой сварки в среде защитного газа (SMAW) и наплавки. Одно можно сказать наверняка: эти расходные материалы не подходят всем. Они имеют разное покрытие, относятся к разным категориям, служат разным целям и даже требуют специального хранения и ухода. Понимание этих основ, касающихся ваших электродов для сварки SMAW и электродов для наплавки, существенно изменит ваш конечный результат.

Покрытия электродов из углеродистой стали

Стальные электроды делятся на три категории в зависимости от состава покрытия: целлюлозные, рутиловые и основные.

Целлюлозные электроды, такие как E6010 и E6011, в основном содержат древесную массу (целлюлозу), которая вырабатывает водород для создания дуги копания/движения с глубоким проникновением. Ведущая дуга создает привлекательность для ремонта сельскохозяйственного оборудования и других применений с загрязненными поверхностями, а также для V-образных канавок, связанных с соединениями труб с открытым корнем. Чтобы контролировать сварочную ванну с помощью копающей / ведущей дуги, используйте метод «хлыст и пауза» с электродами E6010.

Рутиловый электрод, такой как E6013 и E7014, имеет покрытие, содержащее диоксид титана (TiO2), диоксид кремния (SiO2), порошок железа и карбонат кальция (CaCO3). Электроды E7014 имеют повышенный уровень железа, поэтому они могут работать при более высоких токах и обеспечивают более высокую скорость осаждения. Рутиловые электроды легко зажигаются, не требуют специальных манипуляций и создают мягкую дугу с легким проникновением. Говорят, что они привлекательны для сварщиков, но создают больше брызг.

Основные электроды имеют покрытие, содержащее CaCO3, плавиковый шпат (CaF2), ферромарганец и железный порошок. Слово «базовый» относится к pH покрытия. E7018 является наиболее популярным основным электродом, который позволяет получить дугу со средним врезанием/нагнетанием и средним проплавлением. Базовые покрытия также имеют низкий уровень поглощения водорода и влаги, что важно для ответственных сварных швов, поскольку молекулы водорода могут проникать в металл сварного шва и вызывать растрескивание, когда они расширяются и пытаются вырваться. В результате эту категорию электродов обычно называют низководородными.

Электроды с низким содержанием водорода также могут иметь дополнительные обозначения, при этом E7018 h5R становится все более распространенным. Значение h5 указывает на менее 4 мл диффундирующего водорода на 100 г наплавленного металла, когда электроды испытывают в состоянии поставки, как правило, в герметично закрытых упаковках из фольги или контейнерах. R обозначает влагостойкость. Электроды h5R будут иметь поглощение влаги менее 0,4 процента после девяти часов воздействия при температуре от 80 до 85 градусов по Фаренгейту и относительной влажности от 80 до 85 процентов.

Электроды h5R будут иметь поглощение влаги менее 0,4 процента после девяти часов воздействия при температуре от 80 до 85 градусов по Фаренгейту и относительной влажности от 80 до 85 процентов.

Чтобы сохранить обозначение h5R в течение девяти часов, обязательно храните открытые контейнеры при температуре от 225 до 300 градусов по Фаренгейту. При необходимости отремонтируйте их, выпекая в течение одного часа при температуре 700 градусов по Фаренгейту. Кроме того, храните и выпекайте электроды с низким содержанием водорода отдельно.

Не только смешивание электродов в стержневой печи может привести к загрязнению, но и разные типы покрытий имеют разное содержание влаги и требуют разного содержания влаги для надлежащей работы. Например, электроды из целлюлозы требуют определенного количества влаги для обеспечения расчетной силы дуги; поэтому смешивание основных и целлюлозных электродов в печи будет вредным для обоих.

Электрод E7018 также может иметь обозначение -1, что означает, что он обеспечивает обещанные ударные свойства с V-образным надрезом по Шарпи при -50°F по сравнению с -20°F для электродов без -1. Эти электроды обеспечивают исключительную прочность при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Эти электроды обеспечивают исключительную прочность при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Покрытия электродов из нержавеющей стали

Покрытия электродов из нержавеющей стали также делятся на три категории: EXXX-15, EXXX-16 и EXXX-17. -15 после основного сплава указывает на известковое основное покрытие, которое содержит значительное количество известняка и плавикового шпата, образуя быстрозастывающий шлак, облегчающий сварку в вертикальном и потолочном положениях. Бусинка умеренно гофрированная, слегка выпуклая; последняя черта может обеспечить необходимый запас прочности в сильно нагруженных соединениях.

Известковые базовые покрытия обеспечивают оптимальные механические свойства. Эти электроды обычно предназначены для сварки супераустенитных материалов и материалов с очень высоким содержанием никеля в криогенных применениях, таких как резервуары для сжиженного природного газа и системы сжатого газа.

К сожалению, электроды на известковой основе имеют самую плохую свариваемость из-за шарообразного переноса металла, что затрудняет контроль над сварочной ванной. Использование легкой техники взбивания — возможно, шаг вперед на 1/8 дюйма и пауза — поможет создать лужу. Известковые основы также требуют удаления шлака, всегда требующего измельчения, и могут работать только на положительном электроде постоянного тока (DCEP).

A-16 обозначает базовое покрытие рутилового типа, содержащее преобладающее количество рутила, среднее количество известняка и ограниченное количество плавикового шпата. При наличии выбора большинство операторов предпочитают использовать электрод -16. Он обеспечивает стабильную, плавную дугу переноса распыления и профиль валика от выпуклого до плоского с мелкой рябью и хорошим сплавлением боковых стенок. Он также производит небольшое количество мелких брызг и шлака, который обычно выделяется самостоятельно.

Электроды -17 содержат больше кремния, чем электроды -16, что обеспечивает более жидкую сварочную ванну, которая лучше всего подходит для сварки в горизонтальном положении. Возможна вертикальная и потолочная сварка, но они требуют большего мастерства оператора, чем электрод с известковой основой, поскольку шлак не так быстро замерзает. Эти электроды работают от DCEP или переменного тока (AC).

Возможна вертикальная и потолочная сварка, но они требуют большего мастерства оператора, чем электрод с известковой основой, поскольку шлак не так быстро замерзает. Эти электроды работают от DCEP или переменного тока (AC).

Электроды из нержавеющей стали обычно не подвержены водородному растрескиванию, но могут возникнуть пористость, чрезмерное разбрызгивание и плохое отделение шлака, если покрытие поглощает влагу. Обязательно храните электроды из нержавеющей стали при температуре 300 градусов по Фаренгейту. Если вы не используете их слишком долго, вы можете восстановить электроды, прокалив их при температуре от 600 до 800 градусов по Фаренгейту в течение одного-шести часов.

Неопровержимые факты о наплавке

Не путайте наплавку с процессом соединения. Наплавка — это процесс нанесения более твердого или прочного металла на основной материал. Электроды для наплавки делятся на три категории: на основе железа, на основе никеля и на основе кобальта, которые затем сплавляются с карбидообразующими элементами, такими как хром, вольфрам, молибден и другими элементами. Как правило, они не имеют конкретных классификаций AWS, за исключением стандартных диапазонов кобальтовых сплавов 1, 6, 12 и 21.

Как правило, они не имеют конкретных классификаций AWS, за исключением стандартных диапазонов кобальтовых сплавов 1, 6, 12 и 21.