Визуально-измерительный контроль сварных швов (ВИК)

Сварочные работы нужно контролировать на каждом этапе, чтобы в итоге получилось высокое качество соединения. Иногда по истечении определенного срока эксплуатации сварной конструкции может потребоваться дополнительное обследование шва. Это делается в целях безопасности эксплуатации ответственных конструкций, разрушение которых может повлечь тяжелые последствия. С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

СОДЕРЖАНИЕ

- Что такое визуально-измерительный контроль сварных швов

- Что выявляет метод

- Преимущества и недостатки

- Когда выполняется визуально-измерительный контроль

- Приборы для визуального контроля сварных соединений

- Этапы проведения контроля

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

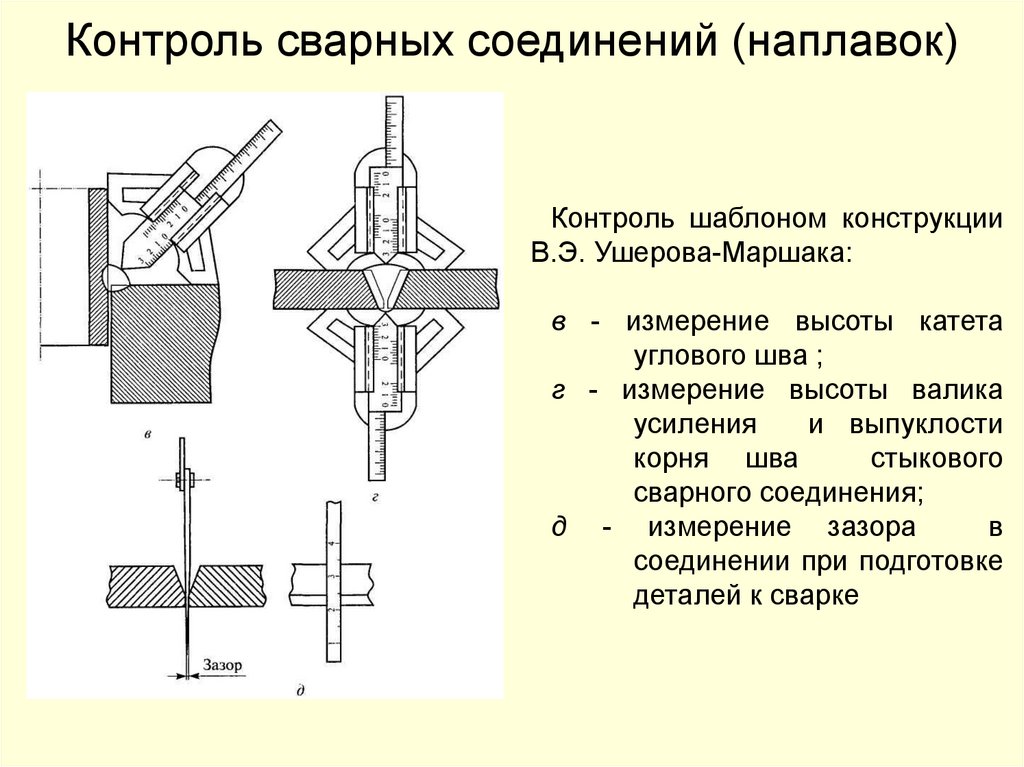

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- неверная геометрия катета шва;

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

Читайте также: Виды контроля качества сварных соединений

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79.

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

Этапы проведения контроля

Проверка на дефекты выполняется в несколько этапов, каждый из которых направлен на то, чтобы выявить определенный дефект. Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Раковины и непроваренные участки найти проще всего. Если специалист не замкнул шов и оставил кратер от сварочной ванны, то это тоже бросается в глаза. Нарушением технологии является также слишком узкий шов, наплывы расплава, грубая «чешуя». Те соединения, которые уже эксплуатируются, легко визуально проверить на наличие коррозии.

После этого наступает время более сложного метода контроля — с использованием оптических приборов. Это дает специалисту возможность более детально рассмотреть участок и точно изучить параметры ранее выявленных дефектов. Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

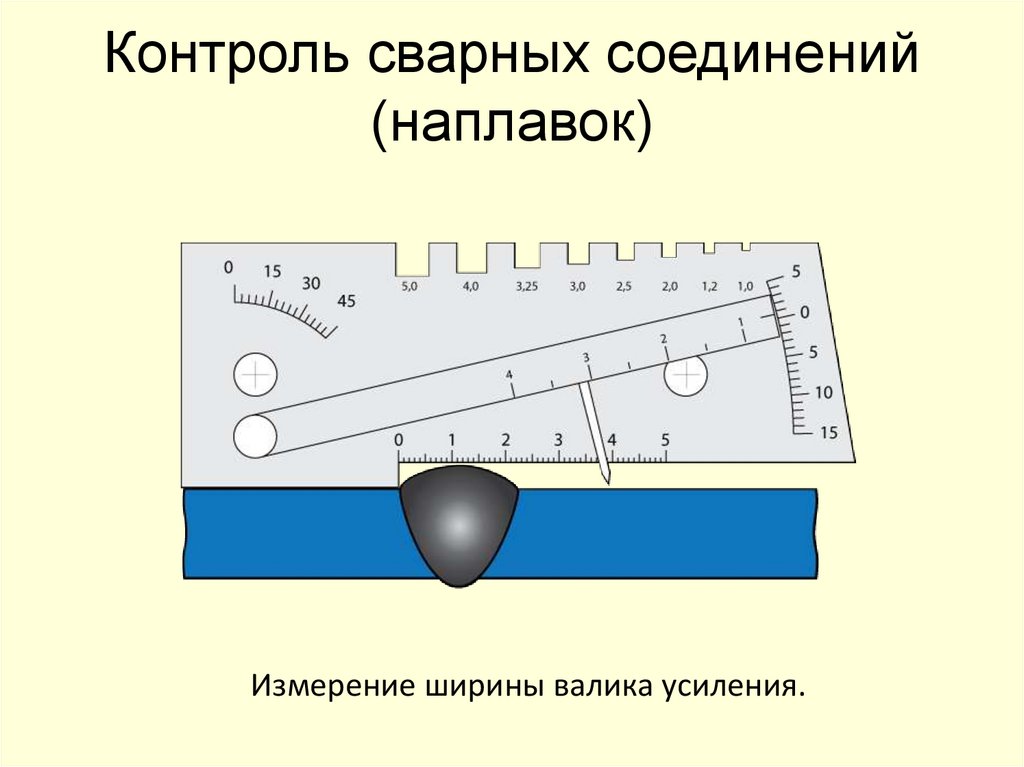

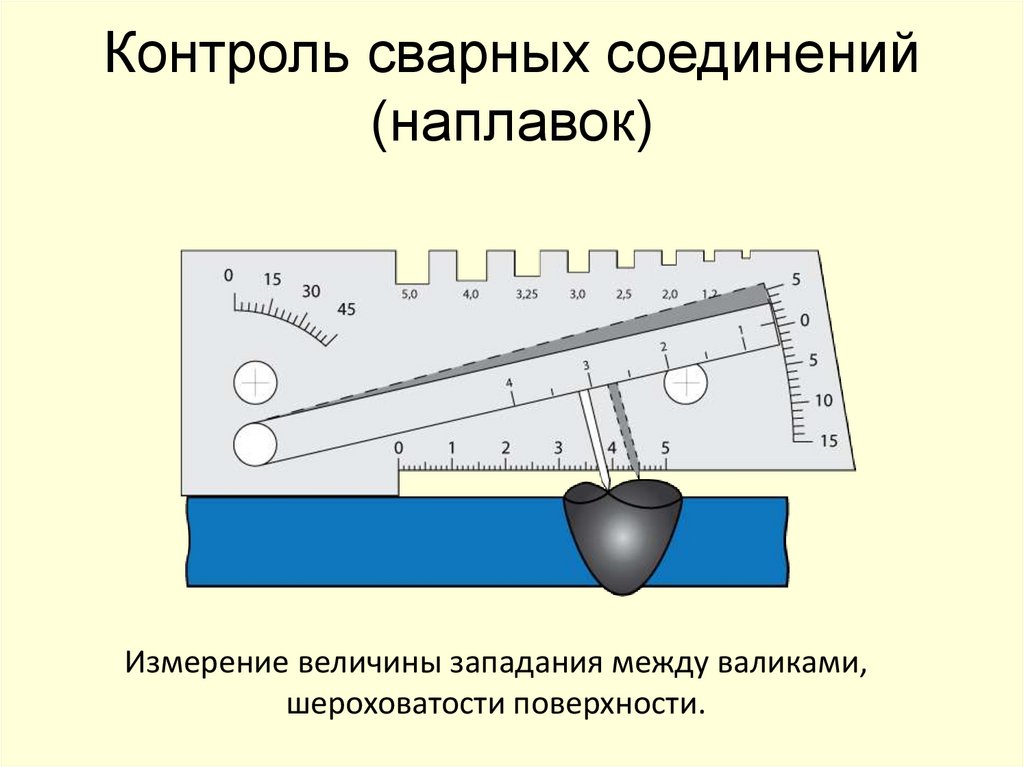

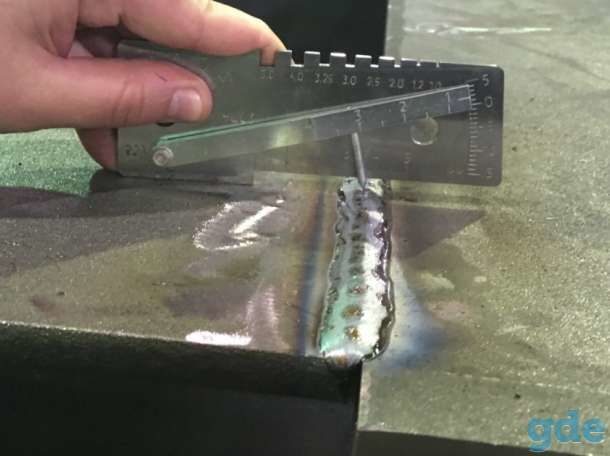

На третьем этапе параметры сварного соединения проверяются инструментальным путем. Измеряется длина шва. Полученный результат сопоставляется с эталонным значением для данного участка и конкретных условий. Измеряется катет наплавленного металла, высота и ширина шва. Все эти данные сопоставляются с толщиной стенки основного элемента. Угольником уточняется насколько правильно установлены детали одна относительно другой и нет ли смещения после прошедшего периода эксплуатации.

В заключения тестирования составляется акт, где отображаются обнаруженные дефекты. Инспектор описывает текущее состояние сварного шва и дает рекомендации по устранению выявленных недостатков.

В заключение следует подчеркнуть, что визуальные методы контроля дают возможность быстро получить данные о качестве сварного шва. Они не всегда окончательные. При необходимости используется вспомогательное оборудование и другие технологии исследования. Своевременный и регулярный контроль позволяет избежать аварийных ситуаций и предотвратить травматизм среди сотрудников.

Читайте также: Виды сварных швов и соединений

Визуально-измерительный контроль сварных швов (ВИК)

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 3

Визуально-измерительный контроль сварных швов (ВИК)

Сварочные работы нужно контролировать на каждом этапе, чтобы в итоге получилось высокое качество соединения. Иногда по истечении определенного срока эксплуатации сварной конструкции может потребоваться дополнительное обследование шва. Это делается в целях безопасности эксплуатации ответственных конструкций, разрушение которых может повлечь тяжелые последствия. С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

СОДЕРЖАНИЕ

- Что такое визуально-измерительный контроль сварных швов

- Что выявляет метод

- Преимущества и недостатки

- Когда выполняется визуально-измерительный контроль

- Приборы для визуального контроля сварных соединений

- Этапы проведения контроля

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- неверная геометрия катета шва;

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

- легко проверяется результат.

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

Читайте также: Виды контроля качества сварных соединений

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79. Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта. В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

Этапы проведения контроля

Проверка на дефекты выполняется в несколько этапов, каждый из которых направлен на то, чтобы выявить определенный дефект. Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Раковины и непроваренные участки найти проще всего. Если специалист не замкнул шов и оставил кратер от сварочной ванны, то это тоже бросается в глаза. Нарушением технологии является также слишком узкий шов, наплывы расплава, грубая «чешуя». Те соединения, которые уже эксплуатируются, легко визуально проверить на наличие коррозии.

После этого наступает время более сложного метода контроля — с использованием оптических приборов. Это дает специалисту возможность более детально рассмотреть участок и точно изучить параметры ранее выявленных дефектов. Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

На третьем этапе параметры сварного соединения проверяются инструментальным путем. Измеряется длина шва. Полученный результат сопоставляется с эталонным значением для данного участка и конкретных условий. Измеряется катет наплавленного металла, высота и ширина шва. Все эти данные сопоставляются с толщиной стенки основного элемента. Угольником уточняется насколько правильно установлены детали одна относительно другой и нет ли смещения после прошедшего периода эксплуатации.

В заключения тестирования составляется акт, где отображаются обнаруженные дефекты. Инспектор описывает текущее состояние сварного шва и дает рекомендации по устранению выявленных недостатков.

В заключение следует подчеркнуть, что визуальные методы контроля дают возможность быстро получить данные о качестве сварного шва. Они не всегда окончательные. При необходимости используется вспомогательное оборудование и другие технологии исследования. Своевременный и регулярный контроль позволяет избежать аварийных ситуаций и предотвратить травматизм среди сотрудников.

Читайте также: Виды сварных швов и соединений

Визуально-измерительный контроль сварных швов (ВИК)

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 3

Визуально-измерительный контроль сварных швов (ВИК)

Сварочные работы нужно контролировать на каждом этапе, чтобы в итоге получилось высокое качество соединения. Иногда по истечении определенного срока эксплуатации сварной конструкции может потребоваться дополнительное обследование шва. Это делается в целях безопасности эксплуатации ответственных конструкций, разрушение которых может повлечь тяжелые последствия. С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

СОДЕРЖАНИЕ

- Что такое визуально-измерительный контроль сварных швов

- Что выявляет метод

- Преимущества и недостатки

- Когда выполняется визуально-измерительный контроль

- Приборы для визуального контроля сварных соединений

- Этапы проведения контроля

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- неверная геометрия катета шва;

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

- легко проверяется результат.

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

Читайте также: Виды контроля качества сварных соединений

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79. Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта. В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

Этапы проведения контроля

Проверка на дефекты выполняется в несколько этапов, каждый из которых направлен на то, чтобы выявить определенный дефект. Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Раковины и непроваренные участки найти проще всего. Если специалист не замкнул шов и оставил кратер от сварочной ванны, то это тоже бросается в глаза. Нарушением технологии является также слишком узкий шов, наплывы расплава, грубая «чешуя». Те соединения, которые уже эксплуатируются, легко визуально проверить на наличие коррозии.

После этого наступает время более сложного метода контроля — с использованием оптических приборов. Это дает специалисту возможность более детально рассмотреть участок и точно изучить параметры ранее выявленных дефектов. Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

На третьем этапе параметры сварного соединения проверяются инструментальным путем. Измеряется длина шва. Полученный результат сопоставляется с эталонным значением для данного участка и конкретных условий. Измеряется катет наплавленного металла, высота и ширина шва. Все эти данные сопоставляются с толщиной стенки основного элемента. Угольником уточняется насколько правильно установлены детали одна относительно другой и нет ли смещения после прошедшего периода эксплуатации.

В заключения тестирования составляется акт, где отображаются обнаруженные дефекты. Инспектор описывает текущее состояние сварного шва и дает рекомендации по устранению выявленных недостатков.

В заключение следует подчеркнуть, что визуальные методы контроля дают возможность быстро получить данные о качестве сварного шва. Они не всегда окончательные. При необходимости используется вспомогательное оборудование и другие технологии исследования. Своевременный и регулярный контроль позволяет избежать аварийных ситуаций и предотвратить травматизм среди сотрудников.

Читайте также: Виды сварных швов и соединений

Визуально-измерительный контроль сварных швов (ВИК)

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 3

Визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок с одной стороны

Визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок с одной стороны79879469311

- Главная

- Лаборатория неразрушающего контроля

- Визуальный и измерительный контроль соединений, конструкций

Мы проводим визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок.

При выполнении сварочный работ необходима проверка, контролирующая качество результата. Возможно, при долгосрочной эксплуатации конструкции потребуется повторное проведение исследования, чтобы удостоверитсья в безопасности и сохранности сварных соединений. Все работы проводятся по ГОСТ 23479-79.

Возможно, при долгосрочной эксплуатации конструкции потребуется повторное проведение исследования, чтобы удостоверитсья в безопасности и сохранности сварных соединений. Все работы проводятся по ГОСТ 23479-79.

Визуальный контроль сварных соединений, помогает выявить ряд дефектов:

- Неправильный катет шва

- Ошибочные пропорции относительно ширины и высоты наплавленного металла

- Прожоги

- Редкую чешуйчатость

- Открытые кратеры сварочной ванны

- Наплывы металла

- Подрезы высокой силой тока

- Изменение цвета металла (из-за перегрева или неправильного материала присадки)

- Непроваренные участки

При использовании дополнительного увеличительного оборудования можно различить:

- Трещины (продольные и поперечные)

- Расслоения в структуре металла

- Коррозионные повреждения

- Поры из-за выходящего углерода

- Риски от твердых включений в сплаве

- Раковины

- Забоины

- Надиры

- Смещение шва относительно линии соединения

- Брак в защитных покрытиях из полимера или краски

На подготовительных этапах визуальный контроль позволяет оценить насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Мы используем различные инстурменты цехового и полевого назначения, в соответствии с ГОСТ 23479-79. В эти инструменты входят:

- Измерительные лупы

- Сварочные шаблоны для проверки параметров геометрии швов

- Угольники для проверки 90 градусов

- Нутрометры

- Угломеры с нониусом

- Щупы для контроля выдержки зазоров

- Микрометры

- Толщинометры для определения стенок трубопроводов

- Калибры

- Штангельциркули

- Линейки и рулетки

Цена на услугу:

| Визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок с одной стороны | 1 м | 500 |

Реализованные проекты

Визуальный измерительный контроль

Подготовка трубных заготовок под сварку, проверка геометрических параметров кромок и зазоров, визуальный осмотр и измерение параметров сварного шва с выдачей заключения

Отзывы

Науменко Максим Григорьевич

ООО «Эй. Пи.Эй Индастриал Просессиз»

Пи.Эй Индастриал Просессиз»

Хотелось бы отметить значимый технический потенциал Вашей компании, а также профессионализм Ваших сотрудников. В процессе выполнения работ положительное впечатление произвела достойная оперативность персонала в решении рабочих вопросов. Последовательное соблюдение графика выполнения работ явилось не менее важных фактором при совместной работе.

Тихонов Михаил Васильевич

ООО «Джейко Раша»

Хочется отметить большой технический потенциал Вашей компании и высокую квалификацию сотрудников. Хорошее впечатление в процессе производства произвела высокая оперативность решения рабочих вопросов и профессионализм линейного персонала. Важным фактором явилось четкое следование графику.

Горюшкина Марина Николавена

ЖКХ Мэрии г. Тольятти

Сжатые сроки производства работ, отрицательная температура воздуха, наличие сезонных осадков в виде снега, территориальная отдаленность объектов друг от друга и разнообразность выполненных работ — все эти факторы говорят о профессионализме рабочих, мастеров и менеджеров ООО ПО «Салют», поскольку работы были выполнены в срок и с надлежащим качеством.

Спичак Михаил Григорьевич

ЗАО «Алкоа СМЗ»

За время работы ООО ПО «Салют» зарекомендовало себя надёжным, добросовестным и лояльным партнером, обеспечивающим надлежащее качество продукции и сроки поставок в полном соответствии с условиями договора. Персонал быстро и квалифицированно решает все возникающие производственные и коммерческие вопросы. Гарантийный случаев за время работы не возникало.

Пьер Лама

ООО «Эксэл Индастриал Русси»

Хочется отметить большой технический потенциал Вашей компании и высокую квалификацию сотрудников. Хорошее впечатление в процессе производства произвела высокая оперативность решения рабочих вопросов и профессионализм линейного персонала. Важным фактором явилось четкое следование графику.

оставить заявку

79879469311

Сертификаты и лицензии

Контроль качества сварных соединений в Москве

Неразрушающий контроль

С помощью процедуры визуально-измерительного контроля сварных швов удается удостовериться в том, что все этапы монтажных работ выполнены в строгом соответствии с установленными нормами. С точки зрения безопасности при строительстве жилого или промышленного объекта это очень важное мероприятие, позволяющее избежать различных аварий и обрушений. Если контролирующие органы выявляют технологические нарушения, допущенные по причине отсутствия контрольных работ, подрядчика ожидают санкции.

С точки зрения безопасности при строительстве жилого или промышленного объекта это очень важное мероприятие, позволяющее избежать различных аварий и обрушений. Если контролирующие органы выявляют технологические нарушения, допущенные по причине отсутствия контрольных работ, подрядчика ожидают санкции.

Стоимость контроля сварных соединений

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина до 20мм включительно)

РД 03-606-03

100 р.

1 п.м.

Заказать

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина 21-30мм включительно)

РД 03-606-03

150 р.

1 п.м.

Заказать

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина 31-40мм включительно)

РД 03-606-03

200 р.

1 п.м.

Заказать

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина до 20мм включительно)

РД 03-606-03

250 р.

1 п.м.

Заказать

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина 21-30мм включительно)

РД 03-606-03

300 р.

1 п.м.

Заказать

Визуальный и измерительный контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина 32-40мм включительно)

РД 03-606-03

350 р.

1 п.м.

Заказать

Визуально-измерительный контроль сварных соединений арматуры – продольные швы

РД 03-606-03

300 р.

1 накладка

Заказать

Визуально-измерительный контроль сварных соединений арматуры – стыковые соединения любого диаметра (ванная сварка)

РД 03-606-03

300 р.

1 узел

Заказать

Визуально-измерительный контроль арматурных каркасов

РД 03-606-03

от 3000 р.

1 образец

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром до 50 мм

РД 03-606-03

50 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 50 до 100 мм

РД 03-606-03

100 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 100 до 300 мм

РД 03-606-03

200 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 300 мм до 600мм

РД 03-606-03

350 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 600 мм до 800мм

РД 03-606-03

450 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 800 мм до 1200мм

РД 03-606-03

500 р.

1 стык

Заказать

Визуальный и измерительный контроль сварных соединений трубопроводов диаметром от 1200 мм до 1500мм

РД 03-606-03

550 р.

1 стык

Заказать

Метод визуального контроля без применения оптики дает возможность определить следующие дефекты:

- нарушения шовного катета;

- неверные пропорции сварочного стыка;

- наличие прожогов;

- малую чешуйчатость;

- появление наплывов и открытых кратеров;

- слишком сильные подрезы;

- изменения цвета металлической поверхности, вызванные перегревом;

- участки, где отсутствует проваривание.

Использование профессионального оптического оборудования расширяет возможности визуально-измерительного исследования. С его помощью можно обнаружить:

- продольные и поперечные растрескивания;

- наличие расслоений в металлической структуре;

- повреждения, вызванные коррозионными процессами;

- появление пор от лишнего углерода;

- возникновение раковин, надиров и забоин;

- смещение границ шва;

- дефекты защитных и полимерных покрытий.

Специалисты строительной лаборатории ООО «Техлабконтроль» оперативно и эффективно выполнят весь комплекс визуально-измерительных контролирующих замеров. Работы проводятся на территории Москвы и Московской области.

Мы ответственно подходим к реализации заказа любого объема и сложности. Наши сотрудники имеют огромный опыт в области испытательных и контрольных мероприятий. Они регулярно посещают курсы повышения квалификации, поэтому легко ориентируются в инновационных методиках, свободно взаимодействуют с новейшими моделями оборудования и аппаратуры.

Почему нас выбирают заказчики

Экономим ваши бюджеты

Мы не стремимся к сверхприбылям, мы нацелены на долгосрочное сотрудничество и предлагаем лучшие условия.

Высокотехнологичные исследования

В нашей лаборатории есть полный спектр современного оборудования для проведения комплексных исследований.

Имеем все необходимые лицензии и допуски

Наши заключения гарантируют сдачу объекта в эксплуатацию в срок с

соблюдением необходимых требований.

Профессиональный штат сотрудников

У нас работают только профессионалы, регулярно повышающие свою квалификацию, опыт лучших экспертов более 15-ти лет.

Заключение на следующий день

Позвоните сейчас и уже завтра мы проведем полный комплекс работ и предоставим заключения и протоколы испытаний.

Система качества компании

Выдаем заключения по результатам реальных обследований, несем ответственность за качество вашего объекта.

Строительная лаборатория имеет следующие

Аттестаты и Сертификаты

Сиcтема менеджмента качества ISO 9001-2015

Сиcтема менеджмента качества ISO 9001-2015 (приложение)

Сиcтема менеджмента качества ISO 9001-2015 (разрешение)

Свидетельство об аттестации СНКТехкранэнерго

Свидетельство об аттестации СНКТехкранэнерго (приложение)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО»

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-2)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-3)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-4)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-5)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-6)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-7)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-8)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-9)

Выполненные проекты

г. Москва, Западный округ, территория инновационного центра «Сколково»

Москва, Западный округ, территория инновационного центра «Сколково»

Заказчик: ООО «Девелопер Билдинг»

г. Москва, САО, район Беговой, Ленинградский проспект, вл. 34

Заказчик: ООО «Алкон Девелопмент»

Московская область, Одинцоский район, 55км Минского шоссе

Заказчик: ООО «РУСЬДОРСТРОЙ»

Краснодарский край, город-курорт Анапа, п. Витязево, пр. Южный, д. 5.

Заказчик: ООО «СМК САТУРН»

«ЖК Лесопарковый» г. Москва, ул. Варшавское шоссе,вл. 177е

Заказчик: ООО «ГК РЕАЛ»

Завод балочных кранов ООО «ЗГПО Атлант» Московская область, г. Краснознаменск

Заказчик: ООО «ЗГПО Атлант»

Многоквартирный жилой дом со встроено – пристроенными нежилыми помещениями, корпус 17

Заказчик: ООО «СМУ 27М»

Строительство многоэтажных жилых домов №12, №16, г. Москва, поселение Сосенское, д. Столбово, уч.40/2

Москва, поселение Сосенское, д. Столбово, уч.40/2

Заказчик: ООО «СМУ 27М»

г. Москва, 43-й км МКАД. Линия метрополитена, станция метро «Новаторов» — станция метро «Коммунарка»

Заказчик: ООО «ДТС»

Юго-Западный участок Третьего пересадочного контура (ТПК) ст. «Вернадского» — ст. «Можайская» (Кунцевская) участок ст. «Проспект Вернадского» — ст. «Аминьевское шоссе», г.Москва, метро проспект Вернадского, со стороны ул. Удальцова

Заказчик: ООО «ДТС»

Смотреть все проекты

FAQ — часто задаваемые вопросы

Рассчитать стоимость работ?

Клиенты, которыми мы гордимся

Наши работы

Завод балочных кранов ООО «ЗГПО Атлант» Московская область, г. Краснознаменск

Краснознаменск

Заказчик: ООО «ЗГПО Атлант»

Строительство автомобильной дороги М-5 «Урал» от Москвы через Рязань, Пензу, Самару, Уфу до Челябинска

Заказчик: ООО «ПитерДорНИИ»

с одной стороны — м

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

Визуальный и измерительный контроль сварных соединений оборудования, конструкций и облицовок: с одной стороны — м

Состав работ:

| 1. | Клеймение сварного соединения. |

| 2. | Осмотр и измерения сварного соединения. |

| 3. | Оформление документации и выдача задания на последующие виды контроля. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-50 | Затраты труда рабочих (Средний разряд — 5) | 0.15 | чел.-ч |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы. Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 39-02-001. Визуальный и измерительный контроль сварных соединений

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕРм39-02-001-01 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: до 25 — стык | 0.08 | |

| ФЕРм39-02-001-02 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 25 до 50 — стык | 0. 1 1 | |

| ФЕРм39-02-001-03 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 50 до 100 — стык | 0.12 | |

| ФЕРм39-02-001-04 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 100 до 200 — стык | 0.16 | |

| ФЕРм39-02-001-05 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 250 — стык | 0.2 | |

| ФЕРм39-02-001-06 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 250 до 350 — стык | 0.25 | |

| ФЕРм39-02-001-07 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 350 до 450 — стык | 0.28 | |

| ФЕРм39-02-001-08 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 500 — стык | 0. 32 32 | |

| ФЕРм39-02-001-09 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 600 — стык | 0.37 | |

| ФЕРм39-02-001-10 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 700 — стык | 0.42 | |

| ФЕРм39-02-001-11 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 800 — стык | 0.47 | |

| ФЕРм39-02-001-12 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 900 — стык | 0.53 | |

| ФЕРм39-02-001-13 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1000 — стык | 0.58 | |

| ФЕРм39-02-001-14 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1200 — стык | 0. 7 7 | |

| ФЕРм39-02-001-15 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 1200 до 1300 — стык | 0.8 | |

| ФЕРм39-02-001-16 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 1300 до 1500 — стык | 0.9 | |

| ФЕРм39-02-001-17 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1600 — стык | 0.95 | |

| ФЕРм39-02-001-18 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1800 — стык | 1.1 | |

| ФЕРм39-02-001-19 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 2000 — стык | 1.2 | |

| ФЕРм39-02-001-20 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 2200 — стык | 1. 3 3 | |

| ФЕРм39-02-001-21 | Визуальный и измерительный контроль сварных соединений оборудования, конструкций и облицовок: с одной стороны — м | 0.15 | |

| ФЕРм39-02-001-22 | Визуальный и измерительный контроль сварных соединений оборудования, конструкций и облицовок: с двух сторон — м | 0.24 | |

| ФЕРм39-02-001-23 | Визуальный и измерительный контроль сварных соединений арматурных стержней и закладных деталей — стык | 0.1 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

01. 7.04.01-0001 7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Визуальный контроль сварных соединений – сварка и неразрушающий контроль

Визуальный осмотр сварного соединения является важным мероприятием, проводимым для проверки целостности и прочности сварного соединения. Это экономичный вид деятельности, так как не требует дорогостоящего оборудования. Ее должен проводить опытный инспектор. Основные обязанности инспектора по сварке:

Ее должен проводить опытный инспектор. Основные обязанности инспектора по сварке:

- Соответствие Кодексу

- Контроль качества изготовления

- Управление документацией

Требования к визуальному осмотру:

- Освещенность должна быть не менее 350 лк (минимум), но рекомендуется проводить визуальный осмотр при освещенности более 500 лк.

- Глаз инспектора должен находиться в радиусе 600 мм от поверхности проверяемого объекта, а угол обзора должен быть не менее 30 градусов.

(также см. Диапазон толщины для квалификационного испытания сварщика)

Другие вспомогательные средства, которые могут потребоваться при визуальном осмотре:

- Перед сваркой,

- Во время сварки и

- После сварки

Перед сваркой: Инспектор должен быть ознакомлен с применимыми нормами и стандартами/чертежами/процедурами сварки (WPS и PQR). Квалификация сварщика проводится перед производственной сваркой. Инспектор должен подтвердить материал и рассмотреть МТС. Сварочные материалы также должны быть проверены перед сваркой. Подготовка и выравнивание соединения также должны быть проверены перед сваркой. После подтверждения всех параметров (как указано выше) инспектор по сварке может разрешить сварщику начать производственную сварку. Если применяется предварительный подогрев, то перед началом сварки необходимо подтвердить температуру предварительного нагрева.

Квалификация сварщика проводится перед производственной сваркой. Инспектор должен подтвердить материал и рассмотреть МТС. Сварочные материалы также должны быть проверены перед сваркой. Подготовка и выравнивание соединения также должны быть проверены перед сваркой. После подтверждения всех параметров (как указано выше) инспектор по сварке может разрешить сварщику начать производственную сварку. Если применяется предварительный подогрев, то перед началом сварки необходимо подтвердить температуру предварительного нагрева.

( Рисунок 3 показывает неправильную поверхность разделки и зазор в корне, инспектор по сварке должен увидеть подготовку разделки и зазор в корне перед сваркой)

Во время сварки: Инспектор должен проверить процесс сварки и параметры сварки в отношении в соответствии со спецификацией процедуры сварки (WPS) в любой момент во время сварки. Инспектор должен засвидетельствовать корневой проход и зачистку корневого прохода, межпроходную температуру. Сварочные материалы также должны быть проверены во время сварки.

Сварочные материалы также должны быть проверены во время сварки.

(См. также Как составить техническое задание на сварку – WPS)

После сварки: После завершения сварки рядом с стыком пробивается идентификационный номер. Выполняется полный визуальный осмотр, и любые повреждения или дефекты поверхности должны быть устранены в соответствии с утвержденной процедурой. Визуальным осмотром могут быть выявлены следующие дефекты (или несплошности):

- Трещина

- Неполное заполнение

- Подрез

- Пористость поверхности

- Перекрытие

- Непровар боковой стенки

- Зажигание дуги

- Брызги

- Чрезмерное проникновение

- Недопустимые сварные профили

[Чтобы узнать больше о дефектах сварки, нажмите здесь]

( Рисунок 4: Инспектор по сварке проверяет размер усиления сварного шва с помощью калибра для сварки с мостовым кулачком) детали после сварки. После удовлетворительного завершения сварки подготавливается соответствующая документация.

После удовлетворительного завершения сварки подготавливается соответствующая документация.

Если в WPS указана послесварочная обработка, эта операция должна контролироваться и документироваться. Следующие параметры следует учитывать, когда требуется термическая обработка после сварки:

- Площадь нагрева

- Скорости нагрева и охлаждения

- Температура и продолжительность выдержки

- Распределение температуры

В дополнение к визуальному контролю, для проверки качества сварных соединений доступен ряд других методов неразрушающего контроля. Некоторые из наиболее распространенных методов неразрушающего контроля:

- Рентгенологическое исследование (RT)

- Ультразвуковой контроль (УЗК)

- Магнитопорошковый контроль (МТ)

- Испытание на проникающую жидкость (PT)

- Электромагнитные испытания (ET)

- Испытания на акустическую эмиссию (АЕТ)

Каждый метод неразрушающего контроля имеет свое значение и важность, например, метод проникающей жидкости очень эффективен и экономичен для проверки поверхностных дефектов, тогда как с помощью ультразвукового контроля и радиографического контроля можно проверить всю глубину сварного шва.

Выбор методов НК зависит от требований. Лицо, привлекаемое или назначенное для проведения этих испытаний, должно обладать необходимой квалификацией. Письменная процедура тестирования, формат отчета и применимый код также должны быть определены до проведения экзамена.

Также прочитайте P-номер, F-номер и A-номер в сварке (ASME, раздел IX)

Примечание: Я написал эту статью для информационного бюллетеня по сварным швам в Индии, том 1: 4, октябрь-декабрь 2018 г. Нажмите здесь, чтобы прочитать этот информационный бюллетень.

Визуальный контроль сварных соединений

| Визуальный контроль сварного соединения |

Визуальный контроль сварного шва металла сварного шва является важной проверочной деятельностью в области сварки, проводимой инспектором по сварке целостность и прочность сварного шва. Визуальные осмотры являются экономической деятельностью. Эти мероприятия не требуют дорогостоящего оборудования. Его должен проводить опытный инспектор. Основные обязанности инспектора по сварке при визуальном осмотре:

Визуальные осмотры являются экономической деятельностью. Эти мероприятия не требуют дорогостоящего оборудования. Его должен проводить опытный инспектор. Основные обязанности инспектора по сварке при визуальном осмотре:

👉 Соответствие Кодексу.

👉 Контроль качества изготовления.

👉 Контроль документации.

1. Интенсивность света для зрительного восприятия фактически измеряется в люксах или фут-канделях, что является мерой того, как глаз реагирует на взвешенный свет на реакцию клеток колбочек. Так люкс должен быть не менее 350 лк (минимум), но рекомендуется проводить визуальный осмотр при освещенности более 500 лк.

2. Глаз визуального контролера сварки должен находиться в радиусе 600 мм от поверхности проверяемого изделия, а угол обзора должен быть не менее 30 градусов. 9

(См. также)

Диапазон толщины для спецификации процедуры сварки основного металла (WPS)

Помимо вышеперечисленного, другие вспомогательные средства, которые могут потребоваться во время визуального осмотра:

👉 Сварочные калибры.

👉 Измерители зазоров сварных швов.

👉 Датчики линейного смещения (Hi-Low).

👉 Увеличительное стекло (от X2 до X5).

👉 Зеркальный бороскоп или оптоволоконная система просмотра (при ограничении доступа).

Этапы визуального осмотра.

Визуальные проверки могут проводиться в три этапа;

👉 Перед сваркой

👉 Во время сварки

👉 После сварки

Перед сваркой:

👉 Перед началом Производственной сварки Инспектор должен быть ознакомлен с применимыми нормами и стандартами/чертежами/технологиями сварки и записью квалификации процедуры (WPS и PQR).

👉 Перед производственной сваркой проводится квалификационное испытание сварщика (WQT). Инспектор должен подтвердить материал и просмотреть стальную трубу. MTC означает сертификаты заводских испытаний или протокол заводских испытаний (MTR) и сертифицированный отчет об испытаниях материалов, акт проверки материалов.

👉 Сварочные материалы также должны быть проверены перед сваркой.

👉 Подготовка шва, такая как очистка поверхности сварного шва, она должна быть очищена от пыли и других загрязнений, перед сваркой также необходимо проверить соосность. Все это должно быть сделано в соответствии с кодами и стандартами, указанными в WPS, PQR и WQT,

👉 После подтверждения всех параметров (как указано выше) инспектор сварки может разрешить сварщику начать производственную сварку.

👉 Если предварительный подогрев применим в соответствии со спецификацией процедуры сварки (WPS) и отчетом об аттестации процедуры (PQR), то перед началом сварки необходимо подтвердить температуру предварительного нагрева.

(На рисунке показаны неправильная поверхность разделки и корневой зазор, инспектор по сварке должен проверить подготовку разделки и корневой зазор перед сваркой)

Во время сварки:

👉 Инспектор должен проверять процесс сварки и параметры сварки в соответствии со спецификацией процедуры сварки (WPS) в любое время во время сварки производственной сварки.

👉 При сварке корневого прохода и зачистке корневого прохода инспектор должен контролировать температуру между проходами.

👉 Сварочные материалы также должны быть проверены во время сварки.

После сварки:

👉 После успешного завершения сварки возле стыка пробивается идентификационный номер.

👉 Проведен полный визуальный осмотр, и любые повреждения или дефекты поверхности должны быть устранены в соответствии с утвержденной процедурой.

Имеются следующие дефекты (или несплошности), выявляемые при визуальном осмотре:

👉 Трещина.

👉 Недолив.

👉 Подрез.

👉 Пористость поверхности.

👉 Перекрытие.

👉 Непровар боковины.

👉 Зажигание дуги.

👉 Брызги.

👉 Чрезмерное проникновение.

👉 Недопустимые сварные профили.

[Также читайте]

Механические или разрушающие испытания (DT), необходимые для спецификации процедуры сварки (WPS).

Механическое или разрушающее испытание (DT), необходимое для квалификационного испытания сварщика (WQT)

Инспектор по сварке проверяет размер усиления сварного шва с помощью сварочного калибра с мостовым кулачком

Необходимо провести измерение размеров, чтобы убедиться в размерах детали после сварки . После удовлетворительного завершения сварки подготавливается соответствующая документация.

Если термическая обработка после сварки (PWHT) указана в спецификации процедуры сварки (WPS), то эта операция должна контролироваться и документироваться. Следующие параметры следует учитывать, когда требуется термообработка после сварки,

👉 Область, подлежащая нагреву.

👉 Скорость нагрева и охлаждения.

👉 Температура и продолжительность выдержки.

👉 Распределение температуры.

Помимо визуального контроля, для проверки качества сварки сварного соединения доступен ряд других методов неразрушающего контроля.

👉 Перед сваркой может быть использован неразрушающий контроль для проверки поверхности зоны сварки.

👉 Во время сварки корневой и другие проходы могут быть проверены.

👉 После, во время и перед сваркой некоторые из наиболее распространенных методов неразрушающего контроля (НК):

👉 Радиографический контроль (RT)

👉 Ультразвуковой контроль (UT)

👉 Магнитопорошковый контроль (MPT)

👉 Капиллярный контроль (LPT)

👉 Электромагнитный контроль (ET)

👉 Акустико-эмиссионный контроль (АЭТ)

Каждый метод неразрушающего контроля (НК) имеет свое значение и важность, например, контроль проникающей жидкости очень эффективен и экономичен для проверки поверхностных дефектов, тогда как с помощью ультразвукового контроля и радиографический тест, можно проверить всю глубину сварного шва.

Выбор каждого метода неразрушающего контроля (НК) зависит от требований. Лицо, привлекаемое или назначенное для проведения этих испытаний, должно обладать необходимой квалификацией. Письменная процедура тестирования, формат отчета и код приложения также должны быть определены до проведения экзамена.

См. также

Этапы квалификации технических условий сварки (WPS).

Срок службы трехслойного полиэтиленового (3LPE) покрытия.

Втулки Dirax (ГНБ) и их особенности

Визуальный контроль сварных соединений

Визуальный контроль, вероятно, является наиболее недооцененным и часто неправильно используемым методом контроля сварки. Из-за простоты и отсутствия сложного оборудования возможности этого метода контроля часто недооцениваются. Визуальный контроль сварки часто может быть самым простым в выполнении и, как правило, наименее дорогим. При правильном проведении этот тип контроля часто может быть чрезвычайно эффективным методом поддержания приемлемого качества сварки и предотвращения проблем со сваркой. В процессе сварки есть много областей, которые можно проверить и оценить с помощью этого метода контроля.

В процессе сварки есть много областей, которые можно проверить и оценить с помощью этого метода контроля.

При разработке плана инспекции нам необходимо определить наиболее подходящие области для проведения инспекции. Нам необходимо рассмотреть возможность предотвращения проблем, связанных со сваркой, а не поиск проблем, которые, возможно, уже возникли. Неразрушающий контроль (НК), который обычно используется для контроля завершенных сварных швов, обычно разрабатывается и проводится для выявления проблем со сваркой постфактум, когда сварка завершена. Визуальный осмотр часто можно использовать для предотвращения возникновения проблем со сваркой. Функция контроля сварки часто делится на три области. Во-первых, и часто наименее используемым, является проверка перед сваркой. Этот тип проверки часто может дать нам возможность обнаружить и исправить неприемлемые условия до того, как они перерастут в реальные проблемы со сваркой. Во-вторых, проверка во время сварочной операции часто может предотвратить проблемы в завершенном сварном шве за счет проверки условий сварки и процедурных требований. В-третьих, визуальный контроль после сварки является относительно простым методом проведения оценки качества завершенного сварного шва. Рассмотрим каждый из этих этапов проверки более подробно.

В-третьих, визуальный контроль после сварки является относительно простым методом проведения оценки качества завершенного сварного шва. Рассмотрим каждый из этих этапов проверки более подробно.

Проверка перед сваркой – Эта проверка проводится перед началом сварочных работ. Этот тип контроля обычно связан с проверкой подготовки сварного соединения и проверкой параметров , которые было бы трудно или невозможно подтвердить во время или после сварки. Это область проверки, в которой мы можем лучше всего ввести средства контроля , которые могут предотвратить дефекты сварки. Некоторыми областями проверки перед сваркой являются проверка подготовки стыка/наладка перед сваркой. Это может включать в себя измерение размеров корневых отверстий. Слишком плотное открытие корней может привести к неадекватному проникновению корней. Слишком большие корневые отверстия могут вызвать чрезмерное проникновение. Углы скоса разделки сварных швов, если они слишком малы, могут привести к несплавлению, а если слишком велики, могут привести к деформации сварного соединения из-за перегрева и чрезмерных усадочных напряжений. Выравнивание стыка (смещение сварного шва) может привести к трудностям в получении качественного сварного шва и концентрации напряжения в его месте, что приведет к снижению усталостной долговечности. Состояние и чистота поверхности листа, предварительная очистка перед сваркой часто могут иметь чрезвычайно важное значение. Неправильная или неадекватная очистка может привести к неприемлемому уровню пористости сварного шва. Другие проверки перед сваркой могут включать проверку предварительного нагрева, температуры и метода нагрева, наличия и расположения устройств контроля термообработки, а также типа и эффективности продувки газом, если это применимо.

Выравнивание стыка (смещение сварного шва) может привести к трудностям в получении качественного сварного шва и концентрации напряжения в его месте, что приведет к снижению усталостной долговечности. Состояние и чистота поверхности листа, предварительная очистка перед сваркой часто могут иметь чрезвычайно важное значение. Неправильная или неадекватная очистка может привести к неприемлемому уровню пористости сварного шва. Другие проверки перед сваркой могут включать проверку предварительного нагрева, температуры и метода нагрева, наличия и расположения устройств контроля термообработки, а также типа и эффективности продувки газом, если это применимо.

Проверка перед сваркой может также включать оценку и проверку документации, сертификацию материалов, сертификацию присадочного сплава, квалификацию сварщика, квалификацию процедуры сварки, а также идентификацию сварщика и сварного шва для прослеживаемости, если это применимо.

Проверка во время сварки –

Это проверка , которая проводится во время операции сварки и касается, главным образом, требований спецификации процедуры сварки (WPS). Эта проверка включает такие пункты, как методы очистки между проходами, контроль температуры между проходами, настройки сварочного тока, скорость перемещения при сварке, тип защитного газа, расход газа и последовательность сварки, если применимо. Кроме того, любые условия окружающей среды , которые могут повлиять на качество сварного шва, такие как дождь, ветер и экстремальные температуры.

Эта проверка включает такие пункты, как методы очистки между проходами, контроль температуры между проходами, настройки сварочного тока, скорость перемещения при сварке, тип защитного газа, расход газа и последовательность сварки, если применимо. Кроме того, любые условия окружающей среды , которые могут повлиять на качество сварного шва, такие как дождь, ветер и экстремальные температуры.

Послесварочная инспекция — эта инспекция обычно проводится для проверки целостности завершенного сварного шва. Многие методы неразрушающего контроля (НК) используются для контроля после сварки. Однако, даже если сварной шов подлежит неразрушающему контролю, обычно целесообразно сначала провести визуальный осмотр. Одна из причин этого заключается в том, что поверхностные несплошности, которые могут быть обнаружены при визуальном осмотре, иногда могут вызывать неправильную интерпретацию результатов НК или скрывать другие несплошности в теле сварного шва. Наиболее распространенными дефектами сварки, обнаруживаемыми при визуальном осмотре, являются такие состояния, как сварные швы меньшего размера, подрезы, нахлесты, поверхностные трещины, поверхностная пористость, недостаточное заполнение, неполное проплавление корня, чрезмерное проплавление корня, прожоги и чрезмерное армирование.

Заключение — Хороший план проверки перед сваркой может предоставить нам прекрасную возможность предотвратить проблемы со сваркой до их начала, путем обнаружения и исправления ситуаций , которые могут вызвать проблемы со сваркой или нарушения сварки.

Проверка, проводимая во время сварочных работ, часто позволяет выявить проблемы до того, как они усугубятся, а также помогает обеспечить уверенность в конечном сварном изделии.

Контроль после сварки часто может быть экономичным методом определения приемлемости сварного шва в отношении многих дефектов поверхности.

Визуальный осмотр сварных соединений

Рэндалл Стреммель

Рэндалл Стреммель

Президент Pittsburgh Mineral & Environmental Technology Соучредитель Международной организации по устойчивости трубопроводов (IPRO)

Опубликовано 13 февраля 2020 г.

+ Подписаться

Когда мы думаем о контроле сварки, визуальный контроль, вероятно, является наиболее недооцененным и чаще всего неправильно используемым из всех методов. Мы можем думать, что это быстро и просто, поэтому легко ошибиться, но все не так. Хотя для проверки сварного соединения не требуется сложного оборудования, это не умаляет важности и высоких результатов этого метода. Этот метод является самым простым и эффективным, когда речь идет о соотношении цена/качество. Если один человек знает, что он делает, то этот метод может быть столь же эффективным, как и другие, и он поможет сварщику обеспечить приемлемое качество сварки и даже предотвратит некоторые проблемы со сваркой. Этот метод можно использовать в нескольких областях сварочных операций для их эффективной оценки и проверки.

Процесс разработки плана инспекции включает определение соответствующих областей, которые вы можете применить во время нашей инспекции. Важно предотвращать, а не лечить. Так что лучше всего обнаружить или избежать проблем со сваркой, а не находить их, когда они уже есть. NDT — неразрушающий контроль, этот метод часто используется для проверки завершенных сварных швов, поэтому это метод, который можно использовать для выявления проблем со сваркой после процесса сварки. Вот почему визуальный контроль часто можно использовать для предотвращения возникновения конкретных проблем со сваркой во время процесса сварки. Для достижения лучших результатов проверку сварки можно разделить на три части. Во-первых, один из них также является наименее используемым и называется контролем перед сваркой. В ходе этой части инспекции можно обнаружить и даже исправить определенные неприемлемые условия до того, как они станут реальными проблемами. Вторая часть — это проверка в процессе сварки, которая может помочь предотвратить проблемы с конечным результатом путем проверки как условий сварки, так и процедурных требований. Третья часть – визуальный контроль после сварки. Подобно первому, этот тип контроля относительно легко выполнить для проверки качества окончательного качества сварного шва.

Так что лучше всего обнаружить или избежать проблем со сваркой, а не находить их, когда они уже есть. NDT — неразрушающий контроль, этот метод часто используется для проверки завершенных сварных швов, поэтому это метод, который можно использовать для выявления проблем со сваркой после процесса сварки. Вот почему визуальный контроль часто можно использовать для предотвращения возникновения конкретных проблем со сваркой во время процесса сварки. Для достижения лучших результатов проверку сварки можно разделить на три части. Во-первых, один из них также является наименее используемым и называется контролем перед сваркой. В ходе этой части инспекции можно обнаружить и даже исправить определенные неприемлемые условия до того, как они станут реальными проблемами. Вторая часть — это проверка в процессе сварки, которая может помочь предотвратить проблемы с конечным результатом путем проверки как условий сварки, так и процедурных требований. Третья часть – визуальный контроль после сварки. Подобно первому, этот тип контроля относительно легко выполнить для проверки качества окончательного качества сварного шва. Об этих этапах проверки мы поговорим в следующих строках.

Об этих этапах проверки мы поговорим в следующих строках.