Как не прожечь металл при сварке

Почему при сварке прожигается металл. Как варить инвертором тонкий металл – наши советы

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металл

Выбирайте с умом при сварке тонких листов

Минимизация прожога и деформации имеет важное значение для получения хорошего сварного шва при газовой дуговой сварке тонкостенных материалов.

Дуговая сварка металлическим электродом в газовой среде (GMAW) — эффективный метод соединения легких металлов, таких как углеродистая сталь и аустенитная нержавеющая сталь. Материалы тонкие — 24-га. до 0,1875 дюйма углеродистая сталь и 18-га. до 0,1875 дюйма нержавеющая сталь — используется в таких приложениях, как HVAC, автомобилестроение, ограждения и кабины мобильной техники, а также мелкие детали, а также в пищевой промышленности и переработке нержавеющей стали. оборудование, средства санитарии и агрессивные среды.

Сварочный режим

Сведение к минимуму прожога и деформации имеет важное значение для получения хорошего шва при работе с тонкостенными материалами. По этой причине часто используется режим передачи короткого замыкания (SCT) с его низким тепловложением. Импульсный режим передачи также используется, когда скорость движения может быть увеличена в достаточной степени, чтобы предотвратить прогорание, а подвод тепла [(Амперы x Вольт) x 60 / Скорость движения = Джоули на дюйм] сопоставим с SCT.

Новые машины могут быть запрограммированы на работу в импульсном режиме или импульсном режиме при коротком замыкании, так что два различных режима сварки могут быть запрограммированы на заданное время, и источник питания будет попеременно переключаться между двумя наборами параметров сварки.Однако, если подводимое тепло несопоставимо с подводимым теплом SCT, может произойти искажение.

Сварка в последовательности, ограничивающей количество тепла, может помочь минимизировать деформацию тонкого материала. Например, при производстве 3-футового. сварите в вертикальном положении вниз, сварите 6 дюймов и затем остановитесь, чтобы дать сварному шву остыть перед повторным запуском. На более крупном и тонком материале нанесите несколько швов меньшего размера на стык.

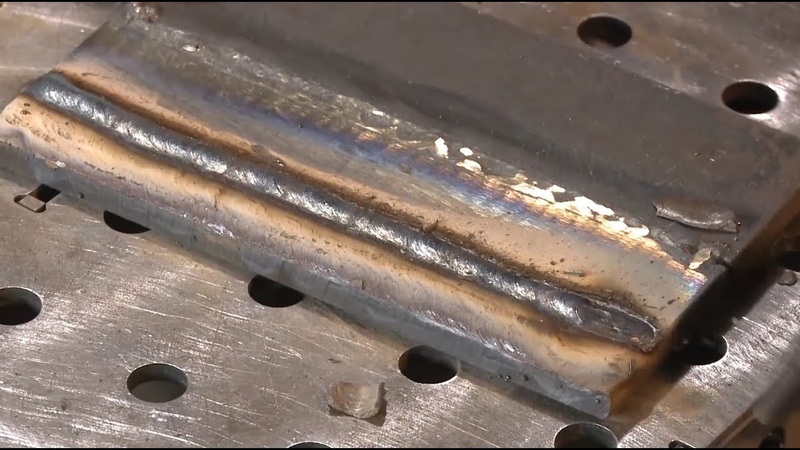

Наклон и индуктивность

Использование источника питания с регулировкой наклона или индуктивности может улучшить внешний вид сварного шва, особенно при сварке с присадочными металлами из нержавеющей стали. Из-за более низкой теплопроводности присадочные металлы из нержавеющей стали не передают тепло так же хорошо, как углеродистая сталь, поэтому сварной шов может иметь большее количество брызг, а сам валик может быть не таким плоским, как углеродистая сталь. сварка выполнена электродом ER 70S-6 с теми же настройками (см. Рисунок 1 ).

Из-за более низкой теплопроводности присадочные металлы из нержавеющей стали не передают тепло так же хорошо, как углеродистая сталь, поэтому сварной шов может иметь большее количество брызг, а сам валик может быть не таким плоским, как углеродистая сталь. сварка выполнена электродом ER 70S-6 с теми же настройками (см. Рисунок 1 ).

Slope ограничивает ток короткого замыкания, в то время как индуктивность замедляет время отклика источника питания, что приводит к более медленному и контролируемому сгоранию проводов во время короткого замыкания.В зависимости от источника питания и сварочного тока при передаче короткого замыкания может происходить от 20 до более 200 коротких замыканий в секунду. Число увеличивается с увеличением скорости подачи проволоки.

Некоторое новое оборудование обеспечивает обратную связь от дуги к источнику питания и автоматически регулирует напряжение, чтобы обеспечить то, что считается оптимальным для полученной обратной связи. Эти машины подходят для менее опытных сварщиков, а также обладают гибкостью, позволяющей при необходимости вносить изменения.

Защитный газ

Защитный газ также может влиять на уровень тока, разбрызгивание и внешний вид капель. Наиболее распространенными газами, используемыми для SCT, являются 75 процентов аргона / 25 процентов CO2 для углеродистой стали и 90 процентов гелия / 7,5 процента аргона / 2,5 процента CO2 для нержавеющей стали. Параметры, перечисленные в таблице 1, были разработаны для этих газовых смесей.

При использовании других газов, типов соединений или конфигураций для SCT вам потребуется внести незначительные изменения.

Угол резака

Угол горелки также является критическим параметром при сварке тонкостенных материалов.Как правило, при сварке в плоском, горизонтальном и потолочном положениях используется толкающий угол наклона горелки, так как это обычно помогает предотвратить прожиг материала. При вертикальной сварке более тонких материалов в режиме SCT чаще всего продвигается от верха до низа соединения.

Рис. 1: При сварке нержавеющей стали с переносом короткого замыкания внешний вид валика отличается, если он изготовлен без наклона и индуктивности (слева) и с наклоном и индуктивностью (справа).

При сварке в режиме SCT важно использовать относительно короткое расстояние между контактным наконечником и рабочей поверхностью, обычно от 0,25 до 0,5 дюйма максимум. Слишком большое расстояние между контактным наконечником и рабочей поверхностью приводит к нестабильной дуге из-за большего сопротивления между заготовкой и контактным наконечником.

Диаметр проволоки

Типичные диаметры проволоки для сварки коротким замыканием углеродистой стали включают 0,023, 0,030, 0,035 и 0,045 дюйма. В то время как диаметры проволоки из нержавеющей стали, используемые для SCT, преимущественно равны 0.030, 0,035 и 0,045 дюйма, вы можете использовать меньший диаметр при сварке тонких материалов. Однако вам потребуется более высокая скорость подачи проволоки, чтобы соответствовать текущему уровню большей проволоки.

.Сварка трением: процесс, типы и преимущества

Сварка трением, как следует из названия, использует трение для сварки соединений. В процессе соединения не используется внешний нагрев.

Таким образом, сварка трением — это не сварка плавлением, а процесс сварки в твердом состоянии, при котором получаемое соединение часто оказывается таким же прочным, как и основной металл. Этот метод сварки используется в нескольких отраслях промышленности для соединения деталей.

Давайте подробно рассмотрим, как работает этот метод, и его преимущества.

СВЯЗАННЫЕ С: ЛАЗЕРНАЯ СВАРКА: ТИПЫ, ПРЕИМУЩЕСТВА И ПРИМЕНЕНИЕ

Если вы потрете ладони друг о друга, вы заметите, что ваши ладони станут горячими. Чем дальше вы увеличиваете давление и скорость, тем теплее становитесь.

Тот же принцип тепловыделения при трении используется при сварке трением, при которой металлические части трутся друг о друга с чрезвычайно высокой скоростью и давлением.

Это взаимодействие между двумя поверхностями приводит к механическому трению.Даже если два свариваемых материала могут показаться невооруженным глазом гладкими, на микроскопическом уровне есть неровности. Этих неровностей достаточно, чтобы между их поверхностями возникло трение.

Этих неровностей достаточно, чтобы между их поверхностями возникло трение.

Когда два материала подвергаются сварке трением, относительное движение между собой и прикладываемое к ним давление создают тепло в точках контакта. По мере продолжения процесса тепловыделение также увеличивается, и два материала начинают становиться вязкими в точках контакта.

Опять же, движение между двумя частями способствует смешиванию двух частей в их точках контакта, создавая соединение или сварной шов.

Любой процесс сварки, в котором для создания соединения используется трение, можно назвать сваркой трением. Однако в основном существует четыре типа процессов сварки трением.

Давайте кратко рассмотрим каждый из них, чтобы понять тонкие различия между ними.

Сварка трением с вращением: Один из двух материалов вращается по поверхности другого там, где требуется сварка.В процессе используется сжимающая осевая сила и высокие скорости вращения.

Эта комбинация приводит к пластификации двух материалов, что в конечном итоге приводит к их соединению.

Линейная сварка трением: В этом типе сварки трением один из материалов колеблется относительно другого на высоких скоростях с высокими сжимающими силами при возвратно-поступательном движении. Возникающее в результате тепло, выделяемое на поверхностях, приводит к пластификации металла, а оксиды или поверхностные загрязнения выгорают или удаляются по бокам.

Сварка трением с перемешиванием: Для сварки трением с перемешиванием используется специальный инструмент с цилиндрическим буртиком и профилированным штифтом для создания сварных швов. Булавка проходит по шву двух заготовок, пока буртик не коснется шва.

Затем инструмент вращается там, где трение между заплечиком и швом смягчает металл. Профилированный штифт линейно перемещается по линии шва, перемешивая мягкий металл и создавая при этом соединение.

Точечная сварка трением с перемешиванием: Точечная сварка трением с перемешиванием — это один из типов сварки трением с перемешиванием с одним существенным отличием.

При сварке трением с перемешиванием инструмент перемещается по шву деталей. Однако при точечной сварке трением с перемешиванием инструмент вращается в точке и не перемещается.

Он вращается и создает сварной шов, а инструмент поднимается вверх, образуя выходное отверстие, в которое был введен профилированный штифт.

Скорость, с которой происходит относительное движение, и давление, прикладываемое к заготовкам, зависят от величины тепла, необходимого для создания сварного шва между двумя металлическими частями.Для стали при сварке трением возникает температура от 900 до 1300 градусов Цельсия .

Многие используют инерционную сварку и сварку трением как синонимы. Однако инерционная сварка — это разновидность сварки трением.

Однако инерционная сварка — это разновидность сварки трением.

Точнее, инерционная сварка — это разновидность ротационной сварки трением. Сварка получила название «инерционная сварка» из-за способа вращения.

В этой технике соединения одна из заготовок остается неподвижной, а другая устанавливается на шпиндель.Шпиндель вращается с высокой скоростью для создания трения между двумя металлическими поверхностями.

Здесь максимальная частота вращения шпинделя фиксирована и зависит от типа материала, который он удерживает, и температуры, которой он должен достичь, чтобы сварить две детали вместе.

Как только шпиндель достигает максимальной частоты вращения, привод отключается, и неподвижная заготовка доверяется вращающейся заготовке. Заготовка продолжает вращаться сама по себе за счет силы инерции, возникающей в результате кинетической энергии.

Не все методы сварки обеспечивают одинаковые результаты соединения. Следовательно, тип сварки выбирается на основе свойств, придаваемых соединению в процессе сварки.

Следовательно, тип сварки выбирается на основе свойств, придаваемых соединению в процессе сварки.

Давайте обсудим некоторые преимущества использования сварки трением:

Позволяет соединять разнородные металлы: Одним из основных преимуществ сварки трением является то, что ее можно использовать для соединения разнородных металлов.

Вот некоторые из распространенных биметаллических фрикционных соединений:

- Алюминий к стали

- Медь с алюминием

- Титан с медью

- Никелевый сплав со сталью

Как правило, любой кованный металл можно сваривать трением.Это дает больше свободы инженерам, поскольку они могут создавать биметаллические конструкции благодаря сварке трением.

Соединения меди с алюминием обычно считаются негрубыми, но при сварке трением это возможно.

Нет внешнего приложения тепла или флюса: Сварка трением не требует внешнего тепла или флюса, что упрощает процесс и делает его менее беспорядочным.

Минимальные дефекты или их отсутствие: Одним из преимуществ твердотельной сварки является то, что она содержит минимальные дефекты или их отсутствие по сравнению со сваркой плавлением.Те же эффекты переносятся и на сварку трением.

Очень быстрый процесс: Сварка трением считается одним из самых быстрых методов сварки, она выполняется в два или даже в 100 раз быстрее, чем обычные швы плавлением.

Не требует большой подготовки поверхности: Обработанные, пропиленные или разрезанные поверхности можно соединить сваркой трением. Однако присутствие смазочных материалов или масел не допускается для достижения оптимальных условий сварки.

Сварка трением — это общий термин, охватывающий несколько типов сварочных процессов.Многие отрасли промышленности полагаются на сварку трением для создания соединений, которые иначе не поддаются разборке.

Это быстрый, эффективный и один из самых популярных вариантов для сварки в твердом состоянии.

Упрощение выбора защитного газа

Задавали ли вы себе когда-нибудь из следующих вопросов:

- Почему на сварку влияют используемые защитные газы?

- Почему для углеродистой стали доступно так много смесей?

- Почему я могу использовать одни газы для одних материалов, а другие — нет?

Ответы на эти вопросы помогут вам раскрыть тайну выбора газа и сделать выбор, отвечающий требованиям вашей работы.

Вы можете выбирать из множества газовых смесей для дуговой сварки металлическим электродом (GMAW), дуговой сварки вольфрамовым электродом (GTAW) или дуговой сварки порошковой проволокой (FCAW). Для каждого из этих процессов защитный газ выполняет несколько задач. Он не только защищает расплавленную сварочную ванну от воздействия атмосферы, но также может обеспечивать стабильную дугу, определять тип полученного переноса металла, влиять на сварку. скорость перемещения и влияет на качество готового наплавленного металла. Правильный выбор защитного газа имеет решающее значение для окончательного успеха операции соединения.

Правильный выбор защитного газа имеет решающее значение для окончательного успеха операции соединения.

Вы можете использовать несколько подходов к выбору газа, но чтобы сделать лучший выбор, вы должны знать, каковы ваши требования к готовому сварному шву.

Задайте себе вопрос:

- Какой материал необходимо соединить?

- Насколько важен внешний вид сварного шва?

- Беспокоит ли разбрызгивание?

- Повышение производительности — главный интерес?

- Требуется ли глубокое проникновение или его следует минимизировать, чтобы уменьшить прожог в стыке?

- Важно ли уменьшить сварочный дым?

Помните об этих вопросах, когда будете решать, как выбрать лучший защитный газ для вашего приложения.

Какой процесс лучше всего подходит для этого приложения?

При выборе процесса сварки, который лучше всего подходит для вашего применения, учитывайте тип основного материала, толщину основного материала и положение сварки.

Как правило, для получения наиболее стабильных результатов соединения материалов толщиной менее 0,040 дюйма используйте GTAW. Для более толстых материалов GMAW обычно является более экономичным процессом. В некоторых случаях следует рассмотреть возможность использования FCAW для повышения производительности, особенно на покрытых окалиной или ржавых материалах или при сварке в нерабочем положении.

Дополнительные соображения включают проплавление стыка, положение сварки и качество сварного шва. Более экономично выполнять сварку в плоском, горизонтальном или слегка нижнем положении, поскольку достигается более высокая скорость наплавки. При использовании FCAW или импульсного и обычного распыления GMAW производительность может увеличиться. Оптимальное качество сварки может быть достигнуто с помощью GTAW, но для этого требуются большие навыки сварщика и наличие отложений. меньше свариваемого металла на более медленных скоростях, чем GMAW или FCAW.

Примечание. Рекомендации по использованию нескольких газов для одного и того же процесса, типа материала и толщины указывают на то, что выбор будет основан на конкретных потребностях рассматриваемого приложения. Рекомендации по использованию нескольких газов для одного и того же процесса, типа материала и толщины указывают на то, что выбор будет основан на конкретных потребностях рассматриваемого приложения. |

Один газ, два газа или три газа?

Три чистых газа образуют основу для защиты процессов дуговой сварки: аргон (Ar), гелий (He) и диоксид углерода (CO 2 ). Во многих случаях другие газы, такие как кислород (O 2 ), азот (N 2 ) и водород (H 2 ), могут быть добавлены для изменения характеристик дуги, расплавленной сварочной ванны или сварного шва. Они также могут повлиять на перенос металла и общую производительность. получено в GMAW и FCAW.Изменение состава смеси помогает соответствовать требованиям работы.

Следующий вопрос, который нужно задать, — какие газы и что делают с GMAW, GTAW и FCAW.

Аргон . Аргон тяжелее воздуха, имеет низкую теплопроводность и легко ионизируется в сварочной дуге. Это означает, что аргон покрывает зону сварного шва (поэтому требуются более низкие скорости потока), обеспечивая относительно узкую характеристику дуги с хорошей электропроводностью (что означает легкий зажигание дуги). Его можно использовать отдельно для GTAW и GMAW алюминия и других цветных металлов. материалы.Аргон является основным компонентом защитного газа, когда для соединения стали и нержавеющей стали желательна высокопроизводительная сварка струйным газом при сварке GMAW или FCAW.

Это означает, что аргон покрывает зону сварного шва (поэтому требуются более низкие скорости потока), обеспечивая относительно узкую характеристику дуги с хорошей электропроводностью (что означает легкий зажигание дуги). Его можно использовать отдельно для GTAW и GMAW алюминия и других цветных металлов. материалы.Аргон является основным компонентом защитного газа, когда для соединения стали и нержавеющей стали желательна высокопроизводительная сварка струйным газом при сварке GMAW или FCAW.

Гелий. Гелий значительно легче воздуха, что означает, что требуется более высокая скорость потока, чем для аргона или диоксида углерода. Он обладает хорошей теплопроводностью, но более низкой электропроводностью по сравнению с аргоном (для зажигания дуги требуется более высокое напряжение). Гелий обычно комбинируют с другими газами для оптимизации рабочих характеристик.Смеси, обогащенные гелием, могут присоединяться все типы материалов с использованием GMAW, GTAW или FCAW.

Двуокись углерода. Двуокись углерода диссоциирует при температурах дуги и рекомбинирует при контакте с более холодным основным материалом, передавая энергию дуги сварочной ванне. Добавление углекислого газа обеспечивает более широкое и глубокое проникновение валика. Окислительная атмосфера, образующаяся в зоне дуги, приводит к увеличению количества шлака на поверхности затвердевшего валика GMAW. Можно использовать углекислый газ отдельно или в качестве основного компонента (обычно от 5 до 25 процентов) в смеси с аргоном для GMAW и FCAW.

Кислород . Кислород может улучшить характеристики дуги в GMAW за счет повышения стабильности дуги при одновременном снижении поверхностного натяжения сварочной ванны. Это приводит к тому, что лужа становится более текучей и имеет лучшие характеристики смачивания. Поскольку кислород вступает в реакцию с компонентами сварочной проволоки или электрода, он способствует образованию отложений шлака на поверхности сварного шва. Обычно используется как 2 до 5% добавки к смеси на основе аргона.

Обычно используется как 2 до 5% добавки к смеси на основе аргона.

Азот и водород. Азот и водород обычно используются только для сварки сталей серии 300 (аустенитных) или дуплексных нержавеющих сталей. Азот может увеличить проплавление сварного шва и стабильность дуги. Водород может улучшить текучесть сварочной ванны и чистоту поверхности. Их использование обычно ограничивается применением нержавеющей стали, потому что азот может вызвать пористость в углеродистой стали, в то время как водород может увеличить потенциал растрескивания в некоторых из тех же материалов.

Как смешиваются газы для удовлетворения потребностей приложений?

Чтобы понять, как разные газовые смеси работают в разных применениях, сначала важно понять разницу между двух- и трехкомпонентными смесями.

Двухкомпонентные смеси. Традиционные двухкомпонентные смеси для GMAW углеродистой стали представляют собой смеси аргона с контролируемым количеством кислорода или диоксида углерода. Смеси аргона и кислорода были стандартным выбором для обычного или импульсного распыления, но во многих случаях они были заменены смесями аргона и диоксида углерода.

Смеси аргона и кислорода были стандартным выбором для обычного или импульсного распыления, но во многих случаях они были заменены смесями аргона и диоксида углерода.

Когда смеси аргон / диоксид углерода используются вместо смесей аргон / кислород, внешний вид валика улучшается за счет меньшего количества оксида на поверхности и лучшей формы валика и контроля смачивания.В то же время он может обеспечить более легко управляемый, более широкий и менее пальцевый профиль проникновения. По мере увеличения уровня углекислого газа проникновение углубляется, что может вызвать прожог тонких материалов. Брызги и дым уровни повышаются по мере увеличения содержания диоксида углерода в смеси. Преобразование смесей с повышенным содержанием кислорода в смеси аргона и диоксида углерода обычно дает более стабильные и качественные результаты. Увеличение скорости движения от 15 до 20 процентов может быть достигнуто за счет выбора аргона с содержанием двуокиси углерода от 5 до 15 процентов в тех случаях, когда используется аргон с содержанием кислорода от 1 до 5 процентов. ранее.

Для FCAW углеродистой или нержавеющей стали можно использовать аргон с 25-процентным содержанием двуокиси углерода для улучшения характеристик вне положения и уменьшения брызг при сварке. В особых случаях для уменьшения количества сварочного дыма можно использовать порошковые проволоки специального состава с более низким содержанием диоксида углерода. Чтобы предотвратить проблемы с качеством сварки, порошковую проволоку необходимо использовать в соответствии с защитным газом производителя. рекомендация.

Аргон с содержанием гелия от 25 до 50 процентов может использоваться для защиты алюминия и некоторых других цветных металлов как при GMAW, так и при GTAW.Гелий увеличивает подвод тепла к основному материалу, улучшая проплавление и улучшая текучесть сварочной ванны. Водород (менее 10 процентов) также может быть добавлен к аргону для GTAW аустенитной нержавеющей стали для повышения текучести сварочной ванны и улучшения скорости движения за счет От 10 до 25 процентов при обеспечении хорошего внешнего вида сварного шва.

Трехкомпонентные смеси. Для дальнейшего улучшения внешнего вида валика, упрощения работы при наличии некоторого загрязнения основного материала, а также повышения гибкости и общей производительности сварки, трехкомпонентная смесь защитного газа может быть хорошим выбором.

Трехкомпонентные смеси могут хорошо работать при коротком замыкании, переносе распылением и переносе пульсирующим распылением. Преимущества включают улучшенную стабильность дуги для уменьшения разбрызгивания и улучшенные характеристики смачивания сварного шва.

Аргон с диоксидом углерода и кислородом может обеспечить универсальность для соединения углеродистой стали разных типов и толщины.

Смеси аргона, гелия и двуокиси углерода (от 25 до 35 процентов гелия, от 1 до 10 процентов двуокиси углерода) могут увеличить скорость движения. Смеси аргона и гелия с контролируемым содержанием диоксида углерода (от 1 до 2 процентов) подходят для соединения нержавеющих сталей, когда важно контролировать углеродистость металла сварного шва.Для достижения наилучших результатов с GMAW часто рекомендуется импульсный перенос.

FCAW также подходит для соединения нержавеющих сталей, особенно при сварке вне положения. Использование порошковой проволоки обычно приводит к экономии затрат за счет более высокой скорости наплавки металла шва. Они подходят для соединения материалов толщиной более 14 дюймов или когда импульсный перенос невозможен.

При соединении сплавов серии 300 оптимальный цвет и форма валика могут быть получены при использовании смесей аргон / диоксид углерода / водород из-за восстановительной атмосферы, создаваемой присутствием водорода.Эта смесь сводит к минимуму образование оксидов на поверхности валика и увеличивает текучесть сварочной ванны. Смеси, обогащенные водородом, не рекомендуются для соединения простой углеродистой стали.

Промышленным стандартом для короткозамкнутого GMAW нержавеющей стали является смесь на основе гелия (от 85 до 90 процентов) с небольшими добавками аргона (от 5 до 10 процентов) и диоксида углерода (от 2 до 5 процентов). Эта смесь обеспечивает хорошую форму бусинок и цветовое соответствие, но она не так универсальна, как некоторые другие смеси. Вместо нее можно использовать смесь аргона / диоксида углерода / азота, что также позволяет использовать высокопроизводительный распылительный и импульсный перенос.В сочетании с присадочными металлами с высоким содержанием кремния можно улучшить текучесть сварочной ванны и смачивающее действие. Не рекомендуется использовать смеси, содержащие азот, при соединении нержавеющей и углеродистой стали.

Что такое оптимальный поток газа?

Расход защитного газа зависит от процесса, положения сварки и рабочих параметров. При GTAW скорость потока обычно составляет от 10 до 20 кубических футов в час (CFH). Для GTAW использование горелки с газовой линзой поможет обеспечить ламинарный поток, что способствует не только лучшему качеству сварки, но и снижению расхода газа на 10 процентов или ниже.

Для GMAW и FCAW рекомендуемые скорости потока широко варьируются — от 30 до 45 CFH — в зависимости от положения сварки, рабочего тока и состава защитного газа. Для сварки в плоском состоянии смеси с повышенным содержанием гелия потребуют немного более высоких скоростей потока, чем смеси на основе аргона. Расход газа может быть уменьшен, если расстояние между соплом и изделием будет как можно меньшим. Во многих случаях производственная площадка Исследования показывают, что скорость потока защитного газа обычно превышает 50 кубических футов в час.Это может способствовать плохому качеству сварки, поскольку атмосферные газы втягиваются в зону дуги из-за чрезмерной турбулентности газа. Оптимизированный поток повышает качество и снижает расход защитного газа.

Защитный газ и экономичное соединение

Выбор защитного газа имеет решающее значение для достижения экономичного соединения углеродистой стали, нержавеющей стали и алюминия. Вы можете выбрать один газ, например аргон, для сварки алюминия, чтобы обеспечить необходимую стабильность дуги, минимальное разбрызгивание и хорошую форму валика.

Двухкомпонентные смеси, такие как смеси аргона и диоксида углерода, могут хорошо работать в большинстве сварочных операций с углеродистой и нержавеющей сталью, в которых используется обычный или импульсный перенос распылением.

Более низкое содержание диоксида углерода снижает количество выделяемого сварочного дыма. Там, где требуется улучшенный внешний вид валика, низкий уровень разбрызгивания и меньшая очистка после сварки, трехкомпонентные газовые смеси могут обеспечить хорошие результаты при одновременном повышении производительности сварки.

Толщина основного металла, положение сварки, уровень квалификации оператора и производственные требования требуют тщательного рассмотрения при выборе и оптимизации процесса соединения.Зная, что такое защитные газы, вы можете оптимизировать сварочный процесс для снижения затрат и повышения качества.

Кевин Литтл — менеджер отдела исследований и разработок в области сварки в Praxair Inc., а Гарт Стэпон — менеджер по маркетингу, производство металлов, восточный регион, Praxair Distribution Inc., 39 Old Ridgebury Road, Danbury, CT 06810, 800-772-9247 , факс 800-772-9985, [email protected], [email protected], www.praxair.com.

.Как избежать ожогов: контролируйте температуру внутренней поверхности, а не давление

Руководство по проверке сварочных работ в полевых условиях

Руководство по инспекции сварки в полевых условиях Содействие в интерпретации любых спецификаций или вопросов, касающихся вопросов сварки в полевых условиях, можно получить в Управлении управления материальными потоками, структурная сварка

. Дополнительная информацияСевероамериканский нержавеющий

Лист 2205 UNS S2205 EN 1.4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

Дополнительная информацияГлава 5 — Сварка самолетов

Глава 5 — Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1. Существует 3 типа сварки: и, сварка. 2. Получено пламя оксиацетилена с температурой Фаренгейта

Дополнительная информацияСевероамериканский нержавеющий

Лист 310S (S31008) / EN 1 нержавеющей стали для плоских продуктов из нержавеющей стали в Северной Америке.4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для эксплуатации при повышенных температурах.

Дополнительная информацияСевероамериканский нержавеющий

Введение: Плоский лист нержавеющей стали для Северной Америки. Лист марки нержавеющей стали 309S (S30908) / EN1.4833 SS309 — это высоколегированная аустенитная нержавеющая сталь, которая обладает превосходной стойкостью к окислению,

Дополнительная информацияЭта глава разделена на два раздела:

Эта глава разделена на два раздела: Требования к установке страницы…………………………………………… ………………… 127 Процесс установки ……………………. ………………………………………….

Дополнительная информацияСПЛАВ 2205 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ 2205 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ UNS S32205, EN 1.4462 / UNS S31803 ОБЩИЕ СВОЙСТВА ////////////////////////////////////// ////////////////// //// 2205 (обозначения UNS S32205 / S31803) — это 22% хрома, 3% молибдена,

Дополнительная информацияИНФОРМАЦИЯ О ПРОДУКТЕ / ПРИМЕНЕНИИ

Резюме В этой статье обсуждаются испытания на срок службы и стабильность саморегулирующихся нагревательных кабелей.Он покажет, как методы разрабатывались и развивались с 970-х до

. Дополнительная информацияНаплавка бурильной трубы

Наплавка бурильных труб ГЛОБАЛЬНАЯ ЗАЩИТА ОТ ИЗНОСА И РАЗРЫВА Кислородноацетиленовые стержни Порошковая и металлическая проволока Электроды PTA — Сварка Кислородно-ацетиленовая сварка и напыление Порошки Распыление пламенем Дуговое напыление FLSP Дополнительная информация

Изготовление труб из нержавеющей стали

Производство труб из нержавеющей стали Д-р М. Дж. Флетчер, Delta Consultants, Rutland UK Теперь мы слишком хорошо знакомы с требованиями по снижению производственных затрат.Особые проблемы возникают при изготовлении нержавеющей стали.

Дополнительная информацияСевероамериканский нержавеющий

Лист 430 (S43000) / EN 1.4016 для североамериканских плоских нержавеющих сталей Введение: SS430 — это низкоуглеродистая ферритная нержавеющая сталь с простым хромом без какой-либо стабилизации углерода

Дополнительная информацияРешение для домашнего задания №1

Решение домашнего задания # 1 Глава 2: Вопросы с несколькими вариантами ответов (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияПроблемы сажи и накипи

Д-р Альбрехт Каупп Page 1 Проблемы сажи и накипи Проблема Сажа и накипь не только увеличивают потребление энергии, но также являются основной причиной выхода труб из строя. Цели обучения Понимание значения

Дополнительная информацияСварка конструкционной стали

Курс PDH S150 Сварка конструкционной стали Semih Genculu, P.Д. 2007 Центр PDH 2410 Дакота Лейкс Драйв Херндон, Вирджиния 20171-2995 Телефон: 703-478-6833 Факс: 703-481-9535 www.pdhcenter.com Утвержденный продолжающийся

Дополнительная информацияГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ КОМНАТ

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ ПОМЕЩЕНИЙ Гидроизоляция под плиткой Для длительного использования влажных помещений важная предпосылка — полная и устойчивая система гидроизоляции. Большинство плиток сами по себе являются водонепроницаемыми

Дополнительная информацияTITANIUM FABRICATION CORP.

TITANIUM FABRICATION CORP. Конструкция с покрытием из титана, циркония и тантала Общие соображения Во многих областях применения, особенно для больших сосудов под давлением, предназначенных для высоких температур и давлений,

Дополнительная информацияСПЛАВ C276 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ C276 СПЕЦИФИКАЦИЯ //// Сплав C276 (обозначение UNS N10276) представляет собой сплав никель-молибден-хром-железо-вольфрам, известный своей коррозионной стойкостью в широком диапазоне агрессивных сред.Это один из

Дополнительная информацияТехнические данные СИНИЙ ЛИСТ. Мартенситный. нержавеющие стали. Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

Технические данные СИНИЙ ЛИСТ Allegheny Ludlum Corporation Питтсбург, Пенсильвания Мартенситная нержавеющая сталь типов 410, 420, 425 Mod и 440A ОБЩИЕ СВОЙСТВА Allegheny Ludlum типов 410, 420, 425 Modified и

Дополнительная информация .Как не прожигать металл 2-3 мм при сварке инвертором

Автор Иван Миров На чтение 3 мин. Просмотров 263 Опубликовано

Варить тонкий металл нужно на маленьком токе, давая изделию время на то, чтобы остыть. При этом сварка на малых токах требует особой сноровки и выдержки минимально короткой дуги. Чтобы металл не деформировался в процессе сварки, важно сначала соединить его прихватками, на небольшом расстоянии (10-15 см) друг от друга.

Если сварка осуществляется посредством инвертора, то необходимо использовать обратную полярность. При обратной полярности температура распределяется таким образом, что большая её часть образуется на кончике электрода. Чтобы использовать обратную полярность, достаточно электрододержатель подключить к плюсу аппарата, а держатель массы к его минусу.

Как не прожигать металл 2-3 мм при сварке

Сварка тонкого металла электродом требует определённого навыка. Здесь, как и с трубами, не каждый сварщик может варить тонкий металл. Для новичков же и вовсе, сварка тонколистового металла, задача не по силам.

Здесь и частое прилипание электрода, ввиду использования небольших токов, и его прожиг, и деформация заготовок. Возникают ошибки и при выборе расходных материалов. Учитывая то, что металл 3 мм и менее, варить его электродом тройкой нельзя, лучше всего будет выбрать электроды меньшего диаметра.

Кроме того, в процессе сварки, заготовку необходимо все время охлаждать. Обязательно следует усвоить и определённые правила по технике ведения электрода из стороны в сторону, знать угол наклона и соблюдать скорость. Именно от скорости ведения электрода и длины сварочной дуги будет зависеть, прожжётся металл или нет.

Чем длинней сварочная дуга, тем больше вероятности того, что на тонком металле будет образованна дыра, то есть, прожог.

Начальные советы по сварке тонкого металла

Собираясь варить тонкий металл, обязательно возьмите на вооружение следующие советы строительного журнала:

- Используйте обратную полярность инвертора, таким образом, тонкий металл не будет прожигаться при сварке. Для этого подсоедините к плюсу аппарата держатель электрода, а к минусу — массу.

- Не пользуйтесь слишком толстыми электродами. Максимальный диаметр электрода при сварке тонкого металла должен быть 2 мм. При этом правильно подберите значения сварочного тока. Для электродов 2 мм, сварочный ток должен быть в пределах 60-80 ампер.

- Не задерживайте электрод подолгу в одном и том же месте. Быстро ведите электродом, совершая им круговые движения из стороны в сторону, так, чтобы смешивать металлы. Угол наклона электрода к поверхности свариваемой заготовки должен быть в пределах 40-60 градусов.

- Давайте заготовке время на то, чтобы остыть, так металл не поведёт. Если для сварки используется тонколистовая сталь, то сначала лучше всего соединить изделия точечными прихватками, которые ставятся на расстоянии 10-15 см, друг от друга. Только после этого накладывайте основной шов.

- Используйте только качественные электроды для сварки тонкого металла.

Хорошо сварить металлоконструкцию — задача не из легких. Тем более, если речь идёт о тонком металле, где очень важен опыт, сноровка и знания. Надеемся, что и в том, и в другом, вам поможет данная информация, которую вы почерпнули из этой статьи строительного журнала.

Читайте также:- Сварка тонкого металла: что нужно знать?

- Сварка алюминия и его сплавов

- Сварка нержавейки инвертором

Источник

- Об авторе

- Хотите связаться со мной?

Уже лет 20 работаю своими руками. Пробовал и сантехнику, монтаж конструкций, есть свое маленькое производство. Друзья постоянно спрашиваю как сделать разные вещи. Вот и делюсь я с вами своими идеями в интернете.

Ведет металл при сварке что делать

Особенности

Правила, по которым осуществляется сварка тонкого металла посредством инверторного аппарата, существенно отличаются от рекомендуемых для толстостенных изделий. В первую очередь учитываются сложности, вызванные спецификой поведения металла под действием электротехнических сил. Однако у технологии есть и свои плюсы. Разберем эти нюансы более детально.

Сложности

При сварном соединении инвертором двух металлических заготовок толщиной 2-3 мм и меньше, возникает следующий ряд специфических трудностей:

- Тонкое металлическое изделие прогорает при перегреве. По этой причине процедура стыковки должна проводиться как можно скорее, но без нарушения качества. При длительной обработке заготовка если не прогорит, то искривится. Поэтому электрод должен проводиться исключительно по направлению шва – без малейших отклонений.

- Параметры силы тока должны иметь минимальное значение. Как следствие, дуга становится короткой. Малейшее увеличение расстояния приводит к ее погасанию. В некоторых случаях она может долго не разжигаться. Под такие условия подбирается сварочный аппарат с показателем холостого напряжения не менее 70 вольт и возможностью постепенного изменения силы тока, начиная с 10 ампер.

Ответственная сварка тонкостенных изделий Источник aqua-rmnt.com

- Искривление при чрезмерном нагреве. Малейшее увеличение температуры приведет к искривлению листа. Лучший способ не допустить этого – максимально тщательно выбирать параметры сварки и контролировать степень накала. Кроме того, если ситуация позволяет, то применяются специальные термоотводящие материалы, аккуратно подкладываемые снизу шва.

- Непровары на лицевой и наплывы с обратной стороны. Этими дефектами часто характеризуется сварка тонкого металла инвертором для начинающих. Если все выше приведенные недостатки можно в той или иной степени нивелировать правильным подбором параметров, условий и инструмента, то эти два полностью зависят от навыка мастера. Не проваренные или пропущенные места часто являются следствием спешки сварщика, наплывы – напротив, чрезмерного старания. В обоих случаях нужно корректировать технику.

Важно! Для получения качественного сварного шва соединение краев заготовок должно быть как можно более плотным – без малейшего зазора. Для этого перед сваркой их тщательно освобождают от ржавчины, зачищают и при необходимости подравнивают.

Качественный шов на танком металле Источник stroychik.ru

Смотрите также: Каталог компаний, что специализируются на комплексном монтаже внутренних инженерных систем

Преимущества

Инверторная сварка – наилучший, современный и доступный способ, как варить тонкий металл. При соблюдении всех условий технологии шов получается весьма качественным, прочным, герметичным, долговечным, незаметным при последующей доработке и нанесении покрытия. С его помощью допустимо сваривать тонкостенные конструкции различного назначения – к примеру, автомобильные кузова и детали, емкости, трубы. Единственный общий недостаток инверторных сварочных технологий – нестабильность при отрицательной температуре окружающей среды.

Сварка оцинковки

Существует единственный способ, как варить тонкий металл электродом 3 мм, когда заготовки покрыты слоем цинка, это инверторная сварка с предварительной зачисткой поверхностного слоя в месте стыковки. Процедура выполняется несколькими методами:

- Механическим. Для этой цели применяются шлифовальные машинки, абразивные круги, щетки со стальной щетиной, наждачная бумага.

- Термообработка сваркой. Цинковое наслоение выжигается двойным проходом электрода вдоль всей траектории шва с обязательной последующей отбивкой образуемого шлака.

Правила ведения электрода при тонкостенной сварке Источник stroy-podskazka.ru

Другой особенностью сварки оцинкованных изделий является необходимость создания двойного шва:

- Первый проход выполняется рутиловым электродом с наименьшей амплитудой.

- Второй проход финишный, облицовочный. Осуществляется основным электродом с шириной шва, равным 3-х-кратному диаметру инструмента.

Обратите внимание! Удаление оцинковки электросварочным способом сопровождается повышением температуры металла в месте контакта с электродом почти до 1000оС. При таких условиях цинк окисляется и испаряется, образуя токсичные пары в воздухе. Поэтому выполнять процедуру допустимо только в хорошо проветриваемом помещении или на улице.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Ручная дуговая сварка при помощи инвертора – это один из самых доступных для обучения методов сварки металла. Для этого требуется минимум оборудования, а бюджетные сварочные инверторы стали очень дешевы. Но одновременно с этим ручная сварка инвертором для начинающих сварщиков является более сложной по сравнению со сваркой полуавтоматом.

Читать также: Как пользоваться угломером слесарным

Подбор параметров оборудования и инструмента

Только правильное соотношение параметров работы аппарата, применяемого инструмента и толщины самого материала позволяет качественно решить вопрос о том, как варить тонкий металл электродом. Как начинающие, так и опытные сварщики применяют следующие установленные закономерности:

| Слой материала, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6-2 | 2 | 2-2,5 | 3 |

| Сила тока, ампер | 10-20 | 32-35 | 45-55 | 60-70 | 75-85 |

Подбор электродов для сварки тонкого металла Источник ytimg.com

При этом сварка с помощью инвертора может проходить в двух вариантах по характеристикам выдаваемого аппаратом тока:

- Постоянном.

- Переменном

В первом случае вопрос о том, каким электродом варить металл 2 мм, решается путем подключения цепи способом обратной полярности. Это значит, что «минус» подсоединяется к заготовке, а «плюс» – к держателю. Такая схема приводит к смещению нагрева на инструмент, а не на металлическую деталь. Поэтому удается избежать прогорания, деформации и наплывов.

Второй вариант предполагает проведение сварочных работ с более низким значением силы тока, чем для толстостенных листов. При этом частота должна быть высокой. Стартовые показатели тока должны быть снижены минимум на 20-30%. Как вариант, опытные сварщики розжиг электрода осуществляют на болванке, встык расположенной к заготовке, а затем сразу переходят на рабочий шов.

Совет! Гарантией качества, аккуратности, долговечности сварного шва на тонкостенных деталях является применение малых токов. Однако максимально соответствовать таким параметрам может только электрод от 2 мм и тоньше. При этом он должен быть изготовленным из легко расплавляемого материала.

Инвертор для тонкого металла с изменяемыми параметрами Источник сваркатверь.рф

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

ВАЖНО ЗНАТЬ: Все о контактной сварке — технология и аппараты

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Варианты техники

Во всех без исключения случаях сварка тонкого металла инвертором должна осуществляться как можно скорее. Электрод проводится по прямой траектории только раз и без остановок. Параметры силы тока минимальны. Перед началом поверхность деталей обязательно подготавливаются:

- Уделяется внимание начальной геометрии. Если ее нужно сохранить неизменной, принимаются соответствующие меры – минимизируется нагрев, применяются зажимы.

- Края заготовок в местах соединения очищаются от следов коррозии, грязи, краски и т. п.

- Далее заготовки закрепляются или устанавливаются в необходимом положении – в соответствии с технологией.

По завершении подготовительных работ, когда заготовки закреплены, выполняют предварительные точечные сварочные прихваты – на расстоянии друг от друга не более 5-10 см. Это позволяет избежать многих негативных эффектов – прожига, наплывов, деформации.

Основы ручной сварки

При сварке плавящимся электродом он является источником и плавящей металл дуги, и вносимого в шов металла. Для защиты зоны расплавленного металла (сварочной ванны) используется специальная флюсовая обмазка, покрывающая электрод. В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

- Кислое покрытие содержит в качестве базового компонента оксиды железа и кремния. При его использовании металл в сварочной ванне активно кипит, что позволяет удалять газовые поры из шва. Сварка электродами с кислым покрытием может вестись на переменном и постоянном токе любой полярности. Шов хорошо идет даже по загрязненному металлу, так как посторонние включения окисляются и выводятся из ванны со шлаком. Главный недостаток этого типа обмазки – склонность шва к растрескиванию, из-за чего электроды такого типа применяют только на неответственных соединениях деталей из вязких низкоуглеродистых сталей.

- Для обмазки электродов с основным покрытием используется в основном фторид и карбонат кальция. При горении электрода с основным покрытием активно образуется углекислый газ, защищающий сварочную ванну от окисления атмосферой. Не раскисляющийся шов получается прочным, без склонности к кристаллизации и растрескиванию. Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью.

- Электроды с рутиловым и рутилово-целлюлозным покрытием наиболее универсальны, могут использоваться на всех видах тока (некоторые составы обмазок при работе на постоянном токе требуют определенной полярности). Сварочная ванна раскисляется умеренно, что позволяет отделять шлаки и газовые включения, но при этом сохраняется и достаточная прочность шва.

Толщина электрода определяет необходимый для стабильного горения дуги ток, а, следовательно, и тепловую мощность дуги. Поэтому сварку тонкого металла (листового железа, тонкостенных труб) производят тонкими (1,6-2 мм) электродами на небольшом токе. Точное значение тока зависит от многих параметров: типа электрода, направления ведения шва и указывается в виде таблицы на упаковке с электродами. Существует следующая классификация швов:

- Нижний шов – самый простой. Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика.

- Горизонтальный шов ведется в том же направлении, но при этом требуется гораздо большее мастерство сварщика, чтобы удердать металл в ванне.

- Вертикальный шов еще сложнее. При этом электрод ведется снизу вверх, чтобы не давать расплавленному металлу вытекать из сварочной ванны. В противном случае шов получается неравномерный, с наплывами и неглубоким проваром.

- Самый сложный шов – это потолочный, так как во время сварки шов сварочная ванна находится над электродом. Отработанная техника сварки потолочным швом – признак высокой квалификации электросварщика.

Для многих сварщиков становится серьезным испытанием сварка труб – ведь при этом нижний шов плавно переходит в вертикальный, а затем в участок потолочного. Следовательно, нужно иметь хорошую практику во всех этих видах швов.

В тексте упоминалось уже такое определение как «полярность тока». Она сильно влияет на процесс сварки постоянным током, а при использовании ряда электродов должна быть строго определенной.

- При сварке прямой полярностью на массовом зажиме аппарата положительный потенциал, на держаке – отрицательный. Так как при горении дуги за счет эффекта «бомбардировки» электронами в ионизированном газе положительный электрод (анод) нагревается сильнее отрицательного (катода), при сварке прямой полярностью детали нагреваются сильнее, а сам электрод расходуется медленнее. Прямая полярность используется для получения глубокого провара массивных деталей и резки металла.

- При сварке обратной полярностью сильнее нагревается электрод. Обратная полярность используется при сварке тонкого металла во избежание прожогов. Одновременно с этим более быстрая наплавка металла вынуждает вести шов быстрее, что также способствует меньшему нагреву деталей. Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Читать также: Цветная металлургия краткое сообщение

Видео описание

Видео о том, как варить электродом металл 1 мм:

Есть две основные техники, как варить тонкий металл электродом 2 мм – это:

- Непрерывно.

- Прерывно.

Первый вариант, как правило, применяется, когда края заготовок располагаются внахлест. Негативные эффекты, такие как, прожог, наплывы и искривления, либо минимизируются, либо вовсе не проявляются. Это дает возможность использовать большие параметры силы тока, диаметра электрода и меньшую скорость ведения шва.

Вторая технология используется для деталей с наименьшей толщиной при соединении встык. При этом характеристики силы тока, диаметра электрода используются минимальные, а скорость ведения шва – максимальная. Сварка в данном случае осуществляется короткими участками с примерно одинаковым шагом.

Рекомендация! При сваривании тонкостенных деталей встык для снижения предотвращения перегрева, и, как следствие, прогорания металла, с обратной стороны формируемого шва подлаживают медную подложку или проволоку. Благодаря высокой теплопроводности материал быстро отводит тепло и не допускает прожига заготовок.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

Читать также: Жучок в машину для слежения

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Рекомендации начинающим

Есть несколько простых, но важных рекомендаций, как варить тонкий металл инвертором начинающим:

- Высокое качество шва гарантировано при тщательном его контроле со всех сторон во время проведения сварочных работ.

- Расстояние между электродом и деталью (дуговой зазор) должно быть равным электродному диаметру. При меньшем значении шов приобретет выпуклую форму, при большем – не проварится.

- Для визуального контроля расстояния между электродом и металлом необходимо ориентироваться на раскаленную область в месте контакта. Появление пятна красного цвета свидетельствует о процессе плавления – необходимого для сварного соединения.

- Для наиболее плотного соединения листов при сварке внахлест необходимо детали придавить грузом или зажать.

- Чем меньше расстояние между швами при точечной технике сварки, тем меньше искривление.

- Наилучший наклон электрода при сварке – от 45 до 90 градусов.

Полезная информация! Если стоит задача как можно меньшего нагрева, заготовки необходимо размещать в вертикальном положении. При этом угол касания электрода с металлом должен быть в рамках 30-40 град. Движение происходит только сверху вниз.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Коротко о главном

Для получения ответа на вопрос о том, как сваривать тонкий металл инвертором, необходимо учесть ряд возникающих трудностей:

- Тонкий металл моментально прожигается при перегреве.

- Дуговой зазор маленький, так как сила тока, выдаваемая аппаратом, должна быть минимальна.

- Длинный шов и тонкая структура приводит к искривлению детали.

- Не проваренные участки и наплывы с обратной стороны соединения часто сопровождают работу неопытного сварщика.

При соблюдении всех нюансов и техники инвертор позволяет получить прочный, качественный, долговечный и незаметный шов. Однако для этого потребуется тщательно подбирать параметры работы оборудования и диаметр электрода – в соответствии с конкретной толщиной материала. При этом есть две основные техники – непрерывно для сварки внахлест и прерывно для стыкового соединения. Для успешного проведения сварочных работ начинающим сварщикам следует учесть рекомендации специалистов.

Оценок 0

Прочитать позже

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

- Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод. Если этого не сделано, можно пропалить металл или оставить на нем непровары. Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности.

- Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально. Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва.

- При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации. Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

https://youtu.be/Z8s_-2IDn0s

Какими электродами варить тонкий металл

Прежде всего, стоит отметить, что тонким металлом считается металл толщиной 2 или менее миллиметров. В наше время такой металл находит все более широкое применение, потому что для изготовления деталей для сваривания такой толщины не нужно использовать большое количество металла, и, как следствие, Вы можете приобрести такие детали по более выгодным ценам.

Чаще всего со свариванием тонкого металла можно столкнуться при работе с профильными трубами. В большинстве своем толщина металла профильных труб не превышает 2 миллиметров, поэтому производить сваривание таких конструкций можете показаться весьма сложным.

Чаще всего многие производят сваривание тонкого металла ручной дуговой сваркой. К примеру, если Вы производите сваривание, метала толщиной 1,5 миллиметра, то Вам лучше всего воспользоваться электродами толщиной 2 миллиметра. Подбирать сварочный электрод для сваривания тонкого металла Вам нужно исходя из Ваших ожиданий от конструкции и типа металла.

Для сваривания тонкого металла многие используют непрерывную сварку по длине всего шва. Значение сварочного тока равняется 40 – 60 Амперам, а, может быть, больше или меньше, потому что такие параметры зависят от типа сварочного аппарата.

Главное, что Вам нужно достичь при сваривании тонкого металла это проваривание, но не прожиг металла. При проведении сваривания тонкого металла непрерывистой дугой Вам нужно вести электрод со средней скоростью, потому, что превысив ее, Вы проварите только верх шва, понизив – прожжете металл.

Вторым способом сваривания тонкого металла является сваривание с прекращением дуги. В основном при сваривании тонкого металла используется данный способ сваривания. Если же металл при сваривании слишком тонкий или Вы используете слишком большой сварочный ток, то Вам можно использовать точечное сваривание, позволяющее производить сваривание точками, при этом, не прожигая металл.

Происходить сварочный процесс должен достаточно быстро, чтобы металл не успевал остывать. Даже при сваривании точечным способом Вам нужно быть предельно внимательными, что не прожечь металл или сделать поверхностный шов, который не будет способен выполнять свою работу.

А теперь переходим к свариванию тонкого металла полуавтоматом. Да, действительно, производить сваривание полуавтоматической сваркой намного проще, нежели другими способами сваривания. Примечательно, что данный сварочный аппарат может производить сваривание на маленьком токе. При сваривании полуавтоматической сваркой можно производить сваривание непрерывно и точками.

Производить сваривание разным способами с использованием полуавтоматического сварочного аппарата не имеет значения, потому что для успешного сварочного процесса Вам нужно просто в определенные моменты вовремя нажимать на кнопку. Все дело не в сварочных аппаратах, а в опыте сварщика и его желании учиться и использовать современные качественные электроды и технологии сваривания.

СВАРКА ТОНКОГО МЕТАЛЛА инвертором и электродом [технология]

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.