изготовление форм, технологический процесс :: BusinessMan.ru

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

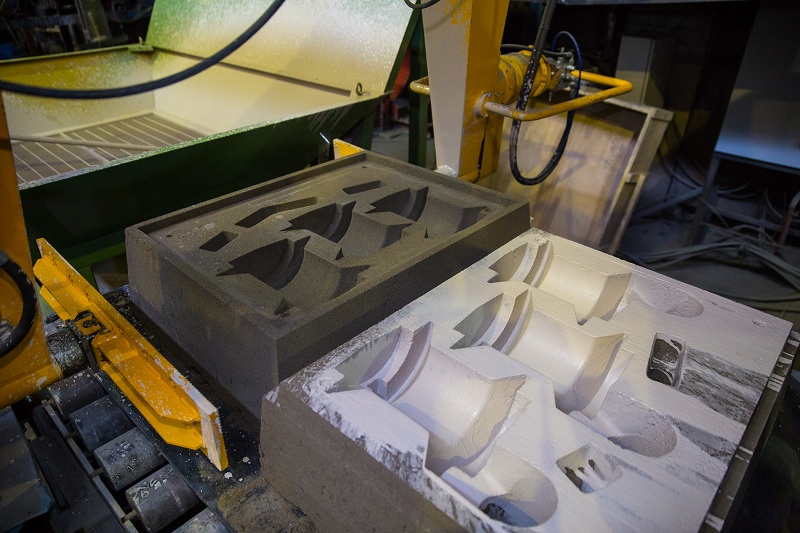

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Пузыри при литье под давлением

- Содержание страницы:

- Природа происхождения пузырей

- Захваченный газ

- Пустоты

- Оставить заявку

Сначала выясните, являются ли пузыри газовыми раковинами или вакуумными пустотами. А затем следуйте инструкции для их устранения.

Один из самых распространенных косметических дефектов отливок – это пузыри. Это доставляющий неудобства дефект влияет не только на внешний вид изделия, но и на физические характеристики. Пузыри – это обычное явление, от которого порой сложно избавиться.

Производители часто неправильно определяют природу происхождения пузырей, а затем приступают к немедленному исправлению настроек литья с целью убрать дефект. Я советую вам удержаться от искушения сразу подстроить параметры оборудования для литья пластмасс, сначала определите, что из себя представляют пузыри.

Я советую вам удержаться от искушения сразу подстроить параметры оборудования для литья пластмасс, сначала определите, что из себя представляют пузыри.

Существует лишь 2 типа:

- Захваченный газ, включая воздух, пар, летучие газы из резины или газы, образующиеся при распаде полимеров и добавок.

- Вакуумные пустоты.

Очень важно определить тип пузыря и установить источник проблемы, чтобы выработать последовательность действий по устранению дефекта. Как же понять, газ это или вакуумная пустота. Многие (как и я когда-то) утверждают, что можно определить по форме, расположению или другим характеристикам пузыря. Но вероятность ошибки при таком подходе велика. Вместо этого, вы можете воспользоваться простым тестом, занимающим менее 15 минут, однако требующим немного терпения.

Аккуратно нагревайте ту часть изделия, которая содержит пузыри, до тех пор, пока она не станет мягкой. Обратите внимание на слово «аккуратно», потому что некоторые операторы берут первую попавшуюся под руку горелку и направляют на отливку. Пластик медленно пропускает тепло через номинальную стенку, поэтому человек с горелкой, вероятнее всего, просто сожжет изделие.

Пластик медленно пропускает тепло через номинальную стенку, поэтому человек с горелкой, вероятнее всего, просто сожжет изделие.

Вместо горелки используйте тепловую пушку или что-то подобное. Тогда, по мере того, как вы нагреваете место с пузырем, пузырь будет менять форму. Если он содержит газ, то газ нагреется и расширится, приподнимая поверхность, а зачастую даже разрывая ее, после того как она стала мягкой. Если в пузыре не воздух, а вакуум, то пузырь сомнется из-за атмосферного давления, давящего на поверхность отливки. Таким образом, вы получите больше информации о проблеме.

Однако существует несколько условий для выполнения данного теста. В идеале пузырь должен иметь диаметр более 3 мм, а отливка отлита не позднее 4 часов назад. Есть вероятность, что изначально пузырь был пустотой, но со временем воздух перемещается через пластик и пустота становится газовым пузырем. В это, возможно, трудно поверить, но я сам лично наблюдал это явление во время своего последнего публичного семинара.

Рис. 1. Изделие с пузырьком перед нагревом. После короткого осмотра вы, вероятнее всего, заключите, что пузырь наполнен газом.

Рис. 2. Только отлитая часть после нагрева. При осмотре спустя несколько минут после изготовления дефект выглядит как усадочная раковина.

Рис. 3. Спустя 16 часов пузырь увеличился. Оказалось, что внутри не газ и не воздух, а вакуумная пустота.

Посмотрите на Рис. 1, 2 и 3. На Рис. 1 изображено изделие перед нагревом. На Рис. 2 мы видим деталь, отлитую несколько минут назад. На Рис. 3 деталь отлита 16 часов назад. На Рис. 1 вы видите пузырь. Похоже, что внутри газ, не так ли? Большинство сделают именно такой вывод. На Рис. 2 отливка после тестирования, видна вмятина или раковина. На Рис. 3 отливка спустя 16 часов, пузырь надулся. Изначально это был не газовый пузырь, а вакуумная пустота, потому что на свежеотлитом изделии появилась впадина при нагреве.

ЗАХВАЧЕННЫЙ ГАЗ

Давайте начнем нашу инструкцию по устранению проблемы с предположения, что тест показал, что это действительно пузырь с газом, т. е. пузырь увеличился и даже лопнул с хлопком.

е. пузырь увеличился и даже лопнул с хлопком.

Газовые пузыри могут появляться по причинам, связанным с направлением движения потоков расплава, таким как слияние потоков, впрыскивание струей, или из-за проблем с пресс-формой/термопластавтоматом, таким как невентилируемые оформляющие шпильки, плохое удаление газов (попробуйте вакуумный отсос), слишком сильная декомпрессия или распад пластика из-за перегрева или долгой выдержки. Газ также может появиться из водяного пара, летучих веществ из пластика или распада побочных продуктов. Воздух, захваченный на ребрах или на невентилируемых проекциях вне номинальных стенок, будет продвигаться по мере заполнения изделия, оставляя след из пузырьков. В большинстве случаев определение откуда идет газ имеет большее значение, чем знание состава газа. И есть один простой метод узнать это.

Первым этапом процедуры является отключение удержания или второй фазы с помощью настройки давления удержания до минимальных значений. Посмотрите, остались ли пузыри./0eebf41d1b658a6.ua.s.siteapi.org/img/8f7d36bf7747dd26fb2734f5e12ffad0fac369bd.jpg) Если да, то, по крайней мере, вам не надо беспокоиться о настройках второй фазы. Следующий этап – понять направление заполнения, чтобы определить, захватывается ли газ во время проливания.

Если да, то, по крайней мере, вам не надо беспокоиться о настройках второй фазы. Следующий этап – понять направление заполнения, чтобы определить, захватывается ли газ во время проливания.

Когда вторая фаза закончена и изделие пролито на 99%, осуществите неполный впрыск, т.е. снизьте массу впрыска с 99% до 5% с 10%-ным приростом. Не начинайте быстро и не увеличивайте массу впрыска, потому что в этом случае направление заполнения может измениться. Кроме того, данный тест требует контроля скорости на первой фазе впрыска. Если будет задан предел для давления на первой фазе, вы не получите стабильность, которая необходима для получения точных результатов.

Где и когда появляются пузыри? Проверьте схему заполнения каждой отливки, чтобы понять, поворачивается ли поток сам или есть задержка перед заполнением узких мест. Пузыри появляются в одних и тех же местах? Если да, то происхождение пузырей каждый раз одинаковое. Отметьте, присутствует ли эффект закольцевания или впрыск струей, которые могут быть причиной захвата воздуха.

Проверьте ребра и все ответвления от номинальной стенки. Если они короткие, это значит, что в этой области захватывается воздух, а затем при заполнении ребер выталкивается, образуя пузыри. Иногда вы даже можете увидеть след от движения пузырей на этих ответвлениях. Появляются ли пузыри только тогда, когда изделие отлито на 85%? Если да, то проблема может быть связана с плохим воздухоотводом. Проверьте вентиляционные отверстия.

Один из источников образования пузырей довольно странный – это эффект Вентури (эффект инжекции потока). Есть разные пути засасывания воздуха в расплав при эффекте Вентури: ребра, толкатели, неплотное прилегание кончика сопла к литниковой втулке, неотрегулированное сопло, разделенные плиты в горячем канале. Эти проблемы обнаружить гораздо сложнее, но если остальные варианты вы исключили, то их следует проверить. Нанесите синьку в районе горячеканального литника и на поверхности, прилегающие к плите. Если синька показалась при запуске, вы нашли источник проблемы. Слишком сильная декомпрессия, особенно это касается горячеканальных пресс-форм.

Слишком сильная декомпрессия, особенно это касается горячеканальных пресс-форм.

Другой вероятной причиной может быть шнек, особенно задняя зона и зона загрузки. Например, шнеки общего назначения с соотношением длины к диаметру равным 18:1 или ниже. Попробуйте задать более низкую температуру задней зоны шнека и/или более высокое противодавление. Другим решением может стать создание вакуума в пресс-форме прямо перед впрыском.

ПУСТОТЫ

Пустота образуется во время охлаждения, пока изделие находится внутри или вне пресс-формы, обычно в местах утолщений. В утолщениях центр остывает медленно и усадка выражена сильнее, в ходе усадки образуется пузырь. Если вы увеличите температуру в пресс-форме, пузырь исчезнет, но вы получите последствия в виде утяжин. Это доказательство того, что пузырь был пустотой. Пустоты и утяжины – это показатели внутреннего стресса, они предупреждают, что изделие будет вести себя не так, как планировалось.

Недостаточное количество пластика – это основная причина появления пустот и утяжин, поэтому рекомендуется заполнение гнезда большим количеством расплава. Убедитесь, что используете достаточную подушку и не отводите слишком сильно шнек, тогда изделие будет отлито нужным образом. Более высокое давление удержания или более долгое время удержания могут помочь, однако материал, остающийся в литнике, успеет не раз затвердеть прежде чем центр номинальной стенки прольется.

Убедитесь, что используете достаточную подушку и не отводите слишком сильно шнек, тогда изделие будет отлито нужным образом. Более высокое давление удержания или более долгое время удержания могут помочь, однако материал, остающийся в литнике, успеет не раз затвердеть прежде чем центр номинальной стенки прольется.

Попробуйте медленное заполнение, газовое опорное давление или увеличение противодавления для решения проблемы появления пустот или утяжин. Убедитесь, что материал в литниковом канале или втулке на застывает раньше времени и что более длительное время удержания способствует большему заполнению во второй фазе. Если литниковая втулка застывает быстро, то решением может быть простое приоткрытие втулки, поскольку небольшое изменение диаметра приводит к значительному увеличению времени закрытия втулки. Кроме того, можно попробовать снизить температуру плавления, если это возможно.

Еще одним методом устранения пустот и утяжин является уменьшение толщины номинальной стенки. В пластиковых изделиях толще не всегда значит прочнее. Толстые номинальные стенки необходимо заменить на тонкие с ребрами прочности. Это позволит сэкономить материал и время цикла.

В пластиковых изделиях толще не всегда значит прочнее. Толстые номинальные стенки необходимо заменить на тонкие с ребрами прочности. Это позволит сэкономить материал и время цикла.

Сделайте выемки в толстых частях по возможности. Если расположить литники таким образом, чтобы сначала заполнялись более толстые места, то благодаря этому больше расплава успеет попасть в изделие, прежде чем литник застынет. Вы также можете попробовать увеличить температуру пресс-формы и/или выталкивать изделие раньше, что может помочь избавить от образования пустот, позволяя внешним стенкам оседать во время охлаждения, однако это может привести к появлению утяжин.

Оценить статью:

Рейтинг: 5/5 — 2 голосов

Оставьте заявку для консультации с менеджером

Реакции алюминия с водородом и другими веществами

It looks like you are visiting our site from Germany.

Please switch to our regional site for more relevant pricing, product details, and special offers.

Choose another country

Химические свойства самого распространенного металла

Твитнуть

Отправить

Алюминий — активный металл. Он устойчив на воздухе, при нормальной температуре быстро окисляется, покрываясь плотной пленкой оксида, которая защищает металл от дальнейшего разрушения.

[Deposit Photos]Взаимодействие алюминия с другими веществами

При обычных условиях не взаимодействует с водой даже в состоянии кипения. При удалении защитной оксидной пленки алюминий вступает в энергичное взаимодействие с водяным паром воздуха, превращаясь в рыхлую массу гидроксида алюминия с выделением водорода и тепла. Уравнение реакции:

2Al + 6H₂O = 2Al(OH)₃ + 3H₂

Гидроксид алюминия [Wikipedia]Если снять защитную оксидную пленку с алюминия, то металл вступает в активное взаимодействие с кислородом. При этом порошок алюминия сгорает, образуя оксид. Уравнение реакции:

При этом порошок алюминия сгорает, образуя оксид. Уравнение реакции:

4Al + 3O₂ = 2Al₂O₃

Этот металл также активно взаимодействует со многими кислотами. При реакции с соляной кислотой наблюдается выделение водорода:

2Al + 6HCl = 2AlCl₃ + 3H₂

При обычных условиях концентрированная азотная кислота не взаимодействует с алюминием, так как будучи сильным окислителем, она делает оксидную пленку еще крепче. По этой причине азотная кислота хранится и перевозится в алюминиевой посуде.

Транспортировка кислот [Deposit Photos]Алюминий при обычной температуре пассивируется разбавленной азотной и концентрированной серной кислотами. В горячей серной кислоте металл растворяется:

2Al + 4H₂SO4 = Al₂(SO4)₃ + S + 4H₂O

Взаимодействие с неметаллами

Алюминий реагирует с галогенами, серой, азотом, углеродом и всеми неметаллами. Для протекания реакции необходимо нагревание, после чего взаимодействие происходит с выделением большого количества тепла.

Для протекания реакции необходимо нагревание, после чего взаимодействие происходит с выделением большого количества тепла.

Взаимодействие алюминия с водородом

Алюминий непосредственно с водородом не реагирует, хотя известно твердое полимерное соединение алан, в котором существуют так называемые трехцентровые связи. При температуре выше 100 градусов Цельсия алан необратимо разлагается на простые вещества. Гидрид алюминия бурно реагирует с водой.

Алюминий напрямую не реагирует с водородом: металл образует соединения путем потери электронов, которые принимаются другими элементами. Атомы водорода не принимают электроны, которые отдают металлы для образования соединений. «Принуждать» атомы водорода принять электроны с образованием твердых ионных соединений (гидридов) могут только очень реактивные металлы (калий, натрий, магний, кальций). Для прямого синтеза гидрида алюминия из водорода и алюминия требуется огромное давление (около 2 миллиардов атмосфер) и температура выше 800 К. Здесь вы сможете узнать о химических свойствах других металлов.

Здесь вы сможете узнать о химических свойствах других металлов.

Следует отметить, что водород — это единственный газ, заметно растворяющийся в алюминии и его сплавах. Растворимость водорода изменяется пропорционально температуре и квадратному корню из давления. Растворимость водорода в жидком алюминии значительно выше, чем в твердом. Это свойство незначительно изменяется в зависимости от химического состава сплавов.

Алюминий и его водородная пористость

Алюминиевая пена [Wikimedia]Образование в алюминии пузырей водорода непосредственно зависит от скорости охлаждения и затвердевания, а также от наличия центров зарождения для выделения водорода — захваченных внутрь расплава оксидов. Для образования пористости алюминия необходимо значительное превышение содержания растворенного водорода по сравнению с растворимостью водорода в твердом алюминии. При отсутствии центров зарождения для выделения водорода требуется относительно высокая концентрация вещества.

При отсутствии центров зарождения для выделения водорода требуется относительно высокая концентрация вещества.

Расположение водорода в затвердевшем алюминии зависит от уровня его содержания в жидком алюминии и условий, при которых происходило затвердевание. Так как водородная пористость — это результат механизмов зарождения и роста, контролируемых диффузией, то такие процессы, как снижение концентрации водорода и увеличение скорости затвердевания, подавляют зарождение и рост пор. Из-за этого выполненные методом литья в разъемный кокиль отливки металла более подвержены дефектам, связанным с водородом, чем отливки, изготовленные методом литья под давлением.

Есть разные источники попадания водорода в алюминий.

Шихтовые материалы (лом, слитки, литейный возврат, оксиды, песок и смазки, применяющиеся при механической обработке). Эти загрязнители — потенциальные источники водорода, образовавшегося при химическом разложении паров воды или восстановлении органических веществ.

Плавильные инструменты. Скребки, пики, лопаты являются источником водорода. Оксиды и остатки флюсов на инструментах впитывают влагу из окружающего воздуха. Печные огнеупоры, распределительные каналы, ковши для отбора проб, известковые желоба и цементные растворы — потенциальные источники водорода.

Атмосфера печи. Если плавильная печь работает на мазуте или на природном газе, возможно неполное сгорание топлива с образованием свободного водорода.

Флюсы (гигроскопичные соли, готовые мгновенно впитывать воду). По этой причине влажный флюс неизбежно вносит в расплав водород, образовавшийся при химическом разложении воды.

Литейные формы. В процессе заполнения литейной формы жидкий алюминий течет турбулентно и захватывает воздух во внутренний объем. Если воздух не успеет выйти из формы до начала затвердевания алюминия, то водовод проникнет в металл.

Твитнуть

Отправить

Больше статей о химии:

- Эксперимент «Реакция Дюма» Самый простой способ получить метан

- Эксперимент «Цветной дождь в стакане» Понадобится только растительное масло и пищевые красители

Делайте эксперименты дома!

Трансмутация

Узнать больше

Попробовать

Литье алюминия под давлением в домашних условиях

Содержание

- Как отлить алюминий

- Литье алюминия: выбор источника тепла

- Подготовка алюминия

- Литье в песчаные формы

- Литье по выплавляемым моделям

- Видео «Литье алюминия под высоким давлением»

- Как отлить деталь сложной формы из алюминия

- Литье по выжигаемым моделям: особенности технологии

- Техника безопасности и подготовка рабочего места

- Основные ошибки при литье алюминия

- Интересные факты об алюминии

- Особенности алюминия

- Процесс литья

- Необходимое оборудование

- Производство форм

- Алгоритм работы в домашних условиях

- Алюминий: характеристики

- Литье алюминия в домашних условиях

- Технологический процесс

- Условия и необходимое оборудование

- Самодельная печь для плавки

- Использование кухонной плиты

- Тигель и вспомогательное оборудование

- Простые формы

- Материал

- Изготовление сложных форм

- Ошибки при литье

- Безопасность

Характеристика алюминия. Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье.

С помощью муфельной печи можно очень просто отлить алюминий.

С помощью муфельной печи можно очень просто отлить алюминий. - Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Выбор останавливают на более мягком алюминии, как более чистом материале, с меньшим количеством примесей. Во время плавки с жидкой поверхности металла убирают шлак.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Видео «Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

Видео «Литье алюминия под высоким давлением»Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.

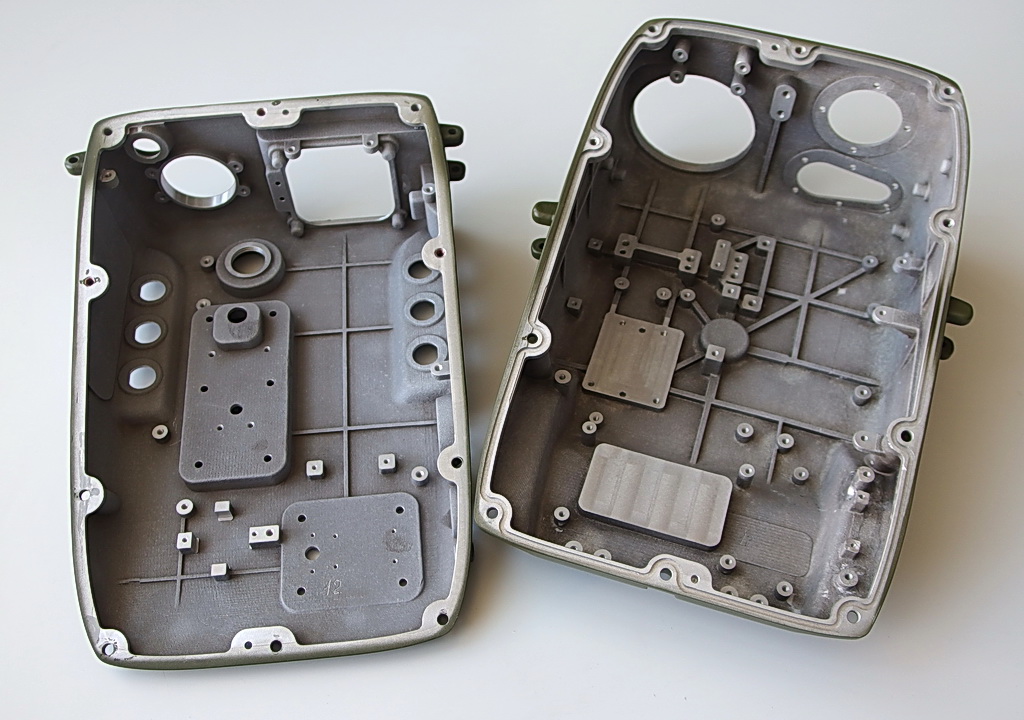

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать: процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день. Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 11 0 0 С — один час и два часа при температуре 300 0 С. В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Литье по выжигаемым моделям: особенности технологии

Изготовление детали из алюминия с помощью литья по выжигаемым моделям имеет свои особенности, которые будут рассмотрены ниже. Работы выполняются в следующей последовательности:

Работы выполняются в следующей последовательности:

- В качестве материала для модели в домашних условиях используют пенопласт. С помощью режущих элементов и клея изготовьте фигуру, очертаниями напоминающую требуемую форму.

- Приготовьте емкость для изготовления модели. Можно воспользоватся старой коробкой из-под обуви. Смешайте алебастр с водою. Залейте смесь в коробку. Поместите пенопластовую модель. Разровняйте. Дайте время материалу хорошо застыть. В связи с быстрым процессом застыванию алебастра, работы выполняйте в ускоренном темпе.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

- После того как металл остынет, разбейте форму и достаньте полученную литую алюминиевую модель. Посмотреть процесс подробнее можно по видео.

Техника безопасности и подготовка рабочего места

Высокотемпературные работы отличаются вредными испарениями и сопровождаются выделением дыма, поэтому выполнять их необходимо на открытом воздухе или принудительно проветриваемом помещении. Необходимо использовать вентилятор с боковым обдувом.

Процесс литья сопровождается брызгами, возможны потоки расплавленного металла. Рабочее место потребуется предварительно застелить листом металла. Не рекомендуется работы выполнять в жилом помещении — это небезопасно для окружающих.

Основные ошибки при литье алюминия

Прежде чем выполнять литье алюминия в домашних условиях, обратите внимание на основные ошибки, которые наблюдаются при выполнении работ:

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага.

В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин. - При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

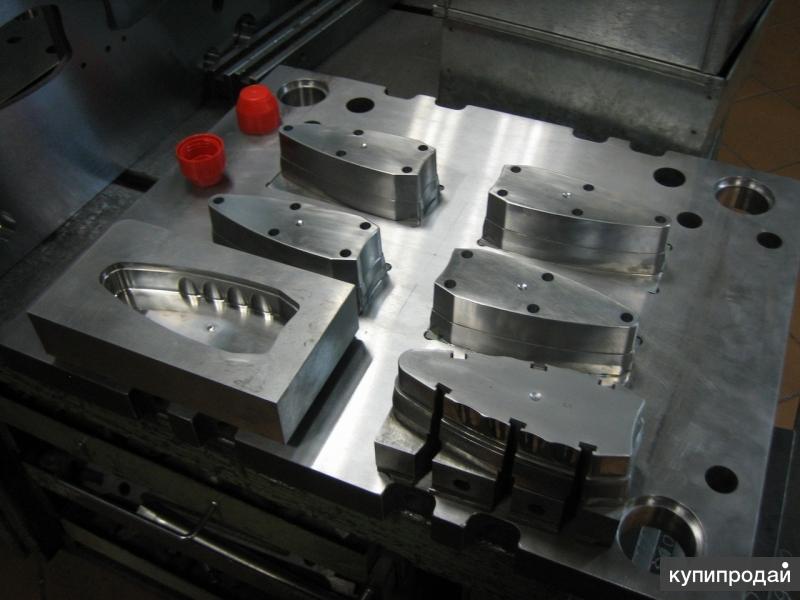

Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

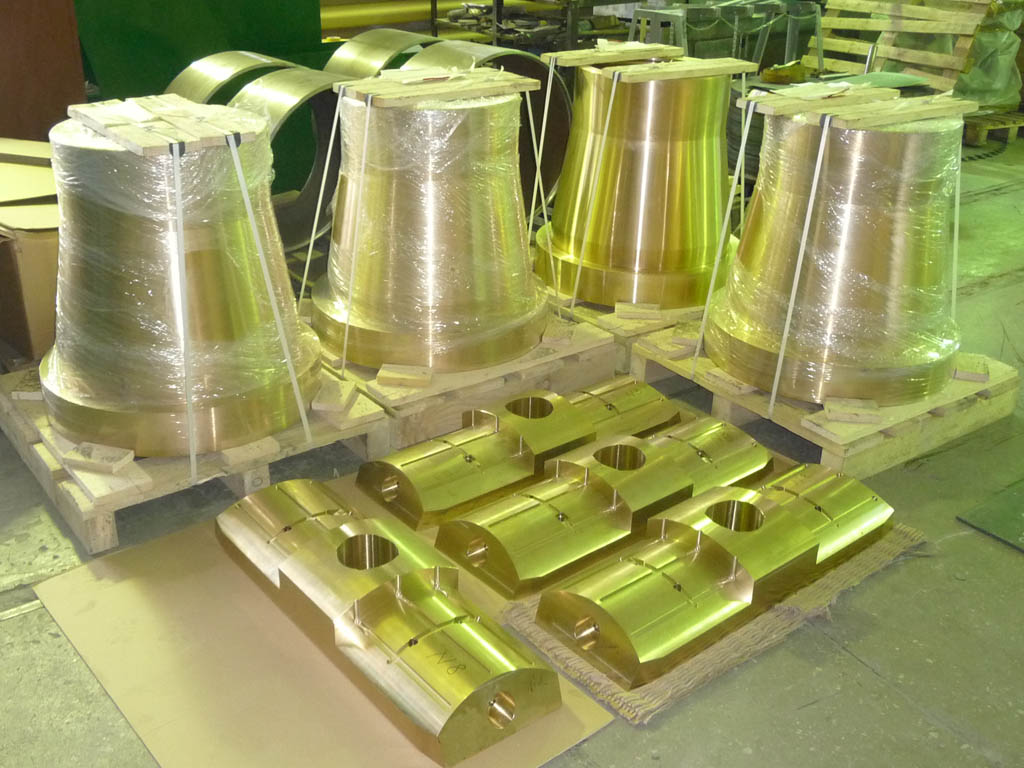

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

А еще оборудование, которое работает под давлением, очень габаритное.

В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Алгоритм работы в домашних условиях

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Как говорилось, усадка расплавленного алюминия является немаловажным параметром при работе. При выполнении заливки она должна быть минимальной, иначе деталь по размерам не будет соответствовать тем, которые были заданы.

С той целью, чтобы при застывании металла усадка имела минимальный показатель, на форме нужно будет выполнить незначительный глиняный кант, по который в нее и заливают расплавленный алюминий.

С целью расплавления металла обычно применяется емкость из стали и специальная печка. При этом при выполнении работы не стоит забывать и о правилах по технике безопасности. В случае если вы решили заниматься литейным процессом дома, нужно соблюдать правила личной безопасности. Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Ниже были рассмотрены ключевые аспекты, связанные с процессом литья алюминия как в промышленных, так и домашних условиях. Как видите, заниматься этим дома может каждый, для работы не потребуется дорогое оборудование, с помощью подручных средство можно научиться изготавливать всевозможные алюминиевые детали прямо не выходя из дома.

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Реставрируем древнюю находку / Хабр

Хомяки приветствуют вас, друзья!

Сегодняшний пост будет посвящен удивительно редкому артефакту, история которого началась около тысячи лет назад. В ходе поста попробуем реконструировать предмет с помощью подручных средств, а затем отлить его из античного серебра.

В ходе поста попробуем реконструировать предмет с помощью подручных средств, а затем отлить его из античного серебра.

История начинается с бескрайних просторов тридевятого царства. В тридцати километров от великого княжества, одному человеку посчастливилось найти крайне редкую для наших мест находку!

Это половинка монетовидной привески скандинавского типа, ориентировочно конца 10-11 века. Материал — оловянистая бронза. Похожие предметы были ранее найдены в городе Бирке, Швеция. Там находился крупнейший торговый центр шведских викингов в 800— 975 гг.

Детальное изучение предмета показало значительный износ металла на ушке, кто-то долго его носил пока не перетерлась ниточка. Поломано изделие было еще тогда, на изломе хорошо видно вековой слой патины, а сзади современный след от лопаты.

Рентгенофлуоресцентный анализ металла показал: cодержание олова в образце 35%, так же в сплаве содержится свинец, кремний, фосфор, алюминий, сурьма, железо, никель, серебро и марганец. Богатая смесь! Уверен, мастера-литейщики того времени часто экспериментировали с рецептами сплавов для ювелирного литья, а самые удачные наверняка держали в секрете.

Богатая смесь! Уверен, мастера-литейщики того времени часто экспериментировали с рецептами сплавов для ювелирного литья, а самые удачные наверняка держали в секрете.

Переходим к реконструкции. Рисунок на подвеске зеркальный, а значит если сделать пару восковых копий, то можно будет попробовать совместить их.

Запекаем железку в ювелирной резине для получения точного слепка. Конкретная резина низкотемпературная и вулканизируется при температуре 90 градусов.

Вулканизатор для этих целей выглядит так. Мы уже неоднократно разбирали его конструкцию в предыдущих постах. Терморегулятор выполнен на цифровом датчике температуры DS18B20.

Резина запекается часа два, пора извлечь её с духовки. Как только установка остынет, достаем брусок из формы. Зигзагообразными движениями разрезаем его на две половинки и аккуратно извлекаем привеску.

Параллельно разогреваем инжекторный воск, набираем его в шприц, а затем уверенным движением впрыскиваем в резиновую матрицу.

В конечном результате у нас получилась полная копия изделия из воска. Теперь каким-то образом нужно соединить две половинки. Узор на амулете полностью зеркальный. Нужно убрать лишний материал на месте излома и выровнять края для совмещения рисунка.

Ушки на привеске с обоих сторон нам не нужны, удаляем одно из них. Половинки соединяем обыкновенным паяльником, желательно чтобы он имел регулировку температуры и не пропалил сквозную дыру в воске. С лицевой стороной нужно работать очень аккуратно, чтобы в дальнейшем было меньше мороки с восстановлением рисунка.

Обратную сторону можно выровнять с помощью канцелярского лезвия, а для более тонких работ используем самодельные резцы по воску. Рабочая их часть — это медицинские иголки и заточенные под конкретную задачу свёрла.

Работа по восстановлению рисунка требует много терпения и усидчивости. Конкретная марка инжекторного воска не очень подходит для резьбы, так как имеет свойство прилипать к резцам. Был у меня как-то опыт работы с пчелиным воском, пытался воссоздать по рисунку с интернета оберег от злых духов — амулет змеевик. Вот там, действительно была липкая работа.

Был у меня как-то опыт работы с пчелиным воском, пытался воссоздать по рисунку с интернета оберег от злых духов — амулет змеевик. Вот там, действительно была липкая работа.

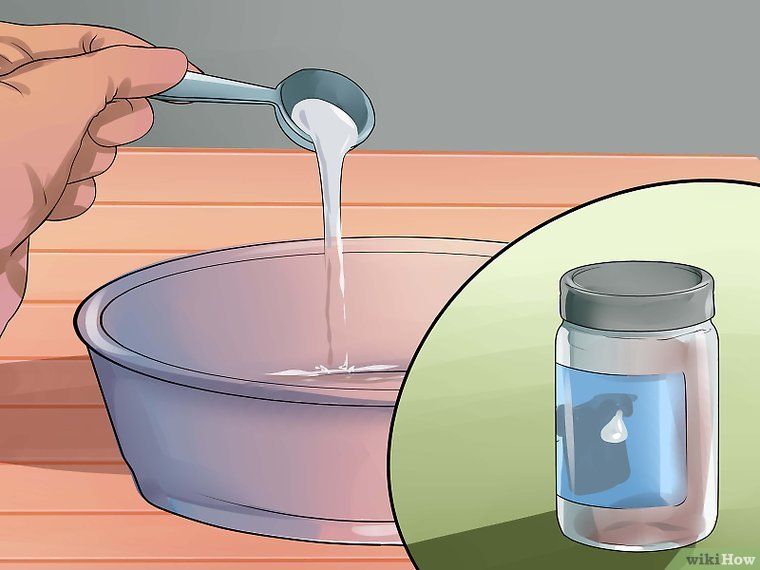

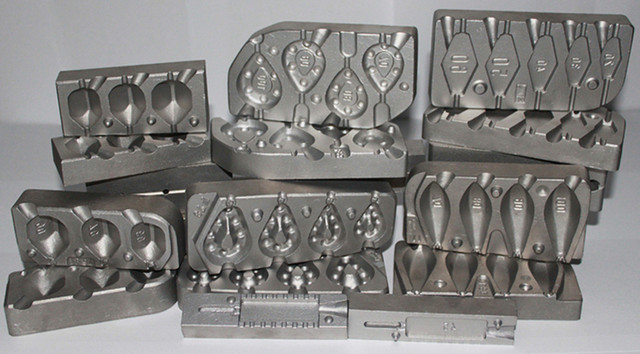

Подготовка опок перед отливкой. Для начала нам нужно залить их формовочной смесью. Время жизни этого коктейля восемь минут. Нужно успеть все перемешать, несколько минут завакуумировать состав чтобы избавится от лишних пузырей, разлить всё по опокам и снова завакуумировать все это болото. Скажу наперёд, что данная процедура полностью исключает корольки на отливках. Раньше без такого оборудования с этим у меня были проблемы.

Снимаем скотч, так как он нам больше не понадобится. Литники в виде гвоздей проще удалять, если их заранее окунуть в воск, а внешний нагрев позволит извлечь металл без повреждения каналов. Сверлом делаем небольшую зенковку отверстий. Важно чтобы мусор не попал внутрь. Опоки обязательно подписываем. Если не сделать данную процедуру потом, фиг пойми что-где находится, однажды обжегся на этом этапе.

Прокалочный цикл. К каждой формовочной смеси производитель прилагает инструкцию с прокалочным циклом. Вот простой пример для нашего состава. Тут видны конкретные полки по температурам в определенное время. Весь процесс занимает 15 часов.

Пока опоки проходят многочасовую прокалку формовочной смеси, подготовим для работы серебро. Так как изделие у нас будет историческое, серебро тоже должно соответствовать той эпохе. Правда оно немного старше и относится к Черняховской культуре — это когда был Древний Рим, императоры и динарии с изображением правителей. Из серебряного лома отсортировал различные оплавки мало представляющие историческую ценность.

Общий вес металла составил почти 61 грамм.

Плавить будем небольшими порциями, время от времени посыпая бурой.

В результате у нас получились серебряные слитки. Отмеряем необходимое количество для нашей восковки и переходим к самому интересному.

Из практики, центробежное литье дает самый лучший результат отливок так как металл в этом случае кристаллизуется под давлением. Махать кружкой можно начиная с самого утра и заканчивая поздней ночью, чтобы чашка успела остыть за это время. Дальше достаем опоку и погружаем ее в холодную воду.

Махать кружкой можно начиная с самого утра и заканчивая поздней ночью, чтобы чашка успела остыть за это время. Дальше достаем опоку и погружаем ее в холодную воду.

Облои на отливках появились из-за неправильного цикла прокалки формовочной смеси, амулеты отливались в тот момент, когда шли эксперименты с подбором оптимальных температур. Тогда центробежная кружка не успевала отдыхать! Процесс затягивает и вдохновляет.

Две восковки с амулетами полностью пролились. Сейчас нужно отбелить металл в лимонной кислоте чтобы перейти к дальнейшей механической обработке. В которой нужно убрать облои, следы от литников и прочие видимые дефекты литья.

После механической полировки амулет получился слишком блестящий и неестественный. Исправим это нанеся патину с помощью серной мази.

Натираем поверхность привески и оставляем металл отдыхать на несколько часов, а иногда и дней для достижения необходимого результата. Изделия из разных партий слитков дало разный результат чернения, отличаются примесями в металле. Учитывая что тогда серебро отличалось от партии к партии, то это, вполне нормальное явление.

Учитывая что тогда серебро отличалось от партии к партии, то это, вполне нормальное явление.

Параллельно с амулетом отливались и другие не менее интересные предметы. В этих опоках находилась монетка и два крестика Киевской Руси. Старинные нательные кресты с молитвой на задней стороне. Амулеты-топорики Черняховской культуры, у них тоже разные примеси в составе, оттенки металла отличаются. Половинки морских ракушек, отливал их для Енота, одного хорошего знакомого. Интересно, какое украшение он из них придумает!?

Вот такая красота получилась! Каждый предмет на руке имеет свою отдельную историю и прикоснутся к ней для меня большая честь!

По итогу из половинки скандинавской привески мы получили полную реконструкцию предмета из римского серебра.

Приятно продолжать ремесло, которое человечество осваивало веками. Лишь по таким предметам дошедших до наших дней можно попытается сложить картину прошлого, представить быт людей и многое другое. Человек, который потерял привеску вероятно мог путешествовать, он спал с этим предметом на шее, принимал пищу, растил детей. Иногда, пересматривая старинные находки появляется непреодолимое желание собрать машину времени, да и вообще…

Человек, который потерял привеску вероятно мог путешествовать, он спал с этим предметом на шее, принимал пищу, растил детей. Иногда, пересматривая старинные находки появляется непреодолимое желание собрать машину времени, да и вообще…

Поддержи нас на YouTube

Поддержи нас на Patreon Наш Instagram

Методы дегазации алюминия и измерения

Для производства качественных алюминиевых отливок литейщики должны удалить избыточный водород из расплавленного металла, одновременно проводя испытания, чтобы убедиться в этом.

A MODERN CASTING Отчет персонала

(Нажмите здесь, чтобы просмотреть статью в августовском выпуске Modern Casting.)

Расплавленный алюминий чрезвычайно реактивен, поэтому при контакте с влажным воздухом или мокрые инструменты, вода разлагается с выделением водорода в расплаве. Чрезмерное количество этого растворенного газа оказывает хорошо задокументированное пагубное влияние на механические свойства конечных алюминиевых отливок. Всем, кто занимается отливкой, также хорошо известно, что растворенный газ оказывает решающее влияние на распределение и величину пористости и усадки. Уровни растворенного водорода необходимо контролировать, чтобы свести к минимуму брак. Чтобы контролировать газ в алюминии, литейщики металла должны выполнить две вещи:

Чрезмерное количество этого растворенного газа оказывает хорошо задокументированное пагубное влияние на механические свойства конечных алюминиевых отливок. Всем, кто занимается отливкой, также хорошо известно, что растворенный газ оказывает решающее влияние на распределение и величину пористости и усадки. Уровни растворенного водорода необходимо контролировать, чтобы свести к минимуму брак. Чтобы контролировать газ в алюминии, литейщики металла должны выполнить две вещи:

1. Предотвратить и свести к минимуму попадание водорода в расплав.

2. Отмерьте и удалите водород перед заливкой.

В этой статье основное внимание будет уделено измерению и удалению.

Удаление газа

Способность дегазировать расплавленный алюминий обычно достигается за счет использования продувочного газа, обычно вводимого в расплав с помощью роторной дегазационной установки. Этот процесс дегазации ограничен термодинамическими законами; когда пузырьки продувочного газа вводятся в расплав, они собирают водород, когда всплывают к поверхности. В лучшем случае эти насыщенные водородом пузырьки покидают расплав и снижают уровень водорода. В этом случае эффективность процесса с термодинамической точки зрения составляет 100%. Но по мере того, как содержание газа в расплаве падает, падает и равновесное давление водорода в пузырьках, поэтому количество продувочного газа, необходимого для удаления остаточного водорода, должно увеличиваться.

В лучшем случае эти насыщенные водородом пузырьки покидают расплав и снижают уровень водорода. В этом случае эффективность процесса с термодинамической точки зрения составляет 100%. Но по мере того, как содержание газа в расплаве падает, падает и равновесное давление водорода в пузырьках, поэтому количество продувочного газа, необходимого для удаления остаточного водорода, должно увеличиваться.

Равновесный коэффициент удаления газа показан на рис. 1 для чистого алюминия при температуре выше 1400F (760C). Например, коэффициент удаления газа 200 означает, что для удаления одного литра водорода потребуется 200 литров инертного газа. Такое поведение ограничивает способность металлического литья к дегазации до очень низкого уровня водорода. Растворимость также экспоненциально увеличивается с температурой, то есть повышение температуры на 200F (111C) удваивает растворимость. При прочих равных более высокая температура алюминиевого расплава увеличит необходимое время дегазации.

Легирующие элементы также могут влиять на растворимость водорода. Влияние легирующих элементов характеризуется изменением поправочного коэффициента сплава, при этом некоторые распространенные литейные сплавы показаны в таблице 1. Сплавы с более высокими значениями труднее дегазировать, поэтому, например, для алюминия 535 потребуется в четыре раза больше времени для дегазации, чем для алюминия 535. чистый алюминий. К счастью, эти факторы можно контролировать, а содержание газа и процесс, необходимые для устранения чрезмерной пористости в алюминиевых отливках, в большинстве случаев могут быть достигнуты без чрезмерных трудностей.

Влияние легирующих элементов характеризуется изменением поправочного коэффициента сплава, при этом некоторые распространенные литейные сплавы показаны в таблице 1. Сплавы с более высокими значениями труднее дегазировать, поэтому, например, для алюминия 535 потребуется в четыре раза больше времени для дегазации, чем для алюминия 535. чистый алюминий. К счастью, эти факторы можно контролировать, а содержание газа и процесс, необходимые для устранения чрезмерной пористости в алюминиевых отливках, в большинстве случаев могут быть достигнуты без чрезмерных трудностей.

Практические процедуры дегазации

Дегазация обычно выполняется в одной из трех зон литейного производства:

1. В передаточном ковше, используемом для перемещения металла между плавильной и раздаточной печами.

2. В тигельных печах, обычно непосредственно перед разливкой расплавленного алюминия.

3. В поточной системе, когда металл подается в раздаточные печи через желоб.

Первые два варианта наиболее распространены, и операция дегазации в обоих случаях обычно выполняется с помощью дегазатора с вращающимся импеллером (RID). С практической точки зрения, все ротационные дегазаторы не одинаковы. Важно иметь оптимальную конструкцию головки для получения высокоэффективных маленьких пузырьков. Значительная экономия средств может быть достигнута за счет более короткого времени обработки и меньшего использования газа. В прошлом литейная промышленность тяготела к простым конструкциям головок, которые менее затратны в обработке, но дают более крупные пузыри. Этот путь представляет собой ложную экономию из-за снижения эффективности.

С практической точки зрения, все ротационные дегазаторы не одинаковы. Важно иметь оптимальную конструкцию головки для получения высокоэффективных маленьких пузырьков. Значительная экономия средств может быть достигнута за счет более короткого времени обработки и меньшего использования газа. В прошлом литейная промышленность тяготела к простым конструкциям головок, которые менее затратны в обработке, но дают более крупные пузыри. Этот путь представляет собой ложную экономию из-за снижения эффективности.

Настройка параметров процесса

После того, как блок RID будет полностью опущен в жидкий металл с установленным валом, можно начинать операцию дегазации. Наилучшее расположение вала немного от центра тигля или ковша, чтобы избежать образования вихрей при его круговом вращении в жидком металле. Обычно достаточно смещения на 2-4 дюйма от центральной линии. Использование перегородки также является хорошей идеей, поскольку перегородка препятствует циркуляционному движению металла и уменьшает образование вихрей.