как для работы с тонким металлом, таблицы – Виды сварочных аппаратов на Svarka.guru

Насыщенность домашних мастерских сложным электроинструментом профессионального уровня впечатляет. Но не все паспортные возможности оборудования используются. Как настроить полуавтомат сварочный на металл различного сечения, перенастроить на алюминий, нержавейку – сухой информации инструкции недостаточно. Обратимся к знаниям производственников.

Содержание

- 1 Внешнее влияние на настройки

- 1.1 Газозащита

- 1.1.1 Подбор газовой смеси

- 1.2 Настройка напряжения

- 1.3 Скорость подачи проволоки

- 1.4 Полярность

- 1.5 Вылет и выпуск проволоки

- 1.6 Настройка дуги

- 1.6.1 Управление скоростью подачи проволоки

- 1.7 Перед началом работы

- 1.7.1 Влияние величины напряжения на качество шва

- 1.8 Возможные проблемы и ошибки

- 1.1 Газозащита

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек.

- Напряжение дуги; регулировка отражается на изменении величины тока.

- Ток – подача проволоки; увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

[stextbox id=’info’]Первичная настройка параметров сварки проводится по усреднённым табличным значениям.[/stextbox]

Далее по результатам тестового прохода режимы электродуговой сварки в среде защитных газов подвергаются корректировке.

Для опытного практика даже звучание зажжённой дуги информативно. Придётся с приобретением полуавтомата привыкать к его особенностям, необходимости подстраивать под изменения:

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки; трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Расходомер ротаметрический показывает подачу углекислоты (аргона) рабочего давления в постоянных величинах. Показание статического давление снизится, когда сработает курок горелки, создастся защитное облако. Начальный диапазон для ротаметра 6–10 л/мин, для редуктора с манометрами – 1–2 атм.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры. В помещении с принудительной вытяжкой и на ветру в целях экономии предпочтительно воспользоваться порошковой самозащитной проволокой.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

Настройки бытовых ПА ступенчатые. Огрубление режимами min/max или многорежимные, с мягкой подстройкой как расширенный диапазон регулировки сварочного напряжения полуавтомата Wester MIG-110i на 10 установок.

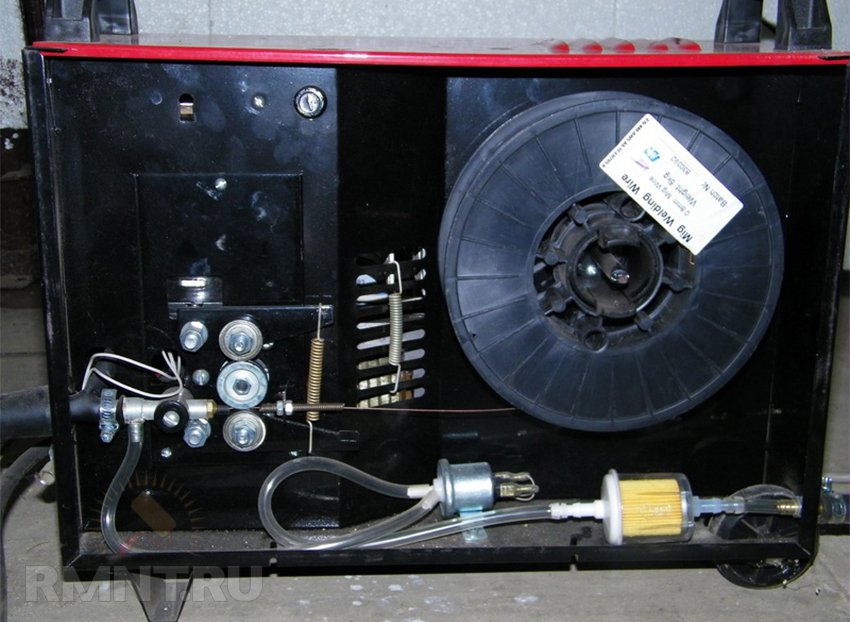

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

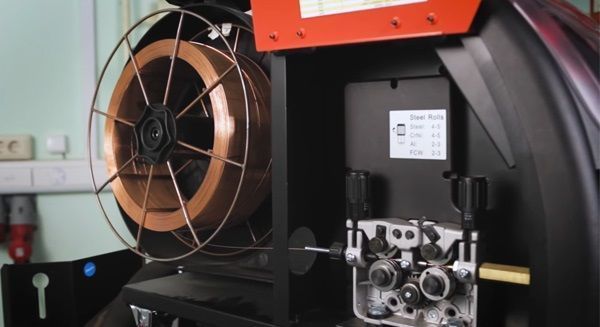

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

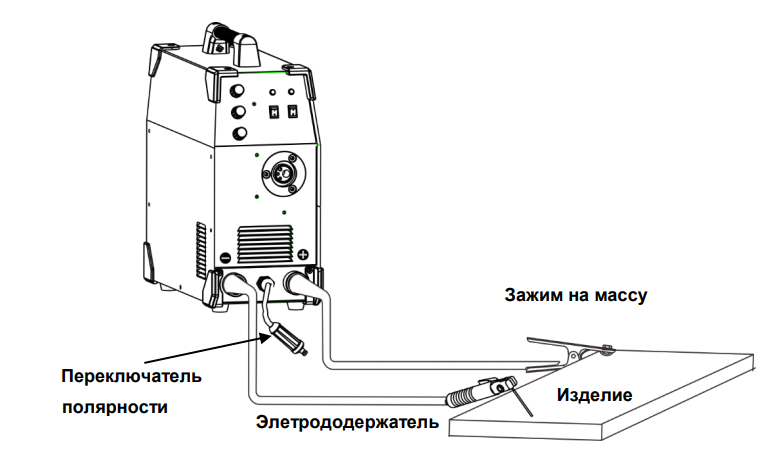

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

[stextbox id=’warning’]Невнимание к такой «мелочи» приводит к падению качества: избытку брызг, снижению глубины сварочной ванны (непровару). Управление и контроль качества горения дуги существенно затруднится.[/stextbox]

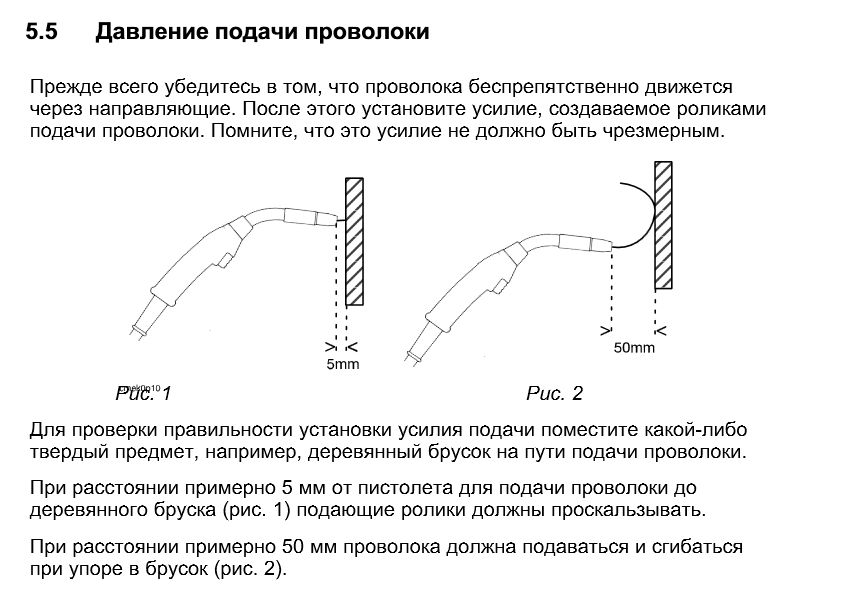

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

[stextbox id=’alert’]Важно! Коробление, непровар, прожиг избыток брызг – причины несоразмерности диаметра проволоки и величины выхода из сопла. [/stextbox]

[/stextbox]

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Управление скоростью подачи проволоки

Переключатель активизации подачи проволоки бывает двухпозиционный (High/Low) или многоступенчатый. Припой большего диаметра выдаётся с замедлением, что оптимизирует процесс.

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Влияние величины напряжения на качество шва

Выпуклый шов с достаточным проплавом без пористости, наплывов и подрезов выйдет только при сбалансированности основного компонента – напряжения с сопутствующими.

Низкие настройки дают зауженный высокий шов с малым проникновением вглубь. Высокие – уплощённый с расползанием и глубоким кратером ванны. Завышение напряжения негативно влияет на формирование шва: не удаётся создать валик достаточного объёма при глубине расплава на грани прожига.

На фото сверху:

- теплотворность напряжения оптимальна;

- недостаточна;

- избыточна.

Возможные проблемы и ошибки

Проблемы и промахи при слепом следовании усреднённым рекомендациям – вина сварщика. Об этом упоминалось выше. Подбор режима сварки дело тонкое. Творческий подход и внимание к мелочам – половина пути к успеху.

Опора на опыт профи поможет:

- Потрескивание, щелчки – сигнал недостаточной скорости подачи припоя.

- Присадка плавится на удалении, до наконечника – скорость подачи занижена.

- Избыток брызг – увеличьте подачу газа и индуктивность.

- Пористость, оттенки коричневого и зелёного на шве – слабая газозащита.

- Прожиг, непровар – перебор или недостаток напряжения, скорректируйте индуктивность.

- Неравномерность шва, неустойчивость дуги, непровар – загрязнение сварочного поля, ослаб зажим массы.

- Переменчивость полноты валика, зазубрины – скорость ведения горелки и положение относительно шва нарушены.

- Шов прерывается, неконтролируемое разбрызгивание – превышена длина дуги.

Помогите настроить полуавтомат — Полуавтоматическая сварка — MIG/MAG

#1 ivn12

Отправлено 22 December 2015 14:36

Здравствуйте, знаю что мой вопрос для многих банален и у многих вызовет смех, но убил целый день так и не смог добится нормального вара, просмотрел кучу видео и форумов, статей, но все-равно что-то не так настроил, это мой первый полуавтомат очень хочется получить красивый шов, а на деле пока получается хуже чем обычным электродом

аппарат aurora overman, проволока 1. 0мм, газ Co2

0мм, газ Co2

варю контейнер из металла 3мм, вот такой ужас получается:

Вот настройки аппарата:

редуктор:

1) Когда баллон был новый заправленный из магазина, давление на правой шкале было чуть больше 5, щас стрелка на середине, я так понял газ кончается? как определить более точно заполненность баллона? сам баллон на 10литров

2) Какое давление надо выставить на редукторе, везде пишут от 0.4 — 0.8 Mpa, но точного значения нигде не написано, я ставлю 0.4 (на фото видно). Это нормально ?

хочется научится делать шов хоть чуть-чуть похожий на этот:

заранее благодарю всех за помощь!

- Наверх

- Вставить ник

#2 Юнат

Отправлено 22 December 2015 15:23

ivn12, этот походу импульсным варен, а по вашему аппарату думаю Сусанин скоро подтянется, поищите через форумный поисковик, словосочетение-Аврора оверман.

- Наверх

- Вставить ник

#3 штурман 001

Отправлено 22 December 2015 15:41

ivn12,Что то не так, даже Телвин у меня варил лучше.Есть ли у Вас рядом сервисный центр?

- Наверх

- Вставить ник

#4 pavel83

Отправлено 22 December 2015 15:58

ivn12, Город укажите. Позовем Константин Краев, прояснит в чем проблема.

- Наверх

- Вставить ник

#5 Lohus

Отправлено 22 December 2015 16:08

2) Какое давление надо выставить на редукторе, везде пишут от 0.4 — 0.8 Mpa, но точного значения нигде не написано, я ставлю 0.4 (на фото видно)

пишут 0.4 мРа или 0.4 кгс\см ?

http://websvarka.ru/…-31#entry172706

http://websvarka.ru/…-31#entry172807

Если я правильно понял в той теме, у вас мягко сказать «много» (раз в десять больше).

Как-то так (если ни ветра ни сквозняков нет):

+ ПА ржавчину не любит.

Причина редактирования: подправил картинку немного, сначала слишком мало нарисовал.

Сообщение отредактировал Lohus: 22 December 2015 16:56

Если ошибку можно исправить – значит ты ещё не ошибся.

- Наверх

- Вставить ник

#6 Kurt1

Отправлено 22 December 2015 17:01

ivn12, Простая проверка работоспособности аппарата — все ручки вправо до упора и на толстом металле кладем шов, показываем в «студию», что получилось и отсюда начинаем «танцы».

Сообщение отредактировал Kurt1: 22 December 2015 17:01

- Наверх

- Вставить ник

#7 валера1963

Отправлено 22 December 2015 17:25

Kurt1,Может я тупой, а зачем на больших амперах большая индуктивность?

http://www.domsvarki…skaya-svarka-1/

Сообщение отредактировал валера1963: 22 December 2015 17:54

- Наверх

- Вставить ник

#8 ММАстер

Отправлено 22 December 2015 17:44

ivn12,Действительно ужас, проверьте полярность и расход газа установите как вам нарисовали выше. Удачи,сам таким пользуюсь,пока над моим Форсажем колдуют его производители.

Удачи,сам таким пользуюсь,пока над моим Форсажем колдуют его производители.

- Наверх

- Вставить ник

#9 Юнат

Отправлено 22 December 2015 17:52

ММАстер, какой больше нравится, форсаж или оверман?

- Наверх

- Вставить ник

#10 Hlorofos

Отправлено 22 December 2015 18:37

А ржавчину пробовали с металла снимать, или тогда не с чем будт свариваться?

https://vk.com/public202398922

- Наверх

- Вставить ник

#11 tehsvar

Отправлено 22 December 2015 18:41

Расстояние от сопла горелки до изделия?

У меня одни кадры примерно такой шов клали пытаясь варить как электродом. Проволока сантиметров на 30 вылезет и они ею пытаются варить что то.

Проволока сантиметров на 30 вылезет и они ею пытаются варить что то.

Это было что-то!

- Наверх

- Вставить ник

#12 PecToPaH

Отправлено 22 December 2015 19:15

Сразу видно что дело не в газе или ржавчине.А в настройках . Мало тока для такого вольтажа CURRENT 160, VOLTAGE 21-24. Индуктивность в ноль.

Сообщение отредактировал PecToPaH: 22 December 2015 20:15

- Наверх

- Вставить ник

#13 Kurt1

Отправлено 22 December 2015 19:36

больших амперах большая индуктивность?

В моем аппарате положение индуктивности более ощутимо на малых токах (добиваюсь капельного переноса) на больших токах можно сказать почти и не заметно, и в данном случае значения никакого не имеет а более подробное объяснение какая ручка и для чего в данном аппарате для меня темный лес и предполагаю что для ТС тем более.

пытаясь варить как электродом.

В голову такое даже не приходит. Это как придти на форум хирургов и спрашивать — почему ни как не вырезать аппендицит (умалчивая про топор и о своем образовании).

Мой ФЕБ что то подобное изображал, когда релюха не срабатывала при любом расположении ручек. Алексей похоже ближе всех к разгадки таких швов.

Сообщение отредактировал Kurt1: 22 December 2015 19:42

- Наверх

- Вставить ник

#14 Миротворец

Отправлено 22 December 2015 21:10

, этот походу импульсным варен,

Там импульсом и не пахнет и даже суперпульсом. Скорее всего сварено в интервальном режиме или мастерски в ручную.

Скорее всего сварено в интервальном режиме или мастерски в ручную.

- Наверх

- Вставить ник

#15 ММАстер

Отправлено 22 December 2015 21:36

Сразу видно что дело не в газе или ржавчине.А в настройках . Мало тока для такого вольтажа.

Позволю себе не согласится с Вашим категоричным утверждением. Ток(или подача проволки) может и маловат, но не настолько, что бы изобразить такое. По этому думаю, что настройки аппарата тут ни причём. А вот расстояние от сопла горелки до металла во время сварки ( как уже выше было замечено) вполне может быть причиной таких ужасов.

- Наверх

- Вставить ник

#16 Сусанин

Отправлено 22 December 2015 21:47

ivn12, этот походу импульсным варен, а по вашему аппарату думаю Сусанин скоро подтянется, поищите через форумный поисковик, словосочетение-Аврора оверман.

Судя по манометрам, газа нет, расход выставлен конский, правильно стрелкой указали, проверьте полярность согласно инструкции.

Индуктивность влияет на провар, либо глубоко и узко либо широко и мелко, переключатель проволоки при такой толщине надо в режим черепаха или low

Укажите что за проволока, лучше фото

Да и поверхность надо готовить, т е зачищать

Горе от ума. Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#17 Hlorofos

Отправлено 22 December 2015 22:48

Видео сними, с того как заряжаешь катушку и подключаешь газ, ло сварки. Косяки как обычно нелепые!

https://vk.com/public202398922

- Наверх

- Вставить ник

#18 ivn12

Отправлено 23 December 2015 00:28

спасибо друзья за ответы, теперь я хотябы понял про настройку давления газа на выходе!

Расстояние от сопла горелки до изделия?

У меня одни кадры примерно такой шов клали пытаясь варить как электродом.Проволока сантиметров на 30 вылезет и они ею пытаются варить что то.

Это было что-то!

Я смотрел обучающие видео по полуавтоматам, там расстояние примерно сантиметр (8-15мм на глаз), угол 45 градусов. Варил так же

Единственное что меня еще сильно интересует — насколько глубоко должен быть утоплен медный наконечник внутри сопла? или быть на равне с ним? я купил новый 1.0мм наконечник, так вот он на равне с соплом горелки хорошо это или плохо я незнаю

Если бы еще кто-то скинул сюда конкретные настройки ТОКА, НАПРЯЖЕНИЯ и ИНДУКТИВНОСТИ для сварки 3мм металла для аппарата аврора оверман, то было бы замечательно. ну имею ввиду настройки от которых уже можно начинать вносить коррективы до получения хорошего шва

проволока ER-70S-6 (СВ082ГС) 1.0мм . Устанавливал катушку и протягивал ее согласно видео и разным статьям в интернете, здесь все нормально сделано и прижимной ролик тоже повернул канавкой под 1.0мм проволоку, поэтому в механизме подачи проволоки я уверен 100%

- Наверх

- Вставить ник

#19 tehsvar

Отправлено 23 December 2015 00:37

Можно и вровень, можно и чуть утопить. Главное потом расстояние до изделия выдерживать.

Главное потом расстояние до изделия выдерживать.

- Наверх

- Вставить ник

#20 gonta

Отправлено 23 December 2015 04:02

ivn12,

Настройки пусть так пока остаются, давление газа 0.03-0.05(газ с легким шипением выходит из горелки создавая защитное облако, а не свистит как из резака сдувая и охлаждая зону сварки), дальше скоростью пробуйте корректировать-чтоб руку не отталкивало, а проволока выходя расплавлялась и растекалась.Потом током можно поиграть.Расстояние от изделия от 1 см до 3 примерно.Зачистить все чтоб блестело.

И это, не нужно на больших кусках пробовать, пробуйте на всяких обрезках-соединяйте внахлест.Так проще для начала.

Пробуйте варить коротким импульсом-так тоже проще для начала.Удачи!

Ко мне обращаться на ты.

- Наверх

- Вставить ник

технология процесса, необходимое оборудование и его настройка

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Содержание

- 1 Технологические особенности сварки толстого металла полуавтоматом

- 2 Необходимое оборудование и материалы

- 3 Настройка аппарата и газового оборудования

- 4 Подготовка к проведению работ. Обработка кромок

- 5 Процесс сварки

- 6 Первый проход. Корень шва

- 7 Заполнение пространства между свариваемыми кромками

- 8 Сварка в вертикальном и потолочном положениях

- 9 Особенности сварки порошковой проволокой

- 10 Дефекты, возникающие при сварке массивных деталей.

Как избежать проблем

Как избежать проблем

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркетВ некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока.

При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

- «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый.

После него накладываются третий и четвертый (облицовочный).

После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

настройка и обзор, сравнение и рейтинг по тестам, как лучше выбрать

При изготовлении различных современных металлических конструкций невозможно обойтись без сварочных работ. Для соединения любых металлов произвольной толщины используют сварочный полуавтомат. Если сравнивать традиционную дуговую сварку и полуавтоматическую, то последняя значительно ускоряет рабочий процесс. Причем стоимость полуавтоматов существенно ниже. Поэтому выбор надежного помощника для сварочных работ является важной задачей.

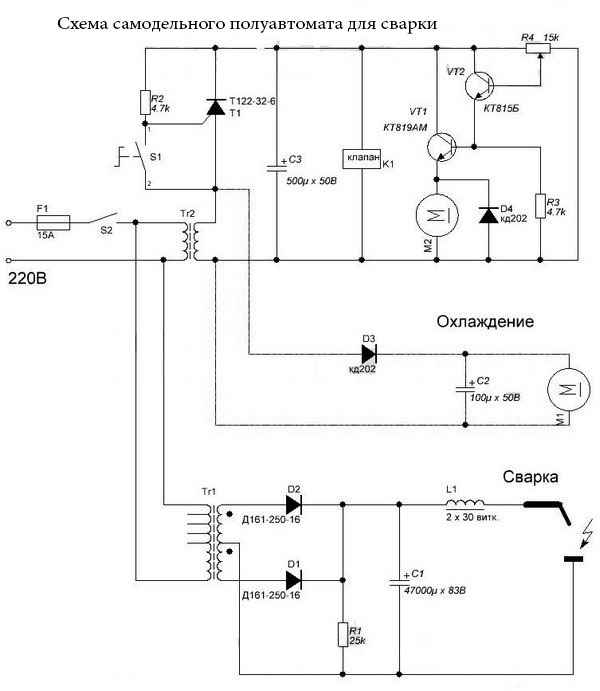

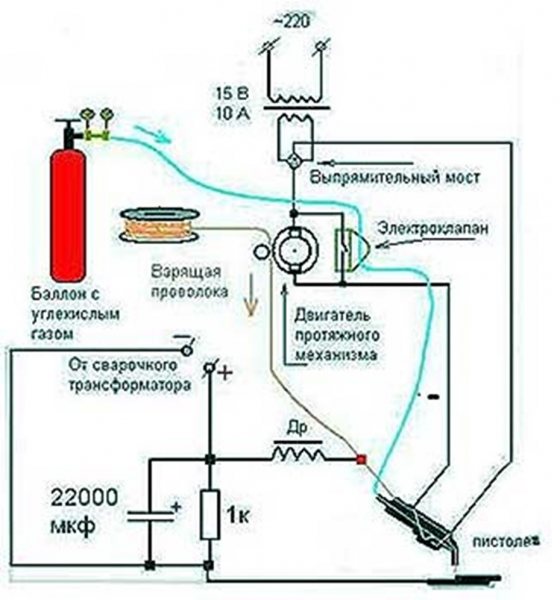

Принцип действия

Для оптимального необходимого выбора аппарата нужно понимать, как работает полуавтоматическая сварка. Первоначально полуавтоматические устройства предназначались для надежной сварки разных сталей: низкоуглеродистых, нержавеющих, легированных. Сейчас полуавтоматы применяются во многих областях производства и быта. Они отлично подходят, например, для работы с отопительной системой.

Они отлично подходят, например, для работы с отопительной системой.

Аппарат полуавтоматической сварки — это устройство, предназначенное для соединения металлических изделий методом оплавления краев заготовок. Роль электрода выполняет специальная проволока, намотанная на катушку и размещенная внутри аппарата.

В том же корпусе находится узел для её автоматической раскрутки и подачи в сварочную ванную.

Принцип работы полуавтомата следующий:

- Защитный газ выпускается на горелку.

- Включается источник питания. Блок питания может быть трансформаторного или инверторного типа. Инверторы понижают напряжение и преобразуют переменный ток в постоянный.

- На горелку подается ток.

- Подающий узел разматывает проволоку, заменяющую классический электрод, и направляет её с необходимой скоростью. Если сварочный процесс проходит под флюсом, то тогда прибор оснащен воронкой для более толстой проволоки.

- Плавление проволоки осуществляется при помощи электрической дуги, возникающей между поверхностью заготовки и проволокой.

- Газ обеспечивает защиту вокруг ванны.

Многие устройства рассчитаны на разное питание. Напряжение может быть как однофазным, так и трехфазным. Поэтому эти устройства можно использовать не только в промышленности, но и в быту. Переключение режимов с 220 вольт на 380 вольт осуществляется с помощью панели управления оборудования. При работе инвертора значение напряжения понижается, а величина тока повышается. К заготовке подключается плюсовой контакт, а «минусом» является сама проволока. Напряжение на неё передается через так называемый контактор.

Выбор и настройка прибора

Для качественной работы на полуавтомате сварщик должен знать, как работает сварочный полуавтомат и тонкости его настройки. Неважно какое это устройство — бюджетный вариант или профессиональная промышленная установка, но точно подобранные параметры гарантируют легкую и качественную работу.

Рекомендации по настройке полуавтомата:

- Необходимо подобрать оптимальную силу тока.

Для этого в инструкции к прибору есть специальная таблица параметров.

Для этого в инструкции к прибору есть специальная таблица параметров. - Нужно отрегулировать скорость подачи проволоки. В аппарате это делается с помощью передаточного узла, состоящего из шестеренок.

- Следует проверить по устойчивости и стабильности сварочной дуги, правильно ли подобрана мощность аппарата. Регулировка мощности производится регуляторами, расположенными на корпусе прибора.

Перед тем как настроить сварочный полуавтомат, мастер должен по инструкции к прибору посмотреть соответствие различных параметров условиям работы.

Рассматривая как выбрать полуавтомат сварочный, надо обратить внимание на возможности и характеристики выбираемых устройств. Каждый аппарат характеризуется производительностью, мощностью и у многих имеются дополнительные возможности.

При выборе изделия обращают внимание на:

- Материал присадки. Чаще всего используется проволока из нержавейки, но встречаются присадки из углеродистой стали или алюминиевые.

- Диаметр присадки. Величина зависит от толщины обрабатываемого материала. Рабочий диапазон составляет 0.8−1.6 миллиметров.

- Механизм подачи. Бывает тянущим или толкающим. Иногда встречается универсальный способ, объединяющий в себе оба варианта.

- Защитный газ. При сварке распространённых материалах используют углекислоту. При более сложных условиях работы добавляют аргон или гелий.

- Питание устройства. Многие аппараты умеют работать с различными величинами напряжений.

- Продолжительность работы. Бытовые устройства рассчитаны на включение от одного часа до двух в сутки, а профессиональные позволяют сваривать весь рабочий день.

- Размеры установки. Если предстоящая работа требует постоянного перемещения, то следует остановить выбор на модели, которая более компактна.

Учитывая и комбинируя различные данные, можно правильно настроить прибор для работы в конкретных условиях и с определенным материалом.

Настройка полуавтомата наглядно демонстрируется в таблице:

| Толщина материала, мм | Толщина проволоки, мм | Напряжение, V | Сила тока, А | Скорость проволоки, м/ч |

| 1−1,5v | 0,8 | 20 | 70−80 | 150 |

| 2 | 1 | 20 | 150−170 | 150−180 |

| 3 | 1,2 | 21 | 180−230 | 180−240 |

| 4−5 | 1,2 | 25 | 200−300 | 350−450 |

| 8 | 1,6 | 30 | 300 | 550−650 |

Обзоры устройств

Для правильного выбора сварочного аппарата нужно посмотреть обзор сварочных полуавтоматов инверторного типа. Необходимо понять, достаточно ли узконаправленного полуавтомата, или требуется более универсальная модель. Универсальные аппараты обладают расширенными функциями, но в случае поломки и ремонта возникают дополнительные проблемы.

Чем толще заготовки, которые нужно обрабатывать, тем большую силу тока должен уметь выдавать полуавтомат. Кроме того, при выборе помощника надо обращать внимание на перечень дополнительных функций, которые помогают настраивать прибор на различные режимы работы.

Сварог ПРО MIG 200

Сварог ПРО MIG 200 считается одной из лучших моделей исходя из соотношения качества и цены. Аппарат является универсальным и поддерживает все виды проволоки. Кроме того, может работать с обычными электродами. Максимальный рабочий ток может доходить до двухсот ампер. При работе не требуются остановки при использовании четырехмиллиметровых электродах. Достоинством этого устройства является схема управления дугой. Есть несколько режимов работы дуги и все они стабильны и устойчивы.

Кедр 175 GD

Кедр 175 GD является отечественной разработкой и по праву находится в топе рейтинга. Он умеет производить как полуавтоматическую, так и традиционную сварку. Удобное программное управление, настраиваемый стабилизатор позволяет вручную изменять кривую ВАХ. Легко подобрать подходящие настройки для тонких и толстых материалов. Аппарат работает с максимальным током до ста семидесяти пяти ампер. Продолжительность включения (ПВ) может достигать 60%, это позволяет беспрерывно работать при электродах до трёх миллиметров.

Легко подобрать подходящие настройки для тонких и толстых материалов. Аппарат работает с максимальным током до ста семидесяти пяти ампер. Продолжительность включения (ПВ) может достигать 60%, это позволяет беспрерывно работать при электродах до трёх миллиметров.

Aurora PRO 200

Aurora PRO 200 необходим для большого объема работ, поскольку он очень экономичен за счет возможности присоединять большие катушки. Китайская модель работает с минимальным напряжением в сто сорок вольт, что позволяет ее использовать в местах с ограниченной энергоподачей. В аппарате применены стандартные регуляторы параметров. ПВ находится на уровне 60%. Этот полуавтомат работает с электродами, у которых диаметр до пяти миллиметров. Высота прибора выше, чем у большинства аналогов.

Fubag Irmig 200

Fubag Irmig 200 — хороший и надежный инвертор из Германии, но без большого количества настроек. Он считается самым мощным среди полупрофессиональных аппаратов. Максимальный ток работ равен ста семидесяти амперам при ПВ всего 20%. Продолжительность включения величиной в 100% достигается при токе в девяносто ампер. Устройство работает с электродами диаметром два-три миллиметра. Полярность меняется при снятии крышки.

Продолжительность включения величиной в 100% достигается при токе в девяносто ампер. Устройство работает с электродами диаметром два-три миллиметра. Полярность меняется при снятии крышки.

Aurora PRO Overman 200

Aurora PRO Overman 200 — узкопрофильный инвертор, на котором можно выполнять работы только по сварке проволокой. Способен сваривать при напряжении всего в сто сорок вольт. Аппарат неограничен по типу проволок, поэтому способен сваривать даже алюминиевой. Панель управления имеет регуляторы напряжения и тока, в отличие от большинства других приборов, в которых присутствует только переключатель напряжения.

Сварог MIG 200Y

Этот аппарат отлично подойдет мастерам, которые выполняют задачи самого разного характера. Он рассчитан на сварку только проволокой, но позволяет вставлять массивные катушки. Величина тока при помощи регулировки достигает двухсот ампер. ПВ при этом значении тока равно 60%. Безостановочно можно сваривать одномиллиметровой проволокой. Скорость подхода проволоки регулируется только автоматично. Есть опция подключения к инвертору обогрева редуктора, что помогает при работе в условиях пониженной температуры окружающей среды.

Есть опция подключения к инвертору обогрева редуктора, что помогает при работе в условиях пониженной температуры окружающей среды.

Fubag INMIG 200 Plus

Fubag INMIG 200 Plus — многорежимный профессиональный многофункционал. Подача проволоки происходит в полуавтоматическом режиме и зависит от металла заготовки. Доступен режим сварки короткими швами. Ток достигает двухсот ампер. Розжиг запускается одним касанием. Из недостатков отмечают небольшую величину ПВ. Из-за этого нельзя сваривать электродами диаметром больше двух миллиметров и проволокой толще 0.8 миллиметров.

Elitech ИС 220П

Elitech ИС 220П — лучший из предлагаемых производителями бюджетных устройств. Модель способна перенести напряжение в сто шестьдесят вольт. Аппарат очень экономен и потребляет всего 5,4 киловатт. Очень хорошо подходит для мелких мастерских, гаражей. Максимальный ток составляет сто восемьдесят ампер. При этой величине ПВ достигает 80%. Модель рассчитана на сплавку проволокой до одного миллиметра. Из регуляторов имеется только резистор напряжения и переключатель скорости подачи проволоки.

При этой величине ПВ достигает 80%. Модель рассчитана на сплавку проволокой до одного миллиметра. Из регуляторов имеется только резистор напряжения и переключатель скорости подачи проволоки.

Foxweld Invermig160 combi

Foxweld Invermig160 combi — бюджетная модель, но разнопланового типа. Величина максимального

тока равна сто шестидесяти амперам, а продолжительность включения поднимается до 60%. Аппарат не рассчитан на длительное беспрерывное использование, но со своими обязанностями справляется достойно. Имеет удобное и наглядное управление. Рабочие параметры выводятся на цифровой индикатор, что позволяет точно регулировать необходимые параметры. Прибор экономичен и его мощность потребления равна 4,6 киловатта. Редуктор в корпусе подогреваем, поэтому полуавтомат подходит для работ в суровых зимних условиях.

Ресанта САИПА 200

Ресанта САИПА 200 — популярный надежный полуавтомат с продолжительностью включения (ПВ) до 70% при максимальном токе двести ампер. Имея средние технические характеристики, модель немного завышена по стоимости. За управление аппаратом отвечают два регулятора. Это переключатель напряжения и резистор управления скоростью подачи проволоки. В комплекте имеется шланг длиной два метра.

Имея средние технические характеристики, модель немного завышена по стоимости. За управление аппаратом отвечают два регулятора. Это переключатель напряжения и резистор управления скоростью подачи проволоки. В комплекте имеется шланг длиной два метра.

Особенности шва при сварке полуавтоматом

При работе с материалом, размещенным горизонтально, швы создаются так же, как и при обычной дуговой сварке.

Когда требуется выполнить вертикальный шов, то необходимо вести сварку сверху вниз с постоянными колебательными движениями слева направо. Если горелка задержится в одной точке, то сплав начнет стекать вниз.

В случае широкого зазора, надо сначала сделать «мостик» вверху между заготовками, а потом заполнять соединение.

Полуавтоматы очень удобны для начинающих сварщиков, поскольку при работе хорошо видно ванную сварки и совсем отсутствует шлак. Поэтому шов получается качественный, чистый и красивый.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Пайка сварочным полуавтоматом, MIG-пайка, MIG-brazing — особенности метода доступным языком

0

На сумму: 0 р.

Работники авторемонтных мастерских, монтажники и другие специалисты по сварочным работам сегодня активно обращаются к пайке сварочным полуавтоматом. За подобным методом будущее, технология во многом сравнима со сваркой MIG/MAG. И отличается, в основном, применяемой присадочной проволокой сплошного сечения, а также тем, что при пайке MIG не происходит расплавления основного материала. Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Содержание

- Метод пайки полуавтоматом (MIG-пайка)

- Особенности процесса MIG-brazing

- Разница пайки в защитном газе от обычной сварки полуавтоматом

- Настройка полуавтомата для MIG-пайки

- Области применения пайки сварочным полуавтоматом

- Выбор оборудования и материалов для MIG-пайки полуавтоматом

Что такое пайка полуавтоматом

Пайка методом MIG в инертном газе, или MIG-пайка в защитном газе, как он иногда называется в соответствии с имеющимися международными стандартами, представляет собой процесс пайки твёрдым припоем в виде медной проволоки. Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Особенности пайки полуавтоматом

Пайка полуавтоматом высокотехнологичный процесс, имеющий свои особенности.

- Осуществляя пайку методом MIG/MAG, в качестве электрода нужно использовать специальную сварочную проволоку из бронзы, включающую алюминий или кремний. К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени. Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной.

То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке.

То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке. - В связи с тем, что при пайке полуавтоматом тонкий металл не проплавляется, можно спаять листы стали с покрытием (фосфатированным, гальванизированным, алюминизированным) и без покрытия, листы из двухслойной стали и из нержавейки.

- Получившийся шов является крепким, Такое паяное соединение имеет более высокую механическую прочность, если сравнивать со швом, образованным в процессе MAG сварки. Степень термической деформации деталей в ходе паяного процесса существенно ниже, чем при сварке, поэтому на готовом изделии меньше заметно коробление. Шов практически не подвержен коррозии, так как цинковый слой оказывается целым даже в месте сварного шва. Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора.

- Паять рекомендуется в «точечном», импульсном режиме или методом «углом назад», при котором сварщик ведет электрод слева направо.

В обоих случаях необходимо соблюдать «короткую» дугу.

В обоих случаях необходимо соблюдать «короткую» дугу.

В чем принцип метода пайки полуавтоматом и разница от MIG сварки?

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Метод MIG-пайки отличается от метода полуавтоматической-сварки в среде защитных газов еще и видом применяемой проволоки. Для MIG –braizing используют медную проволоку CuSi3. Из-за небольшой температуры плавления, как говорилось выше, основной металл не плавится. Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Настраиваемся на работу

Прежде, чем начать работу, важно корректно настроить сварочный полуавтомат:

- Определите силу сварочного тока в зависимости от толщины свариваемого металла. В инструкции к агрегату представлена таблица соответствия этих величин. В случае недостатка сварочного тока полуавтомат сваривает не достаточно хорошо.

- По имеющейся инструкции определите требуемую скорость подачи сварочной проволоки. Этот показатель возможно отрегулировать, воспользовавшись сменными шестернями в агрегате. Он напрямую будет влиять на скорость наложения свариваемого шва. Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей.

- Настройте источник тока на нужные вам параметры (напряжение и силу тока). Рекомендуем проверить ваши настройки на каком-либо примере. Основанием того, безошибочности действий, устойчивая сварная дуга, нормальное формирование валика.

В этом случае уже можно действовать на основном материале.

В этом случае уже можно действовать на основном материале. - Настройка проволоки не вызовет затруднений. Ее поступление по специальному шлангу в мундштук либо в обратном направлении обусловлено положением рычага, который вы увидите на аппарате.

- Важным моментом является и регулировка расхода защитного газа. Для этого надо медленно открыть вентиль, и выкрутить его до упора. Это необходимо для того, чтобы из вентиля не происходило утечек. Затем нужно нажать на клавишу, находящуюся на рукояти сварочной горелки. Проволока должна остаться «стоять», а газовый клапан открыться. Будет слышно лёгкое шипение газа, который выходит из сопла газовой горелки. В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

Где чаще всего применяется MIG пайка?

Данная технология имеет широкий диапазон применения в различных областях.

Автосервис и автомобилестроение. Пайка MIG используется и в ремонте автокузовов, поскольку цинковое покрытие стальных листов при этом не повреждается. В крупносерийном производстве автомобилей этот метод применяют как в установках с ручным управлением, так и в полностью автоматизированных системах.

Кроме того, к пайке сварочным полуавтоматом прибегают для различных целей малые и средние промышленные предприятия, осуществляя:

- монтаж систем кондиционирования, вентиляции и охлаждения,

- выпуск легких металлоконструкций, элементов фасадов и кровли, труб, корпусов электроагрегатов, дымоходов.

Для пайки подходят все сварочные позиции в среде защитного газа и все виды сварочных швов. Швы в вертикальном и потолочном положении получаются одинаково безупречными при должном умении обращаться со сварочной горелкой. Благодаря незначительному тепловложению метод эффективен как при соединении листов из нелегированных сталей и оцинкованных листов, так и листов хромоникелевой.

Какое оборудование и материалы подойдут для пайки полуавтоматом

Материалы для пайки полуавтоматом:

- проволока — медь с добавками,

- газ — аргон.

Необходимость в применении каких-либо стандартных флюсов, используемых в стандартных технологиях сварки и способных вызывать серьезные проблемы, отсутствует. Дуга самостоятельно активизирует поверхность.

- Проволока при данном методе является одновременно и токопроводящим электродом, и присадочным материалом.

- Производя МИГ-пайку оцинкованных деталей, наиболее часто пользуются проволокой SG-CuSi3. Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала.

- Медная проволока состава SG-CuSi2Mn также применяется для пайки оцинкованных деталей, но наплавленный материал довольно жёсткий, поэтому последующая механообработка усложняется.

- Сварочные проволоки SG-CuAL18Ni2 и SG-CuAL18 используют, если необходимо спаять сталь с алюминизированным покрытием.

Сварочные проволоки для MIG-пайки более мягкие в сравнении со стальными, поэтому механизм подачи проволоки должен быть 4-х роликовым, оснащенным гладкими полукруглыми канавками. Для небольшого трения в шланговом механизме горелки нужно применять тефлоновый направляющий канал и массивные токосъёмники.

- Как правило, в процессе пайки в качестве защитного газа используется аргон с небольшими добавками кислорода и углекислоты. Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Наш интернет-магазин предлагает ознакомиться с большим ассортиментом сварочного оборудования, используемого для MIG-пайки.

- Модели с уже заложенной функцией полуавтоматической пайки. Чаще всего, такие инверторные аппараты отличаются упрощенным способом настройки, который подходит для неопытных сварщиков и углубленным — для настоящих профессионалов.

- Модели, пайка которыми возможна, хотя специальные программы по ней и не заложены, тут усложняется процесс настройки аппарата.

Вам достаточно лишь выбрать устройство, отвечающее вашим требованиям, задачам и финансовым возможностям. У нас представлены полуавтоматы зарекомендовавших себя производителей.

Kemppi — это модели премиум класса с адаптивным микропроцессорным управлением MinarcMig Evo 200, Kempact 253A, Kempact 323A.

Продвинутые аппараты гаранта немецкого качества EWM Phoenix 351 Puls и Alpha Q 330 — с плавной регулировкой сварочного тока.

Полуавтоматы BlueWeld с важностью сварки различным диаметром сварочной проволоки, которые можно отнести к бюджетным из-за их доступной стоимости. Это BlueWeld STARMIG 180 Dual Synergic оснащенный простой функцией регулировки «One Touch», позволяющей настроить толщину материала. Универсальные полуавтоматы с возможностью MMA, TIG и SPOT сварки BlueWeld GALAXY 220 и GALAXY 330 Wave с иновационной технологией АТС обеспечивает полный контроль при сварке тонколистового металла. BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

Позвоните нам по телефонам: +7 (495) 663-72-84 или 8 (812) 309-38-95 (бесплатный звонок)! Компетентные специалисты магазина Тиберис ответят на любые вопросы, касающиеся сварочного оборудования.

Спасибо за подписку!

Как правильно выбрать сварочный полуавтомат для дома

Содержание

- Как работает полуавтоматическая сварка

- Какой газ нужен для сварки полуавтоматом

- Как настроить полуавтоматическую сварку

- Как пользоваться сварочным полуавтоматом

- Какой фирмы лучше сварочный полуавтомат

- Какой сварочный полуавтомат выбрать для производства

- Чем отличается сварка автомат от полуавтомата

Можно без преувеличения сказать, что без сварочного аппарата не сможет обойтись ни один хозяин частного дома. Время от времени требуется проведение небольшого ремонта металлоконструкций или изготовление новых. В связи с этим возникает вопрос: «Как выбрать сварочный полуавтомат для дома?».

Время от времени требуется проведение небольшого ремонта металлоконструкций или изготовление новых. В связи с этим возникает вопрос: «Как выбрать сварочный полуавтомат для дома?».

Следует отметить, что некоторые профессиональные строительные бригады, если проведение сварочных работ требуется не часто, выбирают бытовые модели сварочных полуавтоматов.

Как работает полуавтоматическая сварка

Выбор сварочного полуавтомата для дома станет намного проще, если разобраться в том, как он работает. Это позволит обращать внимание на качество наиболее важных узлов в полуавтоматическом оборудовании.

Полуавтоматические сварочные аппараты в первую очередь были разработаны для обеспечения качественной сварки легированных, низкоуглеродистых и нержавеющих сталей. Использование полуавтомата является оптимальным для работы с системой отопления.

Работает сварочный полуавтомат следующим образом:

Принцип работы полуавтоматического оборудования для сварных работ заключается в следующем:

Некоторые аппараты способны работать как от однофазного, так и от трехфазного напряжения. Подключить полуавтомат с 380В на 220В можно, изменив внутренние настройки оборудования, обычно они указаны в инструкции по эксплуатации.

Какой газ нужен для сварки полуавтоматом

Понятно, что для дома лучше выбрать сварочный аппарат полуавтомат на 220В, но это не единственное условие для правильного выбора. Нередко покупателей может смутить маркировка MIG или MAG, на установке.

Что означают обозначения MIG или MAG, и какое отношение имеют к тому, какой для сварки применяется газ?

- MIG – аббревиатура обозначающая, что при сварке полуавтоматом инертного типа используется газ – Аргон.

- MAG – обозначает, что оборудование настроено на работу с углеродом.

Возможны как комбинации этих газов, так и использование смесей в которых они выступают в качестве основы. От того, какая именно смесь будет использоваться, зависит качество проведения работ. Также MIG или MAG влияет на выбор сварной проволоки. Лучшие сварочные полуавтоматы могут работать на любом типе газа.

От того, какая именно смесь будет использоваться, зависит качество проведения работ. Также MIG или MAG влияет на выбор сварной проволоки. Лучшие сварочные полуавтоматы могут работать на любом типе газа.

Профессиональные сварщики рекомендуют использовать смесь аргона и углекислого газа в соотношении 80 на 20. Этот состав обеспечивает простоту проведения работ, а также качественный ровный шов, не требующий дополнительной обработки.

Выбор газа для полуавтоматической сварки также зависит от мощности напряжения в аппарате и вида обрабатываемого материала. Так, к примеру, аргон используется для цветных металлов, а для сварки меди и сплавов необходимо применение азота в чистом виде.

Как настроить полуавтоматическую сварку

Независимо от того, используется ли для проведения работ бюджетный полуавтомат или его более дорогой аналог, от мастера понадобится правильно подготовить оборудование к сварке. Точно выставленные настройки залог легкого и качественного выполнения работ.

Правильно настроить сварочный полуавтомат можно при условии соблюдения следующих рекомендаций:

- Подобрать силу тока – сделать это достаточно просто, если воспользоваться инструкцией по эксплуатации, предоставленной заводом – изготовителем. Обычно в инструкции есть таблицы, помогающие выбрать сварочный ток на полуавтомате в зависимости от толщины обрабатываемого металла.

- Скорость подачи проволоки – регулируется благодаря смене шестеренок, идущих в комплекте с оборудованием.

- Настроить установку, отрегулировать режим сварки на полуавтомате и повысить мощность можно с помощью подключения аппарата к трехфазному напряжению. Инверторные модели оборудования обеспечивают высокую производительность даже во время работы от 220 Вт. Правильно выбранный режим и настройки сварного полуавтоматического аппарата можно определить по устойчивой стабильной дуге и необходимого количества флюса.

Увеличить мощность сварочного полуавтомата можно и с помощью регуляторов мощности установленных на корпусе.

Как пользоваться сварочным полуавтоматом

Чтобы начать работать со сварочным полуавтоматом, надо подготовить как сам обрабатываемый материал, так и используемую установку. Для начала сварочных работ от сварщика потребуется выполнить следующее:

- Зачистить поверхность деталей или металлических заготовок от краски, жира и других материалов, которые могут препятствовать прохождению электрического тока.

- Жирные пятна удаляются растворителем.

- Правильно накладывать сварочный шов полуавтоматом получится не сразу. Если опыта в проведении данных работ нет, следует попрактиковаться на черновой заготовке. Это особенно важно, если планируется обработка алюминиевых деталей. Умение пробить окисную пленку и выполнить правильный шов сварки полуавтомата получится спустя какое-то время.

- Избавиться от брызг при сварке полуавтоматом можно, правильно подобрав газ для работы. Для стали и черных металлов лучше остановить свой выбор на аргонно-углекислой смеси – это позволит избежать брызг.

Но как правильно замечалось, сварочные работы выполняет не полуавтомат, а сварщик, поэтому правильное плавное протягивание дуги и контроль над сварочной ванной позволит существенно улучшить качество работ.

Но как правильно замечалось, сварочные работы выполняет не полуавтомат, а сварщик, поэтому правильное плавное протягивание дуги и контроль над сварочной ванной позволит существенно улучшить качество работ. - Можно также варить сварочным полуавтоматом без газа. Для этого приобретается специальная флюсовая или порошковая проволока. Внутри проволоки расположено вещество, при сгорании образующее защитный слой газа. Пользоваться сваркой в таком случае можно только при условии подачи прямого тока или плюса на изделие.

Правильный шов сварки полуавтомата выглядит ровным без наплывов и большого количества брызг.

Какой фирмы лучше сварочный полуавтомат

Выбор марки сварочного полуавтомата в основном можно разделить на три основных категории. А именно:

- Китай – оборудование китайских производителей представлено в наиболее приятной ценовой категории. Можно приобрести китайский полуавтомат как заводской, так и кустарной сборки. Некоторые российские модели также на самом деле собираются по лицензии в Китае.

Качество во многих случаях оставляет желать лучшего.

Качество во многих случаях оставляет желать лучшего. Европа – качественное, многофункциональное, но дорогое оборудование. Наиболее ценятся модели полуавтоматических аппаратов итальянских производителей. Прежде всего, в полуавтомате важны качество и стабильная работа, тогда европейские модели будут оптимальным решением. Популярностью пользуется EWM, Telwin, BlueWeld.

- Россия – нечто среднее по ценовой политике со сравнительно хорошим качеством. Единственное условие, чтобы полуавтоматическое оборудование для выполнения сварочных работ изготавливалось непосредственно в России, а не было подделкой. Подойдут модели Энергомаш, Сорокин и т. д.

Какой сварочный полуавтомат выбрать для производства

По сравнению с бытовым оборудованием, к промышленному сварочному аппарату полуавтомату предъявляются более высокие требования. Они затрагивают как мощность и производительность промышленного агрегата, так и дополнительные функциональные возможности. А именно:

Они затрагивают как мощность и производительность промышленного агрегата, так и дополнительные функциональные возможности. А именно:

Качество подачи напряжения – производство требует высокого качества выполнения сварочных работ. По этой причине устройства, которые помогают обеспечить постоянство и стабильность дуги, являются важными и на их наличие стоит обращать внимание в первую очередь. Выбор сварочного полуавтомата для производства следует ограничить инверторными моделями, позволяющими стабилизировать напряжение электричества на выходе.

- Скорость проведения работ – этот критерий имеет особое значение при проведении производственных работ. Следует уделить внимание дополнительным функциям, ускоряющим и облегчающим процесс сварки. К ним относится:

- система автоматической подачи проволоки

- контроль над предотвращением прилипания электрода

- возможность горячего запуска

- Тип подключения – при выборе сварочного полуавтомата нужно знать параметры электрической сети, которая есть в наличии.

Но чаще всего такие установки должны работать от трехфазного напряжения.

Но чаще всего такие установки должны работать от трехфазного напряжения.

Чем отличается сварка автомат от полуавтомата

В основном автоматическая и полуавтоматическая сварка отличаются друг от друга количеством личного участия человека в выполнении работ. При этом у каждого из видов существуют как свои ограничения, так и сфера применения. А именно:

Выбирая, какое именно оборудование необходимо для промышленных целей, следует определиться с тем, какие работы будут требоваться при производстве. При сравнительно небольших объемах автомат будет нерентабельным.

Выбирая, какой именно сварочный аппарат автомат или полуавтомат приобрести, следует обращать внимание на его производительность, возможность использования защитных газов, тип подачи напряжения на горелку, степень автоматизации процесса.

Значение имеет тип установки и ее основное предназначение. Для бытовых условий можно приобрести полуавтомат, работающий от 220В. Следует быть внимательным при выборе производителя оборудования, отдавая предпочтение проверенным временем итальянским и немецким концернам.

Дж. Казале — W2NIТелеграфная компания Western Union, 23 июля 1915 г.Ниже приводится, вероятно, самый ранний набор инструкций по настройке полуавтоматического ключа Морзе. (Ошибка) Оно было опубликовано компанией Western Union Telegraph в дорожном циркуляре (№ 44), от 23 июля 1915 г. , который читается следующим образом: Результаты, полученные в ходе серии испытаний отправляющей машины, подтверждают следующее. выводы : 1. Использование передающих машин — Отправляющая машина в хорошем состоянии, исправно отрегулированы и грамотно обработаны, будут надежно работать на всех работоспособных цепях без изменения каких-либо настроек, кроме тех, которые регулируют скорость.  2. Общий принцип — Изменение скорости вибрации изменяет длину обоих точка и пробел пропорционально, изменяя при этом отношение точки-контакта очков увеличивается одно за счет другого. 3. Световые сигналы — Если принимающий оператор заявляет, что сигналы световые, а Схема не может быть улучшена, средство состоит в том, чтобы удлинить точки, уменьшив скорость вибрации, чтобы не изменить отношение точечных контактных точек. 4. Сильные сигналы — Если принимающий оператор заявляет, что сигналы слишком сильные, а схему улучшить нельзя, средство такое же, как и в (3), а именно уменьшение скорости вибрации, так как это увеличит длину промежутков. Регулировки полуавтоматических ключей бывают как механические , так и электрические , и обследования должны проводиться в таком порядке. Механический осмотр и регулировка:

2. Пружины и рычажный механизм — Убедитесь, что пружины не слишком слишком прочный для комфорта, и что рычаг не слишком туго удерживается цапфой винт. Рычаг должен двигаться легко, но без рывков. 3. Контактные точки — Отшлифуйте контакты точки и тире и сделайте их гладкими. контактные поверхности параллельны, когда они встречаются.* 4. Регулировка точечных контактов — Поверните верхний винт на той же стороне машину в качестве глушителя до тех пор, пока трость не упрется в глушитель без давления. Зажмите стопорный винт. При таком положении трости расстояние между точечные контакты должны быть одной шестнадцатой дюйма.  Если это не так, поверните точечный контакт

завинтите до упора, затем зажмите винт. Теперь с помощью другого стопорного винта

т. е. тот, что на той же стороне машины, что и стационарный точечный пост,

перемещайте язычок до тех пор, пока два точечных контакта не соприкоснутся без давления, когда язычок

медленно двигался за ручку. Эта настройка может быть немного изменена

последующих операций, но эта модификация была учтена в

только что данные инструкции. Если это не так, поверните точечный контакт

завинтите до упора, затем зажмите винт. Теперь с помощью другого стопорного винта

т. е. тот, что на той же стороне машины, что и стационарный точечный пост,

перемещайте язычок до тех пор, пока два точечных контакта не соприкоснутся без давления, когда язычок

медленно двигался за ручку. Эта настройка может быть немного изменена

последующих операций, но эта модификация была учтена в

только что данные инструкции.Электрическая проверка и регулировка: 1. Сопротивление машины и шнура — Измерить сопротивление машины и шнура,

сначала через коммутатор; во-вторых, через тире-контакты; в-третьих, через

точечные контакты, когда две точки сжимаются рукой. Общая

сопротивление во всех случаях должно быть меньше одного Ома. Сводка — Когда язычок упирается в глушитель, расстояние между точечным контактом

точки должны составлять одну шестнадцатую дюйма, а когда создается группа из шести точек,

максимальное показание миллиамперметра должно быть на два миллиампера меньше половины показания

закрытого ключа. Примечание — Расстояние между контактами приборной панели не влияет на несущую способность машина. Этого может быть достаточно, чтобы ясно видеть между ними. Достаточно одной шестьдесят четвертой дюйма. Приблизительная регулировка — Приблизительно точную регулировку можно получить,

механический осмотр и регулировка без электрических измерений. * Использование напильника может вызвать удивление у некоторых, но в то время он широко использовался для исправления ямок.

контактные поверхности. Также обратите внимание, что эти ранние инструкции были для ключей, используемых

на различных телеграфных цепях, в том числе на цепях, в которых ключи втягивают якоря удаленных ретрансляторов или якоря местных реле изменения полярности, используемых для мультиплексной службы.

Тяжелые и легкие ошибки сигнализации/манипуляции в этих цепях часто были вызваны неправильно настроенным передатчиком. Вернуться на домашнюю страницу Горация Г. Мартина Назад на домашнюю страницу Telegraph-History |

Как отрегулировать открытые прицелы на пистолете

Если вы хотите надежно поразить цель, необходимо иметь правильно отрегулированные или прицельные прицельные приспособления. К сожалению, довольно низкий процент стрелков из пистолета понимает, как выполнить эту задачу. Также довольно распространена практика, когда сотрудник оружейного магазина устанавливает новый набор прицелов на пистолет покупателя, а затем возвращает его через прилавок, так и не сделав ни единого выстрела.

Покупатель, скорее всего, выйдет из магазина, предполагая, что пистолет будет стрелять в цель, и никогда не удосужится выстрелить, чтобы выяснить это. Ведь их устанавливал профессионал. Просто потому, что набор прицелов поставляется в одной упаковке и устанавливается примерно по центру затвора, нет никакой гарантии, что ваш пистолет попадет туда, куда вы ожидаете.

Это может быть вызвано несколькими причинами, не последней из которых является наклон ствола для блокировки и разблокировки в большинстве полуавтоматических пистолетов. Я твердо верю, что единственный способ узнать, правильно ли пристрелян прицел огнестрельного оружия, — это выстрелить из него!

Несмотря на то, что популярность микроприцелов с красной точкой растет, большинство пистолетов по-прежнему оснащены прицельными приспособлениями типа «выемка и штифт», поэтому мы обсудим их здесь.

Прицел — это измерительное устройство, которое помогает нам позиционировать канал ствола огнестрельного оружия так, чтобы линия прицеливания и траектория пули могли многократно совпадать в определенной точке. Та конкретная точка, где встречаются точка прицеливания и точка попадания, и есть наш ноль. У людей, видевших рисунок на ящике с патронами, показывающий траекторию полета винтовки, иногда возникает мысль, что пули после вылета из дульного среза поднимаются вверх. Правда в том, что они начинают терять скорость и, следовательно, падать, как только покидают ствол.

Причина дуги траектории в том, что мы поднимаем дуло, чтобы «забросить» пулю в цель. Достопримечательности позволяют нам измерить эту высоту. Пуля начинается ниже линии прицеливания, пересекает ее один раз по восходящей стороне своей дуги, а затем еще раз по нисходящей стороне. В то время как обе совпадающие точки важны для винтовок, для пистолетов нас обычно интересует только первое пересечение.

Я подозреваю, что причины, по которым стрелки не могут отрегулировать прицелы пистолета, делятся на три категории: они не понимают процесса; у них нет необходимых инструментов; или они не могут стрелять достаточно хорошо, чтобы понять, какие исправления необходимо внести.

Основы

Для надежного прицеливания из пистолета стрелок должен уметь стрелять в приличную группу. Если стрелок может удерживать броски только в «баскетбольную минуту» на указанном расстоянии, то 2-дюймовая поправка не будет иметь большого значения. В зависимости от типа пистолета и его применения справедливо будет сказать, что обычно стрелок должен иметь возможность удерживать пять выстрелов в 3-дюймовой группе прицела на расстоянии.

Для общих целей прицел на 20 ярдов кажется правильным, хотя следует учитывать предназначение огнестрельного оружия. Меньшие расстояния можно использовать для переноски меньшего оружия, а большие — для охотничьих пистолетов. Я считаю, что из большинства пистолетов лучше стрелять навскидку, чем отдыхать при пристрелке. Это связано с тем, что стрельба с упора иногда изменяет точку попадания из пистолета сильнее, чем обычно из винтовки.

Отдача начинает развиваться, пока пуля еще движется по стволу. Пистолет с мешком с песком жестко меняет способ его движения при отдаче, а иногда и точку попадания. Я обнаружил, что при использовании квадратных прицелов большинство стрелков получают лучшие группы при использовании квадратных мишеней, а не круглых. Черный квадрат примерно такой же ширины, как мушка на заданном расстоянии, работает очень хорошо.

Металлические прицельные приспособления с выемкой и стойкой, как правило, предназначены для выравнивания таким образом, чтобы верхняя часть целика была на одном уровне с верхней частью передней части, и одинаковое количество света с обеих сторон мушки в задней выемке. Точка прицеливания и точка попадания иногда намеренно устанавливаются как разные точки. Относительно распространена практика прицеливания на «6 часов», особенно при использовании круглых мишеней «яблочко». Верхняя часть мушки совмещена с нижней частью яблочка, а не с центром, так как ее легче найти. Это также иногда используется, чтобы мушка не загораживала часть цели.

Точка прицеливания и точка попадания иногда намеренно устанавливаются как разные точки. Относительно распространена практика прицеливания на «6 часов», особенно при использовании круглых мишеней «яблочко». Верхняя часть мушки совмещена с нижней частью яблочка, а не с центром, так как ее легче найти. Это также иногда используется, чтобы мушка не загораживала часть цели.

Парусность – это горизонтальная регулировка в точке удара. Elevation — это регулировка по вертикали. Поправки можно внести, отрегулировав положение мушки или целика. При регулировке целика прицел необходимо перемещать в том направлении, в котором необходимо двигаться группе на цели. Например, если группа находится низко и слева, целик должен двигаться вверх и вправо. Если мушка регулируется, это происходит в обратном порядке. Например, если группа низкая, мушку можно укоротить для регулировки.

Величину перемещения прицела, необходимого для достижения желаемого перемещения POI на цели, можно рассчитать с помощью относительно простых математических вычислений. Если у вас есть регулируемый прицел и отвертка на стрельбище, возможно, будет быстрее просто сдвинуть прицел на несколько кликов и выстрелить в другую группу.

Если у вас есть регулируемый прицел и отвертка на стрельбище, возможно, будет быстрее просто сдвинуть прицел на несколько кликов и выстрелить в другую группу.

Займитесь математикой

Говоря как оружейник, предстоящая математика значительно сэкономит время! Это может сэкономить много поездок между магазином и полигоном при настройке фиксированных прицелов. Перед началом вам необходимо знать расстояние от дульного среза до цели (в пересчете на дюймы) и радиус прицеливания пистолета. Радиус прицеливания — это расстояние от задней поверхности целика до задней поверхности мушки.

Расчет работает следующим образом: радиус видимости/расстояние до цели (в дюймах), затем умножьте на величину необходимой коррекции. Например, если вы стреляете из 1911 с радиусом прицеливания 6,75 дюйма на расстоянии 20 ярдов (720 дюймов) и получаете группы с высотой 3 дюйма, результат будет выглядеть следующим образом: 6,75/720 = 0,00937. Это означает, что для перемещения точки попадания в цель на один дюйм прицел должен сместиться примерно на 0,009 (эти дополнительные цифры в данном обсуждении не нужны). Умножьте 0,009 (девять тысячных на оружейном языке) на 3 дюйма необходимой коррекции, чтобы найти, что целик нужно поднять на 0,027. Если рассматриваемый пистолет имеет фиксированные прицельные приспособления, более короткая мушка .027 сделает то же самое.

Умножьте 0,009 (девять тысячных на оружейном языке) на 3 дюйма необходимой коррекции, чтобы найти, что целик нужно поднять на 0,027. Если рассматриваемый пистолет имеет фиксированные прицельные приспособления, более короткая мушка .027 сделает то же самое.

Внесение регулировок

Ласточкин хвост используется для крепления большого количества прицелов для пистолетов. Это позволяет некоторую регулировку по горизонтали для моделей с фиксированными прицелами. Смещение прицела типа «ласточкин хвост», безусловно, можно выполнить с помощью пробойника и молотка, но необходимо соблюдать большую осторожность, чтобы не повредить прицел, затвор или ствол. Также трудно переместить что-то на точное расстояние, ударив по нему молотком.

Толкатель прицела — гораздо более точный способ перемещения прицела, особенно при небольшой регулировке. Установка циферблатного индикатора на противоположной стороне прицела, чтобы можно было измерить точное движение, является очень точным методом. Для тех, кому не хватает этого специального инструмента, обычно достаточно измерения, сделанного с помощью набора штангенциркулей для перезарядки.