Как плавят металл от А до Я

Металлургия является одной из старейших отраслей промышленности в мире. Первые свидетельства о производстве металла были найдены во время раскопок в разных странах Европы и Ближнего Востока. Древние народы сначала использовали только самородки металлов: серебра, меди, олова, и метеоритное железо. Из них производили орудия труда и оружие. Однако началом настоящей металлургии считают время, когда люди научились добывать металлы из горной породы. Тогда из медных и оловянных руд, стопивши два металла, получили первый сплав – бронзу. Железо начали добывать из руды намного позже. Металлургия стала развиваться особенно быстрыми темпами с началом промышленных переворотов XVIII века – вырос объем производства металлов и совершенствовались способы их добычи.

Металлургия состоит из трех взаимосвязанных производств: горнодобывающей промышленности, черной металлургии и цветной металлургии. Черная металлургия – сложный комплекс производств.

В структуре внешнего товарооборота Украины, черная металлургия занимает 1-е место, что составляет около 45% стоимости всего экспорта страны. По объему экспорта стали, Украина занимает 6-е место в мире. Основным способом выплавки чугуна и стали в Украине длительное время был доменно-мартеновский. А с 1956 года, используется прогрессивный кислородно-конвертерный способ выплавки металла. Доля металла, производимого кислородно-конвертерным способом, постоянно растет и в последние годы составляет 70% от всей выплавляемой в мире стали (около 750 млн. т в год).

Предприятия, производящие чугун, сталь и прокат, сосредоточены в трех частях страны: Приднепровье, Приазовье и на Донбассе. Крупнейшие металлургические комбинаты в Украине:

- «Криворожсталь»,

- «Азовсталь» (Мариуполь),

- «Запорожсталь»,

- Днепровский (Днепродзержинск),

- Алчевский,

- Макеевский.

В Приазовье действуют мощные металлургические предприятия Мариуполя, которые дают около 20% продукции черной металлургии страны. Одно из них — «Азовсталь» — самый большой металлургический комбинат Украины. «Азовсталь» является частной собственностью крупнейшей горно-металлургической холдинговой компании «Метинвест», вы можете ознакомиться с продукцией компании здесь www.metinvest-smc.com. Кроме Украины, ее металлургические предприятия работают в странах ЕС и Америке. Металлургические предприятия «Метинвеста» в Украине производят и экспортируют плоский, сортовой и фасонный прокат, трубы для тепловых сетей, и трубы общего назначения. В последние годы для европейских заказчиков освоено производство атмосферостойкого проката, который не подвергается коррозии. Кроме того, выпускается оцинкованный рулонный прокат. В прошлом году, на предприятии было произведено 3,475 млн. т металла. Там работают самые большие в мире 350-тонные конвертеры.

Кислородно-конвертерный процесс – это способ выплавки стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Кислородный конвертер это сосуд грушевидной формы, изготовлен из листа стали и выложенный изнутри огнеупорным кирпичом. Его верхняя часть имеет открытую горловину для введения кислородной фурмы и загрузки шихтовых материалов.

Кислородный конвертер это сосуд грушевидной формы, изготовлен из листа стали и выложенный изнутри огнеупорным кирпичом. Его верхняя часть имеет открытую горловину для введения кислородной фурмы и загрузки шихтовых материалов.

Сущность процесса плавки металла заключается в следующем: исходные материалы (жидкий чугун, стальной лом, известь для наведения шлака) вводятся через горловину конвертера. Стальной лом должен содержать 25-30% от массы чугуна. Чугун в свою очередь, содержит 0,7-1% марганца; 3,7-4,4% углерода; 0,03-0,08% серы; 0,4-0,8% кремния и 0,3% фосфора. Температура чугуна обычно составляет 1400°С. После ввода исходных материалов, внутрь конвертера опускается кислородная фурма и начинает подаваться кислород под давлением 0,9-1,4 МПа. Одновременно с началом продувки кислородом и дальше, по мере надобности, в конвертер загружаются шлакообразующие материалы. Происходит контроль температуры металла и отбор проб. Далее, расплавленный металл отправляется в цех горячей прокатки, где приобретает свою конечную форму.

Источник: metinvest-smc.com

Информация размещена на правах рекламы

Топ статей

23 декабря 2019 г. 2595

Межсезонная консервация незавершенных строительных объектов

31 октября 2019 г. 2842

Бензогенератор — мобильный источник электроэнергии

24 октября 2019 г. 4518

4518

Энергосбережение и экостроительство

Енергозберігаючі обігрівачі ТеплоМакс

01 сентября 2022 г. 876

Бережи воду – збережи життя

03 августа 2020 г. 3513

Чи справді майбутнє за модульним будівництвом?

05 марта 2020 г. 2458

Новые технологии и материалы в Украине

19 января 2021 г. 2625

2625

5 устройств, с которыми уборка — в удовольствие: оконный робот-пылесос и другие приборы

14 января 2021 г. 33094

Традиційні POLIMIN FESTs

30 декабря 2019 г. 3190

Строительство и Архитектура в развитых странах мира

Британские архитекторы призвали своих коллег со всего мира отказаться от бетона

27 сентября 2019 г. 4799

4799

В Техасе напечатают на 3D-принтере дома для бездомных

26 сентября 2019 г. 4111

В Саудовской Аравии построят Неом — гигантский технологический город будущего

25 сентября 2019 г. 3202

Край, где плавят металл — Аргументы Недели. Красноярск

Аргументы Недели. Красноярск → Экономика 13+

2 июля 2019, 14:54 Анастасия Волкова

фото автораВ рамках XI Объединенного торгово-экономического форума России, Китая и Монголии состоялся круглый стол «Металлургическая промышленность». Обсудить актуальные проблемы отрасли собрались представители ведущих металлургических предприятий Красноярского края, представители органов власти и предприниматели стран-участниц форума. Модератором обсуждения выступил тележурналист Ян Ермишов.

Обсудить актуальные проблемы отрасли собрались представители ведущих металлургических предприятий Красноярского края, представители органов власти и предприниматели стран-участниц форума. Модератором обсуждения выступил тележурналист Ян Ермишов.

Заместитель министра промышленности, энергетики и жилищно-коммунального хозяйства Красноярского края Василий Чернов охарактеризовал металлургию, основанную на базе Норильского никеля, АО «РУСАЛ» и золотодобывающей компании «Полюс», как основной вид промышленного производства края. Он акцентировал внимание присутствующих на том, что технологии производства металлов (никеля, платиновой группы, золота и алюминия), используемые в Красноярском крае – передовые в мире. Также он уделил особое внимание теме развития государственного предприятия «Красцветмет», которое является передовым в своей отрасли.

Вторую часть доклада спикер посвятил перспективам развития металлургии Красноярского края и обратился к зарубежным коллегам: «Мы готовы сотрудничать с предпринимателями Монголии и Китая в любой сфере промышленного производства, в том числе металлургии.

Продолжил данную тему заместитель генерального директора АО «Красцветмет» Сергей Белов. Он подробнее рассказал о работе предприятия по аффинажу золота и платиноидов, а также об имеющемся сотрудничестве с Китаем и Монголией. В частности, он отметил, что в Монголии отсутствуют аффинажные производства, в связи с чем аффинаж добытого в Монголии золота осуществляет именно Красноярский завод цветных металлов.

В завершение доклада спикер предложил рассмотреть вопрос об организации в Монголии аффинажного производства под шефством Красцветмета.

Приглашенный в качестве спикера круглого стола эксперт в сфере металлургического производства Александр Жекворенцев представил участникам форума доклад о необходимости создания в Красноярске органа по сертификации сплавов, металлов и руд с правом выдачи международного сертификата. Это позволило бы решить вопрос сертификации в региональном масштабе, снизить себестоимость данных услуг для местных компаний и расширить возможности металлургических и добывающих предприятий получать обозначенные сертификаты и обеспечивать увеличение рыночной стоимости продукции.

Вице-президент Союза «ЦС ТПП» Евгений Лужбин в своем докладе охарактеризовал состояние минерально-сырьевой базы России по основным видам сырья, применяемого в металлургии. «По целому ряду полезных ископаемых (хром, марганец, молибден, титан, железо) мы располагаем месторождениями с низким содержанием полезного компонента. Поэтому значительная часть данных ресурсов приобретается за рубежом. По хрому обеспечение нужд экономики страны за счет собственных ресурсов составляет 7%. В связи с этим возникает необходимость разработки технологии рентабельного извлечения металла из бедных руд. Наличие значительных объемов каменных углей, годных к использованию в металлургической промышленности, позволяет закрыть полностью нужды промышленности Российской Федерации и продавать продукцию за рубеж» — отметил спикер.

Отдельной темой Евгений Лужбин обозначил наличие большого объема редкоземельных месторождений. Открытие в Якутии Томторского месторождения и Чуктуконского месторождения с рудами высокого качества в Красноярском крае позволяет создать масштабное производство металлов редкоземельной группы, которые, в свою очередь, может служить основой создания российской разноплановой электронной промышленности.

Также в ходе круглого стола с докладом «Энергометаллургические кластеры как инструмент модернизации Российской экономики» выступил начальник Управления инновационных технологий переработки угля – заместитель технического директора АО «СУЭК-Красноярск» Сергей Степанов.

Резолюция данного круглого стола будет опубликована на сайте Союза «ЦС ТПП» в течение двух недель.

Подписывайтесь на Аргументы недели: Новости | Дзен | Telegram

- круглый стол

- форум

- ЦС ТПП

- металлургия

Новости МирТесен

Емкости для производства сплавов: технологии плавки углеродсодержащих материалов

- org/ListItem»>

АО Поликор

- Блог

- Плавка углеродсодержащих продуктов, сырья, материалов в тиглях и чашах

В металлургии и тяжелой промышленности часто приходится работать со сплавами и с другими материалами, которые подлежат расплавлению до высоких температур. Для таких задач используются специальные емкости – корундовый тигель для плавки металла выдерживает нагрев до высоких температур и не выделяет примесей в сырье. Это обязательное требование стандартов качества, данных правил придерживаются при работе на производствах.

Расплавление углеродсодержащих продуктов должно осуществляется на специальном оборудовании, которое обеспечивает нагрев до высоких температур – для некоторых материалов она может составлять 3400 градусов и выше. В качестве емкости применяют тигли и чаши из огнеупорных материалов. Они могут работать длительно и использоваться повторно после специальной обработки.

Они могут работать длительно и использоваться повторно после специальной обработки.

Особенности тиглей и чаш для плавки

Емкости из огнеупорных материалов – это основа, на которой производится расплавление металла или сплава до жидкого состояния. Углеродсодержащие материалы отличаются устойчивостью к воздействию критических температур и агрессивных сред, поэтому для их обработки требуется высокое термическое воздействие. Тигли и чаши подбирают согласно требованиям ГОСТ, в которых расписаны параметры по материалу изготовления и по размерам посуды.

В качестве материалов для тиглей используется огнеупорная керамика, способная выдерживать критический нагрев. Для дополнительной прочности добавляют примеси:

- чугун;

- графит;

- оксиды металлов – циркония, хрома, иттрия.

В таблице представлены особенности данных материалов:

| Материал | Особенность |

| Чугун | Содержит углерод в концентрации от 2,14% до 6,67%, легирующие добавки и примеси. Тигель с его добавлением сохраняет прочность при нагреве до 1150 градусов по Цельсию. Тигель с его добавлением сохраняет прочность при нагреве до 1150 градусов по Цельсию. |

| Графит | Обладает высокой плотностью – до 2230 кг/м3. Выдерживает нагрев до 2230 градусов по Цельсию. |

| Оксиды циркония, хрома, иттрия | Используются для плавки цветных металлов, такие вещества добавляют в тигли для металлургической промышленности. |

Эти вещества усиливают свойство огнеупорной керамики, такие емкости используются в профессиональных целях. Они придают стенкам прочность даже при нагреве, конструкция обладает низким температурным расширением.

Как плавят углеродсодержащие продукты?

Такие материалы плавят в реакторах или в газовых/электрических печах, работающих на вакууме. Они способны быстро создавать высокую температуру в рабочей зоне и равномерно прогревать тигель со всех сторон. При расплавлении удается минимизировать контакт с внешней средой, все газы удаляются через вентиляцию.

Особенности плавки углеродсодержащих продуктов:

- используются только специальные емкости, которые подбирают для конкретного вида материала;

- температуру также настраивают с учетом требований ГОСТ и строго поддерживают при расплавлении металлов;

- емкости заполняют не более чем на 85% от объема из-за температурного расширения материалов;

- расплавление производится полностью для качественной работы со сплавом;

- по завершению тигли или чаши моют нефрасом или бензином и насухо протирают.

Для плавки материалов важно использовать качественные емкости из огнеупорной керамики. Мы как производитель полностью соблюдаем требования ГОСТ для профессионального оборудования и проверяем свою продукцию для исключения брака. Наши тигли и чаши полностью отвечают стандартам качества по материалам и по размерам, могут использоваться длительно. Изготавливаем качественные комплектующие для печей, отпускаем любые партии. Оформите заказ в нашей компании и купите надежную огнеупорную керамику!

Поделиться:

Возможно вам будет интересно

Как делают огнеупорное стекло?

Классификация кварцевых огнеупоров

Керамическое волокно: области применения и свойства огнеупорного материала

Огнеупорные связующие: разнообразие видов и описание

Как согнуть листовой асбест вокруг трубы?

Что можно производить из глины?

Чем заменить буру при плавке золота и серебра?

В чём заключается подготовка металла к плавке?

Производство и применение вспученного вермикулита в строительстве

Вреден или нет асбокартон для здоровья: характеристики теплопроводности

Совелитовые плиты для обмуровки котлов: технология производства и характеристики

Как вести шов в аргонодуговой сварке?

Как выбрать аппарат аргонодуговой сварки?

Как выбрать вольфрамовые электроды для аргонодуговой сварки?

Как сделать огнеупорный цемент из золы?

Можно ли плавить сталь дома?

Температура плавления – это температура, при которой вещество переходит из твердого состояния в жидкое. Нержавеющие стали являются сплавами и поэтому не плавятся и не замерзают при фиксированной температуре. Чистое железо имеет фиксированную температуру плавления 1535°C, хром 1890°C и никель 1453°C по сравнению с диапазоном 1400-1450°C для нержавеющей стали типа 304. Дуплексные нержавеющие стали также могут быть склонны к охрупчиванию, поэтому, несмотря на уровень хрома, можно предположить, что они могут быть пригодными для эксплуатации при повышенных температурах.

Нержавеющие стали являются сплавами и поэтому не плавятся и не замерзают при фиксированной температуре. Чистое железо имеет фиксированную температуру плавления 1535°C, хром 1890°C и никель 1453°C по сравнению с диапазоном 1400-1450°C для нержавеющей стали типа 304. Дуплексные нержавеющие стали также могут быть склонны к охрупчиванию, поэтому, несмотря на уровень хрома, можно предположить, что они могут быть пригодными для эксплуатации при повышенных температурах.

Можно ли плавить нержавейку? Нержавеющие стали являются сплавами и поэтому плавятся и замерзают не при фиксированной температуре, как металлические элементы, а в диапазоне температур, зависящем от химического состава стали. Легирующие добавки также подавляют (снижают) интервал плавления.

Можно ли расплавить нержавеющую сталь горелкой? Резаки не плавят сталь. Пламя нагревает сталь, стимулируя реакцию стали с кислородом, а процесс реакции окисления выделяет тепло для плавления оксида железа, который имеет более низкую температуру плавления. Если вы говорите о сварочных горелках, то именно дуга плавит сталь. Неа.

Если вы говорите о сварочных горелках, то именно дуга плавит сталь. Неа.

Как плавить сталь? Если вы хотите расплавить металл, вам нужно найти способ приложить к нему много тепла. Это можно сделать либо с помощью литейного цеха, либо с помощью горелки. В литейном цехе металл можно переплавить в жидкость, которой затем можно придать любую форму. С помощью горелки вы можете расплавить металл и разрезать его на различные формы.

Какие металлы можно плавить дома? Алюминий плавится быстрее, чем цинк, олово и свинец, но не так сильно, как медь. Подойдет электрическая печь или пропановая горелка.

Что происходит с нержавеющей сталью при нагревании?

Зона термического влияния (ЗТВ) во время процесса сварки или термической резки у нержавеющей стали больше из-за более низкой температуропроводности (4,2 мм2/с) по сравнению с другими металлами. Это может привести к изменению марки (аустенитная нержавеющая сталь становится мартенситной, более хрупкой и твердой) или нагретый металл становится слабее.

Что произошло со сталью при нагреве?

Металл расширяется при нагревании. Длина, площадь поверхности и объем увеличиваются с температурой. Научный термин для этого — тепловое расширение. Тепловое расширение происходит потому, что тепло увеличивает колебания атомов в металле.

Как плавить сталь в домашних условиях?

Если вы хотите расплавить металл, вам нужно найти способ приложить к нему много тепла. Это можно сделать либо с помощью литейного цеха, либо с помощью горелки. В литейном цехе металл можно переплавить в жидкость, которой затем можно придать любую форму. С помощью горелки вы можете расплавить металл и разрезать его на различные формы.

Можно ли плавить металл дома?

Самый простой способ превратить металл в жидкость — это нагреть его в небольшом закрытом сосуде, который нагревается снизу. Вы можете сделать свой собственный, используя небольшой пустой баллон из-под пропана или металлическое ведро, гипс, песок, металлическую трубу, брикеты древесного угля и стальную банку.

Плавится ли нержавейка в огне?

На этот вопрос легко ответить, потому что нержавеющая сталь — это сталь. Известно, что стали не горят и начинают плавиться только при температуре около 1400°С. Это означает, что нержавеющие стали не имеют «класса огнестойкости» как такового, поэтому испытания по AS/NZS 1530.3 (или эквивалентные испытания по BS 476) не требуются.

Огонь ржавеет металл?

Ржавчина возникает в результате окисления стали, химической реакции, зависящей от температуры. Воздействие повышенных температур при пожаре может вызвать термическое окисление стали.

Можно ли плавить нержавейку в домашних условиях?

Лучшим способом плавки нержавеющей стали, в зависимости от конкретного сплава и конечного использования, может быть электродуговая вакуумная печь. «Нержавеющая сталь» охватывает целое семейство сплавов, в основном определяемых как «сплавы железа с содержанием хрома более 12%, поэтому они относительно устойчивы к коррозии». Это диапазоны…

Что произошло со сталью при охлаждении?

Причиной такой повышенной твердости является образование более тонкой микроструктуры перлита и феррита, чем можно получить при медленном охлаждении на окружающем воздухе. В принципе, когда сталь быстро остывает, у атомов углерода меньше времени для перемещения через решетки и образования более крупных карбидов.

В принципе, когда сталь быстро остывает, у атомов углерода меньше времени для перемещения через решетки и образования более крупных карбидов.

Можно ли расплавить сталь огнем?

Домашний пожар, возможно, сможет достичь температуры, которая ослабит стальную балку, но не сможет ее расплавить. Ослабляющий эффект во многом будет зависеть от того, какое давление оказывается на сталь, как долго она подвергается воздействию температуры и какая это сталь. Нет, сталь не расплавится.

Можно ли расплавить нержавейку?

Причина, по которой нержавеющая сталь не ржавеет, заключается в том, что она содержит более 18 % хрома. Во влажной атмосфере тонкий слой атомов железа окисляется и удаляется с поверхности. Если вы можете расплавить и перелить нержавеющую сталь таким образом, чтобы сохранить содержание хрома, она останется нержавеющей.

Что произошло со сталью при нагревании Мозгового?

Ответ: При нагревании становится длиннее. Объяснение: Если увеличить температуру твердого тела, оно расширяется.

Какие металлы можно отливать дома?

Обычные металлы для литья включают цинк, медь, олово, алюминий и серебро. Проектирование и создание собственных металлических предметов поддается многим различным видам ремесел. Вы можете создавать свои собственные предметы, создавать декоративные автозапчасти и делать украшения.

Нагрев металла ослабляет его?

Это простое действие, если его нагреть до точного температурного диапазона, может создать более чистый и твердый металл. Его часто используют для создания стали, которая прочнее, чем отжиг металла, но при этом создает менее пластичный продукт. Итак, тепло действительно может сделать металл слабее.

Может ли металл расплавиться в огне?

Может ли металл расплавиться в огне?

Что будет с мелками при нагревании?

Когда вы нагревали твердые мелки, вы заставляли их плавиться. Твердые мелки превратились в жидкость и стекали по бумаге. Когда жидкие мелки остыли, они снова стали твердыми. Это действие является примером обратимого изменения, поскольку таяние было обращено вспять, как только мелки остыли.

При какой температуре плавится сталь?

Температура плавления металла по Цельсию (℃) Температура плавления по Фаренгейту (℉)

————— ————————- —————————-

Углеродистая сталь 1425 – 1540 2600 – 2800

Нержавеющая сталь 1510 2750

Тантал 2980 5400

Торий 1750 3180

Дуговая плавка

Преобразование электрической энергии в тепловую в дуговых печах происходит в электрической дуге, являющейся одной из форм дугового разряда в газах. При таком разряде в сравнительно небольшом объеме дуги можно сконцентрировать огромные мощности и получить очень высокие температуры. Высокая концентрация тепла в дуге позволяет с большой скоростью плавить и нагревать металл в дуговых печах до высокой температуры. Нагрев металла дугой можно осуществлять непосредственно (если дуга горит между электродом и расплавленным металлом) или излучением, когда дуга горит между двумя электродами. Печи первого типа — это дуговые печи прямого действия, второго типа — дуговые печи косвенного действия. В печах косвенного нагрева очаг высокой температуры удален от поверхности металла на некоторое расстояние и на поверхность металла первоначально попадает лишь часть тепла, излучаемого дугой. Значительная его часть достигает поверхности металла после отражения от стен и свода, поэтому футеровка печи испытывает большие тепловые нагрузки. Низкая стойкость футеровки ограничивает возможность проведения в таких дуговых печах процессов, требующих нагрева металла свыше 1300-1400 °С, и не позволяет применять их для плавления тугоплавких металлов.

В печах косвенного нагрева очаг высокой температуры удален от поверхности металла на некоторое расстояние и на поверхность металла первоначально попадает лишь часть тепла, излучаемого дугой. Значительная его часть достигает поверхности металла после отражения от стен и свода, поэтому футеровка печи испытывает большие тепловые нагрузки. Низкая стойкость футеровки ограничивает возможность проведения в таких дуговых печах процессов, требующих нагрева металла свыше 1300-1400 °С, и не позволяет применять их для плавления тугоплавких металлов.

Значительно лучше условия передачи тепла от дуги металлу в дуговых печах прямого действия. В этом случае очаг высоких температур максимально приближен к поверхности металла. Часть тепла из зоны высоких температур поглощается металлом непосредственно и отводится теплопроводностью. Значительно большая часть и лучистой энергии сразу попадает на поверхность металла, а свод печи защищен от воздействия дуг благодаря экранирующему действию электродов. Все это позволяет концентрировать в дуге большие мощности и успешно проводить процессы, требующие нагрева до высоких температур.

В последние годы получили распространение дуговые печи специального назначения, например дуговые вакуумные печи (ВДП), которые также являются печами прямого действия.

Имеются два принципиально отличных типа дуговых вакуумных печей: с расходуемым и нерасходуемым электродом. В печах с расходуемым электродом дуга горит между переплавляемым электродом и поверхностью ванны жидкого металла, а в печах с нерасходуемым электродом — между графитовым или металлическим (из тугоплавкого металла)

В обоих случаях плавление ведется в вакуумной камере. В дуговых вакуумных печах отсутствует огнеупорная футеровка, а все элементы печи, подверженные воздействию высоких температур, охлаждаются водой. В связи с этим в них можно проводить процессы, требующие большой концентрации тепла и высоких температур. Используются они для плавления тугоплавких (молибден, вольфрам, ниобий, тантал) и тугоплавких активных (цирконий, титан) металлов, а также для переплава стали с целью улучшения ее свойств в результате обработки вакуумом и изменения условий кристаллизации. К дуговым печам прямого действия могут быть отнесены также плазменные дуговые печи с анодом на металле. Источником тепла в этих печах является сильно сжатый в поперечном направлении дуговой разряд. Плотность тока в сжатой дуге во много раз выше, чем в обычной, следовательно, выше и её температура. В среде инертных газов температура сжатой дуги может достигать 30000° С. Такая концентрация тепла в плазменных печах позволяет проводить процессы с очень большой скоростью, в результате чего плазменный нагрев обеспечивает большую производительность. Сжатие дуги можно осуществить магнитным полем или газовым потоком. Используя для сжатия дуги инертные или активные газы, в плавильном пространстве можно получать нейтральную или высокоактивную атмосферу. Для плавления металлов используют плазменные дуговые печи двух типов — с керамическим тиглем или водоохлаждаемым кристаллизатором. Плазменные печи с керамическим тиглем похожи на обычные дуговые сталеплавильные печи, но отличаются от них более высокой производительностью и позволяют получать металл более высокого качества.

К дуговым печам прямого действия могут быть отнесены также плазменные дуговые печи с анодом на металле. Источником тепла в этих печах является сильно сжатый в поперечном направлении дуговой разряд. Плотность тока в сжатой дуге во много раз выше, чем в обычной, следовательно, выше и её температура. В среде инертных газов температура сжатой дуги может достигать 30000° С. Такая концентрация тепла в плазменных печах позволяет проводить процессы с очень большой скоростью, в результате чего плазменный нагрев обеспечивает большую производительность. Сжатие дуги можно осуществить магнитным полем или газовым потоком. Используя для сжатия дуги инертные или активные газы, в плавильном пространстве можно получать нейтральную или высокоактивную атмосферу. Для плавления металлов используют плазменные дуговые печи двух типов — с керамическим тиглем или водоохлаждаемым кристаллизатором. Плазменные печи с керамическим тиглем похожи на обычные дуговые сталеплавильные печи, но отличаются от них более высокой производительностью и позволяют получать металл более высокого качества. Печи с водоохлаждаемым кристаллизатором используют для рафинировочного переплава, в результате которого свойства металла улучшаются благодаря дополнительной обработке активным газом и принудительной направленной кристаллизации в водоохлаждаемом кристаллизаторе.

Печи с водоохлаждаемым кристаллизатором используют для рафинировочного переплава, в результате которого свойства металла улучшаются благодаря дополнительной обработке активным газом и принудительной направленной кристаллизации в водоохлаждаемом кристаллизаторе.

Принцип действия дуговой печи.

Как уже указывалось, существуют две разновидности дуговой плавки — плавка с нерасходуемым электродом и с расходуемым электродом.

При плавке катод, представляющий собой водоохлаждаемый стержень, изготовленный из вольфрама или графита, не плавится, а создает дугу, которая плавит шихту, помещаемую или подаваемую в кристаллизатор в виде медной водоохлаждаемой плиты с лунками для кристаллизации металлов. В лунке помещается шихта для плавки в виде спрессованных заготовок. Таким образом, не нарушая герметичности печи, можно выплавить несколько слиточков. В целях лучшего проплава слитки переворачиваются и производится их второй переплав, На дуговых печах с нерасходуемым электродом выплавляются небольшие слитки весом 50 – 200 грамм, диаметром 25 –35 мм н высотой 8 – 15 мм. В качестве защитной атмосферы, а также для создании минимально допустимого давления, обеспечивающего стабильное горение дуги, применяется аргон, гелий или смесь аргона с гелием. Давление газа в печи составляет 300 – 350 мм рт. Ст. При чём заполнение печного пространства инертным газом производится после одинарного или двойного вакуумирования.

В качестве защитной атмосферы, а также для создании минимально допустимого давления, обеспечивающего стабильное горение дуги, применяется аргон, гелий или смесь аргона с гелием. Давление газа в печи составляет 300 – 350 мм рт. Ст. При чём заполнение печного пространства инертным газом производится после одинарного или двойного вакуумирования.

Печи с нерасходуемым электродом в настоящее время для промышленных целей не применяются и используются главным образом для выплавки небольших слиточков в лабораторных условиях.

Конструктивно дуговые печи с нерасходуемым электродом состоят из следующих частей:

1) плавильной камеры;

2) механизма подачи и контроля положения электрода;

3) кристаллизатора;

4) системы охлаждения;

5) вакуумного блока.

Плавильная камера представляет собой цилиндрический или прямоугольный стальной или кварцевый кожух. Обычно камеру изготовляют из нержавеющей стали, так как она должна быть немагнитной и коррозиестойкой.

Размеры камеры должны быть такими, чтобы было удобно разместить механизм подачи электрода и кристаллизатор. Цилиндрическая форма камеры более удобна в эксплуатации, ее легче чистить и она прочнее. Камера имеет люк, позволяющий проникать внутрь для очистки и установки электрода. Внутренняя ее поверхность должку быть гладкой, без выступов, чтобы не сконцентрировать заряды. Обычно плавильная камера имеет смотровые окна или вводы для приборов наблюдения. Рабочая камера печи имеет охлаждаемую водяную рубашку.

Цилиндрическая форма камеры более удобна в эксплуатации, ее легче чистить и она прочнее. Камера имеет люк, позволяющий проникать внутрь для очистки и установки электрода. Внутренняя ее поверхность должку быть гладкой, без выступов, чтобы не сконцентрировать заряды. Обычно плавильная камера имеет смотровые окна или вводы для приборов наблюдения. Рабочая камера печи имеет охлаждаемую водяную рубашку.

Электрод крепится к специальному держателю-манипулятору к которому подводят питание от индуктора. Манипулятор позволяет направлять электрод внутри камеры для перемещения дуги, для более равномерного нагрева металла.

Кристаллизатор представляет собой цилиндрический медный кожух с водоохлаждаемой рубашкой с толщиной стенки 6 – 8 мм. Применяются два типа кристаллизаторов: глухие на полную высоту слитка и низкие проходные для вытягивания слитков. На кристаллизаторе размещают ответный электрод для поджога дуги.

Охлаждение кристаллизатора осуществляется подачей воды в межрубашечное пространство через зазор в 2 – 10 мм.

При необходимости получения длинного слитка применяют систему вытягивания слитка. Для вытяжки слитка из кристаллизатора применяется механизм, состоящий из траверсы на двух синхронно вращающихся винтах. Такой механизм гарантирует достаточную скорость вытягивания, исключает перекосы и вибрацию штока.

При выплавке сплавов используются печи, оборудованные бункерами, посредством которых легирующие добавки вводятся непосредственно в ванну жидкого металла. Под бункером устанавливается лоток-питатель по которому добавки или дополнительные порции металла подаются в зону дуговой плавки.

Процессы, происходящие при вакуумной дуговой плавке

При плавке металлов в вакуумных дуговых печах происходят следующие процессы:

1) плавление металла;

2) удаление газовых летучих примесей, диссоциация неустойчивых соединений при высоких температурах в вакууме;

3) конденсация летучих компонентов на более холодной части печи или удаление их из печного пространства;

4) восстановление и раскисление металлов;

5) кристаллизация металла.

Рафинирование ниобия и других тугоплавких металлов от газов, неметаллических и металлических примесей происходит главным образом за счет испарения примесей и диссоциации соединений. Скорость испарения зависят от степени над расплавленным металлом, продолжительности выдержки его в этом состоянии и ряда других факторов.

Эффективность удаления газов и примесей путем испарения снижается в связи с ограниченным временем нахождения металла в расплавленном состоянии. Это связано с весьма высокими скоростями плавки на дуговых печах с расходуемым электродом, которые не могут быть снижены из-за сравнительно высокого значения минимально необходимой силы тока для поддержания дуги в стабильном состоянии.

По этим причинам рафинирование в дуговых вакуумных печах за счет испарения примесей затруднено.

Плавка цветных металлов. Методы плавки. Технические характеристики. Физические свойства

Температуру плавления металлов, которая изменяется от малейшего (-39 °С для ртути) до наибольшего (3400 °С для вольфрама), а также плотность металлов в твердом состоянии при 20 °С и плотности жидких металлов при температуре плавления приведены в таблице плавки цветных металлов.

Таблица 1. Плавки цветных металлов

Металл | Атомная масса | Температура плавления tпл , °С | Густота ρ, г/см3 | |

твердого при 20 °С | редкого при tпл | |||

Алюминий | 27 | 660 | 2,70 | 2,37 |

Берилий | 9 | 1285 | 1,80 | 1,69 |

Бор | 10,8 | 2075 | 2,34 | – |

Ванадий | 51 | 1720 | 5,90 | 5,73 |

Висмут | 209 | 271 | 9,80 | 10,00 |

Вольфрам | 184 | 3400 | 19,20 | 17,60 |

Железо | 56 | 1539 | 7,87 | 7,00 |

Золото | 197 | 1063 | 19,30 | 17,35 |

Кобальт | 59 | 1492 | 8,90 | 8,30 |

Кремний | 28 | 1430 | 2,35 | 2,53 |

Литий | 7 | 180 | 0,53 | 0,50 |

Магний | 24 | 650 | 1,70 | 1,59 |

Марганец | 55 | 1240 | 7,40 | 6,75 |

Медь | 64 | 1083 | 8,92 | 8,0 |

Молибден | 96 | 2620 | 10,20 | 9,30 |

Никель | 59 | 1455 | 8,90 | 7,90 |

Олово | 119 | 232 | 7,30 | 7,00 |

Платина | 195 | 1769 | 21,40 | 19,77 |

Ртуть | 201 | –39 | 13,55 | 13,70 |

Свинец | 207 | 327 | 11,35 | 10,60 |

Сурма | 122 | 630 | 6,70 | 6,79 |

Серебро | 108 | 960 | 10,50 | 9,35 |

Титан | 48 | 1670 | 4,50 | 4,10 |

Хром | 52 | 1875 | 7,20 | 6,30 |

Цинк | 65 | 419 | 7,10 | 6,60 |

Цирконий | 91 | 1850 | 6,50 | 5,80 |

Сварка и плавка цветных металлов

Сварка меди. Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Наиболее распространенное газовое сварки меди ацетиленокисневим пламенем с помощью горелок, которые в 1,5…2 раза мощнее горелки для сварки сталей. Присадочным металлом есть медные прутки, содержащие фосфор и кремний. Если толщина изделий более 5…6 мм, их сначала подогревают до температуры 250…300°С. Флюсами при сварке является прожаренная бура или смесь, состоящую из 70% буры и 30% борной кислоты. Чтобы повысить механические свойства и улучшить структуру наплавленного металла, медь после сварки проковывают при температуре около 200…300°С. Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Сварка латуни. Латунь – это сплав меди с цинком (до 50%). Основное загрязнение при этом – испарение цинка, в итоге чего шов теряет свои качества, в нем возникают поры. Латунь, как и медь, в основном сваривают ацетиленовым окислительным пламенем, при котором на поверхности ванны создается пленка тугоплавкого оксида цинка, уменьшающая дальнейшее выгорание и испарение цинка. Флюсы используют такие же, как и при сварке меди. Они создают на поверхности ванны шлаки, которые связывают оксиды цинка и затрудняют выход паров из сварочной ванны. Латунь сваривают также в защитных газах и на контактных машинах.

Сварка бронзы. В большинстве случаев бронза – это литейный материал, поэтому

сварку применяют при исправлении дефектов или во время ремонта. Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Сварка алюминия. Основными факторами, затрудняющими сварку алюминия, является низкая температура его плавления (658°С), большая теплопроводность (примерно в 3 раза выше теплопроводности стали), образование тугоплавких оксидов алюминия, которые имеют температуру плавления 2050°С, поэтому технология плавки цветных металлов, таких как медь или бронза, не подходит для плавки алюминия. Кроме того, эти оксиды слабо реагируют как с кислыми, так и основными флюсами, поэтому плохо удаляются из шва.

Чаще всего используют газовую сварку алюминия ацетиленовым пламенем. В последние годы значительно распространилось также автоматическая дуговая сварка металлическими электродами под флюсом и в среде аргона. При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

Алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым и другими способами.

Сварка сплавов алюминия. Сплавы алюминия с магнием и цинком сваривают без

особых осложнений, так же как и алюминий. Исключением является дюралюминий – сплавы алюминия с медью. Эти сплавы термически упрочняются после закалки и следующего старения. Когда температура плавки цветных металлов свыше 350°С в них происходит снижение прочности, которое не восстанавливается термической обработкой. Поэтому при сварке дюралюминия в зоне термического влияния прочность уменьшается на 40…50%. Если дюралюминий сваривать в защитных газах, то такое снижение может быть восстановлено термической обработкой до 80…90% по отношению к прочности основного металла.

Сварка магниевых сплавов. При газовой сварке обязательно применяют фторидные флюсы, которые в отличие от хлоридных не вызывают коррозии сварных соединений. Дуговая сварка магниевых сплавов металлическими электродами через низкое качество сварных швов до настоящего времени не применяется. При сварке магниевых сплавов наблюдается значительный рост зерна в около шовных участках и сильное развитие столбчатых кристаллов в сварном шве. Поэтому предел прочности сварных соединений составляет 55…60% предела прочности основного металла.

Таблица 2. Физические свойства промышленных цветных металлов

Свойства | Металл | |||||||||||

Ве | Mg | А1 | Тi | Ni | Сu | |||||||

Атомный номер | 4 | 12 | 13 | 22 | 28 | 3,29 | ||||||

Атомная масса | 9,013 | 24,32 | 26,981 | 47,88 | 58,7 | 63,54 | ||||||

Густота при температурте 20 °С, кг/м3 | 1847 | 1737 | 2698 | 4507 | 8897 | 8940 | ||||||

Температура плавления, °С | 1287 | 650 | 660,24 | 1668 | 1455 | 1083 | ||||||

Температура кипения, °С | 2450 | 1107 | 2520 | 3169 | 2822 | 2360 | ||||||

Атомный диаметр, нм | 0,226 | 0,32 | 0,286 | 0,29 | 0,248 | 0,256 | ||||||

Скрытая теплота плавления, кДж/кг | 1625 | 357 | 389,37 | 358,3 | 302 | 205 | ||||||

Скрытая теплота испарения, кДж/кг | 34395 | 5498 | 10885 | 9790 | 6376 | 6340 | ||||||

Удельная теплоемкость при температуре 20 °С, Дж/(кг. | 1826 | 1047,6 | 961,7 | 521 | 450 | 385 | ||||||

Удельная теплопроводность, 20 °С, Вт/(м—°С) | 2930 | 167 | 221,5 | 21,9 | 88,5 | 387 | ||||||

Коэффициент линейного расширения при температуре 25 °С, 106—°С—1 | 12 | 26 | 23,3 | 9,2 | 13,5 | 16,8 | ||||||

Удельное электросопротивление при температуре 20°С, мкОм—м | 0,04 | 0,045 | 0,02767 | 0,58 | 0,0684 | 0,0172 | ||||||

Модуль нормальной упругости, ГПа | 311,1 | 44,1 | 70,6 | 103 | 203 | 125 | ||||||

Модуль сдвига, ГПа | 140 | 17,854 | 27 | 39,2 | 73 | 46,4 | ||||||

Тигельная плавка

Неотъемлемой составляющей производства металла и металлических изделий, является использование во время производственного процесса тиглей для производства, выплавки и переплавки как черного, так и цветного металла. Тигли — это неотъемлемая часть металлургического оборудования при отливании разнообразных металлов, сплавов, и тому подобное.

Тигли — это неотъемлемая часть металлургического оборудования при отливании разнообразных металлов, сплавов, и тому подобное.

Керамический тигель для плавки цветных металлов используется для плавки металлов (меди, бронзы) с древнейших времен.

Спекание и плавление: в чем разница?

Для тех, кто не знаком с производством и, в частности, формованием металлов, разница между плавкой и спеканием может показаться во многом смысловой. Однако важно знать, что существуют определенные различия между процессом плавления объекта и процессом спекания.

Что такое спекание?

Спекание – это процесс сплавления частиц в одну твердую массу с использованием комбинации давления и тепла без плавления материалов. Обычные частицы, которые спекаются вместе, включают металл, керамику, пластик и другие различные материалы.

Обычные частицы, которые спекаются вместе, включают металл, керамику, пластик и другие различные материалы.

Процесс спекания в металлургии

Большинство металлов можно спекать. Порошковое спекание используется для повышения прочности и структурной целостности металлических порошков. Процесс спекания в металлургии следует за сплавлением металлических порошков вместе с другими материалами, такими как легирующие элементы, с использованием термообработки в (обычно) одной удлиненной печи с различными температурные зоны. Температура спекания всегда ниже точки плавления материалов, чтобы избежать плавления.

Процесс спекания в металлургии состоит из трех стадий.

Начальная стадия:

На первой стадии спекания металлического порошка материалы нагреваются в печи при температуре, вызывающей образование мартенситных кристаллических структур. Полного уплотнения не происходит, поскольку температура спекания недостаточно высока для расплавления частиц. Консолидацию материалов можно выполнять различными способами, в том числе с помощью инструментов для прессования материалов или лазеров для 3D-печати, которые могут частично расплавлять порошки.

Частицы также могут быть соединены холодной сваркой, чтобы придать порошку достаточную прочность для остальной части процесса спекания.

Промежуточный процесс:

Плотность частиц увеличивается, и в конце концов они сливаются. Двумя распространенными способами достижения этого являются кратковременное спекание в жидкой фазе и постоянное спекание в жидкой фазе.

Если при спекании порошковой прессовки участвует железо, то применяют нестационарное жидкофазное спекание. В этом процессе медный порошок добавляется к железному порошку. При обычной температуре спекания медь плавится и сливается с железом, затвердевая вместе.

В постоянном жидкофазном методе добавляются жидкие материалы, такие как цементированные карбиды, которые затекают в открытые поры и трещины, дополнительно связывая материалы вместе.

Заключительный этап:

К этому этапу спекания порошка исходные порошкообразные материалы для спекания теперь приобрели в основном твердую форму. На заключительном этапе постоянного жидкофазного спекания в любые открытые трещины или поры поступает больше жидкости и связующей добавки, успешно связывая упакованную массу.

На заключительном этапе постоянного жидкофазного спекания в любые открытые трещины или поры поступает больше жидкости и связующей добавки, успешно связывая упакованную массу.

В чем разница между спеканием и плавлением?

Хотя оба метода используются для соединения материалов, спекание и плавление существенно различаются.

Температура спекания и разжижение

Одним из самых больших отличий является разжижение материала.

Плавящийся материал доводится до температуры, достаточной для превращения его из твердого состояния в жидкое — материал наполняется тепловой энергией, достаточной для осуществления перехода между энергетическими состояниями. Вместо этого спекаемый материал уплотняется с использованием комбинации тепла 9.0042 и без фактического превышения энергетического порога, необходимого для превращения в жидкость.

Почему это важное отличие? Это важно, потому что спекание может происходить при низких температурах в правильных условиях. Возьмем, к примеру, снег. Снег, спрессованный ребенком в шарик, может быть примером спекания под давлением.

Возьмем, к примеру, снег. Снег, спрессованный ребенком в шарик, может быть примером спекания под давлением.

По сути, спекание может быть действием либо давления, либо температуры, а плавление — это прежде всего воздействие температуры.

Использование спекания и плавления

Хотя спекание и плавление имеют сходство, на самом деле это два разных процесса, которые имеют разные применения.

Использование спекания

Спекание имеет несколько различных применений. Одним из ключевых применений спекания является соединение металлических частиц вместе — спекание часто используется для металлов с высокой температурой плавления, поскольку для его работы не требуется достижение температуры плавления.

Некоторые устройства для 3D-печати работают путем спекания металлов по одному слою за раз для создания нестандартных металлических форм. Спекание металла для 3D-печати может помочь сэкономить энергию по сравнению с плавлением того же металла и обеспечить больший контроль и согласованность, поскольку материал не полностью сжижается. Однако это оставляет больше микроскопических зазоров, чем полное разжижение, вызванное плавлением.

Однако это оставляет больше микроскопических зазоров, чем полное разжижение, вызванное плавлением.

Спекание также можно использовать для уменьшения пористости поверхности объекта, что может улучшить свойства некоторых материалов.

Использование плавления

Плавление, с другой стороны, имеет множество применений в зависимости от плавящегося материала и причины его плавления. Процесс сжижения металла обычно используется при соединении двух металлов, подобно спеканию. Фактически, некоторые процессы, которые описывают себя как «спекание» (например, прямое лазерное спекание металлов), на самом деле представляют собой плавление материалов, что может быть фактором, способствующим путанице, связанной с этими двумя процессами.

Еще одно применение плавки — полное расплавление металлического сплава для придания ему новой формы или изменения некоторых его физических характеристик.

Например, нагревание намагниченной стали может привести к тому, что сталь потеряет свой магнетизм, нарушив выравнивание атомной структуры металла. Однако для большинства намагниченных металлов магнит не нужно полностью расплавлять, чтобы лишить его магнитных свойств — он просто должен достичь своей «температуры Кюри», которая является точкой, при которой намагниченные атомы теряют свое выравнивание.

Однако для большинства намагниченных металлов магнит не нужно полностью расплавлять, чтобы лишить его магнитных свойств — он просто должен достичь своей «температуры Кюри», которая является точкой, при которой намагниченные атомы теряют свое выравнивание.

В большинстве производственных приложений плавление чаще используется для сплавления двух объектов или преобразования металла, чем для изменения свойств объекта.

Спекание и плавление Ключевые выводы

Ключевые моменты, которые следует помнить о спекании и плавлении, включают:

- Спекание объединяет материалы под воздействием тепла и давления, без участия плавления.

- Плавление объединяет частицы, нагревая их до тех пор, пока они не превратятся в жидкость и не объединятся в один материал.

- Спекание может происходить при низких температурах, если приложено достаточное давление.

- Спекание чаще всего используется для объединения металлов с высокой температурой плавления и для создания нестандартных металлических форм с помощью 3D-принтера, поскольку температура спекания очень низкая.

- Плавление обычно используется для соединения металлов и изменения физических характеристик материалов

Заинтересованы в проволочных формах для процессов спекания? Узнайте больше о том, как Marlin может помочь производителям достичь своих целей с помощью точно спроектированной стальной проволоки и изделий из листового металла уже сегодня!

Металл, плавящийся в горячей воде

Пока я держу серебристую металлическую проволоку в парящей горячей воде, капли жидкого металла формируются и падают в блестящую лужу на дне стакана.

То, что было толстой сплошной проволокой, теперь превратилось в лужу расплавленного металла. Никаких паяльников, пламени или факелов, только чашка с горячей водой.

Поскольку жидкий металл имеет температуру всего 144° по Фаренгейту (62° по Цельсию), мы можем залить его в пластиковые формы, предназначенные для изготовления свечей или мыла.

На картинке ниже около фута провода находится рядом с линейкой. Провод поставляется в толстой виниловой трубке, поэтому на картинке он выглядит больше, чем его реальная толщина 1/8 дюйма. Несколько дюймов были расплавлены и вылиты в пластиковую форму. Белая скрепка с пластиковым покрытием была вставлена в форму до того, как металл затвердел, просто для развлечения.

Металл очень хорошо подходит для заполнения всех закоулков и углов в форме, чтобы точно воспроизводить предметы, такие же тонкие, как отпечатки пальцев. Ниже приведены некоторые изделия, которые мы отливали из металла, используя только горячую воду.

Что это за штука?

Металл представляет собой смесь висмута, олова и индия. Мы называем его Field’s Metal . Индий — это металл, внешне похожий на серебро, но примерно в два раза дороже. Он имеет особое применение в научной аппаратуре благодаря своим интересным свойствам, таким как способность прилипать к стеклу. Это позволяет вам «припаивать» вещи прямо к стеклу и делать хорошее уплотнение металла к стеклу для работы с вакуумом.

Мы называем его Field’s Metal . Индий — это металл, внешне похожий на серебро, но примерно в два раза дороже. Он имеет особое применение в научной аппаратуре благодаря своим интересным свойствам, таким как способность прилипать к стеклу. Это позволяет вам «припаивать» вещи прямо к стеклу и делать хорошее уплотнение металла к стеклу для работы с вакуумом.

Существует множество сплавов, которые плавятся при низких температурах. Их называют легкоплавкие сплавы . Возможно, вы слышали об известном экземпляре под названием Wood’s Metal . Металл Вуда представляет собой смесь 50% висмута, 25% свинца, 12,5% олова и 12,5% кадмия. Он плавится при температуре 158° по Фаренгейту (70° по Цельсию).

Металл Вуда представляет собой смесь 50% висмута, 25% свинца, 12,5% олова и 12,5% кадмия. Он плавится при температуре 158° по Фаренгейту (70° по Цельсию).

Кадмий и свинец являются токсичными металлами. Благодаря использованию нетоксичных металлов, таких как индий, олово и висмут, металл Филда можно безопасно использовать в качестве игрушки. Он плавится и при более низкой температуре.

Индий не является бытовым материалом, и его трудно найти. Коммерческие поставщики обычно имеют минимальные заказы в диапазоне десяти фунтов или более, в результате чего минимальная стоимость достигает нескольких сотен долларов.

По этой причине мы изготовили партию металла Филда, отлили из него провода и сделали его доступным для экспериментаторов в нашем каталоге в доступных количествах.

Легкоплавкие сплавы используются в некоторых довольно распространенных изделиях. Они используются в спринклерных системах пожаротушения в офисных зданиях, где металл плавится, если температура становится слишком высокой, и позволяет воде разбрызгиваться. Они также используются во всплывающих таймерах в индюках. Кусок твердого металла удерживает пластиковый флажок на пружине. Когда температура подходящая, металл плавится, и пружина выдвигает флаг на обозрение.

Как это сделать?

Температура плавления сплава часто сильно отличается от температуры плавления чистых металлов, из которых он изготовлен.

Висмут плавится при 519,8° F (271,3° C).

Олово плавится при 447,8° F (231,8° C).

Свинец плавится при температуре 620,6° F (327,5° C).

Индий плавится при 312,8° F (156,6° C).

Чистые вещества имеют высокую температуру плавления. Чистое вещество – это либо элемент, либо химическое соединение. Смеси плавятся в диапазоне температур.

Эвтектический сплав имеет высокую температуру плавления. Это означает, что это химическое соединение, в котором элементы связаны друг с другом в строгих пропорциях, а не простая смесь элементов.

В смеси элементов некоторые из них будут реагировать вместе, образуя соединения. Соединения состоят из точных пропорций одного атома к другому, таких как один к одному, два к одному, три к двум и т. д. Любой избыток одного элемента над другим не будет реагировать и останется в смеси как чистый элемент.

Соединения состоят из точных пропорций одного атома к другому, таких как один к одному, два к одному, три к двум и т. д. Любой избыток одного элемента над другим не будет реагировать и останется в смеси как чистый элемент.

Поэтому смеси имеют более широкую температуру плавления. Один химикат плавится при одной температуре, а другой плавится при более высокой температуре. Только когда все они растают, вы получите настоящую жидкость.

Что заставляет вещество плавиться при данной температуре, так это то, насколько сильно молекулы материала связываются друг с другом. Иногда два элемента объединяются, образуя соединение, которое прочно связывается между собой. Это повысит температуру плавления. В других случаях образовавшееся соединение не связывается с собой так легко, как это делают чистые элементы. Это соединение будет иметь более низкую температуру плавления, чем любой из чистых элементов. Соединения не ограничиваются двумя элементами. Иногда многие элементы объединяются в одно соединение.

Это соединение будет иметь более низкую температуру плавления, чем любой из чистых элементов. Соединения не ограничиваются двумя элементами. Иногда многие элементы объединяются в одно соединение.

В электронике одним из предпочтительных припоев является эвтектическая смесь свинца и олова. По весу там всего около 63% олова и 37% свинца. Он плавится при температуре 361° по Фаренгейту (183° по Цельсию).

Атомный вес свинца 207,2.

Атомный вес олова 118,71.

Если бы на каждые три атома олова приходился один атом свинца, соотношение было бы:

207,2

------------------ = 36,78% свинца

207,2 + 3 х 118,71

а также

3 х 118,71

------------------ = 63,22% олова

207,2 + 3 х 118,71

Таким образом, химическая формула соединения PbSn 3 .

Еще один эвтектический сплав представляет собой смесь свинца и сурьмы. На каждый атом сурьмы приходится четыре атома свинца. Точки плавления:

Свинец (Pb): 327° Цельсия

Сурьма (Sb): 630° Цельсия

Сплав (SbPb 4 ): 246° Цельсия

В эвтектическом сплаве магния и свинца есть два атома магния на каждый атом свинца:

Свинец (Pb): 327° Цельсия

Магний (Mg): 651° Цельсия

Сплав (PbMg 2 ): 530° Цельсия

Сделайте свой собственный легкоплавкий сплав

Легкоплавкий сплав можно сделать из висмута, свинца и олова.

Свинец токсичен, поэтому с этим сплавом следует обращаться осторожно, его нельзя использовать рядом с едой и нельзя рассматривать как игрушку. Вместо этого для игрушек используйте Металл Филда.

Висмут можно найти в магазинах спортивных товаров в виде дроби для использования в ружьях. Предпочтительнее использовать свинцовую дробь, потому что она не токсична и не загрязняет воду, в которую стреляют охотники на уток.

Поскольку некоторым из наших читателей было трудно найти висмут (особенно за пределами США), мы поставляем его в нашем каталоге.

Свинец и олово нетрудно найти по отдельности, но особенно легко их найти вместе в виде припоя.

Для наших целей мы будем использовать немного менее распространенный вид припоя. Припой обычно производится в эвтектических пропорциях или в почти эвтектической форме 60% олова, 40% свинца. Но некоторые припои доступны в противоположном соотношении — 60% свинца и 40% олова. Это форма, которая нам нужна (если вы не можете получить свинец и олово по отдельности).

Эвтектическая форма сплава висмут-свинец-олово содержит 52,53% висмута, 32,55% свинца и 14,92% олова по весу. Это соединение Bi 8 Pb 5 Sn 4 .

Если у вас есть отдельные металлы, вы можете взвесить их и расплавить вместе, и вы получите сплав, который плавится при 203° по Фаренгейту (95° по Цельсию).

Если у вас есть оловянно-свинцовый припой 40/60, вы можете взвесить равные части припоя и висмута и расплавить их вместе. Это дает вам смесь, которая не является эвтектической, поэтому температура плавления находится в диапазоне от 203 ° F (9от 5°C) до 219°F (103,8°C). Это все еще будет таять в почти кипящей воде.

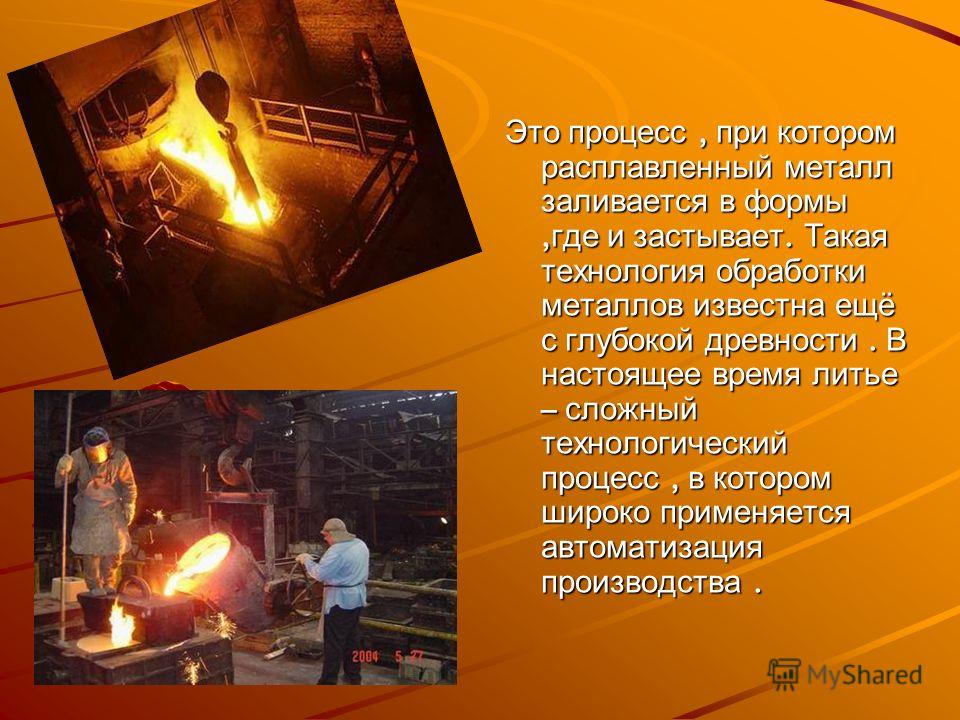

Объяснение процесса литья металлов

Что такое литье металлов?

Литье металлов – современный процесс с древними корнями. В процессе литья металлов металлические формы формируются путем заливки расплавленного металла в полость формы, где он охлаждается, а затем извлекается из формы. Литье металла, возможно, является самым ранним и наиболее влиятельным промышленным процессом в истории. Он используется для изготовления многих металлических предметов, используемых в нашей повседневной жизни: автомобильных деталей, колес поездов, фонарных столбов, педалей школьного автобуса и многого другого. Кроме того, литейные заводы полагаются на вторичную переработку металлов как на экономичный источник сырья, что значительно сокращает отходы металлолома, которые могут оказаться на свалках.

В процессе литья металлов металлические формы формируются путем заливки расплавленного металла в полость формы, где он охлаждается, а затем извлекается из формы. Литье металла, возможно, является самым ранним и наиболее влиятельным промышленным процессом в истории. Он используется для изготовления многих металлических предметов, используемых в нашей повседневной жизни: автомобильных деталей, колес поездов, фонарных столбов, педалей школьного автобуса и многого другого. Кроме того, литейные заводы полагаются на вторичную переработку металлов как на экономичный источник сырья, что значительно сокращает отходы металлолома, которые могут оказаться на свалках.

История литья металлов

Древнейшим известным металлическим литьем является медная лягушка, которая, как полагают, была изготовлена в 3200 г. до н.э. в Месопотамии, когда медь была широко используемым материалом. Позже, около 2000 г. до н.э., было обнаружено железо. Но только около 700 г. до н.э. в Китае было развито первое производство чугуна. Интересно, что процесс литья металлов в песчаные формы также был изобретен в Китае в 645 году до нашей эры.

Интересно, что процесс литья металлов в песчаные формы также был изобретен в Китае в 645 году до нашей эры.

Тигельный процесс, метод, используемый для производства тонкой или инструментальной стали, появлялся и исчезал в различных местах по всему миру с начала 1-го тысячелетия нашей эры. Сначала эта техника появилась в Индии и Центральной Азии, пока не появилась в Северной Европе около 800 г. н.э., где ее использовали для изготовления мечей викингов. Эта техника не появлялась до 1750 года, когда Бенджамин Хантсман заново изобрел ее в Англии. Хантсман нагревал небольшие кусочки углеродистой стали в закрытом тигле, который представляет собой керамический котел с огнеупорными свойствами, способный выдерживать высокую степень нагрева. Хантсман впервые достиг температуры, достаточно высокой, чтобы расплавить сталь.

За последние тысячи лет процесс литья металлов в полезные предметы стал более точным и автоматизированным, но суть процесса осталась прежней. Инновации в автоматизации литейных процессов, такие как кондиционер для литья в песчаные формы VIBRA-DRUM® компании General Kinematics, упростили обработку большого количества отливок, а также улучшили качество отливок. Эта машина является революционной в плане обработки больших объемов форм и песка для литейного производства.

Эта машина является революционной в плане обработки больших объемов форм и песка для литейного производства.

Процесс литья металла

- Изготовление моделей — Модель — это внешняя копия отливки. Узоры обычно изготавливаются из дерева, металла, пластика или гипса. Изготовление моделей невероятно важно для промышленного изготовления деталей, где необходимы точные расчеты, чтобы детали подходили друг к другу и работали вместе.

- Изготовление стержней – Если отливка полая, дополнительный кусок песка или металла (называемый стержнем) формирует внутреннюю форму, чтобы сделать ее полой. Стержни, как правило, прочные, но разборные, поэтому их можно легко удалить из готовой отливки.

- Литье – Чтобы визуализировать процесс литья металла, представьте, что вы идете по пляжу к океану. Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги.

Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения.

Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения. - Плавление и заливка расплавленного металла – После расплавления металла его заливают в полость формы и оставляют для затвердевания. После затвердевания начинается процесс вытряхивания: формы подвергаются вибрации для удаления песка из отливки. В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе.

Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.

Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации. - Очистка – На этом последнем этапе литой металлический объект извлекается из формы, а затем обрабатывается. Во время футеровки объект очищается от любого формовочного материала, удаляются шероховатости.

Современные отливки

Сегодня почти каждое используемое нами механическое устройство, от автомобилей до стиральных машин, изготавливается с использованием металлических деталей, полученных методом литья. Отличие современных литых металлических изделий от тех, что производились еще 100 лет назад, заключается в точности и допусках, которые могут быть достигнуты за счет компьютеризированного автоматизированного процесса проектирования и современных методов изготовления детализированных стержней и форм. Современное литье металлов представляет собой инновацию в действии.

Современное литье металлов представляет собой инновацию в действии.

На протяжении веков для производства различных типов металлов разрабатывались различные комбинации сырья. Некоторые литые изделия используются в двигателях, требующих высокой устойчивости к теплу и холоду. Чугунные трубы должны быть устойчивы к коррозии и высоким давлениям. Остальные литые детали должны быть легкими, но прочными. Во многих приложениях детали спроектированы так, чтобы обеспечить точный допуск между расширением и сжатием.

Другие процессы литья включают гипсовое литье, литье под давлением и литье по выплавляемым моделям. Гипсовая отливка просто заменяет песок гипсовой формой.

Для литья под давлением требуются две большие подвижные детали из цветного металла, которые скрепляются друг с другом под высоким давлением. Расплавленный металл впрыскивается в пресс-форму, и после затвердевания металлические части отделяются друг от друга.

Процесс литья по выплавляемым моделям начинается с заполнения формы воском. Когда воск затвердевает, его несколько раз покрывают керамическим материалом. Его нагревают до тех пор, пока воск не расплавится и не останется керамическая форма. Форма заполняется расплавленным металлом, охлаждается, после чего керамический материал отламывается.

Когда воск затвердевает, его несколько раз покрывают керамическим материалом. Его нагревают до тех пор, пока воск не расплавится и не останется керамическая форма. Форма заполняется расплавленным металлом, охлаждается, после чего керамический материал отламывается.

Гордимся тем, что служим литейной промышленности

General Kinematics гордится тем, что является ведущим производителем автоматизированного вибрационного технологического оборудования, которое уже почти 60 лет занимается инновациями наряду с литейной промышленностью. Чтобы получить больше информации обо всем литейном оборудовании General Kinematics, свяжитесь с нами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Плавильные услуги | Плавка специальных металлов | Производство сертифицированных сплавов

Обслуживание литья по выплавляемым моделям, порошковой и литейной промышленности сплавами на основе кобальта, сплавами на основе никеля и другими специальными услугами по плавке и обработке металлов.

Предприятие Cronimet Specialty Metals Wheatland, PA предлагает нашим клиентам следующие продукты и услуги.

Производство сертифицированного сплава :

- Возможности индукционной плавки

- Производство сертифицированных слитков весом 15 фунтов и просеянной дроби

- Производитель сплавов на основе кобальта, сплавов на основе никеля, различных сплавов из нержавеющей стали, низколегированных и других сплавов на заказ по спецификациям заказчика.

- Заказы от малых до крупных партий

- Платные услуги плавки. Мертвая плавка для запрошенной химии.

- Конверсионные плавильные услуги

- Комплексная лаборатория

Порошок Производство:

- Шаровые мельницы и просеиватели для нестандартной сортировки порошка

- Анализ размеров Microtrac

- Услуги плавки для производства порошка

Услуги:

- Сырье – купля-продажа

- Переработанный металл — покупка и продажа

- Малые загрузки расплава

- Резка, дробление, сортировка, взрывная обработка

- Гибкость при отправке и получении

- Быстрое время выполнения работ

Наш плавильный завод в Уитленде, штат Пенсильвания, производит слитки и дробь.

Свяжитесь с нами сегодня и поговорите

с нашими экспертами Свяжитесь с нами

Литейные и литейные сплавы

| Ni и сплавы Co | ||

|---|---|---|

| Ni сплавы | NiCu сплавы | Сплавы кобальта |

| Никель С | М35-1 | Со 3 |

| Ник Б | М35-2 | Со 4 |

| Никель Х | М30С | Со 6 |

| В 610 | М30Х | Со 12 |

| В 625 | М25С | Ко 19 |

| В 825 | Комп. А | Ко 21 |

| Н-155 | Комп. В | Ко 25 |

| Комп. С | Ко 31 | |

| Комп. D | Ф75 | |

| Комп Е | Звезда J | |

| Wi 52 | ||

| Сырье | |

|---|---|

| Марганец электролитический | HC Феррохром |

| Никель | LC Феррохром |

| Co | Азотсодержащий хром |

| Ферро Моли | Ферро Nb |

| Ферробор | АТ Хром |

| Вакуум-молибден | Чистый алюминий – Отбивные/Шот |

| Ферронадий | Медные отбивные |

| Углерод | Си Металл |

| Ник Б | ФеСи |

| FeTi | |

| Сплавы нержавеющей стали | |||

|---|---|---|---|

| Углерод/низкие сплавы | Инструментальная сталь | Нержавеющая сталь | Дуплекс |

| Все серии 1000 | А-2 | 15-5 | CD4MCU |

| Все серии 4000 | Д-2 | 17-4 | CD4MCuN |

| Все серии 6000 | Д-5 | Все серии 300 | CD3MCuN |

| Все серии 8000 | Н-11 | Все серии 400 | CE8MN |

| Н-12 | Нитроник 60 | ||

| Н-13 | CN7M | ||

| М2/М4 | CK3MCuN | ||

| О1 | 2205 | ||

| О2 | |||

| С-2 | |||

| С-5 | |||

| С-7 | |||

| Т-15 | |||

Может ли огонь ДЕЙСТВИТЕЛЬНО расплавить металл? — Пожарный СЕЙЧАС

Вы уже видели расплавленный металл, и это очень крутое зрелище. Вам не может не быть любопытно, что может заставить твердый металл стать таким жидким. Может ли огонь расплавить металл?

Вам не может не быть любопытно, что может заставить твердый металл стать таким жидким. Может ли огонь расплавить металл?

Огонь может расплавить металл, но это зависит от типа огня (свеча или открытое пламя) и типа металла. Например, температура плавления нержавеющей стали превышает 2800 градусов по Фаренгейту, поэтому для ее плавления потребуется много тепла!

В этой статье мы рассмотрим различные температуры плавления различных типов металлов, а также какой огонь потребуется для их плавления. Впереди много интересной информации, поэтому обязательно продолжайте читать!

Какова температура плавления металла?Считается, что существует около 80 уникальных видов металлов. Мы не можем говорить о них всех, но мы хотим поделиться температурами плавления некоторых из наиболее известных типов металлов.

Температура плавления, если вам нужен освежитель, это необходимая температура, при которой плавится твердое вещество.

Имея это в виду, вот список температур плавления металлов.

- Цинк – 787 градусов

- Tungsten – 6,150 degrees

- Titanium – 3,040 degrees

- Tin – 449 degrees

- Thorium – 3,180 degrees

- Tantalum – 5,400 degrees

- Stainless steel – 2,750 degrees

- Нержавеющий углерод – от 2500 до 2800 градусов

- Стерлинговое серебро – 1640 градусов

- Чистое серебро – 1761 градусов

- Silicon – 2,572 degrees

- Selenium – 423 degrees

- Rhodium – 3,569 degrees

- Rhenium – 5,767 degrees

- Platinum – 3,220 degrees

- Phosphorus – 111 degrees

- Палладий – 2831 градус

- Колумбий или ниобий – 4473 градуса

- Никель – 2647 градусов

- Монель – от 29460 до 29460 градусов0078

- Molybdenum – 4,750 degrees

- Mercury – -38 degrees

- Manganese bronze – 1,590 to 1,630 degrees

- Manganese – 2,271 degrees

- Magnesium alloys – 660 to 1,200 degrees

- Магний – 1200 градусов

- Свинец – 621 градус

- Ковкий чугун – 2100 градусов

- Чугун – от 2060 до 2200 градусов

- Wrought iron – 2,700 to 2,900 degrees

- Incoloy – 2,540 to 2,600 degrees

- Inconel – 2,540 to 2,600 degrees

- Hastelloy – 2,410 to 2,460 degrees

- Gold – 1,945 degrees

- Медь – 1 983 градуса

- Кобальт – 2 723 градуса

- Хром – 3 380 градусов

- Кадмий 60784 – 9 градусов0076 Bronze – 1,675 degrees

- Yellow brass – 1,660 to 1,710 degrees

- Red brass – 1,810 to 1,880 degrees

- Beryllium copper – 1,587 to 1,750 degrees

- Beryllium – 2,345 degrees

- Баббит – 480 градусов

- Алюминиевая бронза – 1190 до 1215 градусов

- Алюминиевые сплавы – 865 до 1240 градусов

- Алюминий – 1200 градусов

- Адмиралтейская латунь – 1650–1720 градусов

Теперь, когда вы ознакомились со списком температур плавления металлов, пришло время определить, может ли огонь расплавить металл?

Ну, это зависит от источника топлива. Ведь огню всегда нужен какой-то горючий материал для воспламенения. Давайте посмотрим на температуру пламени огня в зависимости от горящего материала.

Ведь огню всегда нужен какой-то горючий материал для воспламенения. Давайте посмотрим на температуру пламени огня в зависимости от горящего материала.

Оксиацетилен

Газокислородная сварка или газокислородная резка, также известная как кислородно-ацетиленовая, сочетает кислород и ацетилен для получения сверхгорячего пламени. Упомянутое пламя горит при 5972 градусах.

При такой высокой температуре пламя кислородно-топливной сварки может легко расплавить многие типы металлов, но не вольфрам. Этот металл плавится при температуре более 6000 градусов.

Ацетилен

Этин или ацетилен — это углеводород, который часто используется в паяльных лампах. Самая высокая температура ацетиленового пламени составляет около 4172 градусов.

Пламя ацетилена может расплавить меньше металлов, чем кислородно-ацетиленовое пламя, но все же впечатляющее количество металлов в списке из предыдущего раздела.

Водородная горелка

Водородная горелка, называемая также кислородно-водородной горелкой, использует кислородный газ для сжигания кислорода и водорода. Кислород действует как окислитель, а водород является источником топлива.

Кислород действует как окислитель, а водород является источником топлива.