Ручная лазерная сварка Wattsan Laser Weld A1500

В связи с регулярным обновлением модельного ряда, станки могут отличаться от представленных на сайте

Ручная лазерная сварка Wattsan Laser Weld A1500

- Вес (нетто)

- 45 кг

- Мощность излучателя

- 1500 Вт

- Тип излучателя

- Иттербиевый (Волоконный)

- Габариты (ДхШхВ)

- 650x300x621 мм

- Тип оборудования

- Лазерная сварка

Все характеристики

Описание Wattsan Сварка ручная лазерная

Функциональная и портативная

Компактная система ручной лазерной сварки Wattsan Laser Weld A1500

Аппарат сочетает три самые востребованные функции обработки металла:

- лазерную сварку (опционально с присадочной проволокой)

- лазерную очистку (сварного шва от цветов побежалости, а также металлических поверхностей от краски, ржавчины и тд.)

- лазерную резку металла

Предназначена для сварки стыковых, угловых, тавровых, и кольцевых швов, а также для сварки плохо подогнанных изделий.

Высокоскоростная сварка

- Сваривает детали сварочным пистолетом за один проход в 4-5 раз быстрее традиционной сварки.

- Гарантирует аккуратные высококачественные сварные швы на любых поверхностях. Не нагревает околошовную область.

- Эстетический шов даже при повторном проплавлении соединения (без зачистки и переподготовки шва)

- Осуществляет сквозное и частичное проплавление в любом пространственном положении.

- Минимальная постобработка деталей (шлифовка или полировка)

- Экономит время рабочего процесса и не требует длительного этапа обучения оператора.

- Не перегревается при длительном использовании, специально предназначена для работы в промышленном режиме

Замена традиционной сварки!

Сварные швы новичков, как у опытных профессионалов

Описание преимуществ Wattsan Сварка ручная лазерная

Чистит и режет металл

Лазерная сварка Wattsan Laser Weld A1500 — мультифункциональный аппарат 3 в 1. Помимо лазерной сварки он осуществляет 2 самые популярные опции на любом производстве:

1. Лазерную очистку — при смене стандартного сварочного пистолета на сканатор для очистки ( дополнительная комплектация к станку) аппарат становится полноценной лазерной очисткой непрерывного воздействия мощностью 1 500 Вт.

Применяется на производствах для очистки больших площадей металлических поверхностей от ржавчины и краски (любых конфигураций: лист, труба, сложные формы). А также применяется для очистки сварного шва от цветов побежалости.

2. Лазерную резку — при замене на стандартном сварочном пистолете сопла для лазерной резки (стандартная комплектация), и соответствующих настройках, сварка выполняет функцию лазерной резки металла.

Преимущества Wattsan Сварка ручная лазерная

Толщины проплавления

При односторонней сварке

- нержавеющая сталь — 4 мм

- низкоуглеродистая сталь — 4 мм

- алюминиевые сплавы — 4 мм

- медь -1 мм

При двусторонней сварке

- нержавеющая сталь — 8 мм

- низкоуглеродистая сталь — 8 мм

- алюминиевые сплавы — 8 мм

- медь — 2 мм

Отдельные преимущества Wattsan Сварка ручная лазерная

Уникальные инновации у вас на службе

Wattsan Сварка ручная лазерная

Эргономичный корпус станка.

Лазерный источник, система управления, автоматическое воздушное охлаждение, объединены в одном блоке. Вес сварки всего 45 кг (самая легкая лазерная сварка на рынке).

Лазерный источник, система управления, автоматическое воздушное охлаждение, объединены в одном блоке. Вес сварки всего 45 кг (самая легкая лазерная сварка на рынке).Диагностика и обновление через Wifi. В отличие от аналогов, аппарат имеет Wifi модуль и подключается к обновлениям станка (предустановленным параметрам, прошивки). Также аппарат имеет возможность удаленной диагностики.

Инновационная система охлаждения. Станок имеет воздушную систему охлаждения, работает при температуре от +10 градусов до + 50 при интенсивной нагрузке крупного промышленного предприятия.

Также воздушное охлаждение исключает дополнительные расходы по сравнению с системами, нуждающимися в водяном охлаждении (95% лазерных сварок на рынке с водяным охлаждением)

Волоконный лазерный источник 1500 Вт (основанный на технологии накачки 976 нm)

Широкий диапазон сварных швов

-

Регулируемая ширина сварки

Сварочный пистолет имеет встроенную функцию колебания луча.

Это дает возможность сварки с расширением лазерного луча от 0,5 мм до 5 мм, т.е сварки плохо подогнанных изделий (с зазором до 0,3 мм)

-

Сварка с присадочной проволокой

Аппарат совместим с присадочной проволокой востребованных диаметров — 0.8, 1.0, 1.2 и 1.6 мм

-

8 сопел в комплекте

В пакете к станку прилагаются:

- сопла для сварки с присадочной проволокой

- сопло для сварки внутренних и торцевых швов, сопло для резки

Описание преимуществ Wattsan Сварка ручная лазерная

Удобство использования

Сварка имеет эргономичный, легкий удобный в использовании лазерный сварочный пистолет.

На пистолете, в отличие от аналогов, реализована одна кнопка, которая включает и подачу газа и подачу лазерного луча (аппарат работает с азотом, аргоном и газовой смесью).

В основании пистолета реализован QBH разъем для соединения с оптоволокном, а также защитный колпачок для оптоволокна, страхует от поломки при смене пистолета на сканатор для очистки.

В стандартной комплектации сварка имеет 5-ти метровый волоконный кабель. По запросу аппарат может быть оснащен оптоволоконным кабелем от излучателя до пистолета длиной 10 метров. Вариация длины кабеля дает возможность сварки в удаленных местах.

Также, пистолет совместим со всеми ведущими системами подачи проволоки.

Максимальные сварочные возможности при минимальном браке

Управление сваркой

-

Интерфейс управления лазерной сваркой Wattsan Laser Weld A1500:

- кнопки включения и выключения, а также экстренной остановки станка

- электронный дисплей для настроек

- 70 предустановленных параметров сварки (подсказка для оператора станка по выбору режимов)

- возможность сохранения своих комбинаций параметров для наиболее частых задач

- управление конфигурацией/формой шва

- управление подачей газа и лазерного луча происходит через сварочный пистолет

-

Воздушный фильтр

Также, в отличие от аналогов, на сварке реализован воздушный фильтр, для очистки подачи воздуха, что усиливает долговечность аппарата при интенсивном использовании в неблагоприятных для станка внешних условиях.

Отдельные преимущества Wattsan Сварка ручная лазерная

Почему так дорого?

Wattsan Сварка ручная лазерная

Компактность, мобильность, удобство в использовании. За счет воздушного охлаждения лазерного источника, инновационной, более дорогостоящей технологии, по сравнению с лазерными сварками с водяным охлаждением (чиллером). Вес сварки всего 45 кг. Вес аналогичных сварок с водяным охлаждением 150-200 кг.

Сварка, очистка и резка 3 в 1. В отличие от аналогов, соединяет в себе функции лазерной сварки, лазерной очистки, а также резки металла.

Одним аппаратом удаляются цвета побежалости со сварного шва. Устраняется копоть после сварки. Удаляется ржавчина, краска, маслянистые отложения. Также осуществляется резка металла, что оптимизирует затраты на кол-во оборудования.

Также осуществляется резка металла, что оптимизирует затраты на кол-во оборудования.

Сварка плохо подогнанных изделий. Сварочный пистолет имеет встроенную функцию колебания луча. Это дает возможность сварки с расширением лазерного луча от 0,5 мм до 5 мм, т.е сварки плохо подогнанных изделий (с зазором до 0,3 мм).

Возможность сварки без расходных материалов и с присадочной проволокой. Совместим с присадочной проволокой востребованных диаметров — 0.8, 1.0, 1.2 и 1.6 мм

Диагностика и обновление через Wifi. В отличие от аналогов, аппарат имеет Wifi антенну и подключается к обновлениям станка (предустановленным параметрам, прошивки). Также аппарат имеет возможность удаленной диагностики.

Описание преимуществ Wattsan Сварка ручная лазерная

Обучение в подарок

Мы предоставляем теоретические и практические навыки по работе со сварочным аппаратом, а также стандартный мануал к станку:

- начальная настройка и обзор системы

- базовые основы безопасности оператора лазерной сварки

- особенности лазерной сварки

- ваш первый лазерный сварной шов

- режимы программирования и настройки управления

- компьютерное управление для индивидуальных настроек

Мы даем к сварке в подарок оффлайн полное индивидуальное обучение от наших инженеров

Демонстрация наших станков в более 50 городах России или Online

Подберем оборудование для вашей задачи с учетом всех тонкостей.

80% клиентов выбирали оборудование благодаря нашей консультации.

- Демо-залы

- Выставки

- Онлайн

- У клиентов

Укажите телефон

Характеристики

Wattsan Сварка ручная лазернаяОсновные

- Тип оборудования

- Лазерная сварка

Габариты

- Габариты (ДхШхВ)

- 650x300x621 мм

- Вес (нетто)

- 45 кг

Механика

- Мощность излучателя

- 1500 Вт

- Охлаждение

- Воздушное

ПО

- Тип излучателя

- Иттербиевый (Волоконный)

- Электропитание

- 220 В

Комплектация

- Руководство пользователя

- 1 шт

- Кабель питания

- 1, 1 шт

- Очки

- 1 шт

- Сопла

- 8 комплект

- Паспорт станка

- 1 шт

Поможем подобрать станок

Ваше имя

Ваш телефон *

нажав на кнопку вы даете согласие на обработку персональных данных

Порядок покупки

Выбор оборудования

Вы вместе с нашим специалистом выбираете оборудование и обсуждаете комплектацию станка.

Заключение договора

Согласовываем комплектацию станка и рассчитываем конечную стоимость оборудования.

Оплата

Если вы покупаете оборудование со склада, то вносите 100% оплату. Если берёте «под заказ», то вносите аванс 50%, а остаток после поступления станка на склад.

Трёхэтапная проверка качества

Оборудование проходит 3-х этапную проверку качества, сначала на заводе изготовителя в Китае, потом при поступлении на склад в России, и, наконец, перед отгрузкой в транспортную компанию.

Доставка или самовывоз

Доставляем все в любую точку России.

Гарантируем лучшую стоимость доставки по всей РФ и СНГ!

Гарантируем лучшую стоимость доставки по всей РФ и СНГ!Пусконаладочные работы. В процесс…

Сервис

В процессе проведения пусконаладочных работ, оборудование распаковывается, устанавливается, инженер устанавливает ПО, проверяется работоспособность станка.

Часто задаваемые вопросы

Лазерная очистка убирает:

- коррозию,

- ржавчину,

- масляные пленки,

- лакокрасочные покрытия,

- окалину,

- нагар,

- продукты нефтяных отложений,

- гальванические покрытия,

- адгезивные покрытия,

- органические отложения.

По сравнению с механическими и химическими методами воздействия, этот метод не травматичен — нет контакта человека с обрабатываемой поверхностью, и экологичен — нет выделения токсичных испарений.

Также нет риска повреждения металла, с которого вы удаляете ржавчину или краску.

Аппарату необходимо минимальное количество расходных материалов: азот/аргон и электричество, расходные электроды не требуются.

Сваривание деталей происходит без присадочной проволоки, хотя опционально можно подключить ее подачу.

org/Question»>Можно сварить такие швы:

- стыковые,

- угловые,

- тавровые,

- кольцевые,

- плохо подогнанные изделия.

Сварка обеспечивает высококачественное формирование сварного шва: без деформаций, прожогов, постобработки (ввиду ограниченной зоны термического влияния на материал).

Не нужно беспокоиться о чистке или шлифовке рабочей поверхности перед и после сварки. Лазерная сварка не требует, чтобы металл был настолько чистым, как при сварке MIG.

Поможем подобрать станок

Ваше имя

Ваш телефон *

нажав на кнопку вы даете согласие на обработку персональных данных

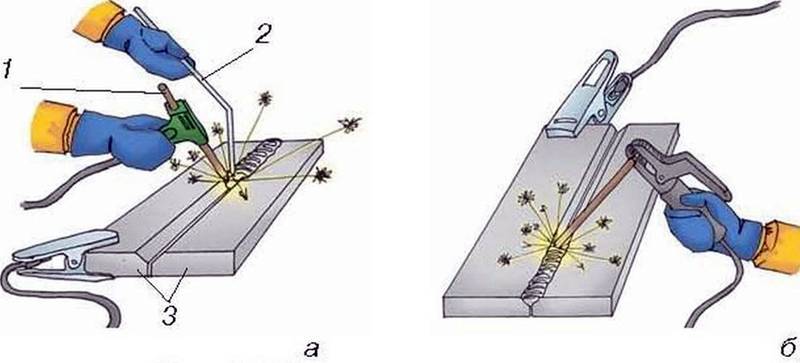

Различия автоматической и ручной сварки

Процесс полуавтоматической и автоматической сварки под слоем флюса принципиально отличается от ручной дуговой сварки.

В отличие от электрода сварочная проволока не имеет покрытия. Дуга 10 (рис. 1) горит между торцем сварочной проволоки 1 и свариваемой заготовкой 11 под слоем флюса 12 толщиной от 2 до 5 сантиметров.

Сварочная проволока непрерывно поступает в зону сварки с помощью подающих роликов 2 со скоростью подачи Vп. К сварочной проволоке через скользящий контакт контактные ролики 15 подключают гибкий медный кабель большого сечения от источника сварочного тока 7. Второй кабель подключают к свариваемой заготовке 11. В зону сварки

из специального бункера 13 поступает гранулированный сварочный флюс. Длину сварочной проволоки от места подвода тока до сварочной дуги ( кончика проволоки ) называют вылетом 14.

Под воздействием тепловой энергии дуги плавится свариваемый металл, сварочная проволока и часть флюса, прилегающая к зоне горения дуги. При горении сварочной дуги 10 пары металла, флюса и газы 3, воздействуя на расплавленный флюс 5, образуют свод 4, который защищает область горения дуги сверху. Расплавленный флюс, имея меньшую плотность, всплывает на поверхность расплавленного металла 9 сварочной ванны. Остывая, флюс покрывает место сварки достаточно плотной шлаковой коркой 6. После сварки шлаковую корку удаляют.

Расплавленный флюс, имея меньшую плотность, всплывает на поверхность расплавленного металла 9 сварочной ванны. Остывая, флюс покрывает место сварки достаточно плотной шлаковой коркой 6. После сварки шлаковую корку удаляют.

В процессе сварки сварочная проволока перемещается вдоль шва со скоростью сварки Vсв, которую следует согласовывать со скоростью подачи сварочной проволоки Vп. По мере перемещения сварочной дуги расплавленный металл сварочной ванны кристаллизуется и формируется шов 8.

Рис. 1. Сварка под слоем флюса

Расплавленный металл сварочной ванны и металл шва защищены от воздуха слоями жидкого шлака , шлаковой корки и флюса. Кроме того, компоненты, входящие в состав флюса, раскисляют и легируют металл.

Таким образом слой флюса:

• практически ликвидирует разбрызгивание расплавленного металла;

• обеспечивает устойчивое горение дуги;

• способствует более полному раскислению и легированию металла сварочной ванны по сравнению с ручной дуговой сваркой;

• защищает жидкий металл от воздействия воздуха;

• обладает низкой теплопроводностью и тем самым замедляет

процесс охлаждения, что благоприятно сказывается на улучшении физико механических характеристик металла шва.

Основными преимуществами сварки под слоем флюса по сравнению с ручной дуговой сваркой являются:

• высокая производительность;

• более высокое качество сварного соединения;

• возможность механизации и автоматизации процесса сварки;

• улучшение условий труда сварщиков.

Повышение производительности в 5…15 раз, по сравнению с ручной дуговой сваркой, достигается за счет использования больших сварочных токов.

Повышение силы сварочного тока в несколько раз ( табл. 1) возможно благодаря замене тонкого электродного покрытия при ручной сварке на слой флюса толщиной 2…5 см при автоматической.

Сила тока при ручной и автоматической сварке

Таблица 1

Диаметр электрода | Сила тока, А | |||

dэл или проволоки d, мм | Ручная электродуговая сварка | Автоматическая сварка под слоем флюса | ||

2 | 50…65 | 200…500 | ||

3 | 80…130 | 350…600 | ||

4 | 125…200 | 400…800 | ||

5 | 190…350 | 500…1000 |

Большие силы тока, используемые для автоматической сварки, невозможны при ручной сварке, поскольку металл электрода не будет попадать в сварочный шов, разбрызгиваясь во все стороны. При автоматической сварке слой флюса плотно облегает сварочную ванну с расплавленным металлом и плавящуюся электродную проволоку, препятствуя разбрызгиванию жидкого металла. Поэтому потери металла на угар и разбрызгивание при автоматической сварке составляют 1…3%, а при ручной сварке для значительно меньших токов 5…30%.

При автоматической сварке слой флюса плотно облегает сварочную ванну с расплавленным металлом и плавящуюся электродную проволоку, препятствуя разбрызгиванию жидкого металла. Поэтому потери металла на угар и разбрызгивание при автоматической сварке составляют 1…3%, а при ручной сварке для значительно меньших токов 5…30%.

Увеличение сварочного тока и скорости сварки за счет механизации позволяет сваривать металл большей толщины и увеличить количество наплавляемого в шов металла в единицу времени.

Коэффициент наплавки при сварке под слоем флюса равен 14…18

г/(А ⋅ ч), что примерно в полтора два раза больше чем при ручной дуговой сварке.

Улучшение качества сварных соединений достигается за счет:

• защиты расплавленного металла от воздействия кислорода, водорода и азота воздуха;

• замедленного охлаждения сварного шва под шлаковой коркой;

• более глубокого проплавления металла, что исключает непровары

в сварных швах;

• улучшения формы шва и сохранения постоянства его физико механических характеристик.

Основные недостатки сварки под слоем флюса:

• ограничение использования при отличающихся от горизонтального пространственных положениях швов;

• невозможность визуального наблюдения за процессом формирования шва.

Материал взят из книги Автоматическая электродуговая сварка под слоем флюса (Ю.М. Сас)

что это такое, как выполняется и где используется, особенности технологии

Ручная арочная металлообработка еще известна под аббревиатурами ММА, РДС и РД. Её изобрел еще Николай Бернардос в конце 19-го столетия.

Технология ручной дуговой сварки была запатентована почти во всех странах Европы, что позволило проводить работы на новом уровне. Через несколько лет была изобретена контактная обработка и арочная сварка в области защитных газов.

Со времен открытий прошло почти 150 лет, и это позволило сварочным работам значительно меняться. Новички в 8 случаях из 10 стали использовать обработку стержней, которые плавятся.

Арочная ручная дуговая сварка угольным механизмом отошла на второй план. Агрегаты для сварки оснастили новыми возможностями. В производство были запущены конструкции, которые обладают необычными свойствами.

Агрегаты для сварки оснастили новыми возможностями. В производство были запущены конструкции, которые обладают необычными свойствами.

Работа с арочной дуговой сваркой сегодня считается сложным процессом. В нашей статье мы расскажем вам, что из себя представляет такой вид ручной дуговой сварки.

Вы узнаете, какие плюсы и минусы работы по такой технологии и каким образом провести металлообработку этим методом.

Содержание статьиПоказать

- Общие данные

- Плюсы и минусы

- Виды сварки

- Принципы соединения

- Подбор и настройка оборудования

- Выбираем электроды

- Подведём итоги

Общие данные

Ручная арочная (дуговая) обработка ММА – это процесс создания сварочного шва посредством электрическая арки. Зажигание последней происходит между электродом и верхней частью металла. Ее горение стабильное, при этом создается ровный шов.

Зажигание последней происходит между электродом и верхней частью металла. Ее горение стабильное, при этом создается ровный шов.

При сварке необходимо работать с электродами, оснащенными специальным напылением. Оно способно защитить зону сварки от негативного воздействия кислорода. При работе применяют электроды, длина которых до полуметра.

Арка при ручной обработке зажигается или при постукивании (когда мастер стучит концом механизма о поверхность конструкции), или при черкании. Последний метод похож на зажжение спички от коробка.

Арка плавит металл, и одновременно поджигается электрод. Металл при этом направляется и получается прямое соединение. Конструкция может разбрызгиваться, но этот показатель не критичный.

Металлообработка с использованием покрытых электродов считается простым методом обработки. Это создает нюансы, которые проявляются при работах. Рабочее время используется неправильно, потому что много сил уходит на создание соединения.

Эта технология популярна при домашних работах, но не на заводе.

Используя ручную дуговую сварку, у вас получится плавить валы, и проводить быстрый ремонт дома. Если вы мастер с 10-летним опытом, тогда у вас выйдет осуществить трудоемкие процессы.

Плюсы и минусы

Ручной дуговой вид сварки не просто так используется мастерами нашего времени. Используя такой метод, получается создавать прочные соединения, и проводить быстрый ремонт механизма. Плюсы на этом не заканчиваются.

Если сравнивать этот вид сварки с другими технологиями, то оборудование для него стоит в несколько раз меньше. Кроме этого, машины небольшого размера легко перемещаются с места на место.

Для того, чтобы защитить зону работы, не обязательно использовать газ или другие материалы. Эту проблему решает один лишь электрод. Еще одно преимущество – это работа при любых погодных условиях.

Вы можете трудиться даже при высокой температуре, в помещении или на заводе. Качество работы при этом не пострадает.

Качество работы при этом не пострадает.

Ручная дуговая арочная сварка подходит для обработки как углеродистых металлов, так и легированной стали. Вы сможете работать с медью, алюминием или чугуном. Несмотря на то, что деталь достигает пары сантиметров в толщине, сварочный агрегат сможет ее обработать.

Если выделять недостатки этого метода, то во время работы нужно делать частые перерывы. Это время необходимо для того, чтобы менять расплавленные конструкции на необработанные.

К если у вас недостаточно опыта, тогда расход металла может быть большим. Учитывайте, что в случае с электродом длиной 5 см или меньше нужно задуматься о его замене на новый.

Когда вы производите металлообработку при помощи этого метода, тогда появляется много шлака в области металлообработки и соединения. Остаток способен дополнительно защитить зону ручной дуговой сварки от влияния воздуха.

Но после окончания работы вам нужно удалить с поверхности всё лишнее. Это может занять несколько часов, что неудобно с точки зрения экономии времени.

По этой причине обработка металла – это медленный процесс, который не всех может устроить. Даже MIG сварка происходит в разы быстрее. Если скорость работы для вас важна, тогда необходимо выбрать другой метод работы.

Себестоимость работ возрастает, когда нужно постоянно менять старые электроды на новые. Больше половины комплектующих будут считаться отходами, потому что их нельзя применять до конца.

Хотя этот метод обработки достаточно универсальный, с его помощью нельзя работать с металлами, у которых невысокая температура горения. Этому виной большие показатели тепла вложения, которые наблюдаются во время работы электрической арки.

Этот метод не подойдет, если нужно работать с металлами, у которых активные химические характеристики. Это связано с тем, что он не способен обеспечить их защиту от будущего окисления.

Еще один минус, о котором нельзя не сказать – это то, что в процессе работы ток поступает по всему электроду. Если показатели будут большими, то защитные свойства могут исчезнуть. Это может привести к тому, что сварочные работы будут некачественными.

Если показатели будут большими, то защитные свойства могут исчезнуть. Это может привести к тому, что сварочные работы будут некачественными.

Виды сварки

Невозможно остановиться на одном способе работы при ручной арочной сварке. Для этого есть не одна причина. Дополнительного разделения по методу не существует, потому что технология не считается сложной.

Некоторые выделяют сварку по виду электрода, по технологии соединения или типу арки. Это усложняет работу и не делает ее более простой. Стоит остановиться на основах ручной арочной обработки и не зацикливаться на ее видах.

Принципы соединения

К сварочному процессу можно приступать только тогда, когда вы понимаете все принципы работы механизма. Первым делом стоит понять, когда дуговая сварка может применяться.

Ручную дуговую металлообработку используют тогда, когда деталь имеет толщину от 2 до 50 мм. Чаще всего варят нержавейку, легированные механизмы или углеродистую сталь.

Ручной дуговой сварки отлично себя зарекомендует, если вам нужно варить мелкие детали и конструкции в небольшом количестве. Во всех других случаях стоит выбрать MAG-обработку.

Тонкие конструкции будут расплавляться слишком быстро, а это не всегда хорошо. Могут получиться некоторые дефекты, а соединение не будет ровным. Это может случиться даже тогда, когда показатели тока минимальные.

В этом случае подойдут другие технологии, более безопасным для таких работ.

Несмотря на то, что процесс предполагает работу с деталями 50 мм и более, стоит работать только с 20-миллиметровыми конструкциями в толщине. Ручная арочная металлообработка не подходит, если вы собираетесь варить толстые детали.

Это не касается тех случаев, когда возникает необходимость варки коротких соединений. Вы не сможете работать с дорогим оборудованием, если место сварки незначительное.

Вы не сможете работать с дорогим оборудованием, если место сварки незначительное.

Когда стоит использовать технологию MMA сварки? С ней можно работать, даже если деталь диаметром до 20 см.

Метод ручной дуговой обработки предполагает работу с деталями в любом положении. Но это не совсем так. Далеко не любой электрод способен работать с потолочным соединением или швом, расположенным вертикально.

Такие соединения расплавляются за минуты, и шов может получиться неровным. Металл будет стекать из-за действия силы притяжения. Перед тем, как начать работу, внимательно изучите этот момент.

Из-за возникновения таких ситуаций мастера рекомендуют работать в горизонтальном размещении конструкции или в нижнем положении. Такая работа подвластна даже новичку, у которого нет опыта.

При этом можно работать с электродами большого диаметра. Возможна установка на аппарате большого значения тока. Это ускорит сварочные работы. Выбирайте нижние швы, если есть такая возможность.

Подбор и настройка оборудования

Если при ручной дуговой сварке с покрытой основой нужно работать с потолочным соединением, следует придерживаться некоторых правил. Возьмите электроды, диаметр которых будет не более 5 миллиметров.

Рабочее напряжение при этом должно быть минимальным. Не спешите работать и вести арку быстро. Это позволит контролировать ее и не отклоняться в разные стороны.

При выборе типа и полярности тока, можно работать и с постоянным, и переменным напряжением. Это зависит от характеристики электродов. Для определени вашей работы стоит изучить информацию на упаковке комплектующих.

Есть электроды, которые работают только с одним видом тока. Учитывайте эти моменты.

Неизменным остается то, что при статичном токе арка будет работать бесперебойно. Активное напряжение не отличается такой характеристикой. Новичкам можно не бояться экспериментировать.

При этом нужно приобрести универсальные комплектующие, которые подойдут для всех типов работ. Меняйте настройки и подбирайте те, которые идеальны для вашего типа работ.

Меняйте настройки и подбирайте те, которые идеальны для вашего типа работ.

Выбор полярности напрямую зависит от того, насколько быстро должны плавиться электроды. Чтобы плавление механизма происходило медленно, стоит выбрать противоположную полярность и статическое напряжение

Нужно выбирать те электроды, которые одинаково хорошо работают с любым видом напряжения.

При работах железом или сплавами из никеля может происходить магнитное дутьё. Этот процесс предполагает отклонение арки сварочной ванны. В этом виноваты магнитные характеристики конструкции.

Избежать ситуации поможет работа с активным током, который нужно предварительно установить на аппарате.

Выбираем электроды

Сетка имеет такое же значение, как и технологии сварочных работ. Если их выбрать правильно, тогда шов будет ровным и прослужит 20 лет. Выбирайте стержни исходя из особенности металла, который будет обработан.

Маркировка электрода говорит о его характеристиках.

Ее размещают на упаковке. Для чтения информации стоит запомнить основные значения конструкции.

Свойства электродов зависят от того, какое покрытие на них нанесено. Ручная дуговая сварка в 9 случаях из 10 применяет рутиловое или базовое напыление.

Не существует точной информации о том, какое из них лучше для работы. Стоит поговорить об их плюсах и минусах.

Электроды с минеральным напылением подойдут новичкам, которые еще не разобрались в ручной дуговой сварке. Этот материал позволяет легко зажечь арку и проводить с ней дальнейшие манипуляции.

Можно выбрать как дорогие, так и дешевые комплектующие. Марки с брендовым именем не стоит покупать для работ дома. Вы не сможете полностью оценить их преимущества.

Среди минусов такого напыления – высокое содержание водорода в швах. Это ухудшает надежность соединений. Металл при этом не будет разбрызгиваться, что понравится новичку.

Они могут выбрать электрод типа MP3. Он используется в 8 случаях из 10 при подобных работах.

Выбор электродов с базовым покрытием делают те, кто уже опытен в сварочных вопросах. Такие материалы поддаются обработке с большим трудом. Это связано с тем, что арка, что поджигается при работе, должна быть короткой.

Для того, чтобы это обеспечить, нужно практиковаться не один год. Экспериментируя с электродами, у новичка получится быстро научиться варить.

С каждым разом шов выйдет более ровным. Основное покрытие нужно также в то время, когда нужно работать с тонкими стенками металлической конструкции.

Выбор электродов должен быть обоснован экономическими соображениями. Ручная обычная сварка происходит медленно. Стоит определить скорость плавления основы. Так вы поймёте, сколько электродов и времени необходимо для работы.

Используйте электроды на 70 %, но не меньше. Многие новички оставляют основу с запасом, боясь не угадать длину электрода. Это приведет к перерасходу материала.

Будете действовать так, тогда вам придется делать паузы два раза чаще и запастись большим количеством электродов.

Подведём итоги

MMA сварка – это метод металлообработки конструкций. Для освоения этот способ работы не нужно иметь десятилетний стаж. Это смогут даже те, кто держит аппарат в руках второй раз.

Но в любом деле важен опыт. Сварочные работы с каждым разом будут улучшаться, если вы будете углубляться в технологию.

А у вас есть опыт работы с ручной дуговой сваркой? Поделитесь своим мнением в комментариях. Желаем успехов!

Расценка ФЕР 25-02-011-12. Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 8 мм — км

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

№ 876/пр

Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 8 мм — км

Состав работ:

| 1. | Сборка монтажных опор из деревянных брусьев. |

| 2. | Зачистка кромок труб и прилегающей зоны электрошлифмашинкой. |

| 3. | Сборка труб и прихватка стыка. |

| 4. | Сварка корневого, заполняющих и облицовочного слоев шва электродами с основным покрытием. |

| 5. | Зачистка корневого, заполняющего и облицовочного слоев шва от шлака электрошлифмашинками. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-47 | Затраты труда рабочих (Средний разряд — 4,7) | 314.07 | чел.-ч |

| 2 | Затраты труда машинистов | 66.6 | чел.-ч |

| 91.10.05-004 | Трубоукладчики для труб диаметром до 400 мм, грузоподъемность 6,3 т | 29. 6 6 | маш.-ч |

| 91.17.04-038 | Агрегаты сварочные четырехпостовые для ручной сварки на тракторе, мощность 132 кВт (180 л.с.) | 37 | маш.-ч |

| 01.7.11.07-0181 | Электроды с основным покрытием Э42А, диаметр 2,5 мм | 0.017 | т |

| 01.7.11.07-0182 | Электроды с основным покрытием Э42А, диаметр 3 мм | 0.06 | т |

| 11.1.03.01-0087 | Бруски обрезные, хвойных пород, длина 4-6,5 м, ширина 75-150 мм, толщина 150 мм и более, сорт III | 2 | м3 |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы. Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 25-02-011. Ручная электродуговая сварка одиночных труб условным диаметром 50-200 мм электродами с основным покрытием

| Номер расценки | Наименование и характеристика работ и конструкций | чел. /ч /ч | маш./ч |

|---|---|---|---|

| ФЕР25-02-011-01 | Ручная электродуговая сварка на трассе одиночных труб Ду 50 мм электродами с основным покрытием, толщина стенки: 4,5 мм — км | 174.51 | 27.75 |

| ФЕР25-02-011-02 | Ручная электродуговая сварка на трассе одиночных труб Ду 50 мм электродами с основным покрытием, толщина стенки: 5,5 мм — км | 174.51 | 27.75 |

| ФЕР25-02-011-03 | Ручная электродуговая сварка на трассе одиночных труб Ду 100 мм электродами с основным покрытием, толщина стенки: 5 мм — км | 204.09 | 48.56 |

| ФЕР25-02-011-04 | Ручная электродуговая сварка на трассе одиночных труб Ду 100 мм электродами с основным покрытием, толщина стенки: 6 мм — км | 204.09 | 48.56 |

| ФЕР25-02-011-05 | Ручная электродуговая сварка на трассе одиночных труб Ду 100 мм электродами с основным покрытием, толщина стенки: 8 мм — км | 224. 67 67 | 44.12 |

| ФЕР25-02-011-06 | Ручная электродуговая сварка на трассе одиночных труб Ду 150 мм электродами с основным покрытием, толщина стенки: 6 мм — км | 241.39 | 62.99 |

| ФЕР25-02-011-07 | Ручная электродуговая сварка на трассе одиночных труб Ду 150 мм электродами с основным покрытием, толщина стенки: 8 мм — км | 268.4 | 57.44 |

| ФЕР25-02-011-08 | Ручная электродуговая сварка на трассе одиночных труб Ду 150 мм электродами с основным покрытием, толщина стенки: 10 мм — км | 290.26 | 66.88 |

| ФЕР25-02-011-09 | Ручная электродуговая сварка на трассе одиночных труб Ду 150 мм электродами с основным покрытием, толщина стенки: 12 мм — км | 303.13 | 57.17 |

| ФЕР25-02-011-10 | Ручная электродуговая сварка на трассе одиночных труб Ду 150 мм электродами с основным покрытием, толщина стенки: 14 мм — км | 315. 99 99 | 61.33 |

| ФЕР25-02-011-11 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 6 мм — км | 287.06 | 76.87 |

| ФЕР25-02-011-12 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 8 мм — км | 314.07 | 66.6 |

| ФЕР25-02-011-13 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 10 мм — км | 326.93 | 72.15 |

| ФЕР25-02-011-14 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 12 мм — км | 352.64 | 65.22 |

| ФЕР25-02-011-15 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 14 мм — км | 365. 51 51 | 69.38 |

| ФЕР25-02-011-16 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 16 мм — км | 378.37 | 94.35 |

| ФЕР25-02-011-17 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 18 мм — км | 404.1 | 105.45 |

| ФЕР25-02-011-18 | Ручная электродуговая сварка на трассе одиночных труб Ду 200 мм электродами с основным покрытием, толщина стенки: 20 мм — км | 429.82 | 116.55 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

91.06. 06-048 06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

5 Преимущества роботизированной сварки по сравнению с ручной сваркой

Сварочные роботы не являются чем-то новым, но спрос на эти системы продолжает расти.

Почему роботизированная сварка важнее, чем когда-либо?

Ни для кого не секрет, что в сфере сварки наблюдается значительный дефицит квалифицированных кадров. Предупреждение, прозвучавшее Американским обществом сварщиков, показало, что к 2024 году в отрасли будет не хватать 400 000 квалифицированных сварщиков, а пожилые мастера уйдут на пенсию. На самом деле средний возраст сварщика — 55 лет, и только 20 % нынешней рабочей силы моложе 35 лет.

Усилия американской обрабатывающей промышленности по переоснащению также возвращают больше сварочных задач в страну, которая и без того с трудом удовлетворяет спрос.

И наоборот, растущий производственный сектор зависит от качества сварных швов для всех типов промышленных и коммерческих продуктов.

Применение сварочных роботов может помочь промышленности преодолеть эти проблемы и повысить эффективность организаций.

Каковы преимущества роботизированной сварки?

Когда впервые появились промышленные сварочные роботы, решения требовали значительных предварительных инвестиций и были доступны только крупным производителям. С развитием современных технологий рентабельность решений стала доступной практически для любого вида производственной операции. Если вам интересно, подходит ли для вашей компании сварочный робот или ручная сварка, вот пять преимуществ, которые следует учитывать.

С развитием современных технологий рентабельность решений стала доступной практически для любого вида производственной операции. Если вам интересно, подходит ли для вашей компании сварочный робот или ручная сварка, вот пять преимуществ, которые следует учитывать.

1. Стабильные рабочие процессы сварки

Даже опытные профессионалы устают и совершают ошибки. Высококачественный сварной шов зависит от последовательного выполнения каждой операции производственного процесса. Когда сварщики перегружены работой, в процесс вкрадываются ошибки, которые требуют дорогостоящих доработок.

Некоторые из распространенных проблем при ручной сварке включают:

- Несоблюдение отраслевых норм и стандартов сварки

- Неполное проникновение наполнителя и основного материала

- Подрез, ослабляющий связь между сплавленными материалами

- Шлаковые включения при многослойной сварке электродных покрытий и флюсовых материалов

Систематизировав рабочий процесс сварки с помощью коботов, вы можете настроить все операции для повышения согласованности для любого применения сварки. Поскольку вы можете настроить сварочную платформу для повышения точности, она сокращает количество сварочных проходов, необходимых для завершения процесса, при последовательном выполнении каждой задачи.

Поскольку вы можете настроить сварочную платформу для повышения точности, она сокращает количество сварочных проходов, необходимых для завершения процесса, при последовательном выполнении каждой задачи.

2. Повышение качества и эффективности сварки

Роботизированная сварочная система не только ускоряет выполнение вашей задачи, но и выполняет каждую операцию в соответствии с вашими параметрами и тем самым повышает качество. Сварщику-роботу также не нужно делать перерывы или утомляться после долгой смены. Привлекая внимание своего персонала к системе роботизированной сварки, вы можете увеличить производительность без ущерба для качества.

После настройки системы вы можете:

- Уменьшение разбрызгивания и экономия времени на очистку каждого сварного шва

- Повышение удовлетворенности клиентов за счет более быстрого выполнения каждой сварочной задачи

- Выполняйте операции круглосуточно и без выходных, чтобы повысить производительность и прибыльность

- Устранение повторяющихся операций, характерных для ручной сварки

Качество сварных швов является главной заботой каждой компании. Сварочные коботы могут обеспечить качество при одновременном ускорении выполнения каждой задачи.

Сварочные коботы могут обеспечить качество при одновременном ускорении выполнения каждой задачи.

3. Экономия сырья

Роботизированная сварочная платформа не только экономит время, но и снижает количество отходов материала во время каждой операции. Когда вы программируете кобота на точное выполнение, вы устраняете ошибки, которые потребуют доработки и использования дополнительных материалов для исправления сварного шва. При постоянной работе сварочного робота вы снижаете частоту пусков машины, что увеличивает потребление энергии.

Роботизированная сварка позволяет вам контролировать, сколько материала уходит на каждый сварной шов, исключая колебания стоимости для каждой сварочной задачи.

4. Снижение затрат на рабочую силу

Наем профессиональных сварщиков может быть дорогостоящим. Труднее найти даже сварщиков со средним уровнем квалификации, что увеличивает стоимость этих ресурсов. Поначалу приобретение робота-сварщика может быть более дорогостоящим, но как только платформа будет запущена и запущена, вы сможете последовательно выполнять задачи без необходимости нанимать дополнительных сварщиков.

Платформа Hirebotics позволяет вашим существующим ресурсам увеличить производительность и доходы. Благодаря простому в использовании интерфейсу (не требующему программирования) ваши квалифицированные сварщики становятся супервайзерами, которые контролируют несколько систем и обеспечивают качество каждой сварочной задачи.

5. Более безопасные операции

Сварка представляет собой опасную операцию, которая представляет множество рисков для операторов. По данным Бюро статистики труда, 28% всех производственных травм среди рабочих по металлу и пластмассе приходится на сварщиков. Сварочный робот устраняет многие риски, с которыми сталкиваются рабочие, а меры безопасности помогают защитить оборудование.

Некоторые риски, которые можно устранить с помощью роботизированной сварочной системы, включают:

- Глаз сварщика, вызванный УФ-излучением, излучаемым при сварочных операциях

- Профессиональные заболевания, такие как рак, вызванные канцерогенами группы 1, обнаруженными в сварочных материалах

- Ожоги и поражения электрическим током, которые являются обычными травмами в сварочной промышленности

Поскольку безопасность на рабочем месте всегда является проблемой в обрабатывающей промышленности, робот-сварщик поможет повысить безопасность сварки и избежать дорогостоящих травм для ваших профессиональных сварщиков.

Каковы недостатки роботизированной сварки?

Несмотря на множество преимуществ роботизированной сварки, система требует значительных инвестиций. Однако, как только вы сконфигурируете и настроите систему, вы сможете относительно быстро окупить затраты, запустив роботизированную сварку без остановок для увеличения производительности.

Еще один элемент, который следует учитывать, — простота использования системы. Многие платформы потребуют от вас найма программистов для запуска системы, что увеличивает расходы. При поиске платформы для роботизированной сварки вам следует искать решение, обеспечивающее быстрое и простое программирование робота. Это означает, что ваши штатные работники смогут быстро научиться настраивать робота и управлять им, что поможет вам быстрее окупить вложенные средства.

Кобот-сварщик от Hirebotics поставляется с интерфейсом приложения, упрощающим управление системой и позволяющим контролировать каждую сварочную операцию.

Повышение стабильности сварных швов и производительности с помощью Hirebotics

Поскольку спрос на качественные сварные швы будет только расти, а новых квалифицированных сварщиков будет все труднее найти, Hirebotics может помочь вашей организации увеличить производительность за счет автоматизации. Наши системы обеспечивают стабильное качество сварных швов и позволяют вашей команде повышать производительность в течение каждой смены. Приложение Beacon позволяет настроить оповещения и всегда контролировать каждого кобота, даже сообщая, если что-то пошло не так и робот-сварщик остановился из-за чрезвычайной ситуации.

Наши системы обеспечивают стабильное качество сварных швов и позволяют вашей команде повышать производительность в течение каждой смены. Приложение Beacon позволяет настроить оповещения и всегда контролировать каждого кобота, даже сообщая, если что-то пошло не так и робот-сварщик остановился из-за чрезвычайной ситуации.

Чтобы узнать, как наши роботизированные сварочные системы могут помочь вам повысить производительность, свяжитесь с Hirebotics сегодня.

Ручная сварка — ключ к изготовлению изделий по индивидуальному заказу — IndMacDig

Ручная и автоматизированная сварка — две, возможно, самые сложные производственные процедуры, которые часто наименее понятны. В обоих процессах целостность любого готового изделия, требующего сварки, настолько хороша, насколько хороши сварные швы, соединяющие материалы. Из-за этой критической природы все проверки и требования по обеспечению качества вращаются вокруг операции сварки. адаптированы к конкретным проектам и потребностям клиентов. Большинство крупных производственных цехов автоматизируют производство множества различных готовых металлических изделий самых разных форм и размеров, однако мастерские по индивидуальному заказу полагаются на ручную сварку с ручным управлением для изготовления нестандартного изделия.

Большинство крупных производственных цехов автоматизируют производство множества различных готовых металлических изделий самых разных форм и размеров, однако мастерские по индивидуальному заказу полагаются на ручную сварку с ручным управлением для изготовления нестандартного изделия.

Сварочное производство по индивидуальному заказу

Изготовление металлических изделий по индивидуальному заказу — очень сложный и деликатный процесс, требующий опыта и точности. Начальный этап любого проекта, особенно сварки единичных изделий, начинается с отдела макетов и деталей, где проект планируется. Производственный процесс разбивается на части, необходимые для изготовления, затем все рабочие этапы детализируются с пакетами, которые назначаются соответствующим мастерам.

Все производители металлоконструкций сталкиваются с проблемой больших сборок, поскольку некоторые сварные детали могут весить до 20 тонн, что делает бесполезными автоматизированные машины. Эти сборки требуют тщательного планирования, потому что несколько аспектов должны быть сварены вручную в последовательности, чтобы избежать закрытия или блокировки будущих областей, которые потребуют дополнительных сборок.

Характер изготовления продукции заказчиком требует гибкости и внимания к деталям, но с учетом такой гибкости дизайна требуется больше времени для создания различных проектов. Многочисленные изменения местоположения для размещения сварного соединения в правильном положении определяются опытным мастером, и многие проекты требуют, чтобы сварщики находились в непосредственной близости и ползали внутри и вокруг изготовления для успешного завершения работы. Этот трудоемкий подход необходим для получения необходимых сварных швов, которые просто невозможно выполнить с помощью автоматизированной машины.

Производство на заказ сочетает в себе технологии с традиционными технологиями изготовления, которые могут быть выполнены только с помощью квалифицированного ручного процесса, требующего времени для производства. Многие сварщики считают, что ключом к производству высококачественных изделий является практический индивидуальный подход, а не использование исключительно автоматизированных машин. Это означает, что для создания наилучшего конечного продукта требуется больше времени.

Это означает, что для создания наилучшего конечного продукта требуется больше времени.

Автоматизированное производство

С другой стороны, автоматические процессы вступают в игру в крупносерийном повторяющемся производстве. Это можно сделать с помощью технологий и роботов-сварщиков, которые можно использовать для многократного выполнения повторяющихся сварных швов. Используя программное обеспечение для планирования ресурсов предприятия (ERP), работники могут отсканировать свой билет, а платформа ERP выводит всю информацию о задании на экран перед ним. Это могут быть видеоролики, наглядные рабочие инструкции или даже 3D-модель работы. Технология ERP также может помочь руководителям предприятий планировать рабочие места в соответствии со сроками их выполнения.

Выбор автоматизации для производства металла может быть непростым делом, потому что неправильное планирование может привести к пустой трате денег заказчика и производителя. Во время автоматизации производимый металл имеет одинаковую форму и размер. В то время как технологическое оборудование может легко упростить резку и гибку листового металла практически без помощи человека, если в каждую машину будут внесены небольшие модификации, подход автоматизации может быть не лучшей формой производства. Пресс-формы для каждой смены продукта могут стоить дороже и тратить драгоценное время, чем внедрять индивидуальный метод с самого начала.

В то время как технологическое оборудование может легко упростить резку и гибку листового металла практически без помощи человека, если в каждую машину будут внесены небольшие модификации, подход автоматизации может быть не лучшей формой производства. Пресс-формы для каждой смены продукта могут стоить дороже и тратить драгоценное время, чем внедрять индивидуальный метод с самого начала.

Проблемы с материалами

Независимо от того, использует ли металлургический завод автоматизацию или индивидуальную настройку, материалы играют важную роль в процессе сварки. Некоторые материалы сложнее сваривать, чем другие. Одним из самых сложных металлов является нержавеющая сталь, потому что при неправильной сварке возникают проблемы с обесцвечиванием, внешним видом сварного шва и деформацией сварных изделий.

Соединение разнородных материалов также является более сложным, чем соединение одинаковых материалов, и это необходимо учитывать при выборе между настройкой и автоматизацией. Сварка различных металлов вместе создает проблему соединения материалов, которые могут иметь различную температурную и коррозионную стойкость. Детали или конструкции могут нуждаться в ударной вязкости или износостойкости в сочетании с высокой прочностью, чтобы обеспечить наилучший результат для клиента.

Сварка различных металлов вместе создает проблему соединения материалов, которые могут иметь различную температурную и коррозионную стойкость. Детали или конструкции могут нуждаться в ударной вязкости или износостойкости в сочетании с высокой прочностью, чтобы обеспечить наилучший результат для клиента.

Движение вперед

При принятии решения об инвестировании в автоматизацию или настройку процесса важно оценить масштаб проекта и какие материалы будут использоваться. Если продукт находится только в разработке, без истории продаж или производства, лучше всего использовать изготовление на заказ. Если продукт уже находится в каком-то массовом производстве, и для этого механизма уже сделаны проекты и расчеты, то автоматизированное производство будет наиболее рентабельным путем.

Индивидуальный проект конвейера

Будучи предпочтительным поставщиком для Clyde Bergemann Power Group, компания Ci Metal взяла на себя задачу изготовления трех погружных скребковых конвейеров (SCC) и двух удаленных погружных скребковых конвейеров (RSCC). Эти большие и тяжелые конвейеры являются основным средством удаления золы, критически важного процесса, который обеспечивает непрерывную работу электростанции общего пользования.

Эти большие и тяжелые конвейеры являются основным средством удаления золы, критически важного процесса, который обеспечивает непрерывную работу электростанции общего пользования.

Производители Ci Metal с самого начала знали, что этот проект будет сложным. Большие SCC должны были быть изготовлены с жесткими допусками. Имея буфер всего +/- 1/8 дюйма по длине 100-футового блока, изготовление Ci Metal должно было быть точным. Перед допуском к отгрузке ССК должны были пройти заводскую сборочно-габаритную проверку, а также контрольный пробег конвейерной проверки. Все конвейеры были изготовлены из стали с полным доступом, такой как лестницы, стулья, платформы и поручни. Весь материал был из углеродистой стали, а облицовка пола — из абразивостойкой стали AR400. Еще одной проблемой было требование заказчика протестировать отдельные участки конвейера. Ci Metal пришлось соединить и установить основные компоненты вместе в магазине, чтобы физически перетащить цепь, чтобы смоделировать работу для утверждения клиентом. Это сложный процесс, поскольку изготовителям приходилось обрабатывать эти большие секции, соединять несколько секций болтами, устанавливать колеса, подшипники, валы, цепи и тормоза, а затем тянуть цепи, чтобы привести оборудование в движение. В итоге испытание прошло успешно, потребность заказчика удовлетворила.

Это сложный процесс, поскольку изготовителям приходилось обрабатывать эти большие секции, соединять несколько секций болтами, устанавливать колеса, подшипники, валы, цепи и тормоза, а затем тянуть цепи, чтобы привести оборудование в движение. В итоге испытание прошло успешно, потребность заказчика удовлетворила.

Усложняет проект тот факт, что SSC и RSCC представляют собой большие сварные конструкции весом до 30 000 фунтов. которые требуют доставки в секциях. Все конвейеры были спроектированы с максимально возможными размерами, чтобы их можно было легально перевозить на тракторном прицепе для автомобильных перевозок. Эти нагрузки считаются сверхнагрузками и требуют специальных разрешений и маршрутизации.

Для получения дополнительной информации посетите сайт www.cimetalfab.com или свяжитесь со Стивеном Гисгондом по адресу [email protected].

Советы и рекомендации для начинающих и профессионалов

Справочник по сварке представляет собой подробное руководство по всем аспектам сварки. Каждый раздел содержит информацию для всех, от студентов, которым необходимо понять основы, до опытных сварщиков, которым нужен краткий справочник.

Каждый раздел содержит информацию для всех, от студентов, которым необходимо понять основы, до опытных сварщиков, которым нужен краткий справочник.

Итак, давайте перейдем к основам, а также к некоторым вопросам и ответам, которые помогут вам начать знакомство со сваркой.

Содержание

- 1 Что такое сварка?

- 2 Как работает сварка

- 3 Чем занимаются сварщики?

- 4 Какие существуют сварочные процессы?

- 5 Что такое дуговая сварка?

- 6 Что такое методы дуговой сварки плавящимся электродом?

- 7 Что такое сварка электродом?

- 8 Что такое сварка TIG или GTAW?

- 9 Что такое сварка GMAW?

- 10 Что такое сварка МИГ?

- 11 Что такое сварка MAG?

- 12 Кто открыл сварку?

- 13 В каких отраслях используется сварка?

- 13.1 Отрасли с наибольшим количеством пайков, паяльников и сварщиков

- 14 Почему важна сварка?

- 15 Какой тип сварки лучше?

- 16 Востребованы ли сварочные работы?

- 16.

1 Каков типичный график работы сварщика?

1 Каков типичный график работы сварщика? - 16.2 Что такое фрезы?

- 16.

- 17 В чем разница между паяльниками, припоями и сварщиками?

- 18 Что такое пайка?

- 19 Что такое пайка?

- 20 Опасен ли сварочный дым?

- 21 Опасна ли сварка?

- 22 Как стать сварщиком?

- 23 Какими еще навыками должны обладать сварщики?

- 23.1 Имеются ли сертификаты сварщика?

- 23.2 Имеются ли сертификаты для пайки?

- 24 Сколько зарабатывают сварщики?

Что такое сварка?

Сварка – это соединение металлических деталей. Используемый процесс заключается в приложении тепла к металлу, который сплавляет их в постоянную связь. В результате получается прочное соединение, способное поддерживать применение в производстве, аэрокосмической отрасли и строительстве.

ARC Welder

Как работает сварка

Сварка — это процесс, при котором электрическая дуга плавит два соединяемых металла, иногда вместе с использованием расплавленного сварочного стержня или присадочного металла для создания прочного соединения. В процессе сварки не происходит никаких химических реакций. Однако, поскольку расплавленный металл вступает в реакцию с кислородом воздуха, создавая оксид металла на свариваемой поверхности, который может ослабить сварной шов, для решения этой проблемы используются различные методы сварки.

В процессе сварки не происходит никаких химических реакций. Однако, поскольку расплавленный металл вступает в реакцию с кислородом воздуха, создавая оксид металла на свариваемой поверхности, который может ослабить сварной шов, для решения этой проблемы используются различные методы сварки.

Сварка соединения

Чем занимаются сварщики?

Сварщики выполняют следующие виды работ:

- Активная сварка металлов

- Работа с источниками питания и горелками

- Контроль сварных конструкций, соединений и материалов

- Определение потребности в металле

- Выбор методов сварки и инструментов

- Рассчитать размеры свариваемого

Существует более 100 различных сварочных процессов.

Какие существуют сварочные процессы?

Обычными процессами сварки являются Arc или Stick, TIG, GTAW или MIG. Различия заключаются в типе используемого электрода (плавящийся, неплавящийся), защитном газе и типе свариваемого металла.

Что такое дуговая сварка?

Дуговая сварка использует зазор между электродом и обрабатываемым металлом для выделения тепла. Тепло либо плавит два соединяемых металла, либо два металла плавятся вместе с присадочным металлом. Наполнитель может быть получен из отдельного стержня с использованием нерасходуемого электрода (не плавится), или сам электрод представляет собой присадочный металл (расходуемый электрод), который вплавляется в изделие.

Процесс сварки защищен газом (называемым защитой дуги), чтобы кислород воздуха не окислял или не покрывал поверхность сварного шва. Это может ослабить сварной шов. Типы дуговой сварки можно разделить на методы с плавящимся электродом и неплавящиеся методы.

Что такое методы дуговой сварки плавящимся электродом?

Типы расходуемых материалов Процессы дуговой сварки:

- SMAW (дуговая сварка или электродуговая сварка в защитном металле)

- MMAW (ручная дуговая сварка металлическим электродом), другое название SMAW 9.

0026

0026 - GMAW (дуговая сварка металлическим газом) — MIG и MAG являются подтипами GMAW .

- FCAW (дуговая сварка порошковой проволокой)

- SAW (дуговая сварка под флюсом)

Методы дуговой сварки неплавящимся электродом

- GTAW (дуговая сварка вольфрамовым электродом)

- Плазменно-дуговая сварка

Что такое электродуговая сварка?

Stick или SMAW (дуговая сварка защищенным металлом) — это процесс, при котором электричество проходит между электродом и свариваемым металлом. Электрод представляет собой материал, покрытый флюсом. Материал представляет собой металл, совместимый со свариваемыми металлами, и действует как наполнитель. Флюс создает пар, который действует как экран над сварным швом, защищая сварной шов от окисления. Положительным моментом является то, что процесс прост в использовании.

Недостатком сварки электродом является необходимость замены расходуемого электрода и образование шлака, образующегося при нагреве флюса, который необходимо счищать со свариваемых материалов после завершения сварки. Сварка стержнем в основном используется для сварки черных металлов, таких как медь, алюминий, никель и чугун.

Сварка стержнем в основном используется для сварки черных металлов, таких как медь, алюминий, никель и чугун.

Что такое сварка TIG или GTAW?

TIG (вольфрамовый инертный газ) или GTAW (дуговая сварка вольфрамовым электродом) — это процесс дуговой сварки. Он использует неплавящийся вольфрамовый электрод для подачи тока на сварочную дугу. TIG используется для сварки цветных металлов (медный сплав, магний, алюминий) и тонких металлов, таких как нержавеющая сталь. Сварочная ванна и вольфрамовый электрод защищены и охлаждаются инертным газом, например аргоном. TIG использует сварочные прутки в качестве присадочного металла.

Что такое сварка GMAW?

GMAW (дуговая сварка металлическим газом) использует электрическую дугу между обрабатываемым металлом и плавящимся проволочным электродом. Создаваемое тепло заставляет металлы соединяться. MIG (металлический инертный газ) и MAG (металлический активный газ) — это типы процессов GMAW, которые используются в Соединенных Штатах.

Что такое сварка MIG?

MIG использует расходуемый электрод вместе с инертными газами, такими как аргон и гелий. Сплошная стальная проволока подается из станка через наконечник горелки МИГ. Наконечник электрически заряжен, расплавляя проволоку в сварочную ванну. Для защиты дуги и сварочной ванны используется инертный газ, такой как аргон и гелий (газ, который нельзя сочетать с другими элементами).

Угарный газ, который не является инертным газом, хорошо подходит для сварки MIG, что привело к изменению названия на GMAW. Тем не менее, большинство людей называют этот процесс MIG, хотя это технически неверно.

Сварка включает в себя тепло, электричество и газ, элементы которых требуют особого внимания к безопасности (но это весело)

Что такое сварка MAG?

Сварка MAG используется для сварки стали с использованием смесей кислорода, углекислого газа и аргона. Это процесс GMAW.

Кто открыл сварку?

Сварка была открыта в средние века, когда сварка давлением использовалась для изготовления небольших золотых шкатулок. Железные сварные инструменты также были обнаружены в 1000 г. до н.э. Современная сварка была запатентована в конце 19 века.

Железные сварные инструменты также были обнаружены в 1000 г. до н.э. Современная сварка была запатентована в конце 19 века.

Изобретения, которые способствовали открытию сварки, произошли в 19 веке, когда Эдмунд Дэви открыл ацетилен (1836 г.) и сэр Хамфри Дэви произвел дугу, используя энергию батареи между двумя угольными электродами.

В 1880 году француз Огюст Де Меритенс использовал тепло электрической дуги для соединения свинцовых пластин аккумуляторных батарей. В 885 и 1887 годах патенты были выданы Николаю Н. Бенардосу, ученику Огюста де Меритенса, который получил французский патент на сварку. Николай Н. Бернардос и его коллега Станислав Ольшевский получили американский (1887 г.) и британский (1885 г.) патенты на электрододержатель, используемый для угольной дуговой сварки. Металлические электроды были впервые запатентованы в 189 г.0 от К.Л. Коффин, получивший патент США на дуговую сварку с использованием этого процесса дуговой сварки.

С.Л. Гробу приписывают первый известный случай, когда присадочный металл использовался для соединения двух кусков металла в сварной шов.

В каких отраслях используется сварка?

Сварка является неотъемлемой частью многих отраслей промышленности, включая ремонт автомобилей, судостроение, разработку трубопроводов, аэрокосмическую промышленность, строительство и производство.

Сварка используется в космосе для ремонта

Отрасли с наибольшим количеством паяльников, паяльников и сварщиков

| Отрасль Процент | % |

| Производство | 60 |

| Специализированные торговые подрядчики | 6 |

| Техническое обслуживание и ремонт | 5 |

| Оптовая торговля товарами длительного пользования | 4 |

Почему важна сварка?

Почти в каждой отрасли требуется надежное соединение металлов.

Какой тип сварки лучше?

Дуговая сварка является наиболее распространенным видом сварки. Существует несколько типов дуговой сварки:

Существует несколько типов дуговой сварки:

Каждый тип сварки подходит для определенных применений. Сварка стержнем используется с никелем, медью и алюминием, и ее легко использовать в таких областях, как ремонт и строительство. Он прост в использовании и идеально подходит для любителей или новичков.

Другие методы, такие как GMAW или MIG, используются со сталью, но из-за использования внешнего газа (по сравнению с электродом с флюсовым покрытием) он не идеален для использования на открытом воздухе, когда газ может выдуваться из сварного шва.

Тонкие металлы, такие как нержавеющая сталь, свариваются методом TIG. Процесс TIP используется практически для всех свариваемых металлов и позволяет получать качественные сварные швы. Недостатком TIG является то, что для этого требуется опытный оператор.

Сварке изучают в профессиональных училищах и на рабочем месте

Востребованы ли профессии сварщика?

Ожидается, что количество сварочных работ в США будет расти на 4% в год. Существует умеренное обучение на рабочем месте, и большинству компаний нужен аттестат о среднем образовании или его эквивалент. В 2015 году средняя заработная плата в США составляла 38 150 долларов в год или 18,34 доллара в час. Есть примерно 397900 сварщиков. (Департамент труда США)

Существует умеренное обучение на рабочем месте, и большинству компаний нужен аттестат о среднем образовании или его эквивалент. В 2015 году средняя заработная плата в США составляла 38 150 долларов в год или 18,34 доллара в час. Есть примерно 397900 сварщиков. (Департамент труда США)

Каков типичный график работы сварщика?

Сварщики обычно работают полный рабочий день плюс сверхурочные. Многие компании работают в 2 или 3 смены в день (8 или 12 часов). Работа может происходить ночью и в выходные дни.

Что такое фрезы?

Резаки для обрезки и резки металла с нагревом в соответствии с требованиями проекта. Процессы, используемые резаками, включают кислородный газ (горящий газ), плазму (пар ионизированного газа) и дугу. Резчики также разбирают металл, такой как корабли, автомобили и самолеты. Сварочное оборудование и режущее оборудование аналогичны.

В чем разница между паяльщиками, припойщиками и сварщиками?

Паяльник или паяльник соединяет металл с использованием присадочного металла. Пайка относится к соединению металлов с использованием наполнителя с более высокой температурой плавления, в то время как при пайке используется наполнитель, нагретый до более низкой температуры. Припаянные металлы имеют температуру плавления ниже 804 градусов по Фаренгейту, в то время как Brazers работают с металлами с более высокой температурой плавления.

Пайка относится к соединению металлов с использованием наполнителя с более высокой температурой плавления, в то время как при пайке используется наполнитель, нагретый до более низкой температуры. Припаянные металлы имеют температуру плавления ниже 804 градусов по Фаренгейту, в то время как Brazers работают с металлами с более высокой температурой плавления.

При пайке или пайке температура плавления наполнителя выше, чем у соединяемых металлов, поэтому плавится только наполнитель. При сварке соединяемые металлы могут расплавиться, создавая возможность ослабления или деформации.

Что такое пайка?

Пайка в основном используется для соединения тонких металлов или чугуна, где существует риск деформации металла при использовании более высоких температур. Этот процесс также используется при нанесении металлических покрытий для защиты от коррозии или уменьшения износа.

Что такое пайка?

Пайка используется для соединения мелких металлических деталей, таких как компьютерные платы и электрические приборы.

Опасен ли сварочный дым?

Вдыхание сварочного дыма опасно, поэтому сварку проводят только в хорошо проветриваемых помещениях.

Опасна ли сварка?

Работа с газом, теплом и горячими материалами может быть опасна, если не соблюдаются надлежащие меры безопасности. Охрана труда & Администрация здравоохранения имеет строгий набор правил, которым необходимо следовать. Все сварщики должны носить защитные очки, защитную одежду, каску с защитным стеклом, термостойкие перчатки и защитную обувь.

При сварке в помещении необходима вентиляция, чтобы избежать вдыхания дыма

Как стать сварщиком?

Сварщики должны пройти техническое образование и пройти обучение на рабочем месте. Для большинства вакансий требуется диплом средней школы или его эквивалент. В вооруженных силах принято изучать навыки сварки.

Какими еще навыками должны обладать сварщики?

Сварщики должны уметь читать чертежи, знать основы математики, быть знакомыми с механическими чертежами. Если они могут, сварщики должны понимать связанные принципы химии, металлургии и физики.

Если они могут, сварщики должны понимать связанные принципы химии, металлургии и физики.

Имеются ли сертификаты сварщика?

AWS (Американское общество сварщиков) предлагает курсы и программу сертификации для получения статуса сертифицированного производителя сварки или сертифицированного сварщика. Связанные профессии имеют сертификаты, такие как получение статуса сертифицированного инспектора по сварке или сертифицированного робота-дугового сварщика.

Имеются ли сертификаты для пайки?

Институт печатных плат предлагает обучение и программу сертификации по пайке.

Сколько зарабатывают сварщики?

Среднегодовая заработная плата сварщиков в 2015 году составила 38 150 долларов США, что выше среднего показателя по всем профессиям, который составляет 36 200 долларов США (Источник: Бюро статистики труда США, Статистика занятости)

| Промышленность | Средняя заработная плата в 2015 году (в долларах США) |

| Специализированные торговые подрядчики | 40 580 долларов США |

| Техническое обслуживание и ремонт | 38 620 долл. США США |

| Техническое обслуживание и ремонт | 37 070 долларов США |

| Оптовая торговля товарами длительного пользования | 36 380 долларов США |

На приведенной ниже карте указана средняя почасовая оплата сварщиков.

В Соединенных Штатах заработная плата сварщиков зависит от штата:

Средняя почасовая оплата сварщиков в США

Самая высокая почасовая оплата сварщиков в Соединенных Штатах — это опытные сварщики на Аляске, которые зарабатывают 43,83 доллара в час.

Ручная сварка ВИГ по сравнению с автоматической орбитальной сваркой ВИГ

Часто сваривают трубы из нержавеющей стали толщиной менее 3 мм (требуется один проход сварки плавлением) или трубы толщиной более 5 мм (может потребоваться несколько слои).

Этот вопрос часто возникает, когда речь идет об оснащении завода или участка сварочным оборудованием: ручная сварка ВИГ или автоматическая орбитальная сварка ВИГ?

Нельзя сравнивать ручного сварщика с машиной, поскольку работу, выполняемую квалифицированным сварщиком, нельзя сравнивать с повторяющимися задачами, выполняемыми машиной. Это больше о сравнении различных ситуаций и поиске решения, которое подходит вам лучше всего. Вот 4 наиболее важных критерия, которые необходимо учитывать для выбора наиболее адекватного решения:

Это больше о сравнении различных ситуаций и поиске решения, которое подходит вам лучше всего. Вот 4 наиболее важных критерия, которые необходимо учитывать для выбора наиболее адекватного решения:

Мы можем выделить два различных типа подготовки трубы перед сваркой:

- Простая подготовка путем резки трубы и/или снятия фаски: если качество поверхности недостаточное, необходимо приступить к снятию фаски с трубы, в противном случае достаточно простого разреза трубы. Затем вы выравниваете трубы и выполняете прихватку перед окончательной сваркой.

- Вам также может понадобиться канавка для подготовки трубки, если у вас толщина более 3 мм. Эта канавка обеспечит лучшее проплавление сварного шва с идеальной герметизацией и защитой.

ПАЗ И ПРИПОЛНИТЕЛЬ

При ручной сварке подготовка труб состоит из создания V-образной канавки и выравнивания труб с соблюдением небольшого расстояния между трубами для размещения сварочного стержня. Проникновение осуществляется путем пропускания провода изнутри. В этих условиях вам понадобится большое количество проволоки, чтобы заполнить канавку.

Проникновение осуществляется путем пропускания провода изнутри. В этих условиях вам понадобится большое количество проволоки, чтобы заполнить канавку.

В случае автоматической сварки вы подготовите V- или J-образные канавки в зависимости от толщины свариваемых труб… для создания дуги. В этом случае заполняемое пространство меньше, и вам потребуется меньше присадочного металла.

ИНЕРТНЫЕ ГАЗЫ

Если вы переходите к ручной сварке с расстоянием между свариваемыми трубами, вы будете потреблять больше инертного газа по сравнению с автоматической сваркой с герметичными сварными соединениями, где в процесс добавляется меньше газа. Потребление газа является важным фактором, который следует учитывать с точки зрения производительности: автоматическая сварка более интересна (экономична).

ЭЛЕКТРОДЫ

При использовании автоматической сварки вы будете использовать меньше электродов, так как сварочное оборудование позволяет работать без контакта между электродом и сварочной ванной — при выборе решения для орбитальной сварки TIG. Механические направляющие системы гарантируют постоянное расстояние между электродом и трубами (в случае открытых сварочных головок). Можно рассмотреть и более сложные варианты, например, контроль напряжения дуги (AVC), который регулирует натяжение дуги между электродом и трубками и, таким образом, расстояние между ними.

Механические направляющие системы гарантируют постоянное расстояние между электродом и трубами (в случае открытых сварочных головок). Можно рассмотреть и более сложные варианты, например, контроль напряжения дуги (AVC), который регулирует натяжение дуги между электродом и трубками и, таким образом, расстояние между ними.

В обоих случаях вы избегаете контакта электрода со сварочной ванной и загрязнения сварного шва вольфрамовыми включениями. Вы также уменьшаете расход электрода. Зажигание дуги осуществляется повторяющимся образом с контролируемым машиной расстоянием между электродом и трубками, что увеличивает срок службы электродов.

2. Операторы и квалификацияКВАЛИФИЦИРОВАННЫЕ СВАРЩИКИ И ТЕХНИЧЕСКИЕ ОПЕРАТОРЫ

Вы должны отличать сварщика от оператора. Сварщик более квалифицирован, и у него есть неизмеримое преимущество: его техническое ноу-хау!

Операторы орбитальных сварочных аппаратов могут иметь менее важную подготовку, чем квалифицированный сварщик, так как большинство задач выполняет аппарат. Оператор отвечает за успешное функционирование в правильной последовательности. Он будет выполнять автоматизированные задачи, не требующие более важной квалификации.

Оператор отвечает за успешное функционирование в правильной последовательности. Он будет выполнять автоматизированные задачи, не требующие более важной квалификации.

К сведению: подготовка оператора для простой сварки плавлением занимает всего два дня, а для многослойных швов два раза по три дня! Таким образом, невозможно сравнить с полным обучением сертифицированного сварщика.

СЛОЖНЫЕ СИТУАЦИИ

Есть еще один момент, которым нельзя пренебрегать: ситуация на рабочем месте и, в частности, когда окружающие условия ограничены или трудны. Для выполнения некоторых задач сварщику приходится очень долго находиться в неудобном или опасном положении. В этих случаях орбитальная сварка TIG помогает сохранить здоровье сварщиков при работе в труднодоступных местах.

3. Реальное время сварки: время работы дуги Если вы хотите выбрать наиболее подходящий процесс, вы также должны учитывать фактическое время сварки. Существует определенная разница между ручной сваркой TIG и автоматической орбитальной сваркой TIG. При сварке вручную время сварки может быть больше, так как сварщику иногда требуется перерыв, а концентрация сварщика не всегда на одном уровне. .

При сварке вручную время сварки может быть больше, так как сварщику иногда требуется перерыв, а концентрация сварщика не всегда на одном уровне. .

Это моменты, которые следует учитывать, когда мы говорим о людях. Так что речь идет не о скорости сварки, так как нет большой разницы между ручной и автоматической скоростью в целом (за исключением сложных условий сварки), а о глобальном периоде использования времени дуги.

Когда вы используете оборудование для орбитальной сварки TIG, вы заранее знаете фактическое время дуги, так как вы знаете, когда дуга проходит и когда машина заканчивает сварку. При переходе к ручной сварке все зависит от сварщика. На него автоматически влияют контекст, окружающая среда, внепрофессиональные аспекты, болезненность работы… Когда мы говорим о сложных сварочных ситуациях, мы, конечно же, учитываем безопасность сварщика и условия труда, а автоматизированная орбитальная сварка TIG лучшее решение в этих случаях.

Но это еще не все. На самом деле, все мы знаем, что сварщик способен выполнить сварку в ограниченном пространстве и что конечный результат будет качественным, но важно отметить, что рабочая скорость будет ниже. Когда вашей целью является получение хорошего качества, орбитальная сварочная машина будет иметь лучшие временные характеристики по сравнению с ручной сваркой, так как вы должны учитывать трудности условий работы.

Когда вашей целью является получение хорошего качества, орбитальная сварочная машина будет иметь лучшие временные характеристики по сравнению с ручной сваркой, так как вы должны учитывать трудности условий работы.

Когда я говорю о качестве, я также имею в виду отсутствие качества и, в частности, сумму денег, которую вы можете потерять из-за бракованного материала. В случае плохого качества сварки процесс ручной сварки будет иметь гораздо более высокий уровень брака в зависимости от способностей и состояния сварщика. Сварные швы бракуются и должны быть отремонтированы или повторены.

В случае автоматизированной орбитальной сварки TIG процент брака очень низок: принимается 99 % сварных швов (даже 100 %, если все параметры соблюдаются). Это означает выигрыш с точки зрения времени и денег: вы никогда не будете работать над одним и тем же сварным швом дважды!