Сварка металлов взрывом — Слесарное дело

Сварка взрывом – это технология сварки металлов в твёрдом состоянии методом ускорения одной из свариваемых деталей до чрезвычайно высокой скорости за счёт использования химических взрывчатых веществ. Она чаще всего применяется для плакирования заготовок из листовой углеродистой стали тонким слоем коррозионностойкого материала (например, нержавеющей стали, никелевого сплава, титана или циркония).

При этом допустимая геометрия свариваемых деталей весьма ограничена, что обусловлено особенностями технологического процесса. Детали должны иметь простую форму. Поэтому эта технология чаще всего применяется для сваривания пластин, труб и трубных досок.

История разработки

В отличие от других методов сварки, таких как дуговая сварка (появилась в конце 19-го века), технология сварки взрывом была разработана относительно недавно – в первые десятилетия после Второй мировой войны. Однако история её создания восходит ещё к Первой мировой войне, когда было замечено, что куски шрапнели, прилипавшие к танковой броне, не просто погружались в неё, а буквально приваривались к металлу, из которого она состояла.

Позже такие же результаты были достигнуты в ходе лабораторных испытаний, и вскоре после этого новая технология была запатентована и внедрена в эксплуатацию.

В 1962 году, американская компания DuPont подала заявку на патент на технологию сварки взрывом и получила его 23 июня 1964 года. Продукция, выпускаемая с использованием новой технологии, была зарегистрирована под торговой маркой Detaclad. 22 июля 1996 года право на её использование приобрела корпорация Dynamic Materials.

Преимущества и недостатки технологии

Сварка взрывом позволяет соединить между собой два металла, которые не всегда могут быть сварены с использованием традиционных методов сварки.

Процесс сварки взрывом протекает без плавления соединяемых материалов; вместо этого происходит пластификация поверхностей обоих металлов, которая заставляет их вступить в плотный контакт, достаточный для создания сварного соединения.

По своему принципу сварка взрывом схожа с другими безрасплавными методами сварки, такими как сварка трением.

Сварка взрывом позволяет чрезвычайно быстро соединять между собой детали, имеющие большие поверхности контакта, обеспечивая при этом высокое качество сварки за счёт того, что во время реакции взрыва материал поверхности одного металла с силой извергается внутрь материала поверхности другого металла.

Недостатком этого метода является то, что для его безопасного применения необходимы обширные познания в области взрывчатых веществ. К тому же правила использования бризантных взрывчатых материалов могут предусматривать необходимость получения специального разрешения на их применение.

| < Предыдущая | Следующая > |

|---|

Как происходит сварка взрывом? | Наука в Сибири

За счет чего происходит сам процесс? Разве взрыв не направлен на то, чтобы разнести вещество на мелкие частицы? Какой физический процесс лежит в основе способа?

Упростим задачу: рассмотрим сварку одинаковых металлов. Даже в этом простейшем случае известно довольно много видов, например электросварка, которая происходит за счет совместного плавления соприкасающихся частей металлических деталей. Для качественного шва необходимо, чтобы поверхности были чистыми, сближались и совместно расплавлялись под воздействием тока и после остывания становились единым целым материалом. Поверхности сварных швов обычно отличаются по внешнему виду и структуре от основного металла и состоят из зоны перемешивания свариваемых металлов и электрода.

Даже в этом простейшем случае известно довольно много видов, например электросварка, которая происходит за счет совместного плавления соприкасающихся частей металлических деталей. Для качественного шва необходимо, чтобы поверхности были чистыми, сближались и совместно расплавлялись под воздействием тока и после остывания становились единым целым материалом. Поверхности сварных швов обычно отличаются по внешнему виду и структуре от основного металла и состоят из зоны перемешивания свариваемых металлов и электрода.

Как же это всё может организоваться во время взрыва, который был исторически придуман для разрушения? Действительно, искорежить и разрушить взрывом металлы гораздо проще, чем их сварить. При относительно небольших скоростях плоского соударения двух металлических пластин происходит их упругий отскок друг от друга, а снаряды при больших скоростях пробивают даже броню.

Следует отметить, что при пробивании материал брони ведет себя не упруго, а как пластическое тело, которое деформируется и изменяет свою кристаллическую структуру. Такой же характер пластического деформирования происходит с металлическим снарядом, если только он не изготовлен из твердого карбида вольфрама. То есть снаряд, застрявший в броне, — это начало сварки взрывом, которое в таком виде имеет мало практической пользы. Американские исследователи в 1954 году опубликовали результаты пробивания пакета тонких свинцовых пластин стальным снарядом с плоским торцом. Оказалось, что все пробитые пластины прочно приварились к торцу снаряда, хотя этот эффект привлек мало внимания.

Такой же характер пластического деформирования происходит с металлическим снарядом, если только он не изготовлен из твердого карбида вольфрама. То есть снаряд, застрявший в броне, — это начало сварки взрывом, которое в таком виде имеет мало практической пользы. Американские исследователи в 1954 году опубликовали результаты пробивания пакета тонких свинцовых пластин стальным снарядом с плоским торцом. Оказалось, что все пробитые пластины прочно приварились к торцу снаряда, хотя этот эффект привлек мало внимания.

В 1962 году в Институте гидродинамики Сибирского отделения Академии наук процесс открыли заново при исследовании упрочнения железнодорожных рельсов ударом металлических пластин, метаемых взрывом. При косом соударении одна из пластин прочно приварилась к рельсу, что послужило началом сварки взрывом, которая стала успешно развиваться в Новосибирске и других городах Советского Союза. Основатель Сибирского отделения академик Михаил Алексеевич Лаврентьев наблюдал сварку взрывом с характерным волнообразованием при исследовании в 1946—1947 годах составных кумулятивных конусов из стали и меди.

Так что приводит к сварке практически любых металлов взрывом? Их высокоскоростное совместное деформирование под высоким давлением, в результате чего идет ювенильная очистка и сближение частиц на межатомные расстояния с химическим взаимодействием, локальным плавлением и аморфизацией по границам соединения материалов.

Изображение предоставлено Вячеславом Мали (анонс)

Сварка взрывом в Ульяновске и области

Сварка взрывом (взрывная сварка) — это технологический процесс, использующий энергию взрыва для сварки металла, которую обеспечивает совместная пластическая деформация поверхностей. Технология, в основном, применяется в случае необходимости соединить изделий, изготовленных из разных металлических материалов, а также с целью плакирования. Взрывчатые вещества, используемые в данной технологии — насыпные.

Сварка взрывом

Сварка взрывом — одна из технологических операций, связанных с соединением металлов в единую конструкцию.![]() Что это за процесс, какова его техническая сторона и требования к его проведению? Давайте поговорим об этом!

Что это за процесс, какова его техническая сторона и требования к его проведению? Давайте поговорим об этом!

В процессе работы перед инженерами часто встает задача в применении конструкционных материалов, которых просто нет в природе. Например, материал, обладающий хорошими электропроводными качествами и идеальной устойчивостью к коррозии, оказывается недостаточно прочным. Выход в использовании сложных материалов, полученных комбинацией из двух и более металлов. Чтобы их получить, нужно обратиться в компании, оказывающие услуги сварки взрывом.

Что такое сварка взрывом?

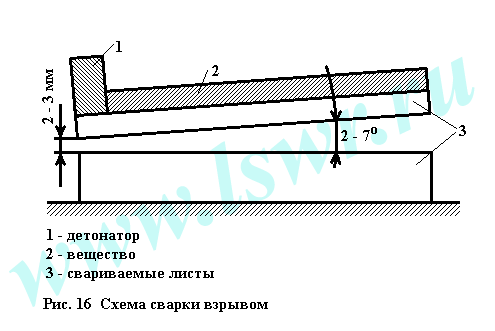

Первые результаты таких сварок люди получили во время войны. При разборе завалов неоднократно замечались сварившиеся с другими металлическими элементами гильзы бомб. Этот процесс заинтересовал конструкторов, и в начале 60-х годов прошлого века компанией DuPont была запатентована технология и получены первые практические результаты. Технологически процесс, выглядит довольно просто:

- Между двумя металлами имеется небольшой воздушный зазор.

- На поверхности верхнего — располагается взрывчатое вещество.

- При детонации между листами металлов образуется кумулятивная струя, которая и образует новый конструкционный материал с необходимыми свойствами.

Однако, на практике, естественно, не все так просто.

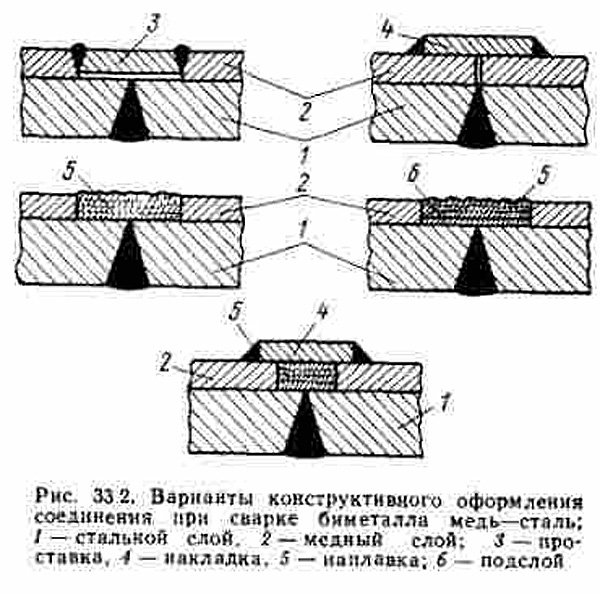

Виды сварок, применяемых для создания соединений

При такой сварке может применяться большое количество разнообразных металлов. Материалы, сваренные из двух листов металлов, называются биметаллами, но не редкость и многослойные конструкции, имеющие по 3 или 4 слоя. Иногда, для улучшения соединения в полости между металлами располагают тонкую неметаллическую прослойку.

Применение сварки взрывом на предприятиях в Ульяновской области

При всей кажущейся простоте, данный метод достаточно сложен для применения на производстве и подчиняется жестким стандартам безопасности. В качестве взрывчатки используется, как правило, игнадит, количество которого варьируется в пределах от 10 до 1000 килограмм. При детонации возникают очень большие усилия, достигающие нескольких сотен или тысяч тонн, а значит, она не может быть проведена в условиях обычного производства. Как правило, предприятия оказывающие услуги по сварке взрывом подчиняются следующим правилам:

При детонации возникают очень большие усилия, достигающие нескольких сотен или тысяч тонн, а значит, она не может быть проведена в условиях обычного производства. Как правило, предприятия оказывающие услуги по сварке взрывом подчиняются следующим правилам:

- Расположены за пределами города — в отдалении от нахождения людей.

- К процессу допускают только сотрудников, имеющих лицензию.

- Обладают квалифицированным инженерным персоналом.

Сварка взрывом — операция соединения, металлов для получения биметаллов или сложных композитов, состоящих из нескольких разнородных металлических слоев. Такие материалы очень популярны как в электротехнике, так и в других отраслях человеческой деятельности. Из них создаются сложные компоненты устройств и конструкций, с заранее заложенными свойствами, получить которые другим путем практически невозможно.

Сварка взрывом — Энциклопедия по машиностроению XXL

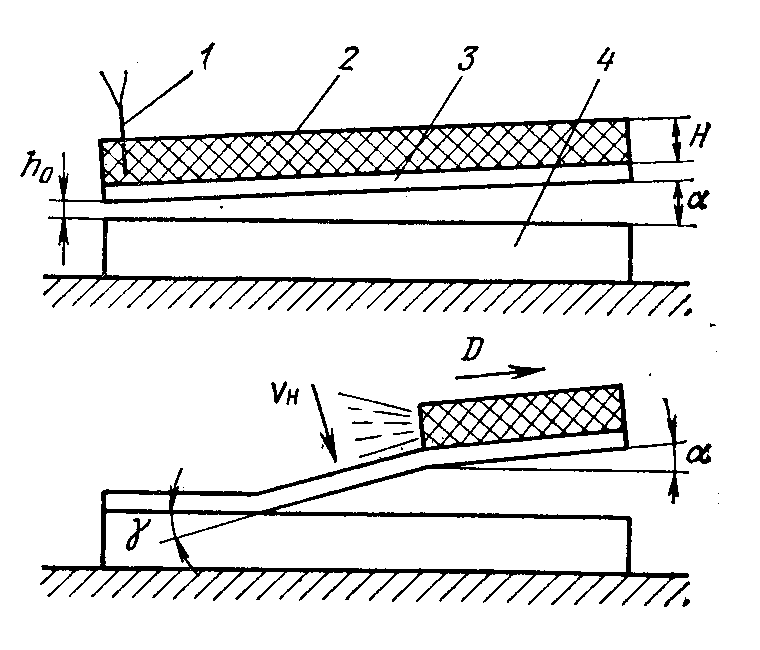

В месте соударения метаемой пластины с основанием образуется угол V, который перемещается вдоль соединяемых поверхностей. При соударении из вершины угла выдуваются тонкие поверхностные слои, оксидные иленки и другие загрязнения. Соударение пластин вызывает течение металла в их поверхностных слоях. Поверхности сближаются до расстояния действия межатомных сил взаимодействия, и происходит схватывание по всей площади соединения. Продолжительность сварки взрывом не превышает нескольких микросекунд. Зтого времени недостаточно для протекания диффузионных процессов, сварные соединения не образуют промежуточных соединений между разнородными металлами и сплавами.

При соударении из вершины угла выдуваются тонкие поверхностные слои, оксидные иленки и другие загрязнения. Соударение пластин вызывает течение металла в их поверхностных слоях. Поверхности сближаются до расстояния действия межатомных сил взаимодействия, и происходит схватывание по всей площади соединения. Продолжительность сварки взрывом не превышает нескольких микросекунд. Зтого времени недостаточно для протекания диффузионных процессов, сварные соединения не образуют промежуточных соединений между разнородными металлами и сплавами.

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов. Разрушение при испытании происходит на некотором расстоянии от плоскости соединения по наименее прочному металлу. Это объясняется упрочнением тонких слоев металла, прилегающих к соединенным поверхностям, при их пластической деформации. [c.225]

Параметры сварки взрывом скорость детонации D, нормаль-

[c. 225]

225]

Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей. [c.5]

Принципиальная схема сварки взрывом [c.116]

Сварку взрывом используют при изготовлении заготовок биметалла, для плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. [c.117]

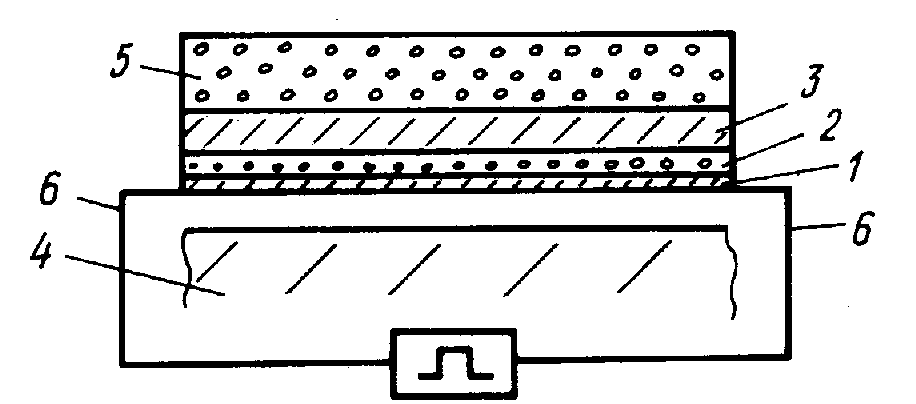

Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом. Преимуществом магнитно-импульсной сварки по сравнению f o сваркой взрывом является более легкое управление параметрами процесса. [c.117]

Как образуется сварное соединение при сварке взрывом

[c. 120]

120]

Сварка взрывом. Экспериментально установлено, что для сварки алюминиевых пластин толщиной 1 мм требуется около 1 г взрывчатого вещества на 1 см площади соединяемых деталей. Учитывая, что удельная энергия для взрывчатого вещества составляет 6000 Дж/г, получаем ориентировочную оценку [c.29]

К наиболее распространенным М-процессам относятся способы холодной сварки, сварка ультразвуком, сварка трением и сварка взрывом. [c.135]

УДАРНЫЙ КОНТАКТ И СВАРКА ВЗРЫВОМ [c.138]

Для сварки взрывом характерно использование энергии взрыва и образующихся затем мощных газовых потоков для перемещения свариваемых деталей и создания в них пластических деформаций, приводящих к образованию соединения в твердой фазе. [c.138]

ВВ для сварки взрывом должны иметь скорость горения (детонации) не менее 1500…2000 м/с (так называемые бризантные ВВ). Так как ВВ обычно равномерно распределяется по поверхности свариваемой детали, то скорость сварки практически соответствует скорости детонационной волны. [c.138]

[c.138]

Благодаря высоким скоростям сварки даже при значительном повышении температуры контактирующих слоев металла, вызванном соударением и деформацией пластин, процессы диффузии не успевают пройти. Поэтому сварка взрывом перспективна для получения соединений разнородных материалов (сталь— медь, сталь — алюминий, алюминий — титан и т. д.) и применяет- 2 ся как заготовительная операция в про- [c.138]

Представлены результаты исследований особенностей пластической деформации в зоне сварки различных (однородных и разнородных) металлов и сплавов, отличающихся по типу решетки и по величине энергии дефектов упаковки, соединения которых (Ti+ u AJ4- u Ст+Ni и др.) выполнены сваркой давлением при скоростях деформирования (П) от 10″. С до 10 .С , что соответствует режимам сварки от диффузионной до сварки взрывом. [c.158]

Контроль прочности соединений слоев в биметаллах. Прочность соединения слоев биметаллов определяют в первую очередь по структуре граничной зоны (наличию интерметаллических фаз и трещин, толщин диффузионных слоев и т. д.). В биметаллах, изготовленных сваркой взрывом, граница раздела имеет волнистую поверхность, причем прочность соединения слоев определяется параметрами ее формы. Характеристика рассеяния

[c.287]

Прочность соединения слоев биметаллов определяют в первую очередь по структуре граничной зоны (наличию интерметаллических фаз и трещин, толщин диффузионных слоев и т. д.). В биметаллах, изготовленных сваркой взрывом, граница раздела имеет волнистую поверхность, причем прочность соединения слоев определяется параметрами ее формы. Характеристика рассеяния

[c.287]

| Рис. 93. Экспериментальные диаграммы направленности полей, рассеянных при частоте 10 МГц в биметалле (сталь— бронза), полученном сваркой взрывом |

[c.86]

[c.86]| Рис. 3. Структура поверхности стали Ст. 3 в биметалле Ст. 3+ +медь после сварки взрывом. Образец подвергнут нагреву до 950 С и выдержке при этой температуре 1 ч в вакууме 1 10- мм рт. ст., ХЮОО |

Ниобиевый сплав ВН-2А с наружными слоями из сплава N6 с 40% Т1 1,.5(0,1-ь1,3+0,1) Сварка взрывом -)-прокатка [c.96]

Рассмотрены структурные изменения в составляющих биметалла Ст. 3 + + медь после сварки взрывом. Отмечены три основные участка в структуре биметалла, характеризуемые различной степенью наклепа.

[c. 164]

164]

Свойства биметаллических материалов, изготовленных различными методами, в том числе сваркой взрывом, и их поведение в процессе деформации при комнатной и повышенных температурах были исследованы в ра- те [101]. Исследованием выявлена высокая работоспособность композиций в широком интервале температур. Опыты с применением методов высоко- 215 [c.236]

Известно, что особая роль в формировании важнейших физико-меха- нических характеристик слоистых композиций, изготовленных различными методами, принадлежит диффузионным процессам, развивающимся в зоне сопряжения слоев во время их технологического взаимодействия, термической обработки и в условиях эксплуатации при повышенных температурах. В биметаллических соединениях, изготовленных при оптимальных режимах сварки взрывом, наблюдается высокая прочность связи слоев и практически полное отсутствие диффузионной зоны в исходном состоянии.

Это делает возможным соединение самых разнородных по свойствам металлических материалов и обеспечивает получение слоистых композиций, перспективных для использования в ряде отраслей новой техники.

[c.238]

Это делает возможным соединение самых разнородных по свойствам металлических материалов и обеспечивает получение слоистых композиций, перспективных для использования в ряде отраслей новой техники.

[c.238]В настоящее время разработаны и успешно применяются технологические процессы одностороннего и двустороннего плакирования с использованием импульсного нагружения, изготавливаются с применением сварки взрывом многослойные листовые композиции и биметаллические трубы. Получаются либо заготовки, либо сразу готовые изделия, обладающие наивыгоднейшим сочетанием полезных свойств . [c.238]

ИЗГОТОВЛЕНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СВАРКОЙ ВЗРЫВОМ [c.159]

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть певысока, и здесь процесс приближается к холодной сварке. [c.225]

[c.225]

Сварку взрывом используют при изготовлении заготовок для про ката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическммй свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой [c.226]

Сварку давлением без подогрева выполняют, как правило, с высокоинтенсивным силовым воздействием. К этим видам относятся сварка взрывом, холодная, магнитно-импульсная и др. Ультразвуковая сварка относится к сварке без подогрева при низкоинтенсивном внешнем силовом воздействии. Параметры этих видов сварки (давление, температура нагрева, время нагрева, удельное давление, интенсивность приложения давления и температуры) зависят от свойств соединяемых материалов, состояния их поверхностей, конструктивных особенностей и т. д. [c.114]

Сварка взрывом — сварка, при которой соединение образуется за счет совместной пластической деформации в результате вызванного взрывом соударения быстродвижущйхся деталей. Кинетическая энергия соударения соединяемых частей затрачивается на работу совместной пластической деформации контактирующих слоев металла, приводящей к образованию сварного соединения. При этом часть работы пластической деформации переходит в тепло, которое может разогревать металл в зоне соединения до высоких температур, вплоть до оплавления локальных объемов.

[c.116]

Кинетическая энергия соударения соединяемых частей затрачивается на работу совместной пластической деформации контактирующих слоев металла, приводящей к образованию сварного соединения. При этом часть работы пластической деформации переходит в тепло, которое может разогревать металл в зоне соединения до высоких температур, вплоть до оплавления локальных объемов.

[c.116]

Большинство видов сварки взрывом основано на использовании направленного (комулятивного) взрыва (рис. 72). Соединяемые поверхности двух заготовок 5 и 7 (в простейшем случае пластины), [c.116]

Давление в прессово-механических сварочных процессах может осуществляться как при помощи мощных пневмогидравли-ческих устройств, так и за счет энергии взрыва (сварка взрывом). [c.26]

Энергетически процесс сварки взры-весьма выгоден, однако он приме-Рис. 4.3. Схема процесса ним ЛИШЬ ДЛЯ ограниченного класса сварки взрывом конструкций И ТИПОВ соединений и,

[c. 138]

138]

На рис. 1, а — а представлена серия микрофотографий, показы-ваюгцих изменение структуры стали Ст. 3 по мере удаления от границы слоев. Области стали Ст. 3, непосредственно примыкающие к границе раздела (см. рис. 1,а) имеют квазиравновесную структуру, сходную со структурой стали Ст. 3 в исходном состоянии (см. рис. 1, г),что связано с частичной рекристаллизацией вследствие локального нагрева контактных поверхностей при сварке взрывом. В этих зонах наблюдается снижение микротвердости (рис. 2). [c.86]

Распределение микротвердости по толщине плакирующего медного слоя (см. рис. 2) указывает на равномерность наклепа в меди. Микроструктура меди после прохождения ударной волны в процессе сварки взрывом характеризуется сильной блочностьго, наличием сдвиговых явлений и двойников высокоскоростной деформации. Однако детально идентифицировать структуру весьма затруднительно. [c.89]

Низкие прочностные свойства окалиностойкого сплава Х20Н78Т [1] можно увеличить, например, путем создания композиции с более жаропрочным материалом в середине. На рис. 2 приведены микрофотографии поверхности трехслойных образцов состава Х20Н78Т + ВМ-1 + Х20Н78Т после растяжения их при 1000°С. Образцы после сварки имели характерную волнообразную границу раздела слоев. Приграничные участки явились очагами зарождения микротрещин уже на начальной стадии деформации при удлинении 2—3%. Процесс разрушения такого композиционного материала начинался с разрушения относительно малопластичного при этих температурах молибденового сплава в дефектных местах и зонах расположения хрупких фаз на границе раздела, что типично для соединений, полученных сваркой взрывом.

[c.96]

На рис. 2 приведены микрофотографии поверхности трехслойных образцов состава Х20Н78Т + ВМ-1 + Х20Н78Т после растяжения их при 1000°С. Образцы после сварки имели характерную волнообразную границу раздела слоев. Приграничные участки явились очагами зарождения микротрещин уже на начальной стадии деформации при удлинении 2—3%. Процесс разрушения такого композиционного материала начинался с разрушения относительно малопластичного при этих температурах молибденового сплава в дефектных местах и зонах расположения хрупких фаз на границе раздела, что типично для соединений, полученных сваркой взрывом.

[c.96]

Кинетика изменения деформационного микрорельефа в зонах сопряжения разнородных слоев биметаллов была изучена автором и А. И. Тана-новым с помощью установки ИМАШ-20-69 при исследовании образцов трехслойной композиции Х18Н10Т + кремнистое железо + Х18Н10Т, изготовленной способом сварки взрывом с последующей прокаткой на необходимую толщину. Конечная толщина образцов составляла 2 мм. Полученная слоистая плакированная композиция оказалась весьма удачным модельным материалом для ряда многослойных сочетаний металлов с о. ц. к. и г. ц. к. решетками.

[c.232]

Полученная слоистая плакированная композиция оказалась весьма удачным модельным материалом для ряда многослойных сочетаний металлов с о. ц. к. и г. ц. к. решетками.

[c.232]

Обратимся к рассмотрению особенностей микрорельефа, появляющегося в зоне сопряжения слоев биметалла СтЗ + Х18Н10Т, изготовленного методами сварки взрывом. При температурах испытания от 20 до 400° С (рис. 131, д) вид деформационного микрорельефа определяется в основном процессами зарождения в хрупких белых фазах [102] микротрещин и развитием их в участках металла, прилегающих к волнообразной границе раздела слоев. Разрушение композиции, по-видимому, определяется интенсивностью слияния микротрещин, образовавшихся в отдельных участках хрупких фаз, а также развитием деформации, сопровождающейся дроблением поверхностного слоя основного металла на микроблоки ячеистой формы. [c.233]

В ряде случаев существенное влияние на структуру и свойства оказывает термическая обработка композиционного материала, например в боралюминиевой композиции, при использовании в качестве матрицы алюминиевых сплавов, предел прочности при растяжении в направлении поперек укладки волокон может быть увеличен в 2—3 раза за счет применения термической обработки. Прочность связи между компонентами и сдвиговые характеристики материалов, полученных сваркой взрывом или экструзией, могут быть улучшены в результате правильно выбранного режима отжига. Кроме того, термическая обработка может изменить структуру вследствие образования промежуточных фаз, положительное или отрицательное влияние которых на структуру и свойства следует учитывать.

[c.9]

Прочность связи между компонентами и сдвиговые характеристики материалов, полученных сваркой взрывом или экструзией, могут быть улучшены в результате правильно выбранного режима отжига. Кроме того, термическая обработка может изменить структуру вследствие образования промежуточных фаз, положительное или отрицательное влияние которых на структуру и свойства следует учитывать.

[c.9]

В методах твердофазного совме1цения компонентов матричный материал используется в виде листов, фольги, проволоки или порошка. Технологический процесс заключается в получении компактного материла одним из следующих приемов диффузионной сваркой пакета под давлением, деформационной обработкой под давлением, сваркой взрывом, прессованием и спеканием (порошковой металлургией) и др. [c.116]

Теория сварочных процессов (1988) — [ c.138 ]

Сварка и резка металлов

(2003) — [

c. 269

]

269

]

Композиционные материалы с металлической матрицей Т4 (1978) — [ c.56 ]

Машиностроение Энциклопедия Оборудование для сварки ТомIV-6 (1999) — [ c.266 ]

Справочник работника механического цеха Издание 2 (1984) — [ c.202 ]

Технология металлов Издание 2 (1979) — [ c.659 ]

Сварка Резка Контроль Справочник Том2 (2004) — [ c.188 , c.190 , c.192 , c.193 ]

Сварка и свариваемые материалы Том 1

(1991) — [

c.31

,

c.438

,

c.449

,

c. 452

,

c.505

]

452

,

c.505

]

Что такое сварка взрывом?

Сварка взрывом (EXW) — это процесс металлообработки, который иногда также называют взрывным соединением или взрывной оболочкой. Считается, что в твердотельном процессе EXW позволяет соединять два разных типа металлов вместе с чистым, герметичным сварным швом. Это делается без нагревания любого типа металла до его точки плавления или угрозы исходным свойствам того или другого. Это достигается, когда скорость от управляемых детонаций используется для создания атомной связи, которая часто невозможна, если используются другие сварочные процессы. Исторически этот процесс не был одним из наиболее широко используемых, но часто считается специальностью.

EXW — это сварочный процесс, который был введен во второй половине 20-го века. Говорят, что идея сварки взрывом была вдохновлена событиями в Первой мировой войне. Считается, что этот процесс возник из наблюдений за тем, как шрапнелью удалось привариться к броне солдат.

Сварка взрывом считается процессом в твердом состоянии, потому что два разных металла могут быть соединены без достижения температуры плавления. Одним из основных преимуществ EXW является то, что его можно использовать для сварки практически любой пары металлов и большинства сплавов. Эта возможность значительна, потому что многие пары металлов или сплавов считаются несовместимыми при попытке сварки с использованием других процессов.

Сварка в процессе EXW достигается за счет использования энергии, генерируемой в результате контролируемых взрывов. Сила от этих взрывов заставляет внешние слои каждой металлической поверхности принимать форму, подобную плазме, которая обеспечивает коалесценцию. Хотя ни один из предметов не достигает своей точки плавления, поверхности могут казаться расплавленными, и обычно выделяется некоторое количество тепла. Высокая температура произведена частично из-за столкновения двух поверхностей.

Есть несколько заметных преимуществ для сварки взрывом. Во-первых, металлы не теряют своих первоначальных индивидуальных свойств. Во-вторых, соединение, возникающее в результате этого взрывного процесса, имеет тенденцию быть исключительно чистым и герметичным. В-третьих, процесс осуществляется очень быстро и может использоваться на больших поверхностях.

Во-первых, металлы не теряют своих первоначальных индивидуальных свойств. Во-вторых, соединение, возникающее в результате этого взрывного процесса, имеет тенденцию быть исключительно чистым и герметичным. В-третьих, процесс осуществляется очень быстро и может использоваться на больших поверхностях.

В последующие десятилетия сварка взрывом считалась более специализированным процессом. Использование этого метода считается минимальным по сравнению с его потенциалом. Это может быть отчасти связано с тем, что процесс требует обширных знаний о взрывчатых веществах, которых нет у многих металлистов.

ДРУГИЕ ЯЗЫКИ

Сварка взрывом | Сварка своими руками

Первое, что приходит в голову при слове «взрыв» -это разрушение, а сварка явление созидательное. Как эти два понятия умещаются в одном словосочетании? Что же такое сварка взрывом?

Краткая историческая справка

Еще в 19-ом веке военные заметили, что при стрельбе из пушек по мишеням некоторые заряды прилипают к этим мишеням. Т.е. при высокой скорости удара и благоприятных факторах образовывается новое соединение. Но тогда военным было не до дальнейших исследований этого странного по тем временам явления. А вот ученые спустя столетия вновь вернулись к этой теме. Серьезно сваркой взрывом у нас в стране начали заниматься в середине прошлого века в институте гидродинамики им. Лаврентьева в Новосибирске.

Т.е. при высокой скорости удара и благоприятных факторах образовывается новое соединение. Но тогда военным было не до дальнейших исследований этого странного по тем временам явления. А вот ученые спустя столетия вновь вернулись к этой теме. Серьезно сваркой взрывом у нас в стране начали заниматься в середине прошлого века в институте гидродинамики им. Лаврентьева в Новосибирске.

Суть процесса

Сварка взрывом — это с виду простой процесс, при котором два металлических листа размещаются друг над другом.. На верхний лист накладывается заряд вещества, который дает импульс энергии, способствующий возникновению соединения за счет пластической деформации, распространяющейся с высокой скоростью Т.е. взрыв в данном случае является источником кратковременной, но очень мощной энергии.

Где полученные соединения могут применяться?

Полученные сваркой взрывом изделия находят широкий спектр применения в различных отраслях промышленности: электрометаллургия, аэрокосмическая отрасль, атомное и нефтехимическое машиностроение. Изделия, соединенные сваркой взрывом, летают в космос, опускаются на глубины океанов, помогают существенно снижать энергозатраты в системе транспортировки и распространения электроэнергии, а том числе и на атомных станциях. Дело в том, что при сварке взрывом получают настолько прочные соединения, что через швы и сами материалы не может просочиться даже такой всепроникающий газ, как гелий.

Изделия, соединенные сваркой взрывом, летают в космос, опускаются на глубины океанов, помогают существенно снижать энергозатраты в системе транспортировки и распространения электроэнергии, а том числе и на атомных станциях. Дело в том, что при сварке взрывом получают настолько прочные соединения, что через швы и сами материалы не может просочиться даже такой всепроникающий газ, как гелий.

В чем преимущества сварки взрывом перед обычной сваркой?

Ряд металлов, которые необходимо сварить, например, алюминий и медь, имеют резко отличающиеся температуры окончательного расплавления (алюминий — 600 оС, медь — 1200 оС). Соответственно, если пытаться соединять обычным способом аргонодуговой сварки, то ничего не получится: алюминий расплавится и вытечет, а медь будет только начинать нагреваться. Сварка взрывом позволяет получить соединения в твердой фазе, минуя расплавление, за счет высокоскоростного импульса давления.

Какие исследования ведутся в данной области?Волгоградским ученым с помощью сварки взрывом удалось получить соединение порошкообразного карбида хрома и титана, располагая их на металлической пластине и нагружая сверху зарядом взрывчатого вещества. После подрыва получается заготовка, на которой располагается твердый сплав. В структуре этого твердого сплава наблюдаются отдельные частицы карбида хрома и плотно спрессованный титан. В практической отрасли из такой заготовки можно получить конкретную деталь, применив ее, например, в компрессорной технике, работающей с высокотоксичными жидкостями при высокой температуре и давлении.

После подрыва получается заготовка, на которой располагается твердый сплав. В структуре этого твердого сплава наблюдаются отдельные частицы карбида хрома и плотно спрессованный титан. В практической отрасли из такой заготовки можно получить конкретную деталь, применив ее, например, в компрессорной технике, работающей с высокотоксичными жидкостями при высокой температуре и давлении.

Сегодня получают различные композиционные и многослойные листовые материалы, порошковые материалы (твердосплавы), переходники, трубные заготовки.

В последнее время технология применяется даже для предпосевной обработки семян. Семена укладываются в губку и погружаются на дно металлического цилиндра, наполненного водой. Сверху закладывается небольшой заряд взрывчатого вещества. Его подрывают, импульс давления проходит через воду, воздействует на семена, которые испытывают стресс и в результате начинают сильно плодоносить. Это не какая-то генная инженерия, туда ничего не привносится извне. Растение имеет резервы, которые таким образом «подстегиваются» для их быстрой реализации.

Это не какая-то генная инженерия, туда ничего не привносится извне. Растение имеет резервы, которые таким образом «подстегиваются» для их быстрой реализации.

Если посмотреть на публикативную активность, которая является индикатором научного интереса в России и в мире, можно отметить, что появился значительный интерес к этой области. Большое внимание идет со стороны прикладных задач по производству различных композиционных материалов, соответственно, за сваркой взрывом большое будущее.

Сварка взрывом: технология и схема

Сварка взрывом представляет собой соединение элементов методом направленного энергетического взрыва и относится к категории взрывной обработки металла.

Описание

Работа с данной методикой требует определенного расположения деталей, в частности элемент-мишень и часть, подвергаемая обработке, располагаются параллельно либо под установленным углом.

В процессе движения взрыва детали на высокой скорости ударяются друг о друга и формируют сварочное соединение, надежность которого достигается деформационными изменениями на поверхности. Ввиду высокой скоротечности метода отсутствует объемная диффузия.

Ввиду высокой скоротечности метода отсутствует объемная диффузия.

Сварка взрывом приобрела наибольшее распространение в сфере обработки разнородных металлов и сплавов.

Главным условием является тщательное проведение подготовительных работ, в которые входит скрупулезное обезжиривание элементов и зачистка, впоследствии они проходят через сваривание до формирования металлического блеска.

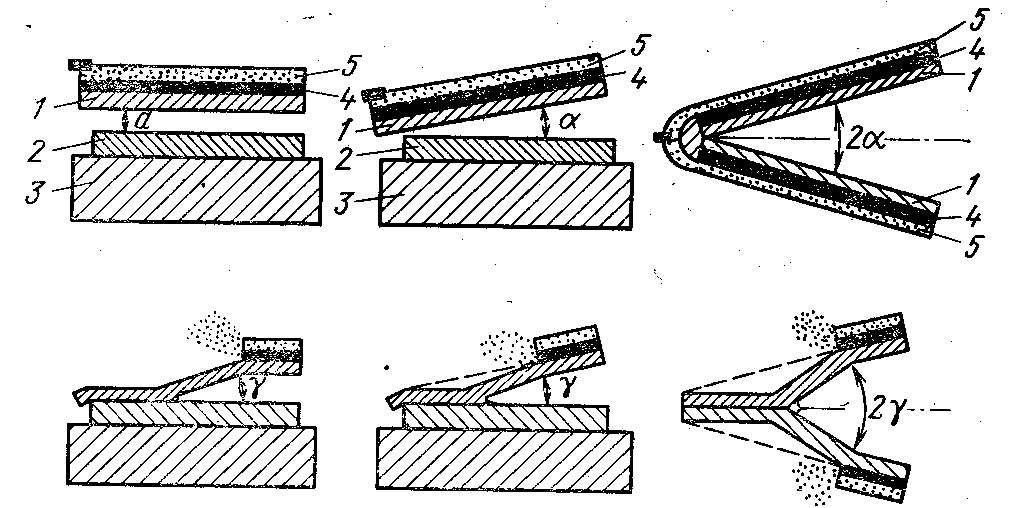

Схемы

Существует множество разнообразных схем технологических работ. Они объединены воздействием детонационных продуктов на мишень и ударом с другими поверхностями. Все разновидности схем основываются на двух первоначальных, которые имеют принципиальные отличия, — это параллельная и угловая.

Любые виды сплавов и стали позволяют создать биметалл, сварка взрывом в этом случае не меняет структурных характеристик материала и исходные габариты изделий, благодаря чему отсутствует необходимость в дополнительной проверке соответствия имеющимся свойствам. Готовые поверхности не имеют волнообразных дефектов и подлежат термической обработке только в случае наличия напряжения в месте сварки. При этом производство характеризуется минимальным количеством отходов и стоимостью, которая не меняется от поставляемых партий и марки материала.

При этом производство характеризуется минимальным количеством отходов и стоимостью, которая не меняется от поставляемых партий и марки материала.

Сварка взрывом: преимущества и недостатки

Обработка металлов приобрела достаточное распространение за счет следующих положительных сторон:

- формирование композитов армированного вида;

- использование для пакетов со множеством слоев;

- сварка материалов, являющихся разнородными по отношению друг к другу, к примеру, сталь – титан;

- низкий расход;

- экономичность.

Несмотря на множество достоинств, не обошлось без недостатков, основным из которых является заметный воспроизводимый шум, из-за чего возникает необходимость в достаточном удалении от жилых и общественных зданий, также присутствует сложность хранения и транспортировки, вызванная опасностью взрыва.

Материалы

Для проведения работ используются насыпные взрывные вещества, к числу которых относится селитра, аммониты, гранулит и другие. Масса веществ, применяемых в современных технологичных процессах, может варьироваться от нескольких сотен килограмм до одного грамма.

Масса веществ, применяемых в современных технологичных процессах, может варьироваться от нескольких сотен килограмм до одного грамма.

Сварка металлов взрывом характеризуется выделением энергии, основная часть которой выходит в окружающее пространство в виде ударных волн, также возможно излучение в виде возмущений сейсмического характера и осколков с широким радиусом разброса.

Процесс должен производиться на достаточном расстоянии от жилых построек в специализированных камерах и на полигонах, это вызвано наличием ударной волны – неизбежным фактором с высокой опасностью и поражающим воздействием.

Что нужно знать

Главная особенность заключается в возможности обработки металлических поверхностей любых видов. Выбранные соединения могут обладать любыми размерами, что является дополнительным преимуществом. Сварка взрывом, схема которой представлена выше, обеспечивает моментальное получение качественного соединения, которое образуется менее чем за миллионную долю секунды.

Стоит отметить, что в случае необходимости вторичного нагрева готовых поверхностей следует помнить про высокий риск развития активной диффузии, она может появиться в месте полученного ранее соединения. Из-за этого присутствует высокая вероятность существенного понижения характеристик прочности и надежности, в особенности при условии воздействия высокого температурного диапазона.

Для предотвращения подобных пагубных изменений в процессе соединения используются специальные промежуточные прослойки на металлической основе, при этом поверхности, проходящие обработку, и применяемые дополнения не формируют химических соединений. В качестве примера можно привести сварку титана и стали, в данном случае такие материалы, как ванадий или тантал применяются в качестве специальной прослойки.

Условия

Технология сварки взрывом имеет сходство с соединением под воздействием давления, общие черты особенно заметны в некоторых моментах методики.

Процесс должен производиться при создании определенных условий, без них выполнение задачи становится невозможным. В первую очередь должен учитываться высокий диапазон температур, он необходим для уменьшения времени, затрачиваемого на выполнение работ. Поверхности, подвергаемые обработке, должны характеризоваться пластическими деформациями. Также они должны плотно соединяться друг с другом. Соблюдение требований, указанных выше, обеспечивает качественное соединение.

В первую очередь должен учитываться высокий диапазон температур, он необходим для уменьшения времени, затрачиваемого на выполнение работ. Поверхности, подвергаемые обработке, должны характеризоваться пластическими деформациями. Также они должны плотно соединяться друг с другом. Соблюдение требований, указанных выше, обеспечивает качественное соединение.

Метаемая пластина, движимая по отношению к другой, которая остается в неподвижном состоянии, в момент удара обладает удельным количеством кинетического заряда, приходящимся на единицу обрабатываемой плоскости.

В случае если сварка взрывом характеризуется одновременным перемещением элементов, характеристики упругости и надежности соединения снижаются до минимальных значений.

Скорость

Уровень получаемых свойств, которые обеспечивает сварка взрывом, в большей мере зависит от скорости метательного процесса. При невысокой скорости практически отсутствует вероятность образования соединения, несмотря на полное соблюдение других основных условий.

Стоит отметить, что несоответствующие скорости контакта не являются препятствием для получения качественных и надежных готовых изделий при условии наличия подходящей скорости метания, рассчитанной заранее. Данный параметр оказывает прямое воздействие на вид места, подвергаемого соединению, то есть обрабатываемая зона меняет характеристики тепловой концентрации в соответствии со скоростью.

Расчеты, как правило, имеют экспериментальных характер, так как в данной сфере отсутствует установленная методика определения режимов. Это вызвано тем, что в настоящее время еще не создана теория данного технологического процесса по причине невозможности полного изучения, и сложностью предварительного определения всех нюансов поведения металлических поверхностей и взрывной волны. То есть каждый отдельный случай требует создания рассчитанного режима и собственной методики работ.

Изучение эффективности

Программа Autodyn относится к категории программного обеспечения универсального вида, разработанного для анализа процессов, характеризующихся высокой нелинейностью и быстрым завершением. Они могут быть связаны с влиянием осколков, ударной волны и других поражающих факторов на средства личной защиты или же с характеристиками изменения конструкций при разрушающем воздействии, к примеру, сварка взрывом. Autodyn, таким образом, позволяет провести быструю оценку эффективности используемых сегодня оборонных систем и методов обеспечения безопасности без дополнительных затрат.

Они могут быть связаны с влиянием осколков, ударной волны и других поражающих факторов на средства личной защиты или же с характеристиками изменения конструкций при разрушающем воздействии, к примеру, сварка взрывом. Autodyn, таким образом, позволяет провести быструю оценку эффективности используемых сегодня оборонных систем и методов обеспечения безопасности без дополнительных затрат.

Сварка взрывом – обзор

Сварка взрывом

Сварка взрывом в основном используется для процессов наплавки. С помощью этого метода можно соединять почти все виды металлов и сплавов, допускающих деформацию более 5% (Andernach und Bleck). Днища резервуаров, покрытые взрывчатым веществом из титана, успешно выдержали испытания при использовании в химическом оборудовании.

При сварке взрывом сила сжатия, создаваемая детонацией взрывчатых веществ, используется для соединения металлических листов внахлест.Соединяемые детали располагают навстречу друг другу под углом 1–15° в зависимости от материала и способа и подготавливают сверху слоем взрывчатого вещества. После воспламенения области соединения перемещаются друг относительно друга с высокой скоростью. Соединение происходит непрерывно за счет локальной пластической деформации контактной площадки (Ruge, 1993; см. рис. 1).

После воспламенения области соединения перемещаются друг относительно друга с высокой скоростью. Соединение происходит непрерывно за счет локальной пластической деформации контактной площадки (Ruge, 1993; см. рис. 1).

Рис. 1. Принцип действия сварки взрывом (согласно High Energy Metals Inc.)

Толщина плакирования может варьироваться от 0.1 и 30 мм, а скорость детонации составляет от 1200 до 7000 мс -1 . Верхняя пластина ударяется о нижнюю пластину со скоростью 100–1000 мс -1 , а давление находится в диапазоне от 10 до 100 кбар. При определенных условиях в зоне контакта образуется перегретый слой материала. Затем соединение создается в ванне плавления, вызванной деформацией. Слой расплава довольно тонкий; например, при наплавке алюминиевого сплава он составляет около 0,5–4 мкм (Kreye et al. ., 1985, 1997).Разбавление расплавленных зон приводит к плоским или гофрированным поверхностям.

В отличие от сварки поверхностным слоем, сварка взрывом не вызывает изменения микроструктуры и не влияет на коррозионную стойкость слоев (Pocalco, 1987).

Лысак и Кузьмин (2015) использовали калориметрический метод для определения доли энергии, передаваемой пластине летучего продуктами детонации. Было определено, что количество энергии не превышает 1% от полной энергии взрыва.Показано также, что при соударении сваренных взрывом пластин часть кинетической энергии летучей пластины переходит в другие виды энергии, а также выделяется в виде тепла; эта энергия измерялась калориметрическим методом. Выделение тепла в зоне сварного соединения происходит в результате действия ударной волны, которая сминает микрорельеф свариваемых поверхностей, пластически деформирует металл в зоне соударения (сдвигово-волновое образование) и приводит к диссипативным потерям по всему металлу. корпус из сварных пластин.Предложен метод определения потерь энергии, происходящих в системе соударяющихся пластин. Этот метод основан на слоистых моделях и позволяет определить количественную связь между потерями энергии на струю, с одной стороны, и кинематическими параметрами сварки взрывом, с другой.

Сварка взрывом – обзор

11.5 Сварка взрывом

Сварку взрывом можно рассматривать как разновидность горячего прессования. Явление, открытое Лаврентьевым в конце Великой Отечественной войны [122], представляет собой эффективный способ склеивания двух одинаковых или разнородных материалов.В 70-х годах сварка взрывом интенсивно использовалась при попытках разработать экономически эффективный способ изготовления композиционных материалов с металлической матрицей. Потом активность начала снижаться. Возможно, есть надежда возродить интерес к использованию этого метода, поскольку он кажется простым способом использования взрывчатого вещества после окончания холодной войны.

В процессе сварки взрывом удар двух пластин сопровождается, как правило, стационарным периодическим процессом, приводящим к характерному модулирующему волнообразному интерфейсу (см.11.22). Все важные события происходят в окрестности точки А, которая проходит за фронтом детонации (см. рис. 11.23). Конечно, здесь периодически возникают условия для формирования кумулятивной струи. Процессы, происходящие вокруг точки А при наличии волокон между пластинами, расположенными либо в направлении фронта сварки, либо по нормали к фронту, анализируются в [715].

11.23). Конечно, здесь периодически возникают условия для формирования кумулятивной струи. Процессы, происходящие вокруг точки А при наличии волокон между пластинами, расположенными либо в направлении фронта сварки, либо по нормали к фронту, анализируются в [715].

Рис. 11.22. Волна, образованная на границе раздела, полученного сваркой взрывом. По Милейко [419].

Рис. 11.23. Схема сварки взрывом двух пластин.

При первых попытках получения композиционных материалов с металлической матрицей методом сварки взрывом (см., например, [108, 281]) направление распространения фронта детонации выбиралось совпадающим с направлением волокна. При этом наблюдались новые особенности, связанные с обтеканием матричного слоя более жесткого волокна [615]. Многие экспериментальные данные показывают, что выбор технологических параметров в этом случае не является сложной задачей.Легко достигается ситуация, когда механическое поведение композита, полученного сваркой взрывом, соответствует поведению композита с идеальной межфазной связью. Кроме того, очень короткое время процесса исключает образование хрупких интерфейсных слоев, а также отжиг арматурных проволок. Еще одним преимуществом сварки взрывом является возможность изготовления листов и плит больших размеров с высокой производительностью.

Кроме того, очень короткое время процесса исключает образование хрупких интерфейсных слоев, а также отжиг арматурных проволок. Еще одним преимуществом сварки взрывом является возможность изготовления листов и плит больших размеров с высокой производительностью.

При изготовлении композитных труб и оболочек с неосевым направлением волокон априори не ясно, каков будет результат взаимодействия волнообразующих процессов на границе матрица-матрица с набором лежащих армирующих волокон, например , вдоль фронта удара.Соответствующий эксперимент описан Mileiko et al. [441, 443]. Сборка перед детонацией показана на рис. 11.24, а пример конструкции можно увидеть на рис. 11.25.

Рис. 11.24. Сборка для изготовления композитной трубы с армированием по окружности. 1 – оправка; 2 и 4 – слои матрицы: 3 слой армирования; 5 – защитный кожух; 6 – ВВ; 7 – детонатор; 8 – конус. По Милейко и Кондакову [441].

Рис. 11.25. Композит сталь-алюминий, полученный сваркой взрывом (Касперович и Кондаков).

Интересная ситуация возникает при полном исключении волнообразования, как, например, в случае, когда армирующим элементом является проволочная сетка [50]. В этом случае механизм связывания, по-видимому, отличается от описанного выше. При прохождении через сетку поверхности матрицы очищаются, после чего возникает физический контакт и образуется связь.

Технический обзор сварки металлов взрывом » Hermetic Solutions Group

Сварка несовместимых материаловСоединение взрывом — это процесс сварки в твердом состоянии, в котором используется контролируемая энергия взрыва для соединения двух или более металлов под высоким давлением.

Полученные композитные металлические детали соединяются высококачественной металлургической связкой. Продолжительность сварки взрывом означает, что зона реакции между составляющими металлами является микроскопической. В процессе соединения несколько атомных слоев на поверхности каждого металла становятся плазмой. Угол столкновения (обычно менее 30 °) между двумя поверхностями заставляет плазму выбрасываться вперед перед фронтом столкновения, эффективно очищая обе металлические поверхности и оставляя чистый металл.

Угол столкновения (обычно менее 30 °) между двумя поверхностями заставляет плазму выбрасываться вперед перед фронтом столкновения, эффективно очищая обе металлические поверхности и оставляя чистый металл.

Остальные толщины сохраняют температуру, близкую к температуре окружающей среды, и действуют как огромный радиатор. Образующаяся линия скрепления представляет собой резкий переход от плакированного металла к основному практически без ухудшения их исходных физико-механических свойств. Обычные методы плакирования, использующие тепло, могут привести к образованию хрупких интерметаллических соединений.

Управление технологическим процессом Сварка многослойных материалов взрывом требует практических знаний о технологических явлениях и способности их эффективного использования для создания качественных композитов.Переменные, влияющие на формирование сварного шва, должны строго контролироваться, чтобы обеспечить высокое качество сварного шва. Периодичность и амплитуда волновой картины, формирующейся в процессе сварки взрывом, регулируются путем регулирования трех основных параметров: скорости детонации (Vd), взрывной нагрузки и межфазного расстояния. Волновая картина, образующаяся на линии соединения, возникает в результате столкновения потока жидкости. Два составляющих металла действуют как вязкие жидкости в зоне реакции, и, как и при описании ламинарного или турбулентного течения, можно определить число Рейнольдса для системы.

Волновая картина, образующаяся на линии соединения, возникает в результате столкновения потока жидкости. Два составляющих металла действуют как вязкие жидкости в зоне реакции, и, как и при описании ламинарного или турбулентного течения, можно определить число Рейнольдса для системы.

При столкновении потока жидкости турбулентность на границе раздела определяется скоростью детонации и углом столкновения. Морфология интерфейса важна для некоторых конкретных приложений.

Например: может быть желательно получить волнистую поверхность для увеличения прочности на сдвиг переходного соединения. Также может быть желательно получить плоскую поверхность раздела в системе, где зона реакции должна быть сведена к минимуму по тепловым причинам или где необходимо знать глубину линии соединения на микроскопическом уровне.

При выборе параметров склеивания также важно знать металлургию конкретной системы. В очень турбулентных волновых структурах локальные карманы расплава могут возникать на «гребнях» волн. Эти карманы расплава могут содержать различные бинарные сплавы, быстро затвердевшие микроструктуры и интерметаллические соединения. Некоторые системы, образующие очень стабильное интерметаллическое соединение, могут образовывать непрерывный слой этого соединения при высоких давлениях соединения. Такая связь со сплошным интерметаллическим слоем обычно имеет очень высокую прочность на растяжение, но низкую пластичность и ударопрочность.Он также будет плохо реагировать на термоциклирование.

Эти карманы расплава могут содержать различные бинарные сплавы, быстро затвердевшие микроструктуры и интерметаллические соединения. Некоторые системы, образующие очень стабильное интерметаллическое соединение, могут образовывать непрерывный слой этого соединения при высоких давлениях соединения. Такая связь со сплошным интерметаллическим слоем обычно имеет очень высокую прочность на растяжение, но низкую пластичность и ударопрочность.Он также будет плохо реагировать на термоциклирование.

Проблема крайней металлургической несовместимости может быть решена путем добавления промежуточного слоя. Промежуточный слой выбран из-за улучшенной совместимости с обоими составляющими металлами или потому, что он допускает температурные отклонения, которые в противном случае могут привести к проблемам при эксплуатации. Промежуточные слои с высокой температурой плавления позволяют обычным образом сваривать переходные соединения с соответствующими исходными металлами, не опасаясь разрушения, связанного с диффузией, или разрушения связи.

Сварные многослойные материалы, сваренные взрывом, очень близки к достижению идеальных условий композита, т. е. резкого перехода между слоями; физико-механические свойства, которые являются постоянными или повышенными по всей толщине отдельного слоя»; и металлургическая связь между слоями. Эти композиты доступны для широкого спектра промышленных и стратегических приложений. Высокая целостность соединения позволяет инженерам-конструкторам более эффективно использовать определенные желаемые свойства металлов.

Переходные соединения между металлами с сильно различающимися температурами плавления могут быть выполнены с использованием соответствующей промежуточной пленки, препятствующей диффузии. Тонкие экзотические металлы с уникальными желательными свойствами могут быть металлургически введены снаружи или внутри металлической матрицы. Этот процесс позволяет экономно использовать стратегические металлы, одновременно смягчая конструктивные ограничения, характерные для методов механического соединения.

Соединение взрывом используется в нескольких различных геометриях. Можно склеивать плоские листы или трубы и стержни.Геометрия, используемая для любого продукта, зависит от конечных требований к материалу.

Взрывная плакировка имеет преимущества по сравнению с другими технологиями покрытия, поскольку после соединения листов материала они сохраняют практически 100% своей теоретической плотности. Другие методы нанесения покрытий, в которых используется распыление или осаждение из паровой фазы, имеют гораздо более высокую пористость и, как следствие, не защищают подложку.

Сварка взрывом — это проверенный процесс, который получил одобрение ВМФ для соединения алюминия со сталью (MIL-J-24445).Другие многослойные материалы, склеенные взрывом, сертифицированы для пилотируемых космических полетов, а также для гражданских и военных аэрокосмических применений.

Металлы | Бесплатный полнотекстовый | Сварка взрывом меди с аустенитной нержавеющей сталью с высоким содержанием азота

1.

Введение Композит медь/сталь обладает не только преимуществами коррозионной стойкости и высокой ударной вязкости меди, но также хорошей свариваемостью, формуемостью, удлинением и теплопроводностью стали. Поэтому композит медь/сталь привлек широкое внимание и использовался для охлаждения клепки в доменной печи [1].По сравнению с обычной нержавеющей сталью аустенитная нержавеющая сталь с высоким содержанием азота (HNASS), содержащая более 0,4% азота, демонстрирует превосходные характеристики, такие как более высокая прочность, износостойкость, коррозионная стойкость, ударная вязкость и пластичность [2]. Композиты HNASSмедь/сталь с высоким содержанием азота будут иметь лучшие механические свойства.

Введение Композит медь/сталь обладает не только преимуществами коррозионной стойкости и высокой ударной вязкости меди, но также хорошей свариваемостью, формуемостью, удлинением и теплопроводностью стали. Поэтому композит медь/сталь привлек широкое внимание и использовался для охлаждения клепки в доменной печи [1].По сравнению с обычной нержавеющей сталью аустенитная нержавеющая сталь с высоким содержанием азота (HNASS), содержащая более 0,4% азота, демонстрирует превосходные характеристики, такие как более высокая прочность, износостойкость, коррозионная стойкость, ударная вязкость и пластичность [2]. Композиты HNASSмедь/сталь с высоким содержанием азота будут иметь лучшие механические свойства. В настоящее время для получения разнородных металлических композитов применяются такие сварочные технологии, как ультразвуковая сварка, диффузионная сварка, лазерная сварка, сварка трением и сварка взрывом.По сравнению с другими методами сварки сварка взрывом лучше подходит для изготовления композитов большой площади.

Мяо и др. [5] одним взрывом получили одновременно две композитные пластины. Athar и Tolaminejad [6] рассчитали окно свариваемости алюминий-медь и изучили влияние параметров сварки на морфологию интерфейса и механические свойства композитов Al/Cu/Al. Морфология интерфейса и механические свойства были различны при разных режимах сварки взрывом. Мусави и Сартанги [7] рассчитали область свариваемости для сварки взрывом хлор-титана с нержавеющей сталью AISI 304 и исследовали влияние различных параметров сварки на микроструктуру поверхностей раздела.Дургутлу и др. [8] продемонстрировали, что расстояние отступа влияет на микроструктуру и твердость интерфейса.

Мяо и др. [5] одним взрывом получили одновременно две композитные пластины. Athar и Tolaminejad [6] рассчитали окно свариваемости алюминий-медь и изучили влияние параметров сварки на морфологию интерфейса и механические свойства композитов Al/Cu/Al. Морфология интерфейса и механические свойства были различны при разных режимах сварки взрывом. Мусави и Сартанги [7] рассчитали область свариваемости для сварки взрывом хлор-титана с нержавеющей сталью AISI 304 и исследовали влияние различных параметров сварки на микроструктуру поверхностей раздела.Дургутлу и др. [8] продемонстрировали, что расстояние отступа влияет на микроструктуру и твердость интерфейса. Как правило, твердость по Виккерсу обычной нержавеющей стали составляет около 200HV, а предел прочности при растяжении составляет около 520 МПа. Твердость по Виккерсу и предел прочности при растяжении HNASS составляют около 350 HV и 1200 МПа соответственно. Таким образом, параметры взрыва, используемые для сварки взрывом меди и нержавеющей стали, не подходят для сварки взрывом меди/HNASS.

В этой статье было рассчитано окно сварки взрывом композитов медь/HNASS.Исходя из этого, композитные пластины медь/HNASS были изготовлены методом сварки взрывом. Исследовано влияние параметров сварки взрывом на микроструктуру и механические свойства композита медь/ГНАСС после сварки.

2. Расчеты окна свариваемости

В соответствии с теорией и практикой сварки взрывом параметры сварки должны соответствовать соответствующему диапазону для получения хорошего качества сварки для каждого типа комбинации металлов, что называется окном свариваемости или стандартом.Коуэн и др. [9] выдвинули стандарт свариваемости в соответствии с механическими свойствами материалов рогульки и основной пластины. Однако Мусави и Аль-Хассани [10] считали, что эффект сварки, полученный в соответствии со стандартом, неудовлетворителен. Позже Карпентер [11] и Дерибас [12] предложили более практичное окно свариваемости (см. рис. 1), которое было функцией скорости точки столкновения V c и угла столкновения β. Как видно из рисунка 1, свариваемость Окно состоит из четырех границ.Фланцевая плита и опорная плита были сварены высокоскоростным столкновением плоскости или под малым углом в процессе сварки взрывом [13]. Исследования показали, что прочная связь между металлами может образовываться при полном развитии пластической деформации на контактной поверхности и формировании струи. Это условие ограничено нижней границей зоны сварки в координатной плоскости β–V c . Следовательно, нижняя граница сварки взрывом может быть определена так, чтобы удовлетворять условию, согласно которому ударное давление в точке столкновения должно быть больше, чем предел текучести материала, чтобы вызвать пластическую деформацию сварочного материала.Захаренко и Злобин [14] считали, что угол столкновения β определяется твердостью по Виккерсу H V , плотностью ρ, минимальной скоростью точки столкновения V c и константой k 1 (см. уравнение (1)) . Когда разница между свойствами материала меньше, H V является твердостью пластины по Виккерсу.

Как видно из рисунка 1, свариваемость Окно состоит из четырех границ.Фланцевая плита и опорная плита были сварены высокоскоростным столкновением плоскости или под малым углом в процессе сварки взрывом [13]. Исследования показали, что прочная связь между металлами может образовываться при полном развитии пластической деформации на контактной поверхности и формировании струи. Это условие ограничено нижней границей зоны сварки в координатной плоскости β–V c . Следовательно, нижняя граница сварки взрывом может быть определена так, чтобы удовлетворять условию, согласно которому ударное давление в точке столкновения должно быть больше, чем предел текучести материала, чтобы вызвать пластическую деформацию сварочного материала.Захаренко и Злобин [14] считали, что угол столкновения β определяется твердостью по Виккерсу H V , плотностью ρ, минимальной скоростью точки столкновения V c и константой k 1 (см. уравнение (1)) . Когда разница между свойствами материала меньше, H V является твердостью пластины по Виккерсу. Когда свойства свариваемых материалов сильно различаются, H V представляет собой среднюю твердость по Виккерсу двух свариваемых материалов [15].Плотность ρ — это плотность материала пластины флаера. В частности, константа k 1 изменяется от 0,6 до 1,2 [16]. При хорошей предварительной обработке поверхности металла константу k 1 можно принять равной 0,6.

С той же целью Беляев и др., как упоминают Лысак и Кузьмин [17], разработали другое уравнение для расчета угла столкновения где σ b и C b — предел прочности при растяжении и объемная скорость звука пластины флаера соответственно. Верхний предел этой области представляет собой максимальную скорость столкновения между флаером и основной пластиной, т. при сварке взрывом.Если скорость соударения выше этой линии, произойдет разрыв сварного шва из-за чрезмерного оплавления поверхности соединения. Чжэн [13] упомянул, что Виттман вывел уравнение для максимальной скорости столкновения V p (см.

Когда свойства свариваемых материалов сильно различаются, H V представляет собой среднюю твердость по Виккерсу двух свариваемых материалов [15].Плотность ρ — это плотность материала пластины флаера. В частности, константа k 1 изменяется от 0,6 до 1,2 [16]. При хорошей предварительной обработке поверхности металла константу k 1 можно принять равной 0,6.

С той же целью Беляев и др., как упоминают Лысак и Кузьмин [17], разработали другое уравнение для расчета угла столкновения где σ b и C b — предел прочности при растяжении и объемная скорость звука пластины флаера соответственно. Верхний предел этой области представляет собой максимальную скорость столкновения между флаером и основной пластиной, т. при сварке взрывом.Если скорость соударения выше этой линии, произойдет разрыв сварного шва из-за чрезмерного оплавления поверхности соединения. Чжэн [13] упомянул, что Виттман вывел уравнение для максимальной скорости столкновения V p (см. уравнение (3)) из теплового эффекта области сустава. Формула расчета угла столкновения β может быть установлена с использованием уравнения (4). T m – температура плавления материала, K – коэффициент теплопроводности, C p – удельная теплоемкость при постоянном давлении, t f – толщина пластины флаера, N – размерная константа, принимающая значение 0.11 для ряда металлов по Россету [18].

Однако для расчета верхней границы Дерибас [15] вывел другое уравнение (см. уравнение (5)), связав кинематические параметры с теплофизическими и геометрическими параметрами сталкивающихся материалов. Где t p — толщина основной пластины, остальные такие же, как и раньше.

Правая граница окна свариваемости является следствием образования струи [13]. Скорость точки столкновения V c в этом случае является критической скоростью струи образования.Чтобы удовлетворить этому условию, Уолш и соавт. [19] считают, что V c должно быть меньше, чем C b (см.

уравнение (3)) из теплового эффекта области сустава. Формула расчета угла столкновения β может быть установлена с использованием уравнения (4). T m – температура плавления материала, K – коэффициент теплопроводности, C p – удельная теплоемкость при постоянном давлении, t f – толщина пластины флаера, N – размерная константа, принимающая значение 0.11 для ряда металлов по Россету [18].

Однако для расчета верхней границы Дерибас [15] вывел другое уравнение (см. уравнение (5)), связав кинематические параметры с теплофизическими и геометрическими параметрами сталкивающихся материалов. Где t p — толщина основной пластины, остальные такие же, как и раньше.

Правая граница окна свариваемости является следствием образования струи [13]. Скорость точки столкновения V c в этом случае является критической скоростью струи образования.Чтобы удовлетворить этому условию, Уолш и соавт. [19] считают, что V c должно быть меньше, чем C b (см. уравнение (7)) свариваемых материалов.

В процессе сварки взрывом хорошие волновые соединения обычно обеспечивают высокую прочность соединения. Когда скорость точки столкновения V c меньше определенного значения, область соединения представляет собой линейную границу раздела вместо волнистой. Определенное значение определяется как скорость перехода от турбулентного к ламинарному течению и является крайней левой линией окна свариваемости.Cowan, Bergmann и Holtzman [9] указали, что скорость зависит от свойств свариваемых металлов. Согласно теории гидродинамики, скорость точки столкновения V c может быть описана как функция твердости и плотности двух металлов (см. уравнение (8)).

уравнение (7)) свариваемых материалов.

В процессе сварки взрывом хорошие волновые соединения обычно обеспечивают высокую прочность соединения. Когда скорость точки столкновения V c меньше определенного значения, область соединения представляет собой линейную границу раздела вместо волнистой. Определенное значение определяется как скорость перехода от турбулентного к ламинарному течению и является крайней левой линией окна свариваемости.Cowan, Bergmann и Holtzman [9] указали, что скорость зависит от свойств свариваемых металлов. Согласно теории гидродинамики, скорость точки столкновения V c может быть описана как функция твердости и плотности двух металлов (см. уравнение (8)).Когда конфигурация сварки взрывом является асимметричной, число Рейнольдса Re составляет около 8,0 ~ 13,0, ρ f и ρ p — соответственно плотность флаера и основной пластины, H V, p и H V, f — их твердость по Виккерсу.

Красная медь T2 и HNASS использовались в качестве материалов для флаера и базовой пластины в этой работе соответственно. Физические и механические параметры, относящиеся к сварочным материалам, показаны в таблице 1. Окно свариваемости красной меди Т2 и HNASS было рассчитано с использованием уравнений (1)–(8) (см. рис. 2).

Физические и механические параметры, относящиеся к сварочным материалам, показаны в таблице 1. Окно свариваемости красной меди Т2 и HNASS было рассчитано с использованием уравнений (1)–(8) (см. рис. 2).3. Материалы и методы

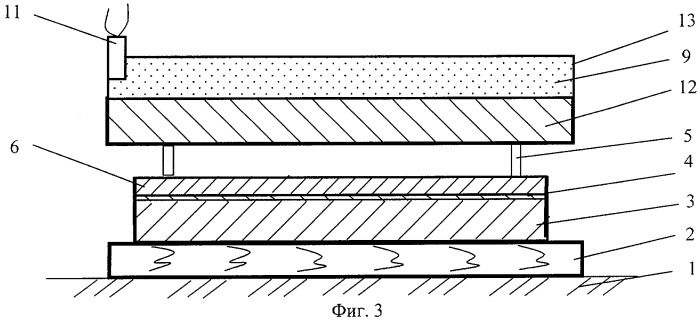

Химический состав красной меди Т2 и ВНАСС приведен в таблице 2. Размеры красной меди Т2 и ВНАСС составляют 200×40×2 мм 3 и 200×40×5 мм 3 .В данном исследовании была принята технология параллельной сварки. Расстояние между двумя пластинами было 6 мм. В качестве взрывчатого вещества использовалась каменная аммиачная селитра. Плотность 0,8 г/см 3 , измеренная скорость детонации ~2550 м/с. Устройство для сварки взрывом показано на рис. 3. В случае параллельной сварки и использования нитроаминовых взрывчатых веществ соотношение между скоростью удара (V p ), взрывным отношением и скоростью детонации выражалось как [15] R — отношение массы взрывчатого вещества к массе пластины летучего на единицу площади. По результатам расчета окна сварки для эксперимента по сварке соответственно были выбраны различные параметры сварки взрывом (см. табл. 3).

По результатам расчета окна сварки для эксперимента по сварке соответственно были выбраны различные параметры сварки взрывом (см. табл. 3).Для получения обзорного вида на поверхности сварки образцы размером 15 × 10 × 7 мм 3 были вытянуты вдоль направления детонации. Образцы были аккуратно отшлифованы с использованием наждачной бумаги W50, W28, W14, W7 и W3,5 соответственно. Наконец, они были отполированы алмазным полировальным порошком размером 1,5 мкм и протравлены.А микроструктуру образца наблюдали с помощью Axio Lab. Оптический микроскоп А1 (Carl Zeiss, Оберкохен, Германия). Распределение металлических элементов по границе склеивания в различных условиях анализировали с помощью энергодисперсионной рентгеновской спектроскопии (EDS Inca X-Max, Oxford tools, Оксфорд, Великобритания).

Измерения микротвердости исходных материалов вблизи поверхности сварки были выполнены с помощью прибора для измерения твердости по Виккерсу Huayin HV-1000A (Huayin Test Instrument Co. LTD, Ухань, Китай) с нагрузкой 300 г в течение 10 с. В то же время испытания на растяжение-сдвиг проводились с использованием системы испытаний материалов GB/T 6396-2008. Размеры образца для растяжения показаны на рис. 4, образцы вырезались по направлению детонации.

LTD, Ухань, Китай) с нагрузкой 300 г в течение 10 с. В то же время испытания на растяжение-сдвиг проводились с использованием системы испытаний материалов GB/T 6396-2008. Размеры образца для растяжения показаны на рис. 4, образцы вырезались по направлению детонации.4. Результаты и обсуждение

Наблюдение за поверхностями сварки показало, что сварка композита при коэффициенте взрываемости R = 0,6 не удалась. Однако композиты, полученные при других параметрах сварки взрывом, успешно свариваются.Как показано на рисунке 2, для R = 0,6 точка располагалась над нижней границей, рассчитанной по уравнению (2), но ниже нижней границы, рассчитанной по уравнению (1). При R = 0,9 точка находится в верхней части границы, рассчитанной по уравнению (1), сварка композита выполнена успешно. Следовательно, для сварки взрывом красной меди T2/HNASS нижнюю границу можно рассчитать по уравнению (1) и учесть твердость HNASS.4.1. Морфология поверхности соединения

Морфология поверхности соединения с использованием различных параметров сварки показана на рисунке 5. Можно заметить, что интерфейс склеивания различен для разных параметров. Как видно из рисунка 5а, в TH-2 можно наблюдать относительно плоскую поверхность раздела без явных регулярных колебаний. Морфология интерфейса аналогична морфологии композита Al/Cu, как указано Loureiro, et al. [20]. Тем не менее, поверхность соединения представляет собой регулярную волновую структуру соединения в TH-3 (см. Рисунок 5b), а длина волны составляет около 200 мкм. Длина волны и амплитуда границы раздела стыков постепенно увеличиваются с увеличением доли взрывчатого вещества.Для TH-4 (см. рис. 5c) длина волны связующего интерфейса составляет около 150 мкм. Тем не менее, несколько расплавов меди и тонких полос HNASS проникли в красную медную пластину Т2 на границе стыка. Зерна красной меди Т2, приближающиеся к границе раздела сварки, показаны на рис. все композитные образцы были измельчены и вытянуты вдоль направления детонации. Это должно быть связано с пластической деформацией, вызванной высокоскоростным столкновением между летательной пластиной и основной пластиной.

Можно заметить, что интерфейс склеивания различен для разных параметров. Как видно из рисунка 5а, в TH-2 можно наблюдать относительно плоскую поверхность раздела без явных регулярных колебаний. Морфология интерфейса аналогична морфологии композита Al/Cu, как указано Loureiro, et al. [20]. Тем не менее, поверхность соединения представляет собой регулярную волновую структуру соединения в TH-3 (см. Рисунок 5b), а длина волны составляет около 200 мкм. Длина волны и амплитуда границы раздела стыков постепенно увеличиваются с увеличением доли взрывчатого вещества.Для TH-4 (см. рис. 5c) длина волны связующего интерфейса составляет около 150 мкм. Тем не менее, несколько расплавов меди и тонких полос HNASS проникли в красную медную пластину Т2 на границе стыка. Зерна красной меди Т2, приближающиеся к границе раздела сварки, показаны на рис. все композитные образцы были измельчены и вытянуты вдоль направления детонации. Это должно быть связано с пластической деформацией, вызванной высокоскоростным столкновением между летательной пластиной и основной пластиной. Между тем, было замечено, что количество измельченных зерен и степень измельчения зерен увеличиваются с увеличением коэффициента взрывчатости.

Между тем, было замечено, что количество измельченных зерен и степень измельчения зерен увеличиваются с увеличением коэффициента взрывчатости. Как правило, энергия детонационной волны и продуктов детонации мгновенно передается пластине летательного аппарата, разгоняя пластину летательного аппарата до высокой скорости. Листовая пластина ударялась о родительскую пластину, создавая высокую температуру и высокое давление на границе раздела, тем самым соединяя пластины вместе. Образование сварного соединения взрывом представляет собой процесс пластической деформации тонкого слоя металла на границе раздела под действием взрывного нагружения; чем ближе к границе раздела, тем больше пластическая деформация.При этом часть энергии взрывчатого вещества преобразуется в энергию пластической деформации металла в зоне соединения. Затем пластическая (сдвиговая) энергия преобразуется в тепловую посредством процесса пластической деформации, который вызывает плавление пластически деформированного металла вблизи границы раздела. Скорость удара и давление пластин увеличиваются с увеличением степени взрыва, что приводит к увеличению энергии удара и работы пластической (сдвиговой) деформации при соударении.Когда взрывное отношение мало, энергии, выделяемой взрывчатым веществом, недостаточно, чтобы вызвать пластическую деформацию HNASS, что приводит к нарушению сварки взрывом или появлению линейной границы раздела. Если степень взрывчатости относительно велика, энергия, выделяемая взрывчатым веществом, не только образует прочную связь между флайпером и исходной пластиной, но и вызывает расплавление металлов вблизи поверхности соединения.

Скорость удара и давление пластин увеличиваются с увеличением степени взрыва, что приводит к увеличению энергии удара и работы пластической (сдвиговой) деформации при соударении.Когда взрывное отношение мало, энергии, выделяемой взрывчатым веществом, недостаточно, чтобы вызвать пластическую деформацию HNASS, что приводит к нарушению сварки взрывом или появлению линейной границы раздела. Если степень взрывчатости относительно велика, энергия, выделяемая взрывчатым веществом, не только образует прочную связь между флайпером и исходной пластиной, но и вызывает расплавление металлов вблизи поверхности соединения.

4.2. EDS Analysis

На рис. 7 показано сканирование линии элемента вблизи поверхности соединения при различных условиях сварки взрывом.Как видно из рисунка, несмотря на то, что поверхность склеивания различна при различных условиях сварки взрывом, интерметаллические соединения не образуются вблизи поверхности соединения в этих трех условиях. Хотя некоторое количество меди плавится вблизи границы раздела при R = 1,6, в этом случае мощности, генерируемой взрывчатым веществом, недостаточно для образования интерметаллического соединения на границе раздела. Образование интерметаллического соединения может снизить прочность связи двух металлов. Следовательно, интерметаллическое соединение не повлияет на прочность сцепления композитов в трех условиях.

Образование интерметаллического соединения может снизить прочность связи двух металлов. Следовательно, интерметаллическое соединение не повлияет на прочность сцепления композитов в трех условиях.4.3. Микротвердость