что такое постоянным током, масса на аппарате это плюс или минус, монополярный и биполярный электроды – Сертификация и обучение на Svarka.guru

Прямая полярность

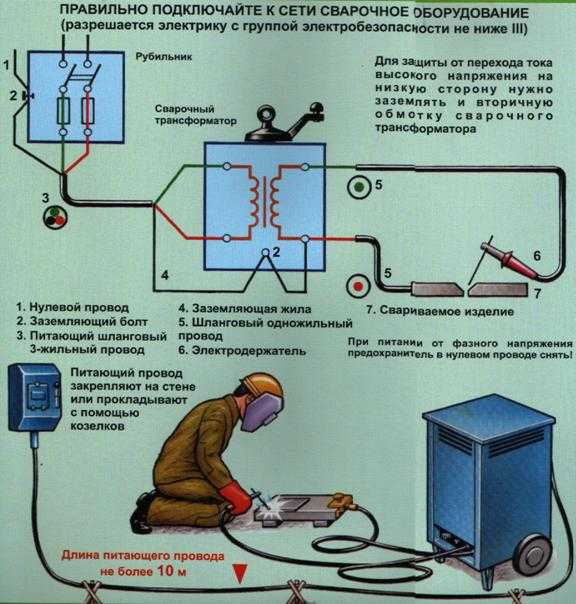

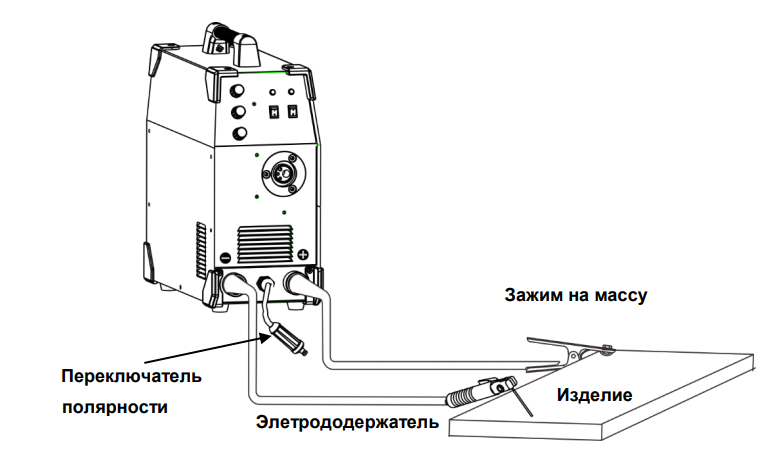

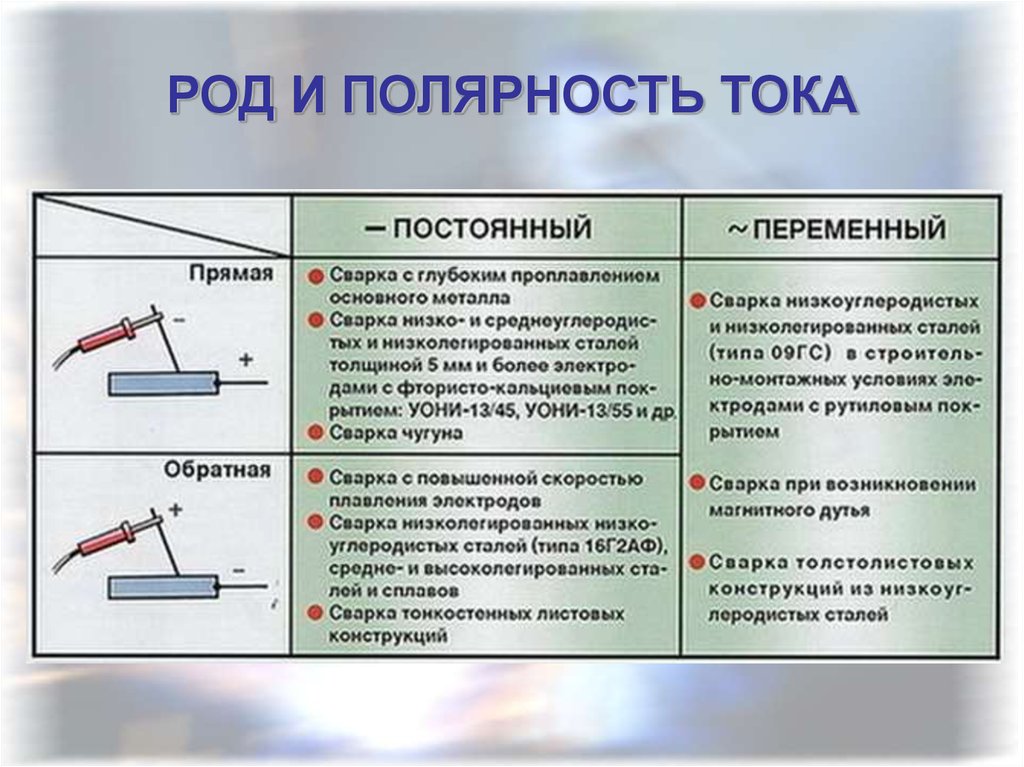

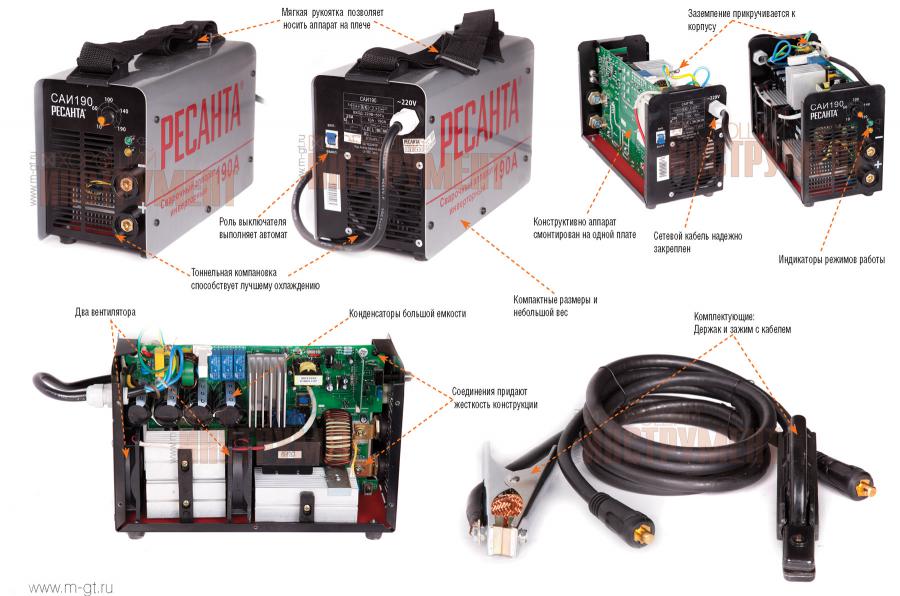

У каждого сварочного аппарата имеются гнёзда, куда подключаются провода от держателя с электродом или зажима для заготовок, называемого на практике массой. К какому полюсу подключается масса на сварочном аппарате к плюсу или минусу — такая полярность получится на выходе. Для получения прямого подключения провод, идущий от массы, подсоединяется к положительной клемме, а провод от электрода — к минусовой.

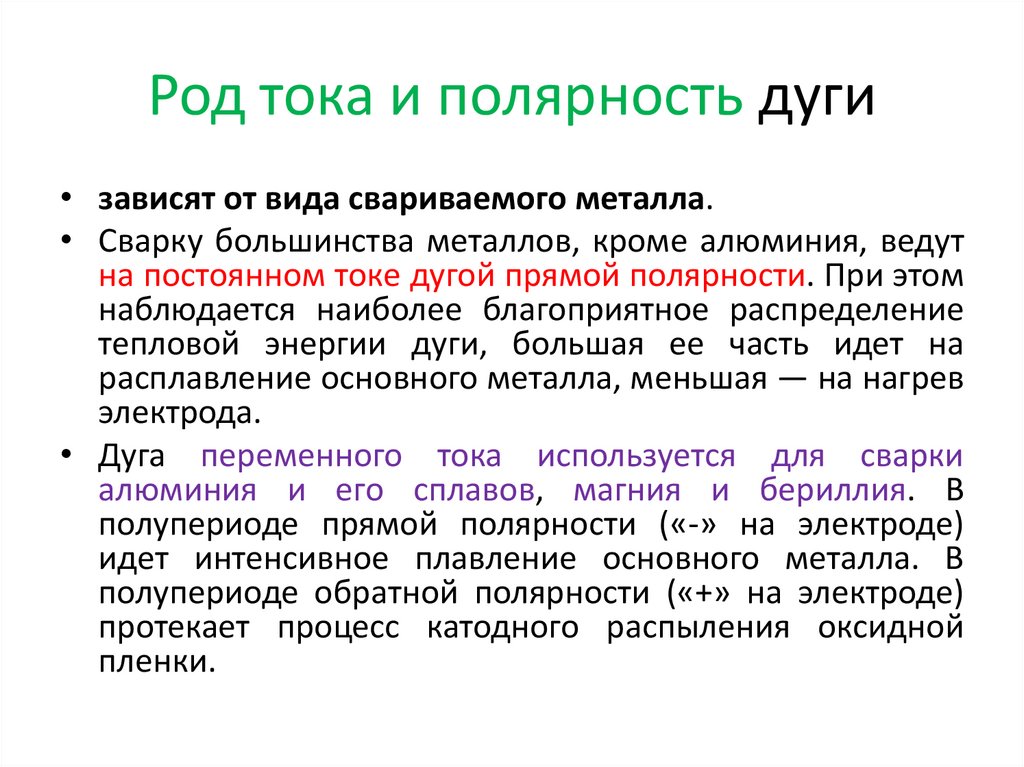

При сварке род и полярность тока зависят от катодного или анодного пятна, в случае прямого подсоединения именно на деталях будет концентрироваться высокая температура.

Сварка постоянным током при аналогичном подключении отличается характерными нюансами:

- большой глубиной и малой шириной шва;

- такое подключение применяется для металлов с толщиной не менее 3 мм;

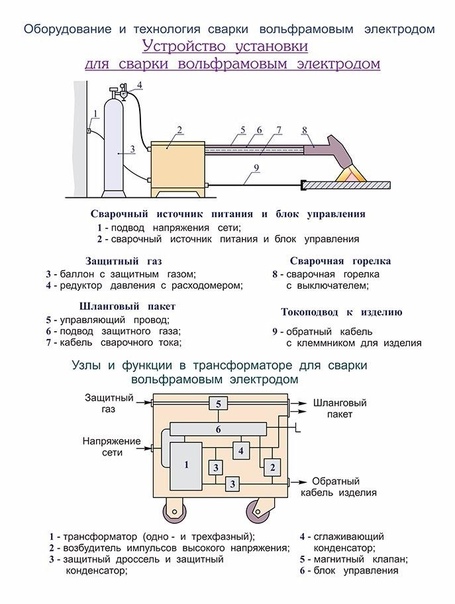

- вольфрамовые электроды применяются для соединения изделий из цветного металла;

- высокая стабильность горения дуги обеспечивает качественный шов;

- токопроводящие стержни быстро плавятся;

- большой расход электродов из-за разбрызгивания.

Такая методика исключает использование электродов, предназначенных для сварки переменным током.

Зачем менять полярность при сварке

Во время выполнения сварочных работ с использованием постоянного тока, на конце электрода возникает так называемое термическое пятно. Полюс его подключения непосредственно к сварочному аппарату (плюс или минус) влияет на температурные показатели термического пятна, от которых в свою очередь зависит весь режим проведения работ.

Читайте также: Высокопрочный чугун, Высокопрочный чугун ВЧ40, ВЧ50, ВЧ60, ВЧ70, ВЧ80, отливка высокопрочного чугуна

Например, если электрод подключен к значению плюс, тогда на его кончике появляется так называемое анодное пятно, показатель температуры которого составляет 3900 градусов по Цельсию. В случае подключения держателя к минусу, на конце возникает катодное пятно, уровень температуры которого достигает отметки в 3200 градусов по Цельсию.

У некоторых пользователей сразу же возникает вполне закономерный вопрос – зачем вообще менять полярность во время проведения работ? Отвечая на этот вопрос нужно отметить, что при разном подключении держателя (к плюсу или минусу) конец используемого электрода имеет разную температуру разогрева, что оказывает влияние на качество, а также уровень выполнения сварочных работ. В общих чертах, такая замена позволяет:

В общих чертах, такая замена позволяет:

- при подсоединении держателя к минусу сильнее нагреть металлическую деталь либо заготовку, тем самым делая корень сварного шва глубже;

- при подключении держателя к плюсу более точно соединять между собой металлические детали небольшой толщины.

Стоит отметить, что обратная полярность также используется для соединения высокоуглеродистой и легированной стали. Проще говоря, она применяется в тех случаях, когда возникает необходимость приварить друг к другу металлы, которые обладают повышенным уровнем чувствительности к сильному перегреву.

Температура анодного и катодного пятна разная. Поэтому от выбранного режима напрямую зависит объем расхода используемых электродов. Например, при использовании сварочного аппарата инверторного типа и полярности обратного типа, будет наблюдаться большой расход используемых электродов.

Обратного типа

Аналогичную полярность при сварке применяют в том случае, когда надо свести риск появления брака на деталях к минимуму, а также во время выполнения ответственных заданий, чтобы сварка проводилась с высокой точностью. При такой методике высокая температура концентрируется на проводящем ток стержне, а на соединяемой конструкции уровень тепла намного ниже.

При такой методике высокая температура концентрируется на проводящем ток стержне, а на соединяемой конструкции уровень тепла намного ниже.

Поэтому обратный тип полярности применяют для качественной сварки тонкого металла, чтобы исключить возможность коробления от излишнего нагревания, а также при соединении стальных деталей различной степени легирования, потому что такие заготовки особо чувствительны к возможному перегреву. Аналогичное подключение применяют для соединения металлов под защитой флюса или инертных газов, например, аргона.

Чтобы избежать ошибок при сварке, надо знать следующие отличия:

- выбор обратной полярности при сварке постоянным током делает шовное соединение небольшим по глубине, но объёмным по ширине;

- во время соединения толстых металлов снижается качество шва;

- нельзя работать электродами, чувствительными к перегреванию;

- при снижении силы тока образуются скачки дуги, что негативно отражается на прочности и качестве шва;

- соединяя высоколегированные стали, надо строго выдерживать цикл работы и время остывания соединённых заготовок.

В случае подключения от сети переменного тока, сварка металлов с низким содержанием углерода проводится рутиловыми токопроводящими стержнями, у которых отсутствует зависимость от полярности, поэтому применяется любая методика — наиболее удобная для исполнителя.

Критерий выбора

Опытные сварщики самостоятельно решают, куда подсоединять провода к плюсу или минусу во время подключения массы на сварочный аппарат, чтобы концентрировать большую температуру на конструкции или плавящемся прутке с обмазкой. Выбирать полярность иногда приходится несколько раз — это напрямую зависит от сложности конструкции или толщины соединяемого металла, например, при средней или большой толщине выбирают вариант прямой полярности.

Сильный прогрев заготовки позволяет выполнить более глубокий шов, что намного повышает прочность и качество соединения, аналогичная полярность выбирается, когда надо отрезать какой-нибудь элемент от общей конструкции. Обратная полярность выбирается при работе с тонкостенными деталями, при этом детали не перегреваются, но электрод плавится быстрее.

Толщина металла

Специфика сварки толстого металла довольно простая: подключаем массу к плюсу на агрегате, а электрод — к минусу. Наличие высокой температуры на заготовке способствует большему прогреву металла, что усилит глубину проварки, а в результате шов получается более качественный и прочный.

При обработке сваркой тонкостенного металла применяется обратная полярность, т. к. анодное пятно перемещается на электрод и угроза пережога конструкции полностью ликвидируется.

Вид

Полярность во многом зависит и от типа металла, из которого состоит соединяемая конструкция или отдельные детали, приготовленные для сварки. Например, для прочного соединения изделий из нержавеющей стали или чугуна применяют обратную полярность, чтобы избежать перегревания заготовок и избавиться от появления тугоплавкого сварного соединения, которое требует особой обработки.

При сварке алюминия используется прямая методика подключения — прочная плёнка, покрывающая цветной металл, при сильном нагревании расплавляется и не препятствует образованию шовного соединения. Опытные сварщики знают, как и какими методами надо варить различные по химическому составу металлы, а начинающие исполнители — сверяются по справочнику или изучают сопроводительную документацию, где подробно описана методика сварки, а также какую полярность надо применить.

Опытные сварщики знают, как и какими методами надо варить различные по химическому составу металлы, а начинающие исполнители — сверяются по справочнику или изучают сопроводительную документацию, где подробно описана методика сварки, а также какую полярность надо применить.

Р. И. Смоляков, образование: лицей, специальность: газоэлектросварщик пятого разряда, опыт работы: с 2004 года: «Молодые сварщики обязаны постоянно совершенствовать свои теоретические знания и наращивать практические навыки, чтобы повышать разряд и уметь соединять любые металлы, используемые на производстве».

Влияние толщины соединяемых деталей на выбор подключения.

Коротко об электродах

Если используют для сварки инвертор, то при подключении прямого или обратного варианта обязательно учитывается тип используемого электрода, т. к. эти изделия имеют индивидуальные параметры, которые зависимы от изменения температуры.

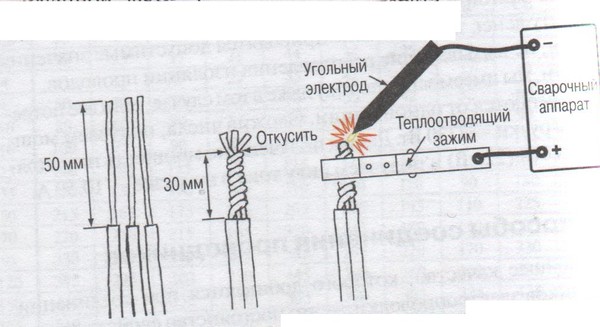

Химический состав обмазки или напыления оказывает особое влияние на качество сварочного процесса, например, при использовании обратной полярности нельзя применять угольный электрод, потому что из-за влияния высокой температуры флюс перегревается и теряет необходимые свойства — изделие будет непригодно для дальнейшего использования.

Надо применять прямой вариант подключения, да и на каждом типе электродов нанесена маркировка, где указан режим использования, а на упаковке имеются аналогичные рекомендации производителя, т. ч. перепутать крайне трудно.

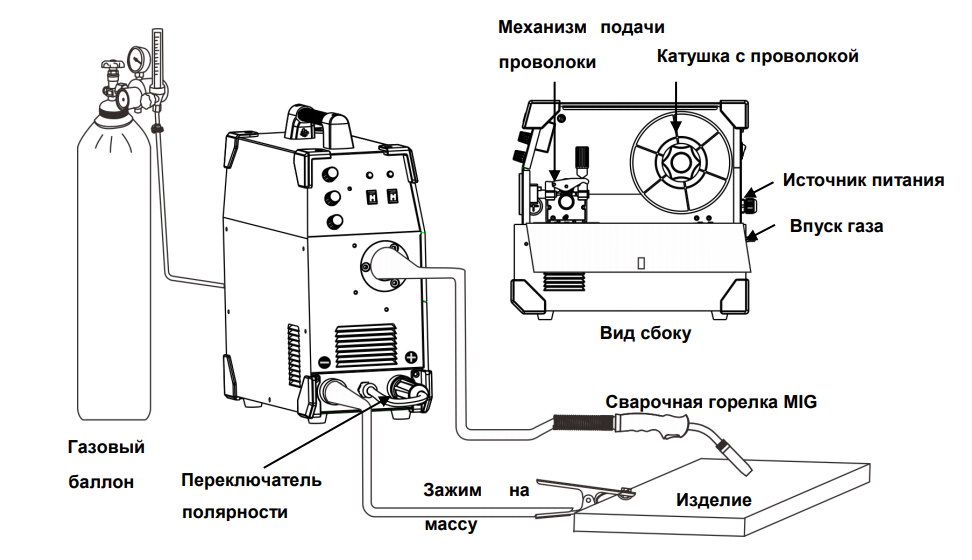

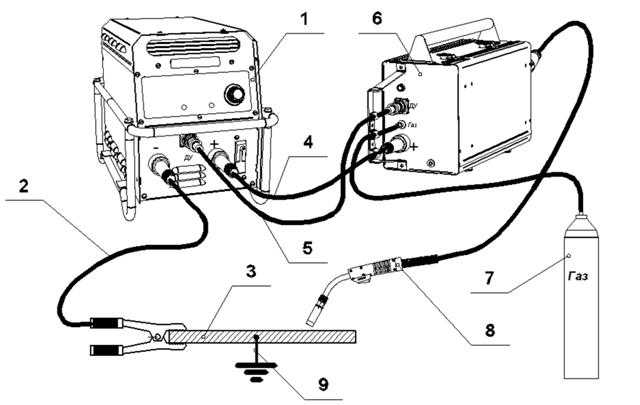

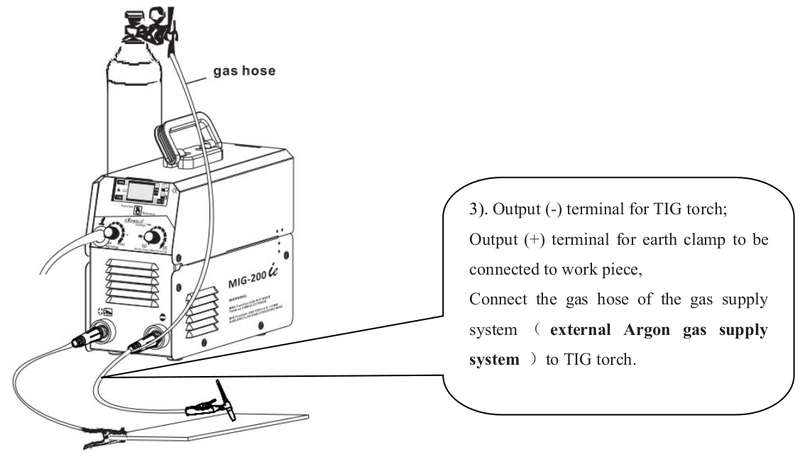

Работа на полуавтомате

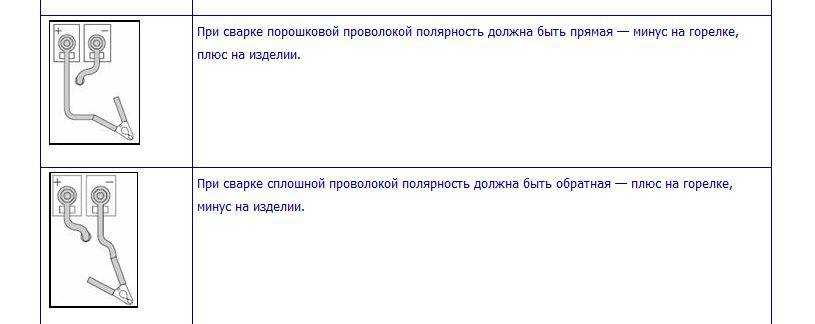

Такой вид сварки характерен для производственных процессов, при этом надо правильно установить полярность данного полуавтомата, например, для соединения деталей из нержавеющего металла применяют защитный газ и выбирают обратное подключение, а когда используется порошковая присадочная проволока при сварке изделий из алюминия — прямое.

Как управлять процессом?

Главное для исполнителя — прогреть свариваемые детали до полного расплавления кромок, чтобы сформировался сварочный кратер. Перечислим негативные процессы, которые при этом могут появиться:

- если установлен ток небольшой силы, то металл заготовок не успевает полностью прогреться, поэтому сварочная ванна двигается за электродом;

- при излишней величине тока происходит сильное разогревание, дуга начинает проникать внутрь металла и оттеснять расплавленную субстанцию назад.

При нормальном использовании силы тока жидкий металл в кратере сильно не растекается, а внешние края — тонкие и сварщик полностью контролирует процесс.

При сварке деталей с большой толщиной металла надо повышать силу тока, чтобы полностью прогреть деталь, а тонкостенные конструкции нагреваются быстро, поэтому работать надо на малой силе тока. Во время сварочного процесса с использованием электродов с обмазкой или напылением надо учитывать и скорость проводки.

При быстрой проводке электрода металл не успевает прогреваться, поэтому шов располагается поверху без нужного проплавления, а если скорость медленная, то заготовки перегреваются, а жидкая субстанция в сварочной ванне становится неуправляемой.

Внешнее состояние шовного соединения.

Особенности сварки током прямой полярности

В случае подключении держателя к минусу, а свариваемой заготовки либо изделия к плюсу, существенно увеличивается коэффициент проплавления, а также возникает существенное разбрызгивание свариваемого металла. Стоит отметить, что недостатком такого режима является то, что при его применении возникает не очень стабильная электрическая дуга. Также при его применении снижается глубина самого провара. Однако при этом, в массу металлической заготовки внедряется небольшое количество углеводов.

Стоит отметить, что недостатком такого режима является то, что при его применении возникает не очень стабильная электрическая дуга. Также при его применении снижается глубина самого провара. Однако при этом, в массу металлической заготовки внедряется небольшое количество углеводов.

Подключение держателя к минусу позволяет более правильно нагреть металлическое изделие. Кроме того, в этом режиме стержень у электрода нагревается гораздо меньше. Благодаря этому сварщик, во время сваривания конструкций, может пользоваться токами более высокого значения.

Режим прямой полярности оказывает непосредственное влияние на состав материалов, которые оказались внутри шва между соединенными металлическими изделиями. Как правило, при применении такого режима, в шве практически нет углерода. Однако в этом случае, в составе металла, в районе шва, наблюдается повышенная концентрация марганца, а также кремния.

Превосходство и недостатки методик

Изменение подключения по-разному отражается на работе токопроводящего стержня, например, при обратной методике, наблюдаются такие процессы:

- на конструкцию поступает больше тепловой энергии, чем на стержень с обмазкой;

- хороший разогрев обеспечивает качественную и глубокую проплавку;

- электрод плавится медленно, поэтому частая замена не нужна;

- металл при сварке практически не разбрызгивается.

Прямая полярность при сварке характерна следующими нюансами:

- нагревание заготовок минимальное;

- плавление электрода происходит намного быстрее, поэтому требуется частая смена стержней;

- жидкий металл сильно разбрызгивается.

Вывод прост — очевидных преимуществ больше у обратной методики, но не только плюсы определяют выбор, т. к. у большинства электродов рекомендации по выбору подключения прописаны производителем на этикетке.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Прямая и обратная полярность при сварке: выбор режима, подключение

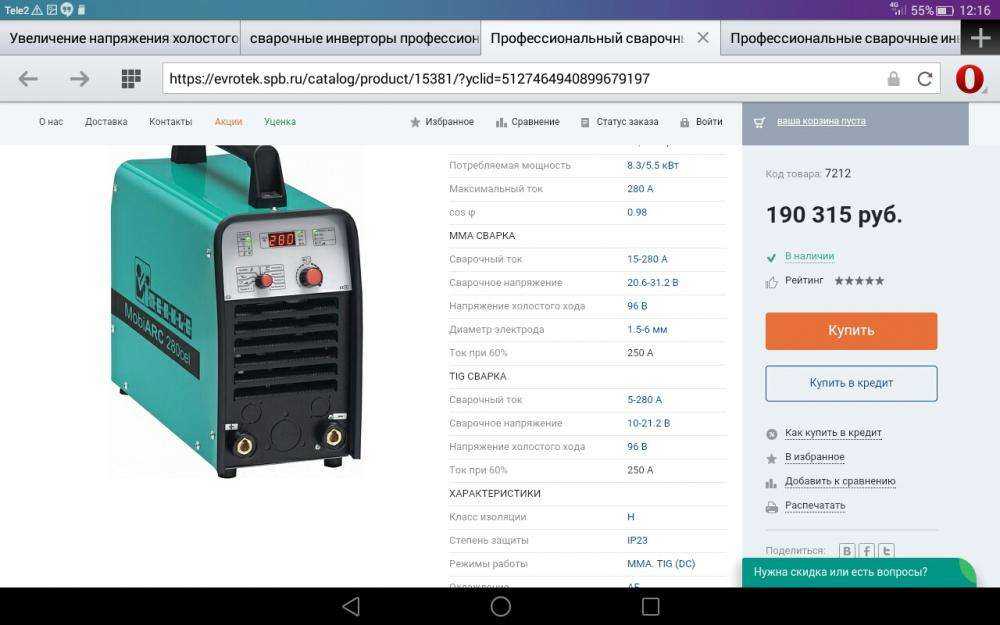

Полярность тока является одним из основных параметров, определяющих особенности сварки металлических конструкций. Этот параметр влияет на температуру стержней с электропроводным материалом. При обработке изделий током с прямой или обратной полярностью важно учитывать основные схемы подключения, толщину заготовок и технические параметры электродного стержня.

Содержание

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Подключение по схеме прямой полярности

При сварке током прямой полярности клеммная колодка “+” соединяется с обрабатываемым изделием. Подключение электродного стержня к контакту “-“ осуществляется через дуговой промежуток. При сварке с прямой полярностью электрический проводник будет нагреваться медленнее, чем металл. Поэтому температура между ними отличается на 700 °C. Во время сварки с постоянным током обратной полярности концы электродного стержня будут нагреваться сильнее поверхности заготовки. При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

Образование сварочной ванны – основная задача при сварке током прямой полярности. Для этого нужно прогреть заготовку до температуры плавления. При повышении силы электротока детали будут отталкиваться от сварочной дуги, что не позволит плотно соединить детали. При сварке с прямой полярностью требуются приборы, работающие при высокочастотных токах.

Подключение по схеме обратной полярности

При сварке постоянным током обратной полярности кабель с электродным стержнем необходимо подсоединить к “плюсу” инвертора, кабель на металл – к “минусу” инвертора. В этом случае роль катода выполняют поверхности заготовок, электрод становится анодом. В результате образуется рассеянная зона контакта между электрической дугой и свариваемым металлом. При сварке с обратной полярностью точка максимального разогрева размещается на металлическом стержне. В результате увеличивается глубина проплавки металлической поверхности.

Выбор режима полярности

Выбор полярности зависит от следующих факторов:

- Возможность прожога обрабатываемых заготовок.

- Наличие легированных сталей или нержавеющих сплавов железа в составе свариваемых изделий.

- Вероятность соединения металлических пластин малой толщины.

При смене полярности необходимо учитывать, что на аноде выделяется большое тепловой энергии, чем на катоде. Изначально сварочные аппараты работают по схеме прямого подключения. Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

- Расстояние между верхними и нижними поверхностями заготовок: основной фактор, воздействующий на структуру шва во время сварки постоянным током. При обработке толстых изделий необходимо прожечь поверхностью металлов. Это позволит увеличить площадь соприкосновения, что позволит сварной проволоке заполнить пустоты в поверхностях заготовок.

В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы.

В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы. - Сила тока: этот параметр определяет степень прогрева металла и электродов. Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Также для определения полярности нужно знать материал изготовления обрабатываемой заготовки, ее толщину и параметры электродного стержня. Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Толщина края металлической заготовки

Сваривание конструкций с толстыми краями необходимо подключать клеммы инвертора по схеме прямой полярности. В данных условиях дополнительное тепло будет концентрироваться в местах плавки. Это способствует увеличение глубины сварочного шва. Поверхности деталей смогут плотно соединиться без деформации. При обработке тонкого металла необходимо применять обратную полярность. Края детали во время сварки не должны перегреваться. Иначе снизятся качество шва и прочность соединения.

Разновидность металла

При обработке металлических поверхностей из разных материалов необходимо соблюдать следующие правила:

- Изделия из алюминия свариваются при прямом подключении. Алюминиевые детали имеют высокую теплопроводность и небольшой вес. Отличительным свойством этого металла является высокая степень окисления.

Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Цветные металлы необходимо плавить при помощи электродных стержней из вольфрама по схемам прямой полярности.

Тип электрода

Для определения полярности необходимо учитывать основные характеристики электрода: разновидности анодного пятна, разновидность флюса и температура. Выделяют следующие виды электрических проводников в зависимости от технических характеристик:

- ЦЛ-11: применяются при сварке по схемам обратной полярности.

Эти электроды способны обрабатывать поверхность металлов из плотной нержавеющей стали и иных сплавов железа с высокой устойчивостью к воздействию коррозии. Они обеспечивают высокое качество шва без разрушения защитного слоя металла. Электродные стержни ЦЛ-11 покрываются специальным раствором из фосфора и калия. Он защищает сварочный шов от негативного воздействия окружающей среды. Электрические проводники ЦЛ-11 нужно хранить в сухих помещениях. При их эксплуатации рекомендуется использовать короткие дуги, что обеспечивает лучшую проплавку металла.

Эти электроды способны обрабатывать поверхность металлов из плотной нержавеющей стали и иных сплавов железа с высокой устойчивостью к воздействию коррозии. Они обеспечивают высокое качество шва без разрушения защитного слоя металла. Электродные стержни ЦЛ-11 покрываются специальным раствором из фосфора и калия. Он защищает сварочный шов от негативного воздействия окружающей среды. Электрические проводники ЦЛ-11 нужно хранить в сухих помещениях. При их эксплуатации рекомендуется использовать короткие дуги, что обеспечивает лучшую проплавку металла. - НИАТ-1: применяются для соединения деталей небольшой толщины при подключении кабелей по схеме обратной полярности. Эти электроды обладают антикоррозийными свойствами. Они устойчивы к большим нагрузкам. Данные проводники увеличивают прочность сварочного соединения. В состав электрических проводников НИАТ-1 входят магний, молибден, углерод, никель и силикаты. Эти химические элементы обладают невысоким коэффициентов наплавки (до 10 г/Ач), что увеличивает производительность электрода.

Перед эксплуатацией электрических проводников рекомендуется подвергнуть их термической обработке в специализированных печах. Прокалку электродов необходимо проводить в течение 1 часа.

Перед эксплуатацией электрических проводников рекомендуется подвергнуть их термической обработке в специализированных печах. Прокалку электродов необходимо проводить в течение 1 часа. - ОЗЛ-8: используются при обработке цветных металлов током прямой полярности. Они могут функционировать в рабочей среде с температурой ниже 1000°C. Эти электрические проводники имеют антикоррозийные свойства. Поэтому они могут применяться для обработки легированных сталей. Электродные стержни ОЗЛ-8 изготавливаются на основе небольшого стержня из сварочной проволоки диаметром до 5 мм. Коэффициент наплавки данных электрических проводников составляет не более 13 г/Ач, предел текучести – 400 МПА. Для наплавки 1 кг сварочного шва требуется 600 г электродов ОЗЛ-8.

При использовании электродов необходимо соблюдать следующие правила:

- Перед процессом сваривания металлических деталей тщательно очистить стержни электрического проводника.

- Обработать свариваемые детали химических раствором, защищающим их поверхность от пыли и иных видов загрязнений.

Он также придает металлу блеск.

Он также придает металлу блеск. - При использовании новых электродов нужно предварительно осуществить их прокалку в специальных сушильных печах.

- В процессе сваривания заготовок требуется держать электродный стержень перпендикулярно оси сварочного шва.

- Держать электрическую дугу на расстоянии 3 мм от свариваемых кромок.

- Во время сварки нельзя совершать резкие рывки. В противном случае изменится рисунок шва.

- Чтобы избежать образования пористых поверхностей, необходимо очистить обрабатываемые изделия от шлаков и остатков расплавленного электрода.

- Нельзя допускать резкое понижение температуры электрического проводника. Иначе инструмент может частично деформироваться.

Нюансы эксплуатации электродов при разных полярностях указаны в инструкциях, составляемых при изготовлении этих инструментов. Они публикуются на официальных сайтах производителей электрических проводников.

Прямая и обратная полярность при сварке: выбор режима, подключение

Зачем менять полярность при сварке

Во время выполнения сварочных работ с использованием постоянного тока, на конце электрода возникает так называемое термическое пятно. Полюс его подключения непосредственно к сварочному аппарату (плюс или минус) влияет на температурные показатели термического пятна, от которых в свою очередь зависит весь режим проведения работ.

Полюс его подключения непосредственно к сварочному аппарату (плюс или минус) влияет на температурные показатели термического пятна, от которых в свою очередь зависит весь режим проведения работ.

Например, если электрод подключен к значению плюс, тогда на его кончике появляется так называемое анодное пятно, показатель температуры которого составляет 3900 градусов по Цельсию. В случае подключения держателя к минусу, на конце возникает катодное пятно, уровень температуры которого достигает отметки в 3200 градусов по Цельсию.

У некоторых пользователей сразу же возникает вполне закономерный вопрос – зачем вообще менять полярность во время проведения работ? Отвечая на этот вопрос нужно отметить, что при разном подключении держателя (к плюсу или минусу) конец используемого электрода имеет разную температуру разогрева, что оказывает влияние на качество, а также уровень выполнения сварочных работ. В общих чертах, такая замена позволяет:

- при подсоединении держателя к минусу сильнее нагреть металлическую деталь либо заготовку, тем самым делая корень сварного шва глубже;

- при подключении держателя к плюсу более точно соединять между собой металлические детали небольшой толщины.

Стоит отметить, что обратная полярность также используется для соединения высокоуглеродистой и легированной стали. Проще говоря, она применяется в тех случаях, когда возникает необходимость приварить друг к другу металлы, которые обладают повышенным уровнем чувствительности к сильному перегреву.

Температура анодного и катодного пятна разная. Поэтому от выбранного режима напрямую зависит объем расхода используемых электродов. Например, при использовании сварочного аппарата инверторного типа и полярности обратного типа, будет наблюдаться большой расход используемых электродов.

Применение прямой и обратной полярности

Смена полярности происходит из-за текущих процессов. Кроме подбора основных параметров, можно поменять местами подключенные клеммы. В результате произойдет протекание тока от отрицательного элемента к положительному и первый нагревается до необходимых значений.

В результате произойдет протекание тока от отрицательного элемента к положительному и первый нагревается до необходимых значений.

Прямая полярность нужна в тех случаях, когда обрабатываются глубокие швы при толстой заготовке. Здесь к электроду подключается минус, металл имеет плюс. Также такую полярность хорошо применить при сварке чугуна и глубоким проплавлением главного металла (алюминий, железо и так далее).

Обратная полярность (плюс к электроду, минус к металлу). Металл холодный, электрод нагревается. Применяется только для тонкостенных заготовок, так как электрод очень быстро выходит из строя. В зависимости от целей процесса, мастер применяет один из режимов работы. Также следует учесть, что при переменном токе происходит сварка низкоуглеродистых сталей электродами из рутилового покрытия, при наличии магнитного дутья толстолистовых конструкций из низкоуглеродистых сталей. Здесь нет зависимости от типа полярности, можно применять любую удобную для начинающего специалиста.

Подведем итог. Мы рассмотрели, что представляет собой сварочный инвертор и для чего необходимо знать о прямой и обратной полярности. Нередко начинающие мастера не знают особенностей работы, из-за чего возникают трудности при проплавлении металла или сварке конструкций из различных сплавов. Однако производить смену полярностей достаточно просто. Поменяв клеммы между собой, можно добиться необходимых параметров для работы с разными изделиями. Внимательно изучайте сварочные инверторы, и ваша работа станет заметно комфортнее!

https://youtube. com/watch?v=3NmHP9zqn94

com/watch?v=3NmHP9zqn94

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва. - При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.. В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного

То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Полярность при сварке. Что означают названия полярности

Полярность при сварке бывает прямой и обратной, и многие сварщики-любители путают или вообще не знают, что означают эти названия. Хоть я и не люблю теоретические и терминологические вопросы, но некоторые всё же считаю нужным раскрывать, т.к. они могут быть полезны при сварке на практике.

Итак, сейчас речь пойдёт о том, почему прямой полярностью при сварке называется та, при которой «+» на детали, а «-» — на электроде. Мы ведь привыкли, что, например, «-» с аккумулятора идёт на корпус автомобиля. Казалось бы, при сварке должно быть так же, но на практике, наоборот. Тут нужно вспомнить физику – кажется, это 7-й или 8-й класс школы.

Мы ведь привыкли, что, например, «-» с аккумулятора идёт на корпус автомобиля. Казалось бы, при сварке должно быть так же, но на практике, наоборот. Тут нужно вспомнить физику – кажется, это 7-й или 8-й класс школы.

С чего всё началось

Сначала, когда открыли электричество, не было технической возможности определить фактическое направление движение электронов в металле, поэтому, плюсом и минусом потенциалы назвали наугад – думали, что электроны идут от того потенциала, который назвали «плюсом» к тому, который назвали «минусом». Т.е., отличать потенциалы возможность была, а вот проследить движение электронов тогда не могли.

Развитие науки

Позже, когда появилась техническая возможность определить направление движения электронов, оказалось, что с названиями не угадали – электроны, на самом деле, двигаются от «минуса» к «плюсу». Чтобы это привести в соответствие, пришлось бы поправлять все схемы, документации, все научные труды и т.п. – всё-всё-всё. В итоге, решили этим не заниматься, а просто условились, что названия останутся теми же, но просто все будут знать, что электроны движутся от «минуса» к «плюсу».

Полярность при сварке на практике

Таким образом, прямая полярность при сварке — это когда «+» на детали, и электроны в металле движутся с электрода на деталь. Т.е., название полярности сварочного тока правильное – электроны движутся в прямом направлении, а неразбериха из-за названий электрических потенциалов.

Чем это полезно при сварке? Тем, что многих сбивает с толку то, что «+» крепится на деталь, а данное разъяснение будет помогать правильно устанавливать полярность. И есть ещё один даже более полезный вывод из сказанного, но об этом как-нибудь в другой раз…

А сейчас важно твёрдо запомнить, какая полярность при сварке называется прямой, а какая — обратной. Потому что вы будете втсречать эти термины на упаковках с электродами, в статьях, книгах, видеоуроках… И если вы будете путать названия полярностей, то будете использовать неправильные режимы при сварке, что приведёт к ухудшению качества ваших сварных швов

Видеокурсы:

Плюсы и минусы разных методов сваривания деталей

Говоря о плюсах и минусах прямой и обратной полярности сваривания, нужно понимать, что неправильный выбор режима проявит все отрицательные стороны процесса. Толстый металл при отрицательной полярности будет слабо греться, шов получится поверхностным, придется обваривать деталь с двух сторон, что увеличит материальные и временные затраты.

Толстый металл при отрицательной полярности будет слабо греться, шов получится поверхностным, придется обваривать деталь с двух сторон, что увеличит материальные и временные затраты.

Тонкий металл при положительной полярности потечет, начнет прожигаться электродом, кипящие брызги из сварочной ванны будут загрязнять поверхность изделия и требовать дополнительных усилий по их устранению.

Если же все учесть правильно, то минусы обратятся в плюсы, процесс сварки будет несложным для выполнения и радовать глаз результатом.

Какую использовать?

Одним из важных критериев, на котором основывается выбор полярности электросварки, является состав покрытия сварочного электрода. В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

Правильная подборка электрода в этом случае зависит от состава материала заготовки. Если взять электрод без покрытия, то при электросварке в условиях прямой полярности он будет хорошо плавиться и гореть, а если работать с такой проволокой в условиях переменного электротока, электрод без покрытия гореть не будет. Прочность и внешний вид сварного шва зависит от полярности расположения полюсов. Чтобы получить максимально глубокую проварку металла, потребуется применить технологию использования постоянного тока с обратной направленностью. При таком расположении полюсов максимальный набор тепловой энергии будет в области анода.

Применение электросварки с обратной направленностью тока считается наиболее востребованным. Сварочный аппарат может осуществлять подачу сварочной проволоки с определенной скоростью, от этого будет зависеть выбор определенных вариантов технологий сварки. Электрический ток обратной полярности применяется для работы в среде защитных газов, а сварка с прямой направленностью используется при работе с флюсовой порошковой сварочной проволокой.

Прямая и обратная направленность электротока выбирается исходя из ряда факторов, главными из которых являются состав расходных материалов, применяемое оборудование, вид металла заготовки и ее толщина

Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать

Известно, что используя постоянный электроток, можно получить сварочное соединение без наличия большого образования окалины из-за брызг. Остывший шов получается аккуратным и прочным. Такие характеристики шва объясняются тем, что при работе постоянным током не происходит частой смены полярностей, в отличие от работы переменным видом подачи электротока.

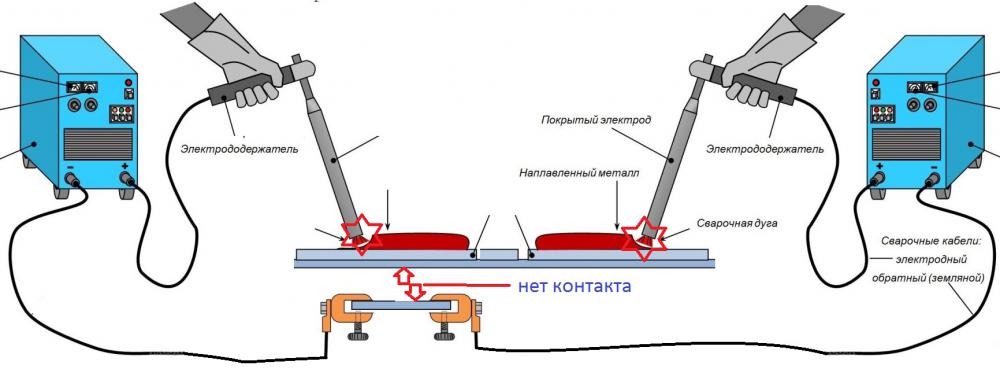

В случае, когда для сварочного процесса используютсяя электроды плавящегося типа, то ввиду разницы нагрева между катодом и анодом возможны прожоги поверхностей заготовок. Чтобы избежать прожога заготовки в участке подсоединения ее к электрокабелю, используют прижимную струбцину.

О том, как выбрать полярность при сварке электродами разных покрытий, смотрите в следующем видео.

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Особенности сварки при обратной полярности

Обычно таким способом сваривают тонкие листы заготовки. Самый большой риск в этом процессе — возникновение прожогов. Чтобы снизить эту вероятность, используют следующие методы:

Схема сварки при обратной полярности

- При непрерывистом шве может возникнуть коробление металла (заметно при длине от 20 см). Чтобы этого избежать, рекомендуется варить участок в начале стыковки, затем в центре, после чего переместиться в конец и сделать отрезки.

- При выполнении деликатной работы с тонкими листами, работу электрической дуги периодически приостанавливают.

- При работе с тонкими заготовками с неровными краями, нужно обязательно использовать вспомогательный слой, который бы забирал все тепло от нагрева. В этой роли обычно выступает медная или стальная пластина.

- Для уменьшения нагрева, потенциал тока снижают.

- При сваривании кромок, можно произвести отбортовку под углом 180.

- При сваривании внахлест, нужно герметично прижать друг к другу металлические пластины. В противном случае произойдет прожог верхней заготовки.

Чтобы прилегание деталей было плотным, рекомендуется использовать струбцину.

Используя этот метод впервые, лучше сначала сделать пробную сварку на уже испорченном листе металла. Это поможет избежать возможных ошибок при дальнейшей работе с заготовками.

Достоинства и недостатки способа

К достоинствам этого метода относят следующие:

Характеристика сварки при обратной полярности

- Электрод работает не так быстро, поэтому не подлежит такой частой замене, как при прямой.

- Жидкий материал практически не разбрызгивается.

- Деталь глубоко плавится при помощи этого метода, благодаря усиленному теплообразованию на обоих полюсах.

При таком способе нельзя использовать электроды, восприимчивые к сильному перегреву. Если используется низкий ток, то качества шва резко снижается.

Если сварщик работает с высоколегированной сталью, то нужно полностью выполнить все рекомендации, которые касаются рабочих циклов и остывания.

При прямой и обратной полярности сваривания металлы и электрод требуют разных настроек для работы. Чтобы результат работы не разочаровал, нужно индивидуально настраивать силу тока и циклы работы.

Схема подключения кабелей при прямой и обратной полярности

Расход электрода зависит от правильного подключения к аппарату. Это связано с разной температурой на анодном и катодном пятнах.

Качество сварного шва зависит от скорости перемещения электрода. Если скорость низкая, то заготовка прогревается не так сильно.

Некоторые считают, что у обратной полярности больше преимуществ, чем у прямой полярности при сварке. Но все зависит от конкретной ситуации. Сейчас почти у всех электродов указана рекомендованная полярность, на которую влияет материал расходного элемента и определенная модель сварочного аппарата.

Особенности прямой и обратной сварки

Прямо-полярный метод рассчитан на:

- прокатный монтаж из спецсталей методом наплавления;

- неплавящуюся вольфрамовую сварку с применением проволоки для наплавки;

- работу с текучими материалами;

- раскрой заготовок с использованием сварочных приспособлений.

Тепловым балансом дуги определяют характер распределения тепловой мощности.

Если случайно сменить полюс, рабочий процесс с постоянным током затянется, шов получится широким, а скорость сжигания расходников увеличится. Обратная полярность уместна при аккуратной проварке заготовки, без допускания прожогов. Такой способ применяется для обработки цветмета, при флюсовой сварке.

Сварка током обратной полярности

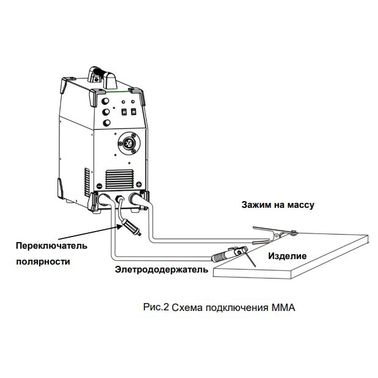

Под сваркой обратной полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся отрицательный заряд от сварочного аппарата, т.е. сварочный кабель соединяет свариваемое изделие с клеммой (–) сварочного аппарата. На электрод же подаётся положительный заряд через электрододержатель, соединённый кабелем с клеммой (+).

При сварке током обратной полярности больше тепла выделяется на электроде, а нагрев детали сравнительно уменьшается. Это позволяет производить более «деликатную» сварку и уменьшает вероятность прожига детали.

Сварку током обратной полярности рекомендуется применять при необходимости сваривания тонких листов металла, нержавеющей, легированной стали, иных сталей и сплавов, чувствительных к перегреву.

Так как переменный ток (AC) наполовину положительный и наполовину отрицательный, его сварочные свойства находятся прямо в середине положительной и отрицательной полярности постоянного тока (DC). Некоторые сварщики выбирают переменный ток (AC), если они хотят избежать глубокого проплавления. Например, при ремонтных работах на ржавых металлах.

Некоторые сварщики выбирают переменный ток (AC), если они хотят избежать глубокого проплавления. Например, при ремонтных работах на ржавых металлах.

Хотя переменный ток сам по себе не имеет полярности, если электроды для сварки на переменном токе использовать с постоянным, они покажут более низкие результаты. Поэтому производители электродов обычно указывают наиболее подходящую полярность на покрытии и упаковке электродов.

Понимание направления и полярности сварочного тока важно для правильного выполнения сварочных работ. Знание того, как эти факторы влияют на ваш сварной шов, облегчит вашу работу

Сварочные материалы и оборудование Вы можете приобрести на нашем сайте – сварочные электроды и сварочное оборудование.

По каким критериям нужно выбирать полярность

Выбирая тип подключения сварочного аппарата, необходимо обращать внимание на ряд важных критериев. Это позволит не допустить брака или чрезмерного расхода материалов, обеспечить требуемую прочность соединения

Толщина металлического листа

Детали, толщина которых не превышает 3 мм, часто прожигают. Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Типы металлов

За окончательный нагрев изделий и держателя отвечает плюсовая клемма. На катоде выделяется меньше тепла, чем на аноде. При обработке тугоплавких сталей лучше использовать прямое подсоединение, когда температура достигает 4000 °C. Для металлов, меняющих характеристики при перегреве, подключают минусовую клемму. При прямо-полярной обработке шов углубляется, при «обратке» — сосредотачивается на поверхности.

Разновидности электродов

Выбирая марку электродов, учитывают род тока. Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Присадки и прочие расходники

Тугоплавкие электроды, применяемые для создания дуги, чаще используют с прямой полярностью. Работа с наплавочной проволокой предусматривает применение только вольфрамовых элементов. Угольные аналоги неустойчивы к высокой температуре, становятся хрупкими и крошатся.

Зачем менять полярность при сварке: простым языком

Для проведения сварки разнообразных изделий либо конструкций, сделанных из металла, при помощи постоянного тока, используются два режима – прямая и обратная полярность. В первом случае, во время выполнения сварки, держатель с электродом подключается к «-», а само свариваемое изделие, либо конструкция подсоединяется к «+». В случае использования полярности обратного типа, при проведении сварочных работ, держатель наоборот присоединяют к плюсу, а свариваемую конструкцию либо деталь подключают к минусу.

Прямая и обратная полярность при сварке инвертором

Варить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл, либо наоборот, добиться качественного и надежного соединения.

Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

Как правильно подключить сварочный инвертор

Многие из начинающих сварщиков не знают, что инвертором можно варить по-разному. Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Однако если подключить инвертор по-другому, к минусу электрод, а к плюсу металл, то можно добиться лучшего углубления сварочного шва. Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Ну и, наоборот, при «стандартном» подключении инвертора, когда электрод подсоединяется к плюсу, а металл к минусу, удастся не прожечь тонкую заготовку. Как это работает и в чем смысл? Как правильно подключить инвертор, плюсом на электрод или минусом? Читайте в этом обзоре.

Особенности сварки током обратной полярности

При проведении сварочных работ по соединению металлических изделий небольшой толщины всегда возникает большая вероятность появления так называемых прожогов. Поэтому для выполнения таких сложных, трудоемких работ, как правило, держатель сварочного аппарата подключается к плюсу, а само свариваемое изделие к минусу. При использовании этого режима сварка металлических конструкций, а также заготовок проводится с применением прерывистого шва. Проще говоря, во время их соединения, сначала проваривается небольшой отрезок в начале шва, а потом проваривается его центральная часть.

При использовании этого режима сварка металлических конструкций, а также заготовок проводится с применением прерывистого шва. Проще говоря, во время их соединения, сначала проваривается небольшой отрезок в начале шва, а потом проваривается его центральная часть.

Для правильного, надежного сваривания изделий, сделанных из тонкого металла, при проведении сварочных работ, дугу необходимо периодически прерывать. Проще говоря, сварочный электрод нужно выдергивать из района сварки, а затем его быстро опять поджигать.

Если необходимо сделать сварку внахлест, тогда соединяемые металлические детали следует надежно, герметично и плотно прижать друг к другу. В противном случае, при наличии даже небольшого воздушного зазора, на верхней части свариваемой детали появится прожог. Чтобы максимально надежно скрепить между собой заготовки, перед проведением сварки внахлест, рекомендуется пользоваться струбцинами либо большим грузом.

Выбор режима сварки, в первую очередь зависит от тех задач, которые ставятся перед сварщиком. Когда необходимо сварить между собой цветные металлы, как правило, применяется полярность прямого типа. Кроме того, ее целесообразнее использовать для работы с массивными, толстыми заготовками, так как металл будет проплавляться намного глубже, что обеспечит хорошее качество шва. Также она больше подходит для резки металлических конструкций. Полярность обратного типа рекомендуется применять в тех случаях, когда нужно сварить высоколегированную сталь либо тонколистовой металл.

Когда необходимо сварить между собой цветные металлы, как правило, применяется полярность прямого типа. Кроме того, ее целесообразнее использовать для работы с массивными, толстыми заготовками, так как металл будет проплавляться намного глубже, что обеспечит хорошее качество шва. Также она больше подходит для резки металлических конструкций. Полярность обратного типа рекомендуется применять в тех случаях, когда нужно сварить высоколегированную сталь либо тонколистовой металл.

Подключение сварочного инвертора — плюс и минус

Как было сказано выше, многие начинающие сварщики не уделяют должного внимания полярности при сварке инвертором. А если быть точнее, то некоторые и вовсе про неё ничего не слышали.

В результате этого возникает масса проблем — тонкий металл быстро прожигается, а толстый, наоборот, недостаточно проплавляется. Просто попробуйте поэкспериментировать при подключении инвертора.

Для начала подсоедините держак к плюсу аппарата, и начните варить, а затем подключите инвертор, наоборот, держателем к минусу. Вы обязательно почувствуете разницу.

Вы обязательно почувствуете разницу.

Все дело в полярности, поскольку сварочный инвертор в отличие от трансформатора переменного тока, выдаёт постоянный ток. И если на трансформаторных аппаратах такой разницы в подключении кабелей нет, то вот при сварке на постоянном токе, она ещё как есть, и, причём существенная.

Особенности сварки током прямой полярности

В случае подключении держателя к минусу, а свариваемой заготовки либо изделия к плюсу, существенно увеличивается коэффициент проплавления, а также возникает существенное разбрызгивание свариваемого металла. Стоит отметить, что недостатком такого режима является то, что при его применении возникает не очень стабильная электрическая дуга. Также при его применении снижается глубина самого провара. Однако при этом, в массу металлической заготовки внедряется небольшое количество углеводов.

Подключение держателя к минусу позволяет более правильно нагреть металлическое изделие. Кроме того, в этом режиме стержень у электрода нагревается гораздо меньше. Благодаря этому сварщик, во время сваривания конструкций, может пользоваться токами более высокого значения.

Благодаря этому сварщик, во время сваривания конструкций, может пользоваться токами более высокого значения.

Режим прямой полярности оказывает непосредственное влияние на состав материалов, которые оказались внутри шва между соединенными металлическими изделиями. Как правило, при применении такого режима, в шве практически нет углерода. Однако в этом случае, в составе металла, в районе шва, наблюдается повышенная концентрация марганца, а также кремния.

Прямая полярность инвертора

В данном случае, держатель электрода подсоединяется к минусовой клемме, а масса к плюсовой. Таким образом, появляется возможность хорошо проварить толстый металл, углубить корень сварочного шва и добиться более качественного соединения.

При это важно знать, что основная часть тепла, будет приходиться на металл при сварке. В результате уменьшиться расход электродов, чем на прямой полярности. Связанно это с тем, что на обратной полярности, температура на кончике электрода больше, чем на прямой полярности, поэтому и сгорание электродов происходит быстрей.

Источник

Обратная и прямая полярность при сварке инвертором

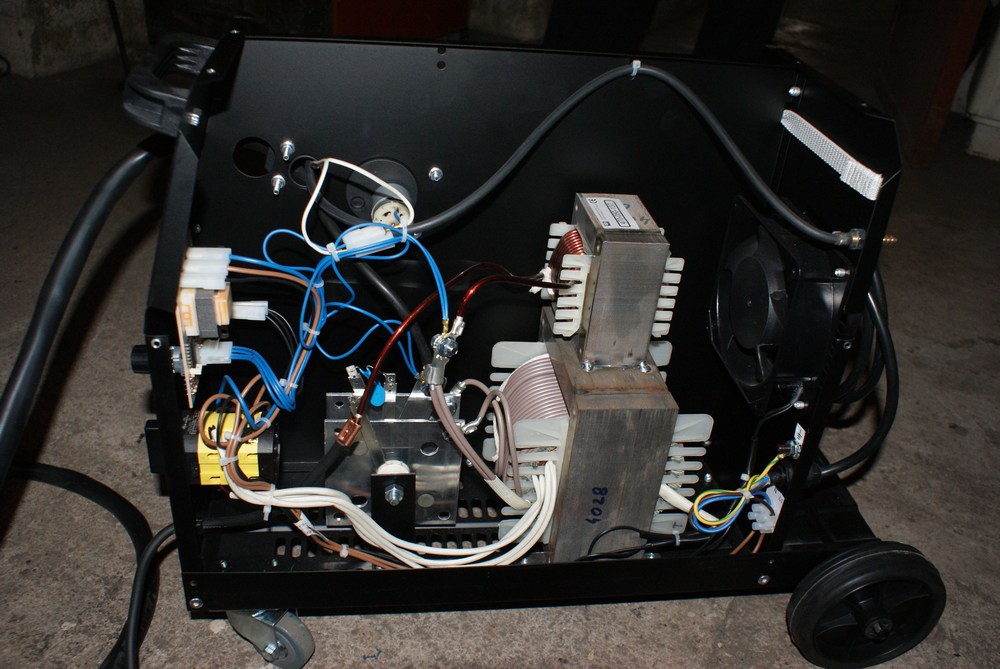

В отличие от сварочного аппарата переменного тока, инвертор умеет работать только на «постоянке». Следовательно, у сварочного инвертора есть «минус» и «плюс» для подключения держателя электрода и кабеля с массой. Меняя подключения держателя и массы, можно добиться различных режимов сварки.

Рассмотрим, что даёт прямая и обратная полярность при сварке инвертором:

Прямая полярность — чтобы перевести инвертор в работу на прямой полярности, нужно держатель с электродом подключить к минусовому разъёму, а кабель массы к плюсовому. В данном случае большая температура будет приходиться не на кончик электрода, а на свариваемую заготовку. Режим сварки на прямой полярности даёт возможность качественно варить толстый металл и хорошо проваривать корень сварного шва.

Обратная полярность — при сварке в обратной полярности инвертор подключается следующим образом: к плюсу подсоединяется держатель с электродом, а к минусу — кабель массы. Таким образом, самая большая температура будет приходиться на электрод, а не на свариваемую заготовку. Это позволит варить тонкие металлы без прожога, ведь температура на кончике электрода, почти что на 1000 градусов меньше, чем при сварке в прямой полярности.

Таким образом, самая большая температура будет приходиться на электрод, а не на свариваемую заготовку. Это позволит варить тонкие металлы без прожога, ведь температура на кончике электрода, почти что на 1000 градусов меньше, чем при сварке в прямой полярности.

Когда нужна обратная, а когда нужна прямая полярность

И здесь, как оказывается всё достаточно просто. Выше я уже упоминал о том, какое значение имеет направление движения тока. Если к электроду подсоединён плюс от инвертора, то мы меньше нагреваем металл. Следовательно, не будет прожогов: в металле не образуются дыры от сварки.

Соответственно использовать обратную полярность инвертора целесообразно в том случае, когда нужно варить тонкий металл, почти что жестянку. Также обратную полярность удобно использовать при сварке тех металлов, которые нельзя сильно перегревать, например, нержавейку.

На обратной полярности происходит большее расплавление присадочного материала, то есть электрода. В таком случае удобно варить тонкий металл прихватками — небольшими точками расплавленного металла.

Ну и практически наоборот получается при использовании прямой полярности в сварке. Когда минус подключён к электрододержателю, а плюс к заготовке, то металл прогревается гораздо сильнее. Вследствие этого он плавится лучше, что дает возможность углублять и проваривать сварное соединение.

Итак, подведём итоги. Больше никакой путаницы, и никаких разногласий. Ток течёт от плюса к минусу, поэтому подключая плюс к электроду или металлу, мы тем самым больше разогреваем металл или же электрод. В случае с подключением к электроду плюса, это обратная полярность. При подключении к электроду минуса, получаем прямую полярность.

Подписывайте на мой канал в Дзен. Оставляйте свои комментарии к статье ниже, делитесь советами и не забывайте благодарить лайком автора.

Полярные и неполярные молекулы ℹ️ понятие, как определить полярность, строение, свойства и функции, от чего зависит, примеры соединений

Качественное сварное соединение, при работе с аппаратами постоянного тока, во многом зависит от их настроек. Даже самый простой инвертор имеет не только настройки силы тока, но и полярности. Чаще всего, по умолчанию установлена прямая полярность при сварке и вы можете годами работать со своим инвертором, не зная всех его возможностей. Если у вас возникла необходимость сварить высоколегированную сталь или не получается добиться качественного шва, то знание всех тонкостей настроек вам просто необходимы. О том, какая бывает полярность и как она влияет на сварочные работы мы и поговорим.

Даже самый простой инвертор имеет не только настройки силы тока, но и полярности. Чаще всего, по умолчанию установлена прямая полярность при сварке и вы можете годами работать со своим инвертором, не зная всех его возможностей. Если у вас возникла необходимость сварить высоколегированную сталь или не получается добиться качественного шва, то знание всех тонкостей настроек вам просто необходимы. О том, какая бывает полярность и как она влияет на сварочные работы мы и поговорим.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

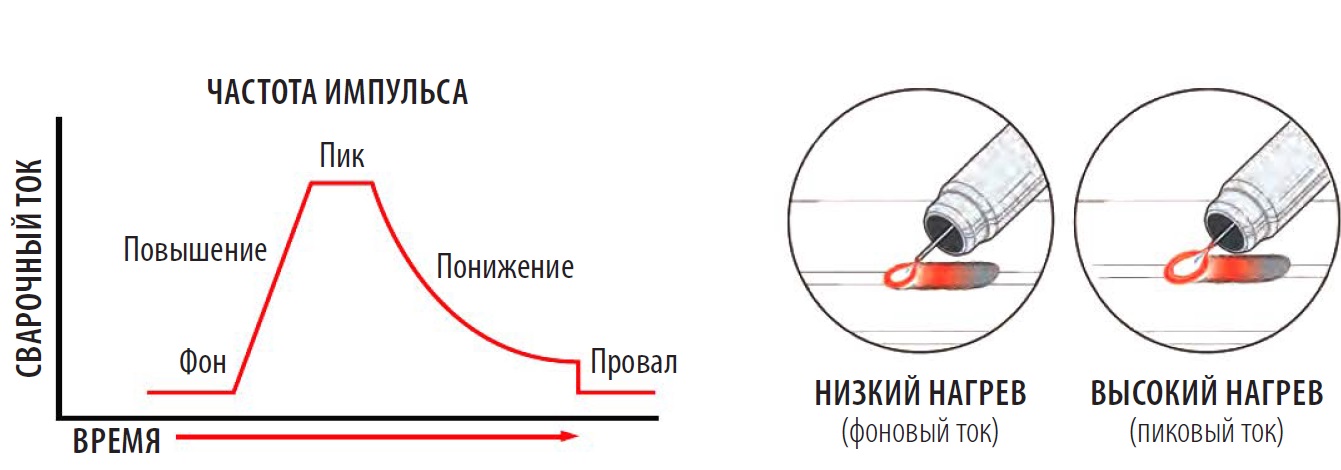

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки.

Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Что такое полярность в химии

Полярность

– свойство, показывающее изменение распределения электронной плотности около ядер, если сравнивать с изначальным ее распределением в образующих данную связь нейтральных частицах.

Поляризуемость

— способность поляризоваться под воздействием электрического поля.

Мерой полярности

называется электрический момент диполя. В нейтральных соединениях он равен нулю. Его значение зависит от разности электроотрицательностей элементов.

Длина диполя

— расстояние между его полюсами. Данная характеристика также влияет на степень полярности.

Любое соединение состоит из ядра (положительные частицы) и электронов (отрицательные частицы). И положительные, и отрицательные частицы имеют свой электрический центр тяжести.

Если центры тяжести частиц совпадают, то соединение считается неполярным. Если же полюса не накладываются друг на друга, то в этом случае речь идет о дипольной связи.

Тип металла