Тонкости сварки днища на ваз 2114

Содержание

При покупке автомобиля с пробегом следует быть особенно внимательным. В этом деле нет мелочей. Большинство автолюбителей при осмотре машины в первую очередь проверяет работоспособность двигателя и сопутствующих механизмов. А между тем состояние кузова играет далеко не последнюю роль при выборе транспортного средства.

Специалисты утверждают, что кузовная часть машины отечественного производства может хорошо сохраняться в течение 10 лет, затем начинается активное гниение. Для иномарок этот срок несколько больше – 15 лет. Все дело в стали, из которой выполнен кузов.

По окончании отведенного срока машина требует ремонта. Если средства позволяют, то можно поменять кузов полностью. Но если большой суммы нет, можно воспользоваться такой услугой, как сварка кузова. Вернее, самых проблемных его частей, где коррозия возникает в первую очередь и через время превращает металл в решето. Чаще всего гниение начинается с нижней кузовной части автомобиля.

Хотя машины эксплуатируются по-разному, проблемы с кузовом начинаются у всех водителей примерно одинаково. Первые признаки коррозии наблюдаются в тех местах, где чаще всего скапливается и надолго остается влага:

- колесные крылья и пороги;

- передняя часть машины;

- багажное отделение.

С порогами и внутренними крыльями все понятно: во время езды по лужам и снегу именно здесь оседают грязь и влага. А вот передняя часть автомобиля начинает гнить под поликами. В багажном отделении самым уязвимым местом является углубление для запасного колеса. Мало кто утруждает себя вытереть его после замены колесного диска.

Что же делать, если машина нуждается в капитальном ремонте кузова? Ответ достаточно прост: заварить проблемные места. Лучше всего доверить это мастеру, но если есть навыки сварного дела, можно попробовать выполнить работу своими руками.

Каким способом лучше варить?

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Аппаратура для сварки с помощью электродов достаточно громоздка, что не позволит добраться до самых сложных участков кузова. А ведь эта работа должна отвечать еще и требованиям безопасности. Поэтому электродную сварку применяют только в особых случаях, например, если нужно укрепить лопнувшую раму.

В настоящее время при проведении сварных работ чаще всего применяют инвертор или полуавтомат.

У каждого из этих методов свои достоинства и недостатки. Чтобы использовать такую сварку, надо иметь специальные навыки, а также знать и соблюдать технику безопасности. Ответственным моментом является оснащенность рабочего места. Если сварные работы планируется проводить в гараже, важно правильно организовать пространство, заранее приобрести необходимые инструменты. Большое значение имеет и освещение помещения. Одному заниматься сварными работами довольно трудно. Хорошо, если у сварщика будет помощник.

Одному заниматься сварными работами довольно трудно. Хорошо, если у сварщика будет помощник.

Достоинства сварки углекислотным полуавтоматом

Проанализировав продукцию отечественного автопрома, срок эксплуатации которой на сегодняшний день составляет более 10 лет, специалисты отметили плохое качество кузовов машин ВАЗ 2101, 2108, 2106, 2109, 2107. Особенно тех, что были выпущены до 1994 года. Причина в том, что кузовную основу тогда не грунтовали, краску наносили сразу на железо.

Такие модели на современном автомобильном рынке – редкость, и все они претерпели кузовную реконструкцию. Для проведения сварочных работ в проблемных местах кузова подобных машин обычно используется углекислотный полуавтомат.

В данном случае сварка проводится при помощи проволоки. Такой сварочный аппарат является самым доступным и универсальным. Он сваривает железо, толщина которого варьируется от 0,8 до 6 мм. Полуавтомат с легкостью может выполнить следующие виды работ:

- сварить пороги и лонжероны;

- залатать дыры;

- выправить вмятины.

Принцип работы аппарата основан на давлении, которое подает в зону сварки двуокись углерода. При этом воздушная среда вытесняется, и это позволяет защитить металл от окисления. При сварке полуавтоматом металл не сгорает, а плавится, надежно скрепляя листы железа.

Достоинством такого агрегата является его универсальность при работе со всеми видами металлов. Когда двуокись углерода заменяется на аргон, можно сваривать даже цветные металлы, такие как алюминий или нержавеющая сталь. Чтобы шов был крепким, следует наносить сваркой стежки длиной 2 см через каждые 5 см свариваемой поверхности.

Чтобы получить полное представление о правильном проведении сварочных работ, лучше всего посмотреть специальное видео. Вы увидите, что сварочные швы следует обязательно обработать грунтовкой. Особое внимание следует уделить швам, которые выполнены на поддоне, задней части машины и стойках.

Скорость сварки обеспечит инвертор

На протяжении многих лет большой популярностью среди россиян пользовался автомобиль УАЗ 469.

Чтобы как можно быстрее выполнить сварочные работы, чаще всего применяют инвертор.

Этот сварочный аппарат использует в своей работе токи высокой частоты. Главными его достоинствами являются компактность и отличная скорость проведения операций. Кроме того, разнообразные режимы работы позволяют освоить агрегат в считанные часы даже начинающему мастеру. Однако у аппарата есть и недостатки:

- высокая стоимость;

- невозможность сварки железа толще 3 мм;

- частые поломки из-за пыли.

Специалисты советуют не покупать слишком дешевый инвертор, поскольку такие аппараты, как правило, не отличаются надежностью. Плюсом же является возможность его использования даже при пониженном напряжении тока в сети. В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности.

В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности.

Самостоятельная сварка кузова

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Полный ремонт подразумевает замену большей части кузова автомобиля, а локальный – предполагает устранение ржавчины в отдельных местах. Если автолюбитель знаком с принципами сварочного дела, то провести полный ремонт ему не составит особого труда. А вот начинающим сварщикам лучше начать с локального устранения проблем.

Если кузов гниет в незаметном для окружающих месте, например, на днище, то можно в качестве заплатки использовать любой материал. Главное, чтобы он подходил по качеству и толщине. Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины. При этом важно, чтобы шов был незаметным.

Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины. При этом важно, чтобы шов был незаметным.

Если от коррозии пострадал небольшой участок, можно обойтись и без сварки. Достаточно применить особые смеси. В их составе – эпоксидная смола и стеклоткань. Эффект такого ремонта будет не хуже, чем при сварке, а эстетически подобная заплатка выглядит лучше. Чтобы повысить надежность, нужно будет проклеить сварочные стыки изнутри трещины.

Для защиты кузова от воздействия коррозии следует постоянно следить за его состоянием. Чтобы гниение не стало настоящей проблемой, нужно после каждого мытья автомобиля насухо вытирать труднодоступные места. А после езды по лужам и снегу удалять налипшую грязь. Если все это выполнять регулярно, авто прослужит достаточно долго.

В статье описан интересный метод решения проблемы с прогнившими порогами. Возможно кому понадобится и для ВАЗов.

Возможно кому понадобится и для ВАЗов.

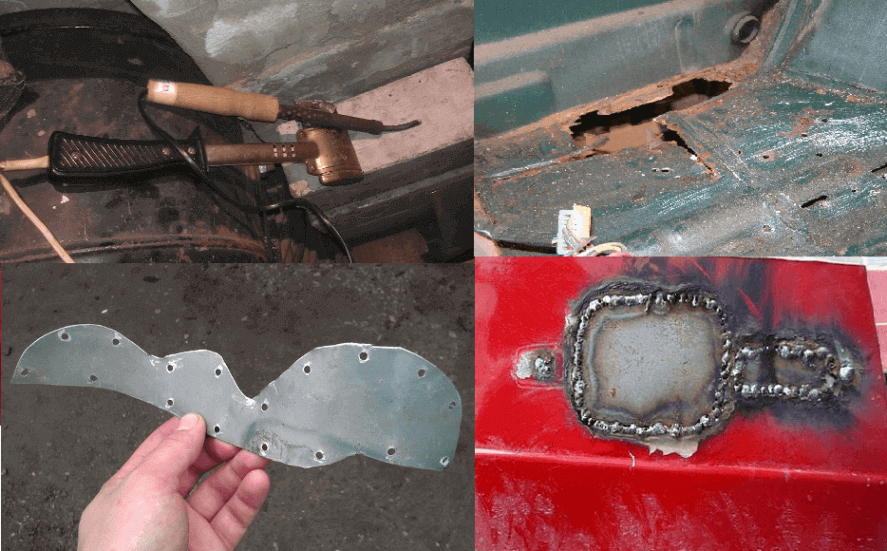

У машин часто бывает проблема с порогами. Это происходит от возраста машины, а также влияют различные погодные условия. Вода, грязь, и пороги машины начинают гнить. К ремонту машин сейчас другое отношение. Раньше, чтобы сделать качественно порог на несколько лет требовалось минимум двое суток, а то и больше. Я хочу описать метод как в ускоренном варианте починить порог машины за 5–6 часов. Время зависит ещё и оттого делать с покраской порога или нет. В этом ремонте я хочу оставить верхушку порога и срезать только низкую часть самую гнилую, а от второго ремонтного порога отрезать также нижнюю часть и поставить на место сгнившей. Для начала я меняю порог, и в дальнейшем буду смотреть, чтобы двери совпадали с ним. Хотя проблемы, возможно, и не возникнут, так как я буду отрезать только нижнюю часть, так или иначе, могут быть небольшие проблемы, потому что порог сменный «неродной». Машина у меня М2141 или «Москвич 41».

Процесс ремонта порога

Для начала мне придётся снять водительскую дверь, левое колесо, а также переднее крыло машины. Далее, нужно приподнять машину на домкрате, снять переднее колесо, а затем крыло. Крыло мне нужно снять, чтобы было удобно снять двери машины. Крыло у меня прикручено к капоту шестью шурупами. Изнутри капота также нужно оттянуть «саблю» и опустить бампер, чтобы освободить нижнюю часть крыла. Изнутри крыло также прикручено двумя шурупами и одним возле двери. Их я откручиваю. После того как все шурупы откручены, их у меня 9, крыло практически свободно. Правда, его может держать только мастика. Для этого нужно взять инструмент типа монтировки и изнутри чуть попытаться расшевелить крыло. Постепенно я раскачиваю крыло со всех сторон, и после того, как оно чуть отойдёт его можно снимать. После того как крыло снято его стойку обычно нужно чистить от ржавчины, грязи, налёта и прочих инородных тел.Можно в принципе не чистить, но я обычно чищу всегда. Стойку крыла я обычно чищу в конце работы, когда буду ставить его. Сейчас нужно сделать основное и отремонтировать пороги машины.

Далее, нужно приподнять машину на домкрате, снять переднее колесо, а затем крыло. Крыло мне нужно снять, чтобы было удобно снять двери машины. Крыло у меня прикручено к капоту шестью шурупами. Изнутри капота также нужно оттянуть «саблю» и опустить бампер, чтобы освободить нижнюю часть крыла. Изнутри крыло также прикручено двумя шурупами и одним возле двери. Их я откручиваю. После того как все шурупы откручены, их у меня 9, крыло практически свободно. Правда, его может держать только мастика. Для этого нужно взять инструмент типа монтировки и изнутри чуть попытаться расшевелить крыло. Постепенно я раскачиваю крыло со всех сторон, и после того, как оно чуть отойдёт его можно снимать. После того как крыло снято его стойку обычно нужно чистить от ржавчины, грязи, налёта и прочих инородных тел.Можно в принципе не чистить, но я обычно чищу всегда. Стойку крыла я обычно чищу в конце работы, когда буду ставить его. Сейчас нужно сделать основное и отремонтировать пороги машины.

Теперь, когда я получил доступ к петлям двери, я приступаю к её снятию. Двери следует заранее промочить «WD-смазкой» и потом начинать аккуратно выбивать петли. Чаще всего, когда я снимаю петли, я обычно выбиваю их вниз. Если верхняя петля начнет, упирается в стенку, то нужно будет немного загнуть кончики. Такое иногда бывает. После того как дверь снята я преступаю непосредственно к ремонту порогов.

Двери следует заранее промочить «WD-смазкой» и потом начинать аккуратно выбивать петли. Чаще всего, когда я снимаю петли, я обычно выбиваю их вниз. Если верхняя петля начнет, упирается в стенку, то нужно будет немного загнуть кончики. Такое иногда бывает. После того как дверь снята я преступаю непосредственно к ремонту порогов.

Порог я буду срезать прямо по уголку, где он соединён с верхним порогом. Крепить новый порог я буду к верхнему на пару миллиметров выше. Если он будет выступать, то тогда придётся придумывать другую линию. Надеюсь, выступа не будет. Перед тем как срезать порог я всё-таки решил снять пассажирскую дверь сзади, дабы избежать её повреждения при резке и установки порога. Во время осмотра я решил всё-таки чуть скорректировать свой план ремонта, а именно: полностью поменять порог и верхний и нижний. Там нужно еще снять пластик, но это сделать очень просто и легко. Думаю, с этим каждый справится. Далее, я аккуратно срезаю старый порог.

После того как я срезал порог со стойки крыла, я убираю весь старый герметик, который был потому, что он местами засорился и если в него попадёт влага, то она будет застаиваться.

Далее, на места возле переднего и заднего левых крыльев я делаю усилитель. Я привариваю две пластины, прям на округлости крыльев сзади и спереди. Сзади я приварил пластину на внутренний слой металла, а вторую, которую заготовил, привариваю на внешний слой. Также я сделал спереди.

Затем, я делаю первую примерку нового порога. Для этого я снова вешаю крыло и для улучшения контроля ещё и дверь. Можно не закреплять, а просто навесить, и всё. Ну, кто не ленивый может и закрепить. Замеряю я для того, чтоб посмотреть уголок порога на переднем колесе. Крыло не должно не цеплять не бить его. Порог у меня полностью подошёл. Далее, я снова снимаю крыло и дверь и начинаю непосредственно саму варку порога.

У меня получилось всё хорошо. Бывает такое, что зазор остаётся немного больше чем ожидалось, но это не страшно. Главное, чтоб зазор не был очень большой. А там как скажет заказчик. Далее, я снова снимаю двери и привариваю уже окончательно. Останется лишь немного разобраться с внутренностями, и сделать так, чтобы грязь не летела внутрь. Нужно будет потом закрыть это место под крылом. После того как внутри всё закрыто, то идёт шпаклёвка, грунтовка, покраска. Шпаклёвка также закроет все сварочные работы и другие следы. За шпатлевать желательно сразу пока металл свежий. Потому что если, к примеру, прийти на следующий день металл уже слегка покроется ржавчиной или пылью. Шпаклёвкой я замазываю все сварочные работы.

Также хочется напомнить, что обычно, когда имеешь дело с порогами, то внутренний короб нужно затрагивать и менять тоже.

Внутренний короб — это внутренняя часть порога. Обычно когда затрагиваешь и внутренний короб нужно разбирать пол и снимать водительское сидение. Но так как машина у меня в хорошем состоянии я внутренний короб не трогаю.

Далее, после того как первый слой шпаклёвки высох, у меня стало видно все бугорки от сварки, и я их выравнил шпаклёвкой. После того как подсох второй слой шпаклёвки далее, я грунтую приваренный порог перед покраской.

Очень важна ещё одна вещь: перед покраской надо выгнать машину на улицу или в менее пыльное место. Потому, что часто бывает, при покраске машины с пола поднимается пыль, и она может осесть на краску, и тогда будут проблемы. Пыль может выступить на краске, словно сор на столе. После того как я выгнал машину на место, где нет пыли, я крашу наши пороги и заодно и крыло.

За 5–6 часов я, конечно, не успел, пришлось потратить больше времени, но так или иначе, не затянул на сутки.

Надеюсь, кому надо всем помог. Удачных ремонтов.

Удачных ремонтов.

Очаг сквозной коррозии, а попросту дырка, в днище автомобиля – это плата за комфорт в салоне. Его первоисточником являются не антигололедные реагенты, действующие снаружи, а влага, скапливающаяся под «пирогом» тепло-, шумо- и гидроизоляции. Поэтому при ее ликвидации работы ведутся преимущественно изнутри.

Если соблюдать все правила техники безопасности при сварочных работах, надо полностью демонтировать салон, включая обшивку. Это всегда очень затратно по времени. Поэтому вопрос о том, как заделать днище авто без сварки, весьма актуален. Причем большинство альтернативных способов дают не худший, а скорее лучший результат.

Холодные способы заделки дырок в металле

Заделать дыры в днище автомобиля без применения огневых работ можно двумя способами.

- Применяя композитные материалы – различные виды полимерных смол в сочетании с армирующим наполнителем и ускорителем реакции отверждения. При качественной обработке поверхностей они, кроме восстановления механической прочности, играют роль ингибиторов – замедлителей реакций химической и электрохимической коррозии;

- Устанавливая заплатки из листового материала на заклепки.

Общие технологические правила

Дырки в днище обнаруживаются обычно снаружи, при осмотре автомобиля на яме или подъемнике. Признаками сквозной коррозии являются локальные вспучивания, которые при попытке их расковырять рассыпаются в труху.

При обнаружении подобных неприятностей вам надо вскрыть и удалить пирог тепло-, шумо- и гидроизоляции на полу в салоне на всем том участке, где лист железа, образующий пол, приварен к силовым элементам кузова – порогам, тоннелю и прочим. Тогда вы увидите всю картину повреждений и сможете принять меры профилактического характера в тех местах, где коррозия еще не стала сквозной.

Перед самим процессом заделывания прорех вам надо принять меры к замедлению процесса коррозии (остановить – это недостижимый идеал, к которому стоит стремиться). Для этого все лохмотья железа удаляются, а края, имеющие остаточную прочность, обрабатываются наждачной бумагой и металлической щеткой до появления блеска. Зачищенная поверхность обрабатывается преобразователями ржавчины. Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

После окончания работ поверхность незащищенного металла покрывается битумными мастиками, шпаклевкой (акриловой, эпоксидной), краской или пушечным салом.

Работа имеет смысл, если общая поверхность сквозных дыр не превышает 15% площади пола.

Заделка точечных дыр

Если очаг сквозной коррозии имеет диаметр не более 1 сантиметра, его можно просто замазать двухкомпонентным полимерным составом. Хороший результат дает клей Poxipol или набор для холодной сварки, похожий на пластилин.

Небольшое отверстие дает возможность применить так называемую катодную электрохимическую защиту. Найдите алюминиевый пруток, сделайте из него заклепку и заделайте ею дырку. В радиусе 20 см от нее коррозия остановится. Правда, заклепка будет постепенно разрушаться сама. Но на это может уйти лет пять.

Заделка масштабных разрушений

В этом случае придется позаботиться и о том, чтобы восстановить механическую прочность. Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Действительно прочный композитный материал получается лишь при абсолютно точном соблюдении технологии – пропорций смешивания, режима сушки и многого другого. Используйте готовый материал подобного рода, например, текстолит. Имеющий толщину 3 мм, он не уступает по прочности листовому железу. Пластина может устанавливаться только на эпоксидный клей, но лучше применять комбинированное соединение, используя заклепки. Последние должны быть из алюминия, тогда они сыграют роль катодной защиты.

Дыры большой длины на месте стыков с силовыми элементами ликвидируются заплатками из листового железа или алюминия. Их нужно согнуть по форме стыка так, чтобы ширина зоны контакта с еще живым материалом была не менее 2 см. Устанавливаются они на алюминиевые заклепки, использование эпоксидного состава будет нелишним. Особенно если используется листовое железо. Ведь вы не можете точно знать его состава и того, в какую сторону пойдет электрохимическая коррозия – будет ли она разрушать заплатку или кузов. Полимерная смола сыграет роль ингибитора.

Полимерная смола сыграет роль ингибитора.

Окончательная герметизация щелей и отверстий проводится с помощью, например, комплекта Novol Plus 710. В него, кроме эпоксидного наполнителя и отвердителя, входит кусочек стеклоткани.

Стоит ли паять

Заделывать дыры в днище можно и с помощью пайки. Однако для прогрева металла толщиной от 0,5 мм обычные бытовые паяльники непригодны. Скорее всего, и строительный фен вам в этом не помощник. Надо использовать портативную газовую горелку, например, Super-Ego R355, которая стыкуется с небольшим – объем от 400 до 700 мл – баллоном для туристических печек.

Для пайки необходим припой и флюс. Припой используется легкоплавкий, с преимущественным содержанием олова или свинца. Флюс можно заменить электролитной кислотой. Соединение получается прочным, оно способно выдерживать большие вибрационные нагрузки.

Недостатков у пайки два.

- Она связана с огневыми работами, что повышает общую сложность ремонта.

Этим можно пренебречь, если руки у вас растут оттуда, откуда надо;

Этим можно пренебречь, если руки у вас растут оттуда, откуда надо; - Основной материал припоя – свинец или олово – является веществом, имеющим меньший электроотрицательный потенциал, чем железо. Поэтому при их контакте возникает электрохимическая коррозия, в которой железо будет играть роль «жертвенного анода» и разрушаться.

Как заделать дыру в глушителе авто без сварки

Главная » Разное » Как заделать дыру в глушителе авто без сварки

Способы самостоятельного ремонта глушителя (без сварки)

Выхлопная система автомобиля выполняет очень важные функции по снижению шумности работы двигателя, уменьшению температуры газов вырывающихся из цилиндров, а также по частичной ликвидации дымности и токсичности выхлопных газов.

Неисправность элементов такой системы не может быть незамеченной. Особенно явно о себе заявляет поломка глушителя. Этот элемент при разгерметизации сразу же утрачивает функцию, за которую получил своё название.

Учитывая такую особенность поломки, необходимо максимально быстро восстановить работоспособность этой детали, иначе не избежать повышенного внимания на дороге не только от движущихся в потоке автомобилистов, но и от сотрудников дорожной полиции.

Самый простой способ исправить ситуацию — это установка новой детали, но в силу различных обстоятельств замена неработоспособного глушителя бывает невозможна. К счастью, возможен ремонт глушителя своими руками без сварки и замены.

В данной статье будет рассмотрены простые и эффективные способы восстановления работоспособности этого элемента выпускной системы автомобиля, но прежде следует напомнить при каких обстоятельствах такая поломка может образоваться.

Причины поломки глушителя и меры профилактики

Болезнь проще предупредить, чем потом заниматься её лечением. Такое утверждение справедливо и в отношении поломок автомобиля.

Конечно, всех нюансов на дороге избежать невозможно. Но зная об опасностях, которые грозят элементам выхлопной системы автомобиля, можно постараться профилактическими мерами отсрочить появления той или иной неисправности.

Если автомобиль используется постоянно, то рано или поздно проблемы с глушителем возникнут вне зависимости от качества материала, из которого изготовлена данная деталь. Располагаясь в нижней части авто эта деталь постоянно подвергается абразивному воздействию попадающего на её поверхность песка и камней. А если при движении автомобиля между колёсами оказывается достаточно габаритный твёрдый предмет, то от сильного удара глушитель может быть полностью разрушен.

Поэтому основное правило продления жизни агрегата — это осторожное вождение автомобиля.

Глушитель соединяется с выхлопной системой посредством резьбовых соединений, поэтому если гайки будут недостаточно хорошо затянуты, эту деталь можно потерять во время движения автомобиля. Чтобы этого не произошло следует время от времени контролировать состояние резьбовых соединений этого элемента выхлопной системы.

Глушитель часто приходит в негодность от прогорания металла, но этот процесс полностью остановить невозможно. Немного замедлить выход из строя этой детали в результате термического и коррозионного воздействия можно только при обработке внутренней поверхности этой детали с помощью графитовой пропитки.

Немного замедлить выход из строя этой детали в результате термического и коррозионного воздействия можно только при обработке внутренней поверхности этой детали с помощью графитовой пропитки.

Если несмотря на все предпринятые профилактические меры глушитель прогорел или его корпус повредился в результате механического воздействия, то многих владельцев сразу начинает интересовать вопрос, как соединить трубы глушителя без сварки.

Выполнить такой ремонт можно в домашних условиях при помощи специального герметизирующего состава.

Ремонт глушителя холодной сваркой

Холодной сваркой называется двухсоставной клей, которым можно склеивать металлические изделия. Можно ли холодной сваркой заварить глушитель, ведь на эту деталь воздействует очень высокая температура выхлопных газов.

Клеевой состав холодной сварки хорошо переносит высокие нагрузки и температуру, поэтому при появлении прогара в глушителе, либо трещины от механического воздействия необходимо снять деталь с автомобиля и выполнить следующие действия:

- Тщательно очистить повреждённое место.

Очистка осуществляется крупной наждачной бумагой или с применением насадок на дрель или «болгарку».

Очистка осуществляется крупной наждачной бумагой или с применением насадок на дрель или «болгарку». - Очищенный от ржавчины и нагара металл тщательно обезжиривается с помощью растворителя.

- На повреждённое место наносится холодная сварка. Для нанесения пластичного вида клея следует воспользоваться перчатками.

- После нанесения состава необходимо выждать около часа, а затем отполировать слой застывшего клея.

- Спустя сутки деталь можно будет установить на автомобиль и эксплуатировать без каких-либо ограничений.

Ремонт глушителя холодной сваркой необходимо производить в тёплом помещении. Только при температуре выше +5 градусов двухкомпонентный состав клея вступит в реакцию с металлической поверхностью.

Видео:

Керамическая лента для ремонта

Керамическая лента является популярным и эффективным средством для ремонта глушителя.

Небольшое отверстие в глушителе заделывается в такой последовательности:

- Металл очищается от ржавчины и нагара.

- Керамическая лента смачивается водой.

- Отверстие заделывается путём многократного обматывания глушителя керамической лентой.

Данный метод является временным, но в течение всего срока эксплуатации «забинтованного» глушителя, его функция не будет нарушена, а в случае повторного прогорания можно легко намотать новый слой керамической ленты.

Ремонт глушителя герметиком

В торговой сети можно встретить специальные высокотемпературные герметики для выхлопной системы автомобиля.

Такие средства в своём составе имеют специальные цементные либо керамические добавки. Которые при воздействии высокой температуры застывают и образуют слой, который препятствует выходу отработанных газов из повреждённого участка выпускной системы автомобиля.

Процесс ремонта глушителя с помощью герметика обычно осуществляется в такой последовательности:

- Повреждённое место тщательно зачищается с помощью наждачной бумаги.

- Очищенная поверхность слегка увлажняется.

- Герметик наносится тонким слоем на повреждённый участок глушителя и деталь выдерживается в течение 30 минут.

- Глушитель устанавливается на место.

- На 10 — 15 минут заводится двигатель автомобиля для осуществления просушки заделанной герметиком трещины.

- Через 10 — 12 часов автомобиль с отремонтированным агрегатом можно будет эксплуатировать.

Использование герметика для ремонта позволяет надолго отсрочить приобретение новой детали.

Отзывы

Отзывы о различных средствах ремонта глушителей можно встретить в Интернете, но выбрать средство, которым можно было бы гарантировано вернуть работоспособность детали бывает очень непросто.

Автослесари занимающиеся ремонтом выхлопной системы, при отсутствии возможности приобрести новый глушитель или с помощью сварки ликвидировать повреждения. Рекомендуют приобрести дорогой керамический герметик и с его помощью заделать отверстие.

Для увеличения надёжности покрытия высокотемпературным герметиком, поверх нанесённого состава, специалисты советуют намотать несколько слоёв жести, которую затем необходимо надёжно закрепить широким хомутом.

При правильном выполнении такого ремонта, глушитель прослужит ещё значительное количество времени. А при образовании новых точек прогара можно будет повторить вышеописанные действия в новом месте.

Заключение

Как отремонтировать глушитель без сварки подробно описано в данной статье. Все перечисленные способы ликвидации повреждения этой детали являются реально работающими, поэтому выбор метода полностью зависит от владельца автомобиля.

При наличии свободного времени и желания испытать все методы устранения такой поломки, можно начать ремонт глушится с помощью холодной сварки. Которая стоит недорого и приобрести такой клей можно в любом специализированном интернет-магазине.

(2 оценок, среднее: 5,00 из 5) Загрузка…

Как отремонтировать глушитель без сварки

08.07.2018

Глушитель — важный элемент любого автомобиля, ведь благодаря ему подавляется шум, возникающий из-за двигателя внутреннего сгорания. Являясь частью выхлопной системы, помимо подавления шумов он ещё и снижает вредность выбросов. Поэтому, когда глушитель ломается — это серьёзная проблема, часто требующая немедленного решения. Со сломанным глушителем пользоваться автомобилем дальше не самая лучшая идея, но отремонтировать глушитель можно и без сварки. Есть несколько методов починки, самый популярный из них — холодная сварка для глушителя.

Причины поломки глушителя

Так как глушитель практически не имеет защиты от влияния внешней среды, его делают из прочных материалов, чтобы срок службы его был дольше. Качество дорог, препятствия и даже простые отскоки камней приводят к повреждениям глушителя.

Однако, механическое влияние — это не самая распространенная причина, приводящая к пробоям. В основном к поломкам приводят химические коррозии. Среда, в которой работает глушитель, можно назвать агрессивной. Потому что на его корпус попадает вода, снег, а также разнообразные реагенты для защиты дорог от обледенения. Всё это налипает на поверхность и приводит к прогоранию глушителя.

В основном к поломкам приводят химические коррозии. Среда, в которой работает глушитель, можно назвать агрессивной. Потому что на его корпус попадает вода, снег, а также разнообразные реагенты для защиты дорог от обледенения. Всё это налипает на поверхность и приводит к прогоранию глушителя.

В конечном итоге в глушителе появляется дыра, которую проделывает ржавчина, или из-за тех самых препятствий на дорогах. Если повреждения серьёзные, то обычно глушитель меняют. Но если поломки небольшие, то используется один из способов его ремонта.

Способы ремонта выхлопной системы

Весь процесс сводится к заделыванию дырок в глушителе и трещин, возникших из-за разъедания металла или внешних повреждений. Выделяют следующие способы:

- Сварка. Чтобы её выполнить, швы должны быть определённой жёсткости и герметичности, а этого невозможно добиться при больших пробоинах или трещинах. Иногда правильно не сварить, а наварить на деталь новую часть. Но все эти работы требуют техники, помещения и навыков.

- Герметики. Можно использовать герметики, которые не восприимчивы к высокой температуре. Ими замазываются совсем незначительные пробоины, а также они герметизирует систему выхлопа при замене части в ней или сборке.

- Бандаж. Ленты на керамической основе тоже могут выдерживать большую температуру и являются простым способом починки глушителя. Чаще всего бандаж используется для небольших дыр и на местах стыков и сварки.

- Холодная сварка. Она отличается от сварки обычной. Соединения происходят без воздействия температуры, за счёт проникновения сварочной массы в необходимые части.

Читайте также: Технология диффузионной сварки металлов

Каждый из этих методов имеет плюсы и минусы, поэтому выбор не всегда прост. Из-за частого использования холодной сварки, которая не требует специального оборудования и подготовки, однако имеет очень действенный эффект, о ней стоит сказать подробнее.

Ремонт глушителя холодной сваркой

Чтобы понять, как заделать глушитель холодной сваркой, начать стоит с определения, что она собой представляет. Это 2-составной клей широкого применения. У него есть много преимуществ, среди которых:

Это 2-составной клей широкого применения. У него есть много преимуществ, среди которых:

- Стойкость к воздействию воды, реагентов, высоких температур (до 150 градусов).

- Противостояние ударным нагрузкам (до 120 кгс/ см²) и вибрациям.

- Простота применения, так что с холодной сваркой справится любой.

- Стоимость не велика.

- Сварка легко высыхает, но для полного схватывания обычно выжидают сутки.

- Применяется в любых условиях.

Конечно, есть и недостатки. Среди них:

- Пользоваться нужно с осторожностью из-за токсичности материала.

- Холодная сварка не подойдёт для масштабных пробоин.

- Необходимо подобрать правильный состав.

- Пользоваться только до окончания срока годности.

Преимуществ, конечно, больше чем недостатков, поэтому этот способ ремонта и приобрёл такую популярность. Среди положительных есть простота применения и это легко доказать, взглянув на алгоритм ремонта глушителя холодной сваркой:

- Для фиксации пригодятся ткань, жгут или струбцина.

- Перед работой поверхность очищается, обезжиривается и зачищается наждачной бумагой.

- Надеть перчатки, чтобы не повредить руки реагентами.

- Смесь смешивается по инструкции. Если она в шприце, стоит перемешать ещё раз.

- Чтобы избежать риска отравления, ремонт проводится на открытом воздухе. На склевываемые поверхности быстро укладывается клей, для высокой прочности соединения нужно подержать детали вместе.

- Всё фиксируется жгутом.

- Через час можно зачистить склеенное место от остатков клея. Сушка ускоряется до 20 минут, если привлечь температуру в 20-30 градусов.

- Смесь окрепнет через сутки и будет готова к новым нагрузкам.

Заделка прогара глушителя холодной сваркой

Многие озадачены тем, можно ли холодной сваркой заварить глушитель. И ответ, конечно, положительный. Ведь это действенный и достаточно быстрый способ устранить все дефекты, а это самое главное.

Как выбрать холодную сварку

При выборе холодной сварки для ремонта глушителя нужно обратить внимание на такие параметры:

- Время первичного и полного застывания.

Последнее обычно не отличается и составляет 24 часа, а вот первое меняется у разных производителей.

Последнее обычно не отличается и составляет 24 часа, а вот первое меняется у разных производителей.

- Время пластичности. Показывает, сколько времени можно будет подгонять детали, пока клей не схватится.

- Температура использования. В среднем она будет от -20 до +15.

- Термостойкость. В среднем это значение находится где-то до +260 градусов по Цельсию. Если нужно что-то более стойкое, то есть и с пределом +1300 градусов по Цельсию.

- Расход клея. Зависит от плотности деталей, которые нужно соединить, и от опыта пользователя. На шов длиной 25-30 мм хватит обычного тюбика в 60 мл пастообразного клея.

Читайте также: Сварка чугунного блока двигателя

С одной стороны, столько критериев подбора холодной сварки для глушителя усложняет выбор. Однако с другой стороны благодаря такому широкому выбору каждый подберёт себе подходящий материал.

Ремонт керамической лентой

Керамическая лента не менее лёгкий способ починки. Она переносит нагрузки температуры до 1000 градусов по Цельсию благодаря как раз керамической основе. Чтобы менять целые части, лента не поможет, а вот чтобы исправить проблему с небольшой дырой или щелью — вполне.

Она переносит нагрузки температуры до 1000 градусов по Цельсию благодаря как раз керамической основе. Чтобы менять целые части, лента не поможет, а вот чтобы исправить проблему с небольшой дырой или щелью — вполне.

Применять керамическую ленту легко:

- Очистить глушитель перед починкой.

- Смочить ленту водой.

- Обмотать вокруг места поврежденного места минимум в 2 слоя.

Ремонт глушителя при помощи бандажа из керамической ленты

Керамическая лента всё же временный вариант и продержится до трех месяцев. Решить проблему окончательно с её помощью не получится, так что она подходит только как экстренная мера.

Ремонт глушителя герметиком

Используется для небольших поломок и для герметизации выхлопной системы. Этот метод один из самых простых, потому что не требует ничего, кроме действия по инструкции и внимательности.

Чтобы отремонтировать глушитель герметиком, следуют таким шагам:

- Участок под герметик зачищается наждачной бумагой.

- Перед нанесением состава поверхность смачивается водой.

- Нанести герметик.

- Подождать полчаса, пока он не высохнет.

- Запустить мотор на 15 минут, чтобы из герметика испарилась влага.

- Оставить двигатель на 12 часов.

Герметиками не получится залатать каждое повреждение. Их лучше всего использовать как дополнение.

Какой метод выбрать

Итак, как стало известно ранее, основных технологий ремонта глушителя без сварки три и выбрать среди них один получится, только если знать особенности действия каждого:

- Холодная сварка. Это простой и надёжный способ ремонта выхлопной системы. Она не требует никаких специальных навыков, обеспечивает прочность соединения, поэтому так популярная среди автолюбителей. Главное — подобрать правильный состав, а всё остальное сложностей не вызовет.

- Бандажи. Чаще всего используются для деталей, которые можно ими обмотать. Для выхлопных труб, к примеру. Имеют керамическую основу, а также пропитаны составами, позволяющим выдерживать большие температуры, до 1000 градусов по Цельсию.

- Герметики. Не долговечны, но для небольших повреждений, особенно в швах — незаменим

Если повреждение внушительное, то поможет только замена деталей. Это самый лучший выход из ситуации.

Как отремонтировать глушитель без сварки Ссылка на основную публикацию

Как отремонтировать глушитель без сварки с помощью ленты

Выхлопная система транспортного средства, как и остальные, части автомобиля со временем изнашивается, но если другие «болячки» железного коня можно стерпеть, то здесь все иначе. Рев прогоревшего глушителя не спутать не с чем. На износ системы влияет много факторов начиная от прогара сварочных швов, выгорания минеральной ваты и заканчивая погодными условиями. Устройство глушителя в местах схождения трубок и перегородок соединено сваркой, поэтому сварочные швы под действием температур и влаги разрушаются. На соединении возникает трещина, которая со временем от вибраций выхлопной системы увеличивается.

Далее, происходит обрыв трубки и появление неприятного звука. Что касается выгорания минеральной ваты, то здесь некоторые автопроизводители экономят и пичкают систему некачественным продуктом. Волокна ваты выгорают и разрушаются впоследствии их частички выводятся с потоком выхлопов, а глушитель начинает реветь. Кроме того, получать механические повреждения могут такие части системы, как гофра с подвесами из-за того, что выхлопной узел расположен в самой нижней точке днища машины.

Что касается выгорания минеральной ваты, то здесь некоторые автопроизводители экономят и пичкают систему некачественным продуктом. Волокна ваты выгорают и разрушаются впоследствии их частички выводятся с потоком выхлопов, а глушитель начинает реветь. Кроме того, получать механические повреждения могут такие части системы, как гофра с подвесами из-за того, что выхлопной узел расположен в самой нижней точке днища машины.

Вид глушителя на авто

Не так давно считалось, что выхлопная система не столь важна, она выступала как вспомогательная деталь необходимая только для устранения переработанных газов и снижения вибрации при езде. Сегодня устройство несет большое значение, основное – повышение эффективности работы двигателя. Качественный глушитель разрабатывается только профессионалами, он способен создать устойчивую работу двигателя и комфортную езду. Так как глушитель постоянно подвергается воздействию агрессивных сред, поэтому он как полноценная деталь нуждается в периодической замене и такое удовольствие не каждому по карману. Вот и приходится многим чинить устройства самостоятельно.

Вот и приходится многим чинить устройства самостоятельно.

Устройство работы

Вышеописанная структура устройства выступает общей, нет конкретных стандартов по его внутреннему строению. На деле начинка устройства зависит от нескольких параметров:

- марки транспортного средства;

- модели;

- объёма и типа двигателя;

- производителя.

Глушитель нужен для понижения уровня шума, температуры и токсичности выхлопов. Он замедляет идущие газы, тем самым сглаживает такты работы мотора. Важную роль в строении играет объём аппарата, поэтому они имеют такие массивные габариты. В разрезе устройство похоже на кучу трубок с перфорацией и перегородками, но на самом деле все спроектировано для максимально эффективного использования его объёма. Через трубы проходят нагретые газы в бак, где перегородки при помощи отражения сглаживают неравномерности заполнения камеры газом. В свою очередь, жаропрочная минеральная вата, находящаяся в баке, сдерживает ударные волны, частично нейтрализует шумы.

Строение глушителя и путь выхлопных газов в нем

Схема глушителя

Прежде чем ответить на вопрос как отремонтировать глушитель без сварки стоит ознакомиться с его строением. Несмотря на то что с каждой новой моделью машины совершенствуется и усложняется выхлопная система, принципиального отличия в ее работе и конструкции не выявлено. Традиционно глушитель состоит из таких элементов, как:

- приемную трубу;

- катализатор;

- резонатор;

- сам глушитель.

Из впускного коллектора приемная труба принимает и отправляет газы в катализатор. Она выступает в роле промежуточного элемента, на ней имеется виброкомпенсатор (чаще называется гофрой), нейтрализующий вибрации мотора, не пропуская их на систему. Нагрузка внутри системы внушительная, она касается как механического, так и температурного воздействия до 1 тыс. градусов. Здесь используются самые стойкие сплавы чугуна и стали.

За приемной трубой установлен катализатор, где несгоревшие частицы топлива догорают, а окись углерода преобразуется в менее ядовитую фазу. В этом камере есть керамические или металлические соты, пропускающие сквозь себя газы и осуществляющие очистку газовой смеси от вредных веществ путем химической реакции. Благодаря такой ячеистой структуре возрастает площадь контакта газов с каталитическим слоем. После установлен резонатор и глушитель, подавляющий шум. По конструкции они различны, глушитель сложнее, а резонатор являет собой бак и перфорированной трубой.

В этом камере есть керамические или металлические соты, пропускающие сквозь себя газы и осуществляющие очистку газовой смеси от вредных веществ путем химической реакции. Благодаря такой ячеистой структуре возрастает площадь контакта газов с каталитическим слоем. После установлен резонатор и глушитель, подавляющий шум. По конструкции они различны, глушитель сложнее, а резонатор являет собой бак и перфорированной трубой.

Глушитель

Передние и задние глушители

Глушители транспортного средства находятся в самом конце системы. Они делятся на передний и задний. Их работа направлена чисто на подавление уровня шума, к очистке смеси газов они не относятся. В их полости располагаются решетки и различные отверстия, которые затормаживают скорость газов, и глушат вибрации. Эффекта резонанса не возникает, потому что там же есть особые впитывающие в себя звуковые частоты материалы. Есть два типа передних глушителей:

- Активные. Плоские по конструкции и относительно просты в устройстве.

Имеют в себе звукопоглощающий материал, который через какое-то время, засоряется.

Имеют в себе звукопоглощающий материал, который через какое-то время, засоряется. - Реактивные. По конструкции сложные, так как состоят из комбинации расширительных и резонаторных камер.

Читайте также: Присадки в масло двигателя и бензин

Задний глушитель играет важную роль в системе, так как он окончательно устраняет звуки, и выводит излишки газов. Внутренняя структура его неоднородна, она содержит камеры с наполнителями. Если рассматривать новые модели авто, то в них совмещаются сразу несколько технологий по приглушению шума. Множество перегородок, пористая структура и несколько воздуховодов дают возможность нейтрализовать вибрации, а также понизить температуру до нормы.

Схема глушителя в разобратом виде

Устройство Прямоточного Глушителя

Те водители, что хотят повысить мощность своей машины, ставят прямоточные глушители, так как штатные на такое неспособны. Данный тип устройства преобразовывает выходящие газы в энергию для увеличения мощности ТС. Вся суть кроется в том, что выхлопы выходят из коллектора уже с пониженным сопротивлением. Из-за этого мотор расходует меньше энергии, ему не нужно больше преодолевать давление.

Вся суть кроется в том, что выхлопы выходят из коллектора уже с пониженным сопротивлением. Из-за этого мотор расходует меньше энергии, ему не нужно больше преодолевать давление.

Прямоточный глушитель устроен из перфорированной трубки, которую защищает кожух. Внутри мало камер и разделителей, газы проходят свободно напрямую и расширяются за счет перфорированной структуры трубы. За подавление шума в устройстве отвечает внешний кожух, так как он пропитан поглощающим составом и не дает газам внутри резонировать. Можно встретить и более сложные системы включающие несколько внешних сегментов, но в основном глушители формируют в основном под конкретные модели транспортных средств, беря во внимание их рабочие характеристики.

Способы ремонта выхлопной системы

Найти поврежденные места в системе не составит труда даже неопытному водителю. Места с трещинами, как правило, темнеют, а пространства вокруг них становятся маслянистым. Есть несколько вариантов устранения неисправности, но мы рассмотрим именно ремонт глушителя своими руками без сварки. Сегодня альтернативой сварки выступает:

Сегодня альтернативой сварки выступает:

Нужно понимать, что подобные локальные ремонты, выступают как временные меры, через какое-то время заменить глушитель все же придется.

Сварочные работы на трубе неплохо заменяет холодная сварка, она не требует электродов, которые при воздействии истончают поверхность металла. Все что нужно для работы – это очистить повреждённую поверхность от пыли и коррозии и наложить специальную смесь. Для ремонта банки удобнее использовать изоляционные материалы. Термостойкое волокно, как твердая мембрана обволакивает поверхность. Все герметики рассчитаны на температуру до 1 тыс. градусов, поэтому они основаны на силикатах и керамических структурах. По типу они могут быть жидкие и пластичные.

Такой способ хорош только, как временная мера, так как уровень шума делается немного выше. Кроме того, он не всегда уместен, то есть если отошла часть трубы от банки, то чинить повреждение подобным методом будет просто бессмысленно. Если поверхность с повреждением большая, то подойдут бандажи, и клеевые ленты. Они состоят из стеклоткани пропитанной высокотемпературной клеевой структурой. Таким образом, выбор способа ремонта зависит от структуры детали и объёма поврежденной области.

Они состоят из стеклоткани пропитанной высокотемпературной клеевой структурой. Таким образом, выбор способа ремонта зависит от структуры детали и объёма поврежденной области.

Разные типы глушителя

Холодная сварка

Разберем детально холодную сварку, так как на сегодня это самый эффективный способ ремонта глушителя. Из-за того, что она является двухсоставным клеем, то ее можно использовать для всех типов материалов. Ей не уступать по прочности и высокой устойчивости к любым воздействиям, будь-то даже химические реагенты. Целостность деталей будет надолго сохранена, независимо от особенностей эксплуатации. Эта сварка может скрепить материалы, неподдающиеся реставрации классическими методами.

Холодная сварка очень мобильна, что делает ее удобной в применении. Если беда с глушителем случилась в дороге, то можно поправить ситуацию за счет холодной сварки на месте. Применение этой сварки составляет обширный спектр эксплуатационных характеристик. Приведем основные:

- В состав входят высокотемпературные смеси максимально допустимая температура которых — 150 ˚С.

- Устойчивость «на отрыв» равняется 120 кгс/ см².

- Внушительные физико-механические параметры, которых вполне будет достаточно для ремонта устройства и дальнейших конструктивных нагрузок на него.

Поврежденный глушитель

Интересно, то, что такой способ ремонта не предвещает больших финансовых затрат, как это требуется при простой РДС. Подготовка не нужна, работу может проделать новичок, так как не требуется обращение к электричеству и высоким температурам. Выбирать холодную сварку нужно правильно, важно знать, какой состав подойдет именно вам. Холодная сварка есть в нескольких вариантах, все они имеют свои физико-химические особенности. Пройдемся по самым эффективным составам:

- Жидкий. Идет обычно в шприцах, содержит в себе два компонента, которые автоматически смешиваются. Наносить состав легко, даже в труднодоступные места. Имеет минус в том, что при контакте определенными инструментами может повредиться после затвердевания.

- Пластилинообразный.

Идет как однокомпонентная, так и двухкомпонентная смесь. Односоставная консистенция контактирует с воздухом и дает химическую реакцию, а двухкомпонентная допускает реакцию при смешивании составов. Плюс в том, что используя пластилинообразный состав можно вылепить нужную форму прямо в процессе ремонта без особых инструментов.

Идет как однокомпонентная, так и двухкомпонентная смесь. Односоставная консистенция контактирует с воздухом и дает химическую реакцию, а двухкомпонентная допускает реакцию при смешивании составов. Плюс в том, что используя пластилинообразный состав можно вылепить нужную форму прямо в процессе ремонта без особых инструментов.

Кроме того, холодная сварка существует разной по типу склеивания материалов:

Работать с холодной сваркой нужно в теплом помещении или летом, потому что минусовые температуры отрицательно сказываются на реакции. Смесь становится неподатливой и плохо затвердевает. Разберем процесс ремонта глушителя холодной сваркой:

- Приготовьте ткань, струбцину или жгут – это необходимо для фиксации деталей.

- Поверхности деталей очистите от грязи и пыли, протрите, обезжириваете и зачистите наждачной бумагой.

- Если вы используете двухкомпонентную смесь, то смешайте ее составляющие, следуя инструкции. Когда для работы взята смесь в шприце, лучше перемешать ее еще раз самому, так как производители могут смешать плохо.

Работать нужно в перчатках, чтобы уберечь руки от воздействия опасных реагентов. Варить глушитель лучше на открытом воздухе, чтобы не получить отравление тяжелыми химическими парами.

Работать нужно в перчатках, чтобы уберечь руки от воздействия опасных реагентов. Варить глушитель лучше на открытом воздухе, чтобы не получить отравление тяжелыми химическими парами. - Получившуюся однородную массу быстро наложите на склеиваемые поверхности и придавите их друг к другу.

- Зафиксируйте проделанную работу из подручных средств. Спустя час, когда поверхность массы застынет можно придать любую форму специальными инструментами. Ускорить процесс высыхания можно до 15-20 минут, если подвергнуть состав температурному воздействию в 20-30˚С. После суток естественного высыхания, смесь окрепнет окончательно и будет готова к любым нагрузкам.

Ремонт глушителя

Ремонт глушителя керамической лентой

Лента для ремонта глушителя является еще одним не менее популярным способом, как быстро вернуть в чувства глушитель. Все ленты термостойкие и могут выдерживать до 1000 °С так, как имеют керамическую основу. Если повреждение небольшое, всего два или три миллиметра, то стягивающая лента подойдет для локального ремонта, но ни в коем случае для ремонта глушителя целиком. Обычно характерными местами пробоин выступает резонатор или сам глушитель. Также, если устройство прогнило, то лучше использовать герметики или бандажи. Процесс ремонта прост:

Обычно характерными местами пробоин выступает резонатор или сам глушитель. Также, если устройство прогнило, то лучше использовать герметики или бандажи. Процесс ремонта прост:

- Нужно почистить глушитель.

- Смочить ленту водой для реакции.

- Заделать лентой место повреждения, по кругу обхватывая глушитель.

Надеется на длительную службу керамической ленты нельзя, искоренить проблему полностью при ее помощи не удастся. Она только как временная мера приблизительно сроком на три месяца.

Ремонт при мощи герметика

Часто неопытные водители думают, что герметиками можно залатать любые повреждение. Но это далеко не так, оно идет просто как дополнительная защита соединений. Герметиками чаще всего закоксовывают жесткие стуки, где сходятся разные элементы системы и ужимные кольца. Также его можно взять, если соединительные элементы были подобраны неправильных размеров или прокладка была заменена на новую. Герметизация при помощи герметика позволяет упростить в дальнейшем процесс ее разборки выхлопной системы.

Термолента для ремонта глушителя

Этапы работ:

- Наждачной бумагой нужно зачистить участок нанесения.

- Немного смочить пространство, где будет нанесен герметик.

- Поврежденный участок обработать средством и дать подсохнуть полчаса.

- После запустить мотор и дать ему погонять вхолостую минут 15, чтобы влага, оставшаяся в герметике, испарилась. Далее, двигатель оставляется в покое на 12 часов. Но здесь лучше опираться на рекомендации производителя, так как на разных составах время высыхания герметика может отличаться.

Ремонт гофры в выхлопной системе

Из-за сложного строения гофру трудно ремонтировать. Поэтому ремонт гофры глушителя своими руками без сварки проводить бессмысленно. Она постоянно подвергается воздействию, можно назвать ее как самое слабое место системы. Лучше обратиться в центр или заменить самому. Поменять гофру несложно, однако, данный вид ремонтных работ требует наличия знаний в обращении со сваркой. Все что требуется – это вырезать болгаркой деталь, а место среза хорошо зачистить и сваркой приварить новый элемент.

Самостоятельный ремонт глушителя автомобиля – способы без сварки: герметики и ленты

Глушитель – крайне полезный агрегат в автомобиле, который необходим, чтобы подавить шум, возникающий при работе двигателя внутреннего сгорания. Он является частью выхлопной системы автомобиля, и его грамотная работа позволяет не только снизить шум, но и уменьшить вредность выброса. Повреждение глушителя – это неисправность, которую легко определить. Малейшие пробоины в глушителе меняют звук автомобиля во время езды и негативно сказываются на работе нейтрализатора. Эксплуатация автомобиля с поврежденным глушителем запрещена, но провести его ремонт можно своими руками, в том числе и без сварки.

Причины выхода из строя глушителя

Глушитель автомобиля выполняется из крепких материалов, поскольку он практически не защищен от внешних воздействий. Несмотря на это, плохая дорога, неудачный переезд через препятствие или отскок камня в глушитель могут привести к его пробою при неудачных обстоятельствах. Но по причине механического воздействия глушитель выходит из строя довольно редко, куда чаще к его неисправности приводит химическая коррозия.

Несмотря на это, плохая дорога, неудачный переезд через препятствие или отскок камня в глушитель могут привести к его пробою при неудачных обстоятельствах. Но по причине механического воздействия глушитель выходит из строя довольно редко, куда чаще к его неисправности приводит химическая коррозия.

При движении автомобиля глушитель, который находится на днище, работает в агрессивной среде. На него постоянно попадает вода, если дорога мокрая, налипает снег зимой, а в больших городах на глушитель может попадать соль и другие реагенты, которыми посыпают дорогу для предотвращения образования льда. Все эти факторы приводят к возникновению коррозии на глушителе. Проще говоря, металл начинает ржаветь, и прочностные характеристики глушителя ухудшаются. С течением времени ржавчина сама проделает дыру в глушителе или пробой образуется по причине механического воздействия на ослабший металл.

Если глушитель серьезно прогнил, его принято менять, но при локальном повреждении можно провести ремонт агрегата, чтобы сохранить его работоспособность еще на некоторое время.

Ремонт глушителя своими руками

Отремонтировать глушитель можно самостоятельно, поскольку вся процедура восстановления детали автомобиля сводится к заделыванию трещин и дыр, которые возникли из-за коррозии или механического повреждения агрегата. Ремонт глушителя можно выполнить тремя способами, и каждый из них имеет свои преимущества и недостатки.

Ремонт глушителя сваркой

Самый сложный способ самостоятельного ремонта глушителя – это сварка. При варке глушителя необходимо, чтобы швы имели определенную жесткость и герметичность, чего добиться довольно сложно, если речь идет о масштабных пробоях или «расползшейся» трещине. При массивной коррозии, охватившей определенную часть глушителя, верным решением будет не сварка образовавшихся трещин, а наварка части нового элемента выхлопной системы.

Способ ремонта глушителя при помощи сварки подойдет далеко не всем. К тому же, проводить сварку глушителя, как и любых других труб, необходимо сварочным полуавтоматом, который не изменяет структуру металла в процессе сваривания. Для сварки глушителя требуется найти соответствующее помещение и оборудование, а также иметь определенные знания для проведения работ. Именно поэтому назвать способ ремонта глушителя при помощи сварки «народным» нельзя.

Для сварки глушителя требуется найти соответствующее помещение и оборудование, а также иметь определенные знания для проведения работ. Именно поэтому назвать способ ремонта глушителя при помощи сварки «народным» нельзя.

Ремонт глушителя при помощи герметика

Для самостоятельного восстановления глушителя может использоваться специальный герметик, невосприимчивый к высоким температурам. Им можно не только замазать небольшие повреждения глушителя, но и герметизировать систему выхлопа при сборке или замене одного из элементов в ней. Герметизация элементов выхлопной системы при помощи герметика позволяет упростить процесс ее разборки в будущем.

Чтобы нанести герметик на глушитель, требуется:

- Зачистить зону элемента, на который будет наноситься герметик;

- Слегка увлажнить площадь системы выхлопа, куда будет намазываться герметик;

- Намазать герметиком непосредственно поврежденный участок глушителя и подождать 30 минут;

- Далее завести двигатель и позволить ему поработать около 10-15 минут, чтобы влага, содержащаяся в герметике, полностью из него вышла.

После этого двигатель необходимо выключить на 10-12 часов.

После этого двигатель необходимо выключить на 10-12 часов.

Производители отмечают, что полностью средство засыхает примерно за 20-24 часа работы двигателя, при которой система выхлопа нагревается, что позволяет застывать герметику.

В отличие от сварки, ремонт глушителя автомобиля при помощи герметика – это задача, с которой можно справиться на любой яме или подняв автомобиль домкратом. Если следовать инструкции, с задачей нанесения герметика на глушитель справится каждый.

Ремонт глушителя керамической лентой

Использование ленты для ремонта глушителя – это еще один простой способ быстро вернуть в работоспособное состояние систему выхлопа. Подобные ленты выполняются на керамической основе, что позволяет им выдерживать температуру вплоть до 1000 градусов по Цельсию.

Для замены элементов глушителя целиком керамическая лента не подойдет, и ее следует использовать только в тех случаях, когда необходимо заделать образовавшуюся щель или дырку. Способ применения керамической ленты простой – она смачивается водой, а после ею необходимо обмотать в 2 или больше слоев поврежденное место. Если глушитель прогнил или его пробило около сварных швов или стыковых деталей, применить керамическую ленту будет сложно, и целесообразнее использовать герметик.

Если глушитель прогнил или его пробило около сварных швов или стыковых деталей, применить керамическую ленту будет сложно, и целесообразнее использовать герметик.

(438 голос., средний: 4,55 из 5) Загрузка…

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

Заделать дырку в днище авто без сварки

Главная » Статьи » Заделать дырку в днище авто без сварки

Как заделать дырки в днище автомобиля

Приводя свой автомобиль в порядок, порой приходится находить неприятную проблему – сквозную дырку в днище кузова. Одни владельцы авто сразу же обращаются за помощью в сервис по обслуживанию машин, а другие пытаются заделать отверстие своими силами. Во втором случае вы имеете возможность сэкономить время и финансы, а также сумеете овладеть новыми техниками ремонта авто, что всегда полезно и актуально.

Одни владельцы авто сразу же обращаются за помощью в сервис по обслуживанию машин, а другие пытаются заделать отверстие своими силами. Во втором случае вы имеете возможность сэкономить время и финансы, а также сумеете овладеть новыми техниками ремонта авто, что всегда полезно и актуально.

Дырки в днище

Многие люди не имеют большого количества ремонтно-строительных инструментов и техники, поэтому в гараже либо мастерской не у каждого владельца автомобиля найдется сварочный аппарат. На самом деле, если дырка в кузове размером не больше спичечного коробка, вполне реально ее заделать самостоятельно без сварки. Для этого существует несколько способов:

- замазать дыру шпатлевкой;

- припаять металлическую заплатку;

- заделать эпоксидной смолой;

- применить стекловолокно и клей;

- установить заклепочные соединения;

- использовать оцинкованный металлический лист.

Оцинкованный лист

Способ заделывания дырок с помощью шпатлевки

В области дыры в днище следует снять поврежденное покрытие, то есть старый слой краски, и зачистить металл, обработать специальным препаратом – преобразователем ржавчины. Потом рабочая поверхность обезжиривается и грунтуется. Далее готовится раствор шпатлевки однородной консистенции. Для большей эффективности в него добавляют стекловолокно (чаще всего с крупными элементами). Затем аккуратно наносится состав на поврежденный участок. Пожалуй, это самая ответственная часть работы. Необходимо заделать всю дырку, щели и микротрещины, которые могут возникнуть вокруг нее. Нанесение раствора должно происходить в несколько этапов, давая каждому новому слою высохнуть.

Потом рабочая поверхность обезжиривается и грунтуется. Далее готовится раствор шпатлевки однородной консистенции. Для большей эффективности в него добавляют стекловолокно (чаще всего с крупными элементами). Затем аккуратно наносится состав на поврежденный участок. Пожалуй, это самая ответственная часть работы. Необходимо заделать всю дырку, щели и микротрещины, которые могут возникнуть вокруг нее. Нанесение раствора должно происходить в несколько этапов, давая каждому новому слою высохнуть.

Заделка шпатлевкой

Чтобы достичь максимальной фиксации шпатлевки на поврежденном участке, на обратную сторону прикладывается подкладка. Она не позволяет раствору растечься, а действовать в той области, которую необходимо отремонтировать. Если же дырка в днище авто достаточно большая, данный метод ремонта так же можно применять со вспомогательными элементами. Вместо подкладки монтируется металлическая сетка в область повреждения. Поэтому шпатлевка равномерно распределяется по ней, заполняя все пространство. После того, как раствор окончательно высохнет, данную область обрабатывают малярной автомобильной шпатлевкой. Затем поврежденный участок красят и наносят защитную пленку.

После того, как раствор окончательно высохнет, данную область обрабатывают малярной автомобильной шпатлевкой. Затем поврежденный участок красят и наносят защитную пленку.

Читайте также: Как выправить вмятину на двери автомобиляШпатлевка для авто

Данный способ заделывания дыр в машине является наипростейшим. Но специалисты не рекомендуют его использовать, поскольку шпатлевка пропускает влагу и со временем может разрушаться. Также дырки обрабатываются раствором тогда, когда ремонт необходимо сделать в срочном порядке, и нет иных альтернатив.

Припаивание металлической заплатки

Припайка металлического элемента в поврежденную область – это способ заделки дырок в днище или любой другой части авто, когда можно закрыть отверстие небольших размеров. Чтобы осуществить ремонт машины по данной технологии, необходимо иметь такие инструменты:

- кусок металлического листа;

- мощный паяльник;

- флюс или преобразователь ржавчины;

- шпатлевка;

- грунтовка.

Материалы в авто

Итак, для начала очищается область, которую следует отремонтировать, снимается краска, ржавчина, грязь. Далее ее обрабатывают флюсом и обезжиривают. Потом производятся замеры и вырезается металлический кусок нужной формы. Такой элемент полностью заделает отверстие, и края будут идти внахлест. Когда деталь для заплатки будет готова, ее приделывают паяльником. Затем края заплатки обрабатывают флюсом. В завершении стоит обработать участок шпатлевкой и прогрунтовать его. Когда поверхность высохнет, наносится краска и защитный слой.

Такой способ заделки дырок в днище автомобиля наиболее популярен. Специалисты отмечают долговечность припаянных заплаток, так как соединение достаточно надежное. К тому же данным способом можно заделывать дырку любого размера. В целом, припаять заплатку достаточно просто, с чем справится и новичок, не имеющий большого опыта в ремонте машин.

Читайте также: Восстановление и покраска литых дисковПоследовательность действий при запайке дыр в днище

Применение стекловолокна и клея

Для повреждений средней степени часто используют способ заделки дыр при помощи стеклоткани. Когда данный участок обработан и очищен от слоев краски и ржавчины, необходимо из стекловолокна вырезать несколько накладок, размерами с отверстие плюс 2 сантиметра. Данный участок следует предварительно прогрунтовать и дать составу застыть.

Когда данный участок обработан и очищен от слоев краски и ржавчины, необходимо из стекловолокна вырезать несколько накладок, размерами с отверстие плюс 2 сантиметра. Данный участок следует предварительно прогрунтовать и дать составу застыть.

Ремонтный комплект для авто

На сухую поверхность прикладывается накладка и закрепляется смесью (полиэфирная или эпоксидная смола+клей). Следующая «деталь» прикладывается и также фиксируется. Таким образом, приклеивают все детали из стеклоткани, накладывая их одна на одну. Чтобы они не провисали и не деформировались, следует подложить подкладку. Когда смола с клеем высохнет, нужно обработать рабочую область и покрасить ее.

Стеклоткань

Установка оцинковки и заклепочные соединения

Обработка дыр в днище авто оцинкованным металлом встречается достаточно часто. Основной материал, необходимый для этого, – железный лист. Перед установкой его следует закрепить саморезами и смазать мастикой. Лучше всего использовать противошумную битумную смесь. Затем укладывается оцинковка и крепится болтами с помощью дрели. Потом нужно обработать участок специальными средствами, выровнять всю поверхность. Когда все просохнет и конструкция закрепится, ее следует покрыть краской.

Лучше всего использовать противошумную битумную смесь. Затем укладывается оцинковка и крепится болтами с помощью дрели. Потом нужно обработать участок специальными средствами, выровнять всю поверхность. Когда все просохнет и конструкция закрепится, ее следует покрыть краской.

Еще один надежный вариант заделывания дыр – это делать заклепочные соединения. По этой технологии можно ликвидировать большие и маленькие отверстия. Для этого поврежденный участок вырезается, края очищаются от краски и ржавчины. Далее вырезаются заклепки из стали, так как они меньше всего поддаются коррозии. Потом прикладывается деталь и крепится этими заклепками. Когда конструкция выполнена, весь участок окрашивается.

Пневматический заклепочник

Итак, способов заделать дыры в днище авто без сварки существует несколько. Вы можете воспользоваться любым методом, описанным в этой статье. Выбирайте именно тот вариант, который вы сумеете осуществить. И помните, любую задачу возможно и очень приятно осуществлять самостоятельно.

И помните, любую задачу возможно и очень приятно осуществлять самостоятельно.

okuzove.ru

Заделки дыр в кузове без сварки :: САМ РЕМОНТИРУЮ

Заделка дыр в кузове без сварки.

Есть много вариантов заделки дыр в кузове без сварки.

Если дырка небольшая то можно заделать с помощью эпоксидного клея и стеклоткани. Но если это на арках или на частях где имеется нагрузка то лучше варить. Рассмотрим несколько вариантов Приступим. Убираем всю ржавчину болгаркой можно металлической щеткой, зачищаем края до металла на 5-10см, обрабатываем преобразователем ржавчины например преобразователь ржавчины «Цинкарь», чтобы убрать остатки ржавчины которую не смогли убрать. С наружной стороны и в внутренней стороны.

Если дырка большая то желательно вырезать латку (из не толстой металлической, алюминиевой сетки) зачищаем и обезжириваем заготовку. Промазываем эпоксидным клеем и прикладываем с внутренней стороны на ремонтируемый участок. Закрепляем (наживляем) его бумажным скотчем в нескольких местах. Даем схватиться. Нарезаем небольшие полоски стеклоткани, промазываем клеем и проклеиваем швы где нет бумажного скотча. А после того как высохнет, убираем бумажный скотч и обклеиваем стеклотканью в несколько слоев всю заготовку. Даем хорошо высохнуть. Если есть бугорки, то убираем с помощью наждачной бумагой Р150-Р240, короче выравниваем. Обезжириваем. Затем берем стекло-волокнистую шпаклевку и обрабатываем, заполняем все неровности, ямки. Первый слой сильно много не накладываем. Даем высохнуть. Зачищаем. Если требуется то наносим еще один слой стекло-волокнистой шпаклевки. опять даем высохнуть. Зачищаем и выравниваем. Наносим слой универсальной шпаклевки. Зачищаем аккуратно ремонтируемое место наждачной бумагой Р150 и Р240, придавая ремонтируемому участку ровный внешний вид. Перед грунтовкой ремонтируемый участок обрабатываем наждачной бумагой Р320. После всей обработки ремонтируемого места, весь участок и немного захватываем вокруг зачищаем наждачной бумагой (но если красим всю деталь, то зачищаем всю) поверхность должна стать матовой.

Даем схватиться. Нарезаем небольшие полоски стеклоткани, промазываем клеем и проклеиваем швы где нет бумажного скотча. А после того как высохнет, убираем бумажный скотч и обклеиваем стеклотканью в несколько слоев всю заготовку. Даем хорошо высохнуть. Если есть бугорки, то убираем с помощью наждачной бумагой Р150-Р240, короче выравниваем. Обезжириваем. Затем берем стекло-волокнистую шпаклевку и обрабатываем, заполняем все неровности, ямки. Первый слой сильно много не накладываем. Даем высохнуть. Зачищаем. Если требуется то наносим еще один слой стекло-волокнистой шпаклевки. опять даем высохнуть. Зачищаем и выравниваем. Наносим слой универсальной шпаклевки. Зачищаем аккуратно ремонтируемое место наждачной бумагой Р150 и Р240, придавая ремонтируемому участку ровный внешний вид. Перед грунтовкой ремонтируемый участок обрабатываем наждачной бумагой Р320. После всей обработки ремонтируемого места, весь участок и немного захватываем вокруг зачищаем наждачной бумагой (но если красим всю деталь, то зачищаем всю) поверхность должна стать матовой. Зачищаем мокрой наждачной бумагой Р600 и Р1200 (Р2000) чтобы грунт и краска лучше легли. Моем деталь, сушим, обезжириваем. Протираем липкой салфеткой, чтобы убрать всю пыль. Затем грунтуем под покраску ремонтируемый участок, если требуется, то грунтуем в 2-3 раза и поле высыхания, снова протираем липкой салфеткой, чтобы убрать всю пыль. Аккуратно красим плавными движениями на 2-3 раза. Комфортная температура покраски 25С. На банке написано при какой температуре красить. Покрываем лаком. Грунтовку в баллончиках можно купить в авто-магазине где продают краску или на авто-рынке. Краску можно тоже подобрать в баллончиках. Только старайтесь купить хорошую краску, желательно купить в авто магазинах где продают авто краску или авто-рынке. Если там подбирают краску и заправляют в баллончики, то это вовсе идеал.

Зачищаем мокрой наждачной бумагой Р600 и Р1200 (Р2000) чтобы грунт и краска лучше легли. Моем деталь, сушим, обезжириваем. Протираем липкой салфеткой, чтобы убрать всю пыль. Затем грунтуем под покраску ремонтируемый участок, если требуется, то грунтуем в 2-3 раза и поле высыхания, снова протираем липкой салфеткой, чтобы убрать всю пыль. Аккуратно красим плавными движениями на 2-3 раза. Комфортная температура покраски 25С. На банке написано при какой температуре красить. Покрываем лаком. Грунтовку в баллончиках можно купить в авто-магазине где продают краску или на авто-рынке. Краску можно тоже подобрать в баллончиках. Только старайтесь купить хорошую краску, желательно купить в авто магазинах где продают авто краску или авто-рынке. Если там подбирают краску и заправляют в баллончики, то это вовсе идеал.

avtoklych.ru

заделываем дырки в днище — бортжурнал Лада 2110 1999 года на DRIVE2

Всем привет! Продолжаю вести свой бортовой журнал. На этот раз расскажу как заделывал дыры в днище и порогах своей малышки…Но прежде хочу выразить огромную благодарность своему папе, который всегда помогает мне и является для меня примером для подражания. И я смело могу сказать, что горжусь, что у меня такой отец!Теперь о машине…после продолжительных дождей и катаний по лужам я стал замечать, что ковёр под водительским местом насквозь мокрый — значит в днище где-то дыры. Видел, что пороги подгнивают, ещё когда покупал машину, но что они настолько гнилые даже не думал…как оказалось порогов у машины впринципе нет…одна монтажная пена=)) Съездил на рынок, купил две жестянки типа подпорожников, чтоб сделать из них латки и поехал на дачу.

И я смело могу сказать, что горжусь, что у меня такой отец!Теперь о машине…после продолжительных дождей и катаний по лужам я стал замечать, что ковёр под водительским местом насквозь мокрый — значит в днище где-то дыры. Видел, что пороги подгнивают, ещё когда покупал машину, но что они настолько гнилые даже не думал…как оказалось порогов у машины впринципе нет…одна монтажная пена=)) Съездил на рынок, купил две жестянки типа подпорожников, чтоб сделать из них латки и поехал на дачу.

Начал вытряхивать салон…сколько же под сиденьями было грязи и мусора…снял порожки, заднее сиденье, переднее пассажирское, а вот с моим возникли проблемы…сначала не откручивались гайки, держащие переднюю рамку сиденья. Но ВД-шка сделала своё дело и одна гайка всё-таки открутилась, а вторая вывернулась вместе со шпилькой…дальше начал, в прямом смысле слова, отрывать сиде

нье от ковра, потому что оно к нему приржавело…пока я его сдёргивал, оторвал от пола полусилителя вместе с частью пола, в который и вворачивались эти шпильки, держащие рамку сиденья…выкинул ковёр, шумку иии…охренел! с правой стороны днище полностью отгнило от порога, но сами тазики целые, несгнившие, а вот с левой всё было гораздо хуже…тазики также отгнили от порогов, плюс две дыры…удивляюсь как сам не выпал на ходу и пассажиров не потерял))Истратив 2 бутылки преобразователя ржавчины и с помощью болгарки подготовил поверхности к тому, чтобы наваривать латки…варили обычной инвенторной сваркой точками. Дальше замазывал всё резинобитумной мастикой…её не пожалел, истратил 3 кг)

Дальше замазывал всё резинобитумной мастикой…её не пожалел, истратил 3 кг)

Управился я за 4 дня и в воскресенье поехал домой уже без дыр под ногами)

www.drive2.ru

Как заделать дырку в кузове автомобиля тремя способами

Нередко случается, что перед покраской б/у автомобиля мы обнаруживаем сквозную дырку, образовавшуюся по причине коррозии. Что можно сделать в этом случае, если оставить тему профессионального кузовного ремонта и больших затрат. Можно ли самому устранить дырку, и если да, то как это сделать? Обо всем этом пойдет речь ниже.

Безусловно, возможность проведения самостоятельного кузовного ремонта связана с уровнем повреждений авто. Например, если сквозное отверстие замечено только в одном месте, а кузов целиком или его деталь прогнили не полностью, можно приступать к самостоятельному устранению. Другими словами, если наблюдается частичная проблема, а не набор дефектов, обойтись без спецов 100-процентно можно.

Примечание. Кроме того, актуально устранение сквозных отверстий своими руками только, если они не слишком большие. В противном случае, придется заказывать профессиональную услугу.

В противном случае, придется заказывать профессиональную услугу.

Заделка дыр на кузове шпатлевкой

Как правило, чаще дыры возникают на днище автомобиля. И в данном случае все вокруг хорошенько зачищается, используется автокосметика (преобразователь ржавчины) и многие другие наборы. Обязательно также обезжиривание и грунтовка.

Технология прямого наложения шпатлевки, без использования заплатки, подразумевает приложение с обратной стороны участка подкладки. Таким образом, удастся существенным образом достичь максимальной фиксации состава. Использовать вместо подкладки как таковой можно металлическую сетку. Такие даже продаются в магазине, их можно самостоятельно изготовить и т.п.

Шпатлевку нужно равномерно распределить по поверхности, заполняя все пространство отверстия. После высыхания раствора, зону обрабатывают малярной автошпатлевкой. Затем после высыхания красят и ставят защитную пленку.

Данный вариант устранения сквозной дыры кузова является наипростым. Специалисты, правда, не рекомендуют его использовать, так как шпатлевка со временем начнет пропускать влагу и разрушится. Этот способ наиболее приемлем в том случае, если восстановление необходимо в срочном порядке, а иных альтернатив нет.

Специалисты, правда, не рекомендуют его использовать, так как шпатлевка со временем начнет пропускать влагу и разрушится. Этот способ наиболее приемлем в том случае, если восстановление необходимо в срочном порядке, а иных альтернатив нет.

Алгоритм проведения процесса по ликвидации сквозной дыры наложением заплаты паяльником

Вот, что нужно сделать:

- Для начала рекомендуется хорошенько зачистить от ржавчины коррозийное место. Можно использовать насадки и дрель (также другой набор инструментов).