Группа 1. Трещины | ||||||

100 | Е | Трещины en cracks fr fissures | Несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок | |||

1001 | Микротрещина en microfissure (microcrack) fr microfissure | Трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении | ||||

101 | Еа | Продольная трещина en longitudinal crack fr fissure longitudinale | Трещина, ориентированная параллельно оси сварного шва. Она может располагаться: | |||

1011 | в металле сварного шва; | |||||

1012 | на границе сплавления; | |||||

1013 | в зоне термического влияния; | |||||

1014 | в основном металле | |||||

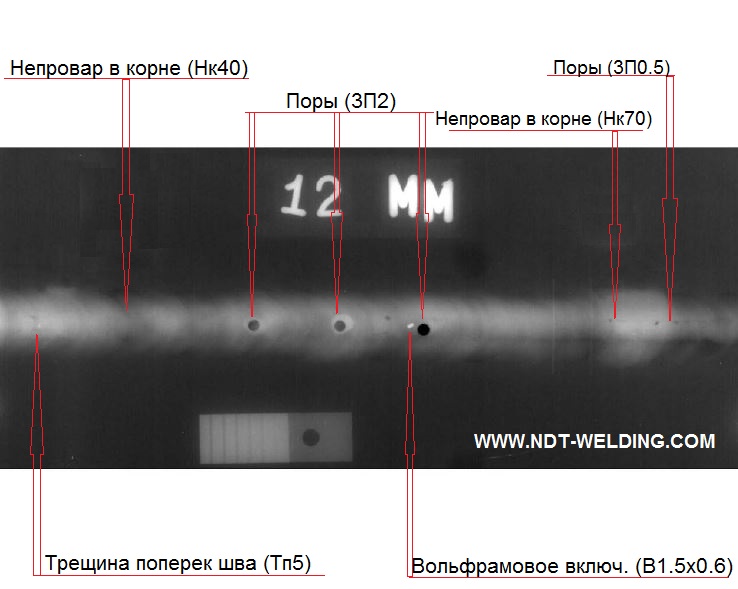

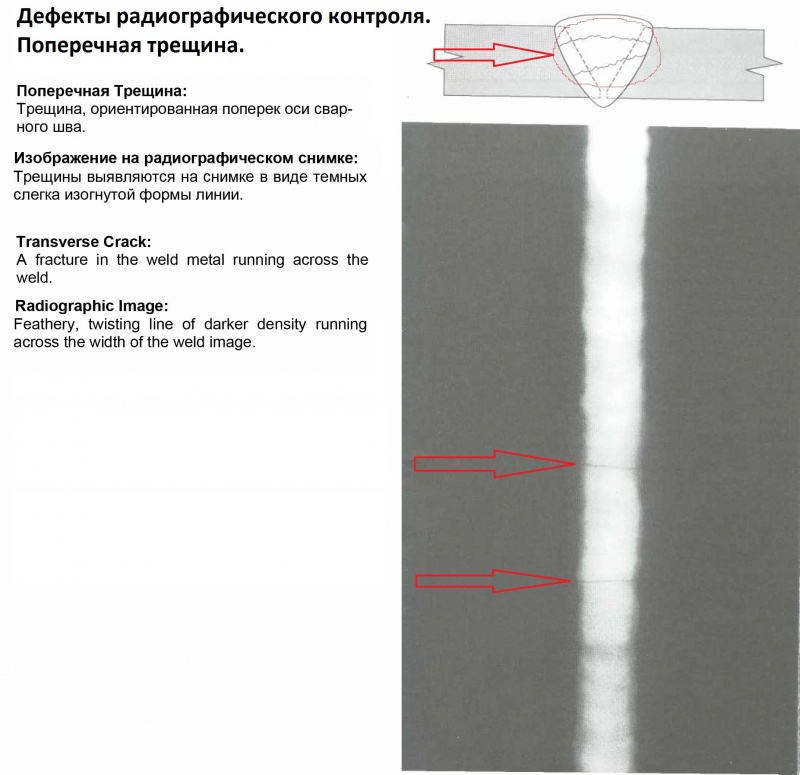

102 | Eb | Поперечная трещина en transverse crack fr fissure transversale | Трещина, ориентированная поперек оси сварного шва. Она может располагаться: | |||

1021 | в металле сварного шва; | |||||

1023 | в зоне термического влияния; | |||||

1024 | в основном металле | |||||

103 | Е | Радиальные трещины en radiation cracks fr fissures rayonnantes | Трещины, радиально расходящиеся из одной точки. | |||

1031 | в металле сварного шва; | |||||

1033 | в зоне термического влияния; | |||||

1034 | в основном металле Примечание — Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины | |||||

104 | Ec | Трещина в кратере en crater cracks fr fissure de cratere | Трещина в кратере сварного шва, которая может быть: | |||

1045 | продольной; | |||||

1046 | поперечной; | |||||

1047 | звездообразной | |||||

105 | Е | Раздельные трещины en group of disconnected cracks fr reseau de fissures marbrees | Группа трещин, которые могут располагаться: | |||

1051 | в металле сварного шва; | |||||

1053 | в зоне термического влияния; | |||||

1054 | в основном металле | |||||

106 | Е | Разветвленные трещины en branching cracks fr fissure ramifiees | Группа трещин, возникших из одной трещины. Они могут располагаться: | |||

1061 | в металле сварного шва; | |||||

1063 | в зоне термического влияния; | |||||

1064 | в основном металле | |||||

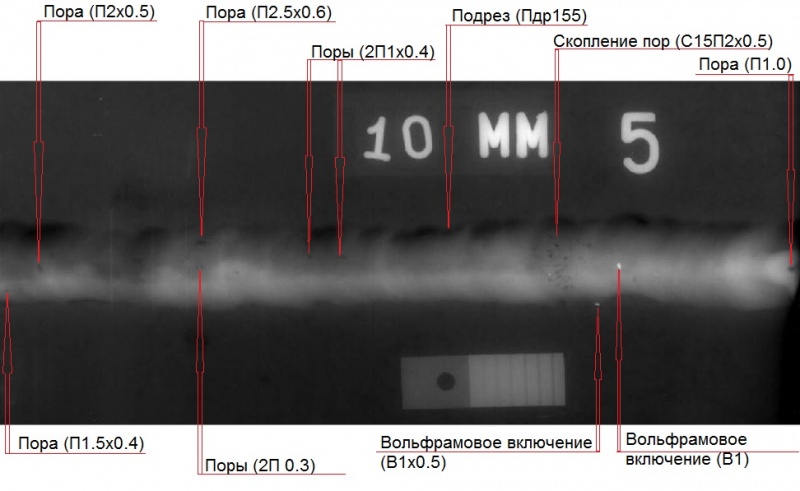

Группа 2. Поры | ||||||

200 | А | Газовая полость en gas cavity fr soufflure | Полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов | |||

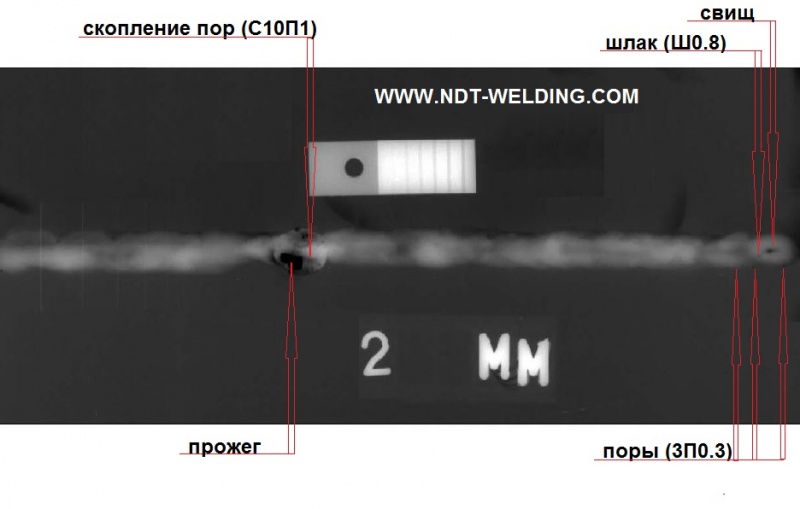

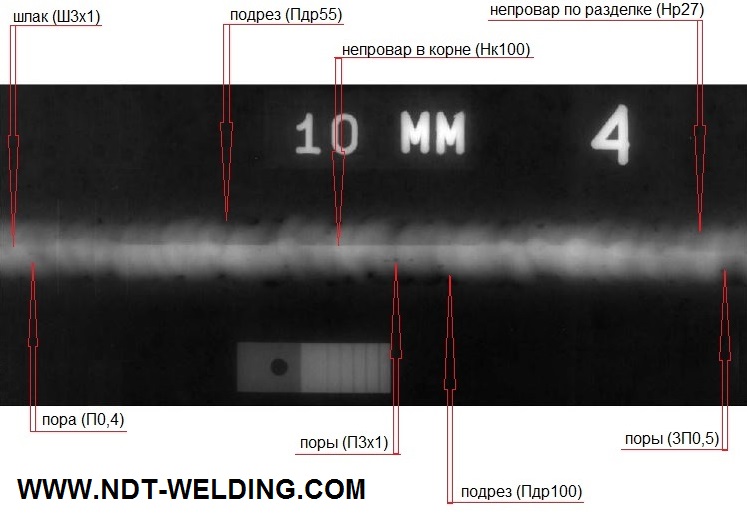

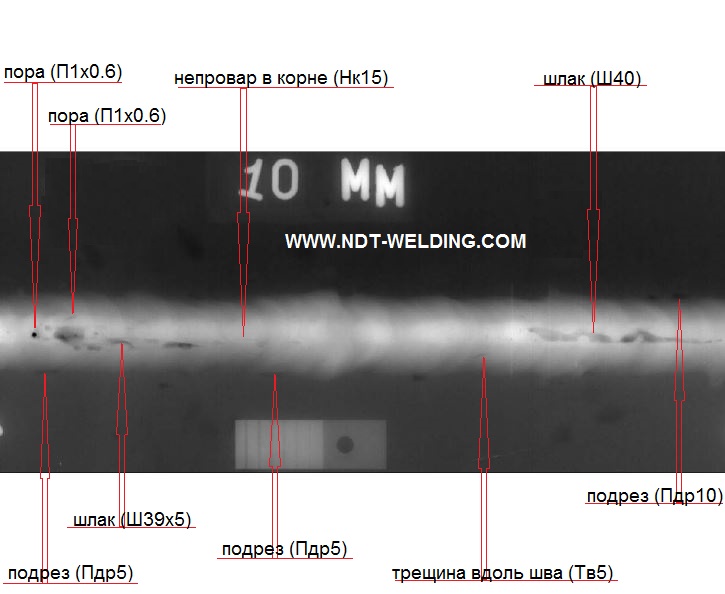

2011 | Аа | Газовая пора en gas pore fr soufflure spheroidale | Газовая полость обычно сферической формы | |||

2012 | Равномерно распределенная пористость en uniformly distributed porosity fr souflures spheroidales | Группа газовых пор, распределенных равномерно в металле сварного шва. | ||||

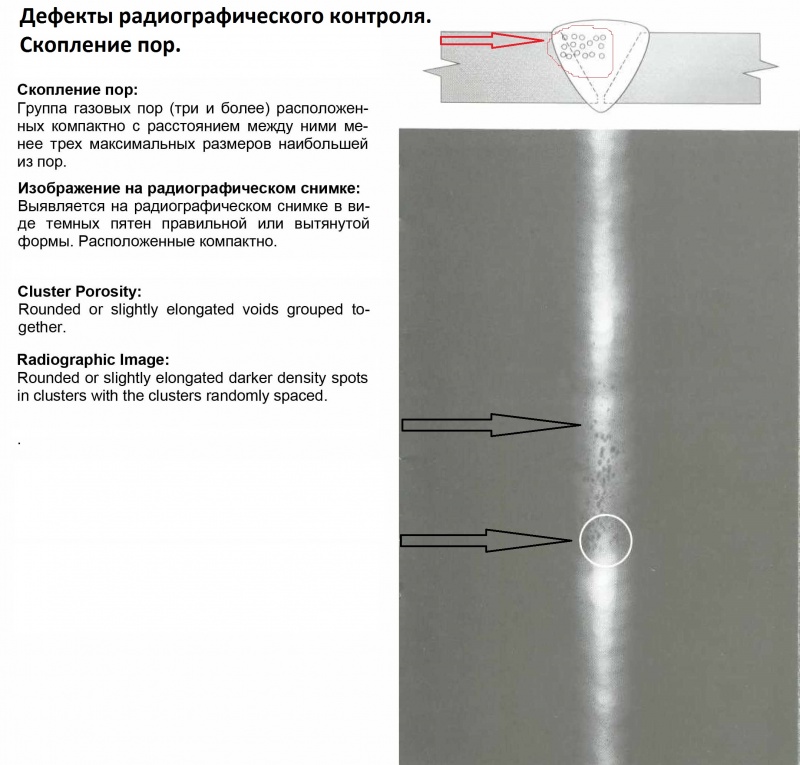

2013 | Скопление пор en localized (clustered) fr nid de soufflures | Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей | ||||

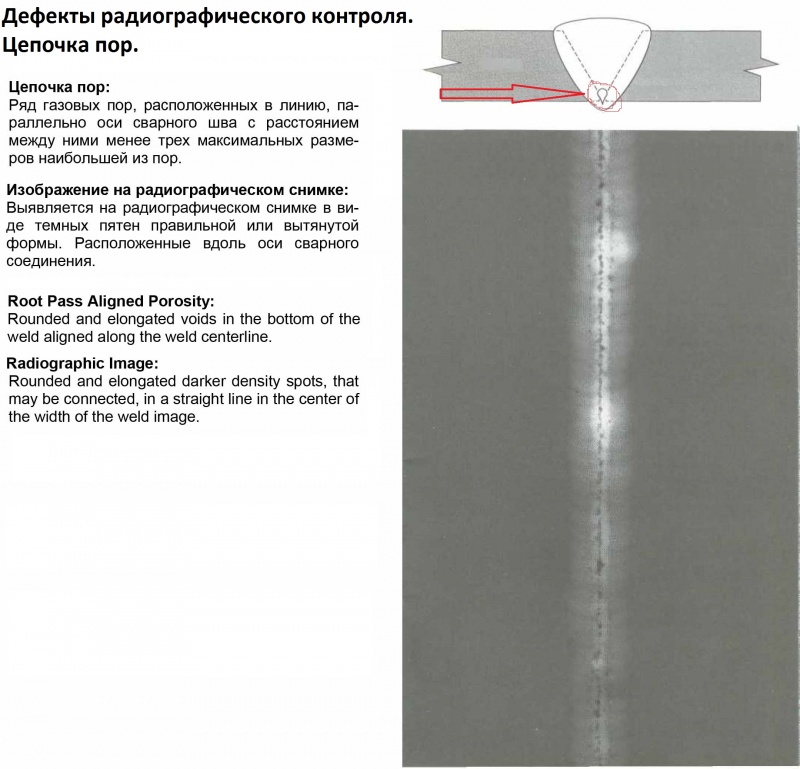

2014 | Цепочка пор en linear porosity fr soufflures allignees (ou en chapelet) | Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор | ||||

2015 | Аb | Продолговатая полость en elongated cavity fr soufflure allongee | Несплошность, вытянутая вдоль оси сварного шва. | |||

2016 | Ab | Свищ en worm-hole fr soufflure vermiculaire | Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой | |||

2017 | Поверхностная пора en surface por fr piqure | Газовая пора, которая нарушает сплошность поверхности сварного шва | ||||

202 | R | Усадочная раковина en shrinkage fr retassure | Полость, образующаяся вследствие усадки во время затвердевания | |||

2024 | К | Кратер en crater pipe fr retassure de cratere | Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов | |||

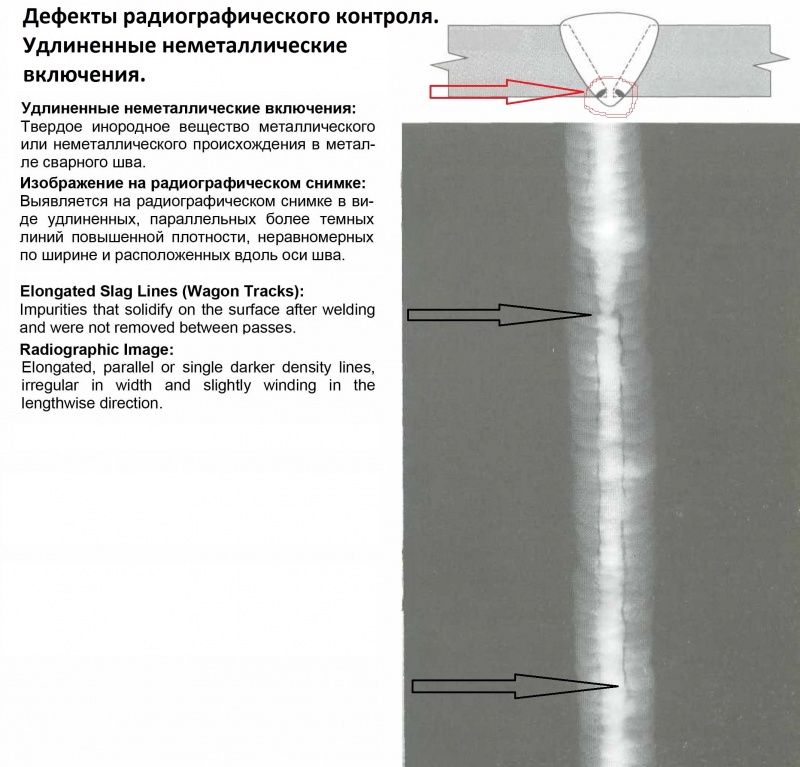

Группа 3. Твердые включения Твердые включения | ||||||

300 | Твердое включение en solid inclusion fr inclusion solide | Твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями | ||||

301 | Ва | Шлаковое включение en slag inclusion fr inclusion de laitier | Шлак, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | |||

3011 | линейными; | |||||

3012 | разобщенными; | |||||

3013 | прочими | |||||

302 | G | Флюсовое включение en flux inclusion fr inclusion de dlux | Флюс, попавший в металл сварного шва. | См. 3011-3013 | ||

3021 | линейными; | |||||

3022 | разобщенными; | |||||

3023 | прочими | |||||

303 | J | Оксидное включение en oxide inclusion fr inclusion d’oxyde | Оксид металла, попавший в металл сварного шва во время затвердевания | |||

304 | Н | Металлическое включение fr inclusion metallique | Частица инородного металла, попавшая в металл сварного шва. Различают частицы из: | |||

3041 | вольфрама; | |||||

3042 | меди; | |||||

3043 | другого металла | |||||

Группа 4. Несплавление и непровар Несплавление и непровар | ||||||

401 | Несплавление en lack of fusion (incomplete fusion) fr manque de fusion (collage) Примечание — В некоторых странах употребляют термины «collage noir» и «collage blanc» в зависимости от того, имеются или отсутствуют в местах несплавления оксидные включения | Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: | ||||

4011 | по боковой стороне; | |||||

4012 | между валиками; | |||||

4013 | в корне сварного шва | |||||

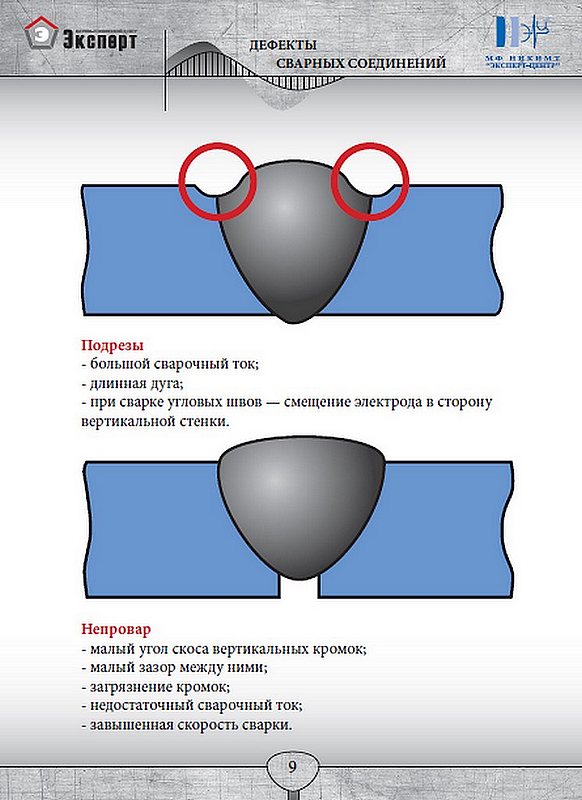

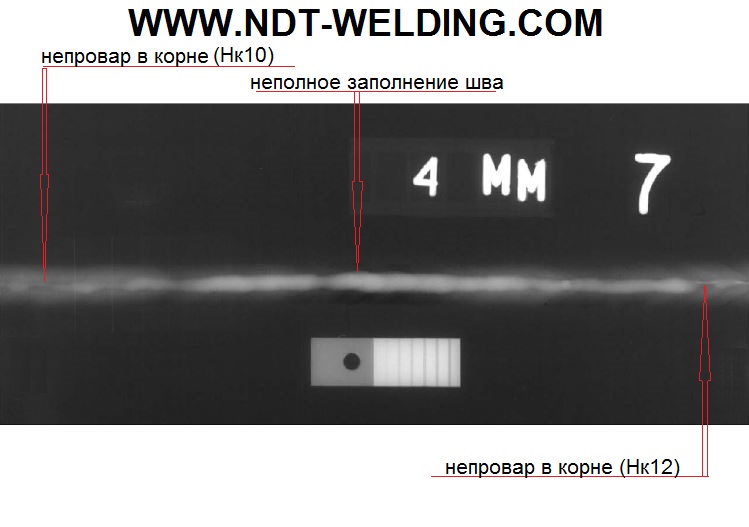

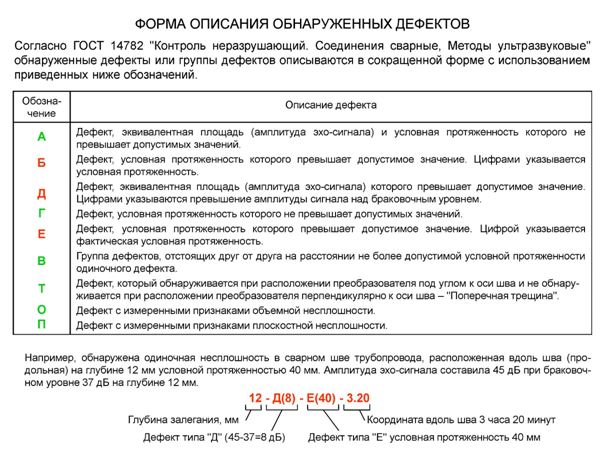

402 | D | Непровар (неполный провар) en lack of penetration (incomplete penetration) fr manque de penetration | Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения | |||

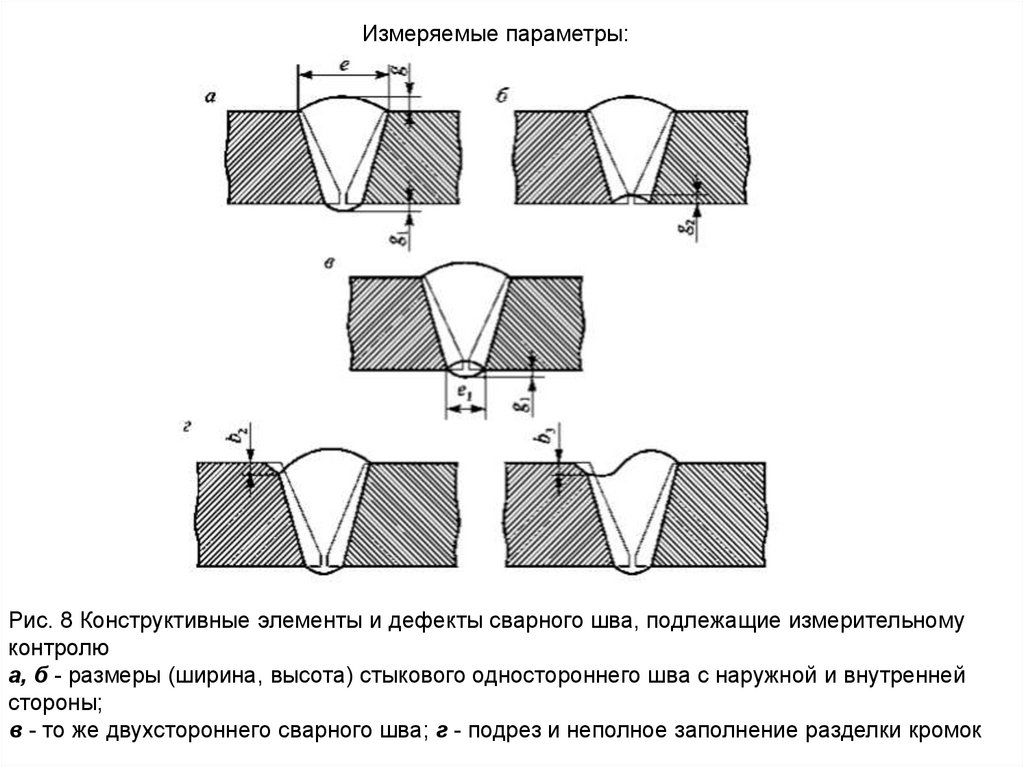

Группа 5. Нарушение формы шва Нарушение формы шва | ||||||

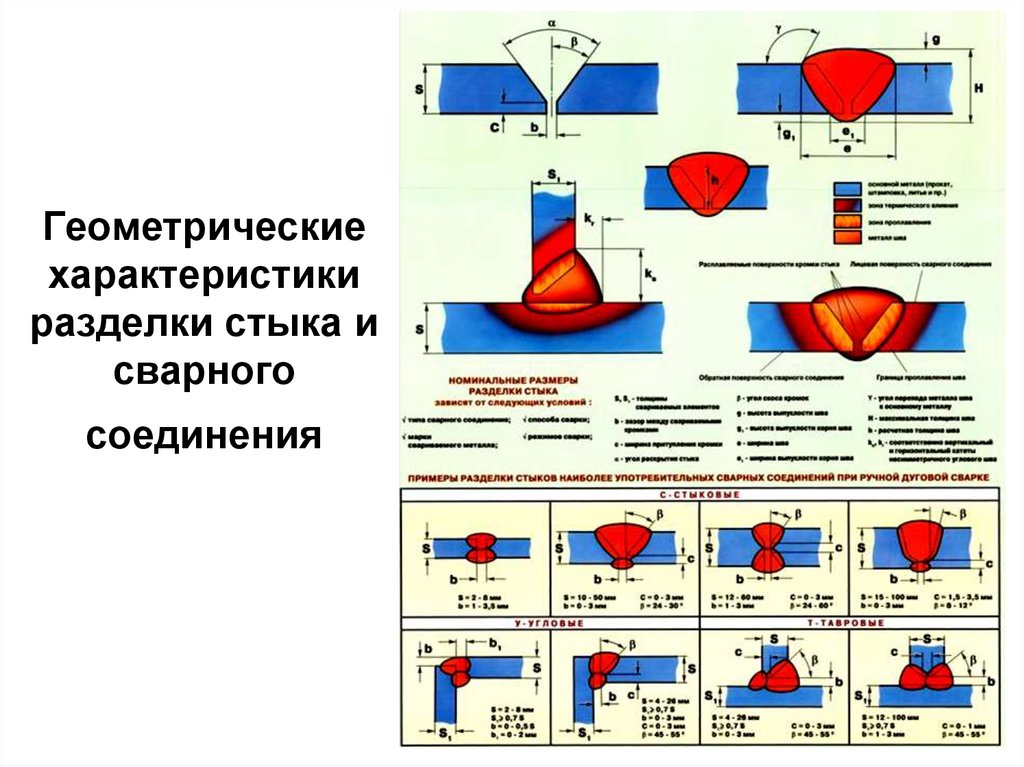

500 | Нарушение формы en imperfect shape fr forme defectueuse | Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения | ||||

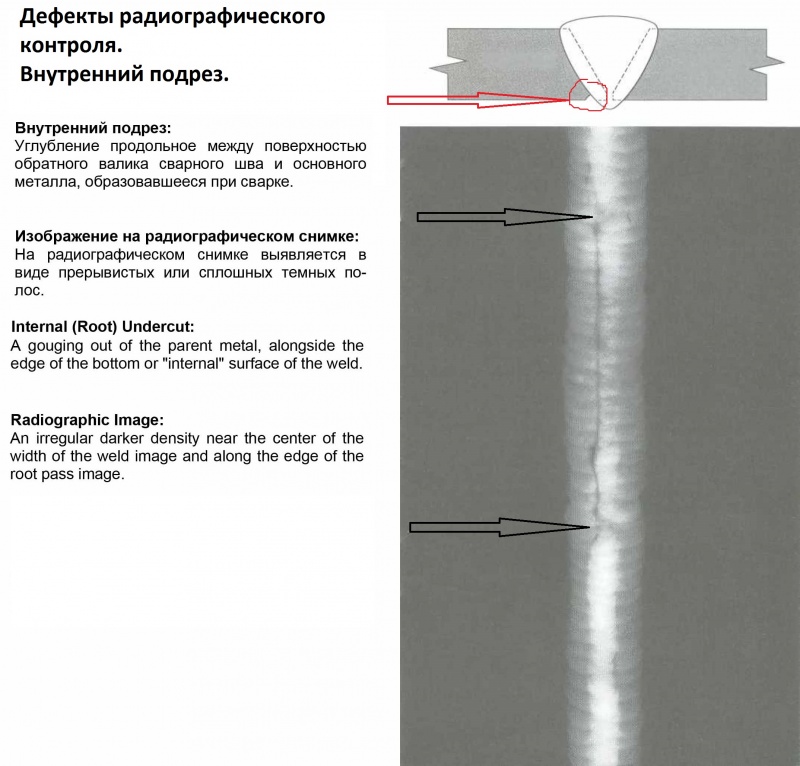

5011 | F | Подрез непрерывный en continious undercut fr caniveau continu | Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке | |||

5012 | F | Подрез непрерывный en intermittent undercut fr morsure: caniveau discontinu | ||||

5013 | Усадочная канавка en shrinkage groove fr caniveau a la racine | Подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (см. | ||||

502 | Превышение выпуклости стыкового шва en excess weld metal fr surepaisseur excessive | Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения | ||||

503 | Превышение выпуклости углового шва en excessive convexity fr convexite excessive | Избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения | ||||

504 | Превышение проплава en excessive penetration fr exes de penetration | Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения | ||||

5041 | Местное превышение проплава en local excess penetration fr exces local de penetration | Местный избыточный проплав сверх установленного значения | ||||

505 | Неправильный профиль сварного шва en incorrect weld profile fr default de raccordement | Угол α между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения | ||||

506 | Наплав en overlap fr debordement | Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним | ||||

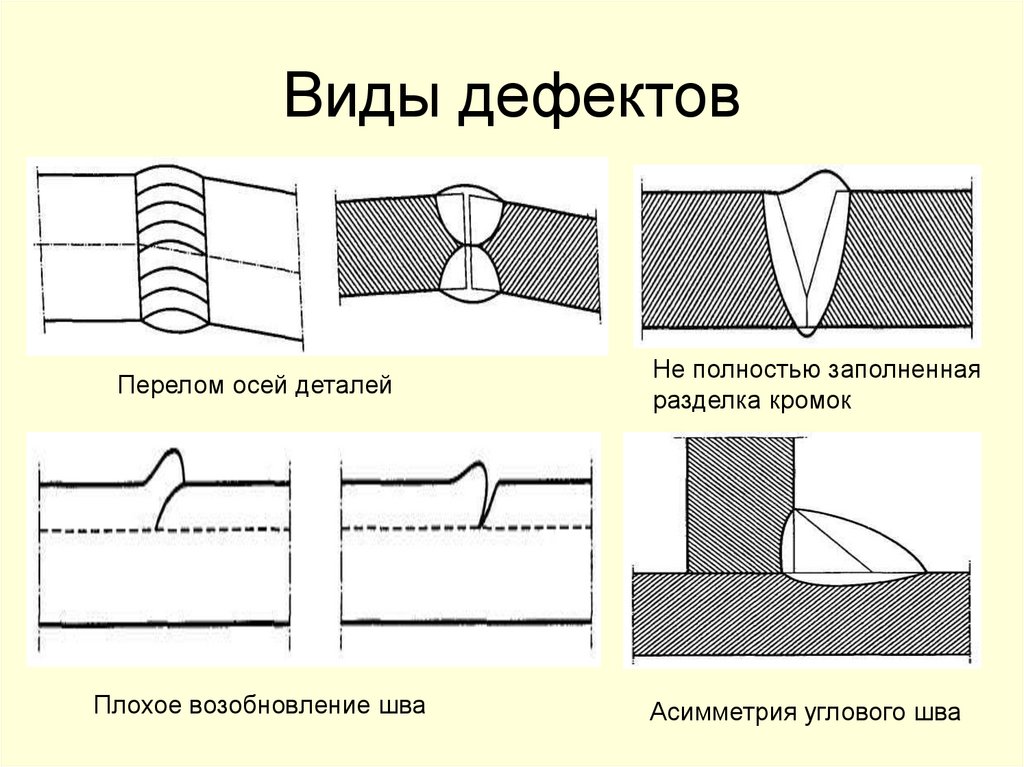

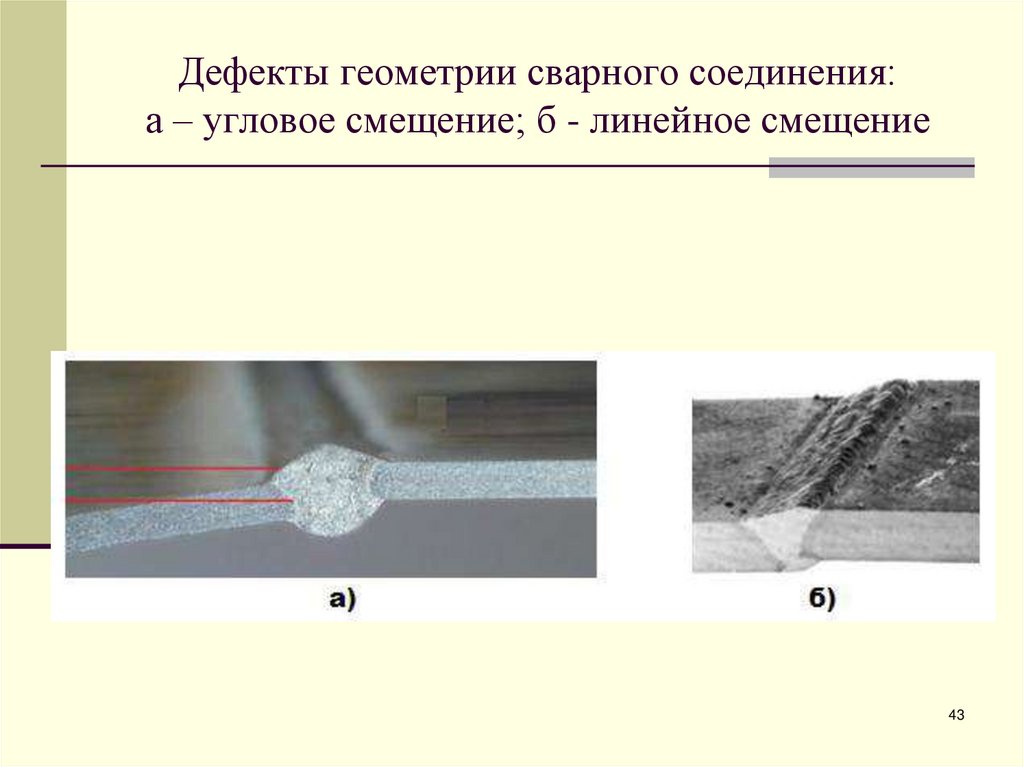

507 | Линейное смещение en linear misalignment fr defaut d’alignement | Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне | ||||

508 | Угловое смещение en angular misalignment fr deformation angulaire | Смешение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого | ||||

509 | Натек en sagging fr effondrement | Металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. | ||||

В зависимости от условий это может быть: | ||||||

5091 | натек при горизонтальном положении сварки; | |||||

5092 | натек в нижнем или потолочном положении сварки; | |||||

5093 | натек в угловом сварном шве; | |||||

5094 | натекание в шве нахлесточного соединения | |||||

510 | Прожог en burn through fr trou | Вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве | ||||

511 | Неполностью заполненная разделка кромок en incompletely filled groove fr manque d’epaisseur | Продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке | ||||

512 | Чрезмерная асимметрия углового шва en excessive asymmetry of fillet weld fr defaut de symetrie de soudure d’angle | Чрезмерное превышение размеров одного катета над другим | ||||

513 | Неравномерная ширина шва en irregular width fr largeur irreguliere | Отклонение ширины от установленного значения вдоль сварного шва | ||||

514 | Неровная поверхность en irregular surface fr surface irreguliere | Грубая неравномерность формы поверхности усиления шва по длине | ||||

515 | Вогнутость корня шва en root concavity fr retassure a la racine | Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. | ||||

516 | Пористость в корне сварного шва en root porosity fr rochage | Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла | ||||

517 | Возобновление en poor restart fr mauvaise reprise | Местная неровность поверхности в месте возобновления сварки | ||||

Группа 6. Прочие дефекты | ||||||

600 | Прочие дефекты en miscellaneous imperfections fr defauts divers | Все дефекты, которые не могут быть включены в группы 1-5 | ||||

601 | Случайная дуга en stray arc fr coup d’arc | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги | ||||

602 | Брызги металла en spatter fr projection (ou perles) | Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла | ||||

6021 | Вольфрамовые брызги en tungsten spatter fr projection de tungstene | Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва | ||||

603 | Поверхностные задиры en torn surface fr dechirure locale ou arrachement local | Повреждение поверхности, вызванное удалением временно приваренного приспособления | ||||

606 | Утонение металла en underflushing fr moulage exceessif | Уменьшение толщины металла до значения менее допустимого при механической обработке | ||||

виды, методы обнаружения и контроля, причины

Надежность конструкции зависит от качества выполненных работ. Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

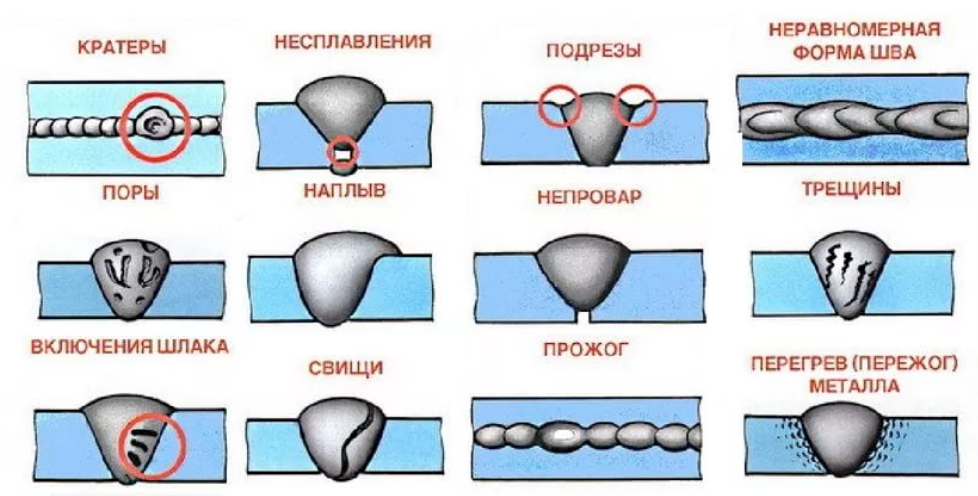

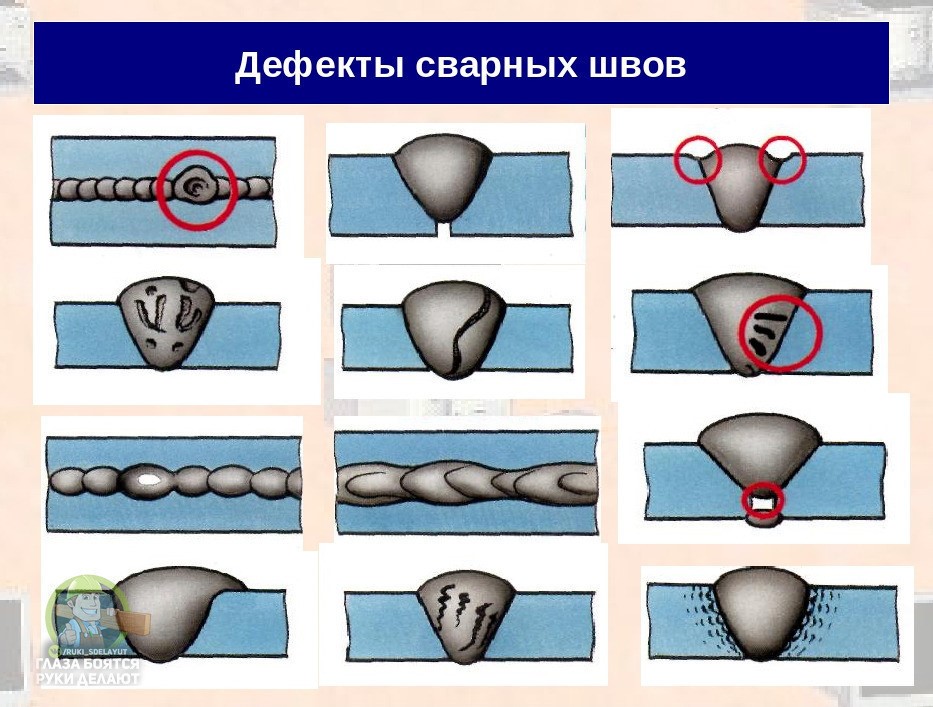

Дефекты сварных швов

Содержание

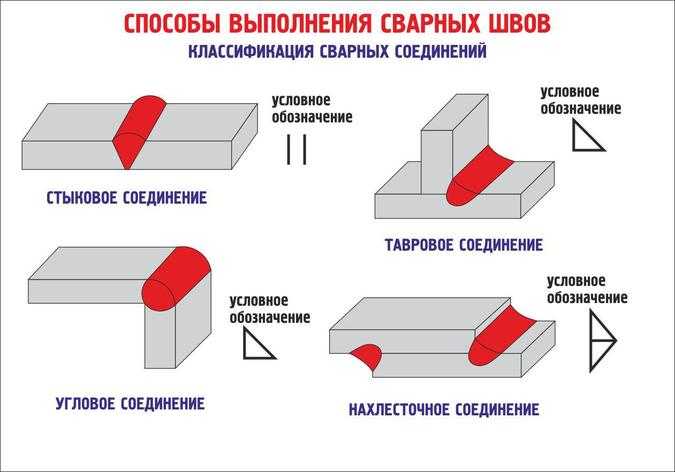

Классификация дефектов сварных швов

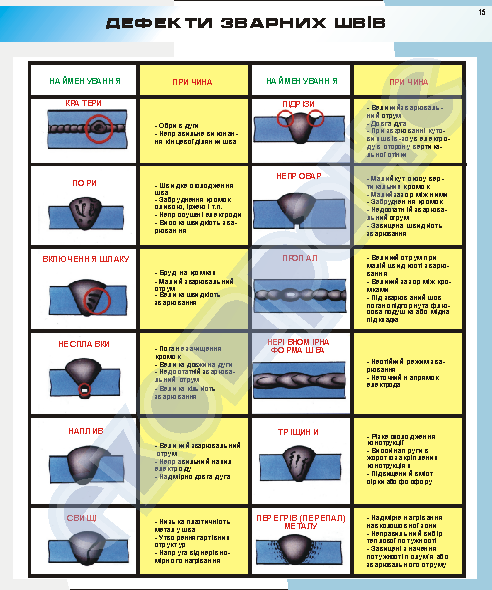

При воздействии различных факторов при работе образуются некоторые недопустимые несоответствия шва. Дефекты сварки подразделяются на несколько групп, допуски которых находят подробное описание в ГОСТе:

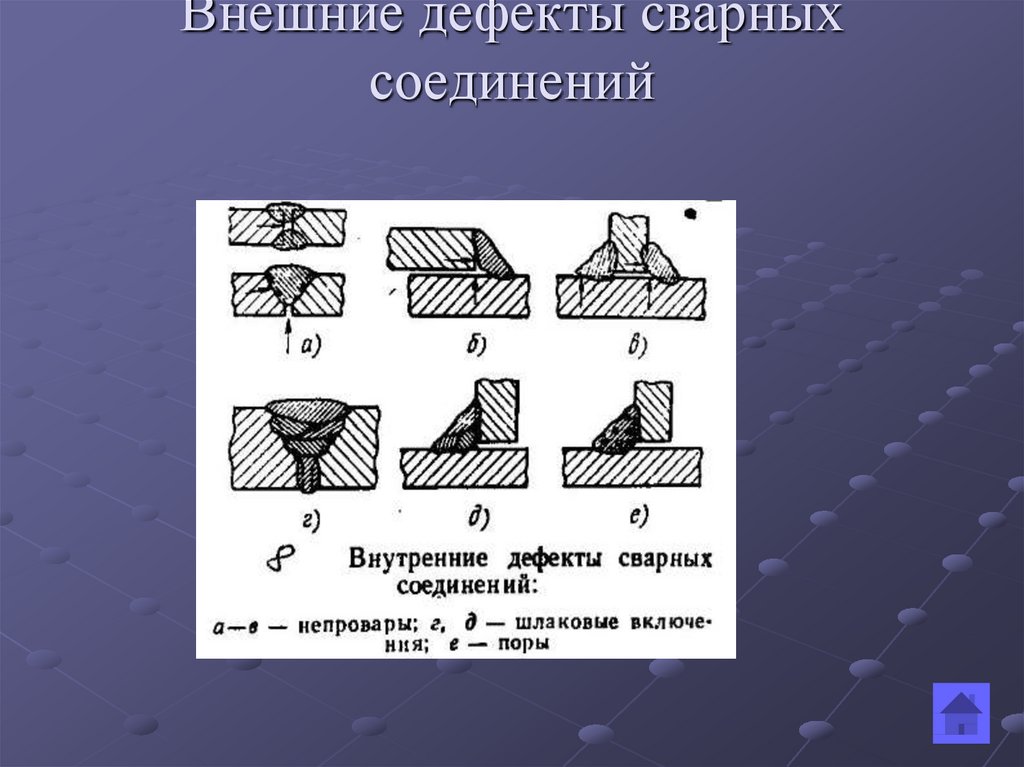

- Наружные дефекты имеют неравномерную форму конструкции, следствием не соблюдения технологии формирования.

- Согласно ГОСТ-23055, к внутренним бракованным частям принимаются неметаллические либо шлаковые отложения, несплавления и непровары металлических изделий.

К выявлению данной категории брака применяются приборы контроля сварочного производства.

К выявлению данной категории брака применяются приборы контроля сварочного производства.

- Классификация дефектов сварки

- Классификация дефектов сварных швов

Также встречаются сквозные прожоги и трещины, которые недопустимы при эксплуатации материала. Основными недочетами при производстве шва, считаются некачественный металл или оборудование, а также неподготовленный персонал, пренебрегший технологии процесса.

Скачать ГОСТ 23055-78

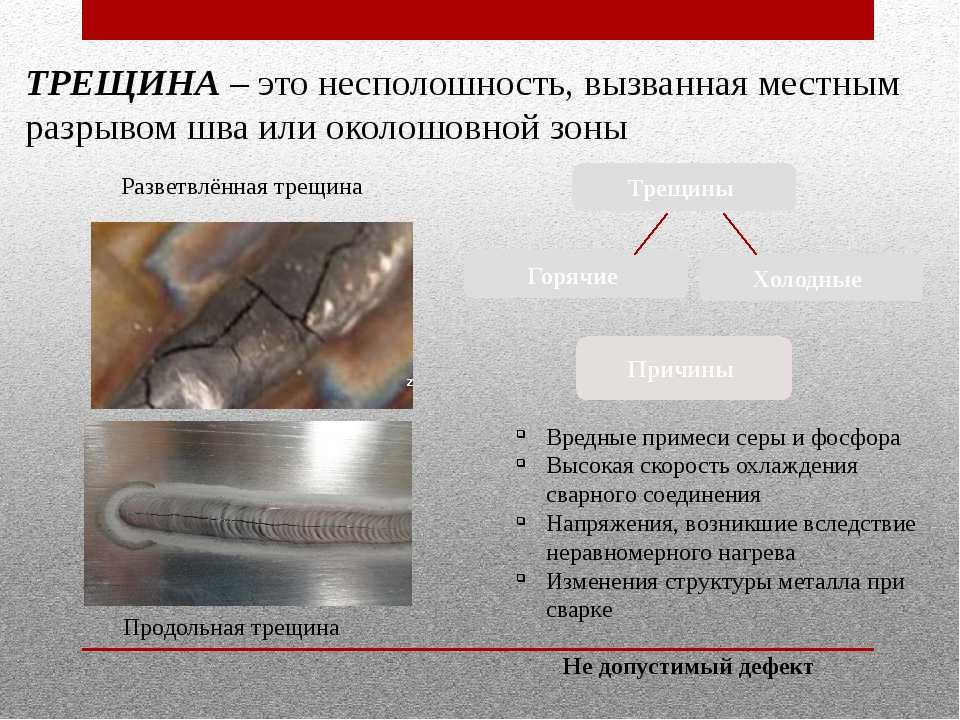

Трещины

Наиболее опасные дефекты сварного шва являются трещины. Появление данных несоответствий способствует разрушению конструкции, выявляются на линии, рядом располагающихся участках. Дефекты сварных швов образовываются с малым раскрытием после производства соединения, в последующим, в следствии напряжения, размеры увеличиваются.

Классифицируются трещины на:

- Холодные, возникшие после остывания, при температурах ниже 320 °C.

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения. - Горячие, формируются при кристаллизации металла на высоких температурах, из-за резкого падения пластических характеристик металла. Способствует дефекту наличие недопустимого количества кремния, водорода, никеля, углерода. Распространение происходит вдоль стыковки либо поперечно, классифицируются на макро и микроскопические трещины.

Продольная трещина на шве

Исправление производится рассверливанием по всей полости, в целях исключения развития, брак удаляется и наваривается новое соединение.

Полости

Произвольная форма, появившееся при результате воздействия газов, называется полостью. Возникает при расплавлении металла, не полном цикле оттеснения излишних газов, не правильного формирования сварочной ванны. Несплошности образовываются к форме продолговатых полостей, к категории относятся кратеры и раковины. Основной разновидностью браковки сварки, являются свищи, появившиеся обстоятельствами:

- пластичность металла не соответствует требованиям;

- закалочные структуры;

- неравномерный нагрев.

Дефекты отличаются по форме, глубине и расположению, которое может находится как на внутри, так и на внешней части шва. Свищи имеют продолговатую трубчатую форму, причиной появления являются газы. Не соблюдение технического регламента, а именно наличие на участке сварки масла, окисления и прочих загрязнений ведут к дефекту конструкции.

Полость в сварном шве

Некачественный инструмент может организовать непоправимые разрушения, так же как и использование вспомогательных материалов в виде флюсов. Повышенная скорость изготовления, нестандартный ход защитных газов неблагоприятно воздействуют на характеристики шва. Поры образуются вследствие применения неисправного инструмента, проволоки, чрезмерно проветриваемого помещения.

При обрыве дуги, либо не верного способа выполнения конечного участка, образуются кратеры. Внешний вид обуславливается видом воронки, которую нужно заварить по обнаружению. Современные агрегаты, изготавливающие сварочный шов, способны устранить несоответсвие путем снижения тока по окончанию соединения.

Твердые включения

Инородные вещества любого происхождения являются серьезной проблемой в процессе сварки. Основные ошибки — большая скорость сварки, ток малой силы, загрязненность кромок. Дефекты сварного шва производятся из-за:

- флюсовых остатков;

- шлаковых либо оксидных включений.

Оксидные, образовываются результатом отсутствия зачистки металла, химического воздействия. Шлак, при соблюдении технологии, всплывает на поверхность, однако при некоторых ситуациях остается внутри шва. Защитными газами создается среда, при которой невозможно включения инородного тела. Металлические включения могут быть опасны, т.к. имеют размеры до нескольких десятков миллиметров.

Различные виды включений в сварные швы

Условия возникновения зависят на тип образования:

- разобщенным;

- линейным;

- прочим образованием.

Участок производимых действий по сварки, на котором превышается содержание шлаковых добавок, переваривается. Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Несплавления и непровары

Отсутствие стыковки основного металла, или между отдельными элементами называется несплавлением. Различаются на поверхностные, состоящие между вилками, расположенные при основании шва. Основными причинами несплавлений определяют:

- увеличенная длина дуги;

- несоответствующая зачистка кромок;

- уменьшенный сварочный ток;

- повышенная скорость сварки.

Наличие дефекта статическими соединениями может быть восполнено дополнительным наплавом. В результате, происходит снижение прочности, возникает концентрация напряжений зоной несплавления.

Непровар на шве

Недостаточное сплавление стыка при зоне сварки именуется непровар. Основными причинами является остатки ржавчины, окисления, окалины, других неблагоприятных воздействий. В следствие уменьшения концентрации, возрастает возможность появления напряжений, отрицательно сказывающихся на конструкции в целом. При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

Нарушение формы шва

Отклонение от заданных параметров формы поверхности шва, геометрического состояния соединения, обуславливается нарушением формы.

Существуют различные нарушения, каждый из которых возникает вследствие определенных условий.

- Подрезы – по краям сварного шва образуется дефект в виде углублений при продольном расположении. Образуется зачастую при повышенной скорости сварки, результатом чего сварочная ванная затвердевает быстрее, чем положено. Увеличенное расстояние дуги способствует распространению ширины шва по металлу, т.к. при такой схеме теплоотдача дуги остается на прежнем уровне, мощности не хватает для расплавления всей полости металла.

- Избыток наплавленного материала, обнаруженный на внутренней стороне сварного шва – превышение проплава.

Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу.

Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу. - Наплав – избыточное количество материала, образованное при процессе стыковки шва. Дефект образуется вследствие излишне длинной дуги, неверного наклона электрода, повышенного сварочного тока.

- Прожог – сквозное отверстие, образованное в результате вытекания металлической составляющей сварочной ванны. Брак образуется результатом использования большого тока при малой скорости движения электродом, плохая подкладка или неверный зазор кромок.

Нарушение формы шва

Также существуют прочие неприятности, связанные с формой, к примеру, вогнутые края шва, образованные со стороны корня соединения. К прочим несоответствиям приравниваются задиры поверхностного типа, случайная дуга, брызги металла, и другие.

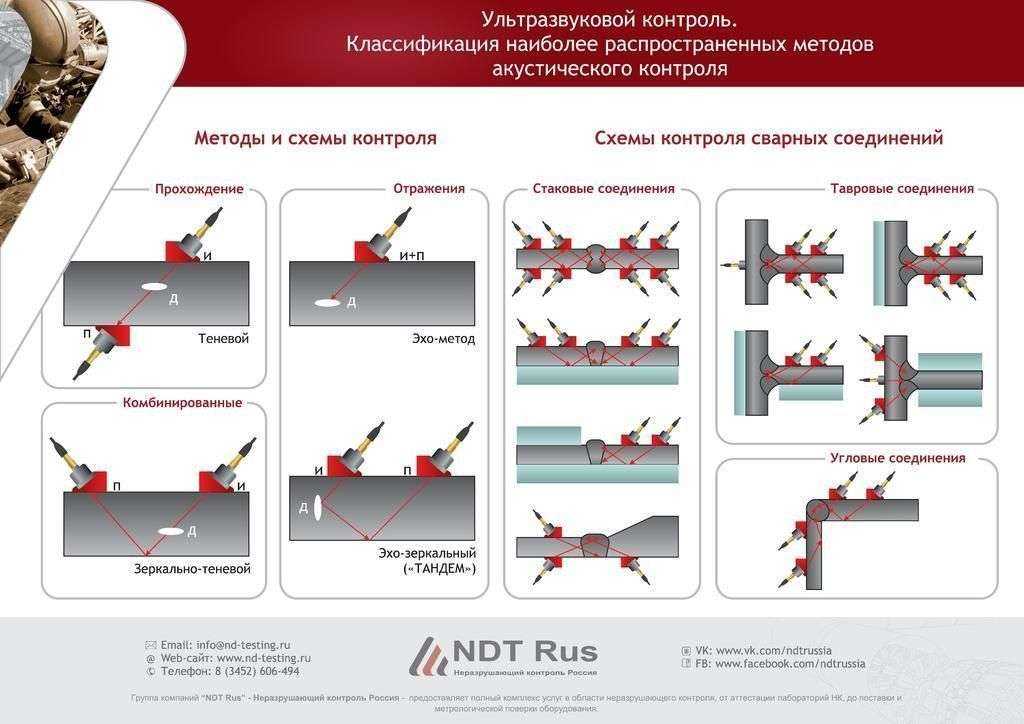

Методы обнаружения и контроля

Качественный шов имеет соответствующие показатели маркировки. На крупных предприятиях каждый специалист устанавливает определенное клеймо на стыкуемый участок. Для обнаружения дефектов применяются следующие способы:

На крупных предприятиях каждый специалист устанавливает определенное клеймо на стыкуемый участок. Для обнаружения дефектов применяются следующие способы:

- визуальный осмотр;

- цветная дефектоскопия;

- ультразвуковой метод определения бракованных участков;

- радиационный;

- магнитный метод.

После того, как обнаружен дефект, сотрудником отдела качества определяется дальнейшая судьба детали, в большинстве случаев они отправляются на доработку. Наплывы удаляются с помощью абразивного инструмента, путем механических воздействий. Заварка применяется при дефектоскопии крупных трещин, с предварительным зачищенным местом остаточной сварки.

ТК 364 Сварка и родственные процессы \ КонсультантПлюс

Приказом Росстандарта от 27.10.2020 N 1775 утверждена Программа национальной стандартизации на 2021 год.

ТК 364 Сварка и родственные процессы | |||||||||||

1.2.364-1.028.20 | Система аттестации сварочного производства. Аттестация персонала, выполняющего сварочные работы | Разработка ГОСТ Р | СРО Ассоциация «НАКС» | Средства разработчика | 01.09.2020 | 01.11.2020 | 15.12.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.027.20 | Система аттестации сварочного производства. Аттестация сварочного оборудования | Разработка ГОСТ Р | СРО «Ассоциация «НАКС» | Средства разработчика | 01.09.2020 | 01.11.2020 | 15.12.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1. | Система аттестации сварочного производства. Проверка готовности организаций к применению аттестованных технологий сварки | Разработка ГОСТ Р | СРО Ассоциация «НАКС» | Средства разработчика | 01.09.2020 | 01.11.2020 | 15.12.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.025.20 | Система аттестации сварочного производства. Общие требования | Разработка ГОСТ Р | СРО Ассоциация «НАКС» | Средства разработчика | 01.09.2020 | 01.11.2020 | 15.12.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.026.20 | Система аттестации сварочного производства. | Разработка ГОСТ Р | СРО Ассоциация «НАКС» | Средства разработчика | 01.09.2020 | 01.11.2020 | 15.12.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.012.19 | Сварка трением с перемешиванием. Алюминий. Часть 3. Аттестация сварщиков-операторов | Разработка ГОСТ Идентичен (IDT) ISO 25239-3:2011 | ФГАУ «НУЦСК при МГТУ им. Н.Э. Баумана» | Средства разработчика | 30.06.2019 | 30.08.2019 | 15.10.2020 | 15.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.021.20 | Трубы и фитинги пластмассовые. | Пересмотр ГОСТ Р ИСО 12176-1-2011 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.015.19 | Сварка термопластов. Процедура сварки закладными нагревателями полиэтиленовых труб и соединительных деталей | Разработка ГОСТ Р | Ассоциация сварщиков полимерных материалов | Средства разработчика | 01.07.2019 | 01.09.2020 | 01. | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.018.20 | Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация | Пересмотр ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.013.19 | Сварка трением с перемешиванием. Алюминий. Часть 4. Технические требования и аттестация процедур сварки | Разработка ГОСТ Идентичен (IDT) ISO 25239-4:2011 | ФГАУ «НУЦСК при МГТУ им. | Средства разработчика | 30.06.2019 | 30.08.2019 | 15.10.2020 | 15.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.023.20 | Дефекты сварных соединений термопластов. Классификация | Разработка ГОСТ Р | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.014.19 | Сварка трением с перемешиванием. Алюминий. Часть 5. Требования к качеству и контролю | Разработка ГОСТ Идентичен (IDT) ISO 25239-5:2011 | ФГАУ «НУЦСК при МГТУ им. | Средства разработчика | 30.06.2019 | 30.08.2019 | 15.10.2020 | 15.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.007.17 | Сварка и родственные процессы. Подготовка соединений. Часть 2: Сварка дуговая сталей под флюсом | Разработка ГОСТ Идентичен (IDT) ISO 9692-2:1998 | СРО НП НАКС | Средства разработчика | 30.09.2017 | 30.06.2018 | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.008.17 | Сварка. Рекомендации по системе группирования металлических материалов | Разработка ГОСТ Идентичен (IDT) ISO/TR 15608:2013 | СРО НП НАКС | Средства разработчика | 30. | 30.06.2018 | 29.06.2020 | 31.10.2018 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.002.17 | Неразрушающий контроль сварных соединений элементов из термопластичных материалов. Часть 1. Визуальный контроль | Разработка ГОСТ Р | НП «Ассоциация сварщиков полимерных материалов» | Средства разработчика | 30.06.2017 | 01.05.2020 | 30.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.003.17 | Неразрушающий контроль сварных соединений элементов из термопластичных материалов. Часть 2. Рентгеновский радиографический контроль | Разработка ГОСТ Р | НП «Ассоциация сварщиков полимерных материалов» | Средства разработчика | 30. | 01.05.2020 | 30.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.004.17 | Неразрушающий контроль сварных соединений элементов из термопластичных материалов. Часть 3. Ультразвуковой контроль | Разработка ГОСТ Р | НП «Ассоциация сварщиков полимерных материалов» | Средства разработчика | 30.06.2017 | 01.05.2020 | 30.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.006.17 | Материалы сварочные. Проволоки и направленный металл дуговой сварки плавящимся электродом в защитном газе нелегированных и мелкозернистых сталей. Классификация | Разработка ГОСТ Идентичен (IDT) ISO 14341:2010 | СРО НП НАКС | Средства разработчика | 30. | 30.06.2018 | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.010.17 | Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 3. Электронно-лучевая сварка | Разработка ГОСТ Идентичен (IDT) ISO 15609-3:2004 | СРО НП НАКС | Средства разработчика | 30.09.2017 | 30.06.2018 | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.011.17 | Сварка и родственные процессы. Рекомендации по подготовке соединений. Часть 3. Сварка дуговая плавящимся электродом в инертном газе алюминия и его сплавов | Разработка ГОСТ Идентичен (IDT) ISO 9692-3:2016 | СРО НП НАКС | Средства разработчика | 30. | 30.06.2018 | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-2.012.17 | Неразрушающий контроль сварных соединений элементов из термопластичных материалов. Часть 4. Контроль высоким напряжением | Разработка ГОСТ Р | НП «Ассоциация сварщиков полимерных материалов» | Средства разработчика | 30.06.2017 | 01.05.2020 | 30.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.004.18 | Материалы сварочные. Электроды покрытые для ручной дуговой сварки высокопрочных сталей. Классификация. | Разработка ГОСТ Р Идентичен (IDT) ISO 18275:2018 | — | Средства разработчика | 30. | 30.07.2019 | 08.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.003.18 | Сварка и родственные процессы. Словарь. Часть 1. Общие термины | Разработка ГОСТ Р Идентичен (IDT) ISO 9606-1:2012 | — | Средства разработчика | 30.09.2018 | 30.07.2019 | 30.04.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.009.17 | Технические требования и аттестация процедур сварки металлических материалов. Часть 5. Контактная сварка | Разработка ГОСТ Идентичен (IDT) ISO 15609-5:2011 | СРО НП НАКС | Средства разработчика | 30.09.2017 | 30. | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.002.18 | Сварка и родственные процессы. Рекомендации по подготовке соединений. Часть 4. Плакированные стали | Разработка ГОСТ Р Идентичен (IDT) ISO 3580:2017 | — | Средства разработчика | 30.09.2018 | 30.07.2019 | 08.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.007.18 | Оборудование для дуговой сварки. Часть 4. Периодическая проверка и испытание | Разработка ГОСТ Р Идентичен (IDT) ISO 9692-4:2003 | — | Средства разработчика | 30.09.2018 | 30. | 08.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.001.17 | Материалы сварочные. Проволоки сплошного сечения, порошковые проволоки и комбинации проволока/флюс для дуговой сварки под флюсом нелегированных и мелкозернистых сталей. Классификация. | Разработка ГОСТ Идентичен (IDT) ISO 14171:2010 | НП «Национальное промышленное сварочное общество» (НПСО) | Средства разработчика | 30.09.2017 | 30.06.2018 | 01.12.2020 | 01.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.001.18 | Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация | Разработка ГОСТ Р | СРО Ассоциация «НАКС» | Средства разработчика | 30. | 30.07.2019 | 08.06.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.005.18 | Сварка и родственные процессы. Словарь. Часть 4. Дуговая сварка | Разработка ГОСТ Р Идентичен (IDT) ISO/TR 25901-3:2016 | — | Средства разработчика | 30.09.2018 | 30.07.2019 | 30.04.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.006.18 | Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали | Разработка ГОСТ Р Идентичен (IDT) ISO/TR 25901-4:2016 | — | Средства разработчика | 30.09.2018 | 30.07.2019 | 08. | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.008.18 | Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы | Разработка ГОСТ Р Идентичен (IDT) IEC 60974-4(2016) | — | Средства разработчика | 30.09.2018 | 30.07.2019 | 30.04.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.010.19 | Сварка трением с перемешиванием. Алюминий. Часть 1. Словарь | Разработка ГОСТ Идентичен (IDT) ISO 25239-1:2011 | ФГАУ «НУЦСК при МГТУ им. Н.Э. Баумана» | Средства разработчика | 30.06.2019 | 30.08.2019 | 15.10.2020 | 15. | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.016.20 | Материалы сварочные. Флюсы для дуговой сварки. Классификация | Пересмотр ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы для дуговой сварки. Классификация | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.022.20 | Персонал по сварке пластмасс. Квалификационные испытания сварщиков. Сварные соединения из термопластов | Разработка ГОСТ Р | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01. | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-2.011.19 | Сварка трением с перемешиванием. Алюминий. Часть 2. Конструкция сварных соединений | Разработка ГОСТ Идентичен (IDT) ISO 25239-2:2011 | ФГАУ «НУЦСК при МГТУ им. Н.Э. Баумана» | Средства разработчика | 30.06.2019 | 30.08.2019 | 15.10.2020 | 15.05.2020 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы |

1.2.364-1.017.20 | Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества | Пересмотр ГОСТ Р ИСО 5817-2009 Сварка. | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.019.20 | Материалы сварочные. Технические условия поставки присадочных материалов и флюсов. Вид продукции, размеры, допуски и маркировка | Разработка ГОСТ Р Взамен ГОСТ Р 53689-2009 | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1. | Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением | Пересмотр ГОСТ Р ИСО 6520-2-2009 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01.06.2020 | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

1.2.364-1.024.20 | Дефекты в сварных швов термопластов. Уровни качества | Разработка ГОСТ Р | Саморегулируемая организация Ассоциация «Национальное Агентство Контроля Сварки» | Средства разработчика | 01. | 02.11.2020 | 01.06.2021 | Действует | 2 Машиностроение | ТК 364 Сварка и родственные процессы | |

Наиболее распространенные дефекты сварки: причины и способы устранения

Дефект сварного шва — это любой признак сварного шва, который может поставить под угрозу качество сварного шва. Дефект сварки может быть принят или отклонен в зависимости от трех факторов: типа, размера и местоположения дефекта/несплошности. Все сварные швы содержат элементы или разрывы. Только когда разрыв превышает соответствующий стандарт приемки, он становится дефектом.

В Technoweld мы рекомендуем, чтобы для каждого сварочного проекта имелись руководства по спецификациям сварки, созданные под руководством опытных инспекторов по сварке для обеспечения оптимального качества и безопасности. Нажмите здесь для получения дополнительной информации о нашем широком спектре инспекционных услуг.

Неоднородность сварного шва (также известная как несовершенство сварного шва) представляет собой любое нарушение нормального течения конструкции в имеющейся сварке. Это может быть либо в металле сварного шва, либо в соседнем основном металле. Прерывание может быть обнаружено в физических, механических или металлургических характеристиках материала или сварного соединения.

Неровности могут быть определены как неровности, образовавшиеся в данном металле сварного шва из-за неправильных или неправильных схем сварки и т. д. Неоднородность может отличаться от желаемой формы, размера и предполагаемого качества сварного шва. Они могут возникать как снаружи, так и внутри металла сварного шва. Некоторые неоднородности могут не вызывать отбраковки, если они не выходят за допустимые пределы, указанные в применимых правилах или стандартах.

Как только несплошность или группа несплошностей превышают пределы, указанные в применимых правилах или стандартах, они становятся дефектом сварки. При обнаружении дефекта сварки должно быть произведено соответствующее его устранение.

При обнаружении дефекта сварки должно быть произведено соответствующее его устранение.

Категоризация несплошностей

Неоднородности можно разделить на внутренние и внешние в зависимости от их расположения на сварном шве. Кроме того, они могут быть классифицированы как объемные или плоские в зависимости от их размера, формы и ориентации.

Внутренние разрывы

Неоднородности, расположенные внутри сварного шва и не выходящие на поверхность сварного шва. Эти разрывы не могут быть обнаружены при визуальном осмотре и некоторых видах неразрушающего контроля, таких как цветная дефектоскопия. К этой категории относятся такие дефекты, как твердые включения, внутренние полости и несплавления. Эти неоднородности могут быть обнаружены только методами неразрушающего контроля, такими как радиографический контроль (РТ) и ультразвуковой контроль

Внешние несплошности

Как следует из названия, эти несплошности находятся на поверхности сварного соединения, которые могут быть обнаружены при визуальном осмотре и/или другими методами неразрушающего контроля, такими как жидкие пенетранты (DPI) и магнитопорошковая дефектоскопия (MPI).

Объемные несплошности

Трехмерные (имеют длину, ширину и толщину), такие как шлаковые включения и пористость.

Плоские разрывы

Это двумерные, то есть лежащие в одной плоскости, такие как несплавления и трещины.

Типы дефектов

Существует несколько типов дефектов сварки, которые могут подпадать под разные классификации в зависимости от их расположения, размера и формы в конкретном случае. Мы можем разделить дефекты сварки на следующие основные категории:

- Включения

- Отсутствие сплавления

- Пористость

- Подрез

- недолив

- Трещины

- Избыточное армирование и избыточное проникновение

- Перекатывание/перекрытие

- Механическое повреждение

Включения

Включение представляет собой твердое постороннее вещество, которое захватывается во время сварки. Это может быть металлическое включение, такое как вольфрам, медь или другой металл, или шлаковое включение, которое может быть линейным, изолированным или сгруппированным. Это также могут быть неметаллические включения, такие как сульфиды и оксиды, которые являются продуктом химических реакций, физических воздействий и загрязнений, происходящих во время сварки. Дефекты включения обычно носят внутренний и объемный характер. Чаще всего они вызваны неправильными параметрами сварки, неправильным обращением оператора с электродом, неправильной межпроходной очисткой или неправильным хранением расходных материалов.

Это также могут быть неметаллические включения, такие как сульфиды и оксиды, которые являются продуктом химических реакций, физических воздействий и загрязнений, происходящих во время сварки. Дефекты включения обычно носят внутренний и объемный характер. Чаще всего они вызваны неправильными параметрами сварки, неправильным обращением оператора с электродом, неправильной межпроходной очисткой или неправильным хранением расходных материалов.

Включение шлака

Внутреннее включение

Issoption of Fusion и incopet incopet incopet ratetration and incopet incopet incopet incopet ratetration

. что может произойти в результате;- Непровар между металлом шва и основным металлом в корне шва, когда требуется полное проплавление

- Отсутствие сплавления боковой стенки, которое происходит между металлом сварного шва и основным металлом в боковом сварном шве за пределами корня сварного шва

- Непровар между соседними слоями металла шва при многопроходных швах

Обычно они обнаруживаются в сварных швах, где используются неправильные параметры сварки и когда оператор сварки неправильно манипулирует электродом. Неправильный дизайн и подгонка сустава также могут привести к проблемам со сращением.

Неправильный дизайн и подгонка сустава также могут привести к проблемам со сращением.

Непровар корня двойной фаски

Непровар

Пористость

Пористость и другие полости, такие как червоточины и дыхала, вызваны захватом газов в сварном шве. Они классифицируются как внутренние и объемные дефекты.

Пористость может быть;

- Линейный – линия газовых пор, по существу параллельная оси сварного шва

- Локализованная — изолированная группа газовых пор

- Поверхностные поры – Газовые поры, которые разрушают поверхность сварного шва, равномерно распределенная пористость

- Ряд газовых пор, распределенных практически беспорядочно, но равномерно по всему металлу сварного шва или червоточине

- Удлиненная или трубчатая газовая полость в металле сварного шва

- Вызвано недостаточным или чрезмерным количеством защитного газа и загрязнением сварного шва маслами, красками и ржавчиной

Поры на поверхности

Пористость

Подрез

Подрез – это локальное уменьшение сечения основного металла вдоль наплавленного металла. Это происходит на кромке сварного шва или на поверхности сплавления многопроходных швов. Они являются внешними и могут быть непрерывными или прерывистыми. Как правило, вызвано слишком высоким сварочным током, слишком высокой скоростью перемещения или неправильной техникой оператора.

Это происходит на кромке сварного шва или на поверхности сплавления многопроходных швов. Они являются внешними и могут быть непрерывными или прерывистыми. Как правило, вызвано слишком высоким сварочным током, слишком высокой скоростью перемещения или неправильной техникой оператора.

Подрез

Подрез

Недостаточное заполнение

Недозаполнение представляет собой продольную непрерывную или прерывистую область на поверхности сварного шва, которая находится ниже прилегающей поверхности основного металла сварить металл. Это внешнее явление, которое легко обнаружить при визуальном осмотре. Высокие скорости сварки и высокие тепловложения могут привести к недоливу.

Недостаточное заполнение

Непрерывное недостаточное заполнение

Трещины

Это наиболее серьезные дефекты сварки, поскольку они могут легко привести к разрушению сварной конструкции. В зависимости от направления трещины в сварном шве ее можно классифицировать как продольную или поперечную. Продольный, когда направление параллельно сварному шву, и поперечный, когда направление проходит поперек сварного шва или под углом 90 градусов. Другой тип трещины — кратерная трещина, которая может иметь звездообразную форму. Обычно это происходит на конце сварного шва.

Продольный, когда направление параллельно сварному шву, и поперечный, когда направление проходит поперек сварного шва или под углом 90 градусов. Другой тип трещины — кратерная трещина, которая может иметь звездообразную форму. Обычно это происходит на конце сварного шва.

Трещины плоские и могут быть внутренними или внешними. Трещины могут иметь различные причины в зависимости от типа трещины. Кратерные трещины могут быть вызваны неправильным прекращением дуги и высокими сварочными токами, тогда как осевые трещины могут быть вызваны чрезмерным ограничением шва, соотношением глубины и ширины проходов или неправильным выбором расходных материалов.

Продольная трещина

Трещины

Избыточное армирование или проникновение

Для стыковых швов – превышение металла шва над высотой основного металла или излишки металла шва, выступающие через корневую сторону шва, выполненного с одной стороны соединения.

Для галтелей – превышение металла шва над указанным размером галтели, включая толщину шва.

Избыточное армирование/проникновение может быть вызвано чрезмерным током, слишком низкой скоростью перемещения и неправильной посадкой соединения.

Избыточное армирование

Избыточное армирование/проходка

Накат/нахлест

Это наплавленный металл на кромке сварного шва, который покрывает поверхность основного металла, но не сплавляется с ней. Как правило, вызвано низкой скоростью перемещения и неправильным углом наклона резака.

Накат на угловом шве

Накат на стыковом шве

Механические повреждения сварка, зачистка или обработка. Это может быть вызвано неправильным использованием шлифовальных машин, молотков, отбойных молотков и т. д.

Механическое повреждение – след шлифовальной машины

Механическое повреждение основного материала

Как проверить дефекты сварки

Самый простой способ визуально убедиться в том, что сварочный дефект соответствует допустимому стандарту . Если вы заметили какую-либо из проблем, описанных выше, вы можете предпринять шаги для их устранения или оценить, не повлияют ли они на качество вашей работы.

Если вы заметили какую-либо из проблем, описанных выше, вы можете предпринять шаги для их устранения или оценить, не повлияют ли они на качество вашей работы.

Сварщику важно обращать пристальное внимание на потенциальные дефекты сварного шва, чтобы не ставить под угрозу работу над более крупным проектом. Большинство дефектов сварки можно исправить при наличии соответствующих знаний, но первым шагом является выявление проблемы. Если вам нужна профессиональная инспекция сварки или другие инспекционные услуги, связанные со сваркой, в Южной Австралии и Новом Южном Уэльсе, свяжитесь с нами в Technoweld по телефону 1300 00 WELD или посетите нашу контактную страницу.

16 Распространенные типы дефектов сварки [Причины, способы устранения] PDF

В этой статье вы узнаете, что такое Дефекты сварки ? Как они появляются ? каковы причины дефектов сварки и способы их устранения? в конце загрузите PDF-файл этой статьи.

Что такое дефект сварки?

Дефекты сварки образованы при сварочных работах из-за слабой или некачественной техники, используемой неопытными или неподготовленными сварщиками, или из-за структурных проблем при сварочных работах.

Или, можно сказать, в процессе сварки размер и форма металлической конструкции меняются. Это может быть связано с неправильным процессом сварки или применением неправильной процедуры сварки.

Идеальный сварной шов или хороший сварной шов должен иметь хорошее проплавление и достаточное плавление между присадочным металлом и подготовкой кромки.

Вы также можете прочитать о различных процессах сварки, таких как плазменная дуговая сварка, лазерная сварка, сварка сопротивлением, газовая сварка и дуговая сварка. Вы можете ознакомиться с ними, щелкнув по ним.

В этой статье давайте обсудим виды сварочных дефектов, которые появляются при сварке.

Виды дефектов сварки

Following are the types of welding defects:

- Porosity and Blowholes

- Undercut

- Weld crack

- Incomplete fusion

- Slag inclusion

- Incomplete penetration

- Spatter

- Distortion

- Hot Tear

- Mechanical повреждение

- Несоосность

- Излишняя арматура

- Перехлест

- Пластинчатый разрыв

- Усы

#1 Пористость и дыра

Пористость представляет собой группу мелких пузырьков, а дыхала представляют собой относительно большие скрытые отверстия или поры. В основном они вызваны захваченными газами. Пористость возникает из-за загрязнения металла шва.

В основном они вызваны захваченными газами. Пористость возникает из-за загрязнения металла шва.

Причины и способы устранения пористости

| Причины пористости | Способы устранения пористости |

| Использование недостаточного электрода-раскислителя. | Выбор подходящих электродных и присадочных материалов. |

| Подача слишком большого потока газа. | Проверка расходомера газа и обеспечение его необходимой адаптации с соответствующими настройками давления и расхода. |

| Использование большей дуги. | Убедитесь, что дуговое расстояние правильное. |

| Наличие влаги в процессе. | Очистка металла перед началом процесса сварки. |

| Неподходящая газовая защита. | Уменьшение скорости сварки позволит выйти газу. |

Грязная рабочая поверхность, т. е. наличие окалины, ржавчины, масла, смазки и т. д. на рабочей поверхности. д. на рабочей поверхности. | Индивидуальная очистка и предотвращение попадания загрязнений в зону сварки. |

#2 Подрез

Подрез при сварке образует несовершенство, это образование канавок в носке шва, что уменьшает толщину поперечного сечения основного металла. В результате этого сварной шов и заготовка ослабевают.

Причины и средства устранения подрезов

| Причины подрезов | Способы устранения подрезов |

| Неправильное использование угла, из-за которого к свободным краям будет подаваться больше тепла. | Использование подходящего угла наклона электрода с передачей большего количества тепла к более толстым компонентам. |

| Из-за слишком высокой скорости сварки. | Уменьшение скорости перемещения электрода, но не слишком медленное. |

| Использование некачественных методов сварки. | Применение многопроходной методики. |

| Использование неправильной газовой защиты и присадочного металла. | Выберите защитный газ с правильной структурой для свариваемого материала. |

| Слишком большой сварочный ток. | При приближении к тонким участкам и свободным краям используйте соответствующий поток для их уменьшения. |

| Использование электродов большего диаметра. | Уменьшение длины дуги. |

#3 Трещина сварки

Это наиболее опасные типы дефектов сварки. Практически не допускается всеми нормами в производстве. Он может появиться на поверхности, в металле шва или в зоне воздействия сильного тепла.

Существуют различные типы трещин, возникающие при сварке, в зависимости от температуры.

1. Горячие трещины

Горячие трещины возникают в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этой точке может превышать 10000С.

2. Холодные трещины

Эти трещины появляются после создания сварного шва и снижения температуры металла. Они также могут быть изготовлены через несколько часов или дней после сварки стали. В основном это происходит, когда деформация производится в стальной конструкции.

Они также могут быть изготовлены через несколько часов или дней после сварки стали. В основном это происходит, когда деформация производится в стальной конструкции.

3. Кратерные трещины

Эти трещины появляются в конце процесса сварки до того, как оператор завершит сварку соединения. Обычно их делают ближе к концу процесса.

При остывании и замерзании сварочной ванны объем сварного шва должен быть достаточным для преодоления усадки металла. В противном случае образуется кратерная трещина.

Причины и средства устранения трещин в сварных швах

| Причины возникновения трещин в сварных швах | Средства устранения трещин в сварных швах | Использование подходящих металлов. |

| Применение низкого тока с высокой скоростью сварки. | Использование подходящей скорости и тока сварки. |

| Плохая концепция дизайна. | Использование надлежащих концепций дизайна. |

| Отсутствие предварительного нагрева перед началом сварки. | Предварительный подогрев металла перед началом сварки. |

| Загрязнение основного металла. | Очистка поверхности металла перед сваркой. |

| Затвердевание при остаточном напряжении вследствие усадки. | Обеспечивает хорошее охлаждение зоны сварки. |

| Высокое содержание серы и углерода в металле. | Использование правильной смеси серы и углерода в металле. |

| Неправильное заполнение кратера при сварке. | Убедитесь, что кратер правильно заполнен, чтобы предотвратить появление трещин. |

#4 Неполное сплавление

Эти типы дефектов сварки возникают, когда не хватает подходящего сплавления между металлом и сварным швом. Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

| Причины неправильного сплавления | Способы устранения неправильного сплавления |

| Загрязнение поверхности металла. | Очистка зоны сварки поверхности металла перед сваркой. |

| С низким подводом тепла. | Использование надлежащего подвода тепла для сварки. |

| Диаметр электрода не соответствует толщине свариваемого материала. | Используйте правильный диаметр электрода, соответствующий толщине свариваемого материала. |

| Неправильный угол электрода. | Убедитесь, что угол наклона электрода подходит для сварки. |

| Слишком высокая скорость движения. | Уменьшение скорости движения дуги. |

Сварочная ванна очень большая и движется впереди дуги. | Убедитесь, что используемая сварочная ванна соответствует движению дуги. |

#5 Шлаковые включения

Шлаковые включения – это дефекты сварки, которые обычно видны в сварных швах. Шлак представляет собой опасное вещество, образующееся в результате сварки электродом, дуговой сварки под флюсом и дуговой сварки под флюсом.

Это может произойти, когда флюс, представляющий собой твердый защитный материал, наносимый при сварке, плавится в сварном шве или на поверхности зоны сварки. Включение шлака снижает прочность соединения и, следовательно, делает его более слабым.

Причины и способы устранения шлакового включения

| Причины шлакового включения | Средства устранения шлакового включения | 1 | С помощью проволочной щетки очистите поверхность сварного шва перед нанесением следующего слоя. |

Из-за неправильного угла наклона электрода. | Регулировка угла наклона электрода. |

| Слишком низкий сварочный ток. | Увеличение плотности тока. |

| Недостаточно места для ванны расплавленного металла сварного шва. | Изменение конструкции соединения для обеспечения достаточного пространства для надлежащего использования ванны расплавленного металла сварного шва. |

| Возможно охлаждение очень быстрое. | Уменьшение быстрого охлаждения. |

| Очистка металла может быть неправильной. | Надлежащая очистка металла перед сваркой. |

| Скорость сварки высокая. | Снижение скорости сварки. |

#6 Неполное проплавление

В этих типах дефектов сварки проплавление определяется как расстояние от самой верхней поверхности базовой пластины до максимального размера сварного шва.

Неполный провар происходит, когда канавка металла заполнена не полностью, что означает, что металл шва не полностью распространяется по толщине соединения.

Причины и средства правовой защиты неполного проникновения

| Причины неполного проникновения | Средства неполного проникновения |

| , где там было многое, так и на многое. | Убедиться, что поверхность гладкая. |

| Вы перемещаете буртик слишком быстро, что не позволяет достаточному количеству металла накапливаться в соединении. | Уменьшение скорости движения дуги. |

| Вы используете очень малую силу тока, в результате чего сила тока недостаточна для плавления металла. | Выбор приемлемого сварочного тока. |

| Использование неподходящих соединений. | Улучшение конструкции соединения. |

| Неправильное положение электрода. | Убедитесь, что положение электрода очень точное. |

| Использование электрода большего диаметра. | Необходимо использовать электроды соответствующего диаметра, подходящего для вашей сварки. |

#7 Брызги

Брызги представляют собой мельчайшие частицы металла, которые выбрасываются из дуги во время сварки и скапливаются на основном металле по всей длине сварного шва. Это особенно часто случается при дуговой сварке газ-металл.

Причины и способы устранения разбрызгивания

| Причины разбрызгивания | Средства устранения разбрызгивания |

| Загрязнение металлической поверхности. | Очистка металлических поверхностей перед сваркой. |

| Рабочий угол электрода значительно более жесткий. | Уменьшение длины дуги и увеличение угла электрода. |

| Использование слишком высокого амперного тока и слишком низкого напряжения. | Соблюдение полярности и регулировка сварочного тока. |

| Использование дуги большего размера и мокрого электрода. | Убедитесь, что используются правильные дуга и электрод в соответствии со сваркой. |

#8 Деформация

Деформация – это разница в размере и местоположении между положениями двух металлических пластин до и после сварки из-за температурного класса, присутствующего в нескольких точках вдоль сварных швов.

Или, другими словами, вы можете сказать, что искривление происходит из-за неравномерного удлинения и уменьшения металла шва, и что все виды деформации увеличиваются с увеличением количества наплавок металла.

Причины и способы устранения искажений

| Причины искажений | Способы устранения искажений |

| Использование неправильных заказов сварки. | Убедитесь, что используется правильный порядок сварки. |

| Использование большого количества проходов электродами малого диаметра. | Использование соответствующего количества проходов сварки. |

Из-за высоких остаточных напряжений в свариваемом листе. | Убедитесь, что вы используете соответствующее количество металла сварного шва в соответствии с требованиями соединения. Это уменьшит силу сжатия. |

| Из-за низкой скорости движения дуги. | Сохранение скорости движения дуги. |

| Не использовать какой-либо измерительный прибор для измерения. | При необходимости можно использовать измерительный инструмент, чтобы точность размеров была точной. |

| Слишком много времени уходит на процесс сварки. | Уменьшение времени процесса сварки, чтобы объем вокруг металла даже не расширялся. |

#9 Горячий разрыв

При этих типах дефектов сварки в наплавленном металле начинают развиваться трещины с близлежащей кромки, что приводит к затвердеванию трещины.

Из-за разрыва границ зерен металла шва до того, как он застынет и металл еще находится в пластическом состоянии. Поэтому его также называют растрескиванием при затвердевании.

Причины и способы устранения горячего разрыва

| Причины горячего разрыва | Способы устранения горячего разрыва |

| Толщина электрода может быть неправильной. | Использование электрода правильной толщины в соответствии со свариваемым основным металлом. |

| Неподходящий сварочный ток. | При необходимости используйте подходящий сварочный ток. |

| Это связано с неправильным выбором материалов. | Использование подходящего материала для электрода. |

#10 Механическое повреждение

Механическое повреждение – это вмятина на поверхности основного металла или сварного шва, вызванная повреждением во время сварки. Это произошло из-за неправильного использования сварочных инструментов, таких как молотки, шлифовальные машины и другие инструменты, используемые при сварке.

Причины и средства устранения механических повреждений

| Причины механических повреждений | Средства устранения механических повреждений |

|---|---|

Это связано с дополнительным усилием, приложенным во время измельчения. | Этого можно легко избежать, правильно используя сварочные инструменты. |

| Из-за неправильного обращения с электрододержателем. | После сварки следите за тем, чтобы другая часть не попала на свариваемый металл. |

| Неэффективное использование кофемолки. | Процесс забивания при использовании должен быть умеренным. |

| Это также вызвано отсутствием контакта дуги с металлическими частями. | Перед сваркой необходимо зажечь дугу. |

#11 Несоосность

Иногда в сварном соединении происходит разложение присадочного металла, вероятно, от несоосности. Его можно распознать как волнистый или извилистый на поверхности.

Причины и способы устранения смещения

| Причины смещения | Способы устранения смещения |

|---|---|

| Этот тип дефекта сварки вызван быстрым процессом сварки. | Во избежание этого применяйте медленный или равномерный процесс сварки. |

| Из-за неквалифицированного сварщика или неправильной проверки во время сварки. | Использование квалифицированных сварщиков и проведение надлежащих проверок перед сваркой. |

| Сварочная проволока не встроена или размещена неправильно. | Поддержание сварочной проволоки на линии или проверка ее расположения. |

#12 Избыточное армирование

Это также распространенный дефект сварки, который иногда возникает. В отличие от дефектов недоливки, это происходит, когда в сварном шве слишком много присадочного материала. Кроме того, избыточная арматура получается неровной и рваной.

Причины и способы устранения избыточного армирования

| Причины избыточного армирования | Способы устранения избыточного армирования |

|---|---|

| Поддерживайте правильную скорость резака. | |

| Из-за большего тока и тепла. | Правильно установите ток и избегайте перегрева. |

| Из-за переменного напряжения, которое в основном низкое. | Отрегулируйте напряжение, чтобы оно не было слишком низким. |

| Оставляя большой зазор между свариваемыми деталями. | Выровняйте детали, чтобы зазор не был слишком большим. |

#13 Перекрытие

Нахлест — это дефект сварки, при котором присадочный материал на кромке сварного шва покрывает основной металл без сцепления. Другими словами, это избыточное течение металла шва.

Причины и способы устранения нахлеста

| Причины нахлеста | Способы устранения нахлеста |

|---|---|

| Основной причиной этого дефекта является применение неправильной технологии сварки. | Улучшение методов сварки. |

| Из-за изменения угла горелки. | Соблюдение правильного угла наклона горелки. |

Использование электродов большого размера при сварке. | Не используйте электроды большого размера. |

#14 Пластинчатый разрыв

Это дефект растрескивания, который возникает в нижней части сварного шва и в основном встречается при изготовлении листов из катаной стали. Разрыв всегда происходит в пределах основного листа, часто вне зоны термического влияния и обычно происходит параллельно границе сплавления шва.

Причины и средства устранения разрыва пластин

| Причины разрыва пластин | Средства устранения разрыва пластин |

|---|---|

| Благодаря оптимальному сцеплению металла на поверхности сварного шва. | Это предотвращается за счет сварки на конце. |

| Из-за неправильной ориентации сварки и выбора материала. | Использование правильной ориентации при сварке и выбор материалов самого высокого качества. |

#15 Усы

В случае сварки MIG короткие отрезки электродной проволоки проклеиваются через сварной шов на корневой стороне соединения, это известно как Усы. Это связано с тем, что электродная проволока выступает из передней кромки сварочной ванны.

Это связано с тем, что электродная проволока выступает из передней кромки сварочной ванны.

Причины и способы устранения усов

| Причины усов | Способы устранения усов |

|---|---|

| Увеличение скорости подачи электродной проволоки. | Этого можно избежать, уменьшив скорость подачи электродной проволоки. |

| Из-за чрезмерной скорости движения. | Поддерживайте оптимальную скорость движения и избегайте слишком быстрого движения. |

#16 Прожигание насквозь

При сильном нагреве во время сварки в металле может образоваться сквозное отверстие. Этот дефект называется прогаром. Это распространенный дефект сварки при сварке тонких деталей толщиной менее 1/4 дюйма.

Причины и способы устранения прожога

| Причины прожога | Способы устранения прожога |

|---|---|

Это может произойти с толстой заготовкой, если настройки сварочного аппарата слишком высоки. | Не допускайте слишком сильного увеличения тока. |

| Если зазор между деталями значительно велик. | Избегайте чрезмерных зазоров между пластинами. |

| Недостаточное количество металлических прижимов и зажимов. | Используйте соответствующие металлические прижимы и зажимы. |

| Из-за очень медленного момента факела. | Убедитесь, что ваша скорость движения не слишком низкая или слишком высокая. |

Загрузить эту статью в формате PDF

Щелкните здесь, чтобы загрузить

Я надеюсь, что развеял все ваши сомнения относительно « Типы дефектов сварки ». Если у вас есть еще какие-либо сомнения по этой теме, вы можете в комментариях. Вот спасибо за прочтение. Если вам понравилась наша статья, поделитесь ею с друзьями.

Наконец, подпишитесь на нашу рассылку, чтобы получать уведомления о наших новых статьях.

Адрес электронной почты

Узнайте больше о сварке в нашем блоге:

- В чем разница между сваркой TIG и MIG?

- Как работает подводная сварка? Скачать PDF бесплатно

- Как работает электронно-лучевая сварка? Изображения и PDF

7 Наиболее распространенные дефекты сварки, причины и способы устранения

Дефекты распространены при любом производстве, в том числе при сварке. В процессе могут быть отклонения формы и размеров металлоконструкции. Это может быть вызвано использованием неправильного процесса сварки или неправильной техникой сварки. Итак, ниже мы узнаем о 7 самых распространенных дефектах сварки, их типах, причинах и способах устранения.

В процессе могут быть отклонения формы и размеров металлоконструкции. Это может быть вызвано использованием неправильного процесса сварки или неправильной техникой сварки. Итак, ниже мы узнаем о 7 самых распространенных дефектах сварки, их типах, причинах и способах устранения.

Трещина сварки

Наиболее серьезным типом дефекта сварки является трещина сварки, и она не допускается почти всеми стандартами в отрасли. Он может появиться на поверхности, в металле сварного шва или в зоне воздействия сильного тепла.

Существуют различные типы трещин в зависимости от температуры, при которой они возникают:

- Горячие трещины. Это может происходить в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этот момент может подняться более чем на 10000С.

- Холодные трещины. Эти трещины появляются после завершения сварки и снижения температуры металла. Они могут образоваться через несколько часов или даже дней после сварки. В основном это происходит при сварке стали.

Причиной этого дефекта обычно являются деформации в структуре стали.

Причиной этого дефекта обычно являются деформации в структуре стали. - Трещины кратера. Это происходит в конце процесса сварки до того, как оператор закончит проход сварного соединения. Обычно они образуются ближе к концу сварного шва. Когда сварочная ванна остывает и затвердевает, она должна иметь достаточный объем, чтобы преодолеть усадку металла шва. В противном случае образуется кратерная трещина.

Причины появления трещин:

- Использование водорода при сварке черных металлов.

- Остаточное напряжение, вызванное усадкой при затвердевании.

- Загрязнение основного металла.

- Высокая скорость сварки, но малый ток.

- Нет предварительного нагрева перед началом сварки.

- Плохая конструкция соединения.

- Высокое содержание серы и углерода в металле.

Способы устранения:

- Предварительно нагрейте металл по мере необходимости.

- Обеспечить надлежащее охлаждение зоны сварки.

- Используйте правильную конструкцию соединения.

- Удаление загрязнений.

- Используйте подходящий металл.

- Убедитесь, что сварка имеет достаточную площадь сечения.

- Используйте правильную скорость сварки и силу тока.

- Чтобы предотвратить появление трещин в кратере, убедитесь, что кратер правильно заполнен.

Пористость

Пористость возникает в результате загрязнения металла шва. Захваченные газы создают заполненный пузырьками сварной шов, который становится слабым и со временем может разрушиться.

Причины пористости:

- Недостаточный раскислитель электрода.

- Использование более длинной дуги.

- Наличие влаги.

- Неправильный газовый щит.

- Неправильная обработка поверхности.

- Использование слишком большого расхода газа.

- Загрязненная поверхность.

- Наличие ржавчины, краски, смазки или масла.

Способы устранения:

- Очистите материалы перед началом сварки.

- Используйте сухие электроды и материалы.

- Используйте правильное дуговое расстояние.

- Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями с правильными настройками давления и расхода.

- Уменьшите скорость перемещения дуги, что позволит выйти газам.

- Используйте правильные электроды.

- Используйте правильную технику сварки.

Подрез

Этот дефект сварки представляет собой образование канавки на кромке сварного шва, уменьшающую толщину поперечного сечения основного металла. Результатом является ослабление сварного шва и заготовки.

Причины:

- Слишком большой сварочный ток.

- Слишком высокая скорость сварки.

- Использование неправильного угла, который будет направлять больше тепла на свободные края.

- Электрод слишком большой.

- Неправильное использование газовой защиты.

- Неправильный присадочный металл.

- Неправильная техника сварки.

Способы устранения:

- Используйте правильный угол наклона электрода.

- Уменьшить длину дуги.

- Уменьшите скорость перемещения электрода, но она не должна быть слишком медленной.

- Выберите защитный газ с правильным составом для типа материала, который вы будете сваривать.

- Использование правильного угла наклона электрода, при котором больше тепла направляется на более толстые компоненты.

- Использование правильного тока, уменьшая его при приближении к более тонким областям и свободным краям.

- Выберите правильную технику сварки, которая не требует чрезмерного переплетения.

- Использовать многопроходный метод

Неполное сплавление

Этот тип дефекта сварки возникает при недостаточном сплавлении между основным металлом и металлом сварного шва. Он также может появиться между соседними валиками сварного шва. При этом в стыке образуется зазор, не заполненный расплавленным металлом.

Причины:

- Низкое тепловложение.

- Поверхностное загрязнение.

- Неправильный угол наклона электрода.

- Диаметр электрода не соответствует толщине свариваемого материала.

- Скорость движения слишком высока.

- Сварочная ванна слишком большая и движется впереди дуги.

Способы устранения:

- Используйте достаточно большой сварочный ток с соответствующим напряжением дуги.

- Перед началом сварки очистите металл.

- Не допускайте заливки сварочной дуги лужей расплава.

- Используйте электроды правильного диаметра и угла.

- Уменьшить скорость осаждения.

Неполное проплавление

Неполное проплавление происходит, когда канавка металла заполнена не полностью, что означает, что металл шва не полностью проходит через толщину соединения.

Причины:

- Слишком большое расстояние между свариваемыми металлами.

- Вы перемещаете буртик слишком быстро, что не позволяет достаточному количеству металла попасть в соединение.

- Вы используете слишком низкую силу тока, из-за чего сила тока недостаточна для плавления металла.

- Большой диаметр электрода.

- Несоосность.

- Неправильное соединение.

Способы устранения:

- Используйте правильную геометрию соединения.

- Используйте электрод подходящего размера.

- Уменьшить скорость перемещения дуги.

- Выберите правильный сварочный ток.

- Проверьте правильность выравнивания.

Шлак Включение

Шлаковые включения являются одним из дефектов сварки, которые обычно хорошо видны в сварном шве. Шлак представляет собой стеклообразный материал, который возникает как побочный продукт сварки электродом, дуговой сварки с флюсовой проволокой и дуговой сварки под флюсом. Это может произойти, когда флюс, который является твердым защитным материалом, используемым при сварке, плавится в сварном шве или на поверхности зоны сварки.

Причины:

- Неправильная очистка.

- Слишком высокая скорость сварки.

- Сварочный проход не очищается перед началом нового.

- Неправильный угол сварки.

- Сварочная ванна остывает слишком быстро.

- Слишком низкий сварочный ток.

Способы устранения:

- Увеличить плотность тока.

- Уменьшить быстрое охлаждение.

- Отрегулируйте угол наклона электрода.

- Удалите шлак с предыдущего валика.

- Отрегулируйте скорость сварки.

Брызги

Брызги образуются, когда мелкие частицы сварного шва прилипают к окружающей поверхности. Это особенно распространено при дуговой сварке металлическим газом. Как бы вы ни старались, полностью избавиться от него не получится. Тем не менее, есть несколько способов свести его к минимуму.

Причины:

- Слишком высокая рабочая сила тока.

- Заданное напряжение слишком низкое.

- Рабочий угол электрода слишком крутой.

- Поверхность загрязнена.

- Дуга слишком длинная.

- Неправильная полярность.

- Нестабильная подача проволоки.

Способы устранения:

- Очистите поверхности перед сваркой.

- Уменьшить длину дуги.

- Отрегулируйте сварочный ток.

- Увеличьте угол наклона электрода.

- Соблюдайте правильную полярность.

- Убедитесь, что у вас нет проблем с кормлением.

Итак, мы перечислили 7 наиболее распространенных дефектов сварки, их причины и способы устранения. При их обнаружении важно удалить их, чтобы предотвратить потерю свойств и прочности материала. Здесь вы также можете ознакомиться с нашим руководством по устранению дефектов сварки MIG.

Доля:

Механическая оценка дефектов сварных соединений: морфологическая классификация и обобщение данных | Журнал математики в промышленности

- Исследования

- Открытый доступ

- Опубликовано:

- Хьюго Лоне 1 ,

- Франсуа Вийо ORCID: orcid.org/0000-0003-1544-6550 2 ,

- Дэвид Райкелинк 1 и

- …

- Жак Бессон 12 1

886 доступов

1 Цитаты

Сведения о показателях

Ангуло Дж., Мейер Ф. Морфологическое исследование пространств форм. В: 9-й международный симпозиум по математической морфологии и ее приложениям к обработке сигналов и изображений. Конспект лекций по информатике. об. 5720. Гронинген: Springer; 2009. с. 226–37.

Глава Google ученый

Лакур Л., Рикелинк Д., Форест С., де Ранкур В., Флурио С. Гиперредуцированное прямое численное моделирование пустот в сварных соединениях с помощью моделирования на основе изображений. Int J Numer Methods Eng. 2020;121(11):2581–99.

MathSciNet Статья Google ученый

Рикелинк Д., Гессель Т., Нгуен Ф. Механическое неподобие дефектов в сварных соединениях с помощью многообразия Грассмана и машинного обучения.

CR, мех. 2020; 348 (10–11): 911–35.

CR, мех. 2020; 348 (10–11): 911–35.Google ученый

Остерридер П., Бадде Л., Фридли Т. Умная фабрика как ключевой элемент индустрии 4.0: систематический обзор литературы. Int J Prod Econ. 2020;221:107476.

Артикул Google ученый

Кусяк А. Умное производство. Int J Prod Res. 2018;56(1–2):508–17.

Артикул Google ученый

Руб Дж., Бахемия Х. Обзор литературы по внедрению умных фабрик. Опубликовано: Международная конференция IEEE по инженерии, технологиям и инновациям (ICE/ITMC), 2019 г. 2019. с. 1–9.

Google ученый

Ван Б., Чжун С., Ли Т.Л., Фэнси К.С., Ми Дж. Неразрушающий контроль и оценка композитных материалов/конструкций: современный обзор. Adv Mech Eng.

2020;12(4):1687814020

2020;12(4):1687814020- 1.

Google ученый

Ван Дж., Йе Л., Гао Р., Ли С., Чжан Л. Цифровой двойник для диагностики неисправностей вращающегося оборудования в интеллектуальном производстве. Int J Prod Res. 2019;57(12):3920–34.

Артикул Google ученый

Гунасегарам Д., Мерфи А., Мэтьюз М., Деброй Т. Пример использования цифровых двойников в аддитивном производстве металлов. J Phys, Mater. 2021;4(4):040401.

Артикул Google ученый

Мураками Ю. Дефекты материалов как основа расчета на усталость. Int J Усталость. 2012;41:2–10.

Артикул Google ученый

Мураками Ю., Эндо М. Влияние дефектов, включений и неоднородностей на усталостную прочность. Int J Усталость.

1994;16(3):163–82.

1994;16(3):163–82.Артикул Google ученый

Сан Бьяджо М., Бельтран-Гонсалес С., Джунта С., Дель Буэ А., Мурино В. Автоматическая проверка авиационных компонентов. Mach Vis Appl. 2017; 28:1–15.

Артикул Google ученый

Эскобар С., Моралес Менендес Р. Методы машинного обучения для контроля качества в производственной среде с высокими требованиями. Adv Mech Eng. 2018;10:168781401875551.

Артикул Google ученый

Лаюни М., Хамди М., Тахар С. Обнаружение и определение размеров дефектов потери металла в нефте- и газопроводах с использованием вейвлетов, адаптированных к шаблону, и машинного обучения. Приложение Soft Comput. 2017;52:247–61.

Артикул Google ученый

«>Динда С., Варнетт Дж., Уильямс М., Рой Г., Срирангам П. Трехмерное изображение и количественная оценка пористости в соединениях разнородной стали и сплава Fe-Al, сваренных электронным лучом, с помощью рентгеновской томографии. Матер Дес. 2016;96:224–31.

Артикул Google ученый

Лин С., Шамс С., Чой Х., Азари Х. Ультразвуковая визуализация многослойных бетонных конструкций. НК E Междунар. 2018;98:101–9.

Артикул Google ученый

Милтон ГВ. Теория композитов. Кембридж: Издательство Кембриджского университета; 2003.

Google ученый

«>Allaire G, Bonnetier E, Francfort G, Jouve F. Оптимизация формы методом гомогенизации. Числовая математика. 1997;76(1):27–68.

MathSciNet МАТЕМАТИКА Статья Google ученый

Жиков В.В., Козлов С.М., Олейник О.А. Усреднение дифференциальных операторов и интегральных функционалов. Берлин: Спрингер; 2012.

Google ученый

Торквато С. Случайно-неоднородные материалы: микроструктура и макроскопические свойства. об. 16. Нью-Йорк: Спрингер; 2013.

МАТЕМАТИКА Google ученый

Тартар Л. Общая теория гомогенизации: персональное введение.

об. 7. Берлин: Спрингер; 2009.

об. 7. Берлин: Спрингер; 2009.МАТЕМАТИКА Google ученый

Лю Л. Решения гипотез Эшелби. Proc R Soc A, Math Phys Eng Sci. 2008;464(2091): 573–94.

MathSciNet МАТЕМАТИКА Google ученый

Грабовский Ю., Кон Р.В. Микроструктуры, минимизирующие энергию двухфазного эластичного композита в двух пространственных измерениях. II: микроструктура Вигдергауза. J Mech Phys Solids. 1995;43(6):949–72.