Как пользоваться холодной сваркой? Порядок действий, типичные ошибки, полезные рекомендации

Холодная сварка – специальный состав, предназначенный для мелкого и среднего ремонта различных деталей: заделки трещин, отверстий, восстановления утраченных элементов изделия. По существу это густой клей, который, благодаря подбору компонентов, надёжно прикрепляется к основной поверхности и после затвердевания способен выдерживать определённые нагрузки.

Содержание

- 1 Виды холодной сварки

- 2 Отличия холодной сварки от клея

- 3 Материалы и инструменты

- 4 Последовательность действий

- 5 Типичные ошибки при работе

- 6 Полезные рекомендации от опытных мастеров

- 7 Есть ли альтернатива холодной сварке

- 8 Эпоксидный клей

- 9 Сварочный карандаш

Виды холодной сварки

Разновидности по типу материала, с которым допускается работа:

- универсальные составы;

- по металлу;

- по пластику;

- по бетону.

Два вида холодной сварки по составу:

- двухкомпонентная в едином стержне – сварка и отвердитель представляют собой одну колбаску;

- двухкомпонентная в отдельных тюбиках – для создания рабочей смеси придётся смешивать их содержимое в отдельной ёмкости.

Чтобы убедиться, что данный тюбик подходит для конкретных работ, следует ознакомиться с документацией производителя.

Что можно заклеить холодной сваркой (примеры):

- небольшие трещины в блоке цилиндров автомобиля – при условии, что повреждённый фрагмент запчасти не испытывает серьёзных нагрузок;

- радиаторы – алюминиевые и медные, если есть достаточный доступ к отверстию;

- чугунные и стальные канализационные стояки и трубопроводы – холодная сварка не выдержит сильного давления воды, но небольшому напору может противостоять;

- восстановить резьбу – если нити частично сохранились.

Иначе холодной сварке не за что будет зацепиться;

Иначе холодной сварке не за что будет зацепиться; - восстановление пластиковых деталей – рекомендуется в тех случаях, когда невозможно использовать клеевой пистолет;

- восстановить отколотые фрагменты бетонных конструкций – отремонтированный участок не выдержит сильных механических воздействий.

Важно понимать, что холодная сварка не может считаться надёжным составом и по возможности следует заменить дефектную деталь на новую.

Отличия холодной сварки от клея

Жидкие клеящие составы не позволяют формировать объёмные поверхности из-за текучести, поэтому холодная сварка удобна для заполнения крупных трещин и отверстий. Она также способна выдерживать нагрев до определённых температур, что указано в инструкции от производителя, максимальное значение – 260 градусов.

Минусом считается низкая эластичность холодной сварки в отличие от большинства клеевых составов. Из-за этого соединение, работающее под вибрационной нагрузкой, может со временем разрушаться.

Поэтому ответственные соединения восстанавливать не рекомендуется – это может привести к более серьёзным поломкам.

Материалы и инструменты

Что потребуется для работы:

- нож;

- ветошь;

- перчатки;

- обезжириватель;

- наждачная бумага.

Если требуется разделать кромки стальной или чугунной заготовки, то может понадобиться болгарка с отрезным кругом, напильники, дрель с насадками – для работы с отверстиями.

При необходимости восстановления утраченного фрагмента детали (например, отколотого кончика плиты) нужно приготовить набор шпателей: с их помощью будет проще придать ремонтному составу прямоугольные формы.

Последовательность действий

Первый этап: подготовительный. Деталь с дефектом нужно очистить от грязи и ржавчины, обработать наждачной бумагой до появления крупных рисок. Это улучшит сцепляемость поверхности с холодной сваркой.

Это улучшит сцепляемость поверхности с холодной сваркой.

Второй этап: обезжиривание. Обработку нужно проводить непосредственно перед началом восстановления. В качестве раствора используют ацетон, бензин, уайт-спирит. Деревянные поверхности можно протереть спиртом. Цель – удаление мелких частиц основного материала, пыли и жира, которые могут ухудшить сцепление поверхности с холодной сваркой.

Третий этап: подготовка ремонтного состава. От двухкомпонентной колбаски нужно отрезать фрагмент, которого хватит для заполнения дефектного участка. Холодную сварку разминают руками до получения однородного куска. Отвердитель должен полностью перемешаться с основным составом.

Четвёртый этап: восстановление. Готовая к работе холодная сварка затвердеет примерно через 5-7 минут, поэтому нужно как можно быстрее нанести её на ремонтируемый участок и разгладить пальцами, добиваясь плотной усадки в трещину или отверстие. Если нужно, выровнять плоскости шпателями, стараясь придать поверхности требуемые формы.

Совет: процесс пойдёт скорее, если заранее подогреть деталь при помощи строительного фена. При этом нужно понимать: холодная сварка затвердеет намного быстрее.

Особенность использования двухкомпонентной сварки в отдельных тюбиках заключается в сложности получения качественного состава. Дозирование придётся проводить на глаз.

Примерная стоимость холодной сварки на Яндекс.маркетВремя полного затвердевания зависит от марки состава. Информация должна быть на упаковке.

Типичные ошибки при работе

Основной ошибкой можно считать применение в тех случаях, когда использование нецелесообразно или опасно.

Пример: при ремонте автомобильного двигателя мастера заделали трещину на одном из агрегатов при помощи холодной сварки. Узел испытывал сильные вибрационные нагрузки. После сборки мотора (через некоторое время) отремонтированное соединение разрушилось и повредило соседние элементы.

Ошибки, допущенные при подготовке поверхности, также могут привести к разрушению восстановленной детали. Важно тщательно зачищать плоскости.

Важно тщательно зачищать плоскости.

Если проводится ручное смешивание отвердителя и основного состава, то нужно стараться выдерживать пропорции, указанные в документации.

При нарушении рекомендаций производителя холодная сварка будет либо слишком быстро затвердевать, либо полностью не застынет и соединение отвалится.

Полезные рекомендации от опытных мастеров

Если дефект, который нужно заделать, приблизительно круглой формы и важно обеспечить герметичность, то при помощи дрели нужно рассверлить его как можно ровнее, подобрать подходящий болт, на резьбу нанести холодную сварку и закрутить его так, чтобы нити резьбы хотя бы частично врезались в основной металл. Это поможет удерживать ремонтный состав на месте.

Во время работы лучше использовать резиновые перчатки, иначе холодная сварка может прилипнуть к пальцам.

Если приходится действовать голыми руками, то следует в конце протереть их растворителем, а потом вымыть тёплой водой с мылом.

Латунные, бронзовые и медные трещины можно попробовать запаять электрическим паяльником (мощностью 80-100 Вт) оловянным припоем, а сверху положить холодную сварку.

Есть ли альтернатива холодной сварке

Холодную сварку в ряде случаев можно заменить другими составами или применять их совместно.

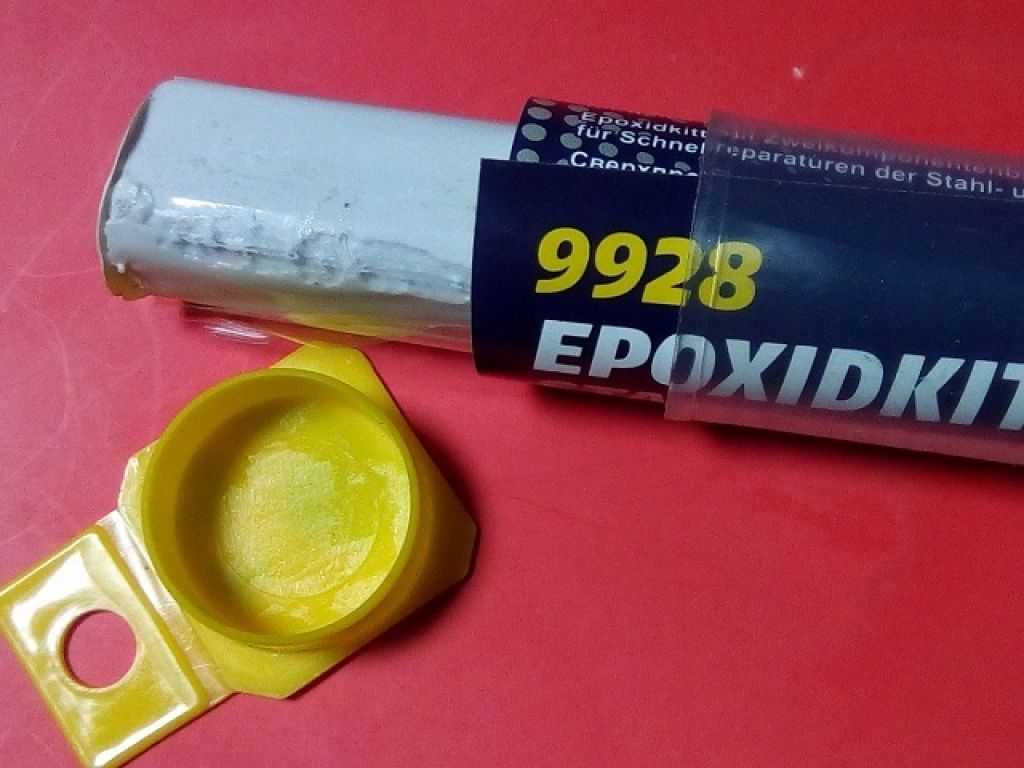

Эпоксидный клей

Эпоксидный клей: его особенность в высокой текучести, он проникает даже в небольшие трещины, хорошо схватывается.

Минусы: боится нагрева и медленно сохнет – 24 часа. Если деталь не будет подвержена воздействию высоких температур, то возможно совместное применение эпоксидного клея и холодной сварки.

Примерная стоимость эпоксидного клея на Яндекс.маркетСварочный карандаш

Сварочный карандаш предназначен для небольшого ремонта стальных и чугунных деталей. Чтобы начать работу, нужно поджечь кончик и приложить к дефектному участку. Стальной стержень внутри карандаша будет плавиться и заполнит трещину или отверстие.

Минусы: нельзя работать, если вблизи ремонтируемого участка провода или пластиковые части.

Как пользоваться холодной сваркой и в каких случаях ее применяют © Геостарт

Рубрика: Строительные материалы

Сегодня в ассортименте хозяйственных магазинов представлено очень широкий ассортимент составов, предназначенных для быстрого ремонта различных изделий или для упрощения проведения монтажа. Отдельного внимания заслуживают товары, которые можно отнести к одной интересной группе — к «холодным сваркам». Что же это такое?

«Холодной сваркой» принято называть клеевой состав специфической плотной или обычной жидкой консистенции, обладающий широкими возможностями, так как он может быть применен в разных областях и с различными сочетаниями материалов. После застывания нанесенной ремонтной «заплаты» или склеивающего шва, они отличаются отменными показателями адгезии и прочности, соединение становится сродни сварному, за что подобные составы и получили свое ходкое название. У тех, кто слышал об этом составе, но еще ни разу не применял его на практике, неизбежно возникает вопрос о том, как пользоваться холодной сваркой. В этой публикации как раз и будет представлена информация о существующих видах этого клея, а также о том, где и как его следует применять.

После застывания нанесенной ремонтной «заплаты» или склеивающего шва, они отличаются отменными показателями адгезии и прочности, соединение становится сродни сварному, за что подобные составы и получили свое ходкое название. У тех, кто слышал об этом составе, но еще ни разу не применял его на практике, неизбежно возникает вопрос о том, как пользоваться холодной сваркой. В этой публикации как раз и будет представлена информация о существующих видах этого клея, а также о том, где и как его следует применять.

Уже само наименование клея — «холодная сварка», говорит о том, что он способен создать высокопрочное соединение материалов, сравнимое с настоящей сваркой. Он может представлять собой одно- или двухкомпонентный состав, в основе которого чаще всего лежит эпоксидная смола, с добавками — загустителями и армирующими веществами. Удобство «холодной сварки» состоит в том, что она не требует применения какого-либо оборудования и приспособлений, а также нагрева ремонтируемых материалов до высоких температур. Ремонтно-восстановительные работы можно проводить буквально в полевых (походных) условиях. Поэтому-то тот или иной вариант «холодной сварки» традиционно входит в постоянно имеющийся в машине минимальный набор инструментов и материалов автомобилиста.

Ремонтно-восстановительные работы можно проводить буквально в полевых (походных) условиях. Поэтому-то тот или иной вариант «холодной сварки» традиционно входит в постоянно имеющийся в машине минимальный набор инструментов и материалов автомобилиста.

Используется этот клеевой состав для упрочнения соединительных стыков различных деталей или материалов, заделывания отверстий, ремонта образовавшихся трещин или пробоин. «Холодная сварка» может подойти и для некоторых монтажных задач, например, для соединения изделий, изготовленных из одинакового или же разных материалов. Например, с помощью этого клея бывает легко соединить пластмассовые и металлические детали, или же дерево со стеклом, и т.п.

В продаже можно найти как универсальные составы, подходящие для большинства конструкционных материалов, так и более узкопрофильные клеи, предназначенные для конкретных областей применения. Поэтому, приобретая «холодную сварку», всегда следует обращать внимание на указанные в прилагаемой инструкции возможности.

Разнообразие клеевых составов, подходящих под определение «холодная сварка», можно разделить на разновидности по нескольким критериям.

1 — По консистенции (агрегатной форме) изготовления холодная сварка производится в жидком и твердом виде:

- В твердом виде это обычно спрессованный в бруски (цилиндры) материал. Этот вариант «холодной сварки» можно назвать самым распространенным и широко используемым в быту. Он превращается в пластичную «рабочую» субстанцию, напоминающую пластилин, при активном разминании его пальцами.

- В жидком виде холодная сварка продается в тюбиках и тубах под монтажный пистолет, и может быть использована отдельно или же в комплексе со стеклотканью или металлической сеткой.

2 — По составу такой клей может быть одно- и двухкомпонентным:

- Однокомпонентные составы упаковываются в один тюбик или брусок. Они не требуют смешивания, они производятся как в жидком, так и твердом виде.

Второй вариант перед применением требует разогрева в руках для достижения составом пластичности и адгезионных качеств.

Второй вариант перед применением требует разогрева в руках для достижения составом пластичности и адгезионных качеств.

- Двухкомпонентная холодная сварка также производится в жидкой и твердой форме. Жидкий вариант представляет собой комплект из двух емкостей (тюбиков, туб и т.п.), в одной из которых находится эпоксидный состав, в другом — отвердитель. Из двух компонентов приготавливается клей непосредственно перед его использованием или в ходе работы (составы с одновременной дозированной подачей и смешиванием).

В двухкомпонентных твердых составах «холодной сварки» предусмотрены оптимальные пропорции двух необходимых для изготовления клеевой смеси компонентов. Требуемое количество материала отрезается от бруска, затем разминается в руках для получения однородной пластичной массы.

3 — По назначению клей может быть универсальным или профильным, предназначенным для работы с определенными материалами. Обе этих разновидности «холодной сварки» могут иметь в своем составе определенный наполнитель. Так, в клей для ремонта бетонных поверхностей или сантехники добавляется керамическая добавка, а для изделий для металла — металлический порошок. Используются и армирующие включения в виде синтетических волокон.

Так, в клей для ремонта бетонных поверхностей или сантехники добавляется керамическая добавка, а для изделий для металла — металлический порошок. Используются и армирующие включения в виде синтетических волокон.

Впрочем, есть составы и без всяких наполнителей — просто от взаимодействия смешанных компонентов или даже от контакта с воздухом (однокомпонентные) образующие твердый ремонтный или склеивающий слой материала.

Кстати, к «холодной сварке» относят еще и клевые составы узкопрофильного применения, которые за счет наличия сильного органического растворителя вызывают химическое «плавление» обработанного ими материала. Как правило, такие клеи предназначены для работы с определенными полимерами, например, ПВХ. После обработки и размягчения обработанных участков идет процесс сжатия сопрягаемых деталей – и происходит нечто похожее на диффузную сварку, проводимую под нагревом. Без высоких температур – но с практически тем же эффектом. Чем не «холодная сварка»?

Области применения таких составовЗдесь все просто — «холодная сварка» в том или ином исполнении подходит для ремонта изделий или склеивания деталей, используемых практически в любых областях.

Клей применяется для скрепления и герметизации твердых изделий или же эластичных покрытий, стационарно уложенных на твердое основание. Склеиваемые «холодной сваркой материалы» можно разделить на несколько групп:

- Металлы — практически без ограничений.

- Различные полимеры, а также комбинированные материалы, произведенные с их использованием, например, линолеум или ковролин. Полотна этих покрытий могут быть состыкованы между собой, с другими материалами, а также закреплены к основанию. Не используется «холодная сварка» для полиэтиленовых изделий.

- Стекло, керамика и фарфор могут быть соединены с помощью этого клея в разных комбинациях без ограничения. То есть названные материалы между собой, а также с изделиями, имеющими другое структурное строение.

Как можно видеть из представленного списка, «холодная сварка» может быть применена в различных областях, тем более что существуют составы, отличающиеся своей термо- и влагостойкостью. Кроме того, клей, используемый для герметизации стыков изделий способен выдержать эксплуатацию под высоким давлением. Например, «холодная сварка» применяется для соединения и ремонта водопроводных и канализационных труб, также различных деталей и узлов в конструкции автомобилей. С помощью такого клея можно быстро и даже в самых неблагоприятных условиях заделать сквозные повреждения, а также сколы на корпусе автомобиля, пробоины радиатора, бензобака, подтекания трубопроводов и т.д.

Например, «холодная сварка» применяется для соединения и ремонта водопроводных и канализационных труб, также различных деталей и узлов в конструкции автомобилей. С помощью такого клея можно быстро и даже в самых неблагоприятных условиях заделать сквозные повреждения, а также сколы на корпусе автомобиля, пробоины радиатора, бензобака, подтекания трубопроводов и т.д.

В быту «холодная сварка» используется для ремонта мебели, стеклянных изделий и даже строительных инструментов, а также других бытовых изделий.

Достоинства и недостатки «холодной сварки»Практически все клеевые составы, относимые к категории «холодной сварки», имеют общие положительные качества. Ну а также и недостатки, о которых не менее важно знать перед применением состава.

Достоинствами этого продукта можно считать следующие его качества:

- Экологическая чистота материала (на эпоксидной основе) позволяет использовать его в жилых помещениях, он не имеет резкого запаха и не выделяет токсичные пары.

- При применении «холодной сварки» не повреждаются соседние участки ремонтируемых изделий, так как они не подвергаются воздействию высоких температур, чего нельзя избежать при использовании «классической» сварки.

- Нанесенный и застывший клей может быть подвергнут обработке абразивными материалами, для доведения их поверхности до идеальной гладкости, что в некоторых случаях является необходимым условием ремонта.

- Для использования холодной сварки не требуется применения специальных инструментов, отсутствие которых, достаточно часто осложняет проведение ремонта.

- Универсальность использования составов – можно выполнять очень широкий спектр различных работ.

- Возможность эксплуатировать отремонтированные изделия при высоких и низких температурах.

- Материал не разрушится при воздействии на него химических веществ.

- Доступная стоимость материала – такой комплект может позволить себе каждый. Да он и должен быть, наверное, в каждом доме — на всякий случай.

Недостатком «холодной сварки» можно назвать тот фактор, что она во многих случаях все-таки уступает в надежности «горячим технологиям» соединения материалов. То есть обычно рассматривается в качестве временной меры — до полноценной замены поврежденных деталей или покрытий на новые или до появления возможности проведения полноценного восстановления.

Небольшой обзор ассортимента популярных «холодных сварок»Выбирая подобный клей, следует обратить внимание на следующие параметры, указываемые производителем на упаковке:

- Материалы поверхностей, для которых может быть применен выбираемый состав.

- Температурный режим, в котором может эксплуатироваться приобретаемый клей.

- Порядок применения «холодной сварки», указанный в инструкции.

- Стоимость клея.

Кстати, о ценовом факторе. Большинство подобных составов можно отнести ко вполне доступной категории. Поэтому не стоит приобретать совсем уж самые дешевые варианты совершенно неизвестного происхождения. Лучше обратить внимание на те материалы, которые заслужили немало положительных отзывов. К такой продукции можно отнести клеи брендов «Tarkett», «Poxipol», «Permatex», «WEICON», «Devcon», «MASTIX», «Premium FastFix Metal» и других.

Лучше обратить внимание на те материалы, которые заслужили немало положительных отзывов. К такой продукции можно отнести клеи брендов «Tarkett», «Poxipol», «Permatex», «WEICON», «Devcon», «MASTIX», «Premium FastFix Metal» и других.

Далее в таблице будут представлены некоторые варианты «холодной сварки» различных производителей, как универсальные, так и предназначенные для скрепления конкретных материалов. Возможно, эта информация поможет определиться с выбором при приобретении состава:

| Иллюстрация | Краткое описание и область применения «холодной сварки» |

|---|

Иллюстрация | Краткое описание и область применения «холодной сварки» |

|---|---|

Универсальная «холодная сварка» «Каратт» предназначена для проведения ремонта, склеивания, герметизации стыков различных изделий, изготовленных из пластмассы, металлов, древесины, керамики, гранита, мрамора, бетона. | |

| Клей «Секунда», предназначенный для скрепления или ремонта твердых предметов (поверхностей) выполненных из ПВХ — это могут быть сточные желоба, водопроводные и канализационные трубы, элементы отделки, коруса бытовой техники и многое другое. Подходит как для проведения внешних, так и для внутренних работ. Используется материал также и для стыковых линий плитки или линолеума ПВХ. Эта «холодная сварка» также применяется для заполнения трещин и заделывания отверстий в металлических, деревянных, пластиковых и каменных изделиях. Кроме того, подойдет она и для металлических деталей автомобилей. Состав после нанесения на поверхность от контакта с воздухом довольно быстро образует прозрачный влагостойкий слой или шов. Благодаря своей водонепроницаемости, такая «холодная сварка» применяется для ремонта изделий, контактирующих с водой. Склеивание деталей до состояния пригодности к полноценной эксплуатации происходит в течение шести часов. | |

Компании «Tarkett», занимающаяся производством линолеума, также производит однокомпонентную «холодную сварку» для склеивания ПВХ-изделий. Удобство применения состава этого производителя заключается во вмонтированной в тюбик стальной игле, которая предназначена для направленного выдавливания клея, что необходимо для скрепления двух листов линолеумного покрытия. Игла имеет высокую прочность, поэтому во время работы не сломается и не деформируется. Прочность получающегося после полной полимеризации шва превышает даже нормы европейских стандартов. Компания поставляет в продажу три типа холодной сварки для напольного покрытия ПВХ — «А», «Т» и «С». | |

| Двухкомпонентная «холодная сварка» «AQUA — MASTIX» предназначена в преимущественной степени для ремонта сантехники. Она способна быстро и качественно соединить детали или заделать дефекты на изделий из металла, фарфора, керамики, а также надёжно герметизировать емкости или трубопроводы. Отремонтированные или герметизированные этим составом аксессуары могут далее эксплуатироваться в диапазоне рабочих температур от -60 до +150 градусов.  С помощью этого состава возможен ремонт замасленных и влажных поверхностей, даже при отрицательной температуре до -10 градусов, если клей был подготовлен к использованию в теплом помещении. | |

| Двухкомпонентный клей «MASTIX термостойкий» — предназначен для ремонта изделий, изготовленных из различных металлов, а также термостойких пластиков и керамики, которые эксплуатируются при температуре от -60 до +250 градусов. Допускается склеивание влажных поверхностей. Схватывание этого материала происходит через два-три часа после нанесения, полное же застывание и возможность подвергать изделие свойственной для него нагрузке наступает через сутки. | |

Двухкомпонентный клей «MASTIX для замасленных поверхностей» должен быть в инструментальном арсенале автомобилиста. В дорожных условиях, когда поверхности или детали, требующие срочного ремонта, затруднительно или даже невозможно очистить от загрязнений, такая «холодная сварка» становится незаменимой. Кроме этого, состав может быть применен для склеивания цветных и черных металлов, керамики, пластмассы, древесины, которые предполагается эксплуатировать при температурах от -60 до +150 градусов. Так что такую «холодную сварку» вполне можно отнести к универсальным. | |

| Двухкомпонентная «холодная сварка» «MASTIX для алюминия» — ее предназначение понятно уже из названия. Например, хорошо подойдёт для «полевого ремонта» пробитого алюминиевого радиатора. Клей может применяться на влажных и маслянистых поверхностях, а также для соединения деталей, которые будут эксплуатироваться при высоких температурах. После застывания не боится прямого контакта с различными техническими жидкостями, в том числе с антифризами. | |

«Холодная сварка» «ASTROhim» специально предназначена для герметизации ремонта радиаторов отопления, трубопроводов холодного и горячего водоснабжения и канализации, произведенных из разных металлов или пластика. Клей может быть применен как для бытовых нужд, так для ремонта промышленных коммуникаций. Эксплуатационная температура отремонтированных или герметизированных объектов находится в диапазоне от -60 до + 150 градусов. Двухкомпонентный состав замешивается при положительной температуре. | |

| «Premium FastFix Metal» — это быстротвердеющий двухкомпонентный состав на эпоксидной основе. Подходит этот клей как для внутренних, так и для наружных работ по скреплению и ремонту металлических деталей. После застывания «холодной сварки» отремонтированный участок изделия может быть подвергнут качественной шлифовке. |

Кроме представленных вариантов «холодной сварки», выпускаются составы, конкретно предназначенные для ремонта деталей автомобиля, в частности — специально для его радиатора. Однако, если таковых в продаже не найдётся, то можно приобрести клей для металла, конкретно для алюминия или пластика, в зависимости от того, какой из узлов автомобиля требует ремонта.

Перед тем как перейти к работе с «холодной сваркой», всегда имеет смысл внимательно ознакомиться с мерами безопасности. Просто чтобы обезопасить себя от негативного воздействия составляющих клея.

- «Холодную сварку» запрещено использовать для ремонта поверхностей, соприкасающихся с пищевыми продуктами.

- Руки во время проведения работ рекомендуется защитить плотно облегающими перчатками. Они предотвратят попадания на кожу смол и избавят ее от длительной очистки.

- После окончания работ, сняв перчатки руки, следует хорошо промыть под проточной струей воды.

- Если клей случайно попал на кожу или в глаза, их необходимо незамедлительно промыть.

- Хранение «холодной сварки» должно осуществляться согласно указанным на упаковке правилам, иначе состав потеряет свои первоначальные качества.

- Клей должен находиться в недоступном для детей месте.

Как видите – требования элементарные, и приудерживаться их – совсем несложно.

В этом разделе будет рассмотрено несколько вариантов применения клея — в разных областях и для скрепления или ремонта различных материалов.

Общие правила примененияДля применения двухкомпонентной «холодной сварки» существуют общие правила подготовки и нанесения ее на ремонтируемую поверхность. Все выполняемые действия можно разбить на несколько выраженных этапов.

- Начинают с подготовки поверхностей, подлежащих ремонту. В этот этап входит их очистка от загрязнений и остатков старых декоративных покрытий, если они были (краска, лак)..Если поверхности идеально гладкие, то их желательно обработать абразивным материалом. Образовавшиеся от этого шероховатости повысят адгезию материалов.

Желательно, чтобы поверхности были сухими и обезжиренными, например, с помощью спирта, ацетона или другого растворителя. Некоторые составы, как уже говорилось выше, могут быть нанесены и на замасленные изделия, но на чистой поверхности все равно работать лучше. Ну а в том случае, когда производится ремонт трубы, в которой образовалась течь, следует выбрать вариант холодной сварки, который допускается применять на влажных поверхностях.

Ну а в том случае, когда производится ремонт трубы, в которой образовалась течь, следует выбрать вариант холодной сварки, который допускается применять на влажных поверхностях.

- Очень важно внимательно изучить инструкцию по применению приобретенного продукта. Особое внимание следует обратить на срок жизнеспособности состава, то есть максимально допустимый срок после проведения его замешивания. По прошествии этого временного интервала «холодная сварка» теряет свои свойства и становится непригодной для использования.

- Далее, следует отрезать или выдавить из двух тюбиков, в зависимости от конкретного типа двухкомпонентного клея, необходимое его количество. При разминании твердого варианта «холодной сварки» рекомендуется руки смочить водой, иначе состав будет прилипать к пальцам. Клей будет готов к применению, когда он нагреется и приобретет пластичность, станет полностью однородным и при этом ощутимо нагреется. Если смешиваются жидкие компоненты «холодной сварки», то готовая смесь должна приобрести однородный цвет.

- Получившийся после смешивания компонентов клей наносится на подготовленную поверхность и прижимается или распределяется по ней с помощью резинового шпателя, смоченного водой. Заплатку из жесткой замешанной сварки следует прижать и подержать на поверхности несколько минут.

- Время готовности ремонтируемой поверхности к дальнейшей обработке у каждого из составов разное. При необходимости ускорить период полимеризации, клей можно нагреть с помощью строительного фена, но все же злоупотреблять такой мерой – не особо рекомендуется.

- Далее, после полного высыхания и полимеризации отремонтированный участок можно при необходимости обрабатывать наждачной бумагой и красить.

Автомобильный радиатор – довольно уязвимый в нынешнему механическому воздействию теплообменный прибор. Бывает, что при движении с высокой скоростью попавший в его решетку камешек или иной твердый предмет приводит к образованию течи. А это уже требует безотлагательного ремонта. Ликвидировать течь и хотя бы на время восстановить работоспособность радиатора вполне можно своими силами, применив холодную сварку.

А это уже требует безотлагательного ремонта. Ликвидировать течь и хотя бы на время восстановить работоспособность радиатора вполне можно своими силами, применив холодную сварку.

Порядок работ рекомендуется следующий:

- Первое, что необходимо сделать — это выбрать (иди заранее приобрести и иметь в «бардачке» автомобиля подходящий для такого ремонта тип «холодной сварки». Он должен иметь хорошую адгезию с металлом и выдерживать воздействие высоких температур. Лучшим вариантом будет приобрести специальный, предназначенный именно для ремонта радиаторов состав, но если такового в продаже не оказалось, следует выбрать термостойкий вариант для металла. Если «холодная сварка» не будет обладать этими качествами, то при нагреве ремонтная заплатка просто расплавится или отскочит, то есть вся проделанная работа окажется напрасной.

- Следующим шагом необходимо определить точное место протечки. Не исключено, что для этого радиатор придется демонтировать. Необходимо отметить, что этот этап иногда становится самым сложным во всем процессе ремонта радиатора.

- Из системы охлаждения автомобиля сливается жидкость – тосол или вода. Если поиски пробоины или трещины предваряются снятием радиатора, то, понятно, слив охлаждающей жидкости проводится до его демонтажа.

- Возможно, для обнаружения пробоины на трубке, а также для проведения ремонта придется удалить часть теплообменной решетки радиатора.

- Желательно радиатор просушить, например, потоком теплого воздуха. Но если приобретена холодная сварка, которую можно наносить по влажной поверхности, то просушка всей конструкции необязательна, хотя и все равно остается желательной.

- После того как пробоина обнаружена, пробоину, освободив пространство вокруг освобождено, ту поверхность, куда будет наноситься «холодная сварка», рекомендуется обработать наждачной бумагой, затем очистить от остатков абразива и обезжирить уайт-спиритом, ацетоном или бензином. Эта процедура необходима для достижения высокой адгезии ремонтного состава с металлом.

- Далее можно переходить к работе с клеем.

Действовать необходимо согласно инструкции, обычно расположенной на упаковке «холодной сварки».

Действовать необходимо согласно инструкции, обычно расположенной на упаковке «холодной сварки».

- Перед началом работы руки рекомендуется смочить водой — так клей будет меньше к ним прилипать.

- От бруска клея ножом отрезается необходимое количество массы. Этот отрезанный фрагмент энергично разминается пальцами до достижения им эластичности и полной однородности. Так как компоненты, соединенные в бруске «холодной сварки», различаются цветом, необходимо проследить за тем, чтобы оттенок перемешанной массы также был совершенно однородным. Пластичность, однородность и явственно ощутимый нагрев перемешиваемой массы является признаком того, что клей готов к последующей операции.

Если для ремонта выбран жидкий двухкомпонентный вариант «холодной сварки», то следует выдавить из тюбиков определенное количество состава и тщательно перемешать в небольшой емкости или даже на какой-то поверхностям. Компоненты все же не настолько жидкие, чтобы начать растекаться.

- Следующим этапом идет нанесение клея на поврежденное место.

Все этапы работ следует проделывать без затяжки времени, так как после смешивания некоторые клеи быстро начинают входить в стадию полимеризации. Время схватывания материала обязательно следует заранее узнать из его паспортных характеристик.

Все этапы работ следует проделывать без затяжки времени, так как после смешивания некоторые клеи быстро начинают входить в стадию полимеризации. Время схватывания материала обязательно следует заранее узнать из его паспортных характеристик.

Полное высыхание и готовность отремонтированного изделия к эксплуатации может наступить в период от часа до суток. Время достижения такой готовности может зависеть от нескольких факторов — это температура, при которой проводилась работа, толщина, нанесенного слоя, а также особенности самой «холодной сварки».

Необходимо отметить, что по отзывам автовладельцев иногда подобный ремонт радиаторов системы охлаждения бывает более эффективным, нежели аргонная сварка или «классическая» пайка.

* * * * * * *

Примерно таким же образом производится ремонт поврежденного топливного бака. Здесь бывает даже попроще так как чаще всего приходится иметь дело с открытой поверхностью, безо всяких решеток. Правда, меры предосторожности при работе с баком – куда как более строгие, из-за повышенной огнеопасности. Клеевую «заплатку» после высыхания можно дополнительно обработать абразивными материалами, а затем покрыть той же антикоррозионной краской, что применяется для покрытия всей остальной поверхности бака.

Клеевую «заплатку» после высыхания можно дополнительно обработать абразивными материалами, а затем покрыть той же антикоррозионной краской, что применяется для покрытия всей остальной поверхности бака.

Для ремонта керамических изделий, в том числе, например, разбитой раковины в ванной, многие производители предлагают составы «холодная сварка для керамики». Как указано в характеристиках клея, он быстро и надежно соединит между собой отдельные фрагменты поврежденного изделия, которое после ремонта может вновь эксплуатироваться в своем рабочем температурном диапазоне. Шов, получающийся на стыках соединенных черепков, отлично противостоит перепадам температур и воздействию влаги. Материал легко наносится и надежно закрывает сколы и трещины в фарфоровых и фаянсовых изделиях.

«Холодная сварка» для керамики клея чаще всего производится в жестком двухкомпонентном варианте. Он точно так же подготавливается к применению, как тот, рассматривался выше при ремонте радиатора.

Возможная сложность ремонтных работ по восстановлению раковин и других керамических изделий состоит в том, что необходимо собрать все или же хотя бы самые крупные осколки изделия. Именно из них предстоит складывать «мозаику», которая и закроет образовавшийся зазор.

Если же планируется заделать трещину с выбоиной, то, подготавливая ее к ремонту, расширять повреждение в керамике недопустимо (в отличие от заделки трещин, скажем, на стенах или потолке). При подобных попытках изделие может просто расколоться. Не получится избавиться от трещины, которая представляет собой тонкую линию, так как клею просто не с чем будет сцепиться, а нанесенный сверху состав никак не укрепит прочность изделия.

Итак, в данном случае склеиваемые детали не требуют какой-то специальной обработки или обезжиривания. Но для улучшения их адгезионных возможностей их рекомендуется перед склеиванием нагревать до температуры порядка 40÷50 градусов с помощью строительного фена.

После нанесения на нагретые склеиваемые поверхности «холодной сварки», их сразу же соединяют между собой, так как такой клей очень быстро схватывается и, соответственно, теряет свои адгезионные способности.

Когда все крупные фрагменты будут вклеены на место, оставшиеся «гнезда» от отсутствующих мелких деталей заполняются «холодной сваркой». Производится черновое выравнивание поверхности — по мере возможности.

Останется только дождаться полного высыхания клея, а затем обработать отремонтированный участок сначала наждачной бумагой с крупным зерном, затем с мелким, а в завершение — отшлифовать поверхность.

Если это необходимо, то можно покрыть отшлифованную зону краской.

«Холодная сварка», как технология соединения полотен линолеумаПрактически каждый владелец жилья сталкивался когда-то с настилом линолеумного покрытия. К сожалению, далеко не всегда удается приобрести материал приглянувшегося внешнего оформления, но необходимой длины и ширины. И поэтому при настиле возникает необходимость стыковать между собой два полотна.

Для выполнения такой задачи сегодня применяются два основных способа — это применение «горячей» диффузной сварки соседних листов, для которой используется специальный инструмент, или «холодная сварка», с использованием жидкого химического состава, поступающего в продажу в тюбиках со специальными насадками.

В данном случае «механизм» склеивания отличается от того, что мы уже видели выше. Специальный органический состав проникает в структуру линолеумного покрытия, вызывая химическое расплавление его кромок с последующей взаимной диффузией и застыванием. В итоге после полной полимеризации получается прочное соединение с равномерным плотным швом.

В продаже можно найти «холодную сварку» для линолеума или же других изделий из поливинилхлорида (ПВХ) отечественных и зарубежных производителей. Но особую популярность завоевали однокомпонентные составы компании «Tarkett», которые представлены тремя типами. Об этом материале уже вскользь упоминалось выше, а сейчас он будет рассмотрен более подробно. Каждый из типов такого клея предназначается для определенной ширины шва между листами напольного покрытия. И в связи с этим — каждый из них оснащается специальной насадкой для подачи состава на линию склеивания.

| Иллюстрация | Краткая информация об особенностях применения клея |

|---|

Иллюстрация | Краткая информация об особенностях применения клея |

|---|---|

Тип «А» имеет жидкую консистенцию и насадку в виде прочной стальной иглы (в определенной степени похожую на медицинскую иглу шприца). Благодаря этому приспособлению такой «холодной сваркой» удобно соединять листы линолеума с созданием минимальной толщины шва, составляющей менее 2 мм. Расход одной упаковки этого состава рассчитан на длину шва в 20 метров. | |

| Тип «С» является более густым составом, поэтому его лучше всего применять для швов, имеющих ширину более 2 мм. Тюбик этой «холодной сварки» имеет более широкую трубчатую насадку, через которую густая масса легко поступает в шов. Кроме соединения двух полотен напольного покрытия, клей применяется для ремонта поврежденных участков материала. Расход одной упаковки клея рассчитан на длину шва в 15 метров. | |

| Тип «Т» — наиболее густой по консистенции (даже гуще, чем тип «С»). Тюбик с такой «холодной сваркой» оснащен Т-образной насадкой. Предназначается этот комплект для химического сплавления двух листов ПВХ-линолеума, имеющего войлочную или полиэстровую основу. Расход одной упаковки такого состава рассчитан на длину шва до 7 метров.  |

Перед тем как переходить к сварке линолеума, полотна необходимо расстелить на поверхности пола и оставить отлеживаться и расправляться примерно на сутки. Для соединения листов напольное покрытие должно быть ровным.

Работы по соединению листов линолеума по технологии химической «холодной сварки» проводятся в порядке, расписанном в таблице-инструкции.

| Иллюстрация | Краткое описание выполняемых операций |

|---|

Иллюстрация | Краткое описание выполняемых операций |

|---|---|

| Первым шагом два полотна напольного покрытия укладываются ровно, внахлест примерно на 40÷50 мм по линии будущего стыка. Затем необходимо найти середину этого перехлеста, и по металлической линейке прочертить ровную линию на всю длину будущего шва. Для этого следует использовать маркер или карандаш, который можно будет легко удалить с поверхности покрытия.  Далее, по намеченной линии, также по линейке, острым ножом делается сквозной рез на всю толщину обоих слоев линолеума. | |

| После того как полотна будут разрезаны на всю длину шва, отрезанные полоски материала (нижняя и верхняя) аккуратно убираются. Если все сделано на совесть, то два листа линолеума сейчас идеально состыкованы, практически без просвета между краями. | |

| Следующим шагом под шов к полу необходимо приклеить двухсторонний строительный скотч, шириной примерно в 60 мм, так, чтобы к нему можно было зафиксировать оба стыкуемых полотна. Защитная пленка со скотча снимается по ходу приклеивания к нему листов линолеума. | |

| Теперь необходимо тщательно очистить зону шва от любых загрязнений и пыли (для этого рекомендуется применить пылесос), а затем скрепить шов поверху бумажным малярным скотчем, который должен проходить по обоим полотнам. Важно выбрать именно малярный скотч, так как состав «холодной сварки» не должен проникнуть сквозь него к лицевой поверхности линолеума или же расплавить материал.  Если клей пропитает или проплавит какой-то иной скотч, то повредит покрытие не только по линии шве, но и в непосредственной близости от него. | |

| Дополнительно скотч рекомендуется хорошо прижать или прикатать к напольному покрытию с помощью резинового валика. Это делается для того, чтобы гарантированно исключить вероятность попадания клея на поверхность линолеума. Главное условие для положительного результата — «холодная сварка» должна попасть исключительно в шов между листами. | |

| Далее, наклеенную ленту скотча необходимо очень аккуратно разрезать с помощью ножа с круглым, крючкообразным или трапециевидным лезвием. Чтобы при разрезании ленты не повредить покрытие, в самом начале реза следует вдавить лезвие ножа в шов до упора — и затем не ослаблять этот нажим на протяжении всего реза. То есть стык между листами сам по себе станет направляющей для движения лезвия ножа. | |

Если напольное покрытие недостаточно эластичное, например, используется коммерческий или полукоммерческий вариант линолеума ПВХ, то шов перед нанесением клея рекомендуется разогреть примерно до +40 градусов с помощью утюга или же фена. Этот прием поможет легко вести насадку-экструдер внутри шва. | |

| Перед тем как открыть тюбик, его следует немного потрясти, чтобы взболтать содержимое. Когда тюбик будет открыт, держать его следует всегда отверстием вверх и следить за тем, чтобы клей не попал случайно на незащищенные участки покрытия. Иглу и отверстие тубы перед началом использования необходимо протереть чистой салфеткой. При проведении склеивания, тюбик лучше всего держать двумя руками. Одной рукой следует придерживать тюбик и осуществлять его постепенное сдавливание для выхода клея. А указательный палец второй руки — держать на его носике, прижимая в шов между листами | |

| Это – самый ответственный этап всего процесса, поэтому его необходимо проводить не спеша и крайне аккуратно. Иглу необходимо вдавить в начало шва, так, чтобы клей заполнял зазор между листами линолеума. Далее насадку следует продвигать внутри шва, регулируя легким нажатием на тюбик количество выдавливаемого клея.  На скотче вдоль шва должен оставаться тонкий слой «холодной сврки», шириной примерно в 5 мм. Остаток клея на скотче говорит о том, что шов заполнен доверху, что и требуется. | |

| После того как клей на поверхности скотча высохнет (а это примерно через 10 минут для состава типа «А» и 60 минут – для составов типа «Т» и «С») скотч необходимо аккуратно отклеить от поверхности покрытия. Убирают не торопясь сначала одну его сторону, затем другую, оставшуюся на полу полосу. Результатом «холодной сварки» становится практически невидимый шов, по которому можно будет ходить уже через полчаса после снятия скотча. |

При работе с клеем типа «Т» существуют некоторые нюансы, к которым можно отнести следующие действия:

- Во-первых, под шов между листами линолеума к полу не клеится двухсторонний скотч.

- Во-вторых, после того как малярный скотч будет наклеен сверху шва и разрезан, необходимо отогнуть один из листов покрытия и нанести клеевой состав на торец другого полотна, так, чтобы он был полностью покрыт клеем.

- В- третьих, отогнутый край покрытия возвращают на место и плотно прижимают его к полу. Склеенные части линолеума необходимо оставить на час, до полного высыхания состава, после чего скотч можно снять. Ходить по покрытию можно так же через полчаса после удаления скотча.

В случае если клей случайно попадет на покрытие, его не следует удалять сразу. Когда капли застынут, их необходимо аккуратно срезать с помощью ножа. Если попытаться убрать незастывшие капли клея, то можно испортить рисунок покрытия, так как под клеем оно в этот момент будет в расплавленном состоянии.

* * * * * * *

Итак, холодную сварку можно назвать уникальным универсальным материалом, способным разрешить большое количество проблем. Однако, не следует забывать и о том, что для ремонта некоторых функциональных изделий клей можно использовать исключительно в виде временной меры, только чтобы «дожить» до их замены или же капитального ремонта. Поэтому, отремонтировав, например, батарею отопления дома, радиатор охлаждения или топливный бак в автомобиле, следует и держать под неусыпным контролем герметичность наложенной заплатки, и не забывать о необходимости более радикальных мер.

В завершение публикации – еще один пример использования этого универсального ремонтного состава.

Видео: Пример ремонта смесителя для ванной с помощью «холодной сварки»автор Абрамова Полина |

Как пользоваться холодной сваркой для металла

Для экстремальных условий прекрасно подходит современный клей, который может заполнить не только сколы и трещины во многих местах, но и соединить изделия из металла. К примеру, в быту и промышленном производстве нередко используется холодная сварка. К тому же, благодаря ей можно делать любые ремонтные работы.

В чем плюсы и минусы холодной сварки

Основу состава составляет эпоксидная смола и может храниться в течение длительного времени. После применения сварки на процесс затвердения стыков понадобится 20 минут. На поверхности металла есть так называемая оксидная пленка, а клей ее может разрушить. С использованием новинок детали можно плотно состыковывать между собой.

На поверхности металла есть так называемая оксидная пленка, а клей ее может разрушить. С использованием новинок детали можно плотно состыковывать между собой.

Во многих случаях электросварка не всегда подходит для заделки трещин, поэтому на помощь приходит холодная сварка. Ее можно также использовать, когда необходимо склеить между собой линолеум, пластик, медь, а также для крепления стыков из алюминия. Для поверхностей, реагирующих на нагревание, применяемый метод будет самым подходящим. В тех условиях, где возможен риск пожара или взрыва рекомендуется сварка.

Основные плюсы холодной сварки:

- Для ее нанесения не требуется специальных навыков, знаний и оборудования.

- Доступная в цене.

- При нанесении на поверхность металл сохраняет свои свойства и не подвергается деформации.

- Прочность сварного шва.

- После ее использования не остается никаких отходов. К тому же она является безопасной и после того, как высохнет, будет иметь эстетичный вид.

С помощью холодной сварки соединяются различные материалы из металла. Если соблюдать необходимую инструкцию, то заделанные стыки и сколы будут надежно защищены от протекания.

Покупатели приобретают охотно такую сварку, которая легко ложится на подготовленную поверхность. Всегда можно заделать пробои уникальным, мягким материалом. Она хорошо перемешивается и свободно крепит металлические и деревянные конструкции. К тому же она легко склеивает тяжелые и легкие материалы. Многие годы холодная сварка остается лучшим средством для закрепления швов, пробоин.

В продаже есть отличные средства, с помощью которых вы надежно сможете заделать мелкие крупные дырочки в отопительных системах. При нагревании в радиаторах часто появляются мелкие трещины, из которых капает вода. Поэтому здесь не обойтись без такой сварки. Она прочно заделает все сколы, а вы тем временем можете подыскать необходимый сварочный аппарат. Спустя некоторое время можно заварить поверхность.

Но существуют минусы:

- Изделия, сваренные химическим способом, имеют не долгий срок эксплуатации, в отличие от тех, которые подвергались ремонтным работам.

- Крупные дефекты нельзя полностью заделать с помощью такой сварки, она лишь поможет на недолгое время устранить какие-то трещины.

- Если перед нанесением сварки плохо очистить поверхность, то качество крепления будет достаточно слабым.

Виды и характеристики

Выбирайте для себя прочный материал, который с годами остается популярным. Многие используют его, как лучшее средство для заделывания хрупких и тонкостенных деталей. Много таких изделий, где требуется сварка. Одним из особенностей является быстрое застывание на любой поверхности. Это средство можно назвать универсальным. Читайте также: клей B7000 инструкция по применению.

В зависимости от типа поверхности и нахождения будущего шва проводится наложение сварки и ее главные подвиды такие:

- Точечная — соединение происходит путем соответствующего давления.

Между этим наблюдается определенное расстояние.

Между этим наблюдается определенное расстояние. - Шовная — при креплении изделий появляется сплошной шов. Метод необходим для того, чтобы склеить детали оборудования, некоторых устройств и небольших емкостей.

- Тавровая — можно склеивать детали, которые находятся под прямым углом.

- Сварка сдвигом — в этом случае швы будут не только прочно склеены, но и герметичными. Такой способ соединения применим для труб, при проведении ремонтных работ отопительных систем.

Сварка может отличаться по составу, она бывает густой, как пластилин и может быть из двух колбасок. Компоненты холодной сварки необходимо хорошо размять, благодаря чему появляется клейкая масса. Жидкие средства представляют собой другой вариант, и для ее использования берутся также отвердитель и смола. В ремонтных работах часто применяются средства в виде пластилина.

Существует классификация, с помощью которой сварка отличается по типам использования и характеристикам:

- Водостойкая — применима в сантехнике, а именно для ремонта трубопроводов.

Она не портится и ее можно использовать даже для склеивания стыков в воде.

Она не портится и ее можно использовать даже для склеивания стыков в воде. - Автомобильная — в материале присутствует специальный наполнитель и необходим он для ремонта бамперов, различных систем и элементов.

- Универсальная — можно склеивать почти все поверхности. К примеру, это могут быть полимерные, деревянные поверхности. Данный вид считается самым популярным.

- Высокотемпературная — с помощью термостойкого средства можно провести ремонтные работы при высоких температурах.

- С высокими значениями адгезии — в изделии есть специальная крошка, наполнители, которые повышают качество крепления.

Состав и основные особенности

Сегодня многим известно, как пользоваться холодной сваркой для металла, которая без усилий наносится на поверхность. Она производится по всем стандартам качества и имеет в своем составе эпоксидную смолу. Благодаря такой смоле происходит качественное и прочное соединение металла. С помощью специального свойства, находящегося в составе средство стойкое к воздействию низких и высоких температур. Производители в составе используют не только минеральные вещества, но и серу. По теме: как пользоваться жидкими гвоздями.

Производители в составе используют не только минеральные вещества, но и серу. По теме: как пользоваться жидкими гвоздями.

Технические показатели такие:

- Первая сушка — 20 минут.

- Завершающая сушка — от 3 до 24 часов.

- Температура использования — до +1316 градусов.

Изготовители состава

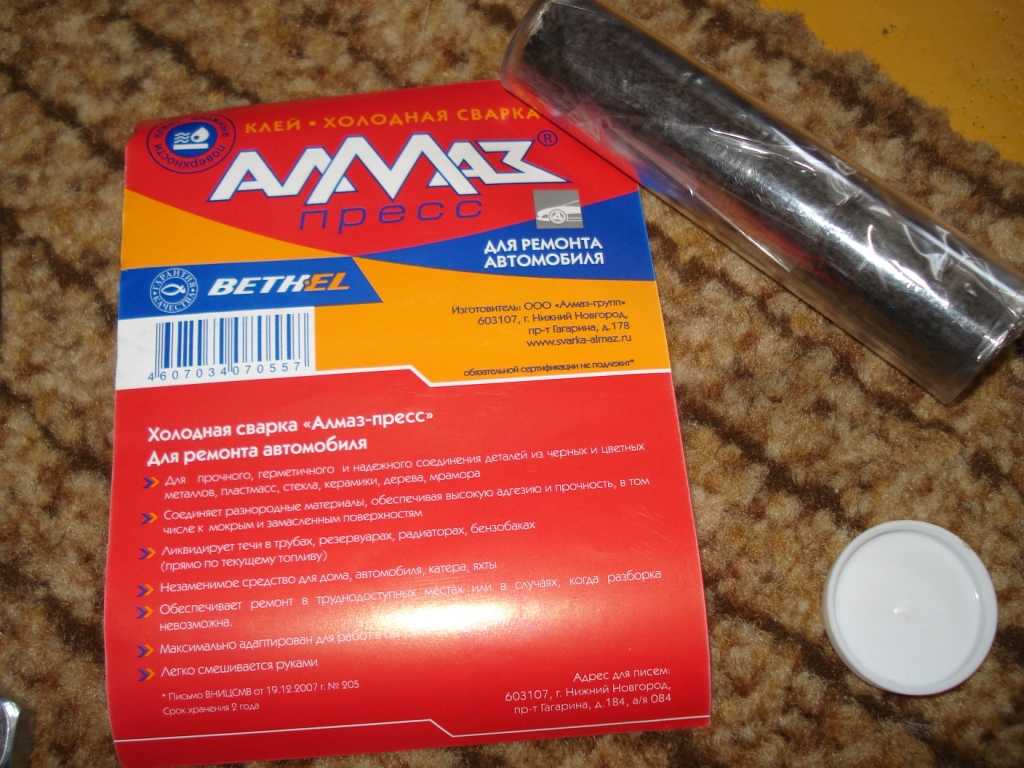

Некоторые марки бывают даже лучше зарубежных производителей. Стоимость их бывает низкой. Самыми известными из них можно назвать Полимет и Алмаз.

Из импортных популярными можно считать:

- Hi-Gear — подходит для цветных и черных металлов, а также для пластика, камней. Она устойчива к химическому и физическому влиянию.

- Момент Супер-Эпокси Henkel — его свойства сохраняются даже при высокой температуре, и средство может подходить для склеивания разных материалов.

- Poxipol — с помощью такой сварки швы становятся очень прочными и их невозможно разъединить. При этом средство является влагонепроницаемым.

- Wurth Liuguid Metal — является средством, которое устойчиво к разным негативным воздействиям.

- Mastix — если трубы находятся под давлением, то применима эта сварка. Также она легко подходит для крепления батарей, радиаторов и свободно заклеивает разные дефекты.

Широка область применения средства

Металлические изделия можно склеивать, благодаря использованию такого прочного средства.

Она предназначена для:

- Конструкций, которые бывают под давлением.

- Изделий, которые находятся во влажной среде.

Сварка незаменима при проведении ремонта машин, а также популярна в сантехнических работах. Она подходит для ремонта систем отопления, канализации. Она незаменима для склеивания таких материалов, как линолеум, ковролин, для клейки стеклянных конструкций.

Показатели выбора состава

Перед тем, как начать использовать сварку, необходимо ознакомиться с тем, где ее лучше всего использовать.

Средства, в составе которых есть адгезия, подходят для соединения конструкций из металла и стыков, которые часто подвержены вибрации. Также выбирать необходимую сварку следует, исходя из других показателей.

Температурные показатели

При покупке следует обратить внимание на то, как пользоваться холодной сваркой для металла, и что включено в ее состав. Как известно, сварке под силу выдерживать очень высокие температуры, которая может достигать более 200 градусов. Об этом можно прочесть на упаковке. При этом следует строго следить за технологией склеивания деталей. Читайте также: токопроводящий клей своими руками.

Нередко подходят для склейки жаростойкие составы. Они становятся незаменимыми для поверхностей, которые подвержены сильному нагреву. Они способны выдержать температуру более 1000 градусов. При этом они остаются прочными. Одна из термостойких сварок может выдержать температуру до 900 градусов.

Герметики

Состав со свойствами высокой плотности прекрасно подходит для ремонта радиаторов, для того, чтобы устранить небольшие протекания. При появлении дефекта она будут прекрасным, задерживающим средством.

При появлении дефекта она будут прекрасным, задерживающим средством.

Составы для машин

По стойкости она должна иметь перечень характеристик:

- Она должна быть устойчива к изменениям температуры;

- К вибрации;

- К воздействию окислителей и химии.

Сварка имеет не только прочностные характеристики, но и устойчива к высокой влажности. По форме напоминает замазку, а из нее свободно можно делать заплатки в виде болтиков. Для ремонта бамперов такая сварка будет незаменимой. Ведь с ее помощью можно заделать трещины в бензиновом баке, радиаторе и т.д. Однако, средство может служить лишь временно.

Показатели наполнителя

Металлический наполнитель нужен для надежного склеивания металла, благодаря этому швы становятся крепкими. Хорошо, если он будет похож на материал самого изделия. Если его нет в продаже, то можно найти подходящий для соединения швов.

Пошаговая инструкция по применению

Детали должны быть хорошо очищены перед тем, как их склеивать.

Вначале необходимо убрать все ненужные отложения, которые часто загрязняют поверхность, почистить от пыли. Для полного удаления грязи можно использовать уайт-спирит или растворитель 646 технические характеристики которых идеально подходят для обезжиривания изделья.

Лучше всего работать в резиновых перчатках. Немаловажным будет удаление коррозии, а для этого подойдет шлифовальная машинка. Перед тем, как заделать бензиновый бак топливо нужно слить и протереть его от жировых пятен специальным спиртовым настоем.

Для работы с холодной сваркой Вам необходимо сделать следующее:

- Вначале нужно ее перемешать, чтобы была однородная масса. Затем следует отрезать необходимый кусок и еще раз хорошо помять. Она должен получиться, как пластилин. В некоторых средствах компоненты проходят обработку через дозатор.

- Полученный состав необходимо равномерно наложить на стыки, где есть протечки. Если есть большое отверстие, то его можно заделать специальной заплаткой из металла.

- В резиновых перчатках удобно работать с таким материалом и формировать заплатки. Заранее следует узнать о времени застывания сварки и заклеивать швы, как можно скорее.

- После заклеивания деталей и застывания можно пройтись по ним наждачной бумагой. Это придаст стыкам гладкости. В некоторых случаях есть необходимость подождать до нескольких часов, чтобы материал хорошо застыл. Если Вам нужно просверлить на месте склеивания, то меньше чем через час работу проводить не рекомендуется.

Важный порядок работы

Если брать жидкие средства, то их не рекомендуется перемешивать на поверхности нанесения. Для этого следует найти специально отведенное место и емкость и там хорошо приготовить склеиваемый материал. Берите материал нужный по размеру, а оставшийся можно убрать снова в упаковку и отнести его в холодную комнату. Чтобы материал хорошо соединить, нужно очистить поверхность от всякого загрязнения.

Для соединения старых деталей необходимо также старый слой удалить, а затем нанести новый. Старые изделия можно почистить специальными инструментами. Поверхность обрабатывается хорошо очищаемым средством, а затем плотный слой сварки нанести на выбранные для затирки швы.

Старые изделия можно почистить специальными инструментами. Поверхность обрабатывается хорошо очищаемым средством, а затем плотный слой сварки нанести на выбранные для затирки швы.

Меры соблюдения предосторожности

Следует внимательно читать инструкцию, так как неправильное применение сварки негативно влияет на кожный покров, а также на слизистую оболочку носа. При попадании на кожу необходимо сразу же помыться под душем и в случае осложнений незамедлительно обратиться в скорую помощь. Читайте также: как убрать супер-клей с кожи рук и одежды.

Средство нужно убрать подальше от детей, а также от домашних животных. При глотании повышается риск серьезного отравления! Хорошо, если там, где вы работаете с материалом, есть вентиляция. Чтобы не дышать испарениями рекомендуется надеть маску.

Заключение и выводы

Сегодня в продаже есть не только качественные, но и материалы, которые не пропускают влагу. Производители применяют новые технологии для создания высококачественной продукции. Она отвечает всем требованиям и стандартам высокого качества. Такие материалы пользуются повышенным спросом у многих покупателей. Так что выбирайте все лучшее для своей работы! Удачи Вам в вашей нелегкой и порой сложной работе!

Она отвечает всем требованиям и стандартам высокого качества. Такие материалы пользуются повышенным спросом у многих покупателей. Так что выбирайте все лучшее для своей работы! Удачи Вам в вашей нелегкой и порой сложной работе!

Холодная сварка Bliz Steel — в мини тюбике /инструкция/как пользоваться/ОТЗЫВЫ

Сегодня поговорим про холодную сварку Bliz Steel mini (мини тюбик) которая подходит для склеивания различного рода металлов, пластика, керамики, стекла и дерева.

Узнаем:

- — Что из себя представляет;

- — Инструкция по применению;

- — Что им можно приклеить, соединить;

- — Как сделать И ПОЛЬЗОВАТЬСЯ;

- — Меры безопасности;

- — Отзывы;

Холодная сварка Bliz Steel — это металлополимерная композиция. Как заявляет производитель, устраняет течи в металле даже под водой!! Склеивает на много прочнее чем эпоксидная смола.

Первичное схватывание наступает в первые 5 минут, полимеризация происходит за 15 минут, а полное высыхание клея, после которого вы сможете в нём нарезать резьбу, шлифовать, сверлить, красить, по истечении одного 1 часа. Цена мини тюбика в розничной торговле 50 RUBлей.

Так же, как заявляет сам производитель, холодная сварка в мини тюбике от производителя Bliz Steel® может выдерживать температуры до 230 ºС(высокотемпературная сварка для металла), а это под собой подразумевает, что данная холодная сварка может паять даже трубы с горячей водой!!!

Произведена — made in Europe;

Вес нетто — 30 грамм;

Из чего состоит клей холодная сварка.

Клей холодная сварка состоит из нескольких составляющих — эпоксидные и аминовые смолы, которые при смешивании и образуют клеевой состав. В них же входит:

- присадки;

- пластификаторы;

- пигменты;

- модификаторы;

* На вид это серый пластилин свёрнутый в неплотную трубочку, внутри которого находится тёмно желтая масса.

из чего состоит холодная сварка Bliz Steel

Применение клея холодная сварка / Инструкция по применению.

Прежде чем начать клеить данным клеем сваркой, нам нужно соединить два этих компонента вместе — серый верхний слой и желтый наполнитель внутри него. Что бы это сделать нам просто нужно размять необходимое количество клея в руке. Руку предварительно нужно намочить, дабы клей несильно приставал к кожному покрову.

Процедуру по размешиванию, соединению двух компонентов проводим в течении 1-ой-2-х минут. Для этого хорошо разминаем сварку пока она от интенсивного размешивания не станет мягкой и липкой. Процедура размешивание чем-то напоминает соединение пластилина разных цветов. Вот и всё — клей сварка готова к использованию!!

Способ применения:

Склеиваемые детали, в местах соединения, нужно обработать мелкой наждачной бумагой, тем самым очистив детали от грязи, различного рода налётов, краски, дополнительно образовав шероховатую поверхность за которую клею-сварке будет легче цепляться.

Основание после натирания наждачной бумагой обязательно нужно обезжирить используя тот же ацетон.

Основание после натирания наждачной бумагой обязательно нужно обезжирить используя тот же ацетон.Далее берём нужное количество рабочей массы и наносим на склеиваемые, замоноличиваемые поверхности, и по возможности прижимаем на 10-15 минут.

Рабочей массе можно придавать нужную форму. Для этого берём любой предмет, как правило нож, смачиваем его в воде и снимаем всё лишнее, и неугодное.

После того как состав отвердеет, как правило это происходит за 1-н час, место склеивания и закрытия течи можно будет обработать той же мелкой наждачкой, сверлить и т.д.

Способ применения под водой или на замасленной поверхности:

Принцип подготовки состава для заделки прорывов воды в металлических трубах при условие проведения работ в самой воде, состав на месте порыва нужно приглаживать до тех пор, пока не появится ощущение полного прилипания раствора к трубе и устранения течи. После чего замазку нужно будет подержать ещё 5-10, контрольных минут, до частичного затвердевания. Вот это и все условия устранения течей!

Вот это и все условия устранения течей!

Отзыв о холодной сварке Bliz Steel.

Как всегда я буду первым кто оставит свой отзыв, без всяких там украшений происходящего. При покупке продавец так нахваливал данный продукт, что не купить его показалось кощунством!

В наших целях сварка предназначалась как добавочная часть для лопнувшего крана в кухне. Тем более что она отлично бы восстановила и заменила ту нужную часть смесителя, благодаря которой он поворачивается.

заделывали на кране трещину

Когда открыли тюбик, первое что смутило в инструкции к применению, так это то, что не было указано срока годности! Именно до которого этот клей нужно использовать. Хотя сам производитель указал что годен 3 года с момента производства.

Второе что удивило, так это то, что второе составляющее клея, желтая масса (затвердитель как я потом догадался) которая находится внутри серой массы, находилась только по обеим сторонам!!! Внутри его, тупо, не было!!(напомнило крем который укладывают в трубочку — в начале есть, а в самой трубочке нет).

А на картинке кажется что затвердителя просто уйма?!

Так вот. Подготовив эту сварку по всем правилам, намочив руки, начали «мастырить» на место. Ну и конечно же не забыли скатать остатки сварки в кружок, что бы засечь время схватывания и полной полимеризации.

Ну и что вы думаете? Прошел час, данная сварка и не думала твердеть!!! Прошло вот уже три дня и всё те же результаты — этот клей сварка вообще не хочет даже высыхать!!! В общем купили вонючего пластилина за 50 RUBлей. Быть может это была подделка? Этого я не берусь утверждать и поэтому хочу у вас спросить:

— А как у вас сработала данная сварка клей? Выполнила ли она заявленные производителем функции??

Как пользоваться холодной сваркой для металла

Содержание

- Виды холодной сварки для металла

- Какая холодная сварка подойдёт для радиатора автомобиля

- Процесс сварки радиатора автомобиля холодной сваркой

- Вопросы и ответы:

Холодная сварка для металла – это высокопрочный клей, позволяющий быстро решить проблему, вызванную механическим повреждением металлических изделий на непродолжительное время.

Применима она и для мелкого ремонта металлических конструкций, внутри которых находится жидкость под небольшим давлением – сантехнических труб и различных радиаторов. Последнее свойство сделало холодную сварку крайне популярным средством, благодаря её способности склеивать металл «на мокрую», выдавливая жидкость в процессе затвердевания.

В состав холодной сварки входят 4 основных компонента:

- эпоксидная смола;

- отвердитель;

- металлический порошок;

- добавки в виде серы или иных веществ.

Виды холодной сварки для металла

По составу различают два вида клея:

- однокомпонентный. Процесс отвердевания у него запускается уже в момент вскрытия упаковки, когда в неё попадает влага из воздуха. Поэтому такой клей используют сразу и весь;

- двухкомпонентный. Он состоит из эпоксидной смолы, перемешанной с металлическим порошком и отвердителя. Для его застывания необходимо тщательно перемешать составляющие. Выпускается в жидкой и пластилинообразной консистенциях.

Жидким клеем пользуются, когда нужно загерметизировать трубы или заделать трещины. Пластилинообразный подойдёт, когда нужно восстановить и соединить сломанные элементы конструкции. С помощью пластичной холодной сварки можно даже восстановить резьбу на болте, намазав его клеем и нарезав резьбу гайкой, пока клей не успел затвердеть.

Жидким клеем пользуются, когда нужно загерметизировать трубы или заделать трещины. Пластилинообразный подойдёт, когда нужно восстановить и соединить сломанные элементы конструкции. С помощью пластичной холодной сварки можно даже восстановить резьбу на болте, намазав его клеем и нарезав резьбу гайкой, пока клей не успел затвердеть.

По сфере применения клей можно разделить на несколько видов:

- Универсальный. Его компоненты подобраны так, чтобы можно было склеить не только металл, но и массу других материалов. Однако результат такого ремонта оставляет желать лучшего.

- Специальный. Предназначен для склеивания определённого материала. Кроме того, в нём есть вещества, придающие соединению важные свойства, например, влагостойкость или термостойкость.

- Автомобильный. Его состав продуман таким образом, чтобы можно было отремонтировать металлические, резиновые, пластиковые и стеклянные детали автомобиля. По своей сути он универсальный, но благодаря «нацеленности» на сравнительно небольшой спектр материалов, гораздо прочнее обычного универсального.

Какая холодная сварка подойдёт для радиатора автомобиля

Холодная сварка должна храниться в арсенале любого автолюбителя, который затеял дальнюю поездку, ведь она может прийти на выручку в случае протечки радиатора. Здесь может пригодиться как пластилинообразный, так и жидкий вид холодной сварки. Автовладельцы чаще пользуются пластичным клеем, но если есть необходимость в более высокой прочности, лучше воспользоваться жидким.

Что касается более узкой специализации клея, то тут можно обратить внимание на специальный термостойкий клей для металла с алюминиевой пылью (для алюминиевых радиаторов) или автомобильный клей.

Процесс сварки радиатора автомобиля холодной сваркой

Чтобы на какое-то время вернуть работоспособность потёкшего радиатора, нужно предпринять следующие шаги:

- Обработать место протечки шкуркой, желательно до появления блеска. При этом важно оставить на металле глубокие царапины, чтобы увеличить площадь соприкосновения с клеем.

- Обезжирить металл ацетоном, а если его нет, воспользоваться бензином.

- Выдавить из тюбика или отделить от бруска нужное количество холодной сварки, затем привести её в «рабочее» состояние, перемешав или размяв до получения однородной консистенции.

- Нанести состав на место протечки и разровнять. Это нужно сделать как можно быстрее, так как в зависимости от типа клея, он может схватиться довольно быстро. Если пробоина большая, то её лучше заделать, используя кусочек жести в качестве заплатки, и приклеить его этим же клеем.

- Починив повреждённый участок, нужно дать клею полностью затвердеть. Это займёт от 1 часа до суток в зависимости от толщины слоя, производителя клея и окружающей температуры. Если времени «в обрез», то уже через полчаса можно завести автомобиль и отправиться в ближайший сервис.

Результат применения холодной сварки для ремонта автомобильного радиатора может быть разным и зависит от множества факторов. Это и наличие охлаждающей жидкости под местом заделки повреждения, и размер повреждённого участка, и толщина слоя клея, и время, которое ему дали для высыхания. В лучшем случае можно проехать даже несколько сотен километров без проблем. Однако не стоит забывать о том, что холодная сварка – лишь временная мера, и нужно всегда быть начеку.

В лучшем случае можно проехать даже несколько сотен километров без проблем. Однако не стоит забывать о том, что холодная сварка – лишь временная мера, и нужно всегда быть начеку.

Вопросы и ответы:

Что можно склеить холодной сваркой? Как утверждают производители подобных средств, их продукция способна склеить почти любые поверхности: металлические, стеклянные, деревянные, керамические, резиновые и даже каменные.

Как долго держит холодная сварка? Это зависит от типа склеиваемой поверхности, соблюдения методики склеивания, условий эксплуатации готового изделия. Высыхает композитный материал приблизительно за 8 часов.

Главная » Без Категории » Как пользоваться холодной сваркой для металла

2022-05-26

By: Александр Фальченко

On:

In: Без Категории

Как использовать холодную сварку

Холодная сварка – что это такое, как пользоваться

Итак, что же собой представляет холодная сварка металлов? Эта технология является своеобразным склеиванием элементов из металла посредством сварочной массы, которая попадает внутрь верхнего слоя двух элементов металла, прочно их соединяя между собой.

И хотя особенностью процесса является то, что все работы производят под давлением,

прочность и монолитность сварной конструкции определяет именно масса, используемая для сварки, а точнее глубокая деформация массы и металла.

Содержание:

- 1 Холодная сварка – что это такое, как пользоваться

- 1.1 Достоинства холодной сварки

- 1.2 Свойства и характеристики холодной сварки

- 2 Разновидности холодной сварки

- 3 Технология использования холодной сварки

- 4 Рекомендации по использованию холодного метода сварки

Холодная сварка – что это такое, как пользоваться

Глубокая деформация начинает воздействовать на верхний металлический слой, который покрыт оксидом. И вот когда дистанция между двух частей становится очень близкой, что молекулярные решетки соединяются друг с другом, происходит химическая реакция соединения.

Достоинства холодной сварки

Использование холодного метода сварки даёт возможность скреплять элементы из благородных, черных и цветных металлов, а ещё даёт возможность соединять разнородные типы металлов (напайки из меди на кабельные жилы из алюминия).

В основном применяют именно этот метод, когда нужно соединить между собой металлы, которые не способны выдерживать высокие температуры.

Также к преимуществам можно отнести следующее:

- Процесс на 100% экологичный, так как во время сварки не выделяется ни газ, ни дым.

- Не требуются особые инструменты.

- Наличие опыта сварочных работ совсем необязательно.

- Не требуются затраты энергетических носителей.

- Шов получается аккуратным и надёжным.

- Склеиваемые изделия не деформируются, так как процесс не является теплоемким.

- В некоторых случаях это единственная возможность произвести ремонт (к примеру, если идёт речь о ёмкостях взрывоопасного типа).

Да, плюсов такой сварки более, чем достаточно.

Свойства и характеристики холодной сварки

По сути, речь идёт о специализированном клеевом составе, в который входит:

- Наполнитель, он же металлический компонент.

- Эпоксидная смола, которая является основной. Она делает массу для сварки однородной и пластичной.

- Дополнительные компоненты, которых может быть в составе очень много, но зачастую речь идёт о сере.

На строительном рынке предлагается 2 типа состава – двухкомнатный и однокомпонентный. На будущее качество соединения будет оказывать влияние непосредственно состав (то есть входящие в него компоненты), правильно ли была использована холодная сварка и насколько чистыми были свариваемые поверхности.

Если будут соблюдены все условия, то шов от сварки получится прочным. Правда, стоит отметить тот факт, что любые другие типы сварки дают более прочный шов. Именно по этой причине использовать холодную сварку можно для мелких ремонтных работ или укрепления конструкций, не являющихся несущими.

Клеевой состав может меняться, причем он будет напрямую зависеть от того, какую температуру может выдержать материал. Инструкция по использованию поможет определить этот показатель, и если все требования будут соблюдены, то шов от холодной сварки получится прочным и сможет выдерживать те температуры, что указаны в инструкции.

Главные разновидности клеевых составов для холодной сварки способны выдерживать температуру до +265 градусов. Но в целом есть и другие разновидности, которые выдерживают температурный уровень в +1320 градусов. Их применяют там, где нет возможности пользоваться другими видами сварки.

Клей по составу может быть:

- Жидким – двухкомпонентный вариант, в составе которого есть отвердители.

- Пластилинообразным – его до использования стоит предварительно размять.

Рассмотрим виды сварки.

Разновидности холодной сварки

Основные виды сварочного составов и швов:

- Точечная – название раскрывает всю суть, так как шов делают точечно.

- Тавровая – метод соединения используют для электросетей с высоким напряжением, чтобы сваривать между собой шпильки с выводами проводов.

- Со сдвигом – применяют для скрепления труб, причем трубу с меньшим диаметром вставляют в другую, где диаметр больше.

- Стыковая – используется, чтобы производить соединение тонких металлов встык.

- Шовная.

Сварочный клей можно поделить на такие разновидности:

- Для работы в специализированных условиях, к примеру, под водой.

- Для сварки элементов, которые работают при высоких температурах, то есть это термоустойчивая холодная сварка.

- Универсальная, посредством которой можно сварить металл с другими различными элементами наподобие древесины, пластика и пр.

- Для ремонта автомобильного транспорта.

- Для классической сварки металлов.

Далее мы поговорим о том, как пользоваться сваркой.

Технология использования холодной сварки

Воспользоваться методом холодной сварки для металлов может абсолютно любой человек, так как к клею прилагается инструкция. Это не сложно, а ещё для работ не нужные специализированные инструменты.

Вам потребуется лишь:

- Наждачная бумага, если требуется произвести грубую зачистку.

- Струбцины и зажимы (не всегда требуются).

- Ацетон, чтобы выполнить зачистку всех соединяемых металлов.

- Клеевой состав.

Технология работы:

- Подготовка, в которую входит первичная зачистка поверхностей, которые будут соединены между собой. Их сначала следует обезжирить ацетоном, а после следует сделать поверхность шершавой, для чего воспользуйтесь крупнофракционной наждачной бумагой.

- Если вы планируете использовать жидкий клеевой состав для соединения, то нужно смешать его с отвердителем. Если в работе будет использован «пластилин», то нужно заранее его размять в руках.

- Клей в рабочем состоянии держится максимум 3 минуты, а потому его нужно быстро нанести на место сварки.

- После соедините между собой 2 элемента из металла. Для получения давления можно пользоваться зажимами, хотя это необязательно.

Сколько сохнет холодная сварка? Многое зависит от компании-изготовителя и состава, но вообще диапазон довольно широкий, от 1 до 8 часов.

Обратите внимание, что так как холодная сварка засыхает очень быстро, перед ее использованием следует смочить руки, чтобы она не налипала.

Как видите, технология достаточно простая. Если в полной мере следовать инструкции, то сварочный шов получится прочным. Лучше не делать все спустя рукава, так как это нарушает технологию и приведет к ухудшению качества шва.

Если же поговорить о холодной сварке для чугуна, то обычно клеевой состав попросту не используют. При такой работе используют совсем другие сварочные технологии, где применяют электроды, но при этом металл не будет нагрет.

В реальности холодная сварка для такого металла, как чугун, достаточно сложная, а потому неопытный сварщик с ней не справится. Клеевой состав можно использовать в качестве временного решения проблемы или при мелком ремонте.

Рекомендации по использованию холодного метода сварки

Обычно таким методом соединения пользуются автомобилисты, чтобы производить ремонт внутри автомобилей. Таким методом варят глушители, бензиновые баки и радиаторы.

Таким методом варят глушители, бензиновые баки и радиаторы.

Самое главное, чтобы состав был выбран правильно, по прямому назначению. Тут имеется ввиду что узлы и детали, которые функционируют под воздействием высокой температуры, нуждаются в использовании термически устойчивого материала.