Режимы сварки полуавтоматом в среде защитных газов

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор. - Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

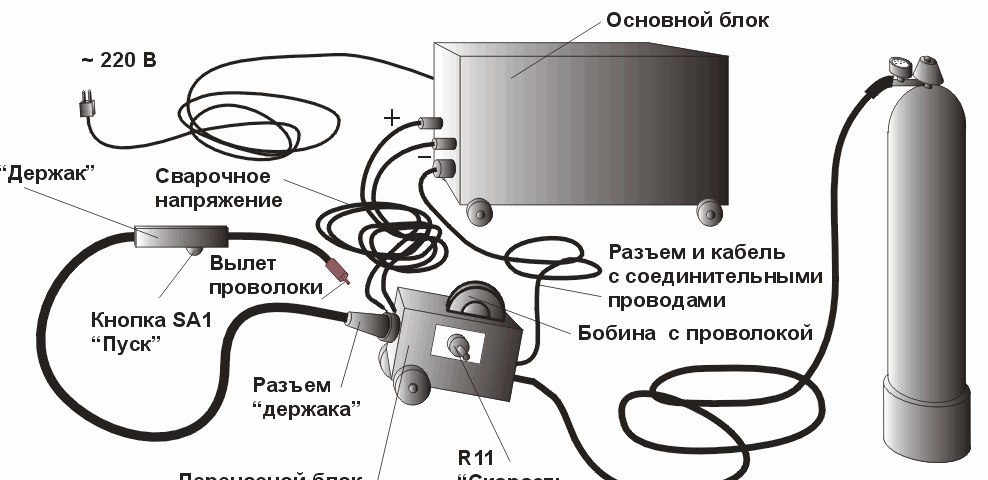

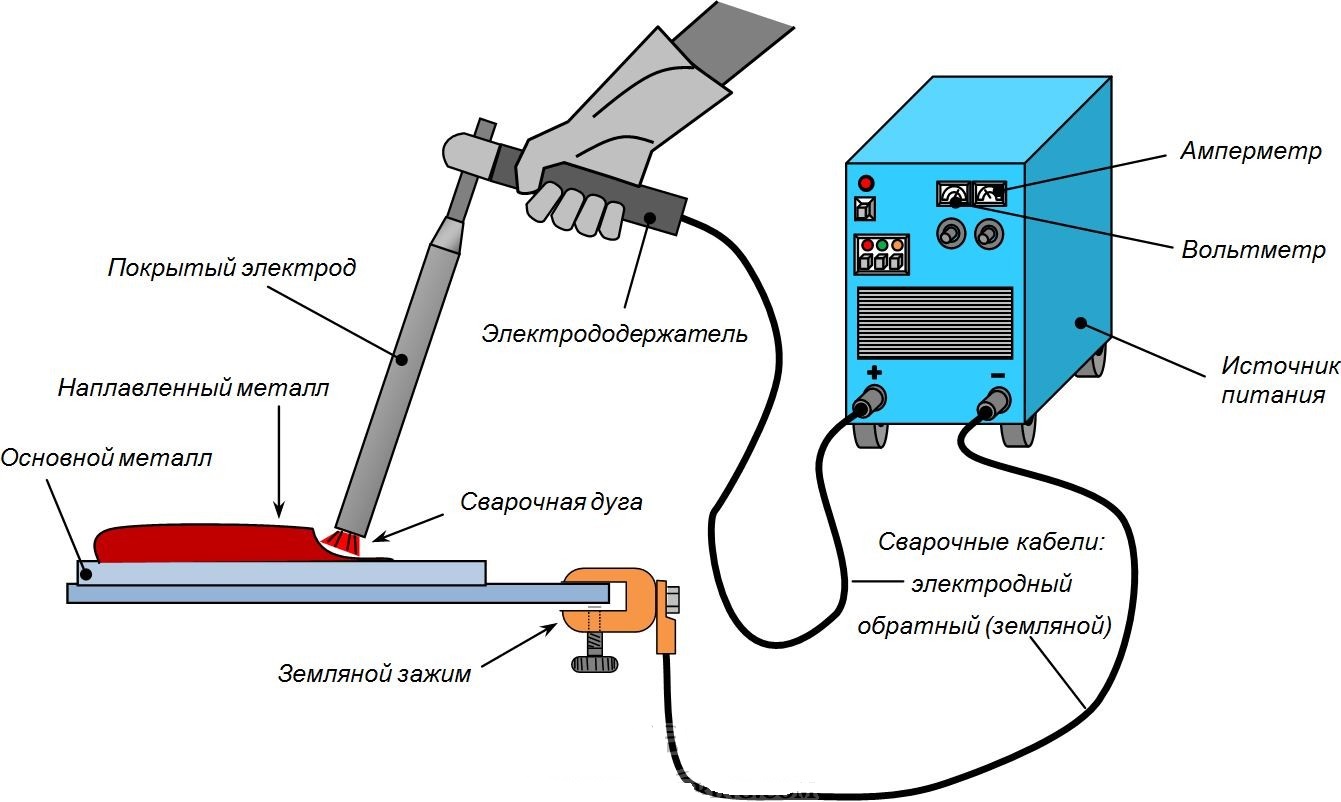

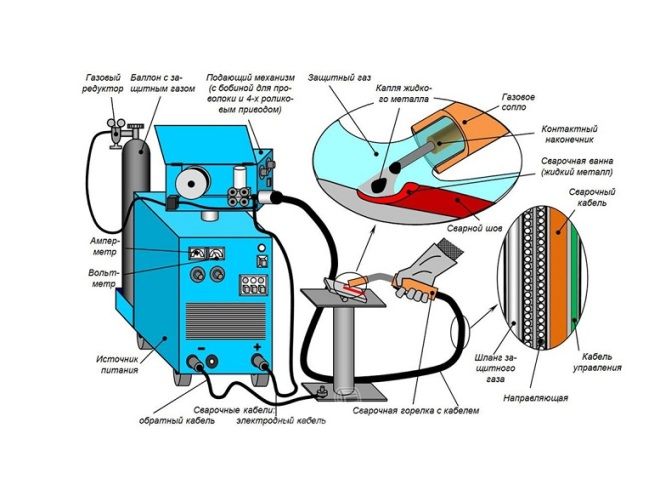

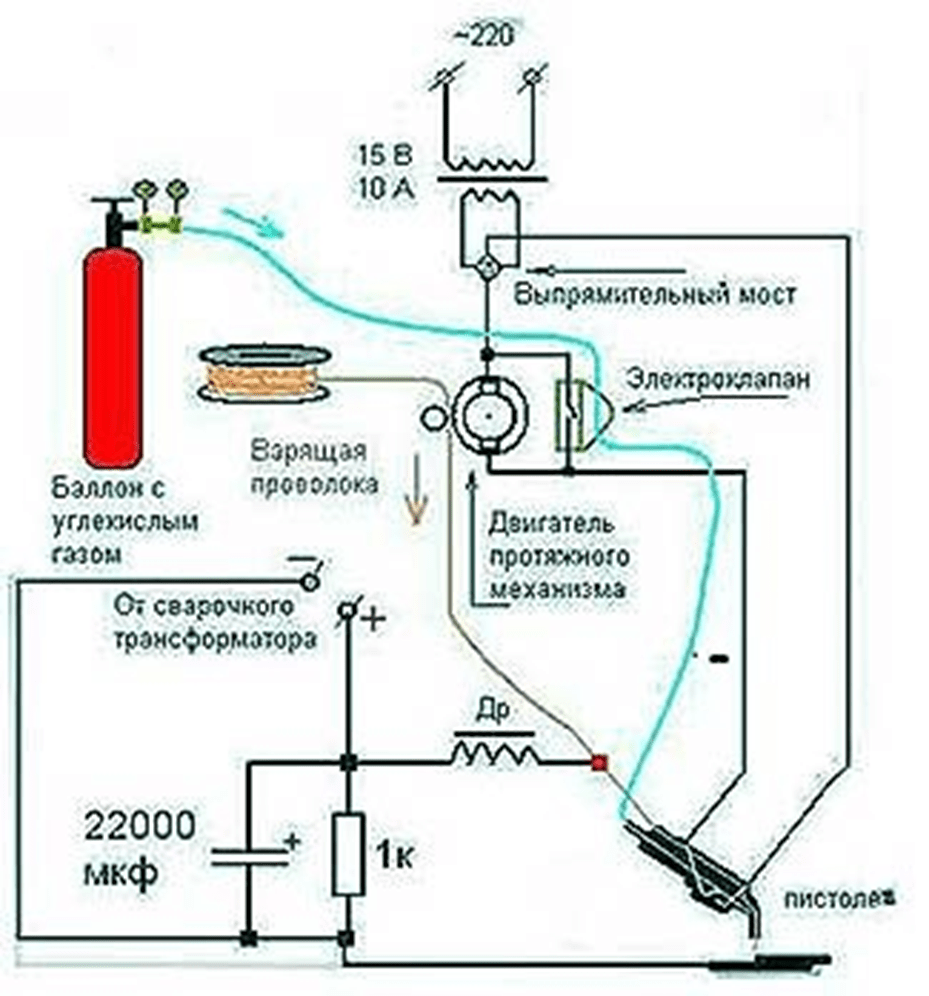

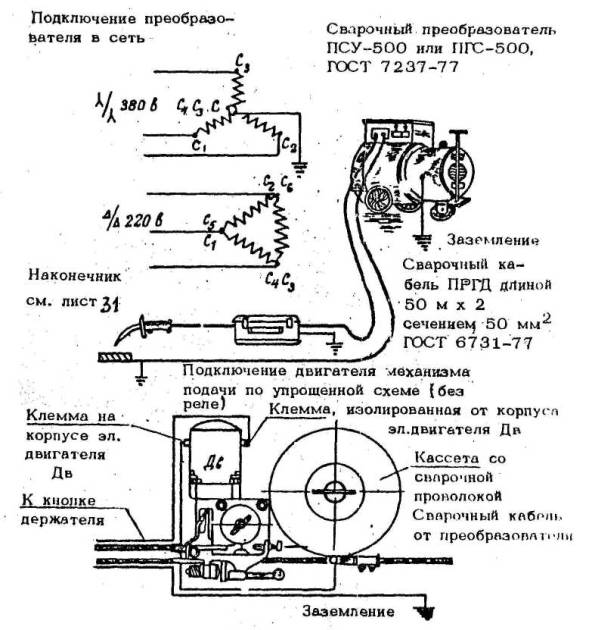

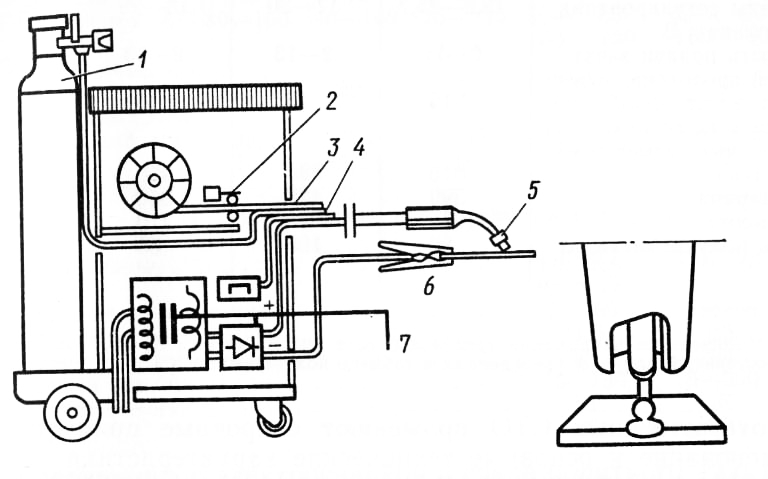

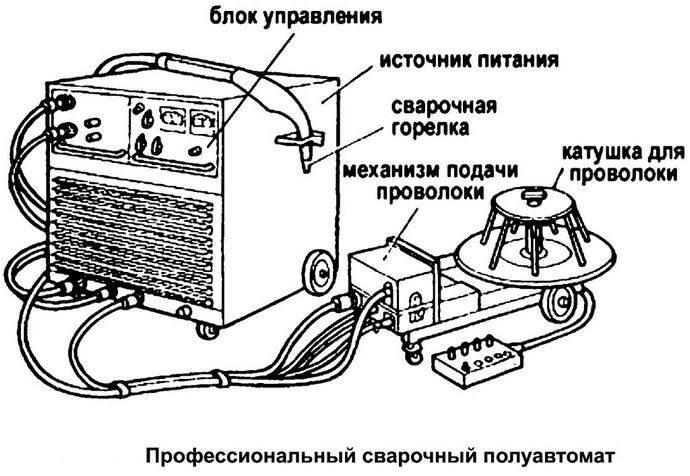

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

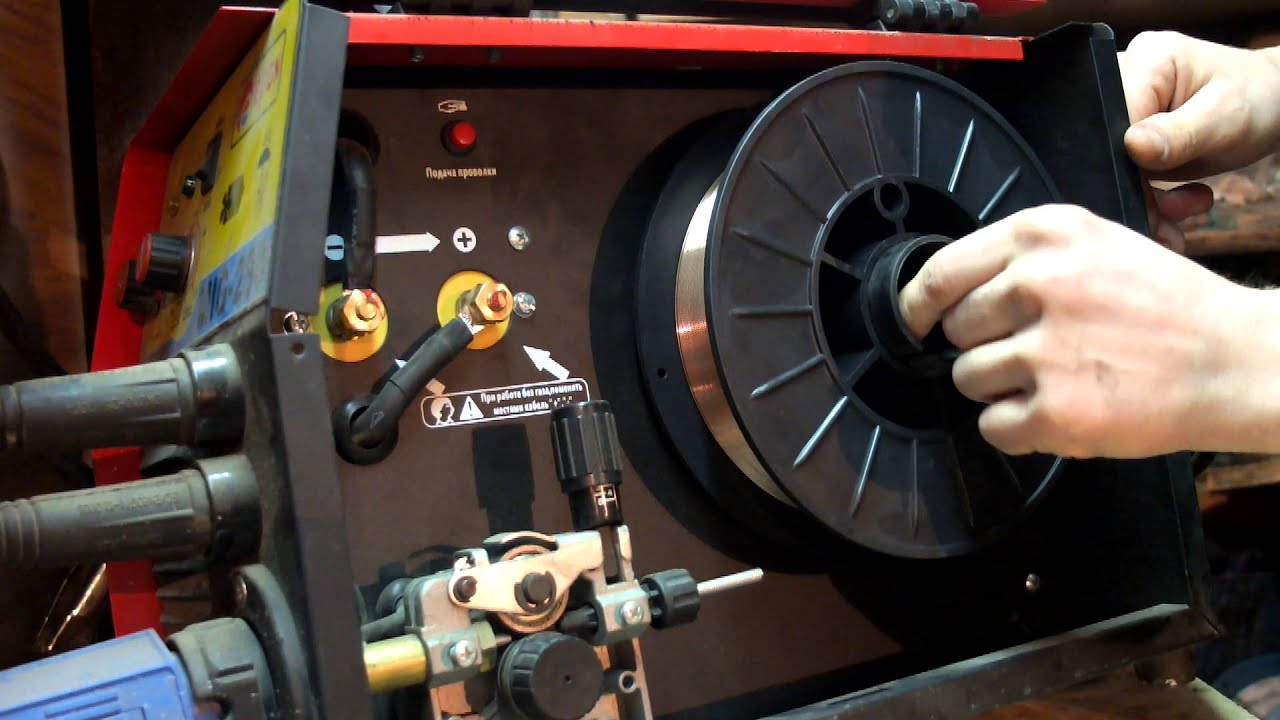

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

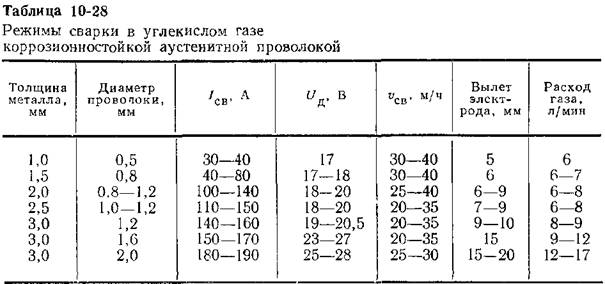

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

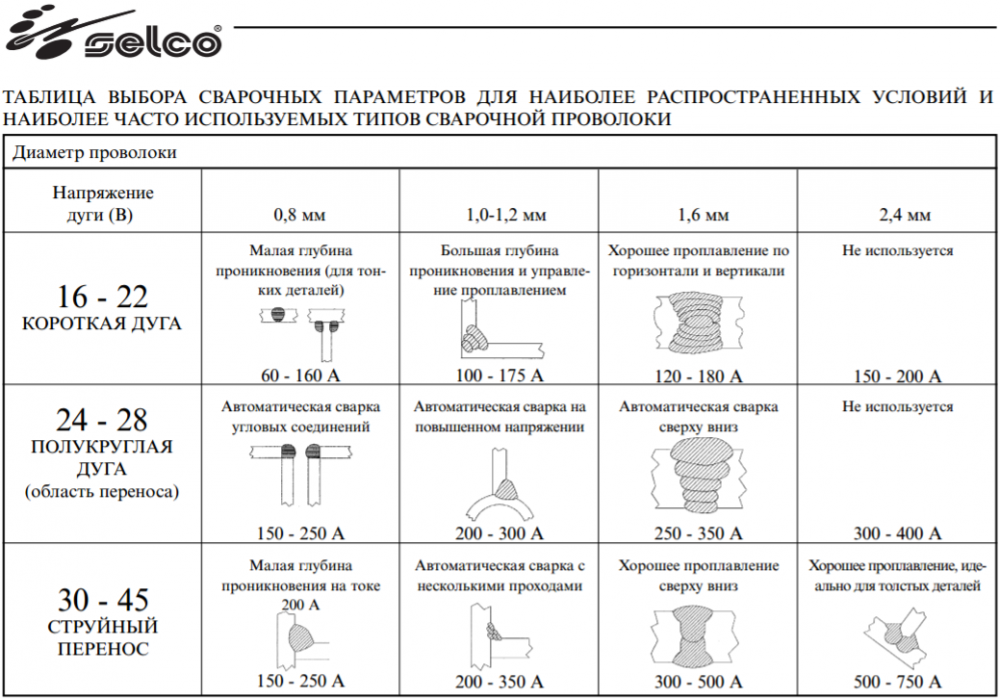

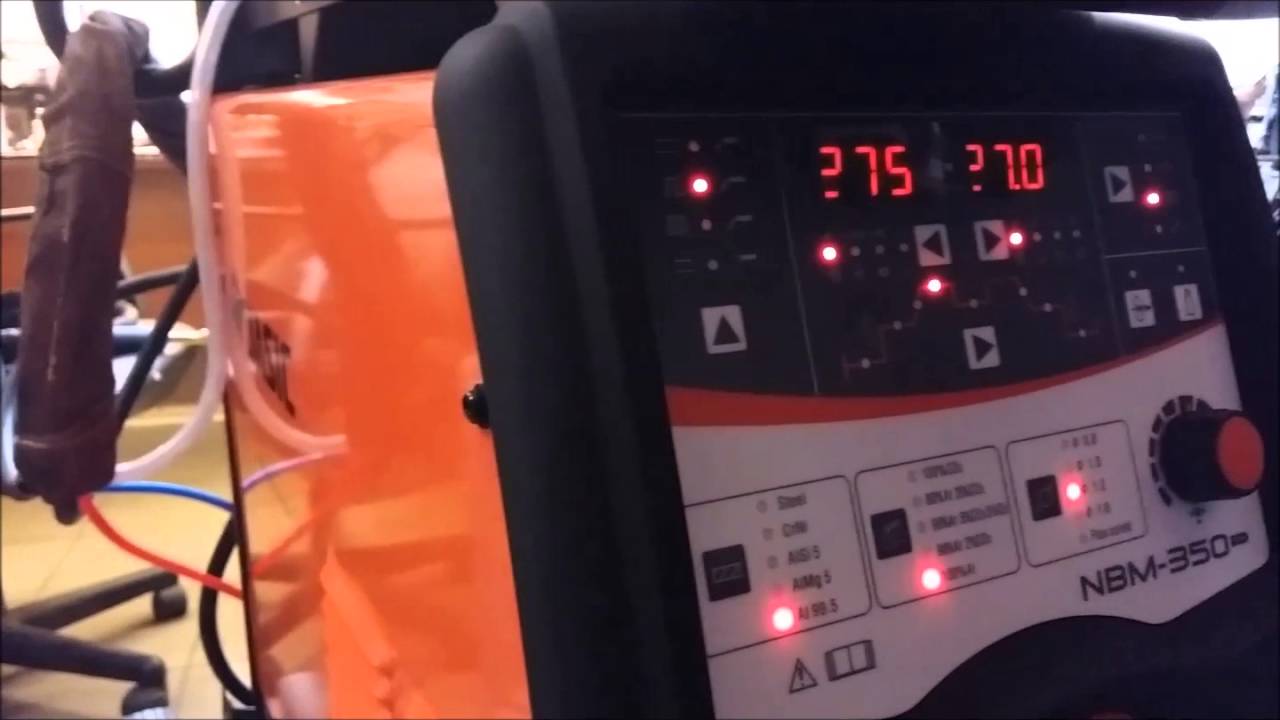

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

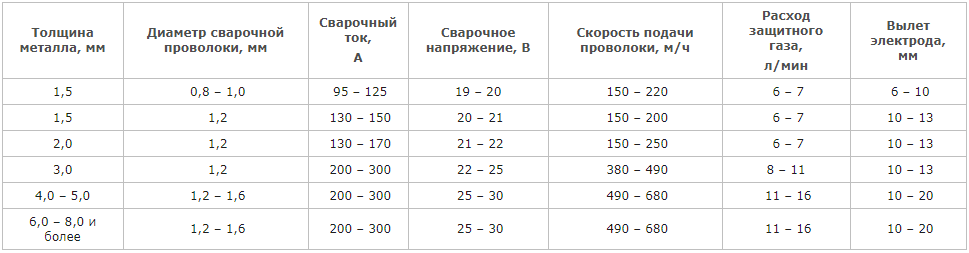

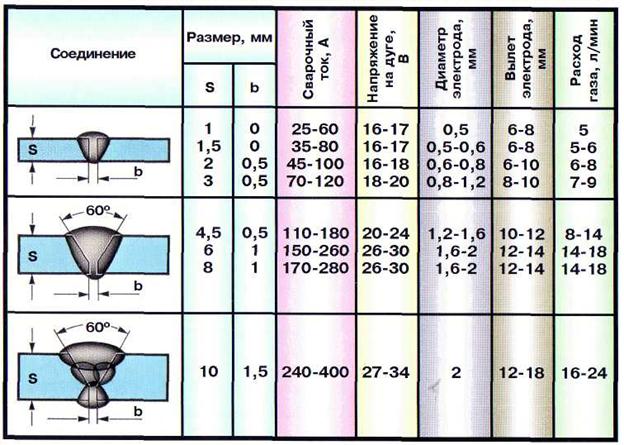

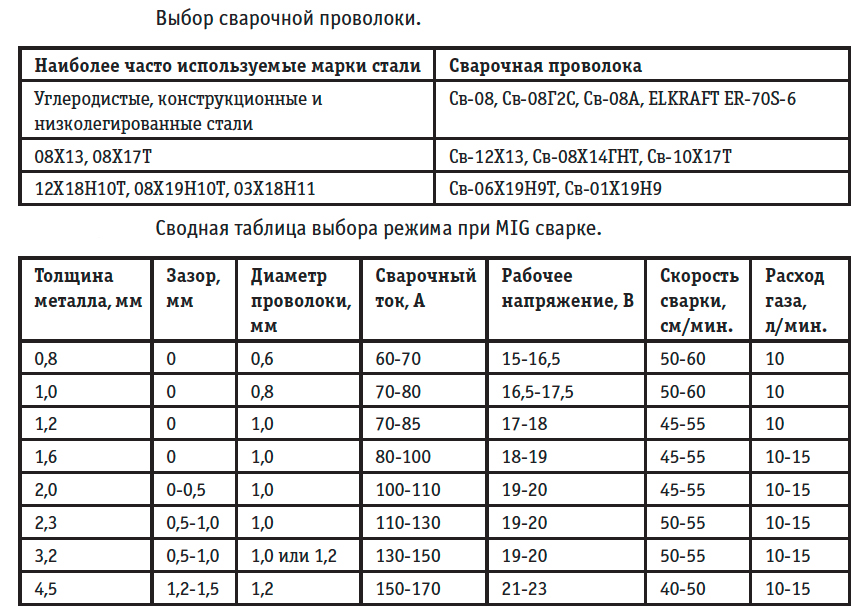

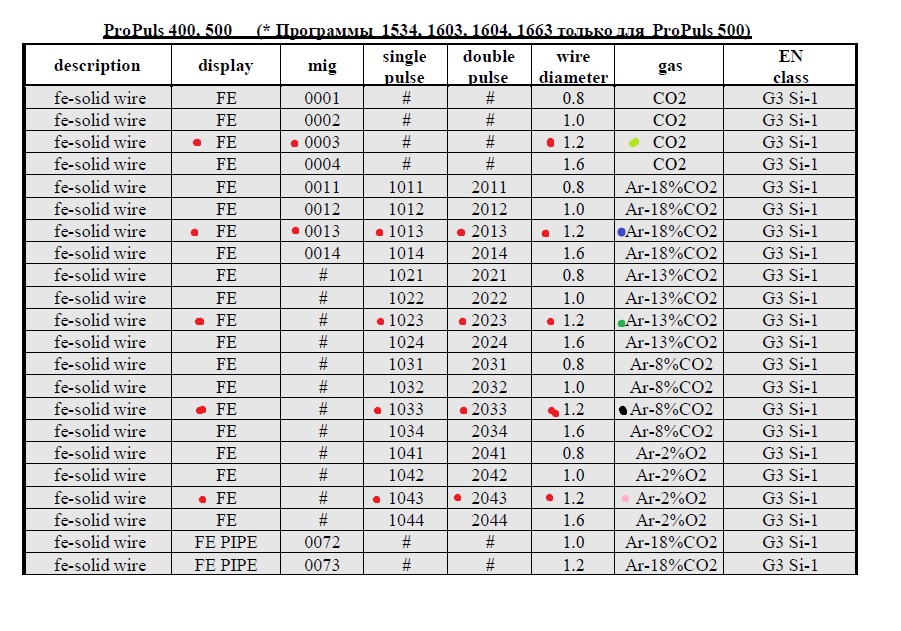

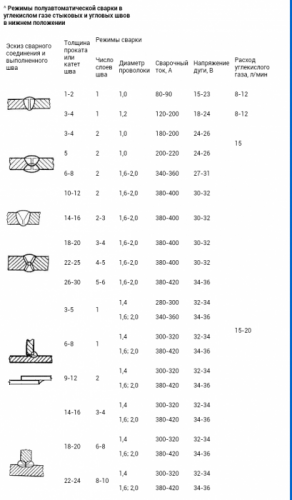

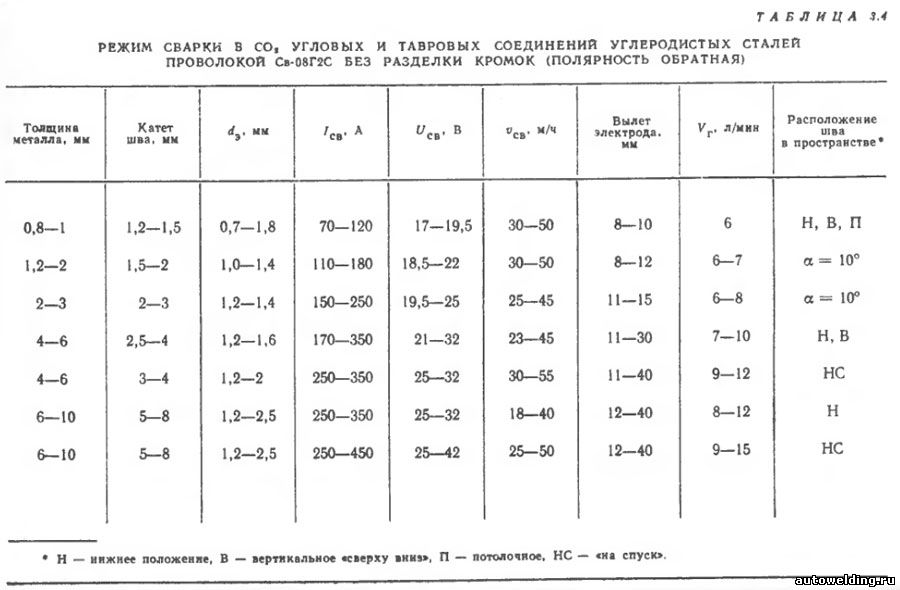

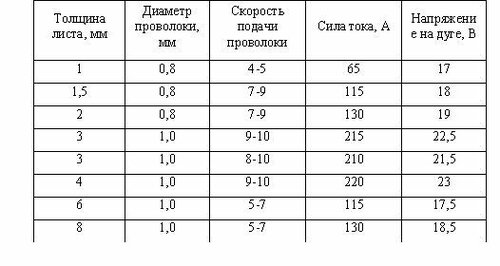

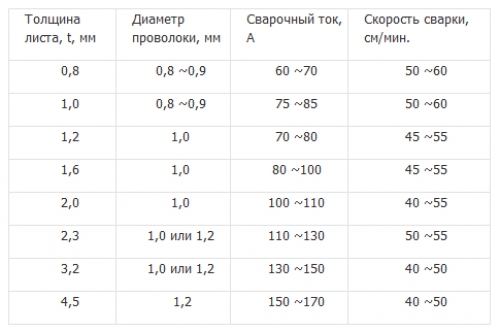

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации.

Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

[adsp-pro‑3]

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

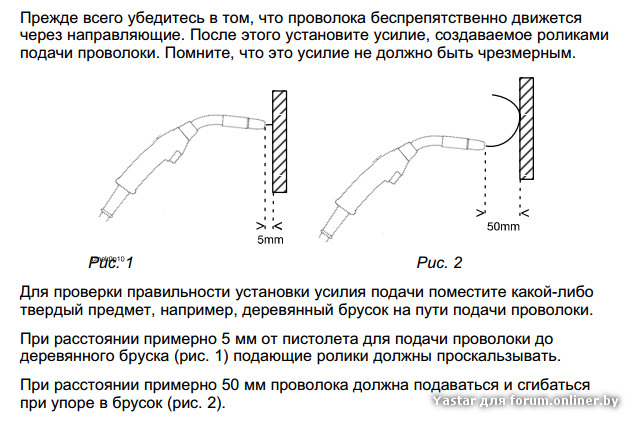

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости.

В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока. - Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник.

Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Параметры режимов сварки

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. - Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям

По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

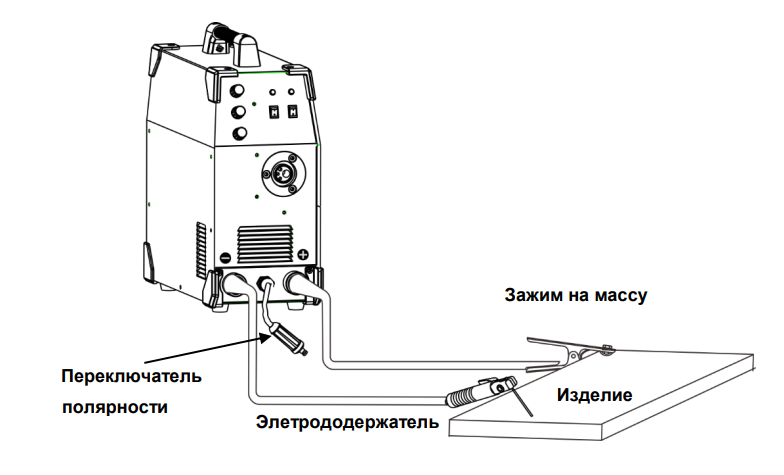

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения.

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше). - Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга.

В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла. - Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Рекомендуем! Как сделать правильный выбор режима сварки. Источники сварочного тока

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

[adsp-pro‑2]

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Виды полуавтоматов

Проводится их классификация по разным характеристикам: по тому, какой характер перемещения, какой род защиты сварного шва, какой тип проволоки.

Схема устройства передней панели инвертора.

- По признаку характера перемещения выделяют полуавтомат стационарного класса (его используют в крупносерийном или серийном производстве), а также переносное и передвижное оборудование.

- По тому, какой стоит род защиты сварного шва, классифицируют три типа инструментов. Шов может быть защищен защитными газами, порошковой проволокой или находиться под слоем флюса.

- Сварочный полуавтомат может иметь различные типы проволоки. Он считается универсальным, если есть соединение двумя проволоками — алюминиевой и стальной. Два других подвида инструментов используют либо сплошную стальную проволоку, либо сплошную алюминиевую.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

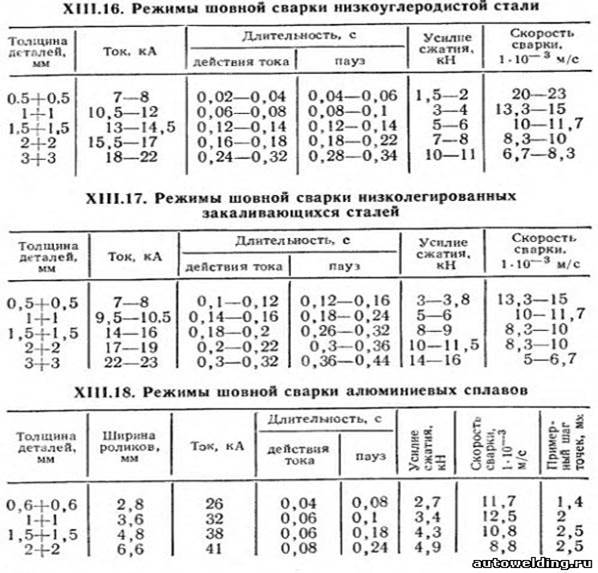

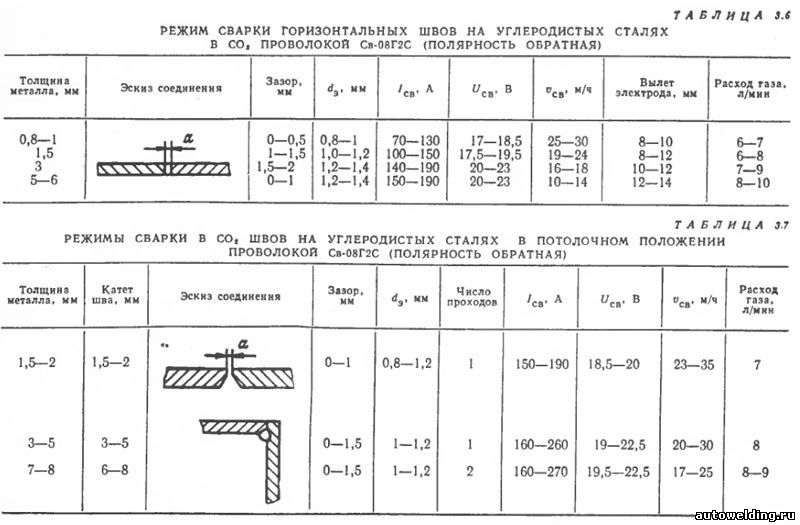

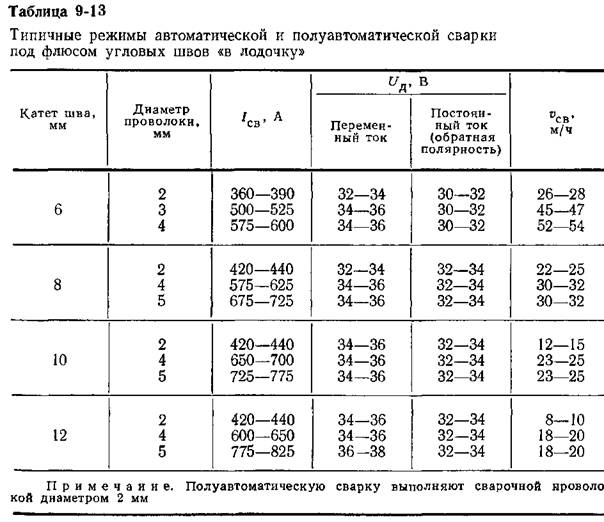

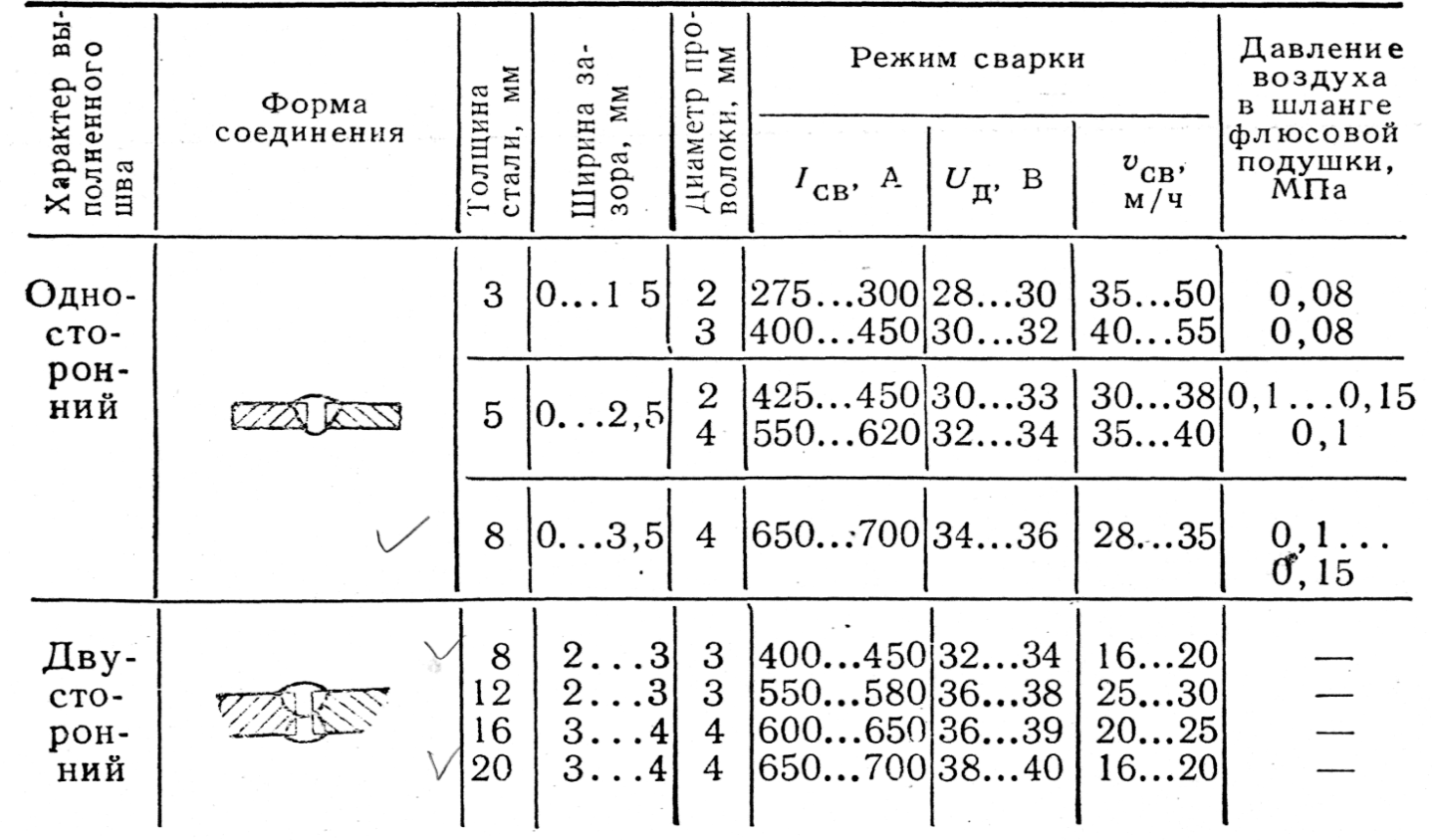

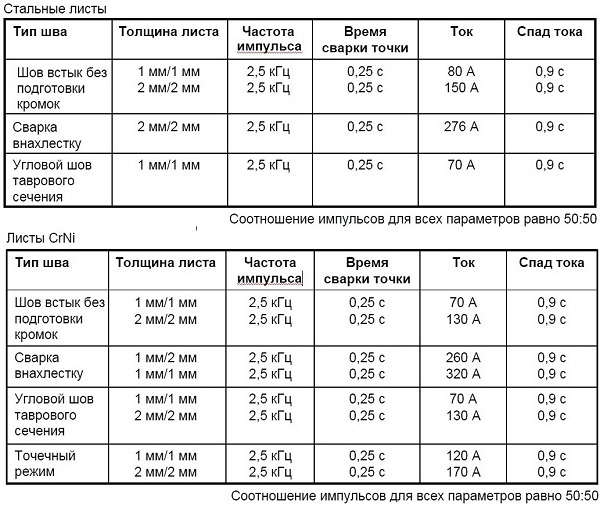

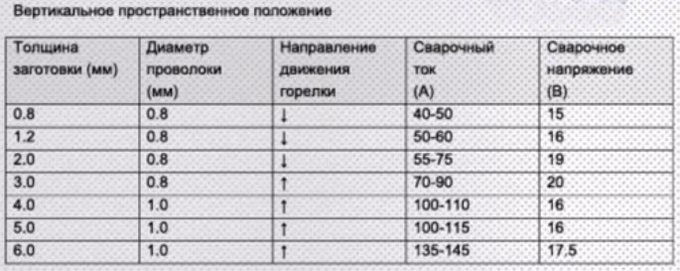

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

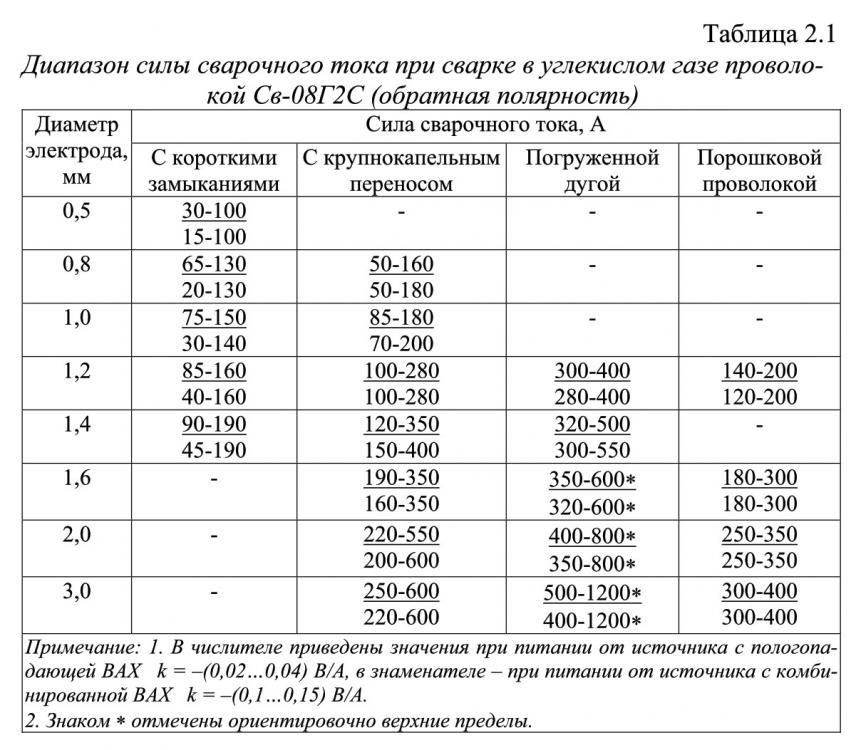

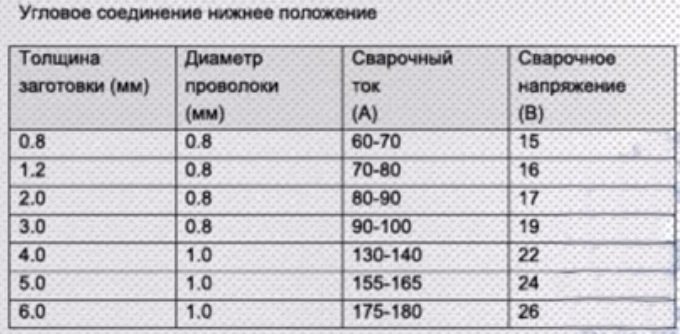

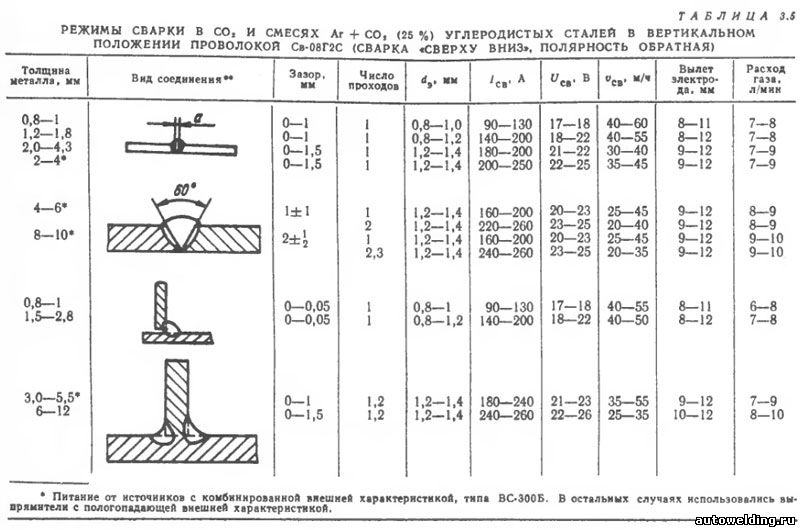

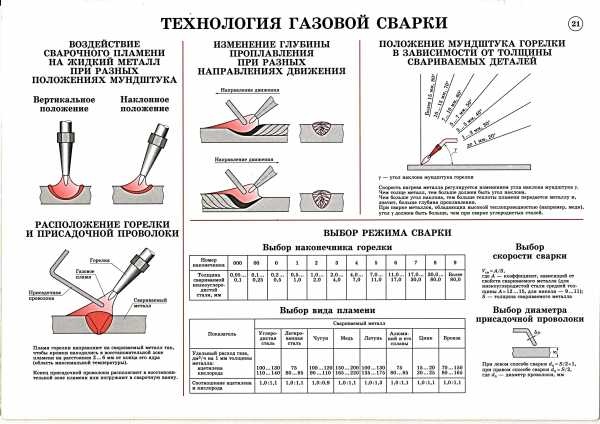

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Что такое полуавтоматическая сварка?

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой, в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные. Аппаратура жестко закреплена на подставке или специальной консоли.

- Переносные. Устройство выполнено в виде переносимой тумбы.

- Передвижные. Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Выводы

Теперь вы точно знаете, в какой точке нижней и верхней аппарат перестанет работать. Можете нарисовать график и повесить на стену как напоминалку. Настройки аппарата проводите в этих пределах. Также не пропустите, в статье — как работает полуавтоматический сварочный аппарат — вы узнаете их основные виды и подробный обзор устройства.

Благодаря таким знаниям, вы сможете настроить сварочный агрегат под любой вид работ с металлическими деталями различной толщины, подобрать режимы для определенного размера проволоки или смеси инертного газа. Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

Как настроить сварочный полуавтомат

Как настроить сварочный полуавтомат

Отличительной чертой работы сварочного полуавтомата является автоматическая подача электрода (проволоки) в сварочную зону. Передвижение горелки, розжиг дуги, поддержание определенного режима сварщик выполняет вручную. Самый распространенный способ использования данного оборудования — сварка в среде защитных газов.

В качестве присадки может применяться порошок. Он входит в конструкцию сварочной порошковой проволоки — полой трубки, заполненной флюсом. Сгорая, порошок превращается в газ и защищает соединительный шов от окисления. При этом не требуется использование громоздких баллонов с газом, что положительным образом влияет на скорость процесса и упрощает работу.

Он входит в конструкцию сварочной порошковой проволоки — полой трубки, заполненной флюсом. Сгорая, порошок превращается в газ и защищает соединительный шов от окисления. При этом не требуется использование громоздких баллонов с газом, что положительным образом влияет на скорость процесса и упрощает работу.

Сварочные полуавтоматы используются:

- в быту. Такие аппараты выдают ток до 200А, работают непродолжительное время, подключаются к однофазной сети, имеют небольшую мощность, достаточную для сварки тонких листов и используют проволоку до 1мм;

- на строительных площадках и станциях технического обслуживания автомобилей. Используются полупрофессиональные устройства с силой тока до 300А;

- в промышленности. Применяются профессиональные (сила ток свыше 300А) аппараты с высоким рабочим ресурсом и напряжением 380В.

Также компетентная оценка основных характеристик данного оборудования поможет правильно определиться с покупкой нового аппарата.

Также компетентная оценка основных характеристик данного оборудования поможет правильно определиться с покупкой нового аппарата.Комплектация полуавтоматов

Основными составными элементами полуавтоматов являются:

- Источник тока. Для профессионального использования применяются модели с высокой мощностью, высокочастотной стабилизацией тока и цифровым дисплеем. В зависимости от источника питания полуавтоматы подразделяются на следующие типы:

- трансформаторы с выпрямителем;

- инверторы.

- Механизм для подачи проволоки. В зависимости от способов перемещения они бывают:

- толкающими. Метод основан на проталкивании проволоки из корпуса по рукаву, сквозь механизм подачи;

- тянущими. Данный способ организуется путем притягивания проволоки в ручку горелки, где располагается рабочий механизм и направлением ее на горелку;

-

толкающе-тянущими.

Такая модель передвижения проволоки основана на одновременной работе двух механизмов — в корпусе и ручке. Используется при очень длинном рукаве.

Такая модель передвижения проволоки основана на одновременной работе двух механизмов — в корпусе и ручке. Используется при очень длинном рукаве. - Горелка с рукавом. Модель зависит от типа сварки — MIG или MAG. Правильный выбор данных элементов влияет на удобство использования аппарата и производительность процесса. Горелки различаются характеристиками:

- нагрузкой напряжения;

- средой охлаждения;

- способом управления;

- подключением.

- Кабель для замыкания сварочной цепи. Сварочные кабеля относится к силовым проводам подвижного соединения, и различаются в зависимости от числа жил в кабеле (от 1-й до 4-х) и их сечения.

- Трубка для подачи газа к штуцеру.

- Баллон в комплекте с редуктором.

- Пульт управления пуском, движением проволоки, состоянием дуги.

Основные параметры настройки полуавтоматов

Регулировка параметров аппарата проводится непосредственно перед началом сварки, а более точная — в процессе работы.

Перед началом работы линию подключения полуавтомата необходимо выделить дифференцированным предохранителем и розеткой с заземлением. Газовый баллон к аппарату подключается посредством редуктора и газового шланга. Рабочее давление должно быть не меньше 1-3 атм в зависимости от расхода проволоки. При обмерзании редуктора необходимо установить обогрев. Проверяется кабельное соединение и его полярность — «+» на горелке, «-» на детали. Затем устанавливается катушка с проволокой и регулируется прижимной ролик механизма подачи. Проволока должна быть ровной без изломов, узлов и очагов коррозии. Следующий шаг заправка проволоки, при этом выворачивается наконечник и снимается сопло.

Чтобы качественно сваривать поверхности необходимо настроить:

- Силу тока. Его показатели настраиваются в зависимости от толщины металла и диаметра проволоки. Регулировка силы тока может производиться механическим или электронным способом. Механическая регулировка производится по первичной обмотке соединением галетным переключателем определенного количества витков. Электронная регулировка осуществляется с применением тиристоров. Регулировка по первичной обмотке чаще всего применяется в аппаратах бытового исполнения.

- Скорость подачи проволоки. Этот процесс зависит от узла — регулятора скорости. Его неполадки приводят к сбоям в работе сварочного полуавтомата. При этом медленно подающаяся проволока прихватывается к наконечнику и без постоянной чистки контактной части работа становится невозможной.

Также неисправность регулятора может привести к повышенной скорости подачи проволоки. Она выходит большими порциями, не позволяющими приступить к сварке. Для нормального сварочного процесса необходимо отрегулировать скорость подачи проволоки.

Также неисправность регулятора может привести к повышенной скорости подачи проволоки. Она выходит большими порциями, не позволяющими приступить к сварке. Для нормального сварочного процесса необходимо отрегулировать скорость подачи проволоки. - Давление газа. При работе на полуавтомате используются баллоны с углекислым или другим газом в соответствии с металлом соединяемых поверхностей. Необходимое для работы давление устанавливается редуктором. Защитный газ к соленоиду подается по шлангу, который в процессе эксплуатации грубеет и трескается, в результате чего работа останавливается. Для возобновления работы износившуюся трубку необходимо заменить новой.

Что необходимо знать при покупке полуавтомата?

Чтобы избежать ошибок при работе с полуавтоматом, прежде всего, необходимо ознакомиться с характеристикой аппарата и инструкцией по его эксплуатации. При этом нужно знать:

При этом нужно знать:

- напряжение в электросети;

- какие металлы предстоит соединять;

- где приобрести запасные детали в случае ремонта.

Важно. Для хранения проволоки необходимо защищенное от сырости место. Влага способствует появлению коррозии и ухудшению сварочного процесса.

Вернуться в раздел

Настройка сварочного полуавтомата перед работой

Чтобы правильно настроить сварочный полуавтомат, вовсе не обязательно быть профессиональным сварщиком: достаточно иметь некоторые основные навыки и соблюдать рекомендации по регулировке оборудования.

- интенсивность работы;

- параметры электросети, от которой будет питаться аппарат;

- тип свариваемого металла (сталь, цветной металл, алюминий и т. д.) и его толщина;

- желаемое качество сварки — прочность шва, его эластичность и другие параметры.

Ключевые этапы настройки

В первую очередь подбирается необходимая сила тока. Она должна соответствовать толщине материала, чтобы он прогревался достаточно глубоко, но при этом не горел. Таблицы соответствия силы тока и толщины материала обычно есть в инструкции к сварочному аппарату, поэтому до начала работы необходимо внимательно ознакомиться с этим документом.

Также в соответствии с указаниями инструкции устанавливается необходимая скорость подачи сварочной проволоки. Если она будет слишком высокой — флюс не успеет расплавиться, и шов просто не сформируется. При низкой скорости подачи проволока будет сгорать, и добиться желаемого результата опять же удастся.

Следующий шаг настройки полуавтомата — выбор требуемого напряжения. Этот параметр зависит от возможностей электросети, к которой будет подключаться оборудование. Поскольку выставить этот параметр с первой попытки довольно сложно, особенно для новичка — попробуйте поработать для начала с пробными заготовками. Как только шов сформируется правильно — настройка завершена, и можно приступать к работе.

Другие важные нюансы работы со сварочным полуавтоматом

При работе со сварочным полуавтоматом, равно как и с любым другим типом подобного оборудования, следует соблюдать минимальные требования техники безопасности. Работать необходимо в специальной одежде, которая закрывает тело и особенно руки, а также не пренебрегать перчатками и сварочной маской.

Если вы выполняете сварочные работы в газовой среде, то до начала сварки надежно установите баллон, предварительно убедившись, что он не поврежден, откройте вентиль и выберите необходимый показатель давления.

Не забывайте об обязательных перерывах в работе: они нужны для того, чтобы устройство могло остыть и не вышло из строя из-за перегрева.

Полуавтомат сварочный — устройство, виды, настройка

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

- Устройство аппарата полуавтоматической сварки

- Выбираем газ для сварки полуавтоматом

- Проволока для сварки полуавтоматом

- Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

- Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

- Настройка полуавтомата для сварки на живом примере

- Подготовительный этап и процесс сварки аппаратом

- Направление и скорость движения для идеального сварочного шва

- Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

- Сварочный аппарат

- Горелка для сварки полуавтоматом

- Баллон с газом и редуктором

- Газовый шланг

- Кабель с зажимом заземления

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

| Материал | Газ |

| Конструкционная сталь | СО2 |

| Конструкционная сталь | CO2 + Ar |

| Нержавеющая сталь | CO2 + Ar |

| Легированные стали (низкоуглеродистые ) | CO2 + Ar |

| Алюминий и его сплавы | Ar |

ПОЛЕЗНЫЙ СОВЕТ.

При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа.Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

| Толщина металла, мм | Диаметр проволоки |

| 1 — 3 | 0,8 |

| 4 — 5 | 1,0 |

| 6 — 8 | 1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО!

Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Ее же нельзя применять для потолочного шва.

Сварочный полуавтомат — принцип работы

Что такое сварочный полуавтомат? Исходя из названия, данное оборудование автоматизирует некоторые элементы в процессе сваривания. Суть метода состоит в электродуговой сварке, выполняемой вручную специалистом, но подача металла электрода осуществляется автоматическим способом.

Рабочий ток выдается инверторным аппаратом, преобразующим переменное напряжение из обычной сети в постоянное. При этом значение V понижается, а А увеличивается. От оборудования исходит два контакта (+ и -), один из которых подсоединяется к свариваемому металлу. Подключенный на массу всегда должен быть «минус».

«Плюс» — это весь кабель-рукав горелки. Через нее подается проволока, на которую переносится напряжение специальным контактором. Соприкасаясь концом с изделием возбуждается дуга. Проволока плавится, как и, обычный электрод, создавая сварочную ванну. Одновременно оплавляются кромки металла и, смешиваясь с присадочным, образуется шов. Регулируя диаметр проволоки, возможно сваривать металл разной толщины. В сопле имеются отверстия для подачи защитного газа, который вместо обмазки электрода, создает воздушное облако, препятствующее взаимодействию жидкого металла и внешней среды. Мундштук на конце горелки направляет поток газа в нужную сторону, не давая ему рассеиваться хаотично.

Регулируя диаметр проволоки, возможно сваривать металл разной толщины. В сопле имеются отверстия для подачи защитного газа, который вместо обмазки электрода, создает воздушное облако, препятствующее взаимодействию жидкого металла и внешней среды. Мундштук на конце горелки направляет поток газа в нужную сторону, не давая ему рассеиваться хаотично.

Инверторный полуавтомат имеет в составе специальный механический блок с электронной регулировкой, отвечающий за подачу проволоки. Это значительно облегчает работу, и позволяет создавать беспрерывные швы любой длины.

Режимы сварки

Этот вид сварки даёт возможность выставлять настройки самостоятельно. Можно менять такие параметры:

- высоту шва;

- подачу проволоки;

- скорость плавления;

- движение электрода.

С учётом ГОСТа и толщины металла регулируются сварочные горелки. Применение газа уменьшает зону теплового воздействия. Это даёт возможность без дефекта накладывать несколько швов на металл.

Выделяют такие режимы сварки:

- импульсный;

- цикличный;

- точечный;

- струйное перемещение;

- круговое перемещение.

По требованию государственных стандартов применяется инертный газ — гелий, аргон или смесь этих газов. Углекислый газ применяется при работе с низколегированными видами сталей. Правильное применение газа повышает качество шва, защищает сварщика от получения травм и ожогов.

youtube.com/embed/iMvuvvgJdew?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Инверторный сварочный полуавтомат — применение

Полуавтоматическая сварка широко используется на огромных заводах, небольших производствах и автомастерских. Благодаря возможности замены материала присадочной проволоки, этот метод позволяет сваривать:

- «черные» металлы;

- алюминий;

- нержавеющую сталь.

Сварка полуавтомат способна соединять изделия под высокую коррозионную нагрузку. Это используется в химической промышленности для создания емкостей под жидкости с агрессивной средой. Сварка полуавтоматом задействована в изготовлении дверей, козырьков, беседок и гаражей. Она активно применяется для сварки труб на территории предприятий. Благодаря возможности отрегулировать напряжение на низкий уровень, сварочный аппарат задействуют в машиностроении и ремонте корпусов автомобилей.

Это используется в химической промышленности для создания емкостей под жидкости с агрессивной средой. Сварка полуавтоматом задействована в изготовлении дверей, козырьков, беседок и гаражей. Она активно применяется для сварки труб на территории предприятий. Благодаря возможности отрегулировать напряжение на низкий уровень, сварочный аппарат задействуют в машиностроении и ремонте корпусов автомобилей.

Преимущества полуавтоматического вида сварки

Повсеместное применение эти устройства получили ввиду ряда выгодных особенностей оборудования и метода сварки. Вот основные:

- сваривание как толстых, так и тонких листов стали;

- отсутствие необходимости в зачистке кромок до блеска;

- доступная цена аппаратов и расходных материалов;

- легкая настройка полуавтомата на разные режимы;

- быстрое обучение для начинающих;

- широкий спектр свариваемых металлов;

- малое количество брызг и незначительная последующая обработка шва;

- высокая скорость;

- способность заплавлять широкие зазоры;

- хорошая видимость ванны без шлаковых масс;

- герметичные швы под жидкости и газы.

Устройство полуавтомата

Существует много фото, где хорошо видно ключевые элементы, входящие в сварочный полуавтомат инверторного типа. Их можно разделить на несколько важных узлов, каждый из которых выполняет свою роль. Вот их описание и предназначение.

Инверторный аппарат

Представляет из себя корпус с несколькими блоками внутри, работающий от сети в 220/380 V. В рабочем процессе участвуют:

- Вал для крепления сварочной проволоки. Он снабжен фиксатором, исключающим непроизвольное соскакивание катушки в процессе вращения.

- Реле и клапана, запускающие подачу защитного газа.

- Электронная схема, распределяющая напряжение.

- Преобразовывающий блок.

- Прижимной механизм для подачи проволоки.

- Измерительные приборы.

- Переключатели, которыми выполняется регулировка.

Подобные аппараты могут быть небольшого размера, одеваемые на плече, или более крупные модели, перемещаемые на платформе с роликами.

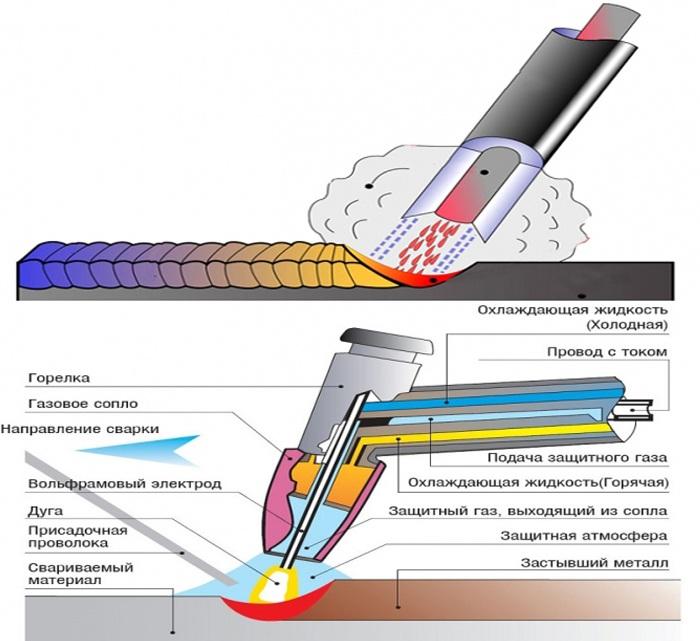

Горелки и каналы

На фото можно увидеть составляющие ключевого элемента для создания шва — горелки. Она состоит из:

Она состоит из:

- рукоятки;

- кнопки запуска;

- контактного наконечника, из которого выходит проволока;

- газового сопла;

- мундштука.

Для обеспечения работы горелки используется кабель-канал, в котором помещены раздельно: сварочный кабель, шланг с защитным газом, направляющий канал для предотвращения заворачивания проволоки. Принципиальная истина относительно этого канала состоит в том, что чем он длиннее, тем более маневренный сварщик. Но параллельно с этим возрастает риск заедания в подаче присадочного материала. Электрическая цепь замыкается благодаря присоединению второго кабеля на изделие.

Газовое оборудование

Неотъемлемой составляющей устройства, как видно на многих фото, является газовый баллон. Он устанавливается отдельно или возится вместе с аппаратом на тележке. К баллону крепится редуктор и измерительные манометры, для показания количества газа и давления в рабочем рукаве. Шланг от редуктора фиксируется на специальный штуцер в сварочном устройстве.

Классификация оборудования по признакам

По своему назначению автоматы для сварки можно разделить на два основных типа — специализированные и универсальные. Они отличаются между собой определенным набором признаков, которые характеризуют их полезные эксплуатационные качества:

- По возможности перемещения оборудование для сварки можно подразделить: на самоходные и несамоходные. Последние также известны как подвесные.

- Сварочные автоматические устройства можно разделить также по типу используемых электродов. Универсальные аппараты поддерживают работу с любыми типами, включая и неплавящиеся, изготавливаемые из вольфрама. Специализированные аппараты могут работать только с определенным типом расходного материала.

- По типу плавки электрода: проводной, штучный и ленточный.

- По способу защиты участка, на котором выполняется сварка: флюс, защитная газовая среда и комбинированный способ, предполагающий одновременное использование флюса и газовой среды.

- По типу поддерживаемого рабочего тока. Сварочные автоматические установки могут работать с постоянным или переменным током. Встречаются и специальные конструкции, эксплуатация которых возможна при обоих типах напряжения.

- По способу подачи присадочной проволоки: регулируемые вручную и настраиваемые с учётом величины напряжения, с которым подается электрическая дуга.

- По способу выполнения сварного соединения: свободная и принудительная технология.

- По типу настройки сварочного тока: плавный, ступенчатый и комбинированный.

https://youtu.be/mh4k033SjII

Характеристики сварочного полуавтомата

Этот тип оборудования классифицируется по нескольким параметрам, от которых исходят его характеристики. Вот основные элементы:

- Материал присадки. Может быть обычной (углеродистая сталь), либо нержавеющая проволока. В специализированной промышленности используется алюминиевая. В химическом производстве применяется трубчатая проволока с порошком внутри, который образует дополнительный защитный слой.

После застывания порошок отбивается как обычный шлак.

После застывания порошок отбивается как обычный шлак. - Диаметр присадки. Применяются различные величины, в зависимости от толщины изделия. Рабочие значения от 0,8 мм до 1,6 мм.

- Механизм подачи. Существует толкающий вид, тянущий и смешанный, соединяющий в себе оба способа.

- Защитный газ. Для сварки углеродистой стали используется углекислота. Если требуются мощные соединения, то подключают смесь, вмещающую аргон и углекислоту. Аналогично применяется гелий. В особых условиях засыпают в отдельную воронку флюс, высыпающийся в сварочную ванну.

- Питание от сети в 220 или 380V.

- Временная занятость оборудования — полный рабочий день или два три часа.

- Размеры установки. Компактные аппараты можно переносить с собой по цеху. В этом случае должна быть подходящая длина газового шланга. Более крупные устройства катают на тележке вместе с баллоном, что позволяет варить полуавтоматом в любом месте, где есть розетка с соответствующим напряжением. Стационарные аппараты стоят на крупных предприятиях и ими сваривают большие изделия на крутящейся основе.

Благодаря комбинированию этих элементов можно правильно подобрать оборудование и настроить его работу для конкретного вида материала. Для более тонкой регулировки задействуют дополнительные функции.

Настройка сварочного полуавтомата

Для того, чтобы варить полуавтоматом, нужно правильно запитать его током и грамотно настроить. Как подключить полуавтомат на производстве или в гараже? Если в розетке нет заземления, следует позаботиться о создании этого элемента самостоятельно. Забитый в землю кол и проложенную шину прикрепляют к корпусу аппарата через клемму и болт. После этого можно безопасно приступать к работе.

Как настроить сварочный полуавтомат в зависимости от толщины изделия и вида проволоки? Для этого существуют несколько ключевых элементов, которые раскрывает таблица ниже:

| Толщина свариваемых деталей, мм | Диаметр проволоки, мм | Показатели Вольтметра, V | Показатели Амперметра, А | Скорость подачи присадки, м/ч |

| 1 — 1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 — 180 |

| 3 | 1,2 | 21 | 180-230 | 180 — 240 |

| 4 — 5 | 1,2 | 25 | 200-300 | 350 — 450 |

| 8 | 1,6 | 30 | 300 | 550 — 650 |

Кроме этого важно подобрать ролики, соответствующие диаметру проволоки. Слишком широкая канавка приведет к задержке присадки, а мелкая к заклиниванию роликов. Как правильно выполнена настройка поможет определить «поведение» присадки: если она расплавляется не доходя до ванны, следует уменьшить силу тока. Если проволока «прокалывает» сварочную ванну, необходимо увеличить Амперы, и понизить скорость подачи. Расход газа должен быть в пределах 6-11 литров в минуту. Но показания манометра не всегда точны, поэтому ориентироваться следует на негромкое шипение и отсутствие пор в шве после окончания работы.

Слишком широкая канавка приведет к задержке присадки, а мелкая к заклиниванию роликов. Как правильно выполнена настройка поможет определить «поведение» присадки: если она расплавляется не доходя до ванны, следует уменьшить силу тока. Если проволока «прокалывает» сварочную ванну, необходимо увеличить Амперы, и понизить скорость подачи. Расход газа должен быть в пределах 6-11 литров в минуту. Но показания манометра не всегда точны, поэтому ориентироваться следует на негромкое шипение и отсутствие пор в шве после окончания работы.

Подготовка

Перед тем, как варить сварочным полуавтоматом, необходимо провести подготовительные работы. Они начинаются с регулировки сварочного полуавтомата. Для этого следует выбрать правильное значение силы тока, и выставить его на аппарате.

Затем регулируются скорость подачи проволоки и расход газа, который устанавливается с помощью вентиля на редукторе баллона. Оценить правильность настроек можно на небольшом куске металла. При грамотной настройке должен получиться плотный ровный шов.

После этого выставляют оптимальное значение расхода газа. Если оно будет недостаточным, в сварочном шве появятся поры. Границы верхнего значения не существует, но при неоправданно большом газ будет уходить в атмосферу бесполезно, что увеличит расходы. При недостаточно качественном шве следует произвести перенастройку.

Затем надо проверить, достаточное ли количество газа для создания рабочего давления находится в баллоне. Рабочее — давление, позволяющее осуществлять надежную защиту ванны в зоне проведения работ. Потом надо определиться с полярностью.

После выбора полярности необходимо подключиться к соответствующей клемме. Прямую полярность обеспечит подключение сварочного кабеля к положительной клемме. Обратную полярность используют для проведения очень точных работ.

Настройки полуавтомата для сварки алюминия

Полуавтоматическая сварка алюминия— один из популярнейших методов сварки металлов, на поверхности которых образуется оксидная пленка. Существует множество других методов, но сварка алюминия полуавтоматом в среде защитного газа является самым эффективным и доступным для домашних умельцев.

Чтобы выполнить работу правильно, нужно знать не только технологию сварки, но и все особенности металла. Новичкам порой непросто сварить детали из алюминия, и они задаются множеством вопросов. В этой статье мы постараемся ответить на них, а также подскажем, что нужно для качественной сварки.

Основные нюансы и сложности

Самое главное, что вам стоит знать перед сваркой алюминия — это наличие на поверхности металла стойкой оксидной пленки. От нее как раз все беды. Оксидная пленка обладает тугоплавкими свойствами. Для ее плавления необходима температура большая, чем для плавления самого алюминия. Именно по этой причине у всех новичков швы получаются неровными и хрупкими.

Также сварка алюминия полуавтоматом в среде защитного газа или с применением любого другого доступного сварочного аппарата усложняется тем, что у алюминия относительно невысокая температура плавления, при этом он хорошо проводит тепло. Именно при сварке алюминия легче всего ошибиться с настройками аппарата и деформировать металл из-за высокого значения тока.

Эта проблема решается правильным выбором режима сварки. А вот проблема оксидной пленки решается предварительной подготовкой металла. Для этого необходимо тщательно зачистить поверхность металла с помощью металлической щетки. А лучше взять для этой цели ручную шлифмашинку.

Также в магазинах можно найти специальные средства и флюсы, ухудшающие активные свойства пленки. Мы рекомендуем использовать оба способа сразу. Также рекомендуем перед сваркой немного подогреть детали в печи. Если печи нет, подойдет газовая горелка, но времени вы потратите в два раза больше.

Выбор полуавтомата для сварки алюминия

Сварка по алюминию возможна многими способами. Даже ручным, с использованием плавящихся электродов. Но это очень трудоемкий процесс, при этом качество шва будет неудовлетворительным. Мы рекомендуем использовать в своей работе импульсный сварочный аппарат. А именно, полуавтоматы для TIG сварки.

Именно TIG сварка полуавтоматом позволяет выполнить работу быстро и качественно, если вам предстоит работа в домашних условиях. Вы можете купить для этих задач простенький инвертор (MIG), если шов не очень ответственный. Но если нужно выполнить работу качественно, то мы рекомендуем приобрести хороший аппарат, работающий в широком диапазоне сварочного тока.

Вы можете купить для этих задач простенький инвертор (MIG), если шов не очень ответственный. Но если нужно выполнить работу качественно, то мы рекомендуем приобрести хороший аппарат, работающий в широком диапазоне сварочного тока.

Для сварки алюминиевой детали помимо полуавтомата вам понадобятся вольфрамовые электроды и защитный газ. Обычно в качестве газа используется аргон или углекислота, иногда смесь аргона и гелия.

В отдельных случаях при сварке полуавтоматом в среде углекислого газа (или любого другого инертного вещества) может использоваться только сварочное оборудование. Конечно, качество шва будет заметно хуже, но если вам нужно быстро что-то починить, то нет нужды перевозить тяжелый баллон с газом.

Для сварки полуавтоматом без газа вам понадобится специальная порошковая проволока. При плавлении она выделяет испарения, обладающие свойствами, схожими с защитным газом. А вообще сварка полуавтоматом без газа — это вполне экономичный способ выполнить сварку в труднодоступном месте.

Теперь перейдем к отдельным нюансам, связанным с выбором самого полуавтомата. Полуавтомат сварочный для работы с алюминием должен соответствовать некоторым важным критериям. Во-первых, диаметр отверстия шланга, из которого будет подаваться алюминиевая сварочная проволока, должен быть больше диаметра проволоки.

Это легко объяснить: проволока для сварки алюминия полуавтоматом при нагреве может расширяться. И если диаметр отверстия равен диаметру проволоки, то она в ответственный момент может просто перестать правильно подаваться в сварочную зону. В худшем случае она вовсе застрянет, и вы потратите уйму времени, чтобы извлечь ее.

Сварочная проволока для полуавтомата находясь и двигаясь в шланге также может деформироваться от избыточной силы трения. Чтобы этого избежать убедитесь, что канал подачи проволоки покрыт тефлоном. Также сварочная проволока для полуавтомата должна подаваться механизмом, снабженным четырьмя роликами. Такой механизм не замнет и не деформирует проволоку в процессе работы.

Если для вас важнее качество шва, а не скорость работы, то выбирайте TIG сварку в аргоне. Если скорость важнее качества, то смело приобретайте инверторный сварочный аппарат для работы с алюминием. Такое оборудование стоит дешевле и порой вам действительно не стоит переплачивать за ненужные функции.

Настройка полуавтомата

Мало выбрать аппарат для сварки алюминия, нужно еще правильно его настроить. Как мы писали ранее, именно от правильной настройки во многом зависит исход вашей работы. Скорее всего, вы не сможете с первого раза подобрать правильные настройки, поскольку это дело опыта. Вы можете просмотреть десятки обучающих видео и прочесть статьи, но этого недостаточно. Нужен свой опыт.

Однако, мы попробуем упростить вам задачу первого знакомства со сварочным полуавтоматом и дадим несколько рекомендаций, которые всегда работают. Прежде всего, сварочный полуавтомат для сварки алюминия обладает своими функциями. В стандартном полуавтомате вы можете настроить силу тока, значение напряжения, скорость подачи проволоки и полярность.

Не существует каких-то определенных универсальных настроек, которыми вы сможете сварить любые детали. Здесь нужно отталкиваться от толщины. В качестве примера возьмем деталь из алюминия толщиной 2 миллиметра. Мы рекомендуем варить такой металл, установив напряжение не более 15 вольт, силу тока можно установить в пределах от 100 до 150А.

Скорость подачи проволоки устанавливайте исходя из скорости своей работы. Если вы новичок, то установите минимальную скорость на вашем сварочнике. Хоть сварка алюминия и должна производиться быстро. Полярность устанавливайте прямую (если варите с применением газа). Если работаете без газа, то устанавливайте, соответственно, обратную полярность.

Если у вас профессиональный или полупрофессиональный полуавтомат с возможность работы в четырехтактном режиме, то включите его. Это заметно улучшит качество шва.

Технология сварки

Технология сварки алюминия полуавтоматом— последнее, что вам нужно узнать для качественного результата. Вы разобрались в нюансах, выбрали сварочное оборудование и настроили его? Значит, пора приступать к работе.

Вы разобрались в нюансах, выбрали сварочное оборудование и настроили его? Значит, пора приступать к работе.

Как мы писали ранее, для начала нужно металл подготовить. Тщательно зачистите поверхность, комбинируя способы зачистки. Не должно быть очагов коррозии, следов грязи, пыли или масла. Обезжирьте поверхность металла с помощью растворителя.

Убедитесь, что наконечник шланга подачи проволоки большего диаметра, чем сам присадочный материал. Загрузите проволоку в механизм подачи, подготовьте газ и включите сварочный аппарат. Ели пользуетесь методом TIG сварки, то подготовьте электроды.

Зажгите дугу. Следите, чтобы на протяжении всей сварки она горела стабильно. Расстояние между сварочной ванной и дугой должно быть не более 15 миллиметров. Также старайтесь следить за скоростью подачи проволоки. Если чувствуете в себе уверенность, то увеличьте скорость. Но не нужно ставить максимальное значение, поскольку металл не сможет как следует провариться.

Ведите дугу ровно, старайтесь формировать шов равномерно. После того, как работа будет окончена, плавно отведите дугу в сторону. Не нужно сразу прекращать подачу газа, подождите 10 секунд и только затем закройте вентиль на баллоне. Это защитит еще горячий шов от воздействия кислорода.

После того, как работа будет окончена, плавно отведите дугу в сторону. Не нужно сразу прекращать подачу газа, подождите 10 секунд и только затем закройте вентиль на баллоне. Это защитит еще горячий шов от воздействия кислорода.

Вместо заключения

Сварка проволокой в защитном газе и с применением полуавтомата — это не самый простой, но экономный и вполне выполнимый в домашних условиях метод. Конечно, нужно учесть множество нюансов. Это не контактная сварка, для которой не требуется ничего, кроме оборудования и самих деталей. Здесь необходимо четко соблюдать технологию сварки и постараться избежать ошибок.

Если вы начинающий сварщик, посмотрите дополнительные обучающие видео, чтобы лучше понять суть данного метода сварки алюминия. Ну а опытные сварщики могут поделиться своим опытом в комментариях к этой статье. Желаем удачи в работе!

Даже дети знают, что алюминий обычно вариться вольфрамовым электродом в среде аргона (TIG сварка). Но, то что люминьку можно сваривать полуавтоматом известно не всем.

Для такого процесса нужен мощный полуавтомат, с такой же протяжкой. Моя самоделка подходит по всем параметрам www.drive2.ru/l/288230376152884642/ . Кстати, уже пять лет без единой серьезной поломки этот агрегат трудится в моей мастерской, каждый день, на благо автомобилей клиентов, уничтожая иногда по 5 кг проволоки за 2 дня:)

Также желательная тефлоновая вставка в рукав, продается в сварочных магазинах, хотя я работаю без проблем без нее. Наконечник под алюминий берем на 0.2 мм больше чем диаметр проволоки. Если проволока 0,8 мм то наконечник нужно брать 1 мм, если проволока 1 мм тогда наконечник 1,2 и т. д. Либо купить специально наконечник под алюминиевую проволоку. Защитным газом для нашего вида сварки будет не углекислота или смесь а чистый аргон. Ну и как вы поняли сама проволока тоже должна быть из алюминия, хотя я видел попытки «умельцев» варить алюминий обычной стальной СВ08Г2С:).

Полуавтоматическая сварка, конечно, не дотягивает до ювелирности TIGa, но по продуктивности превосходит его намного. Когда нужно что-то наплавить, или заварить зазор то тут полуавтомат лидирует с отрывом. На заводах из-за высокой продуктивности используют именно MIG.

Когда нужно что-то наплавить, или заварить зазор то тут полуавтомат лидирует с отрывом. На заводах из-за высокой продуктивности используют именно MIG.

Например ремонт клапанной крышки от ВАЗ 2105, которую я специально для этой записи сначала повредил молотком заняла не более 3 мин.

Сегодня для сварки металлов применяют различные сварочные аппараты. При их выборе учитывают свойства и поведение металлов во время выполнения сварочных работ. Особый подход требует алюминий и его сплавы. Как и стальные сплавы, этот металл широко используется во многих сферах, поэтому вопрос соединения алюминиевых конструкций и отдельных изделий из него совсем не праздный. Чаще других для этих целей применяется сварка алюминия полуавтоматом.

Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200 о С, в отличие от самого металла, имеющего точку плавления в районе 660 о С.

к. плавится при температуре 2050-2200 о С, в отличие от самого металла, имеющего точку плавления в районе 660 о С.

Задачи сварщика при работе с алюминием

Учитывая особенности поведения алюминиевых сплавов при сварке, вы должны решить в процессе работы основные задачи: избавиться от оксидной пленки, обеспечить стабильную дугу во время сварки и своевременную подачу сварной проволоки, чтобы сварочный процесс алюминия был непрерывным, в противном случае его придется начать заново.

- избавиться от окисной пленки в месте шва: пробить ее электрическим импульсом или провести механическую очистку поверхности с помощью металлической щетки или путем химического травления. Для пробивания пленки используют специальный импульсный режим работы оборудования;

- при выборе режима сварки не допустить прожогов металла из-за повышенной теплопроводности и низкого порога плавления алюминия, приводящего к быстрой потере прочности при нагревании. Для этого он должен обеспечить нужную температуру процесса и дугу от 12 до 15 мм длиной, выбрать правильные электроды и размер присадочной проволоки, подходящий для толщины соединяемых алюминиевых деталей и сопла горелки;