как правильно подобрать электроды инвертора

Как сделать правильный выбор и не ошибиться

Ремонт6 лет назад

— Анастасия

1 280 Просмотрено

[contents]

- 1 Особенности инверторной сварки

- 2 Виды и характеристика электродов

- 3 Диаметр электрода

- 4 Назначение по виду металла

- 5 Виды покрытия электродов

- 6 Проверенные и популярные марки электродов

- 7 Выбор электродов для сварки инвертором — видео

Особенности инверторной сварки

Инверторы – недорогие и простые в использовании аппараты. Они позволяют быстро получать швы, отвечающие самым строгим требованиям. Особенность механизма в возможности при включении формировать переменное напряжение тока. Его применяют при дуговом сварочном процессе методом плавления.

Во время плавления ток к месту шва подается через специальные металлические стержни, электроды. Их правильный выбор определяется техническими характеристиками и маркой, под которой изготавливается продукция.

Виды и характеристика электродов

Металлические стержни делят на 2 большие группы:

- плавящиеся. Отличаются наружным покрытием, обеспечивающим стабильное горение сварочной дуги и отсутствием шлаков;

- неплавящиеся. Подходят для аргоновой сварки.

В целом сварочные электроды различают по:

- диаметру;

- назначению;

- виду обмазки;

- по стране-производителю и марке изделия.

По уровню работ изделия бывают:

- для обычной сварки;

- для сварки ответственных металлоконструкций.

Диаметр электрода

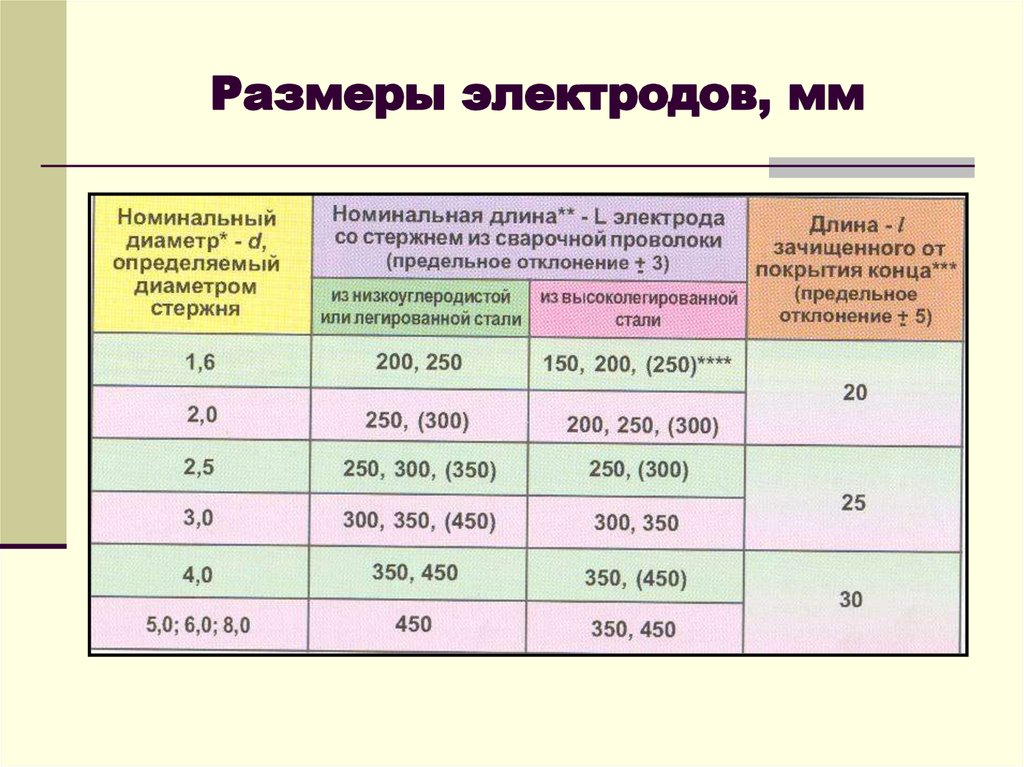

Стержни бывают разной длины от 30 до 45 см. Основные показатели диаметра – 1,6; 2, 3, 3-4; 4; 4-5.

Внимание! Неопытным сварщикам лучше начинать практику с металла толщиной 3-4 см и сварочного электрода с диаметром 3 мм.

Выбор того или иного диаметра зависит от толщины металла. Например, для арматуры 4 мм подойдет стержень с аналогичным диаметром. Чем толще металл, тем больше показатель диаметра. Для каждого диаметра и марки – своя толщина обмазки.

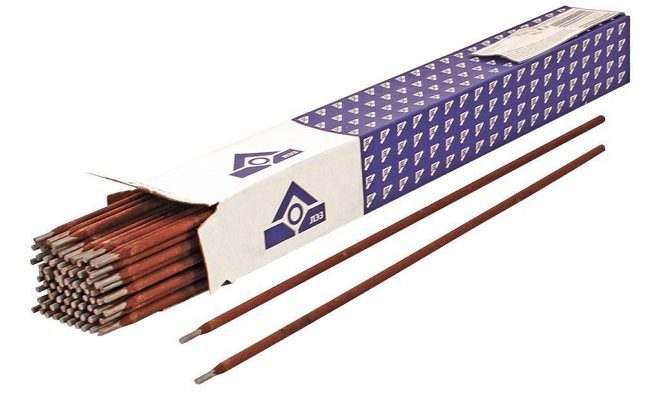

Электроды для сварки инвертором

Назначение по виду металла

Электропроводящие стержни необходимо подбирать в зависимости от типа работы и применения того или иного металла:

- варка углеродистых и низколегированных сталей;

- варка высоколегированных сталей;

- крепление теплоустойчивых сталей, отличающихся высокой прочностью;

- крепление чугуна и сплавов на его основе;

- варка меди и ее сплавов;

- работа с алюминием и его сплавами;

- варка сталей неизвестного состава.

Кроме того отличают электроды, применяемые для наплавки и ремонта металлических изделий.

Виды покрытия электродов

От вида покрытия или обмазки зависит работа с постоянным или переменным током и особенности эксплуатации.

Совет. Для ответственной сварки, требующей максимально эффективного результата, следует подобрать электрод с основным покрытием.

Обмазка бывает:

- Основная. Благодаря сварке с использованием таких стержней получаются прочные швы с высоким показателем ударной вязкости. Швы не стареют и не покрываются микротрещинами, что позволяет использовать изделия в самых суровых условиях. С данными электродами работают только на постоянном токе.

- Рутиловая. Подходит для сварки изделий из малоуглеродистой стали переменным и постоянным током. Узнать изделие можно по синему или зеленому оттенку. Электроды легко разжигаются и отличаются минимальными брызгами при работе. Их можно использовать для скрепления ржавых элементов.

- Кислая. Используется для работы переменным и постоянным электрическим током. На выходе – отличные швы превосходного качества с легко удаляемым шлаком. Основным недостатком считаются токсичные выделения при эксплуатации. Работать электродами с кислым покрытием разрешается только в помещениях с наличием принудительной вентиляции.

- Целлюлозная. Единственная обмазка, позволяющая сваривать металл сверху вниз с помощью постоянного тока. Сварочный шов прочный, но не самый аккуратный. Отличается минимальным количеством шлака.

Проверенные и популярные марки электродов

Инвертор – неприхотливое устройство, и способен работать с сотней видов расходников.

Виды электродов и норма расхода на 1 кг металла

Совет. В производстве сварочных стержней часто встречаются подделки и изделия ненадлежащего качества. Практики рекомендуют остановить выбор на проверенных вариантах.

Популярные марки сварочных электродов:

- УОНИ–13/55. Продукция для профессионалов, благодаря которой шов ровный и прочный;

- МР–3С. Подходит для скрепления элементов при ответственной сварке с высокими требованиями ко шву;

- МР–3. Универсальный вариант для работы с ржавыми и грязными поверхностями;

- АНО. Идеально подходит для новичков, легко зажигается, и гарантируют хороший результат.

Руководствуясь приведенной информацией, легко выбрать подходящий вид сварочных стержней. Для начала – определиться с выбором металла, его толщиной. Затем подобрать электрод известной марки, нужного вида, диаметра и покрытия. Рациональный подбор обеспечит желаемый итог сварки.

Выбор электродов для сварки инвертором — видео

инвертор сварка

Похожие публикации

[adsp-pro-3]

Какие электроды лучше для сварки инвертором?

Екатерина

Использование инверторных сварочных аппаратов особенно популярно у новичков и гаражных умельцев, поскольку такие аппараты просты в использовании и позволяют качественно выполнить множество видов сварочных работ. Но, не смотря на простоту эксплуатации, применение инверторного сварочного аппарата требует использовать для работы определенные типы электродов. Качественные электроды помогают выполнить надежный и прочный шов, а эта тема особенно актуальна для сварщиков, выполняющих работу на заказ, когда долговечность и качество выходят на первый план.

Но, не смотря на простоту эксплуатации, применение инверторного сварочного аппарата требует использовать для работы определенные типы электродов. Качественные электроды помогают выполнить надежный и прочный шов, а эта тема особенно актуальна для сварщиков, выполняющих работу на заказ, когда долговечность и качество выходят на первый план.

Современный рынок предлагает десятки типов электродов для сварочного аппарата, и порой непросто понять, какие лучше. Какие стержни для резки металла инвертором или для сварки инвертором можно использовать, как правильно выбрать хорошие электроды, их диаметр и назначение? На эти, и многие другие вопросы мы ответим в этой статье. С помощью нашей статьи вы сможете сделать правильный выбор электродов для сварки инвертором и узнаете, какие электроды нужны новичку в первую очередь.

Содержание статьи

- Как выбрать электроды для инверторной сварки

- Диаметр

- Назначение

- Покрытия

- Как качественно выполнить сварку инвертором

- Зарубежные производители

- Какие электроды для инвертора лучше при сварке аппаратом Ресанта

- Как резать металл сварочным инвертором

- Вместо заключения

Как выбрать электроды для инверторной сварки

Выбирая лучшие электроды для сваривания важно учитывать, что от выбранных комплектующих во многом зависит качество и долговечность сварного шва. Не стоит гнаться за самой доступной ценой при выборе электродов, поскольку это может стать причиной некачественной работы. Конечно, профессиональный сварщик сможет сделать идеальный шов, используя любые электроды, но это лишь результат многолетней практики. Если вы не имеете большого опыта, лучше переплатить, но получить достойный результат.

Не стоит гнаться за самой доступной ценой при выборе электродов, поскольку это может стать причиной некачественной работы. Конечно, профессиональный сварщик сможет сделать идеальный шов, используя любые электроды, но это лишь результат многолетней практики. Если вы не имеете большого опыта, лучше переплатить, но получить достойный результат.

Существует несколько наиболее распространенных марок электродов, пользующихся популярностью у начинающих и практикующих мастеров:

- Марка АНО: стержни этой марки отлично воспламеняются, не нуждаются в прокаливании. Марка популярна как у новичков, так и у профессионалов своего дела.

- Марка МР-3: универсальные, наиболее распространенные. Их можно использовать даже для соединения деталей, которые были подвержены слабой коррозии.

- Марка МР-3С: электроды этой марки лучше использовать, если требуется сделать особо прочный и аккуратный шов.

- Марка УОНИ 13/55: позволяет выполнить шов высочайшего качества. Эту марку предпочитают сварщики с высокой квалификацией, поскольку опыт позволяет им без труда выполнять работу быстро и качественно.

Начинающим мастерам будет сложно работать с электродами этой марки. Если вам нужен эстетичный шов, но не хватает опыта, выберите марку МР-3С.

Начинающим мастерам будет сложно работать с электродами этой марки. Если вам нужен эстетичный шов, но не хватает опыта, выберите марку МР-3С.

Помимо марки существует ряд других важных характеристик, о которых мы поговорим далее.

Диаметр

Выбирая сварочные электроды для инверторов важно также учесть их диаметр. Конечно, если вы используете инверторный сварочный аппарат, то нет смысла предъявлять к нему повышенные требования, поэтому можно использовать стержни до 2 мм. Об этом говорят многие сварщики с десятилетним опытом, но они не учитывают, что такие работы можно выполнить лишь с ограниченным количеством деталей. Если вы желаете выполнять различные работы, то диаметр электрода нужно выбирать тщательнее.

Например, какими электродами лучше варить инвертором, если металл большой толщины? Ведь такая деталь требует длительного прокаливания. Можно потратить уйму сил и времени, используя привычный электрод малого диаметра, но мы рекомендуем просто выбрать больший диаметр. Чем толще металл, тем больше диаметр электрода. На то, какие электроды лучше для инвертора, оказывает влияние и специфика вашей работы. Если вам предстоят трассовые работы, то мы рекомендуем выбрать больший диаметр электрода, чтобы облегчить труд и сократить время. В то же время, для сварки профилей вполне достаточно электродов диаметром до 2 мм. С таким диаметром вы сможете сварить даже секционные ворота для автомобиля, не говоря о более простых конструкциях.

Чем толще металл, тем больше диаметр электрода. На то, какие электроды лучше для инвертора, оказывает влияние и специфика вашей работы. Если вам предстоят трассовые работы, то мы рекомендуем выбрать больший диаметр электрода, чтобы облегчить труд и сократить время. В то же время, для сварки профилей вполне достаточно электродов диаметром до 2 мм. С таким диаметром вы сможете сварить даже секционные ворота для автомобиля, не говоря о более простых конструкциях.

Назначение

Помимо марки и диаметра они разделяются по своему назначению. От этого тоже зависит, какие электроды лучше для инвертора. Условно они делятся на следующие электроды:

- Для сварки углеродистых или низколегированных металлов.

- Для сварки деталей, изготовленных из прочных теплоустойчивых металлов.

- Для работы с нержавеющей сталью.

- Для работы с алюминиевыми и медными сплавами или непосредственно алюминием и медью.

- Для сварки чугунных деталей.

- Для мелких ремонтов и наплавки.

- Электроды универсального назначения, применяемые для сварки деталей из неизвестного металла.

Покрытия

Производители часто наносят на электроды специальные покрытия, улучшающие их характеристики. Среди наиболее распространенных покрытий можно выделить основное и рутиловое. Основное покрытие самое популярное, используется большим количеством производителей. Благодаря ему удается получить шов высокого качества. Ну а в сочетании с правильно подобранным диаметром электрода и большим опытом сварщик способен сделать шов максимально качественным и слабо подверженным механическим нагрузкам.

Рутиловое покрытие популярно у мастеров, работающих с низкоуглеродистой сталью. Благодаря такому покрытию исключено образование пор в сварных швах, такие электроды можно использовать с переменным и постоянным током, и можно использовать повторно. Также электродами с рутиловым покрытием просто удобнее пользоваться, выполняя работу в труднодоступных местах, при плавлении такое покрытие не выделяет опасных веществ (в отличие от других покрытий), что позволяет сохранить здоровье.

Как качественно выполнить сварку инвертором

Используя инвертор можно получить достаточно качественный шов, но для этого нужно учесть три важных параметра:

- Правильно установленная сила тока для сварки;

- Оптимальный диаметр выбранного сварочного стержня;

- Учет толщины металла.

Как было сказано выше, толщина электрода является одним из главных факторов качества сварного шва. Добавим, что от диаметра также зависит плотность тока. Если превысить значение плотности, дуга потеряет свою устойчивость, будет хуже проваривать металл и значительно увеличится ширина шва. Это не критично, если эстетическая сторона работы не так важна. Сварку тонких металлов лучше доверить полуавтоматичеким сварным автоматам. В противном случае, шов может получиться непрочным и слишком широким. Это особенно критично при использовании электродов большого диаметра: в сварном шве образуются поры, существенно снижающие его прочностные характеристики.

Обратите внимание на установленный параметр силы тока.

Самый удобный способ узнать рекомендуемую силу тока — просто взглянуть на упаковку. Большинство производителей указывают на ней всю необходимую информацию.

Зарубежные производители

Отвечая на вопрос «Какие электроды выбрать для сварки инвертором?» стоит упомянуть зарубежных производителей. На нашем рынке представлено множество брендов, но мы остановимся на европейских. По нашему мнению, именно компании Abicor Binzel, ESAB, Böhler Welding и ELGA являются лучшими.

Какого бы производителя вы не выбрали, их продукцией можно проводить все типы сварочных работ: варить углеродистую сталь, стыки труб, выполнять особо сложные работы с трудносвариваемым металлом, варить чугун, медь и алюминий. Если вы варите на заказ или выполняете работу с повышенной степенью ответственности, то выбирайте зарубежных производителей. Их качество в разы превосходит продукцию российских производителей, поскольку на производстве действует строгий контроль.

Какие электроды для инвертора лучше при сварке аппаратом Ресанта

Сварочные электроды для Ресанты нужно выбирать так же, как и для других аппаратов, а именно обращая внимание на саму деталь. Отвечая на вопрос, какие электроды лучше для инверторной сварки Ресантой, мы советуем увеличивать диаметр электрода и силу тока в зависимости от толщины детали.

Отвечая на вопрос, какие электроды лучше для инверторной сварки Ресантой, мы советуем увеличивать диаметр электрода и силу тока в зависимости от толщины детали.

Например, при толщине детали 10 мм предпочтительно использовать стержень диаметром 5 мм. Компания Ресанта сама производит электроды, они имеют диаметр от 2.5 до 5 мм. Но у них есть один недостаток — пониженная пластичность.

Как резать металл сварочным инвертором

Многие начинающие мастера спрашивают: «Какие сварочные электроды лучше для инвертора при резке?» Но в этом вопросе уже кроется ошибка.

Чтобы понять, какие выбрать электроды для резки металла инвертором, учтите важную особенность: сейчас существуют специальные электроды для резки и больше нет необходимости использовать для этого стандартные сварочные стержни.

Да, раньше мастера использовали для резки сварочные стержни, но они это делали лишь за неимением лучшего варианта. Специализированные электроды для резки обеспечивают стабильную дугу и легко окисляют жидкий металл, убирая его с места резки. Работа выполняется быстрее и качественнее. Диаметр таких электродов варьируется от 3 мм до 6 мм.

Работа выполняется быстрее и качественнее. Диаметр таких электродов варьируется от 3 мм до 6 мм.

Вместо заключения

Так какие электроды лучше для сварки? Кратко резюмируя все выше сказанное, мы выделили несколько пунктов, на которые следует обратить внимание, чтобы понять, какие электроды выбрать для сварки инвертором:

- Если вам предстоит особо ответственная работа (например, вы изготавливаете изделие на заказ), то рекомендуется использовать комплектующие проверенных зарубежных производителей. Также выбирайте с основным покрытием. Но если вы просто любитель, и это не является для вас работой, то используйте бюджетные комплектующие отечественных производителей.

- Учитывайте состояние поверхности деталей. Выбирайте рутиловое покрытие, если детали были подвержены незначительной коррозии.

- От толщины металла напрямую зависит выбор диаметра электрода и сила постоянного тока.

Чем толще деталь, тем больше диаметр электрода и параметр силы тока.

Чем толще деталь, тем больше диаметр электрода и параметр силы тока.

Теперь вы знаете, как выбрать электроды для инверторной сварки. Мы не составляли рейтинг, поскольку в конечном итоге каждый мастер сам выбирает, что для него лучше. Мы лишь постарались помочь правильно подобрать электроды для качественной работы. Желаем удачи!

Похожие публикации

Выбор электродов для сварки инвертором

Какие выбрать электроды для сварки инвертором: важные советы

Правильно подобранные электроды для сварки инвертором — это одно из наиболее важных условий получения правильного и качественного сварочного шва. Современный рынок предлагает большой выбор электродов.

Однако все они отличаются по многим характеристикам (тип, диаметр, материал покрытия и другие), но какие из них выбрать? Предлагаем вам ознакомиться с особенностями выбора наиболее подходящих вариантов.

Электроды для инвертора

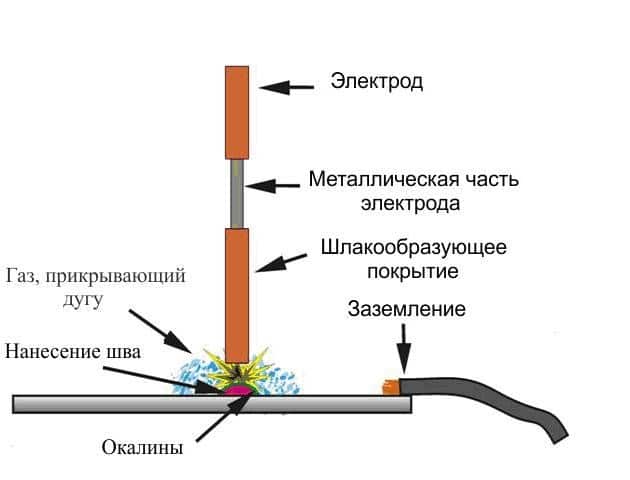

Перед тем, как рассматривать вопрос выбора электродов, следует разобраться, что они из себя представляют и по какому принципу работают. Электроды для инверторной сварки это особые металлические токопроводящие стержни, которые покрывает специфичная защитная обмазка.

Электроды для инверторной сварки это особые металлические токопроводящие стержни, которые покрывает специфичная защитная обмазка.

Стандартная схема электрода для сварки инвертором

Из за высокой температуры, поступающей от дуги, плавится сердечник. В процессе сварки происходит оплавление и горение обмазки. При сгорании она создает завесу из газа, которая препятствует доступу кислорода. Плавящаяся часть приобретает жидкую консистенцию, благодаря чему обволакивает расплавленный металл, тем самым препятствуя контакту с кислородом.

Важно! На защитном покрытии электрода недопустимо наличие сколов. Нарушение целостности обмазки повлечет за собой неоднородный прогрев, а значит и некачественное выполнение швов.

Чтобы дуга располагалась в центре, необходимо подбирать такие электроды на которых толщина обмазки равная со всех сторон. Учтите, что будучи влажными, они хуже загораются. Электроды можно высушить, но это пагубно повлияет на дальнейшую эксплуатацию.

Используем правильные электроды

Всегда обращайте внимание на химический состав сердечника — обрабатываемый металл и данный элемент должны быть одного материала. Наибольшее распространение в домашнем хозяйстве получили конструкционные стали.

Необходимо учитывать обрабатываемый материал и подбирать электроды ему в соответствие

Реже встречается в работе с нержавеющая сталь. В этом случае и сам сердечник должен быть из нержавейки.

Все виды работ не только дома, но и на стройке вы сможете выполнить имея такие марки электродов:

- ОК 63.34 — применяется для работ исключительно с нержавейкой.

- AHO 21 — используются в работе с углеродистой сталью.

- МР-3 — обладают рутиловым покрытием, что позволяет стабилизировать процесс горения и увеличить прочность шва.

- УОНИ 13/55 — требуется для сварки низколегированных или углеродистых сталей.

Это наиболее подходящие виды электродов для новичков, работающих с инверторными аппаратами для сварки: с ними достаточно просто работать, к тому же они позволят получать качественные швы при минимальном присутствии опыта. Данные изделия отличаются такими высокими технологическими параметрами:

Данные изделия отличаются такими высокими технологическими параметрами:

- Минимальное разбрызгивание металла.

- Хорошая отделяемость шлака.

- Приятный внешний вид сварочных швов.

- Устойчивое горение дуги.

- Качественные швы можно получить в любом положении.

- Подходит для случая, если речь идет о работе с грязными или ржавыми поверхностями.

Процесс сварки инвертором не отличается особой сложностью при грамотном подходе

Диаметр электрода и настройка тока

С различными марками электродов мы разобрались, но это только половина дела. У новичков всегда появляются такие вопросы:

- Какой диаметр стержня выбрать?

- Каким образом настроить силу тока?

Диаметр зависит от толщины металла. Если речь идет о поверхностях толщиной до 1,5 мм, рекомендуется применять аргонодуговую или полуавтоматическую сварку. Подобрать диаметр электрода для сварки инвертором вы можете по таблице, изображенной ниже:

Таблица выбора диаметра электрода в зависимости от толщины стали

youtube.com/embed/z2mbojSn6YY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Теперь осталось разобраться, какой ток следует выставлять в зависимости от диаметра электрода. Данная информация всегда идет вместе с изделием, на упаковке, так же можно воспользоваться таблицей ниже.

Таблица настройки сварочного тока

Важно! Ток при сварке подбирается с учетом 20-30 А / 1 мм диаметра электрода. Таким образом для стержня с диаметром в 3 мм, выставляется значение тока в 60-90 А. Однако эти значения могут быть изменены до 70-120 А в зависимости от количества проходов, толщины металла, пространственного положения.

Не существует универсальных настроек. У каждого мастера свои представления о параметрах тока, к которым они приходят методом проб и ошибок. Учтите, чем больше ток, тем более жидкой и менее управляемой будет становиться сварочная ванна.

Красивые и аккуратные швы: результат тщательного подхода к выбору электродов для сварки

Подводя итоги

Собрав воедино всю приведенную выше информацию, можно выделить основные моменты на которые всегда следует обращать свое внимание выбирая расходники для инверторной сварки. Прежде всего, заранее обдумайте, с какими металлами придется работать. От типа металла напрямую будет зависеть выбор электродов.

Прежде всего, заранее обдумайте, с какими металлами придется работать. От типа металла напрямую будет зависеть выбор электродов.

Если вам предстоит выполнить ответственную работу, то не пожалейте денег и приобретите изделия, изготовленные известным заводом-производителем. Указанные в статье изделия не отличаются дешевизной, но они хорошо зарекомендовали себя на рынке.

Затем, если приходится работать с углеродистой сталью, будьте внимательны и следите за тем, насколько чистой является обрабатываемая поверхность. Если на ней присутствуют следы ржавчины и влаги, то применяйте электроды с рутиловым покрытием.

После этого определитесь с толщиной обрабатываемого материала, так как от этого напрямую зависит проходящий ток и толщина электродов. Подойдите к моменту выбора инструментария ответственно и тогда даже при помощи недорого инвертора вы сможете варить все материалы на достойном уровне.

: Как выбрать электроды для сварки инвертором

Какие электроды выбрать для сварки инвертором — Станки, сварка, металлообработка

Правильно подобранные электроды для сварки инвертором — это одно из наиболее важных условий получения правильного и качественного сварочного шва. Современный рынок предлагает большой выбор электродов.

Современный рынок предлагает большой выбор электродов.

Однако все они отличаются по многим характеристикам (тип, диаметр, материал покрытия и другие), но какие из них выбрать? Предлагаем вам ознакомиться с особенностями выбора наиболее подходящих вариантов.

Какие лучше выбрать электроды для инверторной сварки?

Какой электрод лучше использовать для инверторной сварки — зависит от многих сопутствующих факторов.

От правильности выбора электродов во многом зависит качество сварного соединения и ровность самого шва.

Так какие же электроды лучше?

В настоящее время, для инверторной сварки в специализированных магазинах электроды представлены в большом ассортименте.

Между собой эти электроды могут различаться, как по типу и диаметру, так и по материалу покрытия.

Выбрать электроды для инверторной сварки самостоятельно, зная характеристики свариваемых поверхностей и основные параметры работы аппарата, достаточно просто и по силам каждому домашнему мастеру.

В этом случае стоит обращать не только на основные рабочие параметры, но и на дату их изготовления, а также на завод, на котором эти электроды были произведены.

Электроды, предназначенные для инверторной сварки металлических поверхностей, имеют свою определенную классификацию ГОСТ и должны в обязательном порядке соответствовать действующим нормативам для данной категории продукции.

- Особенности работы инвертора

- Виды электродов

- Как выбрать?

Особенности работы инвертора

В настоящее время, именно инверторные аппараты считаются наиболее популярными, как на предприятиях, так и у домашних мастеров.

Данные агрегаты уже давно вытеснили достаточно громоздкие трансформаторные устройства, которые активно использовались для сварки металлических поверхностей ранее.

Связано это, главным образом, с тем, что универсальные аппараты инверторного типа стоят относительно недорого и позволяют выполнять сварочные работы с высоким качеством, соответственно их выбрать лучше.

Работать на нем без предварительной подготовки сможет каждый домашний мастер, который знаком с азами дуговой сварки.

Принцип сварки инверторным аппаратом заключается в том, что свариваемые поверхности соединяются между собой методом плавления.

Все типы инверторов славятся своими неизменными рабочими показателями и стабильностью сварочного тока, что дает возможность получать на выходе максимальное качество шва.

Любой инверторный аппарат для сварки металлических поверхностей особым образом формирует переменное напряжение, которое и образует сварочную дугу.

:

Помимо источника питания, любой тип инвертора состоит и из других составляющих элементов, которые образуют общую схему сварки.

Так, каждый агрегат данного типа включает в себя систему управления и сетевой выпрямитель со специальным фильтром.

Кроме этого, каждый инверторный аппарат в обязательном порядке оснащен высокочастотным трансформатором и преобразователем частот.

Основным рабочим инструментом данного типа устройств выступает электрод, при помощи которого и осуществляется процесс сварки металлических поверхностей.

Электроды представляют собой специальные электропроводящие стержни, сделанные из металла, через которые осуществляется подвод рабочего тока непосредственно к сварочной зоне.

Следует заметить, что разные типы инверторных аппаратов могут использовать в своей работе различные виды электродов, а поэтому к их выбору следует подходить внимательно.

Виды электродов

Для инверторной, а также дуговой сварки используют электроды плавящегося типа, которые производятся преимущественно из специальной сварочной проволоки.

Данные элементы имеют свою классификацию, которая соответствует установленному ГОСТу.

В настоящее время они производятся из легированной, углеродистой, а также высоколегированной проволоки определенной марки.

Вся поверхность такого электрода покрывается в обязательном порядке специальным покрытием при помощи опрессовки.

:

Данное покрытие наносится на сварочный стержень в целях защитить от атмосферного воздействия сварочную ванну во время выполнения работы, а кроме этого, дает возможность образующейся сварочной дуге гореть более стабильно.

Каждый мастер, который работает на сварочном аппарате инверторного типа, знает, что все электроды можно условно поделить на те, которые предназначены для выполнения сложной работы, и те, которые используются для всех остальных целей.

В этом случае следует отметить, что к первой категории относят электроды типа УОНИ, соответственно, ко второй — АНО.

При использовании электродов марки УОНИ можно осуществлять сварку поверхностей практически любой сложности, при этом работать с данными элементами достаточно сложно.

Для выполнения несложной домашней работы лучше выбрать элементы, относящиеся к категории АНО, выполнять сварку которыми достаточно просто.

Какие электроды нужны для инверторной сварки?

Инверторная технология сварки металлических деталей в последние годы получила широкое распространение.

Сегодня такие инверторы вытесняют стандартные трансформаторные аппараты для сварки, что можно объяснить простотой их использования и доступной стоимостью самого оборудования.

С помощью инвертора можно без какой-либо сложной подготовки качественно соединить металлические элементы, обеспечив при этом максимально возможную прочность и долговечность.

Даже сложный в работе алюминий можно с легкостью сваривать при помощи инвертора, при этом обеспечивается максимальная прочность и качество соединительного шва.

Качество сварки инвертором во многом зависит от того насколько правильно выбран электрод для работы.

Необходимо сказать, что на сегодняшний день в продаже можно найти десятки таких различных видов электродов для инвертора, что несколько усложняет выбор.

Электроды OK-46 отличный вариант для начинающих сварщиков.» src=»https://www.youtube.com/embed/lm5Mfdszpkw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Сам инверторный сварочный аппарат, который в последние годы получил широкое распространение, состоит из высокочастотного трансформатора, выпрямителя, преобразователя частоты, системы управления, соответствующих сетевых фильтров и различных дополнительных устройств, которые позволяют повысить удобство и качество выполненной сварки. Необходимо помнить о том, что используемые сварочные электроды должны не только соответствовать мощность инвертора, но и выбираться с учетом конкретных характеристик металлических сплавов основных соединяемых элементов. Все это и станет залогом качественно проведенной работы.

Выбор электродов

Каждый, кто хотя бы однажды занимался сваркой металлических элементов, прекрасно знает, что универсальных электродов не существует.

Необходимо выбирать их с учетом основных характеристик, как самого инвертора, так и основного металла. В первую очередь необходимо обратить внимание на материал, из которого изготовлен электрод.

Сварной шов является слабым местом в таком соединении металлических элементов.

Чем меньше по своей структуре такой сварной шов отличается от характеристик основного металла, тем прочнее будет подобное соединение. Именно поэтому состав электрода должен совпадать или быть максимально приближен к составу основного металла. В особенности подобное правило выбора касается тех случаев, когда работа выполняется с цветными металлами.

Следует сказать, что такие цветные металлы отличаются сложностью в работе, что требует использования особых режимов сварки и применения дополнительных приспособлений, которые позволят обеспечить качество выполненной работы.

Выбор диаметра электрода

Диаметр сечения стержня также является одной из важнейших характеристик, которую необходимо учитывать при выборе электрода. Следует сочетать диаметр стержня с характеристиками соединяемых металлических деталей и показателем мощности сварочного аппарата.

Следует сочетать диаметр стержня с характеристиками соединяемых металлических деталей и показателем мощности сварочного аппарата.

В том случае, если вы выбираете такие электроды для сварки в домашних условиях, то вполне достаточно будет металлического стержня с диаметром порядка 3 миллиметров. В промышленных масштабах зачастую требуется соединить тугоплавкие и толстые металлические детали, что вынуждает использовать стержни с толщиной 6 миллиметров и более.

При работе с такими толстыми электродами необходимо в обязательном порядке использовать мощные сварочные аппараты.

Помните, что большинство электродов предназначены для работы в определенном диапазоне переменного или постоянного тока.

Соответственно вам необходимо знать характеристики вашего сварочного аппарата, и исходя из этого делать выбор.

Отметим, что большинство современных сварочных инверторов способны работать от переменного и постоянного тока, при этом может быть задана полярность и другие характеристики электрического тока на выходе из инвертора.

Выбор марки электрода

Немаловажным критерием при выборе электродов для сварки инвертором является покрытие стержней.

В настоящее время покупателям предлагаются несколько основных разновидностей покрытия электродов, которое позволяет защитить соединение от воздействия водорода и ржавчины, что в последующем гарантирует максимальную прочность выполненной работы.

Качественное покрытие электродов обеспечивает пластичность при выполнении сварки, что упрощает ее проведение, обеспечивая качество и долговечность.

Марки электродов для инвертора

Предлагаем вам небольшое описание самых популярных марок электродов, которые предназначены для использования с инвертором.

- УОНИ 13 55. Такие стержни в большей степени предназначены для профессиональных сварщиков и выполнения промышленных работ. Эта разновидность электродов позволяет обеспечить высокую плотность шва, что положительно сказывается на прочности соединения. Одной из особенностей УОНИ 1355 является возможность их применения при низких температурах воздуха.

- МР 3С. В том случае, если к сварному шву предъявляются повышенные требования по качеству соединения и прочности, рекомендуем использовать данный вид электродов, которые с одинаковым успехом подходят для работы с переменным и постоянным током обратной полярности.

- МР 3. Универсальная разновидность, которую можно посоветовать как опытным сварщикам, так и для выполнения работы в домашних условиях. Такие электроды можно использовать даже в тех случаях, когда поверхность соединяемых элементов загрязнена ржавчиной. Отметим, что покрытие MP3 отлично защищает сварной шов от попадания водорода и противодействует воздействию влаги.

- АНО. Это целая серия распространенных сегодня электродов для инвертора, которые благодаря простоте своего использования получили широкое распространение у профессионалов и новичков. Из преимуществ стержней АНО можно отметить отсутствие необходимости предварительного прокаливания, что упрощает саму сварку. Дуга с легкостью зажигается в первый и в последующие разы, а качество шва неизменно находится на высоком уровне.

Можем посоветовать данную серию электродов начинающим сварщикам для работы в домашних условиях.

Можем посоветовать данную серию электродов начинающим сварщикам для работы в домашних условиях.

Как правильно выбрать электрод в зависимости от конкретного режима сварки

Выбирая ту или иную разновидность электродов вам необходимо учитывать характеристики свариваемых металлических деталей.

Так, например если планируется работа со сталью, то необходимо знать уровень легирования стальных деталей, а также состав дополнительных элементов, которые входят в основной металл.

В том случае, если вы неправильно подберете тип используемого электрода, это может привести к потере тех или иных характеристик у соединенных металлических элементов.

Если вы работаете с нержавеющей сталью, то для сохранения ее антикоррозийных свойств необходимо использовать такие электроды, которые в последующем смогут компенсировать температурные утраты. Аналогично при работе с высокоуглеродными марками сталей необходимо использовать такие стержни, которые обеспечивают сварному шву дополнительную защиту от проникновения углерода и водорода.

Аналогично при работе с высокоуглеродными марками сталей необходимо использовать такие стержни, которые обеспечивают сварному шву дополнительную защиту от проникновения углерода и водорода.

Для сварки чугуна необходимо использовать соответствующие марки электродов, что позволит гарантировать долговечность выполненного соединения.

Большинство разновидностей металлических сплавов, которые соединяются методом сварки, имеют свои определенные особенности, в том числе температуру плавления и показатели текучести. Необходимо выбирать режим работы инвертора в соответствии с такими характеристиками соединяемых элементов, что и позволит обеспечить качество проведенной работы.

Какие выбрать электроды для сварки инвертором: важные советы

Правильно подобранные электроды для сварки инвертором — это одно из наиболее важных условий получения правильного и качественного сварочного шва. Современный рынок предлагает большой выбор электродов.

Однако все они отличаются по многим характеристикам (тип, диаметр, материал покрытия и другие), но какие из них выбрать? Предлагаем вам ознакомиться с особенностями выбора наиболее подходящих вариантов.

Какие электроды лучше выбрать для сварки инверторным аппаратом: марки, выбор диаметра и силы тока

Процесс сварки довольно небезопасный, поэтому важно пользоваться качественным и проверенным оборудованием. Сварочный инвертор — современный и, возможно, один из лучших типов сварочных аппаратов. Простота работы с ними является одним из главных плюсов бытовых инверторов, получивших обоснованную и заслуженную любовь мастеров.

Для правильного выбора надо уметь читать принятые маркировки, именно они расскажут покупателю, какой тип работ производит данный аппарат:

- Маркировка ММА означает, что аппарат работает на электродах в режиме дуговой сварки.

- Маркировки MIG или MAG обозначает инвертор-полуавтомат, где вместо электродов используется проволока. Для режима сварки в полуавтоматическом режиме потребуется углекислый газ в баллонах.

- Маркировкой TIG у аппаратов для аргоновой сварки, применяемых в основном в условиях изготовления сложных изделия из металлов на предприятиях.

- Маркировка CUT говорит о том, что аппараты могут производить плазменную резку металла

Инверторы ММА — это отличное и практически единственное решение, когда речь идёт о выборе сварочных аппаратов для дома, дачи, небольших периодических работ.

Модели инверторов известных производителей, такие как Ресанта 190 — довольно бюджетные, надежные и несложные в использовании сварочные аппараты, легки в работе даже для новичков, позволяют быстро получать качественные швы.

Другие маркировки предполагают, что аппараты используются в более серьёзных промышленных целях.

Особенностью инверторных сварочных аппаратов является формирование переменного напряжения тока. Они используются для дуговой сварки методом плавления. Ток к сварному шву подается через металлические стержни так называемые электроды.

Классификация электродов

Выбор электродов, представленных в магазинах, очень широкий, начиная производителем и заканчивая ценами. Рассмотрим, чем они отличаются.

Рассмотрим, чем они отличаются.

Электроды делятся на:

- плавящиеся, используемые при дуговой сварке;

- неплавящиеся, подходящие для аргоновой сварки.

Различают электроды по:

- составу покрытия или обмазке;

- материалу свариваемой массы;

- диаметру.

При сварке сердечник начинает плавиться, что сопровождается горением и плавлением обмазки, которая переходит в газообразное состояние. Этот газ не допускает попадание кислорода, а расплавившаяся часть растекается по металлу, дополняя защиту.

Именно поэтому нельзя допускать появление сколов на покрытии. В процессе сварки нарушенная оболочка приведет к неоднородному прогреву, что плохо скажется на качестве шва.

Различают 4 типа обмазки:

- основной;

- кислый;

- рутиловый;

- целлюлозный.

Чаще используются электроды с покрытиями первых двух типов.

Из основных обычно выбирают УОНИ 13/55. Сварные швы получаются высокого качества, отличной ударной вязкости, пластичные и прочные. При монтаже ответственных конструкций с суровыми условиями эксплуатации это оптимальные электроды для инверторной сварки.

Внимание! Если покрытие недостаточно сухое, стыки деталей имеют следы ржавчины, недостаточно обезжирены или есть какие-либо загрязнения, то сварной шов может получиться пористым. Работать следует только при постоянном токе, полярность должна быть обратной.

Рассмотрим второй вид обмазки электродов для инверторной сварки рутилового типа. Традиционные МР-3 производителя Ресанта применяют для соединения из низкоуглеродистой стали.

Они отличаются устойчивым горением дуги, при этом ток может быть как постоянным, так и переменным.

При сварке материал не разбрызгивается, а швы могут быть и горизонтальные, и вертикальные. Шлак легко отделяется.

Ржавчина и грязь не являются помехой при сварке и на качество шва не влияют.

Какими электродами лучше всего варить инвертором? Сухими, без повреждений. Хранить их надо в сухом месте, не допуская деформации стержней, при использовании это позволит избежать прилипания электрода к металлу во время работы.

Наибольшее распространение получили следующие марки инверторных электродов:

- МР-3, УОНИ 13/55, ОЗС-4 соединяют углеродистые низколегированные стали, используются для сварки ответственных конструкций;

- ЦЛ-11 выбирают для сварки нержавейки и высоколегированной стали;

- ОЗАНА-1 — для соединения алюминиевых марок А0, А3; а ОЗАНА-2 — для сплавов АЛ4, АЛ9, АЛ11;

- Комсомолец-100 — для приварки меди и соединения меди и стали;

- ОЗЧ -2 применяют для сплавов чугуна.

Многие инверторы работают на постоянном токе. Возможны 2 варианта подключения полярности: прямая и обратная.

Возможны 2 варианта подключения полярности: прямая и обратная.

При прямой полярности к плюсу инвертора присоединяют массу, к минусу держатель. Такой способ подключения увеличивает температуру металла, он рекомендован для сварки массивных деталей и в случае необходимости выделения большого количества тепла и высоких температур при процессе .

Тонкий металл и сталь высоколегированную лучше приваривать при обратной полярности, чтобы не прожечь материал.

Определение нужного диаметра

Опытные сварщики считают, что при сварке инвертором нет особой разницы между электродами.

Мнение основано на личном опыте узкоспециализированных специалистов, выполняющих работы определенного вида, к примеру, сварка однотипных труб или профилей.

В их работе с использованием инвертора к шву не предъявляются серьезные требований по геометрии и эстетике, поэтому можно использовать электроды диаметром до 2 мм включительно.

Толстостенные детали требуют дольше времени для проварки, поэтому электроды для их сварки нужны большего диаметра. Сварочные электроды маленького диаметра быстро сгорают, чаще ими делаются прихватки.

Сварочные электроды маленького диаметра быстро сгорают, чаще ими делаются прихватки.

Для выполнения трудных работ по длинным трассам хорошо зарекомендовали себя толстые электроды, монтаж легких конструкций с незначительными по длине швами можно выполнять стержнями диаметром до 2 мм.

Именно такие электроды используются, в частности, при использовании бытовых сварочных аппаратов для инверторной сварки Ресанта 190, к примеру, при монтаже каркасов ворот и калиток, изготовлении заборов из металлических труб и профлиста.

Диаметр подбирается от толщины металла заготовок, но при тонком листе металла в пределах до 1,5 мм лучше используйте полуавтоматическую или аргонодуговую сварку.

Обычно на упаковке изделия это пишут, но, если она утеряна, можно ориентироваться следующим образом: сварочный ток выставляется от 20 А до 30 А на 1 мм диаметра электрода. Если диаметр 3 мм, величина тока будет колебаться в пределах 80−110 А

https://www.youtube. com/watch?v=6F7MsWj2Mek

com/watch?v=6F7MsWj2Mek

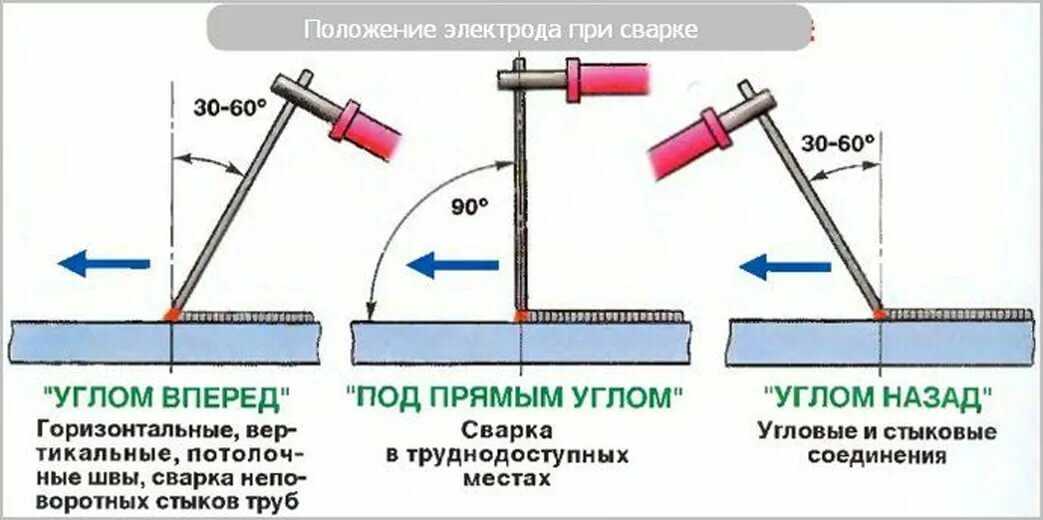

Но требует также учитывать режим укладки шва, как он укладывается, непрерывно или с отрывом. В первом случае берите при расчетах показатель 20 А, при втором 30. Кроме этой рекомендации, учитывайте следующий список критериев сварочного режима:

- Текучесть свариваемого металла.

- Скорость сварщика при прокладке шва.

- Положение электрода при сваривании, так как в потолочном положении ток уменьшают.

Оптимальный режим придет с практикой и опытом. Обращайте внимание на сварочную ванну, она показатель качества выбранного режима. Правильный шов будет равномерным, если в ванной наплыв из металла: значит, или дуга короткая, или скорость сварки была медленной. В случае когда в ванной образовалось седло, шов варился быстро, или дуга отказалась длиннее требуемой.

Правильно подобранные качественные электроды позволят сварить любой металл на высоком профессиональном уровне даже начинающим владельцами недорогих бытовых инверторов.

Какие электроды для сварки инвертором лучше

Сегодня существует достаточно большое количество инверторных сварочных аппаратов. Большинство производителей предлагают промышленные и бытовые инверторы в различных ценовых категориях. Промышленные инверторы отличаются большей мощностью и повышенным «ПВ».

Также одним из основных отличий служит максимальный выдаваемый сварочный ток. Как правило, у профессиональных аппаратов максимальные значения тока выше.

Еще одним отличием может служить возможность подключения не только к бытовой сети 220 V, но и к 380 Вольтовой промышленной сети.

Сварочные инверторы являются наиболее распространённым типом сварочных аппаратов на массовом рынке. За счет своей универсальности и относительной компактности они практически вытеснили такие аппараты, как трансформаторы и выпрямители.

Возможность инвертора выдавать постоянный и переменный ток делает его поистине универсальным. Именно благодаря этому для сварки инвертором подходят все типы покрытых сварочных электродов.

А вкупе с небольшими габаритами и высокой мобильностью такой тип оборудования остается вне конкуренции.

На что обратить внимание при выборе электродов для инвертора

Существует ряд параметров, которые необходимо учесть при выборе сварочных материалов. Рассмотрим основные факторы, чтобы лучше понимать, что влияет на выбор электродов для сварки инвертором и какие лучше подходят для тех или иных работ.

Назначение электродов

По своему назначению сварочные электроды разделяются на несколько групп. Такое разделение обусловлено типом металла подлежащего соединению и его техническими характеристиками. Назначение изделий также закреплено в ГОСТ 9466-75.

- Сварка углеродистых и низколегированных сталей;

- Сварка легированных теплоустойчивых сталей;

- Сварка высоколегированных сталей с особыми свойствами;

- Электродуговая наплавка поверхностных слоев с особыми свойствами;

- Сварка и наплавка чугуна;

- Сварка и наплавка меди и сплавов.

Таким образом, электрод для инвертора лучше выбирать, ориентируясь сперва на его назначение. Это позволит избежать ошибки, например, сварки «нержавеющих» сталей электродами для «черных» металлов.

В таком случае металл шва будет подвержен коррозии. Выбирайте расходные материалы, основываясь на типе соединяемого металла и его характеристиках.

После чего можно определить необходимый тип расходника (например, для низколегированных сталей это может быть Э46 или Э50А).

Когда определено назначение электрода, можно переходить к выбору конкретной марки, подходящей по характеристикам, а также выбрать диаметр изделия.

Тип покрытия

Существует несколько типов покрытия сварочных электродов, наиболее популярными из которых являются рутиловое и основное. Эти типы покрытия имеют кардинальные различия, которые проявляются при их применении.

Основное покрытие

Изделия с основным покрытием имеют ряд преимуществ. Они обеспечивают высококачественный шов, стойкий к межкристаллитной коррозии и знакопеременным нагрузкам. Допускают выполнение работ и эксплуатацию готовой конструкции в условиях низких температур.

Допускают выполнение работ и эксплуатацию готовой конструкции в условиях низких температур.

Однако для их успешного применения необходимы определенные навыки. Также такие изделия обязательно подлежат прокаливанию перед использованием. А металл подлежащий соединению должен быть очищен от грязи и ржавчины.

Работают такие электроды только на постоянном токе обратной полярности.

Рутиловое покрытие

Изделия с таким типом покрытия достаточно универсальны и подходят для сварки инвертором новичкам. Они обеспечивают качественное соединение при сварке даже по окисленному или загрязненному металлу. Однако при возможности зачистить участок сварки лучше это сделать.

Работают эти расходники как на постоянном, так и на переменном токе. За счет состава обмазки они достаточно легко поджигаются повторно, а в процессе работы образуется относительно мало шлака. При этом отделение шлака не требует значительного механического воздействия.

Выбор типа покрытия основывается на требованиях, предъявляемых к сварному соединению. Среди них могут быть временное сопротивление разрыву, предел текучести, ударная вязкость и другие. На требования, обозначенные выше, может влиять тип свариваемого металла, его химический состав и прочие характеристики.

Среди них могут быть временное сопротивление разрыву, предел текучести, ударная вязкость и другие. На требования, обозначенные выше, может влиять тип свариваемого металла, его химический состав и прочие характеристики.

Диаметр электрода

Выбор диаметра зависит от толщины свариваемого металла. Для большей наглядности эта зависимость показана в таблице ниже.

| Толщина стали (мм) | 1,5-2,0 | 3,0 | 4,0-5,0 | 6,0-12,0 | >13 |

| Диаметр электрода (мм) | 2 | 2,5-3 | 3-4 | 4-5 | 5-6 |

Для соединения металлов толщиной менее 1,5 мм ручная дуговая сварка инвертором, как правило, не применяется. Также следует учитывать, что от толщины стали и диаметра электрода, а также от пространственного положения сварки зависит настройка силы сварочного тока. Так что если планируете варить толстый металл, берите инвертор с высокими значениями максимального тока.

Настройка силы тока | ||||||

Диаметр электрода (мм) | 2 | 2,5 | 3 | 4 | 5 | 6 |

Сила тока (А) | 40-64 | 65-80 | 70-130 | 130-160 | 180-210 | 200-350 |

В среднем на 1 миллиметр диаметра электрода добавляется 20-30 Ампер тока. Для каждой конкретной марки значения тока могут слегка отличаться. Обычно рекомендуемые значения силы сварочного тока нанесены на пачку с материалами. Как правило, в процессе работы мастер проводит более тонкую настройку исходя из субъективных ощущений.

Для каждой конкретной марки значения тока могут слегка отличаться. Обычно рекомендуемые значения силы сварочного тока нанесены на пачку с материалами. Как правило, в процессе работы мастер проводит более тонкую настройку исходя из субъективных ощущений.

Популярные марки электродов для инверторной сварки

Существует несколько наиболее распространенных и популярных марок электродов используемых при сварке инвертором.

Популярные электроды с рутиловым покрытием типа Э46

Наиболее распространенными электродами из этой группы являются изделия следующих марок: GOODEL-OK46, МР-3, МР-3С, ОЗС-12 и АНО-21.

Несмотря на то, что эти марки относятся к одной группе и имеют схожие характеристики, они имеют ряд особенностей, которые определяют их применение. Например, МР-3 лучше переваривают ржавчину, а АНО-21 используются преимущественно для потолочных швов.

В остальном эти расходники являются взаимозаменяемыми. Такими электродами удобнее всего работать начинающим сварщикам.

Популярные электроды с основным покрытием типа Э50А

В этой группе популярными можно назвать изделия марок УОНИ-13/55, GOODEL-OK48, а также LB-52 и его высококачественный аналог GOODEL-52U. Также как у материалов из предыдущей группы у них есть ряд отличий.

УОНИ-13/55 чаще используются для соединения конструкционных сталей при строительстве мостов и ответственных конструкций. GOODEL-OK48 предпочтительней использовать при работе с толстолистовым металлом. А GOODEL-52U являются профессиональными электродами для сварки нефтепроводных труб и трубных элементов.

Все эти марки обладают высокими техническими характеристиками и стойкостью к низким температурам.

Электроды для сварки нержавейки инвертором

Для соединения высоколегированных сталей (нержавейки) используются марки: НЖ-13, ОЗЛ-8, ОЗЛ-6, ЦЛ-11, ЦТ-15, ЭА-400/10, ЭА-395/9. Здесь выбор должен основываться на характеристиках и химическом составе свариваемого металла.

Электроды для сварки чугуна

Для работы с чугуном можно использовать изделия марок: МНЧ-2, ОЗЧ-2, ЦЧ-4. При этом МНЧ-2 применяются для сварки, наплавки и заварки дефектов чугунного литья деталей из серого, ковкого и высокопрочного чугуна.

При этом МНЧ-2 применяются для сварки, наплавки и заварки дефектов чугунного литья деталей из серого, ковкого и высокопрочного чугуна.

ЦЧ-4 для холодной сварки конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом. А ОЗЧ-2 для соединения и наплавки серого и ковкого чугуна и заварки дефектов чугунного литья.

Электроды для сварки меди

Для работы с медью применяют расходники марок: Комсомолец-100 и ОЗБ-2М. При этом изделия Комсомолец-100 предназначены для сварки и наплавки изделий из меди технических марок, а также разнородных соединений меди со сталью. А ОЗБ-2М для сварки и наплавки оловянно-фосфористых и художественных бронз, наплавки на сталь и бронзу и для заварки дефектов бронзового литья, а также латуни.

Электроды для резки

Для резки листового проката, и арматуры хорошо подойдут изделия марки ОЗР-1. Они пригодны для удаления дефектных мест сварных швов, или их участков, прихваток, заклепок и многого другого. Следует учитывать, что резка производится на повышенных значениях тока в пределах от 260 до 680 Ампер, в зависимости от диаметра электрода и толщины металла.

Следует учитывать, что резка производится на повышенных значениях тока в пределах от 260 до 680 Ампер, в зависимости от диаметра электрода и толщины металла.

Что влияет на качество сварки инвертором

Мы уже рассказали, какие электроды лучше для сварки инвертором и готовы перейти к факторам, влияющим на качество сварного шва.

- Навыки и опыт сварщика. Именно это является определяющим фактором. Опытный и грамотный сварщик всегда может выполнить качественную сварку с соблюдением всех технологий. Заметьте, что мы написали именно «навыки и опыт», так как существуют виды производств, в которых сварщики выполняют однообразные работы. Например, сварщик, выполняющий на производстве только горизонтальный шов, с большой долей вероятности не сможет выполнить качественный вертикал сверху вниз. Мы ни в коем случае не хотим обидеть сварщиков, но такие случаи встречались на практике. Не зря же существует специальная аттестация сварщиков в НАКС, прохождение которой открывает доступ к выполнению определенных видов работ.

- Качество материалов. Это второй определяющий фактор. Электроды для сварки инвертором должны быть качественными. Также они должны правильно храниться, а перед применением прокаливаться согласно рекомендациям, указанным на упаковке.

- Качество оборудования. Инвертор должен быть качественным, способным обеспечивать стабильную работу. Частой проблемой при не качественном оборудовании являются скачки напряжения, невозможность стабилизировать дугу, а также залипание электрода.

Мы перечислили три основных фактора, влияющих на качество сварного соединения. Туда же можно отнести и правильность подбора диаметра изделия, его марки, установки силы тока, условия в которых проводятся работы и многое другое.

Рекомендации начинающим сварщикам

Как и обещали в начале статьи, приведем несколько рекомендаций начинающим сварщикам.

- Начинать практику лучше с рутиловых электродов. За счет состава покрытия ими легче работать. Такие расходники обладают более легким поджигом (в том числе и повторным), а также позволяют варить на средней дуге.

Это в свою очередь дает возможность лучше видеть и контролировать сварочную ванну. Также плюсом таких изделий можно назвать легкое отделение шлака.

Это в свою очередь дает возможность лучше видеть и контролировать сварочную ванну. Также плюсом таких изделий можно назвать легкое отделение шлака. - Правильно установленная полярность и сила тока – залог успеха. Если необходимо провести работы на постоянном токе прямой полярности, то свариваемое изделие подключается к зажиму «+», а электрод к «–». Соответственно при обратной полярности подключение осуществляется наоборот заготовка подсоединяется к клемме «–», а держак к «+». Силу тока лучше устанавливать в пределах указанных производителем, регулируя ее в процессе сварки.

- Перед тем как приступить к работе следует потренироваться на обрезках, схожих по характеристикам с металлом заготовки. Это позволит настроить силу тока и привыкнуть к металлу.

- Соблюдение техники безопасности является важным условием проведение сварочных работ. Не приступайте к сварке, не обезопасив себя и окружающих от возможных ожогов, поражений током и «зайцев». Используйте защитную одежду и перчатки, а также специальную маску или очки.

Убедитесь в правильном подключении сварочного аппарата. Не допускайте нахождения в месте сварки легковоспламеняющихся объектов. Также не допускайте в место проведения работ посторонних людей (без специальной защиты) или животных (могут получить ожог глаз глядя на сварочную дугу).

Убедитесь в правильном подключении сварочного аппарата. Не допускайте нахождения в месте сварки легковоспламеняющихся объектов. Также не допускайте в место проведения работ посторонних людей (без специальной защиты) или животных (могут получить ожог глаз глядя на сварочную дугу). - Регулярно улучшайте свои навыки. Изучайте новые материалы, пробуйте различные положения сварки и расходники. Проходите курсы повышения квалификации. Практикуйтесь, и результат не заставит себя ждать.

Заключение

В этой статье мы кратко рассмотрели информацию об инверторах. Рассказали о типах покрытия и назначении сварочных материалов. Ответили на вопрос, какие электроды лучше для сварки инвертором. Привели популярные марки сварочных материалов и дали несколько советов начинающим сварщикам.

Если Вам понравилась статья, делитесь ей в социальных сетях, вступайте в группу завода сварочных материалов «GOODEL» ВКонтакте, подписывайтесь на и Instagram.

Как правильно подобрать электроды при сварке инвертором

Инверторный сварочный аппарат имеется у многих домашних мастеров, и многие из них достаточно грамотно им пользуются. Однако в этом деле существует много нюансов, сказывающихся на качестве выполненной работы, и один из них – это умение правильно подобрать электроды, необходимые для того или иного типа сварки. Поэтому-то в сегодняшней статье я и решил рассказать вам о типах обмазочных электродов для ручной дуговой сварки и о том, как следует их использовать, исходя из конкретных обстоятельств.

Хотите приобрести сварочный аппарат? Тогда прочтите вот эту статью! Она поможет вам сделать правильный выбор.

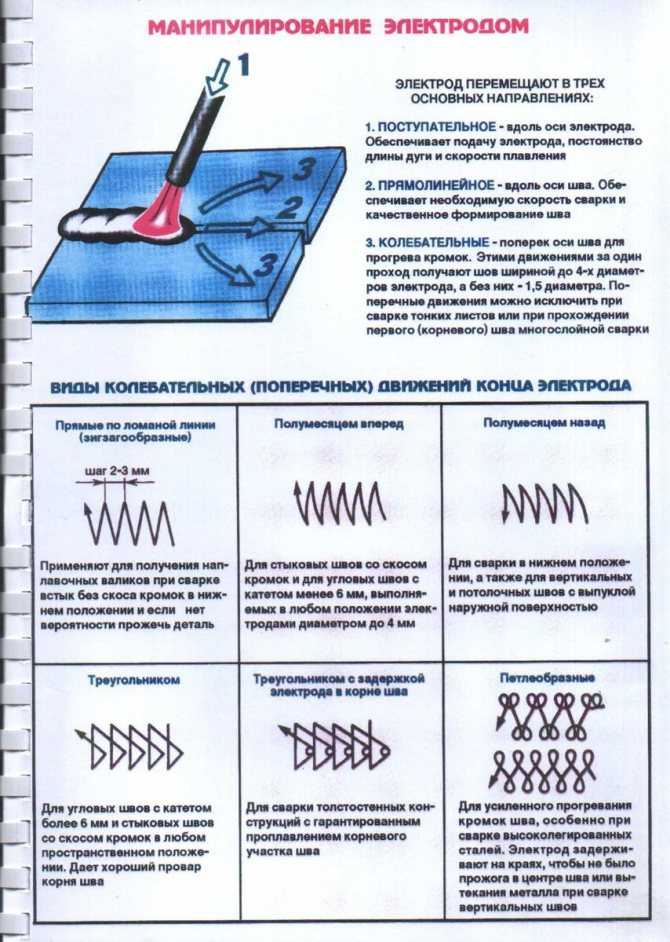

Как работают электроды и основные параметры их выбора

Электрод представляет собой металлический стержень, плавящийся в электрической дуге и заполняющий собой швы между деталями, края которых он попутно разогревает. При своем сгорании покрытие электрода ионизирует среду, поддерживая непрерывность горения дуги. Его горение также становится причиной выделения газов, вытесняющих кислород из шовного стыка, чем обеспечивается его защита от коррозии и других негативных моментов, возникающих в процессе остывания.

Его горение также становится причиной выделения газов, вытесняющих кислород из шовного стыка, чем обеспечивается его защита от коррозии и других негативных моментов, возникающих в процессе остывания.

Понимание сути функционирования электродов позволяет понять, чем вызвано обилие их разновидностей, а также дает пользователям возможность сделать правильный и вполне обоснованный выбор конкретного изделия.

Выбирая электроды для работы, необходимо помнить, что они различаются как по характеристикам создаваемого шва, так и типу применяемого сварочного тока.

Различие электродов в зависимости от расположения шва

Шовное углубление, называемое сварочной ванной, в пространстве может быть ориентировано по-разному, что оказывает определенное влияние на сам процесс сварки.

Горизонтальные швы

Горизонтальное положение шва считается самым удобным для выполнения сварочных работ. При такой ориентации расплав электродного материала эффективно заполняет полость шва и фаску, покрываясь равномерной и легко отделяемой коркой шлака. При сварке в таком положении можно использовать практически все марки электродов.

При сварке в таком положении можно использовать практически все марки электродов.

Вертикальные швы

Если шов расположен вертикально, то варить его сложнее. Как правило, в этом случае варят с отрывом, начиная сверху. Покрытие применяемых электродов должно обеспечивать быстрый и кратковременный росжиг дуги, а также эффективное направление расплавленного металла.

Сваривание вертикальных швов можно также производить без отрыва. Однако в данном случае толщина покрытия должна быть больше, чем обычно, для того, чтобы в месте соприкосновения на электроде формировалась полукруглая лунка.

Потолочные швы

При выполнении ручной дуговой сварки такие швы считаются наиболее сложными. Варить их без отрыва практически невозможно. Выполняются они в основном точечным методом так, чтобы предыдущий наплав перекрывался на 3/4. Покрытие на электродах для верхних швов должно иметь такой состав, который гарантирует быстрое расплавление малых порций металла и их быстрое остывание.

Иначе ведет себя и шлак, образующийся в ходе сварки. Поскольку электрод располагается под углом, шлак в основном улетает в сторону и накрывает предыдущую точку-прихват. Электроды, предназначенные для выполнения потолочной сварки, обладают, как правило, большой чувствительностью к полярности и соблюдению режима подачи тока.

Полярность и тип сварочного тока

Любому владельцу инвертора известно, что ток на его выходе может быть переменным или постоянным, а полярность последнего может быть прямой или обратной. Разберемся, как это используется в процессе выполнения сварочных работ.

Чаще всего сварка производится при обратной полярности. В этом случае электрод соединяется с положительным контактом, а деталь – с отрицательным. Характерная особенность сварки, выполняемой при обратной полярности, заключается в непрерывном движении электронов от «—» к «+», что провоцирует сильный разогрев электрода и его покрытия, тогда как разогрев металла свариваемой детали обеспечивается лишь с помощью косвенного излучения.

Если при сварке используется прямая полярность, то направление движения электронов меняется, и они движутся в направлении электрод-деталь, провоцируя сильный разогрев последней. Обгорание электрода происходит достаточно медленно и сопровождается добавлением в ванну лишь небольших порций расплавленного металла. При таком способе сварки эффективного заполнения стыка, имеющего широкий зазор, не происходит.

Таким образом, прямая полярность хороша лишь при сварке хорошо подогнанных между собой деталей, шов между которыми имеет равномерную толщину. Данный способ подходит, например, для сварки металлических листов, а шов между ними в этом случае оказывается минимально заметным. Высокая температура сварочной ванны, получаемая при прямой полярности, делает оптимальным сваривание массивных деталей, нуждающихся в максимальной глубине прогрева.

Что касается сварки переменным током, то ее характерным признаком, как правило, является сильное разбрызгивание расплавленного металла. Электроды, используемые для сварки переменным током, имеют покрытие с присадками, стабилизирующими дугу. В состав покрытия также входят некоторые легирующие примеси, благодаря которым расплав становится более вязким. Качество сварных швов при использовании электродов, подходящих для работы на переменном токе, считается наивысшим среди других разновидностей ручной дуговой сварки.

Электроды, используемые для сварки переменным током, имеют покрытие с присадками, стабилизирующими дугу. В состав покрытия также входят некоторые легирующие примеси, благодаря которым расплав становится более вязким. Качество сварных швов при использовании электродов, подходящих для работы на переменном токе, считается наивысшим среди других разновидностей ручной дуговой сварки.

Какие электроды для сварки инвертором лучше выбрать

Инверторные аппараты приобретают все большую популярность как среди опытных умельцев, так и молодых сварщиков. Эти устройства очень легко освоить и в дальнейшем выполнять практически все сварные соединения, требующиеся в домашнем хозяйстве. Однако, чтобы обеспечить должное качество, необходимо оптимально подобрать электроды для сварки инвертором. В продаже имеется множество вариантов этих изделий, и для того чтобы разобраться с их предназначением, следует хотя-бы в общих чертах знать их основные характеристики, достоинства и недостатки.

Содержание

Как устроен электрод

Любой электрод представляет собой проволочную металлическую сердцевину определенной длины, покрытую специальной обмазкой. В процессе сварки появляется электрическая дуга, и под воздействием ее температуры сердечник начинает расплавляться. Одновременно начинает гореть и плавиться нанесенная обмазка. Ее основная функция заключается в создании вокруг места сварки защитного газового облака, перекрывающего доступ кислорода к металлическим поверхностям.

В процессе сварки появляется электрическая дуга, и под воздействием ее температуры сердечник начинает расплавляться. Одновременно начинает гореть и плавиться нанесенная обмазка. Ее основная функция заключается в создании вокруг места сварки защитного газового облака, перекрывающего доступ кислорода к металлическим поверхностям.

Расплавленная обмазка, находясь в жидком состоянии, растекается тонким слоем по расплавленному металлу, обеспечивая дополнительную защиту от контактов с кислородом. В результате, качество шва значительно улучшается.

Перед тем, как выбрать электроды подвергаются осмотру на предмет сколов и трещин, наличие которых не позволит выполнить однородный прогрев заготовок, и качество шва будет низким. Обмазка должна иметь одинаковую толщину по всей окружности электрода, в этом случае расположение дуги будет строго по центру. Смещение дуги может создать серьезные проблемы для начинающих мастеров.

Следует контролировать степень влажности обмазки. Если она повышена, то некоторые виды выбранных электродов зажигаются с трудом. Поэтому расходные материалы рекомендуется хранить в герметичной упаковке в сухих местах. Не стоит изначально приобретать отсыревшие изделия. Несмотря на возможность сушки, их характеристики будут снижены. Если же электроды все-таки подверглись воздействию влаги, они могут быть помещены в обычную духовку. Температура сушки указывается на упаковке изделия. Самый простой вариант – поместить отсыревшие изделия в сухое помещение с хорошей вентиляцией и держать их там в течение длительного времени.

Поэтому расходные материалы рекомендуется хранить в герметичной упаковке в сухих местах. Не стоит изначально приобретать отсыревшие изделия. Несмотря на возможность сушки, их характеристики будут снижены. Если же электроды все-таки подверглись воздействию влаги, они могут быть помещены в обычную духовку. Температура сушки указывается на упаковке изделия. Самый простой вариант – поместить отсыревшие изделия в сухое помещение с хорошей вентиляцией и держать их там в течение длительного времени.

Обмазка разделяется на несколько типов покрытий. При работе сварки от постоянного тока применяются электроды с основным и целлюлозным покрытием. Для сварочного инвертора, имеющего низкое напряжение холостого хода, лучше всего подходит рутиловое и кислое покрытие. Рутиловая обмазка обеспечивает легкий поджиг и снижает разбрызгивание металла. Кислый вариант вреден для здоровья, при работе с ним нужно обеспечивать дополнительные меры безопасности.

Как выбрать держатель для электродов

Качество сварочных работ во многом зависит от держателя или держака, удерживающего электроды. Это устройство подключается к одному из концов электрического кабеля.

Это устройство подключается к одному из концов электрического кабеля.

Существует два типа держателей, которые можно подобрать по конструкции:

- Держатель резьбового типа. Зажим и освобождение сердечника электрода осуществляется путем закручивания и последующего раскручивания рукоятки.

- Держак с клавишей куркового типа. Электрод зажимается и освобождается автоматически, когда подпружиненная клавиша отпускается или нажимается.

По своим характеристикам эти приспособления примерно одинаковы, поэтому как выбрать любое из них, нужно решать самому. Следует обращать внимание на расчетную силу тока держателя и останавливаться на максимальном значении, наиболее подходящем для сварочной аппаратуры. В качестве недостатка клавишного держака можно отметить постепенное ослабление поджимающей пружины и нарушение контакта. Этот узел приходится периодически менять.

Диаметр и подключение электрода

Изначально требуется решить, какие электроды лучше для инвертора, и каким должен быть их диаметр. Этот показатель напрямую связан с размерами заготовок. Если их толщина 3 мм, то и диаметр расходного материала должен быть таким же. Для сваривания более толстых заготовок потребуются и более крупные электроды. Начинающим сварщикам лучше всего тренироваться на изделиях 3 мм, называемых в обиходе тройкой. Основные показатели, облегчающие выбор материала, приведены в таблице.

Этот показатель напрямую связан с размерами заготовок. Если их толщина 3 мм, то и диаметр расходного материала должен быть таким же. Для сваривания более толстых заготовок потребуются и более крупные электроды. Начинающим сварщикам лучше всего тренироваться на изделиях 3 мм, называемых в обиходе тройкой. Основные показатели, облегчающие выбор материала, приведены в таблице.

Выбор электрода зависит и от типа подключения, которое может быть с прямой или обратной полярностью. Обычно, этот показатель указывается на упаковке. Если используется обратное подключение, то положительный выход соединяется с электродом, а отрицательный – с зажимом, прикрепляемым к заготовке. При подключении с прямой полярностью все происходит наоборот: деталь соединяется с плюсом, а электрод – с минусом.

Каждое из этих подключений различается в зависимости от электронного потока. Упорядоченное движение электронов происходит от минусовой к плюсовой клемме. В связи с этим, нагрев детали, подключенной к плюсу, получается гораздо интенсивнее. Степень нагрева металлических изделий можно изменять, используя разные режимы соединения. В случае неправильного подключения, слишком тонкий металл может прогореть, особенно при использовании мощного стержня. Сваривая толстые детали, следует воспользоваться прямой полярностью, для более глубокого прогрева заготовки.

Степень нагрева металлических изделий можно изменять, используя разные режимы соединения. В случае неправильного подключения, слишком тонкий металл может прогореть, особенно при использовании мощного стержня. Сваривая толстые детали, следует воспользоваться прямой полярностью, для более глубокого прогрева заготовки.

Регулировка сварочного тока

Сварочный ток, используемый в инверторе Ресанта, выставляется в соответствии с диаметром электрода. Данная информация приведена в таблице, она также указывается и на упаковке изделий. Простейший расчет предполагает для каждого миллиметра в диаметре от 20 до 30 А сварочного тока. Несмотря на такой широкий диапазон, получаются хорошие результаты, приемлемые для работы. Кроме того, нужно учитывать, каким образом будет накладываться шов. Если сварка выполняется без отрыва – следует пользоваться низкими токами, а с отрывом – потребуется повышенный ток.

В качестве примера можно взять изделие на 3 мм. В этом случае расчетная величина сварочного тока составит 60-90 ампер. Фактически, такие электроды могут работать в более широком диапазоне – 30-140 А. Для непрерывной сварки требуется ток 70-90 ампер, а для работы с перерывами – 90-120 А. Эти показатели могут изменяться в сторону увеличения или уменьшения. На них дополнительно влияет скорость, с какой движется конец электрода, марка и степень текучести металла, расположение шва – вертикальное или горизонтальное.

Фактически, такие электроды могут работать в более широком диапазоне – 30-140 А. Для непрерывной сварки требуется ток 70-90 ампер, а для работы с перерывами – 90-120 А. Эти показатели могут изменяться в сторону увеличения или уменьшения. На них дополнительно влияет скорость, с какой движется конец электрода, марка и степень текучести металла, расположение шва – вертикальное или горизонтальное.

Специалисты рекомендуют новичку подбирать токи опытным путем. Изначально выставляется номинальное значение, а затем с помощью регулировок нужно добиваться наиболее оптимального варианта. Тогда и работать будет значительно удобнее, и качество шва будет выше. Основным качественным показателем служит сварная ванна, на состояние которой и нужно ориентироваться во время работ.

По каким критериям выбираются электроды

Все электроды выбирают по двум основным разновидностям:

- Плавящиеся изделия. Основой конструкции служит металлический стержень, покрытый обмазкой. Она способствует повышению стабильности горения дуги и защищает сварочную зону от внешних воздействий.

С использованием этих изделий как раз и выполняется ручная дуговая сварка.

С использованием этих изделий как раз и выполняется ручная дуговая сварка. - Неплавящиеся электроды. Применяются для сварки заготовок в среде инертных газов, выполняющих защитную функцию.

Когда подбирают электроды для инвертора, нужно обязательно учесть характеристики и структуру соединяемых заготовок. От этого в дальнейшем будет зависеть качество сформированных швов.

Для разных материалов используются свои виды электродов:

- Низколегированная и низкоуглеродистая сталь соединяется углеродными изделиями.

- Легированные стали свариваются расходниками известных марок ОЗС-4, МР-3, АНО-21, УОНИ 13/45.

- Другие типы сталей или формирование наплавок выполняются электродами, у которых сердечники изготовлены из высоколегированных металлов (ЦЛ-11).

- Чугунные детали соединяются специальными изделиями по чугуну – ОЗЧ-2.

Плюсы современных электродов для инвертора

Качество сварки во многом зависит от того, какими электродами лучше варить инвертором. Современные изделия заметно усовершенствовались и приобрели множество положительных качеств:

Современные изделия заметно усовершенствовались и приобрели множество положительных качеств:

- Сварка значительно упростилась. Сложности во время работ возникают крайне редко, в основном из-за неправильного выбора по материалу сердечника.

- Способность к формированию высококачественных швов. Они отлично получаются при внутренних и наружных соединениях, могут иметь выпуклую или вогнутую форму.

- Шлак, образующийся при сварке современными электродами, очень легко удаляется с поверхности и позволяет сразу же проконтролировать качество швов.

- Возможность сварки заготовок, покрытых ржавчиной, и получения, несмотря на коррозию, качественного шва.

- Практически все типы электродов безопасны для здоровья сварщика.

Более подробно основные электроды для сварки инвертором и какие из них лучше можно рассмотреть на конкретных марках, которые наиболее известны и чаще всего используются для сварочных работ.

Какие электроды выбрать для сварки

Электроды марки УОНИ 13/55

Данные изделия применяются для сварочного инвертора с использованием постоянного тока. Они хорошо зарекомендовали себя в местах, где требуется особенно высокое качество соединений. Образование сварочной ванны обеспечивает защиту от негативного влияния кислорода, содержащегося в воздухе. Его действие нейтрализуется углекислым газом, выделяемым в процессе горения обмазки.

Они хорошо зарекомендовали себя в местах, где требуется особенно высокое качество соединений. Образование сварочной ванны обеспечивает защиту от негативного влияния кислорода, содержащегося в воздухе. Его действие нейтрализуется углекислым газом, выделяемым в процессе горения обмазки.

Некоторые неудобства такая обмазка создает в момент розжига изделия. У молодых сварщиков на это уходит много времени. Возникают трудности и с повторным розжигом из-за сильного затвердевания обмазки, изолирующей кончик металлического стержня. Однако, эти мелкие недостатки компенсируются красивыми швами, без каких-либо отметин от шлака.

Изделия Kobelco LB-52U

Дорогостоящие японские электроды для инвертора, отличающиеся высоким качеством. В одной упаковке помещается 4-5 кг изделий.

Несмотря на высокую цену, они пользуются широким спросом, особенно, когда требуется сварить низкоуглеродистую сталь. Они буквально незаменимы при невозможности двухстороннего проваривания заготовок. Именно эти электроды, используются в работах по соединению трубопроводов. Получаются прочные швы с гарантией качества.

Именно эти электроды, используются в работах по соединению трубопроводов. Получаются прочные швы с гарантией качества.

Стержень электрода, как и в предыдущем случае покрыт обмазкой. Перед началом работ изделия требуют прокаливания в температурном режиме до 300 градусов. После удаления влаги горение существенно улучшается, а швы получаются более качественными, как по горизонтали, так и по вертикали. В большинстве случаев работы проводятся с постоянным током. Допускается использование переменного тока, но качество сварки будет несколько снижено.

Марка ОЗЛ-8

Отечественные электроды для сварки, предназначенные для работы со стальными заготовками, содержащими в больших количествах хром и никель. Именно такие электроды выбирают для сваривания нержавеющей стали. Единственным ограничением этих изделий является их использование в аппаратах с постоянным током и подключение по схеме обратной полярностью. За счет этого получается короткая дуга нужной величины.

При соблюдении всех требований технологии, получаются очень прочные швы, не подверженные коррозии. Это очень важно при сваривании деталей, находящихся под постоянными нагрузками.

Это очень важно при сваривании деталей, находящихся под постоянными нагрузками.

Электроды — часто задаваемые вопросы

Какие электроды лучше всего подходят для сварки инвертором?