Что можно варить электросваркой

Практически каждому человеку приходится сталкиваться с использованием сварки. Сварочный аппарат является необходимой вещью для решения бытовых проблем. Правильно варить не получается с первого раза – это факт. Поэтому для того, чтобы можно было сваривать металл у себя дома, нужно знать основные принципы работы с электросваркой и знать, что ею можно сваривать.

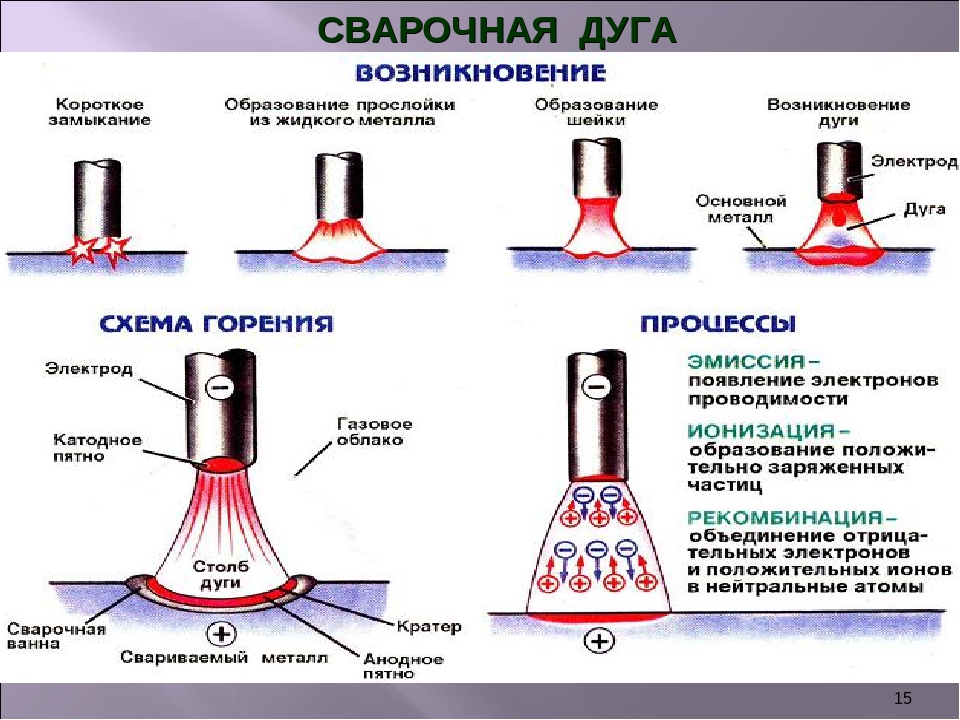

Для сваривания в быту можно использовать любой сварочный аппарат с максимальным сварочным током 160 Ампер. Принцип работы электросварки заключается в том, что при его работе возбуждается электрическая дуга между поверхностью свариваемого металла и электродом.

Правильно сваривать электро сваркой у Вас получится только в том случае, если Вы будете соблюдать простейшие правила зажигания сварочной дуги. К свариваемой детали крепится один из проводов, который идет от трансформатора и называется «массой».

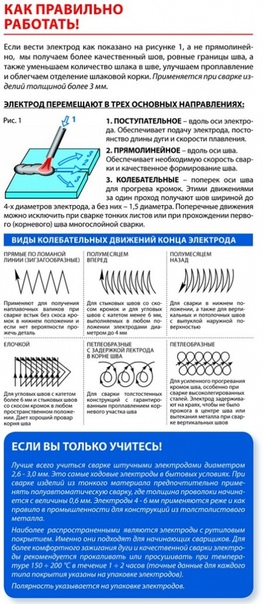

Для того чтобы правильно производить сваривание электрической сваркой, нужно обеспечить стабильное горение сварочной дуги. Этого можно достичь правильно подобрав оптимальное расстояние между сварочным электродом и свариваемой деталью. Обычно сварочная дуга прекрасно горит на расстоянии 2 – 6 миллиметров. Под влиянием температуры металл сварочного электрода расплавляется и заполняет углубление, которое образовалось в результате воздействия дуги на металл. Передвигая электрод вдоль шва, сварщик заполняет это место раскаленным металлом. Важной составляющей сваривания является выбор присадочного электрода.

При сварке электросваркой нужно ориентироваться на вид и состав свариваемого металла. Для электрической сварки применяются стальные, медные, чугунные, медные и латунные электроды.

В маркировке таких электродов используется индекс, который обозначает вязкость сварочного шва, а цифры, стоящие после него – твердость металла. Основным требованием при подборе сварочных электродов для сварки электрическим сварочным аппаратом является соответствие толщине металла.

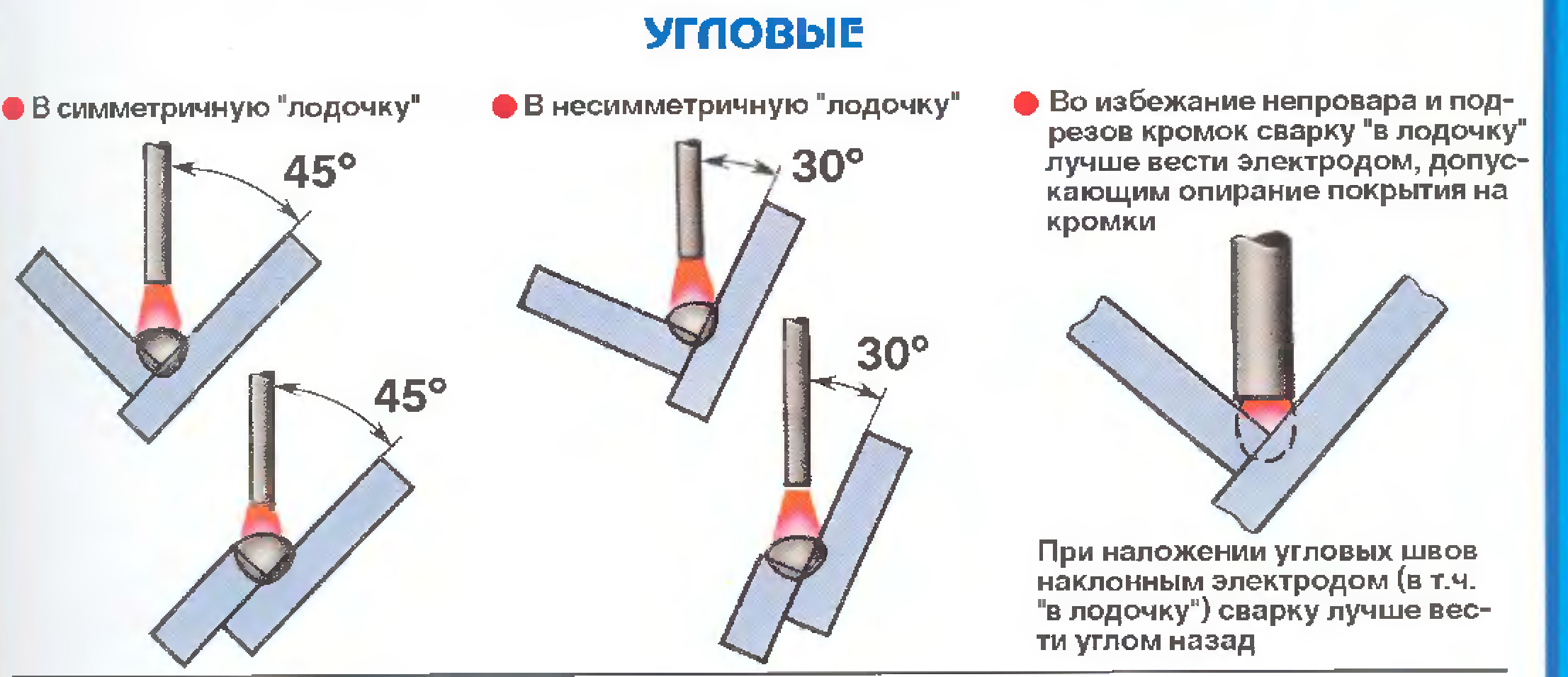

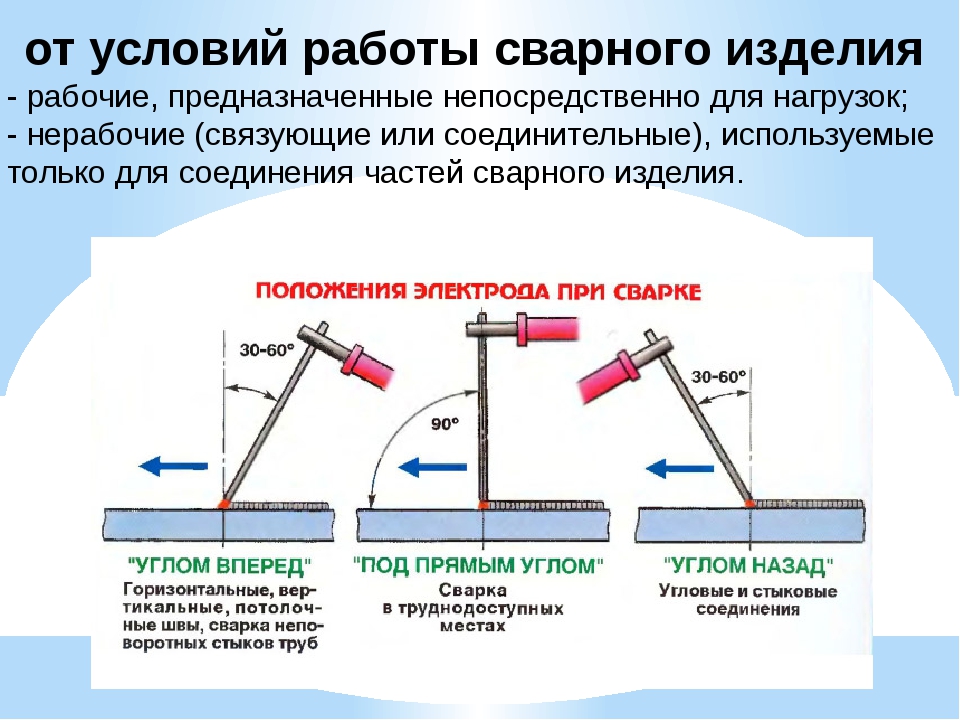

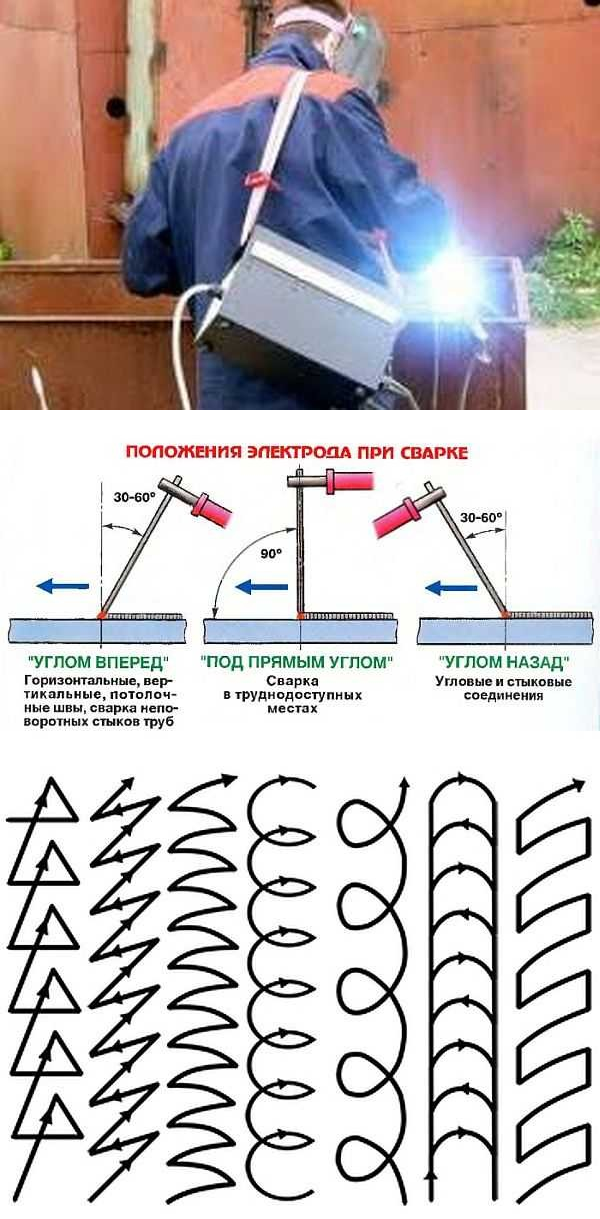

Правильно производить сваривание электросваркой поможет поддержание электрода в правильном положении. Угол электрода по отношению к сварочному шву должен составлять приблизительно 75 градусов в направлении электрической дуги. При возникновении дуги нужно использовать метод чирканья и метод подъема. В первом случае нужно кончиком электрода сделать движение похожее по манере зажигания спички, а в случае поджога ведется по шву.

Второй метод заключается в постукивании и подъеме сварочного электрода при возникновении сварочной дуги. Электрической сваркой можно производить сваривание всех металлов, для которых существуют соответствующие сварочные электроды. Исключением являются очень тонкие металлы, например фольга.

Электрической сваркой можно производить сваривание всех металлов, для которых существуют соответствующие сварочные электроды. Исключением являются очень тонкие металлы, например фольга.

Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 59328

[~ID] => 59328

[NAME] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[~NAME] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять. Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

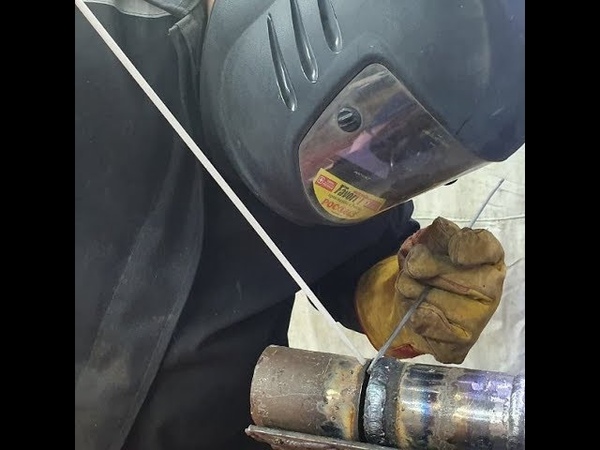

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ. Надо приготовить и надеть защитную одежду (плотные штаны, куртку, защитную обувь, замшевые или кожаные перчатки). Она предохранит вас от ожогов при возможном разбрызгивании расплавленного металла.

Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки. Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов. Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата.

При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами.

По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет. При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

Рассмотрим последовательность выполнения работы.

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

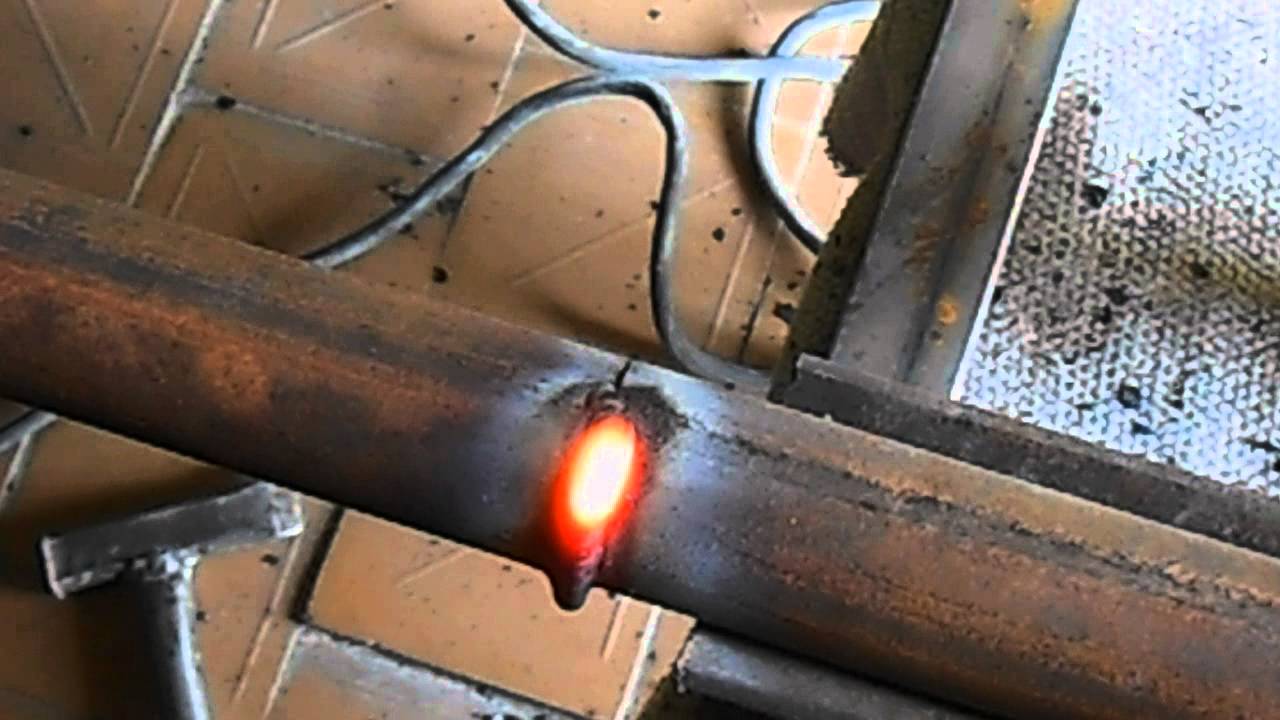

Третье, на что следует обратить внимание, - это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания. Вернее, электрод не сгорает, а расплавляется, металл в сварочной ванне образуется в основном из металлического сердечника электрода. Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

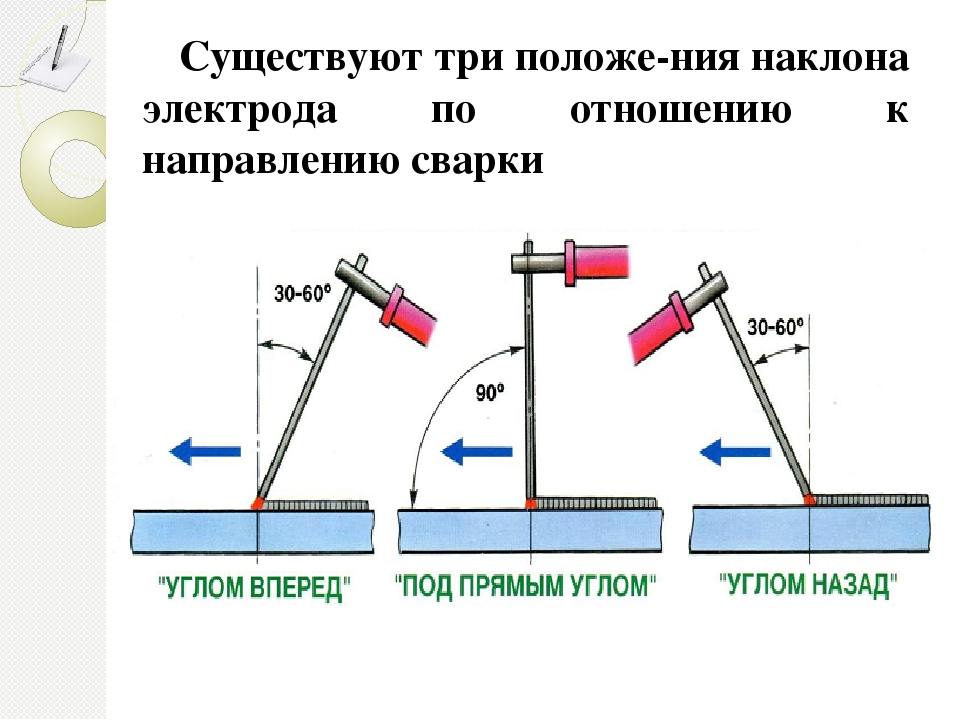

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки. Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Как правильно сваривать металл инвертором?

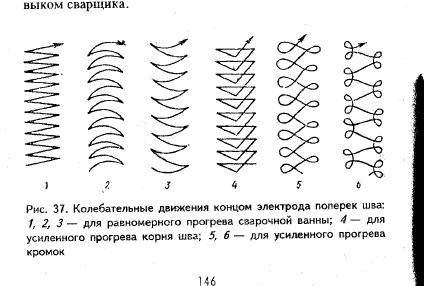

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник:

fb.ru

[~DETAIL_TEXT] =>

Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять. Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ. Надо приготовить и надеть защитную одежду (плотные штаны, куртку, защитную обувь, замшевые или кожаные перчатки). Она предохранит вас от ожогов при возможном разбрызгивании расплавленного металла.

Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки. Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов. Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата. При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет. При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

Рассмотрим последовательность выполнения работы.

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

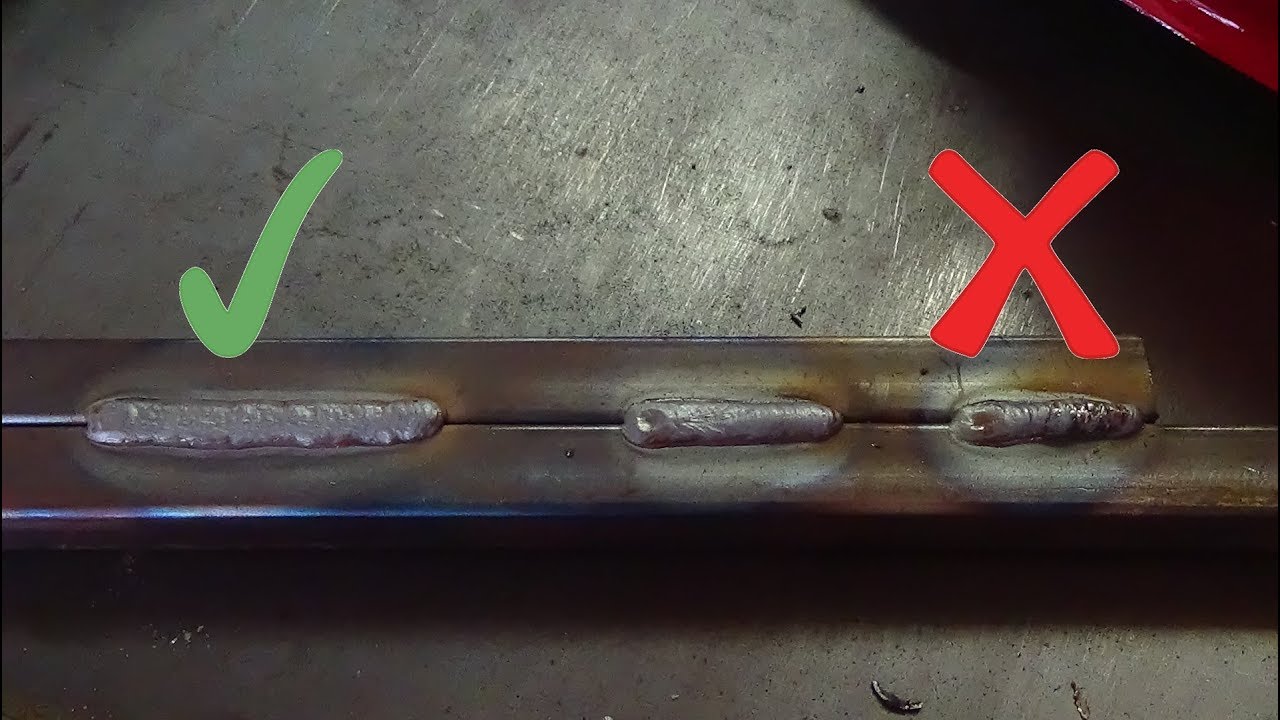

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

Третье, на что следует обратить внимание, - это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания. Вернее, электрод не сгорает, а расплавляется, металл в сварочной ванне образуется в основном из металлического сердечника электрода. Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки. Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Как правильно сваривать металл инвертором?

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[~PREVIEW_TEXT] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 11.05.2017 12:13:10

[~TIMESTAMP_X] => 11.05.2017 12:13:10

[ACTIVE_FROM] => 11.05.2017

[~ACTIVE_FROM] => 11.05.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/59328/

[~DETAIL_PAGE_URL] => /news/115/59328/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_svarit_metall_elektrosvarkoy_ili_invertorom_tekhnologiya_pravilnoy_svarki

[~CODE] => kak_pravilno_svarit_metall_elektrosvarkoy_ili_invertorom_tekhnologiya_pravilnoy_svarki

[EXTERNAL_ID] => 59328

[~EXTERNAL_ID] => 59328

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 11.

Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[~PREVIEW_TEXT] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 11.05.2017 12:13:10

[~TIMESTAMP_X] => 11.05.2017 12:13:10

[ACTIVE_FROM] => 11.05.2017

[~ACTIVE_FROM] => 11.05.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/59328/

[~DETAIL_PAGE_URL] => /news/115/59328/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_svarit_metall_elektrosvarkoy_ili_invertorom_tekhnologiya_pravilnoy_svarki

[~CODE] => kak_pravilno_svarit_metall_elektrosvarkoy_ili_invertorom_tekhnologiya_pravilnoy_svarki

[EXTERNAL_ID] => 59328

[~EXTERNAL_ID] => 59328

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 11. 05.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_META_KEYWORDS] => как правильно сварить металл электросваркой или инвертором? технология правильной сварки

[SECTION_META_DESCRIPTION] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[SECTION_PAGE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_META_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_META_KEYWORDS] => как правильно сварить металл электросваркой или инвертором? технология правильной сварки

[ELEMENT_META_DESCRIPTION] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т.

05.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_META_KEYWORDS] => как правильно сварить металл электросваркой или инвертором? технология правильной сварки

[SECTION_META_DESCRIPTION] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[SECTION_PAGE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_META_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_META_KEYWORDS] => как правильно сварить металл электросваркой или инвертором? технология правильной сварки

[ELEMENT_META_DESCRIPTION] => Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[ELEMENT_PAGE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

[ELEMENT_PAGE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Как правильно сварить металл электросваркой или инвертором? Технология правильной сварки11. 05.2017

05.2017

Сварка металлов – наиболее распространенный способ их соединения в различных отраслях хозяйства (строительстве, машиностроении, прокладке трубопроводов и т. д.). В быту (дома, на даче, в гараже) мы также встречаемся с необходимостью применения сварочных работ по металлу. Неспециалисту эта работа кажется непостижимой, трудной и загадочной. Тем более что она сопряжена с определенным риском для жизни.

Давайте разберемся, так ли это. Как варить металл электросваркой?

В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Они доступны любому, следовательно, купив соответствующее оборудование, можно самостоятельно эти сварочные работы выполнять. Надо только усвоить, что такое технология сварки металлов, каковы требования безопасности. Кроме того, надо получить необходимую практику выполнения сварки.

Виды сварки металлов

В наше время разработано много различных технологий того, как сваривать металл. Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Например, можно использовать электронное и лазерное излучение, соединять изделия газовым пламенем и варить ультразвуком. Но наиболее широко используется такой источник энергии, как электрическая дуга.

Как правильно сварить металл? Сварка металлов при помощи электросварочных аппаратов или инверторов относится к электродуговой сварке, при которой получение высокой температуры в зоне сварки, необходимой для плавления металла и получения прочного соединительного шва, достигается за счет дуги электрического тока (до 7000 градусов Цельсия), способной расплавить любой металл.

Требования безопасности

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, – это о собственной безопасности при проведении работ. Надо приготовить и надеть защитную одежду (плотные штаны, куртку, защитную обувь, замшевые или кожаные перчатки). Она предохранит вас от ожогов при возможном разбрызгивании расплавленного металла.

Также надо приготовить специальную защитную маску или сварочный щиток – это обезопасит ваши глаза от повреждения световым излучением дуговой сварки. Также следует побеспокоиться о пожаробезопасности – убрать с места проведения сварочных работ все легковоспламеняющиеся материалы и жидкости, подготовить к применению средства пожаротушения (при отсутствии специальных средств подойдет даже ведро с водой), обеспечить проветривание помещения, где будут производиться работы, особенно с передней и задней сторон сварочного аппарата.

Обязательно надо ознакомиться с инструкцией по применению сварочного аппарата и выполнить все данные там рекомендации.

Электробезопасность

Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Иначе могут быть повреждены другие электроприборы, подключенные к сети, причем не только у вас, но и у соседей. Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Особенно это касается трансформаторных сварочных аппаратов, которые существенно влияют на питающую электросеть наличием бросков напряжения во время начала сварки и увеличенным потреблением электротока при залипании электрода в месте сварки. Кроме того, следует расположить сварочный аппарат так, чтобы он не мог упасть, повредиться сам или нанести повреждения окружающим людям и предметам во время проведения работ. Провода, подключенные к аппарату, должны иметь исправную изоляцию, были расправлены. Должна быть исключена возможность их повреждения.

Порядок подготовки к работе

Как правильно сварить металл? Место, подлежащее сварке, должно быть зачищено до металла, быть сухим. Запрещено выполнять работы по сварке в сырую погоду, в дождь и при отрицательных температурах воздуха. Нельзя допускать намокания сварочного аппарата и электродов. Как правильно сваривать металл электросваркой? Сварка осуществляется при постоянном напряжении или при переменном. Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

Трансформаторные сварочные аппараты обеспечивают сварку переменным напряжением.

При сварке постоянным током возможно два варианта подключения сварочного аппарата. При подключении плюса к массе, а минуса к электроду (это называется прямой полярностью) больше разогревается металл, зона расплавления создается глубокой и узкой. Такое включение используется при сварке толстого металла и приводит к экономному расходованию электродов. При противоположном включении (обратная полярность) более сильно разогревается и расходуется быстрее электрод, зона расплавления получается широкой и неглубокой. Поэтому обратная полярность используется лишь при сварке тонких листов металла.

Отличительные особенности инверторов

Как правильно варить металл инвертором? Инверторные сварочные аппараты преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Благодаря наличию электронной схемы, реализующей данные преобразования, инвертор обладает малым влиянием на питающую электросеть при работе, имеет более плавную регулировку выходного напряжения, характеризуется небольшими весом и габаритами. По качеству получаемого сварочного шва инвертор не уступает другому подобному оборудованию. Поэтому сварочные инверторы получили в последнее время, когда цены на такие аппараты снизились, очень широкое распространение. Преимуществом такого аппарата является и относительная простота его использования при сварке.

Как выбрать инвертор

Важным параметром инвертора является период нагрузки (ПВ) источника тока. Эта величина, характеризующая коэффициент полезного действия инвертора, показывает отношение времени сварки к времени холостого хода. Бытовые аппараты не работают непрерывно. Они должны периодически остывать. Так, значение ПВ 30% инвертора означает, что после каждых 3 минут сварки вам придётся 7 минут ожидать, пока источник не остынет. При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

При попытке продолжить работу без перерыва агрегат может сгореть. Или сработает защита, и он выключится. Поэтому следует выбирать инвертор с ПВ не менее 60% и максимальным током не менее 140 – 160 А.

Подготовка к работе с инвертором

Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. Электроды лучше купить новые. Старые, залежавшиеся, позаимствованные у других, с большой вероятностью будут отсыревшими и непригодными к работе.

Как правильно сварить металл? Если это ваш первый опыт, сначала попытайтесь сделать шов на поверхности одного куска металла, не сваривая его с другой деталью.

Рассмотрим последовательность выполнения работы.

Во-первых, необходимо подключить электрод к его держателю, а провод массы к свариваемой заготовке с помощью клеммы. Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Другие концы проводов надо соединить с выходами инвертора в прямой полярности.

Во-вторых, надо включить аппарат и установить его выходные параметры в соответствии с рекомендациями в зависимости от толщины свариваемого материала и выбранного размера электрода.

Технология сварки металлов предусматривает, что для разогрева металла до нужной для получения качественного шва температуры необходимо взять соответствующий толщине материала электрод. Чем толще последний, тем больший слой металла он может разогреть и тем больший ток надо установить на инверторе для образования электрической дуги. В то же время чем больше ток, тем быстрее плавится металл и тем быстрее расходуется электрод. Для тонкого слоя металла при высоком токе и толстом электроде часто образуются дыры, прогорание материала насквозь. При слишком малом токе либо не возникает электрическая дуга, либо, при ее возникновении, получается некачественный шов, так называемый непрогар.

Третье, на что следует обратить внимание, — это образование электрической дуги. Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

Для этого надо чиркнуть концом электрода по месту, которое подлежит сварке, как спичкой по коробку, не удаляя конец электрода от металла. При возникновении дуги на металле образуется красное пятно. Но это еще не расплавленный металл, а только флюс, образующийся при плавлении порошковой оболочки электрода. Надо подождать, удерживая конец электрода на расстоянии 1-4 мм от поверхности металла, до тех пор, пока металл в месте дуги не разогреется до образования так называемой сварочной ванны – капли расплавленного металла, характеризующейся ярким оранжевым цветом и подрагивающей от протекания тока.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Снова подождать образования капли, и так далее, продвигаясь вдоль выполняемого сварочного шва. При касании электродом поверхности металла создается короткое замыкание, дуга исчезает, инвертор отключает ток. Поэтому при выполнении шва надо стараться выдерживать постоянное расстояние между концом электрода и поверхностью металла, приближая постепенно электрод к ней по мере его сгорания. Вернее, электрод не сгорает, а расплавляется, металл в сварочной ванне образуется в основном из металлического сердечника электрода. Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

Вернее, электрод не сгорает, а расплавляется, металл в сварочной ванне образуется в основном из металлического сердечника электрода. Порошковое покрытие поверхности электрода, расплавляясь образует флюс и газы, препятствующие поступлению кислорода из окружающего воздуха к месту сварки и окислению металла, а также помогающие процессу образования качественного сварочного шва.

В процессе сварки рекомендуют удерживать электрод под углом примерно 30 градусов от перпендикуляра к свариваемой детали для того, чтобы образовывалась компактная сварочная ванна, а место сварки было вам хорошо видно. Чем сильнее наклонен электрод к детали в процессе сварки, тем более удлиненным в противоположную сторону будет пятно нагреваемой поверхности металла и более время образования сварочной ванны при той же силе тока. Самое узкое пятно плавящегося металла достигается при перпендикулярном положении электрода к поверхности металла. Но в этом случае затруднено наблюдение сварщиком за процессом сварки. Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Поэтому такое положение используется лишь при сварке в труднодоступных местах.

Как правильно сваривать металл инвертором?

Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Процесс схож, отличие заключается в том, что привариваемую деталь надо предварительно зафиксировать в нужном месте с помощью струбцины или другим способом, а при появлении сварочной ванны двигать конец электрода не прямо вдоль шва, а зигзагообразными движениями от центра шва в сторону сначала одной, затем другой детали, постепенно продвигаясь вдоль шва, соединяя их таким образом.

Главное – успех приходит с опытом. Приобретя его, вы сможете вместо пользования услугами сторонних специалистов (за довольно большие деньги) научиться выполнять сварочные работы своими руками. Удачного вам обучения и работы!

Источник: fb.ru

Просмотров: 2391

Сварка для начинающих: как научиться варить самостоятельно

Сварку применяют во многих отраслях экономики РФ. Сварщики работают на строительных площадках, при этом занимаясь созданием подземных и наземных конструкций. Они работают на автомобильных заводах, энергетических комплексах, сельском хозяйстве и на нефтеперерабатывающих предприятиях.

Сварщики работают на строительных площадках, при этом занимаясь созданием подземных и наземных конструкций. Они работают на автомобильных заводах, энергетических комплексах, сельском хозяйстве и на нефтеперерабатывающих предприятиях.

Многие мужчины время от времени используют сварку при решении ремонтных работ в своих жилищах, сварочный шов считается одним из надежнейших способов для соединения деталей

Прежде чем начинать сварку металлов, сварщик должен подробно ознакомиться с инструкцией работы сварочного аппарата и с техникой безопасности при проведении сварных работ.

Начинающий сварщик обязан знать все о сварке: базовые основы сварки (технология сварочных работ), как правильно сваривать электросваркой предметы, определять подходящий сварочный режим и др.

В этой статье подробно говорится о том, как проходят сварные работы, а именно: как научиться варить электросваркой — как правильно варить инвенторной сваркой, каким образом надо использовать ручную дуговую сварку и как следует варить полуавтоматом.

С чего начать — подготовительный этап

До начала сварки надо подготовить следующие инструменты:

- аппарат для сварки,

- электродные элементы определённого размера и типа;

- молоточек для снятия шлаков;

- щётку.

Диаметр электродного элемента определяют в соответствии с толщиной металлического листа.

В этом деле следует знать правила безопасности при проведении сварных работ. Специалист по сварным работам должен иметь в наличии маску, на которой установлен световой фильтр, а также спецодежду с длинными рукавами и перчатки из замши.

Для работы потребуется защитная экипировка: маска со светофильтром, одежда с длинными рукавами, перчатки из замша, нужные инструменты

При проведении сварочных работ используют выпрямитель электрического тока и инвертор – техустройства, которые меняют ток с переменного на постоянный.

Технология сварочного процесса

Сварка металлов является высокотемпературным процессом. При варке различных металлических изделий происходит образование и удержание электродуги, которая связывает электродный элемент и сварочную деталь между собой.

При варке различных металлических изделий происходит образование и удержание электродуги, которая связывает электродный элемент и сварочную деталь между собой.

Под воздействием дуги происходит расплавление изделия и стержня электродного элемента.

Затем, появляется сварная ванна, в которой смешаны металл и электродные элементы. Параметры такой ванны связаны с выбранным сварным режимом — их указывают в миллиметрах: длина равна 10–30 мм, ширина — 8–15 мм, глубина – 6 мм.

При расплавлении электродного покрытия около дуги и над сварной ванной возникает газовая зона. Она выталкивает воздух из сварной зоны и предотвращает попадание кислорода на металлы, которые уже расплавились.

Также в этой зоне появляются пары, которые вырабатывают металл и электродные элементы. Сверху швов появляется шлак, который предотвращает соприкосновение расплавленной детали с кислородом, что ухудшает качество сварных работ.

После удаления электродуги металл кристаллизуется и появляется шов, который объединяет сварные детали. Сверху шва находится защитный слой от попадания шлаков, который снимают после соединения сварочных деталей.

Сверху шва находится защитный слой от попадания шлаков, который снимают после соединения сварочных деталей.

Технология ручной дуговой сварки

Сварка труб ручной дуговой сваркой — не самая лёгкая сварка для начинающих специалистов в этом деле. Обучение сварке должно проводится опытными людьми в этом деле, которые дают полезные рекомендации и исправляют недочёты новичков.

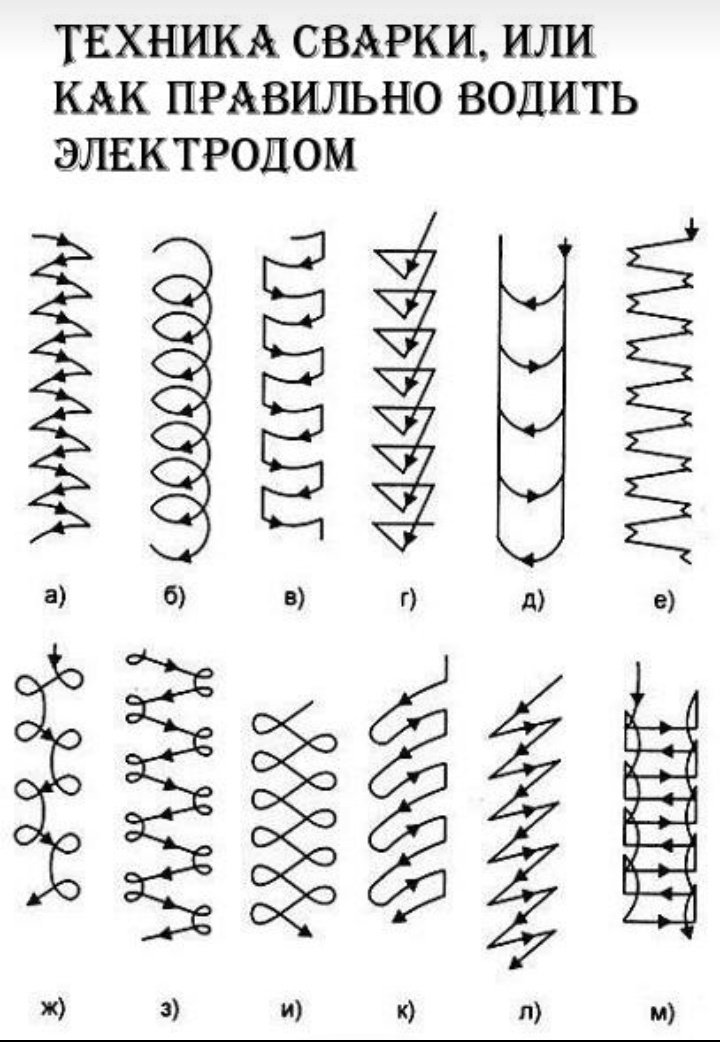

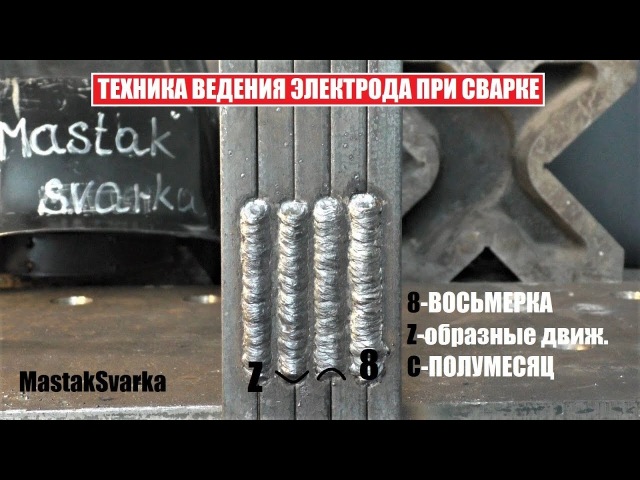

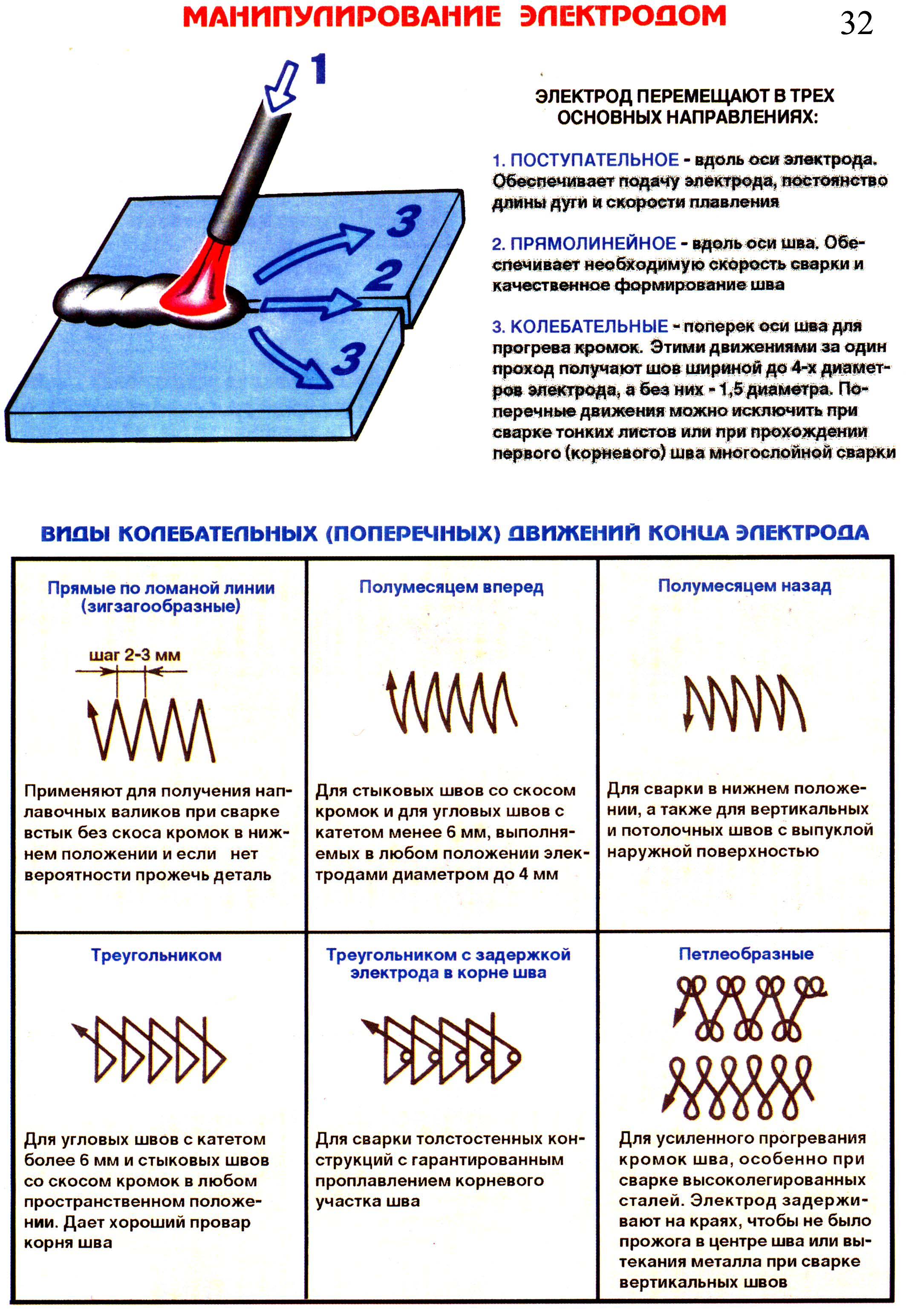

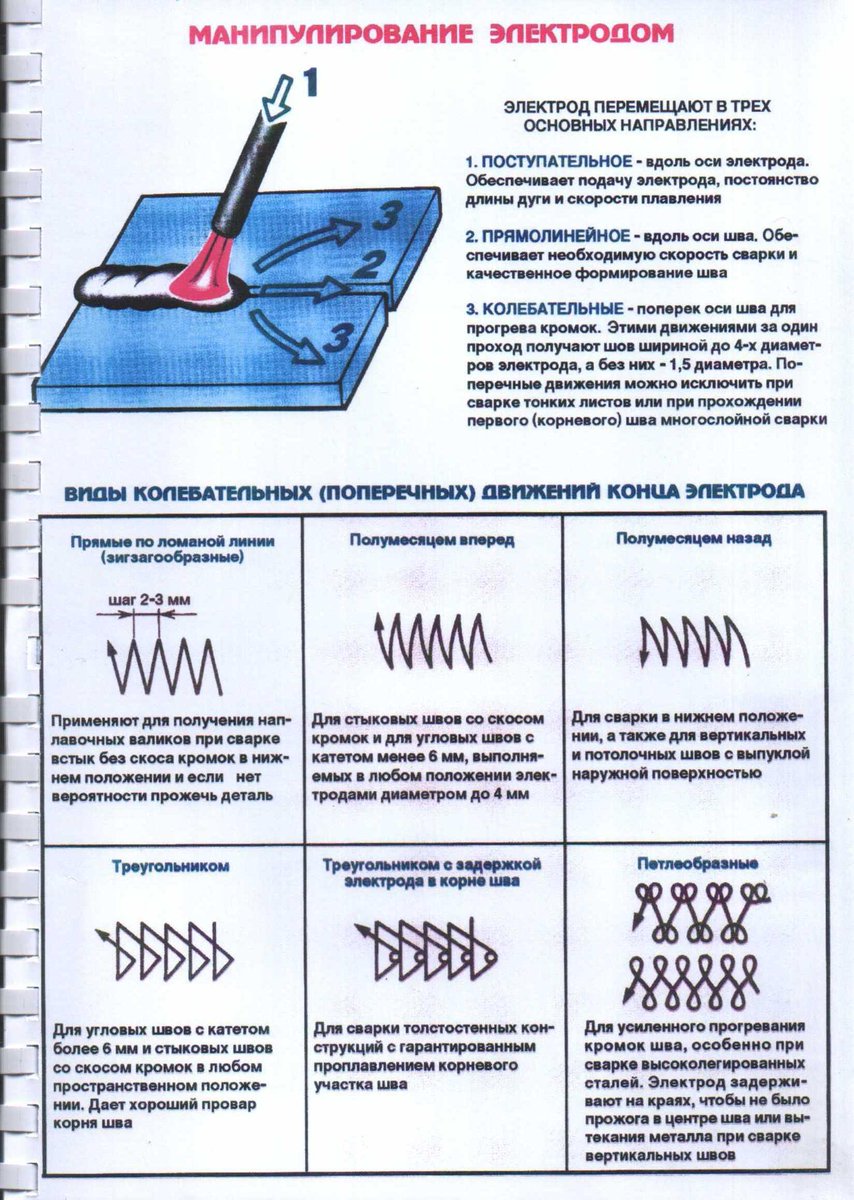

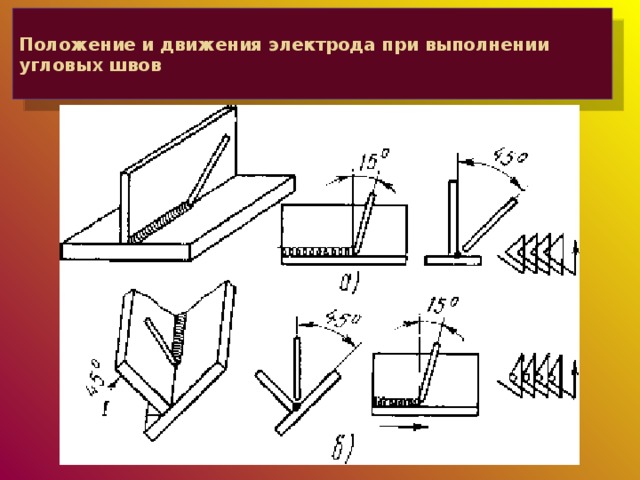

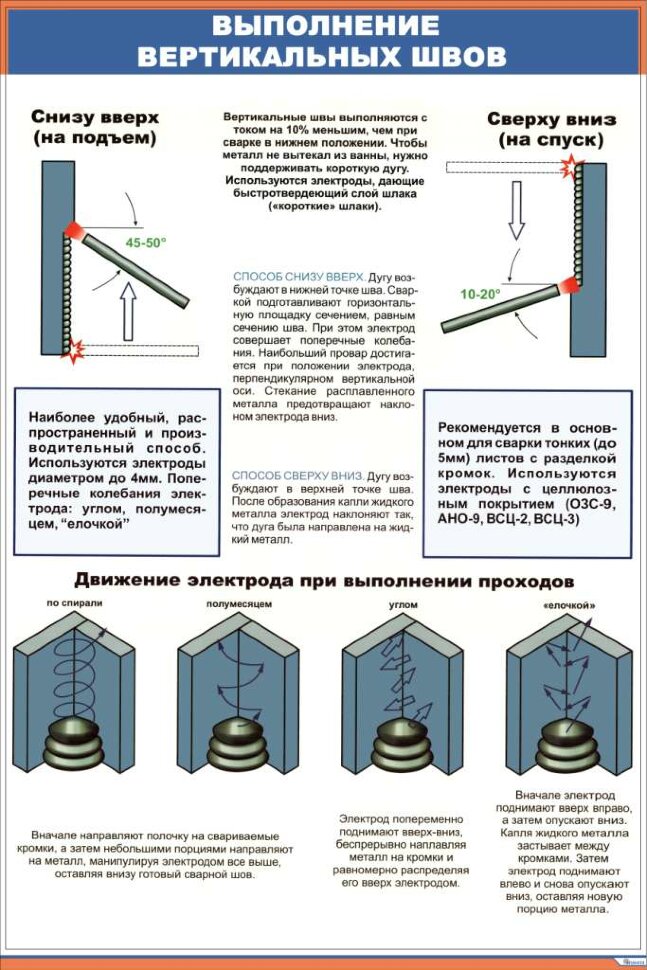

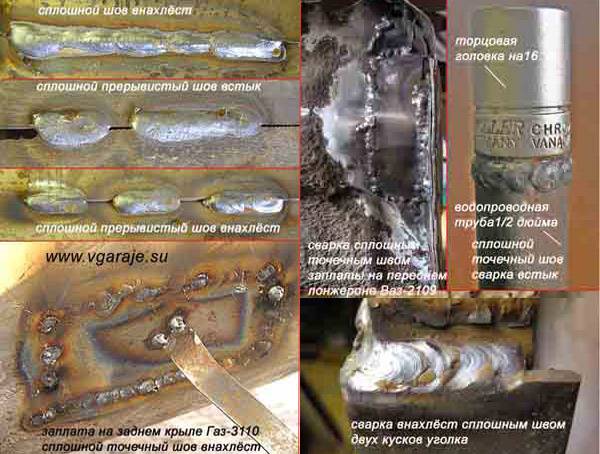

Во время сварочных работ электрод совершает определенные действия: поступательные, продольные, поперечные. Из данных комбинаций получаются разные виды швов. Самые применяемые представлены на рисунке

Чтобы сварка была качественной, надо следить за перемещением электродуги. Если образовалась слишком длинная дуга, то расплавленный металл окисляется, его капли разбрызгиваются по всему изделию, в результате чего шов становится пористым.

Ручная дуговая сварка имеет такие преимущества:

- такую работу делают в отдельном помещении;

- для подобной сварки выпускают много электродов;

- можно быстро перейти от одного сварного изделия к другому;

- сварочные аппараты, применяемые при таком сварочном процессе, можно с лёгкостью переместить из одного места в другое.

В то же время дуговая сварка металлов имеет несколько недостатков:

- при такой сварочной работе выделяется много вредных веществ;

- обладает низким КПД в отличие от других видов сварных работ;

- качество выполняемых сварных работ напрямую связано с квалификацией сварщика

Выполнение сварки полуавтоматом

Сварка полуавтоматом — не самое лёгкое сварочное дело. До начала сварки деталей полуавтоматом, следует внимательно ознакомиться с инструкцией к этому аппарату.

Настройку полуавтомата можно сделать таким образом:

- сначала следует вычислить силу тока, которая определяется исходя из толщины сварного металла. Информацию об этих 2 параметрах можно найти в инструкции к полуавтомату.

Сварка полуавтоматом считается некачественной при низком токе сварки;

- сделать настройку скорости подачи сварной проволоки. Скорость надо настроить на сменных шестёренках, которые входят в комплект подобного аппарата;

- установить нужное напряжение и силу тока;

- провести проверку правильности установки режимов на пробной детали;

- кликнуть по кнопке «Вперёд»;

- добавить в воронку флюс;

- сделать установку держателя — наконечник мундштука должен находиться в сварной зоне;

- по окончании настройки сварного аппарата надо открыть заслонку флюсовой воронки, кликнуть на кнопку «пуск» и чиркнуть по сварочному месту.

В итоге на дуге появиться огонь, и начнётся процесс варки.

В итоге на дуге появиться огонь, и начнётся процесс варки.

Полуавтомат для сварки произведет высококачественные работы с различными марками стали

Азы электродуговой сварки

В различных инструкциях о том, как правильно варить электросваркой, делают акцент на начале сварочного процесса. Первая электросварка для начинающих специалистов в этом деле должна проходить под контролем опытного сварщика, который исправляет недочёты и даёт рекомендации новичку.

Сварка электродом начинается с надёжного закрепления детали. Для того чтобы не возникло пожароопасной ситуации, следует налить в ведро холодную воду и поставить его около сварочного места.

Нельзя заниматься сварочной работой на верстаках из дерева и поверхностно относиться к любым обрезкам применяемых электродных элементов.

Для того чтобы электрическая дуга загорелась, нужно выполнить следующие действия:

- прочно закрепить зажим «заземление»;

- изолировать кабельный провод, после чего осторожно заправить его в держатель;

- выставить на сварном аппарате значение тока — в соответствии с определённым диаметром электродного элемента;

- установить электродный элемент относительно сварочной детали под углом, равным 60 градусам;

- нужно осторожно провести электродом по металлической поверхности – и она заискриться;

- подвести электродный элемент к металлу и приподнять его на высоту, равную 5 мм.

Если вышеперечисленные действия были проведены в правильном порядке, то дуга загорится.

Зазор, равный 5 мм, надо соблюдать во время проведения сварочный работы — от начала до конца.

Если сама дуга не зажглась, следует увеличить силу тока.

После того как дуга зажглась, надо медленно передвинуть электродный элемент по горизонтали, делая им небольшие колебания. Металл, который уже расплавился, в такой ситуации будет приближаться к центру дуги.

В итоге образуется шов с маленькими волнами.

Если при сварке деталей произошло полное выгорание электродного элемента, а шов ещё не до конца сделан, сварочную работу приостанавливают.

В такой ситуации надо поменять старый электродный элемент на новый, убрать шлак и возобновить сварочный процесс.

Далее, на расстоянии 12 мм от шва углубления — кратера, следует зажечь дугу. При этом надо подвести электрод к кратеру таким образом, чтобы появился сплав прежнего и нового электродных элементов, после чего нужно возобновить сварку шва.

ПОСМОТРЕТЬ ВИДЕО

Траектория движения дуги при сварке деталей имеет 3 направления:

- поступательное. Дугу перемещают вдоль электродной оси. В таком случае сохраняется длина дуги;

- продольное. В такой ситуации образуется ниточный ролик сварки. Его высота связана со скоростью перемещения и длиной электродного элемента.

В итоге образуется тонкий шов. Чтобы он не исчез, при перемещении электродного элемента вдоль шва надо делать поперечные движения;

- поперечное. В этой ситуации в результате колебательных движений устанавливается конкретная ширина шва. Амплитуда таких колебаний устанавливается в зависимости от размера швов, их положения и др.

Опытные сварщики применяют все 3 направления движения дуги.

Особенности сваривания трубопровода

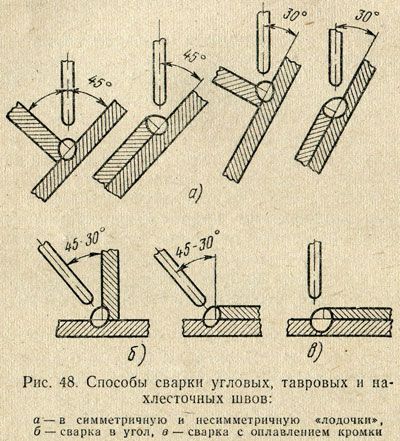

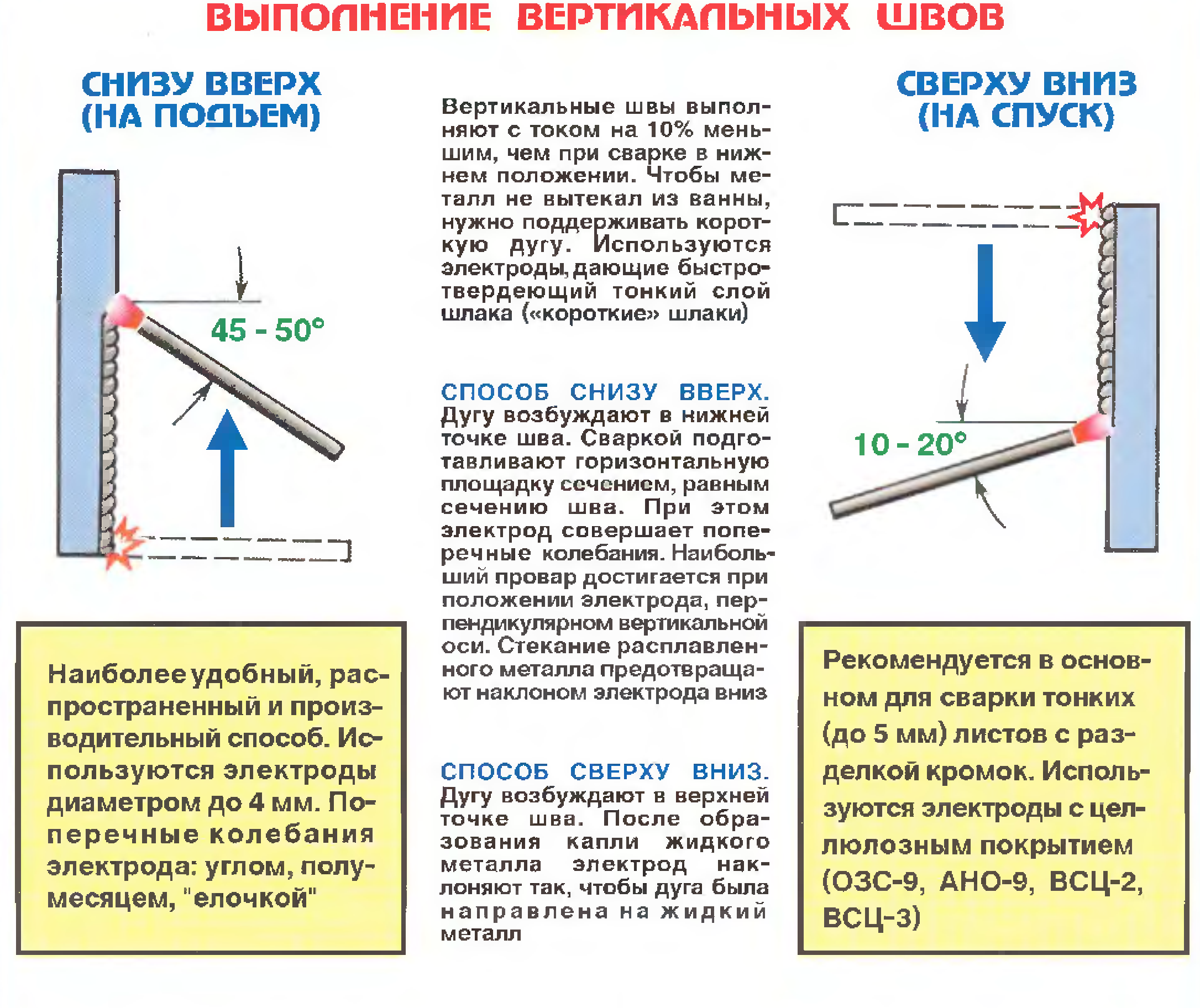

Дуговым электросварочным аппаратом делается сварка вертикальных швов, которые расположены сбоку трубки. В такой ситуации делают горизонтальные сварочные швы – по дуговой окружности.

Трубки из стали соединяют встык. В такой ситуации делают сварку всех кромок — на уровне высоты трубных стенок.

Чтобы снизить объем наплывов внутри трубки, необходимо установить угол наклона электродного элемента по горизонтали, равный 45 градусам.

При сварочных работах внахлёст высота швов составляет 3 мм, а ширина – 8 мм.

Прежде чем варить трубы электросваркой, необходимо провести следующие действия:

- удалить с детали лишние частицы;

- выпрямить торцы трубки, если они деформированы;

- очистить кромку. Зачистить 10 мм снаружи и внутри трубки, которые прилегают к кромке — до появления блеска.

После выполнения подобных действий можно начать сварку.

Все стыки нужно постоянно очищать от шлака — вплоть до окончания сварочного процесса.

Все участки соединения трубок, ширина стенки которых доходит до 6 мм, делают минимум в 2 слоя.

Если ширина трубной стенки равна 6–12 мм – делают 3 слоя, 19 мм и более – 4.

Особенность сварки трубок заключается в том, что с каждого шва, накладываемого на стык труб, удаляют шлаки, после чего делается следующий шов.

1-й шов расплавляет все кромки.

Если на первом шве видны трещины, их надо выплавить и снова заварить элемент изделия.

2-й и последующие слои делают при вращении трубки.

Начало и конец каждого слоя следует совмещать с предыдущим на 15–30 мм.

Последний слой делают на гладкой поверхности, при этом плавно переходя на основной металл.

На данный момент сварка оцинкованных труб считается самым дешевым способом возведения подземных и надземных конструкций.

Завершающий слой в процессе сварки должен быть макисмально ровным с плавными переходами на основной металл

Цинк хорошо защищает трубки от коррозии и возникновения ржавчины, потому оцинкованные трубы по качеству не уступают нержавейкам.

Кроме того, оцинкованные трубы имеют приятный внешний вид, поэтому их часто используют при создании оригинального дизайна того или иного здания или сооружения.

Таким же образом делается сварка оцинкованного металла, который применяют в строительстве.

Самостоятельная сварка считается сложным занятием. Прежде чем приступить к такой работе, надо изучить правила сварочного процесса и научиться выполнять лёгкие сварочные работы для начинающих специалистов в этом деле.

Сварка: технология :: Как варить высокопрочную сталь?

Рассмотрим в микроскоп стальную пластину. Изотермическая закалка средне-углеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением. К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880ºС, отпуск 380…550ºС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка.

Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением. К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880ºС, отпуск 380…550ºС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка.

Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой. Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят средне- углеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500ºС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500ºС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов